I Wiadomości podstawowe

a) Definicja układu regulacji automatycznej - schemat blokowy, wyjaśnienie podstawowych pojęć. Układ regulacji - układ zamknięty, posiadający ujemne sprzężenie zwrotne, którego zadaniem jest sterowanie procesem. Składa się z elementu porównującego (sumator), regulatora, elementu wykonawczego (zawór, siłownik), obiektu sterowania oraz układu pomiarowego (czujnik, przetwornik).

Obiekt sterowania - urządzenie lub zestaw urządzeń, w którym przebiega proces technologiczny i w którym przez zewnętrzne oddziaływanie sterujące realizuje się pożądany algorytm działania. Przetwornik pomiarowy - urządzenie, którego zadaniem jest zmiana postaci, wielkości lub zakresu sygnału wyjściowego w stosunku do sygnału wejściowego. Element wykonawczy - element realizujący oddziaływanie (regulatora) na element nastawczy. Element nastawczy - element konstrukcyjny, który bezpośrednio przekazuje do obiektu sterowania lub regulacji oddziaływanie sterujące lub regulujące i zmienia wielkość sterowaną lub regulowaną.

Regulator - urządzenie, które w układzie regulacji określa odchyłkę regulacji przez porównanie wartości wielkości regulowanej z wartością zadaną i na podstawie odchyłki regulacji wypracowuje sygnał regulacji wg określonego algorytmu sterowania. Sterownik - urządzenie przekształcające oddziaływanie otrzymane od innych elementów układu sterowania lub regulacji i formujące oddziaływanie podawane na element wykonawczy. Wielkość (zmienna) - właściwość lub stan, której wartość może być przedmiotem zmian i zazwyczaj może zostać zmierzona. Wielkość sterowana (regulowana) - wielkość wyjściowa obiektu sterowania (regulacji), będąca przedmiotem sterowania (regulacji). Wielkość sterująca (regulująca, nastawiana) - wielkość wyjściowa urządzenia sterującego (regulującego). Wielkość zadająca (przewodnia) - wielkość wejściowa układu sterowania lub regulacji niosąca informację o pożądanym stanie wielkości sterowanej lub regulowanej. Wielkość zakłócająca (zakłócenie) - wielkość charakteryzujące oddziaływanie środowiska zewnętrznego na układ sterowania lub regulacji utrudniająca realizację pożądanego działania tego układu. Sygnał - przebieg określonej wielkości fizycznej będącej nośnikiem informacji.

b) Podział układów regulacji ze względu na zadania układu: układy regulacji stałowartościowej ( stabilizacji automatycznej), W=const, w - wartość zadana; układy regulacji programowej, W=w(t); układy regulacji nadążnej, W=w(x); układy regulacji ekstremalnej, W=optimum. Układami regulacji stałowartościowej nazywamy układy, których wielkość zadająca w(t) ma wartość stałą, np. układ regulacji temperatury w zbiorniku. Układami regulacji programowej nazywamy układy, których wielkość zadająca w(t) jest znaną z góry funkcją czasu (w(t) zmienia się według znanego z góry programu, np. automatyczna suszarka, w której temperatura rośnie według ustalonego wcześniej programu. Układami regulacji nadążnej nazywamy układy, których wielkość zadająca w(t) nie jest jednoznacznie określona funkcją czasu, ale zależy od zjawisk występujących na zewnątrz układu. W układzie nadążnym wielkość regulowana y(t) nadąża za zmianami w(t), np. układ mieszania dwóch czynników o zadanym stosunku. Wydajność strumienia A winna nadążać za zmianami wydajności strumienia B (lub odwrotnie).

c) Podziały układów regulacji ze względu na: liniowość, charakter sygnałów, sposób realizacji sterowania. Liniowość układu: Układy liniowe - można je opisać za pomocą równań liniowych algebraicznych, różniczkowych, różnicowych lub całkowych. Układy liniowe spełniają zasadę superpozycji. Układy nieliniowe - układ zawierający przynajmniej jeden element nieliniowy jest układem nieliniowym. W praktyce każdy układ jest nieliniowy, lecz w przybliżeniu zakłada się jego liniowość lub linearyzuje się jego nieliniową charakterystykę. Robi się to zwłaszcza gdy działanie procesu ogranicza się do niewielkiego obszaru wokół pewnego punktu pracy. Charakter sygnałów: Układy ciągłe (równania różniczkowe) - układy, w których sygnały maja charakter ciągły. Dynamika układów ciągłych jest zwykle opisana równaniami różniczkowymi zwyczajnymi lub cząstkowymi. Układy dyskretne - układy, w których przynajmniej jeden sygnał ma charakter dyskretny. Dynamika układów dyskretnych jest zwykle opisana równaniami różnicowymi. Układy logiczne (algebra Boole'a) zwane są inaczej układami wsadowymi. Realizacja sterowania: układy jednowarstwowe, układy wielowarstwowe. W układach wielowarstwowych występują przynajmniej dwie warstwy ( poziomy). W typowym układzie wielowarstwowym występuje warstwa stabilizacji, warstwa optymalizacji (lub adaptacji) i warstwa koordynacji.

d) Podziały układów regulacji ze względu na: ilość wejść i wyjść, liczbę operatorów. Ilość wejść i wyjść: układy o jednym wejściu i jednym wyjściu (jednoobwodowe), SISO (Single Input Single Output), np. regulacja poziomu wody w zbiorniku (wyjście poziom, wejście różnica dopływu i odpływu); układy o wielu wejściach i wielu wyjściach (wieloobwodowe), MIMO (Multi Input Multi Output), np. regulacja wilgotności (wyjścia wilgotność i temp. w pomieszczeniu, wejścia doprowadzenie czynnika nawilżającego i doprowadzenie ciepła). Liczba operatorów: układy jednowymiarowe (jednoparametrowe) - są opisywane operatorami jednej zmiennej niezależnej, którą zwykle jest czas ciągły (układy ciągłe) lub dyskretny (układy dyskretne); układy wielowymiarowe (wieloparamterowe) - są opisywane operatorami zależnymi od przynajmniej dwóch zmiennych niezależnych.

e) Układ sterowania zamknięty i otwarty.

Układ otwarty - układ automatyki, w którym sygnał wejściowy nie zależy od aktualnej wartości sygnału wyjściowego, ponieważ nie występuje sprzężenie zwrotne, a wynika jedynie z wewnętrznego stanu obiektu. Przebieg sygnału następuje tylko w jednym kierunku, od wejścia do wyjścia. Układ otwarty, jest uproszczonym układem sterowania w stosunku do układu automatycznej regulacji. Stosowany jest w przypadku prostych obiektów, dla których znany jest dokładny model matematyczny. Układ zamknięty z ujemnym sprzężeniem zwrotnym (układ automatycznej regulacji). W porównaniu do układu otwartego jest mniej czuły na zmiany wzmocnienia statycznego w układzie, powodując zmniejszenie uchybów statycznych, jednak zbyt duża wartość współczynnika wzmocnienia, może spowodować niestabilność układów wyższych rzędów.

f) Definicja charakterystyki statycznej. Charakterystyka statyczna jest to zależność wielkości wyjściowej y(t) od wielkości wejściowej u(t) w stanach ustalonych. Schemat blokowy elementu automatyki i jego charakterystyka statyczna:

![]()

Podczas wyznaczania równania charakterystyki statycznej elementu wychodzi się z tzw. „zasad zachowania” (zasady zachowania masy, energii, równowagi sił statycznych, itp.) z pominięciem akumulacji wielkości podlegających zachowaniu. Struktura opisu stanu ustalonego jest następująca: dopływ - odpływ = 0. Ze względu na opis matematyczny dynamicznych własności elementów i układów automatyki niezwykle korzystne jest, aby charakterystyki statyczne jego elementów były liniowe (obowiązuje wówczas zasada superpozycji). Jednak większość elementów rzeczywistych ma charakterystyki statyczne krzywoliniowe. Przy uwzględnieniu faktu, że w układach stabilizujących zmiany poszczególnych wielkości odbywają się wokół danego punktu pracy, zazwyczaj przeprowadza się linearyzację wokół tego punktu.

g) Współczynnik wzmocnienia. Współczynnikiem wzmocnienia k układu (elementu, członu) nazywa się stosunek odchylenia wielkości wyjściowej do odchylenia wielkości wejściowej w stanie ustalonym. Wartość współczynnika wzmocnienia określa tangens kąta nachylenia charakterystyki statycznej w danym punkcie pracy.

h) Współczynniki wzmocnienia typowych połączeń elementów. Połączenie szeregowe elementów: k=k1.k2.....kn-1.kn; połączenie równoległe elementów: k=k1+k2+...+kn-1+kn; połączenie elementów w układzie sprzężenia zwrotnego ujemnego + (dodatniego -): .

i) Linearyzacja charakterystyki statycznej. Polega na zastąpieniu przebiegu krzywoliniowego linią prostą. Zastępując krzywoliniowy przebieg charakterystyki statycznej linią prostą, popełnia się pewien błąd, który jest tym większy, im większego zakresu sygnałów dotyczy to zastąpienie. Popełniony błąd zależny jest w znacznym stopniu od kształtu aproksymowanej krzywej. Istnieją również charakterystyki statyczne, których nie można zastąpić charakterystykami liniowymi

Rozwinięcie w szereg Taylora w okolicy punktu pracy

;

→

j) charakterystyka statyczna kaskady sterującej

k) Metody opisu własności dynamicznych. Układ dynamiczny to układ, w którym sygnały czyli przebiegi wielkości fizycznych rozpatruje się jako funkcje czasu. a) Równanie różniczkowe (całkowe, różnicowe); b) Model wejściowo-wyjściowy: charakterystyki statyczne, charakterystyki dynamiczne [czasowe (odpowiedzi na wymuszenie skokowe i impulsowe), częstotliwościowe (odpowiedzi na wymuszenia harmoniczne)]; c) Transmitancja operatorowa i widmowa, rachunek operatorowy; d) Metody graficzne: skokowe, impulsowe, sinusoidalne; e) Przestrzeń stanu.

l) Równanie ruchu i transmitancja. Równanie ruchu. ,

przy czym ao = 11; u - wielkość wejściowa; y - wielkość wyjściowa; (m-i) - rzędy pochodnych. Dopływ - odpływ = akumulacja.

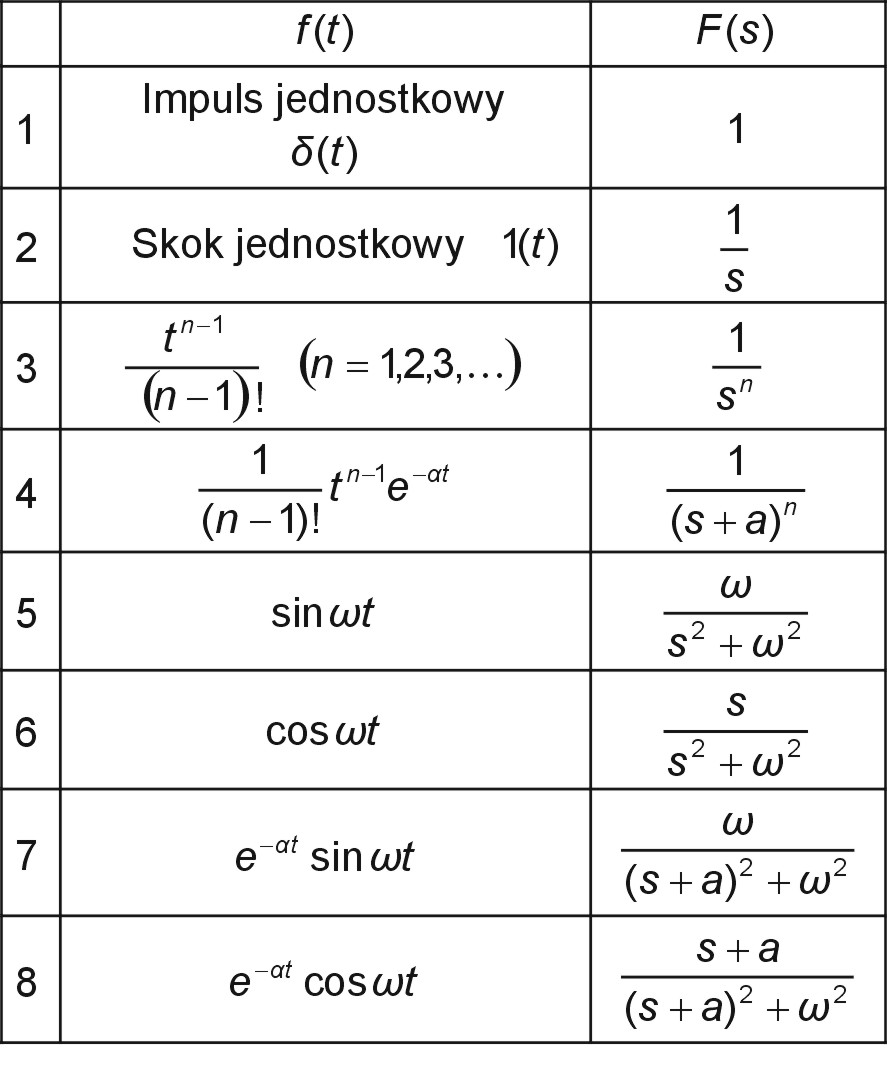

Transmitancja jest to stosunek transformaty funkcji wyjściowej L[y(t)] do transformaty funkcji wejściowej L[x(t)] przy znanych warunkach początkowych. . Najczęściej spotykane w automatyce funkcje czasu f(t), zwane oryginałami) i odpowiadające im transformaty Laplace'a F(s):

m) Człon statyczny 0. rzędu (proporcjonalny). y=bou; w elemencie proporcjonalnym, zwanym również bezinercyjnym, sygnał wyjściowy y(t) jest w każdej chwili proporcjonalny do sygnału wejściowego x(t). Opisuje to zależność: y(t)=k*x(t). Stała k występująca we wzorze to współczynnik wzmocnienia, zwany również współczynnikiem proporcjonalności. Transmitancja: G(s)=k; przebieg czasowy: y(t)=k;

; przykład: dynamometr sprężynowy, idealny wzmacniacz, dźwignia dwustronna, układ współpracujących kół zębatych. Człon całkujący:

; k→∞; transmitancja: G(s)=1/s; przebieg czasowy: y(t)=t;

; przykład: siłownik pneumatyczny, siłownik hydrauliczny, przekładnie zębate.

n) Człon różniczkujący rzeczywisty i idealny. Rzeczywisty:

- wielkość wyjściowa ustala się na zerze; transmitancja:

; przebieg czasowy:

;

; przykład: układ CR, układ RL, układ pneumatyczny. Idealny (teoretyczny):

; transmitancja: G(s)=s; przebieg czasowy: y(t)=δ(t);

; brak przykładu.

o) Człon statyczny 2. rzędu oscylacyjny i człon opóźniający. Człon statyczny 2. rzędu:

; transmitancja:

; 0<ξ<1;

; przykład: układ RLC, układ mechaniczny.

Człon opóźniający: wielkość wyjściowa zaczyna się zmieniać po czasie τ; transmitancja: e-τs ; przebieg czasowy: y(t)=1 dla t≥τ, y(t)=0 dla t<τ;

; przykład: układ mechaniczny.

p) Człon statyczny 1. rzędu.

; transmitancja:

; przebieg czasowy:

;

; przykład: moment-prędkość obrotowa, ciśnienie powietrza.

III Przebieg procesu regulacji

;

;

;

;

;

;

;

b)

a) y∞=0; e∞=0; Go=1/s+4; z=1 b) y∞=0; e∞=0; Go=1/s+1; z=1

c) y∞=1/6; e∞=1/6; GR=5; z=1 d) y∞=1/5; e∞=1/5; GR=4; z=1

e) y∞=1; Go=1/s+4; w=1 f) y∞=1; Go=1/s+1; w=1

g) y∞=5/6; e∞=1/6; GR=5; w=1 h) y∞=4/5; e∞=1/5; GR=4; w=1

a)

;

c)

s2 + 2s + 3 = b1 (s+1)2 + b2 (s+1) + b3 ; s2 + 2s + 3 =

= b1s2 + (2b1 + b2)s + b1 + b2 + b3 ; b1=1, 2b1 + b2 = 2, b1 + b2 + b3 = 3;

b1 = 1, b2 = 0, b3 = 2;

= e-t + 0 + t2 e-t = (1 + t2) e-t dla t ≥ 0

d)

;

;

;

s2 + 2s + 5 = (s + 1 + j2) (s + 1 - j2); s2 + 2s + 5 = (s + 1)2 + 22 ;

;

;

=5e-t sin2t + 2e-t cos2t

IV Obiekty i regulatory

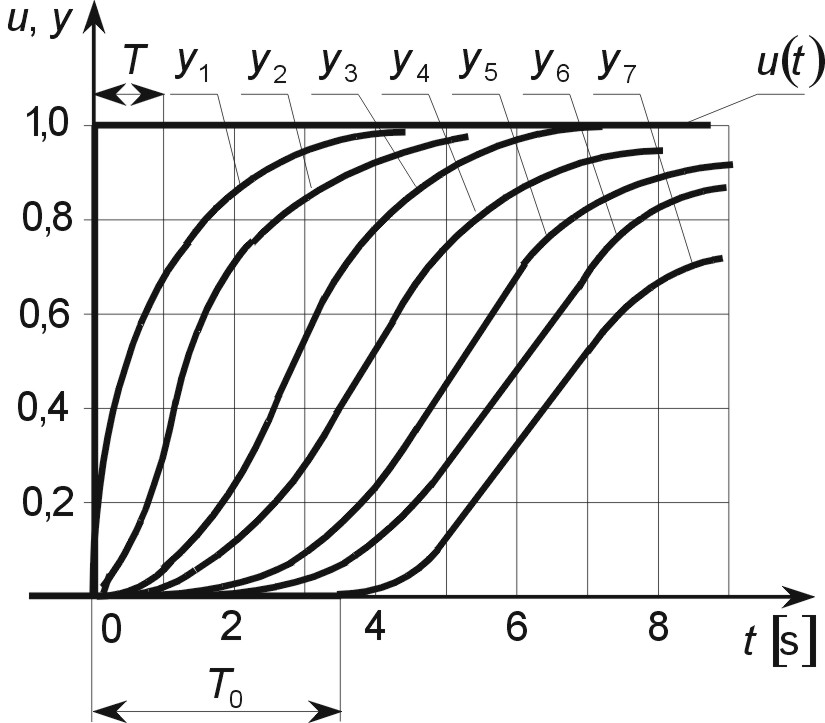

a) Odpowiedzi na wymuszenie skokowe obiektów astatycznych i statycznych. Obiekty astatyczne (bez samowyrównania) nie osiągają po wprowadzeniu wymuszenia skokowego stanu ustalonego wielkości wyjściowej. Obiekty bez samowyrównania zawierają człony całkujące.

Obiekty statyczne (z samowyrównaniem) osiągają po wprowadzeniu wymuszenia skokowego nowy stan ustalony wielkości wyjściowej. Obiekty z samowyrównaniem nie zawierają członów całkujących.

b) Transmitancje typowych połączeń elementów automatyki. Połączenie szeregowe. Poszczególne człony: G1(s)=U1(s)/U(s), G2(s)=U2(s)/U1(s),...,Gn(s)=Y(s)/Un-1(s); transmitancja:

.

Połączenie równoległe. Poszczególne człony: G1(s)=Y1(s)/U(s), G2(s)=Y2(s)/U1(s),...,Gn(s)=Yn(s)/U(s); transmitancja:

. Układ ze sprzężeniem zwrotnym. Poszczególne człony:

; transmitancja zastępcza:

; dla sprzężenia zwrotnego ujemnego:

.

c) Metody identyfikacji obiektów regulacji. a) metody analityczne: analiza teoretyczna, symulacje komputerowe; b) metody doświadczalne: badanie modeli obiektów, badanie obiektów rzeczywistych.

Metody analityczne wymagają szerokiej wiedzy oraz dużego doświadczenia przy ustalaniu jakie parametry mają istotny wpływ na zachowanie się obiektu. Metody analityczne znajdują zastosowanie przede wszystkim w określaniu własności prostych obiektów lub przybliżonych własności obiektów złożonych. Badania doświadczalne wymagają często kosztownej aparatury, ingerencji w pracę obiektu oraz doświadczenia w opracowaniu wyników badań. Do metod tych należą metody: czasowe, częstotliwościowe, statystyczne.

d) Etapy identyfikacji doświadczalnej. a) sformułowanie celów modelowania; b) wybór kategorii modelu i określenie jego struktury; c) identyfikacja; d) algorytmizacja obliczeń; e) weryfikacja.

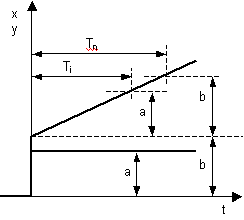

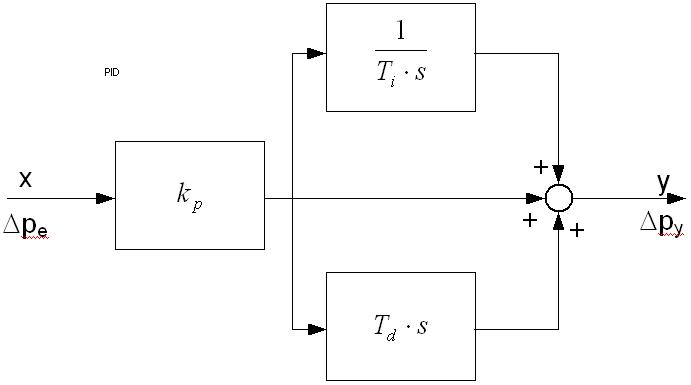

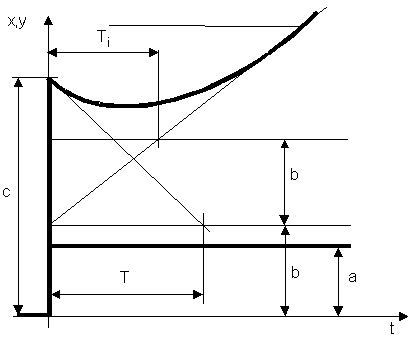

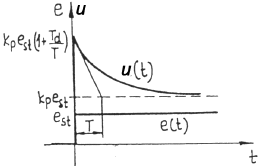

e) Regulator PID - (transmitancja, schemat blokowy, przebieg odpowiedzi skokowej).

; ;

f) Regulator PI - (transmitancja, schemat blokowy, przebieg odpowiedzi skokowej).

;

![]()

g) Regulator PD - (transmitancja, schemat blokowy, przebieg odpowiedzi skokowej).

;

;

PD rzeczywisty:

;

h) Nastawy regulatora. współczynnik wzmocnienia regulatora kp; zakres proporcjonalności regulatora ; stała całkowania akcji całkującej, w [min] - jest to czas, w którym regulator I osiąga wartość uchybu e ; czas zdwojenia, w [min] - jest to czas, po którym sygnał wyjściowy regulatora PI lub PID osiąga podwójną wartość działania proporcjonalnego (stała całkująca akcji całkującej); czas wyprzedzenia, w [min] - stała czasowa określająca działanie akcji różniczkującej; czas różniczkowania; stała czasowa, w [min].

i) Reguły Zieglera-Nicholsa. Regulator włączyć tylko na działanie proporcjonalne (P). W przypadku regulatora PI nastawnik zespołu działania całkującego należy zamknąć całkowicie (Ti). Stosując regulator PID nastawnik zespołu całkującego należy zamknąć całkowicie (Ti), a nastawnik zespołu różniczkującego otworzyć całkowicie (Td). Następnie nastawnikiem zespołu działania proporcjonalnego należy nastawić zakres proporcjonalności XP lub współczynnik wzmocnienia kP, tak aby układ doprowadzić do granicy stabilności (konieczne jest uzyskanie oscylacyjnego przebiegu wielkości regulowanej o stałej amplitudzie). Nastawioną wartość XP lub kP oznacza się przez XPkr lub kPkr. Z wyznaczonego przebiegu wielkości regulowanej (lub za pomocą stopera) określić okres drgań niegasnących Tkr. Znając XPkr (lub kPkr) i Tkr, należy obliczyć nastawy regulatora.

j) Dobór typu regulatora w zależności od dynamicznych własności obiektów.

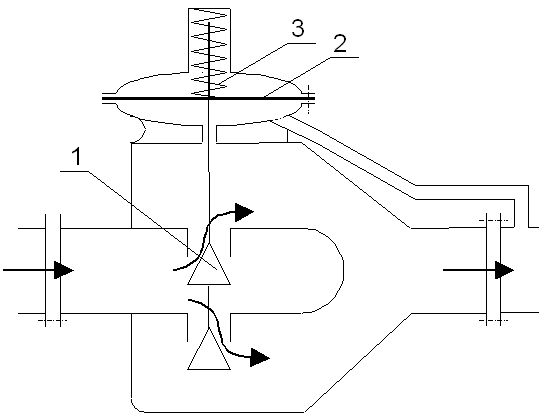

k) Regulator bezpośredniego działania temperatury. Rozróżnia się dwa rodzaje rozwiązań. W przypadku pierwszym czujnik temperatur jest umieszczony wewnątrz zaworu i dzięki zmianie swych wymiarów powoduje przesuwanie grzybka względem gniazda. W drugim przypadku czujnik jest wykonany w postaci termometru manometrycznego dostarczającego ciśnienia dla sprężystego mieszka, którego denko wprawia w ruch trzpień zaworu regulacyjnego. Typowe dane omawianej grupy regulatorów temperatury są następujące: zakres regulowanej temperatury 30 - 130 °C, szerokość zakresu na ogół rzędu 10 °C, długość linii pomiarowej nie przekracza 3 metrów. Regulatory wykonuje się z zaworami otwieranymi lub zamykanymi przy wzroście temperatury. Pozycja czujnika może być pionowa, pozioma lub ukośna.

l) Regulator bezpośredniego działania ciśnienia za zaworem typu P. Regulatory te są przeznaczone do stabilizacji ciśnienia w rurociągach lub zbiornikach. Elementami pomiarowymi są najczęściej membrany. W prostych konstrukcjach ta sama membrana

służy zarówno do realizacji pomiaru, jak i jego nastawiania. Układy bardziej złożone mają oddzielne zadajniki ciśnień (również działania bezpośredniego) i oddzielne zawory membranowe, nie mające sprężyn zwierających. Astatyzm regulatorów ciśnienia zwykle powoduje trudności w uzyskaniu wystarczająco stabilnych układów regulacji, dlatego też bywają stosowane korektory, których działanie polega najczęściej na wprowadzaniu pochodnej mierzonego ciśnienia. 1 - grzybek zaworu dwugniazdowego, 2 - membrana regulatora, 3 - sprężyna nastawnika wartości zadanej.

m) Regulator bezpośredniego działania ciśnienia za zaworem typu I.

1 - grzybek zaworu dwugniazdowego, 2 - membrana regulatora, 4 - ciężar, 5 - dźwignia.

n) Regulator bezpośredniego działania natężenia przepływu typu P. Najczęściej stosowanymi elementami pomiarowymi są tu tłoki lub membrany ze sprężyną zwracającą. W typowym regulatorze natężenia przepływu ciecz, która na kryzie pomiarowej wyciętej w ściance tłoka wytwarza spadek ciśnienia, związany dla małych wahań w przybliżeniu wartością proporcjonalną z przyrostami natężenia przepływu. Wzrost natężenia przepływu powoduje zwiększenie działającej z góry ku dołowi różnicy ciśnień, co wywołuje zmniejszenie średnicy otworu odpływowego, a tym samym ograniczenie natężenia przepływu. W stanie równowagi siła pochodząca od ciśnienia jest równoważona przez sprężynę zwracającą. Ścięty ukośnie cylinder mogący obracać się o pewien kąt względem tłoka oraz dźwignia obrotowa służą do zmiany powierzchni przepływowej kryzy, co umożliwia nastawianie różnych wartości żądanych natężeń przepływu.

1 - grzybek zaworu dwugniazdowego, 2 - membrana, 3 - sprężyna.

V Pomiary i MATLAB

a) Rola urządzenia pomiarowego w układzie sterowania. Dostarczają do regulatora (sterownika) informacje o przebiegu wielkości regulowanej. Urządzeniom tym stawiane są bardzo wysokie wymagania dotyczące niezawodności i dokładności działania (są przed regulatorem). Żądanie dużej dokładności wynika z faktu, że błędy wprowadzane przez urządzenia pomiarowe nie są eliminowane przez działanie sprzężenia zwrotnego i w całości przenoszą się na dokładność regulacji.

b) Schemat blokowy toru pomiarowego.

c) Podział czujników i podstawowe zasady fizyczne. Rezystancyjne - przyłożone napięcie wywołuje natężenie prądu proporcjonalne do rezystancji (oporu) - prawo Ohma. Indukcyjne - zmiany indukcyjności wywołane zmianą położenia lub prędkości przewodnika - prawa Faradaya lub Lenza. Pojemnościowe - zmiany pojemności wywołane zmianą położenia okładek kondensatora lub zmianą materiału izolacyjnego (dielektryka). Efekt Halla - w przewodniku z prądem umieszczonym w polu magnetycznym powstaje poprzeczne do prądu i pola magnetycznego napięcie elektryczne - równowaga siły Lorentza i Faradaya. Piezoelektryczne - zdolność kryształu do generowania napięcia elektrycznego pod wpływem naprężeń, zjawisko jest odwrotne. Termoelektryczne. Optyczne - różnorodne zjawiska wykorzystujące natężenie promieniowania, interferometria, Zjawisko Dopplera, holografia, modulacja, odbicie. Ultradźwiękowe - odbicie fali akustycznej. Czujniki pomiarowe dzielimy na czujniki parametryczne (bierne) i czujniki generatorowe (czynne). Czujniki parametryczne - pod wpływem wielkości nieelektrycznej ulega zmianie parametr elektryczny taki jak: oporność, indukcyjność, pojemność. Czujniki generacyjne - pod wpływem zjawisk fizycznych powstają siły elektromotoryczne, których wartość jest proporcjonalna do mierzonej wielkości.

d) Wirtualny przyrząd pomiarowy. Jest to komputerowa karta pomiarowa wraz z komputerem i oprogramowaniem. Ze względu na rozbudowane funkcje akwizycji danych komputerowa karta pomiarowa oznaczana jest skrótem DAQ lub Daq (ang. Data Acquisition card). Często stosuje się dodatkowe symbole w nazwie kart: np. DAQBoard oznacza kartę montowaną wewnątrz komputera (podłączaną do magistrali PCI lub ISA), DAQ PCcard oznacza kartę pomiarową PCMCIA. Działanie karty pomiarowej obejmuje znacznie więcej operacji niż tylko przetwarzanie analogowo-cyfrowe. PCI - Peripheral Component Interconnect; 32-bitowa magistrala danych w komputerze PC. ISA bus - Industry Standard Architecture bus; 16-bitowa (lub 8-) magistrala danych w komputerze PC. PCMCIA - Personal Computer Memory Card International Association; standard kart komputerowych do laptopów i nazwa magistrali w laptopie.

e) Funkcje karty pomiarowej. Przetwarzanie analogowo-cyfrowe pojedynczego sygnału (napięcia lub czasem prądu) z jednego z wielu wejść analogowych; przetwarzanie a/c wielu sygnałów dołączonych do wielu wejść analogowych; filtracja analogowa antyaliasingowa sygnału wejściowego; ustawianie poziomów i czasów wyzwalania dla sygnału na wejściu analogowym; wytwarzanie żądanych sygnałów (napięcia lub prądu) na wyjściach analogowych dzięki operacji przetwarzania cyfrowo-analogowego; odczytywanie i zapisywanie sygnałów cyfrowych z/do portów wejścia/wyjścia DIQ; generowanie sygnałów o zadanej częstotliwości lub impulsów o zadanym czasie trwania; pomiar częstotliwości sygnału wejściowego lub czasu trwania impulsu; synchronizacja z liniami wyzwalania systemów czasu rzeczywistego RTSI w komputerze (opcjonalnie); przechowywanie danych pomiarowych i danych konfiguracyjnych karty w jej pamięci.

f) Zalety kart DAQ. Umożliwiają pomiary wielokanałowe; pełnią funkcje multimetru cyfrowego, generatora funkcyjnego i oscyloskopu, zależnie od wyboru trybu pracy tej samej karty; generują analogowe i cyfrowe sygnały pobudzające lub testowe do systemu pomiarowego; nie zajmują oddzielnego miejsca, jeżeli są podłączone wewnątrz komputera do magistrali PCI, ISA lub PCMCIA.

g) Parametry karty pomiarowej. Liczba wejść analogowych (kanałów) oraz ich rodzaj: wejścia różnicowe DI lub niesymetryczne SE - liczba wejść analogowych wynosi od 1 do 64 i zwykle może być zwiększana (nawet do 256) przez dołączenie dodatkowych multiplekserów analogowych zawartych w dodatkowej karcie rozszerzenia;

rozdzielczość przetwornika analogowo-cyfrowego dana liczbą bitów słowa cyfrowego - liczba bitów wynosi od 8 do 24; największa częstotliwość próbkowania - w liczbach próbek na sekundę [SPS] jest tym parametrem, który najkorzystniej wyróżnia system pomiarowy z kartą DAQ w porównaniu z systemem zawierającym woltomierz wolnostojący; zakres pomiarowy i rozdzielczość bezwzględna - zakres pomiarowy karty pomiarowej jest podawany jako przedział wartości napięcia symetrycznych względem zera lub napięcia dodatniego. Wybrany zakres pomiarowy i rozdzielczość bitowa określają rozdzielczość bezwzględną karty; dokładność pomiaru - dla karty jest zwykle podana w formie tabelarycznej, ponieważ zależy od wielu czynników: wybranego zakresu pomiarowego, temperatury, okresu obserwacji (24 h lub 90 dni, lub l rok); pojemność pamięci EPROM na karcie - umożliwia zapisanie kilkuset tysięcy lub wielu milionów próbek, przed przesłaniem danych magistralą do komputera. W układy pamięci EPROM do zapisywania próbek danych pomiarowych wyposażone są karty DAQ o dużej częstotliwości próbkowania; magistrala w komputerze, do której podłącza się kartę - produkowane są karty do magistral: PCI, ISA, PCMCIA (PC Card), USB oraz IEEE-1394.

h) Wirtualne przyrządy pomiarowe. Komputerowa karta pomiarowa wraz z komputerem i oprogramowaniem tworzy wirtualny przyrząd pomiarowy. W odróżnieniu od „rzeczywistości wirtualnej", czyli sztucznego świata odczuwalnego przez pośrednictwo urządzeń peryferyjnych komputera (monitora, głośników), wirtualny przyrząd pomiarowy jest realnym urządzeniem technicznym. Jego „wirtualność" polega na koniecznym pośrednictwie komputera (monitora, klawiatury i myszy) w kontakcie z tym przyrządem oraz na ukryciu karty wewnątrz komputera (z wyjątkiem kart dołączanych łączem USB lub IEEE-1394). Języki programowania: LabView; TestPoint; VisualBasic; Visual C/C++; HP VEE; DesyLab; Matlab.

i) series(sys1, sys2) - połączenie szeregowe transmitancji obiektów regulacji.

j) parallel(sys1, sys2) - połączenie równoległe transmitancji obiektów regulacji.

k) feedback(sys1,sys2) - sprzężenie zwrotne transmitancji obiektów regulacji.

l) tf(num,den) - utworzenie transmitancji na podstawie zdefiniowanego licznika i mianownika.

Wyszukiwarka

Podobne podstrony:

automatyka 2 koło ściąga druk

automatyka sciaga, Akademia Morska, 2 rok', Semestr IV, Automatyka

Tworzywa polimerowe ściąga druk

automatyka sciaga

Automaty ściąga

automatyka - ściąga, Pomoce naukowe, studia, informatyka

Automaty ściąga moja

ściaga druk

sciaga druk

Automaty ściąga do ćw 11

Tematy do egzaminu 2009, automatyka, Ściąga

AUTOMAPA sciaga, INFORMATYKA W TURYSTYCE I REKREACJI

sciaga druk, Studia PG, Semestr 06, Budowa Dróg i Autostrad VI, Egzamin

mikro ściąga druk

mat bud sciaga druk

Metody numeryczne ściąga1 druk

więcej podobnych podstron