Temat 11. Udostępnianie złóż i wykonywanie wyrobisk udostępniających.

11.1. Ogólne zasady udostępniania złoża.

Udostępnianie złoża kopaliny użytecznej oznacza całokształt robót oraz przedsięwzięć, mających na celu połączenie złoża z powierzchnią ziemi i umożliwienie przygotowania go do eksploatacji górniczej. Wykonywane jest według szczegółowo opracowanych projektów technicznych, wchodzących w skład dokumentacji projektowo-kosztorysowej budowy nowej kopalni lub rekonstrukcji kopalni istniejącej.

Zależnie od głębokości zalegania złoża rozróżnia się:

- kopalnie naziemne (odkrywkowe), których złoże zalega wprost na powierzchni ziemi albo płytko pod jej powierzchnią; udostępnienie takich złóż polega na zdjęciu nadkładu przykrywającego złoże (odkryciu złoża przykrytego nadkładem); nowoczesne metody zdejmowania nadkładu zezwalają obecnie na prowadzenie eksploatacji sposobem odkrywkowym nawet do 300 m głębokości,

- kopalnie podziemne (głębinowe), których złoża zalegają na większych głębokościach i dostęp do nich może być otwarty za pomocą wyrobisk udostępniających odpowiednio dobranych oraz wykonanych w górotworze zawartym w granicach obszaru górniczego.

Zagadnienia ekonomiczne i techniczne związane ze sposobem odkrywkowym udostępnienia mieszczą się w przedmiocie górnictwa odkrywkowego.

Złoża niektórych minerałów użytecznych, np. ropy naftowej, gazu ziemnego, soli, siarki, wód mineralnych, mogą być eksploatowane za pomocą odwiertów. Wszelkie zagadnienia związane z tego rodzaju eksploatacją górniczą wchodzą w zakres górnictwa odwiertowego. Na układ wyrobisk udostępniających mają wpływ następujące czynniki:

- ukształtowanie powierzchni ziemi,

- kształt i tektonika złoża,

- zasoby kopaliny użytecznej i czas eksploatacji złoża przy projektowanym rocznym wydobyciu,

- zagrożenia wodne, metanowe i inne,

- skłonność do samozapalenia (węgla, rud, skał płonnych). Projekt udostępnienia złoża musi być oparty na wnikliwej analizie wymienionych czynników.

Wyrobiska udostępniające powinny być tak zlokalizowane, aby:

- udostępniały złoże w najdogodniejszym miejscu,

- nie były narażone na zwiększone ciśnienie, zagrożenia wodne, gazowe i inne.

Ich przekroje poprzeczne powinny zapewniać bezpieczne i bezawaryjne wykonywanie zadań, do których zostały przeznaczone i wykonane (przewozu, przewietrzania, transportu materiałów, odwadniania itp.).

Pod względem ekonomicznym i technicznym projekt powinien zapewniać:

- udostępnienie możliwie największych zasobów o najlepszych parametrach jakościowych kosztem minimalnych nakładów finansowych,

- możliwość szybkiego wykonania wyrobisk udostępniających i uruchomienia produkcji,

- możliwie najmniejsze koszty odstawy, przewozu, transportu materiałów, odwadniania, przewietrzania i innych czynności niezbędnych do normalnej eksploatacji złoża,

- bezpieczną i bezawaryjną ciągłość produkcji.

Udostępnienie złoża powinno być dokonane w miejscu łatwo dostępnym dla komunikacji (koleje, drogi, kanały), o możliwościach łatwego zaopatrzenia w wodę i energię. Położenie wylotów szybów lub sztolni powinno gwarantować bezpieczeństwo przed wdarciem się do nich wód powierzchniowych.

Zgodnie z przepisami bezpieczeństwa każda kopalnia musi mieć, co najmniej dwa zdatne do użytku wyjścia z wyrobisk podziemnych na powierzchnię. Każde z tych wyjść powinno być dostępne ze wszystkich poziomów i oddziałów wydobywczych.

Przepis ten zapewnia możliwość przewietrzania kopalni obiegowym prądem powietrza, gdyż jednym dojściem doprowadza się powietrze świeże, a drugim odprowadza się powietrze zużyte, jak również zapewnia możliwość wyjścia załogi na powierzchnię w przypadku awarii jednego dojścia.

Temat 11.2 Sposoby udostępniania złoża.

Wyrobiskami udostępniającymi łączącymi podziemne złoże z powierzchnią ziemi mogą być:

- sztolnie,

- upadowe lub szyby pochyłe,

- szyby pionowe.

Udostępnienie sztolnią (rys. 18.1). Stosuje się je w terenach górzystych przy stromym zaleganiu pokładów lub żył. Obecnie sposób ten używany jest bardzo rzadko, ale w dawnych czasach stosowany był powszechnie, a sztolnie osiągały wybiegi kilku, a nawet kilkunastu kilometrów (Sztolnia Ponikowska, Sztolnia Czartoryska, krótsza i udostępniona dla turystów Sztolnia Czarnego Pstrąga w Tarnowskich Górach).

Sztolnie drąży się od wylotu z małym wzniosem dla zapewnienia spływu wód i ułatwienia transportu. Wylot sztolni powinien być tak usytuowany, aby:

- sztolnia udostępniała możliwie największe zasoby kopaliny użytecznej,

- była możliwość łatwego zwałowania skały płonnej urobionej w czasie drążenia sztolni,

- była zabezpieczona przed zalewem wodami powierzchniowymi. Długie sztolnie łączy się z powierzchnią szybikami zapewniającymi obiegowy przepływ powietrza, a zarazem stanowiącymi drogę ucieczkową dla załogi.

Udostępnienie szybami pochyłymi lub upadowymi. Stosuje się je wówczas, gdy pokład lub żyła wychodzi na powierzchnię (rys. 13.8) lub, gdy ich wychodnie są przykryte niezbyt grubym nadkładem.

Zaletą tego sposobu udostępnienia jest uzyskanie kopaliny użytecznej od razu w czasie głębienia szybu lub upadowej. Wadami są duże koszty utrzymania i mała przepustowość przewozowa tych wyrobisk.

Udostępnienie szybami pionowymi. Najczęściej stosowanym sposobem udostępnienia głęboko zalegających złóż są szyby pionowe. W obszarach górniczych o bogatych zasobach złożonych z wielu pokładów systematyczna eksploatacja wymaga podziału złoża na poziomy wydobywcze i piętra.

Podział złoża dokonany jest płaszczyznami poziomymi w ten sposób, aby zasoby kopaliny użytecznej na każdym poziomie były mniej więcej równe i wystarczały na okres 20 do 30 lat planowanego rocznego wydobycia. Poziomy z kolei dzieli się na piętra. W obrębie pięter przygotowuje się pola eksploatacyjne, w których lokalizuje się oddziały wydobywcze.

Podział złoża na poziomy i piętra pokazano w uproszczeniu na rys.18.2. Odległość pionowa między dwoma kolejnymi poziomami nazywa się pionową wysokością poziomu. W polskich kopalniach węgla wynosi ona od 40 do 200 m, najczęściej ok. 100 m. Podział złoża na poziomy i piętra określony jest w dokumentacji projektowo-kosztorysowej budowy kopalni.

Przestrzenny podział złoża w granicach obszaru górniczego na poziomy, piętra i pola eksploatacyjne, a również odpowiadający mu układ wyrobisk udostępniających wykonanych w kamieniu (szybów, szybików, przekopów) i wyrobisk przygotowawczych wykonanych w złożu (chodników, pochylń, upadowych) nosi nazwę modelu kopalni. Model kopalni projektowany jest w biurze projektów oddzielnie dla każdego obszaru górniczego.

Czynnikami decydującymi o jego strukturze są:

- kształt obszaru górniczego,

- naturalne warunki zalegania złoża (zasobność złoża, liczba i rozmieszczenie wzajemne pokładów, nachylenie pokładów, tektonika itp.),

- zagrożenia naturalne (gazowość, skłonność do tąpań, samozapalność kopaliny użytecznej, zagrożenie wodne, wysokie temperatury).

W polskim górnictwie węglowym stosowane są modele:

- przecznicowy, zwany również modelem złożowym albo węglowym (rys. 18.3),

- geometryczny, zwany również modelem kamiennym (rys. 18.4),

- mieszany, zwany modelem kamienno-złożowym.

Model przecznicowy złożony jest z szybów i przecznic wydrążonych od szybów w kierunku prostopadłym do rozciągłości pokładów. Zakres robót kamiennych jest tu minimalny. Model ten stosuje się najczęściej w obszarach górniczych o kształcie wydłużonym po linii nachylenia.

W obszarach górniczych o kształcie wydłużonym po rozciągłości konieczne jest drążenie niejednokrotnie bardzo długich chodników podstawowych, których utrzymanie w pokładach samozapalnych i tąpiących byłoby kosztowne oraz niepewne.

Wobec tych zagrożeń wybiera się niekiedy model mieszany, zwany również kamienno-złożowym. Różni się on od modelu przecznicowego tym, ze chodniki podstawowe nie są wykonywane w każdym pokładzie udostępnionym przecznicą, lecz w jednym wybranym z wiązki pokładów, znanym jako najbezpieczniejszy. Z chodników podstawowych wydrążonych w tym pokładzie udostępnia się pozostałe pokłady wiązki przecznicami polowymi lub szybikami i przecznicami polowymi.

W uzasadnionych przypadkach zamiast chodników podstawowych w wybranym pokładzie wykonuje się dla określonej wiązki pokładów przekopy kierunkowe w kamieniu (zwykle 20 do 30 m pod pokładem) i z nich udostępnia się pokład przecznicami polowymi lub szybikami oraz przecznicami polowymi.

Model geometryczny złożony jest z szybów, przecznic i przekopów kierunkowych wydrążonych w skałach płonnych równolegle do rozciągłości pokładów. Z przekopów tych udostępnia się pola eksploatacyjne za pomocą przecznic polowych lub przecznic polowych i szybików.

Struktura taka, w której wszystkie wyrobiska udostępniające wykonane są w kamieniu, daje więcej pewności, co do:

- lepszego utrzymania wyrobisk,

- bezpieczeństwa pożarowego.

Oprócz wymienionych zalet system geometryczny jest w pewnym stopniu uniezależniony od tektoniki złoża.

Wymienione modele nie stanowią reguły, gdyż w specyficznych warunkach wskazane jest opracowanie modelu najbardziej odpowiadającego kształtowi złoża.

Temat: 11.3. Głębienie i pogłębianie szybów.

11.3.1. Metody głębienia szybów.

Nazwą głębienie określa się drążenie pionowego wyrobiska korytarzowego z góry w dół. Wykonywanie nowego szybu z powierzchni ziemi do pewnego poziomu kopalni nazywa się głębieniem (rzadziej przebijaniem) szybu. Wykonywanie nowego odcinka istniejącego już szybu nazywa się pogłębianiem szybu.

Głębienie i pogłębianie szybów stanowi odrębną specjalność górniczą, wymagającą specjalistycznych metod pracy i wysokokwalifikowanych wyspecjalizowanych w tym kierunku kadr pracowniczych.

Głębienie szybów i szybików może być prowadzone:

- metodą zwykłą,

- metodą specjalną.

Metoda zwykła charakteryzuje się normalnym przebiegiem czynności urabiania skał i ładowania urobku w przodku (na dnie) szybu. Nie wymaga specjalnych zabiegów, mających na celu ochronę przodku przed wdzierającą się do niego skałą ciekłą lub wodą. Stosuje się ją w skałach zwięzłych niezawodnionych, o dopływie wody do 1,5 m3/min. Dopływ taki określa się jako mały. Pozwala na utrzymanie wyrobiska w czasie jego wykonywania w obudowie tymczasowej lub bez obudowy.

Metody specjalne są metodami, w których przed przystąpieniem do bezpośrednich czynności urabiania skał wykonuje się różnego rodzaju zabiegi, mające na celu odgrodzenie szybu od dopływu wody, zmniejszenie dopływu wody dla umożliwienia wykonania robót głębienia (urabiania, wybierania i wykonywania obudowy ostatecznej). Zalicza się tu również wiertnicze metody głębienia.

Metody specjalne stosuje się przy głębieniu szybów w skałach:

- mocnych, ale szczelinowatych lub silnie porowatych z dużym dopływem wody przekraczającym 1,5 m /min,

- miękkich plastycznych i płynnych (kurzawki),

- luźnych wodonośnych (kurzawki piaszczyste i pylaste).

Głębienie szybu metodą specjalną powoduje 2- do 3-krotny wzrost kosztów głębienia w stosunku do metody zwykłej oraz wydłuża czas głębienia.

Ze względu na usytuowanie urządzeń wyciągowych i organizację robót szyby i szybiki mogą być:

- głębione bezpośrednio z powierzchni ziemi,

- głębione z poziomu kopalnianego (szyby i szybiki ślepe),

- drążone nadsięwłomem, czyli od dołu w górę.

Nadsięwłomem nazywa się wyrobisko pionowe lub strome prowadzone od dołu do góry.

Na rys. 18.5 przedstawiono schematy głębienia szybów i szybików.

Temat 11.3.2. Wybór miejsca na szyby.

Szyby są wyrobiskami o wielkim znaczeniu dla kopalni, a wykonanie ich jest bardzo kosztowne. Dlatego też wybór miejsca na szyb powinien być poprzedzony wnikliwą analizą wszystkich czynników, które będą miały wpływ na jego głębienie i utrzymanie oraz następstwa techniczne i ekonomiczne jego położenia w obszarze górniczym kopalni. Decydujący wpływ na wybór miejsca mają warunki terenowe oraz nadkład i kształt złoża.

Warunki terenowe powinny gwarantować nie zatopienie szybu w czasie powodzi, dobre położenie w stosunku do sieci komunikacyjnej oraz zapewniać łatwą dostawę wody i energii.

Nadkład powinien być dobrze rozpoznany. Należy unikać miejsc, gdzie występują kurzawki, skały silnie zawodnione, luźne lub plastyczne.

Ze względu na kształt złoża szyb powinien być zlokalizowany tak, aby zapewniał minimalne koszty transportu dołowego, zwłaszcza w okresie najbliższych 12 lat eksploatacji złoża.

Zazwyczaj projektuje się dwa szyby położone centralnie w obszarze górniczym kopalni jako szyby wydobywcze, zjazdowe i wdechowe.

Szyby wydechowe mogą być położone centralnie lub na peryferiach obszaru górniczego jako tzw. szyby peryferyczne (rys. 18.6), kiedy, obok funkcji szybów wydechowych, pełnią funkcje szybów podsadzkowych, materiałowych lub drzewnych.

Temat 11.3.3. Prace przygotowawcze i urządzenia pomocnicze do głębienia szybów.

Do prac przygotowawczych, które muszą być wykonane przed rozpoczęciem właściwego głębienia szybu, należą:

- szczegółowe rozpoznanie warunków geologicznych i hydrologicznych, jakie napotyka się w czasie głębienia szybu; w tym celu wierci się, otwory badawcze (jeden z nich musi być w obrębie tarczy szybowej), dokumentuje się napotkane skały i wykonuje pomiary dopływów wody; uzyskane dane decydują o sposobie głębienia;

- sporządzenie dokumentacji głębienia szybu;

- prace miernicze obejmujące wytyczenie na powierzchni środka szybu i jego osi oraz założenie niwelacji zrębu szybu;

- prace budowlano-montażowe, na które składa się, zagospodarowanie placu budowy i wykonanie głowicy szybu.

Do zagospodarowania placu budowy należą:

- wyrównanie terenu i ogrodzenie placu budowy,

- wykonanie dróg dojazdowych (kolejowych i drogowych),

- doprowadzenie wody i energii,

- wzniesienie tymczasowych budynków maszyny wyciągowej, kołowrotów, warsztatów, magazynów i administracji,

- wykonanie wieży szybowej (do głębienia),

- instalacje koniecznych maszyn i urządzeń.

Urządzenia pomocnicze do głębienia szybu stanowią: wieża do głębienia szybu, urządzenie wyciągowe, pomosty wiszące, urządzenia do przewietrzania, odwadniania i zasilania w energię oraz sygnalizację i łączność.

Wieże do głębienia szybu mogą być:

- tymczasowe, przeznaczone wyłącznie do głębienia,

- stałe, przeznaczone po ukończeniu głębienia do celów eksploatacji złoża.

Mogą one być wykonane ze stalowych rur lub kształtowników (rys. 18.7). Wyposażone są w pomost główny zabudowany na zrębie szybu, pomost wysypowy, wysyp, urządzenie do przytrzymywania ramy prowadniczej kubła i pomost kół liniowych.

Pomost główny (tzw. roboczy) jest pomostem, z którego odbywa się zjazd załogi i załadunek opuszczanych materiałów. Na pomoście wysypowym, położonym 3,0 do 3,5 m pad pomostem roboczym, odbywa się wyładunek urobku z kubłów.

Urządzenie wyciągowe do głębienia szybu składa się z jednej lub dwóch maszyn wyciągowych o mocy 40 do 2000 kW (zależnie od głębokości i średnicy szybu), lin wyciągowych, zawiesi, kubłów i urządzeń prowadniczych. Wyciąg kubłowy pokazano na rys. 18.8.

Prędkości wyciągu wynoszą:

- dla jazdy ludzi 2 do 6 m/s,

- dla ciągnienia urobku 2 do 15 m/s.

Naczynia wydobywcze stanowią kubły o kształcie beczkowym lub cylindrycznym (rys. 18.9). Odbywa się nimi wyciąganie urobku, transport materiałów i jazda ludzi.

W górnictwie polskim stosuje się kubły o pojemności 0,5 do 7,5 m3. W celu wyładowania kubła wyciąga się go około 1,5 m ponad poziom wysypowy, zaczepia hakiem o jeden z pierścieni przymocowanych na dnie kubła, po czym przez powolne opuszczanie powoduje przechylenie kubła i wysypanie ładunku. Kubły mogą być opróżniane samoczynnie za pomocą specjalnego urządzenia.

Kubeł prowadzony jest w szybie za pomocą prowadników linowych i ramy prowadniczej (tzw. sanek) ślizgającej się po linach prowadniczych. Liny prowadnicze są zamocowane od góry w wieży szybowej do specjalnych wciągarek, a od dołu (w szybie) do ramy napinającej, przemieszczanej w dół w miarę postępu przodku. Przy opuszczaniu kubłów w dół, po przejściu przez ramę napinającą sanki prowadnicze zatrzymują się na niej, a kubeł już bez prowadzenia opuszcza się do przodku.

Pomosty wiszące stosuje się do wznoszenia obudowy i zbrojenia szybu. Obrzeże pomostu powinno być oddalone o 20 cm od ścian szybu lub dźwigarów zbrojenia w celu umożliwienia swobodnego przemieszczania się pomostu w szybie. W czasie pracy pomosty umocowuje się na ryglach, wspartych w gniazdkach wykutych w obudowie.

Pomost podnosi się i opuszcza za pomocą kołowrotów elektrycznych (Kuba-5), zapewniających przemieszczanie pomostu z prędkością mniejszą od 25 cm/s pomosty wiszące mogą być jednopiętrowe lub wielopiętrowe, umożliwiające równoczesne dokonywanie różnych prac w szybie.

Przepisy bezpieczeństwa zabraniają przebywania pracownik5w w szybie pod pomostami w czasie ich rozbierania lub przemieszczania. W czasie przemieszczania pomost5w ruch innych urządzeń w szybie powinien być wstrzymany.

Rys 18.8. Wyciąg kubłowy

1 - kubeł (nie wywrotny), 5 - płaska lina wyciągowa,

2 - zawiesie dla liny płaskiej, 6 - zaciski na linie,

3 - prowadniki linowe, 7 - pętla na sercówce

4 - rama prowadnicza (sanki),

18.3.4. Głębienie szybu metodą zwykłą.

Wykonanie głowicy szybowej. Głębienie szybu rozpoczyna się od wykonania głowicy szybowej (rys. 18.10). Wykonuje się ją zazwyczaj w mało wytrzymałych skałach tworzących nadkład. Urabia się ręcznie albo mechanicznie za pomocą koparek budowlanych. Urobek wyciągany jest w kubłach kołowrotami lub za pomocą innych urządzeń.

Zależnie od przeznaczenia szybu w głowicy znajdują ujście kanały doprowadzające kable do szybu, rurociągi sprężonego powietrza oraz kanały wyprowadzające rurociągi wodne.

W szybach wdechowych z przedziałem drabinowym w głowicy szybowej powinno znajdować się wejście do chodnika ucieczkowego i doprowadzenie rurociągów grzewczych do ogrzewania powietrza w okresie zimowym. Chodnik ucieczkowy powinien być zabudowany w obudowie ogniotrwałej, a jego wylot powinien znajdować się w odległości, co najmniej 20 m od szybu. Służy on jako droga wyjścia dla ludzi z przedziału drabinowego w razie pożaru na nadszybiu.

W głowicy szybu zabudowuje się belki fundamentowe dla trzonu szybowego. Na gotowej głowicy urządza się (równo z powierzchnią) pomost roboczy. Poniżej pomostu roboczego, w odległości nie większej jak 8 m, buduje się pomost ochronny mający otwory przelotowe dla kubłów, zamykane klapami lub otwarte, ale wyposażone w bariery chroniące ludzi przed wpadnięciem do szybu i krawężniki chroniące przed wpadnięciem przedmiotów.

Sposoby wykonywania wyłomu skalnego. Głębienie szybu może odbywać się sposobem:

- szeregowym, w którym głębienie odbywa się odcinkami wysokości 2 do 40 m (tzw. zabierkami), przy czym po urobieniu i wybraniu skały danego odcinka wykonuje się jego obudowę ostateczną; w czasie wykonywania obudowy urabianie i ładowanie są wstrzymane;

- szeregowo-równoległym, w którym najpierw dokonuje się wyłomu skalnego w świetle szybu, a następnie pierścień, w którym ma stanąć obudowa, dzieli się na segmenty (4 do 8 segmentów) i wybiera skałę w dwóch przeciwległych segmentach; po wybraniu skały wznosi się w tych segmentach obudowę ostateczną, wybierając jednocześnie skałę dwóch następnych segmentach: tym sposobem równocześnie wykonuje się wyłom skalny i obudowę:

- równoległym, w którym wraz z dokonywanym urabianiem i wybieraniem skały wykonuje się ostateczną obudowę szybu z wielopiętrowego pomostu wiszącego.

Urabianie w głębionym szybie. W skałach twardych i zwięzłych urabianie prowadzi się robotami strzelniczymi. Otwory strzałowe wierci się wiertarkami pneumatycznymi. Najczęściej wykonuje się otwory strzałowe głębokości 1,6 do 3,0 m.

Rozmieszczenie otworów strzałowych, ich liczbę, długość, rodzaj i ilość materiału wybuchowego, środki zapalcze oraz sposób odpalania ustalone są w metryce strzałowej przodku.

Przy głębieniu szybu o przekroju kołowym otwory rozmieszcza się na kilku okręgach współśrodkowych (rys. 18.12). Odległość między okręgami powinna być jednakowa (0,5 do 0,9 m). Okręgi współśrodkowe wyznacza się za pomocą sznura zaczepionego o palik osadzony w środkowym otworze. Otwory założone w środkowym okręgu są otworami włomowymi.

Otwór środkowy, tzw. pius, wiercony jest do głębokości 1/2 do 2/3 zabioru. Ładunek tego otworu powoduje zwiększenie rozdrobnienia skały w stożku włomowym i obniżenie wysokości rozrzutu odłamków skalnych. Otwory założone na skrajnym okręgu noszą nazwę otworów ociosowych.

Po odwierceniu otworów strzałowych należy je oczyścić i załadować materiałem wybuchowym oraz przybitką. W szybach o dużym dopływie wody można stosować przybitkę wodną, przez zatopienie dna szybu na wysokość, co najmniej 20 cm.

Zapalniki łączy się przy niewielkiej ich liczbie szeregowo, przy większej grupowo - w sposób szeregowo-równoległy. Grupę tworzy zwykle 15 do 20 zapalników połączonych szeregowo. Grupy podłącza się do tzw. anten, czyli gołych drutów stalowych podwieszonych na wysokości 0,5 do 1,5 m nad dnem szybu (rys. 18.13).

Po podłączeniu obwodu strzałowego do kabla należy podnieść maszyny i urządzenia znajdujące się na dnie szybu na wysokość 25 do 30 m ponad dno szybu, a następnie odpalić ładunki w otworach. Odpalanie wykonuje się z powierzchni.

Po odpaleniu należy przewietrzyć szyb, skontrolować przodek i doprowadzić go do stanu bezpiecznego. Następnie należy odpompować wodę i opuscić do przodku maszyny, narzędzia oraz urządzenia.

Ładowanie i wyciąganie urobku. Urobioną skałę ładuje się do kubłów ręcznie lub mechanicznie. Obecnie ładowanie ręczne stosuje się jedynie jako czynność pomocniczą.

W polskim budownictwie szybowym stosuje się, ładowarki chwytakowe pneumatyczne typu LCH-2, Gryf-1P konstrukcji i produkcji polskiej.

Ładowarki polskie (rys. 18.14) sterowane są ręcznie z dna szybu lub za pomocą specjalnych urządzeń sterowniczych. Ładowarkę chwytakową zawiesza się w szybie na linie nawiniętej na bębnie kołowrotu zabudowanego na powierzchni lub na pomoście wiszącym (rys. 18.15).

Ładowarkę obsługuje dwóch ludzi - operator wykonujący zasadnicze czynności ładowarką (sterujący zaworami powietrza sprężonego) i pomocnik, który naprowadza chwytak na właściwe miejsce.

Urobek zbiera się warstwami grubości 0,5 m, zaczynając od środka szybu, ładuje do kubłów i wyciąga na powierzchnię.

Odwadnianie w czasie głębienia szybu. Przy nieznacznym dopływie wody można usunąć z przodku szybowego, przez wyciągnięcie jej kubłem. Kubeł napełnia się wiadrem lub pompą pneumatyczną o wydajności 0,15 do 0,50 m3/h.

Przy większych dopływach wody, (lecz nie większych od 0,5 m3/min) stosuje się odwadnianie przodkowymi pompami przeponowymi lub pompami wiszącymi. Pompy te mają napęd powietrzem sprężonym i są przystosowane do pompowania wody zanieczyszczonej. Pompy przeponowe przodkowe OP-80 (Pleigert) mają wydajność od 18 do 24 m3/h i wysokość tłoczenia 45 m.

Pompy wiszące OPW stosuje się w szybach o średnicy większej od 3,5 m. Mają one wydajności od 0,5 do 1,5 m3/min przy wysokościach tłoczenia od 20 do 150 m. Przy większych głębokościach stosuje się komory przelewowe wydrążone w skale lub zbiorniki stalowe ustawione na dźwigarach. Schemat takiego odwadniania pokazano na rys. 18.16. Pompę wiszącą wraz z rurociągiem tłoczącym można podnosić i opuszczać kołowrotem umieszczonym na powierzchni.

Przewietrzanie. Głębiony szyb może być przewietrzany lutniociągiem lub - jeśli to jest możliwe - za pomocą otworu wiertniczego. Projekt przewietrzania powinien gwarantować uzyskanie wymaganej przepisami prędkości powietrza w wyrobisku, ilości powietrza w przodku i zapewniać usunięcie gazów postrzałowych w czasie od 15 do 30 min. Lutniociąg buduje się zazwyczaj z lutni kołnierzowych, przy czym w warunkach zagrożenia metanowego powinien on być wyprowadzony na wysokość, co najmniej 3 m ponad poziom terenu, a w przypadku, gdy wentylator zabudowany jest w budynku - co najmniej 0,5 m ponad jego dach. Pomosty w drążonych szybach, szybikach i nadsięwłomach powinny być tak wykonane, aby zapewniały swobodny przepływ powietrza i uniemożliwiały gromadzenie się metanu.

Wykonywanie obudowy szybowej. Zależnie od wybranego systemu głębienia szyb może być obudowany:

- obudową tymczasową, a następnie obudową ostateczną,

- od razu obudową ostateczną.

Obudowa tymczasowa może być stalowa lub murowa. Obudowę stalową stanowią pierścienie wykonane ze stali o profilu korytkowym, podwieszane z góry na dół na cięgnach stalowych (rys. 18.17).

Odległość między pierścieniami wynosi 0,75 do 1,5 m, zależnie od wytrzymałości skał ocios skalny opina się okładziną z desek lub z blachy, wklinowując ją o pierścienie tak, aby dobrze przylegały do ociosów.

Tymczasową obudowę murową, zwaną również obudową wstępną, wykonuje się odcinkami długości 1 do 3 m, w zależności od wytrzymałości skał. Stosuje się ją w skałach słabych przed wykonaniem obudowy ostatecznej betonowej lub żelbetowej.

Obudowa ostateczna szybu może być murowana z cegły lub betonitów albo betonowa, żelbetowa lub stalowa z segmentów zwanych tubingami. Niekiedy do obudowy szybików poszukiwawczych, szybików ślepych w kopalniach rud i soli stosuje się obudowę drewnianą.

Obudowa murowa szybów może być wykonana z cegły lub betonitów. Grubość jej musi być obliczona tak, aby zapewniona była bezpieczna i bezawaryjna praca szybu. Obudowa z cegły dawniej powszechnie stosowana, została obecnie zastąpiona obudową betonitową, betonową lub żelbetową. Wykonywana jest z cegły lub klinkieru, łączonych zaprawą cementową. Co pewien odcinek (kilkadziesiąt metrów) wykonuje się wieńce podstawowe, zwane również stopami (rys. 18.18), na których opiera się wznoszony z dołu do góry mur szybowy.

Kształt wieńców podstawowych zależy od charakteru skał. Przestrzeń między obudową a calizną skalną wypełnia się zaprawą. W skałach wytrzymałych obudowa murowa jest tak silnie związana z otaczającą skałą, że może być nawet zbędne wykonywanie wieńców podstawowych, gdyż po 24 godzinach utrzymuje się ona przez związanie ze skałą otaczającą.

Rys. 18.18. Wieńce podstawowe obudowy murowej

Murowanie wykonuje się w następujący sposób. Po zgłębieniu określonego odcinka szybu pozostawia się niewybraną warstwę; 0,5 do 10 m urobionej skały na dnie szybu, wyrównuje się jej powierzchnię, a miejsce gdzie stanąć ma obudowa wysypuje się piaskiem. Na piasku opiera się pierwszą warstwę cegieł (rys. 18.19), przysypując spoiny piaskiem bez zaprawy.

Rys. 18.19. Sposób łączenia jednego odcinka muru z drugim

1 - warstwa niewybranej skały,

2 - warstwa piasku,

3 - mur suchy, pierwsza warstwa,

4 - mur suchy od strony szybu i na zaprawie od strony ociosu

5 - zaprawa cementowa,

6 - mur na zaprawie

Warstwę drugą układa się częściowo na zaprawie (od strony ociosu skalnego), a częściowo na piasku (od strony wnętrza szybu). W trzeciej warstwie na piasku układa się tylko cegły bezpośrednio przylegające do wnętrza szybu. Dalej muruje się już tylko na zaprawie, wypełniając szczelnie zaprawą przestrzeń między obudową a ociosem skalnym. Po wybraniu urobku uzyskuje się schodkową powierzchnię, zapewniającą dobre związanie z nią następnego odcinka obudowy.

Obudowę z betonitów wykonuje się w podobny sposób jak obudowę z cegły. Stosuje się specjalnie wykonywane dla szybów betonity klinowe.

Obudowa z cegły lub betonitów:

- jest łatwa w wykonaniu i nie wymaga odeskowania,

- może przejmować ciśnienie skał niedługo po jej wykonaniu.

Wady jej to:

- słabe powiązanie obudowy z ociosem,

- duża wodoprzepuszczalność.

Obudowa betonowa jest obecnie najczęściej stosowaną. w polskim budownictwie szybowym. Wykonanie obudowy betonowej można prowadzić:

- z dołu do góry, stosując odeskowanie drewniane lub stalowe,

- z góry w dół, stosując stalowe odeskowania ślizgowe.

Przy sposobie pierwszym obudowę wykonuje się odcinkami długości 20 do 60 m, a ocios zabezpiecza się obudową tymczasową. Każdy odcinek wsparty jest na wieńcu podstawowym.

Betonowanie z góry na dół (rys. 18.20) wymaga dużej początkowej wytrzymałości betonu, co uzyskuje się przez dodawanie specjalnych środków chemicznych do mieszaniny betonowej.

Rys. 18.20. Schemat głębienia i betonowania szybu przy użyciu przesuwnego odeskowania i z dwupiętrowym pomostem wiszącym

1 - przesuwne odeskowanie,

2 - pomost,

3 - rurociąg ø 150 mm do opuszczania betonu

4 - rurociąg o większej średnicy, tzw. teleskop,

5 - ogranicznik szybkości opadania betonu stosowany przy głębokościach większych od 400 m,

6 - giętki przewód złożony z blaszanych lejkowatych segmentów

Mieszankę betonową wykonywaną na powierzchni opuszcza się na dół kubłem lub rurociągiem. Stosuje się betony wysokowartościowe o wytrzymałości 17 do 40 MPa i zawartości cementu 250 do 350 kg/m3 betonu.

Obudowa stalowa składa się z segmentów stalowych, zwanych tubingami (rys. 18.21).

Tubingi łączy się ze sobą za pomocą śrub wstawianych do otworów w kołnierzach, którymi segment zwrócony jest do wnętrza szybu. Tubingi na stykach uszczelnia się, ołowiem. Przestrzeń za obudową wypełnia się betonem. Istnieją rownież tubingi wykonane z wysokowartościowego żelbetu. Łączy się je również śrubami i uszczelnia zaprawą cementową. Obudowa tubingami zapewnia pełną wodoszczelność, ale stosuje się ją tylko tam, gdzie jest konieczna, ze względu na wysoki jej koszt.

Wykonując obudowę szybową, należy przewidzieć i pozostawić miejsca na dźwigary.

Obudowę drewnianą można stosować w szybach o przekroju prostokątnym. Główne jej zestawy stanowią czworoboczne ramy, czyli wieńce, wykonywane z okrąglaków lub kantówki, łączonych zamkami niemieckimi (rys. 18.22).

Co kilka wieńców zwykłych zakłada się tzw. wieńce podstawowe, mające dwa boki równoległe dłuższe. Wystające końce wpuszcza się w kamień w specjalnie wykute gniazdka i usztywnia przez oklinowanie. Obudowa drewniana może być:

- wieńcowa pełna (rys. 18.22a), w której wieniec spoczywa na wieńcu;

- wieńcowa na slupkach (rys. 18.22b), w której wieńce zabudowane są w odstępach, a między nimi znajdują się rozpierające je słupki (tzw. chłopki); słupki łączone są z wieńcami zamkami polskimi i zabezpieczone przed wypadnięciem klamrami.

Rys. 18.22. Obudowa drewniana szybu

a - wieńcowa pelna, b - wieńcowa na słupkach.

Zbrojenie i wyposażenie szybu. Zbrojenie szybu stanowią dźwigary, do których zamocowane są urządzenia wyposażenia szybowego. Na urządzenia te składa się przedział wyciągowy, przedział drabinowy, przedział rurowy (patrz rys. 13.3) i krzesło szybowe.

Dźwigary, stanowiące zbrojenie szybu, wykonywane są ze stali profilowej (ceownik lub dwuteownik). Utwierdza się je w gniazdkach pozostawionych w obudowie szybu.

Przedzial wyciągowy stanowi wydzieloną część tarczy szybowej, w której poruszają się naczynia wydobywcze. Są one prowadzone za pomocą ]prowadników umieszczonych po bokach klatki lub skipu (prowadniki boczne) albo czołowo (prowadniki czołowe), jak to pokazano na rys. 18.23.

Rys. 18.23. Prowadniki szybowe

1 - boczne,

2 - czołowe

Prowadniki powinny tworzyć idealną linię prostą pionową. Wykonuje się je z dobrego twardego drewna (dąb, akacja, modrzew, sosna) lub stali profilowej. Po prowadniku ślizga się element klatki lub skipu, zwany prowadnicą.

Przedzial drabinowy jest przedziałem szybu, w którym są zabudowane drabiny. W przedziały drabinowe powinny być wyposażone szyby pionowe i pochyłe o nachyleniu większym .od 65°, służące do wyjazdu ludzi na powierzchnię lub na inny poziom.

Przedział drabinowy (rys. 11.24) składa się z konstrukcji nośnej 1, pomostów spoczynkowych 2, drabin 3 i przepierzeń 4. Powmien być dostępny z każdego poziomu, oddzielony od innych przedziałów przepierzeniem oraz powinien mieć odpowiednio urządzone pomosty spoczynkowe. Konstrukcję przedziału drabinowego wykonuje się najczęściej ze stali.

Rys. 18.24. Przedział drabinowy

1 - konstrukcja nośna,

2 - pomost spoczynkowy,

3 - drabina,

4 - przepierzenie

Krzeslo szybowe buduje się na podszybiach w miejscach załadowania lub wyładowania klatek, gdzie zastępuje ono zwykłe zbrojenie szybowe. Składa się ono (rys. 18.25) z górnej 1 i dolnej 2 ramy, dzwigarów nośnych oraz dźwigarow usztywniających obie ramy. Zadaniem krzesła szybowego jest przyjmowanie zwiększonych obciążeń powstających wskutek hamowania naczynia wyciągowego (klatki), ładowania oraz wyładowania z niego wozów i materiałów.

Na odcinku pionowym krzesła szybowego usunięte są normalne prowadniki czołowe, zmontowane jest natomiast tzw. prowadzenie narożne.

Zbrojenie szybu wykonuje się ze specjalnego pomostu wiszącego równocześnie z głębieniem szybu albo po jego ukonczeniu. Dźwigary muszą być zabudowane bardzo dokładnie. Kierunek ich zabudowania wyznacza się dwoma pionami, których punkty zaczepienia na zrębie szybu wyznacza mierniczy górniczy.

Położenie dźwigara w pionie wyznacza się za pomocą łaty mierniczej, powieszonej na poprzednio zabudowanym dźwigarze.

Rys. 18.25. Usytuowanie krzesła szybowego w podszybiu

1 - rama górna, 3 - dźwigary usztywniające oraz kątowe prowadniki klatek,

2 - rama dolna, 4 - klatka, 5 - prowadniki szybowe

Dźwigar szybowy powinien być dobrze osadzony w obudowie szybowej. Przyjmuje się, że głębokość zamurowania w gniazdku powinna wynosić co najmniej połtora wysokości dźwigara; np. dźwigar CPN-30 powinien być zamurowany na długości co najmniej 45 cm. Po ukończeniu zabudowy dźwigarów w całym szybie zakłada się prowadniki.

Temat: 18.3.5. Głębienie szybu metodami specjalnymi.

Do najbardziej rozpowszechnionych metod specjalnych głębienia szybów należą metoda zamrażania skał i metoda cementacji skał.

Metoda zamrażania skał. Stanowi najczęściej stosowaną metodę specjalną głębienia szy-bów w polskim budownictwie górniczym. Polega ona na zamrożeniu skał wokół miejsca, w którym ma być głębiony szyb. Wokół obrysu szybu wierci się otwory głębokości większej od najgłębszej warstwy wodonośnej.

Do otworów tych wprowadza się dwie kolumny rur, z których zewnętrzne noszą nazwę mrożeniowych, a wewnętrzne ługowych (rys. 18.26). Dolny koniec rur mrożeniowych jest zamknięty. Rurą ługową wtłacza się do otworu mrożeniowego ciecz zamrażającą, która wypływając rurą mrożeniową powoduje oziębienie, a następnie zamrażanie skał w swoim otoczeniu. Zamrożona do temperatury -10 do -15°C skała odcina dopływ wody do głębionego szybu, zezwalając na dalsze jego głębienie. Ciecz mrożeniowa, zwana potocznie ługiem, będąca roztworem wodnym chlorku wapnia,, sodu lub magnezu, oziębiana jest w specjalnych maszynach chłodniczych zabudowanych na powierzchni.

W procesie mrożenia górotworu rozróżnia się:

- zamrażanie wstępne (tzw. mrożenie czynne) doprowadzające skały do zamrożenia,

- podtrzymywanie zamrożenia (mrożenie bierne) utrzymujące zamrożenie skał.

Głębienie szybu odbywa się krótkimi odcinkami (około 3,5 m), po czym wykonuje się obudowę ostateczną odcinkami długości do 30 m.

W czasie głębienia szybu ciśnienie górotworu przejmowane jest przez skorupę zamrożonych skał. Obudowa przejmuje na siebie ciśnienie dopiero po odmrożeniu górotworu.

Wykonuje się obudowy: murowaną z cegieł lub betonitów, betonową lub stalową z tubingów. Przy obudowie murowanej stosuje się tzw. koszulkę betonową otaczającą obudowę murową od strony górotworu. Dla uzyskania lepszej wodoszczelności obudowę murowaną dzieli się niekiedy na dwa pierścienie i przestrzeń między nimi wypełnia asfaltem (rys. 18.27).

Rys. 1827. Obudowa murowana szybu

a - w połącaeniu z koszulką betonową, 1 - mur z cegły,

b - ze szczeliną izolacyjną i koszulką 2 - koszulka betonowa,

betonową; 3 - asfalt

Przy większych ciśnieniach stosuje się obudowę betonową, żelbetową lub stalową z tubingów.

Dźwigary szybowe zamurowuje się równocześnie z wykonywaniem obudowy, przy czym należy zwracać uwagę, aby obudowa nie była już zamrożona.

Pozostawienie gniazdek w obudowie jest niebezpieczne ze względu na możliwość przedarcia się wody, zamurowywanie natomiast dzwigarów w zamrożonej obudowie może spowodować niezwiązanie zaprawy.

Cementacja skał. Jest ona zabiegiem mającym na celu utwardzenie i uszczelnienie skał wodonośnych porowatych oraz szczelinowatych. Dokonuje się jej przez wtłaczanie w skały mleka cementowego. Osadzający się w szczelinach skalnych cement wzmacnia i uszczelnia skały.

Zawartość cementu w mleku cementowym może wynieść 3 do 50%. Roztwór tłoczy się za pomocą pomp tłokowych o wydajności 15 do 30 m3/h i ciśnieniu do 100 at. Po zacementowaniu otworu trzyma się go, co najmniej trzy godziny pod ciśnieniem do czasu związania cementu.

Rozróżnia się dwa rodzaje cementacji skał:

- cementację wyprzedzającą, umożliwiającą głębienie szybu,

- cementację uzupełniającą, dokonywaną poza obudową wykonanego już szybu.

Cementację wyprzedzającą wykonuje się z powierzchni ziemi albo z dna głębionego szybu. Z powierzchni ziemi wykonuje się cementację skał wodonośnych zalegających płytko (70 do 100 m). Otwory cementacyjne rozmieszcza się na okręgu o średnicy 3 do 4 m większym od średnicy szybu w wyłomie. Odległość między otworami wynosi 2 do 4 m. Przewierca się je przez całą grubość skał wodonośnych. Przy cementacji z przodku szybowego (dna szybu) przed odwierceniem otworów cementacyjnych wykonuje się tzw. korek, zapobiegający wyciekaniu mleka cementowego do dna szybu (rys. 18.28).

Następnie wierci się otwory i prowadzi cementację. Po przeprowadzeniu zabiegu cementacyjnego głębi się w nim kolejny odcinek szybu przestrzegając pozostawienia nie wybranego odcinka zacementowanej skały, równego półtorakrotnej grubości korka.

W Polsce metodę cementacji stosowano przy głębieniu szybów dla kopalni miedzi (Lubin, Polkowice). Obok wymienionych metod stosuje się jeszcze:

- metodę obudowy wbijanej (rys. 18.29), mająca zastosowanie przy przebijaniu skał luźnych i wodonośnych płytko zalegających (10 do 15 m głębokości); obudowa wbijana może

być drewniana lub stalowa; stalowa wykonana jest ze stali profilowej; profile wbijanych elementów stalowych pokazano na rys. 18.30; długość ich dochodzi do 12 m; wewnątrz szybu są rozpierane pierścieniami stalowymi;

- metodę kesonową, polegającą na wykonywaniu prac głębienia z kesonu, w którym zwiększone ciśnienie powietrza zapobiega wdarciu się wody do przestrzeni roboczej;

- metodę obniżania poziomu wód gruntowych otworami odwierconymi wokół głębionego szybu (rys. 18.31);

- metodę wiertnicz4, polegającą na wierceniu szybu metodami podobnymi jak wiercenie otworów wielkośredxucowych; w Polsce metoda ta stosowana jest głównie do wykonywania szybi

ków międzypoziomowych wentylacyjnych, rurowych, kablowych i ucieczkowych.

Rys. 18.31. Schemat głębienia szybu metodą obniżenia poziomu wód

1 - otwory wiertnicze,

2 - lej depresyjny (sztuczna powierzchnia wód),

3 - naturalna powierzchnia wód

Temat: 18.3.6. Pogłębianie szybów i szybików

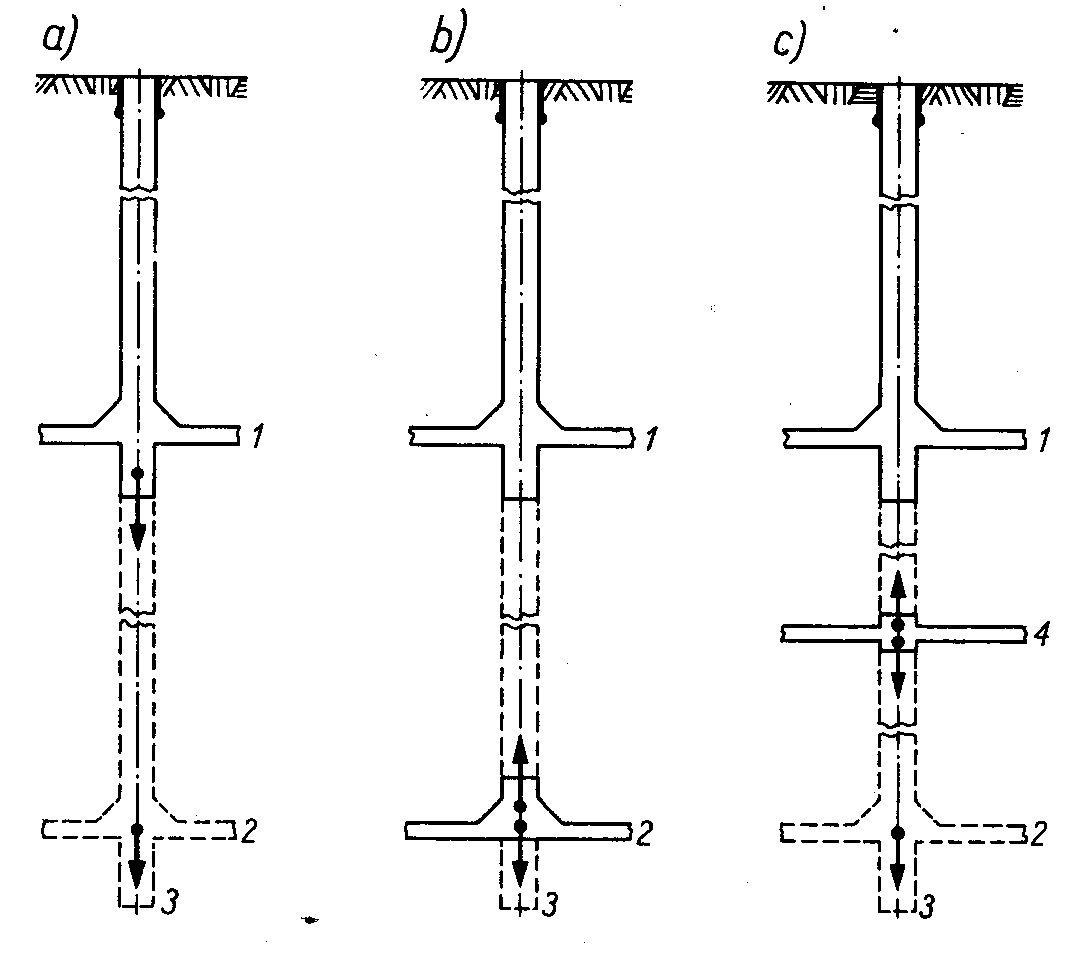

Szyby, i szybiki pogłębia się w przypadku konieczności założenia nowego głębszego poziomu wydobywczego w związku z wyczerpywaniem się zasobów kopaliny użytecznej na istniejących poziomach. Pogłębianie szybu lub szybiku może być wykonywane:

- z góry na dół (rys. 18.32a),

- z dołu do góry, czyli tzw. nadsięwłomem (rys. 18.32b),

- równocześnie z góry na dół i z dołu do góry, najczęsciej z poziomu pośredniego (rys. 18.32c).

Rys. 18.32 Schematy pogłębiania szybów

a - z góry w dót, 1 - podszybie istniejącego poziomu,

b - z dołu do góry nadsięwłomem, 2 - podszybie nowego poziomu.

c - kombinowany z poziomu pośredniego 3 - rząpie pogłębianej części szybu,

z dołu do góry i w dół 4 - międzypoziom (poziom pośredni)

Szyby nieczynne pogłębia się zwykłymi sposobami głębienia. W szybach czynnych pogłębianie szybu z góry na dół wymaga pozostawienia pod przedziałem wydobywczym półki skalnej co najmniej 6 m grubości (rys. 18.33a) lub wykonania pomostu ochronnego (rys. 18.33b). Po pogłębieniu szybu półkę skalną lub pomost usuwa się, zatrzymując ruch w szybie.

Jeżeli miejsce, do którego projektuje się pogłębić szyb, jest udostępnione jakimś innym sposobem, to można pogłębić szyb z dołu do góry, a więc nadsięwłomem.

Takie wykonywanie ma liczne zalety, a przede wszystkim:

- nie zakłóca normalnej pracy szybu,

- eliminuje ładowanie urobku, gdyż urobiona w nadsięwłomie skała spada własnym ciężarem do przedziału zsypowego, a potem przez wysyp do wozów,

- odwadnianie przodku staje się zbędne.

Utrudnione jest natomiast dojście do przodku i transport materiałów.

Nadsięwłomy wysokości od 8 do 20 m muszą być wyposażone w przedział drabinowy i przedział zsypowy. Nadsięwłomy wysokości większej od 20 m muszą, obok poprzednio wymienionych, mieć przedział wyciągowy. Drążenie szybu nadsięwłomem pokazano na rys. 18.34.

Rys. 18.34. Drążenie nadsięwłomu

Wykonywanie nadsięwłomów w polach metanowych musi być poprzedzone odwierceniem otworów niezbędnych do przewietrzania.

Temat: 18.4. Wykonywanie podszybia.

Wielkość i struktura podszybia zależne są od zadań, jakie ma spełniać szyb w stosunku do poziomu. Podszybia szybów głównych złożone są z wielu wyrobisk korytarzowych i komorowych (patrz rys. 13.7), pośród których wyróżnia się wloty szybowe, zbiorniki wyrównawcze oraz komory przeznaczone do różnych celów związanych z funkcjonowaniem poziomu.

Wykonywanie wlotów szybowych. Szyb połączony jest z przecznicą, głównym chodnikiem przewozowym lub wentylacyjnym - wlotem szybowym. Szerokość wlotu szybowego odpowiada na ogół średnicy szybu, a wysokość powinna być taka, aby zapewniona była prawidłowa i bezpieczna obsługa urządzeń wyciągowych i możliwość odbierania opuszczanych szybem materiałów długich (szyn i drewna).

Najdogodniejsze i najbezpieczniejsze jest wykonywanie wlotów szybowych w trakcie głębienia szybu, wykonując wlot od strony szybu.

Ze względu na dużą wysokość wyrobiska (niekiedy ponad 10 m) wykonuje się wlot szybowy warstwami z dołu do góry (w skałach wytrzymałych) lub częściej z góry na dół (w skałach mniej wytrzymałych).

W obu przypadkach roboty prowadzi się z przodku szybowego z wykorzystaniem urządzeń do głębienia szybu (rys. 18.35).

Do komór podszybia należą:

- komora rozdzielni głównej,

- komora pomp głównego odwadniania,

- skład materiałow wybuchowych,

- zajezdnia elektrowozów,

- komora sanitarna,

- komora przeciwpoiarowa,

- warsztaty naprawcze, oczyszczalnie wozów, ładownie akumulatorów i inne.

Wielkość komór mierzy się ich objętością, ale dla wykonawstwa i utrzymania najważniejszy jest ich przekrój poprzeczny. Komory o małych przekrojach poprzecznych (poniżej 12 m2) wykonuje się identycznie jak wyrobiska korytarzowe.

Wyrobiska komorowe o dużych przekrojach mogą być wykonywane całym przekrojem, warstwami lub częściami. Jeżeli dominującym wymiarem jest wysokość komory, to wykonuje się ją warstwami, przy czym w skałach mocnych wybiera się z dołu do góry (rys. 18.36), a w skałach słabych z góry na dół.

Rys. 18.36. Wykonywanie komory o dużym przekroju (powyżej 30 m2) warstwami z dołu do góry

Komory szerokie wykonuje się częściami, niekiedy z pozostawieniem tzw. jądra.

Temat: 18.5.Ustalenie kształtów i wymiarów przekroju poprzecznego przecznic oraz przekopów kierunkowych .

Przecznice i przekopy kierunkowe są wyrobiskami o zasadniczym znaczeniu dla wybierania złoża z udostępnionego przez nie poziomu. Ich okres użytkowania najczęściej związany jest z okresem eksploatacji poziomu i wynosi w kopalniach węgla 20 do 25 lat.

W zależności od kierunków i wielkości ciśnienia górotworu przecznice oraz przekopy kierunkowe mogą mieć przekroje poprzeczne:

- prostokątne - przy przeważającym pionowym ciśnieniu

- łukowe - przy ciśnieniu z góry i z boków,

- okrągłe lub owalne - przy ciśnieniu ze wszystkich stron.

Niekiedy o kształcie wyrobiska decyduje rodzaj stosowanej obudowy. Wymiary wyrobiska (szerokość i wysokość) wyznacza się w zależności od:

- wymiarów urządzeń i środków transportowych używanych do przewozu urobku oraz transportu materiałów;

- bezpiecznych odstępów między poszczególnymi urządzeniami i grodkami transportowymi oraz między nimi i obudową; zgodnie z przepisami bezpieczeństwa odstęp między krawędziami najszerszego środka transportowego a obudową wyrobiska (ociosem lub odrzwiami) oraz między dwoma mijającymi się środkami transportowymi powinien wynosić co najmniej 0,25 m;

- szerokość i wysokość bezpiecznego przejścia dla ludzi; szerokość przejść obok urządzen transportowych, maszyn lub urządzeń będących w ruchu powinna wynosic co najmniej 0,7 m;

- wymiarów innych urządzeń, w które ma być wyposażony przekop, wraz z ich odstępami od środków transportowych i od obudowy.

Najczęściej na podstawie tych danych wykreśla się graficznie potrzebny przekrój, po czym, ponieważ przekroje wyrobisk korytarzowych są znormalizowane, wybiera się z norm odpowiadający przekrój wyrobiska.

Rys. 18.37. Przekroje poprzeczne przecznic i przekopów (najczęściej stosowane)

a - przekop dwutorowy, b - przekop taśmowy

Na rysunku 18.37 podano najczęściej spotykane przekroje poprzeczne przecznic i przekopów kierunkowych. Dobrane przekroje należy sprawdzić pod względem możliwości dostarczenia przez nie potrzebnei ilości powietrza, tak aby prędkość jego nie przekraczała wielkości dopuszczonej przepisami bezpieczeństwa.

Ze względu na równomierność pracy przewozu w obu kierunkach oraz odpływ wody, przekopy kierunkowe i przecznice drąży się przeważnie ze wzniosem 4 do 5°/00 od szybu w kierunku pola. Niekiedy stosuje się wznios 2°/00, a nawet tylko 10/00.

Przecznice i przekopy kierunkowe drąży się w kamieniu i technika ich drążenia jest identyczna jak pozostałych poziomych kamiennych wyrobisk korytarzowych.

Temat: 18.6. Drążenie poziomych wyrobisk korytarzowych w kamieniu.

Technika drążenia

Drążenie poziomego wyrobiska korytarzowego w kamieniu wymaga wykonania wielu czynności, do których należą:

- urabianie skał w czole przodku,

- ładowanie i odstawa urobku,

- obudowa przodka.

Są to tzw. czynności zasadnicze, tworzące razem cykl produkcyjny, którego wykonanie powoduje przesunięcie czoła przodka o określony odcinek, czyli tzw. zabiór. Drążenie złożone jest z szeregu następujących po sobie cykli produkcyjnych.

W celu umożliwienia wykonania czynności zasadniczych konieczne jest wykonanie czynności pomocniczych, do których zalicza się: dostawę materiałów, przewietrzanie i odwadnianie przodka oraz wykonywanie innych czynności związanych z wydłużaniem się wyrobiska i zapewnieniem bezpieczeństwa pracy.

Wszystkie te czynności- zarówno cyklu produkcyjnego, jak i pomocnicze muszą być wykonane w odpowiednim czasie, ponieważ wykonanie jednych musi poprzedzać wykonanie drugich (np. urabianie musi wyprzedzać ładowanie, obudowę najlepiej wykonać można po wybraniu urobku). Niektóre z nich mogą być wykonywane równolegle z innymi pod warunkiem, że równoczesność ich wykonywania nie spowoduje naruszenia zasad bezpieczeństwa pracy.

Projektowanie drążenia, wymaga właściwego ustalenia czasu oraz kolejności wykonania poszczególnych czynności zarówno czynności zasadniczych, jak i pomocniczych Ujęcie graficzne tych danych nosi nazwę harmonogramu.

Na rysunku 18.38 przedstawiono harmonogram pracy w przecznicy przy wykonaniu jednego cyklu na dobę. Mechanizacja poszczegolnych czynności cyklu produkcyjnego oraz czynności pomocniczych i odpowiednia organizacja pracy, umożliwiająca równoległe wykonywanie niektórych czynnosci produkcyjnych, pozwala na skrócenie cyklu produkcyjnego oraz wykonanie dwóch, trzech i więcej cykli na dobę. Mówi się wtedy o drążeniu szybkościowym.

Rys. 18.38. Harmonogram pracy w przecznicy przy jednym cyklu na dobę

Temat: 18.6.2. Wyznaczenie oraz kontrola kierunku i nachylenia

Miejsce rozpoczęcia, kierunek i nachylenie (niwelację) poziomych wyrobisk korytarzowych w kamieniu wyznacza służba mierniczo-geologiczna. Miejsce rozpoczęcia oznacza się zazwyczaj białą farbą w postaci obrysu przekroju poprzecznego rozpoczynanego wyrobiska. Kierunek wyznacza się za pomocą trzech pionow zawieszonych pod stropem (rys. 18.39). Zawiesza się je bliżej jednego z ociosów, tzw. ociosu kierunkowego.

Rys. 18.39. Wyznaczanie żądanego kierunku wyrobiska (wieszanie godzin)

Zastosowanie trzeciego pionu ma na celu kontrolę stałości zadanego kierunku. Stwierdzenie, że piony nie wiszą w jednej płaszczyźnie (nie pokrywają się), sygnalizuje naruszenie ich właściwego zawieszenia. Fakt ten należy zgłosić w dziale mierniczym w celu dokonania korekty. Nie mając prawidłowego kierunku nie wolno drążyć dalej wyrobiska ani wykonywać obudowy.

Kierunek sprawdza się przed rozpoczęciem obwiertu przodku oraz przed postawieniem obudowy tymczasowej (w przypadku stosowania obudowy murowej lub betonowej) i ostatecznej przy obudowie stalowej. Sposob sprawdzenia kierunku przedstawiono na rys. 18.40.

Rys. 18.40. Sprawdzanie kierunku drążonego wyrobiska

Sprawdzająca osoba (górnik przodowy, dozór), stojąc w pewnej odległości za ostatnim pionem, naprowadza światło lampy pracownika znajdującego się w przodku na kierunek wyznaczony przez trzy pokrywające się sznurki od pionów. Kierunek ten oznacza się w przodku lub na stropnicy obudowy przekopu. Ocios przekopu (położenie stojaka obudowy) wyznacza tzw. domiar, czyli odległość, w jakiej ocios lub stojak obudowy powinien znajdować się od linii prostej wyznaczonej przez kierunek i zaznaczonej na stropie lub na obudowie.

Nachylenie przecznic i chodników kierunkowych kontroluje się łatą niwelacyjną umocowaną z odpowiednim nachyleniem lub wagą wężową i poziomicą. Sprawdzenie nachylenia pokazano na rys. 18.41.

Za przestrzeganie kierunku i nachylenia, wyrobiska odpowiedzialny jest górnik przodowy, a za kontrolę - osoba dozoru ruchu. Kierunek i nachylenie powinno się kontrolować na każdej obłożonej zmianie. Niezależnie od tego dział mierniczo-geologiczny kopalni zobowiązany jest do stałego nadzorowania kierunków oraz nachylenia przecznic i przekopów kierunkowych.

Temat: 18.6.3. Urabianie skały.

W górnictwie polskim w korytarzowych wyrobiskach drążonych w kamieniu urabia się za pomocą robót strzelniczych. Wykonanie ich składa się z następujących czynności:

- odwiercenie otworów strzałowych,

- oczyszczenie ich, załadowanie materiałem wybuchowym i przybitką,

- połączenie zapalników i odpalenie materiału wybuchowego,

- przewietrzanie przodka,

- wykonanie obrywki przodka.

Liczbę otworów strzałowych ustala się w zależności od urabialności skał. W warunkach Górnośląskiego Zagłębia Węglowego liczba ta przy urabianiu łupków wynosi 2, a piaskowców 3 otwory na 1 m2 czoła przodka. W odniesieniu do każdego przodka liczba oraz rozmieszczenie otworów strzałowych jest ustalona w metryce strzałowej (rys. 18.42).

Rys. 18.42- Metryka strzałowa przekopu. Schemat rozmieszczenia otworów strzałowych z zaznaczeniem zwłoki ZE w poszczególnych otworach

Wiercenie otworów w skałach - z wyjątkiem calizny węglowej - zawierających wolną krzemionkę można wykonywać tylko przy zastosowaniu przepłuczki wodnej lub odsysania zwiercin. W skałach średnio i trudno urabialnych (piaskowce i łupki piaszczyste) wierci się wiertarkami udarowymi z napędem pneumatycznym, pracującymi na podporach pneumatycznych.

W skałach łatwo urabialnych (łupki bitumiczne, ilaste, margle, sole, niekiedy rudy) wierci się wiertarkami obrotowymi o napędzie pneumatycznym lub elektrycznym.

Przed wykonaniem obwiertu oznacza się miejsca, gdzie mają być wiercone otwory strzałowe (z podaniem ich kierunku). Wiercenie otworu rozpoczyna się od wykonania kilofem gniazdka głębokości 2 do 3 cm (tzw. zawiertu), które służy jako oparcie dla wiertła. Wiercenie rozpoczyna się żerdziami najkrótszymi, przechodząc stopniowo do najdłuższych. Przy uruchamianiu wiertarki należy najpierw otworzyć dopływ powietrza sprężonego, a potem dopływ wody płuczkowej. Przy zatrzymaniu - najpierw zamknąć dopływ wody, a potem dopływ powietrza sprężonego.

W przodkach o dużym przekroju poprzecznym przy drążeniu szybkosciowym stosuje się wozy wiertnicze wyposażone w dwie lub cztery wiertarki umocowane na wysięgnikach, które można ustawiać w dowolnym położeniu. Wozy te mogą się poruszać po torach kopalnianych albo po spągu, na gąsienicach lub na kołach oponowych. W Polsce buduje się wozy wiertnicze WWS-12, WWS-12ap i WWS-HU wyposażone w wiertarki udarowo-obrotowe z przepłuczką wodną. Składają się one z ciągnika i platformy, na której zabudowane są wiertarki oraz stanowisko operatora.

Wiercenie otworów jest najbardziej pracochłonną czynnością, dlatego też w przecznicach, przekopach kierunkowych i innych wyrobiskach kamiennych o dużym przekroju przewiduje się pracę większej liczby wiertarek. Po odwierceniu otworów strzałowych należy je oczyścić, załadować materiałem wybuchowym, przewody strzałowe połączyć i odpalić.

Rodzaj materiału wybuchowego, jego ilość w każdym otworze, rodzaj zapalników oraz sposób i kolejność odpalania otworów podana jest w metryce strzałowej.

Po odpaleniu otworów oraz przewietrzeniu przodka, najpierw wchodzi tam górnik przodowy i strzałowy. Obowiązani są oni przodek dokładnie skontrolować (obświetlić) oraz wykonać obrywkę.

Temat: 18.6.4. Ładowanie i odstawa urobku.

Ładowanie ręczne skały łopatami i wrzucanie dużych kęsów rękami do wzow stosowane jest obecnie jako uzupełnienie ładowania mechanicznego lub tam, gdzie ładowanie mechaniczne byłoby nieopłacalne. Ładowanie jest znacznie ułatwione, jeżeli przed odstrzeleniem na spodku wyrobiska położy się blachy. Ładowanie mechaniczne w przodkach kamiennych wykonywane jest za pomocą ładowarek zasięrzutnych, bocznie wysypujących i zgarniakowych.

Budowana w Polsce ładowarka zasięrzutna ŁZK-6p ma napęd pneumatyczny i zmontowana jest na podwoziu szynowym. Składa się z podwozia z mechanizmem jazdy, nadwozia z mechanizmem łyżki i kołyski z łyżką (rys. 18.43).

Cykl ładowania rozpoczyna się od uderzenia ładowarki w zwał odstrzelonej skały, co powoduje napełnienie łyżki. Następnie uruchamiany jest bęben mechanizmu nadwozia, na który nawija się łańcuch zaczepiony do kołyski połączonej z łyżką. Nawijanie łańcucha na bęben powoduje podnoszenie czerpaka, transport i wysypanie urobku do wozu ustawionego za ładowarką. W celu lepszego napełnienia łyżki ładowarka cofa się wstecz 1,0 do 1,5 m dla nabrania rozbiegu. W przodkach, w których pracuje ładowarka zasięrzutna, należy przestrzegać równomiernego rozdrobnienia skały oraz rozbijania kęsów o średnicy większej od 200 mm.

Rys. 18.43. Schemat pracy ładowarki zasięrzutnej

a - przy nabieraniu, b - przy transporcie, c - przy wyładowywaniu

Ładowarka zasięrzutna poruszająca się po torach kopalnianych ma ograniczony zasięg ładowania (na szerokość), dlatego też w przecznicach i przekopach kierunkowych większej szerokości stosuje się dwie ładowarki.

Obecnie ładowarki zasięrzutne zastępowane są ładowarkami bocznie wysypującymi. Mają one napęd elektryczny i są zabudowane na podwoziu gąsienicowym.

W polskich kopalniach pracuje wiele typów ładowarek bocznie wysypujących o napędzie elektrycznym zabudowanych na podwoziu gąsienicowym, wśród nich ładowarki BOS-300 (rys. 18.44) przystosowane do ładowania na przenośniki oraz BOS-300 przystosowane do załadunku do wozów kopalnianych. Wydajność ładowarki BOS-300 wynosi 30 do 40 m3/h, a moc zainstalowana - 30 kW.

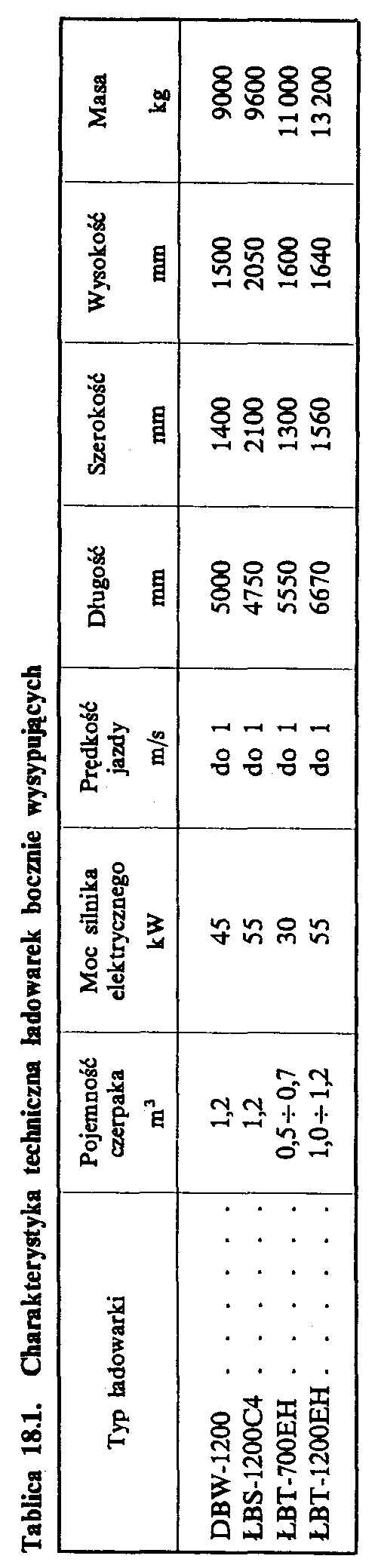

Charakterystyki techniczne ładowarek bocznie wysypujących ostatnio produkowanych w Polsce podano w tabl. 18.1.

Rys. 18.44. Schemat ładowarki typu BOS-300

1 - podwozie,

2 - nadwozie, 6, 7 - wózki gąsienicowe,

3 - wychylne ramię, 8 - przekładnia zębata,

4 - czerpak, 9 - urządzenie do podnoszenia ramienia ładowarki,

5 - kadłub podwozia, 10 - urządzenie do przechylenia czerpaka

Ładowarki zgarniakowe pracują zgarniając urobek za pomocą zgarniaka na pomost najazdowy, z którego przez wycięty otwór urobek spada na środek transportowy. Zgarniak uruchamia się za pomocą dwubębnowego kołowrotu elektrycznego.

W Polsce produkuje się ładowarki zgarniakowe typu ZPP przeznaczone do ładowania na przenośnik taśmowy lub zgrzebłowy (rys. 18.45) oraz ZPZ-1S z wbudowaną ładowarką zgrzebłową, która umożliwia załadowanie urobku do wozów. Wydajność ładowarek ZPP wynosi 30 do 50 m3/h, moc silnika 22 do 55 kW. Odstawa urobku odbywa się najczęściej wozami kopalnianymi, a także przenośnikami zgrzebłowymi lub taśmowymi. Mechanizacja ładowana wymaga sprawnego podstawiania wozów, dlatego też przy drążeniu przecznic i przekopów kierunkowych za postępem przodka budowane są zazwyczaj dwa tory kopalniane. Wozy z toru wozów próżnych na tor wozów pełnych przesuwane mogą być za pomocą rozjazdów przesuwnych, rozjazdów nakładanych lub przesuwnic.

W przekopach jednotorowych stosowane są mijanki nakładane na tor. Urządzenia ułatwiające manewry wozami pokazano na rys. 18.46.

Rys. 18.46. Urządzenia ułatwiające manewry wozami w przecznicach dwutorowych

a - rozjazd przesuwany symetryczny, c - przesuwnica wozów,

b - nakładany rozjazd podwójny, d - przetokowy pomost

W miarę postępu przodka rozjazdy przesuwane są do przodu. Wozy przetacza się ręcznie lub za pomocą kołowrotów.

W kopalniach miedzi do odstawy stosuje się samojezdne wozy oponowe z napędem spalinowym.

Temat: 18.6.5. Obudowa

W przecznicach i przekopach kierunkowych cechujących się dużymi przekrojami poprzecznymi oraz długotrwałośćią użytkowania stosuje się obudowę kamienną (murową, betonową, żelbetową), stalową lub powłokową.

Dawniej powszechnie stosowaną była obudowa murowa i betonowa. Obecnie w związku ze schodzeniem na coraz to większe głębokości, gdzie na ogół panują duże ciśnienia, zachodzi potrzeba stosowania obudów o zwiększonych parametrach wytrzymałościowych. Dlatego coraz powszechniej stosowana jest obudowa stalowo-łukowa wykonana z ciężkich profilów V. W wyrobiskach narażonych na duże ciśnienia w niekorzystnych warunkach geologicznych stosowane są obudowy powłokowe kotwiowo-betonowo-stalowe, w których kotwienie i betonowanie natryskowe dokonywane jest w przodku i pełni zadanie obudowy tymczasowej, a uzupełnienie odrzwiami stalowymi prowadzone jest 30 m za przodkiem. Ponieważ kotwienie i natryskiwanie betonu dokonywane są w przodku sposobami zmechanizowanymi, dlatego obudowa ta może być stosowana w przodkach drążonych metodami szybkościowymi.

W chodnikach wodnych, gdzie obudowa stalowa ulegałaby korozji, stosuje się obudowę betonową lub murową (z betonitów) upodatnioną drewnianymi wkładkami.

W sprzyjających warunkach można stosować obudowy stalowe prostokątne, łukowe oraz mieszane stalowo-murowe.

W uzasadnionych przypadkach (np. drążenie przekopu w skałach bardzo wytrzymałych) kierownik ruchu zakładu może zezwolić na wykonanie przekopu bez obudowy.

Temat: 18.6.6. Roboty pomocnicze

Rytmiczny i prawidłowy postęp przodka kamiennego uwarunkowany jest terminowym wykonaniem robót pomocniczych, do których należą:

- przedłużenie środków odstawy, a więc układanie torów kopalnianych, przedłużanie przenośników taśmowych lub zgrzebłowych,

- przedłużenie lutniociągu zapewniającego przewietrzanie,

- przedłużenie rurociągów wodnych,

- przedłużenie rurociągów powietrza sprężonego,

- przenoszenie urządzeń zapewniających pracę w przodku.

Tory kopalniane buduje się jako tymczasowe lub ostateczne.

Tory tymczasowe (pojedyncze, podwójne) układa się bezpośrednio na spodku. Szyny okuwa się na podkładach dwoma szyniakami bez uźycia podkładek i łączy się ze sobą łubkami przy użyciu dwóch śrub.

Tory ostateczne buduje się najczęściej za przodkiem w odległości 100 do 200 m, zależnie od warunków drążenia i rodzaju transportu. Układa się je na podsypce z tłucznia o uziarnieniu 20 do 60 mm. Najczęściej jest to tłuczeń dolomitowy. Stosuje się szyny wysokości 115, 130, 140 mm. Tory ostateczne buduje się z nachyleniem 3 do 50100. Materiały transportuje się najczęściej po torach kopalnianych wozami, drzewiarkami i platformami. W przypadku odstawy przenośnikami taśmowymi układa się specjalny tor dla transportu materiałów lub stosuje się kolejki podwieszane. W kopalniach miedzi stosuje się wozy oponowe z napędem spalinowym.

Wyrobiska korytarzowe w czasie ich drążenia przewietrza się za pomocą wentylacji lutniowej. Stosuje się lutnie metalowe wsuwane lub kołnierzowe oraz lutnie elastyczne o średnicach od 400 do 1000 mm i wentylatory lutniowe WLE z napędem elektrycznym lub WLP z napędem na powietrze sprężone.

Odwadnianie dokonywane jest (w razie potrzeby) za pomocą pomp przodkowych typu EW-50, W-lA lub OSW-125A.

Wyrobiska korytarzowe poziome mają zazwyczaj ścieki, którymi odprowadza się wodę z przypływu naturalnego, wód podsadzkowych, oraz odwadniania podtorza w przypadku wyrobisk wykonanych w skałach zawodnionych.

Temat: 18.6.7. Wykonywanie ścieków.

Ścieki wodne można wykonywać równocześnie z drążeniem przekopu lub w ślad za postępem w odległości od przodku 50 do 100 m. Lokalizację ścieków w przekopie pokazano na rys. 18.47.

Przy wykonywaniu ścieku za postępem przodka należy w pierwszej kolejności dokonać zabezpieczenia obudowy przekopu przez zabudowanie stojaków drewnianych lub stalowych i podciągow stalowych (szyny 115 mm) utwierdzonych obejmami, jak to pokazano na rys. 18.48.

Wykonując ściek odcinkami długości 4 m, należy każdorazowo zabezpieczyć odcinek 8 m, tj. długość ostatniego wykonanego odcinka plus długość wyłomu nowego odcinka. Wyłom skalny można wykonywać młotkami pneumatycznymi lub za pomocą robót strzelniczych. Obecnie stosuje się specjalne kombajny do wykonywania ścieków. Po wybraniu urobionej skały wykonuje się obudowę ścieku. Stosuje się obudowę murową (z cegły lub betonitów), betonową lub wykonaną z prefabrykatów żelbetowych. Do nakrywania ścieków służą płyty żelbetowe.

Rys. 18.47. Wzajemne usytuowanie torów, ścieków i posadowień obudowy

a - w wyrobiskach wykonanych w obudowie stalowej posadowionej na spągu,

b - w wyrobisku wykonanym w obudowie stalowej posadowionej na betonitach,

c - w wyrobisku wykonanym w obudowie murowej.

Rys. 18.48. Zabezpieczenie obudowy przy wykonywaniu ścieku w wyrobiskach dwutorowych

W przypadku obudowy stalowej wyłom dla ścieku można wykonywać rownocześnie z obstrzałem przodku. Wymaga to stosowania obudowy stalowej niesymetrycznej (np. ŁPPN), której łuk przyociosowy (od strony ścieku) jest dłuższy.

Temat:18.7. Drążenie pochyłych wyrobisk korytarzowych w kamieniu.

Do pochyłych wyrobisk korytarzowych zalicza się te, których nachylenie wynosi od 4 do 45°.

Nachylenie wyrobiska stwarza pewne trudności w czasie drążenia. Przy nachyleniu od 10 do 30° występują objawy poślizgu i staczania się, co powoduje ograniczenie stosowania niektórych maszyn do ładowania oraz odstawy urobku. Przy nachyleniach powyżej 30° występuje samoczynne staczanie się urobku, sprzętu, narzędzi i elementów obudowy.

Wyrobiska pochyłe w kamieniu mogą być drążone w kierunku upadu lub wzniosu. Skałę urabia się metodą strzelniczą, podobnie jak w wyrobiskach poziomych. Sposób ładowania i odstawy dobiera się stosownie do nachylenia. Ładowarki zasięrzutne można stosować do ± 12°, ładowarki zgarniakowe do ± 25°. Przy większych nachyleniach wykorzystuje się samostaczanie urobku.

Wyrobiska pochyłe drążone po wzniosie powyżej 30° powinny być wyposażone w przedział odstawczy i przedział dojściowo-transportowy. Przedział dojściowo-transportowy powinien być od strony przodka zabezpieczony odpowiednio w sposób uniemożliwiający wpadnięcie do tego przedziału urobku, przedmiotów i narzędzi.

Podczas przejścia ludzi w wyrobisku pochyłym drążonym po wzniosie pracę w przodku należy przerwać, a naczynie transportowe powinno znajdować się na dolnym pomoście. Wyrobisko pochyłe dłuższe niż 20 m należy wyposażyć w urządzenia porozumiewawcze pomiędzy pomostem nadawczym i przodkiem.

W wyrobiskach o nachyleniu większym od 45° należy wykonać osobny przedział drabinowy dla przejścia ludzi.

Wyrobiska pochyłe o nachyleniu większym od 12° powinny być wyposażone w urządzenia zapewniające wygodne i bezpieczne przejście dla ludzi (schody, bariery itp.).

Pytania kontrolne:

1. Jakimi zasadami należy kierować się, aby prawidłowo udostępnić złoże?

2. Wyjaśnij, na czym polega udostępnienie złoża szybem pionowym.

3. Co to jest model kopalni - jakie modele stosowane są w polskim górnictwie węglowym?

4. Jakie czynniki decydują o wyborze metody głębienia szybu?

5. Jakimi względami należy kierować się wybierając miejsce na głębiony szyb?

6. Co zalicza się do prac przygotowawczyćh i urządzeń pomocniczych przy głębieniu szybu?

7. Opisz kolejne czynności głębienia szybu metodą zwykłą.

8. Co stanowi zbrojenie i wyposażenie szybu?

9. Na czym polegają metody zamrażania skał i cementacji górotworu?

10. Jak może odbywać się pogłębianie szybów i szybików?

11. Wymień wyrobiska wchodzące w skład podszybia.

12. Co wpływa na ustalenie kształtów i wymiarow przekroju poprzecznego przecznic i prze- kopów kierunkowych?

13. Wymień czynności zasadnicze oraz pomocnicze przy drążeniu poziomych wyrobisk korytarzowych w kamieniu.

14. Jakie czynnosci należy wykonać przed rozpoczęciem urabiania wyrobiska koryta- rzowego?

15. Jakimi wiertarkami wierci się otwory w chodnikach kamiennych?

16. Podaj typy ładowarek mechanicznych stosowanych w przodkach kamiennych.

17. Jaką obudowę zastosujesz w przecznicach i przekopach?

18. Do czego służą ścieki wodne - jak są wykonane?

19. Jakich zasad należy przestrzegać drążąc pochyłe wyrobiska korytarzowe w kamieniu?

Wyszukiwarka

Podobne podstrony:

PUDEL, SCIĄGA~1, SPOSÓB UDOSTĘPNIANIA ZŁÓŻ: zależy od warunków terenowych oraz od warunków geologicz

Udostępnianie złóż

Kolos ekonimika zloz II 2 id 24 Nieznany

gornik odkrywkowej eksploatacji zloz 711[03] z2 01 u

Zagrozenie wodne, Eksploatacja złóż

choroby skóry, Udostępnione, Dietetyka

Rozporządzenie o wcześniejszym udostępnianiu 2008, Archiwistyka

protokol, Udostępnione, Chirurgia, Wykłady

Ekonomika-grupa-H-ściąga, Studia, Geologia i ekonomika złóż

konspekt ćw. 9, Udostępnione, Dietetyka

Udostępnianie dokumentacji medycznej

098 USTAWA o udostepnianiu informacji o srodowisku [D U 0

gornik odkrywkowej eksploatacji zloz 711[03] z3 04 u

Eksploatowanie złóż kopalin użytecznych 711[02] z3 07 n

gornik odkrywkowej eksploatacji zloz 711[03] z2 03 n

gornik odkrywkowej eksploatacji zloz 711[03] z1 02 n

gornik odkrywkowej eksploatacji zloz 711[03] z3 01 n

gornik odkrywkowej eksploatacji zloz 711[03] o1 01 u

Uklady technologiczne oczyszczania sciekow komunalnych z wykorzystaniem zloz biologicznych, ochrona

więcej podobnych podstron