45 Naprężenia i odkształcenia spawalnicze (S3)

46 Zależność pomiędzy naprężeniami i odkształceniami, zachowanie się konstrukcji w różnych temperaturach (S4)

47 Naprężenia szczątkowe (S10)

48 Naprężenia nominalne w złączu doczołowym (S11)

49 Geometria spoiny i wpływ na naprężenia i odkształcenia (S15)

50 Omówić pękanie gorące (S16)

51 Wpływ karbu na konstrukcje spawane obciążone dynamicznie, projektowanie i rodzaje (S18)

52 Omów mechanizm odporności na pełzanie i rodzaje badań wytrzymałości na pełzanie, mechanizm pełzania (S18)

53 Zużycie ścierne, metody badań (S21)

54 Rodzaje naprężeń i odkształceń w złączach z aluminium (S22)

55 Odkształcenia własne i naprężenia - jak się eliminuje (S23)

56 Różnoosiowy stan naprężeń (S31)

57 Korozja chemiczna i elektrochemiczna (S32)

58 Mechanika pękania przy obciążeniu dynamicznym (S34)

59 Zastosowanie profili walcowanych, zalety stosowania w konstrukcjach spawanych (S36)

60 Projektowanie konstrukcji obciążonych zmęczeniowo (S38)

61 Technologia naprawy konstrukcji (Metody naprawy złączy spawanych) (S43)

62 Problemy przy naprawianiu złączy (S43)

63 Metody oznaczenia spoin na rys. (S46)

64 Rodzaje rowków spawalniczych (S46)

65 Omówić rodzaje złączy spawanych w prętach zbrojeniowych. (S48)

66 Projektowanie konstrukcji obciążonych dynamicznie (S49)

67 Konstrukcje spawane, rurociągi i zbiorniki (S50)

68 Projektowanie konstrukcji spawanych, zasady projektowania (S51)

69 Montaż, zasady stosowania i spoiny sczepne (S56)

70 Pomiar parametrów spawania (S58)

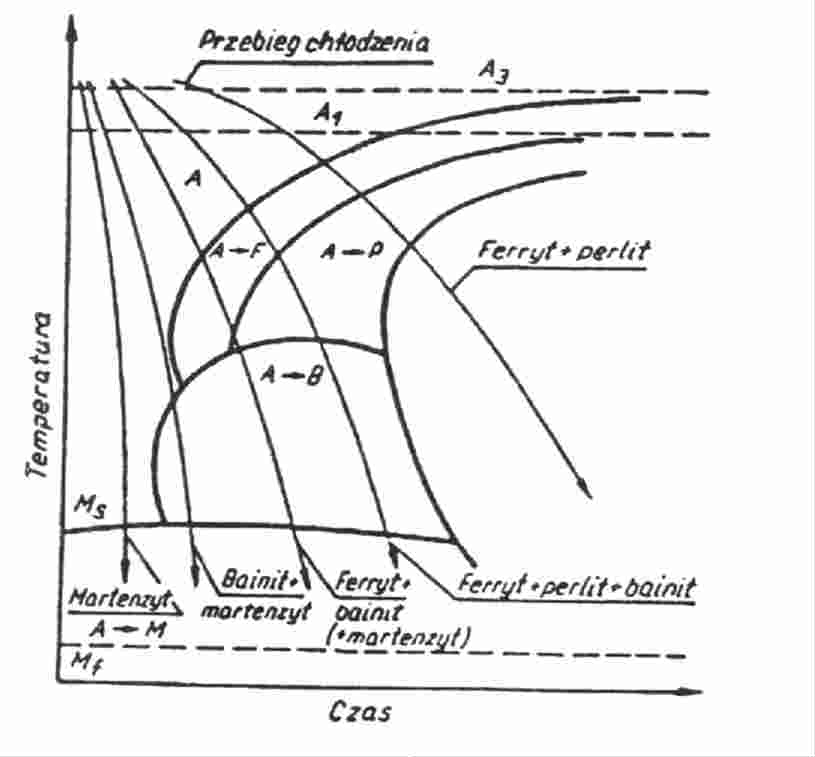

71 CTP, CTPs, CTPc porównaj je ze sobą (różnice) (S59)

72 Obróbka cieplna procesów spawalniczych (S62)

73 Obszary strukturalne w SWC w złączu spawanym ze stali węglowej (S64)

74 Scharakteryzować złącza spawane (S66)

75 Gazy osłonowe i wpływ na łuk spawalniczy w metodach MIG/MAG (charakterystyka) (S72)

76 Spawalność materiału stali Ce i Schefflera (S74)

77 Rodzaje płomieni gazowych, zastosowanie (S78)

78 Spawalność stali niskostopowych do pracy w niskich temperaturach (S80)

79 Procesy spawalnicze (wymień) (S81)

80 Spawanie met. TIG - wady, zalety, rozkład ciepła (S84)

81 Klasyfikacja procesów spawalniczych wg IIW oraz polskich norm (S88)

82 Omówić spawanie MIG/MAG drutami litymi i proszkowymi, rodzaje wypełnienia proszkowego, zastosowanie, wady, zalety (S89)

83 Metody TIG, MIG/MAG - drut lity i proszkowy (S91)

84 Metoda MMA, dobór parametrów (S93)

85 Spawanie łukiem krytym, cele zastosowania tej metody (spawanie pod topnikiem) (S95)

86 Omówić spawanie elektrodą otuloną, rodzaje otulin, dobór biegunowości, dobór natężenia (około 40A/ mm średnicy elektrody) (S98)

87 Spawanie niklu (S100)

88 Spawanie tytanu (S101)

89 Spawanie elektronowe (S109)

90 Spawanie prętów zbrojeniowych (S110)

91 Łączenie miedzi i jej stopów (S112)

92 Łączenie materiałów różnoimiennych (S113)

93 Omów metody łączenia ceramiki i kompozytów (S114)

94 Sposoby lutowania i zastosowanie (S116)

95 Klejenie metali (S117)

96 Zgrzewanie oporowe, omówić proces oraz jakie są rodzaje zgrzewania oporowego (S119)

97 Zgrzewanie tarciowe, omów zasady i zakres stosowania (S121)

98 Metody natryskiwania i napawania (S122)

99 Platerowanie (S123)

100 Omówić met. cięcia: mechaniczne, łukowego, płomieniowego, laserowego, plazmowego, elektronowego i wodą (S126)

(45)

Naprężenia i odkształcenia spawalnicze

Siły zewnętrzne (siły czynne) - to obciążenia

Rodzaje obciążeń: rozciąganie lub ściskanie, zginanie i skręcanie

Siły wewnętrzne - to napięcia

Napięcie - siła z jaką oddziaływają jedne cząstki, położone wewnątrz ciała, na drugie cząstki

Stan napięcia - stan sił międzycząsteczkowych wywołany działaniem obciążenia

Naprężenie - iloraz wypadkowej siły międzycząsteczkowej dP przez pole przekroju dF

Naprężenia własne (pozostające) - naprężenia powstające w materiale w wyniku jego obróbki mechanicznej lub cieplnej i pozostające w nim po zakończeniu procesu technologicznego.

Naprężenia spawalnicze należą do grupy naprężeń własnych cieplnych (termicznych)

Czynniki wpływające na stan naprężeń i odkształceń spawalniczych

Temperatura - wraz ze wzrostem:

- maleje granica plastyczności

- spada wartość modułu sprężystości podłużnej, co oznacza podatność na odkształcenia oraz zanik własności sprężystych materiału;

- rośnie współczynnik rozszerzalności cieplnej

Przemiany strukturalne

W czasie nagrzewania w temperaturze ok. 700oC następuje przemiana fazy żelaza α w fazę żelaza γ, która związana jest ze zmianą objętości.

W przypadku spoiny, która jest nagrzewana i chłodzona nierównomiernie, następuje silne oddziaływanie naprężeniowe pomiędzy jej różnymi obszarami

Cykl cieplny spawania

- przemieszczanie się źródła ciepła podczas spawania powoduje gwałtowny wzrost temperatury przed jego frontem i następnie obniżenie temperatury za strefą jeziorka spawalniczego

- nierównomierne nagrzewanie obszarów wokół spoiny, powoduje reakcje siłowe w objętościach przyspoinowych.

- duży wpływ na powstawanie naprężeń wywierają czynniki technologiczne (np. spawanie wielowarstwowe)

Odkształcenia spawanych elementów są wypadkową skróceń i wygięć

Skrócenie → zmniejszenie wymiarów liniowych elementu

Wygięcie → zmiany kształtu elementu

Rodzaje odkształceń:

Skrócenie wzdłużne

Skrócenie poprzeczne

Wygięcie kątowe

Wygięcie wzdłużne

wybrzuszenia

Przyczyny odkształceń

Skurcz wzdłużny → w kierunku długości spoiny → powoduje skrócenia

Skurcz poprzeczny → w kierunku szerokości spoiny → nierównomierny, zmieniający się w czasie spawania rozkład temp. na szerokości i długości łączonych blach, powodujący niejednakowy skurcz spoiny i SWC → powoduje wygięcia

Skurcz w kierunku grubości → nie wywiera istotnego wpływu na odkształcenia (pomijalny)

Wygięcie kątowe spoin pachwinowych zależy od grubości spoiny i grubości pasa

Wpływ naprężeń własnych na własności eksploatacyjne konstrukcji

Odkształcenia przy obróbce skrawaniem - spawane elementy konstrukcyjne należy tak projektować, aby połączenia spawane nie występowały na powierzchniach obrabianych

Kruche pękanie - w elementach bez naprężeń własnych kruche pęknięcia są wywoływane przy naprężeniach od obciążeń wyższych od granicy plastyczności materiału

Wyboczenie elementów ściskanych - naprężenia własne ściskające dodają się z naprężeniami ściskającymi od obciążeń. Następuje zmniejszenie sztywności przekroju

Wytrzymałość zmęczeniowa - przez wprowadzenie w miejscach karbów, naprężeń własnych ściskających, można znacznie zwiększyć wytrzymałość zmęczeniową

Korozja naprężeniowa - ze wzrostem poziomu naprężeń rośnie skłonność do pękania

Usuwanie naprężeń własnych

Wyżarzanie odprężające

Miejscowe nagrzewanie złącza na całym przekroju do temp. wyżarzania odprężającego - stosowane w budowie rurociągów

Odprężanie mechaniczne - stosowane dla stali o odpowiedniej ciągliwości. Polega na wywołaniu stanu naprężeń o wartości Re materiału podstawowego. Odmianą odprężania mechanicznego jest stabilizacja wibracyjna, która polega na wprowadzaniu konstrukcji w drgania rezonansowe co wywołuje procesy mikrorelaksacji

(46)

Zależność pomiędzy naprężeniami i odkształceniami, zachowanie się konstrukcji w różnych temperaturach

Naprężenie jest miarą stanu napięcia w danym punkcie ciała i jest to iloraz siły przez pole przekroju σ = F/S. Naprężenia własne powstają podczas procesu spawania tj. nagrzewania i chłodzenia metalu

Wzrost temperatury ma wpływ na wartość granicy plastyczności (maleje) oraz spadek wartości modułu sprężystości. Zwiększa się natomiast współczynnik rozszerzalności cieplnej. Przemieszczanie się źródła ciepła podczas spawania powoduje gwałtowny wzrost temp. Przed jego frontem i następnie obniżenie temp. za strefą jeziorka spawalniczego. Podczas nagrzewania materiał rozszerza się i w miejscu spoiny mamy naprężenia najpierw rozciągające, a podczas chłodzenia materiał kurczy się i mamy naprężenia ściskające. Dodatkowo mamy do czynienia ze skurczem poprzecznym i wzdłużnym w materiale oraz odkształceniami kątowymi. Dlatego istotną rolę i wpływ na odkształcenia spawalnicze ma technologia spawania (kolejność układania ściegów, przeciw odkształcenia wstępne), ukosowanie materiałów łączonych, sposób układania ściegów, ilość warstw, gatunek materiału, kształt i grubość materiału, obróbka cieplna przed i po spawaniu.

Na naprężenia maja wpływ również różnego rodzaju karby ( rowki, otwory, gwinty, wielkość i kształt spoiny, podcięcia czy odsadzenia). W miejscach zmiany kształtu lub wymiarów następuje spiętrzenie naprężeń. Aby pozbyć się naprężeń lub je w istotny sposób zmniejszyć stosujemy np. miejscowe nagrzewanie (wyżarzanie odprężające)

--------------

Definicja naprężeń

Siły zew (siły czynne)= obciążenia

Siły wew.= napięcia

Napięcie- siła, z jaką oddziaływają jedne cząstki, położone wew. ciała, na drugie cząstki

Stan sił międzycząsteczkowych wywołany działaniem obciążenia nazywamy: STANEM NAPIĘCIA

Jeżeli na nieskończenie małym polu przekroju dF wypadkowa sił międzycząsteczkowych wynosi dP przez pole dF nazywamy naprężeniem (σ)

Naprężenie jest miarą stanu napięcia w danym punkcie ciała.

Klasyfikacja obciążeń

Wyróżnia się 3 zasadnicze proste rodzaje obciążeń: rozciąganie lub ściskanie, zginanie, skręcanie. W praktyce różne obciążenia proste występują równocześnie. Są to przypadki wytrzymałości złożonej.

Powstawanie naprężeń własnych:

Proces spawania: nagrzewanie (wydłużenie) i chłodzenie (skrócenie)

Ograniczenie swobody odkształceń powoduje powstawanie naprężeń

Σ=E*α*Δt

E- moduł sprężystości

α- współczynnik rozszerzalności cieplnej liniowej

Δt- różnica temp między nagrzaną i nie nagrzaną strefą metalu

Wielkości E i α ulegają dużym zmianom w zakresie temp występującej w procesie spawania.

Dużym zmianom ulegają również granica plastyczności metalu.

GRANICA PLASTYCZNOŚCI MALEJE ZE WZROSTEM TEMP

Wraz ze wzrostem temp spada wartość modułu sprężystości podłużnej co oznacza podatność na odkształcenia oraz zanik własności sprężystych materiałów

Współczynnik rozszerzalności cieplnej rośnie ze wzrostem temp

Wpływ przemian strukturalnych- w czasie nagrzewania w temp ok. 7000C następuje przemiana fazy Feα w fazę Feγ która związana jest ze zmianą objętości.

W przypadku spoiny, która jest nagrzewana i chłodzona nierównomiernie, następuje silne oddziaływanie naprężeniowe pomiędzy jej różnymi obszarami.

Cykl cieplny spawania:

Przemieszczanie się źródła ciepła podczas spawania powoduje gwałtowny wzrost temp przed jego frontem następnie obniżenie temp za strefą jeziorka spawalniczego

Nierównomierne nagrzewanie obszarów wokół spoiny, powoduje reakcje siłowe w objętościach przyspoinowych

Duży wpływ na powstawanie naprężeń wywierają czynniki technologiczne (np. spawanie wielowarstwowe)

Biorąc pod uwagę przyczyny powstawania naprężeń rozróżnia się:

Naprężenia cieplne, spowodowane tylko gradientem temperatury w materiale izotropowym tzn. gdy występuje w nim lokalne pole temp. o nierównomiernym rozkładzie.

Naprężenia reakcyjne, wywołane mechanicznymi reakcjami zewnętrznymi hamującymi odkształcenia cieplne- gdy na ciało działają więzy zdolne do wytworzenia samo równoważącego się układu reakcji na odkształcenia cielne niezależnie od rodzaju pola temp

Naprężenia strukturalne spowodowane zmianą mikrostruktury materiału w wyniku cyklu cieplnego np. hartownicze związane z przemianą martenzytyczną w stali

Naprężenia powodowane różną rozszerzalnością materiałów, wywołane różnicą współczynników rozszerzalności cieplnej spajanych materiałów np. ceramiki i metalu. w tym przypadku nie musi występować gradient temp. ani więzy zew. Hamujące odkształcenia.

W praktyce spawalniczej dominują dwie pierwsze przyczyny. Podczas spawania wysoka temp występuję w ograniczonej przestrzennie masie metalu, więc zachodzi hamowanie odkształceń cieplnych przez chłodne partie materiału, czyli warunki powstania naprężeń i odkształceń spawalniczych są spełnione. Jeżeli pole temp nie spowodowałoby wystąpienia odkształceń plastycznych w materiale to efektem byłyby naprężenia zanikające po obniżeniu temp do poziomu wyjściowego. Zachodziłyby więc tylko procesy termosprężyste a nie termoplastyczne niezbędne do wystąpienia trwałych odkształceń i naprężeń.

Naprężeniu własnemu σ towarzyszy składowa sprężysta odkształcenia εs. obie te wielkości są powiązane prawem Hooke'a (dla jednoosiowego stanu naprężeń σ=ε*E

Klasyfikacja naprężeń względem osi spoiny:

Wzdłużne (σx) względem osi spoiny

Poprzeczne (σy) do osi spoiny

Prostopadłe (σz) do powierzchni łączonych elementów (blach)

Mechanizm powstania naprężeń i odkształceń cieplnych

Można przedstawić na przykładzie pręta o ograniczonej możliwości odkształcania się. Jeśli pręt o długości l jest zamocowany jednostronnie i ma możliwość swobodnego wydłużania się to po podgrzaniu go równomiernie w całej jego masie od temp To do końcowej Tk osiągnie on przyrost długości

ΔL= L*α*(Tk-To)

Po ostygnięciu pręt powróci do długości początkowej jaką miał w temp To. jeśli przyrost temp nie był na tyle wysoki aby spowodować wygięcie pręta pod wpływem jego masy, w pręcie nie wystąpią naprężenia własne ani trwałe odkształcenia.

Jeśli jeden koniec pręta jest sztywno zamocowany a drugi opiera się swobodnie o niepodatną ściankę, pręt nie mogąc się wydłużyć po podgrzaniu dozna spęczenia, czyli zwiększy się jego średnica. W pręcie pojawią się także naprężenia ściskające. Gry temp końcowa podgrzania Tk będzie na tyle niska, że w pręcie wystąpią tylko odkształcenia sprężyste i odpowiadające im naprężenia cieplne σ=E*εs, to po powrocie do temp początkowej w pręcie nie będzie żadnych naprężeń własnych ani trwałych odkształceń.

Przekroczenie podczas nagrzewania pręta temp Te wywołującej w nim odkształcenia plastyczne odpowiadające granicy plastyczności Re spowoduje jego trwałe skrócenie o wartość ΔLpl które nie zniknie w trakcie stygnięcia.

Przy podgrzaniu pręta do temp wyższej niż Te w pręcie będą istnieć cieplne reakcyjne naprężenia ściskające o wartości granicy plastyczności materiału pręta w danej temp. podczas stygnięcia pręta wartość naprężenia ściskającego będzie maleć, a w momencie powstania przerwy między czołem pręta i ścianką całkowicie zaniknie.

Pręt zamocowany obustronnie oba końcami niepodatnie w ściankach bez możliwości odkształcania się wzdłuż jego osi. Przy podgrzewaniu go do temp niższej od temp Te stan naprężeń i odkształceń będzie odpowiadać stanowi z rysunku b. po ochłodzeniu pręta nie będzie w nim żadnych naprężeń i odkształceń.

Podgrzanie pręta powyżej temp Te spowoduje jego plastyczne spęczenie i wystąpienie naprężeń ściskających równych granicy plastyczności w danej temp. po ochłodzeniu pręta do temp początkowej To jego wymiary nie zmienią się ponieważ obustronne zamocowanie zahamowało odkształcenia. W pręcie wystąpią i pozostaną osiowe reakcyjne naprężenia własne rozciągające o wartości równej granicy plastyczności materiału w danej temp.

Usuniecie więzów hamujących odkształcenia np. przecięcie pręta spowodowałoby całkowite usunięcie naprężeń rozciągających i skrócenie o jednostkowa wartość ε=σ/E

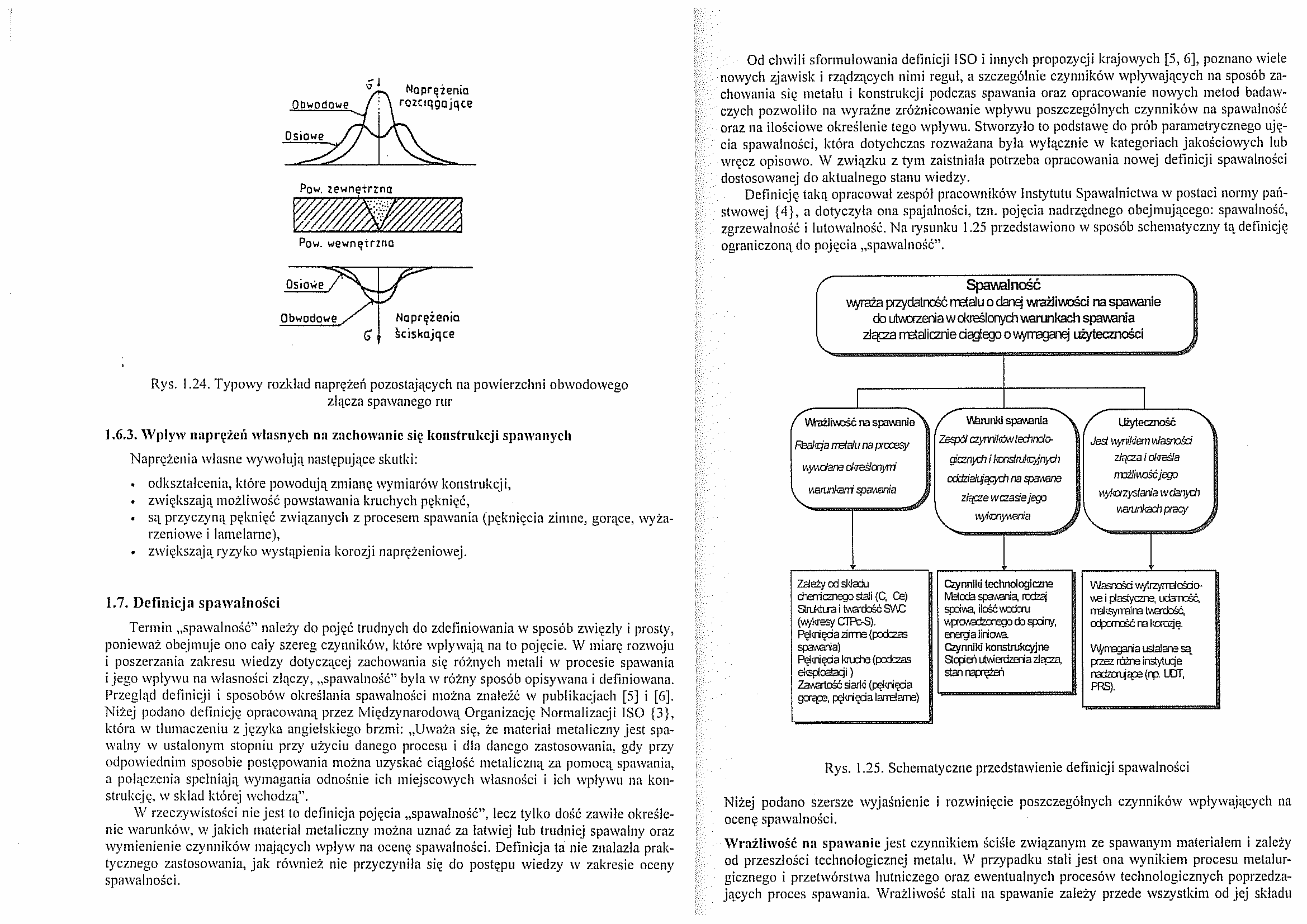

Rozkłady spawalniczych naprężeń własnych

W zależności od występowania jednej lub kilka składowych wyróżnia się: jednoosiowy, dwuosiowy (płaski), i trójosiowy (przestrzenny) stan naprężeń.

Jednoosiowy stan naprężeń występuje w prętach i jest wywołany zahamowaniem odkształcenia się pręta przez sztywne elementy do których jest przyspawany.

Płaski stan- o składowej wzdłużnej σx i porzecznej σy występuje w większości konstrukcji spawanych. Można przyjąć jako regułę, że występuję on w spawanych elementach powłokowych płaskich lub ukształtowanych o grubości kilkunastu milimetrów. W elementach o większej grubości powstaje dodatkowo (i nabiera istotnego znaczenia) składowa prostopadła do powierzchni. Warunkiem powstania płaskiego stanu naprężenia jest lokalne nagrzewanie elementów, występujące prawie zawsze podczas spawania.

Obniżone naprężenia

Spawane materiały, które w wyniku nagrzewania tracą swoje wysokie własności mechaniczne uzyskane przez zgniot, po spawaniu mają obniżone naprężenia w strefie zmiękczonej, nie przekraczające Re w stanie zmiękczonym. Przemiany strukturalne w stalach np. przemiana martenzytyczna, mogą również zmienić charakter rozkładu i wartość naprężeń własnych

Rozkład naprężeń σy na długości złącza zależy od wielu czynników tj. pr. spawania, kolejność i kierunek układania poszczególnych odcinków spoiny itp. Cienkie blachy zespawane zestawione swobodnie bez sczepiania naprężenie to ma niewielką wartość, najwyższą ma na końcach i może być rozciągające lub ściskające. Przy spawaniu krótkich i wąskich blach z dużą prędkością w procesie stygnięcia zachodzi znaczny skurcz poprzeczny aż do zetknięcia się blach 5.3.3/4a

Jeśli spawa się z mała prędkością to końcowy odcinek spoiny doznaje naprężeń rozciągających które mogą osiągnąć Re.

Składowa σy ma większy i bardziej niekorzystny wpływ na wytrzymałość eksploatacyjną złączy spawanych niż składowa σx, mimo że zwykle jest od niej mniejsza co do wartości. pęknięcia zmęczeniowe i kruche przebiegają najczęściej wzdłuż osi spoiny.

Trójosiowy stan naprężeń (płaski stan odkształcenia) występuje w złączach z grubych blach gdyż pojawia się σz, jest ona spowodowana gradientem temp na grubości blachy. Jest zawsze rozciągająca, a jej wartość maks. Występuje w środku grubości spoiny jest znacznie mniejsza od składowej σx. Dużą zmienność na grubości spawanego materiału wykazuje składowa σy zarówno co do znaku jak i wartości i ma to duże znaczenie praktyczne. W grani naprężenia są rozciągające a ich wartość jest tym większa im grubość materiału i liczba warstw są większe. Jest to niebezpieczne gdyż może prowadzić do PZ lub kruchych w grani w której często zachodzi wyczerpanie plastyczności materiału i spiętrzenie naprężeń. Spawając blachy grube sztywno zamocowane uzyskuje się rozkład wewnętrzny niezrównoważony. Po usunięciu zamocować rozkład naprężeń zmieni się (zmianie towarzyszy odkształcenie kątowe w zakresie sprężystym) i osiągnie stan równowagi.

Odkształcenia spawalnicze

Odkształceniami spawalniczymi określa się trwałe zmiany wymiarów i kształtów elementów konstrukcji, które wystąpiły w skutek cyklu cieplnego spawania. Przyczyny takie same, które powodują powstanie naprężeń. O wartości decyduje składowa plastyczna odkształcenia.

Przyczyny:

Skurcz wzdłużny- w kierunku długości spoiny- powoduje skrócenia

Skurcz poprzeczny- w kierunku szerokości spoiny- powoduje wygięcia

Skurcz w kierunku grubości- nie wywiera istotnego wpływu na odkształcenia (pomijalny)

Skrócenie- zmniejszenie wymiarów liniowych

Wygięcie- zmiany kształtu elementu

Odkształcenia- spawanych elementów są wypadkową skróceń i wygięć

(47)

Naprężenia szczątkowe

Naprężenie szczątkowe - Naprężenia własne - Naprężenia Spawalnicze - Naprężenia

pozostające.

Naprężenia spawalnicze należą do grupy naprężeń pozostających w wyrobie po

zakończeniu spawalniczych procesów cieplnych.

Naprężenia własne w połączeniach spawanych są spowodowane miejscowym

nagrzewaniem do wysokiej temperatury stosunkowo wąskiego obszaru, w którym spawany

metal rozszerza się w czasie nagrzewania, a następnie kurczy podczas chłodzenia.

Podczas spawania zachodzą:

nierównomierne oraz szybkie nagrzewanie i chłodzenie,

zmiany właściwości cieplno-mechanicznych (E, Re, α) podczas nagrzewania i chłodzenia,

przemiany fazowe związane ze zmianą objętości.

Oddziaływanie jednocześnie tych czynników powoduje oddziaływania mechaniczne w

sąsiedztwie poszczególnych obszarów poddanych procesowi nagrzewania i chłodzenia.

Nagrzewane do różnych temperatur maksymalnych obszary spoiny, SWC i

przylegającego materiału podstawowego rozszerzają się, a reszta nie nagrzanego materiału

podstawowego stanowi utwierdzenie ograniczające to rozszerzanie. W wyniku obniżania się

granicy plastyczności nagrzanych obszarów ze wzrostem temperatury, następuje ich plastyczne spęczenie, co po ostygnięciu złącza daje naprężenia rozciągające w obszarze spoiny, przechodzące w naprężenia ściskające w materiale podstawowym.

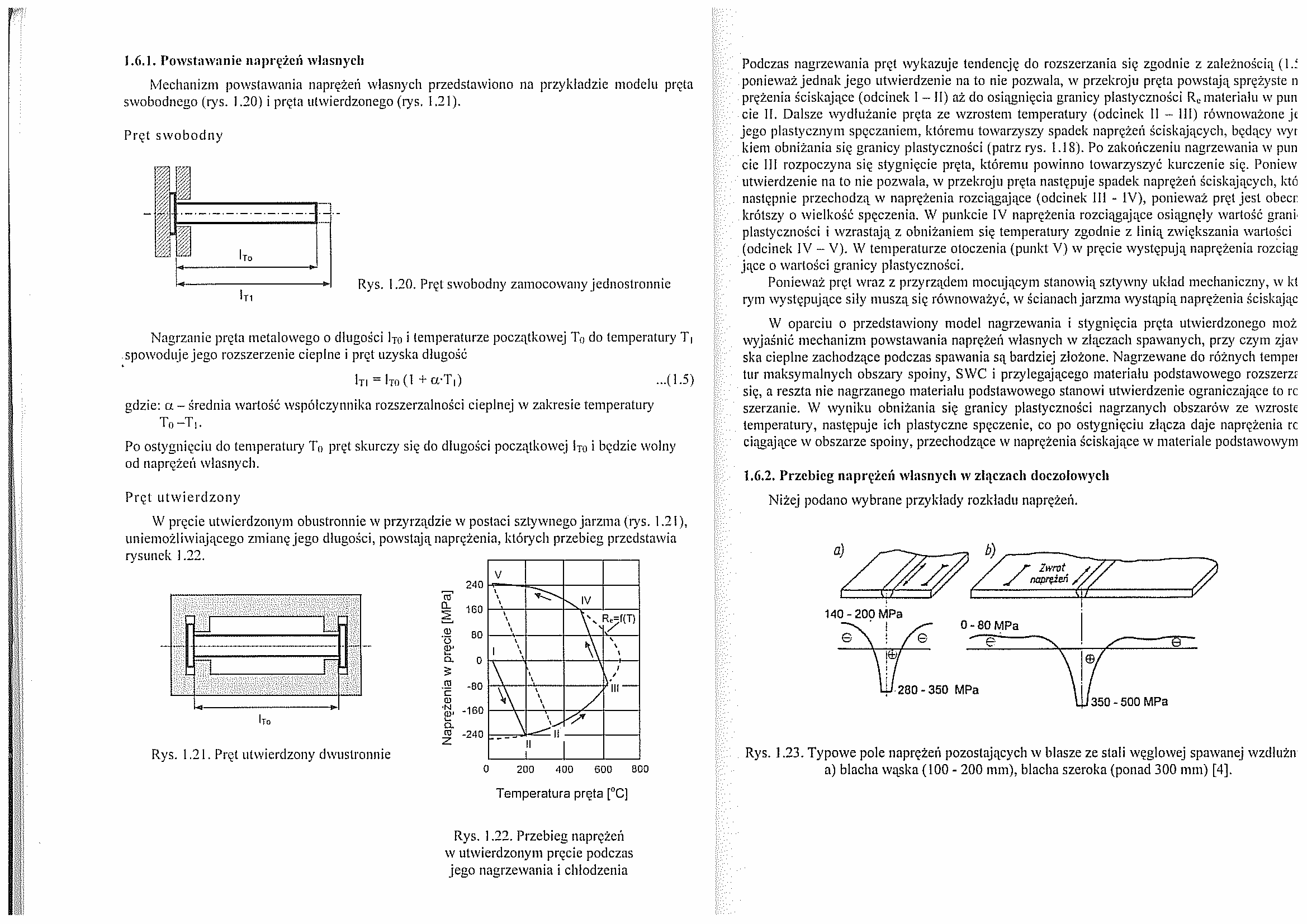

Przykład przebiegu naprężeń własnych w złączach doczołowych:

Naprężenia pozostające w blasze ze stali węglowej:

a) blacha wąska (100-200mm),

b) blacha szeroka (ponad 300mm).

PRZYKŁAD: Mechanizm tworzenia się naprężeń własnych przedstawia poniższy rysunek na

przykładzie modelu pręta utwierdzonego obustronnie bez możliwości zmiany jego długości.

Podczas nagrzewania pręt wykazuje tendencję do rozszerzania się, ponieważ utwierdzenie

pręta na to nie pozwala, w przekroju pręta powstają sprężyste naprężenia ściskające (odcinek III), aż do osiągnięcia granicy plastyczności Re w punkcie II. Dalsze wydłużanie pręta ze

wzrostem temperatury (odcinek II-III) powoduje jego plastyczne spęczanie, któremu

towarzyszy spadek naprężeń ściskających, będący wynikiem obniżania się granicy

plastyczności. Po zakończeniu nagrzewania w punkcie III rozpoczyna się stygnięcie pręta,

któremu powinno towarzyszyć kurczenie się. Ponieważ utwierdzenie na to nie pozwala, w

przekroju następuje spadek naprężeń ściskających, które następnie przechodzą w naprężenia

rozciągające (odcinek III-IV). W punkcie IV naprężenia rozciągające osiągają wartość granicy plastyczność i wzrastają z obniżeniem się temperatury (odcinek IV-V). W temperaturze otoczenia (punkt V) w pręcie występują naprężenia rozciągające o wartości granicy plastyczności.

Przedstawiony model nagrzewania i chłodzenia pręta obrazuje mechanizm powstawania

naprężeń własnych w złączach spawanych, przy czym zjawiska zachodzące podczas spawania są bardziej złożone.

Przebieg naprężeń w utwierdzonym pręcie podczas jego nagrzewania i chłodzenia:

Naprężenia własne wywołują następujące skutki:

odkształcenia, które powodują zmianę wymiarów konstrukcji,

zwiększają możliwość powstawania pęknięć kruchych,

są przyczyną pęknięć związanych z procesem spawania (pęknięcia zimne, gorące, lameralne)

zwiększają ryzyko wystąpienia korozji naprężeniowej.

Naprężenia szczątkowe mogą być zmniejszone poprzez dobranie odpowiednich materiałów, technologii spawania, geometrii złącza, kolejności spawania. Mogą być obniżone przez zastosowanie odpowiedniej obróbki termicznej, procesy mechaniczne (np. drgań).

(48)

Naprężenia nominalne w złączu doczołowym

Naprężenia własne w połączeniach spawanych są spowodowane miejscowym nagrzaniem do wysokiej temp. Stosunkowo wąskiego obszaru, w którym metal rozszerza się w czasie nagrzewania, a następnie kurczy się podczas chłodzenia. Proces spawania powoduję występowanie następujących zjawisk:

- nierównomierne oraz szybkie nagrzewanie i stygnięcie,

- zmiany właściwości cieplno-mechanicznych (α, Re, E) z temperaturą,

- przemiany strukturalne powodujące zmianę objętości.

--------------------

Naprężenia powstające w materiale w wyniku jego obróbki cieplnej a w szczególności

spowodowane procesem spawania są nazywane naprężeniami własnymi lub pozostającymi.

Naprężenie nominalne w złączu doczołowym są więc jego naprężeniami własnymi

powstałymi w wyniku oddziaływania ciepła spawania.

W jednorodnym i izotropowym ciele naprężenia wywołane działaniem ciepła powstają w

dwóch przypadkach:

· gdy w ciele występuje lokalne pole temperatury o nierównomiernym rozkładzie,

· gdy na ciało działają więzy zewnętrzne zdolne do wytworzenia samo równoważącego

się układu reakcji na odkształcenia cieplne, niezależnie od rodzaju pola temperatury.

Warunkiem wystąpienia trwałych odkształceń i naprężeń własnych jest przyrost

temperatury tak wysoki, aby odpowiadające mu odkształcenia cieplne λ były wyższe od

odkształceń εe, odpowiadających granicy plastyczności Re (λ > εe = Re/E).

Podczas spawania czy zgrzewania występuje wysoka temperatura na ograniczonym

przestrzenie obszarze, a więc zachodzi hamowanie odkształceń cieplnych przez chłodne

partie materiału, co prowadzi do powstania naprężeń własnych.

--------------------

(49)

Geometria spoiny i wpływ na naprężenia i odkształcenia

Generatorem niezgodności kształtu i geometrii spoiny są nieprawidłowe warunki technologiczne i technika spawania, niewłaściwe oprzyrządowanie i dopasowanie przyrządów przed spawaniem oraz nieprawidłowa technika spawalnicza, niska kultura techniczna pracy spawacza i niewystarczający nadzór.

Takie niezgodności spawalnicze jak nierówność lica lub grani, nawis lica, rozlew lica, próg lica, wklęśniecie lica lub grani zmieniają geometrie złącza, mogą stanowić poważne źródło zapoczątkowania pęknięć zmęczeniowych kruchych lub korozyjnych przy obciążeniach zmiennych, dynamicznych lub w środowisku agresywnym. Na skłonność do powstawania pęknięć ma również kształt spoiny bez niezgodności wyżej wymienionego typu. Jeżeli wysokość spoiny jest większa od jej szerokości to mamy kształt niekorzystny, powstają naprężenie powodujące pęknięcia krystalizacyjne. W złączach o złej geometrii występują karby powodując koncentracje naprężeń i możliwość wystąpienia pęknięć zimnych.

Złącze spawane posiada również naprężenia własne wywołujące następujące skutki:

Odkształcenie, zmiana wymiarów konstrukcji

Zwiększające możliwość powstawania pęknięć kruchych

Duży wpływ na odkształcenie złącz po spawaniu ma wcześniejsza profilaktyka i przeciw odkształcenia:

Wstępne przegięcie blach

Sposób układania ściegów i ich ilość(wielkość wygięcia kątowego)

Symetryczne mocowanie dwóch elementów zapewnia zrównoważenie odkształceń(parowanie)

Usztywnianie w okolicach złączy, uchwyty usztywniające

------------------------

Spawaniu towarzyszy krótkotrwałe miejscowe, a więc nierównomierne nagrzewanie do stosunkowo wysokich temperatur stosunkowo małych objętości metalu, wywołane ciekłym stopiwem i źródłem ciepła (łuk, płomień palnika). Nierównomierne nagrzewanie i skurcz odlewniczy spoiny przyczyniają się do powstania naprężeń oraz odkształceń w postaci zmian rozmiarów (kurczenie się) przedmiotu (konstrukcji), wichrowatości, wyboczeń, przegięć. W pewnych przypadkach naprężenia mogą prowadzić do rys i pęknięć w spoinie, jak i w materiale rodzimym, zwłaszcza o małej plastyczności.

(50)

Omówić pękanie gorące

Pęknięcia gorące mogą występować zarówno w metalu spoiny jak i w SWC. Podstawową przyczyną tworzenia się pęknięć gorących jest utrata w wysokich temperaturach zdolności do odkształceń metalu oraz spadek wytrzymałości technologicznej. Skłonność metalu do powstawania gorących pęknięć zależy od trzech czynników:

- składu chemicznego,

- temperatury,

- prędkości odkształcania.

Z uwagi na mechanizm powstawania, pęknięcia gorące dzieli się na: krystalizacyjne i likwacyjne.

Pęknięcia krystalizacyjne

Pęknięcia krystalizacyjne są spowodowane głownie obecnością siarki, która łącząc się z innymi pierwiastkami, np. z żelazem, tworzy eutektyki o temperaturze topnienia niższej od temperatury topnienia metalu. W krzepnącej spoinie zaczynają się wydzielać kryształy czystego metalu, które w miarę obniżania się temperatury narastają od powierzchni wtopienia w kierunku Środka spoiny. Znajdujące się w spoinie zanieczyszczenia o niższej temperaturze topliwości są wypychane w przestrzenie międzydendrytyczne i one krzepnę jako ostatnie. Począwszy od pewnej temperatury metal spoiny nabiera wytrzymałości mechanicznej, lecz nie posiada jeszcze ciągliwości na skutek obecności ciekłych błonek zanieczyszczeń między ziarnami. Gdy spoina zostanie poddana działaniu naprężeń rozciągających O1, będących wynikiem skurczu stygnącego metalu, przekraczających jej wytrzymałość, wystąpi pęknięcie gorące. Gdy w procesie krzepnięcia przyrost naprężeń jest mniejszy pęknięcie nie występuję.

Główną przyczynę powstawania pęknięć gorących jest siarka, która z żelazem tworzy siarczek żelaza FeS o temperaturze topliwości 1195oC. Siarczek ten nie rozpuszcza się w zakrzepłym żelazie, lecz wydziela się na granicach ziaren w postaci eutektyk typu FeS-Fe i podobnych o jeszcze niższych temperaturach topienia.

Pierwiastkiem przeciwdziałającym powstawaniu gorących pęknięć jest mangan (rys. 12). Wiąże on siarkę w siarczek manganu, który przechodzi częściowo do żużla a reszta pozostała w spoinie znajduje się w postaci dyspersyjnej, nie tworząc niskotopliwej eutektyki. Również zwiększona zawartość krzemu w spoinie wpływa na wzrost skłonność do gorących pęknięć.

Duży wpływ na skłonność do powstawania pęknięć krystalizacyjnych posiada kształt spoiny i spos6b jej krystalizacji. Wraz ze wzrostem stosunku wysokości spoiny ,,h" do jej szerokości ,,b” zwiększa się skłonność do pęknięć. Ze wzrostem prędkości spawania ciekle jeziorko wydłuża się przyjmując kształt łzy. W przypadku takiego kształtu jeziorka kierunek maksymalnego gradientu temperatury na powierzchni rozdziału ciecz-metal skrzepnięty nie zmienia się prawie od jej naroża do środka a kryształy dendrytyczne stykają się wzdłuż podłużnej osi spoiny, co sprzyja wydzielaniu się niskotopliwych warstewek eutektycznych w strefie transkrystalizacji. Przy mniejszych prędkościach spawania płynne jeziorko posiada kształt zbliżony do elipsy a zmieniający się kierunek krystalizacji zmniejsza skłonność

do tworzenia gorących pęknięć w spoinie.

Pęknięcia likwacyjne

Pęknięcia lub naderwania gorące mogę również wystąpić w obszarze przegrzania SWC. Stale posiadają wtrącenia siarczków w postaci cienkich pasemek wydłużonych w kierunku walcowania. Temperatura topliwości tych wtrąceń jest najczęściej niższa od temperatury solidusu stali. Podczas spawania część siarczków rozpuszcza się w nagrzanym do najwyższych temperatur obszarze SWC a powstałe cienkie warstewki cieczy migrują do granic ziaren. Te błonki cienkich wtrąceń siarczkowych obniżają wytrzymałość kohezyjną granic ziaren, powodując powstanie sieci mikropęknięć pod wpływem oddziaływania rozciągających naprężeń skurczowych.

Zapobieganie powstawaniu pęknięć gorących polega na:

- zapewnieniu wymaganego stosunku Mn/S w metalu spoiny, poprzez jak najniższą zawartość siarki w materiale spawanym i spoiwie;

- stosowanie parametrów spawania dających spoiny o korzystnym kształcie i sposobie krystalizacji;

- zmniejszeniu naprężeń w złączach spawanych.

(51)

Wpływ karbu na konstrukcje spawane obciążone dynamicznie, projektowanie i rodzaje

Karbami nazywa się wszelkie zmiany przekrojów i kształtu na długości elementu, np. wcięcie, otwory, zmiany średnic lub grubości. Karby i ich sąsiedztwo są źródłem koncentracji naprężeń wynikającej z naruszenia ciągłości kształtu elementu. Źródłem koncentracji naprężeń w spoinach czołowych są:

- kształt nadlewu, a w szczególności jego wysokość,

- spoiny w obszarze zmiany grubości materiału,

- fazy na przejściu grubości materiałów.

Wielkość naprężeń w miejscu karbu charakteryzuje współczynnik koncentracji naprężeń σK=σmax/σn

σmax - maks. naprężenie na dnie karbu, σn - naprężenie nominalne w przekroju obciążonym karbem

Spiętrzenia naprężeń występują w przejściu lica do materiału rodzimego, a także w miejscach podtopień, braku stopiwa, wklęśnięcia grani i braku przetopu.

Zasady projektowania kontr. spaw. poddawanych obciążeniom zmiennym:

Unikać nagłych zmian przekroju oraz nagłych zmian sztywności,

Stosować jako nośne spoiny czołowe, tak rozmieszczone, aby zapewnić możliwie równomierny rozkład naprężeń

Spoiny pachwinowe nośne należy stosować tylko w przypadkach wyjątkowych o grubościach dostatecznie dużych dla przeniesienia sił od obciążeń.

Stosować spoiny ciągłe,

Stosować spoiny czołowe z niskimi nadlewami, a w przypadku spoin pachwinowych z wklęsłym kształtem nadlewu.

Spoiny powinny być tak zaprojektowane, aby był do nich łatwy dostęp w trakcie spawania

Unikać spoin montażowych w pozycjach przymusowych

Spoiny umieszczać w takich miejscach, w których oddziaływanie sił i momentów jest najmniejsze

Unikać mimośrodowości przenoszenia sił przez spoiny

Przy dobieraniu materiałów, wziąć pod uwagę, że stale wysokowytrzymałe są bardzo wrażliwe na działanie karbu

(52)

Omów mechanizm odporności na pełzanie i rodzaje badań wytrzymałości na pełzanie, mechanizm pełzania

Pełzaniem nazywamy zjawisko polegające na wydłużaniu się w miarę upływu czasu, niezmiennie obciążonej próbki w stałej temperaturze.

Pełzanie- odnosi się do odkształcenia plastycznego zachodzącego z bardzo małą prędkością (10-12-10-3 s-1) i powodującego ostateczne zniszczenie elementu przy działaniu stałego naprężenia w stałej temperaturze.

Rozróżnia się:

pełzanie cykliczne(zmęczenie cieplno lub cieplno-mechaniczne występujące przy naprężeniu cyklicznym oraz w zmiennym polu temperatury)

pełzanie dynamiczne (wibropełzanie)- nałożenie na istniejące naprężenie w próbce δa naprężenia obciążającego δm .

Granica pełzania jest to wartość stałego obciążenia, podzielonego przez początkowe pole przekroju próbki które po upływie określonego czasu działania w danej temperaturze spowoduje trwałe wydłużenie próbki o pewną określoną wartość.

Wytrzymałość na pełzanie jest to wartość stałego obciążenia, podzielonego przez początkowe pole przekroju, które po upływie określonego czasu w danej temperaturze spowoduje zerwanie próbki.

Pełzanie materiałów, zjawisko ciągłego plastycznego odkształcania się materiału (np. części maszynowej, elementu konstrukcyjnego) znajdującego się pod stałym obciążeniem. W temperaturze pokojowej pełzanie wykazują np. ołów, cyna i cynk.

Pełzanie materiałów jest własnością niekorzystną, niekiedy dyskwalifikującą zastosowanie materiału do elementów konstrukcyjnych. Badanie pełzania materiałów odbywa się poprzez próby pełzania (przeprowadzane na specjalnych maszynach badawczych - pełzarkach), polegające na ogrzaniu próbki materiału do żądanej temperatury, obciążeniu stałą siłą, zwykle rozciągającą, oraz mierzeniu wydłużeń w czasie próby i czasu potrzebnego do zerwania próbki.

Jest to proces powolnego przyrostu odkształceń plastycznych pod wpływem działania naprężenia ( bądź układu naprężeń) nie przekraczających granicy sprężystości o stałej bądź nieznacznie zmiennej wartości w czasie. Znacznie szybciej przebiega w podwyższonych temperaturach. Głównym parametrem obliczeniowym jest prędkość pełzania.

Badania są bardzo drogie, gdyż próbki, aby nie uległy korozji w podwyższonej temperaturze są utrzymywane pod stałym obciążeniem w roztopionych solach, w których temperatura jest bardzo dokładnie stabilizowana. Wanad i tytan zwiększa odporność na pełzanie.

Dla większości materiałów w temperaturach normalnych naprężenia wywołujące pełzanie są większe od naprężeń wywołujących granicę plastyczności w próbach doraźnych.

W miarę podwyższania temperatury obniża się zarówno granica plastyczności jak i granica pełzania. Dlatego przy konstruowaniu elementów maszyn pracujących w podwyższonych temperaturach o stosowaniu bezpiecznych wartości naprężeń decyduje pełzanie a nie granica plastyczności.

Sporządzając wykres pełzania (rys.1),można stwierdzić, że każdą krzywą cechują trzy dające się wyodrębnić okresy.

Δl I II III

Czas t

Okres I cechuje malejąca prędkość pełzania, w okresie II prędkość pełzania jest stała, okres III wykazuje gwałtowny wzrost prędkości pełzania, aż do zniszczenia próbki.

W zastosowaniu praktycznym największe znaczenie mają okresy I i II, ponieważ bezpieczna eksploatacja urządzeń może być prowadzona tylko w tych dwóch okresach.

Pomiar wydłużenia

Odbywa się przez złożoną przekładnię dźwigniową połączoną z badana próbką. odwzorowanie wydłużenia odbywa się na bardzo czułym czujniku zegarowym umocowanym na zewnątrz pieca oporowego, połączonym z badaną próbką za pomocą przekładni dźwigniowej. Innym sposobem odwzorowania próbki jest zastosowanie tensometrów lusterkowych typu Martensa.

Próbki

Używamy próbek cylindrycznych o różnych rozmiarach z gwintowanymi głowami.

Aby pomiar był dokładny używamy próbek długich, lecz w nich jest bardzo trudno utrzymać stałą temperaturę na całej długości. Zaleca się stosować próbkę o średnicy większej lub równej 4mm. Powierzchnie nie obrobione mechanicznie na długości pomiarowej powinny być dokładnie oczyszczona. Typowe wymiary próbek to: średnica do = 10 mm i długość pomiarowa 100 mm.

Maszyny do badania pełzania nazywamy pełzarkami. Powinny one zapewniać stałość obciążenia przez zawieszenie odpowiednich ciężarków działających wprost na próbkę lub za pośrednictwem przekładni dźwigniowej. Aby regulacja obciążenia była płynna maszyna posiada ruchomy ciężarek przesuwany po ramieniu dźwigni. Maszyna powinna także zapewniać stałą temperaturę na całej długości próbki podczas całego badania, dlatego posiada ona piec oporowy, który ogrzewa próbkę w otoczeniu powietrza. Temperatura kontrolowana jest przez trzy termopary wsunięte w osłonie pieca. Różnica temperatury próbki i jej otoczenia podczas próby nie powinna przekraczać 30oC. Pełzarka jest zaopatrzona w automatyczny regulator temperatury oraz rejestrator temperaturowy. Próbka do badań na pełzanie w czołach główek posiada otwory, których dna określają długość pomiarowa próbki. W otwory te wkłada się rurki kwarcowe o znikomej rozszerzalności cieplnej, które przekazują wydłużenie poprzez układ dźwigni do czujników indukcyjnych oraz do czujników zegarowych. W czasie trwania próby obciążenie nie zmienia się.

PEŁZARKA-ZSE 2/6-1200

Badania procesów reologicznych przeprowadza się w specjalnych urządzeniach zwanych pełzarkami, o schemacie działania pokazanym poniżej.

Próbkę 1 umieszcza się w specjalnej komorze 2(piecu) umożliwiającej przeprowadzenie doświadczenia w odpowiednich temperaturach. Stałe obciążenie statyczne próbki realizuje się przez zespół ciężarów 3 przenoszonych za pośrednictwem dźwigni 4.Temperatura w piecu kontrolowana jest za pomocą termopar. Wydłużenie próbki przekazywane jest za pomocą rurek kwarcowych, umieszczonych w uchwytach mocujących, na czujnik zegarowy.

Wyznaczaną krzywą pełzania pozwala określić czas przydatności danego elementu, po przekroczeniu, którego należy element wymienić. Jest to bardzo ważna informacja zarówno dla konstruktora jak i użytkownika, która powinna być kategorycznie przestrzegana w celu uniknięcia awarii.

(53)

Zużycie ścierne, metody badań

Zużycie ścierne- jest to zjawisko niszczenia warstwy wierzchniej ciał współpracujących w procesie tarcia w wyniku: skrawania lub mikroskrawania; bruzdowania; rysowania; ścinania nierówności powierzchni, cząstek ciała obcych (ścierniwa) lub produktów zużycia; oraz omywania erozyjnego; piaskowania (śrutowania); mielenia.

Zużycie ścierne, w którym twardość ciała powodującego zużycie jest większa od twardości ciała zużywanego nazywane jest Abrazją.

Proces ścierania może przybierać formę: ścierania przez ziarna umocowane (papier ścierny, pilnik, ścieranie w węzłach tarcia przez chropowaty materiał), ścieranie w obecności ścierniwa (przedostanie się zanieczyszczeń pomiędzy powierzchnie trące i mogą: zagłębiać się w materiał, przetaczać się między powierzchniami, rozdrabniać się), ścieranie w masie ściernej( maszyny drogowe, rolnicze, górnicze).

Piaskowanie (śrutowanie) pod różnymi kątami padania strumienia ścierniwa: omywającego, omywająco - udarowego, udarowego.

Zmęczenie powierzchni w wyniku ścierania jest: oddziaływania na powierzchnię zmiennych sił (podczas walcowania), kawitacji i innych oddziaływań udarowych. Stwierdzono, że zużycie ścierne powierzchni materiałów plastycznych i kruchych zależy od kąta padania strumienia ścierniwa:

a)materiały plastyczne ulegają niszczeniu na skutek: mikroskrawania (ambrozji)- mikrokratery - pasma poślizgu-uskoki, które sprzyjają zużyciu ambrazyjnemu, deformacji plastycznej (extrusion forgnig) - zmęczenie powierzchni

b)materiały kruche zniszczeniu na skutek: kruchego odwarstwiania mikropłatków (microchpping).

Zapobieganie zmęczeniu powierzchniowemu: stosowanie tworzyw o dużej twardości i ciągliwości (udarności), stosowanie tworzyw jednofazowych (homogenicznych), stosowanie tworzyw wielofazowych (heterogenicznych) zawierających rozdrobnione i rozłożone w osnowie drobne twarde fazy, stosowanie elementów o dużej gładkości bez karbów irys.

Metody badań zużycia:

metoda wagowa,

metoda metryczna (pomiar wymiaru liniowego),

metoda zużycia profilograficznego (porównanie profilu przed i po próbie tarcia - dokładność do 0,2 mm ),

metoda sztucznych baz (odciski penetatrora - metoda Vickersa, Knoopa, Brinella),

pomiar zużycia za pomocą pomiaru ciśnienia i natężenia przepływu płynów przepływających przez szczelinę między trącymi elementami,

za pomocą czujników zegarowych,

za pomocą izotopów promieniotwórczych (aktywność substancji jest proporcjonalna do masy):

a)aktywacja neutronowa przez napromieniowanie w reaktorze jądrowym,

b)aktywacja protonowa przez napromieniowanie w akceleratorze liniowym,

stosowanie mieszanin pierwiastków ziem rzadkich (np. mieszaniny

53%Ce+22%La+15%Nd+3%Pr+1%Y)

(54)

Rodzaje naprężeń i odkształceń w złączach z aluminium

Wysoki współczynnik rozszerzalności cieplnej i duży skurcz powoduje powstawanie naprężeń i odkształceń w złączach oraz pęknięć w spoinach.

Najprostszą metodą wymiarowania elementów konstrukcyjnych ze stopów aluminium jest metoda wymiarowania według naprężeń dopuszczalnych. Obliczenia polegają na sprawdzeniu czy naprężenia rzeczywiście nie przekraczają naprężeń dopuszczalnych. Naprężenia dopuszczalne są określone przepisami i normami dla odpowiednich materiałów, rodzajów konstrukcji i ich obciążeń oraz rodzaju połączeń. Przy obciążeniach statycznych największe naprężenie jest określone przy uwzględnieniu sztywności przekroju na rozciąganie, zginanie lub skręcanie z uwzględnieniem zasady superpozycji. Ponieważ stopy aluminium nie mają wyraźnej granicy plastyczności do obliczeń przyjmuje się umowną granicę plastyczności. Ze względu na zmienny, zależny od gatunku stopu i jego stanu (miękki, twardy, sztucznie lub naturalnie starzony),stosunek umownej granicy plastyczności do wytrzymałości naprężenia dopuszczalne oblicza się ze wzoru przyjmując wartość mniejszą. Właściwości wytrzymałościowe połączeń spawowych są z reguły niższe od własności przyjętych materiałów podstawowych, a więc wywierają decydujący wpływ na wielkość przekrojów, współczynników wytrzymałościowych i naprężeń dopuszczalnych.

Odkształcenia spawalnicze i ich usuwanie:

Stopy aluminium charakteryzują się dużym przewodnictwem cieplnym oraz dużą liniową i objętościową rozszerzalnością, co powoduje przy ich spawaniu znaczne odkształcenia, o ok. 1,5-2 razy większe niż podobnych konstrukcji ze stali. Poza tym konstrukcje z aluminium charakteryzują się małą sztywnością. W związku z tym w czasie ich wykonania istnieje niebezpieczeństwo odkształceń tych konstrukcji.

Wielkość odkształceń zależy od wielu czynników, między innymi od:

gatunku stopu i stopnia utwardzenia, grubości blach i kształtowników, zastosowanego rozwiązania konstrukcyjnego, procesu wykonawstwa konstrukcji, w tym od:

transportu i składania blach, sposobu przygotowania krawędzi do spawania, sposobu spawania, techniki i technologii spawania, sposobu transportu, składowania podzespołów, sekcji i bloków po spawaniu.

Sposoby zapobiegania odkształceniom. Najważniejsze zalecenia:

Konstrukcje należy projektować z blach i kształtowników o wymiarach możliwie największych w celu ograniczenia liczby spoin:

1.Przed montażem blachy prostować na prostowarkach.

2.Przy spawaniu spoin stykowych i usztywnień do poszycia stosować dociski zapobiegające odkształceniom blach.

3.Nie dopuszczać do niepotrzebnego powiększania wymiarów spoin zarówno pachwinowych jak i doczołowych.

4.Przy dużych grubościach spawanych blach zwiększać liczbę warstw przy jednoczesnym zmniejszaniu ilości roztopionego metalu w czasie jednego przejścia.

5.Stosować wszędzie tam, gdzie to tylko możliwe, spawanie półautomatyczne lub automatyczne metodą MIG.

Usuwanie odkształceń spawalniczych:

W przypadku gdy miejscowe i ogólne odkształcenia konstrukcji przewyższają dopuszczalne

należy przeprowadzić prostowanie. Stosuje się następujące metody: prostowanie bez nagrzania (na zimno),prostowanie przez nagrzanie miejscowe, prostowanie z zastosowaniem specjalnego oprzyrządowania i maszyn (metoda ta nie jest powszechnie stosowana gdyż wymaga ona specjalistycznych urządzeń).

(55)

Odkształcenia własne i naprężenia - jak się eliminuje

STAN NAPRĘŻEŃISTNIEJĄCY W MATERIALE, NA KTÓRY NIE DZIAŁAJĄ ZEWNĘTRZNE OBCIĄŻENIA ( ŁĄCZNIE Z SIŁAMI CIĘŻKOSCI) LUB INNE ŹRÓDŁA NAPRĘŻEN ( JAK TERMICZNY GRADIENT) NAZYWAMY NAPRĘŻENIAMI WŁASNYMI LUB POZOSTAJĄCYMI. UKŁADY NAPRĘŻEŃWŁASNYCH W MATERIALE SĄW

RÓWNOWADZE, TZN. WYPADKOWA SIŁLUB MOMENTÓW BĘDĄCA ICH PRZYCZYNA MUSI BYĆW RÓWNOWADZE

Klasyfikacja naprężeń własnych

•Pierwszego rodzaju makroskopowe-obejmujące swym zasięgiem szereg ziarn metalu,

•Drugiego rodzaju obejmujące jedno lub kilka ziarn,

•Trzeciego rodzaju oddziaływujące w zakresie sieci krystalicznej.

ŹRÓDŁA NAPRĘŻEŃ WŁASNYCH

•PRZERÓBKA PLASTYCZNA -kucie, gięcie, walcowanie itp.

•OBRÓBKA SKRAWANIEM.

•SPAWANIE I CIĘCIE TERMICZNE oraz procesy pochodne.

•PROCESY OBRÓBKI CIEPLNEJ lub TERMOMECHANICZNEJ włączając w to hartowanie, azotowanie, obróbka termiczna laserem, nawęglanie itp..

PODSTWOWE RODZAJE ODKSZTAŁCEŃ

Odkształcenia w wytwarzanej konstrukcji spowodowane jest przez trójosiowe zmiany wymiarów powstające podczas spawania:

1.Skrócenie poprzeczne,

2.Skrócenie podłużne,

3. Zmiana kąta spowodowana obrotem wokół linii spawania.

(56)

Różnoosiowy stan naprężeń

Naprężenia główne określa się jako te naprężenia normalne, które występują wyłącznie w płaszczyznach charakteryzujących się zanikiem naprężeń stycznych. Płaszczyzny te noszą nazwę płaszczyzna głównych i są do siebie prostopadłe.

Występują trzy główne naprężenia.

W zależności od występowania jednej lub wielu składowych naprężeń wyróżniamy jedno, dwu i trój osiowy rozkład naprężeń.

Jednoosiowy stan naprężeń występuje niezwykle rzadko, jedynie w cienkich prętach i wywołany jest zahamowaniem pręta przez sztywne elementy montażowe.

Dwuosiowy stan naprężeń jest nazywany płaskim i występuje w większości złączy spawanych płaskich o grubości do ok. 20 mm warunkiem powstania takiego stanu naprężeń jest lokalne podgrzanie elementów np. podczas spawania.

Występują naprężenia sigma x i sigma y. Przeważnie w okolicach spoin występują naprężenia wzdłużne rozciągające.

Trójosiowy stan naprężeń (płaski stan odkształceń) występuje przeważnie podczas spawania elementów o grubości kilkudziesięciu mm

Trójosiowy stan naprężeń (płaski stan odkształcenia) występuje w złączach z grubych blach gdyż pojawia się σz, jest ona spowodowana gradientem temp na grubości blachy. Jest zawsze rozciągająca, a jej wartość maks. występuje w środku grubości spoiny jest znacznie mniejsza od składowej σx. Dużą zmienność na grubości spawanego materiału wykazuje składowa σy zarówno co do znaku jak i wartości i ma to duże znaczenie praktyczne. Spawając grube blachy bez zamocowań uzyskuje się rozkład σy taki jak na rys 5.3.3 /6a. W grani naprężenia są rozciągające a ich wartość jest tym większa im grubość materiału i liczba warstw są większe. Jest to niebezpieczne gdyż może prowadzić do PZ lub kruchych w grani w której często zachodzi wyczerpanie plastyczności materiału i spiętrzenie naprężeń. Spawając blachy grube sztywno zamocowane uzyskuje się rozkład wew niezrównoważony(6b) . Po usunięciu zamocować rozkład naprężeń zmieni się (zmianie towarzyszy odkształcenie kątowe w zakresie sprężystym) i osiągnie stan równowagi. Wtórny rozkład σy jest korzystniejszy od przedstawionego na rys 5.3.3./ 6a ponieważ w grani spoiny naprężenie σy jest ściskające, a więc nie powodujące pęknięć.

Wiadomości na temat naprężeń występujących w ciele dostarcza nam analiza jego odkształceń.

Zależność pomiędzy naprężeniem a odkształceniem opisuje prawo Hooke'a

--------------------

Powstaje w wyniku łącznego oddziaływania skurczu krzepnącego metalu spoiny i skurczu powstałego na skutek odkształceń plastycznych stref przy spoinowych podczas procesu nagrzewania. Skurcz powstający w spoinie działa we wszystkich kierunkach tworząc odkształcenia na długości i szerokości elementu.

Odkształcenia poprzeczne - zależą od grubości elementu, rodzaju i wymiarów ukosowania, metody i techniki spawania.

Podłużne - ich wielkość jest uzależniona od objętości i długości spoiny. Parametrem, który wyznacza wielkość odkształceń jest również stosunek pola powierzchni elementu do pola powierzchni przekroju spoin.

Kątowe - przyczyną jest nierównomierny skurcz poprzeczny na grubości złącza oraz odkształcenia plastyczne. Wielkość zależy od kąta ukosowania, od szerokości i głębokości wtopienia poszczególnych ściegów.

(57)

Korozja chemiczna i elektrochemiczna

Jest to stopniowe niszczenie metali stopów w stanie stałym pod wpływem chemicznego i elektrochemicznego oddziaływania otaczającego środowiska.

Rozróżnia się korozję:

-chemiczną

-elektrochemiczną

Chemiczna: polega na utlenianiu metali w suchych gazach oraz ciekłych środowiskach nie mających charakteru elektrolitu, np. w cieczach organicznych. Cechą charakterystyczną jest to, że utlenianie metalu, redukcja utleniacza i powstanie produktu korozji zachodzi w tym samym miejscu powierzchni metalu bez przepływu swobodnych elektronów przez granicę faz.

Podczas utleniania żelaza w wyższych temperaturach, żelazo oddaje tlenowi 2 elektrony i powstaje tlenek żelaza. Warstewki tlenków na powierzchni posiadają istotny wpływ na dalszy przebieg procesu korozji.

Należy wyróżnić dwa przypadki graniczne:

- warstewka powierzchniowa jest porowata i posiada złą przyczepność do powierzchni, w wyniku czego może przenikać do metalu i dalej go utleniać. Proces ten ustaje, gdy cały metal zostaje zużyty, np. żelazo.

- tlenek nie jest porowaty i posiada dobrą przyczepność do powierzchni metalu. Tlen i/lub jony metalu mogą dotrzeć do miejsca reakcji tylko drogą dyfuzji. Wraz ze wzrostem grubości warstewki proces ten jest coraz bardziej utrudniony aż praktycznie w końcu zanika.

Elektrochemiczna: większość procesów korozyjnych zachodzi w środowiskach wilgotnych i ma charakter elektrochemiczny. Można wyróżnić anodę i katodę oraz przepływ swobodnych elektronów przez warstwę graniczną metal - środowisko korozyjne.

Ogniwa elektrochemiczne:

Wiele reakcji typu utlenianie-redukcja zachodzi w sposób samorzutny wyzwalając przy tym energię.

Typowym przykładem korozji elektrochemicznej jest korozja stykowa, będąca korozją metalu mniej szlachetnego a znajdującego się w styku z metalem bardziej szlachetnym.

Powstaje ona w przypadku istnienia styku różnego rodzaju metali lub metali z materiałami przewodzącymi elektryczność (np. grafit, przewodzący węglik lub tlenek) w roztworze elektrolitu, w którym materiały te mają różne potencjały elektrochemiczne.

Korozyjne ogniwa galwaniczne wywołane różnicą potencjałów elektrochemicznych mogą powstawać nie tylko między różnorodnymi metalami. Lokalne mikroogniwa mogą powstawać również w obrębie metalu o jednakowym składzie chemicznym i strukturze w wyniku obecności granic ziaren, wydzielenia faz międzymetalicznych, segregacji składników stopowych, wtrąceń niemetalicznych, porowatości i naprężeń. Przy czym anodą zostają obszary metalu o większej energii wewnętrznej.

Przyczyną korozji elektrochemicznej mogą być również ogniwa stężeniowe powstające na skutek różnego dostępu tlenu do powierzchni. Obszar mniej napowietrzony jest anodą. O odporności na korozję elektrochemiczną metalu decyduje zdolność powierzchni do pasywacji, tzn. zdolność do tworzenia warstwy tlenków.

Sposoby walki z korozją:

wprowadzenie do metali dodatków stopowych (powyżej 12% Cr w stali) w celu wytworzenia pasywnej warstewki tlenków

naniesienie na powierzchnię ochronnej warstwy farby, lakieru, emalii, pokrycia metalicznego (cynkowanie, chromowanie, niklowanie)

przesunięcie potencjału metalu względem środowiska elektrolitycznego przez zastosowanie ochrony katodowej

katodowa ochrona konstrukcji polega na połączeniu chronionej konstrukcji z metalem bardziej aktywnym jak cynk lub magnez(metale o bardziej ujemnym potencjale). Powstaje w ten sposób ogniwo galwaniczne, w którym metal aktywny zachowuje się jako anoda i przesyła strumień elektronów do konstrukcji, która staje się katodą. Katoda jest w ten sposób chroniona a anoda ulega powolnemu zniszczeniu.

Rodzaje korozji:

równomierna

wżerowa - miejscowe przebicie warstwy pasywnej(metal- anoda; duża powierzchnia pasywna- katoda)

szczelinowa - często w stalach odpornych na korozje, w szczelinach warstwa tlenków nie może się zregenerować, utrudniony dostęp tlenu

międzykrystaliczna - w stalach odpornych na korozje(austenityczne), w t= 500-800 °C

naprężeniowa - zaczyna się jak wżerowa lub szczelinowa, pod wpływem naprężeń poprzecznych i wielkości potencjału

(58)

Mechanika pękania przy obciążeniu dynamicznym

Znaczna cześć konstrukcji poddawana jest w czasie eksploatacji obciążeniom zmiennym w czasie. W ogólnym przypadku działają obciążenia o różnej wielkości w nieregularnej kolejności.

Zjawisko zmęczenia polega na postępującym niszczeniu materiału przez powstanie i rozwój pęknięcia pod wpływem wielokrotnych, okresowo zmiennych, naprężeń wywołanych obciążeniami mechanicznymi lub termicznymi. Wytrzymałość zmęczeniowa determinuje najsłabsze miejsca elementu, będące inicjatorami naprężeń. Pękanie zmęczeniowe rozwija się przy naprężeniach mniejszych niż granica plastyczności materiału i bez zauważalnych odkształceń plastycznych materiału. Miejscami niebezpiecznymi są zawsze różnego rodzaju karby geometryczne spiętrzające naprężenia. Złącza spawane ze względu na niedoskonałość ich geometrii i procesu spawania zawierają niezgodności będących źródłem takiego spiętrzenia. Poddane obciążeniom zmiennym pękają zwykle w przejściu lica spoiny do materiału rodzimego.

W zwykłych badaniach zmęczeniowych wystarczające jest stosowanie obciążeń zmiennych o kształcie zbliżonym do sinusoidy

RYS. Przebieg naprężeń w czasie przy obciążeniach zmęczeniowych

Parametrami naprężeń przy obciążeniach zmęczeniowych:

Naprężenia max. σ max

Naprężenie min. σ min

Naprężenie średnie σ m =0,5(σ max +σ min)

Amplituda naprężenia σ a =0,5(σ max -σ min)

Zakres zmienności naprężeń Δσ =σ max -σ min

Współczynnik asymetrii cyklu R= σ min/ σ max

W zależności od wartości naprężenia maksymalnego i minimalnego rozróżnia się naprężenia tętniące, gdzie σ min=0, R=0 i naprężenia wahadłowe o R=-1, które oscylują wokół naprężenia średniego σ m

Zależność pomiędzy wartością amplitudy naprężenia przy stałej wielkości naprężenia średniego a liczbą cykli do zerwania próbki przedstawia krzywa Wóhlera.

-------------

Mechanika pękania umożliwia ustalenie związków ilościowych pomiędzy odpornością na pękanie danego materiału, krytyczną wielkością pęknięcia, kształtem wymiarami elementu konstrukcyjnego a obciążeniem niszczącym.

Mechanika pękania można podzielić na:

- liniowo - sprężystą mechanikę pękania,

- nieliniową mechanikę pękania.

Liniowo - sprężysta mechanika pękania pozwala na określenie odporności na pękanie materiałów o wysokiej granicy plastyczności. Miarą jej jest współczynnik intensywności naprężeń KIC.

Nieliniowa mechanika pękania znajduje zastosowanie wówczas, gdy strefa odkształceń plastycznych wierzchołka pęknięcia jest zbyt duża, aby spełnić wymagania liniowo -sprężystej mechaniki pękania. Miarą nieliniowej mechaniki pękania jest rozwarcie pęknięcia δC (COD - Crack Opening Displacement).

W zależności od zakresu odkształceń plastycznych u wierzchołka pęknięcia i długości tego pęknięcia, miarą odporności danego materiału na pękanie mogą być następujące parametry:

- współczynnik intensywności naprężeń KIC.

- rozwarcie pęknięcia δC

- całka Rice`a JIC , którą wprowadza się do określenia pół skoncentrowanych odkształceń w pobliżu wierzchołka pęknięcia, dokonując analizy zmiany energii odkształceń w funkcji długości pęknięcia.

(59)

Zastosowanie profili walcowanych, zalety stosowania w konstrukcjach spawanych

Walcowanie jest procesem obróbki plastycznej metali (głównie stali), polegającym na przepuszczeniu metalu przez szczelinę pomiędzy obracającymi się cylindrami (walcami), która jest mniejsza od grubości przerabianego wsadu. Walce zgniatają metal i - wskutek tarcia powstającego między powierzchniami walców i metalem - przesuwają jednocześnie wsad.

Podczas procesu walcowania zachodzi zmniejszenie grubości wsadu (gniot) przy jednoczesnym zwiększeniu jego długości (wydłużenie) i szerokości (poszerzenie). Przy walcowaniu blach można nie uwzględniać wpływu poszerzenia.

Kształt poprzeczny wyrobu walcowanego nazywamy jego profilem. Można wymienić następujące zasadnicze grupy stalowych wyrobów walcowanych: wyroby walcowni bruzdowych (pręty i kształtowniki), blachy, rury.

Walcownia wyposażona jest w szereg maszyn i urządzeń służących do spełnienia następujących zadań produkcyjnych:

a) nagrzewanie wsadu (tylko w walcowniach gorących),

b) transport i podawanie materiałów do walców,

c) walcowanie,

d) chłodzenie gorących wytworów walcowni,

e) wykończenie.

Obróbkę plastyczną na gorąco stosujemy zarówno do wstępnej przeróbki materiału odlanego w postaci wlewków, jak i do dalszej przeróbki wytworzonych półwyrobów.

Do obróbki plastycznej na zimno z reguły używamy metalu o różnej postaci wsadowej, który uprzednio podlegał obróbce plastycznej na gorąco.

Zakres walcowania zimnego ograniczony jest wyłącznie do walcowania blach i taśm. Stosowanie walcowania zimnego jest spowodowane:

1) szybkim stygnięciem cienkich taśm i blach,

2) możliwością otrzymania bardzo dokładnych wymiarów grubości,

3) polepszeniem własności materiału dzięki zmianie struktury,

4) czystością i gładkością powierzchni wyrobów.

W czasie walcowania materiał samoczynnie przesuwa się między obracającymi się w przeciwnych kierunkach walcami, a to dzięki siłom tarcia powstałym między gniotącymi powierzchniami walców i materiałem. Warunkiem koniecznym do procesu walcowania jest, aby opór tarcia był większy od oporu, jaki przeciwstawia materiał walcowany w czasie zgniatania. Spełnienie tego warunku zapewniamy przez dobór odpowiedniej odległości między powierzchniami gniotącymi walców, zależnej od grubości materiału wprowadzanego między walce, oraz średnic walców.

Procesowi walcowania poddaje się w zasadzie stal o wartości do 1,0% C, a tylko w szczególnych przypadkach, jeśli zachowa się nadzwyczajne środki ostrożności, zawartość węgla w stali walcowanej dochodzić może do 1,3% C. Im metal walcowany jest mniej plastyczny, tym walcowanie odbywa się przy mniejszych prędkościach i ze stosowaniem małych gniotów. Jest to generalna zasada, której przy walcowaniu metali należy bezwzględnie przestrzegać.

Do najczęściej spotykanych wad materiałowych należy zaliczyć: łuski, naderwania, pęknięcia, rysy, wtrącenia niemetaliczne, nieodpowiedni skład chemiczny oraz za niskie własności mechaniczne. Najczęstszą wadą walcowania jest nieprawidłowy profil wyrobu zarówno pod względem kształtu oraz dokładności wymiarów, jak również pod względem jakości powierzchni. Często źródłem wad w wyrobach walcowanych mogą być wady występujące we wlewku. Skutek złego obcięcia głowy jamy skurczowe, pęcherze, rzadzizny, likwacje itp.

Profile walcowane są stosowane:

podstawa słupa - składa się z blach trapezowych lub żeber, które przekazują siłę z trzonu słupa na blachę poziomu,

trzony słupów - mogą być pełnościenne ( wykonane z jednego kształtownika lub kilku kształtowników połączonych tak, aby tworzyły przekrój monolityczny) lub złożone. Zaletą trzonów zamkniętych jest łatwość dobrego zabezpieczenia ich przed korozją. Pełnościenne profile wymagają mniej spoin spawanie może odbywać się metodą MAG. Trzon słupa złożonego składa się najczęściej z dwuteowników lub z dwóch albo czterech kątowników.

skratowania - najczęściej są stosowane pojedyncze kątowniki, mogą też być stosowane inne profile.

łączniki do zestawienia trzonów słupa ( używane są kątowniki),

belki walcowane - używane są dwuteowniki o pocienionym środniku lub równoległościennych półkach ( belki takie mają najkorzystniejsze cechy wytrzymałościowe i konstrukcyjne). Mogą też być używane ceowniki ( podatne na skręcanie ale można je wzmacniać i łączyć),

belki ażurowe -( wykonane są również z profilów walcowanych) w konstrukcjach o małych obciążeniach i dużych rozpiętościach.

usztywnienie poprzeczne - stosowane są dwuteowniki i ceowniki,

połączenia przegubowe konstrukcji - ( połączenia belek ze słupami i podciągami),

dźwigary - używane są dwuteowniki,

żebra usztywniające - używane kątowniki i teowniki,

rygle ram - używane dwuteowniki, kształtowniki walcowane pełne lub ażurowe,

kratownice: pręty kratownic - kształtowniki walcowane pojedyncze lub złożone ( pręty łączy się w więzy bezpośrednio lub przy pomocy blach). Przy większych obciążeniach stosuje się dwuteowniki zwykłe lub szeroko stopowe.

Zalety stosowane w konstrukcjach spawanych:

szerokie zastosowanie ( konstrukcje hal, hipermarketów, żurawi, mostów, itp.).

ze względu na długie linie spoin oraz możliwość spawania w pozycjach uprzywilejowanych występuje możliwość i opłacalność mechanizacji procesów spawania.

różnorodność przenoszonych obciążeń - w belkach obciążenia podłużne, poprzeczne i skręcające, w kratownicach siły ściskające i rozciągające.

zwiększanie sztywności konstrukcji.

możliwość łączenia w celu zwiększenia odporności na obciążenia.

(60)

Projektowanie konstrukcji obciążonych zmęczeniowo

Zmęczenie materiału - zjawisko pękania materiału pod wpływem cyklicznie zmieniających się naprężeń.

Obciążenia zmęczeniowe - są obciążeniami zmiennymi w czasie, typowymi obciążeniami dla różnorodnych części i podzespołów maszyn. Odpowiadające im naprężenia nazywane są naprężeniami zmiennymi lub naprężeniami zmęczeniowymi. Przebieg obciążeń zmiennych w czasie jest określany jako widmo obciążenia. Może przebiegać nieregularnie, przypadkowo lub w sposób ustalony. Gdy segmenty obciążenia powtarzają się, co jest charakterystyczne dla obciążenia okresowo zmiennego, które nazywane jest obciążeniem cyklicznym. W ciągu jednego okresu zachodzi pełen cykl zmian obciążenia, a analogicznie do tego pełen cykl zmian naprężenia. Szczególnym przypadkiem obciążenia okresowo zmiennego jest obciążenie sinusoidalnie zmienne. Obciążenie te zostało przyjęte za podstawę wyznaczania właściwości zmęczeniowych materiałów i elementów konstrukcji. Cykl naprężeń sinusoidalnie zmiennych jest opisany przez parametry: naprężenie maksymalne cyklu σmax, naprężenie minimalne cyklu σmin, okres zmian T lub jego odwrotność: częstotliwość zmian f.

Wytrzymałość zmęczeniowa to graniczna amplituda naprężeń, poniżej której materiał nie ulega zniszczeniu (przy danej liczbie cykli - liczba cykli to wynik pojedynczego badania zmęczeniowego)

Wytrzymałość zmęczeniowa lub granica zmęczenia, lub wytrzymałość trwała na zmęczenie to najwyższy poziom cyklicznego napnaprężenia, którye powoduje zniszczenia próbek poddanych badaniu do umownej, granicznej liczby cykli. Na wykresie zmęczeniowym granica zmęczenia uwidacznia się w postaci części poziomej.

Jedynie materiały żelazne oraz czysty węgiel wykazują efekt granicy zmęczenia. Jednak w przypadku tych materiałów efekt ten może zostać zniwelowany przez działanie środowiska korozyjnego lub zmiennej amplitudy. Inne materiały nie wykazują efektu wytrzymałości trwałej.

W polskich normach granicę zmęczenia oznacza się literą Z.

Ocenia się, że spośród zniszczonych podczas eksploatacji ruchomych części maszyn, 90 % stanowią zniszczenia zmęczeniowe.

Rozwiązania konstrukcyjne:

- styk żeber usztywniających z pasem rozciąganym;

- zastosowanie nakładki wzmacniającej pas belki mostu;

- zastosowanie belki nośnej mostu wykonanej jako spawana konstrukcja blachownicowa;

- kratownica;

- kształtowniki w zespołach symetrycznych;

- konstrukcja rurowa.

--------------------------------------------------------------

Podczas projektowania konstrukcji spawanej obciążonej dynamicznie, projektant ma obowiązek znać postanowienia norm przedmiotowych dotyczących projektowania złączy spawanych pracujących pod obciążeniami zmiennymi takimi jak:

PN- 82/S-10052,, Obiekty mostowe. Konstrukcje stalowe. Projektowanie''

PN-90/B- 03200,, Konstrukcje stalowe. Obliczenia statystyczne i projektowanie''

PN-79/M- 06515,,Dźwignice. Podstawowe zasady wymiarowania stalowych ustrojów dźwignic''

PN-78/M- 69011,, Spawalnictwo. Złącza spawane w konstrukcjach stalowych. Podział i wymagania.

Podczas rozpatrywania PN- 82/S - 10052 należy zwrócić główną uwagę na:

Zasady obliczeń

Metody stanów granicznych

I stan graniczny nośności - sprawdzenie czy zapewnione jest podczas budowy i eksploatacji konstrukcji dostateczne bezpieczeństwo ze względu na wytrzymałość, stateczność i zmęczenie.

II stan graniczny użytkowania - sprawdzenie czy przemieszczenia i drgania konstrukcji nie ograniczają możliwości normalnej eksploatacji

Podczas obliczeń najistotniejszym jest wyliczenie wytrzymałości zmęczeniowej konstrukcji

( czyt. most).

Warunek wytrzymałości zmęczeniowej

σ/mzm = R

gdzie:

σ- naprężenia od podstawowego układu obciążeń charakterystycznych [MPa]

mzm - współczynnik zmęczeniowy

R- wytrzymałość obliczeniowa [MPa]

Obliczenie współczynnika zmęczeniowego mzm

mzm= c/ (aβ +b) - (aβ - b)ρ

gdzie:

a,b,c - współczynniki wg tablicy

Stal |

a |

b |

Rozpiętość [m] |

c |

S235J2 |

0,75 |

0,3 |

| < 6,0

|

0,9 |

S355J2 |

0,80 |

0,3 |

6,0 < | < 20,0

20,0 < | |

1,1 |

β- wsp. wrażliwości na działanie karbu

σmin

ρ= ———————— - współczynnik asymetrii cyklu (-1 <ρ<1)

σmax

σmin, σmax - naprężenia od obciążeń charakterystycznych w przekroju z uwzględnieniem wsp. dn.

Konstrukcje budowlane

Obowiązek sprawdzenie konstrukcji na zmęczenie występuje w przypadku kiedy sumaryczna liczba cykli naprężeń wynosi 104 (PN- 90/B- 03200)

Zakres zmienności naprężeń:

Δσ = σmax - σmin dla naprężeń normalnych

Δτ = τmax - τmin dla naprężeń stycznych

dla naprężeń przemiennych lub tylko ściskających

Δσ = Δστ + 0,6 Δσc

gdzie: Δστ, Δσc - zakresy zmienności naprężeń rozciągających i ściskających

W przypadku niejednorodnego widma obciążeń zakres zmienności oblicza się z zależności:

Δσe = αK * maxΔσ lub Δτe =αK * maxΔτ

gdzie: maxΔσ, (maxΔτ) - maksymalny zakres zmienności naprężeń

αK- wsp. niejednorodności widma

Konstrukcje budowlane

Opis elementu |

Δσc, Δτc [ MPa] |

Styki pasa przy obciążeniu siłą skupioną - spoiny czołowe K specjalnej jakości - spoiny czołowe K normalnej jakości - dwustronne spoiny pachwinowe obrobione - dwustronne spoiny pachwinowe normalne |

80 57 45 36 |

Spoiny pachwinowe ścinane w kierunku długości spoiny |

(80) |

Warunki nośności

ze względu na zmęczenie materiału

Δσ < ΔσR / γfat

Δτ < ΔτR / γfat

gdzie: γfat - częściowy wsp. zmęczeniowy (1- 1,2)

Jeśli ekstremalne wartości naprężeń normalnych i stycznych występują równocześnie należy sprawdzić zależność:

(Δσ/ ΔσR)3 +(Δτ/ ΔτR)5 <1

Warunek wytrzymałości

DOBÓR PRZEKROJU

| σ0 - ( τ0 ) | < Ro / m

gdzie: σ0 , ( τ0 ) - największe wart. naprężeń normalnych i stycznych wywołanych obciążeniami obliczeniowymi,

m- współczynnik stateczności ( wyboczeniowy, zwichrzenia, stateczności miejscowej)

DLA JEDNOCZESNEGO ŚCISKANIA I ZGINANIA

σ0 - | P m / F + M/W | < Ro

DLA JEDNOCZESNEGO WYSTĄPIENIA NAPRĘŻEŃ NORMALNYCH I STYCZNYCH

(σ0 / Ro)2 + ( τ0/ Rot) < 1.1

DLA JEDNOCZESNEGO ODDZIAŁYWANIA DWUOSIOWYCH NAPRĘŻEŃ NORMALNYCH I STYCZNYCH

(σ0x / Rox)2 + (σ0y / Roy)2 - σ0x σ0y/ Rox Roy + ( τ0/ Rot)2 < 1.1

gdzie: Ro, Rox, Roy - wartości wytrzymałości obliczeniowych na rozciągania w odpowiednich kierunkach

Rot - wartość wytrzymałości obliczeniowej na ścinanie

Warunek trwałości

DOBÓR PRZEKROJU:

| σ (τ) | < Rz

gdzie:

σ ,(τ) - największe naprężenie normalne lun styczne wywołane obciążeniami normowymi bez współczynników styczności

Rz- wytrzymałość zmęczeniowa

WYTRZYMAŁOŚĆ ZMĘCZENIOWA ZŁĄCZY SPAWANYCH ZALEŻY OD NASTĘPUJĄCYCH CZYNNIKÓW:

rodzaju karbu

wsp. asymetrii cyklu

grupy natężenia pracy

Współczynnik asymetrii cyklu:

v = σmin / σmax

gdzie: σmin - wartość mniejsza ( co do wartości bezwzgl.)

Zasady projektowania złączy spawanych

ZASADY OGÓLNE:

minimalny wpływ karbu

symetryczne rozmieszczanie spoin

unikać projektowania spoin w miejscach trudnodostępnych

unikać nadmiernego skupiania spoin

unikać spoin w strefie zgniotu na zimno

unikać złączy doczołowych doczołowych nakładkami

Spoiny w złączach doczołowych doczołowych teowych

grubość obl. `'a'' równa grub. elementów cieńszych

dł. obl. `'l'' równa szerokości elementów

spoiny powinny być wyprowadzone na płytki wyb.

przy łączeniu blach różnej grubości należy stosować pochylenie 1:3, a przy symetrycznych 1:2

Spoiny pachwinowe

grubość obliczeniowa `'aobl''

przy spawaniu z dużym wtopieniem dopuszcza się:

aobl = 1.3 a dla spoin jednowarstwowych

aobl = a + 2mm

maksymalna grub. = 0.7 grubości cieńszej blachy lub w złączach krzyżowych = 0.5 grubości środnika

minimalna grubość = 0.2 grubości cieńszej blachy lub 2mm

(61)

Technologia naprawy konstrukcji (Metody naprawy złączy spawanych)

Złącza nie spełniające kryteriów jakości muszą byś naprawiane

Naprawianie złączy spawanych związane jest z:

- znacznym obciążeniem finansowym,

- stratą czasu;

- obniżeniem jakości złączy naprawianych w porównaniu do nie naprawianych.

Ilość napraw powinna zostać ograniczona do minimum, tj. jednej naprawy w obszarze grani i maksimum dwóch napraw w obszarze środkowym i lica spoiny.

Procesy składające się na naprawę złączy spawanych nie wiele różnią się od kolejnych etapów przy spawaniu. Tak samo, należy najpierw przygotować złącze, a następnie przystąpić do wykonania naprawy właściwej (do spawania).

Złącza spawane można naprawiać w całości i częściowo.

Naprawa złącza w całości polega na wycięciu całości styku, powtórnym przygotowaniu brzegów do spawania i pospawaniu. Może jednak zaistnieć sytuacja, w której po wycięciu złącza części elementu naprawianego są zbyt krótkie do ponownego pospawania. W takiej sytuacji należy wstawić tzw. wstawkę. W przypadku rurociągów wstawka nie powinna być mniejsza od trzykrotnej nominalnej średnicy elementu i nie mniejsza niż 100mm.

W wyniku takiego zabiegu otrzymujemy niestety dwa złącza zamiast jednego, a to wpływa niekorzystnie na konstrukcję, bo jak wiemy „najlepszą konstrukcja spawaną jest konstrukcja bez połączeń spawanych”.

W przypadku złączy „dużych” dopuszczalna jest naprawa poprzez wycięcie tylko tych odcinków spoiny, które są wadliwe. W przypadku połączeń w rurociągach stosowane jest wycinanie spoin tylko w miejscach wadliwych powyżej średnicy 50mm.

Czyli najczęściej naprawa połączeń spawanych polega na usunięciu wadliwej spoiny i położeniu nowej spoiny.

Podczas naprawy należy pamiętać o tym, aby dokładnie wyszlifować (lub usunąć w inny sposób przy zastosowaniu specjalnych procesów spawalniczych) grań spoiny, tak, aby pozostałości grani nie powodowały kolejnych wad w złączu.

Po wykonaniu nowej spoiny następuje ponowna kontrola złącza.

(62)

Problemy przy naprawianiu złączy

Problemy przy naprawianiu złączy spawanych najczęściej pojawiają się tuż po uszkodzeniu danego złącza, które stanowi element danej maszyny bądź urządzenia. Po stwierdzeniu wady należy ściśle określić rodzaj danego materiału z którego został wykonany jego właściwości mechaniczne, plastyczne, twardość udarność oraz środowisko pracy (łagodne, agresywne medium) w jakim to uszkodzenie nastąpiło.

Po określeniu właściwości złącza należy wybrać odpowiednią metodę jego naprawiania.

Metody naprawienia złącz spawanych są ściśle uzależnione od wymagań technologiczno-konstrukcyjnych. Poniżej zostały wymienione podstawowe z nich:

szlifowanie,

toczenie,

frazowanie,

wycinanie i ponowne spawanie,

napawanie,

natryskiwanie,

NAPRAWA SPOIN SPOSÓB POSTĘPOWANIA

Spoiny należy naprawiać wg wskazań kontroli jakości.

Naprawa spoin w konstrukcjach powinna być uzgodniona z osobą weryfikującą projekt pod względem spawalniczym.

Spoiny wykazujące pęknięcia, braki przetopu oraz wady niedopuszczalne wg normy należy całkowicie lub lokalnie wyciąć i ponownie wykonać.

Spoiny wykazujące niedopuszczalne wady zewnętrzne należy poprawić przez złagodzenie wad lub napawanie wg szczegółowych wskazań kontroli jakości.

Poprawienie spoiny może wykonywać spawacz o kwalifikacjach wymaganych do wykonania takiej spoiny.

Przebieg poprawiania, wady powinien być saki sam jak przy wykonywaniu spoiny, łącznie z użyciem tego samego gatunku elektrody.

Po naprawieniu spoiny należy dokonać ponownej kontroli spoiny wg wskazań kontroli jakości.

NAPRAWA ZŁĄCZY SPAWANYCH

Procesy składające się na naprawę złączy spawanych, niewiele różnią się od kolejnych etapów przy spawaniu. Tak samo, należy najpierw przygotować złącze, a następnie przystąpić do wykonania naprawy właściwej (pospawania). Złącze można naprawiać w całości, wtedy polega to na wycięciu całego "styku", powtórnym przygotowaniu brzegów do spawania i pospawaniu. Może się jednak zdarzyć, że po wycięciu złącza np. rurociąg jest za krótki do ponownego pospawania. W takiej sytuacji należy wyciąć odcinek rury i wstawić tzw. wstawkę, która nie powinna być mniejsza od trzykrotnej nominalnej średnicy elementu i nie mniejsza niż 100 mm. W wyniku tych zabiegów mamy niestety dwa złącza zamiast jednego. Jeżeli mamy do czynienia ze złączem o średnicy powyżej 50 mm, często naprawa może polegać również na wycięciu tylko tych odcinków spoiny, które są wadliwe. Podczas naprawy należy pamiętać o tym aby dokładnie wyszlifować grań spoiny, tak aby pozostałości grani nie powodowały kolejnych wad w złączu. Po wykonaniu spoiny następuje ponowna kontrola złącza.

NAPRAWA ODLEWÓW ZE STOPÓW ALUMINIOWYCH

Odlewnicze stopy aluminiowe nagrzane do wysokiej temperatury, bliskiej temperatury topnienia, charakteryzują się dużą kruchością przy spawaniu należy zwrócić szczególną uwagę na konieczność uniknięcia dużych naprężeń spawalniczych, które powodują pękanie nagrzanego metalu.

Najbardziej skutecznym sposobem zabezpieczania się przed powstaniem nadmiernych naprężeń spawalniczych jest powolne, równomierne nagrzanie całego naprawianego odlewu przed rozpoczęciem spawania do temperatury 300+350 °C. Temperatura wstępnego podgrzania musi być tym wyższa, a podgrzanie bardziej równomierne, im większy i bardziej skomplikowany jest naprawiany odlew. Małe i proste odlewy nie wymagają podgrzania wstępnego. Nagrzany odlew nie powinien być obracany, przenoszony ani wstrząsany, gdyż stwarza to niebezpieczeństwo powstania pęknięć. Po zakończeniu spawania odlew powinien być studzony powoli, np. w piecu lub nagrzanym piasku.

Uszkodzony odlew powinien być odpowiednio przygotowany do spawania. Przede wszystkim należy usunąć wszelkie zanieczyszczenia jak pozostałości smaru i oleju. Końce pęknięcia zabezpiecza się przez nawiercenie otworów, a jego krawędzie ukosuje dłutem lub pilnikiem na kształt "V".

Poważniejsze wgniecenia lub inne podobne uszkodzenia ścianek odlewu należy wyciąć i zastąpić odcinkiem blachy aluminiowej o odpowiedniej grubości. Miejsce układania spoiny powinno być oczyszczone do metalicznego blasku.

W celu ułatwienia spawania stosuje się podkładki grafitowe lub stalowe umieszczane pod złączem podczas przygotowywania odlewu do spawania. Kierunki układania spoiny należy dobrać tak, aby naprężenia w naprawianym odlewie były jak najmniejsze. Przy naprawie pęknięć wychodzących na brzeg odlewu spawanie należy rozpocząć od końca pęknięcia, prowadząc spoinę na zewnątrz.

Przy brzegu odlewu, gdzie odprowadzanie ciepła jest słabsze, konieczne jest kilkakrotne wygaszanie łuku i ponowne zajarzenie oraz dodawanie małych porcji spoiwa, celem uniknięcia pęknięć w kraterze spoiny. Układanie dłuższych zamkniętych spoin wykonuje się odcinkami.

ZABIEGI CIEPLNE PRZY SPAWANIU I NAPAWANIU

Zabiegi cieplne przy spawaniu i napawaniu części ze stali i staliw o ograniczonej spawalności obejmują wszelkie procesy nagrzewania i chłodzenia tych części przed napawaniem, w czasie napawania i po jego zakończeniu, w celu wyeliminowania lub zmniejszenia niekorzystnego wpływu procesu napawania oraz uzyskania możliwie najlepszych własności eksploatacyjnych napawanych części. O zabiegach cieplnych decyduje przede wszystkim spawalność materiału rodzimego, metoda napawania (spawania), wymagania stawiane przez stosowane materiały dodatkowe oraz warunki odprowadzania ciepła ze strefy spawania (zależne od grubości elementu itd.).

W zależności od metody spawania / napawania zróżnicowane są cykle cieplne. Podstawowymi parametrami decydującymi o strukturze i własnościach danej strefy są prędkość nagrzewania, czas przebywania powyżej temperatury początku intensywnego rozrostu ziarna i prędkość stygnięcia (chwilowa lub średnia) w przedziale temperatur przemiany fazowej metalu przy stygnięciu.

Warunki zabiegów cieplnych (temperaturę wstępnego podgrzania) zapewniające eliminację pęknięć zimnych w strefie wpływu ciepła oraz dobre własności plastyczne, zabezpieczające ten obszar przed kruchym pękaniem można ustalić w oparciu o wykresy przemiany austenitu w warunkach spawalniczych cykli cieplnych (wykresy CTPc-S).