11. MOŻLIWOŚCI KSZTAŁTOWANIA POWIERZCHNI DRĄŻENIEM ELEKTROEROZYJNYM

11.1. WIADOMOŚCI PODSTAWOWE

11.1.1. Przykłady zastosowania drążenia i wycinania elektroerozyjnego

Drążenie elektroerozyjne zalecane jest do obróbki przedmiotów o skomplikowanych kształtach i wykonanych z materiałów trudno obrabialnych [11.2]. Metodą tą można wykonywać kształtowe powierzchnie robocze w matrycach, kokilach i formach.

Istotnym zagadnieniem w tej obróbce jest drążenie mikrootworów lub mikrowgłębień, z zastosowaniem drutów wykonanych z materiałów kompozytowych o małej średnicy, np. 0,02 mm. Można wykonywać otwory o średnicy od 0,2 do 3,0 mm z prędkością do 40 mm/min w cyklu ręcznym lub automatycznym [11.4].

Na rysunku 11.1 przedstawiono przykłady elementów wykonanych na drążarkach elektroerozyjnych.

|

|

|

|

Rys.11.1. Przykłady elementów wykonanych na drążarkach elektroerozyjnych [11.5][11.6] |

|

Natomiast wycinanie elektroerozyjne znajduje zastosowanie głównie w narzędziowniach produkujących wykrojniki. Metodę tę stosuje się głównie do kształtowania stempli, płyt tnących i prowadzących. Ponadto obróbką tą można wykonywać cienkościenne elementy np. elektrody miedziane do drążenia elektroerozyjnego. Przykłady elementów wykonywanych na wycinarkach elektroerozyjnych pokazano na rysunku 11.2.

|

Rys.11.2. Przykłady elementów wykonywanych na wycinarkach elektroerozyjnych |

11.1.2. Charakterystyka procesu drążenia elektroerozyjnego

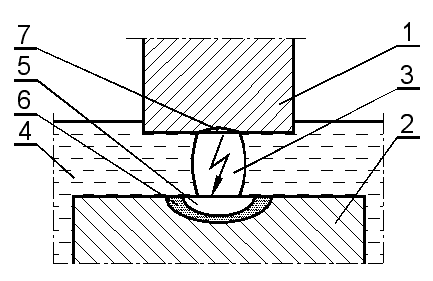

Drążeniem elektroerozyjnym (rys.11.3) nazywa się proces usuwania z materiału obrabianego (2) określonej jego warstwy w wyniku wyładowań elektrycznych. Wyładowania te zachodzą w kanale przewodzącym (3), który znajduje się w szczelinie międzyelektrodowej wypełnionej cieczą dielektryczną (4).

Podczas wyładowania elektrycznego w kanale przewodzącym powstaje plazma o temperaturze 6000-12000 K. Energia cieplna plazmy zostaje przekazana głównie do przedmiotu obrabianego [11.5]. W otoczeniu kanału wyładowania pewna objętość materiału przedmiotu obrabianego zostaje odparowana (5) lub stopiona (6). Parametry procesu dobiera się tak, aby możliwie największa część energii wyładowania została przekazana przedmiotowi obrabianemu, wtedy zużycie elektrody jest najmniejsze. W czasie wyładowania powstają fale udarowe, pęcherzyki kawitacyjne i duże gradienty termicznych naprężeń wewnętrznych, co powoduje wyrzucanie stopionego metalu do dielektryka. W wyniku erozji w miejscu wyładowania powstaje miseczkowate zagłębienie - krater o określonej średnicy i głębokości.

11.1.3. Generatory impulsów elektrycznych

Do wytwarzania impulsów prądowych prowadzących do wyładowań elektrycznych stosuje się generatory. Sposób ich działania jest podstawą klasyfikacji odmian obróbki elektroerozyjnej na obróbkę elektroiskrową i obróbkę elektroimpulsową [11.3]. Rozróżnia się dwa podstawowe typy generatorów: generator zależny RC (zasobnikowy) oraz generator niezależny (maszynowy). Generator zależny przedstawiono na rys.11.4.

|

Rys.11.4. Schemat generatora zależnego

Głównym elementem generatora zależnego jest zasobnik ładunku elektrycznego - kondensator. Ładowanie kondensatora o pojemności C odbywa się aż do osiągnięcia napięcia granicznego Ug (rys.11.5), przy którym jonizacja w szczelinie międzyelektrodowej osiąga stan umożliwiający przeskok iskry elektrycznej.

Czas ładowania te kondensatora jest regulowany za pomocą opornika o rezystancji R. Wyładowanie odbywa się w czasie tw. W celu zapobieżenia zbyt wczesnemu ponownemu wyładowaniu przywraca się właściwości dielektryczne cieczy w szczelinie międzyelektrodowej, czyli dokonuje się tzw. dejonizacji w czasie td.

|

Rys.11.5. Przebiegi czasowe napięcia i prądu wyładowania w generatorze zależnym |

Okres wyładowań Tw wynosi:

(11.1)

(11.2)

Częstość wyładowań określa zależność:

(11.3)

Ponieważ o wartości osiąganego napięcia granicznego Ug decydują grubość szczeliny międzyelektrodowej oraz chwilowe własności dielektryka, generatory zasobnikowe nazywa się zależnymi.

Średnia energia pojedynczego wyładowania wynosi w przybliżeniu

(11.4)

gdzie: Ug - średnie napięcie graniczne, C - pojemność kondensatora.

Objętość materiału usuwanego z powierzchni przedmiotu przez pojedyncze wyładowania wynosi 10-6-10-4 mm3/impuls. Częstotliwość wyładowania f=50-500 kHz.

Generatory zasobnikowe służą do obróbki wykańczającej, gdyż wyładowania iskrowe charakteryzują się małą mocą, co na powierzchni przedmiotu obrabianego wywołuje powstanie małych i płytkich kraterów, czyli stosunkowo małej jej chropowatości.

Przeciętnie stosowane napięcie robocze w obróbce elektroiskrowej wynosi około 120 V przy prądach wyładowania rzędu kilku dziesiątych ampera. Grubość szczeliny międzyelektrodowej wynosi 0,06 mm. Wydajność obróbki jest mała i wynosi od 0,05 do 3 mm3/min.

Generator maszynowy lub sterowany elektronicznie stosowany jest do obróbki elektroimpulsowej. Ze względu na to, że parametry wytwarzanego impulsu nie zależą od stanu szczeliny roboczej, generatory takie nazywane są również niezależnymi.

Schemat blokowy jednego z rozwiązań takiego generatora, sterowanego elektronicznie, przedstawiono na rys.11.6.

|

Rys.11.6. Schemat generatora niezależnego |

Energia elektryczna płynąca ze źródła prądu przez opornik R ładuje kondensator C. Za pomocą urządzenia sterującego W (tranzystor) nagromadzona energia jest kierowana do szczeliny roboczej, gdzie wydziela się w postaci impulsu o dużej mocy (pole zakreskowane na rys.11.7).

|

Rys.11.7. Przebiegi napięcia i prądu wyładowania w generatorze niezależnym |

Ponowne wyładowanie następuje po dającym się regulować czasie przerwy tp. Największą energię mają impulsy jednoimienne prostokątne. W rzeczywistości takie impulsy są trudne do wygenerowania. Są one z reguły bardzo zniekształcone, w szczególności w pierwszej fazie wyładowania. Istotną zaletą takich generatorów jest możliwość sterowania czasem cyklu wyładowania tw. Umożliwia to obliczenie współczynnika wypełnienia q.

(11.5)

Współczynnik wypełnienia powinien być tak dobrany, żeby czas przerwy tp był wystarczający na dejonizację dielektryka [11.4].

Energię pojedynczego wyładowania można obliczyć ze wzoru:

[J] (11.6)

gdzie: Ug - napięcie graniczne w V, Ia - prąd wyładowania w A, tc - czas wyładowania w s.

Objętość materiału usuwanego przez pojedyncze wyładowanie wynosi 10-6-10-5 mm3/impuls.

Objętościową wydajność drążenia można obliczyć z zależności

[mm3/min] (11.7)

w której: Vm - objętość wyerodowanego materiału w mm3, t - czas drążenia w min, mp - masa materiału przed drążeniem w g, mk - masa materiału po drążeniu w g, ρw - masa właściwa materiału obrabianego w g/cm3.

Prędkość drążenia wyznaczyć można znając grubość wyerodowanej warstwy materiału

[mm/min] (11.8)

gdzie: ap - grubość wyerodowanej warstwy materiału, mm.

Wydajność objętościowa obróbki elektroimpulsowej jest znacznie większa niż elektroiskrowej. Obróbka elektroimpulsowa jest stosowana w przypadku gdy zależy nam na uzyskaniu dużej wydajności przy małych wymaganiach co do chropowatości obrobionej powierzchni. Napięcie robocze tej obróbki wynosi około 30 V, a prąd wyładowania od 32 do 64 A. Grubość szczeliny międzyelektrodowej wynosi około 0,3 mm. Zapewnia to uzyskanie wydajności w granicach 100 do 400 mm3/min.

11.1.4. Ciecze dielektryczne

Najczęściej stosowaną cieczą roboczą (dielektrykami) są węglowodory płynne np. ropa naftowa, olej transformatorowy, olej wrzecionowy. Można również stosować mieszaniny tych cieczy. Najczęściej jednak stosowana jest nafta kosmetyczna lub produkty firmowe np. Flux elf 2.

|

Rys.11.8. Sposoby doprowadzenia cieczy dielektrycznej do strefy roboczej:

a) poprzez narzędzie, b) ruchem oscylacyjnym narzędzia, c) przez przedmiot obrabiany

Podczas obróbki dokładnej i przy małych grubościach szczeliny międzyelektrodowej powinny być stosowane dielektryki o bardzo małych lepkościach, co umożliwia sprawne przepłukiwanie szczeliny. Dlatego przy drążeniu dokładnym powinno się stosować naftę kosmetyczną. Natomiast przy wycinaniu elektrodą drutową bardzo często stosuje się jako dielektryka wodę destylowaną.

Dobry dielektryk powinien się charakteryzować:

dużą opornością elektryczną,

zdolnością gaszenia łuku elektrycznego,

małą lepkością,

dużą trwałością,

nieszkodliwością dla obsługi.

Sposoby doprowadzenia cieczy dielektrycznej do strefy roboczej przedstawiono na rys.11.8. Zachowanie dobrych własności dielektrycznych cieczy zależy od ich czystości, dlatego też ciecze poddawane są procesowi filtracji w obiegu wymuszonym.

11.1.5. Narzędzia - erody - w obróbce elektroerozyjnej

W obróbce elektroerozyjnej narzędzia - erody wykonuje się z materiałów o dużej odporności na erozję elektryczną. Materiały takie powinny wykazywać dużą przewodność elektryczną i cieplną oraz wysoką temperaturę topnienia. Z uwagi, że własności te nie występują łącznie, dlatego niekiedy tworzy się narzędzia będące kompozytami.

Najczęściej stosowanymi materiałami na erody są: miedź elektrolityczna, mosiądz, grafit, żeliwo, stopy cyny lub kompozyty jak miedziografit i miedziowolfram. Wysoką odporność na zużycie wykazują elektrody grafitowe i wolframowe. Koszt elektrod wolframowych jest na tyle duży, że stosuje się je głównie do obróbki małych powierzchni, przy dużej względnej wydajności.

W procesie obróbki elektroerozyjnej występuje tzw. błąd odzworowania. Błąd ten wynika zarówno z samego procesu, jak i z mechanizmów obrabiarki. Błąd wynikający z procesu elektroerozji powodowany jest zużyciem elektrody roboczej. Zużycie to wyrażą się tzw. zużyciem względnym według zależności

(11.9)

gdzie: Ve - objętość zużytej elektrody, Vm - objętość wyerodowanego materiału.

Zużycie względne elektrod roboczych wynosi od kilku dziesiątych procenta do kilkunastu procent.

|

Rys.11.9. Elektroda robocza do dwustopniowego drążenia otworu przelotowego:

1-stopień do obróbki zgrubnej, 2-stopień do obróbki wykańczającej

|

Rys.11.10. Rodzaje elektrod roboczych do drążenia wgłębienia stożkowego

Narzędzia robocze wykonuje się najczęściej obróbką skrawaniem lub odlewaniem, kuciem i prasowaniem. Erody o dużych rozmiarach wykonuje się z żywic epoksydowych zmieszanych z proszkiem aluminiowym i pokrytych galwanicznie miedzią.

Elektrody robocze do drążenia otworów przelotowych wykonywane są bardzo często jako dwustopniowe (rys.11.9). Pierwszy stopień służy do zgrubnego wykonywania otworu, zaś zadaniem drugiego stopnia jest nadanie mu ostatecznych wymiarów i chropowatości powierzchni.

Na rysunku 11.10 przedstawiono różne rodzaje erod. Erody do kształtowania otworów nieprzelotowych, ze względu na ich zużywanie się w procesie drążenia, mogą być wykonywane jako:

komplety z kolejno po sobie pracujących erod I, II, o korygowanych kształtach (rys.11.10a),

erody kompensowane, z przewidzianym naddatkiem na ich zużycie (rys.11.10b),

erody bezodpadowe, które zużywają się całkowicie po wykonaniu otworu (rys.11.10c).

11.2. WYCINANIE ELEKTROEROZYJNE

W ostatnich latach rozwinęła się technologia wycinania elektroerozyjnego, w której elektrodą roboczą jest drut o średnicy 0,05-0,3 mm (rys.11.11).

|

Rys.11.11. Schemat wycinania elektroerozyjnego: 1-przedmiot obrabiany, 2-stół roboczy przemieszczający się w płaszczyźnie XY, 3-doprowadzenie prądu do drutu - erody,

4-zespół rolek do przewijania drutu, s-grubość szczeliny cięcia, d-średnica drutu

Drut jest równocześnie przewijany i przemieszczany wzdłuż złożonej trajektorii w płaszczyźnie XY względem przedmiotu obrabianego. Wydajność wycinania jest dość duża i wynosi od 25 do 300 mm2/min z dokładnością obróbki ±20 μm. Proces z reguły realizowany jest w wodzie zdejonizowanej jako dielektryku, co jest korzystne z uwagi na ochronę środowiska naturalnego. Stosowany na elektrody drut, zazwyczaj mosiężny, nie wymaga kosztownej obróbki, jak elektrody w drążeniu elektroerozyjnym. Pozwala to na wykonywanie matryc i stempli wykrojników o najbardziej skomplikowanych kształtach.

11.3. PRZYGOTOWANIE DRĄŻARKI DO PRACY

11.3.1. Główne podzespoły drążarki elektroerozyjnej

Drążarka elektroerozyjna EDEA-25, na której realizowane będzie ćwiczenie laboratoryjne składa się z czterech wolnostojących obok siebie podzespołów (rys.11.12). Są to: elektrodrążarka EDEA-25, układ zasilania cieczą dielektryczną oraz tranzystorowy generator impulsów elektrycznych GETB-63 i szafa sterownicza SESA.

Szafa sterująca drążarki służy do sterowania cyklem obróbki i opuszczaniem wanny oraz dostarczaniem dielektryka do strefy roboczej.

Układ zasilania cieczą dielektryczną składa się ze zbiornika, pompy, zespołu filtrów i chłodnicy. Dielektryk może być dostarczony bezpośrednio do wanny, a także tłoczony lub zasysany przez przedmiot obrabiany lub erodę. Przed rozpoczęciem drążenia, wanna opuszczona poniżej stołu roboczego podnosi się automatycznie do góry, a następnie napełnia dielektrykiem, który przykrywa całkowicie przedmiot obrabiany.

|

Rys.11.12. Schemat elektrodrążarki EDEA-25: 1-korpus, 2-pokrętło posuwu wzdłużnego stołu,

3-pokrętło przesuwu poprzecznego stołu, 4-wanna robocza, 5-płyta narzędziowa,

6-głowica, 7-prowadzenie głowicy, 8-tranzystorowy generator impulsów,

9-szafa sterownicza [11.1]

11.3.2. Mocowanie materiału obrabianego i erody

Materiał obrabiany mocuje się za pomocą ustalaczy i uchwytów wchodzących w rowki teowe stołu roboczego drążarki. Krzyżowy napęd stołu roboczego umożliwia precyzyjne ustawienie obrabianego przedmiotu w stosunku do erody.

Erody mocowane są do płyty narzędziowej głowicy za pomocą śrub i ustalaczy wchodzących w rowki teowe płyty.

11.3.3. Dobór parametrów obróbki

Nastaw elektrycznych i czasowych obróbki dokonuje się na tablicy sterującej generatorem impulsów elektrycznych. Drążarka elektroerozyjna EDEA-25 wyposażona jest w zespół dwóch generatorów: niezależnego (maszynowego) - służącego do obróbki zgrubnej i generatora zależnego (zasobnikowego) - stosowanego do obróbki wykańczającej.

11.4. DRĄŻENIE ELEKTROEROZYJNE WGŁĘBIEŃ I OTWORÓW

Obróbka wgłębień i otworów wykonywana będzie w próbkach ze stali 55 lub węglików spiekanych G20. Jako metodę obróbki przyjęto obróbkę elektroimpulsową z wykorzystaniem generatora niezależnego (maszynowego). Przed obróbką należy dokonać pomiaru masy próbek.

W wyniku postępującej erozji elektrycznej podczas kolejnych wyładowań, w miarę dosuwania elektrody, następuje kształtowanie obrabianego przedmiotu. Równolegle z ubytkiem materiału na przedmiocie obrabianym następuje erozja elektrody narzędziowej, a więc jej zużycie, co powoduje zmianę jej pierwotnego kształtu (rys.11.13).

Rys.11.13. Schemat przebiegu drążenia i zużycia elektrody roboczej:

s-szczelina, sc-szczelina czołowa [11.4]

Przed przystąpieniem do drążenia należy nastawić odpowiednie parametry prądowe i czasowe oraz wyzerować czujnik mierzący głębokość drążenia. Podczas drążenia odczytuje się głębokość drążenia w określonych przedziałach czasu obróbki. Po zakończeniu drążenia należy dokonać pomiarów masy próbek oraz średnicy wydrążonych otworów.

Zebrane dane z pomiarów należy wprowadzić do tabeli wyników pomiarów, następnie sporządzić wykresy zależności głębokości drążenia L od czasu obróbki t: L = f(t).

11.5. DRĄŻENIE ELEKTROISKROWE POWIERZCHNI PŁASKIEJ

Po obróbce elektroimpulsowej obrobiona powierzchnia ma zazwyczaj zbyt dużą chropowatość. Aby ją zmniejszyć można przeprowadzić np. obróbkę wykańczającą powierzchniową. Zazwyczaj jednak poprawa jakości powierzchni realizowana jest na tej samej elektrodrążarce, poprzez zastosowanie innego typu generatora wyładowań elektrycznych. W tym celu stosuje się generatory umożliwiające wytwarzanie w bardzo krótkim czasie wyładowań o małej energii. Najczęściej korzysta się z generatora zależnego (zasobnikowego).

W ćwiczeniu stosowane będą próbki okrągłe o średnicy około 30 mm ze stali 55, stali austenitycznej 1H18N9T lub z węglików spiekanych. Po przeprowadzonej obróbce elektroiskrowej powierzchni czołowej (płaskiej) próbki, należy dokonać pomiaru chropowatości powierzchni.

Tabela 11.1. Wyniki pomiarów głębokości drążenia elektroerozyjnego

|

Głębokość drążenia L [mm] |

||

I [A] |

1 |

2 |

3 |

24 |

|

|

|

32 |

|

|

|

64 |

|

|

|

|

11.6. PRZEBIEG ĆWICZENIA

1. Prezentacja komputerowa procesu drążenia i wycinania elektroerozyjnego oraz narzędzi - erod.

2. Przedstawienie .przykładów zastosowania drążenia i wycinania elektroerozyjnego.

3. Przygotowanie drążarki elektroerozyjnej do pracy:

a) zamocowanie materiału obrabianego,

b) zamocowanie erody do płyty narzędziowej w głowicy,

c) wypełnienie wanny cieczą dielektryczną,

d) wybór metody drążenia.

4. Drążenie elektroimpulsowe wgłębień i otworów:

a) nastawienie parametrów elektrycznych i czasowych obróbki,

b) pomiar masy próbek przed obróbką,

c) odczytywanie głębokości drążenia i pomiar średnicy wydrążonego otworu,

d) wypełnienie tabeli 11.1 wyników pomiarów głębokości drążenia,

e) wykonanie wykresu L = f(t),

f) obliczenie objętościowej wydajności drążenia i prędkości drążenia.

5. Drążenie elektroiskrowe powierzchni płaskiej:

a) porównanie chropowatości powierzchni po drążeniu elektroimpulsowym i elektroiskrowym,

b) pomiar chropowatości powierzchni po drążeniu elektroiskrowym.

Uwagi i wnioski.

Kartkówka.

11.7. LITERATURA UZUPEŁNIAJĄCA

[11.1] ALBIŃSKI K., MIERNIKIEWICZ A., RUSZAJ A., ZIMNY J.: Laboratorium obróbki erozyjnej. PWN, Warszawa, 1980.

[11.2] OCZOŚ K., Kształtowanie materiałów skoncentrowanymi strumieniami energii. Wydawnictwo Politechniki Rzeszowskiej, Rzeszów 1988.

[11.3] BANASIAK H., GOŁĄBCZAK A.: Obróbka skrawaniem, ścierna i erozyjna. Wydawnictwo Politechniki Łódzkiej, Łódź 1996.

[11.4] DĄBROWSKI L., MARCINIAK M., NOWICKI B.: Obróbka skrawaniem, ścierna i erozyjna. Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 1997.

[11.5] RUSZAJ A.: Niekonwencjonalne metody wytwarzania elementów maszyn i narzędzi. Wydawnictwo IOS, Kraków 1999.

[11.6] KÖNIG W., KLOCKE F.: Fertigungsverfahren Abtragen und Generiren, VDI - Springer - Verlag, Berlin Heidelberg New York, 1997

Ćwiczenie 7: Możliwości kształtowania powierzchni Drążeniem elektroerozyjnym

1

137

Rys.11.3. Schemat obróbki elektroerozyjnej:

1-elektroda robocza,

2-przedmiot obrabiany,

3-kanał przewodzący,

4-ciecz dielektryczna,

5-warstwa materiału zdjęta w wyniku parowania,

6-warstwa materiału która ubyła wskutek topienia,

7-warstwa materiału która ubyła z elektrody roboczej

Rys.11.14. Wykresy do sporządzenia za zajęciach laboratoryjnych

Wyszukiwarka

Podobne podstrony:

Skrypt do lab OU R7 Zaborski 3

Skrypt do lab OU R9 Kowalski 3, Semestr V

Skrypt do lab OU R8 Kowalski, PWr Mechaniczny MBM, semestr VI, Obróbka Ubytkowa II, word

Skrypt do lab OU R1 5 Cichosz, IV Semestr, Procesy i techniki wytwarzania CAM II

Skrypt lab OU R 6 Wiercenie 3

Tabelka do lab-cw1, Studia Budownictwo PB, 5 semestr, laborki metal

Mój skrypt do zajęć grupy wyznaniowe i sekty wpływna rozwój człowieka

negocjacje skrypt do szkolenia

Filozofia skrypt do nauki id 47 Nieznany

Biologia molekularna roślin Skrypt do ćwiczeń

SKRYPT DO PSYCHOLOGII KLINICZNEJ I PSYCHOPATOLOGII

Skrypt do egzaminu z kpk

ćw.14, Fizyka, Skrypt do Laborek

ćw.8, Fizyka, Skrypt do Laborek

ćw.27, Fizyka, Skrypt do Laborek

ćw.24, Fizyka, Skrypt do Laborek

ćw.31, Fizyka, Skrypt do Laborek

ćw.3, Fizyka, Skrypt do Laborek

więcej podobnych podstron