ZESPÓŁ SZKÓŁ TECHNICZNYCH

w OLECKU

TECHNIKUM MECHANICZNE

PRACA DYPLOMOWA

z

PRZYGOTOWANIA ZAWODOWEGO

Część I

Zalecenia konstrukcyjne przy projektowaniu:

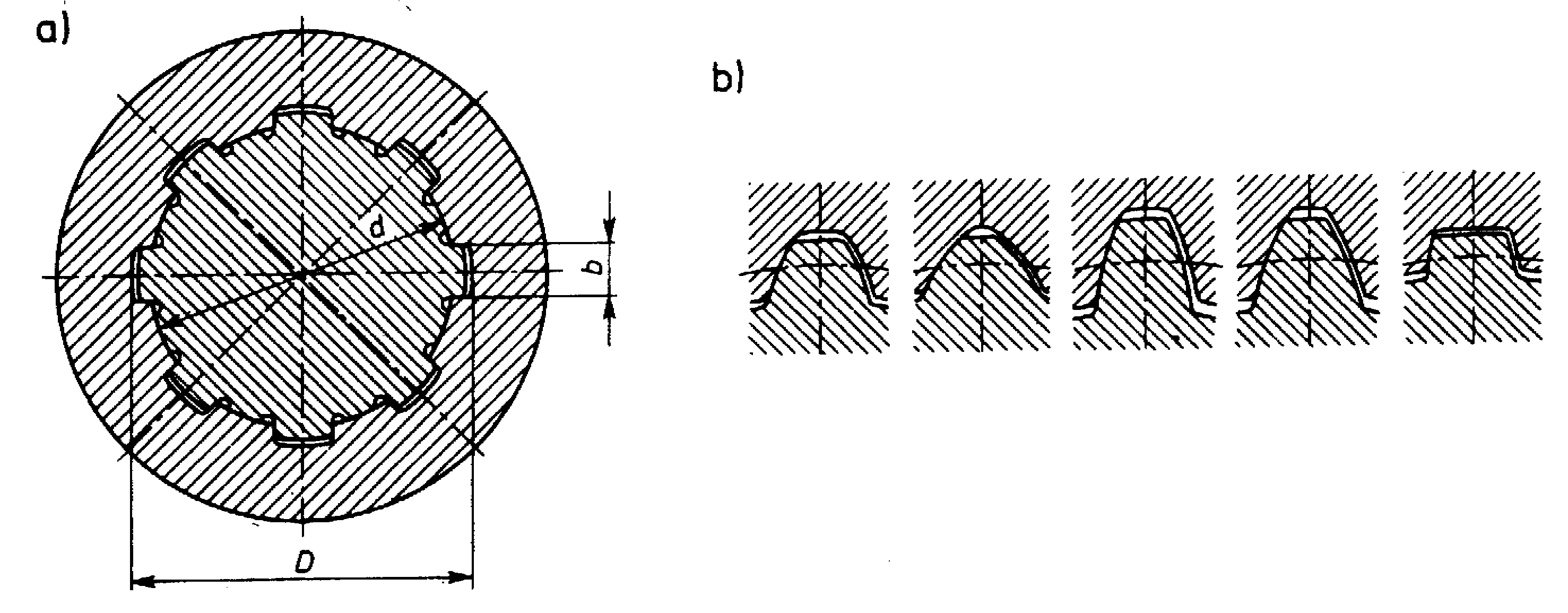

Połączeń: 2. Wybranych elementów maszyn:

gwintowych. - elementy odlewane.

ustalających. - korpusy przekładni.

wielowypustowych. - wały i osie.

tolerancje i pasowania. - koła zębate.

wciskowe. - ślimaki i ślimacznice.

- płyty i ramy.

napisał: Dariusz Mariusz Perkowski

pod kierunkiem: inż. Mieczysława Aniśko

OLECKO 2000

Spis treści

Strona

Wstęp 4

Część I 5

Połączenia 6

1. 1 Połączenia gwintowe 6

1.1.1 Gwinty oraz elementy połączeń gwintowych 6

1.1.2 Konstruowanie połączeń, śrub i mechanizmów śrubowych 40

1.1.3 Przykłady mechanizmów śrubowych i rysunków wykona-

wczych śrub oraz nakrętek 63

1.2 Elementy ustalające 71

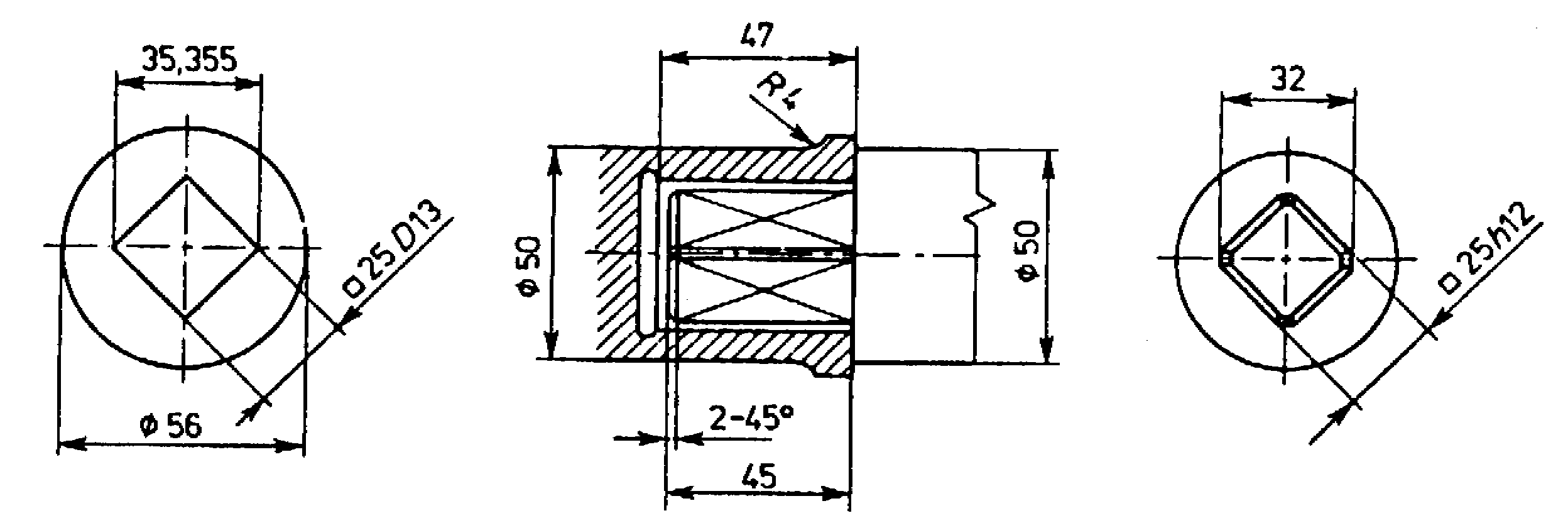

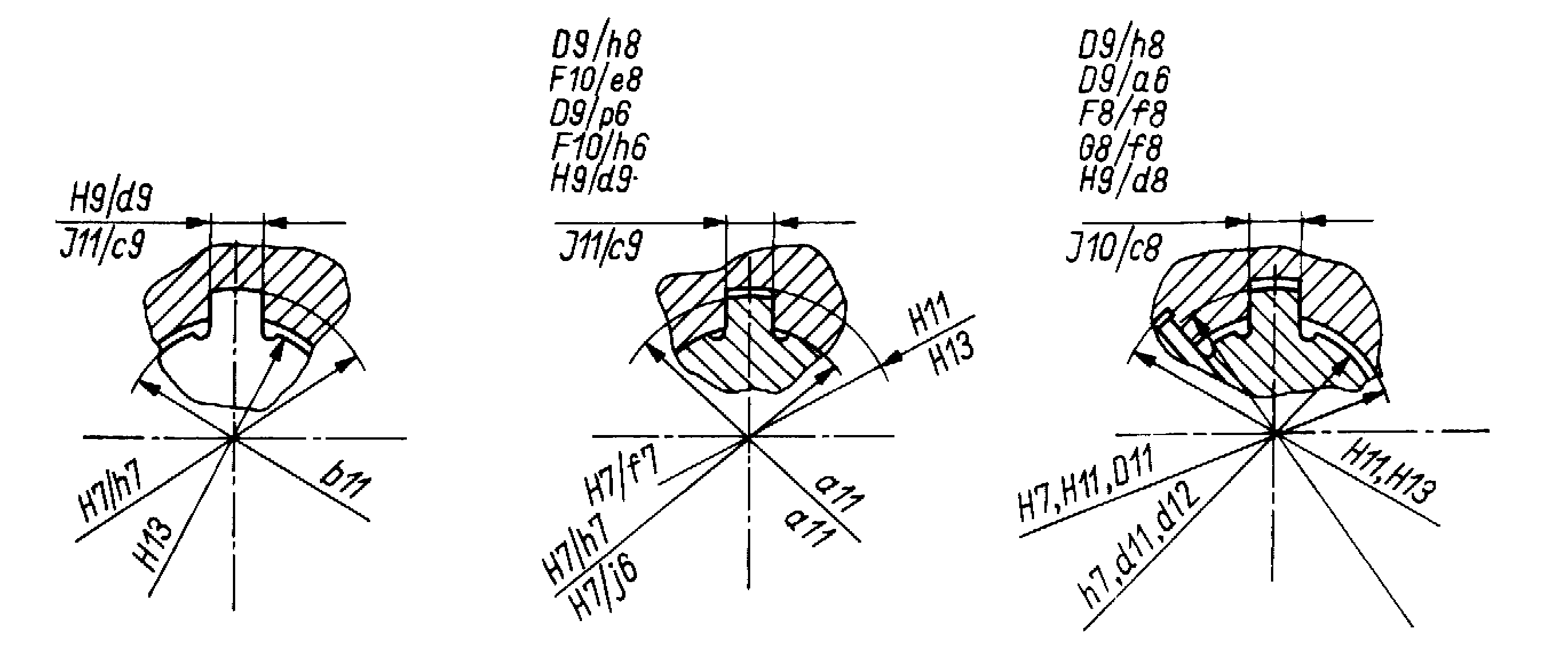

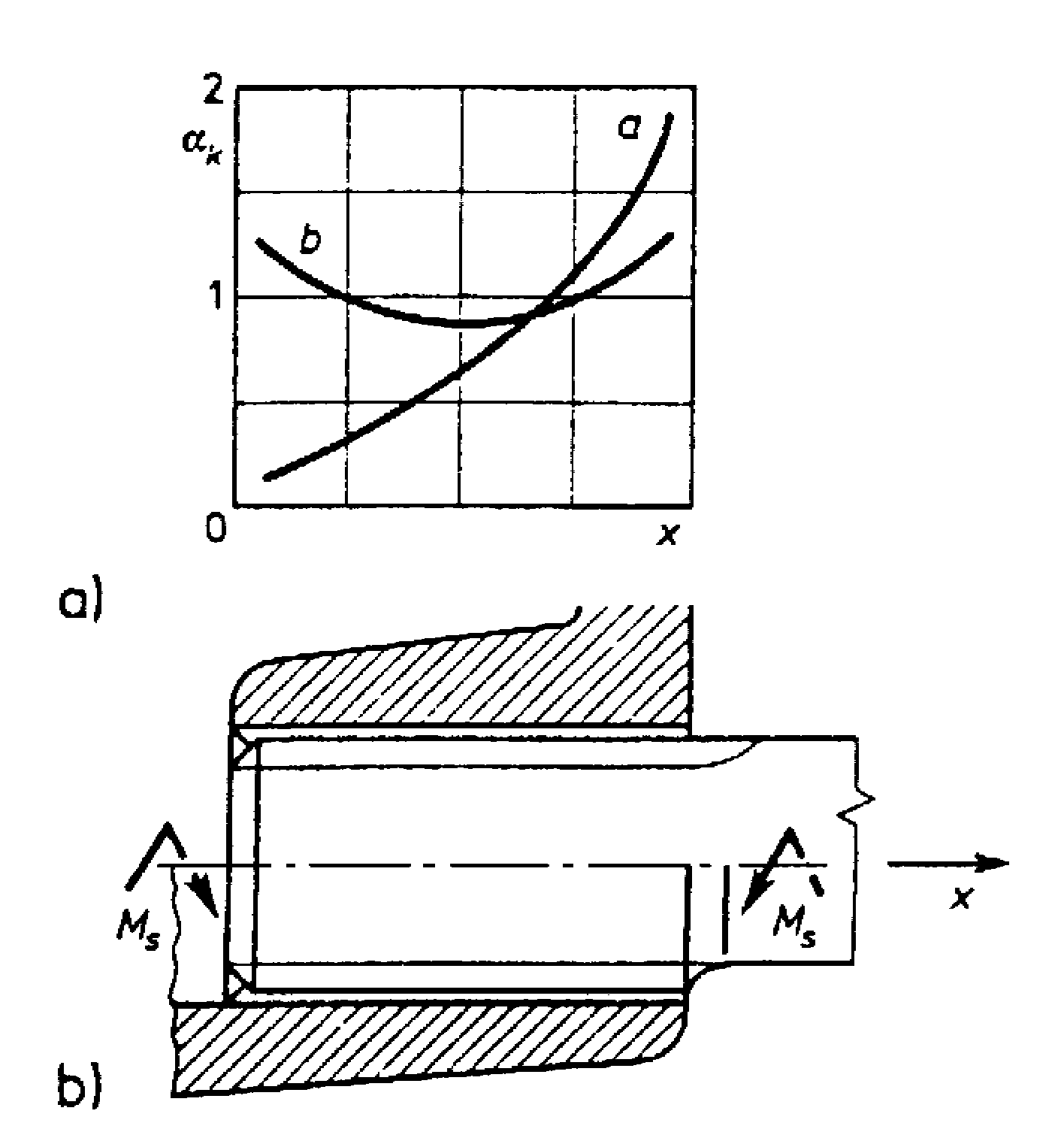

1.3 Połączenia wielowypustowe 86

1.4 Tolerancje i pasowania. Połączenia wciskowe 95

1.4.1 Tolerancje i pasowania. 95

1.4.2 Tolerancje gwintów 114

1.4.3 Tolerancje kształtu i położenia 120

1.4.4 --> Poł[Author:PDM] ączenia wciskowe 128

Część II 131

Wybrane elementy maszyn 132

2.1 Elementy odlewane 132

2.2 Korpusy przekładni 151

2.3 Wały i osie 160

2.4 Koła zębate 173

2.5 Ślimaki i ślimacznice 181

2.6 Płyty i ramy 183

3.1Załączniki 187

4.1Wykaz norm powołanych w pracy 191

5.1Wnioski 192

6.1 Literatura 193

7.1 Skorowidz rzeczowy 194

Wstęp

Praca moja jest częścią zbioru „Zalecenia konstrukcyjne przy projektowaniu części maszyn”. Zawarłem w niej zalecenia konstrukcyjne przy projektowaniu: połączeń gwintowych, ustalających, wielowypustowych, wciskowych oraz wybranych elementów maszyn takich jak elementy odlewane, korpusy przekładni, wały i osie, koła zębate, ślimaki i ślimacznice, płyty i ramy.

Celem tej pracy jest udostępnienie informacji związanych z prawidłowym konstruowaniem i kształtowaniem wyżej wymienionych części maszyn. Zbiór tych informacji zaopatrzony w wyjątki z Polskich Norm w jednej pozycji - skrypcie ułatwi poznanie zagadnień związanych z projektowaniem części maszyn.

Część I

Połączenia:

Połączenia gwintowe:

Gwinty oraz elementy połączeń gwintowych.

Konstruowanie połączeń, śrub i mechanizmów śrubowych.

Przykłady mechanizmów śrubowych i rysunków wykonawczych śrub i nakrętek.

Elementy ustalające.

Połączenia wielowypustowe.

Tolerancje i pasowania. Połączenia wciskowe:

Tolerancje i pasowania.

Tolerancje gwintów.

Tolerancje kształtu i położenia.

Połączenia wciskowe.

„Połączenia”

W rozdziale tym omówione zostaną połączenia takie jak: gwintowe, wielowypustowe, wciskowe oraz połączenia, których zadaniem jest ustalanie, czyli połączenia ustalające. Każda maszyna, urządzenie lub mechanizm, składa się z oddzielnych elementów w jakiś sposób ze sobą powiązanych. Ogólnie połączeniem lub złączem nazywa się fragment obiektu obejmujący obszar, w którym zostało dokonane połączenie ze sobą dwóch lub więcej elementów. W połączeniach rozróżniamy elementy łączone oraz elementy łączące (łączniki). Łącznikami są: śruby, nity, wpusty, kołki itp. Połączenie może być zrealizowane za pomocą łączników lub za pomocą spawania, zgrzewania, lutowania, klejenia, kitowania, przez zawalcowanie, odginanie łapek, w które zaopatrzony jest jeden z elementów łączonych itp.

1.1 Połączenia gwintowe.

Gwinty oraz elementy połączeń gwintowych.

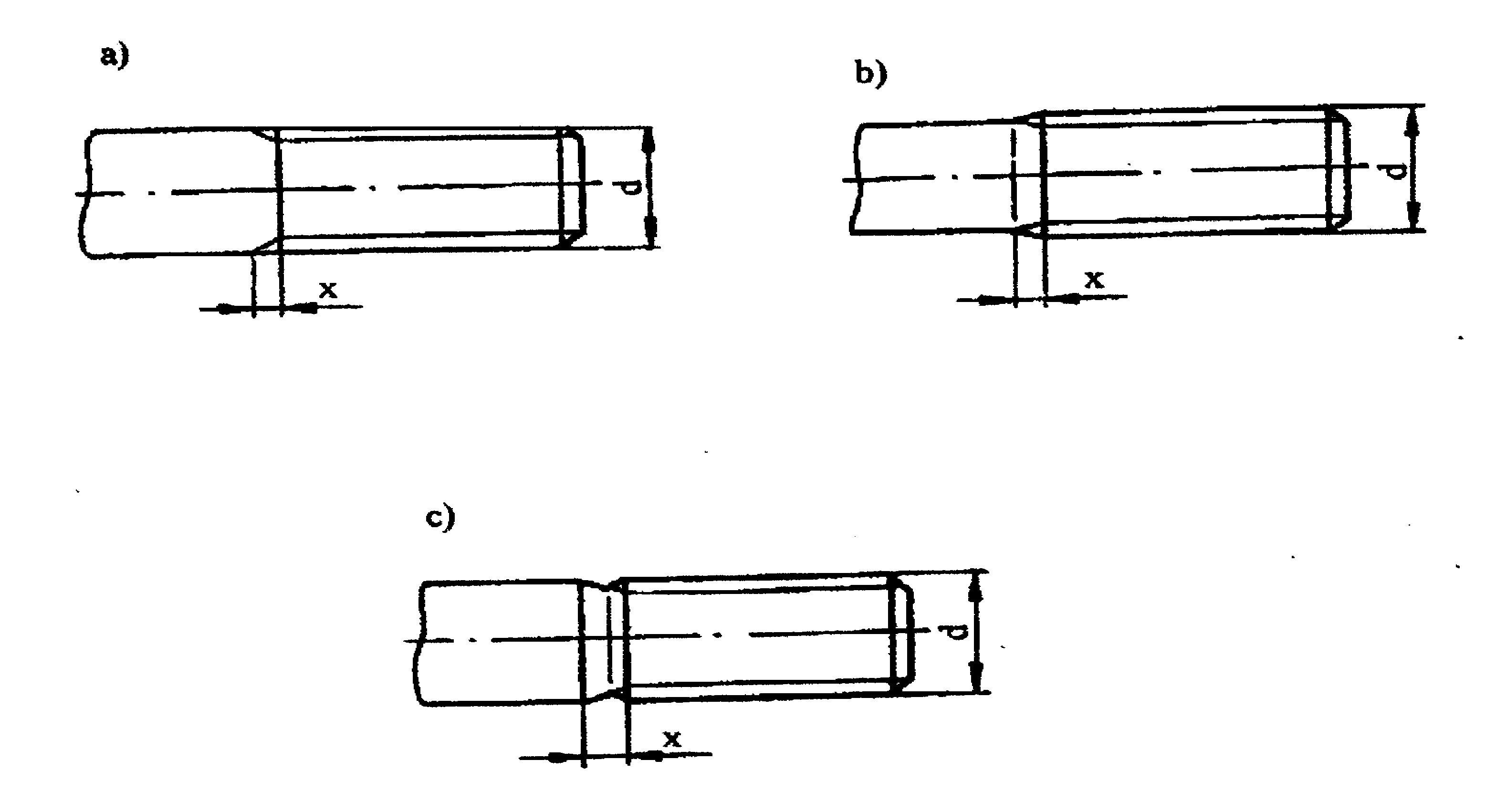

Połączeniem gwintowe dzieli się na pośrednie i bezpośrednie. W połączeniach pośrednich części maszyn łączy się za pomocą łącznika (rys.1.1a); rolę nakrętki może odgrywać gwintowany otwór w jednej z łączonych części (rys.1.1b). W połączeniach bezpośrednich gwint wykonany jest na łączonych częściach (rys. 1.1c).

Rys.1.1 Połączenia gwintowe: a, b) pośrednie, c) bezpośrednie.

Gwinty zwykłe występują najczęściej w elementach niezbyt dokładnych, produkowanych seryjnie lub masowo. Gwinty drobne mają mniejszą podziałkę niż gwinty zwykłe o tej samej średnicy. Ze względu na mniejszą głębokość gwintu są one stosowane w celu zwiększenia średnicy rdzenia śruby; są nacinane na tulejach, rurach itp. Charakteryzują się także wysoką samohamownością (mały kąt

), zabezpieczają połączenie przed luzowaniem.

Gwinty grube są stosowane w zarysach trapezowych przy d

22mm, głównie w przypadkach, gdy o obciążalności połączenia decydują naciski jednostkowe na powierzchniach roboczych gwintu np. w połączeniach spoczynkowych często odkręcanych.

Gwinty jednokrotne są stosowane głównie we wszystkich połączeniach spoczynkowych, min. ze względu na niską samohamowność, zabezpieczenie przed luzowaniem, łatwiejszym i tańszym wykonaniem itd. Gwinty wielokrotne stosuje się w połączeniach ruchowych, w których wymagane jest duże przesunięcie przy jednym obrocie śruby, wysoka sprawność, niesamohamowność itp.

Podział gwintów na prawe i lewe wynika z definicji linii śrubowej prawej i lewej. Powszechnie stosuje się gwinty prawe. Gwinty lewe stosuje się między innymi, w niektórych elementach obrabiarek, gdy użycie gwintu prawego powoduje samoczynne luzowanie połączenia, jako jeden z gwintów nakrętki rzymskiej itp.

Podstawowym gwintem o zarysie trójkątnym jest gwint metryczny znormalizowany w PN-83/M-02013 dla średnic 1

600mm. Norma ustala trzy szeregi średnic gwintu. Średnice pochodzące z pierwszego szeregu należą do uprzywilejowanych. Gwinty o średnicach objętych trzecim szeregiem są stosowane bardzo rzadko. Gwinty z drugiego szeregu nie należą do zalecanych. Skoku gwintu zwykłego nie oznacza się. Gwinty o skoku drobnym (drobnozwojowym) stosowane są w przypadkach szczególnych np. w celu zwiększenia dokładności regulacji przemieszczeń osiowych, zwiększenia ilości zwojów gwintu na długości skręcenia itp. Do zalet gwintu metrycznego zalicza się dużą wytrzymałość ze względu na duży kąt gwintu (

), samohamowność małą wrażliwość na niedokładność wykonania itp. Wadą gwintu metrycznego jest niedokładne osiowanie, będące wadą wszystkich gwintów walcowych oraz niska sprawność.

Tablica 1.1 Gwinty metryczne ISO-wg PN-83/M-02013.

Średnica nominalna d = D |

Skok gwintu P |

Średnice |

|

|||

|

Zwykły |

Drobny |

D |

D |

d |

|

|

P |

P |

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

4 |

0,7 |

0,8 |

3,545 3,675 |

3,242 3,459 |

3,141 3,387 |

7,75 9,0 |

5 |

0,8

|

0,5 |

4,480 4,675 |

4,134 4,459 |

4,09 4,387 |

12,7 15,1 |

6 |

1

|

0,75 0,5 |

5,351 5,513 5,675 |

4,918 5,188 5,549 |

4,771 5,090 5387 |

17,9 20,3 22,9 |

8 |

1.25 |

1 0,75 0,5 |

7,188 7,351 7,513 7,675 |

6,647 6,918 7,188 7,459 |

6,466 6,773 7,080 7,387 |

32,8 36.0 39,4 43,0 |

Tablica 1.1 cd Gwint metryczny. |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

10 |

1,5 |

1,25 1 0,75 0,5 |

9,026 9,188 9,351 9,513 9,675 |

8,376 8,647 8,918 9,188 9,459 |

8,160 8,466 8,773 9,080 9,387 |

52,3 56,3 60,4 64,8 69,1 |

12 |

1,75 |

1,55 1,25 1 0,75 0,5 |

10,863 11,026 11,188 11,351 11,513 11675 |

10,106 10,376 10,647 10,918 11,188 11,459 |

9,853 10,160 10,486 10,773 11,080 11,387 |

76,2 81,1 86,0 91,1 96.3 102.0 |

16 |

2 |

1,5 1 0,75 0,5 |

14,071 15,026 15,351 15,513 15,675 |

13,835 14,376 14,918 15,180 15,459 |

13,546 14,160 14,773 15,080 15,387 |

144 157 171 178 186 |

20 |

2,5 |

2,5 1,5 1 0,75 0,5 |

18,376 18,701 19,026 19,351 19,513 19,675 |

17,294 17,835 18,376 18,918 19,188 19,459 |

16,933 17,546 18,160 18,773 19,080 19,387 |

225 245 259 277 289 295 |

24 |

3 |

2 1,5 1 0,75 |

22,051 22,701 23,026 23,351 23,513 |

20,752 21,835 22,376 22,918 23,188 |

20,319 21,546 22,160 22,773 23,080 |

324 365 386 407 419 |

30 |

3,5 |

3 2 1,5 1 075 |

27,727 28,051 28,701 29,026 29,351 29,513 |

26,211 26,752 27,835 28,376 29,918 29,188 |

25,706 26,319 27,546 28,160 28,773 29,080 |

519 544 596 623 651 665 |

Uwagi:

W tabeli przytoczono wymiary gwintów zalecanych ( z szeregu średnic 1).

Przykład oznaczenia gwintu o skoku zwykłym- M8; o skoku drobnym M8

0,75.

W połączeniach ruchowych stosowane są gwinty trapezowe. Gwinty trapezowe niesymetryczne (tablica 1.3, str. 10 - 11) stosowany jest najczęściej w połączeniach przenoszących obciążenie w jednym kierunku (kąt roboczy

.

Tablica 1.2 Gwint trapezowy symetryczny -wg PN-ISO 2904+A:1996.

Średnica Nominalna d |

Skok |

Średnice |

|||||

|

Drobny |

Zwykły |

Gruby |

|

|||

|

P |

d |

d |

D |

D |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

16 |

2 |

4 |

|

15 14 |

13,5 11,5 |

14 12 |

16,5 16,5 |

20 |

2 |

4 |

|

19 18 |

17,5 15,5 |

18 16 |

20,5 20,5 |

26 |

2 |

5 |

8 |

23 21,5 20 |

21,5 18 15 |

22 19 16 |

24,5 25 25 |

32 |

3 |

6 |

10 |

30,5 29 27 |

28,8 25 21 |

29 26 22 |

32,5 33 33 |

40 |

3 |

6 |

10 |

38,5 37 35 |

36,5 33 29 |

37 34 30 |

40,5 41 41 |

50 |

3 |

8 |

12 |

48,5 46 44 |

46,5 41 37 |

47 42 38 |

50,5 51 51 |

60 |

3 |

8 |

12 |

58,5 56 54 |

56,5 51 47 |

57 52 48 |

60,5 61 61 |

80 |

4 |

10 |

16 |

78 75 72 |

75,5 69 62 |

76 70 64 |

80,5 81 82 |

100 |

5 |

12 |

20 |

97,5 94 90 |

94 87 78 |

95 88 80 |

101 101 102 |

Uwagi:

W tablicy przytoczono wymiary gwintów zalecanych ( z 1 szeregu średnic).

Przykład oznaczenia gwintu trapezowego symetrycznego o średnicy d=16mm i skoku P=4mm- Tr16

4.

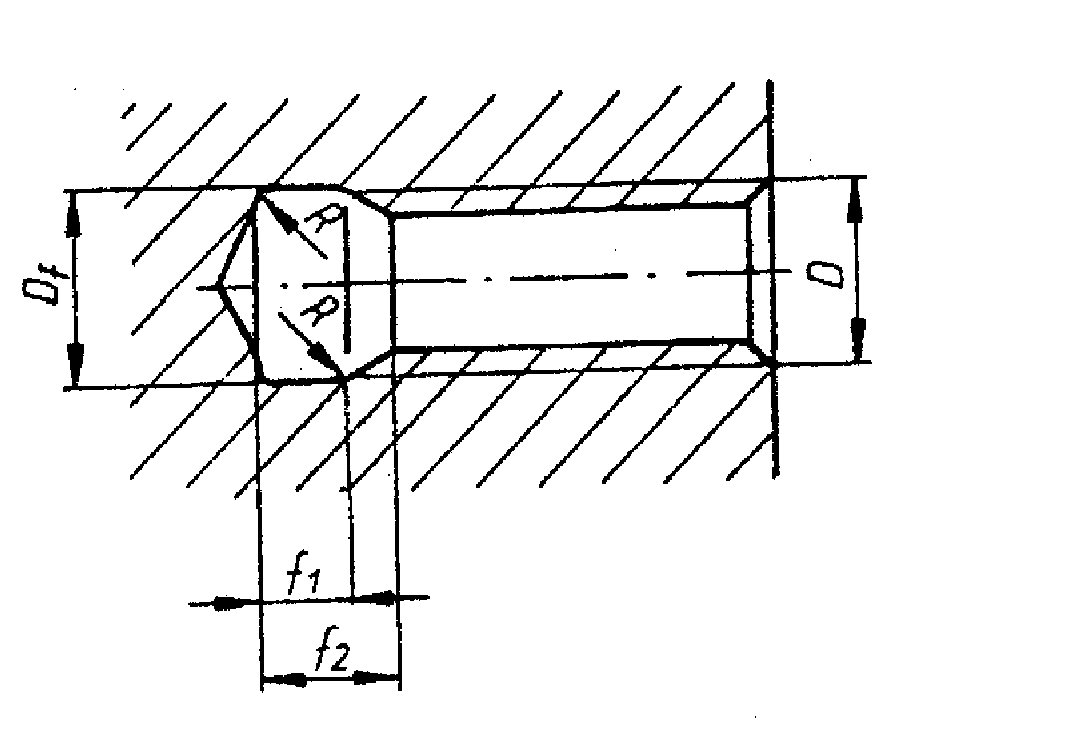

Zakończenia gwintów - wyjścia oraz podcięcia (tablica 1.5 str. 12- 13 i 1.6 str. 14 - 15) wynikają ze względów technologicznych. W celu ułatwienia rozpoczęcia nacinania gwintu wykonuje się fazki. Podtoczenia f

i f

lub też odcinki niepełnego gwintu wykonuje się po to, aby ułatwić wyjście narzędzia z materiału. Z tego też powodu ostatni pełny zwój gwintu oddalony jest od powierzchni oporowej łba śruby na odległość a.

Tablica 1.3 Gwint trapezowy niesymetryczny - wg PN-88/M-02019.

Średnica Nominalna D=d |

Skok |

Średnice |

|||||

|

Drobny |

Zwykły |

Gruby |

|

|||

|

P |

d |

d |

D |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

18 |

2 |

|

|

16,5 |

14,528 |

15 |

|

20 |

2 |

|

|

18,5 |

16,528 |

17 |

|

26 |

3 |

5 |

8 |

23,75 22,25 20,00 |

20,793 17,322 12,116 |

21,5 18,5 14 |

|

32 |

3 |

6 |

10 |

29,75 27,5 24,5 |

26,794 21,686 14,644 |

27,5 23 17 |

|

40 |

3 |

7 |

10 |

37,75 34,75 32,5 |

34,794 27,851 22,644 |

35,5 29,5 25 |

|

50 |

3 |

8 |

12 |

47,75 44,00 41,00 |

44,794 36,116 29,174 |

45,5 38 32 |

|

60 |

3 |

9 |

14 |

57,75 53,25 49,5 |

54,794 44,38 35,702 |

55,5 46,5 39 |

|

80 |

4 |

10 |

16 |

77,00 72,50 68,00 |

73,058 62,644 52,232 |

74 65 56 |

|

Tablica 1.3 cd Gwint trapezowy niesymetryczny. |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

100 |

4 |

12 |

20 |

97,0 91,00 85,00 |

93,058 79,174 65,29 |

94 82 70 |

|

Uwagi:

W tablicy przytoczono wymiary gwintów zalecanych (z szeregu średnic 1).

Przykład oznaczenia gwintu trapezowego niesymetrycznego o średnicy d=100mm i skoku P=12mm- S100

12.

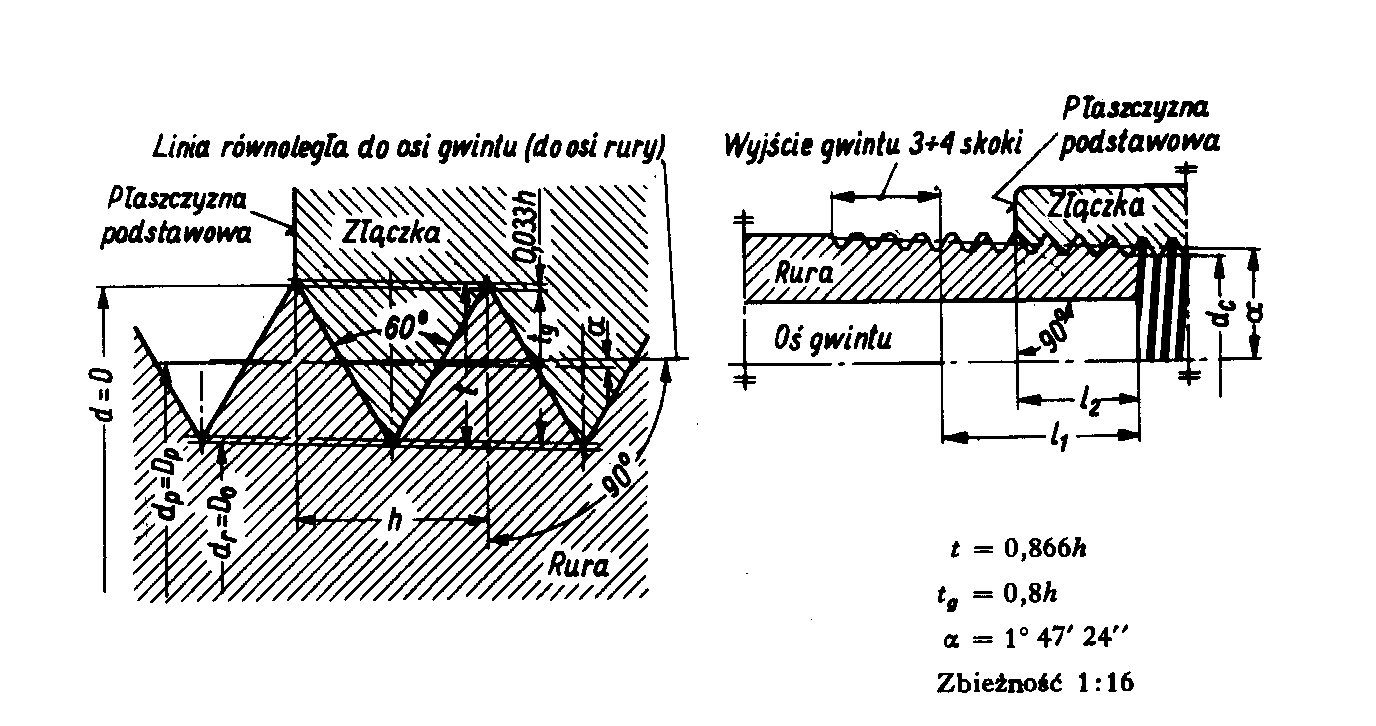

Tablica 1.4 Gwint stożkowy calowy o kącie zarysu 60˚ (Briggsa) wg PN-54/M-02032.

Średnica nominalna gwintu dn |

Średnica w płaszczyźnie podstawowej |

Średnica wewnętrzna gwintu na czole rury dc |

Liczba skoków na 1˝ i |

Skok gwintu h |

Długość gwintu |

Głębokość gwintu ty |

|||

|

Gwintu rury i złączki d=D |

Rdzenia rury otworu złączki dr=D0 |

Podziałowa rury i złączki dp=Dp |

|

|

|

Robocza l1 |

Od czoła rury do płaszczyzny podstawowej l2 |

|

|

7,895 |

6,389 |

7,142 |

6,135 |

27 |

0,941 |

6,5 |

4,064 |

0,753 |

|

10,272 |

8,766 |

9,519 |

8,480 |

27 |

0,941 |

7,0 |

4,572 |

0,753 |

|

13,572 |

11,314 |

12,443 |

10,997 |

18 |

1,411 |

9,5 |

5,080 |

1,129 |

|

17,055 |

14,797 |

15,926 |

14,416 |

18 |

1,411 |

10,5 |

6,096 |

1,129 |

|

21,233 |

18,321 |

19,772 |

17,813 |

14 |

1,814 |

13,5 |

8,128 |

1,451 |

|

26,568 |

23,666 |

25,117 |

23,128 |

14 |

1,814 |

14,0 |

8,611 |

1,451 |

1˝ |

33,228 |

29,694 |

31,461 |

29,059 |

11 ½ |

2,209 |

17,5 |

10,160 |

1,767 |

1 |

41,985 |

38,451 |

40,218 |

37,784 |

11 ½ |

2,209 |

18,0 |

10,668 |

1,767 |

1 |

48,054 |

44,520 |

46,287 |

43,853 |

11 ½ |

2,209 |

18,5 |

10,668 |

1,767 |

2˝ |

60,092 |

56,558 |

58,866 |

55,866 |

11 ½ |

2,209 |

19,0 |

11,074 |

1,767 |

Uwagi: Skok gwintu mierzy się równolegle do osi gwintu. Średnica dc jest orientacyjna. Wymiar l2 jest długością skręcenia rury i złączki bez wcisku. Przykład oznaczenia gwintu stożkowego calowego o średnicy nominalnej dn=1˝: St. B1˝, PN-54/M-02032.

Odchyłki wymiarów łączonych elementów uwzględniamy stosując nadmiary długości gwintów L, a

, L

(tablica 1.7 str. 16). Jeżeli grubość dociskanego przez śrubę elementu jest mniejsza od L

, to pod łbem śruby należy podłożyć podkładkę lub też nawiercić na głębokość L

otwór. Wykonanie otworu nieprzelotowego z gwintem na długość jest niemożliwe, dlatego też głębokość otworu większa jest od głębokości gwintu o wielkość L

-L

.

Wymiary wyjść i podcięć gwintów zewnętrznych wg Rys.1.2; Rys.1.3 Rys. 1.4 są podane w Tablicy 1.5 - PN-89/M-82063.

Rys. 1.2 Odległość ostatniego pełnego zwoju gwintu od powierzchni oporowej lub

łba śruby (wkręta): a) gwintu nacinanego b) gwintu walcowanego.

Rys.1.3 Wyjście gwintu: a) nacinanego b) walcowanego na trzpieniu o średnicy

równej w przybliżeniu średnicy podziałowej gwintu c) walcowanego na

zmniejszonej średnicy trzpienia.

Rys. 1.4 Podcięcie gwintu na trzpieniu lub pod łbem śruby (wkręta).

Tablica 1.5 cd. Wyjścia i podcięcia gwintu zewnętrznego - PN-89/M-02063.

Podcięcia gwintu1) |

R |

0,1 |

0,12 |

0,16 |

0,16 |

0,2 |

0,2 |

0,2 |

0,4 |

0,4 |

0,4 |

0,4 |

0,6 |

0,6 |

0,8 |

1,0 |

1,0 |

1,2 |

1,6 |

1,6 |

2,0 |

2,0 |

2,5 |

3,2 |

3,2 |

|

f2 6) max |

0,6 |

0,75 |

0,9 |

1,05 |

1,2 |

1,35 |

1,5 |

1,8 |

2,1 |

2,25 |

2,4 |

3,0 |

3,75 |

4,5 |

5,25 |

6,0 |

7,5 |

9,0 |

10,5 |

12,0 |

13,5 |

15,0 |

17,5 |

18,0 |

|

f1 min |

0,32 |

0,4 |

0,5 |

0,6 |

0,6 |

0,7 |

0,8 |

0,9 |

1,1 |

1,2 |

1,3 |

1,6 |

2,0 |

2,5 |

3,0 |

3,4 |

4,4 |

5,2 |

6,2 |

7,0 |

8,0 |

9,0 |

11,0 |

11,0 |

|

df h135) |

d-0,3 |

d-04 |

d-0,5 |

d-0,6 |

d-0,7 |

d-0,7 |

d-0,8 |

d-1,0 |

d-1,1 |

d-1,2 |

d-1,3 |

d-1,6 |

d-2,0 |

d-2,3 |

d-2,6 |

d-3,0 |

d-3,6 |

d-4,4 |

d-5,0 |

d-5,7 |

d-6,4 |

d-7,0 |

d-7,7 |

d-8,3 |

Odległość ostatniego pełnego zwoju gwintu od powierzchni oporowej amax |

(4P)3) |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

2,4 |

2,8 |

3,0 |

3,2 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

10,0 |

12,0 |

14,0 |

16,0 |

18,0 |

20,0 |

22,0 |

24,0 |

|

(2P)4) |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,2 |

2,4 |

1,5 |

1,6 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

11,0 |

12,0 |

|

(3P)2) |

0,6 |

0,75 |

0,9 |

1,05 |

1,2 |

1,35 |

1,5 |

1,8 |

2,1 |

2,25 |

2,4 |

3,0 |

3,75 |

4,5 |

5,25 |

6,0 |

7,5 |

9,0 |

10,5 |

12,0 |

13,5 |

15,0 |

16,5 |

18,0 |

Wyjście gwintu x max |

(1,25P)4) |

0,25 |

0,3 |

0,4 |

0,45 |

0,5 |

0,6 |

0,7 |

0,75 |

0,9 |

1,0 |

1,0 |

1,25 |

1,6 |

1,9 |

2,2 |

2,5 |

3,2 |

3,8 |

4,5 |

5,0 |

5,5 |

6,3 |

7,0 |

7,5 |

|

(2,5P)1) |

0,5 |

0,6 |

0,75 |

0,9 |

1,0 |

1,1 |

1,25 |

1,5 |

1,75 |

1,9 |

2,0 |

2,5 |

3,2 |

3,8 |

4,3 |

5,0 |

6,3 |

7,5 |

9,0 |

10,0 |

11,0 |

12,5 |

14,0 |

15,0 |

Średnica znamionowa gwintu zwykłego wg.PN-83/M-02013 d |

0,87) |

1;1,2 |

1,4 |

1,6 ; 1,8 |

2 |

2,2 ; 2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

6;7 |

8 |

10 |

12 |

14;16 |

18;20;22 |

24;27 |

30;33 |

36;39 |

42;45 |

48;52 |

56;60 |

64;68 |

|

Podziałka gwintu zwykłego wg PN-83/M-02013 P |

0,27) |

0,25 |

0,3 |

0,35 |

0,4 |

0,45 |

0,5 |

0,6 |

0,7 |

0,75 |

0,8 |

1,0 |

1,25 |

1,5 |

1,75 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

|

Uwagi:

1)-dla śrub i wkrętów klas dokładności A,B i C.

2)-dla śrub i wkrętów klasy dokładności A.

3)-dla śrub i wkrętów klas dokładności B i C.

4)-dla przypadków technicznie uzasadnionych- po uzgodnieniu z wytwórcą.

5)-dla d

3mm:h12.

6)-dopuszcza się stosowanie podcięcia o szerokości f

=2,5P i 3,5P

7)-wg.PN-74/M-02012.

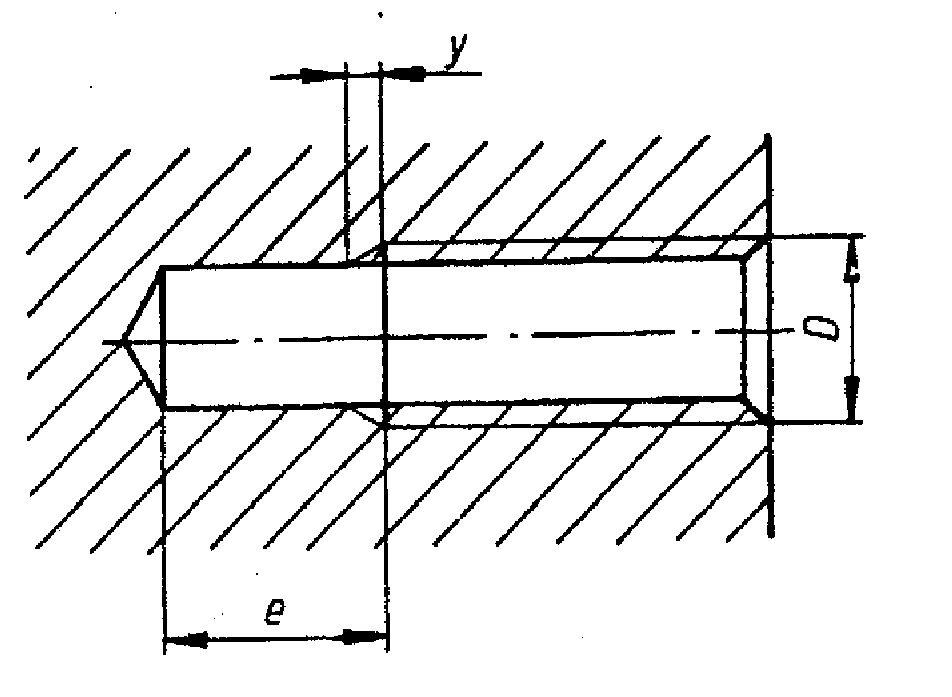

Wymiary wejść i podcięć gwintów wewnętrznych dla Rys.1.5, Rys. 1.6 są podane w Tablicy 1.6 - PN-89/M-82063.

Rys.1.5 Wyjście gwintu. Rys.1.6 Podcięcie gwintu.

Tablica 1.6 cd Wymiary wyjść i podcięć gwintów dla wewnętrznych - PN-89/02063.

Podcięci gwintu |

R |

0,1 |

0,12 |

0,16 |

0,16 |

0,2 |

0,2 |

0,2 |

0,4 |

0,4 |

0,4 |

0,4 |

0,6 |

0,6 |

0,8 |

1,0 |

1,0 |

1,2 |

1,6 |

1,6 |

2,0 |

2,0 |

2,5 |

3,2 |

3,2 |

|

|

Df H13 |

D+0,1 |

D+0,1 |

D+0,1 |

D+0,2 |

D+0,2 |

D+0,2 |

D+0,3 |

D+0,3 |

D+0,3 |

D+0,3 |

D+0,3 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

D+0,5 |

|

|

f2 min |

Krótkie |

0,9 |

1,0 |

1,25 |

1,4

|

1,6 |

1,7 |

2,0 |

2,4 |

2,75 |

2,9 |

3,0 |

3,7 |

4,9 |

5,6 |

6,4 |

7,3 |

9,3 |

10,7 |

12,7 |

14,0 |

16,0 |

18,5 |

20,0 |

21,0 |

|

|

Normal. |

1,2 |

1,4 |

1,6 |

1,9 |

2,2 |

2,4 |

2,7 |

3,3 |

3,8 |

4,0 |

4,2 |

5,2 |

6,7 |

7,8 |

9,1 |

10,3 |

13,0 |

15,2 |

17,7 |

20,0 |

23,0 |

26,0 |

28,0 |

30,0 |

|

f1 max |

Krótkie |

0,5 |

0,6 |

0,75 |

0,9 |

1,0 |

1,1 |

1,25 |

1,5 |

1,75 |

1,9 |

2,0 |

2,5 |

3,2 |

3,8 |

4,3 |

5,0 |

6,3 |

7,5 |

9,0 |

10,0 |

11,0 |

12,5 |

14,0 |

15,0 |

|

|

Normal. |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

2,4 |

2,8 |

3,0 |

3,2 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

10,0 |

12,0 |

14,0 |

16,0 |

18,0 |

20,0 |

22,0 |

24,0 |

Długość nie gwintowanej części otworu emax |

Powiększona |

2,0 |

2,5 |

2,8 |

3,2 |

3,5 |

4,0 |

5,0 |

5,5 |

6,0 |

7,0 |

8,0 |

10,0 |

12,0 |

13,0 |

16,0 |

16,0 |

18,0 |

22,0 |

25,0 |

28,0 |

33,0 |

37,0 |

40,0 |

42,0 |

|

|

Zmniejszona |

1,0 |

1,2 |

1,2 |

1,5 |

1,5 |

2,0 |

2,0 |

2,5 |

2,5 |

2,5 |

2,5 |

4,0 |

4,0 |

4,0 |

5,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

11,0 |

12,0 |

13,0 |

13,0 |

|

|

Normalna

|

1,6 |

1,8 |

2,0 |

2,2 |

2,5 |

3,0 |

3,0 |

3,5 |

3,5 |

4,0 |

4,0 |

6,0 |

8,0 |

9,0 |

11,0 |

11,0 |

12,0 |

15,0 |

17,0 |

19,0 |

23,0 |

26,0 |

28,0 |

28,0 |

|

Wyjście gwintu ymax |

Długie (4P) |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

2,4 |

2,8 |

3,0 |

3,2 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

10,0 |

12,0 |

14,0 |

16,0 |

18,0 |

20,0 |

22,0 |

24,0 |

|

|

Krótkie (1,5P) |

0,3 |

0,3 |

0,4 |

0,4 |

0,6 |

0,6 |

0,8 |

0,8 |

1,0 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

6,0 |

7,0 |

8,0 |

9,0 |

|

|

Normalne (2P) |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,2 |

1,4 |

1,5 |

1,6 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

11,0 |

12,0 |

|

Średnica znamionowa gwintu D |

0,81) |

1;1,2 |

1,4 |

1,6;1,8 |

2 |

2,2;2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

6;7 |

8 |

10 |

12 |

14;16 |

18;20;22 |

24;27 |

30;33 |

36;39 |

42;45 |

48;52 |

56;60 |

64;68 |

||

Podziała gwintu zwykłego P |

0,21) |

0,25 |

0,3 |

0,35 |

0,4 |

0,45 |

0,5 |

0,6 |

0,7 |

0,75 |

0,8 |

1,0 |

1,25 |

1,5 |

1,75 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

||

Uwagi:

1) -wg PN-74/M-02012.

Przytoczone wymiary dotyczą gwintów metrycznych.

Długość skręcenia złączonych gwintów metrycznych ustalona jest z warunków równowagi rozrywania rdzenia śruby ścinania gwintu. Orientacyjne długości skręcenia zależne od materiału łączników gwintowanych podaje tablica 1.8 (str. 16).

Tablica 1.7 Nadmiary długości gwintów i głębokości otworów - PN-74/M-82063.

d |

L min |

L1 min |

L2 min |

L3 |

a1 min |

4 |

1 |

2,5 |

1,5 |

5 |

1 |

5 |

2 |

3 |

1,5 |

5,5 |

1,2 |

6 |

2 |

4 |

2 |

8 |

1,5 |

8 |

2 |

5 |

2,5 |

10,5 |

1,8 |

10 |

2 |

6 |

3 |

12 |

2,2 |

12 |

3 |

7 |

3,5 |

14,5 |

2,5 |

14,16 |

3 |

8 |

4 |

15 |

3 |

18,20,22 |

3 |

10 |

5 |

17 |

3,5 |

Uwagi:

Przytoczone wymiary dotyczą gwintów metrycznych.

Tablica 1.8 Długości skręceń śrub stalowych -wg PN-79/M-02115.

Materiał części z gniazdem gwintowanym |

Stale i stopy tytanu |

Żeliwo |

Stopy aluminium i stopy magnezu |

Długość skręcenia |

(1 |

(1,25 |

(1,5 |

Znormalizowane łączniki gwintowe powszechnie stosowane (śruby, wkręty, nakrętki) wykonywane są ze stali określonych klas własności mechanicznych.

Oznaczenie klasy własności mechanicznych śruby jest dwucyfrowe. Pierwsza liczba symbolu odzwierciedla minimalną wytrzymałość na rozciąganie.

Tablica 1.9 Wartości R

dla pierwszej cyfry symbolu oznaczenia własności mechanicznych

śrub.

Pierwsza liczba symbolu |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

Minimalna wytrzymałość na rozciąganie Rm |

340 |

400 |

500 |

660 |

800 |

1000 |

1200 |

1400 |

Druga liczba symbolu stanowi 0,1 procentowego stosunku wymaganej minimalnej granicy plastyczności R0.2 do wymaganej minimalnej wytrzymałości na rozciąganie Rm gotowego łącznika.

Tablica 1.10 Wartości drugiej liczby symbolu oznaczenia własności mechanicznych śrub.

Druga liczba symbolu |

6 |

8 |

9 |

|

60% |

80% |

90% |

Śruby, wkręty i nakrętki ogólnego przeznaczenia wykonywane są w trzech klasach dokładności (zależnie od dokładności wymiarów oraz chropowatości):

Klasa A- elementy dokładne;

Klasa B- elementy średnio dokładne;

Klasa C- elementy zgrubne (wykonywane tylko z gwintem zwykłym);

Symbole klasy własności mechanicznych oraz dokładności wykonania umieszczamy w oznaczeniu elementu, np. ŚRUBA M16

120-3.6-C (własności mechaniczne klasy 3.6, dokładność zgrubna).

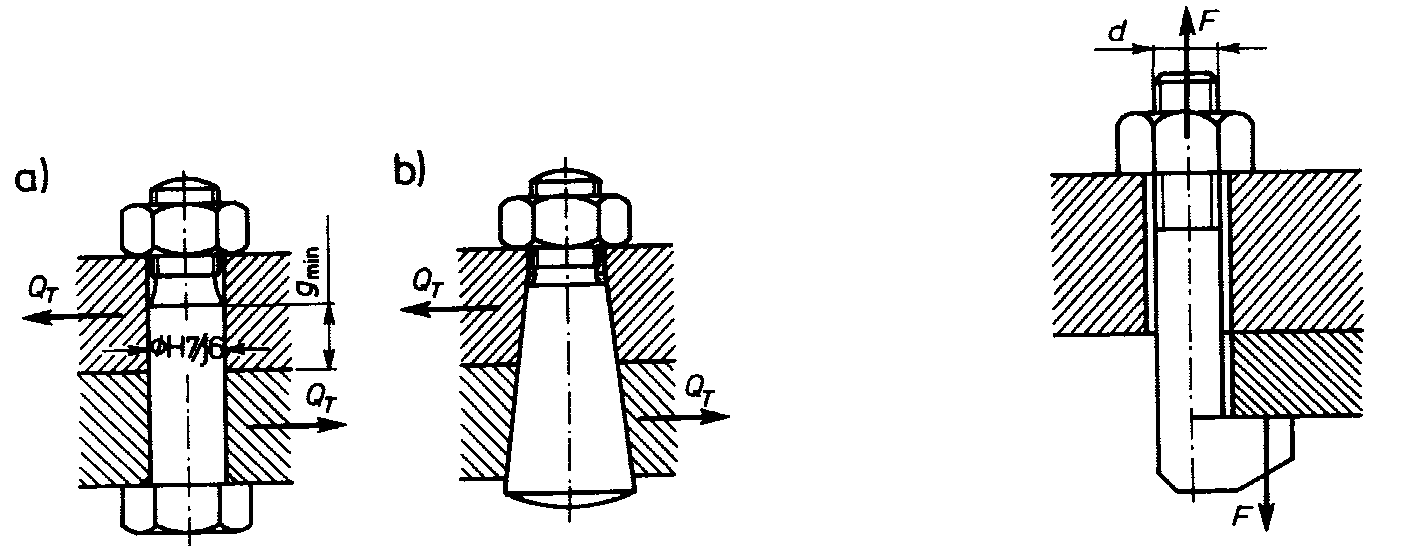

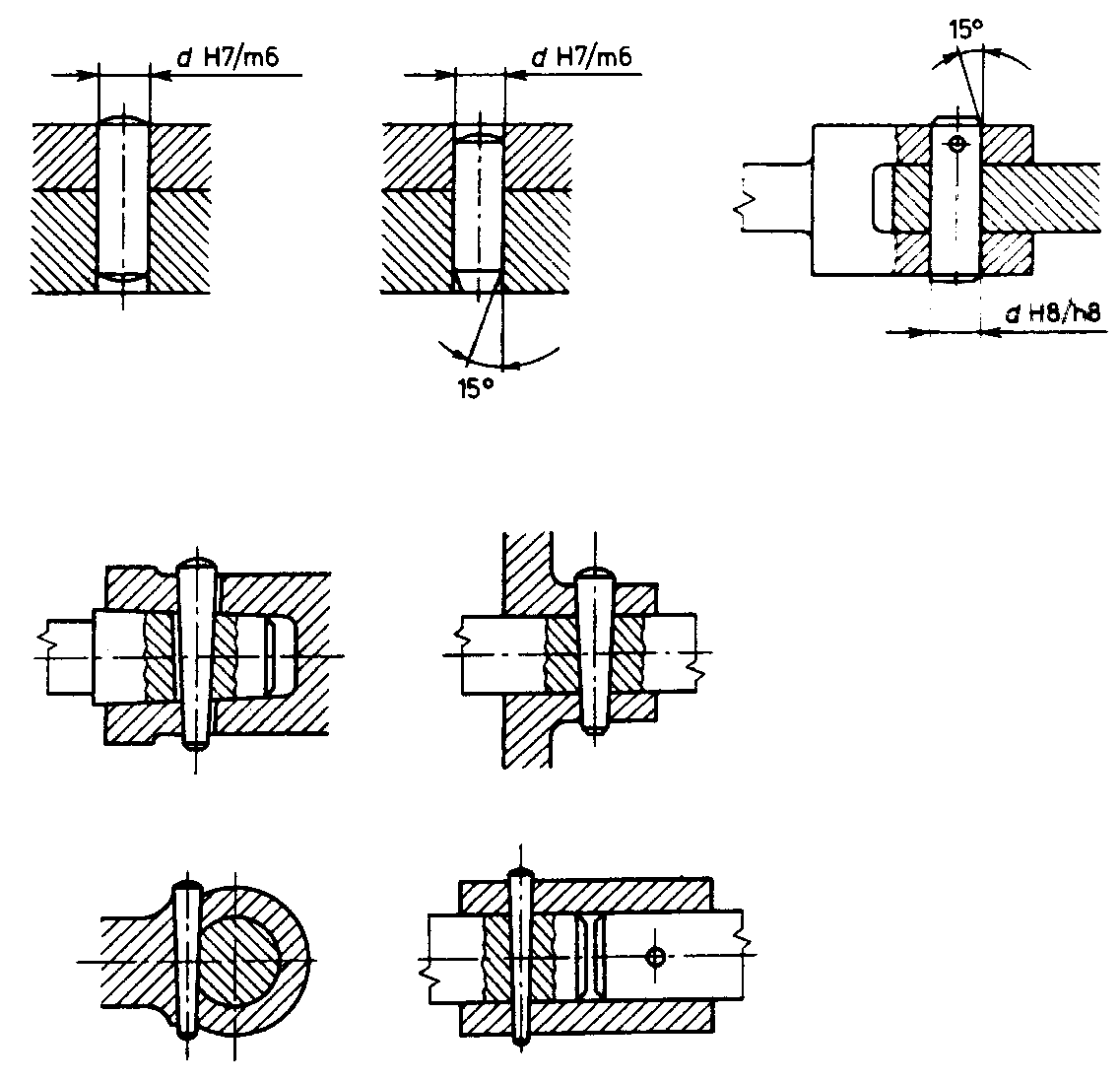

Podstawowym łącznikiem gwintowanym jest śruba. Rozróżniamy śruby luźne (tablica 1.11 str.18-19 i 1.12 str.19) oraz śruby pasowane (tablica 1.13 str.20). Średnica otworów przejściowych dla śrub i wkrętów podano w tablicy 1.14 str. 21. Śruby pasowane stosowane są w połączeniach ze znacznymi obciążeniami tnącymi. Śruba pasowana, łącząc funkcję śruby z funkcją kołka, zmniejsza wymiary połączenia, ustalając jednocześnie położenie łączonych elementów. Powszechnie stosowanym pasowaniem jest pasowanie lekko wciskane H7/k6.

W uzasadnionych przypadkach (np. obciążenie udarowe) stosowane są inne pasowania np. H7/m6, H7/n6, H7/p6.

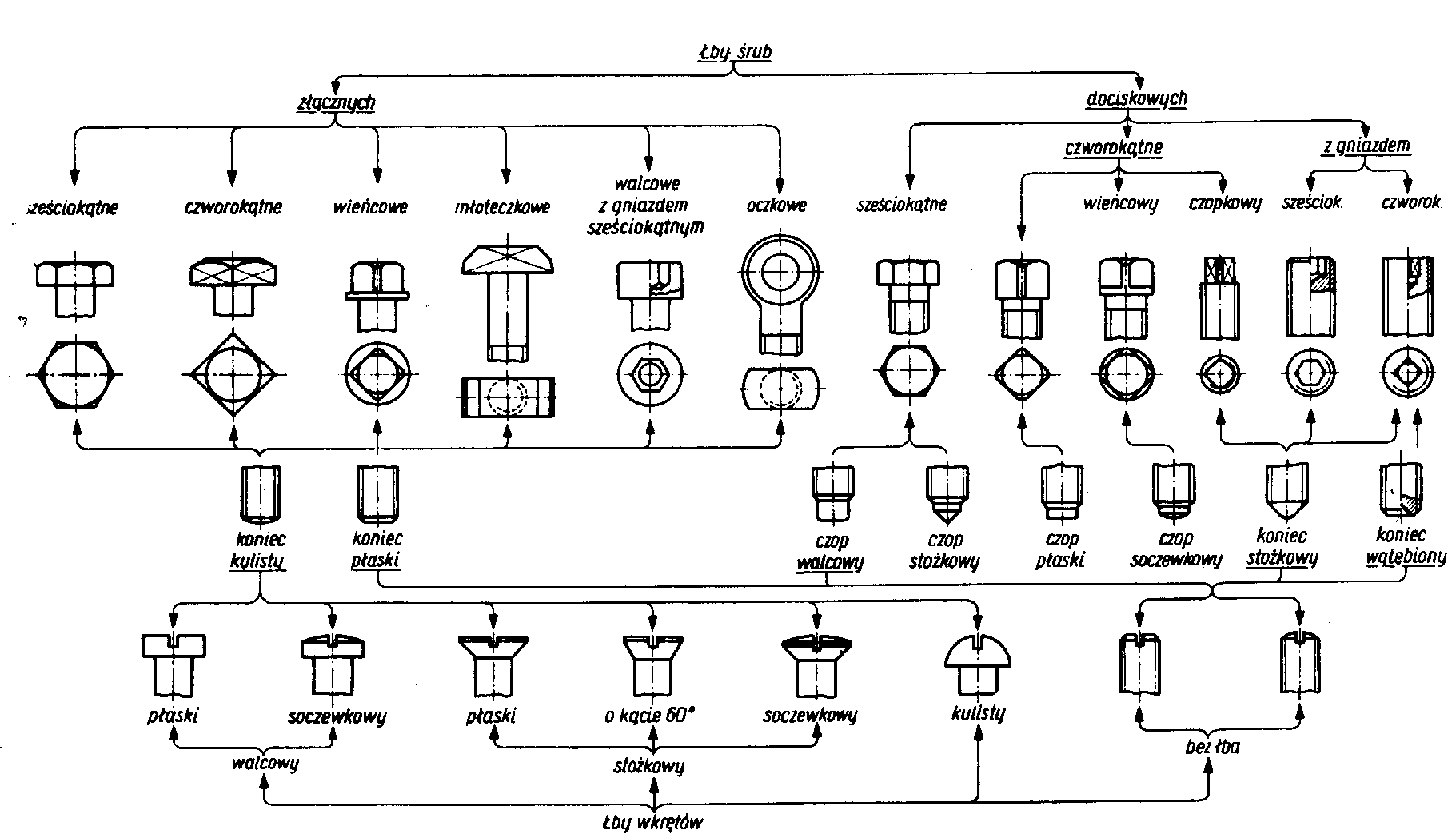

Łby śrub złącznych wykonywane są jako sześciokątne normalne, sześciokątne zmniejszone (PN-85/M-82241,PN-85/M-82242) kwadratowe (PN-88/M-82121,PN-87/M-82305), kwadratowe wieńcowe (PN-87/M-82301), młoteczkowe (PN-75/M-82418), walcowe z gniazdem sześciokątnym (PN-87/M-82302) oraz inne.

Tolerancje i pasowania gwintów są ujęte w rozdziale 1.4.2 „Tolerancje gwintów” na stronie 114.

Projektując łeb śruby należy stosować zalecane wymiary rozwartości klucza - wymiar „pod klucz”. Ciąg rozwartości klucza jest następujący (wg PN-87/M-02048)-7,8,(9),10,11, 12,13,14,15,16,(17),18,(19),(20),21,(22). W nawiasach podano wartości nie zalecane.

W konstrukcjach maszynowych stosowane są najpowszechniej śruby z łbami sześciokątnymi. Śruby te pozwalają uzyskać znaczne siły docisku przy jednoczesnej funkcjonalności eksploatacyjnej. Śruby z łbami sześciokątnymi zmniejszonymi są lżejsze, wymagają jednocześnie mniejszych kołnierzy elementów łączonych, co zmniejsza wymiary i ciężar konstrukcji. Szeroko stosowane są również śruby z łbami walcowymi z gniazdem sześciokątnym. Śruby te pozwalają również na zmniejszenie kołnierzy elementów łączonych oraz na zagłębienie łba śruby w elementy łączone. Uzyskuje się przez to płaską powierzchnie elementów łączonych, co pozwala np. wykorzystać powierzchnię jako powierzchnię oporową oraz wpłynąć na estetykę. Wymiary śrub z łbami walcowymi oraz otwory pod łby śrub przedstawiają tablice 1.15 (str.22) oraz 1.16 (str.22 - 23).

Tablica 1.11 Śruby z łbem sześciokątnym:

-z gwintem na części długości wg PN-85/M-82101.

-z gwintem na całej długości wg PN-85/M-82105.

Tablica 1.11 cd Śruby z łbem sześciokątnym.

d |

M4 |

M5 |

M6 |

M8 |

M10 |

M12 |

M16 |

M20 |

|

|

- |

- |

- |

M8 |

M10 |

M12 |

M16 |

M20 |

|

s |

7 |

8 |

10 |

13 |

17 |

19 |

24 |

30 |

|

K |

2,8 |

3,5 |

4,0 |

5,5 |

7,0 |

8,0 |

10 |

13 |

|

Mmax |

0,5 |

0,5 |

0,5 |

0,6 |

0,6 |

0,6 |

0,8 |

0,8 |

|

D |

8,1 |

9,2 |

11,5 |

15,0 |

19,6 |

21,9 |

27,7 |

34,6 |

|

da max |

A |

4,7 |

5,7 |

6,8 |

9,2 |

11,2 |

13,7 |

17,7 |

22,4 |

|

B i C |

- |

6,0 |

7,2 |

10,2 |

12,2 |

14,7 |

18,7 |

24,4 |

rmin |

A i B |

0,2 |

0,2 |

0,25 |

0,4 |

0,4 |

0,4 |

0,6 |

0,8 |

|

C |

- |

0,2 |

0,25 |

0,4 |

0,4 |

0,4 |

0,6 |

0,8 |

b |

l |

14 |

16 |

18 |

22 |

26 |

30 |

38 |

46 |

|

125<l |

- |

- |

- |

28 |

32 |

36 |

44 |

52 |

|

l>200 |

- |

- |

- |

- |

- |

- |

57 |

65 |

amax |

A i B |

2,1 |

2,4 |

3 |

4 |

4,5 |

5,3 |

6,0 |

7,5 |

|

C |

2,8 |

3,2 |

4 |

5 |

6,0 |

7,0 |

8,0 |

10 |

Uwagi:

Ciąg zalecanych długości śrub1-12,14,16,20-100 (skok co 5mm), 100-200 (skok co 10mm).

Śruby dokładne (A) wykonywane są w zakresie d=M1,6-M160, śruby średnio dokładne (B) wykonywane są w zakresie d=M3-M39. Śruby zgrubne (C) wykonywane są tylko z gwintem zwykłym.

Przykład oznaczenia śruby z łbem sześciokątnym, z gwintem M16 i długości l=120mm, o własnościach mechanicznych klasy 3.6, zgrubnej- ŚRUBA M16

120-3.6-C, PN-85/M-82101, (śruba będzie miała gwint na długości b=38mm).

Tablica 1.12 Klasy własności mechanicznych śrub wg PN-85/M-82101.

Jakość wykonania śruby stalowej z gwintem dla d |

Klasy własności mechanicznych wg PN-82/M-82054/03 |

|

|

Podstawowe |

Dopuszczalne |

Dokładne (A) Średnio dokładne (B) Zgrubne (C) |

4,8; 5,6; 5,8; 6,6; 6,8; 8,8; 10,9; 12,9; 3,6; 4,6; 4,8; |

10,9; 12,9

|

Uwagi: Śruby mosiężne wykonywane są z mosiądzu M058 lub M63

Tablica 1.13 Śruby pasowane z łbem sześciokątnym:

z gwintem krótkim wg PN-66/M-82341;

z gwintem długim wg PN-66/M-82342;

d |

M10 |

M12 |

M16 |

M20 |

M24 |

||

|

M10 |

M12 |

M16 |

M20 |

M24 |

||

d1 d2 d3 s k a r1 f R r z c |

11 11,2 7,8 17 7 0,2 1 4 1 0,4 1,5 1 |

13 13,2

9,5 8 0,2 1 4 1 0,4 1,8 1 |

17 17,2 13 24 10 0,2 1 4 1 0,4 2,0 1 |

21 21,3 16 30 13 0,3 1,6 6 1,6 0,6 2,5 1 |

25 25,3 19 36 15 0,3 1,6 6 1,6 0,6 3,0 1,5 |

||

PN-66/M--82341

PN-66/M--82342

|

b |

l

l=50 l>150 |

16 18 - |

19 21 - |

24 26 - |

28 30 35 |

- 34 39 |

|

|

l

l=50 l>150 |

13 15 - |

14 16 - |

18 20 - |

22 24 29 |

- 26 31 |

Uwagi:

Rozróżnia się dwa rodzaje śrub.

z trzpieniem pasowanym o średnicy d1 tolerancji k6 (dopuszcza się stosowanie innych tolerancji podanych w oznaczeniu);

z trzpieniem o średnicy d2, przeznaczonych do pasowania po obrobieniu.

Ciąg zalecanych długości l=25-100 (skok 5mm), 100-200 (skok 10 mm).

Zakres zalecanych długości zależy od średnicy śruby (np. M16, l=35-150).

Przykłady oznaczenia śrub pasowanych z łbem sześciokątnym:

śruba pasowana z gwintem M24, długości l=160mm oraz trzpieniem o średnicy d1 w tolerancji k6- ŚRUBA M24

160, PN-66/M-82341,

śruba pasowana z gwintem M24, długości l=160mm oraz trzpieniem o średnicy d1 w tolerancji m6- ŚRUBA M24

160-m6, PN-66/M-82341,

śruba pasowana z gwintem M24, długości l=160mm oraz trzpieniem o średnicy d2=25,3mm- ŚRUBA M24

160

25,3. PN-66/M-82341,

Tablica 1.14 Średnice otworów przejściowych dla śrub i wkrętów.

d |

D w klasie: |

||

|

dokładnej |

Średnio dokładnej |

zgrubnej |

4 5 6 8 10 12 14 16 18 20 |

4,3 5,3 6,4 8,4 10,5 13 15 17 19 21 |

4,5 5,5 6,36 9,0 11 14 16 18 20 22 |

4,8 5,8 7 10 12 15 17 19 21 24 |

Uwagi:

Stosowane klasy dokładności wykonania otworów przejściowych:

klasa dokładna- w budowie dokładnych maszyn i przyrządów (tolerancja H12),

klasa średnio dokładna- w ogólnej budowie maszyn (tolerancja H13),

klasa zgrubna 1- w budowie maszyn mniej dokładnych (tolerancja H14),

klasa zgrubna 2- dla otworów odlewanych surowych (d

42mm).

Tablica 1.15 Śruby z łbem walcowym z gniazdem sześciokątnym wg PN-87/M-82302.

d |

M4 |

M5 |

M6 |

M8 |

M10 |

M12 |

/M14/ |

M16 |

||

D |

max |

7,0 |

8,5 |

10,0 |

13,0 |

16,0 |

18,0 |

21,0 |

24,0 |

|

|

min |

6,78 |

8,28 |

9,78 |

12,73 |

15,73 |

17,73 |

20,67 |

23,67 |

|

s |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

||

K |

max |

4,0 |

5 |

6 |

8 |

10 |

12 |

14 |

18 |

|

|

min |

3,7 |

4,7 |

5,7 |

7,64 |

9,64 |

11,57 |

13,57 |

15,57 |

|

t |

max |

2,0 |

2,7 |

3,3 |

4,3 |

5,5 |

6,6 |

7,8 |

0,8 |

|

|

min |

2,4 |

3,1 |

3,78 |

4,78 |

6,258 |

7,5 |

8,7 |

9,7 |

|

da max |

4,7 |

5,7 |

6,8 |

9,2 |

11,2 |

14,2 |

16,2 |

18,2 |

||

R min |

0,2 |

0,2 |

0,25 |

0,4 |

0,4 |

0,6 |

0,6 |

0,6 |

||

b |

l |

14 |

16 |

18 |

22 |

26 |

30 |

34 |

38 |

|

|

125<l |

- |

- |

- |

- |

- |

- |

- |

44 |

|

Uwagi:

Ciąg zalecanych długości śrub l-12,14,16,20-100(skok 5mm),100-200(skok 10mm).

Przykład oznaczenia śruby M12 o długości l=60mm oraz długości części gwintowanej b=30mm, własnościach mechanicznych klasy 8.8:

ŚRUBA M12

60-8.8, PN-87/M-82302.

Tablica 1.16 Nawiercenie pod łby walcowe i wieńcowe wkrętów i śrub, wykonanie średnio

dokładne stosowane w ogólnej budowie maszyn wg PN-83/M-82069.

Tablica 1.16 cd Nawiercenie pod łby walcowe, wieńcowe i stożkowe śrub i wkrętów.

Wykonanie dokładne |

||||||||||||||||||||

D |

D H12 |

D H12 |

D |

D |

D |

t |

t +0,2 |

t +0,2 |

t

|

t +0.1 |

||||||||||

M3 |

3,2 |

5,3 |

|

|

6,3 |

2,2 |

+0.1 |

|

|

1,6 |

0,2 |

|||||||||

M3,5 |

3,7 |

6,4 |

|

|

7,3 |

2,6 |

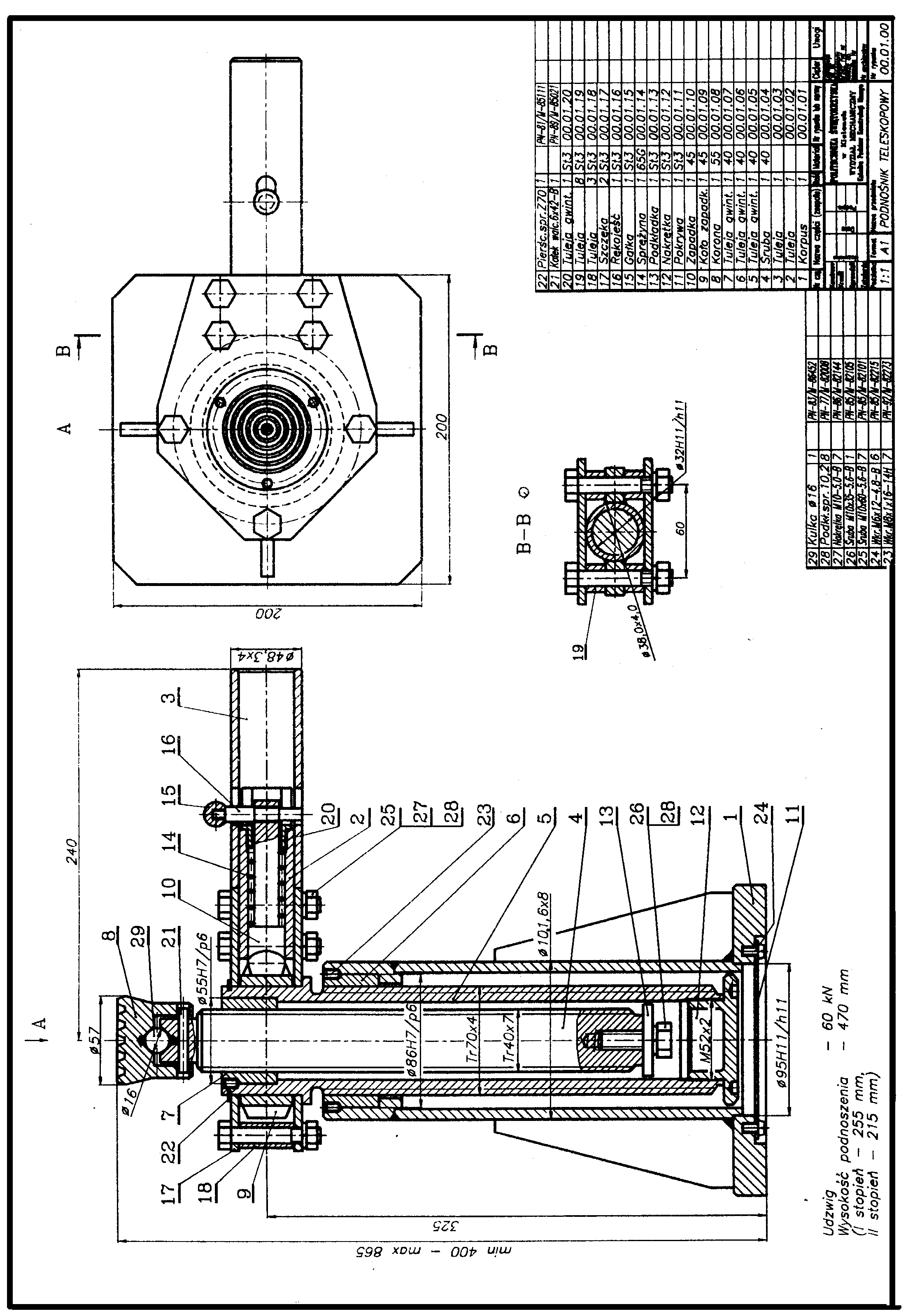

|

|

|

2 |

0,25 |

|||||||||

M4 |

4,3 |

7,4 |

|

|

7.8 |

3 |

|

4,2 |

|

2 |

0.4 |

|||||||||

M5 |

5,3 |

8,9 |

6 |

8,5 |

9,4 |

3.7 |

|

5,2 |

7,3 |

2,5 |

0,4 |

|||||||||

M6 |

6.4 |

10,4 |

7.4 |

12 |

11.4 |

4,2 |

|

6.2 |

8,3 |

3 |

0.5 |

|||||||||

MS |

8,4 |

13 |

9,4 |

15,5 |

15,5 |

5,3 |

|

8.3 |

9.3 |

4 |

0,5 |

|||||||||

M10 |

10.5 |

15,5 |

11.5 |

18 |

18,5 |

6,3 |

|

10.3 |

11,3 |

4,8 |

0,8 |

|||||||||

M12 |

13 |

19 |

15 |

22 |

23 |

7.3 |

+0.2 |

12,3 |

13,3 |

5,6 |

0,8 |

|||||||||

M14 |

15 |

22 |

17 |

28 |

26 |

8,3 |

|

14,3 |

16.3 |

6,5 |

0,8 |

|||||||||

Ml 6 |

17 |

25 |

19 |

28 |

30 |

9,5 |

|

16.5 |

18,3 |

7 |

0.8 |

|||||||||

M18 |

19 |

28 |

|

32 |

|

|

|

18,5 |

21,3 |

|

|

|||||||||

M20 |

21 |

31 |

|

35 |

|

|

|

20,5 |

23,5 |

|

|

|||||||||

Wykonanie średnio dokładne |

||||||||||||||||||||

D |

D H13 |

D H14 |

D H13 |

D |

D H13 |

t |

t +0,2 |

t +0,2 |

t |

|||||||||||

M3 |

3,3 |

5,5 |

|

6.4 |

3,4 |

2,4 |

+0,1 |

|

|

1.6 |

||||||||||

M3.5 |

4,3 |

6,8 |

|

7,7 |

4.3 |

2,9 |

|

|

|

2 |

||||||||||

M4 |

4,5 |

8 |

|

8,3 |

4,5 |

3,4 |

|

4,6 |

|

2 |

||||||||||

MS |

5,5 |

9,5 |

9 |

10,3 |

5,5 |

4,2 |

|

5,7 |

7.5 |

2,5 |

||||||||||

M6 |

6,6 |

11 |

12,5 |

12,4 |

6,6 |

4,8 |

|

6.8 |

8,5 |

3 |

||||||||||

M8 |

9 |

14 |

16 |

16,4 |

9 |

6 |

+0,2 |

9 |

9,5 |

4 |

||||||||||

M10 |

11 |

16,5 |

19 |

20.1 |

11 |

7 |

|

11 |

11.5 |

4.8 |

||||||||||

M12 |

14 |

20 |

23 |

24,2 |

14 |

8 |

|

13 |

13,5 |

5,6 |

||||||||||

M14 |

16 |

23 |

29 |

28 |

16 |

9 |

|

15 |

16,5 |

6.5 |

||||||||||

M16 |

18 |

26 |

29 |

31 |

18 |

10,5 |

|

17,5 |

18,5 |

7 |

||||||||||

M18 |

20 |

29 |

33 |

|

|

|

|

19,5 |

21,5 |

|

||||||||||

M20 |

22 |

33 |

36 |

|

|

|

|

21,5 |

24 |

|

||||||||||

A — nawiercenie pod łeb wkręta z łbem walcowym, B—nawiercenie pod łeb śruby z łbem walcowym z gniazdem sześciokątnym, C—nawiercenie pod łeb śruby wieńcowej z łbem czworokątnym, d—nawiercenie pod łeb wkręta z łbem stożkowym, w wykonaniu dokł. sd—nawiercenie pod łeb wkręta z łbem stożkowym, w wykon. średnio dokł.

Wykonanie dokładne stosuje się w budowie dokładnych maszyn, przyrzad6w i aparat6w, wykonanie średnio dokładne — w ogó1nej budowie maszyn. Ścięcie o średnicy D

W wykonaniu średnio dokładnym krawędź otworu o średnicy D |

||||||||||||||||||||

Uwagi:

Wielkość t może być zwiększona w przypadku zastosowania podkładki sprężystej.

Śruby z łbem walcowym z gniazdem sześciokątnym zakręcane są kluczem wykonanym z pręta sześciokątnego. Do zakręcania śrub oraz nakrętek sześciokątnych stosowane są klucze płaskie oraz nasadowe. Zalecane wymiary niezbędnych przestrzeni do zakręcenia elementów przedstawia tablica 1.17.

Tablica 1.17 Zalecane wymiary przestrzeni niezbędne do zakręcenia śrub (wkrętów).

S |

10 |

12 |

14 |

17 |

19 |

22 |

24 |

27 |

30 |

32 |

36 |

A B E F G G1 R D A1 |

21 9 12 11 36 26 18 22 18 |

25 10 15 13 48 38 24 26 20 |

30 12 18 15 52 40 26 28 22 |

34 14 20 18 60 45 30 32 26 |

38 16 22 20 68 50 34 36 30 |

45 18 25 22 76 55 38 40 32 |

48 18 28 25 80 60 40 45 36 |

52 22 32 28 90 65 45 50 40 |

58 22 34 30 100 75 50 52 45 |

62 25 36 30 110 85 55 55 18 |

68 25 40 35 120 95 60 62 52 |

Śruby dwustronne (tablica 1.18 str.24-25) stosowane są w celu uniknięcia zmiany pasowania śruby - otwór gwintowany na skutek wielokrotnego demontażu połączenia. W zależności od materiału elementu, do którego wkręcana jest śruba dwustronna, stosowane śruby o długościach skręcenia e

(elementy stalowe), e

1,25d1 (elementy żeliwne), e

2d (elementy ze stopów lekkich).

Tablica 1.18 Śruby dwustronne średnio dokładne.

Tablica 1.18 cd Śruba dwustronna średnio dokładna.

D1=d2 |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

D1=d2 |

- |

- |

- |

- |

16 |

20 |

24 |

|

|

|

|

|

|

|

|

PN-60/M- -821262 |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

PN-60/M- -82163 |

7,5 |

10 |

12 |

15 |

20 |

25 |

30 |

PN-60/M- -82164 |

12 |

16 |

20 |

24 |

32 |

40 |

48 |

|

18

|

20

|

22

|

25

|

|

|

|

Uwagi:

Ciągi długości l-18,20,22,25,28,30-100 (skok 5mm), 110-200 (skok 10mm).

Przykład oznaczenia śruby dwustronnej z gwintem M12 kojarzonym z otworem długości e=15mm, gwintem M12

1,25 kojarzonym z nakrętką, o wymiarze l=40mm, stalowej o własnościach mechanicznych klasy 8.8:

ŚRUBA DWUSTRONNA M12-M12

1,25

40-8.8 PN-60/M-82163.

W celu uniknięcia wykręcenia śruby dwustronnej podczas odkręcania nakrętki gwint kojarzony z otworem pasowany jest ciasno. Zalecane pasowanie (PN-79/M-02115) dla śrub stalowych (A-symbol gniazda, T- symbol śruby): A0/T0- gniazda z żeliwa lub stopów aluminium, A02/T02- gniazda z żeliwa. Ponadto, w celu uniknięcia odkręcenia, śruby te zakręcane są ze znacznym napięciem wstępnym na całą długość e.

Poza wymienionymi podstawowymi rodzajami śrub, w ogólnej budowie maszyn stosowane są często śruby specjalne: fundamentowe, z trzpieniem stożkowym, z uchem itp.

Rys.1.7 Śruby fundamentowe.

Śruby fundamentowe (rys.1.7) z łbami młoteczkowymi (b) oraz śruby mające kotwę składającą się z elementów spiętych sprężystym pierścieniem (d) umożliwiają demontaż w trakcie eksploatacji. Głębokość zabetonowania śruby fundamentowej zależne jest od gatunku użytego betonu oraz rodzaju obciążenia, np. dla śrub fundamentowych wykonanych z pręta żebrowanego (c) głębokość zabetonowania wynosi (15-25)d, przy obciążeniach statycznych oraz (20-30)d, przy obciążeniach zmiennych.

Rys.1.8 Śruby specjalne.

Śruby z trzpieniem stożkowym (rys.1.8a) spełniają jednocześnie rolę elementu ustalającego (jak śruba pasowana).

Śruby oczkowe (rys1.8.b), dzięki możliwości obrotu wokół osi prostopadłej do osi śruby, pozwalają na szybkie demontowanie połączenia. W tym celu w elemencie mocowanym należy wykonać odpowiednie wycięcia. Śruby z uchem (rys1.8c) służ najczęściej do zawieszania elementów w czasie transportu.

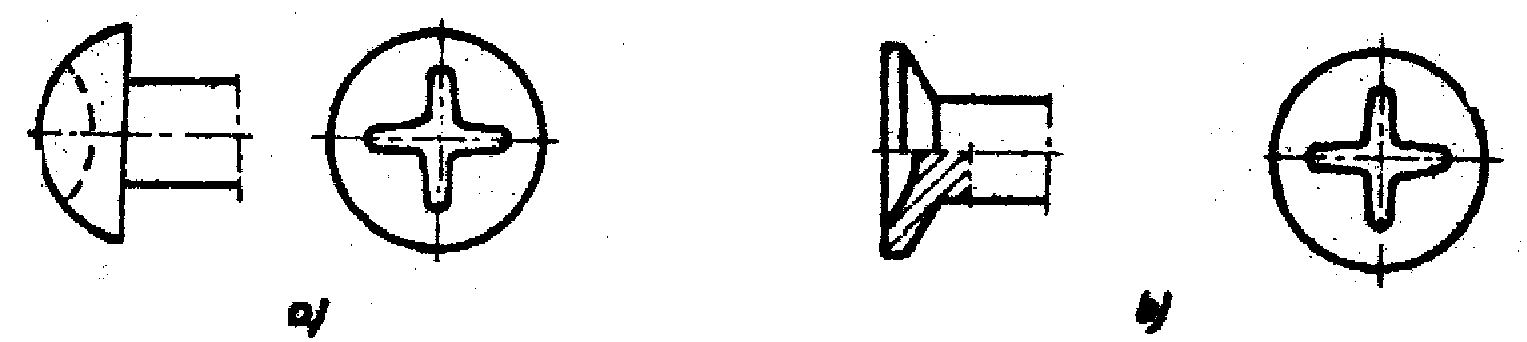

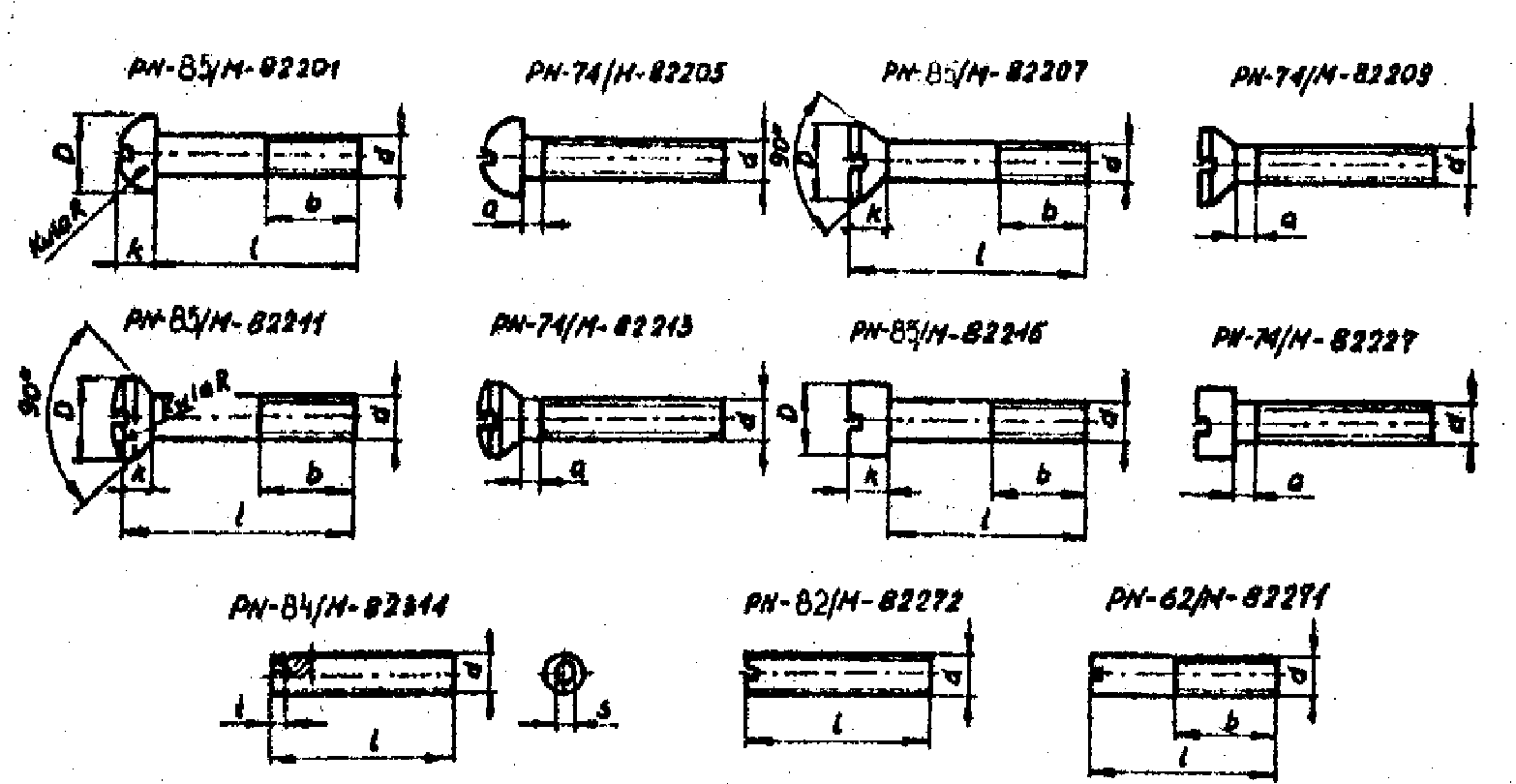

Stosowanie łączników gwintowych zakręcanych wkrętakiem - wkrętów (tablica 1.19 str.27 - 28) zmniejsza wymiary elementów złączonych, wpływa na estetykę wytworu. Wadą wkrętów jest brak możliwości uzyskania znacznych napięć wstępnych. Wady tej można uniknąć stosując wkręty skojarzone z nakrętką (wkręt w otworze luźnym). Krzyżowe wycięcie w łbie wkrętu (rys.1.9) zwiększa stateczność wkrętaka przy zakręcaniu wkrętu, co jest szczególnie istotne w produkcji masowej.

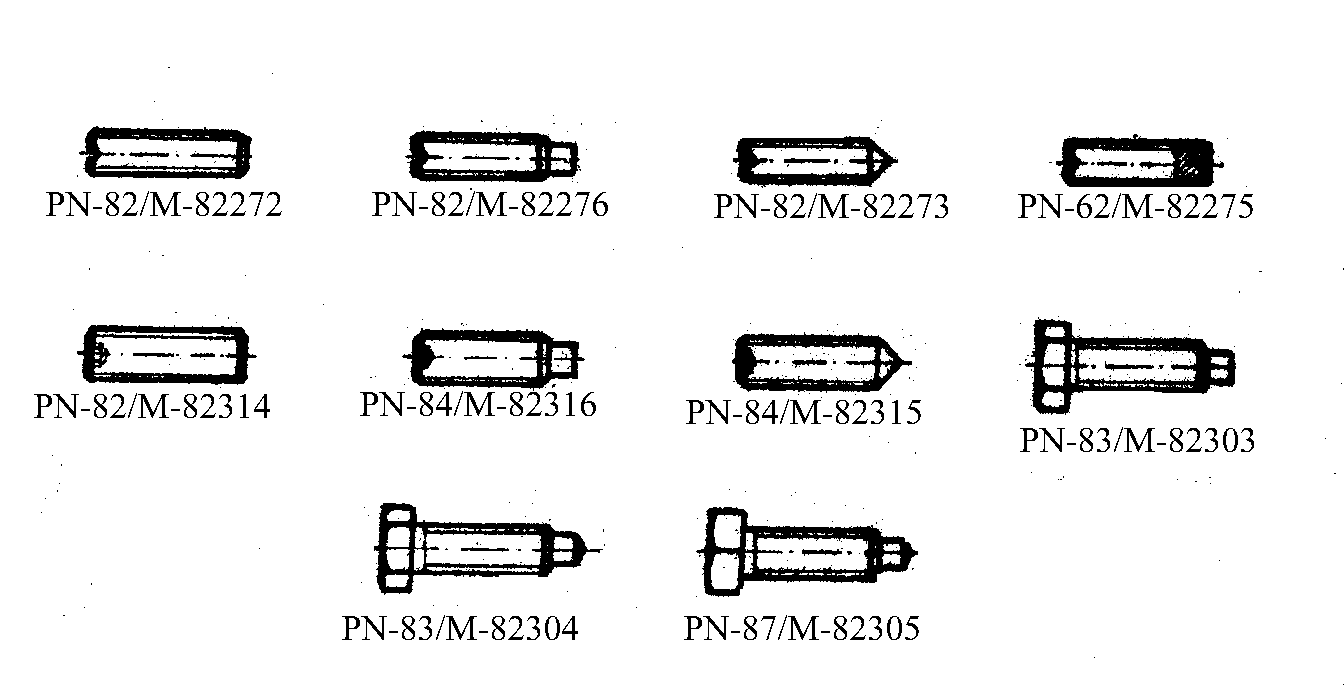

Rys1.9 Wkręty.

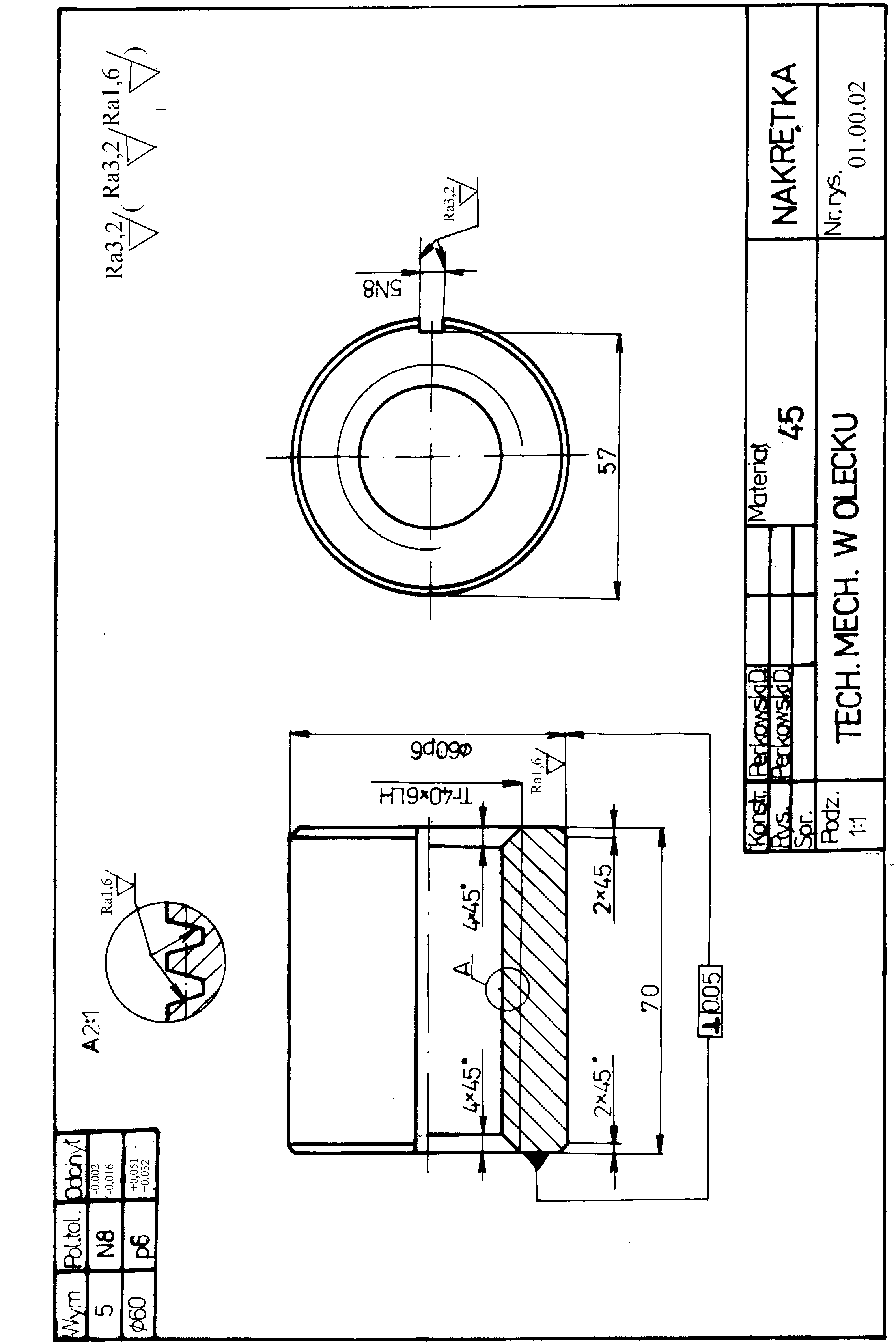

Najpowszechniej stosowane w ogólnej budowie maszyn nakrętki, to nakrętki sześciokątne normalne, o zmniejszonym wymiarze „pod klucz”, niskie oraz wysokie (tablica 1.20 str. 29) nakrętki okrągłe (tablica 1.22 str. 31 - 32) oraz nakrętki koronowe (tablica 1.24 str. 32- 33).

Tablica 1.19 Wkręty.

Tablica 1.19 cd. Wkręty.

Z gniazdem sześciokątnym |

t |

- - - 4 5 5

6 |

|

s |

- - - 3 4 4

5 |

Z gw. na części długości |

b |

- - 5 6,5 8 8

11 |

Łeb walcowy |

amax |

1,0 1,4 1,6 2,0 2,5 2,5

3,0 |

|

b |

19 22 25 28 34 34

40 |

|

k |

2,0 2,6 3,3 3,9 5,0 5,0

6,0 |

|

D |

5,5 7,0 8,5 10 13,0 13,0

16,0 |

Łeb stożkowy- soczewkowy |

amax |

1,0 1,4 1,6 2,0 2,5 2,5

3,0 |

|

b |

19 22 25 28 34 34

40 |

|

kmax |

1,65 2,2 2,5 3,0 4,0 4,0

5,0 |

|

D |

5,6 7,4 9,2 11,0 14,5 14,5

18,0 |

Łeb stożkowy |

amax |

1,0 1,4 1,6 2,0 2,5 2,5

3,0 |

|

b |

19 22 25 28 34 34

40 |

|

kmax |

1,6 2,2 2,5 3,0 4,0 4,0

5,0 |

|

D |

5,6 7,4 9,2 11,0 14,5 14,5

18,0 |

Łeb kulisty |

amax |

1,0 1,4 1,6 2,0 2,5 2,5

3,0 |

|

b |

19 22 25 28 34 34

40 |

|

k |

2,5 3,2 4,0 4,5 6,0 6,0

7,5 |

|

D |

5,5 7,0 9,0 10,5 13,0 13,0

16,0 |

d |

M3 M4 M5 M6 M8

M8 M10

M10 |

|

Uwagi:

Własności mechaniczne wkrętów stalowych odpowiadają klasie 4,8 lub 5,8 wg PN-82/M-82054.

Zakres średnic wkrętów w zależności od wykonania:

Wkręty dokładne (A) d=M1-M16,

Wkręty średnio dokładne (B) d=M3-M16.

Ciąg zalecanych długości l=20;25;30-90 (skok 5mm), wkrętów z gwintem na części trzpienia, l=2,3,4,5,6,8,10,12,14,16,20,35-70 (skok 5mm), dla wkrętów z gwintem na całej długości trzpienia.

Tablica 1.20 Nakrętki sześciokątne.

d |

S |

D |

w |

||||

Gwint zwykły |

Gwint drobny |

|

|

Normalne PN-86/M-82144 |

Niskie PN-86/M-82153 |

Wysokie PN-86/M-82155 |

Długie PN-86/M-82157 |

M4 M5 M6 M8 M10 M12 M16 M20 |

- - -

M8

M10

M12

M16

M20 |

7 8 10 13(12) 17(14) 19(17) 24(22) 30(27) |

8,1 9,2 11,5 15,0(13,8) 19,6(16,2) 21,9(19,6)227,7(25,4) 34,6(31,2) |

3,2 4,7 5,2 6,5 8,4 10,8 14,8 18 |

2,2 2,5 3,2 4 5 6 8 10 |

4,8 6,0 7,2 9,6 12 14 19 24 |

- - - 16 20 24 32 40 |

Uwagi:

W nawiasach podano wymiary nakrętek o zmniejszonym wymiarze „pod klucz” PN-84/M-82165.

Przykład oznaczenia nakrętki sześciokątnej wysokiej z gwintem M16

1,5 mosiężnej: NAKRĘTKA M16

1,5-Ma PN-86/M-82155.

Oznaczanie klasy własności mechanicznych nakrętek jest liczbowe. Klasa własności mechanicznych określa wartość obciążenia próbnego Sp. śruby, z którą nakrętka ma być kojarzona. Obciążenie próbne odpowiada minimalnej wytrzymałości śruby na rozciąganie.

Tablica 1.21 Wartość obciążenia próbnego Sp.

Klasa własności mechanicznych |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

Naprężenia pod obciążeniem Sp. |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 |

Dobór odpowiedniej klasy własności mechanicznych nakrętki zapewnia równą obciążalność śruby oraz nakrętki normalnej wysokości.

Dopuszczalne obciążenie nakrętek niskich skojarzonych ze śrubą zależy również od własności mechanicznych śruby. Orientacyjną procentową wytrzymałość nakrętek niskich (średniej wysokości 0,5d) podaje tablica 1.23 str.31 - 32.

Tablica 1.22 Klasy własności mechanicznych nakrętek niskich.

Klasa własności mechanicznych nakrętek niskich |

Obciążenie próbne śruby % |

Obciążenie niszczące nakrętkę w % obciążenia próbnego śruby |

|||

|

|

Klasa własności mechanicznych |

|||

|

|

6,8 |

8,8 |

10,9 |

12,9 |

4 6 |

100 100 |

60 85 |

48 70 |

38 56 |

33 50 |

Nakrętki o zmniejszonym wymiarze „pod klucz” wywierają większe naciski na powierzchnię oporową, ale pozwalają na zmniejszenie wymiarów kołnierzy, łap itp.

Zwoje gwintu nakrętki o zwiększonej wysokości są obciążone bardziej nierównomiernie niż zwoje gwintu nakrętek niskich oraz normalnych. Stosowane są one w przypadkach częstego demontażu połączenia.

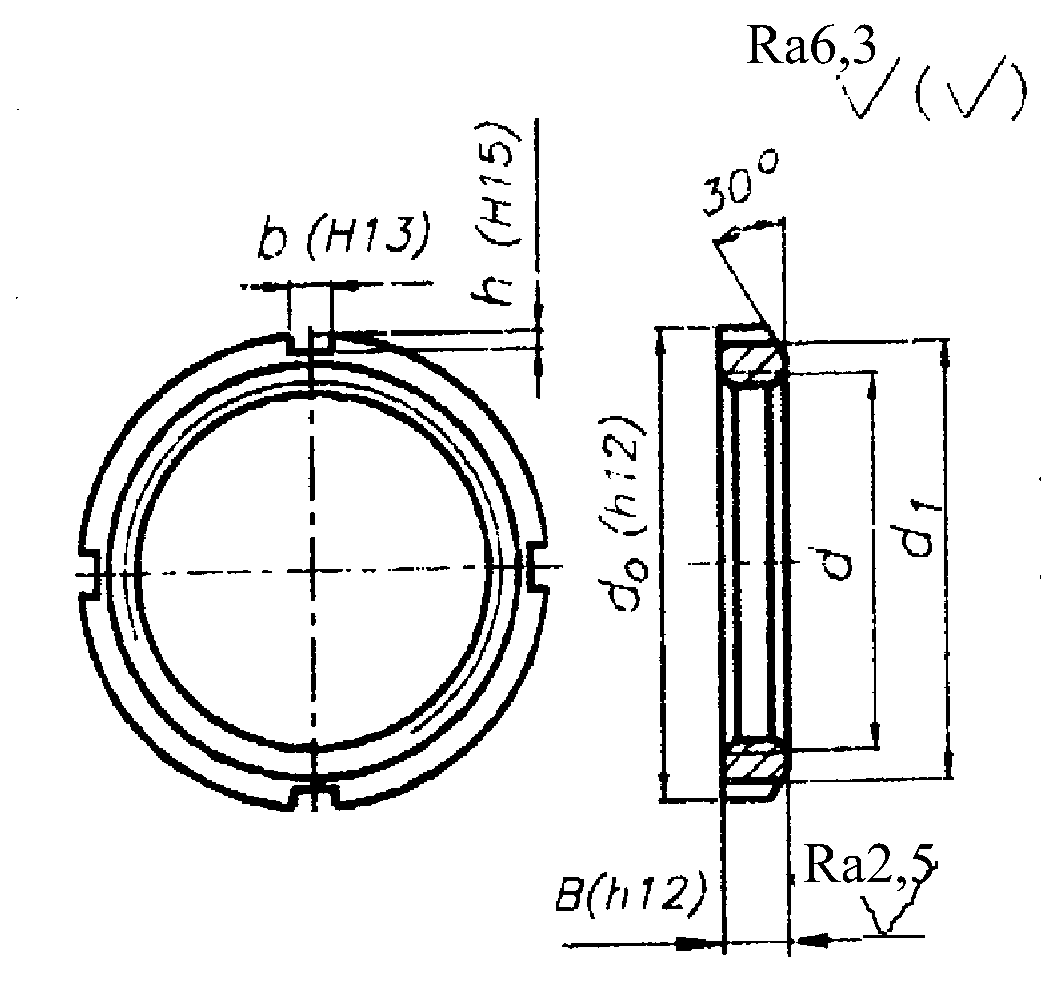

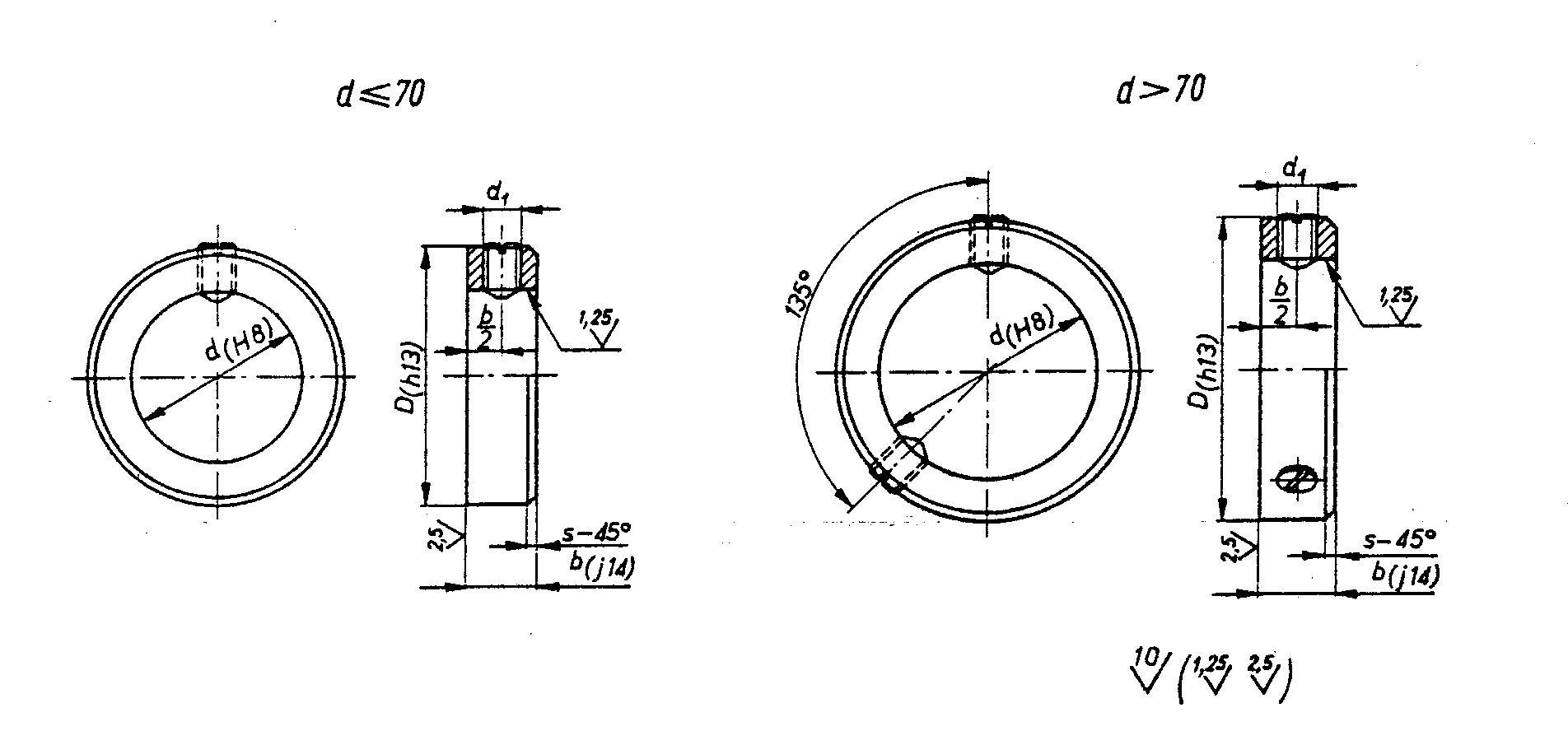

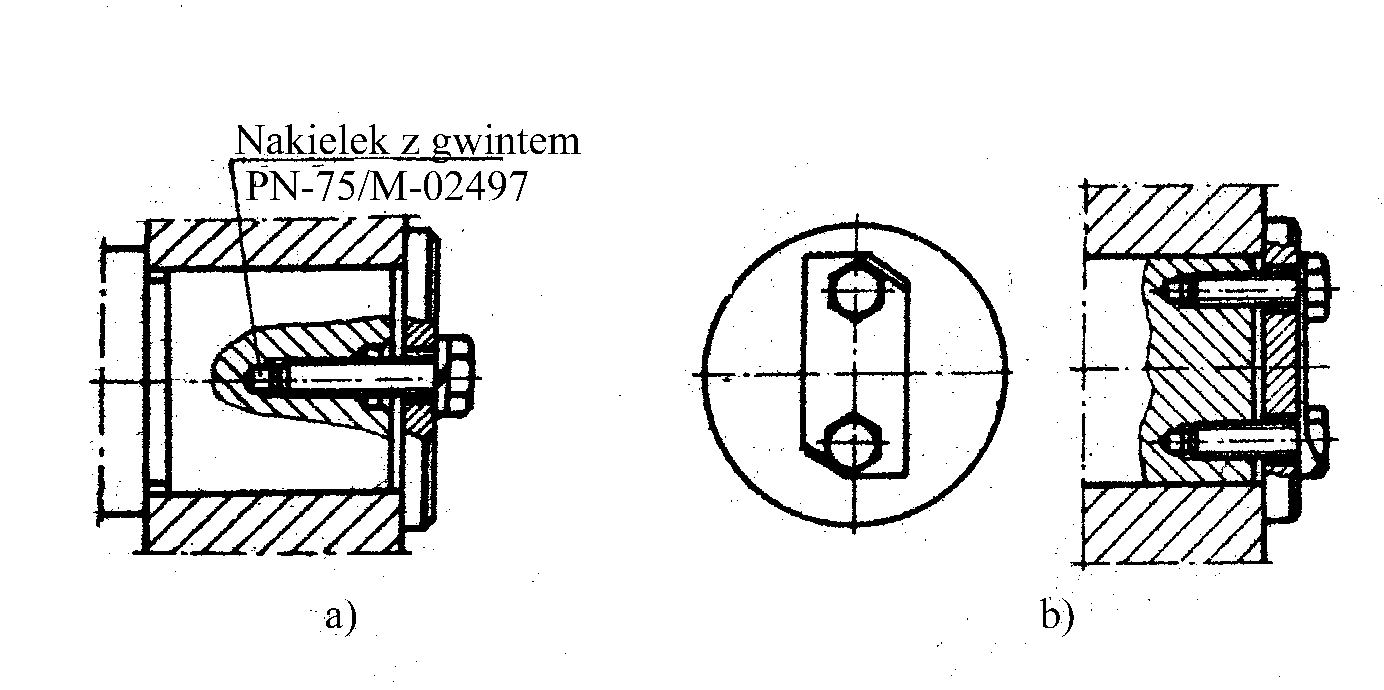

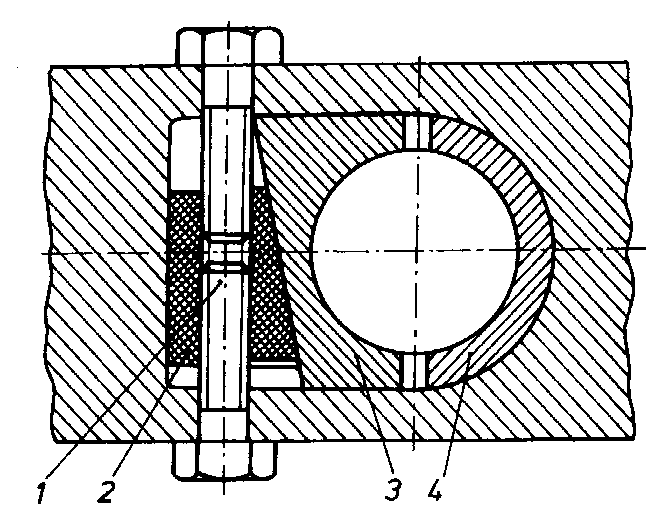

Nakrętki okrągłe rowkowe (tablica 1.23) stosowane są najczęściej do mocowania elementów (kół, łożysk) na wałach. Mała wysokość nakrętki ogranicza zastosowanie tych nakrętek do przypadków małych obciążeń osiowych.

Nakrętki koronowe (tablica 1.24 str. 32- 33) stosowane są w przypadku stosowania zawleczki do zabezpieczenia przed samo luzowaniem gwintu, bądź też w przypadkach wymagających regulacji położenia nakrętki na śrubie.

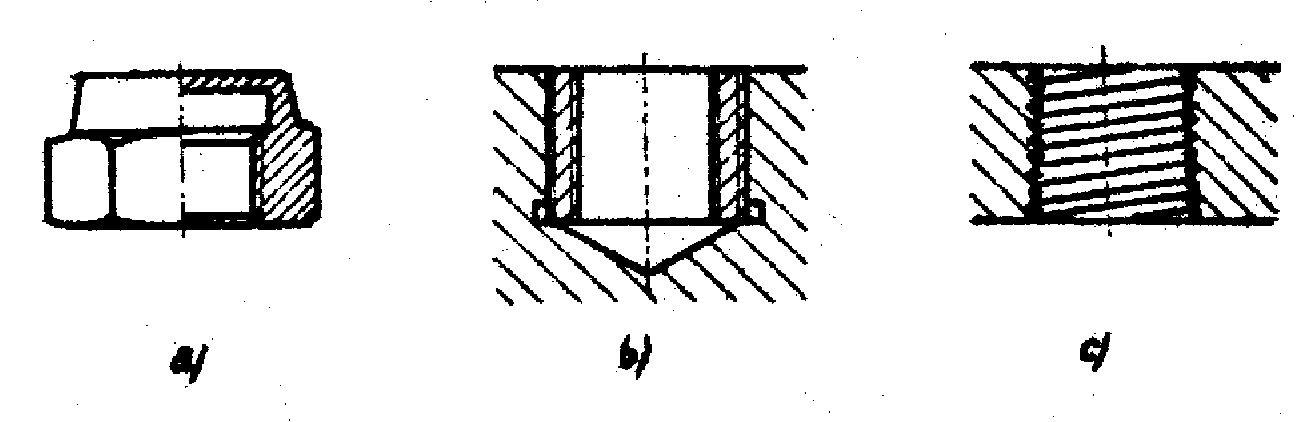

Rys. 1.10 Nakrętki.

Nakrętki ślepe (rys 1.10a) zabezpieczają połączenie przed wyciekaniem cieczy. W celu zwiększenia trwałości otworów w materiałach miękkich (masy plastyczne, stopy aluminium) stosowane są tuleje gwintowane (rys 1.10b). Rolę tulei gwintowanej może spełniać również sprężyna walcowa wykonana z drutu profilowego (rys1.10c). Sprężyny wkręcane są do otworu z napięciem wstępnym. Konstrukcja ta ma zwiększoną wytrzymałość zmęczeniową (40-45%).

Podkładki stosowane w połączeniach gwintowych mają na celu wyrównanie i zmniejszenie nacisków na powierzchniach oporowych złącza, zabezpieczenie powierzchni przed zużyciem i zatarciem, zmniejszenie momentu dokręcania nakrętki. Mniejsza trwałość elementów łączonych, częste odkręcanie, powierzchnie szlifowane lub o dużej chropowatości są to przypadki, w których zastosowanie podkładki jest konieczne. Podstawowe typy podkładek przedstawiono w tablicy 1.25 str. 33. Podkładki wykonywane są ze stali węglowych bez pokryć zabezpieczających (brak oznaczenia materiału i stanu powierzchni), ocynkowanych (oc), fosforanowych (fosf), mosiądzowych (mos), z mosiądzu (Ms.), miedzi (Cu), stopów aluminium (Al.). Do zmniejszonych łbów śrub stosujemy podkładki zmniejszone (Zm). Do materiałów miękkich (drewno) stosowane są podkładki zgrubne, powiększone wg PN-59/M-82030.

Tablica 1.23 Nakrętki łożyskowe wg PN-82/M-86478.

Tablica 1.23 cd Nakrętka łożyskowa.

Nr |

d |

do |

d1 |

B |

b |

h |

KM0 KM1 KM2 KM3 KM4 KM5 KM6 KM7 KM8 KM9 KM10 KM11 KM12 KM13 KM14 KM15 KM16 KM17 KM18 KM19 KM20 |

M10 M12 M15 M17 M20 M25 M30 M35 M40 M45 M50 M55 M60 M65 M70 M75 M80 M85 M90 M95 M100 |

18 22 25 28 32 38 45 52 58 65 70 75 80 85 92 98 105 110 120 125 130 |

15,5 17 21 24 26 32 38 44 50 56 61 67 73 79 85 90 95 102 108 113 120 |

4 4 5 5 6 7 7 8 9 10 11 11 11 12 12 13 15 16 16 17 18 |

3 |

2 |

|

|

|

|

|

4 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

6 |

2,5 |

|

|

|

|

|

7 |

3 |

|

|

|

|

|

8 |

3,5 |

|

|

|

|

|

10 |

4 |

Uwagi:

Przykład oznaczenia nakrętki łożyskowej o numerze KM10:

NAKRĘTKA ŁOŻYSKOWA KM 10 PN-82/M-86478.

Tablica 1.24 Nakrętki koronowe.

Tablica 1.24 cd Nakrętki koronowe.

d |

S |

n |

D |

Nakrętki zwykłe PN-86/M-82148 |

Nakrętki niskie PN-86/M-82159 |

Zawleczka wg PN-76/M-82001 |

||

|

|

|

|

W |

m |

W |

m |

|

M5 M6

M8,M8

M10,M10

M12,M12

M16,M16

M20,M20 |

8 10 13(12) 16(14) 18(16) 24(21) 30(27) |

1,4 2,0 2,5 2,8 3,5 4,5 4,5 |

9,2 11,5 15,0(13,8) 19,6(16,2) 21,9(19,6) 27,7(25,4) 34,6(31,2) |

6 7,5 9,5 12 15 19 22 |

4 5 6,5 8 10 13 16 |

- 5,5 7 8 10 13 15 |

- 3,2 4 5 6 8 10 |

1,2

1,6

2

2,5

3,2

4

4 |

Uwagi:

Nakrętki z koroną zwykłą- rodzaj Z znormalizowane są dla zakresu d=M4-M52, nakrętki z koroną odsadzoną- rodzaj K znormalizowane są dla zakresu d=M12-M150 (nakrętki zwykłe) lub d=M12-M52 (nakrętki niskie).

W nawiasach podano wymiary dotyczące nakrętek koronowych zwykłych o zmniejszonym wymiarze „pod klucz” - PN-86/M-82167.

Przykład oznaczenia nakrętki koronowej rodzaju K o zmniejszonym wymiarze „pod klucz” z gwintem M16

1,5 stalowej o własnościach mechanicznych klasy 8, dokładnej (A): NAKRĘTKA KORONOWA K M16

1,5-8-A PN-86/M-82167.

Tablica 1.25 Podkładki okrągłe do śrub z łbami sześciokątnymi i nakrętek sześciokątnych.

Średnice śrub lub wkrętu |

Zgrubne PN-78/M-82005 |

Dokładne PN-78/M-82006 |

g |

f |

||||

|

do |

D |

do |

D |

D (Zm) |

|

min |

max |

5 6 8 10 12 16 20 24 |

5,3 6,4 8,4 10,5 13 17 21 25 |

10 12,5 17 21 24 30 37 44 |

5,3 6,4 8,4 10,5 13 17 21 25 |

10 12,5 17 21 24 30 37 44 |

- - 15,5 18 21 28 34 39 |

1 1,6 1,6 2,0 2,5 3 3 4 |

0,25 0,4 0,4 0,5 0,6 0,75 0,75 1,0 |

0,5 0,8 0,8 1,0 1,25 1,5 1,5 2,0 |

Uwagi:

Podkładki zgrubne wykonywane są jako podkładki bez ścięcia, podkładki dokładne mogą być bez ścięcia lub ze ścięciem.

Przykład oznaczenia podkładki okrągłej dokładnej zmniejszonej, ze stali węglowej ocynkowanej przeznaczonej do śruby M20:

PODKŁADKA OKRĄGŁA Zm 21 oc PN-78/M-82006.

Profile walcowane mają pochylenie technologiczne. W celu zmniejszeni naprężeń wywołanych zginaniem, do profili tych stosujemy podkładki klinowe (rys1.11). Przedstawione dotychczas podkładki nie zabezpieczają połączenia gwintowego przed samoczynnym rozłączeniem wywołanym obciążeniami zmiennymi oraz drganiami. Rolę tę spełniają podkładki zabezpieczające. Podstawowe postacie podkładek zabezpieczających: podkładki sprężyste (tablica 1.26 str. 35, 1.27 str.36), podkładki odginane (tablica 1.28-1.30 str.37 - 38). Najczęściej stosowane są podkładki sprężyste okrągłe. Sprężystość podkładki powoduje, że nieznaczne odkręcenie nakrętki nie wywołuje istotnego spadku napięcia wstępnego złącza. Istotą zabezpieczenia złącza za pomocą podkładki sprężystej przedstawia rysunek 1.12. Wadą podkładek sprężystych jest wywołanie przemieszczenia siły osiowej (niesymetryczność podkładki). Wady tej nie mają podkładki sprężyste ząbkowane (tablica 1.27 str. 36). Podkładki sprężyste ząbkowane stosowane są przede wszystkim do śrub o zmniejszonym wymiarze „pod klucz”.

Rys. 1.11 Podkładki klinowe.

Rys. 1.12 Podkładka sprężysta.

Podkładki odginane zabezpieczają złącze przed odkręcaniem dzięki odkształceniu podkładki (rys.1.13).

Rys.1.13 Podkładka odginana.

Tablica 1.26 Podkładki sprężyste.

Średnice śruby lub wkrętu |

do |

Lekkie PN-77/M-82008 |

Zwykłe PN-77/M-82008 |

||

|

|

Dmax |

g |

Dmax |

g |

1 |

2 |

3 |

4 |

5 |

6 |

5 6 8 10 12 16 20 24 |

5,1 6,1 8,2 10,2 12,2 16,3 20,5 24,5 |

8,28 10,18 13,08 16,2 20,3 26,4 32,74 38,84 |

1,0 1,2 1,6 2,0 2,5 3,2 4,0 4,8 |

8,28 9,78 13,08 16,2 19,2 24,4 30,74 36,74 |

1,2 1,4 2,0 2,5 3,0 3,5 4,5 5,5 |

Uwagi:

Podkładki przeznaczone do śrub z lewym gwintem oznaczamy dodatkowo „lewe”.

Przykład oznaczenia podkładki sprężystej lekkiej bez powłoki do wkrętu o średnicy M8: PODKŁADKA SPRĘŻYSTA 8,2 PN-77/M-82008.

Tablica 1.27 Podkładki sprężyste ząbkowane wg PN-82/M-823023.

Średnica śruby lub wkrętu |

do |

D |

g |

hmin |

5 6 8 10 12 16 20 24 |

5,3 6,4 8,4 10,5 13 17 21 25 |

10 11 15 18 21 27 33 38 |

0,5 0,6 0,8 0,8 1,0 1,2 1,2 1,3 |

1,0 1,1 1,2 1,3 1,7 1,8 2,0 2,5 |

Uwagi:

Podkładki przeznaczone do śrub z lewym gwintem mają kierunek skręcania zębów -lewy.

Przykład oznaczenia podkładki sprężystej ząbkowanej wewnętrznie o średnicy d=8,2mm bez powłoki ochronnej: PODKŁADKA 8,2 PN-82/M-823023.

Podkładkę odgina się po dokręceniu nakrętki lub śruby. Zabezpieczenie nakrętki jest tylko wtedy skuteczne, gdy zabezpieczona jest także śruba. Podkładki odginane z noskiem wewnętrznym (tablica 1.30 str. 38) kojarzone są najczęściej z nakrętkami niskimi rowkowymi (łożyskowymi, tablica 1.23 str. 31 - 32). Montaż podkładki wymaga wykonania na śrubie rowka na nosek podkładki (wymiary rowka są podane w tablicy 1.36 str.81 - 82). Podkładki odginane wykonywane są z taśm stalowych niskowęglowych lub z mosiądzu.

Tablica 1.28 Podkładki odginane z noskiem zewnętrznym wg PN-82/M-82011.

Średnica śruby lub wkrętu |

do |

D |

g |

f |

e |

d1 |

t |

5 6 8 10 12 16 20 24 |

5,3 6,4 8,4 10,5 13 17 21 25 |

17 19 22 26 32 40 45 50 |

0,5 0,5 0,75 0,75 1 1 1 1 |

3,5 3,5 3,5 4,5 4,5 5,5 6 7 |

7 8 9 10 12 15 18 21 |

4 4 4 5 5 6 8 8 |

4 4 4 5 5 6 8 8 |

Uwagi:

Przykład oznaczenia podkładki odginanej z noskiem zewnętrznym o średnicy do=10,5mm, stalowej, bez powłoki ochronnej: PODKŁADKA 10,5 PN-82/M-82011.

Tablica 1.29 Podkładki odginane łapkowe.

Średnica gwintu śruby |

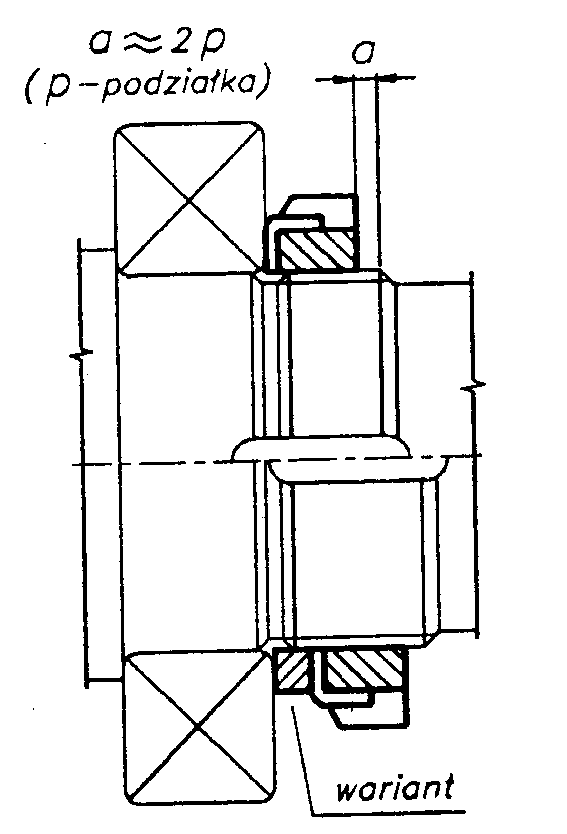

do |

b |

B1 |

l |

L1 |

g |

PN-82/M-82021 |

PN-82/M-82022 |

||

|

|

|

|

|

|

|

D |

R |

D |

R |

5 6 8 10 12 16 20 24 |

5,3 6,5 8,5 10,5 13 17 21 25 |

6 7 8 10 12 15 18 20 |

11 12 17 20 26 32 36 42 |

16 18 20 22 28 32 36 42 |

8 9 11 13 16 20 22 25 |

0,5 0,5 0,5 0,5 1 1 1 1 |

17 19 22 26 30 36 42 50 |

2,5 4 4 6 10 10 10 10 |

8,5 10,5 14 18 20 25 31 37 |

4 4 4 6 6 6 6 6 |

Uwagi:

Przykład oznaczenia podkładki odginane dwułapkowej o średnicy do=17mm, stalowej, bez powłoki ochronnej: PODKŁADKA 17 PN-82/M-82022.

Tablica 1.30 Podkładka zębata wg PN-82/M-86482.

Nr. |

d1 |

d2 |

d3 |

f1 |

f2 |

M |

F |

Z |

MB0 MB1 MB2 MB3 MB4 MB5 MB6 MB7 MB8 MB9 MB10 MB11 MB12 MB13 MB14 MB15 MB16 MB17 MB18 MB19 MB20 |

10 12 15 17 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 |

13,7 17 21 24 26 32 38 44 50 56 61 67 73 79 85 90 95 102 108 113 120 |

21 25 28 32 36 42 49 57 62 69 74 81 86 92 98 104 112 119 126 133 142 |

3 |

3 |

8,5 10,5 13,5 15,5 18,5 23 27,5 32,5 37,5 42,5 47,5 52,5 57,5 62,5 66,5 71,5 76,5 81,5 86,5 91,5 96,5 |

1 |

9 |

|

|

|

|

4 |

4 |

|

|

11 |

|

|

|

|

5 |

5 |

|

1,25 |

13 |

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

8 |

7 |

|

|

|

|

|

|

|

|

|

|

1,5 |

17 |

|

|

|

|

|

8

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

10 |

|

1,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

Uwagi:

Przykład oznaczenia podkładki zębatej o numerze MB10: PODKŁADKA ZĘBATA MB10 PN-82/M-86482.

Nakrętki koronowe zabezpiecza się przed odkręcaniem za pomocą zawleczki (rys1.15). W zależności od materiału zawleczki rozróżnia się zawleczki: stalowe- S, mosiężne - Ms, miedziane - M, aluminiowe - A. W zależności od pokrycia ochronnego zawleczek stalowych rozróżnia się odmiany: bez powłoki ochronnej (nie wyróżnia się w oznaczeniu), ocynkowane - Zn, niklowe - Ni, chromowane - Cr. Przykład oznaczenia zawleczki stalowej ocynkowanej do otworu o średnicy do=2mm i długości l=20mm:

ZAWLECZKA S-Zn-2

20 PN-76/M-82001.

Rys.1.14 Zawleczka.

Zawleczki są w zasadzie elementami do jednorazowego użycia. Wymagana, zgodnie z normą, minimalna liczba przegięć do zniszczenia zawleczki wynosi 3 lub 2. Wadą zabezpieczeń odkształtnych (zawleczką lub innymi podobnymi elementami) jest stopniowość regulacji położenia nakrętki. Dlatego też nie zaleca się stosowania tego typu zabezpieczeń do śrub krótkich (l/d<4).

Rys.1.15 Zabezpieczenie śrub za pomocą drutu.

Grupy nakrętek i śrub mogą być zabezpieczane za pomocą drutu (rys1.15)

1.1.2 Konstruowanie połączeń, śrub i mechanizmów śrubowych.

Projektowanie połączeń gwintowych polega na:

ustaleniu wymiarów śrub w zależności od rodzaju obciążenia- wg znanych wzorów wytrzymałościowych;

zaprojektowanie kształtu elementów łączonych.

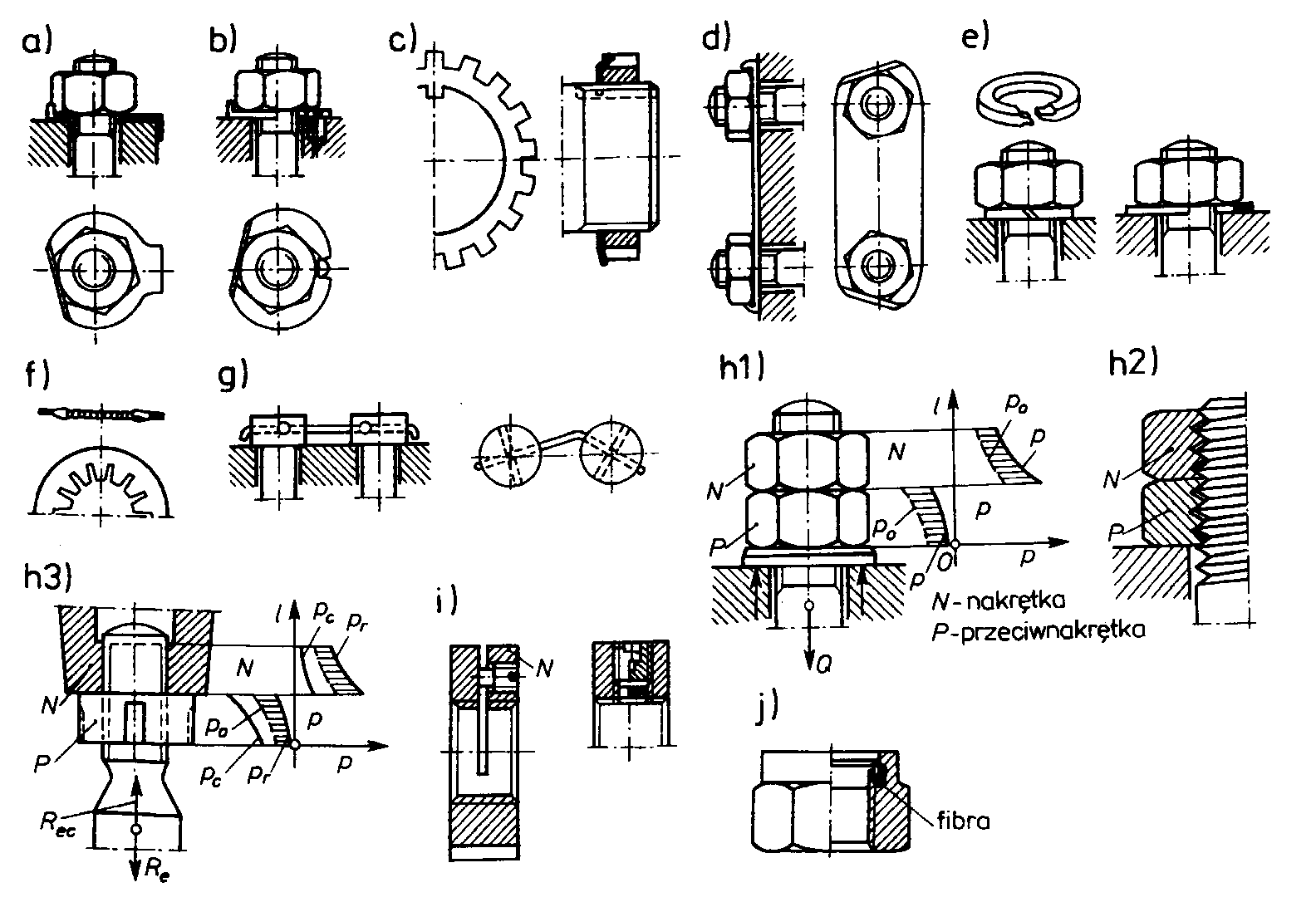

Złącza gwintowe najczęściej stosowane pokazano na rys.1.16.

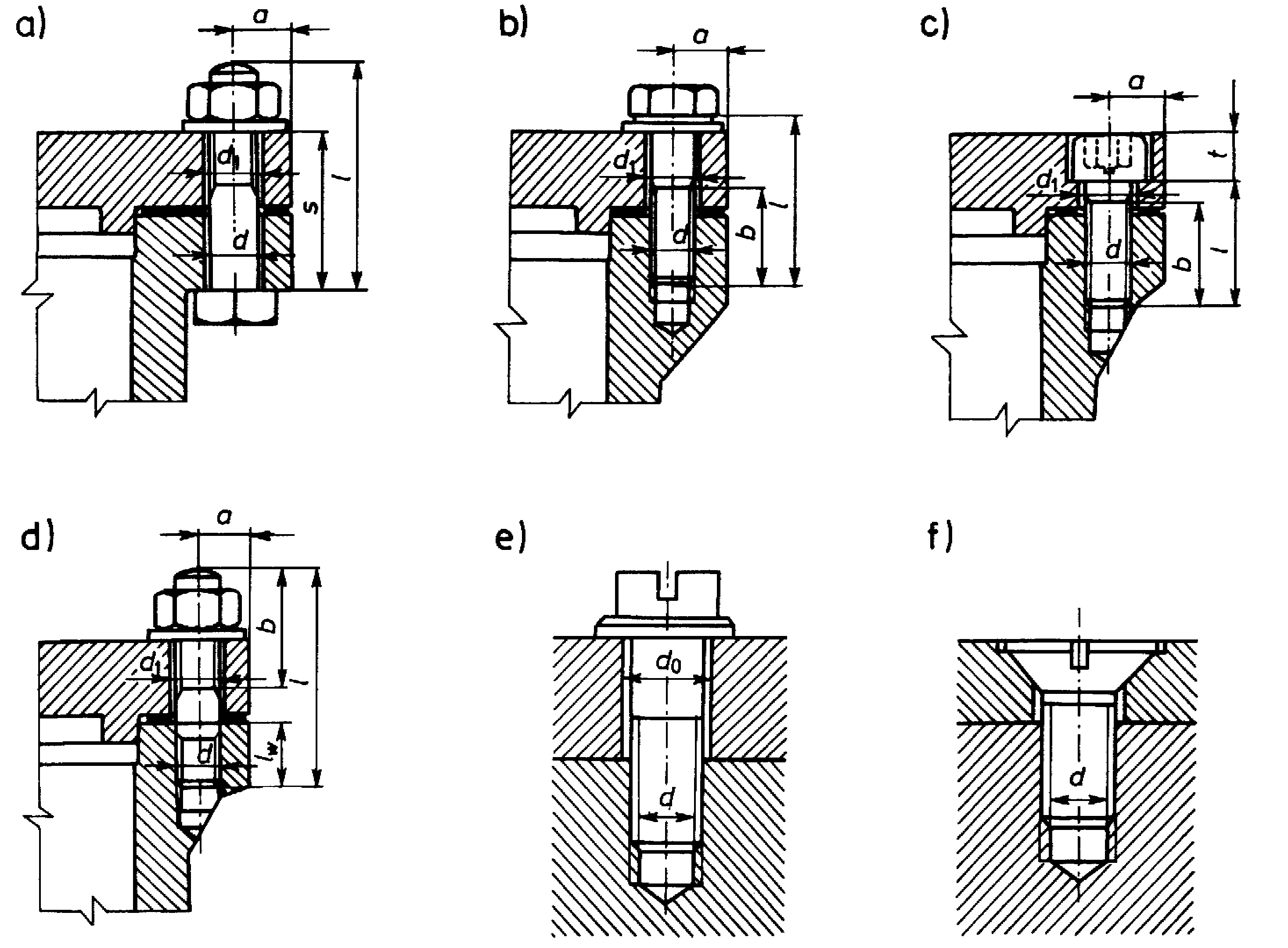

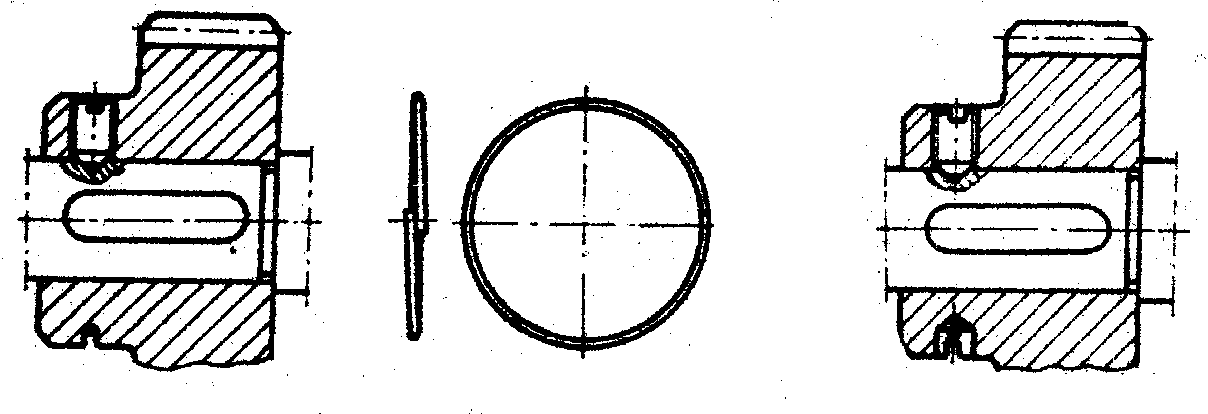

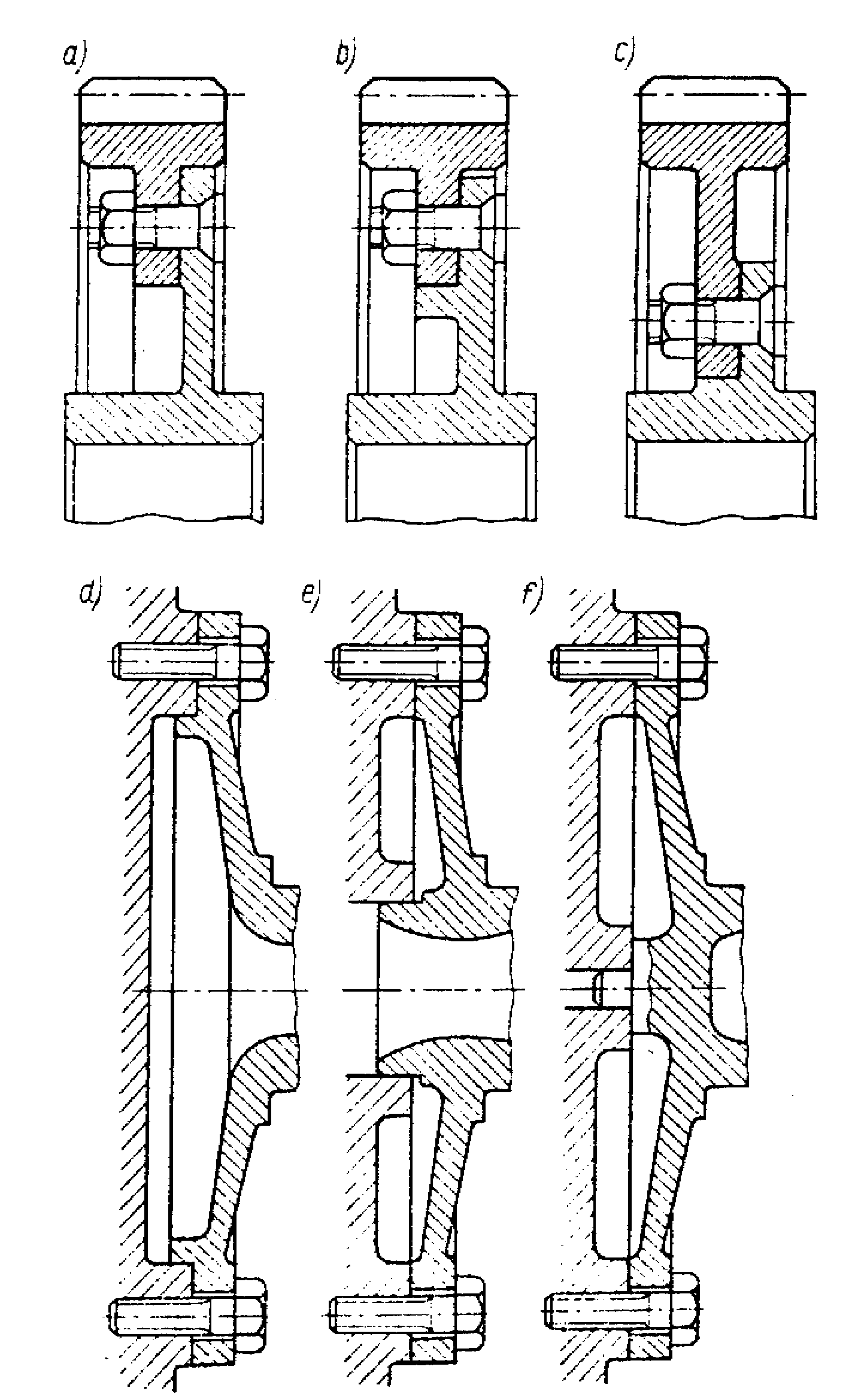

Rys.1.16 Zasadnicze rodzaje połączeń śrubowych: a), b), c) śruby, d) szpilka, e), f) wkręty.

W zależności od postaci konstrukcyjnych można rozróżnić połączenia śrubowe (rys.1.16 a, b, c), szpilkowe (rys1.16d) i wkrętowe (rys.1.16e,f). Te ostatnie stosowane są w drobnych konstrukcjach i wymagają do wkręcenia zamiast klucza do nakrętek lub łbów śrub (np. sześciokątnych) specjalnego wkrętaka (śrubokręta)o końcówce płaskiej lub krzyżowej (przy wkrętach z nacięciem krzyżowym). Na rysunku pokazano połączenie za pomocą śrub z łbem sześciokątnym (rys.1.16a, b) i z łbem z gniazdem sześciokątnym (rys.1.16c). Takie śruby stosuje się wtedy, gdy materiał części z gwintowanym otworem jest wystarczająco odporny na częste wkręcanie śrub. Śruba na rys.1.16c wymaga do wkręcenia specjalnego klucza. Zaletą takiego rozwiązania jest schowanie łba śruby w zagłębieniu wykonanym na łączonym elemencie.

W zależności od metody łączenia rozróżnia się połączenia nie napięte i napięte w czasie łączenia tzw. napięcie wstępne(rys.1.16a)

W zależności od przeznaczenia rozróżnia się połączenia mocno-szczelne i mocne. Połączenia mocno-szczelne mogą być tylko napięte wstępnie dla zachowania szczelności powierzchni stykających się elementów łączonych. Połączenia mocne mogą być napięte lub nie napięte wstępnie.

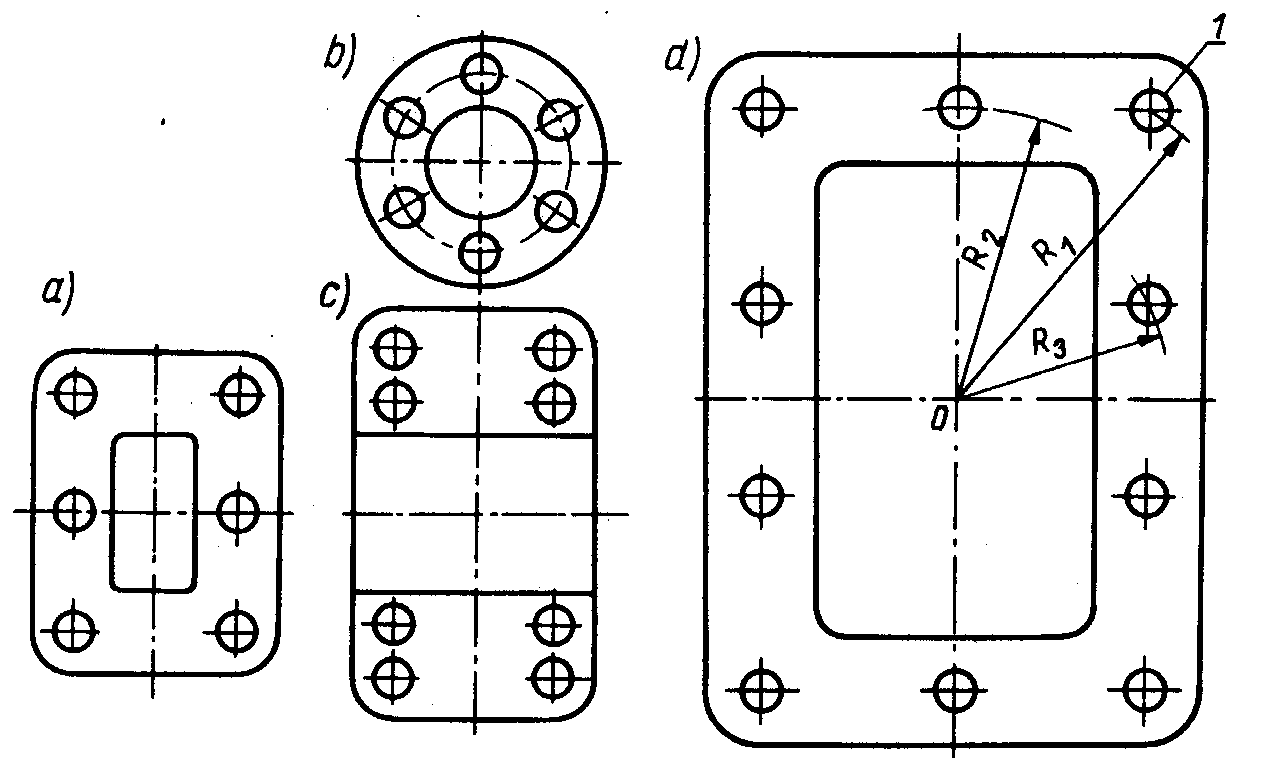

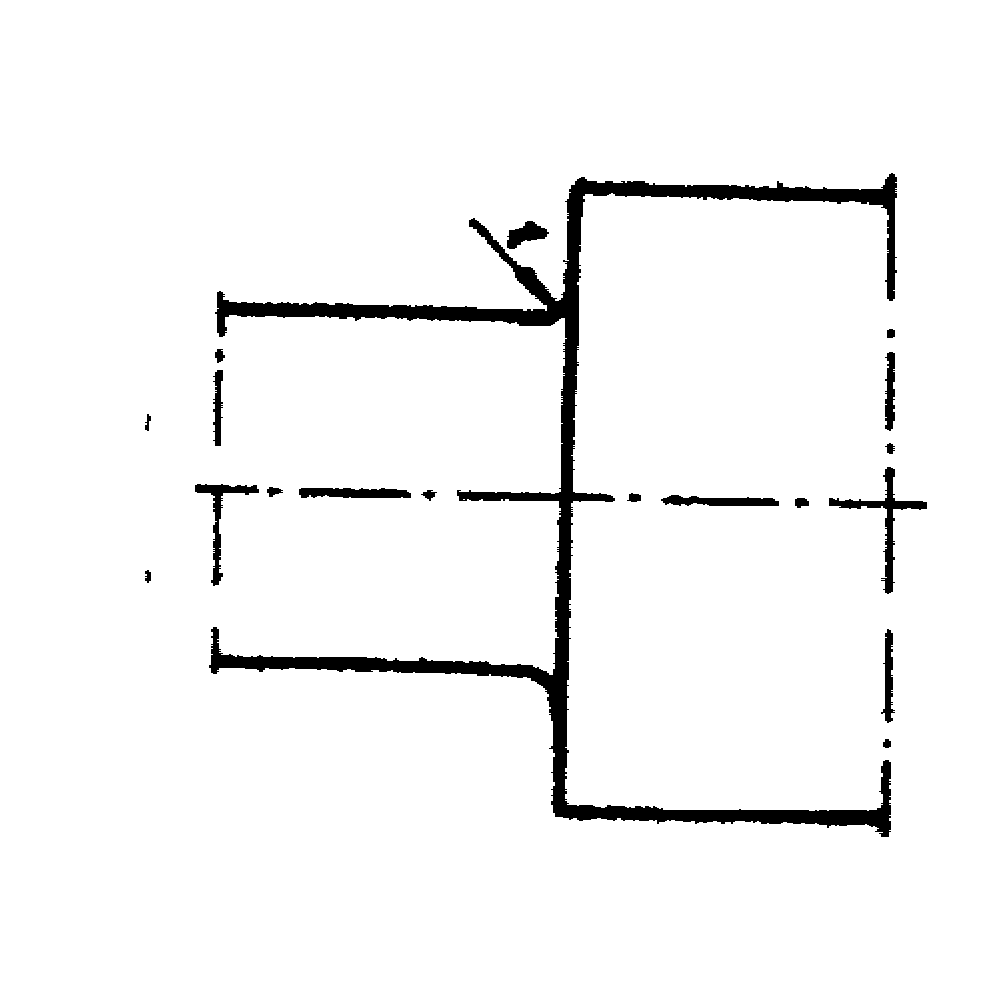

Do często spotykanych złączy gwintowanych należą również połączenia wielośrubowe (rys1.17). Liczbę śrub w połączeniach ustala się w zależności od wymagań konstrukcyjnych i warunków montażu, przy czym ze względu na symetrię najczęściej przyjmuje się parzystą liczbę śrub.

W połączeniach wielośrubowych można stosować :

mało śrub o większych średnicach,

dużo śrub o mniejszych średnicach,

Stosowanie pierwszego rozwiązania wymaga sztywniejszej konstrukcji ( np. grubsze i większe kołnierze) i nie zapewnia równomiernych nacisków na całej długości kołnierzy, ale jest korzystne ze względu na niższe koszty wykonania i montażu połączenia. Mniejszy ciężar i wymiary złącza oraz równomierny rozkład nacisków (niezbędny w połączeniach mocno-szczelnych) uzyskuje się w drugim przypadku; złącza te są droższe ze względu na konieczność dokładniejszego wykonania łączników i otworów pod śruby oraz wymagany kontrolowany naciąg śrub.

Rys.1.17 Przykład rozmieszczenia śrub w połączeniach wielośrubowych.

Zaleca się, aby w całym połączeniu przyjmować śruby o jednakowych wymiarach, ponieważ umożliwia to zmniejszenie liczby narzędzi do wykonania otworów i stosowanie tego samego klucz przy montażu. W przypadku, gdy obciążenie śrub jest zróżnicowane (np. w połączeniach wg rys.1.18) średnicę śrub ustala się wg śruby najbardziej obciążonej (w punkcie 1).

Dokręcanie śrub w połączeniach wielo śrubowych wykonuje się w ściśle określonej kolejności, podanej w instrukcji montażu, oraz ze stopniowym zwiększeniem siły nacisku.

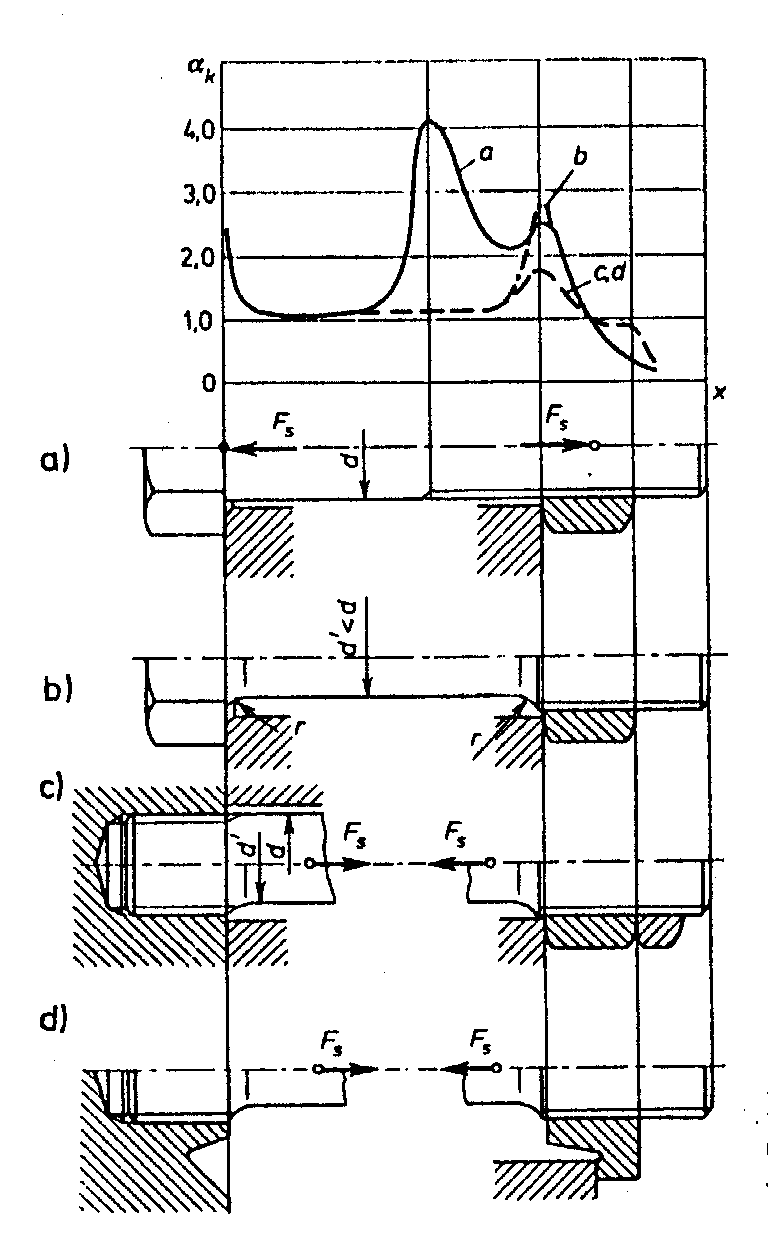

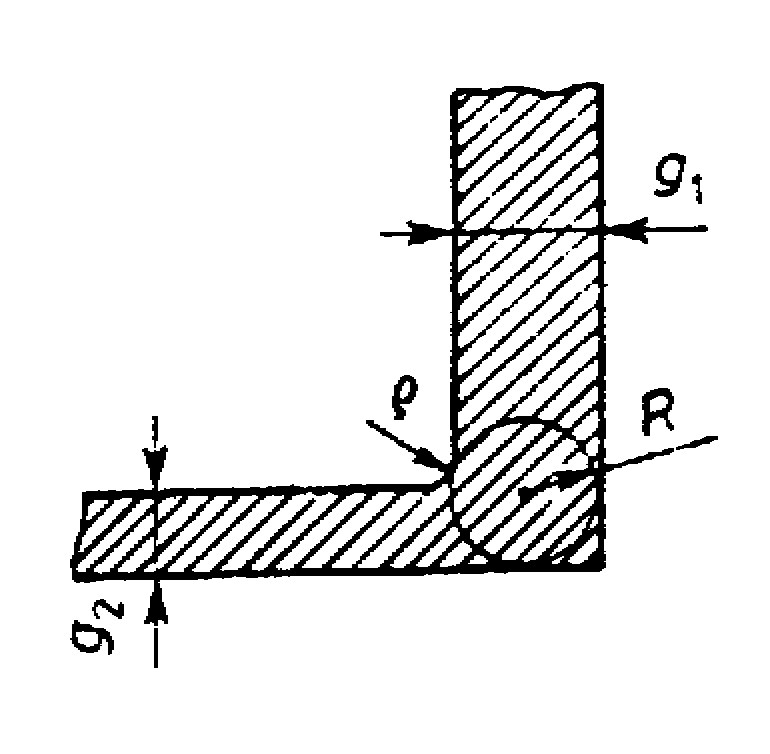

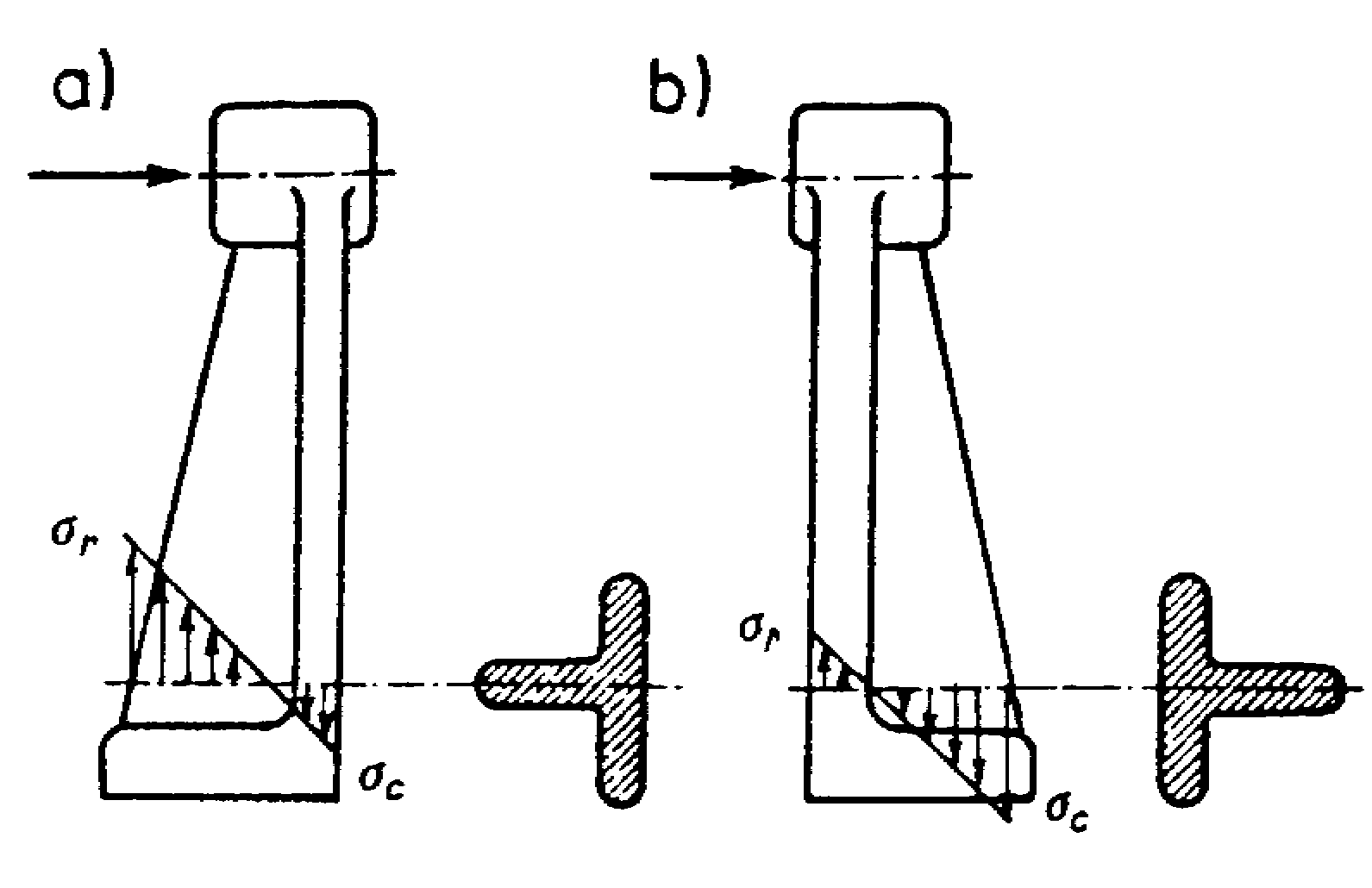

Osobliwość wytrzymałościowa gwintu nakłada na konstruktora obowiązek zabezpieczenia przede wszystkim nośności i trwałości gwintu. Jest oczywiste, że głównym kierunkiem działania konstruktora będą decyzje dotyczące wyboru materiałów o wysokiej wytrzymałości i zastosowania zabiegów powiększających tę wytrzymałość (półfabrykaty walcowane, bezwiórowa technologia wytwarzania gwintu, ulepszanie powierzchniowe). Do dyspozycji konstruktora pozostają jeszcze i zwykłe zabiegi geometryczne, możliwe do wykorzystania zwłaszcza przy kształtowaniu śrub. W przypadku śrub rozciąganych (tj. obciążonych zgodnie z ich przeznaczeniem) możliwości te przedstawiono na rys.1.18. Zilustrowano tam ideę korzystnego łagodzenia koncentracji naprężeń w przekrojach trzpienia śruby z łbem i śruby dwustronnej (rys,1.18b), a także ideę odciążeń gwintu (rys.1.18c,d). Efekty wskazanych zabiegów poglądowo przedstawiają krzywe zmian współczynnika koncentracji naprężeń podane na tle krzywej odnoszącej się do najmniej korzystnego wariantu konstrukcji (krzywa a-rys.1.18). Oznaczenia krzywych odpowiadają pokazanym wariantom konstrukcyjnym.

Rys.1.18 Przykład niekorzystnego(a) i korzystnego (b, c, d) kształtu trzpieni śruby.

Uelastycznienie trzpienia śruby nie tylko łagodzi koncentrację naprężeń, lecz także 8). Skutki ewentualnego zginania śrub. Zginanie śruby zwiększa nierównomierność obciążeń gwintu i dlatego powinno być w miarę możliwości kompensowane lub eliminowane. Przekłady kompensacji zginania pokazano na rys.1.19 i rys1.20. Dość łatwe jest kompensowanie zginania wywołanego geometrią elementów połączenia (np. technologiczność zbieżności ścian-rys1.19) Trudniej natomiast jest eliminować zginanie tworzące odkształceniom tych elementów. Na rys.1.20. pokazano przykłady eliminacji tego typu zginania - poprawnego (rys1.20b,c) oraz wadliwego (nie obciążającego gwintu) wariancie z rys.1.20a.

Rys1.19 Przykłady niekorzystnego (a) i poprawnego (b, c) zabezpieczenia przed

zginaniem.

Rys1.20 Przykłady konstrukcyjnych (a, c) technologicznych (b) zabezpieczeń śrub

przed zginaniem.

Poważną wadą wstępnie napiętych połączeń gwintowych, obciążonych siłami zmiennymi w czasie lub narażonych na obciążenia udarowe, jest duża podatność na samoczynny spadek napięcia wstępnego śrub. Efekt ten prowadzi do określonego zaniku nacisków na gwincie i w następstwie do luzowania nakrętek, zwłaszcza przy drganiach podłużnych śrub, towarzyszących każdej szybkiej zmianie jej obciążeń. Toteż zasadą konstrukcyjną jest również możliwie pewne ustalenie wzajemnych położeń śruby i nakrętki lub podnoszenie samohamowności gwintu.

Obserwując modelowy rozkład obciążeń zwojów gwintu nakrętki i przeciwnakrętki zauważamy, że drgania podłużne śruby powodują obciążenie nakrętki bądź przeciwnakrętki, czyli niezależnie od znaku drgania w zasadzie nie wywołują luzowania nakrętek. Ten sposób

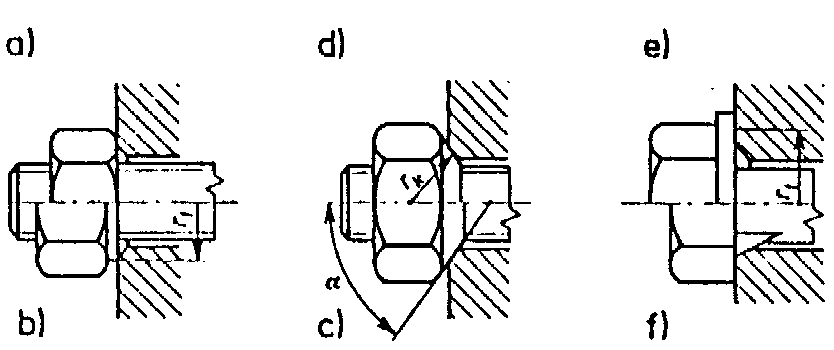

zabezpieczania połączenia polega na wykorzystaniu efektu wzrostu nacisków. Można to także uzyskać konstrukcyjnie (np. przez zaciskanie częściowo przeciętych nakrętek specjalnym wkrętem). Innym sposobem jest zabezpieczenia samohamowności przez zwiększenie tarcia: na zwojach gwintu (np. przy użyciu wkładek z materiału o dużym współczynniku tarcia) bądź na powierzchniach oporowych nakrętki i łba śruby (np. przez zastosowanie stożkowych lub kulistych powierzchni, przy których zwiększa się pozorny współczynnik tarcia- rys.1.21a

e).

Rys.1.22 Idea zwiększenia oporów ruchu nakrętki (a, b, c, d) i łba śruby (e, f).

Cierne zabezpieczenie gwintów nie gwarantuje jednak utrzymania niezmiennego poziomu napięcia wstępnego śrub. Skuteczniejszym sposobem jest zastosowanie zabezpieczenia kształtowych (np. pokazanego na rys1.21f a także użycie odginanych podkładek, zawleczek lub drutu wiążącego na końcu nakrętki koronowej ze śrubami itd.-por. Polskie Normy) lub zastosowanie zabiegów technologicznych (np. zespawanie śruby z nakrętką zapunktowanie gwintu).

Rys.1.22 Rodzaje zabezpieczeń połączeń śrubowych: a, b, c, d) odginane podkładki blaszane

e, f) podkładki sprężyste, g) wiązanie drutem, h) przeciwnakrętka, i) nakrętka z

przecięciem, j) nakrętka z pierścieniem fibrowym lub z tworzywa sztucznego.

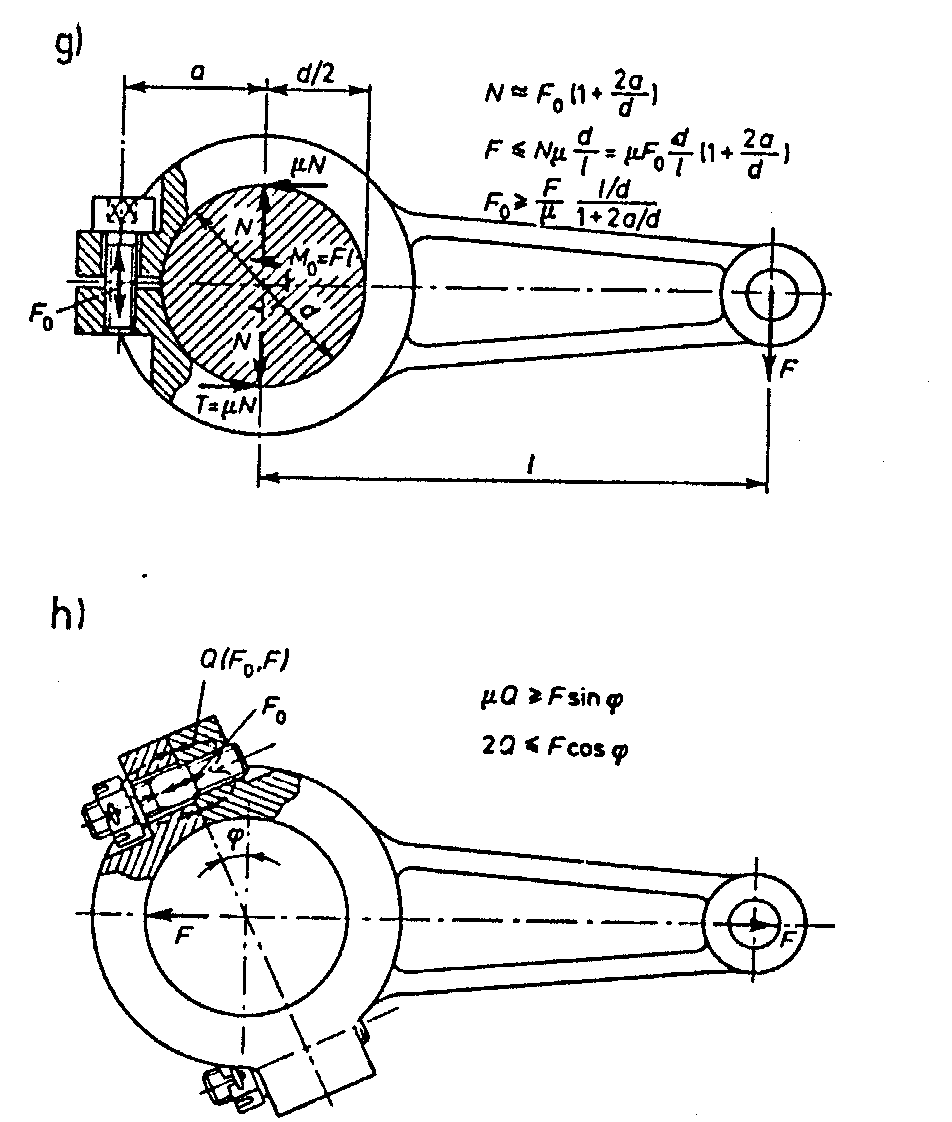

Licząc się z możliwością samoczynnego spadku napięcia wstępnych śrub, konstruktor powinien niezależnie stosować odpowiednie zabezpieczenia zdolności przenoszenia obciążeń także na głównych elementach połączeń. Mogą to być przede wszystkim zabiegi minimalizujące mimośrody czynnych sił zewnętrznych (np. stosowanie połączeń nakładkowych - rys1.23).

Rys.1.23 Przykład połączeń gwintowych pośrednio wykorzystujących nośność gwintu: połą-

czenie zaciskowe przenoszące siły poprzeczne (a).

Rys.1.23 cd. Połączenia zaciskowe kształtowo-cierne (b), połączenie czopowe walcowe (c),

połączenia czopowe stożkowe (d), połączenie kołnierzowe (e,f) połączenie zaci-

skowe przenoszące moment obrotowy (g),połączenie zaciskowe przenoszące si-

ły podłużne h).

Rys.1.24 Przykłady poprawnych kołnierzowych połączeń gwintowych.

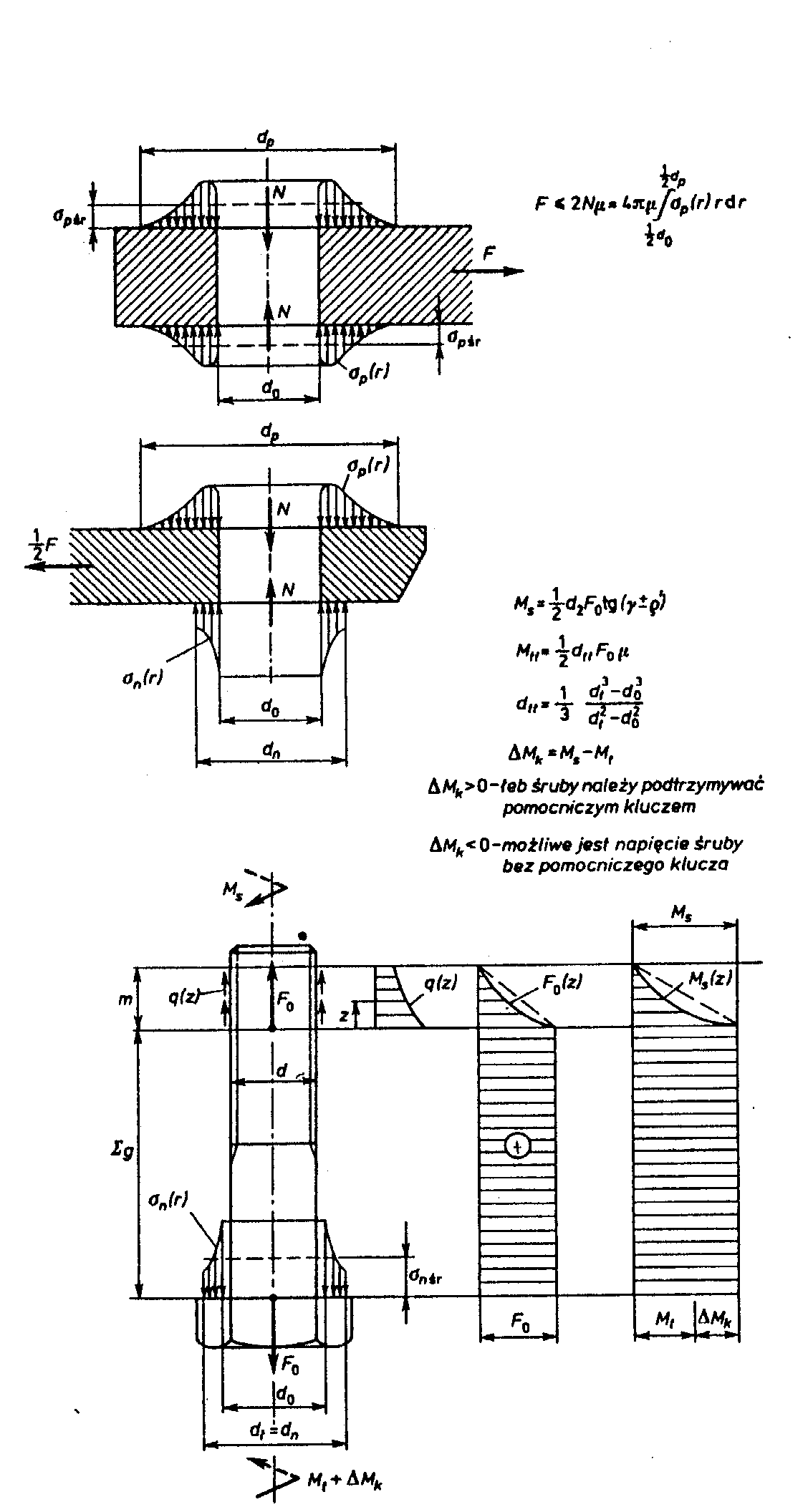

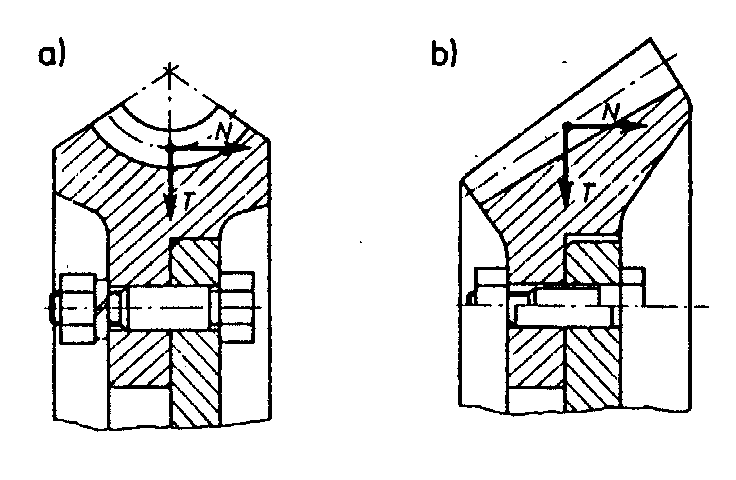

Odnosi się to także do zabiegu montażu połączenia i wyraża się wymaganiem jednakowych napięć wstępnych śrub. Oczywiste i możliwe są zmiany konstrukcyjne powierzchni przylegania elementów łączonych połączeń (m.in. zmniejszenie pól powierzchni przylegania i odsuwanie od ich środków ciężkości, wykorzystanie efektu tarcia pozornego, stosowanie podkładek o dużym współczynniku tarcia). Następnie konstruktor może wykorzystać czynne siły zewnętrzne do wspomagania skutków (zwiększania nacisków na powierzchniach nośnych) wstępnego napięcia śrub (rys1.25b, zwrot siły N) lub też rozdzielić funkcje powierzchni przylegania (rys1.25a, a na nim walcową powierzchnię centrującą i przejmującą siłę T). Najbardziej skuteczne są jednak kształtowe zabezpieczenia (lub wspomaganie) nośności ciernej. Ideą takiego zabezpieczenia wraz ze wskazaniem sposobów jej realizacji przedstawiono na

rys.1.25.Podobne sposoby pokazano też na rys. 1.24.

Rys.1.25 Idea kształtowego zabezpieczania i zwiększania nośności ciernych połączeń gwin-

towych.

Większość z podanych zasad kształtowania elementów lub zabezpieczania zdolności przenoszenia obciążeń odnosi się do wielośrubowych wstępnie napinanych połączeń, ale przeznaczonych do przenoszenia sił o kierunkach zgodnych z kierunkiem osi śrub, w tym także przeznaczonych do przenoszenia sił zmiennych. W przypadkach konstruowania takich połączeń dodatkowym celem zabiegów konstrukcyjnych powinno być zagwarantowanie ich liniowej charakterystyki oraz minimalizowanie zmian sił w śrubach. Za korzystne uznać można zabiegi uelastyczniania śrub (w tym także przez stosowanie podkładek sprężystych), zwiększania nacisków na powierzchni przylegania elementów (m.in. przez powiększenie napięć wstępnych śrub i zmniejszenie pól nośnych) czy też zabiegi gwarantujące wysoką dokładność i gładkość powierzchni przylegania.

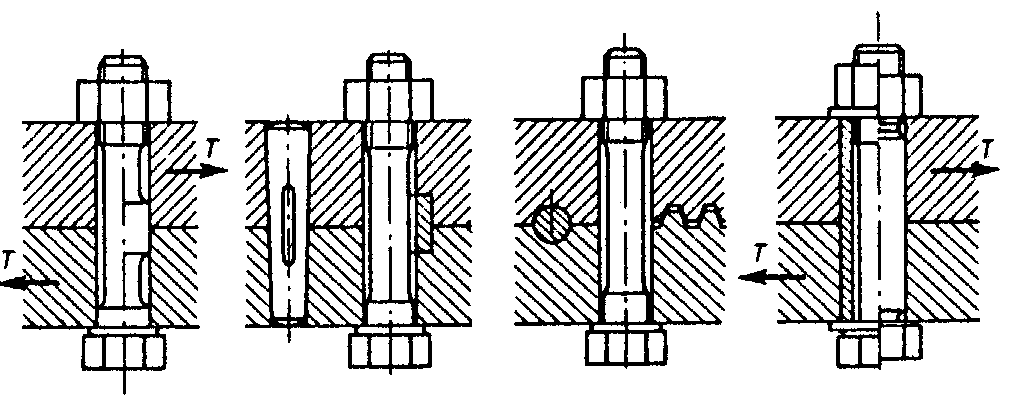

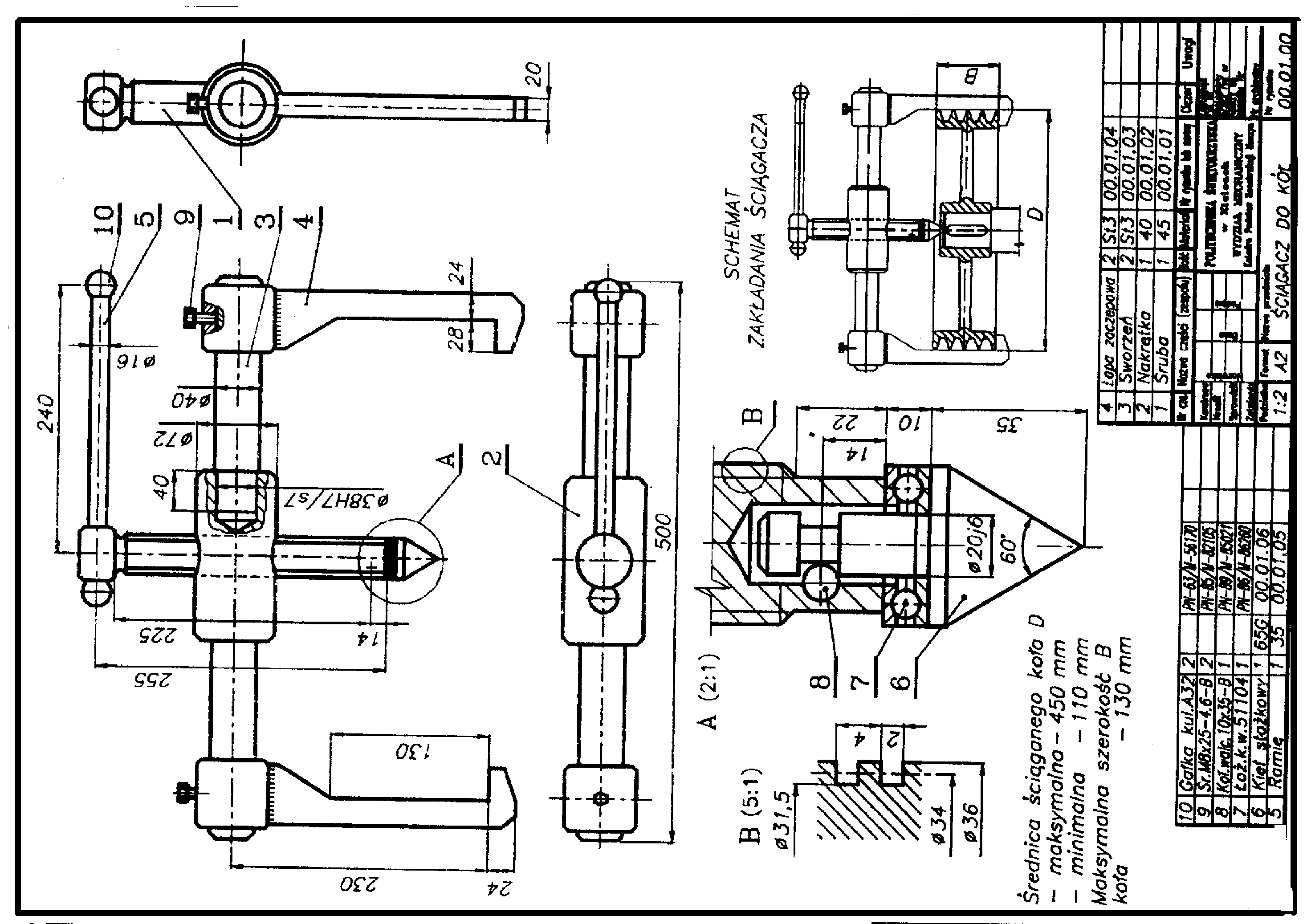

Jeżeli w połączeniu występują duże siły tnące, stosowane są śruby cylindryczne lub stożkowe ciasno pasowane do otworów (rys.1.26) Pomimo dużego asortymentu normalnych śrub, nie zawsze mogą one zaspokoić wszystkie wymagania i w tych przypadkach muszą być stosowane śruby specjalne. Na rys.1.27 pokazano specjalną śrubę pozwalającą na szybkie uzyskanie połączenia (szybkozłącze).

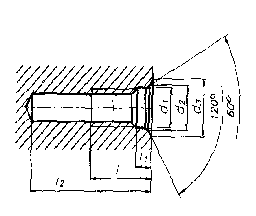

Rys.1.26 Śruba pasowana: a)walcowa, b) stożkowa. Rys1.27 Szybkozłącze.

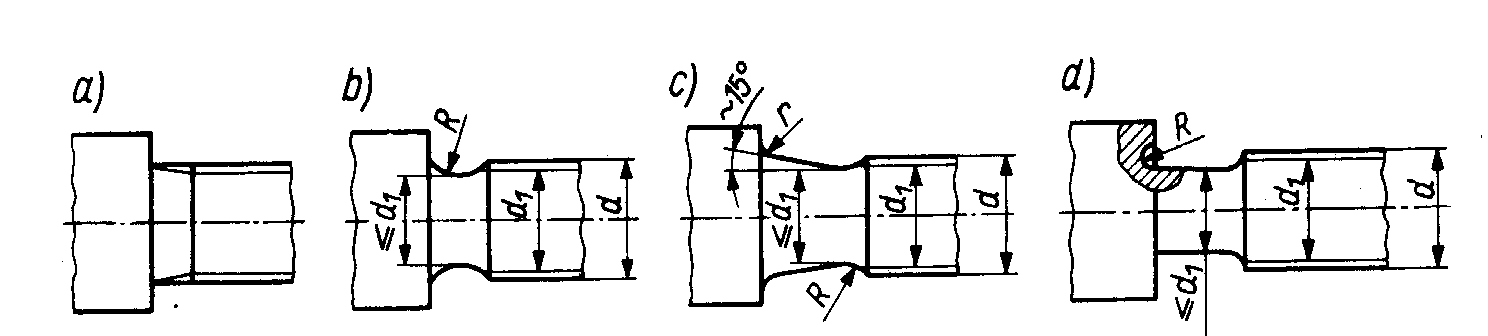

Zarówno wyjście gwintu, jak i przejście średnicy trzpienia w łeb są karbami, wpływającymi na wytrzymałość zmęczeniową śruby. Kształt śruby należy tak projektować, aby uzyskiwana wytrzymałość na zmęczenia była jak największa.

Przy nacinaniu gwintu na całej długości trzpienia oraz w gwintach walcowych stosuje się wyjście gubione (rys1.28a).Jest ono jednak niekorzystne, ponieważ powoduje spiętrzenie naprężeń, a także, zwłaszcza przy toczeniu gwintów trapezowych - trudności wykonawcze. Lepszym rozwiązaniem jest wyjście podcięte ( rys.1.28b) lub wtoczone (rys.1.28c), przy czym zakończenie gwintu wg rys.1.28b umożliwia całkowite wkręcenie nakrętki - aż do powierzchni oporowej. Pod względem wytrzymałościowym najkorzystniejsze jest wyjście odsadzane (rys.1.28d).

Rys.1.28 Łagodzenie karbu na wyjściu gwintu.

Powierzchnie gwintu i trzpienia śruby powinny być gładkie (np. w granicach Rz=0,32; 0,16μm), ponieważ w przypadku powierzchni o niewielkiej chropowatości uzyskuje się zwiększenie wytrzymałości zmęczeniowej śruby.

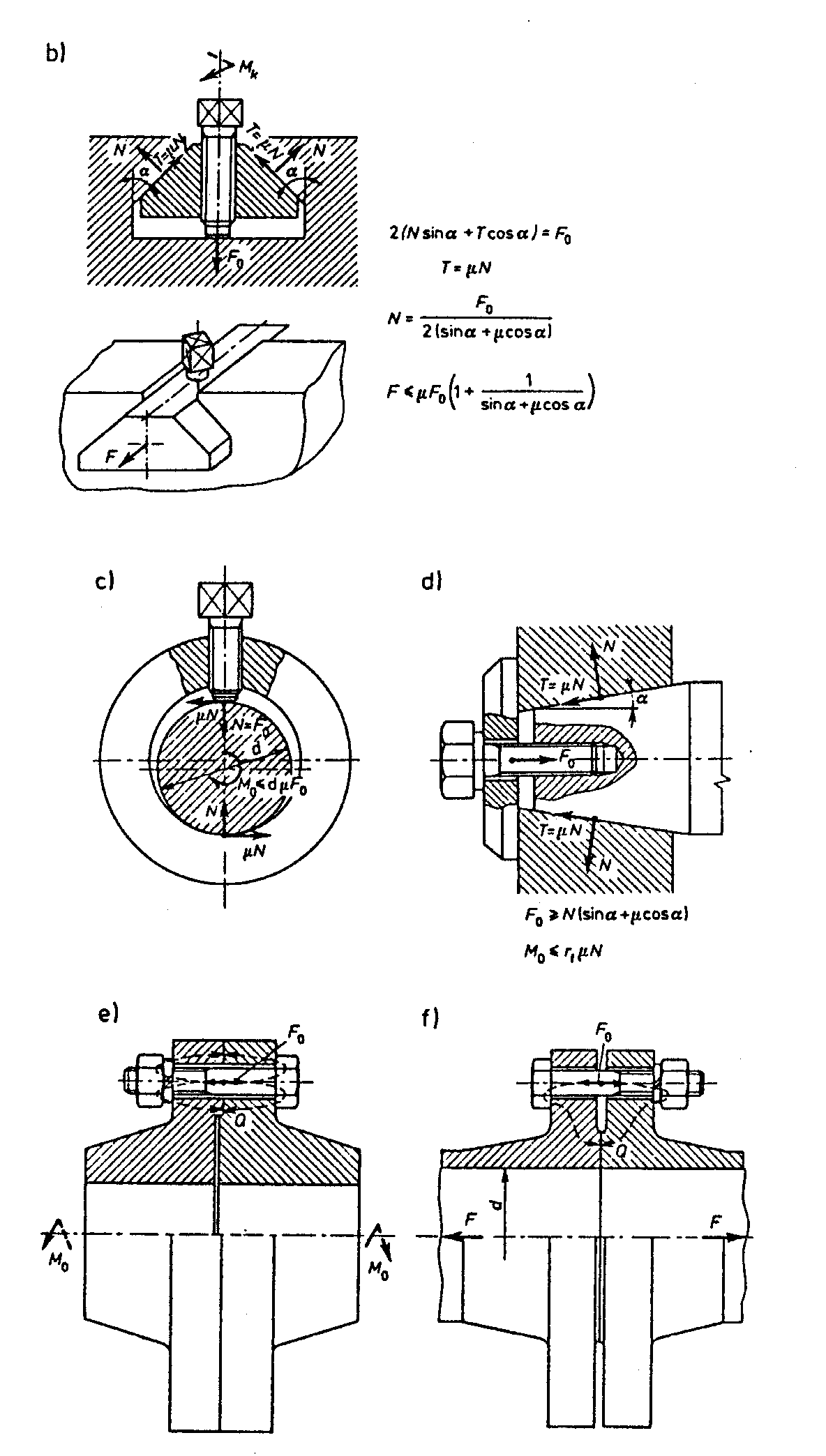

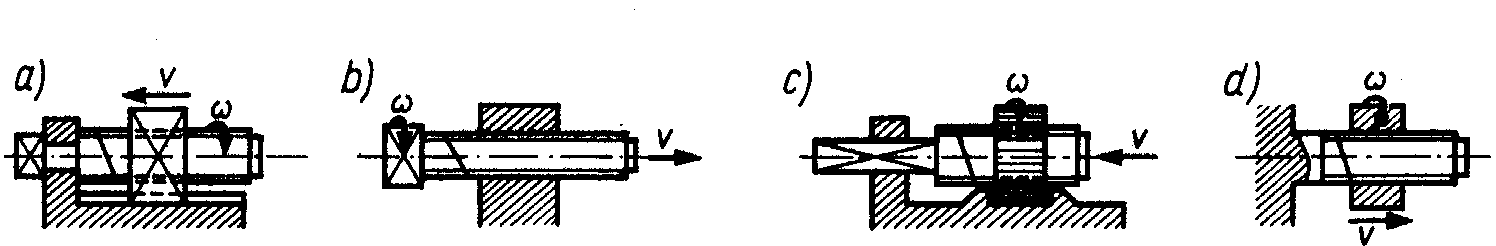

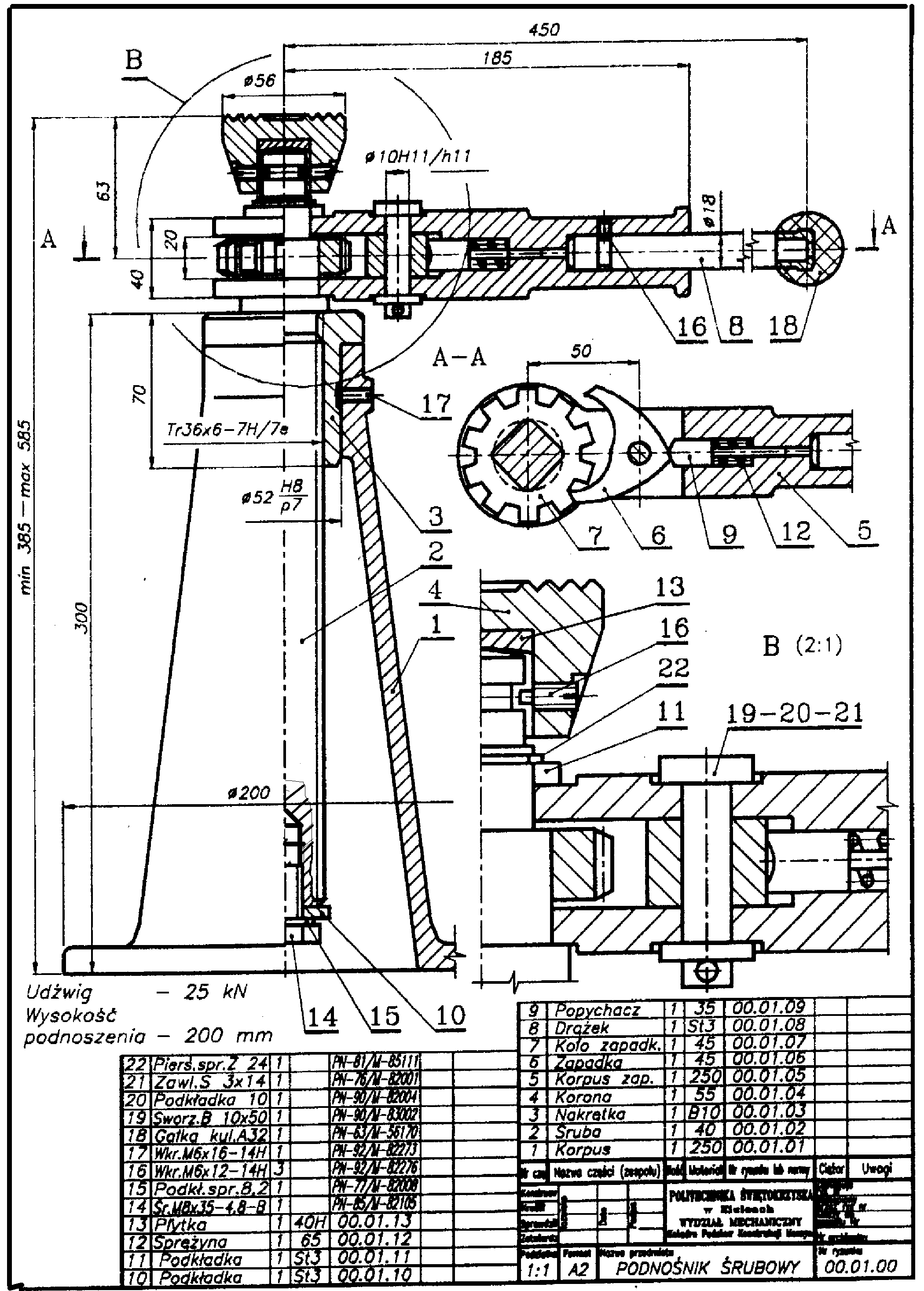

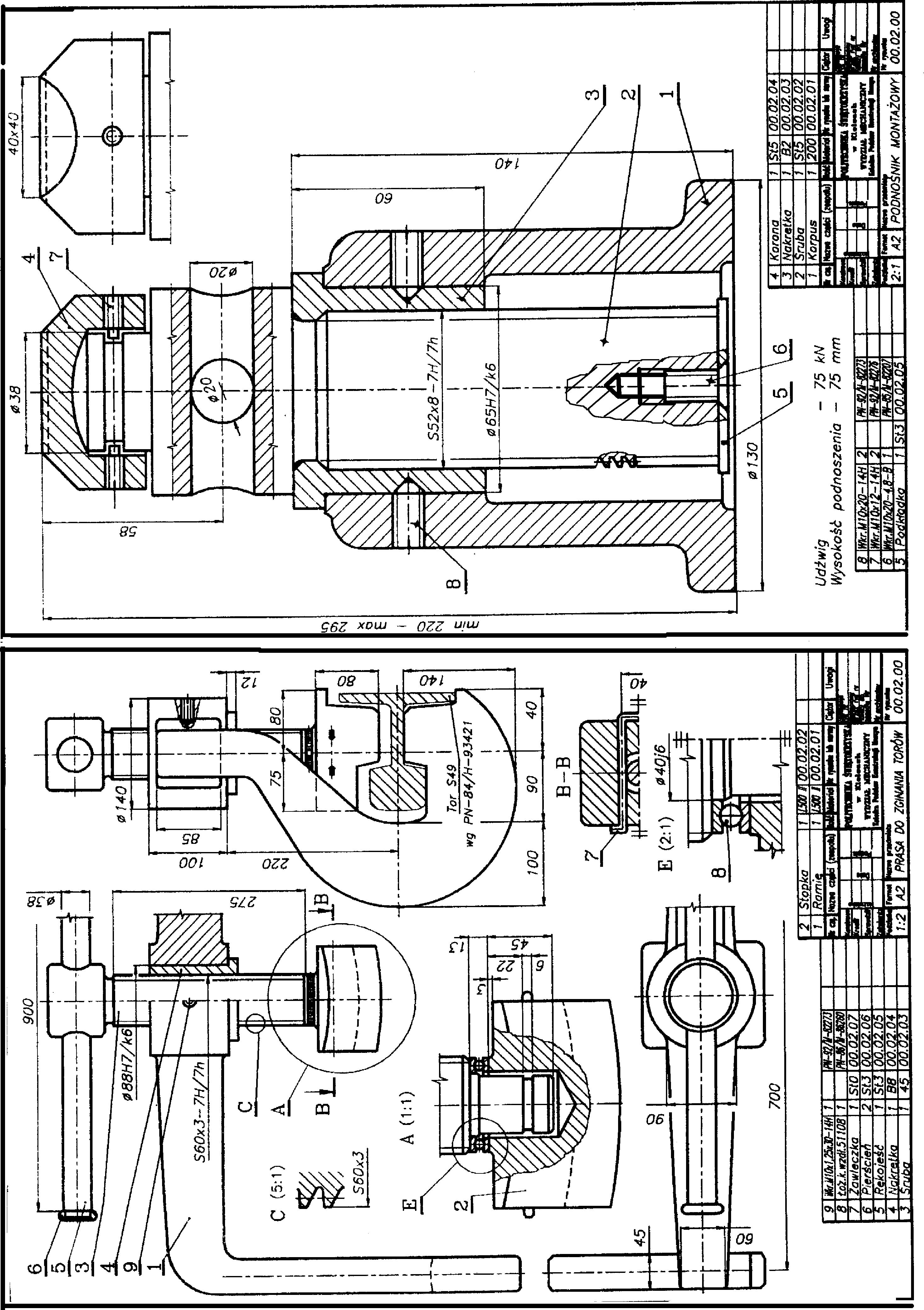

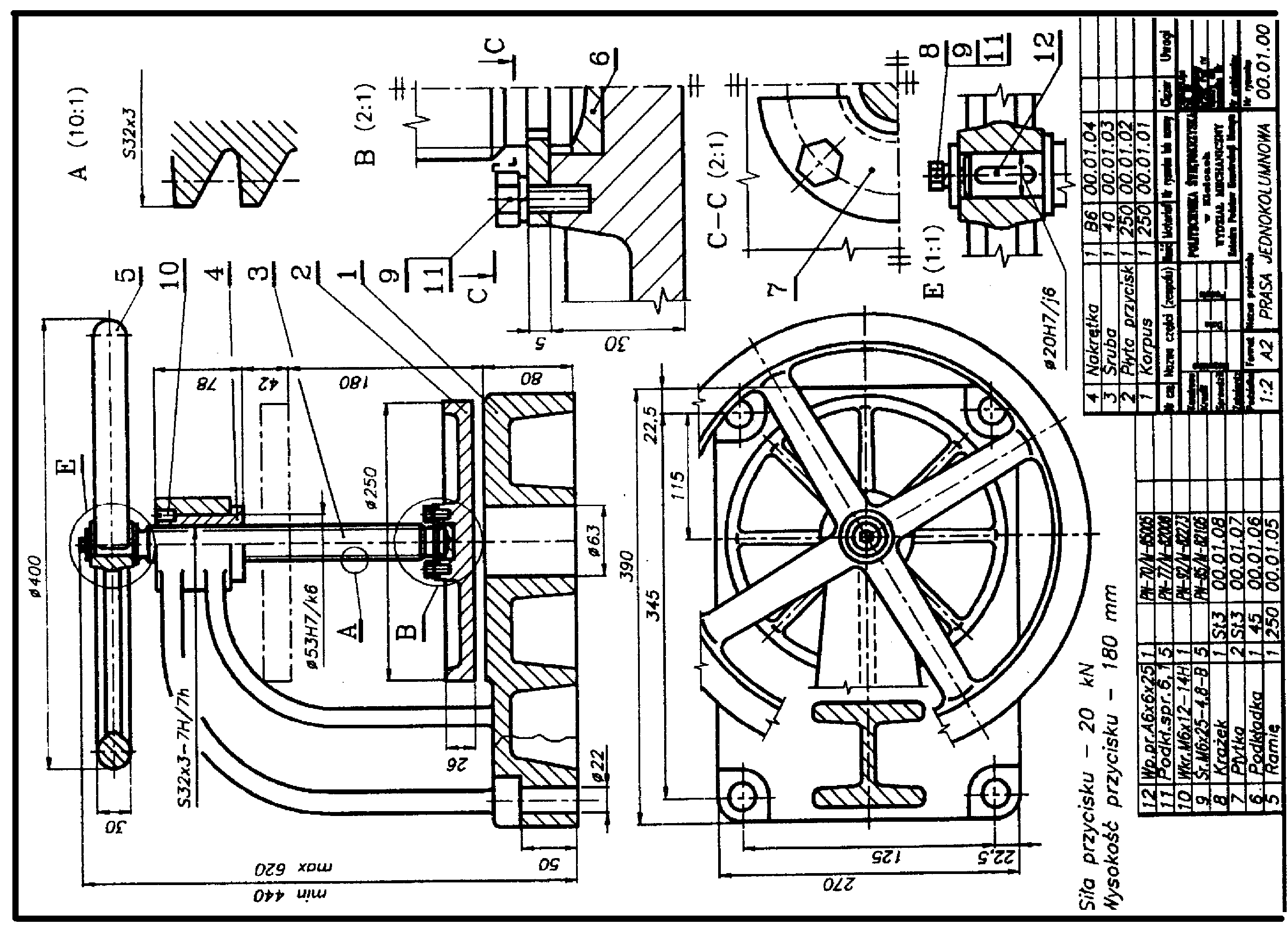

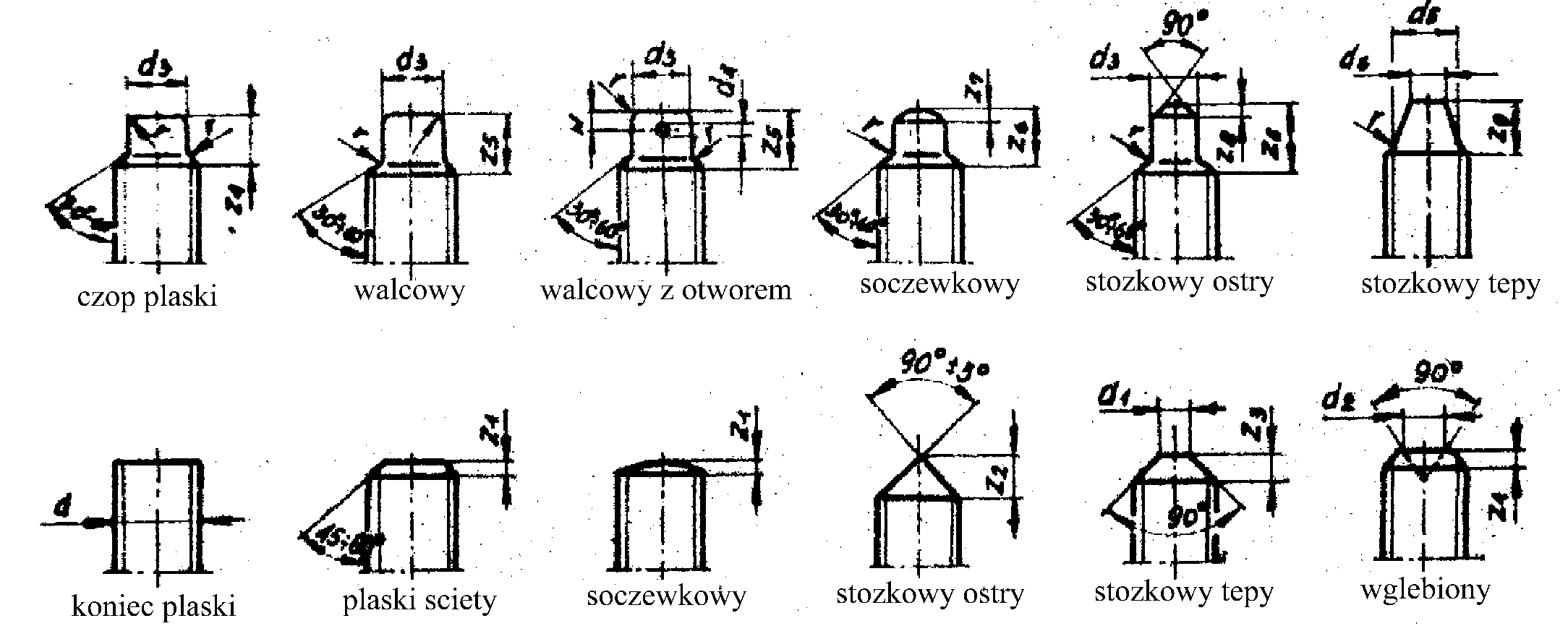

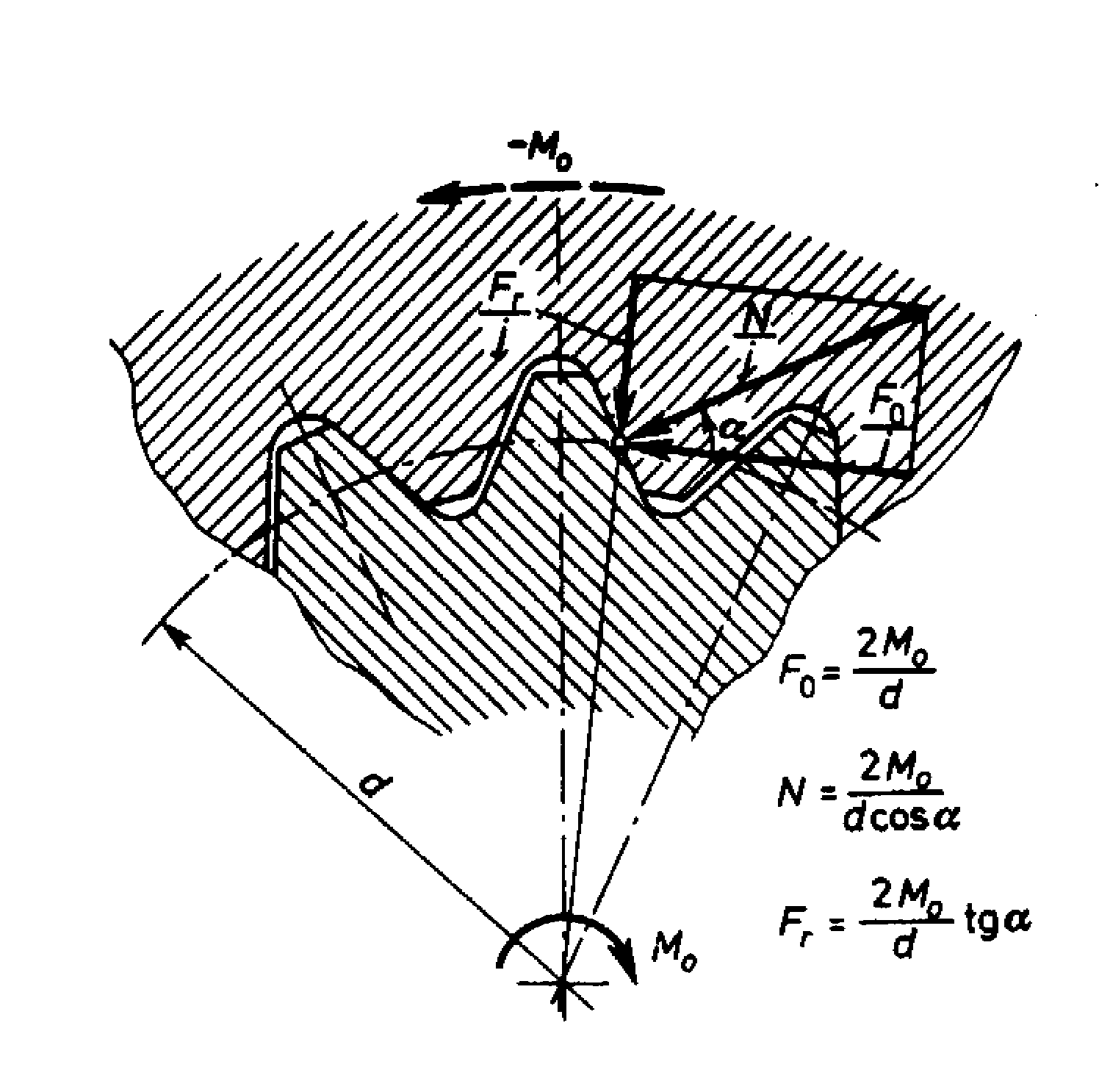

Projektowanie mechanizmów śrubowych. Zasadniczym elementem mechanizmu jest zespół śruba - nakrętka, służący do zamiany ruchu obrotowego na postępowy lub postępowo-zwrotny (przy zmiennym kierunku obrotów). Obrót śruby może powodować przesuw nakrętki (rys1.29a) lub śruby (rys.1.29b), zaś obrót nakrętki - przesuw śruby (rys.1.29c) lub nakrętki (rys1.29d).

Rys.1.39 Schematy mechanizmów śrubowych.

Projektowanie tych mechanizmów polega na przyjęciu odpowiedniego rodzaju gwintu (w zależności od warunków pracy mechanizmu), doborze materiału na śrubę i nakrętkę oraz ustaleniu wymiarów śruby z warunków konstrukcyjnych i wytrzymałościowych. W mechanizmach śrubowych najczęściej stosuje się trapezowy zwykły. Gwint drobnozwojowy jest używany w mechanizmach obciążonych niewielkimi siłami oraz przy wymaganej dużej dokładności przesunięć, natomiast gwint grubo zwojowy - przy bardzo dużych obciążeniach, które mogły spowodować szybki zużycie (ścieranie) gwintu zwykłego.

Gwinty trapezowe niesymetryczne stosuje się przy jednostronnym obciążeniu dużymi siłami, np. w śrubach pras itp.

Materiały na śruby i nakrętki mechanizmów powinny być odporne na ścieranie oraz zapewniać uzyskanie małego współczynnika tarcia. Śruby wykonuje się najczęściej ze stali węglowych konstrukcyjnych wyższej jakości (35,40,45 lub 55), a do ciężkich warunków pracy - ze stali stopowych. W celu zwiększenia odporności gwintu na ścieranie stosuje się cyjanowanie lub azotowanie. Nakrętki wykonuje się z tych samych materiałów, co śruby lub z materiałów o niższej wytrzymałości: żeliwa, mosiądzu lub brązu.

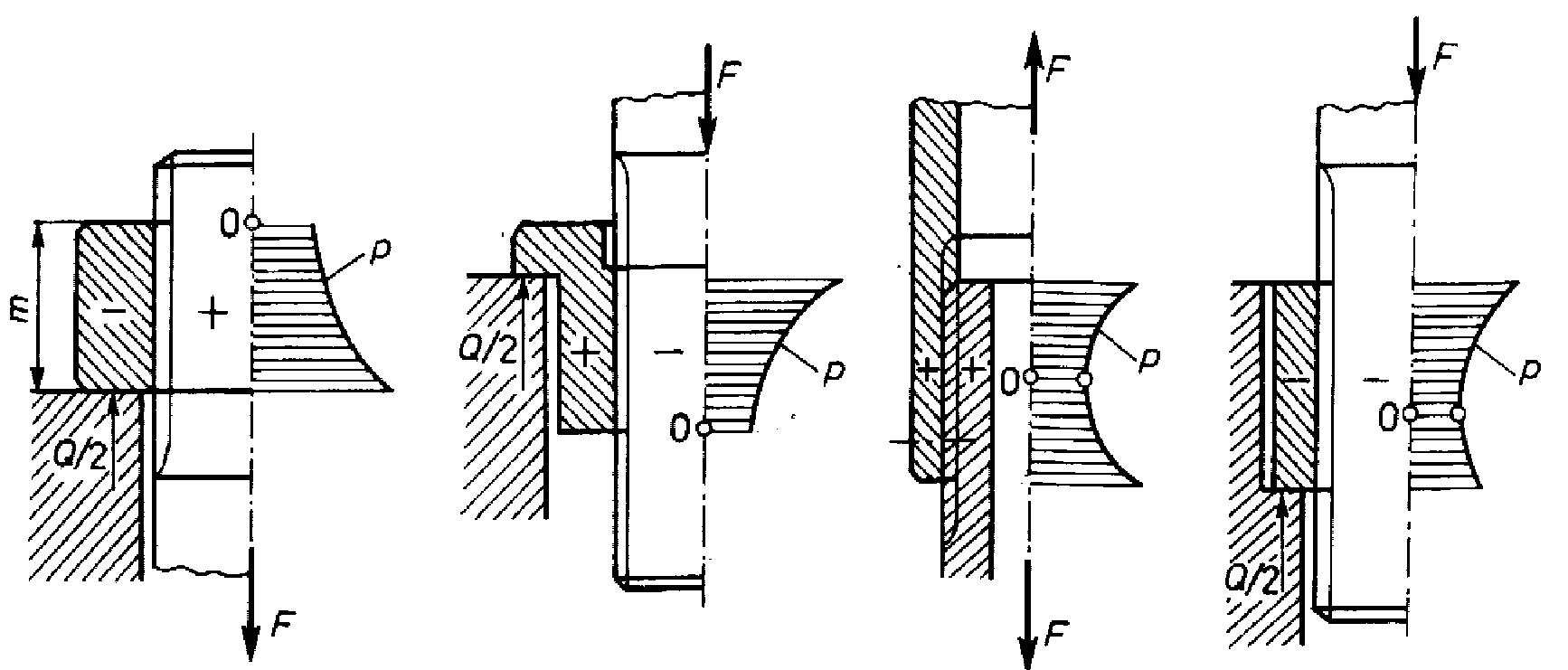

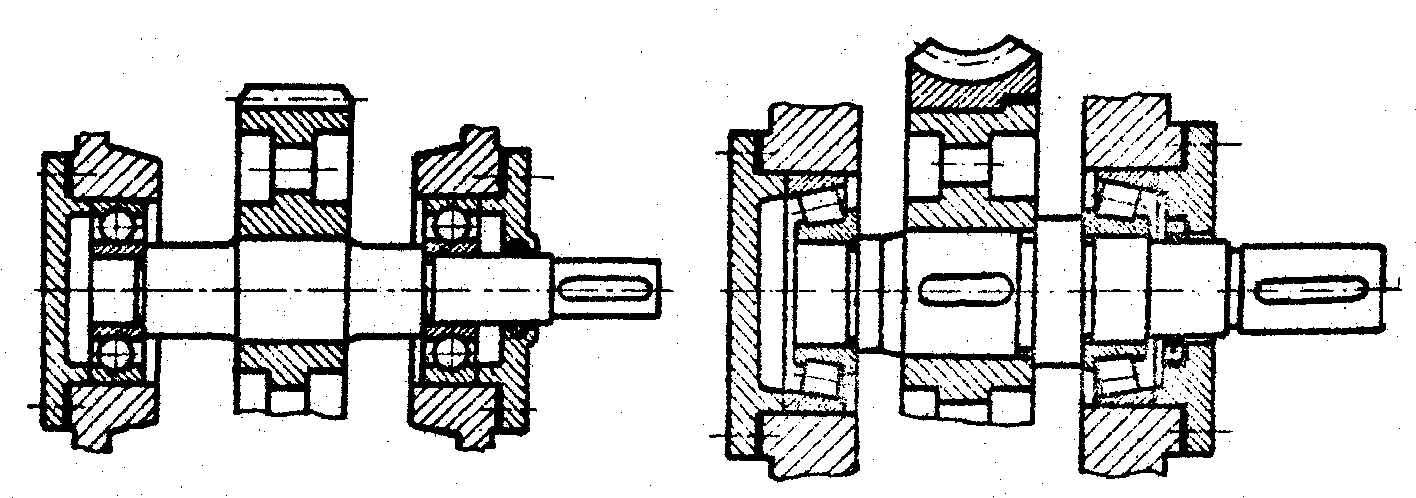

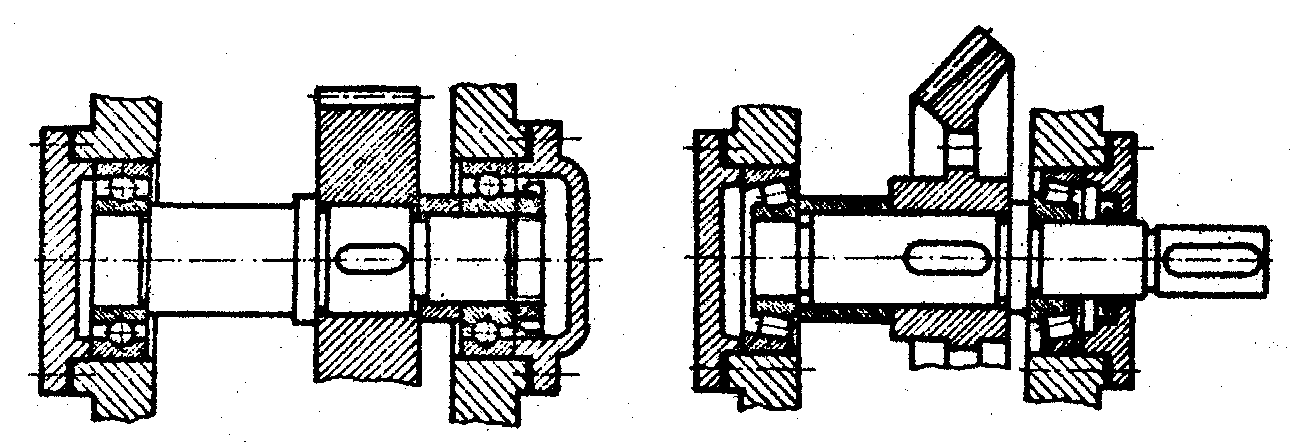

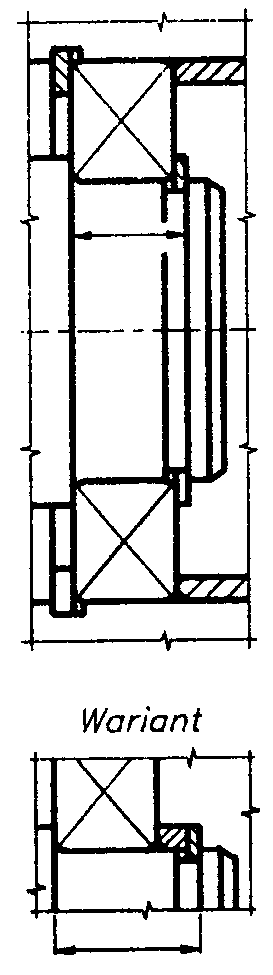

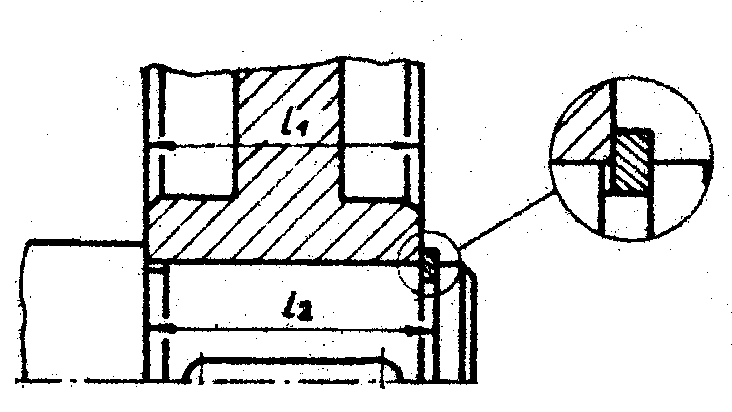

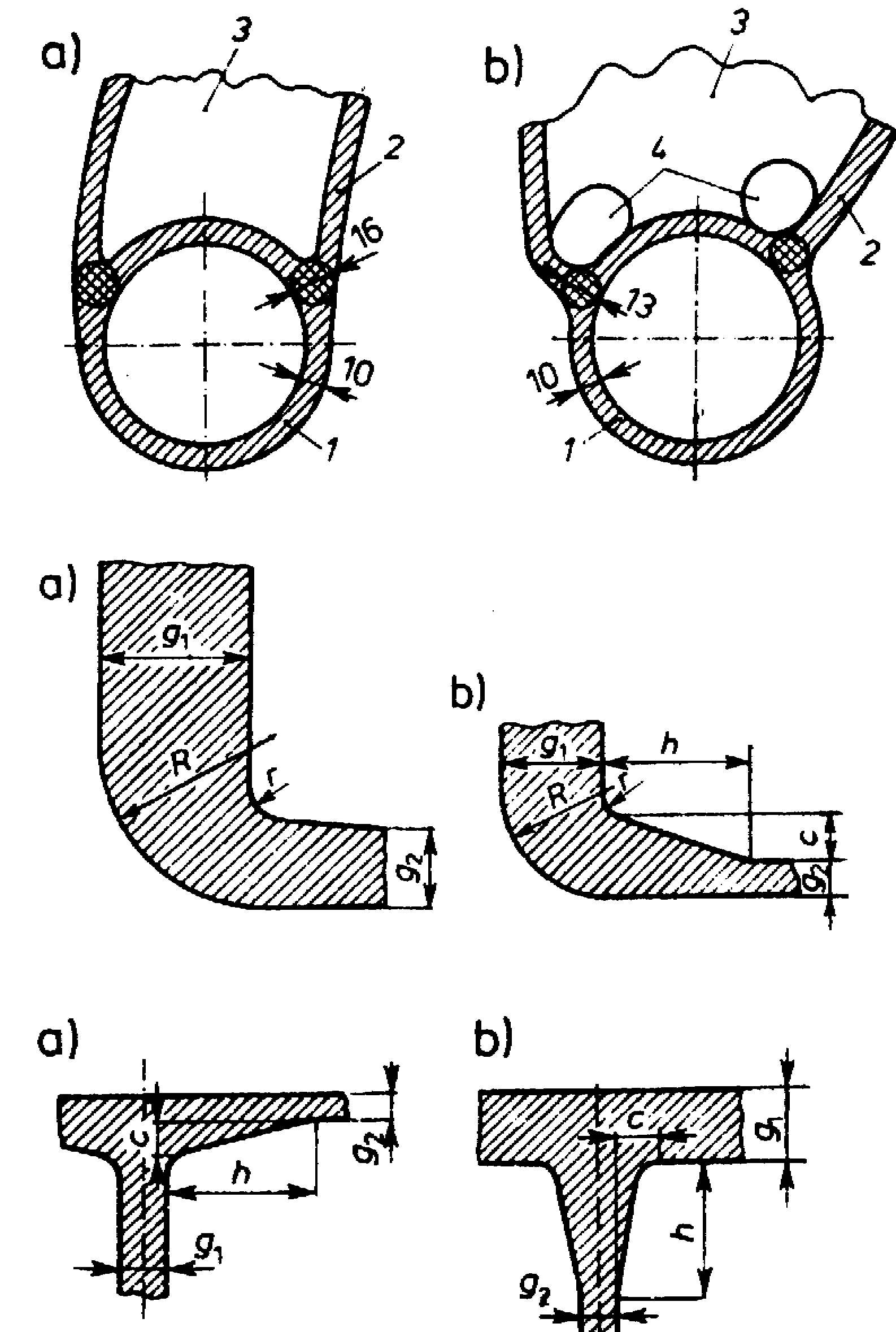

W celu zapewnienia sztywności śruby osadza się ją w dwóch gniazdach (łożyskach), umieszczonych na końcach śruby. Rozwiązanie takie jest stosowane np. w śrubach pociągowych obrabiarek. W urządzeniach, w których rolę drugiego gniazda odgrywa nakrętka. W podnośnikach śrubowych śruba jest osadzona tylko na nakrętce, niezbędną sztywność uzyskuje się, więc przez stosowanie nakrętek o większej liczbie zwojów.

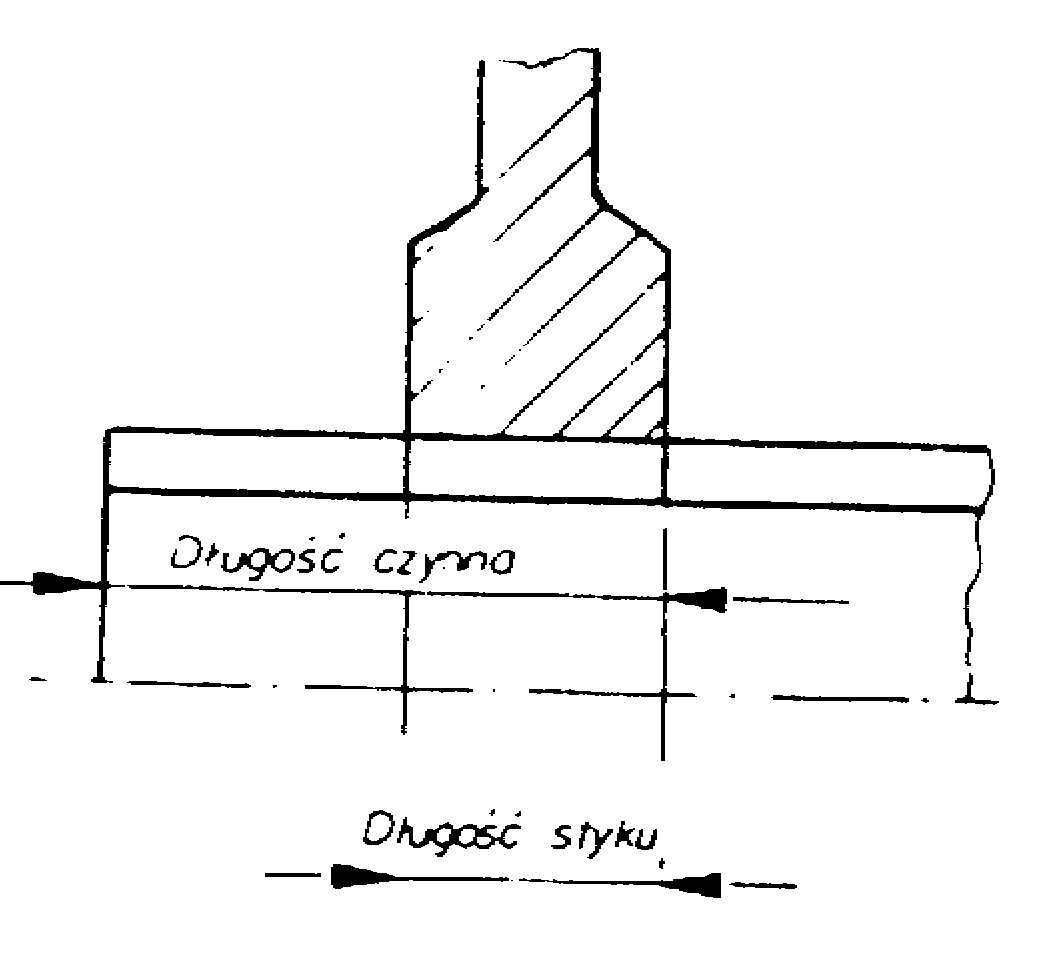

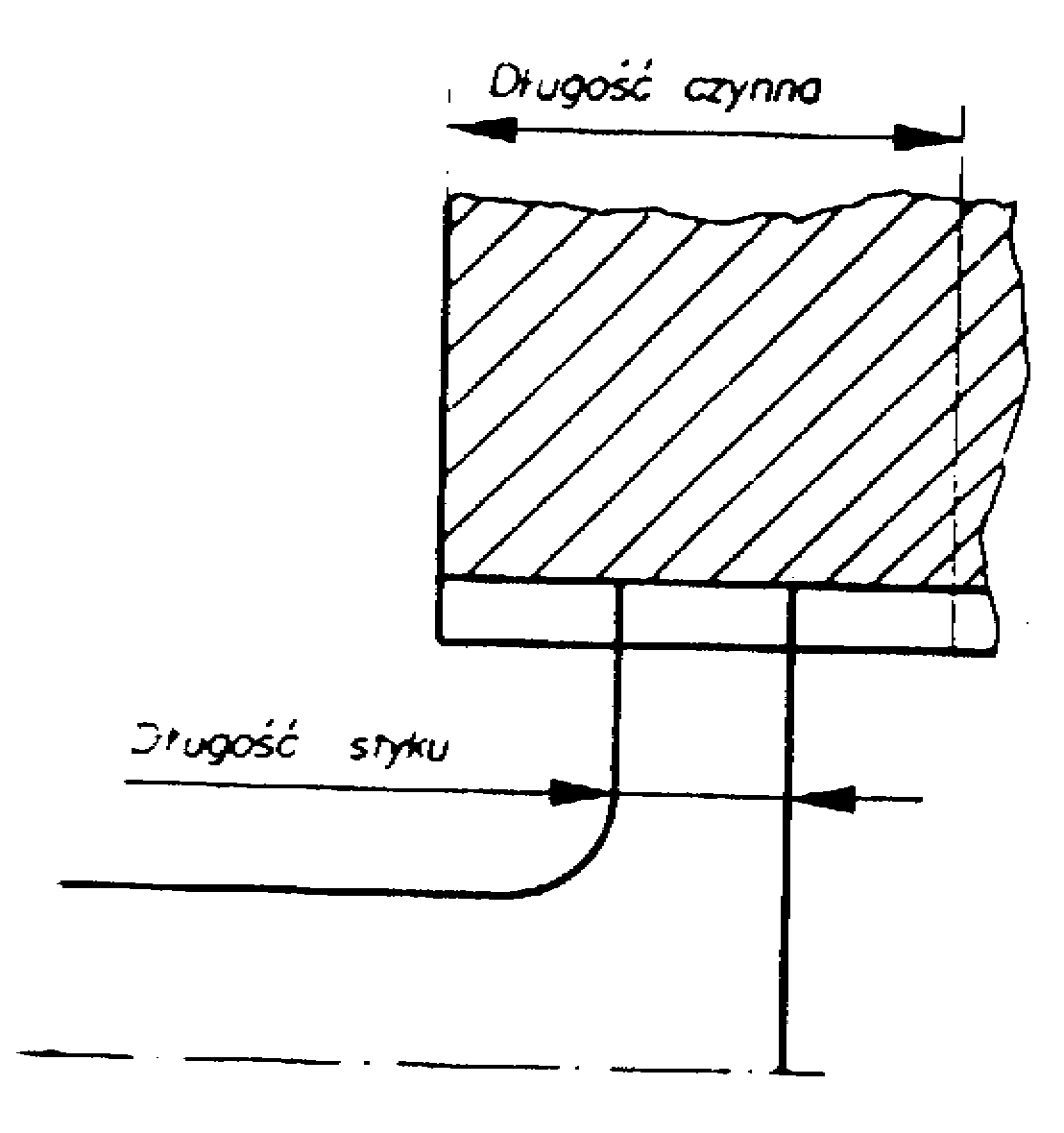

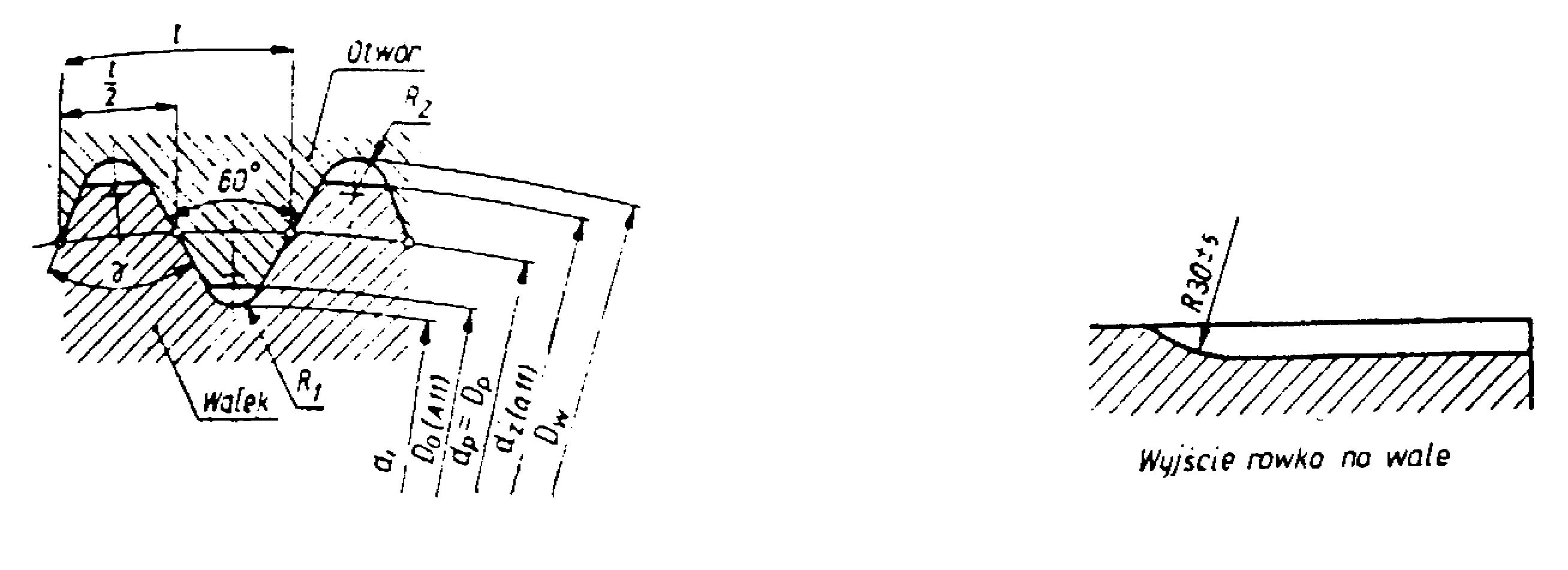

Rys1.30 Wpływ osadzenia nakrętki na rozkład nacisków na gwincie.

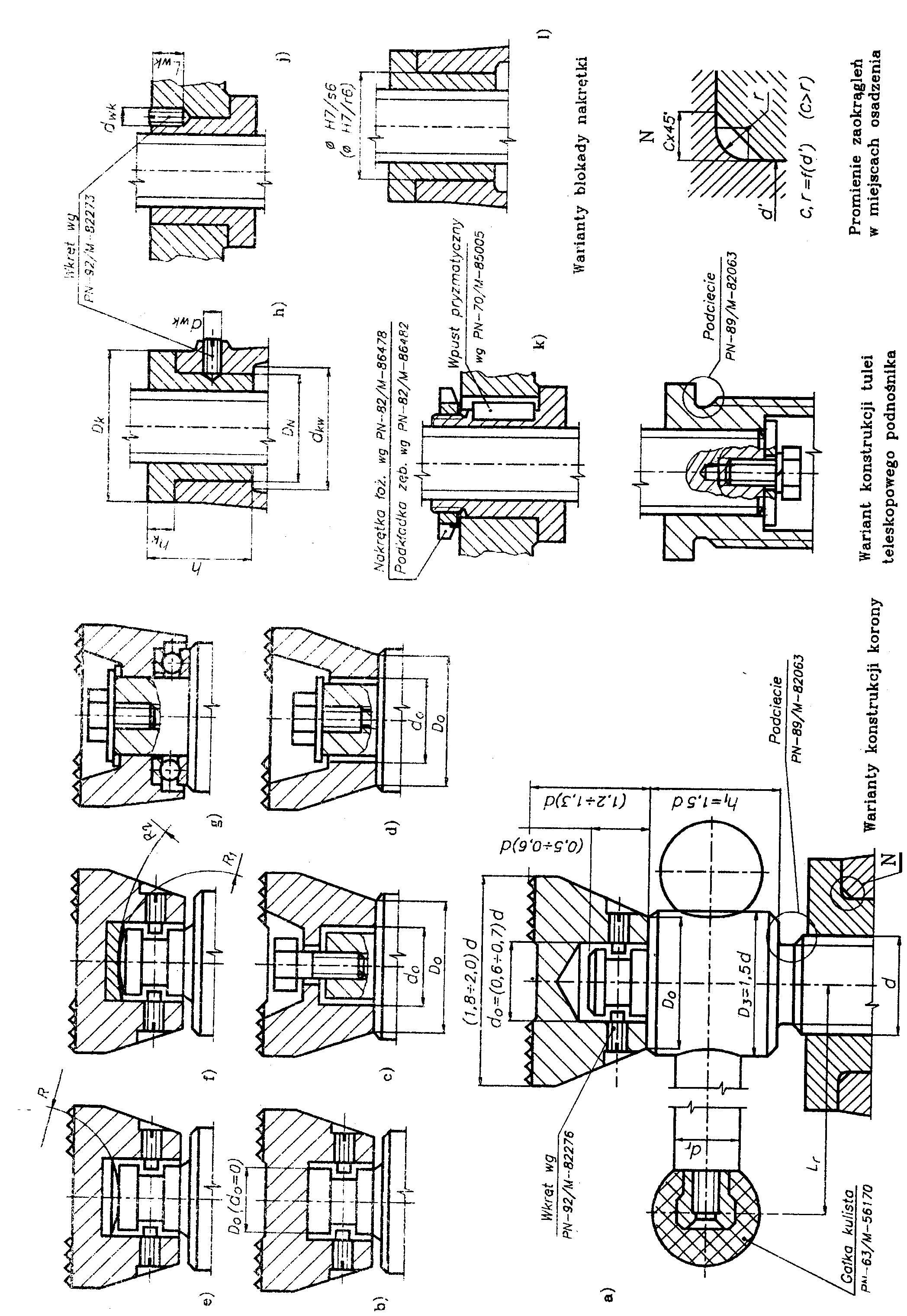

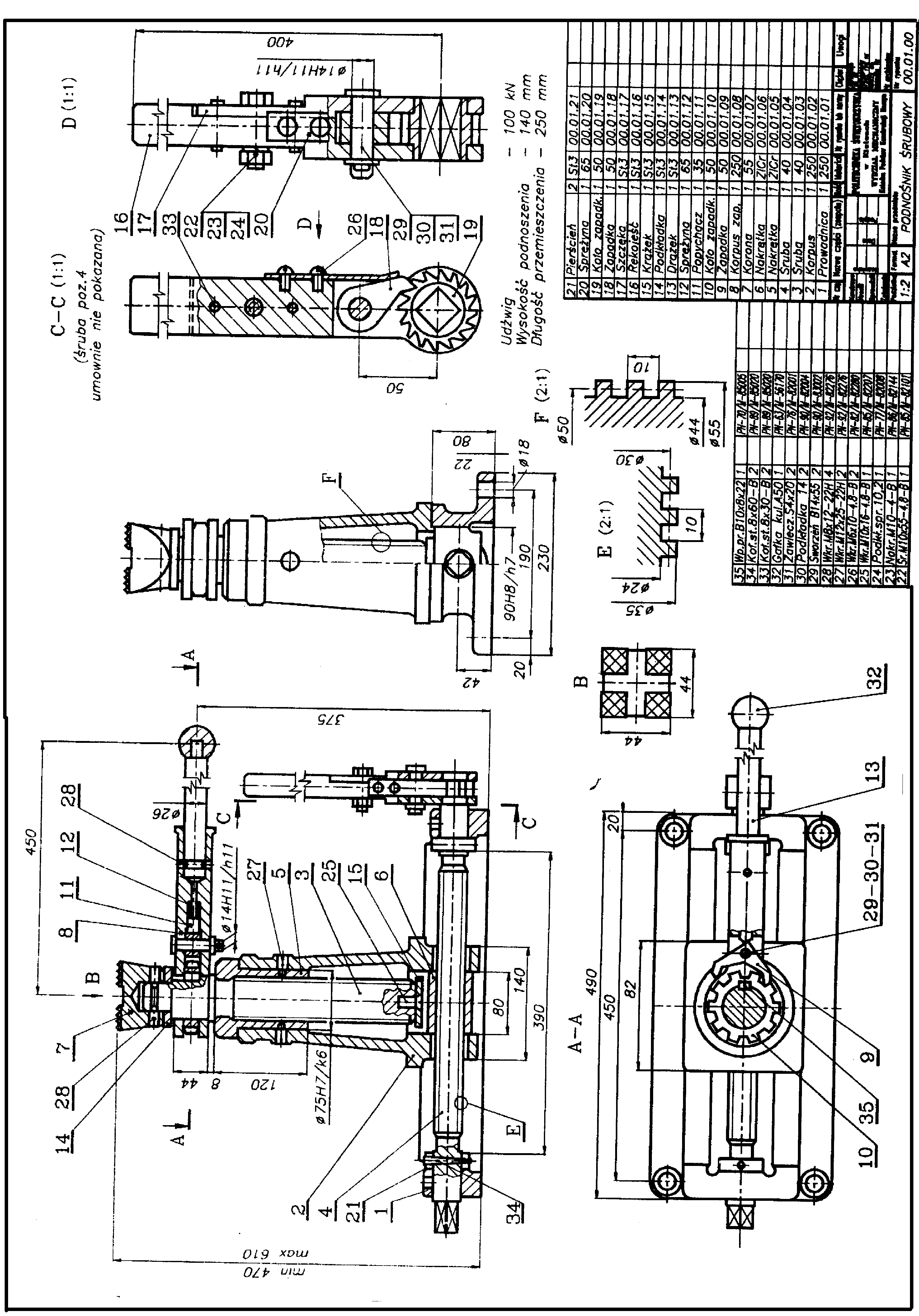

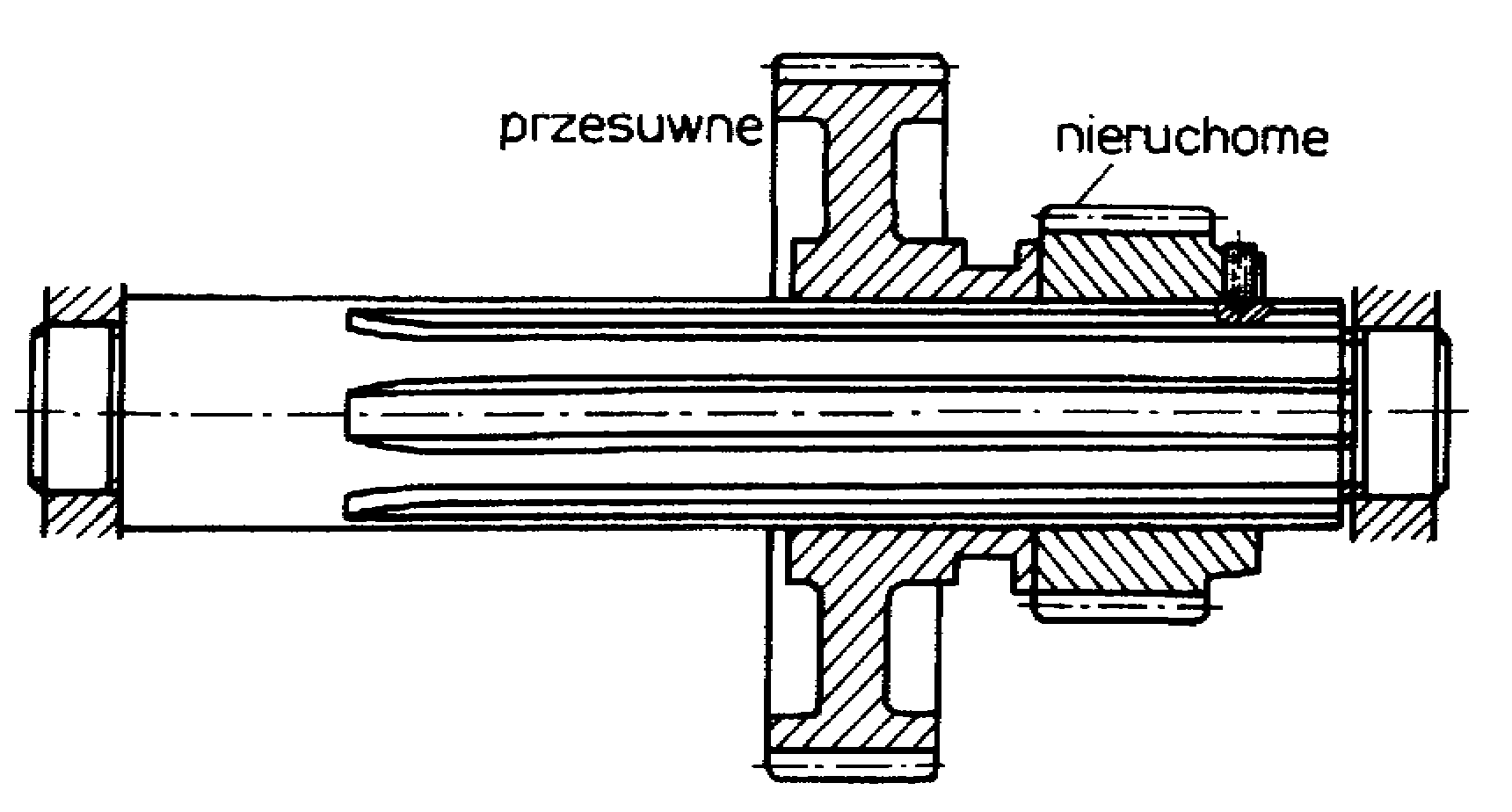

Rys.1.31 Niektóre konstrukcyjne rozwiązania osadzenia korony i nakrętki podnośnika.

Nakrętki nieruchome powinny być osadzone ciasno w korpusie urządzenia oraz dodatkowo zabezpieczone przed obrotem. Nakrętki obracające się, (np. napędzie śruby podnośnika) osadza się w korpusie obrotowo, a między powierzchniami oporowymi stosuje się łożyska toczne lub rzadziej ślizgowe.