ZESPÓŁ SZKÓŁ TECHNICZNYCH

w OLECKU

TECHNIKUM MECHANICZNE

PRACA DYPLOMOWA

z

PRZYGOTOWANIA ZAWODOWEGO

Zalecenia konstrukcyjne przy doborze :

- sprzęgieł

- olejów i smarów

napisał: Bartosz Hendzel

pod kierunkiem: inż. Mieczysława Aniśko

Tylko do użytku wewnętrznego

OLECKO 2000

Wstęp

Praca moja jest częścią opracowania pt. „ Zalecenia konstrukcyjne przy projektowaniu części maszyn”. Zawarłem w niej zalecenia i przykłady rozwiązań konstrukcyjnych związanych z projektowaniem sprzęgieł oraz doborze olejów i smarów dla początkujących konstruktorów.

Praca zawiera informacje z PN. Nie są w niej omówione zagadnienia z obliczeń wytrzymałościowych.

Spis treści

Wstęp

1.Dobór sprzęgieł ...................................................................................................................... 4

1.1.Współczynniki przeciążenia ............................................................................................. 4

2. Wiadomości podstawowe ................................................................................................... 11

2.1. Określenie i podział ......................................................................................................... 11

2.2. Sprzęgła sztywne.............................................................................................................. 12

2.3.1. Sprzęgła kołkowe ........................................................................................................ 12

2.2.3. Sprzęgła tulejowe wpustowe ...................................................................................... 13

2.2.4. Sprzęgła łubkowe ........................................................................................................ 13

2.2.5. Sprzęgła kołnierzowe ................................................................................................. 14

2.2.6. Sprzęgła ząbkowe ( Hirtha ) ....................................................................................... 16

2.3. Sprzęgła samonastawne ................................................................................................... 18

2.3.1. Sprzęgła kłowe ............................................................................................................ 18

2.3.2. Sprzęgła krzyżakowe ( Oldhama ) .............................................................................. 19

2.3.3. Sprzęgła zębate ........................................................................................................... 20

2.3.4. Sprzęgła przegubowe .................................................................................................. 23

2.4. Sprzęgła podatne .............................................................................................................. 32

2.4.1. Sprzęgła z łącznikami gumowymi .............................................................................. 32

2.4.2. Sprzęgła z łącznikami metalowymi ............................................................................ 41

2.5. Sprzęgła włączalne kształtowe ......................................................................................... 45

2.5.1. Sprzęgła włączalne kłowe ........................................................................................... 45

2.6. Sprzęgła cierne ................................................................................................................. 47

2.6.1. Sprzęgła cierne włączane mechaniczne ...................................................................... 49

2.6.2. Sprzęgła cierne włączane hydraulicznie i pneumatycznie .......................................... 51

2.6.3. Sprzęgła włączane elektromagnetycznie .................................................................... 54

2.6.4. Płytki sprzęgieł ciernych wielopłytkowych ................................................................ 55

2.6.5. Materiały par ciernych w sprzęgłach ciernych ........................................................... 57

2.6.6. Mechanizmy przełączania sprzęgieł sterowanych ...................................................... 58

2.7. Sprzęgła odśrodkowe ....................................................................................................... 61

2.8. Sprzęgła odśrodkowe ....................................................................................................... 66

2.9. Sprzęgła jednokierunkowe ................................................................................................68

3. Oleje i smary ....................................................................................................................... 77

3.1. Otrzymywanie, rodzaje oraz zadania ............................................................................... 77

3.2. Smarowanie łożysk tocznych ........................................................................................... 84

3.2.1. Smarowanie smarami plastycznymi ............................................................................ 85

3.2.2. Smarowanie olejem ..................................................................................................... 87

3.3. Uszczelnienia łożysk tocznych ........................................................................................ 90

3.4. Smarowanie łożysk ślizgowych ..................................................................................... 100

3.5. Smarowanie przekładni zębatych ................................................................................... 104

Bibliografia ........................................................................................................................ 108

Załączniki .............................................................................................................................109

1. Dobór sprzęgieł.

1.1. Współczynniki przeciążenia.

Przed rozpoczęciem projektowania i obliczania należy poznać w jakich warunkach będzie pracowało te sprzęgło. Warunki te zależne są od rodzaju silnika, rodzaju napędzanej maszyny, czasu pracy sprzęgła na dobę, liczby włączeń sprzęgła na godzinę. Dla oszacowania momentu maksymalnego, jaki może przenosić sprzęgło w czasie pracy, korzysta się z empirycznych danych zebranych poprzez obserwacje i popartych długoletnim doświadczeniem.

Do obliczeń wprowadza się pojęcie momentu obliczeniowego i mocy obliczeniowej, które

określa się następująco:

Mmax = Mn · K

Nmax = Nn · K gdzie: Mn i Nn oznaczają moment i moc nominalną, K jest współczynnikiem przeciążenia oszacowanym dla różnego rodzaju maszyn roboczych i silników.

W literaturze dotyczącej sprzęgieł oraz w katalogach różnych firm przedstawia się liczne dane określające wartości współczynników dla różnego rodzaju sprzęgieł. Najbardziej wskazanym przy doborze sprzęgieł jest posługiwanie się danymi z katalogów firmowych. Przedstawiamy kilka zestawów danych zaczerpniętych z literatury. Tak więc dane dość ogólne przystosowane przede wszystkim dla sprzęgieł sztywnych i samonastawnych określają tablice 1.1. i 1.2. Podają one współczynniki K

i K

zależne odpowiednio od rodzaju silnika i rodzaju silnika. Łączny współczynnik przeciążenia oblicza się w tym przypadku jako sumę współczynników

K = K

+ K

Dobór współczynnika przeciążenia dla sprzęgieł zębatych można określić jako iloczyn trzech współczynników:

K = K

· K

· K

Współczynnik K

zależy od rodzaju silnika i maszyny napędzanej ( tabl.1.3). Współczyn- nik K

zależy od czasu pracy sprzęgła na dobę ( tabl.1.4 ). Współczynnik K

zależy od liczby włączeń napędu na godzinę ( tabl.1.5 )

Dla sprzęgieł przegubowych ( Cardana ) współczynnik przeciążenia określa się ze wzoru

K=K

·K

·K

·K

Przyjmuje się K

=1,33, zaś K

, K

i K

zależnie od rodzaju napędu, trwałości i kąta przekoszenia wałów przyjmuje się wg tabl. 1.6.

Dla sprzęgieł podatnych można zalecić wartości współczynnika przeciążenia podane w tablicy 1.7

Dla sprzęgieł ciernych można obliczyć współczynnik wg wzoru

K=

Wartości współczynnika β podane są w tablicy 1.10 zależnie od rodzaju maszyny. Wartości współczynnika k

podane są w tablicy 1.8 w zależności od prędkości poślizgu. Współczynnik k

zależny od liczby włączeń określamy wg wzoru

k

= 1- ( m-m

)0,002 < 1

gdzie m to liczba włączeń na godzinę, m

zaś graniczna liczba włączeń równa 50 do 100.

W przypadku sprzęgieł jednokierunkowych można określić współczynnik przeciążenia ze wzoru:

K= ( K

+ K

)K

Wartości współczynników cząstkowych podane są w tablicy 1.9.

Tablica 1.1. Wartości współczynnika K

dla sprzęgieł sztywnych

samonastawnych

Silnik |

K |

Silnik elektryczny Turbina parowa gazowa Turbina wodna Maszyna parowa tłokowa Silniki spalinowe o stopniu niejednostaj- ności ruchu mniejszym od 1/100 6 cylindrów 4 cylindry 3 cylindry 2 cylindry 1 cylinder |

0,25 0,30 0,50 0,75

0,40 0,50 0,60 0,80 1,20 |

Tablica 1.2. Wartości współczynnika K

dla sprzęgieł sztywnych

i samonastawnych.

Maszyna napędzana |

K |

1. Przyspieszane masy bardzo małe, bieg jednostajny. Wentylatory, generatory elektryczne, pompy wirnikowe, dmuchawy rotacyjne, małe obrabiarki o ruchu obrotowym, podnośniki rzadko włączane itp. 2. Przyspieszane masy są małe, bieg jednostajny. Sprężarki wirnikowe, duże wentylatory, pompy tłokowe o stopniu niejedno- stajności ruchu mniejszym od 1/100, transportery taśmowe, podnośniki do 120 włączeń / h, mechanizmy obrotu żurawi, maszyny tekstylne, lekkie obrabiarki do drewna i lekkie obrabiarki do metali o ruchu obrotowym. 3. Przyspieszane masy średnie, bieg jednostajny. Wstrząsarki, maszyny pralnicze, mieszarki, przenośniki łańcuchowe, nożyce, prasy, windy towarowe, szlifierki, dźwigi i wciągarki do 300 włączeń/ h. 4. Przyspieszane masy średnie, występują silne uderzenia. Młyny odśrodkowe, betoniarki, maszyny przędzalnicze, generatory spawalnicze, strugarki do metali, wentylatory kopalniane, prasy do cegieł, piece obrotowe , młoty, dźwigi i wciągarki ponad 300 włączeń/ h. 5. Przyspieszane masy duże, występują silne uderzenia. Kalandry i maszyny papiernicze, prasy kuźnicze, brykieciarki, pompy tłokowe z lekkim kołem zamachowym, napędy bagrów, windy osobowe, młyny do ceme- ntu, kruszarki kamieni. 6. Przyspieszane masy duże, uderzenia bardzo silne. Młyny kulowe i rurowe przemysłu cementowego, walcarki do gumy, sprężarki tłokowe bez koła zamachowego, ciężkie walcarki do metali, ciężkie urządzenia wiertnicze itp.

|

0,9 - 1,0

1,1 - 1,2

1,3 - 1,4

1,5 - 1,6

2,0 - 2,5

2,8 - 3,5

|

Tablica 1.3. Wartość współczynnika K

dla sprzęgieł zębatych.

Przykłady maszyn napędzanych |

Rodzaj silnika

Wartość współczynnika K |

||||

|

silnik elektryczny lub turbina parowa |

turbina wodna lub silnik spali- nowy 4 - 6 cylindrowy o nierówno- mierności biegu 1:100-1:200 |

silnik spalinowy 1-3 cylin- drowy o nierówno- mierności biegu 1:80-1:100 |

||

a |

Ruch równomierny bez przyspieszeń mas. Pompy wirowe do wody, prądnice, wentylatory o N/n≤ 0,04, wały pędniane. |

1,0 |

1,1 |

1,2 |

|

b |

Ruch równomierny z małymi przyspieszeniami mas Giętarki do blach, przenośniki taśmowe, ssawy ( ekshaustory) o N/n> 0,04 - 0,08, mieszadła do cieczy, maszyny tekstylne, wentylatory o N/n>0,04-

kowe, dmuchawy i kompresory turbinowe. |

1,1 |

1,2 |

1,3 |

|

c |

Ruch równomierny ze średnimi przyspieszeniami mas. Strugarki, pompy tłokowe, piece obrotowe, maszy- ny drukarskie i farbiarskie, przenośniki taśmowe do przewozu drobnicy, przeciągarki, maszyny do obrób- ki drewna, pompy wirowe z zanieczyszczoną wodą, maszyny przędzalniane, mieszadła do cieczy zanieczy- szczonych, wentylatory o N/n> 0,08, windy, suwnice hakowe i magnesowe, bębny kablowe sprężynowe. |

1,2 |

1,3 |

1,5 |

|

d |

Ruch równomierny ze średnimi przyspieszeniami mas z uderzeniami. Betoniarki, tokarki , młoty kafarowe, wentylatory kopalniane, strugarki do metali, przenośniki łańcucho- we, pompy i sprężarki o nierównomierności biegu 1: 100 do 1: 200, pompy śmigłowe, młyny kulowe, lekkie samotoki, wały okrętowe, kolejki podwieszane, suwnice chwytakowe, żurawie okrętowe i portowe. |

1,3 |

1,5 |

1,7 |

|

e |

Ruch równomierny z dużymi przyspieszeniami mas z mocnymi uderzeniami. Koparki, pompy tłokowe z kołem zamachowym, wibratory, prasy kuźnicze, żurawie chwytakowe, wciągarki suwnic chwytakowych. |

1,5 |

1,7 |

1,9 |

|

f |

Ruch równomierny z dużymi przemieszczeniami mas ze szczególnie mocnymi uderzeniami. Sprężarki tłokowe i pompy tłokowe z kołem zama- chowym, ciężkie samotoki hutnicze, spawarki, wal- carki do metali, kruszarki do kamieni, traki szybko- bieżne. |

1,8 |

2,1 |

2,3 |

|

Tablica 1.4. Wartości współczynnika K

dla sprzęgieł zębatych.

Czas pracy sprzęgła na dobę h |

do 2 |

2 do 8 |

8 do 16 |

ponad 16 |

Wartość współczynnika K |

0,9 |

1,0 |

1,12 |

1,25 |

Tablica 1.5. Wartości współczynnika K

dla sprzęgieł zębatych.

Liczba włączeń sprzęgła na godzinę |

do 1 |

1 - 20 |

20 - 40 |

40 - 80 |

80 - 160 |

ponad160 |

||||||||

Maszyny napędzane wg tbl. 1.3. |

a |

1 |

1,2 |

1,3 |

1,5 |

1,6 |

2,0 |

|||||||

|

b |

1 |

1,09 |

1,18 |

1,37 |

1,46 |

1,8 |

|||||||

|

c |

1 |

1,08 |

1,17 |

1,25 |

1,33 |

1,65 |

|||||||

|

d |

1 |

1,08 |

1,15 |

1,23 |

1,23 |

1,55 |

|||||||

|

e |

1 |

1,07 |

1,12 |

1,18 |

1,18 |

1,32 |

|||||||

|

f |

1 |

1,06 |

1,08 |

1,1 |

1,1 |

1,1 |

|||||||

Tablica 1.6. Wartości współczynników przeciążenia dla sprzęgieł przegubowych.

Wartość współczynnika K |

1,5 |

1,25 |

2,0 |

1,5 |

1,0 |

|||||||||

Silnik |

spalinowy niskoprężny |

spalinowy wysokoprężny |

elektryczny |

|||||||||||

Liczba cylindrów |

1 - 3 |

≥ 4 |

1 - 3 |

≥ 4 |

- |

|||||||||

Wartość współczynnika K |

1,6 |

2,0 |

2,3 |

2,5 |

2,7 |

2,9 |

3,05 |

3,2 |

3,3 |

3,4 |

||||

Trwałość sprzęgła L |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

||||

Wartość współczynnika K |

1,0 |

1,25 |

1,45 |

1,6 |

1,72 |

1,82 |

1,92 |

2,0 |

2,08 |

2,15 |

||||

Kąt przekoszenia wałów α˚ |

3 |

6 |

9 |

12 |

15 |

18 |

21 |

24 |

27 |

30 |

||||

Tablica 1.7. Wartości współczynnika przeciążenia K dla sprzęgieł podatnych.

Rodzaje napędu |

Rodzaj sprzęgła |

||

|

bardzo podatne |

średnio podatne |

mało podatne |

Maszyny wirowe o niemal niezmiennych oporach ruchu (wirowe pompy, dmuchawy i sprężarki, prądnice) na- pędzane przez silniki o niemal niezmiennym momencie obrotowym (silniki elektryczne, turbiny wodne i paro- we). Maszyny różne o niezbyt wielkich wahaniach oporów ru- chu (obrabiarki obrotowe, maszyny przędzalnicze ) napędzane przez silniki elektryczne. Maszyny różne o znaczniejszych wahaniach oporów ru- chu (obrabiarki o ruchu zwrotnym, piły tartaczne, mły- ny kulowe i podobne, betoniarki, podnośniki ) napędza- ne przez silniki elektryczne. Maszyny tłokowe ( pompy, dmuchawy, sprężarki ) napę- dzane przez silniki elektryczne. Silniki spalinowe niskoprężne. Silniki spalinowe wysokoprężne. Maszyny o bardzo dużych wahaniach oporu ruchu ( dżwignice, łamaczki, walcarki ).

|

1,5

1,5÷2

2÷2,5

2,5÷3 2,5÷3,5 3÷4

3÷4,5 |

1,5

1,5÷2

2÷3

2,5÷3,5 2,5÷4 3÷4,5

3÷5 |

1,5

1,5÷2

2,5÷3

3÷4 3÷4,5 3,5÷5

4÷6 |

Tablica 1.8. Wartości współczynnika prędkości poślizgu k

v |

k |

v |

k |

1 1,5 2 2,5 3 4 |

1,35 1,19 1,08 1,00 0,94 0,86 |

5 6 8 10 13 15 |

0,80 0,75 0,68 0,63 0,59 0,55

|

Tablica 1.9. Wartości współczynników bezpieczeństwa dla sprzęgieł jednokierunkowych

Typ silnika w napędzie |

K |

Rodzaj maszyny roboczej |

K |

Kształt profilu gwiazdy |

K |

Elektryczny |

0,25 |

lekkie obrabiarki do metali i drewna, przenośniki taśmo- we, podnośniki kubełkowe |

1,2 |

prostoliniowy |

1,1÷1,5 |

|

|

prasy, sprężarki, nożyce, przenośniki podwieszane, dłu- townice, szlifierki |

1,4 |

|

|

Turbina parowa |

0,30 |

ciągniki, młoty kuźnicze, młyny, wentylatory kopalniane, filtry bębnowe |

1,6 |

krzywoliniowy |

1,0÷1,25 |

|

|

prasy kuźnicze, koparki, żurawie portowe, suwnice, kru- szarki kamienia, walcarki |

2,0 |

|

|

Turbina wodna |

0,50 |

młyny bębnowe i kulowe, ciężkie maszyny hutnicze |

2,8 |

|

|

Tablica 1.10. Wartości współczynników β dla sprzęgieł ciernych

Rodzaj maszyny |

β |

Obrabiarki Samochody Ciągniki rolnicze Ciągniki transportowe Wielocylindrowe pompy tłokowe, wentylatory, prasy Pompy tłokowe jednocylindrowe, sprężarki, duże wentylatory Dźwignice: sprzęgła włączane bez obciążenia sprzęgła włączane pod obciążeniem

|

1,3÷1,5 1,2÷1,5 (2) 2,0÷3,5 1,5÷2,0 1,3 1,7

1,25÷1,35 1,35÷1,50 |

2. Wiadomości podstawowe.

2.1. Określenie i podział.

Sprzęgłem nazywa się zespół układu napędowego maszyny, przeznaczony do łączenia wałów i przekazywania momentu obrotowego bez zmiany jego kierunku i wielkości. Najogólniej, sprzęgło składa się z członu czynnego (napędzającego) i członu biernego (napędzanego) oraz łącznika. Człon jest to umowna część napędowa lub napędzana sprzęgła, osadzona lub ukształtowana na wale napędowym lub części układu napędowego podobnej funkcjonalnie. Łącznik jest to ( ewentualnie kilka części) lub czynnik, który przekazuje moment obr. z członu czynnego na człon bierny sprzęgła i określa sposób przekazania momentu, jak również charakteryzuje sprzęgło

Obecnie zaleca się do stosowania normę PN-71/M-85250 Sprzęgła do łączenia wałów. Podstawowe nazwy, określenia i podział. Za kryterium podziału przyjęto w niej funkcję, jaką w sprzęgle spełnia łącznik i wyróżniono kolejno: klasy - różniące się sposobem działania łącznika, grupy - różniące się rodzajem zastosowanego łącznika, podgrupy - różniące się cechami użytkowymi sprzęgła, rodzaje - rozróżniające sposób połączenia członów lub rodzaju

układu sterującego.

Nazwę sprzęgła tworzy się w ten sposób, że kojarzy się kolejno nazwy poszczególnych klas, grup, podgrup i rodzajów, przechodząc do nie ujętych w klasyfikacji cech konstrukcyjnych, czyli typów, np.: sprzęgło nierozłączne, mechaniczne, sztywne, dzielone w płaszczyźnie równoległej do osi wału, łubkowe. Ostatni wyraz w oznaczeniu sprzęgła podaje cechę konstrukcyjną, na której oparte jest potoczne nazewnictwo sprzęgieł.

2.2. Sprzęgła sztywne.

Sprzęgieł sztywnych używa się w zasadzie jedynie w przypadku łączenia idealnie współosiowych wałów. Brak współosiowości powoduje dodatkowe zginanie łączonych wałów oraz

wzrost reakcji łożyskowych. W skład sprzęgieł tego typu wchodzi wiele elementów maszynowych, służących do połączenia czopa z piastą, jak: wpusty, kliny, wielowypusty, kołki, łączniki śrubowe, nity, zęby, łańcuchy itp. Kształt głównych części sprzęgieł sztywnych, a zwłaszcza kształt łącznika, pozwala rozróżnić szereg odmian konstrukcyjnych tych sprzęgieł.

2.2.1. Sprzęgło kołkowe.

Głównym elementem sprzęgła kołkowego jest kołek walcowy, który łączy w sposób sztywny wał z tuleją. Najczęściej stosuje się kołki walcowe według PN-89/M-85021, o powierzchni walcowej zdeformowanej, w celu uzyskania lepszego połączenia wciskowego między czopem a tuleją sprzęgłową . Kołki te wykonuje się ze stali 45, którą się hartuje, a następnie odpuszcza do HRc 46÷50. Pasowanie tulei na wale zaleca się przyjmować J8/h7 lub M8/h7. Zalecane wymiary tulei:

l = (2÷3) D = (1,5÷2)

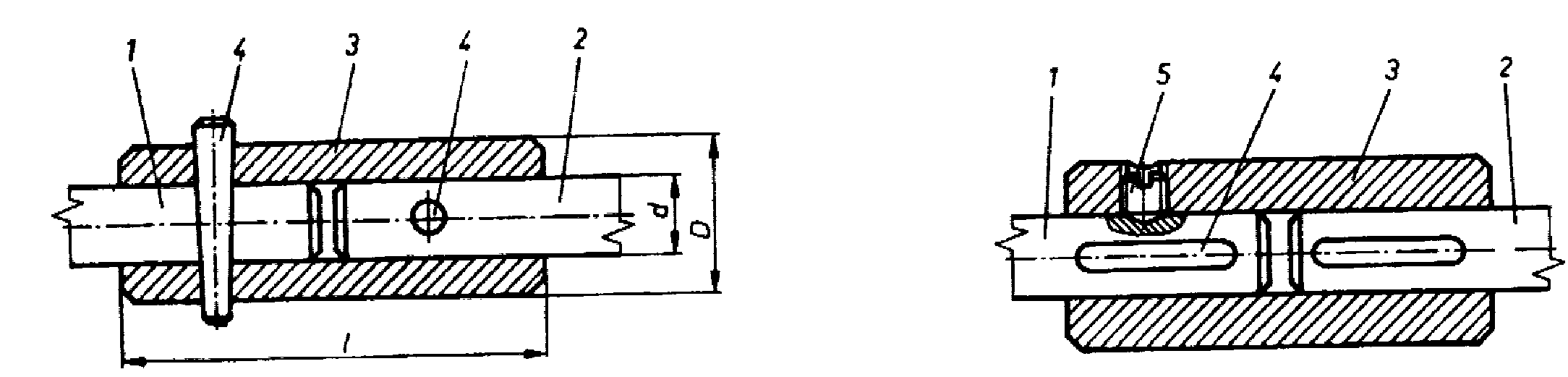

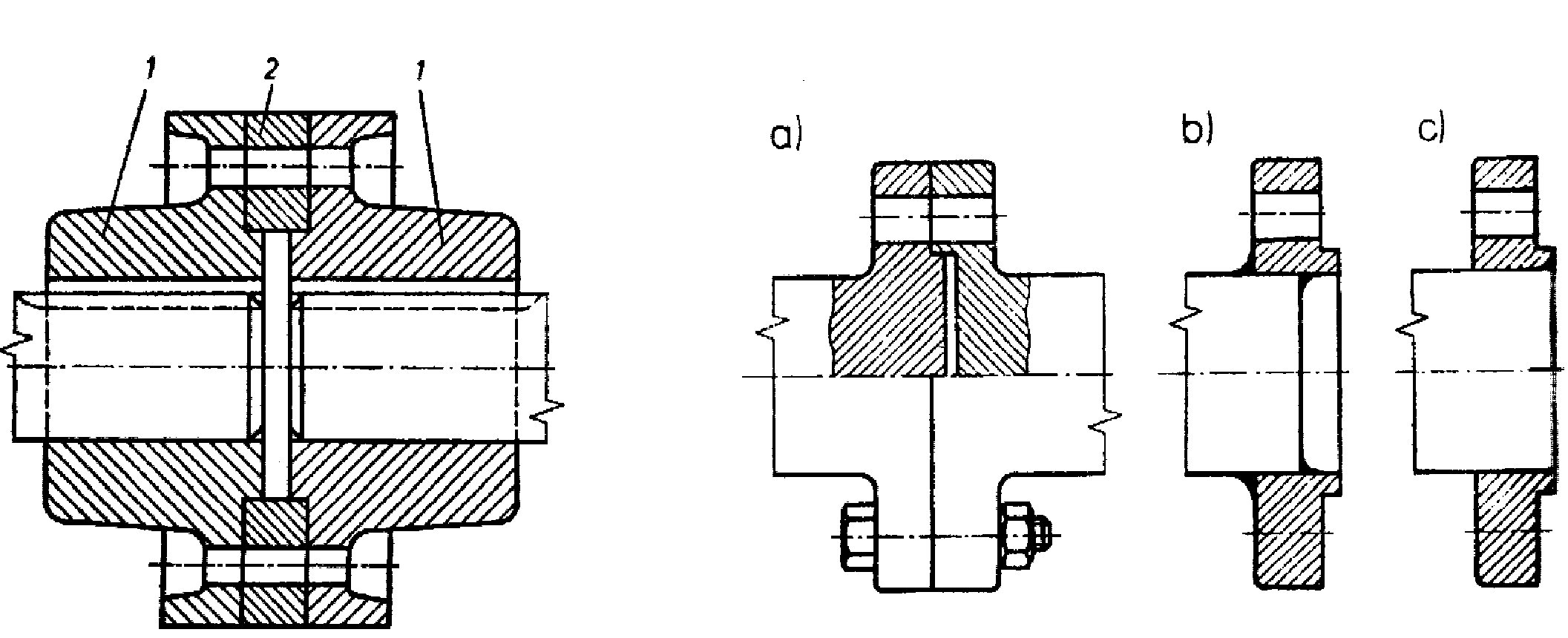

Rys. 1.1 Sprzęgło sztywne tulejowe Rys. 1.2 Sprzęgło sztywne tulejowe

z kołkami z wpustami

1-wał czynny, 2-wał bierny 1- wał czynny 2- wał bierny 3- tuleja

3-tuleja 4-kołki 4- wpusty 5- wkręt ustalający

2.2.3. Sprzęgła tulejowe wpustowe.

W sprzęgle tulejowym wpustowym łącznikiem przenoszącym moment obrotowy są wpusty. Aby wyeliminować wszystkie ruchy poosiowe tulei na łączonych czopach, dodatkowo ustala się je wkrętem o końcu stożkowym. Tuleję oraz wpusty wykonuje się ze stali St5 lub St6 dla której można jednostkowe naciski dopuszczalne między wpustem a rowkiem p= =120Mpa.

2.2.4. Sprzęgła łubkowe.

Sprzęgła dzielone w osi wału. 2 części - łubki - zaciśnięte na wale za pomocą łączących je śrub. Zasadniczo obciążenie przenoszone jest za pomocą tarcia. Dodatkowym zabezpieczeniem przed względnym obrotem są wpusty. Łubki wykonywane są z żeliwa ZL200 lub staliwa Lll250. Między łubkami stosuje się luz 1÷2 mm. Śruby osadzone są luźno. Przy projektowaniu można zalecić następujące wymiary:

l = 3d + 4cm D = 2d + 5cm

Liczba śrub wynosi 4 do 8.

Rys 1.3 Sprzęgło sztywne łubkowe

1- łubki 2-śruby

Tablica 1.1. Sprzęgła łubkowe.

d |

D |

D1 |

L |

b |

w |

c |

d1 |

f |

h1 |

k |

l |

m |

s |

t |

Śruby |

Liczba śrub |

Max. moment przenoszony |

mm szt. Nm |

|||||||||||||||||

25 (28) 30 |

90 |

80 |

100 |

8 |

28,2 31,2 33,2 |

30 |

13 |

55 |

30 |

82 |

38 |

14 |

8 |

2

2,5

3 |

M12x50

|

4 |

160 |

(35) 40 |

100 |

90 |

120 |

10 |

38,7 43,7 |

34 |

|

60 |

36 |

90 |

32 |

16 |

6 |

|

M12x55 |

6 |

250 320 |

50 (55) |

130 |

120 |

160 |

12 14

46 18 |

48,7 54,2 60,2 |

44 |

|

80 |

48 |

116 |

42 |

20 |

8,5 |

|

M12x65 |

|

500 800 1000 |

60 (65) |

140 |

130 |

220 |

|

65,2 70,3 |

56 |

|

90 |

52 |

125 |

42,5 |

22 |

10 |

|

M12x70 |

8 |

1250 |

70 (75) |

150

|

140 |

|

20 |

75,3 81,3 |

66 |

|

100 |

60 |

135 |

10 |

28 |

12 |

|

M12x80 |

|

2000 |

Uwaga: Średnice „d” ujęte w nawiasy nie są zalecane.

Przykład oznaczenia sprzęgła łubkowego o średnicy otworu d = 60mm

SPRZĘGŁO ŁUBKOWE 60 PN-66/M-85253

2.2.5. Sprzęgła kołnierzowe.

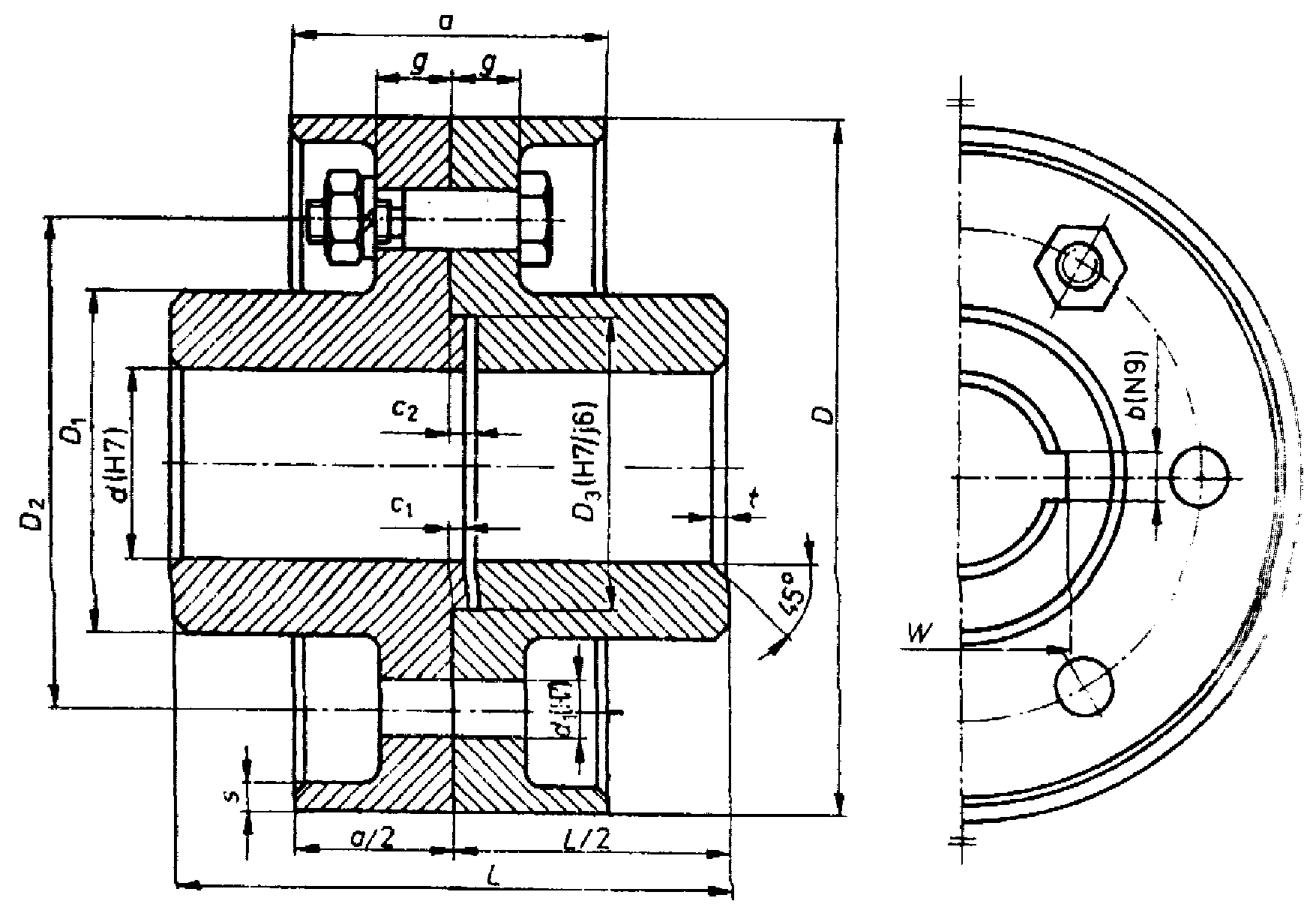

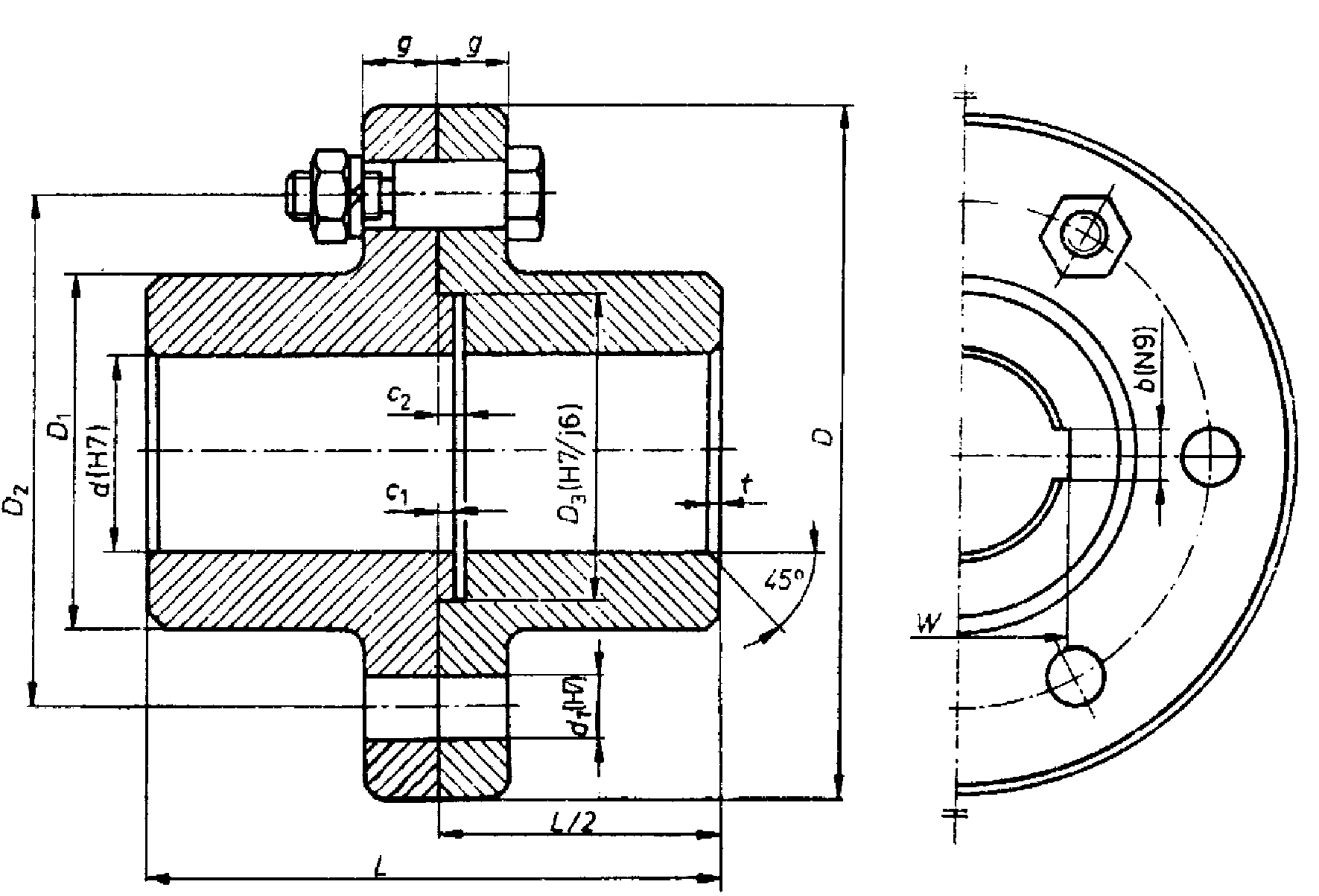

Sprzęgła kołnierzowe nadają się do przenoszenia zmiennych i uderzeniowych momentów obrotowych. Człony sprzęgieł kołnierzowych mogą mieć ochronne obrzeża, bądź w przypadku umieszczenia sprzęgła w napędzie zabezpieczonym osłonami mogą być wykonywane bez ochronnych obrzeży. Człony sprzęgieł kołnierzowych tworzą z czopami wałów połączenia wciskowe lub mieszane z wpustem. Sprzęgła wykonuje się ze staliwa LII500 lub ze stali St5 Człony łączone są za pomocą śrub pasowanych H7/m6. Ze względu na występujące na sprzęgle obciążenia zmiennym momentem obrotowym nie zaleca się stosowania do połączeń członów jedynie śrub luźnych. W przypadku zwiększonych wymagań co do pewności połączenia stosowane bywają śruby pasowane na przemian ze śrubami luźnymi, np. mechanizmy podnoszenia dźwignic. Śrub luźnych nie należy wtedy obliczać jako przenoszących obciążenie, a traktować je jedynie jako śruby złączne. Czasem zamiast oddzielnych tarcz wykonuje się kołnierze odkute, przyspawane lub osadzone skurczowo na czopach wałów.

Rys 1.4 Sprzęgło sztywne kołnierzowe bez obrzeży ochronnych

Rys. 1.5 Sprzęgło sztywne kołnierzowe z obrzeżami ochronnymi

Rys. 1.6 Sprzęgło sztywne tarczowe Rys. 1.7 Sprzęgła sztywne kołnierzowe: a) z kołnie-

z wkładką środkującą rzami odkutymi łącznie z wałem, b) z kołnie-

1-tarcza 2-wkładka rzami spawanymi c) osadzanymi skurczowo

Tablica1.2. Sprzęgła kołnierzowe

d |

D |

D1 |

D2 |

D3 |

L |

b |

w |

a |

c1 |

c2 |

d1 |

g |

s |

t |

Śruba paso- wana |

Liczba śrub |

Maksymalny moment |

mm |

szt |

Nm |

|||||||||||||||

25 (28) 30 35 |

160 |

60 |

105 |

55 |

120 |

8 |

28,2 31,2 33,2 38,7 |

80 |

3 |

4 |

12 |

19 |

5 |

2 |

M12x55 |

|

320 |

40 (45) 50 |

180 |

80 |

125 |

70 |

150 |

12 14 |

43,7 48,7 54,2 |

|

|

|

|

21 |

|

|

M12x60 |

4 |

800 |

(55) 60 (65) |

210 |

105 |

150 |

90 |

180 |

16 18

20 |

60,2 65,2 70,3 |

100 |

4 |

6 |

17 |

22 |

7,5 |

4 |

M16x55 |

|

2200 |

70 (75) |

230 |

120 |

170 |

110 |

220 |

|

75,3 81,3 |

|

|

|

|

|

|

|

M20x80 |

6 |

2800 |

Uwaga: Średnice „d” ujęte w nawiasy nie są zalecane.

Przykład oznaczenia sprzęgła kołnierzowego o średnicy otworu d = 60mm

SPRZĘGŁO KOŁNIERZOWE 60 PN-66/M-85251

2.2.6. Sprzęgła ząbkowe ( Hirtha ).

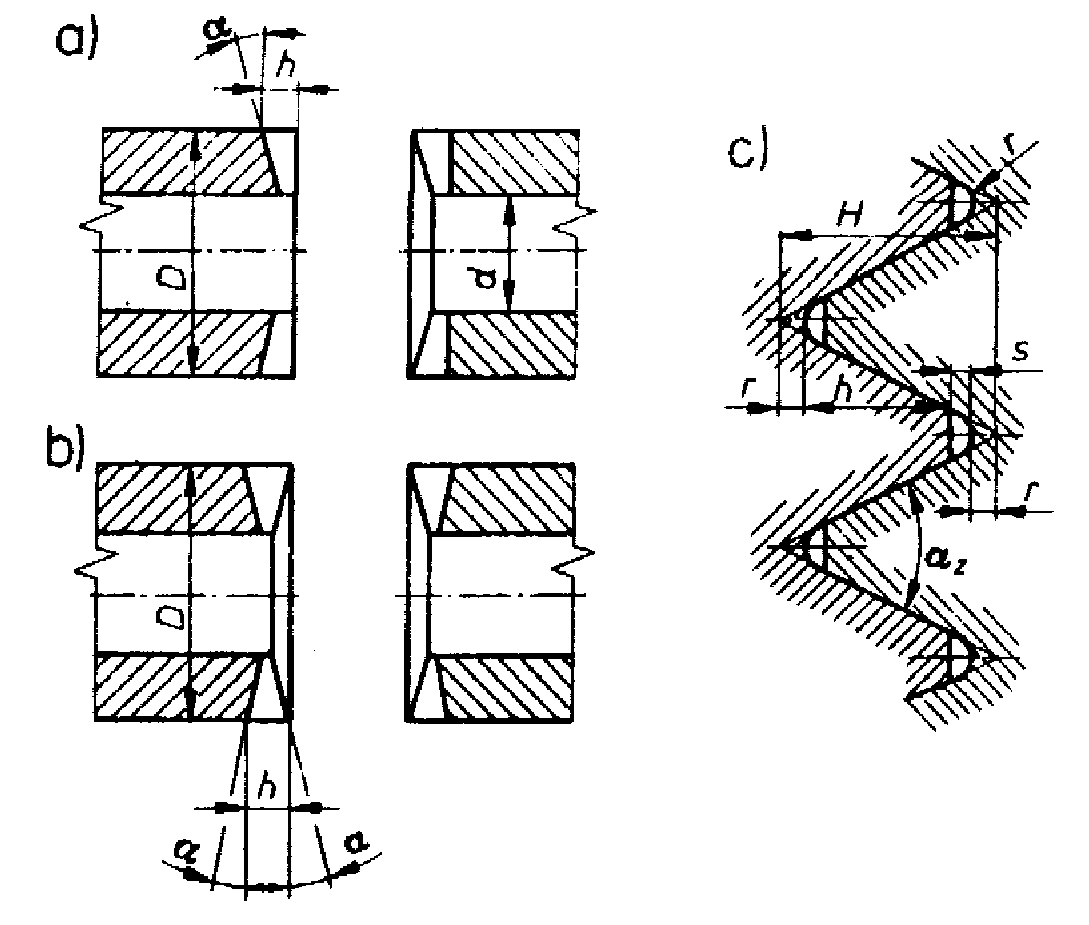

W sprzęgłach ząbkowych łącznikiem są ząbki nacięte promieniowo na czołowych powierzchniach obydwu członów (lub wałów) i dociśnięte do siebie siłą poosiową. Nacięte ząbki służą równocześnie jako element centrujący obydwa wały. Zarys ząbków jest przeważnie trójkątny, przy czym zęby mogą być nacinane symetrycznie lub niesymetrycznie. Zastosowanie tych sprzęgieł jest ograniczone koniecznością wywołania osiowego zacisku wstępnego w przypadku zarysu niesamohamownego. Główne wymiary zazębienia czołowego sprzęgieł ząbkowych podano w tablicy1.3.

Rys 1.8 Połączenie wieloząbkowe : a) z ząbkami niesymetrycznymi, b) z ząbkami symetry-

cznymi, c) zarys ząbków

Tablica 1.3. Wymiary zazębienia czołowego.

Liczba zębów

Wymiary |

12 |

24 |

48 |

96 |

|

H |

0,226D |

0,113D |

0,0566D |

0,0383D |

|

r |

mm |

0,3 |

0,6 |

0,9 |

dobrać |

s |

|

0,4 |

0,6 |

0,9 |

dobrać |

h |

H - (2r + s) |

||||

Rys 1.9 Przykłady połączeń wieloząbkowych

2.3. Sprzęgła samonastawne.

2.3.1. Sprzęgła kłowe.

Sprzęgła te umożliwiają przesunięcie wzdłużne wałów w granicach luzu osiowego. Łącznikiem są kły na powierzchniach czołowych obu tarcz. Wymiary i liczba kłów zależą od warunków technologicznych i wytrzymałościowych. Środkowanie tarcz zapewnia tuleja środkująca.

Rys. 2.0 Sprzęgło samonastawne kłowe: a) środkowane w otworze członu, b) środkowane

za pomocą tulejki

Rys. 2.1 Zarysy kłów stosowanych w sprzęgłach samonastawnych: a) prostokątny

b) trapezowy symetryczny, c) trapezowy niesymetryczny, d) trójkątny,

e) palisadowy

Tablica 2.1. Sprzęgła kłowe.

d1H8 d2H8 |

D |

l |

bH9 |

w |

a |

c |

e |

f |

d3 |

m |

L |

Mo max (Nm) |

40 |

120 |

100 |

12 |

43,8 |

45 |

1 |

20 |

22 |

80 |

80 |

230 |

650 |

50 |

140 |

128 |

16 |

55,3 |

45 |

1 |

20 |

25 |

100 |

110 |

290 |

850 |

60 |

160 |

128 |

18 |

65,8 |

50 |

1 |

22 |

28 |

110 |

110 |

290 |

1300 |

70 |

180 |

160 |

20 |

76,3 |

55 |

2 |

25 |

32 |

140 |

140 |

360 |

1950 |

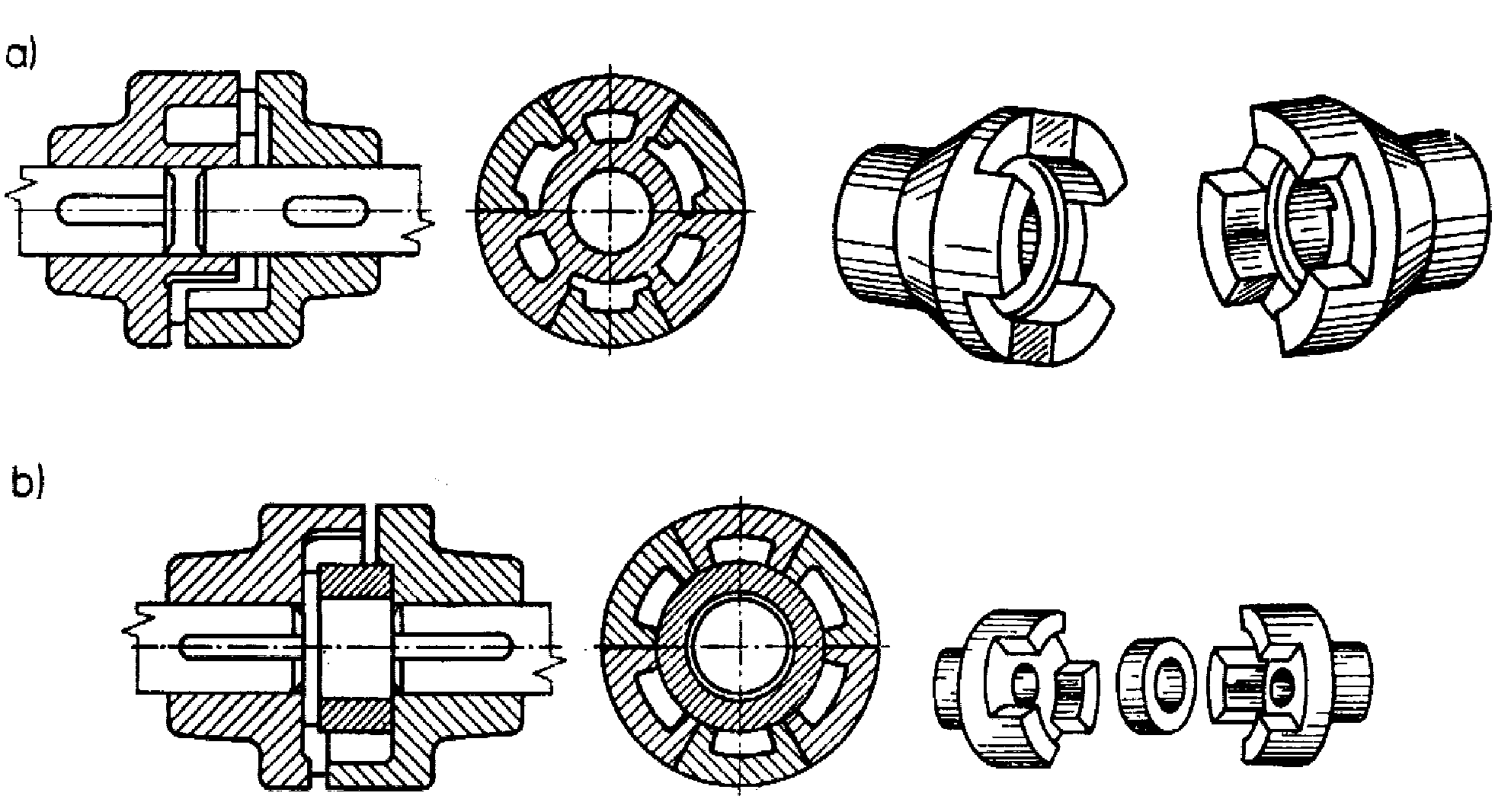

2.3.2. Sprzęgła krzyżakowe (Oldhama).

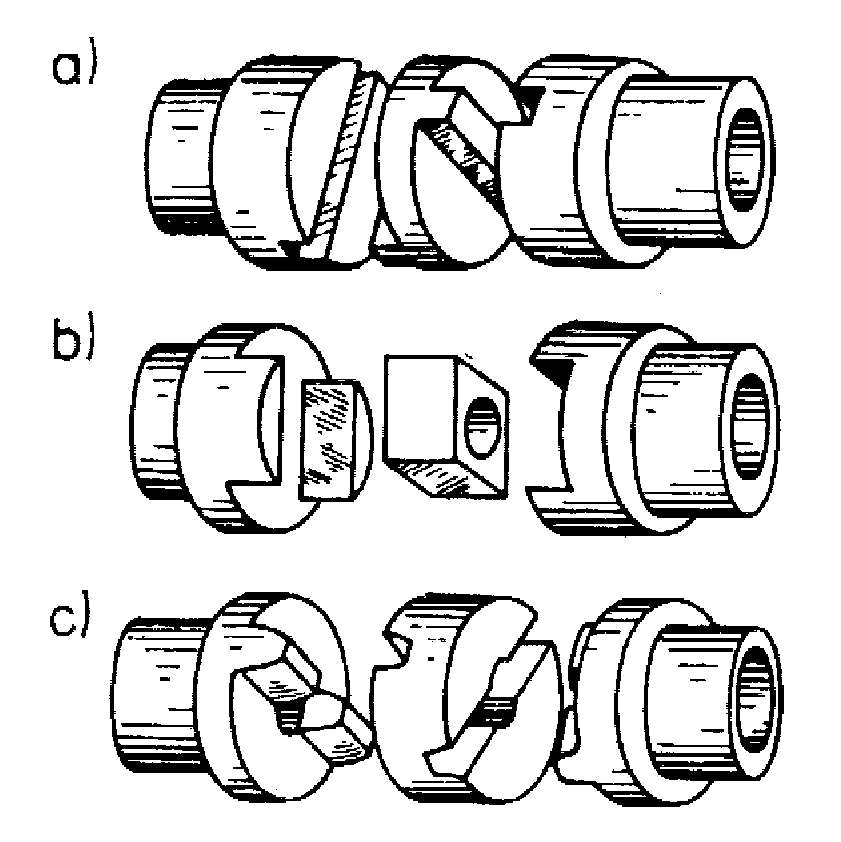

Na członach tych sprzęgieł wycięte są rowki. Łącznikiem jest tarcza krzyżakowa, która na czołowych powierzchniach ma wypusty ustawione pod kątem 90º, odpowiadające wymiarami rowkom. Sprzęgła te stosuje się przy małych prędkościach obrotowych (n<250 obr/min). Dopuszczają niewielkie różnice kątowe położenia osi wałów (α<0,5˚). Człony sprzęgła i łącznik wykonuje się ze stali 45 lub ze staliwa Lll600. Powierzchnie rowków i występów hartuje się (HRc = 45÷50). Czasem wkładka może być wykonana z tekstolitu. Daje to zmniejszenie tarcia i zużycie smaru.

Rys2.2 Sprzęgła krzyżakowe: a) z występami na łączniku i rowkami w członach, b) z wkład- ką czworokątną, c) z rowkami w łączniku i występami na członach

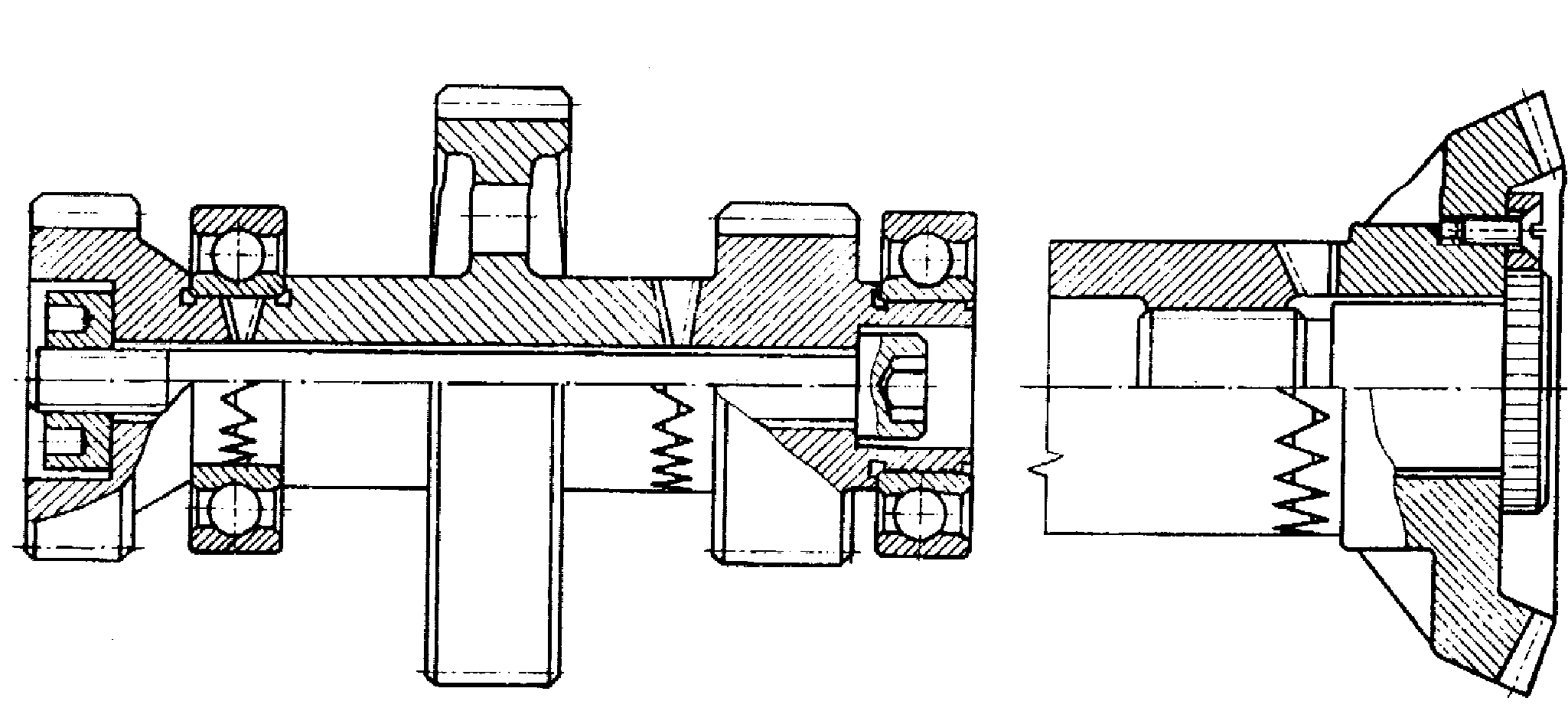

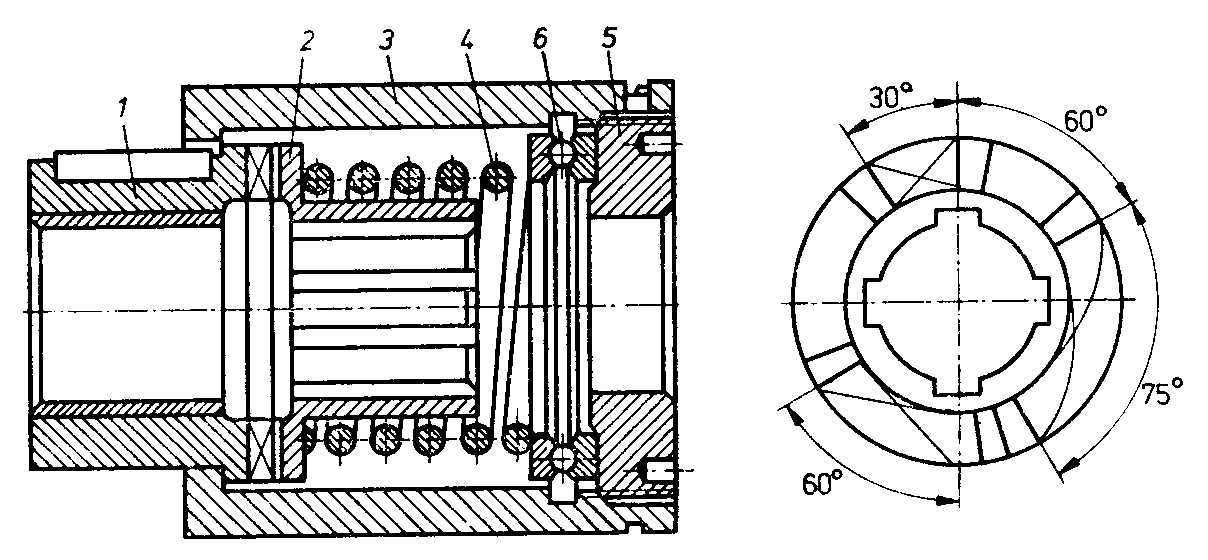

2.3.3. Sprzęgła zębate.

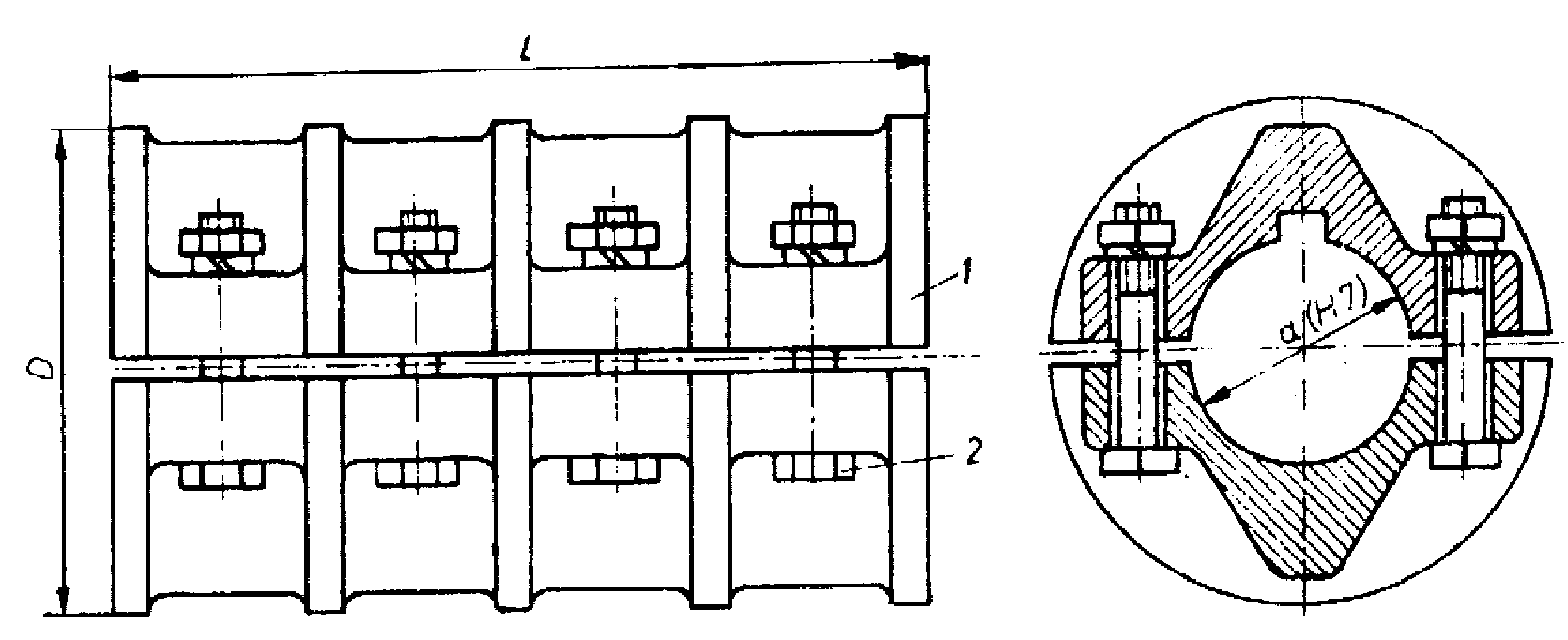

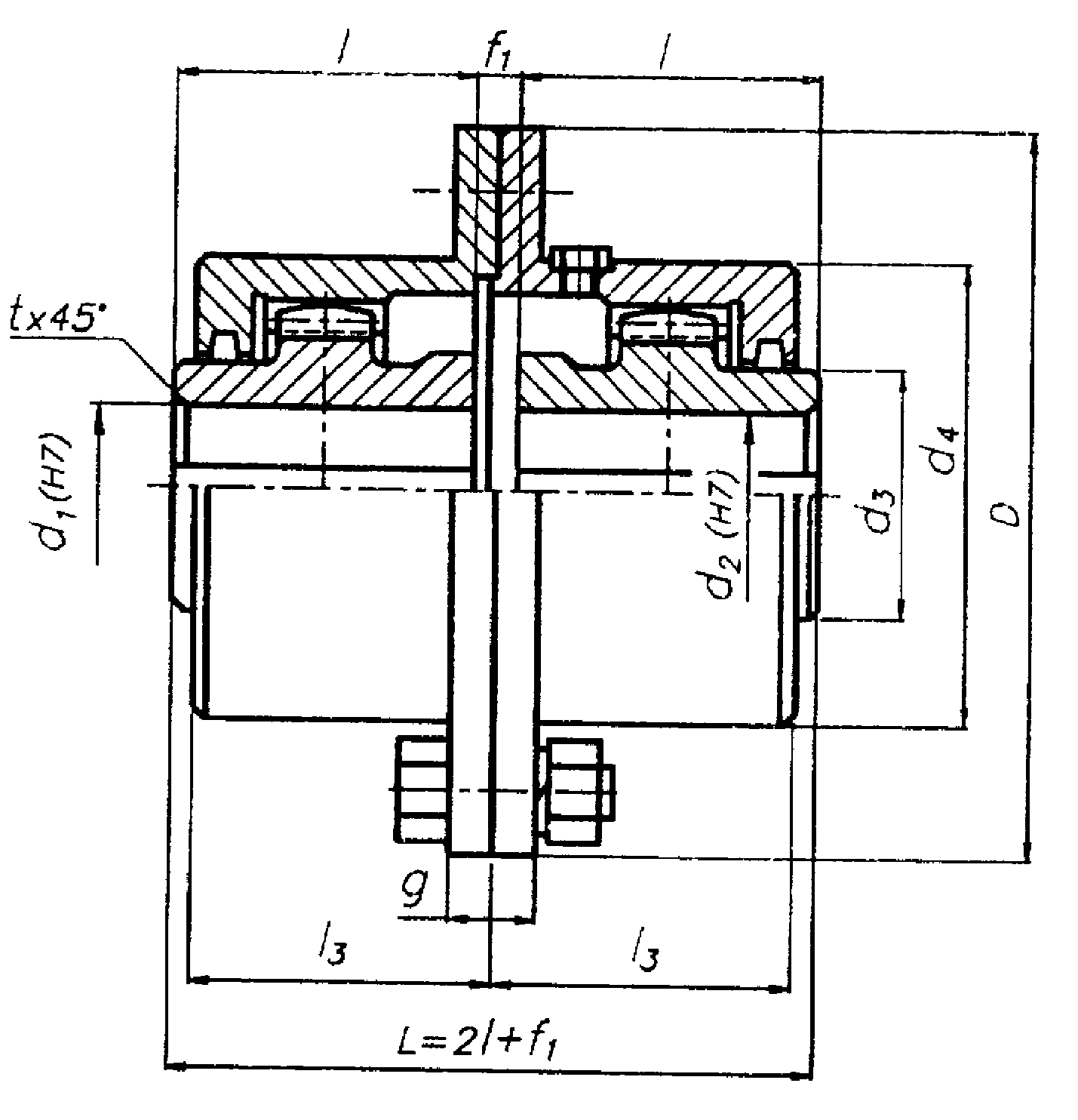

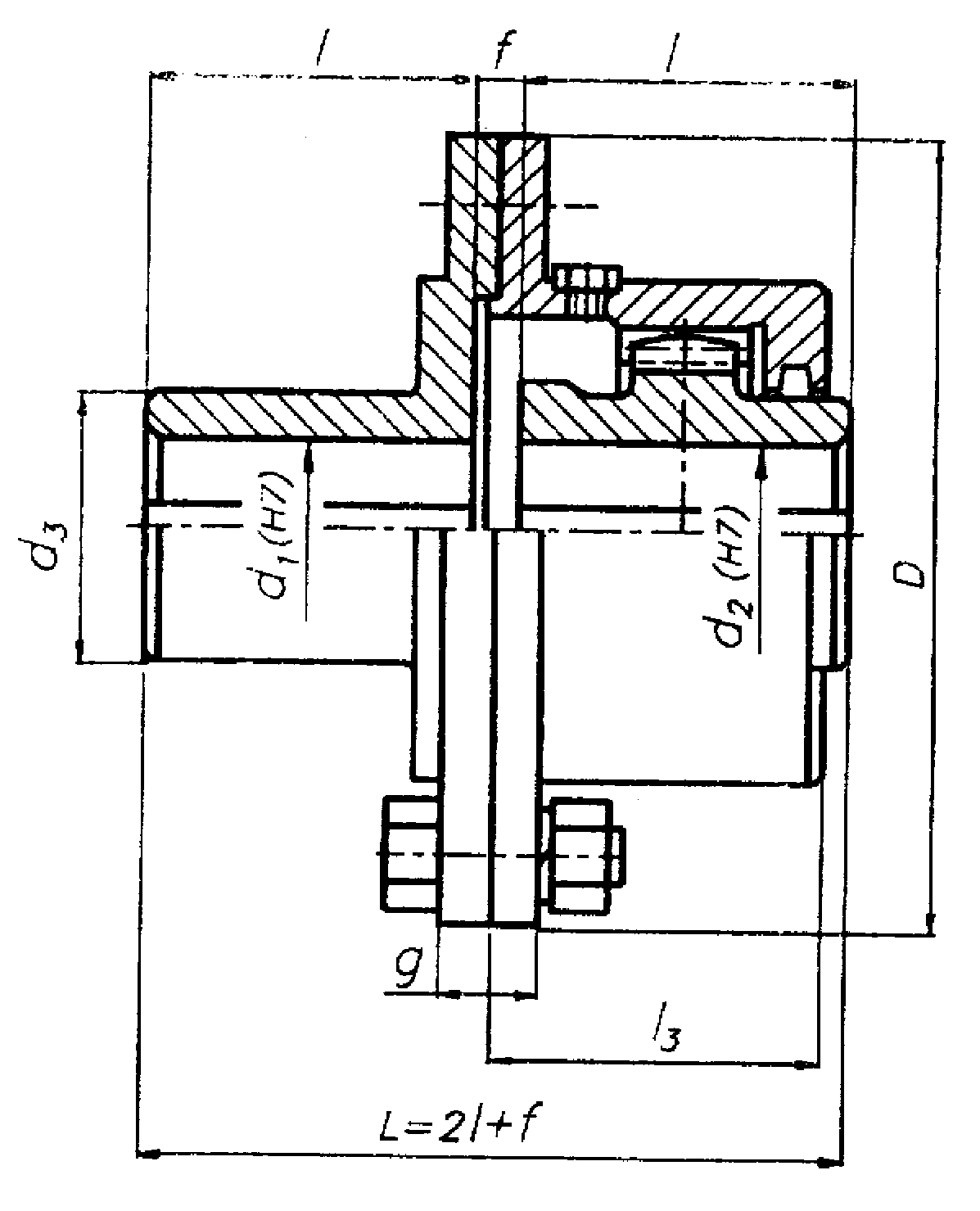

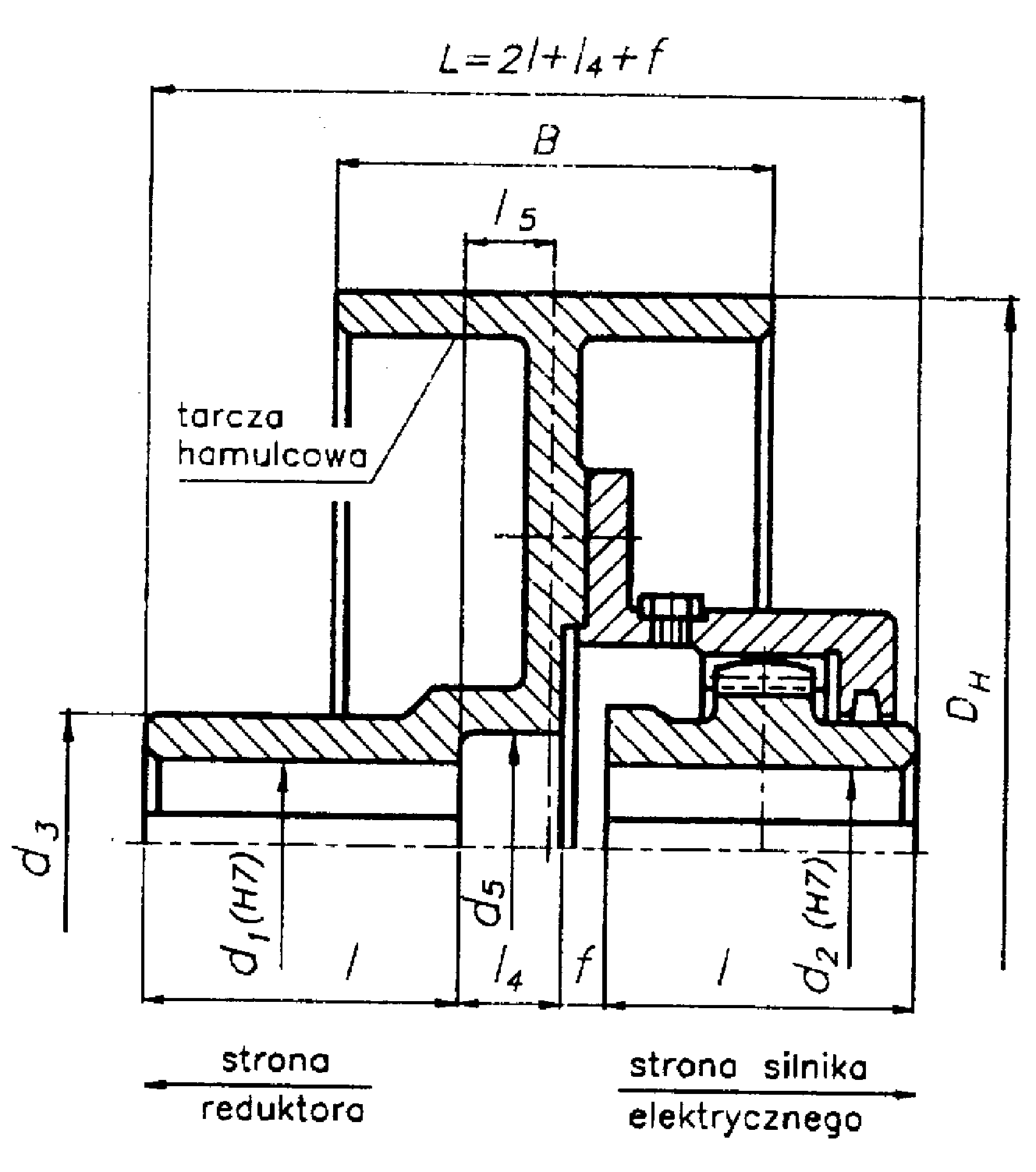

Sprzęgła zębate są wykonywane w 3 podstawowych odmianach konstrukcyjnych: jako jednostronne, dwustronne oraz jednostronne z bębnem hamulcowym.

Łącznikiem przenoszącym moment obrotowy z jednego członu na drugi jest uzębienie wewnętrzne na tulei sprzęgła oraz zewnętrzne na piaście sprzęgła. Luzy międzyzębne i krzywoliniowe zarysy zębów w sprzęgłach umożliwiają oprócz osiowych i kątowych ruchów końców wałów również poprzeczne (promieniowe) odchylenia osi, są one w ten sposób przestrzennie ruchome. Sprzęgła zębate mają piasty i tuleje wykonane z materiału 45- KN lub staliwa Lll500. W celu zwiększenia ich trwałości zęby sprzęgieł hartuje się powierzchniowo do twardości HRc 40÷50. Maksymalne odchylenie kąta osi łączonych sprzęgłem wałów wynosi: 2α = 3˚ dla sprzęgieł dwustronnych oraz α = 1˚ 30΄ dla sprzęgieł jednostronnych.

Konstrukcja trzech omawianych odmian sprzęgieł jest tak pomyślana, że istnieje pełna zamienność elementów między nimi. Nowe są jedynie te elementy sprzęgła, które tworzą inną odmianę. Za stałe dla danej wielkości sprzęgła przyjęto zawsze parametry zazębienia. Możliwość kompensacji wielu błędów montażowych i eksploatacyjnych przez sprzęgła zębate spowodowała powstanie znacznej liczby odmian konstrukcyjnych, dostosowanych do potrzeb konkretnego mechanizmu.

Sprzęgła zębate należy smarować olejami o lepkości w granicach (3,7÷5,8) · 10

m

/s lub smarami mazistymi (plastycznymi). Oleje i smary powinny zawierać środki przeciw zatarciowe. Możliwy do zastosowania smar plastyczny uzyskuje się z mieszaniny 50% Hipolu15 i 50% smaru LT4. Równie dobrym środkiem smarnym dla sprzęgieł zębatych jest olej Transol 300 . Doprowadzenie smaru do sprzęgła odbywa się przez kanały wydrążone w kołnierzu sprzęgła. W przypadku stosowania sprzęgieł z bębnem hamulcowym konieczne jest również hartowanie powierzchni ciernej bębna hamulcowego. Głębokość warstwy zahartowanej nie może być większa niż 2 ÷ 3 mm, przy twardości warstwy wierzchniej HRc 40 ÷ 50. Bębny hamulcowe sprzęgieł zębatych wykonywane są ze staliwa Lll500 w całości bądź dla dużych wielkości sprzęgieł ( D

> 500 mm) jako skręcane z dwóch oddzielnych części. Ułatwia to de-montaż i wymianę zużytego w procesie hamowania bębna, który jest w sprzęgle elementem o najmniejszej trwałości. W kraju produkuje się sprzęgła o momentach obrotowych 500 ÷ ÷80000.

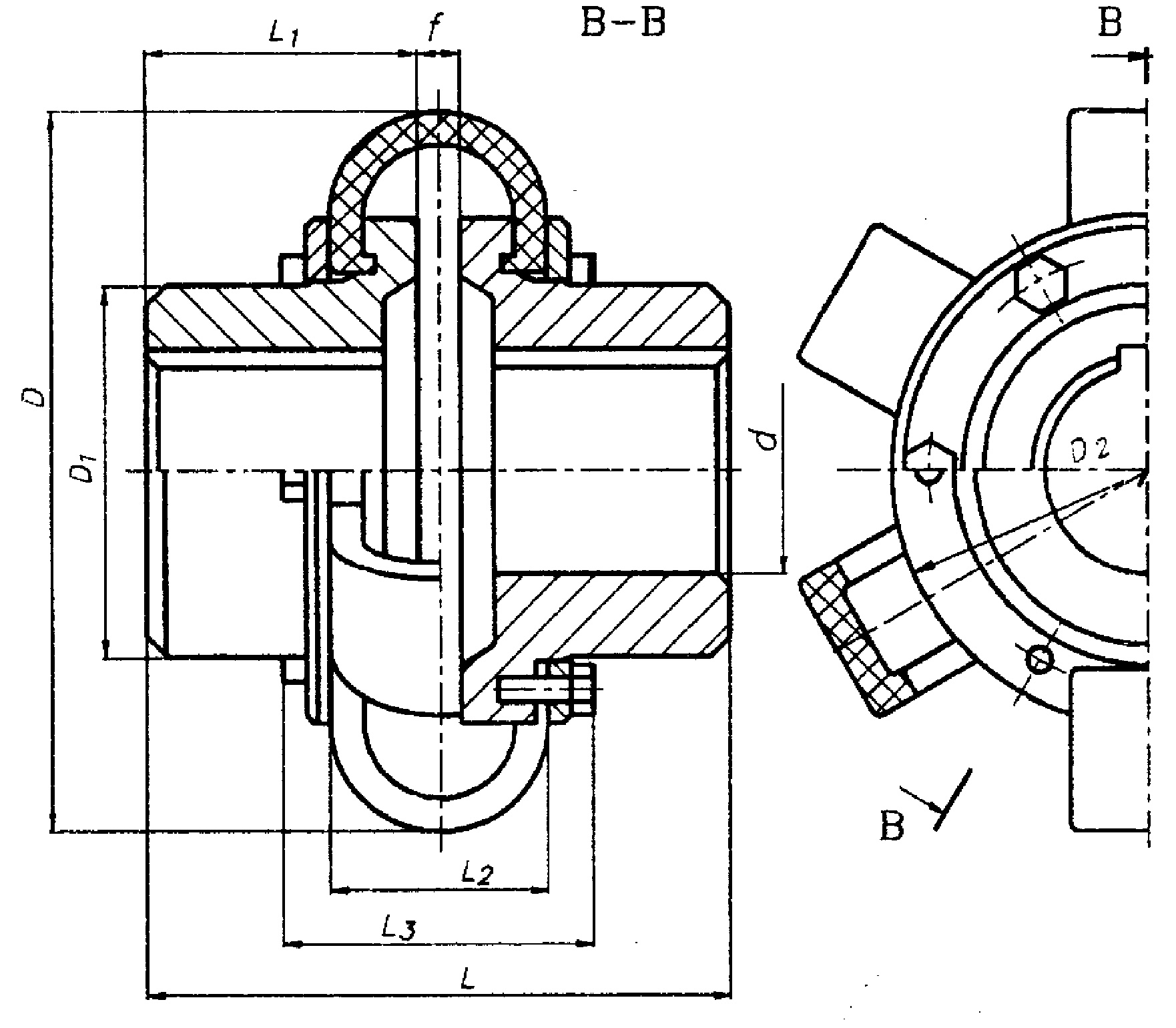

Rys 2.3 Sprzęgła zębate jednostronne i dwustronne

Tablica 2.2. Wymiary sprzęgieł zębatych jednostronnych i dwustronnych

Mo max |

d1 min |

d2 max |

D |

l |

f |

f1 |

d3 |

d4 |

l3 |

g |

t |

kNm |

mm |

||||||||||

0,5 |

20 |

40 |

150 |

60 |

6 |

6 |

60 |

90 |

47,5 |

16 |

2 |

1,0 |

28 |

50 |

170 |

70 |

10 |

10 |

70 |

110 |

62,5 |

|

|

2,0 |

40 |

63 |

200 |

82 |

|

|

90 |

130 |

75 |

24 |

2,5 |

4,0 |

50 |

80 |

240 |

110 |

|

|

110 |

170 |

90 |

|

|

8,0 |

63 |

100 |

315 |

140 |

|

|

160 |

240 |

109 |

36 |

3 |

16 |

80 |

125 |

370 |

170 |

15 |

20 |

190 |

280 |

140 |

|

4 |

31,5 |

100 |

160 |

440 |

210 |

|

|

|

|

165 |

44 |

6 |

63 |

125 |

200 |

535 |

250 |

|

|

|

|

|

50 |

8 |

Rys 2.4 Sprzęgła zębate hamulcowe

Tablica 2.3. Wymiary sprzęgieł zębatych hamulcowych.

Mo max |

DH |

B |

d5 |

l4 |

l5 |

kNm |

mm |

||||

0,63 |

200 250 |

80 100 |

53 |

26,5 |

25 |

1,6 |

250 320 |

100 120 |

75 |

28,5

26,5 |

|

2,5 |

400 |

150 |

85 |

|

23 |

4,0 |

320 500 |

120 190 |

95 |

|

|

6,3 |

400 630 710 |

150 235 265 |

125 |

29 25,5 27 |

18 18 |

16 |

500 800 |

190 290 |

155 |

24 25,5 |

|

25 |

630 710 800 |

235 265 290 |

185 |

23,5 |

|

Przykład oznaczenia sprzęgła samonastawnego zębatego jednostronnego przenoszącego

moment obrotowy Mo=4 kNm, średnicy D=240mm, średnicach otworów w piastach

d1=60mm i d2=65mm:

SPRZĘGŁO ZĘBATE JEDNOSTRONNE 4-200-60-65

Przykład oznaczenia sprzęgła samonastawnego zębatego hamulcowego przenoszącego

moment obrotowy Mo=4 kNm, średnicy bębna D=500mm, średnicach otworów w piastach

d1=60mm i d2=65mm:

SPRZĘGŁOZĘBATE HAMULCOWE 4-500-60-65

2.3.4. Sprzęgła przegubowe.

Sprzęgła przegubowe służą do łączenia wałów o osiach przecinających się pod kątem różnym od zera. Kątowe ustawienie osi jest przy tym zamierzone i wynika z układu konstrukcyjnego maszyny. Kąty między osiami mogą być duże, o wartościach osiągających kilkadziesiąt stopni. Sprzęgło przegubowe może także kompensować zmiany kąta między osiami wałów, wynikające z błędów montażowych odkształceń lub względnych ruchów wałów w czasie pracy.

Podstawą budowy sprzęgieł przegubowych jest przegub Cardana. Ramiona sztywnego krzyża są ułożyskowane w łożyskach widełek osadzonych na końcach wałów, tworzących ze sobą kąt δ. Widełki leżą w płaszczyznach wzajemnie prostopadłych. Krzyż wykonuje ruch kulisty umożliwiający przeniesienie napędu z jednego wału na drugi.

Rys. 2.6. Schemat przegubu Cardana.

1 - krzyż, 2 - widełki, 3 - wały

Ruch wałów nie jest synchroniczny. Położenie widełek strony czynnej określamy kątem φ1 zawartym między płaszczyzną widełek a płaszczyzną utworzoną przez osie wałów. Położenie widełek strony biernej określamy kątem φ2 zawartym między płaszczyzną widełek i płaszczyzną prostopadłą do płaszczyzny utworzonej przez osie wałów.

Analiza kinematyczna przegubu prowadzi do następującego związku między tymi kątami:

tgφ1 = tgφ2 · cosδ

Prędkości kątowe związane ze sobą zależnością.

ω2 = ω1

Przy kacie δ różnym od zera prędkość kątowa wału biernego jest zmienna nawet przy założonej stałej prędkości ω1. Maksymalne wartości ( rys. 2.6a. ) prędkości ω2 występują przy φ1 = 0˚ i φ1 = 180˚ .

ω2max = ω1

Rys 2.6. Szczególne położenie przegubu Cardana w widoku na płaszczyznę wyznaczoną przez osie wałów: a) kąt φ1=0, widełki 1 pokrywają się z płaszczyzną osi wałów, widełki 2 prostopadłe do tej płaszczyzny, b) kąt φ2=90˚, widełki 1 prostopadłe do płaszczyzny osi wałów, widełki 2 pokrywają się z tą płaszczyzną.

Minimalne wartości ω2 występują przy φ1 = 90˚ i 270˚ ( rys. 2.6b.).

ω2min = ω1 cosδ .

Prędkość wału biernego zmienia się okresowo. Okres zmienności równy jest połowie czasu jednego obrotu.

Stopień niejednostajności prędkości kątowej

Δ =

Rys.2.7.Zależność niejednostajności prędkości

kątowej od kąta między osiami wałów

w przegubie Cardana.

Nie należy stosować pojedynczych sprzęgieł przegubowych, jeżeli niedopuszczalny jest niejednostajny ruch członu biernego. Nawet jeżeli taka niejednostajność jest dopuszczalna, to trzeba liczyć się z obciążeniami dynamicznymi, szczególnie przy dużych momentach bezwładności i większych prędkościach obrotowych. Pojedyncze sprzęgła przegubowe stosuje się tylko dla małych kątów δ i małych prędkości obrotowych.

Usunięcie niejednostajności można uzyskać przez zastosowanie sprzęgła podwójnego z wałkiem pośrednim ( rys. 2.8. ). Przy zapewnieniu równości kątów δ1 między wałem czynnym a pośrednim i δ2 między pośrednim a biernym oraz ustawienie widełek wału pośredniego w jednej płaszczyźnie, otrzymuje się synchronizację prędkości kątowych wału biernego i czynnego.

Rys.2.8. Podwójny przegub Cardana z wałkiem pośrednim zapewniający równość prędkości kątowych wałka biernego i czynnego: a) wały czynny i bierny o osiach równoległych przesuniętych, b) wały czynny i bierny o osiach tworzących kąt 2δ.

Zapewnia to jednostajną pracę maszyny napędzanej, o ile oczywiści jednostajny jest obrót wału czynnego. Wał pośredni obraca się niejednostajnie, co może powodować drgania. Należy więc dbać o to aby wał ten był możliwie lekki. Jeżeli względy konstrukcyjne na to pozwalają, staramy skrócić wał pośredni, co w skrajnym przypadku prowadzi do sprzęgła zdwojonego bez wałka pośredniego. Odpowiednie wałki są wprost ze sobą złączone.(rys.2.9.)

Rys. 2.9. Zdwojony przegub Cardana.

Konstrukcyjne rozwiązanie sprzęgła przegubowego stosowanego w obrabiarkach przedstawia rys. 3.0. Czopy ramion krzyża osadzone są w tulejkach tworzących łożyska ślizgowe. Tulejki osadzone są w widełkach członu czynnego i biernego. Człony te osadzone są na czopach wałów i połączone z nimi za pomocą kołków. Podobne rozwiązanie sprzęgła przegubowego, stosowane często w samochodach, przedstawia rys. 3.1. Czopy krzyża są w tym przypadku łożyskowane w łożyskach igiełkowych. W podobnych rozwiązaniach krzyżaki i widełki wykonuje się na ogół jako odkuwki ze stali stopowych ( np. 20H, 40H ( ulepszanych) HRC 50 ÷ 60.

Rys. 3.0. Sprzęgło przegubowe obrabiarkowe.

1 - człony sprzęgła z widełkami, 2 - krzyż, 3 - tulejki łożyskowe, 4 - rolki

Rys. 3.1. Sprzęgło przegubowe samochodowe.

1 - człony sprzęgła, 2 - widełki przykręcane do członu, 3 - krzyż, 4 - widełki, 5 - łożyska igiełkowe, 6 - śruby

Spotyka się składane rozwiązania krzyżaka. Składa się on z kostki i dwóch sworzni przetkniętych przez otwory w kostce ( rys. 3.2.). Jeden ze sworzni musi mieć otwór, przez który przechodzi drugi sworzeń. Ten pierwszy ma z tego powodu większą średnicę.

Rys. 3.2. Sprzęgło przegubowe ze składanym krzyżem.

1 - człony, 2 - kostka, 3,4 - sworznie

Rys. 3.3. Sprzęgło przegubowe pierścieniowe.

1 - człony z widełkami, 2 - pierścień, 3 - tuleje łożyskowe, 4 - śruby łączące połówki pierścienia

Innym rozwiązaniem sprzęgła przegubowego jest sprzęgło pierścieniowe (rys. 3.3). W tym przypadku czopy umieszczone są na widełkach członów czynnego i biernego. Łącznikiem jest pierścień, w którym osadzone są tuleje stanowiące łożyskowanie czopów. Dla ułatwienia montażu pierścień jest dzielony. Połówki jego łączone są za pomocą śrub.

Jeszcze inną odmianę przedstawia sprzęgło, w którym łącznikiem jest kostka lub kula z otworami (rys. 3.4). W otwory te wchodzą czopy umieszczone na ramionach 2. Ramiona osadzone są w wycięciach tulei wewnętrznych 3 i unieruchomione przez nasunięcie tulei 4.

Rys. 3.4. Sprzęgło przegubowe kulkowe: a) przed montażem, b) w stanie zmontowanym

1 - kula, 2 - ramiona, 3 - tuleja wewnętrzna, 4 - tuleja zewnętrzna

Rozwiązanie sprzęgła przegubowego z możliwością przesuwu wzdłużnego wałów przedstawia rys. 3.5. Na jednym z wałów osadzony jest trzpień z dwoma czopami. Na końcu drugiego wału osadzona jest tuleja z dwoma rowkami. Tulejki osadzone na czopach mogą ślizgać się w rowkach. W odróżnieniu od przegubu Cardana występuje tu tylko jedno ramię krzyża z czopem, umożliwiające obrót w jednej płaszczyźnie. Obrót w drugiej płaszczyźnie wokół osi prostopadłej do płaszczyzny rysunku możliwy jest dzięki ślizganiu się tulejek w rowkach. Możliwy jest także przesuw wzdłużny, przy którym tulejki przemieszczają się wzdłuż rowków, obie w tym samym kierunku.

Rys. 3.5. Sprzęgło przegubowo-osiowe.

1 - czop, 2 - tuleja ślizgowa, 3 - tuleja z wycięciami

Rysunek 3.6 przedstawia wykonanie podwójnego sprzęgła z wałem pośrednim stosowanego w pojazdach samochodowych. Inne rozwiązanie umożliwiające wzdłużny przesuw odcinków wałów przedstawione jest na rys. 3.7.

Rys. 3.6. Podwójne sprzęgło Cardana z wałem pośrednim.

Rys. 3.7. Podwójne sprzęgło Cardana z wałem pośrednim przesuwnym.

Rozwiązanie zdwojonego sprzęgła przegubowego przedstawia rys.3.8. Odmiana a powstaje przez połączenie śrubami dwóch przegubów. Odmiana b zawiera zdwojone widełki wykonene jako jedna całość.

Rys. 3.8. Zdwojone sprzęgło przegubowe.

Innym rozwiązanie sprzęgła przegubowego jest sprzęgło kulowe (rys.3.9). Na jednym z członów osadzona jest kula z rowkami wzdłużnymi na jej obwodzie. Człon drugi zawiera czaszę z rowkami na jej wewnętrznej powierzchni. Łącznikiem są tutaj kulki umieszczone w rowkach. Jeżeli płaszczyzna kulek dzieli kąt między osiami wałów na połowy, to sprzęgło jest synchroniczne. W [przypadku gdy kąt ten może ulegać zmianom, stosuje się sprzęgła umożliwiające automatyczne ustawienie tej płaszczyzny. W rozwiązaniu na rys.4.0 kulki prowadzone są w koszyku. Koszyk zaś ustawiony jest za pomocą trzpienia przegubowego.

Rys. 3.9. Sprzęgło przegubowe kulkowe

1 - kula, 2 - czasza, 3 - kulki

Rys. 4.0. Sprzęgło przegubowe kulowe synchroniczne

1 - wał, 2 - trzpień prowadzący, 3 - koszyk, 4 - wał, 5 - główka wału, 6 - kulki, 7 - obudowa, 8 - koszyk, 9 - sprężyna, 10 - trzpień

2.4. Sprzęgła podatne.

Sprzęgła podatne wykonywane są w ten sposób, że zawierają podatne elementy umożliwiające względny obrót wału biernego w stosunku do czynnego, zależny od przenoszonego momentu. Zależność momentu od kąta skręcenia nazywamy charakterystyką sprężystą sprzęgła. Jeżeli charakterystyka sprzęgła jest liniowa, to możemy ją określić jednym współczynnikiem zwanym sztywnością skrętną sprzęgła. Dzięki podatności sprzęgła mogą zmniejszać obciążenie dynamiczne występujące w układzie napędowym. Obciążenia dynamiczne polegają szczególnie na nagłym przykładaniu sił uderzeniowych oraz na działaniu sił okresowo zmiennych. Korzystny wpływ sprzęgła na pracę układu napędowego zależy od właściwego doboru jego parametrów, przede wszystkim sztywności. Niewłaściwy dobór może spowodować zwiększenie sił dynamicznych, np. wzmocnienie impulsów przenoszonych lub doprowadzić do powstania zjawisk rezonansowych.

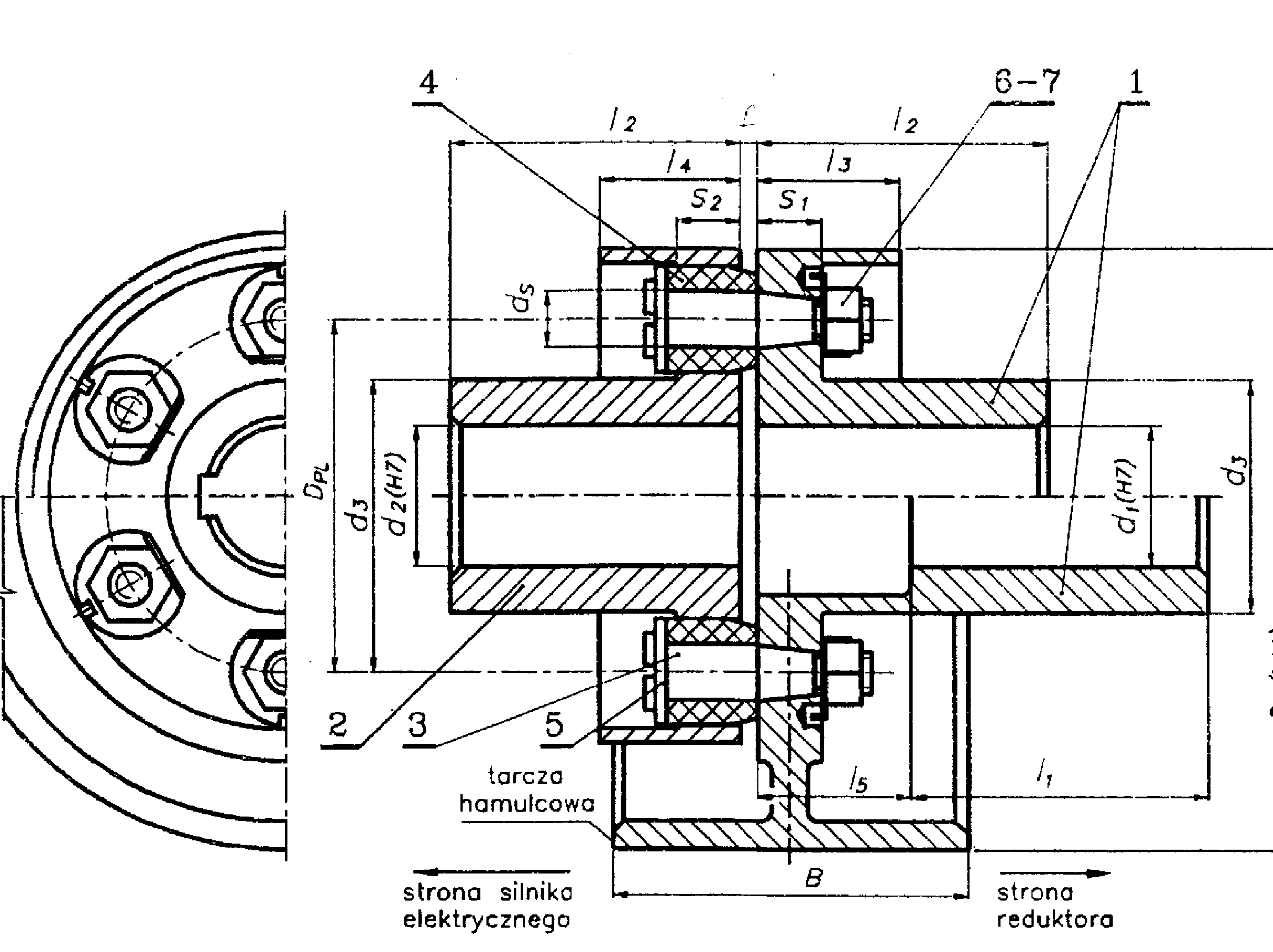

2.4.1. Sprzęgła podatne z łącznikami gumowymi.

Sprzęgła z łącznikami gumowymi mają charakterystykę nieliniową. Są na ogół bardziej podatne niż z łącznikami metalowymi. Przenoszą mniejsze obciążenie przy porównywalnych wymiarach.

Łączniki wykonuje się z gumy o twardości dobranej ze względu na żądaną charakterystykę sprzęgła. Ponadto guma powinna być odporna na zmiany temperatury, na ogół -40ºC ÷ ÷ +80ºC , oraz odporna na starzenie się. Materiał członów to stal, staliwo lub żeliwo. Materiał sworznia to na ogół stal węglowa konstrukcyjna.

Rys. 4.1. Sprzęgła wkładkowe tulejowe

Tablica 2.4. Wymiary sprzęgieł wkładkowych tulejowych.

Mo Max |

d1 min |

d2 max |

l1 krót |

l2 dług |

f min |

f max |

D |

DPL |

d3 |

l3 |

l4 |

S1 |

S2 |

ds |

DH |

B |

l5 |

KNm |

|

||||||||||||||||

0,055

|

12 16 |

14 18 |

- - |

32 40 |

5 |

7 |

100 |

63 |

35 |

28 |

16 |

14 |

120 |

50 |

43 |

||

0,09

|

18 20 25 30 |

19 24 28 35 |

- 36 42 58 |

40 50 60 80 |

|

|

120 |

86 |

60 |

32 |

|

|

|

|

|

||

0,14

|

30 40 |

38 40 |

58 82 |

80 110 |

|

|

140 |

100 |

65 |

40 |

18 |

16 |

160 |

60 |

17 |

||

0,224

|

35 40 |

38 45 |

58 82 |

80 110 |

|

|

160 |

110 |

75 |

|

20 |

18 |

200 250 |

80 100 |

43 53 |

||

0,355 0,56 |

40 45 |

50 55 |

82 82 |

110 110 |

|

8 |

180 200 |

130 140 |

85 95 |

50 55 |

22 24 |

23 26 |

20 22 |

200 250 |

80 100 |

44 55 |

|

0,9

|

50 60 |

56 60 |

82 105 |

110 140 |

|

|

220 |

160 |

105 |

60 |

30 |

31 |

25 |

250 |

100 |

58 |

|

1,4

|

55 60 |

56 70 |

82 105 |

110 140 |

|

|

250 |

180 |

115 |

63 |

32 |

36 |

28 |

320 400 |

120 150 |

49 54 |

|

2,24

|

60 80 |

75 80 |

105 130 |

140 170 |

|

|

280 |

200 |

130 |

70 |

34 |

41 |

32 |

500 |

180 |

44 |

|

3,55

|

70 80 |

75 90 |

105 130 |

140 170 |

|

|

320 |

230 |

150 |

75 |

38 |

46 |

35 |

400 500 |

150 190 |

57 47 |

|

5,6

|

80 100 |

95 110 |

130 165 |

170 210 |

|

|

360 |

260 |

170 |

90 |

46 |

54 |

40 |

400 |

150 |

61 |

|

7,1

|

90 100 |

95 110 |

130 165 |

170 210 |

|

|

400 |

280 |

190 |

100 |

52 |

63 |

45 |

500 |

190 |

54 |

|

9 |

100 |

120 |

165 |

210 |

|

|

450 |

320 |

210 |

110 |

57 |

72 |

50 |

500 |

190 |

56 |

|

11,2

|

100 130 |

125 140 |

165 200 |

210 250 |

10 |

13 |

500 |

360 |

235 |

125 |

62 |

76 |

55 |

630 710 |

235 265 |

59 59 |

|

14

|

120 130 160 |

125 150 160 |

165 200 240 |

210 250 300 |

|

|

560 |

400 |

265 |

140 |

72 |

86 |

63 |

800 |

290 |

59 |

|

18

|

140 160 |

150 180 |

200 240 |

250 300 |

|

|

630 |

450 |

300 |

125 |

62 |

76 |

55 |

|

|

|

|

28

|

160 190 |

180 200 |

240 280 |

300 350 |

|

|

710 |

500 |

335 |

140 |

72 |

86 |

63 |

|

|

|

|

40

|

180 190 |

180 220 |

244 280 |

300 350 |

|

14 |

800 |

560 |

375 |

165 |

150 |

78 |

110 |

71 |

|

|

|

56

|

200 240 |

220 250 |

280 330 |

350 - |

|

|

900 |

650 |

425 |

175 |

160 |

86 |

125 |

80 |

|

|

|

80

|

220 240 280 |

220 260 280 |

280 330 380 |

350 - - |

|

|

1000 |

710 |

475 |

205 |

170 |

92 |

145 |

90 |

|

|

|

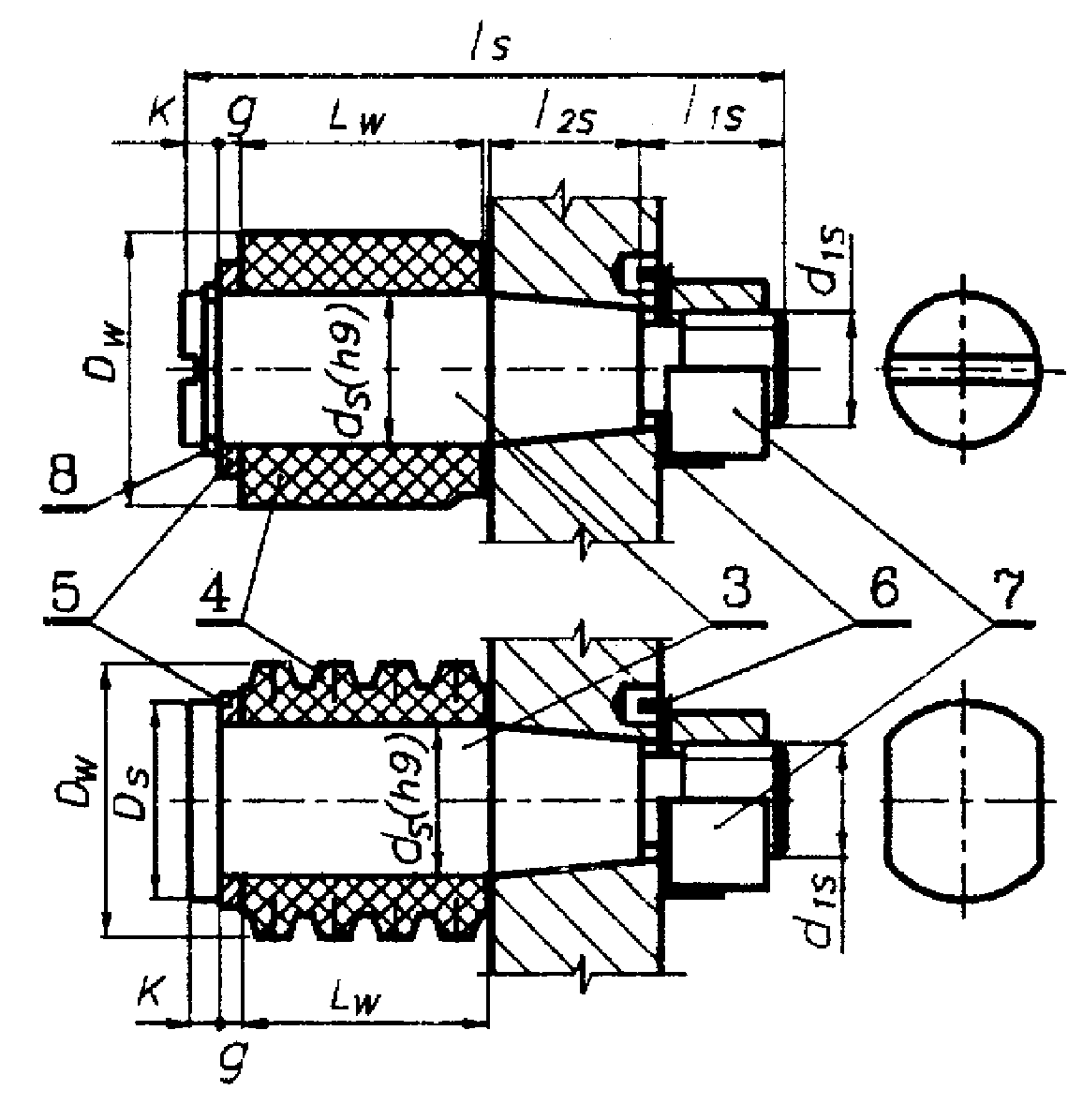

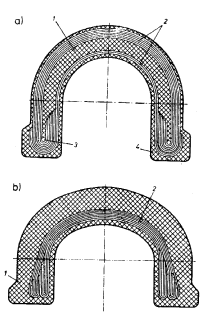

Rys 4.2. Warianty wykonania sworzni i wkładek.

Tablica 2.5. Wymiary sworzni i wkładek.

ds |

Ds |

d1s |

Ls |

l1s |

l2s |

K |

Dw |

Lw |

g |

|

|||||||||

14 16 18 20 22 25 28 32 35 40 |

22 22 26 28 30 32 36 42 48 52 |

M10 |

56 |

14 |

14 |

3 |

26 30 32 35 40 45 50 55 63 71 |

22 25 28 32 35 40 45 50 55 63 |

3

4

5

6 |

|

|

M12 |

64 70 |

16

|

16 18 |

|

|

|

|

|

|

M16 |

80 85 |

20 |

20 22 |

|

|

|

|

|

|

M20 |

101 111 |

25 |

26 28 |

4 |

|

|

|

|

|

M24 |

124 133 |

31 30 |

30 34 |

6 |

|

|

|

|

|

M30 |

156 |

38 |

40 |

7 |

|

|

|

45 50 55 63 71 80 90 |

58 65 70 75 88 98 110 |

M36 |

177 193 |

44 |

46 51 |

7 |

80 90 100 110 125 140 160 |

71 80 90 100 125 140 160 |

8

10

12 |

|

|

M42 M48 |

216 242 |

53 59 |

54 64 |

|

|

|

|

|

|

M56 |

284 307 |

70 |

68 76 |

8 |

|

|

|

|

|

M64 |

340 |

75 |

82 |

10 |

|

|

|

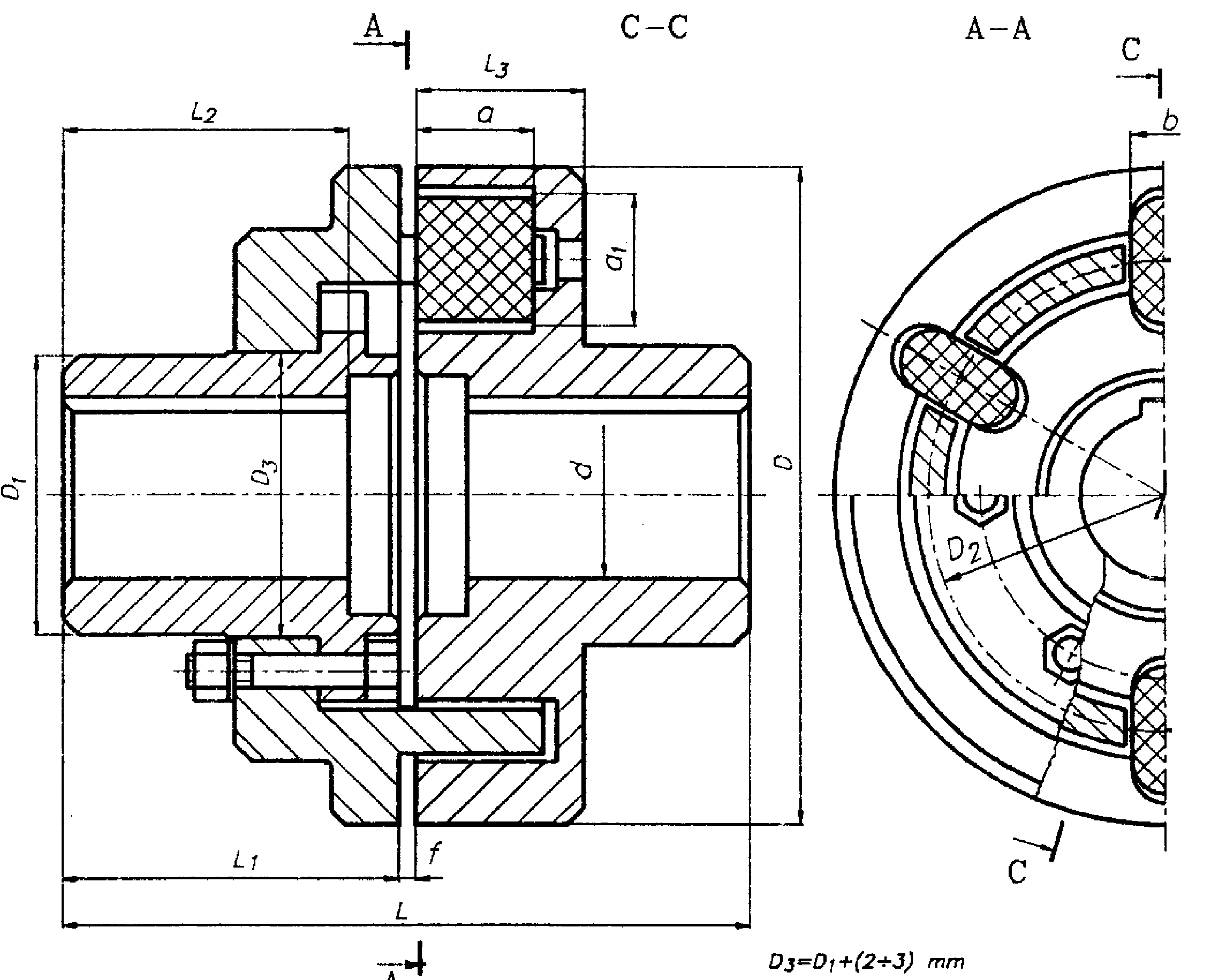

Rys. 4.3. Sprzęgło z wkładkami gumowymi

Tablica 2.6. Wymiary sprzęgieł z wkładkami gumowymi.

Mo kNm |

n obr/min |

mm |

Ciężar N |

|||||||||||

|

|

d |

D |

D1 |

D2 |

L |

L1 |

L2 |

L3 |

f |

a |

a1 |

b |

|

0,05 0,17 0,38 0,681,15 2,2 3,5 5,5 7,6 |

380027002200 190016351435127512001050 |

25 - 36 40 - 50 55 - 70 70 - 90 90 - 100 100 - 110 110 - 120 110 - 130 140 - 150 |

150 200 260 300 360 400 450 500 560 |

60 90 120 150 160 190 200 210 250 |

102 142 190 218 265 300 330 355 415 |

155 205 245 285 325 365 390 410 450 |

75 100 120 140 160 180 190 200 220 |

60 85 100 120 135 150 160 170 185 |

42 50 60 65 82 90 100 120 120 |

5

___

10 |

30 35 45 48 60 65 75 90 90 |

30 40 52 60 73 78 88 108 108 |

16 20 20 24 32 36 36 40 40 |

69,5 146 323 511 721 1020 1490 2030 2700 |

Sprzęgła oponowe cechują się zwiększoną podatnością skrętną oraz możliwościami kompensacji dużych błędów osiowych, promieniowych i kątowych. Sprzęgła te dzieli się na dwa rodzaje: - sprzęgła do łączenia wałów

- sprzęgła do łączenia piast

Sprzęgło do łączenia wałów składa się z trzech podstawowych elementów: członów, pierścieni dociskowych oraz opony gumowej. Zaletą tego sprzęgła jest łatwość jego montażu i demontażu nawet w ciasnym pomieszczeniu, ponieważ oponę można założyć lub zdjąć bez osiowego przesuwania obydwu członów. W tym celu opona jest przecięta promieniowo. Działanie siły odśrodkowej na oponę ogranicza zastosowanie sprzęgła do prędkości obwodowej do 30m/s. Z powodu dużej elastyczności opony można dopuścić do stosunkowo dużych przesunięć osiowych i promieniowych łączonych wałów bez obawy niedopuszczalnego obciążenia łożysk. Ze względu na trwałość opony, należy wielkość dopuszczalnych przesunięć promieniowych i kątowych uzależnić od prędkości obrotowej sprzęgła. W oponie zawulkanizowany jest kord z tworzywa sztucznego wzmacniający oponę.

Rys. 4.4. Sprzęgło oponowe

Tablica 2.7. Wymiary sprzęgieł oponowych.

Mo kNm |

n obr/ min |

mm |

Ilość elem |

||||||||

|

|

d |

D |

D1 |

D2 |

L |

L1 |

L2 |

L3 |

f |

|

0,025 0,04 0,07 0,12 0,18 0,26 |

5000 4500 4000 3500 3000 2800 |

9 - 22 13 - 28 18 - 35 24 - 50 24 - 55 28 - 60 |

102 114 128 165 180 209 |

34 45 60 80 90 95 |

72 83 93 122 148 175 |

84 90 120 140 160 170 |

32 35 47 57 65 70 |

50 |

74 |

10 |

3 4 6 8 10 12 |

0,05 0,1 0,25 0,42 0,65 0,90 |

3500 3200 3000 2200 1800 1600 |

14 - 30 18 - 35 23 - 60 28 - 65 38 - 75 38 - 90 |

160 176 218 264 312 360 |

45 60 90 105 120 140 |

105 120 155 200 250 300 |

120 136 170 190 200 240 |

45 50 65 75 80 98 |

74 |

108 |

20 |

3 4 6 8 10 12 |

0,3 0,5 1,2 2,0 3,0 4,5 |

1900 1800 1500 1250 1100 950 |

28 - 60 33 - 70 38 - 90 58 - 110 78 - 130 88 - 140 |

300 318 376 456 528 608 |

95 115 145 180 210 220 |

195 212 260 340 415 500 |

190 215 240 300 350 360 |

70 78 93 120 140 145 |

116 |

170 |

30 |

3 4 6 8 10 12 |

Rys. 4.5. Przekrój opony: a) z kordem na

średnicy zewnętrznej, b) z kordem na

średnicy wewnętrznej.

Przykłady sprzęgieł podatnych z łącznikiem gumowym:

Rys. 4.6. Sprzęgła podatne z wkładkami

gumowymi.

Rys. 4.7. Sprzęgło podatne z wkładką gumową

a) przekrój, b) widok ogólny przed montażem

1,2 - człony, 3 - wkładka gumowa

Rys. 4.8. Sprzęgło z nawulka-

nizownym łącznikiem gumowym

Rys.4.9. Sprzęgła podatne z nawulkanizowanymi elementami gumowymi

Rys.5.0. Sprzęgła podatne z elementami nawulkanizowanymi czołowo

Rys. 5.1. Sprzęgło podatne z pierścieniem

gumowo - metalowym

Rys. 5.2. Sprzęgło podatne palcowe z tarczą gumową wzmocnioną za pomocą metalowych tulejek

Rys. 5.3. Sprzęgło oponowe

Rys.5.4. Sprzęgło podatne przeponowe: a) do łączenia dwóch wałów, b) do łączenia wału z piastą

Rys. 5.5. Sprzęgło podwójne przeponowe

2.4.2. Sprzęgła podatne z łącznikami metalowymi.

Łącznik w tych sprzęgłach wykonany jest z reguły ze stali o dużej sprężystości. Wysoka granica sprężystości materiału łącznika pozwala na pracę sprzęgła przy znacznych odkształceniach łącznika po przyłożeniu momentu obrotowego do sprzęgła. Takim materiałem jest stal sprężynowa, przy czym w wielu rozwiązaniach konstrukcyjnych łącznikami są różnego rodzaju sprężyny. Inne spotykane kształty łączników metalowych to pręciki, sprężyny płaskie pojedyncze lub w pakietach, rurowe.

Rys. 5.6. Sprzęgło ze sprężynami śrubowymi rozłożonymi obwodowo

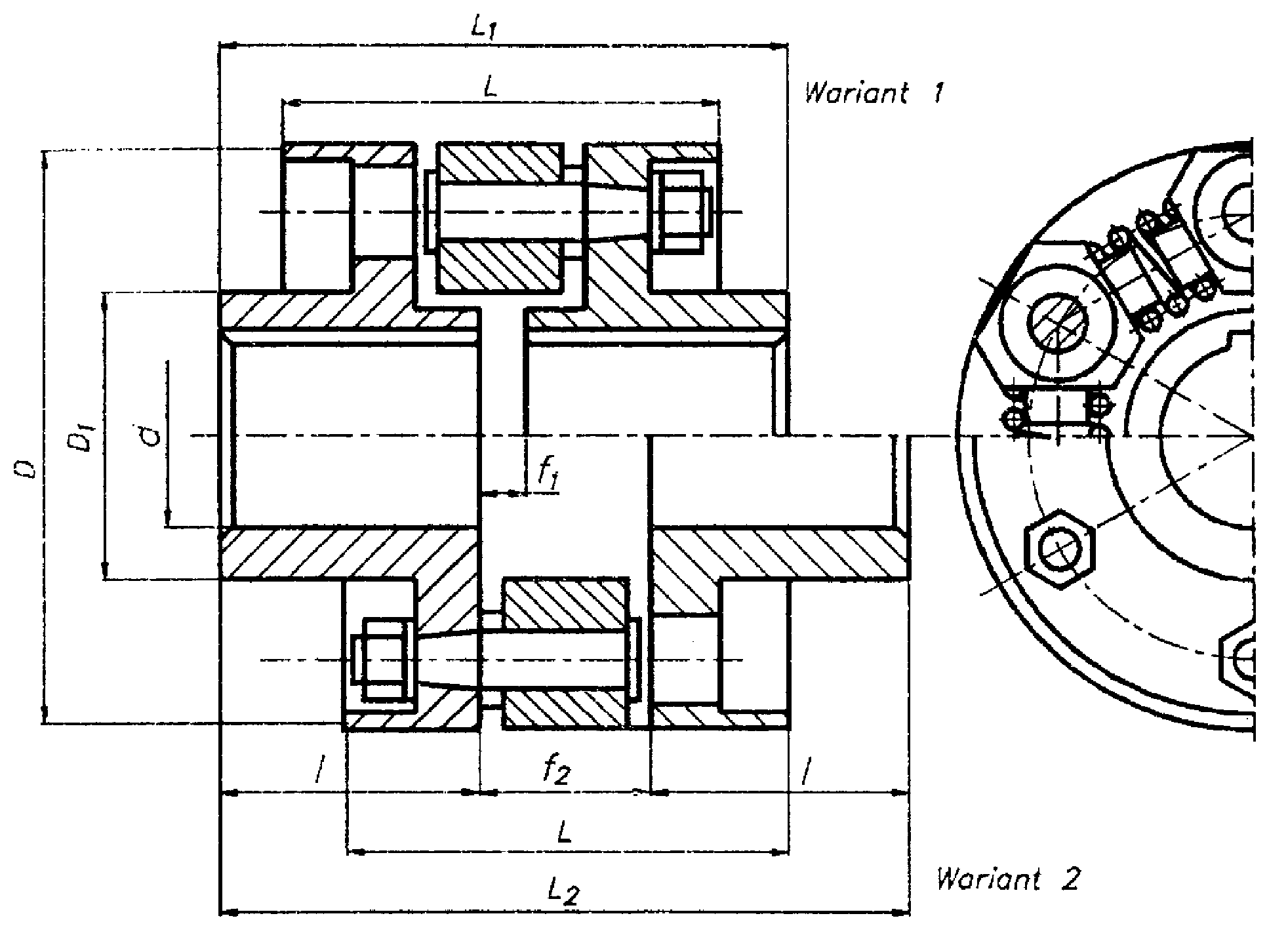

Tablica 2.8. Wymiary sprzęgieł ze sprężynami śrubowymi.

Mo kNm |

n obr/ min |

mm |

||||||||||

|

|

D |

L |

l |

Wariant 1 |

Wariant 2 |

||||||

|

|

|

|

|

D1 |

dmax |

f1 |

L1 |

D1 |

dmax |

f2 |

L2 |

0,047 0,07 0,10 0,135 0,18 0,26 0,375 0,55 0,79 1,09 1,43 2,12 3,0 4,35 6,2 8,95 12,75 17,95 |

4200 3800 3500 3200 2900 2600 2300 2100 1950 1800 1650 1500 1350 1200 1080 950 840 750 |

100 112 125 140 160 180 200 225 150 180 315 335 400 450 500 560 300 710 |

75 85 95 105 116 130 140 155 170 184 202 220 244 270 300 340 380 425 |

45 50 55 60 70 75 85 95 100 115 125 140 160 180 200 225 250 280 |

45 50 60 65 70 80 90 100 115 135 150 170 190 215 240 270 300 350 |

25 28 32 35 40 45 50 55 65 75 85 95 105 120 135 150 170 200 |

8 8 8 8 10 10 10 10 10 10 10 10 10 10 10 15 15 15 |

98 108 118 128 150 160 180 200 220 240 260 290 330 370 410 465 515 575 |

50 60 65 70 80 90 100 115 135 150 170 190 215 240 270 300 350 400 |

28 32 35 40 45 50 55 65 75 90 100 110 125 140 160 180 200 225 |

30 33 36 40 46 50 54 60 66 72 78 86 94 106 116 128 142 158 |

120 133 146 160 185 200 224 250 276 302 328 356 414 466 516 578 642 718 |

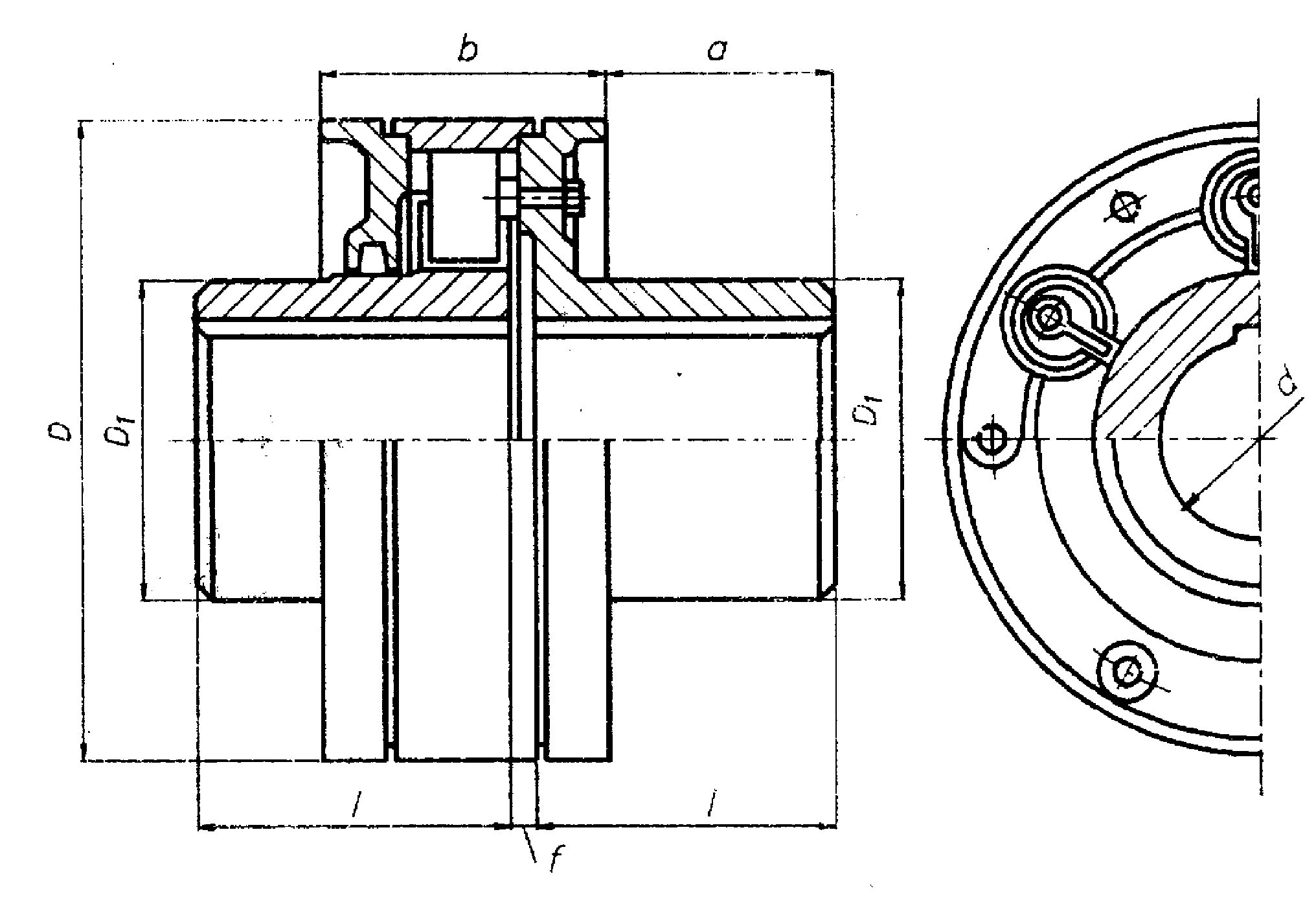

Rys.5.7. Sprzęgło ze sprężynami tulejowymi

Tablica 2.9. Wymiary sprzęgieł ze sprężynami tulejowymi.

Mo kNm |

n obr/min |

mm |

Ciężar N |

||||||

|

|

d |

D |

D1 |

l |

f |

b |

a |

|

0,143 0,215 0,288 0,43 0,575 0,716 1,07 1,43 1,86 2,3 2,87 3,58 |

3850 3850 2850 3400 3180 3180 2860 2600 2380 2230 2080 1880 |

35 35 35 45 50 50 60 75 80 85 90 100

|

185 185 185 210 225 225 250 275 300 320 345 380 |

70 70 70 90 100 100 120 150 155 160 170 180 |

50 60 70 70 80 80 90 100 100 100 120 140 |

2 2 2 2 2 3 3 4 4 4 4 5 |

60 60 60 60 60 90 90 100 100 100 100 100 |

30 40 50 50 60 60 65 75 75 75 95 115

|

80 90 100 140 190 230 320 450 520 600 750 920 |

Przykłady sprzęgieł podatnych z łącznikami metalowymi

2.5. Sprzęgła włączalne kształtowe.

Sprzęgła włączalne umożliwiają łączenie i rozłączanie wałów podczas pracy. Potrzeba włączania wynika z konieczności uruchamiania lub zatrzymania zespołu roboczego maszyny przy stale pracującym silniku, albo z potrzeby zmiany przełożenia między silnikiem a zespołem roboczym.

Proste rozwiązania przedstawiają włączalne sprzęgła kłowe i zębate. Jeden z członów jest w tym przypadku połączony z wałem w sposób nieprzesuwny, drugi zaś w sposób osiowo przesuwny Włączanie polega na takim przesunięciu członu przesuwnego, aby kły lub zęby weszły między siebie i zajęły położenie robocze. Włączanie sprzęgieł kształtowych może następować w spoczynku lub przy mało różniących się prędkościach kątowych łączonych wałów. Zaleca się, aby względna prędkość obwodowa członów nie przekraczała 1m/s.

2.5.1. Sprzęgło włączalne kłowe.

W sprzęgle tym człon przesuwany jest na wale, na którym osadzony jest za pomocą wpustu lub wielowypustu. Konstrukcja ta jak wszystkie sprzęgła kształtowe, cechuje się małymi wymiarami i prostotą.

Przy niedużych mocach i małych prędkościach stosuje się kły trójkątne ułatwiające szybkie włączanie. Stosuje się od 15 do 20 kłów. Przy większych mocach i prędkościach obrotowych stosuje się kły trapezowe z liczbą zębów od 6 do 12. Przy bardzo ciężkiej pracach stosuje się kły o zarysie prostokątnym. W przypadku kłów prostokątnych wysokość ich jest jednakowa na całej długości kła (rys.6.3a). Wysokość kłów trapezowych może być stała lub zmienna Wysokość kłów trójkątnych zmniejsza się liniowo w stronę osi wału (rys.6.3b). W drugim przypadku wykonuje się zwykle płaskie czoło sprzęgła (rys.6.3c).

Rys. 6.2. Sprzęgło włączalne kłowe. Rys. 6.3. Wykonanie kłów w sprzęgłach

kłowych: a) kły prostokątne, b) kły trójkątne c) kły trapezowe

Pewną odmianą takich sprzęgieł są sprzęgła włączalne wieloząbkowe. Mają one zęby o małych wymiarach nacięte promieniowo na czołowych powierzchniach członów. Stosowane są rozwiązania z włączaniem elektromagnetycznym (rys.6.4). Sprzęgła zębate mają człony o naciętym uzębieniu (rys.6.5), przy czym jeden z członów ma uzębienie zewnętrzne, a drugi wewnętrzne. Przesuwność jednego z członów umożliwia łączenie i rozłączanie. Kształty zębów powinny ułatwiać włączenie (rys.6.6). Stosuje się zarysy zębów ewolwentowe lub o profilu wielowypustu (rys.6.7)

Rys. 6.4. Sprzęgło wieloząbkowe sterowane elektromagnetycznie.

Rys. 6.5. Sprzęgło włączalne zębate. Rys. 6.6. Ukształtowanie zębów ułatwiające

włączanie.

Rys. 6.7. Zarysy zębów sprzęgieł zębatych włączalnych.

Elementy sprzęgieł kształtowych powinny mieć twarde powierzchnie robocze. Stosuje się stale węglowe 45, staliwo LII450, stale do nawęglania 20H, 14HG lub stale do ulepszania 40H, 40HM, 35HGS itp. Powierzchnie robocze są nawęglane i hartowane bądź ulepszane. Twardość powierzchni 45 do 60 HRC.

2.6. Sprzęgła cierne.

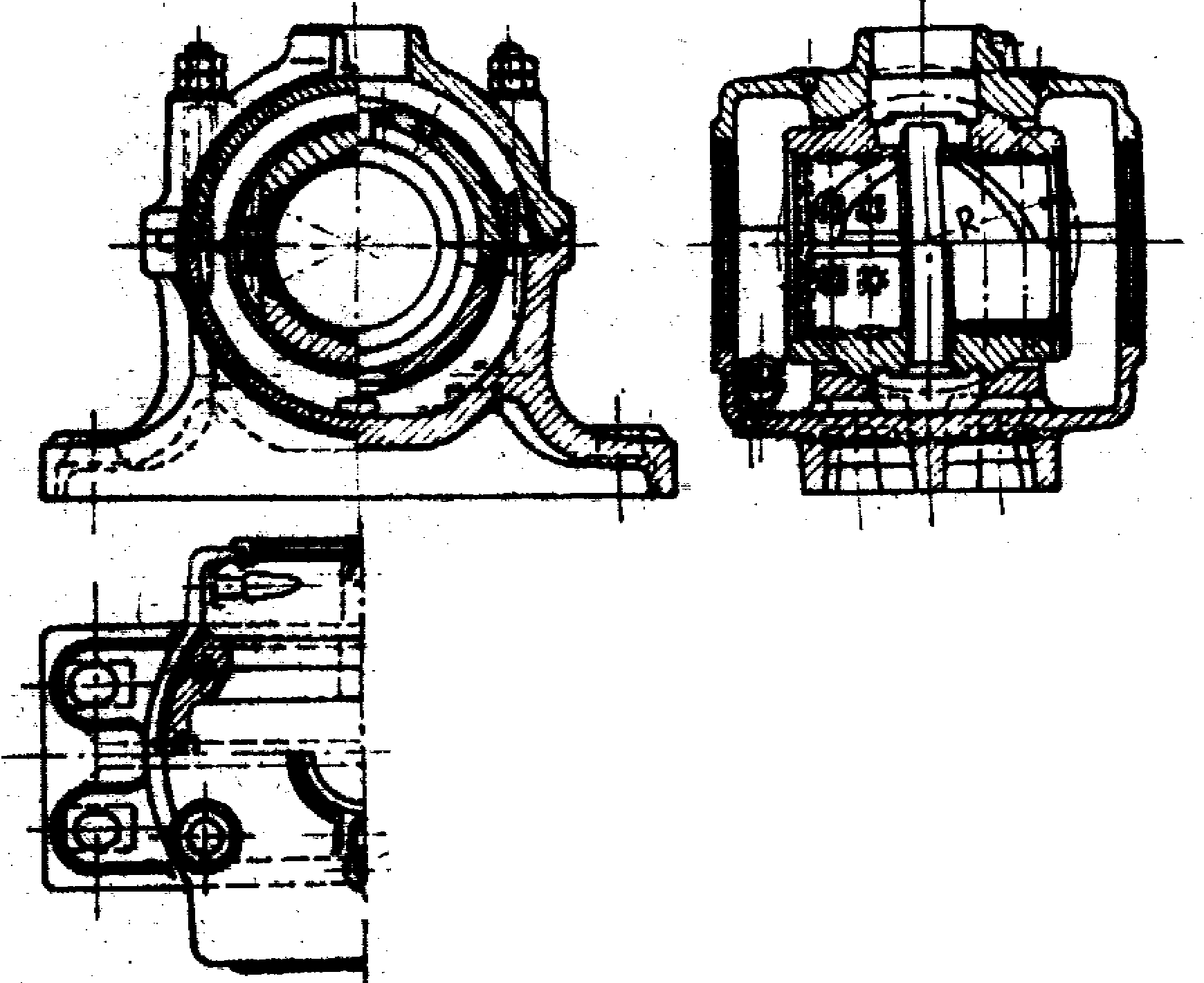

Sprzęgła cierne są sprzęgłami włączalnymi asynchronicznie, umożliwiającymi włączanie przy różnych prędkościach obrotowych wałów czynnego i biernego. Łączniki sprzęgła w stanie rozłączonym nie stykają się ze sobą. Włączenie sprzęgła polega na dociśnięciu łączników, wskutek czego powstają siły tarcia na powierzchniach styku. Siły te powodują obracanie się wału biernego aż do zrównania prędkości obrotowych wałów. W stanie włączonym przy zapewnieniu odpowiednio dużej siły docisku łączniki dzięki tarciu między nimi poruszają się wspólnie. W czasie włączania istnieje poślizg między łącznikami. Dzięki poślizgowi można zrealizować łagodny rozruch maszyny napędzanej o regulowanym przebiegu. Jest to ważna zaleta sprzęgieł ciernych powodująca ich szerokie stosowanie.

Istnieje bardzo wiele rozwiązań sprzęgieł ciernych różniących się kształtami łączników, kierunkiem działania siły dociskającej, sposobem wywołania siły itp.

Siła dociskająca może mieć kierunek osiowy, promieniowy lub obwodowy, w zależności od sposobu wywołania siły nacisku mówimy o sprzęgłach napędzanych mechanicznie, hydraulicznie, pneumatycznie lub elektromagnetycznie. Łączniki mogą mieć kształt tarcz, klocków lub taśm, a powierzchnie cierne mogą być płaskie, walcowe lub stożkowe (rys.6.8) Występujący poślizg powoduje nagrzewanie się powierzchni trących i łączników oraz ich zużywanie się. Fakt ten w bardzo istotny sposób wpływa na konstrukcję oraz dobór materiałów na elementy trące. Rozróżnia się przy tym dwa sposoby pracy: na sucho i na mokro. Przy pracy na sucho uzyskujemy większą wartość współczynnika tarcia. Dzięki temu potrzebne siły nacisku wypadają mniejsze, mniejsze także są wymiary sprzęgła. Występuje zużycie większe niż przy pracy na mokro. Wymagana jest regulacja luzów między łącznikami w miarę zużywania się elementów trących oraz wymiana tych elementów w trakcie eksploatacji.

Rys. 6.8. Schematy sprzęgieł ciernych.

Elementy cierne smarowane mają mniejsze współczynniki tarcia. Fakt ten trzeba rekompensować większą siłą docisku, większymi wymiarami lub zwiększeniem liczby powierzchni trących. Zaletą jest znacznie mniejsze zużycie oraz lepsze doprowadzanie ciepła ułatwione przez przepływ smaru. Czasem trudno zabezpieczyć sprzęgło przed dostaniem się smaru na powierzchnie cierne. Lepiej więc z założenia stosować sprzęgło ze smarowaniem.

2.6.1. Sprzęgła cierne włączane mechanicznie.

Sprzęgła cierne tarczowe i wielopłytkowe mają łączniki tarcz lub płytek stykających się powierzchniami czołowymi.

Przykładowe rozwiązanie sprzęgła tarczowego przedstawia rys.6.9. Tarcza cierna umieszczona jest między tarczami dociskowymi. Pokryta jest nakładkami z materiału ciernego. Tarcza ma wypusty zewnętrzne, które wchodzą w kanały tarczy zabierakowej, przez co następuje kształtowe sprzęgnięcie tarczy ciernej i zabierakowej. Ta ostatnia może być za pomocą sworzni połączona z nieuwidocznionymi elementami (piastą, tarczą, kołnierzem) osadzonymi na współpracującym wale. Tarcze dociskowe sprzęgnięte są z piastą kształtowo za pomocą wypustów i kanałków wyciętych na zewnętrznej powierzchni piasty. Tarcze dociskowe mają na swych zewnętrznych powierzchniach użebrowanie, które ułatwia odprowadzenie ciepła do otoczenia.

Rys. 6.9. Sprzęgło cierne tarczowe włączane mechanicznie.

1 - tarcza cierna, 2 - tarcza dociskowa, 3 -piasta, 4 - dźwignia, 5 - pierścień dociskowy, 6 - tarcza zabierakowa

Rys.7.0. Sprzęgło cierne z dwiema tarczami stożkowymi

1 - tarcze cierne. 2 - dźwignia włączająca, 3 - sworzeń łączący tarcze cierne z członem

Rys. 7.1. Sprzęgło cierne ze sprężyną śrubową.

1 - wał czynny, 2 - tarcza, 3 - wkręt regulacyjny, 4 - bęben cierny, 5 - dźwignia, 6 - wał bierny, 7 - tuleja włączająca, 8 - oś obrotu dźwigni włączającej, 9 - występ, 10 - sprężyna, 11 - zderzak

2.6.2. Sprzęgła cierne włączane hydraulicznie i pneumatycznie.

Włączanie hydrauliczne lub pneumatyczne może być wykonane w układzie zewnętrznym lub wewnętrznym. Włączanie zewnętrzne polega na zastosowaniu siłownika umieszczonego na zewnątrz sprzęgła i działającego poprzez mechanizm dźwigniowy.

Wewnętrzne urządzenie włączające pozostaje zatem mechaniczne.

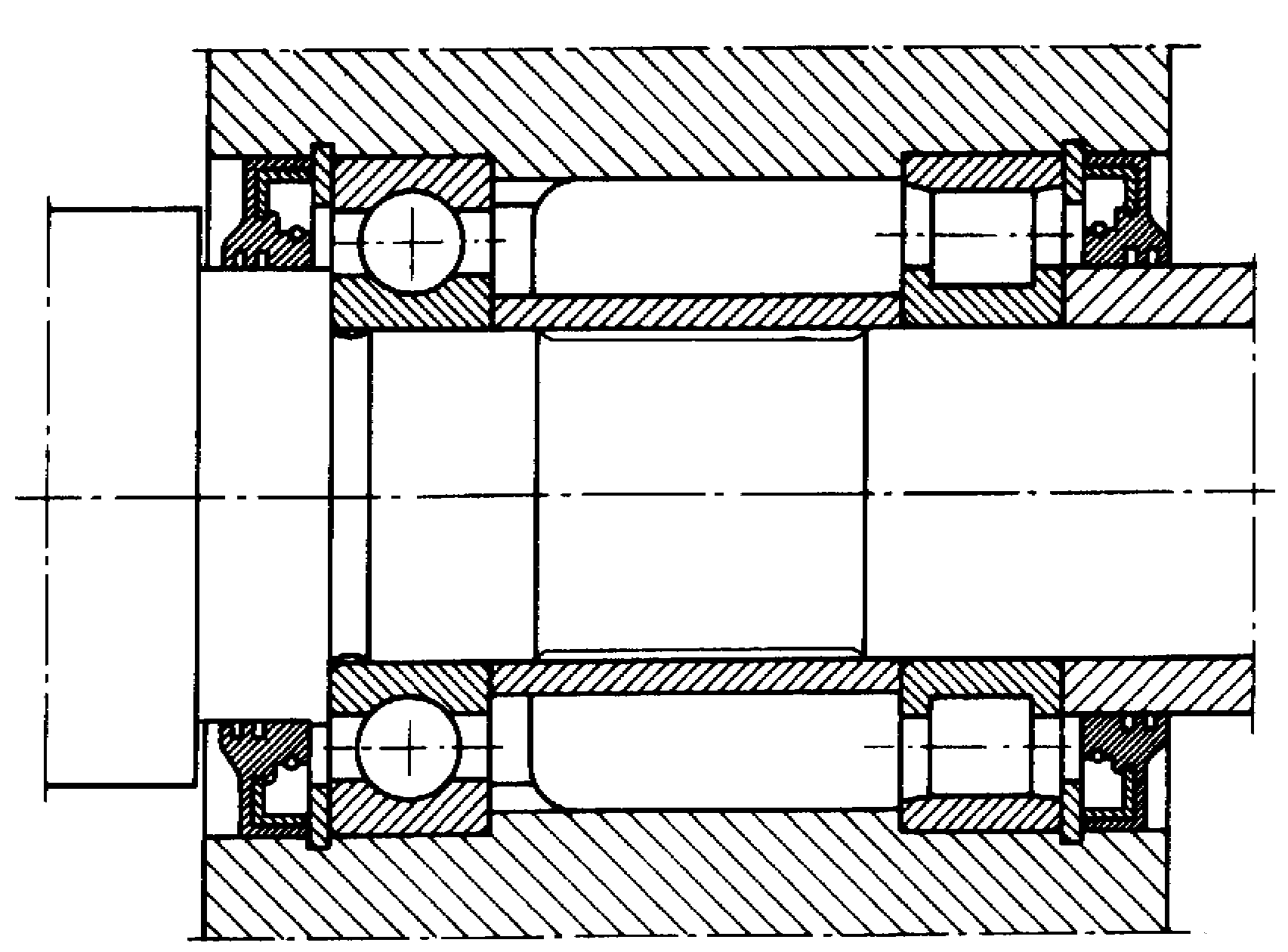

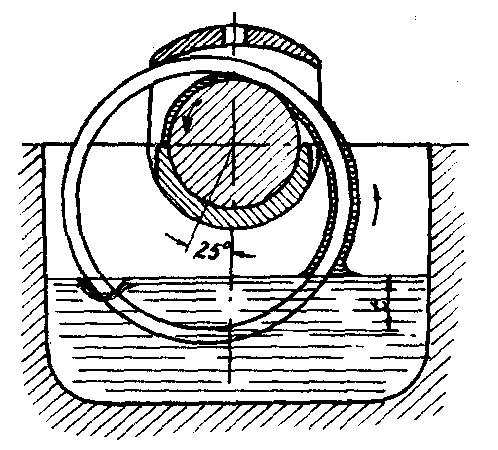

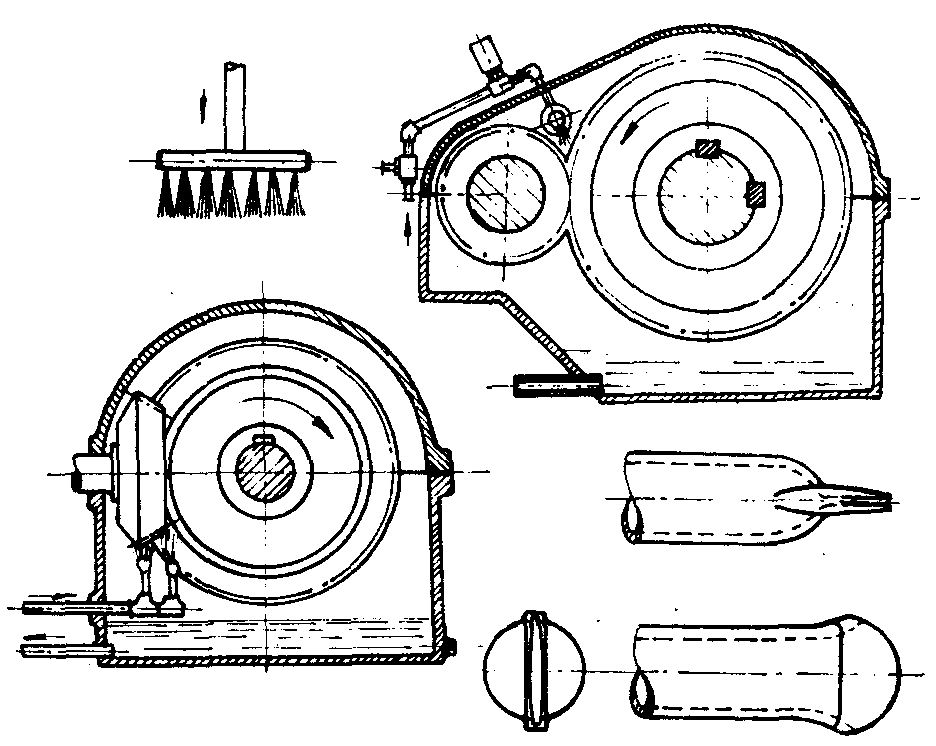

Włączenie hydrauliczne lub pneumatyczne wewnętrzne polega na dociskaniu tarcz sprzęgła bezpośrednio przez tłok znajdujący się wewnątrz sprzęgła. W związku z tym otrzymujemy konstrukcję zwartą o mniejszej liczbie elementów ruchomych. Przykładowe rozwiązanie napędu hydraulicznego przedstawia rysunek 7.2. Olej doprowadzany jest otworami w wale, poprzez otwór 1 do komory 2. Ciśnienie oleju działając na tłok 3 powoduje, że tłok zaciska pakiet płytek 4. Tłok uszczelniony jest pierścieniami tłokowymi 5. Przy wyłączaniu następuje spadek ciśnienia, a sprężyny 6 przesuwają tłok w wyjściowe położenie. Część oleju przedostająca się poprzez pierścienie służy do smarowania i chłodzenia płytek. Nadmiar oleju odpływa otworem 7. Ogólny widok takiego sprzęgła przedstawia rys. 7.3.

Sprzęgła tego typu nie wymagają regulacji luzu występującego wskutek zużycia. W miarę zużywania zmienia się tylko skok tłoka. Sprzęgła są dobrze smarowane i chłodzone. Prędkość włączania nie jest duża, na co wpływa opóźnienie włączania wywołane czasem potrzebnym na napełnienie komory olejem. Robocze ciśnienie oleju wynosi zazwyczaj 0,5 do 1,5Mpa. Ciśnienie powrotne 0,15 do 0,3 Mpa. Lepkość oleju 10

÷5·10

Pa·s przy temperaturze 50 ˚C. Oryginalne rozwiązanie przedstawia rysunek 7.4.

Rys. 7.2. Sprzęgło cierne wielopłytkowe sterowane hydraulicznie.

1 - otwór doprowadzający olej, 2 - komora, 3 - tłok, 4 - pakiet płytek, 5 - uszczelnienie, 6 - sprężyna,

Rys. 7.3. Ogólny widok sprzęgła Rys. 7.4. Sprzęgło cierne tarczowe sterowane

ciernego wielopłytkowego stero- hydraulicznie.

wanego hydraulicznie. 1 - koło zębate, 2 - nakładka cierna, 3 - wirnik

sprzęgła, 4 - doprowadzenie oleju, 5 - łożysko

6 - korpus sprzęgła, 7 - pokrywa

Człon czynny sprzęgła ma postać wirnika 1 przeciętego szczeliną prostopadłą do osi. Powstają w ten sposób dwie elastyczne tarcze. Do szczeliny między tarczami doprowadza się olej otworem w piaście. Ciśnienie oleju powoduje rozchylenie się tarcz i dociśnięcie ich do współpracujących ścian korpusu sprzęgła wyłożonych nakładkami ciernymi.

Włączanie pneumatyczne realizowane jest podobnie jak hydrauliczne. Powietrze doprowadza się otworami poprzez wał do komory, gdzie działając na tłok zaciska płytki. Cechą włączania pneumatycznego jest szybkie włączanie. Stosowane ciśnienia są na ogół rzędu 0,4 do 0,5 Mpa. Sprzęgła pracują na sucho. Przykład włączania pneumatycznego w zastosowaniu do sprzęgła tarczowego przedstawiony jest na rysunku 7.5..

Rys. 7.5. Sprzęgło cierne tarczowe ze sterowaniem pneumatycznym.

1 - komora, 2 - tłok., 3 - tarcze cierne

Rys. 7.6. Sprzęgło cierne tarczowe

włączane za pomocą opony pne-

umatycznej.

1 - opona, 2 - sprężyna luzująca,

3 - nakładki cierne, 4 - tarcze

dociskowe, 5 - tarcza sprzęgła

2.6.3. Sprzęgła włączane elektromagnetycznie.

Włączanie sprzęgła odbywa się za pomocą elektromagnesu. Stosuje się szczególnie wtedy, gdy następuje częste i szybkie włączanie i wyłączanie. Spotykane są dwa rozwiązania. W pierwszym elektromagnes umieszczony jest w członie czynnym i wiruje wraz z nim. Prąd doprowadzany jest za pośrednictwem pierścieni ślizgowych. W drugim rozwiązaniu elektromagnes jest nieruchomy. Ułatwia to doprowadzenie prądu bez konieczności używania pierścieni ślizgowych. Trzeba jednak łożyskować zespół elektromagnetyczny względem wirujących elementów łożyska.

Rysunek 7.7 przedstawia sprzęgło w wykonaniu pierwszym. Cewka elektromagnesu 14 umieszczona jest w członie czynnym 2. Zwora elektromagnesu 4 umieszczona jest ruchomo na tulei 3. Po włączeniu prądu następuje przyciąganie zwory do członu z elektromagnesem i zaciśnięcie między nimi pakietu płytek zewnętrznych 7 i wewnętrznych 8. Płytki zewnętrzne obracają się i poprzez zabierak 1 (człon bierny) poruszają elementy z nimi połączone. W omawianym przypadku elementem tym jest koło zębate. Po wyłączeniu prądu sprężyny 6 rozsuwają tarcze do osiągnięcia luzu ustalonego za pomocą nakrętki regulacyjnej 5. Prąd stały o napięciu 24 V doprowadzany jest poprzez masę (od bieguna ujemnego) oraz poprzez pierścień ślizgowy 10 (od bieguna dodatniego). Pierścień jest izolowany izolacją11 i 12. Do pierścienia ślizgowego prąd doprowadzany jest przez szczotki węglowe dociskane sprężyna

mi. Ogólny widok sprzęgła przedstawia rys. 7.8.

Rys. 7.7. Sprzęgło cierne wielopłytkowe sterowane elektromagnetycznie z pierścieniami ślizgowymi

1 - człon bierny (zabierak), 2 - człon czynny (korpus), 3 - tulejka, 4 - zwora, 5 - nakrętka regulacyjna, 6 - sprężyna luzująca, 7 - płytki zewnętrxne, 8 - płytki wewnętrzne, 9 - tarcza dociskowa, 10 - pierścień ślizgowy, 11- izolacja, 12 - tarcza izolacyjna. 13 - cewka

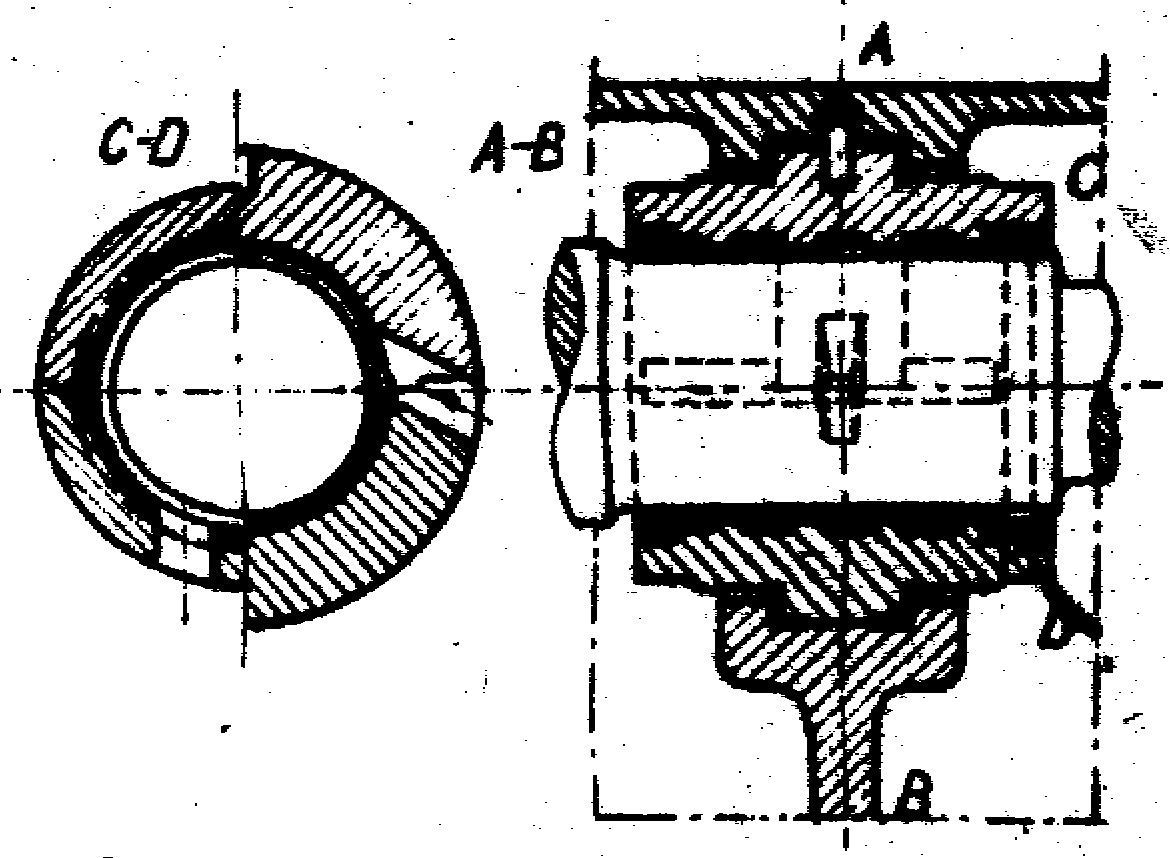

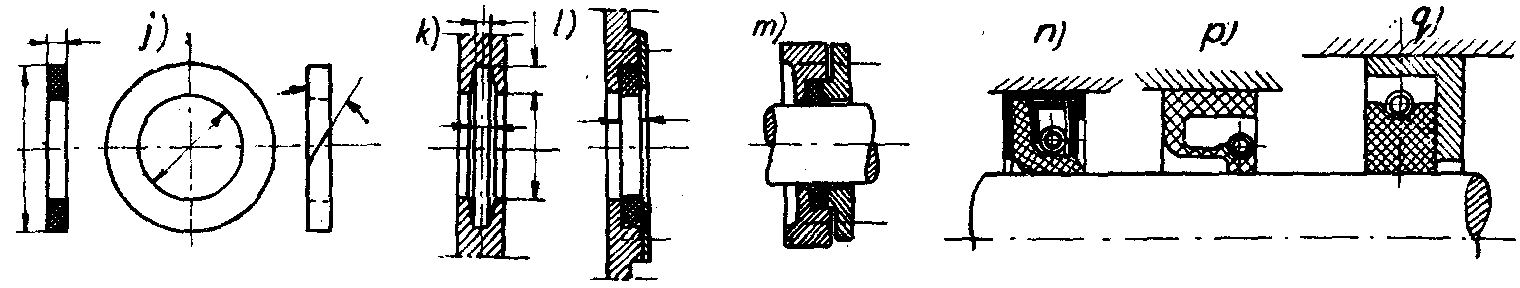

2.6.4. Płytki sprzęgieł ciernych wielopłytkowych.

Płytki sprzęgieł wielopłytkowych wykonywane są w postaci pierścieni. Grubość płytek wynosi przeciętnie od 1 do 4 mm. Stosunek średnic wewnętrznej do zewnętrznej przeciętnie około 0,6 w przypadku okładzin z tworzyw organicznych oraz 0,8 dla płytek bez okładzin lub z okładzinami ze spieków.

Na obwodzie zewnętrznym lub wewnętrznym pierścienia wykonane są nacięcia lub występy, których zadaniem jest przeniesienie momentu na człony sprzęgła. Kształty ich są przedstawione na rys. 7.8.

Rys.7.8. Płytki sprzęgieł ciernych: a) płytki zewnętrzne, b) płytki wewnętrzne

Nacięcia i występy w kształcie zębów są wykonywane najczęściej jako uzębienia ewolwentowe. Przy zaciskaniu i luzowaniu płytek powinny one swobodnie się przesuwać osiowo w rowkach lub na wypustach członu sprzęgła. Przeciwdziała temu tarcie między płytkami i członami. Wskutek tego następuje zmniejszenie siły docisku przenoszonej na kolejne płytki, a tym samym zmniejszenie przenoszonego momentu. Spadek momentu jest tym większy, im większa liczba płytek. Drugim ujemnym skutkiem wspomnianego tarcia jest fakt, że po wyluzowaniu sprzęgła płytki nie odsuwają się, ale trą o siebie, powodując występowanie momentu resztkowego. Z tych względów nie zaleca się stosowanie zbyt dużej liczby płytek. Nie zaleca się przekraczać 15 do 21 powierzchni ciernych. Dla zmniejszenia tarcia powierzchni ciernych przy zluzowanym sprzęgle stosuje się urządzenia pomagające w odsuwaniu się płytek. Mogą to być sprężyny odgięte z płytki lub przynitowane do niej, albo specjalne pierścienie sprężynujące (rys. 7.9). Wykonuje się także płytki wstępnie odkształcone w postaci stożkowej lub sinusoidalnej odkształcające się sprężyście.

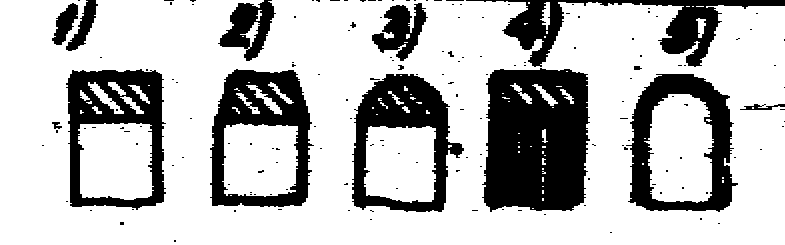

Na powierzchniach ciernych płytek pracujących w oleju wykonuje się różnego rodzaju rowki lub nacięcia (rys. 8.0). Przy zaciskaniu płytek pracujących w oleju powstaje najpierw tarcie płynne między powierzchniami i dopiero po wyciśnięciu oleju może powstać tarcie mieszane lub suche. Rowki lub nacięcia przyspieszają wyciśnięcie oleju, wskutek czego szybciej powstaje tarcie mieszane i szybciej narasta moment tarcia. Podobnie przy rozłączeniu występuje szybszy spadek momentu. Ponadto moment resztkowy jest mniejszy.

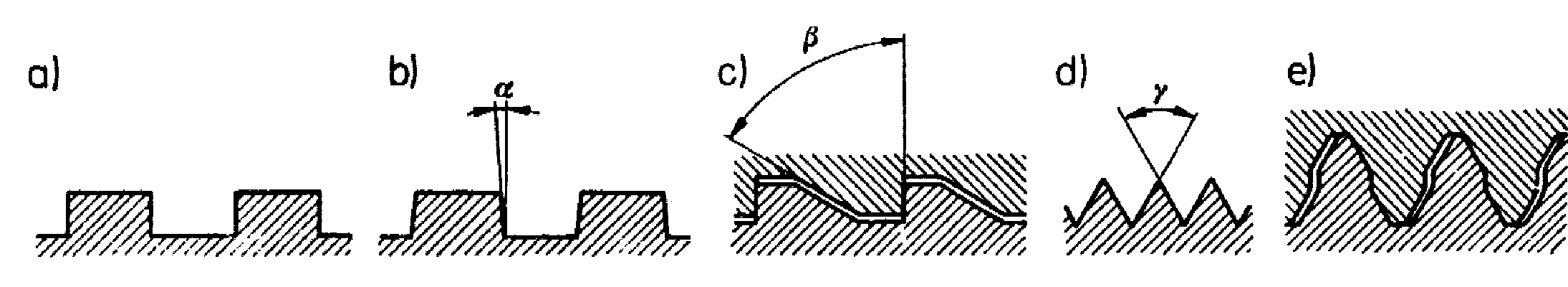

Rys.7.9. Sposoby uzyskania luzowania płytek w sprzęgłach wielopłytkowych: a)sprężynki odginane, b) sprężynki przynitowane, c) sfalowane pierścienie sprężynujące, d) sinusoidalne ukształtowanie płytek, e) stożkowe ukształtowanie płytek

Rys. 8.0. Rowkowanie płytek: a) rowki promieniowe, b) rowki krzyżowe, c,d) rowkowanie falowe, e) rowki styczne, f) rowki spiralne

2.6.5. Materiały par ciernych w sprzęgłach ciernych.

Na pary cierne, to jest współpracujące powierzchnie cierne w sprzęgłach ciernych, stosowane są różnorodne materiały. Wymaga się od nich dużego współczynnika tarcia możliwie stałego w różnych warunkach pracy, odporności na ścieranie, odporności na podwyższone temperatury, dobrego odprowadzania ciepła, łatwości formowania i obróbki itp. Na ogół trudno znaleźć materiały w równym stopniu spełniające te wszystkie wymagania.

Ogólnie możemy podzielić materiały par ciernych na dwie grupy, a mianowicie materiały metalowe oraz specjalne materiały cierne. Materiały metalowe cechuje duża odporność na zużycie, co pozwala na stosowanie dużych nacisków, oraz dobre odprowadzanie ciepła. natomiast współczynniki tarcia są małe.

Ogólnie możemy podzielić materiały par ciernych na dwie grupy, a mianowicie materiały metalowe oraz specjalne materiały cierne. Materiały metalowe cechuje duża odporność na zużycie, co pozwala na stosowanie dużych nacisków, oraz dobre odprowadzanie ciepła. Natomiast współczynniki tarcia są małe.

Stosować można różne materiały metalowe, a więc stal, żeliwo oraz materiały kolorowe (brązy).

Pary cierne metalowe najczęściej pracują w oleju, co zapewnia małe zużycie oraz dobre chłodzenie. Zmniejszenie współczynnika tarcia rekompensuje się dużymi wartościami nacisków.

Częste zastosowanie mają specjalne materiały cierne o dużym współczynniku tarcia. Ze względu na niską wytrzymałość są one nakładane jako tak zwane okładziny cierne na płytki metalowe.

Poza rzadziej stosowanymi materiałami naturalnymi, takimi jak korek, drewno, skóra, stosuje się specjalne fabrykowane okładziny, które ogólnie można podzielić na organiczne i nieorganiczne. W organicznych środkiem wiążącym są materiały organiczne, przede wszystkim żywice oraz kauczuki. Wypełniacz stanowią surowce naturalne, najczęściej azbest jako -materiał odporny na podwyższone temperatury. Dla zwiększenia odprowadzania ciepła oraz zmniejszenia ścieralności dodaje się zbrojenie z drutu miedzianego, mosiężnego lub cynkowego. Ponadto dodawane są proszki zwiększające tarcie, np. węgliki krzemu i proszki metali. Komponenty materiału nasyca się żywicą. Stosuje się różne technologie, np. nasycanie taśmy azbestowej żywicą i formowanie prefabrykatów okładzin, formowanie rury ciętej następnie na pierścienie stanowiące okładziny oraz prasowanie. Okładziny nieorganiczne wykonywane są ze spieków metali, a więc wytwarzane przez prasowanie proszków metali w wysokich temperaturach i pod wysokim ciśnieniem. Stosowane metale to miedź, żelazo, cyna, ołów i brąz z dodatkiem grafitu i krzemionki. Okładziny takie są bardzo dobre, przede wszystkim ze względu na dobre odprowadzanie ciepła, są jednak drogie. Podobnie wykonuje się okładziny ze spieków ceramiczno-metalowych. Dodatek materiałów ceramicznych podnosi współczynnik tarcia i odporność na ścieranie.

Okładziny cierne organiczne mają grubości kilku do kilkunastu milimetrów i są na ogół nitowane do tarcz metalowych. Okładziny ze spieków są cieńsze, o grubości przeważnie w zakresie 1÷3 mm i są klejone do tarcz sprzęgłowych, lub wykonywane natryskowo wprost na tarczach.

2.6.6. Mechanizmy przełączania sprzęgieł sterowanych.

Mechanizm przełączania sprzęgła przenosi ruch od zewnętrznego elementu włączającego na elementy sprzęgła. Pomijamy tu wewnętrzne włączenie hydrauliczne, pneumatyczne i elektromagnetyczne. Jeżeli skok elementu zewnętrznego wynosi h, zaś konieczna droga włączania elementu sprzęgła wynosi s, to mechanizm powinien zapewnić przełożenie

Jednocześnie w celu uzyskania odpowiedniej siły sprzężenia sprzęgła Q należy na elemencie zewnętrznym wywrzeć siłę P wynikającą z wzoru

gdzie η to sprawność mechanizmu.

W sprzęgłach kształtowych s określa się z wymiarów kłów lub zębów. W sprzęgłach ciernych s zależy od luzu między powierzchniami ciernymi. Luz ten wynosi dla sprzęgieł tarczowych pracujących w smarze 0,4 do 0,6 mm, dla sprzęgieł tarczowych z tarczami suchymi metalowymi od 0,7 do 1 mm, dla sprzęgieł tarczowych z tarczami pokrytymi nakładkami ciernymi od 1 do 1,5 mm. Dla sprzęgieł stożkowych metalowych od 0,5 do 1 mm, zaś z nakładkami ciernymi od 1,5 do 2 mm. Dla sprzęgieł ze sprężyną śrubową około 1 mm. Sprzęgło może być stale zluzowane i włączane na czas pracy lub stale sprzężone i wyłączane w razie potrzeby. Przełączenie sprzęgła przy mniejszych siłach dokonywane jest ręcznie lub nożnie. Można liczyć na siłę ręki w granicach od 80 do 300 N. Ruch ręki nie powinien być większy od 75 cm, ruch nogi do 18 cm.

Zewnętrzna siła przenoszona jest poprzez łożysko ślizgowe lub toczne na nasuwę, która może przesuwać się wzdłuż wału.

Rysunek 8.1 przedstawia rozwiązanie mechanizmu zewnętrznego. W tym przypadku zastosowana jest dźwignia ręczna. Na nasuwę nałożony jest pierścień ślizgowy, który jest przesuwany poprzez przeguby.

Dźwignia może być napędzana nie wprost ręką lub noga, lecz za pomocą dodatkowej przekładni, np. przekładni zębatkowej.

Przy większych siłach stosuje się napęd za pomocą siłowników hydraulicznych lub pnumatycznych. Przykład rozwiązania napędu pneumatycznego przedstawia rys. 8.2. Przeniesienie napędu od nasuwy do członów lub łączników sprzęgła odbywa się za pomocą różnorodnych mechanizmów wewnętrznych. Mechanizmy te powinny być samohamowne, aby sprzęgło nie włączało ani wyłączało się samoczynnie. Nasuwa powinna być odciążona od większych sił w położeniach skrajnych. Siła docisku powinna być możliwie stała, mało zależna od zużycia. Przy większym zużyciu konieczna jest możliwość regulacji tej siły.

Szereg przykładowych schematów mechanizmów wewnętrznych przedstawia rysunek 8.3.

Rys.8.1. Mechanizm przełączenia sprzęgła.

Rys. 8.2. Zewnętrzne sterowanie pneumatyczne sprzęgieł włączalnych.

1 - nasuwa, 2 - pierścień ślizgowy, 3 - przegub, 4 - dźwignia

Rys.8.3. Schematy mechanizmów przełączania sprzęgieł ciernych, Pn - siła nastawcza, Pw - siła włączająca.

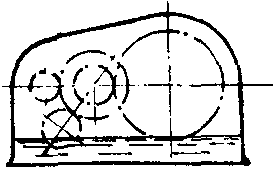

2.7. Sprzęgła odśrodkowe.