ZESPÓŁ SZKÓŁ TECHNICZNYCH

w OLECKU

TECHNIKUM MECHANICZNE

PRACA DYPLOMOWA Z PRZYGOTOWANIA

ZAWODOWEGO

Część teoretyczna: „Zalecenia konstrukcyjne przy projektowaniu połączeń rozłącznych i nierozłącznych”

Pracę wykonał:

Kamil Czajkowski

Pod kierunkiem:

inż. Mieczysława Aniśko

Olecko 2000

SPIS TREŚCI

WSTĘP

POŁĄCZENIA I KONSTRUKCJE SPAWANE.....................................................................

Rodzaje spoin........................................................................................................................................

Zasady oznaczania spoin.......................................................................................................................

Przykłady zastosowań połączeń spawanych..........................................................................................

POŁĄCZENIA ZGRZEWANE.............................................................................................

Charakterystyka i rodzaje zgrzewania.................................................................................................

Rodzaje połączeń zgrzewanych.........................................................................................................

Technologia konstrukcji elementów zgrzewanych.............................................................................

POŁĄCZENIA LUTOWANE...............................................................................................

Charakterystyka połączeń lutowanych................................................................................................

Lutowanie miękkie..............................................................................................................................

Lutowanie twarde................................................................................................................................

Lutospawanie......................................................................................................................................

POŁĄCZENIA KLEJONE...................................................................................................

Charakterystyka połączeń klejonych...................................................................................................

Rodzaje i charakterystyka niektórych klejów.....................................................................................

Technologiczność konstrukcji elementów klejonych.........................................................................

POŁĄCZENIA NITOWE......................................................................................................

Charakterystyka procesu nitowania....................................................................................................

Rodzaje nitów i ich zastosowanie.......................................................................................................

Wymiary i oznaczanie nitów................................................................................................................

Rodzaje połączeń nitowych i zasady rozmieszczania nitów...............................................................

POŁĄCZENIA KOŁKOWE..................................................................................................

Charakterystyka połączeń kołkowych.................................................................................................

Podział połączeń kołkowych...............................................................................................................

POŁĄCZENIA SWORZNIOWE..........................................................................................

POŁĄCZENIA KLINOWE...................................................................................................

POŁĄCZENIA WPUSTOWE...............................................................................................

ELEMENTY PODATNE......................................................................................................

Wiadomości ogólne o połączeniach podatnych.............................................................................

Materiały używane na sprężyny....................................................................................................

Sprężyny śrubowe walcowe..........................................................................................................

Sprężyny zginane (resory).............................................................................................................

Sprężyny talerzowe.......................................................................................................................

Sprężyny pierścieniowe................................................................................................................

Sprężyny skrętne...........................................................................................................................Układy sprężyn..............................................................................................................................

Materiały podatne (elastometry)..................................................................................................

Konstrukcja gumowych (elastometrowych) elementów podatnych............................................

Gazowe elementy podatne............................................................................................................

Literatura...................................................................................................................................................

Załączniki

1. POŁĄCZENIA I KONSTRUKCJE SPAWANE

Proces spawania polega na łączeniu brzegów części metalowych przez doprowadzenie ich do stanu topliwości, przy jednoczesnym wtopieniu między te brzegi materiału pręta dodatkowego. Materiał pręta powinien mieć te same własności fizyczne, co części spawane. Spawać można również bez materiału dodatkowego (spoiwa), stapiając jedynie odpowiednio ukształtowane brzegi łączonych części.

Spoina (rys. 1.1) przy zastosowaniu spoiwa z zupełnie identycznego materiału jak części łączone.

Rys. 1.1 Budowa spoiny; 1 - spoina, 2 - lico, 3 - strefa wpływów cieplnych, 4 - wtop, 5 - grań, 6 - rąbek

RODZAJE SPOIN

Podział złączy spawanych ze względu na wzajemne usytuowanie łączonych części

Rys. 1.2 Rodzaje złączy spawanych: a) doczołowe, b) teowe, c) narożne, d) przylgowe, e) zakładkowe, f) krzyżowe

Spoiny w zależności od roli i przeznaczenia, jakie spełniają w połączeniu dzielimy na:

nośne;

pomocnicze:

spoiny szczepne - służą do wstępnego ustalenia części;

spoiny napawane - wypełniające zużyte powierzchnie;

spoiny uszczelniające - wymaga się nieprzepuszczalności cieczy i gazów.

Zasadniczego podziału spoin dokonuje się w zależności od miejsca spoiny wg łączonego elementu:

spoina czołowa - stosowane do łączenia blach, unikać w złączach kształtowników walcowych obciążonych siłą rozciągającą. PN - ISO 2553; 1997.

spoina pachwinowa - stosowane w złączach zakładkowych teowych, narożnych, krzyżowych (nie zaleca się stosowania spoin wypukłych);

Rys. 1.3 Spoiny pachwinowe: a) wypukła, b) płaska, c) wklęsła, d) obrobiona różnoboczna

Rys. 1.4 Grubość spoin pachwinowych w połączeniach kształtowników walcowanych: a) kątowników, b) ceowników

ZASADY OZNACZANIA SPOIN

Połączenia przedstawia się na rysunkach technicznych w sposób uproszczony i umowny.

W uproszczeniu zarysu zewnętrzne spoiny oraz zarys części łączonych w miejscach nie ulegających przetopieniu w przekroju poprzecznym rysuje się linię grubą (rys. 1.5a). W miejscach przetopienia zarysu części łączonych rysuje się liniami ciągłymi, a przekrój się zaczernia. W widoku wzdłużnym od strony lica spoiny obszar spoiny wypełnia się liniami cienkimi łukowymi. W widoku od strony grani spoinę rysuje się łukami kreskowanymi (rys. 1.5c).

Na rysunku umownym zarówno widok jak o przekrój przedstawia się jedną grubą linią dzielącą dwie łączone części (rys. 1.5a, b, c).

Oznaczenie spoiny powinno zawierać znak spoiny, wymiary spoiny (a, l). Oznaczenie wpisuje się nad kreską linii odnoszącej, gdy lico spoiny jest z tej samej strony co strzałka, w przeciwnym przypadku pod kreską (rys. 1.5c).

W szwach pachwinowych przerywanych poza wymiarami oznacza się odstępy w rozmieszczeniu spoin. Spoiny obrabiane oznacza się symbolem przypominającym kotwicę z kreską prostą (rys. 1.5d), wklęsłą lub wypukłą. Postać kreski określa zarys obrobionego lica spoiny.

Rys. 1.5 Zasady oznaczania spoin

Dodatkowe szczegółowe dane i wymagania odnoszące się do spoin umieszczania się w rozwidleniu na końcu linii odniesienia. Sposoby oznaczania spoin ujęte są w normach PN - EN 22553; 1997 i PN - ISO/2553; 1997.

PRZYKŁADY ZASTOSOWAŃ POŁĄCZEŃ SPAWANYCH

Zastosowanie na szeroką skalę połączeń spawanych jako sposób łączenia elementów metalowych notuje się od około 60 lat. W początkowym okresie, kiedy spawanie w budowie maszyn stosowano w produkcji jednostkowej, konstrukcje spawane były wiernym naśladownictwem konstrukcji nitowych. Systematyczne ulepszanie metod i technologii spawania, a przede wszystkim zautomatyzowania procesów bardzo istotnie zwiększyło zakres stosowania tej techniki.

Obecnie spawanie zdecydowanie wypiera nitowanie we wszelkiego rodzajach konstrukcji stalowych, np.: mosty, maszty, konstrukcje szkieletowe, urządzenia dźwigniowe.

Wielką zaletą połączeń spawanych jest możliwość wykonania złożonych konstrukcji z prostych elementów. Zastępowanie części kutych i odlewanych częściami spawanymi bez wiernego naśladownictwa ilustrują przykłady na rys. 1.6, zarówno koła gładkie (1.6a) jak i koła zębate (rys. 1.6b) można wykonać ze zwiniętego płaskownika zespawanego doczołowo. Wykonuje się spawanie piasty z gładkiej tulei (rys. 1.6a,b), ale korzystniejsze pod względem wytrzymałościowym (spoiny czołowe) są piasty odlewane ze staliwa (rys. 1.6c). Obróbkę wykańczającą kół przeprowadza się po spawaniu, przy czym należy zwrócić uwagę, aby spoina doczołowa wieńca nie trafiła na wrąb zęba. Wykonanie modelu odlewniczego szerokiego koła (1.6d) jest bardzo kłopotliwe, nie nastręcza natomiast żadnych problemów połączenia wieńca z piastą dwoma tarczami.

Rys. 1.6 Konstrukcja kół spawanych

Rozwiązania konstrukcyjne wszelkiego rodzaju dźwigni są najprostsze i najtańsze, gdy wykonujemy je jako konstrukcje spawane (rys. 1.7). Dźwignie przenoszące niewielkie obciążenia są wykonywane z blach z odpowiednimi przyspawanymi wzmocnieniami w miejscach osadzeń sworzni, kołków, śrub, osi, itp. (tys. 1,7a). Dźwignie przenoszące większe obciążenia powinny być sztywniejsze (rys. 1.7b i c).

Najprostsze połączenia dźwigni z wałkiem obrotowym zachodzi przy bezpośrednim zespawaniu tych części, a masa takiego układu jest najmniejsza.

Rys. 1.7 Dźwignie spawane

Spawane korpusy i ramy maszyn wykonane z blach, płyt, rur i kształtowników są w porównaniu z konstrukcjami odlewanymi znacznie lżejsze (rys. 1.8).

W celu uzyskania odpowiedniej sztywności stosuje się zespórki (rys. 1.8a), lokalne wzmocnienia i użebrowania. Zespórkami mogą być kształtowniki walcowe, płaskowniki czy pręty okrągłe, ale największą sztywność dają rury przyspawane czołowo do ścian.

Rys. 1.8 Spawane ramy i korpusy: a) rama wciągarki; 1 - płyty nośne, 2 - zespórka z rur, 3 - usztywnienie z ceownika, 4 - podstawa z kątowników; b) korpus przenośnika; 1 - trzon korpusu z rury, 2 - podstawa z kwadratowej płyty, 3 - żebra z płaskownika, 4 - gniazdo nakrętki z rury

Dla dokładniejszego ustalania łożysk zewnętrzną średnicę obudowy wykonuje się uskokiem (rys. 1.9a). Niesymetrycznie osadzone łożysko wzmacnia się żebrami (rys. 1.9b, c). Żebra powinny mieć ścięte naroża w miejscach łuków, profilów i krzyżowania się spoin. Niezależne (odłączalne) korpusy łożysk wykonuje się z blach lub kształtowników i rur (rys. 1.9d, e).

Rys. 1.9 Spawane osłony łożysk

W konstrukcjach stalowych zastosowanie połączeń spawanych pozwala na zmniejszenie blach węzłowych (rys. 1.10a) lub nawet całkowite ich wyeliminowanie (rys. 1.10b)

Rys. 1.10 Spawane układy kratowe

Rozciągane pręty układów kratowych nie osłabione przez otwory (nity) mogą mieć mniejsze przekroje. W ściskanych prętach spawanie kształtowników krawędziami daje sztywne kształty niemożliwe do uzyskania w połączeniach nitowych (rys. 1.10c). Jeszcze lepsze efekty można uzyskać przy zastosowaniu rur (rys. 1.10d).

Projektując konstrukcję spawaną należy przestrzegać następujące ogólne zasady:

Części konstrukcji spawanych staramy się wykonywać z profili znormalizowanych dążąc do zmniejszenia zastosowanych typowymiarów.

Wymiary powierzchni nie wymagających obróbki należy dobrać tak, aby części wykonać z profili znormalizowanych bez stosowania dodatkowej obróbki.

Należy dążyć do zmniejszenia ilości spoin oraz liczby części składowych. Promienie gięcia nie mogą być zbyt małe (rys.1.11).

Rys.1.11

Części wykonane z blach powinny mieć krawędzie prostoliniowe (rys.1.12). Dobierając kształt części nie należy naśladować kształtów części wykonanych inną technologią.

Rys. 1.12

Należy unikać ostrych zakończeń części (rys. 1.13).

Rys.1.13

Wzajemne położenie części spawanych nie powinno utrudniać spawania.

Suma momentów przekroju spoin względem środka ciężkości przekroju konstrukcji spawanej winna być jak najmniejsza. Osiągać to możemy poprzez stosowanie symetrycznego rozkładu spoin (rys.1.14a) bądź odpowiedniego doboru długości lub przekroju spoin (rys.1.14b);

Rys. 1.14

Wzajemne położenie części spawanych nie powinno utrudniać spawania. Należy zapewnić widoczność miejsca spawania, swobodny dostęp elektrody (rys.1.15) oraz w miarę możliwości, dolną pozycję spawania (zapewniającą najwyższą jakość spoiny).

Rys. 1.15

Projektując połączenie części profilowanych należy między innymi przeanalizować możliwe rodzaje wzajemnego ustawienia elementów zwracając uwagę na technologiczność przygotowania elementów do spawania oraz długości spoin połączenia. Typowe połączenie profili stosowanych w konstrukcji ram przedstawia rysunek 1.16

Rys.1.16

2. POŁĄCZENIA ZGRZEWANE

2.1 CHARAKTERYSTYKA I RODZAJE ZGRZEWANIA

Zgrzewanie polega na łączeniu metali przez podgrzanie miejsca styku złącza do stanu ciastowatego i silny docisk. Połączenia uzyskuje się dzięki powstaniu wspólnych ziaren metalu w obszarze styku.

Zależnie od źródła ciepła dostarczanego przy zgrzewaniu wyróżnia się:

zgrzewanie ogniskowe - źródłem ciepła jest ognisko kowalskie;

zgrzewanie gazowe - źródłem ciepła jest płomień palnika gazowego;

zgrzewanie termitowe - spalający się termit dostarcza ciepło;

zgrzewanie elektryczne - ciepło wytwarza się przez prąd elektryczny:

zgrzewanie doczołowe;

zgrzewanie punktowe;

zgrzewanie garbowane;

zgrzewanie liniowe.

zgrzewanie tarciowe - źródłem ciepła jest tarcie .

2.2 RODZAJE POŁĄCZEŃ ZGRZEWANYCH

Zgrzewanie czołowe stosuje się do łączenia prętów, odkuwek i innych elementów w których zgrzeina obejmuje całe pole powierzchni styku. Tą metodą możemy wykonywać np.: narzędzia skrawające (rys. 2.1a), lub wiertła do głębokich otworów (rys. 2.1b).

Zgrzeiny punktowe stosowane są do łączenia cienkich blach (rys. 2,1c, d, e), blach z różnymi kształtownikami (rys. 2.1f).

Zgrzeiny liniowe umożliwiające wykonanie połączeń szczelnych z cienkich blach, rur ze szwem, pojemników (rys. 2.1g), a także połączeń kształtowych (rys. 2.1h).

Rys. 2.1 przedstawia zgrzewanie garbowane

Rys. 2.1 Przykłady zastosowania zgrzein

Rys. 2.2 Przykłady zgrzewania tarciowego: a) narzędzia skrawającego (frezy), b) wałek kierowniczy, c) drążek poprzeczny układu kierowniczego, d) szczęka klucza nastawnego, e) uchwyt wieszaka; Z - miejsca zgrzewane

Wymiary zgrzein punktowych przyjmuje się wg normy PN - 74/M - 69021

Wymiary zgrzein punktowych (tabl. 2.2)

Elektrody kuliste stosowane do zgrzewania metali trudno spawalnych powinny mieć promień zaokrąglenia (rys. 2.3).

r

Rys. 2.3 Kształt elektrod do zgrzewania: a) stali, b) aluminiu

Podziałkę zgrzein punktowych i garbowych w zakładkowym statycznie rozciąganym złączu przyjmuje się równą t = (3 ÷ 6)d, (rys. 2.4a) w szwach dwurzędowych równoległych odległość między rzędami szwu „a” jest równa podziałce (a = t), a w szwach przestawnych a = /2.

W dwunakładkowych złączach rozciągających ze zgrzeinami dwuciętymi podziałkę i odległość między rzędami zwiększa się o 50%. Podziałka zgrzein dwuciętych w złączach zginanych dźwigarów wynosi t = (3 ÷ 8)d, po stronie ściskanej dźwigara, oraz t = (3 ÷ 12)d po stronie rozciąganej (rys. 2.4d). Odległość zgrzein od krawędzi łączonych części nie powinna być mniejsza od średnicy zgrzeiny (e ≥ d).

Rys. 2.4 Rozmieszczenie zgrzein punktowych: a), b) i c) zgrzeiny jednocięte, d) i f) zgrzeiny dwucięte, e) zgrzeina rozciągana

E) Klasy jakości zgrzein PN - 74/M - 69020

2.3 TECHNOLOGIA KONSTRUKCJI ELEMENTÓW ZGRZEWANYCH

Przy wykonywaniu i projektowaniu konstrukcji zgrzewanych należy kierować się pewnymi zasadami, aby uzyskać zgrzeiny o jak najlepszej jakości, odpowiedniej wytrzymałości połączeń.

Konstrukcje węzłów przeznaczone do zgrzewania punktowego powinna odpowiadać następującym wymaganiom:

kształt zgrzewanych części, ich wymiary i rozmieszczenie punktów powinny być tego rodzaju, żeby ześrodkowane odkształcenia spowodowane dociskiem zgrzewanych części mogło przebiegać bez przeszkód (rys. 2.5);

grubość łączonych części nie powinno się zbytnio różnić (rys. 2.5). Przy różnicy przekraczającej trzykrotną grubość części zgrzewanie się komplikuje;

należy projektować takie konstrukcje węzłów, w których trzeba stosować typowe, najbardziej trwałe elektrody, bez specjalnego i skomplikowanego oprzyrządowania, umożliwiające ustawienie węzła podczas zgrzewania poza konturem obwodu wtórnego zgrzewarki;

jeżeli w skutek układu punktów nacisk elektrody przejmuje cały węzeł, jego sztywność powinna być wystarczająca do zapobiegania nadmiernemu odkształceniu elementów węzła. W wielu przypadkach można zapobiec odkształcenia węzła stosując specjalne elektrody i uchwyty (rys. 2.5);

należy zgrzewać jednocześnie tylko dwie części. W wyjątkowych przypadkach dopuszczalne jest zgrzewanie trzech lub czterech elementów jednocześnie (w małoważnych elementach). Wraz ze zwiększeniem liczby części wyraźnie pogarsza się jakość i jednolitość złącz. Jeden ze sposobów zmniejszania równoczesnej liczby łączonych części przedstawia rys. 2.5.

wymiary zgrzein (patrz punkt 2.2 rodzaje połączeń zgrzewanych D)

Części przeznaczone do zgrzewania doczołowego powinny mieć czyste, obrobione powierzchnie czołowe (ma to istotny wpływ na jakość złącza w tej metodzie). Dobrą i powtarzalną jakość złącz można uzyskać, gdy zgrzewane końce łączonych części mają jednakowy kształt i przekrój (rys. 2.6).

Rys. 2.5

Rys. 2.6 Przykłady złączy doczołowych

2. POŁĄCZENIA LUTOWANE

CHARAKTERYSTYKA POŁĄCZEŃ LUTOWANYCH

Lutowanie polega na łączeniu brzegów metalowych i ceramicznych części za pomocą dodatkowego metalu łatwiej topliwego niż części łączone. Podczas lutowania dostarcza się ciepło do miejsc łączonych, przez co nagrzewa się metal rodzimy do temperatury, w której pozostaje on w stanie stałym; natomiast dodatkowy metal topi się w stanie ciekłym, wypełnia szczelinę między częściami łączonymi. Krzepnący metal dodatkowy, zwany lutem, dzięki adhezji i przede wszystkim wzajemnej dyfuzji z metalem rodzimym daje trwałe połączenie.

Źródłem ciepła jest lutownica, lampa lutownicza, palnik lub prąd elektryczny.

Lut powinien charakteryzować się odpowiednio niską temperaturą topnienia, dobrą zwilżalnością powierzchni i powinowactwem chemicznym do metali łączonych.

Dla uzyskania odpowiedniej jakości złącza powierzchnie łączonych części powinny być dokładnie dopasowane i czyste. W tym samym celu w procesie lutowania stosuje się topniki, których zadaniem jest zabezpieczenie przed utlenianiem i zmniejszenie napięcia powierzchniowego lutu, a tym samym zwiększanie zwilżalności łączonych części.

W zależności od temperatury topnienia (tt) rozróżnia się:

luty miękkie (tt ≤ 720 K);

luty twarde (tt = 950 ÷ 1350 K).

Materiały na luty miękkie: salmiak, woda lutownicza, kalafonia i różne spreparowane pasty lutownicze, a przy lutowaniu twardym boraks i kwas borny.

3.2 LUTOWANIE MIĘKKIE

Jako luty miękkie stosowane są stopy cynku i ołowiu z dodatkiem antymonu. Najczęściej stosowane luty zestawione w tabl. 3.1. Lutem miękkim można łączyć wszelkie metale i stopy, nawet tak niskotopliwe jak cynk i ołów.

Podstawowym mankamentem lutów miękkich jest niska wytrzymałość spoin (Rt = 20 ÷ 80 MPa). Dlatego też luty miękkie stosuje się tylko w słabo obciążonych lub nieobciążonych elementach: małowymiarowe zbiorniki, rynny, przewody elektryczne, itp., a połączenia powinny być tak skonstruowane , aby spoina przenosiła wyłącznie naprężenia ścinające. W połączeniach obciążonych lutowanie miękkie stosuje się w celu uszczelnienia złączy zwijanych (rys. 3.1).

Przy łączeniu części nie znoszących wysokich temperatur (np.: zamykanie puszek z produktami spożywczymi), stosuje się luty niskotopliwe o temperaturze topnienia 330 ÷ 420 K. Lutami niskotopliwymi są stopy zawierające bizmut, ołów, cynę i kadm (tabl. 3.2). Stopy te stosuje się do łączenia uprzednio ocynkowanych części.

Rys. 3.1 Przykłady połączeń lutem miękkim

3.3 LUTOWANIE TWARDE

Luty twarde możemy podzielić na trzy grupy:

miedź i stopy miedzi;

srebro i stopy srebra;

luty specjalne.

Temperatura topnienia lutów pierwszej grupy wynosi 950 ÷ 1360 K, zależnie od składu stopu. Miedź i jej stopy nadają się do lutowania prawie wszystkich metali. Przykłady zastosowań niektórych lutów tej grupy podano w tabl. 3.3.

Luty specjalne służą do lutowania materiałów, które nie dają się lutować innymi spoiwami, lub do połączeń o szczególnych wymaganiach (luty jubilerskie). Do grupy tej należą luty do spajania metali lekkich jak: aluminium, magnez i ich stopy.

Optymalna grubość spoiny w przypadku bardziej rzadkopłynnych lutów twardych 0,003 ÷ 0,05 mm.

Połączenia lutowane lutami twardymi podobnie jak połączenia spawane mogą być zakładkowe, nakładkowe, kątowe, itp. (rys. 3.2). Najkorzystniejsze pod względem wytrzymałości są połączenia, w których spoina jest ścinana, a wśród nich połączenia z zakładką gubioną.

Rys. 3.2 Przykłady połączeń lutem twardym

Wszystkie metody lutowania i określenia są zwarte w PN - 81/M - 69604.

LUTOSPAWANIE

Lutospawanie jest w istocie rzeczy lutowaniem twardym, ponieważ łączenie części metalowych powstaje przy stopionym spoiwie i nie stopionych brzegach łączonych metali.

Nazwa lutospawanie pochodzi od tego, że części łączone przygotowuje się tak, jak do spawania, tj. na I, V, Y lub X, oraz, że przebieg technologiczny lutospawania jest zbliżony do spawania. Na przykład żeliwo lub brąz lany ze względu na temperaturę topnienia lutów (np.: mosiądz i brąz 900 ÷ 950°C, miedź 1085°C) wymagają nagrzania części łączonych do temperatury topnienia lutu, a nawet nieco wyżej, co bardziej zbliża metoda lutospawane temperatury topnienia, ale stanu tego nie osiągają. Lutospawanie jest stosowane zamiast spawania do łączenia stali węglowych, a głównie odlewów żeliwnych, staliwnych, brązowych i mosiężnych. Lutospawanie zwłaszcza odlewów żeliwnych, daje dobre wyniki, gdyż niższa temperatura nagrzania zapewnia mniejsze odkształcenia, a dzięki lepszym własnościom plastycznym lutu (np.: miedzi) nie powstają pęknięcia spoin. Lutospoina ma większą wytrzymałość i ciągliwość niż żeliwo i dlatego swobodnie przenosi odkształcenia powstające podczas skurczu i nie naraża odlewu na pęknięcia. Przebieg lutospawania płyt żeliwnych palnikiem acetylenowo - tlenowym za pomocą lutu miedzianego przedstawiono na rys. 3.3. Wydajność palnika powinna wynosić około 100 litrów acetylenu na godzinę na 1 mm grubości łączonych części, niezależnie od tego czy lutospawanie wykonuje się z podgrzewaniem wstępnym, czy też bez podgrzewania wstępnego

Rys. 3.3 Płyty żeliwne lutospawane płomieniem gazowym przy użyciu spoiwa miedzianego

Brzegi należy dokładnie oczyścić i przygotować (zukosować V, Y lub X zależnie od grubości), a następnie nagrzewać do koloru ciemnowiśniowego i posypać topnikiem uni - lut lub boraksem. Koniec spoiwa nagrzewa się palnikiem i zanurza w topniku (rys. 3.3).

W czasie lutospawania stapiający się lut przenika w nagrzany materiał lutospawany i daje połączenie trwałe, zbliżone do spawania.

4. POŁĄCZENIA KLEJONE

4.1 CHARAKTERYSTYKA POŁĄCZEŃ KLEJONYCH

Klejenie jest nowoczesną metodą łączenia elementów maszyn. Rozwój tej technologii jest związany z produkcją coraz to nowych klejów o znacznie lepszych własnościach oraz z rozwojem badań, wyjaśniających własności klejów i połączeń klejonych.

Proces klejenia metali polega na:

- oczyszczeniu powierzchni metodami chemicznymi lub mechanicznymi;

- dokładnym nałożeniu warstwy kleju (grubość ok. 0,1 mm) na powierzchnię klejoną;

utwardzeniu skleiny w odpowiedniej temperaturze i przy zachowaniu właściwego nacisku.

Sposób przygotowania powierzchni doklejenia zależy od rodzaju materiału, natomiast przebieg klejenia - od rodzaju kleju.

Klejenie umożliwia łączenie prawie wszystkich materiałów, a więc metali z metali i niemetalami (drewnem, gumą, tworzywami sztucznymi, szkłem itp.). W niektórych przypadkach klejenie jest praktycznie jedynym sposobem wykonania połączenia, np.: przy łączeniu bardzo cienkich ścianek lub przy łączeniu elementów o bardzo dużej różnicy grubości.

Do podstawowych zalet połączeń klejonych należą:

wykorzystanie pełnej wytrzymałości materiałów łączonych;

uzyskanie zestawu elementów o nieruszonej powierzchni (bez otworów);

równomiernie rozłożone naprężenia na całej powierzchni złącz;

odporność połączeń na korozję;

zdolność tłumienia drgań.

4.2 RODZAJE I CHARAKTERYSTYKA NIEKTÓRYCH KLEJÓW

Kleje fenylowe

Klej AG, zwany też żywicą klejową AG jest 75% żywicy fenylowo - formaldehydowej. Klej jest gotowy do użytku po zmieszaniu z utwardzaczem KBS, w stosunku wagowym utwardzacz żywica 18 : 100.

Klej AG stosuje się do klejenia drewna na zimno i gorąco, m.in. w produkcji sklejki. Sklejka ta jest wodoodporna.

Kleje mocznikowe (karbamidowe)

Kleje mocznikowe są produktem kondensacji mocznika z formaldehydem w obecności katalizatora, postacią handlową są roztwory wodne zawierające ilość suchej substancji wskazanej w nazwie kleju (tabl. 4.1). Kleje te są stosowane po zmieszaniu z utwardzaczem MG lub MZ. Utwardzacz MG jest proszkiem, który przed zmieszaniem z klejem KMC - 40% należy rozpuścić w wodzie. Składa się on z mocznika technicznego i salmiaku. Służy do klejenia na gorąco (50 ÷ 100°C). Utwardzacz MZ jest proszkiem składającym się głównie z salmiaku (technicznego chlorku amonowego). Służy jako środek hamujący. Klej mocznikowy KMC - 60 i 70% przy klejeniu drewna na zimno.

Kleje epoksydowe

Klej epoksydowy Epidian 100 otrzymuje się przez zmniejszenie w odpowiednim stosunku żywicy Epidian I z utwardzaczem. Klej ten utwardza się w temperaturze od 130° do 200°C. Utwardzona warstwa kleju jest odporna na wilgoć, wpływy atmosferyczne, wiele rozpuszczalników organicznych, kwasy i zasady. Postacią handlową jest substancja w kształcie nieregularnej bryły o zabarwieniu pomarańczowo - żółtym z widocznymi fragmentami wymieszanego utwardzacza. Kleje epoksydowe stosuje się do klejenia na gorąco metali, szkła, ceramiki. Wytrzymałość spoiny klejowej jest nie mniejsza niż 2,5 MPa.

Klej epoksydowy Epidian 101 jest klejem dwuskładnikowym. Postacią handlową jest składnik A - 65% roztwór żywicy (klarowana, lepka ciecz o zabarwieniu żółtym), składnik B - 35% roztwór utwardzacza (ciecz bezbarwna). Stosuje się do klejenia na gorąco metali, ceramiki, popękanych odlewów. W przeciwieństwie do Epidianu 100 może być nakładany na zimne podłoże. Wytrzymałość nie mniejsza niż 22 MPa.

Kleje koloidowe

Klej koloidowy (Butafil) jest roztworem nitrocelulozy z dodatkiem plastyfikatora w mieszaninie rozpuszczalników organicznych. Klej ma postać lepkiej cieczy koloru od żółtego po brązowy. Stosuje się go do sklejania materiałów chłonnych - filców i tkanin. Nie nadaje się do klejenia tkanin z włókien syntetycznych. Czas przechowywania 3 miesiące.

Klej kolodionowy S (Butaliol) stosuje się do klejenia we wszystkich kombinacjach: skóry naturalnej i sztucznej, filcu oraz tkanin. Nie nadaje się do klejenia skóry wierzchniej juchtu i tkanin z włókien syntetycznych. Wytrzymałość na ścinanie: skóra krupon ze skulą, krupon min 2 MPa, skóra krupon z tkaniną ryps lniany min. 0,6 MPa.

Kleje nitrocelulozowo - acetonowe są stosowane do klejenia tensometrycznych czujników oporowych o bazie papierowej.

Kleje poliwinylowe

Kleje należące do tej grupy produkuje się na podstawie polichlorku winylu, polioctanu winylu oraz żywicy fenylowo - formaldehydowej o poliwinylobutyralowej. Postacią handlową są gęste ciecze lub galaretowate substancje gotowe do użytku.

Rozpuszczalniki tworzyw sztucznych termoplastycznych

Do klejenia tworzyw sztucznych termoplastycznych można stosować w razie potrzeby klej otrzymany przez rozpuszczenie ścinków danego tworzywa. W tabl. 4.4 podano stosowane do tego celu rozpuszczalniki.

Inne kleje (tabl. 4,5 i 4,6)

4.3 TECHNOLOGICZNOŚĆ KONSTRUKCJI ELEMENTÓW KLEJONYCH

Wytrzymałość złączy klejonych zależy od pewnych czynników jak np.: rodzaj kleju, rodzaj łączonych materiałów a przede wszystkim rodzaj przenoszonych obciążeń. Poniżej są podane wskazówki konstrukcyjne, czyli zasady jakimi należy się kierować przy projektowaniu konstrukcji klejonych.

Działanie kleju jako środka wiążącego polega głównie na adhezji. Dla uzyskania dobrego połączenia klej musi zwilżać powierzchnie klejone, warstwa kleju musi być wolna od pęcherzy gazowych i powietrznych, muszą być czyste i przygotowane zgodnie z technologią stosowane dla danego kleju.

Grubość warstwy kleju wydatnie wpływa na wytrzymałość złącza. Najkorzystniejsze są cienkie warstwy w granicach 0,1 mm.

Do łączenia blach używane są przeważnie złącza zakładkowe. Prawidłowe i nieprawidłowe rozwiązania konstrukcyjne przedstawia rys.4.1. Jak na nim widać podstawową zasadą przy projektowaniu złącz jest takie rozwiązanie konstrukcyjne, aby złącze pracowało na ścinanie.

Rys. 4.1 Przykłady połączeń klejonych

Połączenia klejone są najmniej wytrzymałe na rozwarstwianie (rys. 4.1) i rozrywanie. Z tego względu należy je tak konstruować, aby były głównie narażone na ścinanie i zabezpieczone przed rozwarstwianiem. Przykłady rozwiązań konstrukcyjnych przedstawiono na rys. 4.1. Ujemny wpływ na nie ma również wilgoć, sprawy te zależą od własności kleju.

Obliczenia wytrzymałościowe jak dla lutowania.

Przy wyborze klejenia, jako metody łączenia, należy dla każdego konkretnego połączenia przeanalizować jej zalety i wady, a następnie opracować technologię klejenia w zależności od warunków pracy połączenia, rodzaju kleju i innych czynników.

5. POŁĄCZENIA NITOWE

5.1 CHARAKTERYSTYKA PROCESU NITOWANIA

Połączenia nitowe są nierozłącznymi połączeniami pośrednimi w których łącznikami są nity. Połączenie polega na nałożeniu na siebie brzegów łączonych części, przewierceniu w łączonych elementach otworów, osadzeniu w tych otworach nitów i ich zamknięciu. Przykład zamykania połączenia nitowego przedstawia rys. 5.1

Rys. 5.1 Zamykanie nitu

Nity powinny być zamykane na zimno i gorąco. Na zimno zamyka się nity z metali nieżelaznych (Cu, Ms, Al, Als) i niewielkich wymiarów nity stalowe. Nity stalowe o średnicach D ≥ 9 są zamykane na gorąco. Temperatura podgrzania ok. 1300 K.

5.2 RODZAJE NITÓW I ICH ZASTOSOWANIE

W zależności od wielkości średnicy nominalnej rozróżniamy nity normalne (o średnicy d ≥ 10 mm, zwykle zamykane na gorąco) i nity drobne o średnicach d < 10 mm, zamykane na zimno.

Zależnie od kształtu trzona rozróżniamy:

nity pełne;

nity drążone;

nity rurkowe.

Zasadniczy podział dotyczy kształtu łba nitów, albowiem nity ujęte w normach nazwy swe wywodzą od kształtu łba. Ważniejsze rodzaje nitów ujętych w Polskich Normach podane zostały na rys. 5.2.

Rys. 5.2 Ważniejsze rodzaje nitów; nit z łbem: a) kulistym - PN-88/M-82952, b) stożkowym - PN-88/M-82954, c) stożkowym soczewkowym - PN-88/M-82957, d) trapezowym - PN-88/M-82959, e) grzybkowym - PN-88/M-82958, oraz nity rurkowe i drążone z łbem: f) płaskim - PN-80/M-82972, g) wywiniętym - PN-80/M-82973, h) stożkowym - PN-80/M-82974, i) grzybkowym - PN-80/M-82975, j) walcowym - PN-80/M-82976

Dokładne dane nita z łbem grzybkowym podaje norma PN - 88/M - 82958

W miejscach trudno dostępnych dla ulokowania wspornika pod łeb nitu stosuje się jednostronne nitowanie różnymi nitami specjalnymi (rys. 5.3).

Rys. 5.3 Nity specjalne: a) wybuchowe, b) i c) rurkowe z wciąganym rdzeniem, d) rurkowe gwintowane Goodricha, e) rurkowe Schoberta, f) rdzeniowe, g) połówkowe, przed i po zamknięciu

5.3 WYMIARY I OZNACZANIE NITÓW

Wymiary i oznaczanie nitów określa się w zależności od grubości g łączonych elementów. Średnicę nitu dn przyjmuje się zwykle:

dn = 2g

Średnica otworu d dla nitów zamykanych na gorąco jest o 1 mm większa od średnicy nitu.

d = dn + 1

Nity zamykane na zimno są osadzane ze znacznie mniejszymi luzami, a w przypadku połączeń szczelnych nawet z niewielkim wciskiem.

W zależności od dokładności wymiarowej i geometrycznej oraz od chropowatości powierzchni rozróżnia się dwie klasy wykonania nitów:

średniodokładną B;

zgrubną C.

Maksymalna chropowatość powierzchni nitów wykonanych w klasie B wynosi Ra = 10μm, a w klasie C Ra = 80 μm. Dopuszczalne odchyłki wymiarów ujmuje norma PN - 79/M - 82903.

Nity mogą mieć jedną z następujących powłok ochronnych: cynkową Zn, kadmową Cd, niklową Ni, fosforową Fg, lub tlenkową chemiczną Ox.

Grubość powłoki zależy od warunków użytkowania i wynosi d = 5 μm (dla warunków lekkich) i d = 15 μm (dla warunków ciężkich).

Oznaczanie nitów na rysunkach i w dokumentacji technologiczno - materiałowej powinno zawierać:

skróconą nazwę nitu;

symbol odmiany (gdy norma przedmiotowa przewiduje różne odmiany wykonania);

oznaczenie wielkości (średnica nitu x długość);

symbol klasy dokładności wykonania;

oznaczenie materiału nitu (oznaczenie to się pomija dla nitów stalowych);

rodzaj i grubość powłoki ochronnej (nie określa się grubości powłoki fosforowych i tlenowych);

numer normy przedmiotowej.

5.4 RODZAJE POŁĄCZEŃ NITOWYCH I ZASADY ROZMIESZCZANIA NITÓW

Połączenia nitowe należy tak konstruować, aby nity były poddane działaniu naprężeń ścinających. W zależności od wzajemnego położenia elementów złącza rozróżnia się zakładkowe i nakładkowe.

Połączenia nakładkowe mogą być jednostronne i dwustronne (rys. 5.4). Nity w połączeniach rozmieszcza się w uporządkowanych rzędach i szeregach, tworząc tzw. szwy nitowe, które mogą być jednorzędowe i wielorzędowe.

W zależności od rozmieszczania nitów w kolejnych rzędach (szwu wielorzędowego), szwy mogą być równoległe i przestawne. W szwach wielorzędowych największe naprężenia rozciągające (lub ściskające) blach występują w skrajnych rzędach. Dla zmniejszenia tych naprężeń (przez zwiększanie przekroju nośnego) korzystne jest w rzędach skrajnych stosować mniejszą liczbę nitów niż w pozostałych rzędach (rys. 5.4d). Takie szwy nazywa się niepełnymi.

Podziałkę rozmieszczenia nitów t w połączeniach elementów przenoszących obciążenia rozciągające przyjmuje się w zależności od potrzeb w zakresie:

3d ≤ t ≤ 9d

przy jednoczesnym spełnieniu warunku t ≤ 18g. Dolna granica zakresu określona jest ze względu na możliwość zakucia nitu. Górne ograniczenie zakresu wynika z możliwości penetracji wilgoci w obszar szczeliny między łączonymi elementami, nawet w przypadku pokrycia złącz lakierami ochronnymi.

Rys. 5.4 Połączenia nitowe: a) zakładkowe jednorzędowe, b) zakładkowe ze szwem dwurzędowym równoległym, c) nakładkowe jednostronne ze szwem jednorzędowym, d) nakładkowe dwustronne symetryczne ze szwem dwurzędowym niepełnym, e) nakładkowe dwustronne niesymetryczne, f) zakładkowe jednoszeregowe

W złączach przenoszących obciążenie ściskające istnieje większa możliwość rozdzielenia się części łączonych w kierunku poprzecznym od kierunku obciążenia, dlatego maksymalną odległość między rzędami i szeregami nitowymi ogranicza się do t ≤ 7g oraz t ≤ 14g .

Ze względu na zwartość złącza należy dążyć do stosowania podziałki możliwie małej. Zwykle przyjmuje się:

t = 3d

W szwach przestawnych odległość między nitami sąsiednich rzędów ts (patrz rys. 5.4d) przyjmuje się również równą 3d (ts = 3d), wynika stąd odległość między rzędami:

a ≈ 2,6d

Odległość otworów od krawędzi części łączonych w kierunku działania obciążenia e1 i w kierunku prostopadłym do kierunku obciążenia e2 przyjmuje się odpowiednio:

e1 ≥ 2d

e2 ≥ 1,5d

Ze względu na zabezpieczenie przed przenikaniem wilgoci, odległości te (e1, e2) powinny spełniać warunek:

e ≤ 3,5d

e ≤ 7g

W połączeniu płaskowników i kształtowników stosuje się zwykłe szwy jednorzędowe (rys. 5.4f). Liczba nitów w takim złączu, ze względu na bardzo niekorzystny rozkład obciążeń nie może być większy niż 6.

Najbardziej korzystne ze względu na wytrzymałość nitów i łączonych blach są połączenia nakładkowe dwustronne; w połączeniach tych bowiem blachy podane są czystemu rozciąganiu, a nity ścinane w dwóch przekrojach. W połączeniach zakładkowych i nakładkowych jednostronnych ścinanie nitów zachodzi tylko w jednym przekroju, a blachy poza rozciąganiem doznają bardzo silnego zginania. Już niewielkie obciążenia prowadzą do trwałego odkształcenia blach.

Korzystniej jest więc w połączeniach tego typu wstępnie odgiąć blachy jak na rys. 5.5c, d.

Rys. 5.5 Zginanie blach w złączach: a) zakładkowych, b) jednostronnych nakładkowych, c) i d) zalecane wygięcia wstępne

Rozróżniamy następujące połączenia nitowe, zależnie od spełnionych wymagań:

mocne - spełniające jedynie warunki wytrzymałościowe stosowane w konstrukcjach budowlanych, dźwigniowych;

szczelne - spełniają warunek szczelności obok warunków wytrzymałościowych, stosowane we wszelkiego rodzaju zbiornikach służących do przechowywania, transportu, przeładunku lub przeróbki cieczy, gazów i ciał sypkich;

mocno szczelne - gwarantuje wysoką szczelność i dużą wytrzymałość, stosowane w zbiornikach znajdujących się pod dużym ciśnieniem wewnętrznym, np.: w walczakach kotłów parowych.

6. POŁĄCZENIA KOŁKOWE

6.1 CHARAKTERYSTYKA POŁĄCZEŃ KOŁKOWYCH

Kołek - element o kształcie walca lub stożka o stosunku długości do średnicy 2d < l < 20d.

Wyróżniamy:

kołki walcowe wg PN - 66/M - 85021 (tabl. 6.1);

Uwagi:

Ciąg długości l = 10, 12, 14, 16, 20, 25, 30, 36, 40 ÷ 70 (skok co 5 mm), 80 ÷ 120 (skok co 10 mm), 140, 160.

kołki stożkowe wg PN - 66/M - 85020 (tabl. 6.2);

Uwagi:

Ciąg długości l = 12, 14, 16, 20, 25, 30, 36, 40 ÷ 70 (skok co 5 mm), 80 ÷ 120 (skok co 10 mm), 140 ÷ 220 (skok co 20 mm).

Przykład oznaczenia kołka stożkowego:

średnica l = 10 mm;

długość l = 60 mm.

KOŁEK STOŻKOWY 10 x 60, PN - 66/M - 85020

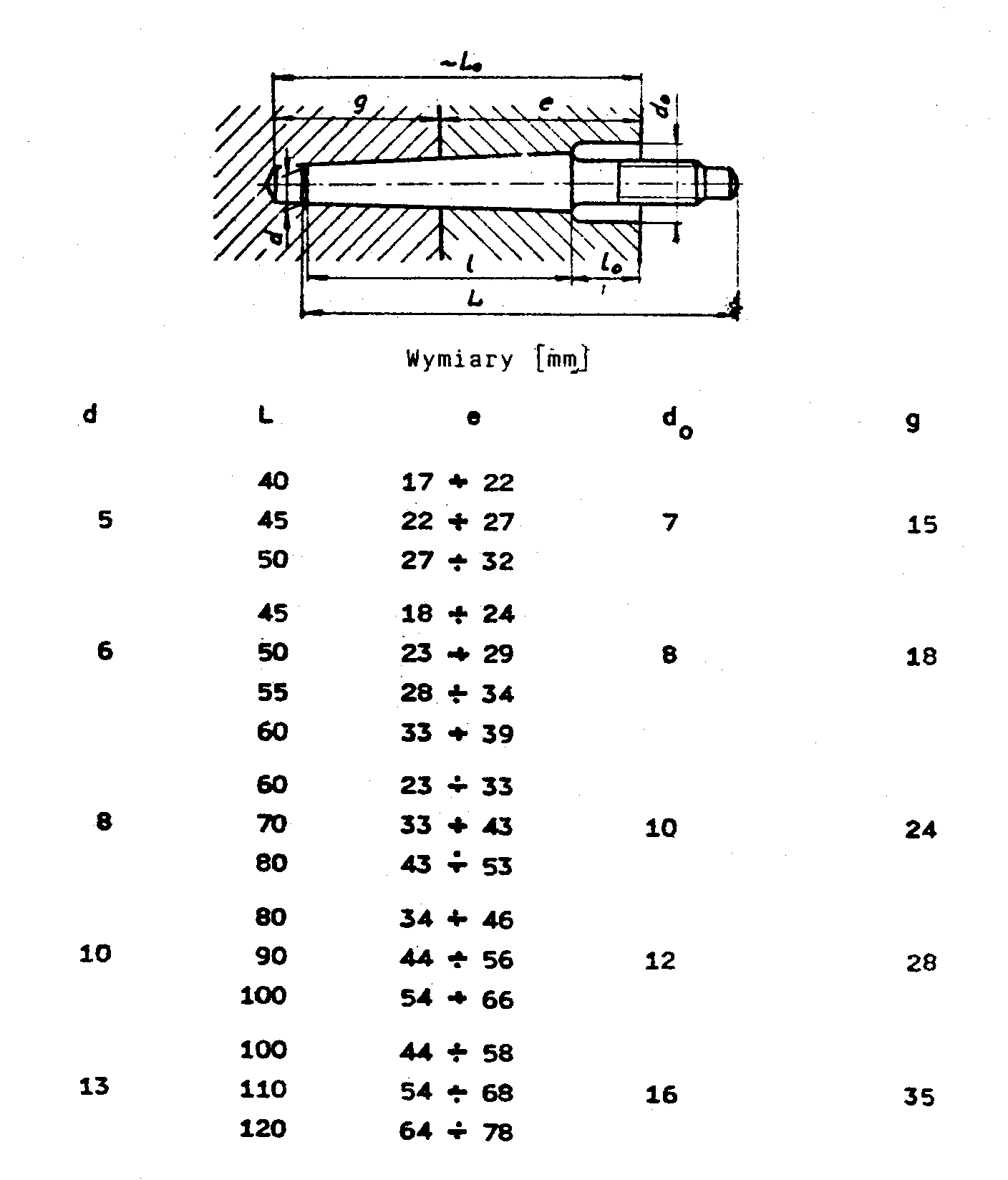

kołki stożkowe z czopami gwintowanymi wg PN - 66/M - 85022 (tabl. 6.3);

Uwagi:

Zalecone wymiary połączenia w tabl. 6.4.

Przykład oznaczenia kołka stożkowego z czopem gwintowanym:

średnica d = 10 mm;

długość l = 60 mm.

KOŁEK STOŻKOWY 10 x 60, PN - 66/M - 85022.

Zalecane wymiary połączenia przy pomocy kołków stożkowych z czopami gwintowanymi, przedstawia tablica 6.4

Uwagi:

Przy grubości e przedmiotu i wielkości pomocniczej g

Lo = e -

- kołki stożkowe z gwintem wewnętrznym wg PN - 55/M - 85019 (tabl. 6.5)

Uwagi:

Ciąg długości l = 26, 30 ÷ 60 (skok co 5 mm), 70 ÷ 120 (skok co 10 mm).

Przykład oznaczenia:

KOŁEK STOŻKOWY 10 x 60 PN - 55/M - 85019

W zależności od przeznaczenia wyróżniamy kołki złączne i ustalające. Zadaniem kołków złącznych jest przenoszenie sił tnących działających prostopadle do osi kołka, mogą też zabezpieczać elementy łączone przed przeciążeniem (przy przeciążeniu połączenia są one ścinane). Kołki ustalające stosowane są do zapewnienia dokładnego połączenia montowanych elementów łączonych za pomocą śrub (stosuje się dwa kołki rozstawione możliwie szeroko.

Rys. 6.1

Kołki walcowe i stożkowe są zarówno jako złączne, jak i ustalające, pasowane są z wciskiem H7/n6, H7/p6, ewentualnie H8/n8 - zabezpiecza przed wypadnięciem. Wysokie klasy dokładności połączenia znacznie zwiększa koszty realizacji. W przypadku przewidywanych dokładności z demontażem - stosowane są kołki stożkowe z czopami gwintowanymi lub gwintem wewnętrznym, co umożliwia wyciągnięcie kołka.

Rys. 6.2

Końce kołków można roznitować. Otwory łączonych elementów wiercimy i rozwiercamy wspólnie.

Kołki stożkowe gładkie zapewniają samohamowność połączenia (1 ÷ 50) oraz dobre centrowanie.

Kołki karbowane mają trzy karby tworzące sprężyste zgrubienie, co umożliwia zacisk kołka w otworze. Karby mogą być wykonane na całej długości, na połowie długości, lub w środkowej części kołka. Stosowane są przy niewielkiej dokładności wzajemnego położenia ustalonych części.

Rys. 6.3

Kołki karbowane 1 i 3 (rys. 6.3) są używane jako kołki ustalające i łączące. Kołki 2 i 4 (rys. 6.3) mogą być utwierdzone końcem z karbami, zaś gładka część może służyć jako oś połączenia obrotowego. Kołki 7, 10, 11 (rys. 6.3) mogą służyć jako osie przegubów lub osie rolek itp. Kołki 5, 6, 9 (rys. 6.3) mają na końcach zaczepy (np.: do umocowania końców sprężyny). Kołek 8 (rys. 6.3) ma zaczep do wyciągania go obcęgami. Kołek z łbem 12 (rys. 6.3) służy do mocowania okładzin na metali (szyldów blach itp.)

Kołki sprężyste - zwijane z taśmy ze stali sprężynowej, stosowane do przenoszenia obciążeń udarowych.

6.2 PODZIAŁ POŁĄCZEŃ KOŁKOWYCH

Rozróżniamy połączenia spoczynkowe:

wzdłużne;

promieniowe;

styczne.

Rys. 6.4

oraz ruchowe:

suwliwe;

wahliwe;

obrotowe.

Rys. 6.5

Materiał kołków - stal 45 hartowana i odpuszczana. Kołki przeznaczone do roznitowania wykonane są ze stali 15. Kołki sprężyste wykonane są ze stali sprężynowej

7. POŁĄCZENIA SWORZNIOWE

Sworzeń - element konstrukcyjny w postaci krótkiego odcinka walcowanego pręta, który po włożeniu w otwory łączonych elementów umożliwia ich przesunięcie w kierunku prostopadłym do osi.

Sworzeń stanowi odmianę kołka.

Do znormalizowanych sworzni należą:

sworznie bez łba PN - 63/M - 83001 (tabl. 7.1);

sworznie z łbem PN - 63/M - 83002 (tabl. 7.2);

sworznie z czopem gwintowanym PN - 63/M - 83007 (tabl. 7.3);

Uwagi:

Ciąg długości sworzni l = 6 ÷ 22 (skok co 2 mm), 25, 28, 30 ÷ 80 (skok co 5 mm), 90 ÷120 (skok co 10 mm).

Podkładki do sworzni przedstawia tablica 7.4 PN - 63/M - 82004

Uwagi:

Podkładki wg PN - 78/M - 82006 mogą być wykonane bez ścięcia.

W budowie maszyn stosuje się też znormalizowane sworznie drążone.

Rys. 7.1

Sworznie nie są obciążone osiowo, jednak przed wypadnięciem należy je zabezpieczyć, np.: za pomocą zawleczki, kołków, roznitowania, pierścieni sprężystych, itp.

Rys. 7.2

Połączenia sworzniowe mogą być połączeniami spoczynkowymi lub ruchowymi. Połączenia ruchome występują w przegubach. W połączeniu spoczynkowym sworzeń jest pasowany ciasno w obu łączonych elementach.

W połączeniach ruchowych sworzeń jest pasowany ciasno w elementach o mniejszej grubości, a ciasno w elemencie grubszym.

Rys. 7.3

W konstrukcjach, gdzie obydwie części mają wykonywać ruchy wahliwe względem sworznia stosujemy sworznie „pływające”.

Oznaczenia sworznia poza średnicą i długością może posiadać tolerancję wykonania średnicy „d” oraz wymiar „l”, określający położenie otworu zawleczkowego, np.:

SWORZEŃ 16h11 x 70 x 50/12 - PN - 63/M - 83007 oznacza sworzeń z czopem gwintowanym o średnicy d = 16H11, długości l = 70 mm, długości części niegwintowanej l = 50 mm, oraz odległości otworu zawleczkowego lo = 12 mm.

8. POŁĄCZENIA KLINOWE

Połączenia klinowe należą do połączeń pośrednich rozłącznych, w których łącznikiem jest klin. Powierzchnie robocze klina mogą być płaskie lub walcowane, tworzące kąt α (β) z osią klina.

Rozróżnia się kliny jednostronne (rys. 8.1a) oraz dwustronne symetryczne (rys. 8.1b) i niesymetryczne.

Rys. 8.1

Połączenia klinowe dzielą się na poprzeczne, w których oś klina jest prostopadła do osi części łączonych oraz wzdłużne - o osiach równoległych. Sposób montażu i rozkład sił w obu rodzajach połączeń jest podany na rys. 8.2a, b.

Rys. 8.2 Rozkład sił w połączeniach klinowych: a) wzdłużnych, b) poprzecznych

Klin jest wbijany siłą Q, co powoduje powstawanie między roboczymi powierzchniami klina i części łączonych znacznych sił docisku i związanych z nim sił tarcia T. Zgodnie z zależnościami znanymi z mechaniki, przy obciążeniu połączenia siłą F reakcje R dążą do wysunięcia klina. Aby klin nie wypadł w czasie pracy, musi być spełniony warunek samohamowności. Dla klinów jednostronnych i dwustronnych symetrycznych warunek ten jest określony zależnościami:

ρ ≥ β lub ρ ≥

gdzie:

ρ - kąt natarcia

Dla przeciętnych warunków pracy (stal po stali, powierzchnie nie smarowane), przyjmuje się obliczeniowy współczynnik tarcia μ = 0,1 stąd:

ρ = arctg 0,1 ≈ 5°43′

Pochylenie klinów wzdłużnych wynosi:

S = tgβ = 0,01 (1 : 100)

zaś zbieżność klinów poprzecznych:

C = 2tg = 1 : 5 lub 1 : 10, co przy pracy bez drgań wystarcza do zachowania samohamowności klina

Połączenia klinowe poprzeczne

Podstawowym typem połączenia klinowego poprzecznego jest połączenie pokazane na rys. 8.3.

Rys. 8.3

Połączenie to jest samohamowne tylko w przypadku, gdy siła wzdłużna F stanowi obciążenie statyczne. Przy połączeniu wahadłowym lub odzerowo tętniącym siła wzdłużna F cyklicznie zmienia zwrot na przeciwny wskutek czego przy zmianie zwrotu będzie powstawać chwilowy brak styku powierzchni roboczych oraz luzowanie połączenia i wysuwanie klina.

Dla uniknięcia luzowania przy zmiennych obciążeniach stosuje się połączenia klinowe poprzeczne z napięciem wstępnym (rys. 8.4). Zasadniczą cechą tych połączeń jest ograniczenie przesuwu drąga względem tulei, przez wprowadzenie powierzchni oporowych. Wbijanie klina powoduje wówczas wystąpienie sił docisku między powierzchniami roboczymi klina i drąga lub tulei, a także na powierzchniach oporowych. Siły te są określone jako napięcie wstępne.

Połączenie klinowe poprzeczne wykazuje dużo wad:

znaczne osłabienie części łączonych;

nierównomierny rozkład naprężeń;

niekorzystny montaż;

duże wymiary.

Rys. 8.4 Połączenie klinowe poprzeczne z napięciem wstępnym; docisk: a) na czole czopa, b) na kołnierzu, c) na stożku

Do zalet zaliczamy:

łatwość demontażu;

kasowanie luzów.

Połączenia klinowe wzdłużne

Połączenia klinowe wzdłużne są stosowane do łączenia wałów z osadzonymi na nich częściami (kołami zębatymi, sprzęgłami itp.). Moment obrotowy jest przenoszony z wału na osadzoną na nim część wskutek występowania momentu tarcia (rys. 8.2a), niezależnie od rodzaju klina.

Klin wzdłużny ma kształt zbliżony do wpustu pryzmatycznego, z tym, że jeden z jego szerokich boków ma pochylenie 1 : 100. W zależności od położenia klinów względem powierzchni czopa rozróżnia się kliny (rys. 8.5):

wpuszczane;

wklęsłe;

płaskie;

styczne.

Rys. 8.5 Połączenia klinowe wzdłużne: a) z klinem wpuszczanym, b) z wklęsłym, c) z płaskim, d) ze stycznym, e) klin noskowy

Kliny wklęsłe PN - 73/M - 85036 (tabl. 8.1)

Uwaga:

Normalne długości wpustów i klina wynoszą l = 6, 8, 13, (14), (16), (18), 20, (22), 25, (28), 32, (36), 40, (45), 50, (56), 63, (70), 80, (90), 100, (110), 125, (140), 160, (180), 200, (220), 250.

Wymiary podane w nawiasach są niezalecane.

Kliny płaskie PN - 73/M - 85034 (tabl. 8.2)

Uwagi:

Normalne długości klinów wynoszą l = 50, 55, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250.

Przykład oznaczenia zespołu (dwóch par) klinów stycznych wzmocnionych wysokości h = 12 mm o łącznej szerokości l = 36 mm i długości l = 100 mm.

ZESPÓŁ KLINÓW STYCZNYCH 12 x 36 x 100 PN - 73/M - 85007

Są to bardzo rzadko stosowane kliny, ponieważ mogą przenosić tylko nieznaczne obciążenia w maszynach wolnobieżnych. Częściej spotyka się kliny wpuszczane PN - 73/M - 85031.

Rys. 8.6 Podział klinów wpuszczanych: A - kliny wpuszczane zaokrąglone, B - kliny wpuszczane ścięte, C - kliny wpuszczane noskowe

Rys. 8.7 Wymiary przekrojów poprzecznych rowków klinowych

Kliny nastawcze

Służą one do ustalania położenia części maszynowych.

Na rys. 8.8a sposób regulacji luzu w głowicy korbowodu 2: obrót śruby 5 powoduje przesuwanie się klina 3 wzdłuż śruby i dociśnięcie wkładki 4 do połówki panewki 1. Po ustaleniu położenia klina unieruchamia się śrubą za pomocą nakrętki 6, co stanowi zabezpieczenie przed zmianą położenia klina.

Rys. 8.8 Połączenia klinowe nastawcze do regulacji luzu: a) w głowicy korbowodu, b) w prowadnicach obrabiarek

Na rys. 8.8b podano przykład zastosowania klina nastawczego do regulacji luzu w prowadnicach pryzmowych, stosowanych m.in. w obrabiarkach.

9. POŁĄCZENIA WPUSTOWE

Połączenia wpustowe - służą do osadzania na wale różnych części maszyn (kół zębatych, pasowych itp.). Na wale i w otworze części osadzonej (w piaście koła) są wykonane odpowiednie rowki, w które wprowadzany jest wpust. Zasadniczym zadaniem wpustów jest przenoszenie momentu obrotowego z wału na współpracującą część maszynową lub odwrotnie. Rozróżnia się wpusty pryzmatyczne czółenkowe i czopkowe.

WPUSTY PRYZMATYCZNE PN - 70/M - 85005 mogą być zaokrąglone lub ścięte, w tym: pełne jedno- lub dwuotworowe oraz wyciskowe (rys. 9.1a). Najczęściej stosuje się wpusty pełne, przy czym wpusty zaokrąglone stosuje się przeważnie przy nieprzelotowych rowkach na wale (wykonywany frezem palcowym), natomiast wpusty ścięte - przy rowkach przelotowych. Wpusty jedno i dwuotworowe szerokości b ≥ 8 mm są przykręcane do wału. Ponieważ otwory gwintowane w czopie wału powodują zmniejszenie jego wytrzymałości zmęczeniowej, dlatego wpusty otworowe stosuje się stosuje się tylko w połączeniach przesuwnych, w których konieczne jest zabezpieczenie wpustu przed wysuwaniem z rowka w czasie pracy połączenia. Dla ułatwienia wyjmowania z rowków wpustów ciasno pasowanych stosuje się wpusty wyciskane z otworem gwintowanym. W przypadku wpustów otworowych wyciskowych można wykorzystywać wkręty stosowane do ich mocowania.

Ciąg długości wpustów podano w tablicy 9.1

Przykład oznaczeń wpustów szerokości b = 16 mm, wysokości h = 10 mm i długości l = 80 mm.

WPUST PRYZMATYCZNY E 16 x 10 x 80 PN - 70/M - 85005

WPUST PRYZMATYCZNY FW 16 x 10 x 80 PN - 70/M - 85005

Wpusty czółenkowe (rys. 9.1b) wg PN - 70/M - 85005 stosuje się przy średnicach czopa wału d ≤ 58 mm, są one łatwe do wykonania (cięte z krążków) i montażu, jednak ze względu na dość znaczne osłabienie wału są stosowane głównie do połączeń obciążonych niewielkimi momentami skręcającymi. W przypadku gdy ze względów konstrukcyjnych jest powiązanie wpustu z piastą są stosowane wpusty czółenkowe (rys. 9.1b) wg PN - 70/M - 85008.

Rys. 9.2 Wymiary wpustów

Rys. 9.3 Wymiary rowków

KONSTRUKCJA I ZASTOSOWANIE POŁĄCZEŃ WPUSTOWYCH

Przy pracy połączeń wpustowych (przenoszenie momentu obrotowego) występują naciski na boczne powierzchnie wpustów, dlatego dla uniknięcia niepożądanych luzów (między bocznymi powierzchniami wpustu i rowków) osadza je się ciasno, stosując pasowania,

oraz:

P9/h9. W połączeniach ruchowych należy zapewnić swobodne przesuwanie kół wzdłuż wału, dlatego pasowania ciasne stosuje się tylko przy osadzeniu wpustu w czopie wału natomiast rowek w piaście koła wykonuje się w tolerancji D10 otrzymując pasowanie luźne D10/h9.

Dla ułatwienia montażu połączeń wpustowych suma wysokości obu rowków powinna być większa od wysokości wpustu o 0,2 ÷ 0,4 mm.

Wał i osadzone na nim elementy powinny być dokładnie osiowane , tzn. powinny mieć wspólną oś obrotu. Jest to niezbędne dla uniknięcia występowania sił odśrodkowych podczas ruchu obrotowego, czyli tzw. „bicia”. Ponieważ wpusty nie zapewniają osiowania, należy stosować dość ciasne pasowanie czopa z otworem w piaście, np.: H7/j6 w połączeniach spoczynkowych i H7/f7 w połączeniach przesuwnych.

W połączeniach wpustowych z reguły stosuje się jeden wpust. Stosowanie dwóch wpustów (rys. 9.4a) dopuszcza się przy przenoszeniu większych obciążeń lub w połączeniach ruchowych. Rozwiązanie takie jest jednak kłopotliwe, zarówno ze względu na konieczność dokładnego rozstawienia rowków w obu częściach współpracujących, jak i na utrudniony montaż połączenia.

Rys. 9.4 Połączenia wpustowe z wpustami: a) pryzmatycznymi, b) czółenkowymi, c) czopkowymi

Osadzanie części na wale przy zastosowaniu wpustów czółenkowych przeprowadza się zarówno na czopach walcowych jak i stożkowych (rys. 9.4b). Przy osadzaniu na powierzchni stożkowej uzyskuje się dobre osiowanie współpracujących elementów.

Wpusty czopkowe (rys. 9.4c) są stosowane w połączeniach ruchowych zamiast długich wpustów pryzmatycznych dwuotworowych. W praktyce spotyka je się dość rzadko, m. in. ze względu na utrudnione wykonanie otworów w piaście oraz konieczności wykonania przelotowych (co najmniej jednostronnie) rowków na wale.

ELEMENTY PODATNE

WIADOMOŚCI OGÓLNE O POŁĄCZENIACH PODATNYCH

W budowie maszyn stosuje się często elementy, których zasadniczą cechą jest duża odkształcalność, znacznie większa niż odkształcalność innych części maszyn. Wszystkie elementy maszyn pod działaniem siły zmieniają wymiary, jednak jest to zjawisko uboczne i ich zasadniczym celem jest zachowanie kształtu, przenoszenie obciążenia, itp. Natomiast elementy podatne są z przeznaczenia odkształcalne.

Zadania ich mogą być następujące:

ustalenie położenia elementów układu z luzami. Realizuje się to przez wywieranie stałego jednostronnego nacisku przez element sprężysty. Luz pojawia się w wyniku nadania odpowiednich wymiarów współpracującym członom maszyn, zapewniających na przykład swobodny ruch względny w wyniku odkształceń członów maszyn pod działaniem sił statycznych oraz w wyniku procesów dynamicznych zachodzących w maszynach, a także w wyniku procesów zużycia;

przyjmowanie (amortyzowanie) sił zewnętrznych, działających na maszynę i jej elementy, szczególnie sił o charakterze udarowym;

właściwe kształtowanie charakterystyki dynamicznej maszyny, np.: częstość drgań własnych, rozpraszanie energii drgań, itp.

akumulowanie energii w celu późniejszego jej wykorzystywania.

Ta różnorodność zastosowań powoduje zróżnicowanie rozwiązań konstrukcyjnych elementów podatnych.

Zasadnicze różnica w budowie elementów podatnych są związane ze sposobem, w jaki nadaje się im dużą odkształcalność. Duże odkształcenia mogą być uzyskane bądź przez odpowiednie ukształtowanie elementów wykonanych z materiałów o dużej sztywności, np.: stali, bądź też przez zastosowanie materiałów o małej sztywności, np.: gumy.

Elementy sprężyste wykonuje się też w postaci zbiorników (mieszków) wypełnionych gazem wykorzystując zjawisko zmiany objętości gazu w wyniku zmiany ciśnienia.

Istotnymi cechami elementów podatnych, co wynika z przedstawionych zastosowań są duże odkształcenia, zdolność do rozpraszania energii lub zdolność do akumulowania energii.

Ze względu na charakter odkształceń rozróżniamy elementy o charakterystyce liniowej, twardej lub miękkiej (rys. 10.1).

Rys. 10.1 Charakterystyka sprężyn

MATERIAŁY UŻYWANE NA SPRĘŻYNY

Na sprężyny najczęściej są używane stale o wysokiej wytrzymałości, a więc stale o dużej zawartości węgla, często z dodatkami stopowymi, zwykle krzemem, a także chromem, manganem, wanadem, wolframem, molibdenem. Materiał sprężyny poddaje się odpowiedniej obróbce cieplnej.

Mniej odpowiedzialne sprężyny o małych przekrojach (średnica pręta mniejsza lub równa 10 mm) wykonuje się zwykle ze stali węglowej, hartowanej, a następnie wysoko odpuszczanej. Sprężyny takie kształtowane są na zimno. Po takim ukształtowaniu powstają w nich naprężenia własne, które mogą spowodować trwałe odkształcenie się sprężyny. W celu przeciwdziałania temu sprężyny po utwardzeniu poddaje się odpuszczaniu w temperaturze 500 ÷ 600°C, co powoduje znaczne zmniejszenie naprężeń własnych. Sprężyny odpowiedzialne o małych przekrojach oraz sprężyny o dużych przekrojach są kształtowane na gorąco w temperaturze ok. 1000°C, następnie hartowane i nisko odpuszczane. Tak wykonane sprężyny są jeszcze poddawane zabiegom technologicznym mającym na celu polepszenie ich wytrzymałości zmęczeniowej - zabiegami takimi są: kulowanie, powodujące zgniot powierzchni sprężyny i wystąpienie przy powierzchni naprężeń własnych, oraz szlifowanie i polerowanie w celu uzyskania gładkiej powierzchni.

W celu ochrony przed korozją sprężyny stalowe są pokrywane powłokami ochronnymi.

Na sprężyny pracujące w podwyższonych temperaturach używa się materiałów odpornych na pełzanie. Sprężyny pracujące w warunkach korozyjnych wykonuje się z nierdzewnych stali stopowych lub brązów.

Ostatnio coraz częściej wykonuje się sprężyny z tworzyw sztucznych zbrojonych włóknem szklanym lub węglowym (laminatów). Odznaczają się one dużą wytrzymałością, dużą odpornością chemiczną, małą gęstością i małą przewodnością cieplną. Mała przewodność cieplna musi być brana pod uwagę przy projektowaniu układu ze sprężynami laminatowymi, gdyż w procesie drgań, jakiemu często poddawane są sprężyny, może nastąpić podwyższenie ich temperatury w wyniku akumulowania ciepła wytworzonego przez tracie wewnętrzne.

Trzeba więc zapewnić im odpowiednie chłodzenie. Sprężyny z tworzyw sztucznych charakteryzują się dużą wytrzymałością zmęczeniową, co w połączeniu z odpornością chemiczną zapewnia im dużą trwałość, niekiedy znacznie większą od trwałości sprężyn stalowych.

W celu uzyskania dużej wytrzymałości sprężyny wykonuje się ją z laminatów o dużej zawartości włókien, pozostawiając oczywiście co najmniej takie ilości żywicy, które wystarczają na spojenie włókien. Duża zawartość włókien zwiększa współczynnik sprężystości laminatu, ale i tak jest on wielokrotnie mniejszy niż stali. Ta duża podatność materiału może być wykorzystana w konstrukcji różnych elementów sprężystych. Własnością niekorzystną tworzyw laminatowych jest stosunkowo duża relaksacja naprężeń, powodująca osiadanie sprężyn poddanych długotrwałemu obciążeniu. Można temu przeciwdziałać przez poddanie sprężyn laminatowych długotrwałemu obciążeniu wstępnemu. Przy następnych obciążeniach proces relaksacji naprężeń postępuje znacznie wolniej.

W celu zabezpieczenia sprężyn stalowych przed osiadaniem w czasie eksploatacji stosuje się przeprężanie, czyli zabieg technologiczny polegający na obciążeniu sprężyny powyżej obciążenia roboczego, a nawet powyżej granicy plastyczności, na okres kilku godzin bądź wielokrotnie na okresy krótkotrwałe. W wyniku tego w najbardziej obciążonych włóknach sprężyn pojawiają się odkształcenia trwałe, o znaku przeciwnym do naprężeń eksploatacyjnych, przeciwdziałające osiadaniu i podwyższające wytrzymałość.

SPRĘŻYNY SRUBOWE WALCOWE

W budowie maszyn najczęściej stosuje się śrubowe sprężyny walcowe. Sprężyny takie mogą pracować jako naciskowe (ściskane) lub naciągowe (rozciągane). Na rys. 10.2 pokazane są główne wymiary takich sprężyn, wykonanych z drutu okrągłego. Końcowe zwoje sprężyn ściskanych przygina i zeszlifowuje na przynajmniej 0,75 obwodu. Aby uzyskać płaskie powierzchnie oporowe prostopadłe do osi sprężyny, końcowe zwoje sprężyny o dużych wymiarach rozkuwa się przed zwinięciem.

Rys. 10.2 Walcowa sprężyna śrubowa z drutu okrągłego: a) sprężyna ściskana, b) przykładowe zakończenia sprężyn rozciąganych

Sprężyny śrubowe pracują przy założonym stanie naprężeń, głównym jednak składnikiem są naprężenia styczne, wywołane skręcaniem. Dla takiego stanu najbardziej odpowiedni jest przekrój okrągły, dlatego też najczęściej wykonuje się sprężyny z drutu okrągłego. Takie sprężyny są również najłatwiejsze do wykonania i najtańsze. Sprężyny z drutu prostokątnego (rys. 10.3) stosujemy wtedy, gdy zależy nam na minimalizacji gabarytów sprężyny.

Rys. 10.3 Walcowa sprężyna śrubowa z drutu prostokątnego

Sprężyna naciskowa powinna pracować w takim zakresie odkształceń, żeby poszczególne jej zwoje nie stykały się ze sobą. Trzeba więc zachować odpowiedni luz pomiędzy zwojami, uwzględniając przy tym tolerancję wykonania drutu i sprężyny. Luz ten wyznacza się z warunku:

emin = (0,1 ÷ 0,2)d lub emin n = (0,1 ÷ 0,2)fmax

gdzie:

fmax - maksymalne ugięcie sprężyny

n - liczba zwojów czynnych

Całkowita liczba zwojów, po uwzględnieniu zwojów końcowych nie pracujących, wynosi

nc = n + (1,5 ÷ 2)

Sprężyny śrubowe rozciągane (naciągowe) różnią się od ściskanych przede wszystkim innym rozwiązaniem końców, które w tym przypadku przystosowane są do przejmowania sił rozciągających sprężynę. Zwoje czynne sprężyn rozciąganych są wykonywane bądź tak jak zwoje sprężyn ściskanych, to znaczy nie stykają się ze sobą, bądź też zwoje w stanie odciążonym stykają się ze sobą i do ich oddzielenia od siebie potrzebna jest pewna siła wstępna Po. W pierwszym przypadku charakterystyka sprężyny rozciąganej jest taka sama jak sprężyny ściskanej, w drugim zaś jest to charakterystyka miękka pokazana na rys. 10.4.

Rys. 10.4 Nieliniowa charakterystyka sprężyny rozciąganej

Siła oddziaływania sprężyny wyraża się wtedy zależnością:

P = Po + kf

gdzie:

k - sztywność.

Projektując sprężynę rozciąganą, należy pamiętać, że końcowe elementy sprężyn (zaczepy) są poddane silnemu dodatkowemu zginaniu, które komplikuje stan naprężeń oraz zwiększa naprężenia maksymalne. Zwykle można przyjąć, że to naprężenie maksymalne jest o ok. 1/3 większe niż maksymalne naprężenie w czynnych zwojach sprężyny. Zjawisko to trzeba uwzględnić, np. przyjmując większą wartość współczynnika bezpieczeństwa.

Inną przyczyną zwiększania wymaganej wartości współczynnika bezpieczeństwa sprężyn rozciąganych w porównaniu ze sprężynami ściskanymi są groźniejsze następstwa ewentualnego pęknięcia drutu. W przypadku dobrze zaprojektowanego układu ze sprężyną ściskaną po pęknięciu drutu jeden zwój przestaje pracować, ale sprężyna dalej wywiera nacisk, choć nieco mniejszy niż pierwotnie przed pęknięciem. Oczywiście, zachodzi to wtedy, gdy pęknięta sprężyna nie może wypaść z miejsca, w którym jest umieszczona, czyli nie może zmienić linii swojego działania. Takie rozwiązanie zwykle umożliwia wymianę sprężyny bez awarii maszyny.

Pęknięcie drutu sprężyny rozciąganej powoduje natychmiastowy spadek siły rozciągającej do zera, co prowadzi do awarii. Należy więc unikać stosowania sprężyn rozciąganych w odpowiedzialnych konstrukcjach, których awaria może mieć groźne skutki. Stosując sprężyny rozciągane, trzeba za pomocą odpowiednich zderzaków ograniczać ich odkształcenia, aby zabezpieczyć je przed nadmiernym obciążeniem i zniszczeniem. W sprężynach ściskanych następuje to automatycznie przez osiadanie zwojów.

W celu uzyskania charakterystyki nieliniowej twardej stosuje się sprężyny śrubowe o zmiennej średnicy nawinięcia, najczęściej stożkowe (rys. 10.5). W sprężynach ściskanych w wyniku stopniowego osiadania na sobie lub na podłożu zwojów o największych średnicach (najbardziej podatnych) wzrasta sztywność sprężyny. Sprężyny takie stosuje się w zderzakach.

Rys. 10.5 Sprężyny śrubowe stożkowe: a) sprężyna ściskana z drutu okrągłego, b) sprężyna ściskana z drutu prostokątnego

Trwałość sprężyny naciągowej uzależniona jest od konstrukcji zaczepów. Konstrukcyjne odmiany zaczepów sprężyn naciągowych przedstawia rys. 10.6. Zaczepy zwykłe pojedyncze równoległe (rys. 10.6.a) oraz pojedyncze skręcone o 90° stosowane są w sprężynach z drutu o średnicy d ≤ 25 mm. Zaczepy zwijane (rys. 10.6d) stosowane są w sprężynach o średnicy drutu d ≤ 8 mm. Sprężyny wykonane z cienkiego drutu (d = 0,5 ÷ 4 mm) najczęściej mają zaczepy hakowe (rys. 10.6b) bądź zaczepy zwykłe, podwójne.

Rys. 10.6

Wielkość prześwitu „a” zaczepów sprężyny podaje tabela 10.2.

9.6. SPRĘŻYNY ZGINANE (RESORY)

Jak wspomniano na początku tego rozdziału, sprężyny wykonane z prętów o stałym przekroju poprzecznym nie najlepiej akumulują energię, są przy tym sztywne. Wywołane jest to niewykorzystaniem pełnych możliwości materiału sprężyny, która jest obciążona nierównomiernie. Naprężenia są tutaj rozłożone nierównomiernie zarówno w przekroju poprzecznym, jak i wzdłuż sprężyny. Maksymalne naprężenie, które może być równe dopuszczalnemu, pojawia się tylko w jednym przekroju, pozostałe przekroje są niedociążone.

Sprężyny o zmiennej w sposób ciągły grubości są bardzo rzadko spotykane ze względu na trudności technologiczne. Odmianą takiej sprężyny jest sprężyna (resor) składana z warstw zwanych piórami (rys. 10.7). Można ją ukształtować tak, żeby maksymalne naprężenia w poszczególnych warstwach niewiele się różniły. Istotny problem stanowi tutaj ruch względny poszczególnych piór i związane z tym tarcie i zużycie. Przeciwdziała się temu smarując pióra sprężyny smarem stałym. Konstruując resor należy pamiętać, że tarcie pomiędzy piórami zwiększa sztywność sprężyny, a także powoduje rozpraszanie energii odkształcenia, co może mieć na przykład istotny wpływ na proces drgań. Resor montuje się z pewnym napięciem wstępnym. Krótsze pióra wykonuje się o większej krzywiźnie, przez co po połączeniu piór śrubami wprowadza się w nie naprężenie wstępne. Przez dobranie odpowiednich wymiarów geometrycznych i napięcia wstępnego uzyskuje się dużą wytrzymałość resoru.

Rys. 10.7 Resor piórowy: a) resor zmontowany, b) kształt piór przed montażem

SPRĘŻYNY TALERZOWE

Sprężyny talerzowe (rys. 10.8). Są one wykonane w postaci mających kształt powierzchni bocznej stożka ściętego. Obciążenie zewnętrzne jest przykładane na obwodzie górnej i dolnej płaszczyzny sprężyny. W procesie odkształcenia na powierzchniach tych występuje tarcie, które powoduje rozpraszanie energii i tłumienie drgań. Zwykle przyjmuje się następujące proporcje wymiarowe sprężyn talerzowych:

R/r = 1,5 ÷ 2,5

R/g = 20

h/g ≤ 3

f/h ≤ 1,0

Rys. 10.8 Sprężyna talerzowa

SPRĘŻYNY PIERŚCIENIOWE

Na rysunku 10.9 pokazano sprężynę pierścieniową, składającą się z kolejno współpracujących ze sobą rozciąganych pierścieni zewnętrznych i ściskanych pierścieni wewnętrznych o stożkowych powierzchniach roboczych. Pierścienie wewnętrzne są wykonywane ze stali, a pierścienie zewnętrzne bądź ze stali, bądź z laminatu. Powierzchnie robocze pierścieni stalowych są szlifowane. W czasie pracy sprężyn pierścieniowych występuje duże tarcie na powierzchni styku pierścieni. W celu zmniejszenia tarcia powierzchnie te smaruje się smarem grafitowym lub pokrywa odpowiednim tworzywem sztucznym, np. politetrafluoroetylenem.

Rys. 10.9 Sprężyna pierścieniowa

Zwykle wartość pracy tarcia określona związkiem Φ = 0,5—0,7. Sprężyny pierścieniowe silnie rozpraszają energię i szczególnie nadają się do przejmowania obciążeń udarowych (zderzaki, amortyzatory).

Zwykle stosowane, typowe proporcje wymiarowe pierścieni stalowych:

b/D ≈ 0,2

g/D ≈ 0,25

e/D ≈ 0,005 ÷ 0,01

SPRĘŻYNY SKRĘTNE

Na rysunku 10.10 pokazane są sprężyny działające skrętnie. Odkształceniu kątowemu takich sprężyn towarzyszy działanie momentu skręcającego. Wymienić tu można sprężyny spiralne wykonane z taśmy stalowej oraz sprężyny Śrubowe wykonane z drutu okrągłego. Sprężyny takie są najczęściej stosowane w urządzeniach niezbyt obciążonych. Sprężyna spiralna może stanowić dobry akumulator energii, gdyż pozwala na duży kąt skręcenia, dochodzący nawet do kilkudziesięciu obrotów. Jeżeli sprężyna śrubowa wykonana jest, jak pokazano na rys. 10.10b, czyli ze zwojami przylegającymi do siebie, to w czasie pracy występuje tarcie zwojów powodujące rozproszenie energii. Jeśli zwoje nie stykają się ze sobą, to rozproszenie energii jest małe. W pierwszym przypadku trzeba się liczyć ze zużyciem ściernym zwojów.

Rys. 10.10 Sprężyny działające skrętnie: a) sprężyna spiralna, b) sprężyna śrubowa

10.8 UKŁADY SPRĘŻYN

Sprężyny stosuje się pojedynczo lub w układach. Zastosowanie układów sprężyn pozwala na uzyskiwanie większych podatności lub odwrotnie - większych sztywności przy zachowaniu małych wymiarów gabarytowych. Wyróżnić tu można trzy typowe układy sprężyn: szeregowy (rys. 10.11a), równoległy (rys. 10.11b) i mieszany (rys. 10.11c).

W przypadku układu szeregowego składającego się z n sprężyn jego całkowite odkształcenie fc jest sumą odkształceń poszczególnych sprężyn fi,

n

fc = ∑ fi

i=1

a całkowita sztywność kc w zależności od sztywności poszczególnych sprężyn ki wyraża się następująco:

n

= ∑

i=1

W przypadku układu równoległego odkształcenia sprężyn są oczywiście równe, a sztywność całego układu jest równa sumie sztywności poszczególnych sprężyn

n

kc = ∑ ki

i=1

Układy mieszane analizuje się, dzieląc je na podukłady sprężyn równoległych połączone szeregowo lub podukłady sprężyn szeregowych połączonych równolegle. Przykład równoległego układu walcowych sprężyn śrubowych jest pokazany na rys 10.12. Umieszczenie jednej sprężyny wewnątrz drugiej pozwala na lepsze wykorzystanie miejsca. Przyjmuje się wtedy zwykle, że zewnętrzna średnica sprężyny wewnętrznej powinna być bliska wewnętrznej średnicy sprężyny zewnętrznej. Oznaczając indeksem z wymiary sprężyny zewnętrznej, a indeksem w wymiary sprężyny wewnętrznej możemy wyrazić to zależnością:

Dz - dz ≈ Dw + dw

Poza tym równość odkształceń obu sprężyn prowadzi do warunku mówiącego, że suma odległości pomiędzy drutami obu sprężyn powinna być taka sama. Konsekwencją tego jest warunek co do sum grubości drutów obu sprężyn; dla równej wysokości obu sprężyn mamy warunek:

nzdz = nwdw

Rys. 10.12 Równoległy układ walcowych sprężyn śrubowych

Na rysunku 10.13 jest pokazane równoległe, szeregowe i mieszane połączenie sprężyn talerzowych.

Ze sprężyn o charakterystykach liniowych można tworzyć układy o charakterystykach nieliniowych. Tak na przykład układ dwóch walcowych sprężyn śrubowych o niejednakowych wysokościach ma charakterystykę twardą pokazaną na rys. 10.14. Podobną charakterystykę może mieć sprężyna talerzowa o małym wzniosie, pracująca w układzie mieszanym (rys. 10.15). Odwrotnie, sprężyna liniowa wstępnie napięta ma charakterystykę nieliniową miękką, analogiczną do pokazanej na rys. 10.4.

Rys. 10.13 Układy sprężyn talerzowych: a) równoległy, b) szeregowy, c) mieszany

Rys. 10.14 Schemat układu równoległego dwóch sprężyn walcowych o nierównych wysokościach (a) i jego charakterystyka (b)

Rys. 10.15 Sprężyna talerzowa w układzie mieszanym (a) o charakterystyce twardej (b)

MATERIAŁY PODATNE (ELASTOMETRY)

Jak już wspomniano na początku tego rozdziału, innym sposobem uzyskania dużej podatności elementu jest zastosowanie materiału o dużej odkształcalności, czyli o małym współczynniku sprężystości wzdłużnej E i poprzecznej G. Takimi materiałami są guma naturalna, gumy syntetyczne oraz materiały makromolekularne zwane elastomerami.

Nazwę elastomeru stosuje się często również do gumy; wtedy wszelkie materiały podatne nazywa się elastomerami.

Duża podatność tych materiałów wynika z ich budowy atomowej - atomy są ułożone w długie układy łańcuchowe znajdujące się w ciągłym ruchu, którego intensywność zależy od temperatury. Odległości atomowe mierzone wzdłuż łańcucha przy takim ruchu pozostają zasadniczo nie zmienione. Zmienia się natomiast konfiguracja łańcuchów i zmieniają się odległości pomiędzy poszczególnymi punktami łańcucha. W każdej temperaturze istnieje jedna najbardziej prawdopodobna (w sensie statystycznym) odległość pomiędzy dwoma dowolnymi punktami łańcucha. Jeśli stan ten zostanie zakłócony działaniem siły zewnętrznej, ruch wewnętrzny wytworzy siłę starającą się przywrócić stan pierwotny. Zjawisko to objawia się makroskopowo w postaci sprężystości gumy. Wynika z tego zmiana sprężystości gumy wraz ze zmianą temperatury: współczynnik sprężystości wzdłużnej rośnie ze wzrostem temperatury. Podatność gumy zależy od swobody ruchu łańcuchów, która może być regulowana za pomocą odpowiednich wypełniaczy wprowadzonych pomiędzy te łańcuchy. Wypełniacze takie utrudniają wzajemny ruch łańcuchów, zwiększając sztywność. Odwrotnie, dodając związki stanowiące coś w rodzaju smaru, otrzymujemy materiał bardziej podatny.

Z tego krótkiego wprowadzenia widać, że możliwe jest otrzymywanie materiałów podatnych o bardzo różnych własnościach. Znanych jest więc wiele różnych rodzajów elastomerów, a ponieważ wiedza w tym zakresie bardzo się rozwija, można spodziewać się wkrótce nowych materiałów o lepszych, a także bardziej specyficznych własnościach. Konstruktor elementu podatnego ma duże możliwości wyboru materiału. Powinien więc bardzo starannie wybierać materiał biorąc pod uwagę różne czynniki, takie jak: koszt materiału, własności mechaniczne (sztywność, wytrzymałość) i fizyczne, np. odporność na temperaturę, odporność na oddziaływanie środowiska, w jakim element ma pracować, jego trwałość, a także łatwość obróbki.

Jak już wspomniano, sprężystość materiałów podatnych silnie zależy od ich twardości. Na rysunku 10.16 pokazano zależność współczynnika sprężystości poprzecznej gumy od jej twardości. Współczynnik sprężystości wzdłużnej E przy ściskaniu gumy (rys. 10.17) zależy nie tylko od twardości, ale również od kształtu elementu i sposobu przyłożenia siły, charakteryzowanego współczynnikiem α równym stosunkowi pola powierzchni nacisku do pola powierzchni bocznej elementu. Współczynnik sprężystości gumy może być traktowany tylko jako wielkość uśredniona, bowiem guma ma charakterystykę nieliniową (rys. 10.18). Cechą charakterystyczną gumy jest przy tym duża pętla histerezy sprężystej, wskazująca na duże tarcie wewnętrzne w gumie. Tarcie to powoduje znaczne rozpraszanie energii odkształcenia; może być ono wykorzystywane w celu tłumienia drgań układu. Ma ono jednak skutki negatywne - praca tarcia przy każdym kolejnym odkształceniu jest zamieniana na ciepło powodując rozgrzewanie gumy. Proces ten może prowadzić do zniszczenia elementu podatnego w wyniku przegrzania gumy. Trzeba pamiętać przy tym, że guma, a także inne elastomery mają małą przewodność cieplną (tabl. 10.4)

Rys. 10.16 Współczynnik sprężystości poprzecznej gumy

Rys. 10.17 Współczynnik sprężystości wzdłużnej gumy

Rys. 10.18 Charakter pętli histerezy gumy

Proces rozpraszania energii w najprostszy sposób charakteryzuje współczynnik rozproszenia energii Φ równy stosunkowi energii rozproszonej w cyklu odkształcenia do maksymalnej energii odkształcenia. Jak już wspomniano, można go wyznaczyć, znając pętlę histerezy sprężystej, odpowiadającej ustalonemu procesowi odkształcenia (tzn. pętlę odpowiadającą co najmniej czwartemu, piątemu powtórzeniu procesu odkształcenia) jako stosunek pola wewnątrz pętli histerezy do pola pod krzywą obciążenia. Wartości współczynnika Φ dla kilku materiałów zostały podane w tabl. 10.4. Jak widać, guma naturalna charakteryzuje się najmniejszą wartością tego współczynnika. Ta własność gumy naturalnej jest więc wykorzystywana wszędzie tam, gdzie nie chcemy rozpraszać energii odkształcenia. Niestety tej własności gumy towarzyszy stosunkowo mała przewodność cieplna. Trzeba się więc liczyć z możliwością nagrzania się gumy, a jak widać z tabl. 10.4 maksymalna temperatura pracy gumy nie jest wysoka. Konstruktor musi więc tak kształtować elementy gumowe, aby zapewnić odpowiednio intensywne odprowadzenie ciepła.

Materiały podatne są stosunkowo mało wytrzymałe. Orientacyjne dane dla gumy naturalnej średniej twardości są podane w tabl. 10.3.

TABLICA 10.3 NAPRĘŻENIA DOPUSZCZALNE kC DLA GUMY ŚREDNIEJ TWARDOŚCI

Rodzaj obciążenia |

Naprężenia dopuszczalne w MPa |

|

|

statyczne |

dynamiczne |

Rozciąganie

Ściskanie

Ścinanie

|

1 ÷ 2

3 ÷ 5

1 ÷ 2

|

0,5 ÷ 1

1 ÷ 1,5

0,3 ÷ 0,5

|

Zmniejszenie naprężeń dopuszczalnych przy obciążeniach dynamicznych wynika właśnie z omawianego zjawiska nagrzewania się gumy. Inną własnością materiałów podatnych, z którą musi się liczyć konstruktor, jest stosunkowo duże pełzanie lub, odwrotnie, relaksacja naprężeń. Przy długotrwałych obciążeniach należy uwzględnić zjawisko zmiany siły sprężystości materiału podanego. Niekorzystną cechą materiału podatnego jest zmienność jego własności w czasie (starzenie się).

KONSTRUKCJA GUMOWYCH (ELASTOMETROWYCH) ELEMENTÓW PODATNYCH

Podatne elementy gumowe (elastomerowe) kształtuje się odpowiednio do miejsca zainstalowania, przeznaczenia, przewidywanych obciążeń i odkształceń. Elementy podatne mogą być ściskane, ścinane lub skręcane. Jak to wynika z tabl. 10.3 guma ma największą wytrzymałość przy ściskaniu. Wysoko obciążone elementy gumowe kształtuje się więc tak, żeby guma podlegała ściskaniu (rys.10.19) takim obciążeniu dopuszcza się stosunkowo małe odkształcenia: przy obciążeniach statycznych εdop = 0,15 ÷ 0,20, przy obciążeniach statycznych z rzadkimi obciążeniami dynamicznymi εdop = = 0,10 ÷ 0,15 i przy obciążeniach dynamicznych (np. okresowych) εdop = = 0,05 ÷ 0,10.

Rys. 10.19 Gumowe elementy podatne: a) ściskany, b) ściskany z przekładkami metalowymi, c) ścinany, d) ścinany w kształcie tulei o stałej wysokości, e) ścinany w kształcie tulei o stałej wytrzymałości, f) skręcany, g) skręcany z przekładkami metalowymi