GWINTY

Rozróżnia się gwinty zewnętrzne i wewnętrzne. Pierwsze utworzone są na zewnętrznej powierzchni, drugie zaś - na wewnętrznej. Gwinty zewnętrzne i wewnętrzne nazywa się także gwintami śruby i nakrętki. Gwinty wykonuje się na powierzchni walcowej lub stożkowej, stąd nazwy: gwinty walcowe, gwinty stożkowe.

Jednoznaczne określenie postaci nominalnej gwintu walcowego wymaga podania pięciu wartości podstawowych parametrów:

średnica zewnętrzna - średnica wyobrażalnego walca opisanego na wierzchołkach występu gwintu zewnętrznego (d) lub dnach bruzd gwintu wewnętrznego (D)

średnica wewnętrzna - średnica wyobrażalnego walca wpisanego w dna bruzd gwinty zewnętrznego (d1, d3) lub wierzchołki występów gwintu wewnętrznego (D1)

średnica podziałowa (d2, D2) - średnica walca podziałowego, tj. walca, którego oś pokrywa się z osią gwintu, a jego powierzchnia boczna przecina gwint w ten sposób, że szerokość występu bruzdy wzdłuż tworzącej tego walca są sobie równe.

kąt gwintu (α) - kąt między różnoimiennymi bokami zarysu. Rozróżnia się także kąt boku, tj. kąt między bokiem zarysu i prostopadłą do osi gwintu w płaszczyźnie osiowej gwintu: w gwintach o zarysie symetrycznym kąt boku jest równy α/2

podziałka (P) - odległość osiowa między dwoma odpowiadającymi sobie punktami najbliższych jednoimiennych boków gwintu

skok (Ph) - skok linii śrubowej

SPRAWDZIANY

Prawidłowość wykonania wałków, otworów, stożków, gwintów, łuków, krzywizn, itp. w produkcji seryjnej sprawdza się sprawdzianami. Stosowanie sprawdzianów oparte jest na zasadzie dwugranicznego tolerowania wymiaru, to znaczy: wymiar rzeczywisty przedmiotu powinien znajdować się w obszarze ograniczonym górnym i dolnym wymiarem granicznym.

Sprawdziany pozwalają więc stwierdzić, czy wymiary kontrolowanego przedmiotu nie przekroczyły wymiarów granicznych, nie podając wartości liczbowych tych wymiarów. Klasyfikują natomiast przedmioty produkcji na dobre (to znaczy mieszczące się w polu tolerancji wymiaru) i złe (czyli braki naprawialne i nienaprawialne).

Sprawdziany przeznaczone do sprawdzania dolnych wymiarów granicznych otworów i górnych wymiarów granicznych wałków przyjęto nazywać sprawdzianami przechodnimi, zaś nieprzechodnimi - sprawdziany przeznaczone do sprawdzania górnych wymiarów granicznych otworów i dolnych wymiarów granicznych wałków. Nieprzechodnie sprawdziany odróżnia się od przechodnich skróconą powierzchnią pomiarową (krótszy tłoczek dla sprawdzianów dla otworów, ścięcia na powierzchniach pomiarowych dla sprawdzianów do wałków) i dodatkowo oznacza kolorem czerwonym.

Sprawdzian przechodni ulega szybszemu zużyciu. Aby więc zwiększyć trwałość wymiarową sprawdzianów przechodnich, przy ich projektowaniu przewiduje się pewien zapas na zużycie.

Do sprawdzania wałków stosuje się: sprawdziany szczękowe jednolite, sprawdziany szczękowe ze wstawianymi szczękami, sprawdziany szczękowe nastawne.

Sprawdziany do otworów mają kształt tłoczka. Dla większych średnic zamiast pełnych tłoczków stosuje się sprawdziany łopatkowe lub średnicówkowe.

Tolerowanie sprawdzianów do wałków i otworów.

Dokładność wykonania sprawdzianów musi być znacznie większa niż dokładność sprawdzanych nimi przedmiotów. Dlatego tolerancje wykonania sprawdzianów uzależniono od sprawdzanego wymiaru. Pola tolerancji wykonania są rozmieszczone względem wymiarów granicznych A i B wałka i otworu.

Wymiary sprawdzianów oblicza się według poniższych wzorów:

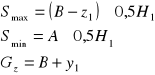

Sprawdziany do wałków:

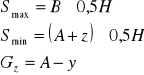

Sprawdziany do otworów:

Wartości liczbowe wielkości: H, H1, y, y1, z, z1 określające wielkość i położenie pól tolerancji sprawdzianów odczytujemy z odpowiednich tablic.

PRZYRZĄDY

Rodzaje przyrządów pomiarowych:

Suwmiarkowe:

głębokościomierz

suwmiarki jednostronne

suwmiarki uniwersalne

Mikrometryczne:

śruba

mikrometr

głębokościomierz

Czujnikowe:

interferencyjne

elektryczne

mechniczne

Definicje:

podziałka - zbiór skaz na suwmiarce

noniusz - zbiór skaz na prowadnicy

Cechy metrologiczne przyrządów pomiarowych:

wartość działki elementarnej

zakres pomiarowy

czułość (przełożenie pomiarowe)

histereza pomiarowa

wskaźniki liczbowe (z dokładnością pomiaru)

- dźwigniowe

- zębate

- sprężynowe

Zasady doboru przyrządów pomiarowych.

Przy ocenie i możliwości zastosowania określonego narzędzia pomiarowego należy brać pod uwagę ukształtowanie, liczbę sprawdzanych wymiarów gabaryty i masę kontrolowanego przedmiotu oraz jego materiał. Konstrukcja narzędzia pomiarowego musi zapewniać jego łatwy dostęp do sprawdzanych elementów wyrobów. Przy większej liczbie sprawdzonych wymiarów zaleca się stosowanie wielowymiarowych przyrządów kontrolnych. W odniesieniu do masowo produkowanych części maszyn o prostych kształtach niewielkiej liczbie sprawdzanych wymiarów małym gabarycie i masie szczególnie efektywna jest automatyzacja kontroli wymiarowej. Przy dużych gabarytach i masie zaleca się stosowanie przenośnych przyrządów pomiarowych trzymanych w ręce lub ustawianych bezpośrednio na mierzonym przedmiocie. Do przedmiotów wykonywanych z miękkich materiałów niekorzystne jest stosowanie dotykowych metod pomiaru. Przedmioty z materiałów bardzo trwałych jak spiekane węgliki metali szkło czy ceramika wymagają zbrojenia stykowych elementów przyrządów pomiarowych wkładkami z materiałów odpornych na zużycie.

Różnica pomiędzy wymiarem rzeczywistym a nominalnym nie powinna przekroczyć wielkości tolerancji Ne-N≤T (wartość Ne-N zwana jest błędem wielkości ΔN).

Błąd pomiaru (dokładność pomiaru) ΔP jest wielkością której nie powinna przekroczyć suma fmax wszystkich błędów systematycznych i przypadkowych przy poprawnie przeprowadzonym pomiarze czyli ΔP≤fmax.

Tolerancja T gotowego przedmiotu T=![]()

Tw-tolerancja wykonania ΔP≤KT

Dokładność pomiarową przyrządu pomiarowego w przemyśle maszynowym K=0.1 (dla wymiarów wykowywanych w klasach 5 do 16). Przy tolerancjach węższych dopuszcza się K≅0.2, gdyż w większości przypadków trudno jest dobrać narzędzie pomiarowe o dokładności odpowiadającej K=0.1.

Wyszukiwarka

Podobne podstrony:

Analiza matematyczna Teoria sciaga

Analiza matematyczna egzamin I (lato) calki teoria, Wykłady - Studia matematyczno-informatyczne

Analiza matematyczna I (lato) teoria, Wykłady - Studia matematyczno-informatyczne

ZAGADNIENIA Z ANALIZY MATEMATYCZNEJ, Fizyka Medyczna, STUDIA, Rok I, Semestr II, Analiza matematyczn

Analiza matematyczna 1 teoria wyklady id 60885

WYKLAD ANALIZA MATEMATYCZNA

Analiza matematyczna, lista analiza 2008 6 szeregi

Analiza Matematyczna 1 Gewert Skoczylas zadania

Analiza Matematyczna Twierdzenia

Analiza matematyczna 1

Praca domowa 2a Analiza Matematyczna

Zadania z Analizy Matematycznej, Matematyka

zestaw9, Matematyka stosowana, Analiza, Analiza matematyczna dla leniwych

Analiza matematycza opracowanie pytań

Kolos 3 Analiza matematyczna

analiza matematyczna 7

więcej podobnych podstron