Nitrowe pochodne toluenu.

Przez bezpośrednie nitrowanie toluenu można wprowadzić jedną, dwie lub trzy grupy nitrowe. Obecność grupy metylowej ułatwia reakcję i wprowadzenie trzech grup nitrowych przez bezpośrednie nitrowanie nie stwarza większych trudności.

Spośród nitrowych pochodnych toluenu największe znaczenie jako MW ma 2,4,6-trinitrotoluen. Jest też najczęściej stosowanym MWK w grupie nitrozwiązków aromatycznych. Swą popularność zawdzięcza dość dużej łatwości otrzymywania i bezpieczeństwu, dużej sile wybuchowej a nade wszystko trwałości chemicznej i małej wrażliwości na tarcie i uderzenie, a więc dużemu bezpieczeństwu stosowania. Jest poza tym mało toksyczny, czym korzystnie różni się od nitrowych pochodnych benzenu. TNT po raz pierwszy otrzymano w 1863 roku, natomiast w roli MW zaczęto go stosować na początku 20 wieku. Jego produkcja szczególnie rosła w okresie wojen światowych. Już w okresie I wojny był najpopularniejszym MW, a w okresie II wojny światowej jego zużycie osiągnęło ogromne rozmiary, W Niemczech produkowano ok. 200 tys. ton TNT w skali roku. Podobne ilości tego MW wytwarzano w Japonii, Anglii i USA.

Mononitrotolueny MNT

Znane są trzy izomeryczne mononitrowe pochodne toluenu

Nitrowanie toluenu prowadzi głównie do pochodnych o- i p-

MNT w stosunku NB mają znacznie niższe właściwości toksyczne co tłumaczy się zdolnością utlenienia grupy CH3 do karboksylowej i tworzeniu się związków rozpuszczalnych w wodzie wydzielonych z organizmu.

MNT - właściwości chemiczne

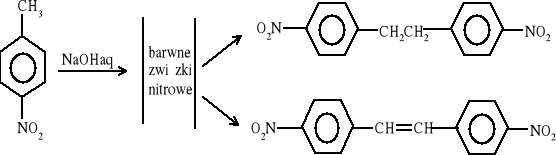

MNT są odporne na działanie kwasów natomiast silne alkalia powodują utlenienie z utworzeniem pochodnych di benzylowych i stilbenowych.

Stapianie z KOH daje:

Reaktywność grupy metylowej w MNT sprawia, że możliwa jest reakcja:

MNT - otrzymywanie

W czasie nitrowania toluenu powstają wszystkie trzy izomery z przewagą izomeru orto; stosunek ilościowy izomerów zależy od temperatury nitrowania oraz warunków prowadzenia procesu

Przy zastosowaniu mieszaniny nitrującej z granicznym współczynnikiem aktywności nitrującej 71-72% w zależności od temperatury skład ten jest następujący:

Temp. nitrowania [°C] 60 40 20 0 -30

Zaw. izomerów

orto- 59,6 59,2 59,4 58,0 57,2

meta- 5,1 4,7 4,2 3,9 3,5

para 35,3 36,1 36,9 38,1 39,3

Podwyższenie temperatury procesu powoduje wzrost zawartości izomerów orto i meta i obniżenie zawartości izomeru para. Zależność taka jest wynikiem różnic energii aktywacji poszczególnych reakcji. Celowe jest też wprowadzanie do toluenu mieszaniny nitrującej. W przeciwnym wypadku obok MNT tworzy się DNT. Łańcuch przyczynowo-skutkowy jest w pierwszym przypadku następujący: kwasy do toluenu → rozcieńczenie kwasów → podwyższenie pojemności cieplnej → możliwość stosowania wyższej temperatury reakcji → brak DNT.

W technice do nitrowania toluenu stosuje się mieszaninę o składzie:

HNO3 48-62%

H2SO4 47-21% (stosuje się 1-5% nadmiar HNO3)

H2O 6-17%

Przeważnie kwasy wprowadza się do toluenu utrzymując w czasie mieszania temperaturę w granicach 25-40°C, po czym podnosi się temperaturę do 60°C i utrzymuje na tym poziomie przez 0,5-1 godziny. Po ostudzeniu do temperatury 25-30°C, NT oddziela się w separatorze od kwasu odpadowego. Najczęściej do następnego stopnia nitrowania wykorzystuje się surowy MNT. Techniczny MNT jest cieczą o temperaturze krzepnięcia ok. - 16°C.

Rozdzielanie mieszaniny (w razie konieczności) można przeprowadzić przez wymrażanie (1- izomer p-; później o-, na koniec eutektyk o i m-) lub na drodze destylacji pod obniżonym ciśnieniem.

Czyste izomery o-, m-, p- MNT otrzymuje się metodami pośrednimi

Izomer para może być wyodrębniony w stanie dostatecznie czystym przez wymrażanie mieszaniny i następnie wielokrotną krystalizację.

MNT nie są MW, ale znajdowały zastosowanie jako dodatki flegmatyzujące do MW o wysokiej wrażliwości na bodźce mechaniczne.

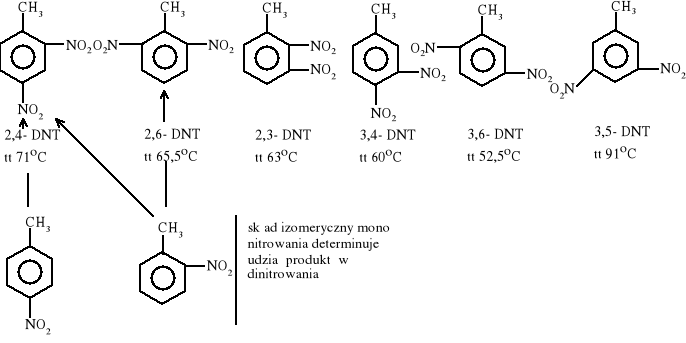

Dinitrotolueny - DNT

Znanych jest sześć izomerycznych di nitrowych pochodnych toluenu:

Wszystkie DNT mają postać krystaliczną o żółtawym zabarwieniu, są słabo toksyczne i dobrze rozpuszczalne w większości rozpuszczalników organicznych.

Wzór sumaryczny C7H6N2O4

Mol 182,1g

Qtw: 2,4 DNT 292,8 kJ/kg

2,6 DNT 159,5 kJ/kg

ΔHtw 2,4 DNT 375 kJ/kg

2,6 DNT 241 kJ/kg

BT -114,4%

Qv 2,4 DNT 3505 kJ/kg

2,6 DNT 3618 kJ/kg

Vo 800 l/kg

ρ 2,4DNT 1,52 g/cm3

2,6DNT 1,54 g/cm3

Wraż. udar. pow. 50 Nm

Wraż. taarcie pow. 360 N

DNT - właściwości chemiczne

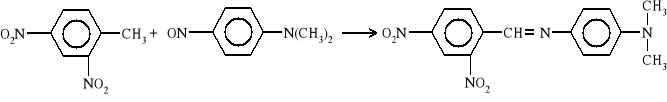

Grupa metylowa w DNT jest szczególnie aktywna wskutek obecności dwóch nitrowych. Podlega więc łatwo reakcjom takim jak:

- tworzenie anilu z p-nitrozodimetyloaniliną:

- tworzenie pochodnej stilbenowej z benzoaldehydem:

-tworzenie pochodnych stilbenu pod wpływem alkali zwłaszcza w obecności środków utleniających

- DNT pochodne m-NT reagują z siarczynem sodu dając sole kwasów nitrosulfonowych:

DNT - otrzymywanie

Wprowadzenie drugiej grupy nitrowej wymaga ostrzejszych warunków. W związku z tym stosuje się większy nadmiar HNO3 (10%) niż w przypadku mononitrowania oraz mieszaniny nitrujące o większej mocy:

HNO3 28-32%, H2SO4 62-64%, H2O 6-8%

Techniczny DNT zawiera głównie izomery 2,4- i 2,6- i jest żółtą, krystaliczną substancją ze znaczną zawartością domieszek oleistych. Krzepnie w temperaturze 50-54°C; jego gęstość w temperaturze 71°C wynosi 1,32 g/cm3.

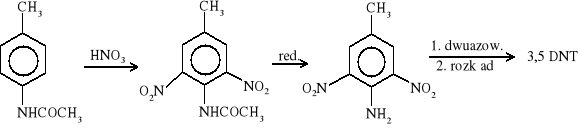

Czyste DNT otrzymuje się w reakcjach pośrednich:

izomer 2,6 z TNT

izomer 3,5 z toluidyny

Pozostałe DNT otrzymuje się przez nitrowanie m-MNT i frakcjonowaną krystalizację produktu lub wychodząc z odpowiednich toluidyn.

DNT - są MW. Ich zdolność do wykonania pracy jest jednak niewielka. Wydęcie w próbie Tranzla wynosi ok. 219 cm3. Mała wrażliwość na pobudzenie do detonacji sprawia, że DNT nie są stosowane jako samodzielne MW. Niewielkie ilości stosuje się w roli plastyfikatorów w prochach nitroglicerynowych.

Trinitrotolueny - TNT

TNT po raz pierwszy otrzymany był w 1863r (niemal 140 lat temu) natomiast jego kariera jako MW rozpoczęła się na początku naszego stulecia. TNT krystalizuje w układzie rombowym w postaci słupków, gęstość kryształów 1,654-1,664 g/cm3. Temperatura topnienia czystego α TNT wynosi 80,65°C. Bardzo dobrze rozpuszcza się w acetonie, benzenie i toluenie, słabiej w etanolu. Praktycznie jest nierozpuszczalny w wodzie (0,15% w 100°C), jest też niehigroskopijny. Względnie dobra rozpuszczalność TNT w H2SO4 (szczególnie w stężonym H2SO4 np. 80% H2SO4 w 80°C rozpuszcza 2,4 g TNT na 100 g roztworu 90% H2SO4 - 10g) sprawia trudności w procesie separacji produktu od kwasów ponitracyjnych. TNT bardzo dobrze rozpuszcza się także w kwasie azotowym, w tym w rozcieńczonym. Wykorzystuje się to do oczyszczania TNT w niektórych metodach jego produkcji. Ciekły, w temperaturze 82°C ma gęstość 1,47g/cm3, przy odlewaniu uzyskuje gęstość ok. 1,6 g/cm3. Ciśnienia prasowania rzędu 500 MPa pozwalają uzyskać gęstości ok. 1,64 g/cm3.

αTNT - własności fizyczne i wybuchowe

Wzór sumaryczny C7H5N3O6

Mol 227,1

Qtw 184,8 kJ/kg

ΔHtw 261,5 kJ/kg

BT -73,9%

Vo 730 l/kg

Qv 4564 kJ/kg

ρ 1,654 g/cm3

VPb 300 cm3

D1.6 6900 m/s

Temp. wyf. 300°C

Wrażliw. udar. 4-8% st. próba Kasta (15 Nm)

Wrażliw. tarcie pow. 360 N

TNT jest odporny na działanie temperatury. Próbka o tt. 80,75°C ogrzewana przez 127h w temperaturze 145-150°C ma tylko nieznacznie obniżoną tt., do 80,2°C. TNT jest wrażliwy na działanie światła - ciemnieje na powierzchni.

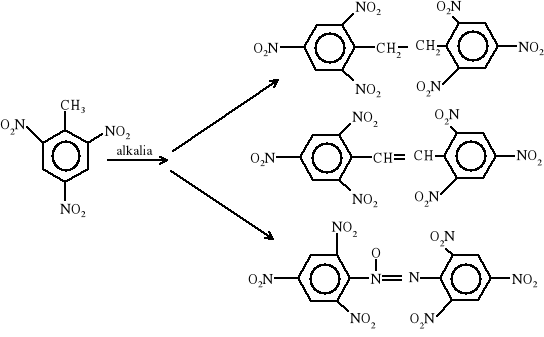

α TNT - właściwości chemiczne

Podobnie jak inne nitrozwiązki aromatyczne TNT jest odporny na działanie kwasów. Jedynie stężony HNO3 w temperaturze 110°C powoduje utlenienie go do kwasu 2,4,6 -trinitrobenzoesowego. Wrażliwy na działanie alkali, które wywołują z łatwością głębokie przemiany struktury i tworzą produkty addycji zabarwione na czerwono i brunatno. Przejściowymi produktami tych reakcji są pochodne di benzylowe, stilbenowe, azoksowe.

Grupa metylowa w TNT jest wyjątkowo reaktywna. Jest to wynik uaktywniającego wpływu trzech grup nitrowych na podstawniki w pozycjach orto i para.

Reakcja z p-nitrozodimetyloaniliną prowadzi do

z aldehydem mrówkowym i benzoesowym otrzymuje się odpowiednio:

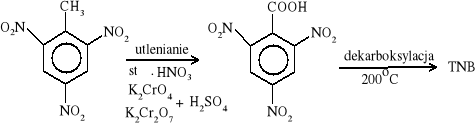

Grupa metylowa podatna jest na utlenienie

αTNT - tworzy szereg połączeń addycyjnych ze związkami aromatycznymi ze skondensowanymi pierścieniami, aminami aromatycznymi itp.

Niesymetryczne TNT

Znane są następujące niesymetryczne trinitrowe pochodne toluenu.

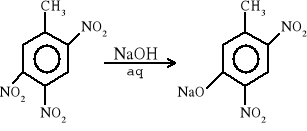

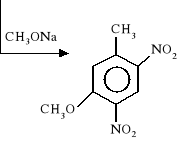

W stosunku do αTNT związki te różnią się ruchliwością grupy nitrowej umieszczonej w położeniu meta do grupy CH3 i o- i p- do innych grup nitrowych. Stąd niesymetryczny TNT reaguje:

z alkaliami dając krezolany

z alkoholanami dając:

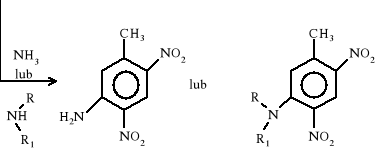

z amoniakiem lub aminami daje dinitrotoluidyny lub jej N- podstawione pochodne

TNT - otrzymywanie

Przemysłowa produkcja TNT realizowana jest w bardzo dużej skali, znacznie przewyższającej skalę produkcji innych MW. Surowcami do jego produkcji są toluen pozyskiwany z ropy naftowej (frakcja aromatyczna) lub z węgla kamiennego (olej lekki z suchej destylacji) oraz kwasy azotowy i siarkowy (otrzymywane syntetycznie). Przy braku normalnych źródeł toluenu może być syntezowany w następujących reakcjach:

Ogólne uwagi o nitrowaniu toluenu

W okresie II wojny światowej, w większości stron konfliktu, trotyl produkowano w trzech stadiach, stosując zasadę współprądu i pełny obieg kwasów oraz wykorzystując aparaturę o działaniu periodycznym. Taki sposób produkcji wykorzystywano w USA, Japonii i Niemczech. W Anglii stosowano dwuetapową syntezę z wykorzystaniem zasady przeciw prądu fazy organicznej i nieorganicznej.

Współczesne metody produkcji TNT opierają się na zastosowaniu ciągłego przeciwprądowego nitrowania, które zapewnia najniższe zużycie kwasów i prowadzenie procesu w względnie niskiej temperaturze (do 100°C). W tych warunkach uzyskuje się także wzrost wydajności trotylu na skutek obniżenia udziału ubocznych procesów utleniania. Typową cechą nowszych ciągów technologicznych jest wieloetapowość procesu. Poszczególne etapy zachodzą ponadto w kilku nitratorach połączonych bezpośrednio między sobą. Większość linii technologicznych to ciąg sekcji obejmujących nitratory (typu zbiornik z mieszadłem) i separator. Przepływ komponentów pomiędzy sekcjami wymuszany jest mechanicznie za pomocą pomp.

Typowe rozwiązanie ciągu technologicznego do produkcji TNT przedstawia prezentowany schemat.

Nitrowanie toluenu do trotylu realizowane jest tutaj w siedmiu stadiach. Każda sekcja zawiera nitrator i separator. W pierwszych dwóch stadiach zachodzi przeciwprądowe nitrowanie toluenu do MNT, w dwu następnych stadiach otrzymuje się DNT, a w trzech ostatnich TNT. W procesie stosowana jest recyrkulacja kwasów między reaktorem i separatorem jednej sekcji. Nitrowanie prowadzone jest oleum i kwasem azotowym o stężeniu 96% oraz 60%. Kwasy ponitracyjne z drugiego etapu nitrowaniu (3 i 4 stadium), są pozbawione tlenków azotu na drodze przedmuchiwania powietrzem. Pozwala to zminimalizować proces utleniania w pierwszym etapie.

Technologiczny reżim procesu jest następujący:

Nr nitratora |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

T[°C] |

40 |

50 |

70 |

80 |

87 |

92 |

100 |

Skład mieszany nitrującej |

|

|

|

|

|

|

|

H2SO4 |

68,9 |

71,6 |

81,4 |

87,1 |

87,25 |

87,5 |

88,0 |

HNO3 |

0,5 |

3,0 |

4,0 |

6,0 |

10,9 |

14,2 |

16,0 |

HNO2 |

0,3 |

4,0 |

5,6 |

5,9 |

1,9 |

0,3 |

|

H2O |

30,3 |

25,0 |

9,0 |

4,0 |

- |

- |

|

Wsp. aktyw. nitrującej |

69,3 |

74,3 |

95,6 |

96,6 |

98,0 |

100,0 |

101,7 |

Zużycie surowców na 1000 kg oczyszczonego TNT

Toluen 450 kg, HNO3 1230 kg

w tym na nitratorach

2, 3, 4 660 -700 (60% HNO3)

5, 6, 7 500 - 970 (96% HNO3)

H2SO4 (25 -40% oleum) 1600 kg (tylko nitrator nr 7)

Wydajność trotylu wynosi 87% w stosunku do wydajności teoretycznej.

W USA pracują wyłącznie zakłady produkujące TNT w metodzie ciągłej w pełni zautomatyzowanej i sterowanej komputerowo. Sterowanie realizowane jest dwoma systemami komputerowymi (sterujący i kontrolujący). Zapewnia to nieprzerwaną pracę nawet w sytuacji awarii jednego z systemów. W przypadku sytuacji awaryjnej w którejś z sekcji, system sterowania szybko przywraca normalny reżim jej pracy poprzez przesłanie decyzji do automatów regulujących przepływ reagentów czy mediów chłodzących.

Nitrowanie prowadzone jest w sześciu stadiach. W każdym z nich pracuje dwa lub jeden nitrator oraz jeden separator. Toluen wprowadza się do pierwszej sekcji, a oleum do szóstej. kwas azotowy podawany jest na wszystkie nitratory. W pierwszej sekcji toluen nitrowany jest do MNT, a w kolejnych do DNT i TNT. Temperatura w kolejnych nitratorach rośnie od 50°C do 100°C.

Konstrukcje pojedynczej sekcji (nitrator + separator) przedstawia prezentowany schemat

Nitrator to cylindryczny zbiornik z centralną rurą w której pracuje mieszadło. Zapewnia to nie tylko intensywne mieszanie zawartości, ale również przyczynia do przetłaczania cieczy z nitratora do separatora i na odwrót. W ten sposób realizowana jest wewnątrzsekcyjna recyrkulacja utrzymująca między innymi temperaturę pracy separatora i zapewniająca wymagany czas przebywania substratu w strefie reakcji.

Kwas odpadkowy opuszcza separator poprzez zawór pozwalający regulować natężenie jego przepływu i jest kierowany na poprzedzający go nitrator, a z separatora pierwszej sekcji na denitrację. Surowy TNT z ostatniego separatora idzie na oczyszczanie polegające na wymyciu kwasów i usunięciu domieszek niesymetrycznych izomerów.

Wymywanie kwasów z TNT

Surowy TNT otrzymywany oddziale nitrowania zawiera 3-5% kwasów, od których musi być uwolniony na drodze przemywania gorąca wodą. Alkalicznych roztworów wymywających nie stosuje się, ponieważ możliwe jest wówczas tworzenie wysoko wrażliwych i mało stabilnych metalicznych pochodnych TNT. TNT (zwykle stopiony) przemywa się gorącą wodą w instalacjach ciągłego działania pracujących w przeciwprądzie. Do roztworu wodnego przechodzą nie tylko kwasy ale również część produktów ubocznych np. trinitrokrezol czy kwas trinitrobenzoesowy. Ciągi wymywające mają zwykle taką samą konstrukcję jak ciągi nitrujące - składają się z następujących po sobie mieszalników oddzielonych separatorem.

Oczyszczanie TNT

Próby syntezy czystego TNT izomeru α-TNT wychodzące z czystych izomerów orto- i para- MNT nie dały dobrych rezultatów. Izomeryczny skład MNT można w niewielkim zakresie regulować jedynie przez zmianę temperatury reakcji nitrowania. Nie opłacalne okazało się natomiast usuwanie izomeru meta, na drodze dwukrotnej próżniowej destylacji. W rezultacie surowy TNT zawiera do 5% niesymetrycznych izomerów. Po wymywaniu wodą produkt krzepnie w temperaturze ok. 74°C i zawiera ok. 6% domieszek będących głównie niesymetrycznymi izomerami TNT i DNT produktami utlenienia np. tetranitrometan, itp.

TNT oczyszcza się głównie metodami chemicznymi. Wykorzystuje się tu ruchliwość grupy nitrowej znajdującej się w pozycji meta względem grupy metylowej np:

Najlepszym reagentem okazał się siarczyn sodu, W przeciągu ostatnich 60 lat jest szeroko wykorzystywany do oczyszczania TNT. Z niesymetrycznymi izomerami daje dobrze rozpuszczalne w wodzie sulfolany sodu. TNM także łatwo reaguje z Na2SO3 dając rozpuszczalny nitroform:

![]()

Produkty utlenienia typu pochodnych fenolowych łatwo rozpuszczają się w rozcieńczonych roztworach Na2SO3. Tak samo zachowuje się trinitrobenzen, tworząc addukty z Na2SO3. αTNT nie reaguje z rozcieńczonymi (2-3%) roztworami siarczynu sodowego nawet w temperaturze do 80°C. W 60°C można stosować roztwory nawet 5-6%, bez obawy znacznych strat głównego produktu.

Proces sulfonowania prowadzi się w krystalizatorach wyposażonych w mieszadła. Do gorącej wody (80°C) i przy pracującym mieszadle wprowadza się stopiony surowy TNT w stosunku 1:1 (objętościowo). Następnie obniża się temperaturę do ok. 60°C i wprowadza 10-15% roztwór Na2SO3 w takiej ilości, aby końcowe stężenie wynosiło 2-3%. Następnie zawartość krystalizatora spuszcza się na filtry próżniowe. Odsączony TNT przemywany jest ciepłą wodą. Prowadzenie ciągłego procesu sulfonowania TNT w stanie stopionym jest efektywniejsze ale prowadzi do większych strat produktu. Pomimo tego sposób ten jest zwykle stosowany ze względu na możliwość automatyzacji procesu oczyszczania, prostoty aparatury, wysokiej czystości i powtarzalności parametrów produktu itp.

Fizyczne metody oczyszczania TNT polegają na jego krystalizacji z różnych rozpuszczalników. Stosowano krystalizację z etanolu, toluenu oraz ciągłą krystalizację z kwasu azotowego.

Suszenie TNT polega na przepuszczaniu gorącego sprężonego powietrza przez stopiony TNT (90-100°C). Po tej operacji produkt poddawany jest łuskowaniu lub granulowaniu.

12

Wyszukiwarka

Podobne podstrony:

WYKLAD12.DOC, Temat: Nitrowe pochodne ksylenu i naftalenu.

WYKLAD13.DOC, Chemia i technologia nitrowych pochodnych chlorobenzenu. 2,4-chlorodinitrobenzen, trin

WYKLAD15.DOC, C - nitrowe pochodne amin aromatycznych - TNAnilina, Heksyl, TATB

WYKLAD5.DOC, Nitrowanie węglowodorów alifatycznych (alkanów)

WYKLAD3.DOC, Mechanizm reakcji nitrowania. Nitrowanie jako elektrofilowa substytucja w pierścieniu a

WYKLAD4.DOC, Mechanizm reakcji nitrowania.

ginmaterialy, gin Krzysiek1, Ginekologia - wykład, doc

wykłady Gabryś, Temat 11, Temat: WZROST GOSPODARCZY

Fizyka wykłady doc

SPG wyklady doc, Wrokflow WFMC OMC, Wprowadzenie

Fizyka1 wykłady doc

SPG wyklady doc, Wstęp pojecia, Systemy pracy grupowej

ginmaterialy, GIN KRZ2, Ginekologia - wykład, doc

Wyklad na temat samobojstwa

wykłady Gabryś, Temat 1, Temat 1: Makroekonomia jako dział ekonomii

MG3.DOC, TEMAT: Oznaczanie kąta tarcia wewnętrznego i spójności gruntu za pomocą aparatu trójosioweg

GNSS - WYKŁADY W DOC, Semestr 4 GNSS w pomiarach geodezyjnych

301z.DOC, Temat: Wyznaczanie współczynnika załamania światła metodą

wykłady Gabryś, Temat 6, WYKŁAD MAKROEKONOMIA

więcej podobnych podstron