11.0. Zadania konstrukcyjne

Przedstawione poniżej zadania konstrukcyjne z Podstaw Konstrukcji Maszyn mają za cel zapoznanie studentów z przebiegiem typowych obliczeń elementów konstrukcyjnych z wykorzystaniem nabytych wiadomości z przedmiotów: Mechanika, Wytrzymałość Materiałów, Inżynieria Materiałowa i Rysunek Techniczny. Tematy zostały dobrane tak, aby zawierały jak najwięcej materiału z wykładów i ćwiczeń audytoryjnych: obliczenia wytrzymałościowe statyczne i zmęczeniowe, zadanie z tolerancji i pasowań wymiarów liniowych, wyboczenie prętów ściskanych, połączenia: gwintowe, wpustowe, połączenia spawane, obliczenia wałów, sprzęgieł ciernych wielopłytkowych i sprzęgieł kłowych, przekładni: pasowej z pasami klinowymi i zębatej o zębach skośnych oraz dobór łożysk tocznych.

11.1. Wytyczne wykonania

Podczas przeprowadzania obliczeń konstrukcyjnych zaleca się korzystanie z ręcznych kalkulatorów do obliczeń inżynierskich. Wykorzystanie komputera z gotowymi programami nie jest zalecane z uwagi na nieznane założenia i metody obliczeń przyjęte w programach. Natomiast komputer jest niezbędny podczas zapisu konstrukcji.

W celu wykonania obliczeń formułuje się układy równań składające się z warunków wytrzymałościowych, zalecanych wartości stosunków parametrów związanych i zależności geometrycznych. W przypadku jednakowej ilości równań, ilości zmiennych projektu i ich łatwej do obliczenia postaci - dokonuje się odpowiednich obliczeń. W przypadku, gdy ilość równań jest mniejsza od ilości zmiennych lub ich postać jest zbyt trudna do wyprowadzenia wzoru na wartość zmiennej, należy uzupełnić równania wstępnie przyjętymi wartościami wybranych zmiennych i po przeprowadzeniu obliczeń dokonać weryfikacji zbioru wyników. W przypadku niezadowalającego rezultatu należy zmienić założoną wartość jednej ze zmiennych i powtórnie dokonać obliczeń. Czynności te trzeba powtarzać aż do uzyskania dopuszczalnej lub optymalnej postaci konstrukcji. W przypadku zbyt dużej ilości równań, należy wykluczyć z obliczeń część z nich (najlepiej nierówności) a następnie po wykonaniu obliczeń, sprawdzić czy są spełnione. Czynności należy powtarzać, aż do uzyskania rozwiązania spełniającego pełny układ równań. Innym sposobem jest przeprowadzenie obliczeń zgodnych ze znanymi metodami polioptymalizacyjnymi [1]

11.1.1. Forma wykonania

Zadanie konstrukcyjne powinno składać się z dwóch części: obliczeń i dokumentacji rysunkowej.

Obliczenia powinny zawierać stronę tytułową w postaci przedstawionej na rysunku 11.1a, spisu treści (rys. 11.1b), treści obliczeń (rys. 11.1c) oraz spisu literatury wykorzystywanej w trakcie wykonywania pracy (rys. 11.1d). Strona maszynopisu lub rękopisu (format A4) zawierać powinna marginesy lewy o szerokości ok. 20 mm (z tego 10 mm na spięcie lub zszycie pracy) i prawy o szerokości 10 mm. Margines górny o wysokości 25 mm (z tego ok. 10 mm na numer strony) i margines dolny - 15 mm.

Spis treści - powinien zawierać: numery i tytuły rozdziałów, podrozdziałów i pod- podrozdziałów w kolejności występowania ich w pracy wraz z numerami stron na których biorą początek. Strony ze spisem treści nie muszą posiadać numeracji stron.

Treść obliczeń pisana powinna być przedstawiona w trzech kolumnach o szerokości (kolejno): 25, 130, 25 mm.

Kolumna 1 - dane do obliczeń zgromadzone w pobliżu wzoru w którym są wykorzystywane w postaci symbolu parametru, jego wartości i przyjętej jednostki zgodnej z wielokrotnym układem SI (tab. 11.1). Zaleca się krótkie komentarze odnoszące się do przyjętych wartości. Dane powtórnie wykorzystywane na tej samej stronie pracy nie muszą być powtarzane przy poszczególnych wzorach.

Tab. 11.1. Zalecany do obliczeń konstrukcyjnych układ jednostek.

Lp. |

Nazwa |

Jednostka |

Relacje |

1 |

Długość |

mm |

|

2 |

Masa |

kg |

|

3 |

Czas |

s |

|

4 |

Siła |

N |

1N = 1 kg⋅1m/s2 |

5 |

Naprężenie, ciśnienie |

MPa |

1 MPa = 1 N/mm2 |

6 |

Prędkość liniowa |

mm/s |

|

7 |

Przyśpieszenie |

m/s2 |

|

8 |

Częstotliwość |

1/s |

|

9 |

Prędkość obrotowa |

obr/min |

1 obr/min ≈ 9,549 rd/s |

10 |

Prędkość kątowa |

rd/s |

1 rd/s ≈ 0,1047 obr/min |

Kolumna 2 - to treść obliczeń poprzedzona tytułami rozdziałów i podrozdziałów. W tytułach unikać orzeczeń. Zaleca się, aby tytuł podrozdziału był nazwą (objaśnieniem symbolu) obliczanego parametru. Kolumna ta zawierać ma objaśnienia dotyczące przyjętych założeń, objaśnienia występujących we wzorach symboli parametrów konstrukcyjnych (dopuszcza się zebranie wszystkich symboli w tzw. indeksie oznaczeń zamieszczonym po spisie treści), komentarze otrzymanych wyników, oznaczenia elementów znormalizowanych, rysunki z symbolami parametrów geometrycznych i fizycznych oraz wzory z obliczeniami w postaci: symbol obliczanego parametru = wzór na wartościach symbolicznych = podstawienie wartości parametrów = wynik obliczeń. Wartości parametrów i wyniki powtarzających się obliczeń można przedstawić w postaci tablicy. Wyniki obliczeń przedstawiane są z dokładnością do czterech miejsc

znaczących. W przypadku bardzo małych lub bardzo dużych wartości, w postaci wykładniczej np. 0,0001234 = 1,234⋅10-4. Nie należy przedstawiać toku wyprowadzeń obliczanych parametrów jak również pośrednich wyników kolejnych kroków iteracyjnych. Rysunki i tablice powinny posiadać tytuły i kolejne numery.

Kolumna 3 - wyniki obliczeń w postaci symbolu parametru, jego wartości i przyjętej jednostki. Wyniki ostateczne należy przedstawić w postaci zaokrąglonej do wartości uzasadnionej technicznie.

11.1.2. Dokumentacja rysunkowa

W skład dokumentacji rysunkowej wykonywanej przez studentów mogą wejść (w zależności od poleceń prowadzącego zajęcia) następujące rodzaje rysunków technicznych:

Rysunek ofertowy. Zawierający uproszczony rysunek urządzenia z gabarytami oraz wymiarami niezbędnymi do montażu i przyłączenia do urządzenia wyższego rzędu. Np. rysunek ofertowy zespołu napędowego musi oprócz gabarytów zawierać: rozstaw i średnice otworów pod śruby fundamentowe, wymiary określające w sposób jednoznaczny położenie, średnicę i długość czopa wału wyjściowego. Zawierać też powinien specyfikację zespołów wchodzących w skład urządzenia wraz z numeracją ich rysunków zestawieniowych oraz uwagi dotyczące warunków eksploatacji, montażu i transportu. Na rysunku tym przedstawić można także podstawowe dane techniczne.

Rysunki zestawieniowe. Zawierające widoki lub/i przekroje zespołów, podzespołów lub całego urządzenia (o ile nie posiada zbyt złożonej budowy) tak przedstawione, aby pokazać usytuowanie każdego z wyspecyfikowanych elementów konstrukcyjnych. W związku z tym wokół każdego rzutu lub przekroju należy rozmieścić numery wskazywanych elementów w uporządkowanej kolejności w co najwyżej czteroelementowych kolumnach. Numeracja elementów konstrukcyjnych nie zależy od tego czy są elementami o specjalnej konstrukcji, elementami znormalizowanymi lub handlowymi. Zaleca się przyjąć jednakowy kierunek narastania numerów dla każdego rzutu lub przekroju.

Oprócz tabelki rysunkowej podstawowej, muszą posiadać tabelkę specyfikacji zawierającą oprócz: nazwy, numeru, symbolu materiału i ilości poszczególnych elementów konstrukcyjnych - numery rysunków wykonawczych lub numery norm (dla elementów lub podzespołów znormalizowanych) lub też nazwę producenta bądź numer katalogu (w przypadku elementów handlowych). Masę elementów wypełniać należy tylko w przypadku wykonywania rysunków wykonawczych.

Przedstawia się tylko wymiary gabarytowe i wymiary niezbędne do przyłączenia zespołu (podzespołu) do struktury wyższego rzędu.

Rysunki wykonawcze. Przedstawiają elementy konstrukcyjne wraz z kompletem wymiarów i uwagi niezbędne do ich wykonania. W prawym dolnym narożniku posiadają tabelkę rysunkową podstawową. Górny prawy narożnik zarezerwowany jest na oznaczenie ogólnej klasy chropowatości. W przypadku rysunków elementów wykonywanych przez łączenie prefabrykatów oprócz tabelki podstawowej muszą posiadać tabelkę specyfikacji wypełnioną jak dla rysunków zestawieniowych ale zawierające nazwy i numery norm prefabrykatów. Oprócz wymienionych, mogą posiadać inne tabele np. odchyłek wymiarów tolerowanych, parametrów kół zębatych, sprężyn itp., których usytuowanie, na powierzchni rysunku, jest dowolne. Uwagi technologiczne, umieszczane zazwyczaj nad tabelką podstawową, dotyczą informacji technologicznych nie mogących być przedstawionymi graficznie.

Przy numeracji rysunków należy przestrzegać znormalizowanego systemu wg którego numer rysunku winien zawierać: symbol wyrobu, nr zespołu, nr podzespołu, nr elementu konstrukcyjnego, nr prefabrykatu. Przykładowo: napęd elektromechaniczny o mocy 20 kW.

Rysunek ofertowy napędu: ZN 20-00

Rysunek zestawieniowy np. reduktora ZN 20-01.00

Rysunek zestawieniowy podzespołu korpusu: ZN 20-01.01.00

Rysunek wykonawczy spawanej skrzyni korpusu: ZN 20-01.01.03

Rysunek wykonawczy prefabrykatu skrzyni: ZN 20-01.01.03/01

W przypadku braku miejsca na jednym arkuszu, rysunek można przedstawić na kilku oddzielnych arkuszach, o znormalizowanym formacie, zawierających pod numerem rysunku - numer arkusza w formie: Arkusz a/b, gdzie: a - nr kolejny arkusza, b - ilość arkuszy wchodzących w skład kompletnego rysunku. Jeśli występuje tabelka specyfikacji musi być w całości zawarta na arkuszu pierwszym (Arkusz 1/b).

Dopuszcza się tylko rysunki wykonane na arkuszach w formacie od A4 do A0.

Dopuszcza się tylko podziałki rysunkowe: pomniejszające: 1: x gdzie x - 1; 2; 2,5; 5; 10; 20; 25 itp., powiększające y : 1 gdzie y - 2; 2,5; 5; 10.

Rysunki dołączane do projektu powinny być wykreślone ręcznie lub na ploterze. Powinny być także złożone do formatu A4 do wpięcia.

11.2. Hydrauliczny napinacz śrub

Hydrauliczny napinacz śrub służy do wprowadzania siły napięcia wstępnego do pojedynczej śruby złącza wymagającego napięcia wstępnego przed wprowadzeniem siły obciążenia roboczego.

Zadanie konstrukcyjne składa się z następujących części: obliczenia złącza gazoszczelnego (między głowicą a korpusem sprężarki), obliczenia przyrządu do napinania śrub oraz wykonania rysunku zestawieniowego napinacza. Heurystykę obliczeń przedstawiono na rysunku 11.2.

Temat: Zaprojektować hydrauliczny napinacz do śrub mocujących głowicę jednocylindrowej sprężarki powietrza. Maksymalne ciśnienie działające na głowicę p = ? MPa, średnica tłoka D = ? mm, prędkość obrotowa wału korbowego n = ? obr/min, trwałość sprężarki Lh = ? godz.

Treści dydaktyczne: Połączenia gwintowe (wg rozdz. 5.1.5 ust. 3), podstawowy warunek wytrzymałościowy dla obciążeń statycznych (wg rozdz. 3.2), zbiorniki ciśnieniowe cienko- i grubościenne, dobór znormalizowanych uszczelnień oraz dokumentacja rysunkowa - rysunek złożeniowy.

Obliczenia (oznaczenia parametrów geometrycznych wg rys. 11.3.):

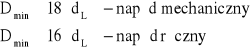

Krok 1. Wstępny dobór średnic: średnicy rozstawienia śrub Dt oraz średnicy zewnętrznej kołnierza Dz.

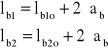

Przy doborze ww. średnic należy uwzględnić: minimalną odległość osi śruby od przeszkody utrudniającej obrót klucza wg PN-69/M-65015 (w przybliżeniu można przyjąć: rozwartość klucza + 2 mm) oraz podziałkę określoną ze wzoru:

![]()

(11.1)

gdzie: M' - założona średnica gwintu śrub, n - stosunek podziałki do obwodu przyjęty z objaśnień do wzoru (5.11).

Krok 2. Wstępny dobór gwintu M'. Zakłada się wstępnie, statyczne obciążenie śrub oraz klasę wytrzymałości mechanicznej 6.6 (przyjęcie tej klasy umożliwi ewentualną zmianę wytrzymałości w kroku 5). Gwint śruby można oszacować z wzoru (5.11). Doboru gwintu dokonać wg PN-83/M-02013 przyjmując gwint metryczny zwykły.

Krok 3. Określenie współczynnika podatności złącza na podstawie wz. (5.14).

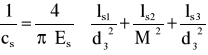

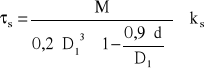

Sztywność zastępcza śruby. W przypadku śruby przedstawionej na rysunku 11.2:

(11.2)

gdzie: Es - współczynnik sztywności wzdłużnej dla materiału śruby, ls1 - długość wkręcenia śruby wg PN-73/M-82125 (do korpusu stalowego), PN-73/M-82131 (do korpusu żeliwnego), PN-73/M-82137 (do korpusu aluminiowego), ls2 - długość śruby o średnicy M', ls3 - długość gwintu śruby do połowy wysokości nakrętki, d3 - średnica rdzenia gwintu.

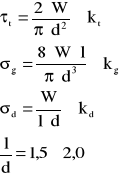

Sztywność zastępcza kołnierza. W przypadku pierścienia uszczelniającego wykonanego z materiału o małej wartości współczynnika sztywności wzdłużnej:

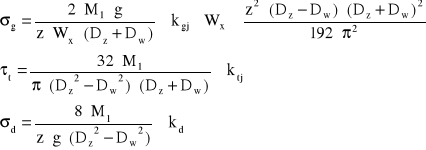

![]()

(11.3)

gdzie: lk - grubość pierścienia uszczelniającego, Ek - współczynnik sztywności wzdłużnej dla materiału pierścienia uszczelniającego (patrz tab. 11.1).

W przypadku pierścienia uszczelniającego wykonanego z materiału o wartości współczynnika sztywności wzdłużnej zbliżonej do materiałów kołnierzy sztywność zastępczą oblicza się z wzoru (5.12) i rysunku 5.8b. W tym celu oblicza się średnie średnice zewnętrzne „stożków wpływu” (zakładając półkąt stożka 450) dla poszczególnych warstw kołnierza i następnie pierścieniowe pola przekrojów wstawia się do wzoru na zastępczą sztywność kołnierza.

Krok 4. Siły w złączu. Siłę zacisku resztkowego Qz oblicza się z wzoru (5.11) na praktyczny warunek szczelności złącza.

Siłę zacisku wstępnego Qw i siłę obliczeniową w śrubie Q0 oblicza się ze wzoru (5.12) podstawiając za maksymalną siłę obciążenia roboczego:

![]()

(11.4)

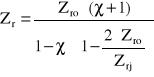

Krok 5. Ostateczny dobór gwintu śruby. Współczynnik stałości obciążenia χ oblicza się z przekształconego wzoru (3.9):

![]()

(11.5)

Tab. 11.1. Wartości współczynnika sztywności wzdłużnej dla materiałów stosowanych na pierścienie uszczelniające i kołnierze.

Lp. |

Materiał |

E, MPa |

1 |

Stal, staliwo |

2,05 - 2,15⋅105 |

2 |

Żeliwo |

0,95 - 1,10⋅105 |

3 |

Miedź |

1,1⋅105 |

4 |

Aluminium |

6,7 - 7,4⋅104 |

5 |

Cellidor A |

1500 |

6 |

Cellidor B |

1300 |

7 |

Delrin |

2700 |

8 |

Guma ok. 500Sh |

22 |

9 |

Lexan |

2200 |

10 |

Novodur |

2400 |

11 |

Tarnamid T-27 |

1800 |

Dla założonej klasy wytrzymałości mechanicznej śruby należy tak dobrać materiał aby charakteryzował się odpowiednimi wartościami: wytrzymałości doraźnej Rm i granicy plastyczności Re. Następnie z tablic materiałowych [2] lub tablicy 3.2. określić wartości: granicy długotrwałej wytrzymałości na jednostronne rozciąganie Zrj oraz granicy długotrwałej wytrzymałości na obustronne rozciąganie Zro. Np. dla klasy 6.6 - materiał 45 w stanie ulepszonym, Re = 420 MPa, Zrj = 360 MPa, Zro = 210 MPa. Zalecane stale na poszczególne klasy wytrzymałości mechanicznej przedstawiono w ramce w pkt. 5.1.5.

Granicę długotrwałej wytrzymałości zmęczeniowej Zr wyznacza się wg wzoru (3.10) dla rozciągania:

(11.6)

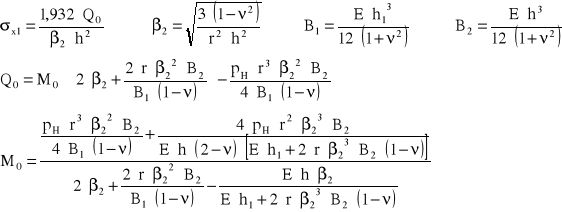

Ilość cykli zmęczeniowych N określić można z wzoru:

![]()

(11.7)

Jeżeli N < Ngr = 107 (dla stali) należy wówczas obliczyć granicę krótkotrwałej wytrzymałości zmęczeniowej ZNr wg wzoru (3.11) dla rozciągania:

![]()

(11.8)

Średnicę rdzenia gwintu obliczyć można z wzorów (5.9) lub (5.9a) dla zmęczeniowych naprężeń dopuszczalnych na rozciąganie (wartość współczynnika bezpieczeństwa zmęczeniowego podano w tab. 3.1) i następnie dobrać odpowiedni gwint metryczny M. W przypadku istotnej różnicy między gwintem M i gwintem M' dobranym wstępnie, należy cofnąć się do kroku 2. Można także, nie zmieniając wstępnie dobranego gwintu, zmienić klasę wytrzymałości śruby tak, aby spełniała wymagania granicy wytrzymałości zmęczeniowej:

(11.9)

Algorytm doboru gwintu dla złączy szczelnych został przedstawiony na rysunku 5.9.

Krok 6. Średnice napinacza hydraulicznego.

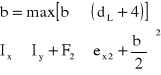

Średnicę cięgła Ds oblicza się z podstawowego warunku wytrzymałościowego:

![]()

(11.10)

gdzie: Re - granica plastyczności dla materiału cięgła, xe - statyczny współczynnik bezpieczeństwa z tablicy 3.1.

Średnicę wewnętrzną tłoczyska Dr oblicza się zakładając 2 mm luz promieniowy względem średnicy cięgła:

![]()

(11.11)

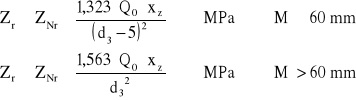

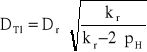

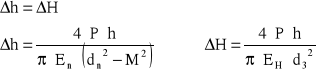

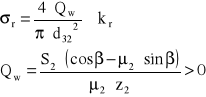

Średnicę tłoczyska DTl oblicza się z warunku na wytrzymałość ścianki zbiornika ciśnieniowego:

- dla zbiornika cienkościennego (pH ≤ 0,165⋅kr, h/r ≤ 0,2):

należy założyć wartość DTl i obliczyć średni promień i grubość ścianki ze wzorów: ![]()

(11.12)

a następnie sprawdzić warunek wytrzymałościowy:

![]()

(11.13)

gdzie: σx1 - maksymalna wartość naprężenia osiowego od siły Q0:

pH - maksymalne ciśnienie w napinaczu (przyjmuje się zazwyczaj pH = 16 MPa), Q0, M0 - względna siła obwodowa i moment działające w przejściu między tłokiem a tłoczyskiem, h1 - grubość tłoka, ν - współczynnik Poissona (dla stali ν = 0,3), E - współczynnik sztywności wzdłużnej, σx2 - maksymalna wartość naprężenia osiowego od momentu M0:

![]()

(11.13b)

σy1 - maksymalna wartość naprężenia obwodowego od siły Q0:

![]()

(11.13c)

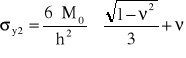

σy2 - maksymalna wartość naprężenia obwodowego od momentu M0:

(11.13d)

- dla zbiornika grubościennego pH > 0,165⋅kr, h/r > 0,2:

(11.14)

Po obliczeniu, średnicę tłoczyska zaokrągla się do najbliższej większej wartości średnicy uszczelnienia wg PN-65/M-86961 (DTł = D3 H8 oraz D3 f7).

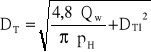

Średnicę tłoka DT oblicza się z powierzchni czynnej napinacza:

(11.15)

Po obliczeniu, średnicę tłoka zaokrągla się do najbliższej większej wartości średnicy uszczelnienia wg PN-65/M-86961.

Średnicę zewnętrzną Dz oblicza się z wzorów (11.13) lub (11.14) podstawiając zamiast Dr → DT, DTl → Dz, h1 → h2.

Krok 7. Dobór elementów znormalizowanych.

Doboru uszczelnienia dokonuje się na podstawie normy PN-65/M-86961. Obejmuje dobór pierścieni uszczelniających typu „O” oraz wymiarów rowków pod ww. pierścienie. Można dobrać uszczelnienie wargowe z pierścieniami typu „V” lub „U”.

Doboru pierścienia osadczego sprężynującego, pełniącego funkcję ogranicznika ruchu tłoka oraz wymiarów pod osadzenie tego pierścienia dokonuje się na podstawie normy PN-81/M-85111.

Dokumentacja rysunkowa zadania konstrukcyjnego obejmuje wykonanie rysunku zestawieniowego zaprojektowanej konstrukcji napinacza śrub przedstawionego poglądowo na rysunku 11.3.

11.3. Podnośnik śrubowy

Podnośnik śrubowy jest przyrządem służącym do przemieszczania w kierunku pionowym na określoną wysokość urządzeń technicznych i utrzymywania ich na tej wysokości. W tym celu wykorzystana jest samohamowna przekładnia gwintowa. Na rysunku 11.4. przedstawiono heurystykę obliczeń.

Temat: Zaprojektować podnośnik śrubowy o udźwigu P = ? kN i wysokości podnoszenia H = ? m.

Treści dydaktyczne: Połączenia gwintowe (wg rozdz. 5.1.4 oraz 5.1.5 ust. 2), stateczność konstrukcji (wg rozdz. 3.4), podstawowy warunek wytrzymałościowy dla obciążeń statycznych (wg rozdz. 3.2) oraz dokumentacja rysunkowa: rysunek złożeniowy i rysunki wykonawcze.

Obliczenia (parametry geometryczne przedstawiono na rysunku 11.5):

Krok 1. Wstępny dobór gwintu. Zostaje dokonany na podstawie obliczeń rdzenia śruby z warunku na wyboczenie. W tym celu należy dokonać wyboru materiału śruby oraz sposobu zamocowania jej końców (przy założeniu, że podnoszone urządzenie nie ma możliwości przemieszczania się w płaszczyźnie poziomej można założyć = 0,8 - patrz rys. 3.4., w przeciwnym przypadku = 2,1). Długość geometryczną pręta ściskanego przyjmuje się jako l = H + a, gdzie a - przyjęta wstępnie odległość między powierzchnią podpierającą korony a osią otworu pokrętła. Obliczenia średnicy rdzenia śruby d3 przeprowadza się zgodnie z algorytmem przedstawionym na rysunku 3.4. Moment bezwładności przekroju śruby oblicza się z wzoru:

![]()

(11.16)

Wartość współczynnika bezpieczeństwa na wyboczenie przyjmuje się: xw = 3 ÷ 6, smukłość graniczna i współczynniki do wzoru Tetmajera-Jasińskiego przyjąć z tablicy 3.8 lub obliczyć ze wzorów (3.20a), (3.20b), (3.20c). Smukłość rzeczywistą śruby obliczyć z wzoru:

![]()

(11.17)

Średnicę nominalną gwintu oraz wymiary niezbędne do dalszych obliczeń dobrać z norm: PN-65/M-02019 - gwint trapezowy niesymetryczny, PN-69/M-02027 - gwint trapezowy niesymetryczny 450.

Krok 2. Obliczenie momentu tarcia na gwincie śruby dokonać na podstawie wzoru (5.1).

Krok 3. Wyznaczenie wymiarów i otworu pod ramię pokrętła. Moment niezbędny do obracania śruby:

![]()

(11.18)

gdzie: MT - moment tarcia na gwincie, D2 - średnica podziałowa gwintu.

Długość ramienia pokrętła wyznacza się z zależności:

![]()

(11.19)

gdzie: P0 - wartość maksymalnej siły rozwijanej przez człowieka; przyjmuje się: P0 = 200 N - dla napędu jednoręcznego, P0 = 800 N - dla napędu dwuręcznego.

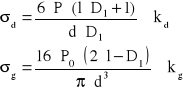

Średnicę osadzenia pokrętła D1 oraz średnicę ramienia pokrętła d wyznacza się z przekształconego wzoru (5.29):

(11.20)

gdzie: kd, kg - spoczynkowe naciski powierzchniowe i dopuszczalne naprężenia na zginanie dla materiału ramienia przyjąć zgodnie z tablicą 5.8.

Średnica D1 spełniać musi także warunek wytrzymałości na skręcanie:

(11.20a)

Krok 4. Sprawdzenie gwintu śruby. Podczas podnoszenia, przekrój krytyczny śruby obciążony jest najbardziej niekorzystnym, złożonym stanem naprężenia (ściskanie, zginanie, skręcanie i ścinanie. Średnica rdzenia gwintu musi spełnić podstawowy warunek wytrzymałościowy dla tego przypadku:

(11.21)

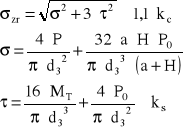

Krok 5. Określenie wymiarów nakrętki. Minimalną długość nakrętki h wyznacza się z wzoru (5.4) zakładając odpowiedni materiał nakrętki (najczęściej brąz w stanie twardym, tab. 5.3) oraz średnice i krotność gwintu. Średnicę nakrętki dn oblicza się przy założeniu jednakowego odkształcenia wzdłużnego: nakrętki i śruby:

(11.22)

gdzie: En - współczynnik sprężystości wzdłużnej materiału nakrętki, EH - współczynnik sprężystości wzdłużnej materiału śruby.

Grubość kołnierza nakrętki g wynika z konieczności przeniesienia naprężeń tnących:

![]()

(11.23)

Średnica kołnierza D3 powinna zapewnić odpowiednią wartość nacisków powierzchniowych:

![]()

(11.24)

gdzie: kd - najmniejsze dopuszczalne naciski powierzchniowe materiału korpusu lub nakrętki (można przyjąć: kd ≈ 0,8⋅Rec, Rec - granica plastyczności słabszego materiału na ściskanie).

Średnicę rdzenia gwintu wkrętu dociskowego d31 oblicza się jak dla połączenia kołkowego wzdłużnego ze wzoru (5.27) zakładając obciążenie momentem MT i wartość nacisków dopuszczalnych wg tab. 5.8. Następnie dobiera się gwint metryczny zwykły (nie mniejszy od M5) z PN-83/M-02013 i długość wkręta z PN-82/M-82272. Klasa własności wytrzymałościowych zgodnie z PN-82/M-82054.05.

Krok 6. Określenie wymiarów podstawy. Zakładając, że podstawa podnośnika jest kwadratem o boku A z otworem o średnicy D spełniać musi warunek nie przekraczania nacisków powierzchniowych na grunt:

![]()

(11.25)

gdzie: kd - wartości nacisków dopuszczalnych, przyjmuje się: kd = 50 ÷ 170 MPa dla podłoża betonowego, kd = 0,1 ÷ 0,5 MPa dla gruntów o różnym stopniu spoistości.

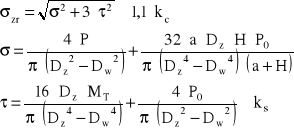

Krok 7. Przekrój korpusu. Średnica zewnętrzna Dz i średnica wewnętrzna Dw korpusu muszą spełniać równania przedstawione we wzorze:

(11.26)

Dokumentacja rysunkowa zadania konstrukcyjnego obejmuje wykonanie rysunku zestawieniowego zaprojektowanej konstrukcji podnośnika przedstawionego poglądowo na rysunku 11.5 oraz kompletu rysunków wykonawczych.

11.4. Żurawik naścienny

Żurawik naścienny jest dźwignicą służącą do transportu ładunku użytecznego w kierunku pionowym na wysokości od kilku- do kilkudziesięciu metrów. Ćwiczenie projektowe żurawika obejmuje zespół konstrukcji nośnej bez zespołu wciągarki. Heurystyki obliczeniowe przedstawiono na rysunku 11.7.

Temat: zaprojektować żurawik naścienny o konstrukcji spawanej do transportu ładunku o ciężarze Q = ? kN. Wysięg żurawika l1 = ? m, kąt pochylenia pręta poziomego = ? deg.

Treści dydaktyczne: Połączenia spawane (wg rozdz. 5.4.2), połączenia gwintowe (wg rozdz. 5.1.5 ust. 1 i 4b), stateczność konstrukcji (wg rozdz. 3.4), podstawowy warunek wytrzymałościowy dla obciążeń statycznych (wg rozdz. 3.2), dobór liny i profilu krążka linowego oraz dokumentacja rysunkowa: rysunek złożeniowy i rysunek wykonawczy spawanej ramy.

Obliczenia:

Krok 1. Wyznaczenie sił S1, S2 w prętach poziomym i skośnym i siły W działającej na oś. Wg rysunku 11.6 poszukiwane siły oblicza się z sumy rzutów wektorów na osie układu współrzędnych:

(11.27)

Krok 2. Dobór profili na pręt 1. Obliczenie powierzchni pręta F1 (dla pary profili walcowanych) wykonuje się z podstawowego warunku wytrzymałościowego na statyczne rozciąganie:

![]()

(11.28)

gdzie: F1 - pole przekroju pojedynczego hutniczego profilu walcowanego, Re - granica plastyczności założonego materiału pręta (stal konstrukcyjna spawalna np. z tabl. 2.1), xe - wartość współczynnika bezpieczeństwa, tablica 3.1. Jeśli powierzchnia pręta nie przekracza 4,8 cm2, to zgodnie z przepisami Urzędu Dozoru Technicznego przyjmuje się profil L50x50x5 mm wg PN-81/H-93401 (najmniejszy dopuszczony do przenoszenia obciążeń w dźwignicach). W przeciwnym razie należy dobrać profil charakteryzujący się najmniejszym ciężarem (spośród kątowników równoramiennych PN-69/H-93401, kątowników nierównoramiennych PN-81/H-93402, ceowników normalnych PN-59/H-93403 i ceowników ekonomicznych PN-71/H-93454). Do dalszych obliczeń należy z normy wynotować: szerokość profilu wzdłuż osi y - b1 oraz położenie głównej centralnej osi bezwładności przekroju względem boku profilu - ey1.

Krok 3. Dobór profili na pręt 2. Ze względu na naprężenia ściskające w pręcie, należy wstępnie wyznaczyć jego profile z warunku na wyboczenie. W tym celu należy posłużyć się algorytmem obliczeniowym przedstawionym na rysunku 3.5. W związku z tym należy obliczyć długość geometryczną pręta 2 z trójkąta prostokątnego utworzonego przez osie prętów (dla uproszczenia przyjąć że długość obliczeniowa pręta poziomego równa się wysięgowi żurawika), przyjąć współczynnik zamocowania końców pręta: - dla nie zabezpieczonej przed obrotem w płaszczyźnie poziomej ramy żurawika lub , - dla zabezpieczonej przed obrotem w płaszczyźnie poziomej (np. skośnym prętem) ramy żurawika oraz przyjąć wartość wyboczeniowego współczynnika bezpieczeństwa xw = 3 ÷ 6 i współczynnik sprężystości podłużnej materiału. Dobrać profil hutniczy najlżejszy spośród przedstawionych w opisie do kroku 1. Do dalszych obliczeń wynotować z normy: szerokość profilu wzdłuż osi y - b2, położenie głównej centralnej osi bezwładności przekroju względem boków profilu - ex2, ey2, wartości momentów bezwładności przekroju - Ix, Iy, Iη (dla ceowników Iη = Iy) oraz pole przekroju profilu - F2.

Następnie należy obliczyć (zaokrąglając w „górę” do liczby naturalnej) ilość przewiązek n łączących profile pręta 2 z wzoru:

(11.29)

gdzie: Iη - minimalny moment bezwładności (dla katownika, dla ceownika będzie to Iy).

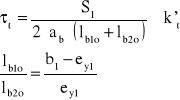

Krok 4. Dobór liny typu T6x37 wg PN-69/M-80208. Należy obliczyć średnicę pojedynczego dd drucika liny z warunku na rozciąganie:

![]()

(11.30)

gdzie: K = 222 - ilość drucików w linie typu T6x37, Rm - wytrzymałość materiału liny na rozciąganie (najczęściej Rm = 1800 MPa), m - współczynnik pewności: m = 6 dla napędu mechanicznego, m = 5 dla napędu ręcznego. Średnicę nominalną liny dL i pełne oznaczenie odczytuje się z normy.

Krok 5. Dobór profilu krążka linowego. W tym celu wyznacza się minimalną dopuszczalną średnicę krążka:

(11.31)

Średnicę nominalną profilu krążka D wyznacza się jako najbliższą większą od Dmin z normy PN-89/M-45371.

Krok 6. Rozsunięcie profili. Ma ono zapewnić odpowiednio dużą wartość momentu bezwładności przekroju pręta 2 oraz umożliwić przepuszczenie liny pomiędzy profilami prętów. W związku z tym musi spełniać zależności:

(11.32)

W przypadku uzyskania wartości ujemnych b' należy przyjąć, że każda dodatnia wartość tego rozsunięcia spełnia warunek przedstawiony we wzorze 11.32.

Krok 7. Wymiary osi. Średnica osi d oraz długość osi między podporami l muszą spełniać następujący układ równań:

(11.33)

gdzie: kt, kg - naprężenia dopuszczalne na ścinanie i zginanie materiału osi (zaleca się przyjąć stal konstrukcyjną do nawęglania), kd - naciski powierzchniowe ruchowe pod obciążeniem pary ciernej składającej się z materiału osi i tulei piasty krążka (patrz tab. 5.9).

Zaleca się obliczenie d i l z dwóch ostatnich wyrażeń układu równań (11.33) a następnie sprawdzić pozostałe nierówności.

Krok 8. Grubość wspornika g. Oblicza się ją z warunku wytrzymałościowego na spoczynkowe naciski powierzchniowe działające na otwór w wsporniku:

![]()

(11.34)

gdzie: kd - dopuszczalne naciski powierzchniowe materiału wspornika (tabl. 5.8).

Krok 9. Spoiny nośne przy pręcie 1. Jeżeli założyć, że spoina łącząca profile pręta 1 z blachą przyścienną, zostanie wykonana jako pełna 1/2V kontrolowana defektoskopowo - to otrzymuje się złącze czołowe którego wytrzymałość na rozciąganie jest równa wytrzymałości materiałowi rodzimemu. Wówczas obliczenia wytrzymałościowe spoiny są zbędne, gdyż zostały już przeprowadzone w kroku 2. Klasę konstrukcji spawanej przyjąć wg tablic 5.13 do 5.15. Klasę wadliwości złącza wg tablicy 5.16.

Obliczeniowe długości spoin łączących profile pręta 1 z blachą węzłową spełniać muszą wyrażenie:

(11.35)

gdzie: k't - naprężenia dopuszczalne spoiny na statyczne ścinanie (wz. (5.72) i tab. 5.23), ab - grubość obliczeniowa spoiny, przyjmuje się wg tablicy 5.17, t - minimalna grubość ścianki: profilu lub blachy, przy spoinie.

Rzeczywiste długości spoin lb1, lb2 otrzymuje się po uwzględnieniu kraterów: wejściowego i wyjściowego oraz po zaokrąglenia wyników do liczb całkowitych:

(11.36)

Krok 10. Rzeczywiste długości spoin lc1, lc2 łączące profile pręta 2 z blachą węzłową oblicza się w sposób analogiczny jak odpowiednie spoiny pręta 1.

W przypadku spoin przy ceownikach ich długości są jednakowe (ey = b/2).

Spoiny przy stopie pręta 2. Długość obliczeniową pojedynczej spoiny ldo wyznacza się ze wzorów:

(11.37)

gdzie: ad - grubość spoiny przyjęta jak dla wzoru (11.35).

Rzeczywista długość spoin ld łączących profile pręta 2 z blachą przyścienną otrzymuje się w sposób analogiczny jak odpowiednich spoin pręta 1 wg wzoru 11.36.

Krok 11. Dobór śrub fundamentowych. Średnica rdzenia gwintu d31 śrub fundamentowych przy płycie naściennej pręta 1 oblicza się z warunku na rozciąganie:

![]()

(11.38)

gdzie: z1 - ilość śrub rozmieszczonych symetrycznie na płycie przyściennej względem punktu przebicia jej przez główną centralną oś bezwładności pręta 1, kr - naprężenia dopuszczalne dla materiału śrub fundamentowych - śruby te wykonywane są w klasie wytrzymałości mechanicznej - 3.6 (patrz wz. (3.5) i ramka w pkt. 5.1.5). Dobór gwintu metrycznego dokonuje się wg rys. 5.5. Dobór rodzaju śruby fundamentowej oraz jej długości nominalnej dokonuje się wg PN-72/M-85061.

Średnicę rdzenia gwintu d32 śrub fundamentowych przy płycie przyściennej pręta 2 oblicza się z warunku na rozciąganie siłą napięcia wstępnego śrub luźnych pracujących w złączu obciążonym siłą prostopadłą do ich osi:

(11.39)

gdzie: 2 - współczynnik tarcia między ścianą a płytą przyścienną (stal + stal → 2 = 0,1 ÷ 0,2; beton + stal → 2 = 0,2 ÷ 0,5), z2 - ilość śrub rozmieszczonych symetrycznie względem punktu przebicia głównej centralnej osi bezwładności pręta 2 płyty przyściennej, Qw - siła napięcia wstępnego w śrubach fundamentowych. W przypadku gdy Qw ≤ 0 przyjąć 2 śruby fundamentowe z gwintem M10 bez dalszych obliczeń. Dobór gwintu i długości śrub dokonuje się z norm jw.

Krok 11. Moment na kluczu dynamometrycznym do dokręcania nakrętek śrub fundamentowych płyty przyściennej pręta 2. Moment dokręcenia M oblicza się z wzoru:

![]()

(11.40)

gdzie: MT - moment tarcia na gwincie nakrętki wg wz. 5.1, 1 - współczynnik tarcia między nakrętką a podkładką (2 = 0,08 ÷ 0,2), S - rozwartość klucza nakrętki tablica 5.1, d - średnica nominalna gwintu śruby fundamentowej i nakrętki. Wartość momentu dokręcenia należy podać w uwagach na rysunku zestawieniowym żurawika z odchyłką górną ≈ 0,1⋅M i dolną = 0.

Dokumentacja rysunkowa zadania konstrukcyjnego obejmuje wykonanie rysunku zestawieniowego zaprojektowanej konstrukcji ustroju nośnego żurawika przyściennego przedstawionego poglądowo na rysunku 3 oraz rysunku wykonawczego ramy.

Należy zwrócić uwagę!

Na rysunku złożeniowym. Na prawidłowe usytuowanie płytki ustalającej oś (nie może być sytuowana na kierunku działania siły od osi. Na umieszczeniu w uwagach technologicznych: gatunku smaru do smarowania łożyska krążka, do konserwacji liny oraz podanie wartości obliczonego momentu dokręcenia nakrętek dolnego kompletu śrub fundamentowych. Na prawidłowe przyjęcie numerów rysunków. Na elementy stałe rysunku technicznego: podziałka, ramka, grubość linii, wysokość pisma itp.

Na rysunku wykonawczym. Na zwymiarowanie miejsca usytuowania spoiny czołowej łączącej pręt 1 z górną płytą przyścienną. Zgodność otworów ze śrubami w nich osadzanymi. Na otwory mocujące wspornik do pasów kątowników pręta 1 (ich rozstaw musi zapewnić zmieszczenie się długości osi, grubości blachy wspornika i odpowiedniej odległości śruby od tej blachy. Odległość między przewiązkami. Na podanie niezbędnych wymiarów do wykonania poszczególnych prefabrykatów(niezależnie od ich oznaczenia w tabelce specyfikacji) i wymiarów sytuujących położenie ich w konstrukcji ramy. Na prawidłowe i zgodne z obliczeniami oznaczenia spoin (spoiny nośne wyróżnione podaniem klasy wadliwości złącza) i zwymiarowanie ich położenia w konstrukcji.

11.5. Elektromechaniczny zespół napędowy

Zespół napędowy jest uniwersalnym zespołem będącym w wielu rozwiązaniach konstrukcyjnych maszyn źródłem prędkości i momentu obrotowego.

Temat: Zaprojektować dwubiegowy elektromechaniczny zespół napędowy charakteryzujący się ciągłym obciążeniem mocą wyjściową N2 = ? kW, prędkościami obrotowymi: n21 = ? obr/min i n22 = ? obr/min, współczynnikiem przeciążenia Cp i okresem międzyremontowym Lh = ? godz. Schemat kinematyczny zespołu przedstawiono na rysunku 11.10.

Treści dydaktyczne: Połączenia gwintowe (wg rozdz. 5.1.5 ust. 1 i 4b), dobór silnika elektrycznego z uwzględnieniem sprawności łańcucha kinematycznego, obliczenia przekładni pasowej z pasami klinowymi (wg rozdz. 10.3), obliczenia kół zębatych przekładni cichobieżnej (wg rozdz. 10.2.2), obliczenia sprzęgła ciernego wielopłytkowego, obliczenia wałów wg kryteriów obliczeniowych: naprężeń dopuszczalnych, dopuszczalnej strzałki i kąta ugięcia oraz dopuszczalnego kąta skręcenia (wg rozdz. 7.3), obliczenia łożyskowania tocznego (wg rozdz. 8.1) z podzespołem sterowania mechanicznego oraz dokumentacja rysunkowa: rysunek złożeniowy reduktora i rysunki wykonawcze wybranych elementów, zazwyczaj: korpus, koło zębate i wał.

Obliczenia:

Krok 1. Dobór silnika. Doboru silnika indukcyjnego dokonuje się na podstawie założonej prędkości obrotowej oraz mocy Ns obliczanej ze wzoru:

![]()

(11.41)

gdzie: ηc - całkowita sprawność łańcucha kinematycznego która w przypadku łańcucha przedstawionego na rysunku 11.10 wyniesie:

![]()

(11.42)

gdzie: ηp - sprawność przekładni pasowej z pasami klinowymi, tablica 11.2, ηŁ - sprawność łożysk tocznych, ηz - sprawność walcowej przekładni zębatej.

Silnik należy dobrać z katalogu indukcyjnych silników elektrycznych z którego należy wynotować: symbol silnika, jego masę, prędkość nominalną ns oraz wymiary niezbędne do jego narysowania. Przy doborze należy pamiętać, że silniki o dużej prędkości są lżejsze lecz z kolei napęd wymagać będzie wówczas dużej wartości przełożenia kinematycznego całkowitego co z kolei, podniesie jego ciężar.

Krok 2. Obliczenia kinematyczne i statyczne. Przełożenia kinematyczne całkowite i21, i22:

![]()

(11.43)

Tab. 11.2. Sprawności elementów łańcuchów kinematycznych wg [3].

Lp. |

Nazwa elementu |

η |

1 |

Przekładnia pasowa: - z pasem płaskim bez naprężacza - z pasem płaskim z naprężaczem - pasami klinowymi |

|

2 |

Przekładnia zębata: - z kołami walcowymi (zęby szlifowane) - z kołami walcowymi (zęby nie szlifowane) - z kołami stożkowymi |

|

3 |

Przekładnia łańcuchowa: - z łańcuchem rolkowym - z łańcuchem zębatym |

|

4 |

Łożysko toczne |

0,995 |

5 |

Łożysko ślizgowe hydrodynamiczne |

0,98 |

6 |

Mechanizm korbowy lub jarzmowy |

0,90 |

Przełożenia te należy rozdzielić na przełożenie kinematyczne przekładni pasowej ip i przełożenia kinematyczne przekładni zębatych izL, izP z wzorów:

![]()

(11.44)

Zaleca się aby wartości przełożeń przekładni zębatych były liczbami niewymiernymi. Ze względu na masę zespołu napędowego, przełożenie przekładni pasowej nie powinno być duże. Przełożenia przekładni zębatych powinny mieścić się w zakresie iz = 0,25 ÷ 5. Ilości zębów czynnych kół zębatych z1, z3 powinno się dobrać dla granicznych ilości zębów - 14 ÷ 17. Jednak z uwagi na konieczność wewnętrznego ułożyskowania tych kół (stosunkowo duże ich średnice) proponuje się przyjąć ≈ 30. Ilości zębów kół biernych z2, z4 otrzymuje się ze wzorów na przełożenia kinematyczne:

![]()

(11.45)

Przy doborze ilości zębów kół czynnych i biernych należy pamiętać aby uzyskać (przy założeniu jednakowego modułu) - warunek odległości osi:

![]()

(11.46)

Jeśli warunek (11.46) nie daje się spełnić, wówczas co najmniej jedna z przekładni musi posiadać uzębienie korygowane (korekcja P). Wybór przekładni zależy od konstruktora.

Prędkość obrotową n1 otrzymuje się ze wzoru na przełożenie kinematyczne:

![]()

(11.47)

Moment skręcający M1:

![]()

(11.48)

gdzie: N2 - użyteczna moc przenoszona przez napęd, kW, n1 - prędkość obrotowa wału, obr/min.

Krok 3. Obliczenia przekładni zębatej L (koła zębate z3, z4). Algorytm obliczania kół zębatych o zębach skośnych nie korygowanych przedstawiono na rysunku 10.10 i 10.11. Dla przekładni cichobieżnej należy przyjąć taką szerokość wieńca b lub kąt pochylenia linii zęba 0 aby uzyskać skokowy stopień pokrycia εs równy liczbie naturalnej. Ewentualne wprowadzenie korekcji stosunkowo nieznacznie wpłynie na wartość modułu otrzymanego z warunków nacisków kontaktowych (poprzez zmianę czołowego stopnia pokrycia) w związku z tym sprawdzenie naprężeń nie jest konieczne.

W przypadku gdy grubość obliczanego w pkt. 8 wału jest zbyt duża - należy przyjąć większy moduł nominalny z równoczesnym zmniejszeniem szerokości wieńców zębatych (szerokość wieńca b i współczynnik wytrzymałości u podstawy ψ).

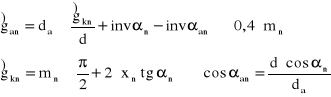

Obliczyć: średnice podziałowe kół zębatych d3, d4 z tablicy 10.2. lp. 3, średnice wierzchołkowe da3, da4 z wzoru:

![]()

(11.49)

gdzie: han3, han4 - wysokości głowy zębów obliczone z tablicy 10.2. lp. 11,

średnice stóp df3, df4 z wzoru:

![]()

(11.50)

gdzie: hfn3, hfn4 - wysokości głowy zębów obliczone z tablicy 10.2. lp. 12.

Składowe siły oddziaływań międzyzębnych: obwodową P3, promieniową Pr3 i osiową Px3 oblicza się z wzorów:

![]()

(11.51)

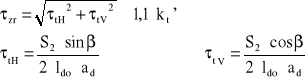

zerową odległość osi az34 z wzoru z tablicy 10.2. lp. 13.

Krok 4. Obliczenia przekładni zębatej P (koła zębate z1, z2) dokonuje się w sposób analogiczny jak przekładni zębatej P przedstawionej w kroku 3.

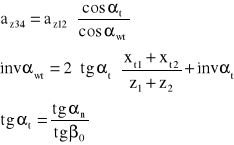

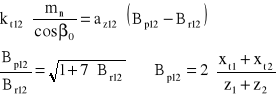

Krok 5. Korekcja zazębienia. W przypadku nie uzyskania jednakowych zerowych odległości osi (az12 ≠ az34) należy przeprowadzić korekcję zazębienia typu P. W tym celu należy obliczyć sumę współczynników korekcji xt1 + xt2 kół tej przekładni, której zerowa odległość osi jest mniejsza, np. dla az12 < az34, z równań:

(11.52)

gdzie: xt1 - współczynnik korekcji koła czynnego w przekroju czołowym, xt2 - współczynnik korekcji koła biernego w przekroju czołowym, t - kąt przyporu w przekroju czołowym, - kąt przyporu na średnicy tocznej w przekroju czołowym (tab. 10.2 lp. 5), inv wt - funkcja: inwoluta kąta wt, inv wt tg wt wt. Można korekcję przeprowadzić tylko dla koła biernego (xt1 = 0) jeśli różnica odległości osi jest niewielka i jeśli nie grozi to zaostrzeniem wierzchołka zęba:

(11.53)

gdzie: ![]()

- grubość zęba na średnicy wierzchołkowej w przekroju normalnym, da - średnica wierzchołkowa koła zębatego, αan - kąt przyporu na średnicy wierzchołkowej w przekroju normalnym, xn - współczynnik korekcji w przekroju normalnym, wzór z tablicy 10.2 lp. 8, d - średnica podziałowa koła zębatego. Można także przyjąć jednakowe dodatnie współczynniki korekcji dla obydwu kół zębatych.

Przeprowadzenie korekcji uzębienia wymaga jeszcze obliczenia współczynnika skrócenia głowy zęba kt12 z układu równań:

![]()

(11.54)

W przypadku, gdy współczynniki korekcji przekładni o mniejszej zerowej odległości osi są zbyt duże, należy na przekładni o większej zerowej odległości osi także przeprowadzić korekcję w celu zmniejszenia jej odległości osi.

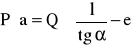

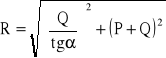

Krok 6a. Sprzęgło synchroniczne (cierne, rys. 11.12). Wstępne oszacowanie średnicy zewnętrznej Dz i wewnętrznej Dw powierzchni ciernych płytek:

![]()

(11.55)

Ilość płaszczyzn tarcia z oblicza się z wzoru 9.6 przyjmując, że moment tarcia jest równy momentowi przenoszonemu przez wał 1 (M1). zakładając materiał pary ciernej przyjmuje się wartość współczynnika tarcia (tab. 9.6) i nacisków eksploatacyjnych (tab. 9.7). Wartość siły zacisku płytek P oblicza się z wzoru:

![]()

(11.56)

gdzie: p0 - przyjęte naciski eksploatacyjne, A - powierzchnia tarcia (patrz wz. (9.7)). Siłę włączania sprzęgła Q otrzymuje się z równania dźwigni:

(11.57)

gdzie: a, l - założone długości ramion dźwigni (rys. 11.12), e - odległość osi dźwigni

od miejsca przyłożenia siły Q, kąt pochylenia stopy dźwigni.

Ilość zębów płytki n przenoszących obciążenie z par ciernych na obwodzie półsprzęgła określa się z warunku na naciski powierzchniowe:

![]()

(11.58)

gdzie: g - grubość płytki ciernej lub płytki nośnej z zamocowanymi okładzinami ciernymi, h - wysokość zęba, kdj - naprężenia dopuszczalne na jednostronne naciski powierzchniowe (tab. 5.9).

Siła działająca na oś dźwigni:

(11.59)

Średnica osi dźwigni d z warunku na ścinanie:

![]()

(11.60)

gdzie: ktj - naprężenia dopuszczalne na jednostronne ścinanie (tab. 5.9), k - ilość dźwigni na obwodzie półsprzęgła.

Szerokość dźwigni t z warunku na naciski powierzchniowe:

![]()

(11.61)

gdzie: kdj - naprężenia dopuszczalne na jednostronne naciski powierzchniowe (tab. 5.9).

Wysokość powierzchni oporowej suwaka h z warunku na ruchowe naciski powierzchniowe pod obciążeniem siły Q:

![]()

(11.62)

gdzie: b - szerokość kamienia trącego o powierzchnię oporową, kd - dopuszczalne naciski powierzchniowe ruchowe pod obciążeniem (tab. 5.9).

Długość pakietu płytek L:

![]()

(11.63)

Długość sprzęgła B należy oszacować uwzględniając: długość pakietu płytek, długość łba dźwigni, długość mechanizmu napinającego oraz długość i skok suwaka. Długość sprzęgła, z kolei, pozwala na oszacowanie odległości położenia kół zębatych na wale 1 i 2.

Krok 6b. Sprzęgło asynchroniczne (kłowe, rys. 11.13). Wstępne obliczenie średnicy zewnętrznej Dz, wewnętrznej Dw i wysokości zębów g dokonuje z następujących warunków wytrzymałościowych:

(11.64)

gdzie: M1 - moment przenoszony przez sprzęgło, kgj - naprężenia dopuszczalne na jednostronne zginanie, ktj - naprężenia dopuszczalne na jednostronne ścinanie, kd - naprężenia dopuszczalne na naciski powierzchniowe ruchowe bez obciążenia (tab. 5.8). Ostatecznego ustalenia tych parametrów należy dokonać po zaprojektowaniu łożysk półsprzęgła.

Krok 7. Przekładnia pasowa z pasami klinowymi. Obliczenia tej przekładni należy wykonać wg algorytmu przedstawionego na rysunku 10.18. W tym celu należy oszacować odległość osi przekładni pasowej ap, wg rysunku 11.14 wyniesie ona:

(11.65)

Przyjęta odległość osi spełniać musi ograniczenia podane w objaśnieniach do wzoru 10.66.

Krok 8. Obliczenia wału 1. Wykonuje się wg algorytmu przedstawionego na rysunku 7.7. Plan sił tego wału przedstawiono na rysunku 11.15a. Wymiary długościowe a, b, c szacu-

je się na podstawie rysunku 15b przy znanych wartościach: szerokości wieńca biernego koła zębatego bp, szerokości wieńców kół zębatych b1, b3 i długości sprzęgieł B. Pozostałe brakujące wymiary należy przyjąć „na wyczucie”.

Podczas wykonywania obliczeń należy przyjąć i obliczyć dwa modele wału. Jeden obciążony od koła pasowego i koła zębatego z1, drugi - od koła pasowego i koła zębatego z3, gdyż nigdy obydwa koła nie pracują równocześnie. Średnice wału muszą być tak dobrane aby spełniały kryteria obliczeniowe obydwu przypadków.

Średnice wału pod łożyska toczne powinny być zaokrąglone do wartości podzielnych przez 5 (wynika to z szeregu rozmiarów średnic wewnętrznych łożysk tocznych).

Krok 9. Obliczenia wału 2. Wykonuje się wg algorytmu przedstawionego na rysunku 7.7. Plan sił przedstawiono na rysunku 11.16.

Krok 10. Obliczenie i dobranie łożysk pod koła zębate z1 i z3. Na podstawie planów sił (przykład na rys. 11.17) należy wyznaczyć obciążenia poprzeczne i wzdłużne działające na poszczególne łożyska. Następnie, zakładając łożyska kulkowe zwykłe, na podstawie algorytmu przedstawionego na rysunku 8.5 i Katalogu Łożysk Tocznych - dobrać ich odpowiednie typy. Ich wymiary wpływają na konstrukcję sprzęgła oraz kół zębatych. Najmniejsza grubość materiału pomiędzy średnicą zewnętrzną łożyska a średnicą stóp koła zębatego nie powinna być mniejsza od:

![]()

(11.66)

gdzie: M1 - moment przekazywany przez koło zębate w Nm. W przeciwnym razie należy zmienić albo średnicę stóp koła zębatego albo typ łożyska.

Krok 11. Obliczenia i dobór łożysk wału 1. Obciążenie poprzeczne i wzdłużne poszczególnych węzłów łożyskowych zostało wyznaczone podczas obliczania wału. Zakładając łożyska kulkowe zwykłe należy za pomocą algorytmu przedstawionego na rysunku 8.5 wyznaczyć typ i rozmiary poszczególnych łożysk.

Krok 12. Obliczenia i dobór łożysk wału 2 wykonuje się analogicznie jak dla wału 1.

Krok 13. Obliczenia śrub pokrywy A. Śruby te przenoszą siłę osiową Px1 lub Px3. Średnicę rdzenia śruby wyznacza się z wzorów (5.9) i (5.10).

Zakładając stały kierunek obrotów wału, zwrot tych sił jak na rysunku 11.15a oraz łożysko ustalone w węźle B można pominąć te obliczenia. Taka sama sytuacja wystąpi w przypadku założenia: stałego kierunku obrotów wału, zwrotu tych sił na przeciwny jak na rysunku 11.15a oraz łożysko ustalone w węźle A (jak na rys. 11.15b).

Krok 14. Obliczenia śrub pokrywy D przeprowadza się analogicznie jak dla śrub pokrywy A.

Piśmiennictwo

[1] Kowalski J.: Modelowanie obiektów w projektowaniu optymalnym, WNT, Warszawa, 1983.

[2] Niezgodziński M., Niezgodziński T.: Wzory, wykresy i tablice wytrzymałościowe, PWN, Warszawa, 1973.

[3] Wrotny L. T.: Projektowanie obrabiarek; zagadnienia ogólne i przykłady obliczeń WNT, Warszawa, 1986.

SPIS HEURYSTYK I ALGORYTMÓW

Spis heurystyk i algorytmów został przedstawiony w celu ułatwienia przeprowadzanych obliczeń konstrukcyjnych. W tekście występują w postaci graficznej rysunków.

Lp. |

Rozdział |

Nazwa rysunku |

Nr rys. |

Strona |

1 |

Podstawowy warunek wytrzymałościowy |

Algorytm doboru przekroju pręta wybaczanego |

3.5 |

46 |

2 |

Połaczenia gwintowe |

Algorytm obliczeń złączy skręcanych swobodnie |

5.5 |

60 |

3 |

|

Algorytm obliczeń złączy skręcanych pod obciążeniem |

5.7 |

61 |

4 |

|

Algorytm obliczeń złączy z napięciem wstępnym (szczelnych) |

5.9 |

64 |

5 |

|

Algorytm obliczeń śrub obciążonych stycznie do powierzchni złącza |

5.11 |

67 |

6 |

Połączenia wpustowe |

Algorytm obliczeniowy wpustów typu A, E |

5.13 |

70 |

7 |

Połączenia wypustowe |

Algorytm obliczeniowy wielowypustów |

5.15 |

71 |

8 |

Połączenia kołkowe |

Algorytm obliczeniowy połączeń kołkowych czopowych poprzecznych |

5.16 |

73 |

9 |

|

Algorytm obliczeniowy połączeń kołkowych czopowych podłużnych |

5.18 |

75 |

10 |

Połączenia sworzniowe |

Algorytm obliczeniowy połączenia ze sworzniem mocowanym jednostronnie |

5.20 |

76 |

11 |

|

Algorytm obliczeniowy połączenia ze sworzniem mocowanym dwupunktowo |

5.21 |

77 |

12 |

Połączenia wtłaczane |

Algorytm obliczeń połączeń wtłaczanych walcowych |

5.27 |

85 |

13 |

Sprężyny |

Algorytm obliczania sprężyn śrubowych naciskowych obciążonych statycznie |

6.7 |

113 |

14 |

|

Algorytm obliczania sprężyn śrubowych naciskowych obciążonych zmęczeniowo |

6.8 |

114 |

15 |

Wały i osie |

Algorytm obliczania wałów |

7.7 |

126 |

16 |

Łożyskowanie |

Algorytm doboru łożysk kulkowych zwykłych |

8.5 |

135 |

17 |

|

Algorytm doboru łożysk jednokierunkowych (wałeczkowe, igiełkowe, kulkowe i baryłkowe podłużne) |

8.6 |

136 |

18 |

|

Algorytm doboru łożysk skośnych - do układu nastawczego (kulkowe skośne i stożkowe) |

8.7 |

136 |

19 |

Przekładnie zębate |

Algorytm obliczania kół zębatych walcowych o zębach prostych nie korygowanych |

10.10 |

163 |

20 |

|

Algorytm obliczania kół zębatych walcowych o zębach skośnych nie korygowanych |

10.11 |

165 |

21 |

|

Algorytm obliczeń przekładni ślimakowej wysokosprawnej |

10.15 |

170 |

22 |

Przekładnie pasowe |

Algorytm obliczeniowy przekładni pasowej z pasami klinowymi |

10.18 |

174 |

23 |

Hydrauliczny napinacz śrub |

Heurystyka procesu projektowania hydraulicznego napinacza śrub |

11.2 |

186 |

24 |

Podnośnik śrubowy |

Algorytm obliczeń podnośnika śrubowego |

11.4 |

193 |

25 |

Żurawik naścienny |

Heurystyka obliczeniowa żurawika przyściennego |

11.7 |

198 |

26 |

Zespół napędowy |

Heurystyka obliczeniowa zespołu napędowego |

11.11 |

206 |

podstawy konstrukcji maszyn - projektowanie

11.0. Zadania konstrukcyjne

- 216 -

- 217 -

1.

ns, Ms

Obliczenia kinematyczne

ic, ip, iz, z1, z2, z3, z4, n1, M1

N2, n21, n22, ηc

Dobór silnika

Ns, ns, Ms

Rys. 11.10. Schemat kinematyczny zespołu napędowego

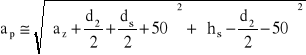

Rys. 11.14. Schemat wzajemnego usytuowania reduktora i silnika; az - odległość osi przekładni zębatej, d2 - średnica podziałowa biernego koła zębatego, ds - średnica obudowy silnika, hs - wysokość osi silnika, Q - siła zginająca wał przekładni pasowej, - kąt działania siły Q, - kąt pochylenia osi przekładni pasowej

x

y

Rys. 11.6. Wielobok sznurowy wektorów sił.

Q

S1

S2

W

300

7.

N2, ns, az

Przekładnia pasowa

D1, D2, ap, Q, , pas

3.

N2, n1, z3, z4

Przekładnia zębata L

mL, bL, az34, PL, PLr, PLx

4.

N2, n1, z1, z2

Przekładnia zębata P

mP, bP, az12, PP, PPr, PPx

2.

Q

11.

S1, S2, ,

Śruby fundamentowe

d31, d32

12.

d32, S2,

Moment dokręcenia

M

9.

S1, Re1, b1, ey1

Spoiny pręta 1

aa, la, ab, lb1, lb2

10.

S2, Re1, , b2, ey2

Spoiny pręta 2

ac, lc1, lc2, ld

7.

W

Wymiary osi

d, l

5.

dL

Profil krążka

D

6.

Ix, y, ex2, dL

Rozsunięcie profili

b

Q, Rm

Dobór liny

dd, dL

8.

W, d

Grubość wspornika

g

3.

S2, , l1

Dobór pręta 2

Ix, Iy, Iη, ex2, ey2, b2, F2

2.

S1, Re1

Dobór pręta 1

F1, b1, ey1

1.

Q,

Siły w prętach

S1, S2, W

3.

6.

4.

7.

5.

4.

Rys. 11.8. Żurawik przyścienny; 1 - krążek linowy (D), 2 - tuleja ślizgowa (d, l), 3 - oś (d, l), 4 - smarowniczka, 5 - płytka ustalająca, 6 - wspornik (d, g), 7 - lina (dL), 8 - śruba fundamentowa I (d31), 9 - rama (l1, l2, b), 10 - śruba fundamentowa II (d32)

2.

1.

Q, Ms

Przekrój korpusu

Dz, Dw

M, d3

Wymiary nakrętki

h, dn, g

M', MT

Pokrętło

Ms, D1, d, l

(11.13a)

7.

P, dn

Wymiary podstawy

A, D

P, H

Wstępny dobór gwintu

M'

6.

5.

4.

3.

2.

1.

DTł, DT

Dobór elementów znormalizowanych

M'

Moment tarcia na gw.

MT

M', Ms

Sprawdzenie gwintu

M

M, Qw, mat.

Średnice napinacza

Ds, Dr, DTł, DT, Dz

M',

Siły w złączu

Q0, Qw, Qz

M', Q0

Gwint śruby, kl. wytrz.

M

M'

Podatność złącza

Dt, p

Wstępny dobór gwintu

M'

D

Wstępny dobór średnic

Dz, Dt

c)

d)

b)

a)

LITERATURA

[1] Dietrich M.: Podstawy Konstrukcji Maszyn, t. 3, PWN, Warszawa, 1989.

[2] PN-69/M-80208. Liny stalowe T6x37 +A. PKNMiJ.

„

„

- 5 -

4.0. Dobór liny

Zał. napęd ręczny, m = 5

Q=20 kN 4.1. Średnica drucika:

m=5

k=222

Rm=1800 MPa

![]()

dd=0,5644

mm

gdzie: m - współczynnik pewności, Rm - wytrzymałość na rozrywanie, k - ilość drucików w linie.

4.2. Lina

Przyjęto linę 13,0-T6x37+A0-Z/s-II-g-1800 wg PN-69/M-80208.

gdzie: średnica nominalna liny dL dL=13 mm

5.0. Profil krążka

5.1. Srednica krążka

„

5.2. Srednica nominalna profilu

„

SPIS TREŚCI

1.0. Obciążenia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.0. Dobór pręta 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

3.0. Dobór pręta 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

3.1. Min. moment bezwładności . . . . . . . . . . . . . . .4

3.2. Dobór profilu . . . . . . . . . . . . . . . . . . . . . . . . . . .5

3.3. Sprawdzenie smukłości . . . . . . . . . . . . . . . . . .5

3.4. Wstępne rozsunięcie profili . . . . . . . . . . . . . . . .6

3.5. Ilość przewiązek. . . . . . . . . . . . . . . . . . . . . . . . .6

4.0. Dobór liny . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

„

„

POLITECHNIKA SZCZECI ŃSKA

Katedra Mechaniki i PKM

ZADANIE KONSTRUKCYJNE NR 1

Żurawik przyścienny

Temat: zaprojektować żurawik przyścienny o udźwigu Q = 20 kN, wysięgu l1 = 2,3 m i kącie pochylenia pręta skośnego = 450.

Wykonał: Jan Nowak

Grupa: IM26

Rok ak.: 1999/2000

Prowadzący: mgr inż. Janusz Nowakowski

Szczecin, styczeń 2004

8.

N2, n1, B

Wał 1

d1i, l1i, A, B, Ax

6.

M1, n1

Sprzęgło

Dz, Dw, B

9.

N2, n2, B

Wał 2

d2i, l2i, C, D, Cx

10.

d1i, n1, Lh, PP..., PL...

Łożyska kół zębatych

Typy, rozmiary

11.

d1i, n1, Lh, A, B, Ax

Łożyska wału 1

Typy, rozmiary

12.

d2i, n21, n22, Lh, C, D, Cx

Łożyska wału 2

Typy, rozmiary

13.

Ax

Śruby pokrywy A

d3A

14.

Cx

Śruby pokrywy C

d3C

Rys. 11.11. Heurystyki obliczeniowe zespołu napędowego

5.

z1, z2, z3, z4, az12, az34

Korekcja zazębienia

x1, x2, az

Rys. 11.12. Przykład podzespołu sprzęgła wielopłytkowego; 1- koło zębate, 2 - łożyska toczne (zamiast tych łożysk można stosować łożysko ślizgowe gdyż pod obciążeniem będzie pracowało tylko w chwili rozruchu), 3 - głowa dźwigni, 4 - pakiet płytek ciernych, 5 - mechanizm napinający, 6 - oś dźwigni, 7 - stopa dźwigni

Rys. 11.13. Podzespół sprzęgła kłowego z łożyskowanym kołem zębatym: 1 - koło zębate, 2 - łożysko toczne, 3 - półsprzęgło przesuwne

Rys. 11.15. Rysunki pomocnicze do obliczania wału 1; a) plan sił, b) podzespół wału ze sprzęgłem wielopłytkowym do oszacowania wymiarów długościowych wału 1

a)

b)

Rys. 11.16. Plan sił dla wału 2

Rys. 11.17. Przykładowy plan sił do obliczania obciążenia łożysk kół zębatych. P, Px, Pr - składowe siły obciążające koło zębate, Pp1, Pp2 - siły poprzeczne obciążające łożysko, Pw2 - siła wzdłużna obciążająca np. łożysko 2, d - średnica toczna koła zębatego

Rys. 11.1. Forma graficzna projektu, a) strona tytułowa, b) spis treści, c) strona obliczeń, d) spis literatury.

Rys. 11.2. Heurystyka procesu projektowania hydraulicznego napinacza śrub

Rys. 11.3. Złącze gwintowe i napinacz śrub; 1 - cięgło, 2 - pierścień uszczelniający typu „O”, 3 - tłok z tłoczyskiem, 4 - manometr, 5 - gniazdo hydrauliczne wg PN-64/M-73101, 6 - korpus, 7 - pierścień uszczelniający typu „O”, 8 - klucz, 9 - nakrętka złącza, 10 - śruba złącza, 11 - pierścień uszczelniający złącza, 12 - pierścień osadczy sprężynujący

Rys. 11.4. Algorytm obliczeń podnośnika śrubowego

Rys. 11.5. Podnośnik śrubowy; 1 - korona, 2 - śruba, 3 - pokrętło, 4 - nakrętka, 5 - korpus, 6 - ogranicznik, 7 - pierścień osadczy sprężynujący

Rys. 11.7. Heurystyki obliczeniowe żurawika przyściennego

Rys. 11.9. Spoiny łączące pręt 1 z blachą węzłową

Wyszukiwarka

Podobne podstrony:

osie i wały, Podstawy konstrukcji maszyn zadania, PKM

magda pkm zaliczenie leciejewski, Podstawy konstrukcji maszyn zadania, PKM

osie i wały (2), Podstawy konstrukcji maszyn zadania, PKM

moj projekt, Podstawy konstrukcji maszyn zadania, PKM

mppkm.zadanie domowe, Podstawy konstrukcji maszyn zadania, PKM

moje zadanie, Podstawy konstrukcji maszyn zadania, PKM

osie i wały---do druku, Podstawy konstrukcji maszyn zadania, PKM

ZADANIE DOMOWE-Pawe, Podstawy konstrukcji maszyn zadania, PKM

mppkm.zadanie domowe Machniak, Podstawy konstrukcji maszyn zadania, PKM

Kasia, Podstawy konstrukcji maszyn zadania, PKM

Zadanie PKM

EGZAMIN 11 zadania WERSJA C

Ćwiczenia 11 zadania

wykład1 Cele i zadania PKM

Ćwiczenia, 11 zadania

rozdzial 11 zadanie 03

11 Zadania kontrolne geometria analityczna, Przedmioty szkolne, matematyka, klasa I, IIA, IIIA, klas

więcej podobnych podstron