CEL, ZAKRES, METODYKA ORAZ EFEKTY PRAC REGULACYJNO-OPTYMALIZACYJNYCH NA KOTŁACH Z PALENISKAMI NISKOEMISYJNYMI

Streszczenie.

Kotły z paleniskami niskoemisyjnymi zarówno nowe jak też modernizowane wyposażane są w palniki o konstrukcji dużo bardziej złożonej niż paleniska konwencjonalne. Posiadają elementy regulacyjne pozwalające na optymalizację ich pracy. Również instalacja doprowadzająca powietrze do kotła jest bardzo rozbudowana, wyposażona w szereg klap rozpływowych i regulacyjnych oraz zwężek pomiarowych. Układom przygotowania i dystrybucji paliwa do poszczególnych palników stawiane są też znacznie wyższe wymagania. Aby spełnić wysokie wymagania gwarancyjne stawiane paleniskom niskoemisyjnym w ramach prac rozruchowych prowadzone są prace regulacyjno-optymalizacyjne, których zakres i efekty na przykładzie własnych doświadczeń omówione są w niniejszym artykule.

1. Wprowadzenie

Wiadomo, że podstawowymi czynnikami wpływającymi na konwersję azotu do NOx w czasie spalania pyłu węglowego są: zawartość części lotnych i azotu w spalanym paliwie, lokalny nadmiar powietrza, maksymalna temperatura płomienia oraz początkowa koncentracja tlenu w otoczeniu cząstek pyłu (powietrze lub mieszanina powietrzno-spalinowa). Palniki niskoemisyjne tak kształtują mechanizm spalania w palenisku aby minimalizować powstawanie tlenków azotu lub gdy już powstaną doprowadzać do ich redukcji.

Pożądany mechanizm spalania w palniku niskoemisyjnym to: jak najniższy nadmiar tlenu bezpośrednio przy wylocie palnika, następnie powolny wzrost nadmiaru tlenu poprzez stopniowe doprowadzanie powietrza wtórnego do strefy spalania. Dopiero po zakończeniu wydzielania i spalania części lotnych następuje doprowadzenie powietrza trzeciego niezbędnego do spalenia pozostałości koksowej węgla.

Wydzielenie części powietrza wtórnego jako powietrze nadpłomienne (OFA i SOFA) powodujące zmniejszenie ilości tlenu dostępnego w początkowej fazie procesu spalania i utrzymanie atmosfery redukcyjnej w dolnej części komory paleniskowej jest najpowszechniej stosowanym i najskuteczniejszym sposobem redukcji powstałych NOx.

Powyższy mechanizm spalania prowadzi do pogorszenia wypalenia pyłu i wzrostu zawartości części palnych w popiele lotnym i żużlu oraz wzrost emisji CO. Ograniczenie nadmiaru powietrza w jądrze płomienia powoduje wzrost maksymalnej teoretycznej temperatury spalania a tym samym zwiększone przejmowanie ciepła przez parownik w komorze paleniskowej co w konsekwencji (szczególnie w kotłach modernizowanych) może stwarzać problemy z uzyskaniem właściwej temperatury przegrzewu pary. Skutkiem ubocznym stosowania palników niskoemisyjnych może być występowanie żużlowania ścian paleniska oraz intensyfikacja procesów korozyjnych.

Dla kotłów pyłowych na węgiel kamienny, w których zainstalowane są palniki niskoemisyjne, projektanci żądają nieraz bardzo dużej poprawy jakości przemiału, w granicach R0.09<1520% i R0.2<0.2%. Tak głęboki przemiał nie musi być bezkrytycznie zawsze stosowany. Dobór optymalnej jakości przemiału powinien być dokonywany indywidualnie w zależności od konstrukcji i wielkości komory paleniskowej, konstrukcji palników a przede wszystkim w powiązaniu ze stopniem precyzji regulacji rozpływu powietrza w kotle. Z doświadczeń autorów wynika, że nie mniej ważnym czynnikiem od stopnia przemiału jest koncentracja pyłu w mieszance a więc ilość włączonych młynów i ich wentylacja.

Wysoka koncentracja pyłu w mieszance za młynami wpływa bardzo korzystnie na zapłon, na temperaturę płomienia, na stabilność spalania a w konsekwencji na stopień wypalenia pyłu; zmniejsza produkcję NOx oraz następnie sprzyja redukcji NOx w płomieniu. Dla palenisk konwencjonalnych za poprawną należy uznać koncentrację pyłu w mieszance na poziomie 0.4 kg/m3 (dla maksymalnej wydajności kotła). Dla palenisk niskoemisyjnych dąży się do wartości jeszcze o 1020% wyższych.

Odpowiednia regulacja paleniska i optymalizacja procesu spalania przeprowadzana po każdej modernizacji pozwala na obniżenie emisji NOx z kotła oraz pozwala w znacznym stopniu ograniczyć wyżej wymienione niepożądane zjawiska.

Nowoczesne niskoemisyjne palniki pyłowe, zastosowane w nowym kotle zaprojektowanym z myślą o obniżeniu emisji NOx na drodze modyfikacji procesu spalania po zoptymalizowaniu ograniczają emisję NOx z kotła do poziomu 300 mg/Nm3.

2. Cel i zakres prac

Zasadniczym celem prac regulacyjno-optymalizacyjnych procesu spalania w kotle jest dotrzymanie gwarantowanych przez wytwórcę parametrów pracy kotła przy emisji NOx poniżej granicy ustalonej na 400 mg/nm3 przy jednoczesnym utrzymaniu dopuszczalnych zawartości części palnych w lotnym popiele i w żużlu.

Przedstawiony cel pracy realizowany jest etapami w miarę postępu końcowych prac montażowych i rozruchowych. Powzięte ustalenia oraz uzyskane wyniki przekazywane są na bieżąco zespołom wdrażającym i uruchamiającym UARy kotła.

Prace wykonywane podczas postoju kotła.

a) Odbiory i próby ruchowe klap regulacyjnych i odcinających.

b) Kontrola poprawności montażu dysz i zwężek wraz z instalacją pomiarową.

c) Próby ruchowe łopatek zawirowaczy powietrza wtórnego i trzeciego, kontrola poprawności wskazań wskaźników położenia.

Prace wykonywane podczas postoju kotła, przy uruchomionych wentylatorach ciągu i podmuchu i powietrza pierwszego oraz uruchomionym układzie pomiarowym przepływu powietrza.

a) Wyznaczenie charakterystyk klap regulacyjnych.

b) Wzorcowanie dysz progowych i zwężek - porównanie wskazań układu pomiarowego zabudowanego na obiekcie z wielkościami przepływów zmierzonymi w drodze sondowania kanałów rurką spiętrzającą i anemometrem lub pomiar spiętrzenia na zwężkach i obliczenia przepływu.

c) Pomiar i regulacja rozpływu powietrza na poszczególne elementy układu palnikowego: powietrze pierwotne, powietrze wtórne i trzecie, powietrze do palników olejowych, powietrze na piętra i do poszczególnych dysz OFA, ustalenie przepływów minimalnych i maksymalnych.

d) Pomiary aerodynamiczne dla 2 szt. wentylatorów ciągu, 2 szt. wentylatorów podmuchu i 2 szt wentylatorów młynowych kotła w celu określenia ich charakterystyki dławieniowej (na zimno)

Prace optymalizacyjne instalacji młynowych kotła.

a) Określenie przebiegu optymalnej wentylacji młynów w funkcji ich wydajności (obrotów podajników) w zakresie wydajności kotła 60 - 100% przy opalaniu paliwem zapewnionym przez zleceniodawcę.

b) Określenie ustawienia położenia łopatek separatorów młynów, które przy optymalnej wentylacji dają najlepszy przemiał nie powodując zasypywania komór pirytowych.

c) Pobór próbek pyłu węglowego.

Prace optymalizacyjne instalacji paleniskowej kotła.

a) Korekta rozpływów powietrza do kotła w stanie gorącym.

b) Określenie wpływu na niedopał oraz emisję NOx kąta pochylenia łopatek zawirowaczy dysz palników, podziału powietrza na powietrze palnikowe i OFA oraz podziału tego ostatniego na piętro dolne i górne.

c) Regulacja i optymalizacja instalacji - określenie przebiegu ciśnienia powietrza gorącego w kolektorze, określenie właściwego nadmiaru powietrza w kotle (zawartości O2) oraz strumieni powietrza wtórnego,

określenie ilości powietrza do dysz OFA z uwagi na dopuszczalną emisję NOx, CO i minimalizację zawartości części palnych w żużlu i popiele oraz dotrzymywanie dopuszczalnych temperatur spalin i przegrzewu pary z uwzględnieniem wymogów pracy bloku w ARCM dla całego zakresu obciążeń cieplnych kotła,

Opracowanie niezbędnych funkcji koniecznych do wprowadzenia do UAR

d) Ostateczne ustawienie łopatek zawirowaczy na dyszach palnikowych.

e) Pobór próbek węgla, żużla i popiołu oraz pyłu węglowego.

Prace po zaprogramowaniu UAR spalania

a) Pomiary kontrolne kotła dla trzech obciążeń przy optymalnych parametrach pracy instalacji paleniskowej w celu potwierdzenia dotrzymywania wymaganych parametrów pracy kotła w gwarantowanym zakresie obciążeń cieplnych i zoptymalizowanym oraz czynnym układzie UAR.

b) Pomiary aerodynamiczne dla 2 szt. wentylatorów ciągu, 2 szt. wentylatorów podmuchu i 2 szt wentylatorów młynowych kotła w celu określenia punktów pracy, wymaganego zapasu wydajności i sprężu oraz charakterystyki oporów sieci

c) Analiza wyników i opracowanie sprawozdania wraz z wytycznymi co do poprawnej eksploatacji kotła.

Badania wykonywane są wg następujących norm:

1. Norma PN-72/M-34128."Kotły parowe: wymagania i badania odbiorcze"

2.Norma PN-89/M-34130/01; "Instalacje młynowe-wymagania i badania".

3.Norma PN-91/34131; "Instalacje młynowe-pobieranie próbek pyłu".

4.Norma ASME - PTC 4.3 - 1968

5.Norma BN-76/1388-06; "Wentylatory kotłowe-pomiary aerodynamiczne".

6. Norma PN-93/M-53950/01 "Pomiar strumienia masy i strumienia objętości płynów za pomocą zwężek pomiarowych.

3. Opis instalacji paleniska niskoemisyjnego.

3.1 Opis ogólny

Nowy system spalania oparty jest na połączeniu zastosowania palników o niskiej emisji NOx i spalania dwustopniowego z układem OFA, którego celem jest uzyskanie skutecznego spalania o niskiej emisji tlenków azotu. Rozmiary, położenie palników i dysz OFA zostało wybrane, aby osiągnąć optymalne mieszanie powietrza OFA z gazami i niedopalonym paliwem w komorze.

3.2 Palniki

Palniki są typu RI-JET i są usytuowane na trzech poziomach (poziomy palników) na narożach kotła. Na każdym poziomie są cztery palniki dając w sumie 12 palników.

3.3 System powietrza OFA

Spalanie dwustopniowe uzyskuje się przy pomocy powietrza nad palnikowego (powietrza OFA). Oznacza to, że około 20...35 % całkowitej ilości powietrza wchodzącego do kotła jest wprowadzane do górnej części kotła (powyżej głównej strefy spalania) przez dysze powietrza OFA. Dysze OFA znajdują się na dwóch poziomach dając całkowitą ilość 8 sztuk.

3.4 Rozdzial powietrza

Różne rodzaje powietrza

A) Powietrze kontrolowane - Powietrze wprowadzane do strefy palnika

Powietrze do pracujacych palników

Powietrze pierwotne (młynowe)

Powietrze chłodzące dla palników nie pracujących

Powietrze nad - palnikowe (powietrze OFA), Dwa poziomy powietrza nad - palnikowego

B) Powietrze niekontrolowane

Powietrze z nieszczelności

Całkowita ilość powietrza wchodzącego do kotła stanowi sumę powietrza kontrolowanego i niekontrolowanego. Oczywistym jest, że ilość powietrza niekontrolowanego (z nieszczelności) powinna być zawsze utrzymywana na jak najniższym poziomie. Poniżej założono, że ilość powietrza z nieszczelności jest bliska zeru w porównaniu z powietrzem kontrolowanym. Poniżej opisano skrótowo poszczególne pozycje.

3.4.1 Powietrze do pracujących palników - powietrze pierwotne (powietrze młynowe)

Powietrze pierwotne stanowi mieszankę powietrza gorącego (pobranego za podgrzewaczami obrotowymi) i powietrza zimnego (pobranego przed podgrzewaczami obrotowymi). Stosowane jest ono do suszenia węgla w młynach węglowych oraz w celu transportu pyłu węglowego z młynów do komory.

W strefie powietrza pierwotnego spalanie zachodzi w warunkach podstechiometrycznych.

3.4.2 Powietrze spalania, powietrze wtórne i trzecie

Powietrze do spalania jest gorącym powietrzem, pobranym za podgrzewaczami obrotowymi powietrza i jest podawane poprzez skrzynię powietrza do palnika. Każdy palnik posiada swoją skrzynię powietrza, a ilość powietrza może być regulowana klapą z siłownikiem.

Powietrze do spalania jest następnie dzielone na dwa koncentryczne strumienie wewnątrz każdego palnika. Strumień wewnętrzny otacza dyszę węglowa i zwany jest powietrzem wtórnym. Strumień zewnętrzny zwany jest powietrzem trzecim i jest oddzielany od powietrza wtórnego tuleja prowadzącą.

W strefie powietrza pierwotnego spalanie zachodzi w warunkach podstechiometrycznych. Istnieje wtedy produkcja redukujących komponentów, przez które zachodzi silne rozpraszanie w strefie powietrza wtórnego powstałych w procesie spalania związków NO. Powietrze trzecie jest użyte do dopalania koksu za strefa spalania. Separacja powietrza trzeciego od strumienia powietrza wtórnego zachodzi poprzez tuleję prowadzącą dla powietrza trzeciego i wtórnego oraz przez regulację zawirowania dwóch przepływów. Oba regulatory powietrza trzeciego i wtórnego posiadają osiowe łopatki zawirowywacza.

Zawirowanie powietrza wtórnego może być regulowane ręcznie łopatkami zawirowywacza, które powodują mieszanie trzech strumieni powietrza i polepszają proces spalania. Kierunek zawirowania odpowiada kierunkowi zawirowania powietrza trzeciego. Łopatki zawirowywacza są przymocowane do dyszy powietrze/węgiel. Dysza powietrza wtórnego jest przedłużeniem dla tulei powietrza wtórnego. Dysza jest przyspawana do tulei.

Dysza powietrza trzeciego wytycza ścieżkę przepływu dla powietrza trzeciego. Rura wlotowa dyszy jest przyspawana do skrzyni powietrza. Koniec rury jest zamocowany spawaniem do skrzyni otworu wymurówki. Wymurówka tworzy część wylotowa dyszy. Zawirowanie powietrza trzeciego może być ustawiane ręcznie regulowanymi łopatkami zawirowywacza, które intensyfikują mieszanie trzech strumieni powietrza i polepszają proces spalania. Kierunek zawirowania odpowiada kierunkowi wirowania powietrza wtórnego. Łopatki zawirowywacza umieszczone są na dyszach powietrza wtórnego.

Zawirowanie powietrza wtórnego i trzeciego jest ustawiane w czasie odbioru i przekazania do eksploatacji, ustawione pozycje powinny być stałe po odbiorze i przekazaniu do eksploatacji.

3.4.3 Powietrze chłodzące palniki

Powietrze chłodzące jest ustawiane dla zamkniętego położenie siłownika i klapy. Wprowadza się małą nieszczelność przy zamknięciu klapy - będzie to ustawione w czasie odbioru i przekazania do eksploatacji.

3.4.4 Dwa poziomy powietrza OFA

Powietrze OFA jest gorącym powietrzem spalania, które jest wprowadzane do górnej części komory poprzez dysze na dwóch poziomach OFA tak, że powietrze może być dzielone łatwo między wyższą i niższą dyszę OFA w narożu.

Dwa poziomy OFA dają większa elastyczność w ustawieniu optymalnym paliwa i powietrza - szczególnie aby zapewnić wysokie dopalenie węgla. Końcowe ustawienie pozycji klap dla każdej sytuacji pracy kotła będzie przeprowadzone w czasie odbioru.

3.5 Pomiar i sterowanie przepływem powietrza

Kocioł jest wyposażony w następujące układy pomiaru przepływu powietrza:

· Powietrze pierwotne, przez każdy młyn.

· Powietrze spalania, na lewa stronę kotła.

. Powietrze spalania, na prawa stronę kotła

· Powietrze OFA ściany przedniej, na lewa stronę kotła, niższa i wyższa dysza OFA.

· Powietrze OFA ściany przedniej na prawą, stronę kotła, niższa i wyższa dysza OFA.

· Powietrze OFA ściany tylnej na lewą, stronę kotła, niższa i wyższa dysza O FA.

. Powietrze OFA ściany tylnej na prawa stronę kotła, niższa i wyższa dysza O FA.

· Ciśnienie powietrza spalania

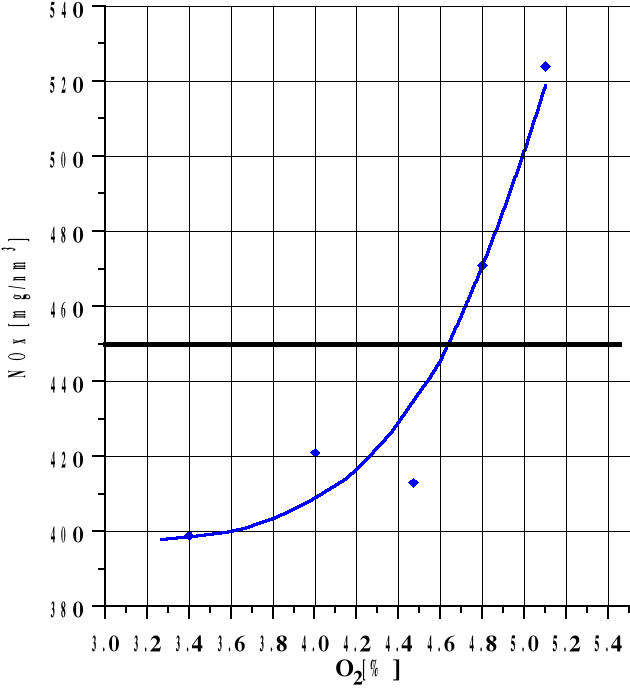

Ilość powietrza spalania jest kontrolowana ciśnieniem w kanałach powietrza spalania oraz poprzez pomiar 02 i sterowanie. Określona krzywa (02/obciażenie kotła) będzie wprowadzona do układu automatyki, zobacz wykres 1. Krzywa ta zostanie uzupełniona w czasie odbioru i przekazania do eksploatacji.

Ilość powietrza pierwotnego przez każdy młyn powinna być regulowana zgodnie z wykresem 2.

Kocioł wyposażony jest w trzy młyny typu 10M65. Z każdego młyna wyprowadzone są 4 przewody mieszanki pyłowej, które poprowadzono w ten sposób, żeby przewody jednego młyna zasilały ten sam poziom każdego naroża palnikowego (młyn nr 3 - poziom najwyższy, młyn nr 1 - poziom najniższy).

4. Metodyka pomiarów.

W czasie regulacji i badań wyznacza się poszczególne wielkości charakterystyczne w następujący sposób:

strumienie powietrza - za pomocą pomiaru siatkowego ciśnienia dynamicznego i statycznego sondą spiętrzającą Prandtla lub anemometrem skrzydełkowym firmy Testo, w przekrojach pomiarowych usytuowanych na prostych odcinkach kanałów. Wartości ciśnień odczytywano na mikromanometrze Recknagla. Z aparatury pomiarowej kotła odczytywano również wskazania wielkości strumieni powietrza mierzonych przez dysze progowe; mierzono też spiętrzenia ciśnienia na dyszach i wyliczano strumienie z charakterystyki zwężki;

ciśnienia statyczne w przekroju sondowania oraz przed i za Luvo zarówno po stronie spalin jak i powietrza manometrem, U-rurką napełnionym wodą destylowaną;

temperaturę powietrza zewnętrznego - mierzono termometrem rtęciowym;

zawartość tlenu w komorze paleniskowej, przed i za Luvo, zawartość CO w spalinach wylotowych oraz temperaturę spalin przed i za Luvo i temperaturę powietrza gorącego za Luvo mierzono przenośnym analizatorem typu GA-20 firmy Madur;

emisję zanieczyszczeń gazowych z kotła oraz zawartość tlenu w spalinach za kotłem mierzono analizatorem spalin typu GA-40 firmy Madur; pomiarów temperatury spalin wylotowych dokonywano przy pomocy termopary płaszczowej i miernika temperatury;

charakterystyki aparatów kierowniczych wentylatorów powietrza wykonano za pomocą tarczy kątowej przykręconej do osi łopatki , równocześnie wzrokowo kontrolowano poprzez otwór rewizyjny stan aparatów.

ciśnienie otoczenia - za pomocą barometru rtęciowego.

moc pobierana przez silnik wentylatora za pomocą walizek do pomiaru mocy, prądu i napięcia klasy 1, w układzie pośrednim w obwodach wtórnych prądu i napięcia rozdzielni 6 kV. Watomierze w układzie Arona.

moc na wale wentylatora określano poprzez uwzględnienie katalogowej sprawności silników.

obroty wentylatora - przy pomocy tachometru cyfrowego (digital photo-contact tachometer).

W czasie pomiarów pobiera się próbki węgla, żużla oraz popiołu zza elektrofiltra. Analizy chemiczne węgla, żużla i popiołu wykonywano na bieżąco

Pomiary aerodynamiczne wentylatorów wykonano w oparciu o Polską Normą BN-76/1388-06 pt. : "Wentylatory kotłowe. Pomiary aerodynamiczne" starając się zminimalizować nieuniknione w warunkach ruchowych od niej odstępstwa. Chodzi tu o brak na badanych obiektach a wymaganych normą prostych odcinków kanałów niezbędnych do pomiaru prędkości przepływu.

Pomiary przeprowadzono w czasie zwykłej pracy kotła, tzn. po ustabilizowaniu się obciążenia pomiarowego wentylatory na czas pomiaru wyłączane były z automatyki.

Badania wykonano przy stałym otwarciu aparatu kierowniczego przy którym badany wentylator pracował przy maksymalnym obciążeniu silnika, możliwym ze względu na pobór mocy. Dlatego też charakterystyki dla poszczególnych wentylatorów mogą być wykonane przy innym ustawieniu aparatu kierowniczego.

W czasie pomiarów kocioł nadzorowany był przez swoją stałą obsługę, która utrzymywała parametry pracy urządzeń kotłowych zgodnie z programem badawczym ustalonym przez grupę pomiarową. Przed przystąpieniem do pomiaru kocioł doprowadzany był do stanu równowagi cieplnej.

5. Przebieg prac regulacyjno-optymalizacyjnych

5.1. Stan wyjściowy

Po wykonaniu rewizji wszystkich klap na instalacji powietrznej, sprawdzeniu poprawności ich montażu i działania przystąpiono do pomiarów sprawdzających poprawność wskazań przepływomierzy (tu dysz Venturiego, dysz progowych i sond Kurtza) tzn. ich kalibracji.

W czasie pomiarów przepływu powietrza w kanałach instalacji powietrznej (poprzez siatkowe sondowanie sondami Prandtla lub anemometrem) utrzymywano stałe ciśnienie w kolektorze powietrza gorącego równe połowie ciśnienia przewidywanego dla pracy na gorąco (tu 0.8 kPa) oraz w komorze paleniskowej równe -0.24 kPa (symulacja warunków stanu gorącego).

Wszystkie dysze palników narożnych oraz dysze OFA ustawione są poziomo. Klapy na powietrzu pierwotnym (młynowym) oraz do palników olejowych i dysz OFA otwarto wstępnie na 50%.

Łopatki zawirowywaczy na palnikach (sterowane ręcznie) ustawiono wstępnie na ok. 50% otwarcia.

5.2. Charakterystyki korekcyjne przepływomierzy

Dla wyżej opisanego układu dokonano pomiaru przepływu powietrza we wszystkich kanałach wyposażonych w dysze i sondy pomiarowe dla pięciu ustawień wszystkich klap regulacyjnych, tzn.:100%, 80%, 60%, 40% i 20% otwarcia. Równocześnie dla celów porównawczych spisywano wskazania przepływomierzy ruchowych w nastawni kotła.

Po wykonaniu obliczeń pomiarów i porównaniu ich ze wskazaniami na monitorze opracowano charakterystyki korekcyjne dysz, które wykorzystane zostały do uściślenia pomiarów aparatury kotłowej.

5.3. Charakterystyki klap regulacyjnych.

Na podstawie przeprowadzonych pomiarów zostały sporządzone charakterystyki klap regulacyjnych tzn. zależność natężenia przepływu w mierzonym kanale w funkcji stopnia otwarcia klapy. Charakterystyki te dają informacje o zakresach regulacyjnych klap, wielkości przecieków powietrza w stanie zamknięcia, itp.

5.4. Regulacja rozpływu powietrza.

Następnym etapem prac było ustalenie przepływów minimalnych do wszystkich dysz powietrznych i ustalenie ograniczników. Na klapach odcinających powietrze do poszczególnych palników narożnych ustalenie także przepływów maksymalnych

Stopniem zdławienia zawirowywaczy na powietrzu II i III w palnikach można wpływać na wartość ciśnienia w kolektorze powietrza gorącego co ma istotny wpływ na pracę wentylatorów podmuchowych.

Na zakończenie regulacji rozpływów powietrza poprzez symulacje przepływów dla pełnej wydajności kotła i pracujących różnych układów młynowych sprawdza się poprawność ustawienia klap. Jeżeli przepływy do poszczególnych zespołów dysz nie ulegają zmianom ze zmianą konfiguracji pracujących młynów świadczy to o poprawnym ustawieniu klap ręcznych w narożach.

Ustawiona wg powyższego opisu instalacja powietrzna paleniska kotła zabezpiecza poszczególne dysze przed przegrzaniem, zapewnia równomierny rozpływ powietrza i jest gotowa do rozpalania kotła. W czasie wstępnych badań na gorąco instalacja powietrzna jest jeszcze raz sprawdzona i wprowadzone są ewentualne niezbędne korekty.

5.5. Optymalizacja procesu spalania.

Po wcześniejszym ustawieniu rozpływu powietrza w kotle "na zimno" , ustaleniu przepływów minimalnych i maksymalnych, ustawieniu klap regulujących równomierny rozpływ powietrza na strony i indywidualne dysze oraz sprawdzeniu rozpływów na gorąco przystąpiono do badań optymalizacyjnych. W badaniach optymalizacyjnych określano wpływ na efekty pracy komory paleniskowej kotła następujących elementów:

zawartości O2 w spalinach ;

wentylacji młynów i ich obciążenia oraz przemiału węgla,

podziału powietrza wtórnego na powietrze do naroży oraz do dysz OFA;

podziału powietrza w palnikach na powietrza II i III;

podziału powietrza OFA na piętro dolne i górne;

konfiguracji pracujących młynów.

Aby opisać ww. zależności należy wykonać badania kotła dla kilkudziesięciu wariantów różnych ustawień omówionych wyżej elementów regulacyjnych oraz różnych obciążeń cieplnych kotła. Na ich podstawie należy sporządzić odpowiednie zależności w formie wykresów i opracować (wybrać) wartości uznane za optymalne w warunkach konkretnej elektrowni.

Poniżej opisano niektóre, charakterystyczne zależności. Szczególnie zdecydowany wpływ na wartość emisji NOx z kotła ma zawartość nadmiarowego tlenu w spalinach. Jest to główna przyczyna trudności utrzymania stałej wartości emisji NOx, gdyż zawartość tlenu w spalinach zmienia się pulsacyjnie (i to z wielu przyczyn) oraz pomiar tlenu sondą tlenową obarczony jest zmiennym błędem (zabrudzenie, rozkalibrowanie, itp.). Układ automatycznej regulacji ilości powietrza dostarczanego do kotła (nadmiaru O2 opiera się na pomiarze wartości ciśnienia w kolektorze powietrza gorącego i porównaniu jej z wartością zadaną a opracowaną w czasie optymalizacji (impuls od ciśnienia steruje wydajnością wentylatorów podmuchu) i jest to pomiar dokładny oraz przede wszystkim na pomiarze zawartości tlenu (impuls od porównania mierzonej wartości tlenu z wartością zadaną steruje otwieraniem lub zamykaniem klap powietrza do poszczególnych naroży), który jest bardzo zawodny. Wydaje się, że impuls korekcyjny od pomiaru strumienia powietrza w narożach (którego tu nie ma) byłby bardziej niezawodny.

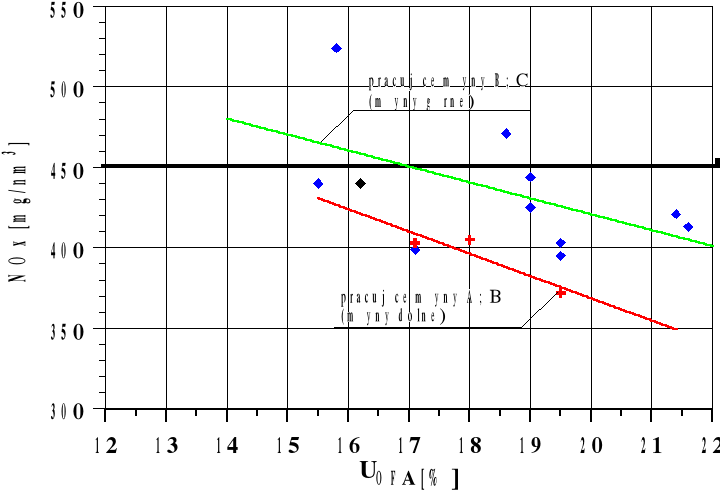

Bardzo istotna jest zależność emisji NOx od udziału powietrza do dysz OFA oraz konfiguracji młynów. Wiadomo, że zawsze ze zwiększaniem się ilości powietrza dostarczanego przez dysze OFA (przy niezmiennych pozostałych parametrach) emisja NOx maleje. Jednak zwiększonemu udziałowi powietrza do dysz OFA towarzyszy wzrost zawartości części palnych w żużlu i popiele.

W sposób wyraźny zauważyć można wpływ konfiguracji pracujących młynów na emisję. Dla układu młynów A i B (dolne palniki) emisja jest zawsze niższa i rośnie z podnoszeniem geometrycznego środka pracujących palników. Np.(dla kotła nr 1) dla porównywalnych pozostałych parametrów pracy kotła zmiana konfiguracji młynów z BC na AB powoduje spadek emisji NOx z 471 mg/nm3 do 403 mg/nm3. Prawidłowość skokowej zmiany emisji NOx ze zmianą konfiguracji młynów potwierdza się dla wszystkich przebadanych pozycji ustawienia palników.

Rys. 1. Wpływ zawartości tlenu w spalinch w komorze paleniskowej za stężenie NOx za kotłem, OP-230.

Wysoką wartość emisji NOx w przypadku pracy górnego piętra palników tłumaczyć można zbyt krótką odległością jądra płomienia od dysz OFA (za mały czas dla redukcji NOx).

Rys. 2. Wpływ udziału powietrza do dysz OFA oraz konfiguracji młynów na stężenie NOx w spalinach za kotłem, OP-230

Technologia spalania niskoemisyjnego z natury rzeczy pogarsza warunki spalania pyłu (spalanie z niedomiarem). Dlatego liczyć się należy z możliwością zwiększonego niedopału w odpadach stałych i gazowych.

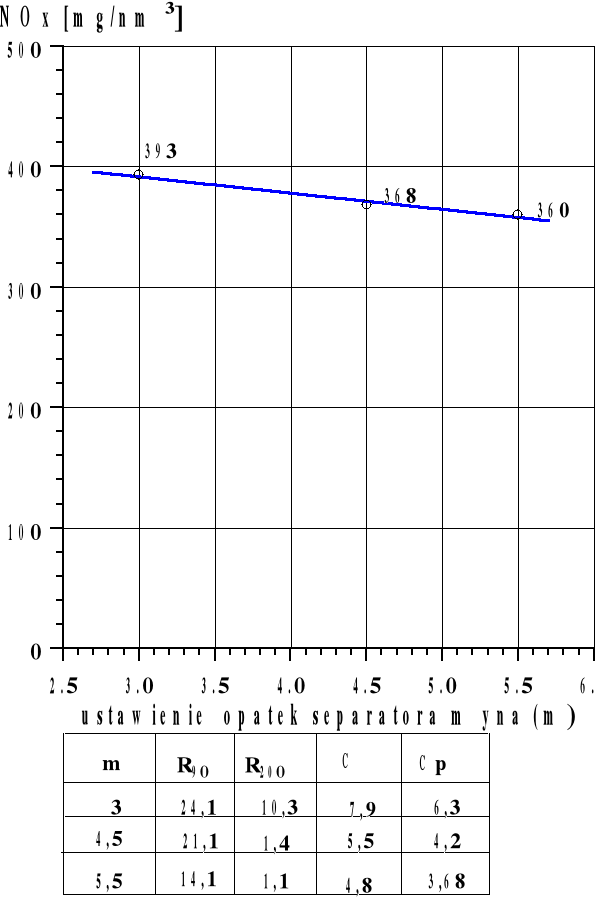

Aby dotrzymać gwarancyjnych warunków należy zapewnić właściwą regulację pracy młynów. Dlatego optymalizacja pracy młynów jest niezbędną częścią przedstawianego cyklu prac. Efektem badań młynów jest określenie optymalnych obciążeń masowych, określenie ustawienia separatorów młynów oraz właściwej wentylacji, dla których założone wymagania dotyczące zawartości części palnych w lotnym popiele i żużlu będą dotrzymane (oczywiście przy poprawnym ustawieniu pozostałych ww. elementów regulacyjnych kotła).

Rys. 3. Stopień przemiału węgla w młynach oraz Rys. 4. Wpływ stopnia przemiału węgla na

zawartość węgla w żużlu i popiele w funkcji emisję NOx z kotła oraz na zawartość części

ustawienia łopatek separatora. (kocioł K-1) palnych w żużlu i popiele, OP-230.

Z badań palenisk niskoemisyjnych kotłów o różnej wydajności wynika , że dążenie do bardzo głębokiego przemiału węgla nie musi skutkować spadkiem zawartości części palnych w odpadach stałych. Często obserwuje się pewien charakterystyczny sposób postępowania. Chcąc uzyskać drobny przemiał dławi się separatory młyna co powinno dawać pozytywny skutek taki jak na rys.3. Gdy zaczyna temu towarzyszyć zwiększony wypad węgla do komór pirytowych lub obserwuje się sygnały zasypywania się młyna zwiększa się wentylację. Powoduje to zmniejszenie koncentracji pyłu w mieszance a ponadto wzrost powietrza płynącego do młyna obniża ilość powietrza wtórnego. Zmniejsza się prędkość wylotowa powietrza wtórnego a zwiększa prędkość wypływu mieszanki. Zjawiska te nie sprzyjają procesom zapłonu i wypalania węgla. W efekcie mimo dobrego przemiału wystąpić może zawyżona zawartość węgla w odpadach. Dlatego pracę młynów należy optymalizować równocześnie z optymalizacją samego kotła.

W omawianym dla przykładu kotle OP-230 (K-1) poprzez minimalizację wentylacji i znaczne ograniczenie zakresu jej wahań nawet przy nieznacznym pogorszeniu przemiału uzyskano spadek zawartości węgla w lotnym popiele z 8% do 4-5%. Zdaje się, że decydujący tu wpływ miała koncentracja pyłu.

Równomierny rozpływ czynnika wentylującego na pyłoprzewody do poszczególnych naroży oraz masy pyłu ma również duże znaczenie na efekty spalania.

Ostatecznie jako najlepszy wariant eksploatacyjny w omawianym młynie uznano ustawienie łopatek w pozycji 2.8-3 i wentylację na poziomie projektowym lub niższym.

W czasie pomiarów młynów (przy ich pracy z różnym przemiałem) mierzono emisję NOx (pozostałe warunki pracy kotła były zbliżone). Stwierdzono (rys.4) pewne nieznaczne obniżenie emisji NOx przy drobniejszym przemiale.

Ostatecznym wynikiem przeprowadzonej optymalizacji pracy paleniska jest, oprócz omówionego wyżej ustawienia elementów regulacyjnych kotła, opracowanie przebiegu podstawowych zależności w funkcji wydajności kotła gwarantujących dopływ do kotła właściwej ilości powietrza wtórnego oraz jego podział na naroża i dysze OFA. Ponieważ zarówno właściwa ilość tlenu (sonda tlenowa) jak też ilość powietrza do OFA zależą nie tylko od wydajności ale również od konfiguracji młynów, temperatury wody zasilającej kocioł do nastaw UAR wprowadzone zostały wartości średnie oraz podane zostały wartości polaryzacji do poszczególnych nastaw.

Wyszukiwarka

Podobne podstrony:

projekt - elastomery o optymalnym usieciowaniu, studia, nano, 3rok, 6sem, projektowanie wyrobów z ma

Metody optymalizacji, Księgozbiór, Studia, Metody numeryczne

Scalone, ● STUDIA EKONOMICZNO-MENEDŻERSKIE (SGH i UW), optymalizacja podatkowa

zaliczenie OLB, Studia, Stopień 2 Semestr I, Optymalizacja w logistyce i biznesie

TOK LEKCJI CEL ĆWICZENIA OPIS ĆW, fizjoterapia, Studia ( hasło FIZTER )

92. Cel RP, STUDIA EDB, Obrona narodowa i terytorialna

ROZPORZĄDZENIE MINISTRA FINANSÓW 1 wzory formularzy stosowanych w sprawach celnych, STUDIA - Kierune

Cel ćwiczenia, studia, Metrologia, 1

Badanie wilgotności optymalnej gruntu 2, Budownictwo studia, materiały budowalane

Cel narodowy oczami Leszka Balcerowicza, studia

Optymalizacja podatkowa, ● STUDIA EKONOMICZNO-MENEDŻERSKIE (SGH i UW), optymalizacja podatkowa

ZagadnieniaMO, Studia, Studia sem VI, Metody optymalizacji

Raport, Edukacja, studia, Semestr VII, Ewolucyjne Metody Optymalizacji

kompilatory2014 v2, Studia ( WI ZUT ), Kompilatory optymalizujące

Cel ćwiczenia, Studia, Chemia, chemia7

sprawozdanie3 mo ok, Studia, Studia sem VI, Metody optymalizacji

Badanie wilgotności optymalnej gruntu, Budownictwo studia, materiały budowalane

Nieliniowe zagadnienia optymalizacyjne, STUDIA - matematyka

więcej podobnych podstron