ORGANIZACJA PRZYGOTOWANIA PRODUKCJI

1. Relacje koszty poniesione - koszty spowodowane, a rola przygotowania produkcji.

Stadium przygotowania produkcji angażuje ok. 15% kosztów realizacji całego przedsięwzięcia - jest to koszt poniesiony. Podejmowane w procesie przygotowania produkcji decyzje rzutują na ok. 70-90% kosztów wytwarzania - jest to tzw. koszt spowodowany. O efektywności przedsięwzięcia produkcyjnego decydują ludzie zaangażowani w sferę przygotowania produkcji.

2. Cykl życia wyrobu w przedsiębiorstwie

Każdy wyrób produkowany w przedsiębiorstwie ma swój cykl życia, na który składają się cztery fazy:

Faza wprowadzenia wyrobu do produkcji (zysk jest ujemny);

Faza wzrostu produkcji (wzrasta produkcja wyrobów);

Faza dojrzałości (osiągnięcie pełnych możliwości produkcyjnych);

Faza spadku (spowodowana brakiem zainteresowania rynku danym wyrobem).

Krzywa cyklu życia wyrobu dla przedsiębiorstwa obejmuje również zadania poprzedzające wprowadzenie wyrobu do produkcji seryjnej: etap analiz i prognoz (A) oraz fazę innowacji (B).

3. System produkcyjny - definicja

System produkcyjny jest to celowo zaprojektowany i utworzony zbiór elementów rzeczowych, stanowiący całość niezbędną do realizacji produkcji i służący do przekształcania czynników wejścia, którymi są czynniki produkcji, na czynniki wyjścia, którymi są produkty (wyroby lub usługi) a także odpady produkcyjne.

4. System produkcyjny - zakres

System produkcyjny obejmuje:

techniczne środki produkcji (infrastruktura techniczna, budynki, wyposażenie technologiczne, środki transportu wewnętrznego, środki techniczne do zbierania, gromadzenia, składowania i usuwania odpadów, środki techniczne do eksploatacji maszyn i urządzeń, budynków, środków transportu wewnętrznego i zewnętrznego, środki techniczne do obsługi administracyjnej, komputery, sieci komputerowe itp.);

przedmioty pracy (materiały nabywane z zewnątrz, przeznaczone do przetworzenia w systemie lub do wykorzystania w montażu gotowych wyrobów);

czynniki energetyczne (energię elektryczną, paliwa, nośniki energii cieplnej i mechanicznej, wodę, powietrze).

czynnik ludzki - zatrudnionych pracowników

zbiory informacji (na nośnikach) dotyczących prognoz i informacji rynkowych wyrobu i jego funkcji użytkowych

środki finansowe

wyroby w kolejnych stadiach ich wytwarzania, magazynowania, przechowywania i dystrybucji oraz sprzedaży klientom.

5. Techniczne przygotowanie produkcji

TPP dotyczy produkcji podstawowej przedsiębiorstwa i obejmuje wszystkie działania w przedsiębiorstwie mające na celu określenie cech i parametrów technicznych nowych i modernizowanych wyrobów oraz ich elementów. Obejmuje też metody i środki ich wytwarzania, a także warunki techniczne i typowe procesy eksploatacji.

Techniczne przygotowanie produkcji obejmuje z punktu widzenia rodzaju występujących faz projektowania:

badania rynkowe

przygotowanie konstrukcyjne

przygotowanie technologiczne

przygotowanie organizacyjne

rozruch produkcji

6. Podstawowe cele systemu TPP

prace mające na celu zwiększenie i odnowienie zasobów wiedzy w przedsiębiorstwie;

stworzenie dobrych, innowacyjnych projektów nowych wyrobów, procesów ich wytwarzania i eksploatacji wraz z przygotowaniem wszystkich niezbędnych elementów wytwarzania i eksploatacji;

uruchomienie wytwarzania oraz doprowadzenie go do stanu pełnej realizacji wszystkich założonych parametrów;

stałe doskonalenie wyrobów i procesów.

Głównym celem jest:

opracowanie konstrukcji nowych wyrobów

opracowanie dokumentacji organizacyjno-technologicznej wraz z dokumentacja konstrukcyjną specjalnych środków produkcji do wytwarzania wyrobów

doskonalenia wyrobów i metod wytwarzania w trakcie rozwoju produkcji.

7. Zakres przedsięwzięć TPP

prace wstępne;

konstrukcyjne przygotowanie produkcji;

technologiczne przygotowanie produkcji;

organizacyjne przygotowanie produkcji;

planowanie i przygotowanie uruchomienia produkcji.

TPP dotyczy produkcji podstawowej przedsiębiorstwa i obejmuje wszystkie działania w przedsiębiorstwie mające na celu określenie cech i parametrów technicznych nowych i modernizowanych wyrobów oraz ich elementów. Obejmuje też metody i środki ich wytwarzania, a także warunki techniczne i typowe procesy eksploatacji.

8. Concurrent Engineering (Projektowanie współbieżne)

Concurrent Engineering (CE) - zintegrowane projektowanie wyrobów i odpowiadających im procesów produkcyjnych, uwzględniające wszystkie elementy cyklu życia wyrobu.

9. Charakterystyczne cechy działań realizowanych w ramach TPP

wieloetapowość procesów TTP (wynikająca z dużej różnorodności prac wykonywanych przez specjalistów z różnych dziedzin)

modułowość procesów TPP (pozwala na stopniową modernizację i rozwój stosowanych metod i rozwiązań)

wariantowanie procesów TPP (uzyskanie racjonalnych rozwiązań w TPP wymaga analizy różnych wariantów konstrukcji wyrobów, procesów technologicznych, itp.);

sprzężenia zwrotne w procesach TPP (czasem występuje konieczność powtórzenia pewnych prac lub fragmentów procesów ze względu na osiągnięte wyniki)

wieloparametryczność procesów TPP

struktury deterministyczno-stochastyczne procesów TPP

elementy procesów TPP (do podstawowych elementów należą praca, jej przedmioty i środki)

zróżnicowanie zakresu i właściwości elementów procesów TPP

zróżnicowanie form organizacyjnych TPP (realizacja procesów TPP ma kompleksowy charakter)

złożoność koordynacji procesów TPP.

10. Fazy konstrukcyjnego przygotowania produkcji

Powyższe względy powodują, iż TLPP nowych wyrobów obejmuje odpowiednio długi okres, w trakcie którego wyróżnia się dwie fazy projektowania, różniące się w sposób bardzo wyraźny charakterem prac.

koncypowanie (odbywa się w trakcie perspektywicznego technologicznego przygotowania produkcji), którego efektem końcowym powinien być wielowariantowy zbiór koncepcji nowego procesu technologicznego projektowanego wyrobu (koncepcje te powinni brać pod uwagę konstruktorzy - ze względu na technologiczność przyszłej konstrukcji - podczas opracowywania koncepcji nowego wyrobu w trakcie perspektywicznego konstrukcyjnego przygotowania produkcji);

opracowanie dokumentacji technologicznej (jest realizowane w trakcie właściwego technologicznego przygotowania produkcji), którego wynikiem jest komplet niezbędnej dokumentacji technologicznej wyrobu, opracowanej w zakresie potrzebnym do uruchomienia jego produkcji przez przedsiębiorstwo.

11. Proces integralnego projektowania w pełnym cyklu rozwojowym

12. Otwarty cykl projektowania

Niepełny (otwarty) cykl projektowy ma na celu opracowanie zbioru informacji niezbędnych do wytworzenia projektowanego przedmiotu, a więc samo opracowanie projektu; nie obejmuje on wytworzenia tego przedmiotu, sprawdzenia go w praktyce i dokonania oceny.

13. Strategie projektowania

Strategii projektowania - zespół reguł przyporządkowujących określone działania sytuacji, jaka może wystąpić podczas projektowania. W praktyce najczęściej stosowane są strategie:

diagnostyczna

funkcjonalna

prognostyczna.

W strategii diagnostycznej przeprowadza się analizę poprzednio istniejących oraz aktualnych rozwiązań, dokonuje się ich oceny i przez syntezę tworzy lepsze rozwiązanie projektowe. Na podstawie tej strategii została opracowana metoda Altszulera.

W strategii funkcjonalnej stosowane są różne podejścia i podstawy projektowe, w zależności od rozwiązywanego problemu:

projektowania wariantowego

wyznaczania zbioru dopuszczalnych rozwiązań

projektowania sekwencyjnego.

Znajdują tu zastosowanie metody systemowe i algorytmiczne.

W strategii prognostycznej dokonuje się syntezy najlepszego (idealnego) rozwiązania jakie można uzyskać. Następnie dokonuje się jego analizy i oceny. Rozwiązanie idealne jest adaptowane do istniejących warunków, podlega znów analizie ocenie, i ewentualnie poprawkom, aż do uzyskania rozwiązania, które może być zrealizowane.

14. Perspektywiczne konstrukcyjne przygotowanie produkcji - zakres

Perspektywiczne konstrukcyjne przygotowanie produkcji obejmuje:

badanie rynków zbytu i rozeznanie potrzeb odbiorców;

studia wstępne;

opracowywanie prognoz;

prace innowacyjne i związane z nimi prace naukowo-badawcze;

studia nad zastosowaniem licencji;

badania patentowe;

opracowanie wielowariantowej ogólnej koncepcji wyrobu.

15. Właściwe konstrukcyjne przygotowanie produkcji - zakres

Właściwe konstrukcyjne przygotowanie produkcji obejmuje:

prace konstrukcyjno-doświadczalne;

konstrukcyjne przygotowanie do uruchomienia wytwarzania;

nadzór nad uruchomieniem wytwarzania przemysłowego;

konstrukcyjną obsługę bieżącego wytwarzania i eksploatacji oraz doskonalenie konstrukcji wyrobów.

16. Dokumentacja konstrukcyjna- rodzaje dokumentów

Dokumentację konstrukcyjną można podzielić na:

konstrukcyjną podstawową,

konstrukcyjną towarzyszącą,

technologiczną.

17. Technologiczność konstrukcji.

Podczas opracowania konstrukcji wyrobu konstruktorzy powinni pamiętać o technologiczności konstrukcji tzn. o łatwości, a tym samym o trudności seryjnego lub masowego wykonania zaprojektowanej produkcji. W przeciwnym wypadku przygotowanie konstrukcyjne może być wprawdzie ciekawe, ale przy istniejącym poziomie technologicznym w przedsiębiorstwie i przy danym wyposażeniu w maszyny i urządzenia niemożliwe do wykonania albo było by bardzo drogie. Aby zapewnić technologiczność konstrukcji, konstruktorzy powinni ściśle współdziałać z podczas opracowania konstrukcji z technologami. Właściwie bieżąca współpraca - od studiów wstępnych do projektu wykonawczego - ma istotny wpływ na jakość konstrukcji i technologii oraz skrócenie czasu technologicznego przygotowania produkcji. Zależność technologii wytwarzania od typu produkcji powoduje, że przy poszczególnych typach wymagane są odmienne cechy konstrukcyjne wyrobów. Przygotowując wyrób konstruktorzy muszą więc dysponować informacjami o tym, w jakim typie produkcji będzie on wytwarzany. Obserwuje się coraz silniejszą tendencję do wzmacniania powiązań między konstruktorami i technologami przygotowania produkcji a nawet do integracji tych dwóch etapów.

18. Zakres oceny technologiczności konstrukcji

Kształty przedmiotu dostosowane do boków stołu obrabiarki (ustalanie) |

Ograniczona obróbka zgrubna |

Określona baza obróbkowa |

Sztywność l/d ≤ 12÷15 |

Otwory przelotowe |

Unikanie karbów ze względu na obróbkę cieplną |

Łatwy dobieg i wybieg narzędzi |

Stosowanie specjalnego oprzyrządowania i nietypowych narzędzi |

Jakość powierzchni zgodna z wymaganiami |

19. Fazy technologicznego przygotowania produkcji

studia i badania;

projektowanie;

rozruch i opanowanie;

bieżąca obsługa;

likwidacja produkcji.

20. Perspektywiczne technologiczne przygotowanie produkcji - zakres

Perspektywiczne technologiczne przygotowanie produkcji obejmuje:

studia wstępne;

prace innowacyjne i związane z nimi prace naukowo-badawcze;

studia nad zastosowaniem licencji;

badania patentowe;

opracowanie wariantów koncepcji nowych procesów technologicznych.

21. Właściwe technologiczne przygotowanie produkcji - zakres

Właściwe technologiczne przygotowanie produkcji obejmuje:

prace technologiczno-doświadczalne;

technologiczne przygotowanie do uruchomienia wytwarzania;

nadzór technologiczny nad uruchomieniem wytwarzania;

technologiczną obsługę bieżącego wytwarzania i eksploatacji wyrobów oraz doskonalenie ich procesów technologicznych.

22. Rodzaje i formy dokumentacji technologicznej

dokumentacja procesów technologicznych (karty technologiczne wykonania części, instrukcyjne, normowania czasu, itp.);

dokumentacja materiałowa (rysunki materiałów wyjściowych i surówek, karty normowania zużycia materiałów);

rysunki pomocy warsztatowych specjalnych (rysunki narzędzi do obróbki skrawaniem, do obróbki plastycznej, pomocy warsztatowych, modeli i form odlewniczych);

dokumentacja organizacji produkcji (zestawienia pracochłonności, projekty organizacji stanowisk roboczych, komórek produkcyjnych, harmonogramy uruchomienia produkcji, itp.);

dokumentacja pomocnicza (zbiory norm, normatywów, wykazy ewidencyjne, itp.);

dokumenty dotyczące dyscypliny technologicznej (wnioski o zmianę procesu technologicznego, karty zmian, protokoły, ewidencja wniosków i zmian, itp.).

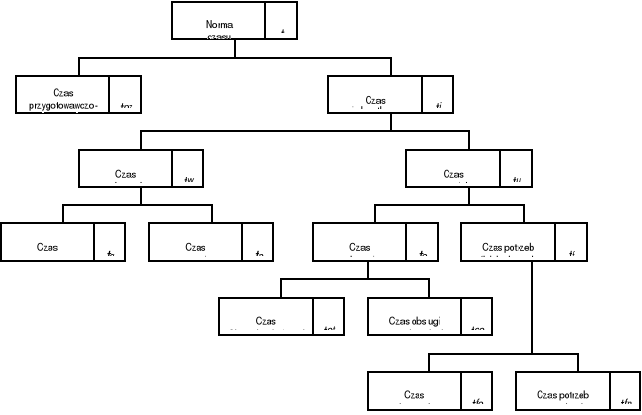

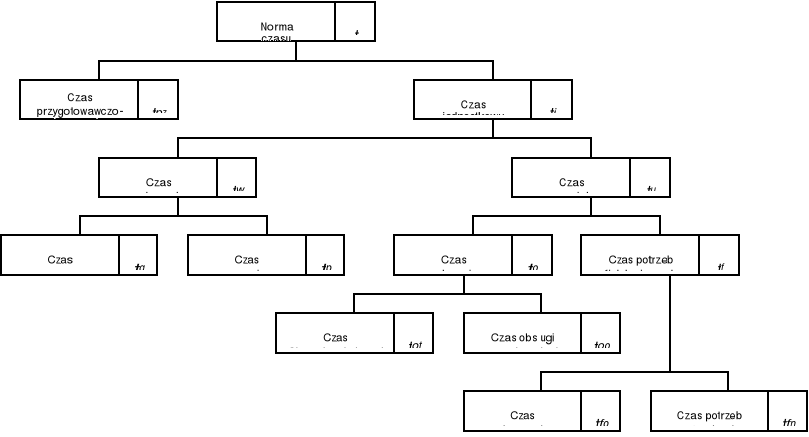

23. POJĘCIE TECHNICZNEJ NORMY PRACY

W zależności od sposobu normowania, rozróżnia się dwie zasadnicze grupy norm - szacunkowo-statyczne i techniczne.

W przedsiębiorstwie powinno się dążyć do wprowadzenia norm technicznych. Techniczną normą czasu pracy nazywa się normę ustaloną na podstawie obliczeń matematycznych, przy analizie poszczególnych elementów normowanego procesu technologicznego oraz czynników wpływających na przebieg tego procesu.

Przystępując do wyznaczania technicznej normy czasu pracy, należy przeanalizować proces technologiczny produkcji, regeneracji czy też naprawy, a więc sprawdzić pełną wydajność obrabiarek, narzędzi, urządzeń, a także przeanalizować prawidłowy, dobór czynności.

Przy opracowaniu technicznych norm czasu pracy należy ponadto zbadać czynniki wpływające na przebieg procesu, jak wyposażenie stanowiska w narzędzia, przyrządy jak również prawidłowość metod organizacji napraw czy też produkcji.

Tak przeprowadzona wszechstronnie analiza procesu technologicznego prowadzi do opracowania normy technicznie uzasadnionej. Ustala się zatem niezbędnie potrzebny czas do wykonania danych opcji w warunkach zgodnych z zasadami prawidłowej organizacji pracy, przez pracowników posiadających odpowiednie kwalifikacje (ustalone w taryfikatorze kwalifikacyjnym), przy zastosowaniu właściwych metod pracy i odpowiednich narzędzi.

24. SPOSOBY USTALANIA NORM CZASU PRACY

Metody sumaryczne - ustalają normatywy czasu bez podziału normowanej pracy na elementy składowe. Ustalanie norm czasu odbywać się może poprzez:

Porównywanie normowanej pracy z pracą podobną o znanym czasie trwania (porównawcza).

Wyznaczanie czasu niezbędnego poprzez doświadczenie i praktykę pracownika (szacunkowe).

Wykorzystanie danych z przeszłości o normowanej pracy (statystyczne).

Metoda ta ma zastosowanie, gdy proces technologiczny jest realizowany jednorazowo i jego normowanie byłoby ekonomicznie nieuzasadnione.

Metody analityczne - oparte są na analizie elementów normowanej pracy i warunków wpływających na czas jej trwania oraz na obliczeniu wielkości czasu niezbędnego na jej wykonanie. Metody analityczne mogą być:

Analityczno obliczeniowe - polegają na obliczaniu niezbędnego czasu na podstawie różnych wzorców czasu takich jak: normatywów, wzorów matematycznych, wykresów i nomogramów.

Analityczno badawcze (pomiarowe) - oparte na pomiarze czasu na danym stanowisku roboczym. Pomiar czasu może być:

bezpośredni - wtedy stosuje się metodę chronometrażu,

pośredni - wtedy stosuje się metodę obserwacji dnia roboczego.

W metodzie analityczno badawczej można również określać czas za pomocą normatywów.

Wyszukiwarka

Podobne podstrony:

OPP opracowane moje, ZiIP Politechnika Poznańska, Organizacja Przygotowania Produkcji

opracowanie piaski, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, Semestr II, Metalur

ćwiczenie 1 OPRACOWANIE, ZiIP Politechnika Poznańska, Obróbka cieplna i spawalnictwo, LABORATORIA

KPPT-opracowanie pytań, Politechnika Poznańska ZiIP Stopień II (niestacjonarne), Semestr III, System

odlewnictwo opracowanie, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, Semestr II, Me

ćwiczenie 2 Statystyczne opracowanie wyników pomiarów, ZiIP Politechnika Poznańska, Podstawy Metrolo

opracowanie prawo(1), ZiIP Politechnika Poznańska, Prawo Gospodarcze

pajak moj, ZiIP Politechnika Poznańska, Zarządzanie produkcją i usługami - PAJĄK

strony inter, ZiIP Politechnika Poznańska, Automatyzacja i Robotyzacja Procesów Produkcyjnych - BULA

pajak alfabetycznie, ZiIP Politechnika Poznańska, Zarządzanie produkcją i usługami - PAJĄK

OBRÓBKA CIEPLNA I SPAWALNICTWO opracowanie 1, Politechnika Poznańska - Zarządzanie i Inżynieria Prod

Wytrzymałość opracowanie, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, Semestr IV, W

320, ZiIP Politechnika Poznańska, Fizyka II, Ćwiczenia

Konspekt LOM ZIP. s1, ZiIP Politechnika Poznańska, Obróbka Mechaniczna

ćwiczenie 3 SPRAWOZDANIE, ZiIP Politechnika Poznańska, Obróbka cieplna i spawalnictwo, LABORATORIA

21-30Norbi, ZiIP Politechnika Poznańska, Wytrzymałość materiałów i konstrukcji - OSTWALD

sdz matpom rachk, ZiIP Politechnika Poznańska, Zarządzanie jakością i bezpieczeństwem - HAMROL

pajak, ZiIP Politechnika Poznańska, Podstawy Zarządzania - PAJĄK

więcej podobnych podstron