Politechnika Gdańska

Wydział Inżynierii Lądowej i Środowiska

Technologia Betonu

by KMD 2005

I. Spoiwa

Spoiwa wiążące jest to grupa tworzyw, które rozdrobnione do postaci pyłu i zarobione wodą dają plastyczny zaczyn, łatwo układający i formujący się oraz wiążący po pewnym czasie i twardniejący na powietrzu lub w wodzie. W rezultacie otrzymujemy sztuczny kamień -beton.

Podział spoiw:

Mineralne

- Powietrzne

- Hydrauliczne

Organiczne

- Żywice

- Materiały bitumiczne

Spoiwa powietrzne - wiążą tylko na powietrzu, wykonane z nich betony są wrażliwe na wilgoć bądź całkowicie nie odporne na wodę przy stałym zetknięciu. Wykorzystane są w zasadzie do produkcji niektórych betonów lekkich np. beton komórkowy. Głównymi składnikami są związki zasadowe: CaO, MgO. Pobierając CO2 z powietrza przechodzą w węglany. Rodzaje:

- wapno palone

- wapno gaszone

- wapno magnezjowe

- gips

- anhydryt

Spoiwa hydrauliczne - mogą wiązać na powietrzu i pod wodą. Wykonane z nich betony są odporne na działanie wody, a nawet woda powoduje stały wzrost ich wytrzymałości.

Głównymi składnikami są związki kwaśne: SiO2, Al2O3, Fe2O3. Rodzaje:

- cement

- wapno hydrauliczne

- żużel wielkopiecowy

Żywice - betony ze spoiwami w postaci żywic nazywamy plastobetonami np. żywice akrlylowe, epoksydowe.

Materiały bitumiczne - asfalty, smoły, bardzo rzadko stosowane, wymieszane z rozpuszczalnikiem ulegają wietrzeniu.

Właściwości spoiw:

Skład chemiczny spoiw:

|

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

SO3 |

|

80-99 |

0-5 |

0-6 |

0-3 |

0,5-1 |

- |

Gips półwodny |

38 |

|

|

|

|

55 |

Cem. portlandzki |

60-68 |

0,3-5 |

18-26 |

4-9 |

1-6 |

0,5-1 |

Cem. hutniczy |

42-52 |

1-7 |

26-36 |

8-16 |

1-5 |

1,5-3,7 |

Cem. glinowy |

30-45 |

0-1,5 |

3-1,5 |

35-48 |

2-20 |

0-1,2 |

Miałkość - wywiera ona istotny wpływ na proces dojrzewania. Im drobniejsze ziarna, tym w tej samej objętości cementu istnieje większa powierzchnia styku cementu z wodą, a więc i większa powierzchnia na której zachodzi jednocześnie reakcja. Powoduje to jednocześnie intensyfikację procesu hydratacji, wpływa więc na proces samo ocieplenia oraz na przyśpieszenie procesu wiązania i szybszego przyrostu wytrzymałości wyrobu. Im cementy są wyższych klas tym z reguły są bardziej miałkie.

Gips i wapno w całej swojej objętości reaguje z wodą.

Cement w zależności od wielkości ziaren może ulec hydratacji w pewnym stopniu:

<15 um - całkowicie ulegają uwodnieniu (90 dni)

<10 um - całkowicie ulegają uwodnieniu (28 dni)

>15 um - ulegają hydratacji w 50%

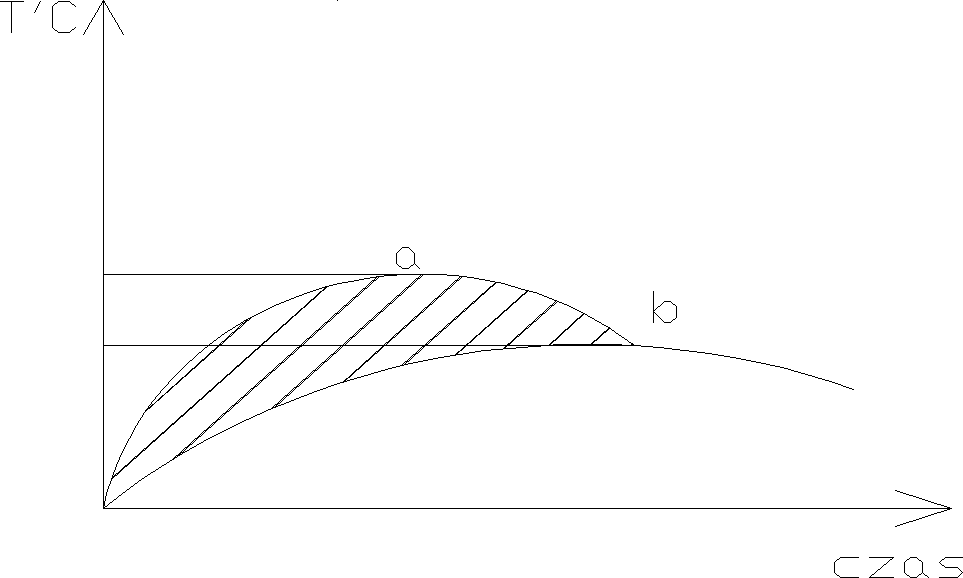

Kaloryczność - wiązanie cementu jest procesem egzotermicznym tzn. podczas wiązania wydziela się ciepło. Ilość wydzielonego ciepła zależy od rodzaju cementu, jego składu chemicznego. Wydzielające się ciepło podnosi temperaturę dojrzewającego zaczynu, zaprawy i betonu. Wzrost temperatury zależy od sposobu izolacji przed utartą ciepła (może dochodzić do 60C dla betonów ).

Zależy od:

- Miałkości - im drobniej zmielony cement tym szybciej reaguje z wodą

- Składu chemicznego spoiwa - najbardziej kaloryczny jest tlenek wapnia CaO - 1170 J/kg , na drugim miejscu jest MgO - 850 J/kg.

- Temperatury spoiwa - zmiana temperatury o 10C przyspiesza reakcje dwukrotnie,

temp. wykonywania próbek do ilości ciepła 4C -154, 24C -284 , 32C -309, 41C -35 J/kg

Kaloryczność może być cechą pozytywną, gdy prace wykonywane są w obniżonej temperaturze lub negatywną np. przy dużych budowach powstają różnice temperatur przez co powstają naprężenia termiczne, które mogą powodować pękanie.

Zmiany objętościowe - zmiany spowodowane procesami fizycznymi

- skurcz

- narastanie

- odkształcenie termiczne

- pełzanie

Skurcz - częściowo odwracalne zmniejszanie się elementów powodowane wysychaniem. Rysy mogą mieć głębokość 1-3 mm. Mamy dwa rodzaje skurczu:

- plastyczny, następuje w czasie 6 godzin po zawiązaniu, elementy możemy chronić poprzez okresowe polewanie ich wodą, połowa skurczu spowodowana jest parowaniem wody, druga połowa reakcjami chemicznymi.

- zwykły, jednorodny(w całej swojej masie cement traci wodę) oraz niejednorodny

Pęcznienie - proces nieodwracalny związany ze wzrostem objętości, niektóre spoiwa w czasie hydratacji zwiększają swoją objętość, proces ten może spowodować powstanie rys, spękań oraz rozsadzanie materiału. Rodzaje:

- pęcznienie wapniowe - Cao - Ca(OH)2 tzw. gaszenie , dwukrotny wzrost objętości

- pęcznienie magnezjowe - MgO - Mg(OH)2 , mniejszy wzrost objętości

- pęcznienie gipsowe -CaSO4.2H2O + tlenek glinu , gips bezwodny

3CaO . Al2O3 . 3CaSO4 . 3H2O, gdzie ilość wody zależy od temperatury

kilkukrotny wzrost objętości

Odwrotnością pęcznienia jest kontrakcja, zmniejszenie objętości, występuje szczególnie w przypadku cementu, minerały łącząc wodę zmniejszają objętość, powstają pory o średnicy 10mm.

Pełzanie betonu jest właściwością związaną z zaczynem cementowym. Większość hipotez wiąże pełzanie z ruchem wody w porach żelu C-S-H. Całkowicie suchy zaczyn cementowy i beton nie ulegają temu odkształceniu reologicznemu. Natomiast pełzanie wzrasta przy zwiększającej się zawartości wody w zacznie. W porach żelu długotrwałe obciążenie wywołuje różnicę ciśnienia wody, a w konsekwencji jej ruch wraz z którym następuje pełzanie zaczynu.

Tężenie i twardnienie

1.od momentu zarobienia cementu wodą do momentu rozpoczęcia wiązania

2.czas wiązania cementu

3.okres twardnienia

4.okres eksploatacji

z/w na prędkość twardnienia dzielimy na:

- szybko twardniejące, kilkanaście godzin

- normalnie twardniejące , kilka dni

- wolno twardniejące , nawet kilka dni

z/w na czas wiązania i twardnienia dzielimy na:

- spoiwa szybkowiążące (gips)

- spoiwa normalnie wiążące i szybko twardniejące (cement glinowy)

- spoiwa normalnie wiążące i normalnie twardniejące (cement portlandzki)

- spoiwa wolno wiążące i wolno twardniejące (wapno)

Warunki transport, odbioru i przechowywania spoiw mineralnych

Spoiwa budowlane mogą być dostarczane w pojemnikach lub wielowarstwowych workach 25 lub 50 kg. Worki powinny być oznakowane i mieć nadruk określający nazwę wytwórni, rodzaj spoiwa, datę workowania i termin trwałości. W czasie transportu i rozładunku spoiwo należy chronić przed opadami atmosferycznymi. Podczas odbiorów spoiwa sprawdza się ilość poszczególnych partii metodą ważenia. Spoiwo budowlane przechowuje się w suchych, przewiewnych i zamkniętych magazynach. Podłogi magazynów powinny być ułożone na legarach powyżej gruntu. Cement workowany należy przechowywać w magazynach otwartych, zadaszonych z bokami zabezpieczonymi przed opadami oraz w magazynach szczelnych zamkniętych. Liczba warstw w stosie nie powinna przekraczać: dla worków 3 i 4 warstwowych - 12, a dla worków 6 warstwowych - 18.

Cement dostarczany luzem specjalnymi cementosamochodami lub cementowagonami jest magazynowany w specjalnie do tego celu przeznaczonych zasobnikach.

Cement wysłany luzem powinien mieć identyfikator zawierający co najmniej następujące dane: nazwę, rodzaj, symbol i klasę cementu, nazwę wytwórni, masę cementu, datę i godzinę wysyłki, numer rejestracyjny pojazdu, zleceniodawcę, numer zlecenia, odbiorcę, termin i trwałość cementu.

II. Wapno

Spoiwa wapienne należą do grupy spoiw powietrznych, które po zarobieniu wodą wiążą i twardnieją tylko na powietrzu. Zalicza się do nich: wapno palone, wapno hydratyzowane, wapno pokarbidowe oraz wapno hydrauliczne.

Wapno jest jednym z najstarszych spoiw, stosowane jest do zaprawy murów, tynków, produkcji betonów komórkowych oraz jako dodatek do cementów.

Głównym składnikiem wapna jest węglan wapnia CaCO3, który występuje w dwóch postaciach polimorficznych: kalcytu i aragonitu. Innymi składnikami wapna są: dolomit, kreda oraz tufy wulkaniczne. Zawierają one liczne zanieczyszczenia hydrauliczne: SiO2, Fe2O3, Al2O3

Moduł hydrauliczny:

Mz=

Mz = 1,7 - 4,5 wapno wysoko hydrauliczne

Mz = 4,5 - 9,0 wapno słabo hydrauliczne

Mz > 9,0 wapno zwykłe

Wapno palone

Otrzymuje się je poprzez rozkład węglanu wapnia CaCO3. Podczas jego wypalania w 950-1050 C następuje reakcja przebiegająca zgodnie z równaniem:

CaCO3 → CaO + CO2 - 1772 J/kg

Jest to reakcja endotermiczna, czyli wymagająca doprowadzenia ciepła oraz odwracalna. W celu rozkładu 1 kg węglanu wapnia należy doprowadzić 1772 J ciepła. Szybkość wypalania naturalnego kamienia wapiennego nie tylko zależy od ciśnienia CO2 i temperatury, ale również od właściwości fizycznych i chemicznych surowca, stopnia rozdrobnienia, twardości oraz innych jego cech.

W zależności od sposobu wypalania wapna oraz od rodzaju stosowanych pieców uzyskuje się wapno lekko palone o dużej aktywności oraz wapno ostro palone o mniejszej aktywności. Różnica pomiędzy wapnem lekko palonym leży w teksturze tlenku wapnia, oba rodzaje wapna palonego różnią się między sobą gęstością i stopniem uporządkowania sieci krystalicznej CaO. Podczas wypalania kamienia wapiennego po osiągnięciu temperatury rozkładu z sieci krystalicznej kalcytu zaczyna uwalniać się dwutlenek węgla CO2. Powstające kryształy tlenku wapnia przyjmują postać regularną. Wapno palone składające się z regularnych kryształów CaO jest bardzo porowate, a jego ciężar objętościowy jest mały.

Rodzaje wapna palonego:

- szybko gaszące się ok. 15 min

- wolno gaszące się ok. 15 - 30 min.

- bardzo wolno gaszące

Rodzaje wapna palonego z/w na zawartość CaO:

- wapno tłuste 94-99%

- wapno średnio tłuste 91-94 %

- wapno chude 85-91 %

W zależności od pochodzenia rozróżnia się trzy rodzaje wapna:

- wapniowe, wytwarzane z wapieni czystych CL

- dolomitowe, wytwarzane z wapieni dolomitowych DL

- hydrauliczne, wytwarzane z wapieni ilastych HL

W zależności od zawartości CaO + MgO rozróżnia się trzy odmiany wapna wapniowego 90, 80, 70 oraz dwie odmiany wapna dolomitowego 85 i 90.

Wapno palone jest w kawałkach jest porowate, barwy białej, żółtawej do szarej. Powinno być transportowane i przechowywane w taki sposób , aby zabezpieczyć je przed opadami atmosferycznymi i wilgocią.

Wapno palone, mielone

Otrzymuje się poprzez rozdrabnianie wapna w kawałkach w urządzeniach mielących do odpowiedniego składu ziarnowego. Zaleca się wapno z wodą wymieszać z piaskiem, potem zarobić wodą (piasek pobiera część ciepła). Podczas wypalania otrzymuje się bryły o średnicy 18 cm, należy je zmielić do ziaren <0,2 cm. Ziarna o 0,0085 mm < 15%. Na budowie miesza się je z wodą, następnie tworzą się wodorotlenki wapnia CaO + H2O --> Ca(OH)2 +1126 KJ/kg

Często na budowie dodaje się opóźniacze ok.5% gipsu lub gliny. Zalecane jest także dłuższe mieszanie. Zaletą wapna palonego mielonego jest to, ze odpada czynność gaszenia wapna na budowie, a oprócz tego dzięki wydzielaniu się ciepła w toku gaszenia się proszku w zaprawie przyśpiesza się znacznie proces wiązania i twardnienia zaprawy, co ma znaczenie przy robotach zimowych. Wapno to jest wyjątkowo szkodliwe dla zdrowia, a szczególnie działa ujemnie na drogi oddechowe i skórę. Dlatego przy posługiwaniu się nim należy stosować środki ochrony osobistej. Wapno palone, mielone powinno być pakowane w worki. Spoiwo to stosuje się do robót murowych i tynkowych.

Proces wiązania i twardnienia spoiw wapiennych

Spoiwo wapienne , składnik zapraw budowlanych, wiąże i twardnieje w wyniku reakcji chemicznych. Dzięki temu zaprawa po pewnym czasie uzyskuje wymagane właściwości mechaniczne i fizyczne. Po zmieszaniu składników z woda zaprawa nabiera pewnej płynności lub plastyczności technologicznej.

Wzrost wytrzymałości jest związany z :

- Utrata wody na skutek odciągania jej przez mury i wysychanie

- Krystalizacja Ca(OH)2 . nH2O z przesyconego roztworu wodnego wodorotlenku wapnia znajdującego się w zaprawie

- Powstanie krzemianów wapnia jako produktów reakcji Ca(OH)2 z SiO2

- Karbonizacja wodorotlenku wapnia, która następuje w wyniku reakcji wodorotlenku wapnia z dwutlenkiem węgla zawartym w powietrzu :

Ca(OH)2 + nH2O +CO2 → CaCO3 + (n+1)H2O

Rosnące kryształy CaCO3 łączą się, zrastają i spajają ziarenka zaprawy ze sobą, dając w efekcie wytrzymały mechanicznie materiał odporny na działanie wody (proces karbonizacji rozciąga się w czasie i zależy od ilości CO2 w powietrzu i grubości muru).

Wapno pokarbidowe

Jest to wapno gaszone otrzymywane jako produkt uboczny przy produkcji acetylenu z karbidu. Wapno to w stanie czystym nie różni się od wapna zwykłego. Nie powinno zawierać grudek ani wydzielać ostrego zapachu amoniaku lub acetylenu. Nadaje się ono do zapraw murarskich i tynkarskich na równi z wapnem zwykłym. Próbki należy pobierać i przygotowywać do badań zgodnie z BN-91/6733-03

Wapno hydratyzowane - mokrogaszone (ciasto wapienne)

Otrzymuje się z wapna palonego przez gaszenie (lasowanie) polegające na łączeniu wapna z dużą ilością wody. Dobrze zgaszone ciasto wapienne powinno mieć kolor biały do szarego. Barwa brązowa oznacza, że jest spalone tzn. zgaszone zbyt dużą ilością wody. Dobre ciasto wapienne jest lepkie, tłuste i jednolite. Jeśli w dotyku wyczuwa się szorstkość i grudkowatość, to znaczy, że wapno jest zaparzone lub nie dogaszone. Zawartość wody w cieście wapiennym wynosi ok. 50%. Ciasto wapienne może być w dwu gatunkach o zawartości CaO + MgO odpowiednio 67% i 60%.

Gaszenie może odbywać się ręcznie lub mechanicznie. Ręcznie gasi się wapno w skrzyni zw. Folą. Praca przy gaszeniu wapna wymaga zachowania szczególnej ostrożności, aby nie dopuścić do poparzenia ciała „gotującym się” wapnem. Dlatego też pracownicy zatrudnieni przy gaszeniu wapna powinni być zaopatrzeni w okulary ochronne, ubranie robocze i buty gumowe.

Wapno tłuste gasi się następująco: do połowy wysokości foli nalewa się wodę i wrzuca się do niej 1/5 część danej partii wapna palonego, przeznaczonej na jedno gaszenie, a następnie miesza się gracą. Po 10 minutach dodaje się nowe porcje wapna i dolewa wody tyle, by zakrywała wapno. Należy uważać żeby nie dokonać tzw. spalenia wapna, objawiającego się silnym parowaniem. Można zapobiec temu szkodliwemu zjawisku, dolewając wody w to miejsce, gdzie następuje parowanie.

Wapno średnio tłuste gasi się podobnie jak wapno tłuste, lecz na początek wrzuca się wapno w ilości 1/3 objętości foli. Gaszenie rozpoczyna się po 10 minutach i trwa ok. 20-30 min.

Gaszenie wapna chudego przebiega bardzo wolno, jego początek występuje przeważnie po 30 min. Do foli wrzuca się bryły wapna palonego rozdrobnione do wielkości pięści, a następnie polewa się je wodą z konewki z sitkiem. Rozpadające się kawałki wapna polewa się dalej wodą i przerabia ostrożnie gracą. Nadmierna ilość wody może spowodować, że wapno stanie się grudkowate, wodniste i źle będzie wiązało. Celowe jest - w celu uzyskania gorącego środowiska gaszenia - użycie wody podgrzanej do ok. 60-80C lub wrzucenie kilka kawałków wapna szybko gaszącego się.

Przerabianie wapna w skrzyni odbywa się tak długo, aż otrzyma się masę o jednolitej konsystencji podobnej do śmietany. Po zgaszeniu spuszcza się je przez siatkę, zatrzymane na siatce nie zgaszone pozostałości wyrzuca się łopatą Po zapełnieniu dołu wapno powinno się zabezpieczyć przed wpływami atmosferycznymi. Przy dłuższym przechowywaniu ciasta w dole należy je pokryć warstwą piasku grubości co najmniej 20 cm. Szczególnie starannie należy chronić ciasto wapienne przed działaniem mrozu., gdyż przemarznięte wapno nie może być stosowane do robót tynkarskich.

Czas dołowania wapna zależy od jego przeznaczenia i wynosi:

6 miesięsy - do tynków szlachetnych

3 miesiące - do tynków zwykłych

3 tygodnie - do prac murarskich

Tłuste wapno jest lżejsze, chude zaś cięższe.

Stosuje się także gaszenie mechaniczne. Maszyny umożliwiają produkcję mleka wapiennego bez odpadów przy jednoczesnym skróceniu okresu dojrzewania ciasta wapiennego. Występuje tu jednak konieczność przemiału wapna palonego bezpośrednio przed gaszeniem. Wydajność maszyny wynosi ok. 2-4 ton wapna palonego w ciągu godziny. Po zgaszeniu wapno powinno dojrzewać w dołach przez 1 tydzień. Do wydobycia ciasta stosuje się coraz częściej żurawiki typu Pionier z chwytakami, do rozwożenia ciasta - wywrotki o specjalnej konstrukcji.

Podczas wiązania i twardnienia wapna gaszonego w zaprawach zachodzą procesy:

- odparowanie wody, wskutek czego zaprawa gęstnieje

- potem w wapnie gaszonym tworzą się kryształki uwodnionego wodorotlenku wapnia, stanowiący główny składnik wapna gaszonego.

Wapno hydratyzowane - suchogaszone

Otrzymuje się je fabrycznie, traktując wapno niegaszone odpowiednią ilością wody do chwili rozpadu na suchy proszek. Po przesianiu proszek pakowany jest do worków po 50 kg. W celu do gaszenia zgaszonych cząstek wapna wskazane jest zarobić wodą wapno suchogaszone na 24-36 godz. Przed użyciem. Rozróżnia się dwa gatunki wapna suchogaszonego 1 oraz 2 z zawartością CaO+MgO odpowiednio 70& i 68%. Wapno suchogaszone należy przechowywać w suchych, szczelnych magazynach. Spoiwo to stosuję się do murarskich i tynkarskich oraz do przygotowania suchych mieszanek tynków szlachetnych. Zaleta jest, że można używać bezpośrednio do zapraw bez kłopotliwego gaszenia i dołowania.

Wapno hydrauliczne

Po zarobieniu z woda wiążę i twardnieje zarówno na powietrzu jak i pod wodą. Otrzymywane jest przez wypalenie wapieni marglistych lub margli, a następnie przez zgaszenie na sucho i zmielenie. Zastosowanie: zaprawy murowe, tynki zewnętrzne, fundamenty i mury piwnic, produkcja farb wapiennych. Przechowywane w workach 50 kg . wapno ma lekko brązowy odcień, jak wapno suchogaszone.

III. Gips

Spoiwa, których głównym składnikiem jest siarczan wapnia, zalicza się do powietrznych materiałów wiążących. Spoiwa te można podzielić na 2 podstawowe grupy:

spoiwa gipsowe, wytwarzane przez częściową dehydratację w niebyt wysokich temperaturach skał gipsowych lub gipsów odpadowych. Do spoiw gipsowych należą: gips budowlany oraz gips budowlany specjalny ( gips szpachlowy, gips tynkarski i klej gipsowy).

spoiwa anhydrytowe, otrzymywane w wyniku całkowitej dehydratacji skał gipsowych lub przeróbki anhydrytów naturalnych. Głównym składnikiem spoiw gipsowych jest rozdrobniony półwodny siarczan wapnia CaSO4 . ½ H2O , natomiast anhydrydowych - drobno zmielony i zmieszany z odpowiednimi aktywatorami bezwodny siarczan wapnia CaSO4 .

Gips budowlany otrzymuje się przez prażenie kamienia gipsowego w prażarkach lub piecach obrotowych i następnie jego zmielenie. Gips budowlany tzw. półwodny jest oznaczany dwiema markami GB-G6 i GB-G8. Liczba oznacza wytrzymałość na ściskanie w Mpa.

Gips budowlany w zależności od stopnia rozdrobnienia dzieli się na grubo mielony (GB-G) oraz na drobno mielony (GB-D). Gips budowlany jest przeznaczony do prac pomocniczych budowlanych i do produkcji elementów gipsowych i tynków dekoracyjnych. Substytutem naturalnego kamienia gipsowego mogą być gipsy odpadowe, jak fosfogips, uzyskiwany przy produkcji nawozów fosforowych z apatytów i fosforytów metodą mokrą i gips odpadowy, powstający w instalacji do odsiarczania gazów spiekanych.

W zależności od sposobu prażenia mamy 2 rodzaje gipsu budowlanego:

Odmiana - powstaje gdy wypalanie zachodzi przy obecności pary wodnej, gips gruboziarnisty, duża wytrzymałość na ściskanie (do 50 MPa), bardzo wysokie ciepło hydratcji

Odmiana - powstaje gdy wypalanie odbywa się przy odprowadzeniu pary wodnej, gips drobnoziarnisty, kryształki typu igiełki, mała wytrzymałość (ok. 6MPa), niskie ciepło hydratacji

Spoiwa gipsowe specjalne są stosowane do robót wykończeniowych. Markę (wytrzymałość na ściskanie) oznacza się po 7 dniach twardnienia i wysuszenie w 50C do stałej masy. W grupie gipsów budowlanych specjalnych są produkowane :

- gips szpachlowy, przeznaczone do szpachlowania powierzchni z wyrobów gipsowych, betonowych oraz spoinowania płyt gipsowo-kartonowych.

- gipsy tynkarskie, przeznaczone do wykonywania wewnętrznych wypraw tynkarskich

- klej gipsowy, przeznaczony do klejenia prefabrykatów gipsowych

Estrichgips otrzymuje się przez wypalenie CaSO4 . 2H2O w temperaturze przekraczającej 800C do 1000 C. Głównym składnikiem mineralnym jest anhydryt I. Uaktywnienie spoiwa następuje wskutek obecności wolnych jonów OH- pochodzących z tlenku wapnia rozpuszczonego w ośrodku wodnym. Estrichgips ma pewne właściwości hydrauliczne oraz wskazuję większą wodoodporność od gipsu zwykłego. Początek wiązania następuje po ok.2 h a koniec po 24 godzinach. Wytrzymałość wyrobów z estrichgipsu na ściskanie po 28 dniach wynosi 18 Mpa. Spoiwo to z uwagi na swoje właściwości może być stosowane do wykonywania podkłady pod posadzki wylewane, prefabrykowanych elementów budowlanych, płytek posadzkowych itp. Ponadto wykonuje się z niego sztuczny marmur.

Spoiwa anhydrytowe, których podstawowym składnikiem jest anhydryt CaSO4 otrzymuje się dwoma sposobami: przez wypalenie kamienia gipsowego w temperaturze powyżej 400C i przemielenie oraz przez przemielenie naturalnej skały anhydrytowej na tak zwaną mączkę anhydrytową. W efekcie uzyskuje się spoiwo o zwiększonej wodoodporności. Spoiwo anhydrytowe poza małą aktywną fazą anhydrytową zawiera również niewielką ilość gipsu półwodnego.

Anhydryt - jest bezwodnym siarczanem wapnia CaSO4 .Krystalizuje się on w układzie rombowym. Tworzy kryształy tabliczkowe, niekiedy znacznie wydłużone. Szczególnie wartościowe są odmiany drobnoziarniste, stosowane w rzeźbiarstwie.

Wpływ temperatury prażenia na właściwości gipsu:

Dehydratacja dwuwodnego siarczanu wapnia (gipsu) jest jednym z najważniejszych etapów produkcji spoiw gipsowych, a w większości przypadków także anhydrytowych.

Podczas ogrzewania w temp. 140C gips stopniowo traci wodę krystalizacyjną, przechodząc w gips półwodny, a w miarę podwyższania temperatury w anhydryt, aż do rozkładu CaSO4. Reakcje chemiczne przebiegają wg następujących równań:

CaSO4 . 2H2O → CaSO4 . ½ H2O + 3/2 H2O

CaSO4 . ½ H2O → CaSO4 + ½ H2O (temp. 400C)

200C - następuje częściowa dehydrytacja, otrzymujemy anhydryt (gips bezwodny CaSO4) , odmiany trzeciej bardzo trudno rozpuszczalny w wodzie.

450C-750C - dehydrytacja gipsu półwodnego powoduje powstanie anhydrytu II, trudno rozpuszczalny w wodzie, możemy stosować różnego rodzaju katalizatory (siarczan sodu, siarczan żelazowy, cement portlandzki, dolomit, żużel wielkopiecowy). Stosujemy jako zaprawy, wykładziny.

800C-100C - powstaje estrichgips (opisany wcześniej)

CaCO3 → CaO + SO2 + ½ O2

Wiązanie i twardnienie spoiw gipsowych

Wiązanie gipsu polega na ponownym uwodnieniu spoiwa gipsowego - siarczanu wapnia połwodnego do siarczanu wapnia dwuwodnego wg rekcji:

CaSO4 . ½ H2O +3/2 H2O → CaSO4 . 2 H2O

Proces wiązania rozpoczyna się od momentu, kiedy spoiwo gipsowe zmiesza się z wodą. Spoiwo to zaczyna się rozpuszczać aż do powstania roztworu nasyconego. Z przesyconego roztworu CaSO4 wykrystalizowują się kryształki gipsu dwuwodnego, w wyniku czego następuje wzrost wytrzymałości mechanicznej.

Duża szybkość wiązania jest w pewnych okolicznościach niekorzystna. W takich przypadkach stosuje się specjalne opóźniacze. Gips zarabia się większą ilością wody niż wynika to z rachunku stechiometrycznego.

IV. Cementy powszechnego użytku

Podstawowym składnikiem hydraulicznym jest cement - drobno zmielony materiał nieorganiczny, który po zmieszaniu z wodą tworzy zaczyn wiążący i twardniejący w wyniku reakcji i procesów hydratacji, a po stwardnieniu pozostaje wytrzymały także pod wodą. Do spoiw hydraulicznych można zaliczyć: cement portlandzki, cement portlandzki z dodatkami, cement hutniczy, cement pucolanowy, cement glinowy oraz wapno hydrauliczne.

Cement jest materiałem wiążącym hydraulicznym, który otrzymuje się przez zmielenie klinkieru cementowego z siarczanem wapnia oraz dodatkami hydraulicznymi i pucolanowymi.

Moduł hydrauliczny Mz = 1,7 - 2,3

Wzrost Mz powoduje wzrost wytrzymałości na ściskanie, ale gorsza odporność na działanie siarczanów.

Moduł krzemianowy Ms = 2,4 - 2,7

Odpowiada za szybkość wiązania cementu, wzrost Ms następuje spowolnienie szybkości wiązania cementu.

Moduł glinowy Mg = 1 - 4

Im wyższy moduł glinowy tym wyższy skurcz, niższa odporność na siarczany, ale wyższa wytrzymałość i niższa kaloryczność.

Skład mineralny:

Krzemian trójwapniowy 3CaO.SiO2 - C3S Alit - w cemencie portlandzkim w ilości 50-60%

Krzemian dwuwapniowy 2CaO.SiO2 - C2S Belit - w cemencie portlandzkim w ilości 20%

Glinian trójwapniowy 3CaO.Al2O3 - C3A stanowi 10% klinkieru

Glinożelazian czterowapniowy 4CaO.Al2O3.Fe2O3 - C4AF Brownmilleryt stanowi 7% klinkieru

Cement jest to mieszanina składników: głównych, drugorzędnych, siarczanu wapna i dodatków.

Składnikiem głównym cementu jest klinkier portlandzki (K), którego udział w zależności od rodzaju cementu wynosi 95% do 15%. Klinkier portlandzki jest produktem spiekania w temp. 1450C mieszaniny surowców składających się z wapieni i glinokrzemianów.

Materiały modyfikujące właściwości cementu:

Granulowany żużel wielkopiecowy - S

Pucolana naturalna - P

Pucolana wypalana - Q

Popiół lotny krzemionkowy - V

Popiół lotny wapienny - W

Łupek palony - T

Wapień - L

Pył krzemionkowy

Składniki drugorzędne - specjalnie wyselekcjonowane naturalne materiały nieorganiczne pochodzące z procesu produkcji klinkieru lub składniki modyfikujące, jeżeli nie są one składnikami głównymi, których udział w stosunku do wszystkich składników cementu nie przekracza 5%.

Siarczan wapnia - dodawany w trakcie mielenia klinkieru jako regulator wiązania

Dodatki - składniki nie wymienione na powyższej liście dodawane dla poprawy samego cementu, bądź poprawy procesu, łączna masa dodatku nie może przekraczać 1% masy cementu, a jeżeli są to dodatki organiczne to nie może przekraczać 0,5%.

Składniki modyfikujące:

Żużel wielkopiecowy - materiał o utajnionych właściwościach hydraulicznych, które można intensyfikować przez dodanie aktywatorów alkalicznych. Wytwarzany jest przez szybkie chłodzenie płynnego żużla o odpowiednim składzie, otrzymywanego przy wytapianiu surówki w wielkim piecu. W celu uzyskania najlepszych właściwości hydraulicznych należy prowadzić tak proces jego granulacji, aby udział w nim fazy szklistej był możliwie największy. Występują dwa rodzaje żużla: temprowany (w wyniku gaszenia, składający się z brył, skład CaO < 40% oraz SiO2 >40% ) oraz granulowany (dodawany do cementu w postaci zmielonej, skład CaO 41-44% oraz SiO2 35-45%)

Pucolana - naturalna i sztuczna jest to materiał, który samodzielnie nie twardnieje, ale drobno zmielona w obecności wody i wodorotlenku wapnia tworzy związki o właściwościach hydraulicznych, czyli uwodnione krzemiany i glinokrzemiany wapnia. Pucolana składa się głównie z reaktywnego SiO2 i Al2O3 . Pucolana naturalna występuje w postaci materiału wulkanicznego.

Popiół lotny krzemionkowy - powstaje na skutek elektrostatycznego lub mechanicznego osadzenia pylistych cząstek spalin wytwarzających się w paleniskach opalanych pyłem węglowym. Wymagania dla popiołu: CaO < 10%, SiO2 >25%

Popiół lotny wapienny - powstaje podczas odpylania gazów z instalacji kotłowych, w których spala się węgiel brunatny w paleniskach pyłowo-wirowych, a także podczas odpylaniagazów z palenisk fluidalnych przy spalaniu węgla kamiennego i brunatnego z równoczesnym odsiarczaniem gazów odlotowych sorbentami wapniowymi.

Wymagania dla popiołu: CaO < 5% , SiO2 > 25%,

Łupek palony - a zwłaszcza łupek bitumiczny jest wypalany w temperaturze 800C. Zawiera on fazy podobne do klinkieru portlandzkiego oraz tlenki o znacznej reaktywności. Drobno zmielony łupek wykazuje wyraźne właściwości hydrauliczne (posiadają materiały, które nie zawierają w swoim składzie wapń) i pucolanowe (wykazują materiały, do których wapń rzeba dostarczyć, jako tzw. aktywizator, ale jednocześnie składnik nowo powstałych związków ).

Pył krzemionkowy - składa się z bardzo drobnych kulistych cząstek o dużej zawartości krzemionki bezpostaciowej. Powstaje w procesie odpylania pieców hutniczych przy produkcji żelazokrzemu. Jest on zbudowany z substancji amorficznej zawierającej 90-98% SiO2. ma postać kulistych cząstek o średnicy 0,01-0,5 um. Jest to najbardziej aktywny dodatek pucolanowy.

Wapień - wypełniacz, stosowany jako dodatek do cementu portlandzkiego, 75% czysty wapień, dopuszczalne 25% innych zanieczyszczeń po wypaleniu. Mamy 2 rodzaje: LL - 0,2%stanowi węgiel, może pęcznieć, drugi to L- 0,5% stanowi węgiel. Nie posada właściwości wiążących, pucolanowych, hydraulicznych, wpływa na poprawę niektórych cech mieszanki betonowej, dlatego dodawany jest do cementu na etapie produkcji.

Cementy powszechnego użytku w przeważającym zakresie stosowane są w budownictwie i stanowią ok. 98% produkcji krajowej. Do tego rodzaju cementów zalicza się: portlandzki, mieszany, hutniczy, pucolanowy oraz wieloskładnikowy.

Cement portlandzki CEM I

Uzyskuje się go poprzez zmielenie klinkieru portlandzkiego z dodatkiem ok. 5% siarczanu wapnia dwuwodnego lub anhydrytu. Cement ten jest spoiwem powszechnie stosowanym w budownictwie (ok. 40%). Wyróżnia się cementy portlandzkie klasy 32,5 42,5 oraz 52,5 oraz cement o zwiększonej wytrzymałości początkowej oznaczone symbolem R .

- 95 % klinkieru cementowego

- miałkość 2700 cm2/g

- średnica ziaren 20-40 um

- gęstość nasypowa 1,1 -1,3 kg/dm3

- ciężar objętościowy 3,1 kg/dm3

- koagulacje - zdolność do zbijania się ziaren w grudki (żeby temu zapobiec stosuje się plastyfikatory)

- higroskopijny, łatwo ulega wietrzeniu pod wpływem wilgoci z powietrza (dlatego nie można zostawiać otwartego worka)

CEM I 32,5 charakteryzuje się wysoką wytrzymałością wczesną i umiarkowanym ciepłem hydratacji. Stosuje się go do produkcji betonu towarowego i komórkowego, elementów prefabrykowanych .

CEM I 42,5 ma szybki przyrost wytrzymałości, wysokie ciepło hydratacji i krótki czas wiązania. Stosuje się go do produkcji betonów klas B20- B50, wytwarzania elementów prefabrykowanych i konstrukcji monolitycznych.

CEM I 52,5 charakteryzuje się wysoką wytrzymałością początkową i dużą szybkością wydzielania ciepła w początkowym okresie twardnienia. Stosowany do produkcji elementów prefabrykowanych drobo- i wielkowymiarowych.

Cement mieszany CEM II

Cement ten produkuje się przez wspólne zmielenie klinkieru portlandzkiego, dodatków mineralnych oraz gipsu jako regulatora czasu wiązania. Zawartość dodatków mineralnych w zależności od odmiany (A i B) może wynosić 6-35% . Do produkcji CEM II stosuje się dodatki takie jak: żużel wielkopiecowy, pył krzemionkowy, pucolane naturalną i sztuczną, popiół lotny, łupek palony i wapień. W zależności od rodzaju dodatku cement ten charakteryzuje się różnorodnymi właściwościami. Cement ten ma wiele zalet: zmniejsza ciepło hydratacji, mały skurcz, zwiększoną odporność na działanie wód agresywnych. Stosuje się go do produkcji: betonu towarowego, prefabrykatów wielko- i drobnowymiarowych.

Oznaczenie: np. CEM II (A/B) - D :cement portlandzki z dodatkiem pyłu krzemionkowego.

Cement hutniczy CEM III

Otrzymuje się go przez zmielenie klinkieru portlandzkiego z gipsem i granulowanym żużlem wielkopiecowym lub przez wymieszanie oddzielenie zmielonych składników. Cement ten wytwarza się w dwóch odmianach różniących się zawartością żużla.

CEM III A zawiera 36-65 % żużla

CEM III B zawiera 66-80 % żużla

W normie przewiduje się także również odmianę CEM III C o zawartości żużla 81-95%. Cement hutniczy ma szereg korzystnych właściwości, taka jak mała przepuszczalność wykonanych z niego betonów i wysoka odporność na korozję siarczanową. Ponadto charakteryzuje się niskim ciepłem twardnienia, dzięki czemu jest przydatny do wykonywania dużych elementów betonowych i obiektów hydrotechnicznych. Może również być stosowany w budownictwie komunikacyjnym do budowy dróg, autostrad, wiaduktów i mostów.

Porównanie CEM I oraz CEM III:

- Cement hutniczy ma opóźniony początek i koniec wiązania o 30%

- Wolniejszy czas wiązania

- Większa odporność na agresję chemiczną

- Mniejsza kaloryczność

- Większe przyrosty wytrzymałości po 28 dniach

- Mniejszy nawet o 40% skurcz

- Niższa nasiąkliwość, ale dużo gorsza mrozoodporność

Cement pucolanowy CEM IV

Produkcja cementu pucolanowego polega na wspólnym zmieleniu klinkieru portlandzkiego, dodatków pucolanowych oraz gipsu. Rozróżnia się dwie odmiany cementu pucolanowego:

CEM IV A , w którym łaczna zawartość dodatków pucolanowych, takich jak pucolana naturalna i naturalna wypalona oraz krzemionkowy popiół lotny, wynosi 11-35%, natomiast dodatek pyłu krzemionkowego nie może być większy niż 10%.

CEM IV B , w którym łączna zawartość wymienionych składników powinna utrzymać się w przedziale 36-55% , a pył krzemionkowy wynosić nie więcej niż 10%.

Cementy pucolanowe charakteryzują się zwiększoną wodożądnością i mniejszą dynamiką narastania wytrzymałości początkowych, szczególnie w niskich temperaturach. Mają one niskie ciepło twardnienia, zwiększoną odporność na korozję oraz wyższe wytrzymałości końcowe.

Cement wieloskładnikowy CEM V

Otrzymuje się go przez zmielenie klinkieru portlandzkiego z dodatkiem żużla wielkopiecowego, pucolany i gipsu.

Rozróżnia się dwie odmiany cemetu:

CEM V A z udziałem 18-30% żużla i 18-30% pucolany

CEM V B z udziałem 31-50% żużla i 31-50% pucolany

Wytrzymałość na ściskanie

Klasa wytrzymałości |

Wytrzymałość na ściskanie |

Początek czasu wiązania min |

Stałość objętości |

|||

|

wczesna |

normowa |

|

|

||

|

po 2 dniach |

po 7 dniach |

po 28 dniach |

|

|

|

32,5 N |

- |

>16 |

>32,5 |

<52,5 |

>75 |

<10 |

32,5 R |

>10 |

- |

|

|

|

|

42,5 N |

>10 |

- |

>42,5 |

<62,5 |

>60 |

|

42,5 R |

>20 |

- |

|

|

|

|

52,5 N |

>20 |

- |

>52,5 |

- |

>45 |

|

52,5 R |

>30 |

- |

|

|

|

|

Przykładowe oznaczenia cementu

CEM II /A -V 32,5 R : cement portlandzki popiołowy, zawierający popiół krzemionkowy 20%, cement klasy 32,5 z wysoką wytrzymałością wczesną

CEM III /A 42,5 : cement hutniczy zawierający żużel wielkopiecowy 65%, klasy 42,5, normalna wytrzymałość

Wiązanie i twardnienie cementu:

Po zarobieniu cementu wodą zaczyna się procesy fizykochemiczne, powstają nowe związki.

Proces wiązania i twardnienia przebiega w 3 etapach:

Bezpośrednio po zarobieniu cementu wodą następuje rozpad ziaren cementu - hydroliza (woda dostaje się do środka cementu), proces ten trwa od kilku do kilkunastu minut

Proces hydratacji: wiązanie wody - powstaje żel cementowy, proces ten trwa od kilku minut do kilku godzin

Twardnienie (krystalizacja) - żel cementowy przeradza się w trudno rozpuszczalne kryształy i zwiększa się wytrzymałość, następuje po kilku- kilkunastu godzinach, trwa nawet do kilku lat

V. Cementy specjalne

Stosowane są w :

- górnictwie

- drogownictwie

- hydrotechnice

1. Cementy bazujące na klinkierze portlandzkim:

plastyfikowany

bezskurczowy

ekspansywny

drogowy

hydrotechnicy

2. Cementy bazujące na klinkierze glinianym :

glinowy

glinowo-żaroodporny

3. Cementy bez klinkierowe (w Polsce nie produkowane) :

pucolanowo-wapienny

żużlowo-wapienno-gipsowy

żużlowo -alkaiczny

Cement portlandzki biały

Charakteryzuje się on dużym stopniem białości oraz parametrami odpowiadającymi cementom portlandzkim klasy 32,5 oraz 42,5. do produkcji klinkieru białego są używane surowce o ograniczonej ilości tlenków barwiących, takich jak Fe2O3, MnO2 i TiO2. Cement biały zawiera głównie krzemiany wapnia. Żelazo w procesie powstania klinkieru spełnia rolę topika, a jego brak wymaga podwyższenia temperatury w piecu, czasami jednak jako topika dodawany jest kriolit Na3AlF6. Zamiast zwykłego młyna kulowego przemiał prowadzi się w młynach o wykładzinach kamiennych lub ceramicznych stosując raczej mało wydajne mielenie za pomocą kul kamiennych lub drogie kule ze stopów niklu i molibdenu. Przez to koszt mielenia cementu jest znacznie wyższy. Stopień białości cementu białego wzrasta wraz z jego rozdrobnieniem. Temperatura wypalania 1500C -1600C.

Stosuje się go przede wszystkim do wytwarzania betonu architektonicznego, ozdobnej galanterii betonowej oraz zapraw murarskich i tynkarskich. Cement biały wykorzystywany jest do produkcji cementów kolorowych.

Cement portlandzki niskokaloryczny

Wzrost temperatury wewnątrz dużych mas betonu spowodowany hydratacją cementu w połączeniu z niską przewodnością cieplną betonu, może być przyczyną poważnych pęknięć.

Z tych względów konieczne jest znaczne ograniczenie szybkości wydzielania ciepła przez cement zastosowany w określonym rodzaju konstrukcji tak, aby większa część ciepła mogła ulec rozproszeniu, co ograniczy wzrost temperatury.

Ograniczenie zawartości składników ulegających szybkiej hydratacji tj. C3A i C3S, powoduje wolniejszy przyrost wytrzymałości cementu niskokalorycznego w porównaniu ze zwykłym cementem portlandzkim, lecz wytrzymałość kontowa nie jest niższa.

Wykazuje małą tendencję do pęcznienia i skurczu.

Cement niskoalkaliczny

Wymagania dla cementu niskoalkalicznego spełniają CEM I,CEM II, CEM III, CEM IV, CEM V, zawierające poniżej 0,6% alakliów.

Cement glinowy

Jest to szybko twardniejące spoiwo hydrauliczne otrzymywane przez zmielenie bez dodatku gipsu, klinkieru glinowego spiekanego lub topionego. Główny składnik to tlenek glinu. Cement ten charakteryzuje się normalnym czasem wiązania oraz bardzo dużą dynamiką narastania wytrzymałości początkowych. Cechuje się wysokich ciepłem twardnienia i znaczną odpornością na działanie wysokich temperatur. Temperatura wypalania 1600C. Nie wykazują pęcznienia. Stosowany jest także do produkcji betonów odpornych na korozję siarczanową oraz do wytwarzania specjalnych. Wysoka kaloryczność.

Cement plastyfikowany

- Otrzymywany przez zmielenie klinkieru i gliny z dodatkiem substancji

- do normalnego klinkieru mielonego z gipsem dodaje się substancję powierzchnio-czynną, która pozwala na związanie ziaren z wodą

- Można dodać do 12% wody zarobowej

- Wytrzymałość 7 dniowa o 20-50% wyższa

Cement szybkotwardniejący

- W Polsce nie produkowany

- Wysoka miałkość

- Wysokie ciepło hydratacji

- Bardzo wysoka wytrzymałość wczesna (po 4 h wytrzymałość 4 MPa)

Cement drogowy

Bardzo mały skurcz

Powolne twardnienie

Miałkość do 3500 cm2/g

Dobra przyczepność do podłoża

Wysoka wytrzymałość na ściskanie

Bardzo wysoka mrozoodporność

- odporność na agresję siarczanową, chlorkową, kwasową

Cement ekspansywny

Zwiększa swoją objętość - świadomie wprowadzany środek zwiększający objętość

Objętość zwiększa się od 1,5 mm/m (1,5%) do 2 mm/ m (0,2%)

Czynnik pęczniejący i stabilizator

Zwiększenie rozszerzalności tak duże, aby skurcz powodował zmianę objętości

- Pęcznienie nie powoduje pęknięć, następuje powoli i równomiernie w całej swojej powierzchni w okresie wiązania i początkowego twardnienia

Cement hydrotechniczny

Cechuje się niska zawartością C3S i C3A na korzyść C2S i C4AF

Obniżony o ok.70% skurcz w stosunku do cementu portlandzkiego

Przeznaczony jest na konstrukcję długo wznoszone i późno obciążone

Klasę ustala się dopiero po 90 dniach

- Małe ciepło uwodnienia

VI. Wietrznie i odświeżanie cementu

Stopień zwietrzenia:

Grudkowanie cementu

Jeżeli daję się rozetrzeć w palcach lub w wodzie rozpuszcza się, to początkowe wietrzenie (cement stracił do 10% R)

Jeżeli nie daję się rozetrzeć i rozpuścić - to trzeba cement przesiać przez sito (ok. 2 mm), zważyć ilość grudek i określić ile się ich znajduje w rzeczywistości

Jeżeli grudek jest mniej niż 30% - pozostały cement zbadać (określić wytrzymałość) i przeszacować (obniżyć klasę)

Jeżeli grudek jest więcej niż 30% - to nie nadaję się cement do betonów konstrukcyjnych, tylko ewentualnie do zapraw

Odświeżanie cementu:

Zamiast wody zarobowej 4% roztwór kwasu solnego (aktywując ziarna cementu)

Zastosowanie CaCL2 w ilości 4% w stosunku do masy cementu

Wydłużenie czasu mieszania w betoniarce lub mechaniczna aktywacja

VII. Kruszywa

Kruszywo - jest to materiał sypki pochodzenia mineralnego lub sztucznego, służący jako wypełniacz mieszanki betonowej. Stanowi ono 70% objętości betonu, związku z tym ma bardzo duży wpływ na jego jakość.

z/w na pochodzenie dzielimy na:

Naturalne - ze źródeł mineralnych poddanych jedynie przeróbce mechanicznej

- kruszone - otrzymane w wyniku kruszenia surowca skalnego luźnego

- nie kruszone

Pochodzenia sztucznego - produkt procesu przemysłowego obejmujący termiczną lub inną modyfikację materiału mineralnego

Z recyklingu - kruszywo będące produktem przeróbki nieorganicznego materiału użytego poprzednio w budownictwie

Wypełniające - kruszywo przechodzące przez sito 0,063 mm, które może być dodawane do materiałów budowlanych w celu uzyskania pewnych właściwości

z/w na gęstość objętościową:

Ciężkie ( γ> 3000 kg/m3 ) : baryt, magnetyt, limonit, okruchy stalowe

Zwykłe ( 2000<γ< 3000 kg/m3 ) : granit, bazalt, dolomit, wapienie

Lekkie ( γ< 2000 kg/m3 )

Naturalne: pumeksoporyt, weglanoporyt, łupkoporyt

Sztuczne:

spieniane: pumkes hutniczy, szkło piankowe

spiekane: keramzyt, popiołoporyt, glinoporyt, łupkoporyt

granulowane: żużel wielkopiecowy

z/w na uziarnienie:

- Drobne - średnica ziaren do 4 mm

- Grube - średnica ziaren 4-63 mm

- Bardzo grube - średnica ziaren powyżej 63,5

Kruszywo naturalne - jest to materiał kamienny rozdrobniony w sposób naturalny w wyniku procesów przyrodniczych takich jak wietrzenie skał i erozyjne dzianie wody. Występuje w postaci luźnych, zaokrąglonych odruchów skalnych o gładkich powierzchniach ziaren nazywane jest kruszywem otoczkowym.

Kruszywo łamane - jest to materiał kamienny uzyskany w wyniku co najmniej jednokrotnego rozkruszenia skały litej w sposób mechaniczny. Najczęściej są to skały magmowe (granit, sjenit, bazalt) i skały węglanowe (wapień, dolomit). Ziarna tego kruszywa charakteryzują się ostrymi krawędziami i szorstką powierzchnią. Zapewnia ona lepszą, niż w przypadku kruszyw naturalnych, przyczepność zaprawy cementowej. Kruszywa uzyskane ze skał magmowych charakteryzują się wysoką wytrzymałością na ścieranie i są używane do produkcji wysokich klas betonów.

Kruszywo sztuczne - powstaje jako produkt odpadowy w procesach przemysłowych lub w wyniku zastosowania specjalnej technologii produkcji.

Podstawowymi parametrami określającymi przydatność kruszywa są: uziarnienie, wytrzymałość skały, zawartość ziaren płaskich i wydłużonych, zawartość pyłów mineralnych i zanieczyszczeń obcych, nasiąkliwość i mrozoodporność, zawartość związków siarki i związków chloru. Ponadto kruszywo powinno być odporne na korozyjne działanie alkaliów zawartych w cemencie i nie wykazywać właściwości promieniotwórczych.

Kształt ziarna

naturalne

kuliste

owalne

nieregularne

wydłużone

płaskie

płaskie wydłużone

łamane

krępe

wydłużone

płaskie

kanciaste

- kanciaste o stępionych krawędziach

Rodzaj powierzchni:

chropowata (szorstka) - najlepsza przyczepność mają kruszywa łamane oraz te kruszywa, które uległy rozkruszeniu w skutek działania mrozu

nierówna (wyboista) - ze skał grubokrystalicznych toczonych na dużą odległość przez wodę

gładka - kruszywo otoczakowe transportowane latami przez wodę (zaokrąglone)

Uziarnienie kruszywa

Oznaczenie składu ziarnowego wykonuje się metodą analizy sitowej. Metoda ta polega na przesianiu przez zestaw sit kontrolnych i ustaleniu ilości kruszywa, które pozostało na poszczególnych sitach. Kruszywo, którego wymiar ograniczony jest wielkością sit nazywa się frakcją ziarnową.

Krzywa uziarnienia opisuje ilość kruszywa nie przechodzące przez odpowiednie sito:

gdy krzywa ucieka górą: bardzo dużo drobnych frakcji, beton urabialny, należy użyć więcej cementu, wytrzymałość maleje, większa ścieralność

gdy krzywa ucieka dołem: przewaga dużych ziaren, mało drobnych frakcji, beton źle urabialny, trochę mniejsza urabialność

Jamistość

Jest to wskaźnik procentowy, wyrażający udział objętości przestrzeni międzyziarnowych w objętości kruszywa.

Porowatość

Polega na obliczeniu stosunku objętości porów ziaren kruszywa do całkowitej objętości próbki kruszywa.

Wodożądność

Jest to ważna cecha, która wpływa na konieczną ilość domieszki upłynniającej. Im mniejsza wodożądność cementu, tym można utrzymać niższy stosunek w/c w betonie. Wodożądność rośnie ze wzrostem rozdrobnienia. Dodatki nie wykazują dużego wpływu na wodożądność. Wyjątek stanowi kamień wapienny, który zapewnia wyjątkowo niską wodożądność.

Jest to ilość wody, którą należy dodać do 1 kg kruszywa, aby uzyskać odpowiednią konsystencję mieszanki betonowej (wskaźnik wodożądności).

Wodowięźliwość

Zdolność kruszywa do zatrzymywania wody. Ilość zatrzymanej wody zależy od uziarnienia kruszywa i powierzchni ziaren. Im drobniejsze kruszywo tym więcej wody zatrzymuje. Woda może być zatrzymana w trzech postaciach: błonkowa, meniskowa oraz kapilarna.

Wskaźnik uziarnienia

Oblicza się z krzywej przesiewu dla 10 sit normowych:

1. W przypadku kruszyw do betonu: Uk= 10 - 1/100 fi

2. Zalecone normą współczynniki Kuczyńskiego:

- dla kruszyw do betonu: 6< Uk <7,5

- dla piasku: 3< Uk <7,5

3. Dla zapraw piaskowych Uk= 6 - 1/100 fi

Efekt ściany

przez efekt ściany rozumie się wpływ na struktury betonu wszelkich powierzchni ograniczających objętość betonu

jest to wzrost jamistości spowodowanej punktowym opadaniem ziaren

przy deskowaniu jamistość dochodzi do 100%

po zdjęciu deskowania występują ubytki zaprawy

Sposoby zminimalizowania efektu:

zmniejszenie max wymiaru ziarna

zwiększenie ilości zaczynu lub zaprawy aby gęstość wzrosła z 1,1 do 1,2 lub 1,3

Ziarna reaktywne

Pewne rodzaje kruszyw mogą reagować z alkaliami pochodzącymi z cementu tworząc związki powodujące zmiany liniowe betonu. Norma kruszywowa wymaga aby zmiany te nie były większe niż 0,1 %.

Rysy o zabarwieniu białym wpływają na estetykę, reakcje przebiegaja z alkaliami w temperaturze 20C, w przypadku kontaktu z wodą

AAR - Alkali Aggrerate Reaction

1. ASR - Alkali Silica Reaction

rogowe

łupki ilaste

granity

gnejsy granitowe

gnejsy granitowe-diorytowe

2. ACR - Alkali Carbonate Reaction

dolomity

zdolomizowane wapienie z domieszkami ilastymi

Zanieczyszczenia :

Zawartość pyłów mineralnych - Cecha ta wywiera wpływ głównie na właściwości wytrzymałościowe i mrozoodporność betonu. Pyły mineralne są ziarnami o wielkości poniżej 0,05 mm. Należą zarówno do nich ziarna pochodzące ze skały macierzystej, jak również iły oraz gliny. Ich negatywny wpływ na właściwości betonu opiera się na:

- ograniczeniu przyczepności zaczynu cementowego do kruszywa ze względu na pokrycie kruszywa warstwą iłu bądź gliny

- zwiększają wodożądność kruszywa

Zanieczyszczenia obce - Widocznym gołym okiem kawałki drewna, muszle, gruz, kawałki węgla. Wpływają niekorzystnie na wszystkie cechy betonu. Wysoka ich zawartość eliminuje kruszywo z użycia. Zanieczyszczenia obce, mogą w wyniku pęcznienia pod wpływem wody doprowadzić do powstania sieci spękań, a w skrajnych przypadkach do zniszczenia konstrukcji.

Zawartość związków siarki - Związki siarki znajdujące się w kruszywie mogą na skutek hydrolizy powodować pęcznienie zaczynu cementowego oraz przyspieszoną korozję stali w betonie.

Punkt piaskowy - jest to stosunek ziarna frakcji piaskowych do całości (ogólnej ilości kruszywa). Jest to procentowa zawartość piasku.

Pp =P/K suma frakcji piasku 0-2 mm / suma frakcji kruszywa. Punkt piaskowy powinien zawierać się w przedziale 25-50%.

Właściwości techniczne kruszyw:

wytrzymałość na ściskanie

nasiąkliwość i mrozoodporność

zawartość ziaren słabych i zwietrzałych

obecność obcych zanieczyszczeń

obecność ziaren nieforemnych

zawartość pyłów mineralnych i cząstek ilastych

obecność zanieczyszczeń organicznych

Szerzej właściwości i badania kruszyw przedstawione zostały na ćwiczeniach ;-)

VIII. Różnica między domieszką a dodatkiem

Domieszka - są to substancje organiczne lub nieorganiczne , których nie traktujemy jako składników objętościowych. Dodawane w ilościach mniejszych niż 5% całkowitej masy cementu. Są to substancje w postaci: płynów, proszków, zawiesin. Modyfikacja właściwości betonów na dodrze reakcji fizycznych, chemicznych lub fizyko-chemicznych.

Dodatek - są to substancje, które wpływają na objętość cementu. Występują w ilości większej niż 5% np. popioły lotne (zwiększają urabialność, zmiana płynności lub wytrzymałości a także odporności chemicznej). Dodatkami nowej generacji są włókna polipropylenowe lub włókna stalowe. Będą one miały inne parametry, nie będą już zwykłym materiałem kruchym. Rozróżniamy dodatki:

obojętne - obojętne chemiczne lub prawie obojętne w stosunku do składników cementu

pucolanowe - zawierają dużo krzemionki SiO2 ,nie mają właściwości wiążących, tworzą związki nie rozpuszczalne w wodzie

IX. Domieszki do betonu

Domieszką towarzyszą daleko idące reakcje chemiczne, dlatego też przy doborze musimy uwzględnić kompatybilność składników. Bowiem domieszki różnie reagują z cementami. Powstają zmiany plastyczności, urabialności.

Plastyfikatory - obniżenie wody 8-18%

I. Obniżenie konsystencji, nawet do półpłynnej, ciekłej

II. Gęstoplast + domieszka (nie zależy nam na zmianie konsystencji)

Konsystencja pozostaje stała, natomiast wytrzymałość rośnie

II. Gestoplast + domieszka. Konsystencja i wytrzymałość ma wartość stałą

R = Ai (c/w - 0,5) zmieniając ilość wody zmieniamy ilość cementu

Superplastofikatory - są domieszkami obniżającymi potrzebną zawartość wody w mieszance, lecz w stopniu silniejszym od zwykłych domieszek (są to rozpuszczalne w wodzie polimery organiczne). W postaci soli sodowych (lub soli wapnia).Obniżenie wody 8-30%. Działanie: ziarenka cementu i dostarczone im silne ładunki powodują, że się wzajemnie odpychają, uzyskuje się w ten sposób poprawę urabialności lub otrzymuje się normalną urabialność o zwiększonej wytrzymałości, dzięki bardzo dużemu zmniejszeniu stosunkowi woda-cement. Mają zastosowanie w gęsto zbrojonych konstrukcjach.

Np. SK1 - roztwór żywicy melanino formaldehydowej, zmniejszenie nasiąkliwości i porowatości, wzrost wytrzymałości.

Domieszki przyśpieszające wiązanie:

- Są to preparaty, które powodują natychmiastowe wiązanie cementu

- zastosowanie ograniczone, można stosować do pilnych prac remontowych oraz układane w niskich temperaturach 2-4C

- Najbardziej rozpowszechniony jest chlorek wapnia (CaCl2) - przyspiesza uwolnienie się wapnia, powstanie zarodników przyspieszających proces, zwiększają uplastycznienie, duże wydzielenie ciepła. Dodajemy jedynie do cementów hutniczych i portlandzkich, nigdy do glinowych. Nie można dodawać do betonów sprężonych. Powoduję korozję stali.

+2% - wzrost 40%

+4% - dla betonów bez zbrojenia, ma wady: intensywne wykwity, spadek wytrzymałości.

- Kwas solny HCl , działa podobnie jak chlorek wapniowy, przyspiesza hydratację ziaren cementu

- chlorek sodu i potasu

Domieszki opóźniające wiązanie:

Stosowane są przy betonowaniu dużych elementów i konstrukcji oraz gdy beton układany jest warstwowo.

Domieszki napowietrzające:

Powodują znaczące zwiększenie mrozoodporności, polepszenie urabialności, zwiększają w sposób sztuczny ilość frakcji pylastej np. Abiesad E1 -do betonów hydrotechnicznych, wodny roztwór środków powierzchniowo czynnych

Klasyfikacja domieszek z PN-EN 934-2 :

1. Domieszki modyfikujące właściwości reologiczne:

uplastyczniające i upłynniające

zagęszczające , zwiększają kohezję mieszanki betonowej, samoczynnie odprowadzanie powietrza, produkowane na bazie różnych polimerów

zwiększające więźliwość wody, aby woda nie uległa utracie z zaczynu, woda nie ma możliwości uciekania, hydratacja w szerszym zakresie

2. Domieszki modyfikujące zawartość powietrza w betonie:

napowietrzające

spieniające

przeciwpieniące

3. Domieszki modyfikujące wiązanie i twardniejące betonu:

przyśpieszające wiązanie

przyśpieszające początkowy wzrost wytrzymałości

przeciwmrozowe

opóźniające wiązanie

4. Domieszki ekspansywne

w znacznym zakresie eliminuje podstawowy mankament betonów - skurcz - zrównoważony jest pęcznieniem

zwiększają objętość mieszanki betonowej

5.Domieszki uszczelniające zwiększające odporność na działanie czynników fizycznych. Obniżają nasiąkliwość betonów a tym samym zwiększają szczelność np. kaolonit, bentonit - podstawy tworzenia domieszek

6. Domieszki uszczelniające zwiększają odporność na działanie czynników chemicznych. Procesy wiążące cement bardziej intensywne. Zmniejszenie porowatości i zwiększenie szczelności.

inhibitory korozji stali

zmniejszające skutki reakcji alkalia - kruszywa

zwiększające odporność na agresję chemiczną oraz biologiczną

7. Domieszki zwiększające przyczepność betonu , charakteryzują się dużą organicznością wpływu wody, folie wysokociśnieniowe na bazie cementu, w większości oparte są o żywice.

8. Domieszki barwiące betony , występują w postaci proszków, a także w postaci płynów

Tlenki metalu:

dwutlenek węglanu - białe zabarwienie

tlenek żelaza - odcienie barwy żółtej

dodatek chromu - barwa zielona

sadza - barwa czarna

X. Dodatki do betonu

XI. Mieszanka betonowa

Mieszanka betonowa - jest to mieszanina cementu, kruszywa i wody.

Zaczyn - jest to mieszanina cementu i wody

Zaprawa - jest to mieszanina cementu, wody i kruszywa o frakcji do 2 mm.

Beton - jest to mieszania cementu, wody i kruszywa o frakcji większej niż 2 mm.

Do podstawowych właściwości mieszanki betonowej zaliczyć można urabialność, konsystencję, jednorodność i zawartość powietrza.

Urabialność - jest to zdolność do szczelnego wypełniania formy z zachowaniem jednorodności składu mieszanki przy określonym sposobie jej zagęszczania. Im mniej pustek będzie zawierała mieszka betonowa w formie i im mniej pracy trzeba będzie włożyć, aby uzyskać wysoką jej szczelność, tym będzie ona bardziej korzystna.

Urabialność zależy od ilości i jakości zaprawy. Właściwy dobór ilości zaprawy wiąże się z przeznaczeniem mieszanki, a ściśle z kształtem wykonywanego elementu i ilością jego zbrojenia oraz intensywnością zagęszczenia. Im bardziej skutecznie zagęszczanie i bardziej masywny element, tym mniej zaprawy może być w mieszance betonowej.

O urabialności mieszanki (obok ilości zaprawy) decyduje także objętość frakcji do 0,125 mm, zwanych pyłami łącznie z cementem.

Konsystencja - czyli stopień ciekłości zależy od wielkości sił tarcia wewnętrznych mieszanki na którą wywiera wpływ wielkość i struktura otoczek wodnych pokrywających ziarna cementy i kruszywa. Z cechą konsystencji zazwyczaj łączy się „grubość” otoczek wodnych, czyli wody zaadsorbowanej na powierzchni ziaren składników suchych. To zapotrzebowanie nazywamy wodożądnością.

Rodzaje konsystencji: wilgotna K-1 , gestoplastyczna K-2 , plastyczna K-3 , półciekła K-4 , ciekła K-5

Jednorodność - zdolność do zachowania jednorodnego składu w każdym punkcie mieszanki betonowej

Zawartość powietrza - objętość pęcherzyków powietrza w zagęszczonej mieszance z pominięciem powietrza w porach kruszywa.

Dobór uziarnienia kruszywa

Dobór optymalnego uziarnienia kruszywa ma zapewnić uzyskanie założonych właściwości betonu przy możliwie najmniejszym zużyciu cementu i wody. Pojęcie optymalnego uziarnienia kruszywa istnieje tylko dla konkretnych, założonych właściwości betonu np. zmiana założonego sposobu zagęszczenia może spowodować wybór innej krzywej uziarnienia. Bez względu na rodzaj kruszywa i jego właściwości przyjmuje się, ze optymalnym uziarnieniem kruszywa jest taki stos ziarnowy, który zapewni najmniejszą jego jamistość, przy możliwie jak najgrubszych ziarnach kruszywa. Im stos kruszywowy jest mniej jamisty, tym będzie mniejsze zużycie cementu do wypełnienia tych jam przez zaczyn

Stosując kruszywo do beton€w wyróznia się frakcje:

drobne 0-2 mm

frakcje 2 -dmax

frakcje pylaste <0,125 mm

W konstrukcjach żelbetowych największe ziarna kruszywa nie powinny przekraczać 2/3 odległości miedzy dwoma prętami leżącymi w jednej płaszczyźnie. Przy wykonywaniu konstrukcji betonowych cienkościennych maksymalne średnice ziaren nie powinny być większe niż :

1/3 najmniejszego wymiaru przekroju poprzecznego elementu, jeżeli wymiar ten jest większy niż 6 cm

1/2 najmniejszego wymiaru przekroju poprzecznego elementu i 3/4 rozstawu prętów stalowych przy najmniejszym przekroju poprzecznym <60

Warunek objętości absolutnych:

V= C/γc + k/γk + w

C - cement k - kruszywo w - woda

Woda zarobowa

jest składnikiem aktywnym

ok. 20% wody zarobowej wchodzi w reakcje chemiczne i wiąże z cementem

pozostałe 80% wody zarobowej ma działanie fizyczne

można stosować każdą wodę z wyjątkiem wód mineralnych

2 odmiany wody:

do zaczynów, zapraw i betonów bazujących na spoiwie cementowym i cementwo-wapiennym

do zaczynów, zapraw i betonów bazujących na spoiwach innych niż wyżej wymienione (wapienne, glinowe)

wymagania wody zarobowej obejmują zasady ogólne i szczegółowe

zasady ogólne: barwa, zapach, zawiesina, odczyn Ph

zasady szczególne: badanie składników (siarkowodór, siarczany, cukry, chlorki,), trwałośc ogólna, sucha pozostałość

Projektowanie betonu

Jest to ustalenie poszczególnych jego składników w kg/m3. Przed przystąpieniem do projektowania betonu musimy uzyskać od projektanta konstrukcji betonowej nie tylko informację dotyczącą właściwości, jakie musi posiadać beton, ale również wymiary elementów i sposób rozmieszczenia stali w betonie. Podstawową właściwością betonu, na której opiera się projektowanie, jest klasa betonu. Ponadto musi być ustalona konsystencja mieszanki betonowej, maksymalna wielkość ziaren kruszywa, sposób zagęszczenia i warunki eksploatacji konstrukcji betonowych.

Mając te podstawowe informacje można przystąpić do projektowania betonu wg następujących czynności:

doboru rodzaju składników

określenia poszczególnych właściwości składników

doboru odpowiedniego uziarnienia kruszywa

ustalenia ilościowego składu mieszanki betonowej na 1 m3 dowolną metodą projektowania

kontroli, czyli sprawdzenie czy beton posiada zaprojektowane właściwości

ustaleniu składu roboczego mieszanki

Klasę cementu dobieramy ze względu na klasę betonu:

Klasa betonu |

Klasa cementu |

B 7,5 do B40 |

32,5 |

B30 do B B50 |

42,5 |

powyżej B40 |

52,5 |

Metoda podwójnego otulenia

Metoda PO wymaga segregacji kruszywa na żwir (> 2mm) i piasek (< 2mm). Zakłada się, że znaczne są uziarnienia dla kruszyw, a następnie przyjmuje się konsystencje i klasę wytrzymałości. Metoda PO zakłada, że każde ziarno żwiru otulone zostaje warstwą zaprawy, a każde ziarno piasku - warstwą zaczynu cementowego.

Metoda 3 równań

1. Zakładamy klasę betonu

2. zakładamy konsystencję w zależności od zbrojenia, deskowania itp.

3. Zakładamy szczelność mieszanki betonowej

warunek wytrzymałości: R = A1(c/w - 0,5) c/w < 2,5

R = A2(c/w + 0,5) c/w > 2,5

warunek konsystencji: w = cwc + kwc [dm3]

warunek objętości absolutnych V= C/γc + k/γk + w

Metoda prof. Kuczyńskiego (metoda iteracji)

Metoda polegająca na dobraniu takiego składu frakcji kruszywa, by otrzymać jak największą gęstość. Składa się z dwóch części:

skomponowania kruszywa - aby jamistość była jak najmniejsza, czyli staramy się uzyskać jak największą gęstość pozorną

szukamy optymalnego składu frakcji kruszywa

dalej metodą analityczną - metoda 3 równań albo można dalej projektować metodą doświadczalną.

Klasa betonu

Wytrzymałości gwarantowane ujmuje się w klasy, przyjmując dolną granicę klasy betonu.

Wytrzymałość po czasie mniejszym niż 28 dni

n<28dni R=Rn+ an (Rn)1/2 [Mpa]

an=0,177*(28-n)/( n-2 )1/2

Rn- wytrzymałość po n dniach

Wytrzymałość po 28 dniach

n>28 dni (28<n90)

R= Rn/(1+(n-28))

= 0,004 - dla cementów hutniczych

0,002 - cement portlandzki 25,35

0,001 - cement portlandzki >35

XII. Beton zwykły

Beton zwykły jest to sztuczny kamień, który powstał z mieszanki betonowej w wyniku zakończonego procesu wiazania cementu. Zgodnie zpolską normą, beton zwykły to beton o gęstości powyżej 1,8 kg/dm3 (wg normy europejskiej 2,0 kg/dm3), wykonany z cementu, wody, kruszywa mineralnego o frakcjach piaskowych i grubszych oraz ewentualnych dodatków mineralnych i domieszek chemicznych.

Podstawowymi parametrami charakteryzującymi beton zwykły są:

gestość objętościowa

klasa betonu

W zależność od gęstości objętościowej dzielimy na:

lekkie - do 2000 kg/dm3

zwykłe - 1800 do 2600 kg/dm3

ciężkie - powyżej 2600 kg/dm3

Wzór Bolomey'a

fcm = A1/2 (c/w +- 0,5) [MPa]

fcm- jest to średnia wytrzymałość na ściskanie betonu, niezbędna dla uzyskania odpowiedniej wytrzymałości charakterystycznej fck

fcm = fck + 6

fck = fcm - 6

A1 i A2 - współczynniki zależne od rodzaju kruszywa grubego i od klasy wytrzymałościowej cementu.

Rs = 32,5 Mpa - dla naturalnych kruszyw

c/w < 2,5 to przyjmujemy A1 oraz „-”

c/w > 2,5 to przyjmujemy A2 oraz „+”

Jeżeli nasza wytrzymałośc jest mniejsza należy zwiększyć promień otulenia rf. Jeżeli ilość przekracza wielkość dopuszczalną to należy ją zmniejszyć i wykonać obliczenia jeszcze raz.

Parametry wytrzymałościowe:

Wytrzymałość betonu na ściskanie:

Podstawowym czynnikiem zmian wytrzymałości wszystkich kompozytów cementowych jest stosunek wodno-cementowy (w/c). Zmiany te przyczyniają się do zmian porowatości i rozkładu wielkości porów zaczynu cementowego, wyniku czego zmienia się wytrzymałość betonu. Zmniejszenie w/c powoduje wzrost wytrzymałości betonu, natomiast zwiększenie wywołuje efekt odwrotny. Bardzo duży wpływ w/c na wytrzymałość betonu podkreśla fakt, ze wartość współczynnika w/c jest bezpośrednio uwzględniona jako warunek wytrzymałości na ściskanie przy projektowaniu składu mieszanki betonowej. Od strony jakości składników głównymi czynnikami wpływającymi na wytrzymałość betonu zwykłego jest klasa cementu i rodzaj kruszywa, w przypadku którego powszechnie rozróżnia się tylko kształt ziarna, pomijając skład mineralny.

Wytrzymałość betonu na rozciąganie

Istotny wpływ na wytrzymałość na rozciąganie zaczynu ma rozkład wielkości porów, a nie tylko jego porowatość całkowita. Spadek wytrzymałości zaczynu występuje przy wzrastającej wielkości największych porów w zaczynie, co potwierdza wnioski wynikające z teoretycznych rozważań Griffitha. Wśród czynników mający duży wpływ na wytrzymałość , oprócz stosunku w/c, ma także wielkość ziaren, kształt i przyczepność minerałów kruszywa do zaczynu cementowego.

Porowatość zaczynu i betonu

Głównym produktem hydratacji cementu portlandzkiego jest faza C-S-H (uwodniony krzemian wapnia). W jego strukturze znajdują się mikropory o średnicach 0,5-3 nm (tzw. pory żelowe), które powstają wraz z kształtowaniem się żelu. Porowatość żelowa przy całkowitym uwodnieniu wynosi ok. 28%. Obecność tak małych zamkniętych w żelu porów nie wpływa ujemnie na takie właściwości użytkowe betonu jak wytrzymałość, przepuszczalność czy mrozoodporność. Obecność porów żelowych odznacza się natomiast w takich zjawiskach jak pełzanie czy skurcz.

W ogólnym schemacie zmian zachodzących w jednostce objętości zaczynu swoje miejsce posiadają makropory (tzw. kapilarne). Wraz z czasem coraz większą objętość zaczynu zajmują stałe produkty hydratacji, maleje zaś objętość porów kapilarnych. Ze względu na duży wpływ na właściwości użytkowe największa uwaga jest zwykle zwracana na porowatość kapilarną i rozkład wielkości porów kapilarnych. Stosunek w/c i stopień hydratacji są głównymi czynnikami wpływającymi na porowatość kapilarną kompozytów cementowych.

Rodzaje porów:

kontrakcyjne - glinian trójwapniowy

żelowe - powstają w czasie hydratacji cementu

kapilarne - zwane wodnymi

powietrzne - beton 2-5 mm

strukturalne - powstają, gdy jest za mało zaczynu

sendymentacyjne

XIII. Wykonawstwo

Betonownie

W przypadku zapotrzebowania większej ilości betonu zaleca się jego produkowanie w betonowniach, będących zespołem maszyn i urządzeń przeznaczonych do produkcji mieszanki betonowej w sposób zmechanizowany, z zastosowaniem częściowej lub pełnej automatyzacji. Kruszywo dostarczane jest do betonowni transportem samochodowym, kolejowym lub wodnym. Z wagonów kruszywo rozładowywane jest za pomocą łopaty mechanicznej bezpośrednio do bunkrów umieszczonych wzdłuż toru kolejowego lub na przenośnik taśmowy, który podaje kruszywo na hałdy. Z barek kruszywo jest wybierane chwytakami.

Do transportu samochodowego używa się wywrotek. Wysypują one kruszywo do lejów zsypowych, skąd przenośniki taśmowe podają je na hałdy lub do zasobników przy betonowni. Kruszywo posortowane podawane jest wprost na skład, a dowożone ze żwirowni najpierw do sortowni lub kruszarki z sortownikiem.

Powierzchnia placu składowego powinna być utwardzona, z odpływem wód opadowych. Każdy rodzaj kruszywa, klasa i frakcja musi leżeć na osobne hałdzie. Zazwyczaj hałdy koliste

Lub ciągłe są oddzielone ścianami.

Cement jest dowożony specjalnymi cementowozami i przeładowywany do zasobników pneumatycznie.

Dozowanie składników betonu odbywa się za pomocą specjalnych dozowników, według recept opracowanych przez laboratorium betonowni, metodą objętościowo -wagową lub wagową.

Dozownik automatycznie wyłącza podajnik cementu lub przenośnik taśmowy podający kruszywo, gdy w dozowniku jest już potrzebna ilość materiału.

Mieszanie odbywa się z reguły w betoniarkach mieszadłowych.

Betonownie mają układ pionowy lub poziomy, w których w jednej części są zgrupowane zasobniki kruszywa i cementu, a w drugiej - betoniarki i odbiór mieszanki betonowej.

Mieszanka nawodniona jest dowożona na budowy betonomieszarkami. Przy większych odległościach dowozu do betonomieszarek samochodowych załadowuje się w betonowni suchą mieszankę i dopiero przed dojechaniem do placu budowy dodaję się wodę i miesza składniki.

Betoniarki:

Jeżeli jest potrzebna mała niewielka ilość mieszanki betonowej to wytwarza się ją na placu budowy za pomocą betoniarek, które zazwyczaj mają pojemność 0,15 0,25 oraz 0,5 m3.

Czas mieszania składników mieszanki betonowej zależy od jej konsystencji, ale nie może być krótszy niż 1 min.

Mieszanka betonowa wytworzona na placu budowy zazwyczaj przewożona jest taczkami. Przewóz w poziomie odbywa się przeważnie po ułożonych deskach. W pionie taczkę unosi dźwig towarowy lub osobowo-towarowy. Większe ilości mieszanki przewozi się wózkami dwukołowymi tzw. japonkami. Przy większych odległościach stosowane są wózki z napędem elektrycznym.

Mieszanka o konsystencji co najmniej plastycznej może też być podawana przenośnikami taśmowymi na odległość do 25 m, przy kącie nachylenia w przypadku transportu w gorę 18, a w dół 12. Trzeba zwracać uwagę, żeby mieszanka spadając z przenośnika nie ulegała rozsegregowaniu. Przenośnik powinien być w zgarniacz zbierający resztki mieszanki w czasie ruchu powrotnego.

Na budowach, na których jest zainstalowany żuraw, mieszanka jest podawana w specjalnych pojemnikach podwieszonych do haka żurawia.

Obecnie bardzo często mieszankę betonową podaje się za pomocą pomp do mieszanki betonowej, wykorzystując rurociąg składający się z prostych odcinków długości od 0,5 m do 3 m i kolan o różnym kącie nachylenia. Pompy z rurociągami są zazwyczaj umieszczone na samochodach lub przyczepach samochodowych. Mieszankę betonową za pomocą pomp można podawać na znaczne odległości w poziomie i w pionie. Przy doborze konkretnej pompy bierze się pod uwagę sumę długości poziomych i pionowych odcinków podawania mieszanki oraz liczbę załamań rurociągów i kąty nachylenia kolan.

RYSUNKI Z PORADNIKA STR 242

Transport mieszanki betonowej:

1. Przenośniki taśmowe

wymagają zadaszenia

stosuje się do długości 100 m

parowanie wody w słoneczne dni

konsystencja plastyczna

transport w górę i w dół pod pewnym katem

Konsystencja |

Kat nachylenia |

|

GP |

18 |

12 |

P/PC |

15 |

10 |

2. Pompy

pompy o działaniu mechanicznym, hydraulicznym oraz rotacyjnym

ciśnienie 40-50 at

na zasypniku znajduje się krata, aby nie było dużych ziaren

jedna zasuwa otwiera się , druga w tym czasie zamyka się i odwrotnie

wydajność 7-155 m3/h

w czasie przerwy, gdy nie występuje mieszanie składników może nastąpić ich segregacja i sedymentacja

na całej długości rurociągu musi się utworzyć warstwa poślizgu

ciśnienie przenoszone jest przez wodę

skład kruszywa: krzywa musi być tak skomponowana, aby jak najmniejsza jamistość, aby woda i cement nie zostały wyparte

przy większych rurociągach stosuje się zaprawę o konsystencji P

max ziarno powinno być mniejsze od ziarna o srednicy D = (2,5 - 3)d , gdzie D-średnica rurociągu d-średnica ziarna

konsystencja: od GP - P - PC

aby zmniejszyć opory ruchu stosuje się plastyfikatory i superplastyfikatory, stosuje się też środki opóźniające czas wiązania

zaleca możliwie małe średnice rurociągów 80- 100 mm, gdyż ciśnienie musi pokonać opory ruchu i ciężar mieszanki w części pionowej (transport w pionie)

możliwie duże średnice rurociągów nawet do 200 mm (transport w poziomie)

im większa średnica rurociągu, tym mniejsza prędkość ruchu mieszanki o przy określonej wydajności, opory ruchu proporcjonalne do kwadratu prędkości

przy transporcie w dół mogą tworzyć się zatory oraz następować segregacja (zapychanie rurociągu)

Transport zewnętrzny → Magazyn surowców → Transport wewnętrzny → Dozowniki → Węzeł betoniarski → transport mieszanki betonowej → układanie, stabilizacja, zbrojenie → Układanie mieszanki betonowej → Zagęszczanie mieszanki betonowej → Pielęgnacja betonu → rozformowanie elementu

Betoniarki:

z/w na czas pracy:

betoniarki o pracy okresowej

betoniarki o pracy ciągłej

Betoniarki grawitacyjne

składniki opadają grawitacyjnie

wolnospadowa uchylona

wolnospadowa dwukierunkowa

wolnospadowa nieuchylna z rynną wysypową (tylko do betonów o konsystencji półciekłej)

pojemność 50 - 4000litrów

uzyskanie betonów o dowolnych konsystencjach

Betoniarki o pracy ciągłej:

betoniarki rotorowe

betoniarki planetarne

betoniarki z gniotownikiem i mikserem

bardzo wysokie obroty

duża energia

poszczególne ziarna cementu są bardzo dobrze rozprowadzone

uwolnione zostają zarodniki

proces hydratacji jest kilkakrotnie lepszy i szybszy

uzyskujemy betony o wyższych wytrzymałościach

szybszy proces wymieszania, a także wszystkie konsystencje

Mieszanie składników:

1.Wariant podstawowy

piasek i kruszywo grube

cement

woda

2.Wariant drugi

piasek z cementem

woda

kruszywo grube

wariant drugi stosowany jest przy betonach wyższych klas, jest dwustopniowe dozowanie kruszywa, zmniejsza się w sposób widzialny praca betoniarki, zmniejsza się wydajność nawet o 39%.

3.Wariant trzeci

cement z wodą

piasek

kruszywo grube

4.Wariant czwarty

kruszywo grube i 2/3 wody

cement

reszta wody

5.Wariant piąty

średnie kruszywo

cement

kruszywo grube i piasek

woda

Układanie mieszanki betonowej:

Mieszankę betonową układa się po sprawdzeniu deskowań i rusztowań oraz zbrojenia elementów. Skład mieszanki powinien być zgodny z opracowaną receptą roboczą.

Jednym z najważniejszych problemów podczas układania mieszanki jest niedopuszczenie do rozsegregowania jej składników. Dlatego wysokość swobodnego zrzucania mieszanki o konsystencji gestoplastycznej nie powinna przekraczać 3 m. Im mieszanka jest bardziej ciekła, tym łatwiej rozsegregowuje się. Dlatego mieszanka ciekła powinna być układana przy użyciu rynien lub rur tak, aby wysokość jej swobodnego opadania nie przekraczała 50 cm. Słupy o przekroju co najmniej 40/40, lecz nie większym niż 0,8 m2, bez krzyżującego się zbrojenia, mogą być betonowane od góry z wysokości nie większej niż 5 m. W wypadku mieszanki o konsystencji plastycznej lub ciekłej wysokość ta nie powinna przekraczać 3,5 m.

Mieszanka betonowa przygotowana w temperaturze do 20C powinna być zużyta w czasie do 1,5h, a w temperaturze wyższej do 1h. Jeżeli są zastosowane środki przyspieszające wiązanie cementu to czas ten zmniejsza się do 30 min. W zależności od wielkości elementu betonuje się go albo od razu całym przekrojem albo warstwami. Stosuję się praktycznie 3 sposoby układania mieszanki warstwami:

poziomymi warstwami ciągłymi na całej powierzchni całego elementu, ten sposób stosuję się przy betonowaniu niezbyt dużych powierzchni, w celu zapewnienia jednorodności betonu każda kolejna warstwa musi być ułożona przed rozpoczęciem wiązania poprzedniej warstwy.

Poziomymi warstwami ze stopniowaniem, ten sposób stosuje się przy dużych powierzchniach betonowania i stosunkowo niewielkiej grubości, gdy układanie pełnymi warstwami jest niemożliwe z uwagi na długi okres jego betonowania, warstwy układa się w ten sposób, że położone poniżej wykonuje się z wyprzedzeniem 2-3 m w stosunku do położonych wyżej

Warstwami pochyłymi o nachyleniu 1:3, element betonuje się na ogół na całą jego wysokość, sposób ten stosuje się miedzy innymi w przypadku betonowania wysokich belek o gęsto rozmieszczonym zbrojeniu, nie jest zalecany przy zagęszczaniu przez wibrowanie.

Należy pamiętać, ze przy układaniu mieszanki betonowej najpierw nakładamy do miejsc najniższych, dopiero później układamy beton na całej powierzchni.

Wibrowanie mieszanki betonowej

Ułożona mieszanka betonowa powinna być zagęszczona za pomocą odpowiednich urządzeń mechanicznych: wibratorów wgłębinowych, powierzchniowych, przyczepnych, prętowych.

Wibrowanie:

polega na przekazywaniu mieszance dużych drgań f = 1500-200-7000-19000 dr/min

amplituda drgań: 0,07 - 0,5 - 0,7 - 1,5 mm

dzieli się na 3 fazy: I faza- fomuje się makrostruktura, II faza- formuje się mikrostruktura, III faza- zmniejsza się lepkość zaczynu

proces ten jest bardzo krótki, trwa od 1-3 minut

Parametry wibracji:

1.Przyspieszenie drgań

drgania z reguły są harmoniczne a = 0,011Af2 [m/s2] A- amplituda f- częstotliwość

w praktyce stosujemy drgania takie aby: 2g <a < 15g

2.Częstotliwość

zależy od max ziarna, kształtu, formy i konsystencji

max |

8 |

16 |

31,5 |

F dr/min |

6000 |

3000 |

200 |

3.Amplituda

dobór amplitudy uzależniony jest od konsystencji mieszanki

4.Czas wibracji

5.Siła wzbudzająca F=Mkf2 / 104 [N] Mk = Qe

Q- masa mimośrodu

Mk - siła kinematyczna

6.Intensywność wibracji J = Va = 82A2f3

Rodzaje wibratorów:

1. Wibratory bezpośrednie - w przypadku wibratorów wgłębnych drgania są przekazywane przez buławę zatapianą w mieszance betonowej, połączonym z miękkim wałem oraz silnikiem elektrycznym. Ponieważ drgania ulegają tłumieniu w mieszance, trzeba tak przesuwać buławę, aby poszczególne pola oddziaływania wibratora zachodziły na siebie. Nowoczesne wibratory mają zestaw buław o różnych parametrach. Gdy cała powierzchnia mieszanki betonowej w elemencie pokryje się zaczynem cementowym, wibrowanie można zakończyć. Po zanurzeniu należy buławę kilkakrotnie unosić na 10-20 cm w górę, bo promień skuteczności wibracji nie jest jednakowy na całej długości buławy. Po przyjętym czasie wibracji buławę powoli wyjmuję się, aby nie pozostał po niej otwór i zanurza się w następne miejsce. Buława nie powinna dotykać deskowania ani zbrojenia. Gdy promień oddziaływania wibratora pokrywa się z przekrojem słupa, buławę zanurza się w środku tego przekroju. Słupy o większym przekroju wibruje się przez zanurzenie buławy wzdłuż kilku osi. Gdy chce się uzyskać powierzchnię elementu gładką i bez raków, trzeba osie wibracji przybliżyć do deskowania. Ważne jest również staranne pokrycie powierzchni deskowania odpowiednimi środkami antyadhezyjnymi. Mieszanek półpłynnych i ciekłych nie trzeba wibrować.

2. Wibratory pośrednie - cienkie elementy pionowe do grubości 25 cm zagęszcza się wibratorami przyczepnymi, przymocowanymi np. do jarzma deskowania słupa stężeń deskowania ścian. Oś wirnika powinna być pionowa. Zasięg wibracji wynosi od 100 do 150 cm.

3. Wibratory powierzchniowe - Cienkie elementy poziome zagęszcza się wibratorem powierzchniowym, który przesuwa się po powierzchni elementu. Wibrator prowadzi się tak, aby zachodził 10 cm na pasmo zawibrowane poprzednio.

4. Wibratory objętościowe - stosowane w prefabrykacji, nośność nawet do 20 ton

Takie elementy jak podłogi betonowe wyrównuje się i zagęszcza listwami wibracyjnymi.

Odpowietrzanie:

jest jednym ze sposobów zagęszczania mieszanki betonowej

możemy usunąć 10-40% powietrza i wody zarobowej

polega na wytworzeniu różnicy ciśnień na powierzchni betonu w czasie jego zagęszczania

na powierzchnię świeżej mieszanki betonowej układamy kołpaki

w/c = 0,5 - 0,6

odpowietrzone betony mają duże wytrzymałości wczesne: po 2 dniach osiagają 30- 40 % wytrzymałości 28 dniowej

nasiąkliwość maleje

mrozoodporność polepsza się o ok. 200%

stosowane w prefabrykacji

wytrzymałość po zakończeniu 0,2 MPa

bardzo mały skurcz

znacznie lepsze parametry