Zakład Konstrukcji

i Eksploatacji Maszyn

Podstawy Konstrukcji Maszyn

PROJEKT 3

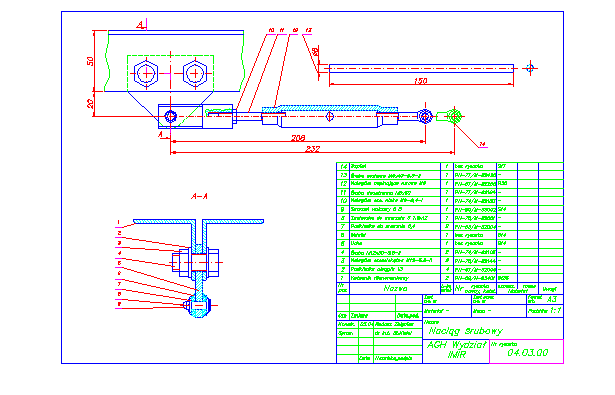

Naciąg śrubowy.

RADOSZ Zbigniew

Rok: II A Grupa: 5

Wydział Inżynierii Mechanicznej

i Robotyki

Rok akademicki 2003/2004

1. Temat projektu.

Wykonać obliczenia oraz rysunek złożeniowy przedstawionego szkicu zespołu połączeń: śrubowych i sworzniowego.

|

||

2. Dekompozycja węzłów.

2.1. Węzeł I - połączenie śrubowe zaciskowe.

|

||

2.2. Węzeł II - połączenie sworzniowe.

2.3. Węzeł III - połączenie śrubowe.

|

||

3. Założenia do projektu.

3.1. Funkcjonalne.

Zespół elementów przenosi obciążenie poprzez połączenie zaciskowe cierne śrubowe, połączenie sworzniowe, połączenie gwintowe śruby rzymskiej ze śruby oczkowej na dwa kątowniki.

3.2. Elementy znormalizowane.

|

||

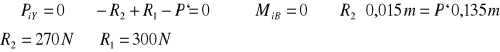

4. Mechanika obciążeń - węzeł III - połączenie śrubowe.

|

||

αr=30o

Q=2kN

μ=0,2

d1=12mm d2=14mm d=6mm D=18mm

MC=3,15Nm

MC=3,15Nm

e=144mm MC=3,15Nm

R1=375N

|

4.1. Rozwiązanie konstrukcyjne.

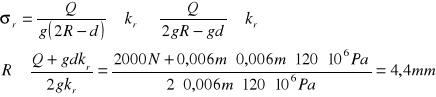

4.2. Obliczenie średnicy śrub i całkowitego momentu skręcającego.

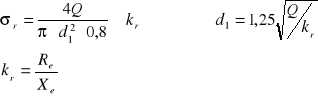

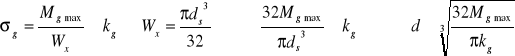

⇒ Zależności do obliczeń.

MC - moment całkowity działający na śrubę. MS - moment skręcający działający na śrubę.

d2 - średnica podziałowa gwintu; d1 - średnica wewnętrzna gwintu zewnętrznego;

kr - dopuszczalne naprężenia na rozciąganie; Xe - współczynnik bezpieczeństwa; Re - granica plastyczności;

P - skok gwintu; μ` - pozorny kąt tarcia;

⇒ Zakładam śrubę z klasy wytrzymałości 5.8; wyznaczam jej średnicę z warunku wytrzymałości na rozciąganie.

wg PN-70/M-02013 dobieram gwint metryczny o średnicy znamionowej 6mm dla którego odczytuje:

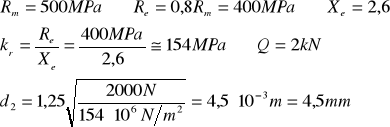

⇒ Obliczam całkowity moment skręcający.

⇒ Dobieram śrubę dwustronną. Śrubę dwustronną dobiorę z PN-77/M-82164. Średnica znamionowa gwintu - 16mm; M16 - śruba dwustronna średnio dokładna o własnościach mechanicznych 5.8;

⇒ Dobieram śrubę oczkową. Śrubę oczkową dobieram z PN-77/M-82425. Śruba oczkowa M6x40-5.8-II.

Zakres działania naciągu będzie zdeterminowany przez długość b śruby oczkowej. W celu zwiększenia zakresu można dobrać dłuższą śrubę oczkową i nagwintować ją na żądaną długość. Wiąże się to też ze zmiana śruby dwustronnej.

⇒ Dobieram śrubę dwustronną. Śrubę dwustronną dobiorę z PN-77/M-82164.

Śruba dwustronna

4.3. Obliczenie i dobór nakrętki.

⇒ Założenie konstrukcyjne. Możliwe są trzy warianty rozwiązania konstrukcyjnego tego elementu:

Wariant 1 wymaga największego wkładu pracy przy wykonywaniu. Wymaga dodatkowego wkładu pracy na obliczenie spoin. Wariant 2 i 3 wiąże się z użyciem gotowych, znormalizowanych elementów.

⇒ Dobór nakrętki napinającej (wariant 2). Dobieram nakrętkę napinającą z PN-57/M-82269.

Nakrętka napinająca M6; Materiał: rury stalowe bez szwu ( PN-73/H-74240 ) ze stali R35;

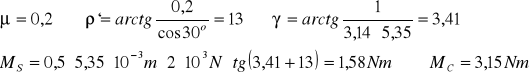

⇒ Dla stali R35

⇒ Sprawdzam nakrętkę napinającą z warunku wytrzymałości na rozciąganie. ⇒ Dla części nagwintowanej - przekrój A-A:

⇒ Dla części środkowej - przekrój B-B:

⇒ Sprawdzam na rozciąganie przekrój A2:

Nakrętka przeniesie naprężenia rozciągające. ⇒ Sprawdzam nakrętkę na skręcanie w przekroju A2:

Nakrętka przeniesie naprężenia skręcające.

4.4. Obliczam trzpień służący do regulacji naciągu.

⇒ Obliczam długość trzpienia potrzebną do uzyskania pożądanego momentu s.

Pr - siła jaką możemy wywrzeć ręką (wartość przybliżona, umowna); R - konieczna długość trzpienia (mierząc od osi obrotu nakrętki);

Wynika stąd, iż potrzebne jest bardzo krótkie ramię. Przyjmuję więc jego długość L=150mm.

⇒ Dobieram rodzaj trzpienia. Pręt stalowy ciągniony okrągły z PN-72/H-93208 , o średnicy d3=6mm; Stali konstrukcyjnej bez obróbki cieplnej.

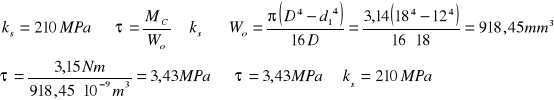

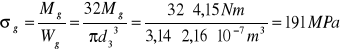

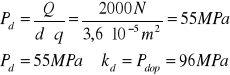

⇒ Obliczam trzpień z warunku wytrzymałości na zginanie oraz siłę potrzebną do regulacji naciągu.

e - ramię momentu wywieranego ręką podczas obrotu nakrętki napinającej;

Zakładam

⇒ Maksymalne naprężenia zginające w przekroju trzpienia B (rys powyżej).

⇒ Maksymalne naprężenia tnące w przekroju trzpienia B (rys powyżej).

⇒ Dobieram materiał trzpienia. Materiał: stal niestopowa konstrukcyjna zwykłej jakości St7,

dla której:

⇒ Sprawdzam nakrętkę napinającą na docisk.

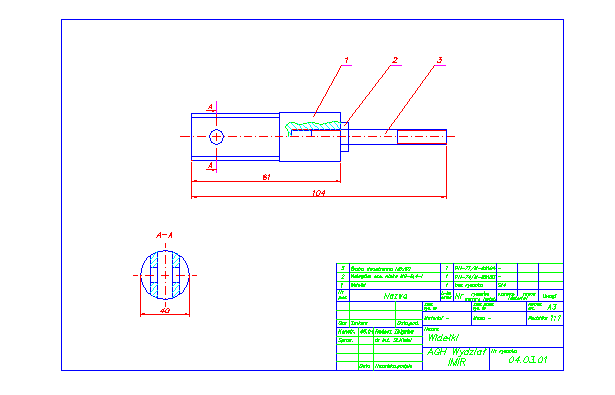

4.5. Projekt widełek.

⇒ Rozwiązanie konstrukcyjne - jak na rysunku powyżej; ⇒ Materia: pręt stalowy walcowany okrągły wg PN-72/H-93200 ⇒ Średnica zostanie dobrana po obliczeniu połączenia sworzniowego, ze względu na konieczność sprawdzenia elementu z warunku wytrzymałości na rozciąganie.

|

d2=4,5mm

MC=3,15Nm

A1=50,24mm2

A2=28,26mm2

R=25mm

P`=30N R1=375N R2=345N

|

5. Mechanika obciążeń - węzeł II - połączenie sworzniowe.

|

||

l2=3mm l1=6mm Q=2kN

gb=12mm

gp=3mm

d=0,006mm g=0,006mm

|

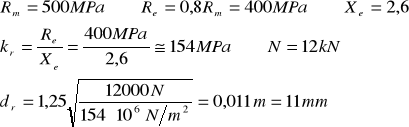

5.1. Założenia konstrukcyjne.

⇒ Zakładam materiał blachy ucha i widełek - stal węglowa zwykłej jakości St4,

dla której ⇒ Przyjmuje grubość blachy do wykonania ucha wg PN-62/H-92200 - gu=6mm; ⇒ Przyjmuje grubość elementów widełek współpracujących (przez połączenie sworzniowe) z uchem - gw=3mm

5.2. Obliczenie połączenia sworzniowego.

⇒ Model połączenia.

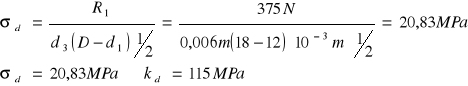

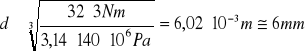

⇒ Zakładam, że sworzeń osadzony jest luźno i obliczam go na zginanie. Przyjmując oznaczenia jak na rysunku, wyznaczam wartość maksymalnego momentu zginającego, występującego w osi połączenia:

lb - całkowita grubość blach połączenia sworzniowego;

⇒ Warunek wytrzymałości przy zginaniu sworznia. d - średnica sworznia

⇒ Przyjmuje stal sworznia St4, dla której

⇒ Dobieram wstępnie sworzeń. Sworzeń walcowy z łbem walcowym niskim, odmiana B wg PN-90/M-83002.

Parametry dobranego sworznia:

⇒ Długość sworznia. Obliczam długość sworznia: gb - grubość blach połączenia sworzniowego; gp - grubość podkładek (2 sztuki); ls - długość sworznia;

⇒ Dobieram podkładki do połączenia sworzniowego. Podkładki do sworznia 6,4 wg PN-63/M-82004;

Grubość podkładki

⇒ Dobieram sworzeń.

Z powyższego obliczenia: Sworzeń B 6x20/4,2 wg PN-90/M-83002; ⇒ Dobieram zawleczkę do sworznia. Zawleczka S 1,6x12 wg PN-76/M-82001; Parametry zawleczki:

S - stalowa,

⇒ Sprawdzam blachę ucha na docisk powierzchniowy.

Dla St4: d - średnica sworznia; g - grubość blachy;

5.3. Obliczam wymiary widełek.

⇒ Zakładam materiały: Przyjmuje materiał blachy i widełek:

stal węglowa zwykłej jakości St4, dla której

⇒ Z warunku wytrzymałości na rozciąganie obliczam promień zaokrąglenia R ucha. Obliczenia przeprowadzam dla przekroju najbardziej obciążonego przy rozciąganiu (najmniejsze pole przekroju przy dowolnym kierunku działania siły Q):

d - średnica sworznia; g - grubość blachy;

Przyjmuję promień zaokrąglenia ucha

Przyjmuję promień pręta na widełki

⇒ Dobieram pręt do wykonania widełek. Pręt wg PN-72/H-93200 o średnicy d=20mm.

⇒ Połączenie widełek z śrubą dwustronną. Ponieważ w śrubie dwustronnej długość gwintu e=12mm tylko, śrubę można wkręcić na kleju, lub dokręcić tak, by tarcie wywołane siłami pochodzącymi od zniekształcenia części zwojów śruby, przy wkręceniu na całej długości gwintu śruby, wywoływało większy moment oporu, niż całkowity moment skręcający. Można również dobrać nakrętkę i skontrować śrubę.

⇒ Dobieram nakrętkę kontrującą połączenia - widełki - śruba dwustronna. Nakrętka sześciokątna niska wg PN-74/M-82153: Nakrętka M6-0,4-I o parametrach:

gdzie: w - grubość nakrętki;

stąd długość skręcenia

⇒ Sprawdzam długość skręcenia gwintu (śruba i widełki) z warunku wytrzymałości na docisk.

Widełki (St4) -

Śruba dwustronna - Sprawdzam długość skręcenia dla widełek, którego wykonane są ze słabszego materiału.

Dla gwintu metrycznego walcowego mamy:

D - średnica zewnętrzna gwintu wewnętrznego (widełek); D1 - średnica wewnętrzna gwintu wewnętrznego (widełek); Ho - minimalna wymagana długość skręcenia gwintu śruby i widełek; lskr=9mm - długość skręcenia wynikła z przyjętych elementów znormalizowanych;

Długość skręcenia jest większa od wymaganej ponad dwukrotnie.

|

Mg max=3Nm

d=6mm

R=6mm R`=10mm

lskr=9mm

H0=4,18mm |

6. Mechanika obciążeń - węzeł I - połączenie śrubowe - zaciskowe.

|

||

3.1. Rozwiązanie konstrukcyjne.

|

||

|

3.2. Założenia konstrukcyjne.

⇒ Dobieram kątownik połączenia śrubowego. Kątownik 50x50x3, PN-69/H-93401; Parametry kątownika: materiał - St2S,

|

|

R=14mm c=6mm

g=6mm g'=3mm

a=15mm P=2000N r=35mm

A=40mm

μ=0,18

N=12kN

gK=3mm gU=6mm gP=2,5mm gN=10mm

p=1mm d=12mm d1=10,917mm

|

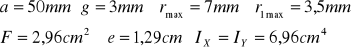

3.3. Mechanika obciążeń.

⇒ Model obciążenia połączenia.

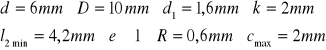

⇒ Wyznaczam wymiary geometryczne dla danego modelu obciążenia.

b - odległość osi otworu pod sworzeń od krawędzi kątowników; R - promień zakreślany przez obrót widełek (skrajny punkt widełek) na uchu; c - luz miedzy zakreślonym promieniem za krawędzią kątowników;

g - grubość blachy ucha; g' - grubość ramienia kątownika;

⇒ Wykonuje obliczenia dla powyższego modelu obciążenia.

Zakładam

M - moment działający na blachę ucha;

Zakładam

Siły R i P/2 są do siebie prostopadłe. Obliczam wartość siły wypadkowej:

N - siła zacisku wstępnego śruby; μ - współczynnik tarcia, przyjmuje 0,18;

Przyjmuje

⇒ Wyznaczam średnicę śrub zacisku. Zakładam śrubę wykonaną w klasie wytrzymałości 5.8.

⇒ Przyjmuje średnicę śrub zacisku. Gwint metryczny M12 wg PN-70/M-02013.

⇒ Dobieram podkładki do połączenia śrubowego. Podkładki dobieram z PN-67/M-82006. Podkładka okrągła 13.

Parametry podkładki:

⇒ Dobieram nakrętki do połączenia śrubowego. Podkładki dobieram z PN-75/M-82144. Nakrętka sześciokątna M12-5.8-II.

Parametry nakrętki:

⇒ Obliczam długość śruby. gK=3mm - grubość kątownika; gU=6mm - grubość blachy ucha; gP=2,5mm - grubość podkładek; gN=10mm - grubość nakrętki; ls - długość śruby;

⇒ Dobieram śrubę z łbem sześciokątnym. Śrubę dobieram z PN-74/M-82105. Śruba M12x30-5.6-II

Parametry nakrętki:

⇒ Sprawdzam długość skręcenia gwintu z warunku wytrzymałości na docisk. Śruba wykonana w klasie wytrzymałości 5.8

Dla gwintu metrycznego walcowego mamy:

d - średnica zewnętrzna gwintu zewnętrznego; d1 - średnica wewnętrzna gwintu zewnętrznego; Ho - minimalna wymagana długość skręcenia gwintu śruby i widełek; lskr=10mm - długość skręcenia wynikła z przyjętej nakrętki - jej wysokości;

Długość skręcenia jest większa od wymaganej dwukrotnie.

⇒ Wyznaczam strefy wpływu od zacisku śrubami.

S - rozmiar łba śruby; l - grubość blachy; w - średnica strefy wpływu;

⇒ Przyjmuje ostatecznie wymiary blachy do wykonania ucha. ⇒ Założony materiał blachy: stal węglowa zwykłej jakości St4.

|

b=20mm

M=70Nm

R1=1750N

W=2015,56N

dr=11mm

ls=27mm

|

7. Literatura.

8. Załączniki.

|

||

5

21

Wyszukiwarka

Podobne podstrony:

Projekt osnowy III klasy - opis założeń projektu technicznego, Studia, AGH, Rok II, geodezja II, for

W ramach projektu, Studia - resocjalizacja - Tarnów, I,II,III semestr

Projekt osnowy III klasy - sprawozdanie, Studia, AGH, Rok II, geodezja II, fora.netowe

Wyznaczenie długości pionowego odcinka niedostępnego - obliczenia, Studia, AGH, Rok II, geodezja II,

I klasa liceum ogólnokształcącego, Studia - resocjalizacja - Tarnów, I,II,III semestr, Sesja

Edukacja Zdrowotna, Studia - resocjalizacja - Tarnów, I,II,III semestr

Niwelacja trygonometryczna - sprawozdanie, Studia, AGH, Rok II, geodezja II, fora.netowe

5.Internet i technologie cyfrowe jako wymiary zróżnicowania społecznego- zróżnicowanie, Studia, Prac

Przyk adowe konspekty , Studia - resocjalizacja - Tarnów, I,II,III semestr, Sesja

sciaga metodyka, Studia - resocjalizacja - Tarnów, I,II,III semestr

pytania egzaminacyjne gr C odp, Studia - resocjalizacja - Tarnów, I,II,III semestr

Socjologia dr Prandecki tematy na prace, Studia - resocjalizacja - Tarnów, I,II,III semestr, Sesja

Wcięcie przestrzenne - sprawozdanie, Studia, AGH, Rok II, geodezja II, fora.netowe

Zróżnicowanie- notatki+cw, Studia, Praca socjalna II stopień, Semestr 1, Zróżnicowanie i nierówności

Wyznaczenie błędu indeksu - sprawozdanie, Studia, AGH, Rok II, geodezja II, fora.netowe

SesjaForum, Studia - resocjalizacja - Tarnów, I,II,III semestr, Sesja

Trzy obszary badań filozoficznych, studia pedagogiczne rok II, aksjologia

DO PANI GOSI, Studia - resocjalizacja - Tarnów, I,II,III semestr, Sesja

GinRPR1a..part, Studia - resocjalizacja - Tarnów, I,II,III semestr

zaliczsocj2, Studia - resocjalizacja - Tarnów, I,II,III semestr, Sesja

więcej podobnych podstron