****************

1. Systemowa interpretacja różnych form pracy ludzkiej.

Praca bez narzędzi - człowiek oddziałuje na przedmiot z otoczenia rękoma, energią mięśni.

Praca z narzędziami prostymi - narzędzia proste, narzędzia napędzane siła ludzkich mięśni.

Praca z narzędziami złożonymi do których dostarczana jest energia z zewnątrz (energia człowieka tylko do transportu).

Praca z narzędziami złożonym, sterowanymi automatycznie - przedmiot mimo automatyzacji manipulowany ręcznie. Sterowanie: w torze otwartym lub w torze sprzężenia zwrotnego.

Warunki sterowania w torze otwartym:

całkowita znajomość obiektu sterowania

stacjonarność ob. Sterowania

usunięcie wpływu zakłóceń

uwzględnienie warunku początkowego

Sterowanie w sprzężeniu zwrotnym:

sporadyczne (wyłącznik krańcowy)

ciągłe

Praca z narzędziami złożonymi sterowanymi i obsługiwanymi przez roboty. Manipulacja przedmiotem przez roboty. Roboty zaprogramowane przez człowieka.

Praca z manipulatorami śledzącymi, z zewnętrznymi źródłami energii, sterowanymi przez człowieka.

****************

Przyczyny rozwoju robotów.

Czynniki techniczne:

Postęp w konstrukcji elementów automatyki.

Pojawiły się małe silniki o dobrych parametrach.

Rozwój tanich komputerów.

Wzrost zapotrzebowania na manipulowanie przedmiotami niemożliwymi do ręcznego manipulowania (np. ciężkie, niewygodne do przenoszenia, szkodliwe środowisko).

Dążenie do utrzymania jednolitego i wysokiego standardu jakościowego wymaganego przez konkurencję.

Czynniki ekonomiczne:

Instalowanie kapitałochłonnych maszyn - potrzeba wykorzystania ich non-stop (zwiększenie wydajności).

Wzrost kosztów produkcji - praca ludzka droższa.

Rozwój masowości - masowej produkcji.

Czynniki społeczne:

Stale malejąca liczba pracowników do prac monotonnych. Wzrost poziomu wykształcenia. Malejąca stopa przyrostu naturalnego w krajach rozwiniętych.

Powszechne tendencje do wzrostu bezpieczeństwa pracy.

Czynniki socjologiczne:

Czynniki związane podobieństwami maszyny cybernetycznej i człowieka.

****************

Generacje robotów przemysłowych.

Roboty generacji 1.

Całkowity brak sprzężeń zwrotnych od manipulowanego przedmiotu, manipulowanie w torze otwartym względem przedmiotu.

Konieczność precyzyjnego zaprogramowania ruchów ramion manipulatora względem określonego układu współrzędnych.

Konieczność ustabilizowania stanu początkowego manipulowanego przedmiotu.

Najczęściej stosowane roboty na halach produkcyjnych.

Różne rodzaje programowania:

1 klasa - metoda krokowa (małokrokowe) z sekwencyjnym sterowaniem (kolejny krok po sygnale zakończenia poprzedniego).

2 klasa - programowanie metodą krokowa z analogową nadążną regulacją położenia ramion. Dokładność taka na jaką pozwalają czujniki - przeważnie potencjometryczne.

3 klasa - programowane metodą uczenia z cyfrową regulacją położenia ramion. Polega na wprowadzeniu kolejnych punktów trajektorii ruchu ramienia przedstawione w postaci cyfrowej - pobrane z czujników.

Metody uczenia:

Ramiona robota ustawia się ręcznie i otrzymany punkt wprowadza do pamięci. (wybrane punkty)

Ramiona robota steruje się ręcznie do kolejnych punktów trajektorii i wprowadza do pamięci. (system punktów)

Ramiona wodzi się ręcznie ciągle wzdłuż wybranej trajektorii i podczas tego wprowadza do pamięci duża liczbę punktów. (ciągły system sterowania)

Roboty generacji 1,5.

Ruchy ich manipulatorów nie są całkowicie zdeterminowane na etapie projektu, mają wpływ na nie pewne współrzędne obiektu , mierzone przez proste przetworniki sił lub położenia

Wyznaczenie współrzędnych stanu obiektu jest realizowane prostymi środkami.

Na halach produkcyjnych również.

Roboty generacji 2.

Mają informację o środowisku zewnętrznym.

Działają tak aby zoptymalizować działanie.

Nie ma inteligencji.

Ma tak zwaną ograniczoną możliwość rozpoznawania kształtu i położeń. Rozróżniania nielicznych klas przedmiotów.

Działa nadal według określonego programu.

Szybki rozwój.

Złożone systemy przetwarzające.

Roboty generacji 2,5, 3.

Ich system sterowania musi sobie poradzić w przypadkach niepewności. (inteligentny robot)

Nie na hale produkcyjne.

****************

Parametry techniczne robota przemysłowego.

Liczba stopni swobody (można utożsamiać z liczbą napędów).

Schemat kinematyczny manipulatora.

Przestrzeń robocza manipulatora.

Udźwig (manipulatora).

Liczba ramion

Liczba chwytaków ramienia

Bład pozycjonowania

Liczba kroków programowanych

Prędkości: obrotowe i liniowe

****************

Dokładność ruchu i zdolność rozdzielcza mechanizmów robota przemysłowego.

2,5 - 5mm, kroki 0,1 mm?

****************

Podstawowe schematy kinematyczne manipulatorów robotów przemysłowych.

****************

Chwytaki i głowice technologiczne.

Antropomorficzne i hybrydowe (szeregowe, równoległe)

Część robota

Najbardziej różnorodna część robota

Za każdym razem projektowany dla konkretnego zadania

Bezpośrednio współpracuje z manipulowanym przedmiotem

Od niego w sposób istotny zależy dokładność manipulacji

Nie może być wykonana jako część uniwersalna często samemu się wykonuje

Przeznaczenie:

Uchwycenie manipulowanego przedmiotu

Oddziaływanie na manipulowany przedmiot z siła zapobiegającą zmianę jego orientacji względem chwytaka pod względem sił zewnętrznych lub bezwładności

Ewentualna poprawa orientacji manipulowanego przedmiotu

Chwytanie:

Poprzez obejmowanie uniemożliwiające poruszanie nie nadaje się do wszystkich kształty, wielkość

Chwytanie cierne - duża siła by się nie poruszył

Przyssanie - których inaczej się nie da - przyssawka przystosowana do przedmiotu

Magnetyczne - wyłącznie przedmioty ferromagnetyczne (trzeba dużego magnesu)

Elektormagnetyczne proste - prąd chwyta, brak - odpuszacza - przedmioty z mała remanacją magnetyczną

Proste z magnesem trwałym do kompensacji i uwalnia

Magnes trwały i uwalnianie pneumatyczne

Proste z uwalnianiem pneumatycznym

Konstrukcja (uwzględnić):

Miejsce i sposób uchwycenia przedmiotu (z 2 wymiarów wybiera się większy)

Wrażliwość przedmiotu na ścisk

Materiał z którego wykonany jest przedmiot

Temperatura przedmiotu

Masa przedmiotu

Możliwa orientacja przedmiotu w przestrzeni

Głowice technologiczne:

Mogą też służyć do pomiarów

Korpusy - zazwyczaj odlewane duża sztywność. Aluminium i dla większych żeliwo.

Przeguby - zazwyczaj łożyska toczne.

Pary postępowe - toczne, nawet ślizgowe mają elementy toczne.

****************

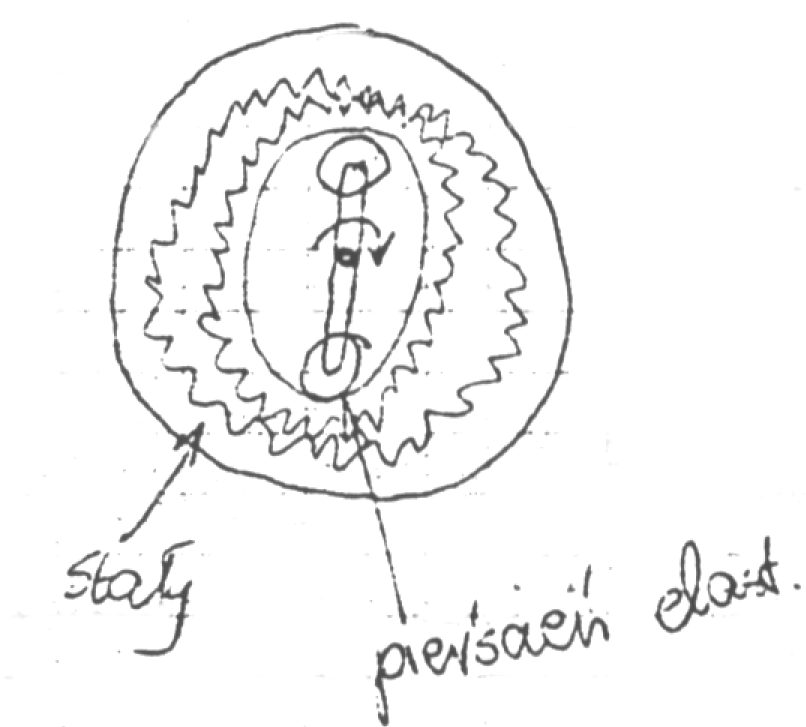

Podstawowe rodzaje przekładni mechanicznych stosowanych w manipulatorach.

Zębate - maksymalnie do kilku, problemem są luzy

Falowe (harmoniczna) - duże przełożenia (1:320), małe luzy

Liczba zębów pierścienia elastycznego jest mniejsza niż części napędzanej.

Obrót części zewnętrznej jest zgodny.

Przełożenie =(elestyczny-zewn)/zew - liczba zębów

W środku rolki

****************

Podstawowe czujniki i układy pomiarowe w robotyce.

Ogranicznik zderzakowy

Wyłączniki drogowe - wyłączają jeśli osiągnięte zostało założone położenie

Wyłączniki krańcowe - są opóźnienia

Potencjometry

Liniowe, obrotowe

Pozwalają ustawić między min a max

Nie trwałe

Działanie stosunkowo proste

Zanik tego typu przetworników w robotach

Przetworniki transformatorowe (zmiana położenia, kąta obrotu na napięcie

Zalety:

Duża dokładność

Mały wpływ zakłóceń na pomiary

Duża pewność ruchowa

Prosty system przetwarzania sygnałów cyfrowych

Stosunkowo niska cena

Wady:

W tych elementach zachodzi potrzeba stosowania stabilizowanych napięć przemiennych (duże częstotliwości 200 do 10kHz)

Cykliczny charakter zmian wielkości wyjściowej przy stałej zmianie wielkości wyjściowej

Rezolwery - układ fazoczuły

Przetworniki fazowo-anologowe - sygnał wprost proporcjonalny do różnicy faz 2 sygn.

Induktosyny (kąt na napięcie) - na jednym pasku (druty nadrukowane) dwa uzwojenia wzbudzenia (sin,cos - przesunięte o 90 ale nie na płytce), na drugim jedno uzw. wyjścia

Cyfrowe pomiary położenia (kwantyzacja zakresu pomiarowego)

Pomiary względne - przyrostowe (dość duża dokładność, problem - wyzerowanie)

Pomiary bezwzględne - liniały kodowe lub tarcze kodowe

Przetworniki sił i naprężeń

Tensometryczne - dokładność 1,5%

Magnetoelektryczny - zmiana wektora magnetyzacji

Przetworniki dotykowe (sygnał po kontakcie)

Wyłącznik krańcowy

„sztuczna skóra”

przetworniki optyczne

detekcja przedmiotów (obecności) o znanej „tożsamości”

zadanie klasyfikacji - przyporządkowanie odpowiedniej klasy

wyznaczenie współrzędnych - w przestrzeni 2 lub 3 wymiarowej

trudności:

szumy świetlne (zmiany natężenia światła)

pulsujące strumienie świetlne - wirujące przedmioty

sam manipulator stwarza cienie

zmiany zdolności odbijania światła (np. brud na urządzeniu)

kontrastowść - marne tło

czujniki fotometryczne

transoptor (przetwornik zbliżenia transportowy) - sprzężenie nadajnika z odbiornikiem - odbija promienie

przetworniki wizyjne obrazu - kamery

laserowe przetworniki kształtu

laserowe pomiary odległości

korelator optyczny - porównuje ze wzorem i określa prawdopodobieństwo zgodności

czujniki fotometryczne

ogranicznik położenia przedmiotu - taca wibracyjna z prostym ogranicznikiem

****************

Systemy wizyjne robotów.

****************

Układy sterowania robotów.

Układ sterowania - w celu realizacji algorytmu aby osiągnąć cel zadania

zapewnienie następstwa kroków

zapewnienie właściwej sekwencji kroków

Warunki sterowania w torze otwartym (znacznie łatwiejsz):

całkowita znajomość obiektu sterowania

stacjonarność ob. Sterowania

usunięcie wpływu zakłóceń

uwzględnienie warunku początkowego

Sterowanie w sprzężeniu zwrotnym:

sporadyczne (wyłącznik krańcowy)

ciągłe

sterowanie point to point

****************

Efektywność ekonomiczna i aspekty społeczne robotyzacji.

Czynniki ekonomiczne:

Instalowanie kapitałochłonnych maszyn - potrzeba wykorzystania ich non-stop (zwiększenie wydajności).

Wzrost kosztów produkcji - praca ludzka droższa.

Rozwój masowości - masowej produkcji.

Czynniki społeczne:

Stale malejąca liczba pracowników do prac monotonnych. Wzrost poziomu wykształcenia. Malejąca stopa przyrostu naturalnego w krajach rozwiniętych.

Powszechne tendencje do wzrostu bezpieczeństwa pracy.

****************

Przestrzeń robocza manipulatora.

Przestrzeń robocza manipulatora jest ograniczona maksymalnymi położeniami chwytaka.

Właściwa - przestrzeń punktów w której może zostać umieszczony środek kiści manipulatora

Rozszerzona - maksymalna (razem z manipulowanym przedmiotem)

Ruchy globalne - ruchy podstawy

Ruchy regionalne - ruchy wykonywane manipulatora względem podstawy

Ruchy lokalne - sprowadzone od odpowiednich ruchów chwytaka

****************

Specyfika urządzeń współpracujących z robotami.

Podajniki, przenośniki, zasobniki, stoły indeksowane

****************

Metody uczenia robotów.

Ramiona robota ustawia się ręcznie i otrzymany punkt wprowadza do pamięci. (wybrane punkty)

Ramiona robota steruje się ręcznie do kolejnych punktów trajektorii i wprowadza do pamięci. (system punktów)

Ramiona wodzi się ręcznie ciągle wzdłuż wybranej trajektorii i podczas tego wprowadza do pamięci duża liczbę punktów. (ciągły system sterowania)

****************

Zastosowanie poza przemysłowe robotów.

Teoretyczne (synteza i projektowanie sztuczna inteligencja, sterowanie ruchem, boimechanika)

Metrologiczne

Robotyka maszyn lokomocyjnych

Medycyna i rehabilitacja

Wojskowe

Elastyczne systemy produkcyjne (FMS)

****************

Metody programowania robotów.

1 klasa - metoda krokowa (małokrokowe) z sekwencyjnym sterowaniem (kolejny krok po sygnale zakończenia poprzedniego).

2 klasa - programowanie metodą krokowa z analogową nadążną regulacją położenia ramion. Dokładność taka na jaką pozwalają czujniki - przeważnie potencjometryczne.

3 klasa - programowane metodą uczenia z cyfrową regulacją położenia ramion. Polega na wprowadzeniu kolejnych punktów trajektorii ruchu ramienia przedstawione w postaci cyfrowej - pobrane z czujników.

****************

Główne części składowe robota przemysłowego.

Układ sterowania (urządzenia peryferyjne, szafa lub pulpit sterowniczy)

Układ napędowy (część manipulacyjna)

Układ mechaniczny (część manipulacyjna)

Wyposażenie technologiczne

Sensory wewnętrzne

Zadajnik pozycji

Kiście

****************

Napędy manipulatorów.

Napędy hydrauliczne:

Zalety:

Łatwość precyzyjnego sterowania

Łatwość uzyskiwania dużych sił

Bardzo dobre właściwości dynamiczne

Możliwość uzyskania dowolnie małych przesunięć, prędkości

Możliwość jednostajnego przesuwania

Mała wrażliwość na przeciążenia i zmianę obciążenia

Łatwość konserwacji (olej smaruje i chłodzi)

Duża pewność ruchowa

Wady:

Duży hałas

Wycieki oleju - wszystko zapaskudzone

W skład napędów hydraulicznych wchodzą

Elementy wykonawcze sprzęgnięte bezpośrednio z ramieniem

Elementy sterujące: wzmacniacze

Źródło przepływu (pompa)

Źródło energii

Dużo elementów dodatkowych (np. zawory, przewody)

Olej (syntetyczny - lepsze właściwości, mineralny - duża zmiana lepkości(T), emulsje olejowo-wodne - zapobiegają tworzeniu się wybuchowej mgiełki olejowej, ciekłe metale - lepkość około wody, niewiele zmienia się z Temp.)

Napędy pneumatyczne:

Zalety:

Bardzo duża pewność ruchu

Większa prostota konstrukcji w porównaniu z hydraulicznymi

Niższa cena urządzeń w porównaniu...

Mała masa urządzeń - pomijalność czynnika roboczego (powietrze)

Powolne narastanie sił

Duża przeciążalność

Iskrobezpieczństwo

Wady:

Trudność uzyskania ruchów jednostajnych (dotyczy ruchów wolnych)

Duża wrażliwość ruchu na zmianę obciążenia

Gwałtowny rozruch przy małym obciążeniu

Znacznie mniejsze siły w stosunku do hydraulicznych

Konieczność zabezpieczenia elementów przed korozją

Trudność sterowanie położenia elementu wykonawczego (ściśliwość, zanieczyszczenie środowiska)

Przy wyższych ciśnieniach rosną koszty

Napędy elektryczny:

Zalety:

Małe znamionowe prędkości obrotowe ale nie tak małe jak w hydraulicznych i trzeba przekładni

Odporność na krótkotrwałe przeciążenia

Małe rozmiary

Mała bezwładność wirnika

Małe czasy rozruchu i hamowania

Niska cena w porównaniu z hydraulicznymi

Prostota zasilania

Duża niezawodność

Prosta konserwacja

Małe wymiary układu sterowania

Wady:

Niekorzystny stosunek siła-masa

Gorsza dynamika niż hydrauliczne

Wrażliwe na długotrwałe przeciążenia

Duże prędkości kątowe znamionowe trza przekładni

Iskrzenie

Głównie silniki prądu stałego, zwykle obcowzbudne.

Zalety:

Duża liczba biegunów niska prędkość

Małe stałe czasowe mała bezwładność

Wady:

Szczotki - trzeba je często wymieniać albo czyścić komutator - szczotki

Iskrzenie na komutatorze

Powstawanie strefy nieczułości tarcie szczotek o komutator

Silniki dyskowe:

Wrażliwe na przeciążenia - nie mają pojemności cieplnej!

Silniki skokowe:

Są małej mocy

Działają w układzie otwartym

Można łączyć z układami hydraulicznymi

Trzeba tłumić drgania co wpływa na dynamikę

****************

Klasyfikacja robotów.

przeznaczenie:

Do badań naukowych

Do celów edukacyjnych

Do celów przemysłowych

Do celu eksploracyjnych

Według stopnia specjalizacji

Wyspecjalizowane (wąskie zakresy)

Specjalne

uniwersalne

Względem rodzaju napędu robota:

Hydrauliczne

Pneumatyczne

Elektryczne

mieszane

Względem właściwości geometrycznych:

Różna konfiguracja geometryczna

Różny zakres obrotu, przemieszczeń liniowych

Praca w różnych układach współrzędnych

Kryteria kinematyczne

Wg stopni swodbody (2,3,4,5)

Względem własności dynamicznych

Względem dokładności: maks 2,5 - 5mm

Względem mobilnosci:

Stacjonarne

Mobilne

Oprogramowanie

Stałoprogramowe

Robot inteligenty

Robot do prostych operacji

Robot do złożonych operacji

Punkt do punktu

****************

Zastosowanie robotów.

Do badań naukowych

Do celów edukacyjnych

Do celów przemysłowych

Do celu eksploracyjnych

Teoretyczne (synteza i projektowanie sztuczna inteligencja, sterowanie ruchem, boimechanika)

Metrologiczne

Robotyka maszyn lokomocyjnych

Medycyna i rehabilitacja

Wojskowe

Elastyczne systemy produkcyjne (FMS)

****************

Liczba stopni manipulatora.

W=6n-5p5-4p4-3p3-2p2-p1

pi - liczba par kinematycznych odpowiednich klas

n - liczba ogniw

w - liczba stopni swobody

klasa I - odbiera jedną możliwość, zostawiając 5

klasa II - odbiera 2 możliwości..

klasa V - pięć możliwości

usytuowanie = położenie (x,y,z) + orientacja (kąty, położenie)

2k - liczba możliwych ruchów

k - liczba członków

****************

Systemy współrzędnych manipulatorów.

Kartezjańskie x, y, z (robot musi się przesuwać - dużo miejsca zajmuje)

Cylindryczne R, φ, z (promień, kąt w bok, wysokość)

Sferyczne R, φ, θ (promień, kąt w bok, kąt w dół)

Torusowi

****************

Perspektywy rozwoju robotów.

Zdolność widzenia, orientacji i rozpoznawania obiektów

Wyposażenie w odpowiednie czujniki

Obróbka informacji uzyskanych z otoczenia w centralnej maszynie liczącej

Wyposażenie w kilka rąk i chwytaków

Zoptymalizowana przez maszynę liczącą praca kilku rąk i chwytaków

Ruchliwość

Zminimalizowana konstrukcja

Ręka antropomorficzna

Porozumiewanie za pomocą języka

****************

Metodyka wprowadzania robotów do przemysłu.

Brak ogólnej metodyki. Wybór optymalnego robota.

Analiza stanowiska:

zadania manipulacyjne

obiekt manipulacji

technologia

przestrzeń i czas

Wybór typu robota:

dokładność

liczba osi sterowanych

liczba kroków

prędkość przemieszczeń

liczba kroków programowych

strefa obsługi

liczba sterowanych funkcji zewnętrznych

ograniczenia procesu manipulacji

analiza ekonomiczna

dobór urządzeń dodatkowych

dobór oprogramowania

techniczno-organizacyjne zabezpieczenie eksploatacji stanowiska

Zasady:

Równoczesności - skraca czas

Ekonomiczności czynności manipulacyjnej

Synchronizacji (współbieżność w czasie)

Optymalnego ustawienia robota

Zgodność robota z wykonywaną praca

Podział procesu na podprocesy

8

Wyszukiwarka

Podobne podstrony:

ROBOTY, Edukacja, studia, Semestr VI, Podstawy Robotyki

czarodziej, Edukacja, studia, Semestr VI, Teoria Sterowania

Cw8LPCPS, Edukacja, studia, Semestr IV, Podstawy i Algorytmy Przetwarzania Sygnałów, Ćwiczenia, Cwic

cps tablica transformat, Edukacja, studia, Semestr IV, Podstawy i Algorytmy Przetwarzania Sygnałów

EWA5, Edukacja, studia, Semestr VI, Elementy Wykonawcze Automatyki

Piapsy zagadnienia, Edukacja, studia, Semestr IV, Podstawy i Algorytmy Przetwarzania Sygnałów

Laboratorium1, Edukacja, studia, Semestr VI, Elementy Wykonawcze Automatyki

teoria sterowania, Edukacja, studia, Semestr VI, Teoria Sterowania

Identyfikacja procesów, Edukacja, studia, Semestr VI, Identyfikacja procesów

TS - projekt, Edukacja, studia, Semestr VI, Teoria Sterowania, Projekt

Pytania z 3 grup z Podstaw Automatyki termin, Edukacja, studia, Semestr III, Podstawy Automatyki, Py

JavaScript- podstawy, Edukacja, studia, Semestr IV, Języki Programowania Wysokiego Poziomu, Java skr

pzs, WAT, SEMESTR VI, podstawy zabezpieczeń sieci, Egzamin

Wybierz, Edukacja, studia, Semestr VIII, Kultura Języka Polskiego, CD1 - 2006 KJP-1 INFORMATYKA, KJP

rodzaje', Edukacja, studia, Semestr VIII, Kultura Języka Polskiego, CD1 - 2006 KJP-1 INFORMATYKA, KJ

Skróty-etc, Edukacja, studia, Semestr VIII, Kultura Języka Polskiego, CD1 - 2006 KJP-1 INFORMATYKA,

ksa4, Edukacja, studia, Semestr VIII, Komputerowe Systemy Automatyki, KSA-lab

więcej podobnych podstron