Stosowane są filtry mechaniczne - taśmowe, bębnowe, obrotowe, tarczowe.

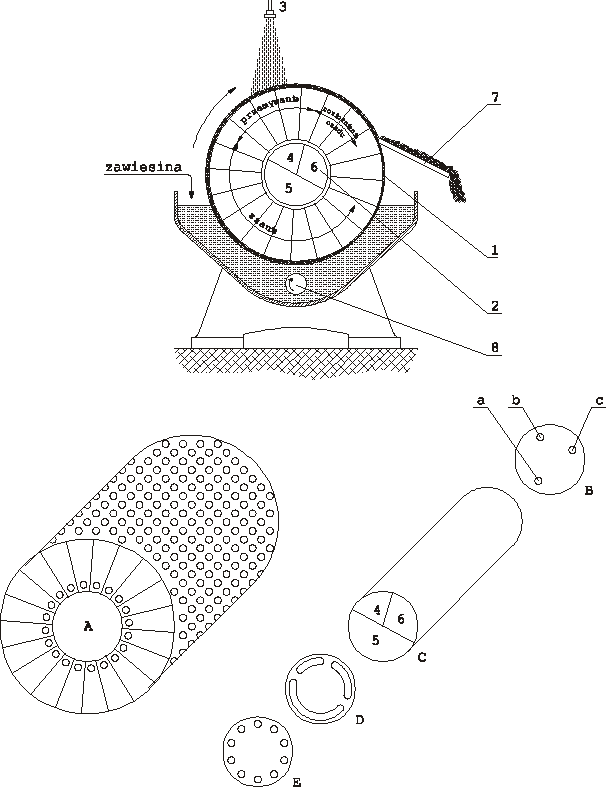

Rys. 1 przedstawia próżniowy filtr obrotowy do pracy ciągłej, którego bęben obrotowy zbudowany jest z blachy perforowanej. Na blachę nałożona jest tkanina filtracyjna pokryta siatką metalową. W środku bębna A umieszczona jest nieruchoma głowica rozdzielcza C, łącząca za pomocą ruchomej tarczy ślizgowej E (oraz nieruchomej tarczy D) poszczególne segmenty (komory) połączone są z przewodami próżniowymi 4 i 5 lub tłoczącymi sprężone powietrze 6. Osad pozostaje na powierzchni tkaniny, a przesącz przez głowicę (dennica B) odprowadzany jest do zbiornika (montejus). Nad obracającym się walcem natryski zraszają i przemywają warstwę osadu, którą zbiera nóż tuż przed ponownym zanurzeniem tkaniny filtracyjnej w zawiesinie (Rys. 1).

Rys. 1. Filtr obrotowy: 1 - bęben perforowany podzielony na szereg komór tworzących w środku cylindryczny tunel A; 2 - nieruchoma głowica C podzielona na komory 4, 5 i 6; 3 - dopływ wody myjącej; 4 - odpływ wody z przemycia; 5 - odpływ filtratu; 6 - dopływ sprężonego powietrza; 7 - skrobak; 8 - mieszadło; a-doprowadzenie próżni i odprowadzenie filtratu macierzystego, b - doprowadzenie próżni i odprowadzenie filtratu przemywnego, c - doprowadzenie sprężonego powietrza; D - czołowa pokrywa głowicy z „bananowymi” otworami; E - obracająca się wraz z bębnem tarcza ślizgowa wyposażona w otwory i przewody gumowe do poszczególnych komór bębna.

Rys. 2 Pozioma wirówka filtracyjna o działaniu ciągłym. 1 - oś napędowa połączona z bębnem perforowanym; 2 - bęben perforowany; 3 - wał napędowy wprowadzający tarczę 4 w ruch obrotowy i posuwisto-wsteczny; 4 - tarcza tłokowa połączona z lejem - 5 rozprowadzającym zawiesinę; 6 - nieruchoma obudowa; 7 - rura doprowadzająca zawiesinę; 8 - przewód doprowadzający wodę do przemywania osadu; 9 - odprowadzenie filtratu macierzystego; 10 - odprowadzenie filtratu z przemycia; 11 - odprowadzenie odwirowanego osadu.

Rys. 3. Wirówka sedymentacyjna: 1 - wał obrotowy połączony z bębnem, 2 - bęben o ściankach jednolitych, 3 - obudowa wirówki, 4 - przewód rurowy doprowadzający zawiesinę, 5 - gromadząca się warstwa osadu, 6 - przelew cieczy, 7 - odprowadzenie oddzielonej cieczy.

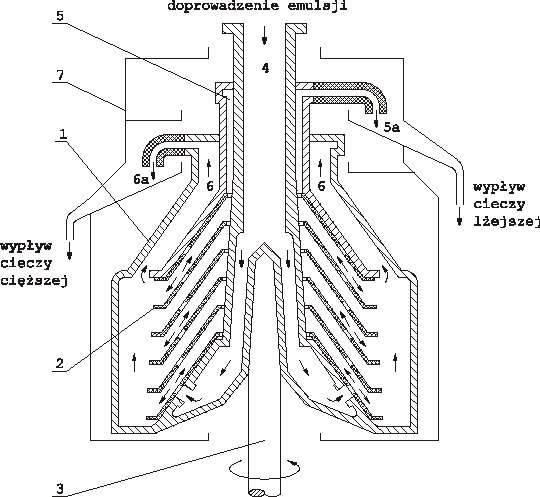

Rys 4. Wirówka separacyjna: 1 - obudowa wirówki, 2 - bęben o ściankach jednolitych, 3 -wał obrotowy, 4 - kolista przegroda, 5 - doprowadzenie zawiesiny, 6 - odprowadzenie cieczy lżejszej, 7 - odprowadzenie cieczy cięższej, 8 - warstwa cieczy o mniejszym ciężarze właściwym, 9 - warstwa cieczy o większym ciężarze właściwym.

Rys 5. Schemat separatora talerzowego; 1 - bęben; 2 - przegrody stożkowe z otworami, 3 - wał obrotowy połączony z bębnem (1), 4 - rura zasilająca, 5 - pierścieniowy kanał połączony z odprowadzeniem cieczy lżejszej (5a), 6 - pierścieniowy kanał połączony z odprowadzeniem cieczy cięższej (6a), 7 - obudowa z umieszczonymi w górnej części pierścieniowymi rynnami do odbioru rozdzielanych cieczy 5a, 6a.

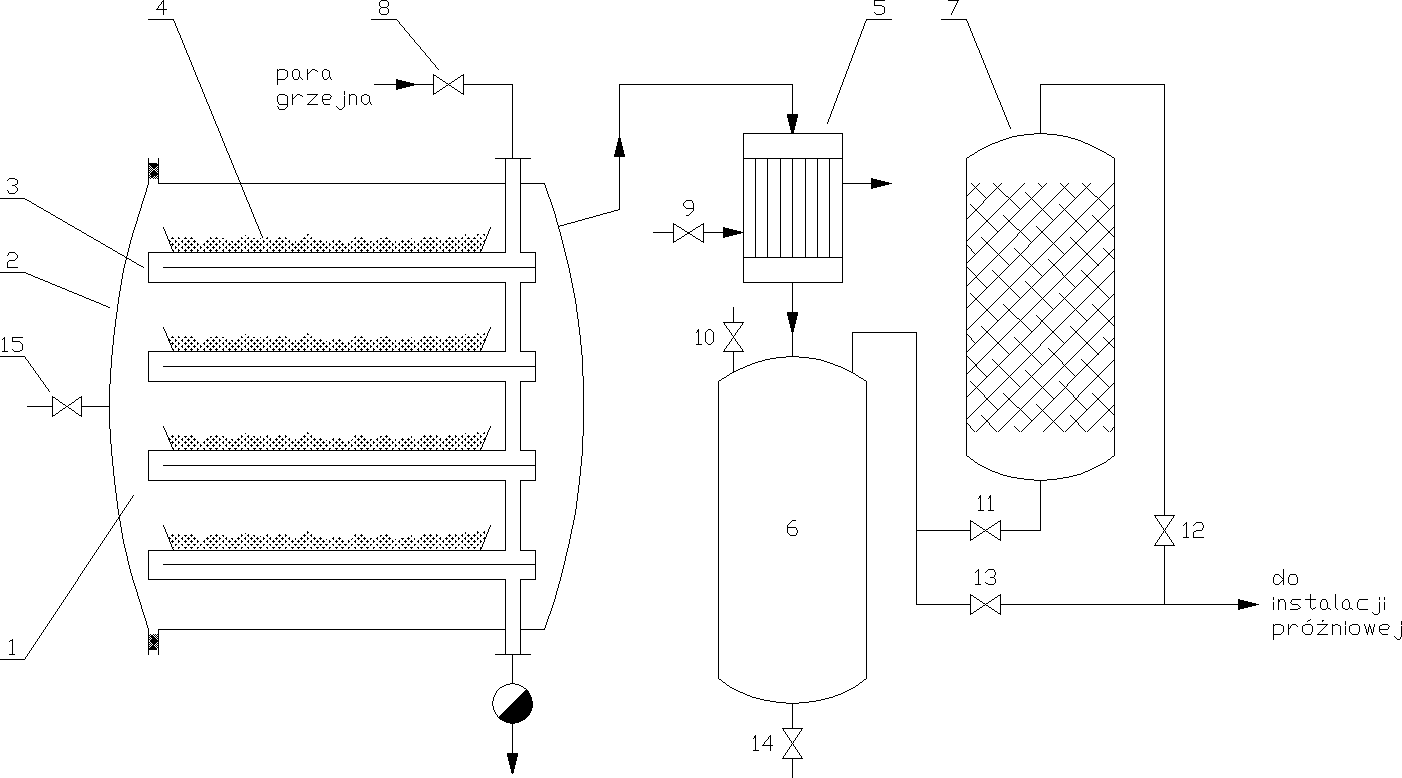

Rys 6. Schemat instalacji do suszenia substancji stałych termolabilnych pod ciśnieniem zmniejszonym. 1- komora próżniowa; 2- otwierana pokrywa komory 1; 3- półki metalowe z

odprowadzeniem i doprowadzeniem pary grzejnej; 4- tace z suszonym materiałem; 5- chłodnica skraplająca pary rozpuszczalnika; 6- odbieralnik skroplonego rozpuszczalnika; 7- cylindryczny zbiornik z wypełnieniem pochłaniającym nie skroplone pary; 8 - 15- zawory manipulacyjne.

Otwarte zawory w czasie pracy wszystkich aparatów instalacji: 8, 9, 11, 12.

Otwarte zawory podczas pracy z wyłączonym aparatem sorpcyjnym 7: 8, 9, 13.

Otwarte zawory w czasie przerwania pracy instalacji, wyładunku wysuszonego materiału i oddestylowanego rozpuszczalnika: 10, 14, 15.

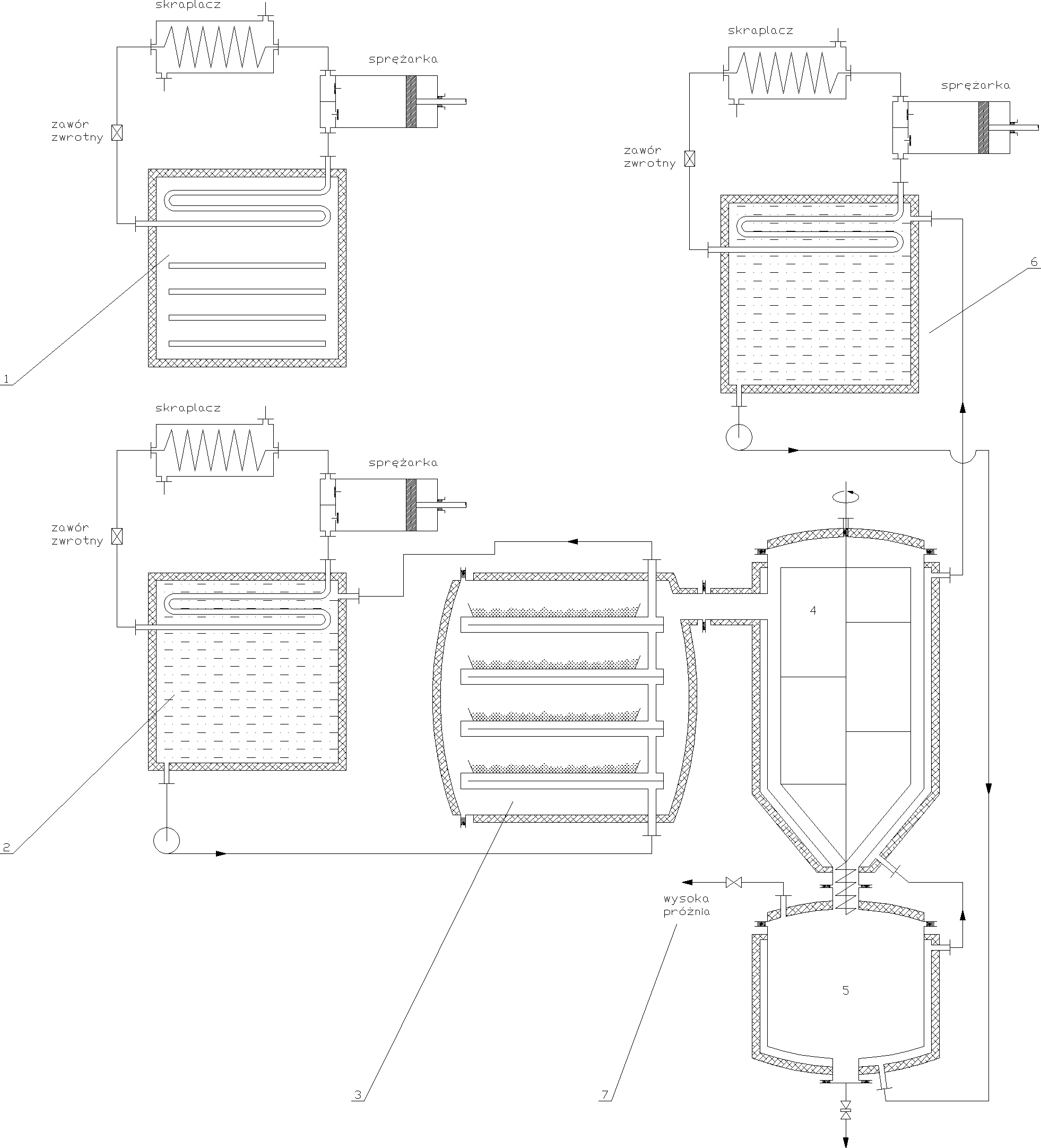

Rys 7. Zestaw aparatury do liofilizacji. 1- zamrażarka z komorą chłodniczą do zestalania materiałów do liofilizacji; 2- zamrażarka z pojemnikiem nośnika zimna, rozprowadzanego za pomocą pompy wirowej; 3- komora sublimacyjna z zamrożonym materiałem do liofilizacji na półkach wypełnionych nośnikiem zimna; 4- kondensator rozpuszczalnika; 5- odbieralnik par rozpuszczalnika zestalonych w postaci kryształków, zgarnianych ramowym mieszadłem kondensatora; 6- zamrażarka z pojemnikiem nośnika zimna transportowanego wirową pompą cieczową w układzie zamkniętym do płaszczy chłodzących odbieralnika i kondensatora; 7- wielostopniowa pompa próżniowa lub jej zespół z próżniową pompą dyfuzyjną.

Rys 7. Schemat perkolatora kołowego

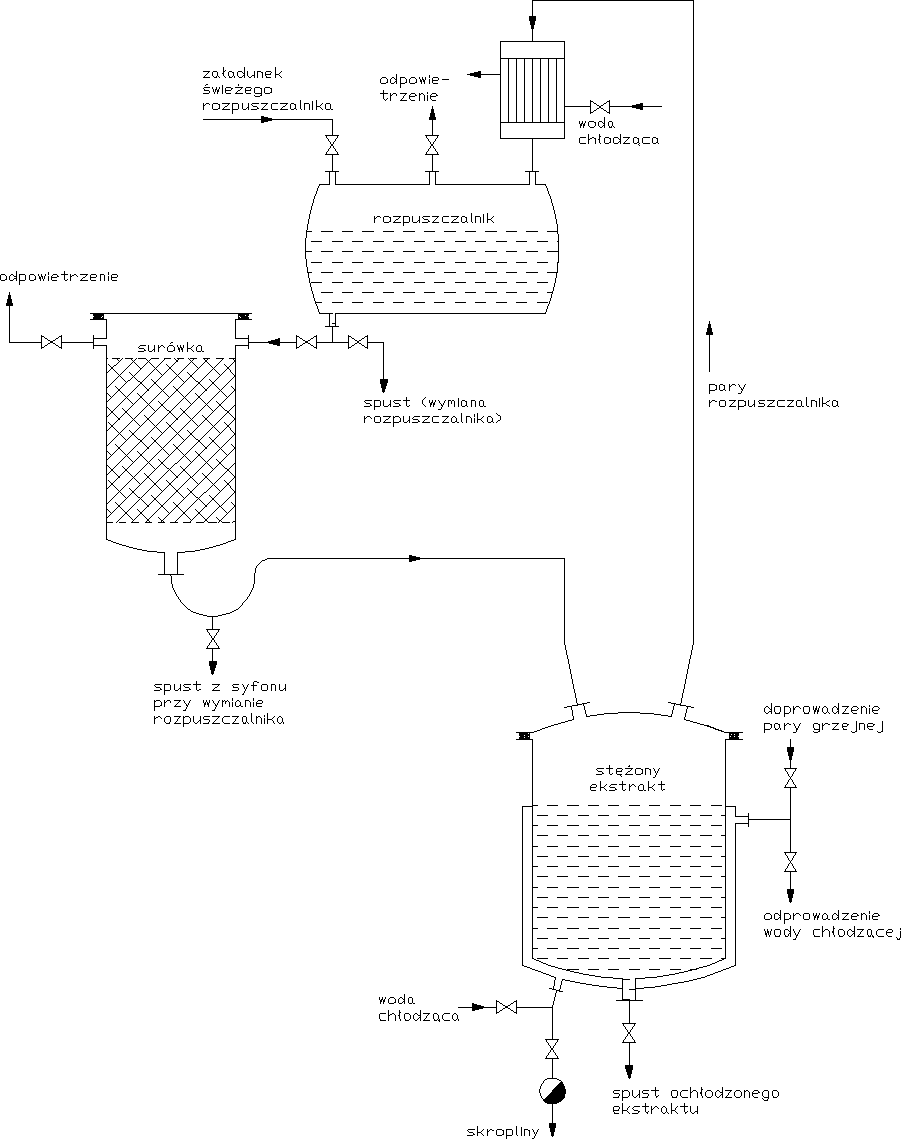

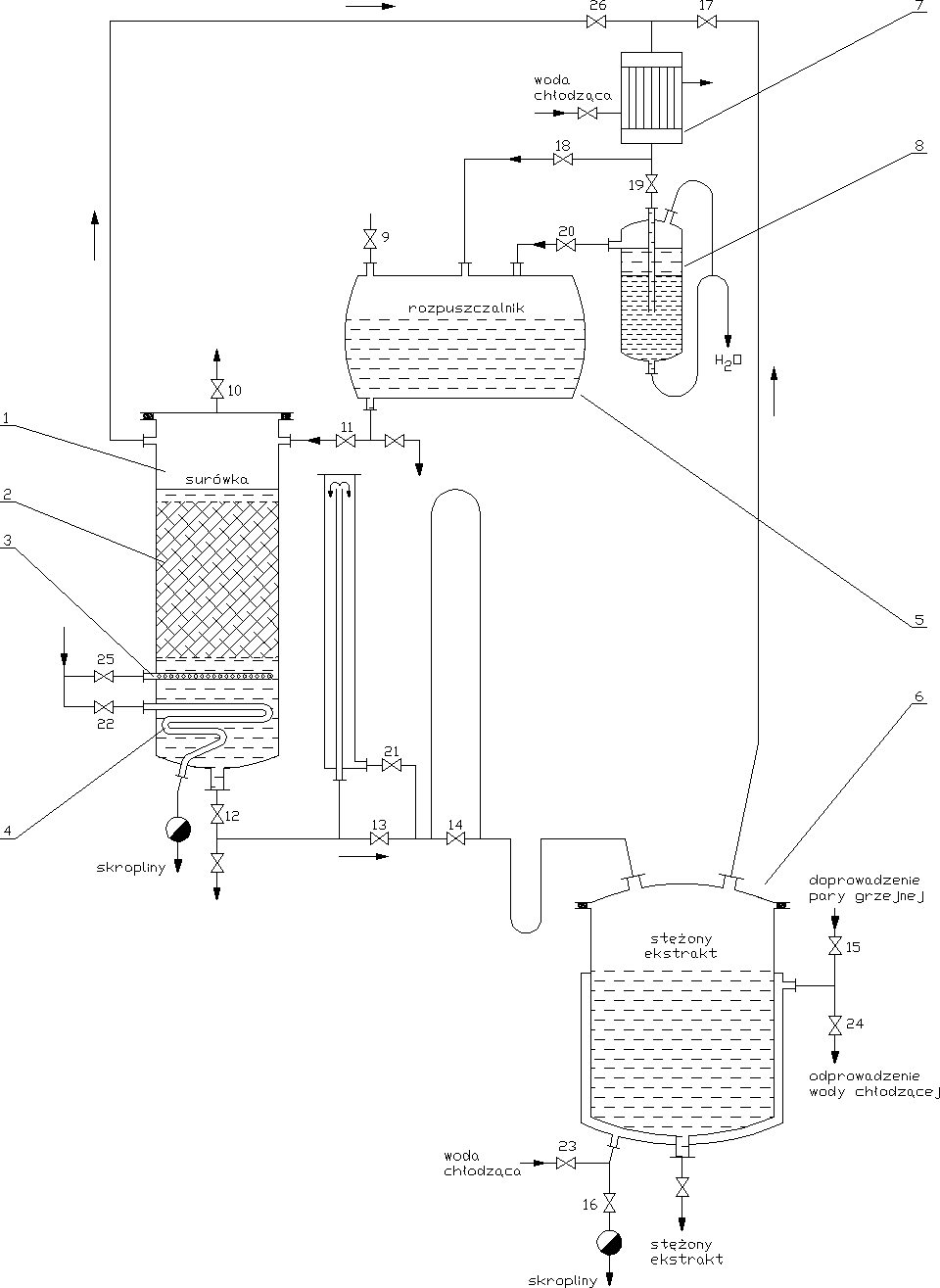

Wielozadaniowe zestawy ekstrakcyjne typu Soxhleta można stosować do ekstrakcji surówki wilgotnej i suchej.

Rys 8. Schemat wielozadaniowego zestawu ekstrakcyjnego typu Soxhleta: 1- perkolator; 2- warstwa surówki; 3- barboter-bełkotka; 4- wężownica grzejna; 5- zbiornik rozpuszczalnika; 6- kocioł destylacyjny; 7- chłodnica; 8- butla florentyńska w układzie rozpuszczalnika lżejszego od wody.

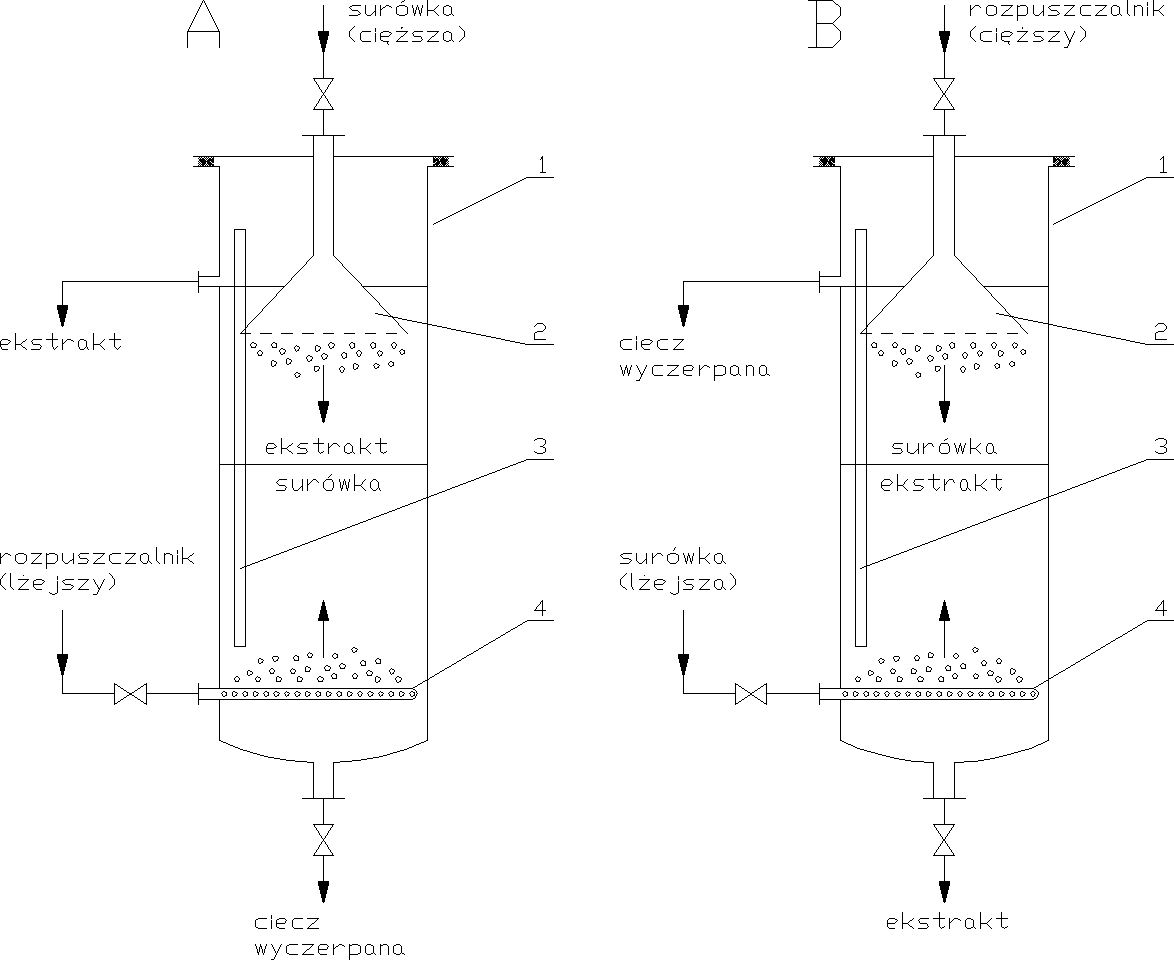

Rys 9. Schemat kolumny cieczowej do ekstrakcji rozpuszczalnikiem lżejszym (A) lub cięższym (B) od surówki: 1- kolumna; 2- lej sitowy; 3- wziernik, płynowskaz; 4- rura z dużą ilością małych otworów - bełkotka.

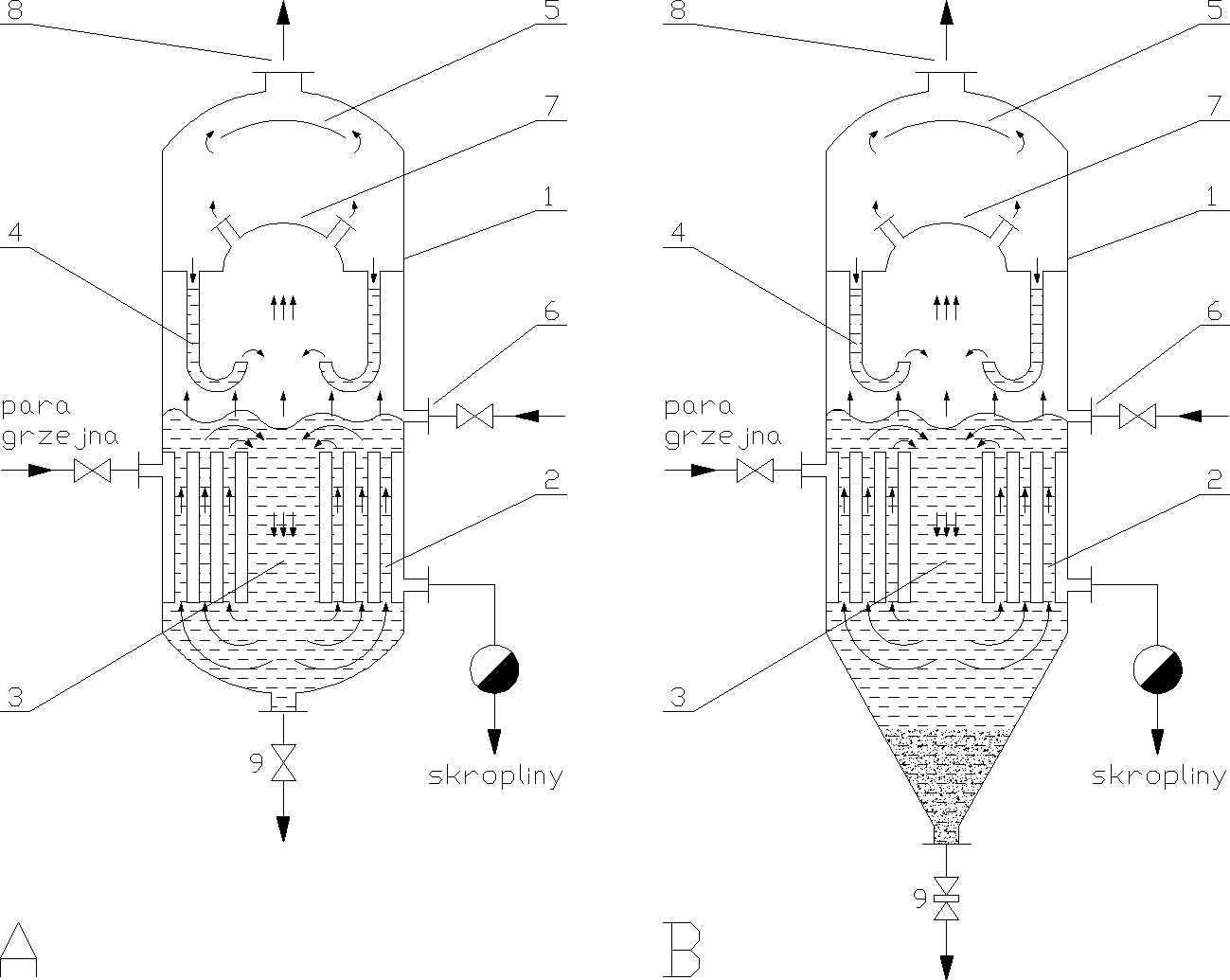

Rys. 10. Aparat wyparny Roberta (A) i warnik (B) do pracy ciągłej: 1- obudowa; 2- rurki ogrzewane; 3- rura cyrkulacyjna; 4- nawrót porwanych przez pary kropelek roztworu; 5- łapacz kropel; 6- doprowadzenie roztworu; 7- kołpak zmieniający kierunek ruchu par rozpuszczalnika; 8- odprowadzenie par rozpuszczalnika do chłodnicy; 9A- spust stężonego roztworu; 9B- spust zawiesiny.

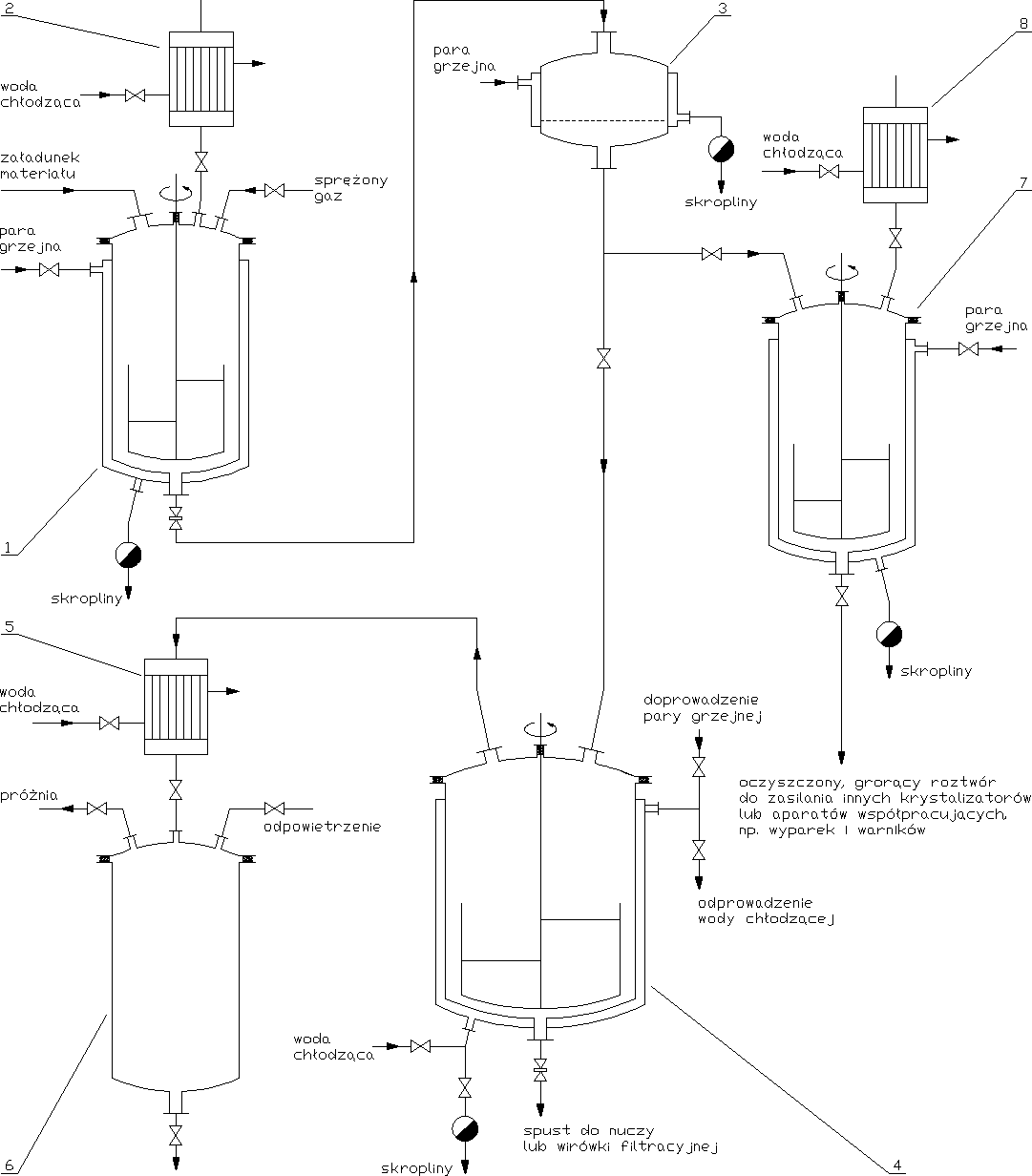

Rys.11. Schemat wielozadaniowej instalacji do oczyszczania substancji stałych metodami krystalizacji. 1- reaktor w którym rozpuszcza się substancję oczyszczaną zaopatrzony w chłodnicę zwrotną 2; 3- filtr ciśnieniowy ogrzewany do odsączenia C-akt. wraz z zanieczyszczeniami; 4- właściwy krystalizator; 6- zbiornik rozpuszczalnika wraz z chłodnicą zwrotną 5; 7- reaktor w którym magazynuje się roztwór do zasilania innych aparatów z chłodnicą zwrotną 8.

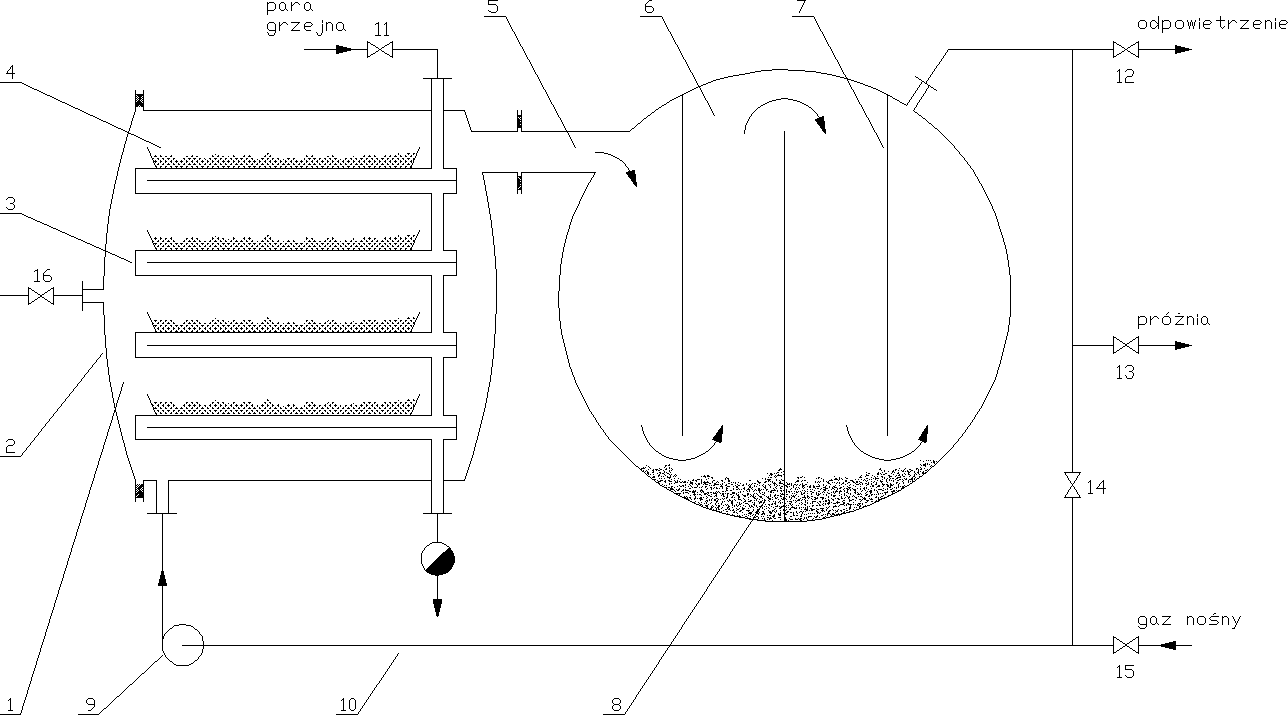

Rys. 12. Schemat wielozadaniowej instalacji sublimacyjnej z ogrzewaniem parowym - do pracy pod ciśnieniem normalnym lub zmniejszonym; 1- komora sublimacyjna (parowania); 2- otwierana pokrywa komory 1; 3- półki metalowe z doprowadzeniem i odprowadzeniem pary grzejnej; 4- tace z materiałem do sublimacji; 5- szerokie odprowadzenie par związku sublimującego; 6- komora kondensacyjna (przejście ze stanu pary w stan stały); 7- przegrody zmieniające kierunek przepływu i wydłużające drogę par związku sublimującego; 8-miejsca gromadzenia się sublimatu; 9- ekshaustor transportujący gaz nośny w obiegu zamkniętym; 10- przewód obiegu zamkniętego i doprowadzającego gaz nośny. Zawory manipulacyjne: 11- para grzejna; 12- odpowietrzenie; 13- próżnia; 14- włączanie i wyłączanie obiegu zamkniętego; 15- gaz nośny (CO2, N2 lub wyjątkowo powietrze); 16- zawór rezerwowy.

Praca pod ciśnieniem zmniejszonym - otwarte zawory: 11 i 13,

Praca pod ciśnieniem normalnym - otwarte zawory na etapach:

a. wypełnienia aparatury gazem nośnym: 12 i 15,

b. pracy właściwej: 11 i 14.

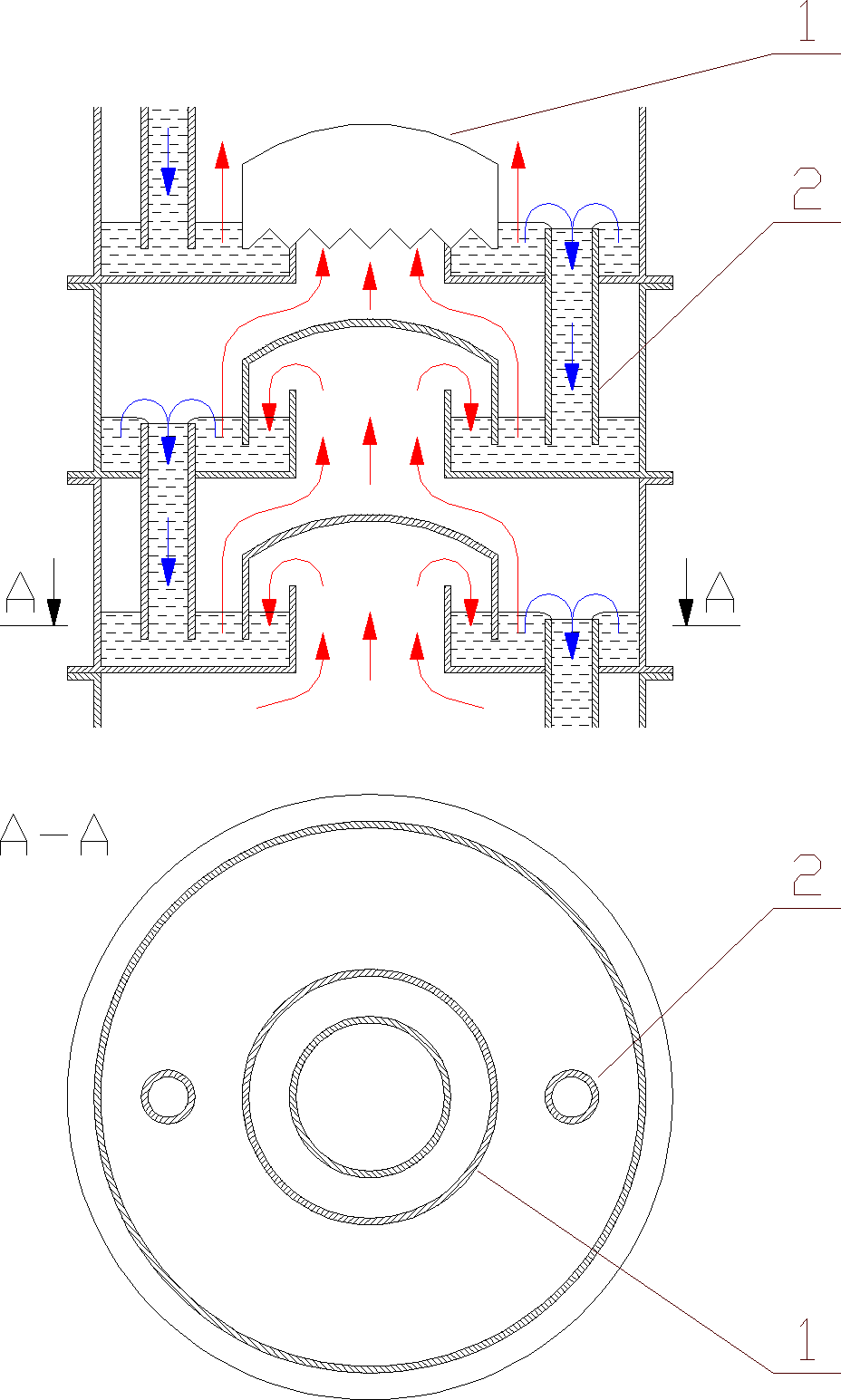

Rys. 13. Półka dzwonowa; 1- dzwon; 2- rura przelewowa.

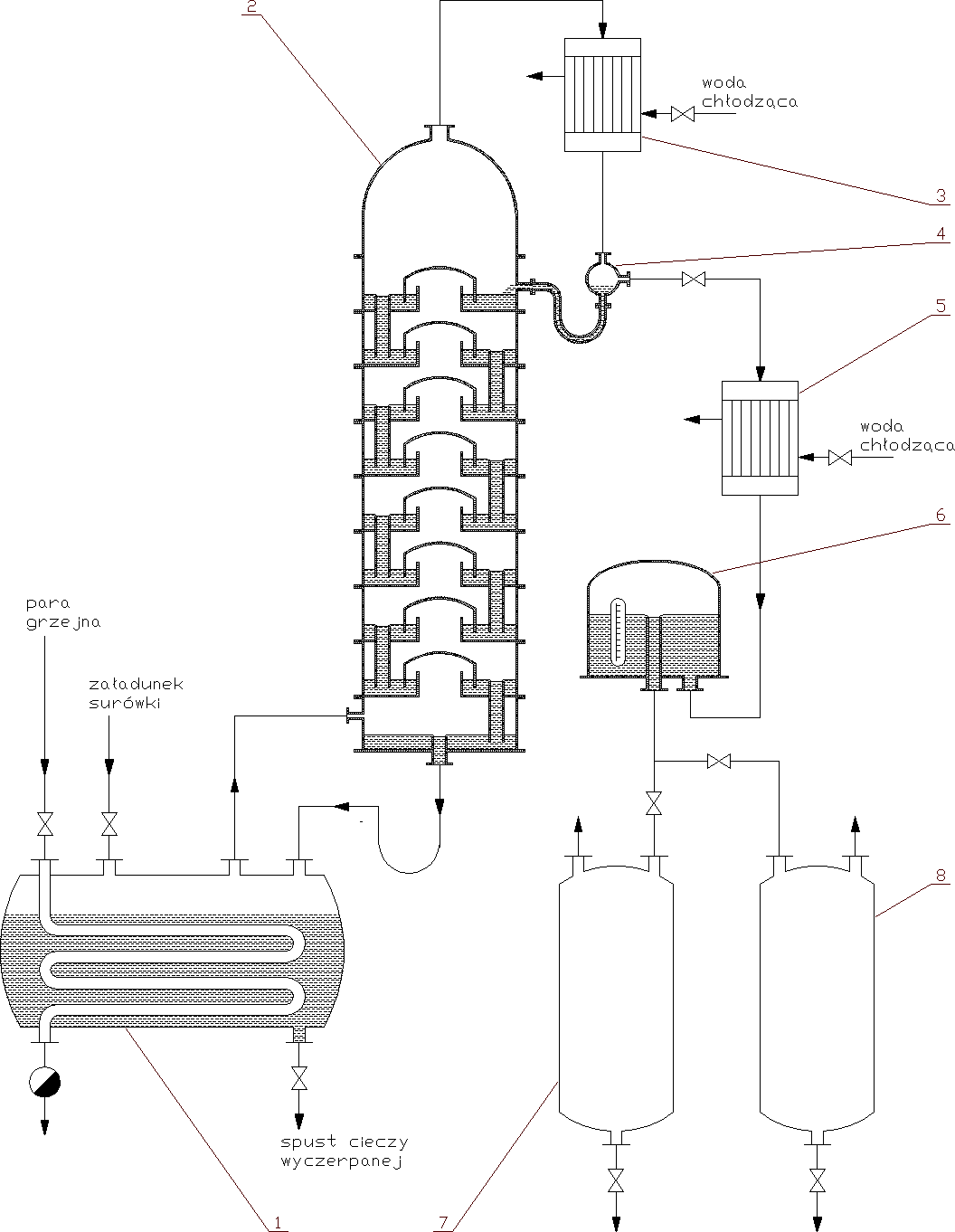

Rys 14. Schemat instalacji do rektyfikacji okresowej. 1- Kocioł destylacyjny z wewnętrzną wężownicą grzejną; 2- kolumna rektyfikacyjna półkowo-dzwonowa; 3-deflegmator; 4- puszka rozdzielcza par i flegmy; 5- chłodnica; 6- latarnia z areometrem; 7, 8- odbieralniki rektyfikatu.

2

Wyszukiwarka

Podobne podstrony:

SYNTEZY sciaga moja, studia -farmacja gumed, rok IV, syntezy

Resuscytacja+2005, studia -farmacja gumed, rok IV, I pomoc

Stres, studia -farmacja gumed, rok IV, psycho i socjo

psychoonkologia, studia -farmacja gumed, rok IV, onkologia

ETYKA ZAWODOWA, studia -farmacja gumed, rok IV, etyka

Pomoc giełdy rozwiazane 2010, studia -farmacja gumed, rok IV, I pomoc, gieldy

gieldy 4rok TPL, studia -farmacja gumed, rok IV, TPL

onkologi WYKŁADY, studia -farmacja gumed, rok IV, onkologia

toksykologia+kolokwium+wyjsciowe, studia -farmacja gumed, rok IV, toksy

LEKI STOSOWANE WE WSTRZĄSIE, studia -farmacja gumed, rok IV, farmakologia

wyklady i zal onkologia, studia -farmacja gumed, rok IV, onkologia

Stosy zaliczenie, studia -farmacja gumed, rok IV, TPL

bromy, studia -farmacja gumed, rok IV, bromy

test 1, studia -farmacja gumed, rok IV, I pomoc, gieldy

onkologia tematy, studia -farmacja gumed, rok IV, onkologia

rep 5 farma giełdy, studia -farmacja gumed, rok IV, farmakologia

Biochemia Kliniczna 2010, studia -farmacja gumed, rok IV, biochem kliniczna

Resuscytacja+2005, studia -farmacja gumed, rok IV, I pomoc

więcej podobnych podstron