Na prawach r─Ökopisu

POLITECHNIKA WROCŁAWSKA

INSTYTUT TECHNIKI CIEPLNEJ I MECHANIKI P┼üYN├ōW

Raport Serii SPRAWOZDANIA nr 23 /2003

STUDIUM KONIECZNOŚCI

ZMIAN W KONSTRUKCJI

WENTYLATOR├ōW SPALIN

NA BLOKACH 1-3

W ELEKTROWNI TUR├ōW

Mieczys┼éaw ┼ÜWI─śTOCHOWSKI

Słowa kluczowe: wentylator spalin

pomiar wentylatora

konstrukcja

analiza techniczno-ekonomiczna

Opracowano na zlecenie nr 30.199.8 dla Elektrowni Tur├│w

WROCŁAW 2003

SPIS TREŚCI

1. INFORMACJE WST─śPNE 3

1.1. Podstawa wykonania pracy 3

1.2. Przedmiot i cel pracy 3

1.3. Zakres pracy 3

1.4. Dane znamionowe wentylator├│w 3

2. ANALIZA I OCENA OBECNYCH PARAMETR├ōW PRZEP┼üYWOWYCH

WENTYLATOR├ōW 5

2.1. Badania dotychczasowe 5

2.2. Badania uzupe┼éniaj─ģce 5

2.3. Ocena parametrów pracy wentylatorów kotłów 1, 2, 3. 7

3. ANALIZA I OCENA AKTUALNEGO STANU KONSTRUKCJI

WENTYLATOR├ōW 8

4. ANALIZA DOTYCHCZASOWYCH DO┼ÜWIADCZE┼ā EKSPLOATACYJNYCH WENTYLATOR├ōW 11

5. WYMAGANE PARAMETRY EKSPLOATACYJNE WENTYLATOR├ōW 13

6. PROPONOWANE WERSJE MODERNIZACJI WENTYLATOR├ōW 15

6.1. Uzasadnienie konieczno┼øci zmian w konstrukcji wentylator├│w spalin

na blokach 1-3 w Elektrowni Tur├│w SA 15

6.2. Cel modernizacji wentylator├│w 15

6.3. Proponowany zakres modernizacji wentylator├│w 16

7. ANALIZA TECHNICZNO - EKONOMICZNA MODERNIZACJI

WENTYLATOR├ōW 18

7.1. Ceny realizacji poszczeg├│lnych wersji modernizacji wentylator├│w 18

7.2. Szacunkowy koszt zaoszcz─Ödzonej energii przy eksploatacji zmodernizowanych

wentylator├│w 18

7.3. Szacunkowy okres zwrotu poniesionych nakładów 19

7.4. Terminy realizacji poszczeg├│lnych wersji modernizacji 20

8. HA┼üAS WENTYLATOR├ōW 21

9. WNIOSKI 21

LITERATURA 22

1. INFORMACJE WST─śPNE

1.1. Podstawa wykonania pracy

Podstaw─ģ wykonania pracy jest Umowa nr 30.199.8 z dnia 18.07.2003r., zawarta pomi─Ödzy Elektrowni─ģ "TUR├ōW", 59-916 Bogatynia, ul. M┼éodych Energetyk├│w 12 a Politechnik─ģ Wroc┼éawsk─ģ, Instytutem Techniki Cieplnej i Mechaniki P┼éyn├│w, 50-370 Wroc┼éaw, ul. Wybrze┼╝e Wyspia┼äskiego 27.

1.2. Przedmiot i cel pracy

Przedmiotem pracy s─ģ wentylatory spalin zainstalowane na blokach l, 2 i 3. Celem pracy jest wariantowe opracowanie, maj─ģce wykaza─ć zasadno┼ø─ć wprowadzania zmian w konstrukcji wentylator├│w spalin w powi─ģzaniu z efektem ekonomicznym oraz ocen─ģ ryzyka awarii w przypadku nie podj─Öcia ┼╝adnych dzia┼éa┼ä ze strony Zamawiaj─ģcego i pozostawienie stanu obecnego urz─ģdze┼ä.

1.3. Zakres pracy

Analiza dotychczas wykonanych prac badawczych, wykonanie bada┼ä uzupe┼éniaj─ģcych, okre┼ølenie obecnych parametr├│w pracy wentylator├│w w r├│┼╝nych stanach obci─ģ┼╝enia.

Ocena obecnej sprawno┼øci wentylator├│w i okre┼ølenie g┼é├│wnych czynnik├│w maj─ģcych na ni─ģ wp┼éyw,

Zakres wg punktu 1-2 opracowano na podstawie analizy dotychczas wykonanych prac pomiarowych na wymienionych obiektach oraz na podstawie uzupe┼éniaj─ģcych pomiar├│w. Na wentylatorach kot┼éa nr 3 (dla kt├│rych dotychczas nie by┼éy wykonywane pomiary) zosta┼éy wykonane pe┼éne badania parametr├│w ich pracy (dla czterech stan├│w obci─ģ┼╝enia cieplnego bloku) plus dla maksymalnego obci─ģ┼╝enia bloku testy asymetrycznego obci─ģ┼╝ania wentylator├│w (pr├│by maksymalnego mo┼╝liwego obci─ģ┼╝enia wentylator├│w przy mo┼╝liwym maksymalnym otwarciu kierownic ┼╝aluzjowych, wyniki w za┼é─ģczonym opracowaniu).

Okre┼ølenie optymalnego dla danego kot┼éa punktu pracy wentylator├│w spalin (okre┼ølenie optymalnych parametr├│w: spr─Ö┼╝u i wydajno┼øci) przy uwzgl─Ödnieniu mo┼╝liwych do przewidzenia zmian jako┼øci spalanego paliwa,

Wykonanie analizy aktualnego stanu konstrukcji wentylator├│w (na podstawie dokumentacji technicznej)

Wykonanie analizy dotychczasowych do┼øwiadcze┼ä eksploatacyjnych wentylator├│w (na podstawie danych zebranych u zleceniodawcy dotycz─ģcych stan├│w awaryjnych, wykonanych napraw itp.)

Zaproponowanie zakresu wskazanych na danym etapie zu┼╝ycia wentylator├│w zmian konstrukcyjnych i okre┼ølenie spodziewanych efekt├│w. Wykonanie analizy zasadno┼øci wprowadzania zmian w konstrukcji wentylator├│w. Opracowanie wytycznych i za┼éo┼╝e┼ä niezb─Ödnych do opracowania projektu modernizacji wentylator├│w.

Ocena ha┼éasu podczas pracy wentylator├│w i analiza mo┼╝liwo┼øci jego zmniejszenia

1.4. Dane znamionowe wentylator├│w

Wentylatory spalin zainstalowane w kot┼éach fluidalnych CFB 670 blok├│w 1, 2 i 3 w Elektrowni Tur├│w zosta┼éy wyprodukowane przez firm─Ö BARRON INDUSTRIES INC z USA. S─ģ to wentylatory promieniowe z dwustronnym wlotem czynnika. Gabaryty korpusu s─ģ nast─Öpuj─ģce: d┼éugo┼ø─ć (z kieszeniami wlotowymi)/szeroko┼ø─ć/wysoko┼ø─ć = 5.0/6.6/9.3 m.

Schemat wentylatora przedstawiono na rys. 1.

Podstawowe dane badanych wentylator├│w spalin.

-oznaczenie : HNC61 i HNC 62

-typ: DI(115.0%) DW

-liczba wentylatorów dla kotła 2 szt.

Warunki obliczeniowe wentylatora:

-wydajno┼ø─ć 280.4 m3/s dla ρ = 0.7017 kg/m3

-spi─Ötrzenie statyczne 7300 Pa

-obroty 16.5 obr/s (990 obr/min)

-wymiary kołnierza wlotowego 2* 3571*1067

-wymiary kołnierza wylotowego 3239*2615

Podstawowe parametry silnika nap─Ödowego

-typ silnika AMB560L6L

-moc silnika 2611 kW

-napi─Öcie pr─ģdu 6000 V

- pr─ģd stojana 302 A

- cos ՟ 0.86

-sprawno┼ø─ć 96.8%

Do 1.10.2003 r. wentylatory spalin przepracowały:

kocioł : K-1 K-2 K3

czas pracy [godz] : 35 708 33 790 25 330

Rys.1. Schemat pomiarowy wentylatora : ASL, ASP - przekroje sondowania; AT- przekr├│j

pomiarowy po stronie tłocznej.

2. ANALIZA I OCENA OBECNYCH PARAMETR├ōW PRZEP┼üYWOWYCH

WENTYLATOR├ōW

Okre┼ølenie obecnych parametr├│w pracy wentylator├│w w r├│┼╝nych stanach obci─ģ┼╝enia, analiza dotychczas wykonanych prac badawczych oraz wykonanych bada┼ä uzupe┼éniaj─ģcych.

Ocena obecnej sprawno┼øci wentylator├│w i okre┼ølenie g┼é├│wnych czynnik├│w maj─ģcych na ni─ģ wp┼éyw

2.1. Badania dotychczasowe

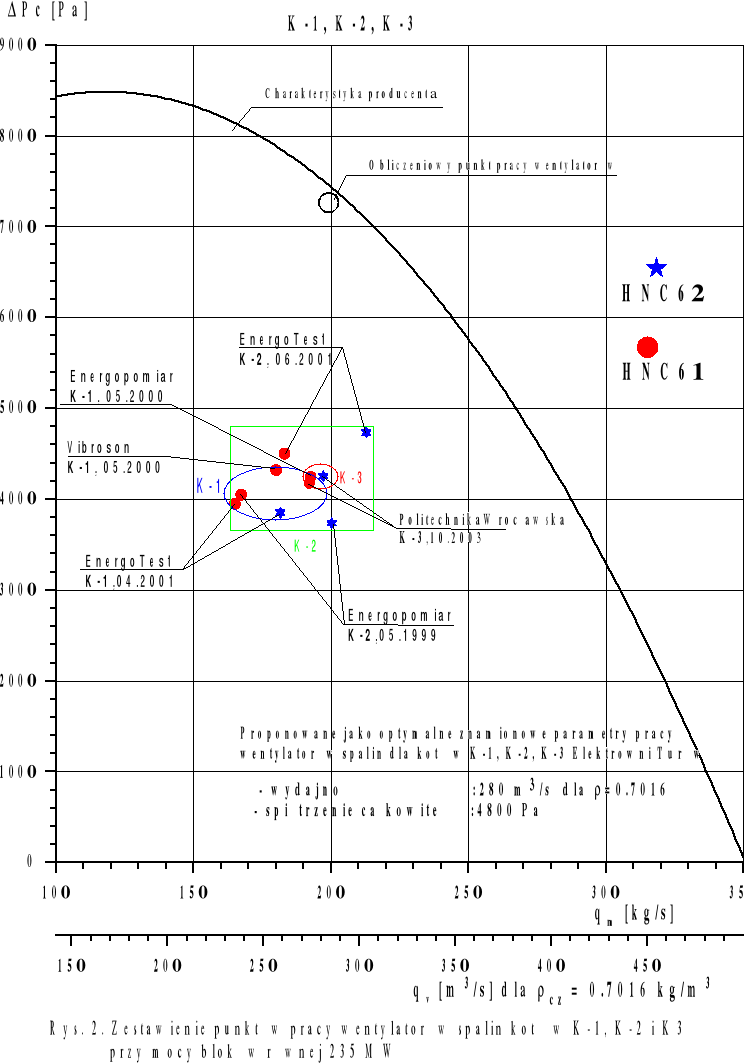

Wentylatory kot┼é├│w 1 i 2 by┼éy w latach 1999 - 2002 r. diagnozowane przez r├│┼╝ne firmy (Politechnika Wroc┼éawska, Energopomiar, Vibroson, EnergoTest). Wyniki tych bada┼ä ([4]├Ę[11]) s─ģ do siebie zbli┼╝one. Podstawowe wyniki dotycz─ģce spr─Ö┼╝u i wydajno┼øci wentylator├│w przy mocy blok├│w 235 MW zestawiono na rys. 2. Mierzony strumie┼ä masy na wlocie mie┼øci┼é si─Ö w zakresie 170 ├Ę 200 kg/s spalin, spr─Ö┼╝ ca┼ékowity wentylator├│w w zakresie 3800├Ę4500 Pa. R├│┼╝nice w uzyskanych wynikach spowodowane by┼éy przede wszystkim r├│┼╝n─ģ wydajno┼øci─ģ ciepln─ģ kot┼é├│w (pob├│r ciep┼éa z obiegu dla cel├│w ciep┼éownictwa). Sprawno┼ø─ć wentylator├│w wszystkie zespo┼éy badawcze oceni┼éy na poziomie ni┼╝szym ni┼╝ 52%. Sprawno┼ø─ć omawianych wentylator├│w przy minimalnym obci─ģ┼╝eniu bloku oceniono r├│wnie┼╝ na bardzo zbli┼╝onym do siebie poziomie. Wynosi┼éa ona ok 12├Ę14% dla mocy bloku 140 MW i ok. 20├Ę24% dla 160 MW.

2.2. Badania uzupe┼éniaj─ģce

Poniewa┼╝ wentylatory spalin kot┼éa K3 nie by┼éy dotychczas badane dla pe┼énego obrazu stanu wykonano w ramach niniejszej pracy pomiary uzupe┼éniaj─ģce. Pe┼éne wyniki z przeprowadzonych bada┼ä zamieszczono w opracowaniu [11]. Wnioski s─ģ podobne jak z bada┼ä [4] ├Ę [11] ,a mianowicie:

Rzeczywisty maksymalny punkt pracy badanych wentylator├│w przy mocy bloku 235 MW charakteryzowa┼é si─Ö nast─Öpuj─ģcymi parametrami:

Moc bloku : 235 MW,

Wydajno┼ø─ć parowa kot┼éa: 194 kg/s (698.4 Mg/h)

Wentylator 03HNC61: -otwarcie aparatu kierowniczego 54.2.9% [Author ID0: at Thu Nov 30 00:00:00 1899

]

-strumie┼ä obj─Öto┼øci 238 m3/s (przy ρ=0.8094kg/s)

-strumie┼ä masy (wydajno┼ø─ć) 192.4 kg/s

- spiętrzenie całkowite 4248 Pa

- moc silnika wentylatora 2056 kW

- sprawno┼ø─ć wentylatora 51.74%

Wentylator HNC62: - otwarcie aparatu kierowniczego 54.3%

-strumie┼ä obj─Öto┼øci 239m3/s (przy ρ=0.8094kg/s) -strumie┼ä masy (wydajno┼ø─ć) 197.1 kg/s

- spiętrzenie całkowite 4255 Pa

- moc silnika wentylatora 2124 kW

- sprawno┼ø─ć wentylatora 50.54%

Przy mocy bloku 160 MW wentylatory posiada┼éy sprawno┼ø─ć na poziomie 19%.

2.3. Ocena parametrów pracy wentylatorów kotłów 1, 2, 3.

Foster Wheeler wyja┼ønia┼é (pismo z dnia 2.02.2001), ┼╝e poniewa┼╝ warunki eksploatacyjne, takie jak warto┼ø─ć opa┼éowa paliwa, wilgotno┼ø─ć paliwa, temperatura otoczenia, temperatura spalin wylotowych itp. mog─ģ ulec zmianie, aby umo┼╝liwi─ć eksploatacj─Ö kot┼éa na poziomie 100% obci─ģ┼╝enia przy ka┼╝dych warunkach musia┼é zachowa─ć pewien margines przy doborze wentylator├│w. Dlatego okre┼øli┼é dla producenta dane obliczeniowe wentylator├│w spalin takie jak podano w p.1.4. W pe┼éni zgadzaj─ģc si─Ö z wymienionymi wy┼╝ej uwarunkowaniami stwierdzi─ć nale┼╝y, ┼╝e o ile wydajno┼ø─ć wentylator├│w FW okre┼øli┼é poprawnie do zdecydowanie pomyli┼é si─Ö przy okre┼ølaniu wymaganego spr─Ö┼╝u.

Jak wida─ć z przytoczonych wy┼╝ej wynik├│w pomiar├│w kilku firm, potwierdzonych badaniami wykonanymi w ramach niniejszej pracy a dla przejrzysto┼øci pokazanych na rys.2 badane rzeczywiste ci─ģgi spalinowe w kot┼éach 1, 2, i 3 posiadaj─ģ znacznie ni┼╝sze opory sieci dla przep┼éywu spalin ni┼╝ te dla kt├│rych projektowany by┼é wentylator spalin.

Dla przypomnienia parametry obliczeniowego punktu pracy wentylatora to:

-strumie┼ä obj─Öto┼øci: 280.4 m3/s dla ρ = 0.7017 kg/m3 -strumie┼ä masy 196.7 kg/s

-spi─Ötrzenie statyczne 7300 Pa

Rzeczywisty punkt pracy badanych wentylator├│w przy mocy bloku 235 MW le┼╝y zdecydowanie poni┼╝ej charakterystyki podanej przez producenta wentylator├│w.

W┼éa┼ønie z braku dopasowania spr─Ö┼╝u wentylatora przy obliczeniowym punkcie pracy do rzeczywistych opor├│w kot┼éa oraz zastosowany w nich nieefektywny spos├│b regulacji wydajno┼øci jest powodem tego, ┼╝e badane wentylatory pracuj─ģ przy bardzo niskich sprawno┼øciach. Zastosowane w wentylatorach klapy ┼╝aluzjowe realizuj─ģ w zasadzie regulacj─Ö czysto d┼éawieniow─ģ, a wi─Öc najmniej efektywn─ģ. Efektem jest sprawno┼ø─ć eksploatacyjna wentylator├│w przy mocy bloku r├│wnej 140 MW na poziomie 12%.

Podkre┼ølam, i┼╝ wszystkie firmy badaj─ģce omawiane wentylatory, tj. Politechnika Wroc┼éawska, Energopomiar, Vibroson i EnergoTest jednoznacznie stwierdzi┼éy, ┼╝e wentylatory spalin s─ģ niew┼éa┼øciwie dobrane do sieci. Skutkiem tego w warunkach ruchowych wentylatory pracuj─ģ z przymkni─Ötymi ┼╝aluzjami regulacyjnymi co powoduje, ┼╝e osi─ģgaj─ģ bardzo niskie sprawno┼øci.

3. ANALIZA I OCENA AKTUALNEGO STANU KONSTRUKCJI WENTYLATOR├ōW

Wentylatory spalin zainstalowane w kot┼éach fluidalnych CFB 670 blok├│w 1, 2 i 3 w Elektrowni Tur├│w zosta┼éy wyprodukowane przez firm─Ö BARRON INDUSTRIES INC z USA. S─ģ to wentylatory promieniowe z dwustronnym wlotem czynnika. Nap─Öd z silnika elektrycznego przekazywany jest poprzez sprz─Ög┼éo z─Öbate z wa┼ékiem po┼ørednim. Obydwa ko┼äce wa┼éu wirnika spoczywaj─ģ w ┼éo┼╝yskach ┼ølizgowych, smarowanych olejem podawanym ze zbiornika przez pomp─Ö obiegow─ģ (dla kot┼é├│w 1 i 2 uk┼éad olejowy jest wsp├│lny). Dwustrumieniowy wirnik ma ┼éopatki profilowane, wykonane w najprostszej technologii, zakrzywione do do┼éu: wypuk┼éa strona grzbietowa (podci┼ønieniowa) i p┼éaska strona nadci┼ønieniowa. Korpus wentylatora spawany jest z blach stalowych. Skrzynie wlotowe, o bardzo prostej konstrukcji (w formie prostopad┼éo┼øcian├│w) przylegaj─ģ bezpo┼ørednio do p┼éaskich ┼øcian bocznych obudowy spiralnej. W ka┼╝dej z nich znajduje si─Ö przegroda antywirowa. Na skrzyniach wlotowych zabudowane s─ģ aparaty ┼╝aluzjowe z nastawnym po┼éo┼╝eniem ┼éopatek, s┼éu┼╝─ģce do regulacji wydajno┼øci wentylatora. Schemat wentylatora przedstawiono na rys.1.

Uwagi szczegółowe:

Wirnik

Powa┼╝nym b┼é─Ödem w konstrukcji wirnik├│w wentylator├│w ci─ģgu kot┼é├│w K1├ĘK3 (HNC) jest brak pewnego po┼é─ģczenia tarczy z piast─ģ. Zazwyczaj w wentylatorach energetycznych tarcza no┼øna wirnika ma pewne po┼é─ģczenie z piast─ģ uzyskane w wyniku odpowiedniego centrowania ┼ørodkowego otworu tarczy, a nast─Öpnie spawania obydwu element├│w. Tutaj za┼ø, tarcze no┼øne wirnik├│w s─ģ mocowane do piasty przy zastosowaniu po┼é─ģcze┼ä ┼ørubowych (┼øruby nie s─ģ pasowane). W czasie pracy tarcza wirnika na skutek dzia┼éania du┼╝ych si┼é od┼ørodkowych ulega rozci─ģganiu. Natomiast piasta wirnika, o ┼ørednicy stosunkowo ma┼éej, zachowuje swoje wymiary prawie niezmienione. Wobec asymetrii si┼é tarcia wzgl─Ödem osi obrotu, co wyst─Öpuje najcz─Ö┼øciej w praktyce, b─Ödzie mia┼éo miejsce przesuni─Öcia ┼ørodka ci─Ö┼╝ko┼øci tarczy wzgl─Ödem osi obrotu. Przesuni─Öcie to powoduje powstanie bardzo du┼╝ej si┼éy wiruj─ģcej i w konsekwencji silne drgania element├│w wirnika i bardzo du┼╝e obci─ģ┼╝enia wa┼éu wentylatora. Sprzyjaj─ģ temu zjawisku wszelkie zmiany temperatury wirnika, kt├│re s─ģ typowym zjawiskiem podczas rozruch├│w. Taka konstrukcja wirnika wentylatora nie jest w┼éa┼øciwa dla urz─ģdze┼ä energetycznych.

Analizuj─ģc uk┼éad ┼éopatkowy wirnika ┼éatwo zauwa┼╝y─ć, ┼╝e projektant nie kierowa┼é si─Ö kryterium mo┼╝liwie najwy┼╝szej sprawno┼øci, preferuj─ģc raczej mo┼╝liwie najprostsz─ģ technologi─Ö. Zastosowano bowiem specyficzne profilowanie ┼éopatek - na zupe┼énie p┼éaskiej ┼øciance podstawy (to┼╝samej z ci─Öciw─ģ profilu) spoczywa, wygi─Öta w kszta┼écie ┼éuku okr─Ögu, ┼øcianka grzbietowa.

Łożyska

Odno┼ønie sposobu ┼éo┼╝yskowania wa┼éu wentylatora spalin w zasadzie mo┼╝na nie mie─ć wi─Ökszych uwag. Jest to rozwi─ģzanie powszechnie stosowane w budowie tych maszyn.

Jednak jak stwierdzono wy┼╝ej konstrukcja wirnika wentylatora w po┼é─ģczeniu z du┼╝─ģ sztywno┼øci─ģ zamocowania ┼éo┼╝ysk do bardzo ci─Ö┼╝kiego fundamentu powoduje, ┼╝e si┼éy w ┼éo┼╝yskach s─ģ bardzo du┼╝e, co nie wp┼éywa korzystnie na ich trwa┼éo┼ø─ć. Ponadto silne drgania element├│w wirnika przenoszone poprzez wa┼é na ┼éo┼╝yska mog─ģ powodowa─ć wyst─Öpowanie drga┼ä powy┼╝ej poziomu dopuszczalnego.

Kanały wlotowe wraz z aparatem regulacyjnym.

Skrzynie wlotowe, o bardzo prostej konstrukcji (w formie prostopad┼éo┼øcian├│w) przylegaj─ģ bezpo┼ørednio do p┼éaskich ┼øcian bocznych obudowy spiralnej. W ka┼╝dej z nich znajduje si─Ö przegroda antywirowa. Przy ko┼énierzach skrzy┼ä wlotowych zabudowane s─ģ aparaty ┼╝aluzjowe z nastawnym po┼éo┼╝eniem ┼éopatek, s┼éu┼╝─ģce do regulacji wydajno┼øci wentylatora. Du┼╝a odleg┼éo┼ø─ć ┼╝aluzji od przekroju wlotowego na wirnik oraz przegroda antywirowa wyklucza zupe┼énie wp┼éyw kr─Ötu na regulacj─Ö wydajno┼øci wentylatora. Zastosowane w wentylatorach klapy ┼╝aluzjowe realizuj─ģ w zasadzie regulacj─Ö czysto d┼éawieniow─ģ a wi─Öc najmniej efektywn─ģ. Ten system regulacji powoduje najwi─Öksze z mo┼╝liwych obni┼╝enie sprawno┼øci wentylatora przy pracy z cz─Ö┼øciowym obci─ģ┼╝eniem jakie wyst─Öpuje przy eksploatacji wentylator├│w (tym bardziej, ┼╝e s─ģ one przewymiarowane w stosunku do potrzeb kot┼éa).

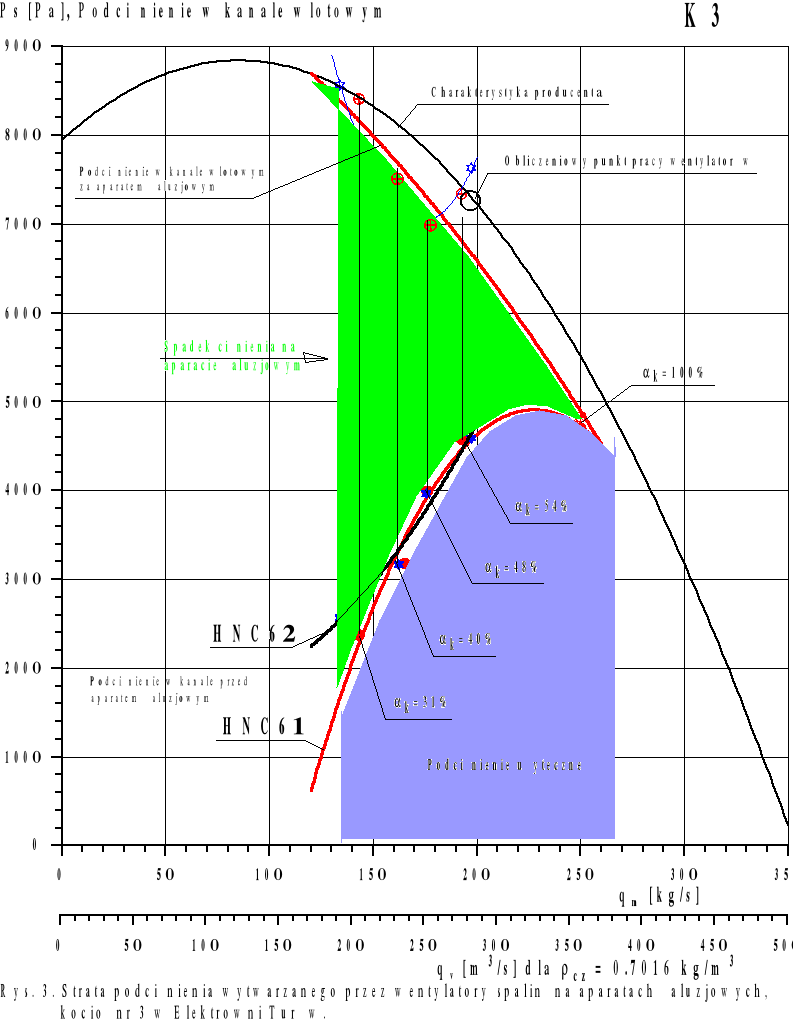

Dokonane w czasie bada┼ä pomiary podci┼ønienia w kanale ssawnym przed ┼╝aluzj─ģ (na wlocie do wentylatora) jak i tu┼╝ za ┼╝aluzj─ģ (na wlocie na wirnik) wykaza┼éy, ┼╝e posiada ona bardzo du┼╝e opory przep┼éywu, patrz rys. 3. Kolorem niebieskim zaznaczono podci┼ønienie „u┼╝yteczne” niezb─Ödne dla ci─ģgu spalin, a kolorem zielonym przyrost podci┼ønienia na samej ┼╝aluzji. Jak wida─ć przy wydajno┼øci wentylatora ok. 140 kg/s (odpowiada to mocy bloku ok. 160 MW) omawiane wentylatory pracuj─ģ w zasadzie g┼é├│wnie po to, aby pokona─ć opory aparatu ┼╝aluzjowego. Tak du┼╝e obci─ģ┼╝enie aparat├│w ┼╝aluzjowych jest powodem cz─Östych ich awarii, p─Ökania i urywania si─Ö. Pulsacyjna praca wentylator├│w przy takim mocnym d┼éawieniu jest te┼╝ oczywista. Nie nale┼╝y si─Ö wi─Öc dziwi─ć, ┼╝e nie wytrzymuj─ģ one fizycznego obci─ģ┼╝enia i p─Ökaj─ģ oraz urywaj─ģ si─Ö.

Innym niekorzystnym zjawiskiem (dotycz─ģcym w┼éa┼ønie ┼╝aluzji), a stwierdzonym r├│wnie┼╝ w czasie i tych pomiar├│w, jest nier├│wne obci─ģ┼╝enie stron wentylator├│w. Asymetria przep┼éywu czynnika przez oba wloty jest znaczna. Asymetria podzia┼éu strugi pog┼é─Öbia si─Ö ze zmniejszaniem mocy bloku. Przyczyn─ģ tego zjawiska jest najprawdopodobniej nier├│wne d┼éawienie przez aparaty ┼╝aluzjowe. Asymetria nap┼éywu czynnika w wentylatorze z dwustronnym wlotem jest przyczyn─ģ powstawania znacznych si┼é osiowych, kt├│re obci─ģ┼╝aj─ģ ┼éo┼╝yska.

Układ olejowy

Uk┼éad olejowy dla wentylator├│w kot┼éa K-1 i K-2 jest wsp├│lny, jest to k┼éopotliwe w eksploatacji. Powinien by─ć taki jak na kotle K-3.

Układ opomiarowania wentylatorów

Na omawianych wentylatorach zainstalowany jest przestarzały system pomiarowy Bentley Nevada 1800. Uniemożliwia on wystawiania progów sygnalizacyjnych i ostrzegawczych, a także progów potrzebnych do zabezpieczeń. Wskazany byłby system stosowany na blokach 4-6, tj. Bentley Nevada 3500.

Wały

Nale┼╝y zwr├│ci─ć uwag─Ö na niezbyt szcz─Ö┼øliwe po┼é─ģczenie piasty wirnika z wirnikiem oraz wa┼éem. W poprawnym rozwi─ģzaniu piasta wirnika powinna mie─ć wciskane po┼é─ģczenie zar├│wno z wa┼éem jak i wirnikiem. Pr├│cz tego wa┼é wirnika powinien mie─ć specjalny kszta┼ét zapewniaj─ģcy obni┼╝enie masy przy zachowaniu du┼╝ej sztywno┼øci, jak r├│wnie┼╝ sam wirnik powinien by─ć znacznie l┼╝ejszy od obecnie eksploatowanego, co zmniejszy┼éoby wra┼╝liwo┼ø─ć na drgania wywo┼éane nie wyr├│wnowa┼╝eniem. Obecne wa┼éy (co przyznaje sam FW) nie spe┼éniaj─ģ wymaga┼ä do ewentualnej, mo┼╝liwej w przysz┼éo┼øci, regulacji wydajno┼øci poprzez zmian─Ö obrot├│w .

Obudowa

Obudowa wentylator├│w skutkiem przenoszonych drga┼ä wielokrotnie p─Öka┼éa. Zosta┼éa naprawiona i wzmocniona mocn─ģ konstrukcj─ģ usztywniaj─ģc─ģ.

4. ANALIZA DOTYCHCZASOWYCH DO┼ÜWIADCZE┼ā EKSPLOATACYJNYCH WENTYLATOR├ōW

Nienowoczesna konstrukcja wentylator├│w spalin oraz niew┼éa┼øciwy ich dob├│r do potrzeb kot┼é├│w by┼éy i s─ģ powodem licznych problem├│w eksploatacyjnych zmuszaj─ģcych wielokrotnie obs┼éug─Ö do awaryjnego odstawiania kot┼é├│w. Chodzi tu g┼é├│wnie o kot┼éy K-1 i K-2, chocia┼╝ ostatnia awaria aparatu ┼╝aluzjowego wentylatora spalin kot┼éa K-3 mo┼╝e by─ć zapowiedzi─ģ wyst─ģpienia podobnych problem├│w i na tym kotle.

Awarie omawianych wentylatorów towarzyszyły eksploatacji omawianych kotłów od momentu ich uruchomienia. Świadczy o tym bogata dokumentacja protokołów awarii i ich napraw. Wymienię tu tylko dla przykładu kilka typowych awarii i ich napraw dla poszczególnych wentylatorów.

Wentylatory 01HNC61 i 01HNC62:

-przy niskich obci─ģ┼╝eniach bardzo wysokie drgania,

-urwanie si─Ö ┼ørub na kana┼éach ss─ģcych przed wlotem na wirnik, wykonano wzmocnienia po┼é─ģczenia kana┼é├│w ssawnych poprzez zastosowanie spoin obwodowych w miejscach ┼øcinania ┼ørub,

-powt├│rne p─Ökni─Öcia spoiny monta┼╝owej tarczy sto┼╝ka do obudowy,

-ci─ģg┼ée awarie aparatu ┼╝aluzjowego: p─Ökanie i ┼éamanie ┼éopatek, urywanie si─Ö wa┼ék├│w,

-remonty łopatek kierowniczych, montaż większych silników na napędach łopatek,

-p─Ökni─Öcie materia┼éu tarczy sto┼╝ka przy ┼éopatce na d┼éugo┼øci ok. 700 mm,

-pęknięcie stożka wlotowego na kołnierzu,

-p─Ökni─Öcie tarczy wirnika przy spoinie monta┼╝owej,

-p─Ökanie obudowy wentylatora,

-wymiany obu łożysk,

-rozległe pęknięcia fundamentów,

Wentylatory 02HNC61 i 02HNC62:

-niebezpiecznie wysokie drgania w łożyskach,

-urwane ┼øruby na kana┼éach ss─ģcych przed wlotem do wirnika,

-aparaty ┼╝aluzjowe psuj─ģce si─Ö, urywaj─ģce si─Ö ┼éopatki, p─Ökaj─ģce wa┼éki,

-pękanie fundamentów pomimo wyposażenia ich w zmodernizowane, wymuszone chłodzenie,

-stan dynamiczny wentylator├│w (szczeg├│lnie w trakcie rozruchu i odstawiania) mo┼╝e spowodowa─ć zniszczenie konstrukcji.

-liczne pęknięcia osłon łopatek wirników obu wentylatorów,

-oderwanie materiału tarczy stożka,

-pękanie materiału tarczy stożka,

-wykrzywienie łopatki wirnika.

-asymetria pracy obydwu wlot├│w wentylator├│w

-nadmierne luzy lub niew┼éa┼øciwe ustawienie ┼éopatek aparat├│w regulacyjnych.

Fundamenty wentylator├│w spalin. Bloki 1 - 3.

Ka┼╝dy fundament maszyny wiruj─ģcej winien zapewni─ć dwa podstawowe zadania:

-utrzymanie maszyny w stanie statycznym

-zr├│wnowa┼╝y─ć GD2 maszyny

W ruchu za┼ø nie mo┼╝e fundament r├│wnowa┼╝y─ć bardzo wysokich drga┼ä i to jeszcze o charakterze ┼øci┼øle niewiadomym, pobudzaj─ģcym si─Ö w r├│┼╝nych okresach pracy maszyny i rezonuj─ģcych z samym uk┼éadem b─ģd┼║ innymi falami, np. g┼éosowymi. A w aktualnym stanie praca wentylatora przy obecnie zastosowanym uk┼éadzie regulacji powoduje powstawanie ponadnormatywnych drga┼ä, co szczeg├│lnie uwidacznia si─Ö w czasie rozruchu i odstawie┼ä wentylator├│w spalin. Jest to pierwotn─ģ przyczyn─ģ p─Ökania fundament├│w. Obci─ģ┼╝enie polem temperaturowym fundament├│w jest ju┼╝ tylko skutkiem wynikaj─ģcym z b┼é─Öd├│w konstrukcyjnych wentylator├│w.

Wnioski

Zaistnia┼ée zdarzenia na wentylatorach spalin kot┼é├│w K-1 i K-2 ┼øwiadcz─ģ o bardzo niskiej ┼╝ywotno┼øci ich element├│w, a co jest szczeg├│lnie gro┼║ne r├│wnie┼╝ samych wirnik├│w. Charakter p─Ökni─Ö─ć ┼øwiadczy o wysokich napr─Ö┼╝eniach w obszarze po┼é─ģczenia ┼éopatek z tarczami wirnika. Powy┼╝sze zak┼é├│cenia ┼øwiadcz─ģ o bardzo du┼╝ej turbulencji strugi przed aparatem regulacyjnym, tak du┼╝ej ┼╝e doprowadzi┼éa do urwania si─Ö ┼éopatek aparatu wskutek ca┼ékowitego zm─Öczenia materia┼éu ┼éopatki, co nie zostanie wyeliminowane poprzez zmiany w fundamentach.

Uszkodzenia naprawiano poprzez wyszlifowanie p─Ökni─Ö─ć i pospawanie. Usztywniano kana┼éy wlotowe, wzmacniano konstrukcj─Ö wsporcz─ģ kana┼é├│w, wymieniano ┼éo┼╝yska..

Naprawy i wprowadzane zmiany na wentylatorach maj─ģ jednak charakter prowizoryczny, tylko przesuwaj─ģ w czasie dalsze nieuchronne p─Ökni─Öcia tych element├│w, gdy┼╝ nie usuwaj─ģ one przyczyn, kt├│rymi s─ģ projektowe b┼é─Ödy konstrukcyjne. Nale┼╝y si─Ö spodziewa─ć dalszych uszkodze┼ä element├│w wentylator├│w lub kana┼é├│w w czasie p├│┼║niejszym, zastosowane wzmocnienia na elementach, kt├│re by┼éy najbardziej nara┼╝one na wibracje turbulentne, czyli obci─ģ┼╝enia zmienne, przenosz─ģ te obci─ģ┼╝enia na elementy s─ģsiednie.

Naszym zdaniem tylko dok┼éadne rozeznanie przyczyn problem├│w i ich usuni─Öcie przyniesie pozytywne wyniki w d┼éu┼╝szej perspektywie czasowej. Obecne dzia┼éania s─ģ tymczasowymi, pozwalaj─ģcymi prowadzi─ć eksploatacj─Ö, ale obarczon─ģ ci─ģg┼éym ryzykiem awarii lub nawet katastrofy.

5. WYMAGANE PARAMETRY EKSPLOATACYJNE WENTYLATOR├ōW

Okre┼ølenie optymalnego dla danego kot┼éa punktu pracy wentylator├│w spalin (spr─Ö┼╝u i wydajno┼øci) przy uwzgl─Ödnieniu mo┼╝liwych do przewidzenia zmian jako┼øci spalanego paliwa

Wiadomo jest, ┼╝e zadaniem wentylator├│w spalin jest odprowadzenie spalin z kot┼éa do komina oraz zabezpieczenie stabilnego podci┼ønienia w palenisku na poziomie okre┼ølonym przez projektanta kot┼éa. W ┼╝adnym przypadku wentylatory spalin nie mog─ģ by─ć ograniczeniem w osi─ģganiu znamionowej mocy bloku. Dlatego jednoznaczne okre┼ølenie znamionowego punktu pracy dla wentylatora spalin (dla kt├│rego osi─ģga on maksymaln─ģ sprawno┼ø─ć) nie jest spraw─ģ oczywist─ģ. Przy zbyt du┼╝ym zapasie (jak obecnie) wentylator nawet przy znamionowej mocy bloku osi─ģga niskie sprawno┼øci, a przecie┼╝ jak wy┼╝ej wspomniano pewien minimalny zapas musi by─ć.

Punktem wyj┼øciowym musi tu by─ć kocio┼é jako wytw├│rca spalin. Wielko┼ø─ć strumienia masy spalin na wlocie do wentylatora ci─ģgu powi─ģzana jest z maksymaln─ģ ┼╝─ģdan─ģ wydajno┼øci─ģ ciepln─ģ kot┼éa, z charakterystyk─ģ spalanego paliwa (a przede wszystkim jego wilgotno┼øci─ģ) oraz nadmiarem powietrza w spalinach i temperatur─ģ spalin.

Oczywistym u┼éatwieniem w podj─Öciu decyzji s─ģ posiadane wyniki pomiar├│w aerodynamicznych wentylator├│w spalin kot┼é├│w K-1 ├Ę K-3, rys. 2. Okre┼ølona jest charakterystyka opor├│w sieci dla poszczeg├│lnych kot┼é├│w, jednak zmierzony strumie┼ä masy spalin jest r├│┼╝ny, zar├│wno dla r├│┼╝nych kot┼é├│w, jak te┼╝ r├│┼╝nych pomiar├│w dla tego samego kot┼éa, nie wynika to wcale z dok┼éadno┼øci przeprowadzonych bada┼ä. G┼é├│wn─ģ przyczyn─ģ zmiennych parametr├│w pracy wentylator├│w spalin przy mocy bloku r├│wnej 235 MW jest r├│┼╝na wydajno┼ø─ć cieplna kot┼éa w zale┼╝no┼øci od ilo┼øci ciep┼éa zabieranego z obiegu dla cel├│w ciep┼éownictwa, oraz r├│┼╝na temperatura spalin i nadmiar powietrza w spalinach.

Znamionowa wydajno┼ø─ć masowa kot┼éa przy mocy bloku 235 MW wynosi 186 kg/s (670 Mg/h). Obliczeniowy strumie┼ä masy spalin przypadaj─ģcy na jeden wentylator (dla w─Ögla o Qwr = 10 MJ/kg i zawarto┼øci wilgoci r├│wnej 43% oraz zawarto┼øci tlenu w spalinach przed HNC O2 = 6%) wynosi : 171 kg/s (244 m3/s dla ρ= 0.7016 kg/m3). Rzeczywista produkcja pary przy mocy 235 MW waha si─Ö w zakresie 190├Ę194 kg/s (684├Ę698 Mg/h). Tak wi─Öc dla wydajno┼øci kot┼éa D=194 kg/s obliczeniowy strumie┼ä masy spalin wynosi 186 kg/s (dla warunk├│w jak powy┼╝ej) (265 m3/s dla ρ= 0.7016 kg/m3). Zmierzone (przez grupy pomiarowe r├│┼╝nych firm (rys. 2)) w warunkach rzeczywistych przy mocy bloku 235 MW strumienie masy spalin przed wentylatorami wynosi┼éy ┼ørednio na jeden wentylator od 175 kg/s do 195 kg/s. Pomiary wykonane zosta┼éy przy aktualnie spalanym w─Öglu, tj. Qwr Ōēł 10 MJ/kg i wilgoci ok. 43%.

Ustalaj─ģc optymalne zam├│wieniowe parametry pracy wentylator├│w nale┼╝a┼éoby uwzgl─Ödni─ć mo┼╝liwe w przysz┼éo┼øci zmiany jako┼øci w─Ögla, g┼é├│wnie zwi─Ökszenia zawilgocenia.

Dolna warto┼ø─ć opa┼éowa w─Ögla gwarancyjnego wynosi: Qwr = 8 MJ; Wcr = 48%. Strumie┼ä masy spalin powsta┼éy ze spalania tego paliwa z racji tylko odparowanej wilgoci b─Ödzie wi─Ökszy o ok. 8% w stosunku do tego strumienia spalin z paliwa obecnego. Jak wiadomo Elektrownia ju┼╝ od kilku lat spala paliwo zbli┼╝one do obecnego i nie ma uzasadnionych powod├│w zak┼éada─ć, ┼╝e paliwo to ulegnie zmianie w bli┼╝ej okre┼ølonej przysz┼éo┼øci. Jednak ┼╝adnych autoryzowanych danych co do prognoz jako┼øci w─Ögla dostarczanego do Elektrowni nie uda┼éo nam si─Ö uzyska─ć.

Ponadto parametry znamionowe wentylator├│w w stosunku do w/w parametr├│w pomiarowych powinny posiada─ć pewien chocia┼╝ minimalny zapas, i tak najcz─Ö┼øciej przyjmuje si─Ö : dla wydajno┼øci ok 5% zapas oraz dla spi─Ötrzenia 10%.

Przyjmuj─ģc pe┼éen zapas na ewentualn─ģ zmian─Ö wilgotno┼øci w─Ögla oraz dodatkowo zapas eksploatacyjny, to dla obecnego w─Ögla, wentylator posiada┼éby znowu obni┼╝on─ģ sprawno┼ø─ć dla podstawowych wydajno┼øci eksploatacyjnych. Dlatego zdaj─ģc sobie spraw─Ö z wymienionych wy┼╝ej uwarunkowa┼ä proponujemy inne rozwi─ģzanie, a mianowicie:

- jako optymalne znamionowe parametry pracy wentylatora proponujemy uzna─ć

- wydajno┼ø─ć : qm = 200 kg/s (qv = 285 m3/s przy ρ = 0,743 kg/m3)

- spi─Ötrzenie ca┼ékowite: ’üäPc = 4800 Pa.

- wymagana sprawno┼ø─ć w punkcie obliczeniowym: ’ü©= 84%

Proponowane parametry s─ģ nieznacznie wy┼╝sze od maksymalnych parametr├│w otrzymanych w pomiarach przy mocy bloku 235 MW (wydajno┼ø─ć o ok. 5% i spr─Ö┼╝ o ok. 10%). Tak zaprojektowany wentylator powinien mie─ć sprawno┼ø─ć ruchowo przy mocy bloku 235 MW powy┼╝ej 80%. Dla zapewnienia wi─Ökszej rezerwy wydajno┼øci i spr─Ö┼╝u wentylatora, daj─ģcej pewno┼ø─ć, ┼╝e wentylator nawet w skrajnych i kr├│tkotrwa┼éych stanach bloku nie b─Ödzie ograniczeniem dysponowanej mocy bloku proponuje si─Ö wyposa┼╝y─ć modernizowane wentylatory w kierownice pozwalaj─ģce regulowa─ć przyrost ci┼ønienia w wentylatorze zawirowaniem strugi wlotowej nie tylko zgodnym z obrotami wirnika (rozwi─ģzanie typowe) ale r├│wnie┼╝ w ma┼éym zakresie wytwarzaj─ģce zawirowanie w kierunku przeciwnym do obrot├│w wirnika. Pozwoli to, co prawda kosztem spadku sprawno┼øci, zwi─Ökszy─ć osi─ģgi wentylatora dodatkowo o ok.10%. Oczywi┼øcie sprawno┼ø─ć wentylatora w podstawowym zakresie obci─ģ┼╝e┼ä znamionowych pozostanie wysoka. Chodzi tu oczywi┼øcie o kierownice z mo┼╝liwo┼øci─ģ przesterowania powy┼╝ej 100% otwarcia.

Nale┼╝y podkre┼øli─ć, ┼╝e dla zagwarantowania znamionowych parametr├│w modernizowanego wentylatora nale┼╝y za┼╝─ģda─ć przed wykonaniem modernizacji przeprowadzenia przez dostawc─Ö (wykonawc─Ö modernizacji) bada┼ä modelowych zaprojektowanego wirnika.

6. PROPONOWANE WERSJE MODERNIZACJI WENTYLATOR├ōW

6.1. Uzasadnienie konieczno┼øci zmian w konstrukcji wentylator├│w spalin na blokach 1-3

w Elektrowni Tur├│w SA

Wszystkie firmy badaj─ģce omawiane wentylatory, tj. Politechnika Wroc┼éawska, Energopomiar, Vibroson i EnergoTest jednoznacznie stwierdzi┼éy, ┼╝e wentylatory spalin s─ģ niew┼éa┼øciwie dobrane do sieci. Skutkiem tego w warunkach ruchowych wentylatory pracuj─ģ z przymkni─Ötymi ┼╝aluzjami regulacyjnymi co powoduje, ┼╝e osi─ģgaj─ģ bardzo niskie sprawno┼øci.

Wszystkie firmy r├│wnie┼╝ zgodnie podkre┼ølaj─ģ szereg nieprawid┼éowo┼øci w konstrukcji tych wentylator├│w. Archaiczny spos├│b regulacji ich wydajno┼øci, wadliwy kszta┼ét skrzy┼ä wlotowych itp. z jednej strony powodowa┼éy nadmierne zu┼╝ycie mocy, z drugiej za┼ø praca przy ci─ģg┼éych pulsacjach ci┼ønienia (powodowanych d┼éawieniow─ģ regulacj─ģ) jest przyczyn─ģ p─Ökania element├│w wentylatora (aparat├│w ┼╝aluzjowych, kolektor├│w i skrzy┼ä wlotowych, wirnika, ┼éopatek, tarcz itp.).

Zaistnia┼ée zdarzenia na wentylatorach spalin kot┼é├│w K-1 i K-2 ┼øwiadcz─ģ o bardzo niskiej ┼╝ywotno┼øci ich element├│w, a co jest szczeg├│lnie gro┼║ne r├│wnie┼╝ samych wirnik├│w. Charakter p─Ökni─Ö─ć ┼øwiadczy o wysokich napr─Ö┼╝eniach w obszarze po┼é─ģczenia ┼éopatek z tarczami wirnika. W ubieg┼éym roku wyst─ģpi┼éy p─Ökni─Öcia ┼éopatek wirnika i tarcz pokrywaj─ģcych, kt├│re gro┼╝─ģ eksplozj─ģ wirnika, mog─ģc─ģ sta─ć si─Ö przyczyn─ģ bardzo gro┼║nego wypadku. Dalsza eksploatacja tych wentylator├│w b─Ödzie nastr─Öcza┼éa coraz wi─Öksze k┼éopoty przyczyniaj─ģc si─Ö do strat materialnych tak┼╝e wskutek awaryjnych postoj├│w. Sprowadza si─Ö to do wysokich koszt├│w eksploatacji i niskiej pewno┼øci ruchu wentylator├│w.

Co prawda zaistnia┼ée uszkodzenia naprawiano, usztywniono kana┼éy wlotowe, usztywniono konstrukcj─Ö wsporcz─ģ kana┼é├│w, wymieniano ┼éo┼╝yska. Jednak naprawy i wprowadzane zmiany na wentylatorach maj─ģ charakter prowizoryczny, tylko przesuwaj─ģ w czasie dalsze nieuchronne p─Ökni─Öcia tych element├│w, gdy┼╝ nie usuwaj─ģ one przyczyn, kt├│rymi s─ģ projektowe b┼é─Ödy konstrukcyjne. Nale┼╝y si─Ö spodziewa─ć dalszych uszkodze┼ä element├│w wentylator├│w lub kana┼é├│w w czasie p├│┼║niejszym, zastosowane wzmocnienia na elementach, kt├│re by┼éy najbardziej nara┼╝one na wibracje turbulentne czyli obci─ģ┼╝enie zmienne przenosz─ģ te obci─ģ┼╝enia na elementy s─ģsiednie.

Poprawy sytuacji nie za┼éatwi bie┼╝─ģcy remont - wymaga ona wprowadzenia zmian modernizacyjnych. Naszym zdaniem tylko dok┼éadne rozeznanie przyczyn problem├│w i ich usuni─Öcie przyniesie pozytywne wyniki w d┼éu┼╝szej perspektywie czasowej. Obecne dzia┼éania s─ģ tymczasowymi, pozwalaj─ģcymi wprawdzie prowadzi─ć eksploatacj─Ö, ale obarczon─ģ ci─ģg┼éym ryzykiem awarii lub nawet katastrofy.

Analizuj─ģc wyniki bada┼ä oraz przebieg eksploatacji wentylator├│w spalin na kot┼éach 1 do 3 stwierdzi─ć mo┼╝na, ┼╝e istnieje uzasadniona potrzeba, a nawet konieczno┼ø─ć, przeprowadzenia w jak najbli┼╝szym terminie ich modernizacji. Konieczna jest (przynajmniej w wentylatorach blok├│w 1 i 2) wymiana wirnika na konstrukcj─Ö bardziej sprawn─ģ oraz niezawodn─ģ ruchowo.

6.2. Cel modernizacji wentylator├│w

Celem modernizacji jest usuni─Öcie wymienionych wy┼╝ej mankament├│w poprzez:

-dostosowanie parametr├│w nominalnych do wymaganych parametr├│w eksploatacyjnych,

-zmniejszenie obci─ģ┼╝e┼ä mechanicznych wirnika przez zmian─Ö konstrukcji i obni┼╝enie wymiar├│w,

-zastosowanie korzystnej ze wzgl─Ödu na zu┼╝ycie energii i stabiln─ģ prac─Ö regulacji parametr├│w pracy.

W wyborze optymalnego wariantu modernizacji kierowano si─Ö:

-maksymalnym wykorzystaniem istniej─ģcych element├│w wentylatora, uwzgl─Ödniaj─ģc ich stan techniczny, przeprowadzone dotychczas modernizacje, wzmocnienia konstrukcji, czy te┼╝ gruntowne naprawy. A wi─Öc w propozycjach ograniczono do minimum zakres zmian maj─ģc jednak na uwadze realizacje postawionego celu.

-jak najkr├│tszym okresem przeprowadzania modernizacji (nawet w okresie normalnej przerwy remontowej ),

Opieraj─ģc si─Ö na w┼éasnych do┼øwiadczeniach oraz sugestiach firm z bran┼╝y stwierdzi─ć mo┼╝na, ┼╝e teoretycznie istnieje kilka wersji modernizacji wentylator├│w; od bardzo prostej i taniej w realizacji korekty aerodynamiki do zakupu nowego wentylatora. Propozycje firm obejmuj─ģ modernizacj─Ö lub wymian─Ö wirnika wentylatora, zmian─Ö systemu regulacji wydajno┼øci na zapewniaj─ģcy wy┼╝sz─ģ sprawno┼ø─ć i brak pulsacji (od kierownic osiowych, sprz─Ög┼éo hydrokinetyczne do przemiennika cz─Östotliwo┼øci) itp. Niekt├│re propozycje, jako nierealne dla Elektrowni Tur├│w nale┼╝y odrzuci─ć od razu. I tak sprz─Ög┼éo hydrokinetyczne nie jest mo┼╝liwe - brak miejsca na fundamentach, regulacja obrot├│w poprzez przetwornic─Ö cz─Östotliwo┼øci wymaga inwestycji w przetwornic─Ö i osobny transformator. Dla Elektrowni Tur├│w i tak nie jest to mo┼╝liwe, gdy┼╝ projektant wa┼é├│w wentylator├│w spalin nie przewidzia┼é mo┼╝liwo┼øci ich pracy przy zmiennych obrotach. Mog─ģ nast─ģpi─ć nadmierne drgania wa┼éu.

Ostatecznie po przeprowadzonej analizie stanu wentylator├│w i historii ich eksploatacji oraz uwzgl─Ödniaj─ģc wyst─Öpuj─ģce ograniczenia (brak miejsca, istniej─ģce fundamenty, poziom koszt├│w, czas wykonania) jako realne zaproponowa─ć mo┼╝na dwie wersje modernizacji. Za┼éo┼╝ono, ┼╝e zakres modernizacji wentylator├│w dla poszczeg├│lnych blok├│w mo┼╝e by─ć r├│┼╝ny, w zale┼╝no┼øci od aktualnego stanu wentylator├│w, okresu ich eksploatacji, przebytych awarii itp.

6.3. Proponowany zakres modernizacji wentylator├│w

Wersja I (uproszczona, dotyczy wy┼é─ģcznie kot┼éa K-3).

Dla kot┼éa K-3 jako optymalne rozwi─ģzanie proponuje si─Ö:

-zmniejszenie ┼ørednicy zewn─Ötrznej wirnika poprzez obci─Öcie ko┼äc├│w ┼éopatek oraz tarczy no┼ønej i pokrywaj─ģcych w celu dostosowania parametr├│w wentylatora do potrzeb kot┼éa,

-korektę kształtu skrzyń wlotowych i ich dosztywnienie,

-zmian─Ö zarysu spirali poprzez wstawienie wk┼éadek w rejonie j─Özyczka oraz dosztywnienie ┼øcian spirali,

-modernizacja istniej─ģcych aparat├│w ┼╝aluzjowych poprzez umiejscowienie ich bli┼╝ej wlotu oraz popraw─Ö rozwi─ģza┼ä konstrukcyjnych, kt├│re by┼éy najbardziej zawodne. Do nap─Ödu ┼éopatek kierowniczych mo┼╝e by─ć wykorzystany istniej─ģcy si┼éownik. Powy┼╝sze prace nale┼╝y wykona─ć bez demonta┼╝u wirnika z wa┼éu.

Dodatkowe uzasadnienia do tej wersji:

Badania wentylatora 03HNC61 przy 100% otwarciu aparatu ┼╝aluzjowego i spr─Ö┼╝u r├│wnym 4423 Pa (a wi─Öc nieznacznie wy┼╝szym od znamionowych opor├│w kana┼é├│w kot┼éa) wykaza┼éy, ┼╝e wentylator osi─ģga wydajno┼ø─ć maksymaln─ģ r├│wn─ģ 309 m3/s (dla ρ = 0.8094 kg/m3) czyli 250 kg/s oraz sprawno┼ø─ć 63.8%. Sprawno┼ø─ć wentylatora w tym punkcie, ale bez uwzgl─Ödnienia strat ci┼ønienia na ┼╝aluzji, wynosi 66.2%. Oczywi┼øcie nie jest to obliczeniowy punkt pracy wentylatora. Sprawno┼ø─ć badanego wentylatora w punkcie zbli┼╝onym do obliczeniowego (qm=197 kg/s i ’üäPc=7300 Pa), ale bez uwzgl─Ödnienia strat ci┼ønienia na ┼╝aluzji, wynosi 85.6%. Wniosek st─ģd, ┼╝e sam wirnik wentylatora jest aerodynamicznie sprawny, problem tkwi w niedopasowaniu do potrzeb kot┼éa oraz w sposobie regulacji. Na wentylatorach spalin bloku 3 nie zanotowano (poza awariami ┼╝aluzji) jak dotychczas istotnej awarii czy te┼╝ uszkodze┼ä element├│w. St─ģd propozycja modernizacji ograniczonej. Jednak i tu przewidywa─ć nale┼╝y wymian─Ö element├│w jak dla kot┼é├│w 1 i 2. Mo┼╝e to jednak nast─ģpi─ć po technicznym zu┼╝yciu element├│w obecnego wirnika.

Obci─Öcie ┼éopatek spowoduje dostosowanie parametr├│w wentylatora do potrzeb kot┼éa zmniejszaj─ģc w ten spos├│b zu┼╝ycie energii. Obni┼╝enie ┼ørednicy zewn─Ötrznej ko┼äc├│w ┼éopatek, tarczy no┼ønej i tarcz pokrywaj─ģcych wyeliminuje mo┼╝liwo┼ø─ć powstawania pulsacji spalin oraz drga┼ä tarcz wirnika i blach bocznych kolektora, a w konsekwencji p─Ökni─Ö─ć.

Zmiana kszta┼étu dolnej cz─Ö┼øci skrzy┼ä wlotowych oraz modernizacja aparat├│w ┼╝aluzjowych poprawi ich regulacyjno┼ø─ć, a to spowoduje dodatkowe zmniejszenie o 2 - 4% zu┼╝ycia mocy przy cz─Ö┼øciowym obci─ģ┼╝eniu wentylatora.

Wersja II (nowy wirnik)

Dla kot┼é├│w K-1 i K-2 jako optymalne rozwi─ģzanie proponuje si─Ö:

-wykonanie nowego wirnika wraz z wałem, łożyskami i układem smarowania oraz czujnikami temperatury i drgań,

-nowe, dostosowane do wirnika leje wlotowe,

-korektę kształtu skrzyń wlotowych,

-zast─ģpienie istniej─ģcych aparat├│w ┼╝aluzjowych kierownicami, osiowymi lub promieniowymi umieszczonymi w sto┼╝ku wlotowym (podobnie jak w wentylatorze typu BAB). Do nap─Ödu ┼éopatek kierowniczych mo┼╝e by─ć wykorzystany istniej─ģcy si┼éownik. Kierownice powinny mie─ć mo┼╝liwo┼ø─ć wstecznego wychylenia ┼éopatek.

-zmian─Ö zarysu spirali i dosztywnienie ┼øcian spirali.

Silnik, obudowa i fundament bez istotnych zmian.

Wa┼é i wirnik powinien spe┼énia─ć wymagania ewentualnej mo┼╝liwej w przysz┼éo┼øci regulacji wydajno┼øci poprzez zmian─Ö obrot├│w.

Uzasadnienie tej wersji zawarte jest w punkcie 6.1.

Wed┼éug przeprowadzonej skr├│conej analizy techniczno-ekonomicznej, zaproponowana optymalna wersja modernizacji zapewni w┼éa┼øciw─ģ prac─Ö wentylator├│w oraz pozwoli na ponad dwukrotne zmniejszenie zu┼╝ycia energii, a ca┼ékowity jej koszt zwr├│ci si─Ö w zaoszcz─Ödzonej energii w okresie ok. jednego roku.

7. ANALIZA TECHNICZNO - EKONOMICZNA MODERNIZACJI WENTYLATOR├ōW

7.1. Ceny realizacji poszczeg├│lnych wersji modernizacji wentylator├│w

Dla cel├│w analizy ekonomicznej zapytano producent├│w wentylator├│w na rynku krajowym o ofertowe, przybli┼╝one ceny wykonania modernizacji jednego wentylatora wg wymienionych wy┼╝ej zakres├│w. Nie zdradzaj─ģc tajemnicy handlowej poszczeg├│lnych firm wypo┼ørodkowano przybli┼╝one, ale realne, koszty wykonania wymienionych modernizacji.

Cen─Ö modernizacji jednego wentylatora wg zakresu okre┼ølonego w poszczeg├│lnych wersjach oszacowano nast─Öpuj─ģco:

Wersja I - 150 000 zł. + VAT (dotyczy tylko wentylatorów kotła K-3)

Wersja II - 500 000 zł. + VAT

Uwagi do w/w cen:

- W wersji I uj─Öto koszty wszystkich prac zwi─ģzanych z modernizacj─ģ wentylatora; od momentu jego zatrzymania do uruchomienia po modernizacji.

- W wersji II nie uwzgl─Ödniono:

- koszt├│w transportu do El. Tur├│w S.A.,

- koszt├│w demonta┼╝u i monta┼╝u nowych element├│w na terenie El. Tur├│w S.A.,

- koszt├│w izolacji cieplno - akustycznej,

7.2. Szacunkowy koszt zaoszcz─Ödzonej energii przy eksploatacji zmodernizowanych

wentylator├│w

Analiz─Ö przeprowadzono w oparciu o uzyskany z Elektrowni Tur├│w koszt energii na potrzeby w┼éasne - 123 z┼é/MW oraz dane o obci─ģ┼╝eniu blok├│w nr l, 2 i 3 w okresie 4-rech miesi─Öcy pracy w 2003 r. ┼Üredni czas pracy wentylator├│w w ci─ģgu roku obliczono wychodz─ģc z liczby godzin jak─ģ przepracowa┼éy wentylatory od pierwszego uruchomienia i czasu jaki up┼éyn─ģ┼é od uruchomienia poszczeg├│lnych kot┼é├│w do 1.10.2003 roku.

Od uruchomienia kotła K1 upłynęło 5 lat i 8 miesięcy, kotła K2 : 5 lat i 5 miesięcy. Wentylatory kotłów przepracowały w tym czasie: K-1 K-2 K3

czas pracy [godz] : 35 708 33 790 25 330

Daje to ┼øredni roczny czas pracy 6820 godz/rok.

Obliczenie rocznego zu┼╝ycia energii dla jednego wentylatora dla stanu obecnego i proponowanych modernizacji przedstawiono w tabeli 1. Ca┼éy zakres obci─ģ┼╝e┼ä bloku podzielono na 7 przedzia┼é├│w i dla ┼øredniej mocy bloku w ka┼╝dym z przedzia┼é├│w okre┼ølono na podstawie pomiar├│w wydajno┼ø─ć wentylatora. W oparciu o uzyskane z Elektrowni wykazy rejestrowanej co godzina mocy blok├│w, ustalono liczb─Ö godzin pracy bloku w odpowiednim przedziale mocy w obliczeniowych czterech miesi─ģcach i w ci─ģgu roku.

Dla stanu obecnego wentylatora oraz zaproponowanych rozwi─ģza┼ä okre┼ølono moc pobieran─ģ z sieci przez wentylator przy obci─ģ┼╝eniach wyst─Öpuj─ģcych w eksploatowanych blokach oraz zu┼╝ycie energii w ci─ģgu roku

Tabela 1. Obliczenie rocznego zu┼╝ycia energii przez wentylatory spalin blok├│w K1 ├Ę K3 obecne i po zmodernizowaniu.

Zakres mocy (MW) |

30-90 |

90-140 |

140-160 |

160-180 |

180-200 |

200-220 |

220-240 |

┼ü─ģcznie |

|

Czas pracy kotła przy poszczególnych zakresach mocy (h) |

w czasie 4 miesi─Öcy obliczeniowych |

15 |

454 |

218 |

334 |

354 |

538 |

360 |

2273 |

|

w czasie roku |

45 |

1362 |

654 |

1002 |

1062 |

1614 |

1080 |

6829 |

Wydajno┼ø─ć wentylatora dla ┼øredniej mocy (kg/s) |

49 |

95 |

130 |

150 |

170 |

180 |

190 |

- |

|

Moc pobierana z sieci (MW) |

obecnie |

1,600 |

1,680 |

1,780 |

1,860 |

1,950 |

2,020 |

2,100 |

- |

|

I wariant modernizacji |

0,900 |

0,950 |

1,100 |

1,170 |

1,250 |

1,320 |

1,380 |

- |

|

II wariant modernizacji |

0,580 |

0,620 |

0,750 |

0,860 |

0,980 |

1,100 |

1,320 |

- |

Zu┼╝yta energia w ci─ģgu roku (MWh/rok) |

obecnie |

72 |

2288 |

1164 |

1864 |

2071 |

3260 |

2268 |

12987 |

|

I wariant modernizacji |

40 |

1294 |

719 |

1172 |

1328 |

2130 |

1490 |

8173 |

|

II wariant modernizacji |

26 |

844 |

490 |

862 |

1041 |

1775 |

1426 |

6464 |

7.3. Szacunkowy okres zwrotu poniesionych nakładów

W celu okre┼ølenia efektywno┼øci zaproponowanych rozwi─ģza┼ä przeprowadzono analiz─Ö ekonomiczn─ģ, w ramach kt├│rej okre┼ølono:

-okres zwrotu koszt├│w poniesionych na inwestycj─Ö liczony jako czas, w kt├│rym koszt zaoszcz─Ödzonej energii pokryje warto┼ø─ć poniesionych nak┼éad├│w;

-zysk z inwestycji po 3 latach eksploatacji liczony bez uwzgl─Ödnienia oprocentowania kredytu na inwestycje;

W tabeli 2 przeprowadzono obliczenie wska┼║nik├│w ekonomicznych w oparciu o podane w niniejszym opracowaniu ceny poszczeg├│lnych rozwi─ģza┼ä i przyj─Öte koszty instalacji wentylatora. Jak wynika z przedstawionych wylicze┼ä oba rozwi─ģzania zapewniaj─ģ bardzo du┼╝e oszcz─Ödno┼øci w kosztach zu┼╝ycia energii dla potrzeb w┼éasnych: od 1,2 do 1,6 miliona z┼é/rok dla jednego kot┼éa. Okres zwrotu koszt├│w inwestycji wynosi: 3 miesi─ģce dla wersji I i ok. 10 miesi─Öcy dla wersji II. Obliczeniowy zysk z inwestycji po 3 latach eksploatacji wyniesie ponad 3 miliony z┼éotych na kocio┼é.

Powy┼╝sza analiza nie uwzgl─Ödnia dodatkowych zysk├│w wynikaj─ģcych ze zwi─Ökszenia pewno┼øci ruchowej wentylator├│w. Przede wszystkim znikn─ģ drgania i pulsacje powietrza wynikaj─ģce z przewymiarowania wirnika i niew┼éa┼øciwego kszta┼étu skrzy┼ä wlotowych. Zmniejszenie ┼ørednicy zewn─Ötrznej i dok┼éadne przeliczenie drganiowe wirnik├│w zlikwiduje niebezpiecze┼ästwo powstawania wyst─Öpuj─ģcych obecnie bardzo gro┼║nych p─Ökni─Ö─ć tarcz pokrywaj─ģcych wirnik├│w oraz obudowy wentylator├│w. Zaproponowane systemy regulacji wydajno┼øci zapewni─ģ stabiln─ģ prac─Ö w ca┼éym zakresie pracy i znacznie wi─Öksz─ģ liniowo┼ø─ć i mniejsz─ģ histerez─Ö regulacji.

Tabela 2. Analiza ekonomiczna dla proponowanej modernizacji wentylator├│w blok├│w K1├ĘK3 (w obliczeniach przyj─Öto, ┼╝e cena energii na potrzeby w┼éasne wynosi

123 zł/MWh).

Opis wersji |

Energia zu┼╝yta przez jeden wentylator przez rok |

Koszt energii zu┼╝ytej rocznie przez dwa wentylatory |

Roczna oszcz─Ödno┼ø─ć w kosztach zu┼╝ytej energii |

Cena wykonania dw├│ch wentylator├│w |

Koszty monta┼╝u dw├│ch wentylator├│w |

┼ü─ģczny koszt modernizacji |

Okres zwrotu inwestycji |

Zysk z inwestycji po trzech latach |

Jednostki |

MWh |

tys. zł |

tys. zł |

tys. zł |

tys. zł |

tys. zł |

miesi─ģce |

tys. zł |

Wentylator istniej─ģcy |

12 987 |

3 195 |

- |

- |

- |

- |

- |

- |

I wariant modernizacji |

8 173 |

2 010 |

1 185 |

300 |

0 |

300 |

3,0 |

3 255 |

II wariant modernizacji |

6 464 |

1 590 |

1 605 |

1 000 |

280 |

1 280 |

9,6 |

3 535 |

7.4. Terminy realizacji poszczeg├│lnych wersji modernizacji

Terminy realizacji modernizacji wg zakresu uj─Ötego w poszczeg├│lnych wersjach, r├│wnie┼╝ po konsultacjach z producentami wentylator├│w, oceniono nast─Öpuj─ģco (dla jednego kot┼éa):

Wersja I - pe┼éna realizacja: do 3 miesi─Öcy od podpisania umowy z wykonawc─ģ, z tym i┼╝ czas wykonania prac na obiekcie liczony od momentu przekazania zatrzymanego wych┼éodzonego wentylatora do jego gotowo┼øci do uruchomienia po modernizacji oceniono na: ok. 10 dni

Wersja II - termin dostawy element├│w: do 6 miesi─Öcy od podpisania umowy z wykonawc─ģ,

plus czas monta┼╝u na obiekcie liczony od momentu przekazania zatrzymanego wych┼éodzonego wentylatora do jego gotowo┼øci do uruchomienia po modernizacji oceniono na: ok. 5 tygodni.

8. HAŁAS WENTYLATORW

Z pomiar├│w (w┼éasnych i innych firm) ha┼éasu wynika, ┼╝e obecny poziom d┼║wi─Öku w pobli┼╝u wentylator├│w spalin kot┼é├│w K1├ĘK3 przekracza warto┼ø─ć 85 dB i waha si─Ö wok├│┼é poziomu 94-97 dB. Wy┼╝sze warto┼øci ha┼éasu odpowiadaj─ģ ni┼╝szym mocom bloku; znaczy to, ┼╝e na poziom ha┼éasu pewien wp┼éyw ma d┼éawienie strugi wlotowej aparatem ┼╝aluzjowym. Tak wysoki ha┼éas powoduje, ┼╝e teren wok├│┼é wentylator├│w nie nadaje si─Ö do trwa┼éego przebywania ludzi ze wzgl─Ödu na niebezpiecze┼ästwo uszkodzenia organu s┼éuchu.

Zaproponowane modernizacje b─Öd─ģ mia┼éy pozytywny wp┼éyw r├│wnie┼╝ na ograniczenia ha┼éasu wok├│┼é wentylator├│w. Przede wszystkim znikn─ģ ┼║r├│d┼éa podwy┼╝szonego ha┼éasu jakimi s─ģ: drgania i pulsacje powietrza wynikaj─ģce z przewymiarowania wirnika i niew┼éa┼øciwego kszta┼étu skrzy┼ä wlotowych; obecne ┼╝aluzje powoduj─ģce bardzo silne d┼éawienie powietrza szczeg├│lnie przy ni┼╝szych mocach bloku; zmniejszenie ┼ørednicy zewn─Ötrznej tarczy wirnika te┼╝ obni┼╝y ha┼éas generowany przez wentylatory jak r├│wnie┼╝ dok┼éadne wykonanie (aerodynamiczne) ┼éopatek wirnika. Zaproponowane systemy regulacji wydajno┼øci opr├│cz stabilnej pracy wentylatora (znacznie wi─Öksza liniowo┼ø─ć i mniejsza histereza regulacji) b─Öd─ģ generowa┼éy te┼╝ ni┼╝szy ha┼éas. Ponadto wykonanie prawid┼éowej izolacji akustycznej powinno ┼é─ģcznie z wymienionymi wy┼╝ej zmianami zapewni─ć, ┼╝e ha┼éas wok├│┼é wentylator├│w nie b─Ödzie przekracza┼é 85 dB.

9. WNIOSKI

Przeprowadzone liczne badania aerodynamiczne wentylator├│w oraz analiza stanu konstrukcji i do┼øwiadcze┼ä eksploatacyjnych wentylator├│w kot┼é├│w K1├ĘK3 udokumentowana w niniejszym opracowaniu upowa┼╝nia do postawienia wniosku, ┼╝e omawiane wentylatory powinny by─ć poddane modernizacji i to w jak najbli┼╝szym czasie.

Odk┼éadanie modernizacji nara┼╝a Elektrowni─Ö nie tylko na wysokie i nieuzasadnione koszty eksploatacyjne, ale mo┼╝e doprowadzi─ć do powa┼╝nej awarii blok├│w, a nawet katastrofy polegaj─ģcej na rozerwaniu si─Ö wirnik├│w wentylator├│w, g┼é├│wnie kot┼é├│w K1 i K2.

Uproszczona z konieczno┼øci analiza ekonomiczna efekt├│w zaproponowanych modernizacji zdecydowanie udowadnia, ┼╝e modernizacje wentylator├│w maj─ģ nie tylko uzasadnienie techniczne, ale r├│wnie┼╝ ekonomiczne.

LITERATURA

[1] Fortuna St., Badania wentylator├│w i spr─Ö┼╝arek, AGH Uczelniane Wydawnictwa Naukowo-Dydaktyczne, Krak├│w 1999.

[2] Fortuna St., Wentylatory - Podstawy teoretyczne, zagadnienia konstrukcyjno-eksploatacyjne i zastosowanie, TECHWENT s.c., Krak├│w 1999.

[3] Kuczewski St., Wentylatory, WNT, Warszawa 1978.

[4] Tomala R., Sprawozdanie z pomiaru wentylatorów: powietrza pierwotnego, powietrza wtórnego i spalin na kotle nr 2 w Elektrowni Turów, Zakłady Pomiarowo-Badawcze Energetyki ENERGOPOMIAR Sp. z o. o., Zakład Techniki i Gospodarki Cieplnej Elektroenergetycznej, Dział Kotłowy, Nr ewid. 74/1999, Gliwice 1999.

[5] Augustynowicz C., Dudek D. i inni" Ocena konstrukcji i ocena przepływów wentylatorów na kotle nr 1 w Elektrowni Turów, Politechnika Wrocławska, Instytut Konstrukcji i Eksploatacji Maszyn, Raport serii SPR nr 15/2000, Wrocław 2000.

[6] Beczkowski J., Bernard T., Laskowski W., Petrus W., Podsędkowski A., Wólczyński J., Ocena konstrukcji i ocena przepływów wentylatorów na kotle nr I 1v Elektrowni Turów, Przedsiębiorstwo Badawczo-Produkcyjne VIBROSON, Łódź 2000.

[7] Beczkowski J., Bernard T., Laskowski W., Petrus W., Podsędkowski A., Wólczyński J.

"Ocena konstrukcji i ocena przepływów wentylatorów na kotle nr 1 w Elektrowni Turów - Podsumowanie, Przedsiębiorstwo Badawczo-Produkcyjne VIBROSON, Łódź 2000.

[8] Laskowski W., Bernard T., Ocena, konstrukcji wentylatorów powietrza i spalin kotła fluidalnego CFB670 w Elektrowni Turów, Biuro projektów VENCON - Wentylatory, Dmuchawy, Łódź 2000.

[9] Tomala R., Sprawozdanie z pomiaru wentylatorów: powietrza pierwotnego, powietrza wtórnego i spalin na kotle nr l w Elektrowni Turów, Zakłady Pomiarowo-Badawcze Energetyki ENERGOPOMIAR Sp. z o. o., Zakład Techniki i Gospodarki Cieplnej Elektroenergetycznej, Dział Kotłowy, Nr ewid. 118/2000, Gliwice 2000.

[10] Świętochowski M., Sprawozdanie z badań charakterystyk wentylatorów spalin na kotłach 1 i 2 w Elektrowni Turów., Zakład Badawczo-Wdrożeniowy Techniki Cieplnej EnergoTest, Wrocław 2001.

[11] Świętochowski M., Pomiary podstawowych parametrów pracy wentylatorów spalin kotła nr 3 Elektrowni Turów w warunkach ruchowych, Politechnika Wrocławska, Instytut Techniki Cieplnej i Mechaniki Płynów, Raport serii SPR nr 24/2003, Wrocław 2003

[12] Wykres charakterystyki wentylatora spalin HLB11, Barron Industries Inc., Leeds, Fan Size 1142/1142, Fan Series A30A-3D2, Fan Type DI(115.0%) DW, RPM 1480, Printed at: 3:1 I PM Friday, July 18, 1997.

[13] Norma Bran┼╝owa BN-76/1388-06, Wentylatory kodowe, Pomiary aerodynamiczne.

[14] Norma Branżowa BN-76/1388-O5, Wentylatory kotłowe, Podstawowe wymagania i badania.

[15] Polska Norma PN-77/M-43021, Wentylatory. Og├│lne wymagania i badania.

ZESP├ō┼ü BADAWCZY:

Dr inż. Mieczysław Świętochowski

Przemysław Bukowski

Tomasz Gajewski

Justyna Jaskuła

Jacek Jaskuła

Micha┼é Pa┼øciak

ODBIORCY:

egz.

1. Elektrownia Tur├│w ............................................................................................. 5

2. Bibliteka I-20 ..................................................................................................... 1

2. Autor ................................................................................................................. 1

Razem 7

Raport złożono

w Dziale Wydawnictw I-20

w pa┼║dzierniku 2003 r.

23

Wyszukiwarka

Podobne podstrony:

Cele i zasady opracowania faunistycznego, Studia, ekologia

5. Rogers opracowane PYT, studia - praca socjalna, pedagogika

opracowanie 4 mechana, Studia - Mechatronika, III semestr, Mechanika Techniczna

opracowana mikrobiologia, studia, Rok II, Mikrobiologia

Marketing - Pytania opracowanee, chomik, studia, STUDIA - 1 rok, Marketing

Opracowanie ekofizjograficzne, Studia - IŚ - materiały, Semestr 06, Systemy informacji przestrzennej

ochrona lasu - opracowanie - 11str, Studia, Ochrony, Ochrona Lasu

Opracowanie1, Dokumenty STUDIA SKANY TEXT TESTY, ADMINISTRACJA UNIWEREK WROCŁAW MAGISTER, DOKTRYNY A

PRAWO KARNE OPRACOWANA KSIĄŻKA, studia, Administracja I stopnia, II rok Administracji, Prawo karne

egzamin opracowane pytania 1 , studia, Koncepcje zarz─ģdzania

Andragogika - Zagadnienia egzaminacyjne opracowanie, Oligofrenopedagogika studia, Andragogika

opracowani pyrtan, Studia, Materiały z inzynierii, Semestr III, Analiza ryzyka

E. Babbie - Opracowanie - Paradygmaty, Studia dalekowschodnie, Rok I semestr II, Metody i techniki b

opracowanie 2013, Studia, Informatyka, Semestr IV, Wst─Öp do sztucznej inteligencji

opracowane zagadnienia, Studia, studia mgr I semestr, I sem, 1 semestr II stopien, brylska

eko- opracowane zagadnienia, studia, ekonomia, EKONOMIaA, eko

opracowanie-sciaga, Studia, IV rok, PST, Projektowanie struktur terenowych

pytania opracowane geologiia, Studia, geologia

wi─Öcej podobnych podstron