M Feld TBM209

209

5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie technologicznym

5.5.3.2. Hartowanie powierzchniowe

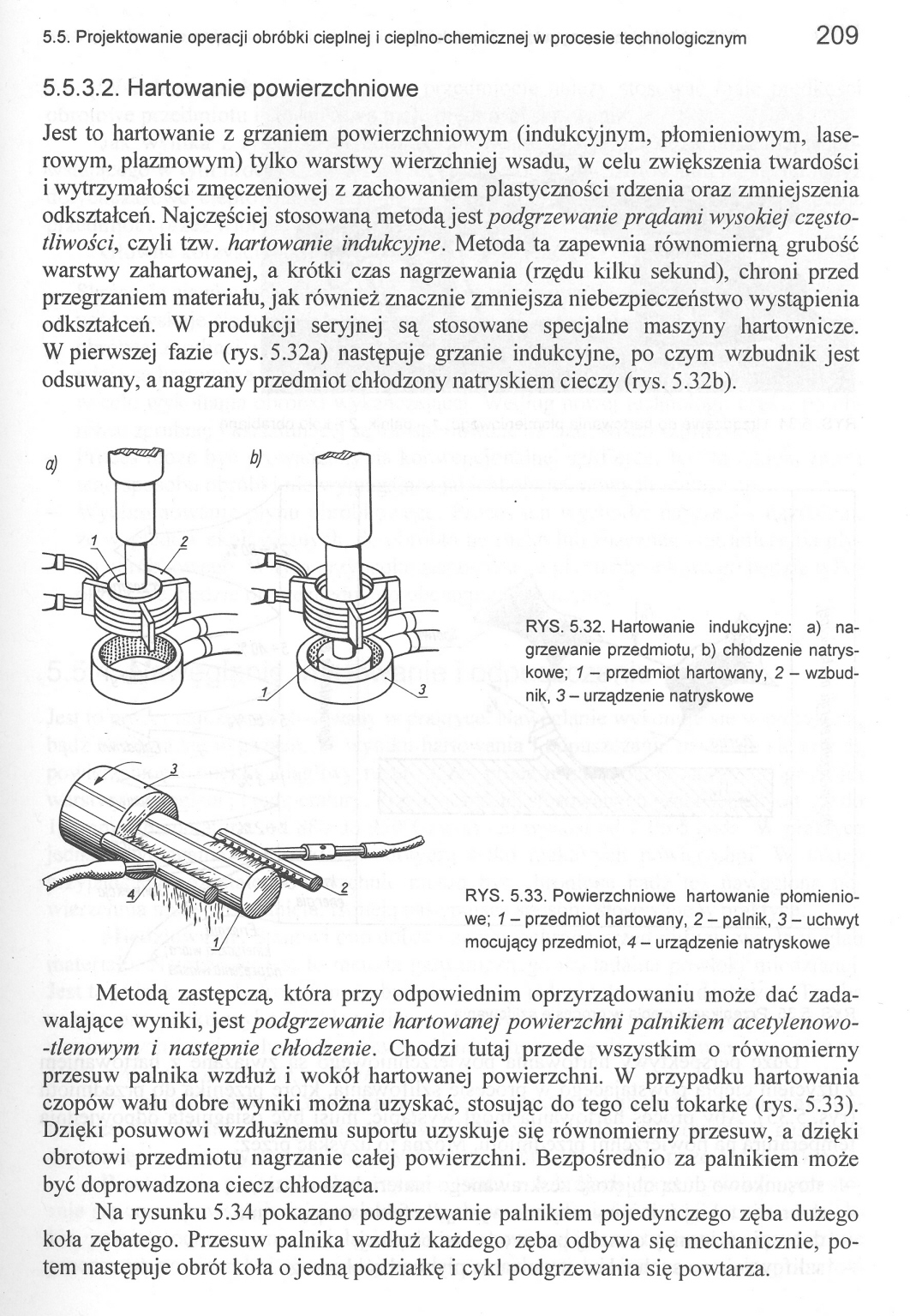

Jest to hartowanie z grzaniem powierzchniowym (indukcyjnym, płomieniowym, laserowym, plazmowym) tylko warstwy wierzchniej wsadu, w celu zwiększenia twardości i wytrzymałości zmęczeniowej z zachowaniem plastyczności rdzenia oraz zmniejszenia odkształceń. Najczęściej stosowaną metodą jest podgrzewanie prądami wysokiej częstotliwości, czyli tzw. hartowanie indukcyjne. Metoda ta zapewnia równomierną grubość warstwy zahartowanej, a krótki czas nagrzewania (rzędu kilku sekund), chroni przed przegrzaniem materiału, jak również znacznie zmniejsza niebezpieczeństwo wystąpienia odkształceń. W produkcji seryjnej są stosowane specjalne maszyny hartownicze. W pierwszej fazie (rys. 5.32a) następuje grzanie indukcyjne, po czym wzbudnik jest odsuwany, a nagrzany przedmiot chłodzony natryskiem cieczy (rys. 5.32b).

RYS. 5.32. Hartowanie indukcyjne: a) nagrzewanie przedmiotu, b) chłodzenie natryskowe; 1 - przedmiot hartowany, 2 - wzbudnik, 3- urządzenie natryskowe

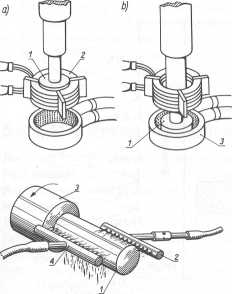

RYS. 5.33. Powierzchniowe hartowanie płomieniowe; 1 - przedmiot hartowany, 2 - palnik, 3 - uchwyt mocujący przedmiot, 4 - urządzenie natryskowe

Metodą zastępczą, która przy odpowiednim oprzyrządowaniu może dać zadawalające wyniki, jest podgrzewanie hartowanej powierzchni palnikiem acetylenowo--tlenowym i następnie chłodzenie. Chodzi tutaj przede wszystkim o równomierny przesuw palnika wzdłuż i wokół hartowanej powierzchni. W przypadku hartowania czopów wału dobre wyniki można uzyskać, stosując do tego celu tokarkę (rys. 5.33). Dzięki posuwowi wzdłużnemu suportu uzyskuje się równomierny przesuw, a dzięki obrotowi przedmiotu nagrzanie całej powierzchni. Bezpośrednio za palnikiem może być doprowadzona ciecz chłodząca.

Na rysunku 5.34 pokazano podgrzewanie palnikiem pojedynczego zęba dużego koła zębatego. Przesuw palnika wzdłuż każdego zęba odbywa się mechanicznie, potem następuje obrót koła o jedną podziałkę i cykl podgrzewania się powtarza.

Wyszukiwarka

Podobne podstrony:

M Feld TBM205 205 5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie

M Feld TBM207 207 5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie techn

M Feld TBM211 211 5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie techn

M Feld TBM213 213 5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie techn

M Feld TBM191 191 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym Ta duża

M Feld TBM193 193 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym RYS. 5.1

M Feld TBM199 199 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym Na rysun

M Feld TBM201 201 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym RYS. 5.2

M Feld TBM197 197 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym Trzecia

M Feld TBM475 475 10.8. Przykłady obróbki części klasy dźwignia10.8.2. Proces technologiczny dźwigni

TEMPERATURA, T CZAS, x Rysunek 4.40 Zmiany temperatury podczas operacji obróbki cieplnej

74 (78) lablica 1.1. Klasyfikacja operacji obrobki cieplnej stali OBRÓBKA CIEPLNA STALI Obróbka

Rys. 2. Schemat operacji obróbki cieplnej. Podstawowymi parametrami, któro decydują o przemianach fa

4. MATERIAŁ NAUCZANIA4.1. Identyfikowanie operacji obróbki cieplnej4.1.1.

1412734b145720457978534856122 o Operacja obróbki cieplnej jesi częścią procesu technologicznego, wyk

pnom2 Tablica 11.1. Klasyfikacja operacji obróbki cieplnej stali

algorytmie pominięto także operacje obróbki cieplnej i kontroli jakości między operacyjnej jak i

Tablica 11.1. Klasyfikacja operacji obróbki cieplnej stali OBRÓBKA CIEPLNA& 7? g“g &J?

Materiały metalowe Operacje i zabiegi obróbki cieplnej Operacja obróbki cieplnej jest częścią proces

więcej podobnych podstron