M Feld TBM213

213

5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie technologicznym

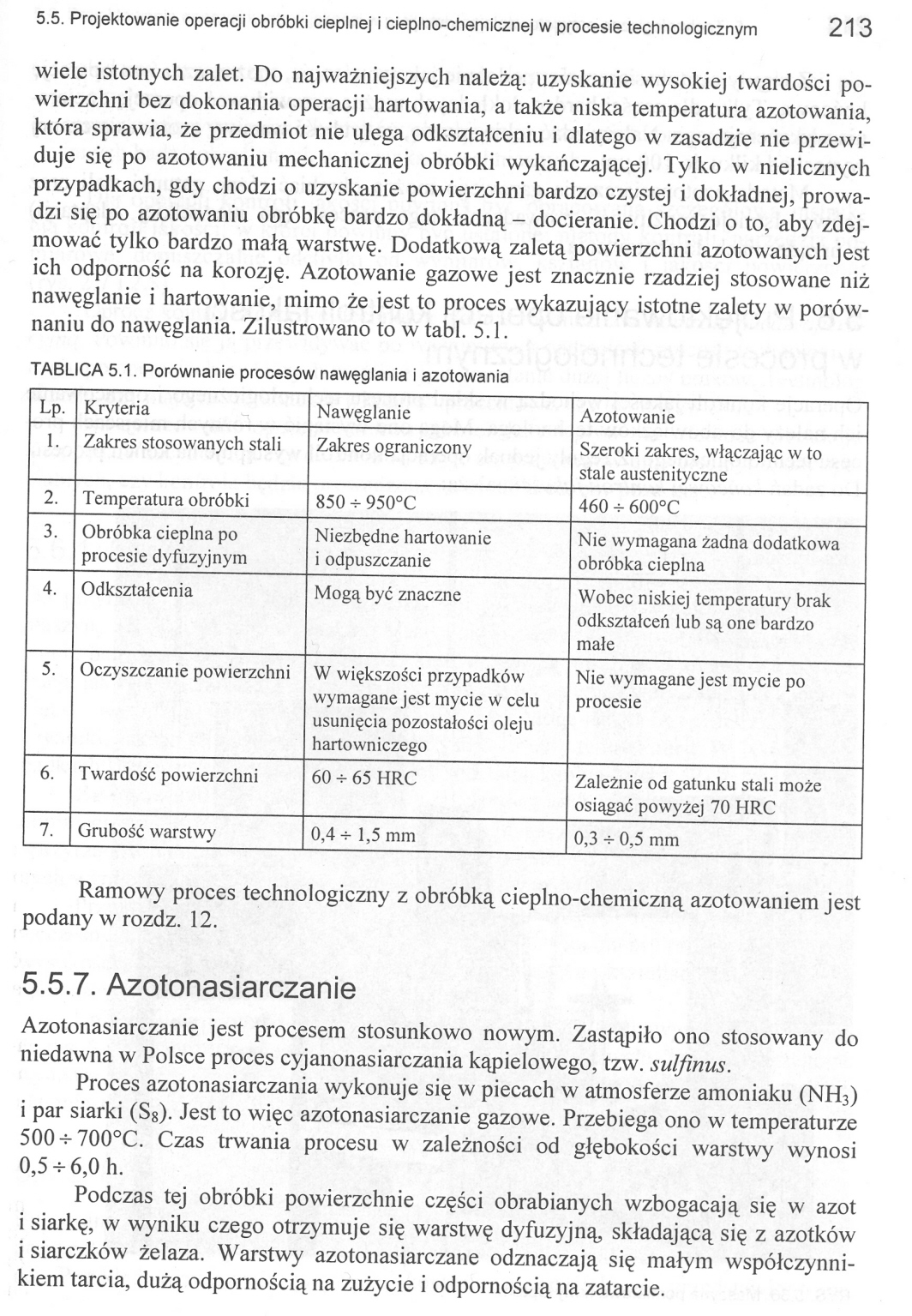

wiele istotnych zalet. Do najważniejszych należą: uzyskanie wysokiej twardości powierzchni bez dokonania operacji hartowania, a także niska temperatura azotowania, która sprawia, że przedmiot nie ulega odkształceniu i dlatego w zasadzie nie przewiduje się po azotowaniu mechanicznej obróbki wykańczającej. Tylko w nielicznych przypadkach, gdy chodzi o uzyskanie powierzchni bardzo czystej i dokładnej, prowadzi się po azotowaniu obróbkę bardzo dokładną - docieranie. Chodzi o to, aby zdejmować tylko bardzo małą warstwę. Dodatkową zaletą powierzchni azotowanych jest ich odporność na korozję. Azotowanie gazowe jest znacznie rzadziej stosowane niż nawęglanie i hartowanie, mimo że jest to proces wykazujący istotne zalety w porównaniu do nawęglania. Zilustrowano to w tabl. 5.1.

TABLICA 5.1. Porównanie procesów nawęglania i azotowania

|

Lp. |

Kryteria |

Nawęglanie |

Azotowanie |

|

1. |

Zakres stosowanych stali |

Zakres ograniczony |

Szeroki zakres, włączając w to stale austenityczne |

|

2. |

Temperatura obróbki |

850 h- 950°C |

460 -f- 600°C |

|

3. |

Obróbka cieplna po procesie dyfuzyjnym |

Niezbędne hartowanie i odpuszczanie |

Nie wymagana żadna dodatkowa obróbka cieplna |

|

4. |

Odkształcenia |

Mogą być znaczne |

Wobec niskiej temperatury brak odkształceń lub są one bardzo małe |

|

5. |

Oczyszczanie powierzchni |

W większości przypadków wymagane jest mycie w celu usunięcia pozostałości oleju hartowniczego |

Nie wymagane jest mycie po procesie |

|

6. |

Twardość powierzchni |

60 -r 65 HRC |

Zależnie od gatunku stali może osiągać powyżej 70 HRC |

|

7. |

Grubość warstwy |

0,4 -f- 1,5 mm |

0,3 h- 0,5 mm |

Ramowy proces technologiczny z obróbką cieplno-chemiczną azotowaniem jest podany w rozdz. 12.

5.5.7. Azotonasiarczanie

Azotonasiarczanie jest procesem stosunkowo nowym. Zastąpiło ono stosowany do niedawna w Polsce proces cyjanonasiarczania kąpielowego, tzw. sulfmus.

Proces azotonasiarczania wykonuje się w piecach w atmosferze amoniaku (NH3) i par siarki (S8). Jest to więc azotonasiarczanie gazowe. Przebiega ono w temperaturze 500-^700°C. Czas trwania procesu w zależności od głębokości warstwy wynosi 0,56,0 h.

Podczas tej obróbki powierzchnie części obrabianych wzbogacają się w azot i siarkę, w wyniku czego otrzymuje się warstwę dyfuzyjną, składającą się z azotków i siarczków żelaza. Warstwy azotonasiarczane odznaczają się małym współczynnikiem tarcia, dużą odpornością na zużycie i odpornością na zatarcie.

Wyszukiwarka

Podobne podstrony:

M Feld TBM205 205 5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie

M Feld TBM207 207 5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie techn

M Feld TBM209 209 5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie techn

M Feld TBM211 211 5.5. Projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie techn

M Feld TBM191 191 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym Ta duża

M Feld TBM193 193 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym RYS. 5.1

M Feld TBM199 199 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym Na rysun

M Feld TBM201 201 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym RYS. 5.2

M Feld TBM197 197 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym Trzecia

M Feld TBM475 475 10.8. Przykłady obróbki części klasy dźwignia10.8.2. Proces technologiczny dźwigni

TEMPERATURA, T CZAS, x Rysunek 4.40 Zmiany temperatury podczas operacji obróbki cieplnej

74 (78) lablica 1.1. Klasyfikacja operacji obrobki cieplnej stali OBRÓBKA CIEPLNA STALI Obróbka

Rys. 2. Schemat operacji obróbki cieplnej. Podstawowymi parametrami, któro decydują o przemianach fa

4. MATERIAŁ NAUCZANIA4.1. Identyfikowanie operacji obróbki cieplnej4.1.1.

1412734b145720457978534856122 o Operacja obróbki cieplnej jesi częścią procesu technologicznego, wyk

pnom2 Tablica 11.1. Klasyfikacja operacji obróbki cieplnej stali

algorytmie pominięto także operacje obróbki cieplnej i kontroli jakości między operacyjnej jak i

Tablica 11.1. Klasyfikacja operacji obróbki cieplnej stali OBRÓBKA CIEPLNA& 7? g“g &J?

Materiały metalowe Operacje i zabiegi obróbki cieplnej Operacja obróbki cieplnej jest częścią proces

więcej podobnych podstron