kpiup0070

1. Wytyczne do konstruowania przyrządów precyzyjnych 54

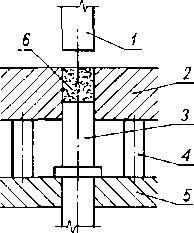

h — wysokość części w kierunku prasowania, d — średnica; części płaskie h/g ^ 3, gdzie g — grubość części prostopadle do kierunku prasowania) prasuje się jednostronnie stemplem górnym 1, a stempel dolny 3 spełnia rolę wypychacza. Elementy o większej wysokości, w celu zapobieżenia zbyt dużej porowatości (spadek nacisku wywołany tarciem o matrycę 2 i tarciem wewnętrznym proszku) prasuje się dwustronnie stemplem górnym 1 i dolnym 3. Wówczas wypraska ma największą porowatość w środku jej długości. Dlatego np. prasowane wzdłużnie elementy walcowe nie mogą być wyższe niż hmax < 3 d.

1. Wytyczne do konstruowania przyrządów precyzyjnych 54

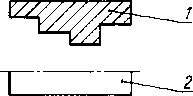

Rys. 1.51. Schemat formy do prasowania wyprasek o dużych różnicach wysokości: 1 wypraska po wyprasowaniu, 2 — stempel górny, 3 — matryca,

4 — zasypany proszek, 5, 6,7,8 — stemple dolne

Rys. 1.50. Schemat formy do prasowania proszków spiekanych: l — stempel górny, 2 — matryca,

3 — stempel dolny (ewentualnie wypychacz),

4 — słupek, 5 — podstawa formy, 6 — zasypany proszek

Przy wykonywaniu elementów o różnej grubości w kierunku prasowania konstrukcja formy bardzo komplikuje się, bowiem stosunek objętości proszku zasypanego do formy do objętości wypraski (współczynnik sprasowania) wynosi przeciętnie 2 do 3. Z tego względu w celu wykonania wypraski 1 o różnej grubości (rys. 1.51) należy dolny stempel podzielić na kilka mniejszych stempli (5, 6, 7, 8), które przesuwając się pokonują różne drogi, dzięki czemu otrzymuje się wypraskę w przybliżeniu o jednakowej porowatości. Z powyższych względów elementy spiekane powinny być płaskie i o mało zmiennej grubości w kierunku prasowania.

Dokładność elementów prasowanych i jednorazowo spiekanych jest mała (rzędu klasy dokładności od IT11 do IT10). W celu otrzymania elementów o większej dokładności, po pierwszym spiekaniu doprasowuje się je i przez to uzyskuje się dokładność rzędu klasy od IT7 do IT6, a więc taką jak w wyniku dokładnej obróbki skrawaniem. Przy dwukrotnym zabiegu prasowania i spiekania można uzyskać elementy w klasie dokładności od IT10 do IT9 i podwyższyć ją do klasy od IT6 do IT5 przez zastosowanie doprasowywania. Podane dokładności dotyczą wymiarów prostopadłych do kierunku prasowania, uzyskiwanych w formie (rys. 1.50, matryca 2) oraz wszystkich wymiarów uzyskiwanych w jednym ze stempli (rys. 1.50, stempel 1 lub 3). Natomiast wymiary w kierunku prasowania, sprzęgające powierzchnie tworzone przez stempel górny 1 i dolny 3, są mało dokładne (tolerancje rzędu 0,1 -h 0,3 mm). A zatem elementy spiekane z proszków, którym stawia się wymagania dotyczące dużej dokładności można wykonywać na gotowo, bez dalszej

Wyszukiwarka

Podobne podstrony:

kpiup0042 1. Wytyczne do konstruowania przyrządów precyzyjnych 26 Produkcja jednostkowa. W produkcji

kpiup0044 1. Wytyczne do konstruowania przyrządów precyzyjnych 28 skrawanego jest trudne. Dlatego ko

kpiup0052 1. Wytyczne do konstruowania przyrządów precyzyjnych 36 1. Wytyczne do konstruowania przyr

kpiup0056 1. Wytyczne do konstruowania przyrządów precyzyjnych

kpiup0058 1. Wytyczne do konstruowania przyrządów precyzyjnych 42 Rys. 1.29. Odlewy i modele woskowe

kpiup0060 1. Wytyczne do konstruowania przyrządów precyzyjnych 44 odlewów o skomplikowanych kształta

kpiup0064 1. Wytyczne do konstruowania przyrządów precyzyjnych 48 pokazana na rys. 1.36f nie jest za

kpiup0066 !. Wytyczne do konstruowania przyrządów precyzyjnych 50 się je z materiałów przystosowanyc

kpiup0068 1. Wytyczne do konstruowania przyrządów precyzyjnych 52 znajdować się jak najbliżej czoła

więcej podobnych podstron