1.Gestość materiałów budowlanych. Podaj wzór i wyjaśnij sposób oznaczania.

Gęstość(ρ) nazywamy masę jednostki objętości materiału bez uwzględnienia porów wewnątrz materiału. Innymi słowy jest to stosunek masy wysuszonej próbki materiału do jego objętości bez porów, tzw. objętości technicznie „absolutnej”. Wartość ρ oblicza się ze wzoru:

ρ = m/Va [g/cm3,kg/dm3,t/m3]

gdzie: m-masa suchej probki

Va - objętość próbki bez porów.

Gęstość służy najczęściej do obliczania szczelności lub porowatości materiału. Aby obliczyć gęstość materiału, musi się go wysuszyć do stałej masy; temp suszenia zależy od budowy chemicznej materiału(np. dla wyrobów gipsowych temp suszenia nie powinna przekraczać 50stopni). Pomiar objętości absolutnej przeprowadza się bądź w piknometrze (pomiar dok.) lub w objętościomierzu Le Chateliera(pomiar przybliżony). W przypadku badania objętości mat. Zwartego takiego jak szkło stal próbki się nie rozdrabnia. Próbki laboratoryjne materiałów porowatych rozciera się na proszek tak by całość przechodziła przez sito o boku oczka 0.08mm do objętościomierza napełnionego spirytusem skażonym. Różnica poziomów cieczy w objętościomierzu wskazuje na objętość wsypanego proszku.

2.Porowatość materiałów budowlanych. Podaj wzór. Omów wpływ porowatości na inne właściwości materiałów.

Porowatość (p) materiału nazywamy procentowa objętość wolnych przestrzeni w tym materiale. Jeżeli od jednostki objętości materiału odejmiemy objętość szkieletu materiału(szczelność) to wynikiem tego działania będzie objętość wolnych przestrzeni, która możemy wyrazić także w procentach.

Wartość (p) obliczamy ze wzoru

p= (1-S)100%

czyli

p=(1-(ρp/ρ))100%

Zamarzająca woda w porach zwiększa swoja objętość, wywołując naprężenia w szkielecie materiału. Materiały z małymi porami są zwykle bardziej mrozoodporne niż materiały z większymi porami, nawet dość rzadko rozmieszczonymi w materiale.

3.Mrozoodporność materiałów budowlanych. Podaj definicje oraz kryteria oceny mrozoodporności.

Mrozoodpornością nazywamy właściwość, polegającą na przeciwstawianiu się całkowicie nasyconego woda materiału niszczącemu działaniu zamarzającej wody znajdującej się wewnątrz materiału przy wielokrotnym zamarzaniu i odmarzaniu. Np. w betonach cementowych do nawierzchni drogowych dopuszcza się ubytek masy o 5% i spadek wytrzymałości o 20% po 50 cyklach. Oznaczenie mrozoodporności polega na wielokrotnym zamarzaniu próbki materiału nasyconej woda do temp -15 lub -20 stopni, a następnie rozmrożeniu do temp ok. 2stopnie. Liczba cykli jest bardzo różna i wynosi od 15 do kilkuset, w zależności od warunków, w jakich będzie się znajdować wbudowany mat.

W ocenie mrozoodporności materiału uwzględnia się:

-opis makroskopowy- obecność rys, spękań, rozwarstwień lub zaokrągleń krawędzi i naroży

-straty masy, które ustala się procentowo w stosunku do suchej masy przed badaniem,

- współczynnik odporności na zamarzanie (W z), który oznacza stosunek wytrzymałości na ściskanie (Rz) po ostatnim cyklu zamarzania do wytrzymałości na ściskanie (R) przed zamarzaniem:

Wz=Rz/R

4.Nasiakliwosc definicje wzory jednostki.

Nasiąkliwością materiału nazywamy zdolność wchłaniania oraz utrzymania wody, przy maksymalnej jej zawartości. Wartość liczbowa nasiąkliwości oblicza się ze stosunku ilości wody wchłoniętej do masy lub objętości próbki materiału suchego. Jeżeli wartość te obliczamy w stosunku do masy próbki mamy do czynienia z nasiąkliwością wagowa (nw), natomiast jeżeli obliczamy w stosunku do objętości próbki(V) mamy do czynienia z nasiąkliwością objętościowa (no). Wartości te obliczamy ze wzorów

nw=((mn-m)/m)*100%

no= ((mn-m)/V)*100%

gdzie

mn -masa próbki nasyconej woda [g,kg]

m- masa próbki suchej [g,kg]

V- objętość próbki suchej

Stosunek:

n0 / nw=(mn-m)/V (mn-m)/m=m/v=ρp

tzn. jest liczbowo równy gęstości pozornej materiału. Stad po przekształceniu otrzymuje się zależność:

no=nwρp

Dla materiałów których gęstość pozorna jest równa jedności nasiąkliwość wagowa i objętościowa ma te same wartości. Dla materiałów o gęstości pozornej większej od jedności : nw<n0, dla mat. Zaś o gęstości pozornej < 1 jest nw>n0

Objętość wchłanianej wody jest równa objętości porów w taki przypadku gdy ścianki są przesiąkliwe lub otwarte. W mat. O bardzo malej gęstości pozornej(bardzo lekkich), nasiąkliwość wagowa może osiągnąć dużą wartość, a niekiedy nawet przekraczać 100%. Nasiąkliwość osiąga wartość max gdy odbywa się w podciśnieniu. Zasady nasycania materiałów woda są różne i zależą przede wszystkim od rodzaju materiałów.

5.Wilgotność. Podać definicje, wzory, jednostki.

Wilgotnością materiału nazywamy procentowa zawartość wody w materiale. Określając wartość wilgotności, stosujemy

nw=((mn-m)/m)*100%

Wilgotność materiału ma duży wpływ na inne cechy np. w większości materiałów budowlanych zmniejsza cechy wytrzymałościowe oraz pogarsza izolacyjność cieplna, a niekiedy jest przyczyna zmiany wymiarów w stosunku do stanu suchego. Przy wyznaczaniu wilgotności prace laboratoryjne sprowadzają się do oznaczenia różnicy mas w stanie wilgotnym i suchym. Większość materiałów jest suszona w temp 100, 105 stopni. Wyroby gipsowe należy suszyć w temp 50 stopni, a niektóre wyroby z tworzyw termoplastycznych niższych niż 50. Materiał uważamy za suchy jeżeli kolejne ważenia w odstępach dobowych nie wykazują różnicy.

6.Podać przykłady materiałów dla których wymagany jest brak przesiąkliwości.

Przesiąkliwość materiału zależy od jego szczelności i budowy. Do materiałów nieprzesiąkliwych zaliczamy:

-szkło

-metale

-bitumy

-niektóre wyroby ceramiczne (np. dachówki ceramiczne, gąsiory, płytki ceramiczne).

-nieprzesiąkliwe są również materiały o porach zamkniętych tj: szkło piankowe.

-lakier do posadzek drewnianych

7.Wytrzymalosc na ściskanie. Definicja, jednostki, przykłady próbek stosowanych w badaniach.

Wytrzymałość na ściskanie lub rozciąganie nazywamy naprężenia wywołujące zniszczenia próbki materiału. Oblicza się według wzoru:

Rc=Pn/F[MPa]

Pn - siła statyczna niszcząca próbkę [N]

F - pole powierzchni ściskanej [cm2]

Przy ściskaniu siły niszczące są skierowane prostopadle do płaszczyzny przekroju. Próbki do oznaczania wytrzymałości na ściskanie maja zazwyczaj kształt sześcianów o krawędzi 2 na 30 cm rzadziej walców o średnicy równej wysokości wynoszącej 7 na 30 . Próbki do oznaczanie wytrzymałości na rozciąganie maja dość zróżnicowane kształty w postaci prętów wiosełek lub ósemek. Stal budowlana do zbrojenia betonów jest bada w próbkach prętowych, drewno na próbkach w kształcie wiosełek, próbki zaś zaczynów i zapraw w postaci ósemek, gdyż taki kształt próbek zapewnia rozerwanie próbki w miejscu o najmniejszym przekroju.

Przykłady próbek: materiały kamienne (co najmniej 5 próbek sześciennych o boku 5+-0,3 cm, lub walcowych o wysokości równej średnicy 5+-0,3 cm), beton (co najmniej 3 próbki sześcienne o wymiarach boku: Typa A(200 mm - z betonu z kruszywem poniżej 63 mm), Typ B(150 mm - przy kruszywie do 32 mm), Typ C(100 mm - przy kruszywie poniżej 16 mm); cement i zaprawa budowlana(6 połówek belek po badaniu wytrzymałości na zginanie)

8.Wytrzymalość na zginanie. Definicja, jednostki, przykłady próbek stosowanych w badaniach.

Wytrzymałość na zginanie, ściślej wytrzymałość na rozciąganie przy zginaniu określa się stosunkiem momentu zginającego niszczącego próbkę do wskaźnika wytrzymałości przekroju:

Rg = M/W [MPa]

Rg - wytrzymałość na zginanie

M - moment zginający niszczący próbkę [N*m]

W - wskaźnik wytrzymałości przekroju

Przykłady próbek: materiały kamienne (co najmniej 5 próbek o wymiarach 200x75x50 +-2 mm), zaprawy budowlane i cement (co najmniej 3 próbki o wymiarach 40x40x160 mm), płytki i płyty ceramiczne (minimalna liczba płytek o wymiarach większych niż 48 mm wynosi 7 zaś przy mniejszych 10), beton (beleczki o wymiarach podstawowych <szerokość 150 mm, wysokość 150 mm, długość 600 mm

9.Podać przykłady materiałów dla których przeprowadza się badanie naprężeń ściskających przy 10% odkształceniu względnym.????

Płyty styropianowe ekspandowane PS-E

Płyty z polistyrenu ekstrudowanego XPS

Płyty sztywne drenażowe

Płyty styropianowe elastyczne

10.Twardość. Podać zasady badań twardości drewna, materiałów kamiennych, metali.

Twardością nazywamy odporność materiału(tworzywa) na odkształcenia trwale pod wpływem sił skupionych, działających na jego powierzchnię. Odkształcenia trwale powstają przy wciskaniu w powierzchnie materiału wgłębnika z innego twardszego materiału bądź przy zarysowaniu powierzchni twardszym materiałem.

Materiały kamienne - skala Mohsa:

Przy badaniu jednomineralnych zwartych skał o powierzchni wypolerowanej stosuje się odpowiedni zestaw minerałów. Minerałów tych jest 10 i na taka liczbę stopni twardości sa podzielone.

Oznaczenie twardości przy użyciu podanego zestawu minerałów polega na zarysowaniu powierzchni badanego materiału jednym z kolejnych minerałów, a twardość próbki określa się stopniem twardości minerału poprzedzającego ten, którym wykonano rysę na próbce. Mogą być tez przypadki ze twardość próbki będzie pomiędzy dwoma sąsiednimi minerałami ze skali Mohsa.

Metale - metoda Brinella:

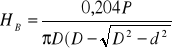

Przy oznaczaniu twardości metali stosuje się najczęściej metodę Brinella (HB) lub Rockwella (HR). Pierwsza z nich polega na wciskaniu twardej kulki (o średnicy 1,5 lub 10,5 mm ) w powierzchnie metalu i na pomiarze średnicy trwałego odcisku po odciążeniu. Twardość oblicza się ze stosunku siły obciążającej (P) do powierzchni czaszy kulistej

gdzie: D - średnica kuli [mm]

d - średnica odcisku

Badanie twardości metali metoda Brinella przeprowadza się na próbkach o powierzchni wygładzonej przy użyciu twardościomierza Brinella.

Metoda Rockwella stosowana do stali twardych polega na wciskaniu w metal stożka diamentowego o kącie wierzchołkowym 120 stopni. Głębokość zanurzenia (h) stożka pod wpływem siły 1400N jest podstawą do określenia twardości Rockwella, którą podaje się w jednostkach bezwymiarowych oblicza się ze wzoru:

HR=h/0,02

Drewno - metoda Janki:

Polega na pomiarze siły niezbędnej do wciśnięcia kulki stalowej o przekroju średnicowym 1cm2 na głębokość promienia kulki (r=5,64mm) w drewno. Pomiar przeprowadza się w kierunku równoległym do włókien.

11.Kruchość. Podać wzór i przykłady materiałów kruchych.????

12.Wyjasnic co oznaczają symbole: Z, L, M, N oraz B, P, D, S w odniesieniu do cegieł ceramicznych.

W zależności od sposobu wykonania powierzchni bocznych rozróżnia się grupy cegieł budowlanych: L- licowe, Z-zwykle

Zwykle w zależności od sposobu wykonania (pod względem otworów) rozróżnia się typy:

B - bez otworów, P - pełne, D-drążone, S-szczelinowe. W zależności od wytrzymałości na ściskanie rozróżnia się klasy cegieł grupy Z-3,5; 5; 7,5; 15; 20 i 25 MPa L-10; 15; 20 i 25 MPa; natomiast w zależności od gęstości rozróżnia się asortymenty: B-1; 1,2; 1,4; 1,6; 1,8 i 2 t/m3 D i S - 0,6; 0,8; 1; 1,2; 1,4 i 1,6 t/m3

13. Wymienić rodzaje badań stosowanych dla oceny cegieł ceramicznych.

- sprawdzenie przełomu (jego jednorodność oraz brak porów)

- gęstość materiału

- badanie stężenia naturalnych pierwiastków promieniotwórczych

- badanie obecności szkodliwej zawartości rozpuszczalnych soli

- badanie obecności szkodliwej zawartości marglu

- badanie mrozoodporności

- badanie nasiąkliwości metodą moczenia

- badanie odporności na działanie siły zgniatającej (pustaków Ackermana)

- badanie wytrzymałości na ściskanie

- badanie masy dla pustaków stropowych

14.Wymienić rodzaje badań stosowanych dla oceny dachówek ceramicznych.

- badanie nasiąkliwości

- badanie masy

- badanie odporności na działanie siły łamiącej

- badanie przesiąkliwości

- badanie odporności na działanie mrozu (metoda z izolacją termiczną)

- badanie skutków szkodliwej zawartości marglu

15.Wymienic cztery wspólne badania przeprowadzane dla wyrobów ceramicznych niezależnie od rodzaju i przeznaczenia wyrobów.

- badanie masy

- badanie nasiąkliwości

- obecność szkodliwej zawartości marglu

- mrozoodporność????

16. Co to jest margiel i jakie są skutki jego występowania w wyrobach ceramicznych

Margle są to minerały węglanowe, w szczególności węglan wapniowy CaCO3, którego zawartość w glinie dochodzi niekiedy do 25%, rzadziej węglan magnezu MgCo3. Składniki węglanowe w postaci pylastej nie są szkodliwe natomiast niebezpieczne są w postaci ziarnistej i to tym bardziej im ziarna wapienne są większe. Wapień w glinie wypala się na tlenek wapniowy CaO, który pod wpływem wilgoci przechodzi łatwo w wodorotlenek wapniowy Ca(OH)2, powiększając swą objętość. Powoduje to często rozsadzanie i niszczenie wyrobu najczęściej w postaci stożkowych odprysków. Czasem powstają pęknięcia całego wyrobu zwłaszcza w przypadku wyrobów cienkościennych np. pustaków. Niewielkie domieszki wapienia (kilka procent) rozmieszczone równomiernie w masie, w drobnych ziarnach (poniżej 0,5 mm) nie przejawiają na ogół szkodliwego wpływu ponieważ siły oddziaływania drobnych cząstek są niewielkie w stosunku do siły wiążącej tworzywo ceramiczne, a ponadto zwiększenie objętości może się odbywać kosztem wypełniania porów w wyrobie. Szkodliwa zawartość margli powinna być eliminowana w czasie przygotowywania surowca do produkcji wyrobów przez odpowiednie rozdrobnienie i rozprowadzenie odpowiednich substancji węglanowych. Uszkodzenia w murach budynków istniejących można naprawić dwojako: w murach otynkowanych trzeba usunąć tynk, dokładnie nawilżyć powierzchnię muru wodą i ponownie otynkować; w murach nieotynkowanych uszkodzone wyroby należy wymienić na nowe.

17. Podać przykłady łatwo rozpuszczalnych soli występujących w surowcach ceramicznych i skutki ich występowania w gotowych wyrobach.

Sole rozpuszczalne stanowią szczególnie szkodliwe domieszki glin; należą do nich:

Chlorek sodu NaCl, i siarczany: sodu, magnezu, potasu lub amonu. Pozostając w wypalonych wyrobach łatwo uwadniają się np. pod wpływem deszczu a następnie przy wysychaniu powodują powstawanie szpecących wykwitów i nalotów, a nawet uszkodzeń i zniszczeń konstrukcji ceglanych. Szczególnie niepożądane są: siarczan sodu (puszysty nalot - dopuszczalna zawartość w glinie 0,03%), siarczan potasu (szklisty nalot), siarczan magnezu (krystalizuje ze znaczącym zwiększeniem objętości). Siarczany mogą powstawać także podczas wypalania wyrobów ceramicznych, np. w piecach opalanych węglem bogatym w siarkę powstaje znaczna ilość dwutlenku siarki, zwiększająca się jeszcze, jeżeli w masie ceramicznej znajduje się piryt. Dwutlenek siarki z parą wodną daje kwas siarkawy, który reagując dalej z tlenkiem wapnia lub magnezu tworzy odpowiednie siarczany. Rozpuszczalne siarczany powstają też w wyniku reakcji tlenków siarki ze spalin z obecnymi w glinie krzemianami wapnia, magnezu, sodu i potasu. Na oddziaływanie soli rozpuszczalnych szczególnie narażone są ściany zewnętrzne, mury niedostatecznie izolowane od wody i wilgoci gruntowej, mury podlegające zaciekom z dachów, balkonów, gzymsów, itp.

18. Wyjaśnić jakie badania służą do określenia klas oraz sortymentów cegieł ceramicznych.

Klasy: 3,5; 5; 7,5; 10; 15; 25

- wytrzymałość na ściskanie

Sortymenty (oznaczane kodem liczbowym od 1 - 8):

- gęstość objętościowa w kg/dm3

- istotna jest również nasiąkliwość

Oznakowanie cegły powinno uwzględniać nazwę cegły, numer normy, symbol grupy, symbol rodzaju i typu, kodowe określenie wymiarów, symbol klasy i kodowe określenie asortymentu.

19. Wymienić rodzaje badań przeprowadzanych dla asfaltów.

- penetracja asfaltu

- temperatura mięknienia asfaltu według PiK

- temperatura łamliwości według Fraassa

- temperatura zapłonu według Marcussona

- ciągliwość

- odparowalność

- odparowalność w cienkiej warstwie

- zawartość parafiny

- zawartość składników (stałych ciał obcych) nierozpuszczalnych w benzenie

- zawartość wody

- odczyn wyciągu wodnego oraz zawartość substancji rozpuszczalnych w wodzie

20. Wymienić rodzaje badań przeprowadzanych dla pap.

- sprawdzenie wyglądu zewnętrznego

- sprawdzenie wymiarów

- sprawdzenie dokładności nasycenia impregnatem

- oznaczenie masy składników przez ważenie

- oznaczenie masy składników metodą ekstrakcji

- oznaczenie giętkości

- przesiąkliwości

- nasiąkliwości

- odporności na działanie podwyższonej temperatury

- oznaczenie zawartości części lotnych

- oznaczenie siły zrywającej przy rozciąganiu

- oznaczenie wydłużenia przy zerwaniu

21. Opisać badanie temperatury mięknienia asfaltów.

Odwodniony i stopiony asfalt przesącza się przez sito, dokładnie miesza (usunięcie pęcherzyków powietrza) i wlew w nadmiarze do dwóch pierścieni mosiężnych (średnica 15,8 mm, wysokość 6,4 mm) umieszczonych na metalowej lub szklanej płytce pokrytej mieszaniną gliceryny i dekstryny lub gliceryny z talkiem. Pierścienie z asfaltem pozostawia się na co najmniej 30 min w temperaturze 20+-5C, poczym nadmiar asfaltu ścina się gorącym nożem. Pierścienie z asfaltem umieszcza się w otworach płyty aparatu PiK. W trzecim otworze płyty umieszcza się termometr, tak aby dolny koniec zbiornika rtęci znajdował się na poziomie dolnej powierzchni asfaltu w pierścieniach. Aparat PiK wraz z pierścieniami umieszcza się w naczyniu szklanym (zlewce) o średnicy nie mniejszej niż 85 mm i wysokości nie mniejszej niż 120 mm napełnionej świeżą wodą destylowaną o temperaturze 5+-1C. Wysokość słupa wody nad górną powierzchnią pierścienia powinna wynosić 50 mm. Po 15 min aparat PiK wyjmuje się z naczynia szklanego układa kulki stalowe na środku każdego pierścienia i ponownie umieszcza aparat w naczyniu. Naczynie szklane wraz z aparatem PiK ustawia się na statywie nad palnikiem gazowym. Ogrzewanie prowadzi się tak by przyrost temperatury wody po pierwszych 3 min wynosił 5+/-0,5C na min. Ogrzewanie trwa do momentu gdy mięknący asfalt dotknie dolnej płytki aparatu. Wówczas odczytuje się z termometru temperaturę mięknienia asfaltu.

22. Opisać badanie temperatury łamliwości asfaltów.

Odwodnioną i stopioną próbkę asfaltu przesącza się przez sito dokładnie miesza. Asfalt rozprowadza się równomiernie, zgodnie z normą przedmiotową, na płytce (blaszce) stalowej (40x20x0,15 mm), tak by warstewka asfaltu miała grubość 0,5 mm. Po termostatowaniu płytki z asfaltem przez co najmniej pół godziny w temperaturze pokojowej 23 +/-5oC, umieszcza się ją w urządzeniu do zginania płytek aparatu Fraassa, tak aby blaszka była wygięta powierzchnią, na której rozprowadzony jest asfalt, na zewnątrz. Urządzenie do wyginania płytki umieszcza się następnie w probówce wraz z niewielką ilością środka osuszającego. Termometr umieszcza się w urządzeniu do zginania płytki. Przyrząd w probówce umieszcza się w naczyniu Dewara napełnionym do wysokości nie mniejszej niż 100 cieczą chłodzącą (izooktan, alkohol etylowy ze dwutlenkiem węgla, itp.). Próbkę asfaltu chłodzi się tak aby po pierwszych 3 minutach temperatura obniżyła się o 3oC, a następnie co każde 60 +/- 5 s o 1oC. Początkowa temperatura cieczy oziębiającej powinna wynosić co najmniej o 10oC więcej niż przewidywana temperatura łamliwości badanego asfaltu. Gdy termometr wskaże tę temperaturę, przeprowadza się próbę zginania płytki co 1 minutę, po każdym spadku temperatury o 1oC, obracając korbę równomiernym ruchem z szybkością 1 obrót na sekundę do wyczucia oporu, po czym natychmiast z tą samą prędkością obraca się ją w przeciwnym kierunku aż do wyczucia oporu. Czynność zginania i prostowania płytki powinna trwać nie dłużej niż 22 +/- 2 s. Przy każdej próbie zginania dokonuje się obserwacji powierzchni próbki w świetle odbitym. W czasie oględzin próbki nie należy wyjmować urządzenia do zginania płytki z probówki. W momencie pojawienia się pierwszej rysy lub pęknięcia warstwy badanego asfaltu odczytuję się temperaturę - jest to temperatura łamliwości. Czas od momentu naniesienia warstwy asfaltu na blaszkę nie powinien być dłuższy niż 4 godziny. Za wynik oznaczenia przyjmuje się średnią arytmetyczną z co najmniej 2 wyników pomiarów. Wyniki tych pomiarów (wykonanych przez tego samego wykonawcę, na tym samym przyrządzie, w takich samych warunkach i na tym samym materiale) należy uznać za prawidłowe (przy 95% poziomie ufności), jeżeli nie różnią się między sobą więcej niż 3oC.

23. Opisać badanie penetracji asfaltów.

Stopiony i przesączony przez sito asfalt wlewa się do naczynia penetracyjnego, do wysokości nie wyższej niż 5 mm poniżej krawędzi naczynia , a następnie miesza do usunięcia pęcherzyków powietrza. Przykryte szkiełkiem zegarkowym naczynie penetracyjne z asfaltem pozostawia się na 1 - 1,5 godz. w temperaturze 25+/- 1oC, a następnie na okres 1 - 1,5 godz. umieszcza się w termostacie z wodą lub mieszaniną oziębiającą o temperaturze 25+/-0,1 oC (warstwa wody lub mieszaniny oziębiającej nad powierzchnią asfaltu powinna wynosić co najmniej 10 mm). Naczynie penetracyjne przenosi się do naczynia (krystalizatora) napełnionego wodą o temperaturze 25+/- 0,1 oC.

Badanie wykonuje się przy użyciu penetrometru ręcznego. Naczynie wraz z próbką umieszcza się na stoliku penetrometru, ustawionym poziomo za pomocą śrub na podstawce. Igłę penetracyjną przemywa się rozpuszczalnikiem a następnie osusza. Igłę ustawia się tak, aby jej koniec lekko dotykał powierzchni asfaltu, nie rysując jej. Igła powinna być ustawiona w miejscu oddalonym od krawędzi i środka naczynia co najmniej 10 mm. Pręt dosuwa się do sworzenia, nastawia tarczę na punkt zerowy i uruchamia sekundomierz (czas zagłębiania igły w badaną próbkę asfaltu powinien wynosić 5 s). Następnie ponownie dosuwa się pręt do sworzenia i odczytuje wartość penetracji.

Po przemyciu igły powtarza się pomiary (minimum 3 razy ) w miejscach oddalonych od poprzednich nakłuć co najmniej 10 mm. Za wynik badania przyjmuje się średnią arytmetyczną z co najmniej 3 wykonanych pomiarów; najmniejszy i największy z nich nie różnią się między sobą więcej niż o wartości:

- penetracja: 0 - 50; powtarzalność 2; odtwarzalność 4

- penetracja: 51 - 150; powtarzalność 4; odtwarzalność 6

- penetracja: 151 - 250; powtarzalność 6; odtwarzalność 12

- penetracja: powyżej 250; powtarzalność 3% średniej arytmetycznej; odtwarzalność 6% średniej arytmetycznej

24. Opisać sposób oznaczania ścieralności materiałów kamiennych.

Przygotowaną próbkę należy umocować w uchwycie maszyny w taki sposób aby cała powierzchnia próbki przeznaczona do ścierania przylegała do powierzchni tarczy. Następnie próbkę obciążyć siłą 300N. Powierzchnię tarczy na całej długości pasa ścierania pokryć równomiernie proszkiem elektrokorundowym w ilości 20 g. Następnie uruchomić tarczę. Po każdych 22 obrotach tarczę należy zatrzymać i zmieść starty materiał wraz z proszkiem. Nasypać ponownie 20g proszku ściernego na tarczę w pasie ścierania próbki i uruchomić tarczę. Po każdych 110 obrotach tarczy próbkę należy wyjąć z uchwytu i obrócić o 90o wokół osi pionowej w stosunku do poprzedniego położenia. Po 440 obrotach tarczy należy zmierzyć wysokość próbki suwmiarką z dokładnością do 0,1 mm i zważyć próbkę z dokładnością do 0,01 g.

Obliczanie ścieralności

1. Na podstawie straty wysokości-ścieralność S należy obliczyć dokładnością do 0,1mm jako różnicę średniej wysokości próbki przed i po badaniu, wg wzoru

![]()

![]()

K1, K2,K3,K4 - różnice wysokości próbki, mierzone przy krawędzi próbki wzdłuż prostych prostopadłych do przyjętej podstawy;

2. Na podstawie straty masy - ścieralność S należy obliczyć z dokładnością do 0,1 mm wg wzoru

![]()

M - strata masy próbki po 440 obrotach tarczy [g]

F - powierzchnia próbki poddana ścieraniu [mm2]

Gp - gęstość pozorna próbki [g/mm3]

Poszczególne wyniki badania ścieralności każdej badanej próbki nie powinny różnić się więcej niż o 30% od wyniku końcowego. Za wynik końcowy oznaczenia przyjąć średnia arytmetyczną wszystkich wyników badanych próbek.

25. Wymienić rodzaje badań właściwości fizykomechanicznych materiałów skalnych przeznaczonych na płyty posadzkowe zewnętrzne oraz badań materiałów skalnych na płyty posadzkowe wewnętrzne.

Rodzaje badań płyt posadzkowych wewnętrznych

-wytrzymałość na ściskanie w stanie powietrzno suchym

-nasiąkliwość

-ścieralność na tarczy Boehmego w stanie powietrzno suchym

Rodzaje badań płyt posadzkowych zewnętrznych

-wytrzymałość na ściskanie w stanie nasycenia wodą

- wytrzymałość na ściskanie po badaniu mrozoodporności

-ścieralność na tarczy Boehmego w stanie nasycenia wodą

-nasiąkliwość

-mrozoodporność

-odporność na niszczące działanie atmosfery

26. Jakim testom poddawane są szyby budowlane bezpieczne oraz o zwiększonej odporności na włamanie. Podać zasady stosowanych testów.

Dla większości szkieł o właściwościach ochronnych przyjęła się ogólna nazwa szkło bezpieczne. Ustanowiona natomiast w Polsce norma PN - EN 536:2000 wprowadza pojęcie szyb ochronnych według normy są to wyroby ze szkła z dodatkiem lub bez tworzyw sztucznych o budowie pojedynczej lub warstwowej, których poszczególne warstwy mają ten samą grubość na całej powierzchni. Najcieńsze mają grubość 5mm a najgrubsze 80 mm i więcej. Są wyrobami na ogół o budowie warstwowej. Szkło warstwowe jest to zestaw składający się z jednej lub z wielu płyt szkła i jednej lub wielu płyt z oszkleniowego tworzywa sztucznego oraz jednej lub wielu międzywarstw z folii lub żywicy syntetycznej lub żelu.

Wymagane właściwości techniczne:

- Odporność na działanie wysokiej temperatury, na wilgoć, na promieniowanie słoneczne - oceniana na podstawie zachowania się próbek szkła w warunkach działania przez dłuższy czas odpowiednio wysokiej temperatury (100C przez 2 godz.) w wilgoci (przechowywanie nad wodą o temperaturze 50C przez 2 tygodnie) oraz promieniowania symulującego promieniowanie słoneczne. Zmiany właściwości szkła są oceniana na podstawie pojawienia się pęcherzyków, rozwarstwienia, zmętnienia (wady te są niedopuszczalne), w przypadku badania odporności na promieniowanie - wystąpienia zmiany przepuszczalności światła ( dopuszcza się zmniejszenie przepuszczalności najwyżej 10%).

Współcześnie stosowane technologie produkcji szkła i jego przetwarzania oraz łączenia tafli szklanych pozwalają nadawać szkłu doskonałe właściwości ochronne wymagane przez wymagane przepisy budowlane i zdrowotne w zakresie ochrony przed uderzeniami, ogniem, hałasem z zewnątrz, przed promieniowaniem X.

Klasyfikacje i wymagania (testy) dotyczące szyb o podwyższonej odporności:

Swobodny spadek kuli na powierzchnie szyby zamontowanej w ramie (kula stalowa o masie 4,1 kg, liczba uderzeń 1 - 3, wysokość spadku 1,2 - 9m, w zależności od klasy szyby)

Wycinanie otworu uderzeniami siekiery, energia pojedynczego uderzenia 300 - 350 J (siekiera testowa o masie 2 kg, liczba uderzeń 20 - 70, w zależności od klasy szyby)

Szyby kuloodporne - Procedura badawcza (DIN 52 290) przewiduje, że szyba o wymiarach 50x50 powinna wytrzymać uderzenia trzech pocisków trafiających w naroża trójkąta o boku 125 mm (Szyby kuloodporne i antywłamaniowe są szybami pancernymi)

Szkło warstwowe - ognioodporne i ognioochronne

- określenie klasy szczelności ogniowej na płomienie i gazy E (szczelność ogniowa oznacza, że w ciągu określonego czasu przez przegrodę nie przedostają się płomienie i gazy, dana przegroda musi stanowić barierę mechaniczną dla ognia i dymu)

- określenie klasy izolacji cieplnej podczas pożaru I (izolacyjność ogniowa oznacza że nie ogrzewana powierzchnia przegrody nie nagrzeje się bardziej niż do 140C <w niektórych punktach dopuszczalna jest wyższa temperatura> przegroda musi stanowić nieprzenikalną barierę dla promieniowania termicznego od pożaru)

- określenie klasy W (ograniczenia maksymalnego dopływu ciepła, które oznacza że w odległości 1m od przegrody natężenie promieniowania cieplnego nie przekroczy określonej wartości

27. Wymienić rodzaje badań wykonywanych dla kształtek szklanych.

-sprawdzenie opakowania

-sprawdzenie kształtu i wymiarów![]()

-oględziny zewnętrzne

-sprawdzenie masy

-sprawdzenie odporności na nagłe zmiany temperatury i szczelności spawu

-sprawdzenie zdolności rozpraszania światła

-sprawdzenie wytrzymałości na uderzenie

-sprawdzenie wytrzymałości na ściskanie

![]()

28. Wymienić rodzaje badań przeprowadzanych dla polistyrenu ekspandowanego.

Sprawdzenie wyglądu zewnętrznego [barwa, wady powierzchni]

Sprawdzenie wymiarów

Oznaczenie chłonności wody [nasiąkliwość]

Oznaczenie współczynnika przewodności cieplnej

Badanie zmian liniowych w temperaturze +70ºC [stabilność wymiarów]

Oznaczenie odporności na obniżone i podwyższone temperatury

Oznaczenie zdolności samogaśnięcia styropianu

Oznaczenie wytrzymałości na ściskanie [naprężenie ściskające przy 10% odkształceniu względnym]

Sprawdzanie gęstości pozornej

Sprawdzanie wytrzymałości na rozrywanie siłą prostopadłą do powierzchni

Sprawdzanie spoistości płyt styropianowych

Sprawdzenie zachowania pod punktowym obciążeniem

Absorpcja wody przy długotrwałej dyfuzji

Pełzanie przy ściskaniu

29. Wymienić rodzaje badań przeprowadzanych dla powłok malarskich

Sprawdzenie wyglądu zewnętrznego powłoki

Sprawdzenie wyglądu zewnętrznego powłoki w obniżonej temperaturze

Sprawdzenie odporności na wycieranie

Sprawdzenie odporności na szorowanie

Sprawdzenie krycia jakościowego

Sprawdzenie przyczepności do podłoża

Oznaczenie współczynnika nasiąkliwości powierzchniowej

Oznaczenie oporu dyfuzyjnego względnego

Sprawdzenie odporności na uderzenie za pomocą aparatu Du Ponta

Badanie odporności na zarysowanie

Sprawdzenie ścieralności

30.Podać zasadę badania lepkości farb kubkiem Forda.

Do badania lepkości umownej stosowana jest metoda, która polega na pomiarze czasu wypływu badanego materiału przy użyciu określonego naczynia pomiarowego. Wyniki oznaczeń są zależne zarówno od specyficznych właściwości badanego materiału, jak i warunków prowadzenia pomiaru. Wyniki pomiaru czasu wypływu są powtarzalne tylko w przypadkach produktów mających charakter cieczy newtonowskich lub prawie newtonowskich. Norma wyszczególnia trzy kubki wypływowe o podobnych wymiarach, ale mające różne otwory: 3, 4 i 6 mm. Metodę tę stosujemy jedynie w przypadku produktów, dla których przerwanie się strumienia wypływowego z otworu kubka może być określane jednoznacznie. Czas wypływu to czas, jaki upływa od momentu, gdy badany produkt zaczyna wypływać z otworu pełnego kubka, do momentu, gdy wypływający strumień przestaje być ciągły przy otworze. Wpływ temperatury na czas wypływu jest bardzo ważny i zależy od typu produktu. Do celów arbitrażu międzynarodowego ważne jest znormalizowanie temperatury próby (23 +/- 0,5ºC). Dopuszcza się przeprowadzenie w innej, lecz uzgodnionej temperaturze (przy zapewnieniu wahań temperatury nie większych niż 0,5ºC w czasie badania). W celu uzyskania żądanej dokładności pomiarów, należy dla danego produktu wybrać taki kubek wypływowy, z którego czas wypływu byłby większy od 20 s. Wstępne sprawdzenie wykonuje się w celu określenia zdolności produktu do przeprowadzenia badania, tzn. czy zachowuje się on jak ciecz newtonowska lub prawie newtonowska. W tym celu należy dobrze ujednorodnić produkt, napełnić nim kubek i po upływie 5 s od napełnienia kubka usunąć palec z otworu zatykającego. Następnie należy powtórzyć pomiar pozostawiając produkt w kubku przez 60 s przed usunięciem palca. Jeśli drugi wynik różni się od pierwszego o więcej niż 10% produkt ten powinien być uznany za nie newtonowski, a więc nieodpowiedni do pomiaru tą metodą. Jeżeli produkt spełnia powyższe wymagania przechodzi się do pomiaru czasu wypływu. Zatykając otwór palcem, należy napełnić kubek próbką (przesączoną przez odpowiednie sito). Nadmiar próbki wraz z ewentualnymi pęcherzykami powietrza należy usunąć linijką lub szklaną płytką. Pod kubkiem wypływowym umieścić naczynie tak aby odległość między otworem kubka a powierzchnią ściekającej próbki była nie większa niż 100 mm. Usunąć palec z otworu, włączając jednocześnie czasomierz. Czas wypływu należy mierzyć z dokładnością do 0,5 s do pierwszego przerwania strumienia wypływającej próbki. Za wynik przyjmuje się średnią z dwóch pomiarów, nie różniących się więcej niż o 5% od ich średniej. Jeśli dwa oznaczenia różnią się więcej niż o 5% od ich średniej wartości, należy wykonać trzecie oznaczenie. Jeśli trzecie oznaczenie i jedno z dwóch poprzednich oznaczeń nie różnią się o więcej niż o 5% od ich średniej wartości, należy wyeliminować poprzedni wynik. Jako wynik przyjąć średnią arytmetyczną dwóch wybranych oznaczeń.

2

Wyszukiwarka

Podobne podstrony:

slonecki - opracowane pytania, UTP-ATR, Materiały niemetalowe prof. Ławrynowicz, Na zaliczenie

pytania i odpowiedzi (exam), materiały na uczelnię I semestr, egzaminy

Edukacja wczesnoszkolna pytania opracowanie pytań na egzamin

opracowanie na materiały

sciaga na materialy, PWR WME W9, Frydman, Materiałoznawstwo, Materiałoznastwo, Materiałoznastwo, Mat

Przykładowe pytania i opracowania na egzamin, Opracowania

Pytania z egzaminu (2007), MATERIAŁY NA STUDIA, INŻYNIERIA PROCESOWA, INZYNIERIA PROCESOWA (wykłady)

Wiertnictwo i Geoinżynieria, geologia, AGH, SzM, PYTANIA NA EGZ KONCOWY, Pytania opracowane

Pytania opracowane na Matysiaka, Politechnika Poznańska ZiIP, I semsetr, OP

Przykładowe pytania i opracowania na egzamin, Pytania

pytania na materialy egz, Studia, V rok, V rok, IX semestr, Materiałoznawstwo

ubytkowa, Studia PWr W-10 MBM, Semestr V, Obróbka Ubytkowa, Kolokwium, pytania, opracowania, Pytania

PYTANIA OPRACOWANE BO(1), Bo, Dla Kluski fajne rzeczy na egz z BO

Pytania opracowane na zaliczenie, Akademia Morska, VII semesrt

Pytania opracowane na zaliczenie, Akademia Morska, Rok I, Semestr I, Zarządzanie, Zarządzanie

Odpowiedzi na pytania z egz, Inżynieria Materiałowa

pytania na materiaoznawstwo, Materiałoznawstwo

matbudy na kolosa, matbudy1

więcej podobnych podstron