CCF20091007�007

Gdy badana powierzchnia nie jest płaska, wynik pomiaru jest obarczony błędem związanym z nadmiarem lub brakiem materiału w obszarze badanym. Tłumaczy to w sposób wyczerpujący rys. 5.2a oraz 5.2b.

W przypadku skomplikowanego kształtu przedmiotu należy stosować odpowiednie podpory. Na rysunku 5.2c,d i e przedstawiono przykładowo 3 podpory umożliwiające pomiary twardości wałka (rys. 5.2c), cienkościennej powłoki stożkowej (rys. 5.2d) oraz pełnego stożka (rys. 5.2e).

Ponieważ przy pomiarze twardości metodą Brinella działają siły powodujące duże odkształcenia materiału wokół odcisku, norma stawia także wymagania dotyczące grubości przedmiotu w miejscu pomiaru, jak i odległości między sąsiednimi odciskami, by każdy nowy pomiar był dokonywany poza strefą materiału zniekształconego poprzednimi odciskami. Grubość próbki powinna być taka, aby na powierzchni przeciwległej do odcisku nie powstało miejscowe odkształcenieiGrubość ta powinna być równa co najmniej 10-krotncj głębokości odcisku, którą można obliczyć ze wzoru:

mm,

0,102 F tcDHB

I

gdzie F N jest siłą, D mm — średnicą kulki, HB — twardością w jednostkach Brinella (jeżeli siłę F wyrażamy w kilogramach, należy w liczniku opuścić współczynnik 0,102). Dla znalezienia minimalnej wymaganej grubości próbki można się posłużyć odpowiednimi wykresami zawartymi w normie.

Przy twardościach powyżej 35 HB odległość między środkami dwóch sąsiednich odcisków powinna być większa niż 4d, odległość zaś między środkiem odcisku a krawędzią badanego przedmiotu równa 2,5d, gdzie d mm jest średnicą odcisku. Jeżeli twardość przedmiotu jest mniejsza od 35 HB, należy tę odległość odpowiednio zwiększyć do 6d oraz 3d. ,

Powierzchnia przedmiotu badanego w miejscu pomiaru powinna być wygładzona i oczyszczona ze zgorzeliny i smaru itp. Przy wygładzaniu należy jednak wystrzegać się zmiany twardości przez nagrzanie albo zgniot. Dopuszcza się ślady obróbki mechanicznej, jeżeli nie wpływają one na dokładność pomiaru średnicy odcisku. Najmniejszy dopuszczalny promień krzywizny badanej powierzchni przedmiotu wynosi 3D.

W związku z tym, że wynik pomiaru zależy ód czasu zwiększenia obciążenia do maksymalnej jego wartości i od czasu trwania pełnego obciążenia, norma wymaga, aby kulkę obciążać równomiernie do żądanej siły w ciągu 10 s, a czas działania całkowitej siły powinien wynosić:

— dla stali i żeliwa od 10 do 15 s,

— dla innych metali o twardości ^ 32 HB — 30 s,

— dla innych metali o twardości < 32 HB — 60 s.

5.3.3. Pomiar odcisku

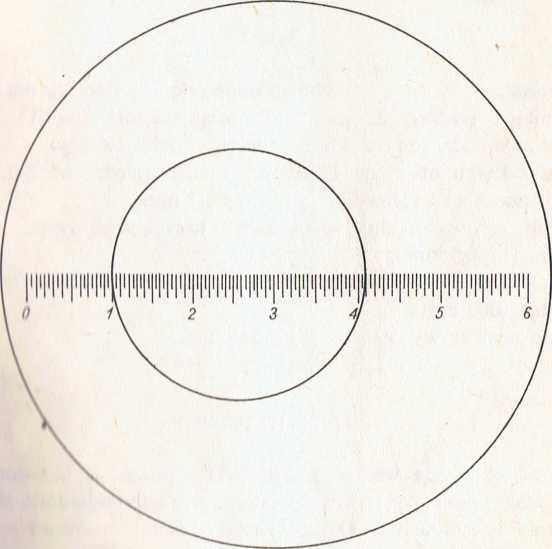

Śi(-(lnicę odcisku należy mierzyć w dwóch wzajemnie prostopadłych kic-i mik mli i przyjąć do obliczenia twardości wartość średnią. Przy twardości I lit 100 wynik należy podawać z dokładnością do 1 HB, przy twardościaeh llll 10 100 - z dokładnością do 0,5 HB, a przy twardościaeh HB < 10

dok ludnością do 0,1 HB.

I tuk ludność otrzymanego wyniku zależy od dokładności pomiaru średnicy i id< i I u Przyrząd pomiarowy powinien umożliwiać jej pomiar z dokładnością du 0 I) przy badaniach rozjemczych, w przypadku zaś badań kontrolnych z di>kludnością do 0,01 mm przy średnicy odcisku d = 2,5 mm oraz z do-I.ludnością do 0,05 mm przy badaniach odbiorczych przy średnicy odcisku il 2,5 mm.

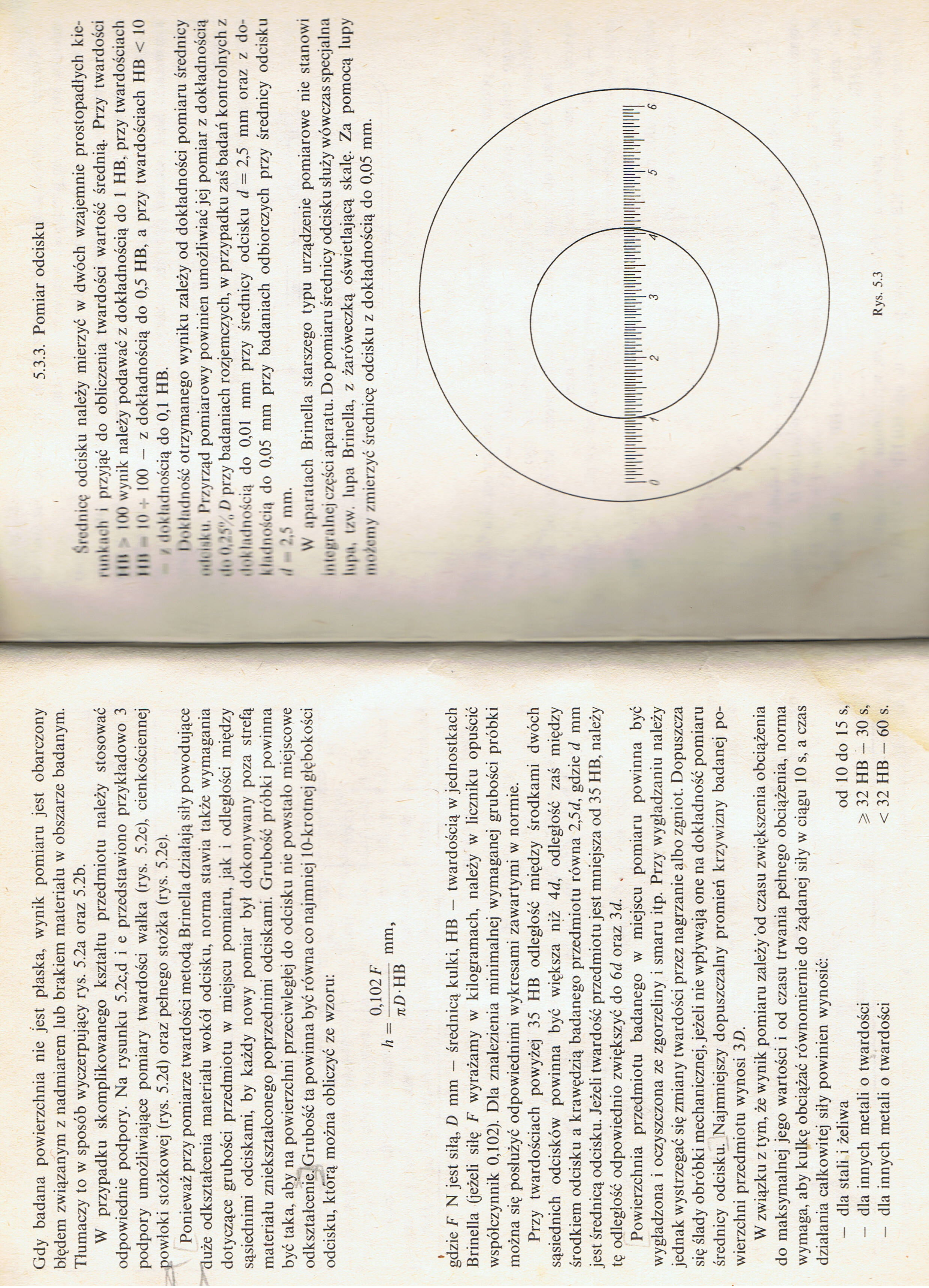

W aparatach Brinella starszego typu urządzenie pomiarowe nie stanowi inlcgi alncj części aparatu. Do pomiaru średnicy odcisku służy wówczas specjalna łupu. Izw. lupa Brinella, z żaróweczką oświetlającą skalę. Za pomocą lupy inn/i niy zmierzyć średnicę odcisku z dokładnością do 0,05 mm.

Rys. 5.3

Wyszukiwarka

Podobne podstrony:

skanuj0043 Gdy badana powierzchnia nie jest płaska, wynik pomiaru jest obarczony błędem związanym z

skanuj0043 Gdy badana powierzchnia nie jest płaska, wynik pomiaru jest obarczony błędem związanym z

skanuj0043 Gdy badana powierzchnia nic jest plaska, wynik pomiaru jest obarczony błędem związanym z

DSCN2411 (3) d) Gdy badana powierzchnia nie jest plaska, wynik pomiaru jest obarczoin błędem związan

47207 skanuj0043 Gdy badana powierzchnia nic jest plaska, wynik pomiaru jest obarczony błędem związa

47207 skanuj0043 Gdy badana powierzchnia nic jest plaska, wynik pomiaru jest obarczony błędem związa

fotografowanie architektury dsr.e rozjaśnienia czy przyciemnienia partii obrazu, wreszcie w przy Ku

skanuj0225 (3) 238 PHP i MySQL dla każdego 3. W przypadku gdy zmienna załogowany nie jest ustawiona,

Kant a filozofia idealizmu niemieckiego 67 tylko wówczas, gdy jednocześnie świadomość nie jest

img096 (2) Gdy produkt biosyntezy nie jest wydzielany na zewnątrz komórek niszczenie ścian komó

134 Monika Jeziorska gdy znany jest rozkład prawdopodobieństwa zdarzeń, a gdy taki rozkład nie jest

img096 (2) Gdy produkt biosyntezy nie jest wydzielany na zewnątrz komórek niszczenie ścian komó

skan0060 Termodynamika chemiczna 63 Gdy to założenie nie jest spełnione, to do powyższej sumy należy

CCF20090522�121 244 Odczytać rzeczywistość nie jest prawdą, jakoby ważnym wiadomościom nie towarzysz

CCF20090605�034 pogląd, że idea, pojęcie albo teoria nie jest niczym innym niż schematem lub planem

CCF20090702�134 268 Sens byda nie jest mimo wszystko oddzielone od bytu, gdyż właśnie w tekście, któ

więcej podobnych podstron