choroszyA2

412

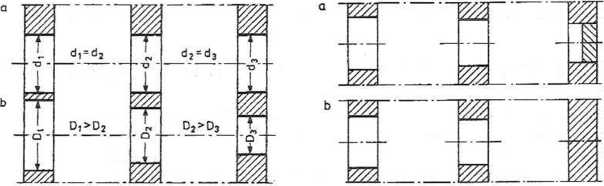

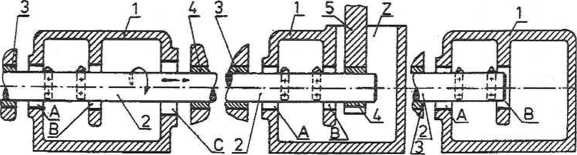

dodatkowy otwór tylko po to, aby stworzyć warunki przelotowej obróbki (rys. 20.3). Otwory nieprzelotowe nie pozwalają bowiem na drugostronne prowadzenie wytacza-dla (rys. 20.4c), co bardzo utrudnia obróbkę dokładną lub zmusza do stosowania w przyrządach i uchwytach wytaczarskich specjalnych wsporników (część nr 5 na rys. 20.4b). Wsporniki takie można zastosować w bardzo nielicznych przypadkach, gdyż zazwyczaj nie ma na nie miejsca w obrabianych przedmiotach lub jest nieodzowne wykonanie w obrabianym korpusie bocznego otworu Z.

5. W korpusach mających więcej niż jedną oś z zasadniczymi otworami stopniowanie średnic powinno się odbywać w jednym kierunku, co umożliwia obróbkę przy jednym ustawieniu przedmiotu (rys. 20.5). Jak już wspomniano w dziale 2.1.1, dotyczącym technologiczności konstrukcji, inaczej przedstawia się sprawa obróbki na wytaczarkach dwuwrzecionowych (np. w liniach obróbczych). W takich przypadkach zasady 4 i 5 nie obowiązują.

6. Wewnątrz korpusu nie należy projektować otworów większych niż otwory zewnętrzne (rys. 20.6). Konstrukcja taka zmusza do ustawienia narzędzia na wymiar wc-

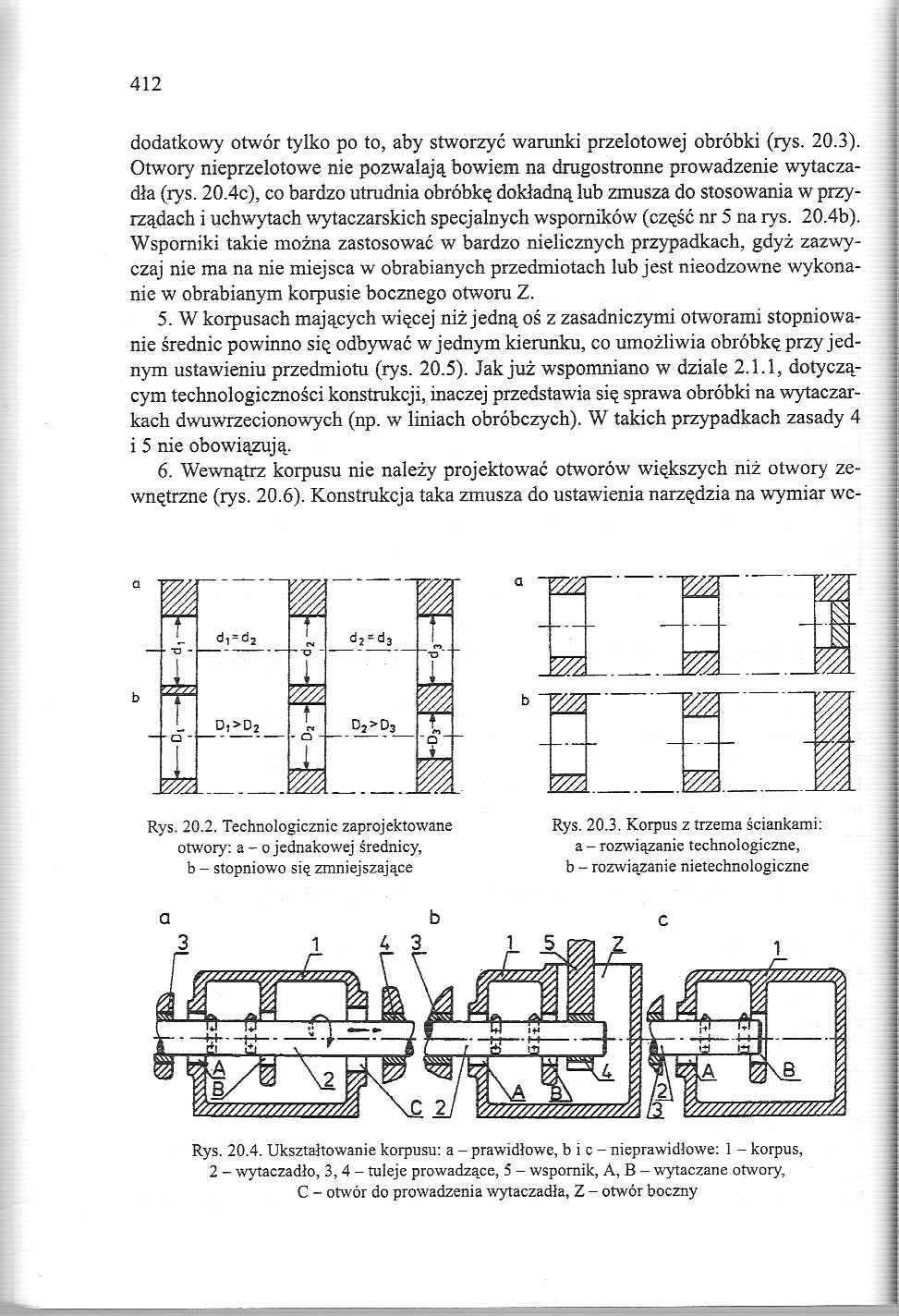

Rys. 20.2. Technologicznie zaprojektowane otwory: a-o jednakowej średnicy, b - stopniowo się zmniejszające

Rys. 20.3. Korpus z trzema ściankami: a - rozwiązanie technologiczne, b - rozwiązanie nietechnologiczne

Rys. 20.4. Ukształtowanie korpusu: a - prawidłowe, b i c - nieprawidłowe: ł - korpus, 2 - wytaczadło, 3,4- tuleje prowadzące, 5 - wspornik, A, B - wytaczane otwory,

C - otwór do prowadzenia wytaczadła, Z - otwór boczny

Wyszukiwarka

Podobne podstrony:

55 (314) czyną tego wszystkiego. Znów leżałem prawie cały dzień w łóżku. Do resortu poszedłem tylko

tylko po to aby je sprzedać - zyski są co prawda nieco mniejsze, ale pozwalają pokryć w pewnym stopn

Wypowiedź reklamowa jest tworzona tylko po to, aby przekonać nas do zakupu towaru lub skorzystania z

skanuj0025 (165) 58 warła tylko po to, by uspokoić martwiącego się o jej przyszłość ojca. Kiedy nowy

IMGC83 Drzewo zasadzić można po to, aby dawało cień, ale także można je traktować jako narządzie do

cy, którzy przyjmują odpowiedzialność za dany proces, muszą mieć odpowiednie kwalifikacje po to, aby

Informacje uzupełniające w sprawozdaniu finansowym jednostki... 241 funkcjonują one po to. aby osiąg

Współczesne instytucje specjalizują się w wytwarzaniu potrzeb po to, aby je później realizować. Osią

IMGE42 2M Janusz Mucha oraz po to, aby się ratować przed śmiercią, starają się w różny sposób o to,

LastScan8 (10) 198 Autor ten pisze, że jego syn zajmował się odrysowywaniem pejzaży ogrodów w Boguro

więcej podobnych podstron