DSCF2130 (2)

z -

v_ -

90 . pF-''

Na chropowatość powierzchni wpływa również stan ostrza, a w szczególności szczerbatość krawędzi skrawających. Zmiana chropowatości wynika tu głównie z oddziaływania stereometrycznego ostrza. Ponieważ zużycie powierzchni przyłożenia oraz zarys krawędzi ostrza nie są Jednakowe przy obróbce różnych materiałów (patrz część 5 skryptu) zatem zmiany ilościowe wartości. AR w czasie skrawania są różne w (zależności od parametrów skrawania i materiału obrabianego.

Przebieg Jakościowy wpływu zużycia ściernego ostrza hp(VB) na chropowatość powierzchni obrazuje rys. 4.12. Ze wzrostem zużycia ostrza hp (VB) w procesie skrawania wysokość chropowatości powierzchni obrobionej , może się zmieniać monotonicznie lub niemonotonicznie. Charakter zmian funkcji R . f(hp) (krzywe ABC na rys. 4.12) zależny Jest od1, zmian cech stereometry-cznych ostrza w wyniku procesu zużycia.

-Na chropowatość powierzchni szlifowanych natomiast wpływają następujący główne czynniki związane z:

- materiałem obrabianym (skład chemiczny i struktura materiału), ściernicą (rodzaj i wielkość ziaren ścierniwa, spoiwo, twardość, sposób ostrzenia ściernicy, zużycie ściernicy),

- warunkami skrawania (prędkośćj obwodowa ściernicy, prędkośćJ przedmiotu, posuw, głębokość skrawania, liczba przejść wyiskrzających, płyn obróbkowy),

Podobnie Jak w obróbce wiórowej narzędziami wieloostrzowymi chropowatość powierzchni przy szlifowaniu związana Jest głównie z posuwem na ostrze (ziarno) p„ ściernicy.

Z

Dla uproszczonego modelu ściernicy można napisać

(4.13)

gdzies^D - średnica ściernicy modelowej w mm,

liczba ostrzy równomiernie rozmieszczonych w przekroju prostopadłym do osi ściernicy na jej obwodzie,

^ prędkość obwodowa przedmiotu przy szlifowaniu obwodowym lub prędkość posuwu wzdłużnego p^ przedmiotu (przy szlifowaniu wzdłużnym płaszczyzny) w m/min, v - -.prędkość obwodowa ściernicy w m/s,

lt - średnia teoretyczna odległość między sąsiednimi ziarnami ściernicy w mm, zależna od struktury ściernicy 1 wielkości ziarna (ziarnistości) ścierniwa [4.2].

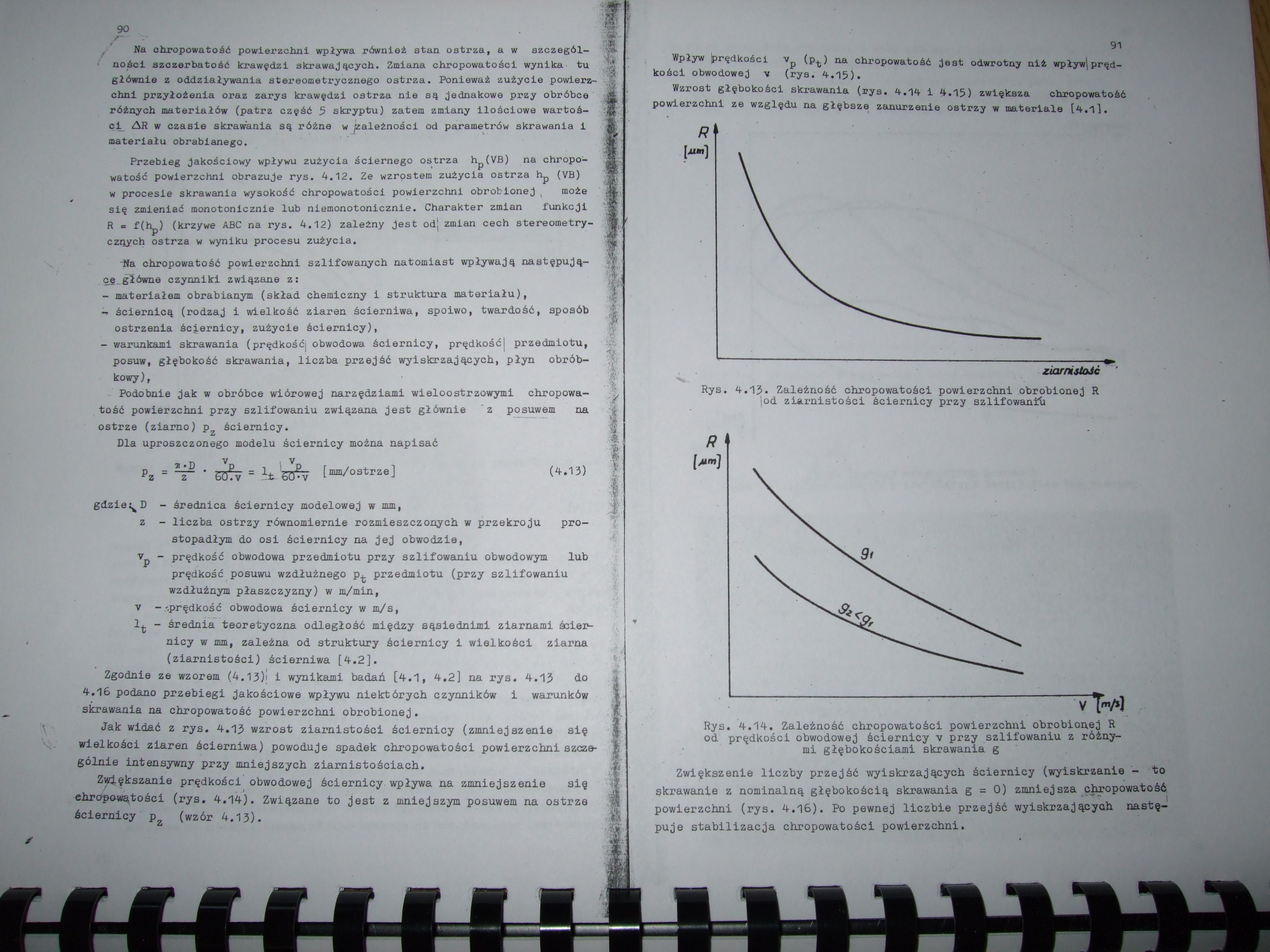

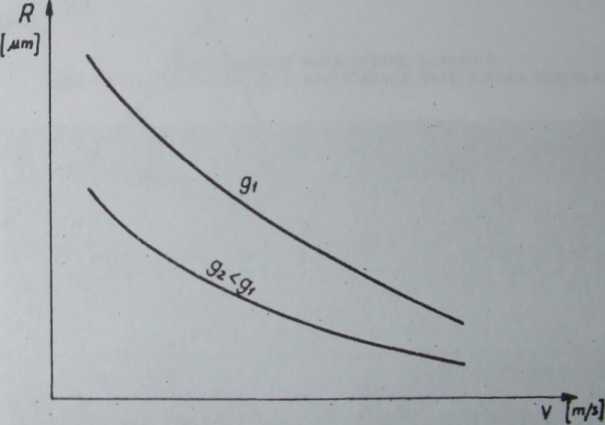

Zgodnie ze wzorem (4.13)1 i wynikami badań [4.1, 4.2] na rys. 4.13 do 4.16 podano przebiegi Jakościowe wpływu niektórych czynników i warunków skrawania na chropowatość powierzchni obrobionej.

Jak widać z rys. 4.13 wzrost ziarnistości ściernicy (zmniejszenie się wielkości ziaren ścierniwa) powoduje spadek chropowatości powierzchni szczególnie intensywny przy mniejszych ziaraistościach.

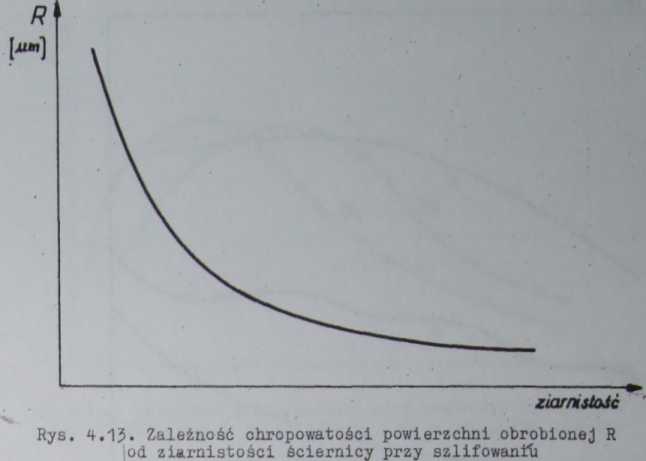

Zwiększanie prędkości obwodowej ściernicy wpływa na zmniejszenie się ehrdpew^tości (rys. 4.14). Związane to jest z mniejszym posuwem na ostrze ściernicy p (wzór 4.13).

Wpływ [prędkości vp (p^) na chropowatość jest odwrotny niż wpływj prędkości obwodowej v (rys. 4.15).

Wzrost głębokości skrawania (rys. 4.14 i 4.15) zwiększa chropowatość powierzchni ze względu na głębsze zanurzenie ostrzy w materiale (4,1j.

Rys. 4.14. Zależność chropowatości powierzchni obrobionej R od prędkości obwodowej ściernicy v przy szlifowaniu z różnymi głębokościami skrawania g

Zwiększenie liczby przejść wyiskrzających ściernicy (wyiskrzanie - to skrawanie z nominalną głębokością skrawania g = 0) zmniejsza chropowatość powierzchni (rys. 4.16). Po pewnej liczbie przejść wyiskrząjącyah następuje stabilizacja chropowatości powierzchni.

Wyszukiwarka

Podobne podstrony:

90 Na chropowatość powierzchni wpływa również stan ostrza, a w szczegól ności szczerbatość krawędzi

skanuj0016 90 2fa chropowatość powierzchni wpływa również stan ostrza, a w szczególności szczerbato

DSCF2129 (2) 88 Zmniejszenie niekorzystnego wpływu narostu na chropowatość powierzchni można dokonać

88 Zmniejszenie niekorzystnego wpływu narostu na chropowatość powierzchni można dokonać przez

toczenie wyniki zesII Zadanie laboratoryjne 3. Określić wpływ posuwu i promienia naroża na chropowat

Obraz0213 213 r wymiarową przedmiotu oraz na chropowatość powierzchni, a także zwiększa zużycie diam

Jest mocny i trwały, odporny na wilgoć Ze względu na chropowaty powierzchny, łatwo się go tynku*# Bl

DSCF2131 (2) Hys. 4.15. Zależność chropowatości powierzchni obrobionej R od prędkości obwodowej lub

DSCF2133 (2) 96 - dokonać pomiarów chropowatości powierzchni po szlifowaniu i wyis

DSC02773 Na przekaźnictwo nerwowe wpływają również: 1. 1.1/ki prpfjdowr

skanuj0014 38 Zmierzenie niekorzystnego wpływu narostu na chropowatość powierzchni można dokonać prz

DSC06269 Zapotrzebowanie energetyczne Na tc czynniki wpływają - Płeć. stan hormona

P1040081 (3) polegają na subiektywnym porównaniu chropowatości powierzchni wzorców i próbki, wzroki

więcej podobnych podstron