5396518272

Współczesne materiały kompozytowe. Wybrane kierunki rozwoju nowych technologii 203

tych nowoczesnych technologii całkowicie spełniają najsurowsze wymagania wytrzymałościowe.

1. KLASYFIKACJA MATERIAŁÓW KOMPOZYTOWYCH

Pojęcie „kompozyt” (łac. compositus - złożony) oznacza materiał wytworzony w sposób sztuczny, złożony co najmniej z dwóch faz, tworzący strukturę niejednorodną materiałowo [1]. W skład kompozytu mogą wchodzić dowolne materiały (metale, ceramika, szkło itd.). Dzięki odpowiednim kombinacjom składników kompozytowych otrzymujemy materiał kompozytowy o wymaganych właściwościach i parametrach, które indywidualnie - w przypadku pojedynczego materiału -nie mogłyby zostać osiągnięte (lub osiągnięcie ich nie niosłoby wymiernych korzyści). Można wskazać, że tak silny nacisk na rozwój kompozytów zależy od dwóch głównych czynników - pierwszy z nich to przede wszystkim niska waga struktury. Drugim z czynników są doskonałe właściwości mechaniczne i wytrzymałościowe powstałej struktury: wysokie współczynniki na rozciąganie, odporność na udary, rozpraszanie energii, odporność ogniowa czy sztywność konstrukcji. Każdy kompozyt składa się minimum z dwóch faz: fazy ciągłej (tzw. osnowy lub matrycy) oraz fazy rozproszonej zwanej także zbrojeniem [2]. Dokonując podziału kompozytów ze względu na materiał matrycy, wyróżniamy:

- osnowy metaliczne (MMC - metal matrix composites),

- osnowy ceramiczne (CMC - ceramic matrix composites),

- osnowy polimerowe (PMC - polymer matrix composites).

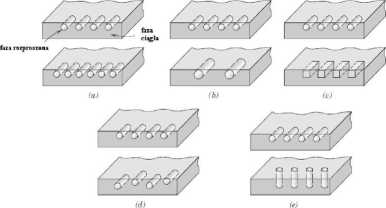

Cechy powstałego kompozytu są funkcją składowych cech poszczególnych faz, jednakże w zależności od położenia i typu fazy rozproszonej uzyskujemy różnorodne cechy wynikowe. Na rysunku 1 przedstawiono schematy zróżnicowanej geometrii fazy rozproszonej.

Rys. 1. Schematy różnorodnej geometrii oraz cech przestrzennych fazy rozproszonej wpływającej na cechy powstałego kompozytu [2]: a) koncentracja, b) rozmiar, c) kształt, d) rozłożenie, e) orientacja

Wyszukiwarka

Podobne podstrony:

Współczesne materiały kompozytowe. Wybrane kierunki rozwoju nowych technologii 211 ściowe, z drugiej

Współczesne materiały kompozytowe. Wybrane kierunki rozwoju nowych technologii 205 Rolę fazy ciągłej

Współczesne materiały kompozytowe. Wybrane kierunki rozwoju nowych technologii 207 Przyjęcie dla ust

Współczesne materiały kompozytowe. Wybrane kierunki rozwoju nowych technologii 2093. KOMPOZYTY - MAT

WSTĘP We współczesnym świecie rozwój nowych technologii nieuchronnie prowadzi do daleko idących zmia

funkcjonuje jako żywy stan kultury). W „metakulturze nowości”, dzięki rozwojowi nowych technologii,

- otoczenie technologiczne - dynamika rozwoju nowych technologii -

• szybki rozwój nowych technologii, zwłaszcza technologii informacyjnych i

będą prowadzone w szybszym tempie. Dlatego też ważne jest czerpanie korzyści z rozwoju nowych techno

Poprzez rozwój nowych technologii, recyklingu odpadów oraz wytwarzanie zaawansowanych produktów prze

•otoczenie technologiczne: postęp techniczny, rozwój nowych technologii, wydatki na badania, dostęp

• czy rozwój nowych technologu zagraża naszemu funkcjonowaniu, naszym produktom/ usługom ? •

* ciągły przepływ materiałów: just in time. Rozwój nowych produktów i wprowadzanie

Materiały pomocnicze dla studentów II roku studiów Wydziału Nowych Technologii i Chemii WAT o kierun

100A48 Kierunki rozwojuA. NOWE MATERIAŁY-mieszaniny, kompozyty, modyfikacja strukturalna -

Wstęp Jednym z kierunków rozwoju współczesnej informatyki jest doskonalenie technologii dialogu

- Technologii Materiałowych i Wzornictwa Tekstyliów (kierunek edukacja

więcej podobnych podstron