„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Teresa Jaszczyk

Wykonywanie okładek do opraw introligatorskich

734[02]Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

1

Recenzenci:

mgr inż. Małgorzata Borucka

mgr inż. Adam Kanas

Opracowanie redakcyjne:

mgr inż. Teresa Jaszczyk

Konsultacja:

inż. Urszula Łobejko

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 734[02]Z1.03

„Wykonywanie okładek do opraw introligatorskich”, zawartego w modułowym programie

nauczania dla zawodu introligator.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Charakterystyka okładek

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Wykonywanie okładek jednolitych (miękkich)

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

20

4.3. Wykonywanie okładek łączonych (twardych, oklejanych)

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

30

4.3.3. Ćwiczenia

30

4.3.4. Sprawdzian postępów

31

4.4. Maszyny i urządzenia do montowania okładek

32

4.4.1. Materiał nauczania

32

4.4.2. Pytania sprawdzające

37

4.4.3. Ćwiczenia

38

4.4.4. Sprawdzian postępów

40

4.5. Maszyny do zdobienia okładek

41

4.5.1. Materiał nauczania

41

4.5.2. Pytania sprawdzające

44

4.5.3. Ćwiczenia

44

4.5.4. Sprawdzian postępów

45

5. Sprawdzian osiągnięć

46

6. Literatura

50

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przygotowaniu się do wykonywania okładek do opraw

introligatorskich.

W poradniku zamieszczono:

−

wymagania wstępne, wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania, „pigułkę” wiadomości teoretycznych niezbędnych do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy opanowałeś podane treści,

−

ćwiczenia, które pozwolą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów, który pozwoli Ci określić zakres poznanej wiedzy. Pozytywny

wynik sprawdzianu potwierdzi Twoją wiedzę i umiejętności z tej jednostki modułowej.

Wynik negatywny będzie wskazaniem, że powinieneś powtórzyć wiadomości i poprawić

umiejętności z pomocą nauczyciela,

−

sprawdzian osiągnięć, przykładowy zestaw pytań testowych, który pozwoli Ci sprawdzić,

czy opanowałeś materiał w stopniu umożliwiającym zaliczenie całej jednostki

modułowej,

−

wykaz literatury uzupełniającej.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

4

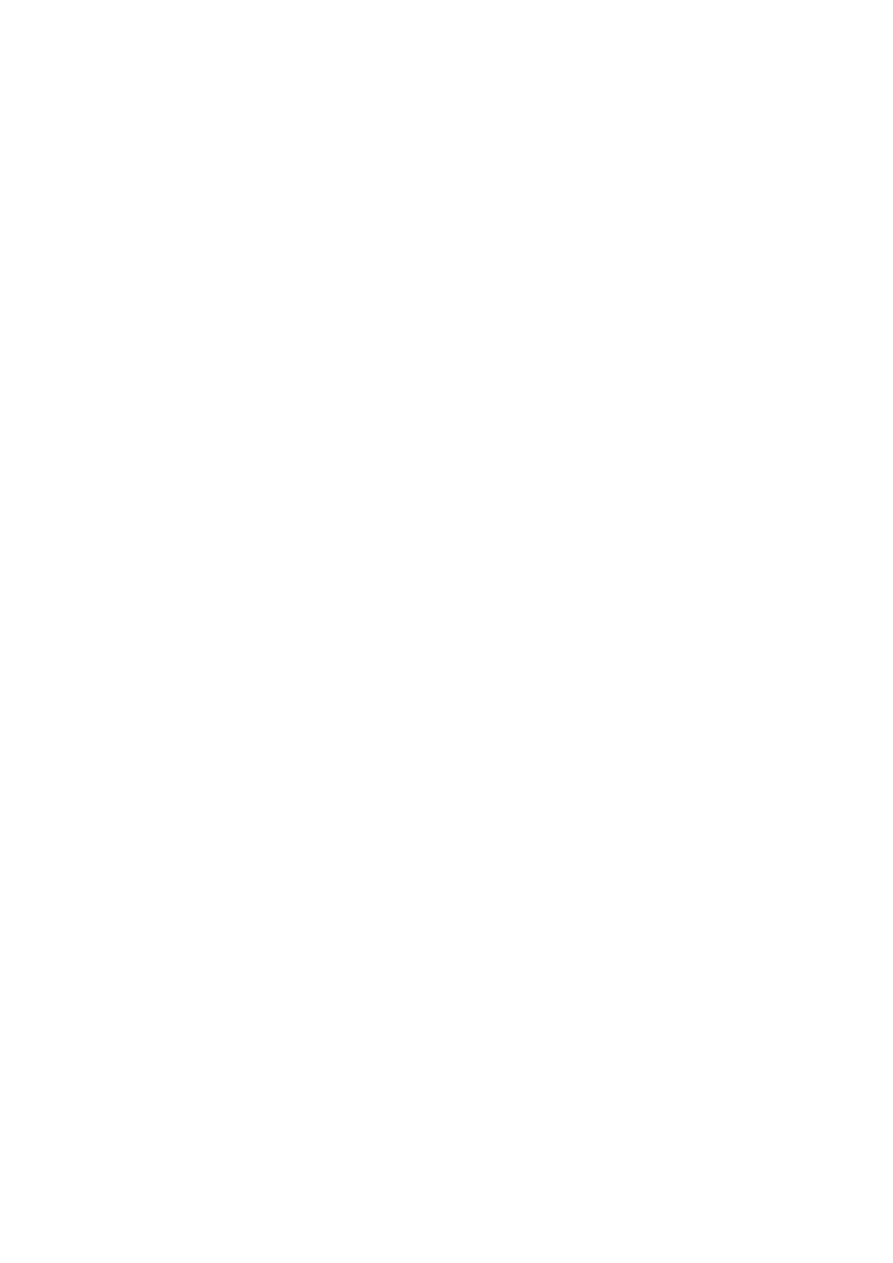

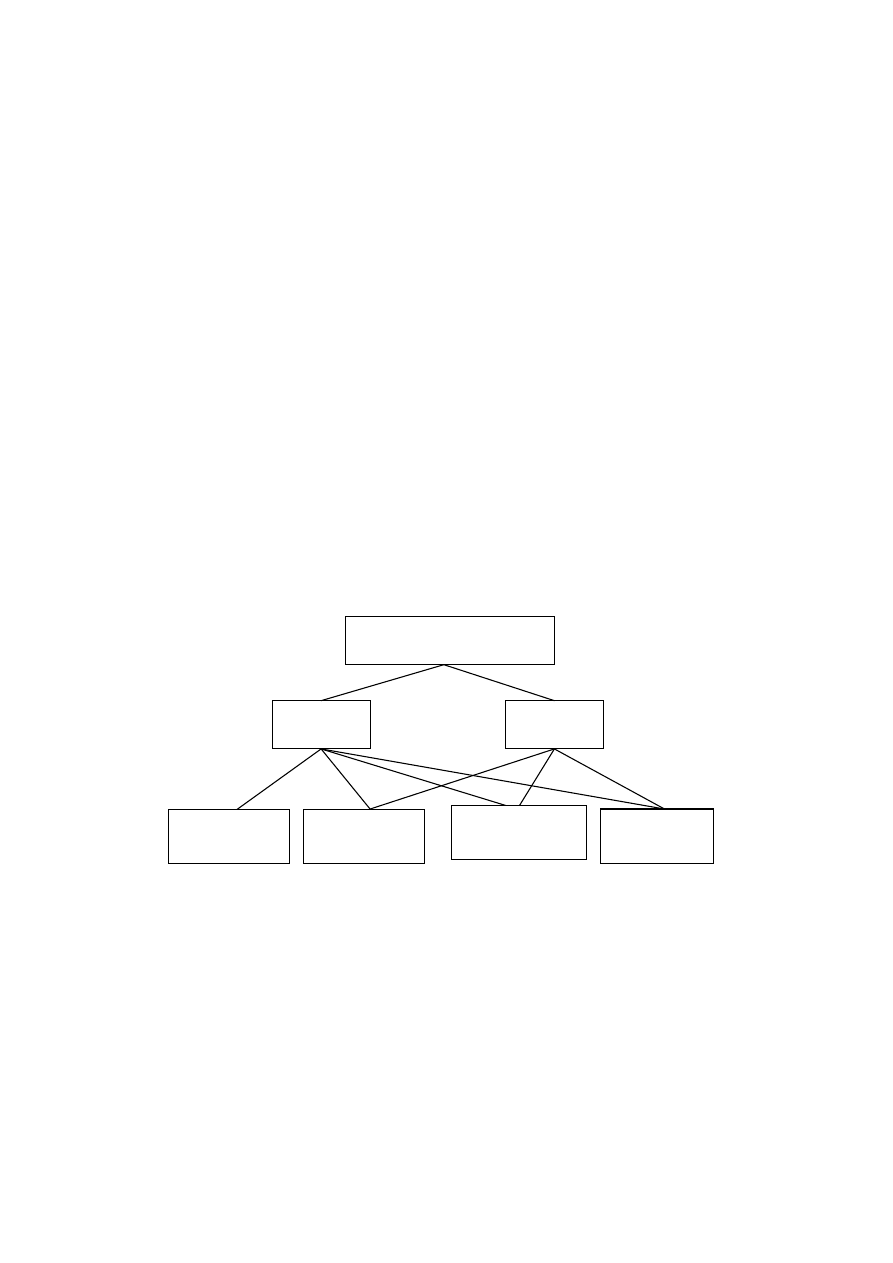

Schemat układu jednostek modułowych w module

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

–

posługiwać się nazewnictwem i terminologią stosowaną w poligrafii,

–

rozpoznawać podstawowe materiały i surowce introligatorskie,

–

określać podstawowe szeregi i formaty wyrobów poligraficznych,

–

projektować wkłady książkowe,

–

kompletować wkłady książkowe,

–

charakteryzować sposoby łączenia składek lub kartek we wkład,

–

wykonywać okrawanie wkładów na urządzeniach jedno i trójnożowych,

–

charakteryzować proces kształtowania grzbietu wkładu,

–

wykonywać wzmacnianie grzbietu wkładu,

–

dobierać sposoby zdobienia boków wkładów książkowych,

–

korzystać z różnych źródeł informacji,

–

posługiwać się dokumentacją technologiczną,

–

przeliczać jednostki,

–

określać zastosowanie maszyn i urządzeń introligatorskich,

–

pracować w grupie i indywidualnie.

–

przestrzegać przepisów bezpieczeństwa i higieny pracy.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

rozróżnić rodzaje okładek do opraw introligatorskich,

−

scharakteryzować budowę okładki,

−

sklasyfikować okładki jednolite i określić ich zastosowanie,

−

sklasyfikować okładki łączone i określić ich zastosowanie,

−

dobrać rodzaje okładek do wkładów,

−

dobrać materiały okładkowe,

−

dobrać maszyny i urządzenia do wykonywania okładek,

−

wykonać okładki jednolite i łączone,

−

zaprojektować zdobienia okładek,

−

dobrać urządzenia do zdobienia okładek,

−

dobrać materiały do zdobienia okładek,

−

scharakteryzować proces wypukłego i wgłębnego tłoczenia okładek,

−

obsłużyć maszyny do zdobienia okładek,

−

wykonać zdobienia okładek,

−

zastosować programy komputerowe wspomagające prace introligatorskie,

−

dobrać i zastosować środki ochrony indywidualnej na stanowisku pracy,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska dotyczące obsługi maszyn i urządzeń do wykonywania okładek.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

7

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka okładek

4.1.1. Materiał nauczania

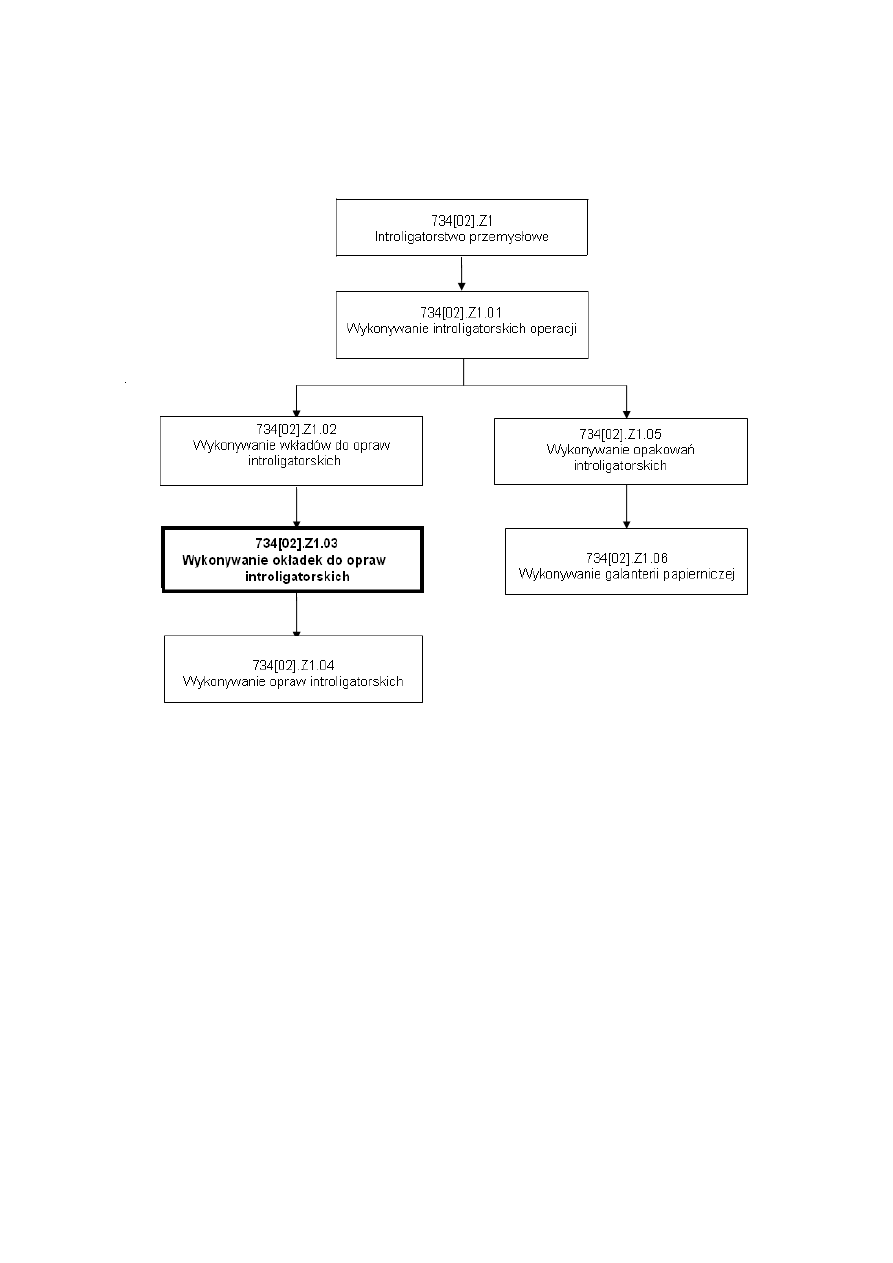

Okładka jest zewnętrzną częścią oprawy, oddzielnie wykonaną, połączoną z pozostałą

częścią oprawy. Podstawowym zadaniem okładki jest mechaniczna ochrona wkładu, ale służy

ona również celom dekoracyjnym oraz informacyjnym.

Składa się z trzech zasadniczych części: okładziny przedniej, okładziny tylnej oraz

grzbietu. Okładzina przednia jest to część okładki stykająca się z pierwszą stronicą wkładu.

Okładzina tylna styka się z ostatnią stronicą wkładu. Pomiędzy okładzinami znajduje się

grzbiet okładki, który styka się z grzbietem wkładu.

*

P

a

n

T

a

d

e

u

sz

Adam Mickiewicz

Pan Tadeusz

1999

Rys. 1. Okładka [opracowanie własne]

Rodzaje okładek

Okładki dzielimy na jednolite inaczej zwane miękkimi i łączone znane również jako

twarde lub oklejane. Okładki łączone ze względu na swoją konstrukcję są bardziej

skomplikowane do wykonania, ponieważ składają się z dwóch rodzajów materiałów:

usztywniających i pokryciowych. Z materiałów usztywniających wykonuje się okładziny

i grzbietówkę, a z materiałów pokryciowych oklejkę. Wyróżnia się trzy konstrukcje okładek

oklejanych: okładki jednorodne, kombinowane i specjalne.

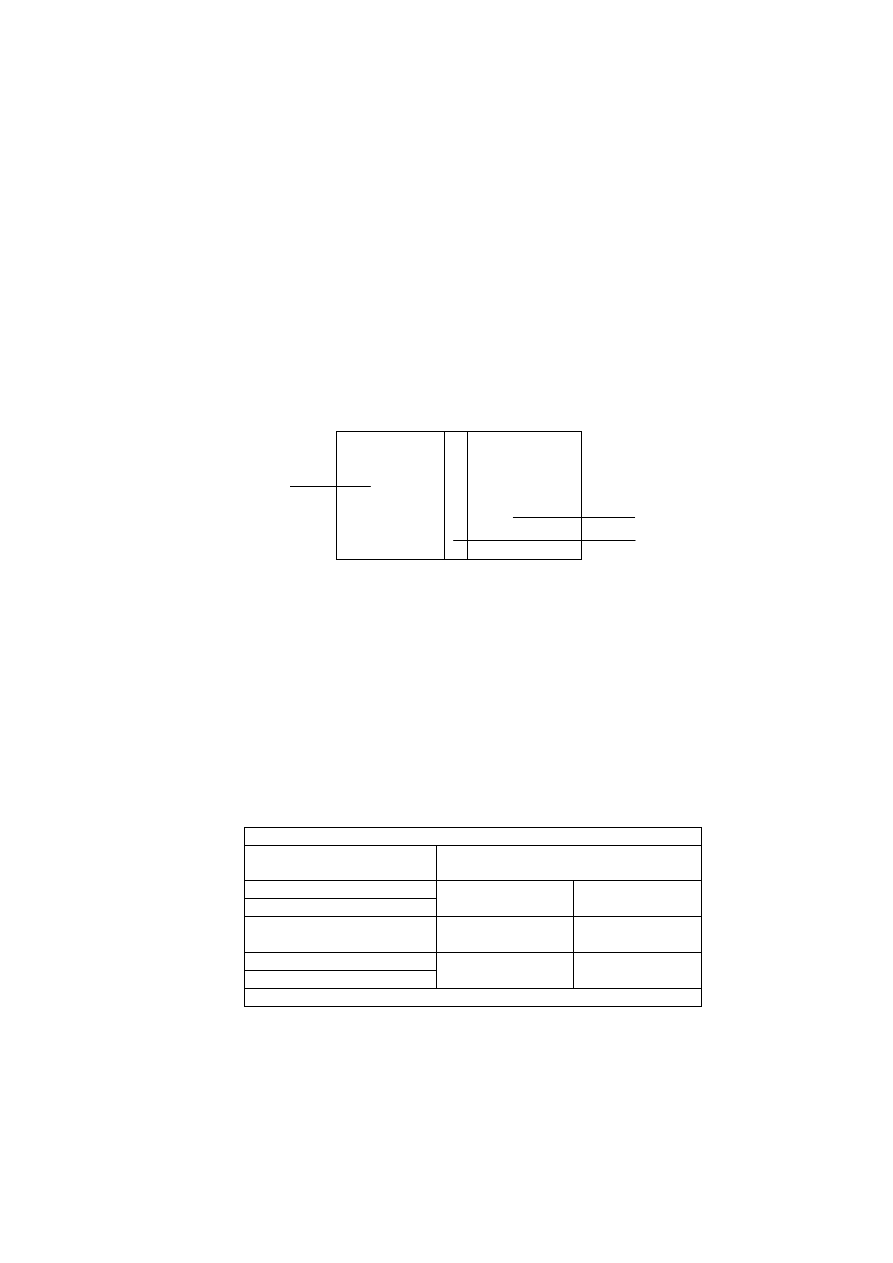

Podział okładek przedstawia tabela 1.

Tabela 1. Podział okładek [opracowanie własne]

OKŁADKI

JEDNOLITE

(miękkie)

ŁĄCZONE

(twarde, oklejane)

– zeszytowe

– przylegające

– jednorodne

– całopapierowe

– całopłócienne

– zakrywające

– kombinowane

– łączone lamówką

– półpłócienne

– wzmocnione lamówką

– specjalne

– specjalne

– biblioteczna

i inne

– okładka plastikowa

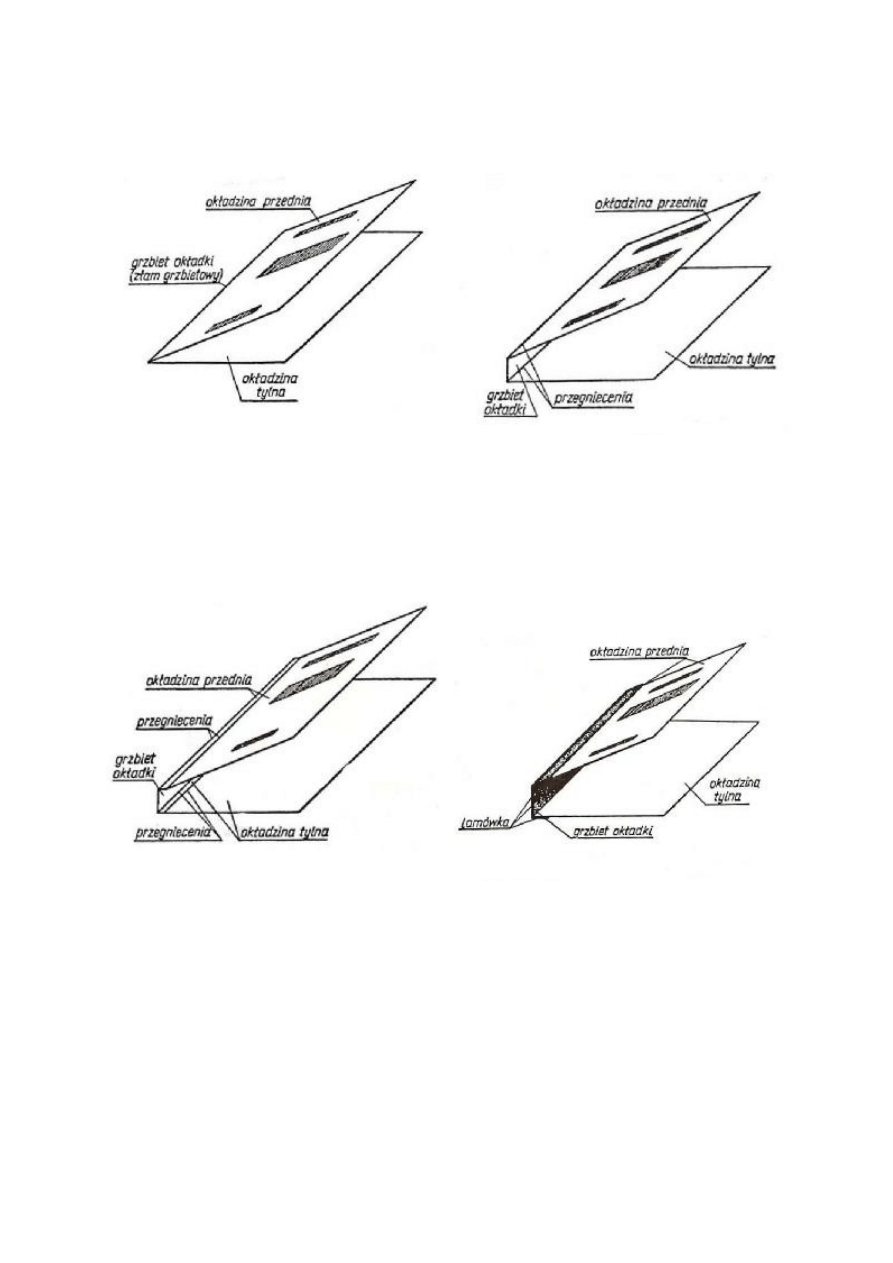

Okładka zeszytowa wykonana jest z jednego arkusza materiału, a jej grzbietem jest

przegniecenie wykonany na środku okładki. Okładki zeszytowe są przystosowane do

połączenia z wkładem jednoskładkowym. Stosowane są w czasopismach ilustrowanych,

broszurach itp.

Okładka przylegająca wykonana jest również z jednego arkusza materiału, ale po

środku ma dwa przegniecenia, a powierzchnia między nimi stanowi grzbiet okładki. Okładka

okładzina tylna

okładzina przednia

grzbiet

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

8

przystosowana jest do połączenia z wkładem wieloskładkowym lub kartkowym o grubości

grzbietu od 3 mm, klejonym lub szytym nićmi.

Rys. 2. Okładka zeszytowa. [6, s. 16]

Rys. 3. Okładka przylegająca. [6, s. 16]

Okładka zakrywająca wykonana jest z jednego arkusza materiału, ma po środku cztery

złamy. Powierzchnia między dwoma środkowymi złamami stanowi grzbiet okładki, trzeci

złam jest na okładzinie przedniej a czwarty na tylnej. Okładka przystosowana jest do

połączenia z wkładem wieloskładkowym lub kartkowym szytym drutem z boku, szytym

nićmi oraz klejonym o grubości grzbietu od 3 mm.

Rys.4. Okładka zakrywająca. [63, s. 17]

Rys. 5. Okładka łączona lamówką. [6, s. 17]

\Okładka zmocniona lamówką wykonana jest z trzech części. Dwie części stanowią

okładzinę przednią i tylną, a połączone są paskiem materiału zwanym lamówką. Grzbietem

jest część lamówki pomiędzy okładzinami. Okładka przystosowana jest do połączenia

z wkładem wieloskładkowym lub kartkowym szytym nićmi oraz klejonym.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

9

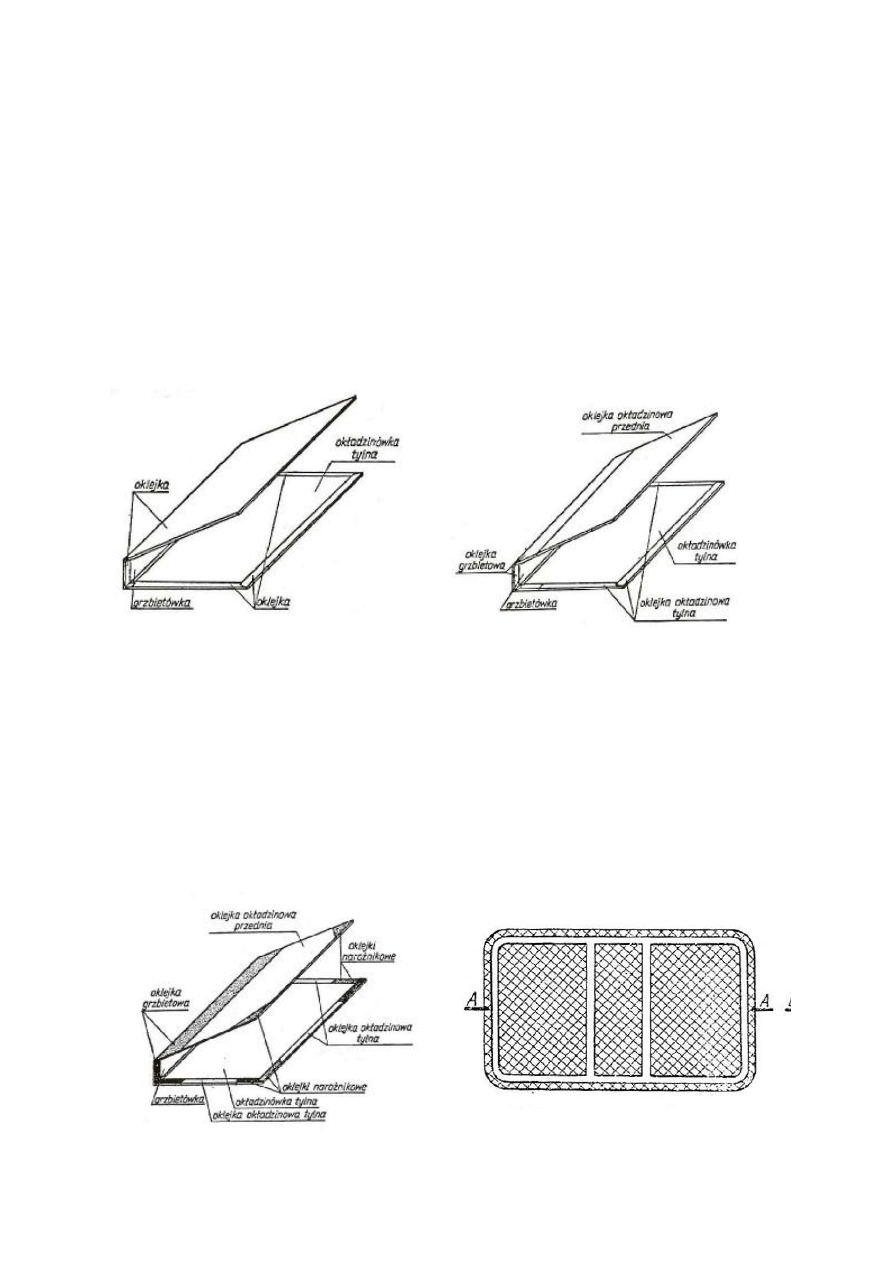

Okładki łączone

Okładka jednorodna (całopłócienna, całopapierowa) wykonana jest z grzbietówki,

okładziny tylnej i przedniej oraz oklejki, która jest materiałem łączącym wszystkie elementy

okładki. Okładka przystosowana jest do połączenia z wkładem wieloskładkowym, rzadziej

jednoskładkowym.

Okładka kombinowana (półpłócienna) składa się z grzbietówki, okładziny tylnej

i przedniej oraz oklejki, która wykonana jest z trzech części: jednej oklejki grzbietowej

i dwóch okładzinowych. Oklejka grzbietowa łączy grzbietówkę i okładzinówki, natomiast

oklejki okładzinowe oklejają znaczną część okładzinówek, zachodząc niewiele na oklejkę

grzbietową. Część oklejki zachodząca na stronę wewnętrzną zwana jest zawinięciem.

Elementami oklejanymi okładki są części usztywniające: okładzinówki i grzbietówka.

Okładka przystosowana jest do połączenia z wkładem wieloskładkowym, rzadziej

jednoskładkowym.

Rys.6. Okładka jednorodna [6, s. 17]

Rys. 7. Okładka kombinowana [6, s. 17]

Metodami przemysłowymi wykonuje się okładki jednorodne i kombinowane.

Okładka specjalna, np. biblioteczna, składa się z grzbietówki, okładziny tylnej

i przedniej oraz oklejki, która wykonana jest z siedmiu części: jednej oklejki grzbietowej,

dwóch oklejek okładzinowych oraz czterech narożnikowych. Od okładek kombinowanych

różni się tym, że okładzinówki przednia i tylna pokryte są najpierw oklejkami narożnikowymi

a następnie oklejkami okładzinowymi ze ściętymi narożnikiami. Okładka przystosowana jest

do połączenia z wkładem wieloskładkowym, rzadziej jednoskładkowym. Nie jest

wykonywana metodą przemysłową.

Inne okładki specjalne to na przykład okładzina przednia i tylna łączone z wkładem za

pomocą spirali, grzebienia lub przez listwę ściskającą.

Rys. 8. Okładka specjalna [ 6, s. 17]

Rys. 9. Okładka plastikowa [4, s. 126]

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

10

Okładka plastikowa jest to okładka wykonana w części lub całości z folii tworzywa

sztucznego. Może mieć dowolną konstrukcję, np.: okładki miękkiej lub twardej. Okładki te

wykonywane są za pomocą odrębnej technologii i odrębnych urządzeń. Okładka

przystosowana jest do połączenia z wkładem wieloskładkowym, jednoskładkowym lub

kartkowym.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest definicja okładki?

2. Jakie są rodzaje okładek?

3. Czym charakteryzują się okładki jednolite?

4. Czym charakteryzują się okładki łączone?

5. Jakie okładki możemy połączyć z wkładem jednoskładkowym?

6. Jakie okładki możemy połączyć z wkładem wieloskładkowym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj przedstawione okładki i określ ich zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozróżnić rodzaje okładek,

2) przyporządkować właściwą nazwę do okładki,

3) uzasadnić wybór,

4) zapisać zakres zastosowania.

Wyposażenie stanowiska pracy:

– przykłady okładek,

– przybory do pisania,

– arkusz ćwiczeń,

– literatura zgodna z rozdziałem 6 poradnika dla ucznia.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

11

Ćwiczenie 2

Do przedstawionych wkładów dobierz okładki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozróżnić rodzaje wkładów,

2) przyporządkować właściwą nazwę do przedstawionego wkładu,

3) dobrać okładkę,

4) uzasadnić wybór,

5) zapisać w arkuszu ćwiczeń.

Wyposażenie stanowiska pracy:

– arkusz ćwiczeń,

– przybory do pisania,

– literatura zgodna z rozdziałem 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) podać definicję okładki?

¨

¨

2) sklasyfikować okładki?

¨

¨

3) scharakteryzować okładki jednolite?

¨

¨

4) scharakteryzować okładki łączone

¨

¨

5) dobrać okładkę do wkładu jednoskładkowego?

¨

¨

6) dobrać okładkę do wkładu wieloskładkowego?

¨

¨

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

12

4.2. Wykonywanie okładek jednolitych (miękkich)

4.2.1. Materiał nauczania

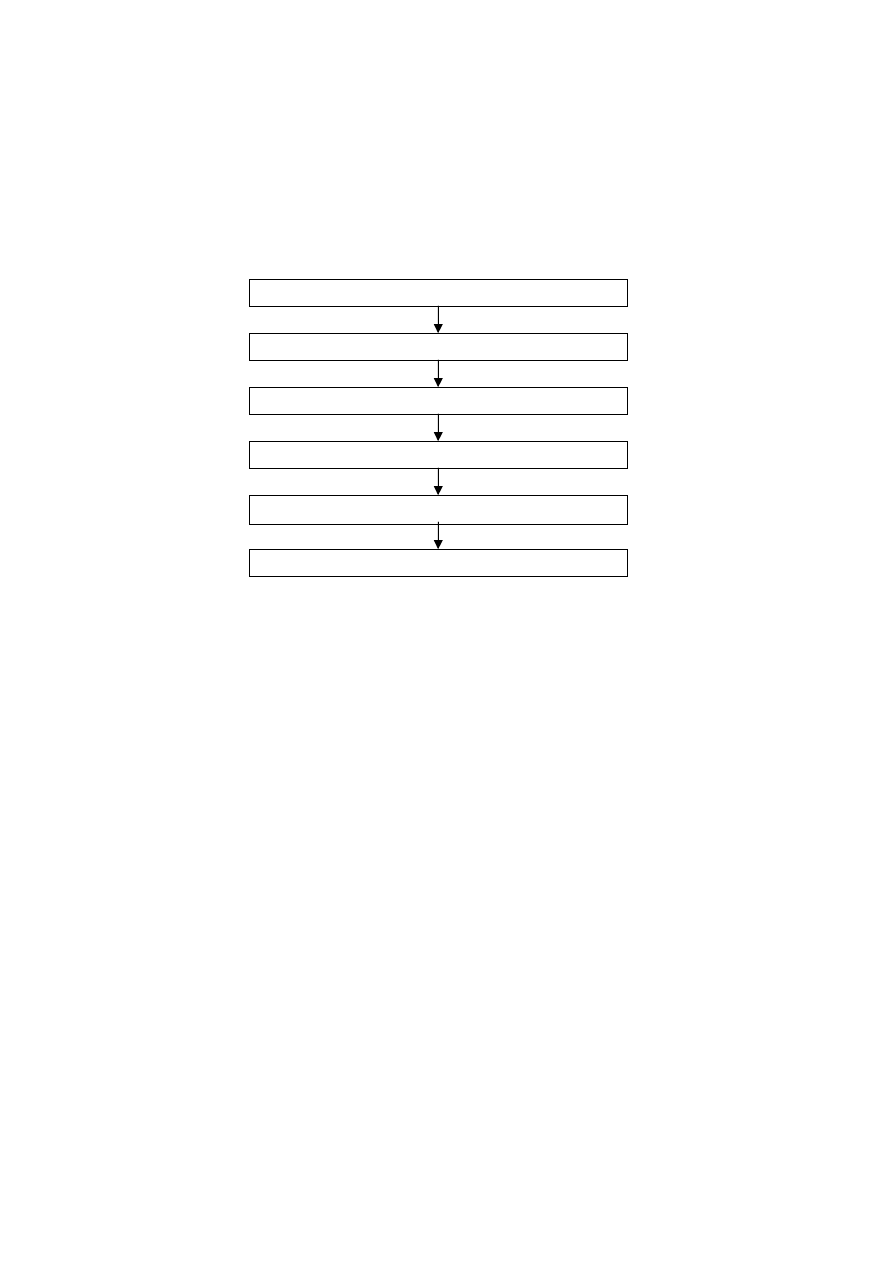

Okładki jednolite są bardzo proste konstrukcyjnie, tanie w produkcji. Wykonywane są

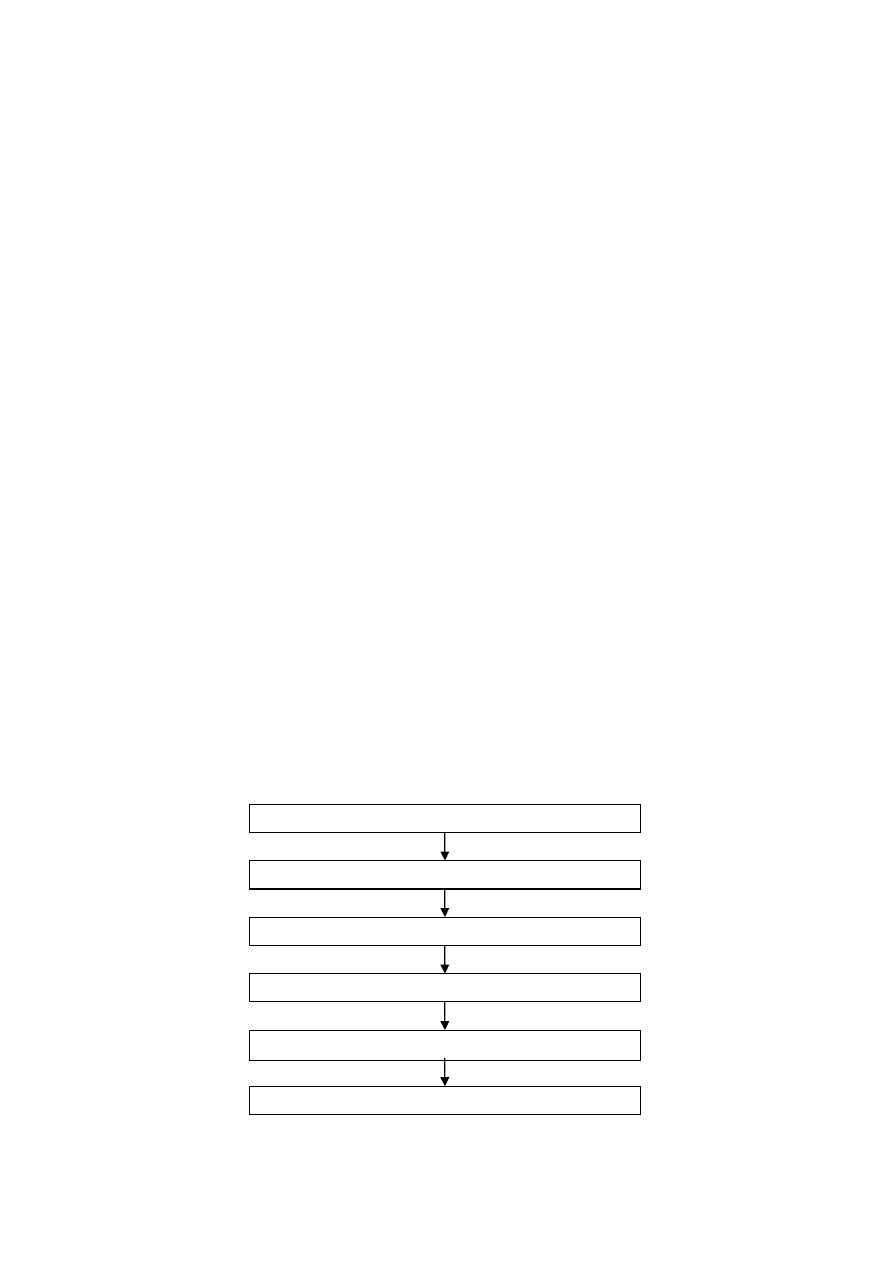

według schematu podanego na rysunku 10.

Rys. 10. Schemat

technologiczny

wykonywania

okładek

zeszytowych, przylegających, zakrywających

Okładki zeszytowe stosowane są najczęściej w oprawach prostych zeszytowych, są to

najmniej wytrzymałe rodzaje opraw, dlatego też od okładki nie jest wymagana większa

trwałość.

Materiały do wykonywania okładek zeszytowych

Do wykonywania okładek zeszytowych stosowane są specjalne gatunki papieru lub

tektury okładkowej.

Materiały okładkowe powinny spełniać następujące wymagania: powinny być estetyczne,

mieć odpowiednią barwę, nie powinny zmieniać swego wyglądu podczas długotrwałego

przechowywania i pod wpływem światła, nie powinny brudzić się zbyt łatwo, pożądane jest

aby były wodoodporne. Powinny być odporne na ścieranie, zginanie i rozrywanie i mieć

odpowiednią sztywność.

Materiały okładkowe przewidziane do zdobienia i uszlachetnienia powinny być podatne

na drukowanie, lakierowanie i laminowanie, lub inne procesy zdobnicze.

Od okładek zeszytowych wymagana jest najmniejsza sztywność materiału okładkowego

ze wszystkich rodzajów okładek. Sztywność papierów i tektur okładkowych jest

proporcjonalna do gramatury. Dlatego też do okładek zeszytowych stosuje się je

o stosunkowo małej gramaturze. Im większa jest grubość oraz format oprawy, tym wymagana

jest większa sztywność, a więc większa gramatura materiału okładki. Zalecana gramatura

papierów i tektur na okładki zeszytowe o różnych grubościach i formatach opraw podana jest

w tabeli 2.

Kierunek włókien w okładkach zeszytowych powinien być równoległy do grzbietu.

Sztywność jest wtedy mniejsza w tym kierunku i tym samym łatwiejsze jest otwieranie

okładek. Nie występuje też skręcanie okładek w kierunku prostopadłym do grzbietu.

KROJENIE ARKUSZY NA CZĘŚCI

DRUKOWANIE

USZLACHETNIANIE POWIERZCHNI OKŁADKI

KROJENIE ZADRUKOWANYCH ARKUSZY

BIGOWANIE OKŁADKI

ZŁAMYWANIE OKŁADKI

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

13

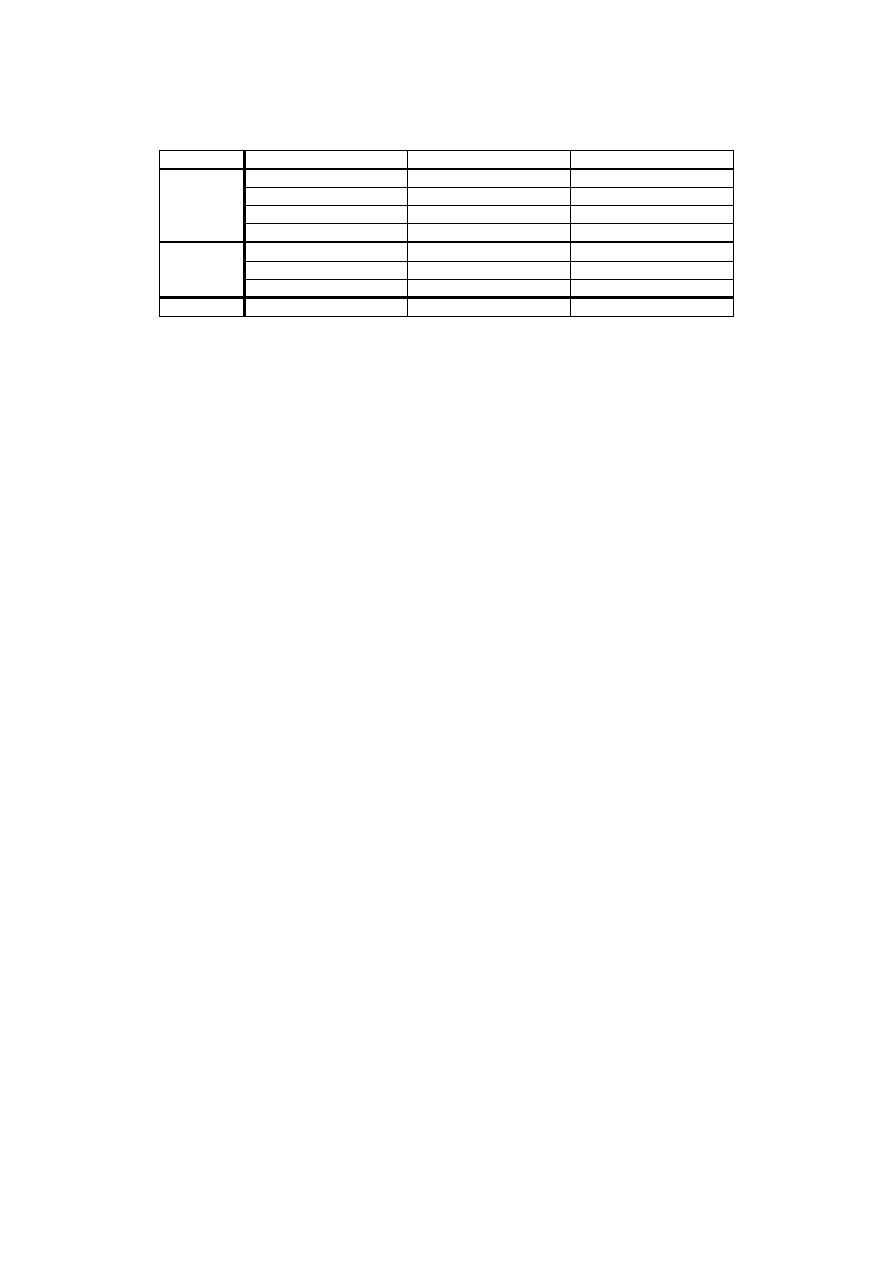

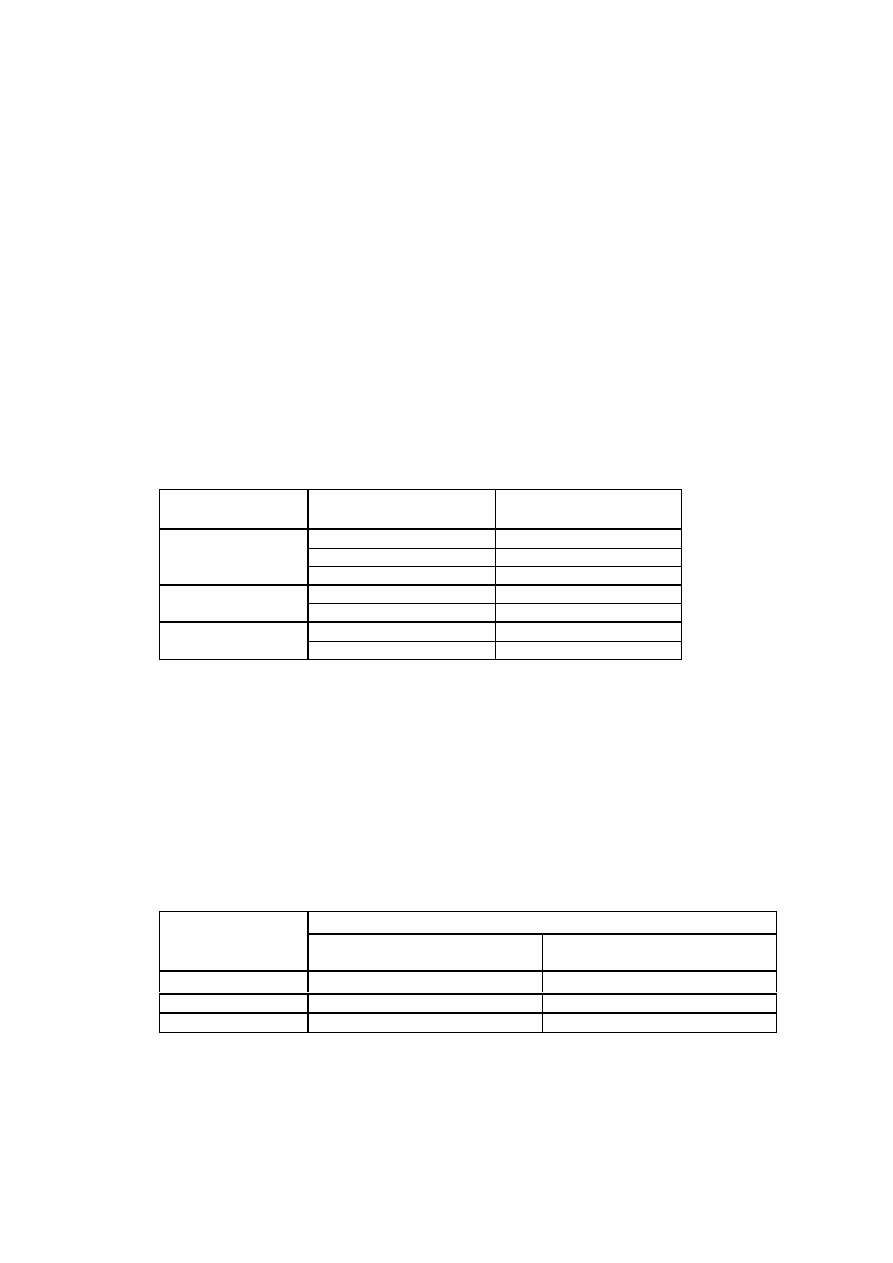

Tabela 2. Zalecane gramatury wytworów papierniczych na okładki zeszytowe w zależności od wymiarów

wkładu w mm [6, s. 175]

Grubość

Wysokość

Szerokość

Gramatura w g/m

2

do 250

-

do 125

250÷290

do 170

do 125

250÷290

powyżej 170

125÷140

do 3

powyżej 290

-

125÷140

do 250

do 145

125÷140

do 250

powyżej 145

140÷180

3÷5

powyżej 250

-

140÷180

5÷8

-

-

do 140

Wykonanie okładek zeszytowych polega na krojeniu pod kątem prostym arkuszy

druków do odpowiedniego formatu. Wysokość okładki powinna być równa wysokości nie

okrojonych składek wkładu. Okładki zeszytowe łączy się z wkładem po wyrównaniu od

strony boku górnego. Okładka przy okrawaniu trzech stron będzie okrawana łącznie

z wkładem.

Okładka zeszytowa jest nakładana na wkład jednoskładkowy. W złamie grzbietowym

pewna część papieru okładki tworzy łuk. Dlatego też szerokość okładki powinna być większa

o 1÷2 mm od podwójnej szerokości składek.

Podczas użytkowania okładka oprawy zeszytowej przy otwieraniu ulega zginaniu

w złamie grzbietowym. Z tego powodu powinna ona mieć dużą wytrzymałość na zginanie.

W celu zwiększenia wytrzymałości na zginanie, szczególnie przy większych grubościach

okładki, polecane jest przed wykonaniem złamu grzbietowego dwustronne przygniecenie

okładki z wypukłością na zewnątrz okładki – tzw. bigowanie.

Zdobienie

okładek

zeszytowych

polega

na

drukowaniu

jednokolorowym,

wielokolorowym i wielobarwnym oraz uszlachetnieniu powierzchni poprzez lakierowanie lub

laminowanie. Zdobienie okładek zeszytowych przez tłoczenie wypukłe stosuje się raczej

wyjątkowo.

Bigowanie (przegniatanie) oznacza nanoszenie wzdłużnych wgnieceń zmniejszających

sztywność materiału wzdłuż linii przyszłych zgięć w miejscach otwierania okładki.

Przeprowadzenie tej operacji jest konieczne, gdyż ułatwia ona otwieranie okładki, broszury

lub książki, a tym samym ułatwia posługiwanie się nią oraz zwiększa jej trwałość użytkową.

Jest ono konieczne przy stosowaniu materiałów okładkowych o gramaturze powyżej 160

g/m

2

.

Operacja bigowania jest przeprowadzana na bigówkach przy użyciu chłodnych i tępych

noży płaskich lub noży dyskowych stosowanych w maszynach zagregatowanych [7, s. 223]

Szerokość wgnieceń powinna wynosić 1,0–1,5 mm przy gramaturze wyrobów

papierniczych do 200 g/m

2

i 2 mm przy gramaturach wyższych.

W praktyce nie stosuje się okładek zeszytowych z kancikami i skrzydełkami. Tak więc

nie ma praktycznie żadnych odmian okładek zeszytowych.

Okładki przylegające

Okładki przylegające są okładkami jednolitymi, stosowane są najczęściej w oprawach

prostych, dlatego też materiały stosowane do wykonywania tych okładek nie muszą mieć

dużej wytrzymałości. Stosuje się do tego celu papiery i tektury okładkowe. Powinny one mieć

dużą wytrzymałość na zginanie, ścieranie i zrywanie. Od okładek przylegających wymagana

jest większa sztywność materiału okładkowego niż w przypadku okładek zeszytowych.

I z tego powodu do ich wykonania stosuje się wytwory papiernicze o większej gramaturze.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

14

Sztywność okładek powinna być tym większa, im większa jest grubość wkładu oraz format

wkładu. Szczegółowe dane dotyczące zalecanej gramatury wytworów papierniczych do

wykonania tych okładek podane są w tabeli 3.

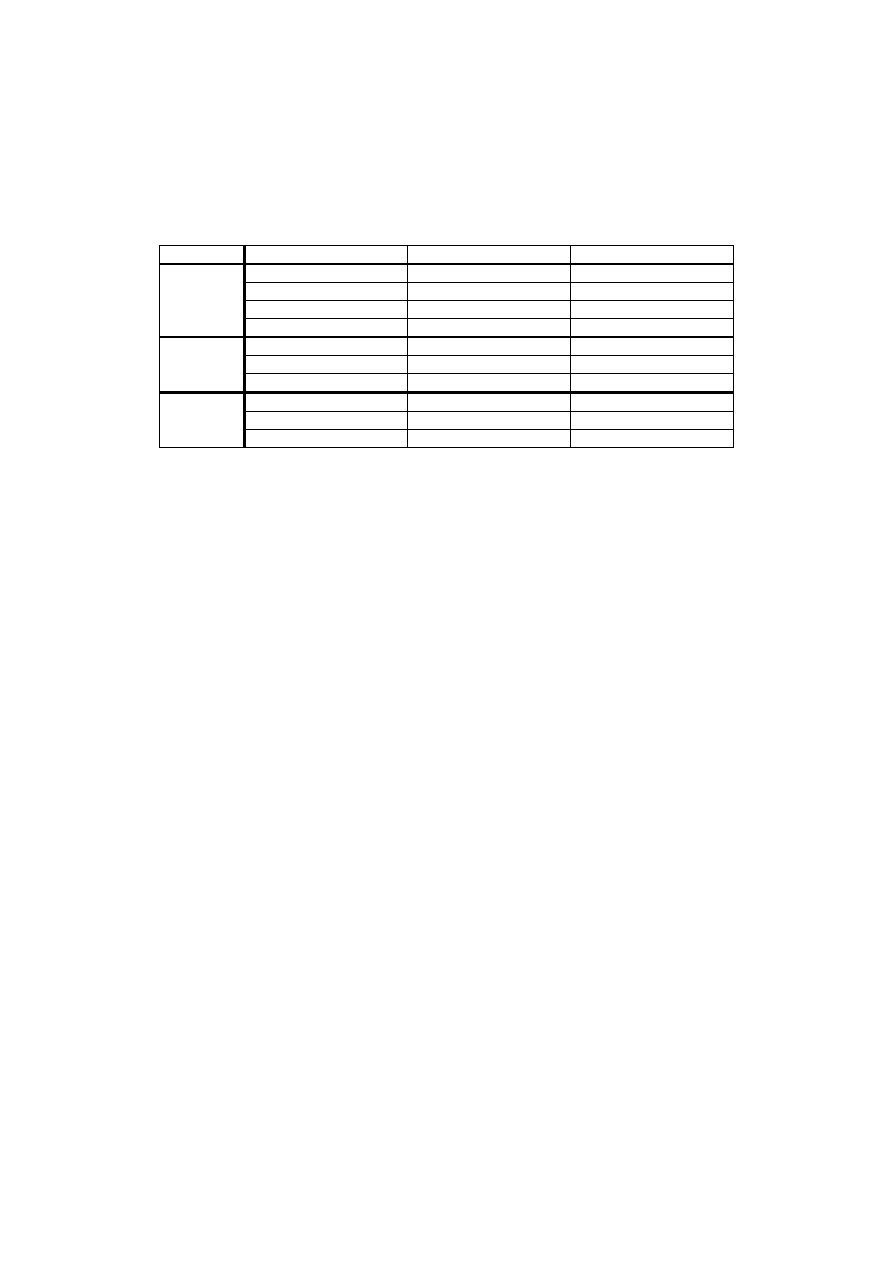

Tabela 3. Zalecane gramatury wytworów papierniczych na okładki przylegające w zależności od wymiarów

wkładu w mm [6, s. 177]

Grubość

Wysokość

Szerokość

Gramatura w g/m

2

do 250

-

140÷160

250÷290

do 170

140÷160

250÷290

powyżej 170

160÷180

3÷10

powyżej 290

-

160÷180

do 250

do 145

160÷180

do 250

powyżej 145

180÷200

10÷20

powyżej 250

-

180÷200

do 250

do 145

180÷200

do 250

powyżej 145

200÷250

powyżej 20

powyżej 250

-

powyżej 250

Oprócz wytworów papierniczych, takich jak papier i tektura okładkowa do wykonywania

okładek przylegających stosuje się też inne materiały jak powlekane tworzywami sztucznymi

włókniny, laminaty włóknin i papieru, ale tylko w specjalnych przypadkach.

Proces wykonywania okładek przylegających składa się z następujących operacji:

okrawania okładki do żądanych wymiarów oraz wykonania dwóch przegnieceń (bigów)

wypukłych do zewnętrznej strony okładki. W okładkach przylegających kierunek włókien

powinien być równoległy do grzbietu. Szerokość okładki powinna być równa sumie

szerokości grzbietu wkładu oraz podwójnej szerokości wkładu przed okrawaniem z tolerancją

+1 mm. Wysokość okładki powinna być równa wysokości wkładu przed okrawaniem

z tolerancją co najmniej +1 mm. W przypadku łączenia maszynowego okładki z wkładem

wysokość okładki musi być większa o 10 mm. Szerokość między przegnieceniami powinna

być równa szerokości grzbietu wkładu. Szerokość paska wzmacniającego powinna być taka,

aby przykrył on całkowicie grzbiet okładki oraz zachodził symetrycznie 12÷18 mm na każdą

okładzinę. Wysokość paska wzmacniającego powinna być równa wysokości okładki

z tolerancją do 2 mm.

W ten sam sposób wykonuje się okładki przylegające bez kancików (rys. 11a) zarówno

z narożnikami prostokątnymi jak i zaokrąglonymi. Zaokrąglanie narożników wykonuje się

podczas operacji okrawania już gotowej oprawy.

Okładki przylegające z kancikami przeznaczone są do opraw prostych, wymagają

jednak większej sztywności wytworów papierniczych niż w przypadku okładek bez

kancików, gdyż kanciki wystając w oprawie poza wkład zaginają się w czasie użytkowania

oprawy. Gramatura wytworu papierniczego dla danego formatu i grubości wkładu powinna

być dla okładek przylegających z kancikami co najmniej o 20 g/m

2

większa niż okładek bez

kancików.

Wymiary tych okładek: wysokość powinna być większa od wkładu po okrojeniu o 6 mm

z tolerancją ±2 mm, szerokość powinna być większa o 8 mm od sumy szerokości grzbietu

wkładu i podwójnej szerokości wkładu po jego okrojeniu z tolerancją ±1 mm

Proces wykonania zdobienia i uszlachetnienia tych okładek jest taki sam jak okładek

przylegających.

Okładki przylegające z kancikami z zaokrąglonymi narożnikami (rys. 11c).

Zaokrąglenie narożników okładek wykonuje się przed połączeniem z wkładem. Zaokrąglenie

powinno być o promieniu 4 mm. Takie okładki wykonuje się przez wykrawanie.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

15

Okładki przylegające ze skrzydełkami. Skrzydełkami są części okładki złamane

i złożone do wewnętrznej części okładki (rys. 11d). Mają proste narożniki, przedni kancik,

natomiast obecność kancików górnego i dolnego nie jest konieczna. Obecność skrzydełek w

okładce zwiększa jej sztywność.

Do wykonania tych okładek potrzebny jest materiał o szerokości równej sumie szerokości

grzbietu wkładu i podwójnej szerokości wkładu oraz podwójną szerokość skrzydełek.

Szerokość skrzydełek nie może być mniejsza od 1/3 i większa od 2/3 szerokości okładzin.

Przed zagięciem skrzydełek na okładce wykonuje się przegniecenia zwrócone wypukłością do

zewnętrznej strony okładki. Kancik przedni powstaje przez okrawanie wkładu.

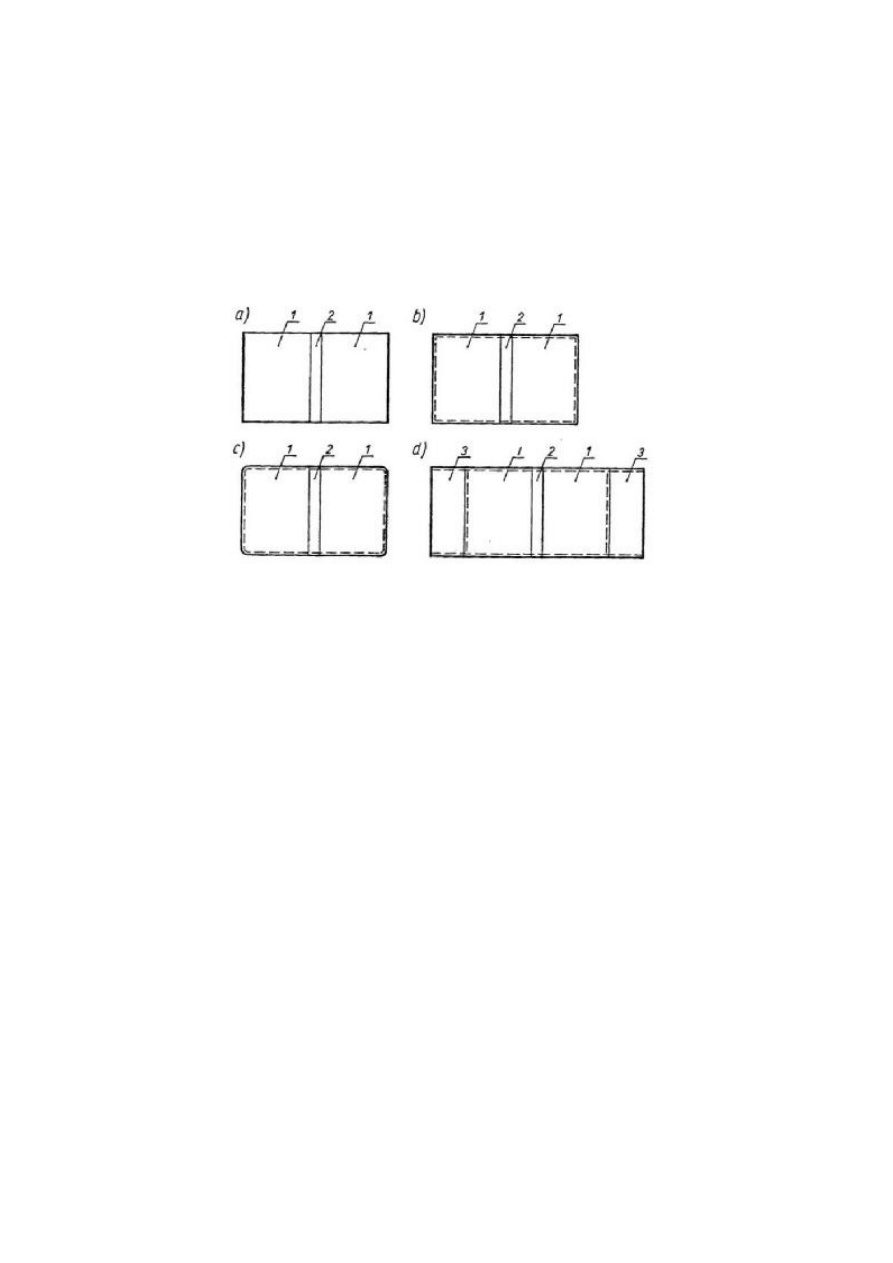

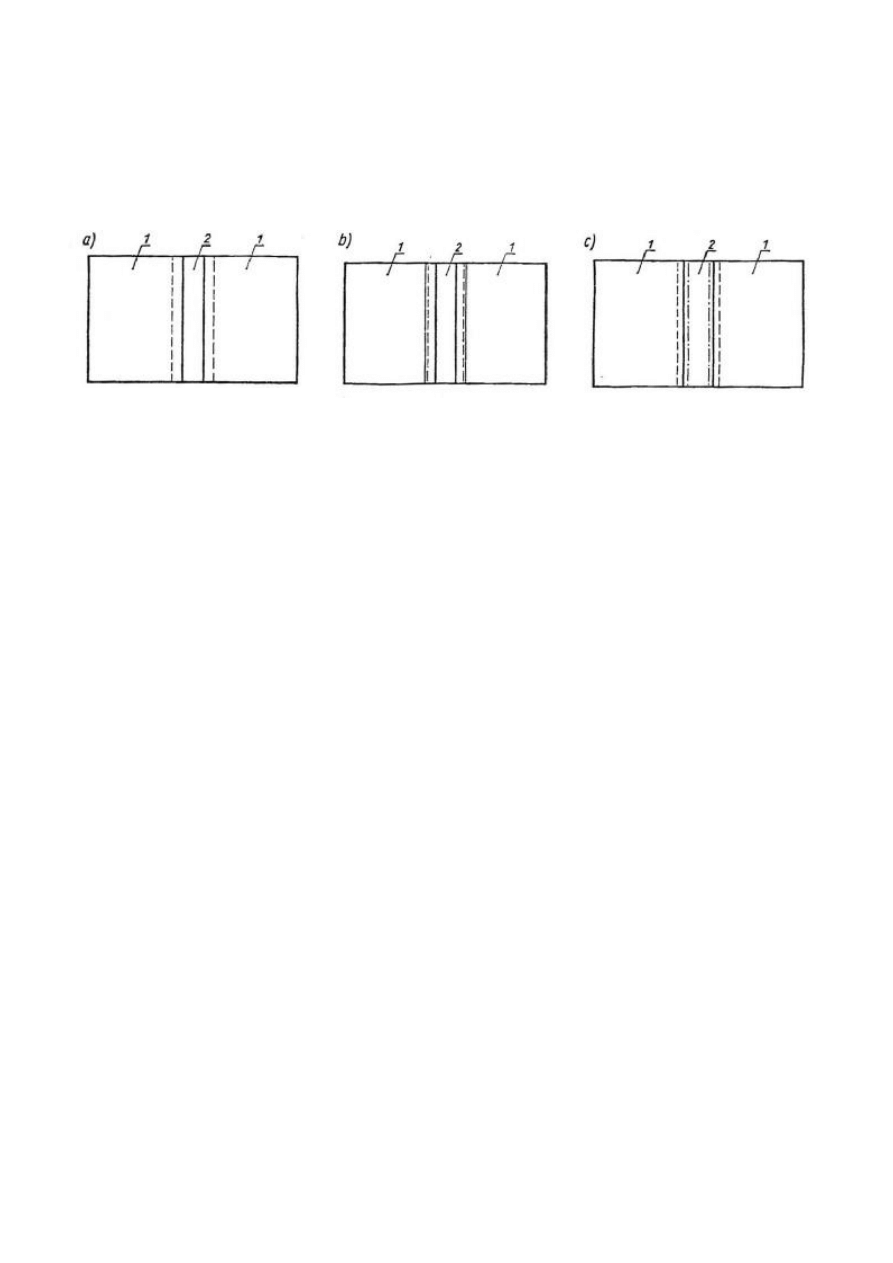

Rys.11. Okładki przylegające: a) z narożnikami prostymi bez kancików, b) z narożnikami prostymi

z kancikami, c) z narożnikami zaokrąglonymi z kancikami, d) ze skrzydełkami i kancikami (linią

przerywaną zaznaczono obszar styku okładki z wkładem, a linią ciągłą cienką przegniecenia);

1 – okładziny, 2 – grzbiet, 3 – skrzydełka (1/3 lub 2/3 szer. okładzin) [6, s. 180]

Zdobienie okładek przylegających

Okładki przylegające stosowane są w książkach, dlatego też w celu poprawienia ich wyglądu

estetycznego stosuje się wytwory papiernicze powlekane, barwione lub z wytłoczoną fakturą.

Zdobi się je najczęściej przez zadrukowanie wielobarwne lub wielokolorowe. Stosuje się też

lakierowanie i laminowanie. Lakierowanie okładek zwiększa ich estetykę, nadając im większy

połysk, a jednocześnie okładka staje się trwalsza, bardziej odporna na działania ścierające. Jej

powierzchnia staje się wodoodporna, mniej podatna na brudzenie. Lakierowanie jednak nie

zwiększa wytrzymałości mechanicznej okładki.

Laminowanie foliami przezroczystymi znacznie zwiększa efekt estetyczny. Do laminowania

stosuje się folie połyskowe, matowe oraz moletowane (z wytłoczonym reliefem na powierzchni).

Laminowanie zwiększa odporność okładki na ścieranie i zwiększa jej wytrzymałość mechaniczną

na zginanie i rozrywanie. Bardzo ważne jest zwiększenie odporności na przedarcia. Laminowanie

zwiększa również sztywność. Dzięki temu do wykonania okładek przylegających podlegających

laminowaniu można stosować wytwory papiernicze o gramaturze 20 g/m

2

mniejszej w stosunku

do gramatury zalecanej. Laminowanie okładek powoduje zwiększenie ich wytrzymałości, że

zbędne staje się jakiekolwiek wzmacnianie. Wzmacnianie okładek przylegających stosuje się

rzadko, ale w pewnych przypadkach jest ono nieodzowne. Najbardziej narażone na uszkodzenie

są przegniecenia oraz grzbiet okładek przylegających. Wzmacnianie wykonuje się przez

naklejenie na grzbiet oraz część przygrzbietową okładzin paska z cienkich, tkaninowych

materiałów pokryciowych. Jest to operacja pracochłonna i praktycznie jest wyeliminowana

z nowoczesnej technologii oprawiania.

Przylegające okładki plastikowe wytwarza się z folii z miękkiego polichlorku winylu

o grubości 0,5÷0,6 mm, są to folie pigmentowe, barwne nieprzezroczyste lub metalizowane.

Folie mogą mieć różne faktury powierzchni zewnętrznej: od folii gładkich z połyskiem

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

16

i matowych, z wytłaczaniem (moletowaniem) wzorów geometrycznych, imitującą fakturę

tkanin, skór aż do folii imitującej zamsz (flokowanych). Ta różnorodność folii pozwala na

uzyskanie efektownych okładek. [4, s. 183].

Okładki przylegające plastikowe są wykonywane tylko z kancikami i zaokrąglonymi

narożnikami.

Wykonuje się je z jednego arkusza folii w jednym procesie zgrzewania w prasach-

zgrzewarkach.

Okładki plastikowe możemy zdobić przez:

−

tłoczenie wgłębne (bezbarwne) napisów lub ornamentów. W celu wykonywania

barwnego tłoczenia na powierzchnię tłoczoną nakłada się folię do tłoczenia;

−

aplikację, która polega na połączeniu z folią okładki drugiej warstwy folii o barwie różnej

od barwy okładki. Aplikacja jest zdobieniem trudnym i wykonywana jest przeważnie

w oddzielnym procesie zgrzewania;

−

zadrukowanie techniką sitodrukową, która gwarantuje przy zadrukowaniu nałożenie

grubej warstwy farby o dużej wytrzymałości na ścieranie.

Okładki zakrywające

Wykonywane są tak samo jak okładki przylegające. Różnica polega na tym że na

okładzinach przednich i tylnych mają dodatkowe przegniecenia. Odległość przegnieceń

wynosi 5

÷

8 mm od przegnieceń ograniczających grzbiet (rys. 12). Jeżeli okładka ma być

połączona z wkładem szytym z boku to przegniecenia na okładzinach zależą od odległości

zszycia od grzbietu wkładu i powinna być zwiększona 1 mm. Przegniecenia znajdujące się na

okładzinach powinny być zwrócone wypukłością w stronę zewnętrzną okładki.

Materiały stosowane do wykonania okładek zakrywających, wymiary i wymagania

techniczne oraz zdobienie są takie same jak w okładkach przylegających.

Okładki zakrywające mają większą wytrzymałość od okładek przylegających, ponieważ

przy otwieraniu następuje częściowe zginanie przegniecenia grzbietowego i częściowe

zginanie przegniecenia znajdującego się na okładzinie.

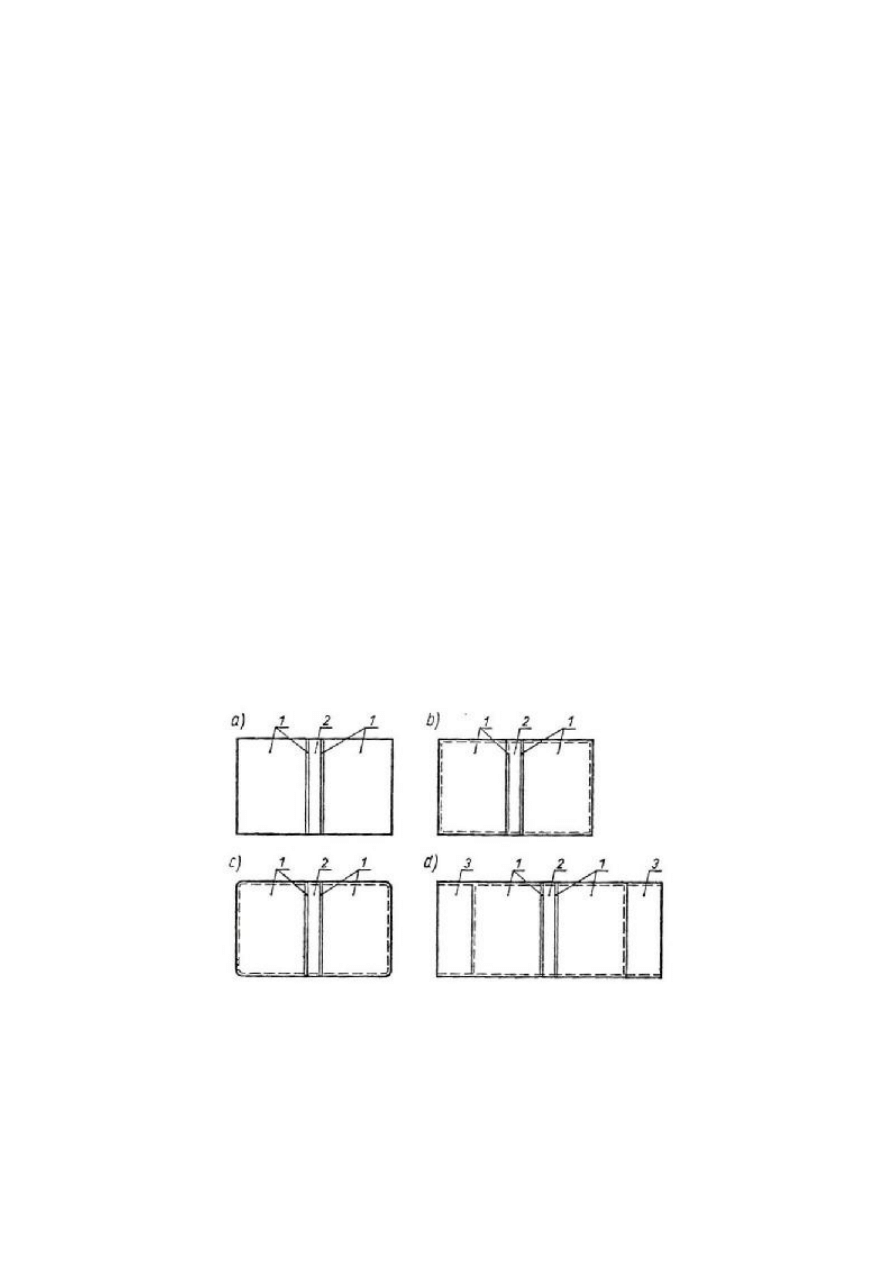

Rys.12. Okładki zakrywające: a) z narożnikami prostymi bez kancików, b) z narożnikami prostymi z kancikami,

c) z narożnikami zaokrąglonymi z kancikami, d) ze skrzydełkami i kancikami (linią przerywaną

zaznaczono obszar styku okładki z wkładem, a linią ciągłą cienką przegniecenia); 1 – okładziny,

2 – grzbiet, 3 – skrzydełka [6, s. 184]

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

17

Okładki łączone lamówką

Okładki łączone lamówką składają się z trzech części połączonych ze sobą bezpośrednio

w oprawie dlatego też nie występują jako oddzielny produkt (rys. 14).

Wymagania dotyczące materiału okładzin oraz lamówki łączącej są zupełnie różne,

a zależą od konstrukcji okładek. Wyróżniamy dwa rodzaje połączeń: pierwszy jeżeli

okładziny są krótsze od szerokości wkładu 5

÷

8 mm, a lamówka stanowi grzbiet okładki

i połączona jest z pierwszą i ostatnią stroną wkładu oraz na szerokości ok. 10 mm

z okładzinami.

Przy tej konstrukcji okładka otwierana w obszarze lamówki między okładziną

a grzbietem, a więc okładzina nie ulega zginaniu przy otwieraniu okładki. Dlatego okładziny

mogą być wykonane z materiałów sztywnych, tektur, co jest zalecane w przypadku brulionów

(rys. 14c).

Druga konstrukcja okładki polega na połączeniu okładzin, które są równe formatowi

wkładu i łączone są jednocześnie z połączeniem we wkład, np. przez zszycie drutem lub

klejenie. Dopiero po połączeniu okładzin nakleja się na okładziny i grzbiet lamówkę

(rys. 14b).

Przy takiej konstrukcji otwieranie okładki następuje w obszarze przygrzbietowym

okładzin, w odległości 5

÷

8 mm od grzbietu. W tym miejscu na okładzinach wykonuje się

przegniecenia i na nie nakleja lamówkę, która wzmacnia je dodatkowo, rzadziej występują

okładki bez przegnieceń (14a). Lamówka może dochodzić tylko do przegnieceń.

Okładziny do drugiej konstrukcji powinny mieć sztywność mniejszą niż do pierwszej.

W tej konstrukcji lamówka dodatkowo wzmacnia połączenie okładzin z wkładem i zasłania

szycie boczne wkładu. Materiał lamówki może być mniej odporny na zginanie i na

rozerwanie. Przy tej okładce można poza materiałami tkaninowymi zastosować papiery

powlekane tworzywami sztucznymi.

Okładki łączone lamówką mogą mieć narożniki proste lub zaokrąglone. Promień

zaokrąglenia powinien wynosić 4 mm. Okładki te nie mogą mieć kancików i skrzydełek.

W okładzinach kierunek włókien powinien być równoległy do grzbietu. Praktycznie do

wykonania okładzin nie stosuje się innych materiałów poza wytworami papierniczymi.

Wysokość lamówki powinna być równa wysokości wkładu przed okrojeniem z tolerancją

+1 mm, a szerokość równa sumie szerokości grzbietu wkładu i podwojonej szerokości

naklejania lamówki na okładziny. Szerokość naklejenia na okładziny powinna wynosić

18±2 mm.

Rys. 13. Schemat technologiczny wykonywania okładek łączonych lamówką [opracowanie własne]

KROJENIE ARKUSZY NA CZĘŚCI

DRUKOWANIE

USZLACHETNIANIE POWIERZCHNI OKŁADKI

EWENTUALNE BIGOWANIE OKŁADKI

ŁĄCZENIE Z WKŁADEM

NAKLEJANIE LAMÓWKI

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

18

Zdobienie tych okładek polega na zadrukowaniu okładzin. W niektórych przypadkach

można polakierować lub polaminować okładziny, ale pogarsza to warunki do naklejenia

lamówki i należy wtedy stosować odpowiednie kleje.

Okładki łączone lamówką wykonuje się przy produkcji zeszytów, tzw. brulionów oraz

w niskonakładowych oprawach, np. w małej poligrafii.

Rys.14. Okładki łączone lamówką: a) z okładzinami o pełnej szerokości bez przegnieceń, b) z okładzinami

o pełnej szerokości z przegnieceniami c) z okładzinami o niepełnej szerokości, 1 – okładziny, 2 –

grzbiet. Linią kreskowaną zaznaczono niewidoczną krawędź lamówki, linią ciągłą cienką –

przegniecenia, a linią kropka-kreska – krawędź grzbietu [6, s. 186]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały stosuje się do wykonywania okładek zeszytowych?

2. Jakie materiały stosuje się do wykonywania okładek przylegających?

3. Jakie materiały stosuje się do wykonywania okładek plastikowych?

4. Jakie materiały stosuje się do wykonywania okładek z lamówką?

5. Jaka jest różnica między okładkami przylegającymi a zakrywającymi?

6. Jak wykonuje się okładki zeszytowe?

7. Jak wykonuje się okładki przylegające?

8. Jak wykonuje się okładki plastikowe?

9. Jak wykonuje się okładki z lamówką?

10. Jak zdobi się okładki miękkie?

11. Co to jest bigowanie?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj i wykonaj okładkę zeszytową do przygotowanego przez nauczyciela wkładu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiał pokryciowy na okładkę,

2) obliczyć wymiary okładki,

3) okroić materiał na okładkę,

4) zbigować okładkę,

5) nałożyć okładkę na wkład.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

19

Wyposażenie stanowiska pracy:

–

wkład,

–

przymiar liniowy,

–

krajarka jednonożowa,

–

bigówka,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Zaprojektuj i wykonaj okładkę przylegającą do przygotowanego przez nauczyciela

wkładu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiał pokryciowy na okładkę,

2) obliczyć wymiary okładki,

3) okroić materiał na okładkę,

4) zbigować okładkę,

5) nałożyć okładkę na wkład.

Wyposażenie stanowiska pracy:

–

wkład,

–

przymiar liniowy,

–

krajarka jednonożowa,

–

bigówka,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Zaprojektuj i wykonaj okładkę zakrywającą do przygotowanego przez nauczyciela

wkładu.

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiał pokryciowy na okładkę,

2) obliczyć wymiary okładki,

3) okroić materiał pokryciowy na okładkę,

4) zbigować okładkę,

5) nałożyć okładkę na wkład.

Wyposażenie stanowiska pracy:

–

wkład,

–

przymiar liniowy,

–

krajarka jednonożowa,

–

bigówka,

–

literatura z rozdziału 6 poradnika dla ucznia.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

20

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić materiały stosowane do wykonywania okładek zeszytowych?

¨

¨

2) określić materiały stosowane do wykonywania okładek przylegających?

¨

¨

3) określić materiały stosowane do wykonywania okładek plastikowych ?

¨

¨

4) określić materiały stosowane do wykonywania okładek z lamówką?

¨

¨

5) wyjaśnić różnice między okładkami przylegającymi a zakrywającymi?

¨

¨

6) wykonać okładki zeszytowe?

¨

¨

7) wykonać okładki przylegające?

¨

¨

8) zaplanować wykonanie okładki plastikowej?

¨

¨

9) wykonać okładki z lamówką?

¨

¨

10) zdobić okładki miękkie?

¨

¨

11) zdefiniować pojęcie bigowania?

¨

¨

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

21

4.3. Wykonywanie okładek łączonych (twardych, oklejanych)

4.3.1. Materiał nauczania

Wyróżnia się dwa rodzaje okładek łączonych (twardych, oklejanych) wykonywanych

metodami przemysłowymi: okładki jednorodne i kombinowane. Okładki te wykonuje się

z takich samych materiałów: usztywniających i pokryciowych. Z materiałów usztywniających

wykonuje się okładzinówki i grzbietówkę, a z materiałów pokryciowych oklejki.

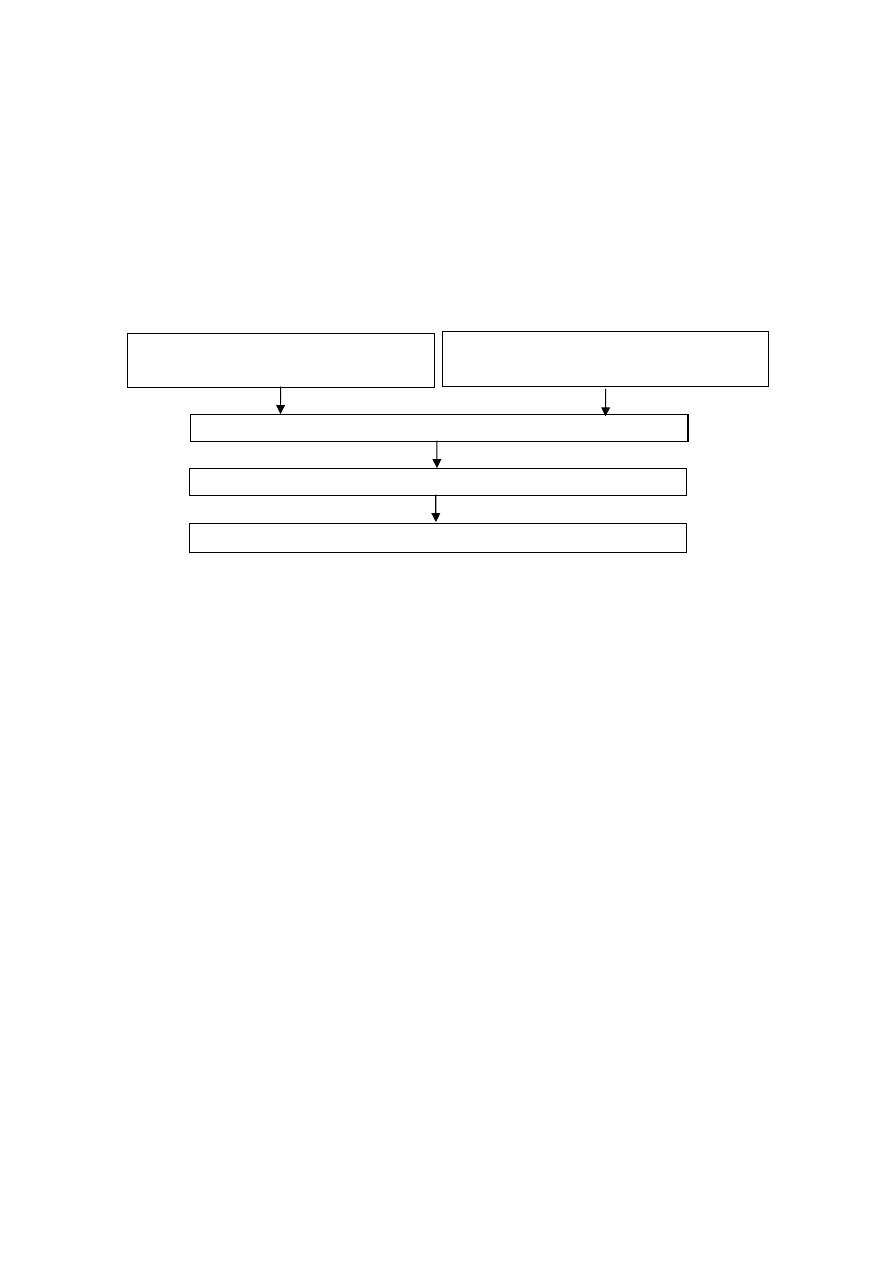

Okładki jednorodne

Okładki kombinowane

Rys. 15. Schemat technologiczny wykonywania okładek łączonych (twardych, oklejanych)

Wykonywanie okładek łączonych (twardych) składają się następujące etapy:

Etap 1 – Przygotowanie materiałów usztywniających – okładzinówek i grzbietówki.

Etap 2 – Przygotowanie materiałów na pokryciowych na oklejki.

Etap 3 – Wykonywanie oklejek.

Etap 4 – Montowanie okładek, prasowanie okładek.

Etap 5 – Zdobienie okładek i zaokrąglanie grzbietu okładki.

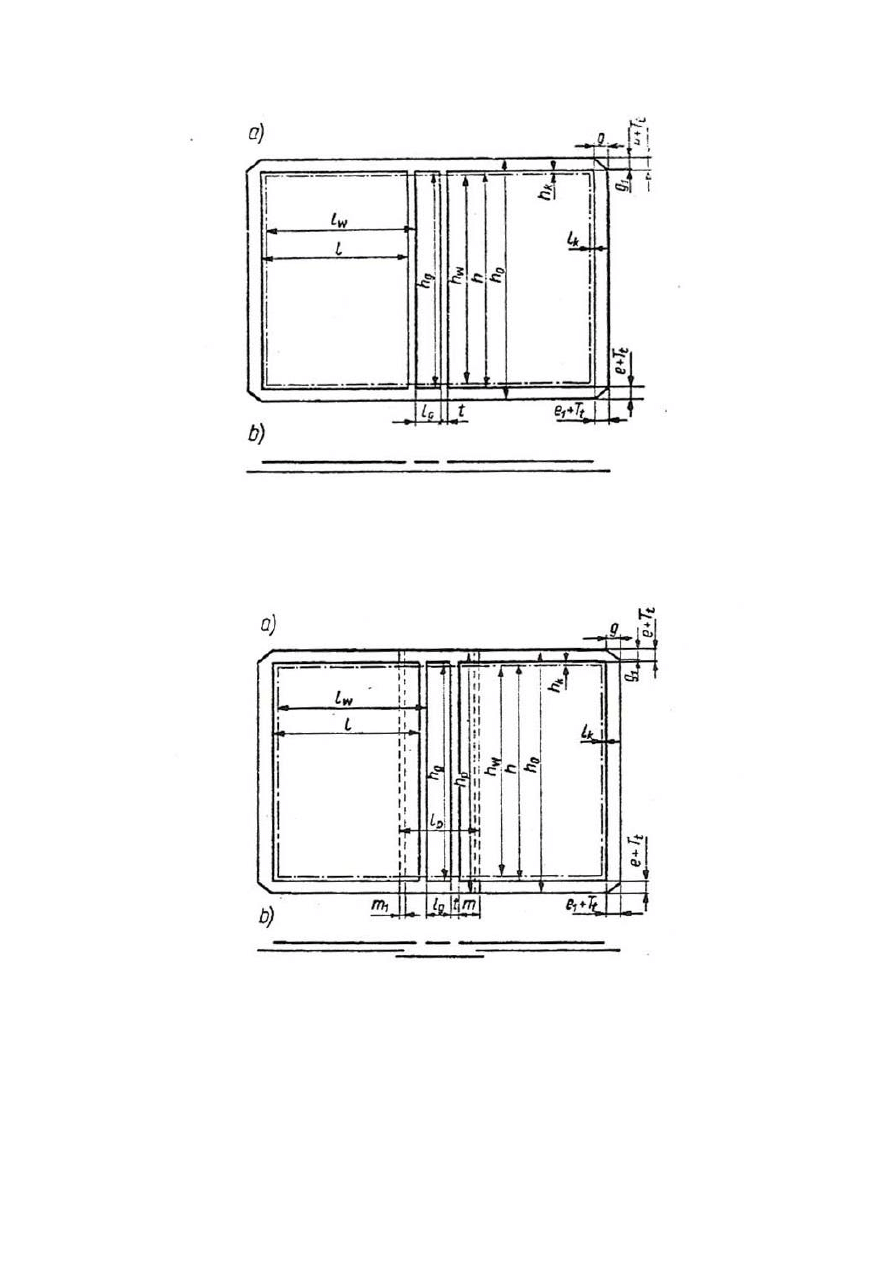

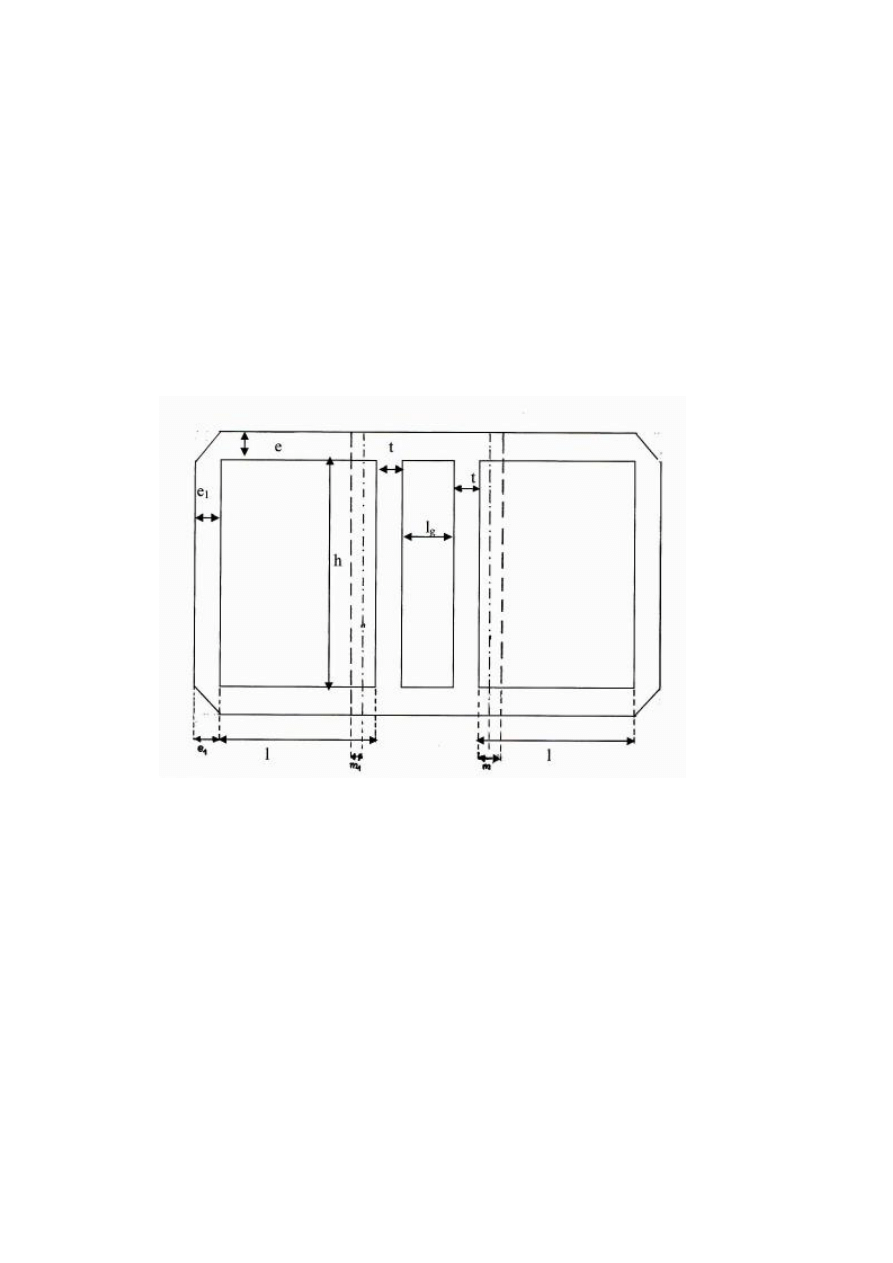

Wymiarowanie okładki. Aby przygotować poszczególne elementy okładki należy

zapoznać się z następującymi zasadami wymiarowania (rys. 16, 17).

–

Wysokość okładzinówek h i grzbietówki h

g

powinna być większa od wysokości wkładu

h

w

po okrojeniu o szerokość kancika górnego i dolnego h

k,

który wynosi 3÷4 mm. Tak

więc wysokość powinna być większa o 6÷8 mm od wysokości wkładu po okrojeniu.

–

Szerokość grzbietówki l

g

powinna być równa szerokości grzbietu wkładu przy wkładach

z grzbietem prostym, a przy wkładach z grzbietem zaokrąglonym lub oporkowym równać

się długości linii grzbietowej z tolerancją do 1 mm.

–

Szerokość okładzinówki l powinna być równa szerokości wkładu po okrojeniu l

w,

powiększona o szerokość kancika przedniego 4÷5 mm i pomniejszona o szerokość

odsadki t – 7÷8 mm dla wkładów z grzbietem prostym i 5÷6 mm dla wkładów

z grzbietem zaokrąglonym lub oporkowym. Przy mniejszych szerokościach wkładu

należy przyjmować dolne granice szerokości kancika przedniego i odsadki, przy dużych

wartości górne.

OKRAWANIE OKŁADZINÓWEK,

OKLEJKI, GRZBIETÓWKI

MONTOWANIE OKŁADKI, PRASOWANIE OKŁADKI,

ZDOBIENIE OKŁADKI

ZAOKRĄGLANIE GRZBIETU

OKRAWANIE OKŁADZINÓWEK, OKLEJEK

OKŁADZINOWYCH I GRZBIETOWEJ,

GRZBIETÓWKI

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

22

Rys. 16. Okładka jednorodna: a) widok od strony wewnętrznej bez zawinięć, b) układ warstw (linia kreska kropka oznacza

zarys konturów wkładu w rozwarciu), h – wysokość okładzinówki, h

w

– wysokość wkładu, h

k

– szerokość

kancików górnych i dolnych, h

o

– wysokość oklejki, h

g

– wyskość grzbietówki, l – szerokość okładzinówek,

l

w

– szerokość kancików przednich, l

g

– szerokość grzbietówki, T

t

– grubość okładzinówki, t – szerokość odsadki,

e – szerokość zawinięcia górnego i dolnego, e

1

– szerokość zawinięcia przedniego, g – szerokość ścięcia

narożników wzdłuż krawędzi przedniej oklejki, g

1

– szerokość ścięcia narożników wzdłuż górnej i dolnej oklejki

[6]

Rys. 17. Okładka kombinowana: a) widok od strony wewnętrznej bez zawinięć, b) układ warstw (linia kreska kropka

oznacza zarys konturów wkładu w rozwarciu), h – wysokość okładzinówki, h

w

– wysokość wkładu, h

k

– szerokość

kancików górnych i dolnych, h

o

– wysokość oklejki, h

p

– wysokość oklejki grzbietowej h

g

– wyskość grzbietówki,

l – szerokość okładzinówek, l

w –

szerokość kancików przednich, l

g

– szerokość grzbietówki, l

p

– szerokość oklejki

grzbietowej, T

t

– grubość okładzinówki, m – szerokość połączenia oklejki grzbietowej z okładzinówką,

m

1

– szerokość założenia, t – szerokość odsadki, e – szerokość zawinięcia górnego i dolnego, e

1

– szerokość

zawinięcia przedniego, g – szerokość ścięcia narożników wzdłuż krawędzi przedniej oklejki, g

1

– szerokość ścięcia

narożników wzdłuż górnej i dolnej oklejki [6]

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

23

Etap 1 Przygotowanie materiału usztywniającego do montowania okładki polega na

dobraniu odpowiedniej grubości tektury na okładzinówki i grzbietówkę i okrojeniu jej do

odpowiednich wymiarów. Okładzinówki kroi się z arkuszy, a grzbietówki z arkuszy bądź ze

zwoju. Krojenie materiałów wykonuje się na krajalnicach, krajarkach jednonożowych,

nożycach lub bobiniarkach. Na bobiniarkach wykonuje się krojenie grzbietówek do

odpowiedniej szerokości. Krojenie do odpowiedniej wysokości okładki wykonywane jest

wtedy przez maszyny montujące okładki. Przy krojeniu należy zachować kierunek włókien

zgodny z wysokością okładki.

Okładki twarde wykonuje się wyłącznie z kancikami. Narożniki natomiast mogą być

proste lub zaokrąglone [5, s. 191].

Okładzinówki – jako materiał usztywniający do wykonywania okładzinówek stosuje się

wyłącznie tekturę. Bardzo ważna jest jej grubość, powinna być tym większa im większy jest

format oraz grubość wkładu. Grubości okładzinówek wpływa również na wygląd zewnętrzny

oprawy. Przy maszynowym montowaniu okładek minimalna grubość tektury powinna

wynosić 1 mm a największa 3,5 mm. Najmniejsza grubość tektury to 0,5 mm, przy takiej

grubość tektury okładki wykonuje się ręcznie.

Tabela 4. Zalecane grubości okładzinówek do wkładów o różnych formatach i grubościach [6, s. 190]

Narożniki w okładkach twardych mogą być zaokrąglone lub proste. Zaokrąglone

narożniki powinny być zastosowane przy cienkich tekturach.

Grzbietówki wykonuje się z cieńszej tektury, ponieważ od grzbietu okładki wymaga się

mniejszej sztywności. Sztywność grzbietu okładki zależy: od kształtu grzbietu wkładu, od

sposobu zdobienia, od szerokości grzbietówki. Mniejszą sztywność grzbietu okładki

potrzebują wkłady zaokrąglone lub zaokrąglone oporkowe, wtedy stosujemy cienką tekturę.

Przy grzbietach prostych i prostych oporkowych stosuje się grubszą tekturę.

Tabela 5. Zalecana gramatura wytworów papierniczych na grzbietówkę do wkładów o różnej grubości i różnym

kształcie grzbietu [6, s. 191]

Przy zdobieniu okładki przez tłoczenie wgłębne grubość grzbietówki powinna być

większa niż przy tłoczeniu wypukłym. Im szerszy jest grzbiet, tym sztywniejsza powinna być

grzbietówka. Ważna jest również odpowiednia tolerancja grubości dobrania okładzinówek do

grzbietówki i powinna wynosić ±5% przy montowaniu maszynowym. Przy montowaniu

ręcznym tolerancja grubości może wynosić do ±10%.

Grubość wkładu w

mm

Wysokość wkładu

w mm

Szerokość okładzinówek

w mm

do 250

do 1,5

250÷290

1,5÷1,8

do 14

powyżej 290

1,8

do 250

1,8÷2,1

14÷30

powyżej 250

2,1

do 250

2,1÷2,5

30÷60

powyżej 250

2,5÷3,0

Gramatura wytworu papierniczego w g/m

2

Grubość wkładu w

mm

wkłady z grzbietem zaokrąglonym

i zaokrąglonym oporkowym

wkłady z grzbietem prostym

do 14

140÷180

220÷320

14÷30

180÷225

320÷360

30÷60

225÷300

powyżej 360

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

24

Etap 2 Przygotowanie materiału na oklejki polega na okrawaniu i dobraniu materiału

pokryciowego, który zadecyduje o wyglądzie i wytrzymałości okładki.

Materiały pokryciowe powinny być estetyczne, wytrzymałe i odporne. Ze względów

estetycznych od materiałów pokryciowych wymaga się nieprzezroczystości, ponieważ muszą

zakryć materiał usztywniający, odpowiedniej barwy i faktury.

Materiały pokryciowe powinny być odporne na ścieranie, zginanie, nie powinny

odkształcać się w czasie procesów technologicznych (np. klejenia, suszenia). Powinny być

odporne na światło, wodozmywalne i mieć odpowiednią sztywność, aby w czasie procesów

oklejania nie marszczyły lub nie zwijały się. Materiały te powinny mieć ograniczoną

przepuszczalność powietrza, aby ssawki samonakładaków w maszynach montujących okładki

mogły prawidłowo przenosić oklejki.

Materiały pokryciowe powinny mieć właściwości umożliwiające łatwe ich zdobienie

przez drukowanie, tłoczenie wgłębne i wypukłe oraz w przypadku papierów, uszlachetnianie

przez lakierowanie lub laminowanie.

Materiały pokryciowe dzielimy na: materiały powlekane i niepowlekane.

Materiały pokryciowe powlekane wykonywane są na podłożu z papieru, włóknin oraz

tkanin. Poprzez nałożenie na podłoże dodatkowych warstw, wytłoczenie i zadrukowanie

uzyskują wygląd innego materiału. Najbardziej wytrzymałe są materiały na podłożu

tkaninowym, mniej wytrzymałe na podłożu włókninowym, a najmniej na podłożu

papierowym. Do materiałów powlekanych na podłożu tkaninowym zaliczamy: kaliko,

superkaliko, kanafas, na podłożu papierowym – Introkal, Maluwil, a na włókninowym –

Włóknimat.

Materiałami pokryciowymi niepowlekanymi mogą być papiery, tkaniny, włókniny

i skóry.

Papiery stosowane jako materiały pokryciowe muszą cechować się nieprzezroczystością,

stabilnością wymiarową przy nawilżaniu i suszeniu oraz dużą wytrzymałością mechaniczną.

Wadą papierów nie powlekanych jest mała wytrzymałość na ścieranie, zginanie czy

rozrywanie. Z tego powodu papiery po zadrukowaniu często poddaje się lakierowaniu bądź

laminowaniu, uzyskując w ten sposób większą ich wytrzymałość, odporność na wodę

i brudzenie oraz większą stabilność wymiarową. Zaletą papierów jest łatwość zdobienia

przez zadrukowanie.

Tkaniny pokryciowe nie powlekane odznaczają się dużą wytrzymałością na rozrywanie,

zginanie i ścieranie. Ze względu na płócienny splot potocznie nazywamy je „płótnami

introligatorskimi”.

Wadą tych tkanin są odstępy między nitkami, przez które może przechodzić klej na drugą

stronę. Przechodzenie kleju przez oklejkę jest niedopuszczalne, ponieważ pogarsza wygląd

okładki i może powodować sklejanie się okładek w stosie. Aby temu zapobiec, tkaninę

poddaje się odpowiedniej preparacji polegającej na nałożeniu na jej spodnią stronę masy

krochmalowej, która zakleja otworki, nadaje sztywność oklejce i ułatwia sklejanie materiału

pokryciowego. Często jednak nie wszystkie otworki zostają zaklejone, co powoduje

przenikanie kleju. Innym sposobem jest podklejanie tkaniny cienkim papierem, który

uniemożliwi przenikanie kleju.

Do tkanin niepowlekanych zaliczamy: ekrudę – cienką, ścisłą tkaninę o splocie

płóciennym i ekrudę-nansuk, która jest cieńsza od ekrudy, obydwie wykonane są z włókien

bawełnianych i bawełnopodobnych oraz płótna lniane wykonane z włókien lnianych.

Włókniny niepowlekane wytwarzane są z masy luźnych, odpowiednio formowanych

włókien poddanych wiązaniu przez przeszywanie, igłowanie lub sklejanie specjalnymi

środkami wiążącymi. Ich wytrzymałość jest większa niż papieru, ale mniejsza niż tkaniny.

Przykładem takiego materiału może być Maliwatt.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

25

Skóry naturalne stosowane są jako materiał pokryciowy do okładek wykonywanych

metodami rzemieślniczymi w introligatorstwie przemysłowym nie są stosowane ze względu

na wysoką cenę.

Materiałem pokryciowym służącym do wykonywania okładek plastikowych twardych

stosowane są folie miękkie z polichlorku winylu o grubości 0,4÷0,5 mm.

Etap 3 Wykonywanie oklejek polega na okrojeniu materiału pokryciowego do odpowiednich

wymiarów. Krojenia można dokonywać na krajalnicach, krajarkach jednonożowych, nożycach,

bobiniarkach. Ścięcie narożników wykonuje się na krajarkach ręcznych. Wysokość oklejki powinna

być równoległa do wstęgi materiału pokryciowego [6, s. 197].

Do okładek jednorodnych stosuje się jedną oklejkę. Wysokość jej powinna być większa

od wysokości okładzinówki o sumę zawinięcia dolnego i górnego plus dwie grubości

okładzinówki. Zawinięcie powinno wynosić od 10÷14 mm w zależności od wysokości

wkładu z tolerancją +1 mm.

Rys. 18. Wymiary oklejki w okładce jednorodnej [opracowanie własne]

Szerokość oklejki = 2 x l + l

g

+ 2 x e

1

+ 2 x t + 2 x T

t

(gr. okładzinówki)

Wysokość oklejki = h + 2 x e + 2 x T

t

(gr. okładzinówki)

Szerokość oklejki do okładek jednorodnych jest równa sumie:

–

dwóch szerokości okładzinówek,

–

szerokości grzbietówki,

–

dwóch szerokości odsadki,

–

dwóch szerokości zawinięcia przedniego plus grubość okładzinówki.

Szerokość odsadki dla wkładów z grzbietem zaokrąglonym lub oporkowym wynosi

5 mm, z grzbietem prostym 7 mm z tolerancją +1 mm.

Zawinięcie przednie powinno wynosić przy szerokości okładziny do 170 mm – 12 mm

plus grubość okładzinówki, przy szerokości 170÷250 mm – 14 mm plus grubość

okładzinówki, przy szerokości powyżej 250 mm – 16 mm plus grubość okładzinówki

z tolerancją +1 mm.

W okładkach kombinowanych stosuje się trzy oklejki: jedną grzbietową i dwie oklejki

okładzinowe, których wysokość jest taka sama jak w przypadku okładek jednorodnych.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

26

Szerokość oklejki grzbietowej powinna być równa sumie szerokości grzbietówki, dwóch

szerokości odsadki oraz dwóch szerokości naklejenia oklejki na okładzinówki, np. szerokość

naklejenia oklejki grzbietowej przy szerokości okładzinówki 170 mm powinna wynosić

10±2 mm, przy szerokości 170÷250 mm – 18±2 mm, powyżej szerokości 250–25±2 mm.

Szerokości oklejki okładzinowej do okładek kombinowanych powinna być równa

szerokości okładzinówki plus szerokości zawinięcia przedniego, minus szerokość naklejenia

oklejki grzbietowej na okładzinówki, plus szerokość naklejenia oklejki okładzinowej na

oklejkę grzbietową (szerokość założenia)

Szerokość naklejenia oklejki okładzinowej na oklejkę grzbietową powinna wynosić

5±1 mm

Oklejki do okładek jednorodnych i kombinowanych mają narożniki ścięte. Ścięcie to dla

okładek z narożnikami prostokątnymi wzdłuż szerokości wynosi 14±0,5 mm, wzdłuż

wysokości 10±0,5 mm. Dla okładek z narożnikami zaokrąglonymi wzdłuż szerokości –

21±0,5 mm, wzdłuż wysokości 15±0,5 mm.

Rys. 19. Wymiary oklejki w okładce kombinowanej [opracowanie własne]

Wysokość oklejki grzbietowej i okładzinowej = h + 2 x e + 2 x T

t

(gr. okładzinówki)

Szerokość oklejki = l – m + m

1

+ e

1

+ T

t

(gr. okładzinówki)

Szerokość oklejki grzbietowej = 2 x m + 2 x t + l

g

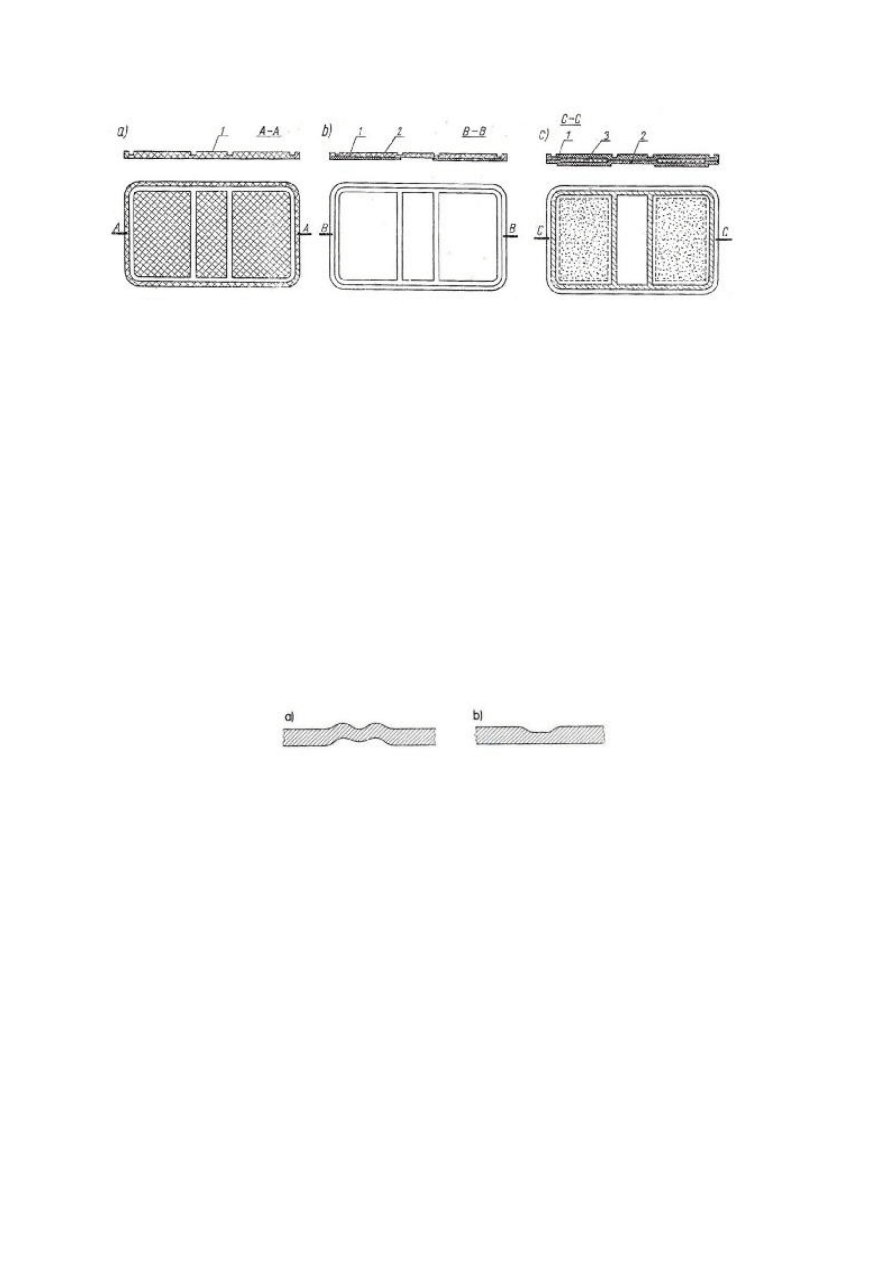

Etap 4 Montowanie okładki polega na łączeniu przygotowanych elementów w gotową okładkę.

Montowania okładek jednorodnych (rys. 20) składa się z następujących etapów:

1) nałożenie cienkiej warstwy kleju na spodnią stronę oklejki,

2) nakłada się okładzinówki i grzbietówkę na odpowiednie miejsca oklejki,

3) wykonanie zawinięcia i przyklejenie górnej i dolnej część oklejki,

4) kształtowanie narożników i przyklejenie zawinięcia przedniego,

5) prasowanie w celu uzyskania sklejenia całej okładki.

Okładki jednorodne montuje się w jednym cyklu roboczym.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

27

Rys. 20. Schemat montowania okładek jednorodnych [6. s. 198]

Montowanie okładek kombinowanych wykonuje się następująco (rys. 21):

1) naniesienie cienkiej warstwy kleju na oklejkę grzbietow;

2) nałożenie grzbietówki i okładzinówek na oklejkę grzbietową;

3) wykonanie zawinięcia górnego i dolnego;

4) nałożenie w odpowiednim miejscu na okładzinówki, powleczonych cienką warstwą kleju,

oklejek okładzinowych. Podczas montowania maszynowego obie oklejki nakłada się

równocześnie, przy montowaniu ręcznym najpierw okleja się jedną okładzinówkę,

a potem drugą;

5) wykonanie zawinięcia i przyklejenie górnej i dolnej część oklejek okładzinowych;

6) kształtowanie narożników i przyklejenie zawinięcia przedniego;

7) prasowanie w celu uzyskania sklejenia całej okładki.

Okładki kombinowane montuje się w dwóch cyklach roboczych. W pierwszym następuje

oklejenie oklejką grzbietową, a w drugiej oklejkami okładzinowymi.

Rys. 21. Schemat montowania okładek kombinowanych [6. s. 198]

Do maszynowego montowania okładek stosuje się kleje na gorąco.

Zmontowane okładki suszone są w warunkach naturalnych introligatorni, w stosach na

podestach.

Maszynowo nie montuje się okładek z narożnikami zaokrąglonymi.

Okładki plastikowe mogą być wykonywane jako okładki jednorodne. Montuje się je

w zgrzewarkach. Oklejka z folii tworzywa sztucznego obejmuje z obu stron okładzinówki

i grzbietówkę, i jest połączona ze sobą na obrzeżach oraz w obszarze odsadki.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

28

Rys. 22. Schemat montowania okładek plastikowych: a) jednoelementowa 1,

b) dwuelementowa 1,2, c) trzyelementowa 1, 2, 3 [4. s. 126]

Okładki specjalne są jednym z rodzajów okładek opisanych w rozdziale 4.1. Mogą to

być zarówno okładki miękkie jak i twarde np. łączone grzebieniem, spiralą.

Materiały do wykonywania takich okładek stosuje się w zależności od potrzeb wydawcy.

Etap 5 Zdobienie okładek twardych

Najprostszym sposobem zdobienia okładek jest ich zadrukowywanie przed

zmontowaniem okładek. Zadrukowuje się je metodą drukowania wielobarwnego lub

wielokolorowego. Najłatwiej wykonać zadrukowanie, jeżeli materiałem pokryciowym są

papiery niepowlekane. Wykonuje się je techniką offsetową. Dla powiększenia wytrzymałości

oklejki papierowej stosuje się lakierowanie lub laminowanie.

Zadrukowanie może być wykonane również po zmontowaniu okładek. Wówczas należy

zastosować technikę drukowania sitowego. Nadruk jest wykonany bezpośrednio na

powierzchni okładki, tak więc przy użytkowaniu oprawy ulega ścieraniu.

Inną formą zdobienia zmontowanej okładki jest tłoczenie. Wyróżnia się dwa rodzaje

tłoczenia wgłębne i wypukłe.

Rys. 23. Przekrój przez materiał z tłoczeniem wypukłym (a) i wgłębnym (b) [3, s. 221]

Tłoczenie wgłębne wykonywane są jednostronnie za pomocą formy z twardych metali

lub tworzyw sztucznych.

Tłoczenie wgłębne okładek jest wykonywane najczęściej. W czasie tłoczenia wgłębnego

powstaje w materiale (okładce) wyraźny relief powierzchniowy. Tłoczenie wykonane

wgłębnie powinno mieć głębokość od 0,1 do 0,3 mm. Duże powierzchnie tłoczy się

na mniejszą głębokość, a mniejsze na większą. Zróżnicowane głębokości tłoczenia można

uzyskać przez odpowiednie ustawienie formy do tłoczenia w prasie tłoczącej.

Tłoczenia mogą być bezbarwne lub barwne (z użyciem farby lub folii do tłoczenia). Tłoczenie

barwne wykonuje się przez nałożenie na powierzchnie tłoczone warstwy farby lub folii do

tłoczenia. Warstwę barwy należy nałożyć na całą powierzchnię tłoczoną, aby nie było

żadnych prześwitów i spękań. Należy stosować specjalne farby do tłoczenia, które dobrze

łączą się z podłożem.

Folia do tłoczenia (rys. 24) jest wielowarstwowa i zbudowana jest z podłoża – cienkiej

warstwy tworzywa sztucznego i części barwnej. Pod wpływem nacisku i podwyższonej

temperatury część barwna łączy się z powierzchnią tłoczoną jednocześnie oddzielając się od

podłoża.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

29

Rys. 24. Przekrój folii do tłoczenia. 1 – nośnik, 2 – warstwa wosku

(rozdzielająca), 3 – warstwa lakieru (ochronna), 4 – warstwa barwna,

5 – warstwa kleju (adhezyjna) [2, s. 184]

Tłoczenie folią jest wykonywane w temperaturze podwyższonej za pomocą nagrzanej

formy tłoczącej. Optymalna temperatura tłoczenia wynosi w granicach od 90°C do 120°C.

W celu prawidłowego wykonania tłoczenia folią trzeba ustalić odpowiedni nacisk

i odpowiednią temperaturę.

Folie do tłoczenia, w zależności od rodzaju warstwy barwnej dzieli się na cztery

podstawowe grupy:

–

metalizowane, z napylaną warstwa metalu,

–

pigmentowe,

–

metaliczne zawierające proszki metali,

–

z reliefem (holograficzne).

Rys. 25. Przykłady okładek tłoczonych –bezbarwnie, barwnie

Tłoczenie wypukłe charakteryzuje się tym, że uzyskuje się efekt relief. Do tego tłoczenia

potrzebna jest forma oraz matryca do tłoczenia od spodu. Tłoczenie to wymaga bardzo

dużych nacisków. Może być bezbarwne i barwne.

Okładki po wykonaniu tłoczenia wypukłego poddawane są dodatkowej operacji,

wypełniania reliefu od spodniej strony. Wypełnia się go specjalnymi mieszankami,

przeważnie zawierającymi gips. Zapobiega to, podczas użytkowania, przedzierania się

wyklejki naklejanej na spodnia stronę okładki [3, s. 204].

Innym sposobem zdobienia okładek jest naklejanie

elementów zdobniczych oddzielnie drukowanych na papierze.

Przy naklejaniu konieczne jest również tłoczenie wgłębne

bezbarwne w miejscu naklejanego elementu. W ten sposób

uzyskuje się dokładne zaznaczenie miejsca naklejenia oraz

zagłębienie elementu zdobniczego chroniąc go przed ścieraniem.

Rys. 26. Okładka

tłoczona

bezbarwnie

i naklejony jest element zdobniczy

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

30

Zaokrąglenie grzbietu okładki jest to nadanie kształtu półkolistego, odpowiadającego

kształtowi grzbietu wkładu. Wykonujemy go do wkładów z grzbietem zaokrąglonym

i zaokrąglonym i oporkowanym. Zaokrąglenie ułatwia łączenie wkładu w okładkę. Powoduje,

że grzbiet okładki ściśle przylega do grzbietu wkładu, co podnosi wytrzymałość okładki

i poprawia wygląd zewnętrzny.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich materiałów wykonuje się okładki łączone (twarde)?

2. Co to jest okładzinówka?

3. Z jakich etapów składa się wykonywanie okładek łączonych (twardych)?

4. Jakie są materiały pokryciowe?

5. Jak montuje się okładki jednorodne?

6. Jak montuje się okładki kombinowane?

7. Jakie są metody zdobienia okładek łączonych (twardych)?

4.3.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj okładkę jednorodną (całopłócienną) do przygotowanego przez nauczyciela

wkładu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiał potrzebny do wykonania okładki,

2) obliczyć wymiary: okładzinówek, grzbietówki i oklejki,

3) okroić elementy okładki,

4) zmontować okładkę,

5) nałożyć okładkę na wkład.

Wyposażenie stanowiska pracy:

–

wkład,

–

przymiar liniowy,

–

klej introligatorski,

–

krajarka jednonożowa,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Zaprojektuj okładkę jednorodną (całopapierową) do przygotowanego przez nauczyciela

wkładu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiał potrzebny do wykonania okładki,

2) obliczyć wymiary: okładzinówek, grzbietówki i oklejki,

3) okroić elementy okładki,

4) zmontować okładkę,

5) nałożyć okładkę na wkład.

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

31

Wyposażenie stanowiska pracy:

–

wkład,

–

przymiar liniowy,

–

krajarka jednonożowa.

–

klej introligatorski,

–

przybory do pisania,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Zaprojektuj okładkę półpłócienną do przygotowanego przez nauczyciela wkładu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiał potrzebny do wykonania okładki,

2) obliczyć wymiary: okładzinówek i grzbietówki,

3) obliczyć wymiary oklejki grzbietowej i oklejki okładzinowej,

4) okroić elementy na okładkę,

5) zmontować okładkę,

6) nałożyć okładkę na wkład.

Wyposażenie stanowiska pracy:

–

wkład,

–

przymiar liniowy,

–

klej introligatorski,

–

krajarka jednonożowa,

–

literatura z rozdziału 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić materiały stosowane do wykonywania okładek łączonych (twardych)?

¨

¨

2) podać definicję okładzinówki?

¨

¨

3) wymienić etapy wykonywania okładek łączonych (twardych)?

¨

¨

4) scharakteryzować materiały pokryciowe?

¨

¨

5) zmontować okładki jednorodne?

¨

¨

6) zmontować okładki kombinowane?

¨

¨

7) określić metody zdobienia okładek łączonych (twardych)?

¨

¨

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

32

4.4. Maszyny i urządzenia do montowania okładek

4.4.1. Materiał nauczania

Produkcja okładek w introligatorni odbywa się najczęściej równocześnie z obróbką

wkładu.

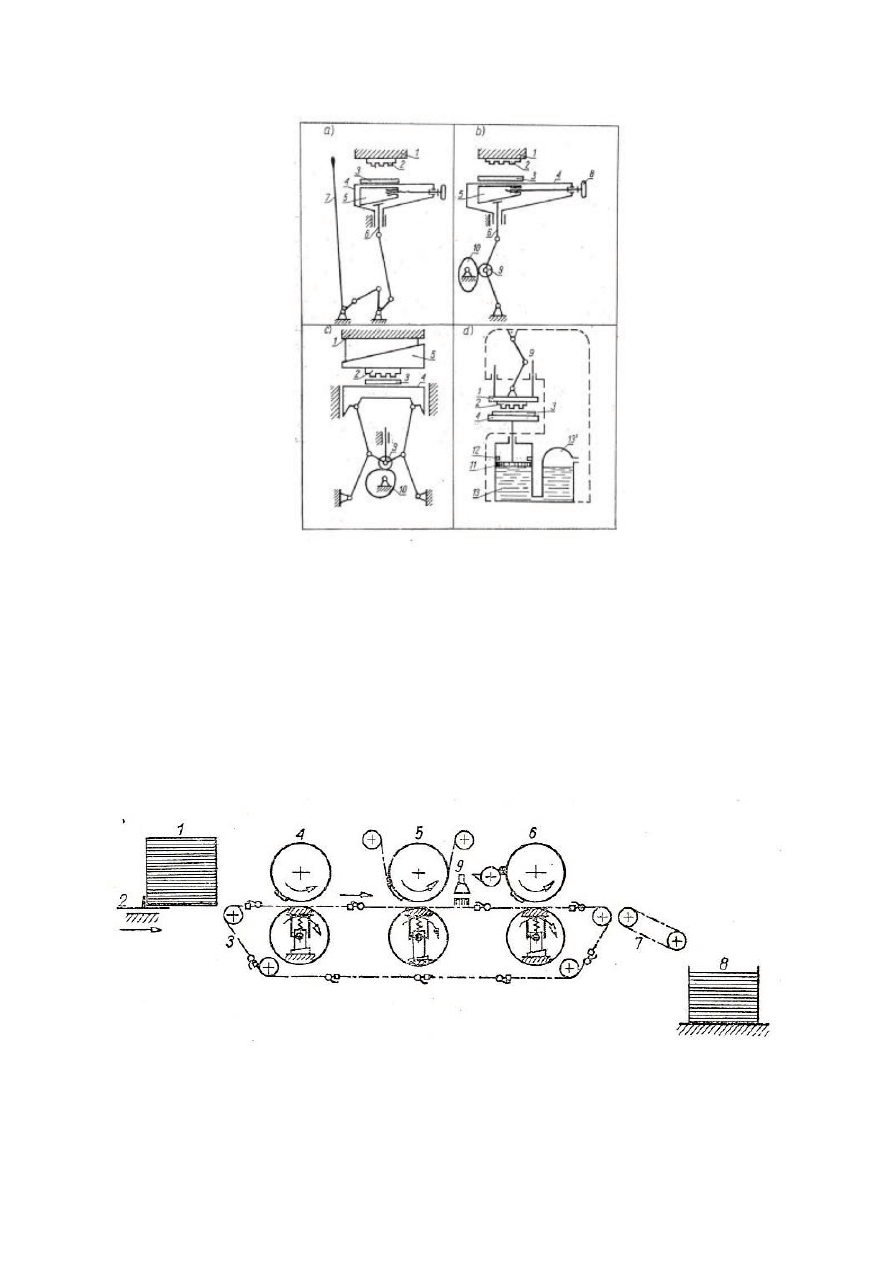

Wszystkie maszyny do produkcji okładek dzieli się na:

– maszyny do przygotowania półfabrykatów – elementów okładki (np. nożyce, noże krąż

kowe, bobiniarki, bigówki),

– maszyny do wykonywania okładek – montażu (arkuszowe, zwojowe) i wykończania (do

prostowania okładek, urządzenia do kształtowania grzbietów, prasy do zdobienia okładek.

Maszyny do montowania okładek służą do składania elementów okładki, których część

wykonywana jest poza maszyną, natomiast część bezpośrednio w maszynie.

Do montażu okładek służą:

–

maszyny arkuszowe do okładek jednorodnych i kombinowanych z okrojonych na

właściwy format elementów (płótna, papieru, tektury),

–

maszyny zwojowe do wykonywania okładek z materiału introligatorskiego (płótna)

nawiniętego na zwój,

–

maszyny do montowania okładek z tworzyw sztucznych.

Rys. 27. Klasyfikacja maszyn do produkcji okładek [7, s. 233]

Przed przystąpieniem do pracy na maszynie montującej okładki należy zapoznać się

z zasadami bezpieczeństwa i higieny pracy dotyczącymi obsługiwanej maszyny.

Na stanowisku pracy powinna znajdować się zawsze instrukcja stanowiskowa, której należy

przestrzegać.

Maszyny do produkcji

okładek

zwojowe

arkuszowe

do okładek

plastikowych

do okładek

jednolitych

do okładek

oklejanych

do okładek

kombinowanych

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

33

INSTRUKCJA STANOWISKOWA BHP

Przy obsłudze automatu do okładek DAS firmy KOLBUS

1. Uruchamianie oraz praca przy obsłudze automatu do

okładek jest dozwolone tylko osobom posiadającym

wymagane kwalifikacje zawodowe oraz odpowiedni

instruktaż bhp.

2. Zabrania się obsługi urządzenia osobom do tego

nieuprawnionym.

3. Wszystkie prace przy i na maszynie powinny być

prowadzone zgodnie z instrukcją obsługi, dlatego

instrukcja powinna znajdować się w pobliżu maszyny.

4. Przed każdym uruchomieniem maszyny operator

powinien się upewnić, że w obszarze zagrożenia nie

znajdują się żadne osoby albo przedmioty.

5. Niedopuszczalna

jest

praca

przy

urządzeniu

niesprawnym. Operator przed przystąpieniem do pracy

zobowiązany jest sprawdzić stan techniczny maszyny

a w szczególności założenie i zamocowanie osłon.

6. Przy przestawianiu maszyny na inny format okładek

należy pracować na ruchu przerywanym maszyny.

7. Prace konserwatorskie mogą być przeprowadzone

tylko przez przeszkolonych pracowników. W trakcie

tych prac należy przestrzegać opisanych w instrukcji

pracy procesów włączania i wyłączania.

8. Przy pracach przy agregatach albo elementach

pneumatyki muszą one uprzednio zostać pozbawione

ciśnienia, aby uniknąć niebezpieczeństwa skaleczenia.

–

Sprężyny reduktorów ciśnieniowych muszą być

wymienione jeżeli osłabnie ich działanie.

9. Na maszynie umieszczone są symbole na

poszczególnych

niebezpiecznych

miejscach,

znaczenie tych symboli opisane jest w instrukcji

pracy. Przed rozpoczęciem pracy należy zapoznać się

z ich znaczeniami oraz zachowywać szczególną

ostrożność w miejscach, gdzie się ona znajdują.

10. W przypadku przerwy w dopływie prądu należy

natychmiast wyłączyć silnik maszyny. Nie wolno

pozostawiać maszyny w ruchu bez dozoru.

11. Po zakończeniu pracy należy:

– wyłączyć maszynę,

– odłożyć na miejsce do tego przeznaczoną

makulaturę,

– co tydzień należy oczyścić maszynę z brudu oraz

resztek kleju czy pyłu,

– narzędzia pomocnicze poukładać w miejscu do

tego przeznaczonym.

12. Zobowiązuje się pracowników do stałego

utrzymywania porządku i czystości na

stanowisku pracy.

13. Zabrania się:

– przystępowania do pracy w stanie

nietrzeźwym,

– palenia tytoniu i spożywania posiłków w

pomieszczeniach produkcyjnych,

– prowadzenia rozmów w czasie obsługi

maszyny,

– pozostawienia w pomieszczeniu

produkcyjnym po zakończeniu pracy bez

zezwolenia.

14. W stosunku do pracowników

nieprzestrzegających niniejszej instrukcji

stosowane będą kary regulaminowe.

Rys. 28. Przykładowa instrukcja stanowiskowa

Maszyna arkuszowa do montowania okładek łączonych (twardych, oklejanych)

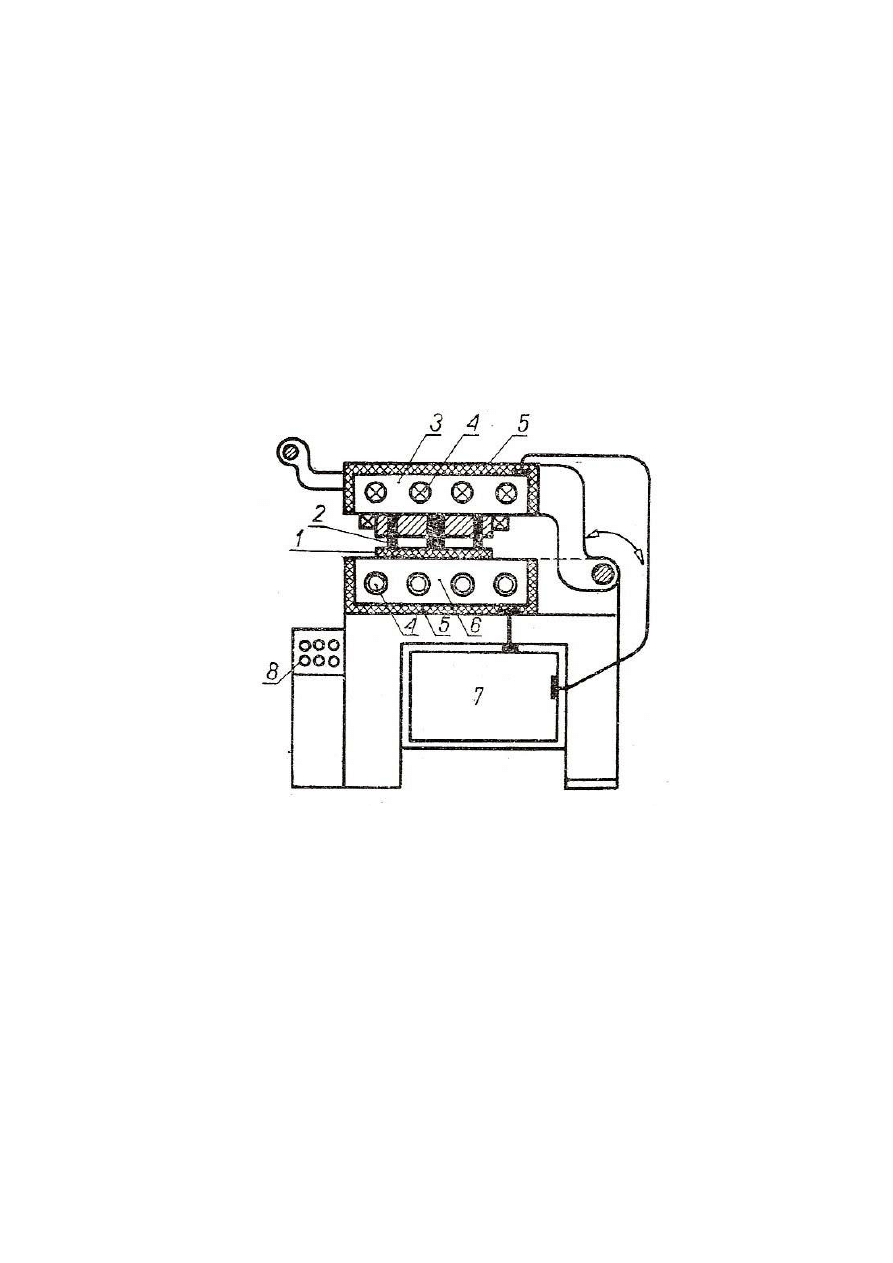

Zasada działania maszyny arkuszowej jest następująca: okrojone arkusze materiału

pokryciowgo są nakładane na stół samonakładaka (1). Nakładane oklejki mają przycięte

narożniki na specjalnym urządzeniu do przycinania narożników (rys. 29). W czasie pracy

ssawki samonakładaka pobierają arkusze oklejki i podają je w łapki cylindra (3). W miarę

ubywania oklejek stół podający unosi się; arkusze w czasie pobierania są rozdmuchiwane

przez dmuchawy i rozdzielane przez specjalne sprężynki. Po podaniu arkusza na cylinder (3)

i uchwyceniu go przez łapki cylinder obraca się, a wałek aparatu klejowego (2) nakłada

warstwę kleju na powierzchnię oklejki. Wałek jest przez cały czas zanurzony w pojemniku

z klejem; nadmiar kleju z wałka usuwa specjalny rakiel zbierający, odpowiednio regulowany.

Cylinder z oklejką (3) wykonuje okresowo ruch obrotowy. Chwytanie i puszczanie

oklejką odbywa się w momencie postoju cylindra. Po obrocie cylindra oklejka powleczona

warstwą kleju zostaje przechwycone przez chwytaki karetki (4), która wykonując ruch

postępowo-zwrotny w płaszczyźnie poziomej

Równocześnie z podawaniem płótna wypychacze (9) przez szczeliny od spodu magazynu

(8) wypychają dwie okładzinówki. Wypychacze (9) kształcie klinów lub płaskowników

z wypustem, wykonując ruch postępowo-zwrotny, ustawiają tekturki okładzinówek pod

głowicą ssącą podajnika (6). W międzyczasie z bobiny (10) rozwija się odpowiedniej

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

34

długości pasek papieru, wchodząc w przerwę między okładzinówkami. Nóż tnący (11) odcina

odpowiednią

długość

paska

grzbietowego.

Wówczas

głowica

ssąca

podajnika

pneumatycznego (7) opuszcza się i ssawki pobierają okładzinówki i grzbietówkę; następnie

głowica unosi się i cały podajnik wykonuje wokół pionowej osi obrót 180

o

.

Z kolei głowica opuszcza się i umieszcza okładzinówki i grzbietówkę na oklejce leżącej

na płycie montażowej (5), dociskając je do oklejki powleczonej warstwą kleju.

Płyta montażowa (5) z górnego położenia opuszcza się i zginacze (12) w postaci dwóch

równoległych listew, zawijają tkaninę od góry do dołu okładki, po czym płyta opuszcza się

niżej i następnie zaginacze (13) (prostopadłe do poprzednich) zawijają oklejkę z boków

okładki oraz tworzą narożniki.

Po opuszczeniu płyty montażowej (5) w skrajne dolne położenie specjalny wyrzutnik

spycha zmontowaną okładkę między taśmy przewodnika (14), na którym okładka jest

prasowana. Gotową okładkę przenośnik podaje na stół odbierający (15).

Opisany cykl maszyny powtarza się w czasie wykonywania każdej okładki.

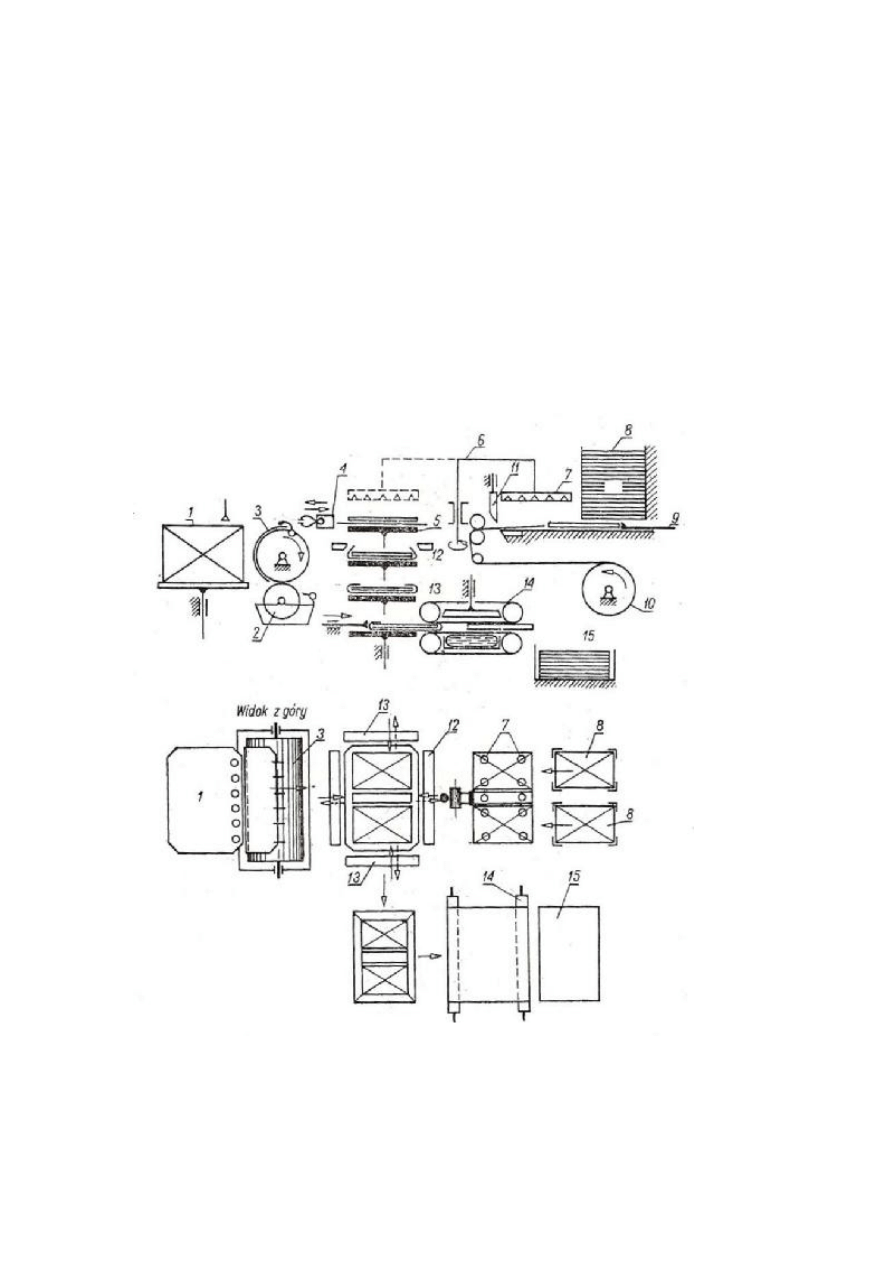

Rys. 29. Schemat maszyny arkuszowej do montowania okładek: 1 – samonakładak płótna, 2 – aparat

klejowy, 3 – cylinder z łapkami, 4 – karetka przenosząca, 5 – płyta montażowa, 6 – podajnik, 7 –

ssawki podajnika, 8-magazyn okładzinówek, 9 – wypychacz, 10 – bobina grzbietówki, 11 – nóż,

12,13-listwy zaginające, 14 – wałki prasujace, 15 – stół wykładania [4, s. 121]

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

35

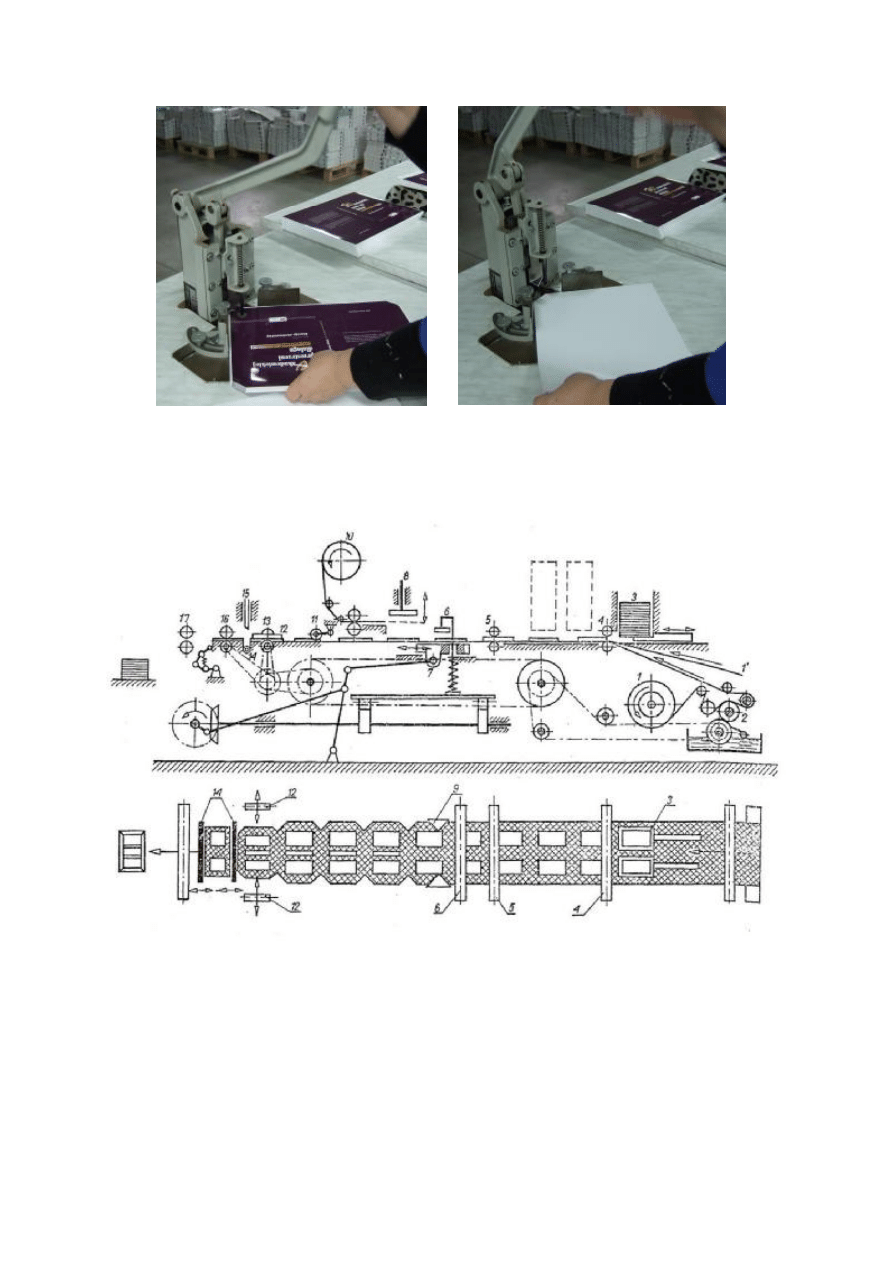

Rys. 30. Urządzenie do przycinania narożników oklejki

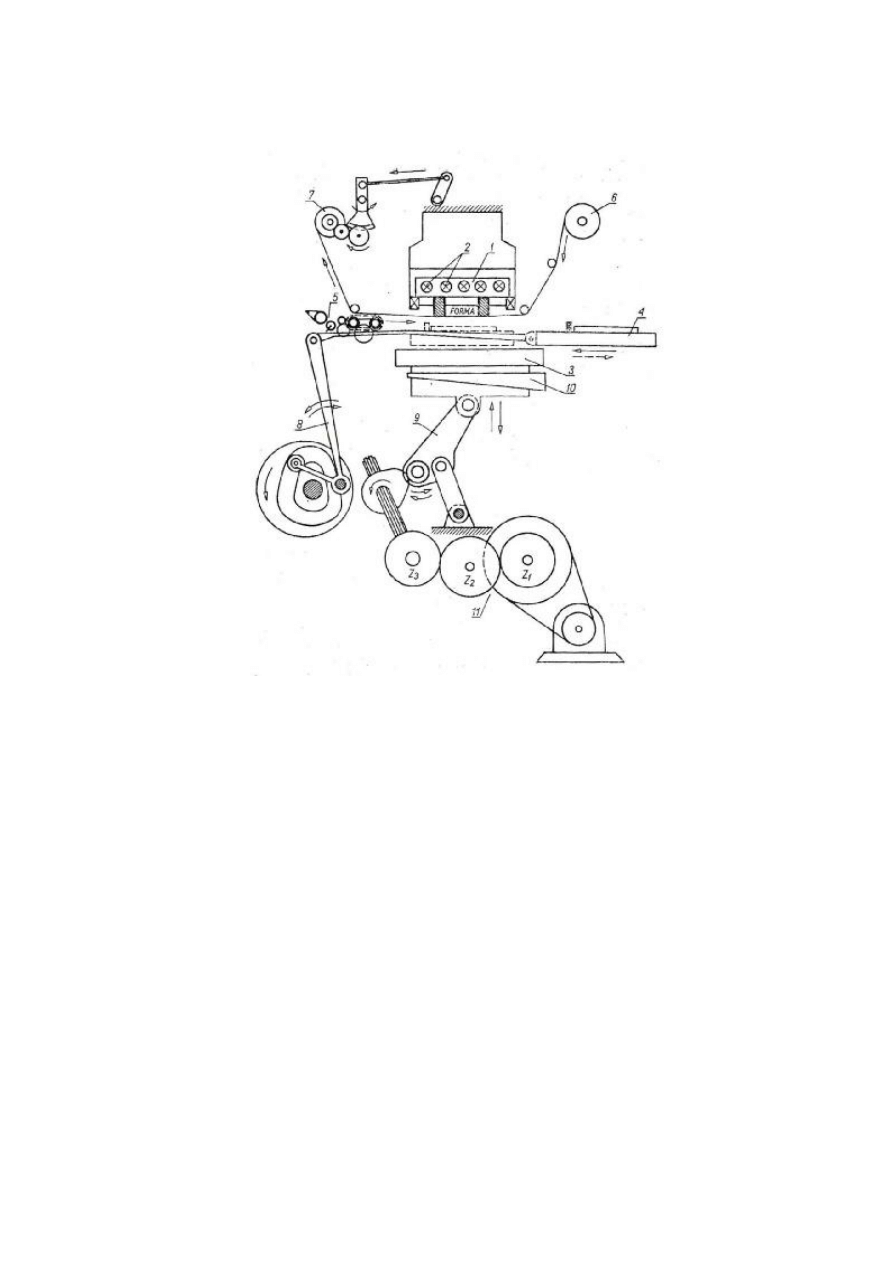

Maszyny zwojowe do wykonywania okładek łączonych (twardych, oklejanych) są to

automaty wytwarzające najczęściej okładki jednorodne rzadziej kombinowane. Materiał

pokryciowy występuje w postaci roli.

Rys. 31.

Schemat maszyny zwojowej do montowania okładek: 1 – materiał pokryciowy, 2 – aparat klejowy,

3 – magazyn okładzinówek, 4, 5 – walce dociskające, 6 – zacisk taśmy, 7 – karetka, 8 – płyta odcinająca

i dociskająca grzbietówkę, 9 – noże, 10 – bobina grzbietówki, 11-rolka, 12, 14 – wałki zaginające,

13, 16 – rolki ciągnące materiał pokryciowy, 15 – nóż, 17 – wałki prasujące. Linią przerywaną oznaczono

nakładak okładzinówek w kierunku prostopadłym – poprzecznym do ruchu taśmy [4, s. 122]

Zasada działania maszyny zwojowej jest następująca: rolę z materiałem pokryciowym (1)

(płótno, papier) mocuje się na obrotowej osi lub w zaciskach stożkowych. Szerokość roli

płótna na okładkę powinna być równa długości rozłożonej okładki plus szerokość brzegów na

zawinięcie. Okładzinówki są ułożone w dwóch magazynach (3). Bobinę tektury na

__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

36

grzbietówkę (10) zakłada się na obrotowej osi nad taśmą materiału

pokryciowego. Szerokość

bobiny równa się szerokości paska wzmacniającego grzbiet. Materiał pokryciowy jest

rozwijany skokowo, a wartość skoku równa jest wysokości okładki z zawinięciem – jest to

jeden cykl pracy maszyny.

Materiał pokryciowy rozwijany przez zespół ciągnący przesuwa się najpierw przez aparat

klejowy (2) (składający się z wałka nanoszącego klej oraz wałka pobierającego klej z nożem

zgarniającym nadmiar kleju), w którym ustawia się grubość warstwy nanoszonego kleju.

Płótno powleczone klejem jest przenoszone na stół montażowy; równocześnie z dwóch

magazynów (3) wypychacze wypychają okładzinówki, które przyklejają się do taśmy

z klejem pod naciskiem walców dociskających (4, 5).

Odpowiednie przesuwanie się taśmy wzdłuż mechanizmów maszyny zapewnia ruchoma

karetka (6), która przesuwa się ruchem postępowo-zwrotnym. Taśma jest zaciskana w karetce

jedynie w czasie przesuwania ku przodowi; w czasie ruchu powrotnego karetki zacisk unosi

się i zwalnia taśmę. W karetce umieszczone są z boku dwa noże (9), które w momencie gdy

taśma jest zaciśnięta, opadają i wycinają w brzegu płótna narożniki.

Następnie przykleja się do materiału pokryciowego grzbietówkę. Walce pociągowe

rozwijają skokowo bobinę (10), gdy koniec wąskiej taśmy z bobiny znajdzie się pod płytką

(8), płytka opuszcza się i przysysa go, następnie opadając obcina z taśmy odpowiedniej

długości grzbietówkę i umieszcza ją między okładzinówkami. Specjalna rolka (11) dociska

grzbietówkę do materiału pokryciowego.

W czasie przesuwania taśmy listwy kierujące zaginają pionowo brzegi materiału

pokryciowego.

Dalsze zagięcie i dociśnięcie zawiniętej taśmy odbywa się w czasie postoju za pomocą

ruchomych wałków (12), które przyprasowują brzegi do materiału pokryciowego. Teraz nóż

gilotynowy (15) i odcina poprzecznie materiał pokryciowy okładka jest oddzielona od taśmy.

Powstałe brzegi materiału pokryciowego okładki (górny i dolny) zawijają wałki (14)

usytułowane prostopadle do wałków, powodujących pierwsze zawinięcie brzegów. Wałki

znajdują się pod stołem, na którym leży odcięta część taśmy. Po uniesieniu noża walce

podnoszą się i naciskają na brzegi tkaniny, zawijają je i przyciskają do brzegów okładzin.

Pojedynczą okłdkę przesuwają dalej rolki (16), początek taśmy zaś z kolejną okładką

ciągną rolki (13). Walce ściskające(17) przesuwają gotową okładkę na stół odbierający.

Zmiana formatu okładek powoduje przestawienie mechanizmów maszyny. Należy wtedy

odpowiednio ustawić długość przesuwania się karetki, położenie noży wycinających

narożniki, pojemniki okładzinówek i mechanizmy wypychaczy, podawanie grzbietówki,

listwy zaginające oraz walce zaginające.

W maszynie zwojowej są wbudowane różne urządzenia zabezpieczające, które zatrzymują

ją, gdy zerwie się materiał pokryciowy lub gdy okładzinówki są podawane nieprawidłowo

albo wyczerpie się ich zapas w magazynie. Oprócz maszyn z wzdłużnym podawaniem

okładzinówek, zgodnie z kierunkiem ruchu taśmy materiału pokryciowego, są również

maszyny z poprzecznym podawaniem okładzinówek [4, s. 122–125].

Urządzenia do wykonywania okładek z tworzyw sztucznych

Do wykonywania okładek introligatorskich coraz częściej stosuje się tworzywa

syntetyczne (np. folie PCW). Takie okładki wykonujemy metodą zgrzewania na prasach-