„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Krutulski

Posługiwanie się dokumentacją techniczną i technologiczną

734[02]O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bogdan Kostecki

mgr inż. Przemysław Śleboda

Opracowanie redakcyjne:

mgr inż. Piotr Krutulski

Konsultacja:

mgr inż. Teresa Jaszczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 734[02].O1.03

„Posługiwanie się dokumentacją techniczną i technologiczną”, zawartego w modułowym

programie nauczania dla zawodu introligator.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy rysunku technicznego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

18

4.2. Znormalizowane zasady i elementy rysunku technicznego maszynowego

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

39

4.2.3. Ćwiczenia

40

4.2.4. Sprawdzian postępów

44

4.3. Dokumentacja techniczno-ruchowa

45

4.3.1. Materiał nauczania

45

4.3.2. Pytania sprawdzające

55

4.3.3. Ćwiczenia

55

4.3.4. Sprawdzian postępów

56

4.4. Dokumentacja procesu technologicznego

57

4.4.1. Materiał nauczania

57

4.4.2. Pytania sprawdzające

61

4.4.3. Ćwiczenia

61

4.4.4. Sprawdzian postępów

63

5. Sprawdzian osiągnięć

64

6. Literatura

70

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych zasadach

wykonywania rysunków technicznych, różnych formach tych rysunków i pozwoli nabyć

umiejętność posługiwania się szeroko rozumianą dokumentacją techniczną, począwszy

od ofertowych i katalogowych rysunków maszyn, a kończąc na konstrukcyjnych rysunkach

wykonawczych części i rysunkach złożeniowych zespołów części i całych maszyn.

Nabędziesz także umiejętność posługiwania się dokumentacją techniczno-roboczą

maszyny produkcyjnej (np. introligatorskiej). Będziesz potrafił odczytać niezbędne dane

z instrukcji obsługi maszyny, instrukcji smarowania i konserwacji oraz będziesz potrafił

zlokalizować w katalogu części zamiennych uszkodzony element maszyny i ewentualnie

zamówić go. Poradnik ułatwi także nabycie umiejętności korzystania z różnych pozycji

literatury technicznej. To bardzo ważne podczas pracy z maszynami przemysłowymi.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać, abyś mógł

korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości niezbędne do opanowania treści jednostki modułowej.

−

zestaw pytań sprawdzających stopień opanowania materiału,

−

ćwiczenia, które pomogą zweryfikować nabyte wiadomości teoretyczne i pozwolą

utrwalić posiadaną wiedzę,

−

sprawdzian postępów,

−

sprawdzian osiągnięć w formie przykładowego zestawu zadań,

−

wykaz niezbędnej literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

734[02].O1

Podstawy zawodu

734[02].O1.01

Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska

734[02].O1.02

Charakteryzowanie procesów

poligraficznych

734[02].O1.03

Posługiwanie się dokumentacją

techniczną i technologiczną

734[02].O1.04

Stosowanie maszyn i urządzeń

734[02].O1.05

Stosowanie materiałów introligatorskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

znać podstawowe pojęcia z zakresu geometrii, takich jak: linia prosta, łuk, płaszczyzna,

rzut na płaszczyznę, odwzorowanie na płaszczyźnie,

−

znać nazewnictwo podstawowych elementów maszyn, takie jak: wałek, otwór, gwint, koło

zębate, przegub, łożysko, silnik itp.,

−

posługiwać się podstawowymi przyrządami kreślarskimi, takimi jak: linijka, trójkąt

kreślarski, cyrkiel, kątomierz itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

określić rodzaje rysunków technicznych i zasady ich wykonywania,

−

rozpoznać rysunki szkicowe, techniczne, schematyczne i konstrukcyjne,

−

dobrać materiały i przybory kreślarskie do rysowania,

−

posłużyć się przyborami kreślarskimi,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

posłużyć się podziałką rysunkową,

−

dobrać rodzaj i grubość linii do określonych rysunków,

−

zastosować zasady normalizacji w rysunku,

−

opisać pismem technicznym rysunki elementów maszyn, urządzeń i wyrobów,

−

wykonać rysunki rozwinięć i przekrojów brył,

−

wykonać rzuty aksonometryczne i prostokątne brył,

−

sporządzić rysunki przekrojów prostych części maszyn i urządzeń,

−

opisać pismem technicznym rysunki elementów maszyn i urządzeń,

−

określić zasady tolerancji w rysunku technicznym,

−

rozpoznać maszyny i urządzenia introligatorskie na podstawie rysunków technicznych,

−

rozróżnić na rysunku technicznym podstawowe zespoły i części maszyn,

−

posłużyć się instrukcjami obsługi urządzeń i maszyn introligatorskich,

−

posłużyć się instrukcją bezpieczeństwa i higieny pracy stosowaną podczas obsługi

określonego urządzenia lub maszyny poligraficznej,

−

posłużyć się dokumentacją techniczno-ruchową,

−

posłużyć się dokumentacją konstrukcyjną maszyn i urządzeń,

−

posłużyć się literaturą techniczną, katalogami części zamiennych, katalogami wyrobów,

−

wyjaśnić zasady obiegu dokumentów w zakładach poligraficznych,

−

zinterpretować dane zawarte w karcie technologicznej,

−

zastosować zasady współpracy w zespole,

−

skorzystać z różnych źródeł informacji zawodowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy rysunku technicznego

4.1.1. Materiał nauczania

Rysunek techniczny jest graficzną formą opisu urządzenia technicznego np. części

maszyny, zespołu lub całej maszyny.

Rysunek techniczny jest także jednym z narzędzi służących do komunikacji konstruktora

maszyny z:

−

wykonawcami poszczególnych części, służących do złożenia maszyny (rysunki

wykonawcze),

−

monterami składającymi maszynę z części (rysunki złożeniowe),

−

potencjalnymi nabywcami maszyny (rysunki katalogowe, ofertowe, reklamowe),

−

użytkownikami końcowymi, eksploatującymi zakupioną maszynę w procesie

produkcyjnym (schematy budowy, schematy smarowania i konserwacji, instrukcje

obsługi, katalogi części zamiennych),

−

wykonawcami usług serwisowych (instrukcje napraw i regulacji),

−

osobami dokonującymi złomowania i utylizacji maszyny po jej zużyciu i zakończeniu

procesu eksploatacji (instrukcja złomowania i utylizacji).

Z powyższego wynika, że czytelnikami

rysunków technicznych są osoby

o zróżnicowanym poziomie wykształcenia technicznego i realizującymi całkiem odmienne

cele.

Aby zapewnić skuteczną realizację tych celów, rysunki techniczne muszą przybierać

rozmaite formy, przystosowane do potrzeb konkretnego odbiorcy. Czytelność rysunków

zapewnia standaryzacja metod służących do ich sporządzania.

Metody te opisane są w dokumentach, zwanych Polskimi Normami oraz Normami

Branżowymi. Normy regulują w sposób jednoznaczny i szczegółowy zasady sporządzania

wszelkiego

rodzaju

rysunków

technicznych.

Normy

ustanawia

Polski

Komitet

Normalizacyjny. Normy Polskie są dokumentami powszechnie dostępnymi, jednak należy

je kupić. Każdorazowo stosując przepisy Polskiej Normy należy upewnić się, co do jej

aktualności. Normy przewidują istnienie kilkudziesięciu różnych rodzajów rysunków

technicznych.

W praktyce produkcyjnej najczęściej spotykamy jeden z następujących przypadków:

−

szkic – jest to rysunek wykonany odręcznie i niekoniecznie w podziałce. Przydatny

we wstępnej fazie projektowania urządzenia lub części;

−

rysunek techniczny – informacja techniczna przedstawiona graficznie zgodnie z obowiązującymi

normami. Zazwyczaj wykonany w podziałce;

−

widok – jest to rzut prostokątny przedstawiający widoczną część przedmiotu, a także

w miarę potrzeby jego zarysy niewidoczne;

−

przekrój – jest to kład przedstawiający dodatkowo zarysy leżące poza płaszczyzną

przekroju;

−

kład – jest to przedstawienie rysunkowe pokazujące tylko zarysy przedmiotów leżące

w jednej lub kilku płaszczyznach przekroju;

−

rysunek wykonawczy – jest to rysunek zawierający wszystkie informacje potrzebne

do wykonania przedmiotu;

−

rysunek złożeniowy – jest to rysunek przedstawiający wzajemne usytuowanie lub kształt

zespołu na wyższym poziomie strukturalnym zestawianych części;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

schemat – jest to rysunek, w którym zastosowano symbole graficzne w celu pokazania

funkcji części składowych układu i ich współzależności;

−

rysunek ofertowy – zawiera podstawowe informacje o funkcji i wyglądzie oferowanego

produktu. Charakteryzuje się atrakcyjną formą graficzną, jednak nie zawiera istotnych

informacji o szczegółach konstrukcyjnych wyrobu;

−

rysunek katalogowy części zamiennych – zawiera szczegóły techniczne umożliwiające

zamówienie uszkodzonej części. Na ogół wykonany jest bez zachowania podziałki, ale

jego forma graficzna ułatwia klientowi identyfikację niezbędnego fragmentu

skomplikowanej konstrukcji maszyny.

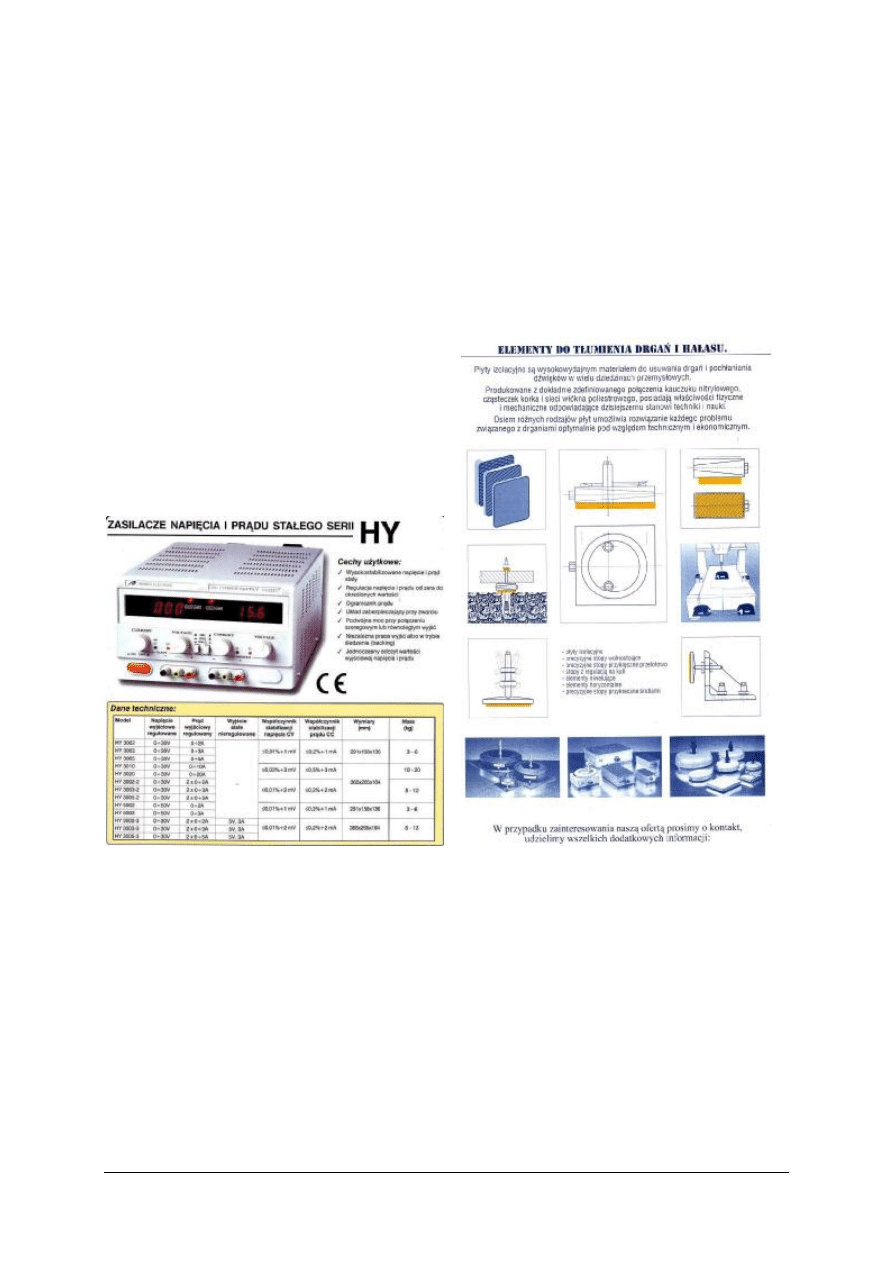

Rysunki ofertowe wyrobów przemysłowych.

Rys. 1. Rysunek ofertowy – przykłady [opracowanie własne]

Rysunek taki umożliwia tylko zorientowanie się w podstawowych funkcjach produktu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

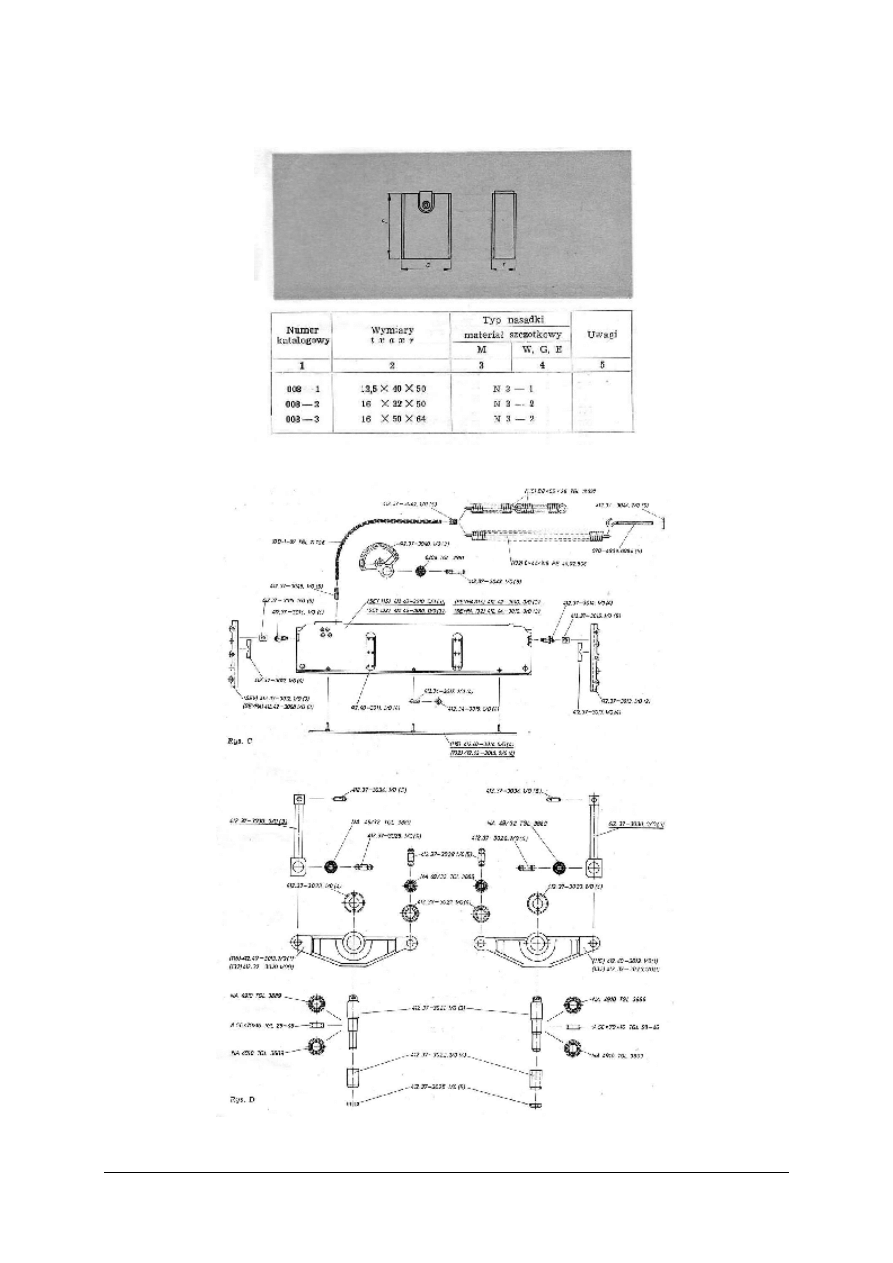

Rysunki katalogowe

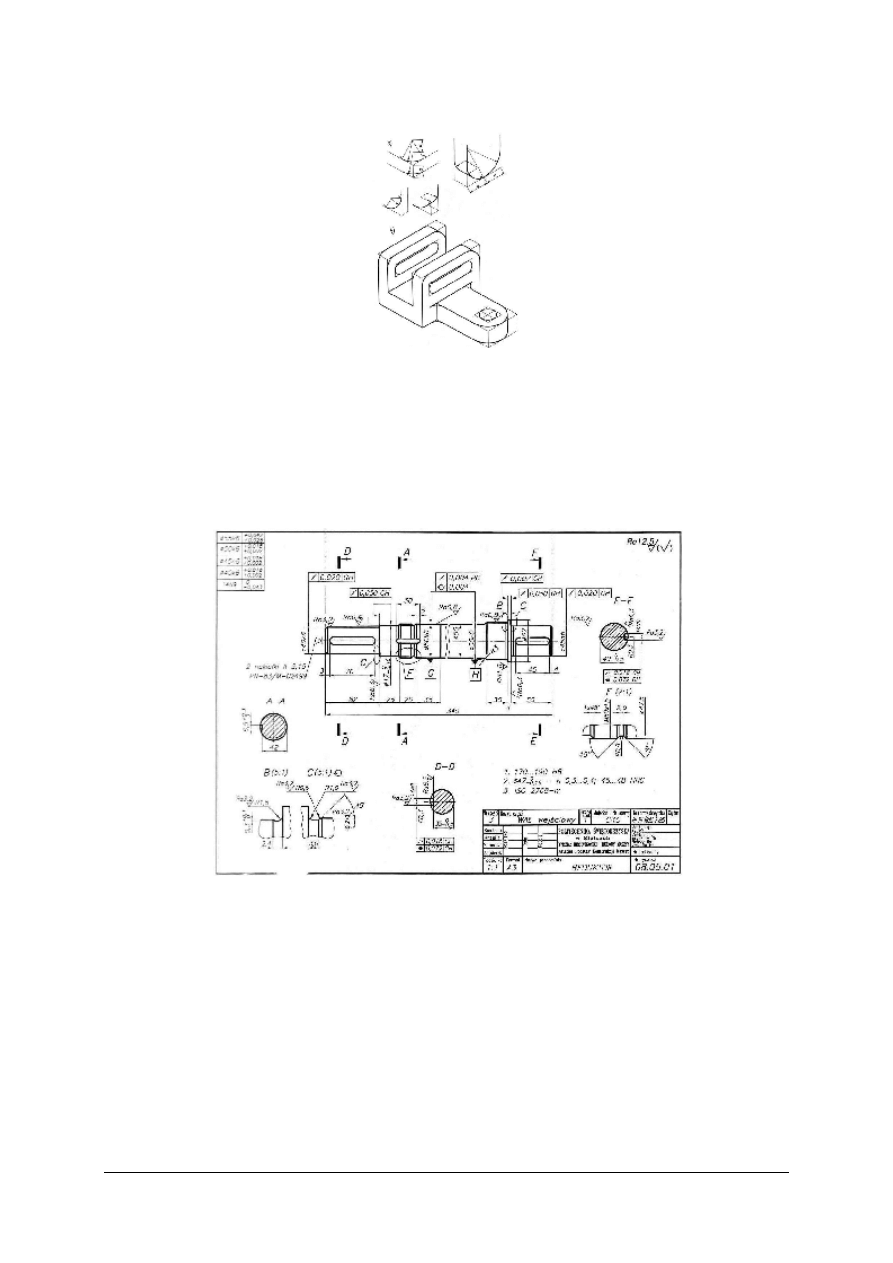

Rys. 2. Rysunek katalogowy [opracowanie własne]

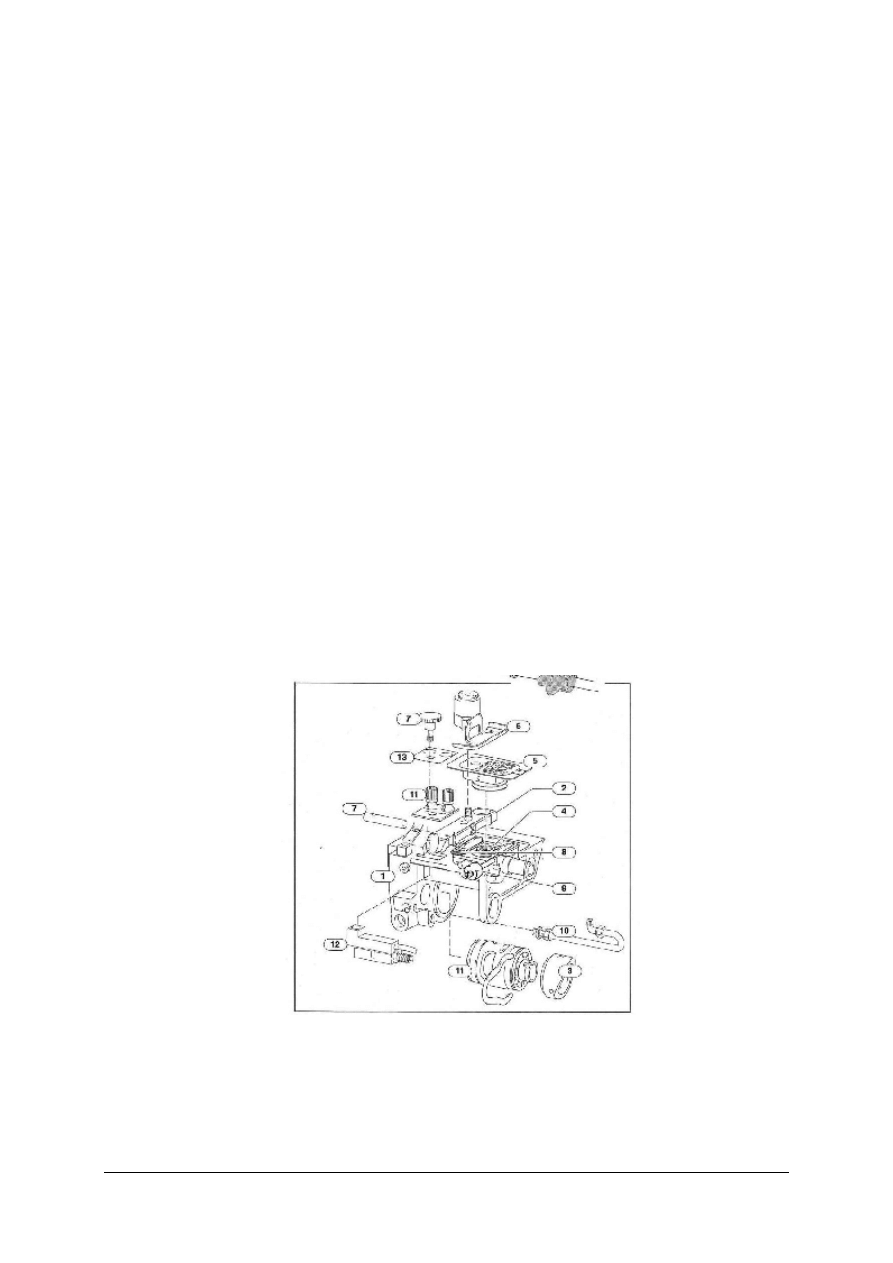

Rys. 3. Rysunek katalogowy części zamiennych 1 [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Na rys. 3 rysunku części są rozłożone, widać wyraźnie ich kształt, co ułatwia

identyfikację. Części są oznakowane w sposób umożliwiający złożenie zamówienia.

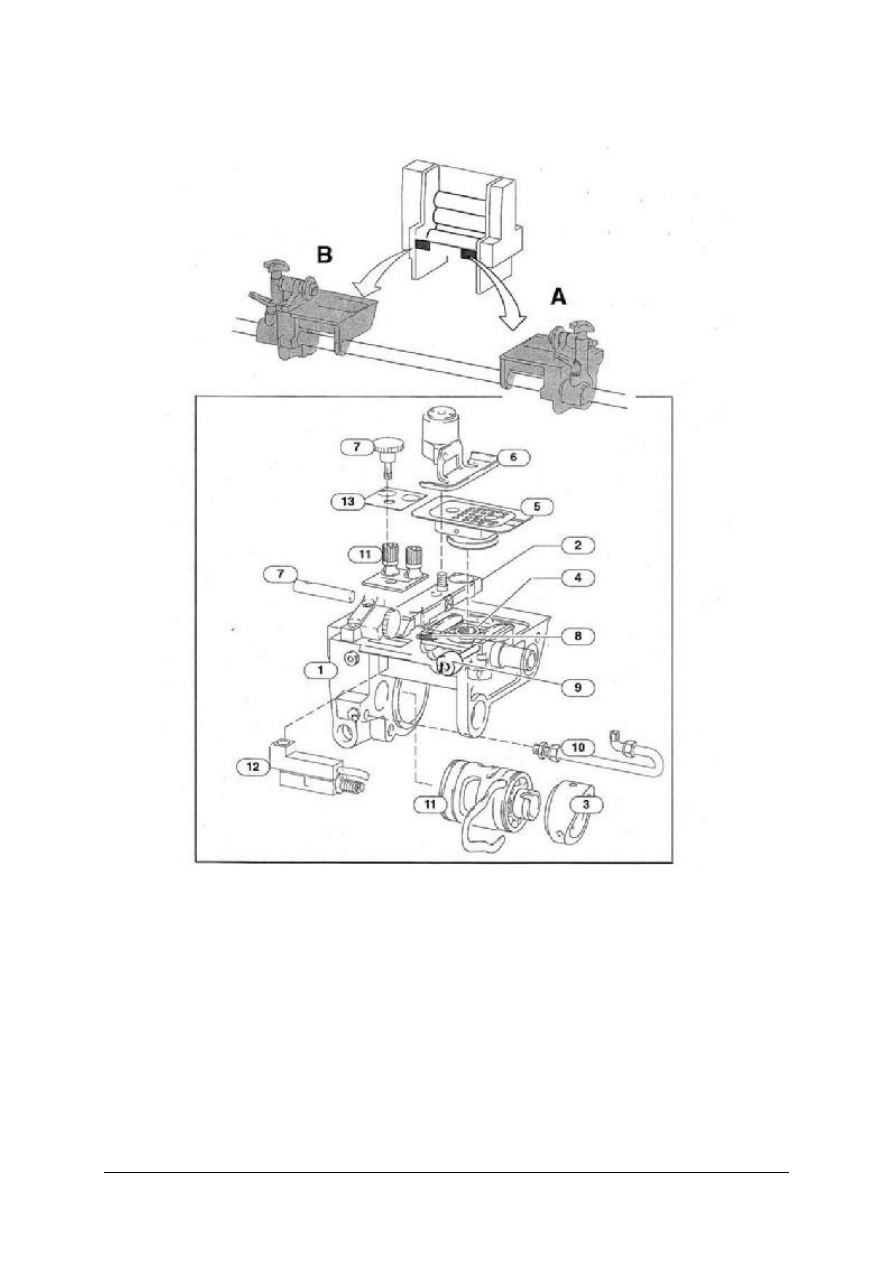

Rys. 4. Rysunek katalogowy części zamiennych 2 [opracowanie własne]

Na rys. 4 rysunku części są przedstawione w widoku „po eksplozji”. Ta forma rysunków

bardzo ułatwia analizę budowy zespołu części i sposobu ich montażu. Jednak ich wykonanie

jest bardzo pracochłonne i czasami są zastępowane materiałem fotograficznym

z wkopiowanym opisem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rysunek przedstawiający widok części maszyny – forma szkicu

Rys. 5. Szkic części [opracowanie własne]

Rysunek w tej postaci powstaje we wstępnej fazie projektowania części maszyny. Nie

zawiera informacji o wymiarach części, parametrach użytych materiałów ani szczegółach

wykonania. Można sobie jednak łatwo wyobrazić funkcję jaką będzie realizować. Często jest

to rysunek odręczny, wykonany bez pomocy przyrządów kreślarskich.

Poniżej inny przykład szkicu części.

Rysunek wykonawczy części

Rys. 6. Rysunek wykonawczy części typu „wałek” [6, s. 104]

Rysunek w tej postaci zawiera wszystkie informacje niezbędne do wykonania części,

zgodnie z założeniami konstruktora tzn.:

−

informacje o formie geometrycznej części,

−

informacje o szczegółowych wymiarach fragmentów części,

−

informacje o parametrach dokładności wykonania części,

−

informacje o materiałach, użytych do wykonania części,

−

informacje o obróbce końcowej części (obróbka cieplno-chemiczna, powłoki ochronne

antykorozyjne, malowanie zewnętrznych powierzchni itp.),

−

informacje o sposobie wykonania części, np. odlew, odkuwka itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Jak widać na powyższych przykładach rysunki takie zawierają bardzo dużo

szczegółowych informacji a poprawne ich zaprojektowanie i wykonanie wymaga wiedzy

inżynierskiej z zakresu budowy maszyn.

Rysunek złożeniowy zespołu części.

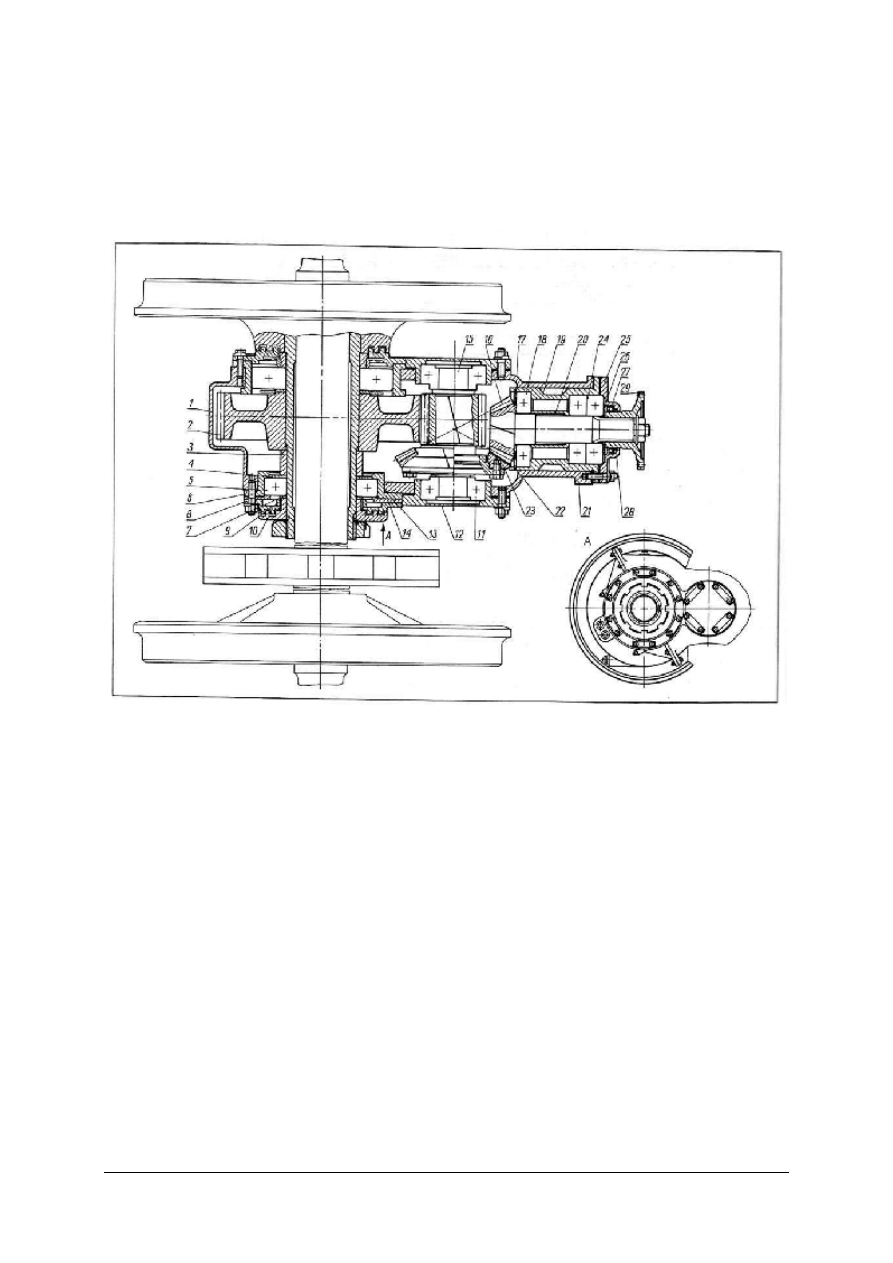

Rys. 7. Rysunek złożeniowy zespołu części 2 [2, s. 178]

Rysunek złożeniowy jest najbardziej skomplikowanym rysunkiem technicznym.

Przedstawia w sposób przejrzysty wyodrębniony fragment maszyny (zespół). Rysunki takie

wykonane są z zachowaniem podziałki. Rysunki te są fragmentem instrukcji montażu zespołu

maszyny. Jeżeli niezbędne jest ukazanie normalnie niewidocznych części, to na rysunku

złożeniowym stosuje się wielopłaszczyznowe przekroje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wykorzystanie rysunku złożeniowego w katalogu części zamiennych

Rys. 8. Rysunek złożeniowy, wykorzystany w katalogu części zamiennych - zespół napędowy

krajarki jednonożowej [5]

Na rys. 8 przedstawiono przykład wykorzystania fabrycznego rysunku złożeniowego

w katalogu części zamiennych. Poszczególne części zespołu są opisane w sposób ułatwiający

identyfikację i umożliwiający zamówienie niezbędnych części.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Schemat funkcjonalny

Rys. 9. Schemat funkcjonalny noży złamujących – złamywarka nożowa [9, s. 69]

Rysunki takie w sposób uproszczony, przy użyciu umownych symboli graficznych

ilustrują sposób funkcjonowania maszyny. Rysunek jest bardzo przejrzysty i wraz

z towarzyszącym mu opisem umożliwia zrozumienie zasady działania urządzenia każdemu

użytkownikowi. Rysunki takie nie zawierają żadnych informacji o szczegółach

konstrukcyjnych i często są wykorzystywane w instrukcjach obsługi maszyny, podręcznikach,

itp.

Technika wykonywania rysunków technicznych

Poprawne wykonanie rysunku technicznego nie jest czynnością prostą. Wymaga

znajomości odpowiednich zasad i przepisów (normy) oraz stosowania właściwych materiałów

i narzędzi kreślarskich.

Materiały i narzędzia kreślarskie

W zależności od przeznaczenia rysunku może być on wykonywany na papierze,

specjalnym kartonie (brystol), kalce technicznej, folii technicznej. Na papierze i brystolu

rysunki wykonywane są ołówkiem, na kalce technicznej i folii rysunki z reguły kreślone są

przy użyciu specjalnego tuszu, tzw. tuszu kreślarskiego. Odrębną grupę stanowią rysunki

wykonywane za pomocą urządzeń elektronicznych (plotery i drukarki). Wówczas rodzaj

użytych materiałów, zależy od zastosowanego sprzętu.

Ołówki kreślarskie

Ołówki kreślarskie są najprostszym narzędziem przeznaczonym do sporządzania

rysunków. W zależności od użytego podłoża i rodzaju kreślonej linii należy zastosować

ołówek o odpowiedniej twardości. Ołówki miękkie oznaczane są literą „B”, ołówki twarde

oznaczane są literą „H”. Dodatkowo przy oznaczeniu ołówka występują cyfry – od 1 do 9.

Im wyższa liczba, tym ołówek jest bardziej miękki lub twardszy. Oprócz standardowych

ołówków można zastosować ołówki automatyczne. Wówczas zarówno twardość ołówka, jak

i grubość kreślonej linii zależą od użytego, wymiennego wkładu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

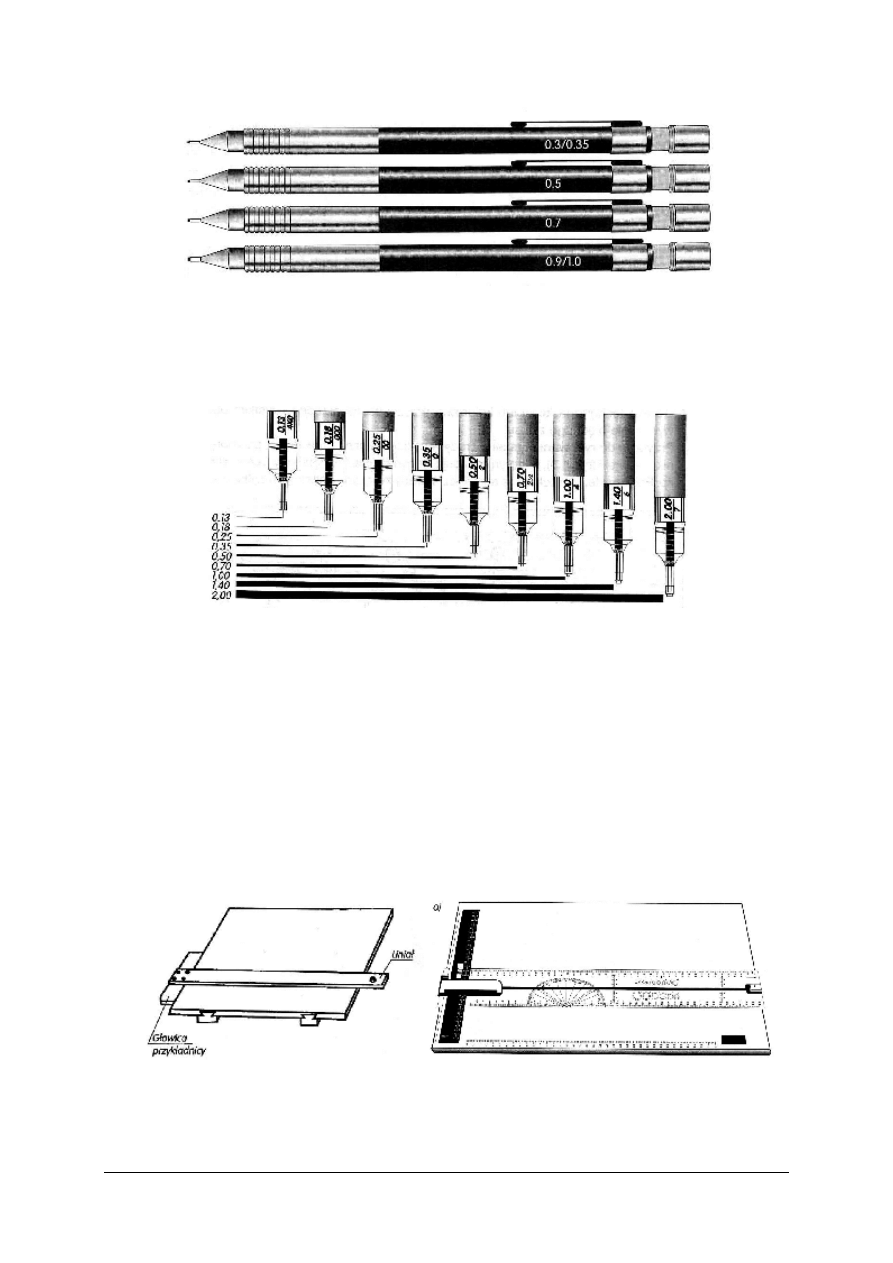

Rys. 10. Komplet ołówków automatycznych [7, s. 15]

Do kreślenia tuszem można używać przyrządu o regulowanej grubości linii, tzw. grafionu

lub (znacznie wygodniejszych w użyciu) rapidografów albo pisaków tuszowych.

Są to przyrządy o ustalonej, kalibrowanej grubości kreślonej linii.

Rys. 11. Komplet rapidografów [7, s. 16]

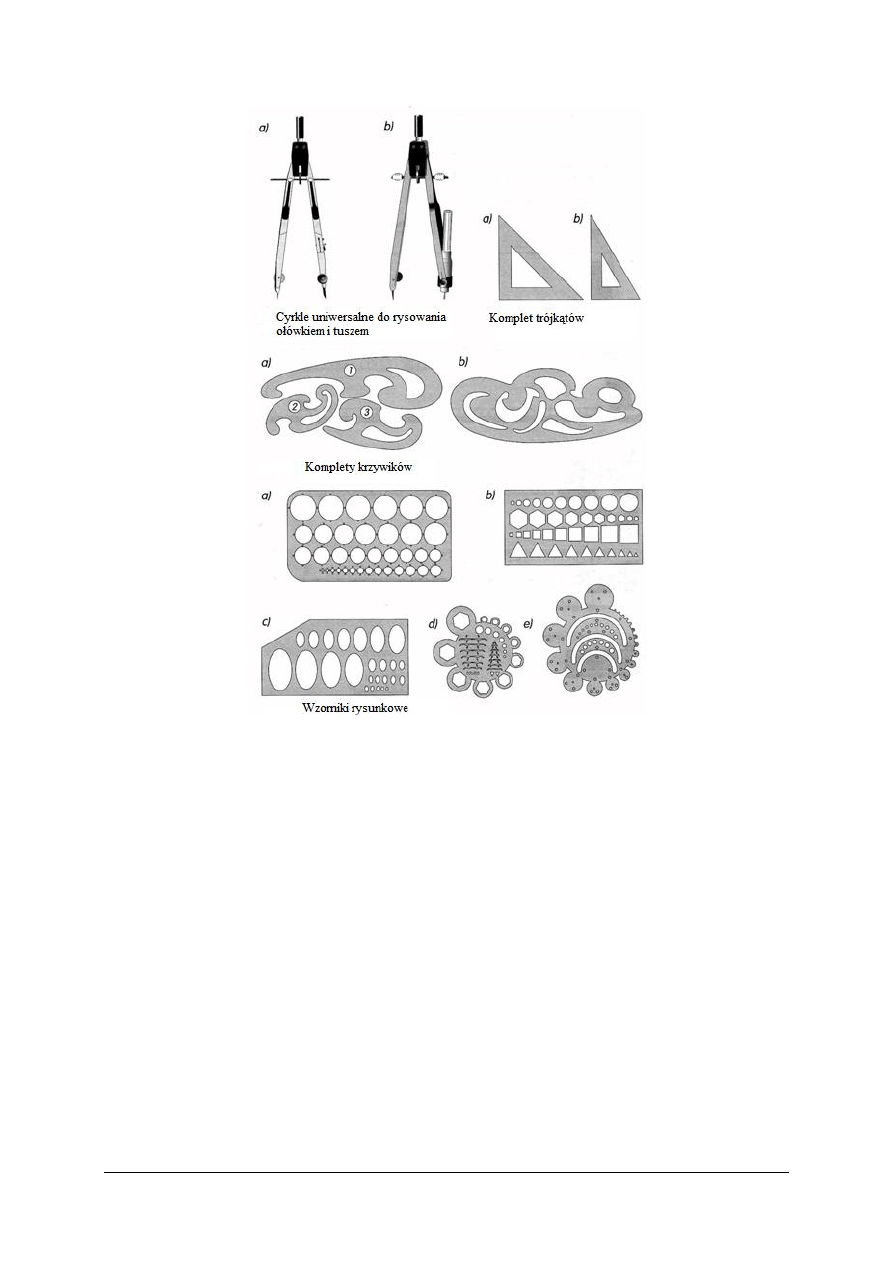

Staranne wykreślenie skomplikowanych obiektów graficznych wymaga użycia

dodatkowych narzędzi, takich jak: przykładnice, linijki, cyrkle, trójkąty kreślarskie, wzorniki

określonego kształtu, krzywiki itp. Przyrządy te umożliwiają dokładne wykreślenie okręgów,

łuków o różnym zarysie, elips, trójkątów, kwadratów, sześciokątów, a także elementów

nakrętek itp. elementów rysunku. Poprawne wykorzystanie tych wszystkich narzędzi wymaga

wprawy oraz staranności. Stanowisko kreślarskie powinno być odpowiednio oświetlone,

arkusz papieru lub kalki zamocowany i zabezpieczony przed przesuwaniem. Na stanowisku

powinny znajdować się wyłącznie aktualnie niezbędne narzędzia, np. tylko do rysowania

tuszem lub tylko do rysowania ołówkiem. Wylana niechcący buteleczka tuszu może

zniszczyć całkowicie wielogodzinną pracę.

Rys. 12. Podstawowe stanowiska kreślarskie [7, s. 17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 13. Pomocnicze przyrządy kreślarskie [7, s. 18]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie funkcje pełni rysunek techniczny?

2. Jakie formy może przybierać rysunek techniczny?

3. Jakie osoby są czytelnikami rysunków technicznych?

4. Jakie przepisy regulują zasady sporządzania rysunków technicznych?

5. Jaka instytucja jest wydawcą tych przepisów?

6. Czy każdy rysunek techniczny zawiera informacje o szczegółach konstrukcyjnych?

7. Na jakich materiałach sporządza się rysunki ołówkiem, a na jakich tuszem?

8. W jaki sposób można wykreślić skomplikowaną linię krzywą?

9. Jakim przyrządem kreśli się okręgi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.3. Ćwiczenia

Ćwiczenie 1

Zorganizuj stanowisko pracy w pracowni kreślarskiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) uporządkować przydzielone stanowisko pracy,

2) sprawdzić warunki bhp – oświetlenie, ergonomia,

3) skompletować materiały kreślarskie: papier biały, brystol, kalka techniczna, folia do rysowania

na kalce,

4) skompletować narzędzia kreślarskie: ołówki kreślarskie, rapidografy, tusz, cyrkle, linie,

trójkąty, krzywiki kreślarskie, wzorniki,

5) dobrać narzędzia kreślarskie do zadania, np. do wykonania szkicu części na papierze ołówkiem

lub do wykreślenia tuszem rysunku na kalce kreślarskiej,

6) sprawdzić stan techniczny narzędzi kreślarskich.

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

materiały kreślarskie,

−

przyrządy i narzędzia kreślarskie,

−

przykładowe wzory rysunków technicznych wykonane różnymi technikami,

−

foliogramy przedstawiające różne rysunki techniczne,

−

poradnik dla ucznia.

Ćwiczenie 2

Wykonaj rysunki techniczne, stosując różne techniki kreślarskie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać szkic ołówkiem na papierze prostego rysunku technicznego, kopiując wzór

dostarczony przez nauczyciela,

2) zwrócić uwagę na poprawny dobór materiałów i narzędzi kreślarskich do zaplanowanego

zadania,

3) wykonać szkic rapidografami na kalce technicznej rysunku technicznego, kopiując wzór

dostarczony przez nauczyciela,

4) zwrócić uwagę na poprawny dobór materiałów i narzędzi kreślarskich do zaplanowanego

zadania,

5) wykreślić na kalce technicznej prosty rysunek techniczny, powielając rysunek techniczny

podłożony pod kalkę.

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

materiały kreślarskie,

−

przyrządy i narzędzia kreślarskie,

−

przykładowe wzory rysunków technicznych wykonane różnymi technikami,

−

foliogramy przedstawiające różne rysunki techniczne,

−

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.1.3. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić rodzaje rysunków technicznych?

2) posłużyć się katalogiem wyrobów?

3) kreślić linie równoległe, prostopadłe i okręgi?

4) wykreślić linię przechodzącą przez zbiór punktów?

5) dobrać ołówek do rodzaju kreślonej linii?

6) dobrać właściwe oświetlenie stanowiska kreślarskiego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Znormalizowane zasady i elementy rysunku technicznego

maszynowego

4.2.1. Materiał nauczania

Znormalizowane formaty arkuszy rysunkowych

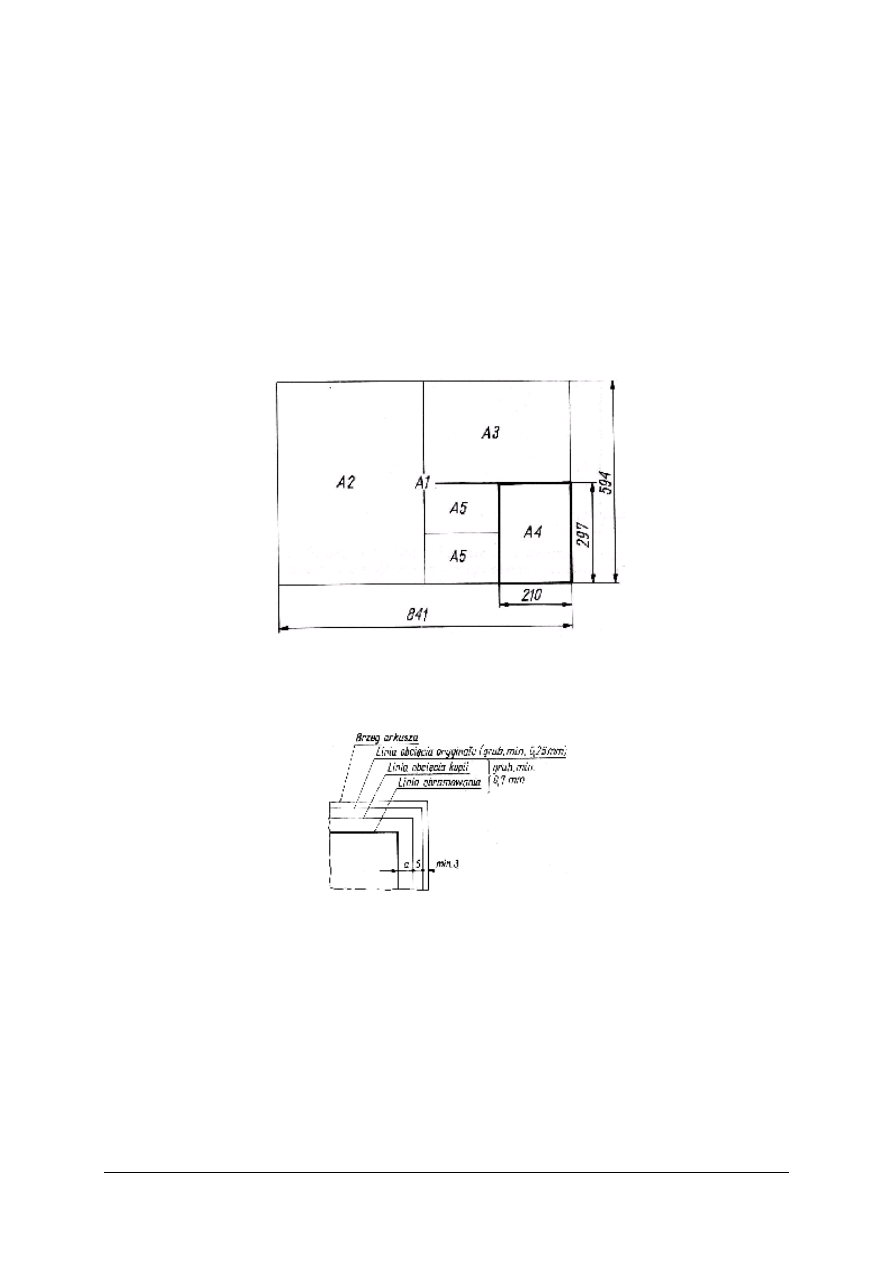

Rysunki techniczne maszynowe wykonywane są na arkuszach o wymiarach określonych

przez normę. Arkuszem zasadniczym jest arkusz A4 o wymiarach 297 mm x 210 mm.

Oznaczenie A4 jest formatem arkusza. Poprzez zwielokrotnienie formatu A4 można otrzymać

arkusze o większych formatach A3 = 2A4, A2 = 2A3, A1 = 2A2, A0 = 2A1.

W razie potrzeby można stosować także większe arkusze o formatach pochodnych od A4.

Zasady tworzenia arkuszy przedstawiają poniższe rysunki.

Rys. 14. Podstawowe formaty arkuszy [2, s. 1]

Formaty rysunków są utworzone w sposób przewidujący ich kopiowanie metodami

światłoczułymi. W tym celu na arkuszu przewidziane jest miejsce na oryginał rysunku, ramkę

i linię obcięcia kopii rysunku. Rozmieszczenie poszczególnych linii pokazuje rysunek 15.

Rys. 15. Rozmieszczenie linii formatu arkusza [2, s. 11]

Arkusze utworzone zgodnie z powyższymi zasadami nazywają się arkuszami

znormalizowanymi.

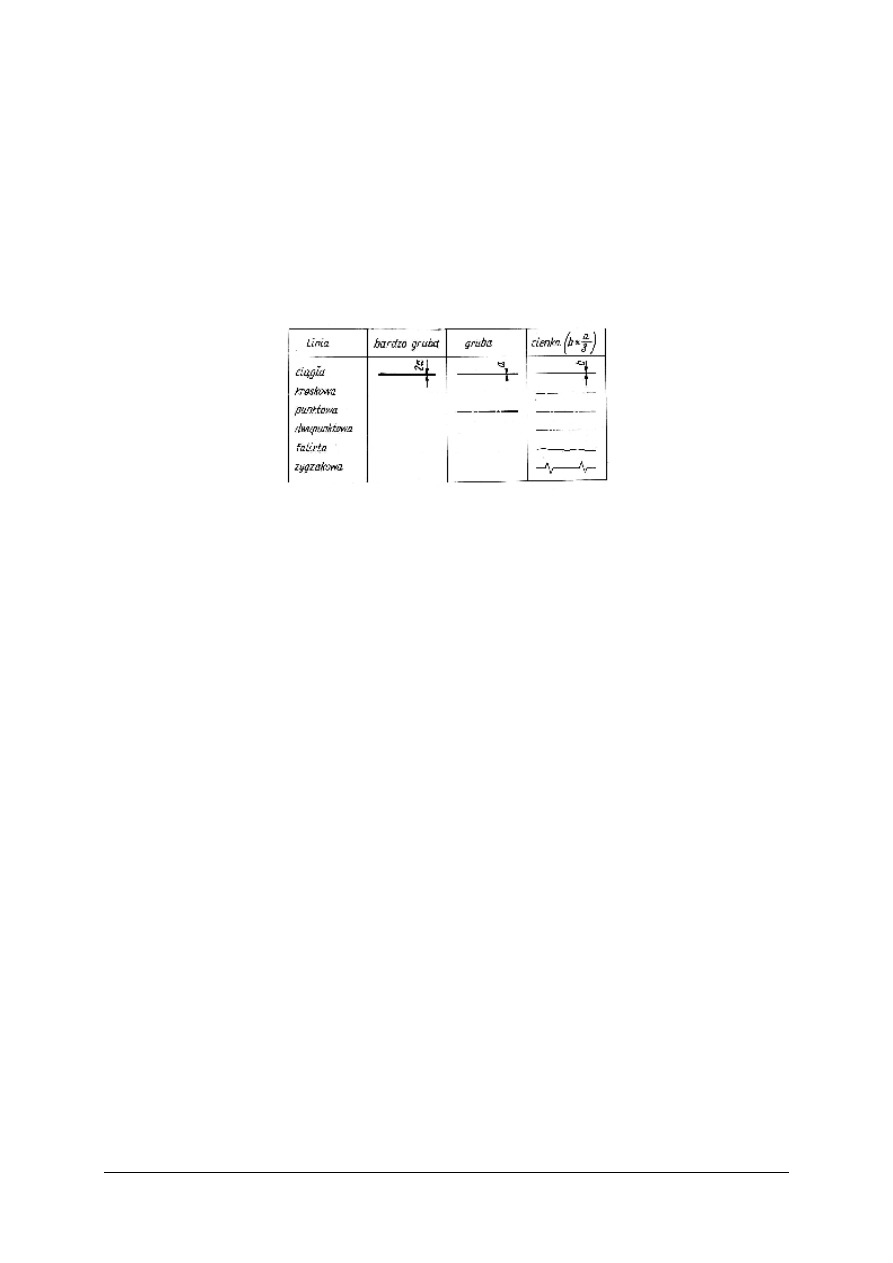

Znormalizowane linie rysunkowe

Rysunki techniczne maszynowe wykonywane są przy użyciu różnych rodzajów linii.

Wykaz stosowanych linii określa norma. Wyróżnia się następujące rodzaje linii:

Ze względu na kształt linii:

−

linia ciągła,

−

linia kreskowa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

linia punktowa,

−

linia dwupunktowa,

−

linia falista,

−

linia zygzakowa,

Ze względu na grubość linii:

−

linia bardzo gruba 2a,

−

linia gruba a,

−

linia cienka 1/3 a.

Różne rodzaje linii przedstawia rysunek 16.

Rys. 16. Znormalizowane linie rysunkowe [2, s. 12]

Wielkość „a” dobiera się w zależności od wielkości rysowanego przedmiotu i stopnia

złożoności rysunku. Czynnikiem decydującym powinna być maksymalna czytelność rysunku.

Na jednym rysunku (arkuszu) wszystkie linie danego rodzaju muszą być jednakowe. Kolor

linii: czarny. Grubość linii uzyskuje się, stosując specjalne przyrządy kreślarskie. Urządzenia

elektroniczne kreślące rysunki (plotery lub drukarki) umożliwiają także uzyskanie linii

o pożądanych parametrach kształtu i grubości.

Zastosowanie różnych rodzajów linii

Normy dotyczące rysunku technicznego maszynowego bardzo szczegółowo określają

przypadki zastosowania poszczególnych rodzajów linii rysunkowych.

Przykładowo:

Linia ciągła gruba służy do rysowania:

−

widocznych krawędzi rysowanych przedmiotów w widokach i przekrojach,

−

zarysów kładów przesuniętych,

−

zarysów powierzchni obrabianych (rysunki wykonawcze),

−

krótkich kresek wyznaczających ślady płaszczyzn przekrojów.

Linia ciągła cienka służy do rysowania:

−

linii wymiarowych,

−

linii pomocniczych, np. linii odniesienia,

−

kreskowania przekrojów,

−

zarysów kładów miejscowych,

−

zarysów rdzeni gwintów,

−

osi symetrii przedmiotów mniejszych niż 12 mm,

−

linii przenikania w miejscach łagodnie zaokrąglonych,

−

linii ograniczającej powiększany szczegół budowy.

Linia kreskowa służy do rysowania:

−

niewidocznych krawędzi i zarysów przedmiotów,

−

linii wykresów.

Linia punktowa cienka służy do rysowania:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

osi symetrii i śladów płaszczyzn symetrii,

−

osi symetrii przedmiotów większych od 12 mm,

−

linii podziałowych w kołach zębatych.

Linia dwupunktowa cienka służy do rysowania:

−

skrajnych położeń części ruchomych,

−

pierwotnego lub ostatecznego kształtu obrabianego przedmiotu,

−

linii gięcia przedmiotów przedstawionych w rozwinięciu.

Linia falista cienka służy do rysowania:

−

linii urwania i przerwania przedmiotów,

−

linii ograniczających przekroje cząstkowe.

Linia zygzakowa cienka ma podobne zastosowanie jak falista (linię taką kreślą elektroniczne

urządzenia kreślarskie).

Przykłady rysunków technicznych maszynowych – zastosowanie różnych rodzajów linii.

Rys. 17. Przykład zastosowania linii [2, s. 14]

Na rysunku 17 zastosowano linię ciągłą grubą do narysowania zarysów i widocznych

krawędzi rysowanego przedmiotu oraz krótkich kresek, wyznaczających płaszczyznę

zaprojektowanego przekroju (przypadek b). Linią punktową narysowano osie symetrii, osie

symetrii małych otworów narysowano linią ciągłą.

Rys. 18. Przykład zastosowania linii [2, s. 15]

Na rys. 18 linią ciągłą grubą narysowano kontur przedmiotu, falistą zaznaczono urwanie

a punktową oś symetrii przedmiotu.

Znormalizowane pismo techniczne

Rysunek techniczny niezależnie od zastosowanej formy wymaga na ogół dodatkowych

opisów (nazwa rysunku, wymiary elementów geometrycznych, wskazówki i uwagi

montażowe, wykonawcze itp.). Poza rysunkami ofertowymi (funkcja reklamowa) wszelkie

napisy muszą być wykonywane przy użyciu liter, znaków diaktrycznych, przystankowych,

itp. zgodnych z przepisami stosownej Polskiej Normy. Dopuszczalne rodzaje pisma opisują

następujące normy:

−

PN-EN ISO 3098-0,

−

PN-EN ISO 3098-2,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

PN-EN ISO 3098-5; 2002 (pismo dokumentacji wykonywanej przy użyciu programów

komputerowych).

Normy te zawierają szczegółowe informacje o rodzajach stosowanego pisma, wymiarach

i kształcie liter, grubości linii przeznaczonych do kreślenia znaków itp. Normy rozróżniają

pisma typu A, typu B oraz pismo proste i pochyłe. Wysokość zastosowanych znaków zależy

od wielkości rysunku. Pismo wykonane zgodnie z zasadami tych norm nazywa się pismem

technicznym.

Poniższe ilustracje wyjaśniają sposób tworzenia i stosowania pisma technicznego.

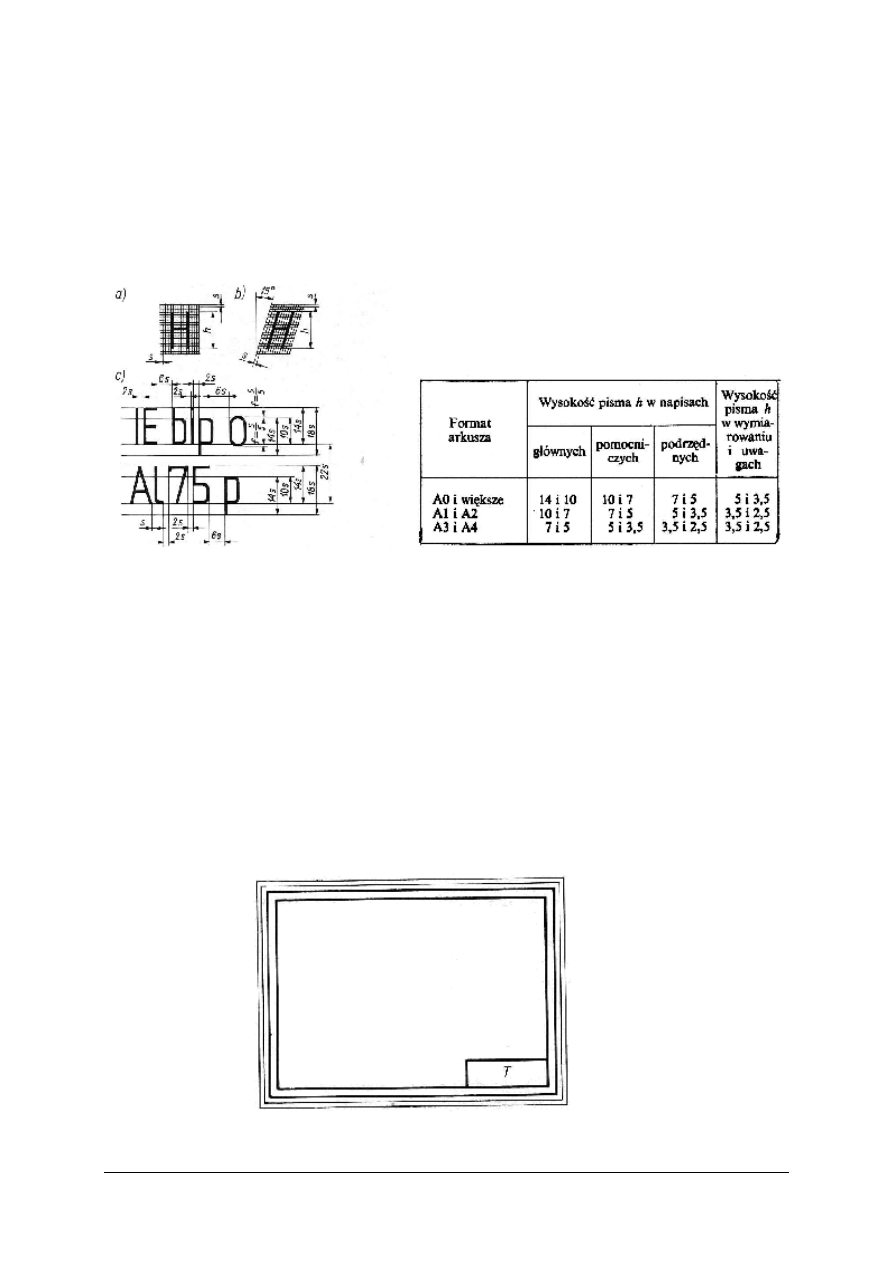

Rys. 19. Sposób tworzenia znaków pisma Rys. 20 Wytyczne stosowania różnych wysokości liter pisma

technicznego [7] technicznego [7]

Pismo techniczne służy do umieszczania na rysunkach technicznych wszelkiego rodzaju

napisów, wymiarów, uwag montażowych itp. Litery są kreślone ręcznie, przy użyciu

przyrządów lub przy użyciu urządzeń elektronicznych (plotery i drukarki).

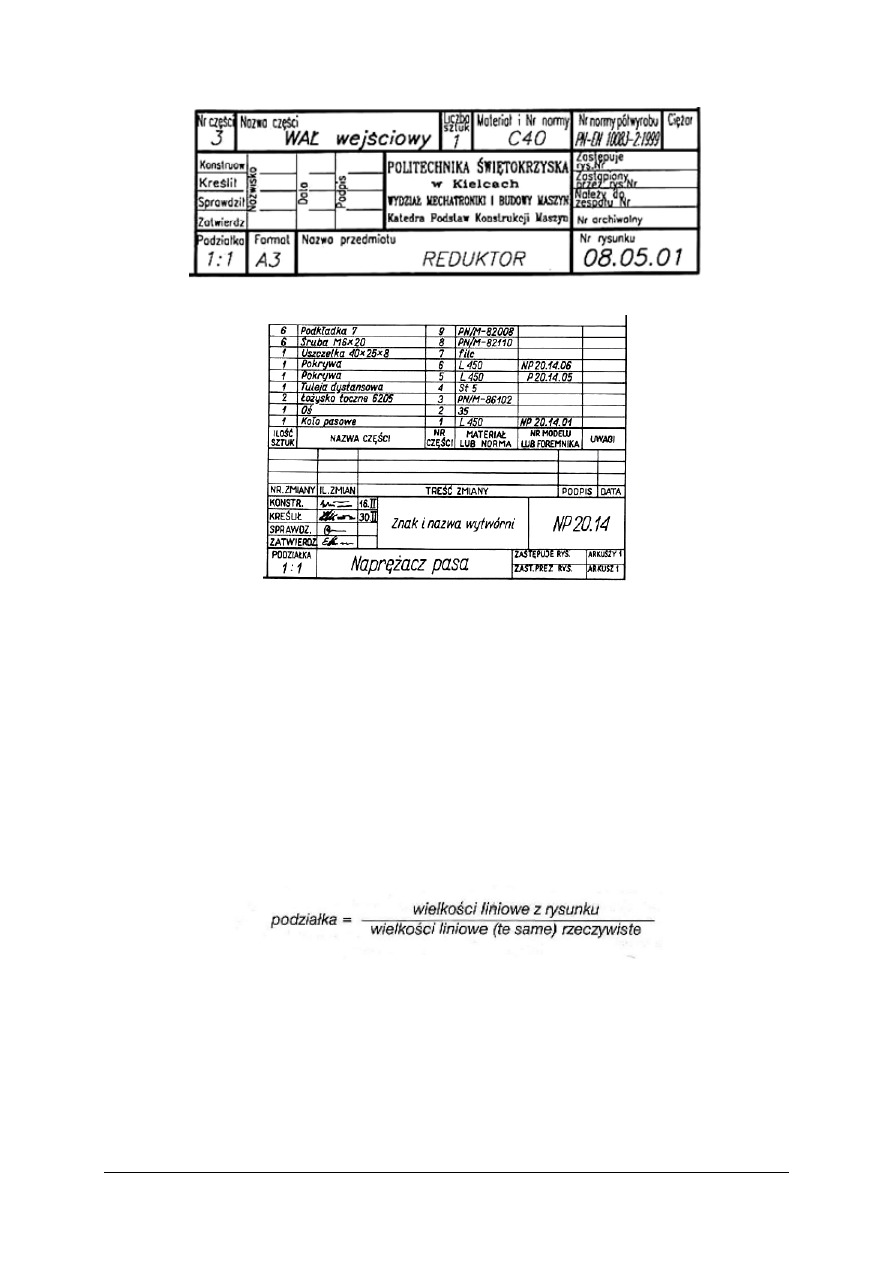

Tabliczki rysunkowe

Tabliczka rysunkowa jest elementem graficznym arkusza rysunkowego. Składa się

z przylegających do siebie prostokątów, tworzących rubryki. W rubryki te wpisywane są

informacje techniczne niezbędne do odczytania rysunku. Tabliczka zawsze umieszczana jest

w prawym, dolnym narożniku arkusza rysunkowego. Może być umieszczona na oddzielnym

arkuszu. Zasady tworzenia tabliczek rysunkowych określa norma: PN-EN ISO 7200. Zgodnie

z przepisami tej normy można utworzyć bardzo dużo rozmaitych tabliczek rysunkowych,

zależnie od potrzeb.

Poniżej przykłady różnych, możliwych tabliczek rysunkowych:

T – tabliczka rysunkowa

Rys. 21. Sposób umieszczenia tabliczki na arkuszu rysunkowym [2, s. 11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 22. Przykład tabliczki na rysunku wykonawczym części [2, s. 104]

Rys. 23. Przykład tabliczki na rysunku złożeniowym [2, s. 178]

Norma przewiduje pewną dowolność układu graficznego tabliczek rysunkowych, jednak

miejsce umieszczenia tabliczki, jej wymiary, rodzaj wprowadzanych danych muszą być

zgodne z odpowiednią PN.

Podziałki rysunkowe

Projektowane przez konstruktorów części maszyn mają rozmaite rozmiary, nie zawsze

„pasujące” do rozmiarów arkusza rysunkowego. Przedmioty takie muszą być odwzorowane w

wielkości nienaturalnej tak, aby czytelnik rysunku mógł odczytać wszystkie niezbędne

szczegóły „małej” części lub, aby rysunek „dużej” części w ogóle zmieścił się na arkuszu

rysunkowym. Odwzorowania małych lub dużych części będą, więc na rysunkach

odpowiednio powiększone lub zmniejszone w stosunku do oryginału. Skala zwiększenia lub

zmniejszenia odwzorowania nazywa się podziałką rysunku:

Rys. 24. Definicja podziałki rysunkowej [9, s. 32]

Podziałki rysunkowe są znormalizowane i określa je norma PN-EN ISO 5455: 1998.

Zgodnie z przepisami normy przewidziane są następujące wartości podziałek:

−

podziałki zwiększające: 2:1; 5:1; 10:1; 20:1; 50:1; 100:1,

−

podziałka naturalna: 1:1,

−

podziałki zmniejszające: 1:2; 1:5; 1:10; 1:20; 1:50; 1:100.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Powyższe szeregi podziałek można rozszerzać jako wielokrotności ich i liczby 10 w obu

kierunkach. Zastosowana podziałka powinna zapewniać maksymalną czytelność rysunku przy

zachowaniu funkcjonalnych rozmiarów arkusza rysunkowego.

Wartość zastosowanej podziałki musi być zawsze umieszczona w tabliczce rysunkowej.

Na ogół umieszczana jest w lewym, dolnym narożniku tabliczki (rys. 32, rys. 33).

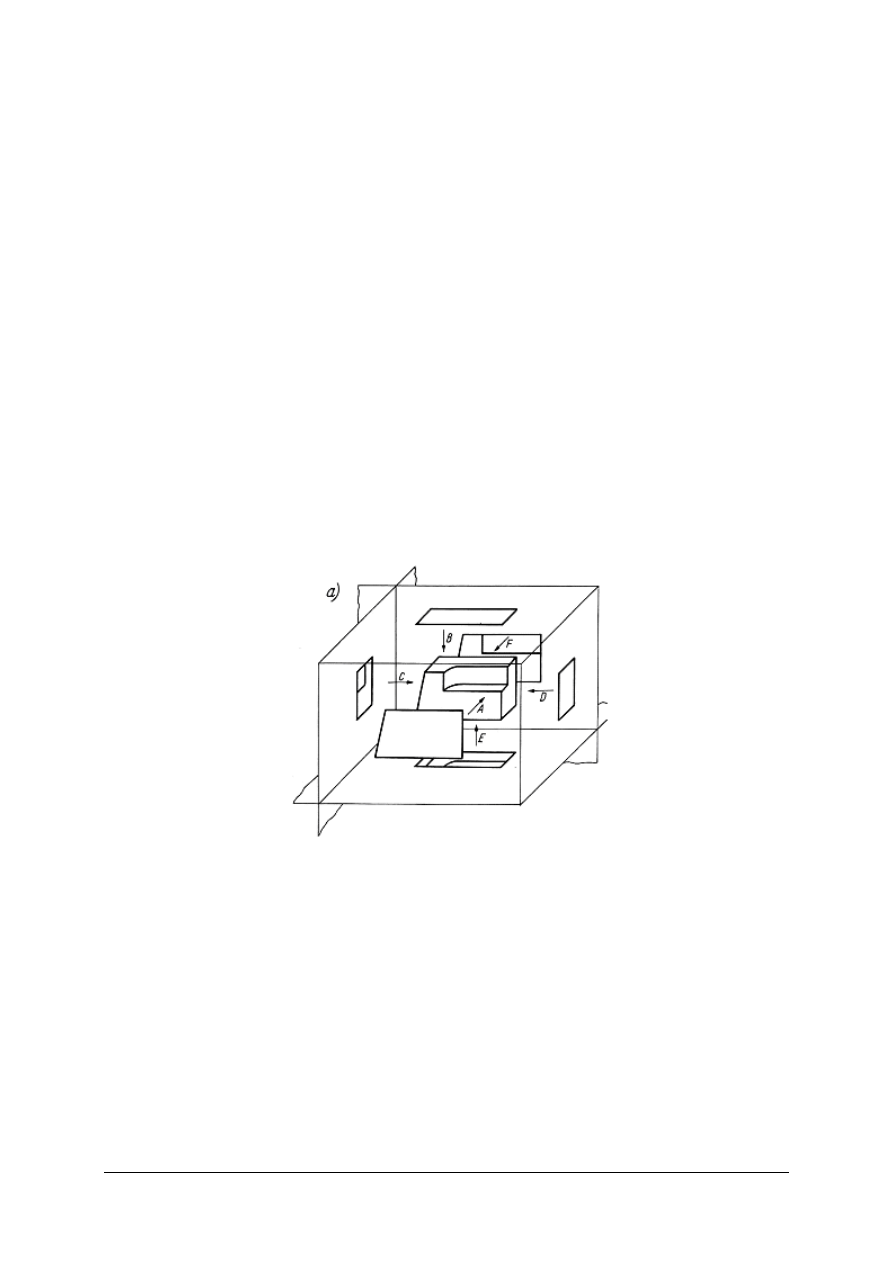

Rzutowanie prostokątne

Projektowane i konstruowane części maszyn są na ogół trójwymiarowymi obiektami

o skomplikowanych kształtach. Zapisanie wszystkich, niezbędnych informacji o parametrach

geometrycznych tych obiektów wymaga zastosowania metod umożliwiających „obejrzenie”

obiektu z różnych kierunków, tak, aby osoba czytająca rysunek mogła wyobrazić sobie

w całkowicie jednoznaczny sposób geometrię części maszyny przedstawionej na rysunku.

Jedną z metod, umożliwiających osiągnięcie tak zdefiniowanych celów, jest metoda

rzutowania prostokątnego na płaszczyznę.

Zasada europejska

Rzutowanie prostokątne polega na umieszczeniu rysowanego przedmiotu wewnątrz

wyobrażonego prostopadłościanu. Poszczególne ściany tego sześcianu nazywają się

rzutniami.

Na poszczególnych rzutniach jest rysowany widok przedmiotu, przy założeniu, że

przedmiot znajduje się między rzutnią i obserwatorem. Ilustruje to rys. 25:

Rys. 25. Rzutowanie prostokątne [2, s. 32]

Poszczególne rzuty noszą nazwy:

−

rzut w kierunku A – rzut z przodu (jest to rzut główny),

−

rzut w kierunku B – rzut z góry,

−

rzut w kierunku C – rzut z lewej strony,

−

rzut w kierunku D – rzut z prawej strony,

−

rzut w kierunku E – rzut z dołu,

−

rzut w kierunku F – rzut z tyłu.

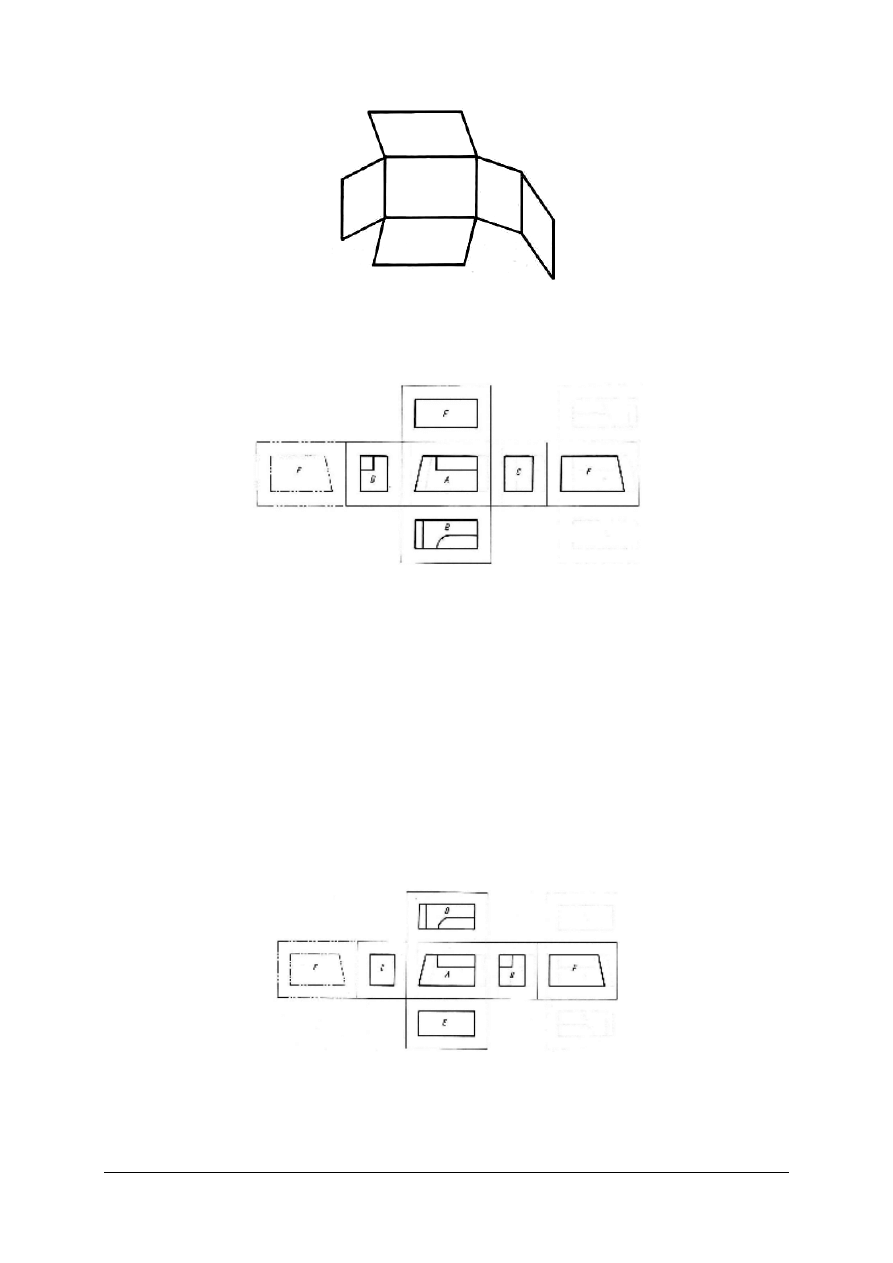

Widoki poszczególnych rzutów są rysowane na płaskim arkuszu papieru. Arkusz ten

powstaje po rozwinięciu prostopadłościanu rzutni w następujący sposób:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 26. Rozwijanie prostopadłościanu rzutni [2, s. 32]

Po rozwinięciu rzutni na arkuszu powstanie następujący rysunek:

Rys. 27. Widok rzutów przedmiotu po rozwinięciu rzutni (metoda europejska) [2, s. 33]

Na arkuszu nie rysuje się krawędzi rozwiniętej rzutni. Są one wyobrażalne. Powstały

w ten sposób rysunek umożliwia czytelnikowi „obejrzenie” rysowanego przedmiotu ze

wszystkich stron. Wyobrażenie sobie przestrzennych parametrów geometrycznych

przedmiotu na podstawie tak narysowanych rzutów wymaga pewnego doświadczenia

i wprawy – zależnie od stopnia złożoności narysowanego przedmiotu. Obowiązuje zasada

rysowania minimalnej, niezbędnej liczby rzutów.

Zasada amerykańska

Na poszczególnych rzutniach rysowany jest przedmiot przy założeniu, że rzutnia znajduje

się między obserwatorem a przedmiotem. Na arkuszu powstanie wówczas rysunek, w którym

poszczególne rzuty będą znajdowały się w innych miejscach niż poprzednio. Ilustruje to

rysunek 28.

Rys. 28. Widok rzutów przedmiotu (metoda amerykańska) [7, s. 34]

Metoda amerykańska stosowana jest w krajach anglosaskich i w praktyce użytkownika

maszyny produkcyjnej można spotkać rysunki wykonane w ten sposób.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Przekroje

Nawet średnio skomplikowane części maszyn posiadają na ogół krawędzie i szczegóły

geometryczne niewidoczne przy oglądaniu przedmiotu z zewnątrz. Ukazanie tych szczegółów

jest możliwe przy zastosowaniu metody przekrojów. Polega ona na wyobrażalnym przecięciu

rysowanego przedmiotu jedną lub kilkoma płaszczyznami (zwanymi płaszczyznami

przekroju). Jedna z części tak „przeciętego” przedmiotu zostaje odrzucona a pozostała część

narysowana jako normalny rzut. Metoda ta umożliwia zajrzenie „do wnętrza” narysowanej

części. Ilustruje to rysunek 29.

Rys. 29 Widok „wnętrza” przekrojonego przedmiotu [7, s. 95]

Część a) rysunku przedstawia proces wyobrażalnego przecinania rysowanego przedmiotu,

część b) rzut pozostałej części na płaszczyznę rysunku. Przekrojony materiał został

zaznaczony poprzez zakreskowanie ukośnymi, cienkimi liniami. Rysunki c), d) przedstawiają

proces powstawania rysunku przekroju innej części. Wyobrażalne ślady płaszczyzny

przekroju są zaznaczane na rysunku w postaci krótkich, grubych kresek i w razie potrzeby

opisywane dużymi literami alfabetu. Ilustruje to rysunek 30.

Rys. 30. Oznaczenie śladu płaszczyzny przekroju [2, s. 38]

Na rysunkach zaznaczono ślad płaszczyzny przekroju za pomocą grubych, krótkich

kresek. W części a) rysunku wyobrażalna płaszczyzna przekroju została opisana jako A-A.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Materiał przekrojony został zaznaczony kreskowaniem cienkimi, ukośnymi liniami. Jeżeli na

rysunku widać kilka stykających się przedmiotów to kreskowanie może przebiegać pod

różnymi kątami, w różnych kierunkach lub przy użyciu różnych podziałek linii kreskowania.

Poniżej przykłady takiego kreskowania.

Rys. 31. Kreskowanie przekroju kilku części [1, s. 38]

Kłady

W celu zwiększenia przejrzystości rysunku, a także w celu zmniejszenia jego

pracochłonności można na rysunku przekroju pominąć widok krawędzi przedmiotu, leżących

poza płaszczyzną przekroju Powstanie wówczas rzut zwany kładem.

Rys. 32. Kłady przedmiotu przekrojonego trzema płaszczyznami [2, s. 42]

Zasady kreskowania kładów są identyczne jak zasady kreskowania przekrojów.

Często dla pokazania wszystkich, niezbędnych szczegółów rysowanego przedmiotu

niezbędne jest przekrojenie go kilkoma płaszczyznami, których ślad tworzy linię łamaną.

Wówczas rzut rysowanego przekroju rysowany jest tak, jakby przedmiot przekrojono jedną

płaszczyzną. Ślad łamania płaszczyzny musi być wyraźnie oznaczony.

Rys. 33. Przekroje wykonane płaszczyzną łamaną [2, s. 39, 40]

Na rysunkach złożeniowych, przedstawiających zespół części niektóre elementy zespołu

mogą być wykonane z różnych materiałów. Wówczas dla poprawienia czytelności rysunku

przekrojone fragmenty części będą zakreskowane przy użyciu różnych wzorów graficznych.

Części, których budowa jest ogólnie znana, przedstawiane są jak części nieprzekrojone, nawet

wówczas, gdy zaprojektowana płaszczyzna przekroju przechodzi przez te części. Zasada ta

dotyczy części złącznych takich, jak: śruby, nakrętki, podkładki, nity, kołki, a także wałki,

jeżeli nie są drążone i ich wnętrze nie zawiera żadnych szczegółów istotnych dla czytelnika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

rysunku. W przypadku rysunków korpusów i innych części będących odlewami także żebra

wzmacniające pozostaną niezakreskowane. Poniższe przykłady ilustrują tą zasadę.

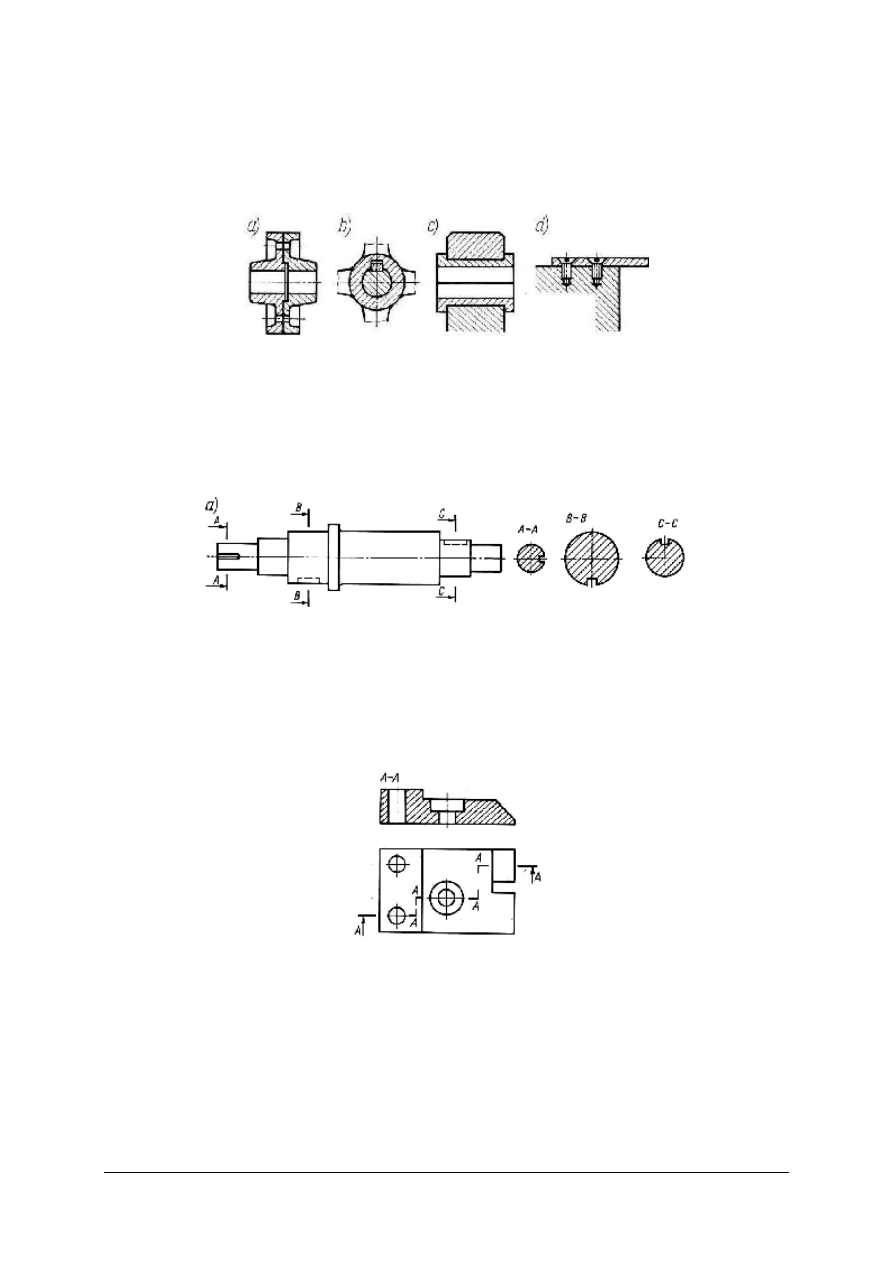

Rys. 34. Przedstawianie elementów złącznych i żeber na przekrojach [2, s. 41, 42]

Na rys. 34 śruba, podkładka, nakrętka, kołek, wpust, żebra i wałek przedstawione zostały

jako nieprzekrojone.

Rysunki, w których zastosowano przekroje, dostarczają wszystkich niezbędnych

informacji o wewnętrznej strukturze geometrycznej części. Poprawne czytanie takich

rysunków, zwłaszcza w przypadku części skomplikowanych lub zespołów części, wymaga

doświadczenia i wprawy.

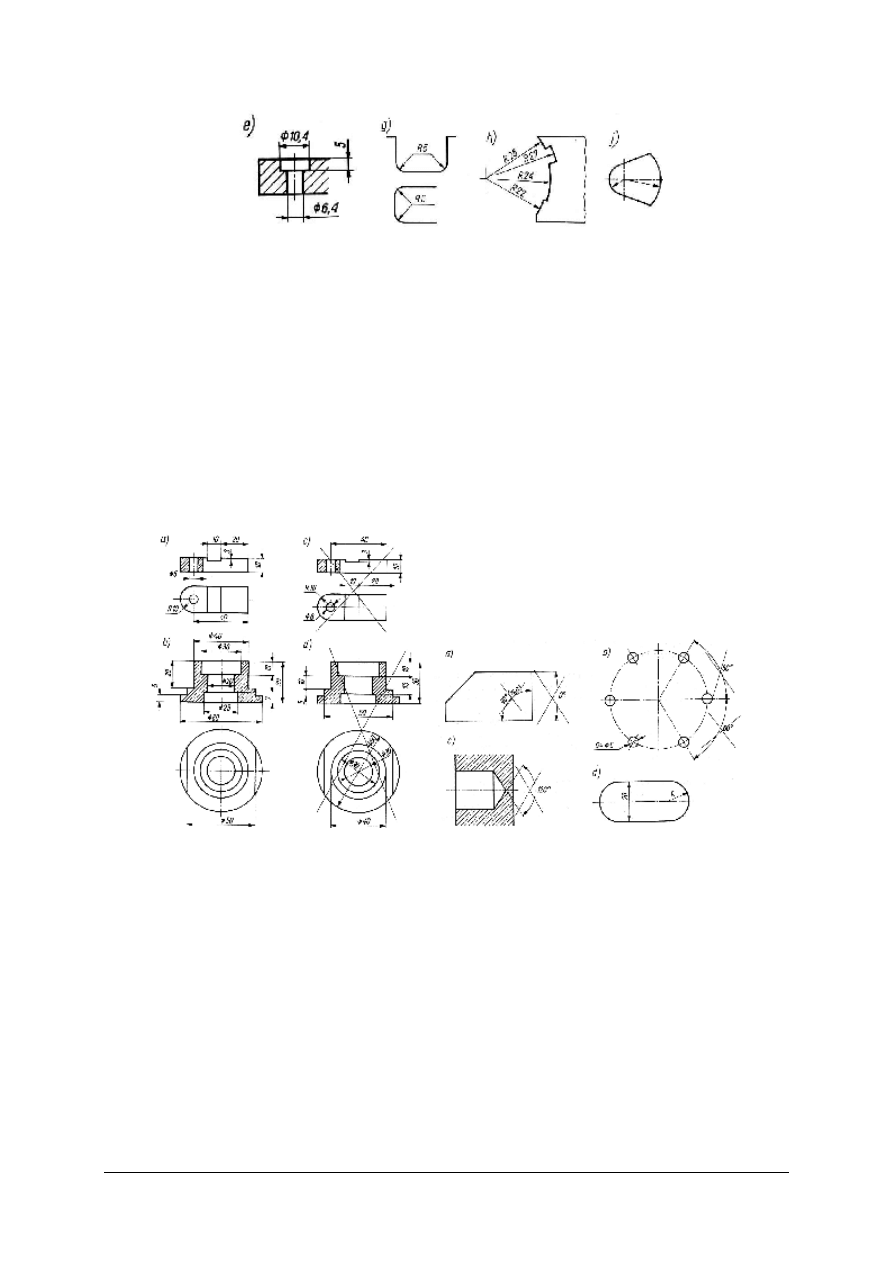

Wymiarowanie

Zastosowanie rzutów, przekrojów i kładów umożliwia czytelnikowi rysunku

technicznego zapoznanie się z formą i strukturą geometryczną narysowanego przedmiotu.

Pełna informacja o zaprojektowanej części musi zawierać szczegółowe dane liczbowe

o wymiarach jej poszczególnych elementów geometrycznych. Do tego celu służą procedury

wymiarowania. Wymiarowanie stosowane jest głównie na rysunkach wykonawczych części,

jednak niektóre dane liczbowe mogą być podawane także na rysunkach złożeniowych.

Zasady wymiarowania rysunków są znormalizowane. Regulują je normy PN-ISO 129:1996

oraz PN-ISO 129/AK:1996.

Podstawowymi elementami wymiaru rysunkowego są: linie wymiarowe i pomocnicze

linie wymiarowe. Pomocnicza linia wymiarowa jest linią będącą przedłużeniem krawędzi

przedmiotu lub jest styczna do krawędzi. Linia wymiarowa jest linią równoległą do

wymiarowanego elementu geometrycznego. Końce linii wymiarowej zakończone są grotami

strzałek. Linie wymiarowe kreślone są jako linie cienkie.

Rys. 35. Przykłady zastosowania linii wymiarowych [2, s. 46]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Jeżeli rozmiary wymiarowanego elementu są bardzo małe, to można zamiast strzałki

narysować krótką, ukośną, cienką linię. Zawsze jednak koniec i początek linii wymiarowej

muszą być zaznaczone. Nad linią wymiarową umieszczana jest liczba określająca wartość

opisywanego wymiaru. W przypadku rysunków technicznych maszynowych wymiary

podawane są zawsze w milimetrach (mm). Wymiary mogą przybierać także wartości

ułamkowe. Jeżeli wymiar podany jest w innych jednostkach niż mm to obok liczby

wymiarowej należy podać informację o zastosowanej jednostce (np. cal). Oprócz wymiarów

liniowych na rysunkach można spotkać także wymiary kątowe. Wartości wymiarów

kątowych podawane są w stopniach. Symbol stopnia jest zgodnie z uprzednią zasadą

umieszczony obok liczby. W przypadku wymiarów kątowych linia wymiarowa przyjmuje na

ogół kształt łuku.

Rys. 36. Rysunek części zwymiarowanej kątowo [2, s. 61]

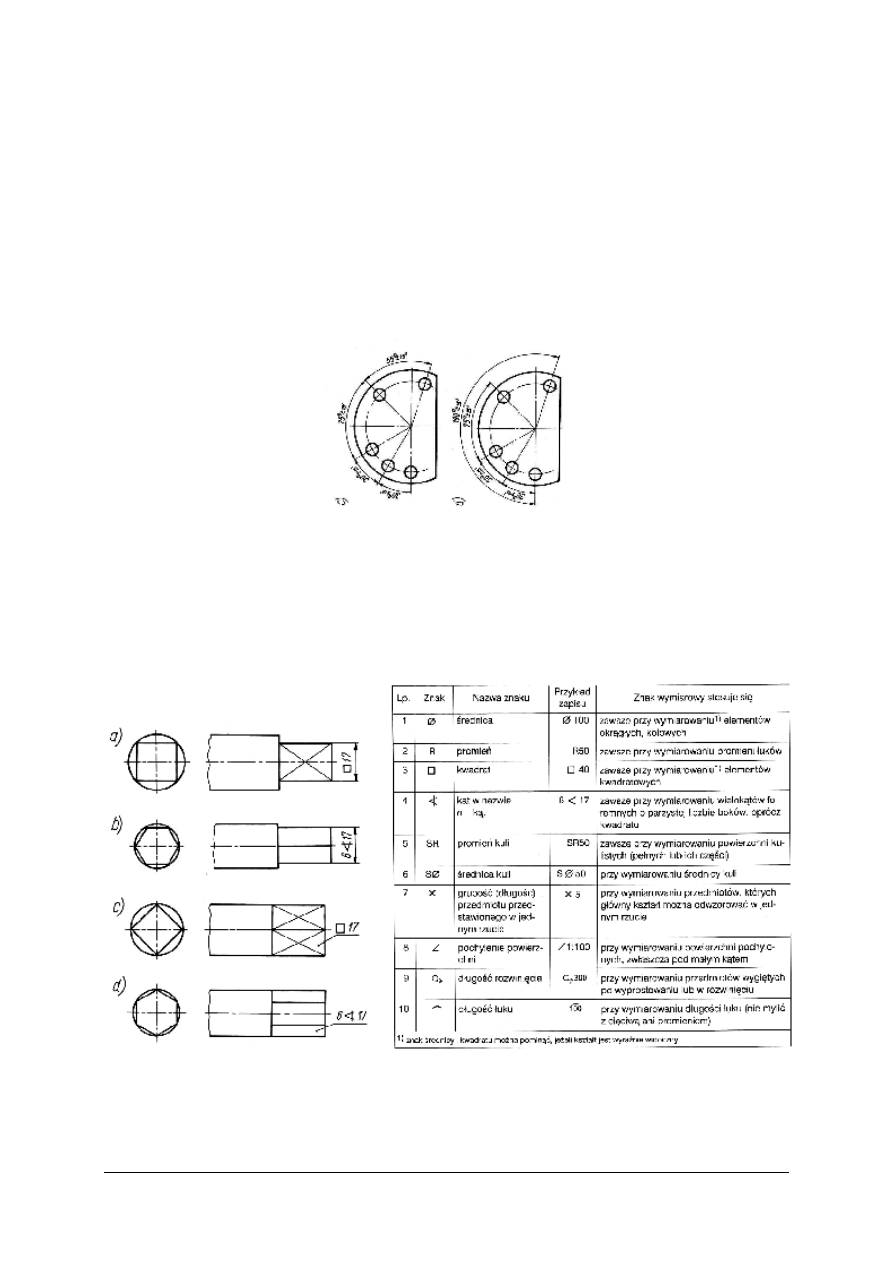

Jeżeli krawędź wymiarowanego elementu ma ustalony kształt geometryczny (średnica,

promień, kwadrat, sześciokąt), to przed liczbą wymiarową wpisany jest odpowiedni symbol

graficzny. Ułatwia to czytanie rysunku i umożliwia zastosowanie minimalnej liczby rzutów.

Na rysunku 37 przedstawiono przykłady zastosowania znaku średnicy, kwadratu, sześciokąta

i promienia. Przy rysowaniu przekrojów i kładów obowiązują identyczne zasady

wymiarowania.

Rys. 37. Tabela znaków wymiarowych stosowanych na rysunkach maszynowych 7, s. 129]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 38. Przykłady zastosowania znaków wymiarowych [2, s. 51, 52]

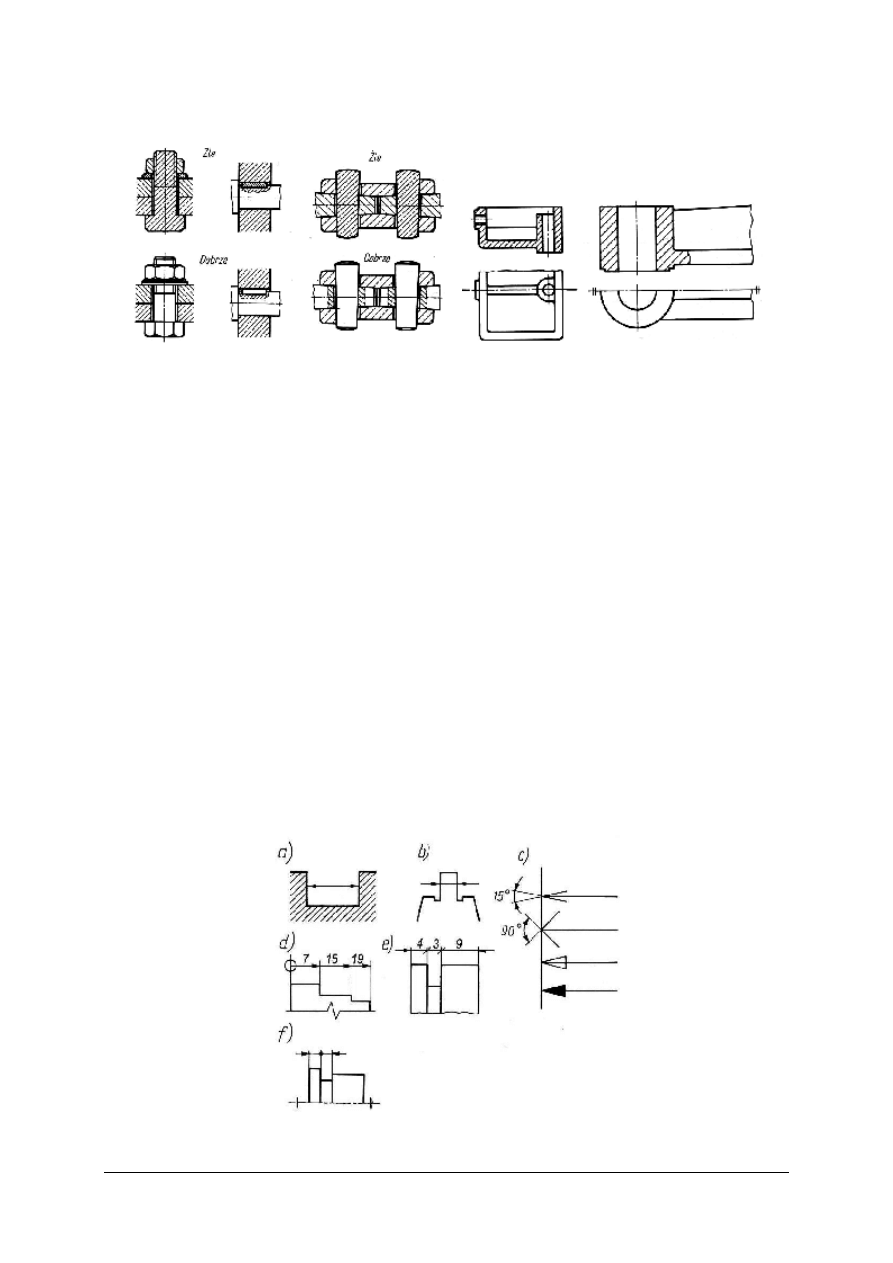

Zasady wymiarowania

Poprawne wymiarowanie jest bardzo ważnym elementem projektowania części maszyn.

Błędy popełnione na tym etapie mogą skutkować wyprodukowaniem niepoprawnych części

i doprowadzić do strat ekonomicznych wytwórcy. Z tych względów zasady wymiarowania

zostały unormowane. Normą ustalającą porządkowe zasady wymiarowania jest PN-

ISO129:1996. Poniżej wymieniono najważniejsze zasady wymiarowania.

Zasada niepowtarzania wymiarów

Zgodnie z tą zasadą nie należy podawać danego wymiaru przedmiotu więcej niż jeden raz,

niezależnie od liczby rzutów lub arkuszy rysunku. Wymiarować należy tam, gdzie dany

wymiar jest najbardziej czytelny, zrozumiały i potrzebny z punktu widzenia czytelnika

(np. wykonawcy).

Rys. 39. Przykłady poprawnego i niepoprawnego Rys. 40. Ilustracja zasady pomijania wymiarów

wymiarowania [7, s. 142] oczywistych [7, s. 143]

Zasada pomijania wymiarów oczywistych

Zgodnie z tą zasadą na rysunku nie należy umieszczać oczywistych informacji

wymiarowych np. wymiarów kątowych 0 pomiędzy liniami równoległymi, podziałek

określonej liczby równomiernie rozmieszczonych otworów, promieni półokręgów łączących

linie o znanej odległości, śladów po narzędziu itp.

Zasada grupowania wymiarów

Zgodnie z tą zasadą wymiary dotyczące tego samego szczegółu powinny być zgrupowane

na tym samym rzucie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 41. Ilustracja zasady grupowania wymiarów [7, s. 143]

Zasada otwartego łańcuch wymiarowego

Zgodnie z tą zasadą jeden z wymiarów musi pozostać jako wynikowy innych, wpisanych

na rysunku wymiarów.

Rys. 42. Ilustracja zasady otwartego łańcucha wymiarowego [7, s. 145]

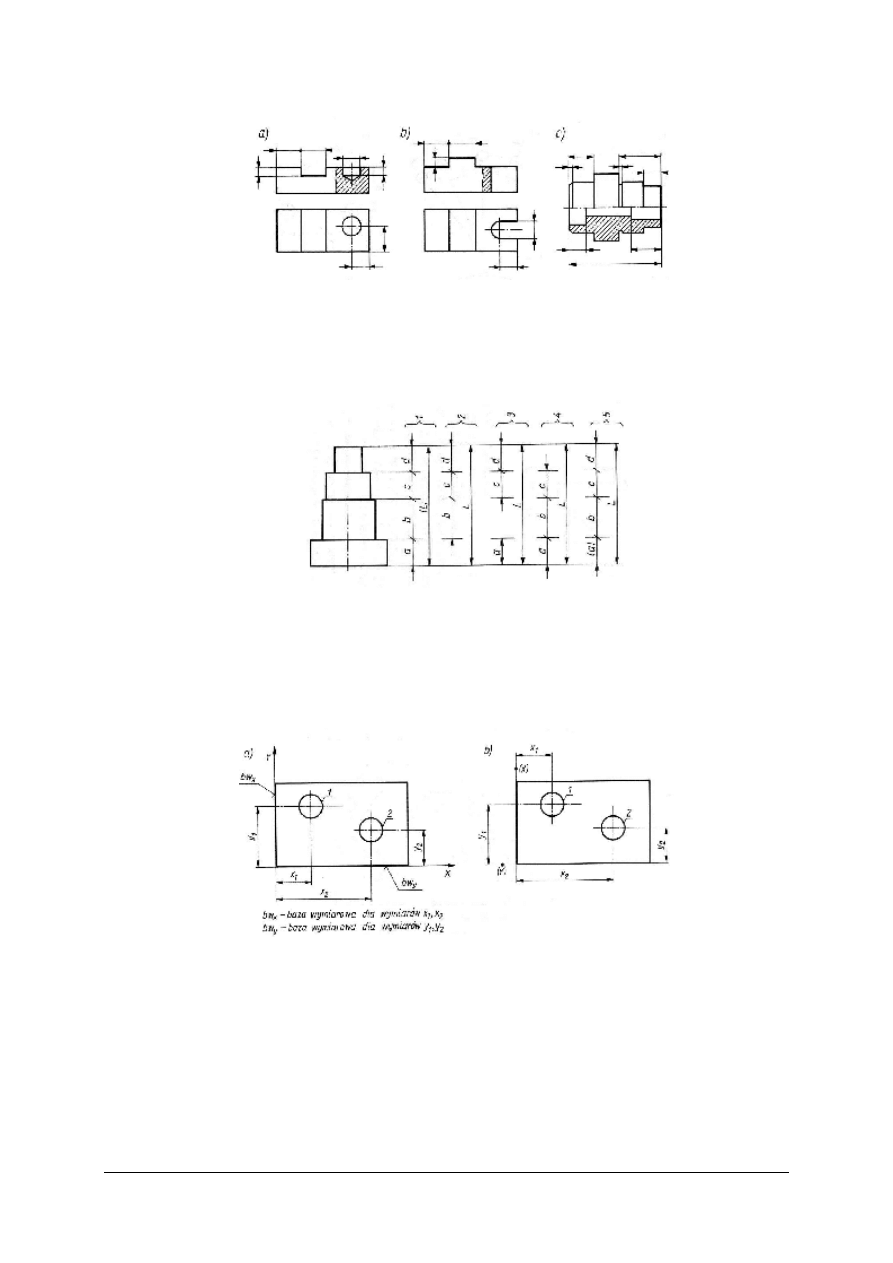

Zasada wymiarowania od bazy

Zgodnie z tą zasadą wymiary poszczególnych elementów geometrycznych przedmiotu

powinny być podawane od tej samej, wstępnie przyjętej bazy np. tej samej krawędzi

przedmiotu lub tej samej osi. Ścisłe przestrzeganie tej zasady nie zawsze jest praktycznie

możliwe, należy jednak dążyć do jej realizacji.

Rys. 43. Ilustracja zasady wymiarowania od bazy [7, s. 14]

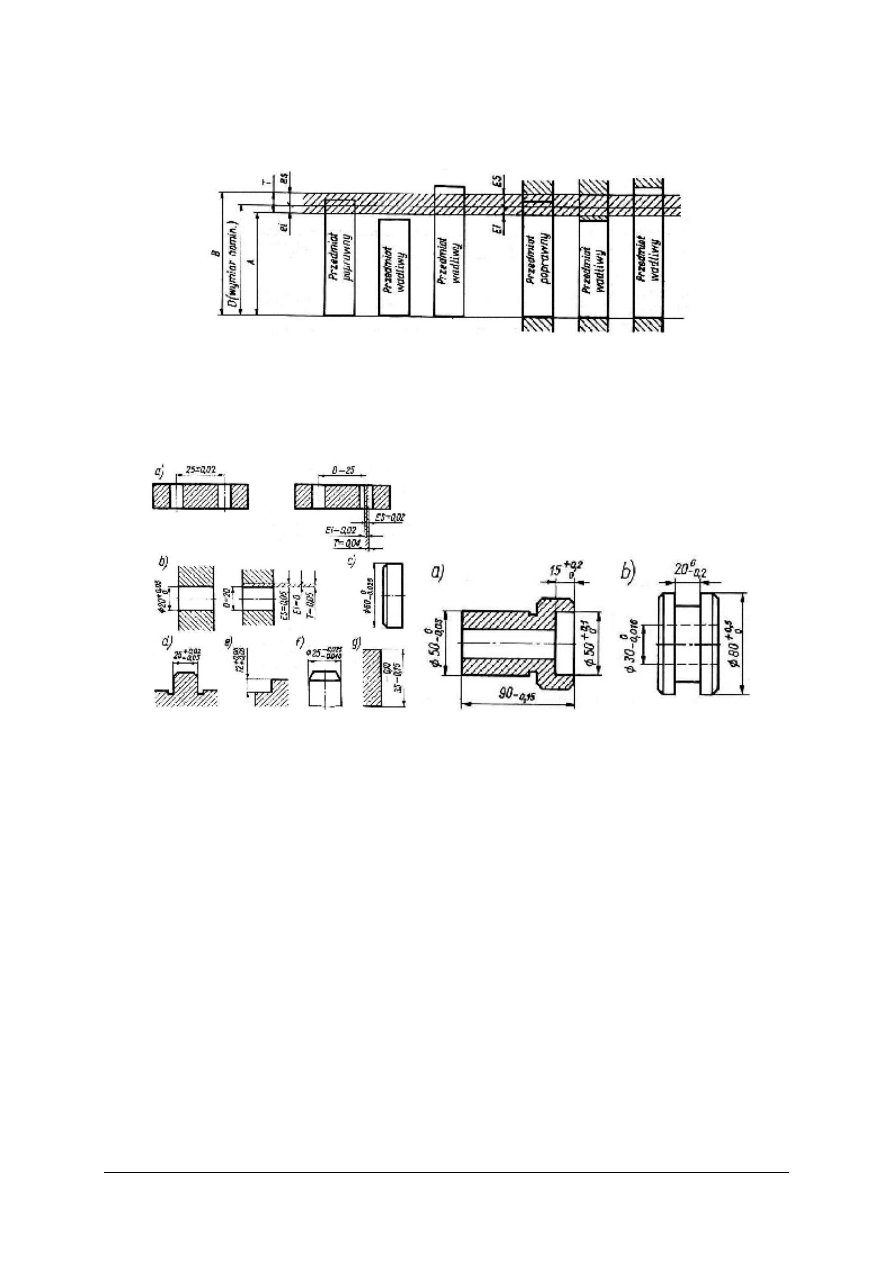

Tolerancje

W procesie wytwarzania części wymiary poszczególnych elementów przedmiotu osiągane

są z określoną dokładnością. Zależy ona od rodzaju zastosowanych procesów

technologicznych. Konstruktor projektuje części w ten sposób, aby możliwy był montaż, zaś

po zmontowaniu osiągnięto zamierzony efekt współpracy wszystkich elementów zespołu.

Ze względów ekonomicznych niecelowe jest też osiąganie maksymalnie możliwej technicznie

dokładności. Na rysunkach wykonawczych części przy poszczególnych wymiarach często

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

podawane są informacje dotyczące wymaganej dokładności wykonania danego elementu.

Wówczas do liczby określającej wartość wymiaru dodane zostaną liczby opisujące skrajne,

dopuszczalne odchyłki. Wymiar taki nazywa się wymiarem tolerowanym.

Rys. 44. Wymiary graniczne i tolerancja [2, s. 69]

A – wymiar minimalny

B – wymiar maksymalny

T – szerokość pola tolerancji

ei, es, EI, ES – odchyłki graniczne tolerowanego wymiaru.

Rys. 45 Przykłady wymiarów tolerowanych 9 [2, s. 69]

Na rysunkach 44 i 45 przedstawiono istotę wymiarów tolerowanych i sposoby ich zapisu.

Znormalizowany układ tolerancji

Aby zapewnić wzajemną zamienność części, zbudowano znormalizowany system

tolerancji. W systemie tym zaprojektowano różne położenia pól tolerancji, względem

„zerowej pozycji wymiaru”, a także szerokość tych pól, która zależy od klasy dokładności

(IT). Różne pola tolerancji oznaczane są literami alfabetu: duże litery w przypadku wymiarów

typu „otwór” i małe litery dla wymiarów zewnętrznych (wałki). Korzystanie z tego systemu

ułatwia proces konstruowania części. Do systemu znormalizowanych tolerancji

przystosowane są zarówno narzędzia (np. wiertła, rozwiertaki), jak i sprzęt pomiarowy

(np. sprawdziany) dostępne w handlu. Wymiary zaprojektowane z użyciem tego systemu są

oznaczone następująco: po liczbie wymiarowej następuje oznaczenie typu pola tolerancji,

a następnie jego klasa dokładności, np. wymiar „30 h7” oznacza wałek o średnicy 30 mm,

który ma pole tolerancji typu „h”, wykonane w 7 klasie dokładności, zaś wymiar „60 D9”

oznacza otwór, którego średnica wynosi 60 mm, a pole tolerancji leży w zakresie „D” i jest

wykonane w 9 klasie dokładności. Dokładne wartości tolerancji dla poszczególnych klas

(20 klas dokładności należy odczytać z odpowiedniej tabeli. Norma dotycząca układu

tolerancji zawiera taką szczegółową tabelę. Norma opisująca o układ tolerancji normalnych to

PN-EN-20286-1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 46. Znormalizowany układ tolerancji [7, s. 181] Rys. 47. Rysunek części z wymiarem

o tolerancji znormalizowanej

[7, s. 311]

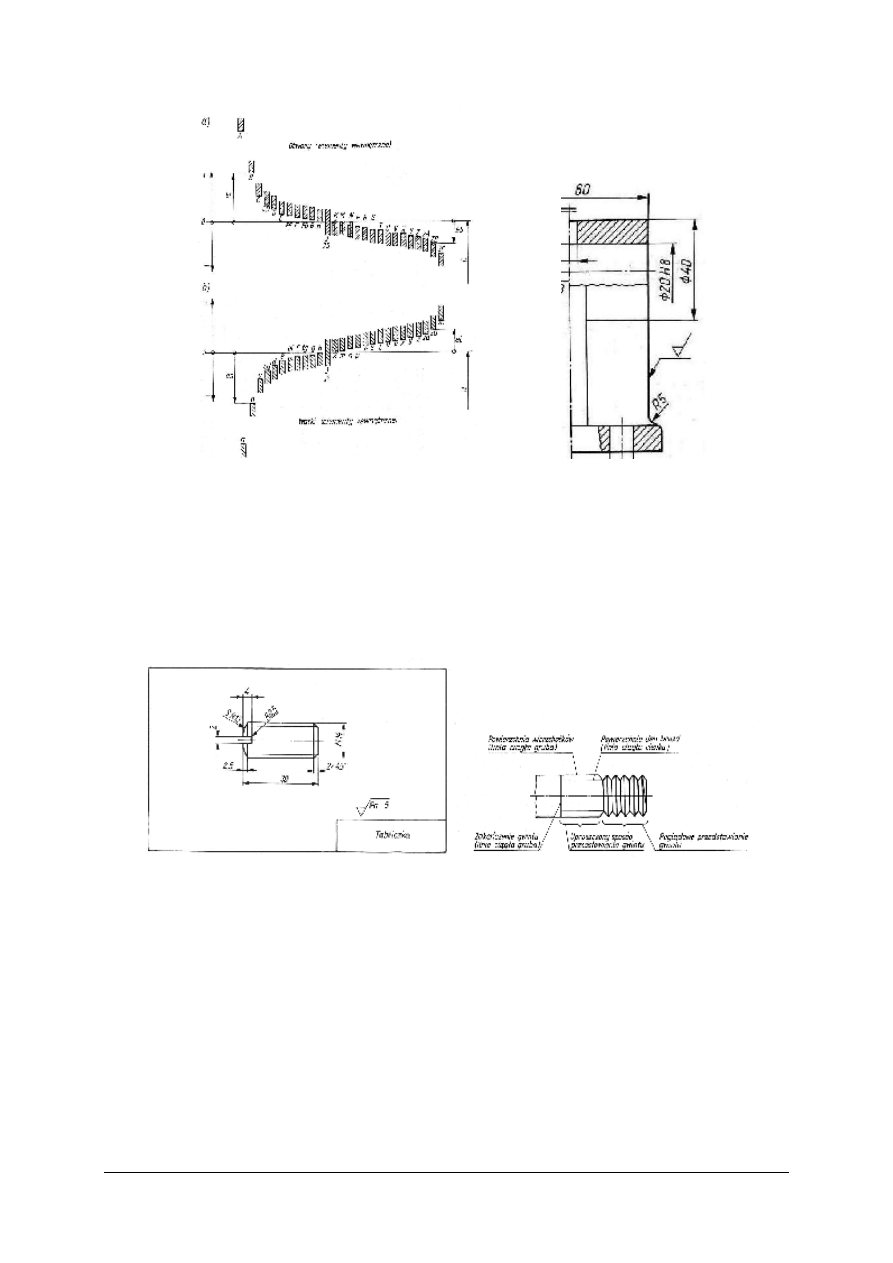

Uproszczenia rysunkowe

Wiele elementów maszyn ma skomplikowaną geometrię, trudną i pracochłonną do

narysowania. Zasady rysunku technicznego przewidują w takich przypadkach rysowanie lub

wymiarowanie takich części w umownie uproszczony sposób. Dotyczy to np. rysowania

gwintów i połączeń gwintowych. Szczegółowe zasady rysowania gwintów zawiera norma

PN-EN ISO 6410-1.

Rys. 48. Zasada uproszczonego rysowania gwintu [7, s. 222]

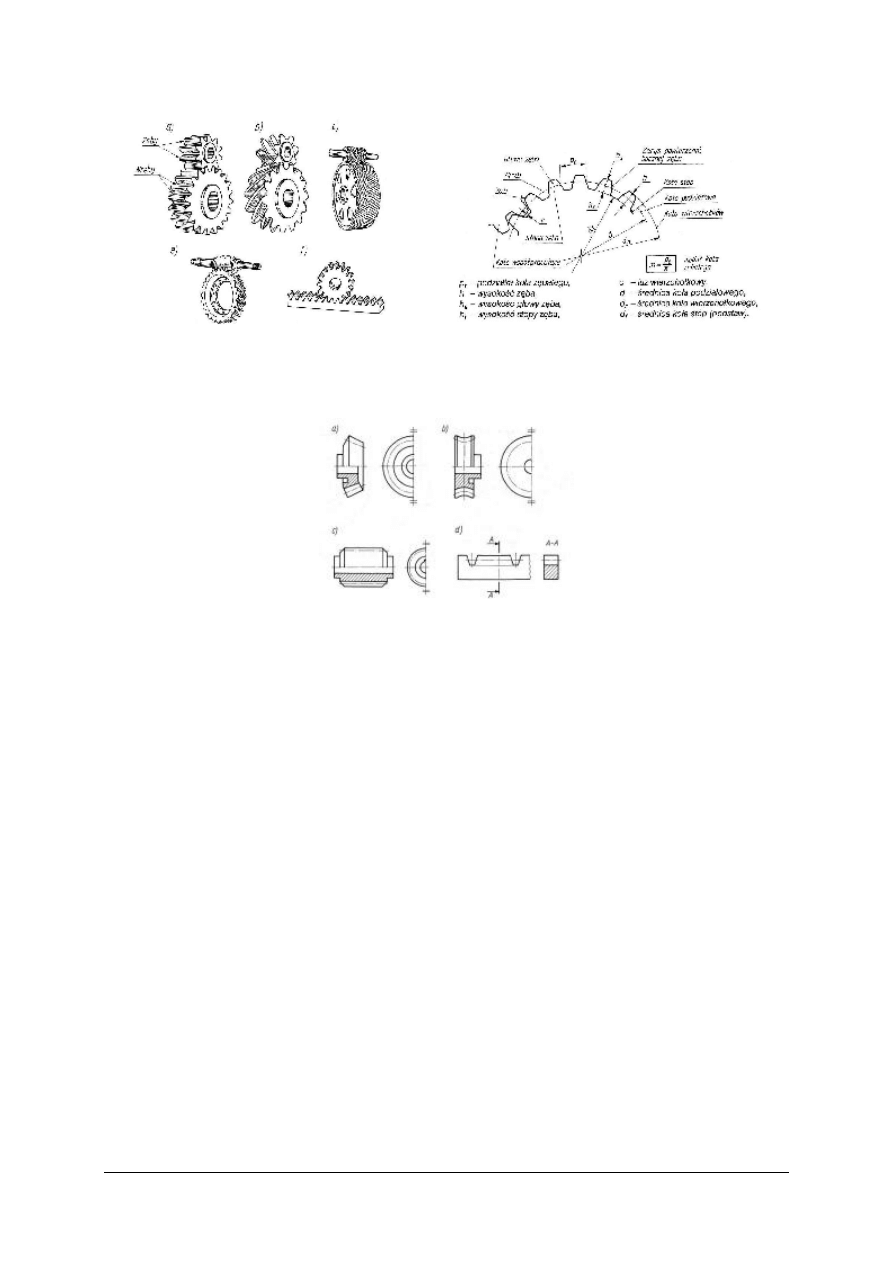

Innym, często spotykanym rodzajem części są wszelkiego rodzaju koła zębate,

łańcuchowe, ślimaki, ślimacznice, itp. elementy przekładni napędowych. Także te części

rysowane są na ogół zgodnie z unormowanymi zasadami w sposób uproszczony.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 49. Przykłady kół zębatych spotykanych Rys. 50. Elementy koła zębatego [7, s. 284]

w maszynach [7, s. 283]

Szczegółowe narysowanie takiej części byłoby bardzo pracochłonne. W praktyce części tego

rodzaju rysowane są w sposób pokazany na rysunku.

Rys. 51. Sposób rysowania różnych kół zębatych [7, s. 288]

Nawet najprostsze koła zębate są częściami bardzo skomplikowanymi i ich

zaprojektowanie wymaga specjalistycznej wiedzy inżynierskiej. Szczegółowe zasady

rysowania kół zębatych określa norma PN-ISO 1340.

Rzuty aksonometryczne

Oprócz rzutów prostokątnych normy przewidują stosowanie rzutów aksonometrycznych.

Rysunek taki ukazuje w jednym rzucie przestrzenne cechy geometryczne rysowanego

przedmiotu. Istnieją dwa systemy rysowania aksonometrycznego:

−

rzuty aksonometryczne izometryczne – wszystkie narysowane krawędzie ulegają

skróceniu w tym samym stopniu,

−

rzuty aksonometryczne dimetryczne – różne krawędzie ulegają skróceniu rysunkowemu

w różnych stopniach (zależnie od przyjętego układu współrzędnych).

Niezależnie od przyjętego systemu rysunki te odznaczają się dużą czytelnością i są

stosowane tam, gdzie potencjalny czytelnik może być nieprzygotowany do poprawnego

czytania rzutów prostokątnych (np. w rysunkach ofertowych, instrukcjach obsługi czy

katalogach części zamiennych). Są one wykorzystywane także do celów dydaktycznych.

Rysunki te mogą być wymiarowane, zgodnie z ogólnymi zasadami, jednak przy bardziej

skomplikowanych przedmiotach czytelność takiego rysunku może się zmniejszyć.

Wykonanie takich rysunków jest kosztowne (pracochłonne) i ich zastosowanie w przemyśle

wytwarzającym maszyny jest niewielkie. Zastosowanie programów komputerowych

wspomagających projektowanie (zwłaszcza tzw. programy 3D) znacznie zmniejsza

pracochłonność wykonania takiego rysunku. Na rysunkach wykonywanych przy użyciu

takich programów często w narożniku arkusza umieszcza się rzut aksonometryczny

poprawiając czytelność całego rysunku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

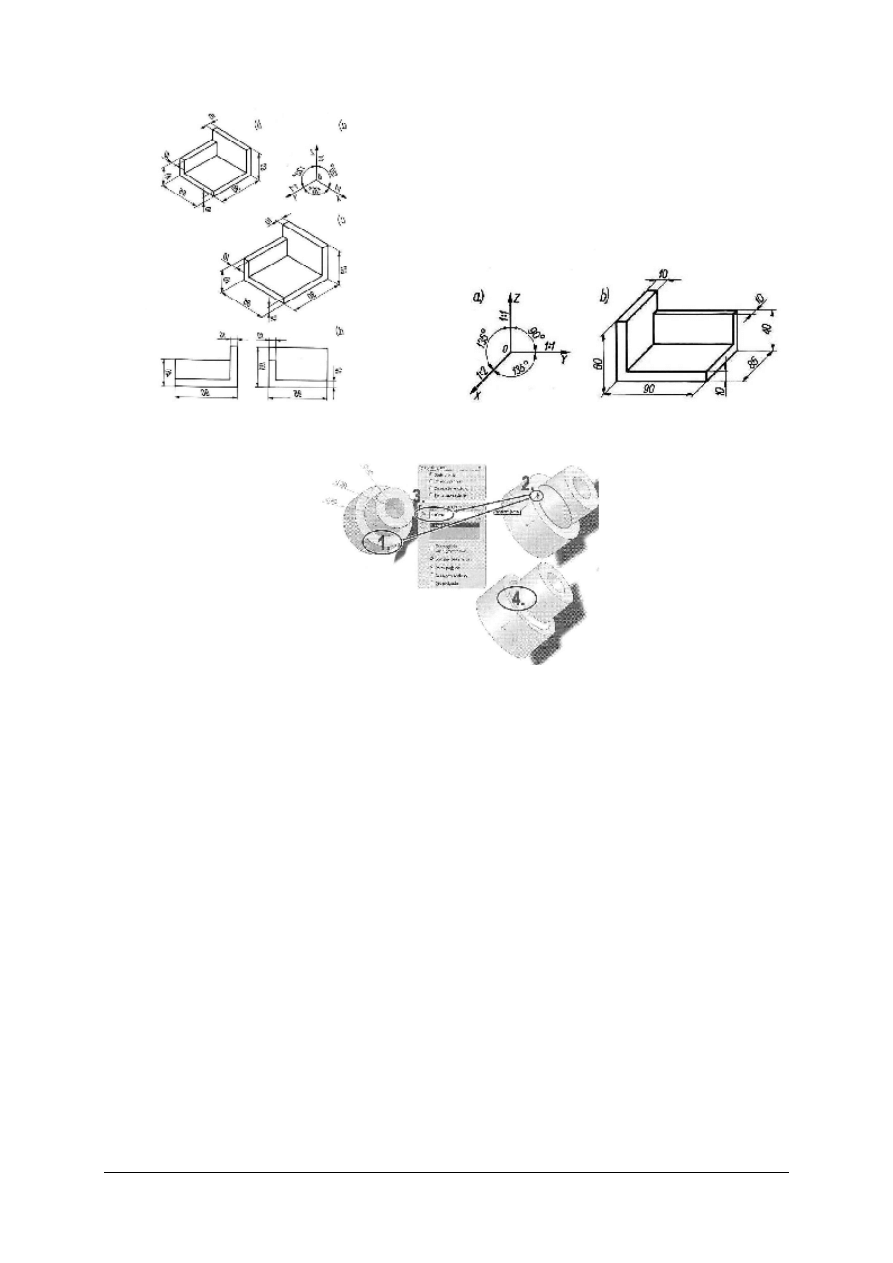

Rys. 52. Rzut aksonometryczny izometryczny i dimetryczny [1, s. 183,184]

Rys. 53. Rzut aksonometryczny wykreowany przez program 3D 1,2,3,4 – odnoszą

się do menu komputerowego widocznego na rysunku [3, s. 213]

Rysunki złożeniowe

Rysunki złożeniowe przedstawiają wyodrębniony zespół części przedstawiony

w pozycji zmontowanej tak jak zespół będzie funkcjonował. Rysunki złożeniowe

wykonywane są w rzutach prostokątnych, zgodnie z ogólnymi zasadami. Obowiązuje zasada

rysowania minimalnej liczby rzutów. Każda część, wchodząca w skład narysowanego

zespołu, jest na rysunku oznaczona cyfrą. Jedna część może być oznaczona na danym rysunku

tylko jeden raz. Wykaz wszystkich części znajduje się nad tabliczką rysunkową i musi

zawierać nazwy części, numery rysunków wykonawczych części, numery norm lub

określenie dla części handlowych (śruby, nakrętki, kołki). Rysunki złożeniowe wykonywane

są w podziałce. Umieszcza się na nich tylko wymiary niezbędne do wykonania poprawnego

montażu, np. wartości luzu między współpracującymi częściami. Jeżeli zespół stanowi

wyodrębnioną całość, to podaje się wymiary gabarytowe w celu ułatwienia zaprojektowania

opakowania.

Rysunki złożeniowe ze względów technicznych często przyjmują formę przekroju lub

kilku przekrojów. Poprawne odczytanie wszystkich niezbędnych informacji wymaga

doświadczenia. W przypadku urządzeń złożonych z wielu zespołów rysunki tworzone są

w sposób hierarchiczny, tzn. rysowane są rysunki mniej szczegółowe (wszystkie zespoły

razem), a następnie rysunki coraz bardziej szczegółowe. Na rysunkach mogą być umieszczane

uwagi o operacjach technologicznych wykańczających (np. malowanie całości, konserwacja,

pakowanie i zabezpieczanie). Ponieważ rysunki takie mają często format większy niż A4,

są one składane w sposób przewidziany normą (tabliczka rysunkowa widoczna po złożeniu

rysunku).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 54. Przykład rysunku złożeniowego prostego zespołu [2, s. 179]

Rysunki schematyczne

Projektowanie urządzenia technicznego (np. maszyny introligatorskiej) jest procesem

wieloetapowym. Szczegółowe rysunki konstrukcyjne wykonawcze lub złożeniowe powstają

w końcowej fazie realizacji projektu. Podczas realizacji fazy wstępnej, kiedy rozpatrywana

jest ogólna koncepcja przyszłej maszyny, konstruktor posługuje się rysunkami

schematycznymi. Są to rysunki uproszczone, można z nich jednak odczytać zasadę działania

urządzenia i wyodrębnić wchodzące w jego skład zespoły funkcjonalne.

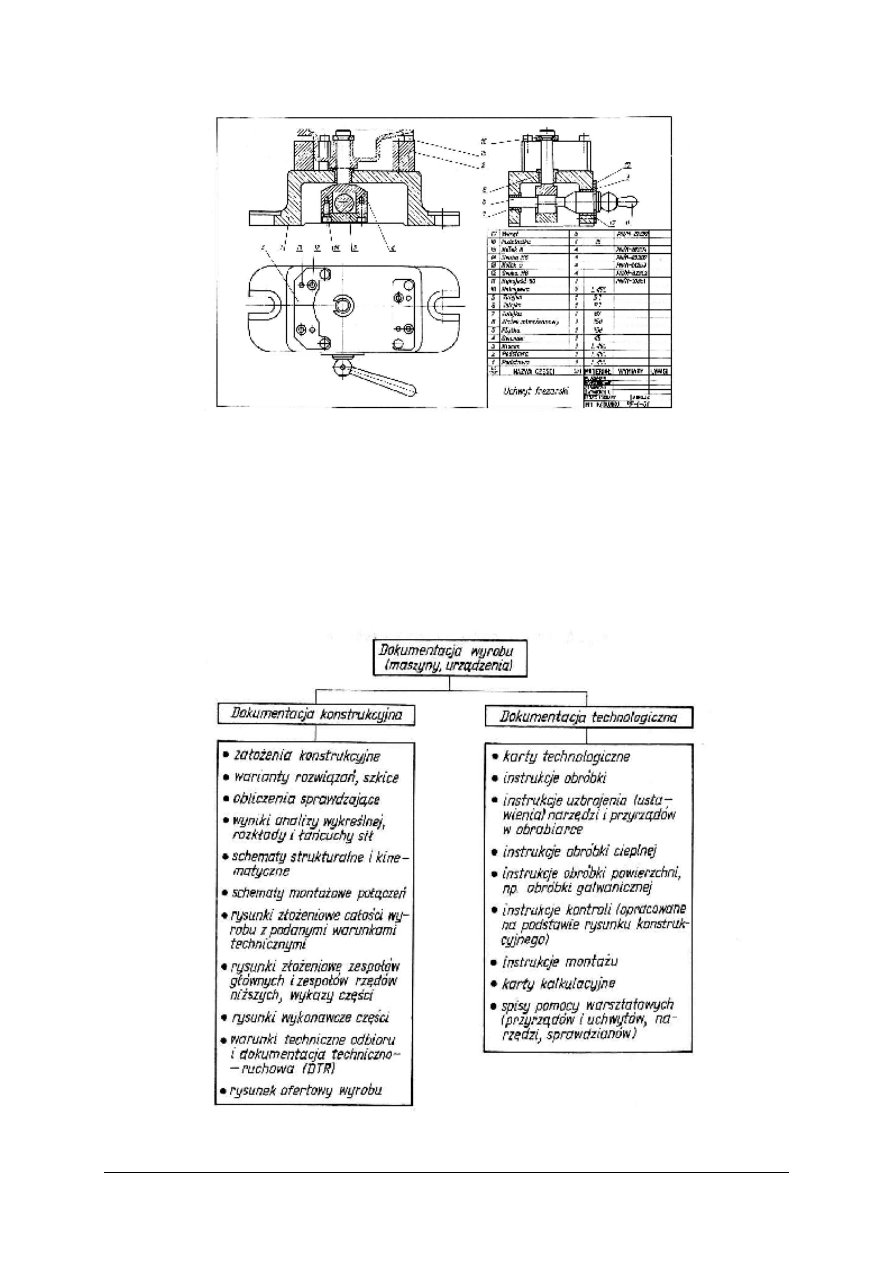

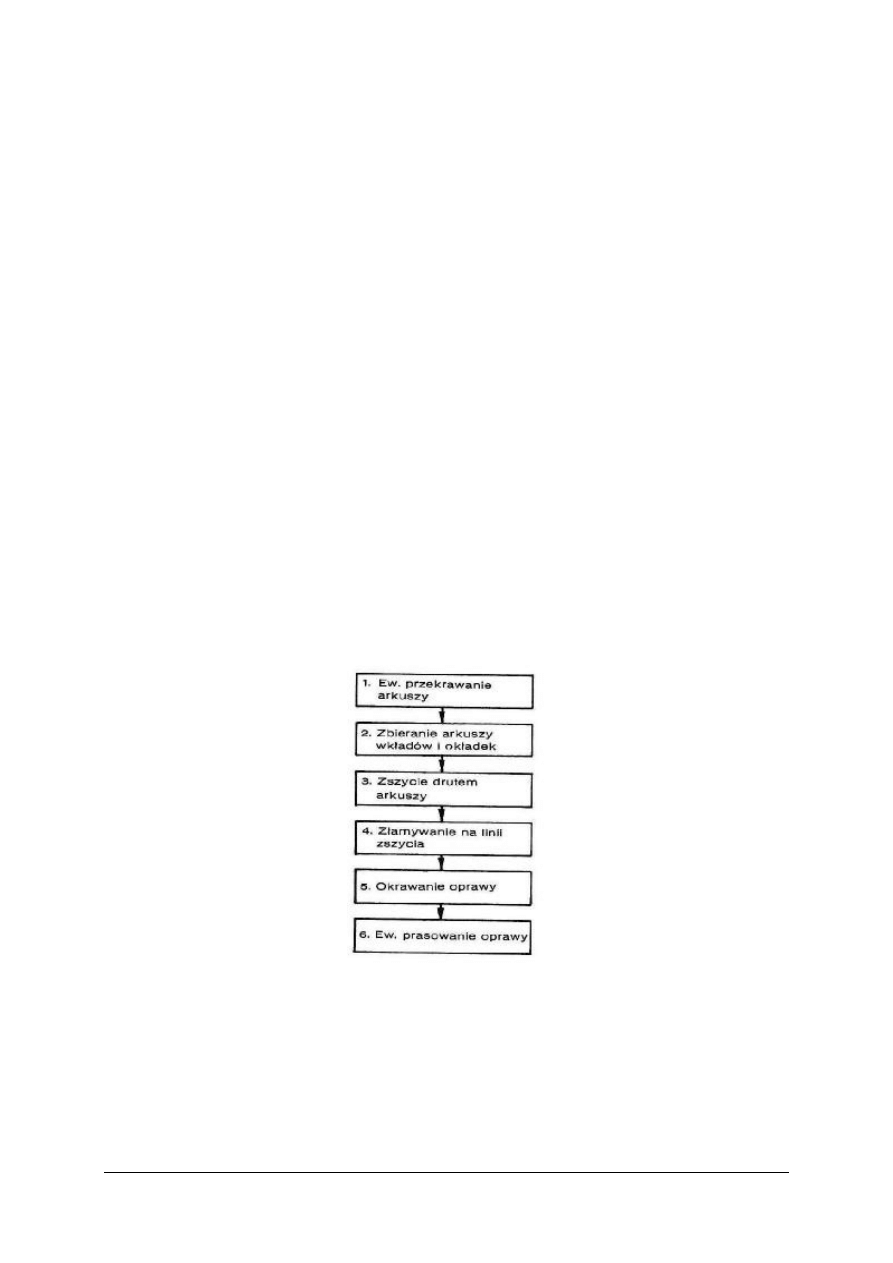

Rys. 55. Proces powstawania dokumentacji technicznej maszyny [7, s. 328]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

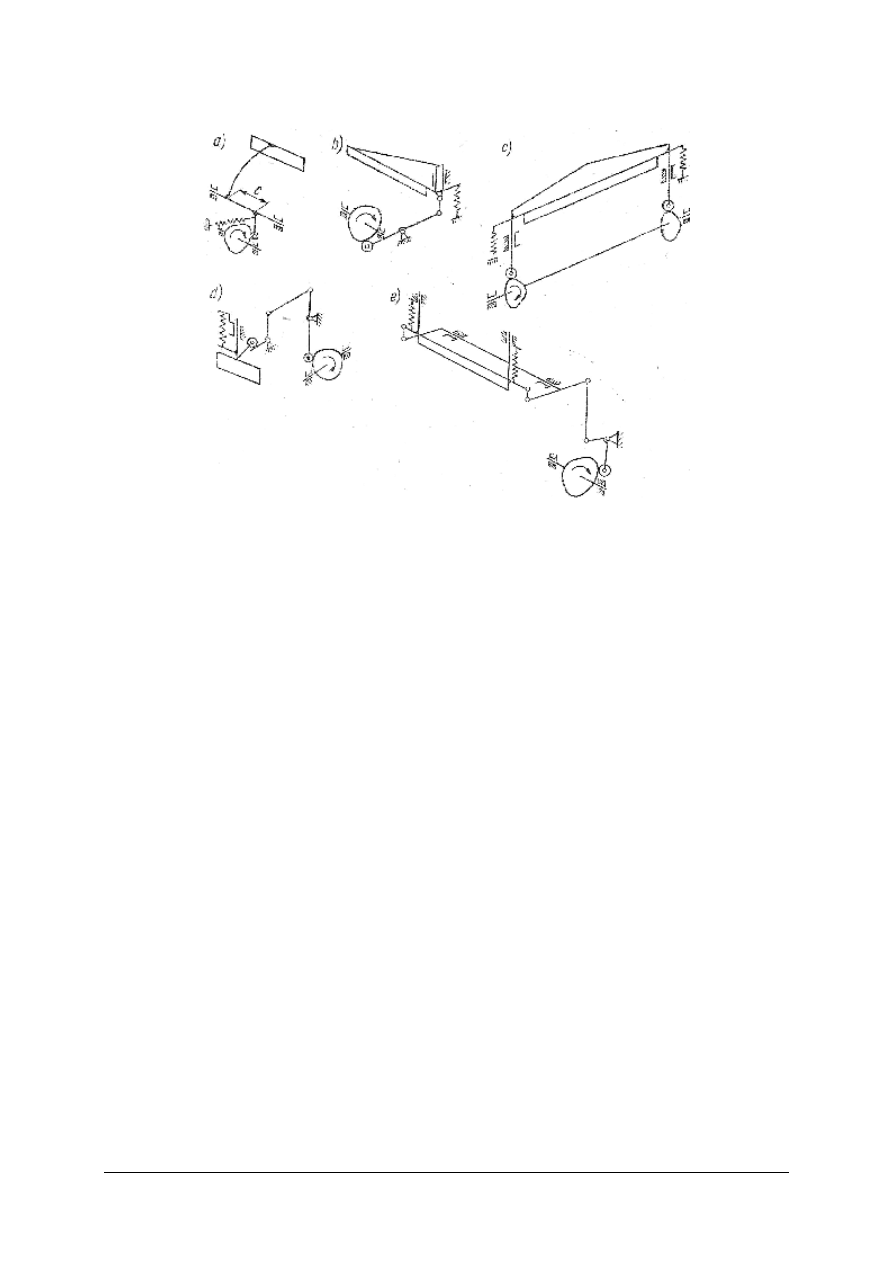

Istnieje wiele różnych rodzajów rysunków schematycznych – określa je norma PN-M-

01156: 1980. Do bardziej interesujących należą tzw. schematy kinematyczne. Opisują one

zasadę działania urządzenia, przedstawiając te elementy i zespoły, które biorą udział

przenoszeniu ruchu części maszyny. Dzięki temu można przy pomocy takiego schematu

opisać działanie całej projektowanej maszyny. Sposoby wykonywania schematów

kinematycznych reguluje norma PN-M-01088: 1980.

W zależności od przeznaczenia można wyodrębnić następujące rodzaje schematów

kinematycznych:

−

schemat strukturalny – przedstawia podstawowe części funkcjonalne, przybiera na ogół

postać powiązanych ze sobą bloków z nazwami zespołów umieszczonymi wewnątrz,

−

schemat funkcjonalny – przedstawia te części, które wyjaśniają zasadę działania

urządzenia. Jest narysowany w postaci prostych figur geometrycznych, musi zawierać

nazwy wszystkich przedstawionych elementów,

−

schemat zasadniczy – przedstawia w sposób wyraźny wszystkie powiązania kinematyczne

wraz ze źródłem ruchu. Narysowany jest z użyciem symboli, przewidzianych przez PN.

Musi zawierać tabelaryczny wykaz wszystkich elementów.

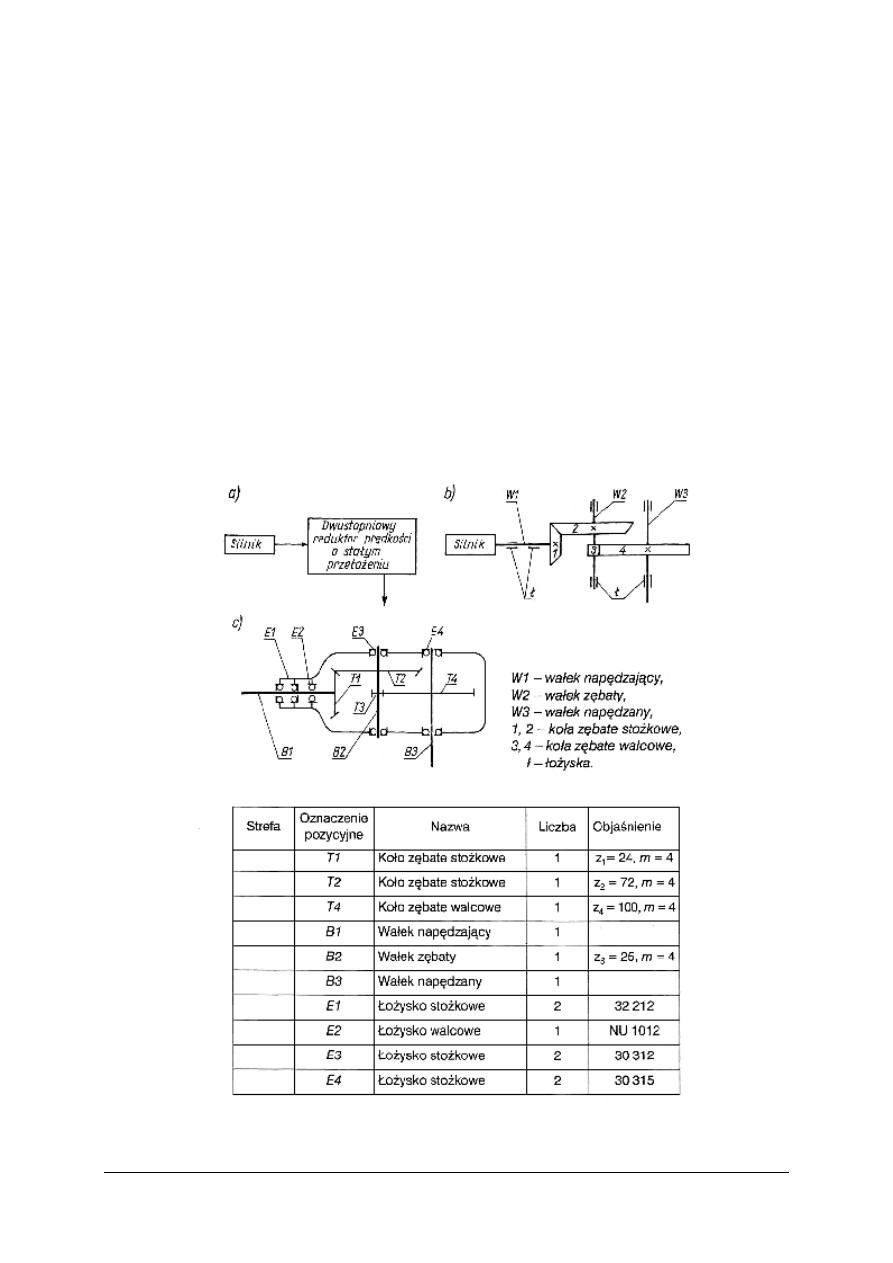

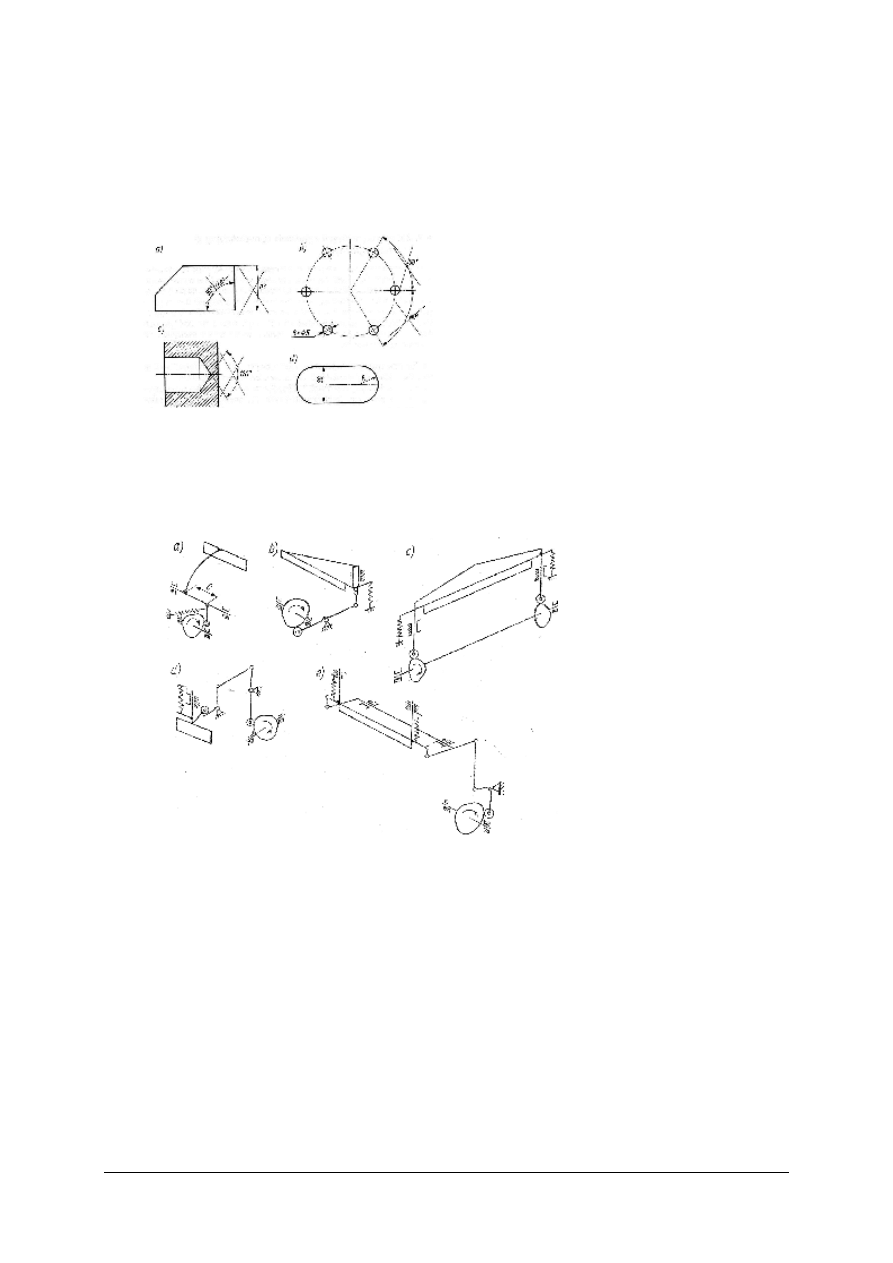

Rys. 56. Schematy kinematyczne: a) strukturalny b) funkcjonalny c) zasadniczy [7, s. 332]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Schematy kinematyczne ze względu na swoją prostotę znalazły szerokie zastosowanie

także poza biurami konstrukcyjnymi, służą do opisu funkcjonowania maszyny w instrukcjach

obsługi, podręcznikach szkolnych lub literaturze popularno-naukowej.

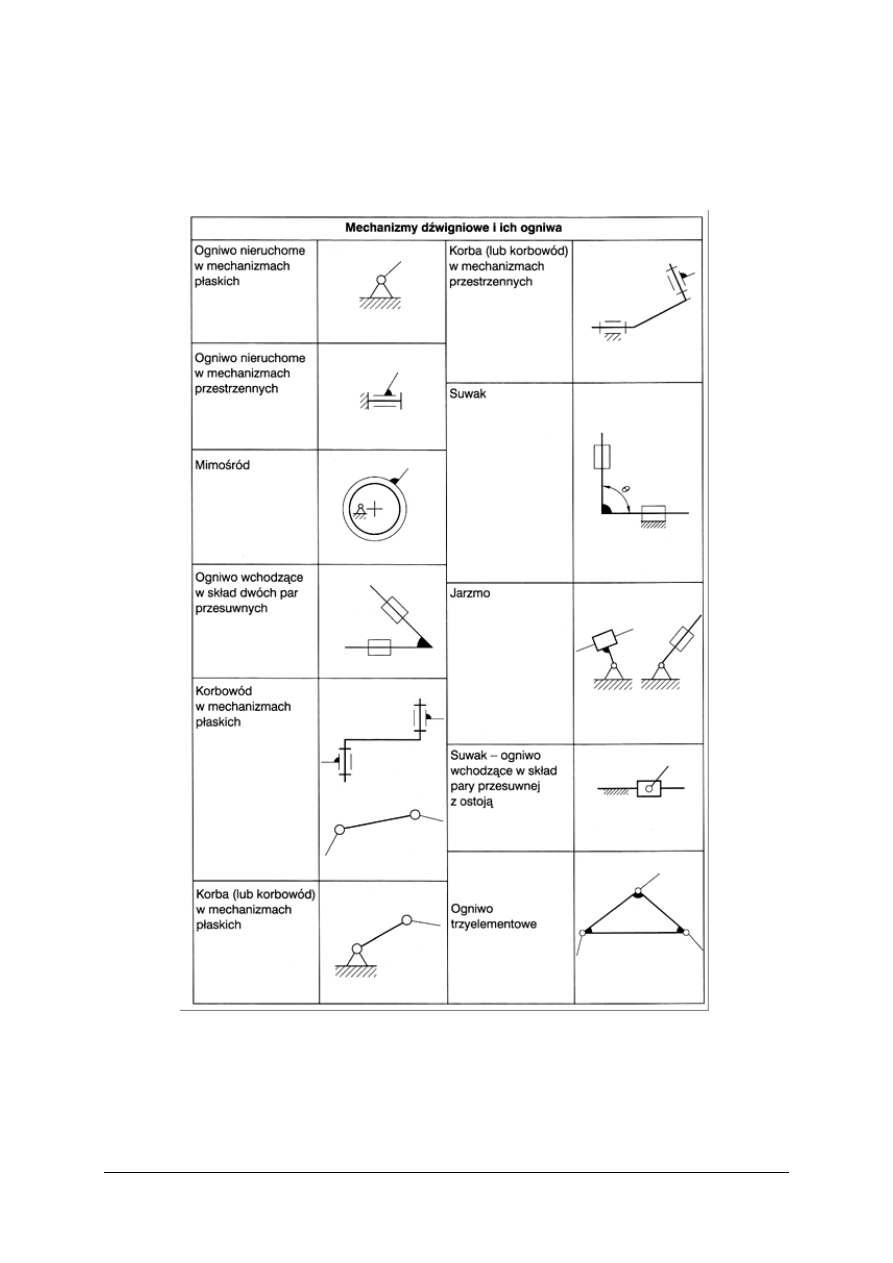

Poniżej przedstawiono przykładowy wykaz symboli, stosowanych na schematach kinematycznych.

Rys. 57. Symbole stosowane na schematach kinematycznych [7, s. 333-340]

W literaturze spotyka się bardzo często opisy działania maszyn przemysłowych w oparciu

o takie schematy. W zależności od daty wydania książki używane symbole mogą różnić się

od aktualnie obowiązujących. Zasada rysowania takich schematów pozostaje jednak

niezmienna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Na rysunku 58 kilka przykładowych schematów kinematycznych maszyn stosowanych

w przemyśle poligraficznym:

Rys. 58. Schemat działania złamywarki kasetowej i nożyc uniwersalnych [1, s. 76, 118]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest format podstawowy arkusza rysunkowego?

2. Jakie są rodzaje linii rysunkowych?

3. Czy grubość linii zależy od zastosowanego formatu papieru?

4. Jakie napisy umieszcza się na rysunkach technicznych?

5. Do czego służą tabliczki rysunkowe?

6. Czy rysunek wykonany w podziałce 1:5 przedstawia przedmiot jako zmniejszony czy jako

powiększony?

7. Ile metod rzutowania prostokątnego stosują konstruktorzy?

8. W jaki sposób zaznacza się płaszczyznę przekroju?

9. W jaki sposób wyróżnia się „ przekrojony” materiał?

10. Jakie rysunki są wymiarowane?

11. Co to jest baza wymiarowa?

12. Co to jest pole tolerancji?

13. Czy wymiar Ø45h9 oznacza średnicę wałka, czy otworu?

14. Jakie części maszyn rysuje się w sposób uproszczony?

15. Co to jest rysunek złożeniowy?

16. Jak oznacza się części na rysunku złożeniowym?

17. Jakie rodzaje rysunków schematycznych przewidują normy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj napisy pismem technicznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na przygotowanym arkuszu papieru formatu A4 wykreślić ramkę i tabliczkę rysunkową

według wzoru wskazanego przez nauczyciela,

2) wypełnić rubryki tabliczki pismem technicznym pochyłym. Wysokość liter dobrać do

rozmiarów odpowiednich rubryk tabliczki. Grubość linii dobrać odpowiednio do

wysokości liter,

3) na arkuszu wykreślić cienkimi liniami pomocniczą siatkę uproszczoną według

poniższego wzoru,

4) dobrać proporcje elementów siatki pomocniczej do wysokości pisma wskazanego przez

nauczyciela. Posłużyć się normami rysunkowymi na temat pisma technicznego.

Wypełnić rubryki, wpisując tekst wskazany przez nauczyciela. Grubość linii dobrać

według normy, odpowiednio do zastosowanej wysokości pisma.

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

papier biały format A4,

−

przyrządy kreślarskie do kreślenia na papierze,

−

poradnik dla ucznia,

−

normy rysunkowe (PN),

−

foliogramy przedstawiające konstrukcje geometryczne,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

Ćwiczenie 2

Wykonaj rysunki figur płaskich, wykorzystując konstrukcyjne sposoby kreślenia linii.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na przygotowanym arkuszu papieru formatu A4 wykreślić ramkę, tabliczkę rysunkową

według wzoru wskazanego przez nauczyciela,

2) wypełnić rubryki tabliczki pismem technicznym pochyłym. Wysokość liter dobrać

do rozmiarów odpowiednich rubryk tabliczki. Grubość linii dobrać odpowiednio do

wysokości liter,

3) wykonać rysunki figur płaskich według wskazówek nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

papier biały format A4,

−

przyrządy kreślarskie do kreślenia na papierze,

−

poradnik dla ucznia,

−

normy rysunkowe (PN),

−

rysunki przykładowych figur płaskich według literatury poz. 2 wykazu z rozdziału

7 poradnika dla ucznia.

Ćwiczenie 3

Wykonaj rysunki prostej figury geometrycznej w podziałce zwiększającej i zmniejszającej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na przygotowanym arkuszu papieru formatu A4 wykreślić ramkę, tabliczkę rysunkową

według wzoru wskazanego przez nauczyciela,

2) wypełnić rubryki tabliczki pismem technicznym pochyłym. Wysokość liter dobrać

do rozmiarów odpowiednich rubryk tabliczki. Grubość linii dobrać odpowiednio

do wysokości liter,

3) wskazany przez nauczyciela rysunek prostej figury geometrycznej odtworzyć

w podziałce zwiększającej i zmniejszającej. Wartości zastosowanych podziałek dobrać

jako znormalizowane.

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

papier biały format A4,

−

przyrządy kreślarskie do kreślenia na papierze,

−

poradnik dla ucznia,

−

normy rysunkowe (PN),

−

przykładowe rysunki figur płaskich,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

Ćwiczenie 4

Wykonaj rysunek figury płaskiej, która ma cechy części maszyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na przygotowanym arkuszu papieru formatu A4 wykreślić ramkę, tabliczkę rysunkową

według wzoru wskazanego przez nauczyciela,

2) wypełnić rubryki tabliczki pismem technicznym pochyłym. Wysokość liter dobrać

do rozmiarów odpowiednich rubryk tabliczki. Grubość linii dobrać odpowiednio

do wysokości liter,

3) wykorzystując znane konstrukcje geometryczne, wykonać wskazany przez nauczyciela

rysunek figury płaskiej, mającej cechy prostej części maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

papier biały format A4,

−

przyrządy kreślarskie do kreślenia na papierze,

−

poradnik dla ucznia,

−

normy rysunkowe (PN),

−

foliogramy przedstawiające konstrukcje geometryczne

−

foliogramy przedstawiające rysunki figur płaskich, które mają cechy części maszyny,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

Ćwiczenie 5

Wykonaj rysunek figury płaskiej, stosując metodę rzutowania ukośnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na przygotowanym arkuszu papieru formatu A3 wykreślić ramkę i tabliczkę rysunkową

według wzoru wskazanego przez nauczyciela,

2) wypełnić rubryki tabliczki pismem technicznym pochyłym. Wysokość liter dobrać

do rozmiarów odpowiednich rubryk tabliczki. Grubość linii dobrać odpowiednio

do wysokości liter,

3) wykonać rysunki z zastosowaniem zasad aksonometrii izometrycznej, wykorzystując

wskazane przez nauczyciela rysunki płaskich figur geometrycznych.

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

papier biały format A3,

−

przyrządy kreślarskie do kreślenia na papierze,

−

poradnik dla ucznia,

−

normy rysunkowe (PN),

−

foliogramy przedstawiające konstrukcje geometryczne,

−

foliogramy przedstawiające zasady rzutowania ukośnego,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

Ćwiczenie 6

Wykonaj rysunki brył geometrycznych, stosując metodę rzutowania prostokątnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na przygotowanym arkuszu papieru formatu A3 wykreślić ramkę i tabliczkę rysunkową

według wzoru wskazanego przez nauczyciela,

2) wypełnić rubryki tabliczki pismem technicznym pochyłym. Wysokość liter dobrać

do rozmiarów odpowiednich rubryk tabliczki. Grubość linii dobrać odpowiednio

do wysokości liter,

3) wykonać rysunki w postaci 6 rzutów prostokątnych metodą europejską, wykorzystując

wskazane przez nauczyciela rysunki aksonometryczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

papier biały format A3,

−

przyrządy kreślarskie do kreślenia na papierze,

−

poradnik dla ucznia,

−

normy rysunkowe (PN),

−

przygotowane rysunki aksonometryczne,

−

foliogramy przedstawiające zasady rzutowania prostokątnego,

−

modele rzutni,

−

foliogramy przedstawiające rzuty aksonometryczne brył geometrycznych,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

Ćwiczenie 7

Wykonaj analizę rysunku przedstawiającego przekrój części maszyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odczytać rysunek prostej części maszyny dostarczony przez nauczyciela. Rysunek

powinien zawierać elementy narysowane w przekroju,

2) przeanalizować w zespole wszystkie elementy rysunku i wypracować pogląd na

rzeczywisty kształt narysowanego przedmiotu,

3) wykonać zwięzły opis słowny analizowanego przedmiotu,

4) przygotować rysunek przedmiotu w postaci rzutu aksonometrycznego. Rysunek należy

wykonać jako szkic ołówkiem na papierze.

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

papier biały format A3,

−

przyrządy kreślarskie do kreślenia na papierze,

−

materiały piśmienne,

−

poradnik dla ucznia,

−

normy rysunkowe (PN),

−

przygotowane rysunki części maszyn zawierające elementy narysowane w przekroju,

−

foliogramy przedstawiające zasady stosowania i oznaczania przekrojów,

−

modele przekrojonych części typu „tuleja”,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

Ćwiczenie 8

Odczytaj rysunek schematyczny prostego zespołu maszyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał nauczania i normy PN związane z tematyką schematycznych

rysunków maszyn,

2) rozpoznać rodzaj przedstawionego schematu: strukturalny, funkcjonalny, zasadniczy,

3) określić elementy wchodzące w skład narysowanego zespołu, posługując się normą

zawierającą

wykaz

symboli

używanych

na

rysunkach

schematycznych

(PN-82/M-01088),

4) wypełnić tabelę zawierającą wykaz wskazanych elementów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Wyposażenie stanowiska pracy:

−

stanowisko kreślarskie,

−

materiały piśmienne,

−

poradnik dla ucznia,

−

normy rysunkowe (PN) dotyczące rysowania schematów kinematycznych,

−

foliogramy przedstawiające zasady rysowania schematów kinematycznych,

−

literatura z rozdziału 6 poradnika dla nauczyciela.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) odróżnić rysunki narysowane metodą rzutów aksonometrycznych

od rysunków narysowanych metodą rzutów prostokątnych?

2) narysować prostą część maszyny w rzutach prostokątnych?

3) narysować prostą część maszyny metodą rzutów aksonometrycznych?

4) dobrać grubość linii do użytego formatu arkusza?

5) zaprojektować tabliczkę rysunkową do rysunku części?

6) wymienić podstawowe zasady wymiarowania?

7) odróżnić schemat strukturalny, funkcjonalny i zasadniczy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

4.3 Dokumentacja techniczno-ruchowa maszyny

4.3.1 Materiał nauczania

Nowo zakupiona maszyna dostarczana jest do klienta wraz z kompletem dokumentacji

techniczno-ruchowej. Jest to zestaw dokumentów umożliwiających uruchomienie i poprawną

eksploatację maszyny. Różni producenci dostarczają dokumentację w odmiennej formie,

jednak zawsze wraz z maszyną powinne zostać dostarczone następujące dokumenty:

−

instrukcja montażu i posadowienia maszyny.

−

instrukcja uruchomienia maszyny.

−

instrukcja obsługi maszyny.

−

katalog części zamiennych.

−

instrukcja konserwacji.

−

schemat instalacji elektrycznej.

−

świadectwa dopuszczenia do ruchu urządzeń elektrycznych, zbiorników ciśnieniowych

(jeżeli występują) itp.

Schematy instalacji elektrycznej i świadectwa dopuszczenia do ruchu są dokumentami,

którymi posługują się służby utrzymania ruchu drukarni lub specjalistyczny serwis. Instrukcja

montażu i posadowienia maszyny i instrukcja uruchomienia maszyny są używane praktycznie

tylko podczas procesu wdrażania nowej maszyny do produkcji..

Obsługa maszyny podczas codziennej pracy korzysta z pozostałych dokumentów,

tj. instrukcji obsługi, katalogu części zamiennych i instrukcji konserwacji maszyny.

Instrukcja obsługi maszyny

Instrukcja obsługi maszyny zawiera wszystkie informacje techniczne umożliwiające

przeszkolonemu pracownikowi wykonywanie codziennej pracy przy użyciu urządzenia

technicznego. Powinna zawierać: dane techniczne maszyny, informację o przeznaczeniu

maszyny, informację o dopuszczalnym obciążeniu maszyny (np. maksymalna wysokość

krojonego stosu papieru) oraz rysunki wszystkich elementów obsługowych (pulpity sterujące,

przyciski i przełączniki, położenie wyłącznika awaryjnego itp.). Jeżeli z pracą na maszynie

związana jest konieczność częstej wymiany osprzętu (np. przy złamywarkach lub klejarkach

albo narzędzi roboczych krajarki), to instrukcja zawiera takie (na ogół ilustrowane rysunkami

lub fotografiami) informacje. Poniżej zamieszczono fragmenty instrukcji krajarki

jednonożowej, ilustrujące powyższe uwagi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

Rys. 59. Fragment instrukcji obsługi zawierający dane techniczne krajarki [5, s. 5]

II. WYPOSAŻENIE NORMALNE

Lp.

Rodzaj i oznaczenie

Sztuki

1

Skrzynka na przechowywanie 2 noży

1

2

Śruby do mocowania noża A25

– model SEY 132

13

15

3

Sprawdzian do ustawiania noża

2

4

Uchwyt do wymiany noża

2

5

Pierścień zabezpieczający

1

6

Listwa tnąca 16 x 1 160 mm – model SEY 132

16 x 1 330 mm

1

1

7

Wkładka

1

8

Klucz nasadowy sześciokątny 19 x 460

1

9

Klucz z pierścieniem do wyłącznika głównego

2

10

Klucz maszynowy dwustronny płaski 10 x 14

1

11

Klucz maszynowy dwustronny 17 x 19

1

12

Klucz maszynowy dwustronny 22 x 24

1

13

Klucz maszynowy jednostronny płaski nr 36

1

14

Klucz fajkowy sześciokątny nr 6

1

Rys. 60. Fragment instrukcji maszyny zawierający listę wyposażenia krajarki [5, s. 5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

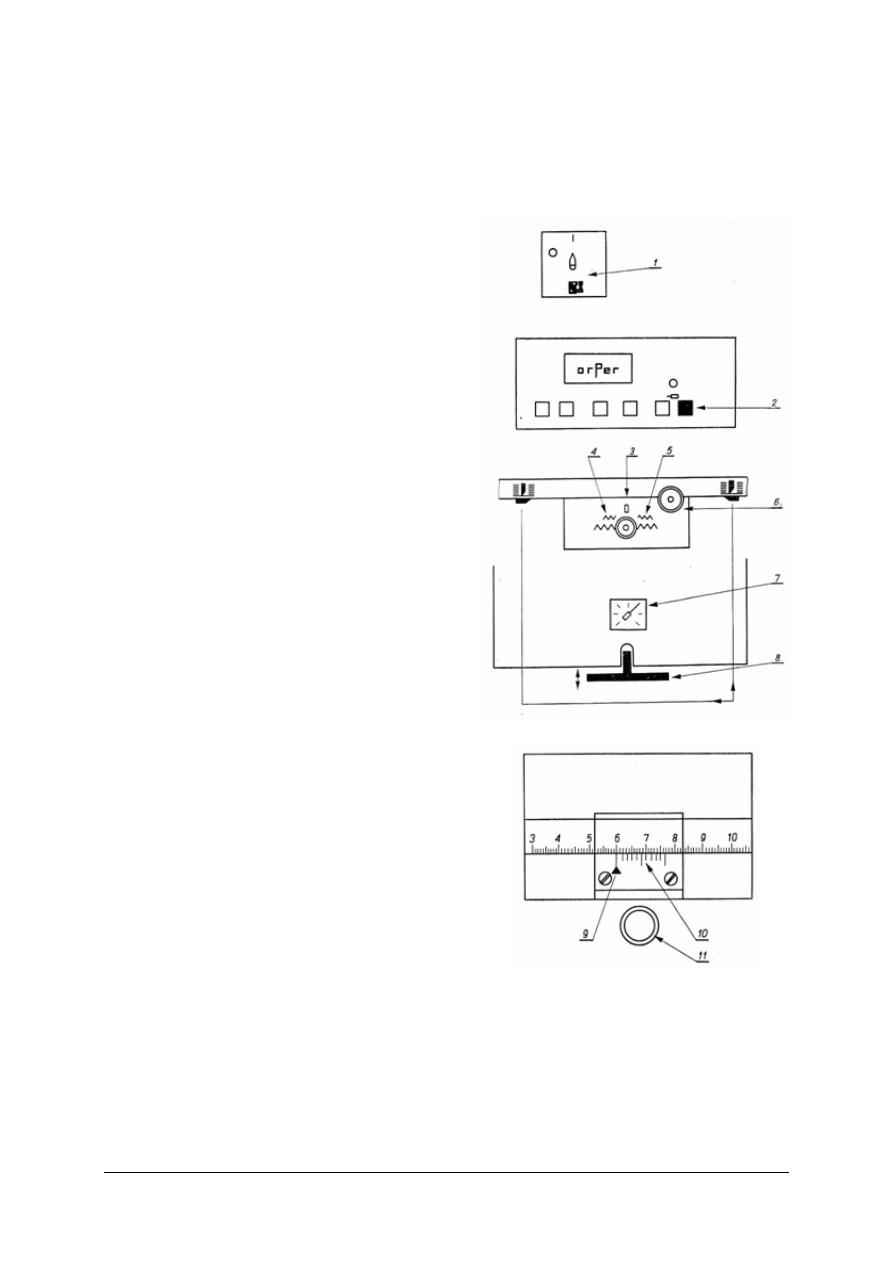

OBSŁUGA KRAJARKI I URZĄDZEŃ DODATKOWYCH

Obsługa krajarki

Załączenie krajarki

a) włączyć klucz i obrócić pokrętłem wyłącznika

głównego (a1) na pozycję I (1)

b) załączyć silnik główny m10 (2)

Przygotowanie do cięcia i cięcie

a) nastawienie zgrubne siodła (3)

b) bieg do przodu wolno – szybko (4)

c) bieg w przód wolno – szybko (5)

d) nastawienie dokładne siodła (6)

e) regulowane nastawienie belki dociskowej

400–4000 kp (7)

f) w razie potrzeby naciskać impulsowo pedał nożny

docisku wstępnego za pomocą belki dociskowej (8)

g) wcisnąć jednocześnie obydwa przyciski (b50 i b51)

h) w najwyższym górnym położeniu dźwigarów noża

odłącza się sprzęgło napędu.

Codzienna kontrola

Ostrze noża w najwyższym górnym położeniu dźwigarów

noża musi stać z prawej strony, o 6 mm wyżej niż krawędź

belki dociskowej.

Wskaźnik miary

a) odczytać podziałkę przy znaczku trójkątnym (9)

b) na podziałce noniusza odczytać lub nastawić

0,1 mm (10)

c) odczytać na śrubach nastawczych, nastawić zależnie

od wielkości cięcia (11)

Cięcie z płytą pokrywającą belkę dociskową

Praca przy miękkim materiale.

Rys. 61. Fragment instrukcji maszyny – pulpit sterujący [5, s. 23]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

Powyższe rysunki przedstawiają początkowe fragmenty instrukcji obsługi: dane techniczne,

wykaz narzędzi przeznaczonych do obsługi, panel główny wraz ze szczegółowym opisem

przeznaczenia poszczególnych elementów.

Poniżej fragment instrukcji obsługi przedstawiający proces wymiany noża krajarki.

Rys. 62. Fragment instrukcji krajarki – opis wymiany noża introligatorskiego [5, s. 25].

Jak widać na rys. 62 czynności związane z obsługą maszyny są opisane bardzo

szczegółowo i są ilustrowane za pomocą prostych i czytelnych rysunków.

Oprócz informacji obsługowych instrukcja zawiera także podstawowe informacje dotyczące

konstrukcji maszyny. Umożliwia to dokonywanie niezbędnych regulacji lub zlokalizowanie

uszkodzonego elementu w przypadku awarii, wykonywanie zabiegów utrzymania czystości

lub dokonywanie prostych napraw. Dane te są ilustrowane schematami blokowymi,

kinematycznymi lub materiałem fotograficznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

49

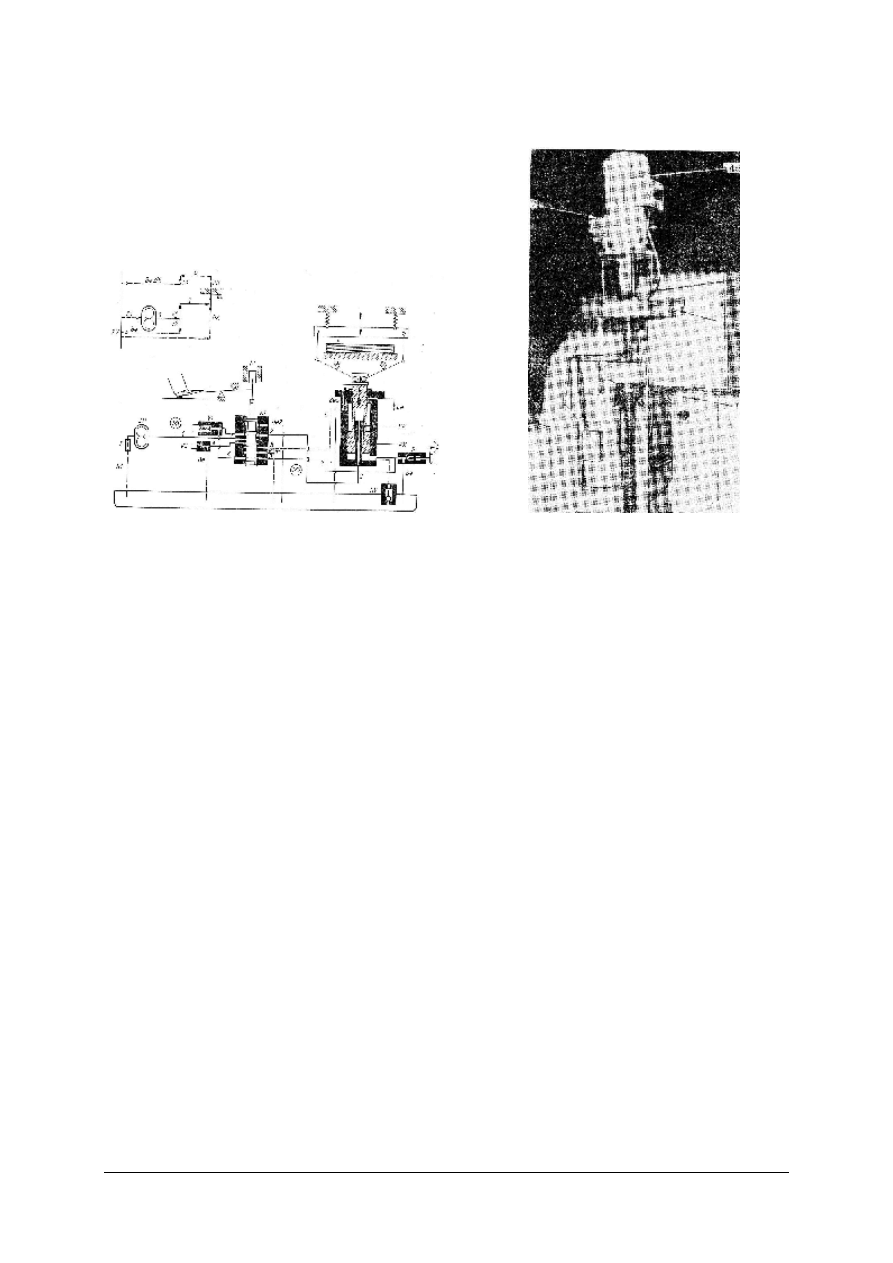

Poniżej przykłady odpowiednich fragmentów instrukcji krajarki jednonożowej:

Rys. 63. Schemat działania instalacji hydraulicznej mechanizmu

docisku [6, s. 40]

Rys. 64. Wykorzystanie materiału fotograficznego

w instrukcji obsługi [6, s. 46]

Jak widać nawet w tej samej instrukcji mogą być wykorzystywane różne techniki

ilustracji. Istotna jest maksymalna czytelność załączanych rysunków. Wszystkie rysunki są

szczegółowo opisywane.

Instrukcja konserwacji i smarowania

Wieloletnia, bezawaryjna praca każdej maszyny zależy od wykonywania systematycznych

zabiegów konserwacyjnych, takich jak: czyszczenie, smarowanie, wymiany oleju. Proste

czynności

konserwacyjne

wykonują

operatorzy

obsługujący

maszynę,

czynności

specjalistyczne pracownicy służb utrzymania ruchu lub autoryzowany serwis.

Poprawny przebieg procesu konserwacji maszyny musi być zgodny z założeniami producenta

urządzenia. Aby to zapewnić, producent wraz z maszyną dostarcza klientowi instrukcję

konserwacji i smarowania. Dokument ten zawiera wszystkie informacje niezbędne do

fachowego wykonania zabiegów konserwacyjnych. Instrukcja powinna zawierać ilustracje

wskazujące punkty smarowania oraz tabele zawierające opis tych punktów. W tabelach

umieszczona jest informacja o właściwościach materiałów smarowniczych i pożądanej

częstotliwości wykonywania zabiegów konserwacyjnych. Poniżej przedstawiono fragmenty

instrukcji konserwacji i smarowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

50

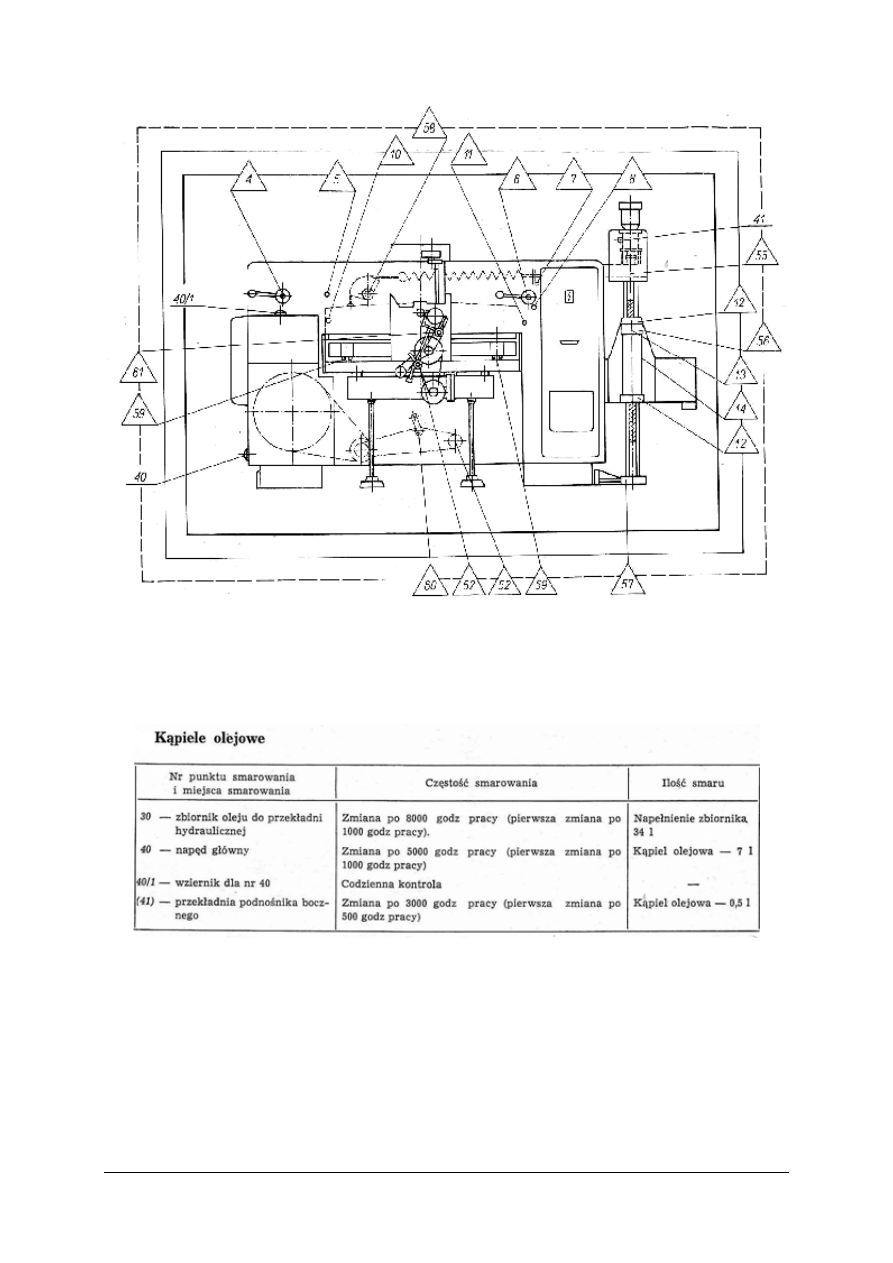

Rys. 65. Rysunek maszyny wskazujący punkty smarownicze [5, s. 54]

Cyfry umieszczone w trójkątach są numerami punktów smarowniczych. Poniżej fragment

tabeli opisującej te punkty:

Rys. 66. Fragment tabeli opisującej punkty smarownicze [5, s. 50]

Przeznaczenie katalogu części zamiennych

Podczas eksploatacji maszyny niektóre części zużywają się, inne ulegają zniszczeniu

wskutek zdarzających się czasami awarii maszyny. Maszyna musi być w takim wypadku

naprawiona. Naprawa często wiąże się z koniecznością wymiany uszkodzonych części lub

zespołów. Także podczas okresowych przeglądów lub remontów zużyte lub uszkodzone

części podlegają wymianie. Nowe części muszą być dostarczone przez producenta maszyny

lub innego dostawcę, wskazanego przez producenta. Poprawną identyfikację niezbędnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

51

części zapewnia dostarczony wraz z nową maszyną katalog części zamiennych. Jest to

dokument, w którym w sposób możliwie przejrzysty narysowano poszczególne zespoły

maszyny w stanie rozłożonym i oznakowano je w sposób umożliwiający złożenie

jednoznacznego zamówienia.

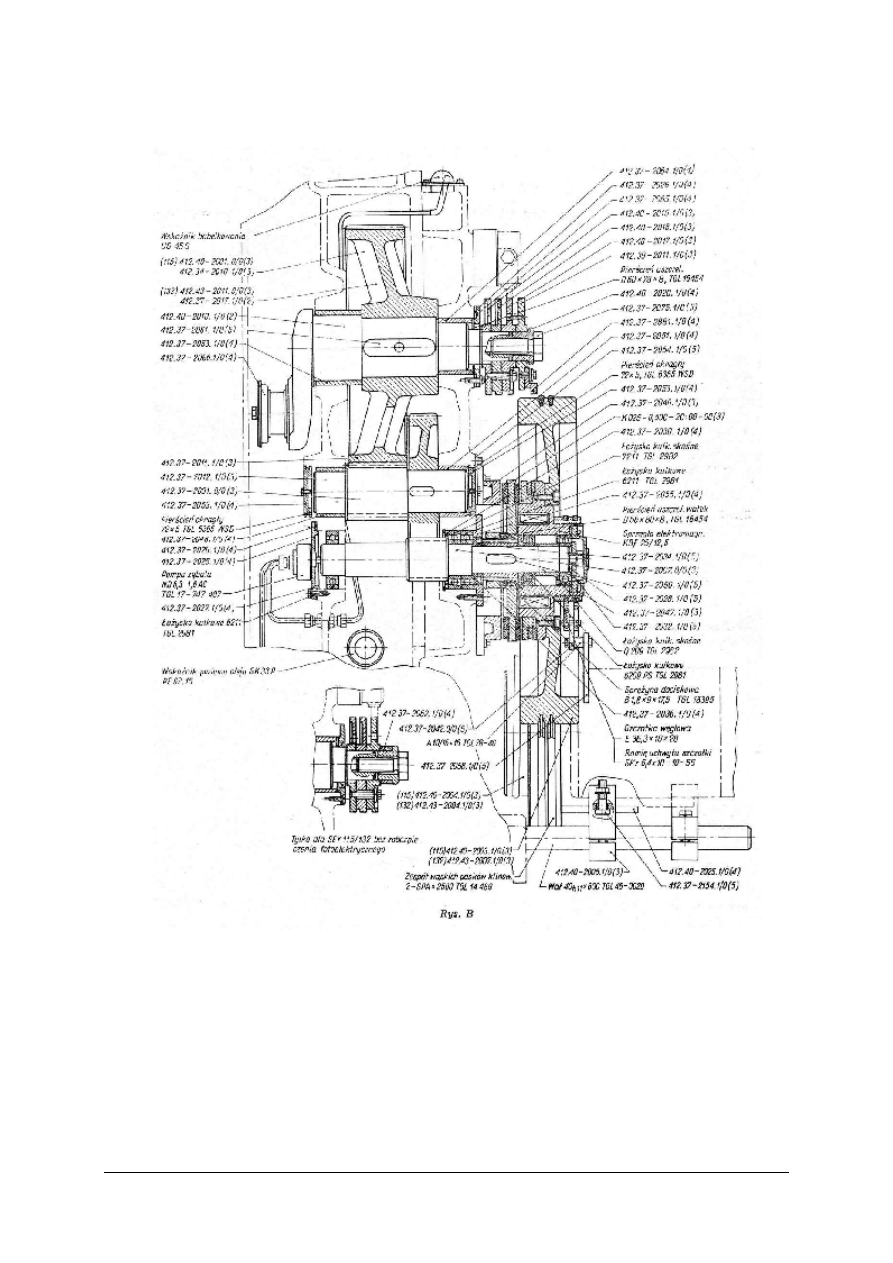

Budowa katalogu części zamiennych

Katalog części zamiennych składa się z następujących części:

−

rysunku maszyny z zaznaczonym podziałem na wydzielone zespoły – zespoły

są oznaczone i nazwane, np.: korpus, urządzenie tnące, urządzenie dociskowe, cylinder

prasy, zbiornik oleju, napęd przesuwu, wskaźnik miary, sterowanie programowe, element

ustalający cięty materiał, napęd noża. Przy nazwach zespołów wskazane jest miejsce

gdzie dany zespół został narysowany w postaci rozłożonej,

−

rysunków poszczególnych zespołów w postaci rozłożonej na części. Poszczególne części

są narysowane w sposób uproszczony, ale ułatwiający czytelnikowi ich identyfikację.

Części są oznakowane symbolami cyfrowymi lub literowymi,

−

tablic, zawierających szczegółowy wykaz wszystkich uprzednio narysowanych części.

W tablicach podane są numery identyfikujące część, zgodnie z nomenklaturą producenta.

Zamówienie na część zamienną powinno powoływać się właśnie na ten numer i nazwę.

Czasami – w przypadku katalogów maszyn o niezbyt skomplikowanej budowie tablice

mogą być pominięte, a nazwy części umieszczone wprost na rysunku. W niektórych

przypadkach producent załącza wykaz części zużywających się, sugerując ich zakup

„na zapas”.

Poniżej ilustracje, przedstawiające budowę przykładowego katalogu części zamiennych:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

52

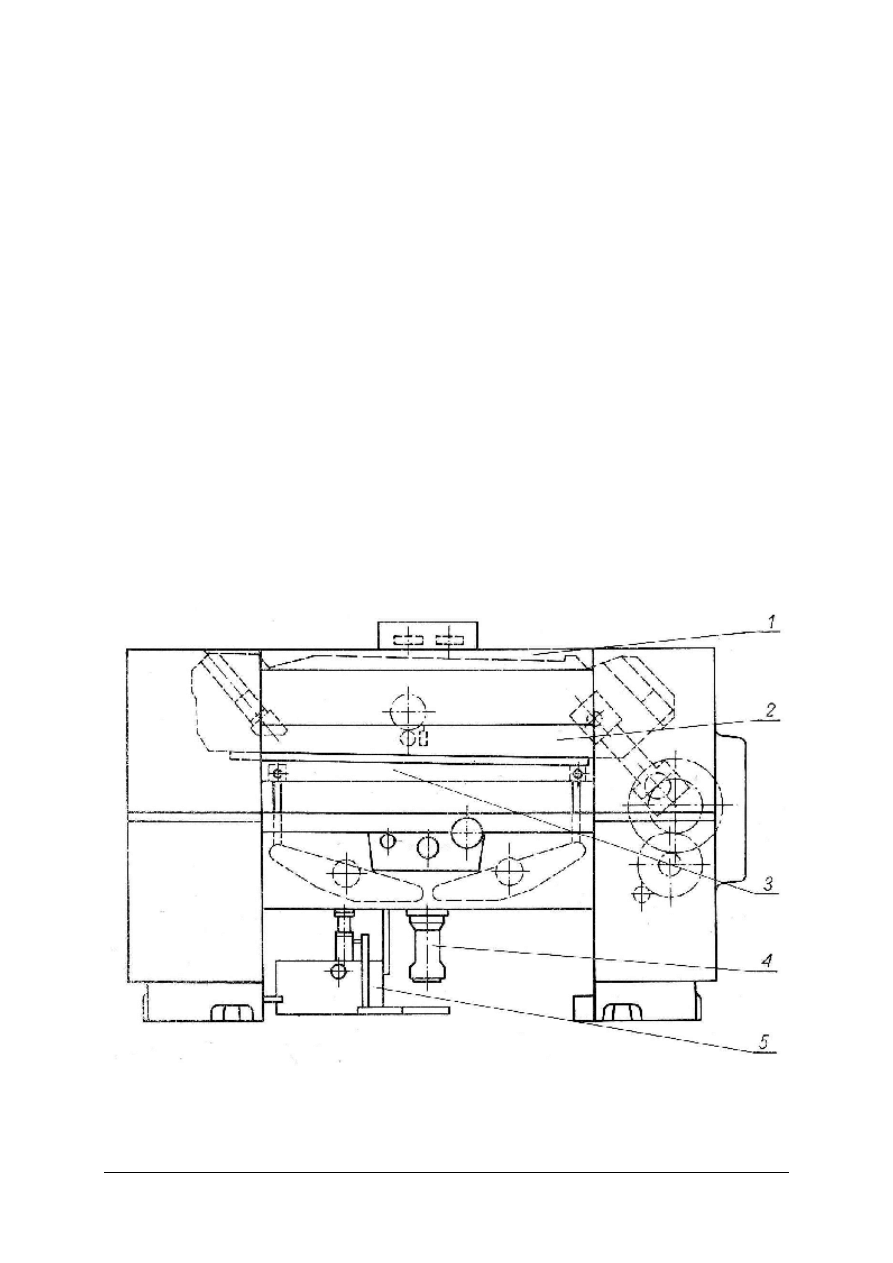

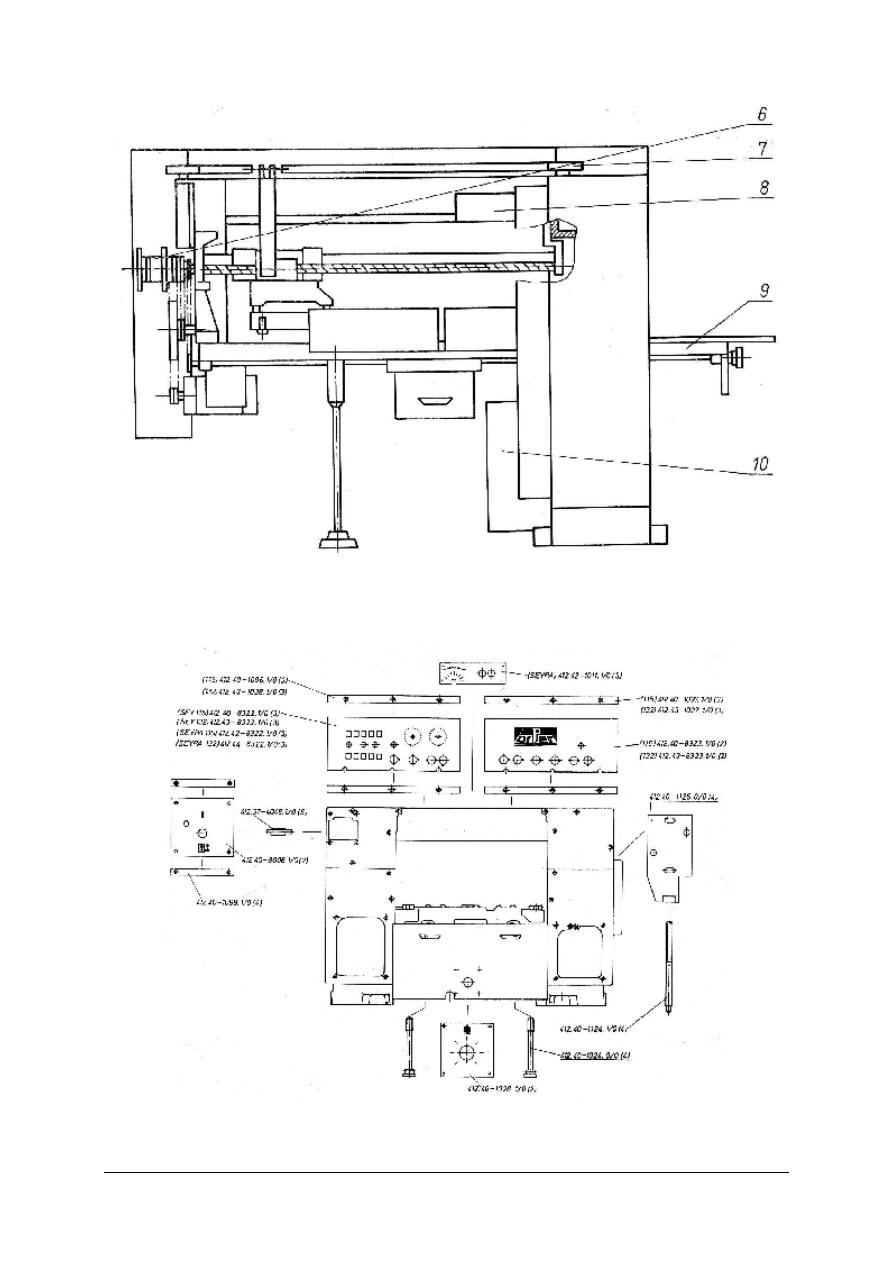

Rys. 67. Rysunek krajarki – podział na główne zespoły – przegląd podzespołów części zamiennych krajarki

1 – korpus, 2 – urządzenie tnące, 3 – urządzenie dociskowe, 4 – cylinder prasy, 5 – zbiornik oleju,

6 – napęd przesuwu, 7 – wskaźnik miary, 8 – sterowanie programowe, 9 – element ustalający cięty

materiał, 10 – napęd noża [6, s. 57]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

53

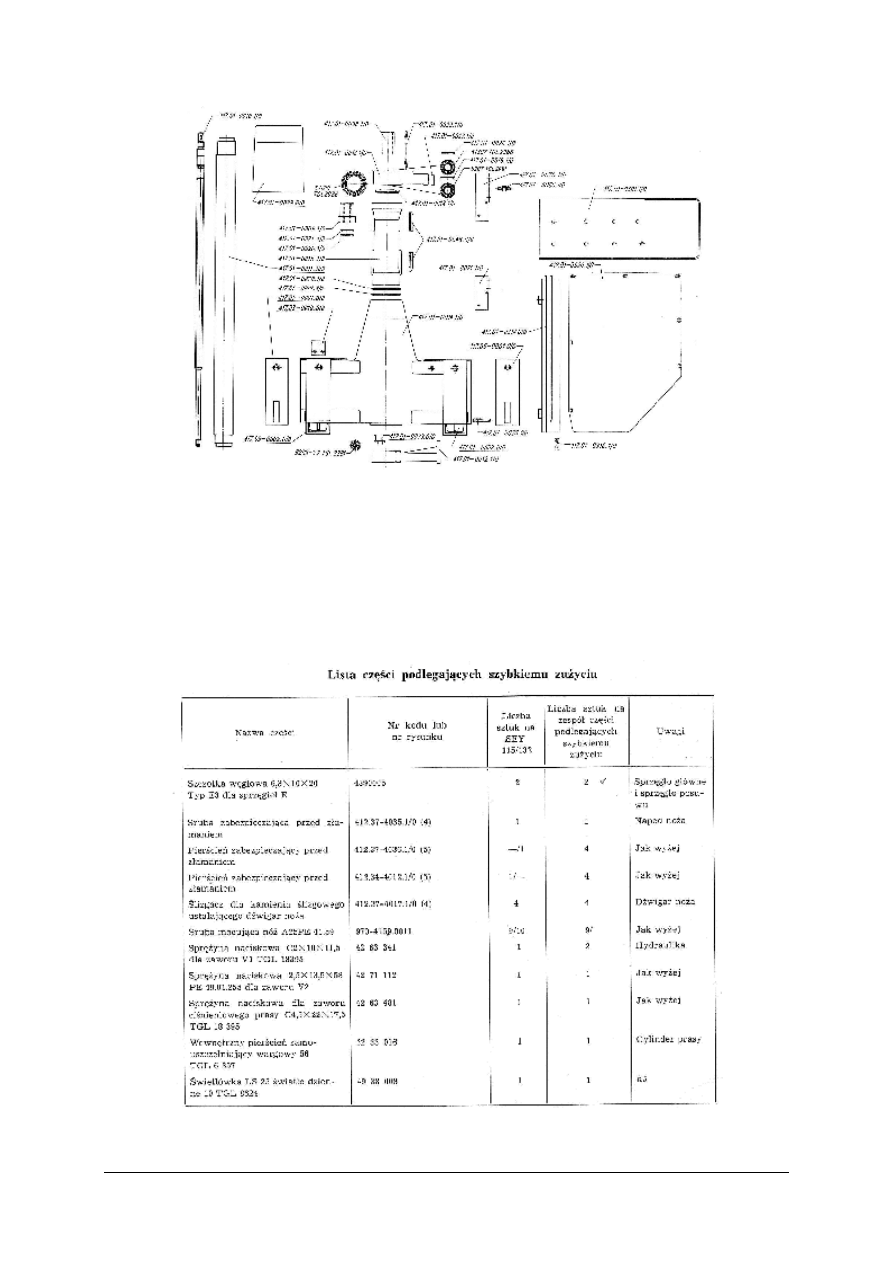

Rys. 68. Części zamienne krajarki jednonożowej [5, s. 58–72]

Aby poprawnie złożyć zamówienie na część zamienną, należy:

−

zidentyfikować zespół, który został uszkodzony,

−

odnaleźć odpowiednią stronę w katalogu części,

−

zidentyfikować na rysunku części uszkodzoną część, zapisać jej numer i nazwę,

−

napisać zamówienie, podając nazwę maszyny, jej numer fabryczny, rok budowy, nazwę

i numer części.

Rys. 69. Przykładowa lista zużywających się części [5, s. 55]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

54

Instrukcje bhp

Maszyny produkcyjne wszelkiego typu mogą w określonych warunkach stanowić

zagrożenie dla zdrowia, a nawet życia obsługujących je osób, a także osób postronnych

przebywających w pobliżu maszyny. Dzieje się tak wówczas, gdy maszyna jest obsługiwana

w sposób niezgodny z przeznaczeniem, jest przeciążana (np. krojony jest zbyt wysoki stos

papieru, używany jest nieostry nóż introligatorski, w maszynie zamontowano niepoprawne

części zamienne itp). Każdy pracodawca zobowiązany jest do zapewnienia bezpieczeństwa

wszystkim uczestnikom procesu produkcyjnego. W tym celu, w uzgodnieniu z producentem,

dla każdego stanowiska jest opracowana oddzielna instrukcja bezpieczeństwa, zwana

instrukcją bhp (bezpieczeństwa i higieny pracy).

Instrukcja taka ma formę dokumentu podpisanego przez dyrektora zakładu i posiada status

obowiązującego przepisu. Instrukcja bhp znajduje się przy każdej maszynie w widocznym

miejscu. Stanowi zwięzły zbiór zasad bezpiecznej obsługi danego urządzenia. Czasami są tam

również umieszczane krótkie uwagi o sposobach postępowania w przypadku awarii,

nieszczęśliwego wypadku lub pożaru. Przy omawianiu zagadnień technicznych instrukcja

często odwołuje się do instrukcji obsługi maszyny. Dla wyróżnienia i poprawy widoczności

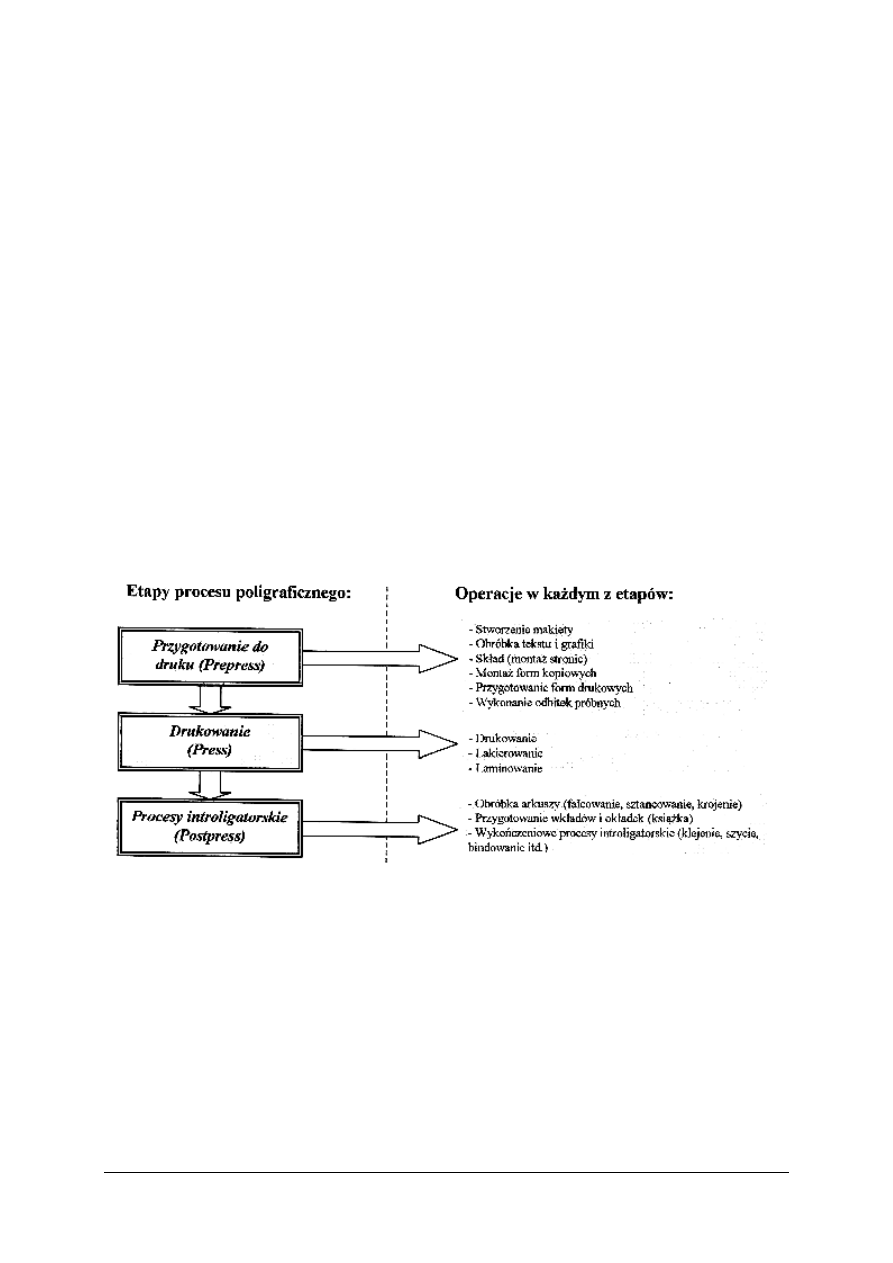

instrukcje bhp czasami drukowane są na papierze koloru żółtego. Poniżej przykładowa