Instytut

Spawalnictwa

w Gliwicach

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ

ekonomiki procesów spawania

4.8

opracowa³:

mgr in¿. Wanda Zeman

Nowelizacja materia³u: 01. 2010 r.

2

1. WPROWADZENIE

W specjalnym raporcie dotyczącym wizji spawalnictwa w 3. tysiącleciu, a

sporządzonym przez Amerykańskie Stowarzyszenie Spawalnicze (AWS), na

pierwszym miejscu strategicznych celów do 2020 roku, znajduje się obniżka kosztów

spawania o ponad 30 % i równocześnie wzrost zastosowania technologii

spawalniczych o ponad 25 %. [1]. Ta pozytywna dla spawalnictwa ocena dokonana

przy współudziale międzynarodowych ekspertów podkreśla znaczenie zarówno

problematyki kosztów, jak również spawania jako technologii, która ma zasadniczy

udział w przetwarzaniu materiałów konstrukcyjnych na wyroby i konstrukcje

spawane.

W procesie wytwarzania konstrukcji spawanych udział kosztów związanych ze

spawaniem, cięciem i technologiami pokrewnymi może stanowić od kilku do

kilkunastu procent ogólnych kosztów produkcji.

Na globalizującym się i coraz bardziej konkurencyjnym rynku istnieje silny nacisk na

obniżkę kosztów. Koszty to główny składnik ceny, a cena i jakość to wyznaczniki

konkurencyjności na każdym rynku, w tym również spawalniczym. Ponieważ cena

w warunkach gospodarki wolnorynkowej wyznaczana jest przez rynek, głównym

czynnikiem wpływającym na zysk a tym samym na istnienie i rozwój firm stosujących

technologie spawania są koszty wytwarzania finalnego wyrobu.

Producent konstrukcji spawanych ma ograniczony wpływ na maksymalizację zysku

poprzez wzrost cen sprzedaży. Zbyt wysokie ceny mogą spowodować utratę klienta,

zbyt niskie mogą przyczynić się do powstania straty. Obniżka kosztów produkcji, przy

danej cenie konstrukcji umożliwia (w dużym uproszczeniu) zwiększenie zysku, a tym

samym możliwości rozwoju firmy.

Wpływ kosztów na zysk firmy

Producent A

Koszt produkcji

Zysk

Cena rynkowa

Producent B

Koszt produkcji Zysk

Cena rynkowa

C

Producent A będzie miał znacznie większe szanse utrzymania się na rynku i rozwoju

niż producent B. Większy zysk pozwoli np. na inwestycje umożliwiające wzrost

wydajności i jakości produkcji, dalszą obniżkę kosztów, rozszerzenie produkcji o

nowe wyroby lub podjęcie innych działań zapewniających konkurencyjność. [2]

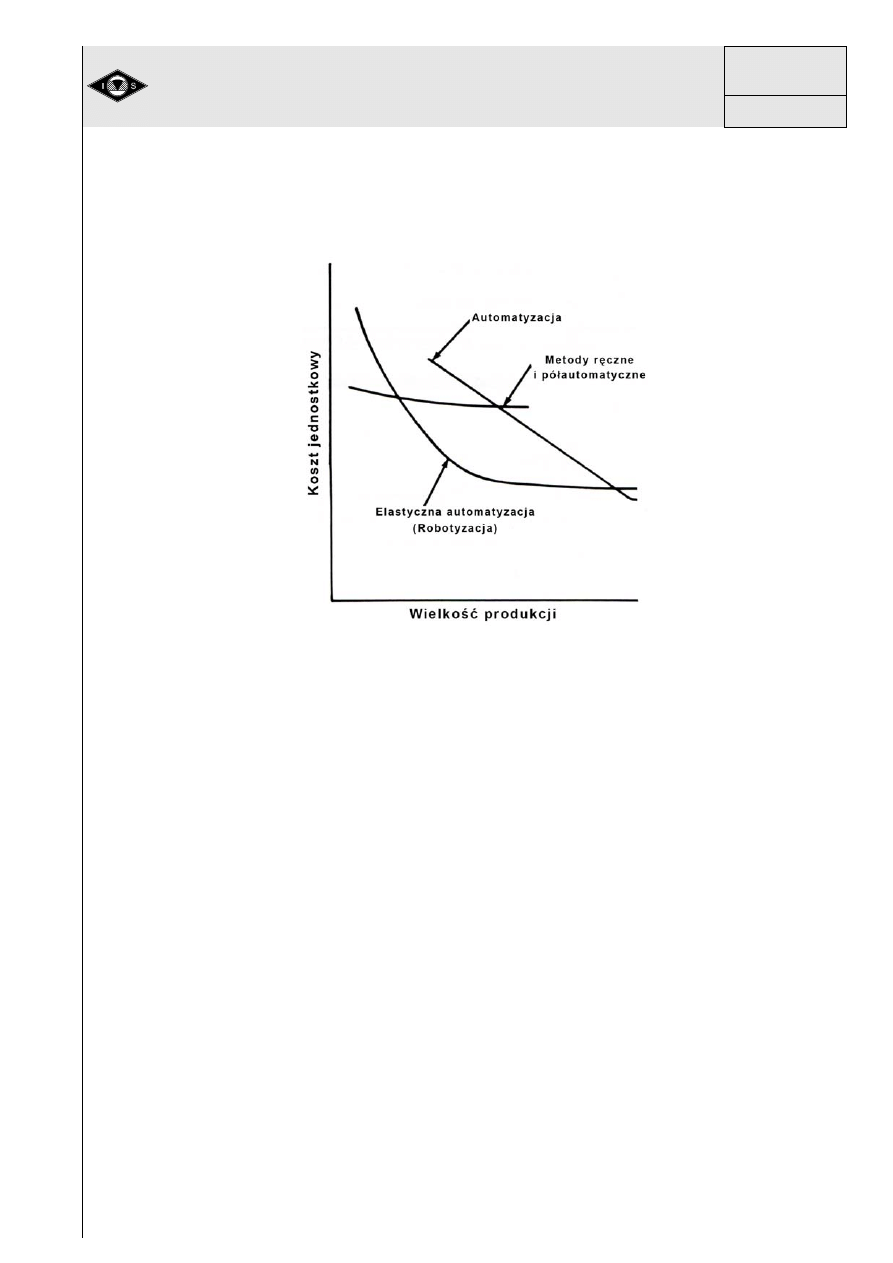

Redukcja kosztów wg ekspertów AWS ma się odbywać poprzez optymalizację

doboru technologii spawania, wzrost automatyzacji i robotyzacji oraz obniżenie ilości

braków i koniecznych napraw. Są to ogólne tendencje i kierunki zmian, które mają

miejsce na świecie, jak również w Polsce. Za tymi ogólnymi hasłami kryją się jednak

konkretne reguły działania rynku oraz czynniki wpływające na poziom kosztów,

których znajomość umożliwia poprawę ekonomiki produkcji.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 1

3

2. CEL ANALIZY KOSZTÓW SPAWANIA

Spawalnictwo ma do zaoferowania ponad 100 metod łączenia stali, metali

nieżelaznych i tworzyw termoplastycznych. Metody te różnią się między sobą

parametrami pracy, wydajnością, jakością wytwarzania, możliwościami mechanizacji

i automatyzacji itp. Każdy z tych czynników wpływa, w większym lub mniejszym

stopniu na koszty wytwarzania. Im większa jest wiedza dotycząca wpływu

poszczególnych czynników na koszty, tym większe możliwości wpływu na ich poziom

oraz racjonalne zarządzanie. Odpowiedź na pytanie, czy i gdzie należy szukać

obniżki kosztów produkcji nie będzie możliwa, jeśli nie znamy aktualnego poziomu

kosztów, oraz kosztów konkurencyjnego rozwiązania.

Dane dotyczące kosztów spawania oraz ich analiza mogą być podstawą do

sporządzania oferty, oceny celowości wdrożenia nowocześniejszych rozwiązań,

dokonania zmian w sposobie spawania, oceny potrzeb w zakresie personelu oraz

urządzeń i oprzyrządowania spawalniczego, podejmowania decyzji w procesie

zarządzania i organizacji produkcji, porównania opłacalności spawania z innymi

metodami wytwarzania.

Ogólnie można stwierdzić, że ocena opłacalności ekonomicznej metod spawania

ma na celu porównanie, dla danych warunków techniczno-organizacyjnych,

kosztów spawania i wybór metody najkorzystniejszej z ekonomicznego punktu

widzenia.

2.1. Wskaźnik poziomu kosztów

Wśród syntetycznych wskaźników oceniających pracę przedsiębiorstwa, jako całości

wyróżnić można m.in. wskaźnik poziomu kosztów produkcji.

Wskaźnik poziomu kosztów jest stosunkiem procentowym kosztów poniesionych

dla osiągnięcia danej produkcji do wartości produkcji sprzedanej. Wskaźnik ten

zależy w głównej mierze od kosztów robocizny oraz od kosztów materiałów

zużytych do produkcji danego wyrobu. Im niższy udział kosztów w wartości

sprzedaży tym większe szanse na wzrost zysku.

3. CZYNNIKI WPŁYWAJĄCE NA KOSZTY SPAWANIA

Aby uzyskać pełny i prawidłowy obraz kosztów spawania konieczne jest

kompleksowe spojrzenie na proces wytwarzania. W procesie łączenia elementów za

pomocą technologii spawania występuje cały szereg czynników, które mają wpływ na

koszty wytwarzania. Do czynników tych zaliczyć należy:

• operacje związane z przygotowaniem elementów do spawania (prostowanie i

odprężanie blach, czyszczenie z rdzy, oleju, śrutowanie, cięcie, ukosowanie,

mocowanie, pozycjonowanie, sczepianie, montaż, obróbka cieplna, jeśli jest

wymagana, itp. )

• wskaźniki wpływające na koszty spawania (cykl pracy spawacza,

współczynnik jarzenia się łuku, współczynnik stapiania oraz wydajność

stapiania i spawania)

• masa spoin.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 2

4

3.1. Operacje związane z przygotowaniem elementów do spawania

Prostowanie i odprężanie

Materiałem wyjściowym dla konstrukcji spawanych są różnego typu blachy i profile.

Często w materiałach tych występują naprężenia powalcownicze, które mogą się

ujawnić w postaci deformacji lub pęknięć na dalszych etapach produkcji. Aby

uniknąć kłopotów na kolejnych etapach produkcji należy zwrócić uwagę, czy blachy

przeznaczone na konstrukcje spawane zostały poddane walcowaniu odprężającemu.

Jeżeli zakład nie ma specjalistycznych urządzeń prostująco - odprężających warto

przy zakupie blach w hucie lub u dystrybutora zamówić taką usługę, za dodatkową

opłatą.

Czyszczenie

Kolejną czynnością, istotną z punktu widzenia jakości i kosztów, jest usuwanie

zgorzeliny walcowniczej, korozji i innych zanieczyszczeń przed procesem cięcia i

spawania. Rdza, olej i inne zanieczyszczenia istniejące na powierzchni blach mogą

być przyczyną obniżenia jakości połączeń spawanych. Koszty naprawy wadliwego

połączenia znacznie przekraczają koszty wykonania nowego, ponieważ najpierw

należy usunąć spoinę w której powstały niezgodności spawalnicze lub wady, a

następnie ułożyć nową. Czyszczenie blach przed spawaniem umożliwia eliminację

kosztów napraw wadliwych złączy. Dlatego też bardzo istotne jest, aby na tym etapie

wytwarzania mieć świadomość, zarówno poziomu jakości, jak i kosztów. Często

wyższy koszt jednej operacji wpływa na zmniejszenie kosztów na kolejnych etapach

produkcji.

Cięcie

Konstrukcje spawane, w przeważającej części wymagają niestandardowych

elementów, wycinanych z większych całości. Dla dużej części złączy spawanych

istnieje konieczność specjalnego przygotowania blach do spawania poprzez

ukosowanie. Producenci konstrukcji spawanych mają obecnie do wyboru całą gamę

metod cięcia różniących się między sobą stopniem mechanizacji, jakością ciętych

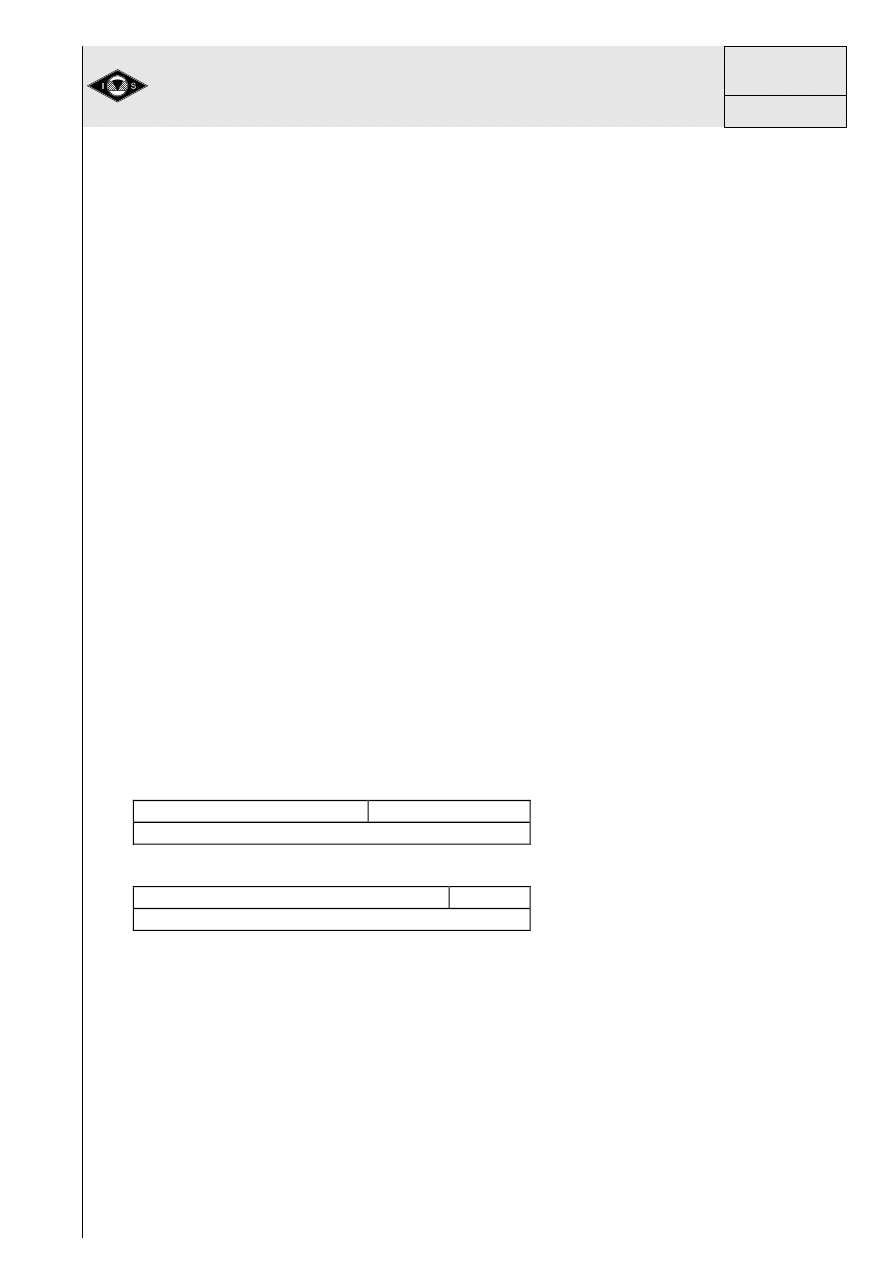

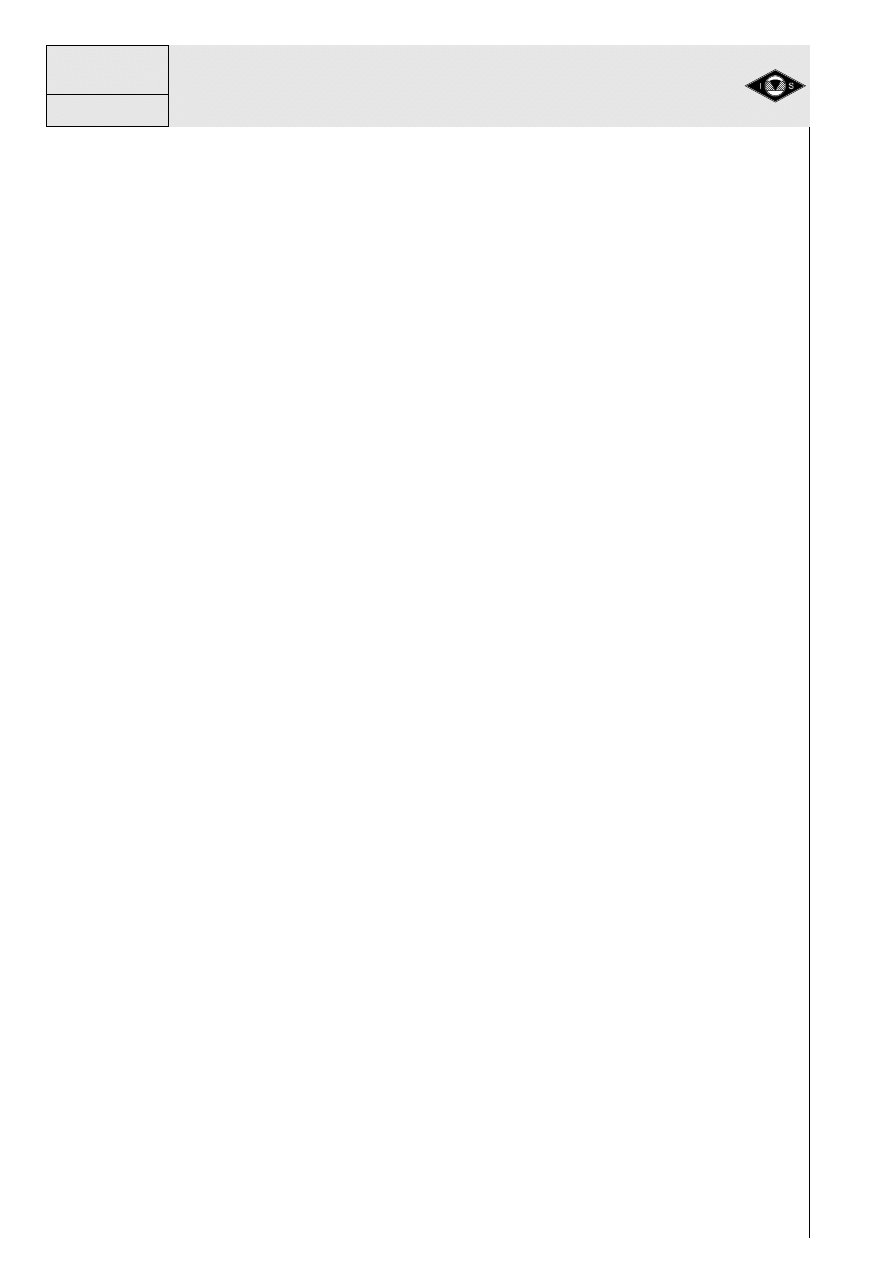

blach i kosztami cięcia. Porównanie kosztów dla różnych metod cięcia przedstawiono

na rys. 1 i rys.2.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 3

5

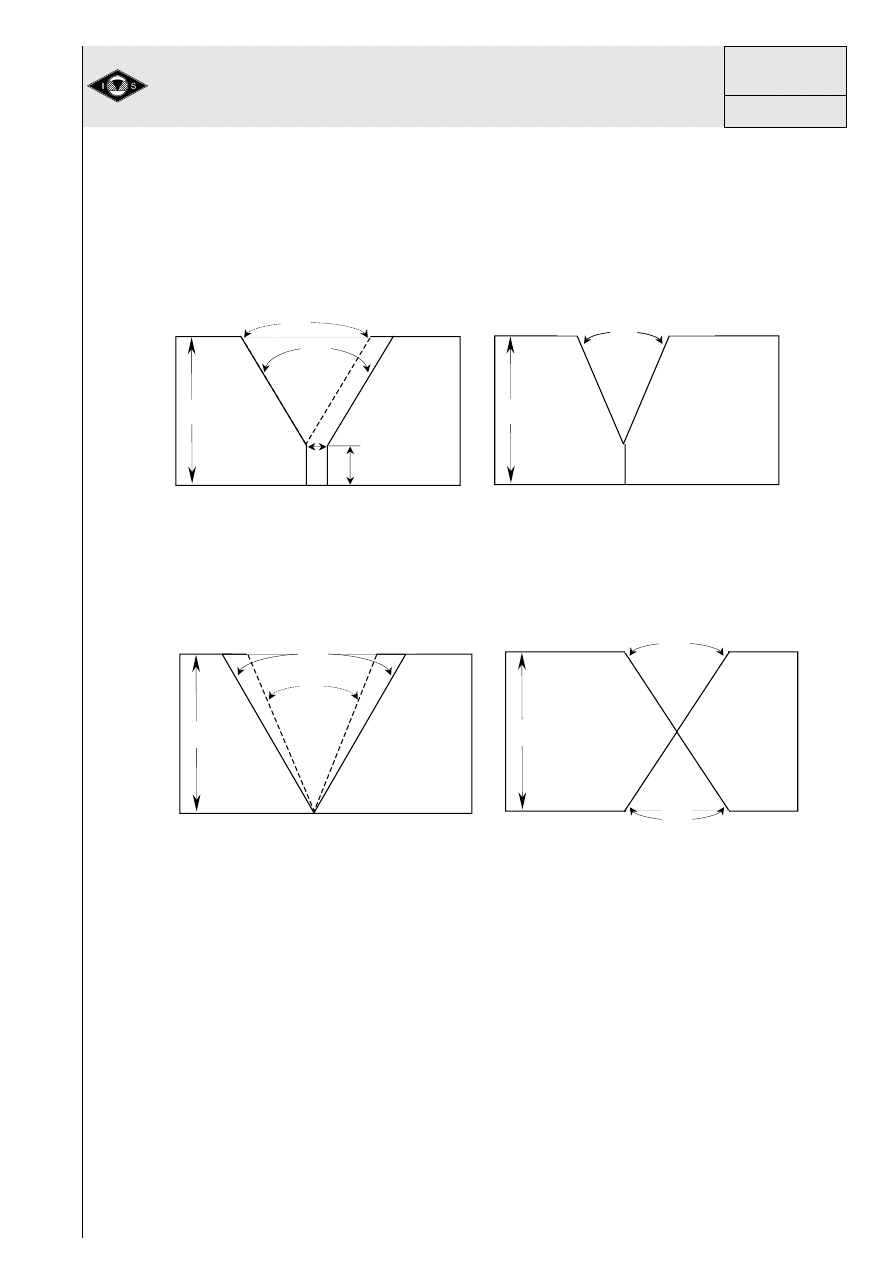

Rys.1. Porównanie kosztów cięcia 1 metra bieżącego blach St3S plazmą

powietrzną, laserem i tlenem przy optymalnych prędkościach cięcia. [3]

Rys 2. Porównanie kosztów cięcia termicznego dla różnych metod. [4]

O tym, jaki rodzaj cięcia wybrać, w dużej mierze decydować powinien charakter

produkcji. Im większe będą wymagania klienta w zakresie jakości i powtarzalności

konstrukcji spawanych tym więcej uwagi należy poświęcić zmechanizowanym i

zautomatyzowanym metodom cięcia. Wysoka jakość i powtarzalność cięcia

składowych elementów konstrukcji ma szczególnie duże znaczenie przy

automatyzacji i robotyzacji procesów spawania, będąc np. alternatywą drogich

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 4

6

układów śledzenia spoiny. Wysoka jakość i powtarzalność cięcia umożliwia

przestrzeganie założonych parametrów rowka spawalniczego, ograniczając ilość

zużytego stopiwa i robociznę konieczną na jego ułożenie. Przykład tolerancji jakości

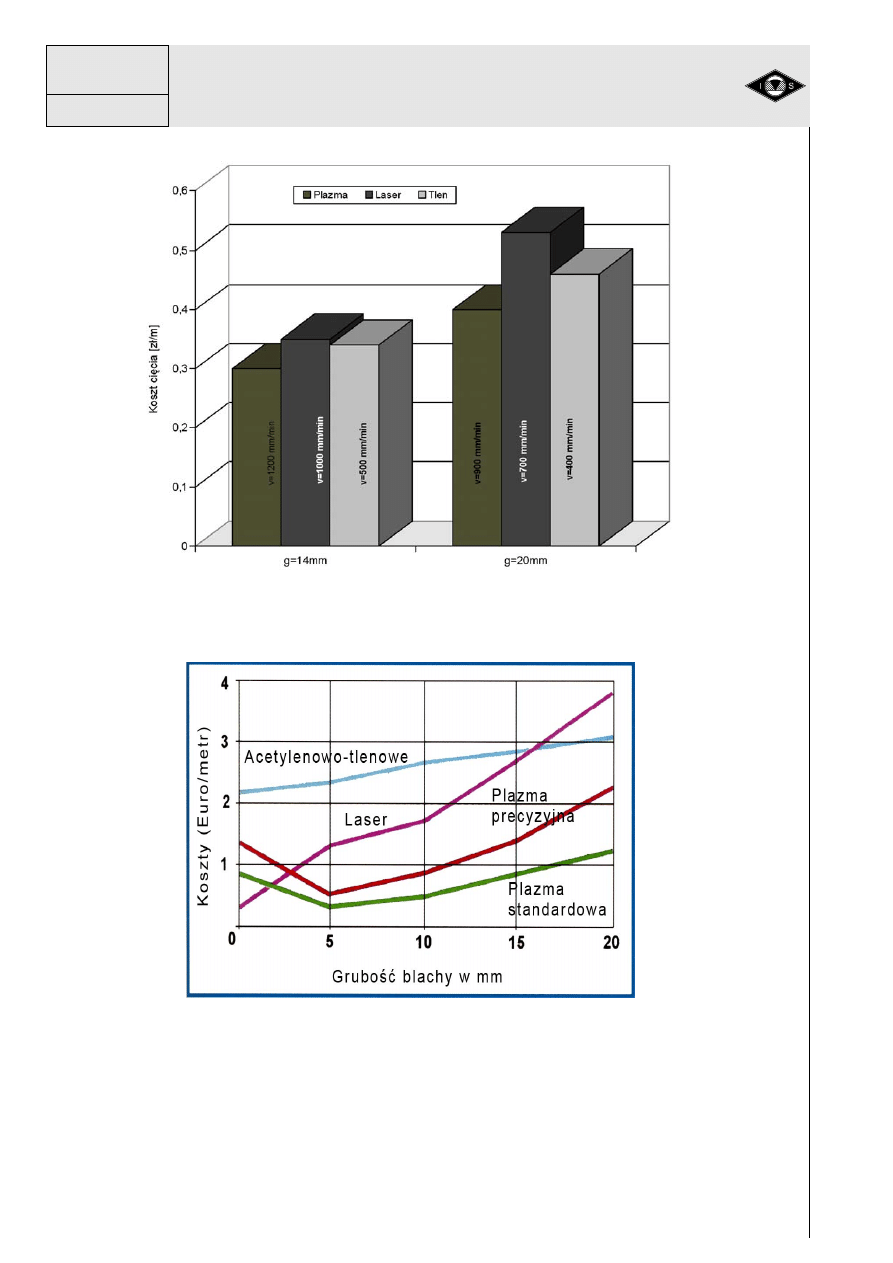

cięcia w oparciu o normę PN-EN ISO 9013 przedstawiono na rys. 3.

X -

grubość cięcia w mm

Q

- cięcie tlenowe

Y

- tolerancja prostopadłości i pochylenia , u w

mm

J

- cięcie laserowe

1 - 5 - poziom jakości

▲ -

cięcie plazmowe

Rys. 3. Jakość cięcia w zakresie prostopadłości i pochylenia dla blach u o grubości

do 30 mm [5].

Przy ręcznym cięciu blach odstępy pomiędzy spawanymi elementami są

zróżnicowane, a często nadmierne. Spawacz wypełnia te odstępy dodatkowym

stopiwem, co nie stanowi dla niego większego problemu technologicznego,

natomiast generuje dodatkowe koszty. Przy spawaniu automatycznym nadmierne

odstępy mogą powodować powstawanie wadliwych złączy i konieczność ich napraw

co znajdzie odzwierciedlenie w kosztach spawania.

Czyszczenie, cięcie i składanie to operacje mające bezpośredni wpływ na jakość i

koszty na kolejnych etapach wytwarzania konstrukcji spawanych. Nieprostoliniowość

krawędzi, deformacje w płaszczyźnie blachy, w każdym przypadku będą rzutować na

jakość montażu i spawania.

Według badań autorów japońskich [6], dokładność wykonania rzędu 4-6 mm/10m

przy trasowaniu i cięciu wymaga nakładu pracy przy wykonywaniu kadłuba statku od

50 do 80 godz/t. Zwiększenie dokładności wykonania do wartości mniejszej niż 2

mm/10m (co jest możliwe przy zastosowaniu technik laserowych) obniża

pracochłonność do około 25 godz/t .

Z doświadczeń angielskiej stoczni wynika, że zastąpienie cięcia plazmowego cięciem

laserowym przy produkcji 83 metrowej korwety było kluczowym elementem wzrostu

wydajności produkcji. Duża dokładność cięcia, dzięki której wszystkie elementy

pasowały do siebie, usprawniła proces spawania, a także przyczyniła się do

zmniejszenia zużycia materiałów dodatkowych (na skutek mniejszej objętości

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 5

7

rowków spawalniczych lub ich eliminacji). Wyeliminowano konieczność dodatkowej

obróbki z uwagi na brak odkształceń (wąska SWC) i doskonałe przygotowanie

wyrobów do spawania. [7]

Mocowanie i składanie

Czyste i jakościowo pocięte i zukosowane elementy konstrukcji spawanej nie są

warunkiem wystarczającym racjonalnej, z ekonomicznego punktu widzenia,

produkcji. Aby nie zmarnować nakładów poniesionych na czyszczenie i cięcie,

poszczególne elementy konstrukcji przed spawaniem powinny być złożone i jeśli to

konieczne sczepione w taki sposób aby zapewnić wymagane parametry rowków

spawalniczych oraz powtarzalność wymiarową spawanej konstrukcji.

Wykorzystywanie odpowiednich przyrządów do powtarzalnego mocowania,

składania i sczepiania poszczególnych elementów konstrukcji umożliwia

racjonalizację odstępów pomiędzy łączonymi elementami, stabilność wymiarową

oraz odpowiednią sztywność konstrukcji, zapobiegając m.in. odkształceniom

spawalniczym. W konsekwencji ww. przyrządy przyczyniają się do zmniejszenia

kosztów spawania poprzez ograniczenie ilości zużytego stopiwa oraz robocizny (w

wyniku uniknięcia nadmiernych odstępów), zmniejszenie kosztów prostowania

konstrukcji, zmniejszenie czasu na montaż konstrukcji finalnej z uwagi na

powtarzalność wymiarową poszczególnych podzespołów.[2]

Pozycjonowanie

Pozycjonowanie ma na celu ustawienie elementu w pozycji najdogodniejszej do spawania

oraz do załadowania i rozładowania elementu z pozycjonera. Wśród pozycjonerów

wyróżnić możemy manipulatory spawalnicze, obrotniki, słupowysięgniki.

Manipulatory spawalnicze przeznaczone są do obracania elementów spawanych lub

napawanych obwodowo w różnych położeniach osi obrotu. Znajdują również

zastosowanie jako pozycjonery do ustawienia elementu spawanego w pozycji

dogodnej dla spawacza. Na urządzeniach tych instalowane są często przyrządy do

mocowania i powtarzalnego składania elementów do spawania. Obrotniki

wykorzystywane są przy spawaniu spoin obwodowych. Słupowysięgniki

wykorzystywane są do spawania lub napawania wielkogabarytowych przestrzennych

konstrukcji. Przy współpracy z obrotnikami rolkowymi nadają się do wykonywania

spoin obwodowych lub wzdłużnych na dużych zbiornikach cylindrycznych. Do

pozycjonowania elementów cylindrycznych wykorzystywane są tzw. centratory.

Wszystkie te urządzenia mają na celu ułatwienie dostępu do spawanego elementu

oraz lepsze wykorzystanie czasu pracy.

Montaż

Wszystkie wymienione operacje związane z przygotowaniem elementu do spawania

mają na celu ułatwienie montażu oraz zapewnienie powtarzalności wymiarowej

konstrukcji finalnej

Reasumując można stwierdzić, że niski poziom przygotowania elementów do

spawania zwiększy pracochłonność spawania i montażu konstrukcji finalnej i obniży

ich jakość. Wyższy koszt cięcia, koszty związane z przygotowaniem

specjalistycznych przyrządów do mocowania i składania oraz wykorzystanie różnego

typu pozycjonerów i obrotników może być zrekompensowany zwiększeniem

wydajności i obniżką kosztów robocizny na kolejnych etapach produkcji.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 6

8

3.2. Wskaźniki wpływające na koszty spawania

Producenci mają do wyboru wiele istniejących technologii i metod spawania

zapewniających poprawne wykonanie złącza spawanego. Z punktu widzenia

obliczania kosztów spawania metody te różnią się zazwyczaj między sobą takimi

wskaźnikami, jak m.in.: cykl pracy spawacza, współczynnik czasu jarzenia się łuku,

wydajność stapiania, wskaźnik uzysku stopiwa oraz masa spoiwa niezbędna na

ułożenie spoiny. Wszystkie te wskaźniki są powiązane między sobą, np. czas

spawania zależy od ilości stopiwa, które należy ułożyć przy spawaniu danej

konstrukcji ale również od wydajności stapiania. Wydajność stapiania zależy m.in. od

metody spawania, a ta z kolei wpływa na czas jarzenia się łuku. Znajomość ww.

wskaźników jest niezbędna przy obliczaniu kosztów spawania.

3.3. Cykl pracy spawacza (czas spawania)

Podczas wykonywania złącza spawanego, spawacz, oprócz operacji spawania, kiedy

to jarzy się łuk i tworzona jest spoina, wykonuje cały szereg czynności

pomocniczych. Rodzaj czynności wykonywanych przez spawacza zależy od metody

spawania, długości spoiny, spawanego wyrobu oraz organizacji procesu produkcji.

Cykl pracy spawacza określa tzw. techniczna norma czasu spawania

Techniczna norma czasu spawania T

N

obiektywnie niezbędny czas potrzebny na wykonanie operacji spawania, przy

założeniu normalnych i racjonalnych warunków pracy

Czas przygotowawczo-zakończeniowy (t

pz

)

Czas na zapoznanie się z instrukcją technologiczną spawania (WPS), wytycznymi

technologicznymi, rysunkiem itp. Występuje raz na serię wyrobu

Czas główny spawania (t

g

)

czas zużyty na topienie się spoiwa i materiału rodzimego,

w wyniku czego powstaje spoina – inaczej czas jarzenia się łuku

Czas pomocniczy spawania (t

p

)

czas na wykonanie wszystkich czynności pomocniczych koniecznych do wykonania

operacji spawania dzieli się na:

• czas pomocniczy zależny od metody spawania (t

pm

), np.: czas na nastawienie

parametrów spawania, wymianę elektrody lub szpuli drutu, czyszczenie spoiny,

założenie i odłożenie maski, znakowanie, ustawienie głowicy, przyspawanie blach

wybiegowych itp.,

• czas pomocniczy zależny od przedmiotu spawanego (t

pp

), np.: czas na

zamocowanie, obrócenie, zdjęcie przedmiotu (t

pp

)

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 7

9

Czas uzupełniający (t

u

)

• czas na obsługę stanowiska spawalniczego (t

o

), oraz

• czas na potrzeby fizjologiczne spawacza (t

f

)

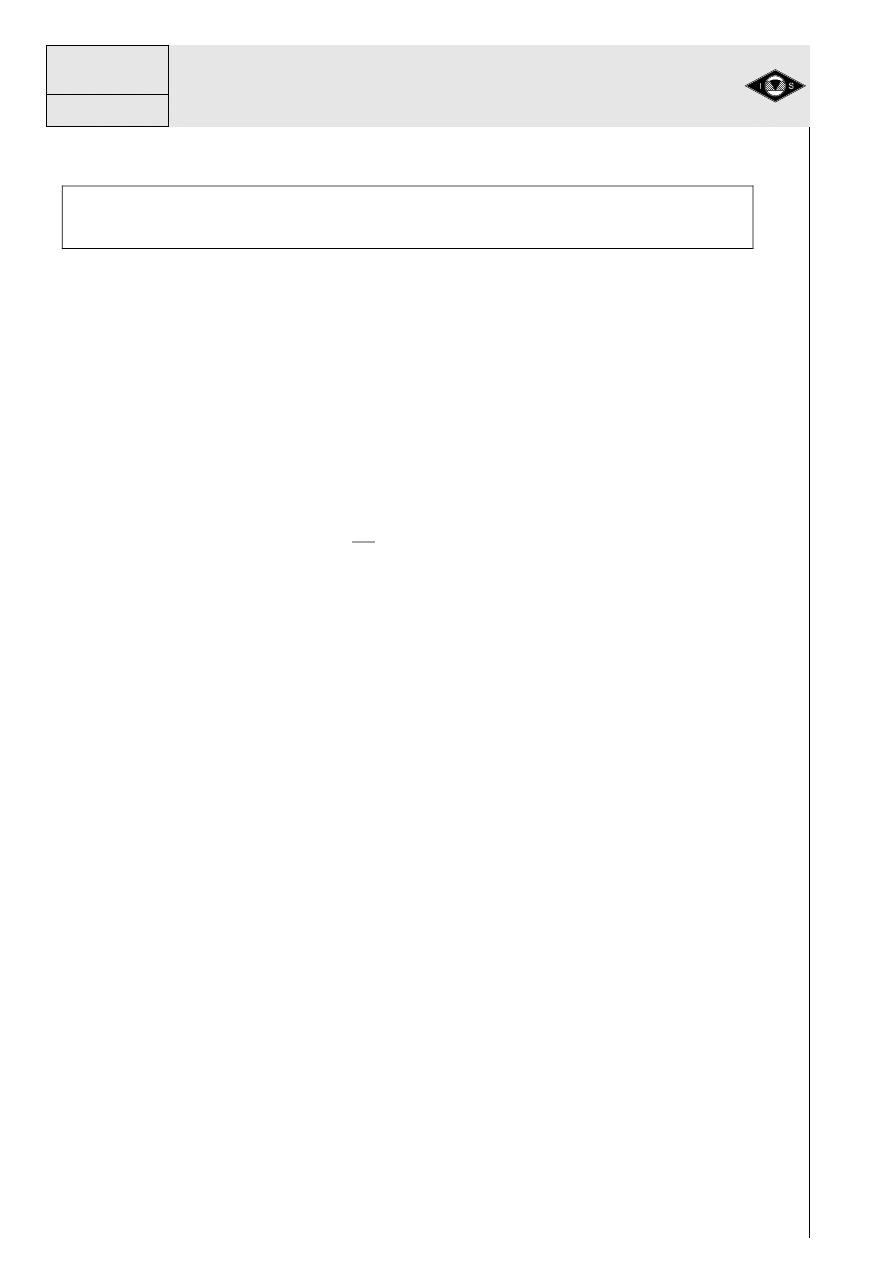

Strukturę cyklu pracy spawacza tzw. techniczną normę czasu pracy przedstawiono

na rys. 4. [8]

3.4. Współczynnik czasu jarzenia się łuku

Z analizy cyklu pracy spawacza wynika, że z operacją spawania związany jest czas

podczas którego powstaje spoina oraz czynności i czasy pomocnicze kiedy spawacz

nie tworzy spoiny, ale które są niezbędne do powstania złącza spawanego.

Stosunek tzw. czasu głównego lub inaczej czasu jarzenia się łuku (t

g

), czyli czasu

podczas, którego powstaje spoina do całkowitego czasu na wykonanie operacji

spawania (T

n

) określa się mianem współczynnika czasu jarzenia się łuku (W

j

).

Wj często ze względów praktycznych mnoży się przez 100 i przedstawia się w % .

Ilość czasu poświęconego bezpośrednio procesowi spawania w dużej mierze zależy

od stopnia mechanizacji procesu. Im bardziej zmechanizowany proces tym mniej

czasu poświęca się na czynności pomocnicze i uzupełniające, a więcej czasu na

sam proces spawania.

Orientacyjne współczynniki czasu jarzenia się łuku (wyrażone procentowo)

przedstawiają się następująco:

spawanie zrobotyzowane

-

70 - 95 %

spawanie zautomatyzowane

50 - 80 %

spawanie zmechanizowane

35 – 50 %

spawanie ręczne elektrodami otulonymi -

20 – 30 %

Maksymalizacja współczynnika czasu jarzenia się łuku jest ze wszech miar

pożądana, ponieważ jest to informacja, że relatywnie więcej czasu spawacz, automat

lub robot poświęca na czynności związane bezpośrednio ze spawaniem.

Przy porównywaniu współczynników czasu jarzenia się łuku należy jednak mieć

świadomość, że warunki spawania są porównywalne i porównujemy „jabłka z

jabłkami i pomarańcze z pomarańczami”. [9]

W oparciu o współczynnik jarzenia się łuku nie można wyciągać jednoznacznych

wniosków odnośnie możliwości i wydajności produkcji bez odniesienia się do takich

parametrów, jak wydajność stapiania i w konsekwencji wydajność spawania.

Jak wskazują poniższe przykłady, przy niższym współczynniku jarzenia się łuku

może wzrosnąć wielkość produkcji ze względu na wzrost wydajności spawania.

Tn

tg

Wj

=

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 8

10

Rys.4 Struktura technicznej normy czasu pracy spawacza. [2]

C

zas p

rz

ygo

to

w

aw

cz

o

-

-za

ko

ń

czen

iowy

t

pz

Cz

as

je

dn

os

tk

ow

y

tj

C

zas

w

yko

na

ni

a

tw

Cza

s

gł

ów

ny

tg

Czas pom

o

cni

czy

tp

Cz

as

z

wi

ą

za

n

y z

dł

ugo

ści

ą

s

po

in

y

i me

tod

ą

sp

a

w

a

ni

a

tp

m

Cz

a

s

zwi

ą

za

ny

z pr

ze

d-

mi

ot

e

m

tp

p

St

ruk

tu

ra

tech

nic

znej

no

rmy

cz

asu

tp

1

tp

2

tp

3

tp

4

C

zas

u

zup

e

łni

aj

ą

cy

tu

C

zas

ob

sł

u

gi

to

Cz

a

s

po

tr

ze

b

fiz

jo

l.

tf

Nor

m

a

czasu

T

N

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 9

11

Wyrób spawany metodą I

• czas główny spawania t

g

= 10 min/ szt

• czas pomocniczy i uzupełniający t

p+

t

u

= 10 min/szt

• całkowity czas spawania T

n

= 10 min + 10 min = 20 min/szt

współczynnik czasu jarzenia się łuku W

j

=

%

50

%

100

5

,

0

20

10

=

×

=

=

Tn

tg

Wielkość produkcji N w skali 1 dniówki czyli 8 godz.

szt

szt

godz

N

24

min/

20

min

60

8

=

×

=

Wyrób spawany metodą II

• czas główny spawania t

g

= 5 min/ szt

• czas pomocniczy i uzupełniający t

p+

t

u

= 10 min/szt

• całkowity czas spawania T

n

= 5 min + 10 min = 15 min/szt

współczynnik czasu jarzenia się łuku W

j

=

%

33

100

33

,

0

15

5

=

×

=

=

Tn

tg

Wielkość produkcji N w skali 1 dniówki czyli 8 godz.

szt

szt

godz

N

32

min/

15

min

60

8

=

×

=

Przy zastosowaniu I metody spawania współczynnik czasu jarzenia się łuku wyniósł

50%, a wielkość produkcji w skali dniówki 24 szt. Przy zastosowaniu II metody

współczynnik czasu jarzenia się łuku wyniósł 33%, jednak z uwagi na wzrost

wydajności spawania, dzięki czemu czas główny został skrócony z 10 do 5 min/szt.

wielkość produkcji wzrosła z 24 do 32 szt. w skali dniówki

3.5. Współczynnik stapiania

Na wydajność spawania istotny wpływ mają takie współczynniki, jak: współczynnik

stapiania (topienia), wydajność stapiania oraz współczynnik jarzenia się łuku.

Współczynnik stapiania (Wt) to ilość stopiwa uzyskana na 1 amper i 1 godz

Wt = g/Ah

3.6. Wydajność stapiania (Wst)

Najczęściej jednak w różnego typu materiałach informacyjnych i katalogach

podawana jest informacja dotycząca wydajności stapiania.

Wydajność stapiania (Wst) to ilość stopiwa uzyskana w jednostce czasu

jarzenia się łuku, np. kg/godz., z uwzględnieniem strat na rozpryski,

powstawanie żużla, ogarki elektrody itd., itp.

.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 10

12

Mnożąc współczynnik stapiania przez natężenie prądu spawania oraz czas spawania

otrzymujemy informację dotyczącą wydajności stapiania.

Np. 9,2 g/Ah x 230 A x 1 godz. = 2,12 kg/godz.

Tzn. że przy spawaniu elektrodą o otulinie rutylowo – kwaśnej prądem 230 A

spawacz ułoży w ciągu 1 godz. 2,12 kg stopiwa. Im wyższy współczynnik stapiania i

wyższy prąd spawania, tym większa wydajność stapiania i tym mniejszy czas

spawania, a zatem i niższe koszty robocizny związane ze spawaniem.

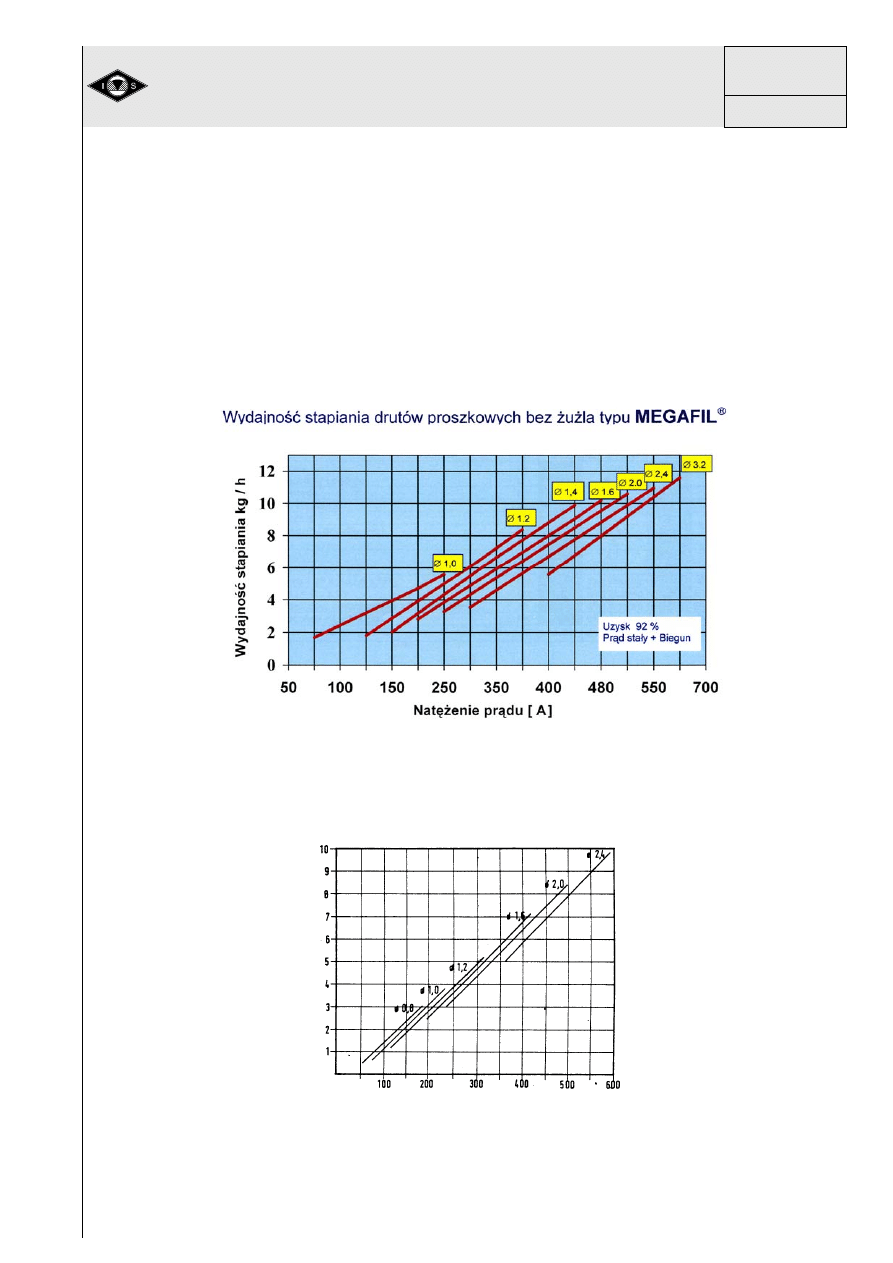

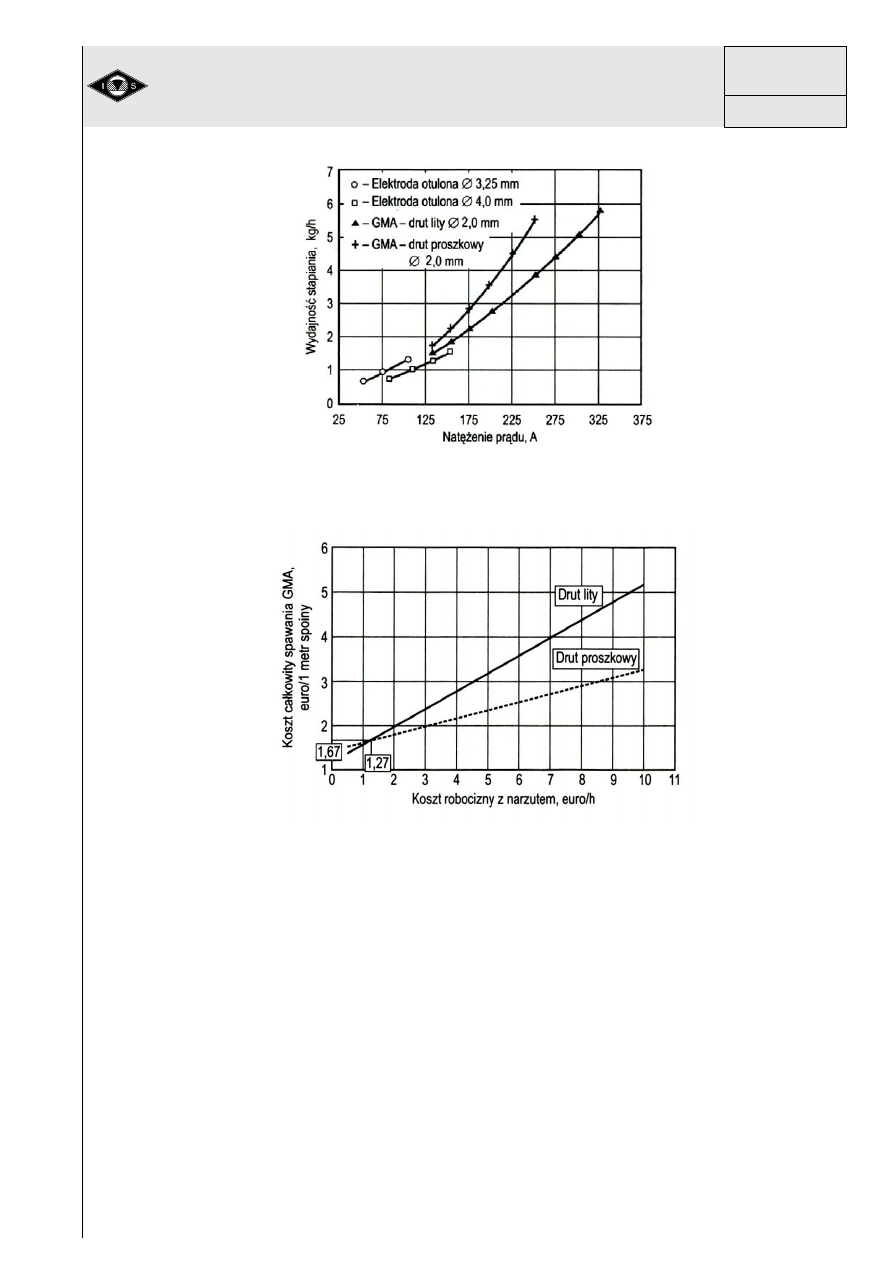

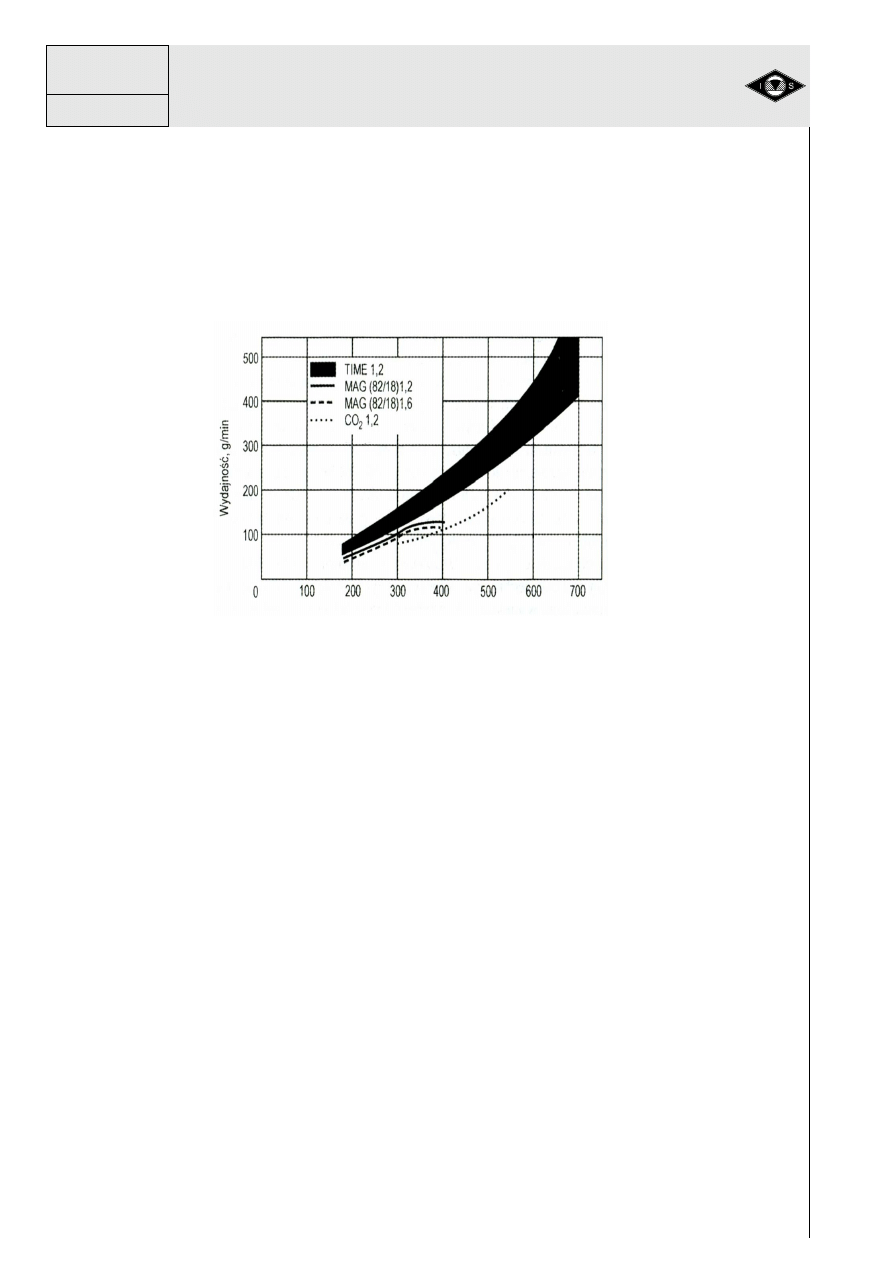

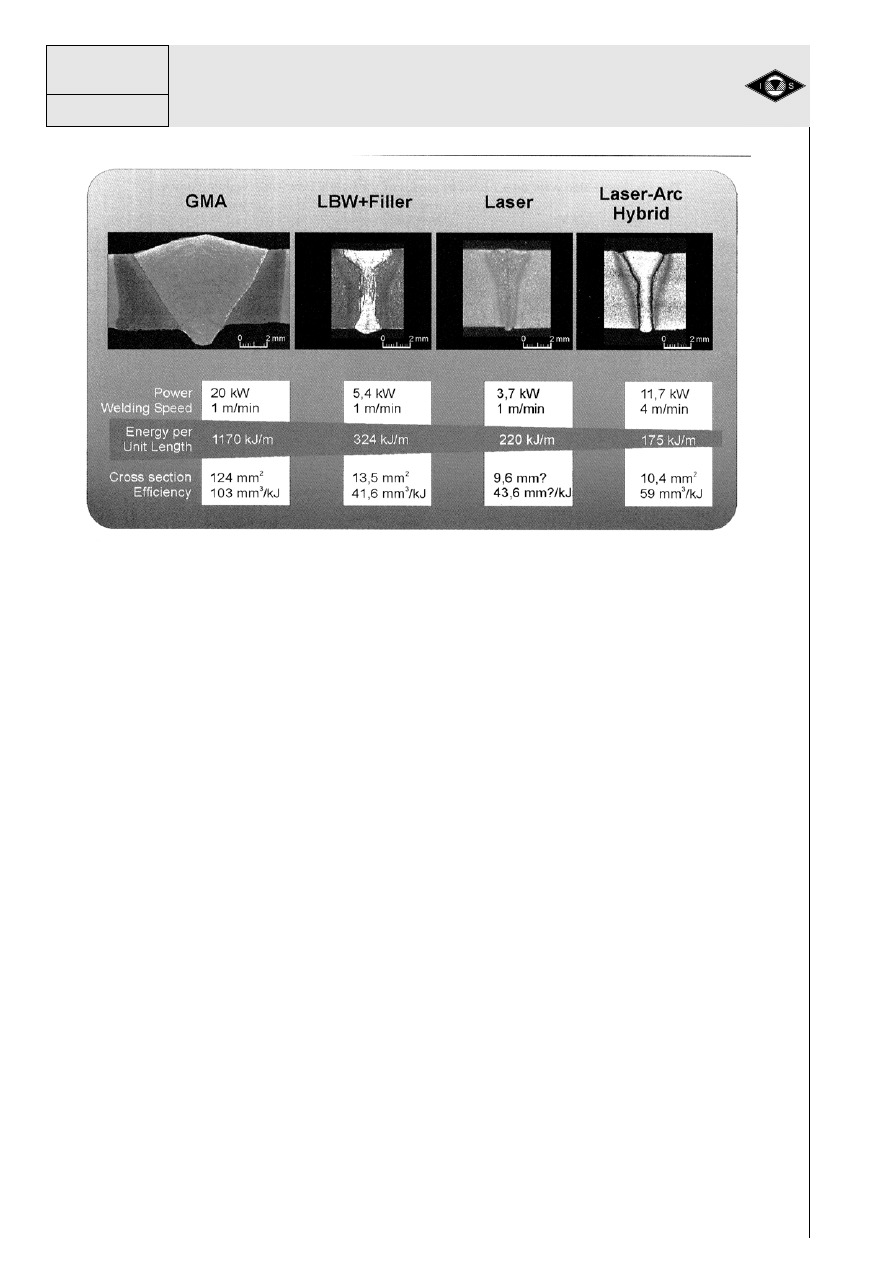

Przykładową wydajność stapiania dla drutów proszkowych firmy Drahtzug Stein oraz

dla firmy Oerlikon podano na rys. 5. i rys. 6.

Rys. 5 Wydajność stapiania drutów proszkowych bez żużla typu Meagfil. [10]

Wartość wydajności stapiania zależna jest od zastosowanej metody spawania,

średnicy elektrod lub drutów, a także od parametrów spawania tj. natężenia prądu i

napięcia luku spawalniczego.

uzysk 95%

Rys. 6 Wydajność stapiania metodą MAG drutami litymi firmy Oerlikon . [11]

Wydajność stapiania określa ile kilogramów stopiwa można ułożyć podczas 1

godziny jarzenia się łuku. Jak wynika z poprzednich rozważań czas jarzenia się łuku

k

g

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 11

13

jest tylko częścią czasu jaki jest niezbędny na wykonanie złącza spawanego. Dlatego

też przy obliczaniu rzeczywistej wydajności spawania w warunkach produkcyjnych

należy uwzględniać wszelkie czasy pomocnicze i uzupełniające jakie występują

podczas procesu spawania określonego wyrobu.

3.7. Wydajność spawania

Na wydajność spawania (oprócz czynników wymienionych przy wydajności stapiania)

wpływa również rodzaj spawanego wyrobu, wyposażenie stanowiska w urządzenia

pomocnicze takie, jak np.: manipulatory, obrotniki, słupowysięgniki, pozycjonery,

rodzaj szpuli drutu i częstotliwość jej wymiany, organizacja pracy. Nie bez znaczenia

są również warunki pracy, takie jak wentylacja ogólna i stanowiskowe odciągi

dymów, rodzaj i jakość przyłbic i innych ochron osobistych. Spawacz pracujący w

dobrych warunkach męczy się wolniej i może się skoncentrować na jakości i

wydajności spawania.

Wydajność spawania to ilość stopiwa uzyskana w jednostce czasu z

uwzględnieniem całkowitego czasu spawania T

N

(czyli , oprócz czasu

głównego również wszystkich czasów pomocniczych) niezbędnego na ułożenie

1 kg stopiwa

Aby obliczyć wydajność spawania należy wydajność stapiania pomnożyć przez

współczynnik czasu jarzenia się łuku.

Wydajność spawania (Wsp) kg/godz = Wst kg/godz x Wj np

2,12 kg/godz (wydajność stapiania) x 0,3 (współczynnik jarzenia się łuku) = 0,636

kg/godz.

Oznacza to, że spawacz, po uwzględnieniu wszystkich czasów pomocniczych i

uzupełniających, w ciągu godziny ułoży 0,636 kg stopiwa

Znając czas główny i współczynnik czasu jarzenia się łuku możemy obliczyć

orientacyjny całkowity czas spawania (T

N

) danego wyrobu.

T

N

=

Wj

tg

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 12

13

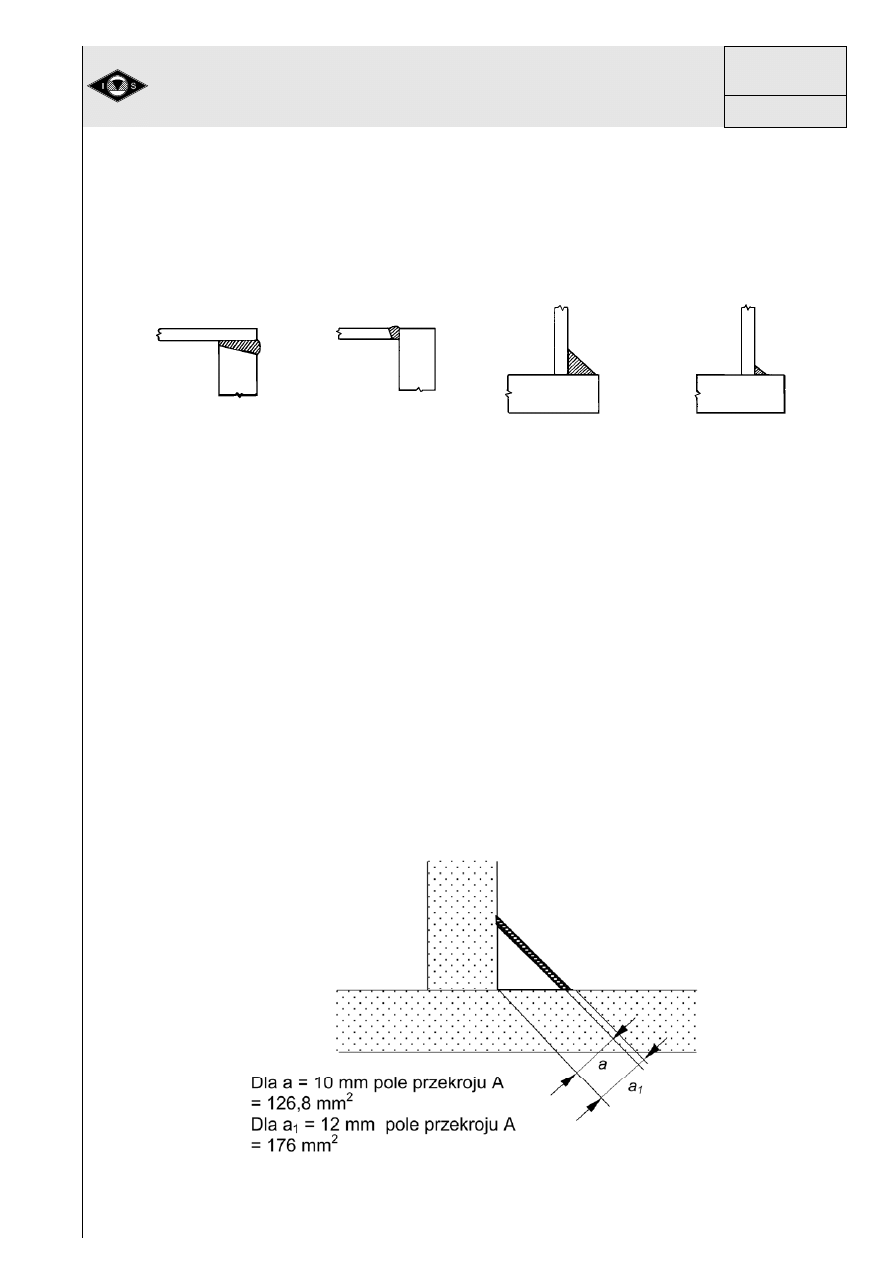

4. MASA SPOIN

Masa spoin stanowi podstawowy wskaźnik wpływający na koszty spawania.

Informację dotyczącą masy spoiny można ustalić w oparciu o normatywy, różnego

typu specjalistyczne katalogi, informatory i programy komputerowe. Masę spoiny

można ustalić również doświadczalnie, w oparciu o zużycie materiału dodatkowego

do spawania lub ważąc element, przed i po spawaniu,

W przypadku braku możliwości wykorzystania wyżej wyszczególnionych metod,

masę spoiny (przeważnie w odniesieniu do 1 m spoiny) można obliczyć na

podstawie kształtu i parametrów rowka spawalniczego. Podstawę do obliczenia masy

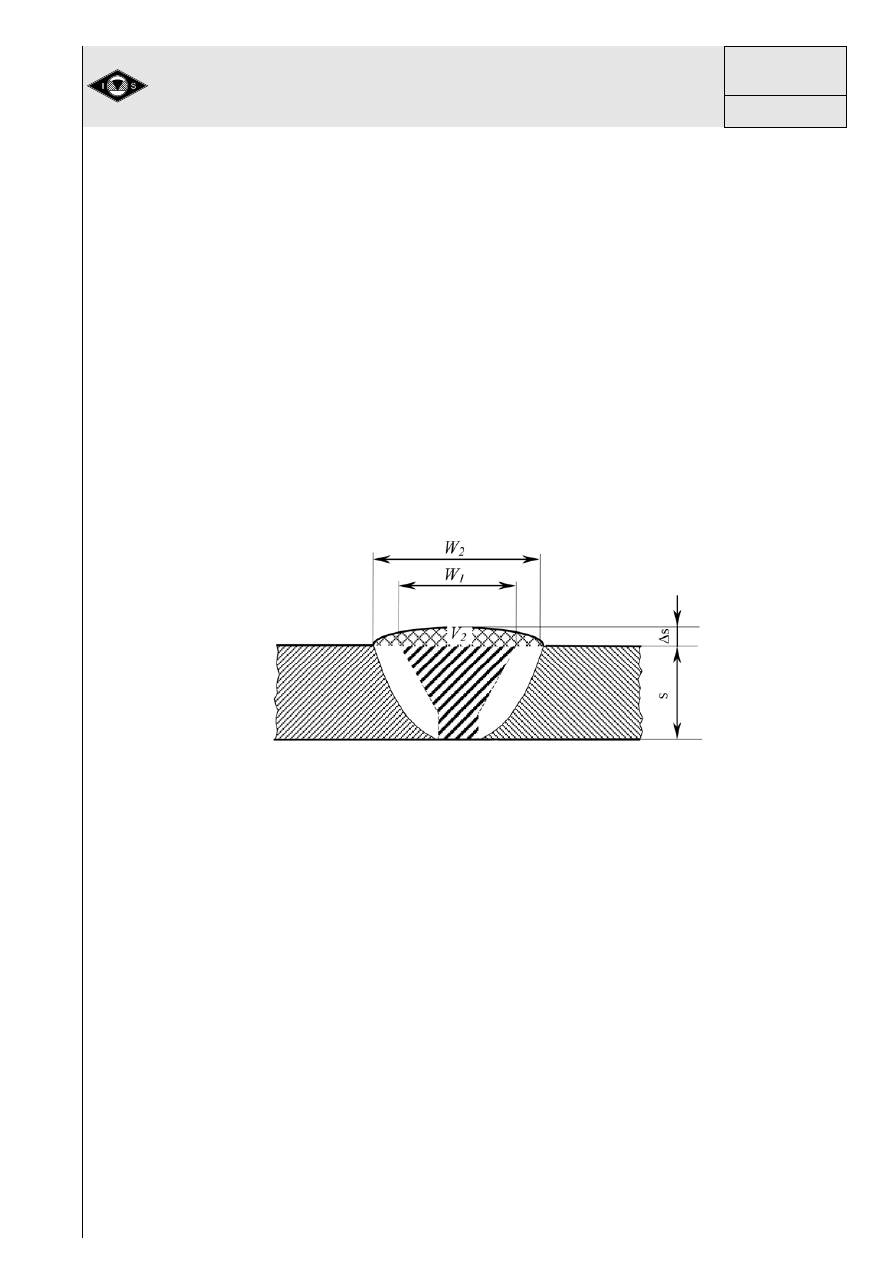

spoiny stanowi objętość rowka spawalniczego. [Rys. 7}

Objętość V jednego metra spoiny można podzielić na:

- objętość spoiny wewnątrz rowka spawalniczego V

1

w cm

3

/m

- objętość spoiny w nadlewie V

2

w cm

3

/m

a zatem:

V =V

1

+ V

2

cm

3

/m

Rys. 7 Podział objętości spoiny oraz parametry wymiarów nadlewu spoiny.[2] s

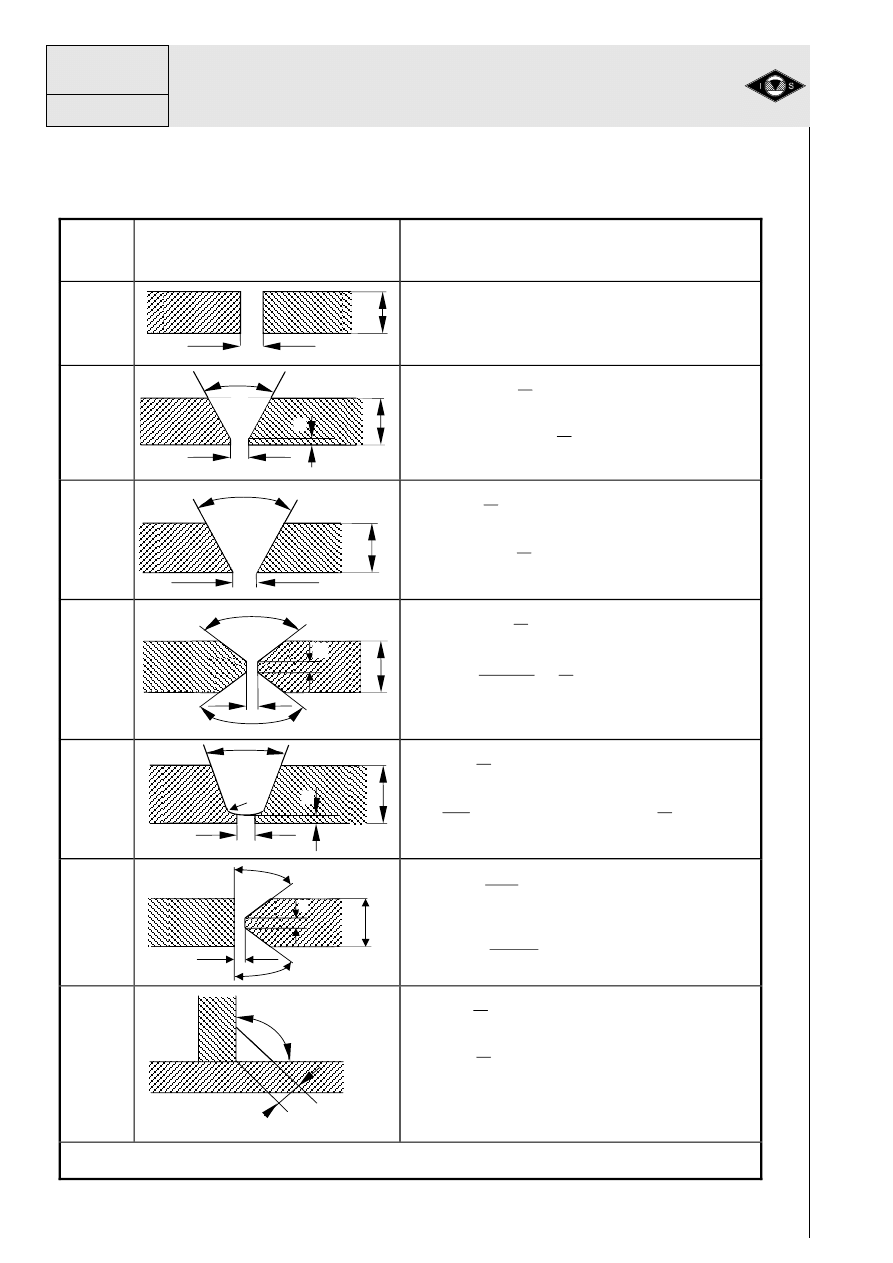

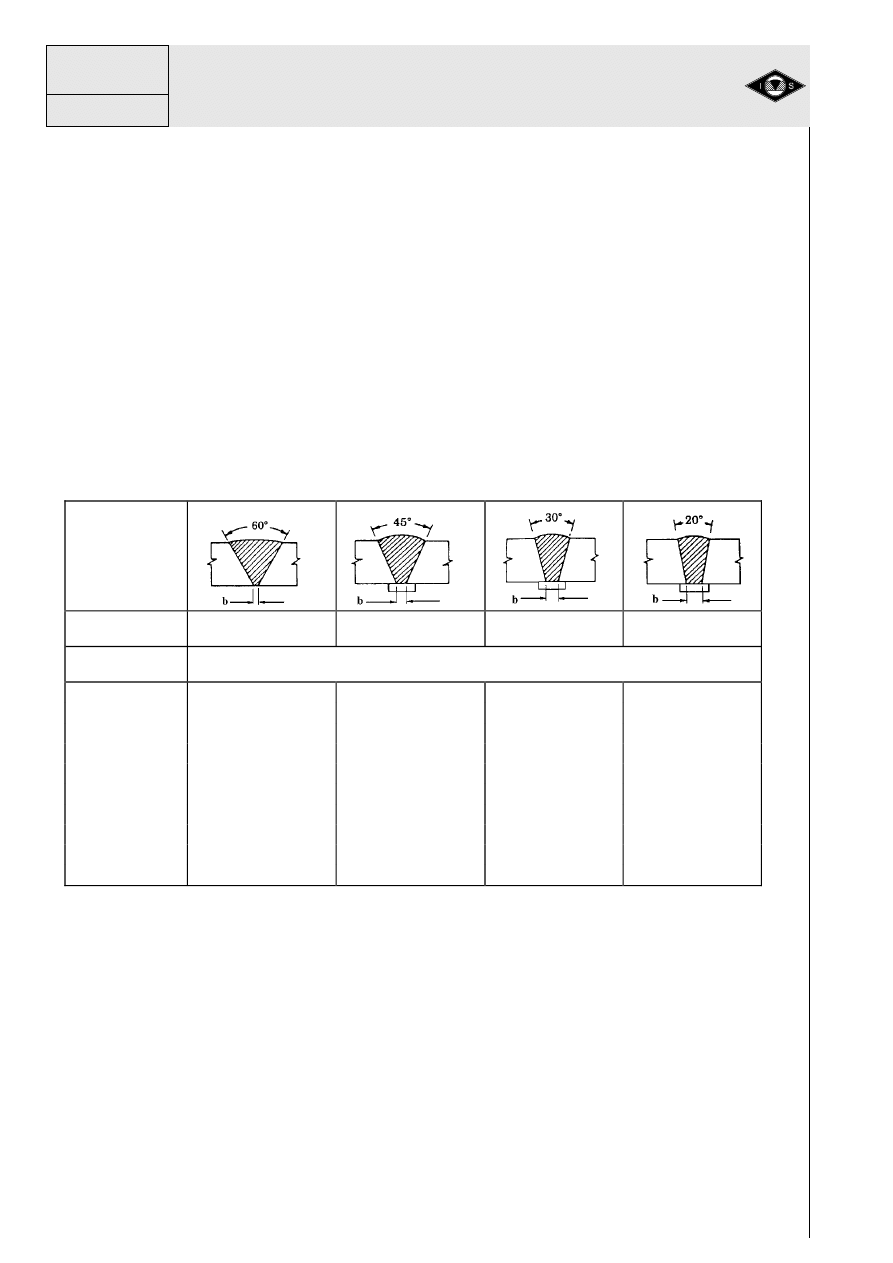

Wzory na obliczanie objętości spoiny w rowku V

1

oraz szerokości rowka

spawalniczego W

1

dla najczęściej spotykanych rodzajów spoin przedstawiono w

tablicy 1.

Przyjmowane do obliczeń dopuszczalne szerokości lica spoiny W

2

kształtują się

następująco:

- przy spawaniu elektrodami otulonymi i w osłonach gazów

- dla spoin z ukosowaniem brzegów np. spoiny V, K, U itp. W

2

= W

1

+ (2

÷ 4) mm,

- dla spoin I W

2

= W

1

+ (3

÷ 5) mm,

- przy spawaniu łukiem krytym

- dla spoin I W

2

= 2

× grubość spoiny,

- dla spoin z ukosowaniem brzegów W

2

= W

1

+ (10

÷ 15) mm,

Objętość V

2

nadlewu 1 m spoiny wynosi:

V

2

= 2/3

∆sW

2

cm

3

/m

gdzie:

∆

s – wysokość nadlewu spoiny, mm ; W2 – szerokość nadlewu spoiny, mm.

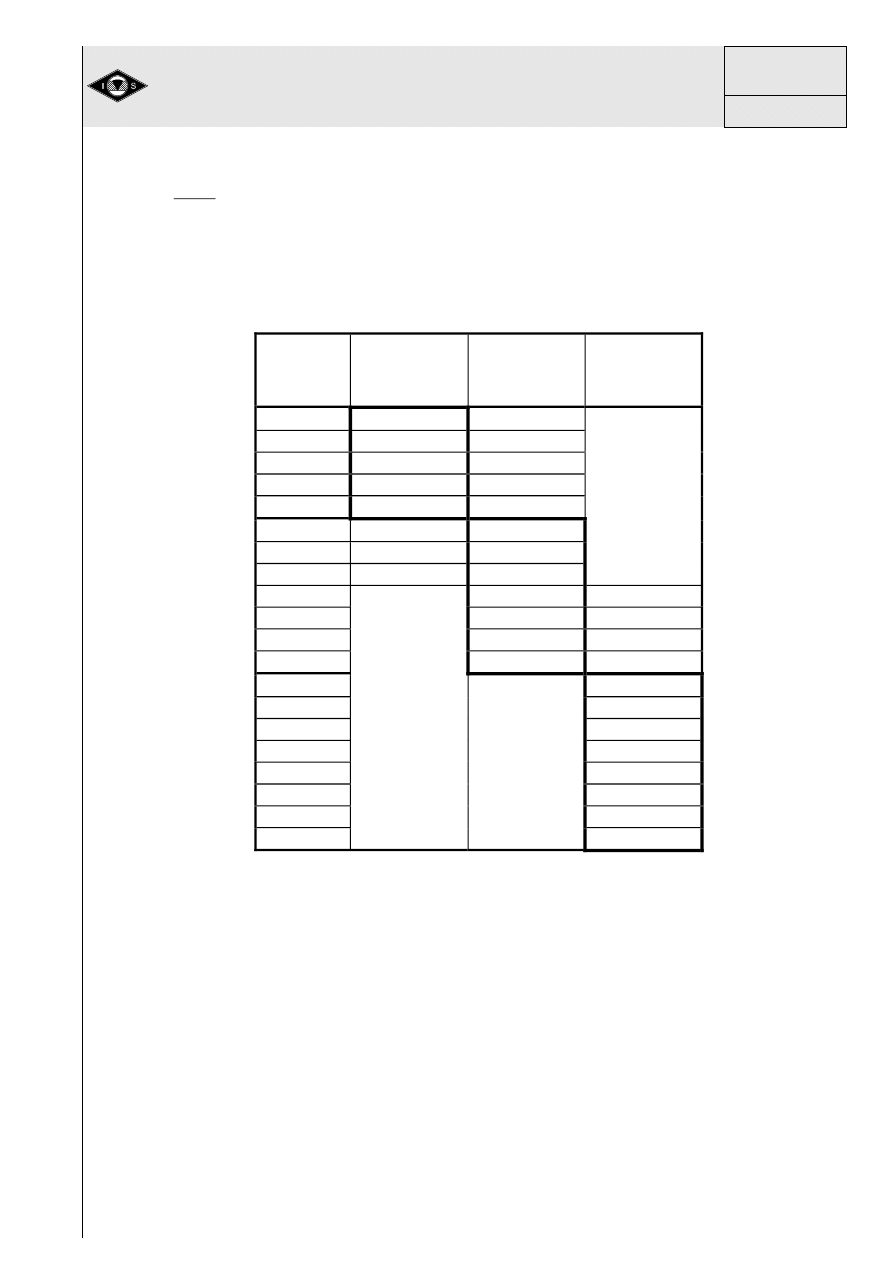

Obliczone według wzoru objętości nadlewów spoiny V

2

przedstawiono w tabl. 2,

gdzie w pogrubionych ramkach ujęto objętość nadlewów spoiny przy optymalnej

wysokości nadlewu

∆s).

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 13

14

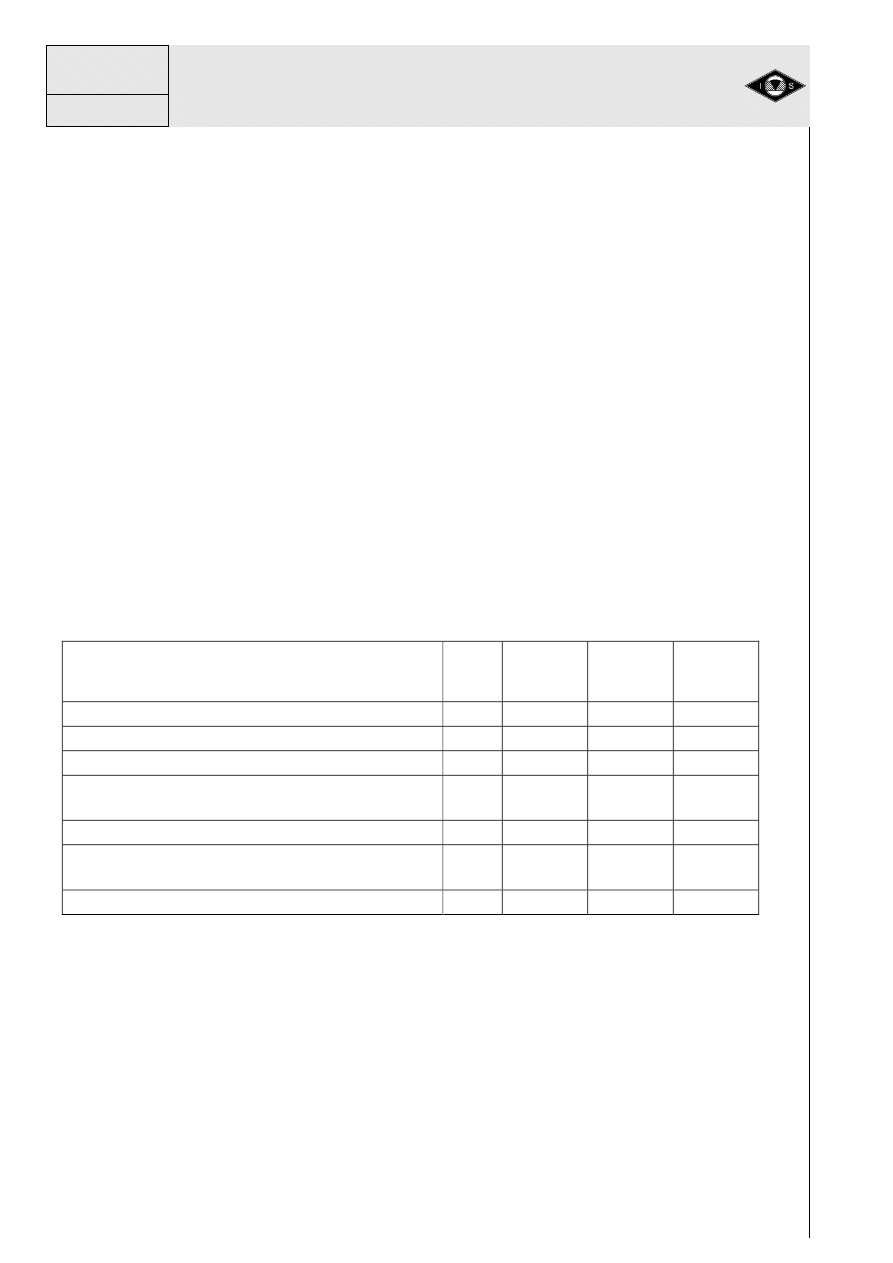

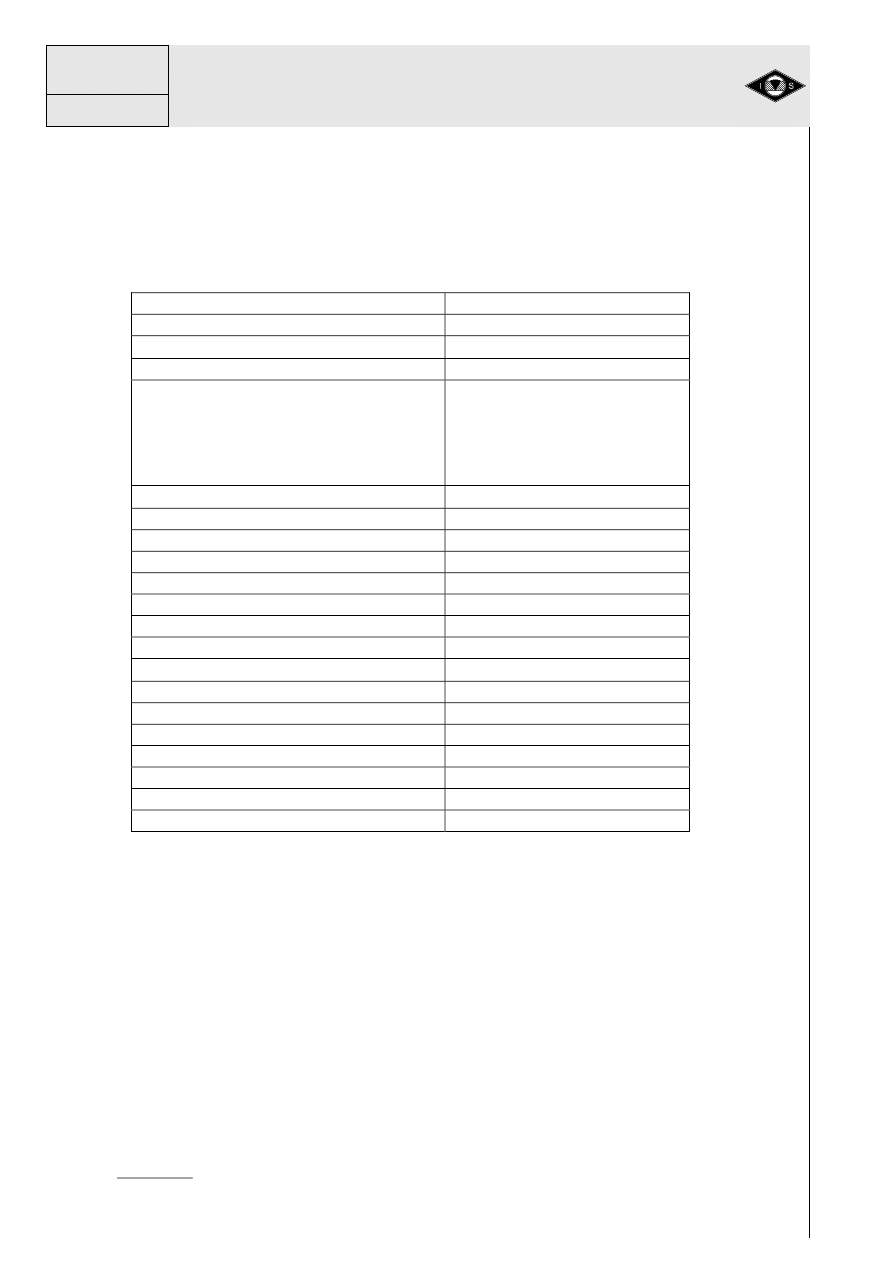

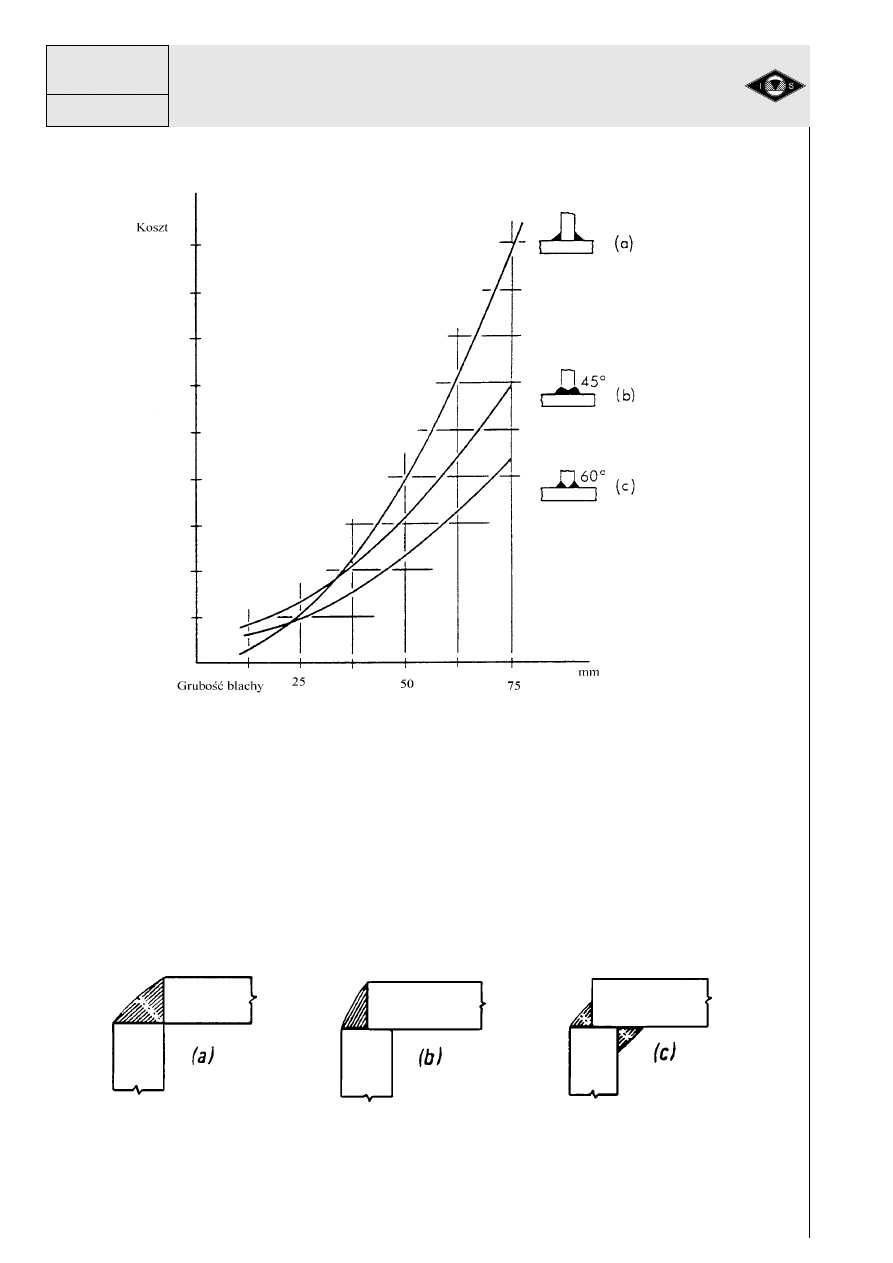

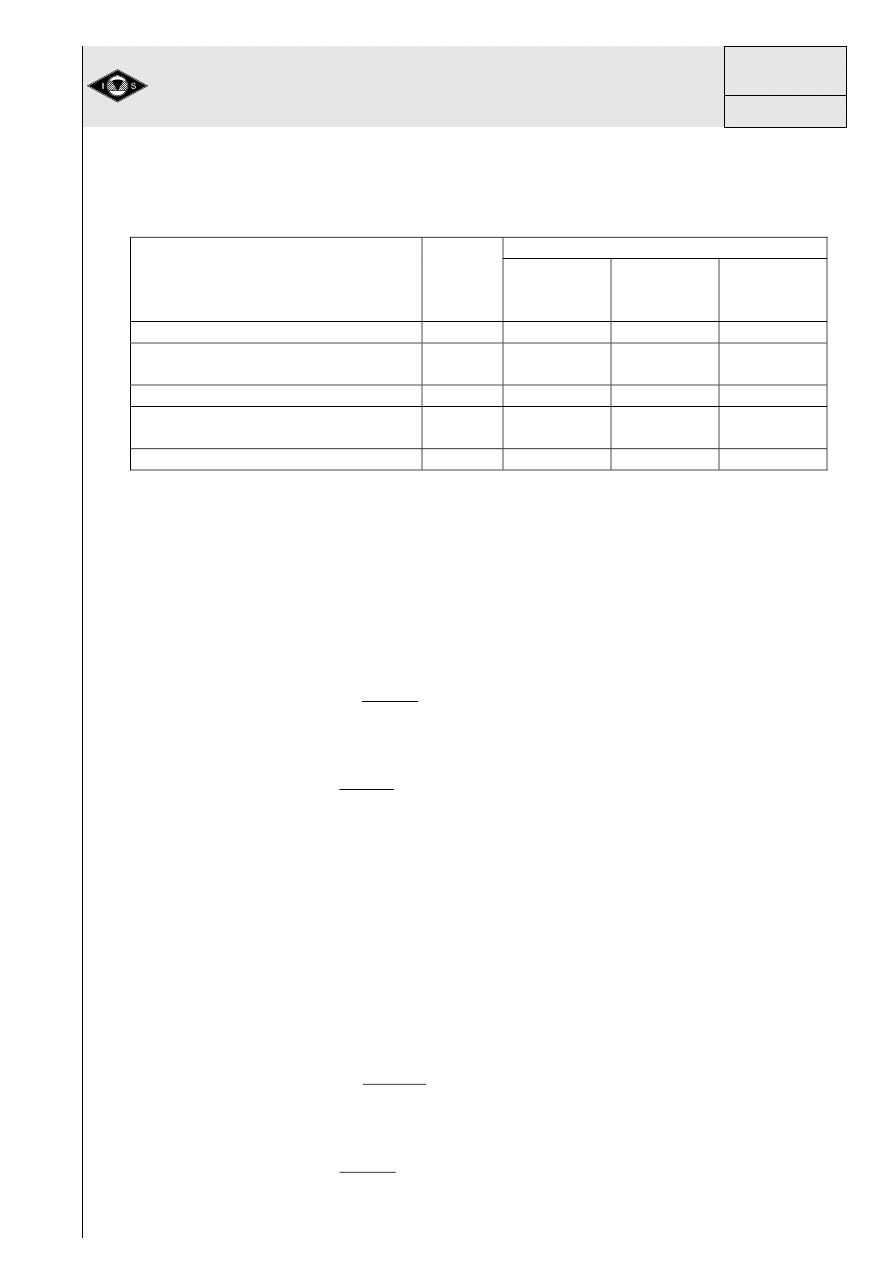

Tablica 1. Zestawienie wzorów do obliczania objętości 1m spoiny (bez

nadlewu) V

1

oraz szerokości rowka spawalniczego W

1

. [2]

Nazwa

spoiny

Przygotowanie brzegów do spawania

Wzory obliczeń szerokości

rowka spoiny W

1

w mm

oraz objętości spoiny V

1

w cm

3

/m

Spoina I

W

1

=b

V

1

=sb

Spoina Y

W

s

c tg

b

1

2

2

=

−

+

(

)

α

(

)

V

sb

tg

s c

1

2

2

=

+

−

α

Spoina V

W

s tg

b

1

2

2

=

+

α

V

s b

s tg

1

2

=

+

⎛

⎝⎜

⎞

⎠⎟

α

Spoina X

(

)

W

s

c tg

b

1

2

= −

+

α

(

)

V

sb

s

c

tg

1

2

2

2

=

+

−

α

Spoina U

(

)

[

]

W

tg

s

r

c

r

b

1

2

2

2

=

− +

+

+

α

( )

[

]

( )

[

]

V

r

bs

r

s

r c tg

s

r c

1

2

4

2

2

=

+

+

+ − +

⎧

⎨

⎩

⎫

⎬

⎭

− +

π

α

Spoina K

W

tg

s c

b

1

2

=

−

⎛

⎝⎜

⎞

⎠⎟

+

α

V

tg

bs

s c

1

2

2

=

+

−

⎛

⎝⎜

⎞

⎠⎟

α

Spoina L

W

tg

s

1

2

2

=

α

V

s tg

1

2

2

=

α

Uwaga: Wartości s, c, b i r należy do wzorów wstawiać w mm

α

s

r

b

α

c

s

b

c

α

s

α

b

c

α

s

s

b

α

b

c

α

α

s

s

b

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 14

15

Masa spoiny G

G

V

=

×

γ

1000

kg / m

gdzie: V – objętość spoiny, cm

3

/m.;

γ– gęstość właściwa kg/dm

3

, wynosząca dla stali 7,85 kg/dm

3

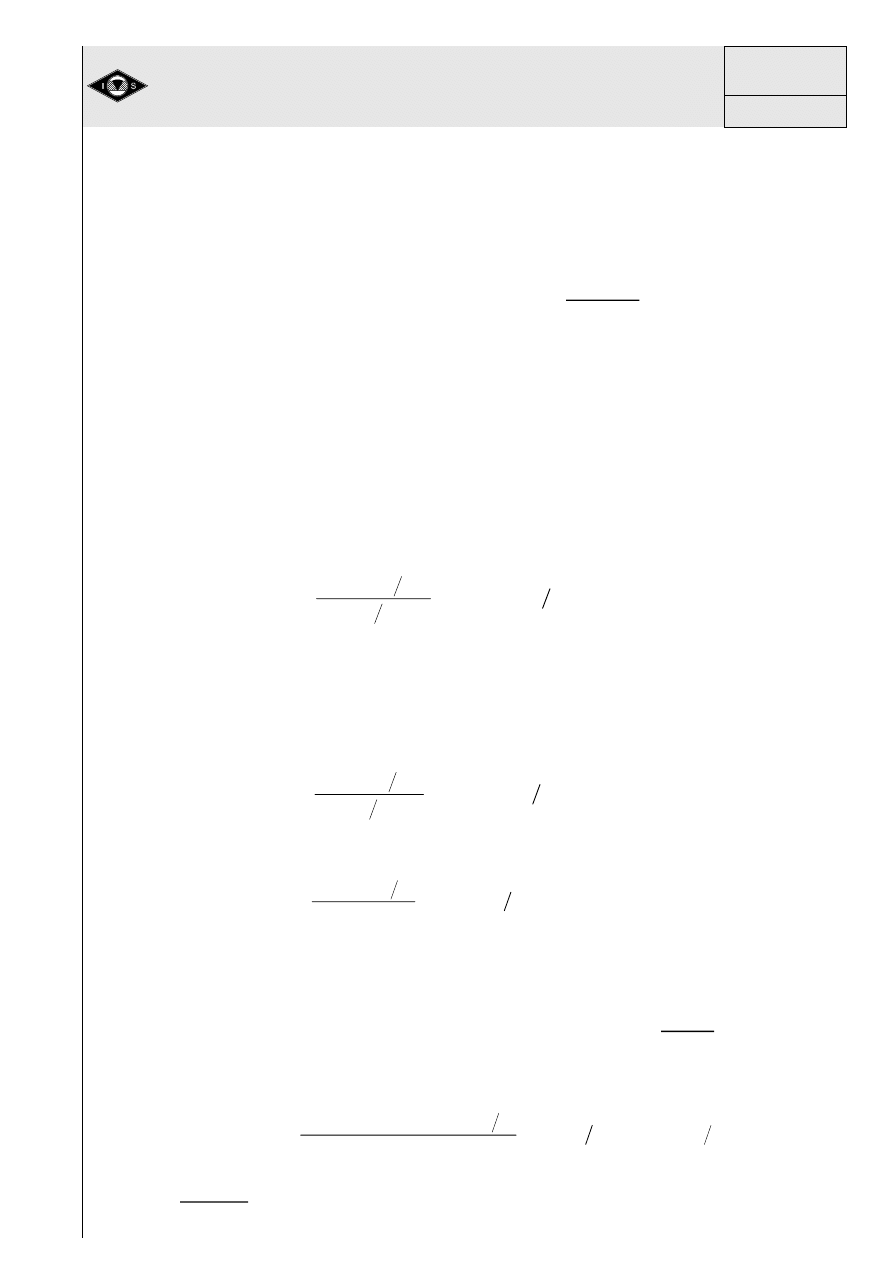

Tablica 2. Objętości nadlewu V

2

1 m spoiny

W

1

mm

V

2

dla

∆

s

= 1mm

cm

3

/m

V

2

dla

∆

s

=2 mm

cm

3

/m

V

2

dla

∆

s

= 3 mm

cm

3

/m

2

1,33

4

2,67

5,33

6

4,0

8,0

8

5,33

10,67

10

6,67

13,33

12 8,0 16,0

14 9,33 18,67

16 10,67 21,33

18

24,0

36,0

20

26,76

40,0

22

29,33

44,0

24

32,0

48,0

26

52,0

28

56,0

30

60,0

32

64,0

34

68,0

36

72,0

38

76,0

40

80,0

Dane dotyczące parametrów rowków spawalniczych znajdują się w serii norm PN-EN

ISO 9692 pt. "Spawanie i procesy pokrewne. Zalecenia dotyczące przygotowania

złączy".

5. Koszty spawania

Syntetycznym obrazem wpływu poszczególnych wskaźników charakteryzujących

proces spawania oraz cech spawanej konstrukcji (np. grubość i rodzaj spawanego

materiału, metoda spawania, zastosowane materiały dodatkowe, pozycja spawania,

parametry rowka spawalniczego, dostęp do miejsca spawanego itp.) na ekonomikę

produkcji są koszty spawania. Celem obliczania kosztów spawania jest wybór,

najkorzystniejszej z ekonomicznego punktu widzenia, metody spawania

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 15

16

Dla potrzeb analizy kosztów spawania rozróżnia się dwa rodzaje kosztów tj.:

o

koszty bezpośrednie spawania, które można bezpośrednio odnieść do

danego wyrobu np. zużycie materiałów, robocizny bezpośredniej, energii itp.,

o

koszty pośrednie (ogólne), których nie można bezpośrednio odnieść do

danego wyrobu, np.: koszty zarządu, administracji, utrzymania ruchu, itp.

Koszty te odnosi się do poszczególnych wyrobów za pomocą tzw. narzutów.

Najczęściej narzuty te rozliczane są w stosunku do robocizny bezpośredniej.

Bardzo często firmy, przy obliczaniu kosztów spawania posługują się narzutami

kosztów ogólnych. Taki sposób podejścia może jednak zniekształcać obraz

rzeczywistych kosztów spawania, co można wykazać na przykładzie przedstawionym

w tablicy 3.

W firmie, w której koszty, przy wykorzystaniu dotychczasowej metody spawania

wynoszą 500 zł/szt, przewiduje się wdrożenie jednej z dwu nowych metod. Metoda I

umożliwia obniżkę kosztów robocizny o 50 zł., a metoda II umożliwia obniżkę

kosztów materiałów dodatkowych o 50 zł., powodując równocześnie wzrost kosztów

robocizny o 10 zł./szt. Wdrożenie nowych metod nie spowodowało zmian w kosztach

zarządu, administracji, obsłudze magazynowej itp.

Tablica 3 Przykład błędnych wniosków, przy wykorzystaniu do obliczania

korzyści ze stosowania nowych metod spawania, narzutu kosztów ogólnych

Rodzaj kosztów

Jedn.

Metoda

dotych-

czasowa

Metoda I

Metoda

II

Robocizna zł 200 150 210

Materiały dodatkowe do spawania

zł 100 100 50

Razem koszty bezpośrednie zł 300 250 260

Narzut kosztów ogólnych tj. 100 % kosztów

robocizny

zł 200 150 210

Razem koszty spawania

zł 500 400 470

Korzyści w stosunku do dotychczasowej

metody wynikające z kalkulacji kosztów

zł

- +100

+30

Rzeczywiste korzyści zł

- +50

+40

Jak widać z tablicy 3 oszczędności w kosztach zostały zawyżone o 50 zł., przy

metodzie I, a zaniżone o 10 zł. przy metodzie II.

Stosowanie narzutu kosztów wydziałowych i ogólnozakładowych znajduje

uzasadnienie głównie w przypadkach dużych inwestycji, które mają wpływ na poziom

kosztów wydziałowych, zarządu i administracji.

5.1. Bezpośrednie koszty spawania

Przy porównywaniu kilku metod spawania, co najczęściej ma miejsce w praktyce

produkcyjnej, rzeczywisty obraz kosztów dają koszty bezpośrednie.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 16

17

Bezpośrednie koszty spawania obejmują:

• koszty materiałów dodatkowych

• koszty robocizny

• koszty energii elektrycznej

• koszty urządzeń

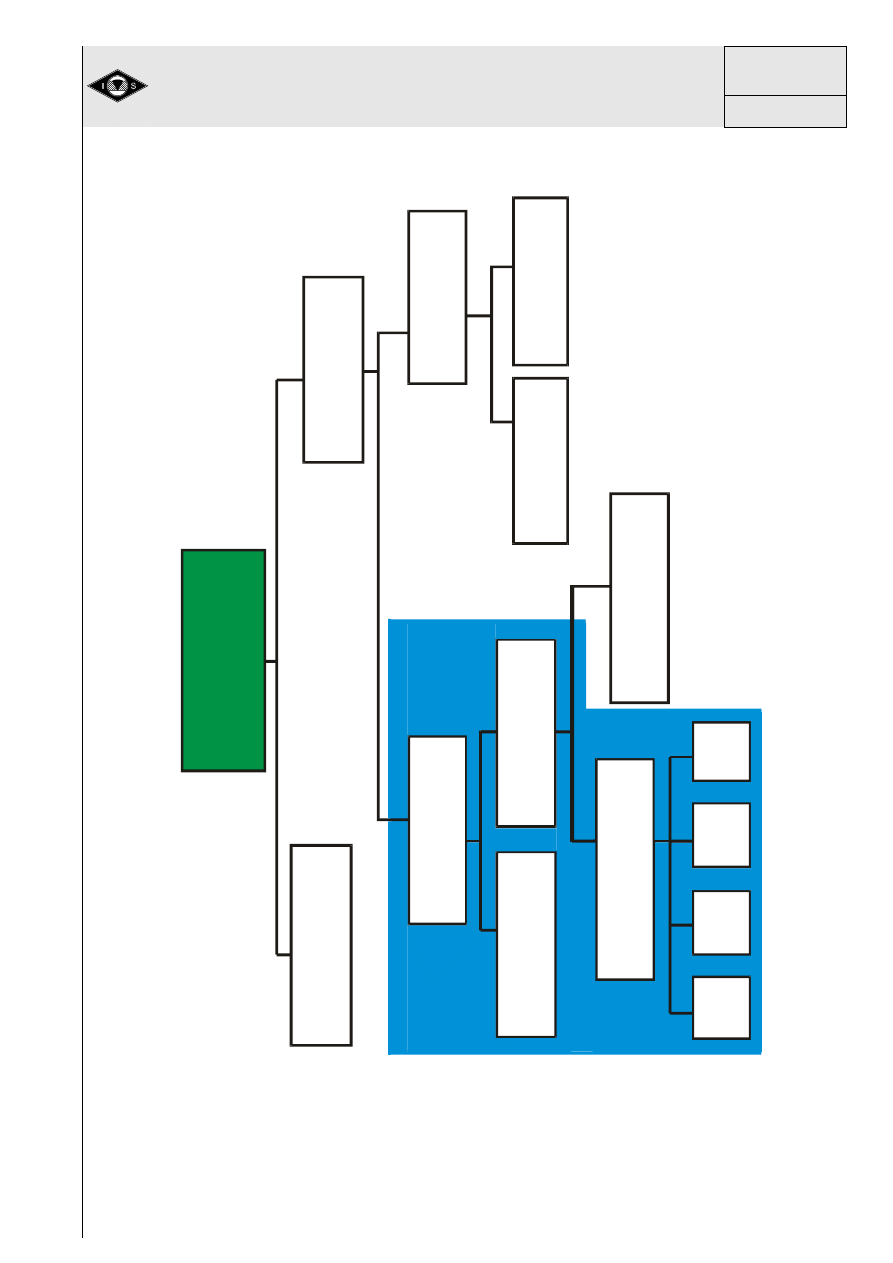

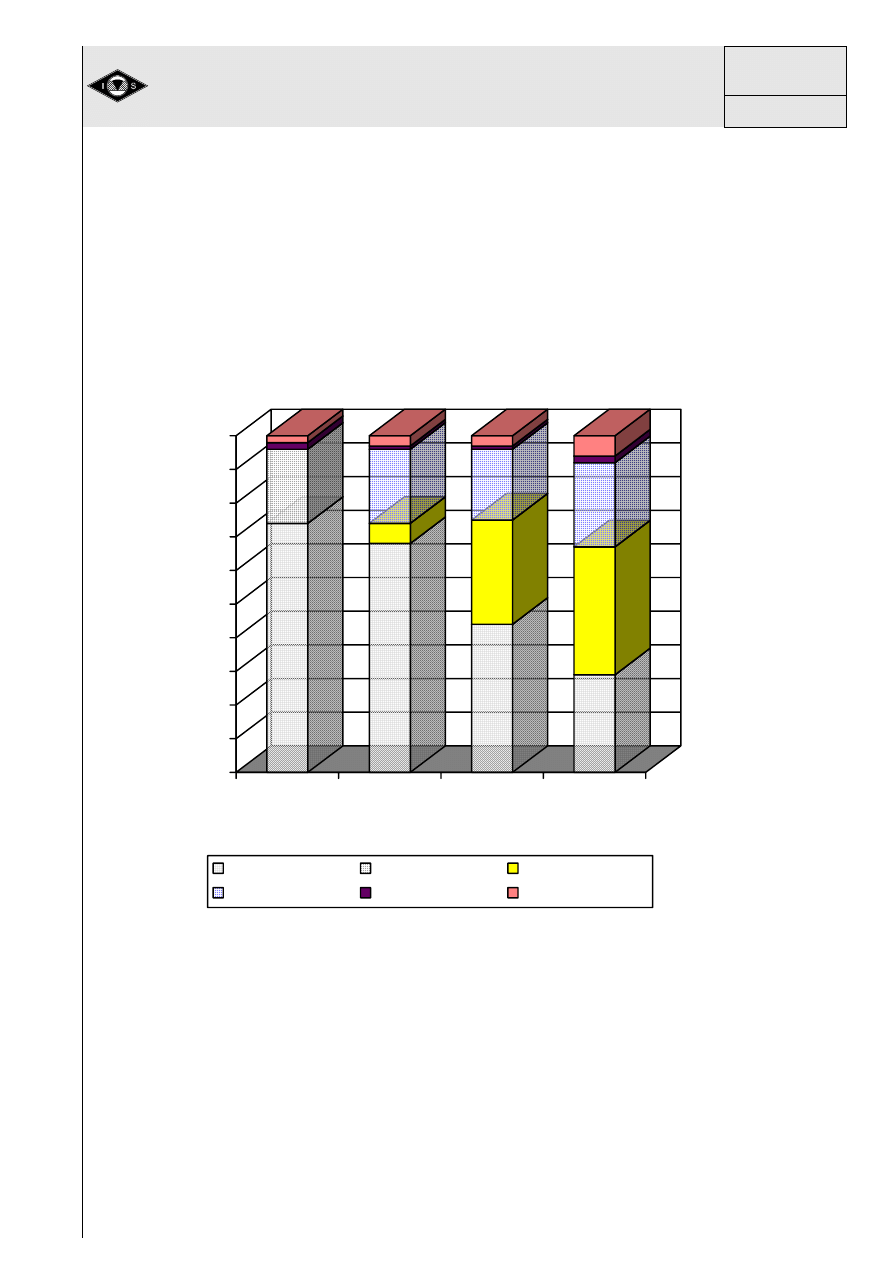

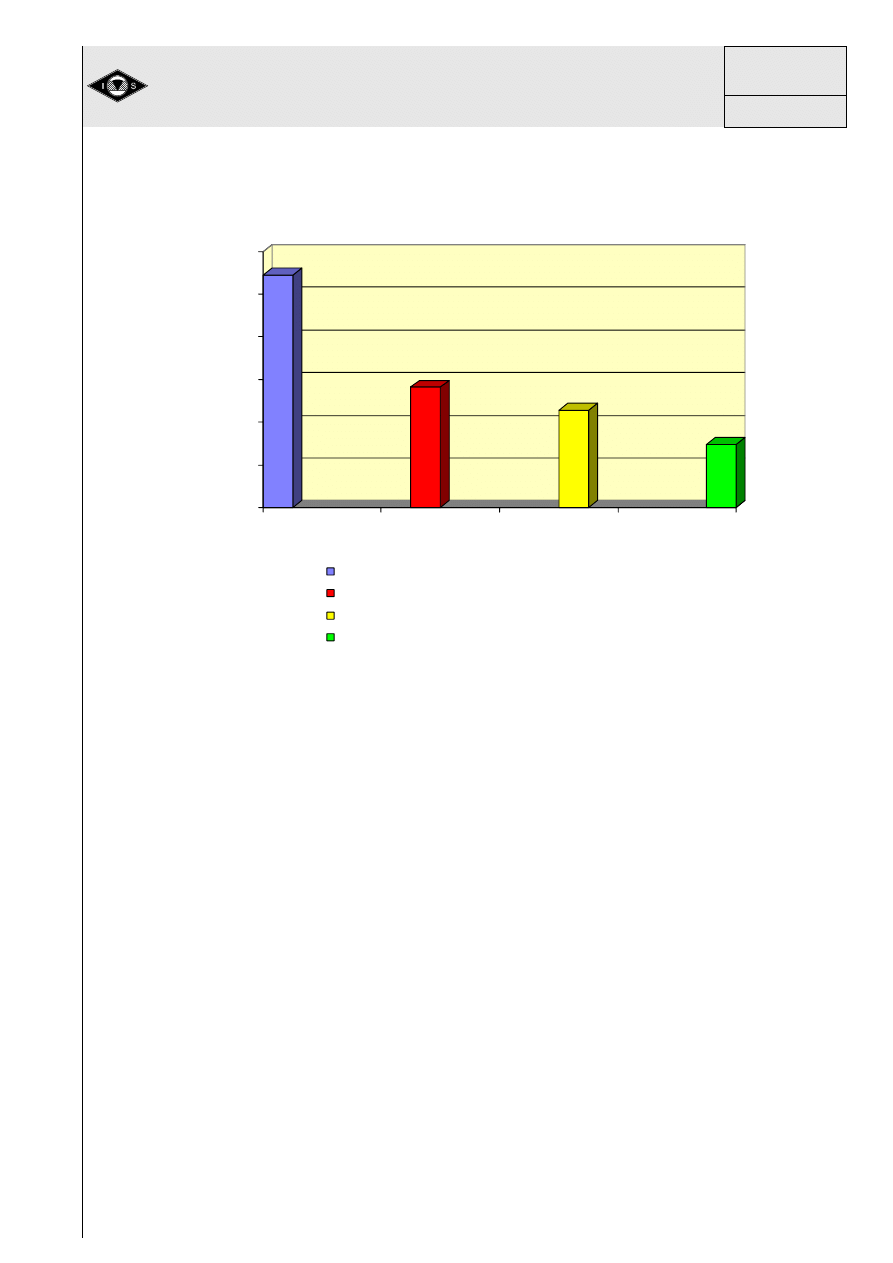

Struktura kosztów spawania zależy głównie od metody spawania, wydajności

procesu oraz od stopnia mechanizacji.

Orientacyjny obraz struktury kosztów spawania przedstawiono na rys. 8.

A - spawanie ręczne otuloną elektrodą zasadową

B – spawanie częściowo zmechanizowane w osłonie CO

2

C - spawanie częściowo zmechanizowane w osłonie ArCO

2

D – spawanie zautomatyzowane w osłonie ArCO

2

Rys. 8 Struktura kosztów spawania. [12]

Rys.8 ma na celu zwrócenie uwagi na fakt, że wraz ze wzrostem mechanizacji

procesu zmniejsza się udział kosztów robocizny w strukturze kosztów spawania

5.2. Koszty

materiałów dodatkowych

Pod pojęciem materiałów dodatkowych do spawania rozumie się materiały, które

stapiane podczas spawania tworzą spoinę, tj.: elektrody, druty lite, druty z rdzeniem

proszkowym, oraz topniki i gazy osłonowe służące do osłony łuku spawalniczego.

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

A

B

C

D

Metoda spawania

Koszt robocizny

Koszt elektrod

Kosz gazu

Koszt drutu

Koszt energii

Koszt amortyzacji

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 17

18

Masa stopiwa tworzącego spoinę różni się jednak od masy zużytego drutu lub

elektrod. Różnica ta spowodowana jest stratami na rozpryski, żużel, ogarki elektrody

itp. Straty te zależne są od metody spawania i stosowanego materiału, rodzaju

osłony gazowej i pozycji spawania. Ich wielkość określa tzw. wskaźniki uzysku

stopiwa.

Wskaźnik uzysku stopiwa (Uc) jest to stosunek masy uzyskanego stopiwa do

masy zużytego drutu lub elektrod.

Orientacyjne wskaźniki uzysku stopiwa (Uc) dla poszczególnych metod spawania

przedstawiają się następująco:

121 SAW

- 0,97 – 1,0

141

TIG

-

1,0

135 MAG (mieszanki)

- 0,97

135 MAG CO

2

- 0,89 – 0,93

114 FCAW (samoosłonowe) -

0,83

136 FCAW (w osłonie gazów)

- 0,86

111 MMAW

- 0,45 – 0,70

Spawanie elektrodami otulonymi (MMAW)

W przypadku spawania elektrodami otulonymi koszty materiałów dodatkowych

obejmują jedynie koszt elektrod.

5.2.1. Koszt elektrod (K

E

)

I. Dane wyjściowe: masa stopiwa (np.w kg/m)

K

E

=

E

C

Uc

G × , gdzie

K

E -

koszt elektrod

zł/m spoiny

G - masa stopiwa na wykonanie spoiny w kg/m

U

C

- wskaźnik uzysku

C

E

- cena elektrod zł/kg

Jeśli nie mamy informacji jaka jest masa stopiwa, a wiemy np. jaki jest czas główny

spawania wyrobu (tg) możemy również obliczyć koszty elektrod wykorzystując

wskaźnik wydajności stapiania.

II. Dane wyjściowe: czas główny spawania wyrobu (np. w godz/szt)

K

E

= tg x W

st

x C

E

, gdzie

W

st

- wydajność stapiania w kg/godz

tg - czas główny spawania w godz/szt

C

E

- cena elektrod zł/kg

Spawanie elektryczne w osłonach gazu – MIG/MAG, TIG, FCAW (drut + gaz

osłonowy)

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 18

19

W przypadku spawania w osłonach gazu koszty materiałów dodatkowych obejmują

koszty drutu oraz koszty gazu osłonowego

5.2.2. Koszt drutu (K

D

)

I. Dane wyjściowe: masa stopiwa (np.w kg/m)

K

D

=

D

C

Uc

G × , gdzie

K

D -

koszt drutu zł/m spoiny

G – masa stopiwa w kg/m

U

C

- wskaźnik uzysku stopiwa

C

D

– cena drutu zł/kg

II. Dane wyjściowe: czas główny spawania wyrobu (np. w godz/szt)

K

E

= tg x W

st

x C

D

, gdzie

K

D -

koszt drutu zł/szt

Wst - wydajność stapiania w kg/godz

tg - czas główny spawania w godz/szt

C

D

– cena drutu zł/kg

5.2.3. Koszt gazu osłonowego (K

G

)

Koszt gazu osłonowego możemy obliczyć wykorzystując dane z rotametru,

dotyczące szybkości przepływu gazu lub tzw. współczynnik zużycia gazu, który

określa stosunek zużytego gazu do ilości zużytego drutu (jest to jedynie orientacyjna

informacja).

E – współczynnik zużytego gazu do ilości zużytego drutu : dla MIG/MAG = 0,6

÷ 1,0,

dla MIG - 0,5, dla TIG –0,96

I. Dane

wyjściowe: masa stopiwa (np.w kg/m)

K

G

=

G

C

E

Uc

G

×

×

, gdzie

K

G

- koszt gazu w zł/m

E – współczynnik zużytego gazu do ilości zużytego drutu

C

G

– cena gazu w zł/kg

II. Dane

wyjściowe: czas główny spawania wyrobu w godz/szt

K

G

= V

G

× tg × C

G

, gdzie

V

G

- szybkość przepływu gazu w l/godz

tg - czas główny spawania w godz/m

C

G

- cena gazu w zł/l

lub w przeliczeniu na sztukę wyrobu

K

G

zł/szt = V

G

l/godz

× tg godz/szt × C

G

zł/l, gdzie

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 19

20

5.2.4. Koszt topnika

(K

T

)

W przypadku spawania lukiem krytym koszty materiałów dodatkowych obejmują

koszt drutu i koszt topnika. Orientacyjnie zużycie topnika możemy określić w

stosunku do ilości zużytego drutu. Wskaźnik ten (U

T

) wynosi od 1,2

÷2,0 i wzrasta ze

wzrostem grubości blachy, zależy jednak również od systemu obiegu i regeneracji

topnika.

Koszty drutu obliczany w ten sam sposób, jak w przypadku spawania metodami

MIG/MAG, TIG, FCAW

Koszt topnika (K

T

)

I. Dane wyjściowe: masa stopiwa (np.w kg/m)

K

T

=

T

T

C

U

Uc

G

×

×

, gdzie

K

T

– koszt topnika w zł/m

G – masa stopiwa w kg/m

Uc – wskaźnik uzysku stopiwa

U

T

– wskaźnik ilości zużytego topnika

C

T

– cena topnika w zł/kg

II. Dane wyjściowe: czas główny spawania wyrobu (np. w godz/szt)

K

T

=

T

T

st

g

C

U

Uc

W

t

×

×

×

, gdzie

G – masa stopiwa kg/szt

K

T

-

koszt topnika zł/szt

tg - czas główny spawania w godz/szt

Wst - wydajność stapiania w kg/godz

U

T

– wskaźnik ilości zużytego topnika

C

T

– cena topnika w zł/kg

5.3.

Koszt robocizny bezpośredniej (pracy spawacza) K

R

Podstawą do obliczenia kosztów robocizny jest czas spawania, który może być

określony na podstawie pomiarów na stanowisku pracy lub z normatywów

technologicznych. Czas spawania można również określić w oparciu o masę stopiwa,

wskaźnik wydajności stapiania oraz współczynnik jarzenia się łuku.

Należy podkreślić, że czas spawania niezbędny do obliczenia kosztów robocizny

musi uwzględniać wszystkie czasy niezbędne na wykonanie operacji spawania, a nie

tylko czas główny spawania.

W koszcie pracy spawacza należy uwzględnić:

płacę brutto spawacza(S

h

zł/godz.), która obejmuje:

- wynagrodzenie spawacza z wszelkimi dodatkami uzupełniającymi, (np.

premia, dodatek za warunki szkodliwe, trzynasta pensja itp.) -

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 20

21

- koszty jakie ponosi spawacz w związku z zatrudnieniem (tj. podatek,

obciążenia z tytułu świadczeń emerytalnych, rentowych, chorobowych i

zdrowotnych, uwzględnione są w płacy brutto),

koszty jakie ponosi pracodawca w związku z zatrudnieniem spawacza (tj.

obciążenia z tytułu świadczeń emerytalnych, rentowych, wypadkowych oraz z

tytułu tzw. gwarantowanych świadczeń pracowniczych. Koszty te stanowią

około 20 % wynagrodzenia brutto spawacza.

Całkowity czas spawania

Tn =

j

g

W

t

, gdzie

Tn – całkowity czas spawania na ułożenie spoiny np. godz/m lub godz/szt

Wj – współczynnik czasu jarzenia się łuku

Czas główny spawania

tg =

st

W

G , gdzie

tg - czas główny spawania w godz/m lub godz/szt

G – masa stopiwa w kg/m lub kg/szt

W

st

–wydajność stapiania w kg/godz

Koszt pracy spawacza (koszt robocizny bezpośredniej K

R

)

K

R =

(S

h

+ 0,2S

h

)

× Tn, gdzie

K

R

– koszt pracy spawacza (koszt robocizny bezpośredniej) w zł/m lub zł/szt

S

h

– płaca brutto spawacza zł/godz

Tn – czas spawania w godz/m lub godz/szt

5.4.

Koszt energii elektrycznej (K

EL

)

Na zużycie energii elektrycznej wpływ mają parametry spawania (natężenie i

napięcie łuku elektrycznego), sprawność źródła energii, moc biegu jałowego oraz

czas główny spawania i czas pomocniczy zależny od metody spawania.

Zużycie energii elektrycznej w kWh/m (Z

E

)

pm

g

El

t

P

t

U

I

Z

×

+

×

×

=

0

1000

η

, gdzie

Z

El

– zużycie energii elektrycznej w kWh/m lub kWh/szt

I – natężenie prądu spawania w A

U - napięcie prądu spawania w V

t

g

– czas główny spawania w godz/m lub godz/szt

η – sprawność źródła energii

P

o

– moc biegu jałowego

t

pm

– czas pomocniczy związany z metodą spawania w godz/m lub kWh/szt

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 21

22

Koszt energii elektrycznej K

El

K

El

= Z

El

× C

El

, gdzie

Z

El

– zużycie energii elektrycznej w kWh/m lub kWh/szt

K

El

– koszt energii elektrycznej w zł/m lub zł/szt

C

El

– cena energii elektrycznej w zł/kWh

Zużycie energii, niekoniecznie elektrycznej, może być spowodowane dodatkowo

koniecznością podgrzewania spawanych elementów przed lub w trakcie spawania

lub koniecznością obróbki cieplnej całej konstrukcji po spawaniu. Analiza możliwości

zastosowania materiałów podstawowych i dodatkowych nie wymagających obróbki

cieplnej lub zastąpienie wyżarzania odprężającego stabilizacją wibracyjną stanowi

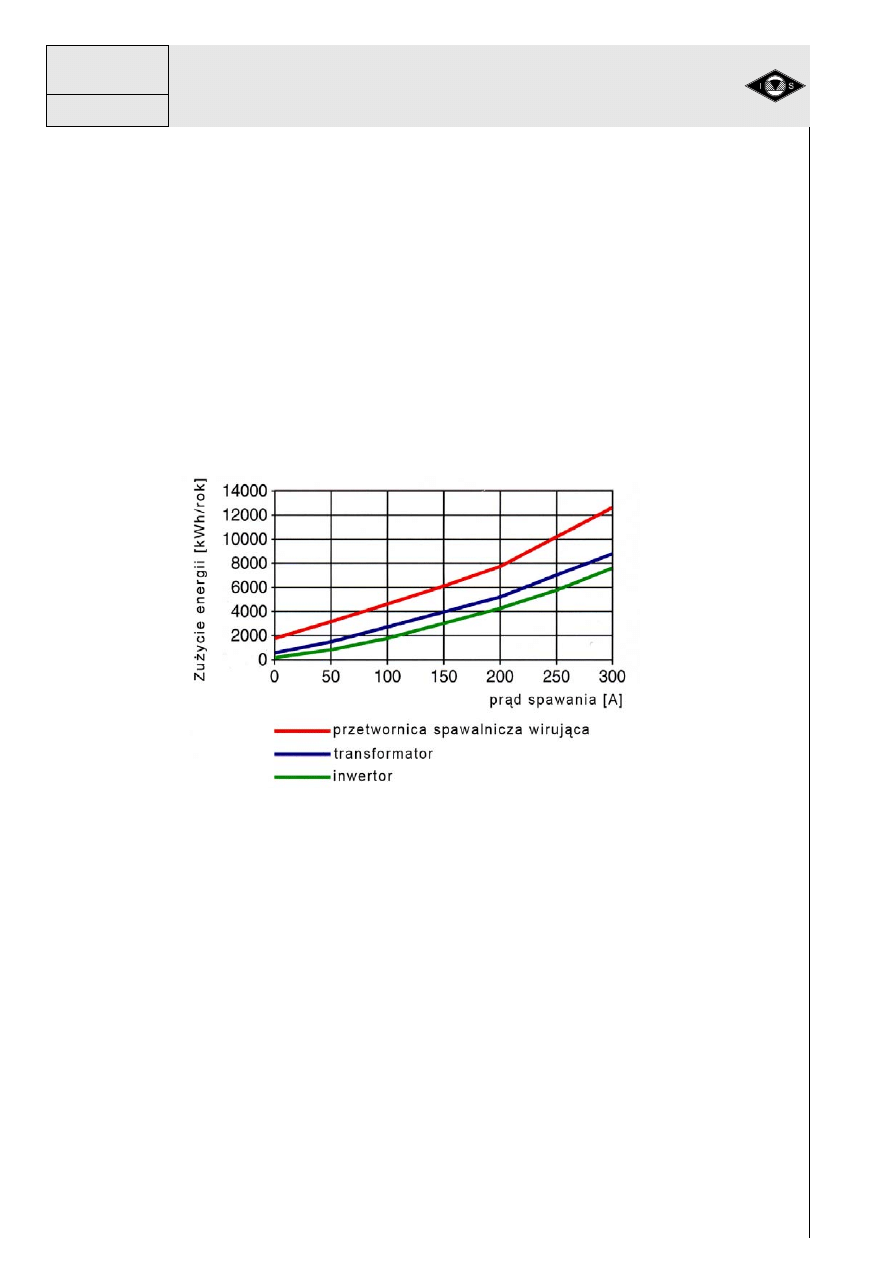

poważne źródło obniżki kosztów energii. Porównanie zużycia energii elektrycznej dla

różnych źródeł energii przedstawiono na rys. 9.

Rys. 9 Zużycie energii dla różnych typów źródeł energii do spawania ręcznego.

[13]

5.5. Koszty

urządzeń K

U

Do kosztów urządzeń zaliczamy:

• koszt amortyzacji K

A

• koszt remontów K

R

• koszt powierzchni produkcyjnej K

P

czyli: K

U

= K

A

+ K

R

+ K

P

Amortyzacja jest to rozłożenie w czasie wartości zużycia środków trwałych.

Środek trwały to urządzenie o okresie używania większym niż 1 rok i wartości

powyżej 3500 zł.

Aby obliczyć koszt amortyzacji, konieczne jest obliczenie tzw. odpisu

amortyzacyjnego określającego koszt pracy urządzenia w jednostce czasu.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 22

23

Odpis amortyzacyjny A

n

u

F

a

C

A

×

=

, gdzie

A – odpis amortyzacyjny w zł/godz

C

u

– cena urządzenia w zł

a – stopa amortyzacji urządzenia w skali roku

F

n

- nominalny roczny fundusz czasu pracy

Stopy amortyzacyjne [a] urządzeń podane są w Dzienniku Ustaw, w przypadku

urządzeń spawalniczych mieszczą się w granicach 10-18%. Nominalny roczny fundusz

czasu pracy = około 2000 godz./rok (kalendarzowy czas pracy – dni wolne od pracy).

Koszt amortyzacji urządzeń K

A

K

A

= A

× T

n

, gdzie

K

A

- koszt amortyzacji urządzenia zł/m

A – odpis amortyzacyjny w zł/godz

T

n

– czas wykonania spoiny w godz/m

Koszt remontów K

R

Brak jest ogólnych wzorów na obliczanie kosztów remontów urządzeń, muszą być

one ustalane indywidualnie. Szacunkowo można przyjąć, że koszt remontów stanowi

9% kosztów amortyzacji, czyli:

K

R

= 0,09

× K

A

, oznaczenia jak wyżej

Koszt powierzchni produkcyjnej [KP]

Koszt powierzchni produkcyjnej liczymy wyłącznie w przypadku, jeśli porównujemy metody

spawania o zdecydowanie różnych wymaganiach w zakresie wymaganej powierzchni.

N

N

AP

P

T

F

P

K

K

×

×

=

, gdzie

K

P

- koszt 1 m

2

powierzchni produkcyjnej w zł/m

P – niezbędna powierzchnia produkcyjna w m

2

F

N

– nominalny czas pracy w godz/rok (można przyjąć w wysokości 2000 godz)

T

N

– całkowity czas spawania w godz/m

Wzory na obliczanie kosztów bezpośrednich spawania poszczególnymi metodami

Koszty bezpośrednie spawania ręcznego elektrodami otulonymi MMAW

K

B

= K

E

+ K

R

+ K

EL

+ K

U

Koszty bezpośrednie spawania elektrycznego w osłonach gazowych MIG/MAG/TIG

K

B

= K

D

+ K

G

+ K

R

+ K

EL

+ K

U

Koszty bezpośrednie spawania łukiem krytym SAW

K

B

= K

D

+ K

T

+ K

R

+ K

EL

+ K

U

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 23

24

6. Okres zwrotu nakładów Zn i wskaźnik efektywności We

Okres zwrotu nakładów to wskaźnik określający za jaki okres zwrócą się

nakłady (czyli zainwestowany kapitał) poniesione na zakup urządzeń,

technologii lub innego typu przedsięwzięcie.

gdzie Zn – okres zwrotu nakładów w latach,

N - wielkość nakładów poniesionych na wdrożenie przedsięwzięcia w zł.

E - uzyskane lub przewidywane efekty w zł/rok

Opłacalność danego procesu spawania określa się również za pomocą tzw.

wskaźnika efektywności W

e

.

Wskaźnik efektywności (w dużym uproszczeniu) określa ile zł efektów można

uzyskać z 1 zł. poniesionych nakładów (czyli zainwestowanego kapitału).

N

E

W

e

=

, gdzie

W

e

– ilość efektów uzyskana z 1 zł nakładów w zł/zł

E - przewidywane efekty z tytułu wdrożenia przedsięwzięcia (dla całego okresu

eksploatacji) w zł.

N - nakłady poniesione na wdrożenie przedsięwzięcia w zł.

Przewidywane efekty ekonomiczne określa się poprzez:

a/ porównanie kosztów bezpośrednich wykonania określonej ilości spoin lub ułożenia

określonej ilości stopiwa za pomocą dwu lub więcej metod spawania,

E = (K

b1

– K

b2

)

× n, gdzie

E – efekt ekonomiczny w zł/rok, w przypadku obliczania wskaźnika

efektywności, efekt ten należy pomnożyć przez ilość lat w których będzie on

uzyskiwany,

K

b1

-

koszty bezpośrednie spawania przed wdrożeniem przedsięwzięcia,

K

b2

- koszty bezpośrednie spawania po wdrożeniu przedsięwzięcia

n – ilość spoin/rok (stopiwa lub sztuk wyrobów)

b/ obliczenie efektów z tytułu uruchomienia produkcji wyrobu spawanego

Ten sposób efektów liczenia efektów ma miejsce w przypadku, gdy technologia

spawania warunkuje uruchomienie produkcji wyrobu.

E = (C – K)

× V , gdzie

E – jw.

C – cena wyrobu spawanego zł/szt.,

K – koszt produkcji wyrobu spawanego,

V – wielkość produkcji wyrobów spawanych.

Im wyższy wskaźnik efektywności tym większa opłacalność przedsięwzięcia.

Analizując koszty urządzeń pod kątem zwrotu nakładów i efektywności procesu

spawania, ważne jest, aby oprócz kosztów zakupu urządzeń uwzględniać również

korzyści związane z ich stosowaniem. Wydatki na zakup urządzeń ponosimy raz,

natomiast korzyści związane z ich eksploatacją, w postaci np. wzrostu wydajności

E

N

Zn

=

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 24

25

i jakości produkcji, obniżki kosztów będą istniały przez wiele lat. Wielkość tych

korzyści będzie zależała od stopnia wykorzystania urządzeń. Dlatego też, przy

zakupie urządzeń konieczna jest m.in. analiza, czy wydajność urządzeń odpowiada

potrzebom firmy oraz w jakim stopniu urządzenia te będą wykorzystane.

Przy porównywaniu kosztów urządzeń warto zwrócić uwagę na koszty części

zamiennych. Często bowiem producenci chcąc zdobyć rynek zaniżają ceny urządzeń

rekompensując sobie tą obniżkę relatywnie wyższymi kosztami części zamiennych.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 25

26

7. OBLICZANIE KOSZTÓW SPAWANIA

Przykład: Koszty spawania półautomatycznego metodą MAG drutem pełnym

Dane:

pozycja spawania

Podolna

rodzaj złącza Doczołowe

rodzaj i średnica drutu

SG2

φ 1,2

gaz osłonowy Mieszanka

ArCO

2

rodzaj i parametry rowka:

kąt ukosowania

grubość blachy

odstęp krawędzi

V

α = 50

o

s = 10mm

b = 2mm

c = 2mm

gęstość właściwa stali

γ = 7,85 g/cm

3

współczynnik stapiania

W

t

= 17,53 g/Ah

współczynnik czasu jarzenia się łuku W

j

= 0,4

prąd spawania

I = 260 A

napięcie spawania

U = 26 V

wskaźnik uzysku stopiwa

U

c

= 95% (0,95)

wskaźnik zużycia gazu

E = 0,6

wydajność stapiania

W

s

= 4,2 kg/godz

sprawność

η = 85% (0,85)

cena urządzenia C

u

= 5230,00 zł

stawka amortyzacyjna

a = 17%

cena 1 kWh

C

E

= 0,31 zł/kWh

cena drutu

C

D

= 3,00 zł/kg

cena gazu osłonowego C

g

= 4,70 zł/kg

wynagrodzenie spawacza

S

h

= 20 zł/godz.

Nominalny fundusz czasu pracy

F

n

= 2000 godz/rok

Obliczyć bezpośrednie koszty wykonania 1m złącza spawanego.

7.1.

Obliczanie masy spoiny.

a) masa spoiny według normatywów V = 0,5 kg/m,

b) masa spoiny obliczona według wzorów trygonometrycznych z tablicy 1 i 2 wynosi

0,63 kg/m

Do dalszych obliczeń przyjmuje się średnią masę spoiny w wysokości 0,56 kg/m.

7.2. Obliczanie

kosztów

materiałów dodatkowych.

7.2.1. Obliczenie kosztów drutu

Wskaźnik uzysku stopiwa wynosi U

c

= 0,95

m

zł

kg

zł

m

kg

K

D

/

80

,

1

/

3

95

,

0

/

56

,

0

=

×

=

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 26

27

7.2.2. Obliczenie kosztów gazu

Wskaźnik zużycia gazu E = 0,6

Zużycie gazu Z

g

= Z

d

× E = 0,56 kg/m × 0,6 = 0,35 kg/m

Koszt gazu K

g

= 0,35 kg/m

× 4,70 zł/kg = 1,65 zł/m ≈ 1,70 zł/m

7.3. Obliczanie

kosztów robocizny bezpośredniej.

Obliczenie czasu głównego t

g

a) Czas główny spawania według normatywów t

g

= 12,07 min/m = 0,2 godz/m

b) Czas spawania ustalony według wykresu

Wydajność stapiania według danych firmy Öerlikon dla I = 260 A wynosi W

s

= 4,2

kg/godz.

Masa stopiwa w analizowanym przykładzie wynosi 0,56 kg/m czyli czas główny wynosi

c) Czas główny spawania według współczynnika stapiania W

t

.

W

t

= 17,53 g/Ah

W

s

= 17,53 g/Ah

× 260 A = 4557 g/godz ≈ 4,5 kg/godz

Obliczanie całkowitego czasu spawania T

n

Gdzie 0,4 jest to współczynnik czasu jarzenia się łuku.

Koszt robocizny K

R

K

R

= 1,2

× S

h

× t

j

= 1,2

× 20 zł/godz × 0,3 godz/m = 7,2 zł/m

7.4.

Obliczanie kosztu energii elektrycznej K

El.

K

El

= 0,30zł/m

m

godz

godz

kg

m

kg

t

g

13

,

0

2

,

4

56

,

0

=

=

m

godz

godz

kg

m

kg

t

g

12

,

0

5

,

4

56

,

0

=

=

m

godz

m

godz

T

n

3

,

0

4

,

0

12

,

0

=

=

m

zl

kWh

zl

m

godz

V

A

K

El

30

,

0

31

,

0

1000

85

,

0

12

,

0

26

260

02

,

1

=

×

×

×

×

=

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 27

28

7.5.

Obliczanie kosztów urządzeń K

A

K

A

= 0,44 zł/godz

× 0,3 godz/m = 0,13 zł/m

7.6.

Obliczanie kosztu bezpośredniego K

B

K

B

= K

d

+ K

g

+ K

R

+ K

El

+ K

A

= 1,80 zł/m + 1,70 zł/m + 7,20 zł/m + 0,30 zł/m +

+ 0,13 zł/m = 11,13 zł/m

Koszt bezpośredni wykonania 1m złącza spawanego wynosi 11,13 zł/m

8. ZASTOSOWANIE PROGRAMÓW SOFTWAROWYCH DO

OBLICZEŃ

Obliczanie kosztów spawania jest czynnością bardzo pracochłonną, głównie z uwagi

na konieczność pomiaru lub poszukiwania danych źródłowych. Dlatego tez wiele firm

opracowuje programy komputerowe zawierające odpowiednie bazy danych, które

ułatwiają proces liczenia kosztów. Ważne jest, aby te programy nie były jedynie

narzędziem reklamowym, uzasadniającym oferowany materiał, ale, aby obiektywnie

przedstawiały korzyści ze stosowania danej technologii, czy materiału dodatkowego.

Przykładem komputerowego programu do obliczania kosztów spawania jest program

ESAB.PRO. opracowany przez Zakład Spawalnictwa Instytutu Inżynierii Materiałowej

Politechniki Szczecińskiej oraz program WELDING ESTIMATOR opracowany przez

angielski Instytut Spawalnictwa w Abington.

Jak wykazano na przykładzie liczenia kosztów, wyniki obliczeń, zależą od przyjętej

metodyki oraz danych, które są podstawą do liczenia kosztów i mogą się różnić

między sobą.

Najważniejsze dane będące podstawą do obliczania kosztów to masa stopiwa, czas

główny i czas jarzenia się łuku. Obiektywnym obrazem tych danych są pomiary na

stanowisku pracy. Nie zawsze jednak jest to możliwe lub stosowane. Korzystając z

programów komputerowych trzeba uważnie prześledzić metodykę oraz weryfikować

dane przyjmowane do obliczeń, aby mieć pewność, że wyniki są adekwatne do

rzeczywistości.

Można jednak stwierdzić, że obliczanie kosztów, nawet z pewnymi błędami jest

zawsze lepsze, niż całkowita rezygnacja z tej czynności. Nie mając informacji o

poziomie kosztów, racjonalne zarządzanie nimi jest praktycznie niemożliwe,

ponieważ nie bardzo wiemy, czy i w jaki sposób można je obniżać.

godz

zl

rok

godz

zl

A

44

,

0

2000

17

,

0

230

.

5

=

×

=

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 28

29

9. SPOSOBY

OBNIŻANIA KOSZTÓW SPAWANIA

9.1. Definicja

jakości

Jednym z podstawowych elementów wpływających na koszty spawania jest szeroko

pojęta jakość. Analizując jakość w aspekcie kosztów należy mieć na uwadze definicję

jakości. Według normy PN-EN ISO 9000:2007 „Systemy zarządzania jakością -

Podstawy i terminologia” definicja jakości brzmi następująco:

„Jakość to stopień, w jakim zbiór inherentnych (tkwiących w istocie czegoś)

właściwości spełnia wymagania (potrzeby lub oczekiwania, które zostało

ustalone, przyjęte zwyczajowo lub jest obowiązkowe)”.[14]

A zatem „jakość” nie jest abstrakcyjnym i uniwersalnym pojęciem odpowiednim dla

każdego produkowanego wyrobu. Według przedstawionej definicji „jakość” zależy od

konkretnych (najczęściej ustalonych na etapie umowy) wymagań klienta,

obowiązujących przepisów, ustalonych lub przyjętych zwyczajowo oczekiwań

użytkowników wyrobu.

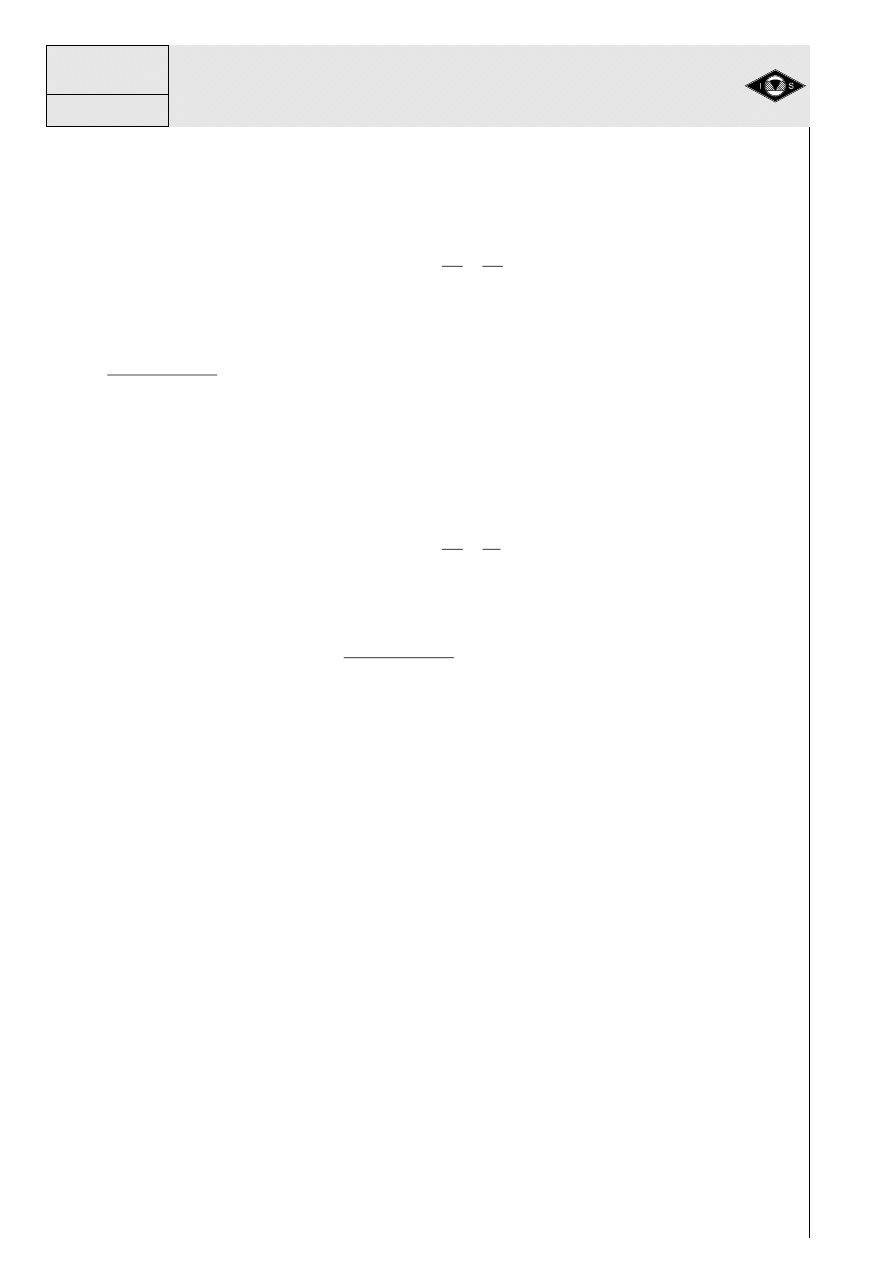

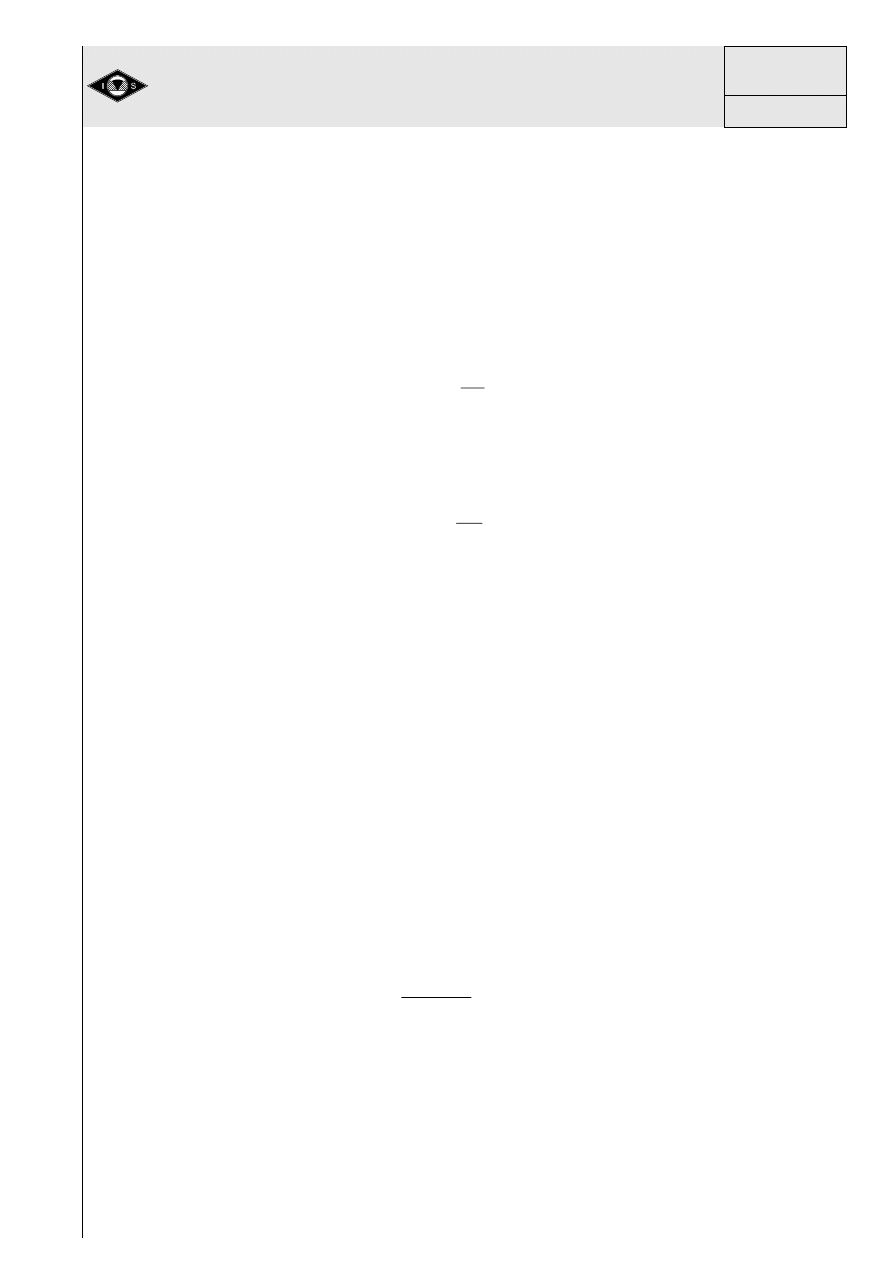

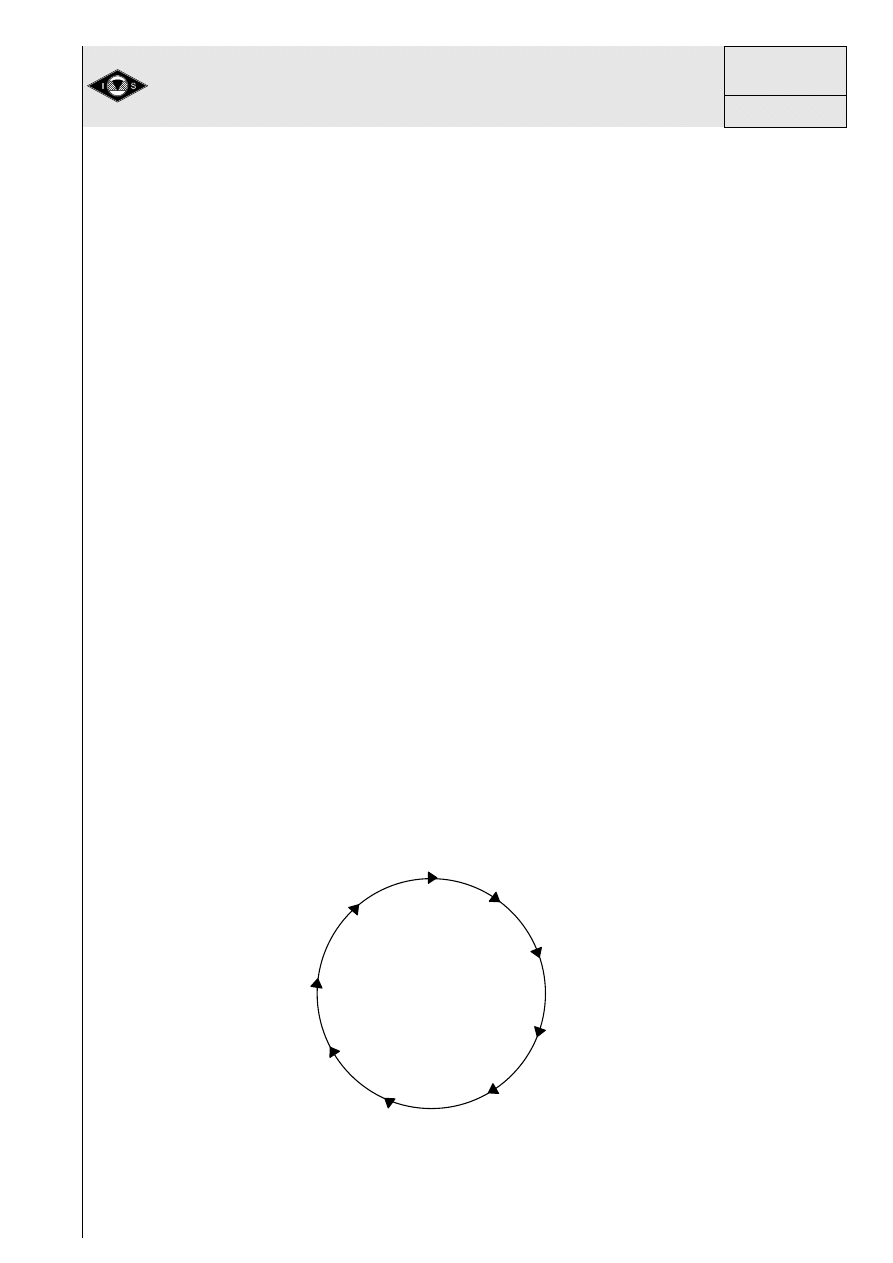

9.1.1. Pętla jakości

Często uważa się, że za jakość odpowiedzialni są pracownicy działów kontroli

jakości, którzy nie powinni dopuszczać wadliwego wyrobu na rynek. Na tym etapie

produkcji poniesiono już poważne koszty, które w przypadku stwierdzenia braków

będą nie do odzyskania. Dlatego też o jakość produktu należy zadbać na każdym

etapie wytwarzania tj. zaczynając od rozpoznania potrzeb, projektowania, a na

utylizacji konstrukcji kończąc. Taki sposób podejścia do procesu produkcji nosi

nazwę „pętli jakości”. [Rys.10]

PĘTLA JAKOŚCI to współzależność różnych działań, wpływających na jakość

wyrobów, podejmowanych w trakcie badań marketingowych, w trakcie

projektowania wyrobu, zaopatrzenia, planowania, produkcji, kontroli, serwisu,

itd., aż do likwidacji po wykorzystaniu.

Rys. 10 Pętla jakości według M. Portera. [15]

Badanie rynku

Projektowanie

wyrobu

Planowanie

procesu

Zakupy

Produkcja

Dystrybucja

Sprzedaż

Serwis

Unieszkodliwianie

i utylizacja

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

4.8

Instytut

Spawalnictwa

w Gliwicach

AW 29

30

W przypadku spawania, gdzie wady wyrobu ujawniają się najczęściej dopiero podczas

procesu eksploatacji konstrukcji, należy przestrzegać określonych procedur, które

ułatwiają zapewnienie jakości. Procedury te określone są m.in. w seriach norm PN-EN

ISO 9000 pt. „Systemy zarządzania jakością” oraz PN-EN ISO 3834:2007 pt. „Wymagania

jakości dotyczące spawania materiałów metalowych”.

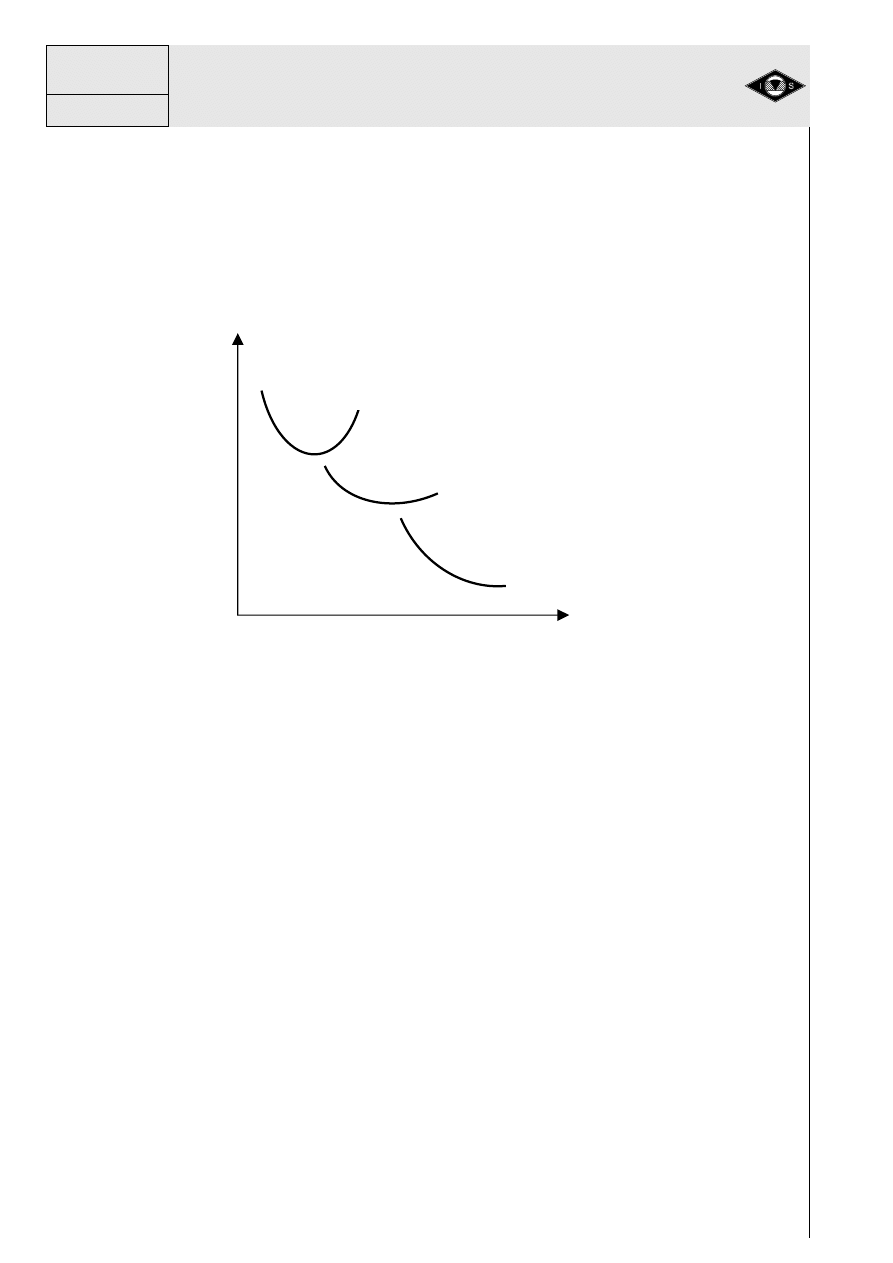

Nowoczesne metody zarządzania jakością w spawalnictwie kładą nacisk na optymalizację

projektu i procesu spawania, zapobieganie niezgodnościom oraz na inspekcję jakości

procesu spawania, zamiast kontroli spoiny lub wyrobu spawanego. [Rys.11]

Rys. 11. Redukcja kosztów wynikająca z nowych metod zarządzania jakością.

Im wcześniej zostaną wykryte i wyeliminowane nieprawidłowości i im więcej uwagi

poświęci się optymalizacji projektowania i wytwarzania konstrukcji spawanych tym

większe są szanse na obniżenie kosztów.

Prawdopodobieństwo uzyskania wymaganej przez klienta i przepisy jakości związane

jest ściśle z możliwością pomiaru, sterowania, monitorowania i optymalizowania

parametrów spawania. Możliwości takie w coraz większym stopniu stwarzają

nowoczesne technologie i urządzenia do spawania. Redukcja strat osiągana jest

poprzez redukcję zmienności parametrów procesu spawania czyli dopuszczalnej

różnicy pomiędzy górną a dolną wartością parametrów istotnych dla jakości spoiny.

Istotnym jest również komunikatywny przekaz wiedzy naukowej dotyczącej jakości

pracownikom niższego szczebla, a przede wszystkim spawaczom, którzy powinni

alarmować o zjawiskach niekorzystnych dla jakości produkcji.

9.1.2. Jakość, a koszty

Jakość w kontekście kosztów spawania to m.in. nowoczesne rozwiązania

projektowe, racjonalnie zaprojektowane i wykonane złącza spawane. Błędy

popełniane na etapie projektowania są bardzo trudne lub wręcz niemożliwe do

usunięcia na kolejnych etapach produkcji. Naprawa błędów lub usterek kosztuje dużo

więcej, niż prawidłowe wykonanie wyrobu. Koszty usuwania błędów wzrastają 10-

krotnie na każdym etapie wytwarzania. Dlatego też na koszty w przypadku

konstrukcji spawanych należy spojrzeć kompleksowo, zaczynając od etapu

projektowania, poprzez wytwarzanie, a na eksploatacji kończąc.

Doskonałość produktu

koszt

Kontrola

produktu

Kontrola

procesu

Optymalizacja

projektu i procesu

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze¿one. Powielanie lub rozpowszechnianie ca³oœci wzglêdnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIÊDZYNARODOWEGO

IN¯YNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Wprowadzenie do zagadnieñ ekonomiki procesów spawania

Instytut

Spawalnictwa

w Gliwicach

4.8

AW 30

31

Koszty usunięcia błędu w zależności od etapu wytwarzania

•

w trakcie projektowania

1

•

po zatwierdzeniu projektu

10

•

w trakcie projektu technologicznego

100

•

w trakcie produkcji

1000

•

po wypuszczeniu produktu na rynek

10000

Zarówno klient jak i producent muszą mieć świadomość, że jakość kosztuje a

element ten powinien być szczegółowo przedyskutowany i uzgodniony na etapie

przeglądu projektu i umowy. Niedopełnienie tego punktu może spowodować

poważne konsekwencje finansowe zarówno dla producenta, jak i zamawiającego.

Poziom jakości złączy określony jest w normie PN-EN 5817:2007, pt. "Spawanie.

Złącza spawane ze stali, niklu, tytanu i ich stopów (z wyjątkiem spawanych wiązką).

Poziomy jakości według niezgodności spawalniczych”. [15] Jeśli niezgodności

przekraczają wymagany poziom jakości, złącze trzeba naprawić lub wykonać od

nowa, a to kosztuje. Dlatego też jednym z głównych czynników obniżania kosztów

spawania jest unikanie niezgodności spawalniczych.

Konkurencyjna kosztowo strategia jakości dla spawalnictwa polega na poszukiwaniu

takich metod i parametrów spawania oraz organizacji pracy, które optymalizują

poziom jakości złącza spawanego i całej konstrukcji spawanej.

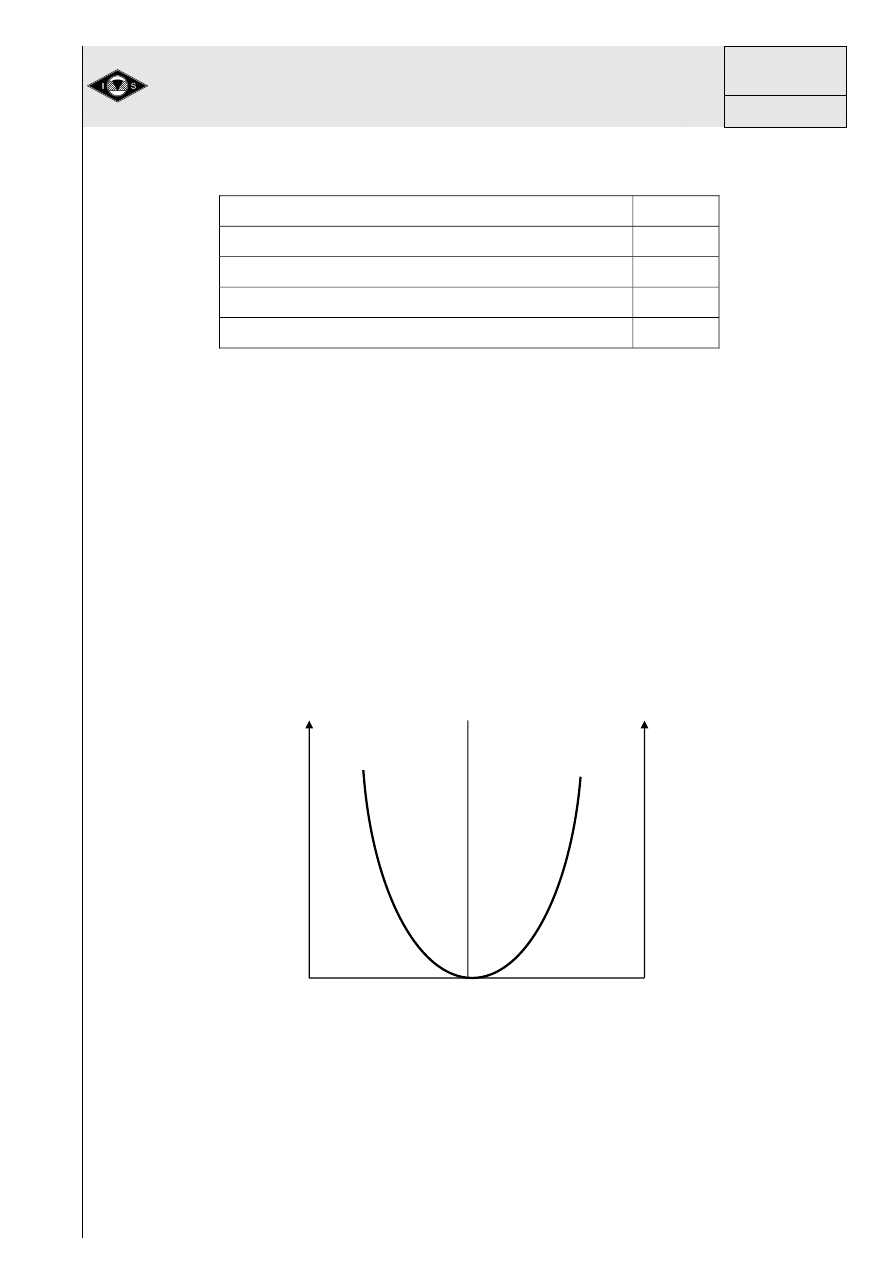

Rys. 12 Poziom jakości w funkcji strat finansowych.

[16]

Rysunek 12 ma na celu zobrazowanie, że zarówno zbyt niski, jak również zbyt

wysoki poziom jakości, w stosunku do wymagań klienta, wiąże się ze stratami.