„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Barbara Różańska

Ustalanie technik montażu obuwia 744[02].Z5.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Barbara Jaśkiewicz

dr inż. Elżbieta Wiśnios

Opracowanie redakcyjne:

mgr Barbara Różańska

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].Z5.01

„Ustalanie technik montażu obuwia”, zawartego w modułowym programie nauczania dla

zawodu obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Klasyfikacja, charakterystyka i technologia montażu obuwia różnymi

systemami i wielosystemami

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

18

4.1.3. Ćwiczenia

18

4.1.4. Sprawdzian postępów

21

4.2. Parametry technologiczne i błędy produkcyjne charakterystyczne dla

różnych systemów montażu

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

27

4.3. Dobór systemu montażu obuwia według kryteriów technologicznych

i ekonomicznych

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

30

4.3.4. Sprawdzian postępów

31

5. Sprawdzian osiągnięć

32

6. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

dotyczących klasyfikowania, rozpoznawania i ustalania technik montażu obuwia.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Jednostka modułowa „Ustalanie technik montażu obuwia”, z której treścią teraz się

zapoznasz stanowi jeden z elementów modułu 744[02].Z5 „Technologia montażu

i wykończania obuwia”, którego struktura jest zilustrowana na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

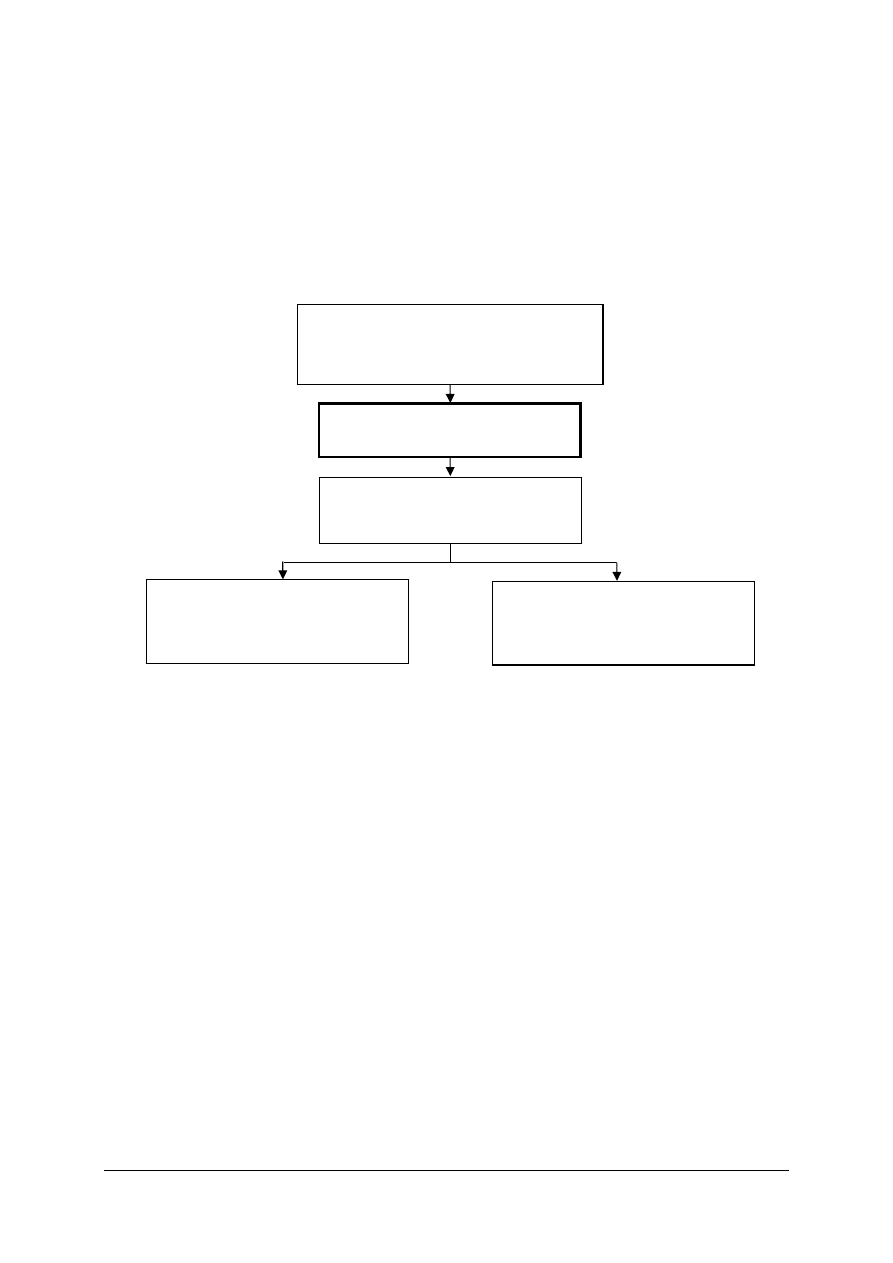

Schemat układu jednostek modułowych

744[02].Z5.03

Wykończanie oraz ocena jakości

obuwia gotowego

744[02].Z5.04

Cechowanie, pakowanie,

przechowywanie oraz transport obuwia

744[02].Z5

Technologia montażu

i wykończania obuwia

744[02].Z5.01

Ustalanie technik montażu obuwia

744[02].Z5.02

Łączenie wierzchu ze spodem obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

–

charakteryzować składowe części obuwia,

–

charakteryzować podstawowe rodzaje obuwia oraz typy cholewek,

–

klasyfikować obuwie według rozwiązań konstrukcyjnych i materiałowych,

–

sporządzać szkice elementów, półproduktów i typów obuwia,

–

odczytywać rysunki wykonawcze elementów, półproduktów i wyrobów obuwniczych,

–

charakteryzować materiały podstawowe i pomocnicze stosowane w produkcji obuwia,

–

określać wymagania techniczne i przetwórcze dla skór, tworzyw skóropodobnych

i materiałów włókienniczych stosowanych na cholewki,

–

określać wymagania techniczne i przetwórcze dla skór i innych materiałów stosowanych

na spody obuwia,

–

określać parametry techniczne materiałów pomocniczych stosowanych w produkcji

obuwia,

–

kwalifikować wady materiałów jako dopuszczalne i niedopuszczalne,

–

dobierać materiały podstawowe i pomocnicze, półprodukty oraz środki wykończalnicze

odpowiednio do konstrukcji, typu, przeznaczenia i techniki wytwarzania obuwia,

–

określać zasady konstruowania obuwia,

–

posługiwać się dokumentacją oraz normami przedmiotowymi i czynnościowymi

dotyczącymi oceny jakości materiałów, półproduktów i wyrobów,

–

oceniać jakość materiałów obuwniczych,

–

oceniać jakość półproduktów i wyrobów obuwniczych,

–

sporządzać kalkulację kosztów wytwarzania obuwia,

–

dobierać, użytkować i konserwować maszyny i urządzenia obuwnicze we wszystkich

fazach procesu technologicznego,

–

dokonywać rozkroju materiałów obuwniczych,

–

dokonywać obróbki elementów i półproduktów obuwia,

–

charakteryzować i stosować techniki łączenia elementów wierzchu obuwia,

–

przygotowywać elementy do montażu cholewek,

–

dokonywać montażu i wykończenia cholewek,

–

odczytywać oraz sporządzać opisy technologiczne,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3 CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować systemy montażu obuwia,

–

sporządzić rysunki przekrojów poprzecznych obuwia montowanego różnymi systemami,

–

sporządzić wykaz operacji technologicznych montażu obuwia określonymi systemami,

–

określić parametry technologiczne dla danego systemu montażu,

–

określić błędy produkcyjne charakterystyczne dla poszczególnych systemów montażu,

–

dobrać system montażu dla określonego typu obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Klasyfikacja, charakterystyka i technologia montażu

obuwia różnymi systemami i wielosystemami

4.1.1. Materiał nauczania

Przez pojęcie systemu montażu należy rozumieć sposób łączenia wierzchu ze spodem,

przy czym nie chodzi tylko o sposób połączenia wierzchu obuwia z podeszwą, lecz także

o sposób połączenia wierzchu z innymi elementami spodowymi, jak podpodeszwa,

międzypodeszwa itp.

Łączenie elementów obuwia (wierzchów ze spodami) jest oparte na połączeniach

wykonanych za pomocą:

−

szycia;

−

kołkowania, gwoździowania, śrubowania,

−

klejenia,

−

wulkanizowania,

−

bezpośredniego wtrysku lub nalewania tworzywa na zaciągnięty brzeg cholewki.

Najczęściej w produkcji obuwia stosuje się jedno z wyżej wymienionych połączeń,

tworzące określony system montażu, który jest również uzależniony od sposobu wykonania

połączenia, konstrukcji, typu i rodzaju obuwia; na przykład w systemach: przeszywanym,

pasowym i sandałowym połączenie jest oparte na szyciu, ale systemy i sposób wykonania są

zupełnie różne.

Chcąc uzyskać obuwie masywne, o dużej wytrzymałości połączenia, stosuje się tak

zwane wielosystemy oparte na kilku rodzajach połączeń lub połączenia jednego typu, ale

w różnym ujęciu, na przykład system pasowo – sandałowy, czy przeszywano – dublowany,

gdzie łączenie elementów jest wykonane za pomocą szycia.

Obecnie najczęściej stosowanym rodzajem połączenia jest system klejony. Stosuje się go

jako system klasyczny – wyodrębniony, a także w połączeniu z innymi systemami, tworząc

wielosystemy, na przykład: przeszywano – klejony, pasowo – klejony, sandałowo – klejony

itp. Klejenie jest także podstawą montażu obuwia w systemach: wulkanizowanym,

bezpośredniego wtrysku lub odlewania.

Aktualnie stosuje się wiele systemów montażu zarówno tych tradycyjnych, jak również

nowoczesnych. Umownie przyjmuje się, że do tradycyjnych systemów montażu zaliczamy

wszystkie, które funkcjonowały przed wprowadzeniem systemu klejonego, a nowoczesne

metody to system klejony i wszystkie inne systemy, które wprowadzono wraz

z uruchomieniem systemu klejonego.

Przy ustalaniu technik montażu, ich klasyfikacji i charakterystyce będziemy brać pod

uwagę typ obuwia i sposób łączenia. Należy przy tym powiedzieć, że dzisiaj tradycyjne

systemy montażu jak przeszywany, pasowy, sandałowy itp. są zmodyfikowane i dość często

wymagają nowoczesnych maszyn i urządzeń. Jedynie stary, tradycyjny system montażu

oparty na połączeniach za pomocą kołków drewnianych, śrub i gwoździ, praktycznie pozostał

w niezmienionej tradycyjnej formie i być może z tego powodu nie jest w klasycznym

kształcie stosowany. Wykorzystywany jest jedynie w wielosystemach, którymi wytwarza się

specjalne obuwie o dużej wytrzymałości i trwałości.

Podstawą przy charakteryzowaniu systemów montażu obuwia będą schematy ilustrujące

przekroje poprzeczne obuwia wykonanego różnymi technikami połączeń. Wskażemy także

czynności technologiczne jakie należy wykonać w procesie montażu właściwego obuwia

wytwarzanego różnymi systemami i wielosystemami. W charakterystyce celowo pominięto

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

fazę ćwiekowania cholewek, w której formuje się cholewkę na bryle kopyta. Natomiast

w fazie montażu właściwego dokonuje się trwałego połączenia uformowanej cholewki

z podeszwą i obcasem, a nieraz także z międzypodszewką lub tak zwaną podsuwką,

a w obuwiu użytkowanym w pracy może być dodatkowo montowana zelówka.

Systemy montażu oparte na połączeniach szytych

W tej grupie scharakteryzujemy następujące systemy montażu:

−

przeszywany,

−

pasowy,

−

sandałowy,

−

wywrotkowy,

−

opankowy,

−

gdynkowy.

System przeszywany

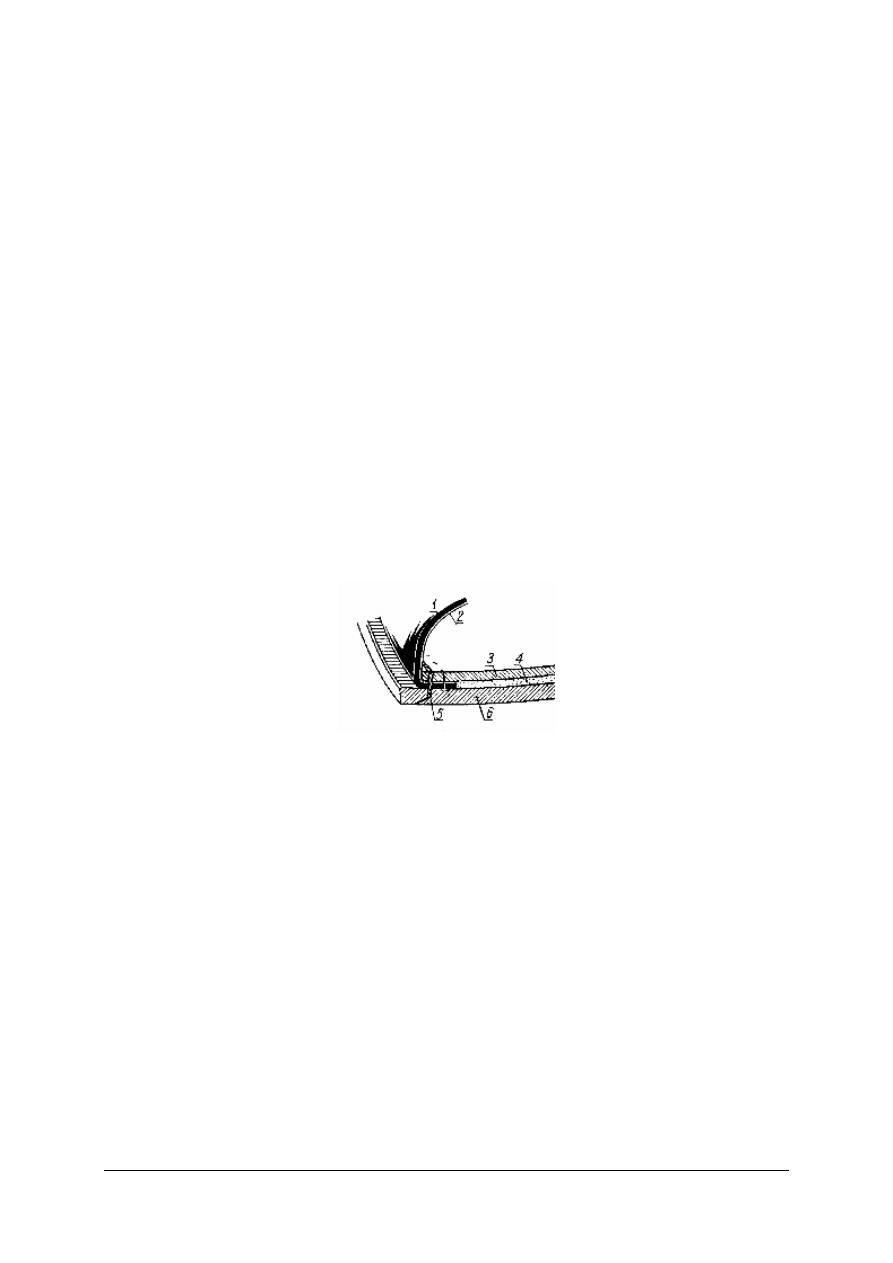

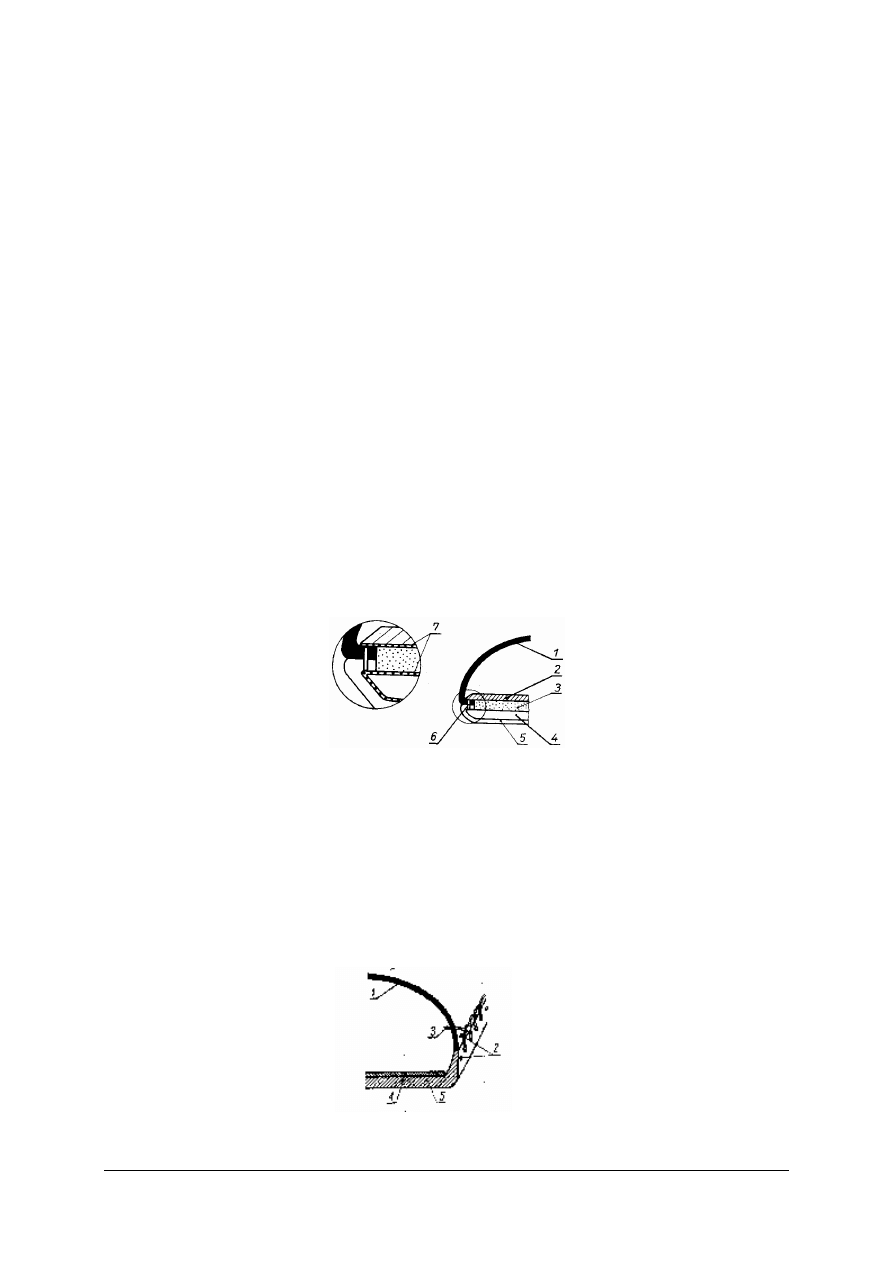

System montażu obuwia przeszywanego (rys. 1) polega na przeszyciu ściegiem

łańcuszkowym podpodeszwy, zaćwiekowanego brzegu cholewki i podeszwy (ewentualnie

międzypodeszwy). Dość często występuje w kombinacji z tzw. dublowaniem, klejeniem,

kołkowaniem i śrubowaniem, tworząc różne wielosystemy, np.: przeszywano – dublowany,

przeszywano – dublowano – klejony, przeszywano – kołkowany, itp. System przeszywano –

dublowany polega na kombinacji dwóch sposobów łączenia, a mianowicie przeszywaniu

ściegiem łańcuszkowym jednonitkowym i tzw. dublowanym.

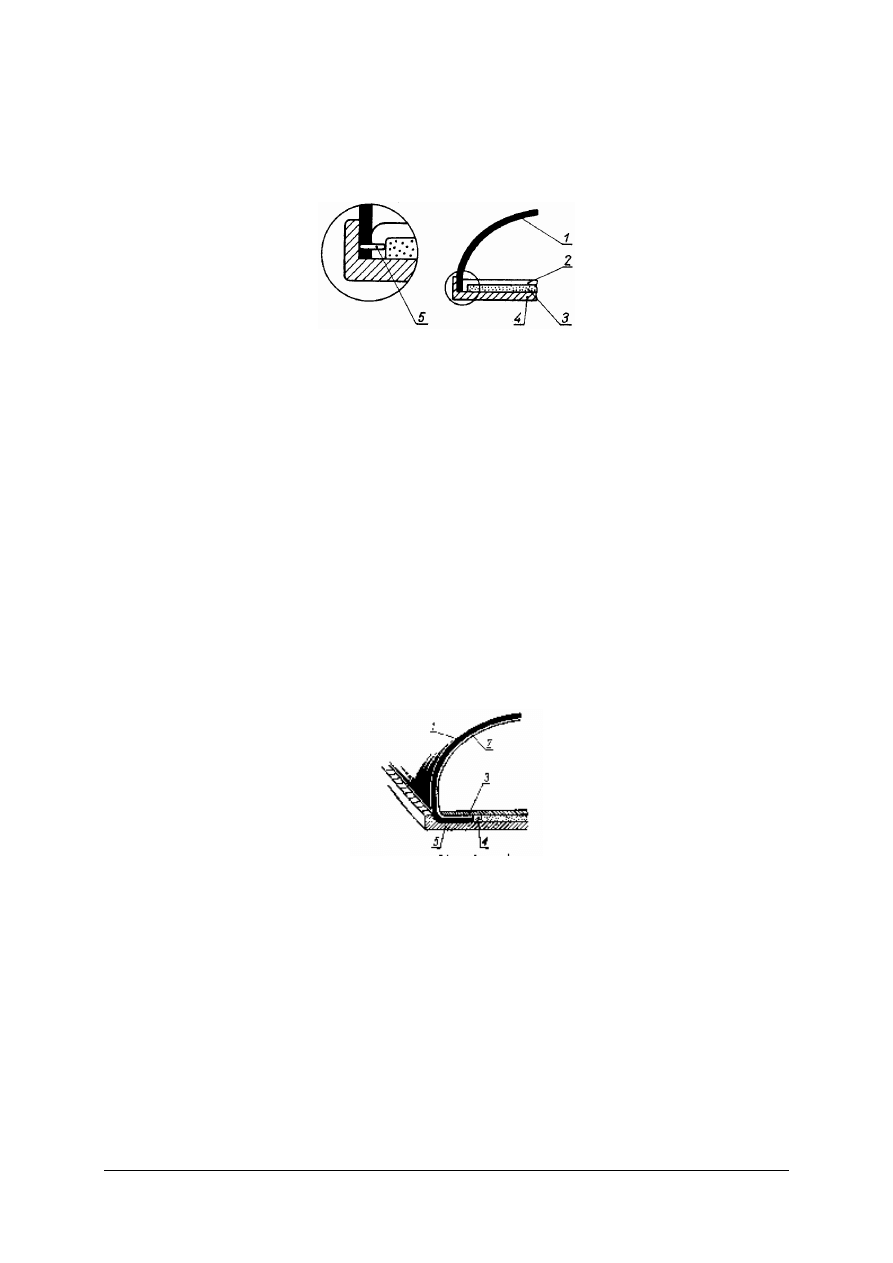

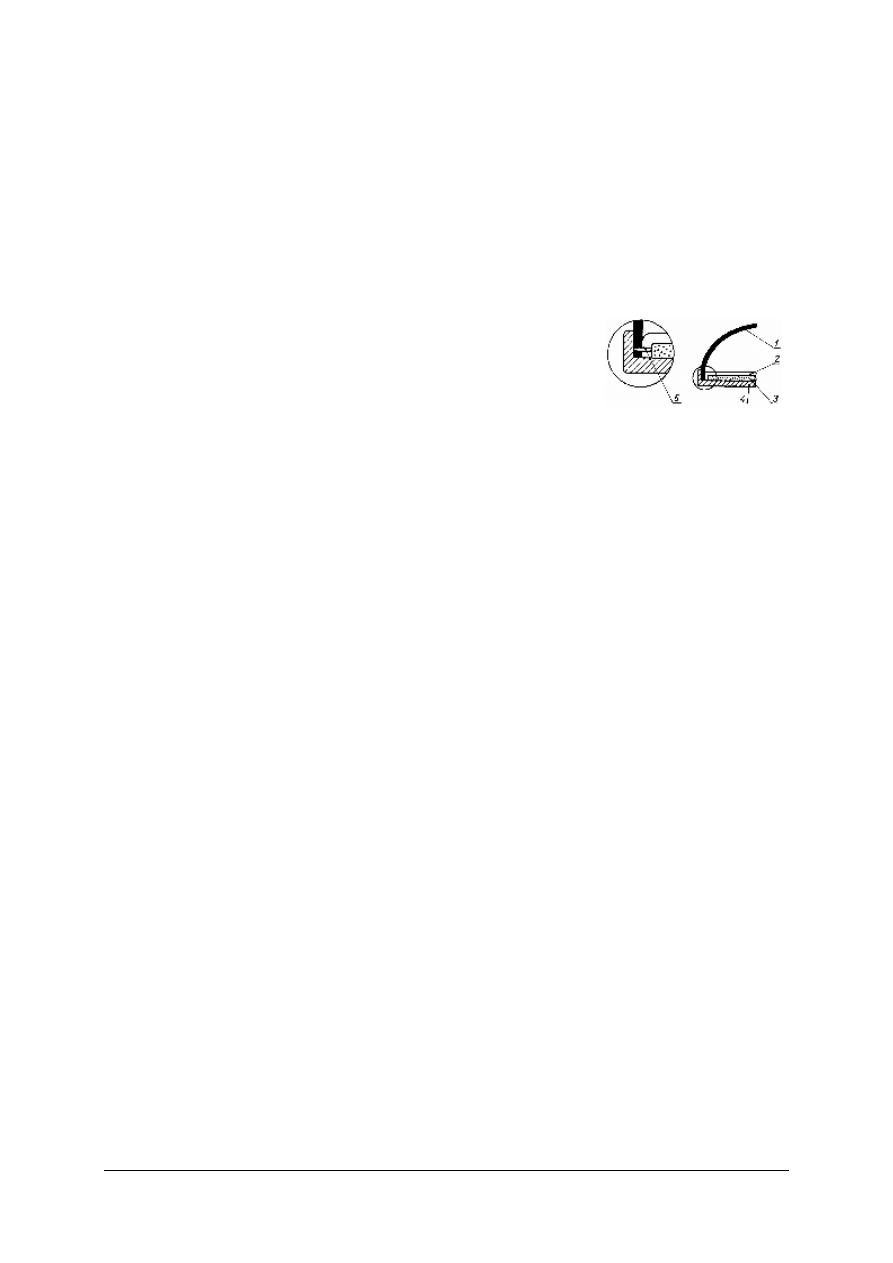

Rys. 1. Obuwie przeszywane [5, s. 26]: 1 – wierzch, 2 – podszewka, 3 – podpodeszwa,

4 – wyłożenie, 5 – szew przeszywany łańcuszkowy, jednoigłowy, jednonitkowy , 6 – podeszwa

W procesie montażu obuwia systemem przeszywanym wykonuje się następujące operacje

technologiczne:

−

przymocowanie usztywniaczy drewnianych,

−

przymocowanie wyłożeń,

−

otwieranie rysów w podeszwach skórzanych,

−

przymocowanie podeszwy,

−

wyjmowanie kopyt zasadniczych,

−

przeszywanie podeszew,

−

kołkowanie lub gwoździowanie pięt,

−

zakrywanie rysów,

−

formowanie spodów obuwia,

−

przybijanie obcasów,

−

wkładanie kopyt pomocniczych i przekazanie obuwia do wykończenia mechanicznego

i chemicznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Kluczową operacją w tym systemie, jak wskazuje jego nazwa, jest przeszywanie.

Czynność tę wykonujemy przy użyciu maszyny zwanej przeszywarką. Jest to jedna

z najstarszych maszyn stosowanych w przemyśle obuwniczym. Oczywiście nowoczesne

generacje maszyny są znacznie ulepszone, ale idea i działanie mechanizmów oparte są na

konstrukcji pochodzącej z XIX wieku. Maszyna szyje ściegiem łańcuszkowym

jednonitkowym i jednoigłowym.

System pasowy

W systemie pasowym połączenie cholewki z podeszwą następuje za pośrednictwem tak

zwanego pasa. Podpodeszwa tego typu obuwia ma tak zwaną wargę, do której jest przyszyty

dolny brzeg cholewki łącznie z podłużnym brzegiem pasa. Do drugiego brzegu pasa jest

przyszyta podeszwa ze skóry naturalnej. Obuwie to cechuje znaczna elastyczność spodu

i gładkość podpodeszwy od strony wewnętrznej (stykającej się ze stopą). Ze względu na duże

obciążenie pasa i wargi podpodeszwy, elementy te należy wykonać z materiałów o dużej

wytrzymałości na procesy zmęczeniowe, występujące w czasie użytkowania obuwia. Obuwie

pasowe może być produkowane z wargą dookoła pięty lub z gładką piętą. Przy produkcji tego

obuwia można stosować, zgodnie z wymogami obowiązującej mody, różnego rodzaju pasy

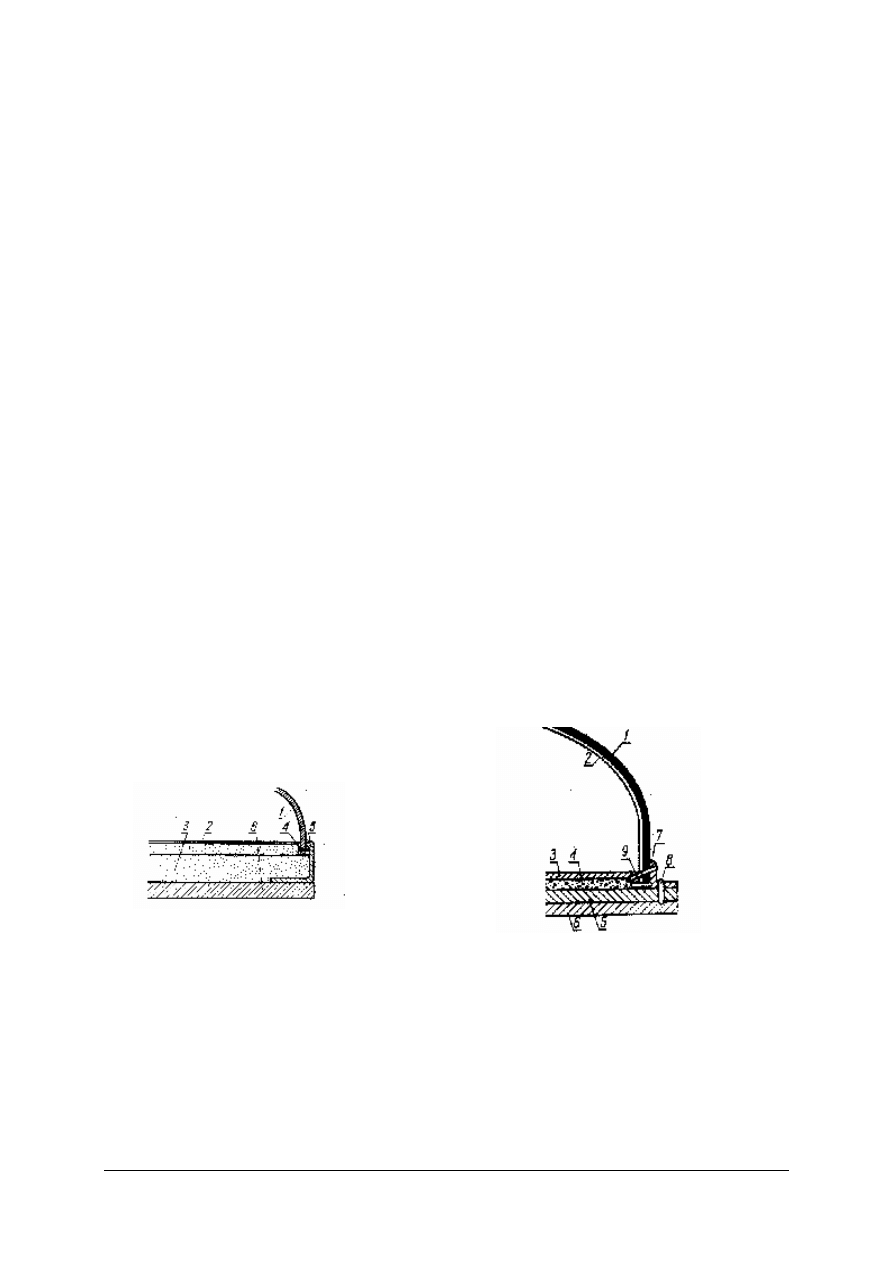

i ściegi, które tworzą efektowne ozdoby. Przekrój poprzeczny obuwia wykonanego systemem

pasowym pokazano na rysunku 2.

Na

podstawie

systemu

pasowego

powstało

wiele

różnorodnych

jego

odmian

i wielosystemów, do których można zaliczyć następujące [4, s. 73]:

−

z międzypasem

−

z pasem profilowanym ,

−

z pasem przymocowanym klamerkami,

−

górskie, szyte po narciarsku,

−

szyte po narciarsku bez międzypodeszwy,

−

szyte po narciarsku z dwoma szwami zszywającymi,

−

szyte po narciarsku z pasem ochronnym i międzypodeszwą,

−

imitację obuwia pasowego szytego po narciarsku.

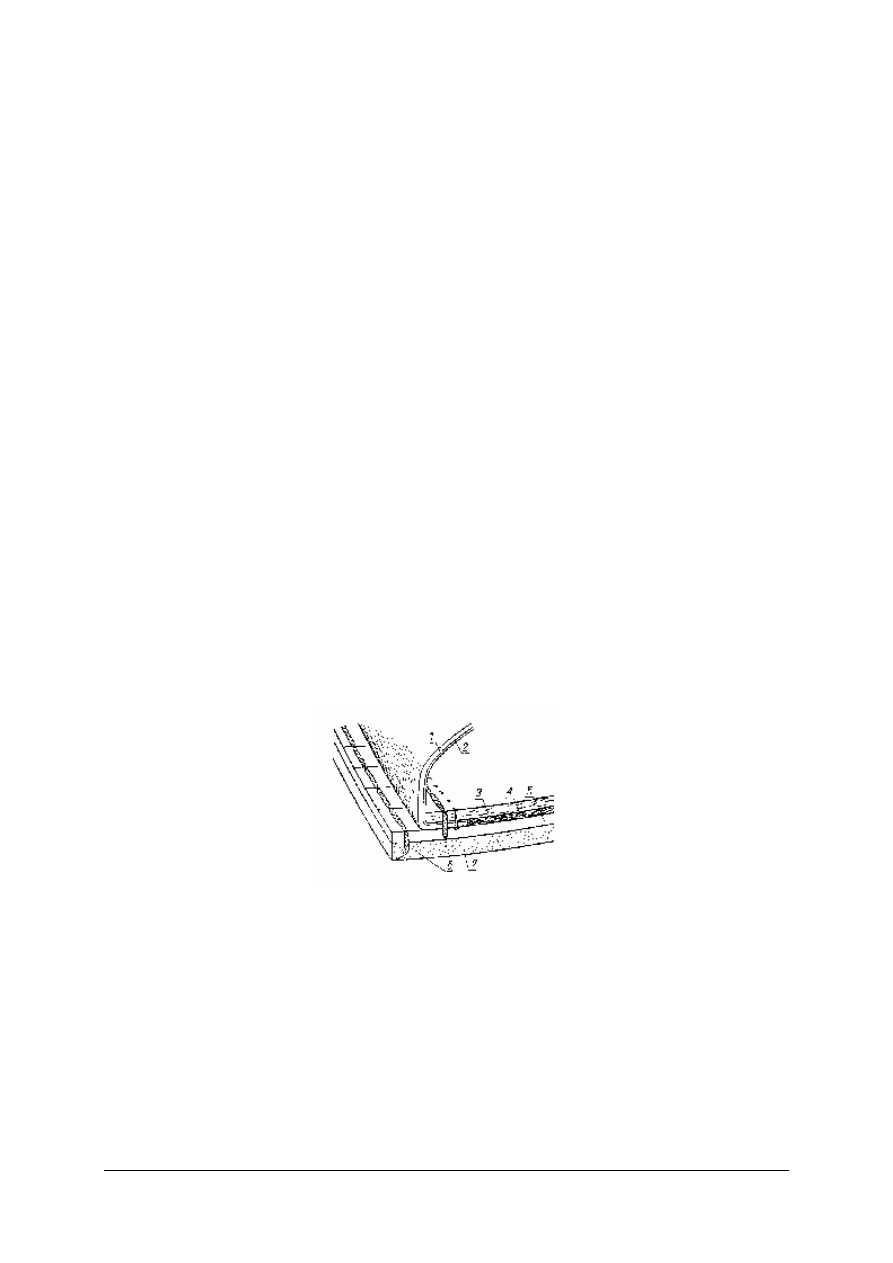

Rys. 2. Obuwie pasowe [5, s. 27]: 1 – wierzch, 2 – podszewka, 3 – podpodeszwa, 4 – wyłożenie, 5 – pas,

6 – szew (ścieg łańcuszkowy jednonitkowy), 7 – warga, 8 – podeszwa

W procesie montażu właściwego przy produkcji obuwia pasowego należy wykonać

następujące czynności technologiczne:

−

wszywanie pasa,

−

obcinanie pasa,

−

odwijanie pasa,

−

zakończenie pasa,

−

przymocowanie usztywniaczy drewnianych,

−

przymocowanie wyłożeń,

−

nanoszenie kleju na pas od strony mizdry i brzegi podeszew,

−

przyklejanie podeszew do pasa przy użyciu prasy lub ręcznie,

−

gwoździowanie pięt,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

fasonowanie obuwia (obcinanie brzegów podeszew wystających poza pas),

−

formowanie (prasowanie) spodów obuwia,

−

wyzuwanie kopyt zasadniczych,

−

przybijanie obcasów,

−

wkładanie kopyt pomocniczych i przekazanie obuwia do fazy wykończania mechanicznego

i chemicznego.

Wszywanie pasa polega na przyszyciu pasa do wargi podpodeszwy wraz

z zaćwiekowanym brzegiem cholewki. Od jakości szwu oraz trwałości wargi i pasa zależy

wytrzymałość połączenia spodu z cholewką. Pasy wszywa się na maszynach, tak zwanych

wszywarkach pasa.

Wyregulowanie maszyny i prowadzenie obuwia powinno być tak zsynchronizowane, aby

ściegi układały się dokładnie u podstawy wargi. Po zakończeniu wszywania (na drugim

końcu wargi) należy obuwie wyjąć z maszyny, po czym nożem szewskim odciąć nić i pas tak,

aby wystawał 15mm poza koniec wargi.

W przypadku obuwia, w którym pas wszywa się także wokół pięty, wszywanie należy

rozpoczynać zawsze od strony przyśrodkowej obuwia, mniej więcej w miejscu zakończenia

zakładki z tym, że nie pozostawia się na początku szwu wystającego końca pasa. Aby można

było połączyć i zszyć koniec pasa z jego początkiem, należy zatrzymać maszynę w potrzebnej

odległości od zakończenia szycia, odmierzyć i odciąć ukośnie pas do wymaganej długości, po

czym przeszyć go w pozycji wyjściowej. Jednocześnie rozpoczęty szew wzmacnia się jednym

lub dwoma ściegami.

Podstawą systemu pasowego (również i systemu sandałowego) jest tak zwane

dublowanie, które wykonuje się za pomocą dublerki. Maszyna ta szyje ściegiem wiązanym.

Górna nić jest prowadzona ze szpulki przez zbiorniczek z wodą lub z tak zwaną mydlanką

oraz przez odpowiednie prowadniki do roboczego urządzenia szyjącego. Górna nić zwilża się,

aby podczas tworzenia i naprężania ściegów nie sklejała się z nasmołowaną nicią dolną.

Dolna nić jest nawinięta na metalową szpulkę i włożona do bębenka. Ze względu na to, że na

szpulkę jest nawijana nić nasmołowana, bębenek ze szpulką musi być podgrzany do stałej

temp. 60°C. Na 10 min przed rozpoczęciem pracy maszyny należy włączyć elektryczny

podgrzewacz szpulki.

Technologia dublowania zależy od sposobu obróbki i wymagań mody. Szew może

stanowić element zdobniczy lub może być schowany. W przypadku, gdy górna nić jest

widoczna i ozdabia obuwie, stosuje się nici plecione, bielone lub kolorowe. Dolna nić jest

skręcona. Przy szwach ukrytych obie nici (górna i dolna) są skręcone.

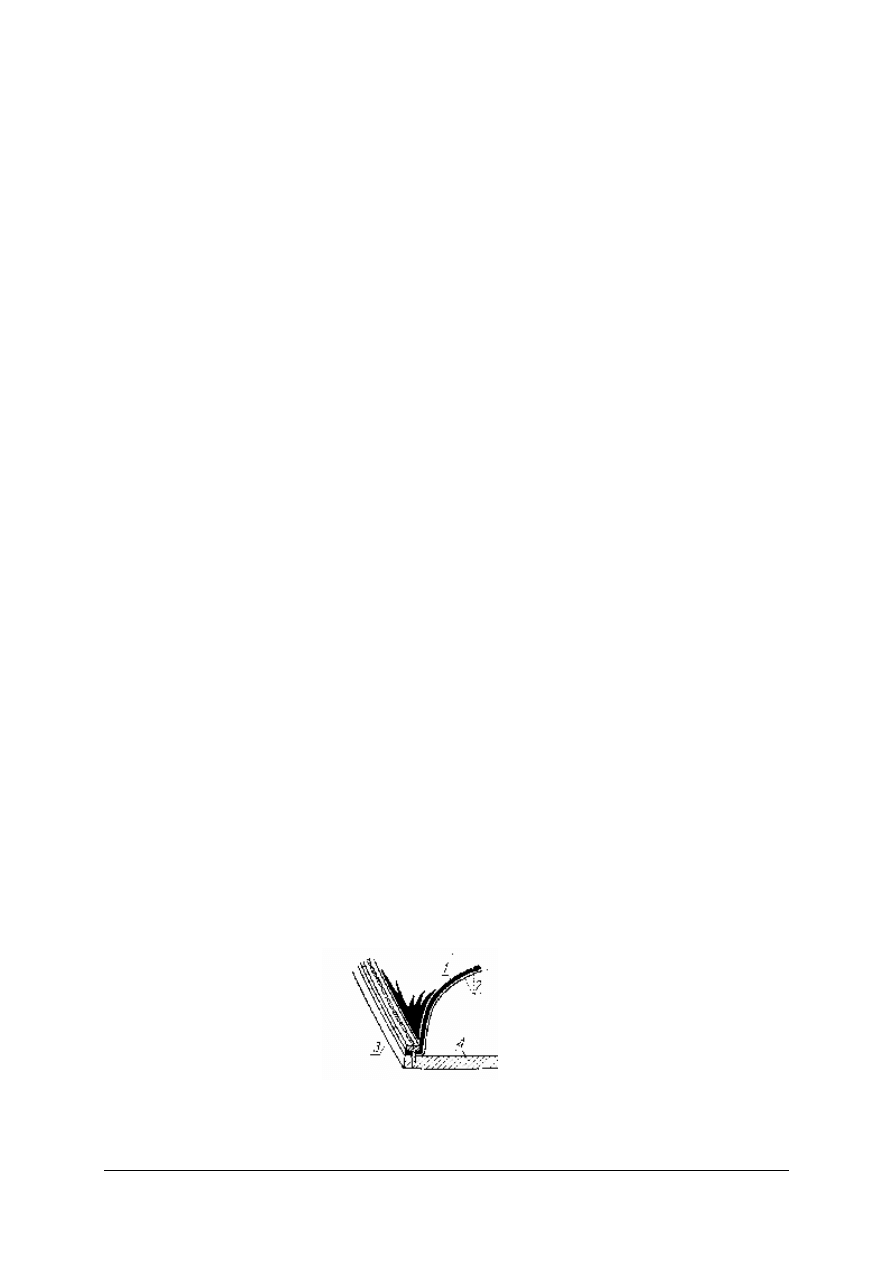

System sandałowy

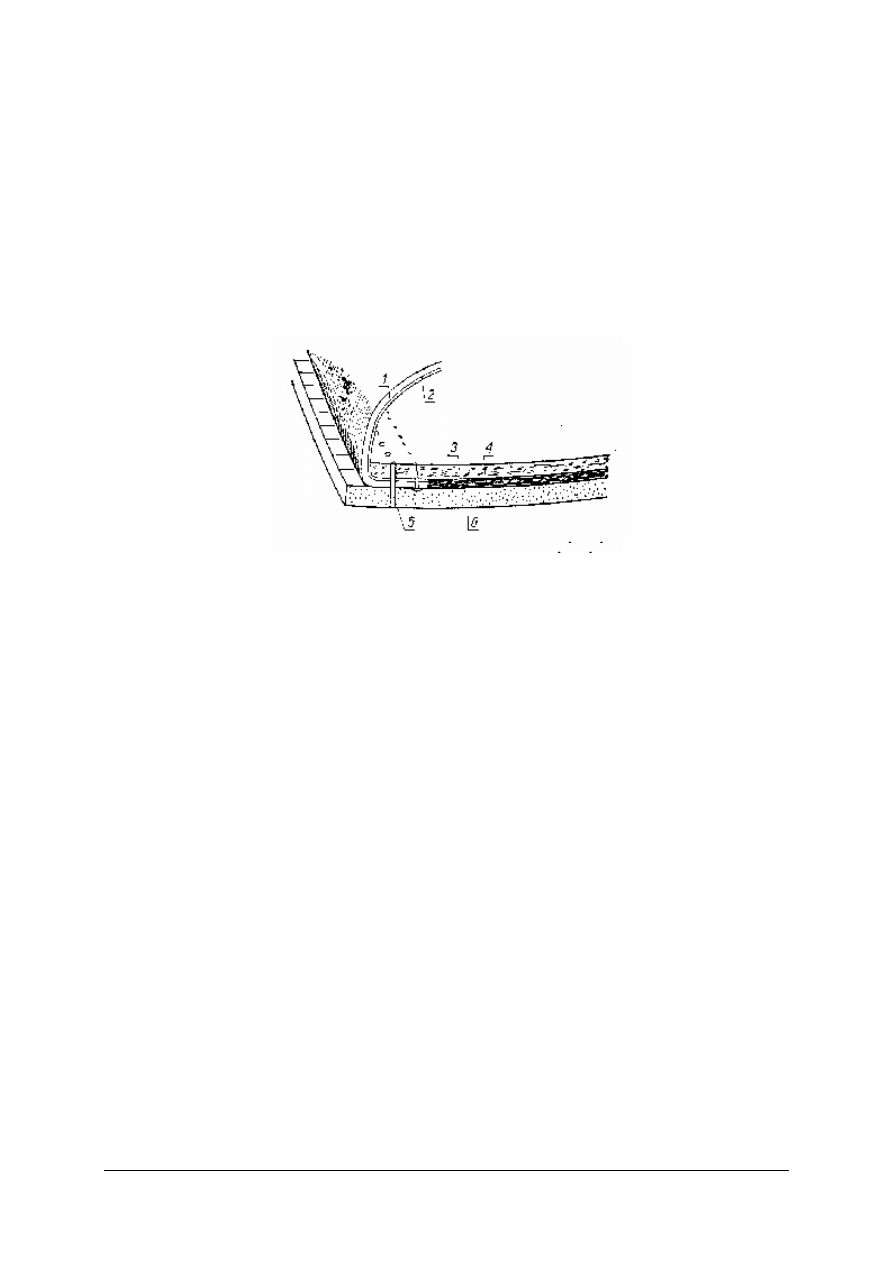

W systemie tym, w klasycznych rozwiązaniach, obuwie wytwarza się bez podpodeszwy,

a brzeg cholewki – podczas ćwiekowania – jest wywijany na podsuwkę lub bezpośrednio na

podeszwę. Taki układ ma wpływ na zwiększenie elastyczności obuwia. Stąd też system

sandałowy jest dość często określany mianem systemu fleksiblowego, którego schemat

w układzie klasycznym jest zilustrowany na rysunku 3.

Rys. 3. Obuwie sandałowe (fleksiblowe) [5, s. 27]: 1 – wierzch, 2 – podszewka, 3 – otoczek (wzmocnienie

brzegu cholewki), 4 – podeszwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Klasyczny system sandałowy stał się inspiracją dla wielu nowych odmian, do których

można zaliczyć systemy [3, s. 103]:

−

podwójnie dublowany z podsuwką i podeszwą,

−

dublowano – klejony,

−

dublowany z podpodeszwą,

czy też szczególną odmianę zwaną systemem San Crispino, który charakteryzuje się tym, że

brzeg cholewki jest wywinięty na brzegi podsuwki i przegięty przez jej krawędź.

Kolejność czynności technologicznych wykonywanych przy produkcji obuwia

klasycznego systemem sandałowym jest następująca:

−

zwilżanie podeszew skórzanych,

−

dublowanie podeszew,

−

zakończanie otoczków,

−

zakrywanie rysów,

−

formowanie obuwia,

−

przymocowanie obcasów,

−

przekazanie obuwia do wykończenia mechanicznego i chemicznego.

Podstawową techniką montażu w systemie sandałowym jest dublowanie, które może być

wykonane jednym lub dwoma rzędami ściegów.

System sandałowy jest zalecany głównie przy produkcji obuwia dziecięcego oraz lekkiego

obuwia letniego i turystycznego.

System wywrotkowy

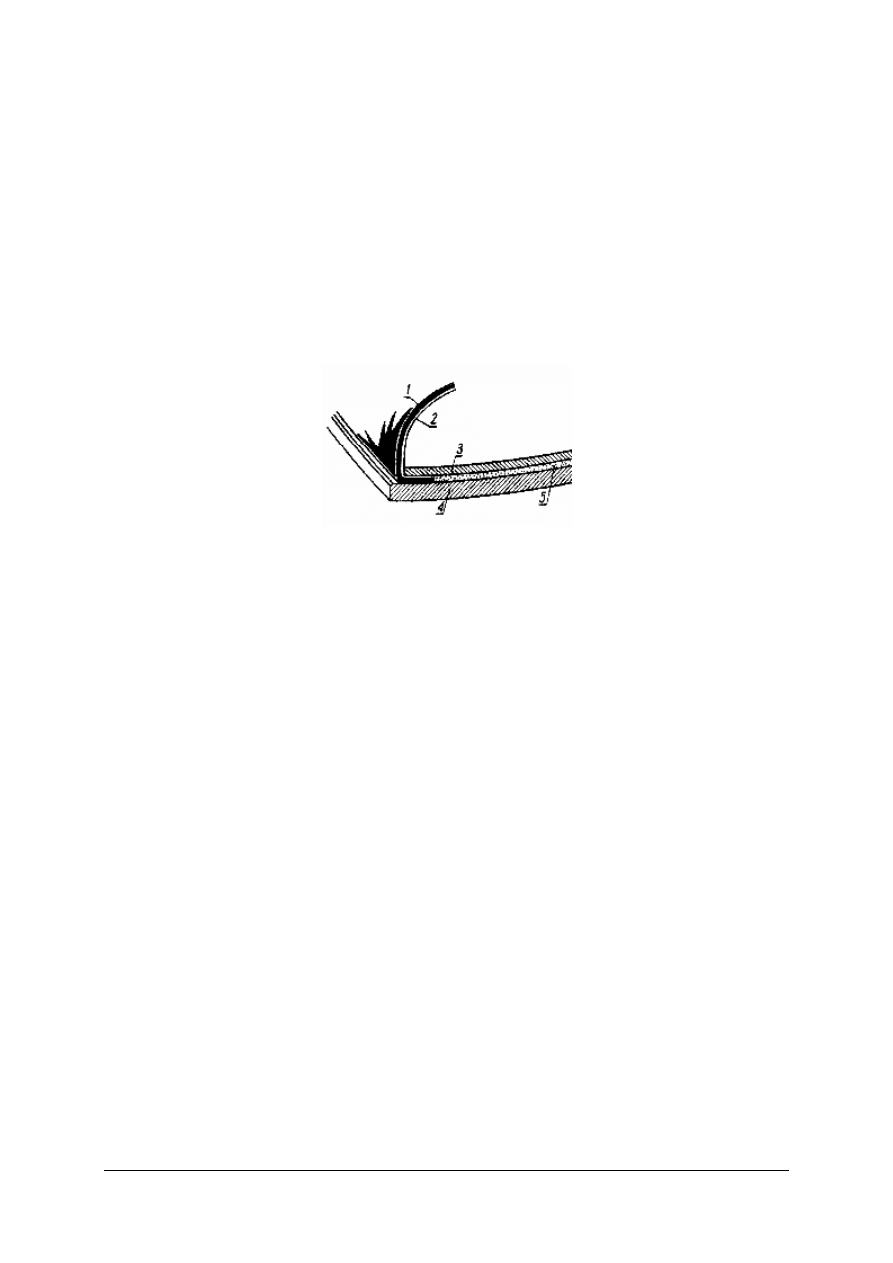

Podstawową cechą tego systemu jest to, że podeszwy są zszyte z wierzchami od strony

mizdry (elementy składa się licem do lica). Dolne brzegi odwróconej na wewnętrzną stronę

cholewki i podeszwy zszywa się szwem zwartym lub okrętkowym, a następnie odwraca się na

stronę zewnętrzną (rys. 4).

Rys. 4. Przekrój poprzeczny obuwia wywrotkowego [4, s. 77]: 1 – cholewka, 2 –wyściółka, 3 – wyłożenie,

4 – międzypodeszwa, 5 – podeszwa, 6 – szew, 7 – błona klejowa

Na wierzchy i podeszwy tego obuwia stosuje się miękkie skóry lub elastyczne tworzywa,

dające się odwracać po zszyciu. Systemem tym produkuje się obuwie niemowlęce, dziecięce

lub damskie oraz domowe wykonane dość często z tkanin i innych materiałów

włókienniczych.

System opankowy

Systemem tym produkuje się obuwie, którego podeszwa z podwiniętymi do góry

brzegami jest przymocowana do brzegu cholewki szwem okrętkowym (rys. 5).

Rys. 5. Obuwie opankowe [5, s. 28]: 1 – wierzch, 2 – otwory (dziurki) do przeplatania, 3 – plecionka,

4 – wyściółka, 5 – podeszwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Do zszywania stosuje się wąskie pasy skóry lub plecionki. Obuwie to charakteryzuje się

dużą elastycznością i lekkością. Tym sposobem produkuje się niektóre rodzaje obuwia

regionalnego, domowego oraz lekkiego obuwia damskiego i męskiego.

Kolejność czynności technologicznych przy montażu typowego obuwia opankowego jest

następująca:

−

połączenie wierzchu za spodem (najczęściej za pomocą ręcznego przeplatania paska

skórzanego lub specjalnej nici ozdobnej),

−

wklejanie wyściółek usztywniających (np. z fibry), określanych często mianem

podpodeszwy,

−

przybijanie obcasów,

−

nazuwanie kopyt z zamkiem francuskim,

−

formowanie, poklepywanie i prasowanie obuwia,

−

wyzuwanie kopyt,

−

wklejanie wyściółek ze skóry lub tworzyw skóropodobnych.

Od kilku lat system opankowy przeżywa swój renesans. Było to możliwe dzięki

wyprodukowaniu do tego systemu specjalnych podeszew poliuretanowych z podwyższoną

krawędzią i umieszczonymi w niej otworami (dziurkami) do przeplatania. System ten nie

wymaga specjalnych maszyn i urządzeń, dzięki temu jest chętnie stosowany w małych

zakładach a nawet w jednoosobowych warsztatach domowych. W takich sytuacjach drobni

rzemieślnicy produkują tego typu obuwie w kooperacji z zakładami szyjącymi cholewki

i z chałupnikami, którzy łączą uszyte cholewki ze spodami. Przedsiębiorca ogranicza się do

uformowania obuwia na kopycie, wykończenia i wklejenia wyściółek.

Obuwie tego typu jest wyjątkowo wygodne i elastyczne. Chętnie jest kupowane przez

osoby starsze oraz osoby z deformacjami stóp. Skórzana cholewka w tym systemie łatwo

i szybko dopasowuje się do kształtu stopy.

System gdynkowy

W obuwiu gdynkowym rozróżnia się kilka odmian, spośród których najczęściej

stosowane to systemy:

−

California (rys. 6),

−

Astra (rys. 7).

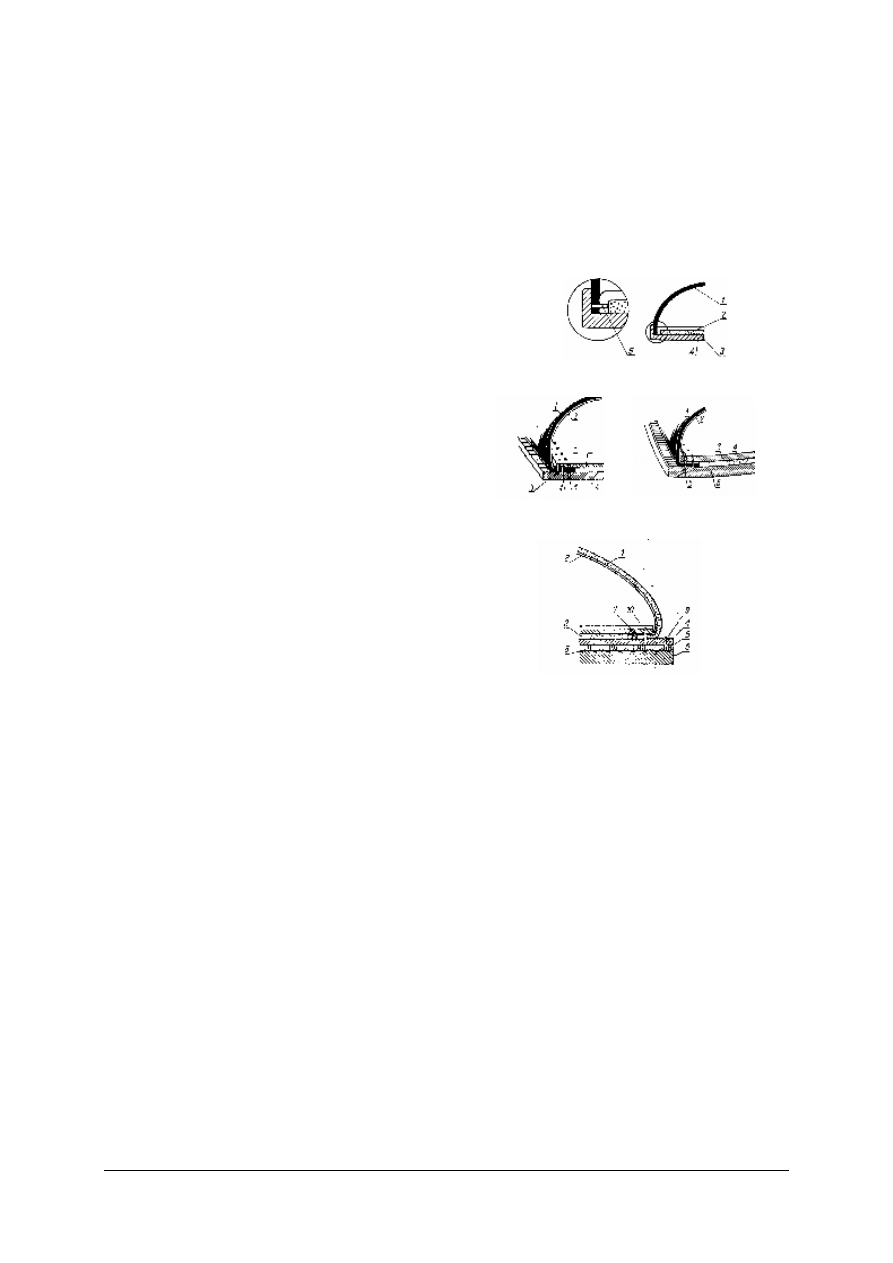

Rys. 6. Obuwie gdynkowe California

[5, s. 27]: 1 – wierzch, 2 – wyściółka,

3 – wyłożenie, 4 – ścieg zwarty,

5 – obciągnięcie, 6 – podeszwa

Rys. 7. Obuwie gdynkowe Astra [5, s. 28]:1 – wierzch,

2 – podeszwa, 3 – wyściółka, 4 – wypełnienie z

mielonego korka, 5 – międzypodeszwa, 6 – podeszwa,

7 – pas uformowany w kształcie litery L, 8 – szew

wykonany ściegiem dublowanym, 9 – szew wykonany

ściegiem zwartym – łączący pas z cholewką i wyściółką

W systemie „California” dolny brzeg cholewki jest zszyty z brzegami wyściółki

i obciągnięcia. Do brzegu obciągnięcia, zagiętego na wyłożenie, jest przyklejona podeszwa.

Ponieważ obuwie gdynkowe nie ma podpodszwy, a na wyłożenie stosuje się najczęściej masę

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

korkową lub filc, jest ono bardzo elastyczne i lekkie. Ujemną cechą tego obuwia jest

nietrwałość połączenia cholewki z wyściółką.

System „Astra” polega na tym, że do dolnej krawędzi cholewki przyszywa się wyściółkę

oraz pas w kształcie litery L, do którego przyszywa się lub przykleja podeszwę. Z reguły

w obuwiu tym stosuje się międzypodszwę .

Systemy oparte na połączeniach wykonanych przy użyciu łączników sztywnych

Klasycznym przykładem ilustrującym tego typu systemy jest bez wątpienia system

kołkowany, w którym skórzana podpodeszwa jest połączona z zaćwiekowanym brzegiem

cholewki i skórzaną podeszwą za pośrednictwem drewnianych kołków (rys. 8).

Rys. 8. Obuwie kołkowane [6, s. 295]: 1 – wierzch, 2 – podszewka, 3 – podpodeszwa, 4 – wyłożenie,

5 – kołki drewniane, 6 – podeszwa

Technologia wytwarzania obuwia systemem kołkowanym wymaga stosowania grubych

i ścisłych podpodeszew oraz podeszew skórzanych, wskutek czego obuwie staje się sztywne,

a koszty jego wytwarzania są znacznie wyższe. Dlatego system ten stosuje się w niewielkiej

skali, głównie w zakładach spółdzielczych, rzemieślniczych i usługach. Natomiast na większą

skalę jest wykorzystywany jako uzupełnienie innych systemów.

Montaż obuwia systemem kołkowanym przebiega w następujących etapach:

−

przymocowanie wypełnień i usztywniaczy,

−

wstępne (tymczasowe) przymocowanie podeszwy,

−

wyjmowanie kopyt zasadniczych,

−

kołkowanie podeszew,

−

ścieranie kołków wewnątrz obuwia,

−

wzmacnianie czubków i śródstopia,

−

formowanie spodów obuwia,

−

przybijanie obcasów,

−

wkładanie kopyt pomocniczych,

−

przekazanie obuwia do wykończenia mechanicznego i chemicznego.

W podobny sposób produkuje się obuwie gwoździowane i śrubowane, gdzie kołki

zastąpiono odpowiednio gwoździami i śrubami.

Systemy montażu oparte na połączeniach klejonych

Typowym przedstawicielem tej grupy systemów jest niewątpliwie system klejony, który

dzięki swym zaletom stał się dzisiaj systemem powszechnym. Ocenia się, że około 80%

wszystkiego obuwia w Polsce i czołowych krajach świata jest montowana systemem

klejonym i jego odmianami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Do tej grupy zaliczamy także obuwie, w którym podeszwę wraz z obcasem formuje się

bezpośrednio na zaćwiekowanej lub uszytej cholewce w procesach: wulkanizacji lub

bezpośredniego wtrysku tworzywa.

Systemy te najczęściej określamy jako:

−

wulkanizowany,

−

bezpośredniego wtrysku.

System klejony

W systemie tym podeszwa jest przyklejona do dolnych brzegów cholewki i wypełnienia

(rys. 9). System produkcji obuwia klejonego ma wiele zalet, które decydują o jego

popularności i licznym zastosowaniu. Obuwie klejone jest lekkie i elastyczne. Właściwości te

otrzymuje się nie tylko dzięki połączeniu podeszwy z wierzchem za pomocą elastycznego

złącza klejowego, ale również dzięki zastosowaniu kleju przy ćwiekowaniu obuwia.

Rys. 9. Obuwie klejone [5, s. 26]: 1 – wierzch, 2 – podszewka, 3 – podpodeszwa, 4 – podeszwa, 5 – wyłożenie

Początkowo w systemie klejonym stosowano klej nitrocelulozowy, tzw. Ago, który

stopniowo zastąpiono klejami rozpuszczalnikowymi typu neoprenowego, a obecnie w dużym

stopniu stosuje się kleje poliuretanowe dwuskładnikowe, dzięki którym można łączyć

praktycznie wszystkie rodzaje materiałów obuwniczych.

Klejenie, jako sposób łączenia, wykorzystuje się także przy innych systemach, tworząc

wspólnie z nimi tak zwane wielosystemy . Również w klasycznym systemie klejonym można

zaobserwować pewne jego odmiany, na przykład system klejony z pasem transparentowym

lub z podeszwą karczkową.

System klejony z pasem transparentowym różni się od systemu podstawowego tym, że

do zdrapanych brzegów zaćwiekowanej cholewki nakleja się odpowiednio uformowany pas,

a następnie pas ten łączy się z podeszwą.

Podeszwy z karczkiem stosuje się głównie do obuwia damskiego na obcasach średnich

i wysokich. Do tego typu obuwia podeszwę przykleja się do zaćwiekowanego brzegu

cholewki jedynie w części czubka, przedstopia i śródstopia, natomiast piętową część

podeszwy z tak zwanym karczkiem (odpowiednio ścienioną) wywija się, następnie przybija

obcas a wywiniętą część podeszwy (karczka) przykleja się do frontu obcasa. W nowoczesnej

technologii przyklejanie podeszwy i karczka wykonuje się w jednej operacji na specjalnie

wyposażonych prasach hydraulicznych.

System wulkanizowany

Podstawowym surowcem w obuwiu wulkanizowanym jest mieszanka kauczukowa, która

w określonych warunkach ulega wulkanizacji i wytwarza trwałą masę, zwaną gumą.

W systemie tym można produkować obuwie zaćwiekowane w tradycyjny sposób, tzn. brzeg

cholewki jest przegięty i przymocowany do podpodeszwy lub cholewka (najczęściej

z tkaniny) jest połączona z wyściółką, jak w systemie gdynkowym (rys. 10).

Przygotowaną w ten sposób cholewkę nakłada się na metalową formę prasy

wulkanizacyjnej, a następnie, na spód – nie zwulkanizowaną mieszankę w kształcie

podeszwy. W formie wulkanizacyjnej, pod wpływem działania ciśnienia i temperatury,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

następuje zwulkanizowanie mieszanki i trwałe uformowanie podeszwy wraz z obcasem oraz

połączenie uformowanego monolitu z cholewką. W celu zwiększenia wytrzymałości

połączenia, brzegi zaćwiekowanej lub uszytej cholewki przed wulkanizacją pokrywamy

klejem

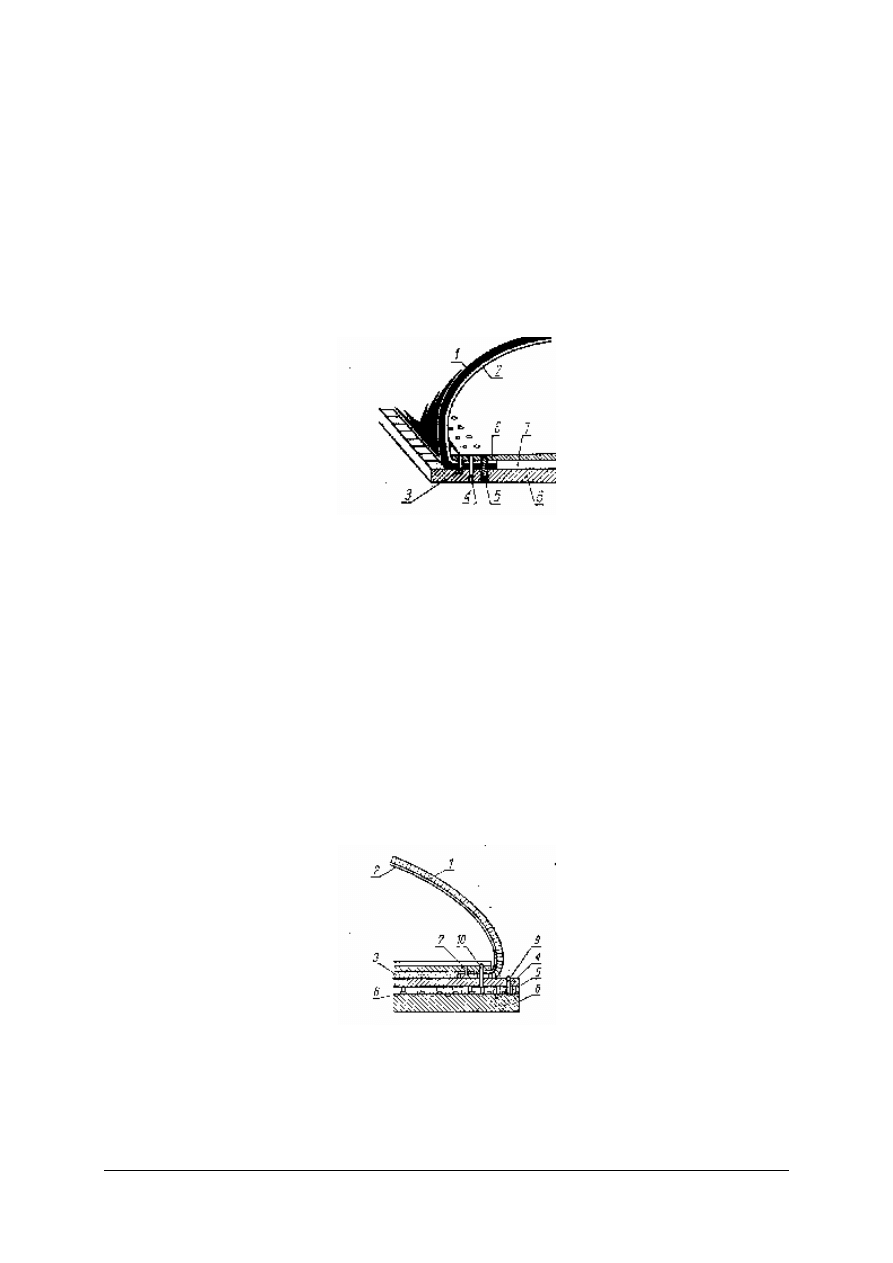

Rys. 10. Przekrój poprzeczny obuwia wulkanizowanego niskociśnieniowego [4, s. 79]: 1 – cholewka,

2 – wyściółka, 3 – wypełnienie, 4 – podeszwa, 5 – szew

Gotowy produkt jest poddawany jeszcze operacjom wykończeniowym (odcinanie

przetłoków itp.). W ten sposób można produkować zarówno lekkie, jak i ciężkie obuwie

sportowe (trampki, tenisówki, buty narciarskie, piłkarskie itd.), które wewnątrz zaopatruje się

w odpowiednie wkładki dostosowane do kształtu stopy.

System bezpośredniego wtrysku

System ten należy do najnowocześniejszych metod wytwarzania obuwia. Proces

produkcji metodą bezpośredniego wtrysku polega na tym, że wtryskiwany do odpowiednich

form płynny PCW (lub mieszanka kauczuków termoplastycznych) oblewa zaćwiekowaną

i umieszczoną w tej formie cholewkę, tworząc odpowiedniej grubości podeszwę wraz

z obcasem. W przekroju poprzecznym, obuwie przypomina system klejony, co jest

zilustrowane na rysunku 11.

W systemie tym podobnie jak przy obuwiu klejonym, brzegi skórzanych cholewek muszą

być odpowiednio zdrapane, odpylone i posmarowane klejem. System wtryskowy stosuje się

przy produkcji tych rodzajów obuwia, które nie ulegają częstym zmianom mody (obuwie

wojskowe, obuwie do użytku w pracy itp.).

Rys. 12. Obuwie wtryskowe [5, s. 28]: 1 – wierzch, 2 – podszewka, 3 – podpodeszwa, 4 – wyłożenie,

5 – podeszwa

Niezależnie od wymienionych systemów, w praktyce i literaturze można się spotkać

z innymi systemami, jak: system duolastik, system obuwia odlewanego lub wytwarzanego

przez maczanie itp. W ostatnich latach obserwuje się istotne zmiany w produkcji obuwia

systemem wtryskowym. Odstępuje się od tradycyjnego ćwiekowania i przygotowywania

cholewki do bezpośredniego wtrysku spodu w sposób właściwie nie różniący się od

czynności wykonywanych w systemie klejonym. W wielu krajach stosuje się technologię,

w której cholewka bezpośrednio przed wtryskiem tworzywa jest zaciągana na metalowe

kopyto za pomocą sznurka. Najczęściej jednak w systemie wtryskowym produkuje się

obuwie, w którym brzeg cholewki jest łączony szwem okrętkowym z wyściółką, podobnie jak

w systemie wulkanizowanym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wielosystemy montażu obuwia

Wcześniej omówiliśmy najczęściej stosowane systemy montażu obuwia w ujęciu

klasycznym. Wspominaliśmy także o możliwych i najczęściej występujących modyfikacjach

niektórych z nich. Łączenie systemów klasycznych w jeden system nazywamy

wilelosystemem. Praktycznie istnieje wiele możliwości tworzenia wielosystemów i takie

próby są ciągle podejmowane. W poradniku ograniczymy się do omówienia najbardziej

charakterystycznych i dość często stosowanych wielosystemów, do których zaliczymy:

−

system przeszywano – dublowany,

−

system przeszywano – kołkowano – śrubowany, zwany także trójsystemem,

−

system przeszywano – dublowano – klejony.

Oczywiście takich przykładów można podawać znacznie więcej, jak chociażby dwusystemy

powstające z klasycznych systemów (przeszywany, sandałowy, pasowy) z systemem

klejonym. Znany jest także bardziej skomplikowany system skompilowany z systemów

pasowego, sandałowego i klejonego, ale jest on stosowany sporadycznie.

System przeszywano – dublowany

System ten powstał z połączenia systemu przeszywanego z techniką połączeń szytych

zwaną dublowaniem czyli łączeniem elementów szwem nitkowym tworzonym przez ściegi

powstające z przeplatania dwóch nitek: dolnej i górnej. Schemat połączenia elementów

w systemie przeszywano – dublowanym jest zilustrowany na rysunku 12.

Przebieg montażu obuwia systemem przeszywano – dublowanym jest następujący: do

zaćwiekowanego

obuwia

przymocowuje

się

tymczasowo

podsuwkę

(zwaną

międzypodeszwą) z rysą otwartą, wyzuwa się kopyto, a następnie przeszywa podpodeszwę,

zaciągnięty brzeg cholewki i podsuwkę ściegiem łańcuszkowym na maszynie przeszywarce.

W części piętowej podsuwka jest z reguły przymocowana do podpodeszwy za pomocą

gwoździ lub kołków. Po przymocowaniu podsuwki, obuwie nazuwa się na kopyto

pomocnicze, tak zwany nazuwak, a następnie przytwierdza za pomocą kleju, gwoździ lub

klamerek podeszwę, którą łączy się z wystającym brzegiem podsuwki. Podeszwę zszywa się

z podsuwką ściegiem dwunitkowym na dublerce. Nić górna (bielona) tworzy ozdobny szew

Rys. 12. Obuwie przeszywano – dublowane [6, s. 291]: 1 – wierzch, 2 – podszewka, 3 – podpodeszwa,

4 – wyłożenie, 5 – międzypodszewka, 6 – ściegi połączeń szytych (przeszywane łańcuszkowo i dublowane),

7 – podeszwa

na zewnętrznej stronie wystającego brzegu podsuwki. Dolna nić, impregnowana smołą,

tworzy szew ułożony w wydrążeniu podeszwy, tak zwanej rysie. W zależności od grupy

wielkościowej obuwia oraz od grubości łączonych materiałów stosuje się 6 – 9 ściegów na

3 cm szwu [6, s. 254]. Podeszwy z kruponu roślinnego muszą być przed dublowaniem

zwilżone. Końcową czynnością montażu jest przybicie obcasów.

System przeszywano – dublowany można jeszcze rozbudować, stosując dwie

międzypodeszwy i podeszwę gumową przyklejoną do układu przeszywano – dublowanego.

Powstaje w ten sposób system przeszywano – dublowano – klejony.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

W

systemie przeszywano – dublowano – kołkowanym początkowe operacje

są

identyczne, jak w systemie przeszywanym. Dopiero po przeszyciu podeszwy, łączenie

podstawowe wzmacnia się kołkami z drewna na maszynie kołkowarce. Wzmocnienie

kołkami stosuje się peryferyjnie – w śródstopiu lub na całym obwodzie podeszwy. Zamiast

kołków można stosować gwoździe lub śruby. W ten sposób wytwarza się obuwie dla służb

mundurowych lub przeznaczone do użytku w pracy.

System przeszywano – kołkowano – śrubowany

System ten powstał z połączenia systemów opartych na szwach nitkowych

(przeszywania) i połączeniach wykonywanych za pośrednictwem łączników sztywnych

(kołków drewnianych i śrub). Schemat połączeń wykonanych w tym systemie jest

zilustrowany na rysunku 13.

Rys. 13. Obuwie przeszywano – kołkowano – śrubowane [5, s. 28]: 1 – wierzch, 2 – podszewka,

3 – szew przeszywany, 4 – kołek, 5 – śruba, 6 – podpodeszwa, 7 – wyłożenie, 8 – podeszwa

W systemie tym skórzana podpodeszwa jest trwale połączona z zaćwiekowanym

brzegiem cholewki i skórzana podeszwa za pośrednictwem szwu przeszywanego, kołków

i śrub. Najczęściej w obuwiu tym brzegi są wzmocnione otokiem.

System przeszywano – dyblowano – klejony

W systemie tym z reguły występują dwie międzypodeszwy. Proces montażu przebiega

w ten sposób, że w pierwszej kolejności – po wyzuciu kopyt zasadniczych – przeszywa się

podpodeszwę, zaćwiekowany brzeg cholewki i pierwszą międzypodeszwę. Następnie nazuwa

się kopyta pomocnicze i przymocowuje się drugą międzypodeszwę, po czym następuje

dublowanie brzegów obydwu międzypodeszew. Po wykonaniu tej operacji, przygotowuje się

powierzchnię drugiej międzypodeszwy i podeszwy, nanosi klej i tak jak w systemie klejonym

przykleja się trwale podeszwę. Schemat tych połączeń jest zilustrowany w postaci przekroju

poprzecznego obuwia na rysunku 14.

Rys. 14. Obuwie przeszywano – dublowano – klejone [6, s. 291]: 1 – wierzch, 2 – podszewka, 3 – wyłożenie,

4 – międzypodeszwa pierwsza (na przykład skórzana), 5 – międzypodeszwa druga (na przykład z tworzywa),

6 – podeszwa, 7 – teks, 8 – warstwa kleju, 9 – nić dublowania, 10 – nić przeszywana

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz sposoby łączenia wierzchów ze spodami obuwia?

2. Jakie znasz kryteria podziału technik montażu obuwia?

3. Co rozumiesz pod pojęciem „system montażu”?

4. Które ze znanych Ci systemów oparte są na połączeniach szytych?

5. Jakie znasz techniki szycia stosowane w połączeniach wierzchów ze spodami obuwia?

6. Czym charakteryzują się systemy montażu obuwia oparte na połączeniach szytych?

7. Jakie operacje technologiczne wykonuje się w procesie montażu obuwia systemami

opartymi na połączeniach szytych?

8. Na czym polega szycie metodami przeszywania i dublowania?

9. Jaką stosuje się technikę w procesie wszywania pasa w obuwiu pasowym?

10. Czym charakteryzuje się system montażu obuwia: sandałowy i pasowy?

11. Na czym oparty jest system przeszywany?

12. Jakie znasz odmiany systemów: przeszywanego, pasowego i sandałowego?

13. Czym charakteryzują się systemy: wywrotkowy, opankowy i gdynkowy?

14. Jakie znasz odmiany obuwia gdynkowego?

15. Czym charakteryzuje się obuwie zmontowane przy użyciu łączników sztywnych?

16. Jakie znasz systemy montażu oparte na połączeniach klejonych?

17. Czym charakteryzuje się klejony system montażu obuwia?

18. Na czym polega montaż obuwia systemem wulkanizowanym i klejonym?

19. Co rozumiesz pod pojęciem „wielosystem”?

20. Jakie znasz wielosystemy stosowane w procesie montażu obuwia?

21. Czym charakteryzują się znane Ci wielosystemy montażu obuwia?

22. Jakie czynniki decydują o trwałości i wytrzymałości połączeń wierzchów ze spodami

obuwia?

23. Który ze znanych Ci systemów montażu stosuje się najczęściej?

24. Czy potrafisz wykreślić schematy lub wykonać modele systemów i wielosystemów

montażu obuwia?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj systemy montażu obuwia na podstawie schematów zamieszczonych na

planszy i zapisz ich nazwy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy schematów zamieszczonych na planszy,

2) rozpoznać systemy montażu obuwia według zamieszczonych schematów,

3) zapisać nazwy rozpoznanych schematów,

4) zaprezentować wykonaną pracę,

5) dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyposażenie stanowiska pracy:

−

przekroje i modele obuwia zmontowanego różnymi systemami,

−

normy przedmiotowe z opisem systemów montażu: PN-EN ISO 19952 Obuwie.

Terminologia, PN-85/O-9100 Obuwie. Terminologia,

−

przybory do pisania,

−

plansza ze schematami przekrojów poprzecznych obuwia zmontowanego różnymi

systemami do wykonania ćwiczenia,

−

literatura z rozdziału 6 poradnika dla ucznia.

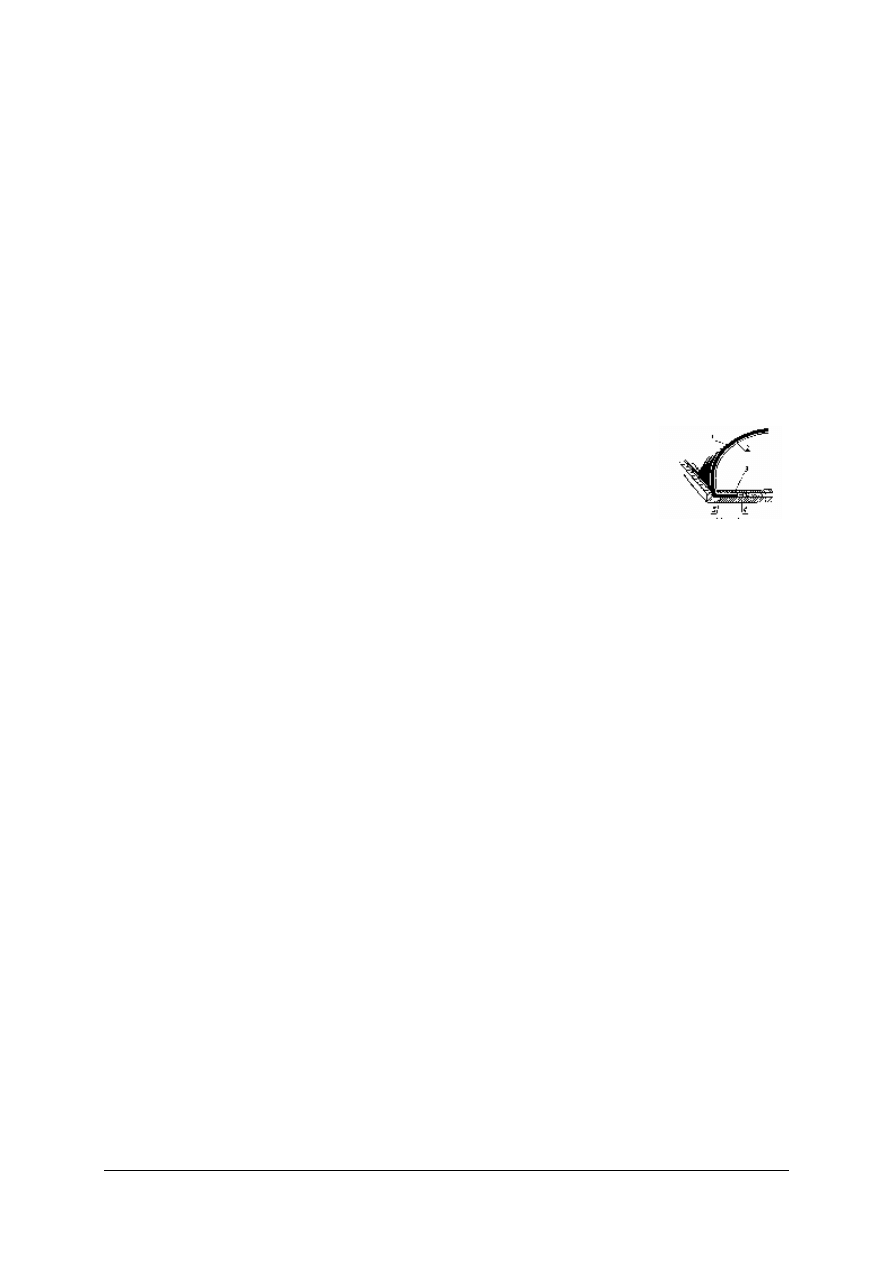

Ćwiczenie 2

Rozpoznaj system montażu obuwia w oparciu o schemat

zamieszczony na rysunku i zapisz nazwy elementów oznaczonych

cyframi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy poleceń zawartych w treści ćwiczenia,

2) rozpoznać i zapisać nazwę systemu montażu,

3) rozpoznać oznaczone i nieoznaczone elementy obuwia,

4) zapisać nazwy oznaczonych elementów,

5) zaprezentować wykonaną pracę,

6) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

modele i przekroje obuwia zmontowanego różnymi systemami,

−

normy przedmiotowe z opisem systemów montażu: PN-EN ISO 19952 Obuwie.

Terminologia, PN-85/O-9100 Obuwie. Terminologia,

−

przybory do pisania

−

papier formatu A–4,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Rozpoznaj system montażu obuwia według modelu lub przekroju poprzecznego obuwia

wskazanego przez nauczyciela. Narysuj i opisz schemat rozpoznanego systemu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy tekstu ćwiczenia i zawartych w nim poleceń,

2) zanalizować otrzymany model lub obuwie w przekroju poprzecznym,

3) rozpoznać system montażu i łączone elementy obuwia,

4) narysować schemat zmontowanego obuwia w przekroju poprzecznym,

5) opisać wykonany schemat zaznaczając i nazywając jego elementy,

6) zaprezentować wykonaną pracę,

7) dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

−

modele i przekroje obuwia zmontowanego różnymi systemami,

−

dokumentacja technologiczna eksponowanych wzorów obuwia,

−

normy przedmiotowe z opisem systemów montażu: PNEN ISO 19952 Obuwie.

Terminologia, PN85/O9100 Obuwie. Terminologia,

−

przybory do pisania

−

papier formatu A–4,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Sporządź wykaz czynności technologicznych wykonywanych w procesie montażu

właściwego obuwia systemem wskazanym przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy tekstu ćwiczenia i zawartego w nim polecenia,

2) dokonać analizy systemu montażu obuwia wskazanego przez nauczyciela,

3) narysować jego schemat,

4) wyszczególnić nazwy i technikę łączonych elementów,

5) opracować wykaz czynności technologicznych przy montażu właściwym w układzie

chronologicznym,

6) zaprezentować wykonaną pracę,

7) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna wzorów obuwia montowanego różnymi systemami,

−

plansze poglądowe ilustrujące schematy przekrojów poprzecznych obuwia montowanego

różnymi technikami,

−

przybory do pisania,

−

papier formatu A–4,

−

przekroje poprzeczne i modele przekrojów obuwia zmontowanego różnymi systemami,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) nazwać techniki łączenia wierzchów ze spodami obuwia?

¨ ¨

2) zastosować kryteria podziału technik montażu obuwia?

¨ ¨

3) zdefiniować pojęcie „system montażu”?

¨ ¨

4) wyspecyfikować nazwę systemów montażu obuwia w zależności od

użytej techniki łączenia?

¨

¨

5) rozróżnić proces przeszywania i dublowania oraz uzasadnić

występujące różnice w tych procesach?

¨

¨

6) scharakteryzować znane Ci systemy i wielosystemy montażu obuwia?

¨ ¨

7) narysować schematy przekrojów poprzecznych obuwia zmontowanego

różnymi systemami?

¨

¨

8) opisać elementy obuwia w zależności od rodzaju zastosowanego

systemu montażu?

¨

¨

9) rozpoznać systemy montażu obuwia w oparciu o schematy, przekroje

poprzeczne obuwia i modele?

¨

¨

10) nazwać operacje technologiczne występujące w procesie montażu

właściwego obuwia wykonanego różnymi technikami łączenia?

¨

¨

11) sporządzić wykaz czynności technologicznych montażu właściwego

obuwia dla dowolnie wskazanego przez nauczyciela systemu montażu?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2. Parametry

technologiczne

i

błędy

produkcyjne

charakterystyczne dla różnych systemów montażu

4.2.1. Materiał nauczania

Szczegółowe

informacje

dotyczące

parametrów

technologicznych

i

błędów

występujących w procesie montażu obuwia będą zawarte w kolejnym pakiecie edukacyjnym

744[02].Z5.02 „Łączenie wierzchów ze spodami obuwia”. W tym rozdziale ograniczymy się

do określenia parametrów technologicznych, które wynikają ze stosowanych technik montażu

i w tym kontekście będą omówione. Wskazane będą także charakterystyczne błędy

produkcyjne wynikające z nieprzestrzegania ustalonych parametrów technologicznych

i sposobu wykonania czynności montażowych. Analiza będzie dokonana w odniesieniu do

połączeń wykonywanych przy użyciu nici, łączników sztywnych i klejów.

Połączenia szyte

W systemach montażu obuwia opartych na połączeniach szytych wykonuje się

najczęściej szwy nitkowe wykonywane ściegiem łańcuszkowym jednonitkowym i ściegiem

podwójnym zwanym dublowanym.

Ścieg łańcuszkowy tworzy szwy przeszywane stanowiące podstawę systemu

przeszywanego i jego odmian oraz przy tworzeniu wielosystemów. Ściegiem łańcuszkowym

łączymy także pas z zaćwiekowanym brzegiem cholewki i wargą podpodeszwy w obuwiu

pasowym i jego odmianach oraz wielosystemach, przy których ten system jest

wykorzystywany.

Ściegi dublowane tworzone są z dwóch nitek, górnej i dolnej, które krzyżują się w środku

zszywanych materiałów. Ściegi dublowane wykorzystuje się przy szwach dublowanych

w takich systemach jak pasowy i sandałowy oraz we wszelkich ich odmianach i tworzonych

z nimi wielosystemach.

Reasumując ten krótki tekst można powiedzieć, że zasadnicze połączenie wierzchów ze

spodami obuwia w systemach montażu opartych na szwach nitkowych odnoszą się do trzech

podstawowych operacji:

−

przeszywania,

−

wszywania pasa,

−

dublowania.

Przeszywanie

Przeszywanie podeszew jest podstawową czynnością technologiczną, której dokładność

wykonania ma wpływ na trwałość połączenia cholewki ze spodem. Ściegi powinny być

ułożone w rysie podeszwy i tak mocno uszczelnione w przekłutych otworach, aby po starciu

supła nitki spełniały rolę kołków. Zależy to od właściwego stosunku grubości igły do nitki,

należytego zaimpregnowania nitki smołą o składzie: 85% kalafonii, 14 % oleju

wrzecionowego, 0,2% sody kaustycznej, od jakości nitki, właściwego zwilżenia podeszwy,

zachowania gęstości ściegów oraz prawidłowego naprężenia nitki.

Podeszwę z podpodeszwą i zaćwiekowanym brzegiem cholewki łączy się ściegiem

łańcuszkowym jednonitkowym, zwanym ściegiem przeszywanym. Do przeszywania używa

się nici lnianych impregnowanych Nm 18/4 S do 18/10 S. Do tworzenia ściegu

łańcuszkowego jednonitkowego używa się igły o ostrzu wygiętym w kształcie haczyka. Do

przeszywania podeszew skórzanych używa się igły o pół numeru cieńszej od numeru nici (na

przykład do nici Nm 18/4 S należy użyć igły numer 3½), aby zapewnić właściwe

uszczelnienie otworu przez nitkę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Szycie rozpoczyna się zawsze od pięty w odległości 1 cm od linii frontu obcasa

w kierunku śródstopia i czubka. Przy przeszywaniu podeszew na całym obwodzie szycie

rozpoczyna się od strony wewnętrznej obuwia w środku pięty. Jeżeli w czasie przeszywania

zerwie się nitka, należy nowym ściegiem wiązanym połączyć ścieg zerwany. Nowe ściegi

muszą pokrywać się dokładnie z przekłutymi uprzednio otworami, gdyż w innym przypadku

nastąpiłoby przecięcie materiału.

Warunki technologiczne prawidłowego przeszywania są następujące:

−

odległość linii ściegów na podpodeszwie od jej krawędzi powinna wynosić około 4 mm,

w czubku 3 mm,

−

liczba ściegów wynosi: dla podeszew skórzanych 4 ÷ 6 ściegów na 3 cm, dla gumowych

4 ÷ 5 ściegów na 3 cm,

−

naprężenie nitki powinno być tak dobrane, aby zapewniało ścisłe zespolenie podeszwy ze

spodem,

−

ściegi powinny być ułożone w rysie podeszwy.

W procesie przeszywania, najczęściej występującą wadą jest nieprawidłowa długość

ściegów, względnie niedostateczne naprężenie nici i luźne ułożenie ściegów. Do innych wad

zalicza się przesunięcie szwu przez krawędź podpodeszwy oraz spływanie smoły

impregnującej nici pod zbyt nagrzanym opornikiem maszyny. Zdarzają się także błędy szycia

spowodowane nieodpowiednim doborem nici i igieł.

Wszywanie pasa

Wszywanie pasa wykonuje się na maszynach wszywarkach pasa i jest obok dublowania

najważniejszą czynnością w procesie wytwarzania obuwia pasowego. Czynność ta polega na

trwałym połączeniu pasa z zaćwiekowanym brzegiem cholewki i wargi podpodeszwy.

W kolejnych czynnościach montażu, do pasa przyszywa się podeszwę lub międzypodeszwę

ściegiem dublowanym. Od jakości szwu oraz trwałości wargi podpodeszwy i pasa zależy

wytrzymałość połączenia spodu z cholewką.

Tworzące się pętle ściegu ułożone są z jednej strony w rowku pasa od strony mizdry,

z drugiej strony w wewnętrznym kącie wargi, w kształcie prostych ściegów. Istnieją również

maszyny do wszywania pasa, które układają szew odwrotnie, mianowicie: pętle

w wewnętrznym kącie wargi, ścieg prosty zaś na pasie. Taki układ ściegu ma zastosowanie

przy maszynowym wytwarzaniu obuwia pasowo – sandałowego i szytego po narciarsku.

Operacje wszywania poprzedza przygotowanie pasów. Dotyczy to wyłącznie pasów

skórzanych, które należy doprowadzić do optymalnej wilgotności wynoszącej 65

÷

70%. Przy

tej wilgotności znacznie wzrasta wytrzymałość na rozerwanie, a pas lepiej układa się

i szczelnie przylega w kącie wargi oraz umożliwia właściwe tworzenie ściegu.

Z uwagi na duże znaczenie czynności wszywania pasów należy podkreślić, że

przepuszczenie choćby jednego ściegu może zapoczątkować prucie się całego szwu, co

podczas użytkowania obuwia może spowodować nieodwracalne skutki w postaci oderwania

się całego spodu od wierzchu, czego nie da się już naprawić normalną reperacją obuwia.

Podobnie jak w przypadku przeszywania, również przy wszywaniu pasa o jakości

i wytrzymałości połączenia decyduje właściwy dobór nici i igieł, polegający na stosunku

grubości nici do igły.

Do wszywania pasa używa się igieł krzywych różnych grubości

−

igły nr 41 o średnicy 2,4 mm z Nm (numer metryczny) nici 18/10 S do obuwia pasowego

typu cięższego,

−

igły nr 43 o średnicy 2,2 mm z Nm nici 18/9 S do normalnego obuwia pasowego,

−

igły nr 45 o średnicy 2,0 mm z Nm nici 18/6 do lekkiego obuwia pasowego na

pojedynczych spodach.

Liczba ściegów na 3 cm szwu w zależności od rodzaju łączonych materiałów i rodzaju

obuwia wynosi od 4 do 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Coraz częściej do wszywania pasa stosuje się nici syntetyczne, które nie wymagają

impregnacji.

Przyczyną najczęściej występujących błędów w procesie wszywania pasa jest

nieodpowiedni dobór nici i igieł oraz nieodpowiednie przygotowanie pasa. Następuje

wówczas zrywanie się nici, ścieg o nierównej długości, pas podszyty lub wszyty,

nieodpowiednie naprężenie ściegu.

Dublowanie brzegów elementów spodowych

Dublowanie to proces łączenia brzegów zewnętrznych elementów spodowych obuwia

(otoczki, otoki, podsuwki, międzypodeszwy, podeszwy) ściegiem podwójnym zwanym

powszechnie dublowanym. Dublowanie występuje głównie w obuwiu montowanym

systemami: pasowym i sandałowym oraz ich odmianami.

O trwałości szwu, a tym samym i połączenia cholewki ze spodem, decydują między

innymi: jakość i właściwy dobór nici, rodzaj ich impregnacji, dobór nakłuwaka i igły,

prawidłowe utworzenie i ułożenie ściegu oraz właściwe przygotowanie podeszew do

dublowania.

Do najważniejszych parametrów procesu dublowania – podobnie jak przy przeszywaniu

i wszywaniu – należy zaliczyć: dobór igieł, nakłuwaków i nici. Przy ustalaniu

wymienionych parametrów można kierować się danymi zawartymi w tabeli 1.

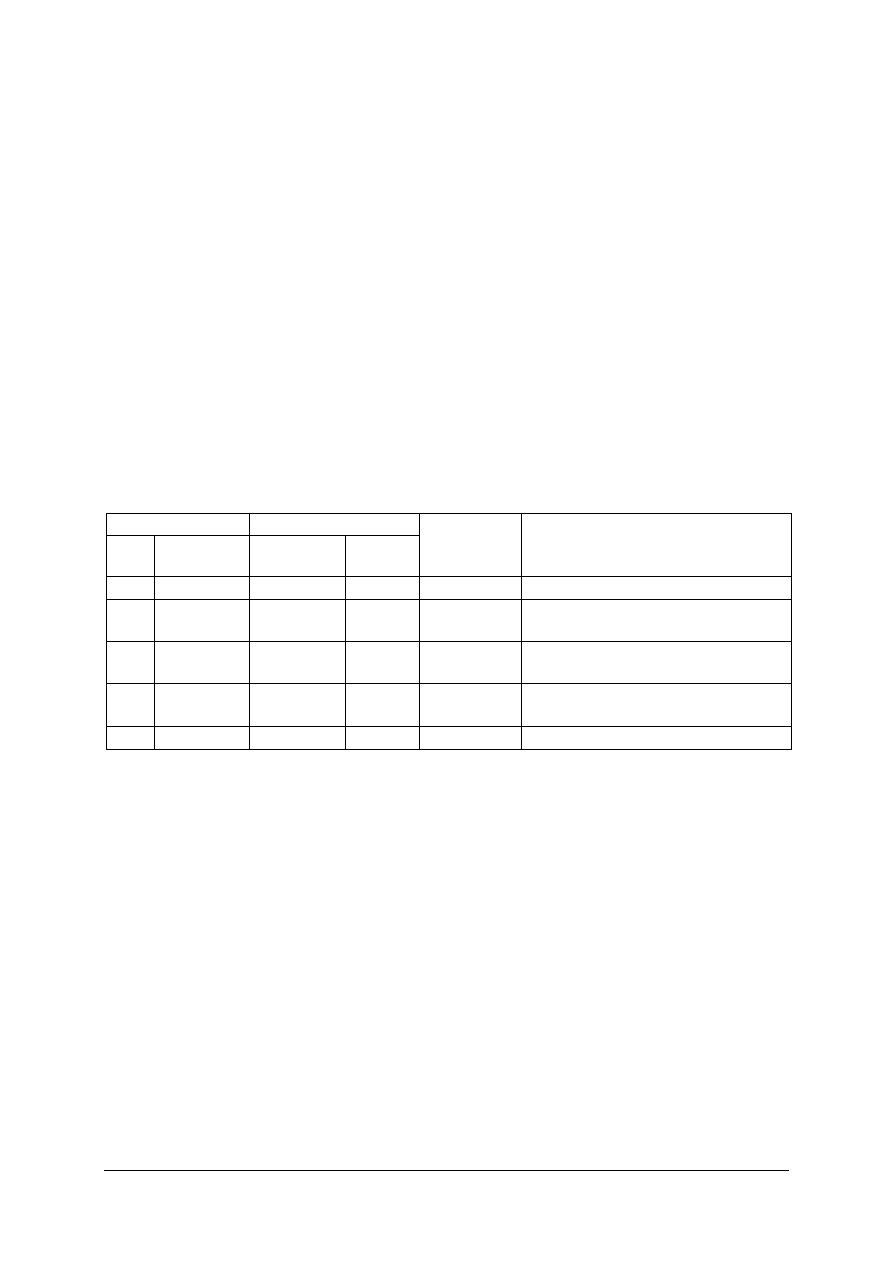

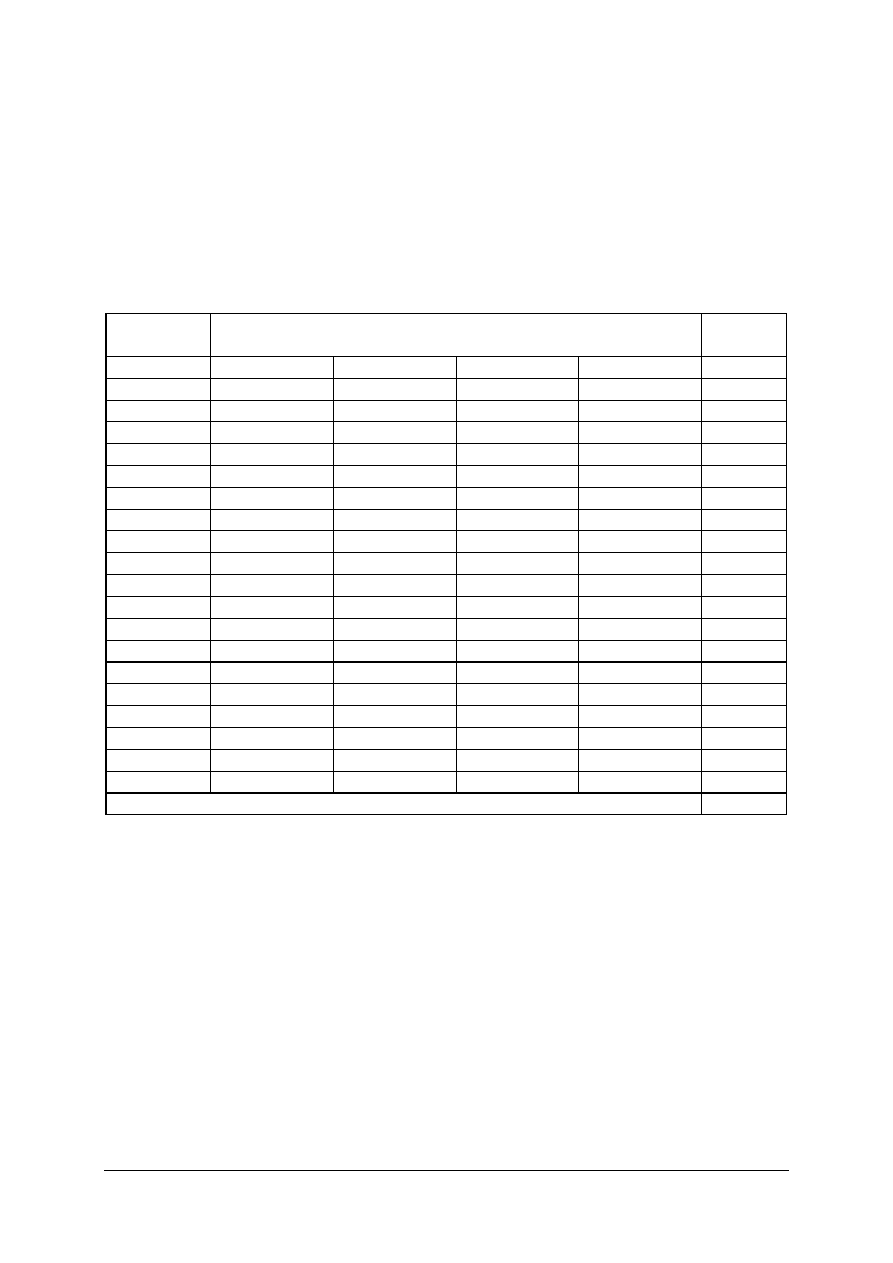

Tabela 1. Dobór igieł, nakłuwaków i nici do dublowania obuwia pasowego [2, s. 251]

Numer

Numer nici

igły nakłuwaka wierzchnie spodnie

Liczba

ściegów

na 3 cm

Zastosowanie obuwia

50

47

18/8S

18/6S

7

÷

8

Damskie na pojedynczej podeszwie

47

47

18/8S

18/6S

6

÷

7

Męskie pasowe na pojedynczej

podeszwie i kobiece na podwójnej

47

47

18/9S

18/7S

6

÷

7

Męskie na podwójnej lub

monolitowej podeszwie

47

47

18/9S

18/7S

6

÷

7

Męskie sportowe na podwójnej

podeszwie

45

43

÷

45

18/10S

18/8S

6

÷

7

Męskie typu ciężkiego

Prawidłowo wykonany szew i umiejętny dobór nici przy dublowaniu stanowią nie tylko

trwałe połączenie brzegów elementów spodowych ale także są elementem zdobniczym

o charakterze ponadczasowym. Dość często górna nić jest specjalnie wybielana, skręcana lub

splatana, może być też odpowiednio barwione.

Do najczęściej spotykanych błędów produkcyjnych podczas dublowania można zaliczyć:

za głębokie nacięcie rowka, przeszycie w nierównej odległości od krawędzi łączonych

elementów, nierówna długość ściegów i ich naprężenie.

Połączenia wykonane przy użyciu łączników sztywnych

Łączniki sztywne to głównie kołki drewniane, śruby i gwoździe, które w swoim czasie

wykorzystywano do klasycznych systemów montażu zwanych od rodzaju łączników, jako:

kołkowany, śrubowany i gwoździowany.

W systemie kołkowanym trwałość połączenia zależy głównie od: jakości kołków

(odpowiedniego ich wysuszenia i równomiernego układu słoi drewna w taśmie kołczarskiej),

właściwego doboru nakłuwaka i odpowiedniego zwilżenia podeszwy skórzanej. Wilgotność

taśmy kołczarskiej nie powinna przekraczać 11%, co można sprawdzić przez złamanie

odciętego kołka. Kołki o właściwej wilgotności powinny się łamać z trzaskiem. Nakłuwaki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

powinny mieć minimalnie mniejszą grubość w stosunku do grubości kołków, aby uzyskać

trwałe ich osadzenie w skórze. Właściwie nawilżona skóra (około 25% wilgotności)

umożliwia łatwe przechodzenie nakłuwaka i kołków przez całą jej grubość, po wysuszeniu

kurczy się, zaciskając tkwiące w niej kołki.

W specjalnych typach obuwia cholewka może być połączona ze spodem przez

gwoździowanie lub śrubowanie.

Podczas gwoździowania należy zaprogramować ilość i wymiary gwoździ oraz odległość

między kolejnymi gwoździami. Gwoździe powinny być suche, czyste, nierdzewne. Końce

gwoździ po wbiciu muszą być dobrze zanitowane.

Śrubowanie jest procesem technologicznym wykonywanym na specjalnej maszynie

zwanej śrubowarką, która odcina elementy z drutu śrubowego z gwintem i wkręca je

w łączone materiały. Wymiary drutu są znormalizowane. Śrubowanie rozpoczyna się od

pięty, rozmieszczając śruby w odległości 10 mm jedna od drugiej w obuwiu na spodach

skórzanych, a w odległości 8 mm w obuwiu o spodach z twardych gum. Długość wkrętu

powinna odpowiadać grubości łączonych elementów spodu obuwia tak, aby drut śrubowy nie

wystawał od strony podeszwy i podpodeszwy.

Najczęściej

spotykanymi

błędami

popełnianymi

w

procesach

kołkowania,

gwoździowania i śrubowania, są: za bliskie wbijanie łączników od krawędzi podeszwy,

złamane kołki, nie dobite gwoździe lub też nie wbite, lub wbite nierówno, za krótkie

gwoździe lub śruby itp.

Połączenia klejone

Łączenie elementów spodów z wierzchami obuwia przy pomocy kleju zapoczątkowano

w XX wieku. Początkowo stosowano kleje nitrocelulozowe tak zwane Ago, a sam system

nazwano także tą nazwą. Dzisiaj stosuje się nowe generacje klejów, głównie

polichloroprenowych i poliuretanowych o wyjątkowo dobrych właściwościach klejących.

Z punktu widzenia technologii – poza doborem i przygotowaniem klejów – do

podstawowych parametrów procesu klejenia zaliczamy:

−

przygotowanie powierzchni łączonych elementów do klejenia,

−

sposób i ilość nanoszonego kleju na łączone elementy,

−

czas przesychania błony klejowej,

−

warunki i czas aktywacji błony klejowej,

−

czas prasowania sklejonych elementów i wielkość nacisku pracy.

Podczas

klejenia

popełnia

się

wiele

błędów

produkcyjnych

wynikających

z nieprzestrzegania wymaganych parametrów, które w istocie sprowadzają się do obniżenia

wytrzymałości połączeń poniżej obowiązujących wskaźników. Trzeba przy tym zaznaczyć, że

w obuwiu klejonym, wulkanizowanym oraz obuwiu wtryskowym z powodu odklejania

podeszew notuje się największą ilość reklamacji.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Które z operacji technologicznych łączenia wierzchów ze spodami obuwia za pomocą

nici decydują o wytrzymałości zastosowanego systemu montażu?

2. Czym charakteryzuje się przeszywanie, wszywanie pasa i dublowanie?

3. W jakich systemach montażu obuwia dokonuje się przeszywania?

4. W jakich systemach wykonuje się łączenie metodą dublowania?

5. Jakie elementy łączy się podczas wszywania pasa?

6. Jakie kształty mają igły do: przeszywania, wszywania pasa i dublowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

7. Jakie nici stosuje się przy łączeniu wierzchów ze spodami obuwia – podaj przykłady?

8. Co oznacza symbol nici 18/9 S?

9. Jaka jest dopuszczalna ilość ściegów na 3 cm szwu przy przeszywaniu, wszywaniu pasa

i dublowaniu?

10. Jakie rodzaje błędów produkcyjnych mogą być popełnione przy łączeniu wierzchów ze

spodami obuwia?

11. Jakie parametry technologiczne cechuje połączenie wierzchów ze spodami obuwia

w połączeniach szytych?

12. Czym charakteryzują się połączenia wykonane łącznikami sztywnymi, jakie tworzą

systemy montażu i jakie są ich parametry technologiczne?

13. Jakie błędy można popełnić łącząc elementy spodowe łącznikami sztywnymi?

14. Jaki wpływ na połączenia klejowe ma dobór kleju i parametry technologiczne?

15. Jakie błędy produkcyjne popełnia się w procesie klejenia wierzchów ze spodami obuwia

i z czego one wynikają?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj wyszczególnione na planszy parametry technologiczne procesów łączenia

wierzchów ze spodami obuwia do znanych Ci systemów montażu obuwia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w tekście ćwiczenia,

2) zanalizować zapisane na planszy parametry technologiczne pod kątem stosowanych

systemów montażu obuwia,

3) przyporządkować parametry technologiczne procesów łączenia do wypisanych przez

Ciebie systemów montażu obuwia,

4) zaprezentować wykonaną pracę,

5) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

plansze z wykazem parametrów technologicznych procesów łączenia wierzchów ze

spodami obuwia,

−

instrukcje technologiczne łączenia wierzchów ze spodami obuwia,

−

papier formatu A – 4,

−

przybory do pisania,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Przyporządkuj wyszczególnione na planszy błędy produkcyjne, popełniane w procesach

łączenia wierzchów ze spodami obuwia, do właściwych systemów montażu i operacji

technologicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w ćwiczeniu,

2) zanalizować wyszczególnione na planszy błędy produkcyjne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

3) przyporządkować błędy produkcyjne do wypisanych przez Ciebie systemów montażu

obuwia,

4) zaprezentować wykonaną pracę,

5) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

plansze z wykazem błędów produkcyjnych występujących w procesie łączenia

elementów różnymi systemami montażu,

−

charakterystyki błędów produkcyjnych, które najczęściej występują przy różnych

systemach montażu,

−

papier formatu A – 4,

−

przybory do pisania,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować operacje technologiczne mające zasadniczy wpływ

na wytrzymałość połączeń szytych w różnych systemach montażu

obuwia?

¨

¨

2) wskazać systemy montażu obuwia i ich odmiany, w których wykonuje

się operacje przeszywania?

¨

¨

3) określić operacje szycia stosowane w systemach przeszywano –

klejonym, sandałowym i pasowym?

¨

¨

4) nazwać łączone elementy za pomocą dublowania?

¨ ¨

5) wskazać operację technologiczną, w której łączy się otoczek, podsuwkę

i podeszwę?

¨

¨

6) nazwać system montażu, w który łączy się elementy obuwia techniką

przeszywania i dublowania?

¨

¨

7) opisać co oznacza numer metryczny nici o symbolu 18/10 S?

¨ ¨

8) określić kształty igieł stosowanych przy przeszywaniu, dublowaniu

i wszywaniu pasa?

¨

¨

9) określić dopuszczalne ilości ściegów przy przeszywaniu, dublowaniu

i wszywaniu pasa na 3 cm szwu?

¨

¨

10) scharakteryzować parametry technologiczne połączeń wierzchu ze

spodami obuwia przy użyciu łączników sztywnych?

¨

¨

11) scharakteryzować błędy produkcyjne typowe dla różnych systemów

montażu obuwia?

¨

¨

12) określić

zasady

kontroli

parametrów

technologicznych

charakterystycznych dla określonych systemów montażu?

¨

¨

13) określić błędy produkcyjne charakterystyczne dla poszczególnych

systemów montażu?

¨

¨

14) wyjaśnić dlaczego jakość przygotowania powierzchni do klejenia ma

wpływ na jakość i wytrzymałość połączenia klejonego?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Dobór systemu montażu obuwia według kryteriów

technologicznych i ekonomicznych

4.3.1. Materiał nauczania

Decydując się na dobór systemu montażu do produkowanego obuwia musimy kierować

się wieloma kryteriami, które w zasadzie sprowadzają się do ogólnego miana kryteriów

technologicznych i ekonomicznych. W zasadzie obie grupy kryteriów wzajemnie są

uzależnione. Dobór systemu montażu według kryteriów technologicznych wyznacza

jednocześnie kryteria ekonomiczne.

Analizując system montażu według kryteriów technologicznych musimy zwrócić uwagę

na rodzaj, konstrukcję i przeznaczenie obuwia. Jeżeli zamierzamy produkować obuwie

damskie wieczorowe ze skór szlachetnych, to wybierzemy system klejony. Natomiast jeżeli

mamy zlecenie na obuwie do użytku w pracy lub z przeznaczeniem do służb mundurowych,

to będziemy wybierać system montażu o dużej wytrzymałości połączeń, na przykład system

przeszywany, a nawet przeszywano – dublowany dodatkowo wzmacniany łącznikami

sztywnymi (kołki, gwoździe, śruby). W ślad za dokonanym wyborem systemu według

kryteriów technologicznych (także konstrukcyjnych i materiałowych) musimy dokonać oceny

ekonomicznej systemu.

Analizując system montażu według kryteriów ekonomicznych, zwracamy uwagę na

koszty przedsięwzięcia. Musimy zadać sobie pytanie ile będzie kosztowało wdrożenie

systemu. Analizujemy rodzaje, ilość i koszty niezbędnych maszyn i urządzeń, zatrudnienie,

powierzchnię produkcyjną, dzienną wydajność i ilość par obuwia (w operacji łączenia)

przypadająca na jednego pracownika itp.

Porównując kryteria technologiczne i ekonomiczne według których będziemy oceniać

poszczególne systemy montażu będziemy mieć obraz, który ułatwi nam wybór właściwego

systemu montażu. Dla przybliżenia i zrozumienia problemów posłużymy się przykładem.

Dokonamy analizy trzech znacznie różniących się systemów montażu, będą to:

−

system kołkowano – śrubowany,

−

system sandałowy,

−

system klejony.

Podstawą analizy będą następujące kryteria:

–

ilość operacji technologicznych w procesach ćwiekowania, montażu i wykończenia

ogółem oraz przy montażu właściwym,

–

ilość zatrudnionych osób w konfiguracji jak wyżej,

–

ilość par wytwarzanych w czasie 8 godzin,

–

ilość par wytwarzanych przez 1 pracownika w ciągu 8 godzin pracy,

–

ilość maszyn występujących w procesie.

Szczegółowe dane dotyczące tych kryteriów usystematyzowano i zestawiono w tabeli 2.

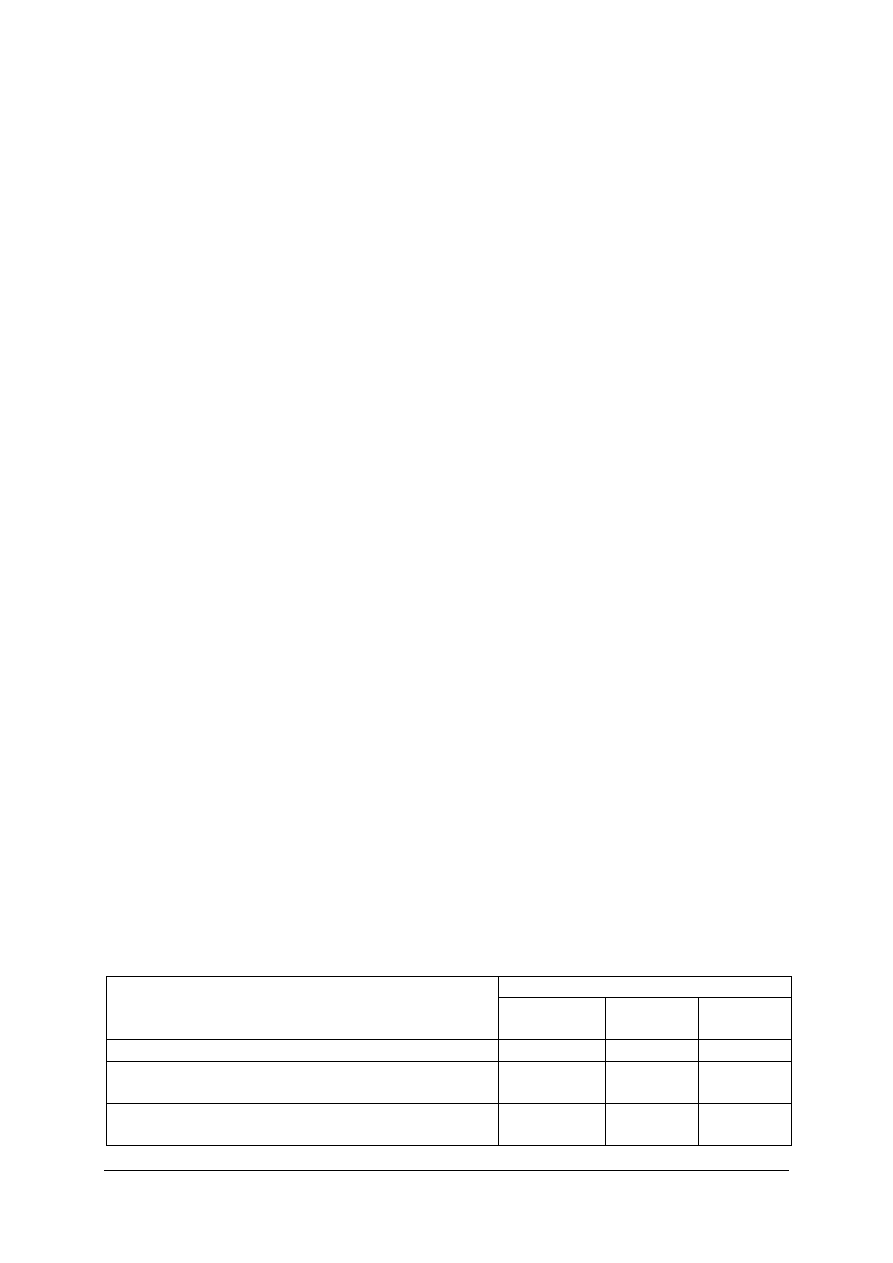

Tabela 2. Analiza porównawcza montażu właściwego obuwia systemami: kołkowano-śrubowanym,

sandałowym i klejonym

System montażu

Kryteria oceny

kołkowano-

-śrubowany

sandałowy

klejony

1

2

3

4

Ilość operacji technologicznych w procesie ogółem

(ćwiekowanie, montaż właściwy, wykończenie)

41

33

29

Ilość operacji technologicznych w procesie montażu

właściwego

11

7

8

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

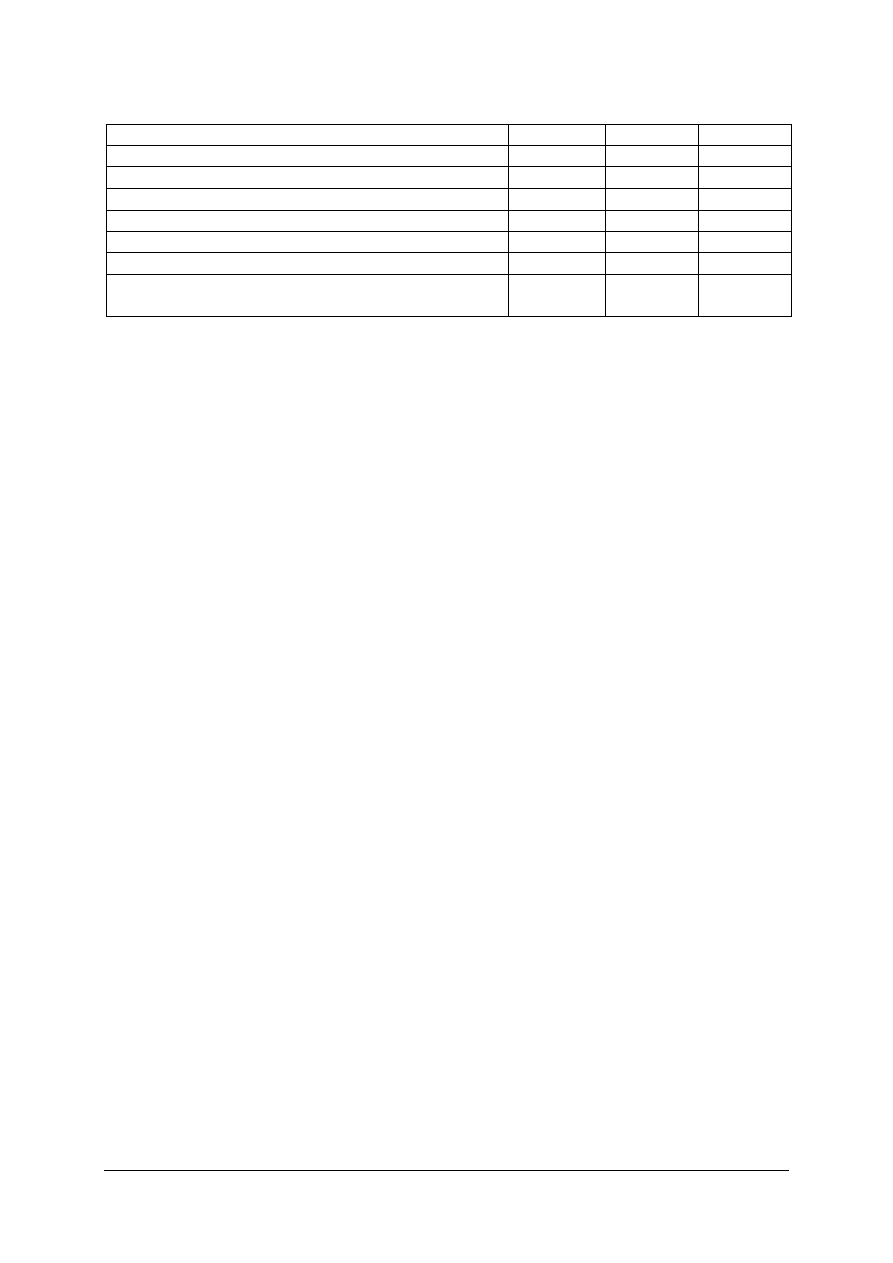

ciąg dalszy tabeli 2

1

2

3

4

Ilość zatrudnionych w procesie ogółem

65

44

37

Ilość zatrudnionych w procesie montażu właściwego

18

8

10

Ilość wytwarzanych par ogółem w ciągu 8 godzin

900

1100

1000

Ilość wytwarzanych par ogółem przez 1 pracownika

13,85

25

27,03

Ilość par montowanych przez 1 pracownika

50

13,75

100

Ilość maszyn uczestniczących w procesie ogółem

42

25

16

Ilość maszyn uczestniczących w procesie montażu

właściwego

13

4

5

Źródło: niepublikowane materiały badawcze, będące w dyspozycji Zakładu Technologii Obuwia Politechniki

Radomskiej.

Z dokonanej analizy wynika, który system jest korzystniejszy w zależności od przyjętego

kryterium oceny. Najbardziej pracochłonnym system, biorąc pod uwagę: ilość

wykonywanych operacji w całym procesie i w procesie montażu właściwego oraz ilość

zatrudnionych osób i ilość par wytwarzanych w danym odcinku procesu, jest bez wątpienia

system kołkowano – śrubowany. Ten właśnie aspekt zadecydował, że system ten, w produkcji

przemysłowej już dawno przestał być wykorzystywany. Stosuje się jedynie jego elementy,

które służą do peryferyjnego wzmacniania połączeń w innych systemach.

Także bez wątpienia, najkorzystniejszym z punktu analizowanych kryteriów jest system

klejony. W całym procesie montażu ilość zatrudnionych osób jest najmniejsza, a średnia

wydajność na jednego pracownika jest najwyższa, prawie dwukrotnie wyższa od systemu

kołkowano-śrubowanego i prawie 10% wyższa od systemu sandałowego. Jedynie w procesie

montażu właściwego ilość wytwarzanych par (w doniesieniu do wykonywanych operacji)

przypadających na 1 pracownika w czasie 8 godzin jest wyższa w systemie sandałowym.

Korzystnym kryterium przy ocenie obuwia klejonego jest ilość wykonywanych operacji

i ilość maszyn. W obydwu przypadkach ilości te są najmniejsze w porównaniu

z analizowanymi systemami. Te fakty zadecydowały, że aktualnie systemem klejonym

wytwarza się około 80% obuwia.

Przykład, którym się posłużono może stanowić wzorzec lub model, według którego

można analizować każdy dowolny system montażu. Można też wprowadzić inne kryteria

oceny, na przykład kosztów maszyn i urządzeń, potrzebnych powierzchni produkcyjnych,

zużycie energii itp. W określonych sytuacjach, zasadniczym kryterium oceny montażu, są

parametry wytrzymałościowe, które można ustalić metodami badań laboratoryjnych.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz kryteria oceny systemów montażu obuwia?

2. Według jakich kryteriów dobierzesz system montażu do produkcji obuwia

przeznaczonego do użytku w pracy?

3. Według jakich kryteriów dobierzesz system montażu do produkcji taniego obuwia

powszechnego użytku?

4. Jakie kryterium doboru systemu montażu zastosujesz do produkcji obuwia realizowanej

w małym warsztacie produkcyjnym?

5. Jakie zastosujesz kryteria oceny różniących się znacznie systemów montażu?

6. Jaki system montażu zaproponujesz do produkcji obuwia typu traperskiego?

7. Jaki system montażu dobierzesz do produkcji obuwia wojskowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

8. Jaki system montażu dobierzesz do produkcji wieczorowego obuwia damskiego?

9. Czy koszty wytwarzania obuwia mogą mieć wpływ na dobór systemów montażu

obuwia?

10. W jakich sytuacjach dobór systemu montażu uzależnisz od kryterium wytrzymałości

połączenia wierzchów ze spodami obuwia?

4.3.3. Ćwiczenia

Ćwiczenie 1

Porównaj i dokonaj oceny trzech systemów montażu obuwia wskazanych przez

nauczyciela, w oparciu o udostępnioną dokumentację techniczno – technologiczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy poleceń zawartych w tekście ćwiczenia,

2) zaprezentować kryteria oceny systemów wskazanych przez nauczyciela,

3) zanalizować udostępnioną dokumentację techniczno-technologiczną odnoszącą się do

wzorów obuwia wytwarzanych systemami wskazanymi przez nauczyciela,

4) zastosować kryteria oceny systemów montażu,

5) porównać i przeanalizować dane wyszczególnione w oparciu o przyjęte kryteria oceny

i porównywalne wskaźniki zawarte w dokumentacji,

6) sformułować wnioski wynikające z przeprowadzonej analizy,

7) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-technologiczna do wzorów obuwia wytwarzanych systemami

montażu wskazanymi przez nauczyciela,

−

schematy i przekroje poprzeczne obuwia montowanego różnymi systemami,

−

papier formatu A–4,

−

przybory do pisania,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Dobierz, uzasadnij i oceń jakość systemu montażu do produkcji letnich czółenek

damskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy poleceń zawartych w tekście ćwiczenia,

2) określić kryteria doboru i oceny jakości wybranego systemu,

3) wybrać i uzasadnić wybór systemu,

4) dokonać oceny jakości montażu czółenek letnich wybranym systemem montażu,

5) zaprezentować wykonaną pracę,

6) dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna produkcji czółenek letnich systemem klejonym,

−

przekroje poprzeczne i podłużne obuwia typu czółenka letnie,

−

papier formatu A–4,

−

przybory do pisania,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować kryteria doboru systemu montażu?

¨ ¨

2) określić kryteria doboru systemu montażu do produkcji obuwia do

użytku w pracy?

¨

¨

3) sprecyzować kryteria doboru systemu montażu do produkcji taniego

obuwia powszechnego użytku?

¨

¨

4) wskazać system montażu obuwia najkorzystniejszy dla małego zakładu

rzemieślniczego słabo umaszynowionego?

¨

¨

5) określić kryteria oceny zróżnicowanych systemów montażu?

¨ ¨

6) dobrać system montażu do produkcji obuwia typu „Traper”?

¨ ¨

7) określić najczęściej stosowany system (wielosystem) do produkcji

obuwia wojskowego?

¨

¨

8) dobrać system montażu (i ocenić jego jakość) przeznaczony do

produkcji wizytowego obuwia damskiego?

¨

¨

9) uzasadnić, że koszty wytwarzania obuwia mają wpływ na dobór

systemu montażu obuwia i w jakich okolicznościach?

¨

¨

10) wyjaśnić okoliczności, w których dobór systemu montażu uzależniony

będzie od kryterium wytrzymałości zastosowanych połączeń.?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania wielokrotnego wyboru.

5. Za każdą poprawną odpowiedź możesz uzyskać 1 punkt.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Dla każdego zadania podane

są cztery możliwe odpowiedzi: a, b, c, d. Tylko jedna odpowiedź jest poprawna; wybierz

ją i zaznacz kratkę z odpowiadającą jej literą znakiem X.

7. Staraj się wyraźnie zaznaczać odpowiedzi. Jeżeli się pomylisz i błędnie zaznaczysz

odpowiedź, otocz ją kółkiem i zaznacz ponownie odpowiedź, którą uważasz za

poprawną.

8. Test składa się z 14 zadań z poziomu podstawowego i 6 zadań z poziomu

ponadpodstawowego, które mogą przysporzyć Ci trudności, gdyż są one na poziomie

wyższym niż pozostałe (dotyczy to zadań o numerach od 15 do 20).

9. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

10. Kiedy udzielenie odpowiedzi będzie sprawiało Ci trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

11. Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi na KARCIE

ODPOWIEDZI.

12. Na rozwiązanie testu masz 45 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

ZESTAW ZADAŃ TESTOWYCH

1. W przemyśle obuwniczym najczęściej stosowanym sposobem łączenia wierzchów ze

spodami obuwia jest

a) szycie.

b) wulkanizacja.

c) dublowanie.

d) klejenie.

2. Do tradycyjnych systemów montażu obuwia zalicza się umownie te, które funkcjonowały

przed wprowadzeniem systemu

a) gdynkowego „California”.

b) wulkanizowanego.

c) klejonego.

d) wytryskowego.

3. Jeżeli wierzchy połączone są ze spodami obuwia techniką dublowania i klejenia to układ

nazywamy systemem (wielosystemem)

a) przeszywano – dublowanym.

b) sandałowo – klejonym.

c) pasowo – fleksiblowym.

d) przeszywano – dublowano – klejonym.

4. System przeszywany oparty jest na połączeniu wierzchu ze spodem obuwia szwem

nitkowym wykonanym ściegiem

a) zwartym.

b) dublowanym.

c) łańcuszkowym dwunitkowym.

d) łańcuszkowym jednonitkowym.

5. Cechą charakterystyczną podpodeszew do obuwia pasowego jest

a) warga.

b) usztywniacz stalowy.

c) usztywniacz drewniany.

d) naklejka.

6. Który element spodu obuwia nie jest łączony w procesie wszywania pasa?

a) Warga podpodeszwy.

b) Zaćwiekowany brzeg cholewki

c) Podeszwa.

d) Pas.

7. W systemie sandałowym brzeg cholewki jest

a) wywinięty na podsuwkę lub podeszwę.

b) przeginany przez grań kopyta.

c) przeszywany do wargi podpodeszwy.

d) zszywany z wyściółką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

8. W procesie wszywania pasa w obuwiu pasowym łączy się wspólnym szwem następujące

elementy

a) podeszwę, międzypodeszwę, pas.

b) zakładkę, podnosek, wyściółkę.

c) pas, zaćwiekowany brzeg cholewki, wargę podpodeszwy.

d) pas, otoczek, podeszwę.

9. W procesie montażu obuwia klasycznym systemem przeszywanym łączy się ze sobą

następujące elementy

a) zakładkę, wyłożenie, zelówkę.

b) podpodeszwę, zaćwiekowany brzeg cholewki, podeszwę.