„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jacek Przepiórka

Charakteryzowanie

części,

mechanizmów,

maszyn

i urządzeń obuwniczych

744[02].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bogusław Woźniak

mgr inż. Leszek Świdziński

Opracowanie redakcyjne:

dr inż. Jacek Przepiórka

Konsultacja:

dr inż. Janusz Figurski

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].Z2.01

„Charakteryzowanie części, mechanizmów, maszyn i urządzeń obuwniczych” zawartego

w modułowym programie nauczania dla zawodu Obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1. Podstawy mechaniki i wytrzymałości materiałów

6

4.1.1.

Materiał nauczania

6

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Części maszyn i mechanizmy stosowane w maszynach obuwniczych

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

31

4.2.3. Ćwiczenia

31

4.2.4. Sprawdzian postępów

32

4.3. Napędy stosowane w maszynach obuwniczych

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

39

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

40

5.

Sprawdzian osiągnięć

41

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o charakteryzowanie części,

mechanizmów, maszyn i urządzeń obuwniczych.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

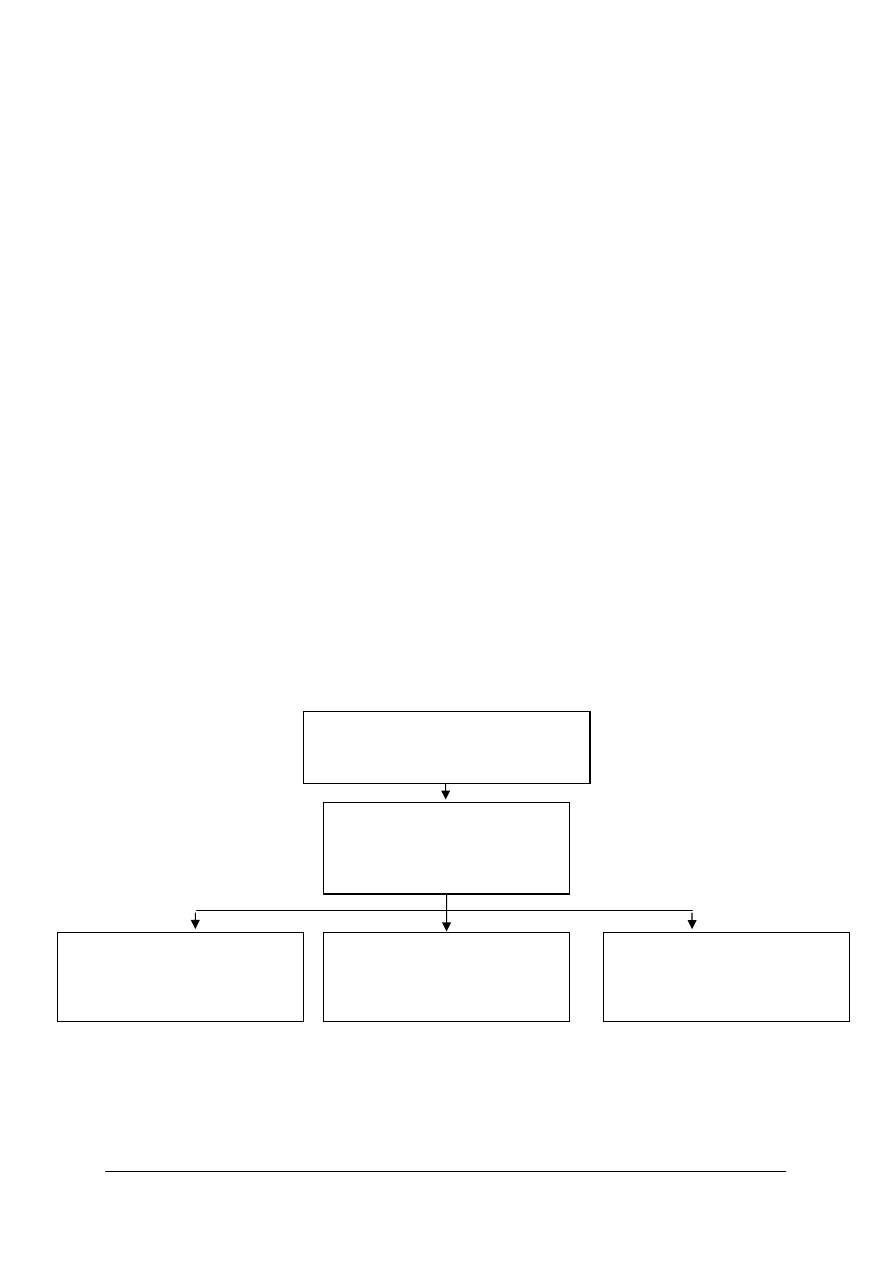

Miejsce jednostki modułowej w strukturze modułu 744[02].Z2 „Maszyny i urządzenia

obuwnicze” jest wyeksponowane na schemacie zamieszczonym poniżej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony

ś

rodowiska znajdziesz w jednostce modułowej 744[02].O1.01 „Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska”.

Schemat układu jednostek modułowych

744[02].Z2

Maszyny i urz

ą

dzenia obuwnicze

744[02].Z2.01

Charakteryzowanie części,

mechanizmów, maszyn i urządzeń

obuwniczych

744[02].Z2.02

Użytkowanie maszyn, urządzeń

i narzędzi do rozkroju materiałów oraz

opracowania elementów spodu obuwia

744[02].Z2.03

Użytkowanie maszyn, urządzeń

i narzędzi do wytwarzania

cholewek

744[02].Z2.04

Zastosowanie maszyn, urządzeń

i narzędzi do montażu

i wykończania obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej,

−

korzystać z różnych źródeł informacji,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną,

−

stosować zasady rysunku technicznego,

−

stosować i zamieniać jednostki układu SI,

−

wykonywać proste obliczenia matematyczne,

−

użytkować komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować rodzaje napędów maszyn i urządzeń,

−

wyjaśnić pojęcia: praca, moc, energia i sprawność maszyn,

−

scharakteryzować rodzaje tarcia ślizgowego i tocznego,

−

określić właściwości użytkowe części maszyn,

−

rozróżnić rodzaje połączeń części maszyn,

−

określić zasady współdziałania części i mechanizmów,

−

określić sposoby smarowania i konserwacji maszyn i urządzeń,

−

określić zastosowanie oraz wyjaśnić zasady działania napędów mechanicznych,

hydraulicznych, pneumatycznych i elektrycznych,

−

rozpoznać elementy układów napędowych,

−

określić zastosowanie i zasady działania mechanizmów maszyn,

−

określić zakres stosowania automatyzacji w obuwnictwie,

−

rozróżnić podstawowe elementy automatyki,

−

wyjaśnić pojęcia dotyczące teoretycznej i rzeczywistej wydajności maszyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1.

Podstawy mechaniki i wytrzymałości materiałów

4.1.1. Materiał nauczania

Podstawy mechaniki technicznej

Mechanika jest nauką zajmującą się badaniem ruchu ciał materialnych. Mechanika dzieli

się na trzy duże działy, wśród których wyróżniamy:

−

statykę, zajmującą się badaniem warunków równowagi ciał,

−

kinematykę, opisującą ruch z punktu widzenia prędkości i przyśpieszenia,

−

dynamikę, opisującą związki pomiędzy siłami i ruchami ciał.

W mechanice spotykamy się z dwoma rodzajami wielkości: wektorowymi i skalarowymi.

Wielkość skalarowa określa wyłączanie liczbę jednostek przyjętych za pomiarową np.: czas,

długość, powierzchnia, objętość, masa, temperatura itd.

Wielkość wektora (wektor) wymaga określenia: punktu przyłożenia, kierunku działania

wyznaczonego linią prostą, zwrotu oraz liczby jednostek przyjętych za pomiarowe - czyli

modułu danego wektora.

Siła – mechaniczne wzajemne oddziaływanie ciał, które może być bezpośrednie (gdy

ciała się stykają) lub pośrednie (oddziaływanie na odległość). Każdą siłę definiuje: wartość,

kierunek, zwrot oraz punkt zaczepienia, dlatego siła jest wektorem.

Zarówno siły jak i wektory można rozkładać na składowe i jest to zagadnienie odwrotne

do składania sił (lub wektorów).

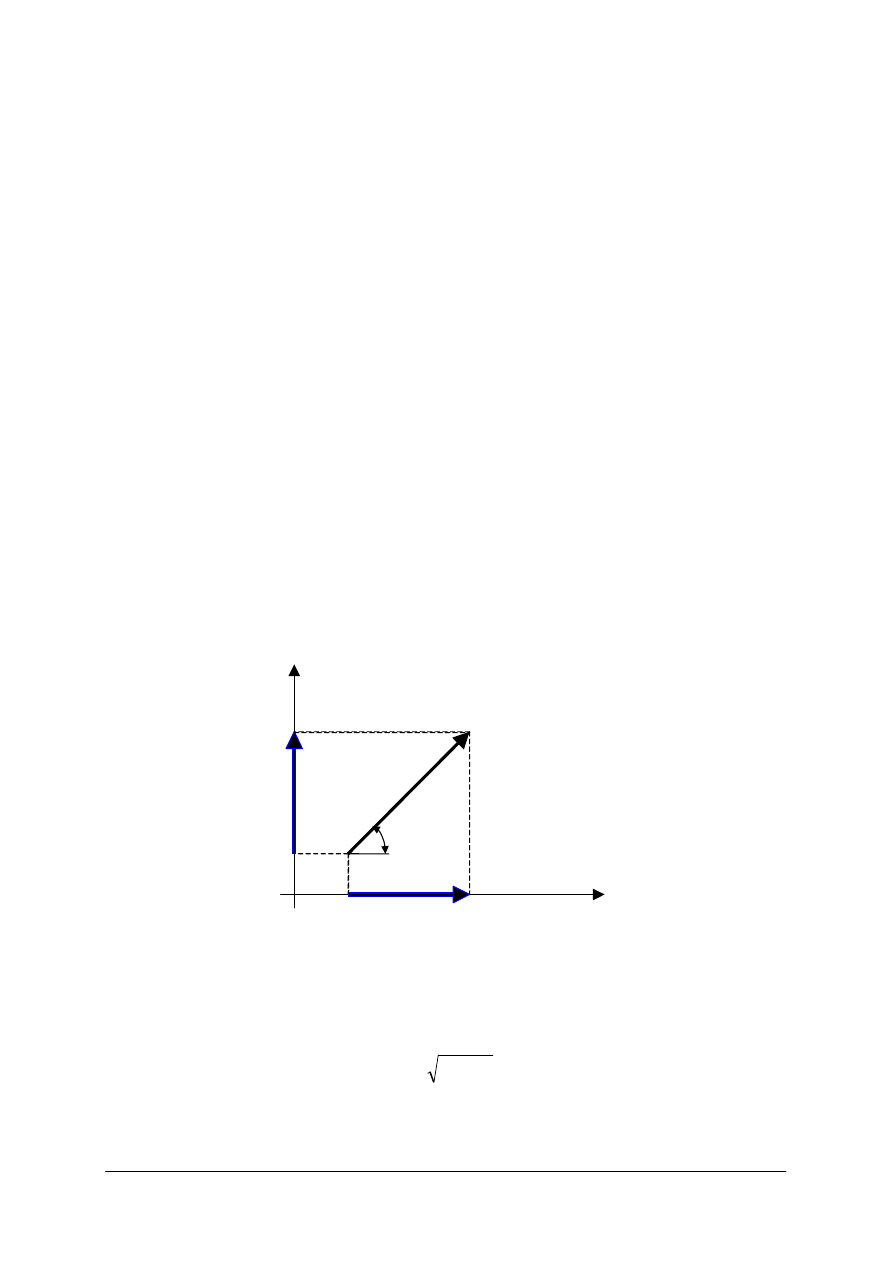

Rzutem siły na dowolną oś nazywamy wielkość odcinka łączącego rzut początku i końca

danej siły na tę oś. Graficzną interpretację rzutowania siły na oś przedstawiono na rysunku 1.

x

y

→

F

x

F

→

α

y

F

→

Rys. 1. Graficzna ilustracja rzutu siły w układzie współrzędnych [opracowanie własne]

Korzystając z funkcji trygonometrycznych i twierdzenia Pitagorasa łatwo można obliczyć, że:

F

x

= Fcos

α

F

y

= Fsin

α

oraz

2

y

2

x

F

F

F

+

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Płaski układ sił jest w stanie równowagi, gdy nie działają na niego żadne siły lub suma sił

zewnętrznych działających na układ jest równa zero. Warunki te zapisujemy:

0

F

ix

=

∑

∑

=

0

F

iy

Warunki równowagi płaskiego układu sił zbieżnych stosowane są do wyznaczania sił

oraz reakcji układów, w których występują tylko dwie niewiadome.

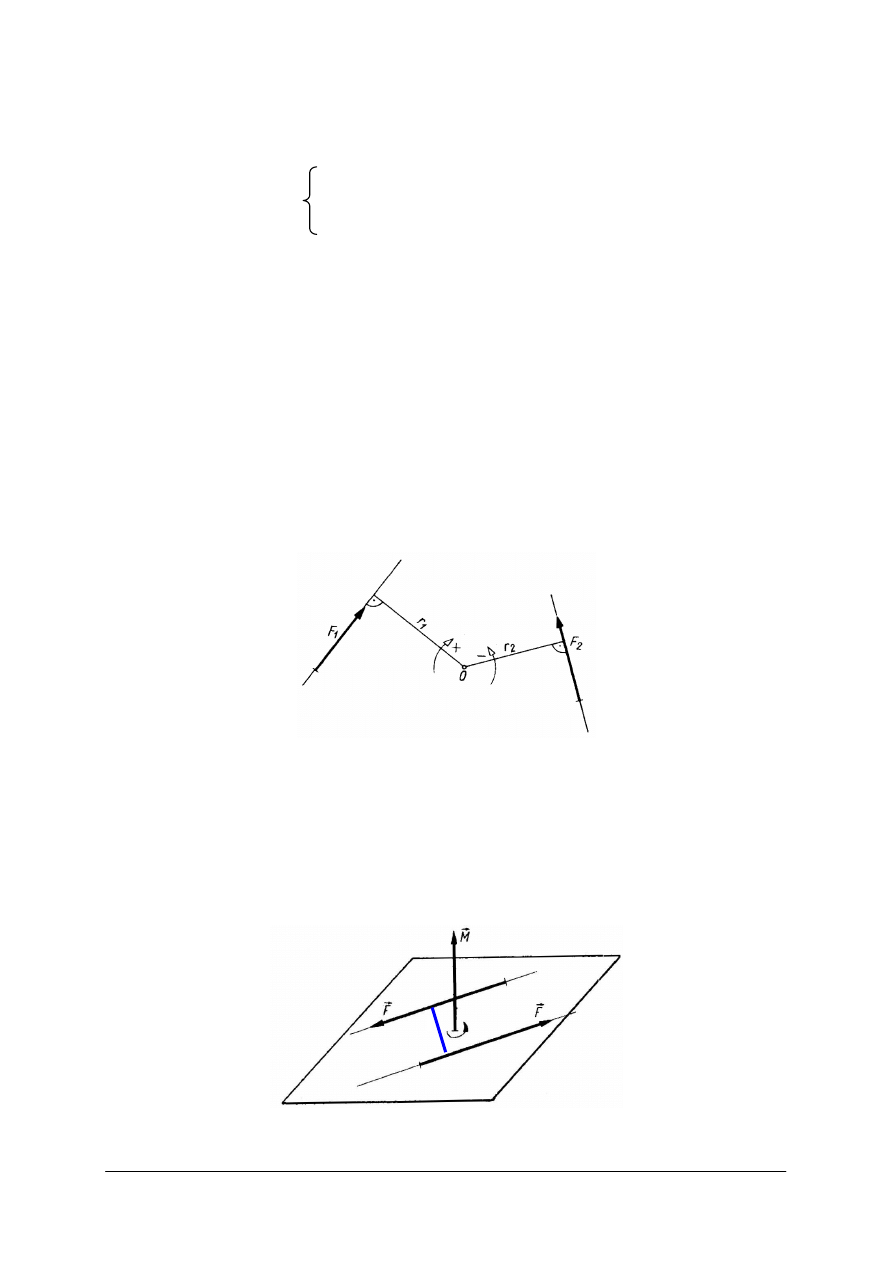

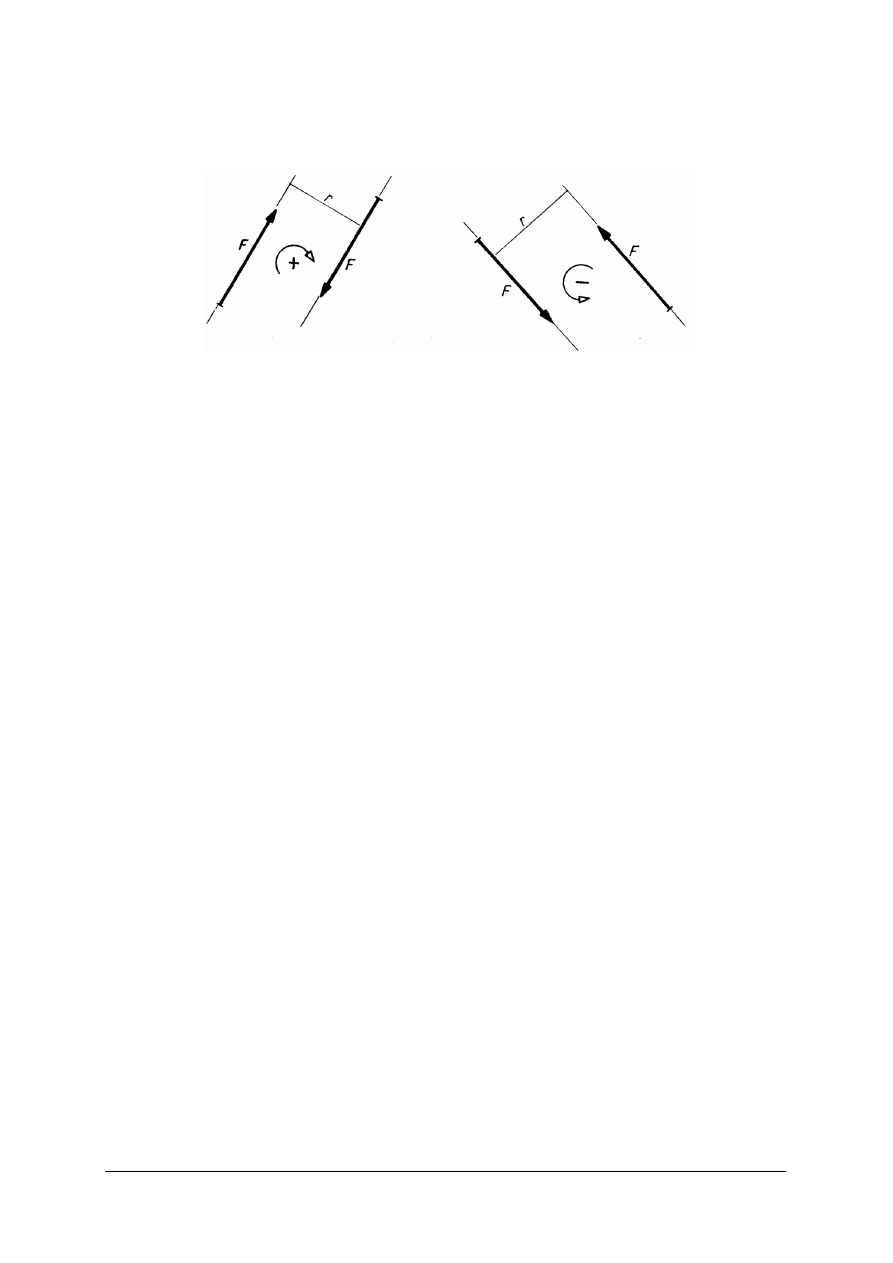

Momentem siły F

r

względem punktu O nazywamy iloczyn wartości tej siły przez ramię

jej działania, czyli odległości obranego punktu od linii działania tej siły.

M

o

= F · r

Moment siły, w zależności od przyjętego założenia może posiadać wartość dodatnią lub

ujemną, przy czym należy pamiętać, aby przyjęte zasady stosować konsekwentnie w całym

analizowanym układzie. W mechanice przyjęto założenia, że moment uważamy za dodatni,

jeśli siła dąży do obrócenia swojego ramienia r dookoła bieguna O w kierunku zgodnym

z ruchem wskazówek zegara. Jeśli dąży do obrócenia swojego ramienia r w kierunku

niezgodnym z ruchem wskazówek zegara, moment uważamy za ujemny. Przykład momentu

dodatniego i ujemnego pokazano na rysunku 2.

Rys. 2. Określanie znaku momentu siły [1, s. 13]

Parą sił nazywamy układ dwóch sił o równych wartościach i jednakowych kierunkach,

lecz o przeciwnych zwrotach. Odległości pomiędzy liniami działania obu sił oznaczamy przez

„r” i nazywamy ramieniem pary. Para sił posiada moment równy iloczynowi wartości jednej

z sił przez ramię pary. Na rysunku 3 przedstawiono parę sił oraz wektor momentu od nich

pochodzącego.

M = F · r

r

Rys. 3. Moment skręcający wytwarzany przez parę sił [8, s. 53]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Para sił posiada moment, który może mieć znak dodatni lub ujemny podobnie jak moment

siły. Zasada określania wartości momentu pary jest identyczna jak w przypadku momentu siły

i jej graficzną ilustrację obrazuje rysunek 4.

Rys. 4. Para sił i moment pary sił [1, s. 14]

W przypadku układu obciążonego siłami o różnych kierunkach działania, warunki

równowagi płaskiemu układu sił zbieżnych mogą okazać się niewystarczające. Układ taki

nazywamy dowolnym układem płaskim sił i aby znajdował się w równowadze muszą być

spełnione trzy analityczne warunki:

−

suma algebraiczna rzutów wszystkich sił na oś x musi równać się zeru,

−

suma algebraiczna rzutów wszystkich sił na oś y musi równać się zeru

−

suma algebraiczna momentów wszystkich sił względem dowolnego bieguna musi równać

się zeru.

Warunki równowagi dowolnego płaskiego układu sił zapisuje się w postaci równań:

=

+

+

+

=

=

+

+

+

=

=

+

+

+

=

∑

∑

∑

0

M

...

M

M

M

M

0

F

...

F

F

F

F

0

F

...

F

F

F

F

n

3

2

1

i

ny

y

3

y

2

y

1

iy

nx

x

3

x

2

x

1

ix

Wykorzystując warunki równowagi dowolnego płaskiego układu sił zbieżnych możemy

obliczyć reakcje występujące w punktach podparcia bryły obciążonej dowolnie przyłożonymi

siłami znajdującymi się na jednej płaszczyźnie. Warunki pozwalają na ułożenie tylko trzech

równań, dlatego liczba niewiadomych występujących w tych równaniach nie może być

większa od tej liczby.

Podstawy wytrzymałości materiałów

Wytrzymałością materiałów jest dział nauki zajmującą się badaniem zależności pomiędzy

kształtem części, obciążeniem i własnościami mechanicznymi materiału. Materiały stosowane

na części konstrukcyjne maszyn, charakteryzują następujące własności:

−

sprężystość, czyli zdolność powrotu do postaci pierwotnej po usunięciu obciążenia, które

wywołało odkształcenie,

−

plastyczność, tj. zdolność do odkształceń trwałych, czyli nie znikających po usunięciu

obciążeń,

−

kruchość czyli pękanie materiału zanim osiągnąłby on odkształcenie trwałe,

−

twardość czyli odporność na uszkodzenia przy wywieraniu nacisku na powierzchnię

materiału,

−

wytrzymałość określająca największą wartość obciążenia, po przekroczeniu której część

konstrukcyjna ulega zniszczeniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

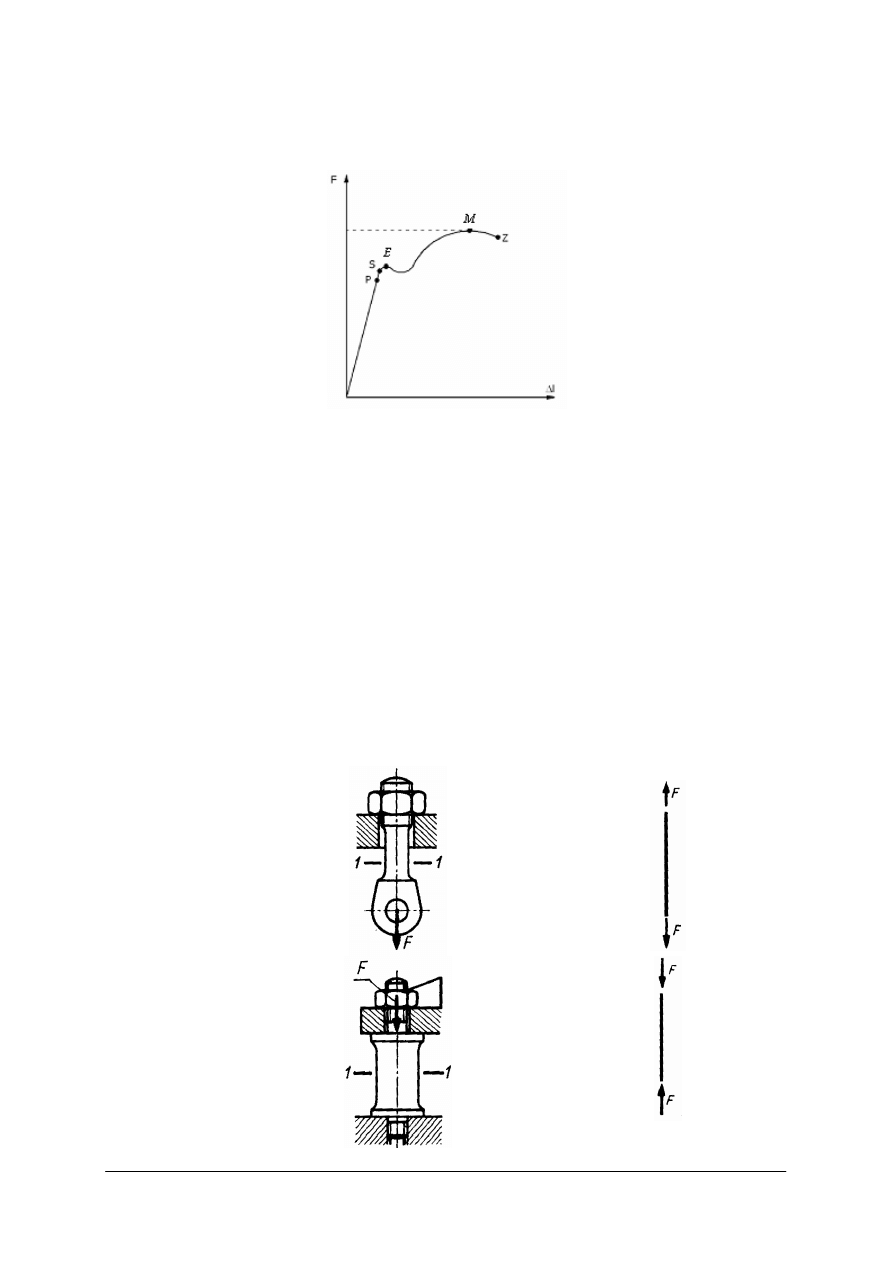

Określanie wytrzymałości materiałów konstrukcyjnych odbywa się w oparciu o badania

wytrzymałościowe (statyczna próba rozciągania) wykonywane na maszynie nazywanej

zrywarką. Wykres rozciągania próbki wykonanej ze stali niskowęglowej pokazano na rysunku 5.

Rys. 5. Wykres rozciągania dla stali niskowęglowej [wikipedia]

gdzie:

P – granica proporcjonalności dla której zależności odkształcenia od naprężenia jest

prostoliniowa i określona prawem Hooke’a.

S – granica sprężystości określająca największe naprężenie po ustaniu, którego próbka

rozciągana powraca do stanu początkowego,

E – granica plastyczności po osiągnięciu której materiał zaczyna płynąć. Niewielkie

zmiany naprężenia powodują szybki wzrost odkształcenia, materiał po usunięciu siły

nie powraca do pierwotnego kształtu,

M – maksymalna siła odkształcająca,

Z – zerwanie próbki.

Projektując elementy konstrukcyjne części maszyn należy pamiętać, aby naprężenia

powstałe pod wpływem działania sił obciążających nie przekroczyły granicznej wartość.

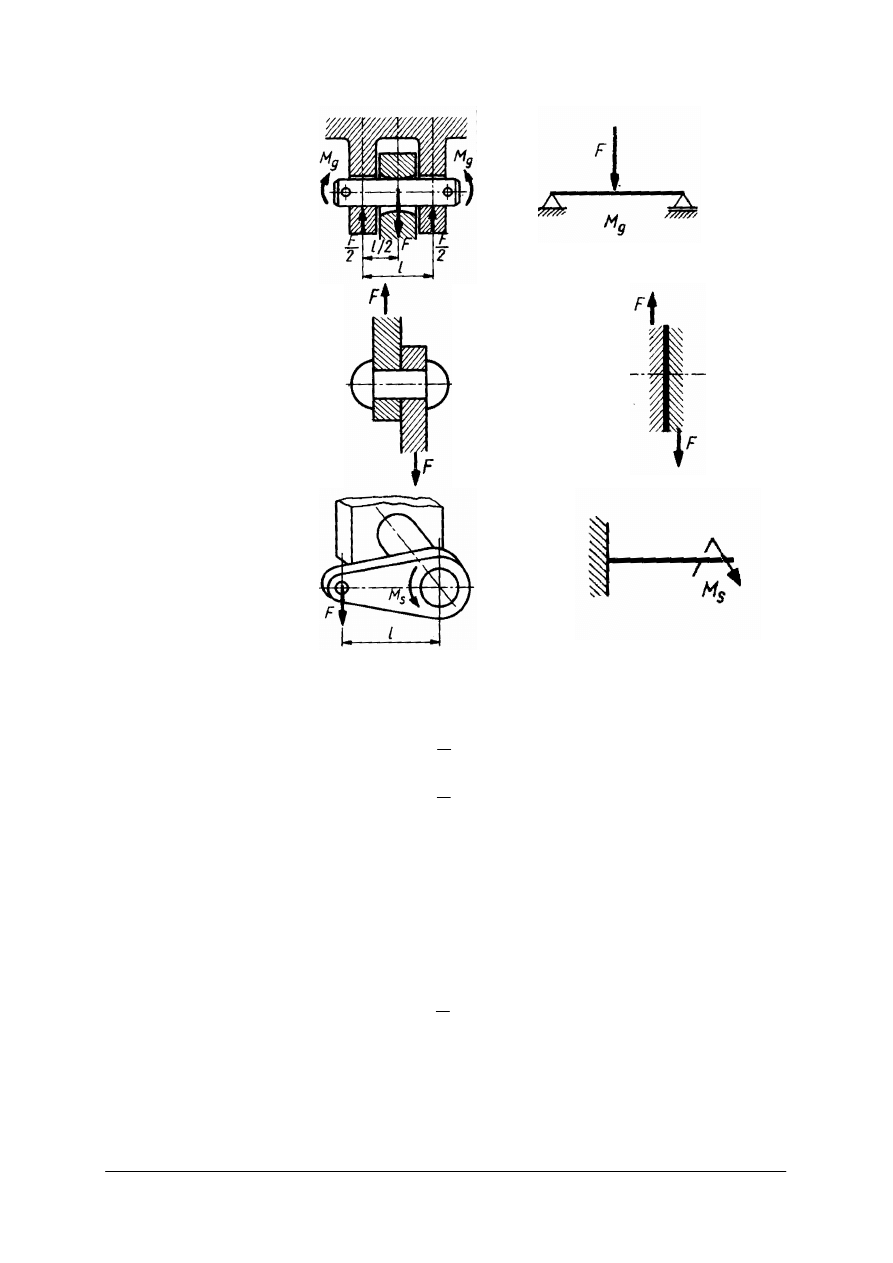

Klasyfikacja obciążeń

Typowe rodzaje obciążeń części maszyn, sklasyfikowane w zależności od sposobu

przyłożenia sił zewnętrznych do ciała zamieszczono na rysunku 6.

Rodzaj obciążenia

Przykład

Oznaczenie

Rozciąganie

Ś

ciskanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Zginanie

Ś

cinanie

Skręcanie

Rys. 6. Główne rodzaje obciążeń prostych [1, s. 21]

Podstawowe równania wytrzymałości materiałów przy rozciąganiu i ściskaniu można

przedstawić następująco:

c

c

r

r

k

S

F

,

k

S

F

≤≤≤≤

====

σσσσ

≤≤≤≤

====

σσσσ

gdzie:

c

r

σ

σ

,

– naprężenia rozciągające i ściskające [MPa],

c

r

k

k ,

– dopuszczalne naprężenia przy rozciąganiu i ściskaniu [MPa],

S – powierzchnia przekroju [m

2

],

F – obciążenie, siła [N].

Obliczenia konstrukcji z warunku na ścinanie przyjmuje postać:

t

k

S

F

≤≤≤≤

====

ττττ

gdzie:

τ

– naprężenie ścinające [MPa],

S – powierzchnia przekroju [m

2

],

t

k – dopuszczalne naprężenia na ścinanie [MPa],

F – obciążenie danego elementu konstrukcyjnego [N].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

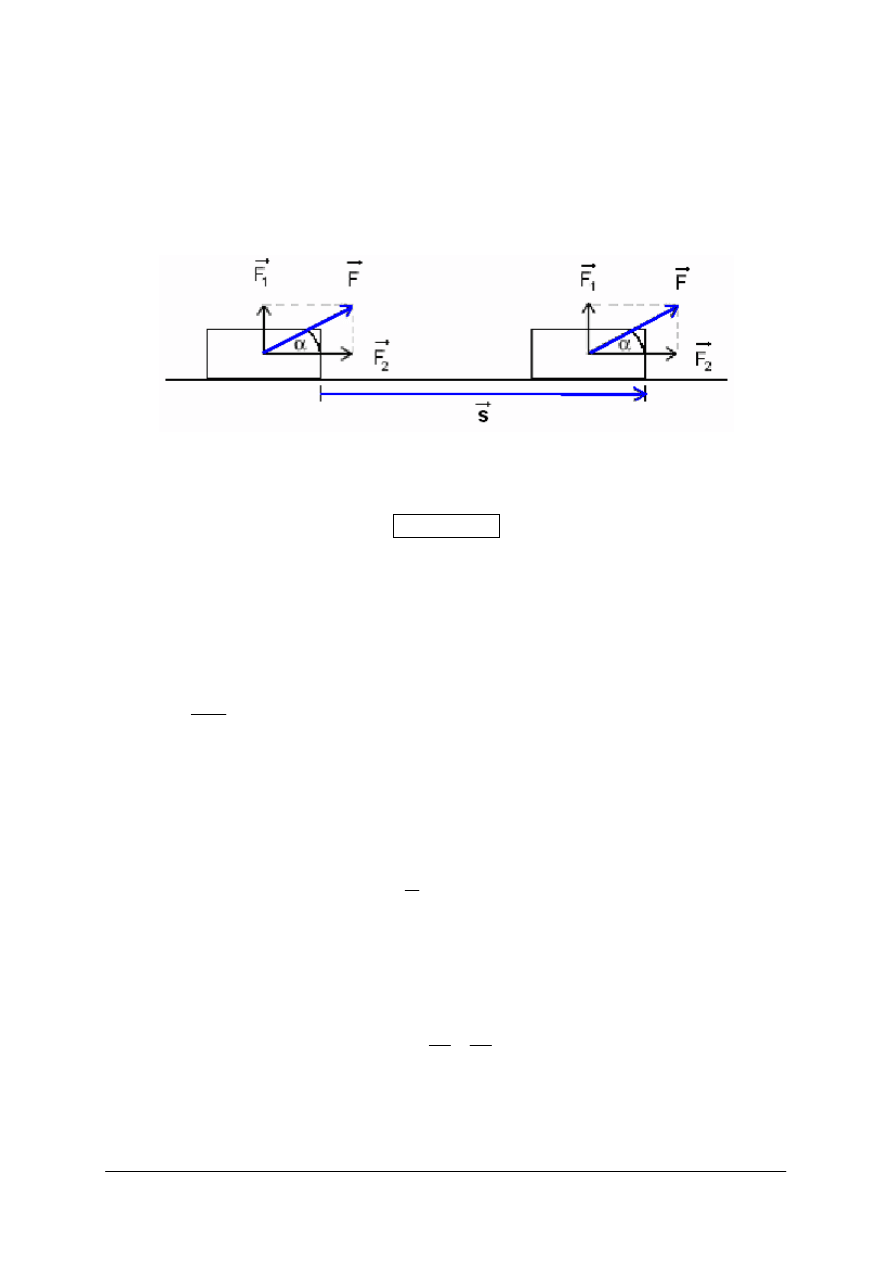

Praca, moc, energia, sprawność maszyn oraz tarcie należą do pojęć, którymi zajmuje się

mechanika klasyczna.

Pracą nazywamy wielkość skalarną L, określoną iloczynem siły i przesunięcia.

W oparciu o rozkład sił pokazanych na rysunku 7 możemy stwierdzić, że pracę wykonuje

tylko ta składowa siły F, która działa wzdłuż przesunięcia (F

2

). Składowa prostopadła do

przesunięcia (F

1

) nie może wykonać pracy.

Rys. 7. Rozkład sił podczas przemieszczania wózka [wikipedia]

L = F

2

⋅

s,

ale

F

2

= F

⋅

cos

α

, więc

L = F

⋅

s

⋅

cos

α

Jednostką pracy w układzie SI jest dżul. [1 dżul = 1 N

⋅

1 m = 1 J]

Sumę energii kinetycznej i potencjalnej zawartej w danym ciele nazwa się energią

mechaniczną.

E = E

k

+ E

p

gdzie:

2

mv

E

2

k

====

– energia kinetyczna ruchu postępowego masy m poruszająca się z prędkością,

v,

E

p

= mgh – energia potencjalna ciała o masie m, znajdującego się na wysokości h nad

poziomem, który przyjęliśmy jako poziom zerowy energii potencjalnej.

Jednostką energii podobnie jak pracy jest dżul.

Moc jest to stosunek pracy L do czasu w jakim została ona wykonana.

t

L

P

====

, lub P = F

⋅

v

Jednostką mocy w układzie SI jest wat

(

W). Maszyna posiada moc jednego wata, jeżeli pracę

1 dżula wykonuje w czasie 1 s.

Sprawnością

η

(eta) maszyny lub urządzeń nazywamy stosunek pracy (lub energii)

wykonanej przez tę maszynę (pracy użytecznej) do pracy doprowadzonej do maszyny.

d

u

d

u

E

E

L

L

=

=

η

Sprawność każdej maszyny jest zawsze mniejsza od jedności (0

≤

η

≤<

1).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Tarcie jest zjawiskiem występującym w maszynach i urządzeniach posiadających

ruchome elementy. Najczęściej tarcie definiowane jest jako iloczyn siły nacisku F (tzw.

normalnej siły) i współczynnika tarcia

µ

(mi), zależnego od rodzaju trących się powierzchni.

T = F

⋅µ

Najczęściej tarcie dzielimy na:

−

tarcie ślizgowe stanowiące opór przesuwania się ciał względem siebie, przy czym

występuje ono w ruchu postępowym, postępowo – zwrotnym, obrotowym i wahadłowym,

−

tarcie toczne stanowiące opór toczenia się ciał po powierzchni

Ze względu na stan ruchu w jakim znajdują się stykające powierzchnie lub jego brak,

tarcie można podzielić na:

−

tarcie statyczne (spoczynkowe) występuje wówczas, gdy ciała nie zmieniają swojego

położenia względem siebie i wyraża ono siłę, którą należy pokonać, aby zainicjować ruch

względny tych ciał,

−

tarcie dynamiczne (kinetyczne, ruchowe) to tarcie ciał znajdujących się w ruchu

względnym, wyrażające siłę, którą należy pokonać, aby trące się ciała utrzymać w ruchu.

Może ono występować jako tarcie toczne oraz ślizgowe.

Jednym ze sposobów przeciwdziałania tarciu jest stosowanie środków smarowych. Podział

tarcia ze względu na występowanie środka smarnego lub jego brak pomiędzy trącymi się

powierzchniami można dokonać na:

−

tarcie technicznie suche – gdy proces tarcia odbywa się bez udziału środka smarowego,

−

tarcie graniczne – występuje, gdy powierzchnie trące obu ciał są oddzielone warstwą

substancji smarnej o najmniejszej grubości,

−

tracie płynne – najbardziej pożądane występuje, gdy między współpracującymi

powierzchniami znajduje się warstwa substancji smarowej o znacznej grubości oraz

ciśnieniu równoważącym siły normalnego wzajemnego nacisku ciał,

−

tarcie mieszane – przypadek pośredni między tarciem suchym a płynnym.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie działy wchodzą w skład mechaniki?

2.

W jakich jednostkach miary podaje się wartość siły?

3.

Jakie wielkości definiują siłę?

4.

Jaka jest zależność pomiędzy siłą a momentem siły?

5.

Jakie warunki należy spełnić, aby dowolny układ sił znajdował się w równowadze?

6.

Jakie są typowe rodzaje obciążeń, sklasyfikowane w zależności od sposobu przyłożenia

siły?

7.

Jaka jest zależność pomiędzy energią a mocą?

8.

W jakich jednostkach wyrażamy sprawność maszyn?

9.

Co to jest tarcie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj rzutowanie sił metodą graficzną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować polecenie zawarte w treści ćwiczenia,

2)

przyjąć skalę wielkości siły w zależności od długości odcinka wzorcowego,

3)

przenieść w przyjętym układzie współrzędnym punkt początku i końca siły prostopadle

do osi X i je połączyć, a następnie powtórzyć czynność w stosunku do osi Y,

4)

wyliczyć wielkość otrzymanych rzutów w oparciu o przyjętą skalę,

5)

porównać ze sobą wielkość siły i jej rzutów,

6)

porównać otrzymane wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

kartki papieru milimetrowego,

−

linijka, ekierka,

−

ołówek, gumka,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dopasuj do przedstawionych przykładów części maszyn oznaczenia graficzne obciążeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować polecenie zawarte w treści ćwiczenia,

2)

ułożyć na stole przydzielone kartki z rysunkami części maszyn a następnie posegregować

je w zależności od rodzaju obciążenia,

3)

dopasować do posegregowanych części maszyn oznaczenia graficzne obciążeń,

4)

sprawdzić poprawność wykonanego ćwiczenia,

Wyposażenie stanowiska pracy:

−

rysunki typowych części maszyn,

−

oznaczenia graficzne obciążeń części maszyn,

−

literatura z rozdziału 6.

Ćwiczenie 3

Oblicz pracę potrzebną do przesunięcia maszyny szyjącej płaskiej o masie 80 kg na

drodze 2 m. Maszyna jest przeciągana za pomocą liny usytuowanej równolegle do podłoża.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować polecenie zawarte w treści ćwiczenia,

2)

narysować schemat sił działających na maszynę,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

3)

obliczyć ciężar maszyny ze wzoru F=mg (zakładamy że ciężar maszyny jest równy sile

potrzebnej do przesunięcia maszyny),

4)

napisać wzór na pracę i podstawić wielkości z zadania,

5)

obliczyć pracę potrzebna do przesunięcia maszyny,

6)

sprawdzić poprawność wykonanych obliczeń.

Wyposażenie stanowiska pracy:

−

kartki w kratkę,

−

przybory do pisania,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.1.2. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcie siły?

2)

określić warunki płaskiego układu sił zbieżnych?

3)

określić warunki dowolnego płaskiego układu sił zbieżnych?

4)

zdefiniować pojęcie momentu siły?

5)

określić w jaki sposób oznacza się wytrzymałość materiałów

konstrukcyjnych?

6)

rozróżnić obciążenia części maszyn?

7)

zdefiniować pojęcia pracy i mocy?

8)

określić zakres sprawności maszyn?

9)

dokonać podziału tarcia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.

Części maszyn i mechanizmy stosowane w maszynach

obuwniczych

4.2.1. Materiał nauczania

Kryteria podziału maszyn i urządzeń obuwniczych

W przemyśle obuwniczym stosowanych jest kilkaset różnorodnych typów maszyn

i urządzeń obuwniczych, których budowa uzależniona jest od przeznaczenia oraz rozwiązań

konstrukcyjnych zastosowanych przez jej producenta. Z uwagi na tak dużą liczbę urządzeń

wykorzystywanych przy produkcji obuwia, podział ich najlepiej dokonać według faz procesu

produkcji obuwia. Przyjęcie takiego kryterium podziału pozwala na usystematyzowanie

maszyn w zależności od czynności na nich wykonywanych (przeznaczenia) a nie typu lub

producenta. Najczęściej dzieli się je na:

1. Maszyny i urządzenia stosowane do rozkroju materiałów na wierzchy i spody obuwia

−−−−

wycinarki mechaniczne i hydrauliczne,

−−−−

krajarki materiałów wierzchnich i spodowych.

2. Maszyny i urządzenia stosowane do obróbki i przygotowania części wierzchnich

i spodowych do montażu

−−−−

dwojarki części spodowych i wierzchowych obuwia,

−−−−

ś

cieniarki części spodowych i wierzchowych obuwia,

−−−−

opalarki brzegów,

−−−−

formowarki, przyszew, nakładarki międzypodszewek,

−−−−

prasy do podnosków termoplastycznych,

−−−−

ś

cierarki,

−−−−

znakowarki, perforowarki,

−−−−

nakładarki kleju,

−−−−

zbijarki i prasowarki obcasów,

−−−−

formowarki elementów spodowych.

3. Maszyny stosowane do montażu cholewki

−−−−

maszyny szwalnicze,

−−−−

rozgładzarki szwów,

−−−−

krążkowarki, nitowarki, dziurkarki.

4. Maszyny stosowane do montażu obuwia

−−−−

ć

wiekarki,

−−−−

ś

rubowarki, klamerkowarki, kołkowarki,

−−−−

zszywarki, dublerki, obszywarki, przeszywarki,

−−−−

kalibrowarki, formowarki, prasy do przyklejania podeszew,

−−−−

ś

cierarki, draparki, frezarki,

−−−−

oklepywarki, formowarki pięt, wyzuwarki kopyt,

−−−−

nakładarki kleju na zaćwiekowany brzeg cholewki.

Przedstawiony podział maszyn obuwniczych nie uwzględnia wielu typów maszyn

stosowanych na etapie wykończania czy też do montażu metodą bezpośredniego wtrysku.

W budowie wszystkich maszyn i urządzeń obuwniczych stosowane są przekładnie

i mechanizmy opisane poniżej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Przekładnie mechaniczne

Zadaniem przekładni mechanicznych jest zmiana prędkości obrotowej, wielkości

przenoszonych sił i momentów oraz kierunku obrotów elementów roboczych maszyn

i mechanizmów, poprzez pośrednictwo w przekazywaniu energii od silnika napędzającego.

Przekładnie mechaniczne można podzielić na:

1.

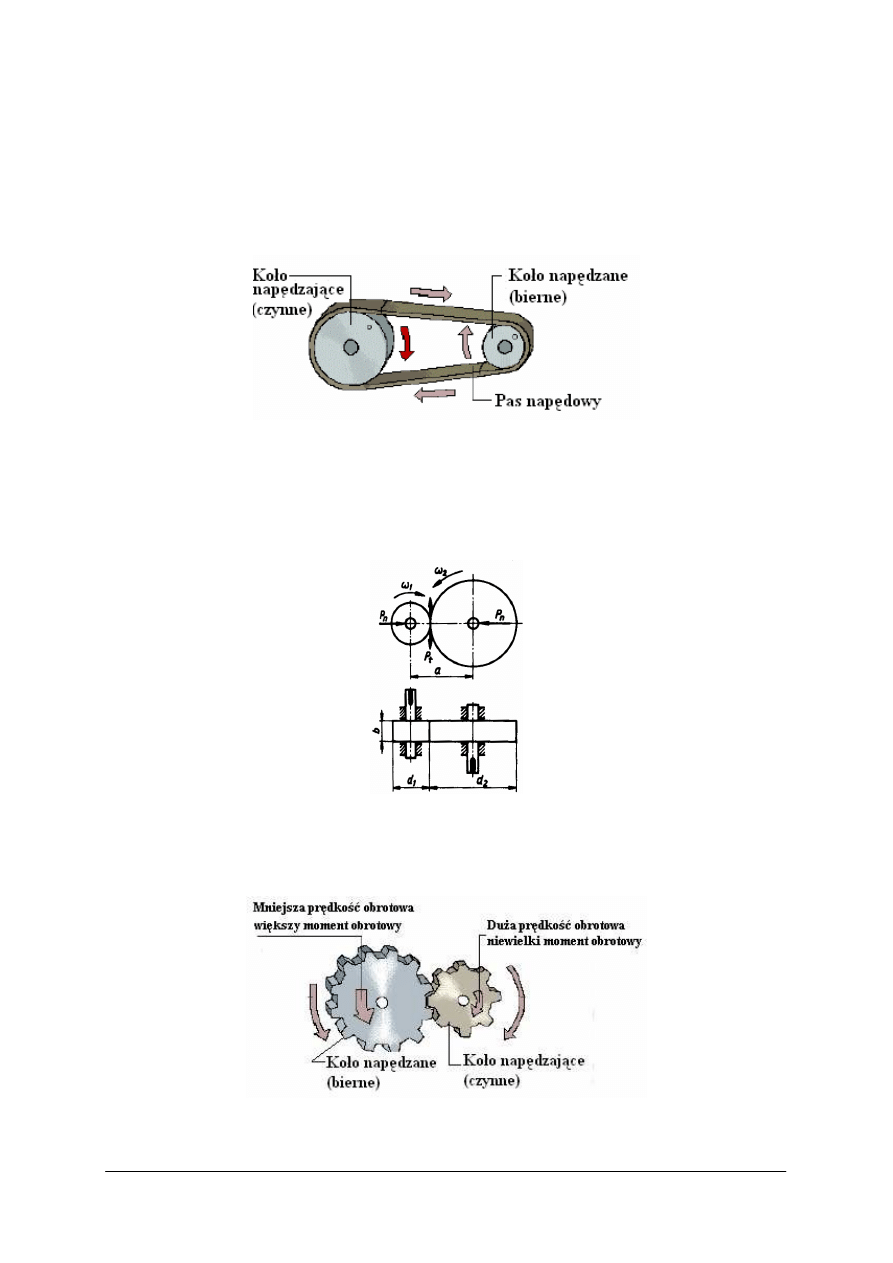

przekładnie cięgnowe (rys. 8):

Rys. 8. Przekładnia cięgnowa [wikipedia]

−−−−

pasowa z pasem płaskim,

−−−−

pasowa z pasem klinowym,

−−−−

linowa,

−−−−

łańcuchowa,

2.

przekładnie cierne (rys. 9)

Rys. 9. Przekładnia cierna [10]

3.

przekładnie zębate (rys. 10)

Rys. 10. Przekładnia zębata [wikipedia]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

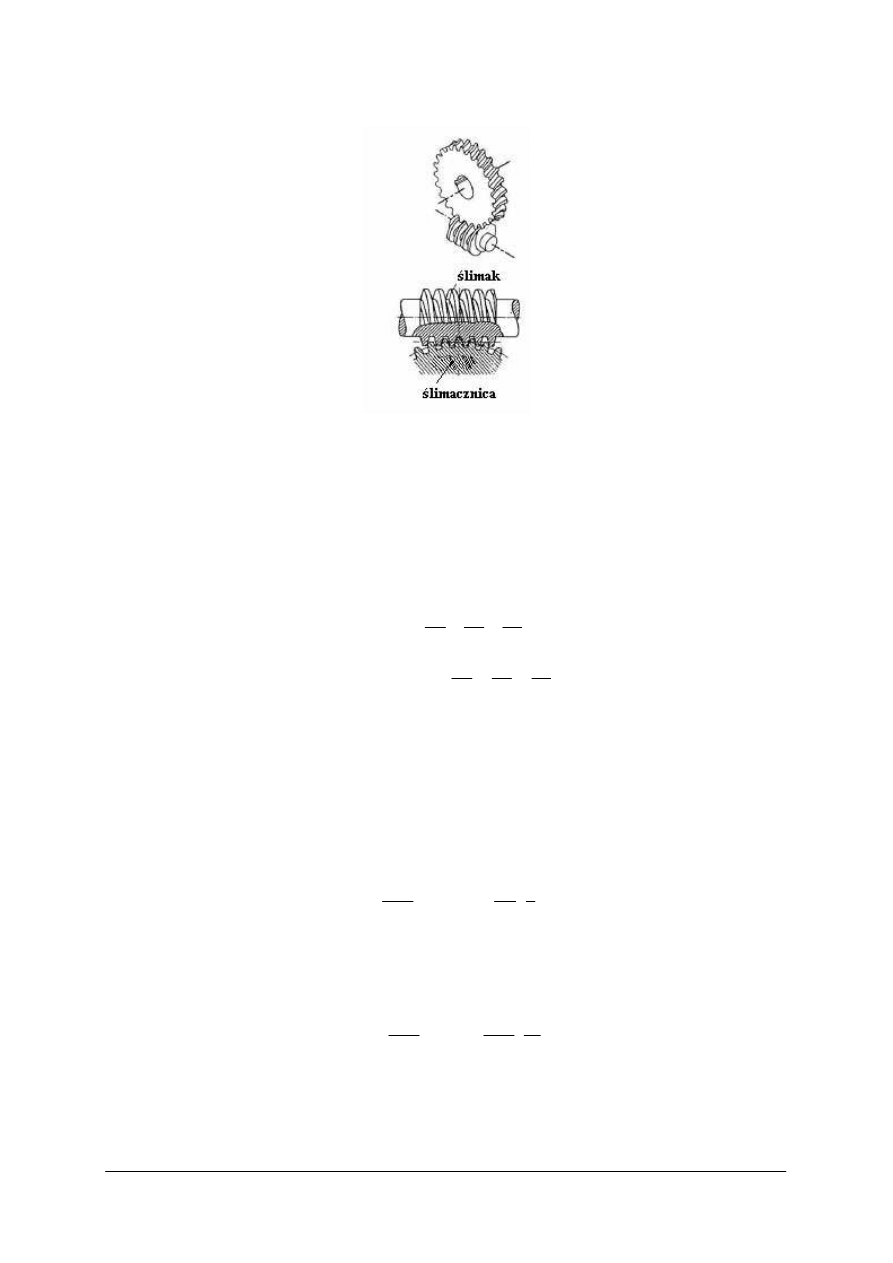

4.

przekładnie ślimakowe (rys. 11)

Rys. 11. Przekładnia ślimakowa [9. s. 365]

Przekładnie mechaniczne budowane są jako:

−

redukujące (reduktory) zmniejszające obroty n

2

<

n

1

,

−

multiplikujące (multiplikatory) zwiększające obroty n

2

>

n

1

gdzie:

n

1

– prędkość obrotowa wału czynnego,

n

2

– prędkość obrotowa wału biernego,

stąd odpowiednie przełożenia wynoszą:

−

przełożenie przekładni redukującej

1

z

z

d

d

n

n

i

2

1

2

1

1

2

r

<

=

=

=

,

−

przełożenie przekładni multiplikującej

1

z

z

d

d

n

n

i

2

1

2

1

1

2

r

>

=

=

=

,

gdzie:

z i d – liczba zębów i średnica odpowiednio koła czynnego i biernego.

Do określania przekładni mechanicznych używa się pojęć:

−

prędkość kątowa wyrażana przez kąt zakreślany podczas ruchu podzielony przez czas,

−

prędkość obrotowa która określana liczbą n obrotów wału lub koła przekładni

wykonanych w czasie jednej minuty.

Zależność pomiędzy prędkością kątową a prędkością obrotową (liczbą obrotów na

minutę) wyraża się wzorem

]

s

1

[

30

n

czyli

,

60

n

2

π

=

ω

π

=

ω

W celu wyznaczania prędkości liniowej punktu poruszającego się z prędkością kątową

ω

po torze kołowym o promienia r korzysta się z zależności

v = r

⋅

ω

co po zastąpieniu prędkości kątowej wzorem na prędkość obrotową daje zależność

]

s

m

[

60

dn

v

lub

,

60

n

2

r

v

π

=

π

⋅

=

Mechanizmy maszyn i urządzeń wykorzystywane są do uzyskiwania określonych

ruchów (o zmiennej prędkości i kierunku, według z góry ustalonego programu) niezbędnych

do prawidłowego funkcjonowania maszyn. Mechanizmy wykonawcze i elementy robocze są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

charakterystycznymi członami i zespołami maszyn, wyróżniającymi je i decydującymi o ich

przeznaczeniu. Zapoznanie się z nimi jest pierwszym etapem poznania konstrukcji maszyn

obuwniczych, ponieważ są podstawą działania wielu z nich.

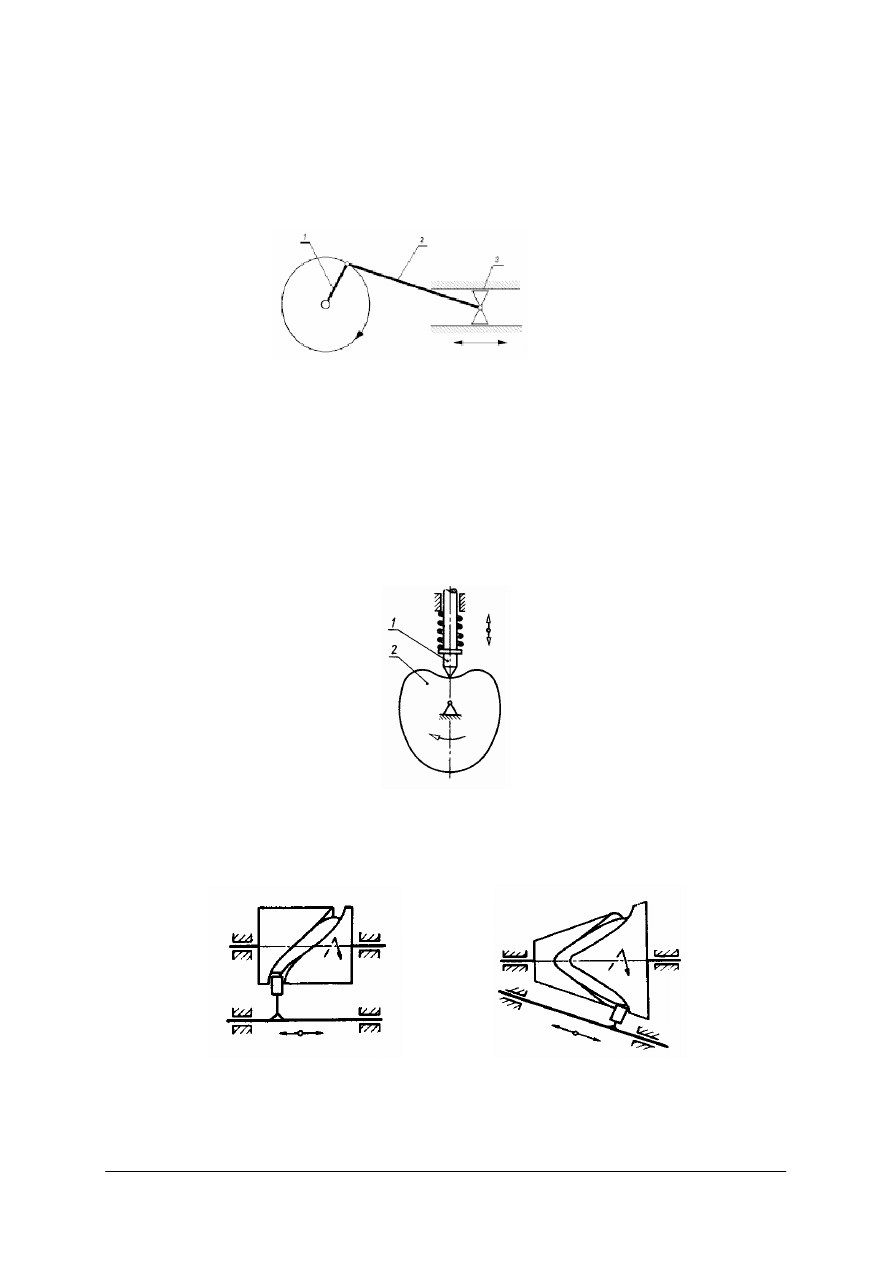

Mechanizm korbowo-wodzikowy pokazany na rysunku 12 służy do zamiany ruchu

obrotowego na ruch posuwisto-zwrotny.

Rys.12. Mechanizmu korbowo-wodzikowy [5. s. 27]

Mechanizmy korbowo-wodzikowe stosuje się w maszynach szyjących (mechanizm

igielnicy), wycinarkach mechanicznych i wielu innych do uzyskania ruchu postępowo-

zwrotnego. Mechanizmy te mogą posiadać zmienny promień korby i wtedy skok wodzika

oraz jego prędkość mogą być regulowane poprzez zmianę promienia korby.

Mechanizm krzywkowy przedstawiony na rysunku 13 wykorzystywany jest w układach

mechanicznego napędu do uzyskiwania ruchów o zmiennym kierunku i prędkości,

uzależnionych od kształtu powierzchni krzywki. Mechanizm krzywkowy zbudowany jest

z popychacza 1 oraz krzywki 2. Popychacz wykonuje ruch nawrotny, natomiast krzywka

wykonująca najczęściej ruch obrotowy.

Rys. 13. Mechanizm krzywkowy [5, s. 28]

W przypadku krzywek przestrzennych, popychacz może wykonywać ruch postępowo-

zwrotny rys.14.

a)

b)

Rys. 14. Krzywka przestrzenna [5, s.28]: a) walcowa, b) stożkowa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

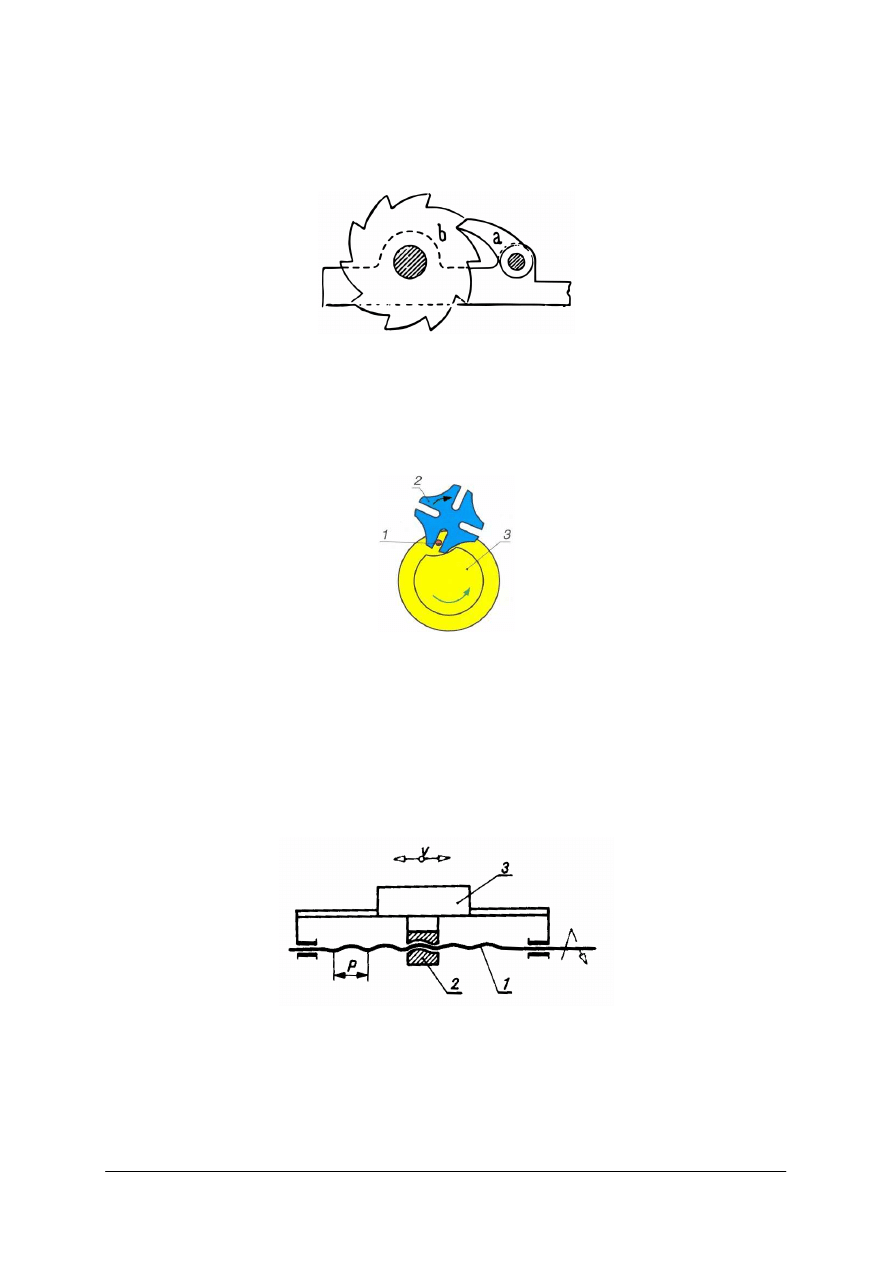

Mechanizmy ruchu przerywanego

Mechanizm zapadkowy pokazany na rysunku 15 zbudowany jest z koła zębatego b oraz

z zapadki a uniemożliwiającej ruch w wybranym kierunku. Obrót koła zębatego jest możliwy

tylko w jednym kierunku i powoduje uniesienie zapadki a następnie spadek na kolejny ząb.

Rys. 15. Mechanizm zapadkowy ograniczający ruch w jednym kierunku [wikipedia]

Mechanizm maltański pokazany na rysunku 16, nazywany również krzyżem maltańskim

służy do zamiany ruchu obrotowego na ruch obrotowy cykliczny (przerywany). Składa się

z krzyża 2 oraz tarczy 3 (korby) ze sworzniem zabierakowym 1. Elementem napędowym jest

korba, która za pośrednictwem sworznia, wykonując pełny obrót przemieszcza krzyż o ściśle

określony kąt.

Rys. 16. Mechanizm maltański [9, s.244]: 1 – sworzeń zabierakowy, 2 – krzyż, 3 – korba

Bardzo często spotykane są konstrukcje złożone z jednego mechanizmu korbowego

i kilku krzyży. W ten sposób można otrzymać układ wytwarzający wiele ruchów

przerywanych następujących po sobie.

Mechanizm śrubowy pokazany na rysunku 17, służy do zamiany ruchu obrotowego

ś

ruby na ruch postępowy nakrętki (rzadko odwrotnie). Mechanizm ten jest stosowany do

napędu posuwu maszyn, regulacji i ustalania położenia mechanizmów oraz do budowy

maszyn prostych np. podnośnik śrubowy. Składa się on ze śruby pociągowej 1

współpracującej z nakrętką 2 napędzającą suport 3.

Rys. 17. Mechanizm śrubowy [1, s.107]

Tolerancja i pasowanie części maszyn

Wymiary długościowe są to wartości długości wyrażone określonymi liczbami

odpowiednich jednostek miar, np.: 15 µm, 125,16 mm, 1,5 m.

Wymiar tolerowany jest to wymiar długościowy, dla którego zostały określone liczbowo

dopuszczalne odchyłki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wymiar rzeczywisty jest to wartość długości, jaką otrzymano by po przeprowadzeniu

bezbłędnego pomiaru. W rzeczywistości poznaje się go tylko w pewnym przybliżeniu,

ponieważ każdy pomiar obarczony jest błędem pomiaru.

Wymiar zaobserwowany jest to wartość długości otrzymana w wyniku pomiaru

dokonanego z ustaloną dokładnością.

Wymiar długościowy tolerowany określają dwa wymiary graniczne:

−

wymiar górny B – większy wymiar graniczny,

−

wymiar dolny A – mniejszy wymiar graniczny.

W praktyce stosuje się zapisywanie wymiarów tolerowanych, poprzez tzw. tolerowanie

liczbowe. Wymiar tolerowany liczbowo składa się z trzech wymiarów, wyrażonych liczbami:

−

wymiaru nominalnego N,

−

odchyłki granicznej górnej es, ES,

−

odchyłki granicznej dolnej ei, EI.

Małymi literami (es, ei) oznacza się odchyłki graniczne wymiarów zewnętrznych

(wałków). Dużymi literami (ES, EI) oznacza się odchyłki graniczne wymiarów wewnętrznych

(otworów). Wymiar górny oznacza się B

w

dla wałka, B

o

dla otworu. Wymiar dolny oznacza

się A

w

dla wałka, A

o

dla otworu.

W ujęciu algebraicznym:

Odchyłka górna

N

B

es

w

−

=

- dotyczy wałka ,

N

B

ES

o

−

=

- dotyczy otworu.

Odchyłka dolna

N

A

ei

w

−

=

- dotyczy wałka ,

N

A

EI

o

−

=

- dotyczy otworu.

Tolerancja wymiaru

Tolerancja jest to różnica pomiędzy górnym wymiarem granicznym B a dolnym

wymiarem granicznym A lub pomiędzy odchyłką górna es ( ES ) a dolną ei ( EI ).

Tolerancja jest zawsze dodatnia i można ją obliczyć za pomocą wzorów.

A

B

T

−

=

lub

ei

es

T

−

=

lub

EI

ES

T

−

=

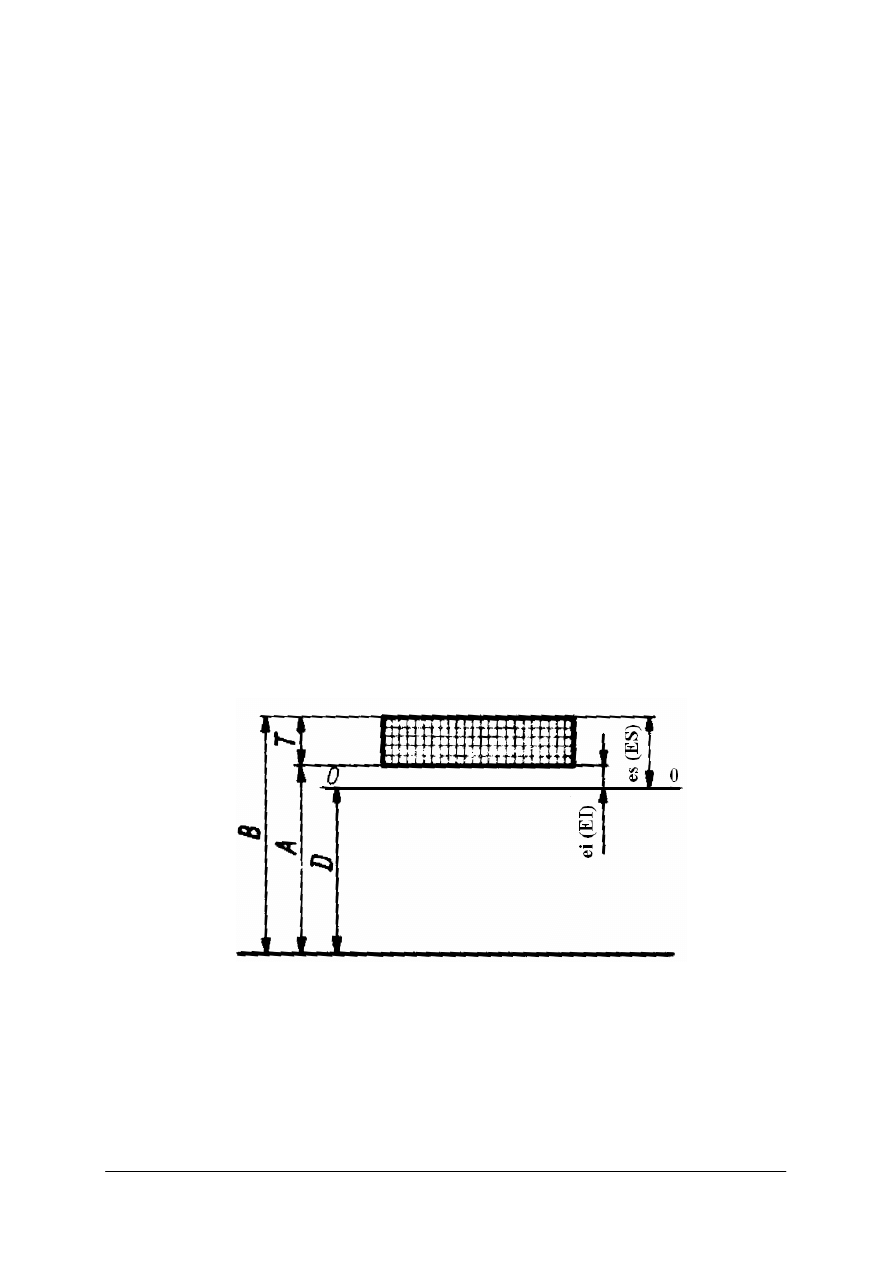

Graficznie położenie pola tolerancji przedstawia rysunek 18.

Rys. 18. Wymiary graniczne i pole tolerancji [1, s.37]

Dla wszystkich wymiarów tolerowanych przyjęto system znakowania umożliwiający

szybkie rozpoznanie ich cech szczególnych. Zapis ich wartości liczbowych może być

podawany w postaci bezpośredniej jak np.

φ

06

,

0

08

,

0

52

+

−

albo pośredniej, za pomocą umownych

symboli cyfrowo – literowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Pasowanie, luz i wcisk pasowania

Pasowanie jest to współpraca wałka i otworu w umownym zrozumieniu znaczenia nazw

wałek i otwór. Miarą charakteru pasowania jest różnica między wymiarami otworu i wałka.

Luz jest to dodatnia lub równa zeru różnica wymiarów otworu i wałka. Wartość luzu

zaobserwowanego będzie zależała od wymiarów zaobserwowanych otworu i wałka.

Krańcowe dopuszczalne luzy, między którymi powinien być zawarty luz zaobserwowany

nazywa się luzami granicznymi.

Wcisk jest to wartość bezwzględna ujemnej różnicy wymiarów otworu i wałka przed ich

połączeniem. Gdy pasowanie jest tak zaprojektowane, że przy poprawnie wykonanych

elementach zawsze wystąpi wcisk, wówczas rozróżnić można dwa wciski graniczne, między

którymi powinien być zawarty wcisk zaobserwowany, tzn. wcisk najmniejszy W

min

i wcisk

największy W

max

.

Tolerancja pasowania T

p

jest to miara dokładności pasowania, będąca sumą tolerancji

wałka T

w

i otworu T

o

tworzących połączenie

o

w

p

T

T

T

+

=

Podział i charakterystyka pasowań

Charakter pasowania zależy od wzajemnego położenia pól tolerancji obu łączonych

elementów, zaś pasowania klasyfikuje się ze względu na mogące wystąpić odmiany miar

pasowania. Pasowania dzieli się na trzy rodzaje:

−

pasowania luźne,

−

pasowania ciasne,

−

pasowania mieszane.

Chropowatość powierzchni

Chropowatość powierzchni jest zbiorem bardzo drobnych wzniesień i zagłębień

(nierówności) występujących na tej powierzchni. Chropowatość powierzchni jest ściśle

związana ze sposobem wytwarzania przedmiotów a w szczególności zależy od rodzaju

obróbki powierzchni przedmiotów. Do określenia chropowatości powierzchni używa się

parametru R

a

, to jest średnie arytmetyczne odchylenie profilu chropowatości od linii średniej

oraz parametru R

z

(wysokość nierówności) definiowany jako średnia wartość pięciu najwyżej

położonych punktów zarysu od pięciu punktów położonych najniżej na odcinku

elementarnym mierzona od linii odniesienia równoległej do linii średniej. Gładkie

powierzchnie mają małe wartości parametru R

a

(np. 0,08

µ

m, 0,01

µ

m) natomiast

powierzchnie chropowate większe np. 200

µ

m.

Do określania chropowatości powierzchni używa się mikroskopów optycznych oraz

przyrządów nazywanych profilografometrami, które sprzężone z komputerem umożliwiają

tworzenie przestrzennych wizualizacji badanych powierzchni.

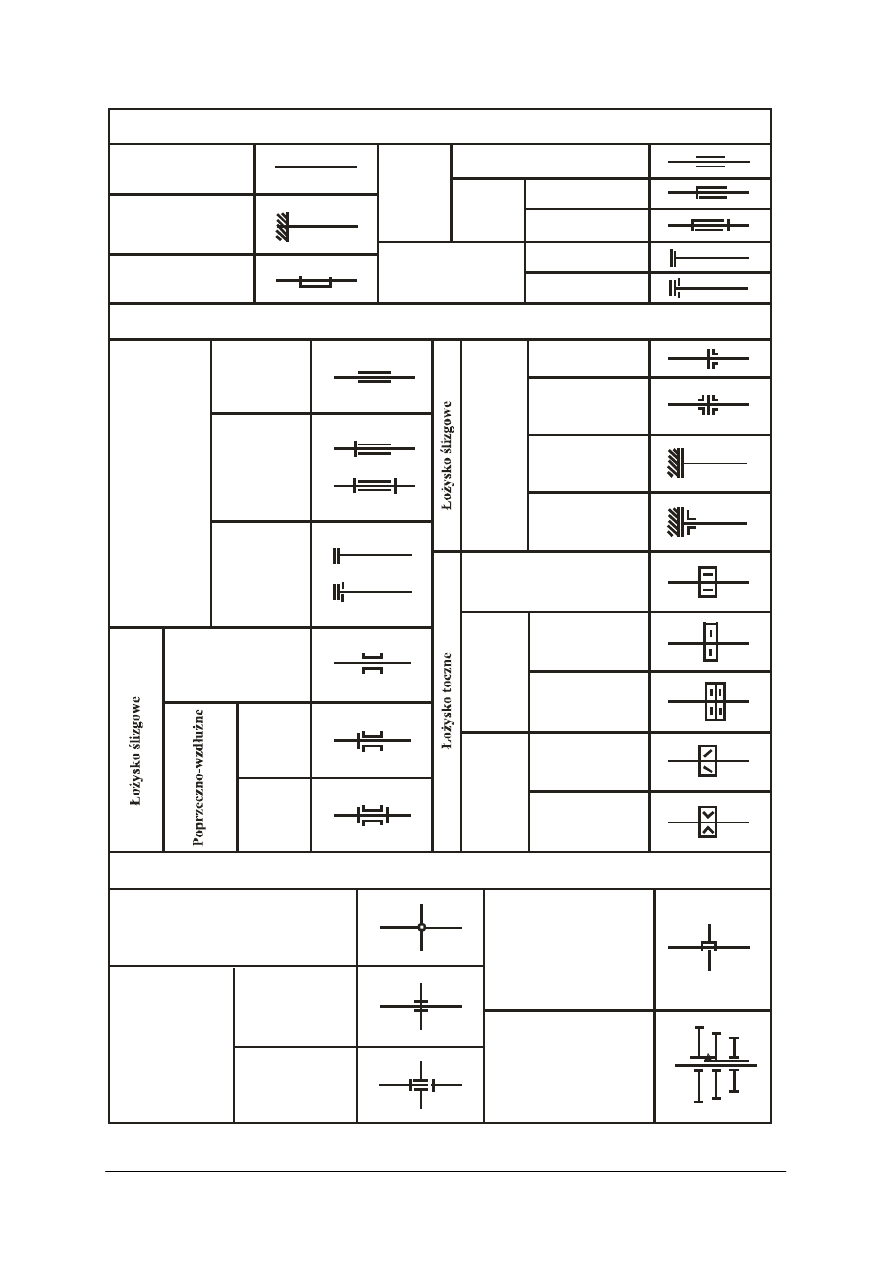

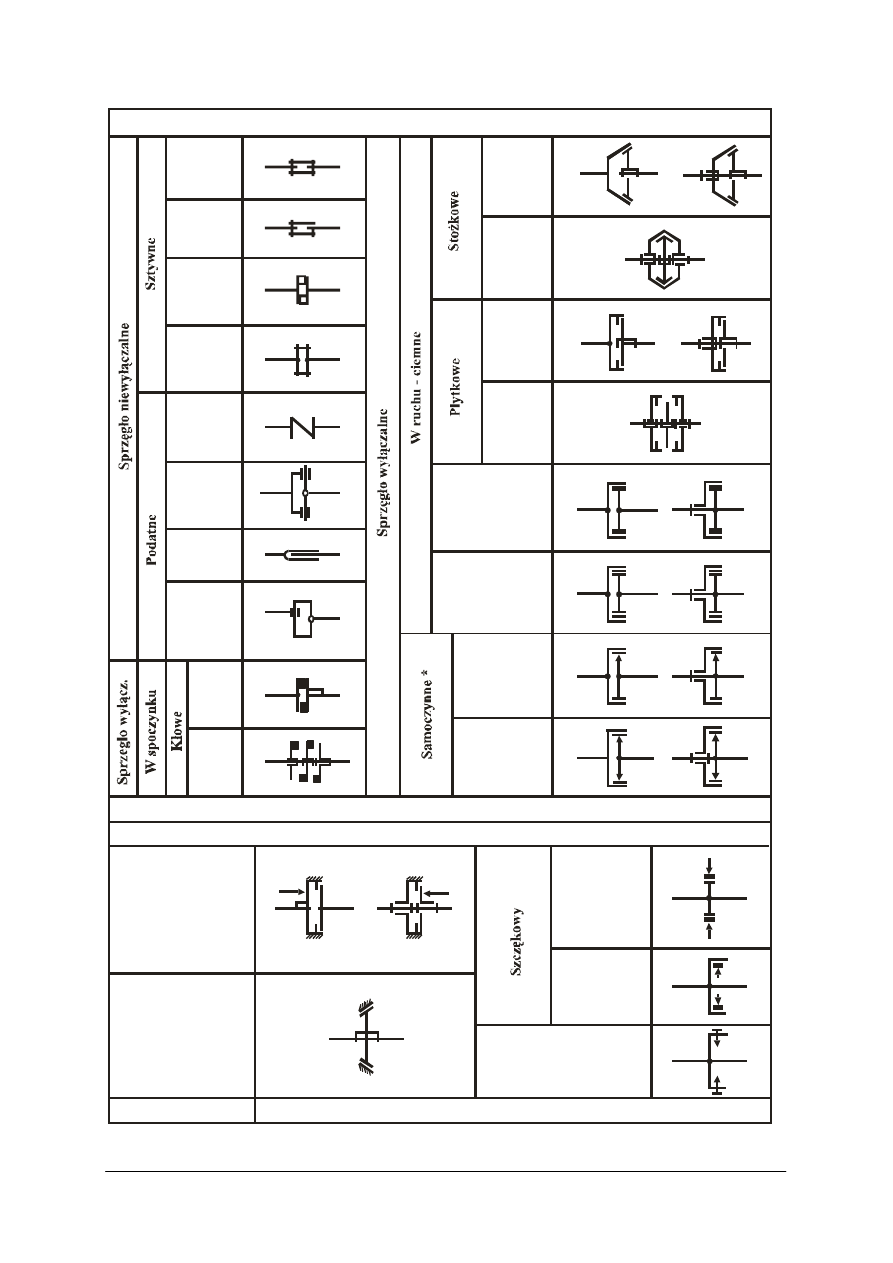

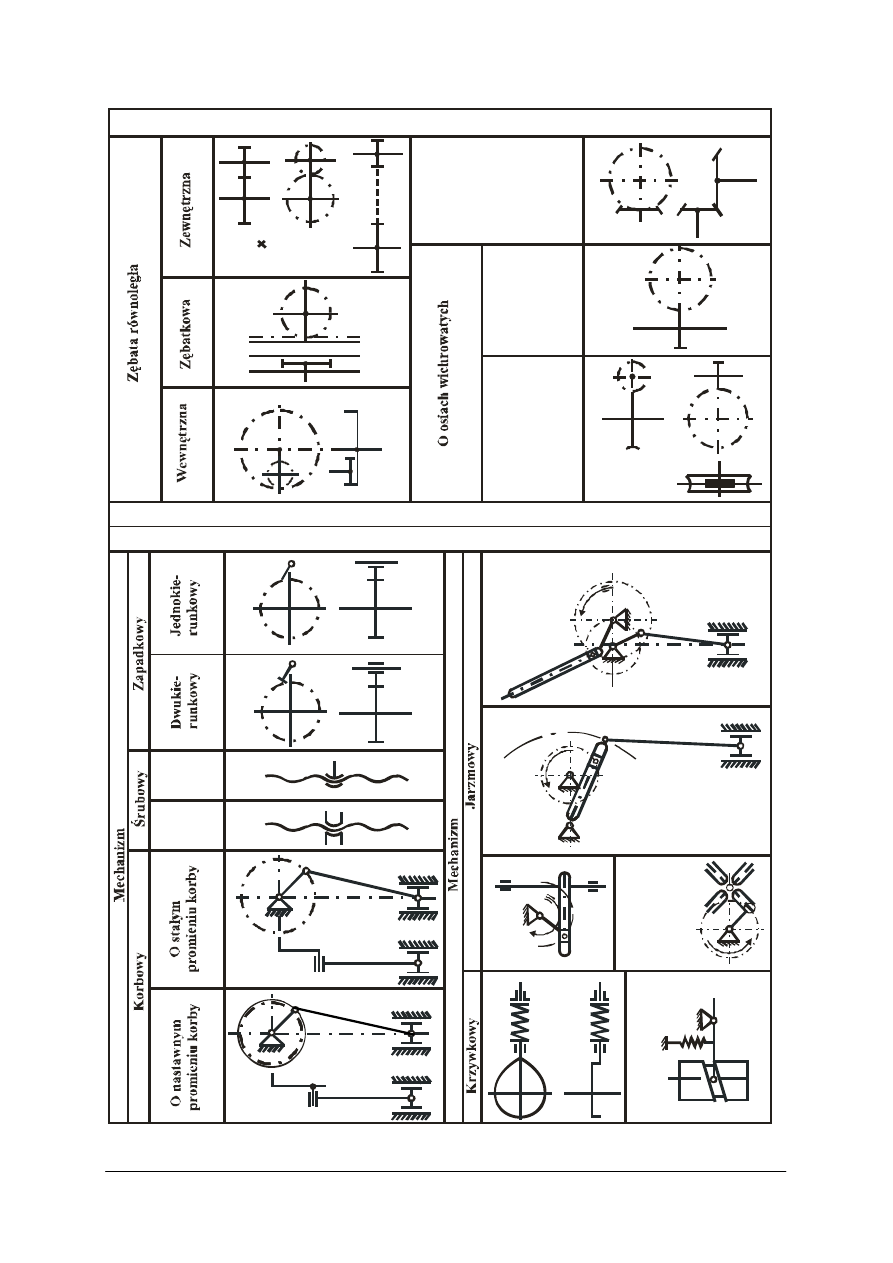

Oznaczenia mechanizmów maszyn

Schematy maszyn i urządzeń tworzone są w oparciu o uproszczone formy rysunkowe,

przedstawiające

poszczególnych

elementów

i mechanizmów.

Poznanie

oznaczeń

mechanizmów maszyn jest niezbędne do prawidłowego odczytania schematu. Na rysunkach

19-21 pokazane są oznaczenia mechanizmów stosowanych w maszynach obuwniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Oznaczenia wałów i osi

Wał lub oś ogólnie

Zamocowanie

sztywne

Zamocowanie

przesuwne

nieobrotowe

Zamoco-

wanie

obrotowe

Bez ograniczenia przesuwu

Jednostronnym

Dwustronnym

Z ogra-

niczeniem

przesuwu

Zamocowanie

wzdłużne

Jednokierunkowe

Dwukierunkowe

Oznaczenia łożysk

Poprzeczne

Poprzeczno-

wzdłużne

Łożysko

(ogólnie)

Wzdłużne

Wzdłużne

Jednokierunkowe

Dwukierunkowe

Końcowe

jednokierunkowe

Końcowe

dwukierunkowe

Poprzeczne

Jednokierunkowe

Dwukierunkowe

Jednokierunkowe

Dwukierunkowe

Wzdłużne

Poprzeczne

Jednokie-

runkowe

Dwukier-

unkowe

Skośne

Oznaczenia połączeń elementów z wałem

Połączenie stałe

Połączenie przesuwne

nieobrotowe

Przesuwne

Połączenie

obrotowe

Nieprzesuwne

Połączenie z wpustem

przesuwnym

Rys. 19. Oznaczenia mechanizmów maszyn obuwniczych (osie, wały i łożyska) [2, s.161]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Oznaczenia Sprzęgieł

Tulejowe

lub

kubkowe

Jedno-

stronne

Dwu-

stronne

Tulejowe

przecią-

żeniowe

Kłowe

Tarczowe

Sprężyste

(elastyczne)

Odchylne

(Cardana)

Telesko-

powe

Do wałów

niewspół-

osiowych

(przesunię-

tych)

Jedno-

stronne

Szczękowe

Perścieniowe

rozprężne

Jednokieru-

kowe

Dwukierun-

kowe

Dwu-

stronne

Jedno-

stronne

Dwu-

stronne

Zamocowanie tarcz sprzęgieł samoczynne na wale

Oznaczenia hamulców

Płytkowy

Stożkowy

Zewnętrzny

Wewnętrzny

Taśmowy

Zamocowanie tarcz hamulców na wale pokazano przykład

*

*

*

Rys. 20. Oznaczenia mechanizmów maszyn obuwniczych (sprzęgła i łożyska) [2, s.162]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Oznaczenia przekładni zębatych

Zębata kątowa

Walcowa

Ślimakowa

* gdy koła współpracujące nie mogą być przeds. Stykowo

Oznaczenia mechanizmów

Nakrętka

niedzielna

Nakrętka

dzielna

Z jarzmem obrotowym

Z jarzmem wahadłowym

Z jarzmem

Krzyż

Maltański

Przesuwnym

Z krzywką

bębnową

Z krzywką tarczową

Rys. 21. Oznaczenia mechanizmów maszyn obuwniczych (przekładnie i mechanizmy) [2, s. 164]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyznaczanie teoretycznej i rzeczywistej wydajność maszyn

Wydajność maszyn obuwniczych jest parametrem wpływającym na koszt produkowanego

obuwia a więc decydującym o ekonomicznym aspektach produkcji. Teoretyczna wydajność

maszyny jest uzależniona od typu maszyny, zastosowanych rozwiązań konstrukcyjnych oraz

rodzaju wykonywanej operacji technologicznej. Jest jej cechą charakterystyczną podawaną

przez producenta maszyny Rzeczywista wydajność maszyn obuwniczych jest nieco mniejsza

od wydajności teoretycznej z powodu cyklicznych strat czasu i pozacyklicznych strat czasu

wykonania operacji.

Parametry techniczne maszyn

Parametry techniczne maszyn stanowią zbiór podstawowych informacji o maszynie

podawanych przez jej producenta. Najczęściej w specyfikacji technicznej maszyny podaje się

jej przeznaczenie, rodzaj zasilania (pneumatyczne, elektryczne – napięcie, częstotliwość,

pobór mocy), informacje o gabarytach i masie maszyny, wydajności, podaje się warunki

w jakich powinna pracować (np. pomieszczenie klimatyzowane), informacje związane

z bezpieczeństwem eksploatacji itp.

Zasady smarowania, konserwacji i regulacji maszyn obuwniczych

Konstrukcja każdej maszyny obuwniczej jest tak dobrana, aby zapewnić jej długą

ż

ywotność oraz bezawaryjną pracę. Czynności związane z obsługą techniczną maszyny oraz

jej regulacją wykonuje serwis lub odpowiednia przeszkolony mechanik. Do zadań pracownika

użytkującego maszynę należy wykonywanie tylko tych czynności, które wyszczególnione są w

instrukcji maszyny i przypisane do wykonywania przez pracownika użytkującego maszynę.

Najczęściej sprowadza się to do utrzymania czystości na stanowisku pracy, wykonywania

smarowania wybranych i ściśle określonych przez producenta podzespołów maszyny

(najczęściej są to mechaniczne smarownice, które należy uruchomić po określonym czasie

pracy maszyny) oraz do ustawiania i regulacji mechanizmów wykonawczych niezbędnych do

prawidłowego wykonywania czynności na maszynie (np. ustawianie długości skoku

transportera materiału maszyn szyjących, regulacja naciągu nici górnej, ustawienie

parametrów ścieniania, ustawienie położenia kleszczy w ćwiekarce itp.).

Obliczenia wytrzymałościowe części maszyn

Połączenia spawane

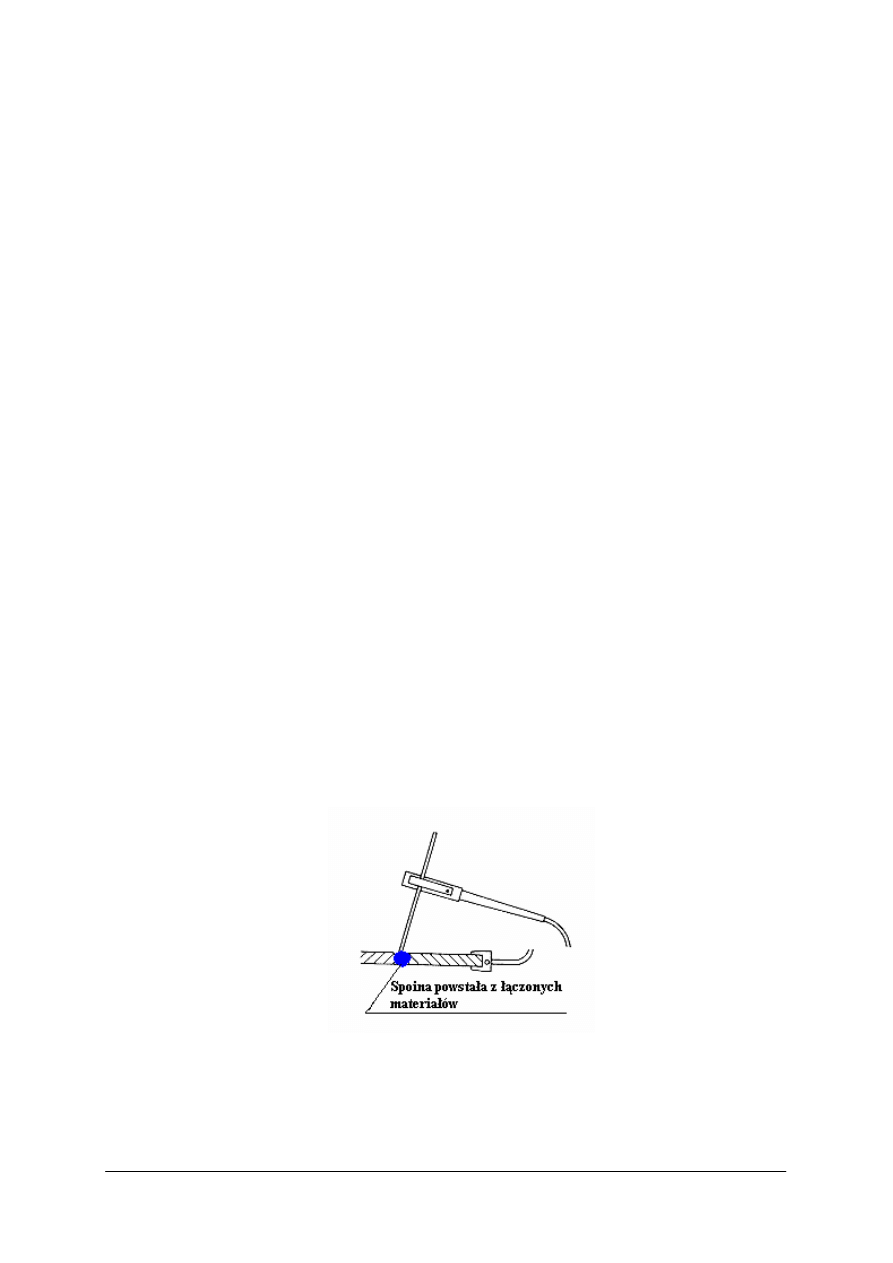

Spawanie polega na łączeniu metali przez ich miejscowe stopienie, dzięki czemu cząstki

spawanych metali wzajemnie do siebie przenikają tak jak to pokazano na rysunku 22.

Rys. 22. Połączenie dwóch metali poprzez spawanie [4, s.38]

Najczęściej stosuje się dwa rodzaje spoin tj. spoiny czołowe i pachwinowe, dla których

obliczenia wytrzymałościowe przeprowadza się według schematu:.

−

spoiny pachwinowe oblicza się z warunku na ścinanie w przekroju niebezpiecznym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

'

t

k

S

F

≤≤≤≤

====

ττττ

gdzie:

F – siła przypadająca na jeden szew połączenia [N],

S – przekrój spoiny [m

2

],

'

t

k – naprężenia dopuszczalne przy ścinaniu spoiny;

'

t

k =0,65 k

r

Przekrój S spoiny pachwinowej o długości l obliczamy z zależności S=l·a, gdzie grubość

spoiny a=h·cos45°

≈

07 h,

−

spoinę czołową oblicza sie z warunku na rozciąganie, ściskanie, ścinanie i zginanie.

W zależności od rodzaju obciążeń stosujemy następujące wzory:

a) dla obciążeń rozciągających, ścinających i ściskających:

'

x

x

k

S

F

≤≤≤≤

====

ττττ

gdzie:

F

x

– odpowiednio F

r

, F

t

lub F

c

siła rozciągająca, ścinająca lub ściskająca spoinę

w zależności od panujących obciążeń [N],

S – przekrój spoiny [m

2

],

'

x

k – odpowiednio

'

r

k =0,9 k

r

,

'

t

k =0,65 k

r

,

'

c

k = k

r

naprężenia dopuszczalne przy

rozciąganiu, ścinaniu lub ściskaniu spoiny [MPa].

Przekrój S spoiny czołowej przyjmujemy równy przekrojowi cieńszemu z łączonych

elementów.

b) dla obciążeń zginających:

'

g

x

g

k

W

M

≤≤≤≤

====

ττττ

gdzie:

M

g

– moment zginający spoinę [Nm],

W

x

– wskaźnik przekroju na zginanie;

6

a

l

W

2

x

⋅⋅⋅⋅

====

[m

3

],

'

g

k

– naprężenia dopuszczalne przy zginaniu;

'

g

k

=0,9 k

r

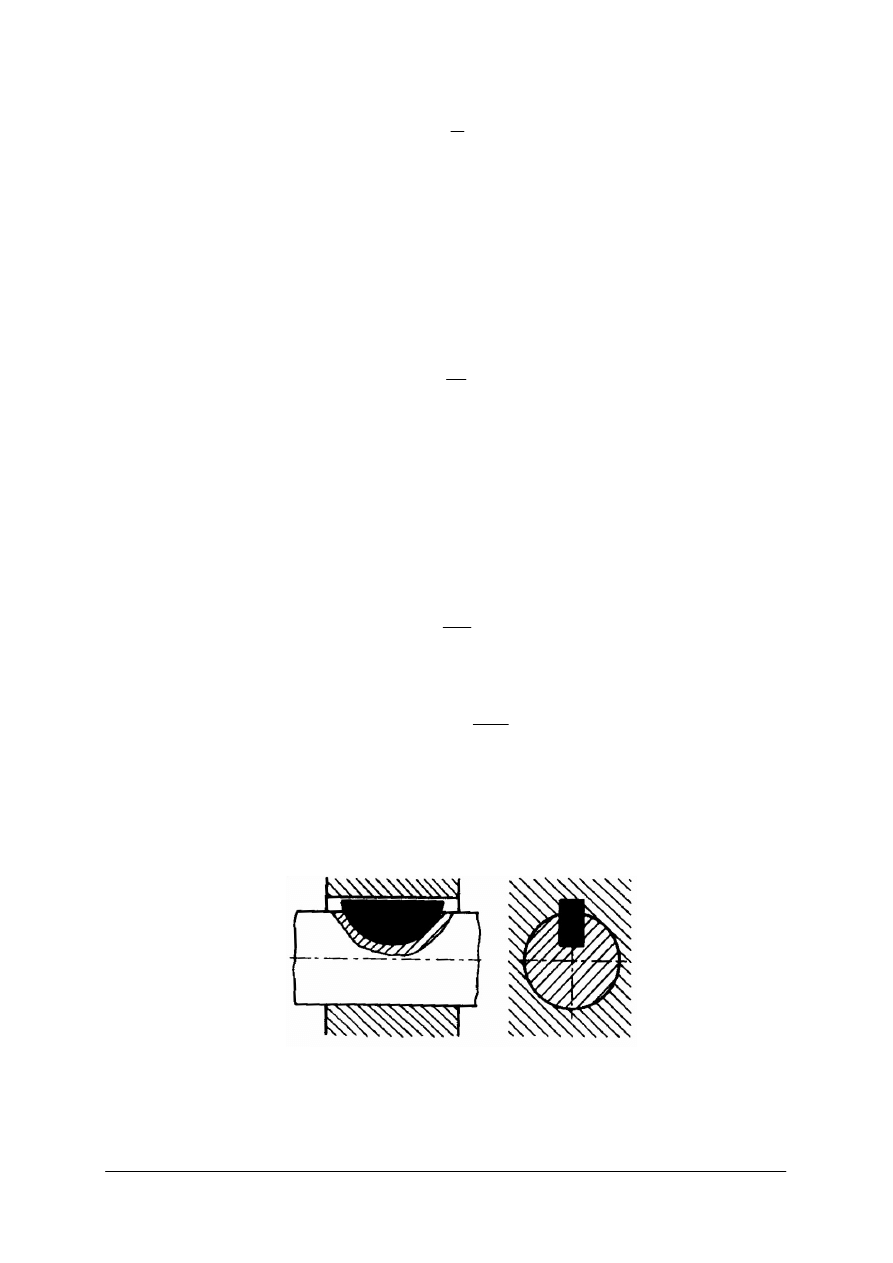

Połączenia wpustowe i wielowypustowe

Połączenia te stosujemy w częściach maszyn przenoszących moment obrotowy z wału na

piastę elementu współpracującego (sprzęgła koła pasowe, zębate itd.) lub odwrotnie. Na

rysunku 22 pokazane jest połączenie wpustowe piasty koła zębatego z wałem.

Rys. 22. Połączenie wpustowe z wpustem czółenkowym [1, s.64]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Podczas obliczania połączeń wpustowych i wielowypustowych sprawdzeniu z warunku na

naciski powierzchniowe podlega powierzchnia między bocznymi ścinani. Dla połączeń

wpustowych warunek wytrzymałościowy zapisujemy w postaci:

o

0

k

n

2

h

l

F

p

≤≤≤≤

⋅⋅⋅⋅

⋅⋅⋅⋅

====

gdzie:

F – siła obwodowa działająca na powierzchnię styku czopa i piasty [N],

h – głębokość rowka w czopie [m],

l

0

– czynna długość wpustu [m],

n – liczba wpustów,

k

o

– dopuszczalne naciski powierzchniowe [MPa].

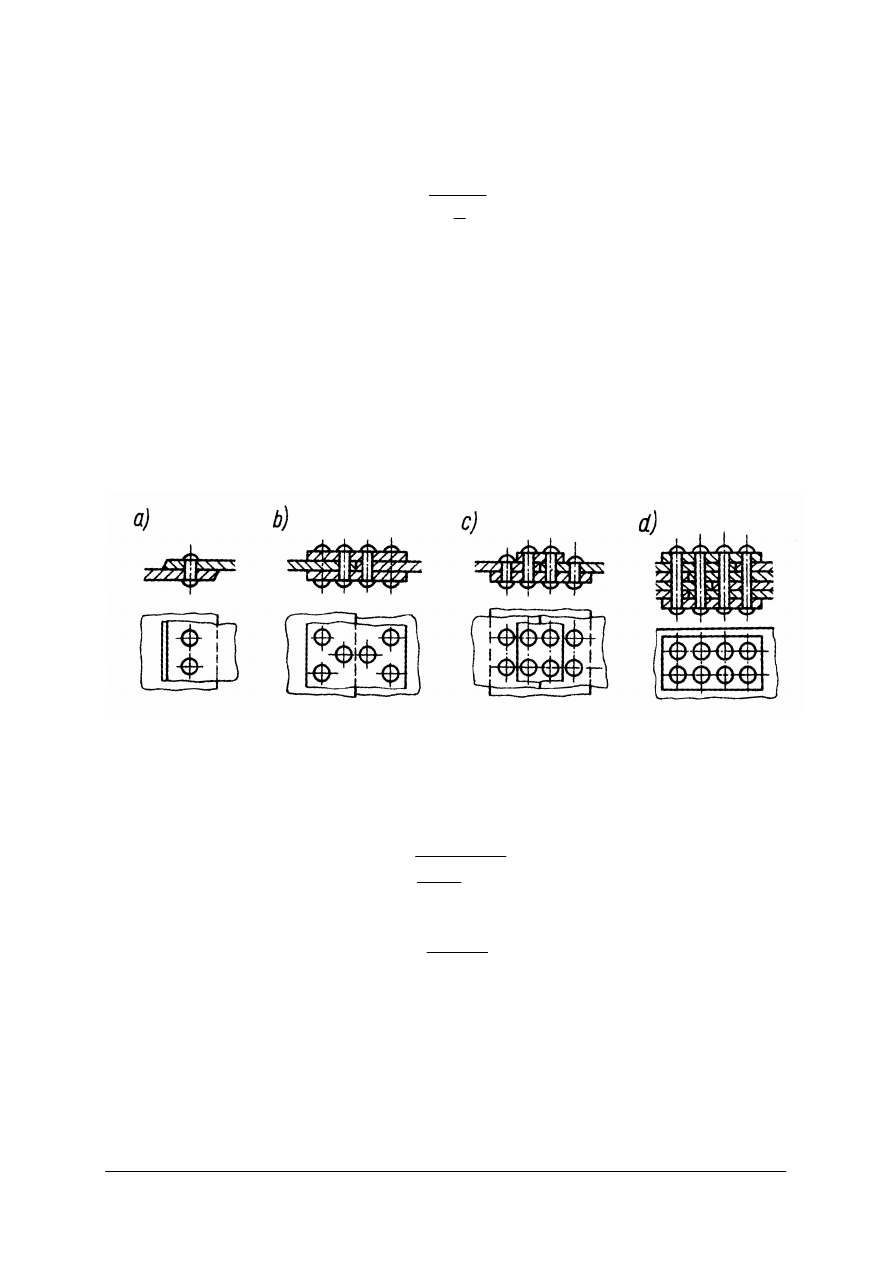

Połączenia nitowe

Projektowanie połączeń nitowych pokazanych na rysunku 23 sprowadza się do dobrania:

–

ś

rednicy i liczby nitów,

–

wymiarów części nitowanych (pasów, blach, kształtowników),

–

wszystkich wymiarów projektowanego połączenia.

Rys. 23. Połączenie nitowe {1, s.46]; a – połączenie zakładkowe, b

÷

d – połączenia nakładkowe

Nit w połączeniu jest narażony na ścinanie w płaszczyźnie prostopadłej do jego średnicy

oraz na zniszczenie powierzchni bocznej na skutek nacisków powierzchniowych, dlatego

obliczenia prowadzone są z warunków:

−

na ścinanie

t

2

0

t

k

n

m

4

d

F

≤≤≤≤

⋅⋅⋅⋅

⋅⋅⋅⋅

⋅⋅⋅⋅

Π

Π

Π

Π

====

ττττ

−

na naciski powierzchniowe

o

0

k

d

g

n

F

p

≤≤≤≤

⋅⋅⋅⋅

⋅⋅⋅⋅

====

gdzie:

F – siła przenoszona przez połączenie nitowe [N],

d

0

– średnica otworu nitowego [m],

g – grubość łączonej blachy [m],

m – liczba ścinanych przekrojów w nicie,

n – liczba nitów w połączeniu,

k

t

– dopuszczalne naprężenia ścinające [MPa],

k

o

– dopuszczalne naciski powierzchniowe [MPa].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Oprócz obliczeń wytrzymałościowych nitów, elementy nitowane (płaskowniki, blachy,

kształtowniki) obliczamy najczęściej z warunku na rozciąganie, uwzględniając osłabienie

rozpatrywanego przekroju przez otwory nitowe

r

0

1

r

k

d

g

n

g

b

F

≤≤≤≤

⋅⋅⋅⋅

⋅⋅⋅⋅

−−−−

⋅⋅⋅⋅

====

σσσσ

gdzie:

F – siła przenoszona przez elementy nitowane [N],

d

0

– średnica otworu nitowego [m],

b – szerokość płaskownika [m],

g – grubość łączonej blachy lub kształtownika [m],

n

1

– liczba nitów w połączeniu,

k

r

– dopuszczalne naprężenia rozciągające [MPa].

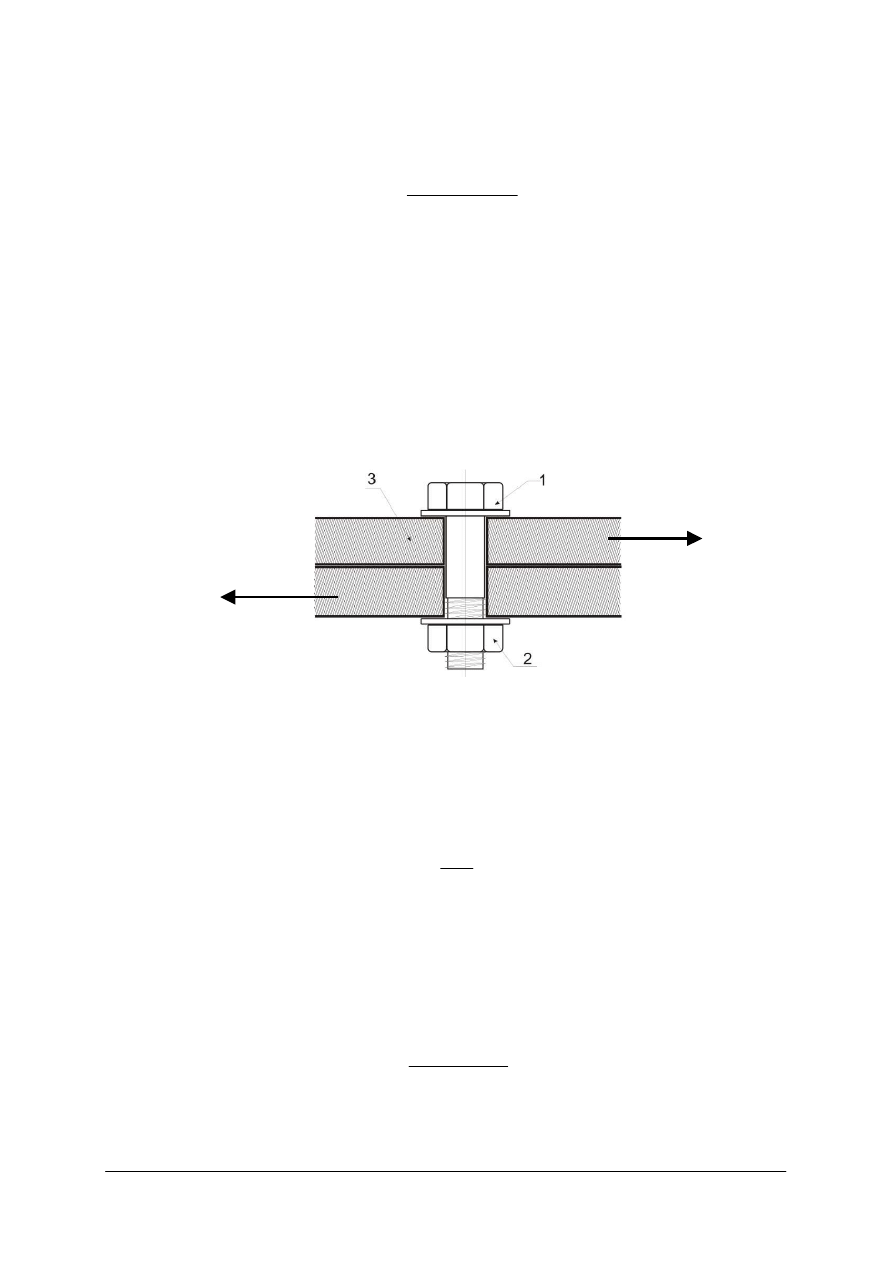

Połączenia gwintowe obciążone siłą poprzeczną

Połączenia gwintowe należą do połączeń rozłącznych. W zależności od przyjętego

rozwiązania, śruba może przenosić obciążenia wzdłużne (jest rozciągana) lub być narażona na

obciążenia siłami poprzecznymi tak jak na rysunku 24.

Rys. 24. Połączenie dwóch płaskowników za pomocą śruby i nakrętki [wikipedia]

Sposób obliczeń połączeń śrubowych obciążonych siłami poprzecznymi uzależniony jest

od sposobu osadzenia śruby w otworze. W przypadku ciasnego pasowania śruby, narażona

jest ona na ścinanie, natomiast jeśli jest zmontowana z luzem w otworze, to istnieje

możliwość jej zginania pod wpływem sił poprzecznych. W zależności od sposobu wykonania

połączenia śrubowego, obliczenia wykonujemy według wzorów:

−

z warunku na ścinanie dla połączeń ze śrubami pasowanymi ciasno

t

k

n

S

Q

≤≤≤≤

⋅⋅⋅⋅

====

ττττ

gdzie:

Q – obciążenie poprzeczne [N],

S – pole przekroju śruby [m],

n – liczba śrub przenoszących obciążenie,

k

t

– dopuszczalne naprężenia ścinające [MPa].

−

z warunku na zginanie dla połączeń ze śrubami pasowanymi luźno

r

r

k

n

S

i

k

Q

≤≤≤≤

⋅⋅⋅⋅

µµµµ

⋅⋅⋅⋅

⋅⋅⋅⋅

⋅⋅⋅⋅

====

σσσσ

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

gdzie:

Q – obciążenie poprzeczne [N],

S

r

– pole przekroju rdzenia śruby [m],

k – współczynnik pewności, najczęściej k=0,4

÷

0,8,

i – liczba powierzchni styku,

µ

- współczynnik tarcia, najczęściej w zależności od materiału łączonego i śruby oraz

rodzaju powierzchni

µ

=0,06

÷

0,5,

n – liczba śrub przenoszących obciążenie,

k

r

– dopuszczalne naprężenia rozciągające [MPa].

Osie i wały oraz ich łożyskowanie

Osiami nazywamy elementy ułożyskowane i służące do podtrzymania innych części

maszyn. Osie mogą pracować tylko na zginanie i nie są przewidziane do przenoszenia

momentu skręcającego.

Wałami nazywamy elementy służące do przenoszenia momentu obrotowego, momentu

zginającego oraz sił poprzecznych, dlatego są narażone na równoczesne skręcanie i zginanie.

Obliczenia wytrzymałościowe osi i wałów przeprowadzamy z uwzględnieniem warunków

wytrzymałościowych:

−

osie obliczamy z warunku na zginanie,

−

wały krótkie lub przenoszące tylko moment skręcający z warunku na skręcanie

w pozostałych przypadkach wały liczymy z uwzględnieniem równoczesnego zginania

i skręcania.

Łożyska ślizgowe i toczne

Łożyska służą do podtrzymania osi i wałów oraz przenoszenia obciążeń z jednego

elementu na drugi. Ze względu na budowę oraz rodzaj tarcia, łożyska dzielimy na ślizgowe

i toczne.

Obliczając wymiary łożyska ślizgowego poprzecznego postępujemy według schematu:

−

obliczamy naciski powierzchniowe na powierzchni styku czopa i panwi

−

wyznaczamy moment zginający działający na czop i obliczamy naprężenia zginające

−

obliczamy współczynnik

λ

wiążący naciski powierzchniowe i naprężenia zginające

−

obliczamy średnicę otworu panwi oraz jej długość

−

sprawdzamy łożysko na rozgrzewanie

(

)

dop

ś

r

ś

r

v

p

v

p

⋅

≤

⋅

gdzie:

v – prędkość obwodowa wyliczana z

6000

n

d

v

⋅

⋅

π

=

[m/s] (dla d w cm, a n w obr/min)

v

p

ś

r

⋅

- umowna miara ciepła wytwarzanego w łożysku przez tarcie.

W przypadku obliczania łożysk ślizgowych wzdłużnych korzystamy tylko z warunku na

naciski powierzchniowe i sprawdzamy je z warunku na rozgrzewanie.

Łożyska toczne są znormalizowane i ich dobór polega na ustaleniu typu łożyska oraz jego

wymiarów. Głównym zadaniem przy obliczaniu łożysk tocznych jest dobranie łożyska

spełniającego rzeczywiste warunki pracy i eksploatacji. Dobierając łożysko o nośności

C odpowiednio wyższej od rzeczywistego obciążenia łożyska, zapewniamy uzyskanie

odpowiedniej trwałości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

p

F

C

L

=

gdzie:

L – trwałość łożyska w mln obrotów,

C – nośność ruchowa łożyska podane w katalogach,

F – obciążenie zastępcze

P – wykładnik potęgowy; dla łożysk kulkowych p = 3, dla wałeczkowych p = 10/3

Sprzęgła i hamulce

Sprzęgłem nazywamy zespół układu napędowego maszyn służący do łączenia wałów

umożliwiający przenoszenie momentu obrotowego bez zmiany jego kierunku. Obliczanie

sprzęgieł sprowadza się do wyznaczenia przenoszonego momentu obrotowego oraz obliczenia

wymiarów łącznika lub na ustaleniu wymiarów sprzęgła w zależności od rodzaju sił (np.

tarcia). Podstawowym parametrem charakteryzującym pracę sprzęgła jest wielkość

przenoszonego momentu obrotowego, który obliczamy ze wzoru:

n

P

9550

M

=

[Nm]

gdzie:

P – moc podana w [kW]

n – prędkość obrotowa podana w [obr/min].

W zależności od rodzaju sprzęgła, obliczenia przeprowadzamy według schematu:

1. sprzęgła tulejowe kołkowe

−

określamy maksymalną siłę F działającą na jeden przekrój kołka,

−

z warunku na ścinanie obliczamy średnicę oraz liczbę kołków.

2. sprzęgła kołnierzowe

−

dobieramy z norm,

−

ś

ruby łączące kołnierze liczymy z warunku na ścinanie (podobnie jak dla połączeń

ś

rubowych) uwzględniając, że śruby mogą być pasowane w kołnierzu ciasno lub luźno,

3. sprzęgła cierne

−

obliczamy moment tarcia jaki powinno przenieść sprzęgło (musi on być większy od

momentu obrotowego sprzęgła),

−

sprawdzamy powierzchnie cierne z warunku na naciski powierzchniowe,

−

sprawdzeniu sprzęgła na rozgrzewanie (podobnie jak łożyska ślizgowe).

Hamulcem nazywamy urządzenie służące do zmniejszania prędkości obrotowej

i zatrzymywania obracających się części maszyn. W budowie maszyn najczęściej spotykamy

się z hamulcami ciernymi budowanymi jako hamulce: klockowe i cięgnowe. W obliczeniach

hamulców klockowych wyznaczamy wartość momentu tarcia (podobnie jak w przypadku

sprzęgieł) i z warunku na naciski powierzchniowe obliczamy długość (mierzoną po cięciwie

łuku) klocka. Hamulce sprawdzamy na rozgrzewanie według tego samego wzoru, co łożyska

ś

lizgowe i sprzęgła cierne.

Hamulce cięgnowe w porównaniu z hamulcami klockowymi mają większą skuteczność

hamowania i dlatego stosowane są do regulacji prędkości wałów przenoszących duże wartości

momentu obrotowego. Hamulce te dzielimy na różnicowe i sumowe i obliczanie ich polega na

określeniu momentu tarcia potrzebnego do zahamowania bębna, wartości siły w cięgnie oraz

na wyznaczeniu wartości siły, jaką należy wywierać na dzwignię hamulca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie jest zadanie przekładni mechanicznej?

2.

W jakich jednostkach miary podaje się prędkość kątową?

3.

Od czego zależy przełożenie przekładni?

4.

Jakie mechanizmy wykorzystywane są w maszynach obuwniczych?

5.

W jaki sposób obliczamy tolerancję?

6.

Co to jest chropowatość powierzchni i od czego ona zależy?

7.

W jakich jednostkach podaje się dopuszczalne naprężenia?

8.

Jakie naprężenia przenoszą osie a jakie wały?

9.

Jaka jest różnica pomiędzy sprzęgłem a hamulcem?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dopasuj odpowiednie nazwy od przekładni i mechanizmów maszyn.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować polecenie zawarte w treści ćwiczenia,

2)

poukładać rysunki z przekładniami i mechanizmami maszyn,

3)

wypisać na kartkach samoprzylepnych nazwy przekładni i mechanizmów,

4)

przyporządkować kartki z nazwami do odpowiednich przekładni i mechanizmów,

5)

sprawdzić poprawność wykonanego ćwiczenia,

Wyposażenie stanowiska pracy:

−

kartki z rysunkami różnych mechanizmów maszyn i przekładni mechanicznych,

−

kartki samoprzylepne,

−

przybory do pisania,

−

literatura z rozdziału 6.

Ćwiczenie 2

Oblicz przełożenie przekładni pasowej jeśli koło czynne wykonuje 200 obr/min a koło

bierne 50 obr/min.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować polecenie zawarte w treści ćwiczenia,

2)

narysować schemat przekładni i zaznaczyć prędkości obrotowe odpowiednich kół,

3)

napisać wzór na obliczanie przełożenia przekładni mechanicznych,

4)

podstawić wielkości prędkości kół do wzoru na przełożenie przekładni,

5)

obliczyć przełożenie przekładni pasowej,

6)

sprawdzić poprawność wykonanych obliczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyposażenie stanowiska pracy:

−

kartki papieru,

−

przybory do pisania,

−

ołówek, gumka,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 3

Oblicz prędkość liniową pasa klinowego przekładni pasowej maszyny szyjącej płaskiej,

jeśli silnik elektryczny na którym osadzone jest koło pasowe o średnicy d=12 mm wykonuje

n=860 obr/min.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować polecenie zawarte w treści ćwiczenia,

2)

wyrazić średnicę koła przekładni w metrach,

3)

napisać wzór na prędkość liniową punktu poruszającego się z prędkością kątową po

okręgu,

4)

podstawić wielkości z zadania do wzoru,

5)

obliczyć prędkość liniową pasa,

6)

sprawdzić poprawność wykonanych obliczeń.

Wyposażenie stanowiska pracy:

−

kartki papieru,

−

przybory do pisania,

−

kalkulator,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.2.2. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dokonać podziału przekładni mechanicznych?

2)

zdefiniować pojęcie przełożenia przekładni mechanicznej?

3)

określić zależność pomiędzy prędkością liniową a kątową?

4)

rozróżnić elementy mechanizmy korbowo-wodzikowego?

5)

zdefiniować pojęcia pola tolerancji?

6)

określić warunki z jakich obliczamy połączenia spawane?

7)

określić obciążenia przenoszone przez nit?

8)

zdefiniować pojęcia: oś i wał?

9)

przedstawić kolejność obliczeń sprzęgła ciernego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3.

Napędy stosowane w maszynach obuwniczych

4.3.1. Materiał nauczania

Podstawy działania napędów elektrycznych

Przepływ prądu elektrycznego przez przewodnik, powoduje wytwarzanie wokół niego

pola elektromagnetycznego, które oddziałując na inne pole magnetyczne, elektryczne lub na

materiały magnetyczne wytwarza siłę elektrodynamiczną wprawiającą w ruch wirniki

silników elektrycznych. W zależności od rodzaju zasilania, wyróżnia się silniki prądu stałego

oraz silniki prądu zmiennego.

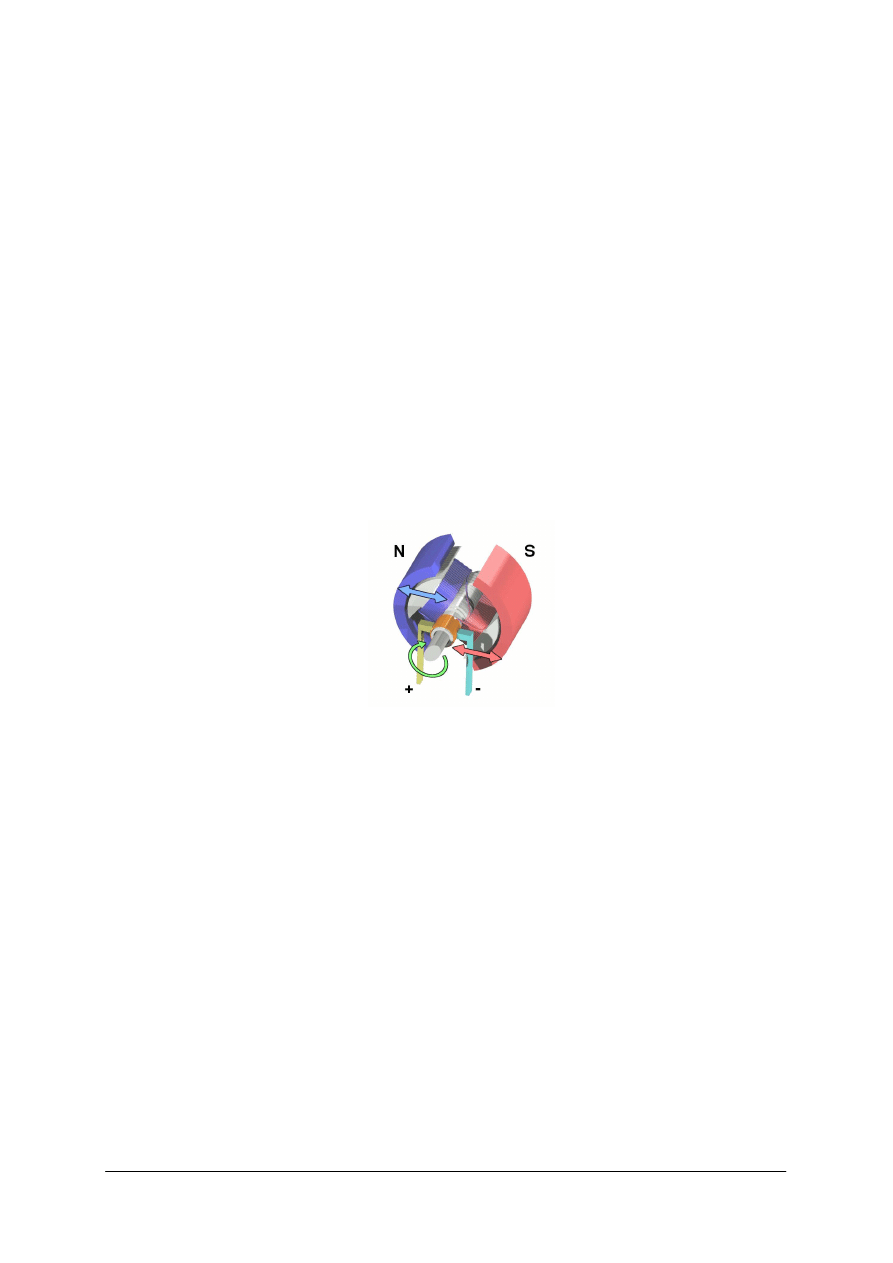

Budowa i zasada działanie silnika prądu stałego

Silnik elektryczny prądu stałego zbudowany jest z dwóch magnesów stałych zwróconych

do siebie biegunami różnoimiennymi, w taki sposób, aby pomiędzy nimi było pole

magnetyczne (rys. 25). Pomiędzy magnesami znajduje się wirnik z nawiniętymi w kształcie

ramki lub kilku ramek przewodami podłączonymi do źródła prądu poprzez komutator

i ślizgające się po nim szczotki. Przepływający przez przewód prąd elektryczny generuje pole

magnetyczne oddziaływujące na pole magnetyczne pochodzące od magnesów trwałych

wytwarzając w ten sposób moment obrotowy. Ramka wychyla się z położenia poziomego,

obracając się wokół osi.

Rys. 25. Schemat budowy silnika prądu stałego [wikipedia]

Po przejściu położenia pionowego ramki, szczotki znów dotykają styków na komutatorze,

ale odwrotnie, prąd płynie w przeciwnym kierunku, dzięki czemu ramka w dalszym ciągu jest

obracana w tym samym kierunku

Silniki prądu przemiennego

Silniki komutatorowe prądu przemiennego są zbliżone konstrukcyjnie do silników

szeregowych prądu stałego, z tym, że magnes stały (stojan) zastąpiono stojanem zbudowanym

z cewki nawiniętej na rdzeniu z blach stalowych. Są one zwykle zasilane z sieci jednofazowej.

Charakteryzują się dość dużym momentem rozruchowym i dużą prędkością obrotową.

Znajdują zastosowanie w urządzeniach gospodarstwa domowego, a w przemyśle do napędu

urządzeń automatyki.

Silniki indukcyjne buduje się w dwóch odmianach, jako jednofazowe i trójfazowe. Są one

powszechnie stosowane do napędu maszyn i urządzeń obuwniczych. Zasada działania silnika

indukcyjnego pokazanego na rysunku 26, polega na wykorzystaniu wirującego pola

magnetycznego, które uzyskuje się w wyniku nakładania się na siebie zmiennych pól

magnetycznych wytworzonych przez poszczególne uzwojenia stojana zasilane prądem

zmiennym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 26. Schemat budowy silnika klatkowego prądu zmiennego [wikipedia]

Pole to oddziałuje na przewody nieruchomego na początku wirnika i na zasadzie indukcji

elektromagnetycznej, powoduje wzbudzenie w nich przepływu prądu elektrycznego.

Przewody uzwojeń wirnika, w których płyną zaindukowane prądy, „pociągane” są przez

wirujące pole magnetyczne, wprawiając wirnik w ruch obrotowy.

Napędy i sterowanie pneumatyczne i hydrauliczne

Napęd pneumatyczny jest to napęd mechanizmów maszyn i urządzeń przy

wykorzystaniu energii sprężonego gazu (zazwyczaj powietrza).

Urządzenia układów napędu i sterowania pneumatycznego można podzielić na:

Urządzenia części wykonawczej, do których można zaliczyć: urządzenia przetwarzające

energię czynnika na pracę mechaniczną (silniki pneumatyczne o ruch obrotowym, silniki

pneumatyczne o ruchu wahadłowym, silniki pneumatyczne o ruchu postępowo-zwrotnym),

urządzenia sterujące energią sprężonego powietrza (zawory pneumatyczne sterujące

kierunkiem przepływu, zawory pneumatyczne sterujące ciśnieniem, zawory pneumatyczne

sterujące natężeniem przepływu).

Urządzenia części centralnej takie jak: urządzenia pneumatyczne dyskretne do poboru

i wprowadzania informacji do części centralnej układu (przekaźniki pomiarowe

pneumatyczne, urządzenia ręcznego wprowadzania informacji, pneumatyczne urządzenia

automatycznego wprowadzania informacji), urządzenia pneumatyczne dyskretne do

przetwarzania i wydawania informacji (pneumatyczne urządzenia przetwarzania informacji,

pneumatyczne urządzenia wskazujące, pneumatyczne urządzenia rejestrujące), urządzenia

pneumatyczne do przekształcania informacji: przetworniki różnych poziomów ciśnienia

sygnałów, przetworniki różnych postaci sygnałów, przetworniki różnych nośników sygnałów.

Urządzenia pomocnicze urządzenia przygotowujące czynnik w układach (oddzielacze

pneumatyczne, smarownice pneumatyczne, wymienniki ciepła pneumatyczne), urządzenia do

przewodzenia i gromadzenia czynnika w układach pneumatycznych (przewody

pneumatyczne,

łączniki

pneumatyczne,

zbiorniki

pneumatyczne,

tłumiki

hałasu

pneumatyczne.

Napęd pneumatyczny jest najbardziej rozpowszechniony w maszynach i urządzeniach

obuwniczych do realizacji przesuwów mechanizmów oraz wywoływania określonego nacisku

statycznego.

Sprężarki są to maszyny służące do sprężania powietrza i innych gazów, od niższego

ciśnienia ssania do wyższego ciśnienia tłoczenia. W zależności od zasady działania, sprężarki

dzieli się na wyporowe i wirowe (przepływowe).

Do sprężarek wyporowych zalicza się: tłokowe (o posuwisto-zwrotnym ruchu tłoka),

rotacyjne (o obrotowym ruchu organu roboczego).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Sprężarki wirowe (przepływowe) dzieli się na: promieniowe (o promieniowym

przepływie gazu), osiowe (o osiowym przepływie gazu), promieniowo-osiowe (o ukośnym

przepływie gazu).

Sprężarki są szeroko stosowane zarówno w przemyśle (napęd różnego rodzaju narzędzi –

kluczy pneumatycznych, szlifierek, wiertarek, młotów, piaskowanie, malowanie natryskowe,

dystrybucja gazów technicznych, pompowanie opon samochodowych, przetłaczanie gazu

ziemnego, podnoszenie ciśnienia w układach turbin gazowych, turbodoładowanie silnika

spalinowego) jak i w gospodarstwie domowym (chłodziarka, wentylator, i inne).

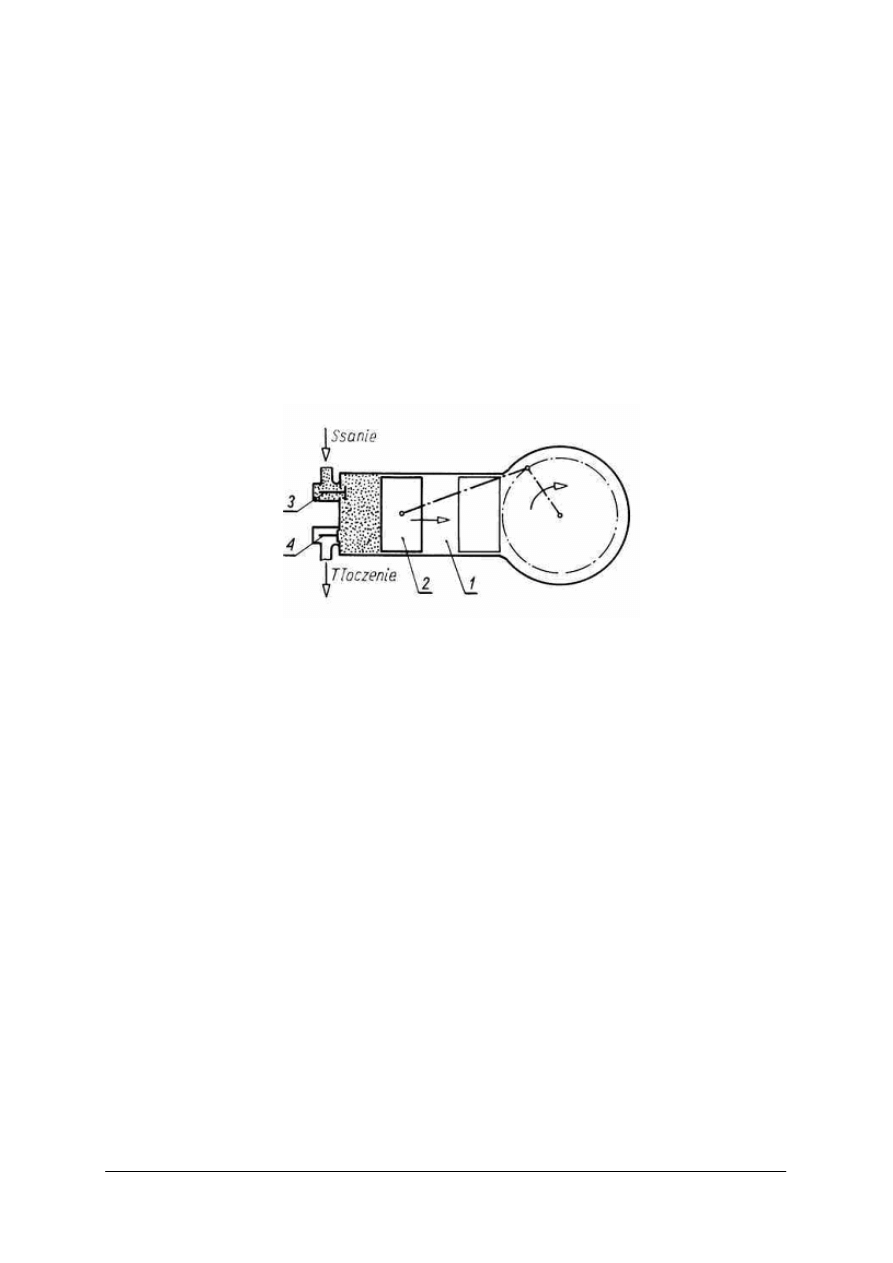

Sprężarki tłokowe są to urządzenia charakteryzujące się postępowo-zwrotnym ruchem

tłoka i należą do grupy sprężarek objętościowych. Działanie sprężarki tłokowej polega na

sprężaniu przez tłok 2 gazu w cylindrze 1 sprężarki. Zawory ssawne 3 i tłoczne 4

w odpowiednich fazach pracy maszyny otwierając się i zamykając umożliwiają zasysanie

gazu do cylindra oraz odprowadzenie sprężonego czynnika. Budowa sprężarki tłokowej

pokazana jest na rysunku 27.

Rys. 27. Schemat sprężarki jednostopniowej [1, s.209]

1 – cylinder, 2 – tłok, 3 – zawór ssawny, 4 – zawór tłoczny

Sprężarki rotacyjne są to urządzenia, w których zwiększanie ciśnienia gazu następuje

wskutek ruchu obrotowego organu roboczego. Buduje się je jako jedno- i dwustopniowe.

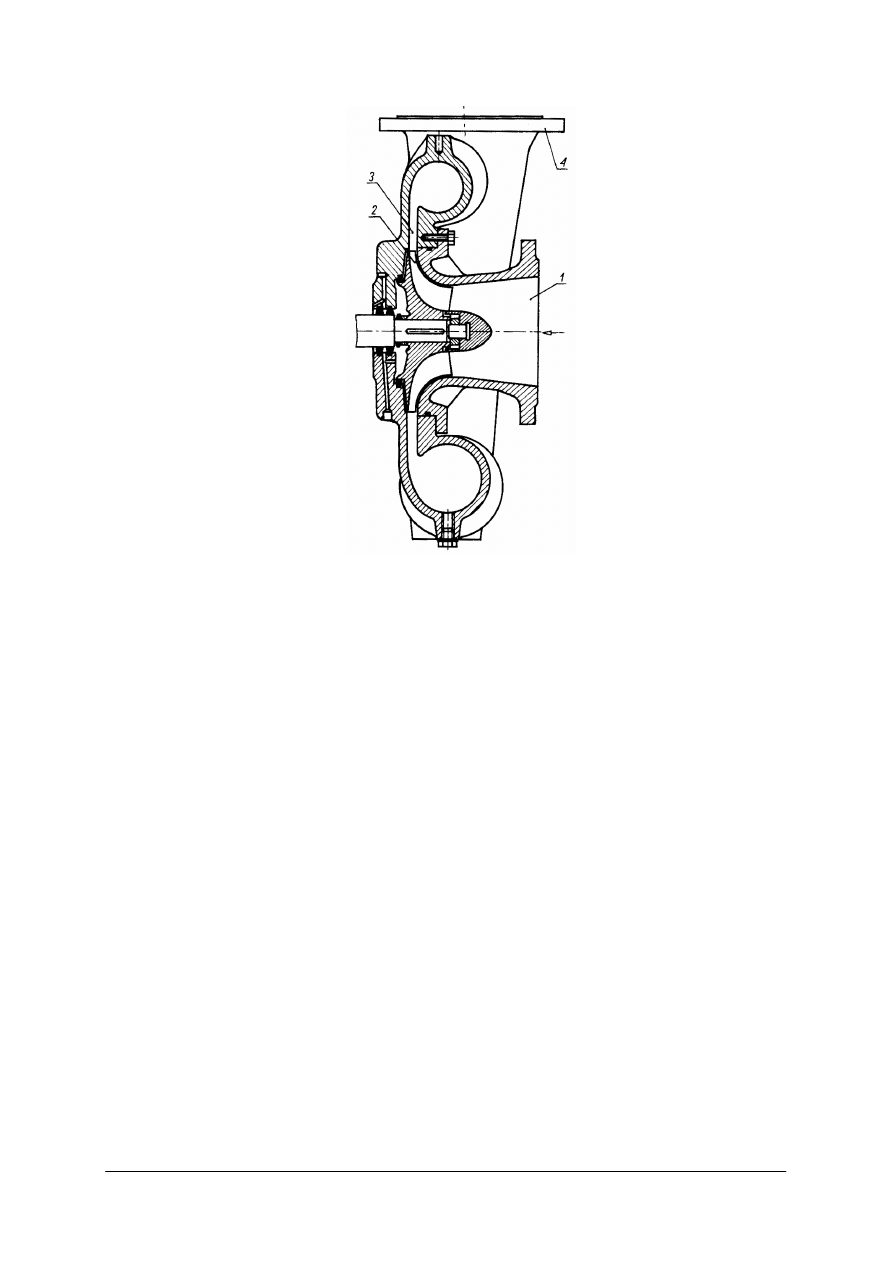

Sprężarka promieniowa (rys. 28) to taka, w której przepływ gazu przez wirnik jest

promieniowy. Sprężarki promieniowe charakteryzują się wysoką sprawnością gdy pracują

przy parametrach nominalnych.

Sprężarka osiowa to taka, w której przepływ gazu przez wirnik jest osiowy. Sprężarki

osiowe charakteryzują się wysoką sprawnością gdy pracują przy parametrach nominalnych.

Charakteryzują się wysoką wydajnością przepływu przy stosunkowo małych wymiarach

poprzecznych oraz niskim stopniem sprężania.

Wentylator to maszyna przepływowa służąca do transportowania powietrza lub innych

gazów. Przepływ odbywa się z pomieszczeń do otoczenia lub odwrotnie, oraz przez

urządzenia technologiczne, za pośrednictwem przewodów wentylacyjnych. Przekazywanie

energii do pokonania oporów przepływu odbywa się w wirniku, podstawowej części

składowej wentylatora. Źródłem napędu wentylatora jest silnik elektryczny. Napęd może być

realizowany jako bezpośredni, pasowy lub sprzęgłowy. Wirnik wentylatora musi pracować

w obudowie spiralnej lub rurowej, zakończonej króćcami na ssaniu i tłoczeniu. Energia

mechaniczna doprowadzona do wentylatora zamieniona zostaje na przyrost ciśnienia

statycznego i dynamicznego, potrzebny do pokonania przepływowych strat ciśnienia gazu

w urządzeniach i przewodach. Przyrost ciśnienia statycznego gazu w wentylatorach jest

minimalny (nie przekracza 13 kPa). Ze względu na cechy konstrukcyjne wentylatory dzielą się

na: osiowe i promieniowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 28. Budowa sprężarki promieniowej jednostopniowej [1, s.212]

Wentylatory osiowe dzieli się na:

−

ś

migłowe,

−

normalne,

−

przeciwbieżne.

Wentylatory promieniowe dzieli się na:

−

normalne,

−

bębnowe,

−

poprzeczne.

Podstawowymi parametrami technicznymi wentylatorów są:

−

wydajność [m

3

/s],

−

wytworzone ciśnienie (spiętrzenie całkowite) [Pa],

−

sprawność [%].

Napęd i sterowanie hydrauliczne.

W oparciu o prawo Pascala mówiące, że ciśnienie wywierane na ciecz znajdującą się

w spoczynku w zamkniętym naczyniu rozchodzi się we wszystkich kierunkach równomiernie,

jednakowo działając na każdą cząstkę cieczy budowane są układy napędu hydraulicznego.

Czynnikiem roboczym w napędach hydraulicznych są ciecze, najczęściej oleje mineralne

i roślinne oraz emulsje olejowo-wodne.

W składzie każdego układu hydraulicznego można wyróżnić:

−

pompę hydrauliczną,

−

urządzenia wykonawcze (siłowniki, silniki hydrauliczne),

−

zawory,

−

rozdzielacze,

−

urządzenia pomocnicze (przewody, filtry, zbiorniki).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Zalety stosowania napędu i sterowania hydraulicznego sprawiają, że nie ma takiego

rodzaju przemysłu, czy też dziedziny gospodarki narodowej, gdzie nie byłyby stosowane

układy hydrauliczne. Są one również stosowane do napędu i sterowania maszyn obuwniczych.

Pompy w napędach hydraulicznych wykorzystywane są do podniesienia ciśnienia cieczy,

dzięki czemu olej jako czynnik roboczy porusza różne elementy układów hydraulicznych.

Pompa otrzymuje energię mechaniczną od silnika napędowego i za pośrednictwem elementu

roboczego zamienia ją na energię cieczy. Działanie każdej pompy polega na wytwarzaniu

różnicy ciśnienia między ssawną i tłoczną stroną pompy. Spośród najczęściej stosowanych

pomp hydraulicznych należy wymienić pompy: zębate, śrubowe, łopatkowe i tłokowe.

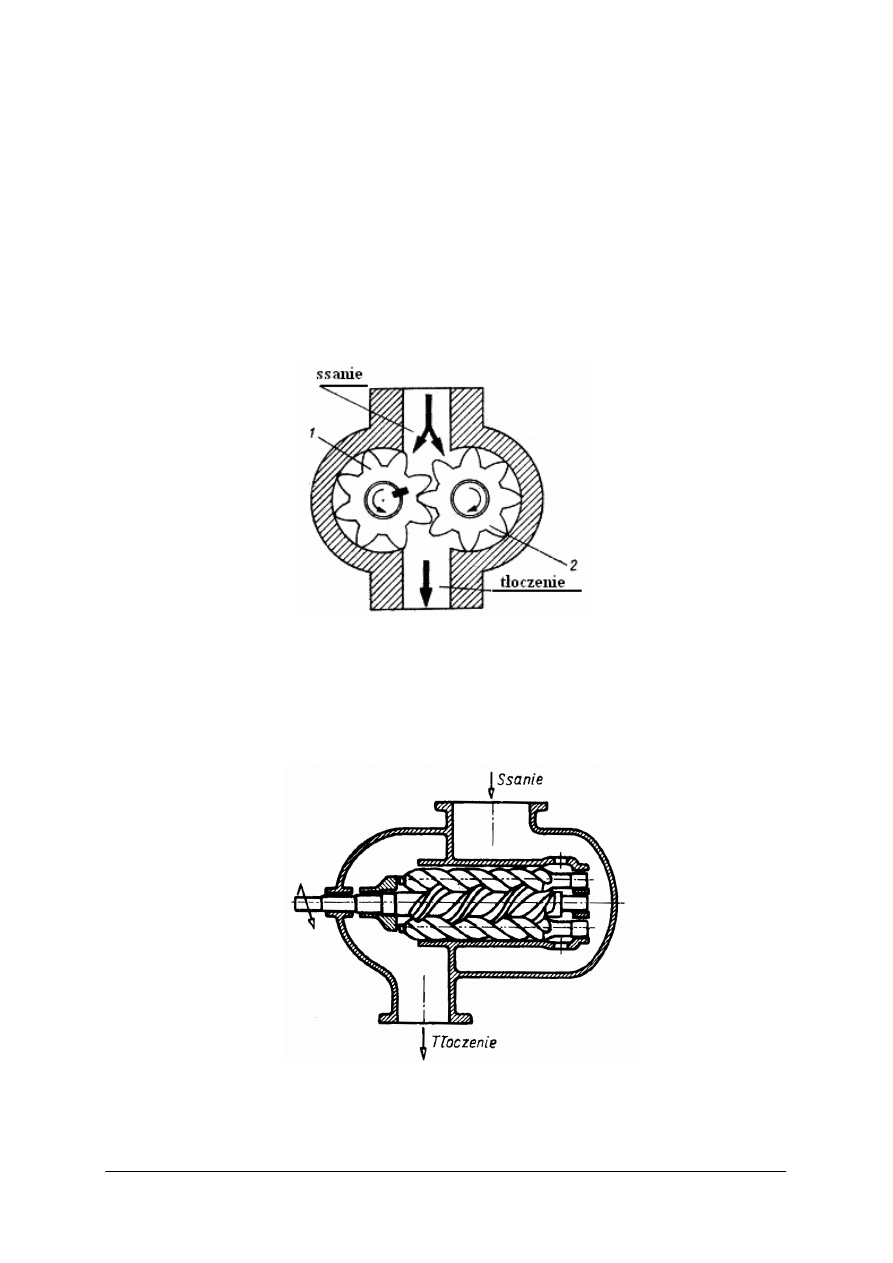

Pompy zębate charakteryzują się niezawodnością działania oraz możliwością uzyskania

dużych ciśnień czynnika roboczego. Schemat pompy zębatej przedstawia rysunek 29.

Rys. 29. Schemat pompy zębatej [1, s.165]: 1 – koło napędzające, 2 – koło napędzane

Pompy zębate ze względu na swą zwartą konstrukcję znalazły zastosowanie w napędach

hydraulicznych i układach smarowania. Cechują się dużą równomiernością pracy oraz długim

okresem eksploatacji.

Pompy śrubowe zbudowane są podobnie do pomp zębatych, z tym że zamiast kół

zębatych zastosowane są dwa wirniki śrubowe wzajemnie się zazębiające rys. 30.

Rys. 30. Schemat pompy śrubowej [1, s.167]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Pompy te charakteryzują się duża wydajnością (do 0,2 m

3

/s) oraz ciśnieniem

uzyskiwanym na króćcu tłoczącym, nawet do 20 MPa, przy nieco mniejszej sprawności niż

pompy zębate.

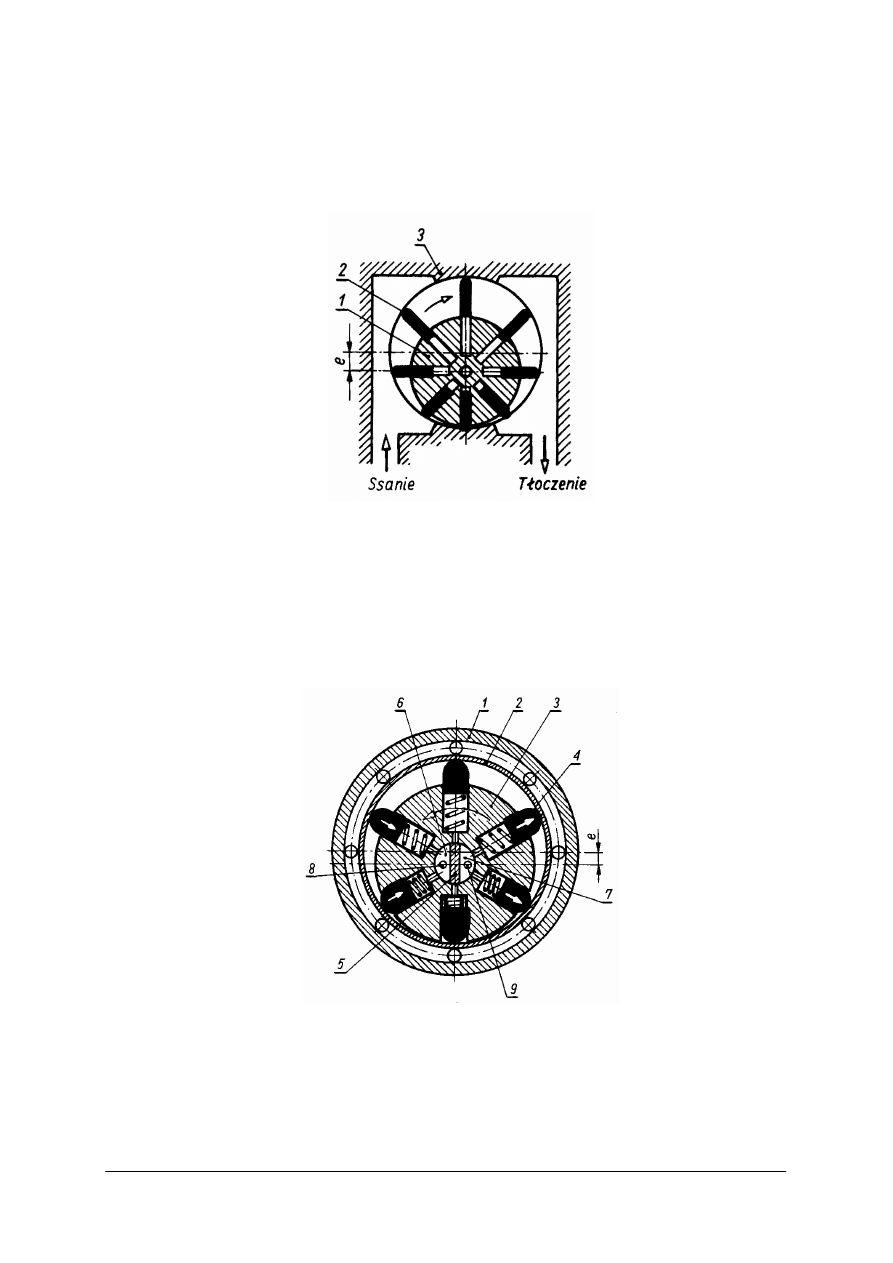

Pompy łopatkowe posiadają element roboczy w postaci wysuwnych (promieniowo lub

ukośnie) łopatek mimośrodowo przesuniętych względem osi korpusu rys. 31.

Rys. 31. Schemat pompy łopatkowej [1, s.167]: 1 – wirnik, 2 – łopatki, 3 – korpus, e - mimośrodowość

Pompy łopatkowe ze względu na swą delikatną konstrukcję stosowane są wyłącznie do

pompowania czystych i samosmarujących cieczy, dlatego znalazły zastosowanie w napędach

hydraulicznych obrabiarek. Ciśnienie robocze uzyskiwane za pomocą pomp łopatkowych

wynosi do 6 MPa przy wydajności 0,003 m

3

/s.

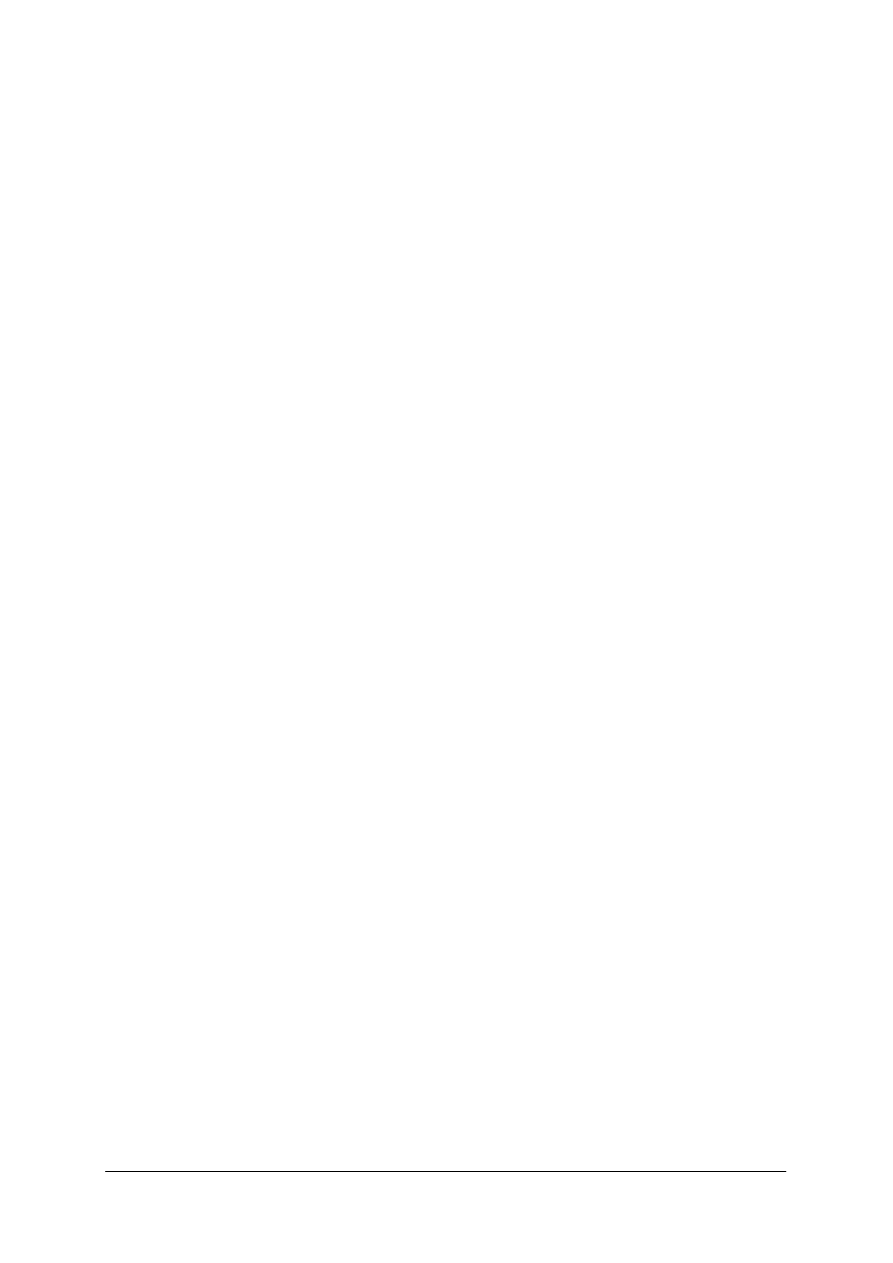

Pompy tłokowe budowane są jedno- lub wielotłokowe oraz jako jedno- i dwustronnego

działania. W układach hydraulicznych najczęściej stosuje się pompy tłokowe promieniowe

pokazane na rysunku 32.

Rys. 32. Schemat pompy tłokowej promieniowej [1, s.168]: 1 – obudowa, 2 – pierścień ruchomy,

3 – wirnik, 4 – tłoczki, 5 – przegroda, 6 – komora ssawna, 7 – komora tłoczna,

8 – kanał ssawny, 9 – kanał tłoczny

Ciśnienie wytwarzane przez pompy wynosi w zależności od typu nawet 60 MPa przy

wydajności od 0,007 do 0,02 m3/s.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaka jest zasada działania napędów elektrycznych?

2.

Jaka jest budowa silnika prądu stałego i przemiennego?

3.

Jaki rodzaj czynnika jest wykorzystywany do napędu pneumatycznego?

4.

Jakie urządzenia stosowane są do sprężania gazów?

5.

Jakie urządzenia wykorzystywane są do transportu gazów?

6.

W oparciu o jakie prawo działają układy hydrauliczne?

7.

Do czego służą pompy w układach hydraulicznych?

8.

Jaki rodzaj czynnika służy do przekazywania energii w układach hydraulicznych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ siłę wprawiająca w ruch wirnik silnika elektrycznego prądu stałego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować budowę i zasadę działania silnika prądu stałego,

2)

zamocować w statywie ramkę z nawiniętym cienkim drutem tak, aby mogła się łatwo

obracać,

3)

umieścić magnes stały tak, aby polem magnetyczne obejmowało ramkę z drutem,

4)

do dwóch końców drutu cewki podłączyć zaciski baterii 4,5V,

5)

obserwować zmianę położenia ramki z drutem,

6)

wyjaśnić przyczyny obrotu ramki z drutem oraz określić siłę odpowiedzialną za ten stan,

7)

zaprezentować wyniki z przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

statyw,

−

ramka z nawiniętym drutem oporowym przymocowana do cienkiego sztywnego drutu,

−

wygięte z drutu haczyki do zawieszenia na statywie ramki z drutem,

−

bateria 4,5V,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 2

Zaprojektuj uproszczony schemat układu hydraulicznego do prasowania obuwia

w oparciu o schemat hydrauliczny prasy do obuwia.. Nazwij poszczególne części układu

hydraulicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować schemat prasy hydraulicznej do obuwia,

2)

wypisać niezbędne elementy układu hydraulicznego prasy,

3)

ustalić kolejność przepływu oleju przez poszczególne podzespoły,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4)

narysować schemat zaproponowanego układu hydraulicznego,

5)

sprawdzić poprawność wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

schemat układu hydraulicznego prasy do obuwia,

−

papier A 3,

−

przybory do rysowania,

−

poradnik mechanika (rozdziały poświęcone układom hydraulicznym),

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 3

Wyszukaj nazwij i narysuj przekładnie przekazującą napęd z silnika na wał główny

maszyny szyjącej oraz z wału głównego na wał dolny maszyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiale nauczania rodzaje przekładni mechanicznych,

2)

upewnić się że maszyna szyjąca płaska odłączona jest od zasilania a następnie zdjąć z niej

osłony i elementy maskujące,

3)

odszukać przekładnie mechaniczne wykorzystane do budowy maszyny,

4)

przerysować przekładnie do zeszytu przedmiotowego,

5)

nazwać przerysowane przekładnie,

6)

zaprezentować wyniki z przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

model maszyny szyjącej płaskiej,

−

zestaw narzędzi do demontażu osłon maszyny,

−

zeszyt przedmiotowy,

−

długopis, ołówek, gumka,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcia pola elektromagnetycznego?

2)

zdefiniować rodzaj oddziaływań w maszynach elektrycznych?

3)

określić sposób dostarczania energii do urządzeń pneumatycznych?

4)

scharakteryzować krótko kilka typów sprężarek?

5)

określić przeznaczenie wentylatorów?

6)

wymienić podstawowe podzespoły układów hydraulicznych?

7)

scharakteryzować typowe pompy hydrauliczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

5.

SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.