„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marian Grabkowski

Łączenie wierzchu ze spodem obuwia 744[02].Z5.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Leszek Świdziński

mgr Barbara Różańska

Opracowanie redakcyjne:

dr inż. Marian Grabkowski

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].Z5.02

„Łączenie wierzchu ze spodem obuwia”, zawartego w modułowym programie nauczania dla

zawodu Obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

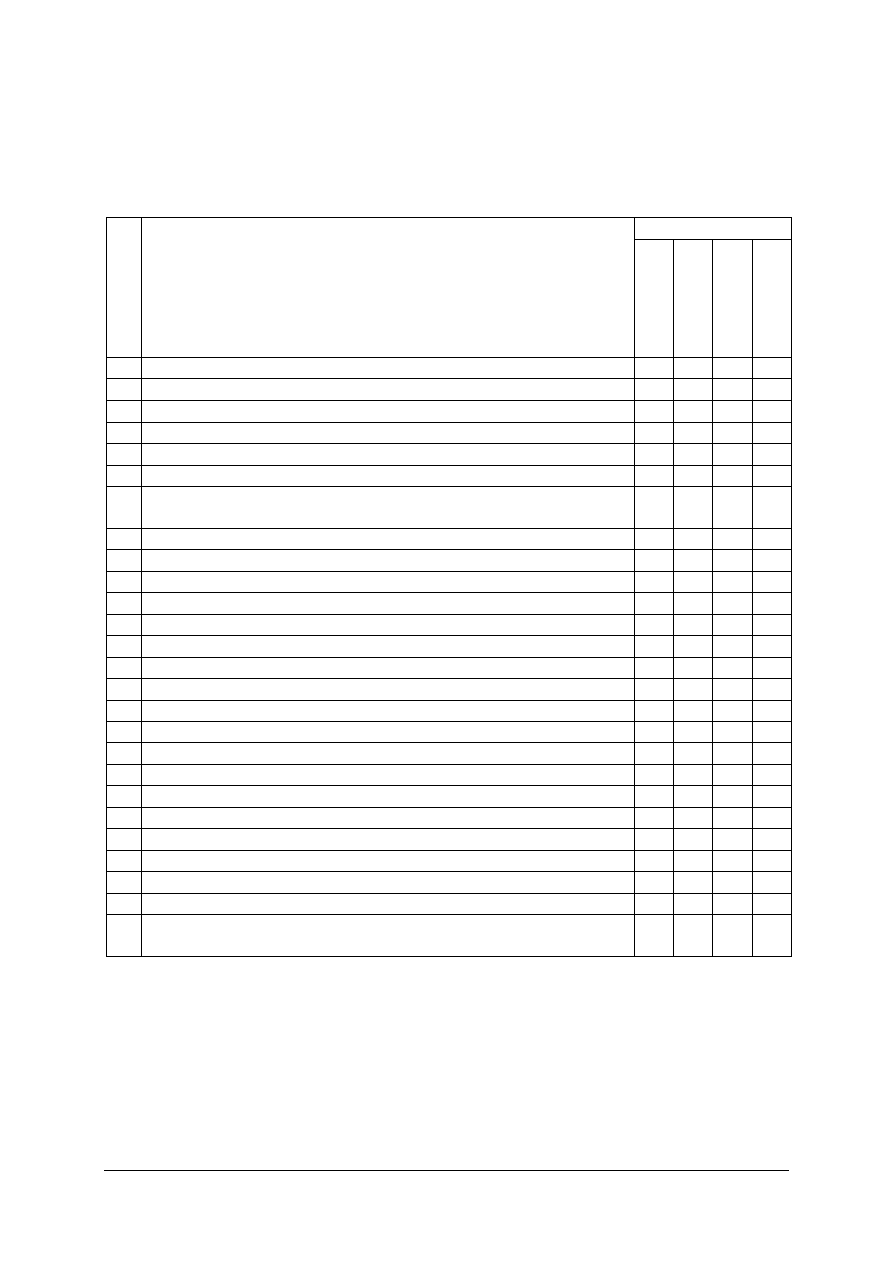

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Ćwiekowanie jako proces przestrzennego formowania wierzchu obuwia

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Czynności przygotowawcze do procesu ćwiekowania

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

19

4.3. Ćwiekowanie cholewek różnymi technikami

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

32

4.3.3. Ćwiczenia

33

4.3.4. Sprawdzian postępów

36

4.4. Czynności przygotowawcze do łącznia wierzchów ze spodami obuwia

37

4.4.1. Materiał nauczania

37

4.4.2. Pytania sprawdzające

41

4.4.3. Ćwiczenia

41

4.4.4. Sprawdzian postępów

43

4.5. Montaż wierzchów ze spodami obuwia różnymi systemami

44

4.5.1. Materiał nauczania

44

4.5.2. Pytania sprawdzające

62

4.5.3. Ćwiczenia

63

4.5.4. Sprawdzian postępów

67

4.6. Błędy popełniane w procesie ćwiekowania i montażu – ocena procesów

według kryteriów technologicznych i ekonomicznych

68

4.6.1. Materiał nauczania

68

4.6.2. Pytania sprawdzające

71

4.6.3. Ćwiczenia

71

4.6.4. Sprawdzian postępów

73

5. Sprawdzian osiągnięć

74

6. Literatura

80

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

dotyczących procesów ćwiekowania i łączenia wierzchów ze spodami obuwia.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Jednostka modułowa „Łączenie wierzchu ze spodem obuwia”, stanowi jeden z elementów

modułu 744[02].Z5 „Technologia montażu i wykończania obuwia”, którego struktura jest

zilustrowana poniżej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

Schemat układu jednostek modułowych

744[02].Z5.03

Wykończanie oraz ocena jakości

obuwia gotowego

744[02].Z5.04

Cechowanie, pakowanie,

przechowywanie oraz transport

obuwia

744[02].Z5

Technologia montażu

i wykończania obuwia

744[02].Z5.01

Ustalanie technik montażu obuwia

744[02].Z5.02

Łączenie wierzchu ze spodem obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

udzielać pierwszej pomocy osobom poszkodowanym w wypadkach przy pracy,

–

charakteryzować składowe części obuwia,

–

charakteryzować podstawowe rodzaje obuwia oraz typy cholewek,

–

klasyfikować obuwie według rozwiązań konstrukcyjnych i materiałowych,

–

sporządzać szkice elementów, półproduktów i typów obuwia,

–

odczytywać rysunki wykonawcze elementów, półproduktów i wyrobów obuwniczych,

–

charakteryzować materiały podstawowe i pomocnicze stosowane w produkcji obuwia,

–

określać wymagania techniczne i przetwórcze dla skór, tworzyw skóropodobnych

i materiałów włókienniczych na cholewki,

–

określać wymagania techniczne i przetwórcze dla skór i innych materiałów na spody obuwia,

–

określać parametry techniczne materiałów pomocniczych stosowanych w produkcji obuwia,

–

kwalifikować wady materiałów jako dopuszczalne i niedopuszczalne,

–

dobierać materiały podstawowe i pomocnicze, półprodukty oraz środki wykończalnicze

odpowiednio do konstrukcji, typu, przeznaczenia i techniki wytwarzania obuwia,

–

określać zasady konstruowania obuwia,

–

posługiwać się dokumentacją oraz normami przedmiotowymi i czynnościowymi

dotyczącymi oceny jakości materiałów, półproduktów i wyrobów,

–

oceniać jakość materiałów obuwniczych,

–

oceniać jakość półproduktów i wyrobów obuwniczych,

–

sporządzać kalkulację kosztów wytwarzania obuwia,

–

dobierać maszyny, urządzenia i narzędzia do różnych systemów montażu i technik

wykończania obuwia,

–

określać zasady działania i obsługi urządzeń do nawilżania cholewek,

–

określać zasady działania i obsługi ćwiekarek,

–

dobierać oprzyrządowanie do operacji ćwiekowania w zależności od kształtu kopyt,

rodzaju materiału i stosowanego systemu montażu,

–

określać zasady działania urządzeń do stabilizacji kształtów cholewek,

–

dobierać parametry pracy urządzeń transportowych,

–

obsługiwać maszyny i urządzenia do montażu i wykończania obuwia,

–

dokonywać rozkroju materiałów na elementy obuwia,

–

określać i stosować metody i techniki obróbki elementów obuwia,

–

stosować techniki łączenia elementów cholewki,

–

stosować różne metody wytwarzania cholewek,

–

dobierać połączenia elementów w zależności od typu i konstrukcji cholewek oraz

stosowanych materiałów,

–

określać technologię i wykonywać cholewki z zastosowaniem różnych technik,

–

charakteryzować systemy montażu obuwia,

–

sporządzać rysunki przekrojów poprzecznych obuwia montowanego różnymi systemami,

–

sporządzać wykaz operacji technologicznych montażu obuwia określonymi systemami,

–

określać parametry technologiczne dla danego systemu montażu,

–

określać błędy produkcyjne charakterystyczne dla poszczególnych systemów montażu,

–

dobierać system montażu dla określonego typu obuwia,

–

określać przyczyny wadliwej produkcji cholewek,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3 CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

ocenić stan techniczny oraz przygotować kopyta do ćwiekowania,

−

określić techniki mocowania podpodeszew do kopyta,

−

określić techniki łączenia zakładki z cholewką obuwia,

−

scharakteryzować czynniki wpływające na proces nawilżania cholewek,

−

dobrać parametry i metody nawilżania cholewek,

−

wyjaśnić fizyczne i mechaniczne zjawiska zachodzące w procesie ćwiekowania,

−

dobrać parametry procesu ćwiekowania,

−

określić metody i techniki ćwiekowania cholewek w różnych systemach montażu obuwia,

−

przygotować materiały pomocnicze, urządzenia i narzędzia do ćwiekowania,

−

wykonać operacje ćwiekowania,

−

określić przyczyny i skutki błędów popełnianych w procesie ćwiekowania,

−

ocenić jakość ćwiekowania cholewek,

−

określić metody i techniki stabilizacji kształtu obuwia,

−

zastosować techniki usuwania fałd i zgrubień powstających w procesie ćwiekowania,

−

zastosować różne systemy i techniki montażu obuwia,

−

dobrać parametry procesu montażu dla różnych systemów obuwia,

−

przygotować materiały pomocnicze do montażu obuwia,

−

dobrać urządzenia i narzędzia warsztatowe do różnych systemów montażu,

−

wykonać operacje technologiczne montażu obuwia,

−

określić czynniki warunkujące trwałość połączeń wierzchów ze spodami obuwia,

−

skontrolować przebieg procesu montażu obuwia,

−

ocenić jakość wykonania operacji montażowych według kryteriów technicznych

i ekonomicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Ćwiekowanie jako proces przestrzennego formowania

wierzchu obuwia

4.1.1. Materiał nauczania

W klasycznym podziale procesu wytwarzania obuwia, ćwiekowanie stanowi odcinek

fazy montażu obuwia, w skład której zalicza się jeszcze montaż właściwy i wykończenie

obuwia.

Proces ćwiekowania jest jednym z najważniejszych etapów produkcji, w którym płaskie

elementy cholewki są przekształcone w trójwymiarowy wyrób w wyniku działania naprężeń

powodujących deformację przestrzenną cholewki na bryle kopyta.

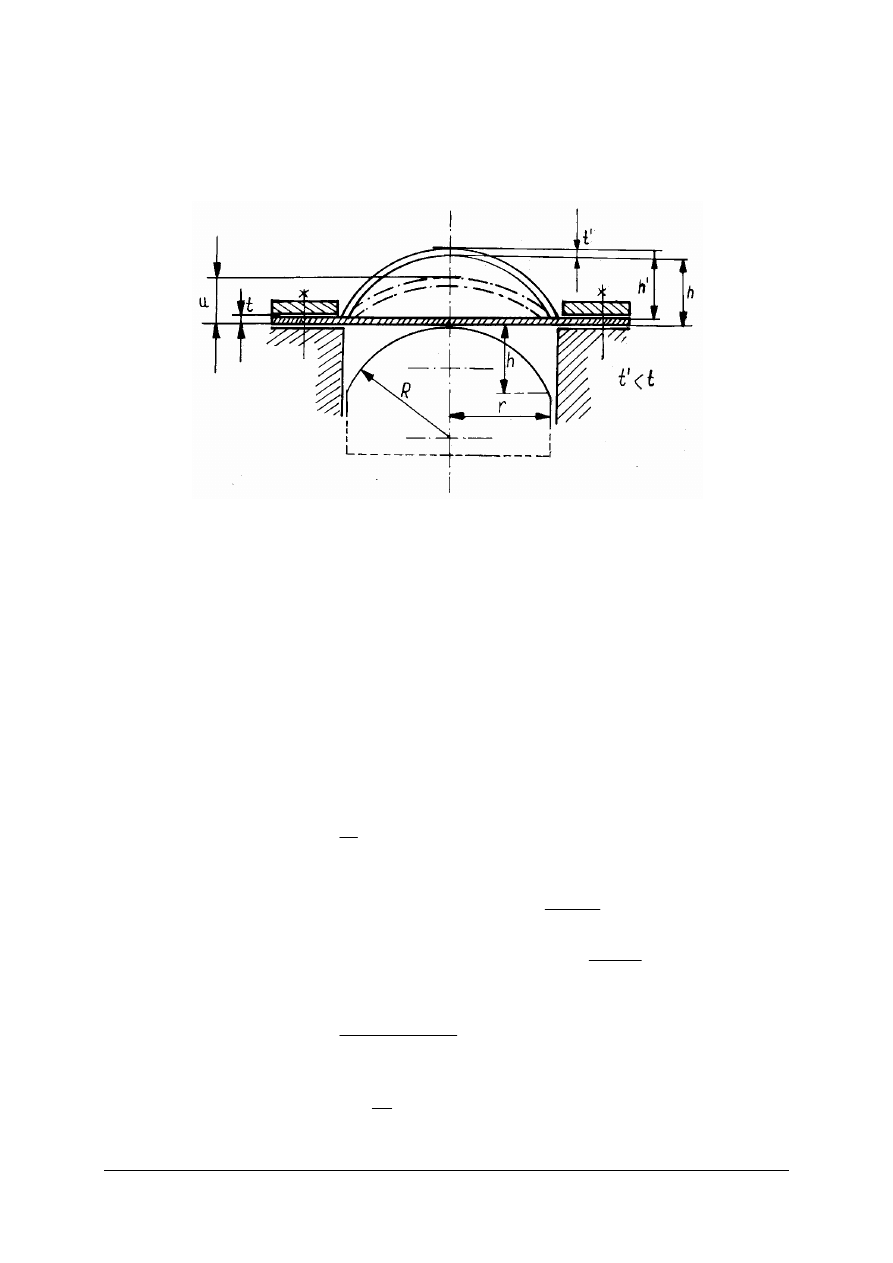

Zagadnienia naprężeń i odkształceń w procesie ćwiekowania cholewek są ważnym

kryterium przy ocenie stosowanych materiałów wierzchnich. W wielu wypadkach pękanie

lica materiału następuje w wyniku zbyt dużej siły naprężającej cholewkę. Wadę tę można

wyeliminować przez między innymi zmianę kształtu kopyta, zmianę konstrukcji wierzchu lub

przez zmianę rodzaju materiału. W przybliżeniu, siłę ćwiekowania możemy ustalić tylko

w niektórych miejscach wierzchu za pomocą siły ciągu kleszczy, co jednak nie odzwierciedla

naprężeń, występujących na całej powierzchni cholewki, które są zmienne i wynikają

z rodzaju formowanego materiału i kształtu kopyta. Dla pełnego zrozumienia wpływu

wielkości naprężeń na odkształcenia liniowe i powierzchniowe cholewki w procesie

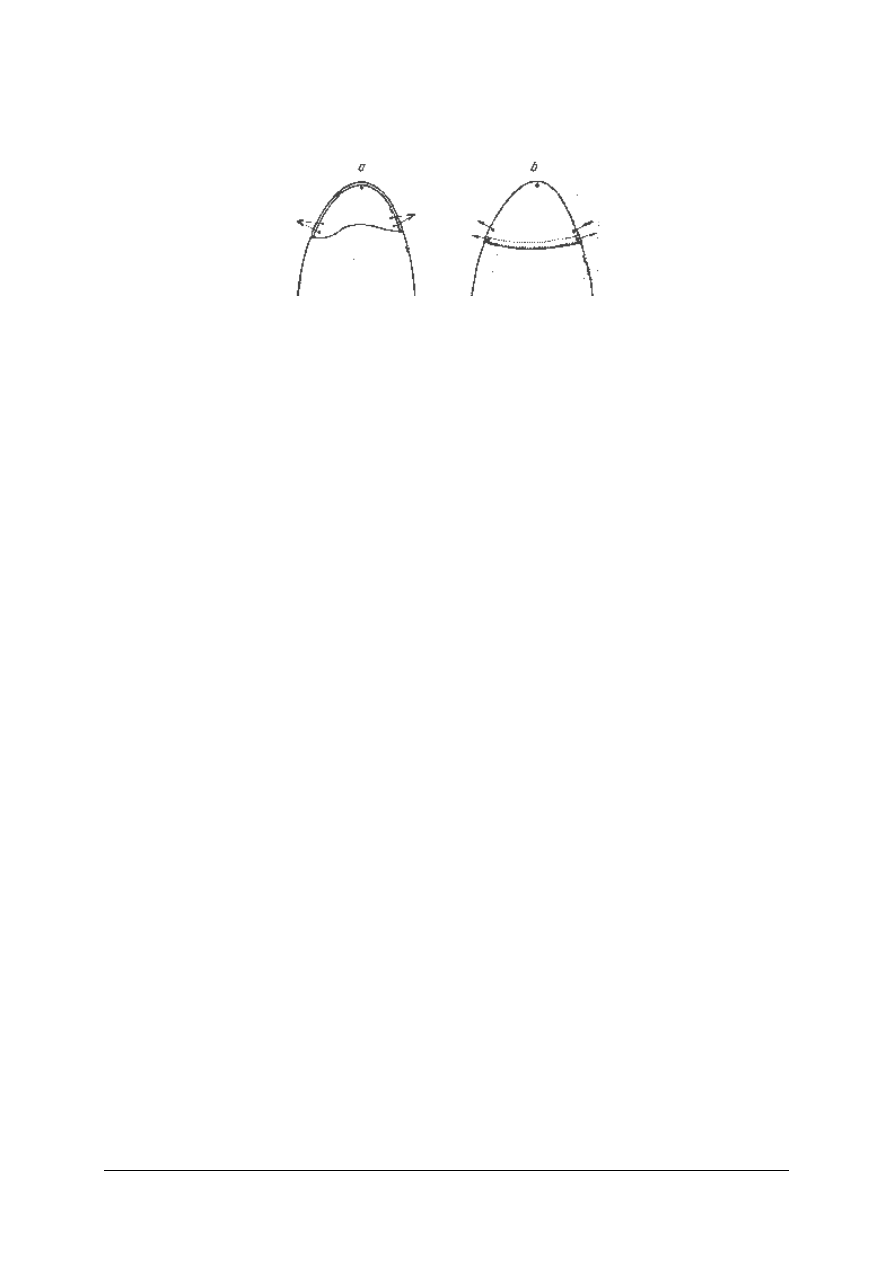

ćwiekowania możemy się posłużyć tak zwaną „teorią ograniczonych pól” [4, s. 264]. Według

tej teorii na powierzchni cholewki wykreślamy równe jednostki geometryczne, które

w wyniku naprężeń cholewki zmienią swój kształt. Najkorzystniejszym rozwiązaniem jest

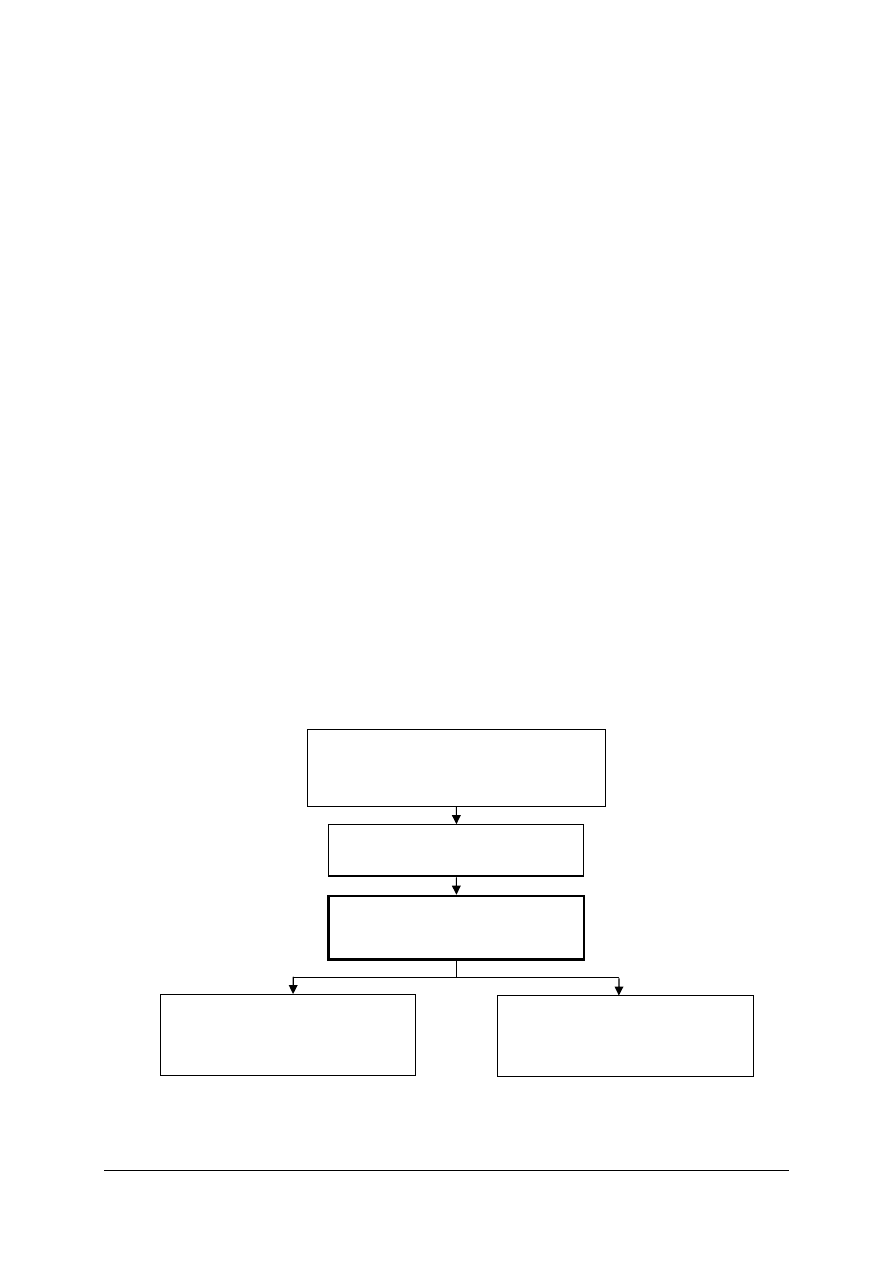

koło o stałym promieniu, które w wyniku naprężeń przekształca się w elipsę ( rys. 1).

Rys. 1. Schemat przekształcenia koła w elipsę: σ

1

σ

2

– naprężenia działające na cholewkę, R – promień koła,

a, b, – osie elipsy, α – wartość kąta w stosunku do głównej półosi pod jakim materiał jest deformowany,

ρ – promień elipsy w określonym kierunku [opracowanie własne]

Badając wielkość odkształceń powierzchniowych i liniowych według podanego sposobu

należy przyjąć następujący tok postępowania:

−

przyszwę dzielimy na stronę zewnętrzną i wewnętrzną,

−

w osi dzielącej przyszwę na połowę nakreślimy wybrany kształt pola (koło),

−

następnie kołami zakreślimy całą powierzchnię przyszwy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

−

cholewkę ćwiekujemy na kopyto,

−

w każdej elipsie zmierzymy małą i dużą oś oraz kąt

α

, w kierunku którego będziemy

obliczać deformację liniową,

−

obliczymy wielkość deformacji w określonych kierunkach,

−

obliczone wartości deformacji naniesiemy na wykreślony element.

Odkształcenia liniowe w określonym kierunku (na przykład pod kątem

α

w stosunku do

głównej półosi) można obliczyć na podstawie równania:

;

100

2

⋅

−

=

d

d

L

ρ

ε

[%]

(1)

gdzie:

d – średnica koła,

ρ

– promień elipsy w określonym kierunku.

Przy odkształceniach powierzchniowych koła, można wyliczyć powierzchnię elipsy

z równania:

Fe =

π

ab;

następnie w celu określenia deformacji powierzchniowej posłużymy się równaniem:

;

100

0

0

⋅

−

=

F

F

F

e

F

ε

[%]

(2)

gdzie:

;

;

4

2

0

b

a

F

d

F

e

⋅

⋅

=

=

π

π

Znając długość osi elipsy, bez trudu, w oparciu o równanie (2) możemy obliczyć wielkość

procentową odkształcenia powierzchniowego przyszwy w określonym miejscu. Posłużmy się

w tym celu przykładem.

Przykład

W wyniku naprężeń cholewki w procesie ćwiekowania, wykreślone wcześniej na jej

powierzchni koła o średnicy 10 mm przekształciły się w elipsę. W przypadku analizowanego

koła oznaczonego na przykład nr 5 ustalono, że przyjęło ono kształt elipsy, której a = 6,2 mm,

natomiast b = 5,4 mm. Podstawiając dane do wzoru (2) otrzymamy:

2

2

0

54

,

78

25

4

10

mm

F

≅

Π

=

⋅

Π

=

2

18

,

105

4

,

5

2

,

6

mm

F

e

≅

⋅

⋅

Π

=

%

92

,

33

100

54

,

78

54

,

78

18

,

105

≅

⋅

−

=

F

ε

Z obliczeń wynika, że w analizowanym miejscu przyszwy oznaczonym umownie numerem

5 odkształcenie oznakowanej powierzchni wyniosło 34% to znaczy o tyle wzrosła

powierzchnia koła.

Z udostępnionych danych przez Zakład Technologii Obuwia Politechniki Radomskiej

wynika, że średnia wartość odkształceń przyszwy kształtuje się na poziomie 3 ÷ 10%, a więc

stosunkowo niewiele. Wynika to z faktu, że są obszary przyszwy, które nie ulegają

odkształceniom, ale za to są także miejsca, w których odkształcenia są wyjątkowo duże

dochodzące nawet do 30%. Tak duże odkształcenia wynikają w głównej mierze z kształtu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

czubka kopyta (gdzie koncentrują się największe naprężenia) oraz struktury materiału,

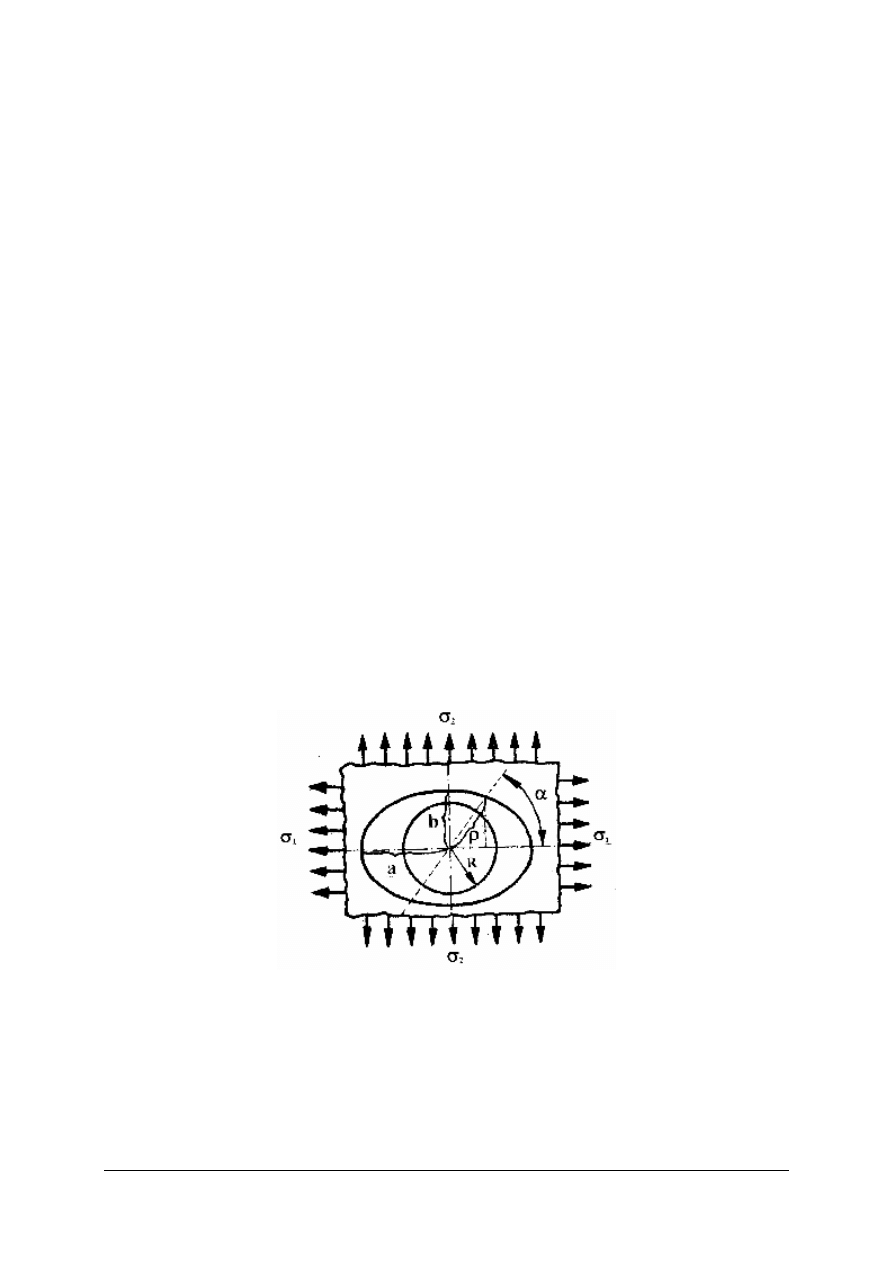

z którego wykonano cholewkę. Na rysunku 2 zilustrowano wartości odkształceń przyszwy

podszewkowanej wykonanej z boksu bydlęcego o grubości 1,3 mm oraz podszewki świńskiej

o grubości 0,8 mm. Cholewkę ćwiekowano na standardowym kopycie o zaokrąglonym

czubku.

Rys. 2. Rozłożenie odkształceń powierzchniowych przyszwy po ćwiekowaniu [opracowanie własne]

Z rysunku 2 wynika, że największe odkształcenia występują na obrzeżach przyszwy

i stopniowo maleją aż do zaniku. Taki stan spowodowany jest tarciem cholewki o kopyto. Na

obrzeżach tarcie jest najniższe i wzrasta w kierunku grzbietu kopyta. Jest to zjawisko

niekorzystne dla procesu ćwiekowania. Znacznie lepiej by było, aby odkształcenia materiału

w środkowej części przyszwy były wyższe, nawet kosztem średniej deformacji przyszwy. Na

rysunku 2 średnia wartość deformacji przyszwy wynosi 5,9%, a więc jest stosunkowo niska,

bo prawie czterokrotnie mniejsza niż deformacja powstała w czubku. Dawniej problem ten

łagodzono poprzez dodatkową operację w przygotowaniu kopyt, podczas której powierzchnię

kopyta pokrywano talkiem, co wpływało na zmniejszenie tarcia i lepsze uformowanie

cholewki na bryle kopyta. Szkoda, że tego zabiegu zaniechano.

Odmienny problem stanowi obliczanie deformacji liniowej pod określonym kątem, na

przykład α. Do tego celu musimy określić długość promienia elipsy ρ. Z rysunku 1 wynika, że

największa deformacja będzie w przypadku, kiedy kąt α przyjmie wartości 0

o

lub 180

o

, co

oznacza, że promień ρ = a. Natomiast najmniejsza deformacja będzie w przypadku jeżeli ρ = b,

to znaczy w sytuacji kiedy kąt α = 90

o

lub 270

o

. W innych przypadkach należy odkształcenie

liniowe obliczyć analitycznie z równania elipsy lub po prostu zmierzyć promień ρ na elipsie

według przyjętego kierunku. Dla przykładu przeanalizujmy wielkość odkształcenia

maksymalnego według danych z poprzedniego przykładu, przy założeniu, że kąt α = 0

o

.

W tym przypadku promień elipsy ρ = a, co oznacza (z poprzedniego przykładu), że stanowi

wartość 6,2 mm, a średnica koła d = 10 mm. Podstawiając dane do wzoru (1) obliczymy

wartość maksymalnego odkształcenia liniowego, która wynosi:

%

24

100

10

10

2

,

6

2

max

=

⋅

−

⋅

=

L

ε

Deformacja minimalnie przebiega w kierunku osi b i przy analogicznych założeniach

wyniesie:

%

8

100

10

10

4

,

5

2

min

=

⋅

−

⋅

=

L

ε

a więc jest trzykrotnie niższa od odkształcenia maksymalnego.

To krótkie spojrzenie na problematykę formowania przestrzennego cholewki na bryle

kopyta w aspekcie rozważań teoretycznych ma nam uświadomić znaczenie i doniosłość

procesu ćwiekowania obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel ćwiekowania cholewek ?

2. Jakie zjawiska występują w procesie ćwiekowania cholewek ?

3. Co ma wpływ na wielkość naprężeń i odkształceń cholewki podczas ćwiekowania ?

4. Na czym oparta jest „teoria ograniczonych pól” wykorzystywana w analizie naprężeń

i odkształceń cholewek podczas ćwiekowania ?

5. Dlaczego obrys koła na przyszwie, po zaćwiekowaniu przekształca się w elipsę ?

6. W których miejscach deformacja przyszwy jest największa i dlaczego ?

7. Dlaczego odkształcenia przyszwy podczas ćwiekowania są rozłożone nierównomiernie ?

8. Jak można obliczyć odkształcenia liniowe i powierzchniowe w poszczególnych częściach

przyszwy wyznaczonych przez określone figury geometryczne, na przykład koła ?

4.1.3. Ćwiczenia

Ćwiczenie 1

Oblicz odkształcenia liniowe przyszwy na podstawie wykreślonych kół o stałym

promieniu R = 5 mm, które w procesie ćwiekowania przekształciły się w elipsy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować tekst ćwiczenia i zawarte w nim polecenia,

2) wykreślić na przyszwie cholewki przygotowanej do ćwiekowania jej oś podłużną,

3) wykreślić na osi przyszwy koła o promieniu R = 5 mm zaczynając w odległości 20 mm

od brzegu czubka,

4) zaćwiekować cholewkę,

5) zmierzyć dokładnie średnicę każdej, utworzonej z przekształcenia koła, elipsy,

w kierunku osi przyszwy,

6) obliczyć według wzoru (1) wielkość odkształceń liniowych,

7) zaprezentować wykonane obliczenia.

Wyposażenie stanowiska pracy:

−

cholewki do ćwiekowania,

−

szablon do wykreślenia kół w osi przyszwy,

−

dermatograf,

−

miarka szewska z podziałką milimetrową,

−

dostęp do ćwiekarki przyszwy,

−

papier formatu A – 4,

−

przybory do pisania,

−

kalkulator,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Oblicz odkształcenia powierzchniowe przyszwy na podstawie wykreślonych kół, które

w procesie ćwiekowania przekształciły się w elipsy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować tekst ćwiczenia i zawarte w nim polecenia,

2) wykreślić na przyszwie cholewki przygotowanej do ćwiekowania jej oś podłużną,

3) wykreślić na osi przyszwy i wokół niej koła o promieniu R = 5 mm, w odległości 20 mm

od brzegu przyszwy,

4) zaćwiekować cholewkę,

5) zmierzyć dokładnie osie każdej utworzonej z przekształcenia koła elipsy,

6) zapisać wymiary osi a i b każdej elipsy w tabeli,

7) obliczyć ze wzoru (2) odkształcenia przyszwy na podstawie odkształceń cząstkowych

odnoszących się do powierzchni przyszwy ograniczonej wielkością koła,

8) zapisać wyniki obliczeń w tabeli,

9) obliczyć średnią wartość odkształcenia przyszwy na podstawie odkształceń cząstkowych

odnoszących się do powierzchni przyszwy ograniczonej wielkością koła,

10) zaprezentować wykonaną pracę,

11) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

cholewki do ćwiekowania,

−

szablon do wykreślenia kół w osi przyszwy i jej sąsiedztwie,

−

dermatograf,

−

miarka szewska z podziałką milimetrową,

−

dostęp do ćwiekarki przyszwy,

−

papier formatu A – 4,

−

przybory do pisania,

−

kalkulator,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować cel ćwiekowania cholewek ?

¨ ¨

2) scharakteryzować zjawiska zachodzące w procesie ćwiekowania ?

¨ ¨

3) wyjaśnić jakie czynniki mają wpływ na wielkość naprężeń

i odkształceń cholewki podczas ćwiekowania ?

¨

¨

4) opisać

stosowaną

metodę

obliczania

odkształceń

liniowych

i powierzchniowych cholewki opartą na tak zwanej „teorii

ograniczonych pól” ?

¨

¨

5) wyjaśnić dlaczego obrys koła na przyszwie, po jej zaćwiekowaniu

przekształca się w elipsę?

¨

¨

6) wskazać miejsca na przyszwie, w których odkształcenia podczas

ćwiekowania będą największe ?

¨

¨

7) wyjaśnić dlaczego naprężenia i odkształcenia przyszwy podczas

ćwiekowania rozkładają się nierównomiernie ?

¨

¨

8) obliczyć odkształcenia liniowe i powierzchniowe cholewki zachodzące

podczas jej ćwiekowania na bryle kopyta ?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Czynności przygotowawcze do procesu ćwiekowania

4.2.1. Materiał nauczania

Do podstawowych operacji technologicznych występujących przed ćwiekowaniem

zalicza się:

−

przygotowanie kopyt i cholewek,

−

nawilżanie cholewek,

−

wklejanie i obciąganie zakładek,

−

przygotowanie i wklejanie podnosków,

−

przyczepianie podpodeszew.

Przygotowanie kopyt i cholewek

Czynność przygotowania kopyt powinna być wykonana w oddziale urządzeń przed

dostarczeniem kompletu kopyt do oddziału montażowego. Polega ona na sprawdzeniu stanu

technicznego kopyt i przygotowaniu ich w pełnym asortymencie wielkościowym,

w zależności od organizacji procesu produkcji i rodzaju stosowanych przenośników

taśmowych.

Podczas wytwarzania obuwia należy na bieżąco kontrolować stan techniczny kopyt

i usuwać z nich wszelkiego rodzaju zanieczyszczenia, które powodują zabrudzenia wnętrza

obuwia oraz mają wpływ na jakość ćwiekowania, to jest zwiększają tarcie w czasie

formowania i wpływają na nierównomierne rozłożenie naprężeń i zniekształceń w cholewce.

Osadzony na kopytach pył usuwa się za pomocą szczotek ręcznych lub mechanicznych. Inne

zabrudzenia i plamy można usuwać przez zmywanie. Po wyschnięciu kopyta drewniane

pokrywa się emulsją z wody, mydła i wosku, a następnie nabłyszcza się je na szczotkarkach.

Częstym uszkodzeniom ulegają progi kopyta, co jest następstwem nadmiernego nacisku

urządzeń w czasie ćwiekowania pięt lub prasowania zaćwiekowanego brzegu cholewki

w maszynach zwanych potocznie kalibrowarkami.

Dość często uszkodzeniu ulegają sprężyny spoidła i inne części składowe kopyt. Usterki

te muszą być na bieżąco usuwane, a kopyta z dużą liczbą wad, które nie nadają się do

naprawy, powinny być eliminowane i zastąpione kopytami o pełnej sprawności technicznej.

Przed rozpoczęciem montażu obuwia należy także sprawdzić stan ilościowy i jakościowy

cholewek pobieranych z Głównego Magazynu Półfabrykatów (GMP) lub bezpośrednio

z oddziału szwalni.

Przygotowane i sprawdzone kopyta oraz cholewki są układane na przenośniku według

obowiązującego sortymentu wielkościowego i kolejności układania poszczególnych partii

odpowiadających numeracji i liczbie zaangażowanych w czasie montażu kopyt.

Nawilżanie cholewek

Zawartość wilgoci w skórze naturalnej znacznie wpływa na jej właściwości. Wskutek

pochłaniania wody zwiększa się plastyczność materiału. Zwiększona zawartość wody

w skórze przeciwdziała pękaniu lica przy ćwiekowaniu, zbyt wysoka – pogarsza jej wygląd

oraz powoduje uszkodzenie warstwy wykończeniowej lica. Przy szybkim suszeniu lico skóry

twardnieje, co wpływa na zmniejszenie szybkości odparowywania wilgoci z wnętrza skóry.

Optymalna wilgotność bezwzględna skóry podczas ćwiekowania powinna wynosić we

wszystkich warstwach 20 ÷ 25%. Należy zaznaczyć, że w normalnych warunkach skóra

zawiera średnio 14% wilgotności.

Istnieje wiele sposobów nawilżania cholewek, ale wybór metody zależy od stopnia

zdolności przyjmowania wody przez skórę (na przykład boks bydlęcy i skóra wodoodporna)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

oraz od tego, co należy osiągnąć przez nawilżanie. Nie powinno się wprowadzać do materiału

więcej wody, niż jest to potrzebne do ćwiekowania i trwałego uformowania kształtu elementu

czy cholewek. W praktyce stosuje się kilka sposobów nawilżania.

Moczenie. Metoda ta ma małe zastosowanie, zachodzi bowiem obawa uszkodzenia lica

(jest stosowana głównie przy ciężkim obuwiu przeznaczonym do użytku w pracy). Do wody

są dodawane środki powierzchniowo czynne, które zmniejszają napięcie powierzchniowe.

Nawilżanie na zimno. Metoda ta polega na natryskiwaniu skórzanych cholewek zimną

wodą w odpowiednich komorach (na przykład nawilżanie cholewek natryskiem wody

o temperaturze 25 ÷ 30

o

C przy wilgotności względnej powietrza 85 ÷ 90%). Ponieważ ilość

doprowadzonej wody jest regulowana i wilgotność powietrza nie osiągnie stanu nasycenia,

woda na skórach nie skrapla się, dzięki czemu ryzyko powstania plam lub uszkodzenia

apretury garbarskiej jest znikome.

Nawilżanie parą wodną. Jest to sposób bardzo korzystny. Czas nawilżania waha się

w granicach od 2 do 4 godzin. Główną wadą jest fakt, że ze względu na różną grubość

i zawartość tkanki skórnej nie wszystkie miejsca cholewki są nawilżane równomiernie.

Na przykład, w ciągu 1 godziny boksy cielęce nawilżane tą metodą absorbują 12% wody,

szewro – 11%, boksy bydlęce – 3,5 ÷ 7,5%, a najcięższe boksy bydlęce – 2%. Ponadto,

ponieważ cholewki nawilża się w pęczkach, a nie pojedynczo, stwierdzono, że warstwy

wewnętrzne cholewek są nawilżane intensywniej niż warstwy wewnętrzne. Doświadczenia

wykazały, że zewnętrzne warstwy cholewek absorbują aż 80% wody w ciągu 1 godziny,

a wewnętrzne tylko 3%. Temperatura pary wodnej wynosi 35 ÷ 50

o

C.

Metoda cykliczna. Jest ona dużym osiągnięciem w nawilżaniu cholewek. Polega na tym,

że cholewki wkłada się do komory i poddaje je działaniu gorącego i wilgotnego powietrza.

W środowisku tym para wodna skrapla się na chłodniejszej początkowo powierzchni

cholewek. Po wyrównaniu temperatury cholewek z temperaturą otoczenia poddaje się je

działaniu chłodnego i wilgotnego powietrza, wytwarzanego dzięki natryskowi rozpylonej

wody. Cholewki są chłodzone bez możliwości wyschnięcia. Gdy temperatura cholewek

osiągnie temperaturę chłodniejszego środowiska, poddaje się je ponownie działaniu gorącej

pary. Ponieważ powierzchnia skóry nagrzewa się szybciej niż jej warstwy wewnętrzne,

powstaje w skórze różnica temperatur, w wyniku czego następuje dyfuzja wody w kierunku

spadku temperatury, to jest do wnętrza skóry. Działanie gorącego i zimnego, a zarazem

wilgotnego powietrza może być powtarzane cyklicznie w zależności od potrzeb. W praktyce

stosuje się dwu–, cztero– lub trzyminutowe cykle w celu osiągnięcia zadowalającego

nawilżenia cholewki.

Nawilżanie termodyfuzyjne. Metoda ta została opracowana w byłym ZSRR. Polega ona

na tym, że cholewkę nawilżoną z jednej strony ciepłą wodą prasuje się między gorącą i zimną

płytą odpowiedniej prasy. Czas zwilżania, w zależności od potrzeb, wynosi 10 ÷ 60 sekund.

Wierzch cholewki jest nawilżany za pomocą wilgotnej tkaniny albo natryskiwany wodą,

a następnie wprowadzany między gorące, perforowane płyty, podobnie jak w prasowarkach

parowych. Górna płyta prasy jest ogrzewana do temperatury 75 ÷ 175

o

C, a dolna ma

temperaturę około 10

o

C. Gorąca para, przechodząc przez tkankę skórną, nawilża ją.

Obecnie do nawilżania cholewek stosuje się najczęściej urządzenia oparte na zasadzie

termodyfuzji. Są to urządzenia potocznie nazywane parzakami, które nawilżają przednią

część

cholewki

i

jednocześnie

aktywują

podnosek

wykonany

z

materiałów

termoplastycznych. Do takich urządzeń można zaliczyć nawilżacz i aktywator podnosków

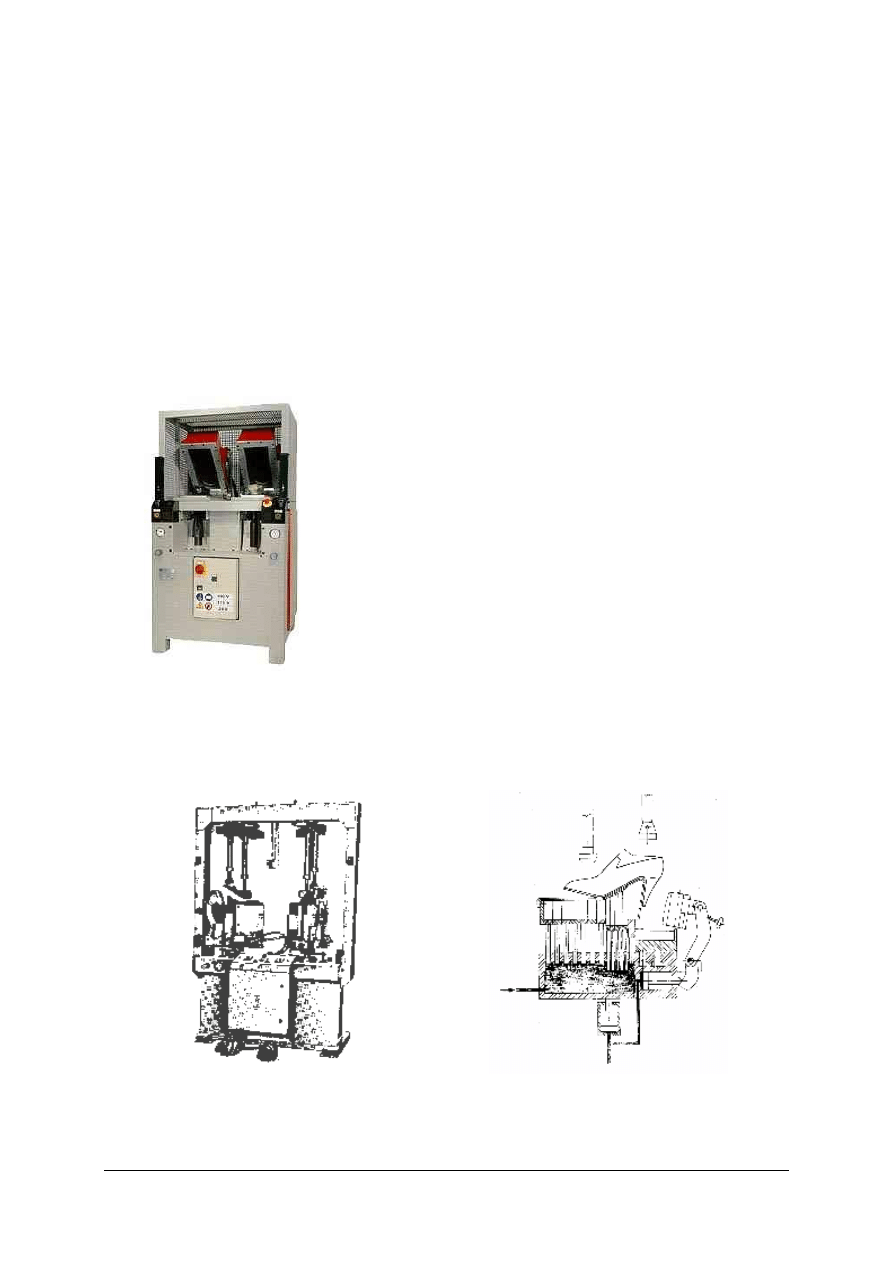

termoplastycznych firmy USM typ DVDA – RA (rys. 3).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

a)

b)

Rys. 3. Widok ogólny urządzenia do nawilżania przyszew i aktywacji podnosków termoplastycznych firmy

USM

typ DVDA – RA [3, s. 409]: a) widok ogólny, b) sposób ułożenia cholewki do aktywacji i nawilżania

W urządzeniu firmy USM typ DVDA – RA między cholewką a grubą płytą znajduje się

poduszka, do której jest doprowadzona woda. Pod wpływem temperatury woda paruje

i przenika do wnętrza skóry. Sposób umieszczenia cholewki przedstawiono na rysunku 3b. Na

podobnej zasadzie pracuje urządzenie firmy International typ DAP. Charakterystyczne dla

tych urządzeń jest to, że ilość odprowadzonej wody, czas nawilżania i temperatury są

regulowane oddzielnie, w zależności od rodzaju materiału z jakiego jest wykonana cholewka.

Nie bez znaczenia jest również możliwość wykorzystania urządzenia wyłącznie jako

aktywatora podnosków, na przykład w przypadku cholewek z tworzyw skóropodobnych itp.

(w tym przypadku wystarczy zamknąć dopływ wody z naczynia). Stosując te urządzenia,

nawilżanie, jak również aktywację wykonuje się bezpośrednio przed ćwiekowaniem czubków

[3, s. 409].

Ciekawym, a zarazem nowoczesnym sposobem nawilżania cholewek jest technologia,

w której wykorzystuje się specjalne komory do nawilżania całej cholewki (rys. 4).

Rys. 4. Widok ogólny komory do nawilżania całej cholewki [11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Zamieszczona na rysunku 4 komora zwana także parzakiem całej cholewki gwarantuje

szybkie i skuteczne nawilżenie całej cholewki. Do podstawowych parametrów urządzenia

należy zaliczyć:

−

zakres temperatury 0 ÷ 250

o

C,

−

zakres czasu podawania gorącej pary 0 ÷ 9 sekund,

−

zakres czasu dla całego cyklu 0 ÷ 99 sekund.

Cholewki mogą być podawane do urządzenia zarówno z góry jak i z dołu.

Wklejanie i obciąganie zakładek

Celem tej czynności jest wzmocnienie piętowej części obuwia. Dzięki zakładce stopa

uzyskuje oparcie w czasie stąpania, a obuwie zachowuje w tym miejscu nadany mu kształt,

nawet po długim użytkowaniu.

Przy stosowaniu tradycyjnych, starych technologii, zakładki wklejano dopiero po

nawilżeniu cholewek, a to z tego względu, że nawilżanie trwało nieraz kilkanaście godzin,

a nawet całą dobę. W takiej sytuacji, wcześniejsze wklejenie zakładki spowodowałoby jej

odklejenie, a nawet całkowitą deformację.

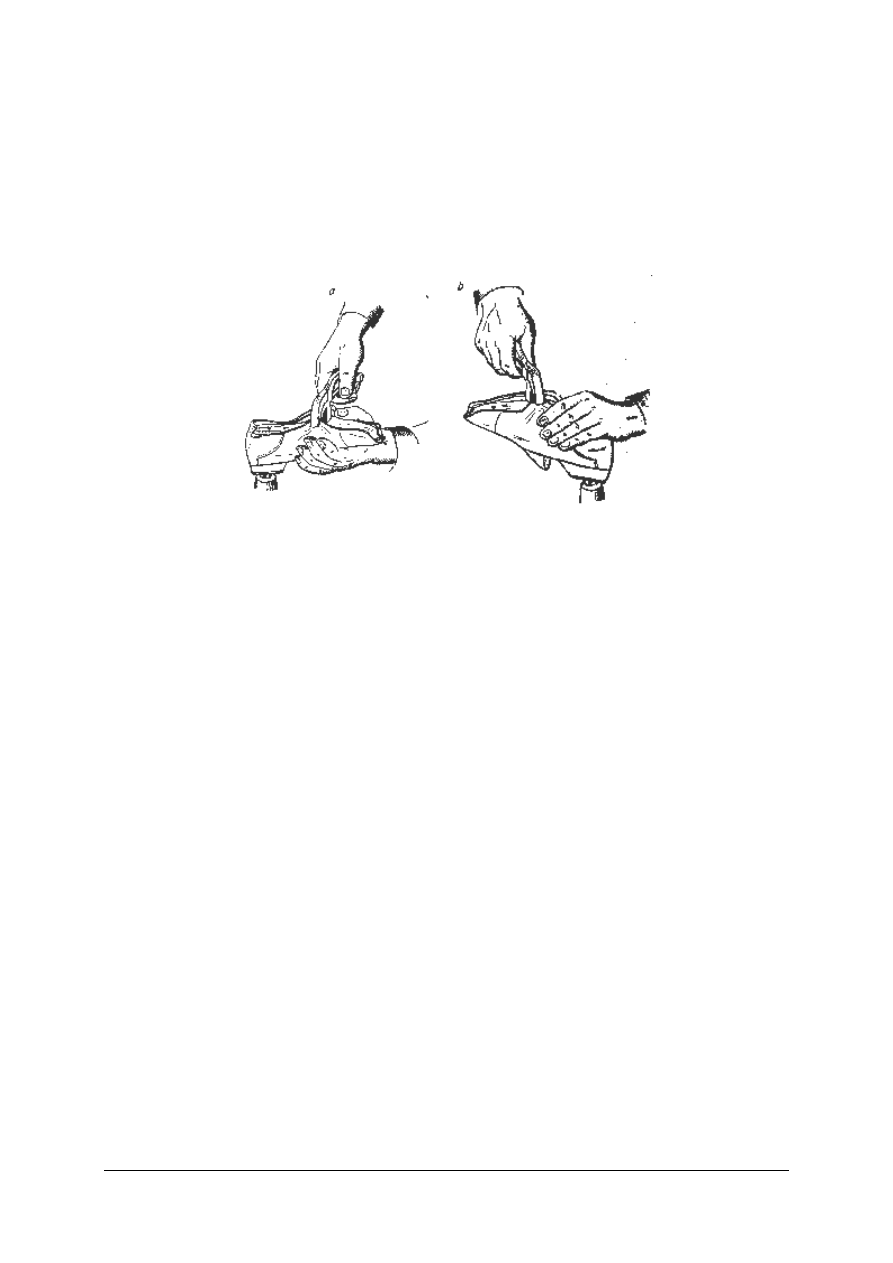

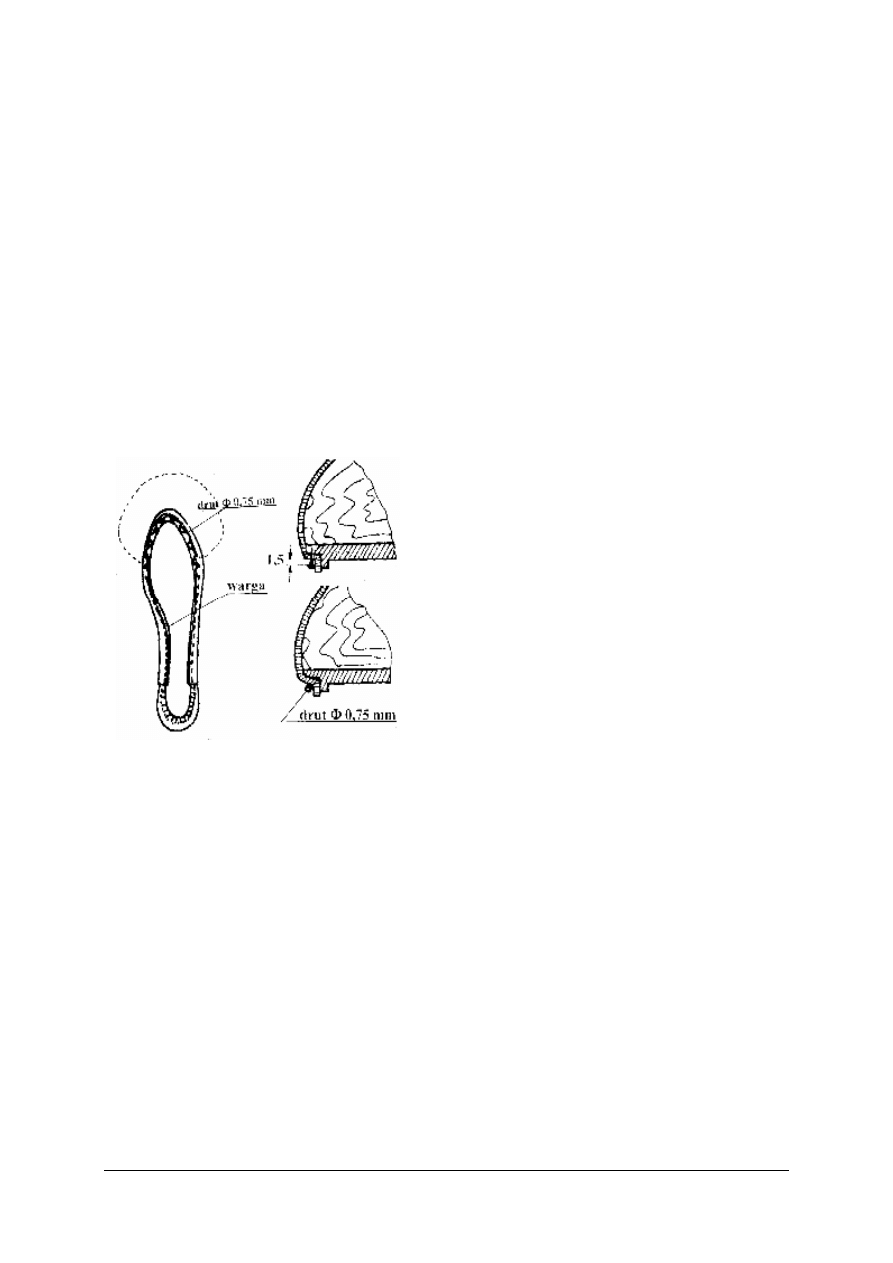

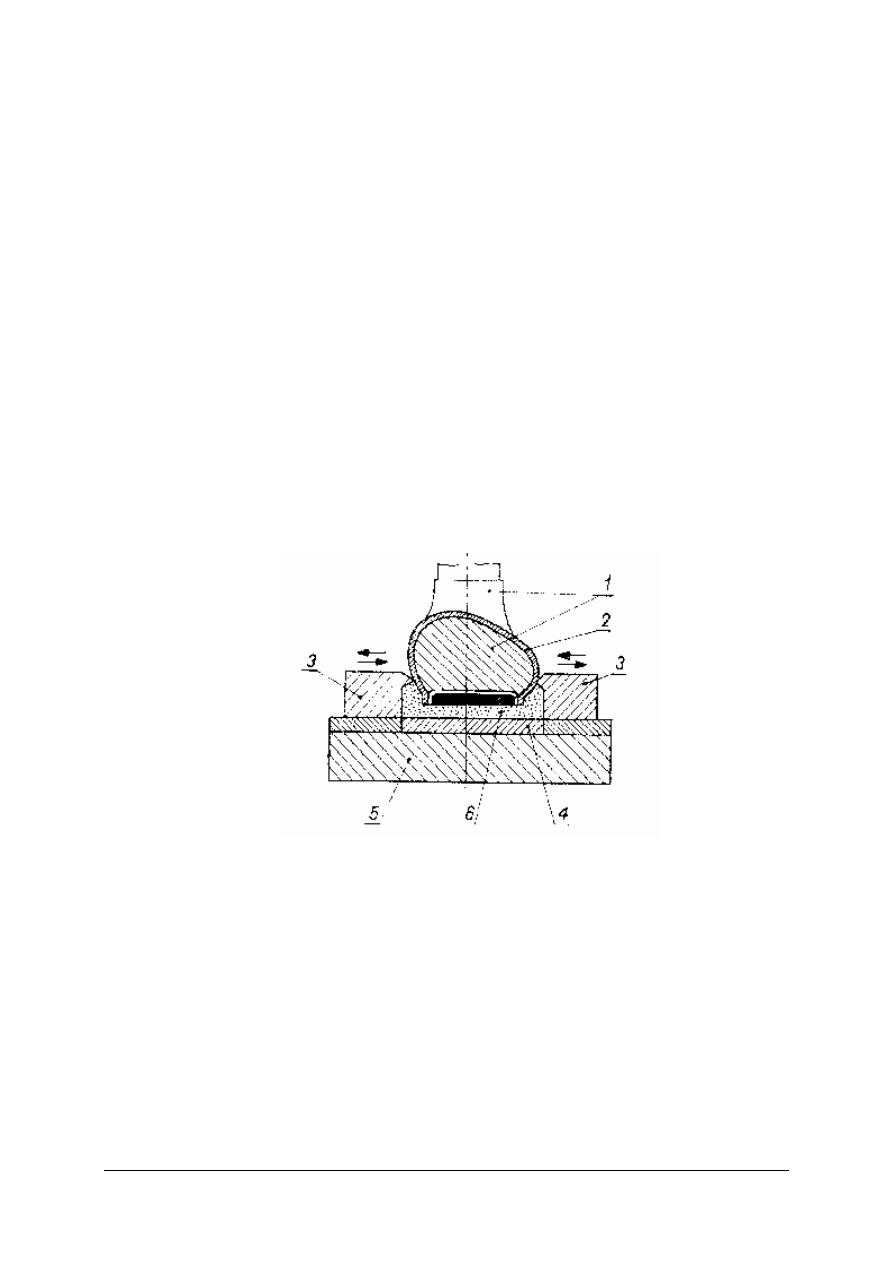

Zakładkę uformowaną dokładnie według kształtu pięty kopyta wkleja się ręcznie między

wierzch a podszewkę (lub zapiętek) części piętowej cholewki (rys. 5)

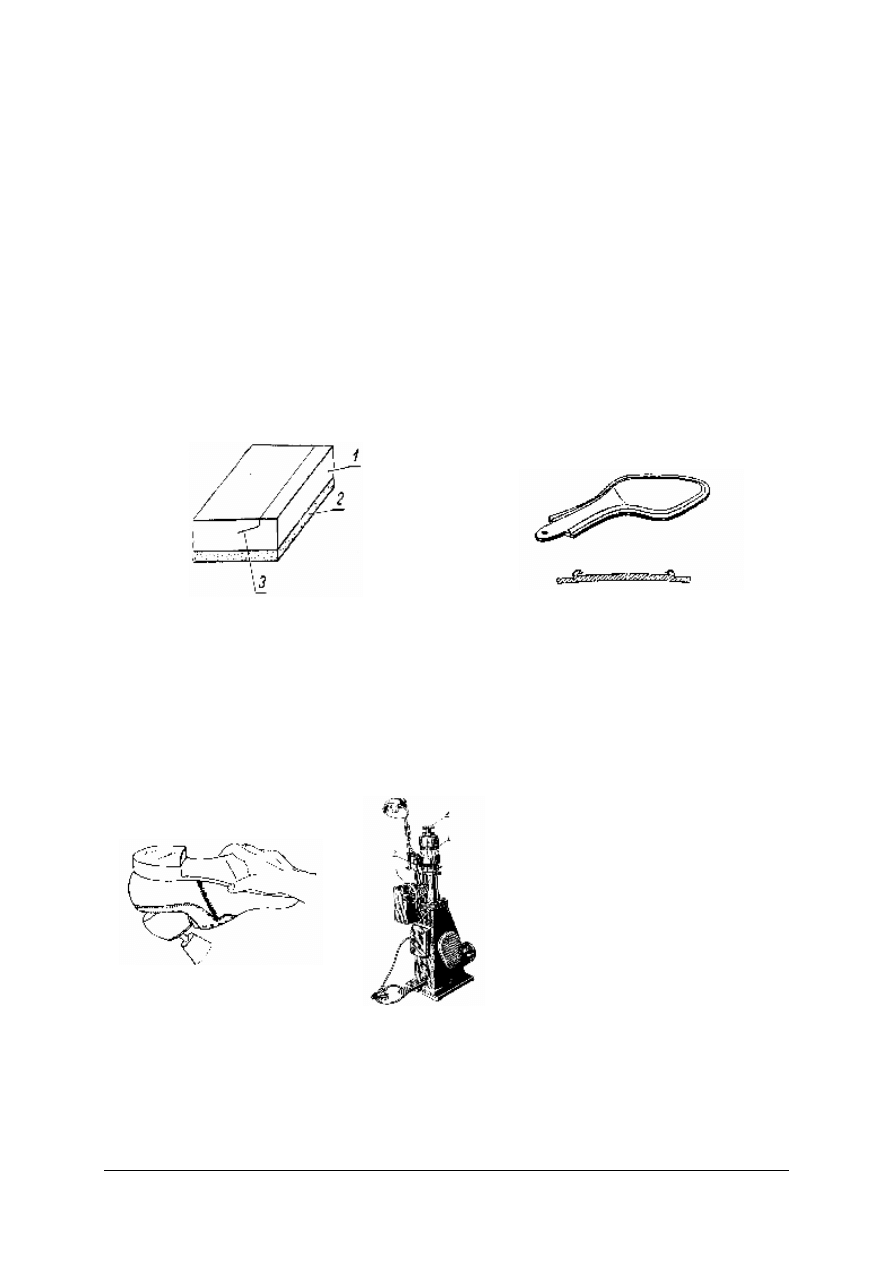

Rys. 5. Schemat umieszczenia zakładki w cholewce [2, s. 213]

Wklejanie zakładek z wtórnej skóry lub skóry obejmuje następujące etapy: przygotowanie

kleju, powlekanie zakładek klejem, wklejanie ich oraz zespolenie z warstwami cholewki. Do

wykonania tej czynności stosuje się najczęściej klej lateksowy na podstawie polioctanu

winylu o nazwie handlowej Winacet. Klej ten jest białą, rozwarstwiającą się cieczą, wolną od

zanieczyszczeń mechanicznych i nie zawierającą składników łatwopalnych ani toksycznych.

Przed użyciem należy doprowadzić go do temperatury około 20

o

C i dobrze wymieszać.

Powlekanie zakładki klejem może odbywać się przy użyciu szczoteczki lub pędzla

z półtwardego włosia, albo przez zanurzenie większej liczby zakładek do pojemnika z klejem

i osączenie nadmiaru kleju; do tego celu można użyć specjalnego urządzenia, składającego się

z naczynia na klej i kratownicy, na której układa się zakładki (rys. 6).

Rys. 6. Urządzenie do nanoszenia kleju lateksowego na zakładki metodą zanurzania i obciekania firmy USM

typ ER UPA [3, s. 411]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Zapas powleczonych klejem zakładek, ze względu na łatwość wysychania kleju, nie

powinien przekraczać kilkunastu par.

Zakładki powinny być wklejane symetrycznie lub według znaku środkowego,

znajdującego się na dolnym brzegu zakładki. Górny ścieniany brzeg zakładki w półbutach

powinien znajdować się o około 8 ÷ 10 mm niżej niż górny brzeg obłożyny.

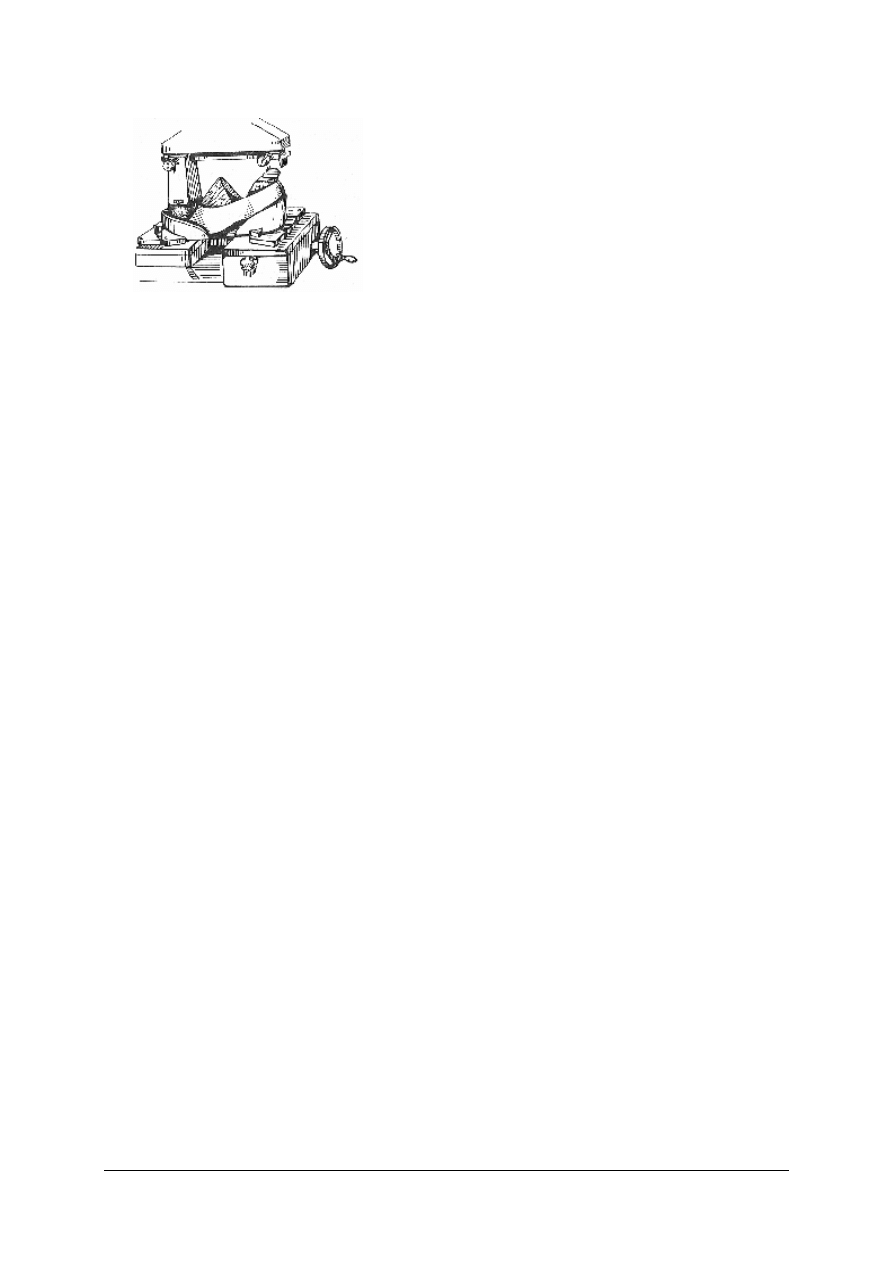

Obciąganie zakładek ma na celu zespolenie ich z wierzchem i podszewką cholewek oraz

nadanie cholewce kształtu pięty kopyta. Czynność tę wykonuje się za pomocą formowarki

pięt (rys. 7).

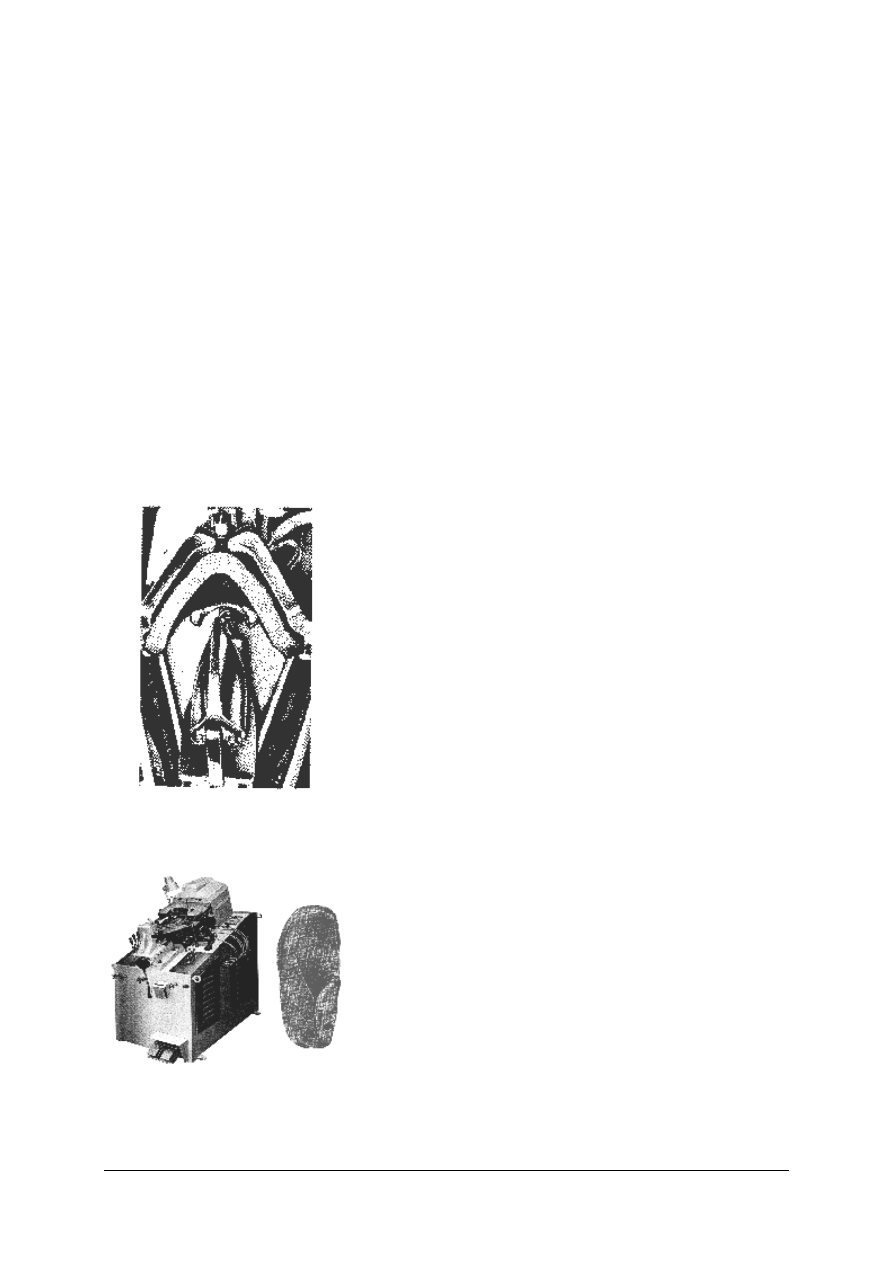

Rys. 7. Widok mechanizmów roboczych formowarki pięt (obciągarka zakładek) firmy USM typ DVFF RB

[3, s. 412].

Przygotowanie i wklejanie podnosków

Aktualnie najczęściej stosuje się podnoski z materiałów termoplastycznych lub tkanin,

które są wklejane na przyszwę w fazie przygotowania elementów do szycia. Jednak przy

niektórych typach obuwia stosuje się jeszcze podnoski celuloidowe, aminowe lub

chemoutwardzalne, które z uwagi na swoją strukturę muszą być odpowiednio przygotowane

i wklejane tuż przed operacją ćwiekowania. Podnoski celuloidowe, przed wklejaniem, muszą

być zmiękczane przez działanie par acetonu w pojemniku zwanym parnikiem.

Parnik do podnosków celuloidowych jest hermetycznie zamkniętym pojemnikiem, a na

jego dnie znajduje się naczynie z acetonem. Podnoski układa się pionowo na siatce drucianej,

znajdującej się tuż nad naczyniem, i szczelnie zamyka się pojemnik. Czas zmiękczania

podnosków, w zależności od ich grubości, wynosi od 8 do 12 godzin. Podnoski celuloidowe

bezpośrednio przed ich wklejeniem do cholewki zanurza się w acetonie.

Podnoski aminowe uzyskuje się z tkaniny nasyconej żywicami z grupy aminoplastów.

Wykazują one bardzo dobrą elastyczność i sprężystość; są niełamliwe nawet po długim

użytkowaniu obuwia. Podnoski tego typu, w odróżnieniu od celuloidowych, nie zmiękcza się,

ale utwardza alkoholowym roztworem chlorku amonowego. Podnoski zanurza się do

roztworu na 10 ÷ 12 sekund. Proces utwardzania przebiega w 2 fazach. W fazie pierwszej,

trwającej około 25 minut, żywica przechodzi w stan żelu (stan galaretowaty) i w tym właśnie

czasie podnoski muszą być wklejone, a cholewka zaćwiekowana na kopycie. W drugiej fazie,

po 25 minutach, następuje twardnienie żywicy aminowej. Czas utwardzania zależy od

temperatury suszenia, na przykład przy temperaturze 45°C czas utwardzania trwa około

4 godzin, natomiast w temperaturze pokojowej od 6 do 8 godzin. Podnoski wkleja się ręcznie.

Podszewkę przyszwy odwija się, a podnoski przykleja do wewnętrznej przedniej części

przyszwy w odległości 6 ÷ 7 milimetrów od krawędzi noska przyszwy (w obuwiu pasowym

odległość jest mniejsza i wynosi 3 ÷ 4 mm). Po wykonaniu tej czynności podeszwę przyszwy

nakłada się na podnosek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Podnoski chemoutwardzalne, przed wklejeniem muszą być zwilżone odpowiednimi

komponentami rozpuszczalników organicznych lub rozcieńczonego kleju neoprenowego

w rozpuszczalnikach organicznych.

Przyczepianie podpodeszew do kopyt

Przyczepianie podpodeszew do kopyt polega na tymczasowym przymocowaniu

podpodeszwy do podstawy kopyta za pomocą gwoździ lub klamerek, a w nowych

rozwiązaniach technicznych coraz częściej za pomocą kleju samoprzylepnego w postaci

taśmy dwustronnie klejonej lub metodą nanoszenia. Prawidłowo przyczepiona podpodeszwa

powinna całą powierzchnią przylegać do podstawy kopyta. Krawędzie podpodeszwy powinny

na całym obwodzie pokrywać się z granią kopyta, a ewentualny ich nadmiar, spowodowany

formowaniem lub niedostatecznym sezonowaniem materiału podpodeszwowego (dotyczy to

szczególnie skór wtórnych, w których zmiany liniowe są wyjątkowo duże), należy usuwać

ręcznie lub mechanicznie.

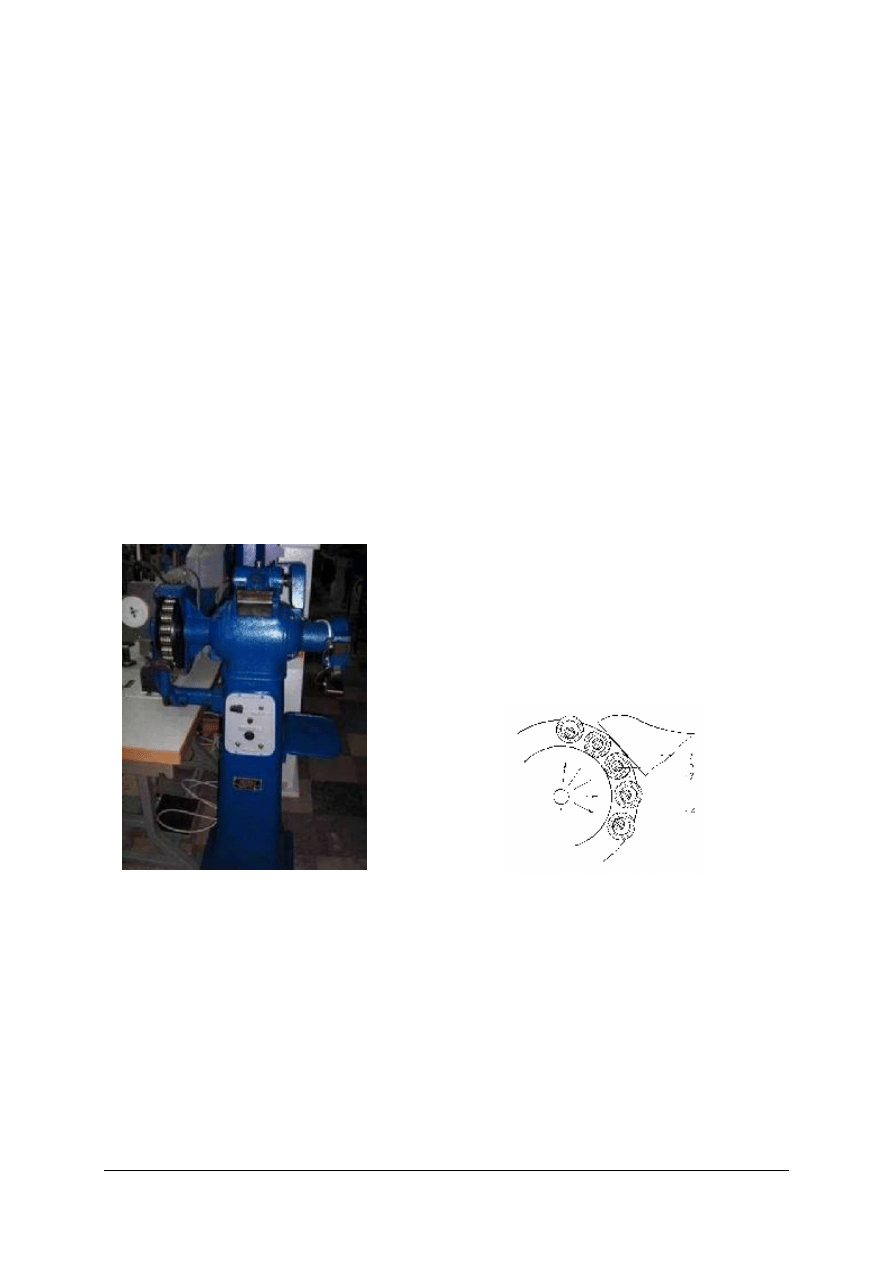

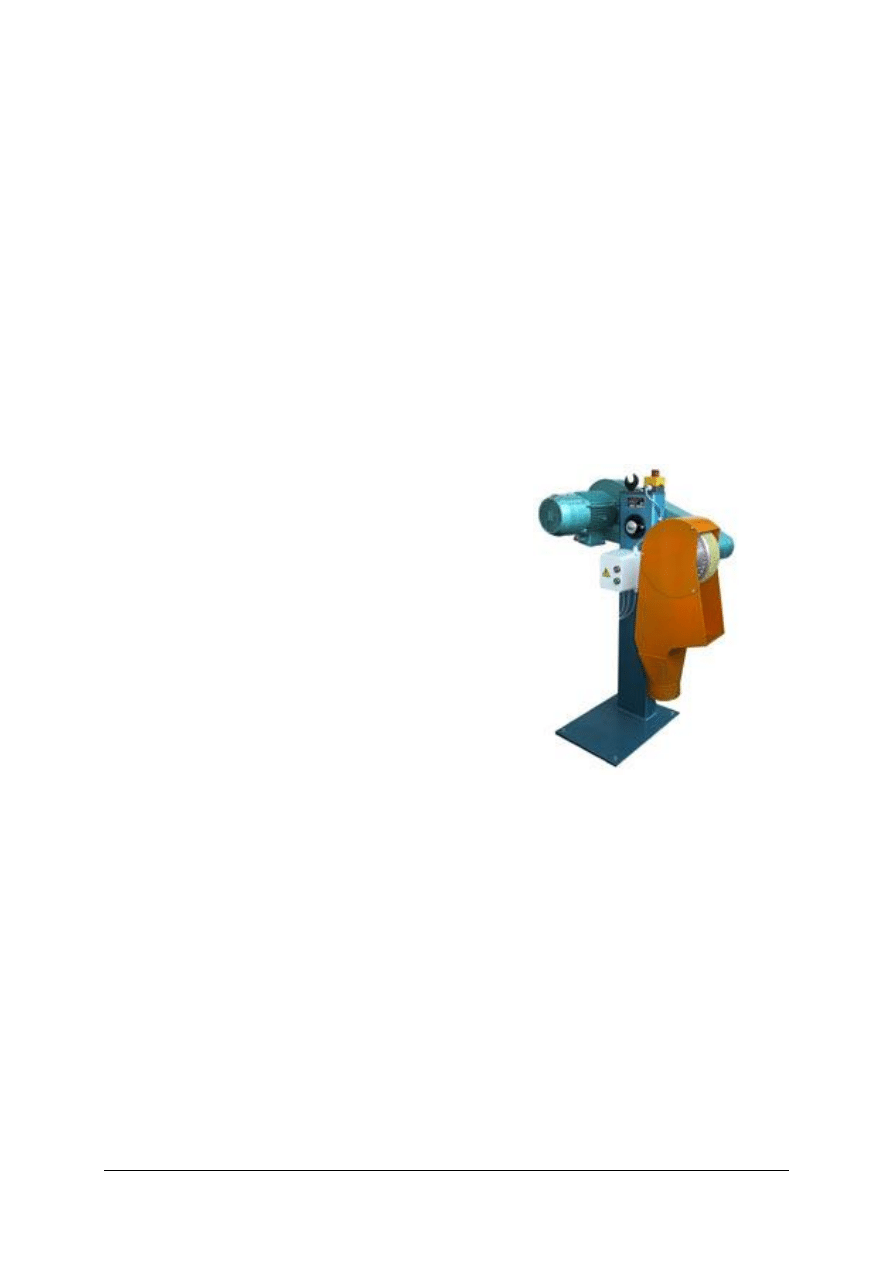

Jedną z ciekawszych maszyn do przyczepiania podpodeszew jest uniwersalna

przyczepiarka elementów obuwia na teksy firmy USM typ DVBH – RA (rys. 8). Maszyna

może wbijać teksy długości 10 ÷ 16 mm w cyklu pojedynczym lub automatycznie dowolną

liczbę razy (program wybiera obsługujący maszynę). Teoretyczna prędkość wbijania teksów

350 ÷ 400 sztuk na minutę. Maszynę można wykorzystać do trwałego lub tymczasowego

przytwierdzania dowolnych elementów obuwia, w zależności od potrzeb.

Rys. 8. Uniwersalna przyczepiarka podpodeszew firmy USM typ DVBH – RA [3, s. 414]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1. Na czym polega przygotowanie kopyt do ćwiekowania ?

2. Jakie czynności technologiczne należy wykonać w procesie przygotowania cholewek do

ćwiekowania ?

3. W jakim celu nawilżamy cholewki ?

4. Jakie znasz sposoby i metody nawilżania cholewek ?

5. Jakie znasz urządzenia do nawilżania cholewek ?

6. W jaki sposób wklejamy zakładki ?

7. Co oznacza pojęcie „obciąganie zakładek” ?

8. Jaki klej i w jaki sposób nanoszony jest na zakładki uformowane z wtórnej skóry ?

9. Jakie znasz sposoby przygotowania i wklejania podnosków oraz od czego są one zależne ?

10. W jaki sposób i jaką techniką przyczepia się podpodeszwy do podstawy kopyta ?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.3. Ćwiczenia

Ćwiczenie 1

Przyczep podpodeszwę do podstawy kopyta otrzymanego od nauczyciela, za pomocą

teksów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w tekście ćwiczenia,

2) dobrać ze zbioru podpodeszew właściwą do otrzymanego kopyta,

3) ułożyć podpodeszwę na podstawie kopyta umieszczonego na stojaku i sprawdzić jej

pasowość do ściółki kopyta,

4) przyczepić podpodeszwę za pomocą teksów ręcznych, w punktach wyznaczonych na

podstawie kopyta (otwory w blaszce przymocowanej w kopytach całokutych),

5) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

zbiór podpodeszew różnych kształtów i rozmiarów,

−

kopyta,

−

stojak z trzpieniem do osadzenia kopyta,

−

młotek szewski,

−

teksy,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Dokonaj oceny stanu technicznego kopyt przygotowanych do ćwiekowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) dokonać oględzin i oceny stanu technicznego kopyt,

3) zanotować zauważone usterki,

4) opisać wpływ zauważonych podczas oceny kopyt usterek na jakość procesu

ćwiekowania,

5) zaprezentować wyniki pracy,

6) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

zbiór kopyt z różnymi usterkami,

−

przybory do pisania,

−

zeszyt do ćwiczeń,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj wklejenia i obciągnięcia zakładki uformowanej z wtórnej skóry do cholewki

wskazanej przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w tekście ćwiczenia,

2) zorganizować stanowisko pracy do naniesienia i wklejenia zakładki,

3) nanieść klej na zakładkę od strony zewnętrznej i wewnętrznej przy użyciu pędzla lub

przez zanurzenie,

4) wkleić zakładkę w części piętowej cholewki poprzez jej symetryczne ułożenie pomiędzy

wierzchem i podszewką lub zapiętkiem,

5) uformować (obciągnąć) zakładkę na formowarce pięt,

6) dokonać samooceny wykonanej pracy,

7) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

zakładki uformowane z wtórnej skóry,

−

cholewki do wklejenia zakładek,

−

klej lateksowy,

−

pędzel do nanoszenia kleju,

−

zbiornik z klejem do nanoszenia kleju przez zanurzenie zakładki,

−

formowarka pięt (obciągarka),

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Dokonaj nawilżenia cholewek jedną z metod wskazanych przez nauczyciela. Nauczyciel

wskazuje dwie metody. Uczeń charakteryzuje je i wybiera jedną z nich uzasadniając swój

wybór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenia zawarte w tekście ćwiczenia,

2) scharakteryzować na piśmie wskazane przez nauczyciela metody nawilżania,

3) wybrać jedną ze wskazanych metod uzasadniając swój wybór,

4) przygotować stanowisko pracy,

5) nawilżyć cholewki według wybranej metody,

6) dokonać samooceny wykonanej pracy,

7) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

cholewki skórzane do nawilżania,

−

instrukcje technologiczne procesu nawilżania cholewek,

−

dostęp do stanowisk nawilżania cholewek,

−

przybory do pisania,

−

zeszyt do ćwiczeń,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać czynności związane z przygotowaniem kopyt do ćwiekowania ? ¨ ¨

2) wykonać czynności kontrolne podczas przygotowania cholewki do

ćwiekowania ?

¨

¨

3) zdefiniować cel nawilżania cholewek ?

¨ ¨

4) scharakteryzować sposoby i metody nawilżania cholewek ?

¨ ¨

5) nazwać i scharakteryzować urządzenia do nawilżania cholewek ?

¨ ¨

6) opisać sposób wklejania zakładek do cholewek ?

¨ ¨

7) wyjaśnić pojęcie „obciąganie zakładek” i podać przy użyciu jakich

urządzeń ta czynność jest wykonywana ?

¨

¨

8) dokonać naniesienia kleju i wklejenia uformowanej zakładki z wtórnej

skóry ?

¨

¨

9) dokonać wklejenia podnosków chemicznych i wskazać czym należy

poprzedzić tę czynność ?

¨

¨

10) przyczepić podpodeszwę do podstawy kopyta i wskazać według jakich

zasad wykonasz tę czynność ?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Ćwiekowanie cholewek różnymi technikami

4.3.1. Materiał nauczania

W początkowym okresie maszynowej produkcji obuwia technikę ćwiekowania

wzorowano na ręcznym ćwiekowaniu cholewek, gdzie każdy z robotników ćwiekował całą

cholewkę (rys. 9).

Rys. 9. Schemat ilustrujący sposób ręcznego ćwiekowania cholewki przy użyciu kleszczy i teksów [8, s. 97]

W miarę mechanizacji procesu technologicznego ćwiekowanie podzielono na kilka operacji,

wykonanych na kilku odrębnych maszynach specjalistycznych. Obecnie istnieje tendencja do

połączenia tych operacji i stosowania jak najmniejszej ilości maszyn. Jako przykład może

nam posłużyć ćwiekowanie dwustopniowe, a nawet próby ćwiekowania jednostopniowego.

Jeżeli weźmiemy pod uwagę całość wyposażenia do ćwiekowania i stosowane metody,

zauważymy oszałamiającą ich różnorodność, od prostego ręcznego ćwiekowania kleszczami

do złożonych maszyn wyposażonych w urządzenia elektroniczne, z dużym stopniem

mechanizacji i elementami automatyzacji.

Niezależnie od tego jaki park maszynowy będziemy stosować oraz w jaki sposób będzie

przytwierdzany zaćwiekowany brzeg cholewki do podpodeszwy (teksy, klamerki, kleje

rozpuszczalnikowe, kleje topliwe), cel ćwiekowania jest ten sam: przekształcenie materiału

płaskiego (wierzchu) w trójwymiarowy kształt obuwia gotowego.

Śledząc rozwój mechanicznej technologii ćwiekowania cholewek możemy wyróżnić

kilka charakterystycznych metod, do których zaliczymy: najstarszy system ćwiekowania

oparty na wykonywaniu pięciu podstawowych operacji, stabilny system trójoperacyjny oraz

nowoczesny system dwuoperacyjny.

W polskim przemyśle obuwniczym dominuje trójfazowy system ćwiekowania obuwia

oparty na trzech rodzajach maszyn: ćwiekarki czubków, ćwiekarki pięt i ćwiekarki boków.

Nie oznacza to, że całkowicie wyeliminowano maszyny, które stosowano w tak zwanym

pięciofazowym systemie ćwiekowania na teksy i klamerki. System pięciofazowy, jak również

pojedyncze maszyny, są stosowane głównie w mniejszych zakładach obuwia.

W krajach zaliczających się do czołówki w dziedzinie wytwarzania obuwia, ćwiekowanie

zaczyna być podporządkowane systemowi dwufazowemu, to jest takiemu, do którego stosuje

się dwie ćwiekarki obsługiwane przez dwóch pracowników lub trzy wysoko wydajne

ćwiekarki obsługiwane również przez dwóch pracowników. Postęp w konstrukcji ćwiekarek

nie został zahamowany i dalej w sposób dynamiczny się rozwija. Już dzisiaj można mówić

o jednofazowym systemie ćwiekowania. Niemiecka firma Schoen, współpracując z firmami

Desma i PSB nad opracowaniem automatycznej linii do montażu obuwia, wyprodukowała

nowoczesne ćwiekarki, z których jedna (ćwiekująca czubek, przedstopie i część śródstopia)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

jest obsługiwana przez pracownika, a druga (ćwiekująca pozostałą część śródstopia i piętę)

pracuje w cyklu automatycznym, wspomagana przez roboty.

Należy oczekiwać, że w przyszłości konstruktorzy maszyn znajdą rozwiązania, które

pozwolą na wytworzenie maszyny do jednooperacyjnego ćwiekowania cholewek.

Ćwiekowanie wielooperacyjne za pomocą klamerek i teksów

Pierwsza zintegrowana metoda mechanicznego ćwiekowania cholewek oparta była na

pięciu operacjach, wykonywanych w następującej kolejności:

−

przyczepianie cholewek do kopyta w pięcie,

−

przedćwiekowanie cholewek,

−

ćwiekowanie boków,

−

ćwiekowanie czubków,

−

ćwiekowanie pięt.

Przyczepianie cholewek w pięcie ma na celu symetryczne umiejscowienie cholewki

z wklejoną zakładką na kopycie i ułatwienie wykonania kolejnej operacji, jaką jest

przedćwiekowanie. Czynności związane z tą operacją wykonuje się na maszynach zwanych

przyczepiarkami cholewek w pięcie. W naszym przemyśle można spotkać maszyny firmy

Svit, na przykład typ 2015/P5. Mechanizm roboczy tej maszyny składa się ze wspornika

i łożyska oporowego pięty, głowicy z wmontowanym młotkiem oraz urządzenia podającego

teksy. Przy wykonywaniu tej czynności obowiązują dwie podstawowe zasady:

−

teks powinien być wbity w środek paska (lub środkowego szwu) tylnego w odległości

około 9 mm od krawędzi podpodeszwy,

−

tylny pasek (lub szew) łączący obłożyny powinien znajdować się na środku grzbietu pięty

kopyta.

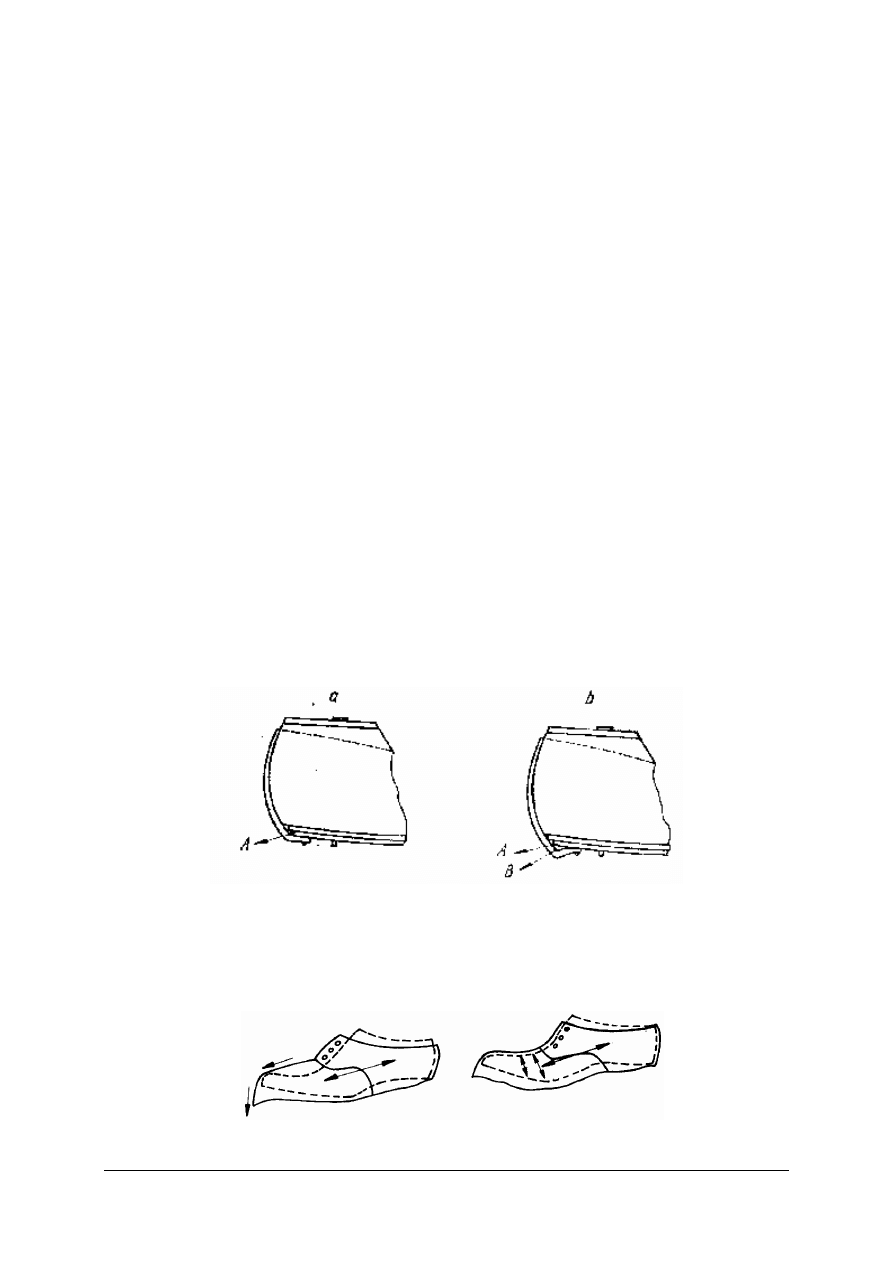

Na rysunku 10 zilustrowano prawidłowe ułożenie cholewki wraz z zakładką na części

piętowej kopyta oraz wskazano ułożenie wadliwe, które może utrudniać ćwiekowanie

i spowodować nie zauważone sfałdowanie cholewki.

Rys. 10. Przekrój przez piętę przyczepionej cholewki [8, s. 80]: a – krawędź zakładki prawidłowo osadzonej na

podpodeszwie A, b – krawędź zakładki B osadzona nieprawidłowo na podpodeszwie A, co w konsekwencji

powoduje jej deformację.

Przedćwiekowanie to proces, w którym cała cholewka zostaje wyciągnięta wzdłuż,

a przednia część przyszwy również wszerz co ilustruje rysunek 11.

Rys. 11. Kierunki odkształceń cholewki podczas przedćwiekowania [5, s. 71]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

W drugiej fazie brzegi cholewki zostają przegięte przez grań kopyta na podpodeszwę i tu

przyczepione teksami w trzech miejscach: w czubku i po obu stronach przedstopia (rys. 12).

Rys. 12. Oznaczenie miejsc wbicia teksów podczas przedćwiekowania [8, s. 89]: a – przyszwa gładka,

b – przyszwa z naszytym noskiem

W przemyśle obuwniczym znajduje zastosowanie kilka typów przedćwiekarek, ale

aktualnie ich zastosowanie jest znikome. Warto podkreślić, że w razie potrzeby operację tę

można wykonać ręcznie przy użyciu kleszczy i teksów.

Ćwiekowania boków wykonujemy na maszynie zwanej ćwiekarką boków, która napręża

materiał wierzchowy, zawija brzeg cholewki na podpodeszwę i przymocowuje go do

podpodeszwy za pomocą klamerek lub gwoździ (teksów). Ćwiekowanie rozpoczynamy od

miejsca, w którym poprzednio były wbite na przedćwiekarce dwa teksy, i prowadzimy

w kierunku pięty. O tym, z której strony należy rozpoczynać ćwiekowanie, decyduje ułożenie

cholewki na kopycie. Jeżeli cholewka jest przesunięta bardziej na stronę zewnętrzną kopyta,

to w celu wyrównania ćwiekujemy od strony przyśrodkowej i odwrotnie.

Szerokość zawiniętego brzegu cholewki na podpodeszwie zależy od rodzaju obuwia

i wynosi 12 ÷ 14 mm; odległość teksów od grani kopyta – około 10 mm, odległość między

teksami – co najmniej 10 ÷ 14 mm. W czasie ćwiekowania obowiązuje zasada ogólna: im

mniej wbitych teksów przy bezbłędnym formowaniu cholewki, tym lepszy efekt pracy. Duża

liczba teksów niszczy bowiem podpodeszwę i niepotrzebnie ją usztywnia.

Ćwiekowanie czubków rozpoczyna się od miejsca, w którym został wbity na

przedćwiekarce pierwszy teks, i prowadzi się w jedną lub drugą stronę w kierunku

przedstopia do miejsca, w którym rozpoczęto ćwiekowanie boków. O tym, którą stronę danej

półpary należy ćwiekować w pierwszej kolejności, decyduje wstępne uformowanie noska

przyszwy na kopycie. Szerokość zaćwiekowanego brzegu cholewki zależy od wielkości

i rodzaju obuwia i wynosi 12 ÷ 15 mm, a odległość między teksami co najmniej 5 mm.

Ćwiekowanie pięt wykonujemy za pomocą ćwiekarki pięt, która służy do jednoczesnego

zaprasowania, zawinięcia i przybicia brzegu pięty cholewki za pomocą teksów do

podpodeszwy. Ten system ćwiekowania jest wykorzystywany przy większości systemów.

Teksy powinny być wbite na obwodzie całej pięty w jednakowej odległości – 10 milimetrów

od krawędzi pięty.

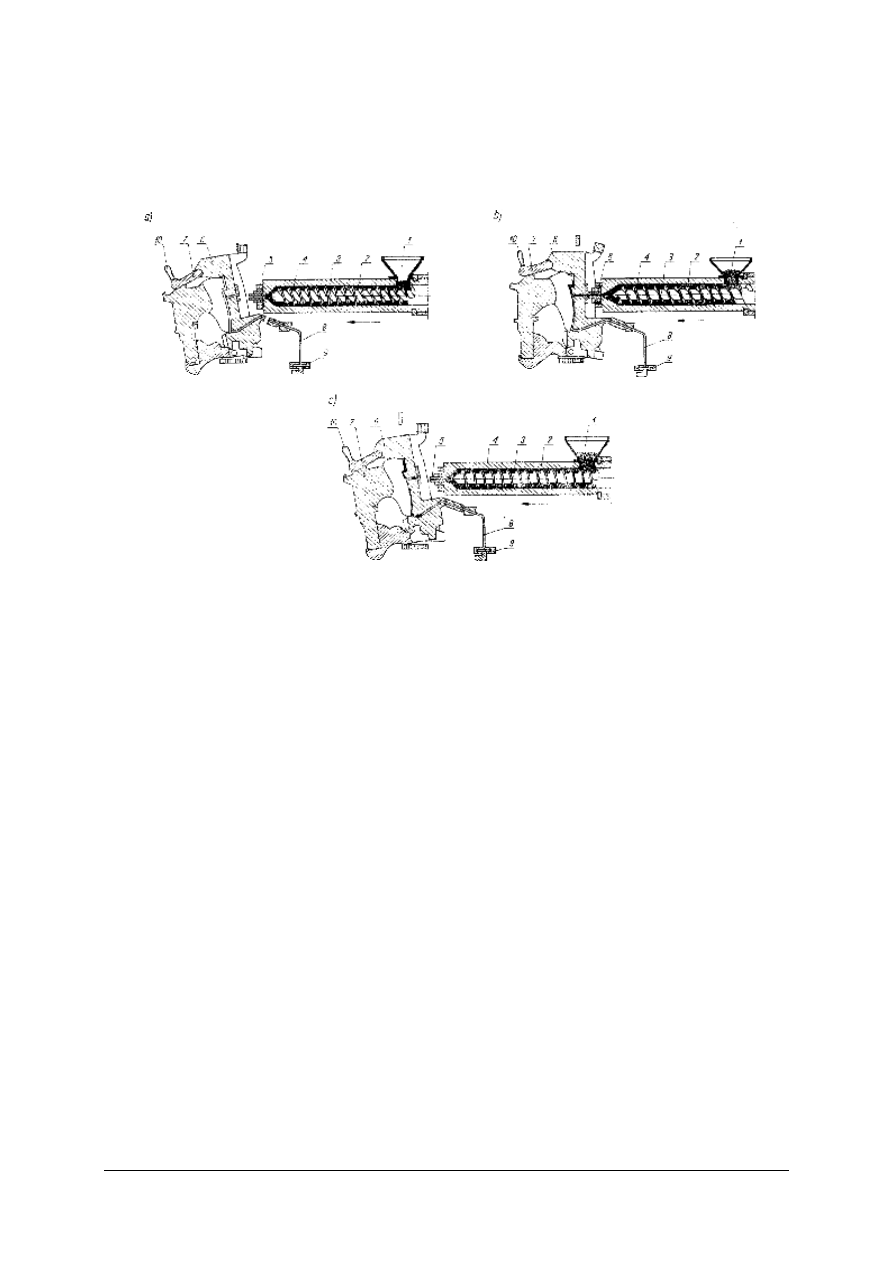

Etapy ćwiekowania wielooperacyjnego są przedstawione na rysunku 13. Ten system

ćwiekowania obok zalety, jaką jest uniwersalność ma szereg wad:

−

należy przy nim stosować grubszą i ściślejszą podpodeszwę, co obniża elastyczność

obuwia i podraża jego koszty,

−

klamry, teksy itp. przebijają całą grubość podpodeszwy i zawijają się na jej wewnętrznej

stronie (wymaga to stosowania pełnej wyściółki o odpowiedniej grubości),

−

proces ćwiekowania jest złożony i wymaga zaangażowania wielu robotników

o wyjątkowej zręczności manualnej,

−

maszyny powodują duży hałas w halach produkcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

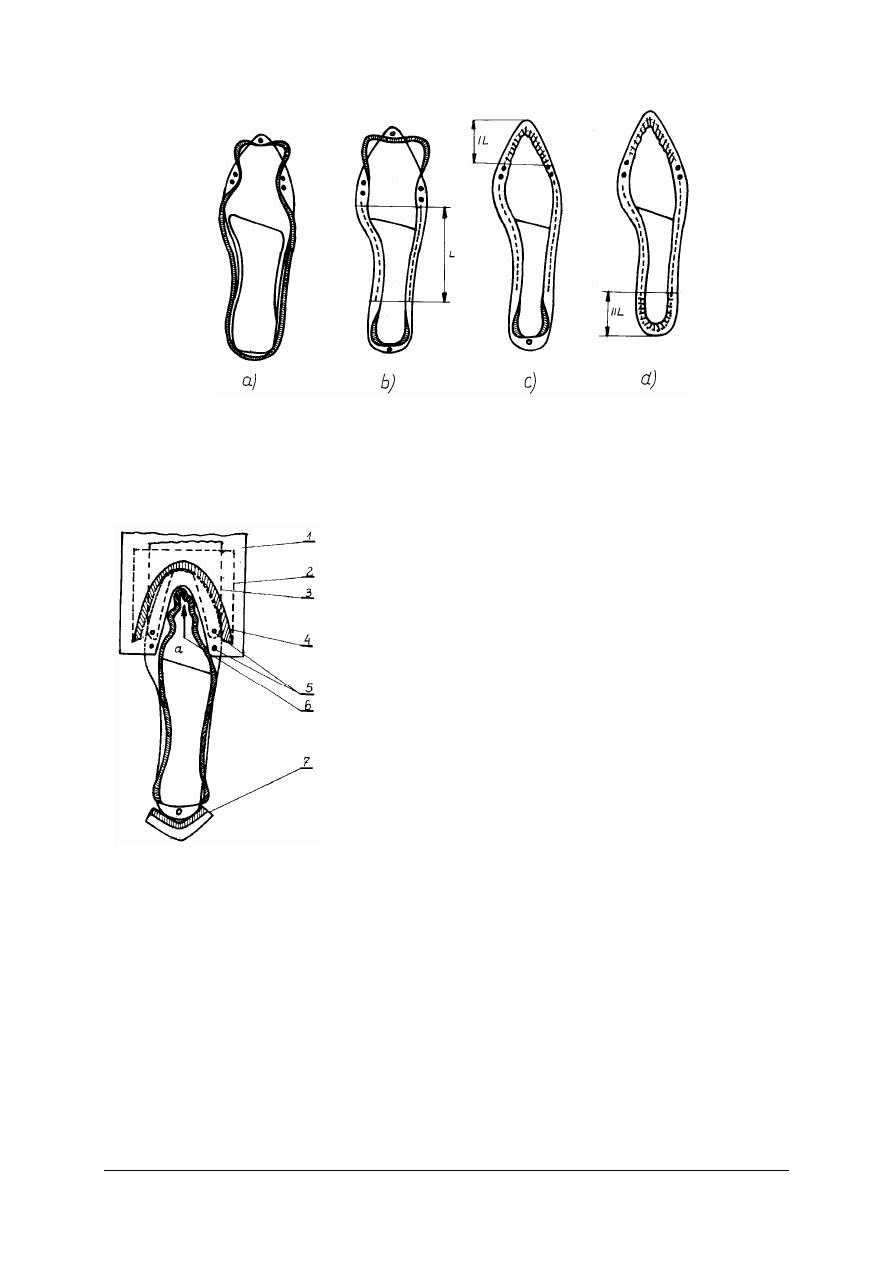

Rys. 13. Etapy ćwiekowania wielooperacyjnego [5, s. 72]: a) przedćwiekowanie, b) ćwiekowanie boków,

c) ćwiekowanie czubków, d) ćwiekowanie pięt

Rozwój i metody trójstopniowego systemu ćwiekowania cholewek

Liczne wady ćwiekowania wielooperacyjnego na

teksy i klamerki spowodowały konieczność szukania

nowych bardziej racjonalnych metod ćwiekowania.

Rezultatem poszukiwań było skonstruowanie ćwiekarki

czubków na klej.

W pierwszym stadium ćwiekarki czubków na klej

były

adaptacją ćwiekarek do obuwia pasowego;

zastosowano w nich inne szczęki, zachodzące bardziej na

podpodeszwę (rys. 14). Przedćwiekowanie było jeszcze

operacją niezbędną.

Kolejnym etapem rozwoju było połączenie operacji

przedćwiekowania czubków. Stworzyło to możliwość

stosowania jednooperacyjnego ćwiekowania przedniej

części obuwia i przejścia na trójstopniowy system

ćwiekowania, przy czym, w pierwszym okresie, do

ćwiekowania pięty i boków używano nadal teksów lub

Rys. 14. Ćwiekowanie czubków na

klej z przedćwiekowaniem:

1 – urządzenie prasujące, 2 – forma

ćwiekująca, 3 – urządzenie

obcinające, 4 – warstwa ochronna

formy (teflonu), 5 – gwoździe użyte

do przedćwiekowania, 6 – kierunek

nanoszenia kleju, 7 – wspornik pięty

kopyta [opracowanie własne]

klamerek. Pierwsze ćwiekarki czubków na klej miały dwa

stanowiska robocze: jedno – przeznaczone na lewe,

drugie – na prawe półpary. Ćwiekarki konstruowane

dzisiaj nie tylko ćwiekują na jednym stanowisku lewą

i prawą półparę, ale pokonują również różnice w kształcie

czubka i skłonu kopyta w zależności od wysokości

obcasów, chociaż nie mogą one przekroczyć pewnych

granic.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Metodę ćwiekowania na klej zastosowano następnie

do ćwiekowania pięt, a później boków, co nie znaczy, że

maszyny do ćwiekowania pięt teksami, a boków teksami

lub klamerkami wyszły z użycia. Wręcz przeciwnie, są one

nadal udoskonalane i stosowane z dużym powodzeniem,

dość często w połączeniu z ćwiekowaniem na klej.

Modernizacja techniki ćwiekowania trójstopniowego nie

polega tylko na zastosowaniu do łączenia brzegu cholewki

z podpodeszwą nowoczesnych środków wiążących, jakimi

są kleje topliwe, ale również na zwiększeniu zasięgu

ćwiekowania, zwłaszcza czubków (rys. 15), oraz na

zwiększeniu wydajności pracy.

Obecnie na rynku znajduje się wiele typów ćwiekarek

umożliwiających zaćwiekowanie cholewki w trzech

operacjach przy zastosowaniu różnych środków do łączenia

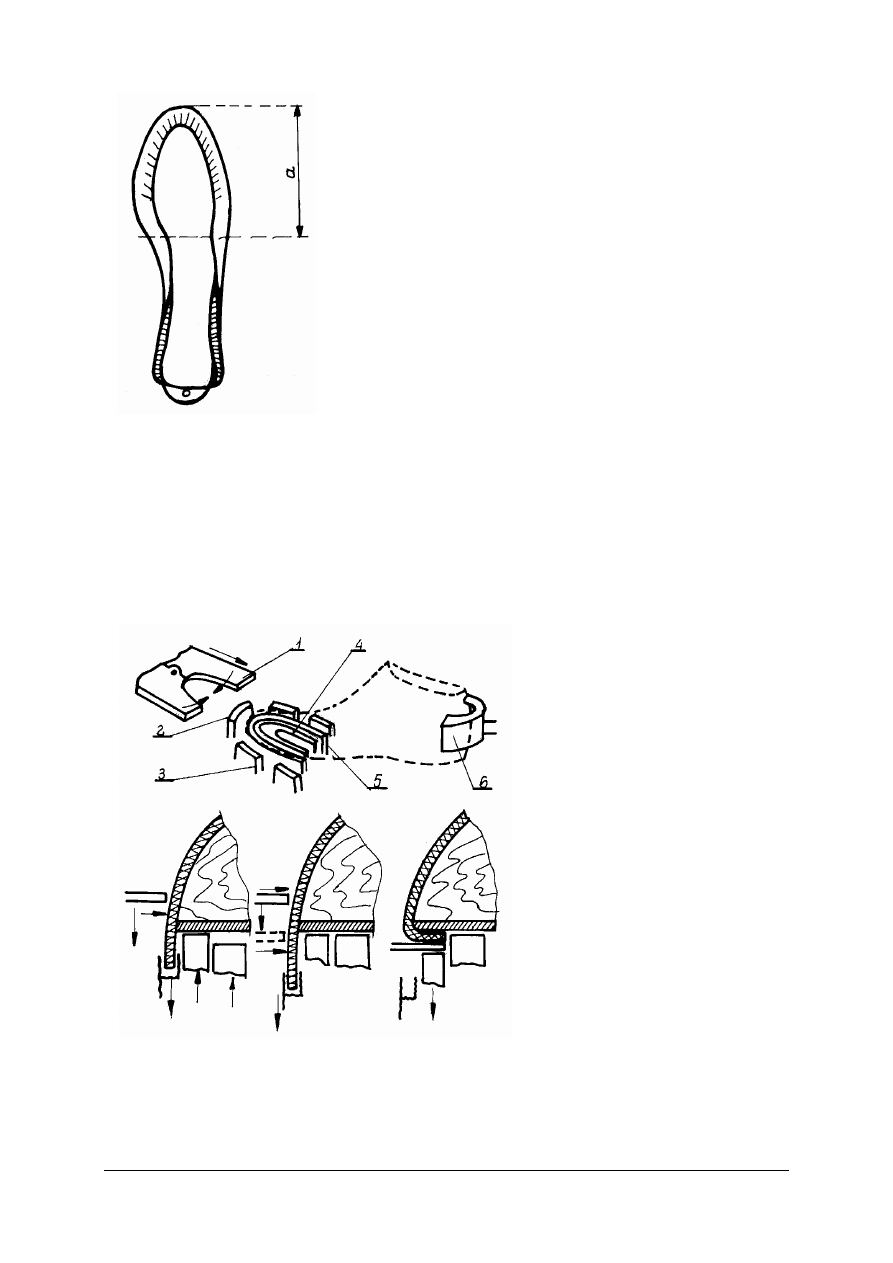

Rys. 15. Zwiększony zasięg

ćwiekowania czubków [5, s. 74]:

a – oznacza obszar

zaćwiekowanego brzegu cholewki

w cyklu jednooperacyjnym

cholewki z podpodeszwą.

Udoskonalone i zmodernizowane maszyny do

jednorazowego ćwiekowania przedniej części cholewki

wykonują jednocześnie kilka operacji: formują wstępnie

cholewkę na kopycie, ćwiekują czubek oraz część boków

cholewki. Do przyklejenia brzegów cholewki stosuje się

klej chloroprenowy, który nanosi się przy użyciu odpowiednich urządzeń, lub klej

termoplastyczny, który wtryskuje się pod brzeg cholewki. Teraz opiszę cykl pracy tych

maszyn. Najpierw, przednie kleszcze zwierają się i wyciągają nosek cholewki, następnie

rozpoczynają pracę kleszcze boczne, a wreszcie kleszcze śródstopia. Po wyciągnięciu

cholewki następuje zaprasowanie

jej

brzegów;

współpracują

wówczas

dwa

elementy

mechanizmu roboczego: łożysko

podtrzymujące

przyszwę

i żelazka prasujące. Gdy żelazka

zaczynają się zwierać, łożysko

obejmuje przyszwę cholewki,

dociskając

ją

do

kopyta;

jednocześnie kleszcze wracają do

położenia wyjściowego. Przy

końcowym

ruchu

żelazek

zaprasowujących

cofa

się

również

wspornik,

który

unieruchamiał kopyto w czasie

pracy.

Opisany

cykl

pracy

przebiega

automatycznie

po

jednorazowym naciśnięciu na

pedał maszyny (rys. 16).

Rys. 16. Schemat jednorazowego ćwiekowania przedniej części

cholewki [5, s. 75]: 1 – płytki prasujące, 2 – kleszcze przednie,

3 – kleszcze boczne, 4 – wspornik czubka, 5 – miejsce

nanoszenia kleju, 6 – wspornik pięty

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiekowanie pięty w systemie trójstopniowym wykonujemy za pomocą klejenia, bądź

też przy użyciu teksów. Przy ćwiekowaniu pięt należy rozważyć zagadnienie formowania

zakładek. Dawniej zakładki formowano wyłącznie ze skóry, skóry wtórnej a nawet tektury;

obecnie stosuje się coraz częściej materiały termoplastyczne lub chemoutwardzalne, które

umożliwiają formowanie pięty bez uprzedniego formowania zakładek na prasach

mechanicznych. W związku z tym powstaje pytanie: czy w takich warunkach korzystniejszym

będzie ćwiekowanie w układzie „czubek – pięta” czy też w układzie „pięta – czubek”.

W układzie „pięta – czubek” pierwszą czynnością jest ćwiekowanie pięty za pomocą

maszyny, która formuje piętę i zawija brzegi cholewki. Kolejną operacją jest jednorazowe

ćwiekowanie przedniej części cholewki, a następnie jej boków. Zaletą tego sposobu jest

znaczne ułatwienie w symetrycznym ułożeniu cholewki w części piętowej. Symetryczne

ułożenie części przedniej cholewki jest zawsze łatwiejsze.

Formowanie i ćwiekowanie pięt w układzie „pięta – czubek” możemy wykonać dwoma

sposobami:

−

formowanie zakładek równocześnie z ćwiekowaniem brzegów cholewki bezpośrednio na

kopycie, które jest wykorzystywane w całym cyklu produkcyjnym;

−

formowanie zakładek i ćwiekowanie brzegów na specjalnej, podgrzewanej stopce

metalowej (po czym następuje nazucie kopyta właściwego).

W przypadku zastosowania pierwszego sposobu kształt pięty obuwia bardzo dokładnie

przylega do kopyta, a krawędź wytworzona miedzy zaćwiekowaną cholewką i podpodeszwą

(od strony wewnętrznej) dokładnie przylega do grani kopyta.

Drugi sposób nie eliminuje w całości wad występujących przy klasycznym formowaniu

i stosowaniu zakładek. Jednocześnie użycie w tym systemie ogrzewanej stopki metalowej

pozwala na zastosowanie większego ciśnienia przy formowaniu zakładek, co ma wpływ na

dokładniejsze

ukształtowanie

oraz

trwałe

połączenie

materiału

wierzchniego

i podszewkowego z zakładką, dzięki czemu wzmacnia się znacznie część piętową obuwia.

Wadą natomiast jest to, że jednocześnie przy niedokładnym włożeniu zakładki do cholewki

otrzyma ona przy ćwiekowaniu nową linię zagięcia brzegu, co zmniejszy jej wytrzymałość

i pogorszy wygląd obuwia.

Zastosowanie metody ćwiekowania "pięta – czubek" jest jednak w pewnym stopniu

ograniczone, ponieważ do cięższych typów obuwia, np. niektórych rodzajów obuwia

męskiego, nie można używać zakładek termoplastycznych z powodu niewystarczającej

trwałości ich kształtu podczas użytkowania. W tej metodzie ćwiekowania nie rozstrzygnięte

jest również zagadnienie czy formowanie i ćwiekowanie powinno być przeprowadzone na

kopytach – ćwiekaczach, czy też na metalowych formach.

Kolejność operacji podczas ćwiekowania cholewek jest uzależniona od zastosowanego

systemu.

W układzie „czubek – pięta”, przy zastosowaniu zakładki formowanej sposobem

tradycyjnym, kolejność operacji jest następująca:

−

wklejanie i obciąganie zakładek,

−

ćwiekowanie czubków za pomocą kleju,

−

ćwiekowanie boków za pomocą teksów (klamer) lub kleju,

−

ćwiekowanie pięt za pomocą teksów lub kleju.

W układzie „czubek – pięta”, przy użyciu zakładki termoplastycznej nieformowanej,

kolejność operacji jest następująca:

−

formowanie i obciąganie zakładek,

−

ćwiekowanie czubków za pomocą kleju,

−

ćwiekowanie pięt za pomocą teksów lub kleju stałego,

−

ćwiekowanie boków za pomocą teksów lub kleju.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

W układzie „pięta – czubek” przy użyciu zakładki termoplastycznej nieformowanej

kolejność operacji jest następująca:

−

formowanie i obciąganie zakładek; formuje się na metalowych formach, zaś ćwiekuje na

kopytach – ćwiekaczach,

−

ćwiekowanie pięt klejem stałym lub teksami,

−

ćwiekowanie czubków klejem,

−

ćwiekowanie boków za pomocą teksów lub kleju.

Dwustopniowy system ćwiekowania cholewek

Rozwój techniki ćwiekowania stworzył możliwość zaćwiekowania całej cholewki

w dwóch operacjach. Konstrukcja maszyn do ćwiekowania dwustopniowego jest oparta na

ćwiekarkach przedniej części obuwia i pięt. W celu uniknięcia nieporozumień przy

omawianiu techniki dwustopniowego ćwiekowania należy przypomnieć międzynarodową

terminologię obuwniczą, dotyczącą omawianej fazy wytwarzania.

W Polsce przyjęto podział ćwiekowania na trzy odcinki:

−

czubek,

−

boki,

−

pięta.

Natomiast w terminologii międzynarodowej proces ćwiekowania dzieli się na pięć

odcinków:

−

czubek,

−

boki,

−

przedstopie,

−

śródstopie,

−

pięta.

Aby lepiej zrozumieć technikę ćwiekowania dwustopniowego, posłużymy się podziałem

międzynarodowym według którego możemy wyodrębnić 3 warianty stosowania tej metody,

w zależności od zestawu maszyn:

Wariant 1

maszyna I: ćwiekowanie czubka, boków i przedstopia,

maszyna II: ćwiekowanie pięty i środstopia.

Wariant 2

maszyna I: czubek, boki, przedstopie, śródstopie,

maszyna II: pięta.

Wariant 3

maszyna I: czubek, boki, pięta,

maszyna II: przedstopie, śródstopie.

System dwustopniowy można stosować do obuwia z obcasem nie przekraczającym

wysokości 60 mm. Ćwiekowanie cholewek na kopytach o wyższym skłonie i obcasie jest

niemożliwe z powodu zbyt dużej różnicy w kształcie wewnętrznej i zewnętrznej strony

kopyta w śródstopiu. Dwumaszynowy system ćwiekowania wymaga stosowania zakładek

wcześniej uformowanych.

System ten jest coraz częściej stosowany i należy sądzić, że z uwagi na swoje zalety,

w niedalekiej przyszłości zastąpi stosowane dotychczas systemy ćwiekowania. Dla

zilustrowania i podkreślenia walorów, a jednocześnie złożoności systemu dwuoperacyjnego

posłużmy

się

przykładem

dwóch

kompatybilnych

ćwiekarek włoskiej firmy

Molina e Bianchi.

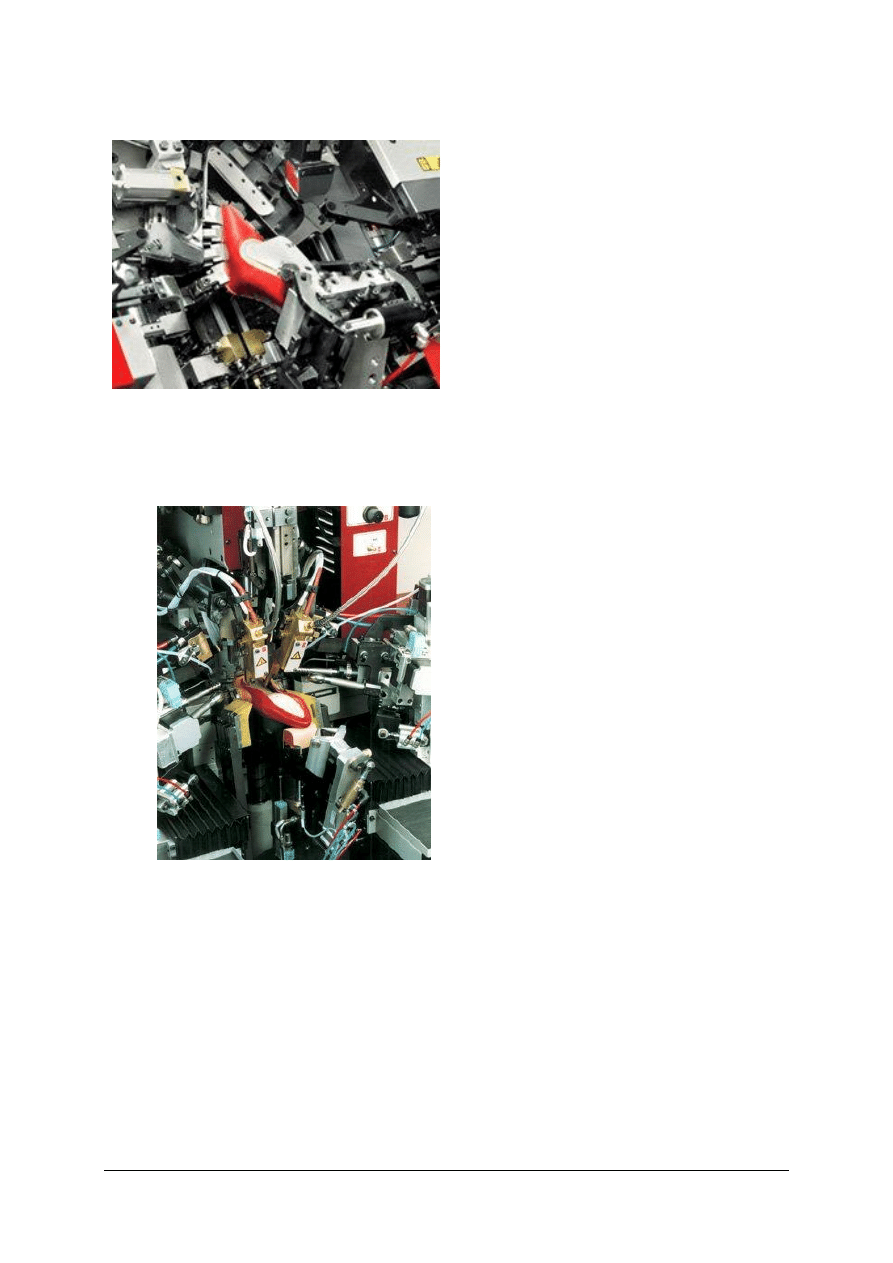

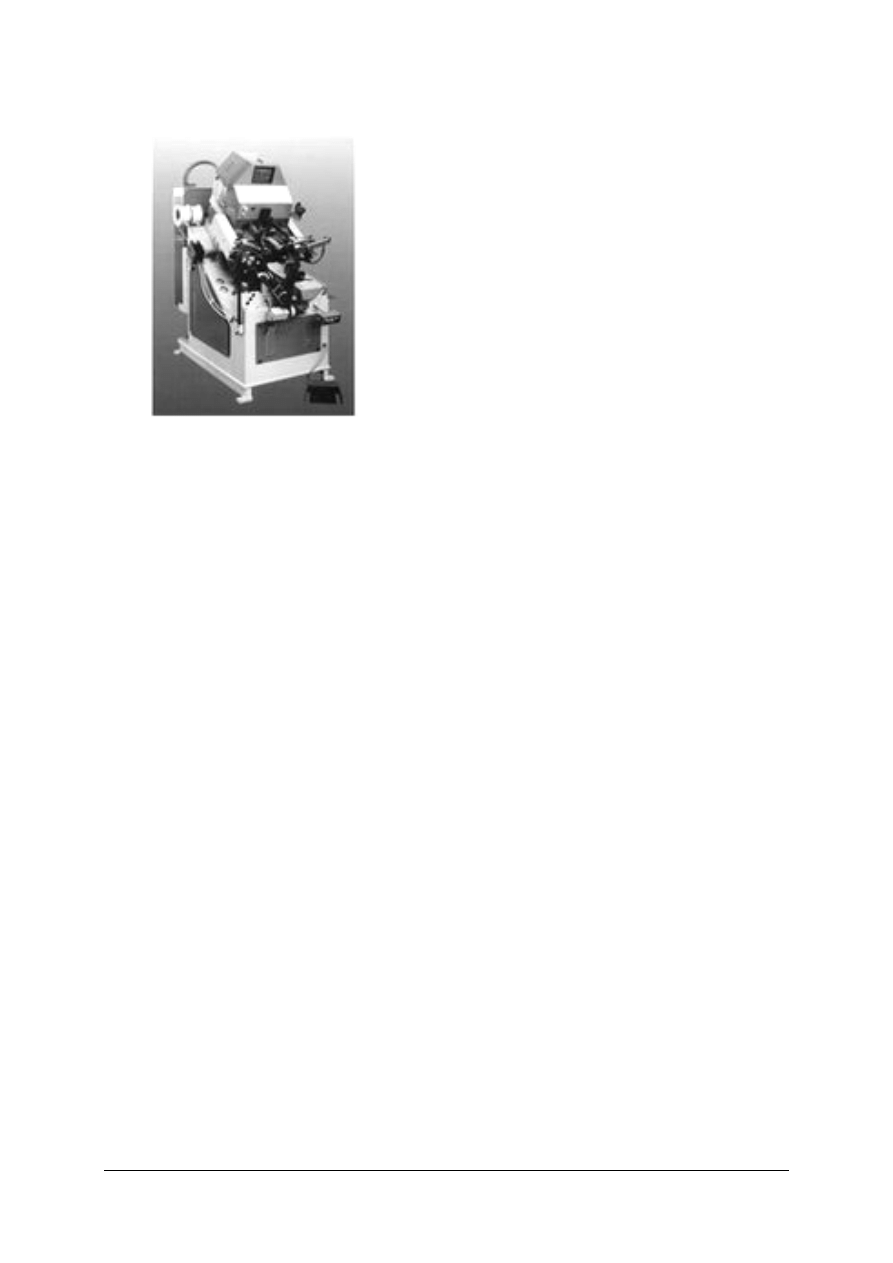

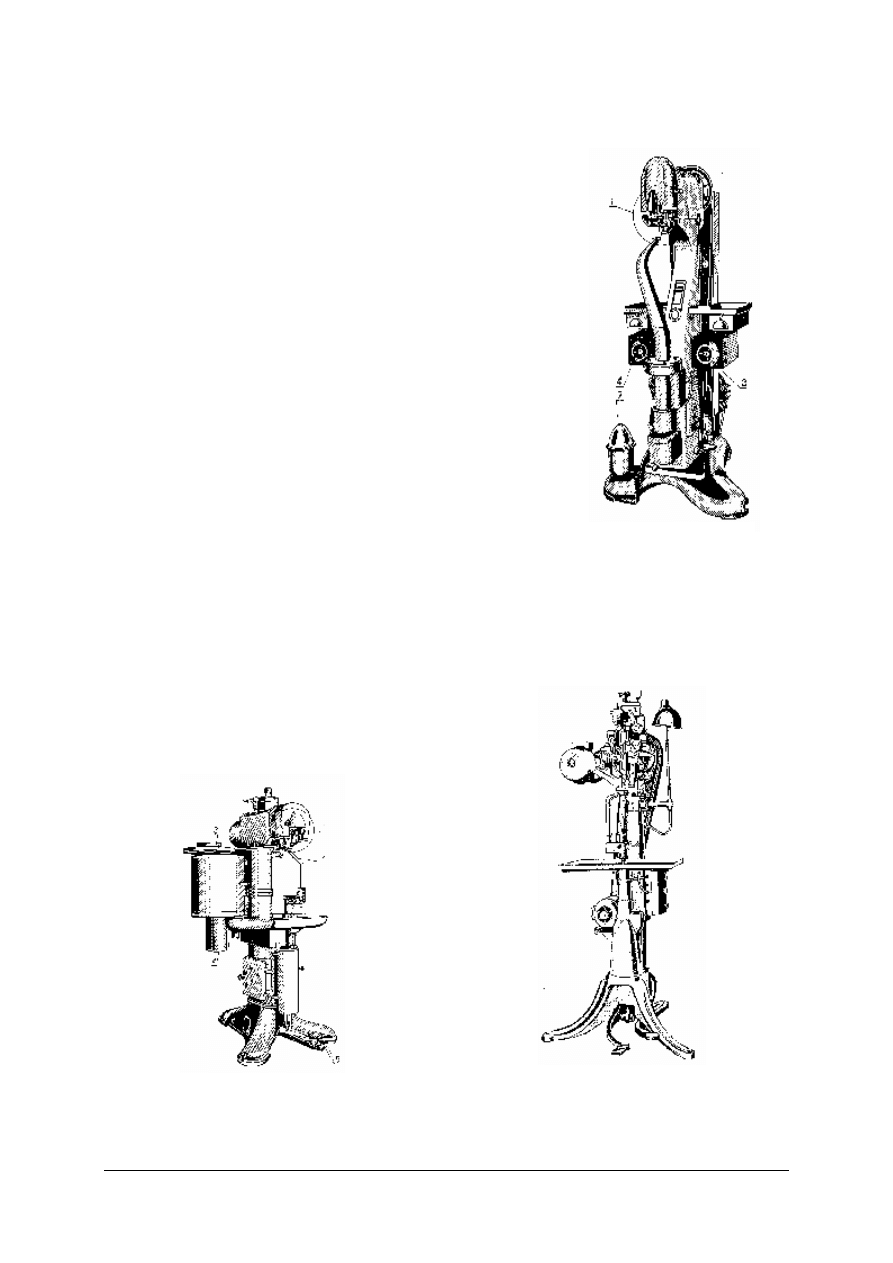

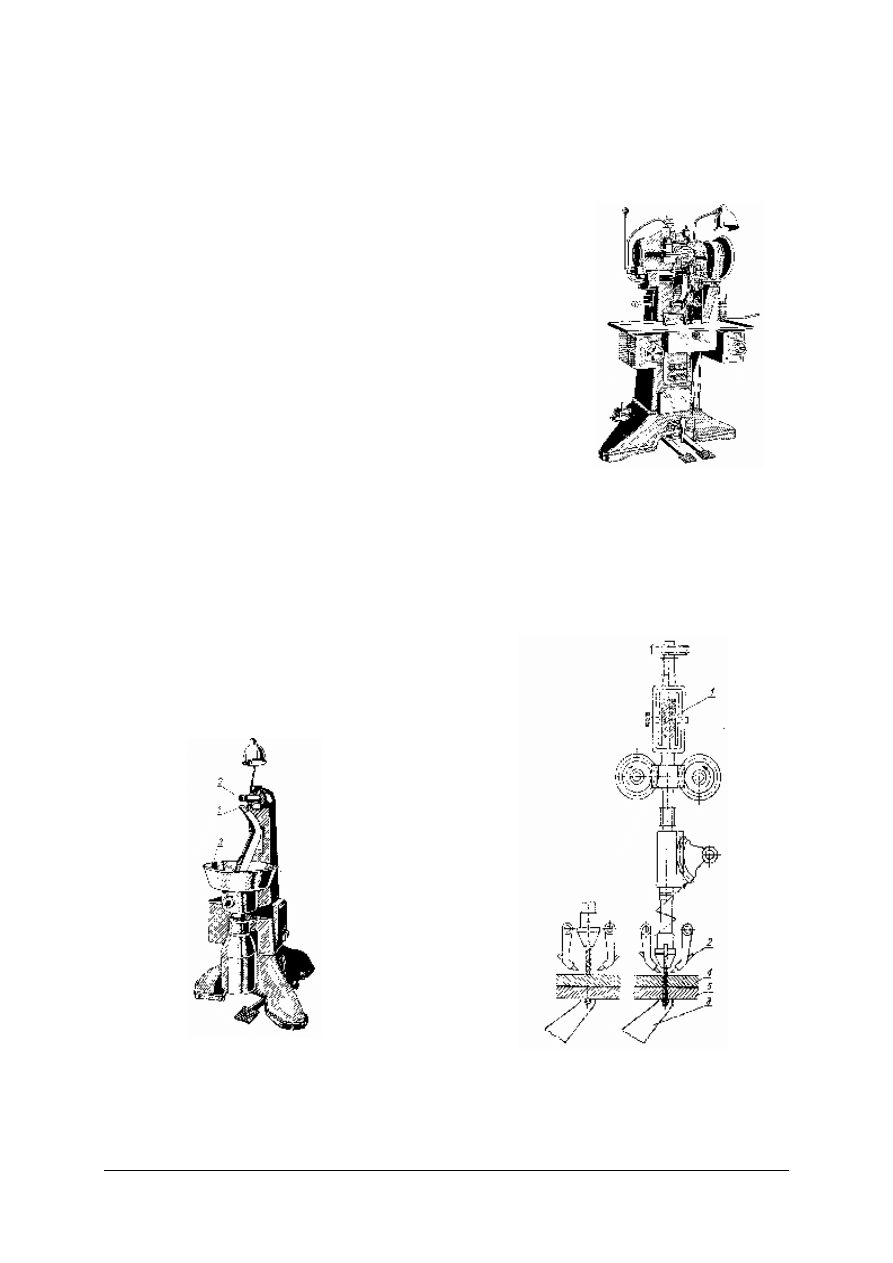

Na rysunku 17 przedstawiono mechanizm roboczy ćwiekarki czubków, boków

i przedstopia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiekarka

SincronZero

MM

pracuje według wariantu 1 jako maszyna

I, to znaczy służy do ćwiekowania

czubków, boków i przedstopia. Maszyna

jest sterowana elektronicznie w zakresie

ilości podawanego kleju, siły uciągu

kleszczy, pochylenia i skłonu kopyta.

Ponadto

istnieje

możliwość

zaprogramowania procesu ćwiekowania

do różnych rodzajów kopyt oraz

zastosowania systemu

podawania kleju

bez koronki.

Rys. 17. Mechanizmy robocze ćwiekarki czubków , boków

i przedstopia włoskiej firmy Molina e Biamchi typ

SincronZero MM [9]

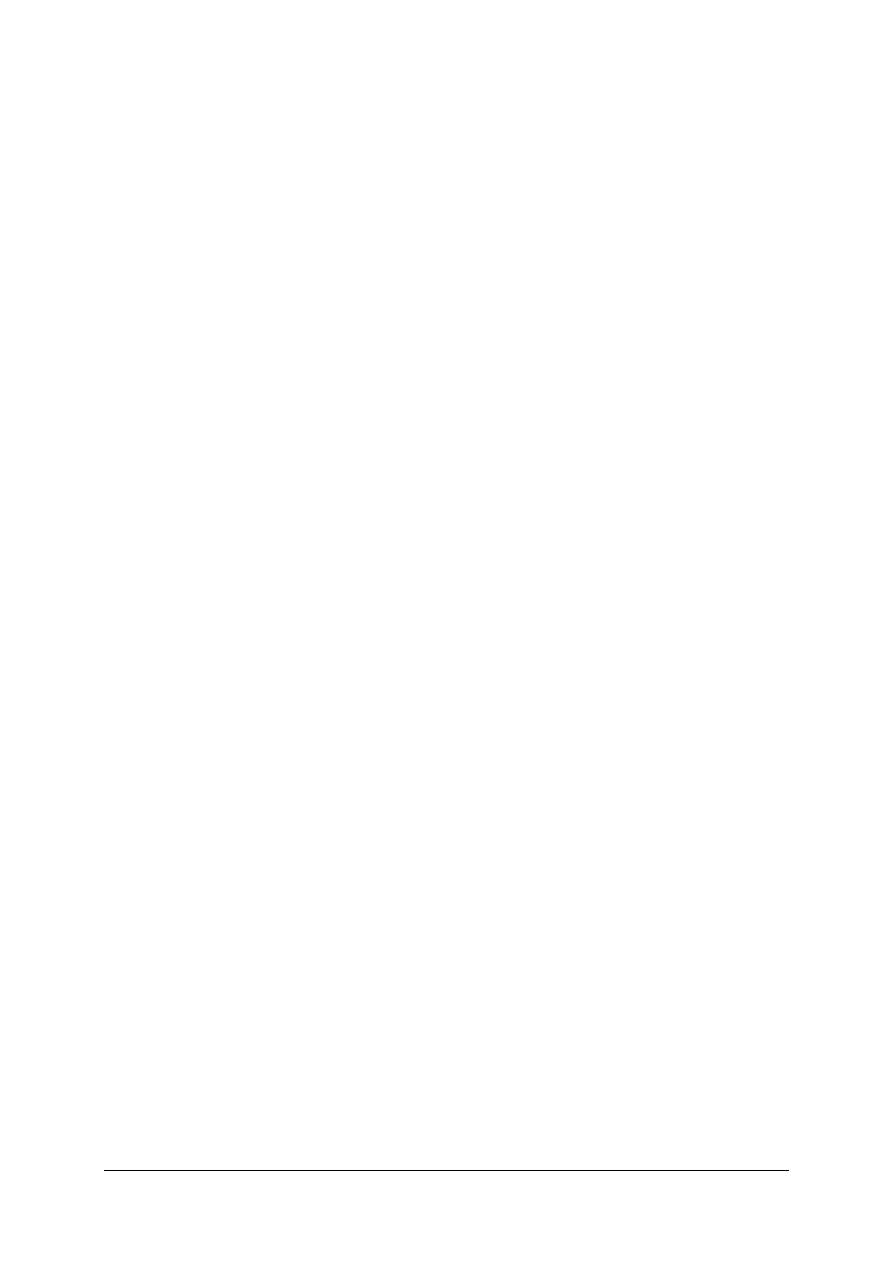

Na rysunku 18 przedstawiono mechanizmy robocze ćwiekarki pięt i śródstopia.

Rys. 18. Mechanizmy robocze ćwiekarki pięt i śródstopia

włoskiej firmy Molina e Biamchi typ MarkZero MM [9]

Ćwiekarka MarkZero MM jest

drugą maszyną w wariancie 1, a więc

ćwiekuje pięty i śródstopie. Podobnie

jak maszyna SincronZero MM jest

sterowana elektronicznie i jest z nią

kompatybilna. W maszynie tej jest

możliwość

wykorzystania

każdej

techniki ćwiekowania. Jej uniwersalna

konstrukcja

umożliwia

stosowanie

następujących systemów ćwiekowania,

na przykład:

−

pięty na teksy, a śródstopie na klej,

−

pięty i śródstopie na teksy,

−

pięty i śródstopie na klej,

−

pięty na teksy, a śródstopie na

teksy i klej,

−

pięty na klej i teksy, a śródstopie

na teksy,

−

pięty i śródstopie na teksy i klej.

Najczęściej stosuje się uproszczone wersje ćwiekowania oznaczone symbolami:

−

TT – pięty i śródstopie na teksy,

−

TCF – pięty na teksy, śródstopie na klej,

−

TC – pięta i śródstopie na klej.

Oferta maszyn do ćwiekowania jest niezwykle bogata i urozmaicona. Oferowane są nie

tylko maszyny nowe (bardzo drogie) ale także liczne maszyny używane po przeglądach i na

półrocznej gwarancji.

Dotychczas omawiane sposoby ćwiekowania odnoszą się do klasycznych rozwiązań

polegających na tym, że brzeg cholewki jest podczas ćwiekowania przeginany przez grań

kopyta i połączony z podpodeszwą za pomocą teksów, klamerek lub kleju

rozpuszczalnikowego, a w nowoczesnych rozwiązaniach przy użyciu kleju termoplastycznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Są jednak takie systemy montażu, w których to klasyczne rozwiązanie nie występuje. Do

takich systemów można zaliczyć produkcję obuwia sandałowego, przy której brzeg cholewki

jest wywijany na podsuwkę lub bezpośrednio na podeszwę. Odmienne rozwiązania

konstrukcyjne ma także obuwie wytwarzane systemem pasowym, w którym podpodeszwa ma

charakterystyczną dla tego systemu wargę. Zmiany konstrukcyjne w tych systemach

wymuszają zmiany w technice ćwiekowania, które w skrócie przybliżę.

Ćwiekowanie obuwia sandałowego

System produkcji obuwia sandałowego różni się od pozostałych tym, że brzeg cholewki

nie jest przegięty przez grań kopyta, lecz odwinięty na zewnątrz, a następnie przyszyty szwem

dublowanym do podsuwki lub podeszwy.

W klasycznej (tradycyjnej) metodzie produkcji obuwia sandałowego ćwiekowanie

przebiega w następujących etapach:

−

przymocowanie cholewki do kopyta – wykonuje się w celu dokładnego ułożenia

cholewki na kopycie;

−

przedćwiekowanie – jest wykonywane zwykłym sposobem, jak w przypadku

wielooperacyjnego systemu ćwiekowania; cel przedćwiekowania jest identyczny, czyli

naprężenie wstępne cholewki wzdłuż jej osi i poprzecznie w części przyszwy;

−

ćwiekowanie czubków obuwia sandałowego – jest podobne do ćwiekowania czubka

przyszwy w systemie pasowym; jedyna różnica polega na tym, że brzegi cholewek po

wywinięciu ich na zewnątrz zostają zaprasowane szczękami urządzenia prasującego do

brzegu podeszwy lub podsuwki i połączone z nią klamerkami lub klejem;

−

ćwiekowanie boków – przed wykonaniem tej czynności brzegi cholewki w części

śródstopia od strony zewnętrznej napręża się za pomocą kleszczy ręcznych, a następnie

ćwiekuje na całym obwodzie za pomocą klamerek lub kleju;

−

ćwiekowanie pięt – przy produkcji obuwia, w którym podeszwa jest przyszyta dookoła

pięty, do formowania pięt używa się specjalnej formowarki; zakładki są wklejane bez ich

uprzedniego formowania lub naszywane; celem formowania pięt jest ich ukształtowanie

do profilu pięty kopyta oraz wygięcie brzegu cholewki i zakładki do położenia, które

umożliwia przyszycie jej na podeszwy; tym sposobem produkuje się obuwie męskie

i dziecięce, choć coraz częściej jest on eliminowany przez konstrukcję obuwia

sandałowego z piętą ćwiekowaną klasycznym sposobem, jak na przykład w obuwiu

klejonym.

Firma Svit wyprodukowała całą linię technologiczną do ćwiekowania obuwia

sandałowego. W skład linii wchodzą następujące maszyny [3, s. 438]:

−

formowarka pięt obuwia sandałowego typ 02189/P1;

−

ćwiekarka czubków obuwia sandałowego typ 02160/P3;

−

formowarka brzegów obuwia sandałowego typ 02179/P1.

Formowarka pięt obuwia sandałowego typ 02189/P1 jest pierwszą maszyną należącą do

tej linii i może być wykorzystana do obuwia dziecięcego, damskiego i męskiego. Maszyna ma

dwa stanowiska robocze napędzane hydraulicznie i pneumatycznie. Formowanie odbywa się

za pośrednictwem formy stalowej o kształcie pięty, do której cholewka jest dociskana formą

gumową, w miejscu wywinięcia naddatku do ćwiekowania, oraz stalowym żelazkiem,

wygładzającym wywinięty brzeg cholewki. W czasie formowania cholewka jest naprężana za

pomocą kleszczy. Wydajność maszyny wynosi do 125 par w ciągu 1 godziny.

Ćwiekarka czubków obuwia sandałowego typ 02160/P3 podobnie jak formowarka pięt,

jest przeznaczona do ćwiekowania obuwia dziecięcego (od numeru metrycznego 18), oraz

damskiego i męskiego na klej rozpuszczalnikowy, który jest wcześniej nanoszony na brzegi

cholewki i brzegi międzypodeszwy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Maszyna jest półautomatem z napędem hydraulicznym, działa bez hałasu, jest

wyposażona w system trójkleszczowy, ulepszony, ułatwiający obsługę maszyny,

a szczególnie wkładanie brzegów cholewki do kleszczy i formowanie cholewek nawet

z bardzo ciągliwych materiałów. System wygładzania jest wyposażony w podwójnie

regulowany system zaprasowania żelazkami ogrzewanymi, łatwo wymiennymi. Żelazka

prasujące są dopasowane do wielkości i wzoru obuwia przeznaczonego do zaćwiekowania.

Dla obuwia z czubkami symetrycznymi wystarcza jedno żelazko wygładzające dla lewej

i prawej półpary obuwia.

Ćwiekarka czubków obuwia sandałowego działa jako półautomat w cyklu trójfazowym,

automatycznie przerywanym. Po włożeniu brzegów cholewki do kleszczy na pierwszy impuls

obsługi za pomocą dźwigni kolanowej zamykają się szczęki. Po wyrównaniu kopyta

z międzypodeszwą w kierunku wzdłużnym i poprzecznym, na dany przez pracownika impuls

następuje naprężenie cholewki na kopycie za pomocą ruchomego wspornika, po czym cykl

się znów kończy. Trzeci impuls za pomocą dźwigni kolanowej powoduje, że żelazka

wygładzające przyciskają brzeg cholewki do międzypodeszwy, a kleszcze, które

przytrzymywały brzeg naprężanej cholewki, rozwierają się, aby umożliwić zaprasowanie

i przyklejenie wywiniętego brzegu cholewki do międzypodeszwy. W końcowym cyklu

ćwiekowania, na wywinięte brzegi cholewki (bez zatrzymywania maszyny) jest wywierane

bardzo duże ciśnienie, po czym cykl ćwiekowania jest zakończony.

Po zakończeniu cyklu pracy za pośrednictwem przekaźnika hydraulicznego wszystkie

mechanizmy powracają do pozycji wyjściowych, zaćwiekowane obuwie ześlizguje się na

pochylnię, a pracownik nim je odbierze, nakłada następną półparę na trzpień maszyny i cykl

się powtarza.

Pracownik może, w wyjątkowym wypadku, za pomocą dźwigni kolanowej zatrzymać cykl

w środku lub posuwem powrócić do którejkolwiek pozycji, lub do położenia wyjściowego.

Wydajność maszyny wynosi do 200 par w ciągu 1 godziny. Czas prasowania jednej

półpary jest regulowany z dokładnością do 10 sekund.

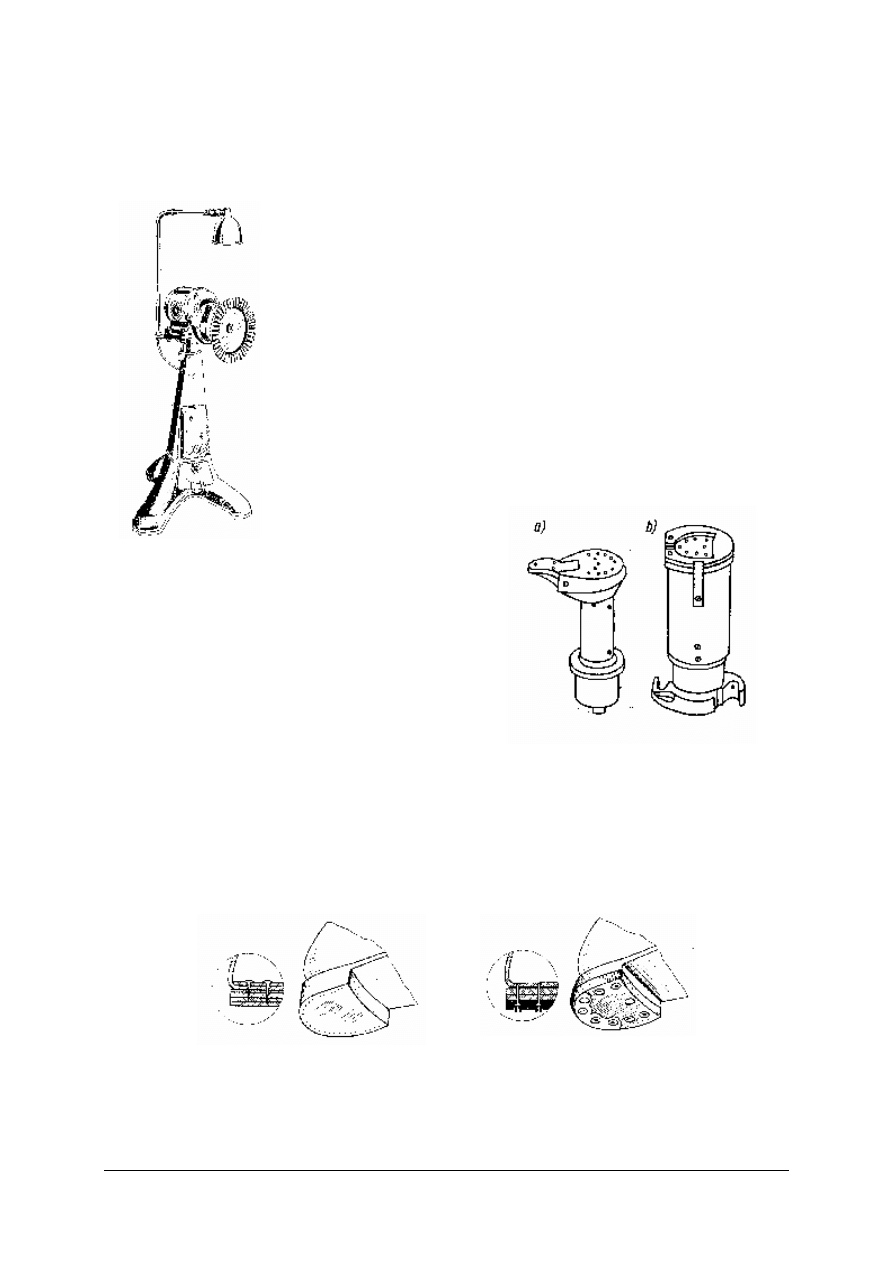

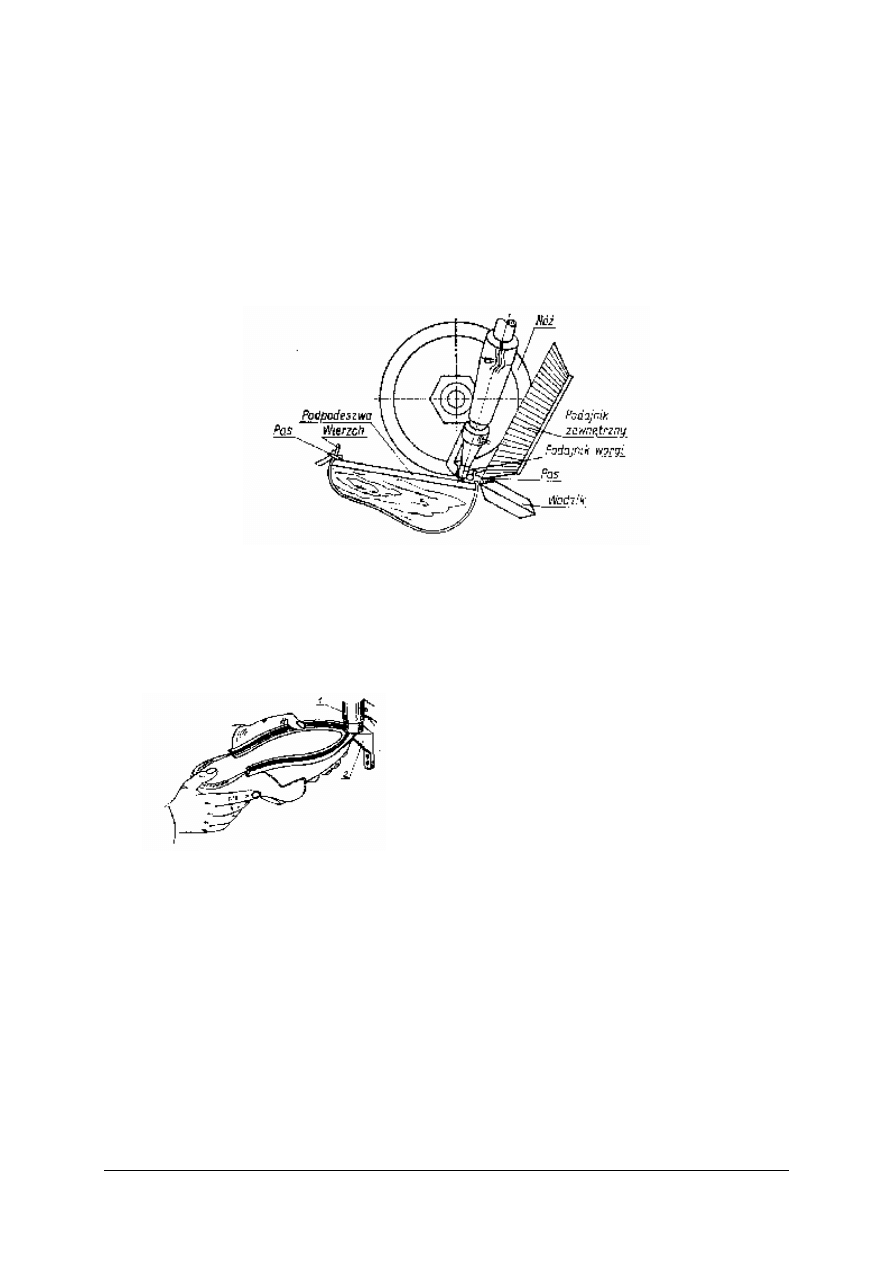

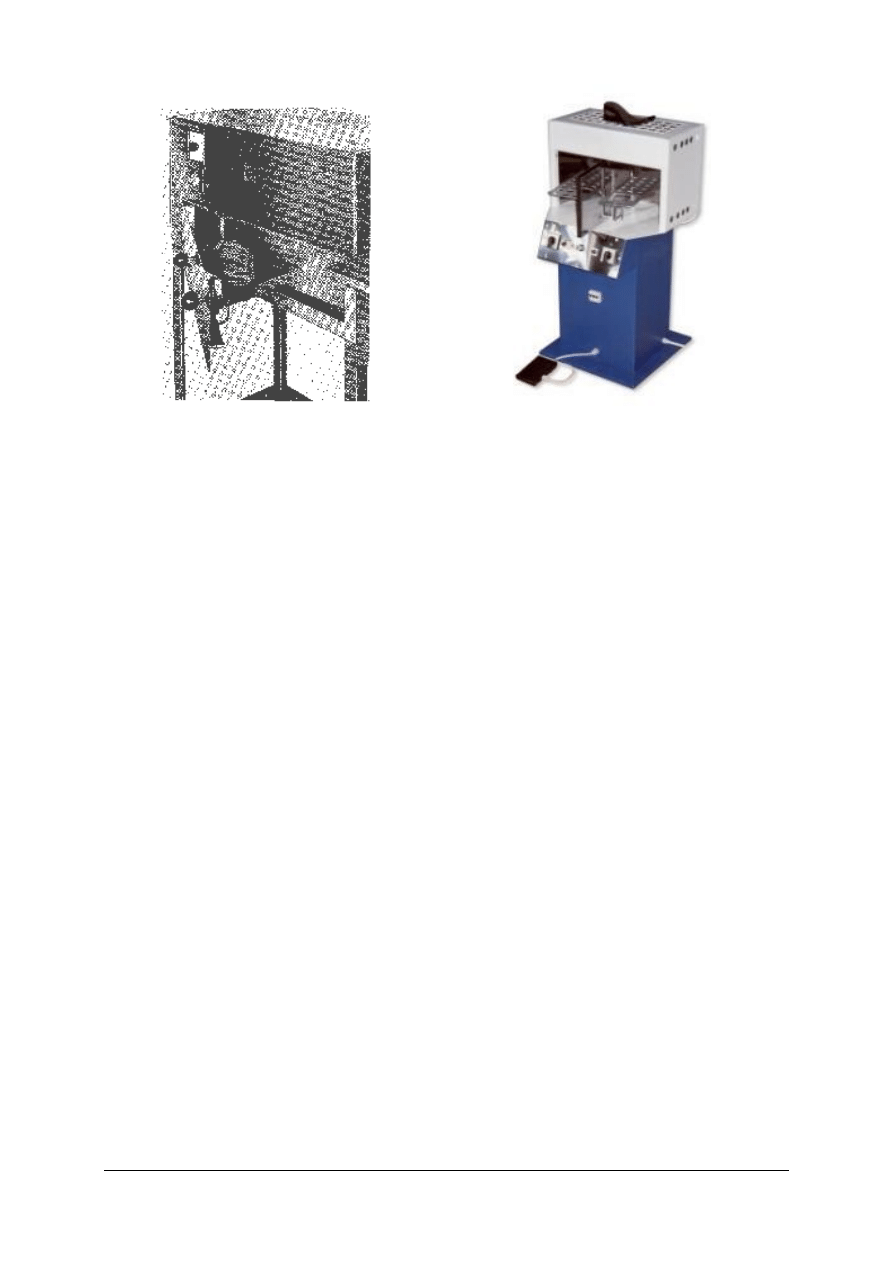

Formowarka brzegów obuwia fleksiblowego typ 02179/P1 (rys. 19) jest kolejną

maszyną w linii ćwiekującej obuwie typu sandałowego. Stosuje się ją do wywijania

i zaprasowania

brzegu

cholewki

na

brzeg

miedzypodeszwy.

Brzegi

cholewki

i międzypodeszwy

muszą

być

wcześniej

powleczone

cienką

warstwą

kleju

rozpuszczalnikowego o dostatecznej przyczepności początkowej.

Rys. 19. Uniwersalna formowarka

brzegów obuwia fleksibloweo

(sandałowego) firmy Svit typ02179/P1

[3, s. 440]

Maszyna ma płynny bieg i automatyczne

podawanie z podtrzymaniem obuwia oraz wielką

wydajność podającej i zaciskającej tarczy stożkowej.

Układ dolnej tarczy podającej do tarczy zaciskającej

zapewnia pracownikowi swobodne prowadzenie

obuwia. Przez zmianę obrotów obu tarcz oraz ich

wzajemne położenia uzyskuje się technologicznie

korzystne

prawoobrotowe

lub

lewoobrotowe

formowanie brzegów.

W celu łatwiejszego prowadzenia brzegów między

tarczą zaciskającą i podającą, należy podnieść górną

tarczę do odpowiedniej wysokości przez naciśnięcie

przycisku kolanowego, umieszczonego wewnątrz

przełącznika.

Po naciśnięciu przycisku opada tarcza, która stałą

siłą przyciska brzeg cholewki do międzypodeszwy

i dolnej tarczy podającej.

Zmiana położenia przycisku kolanowego umożliwia zmianę kierunku obrotu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Po zakończeniu pracy, przez naciśnięcie przycisku usuwa się obuwie z maszyny.

Maszyna jest napędzana za pomocą silnika elektrycznego przez dwustopniowe pasy

klinowe i skrzynkę przekładniową z elektromagnetycznymi sprzęgłami dla obu napędzanych

tarcz. Taki układ pozwala na szybką zmianę kierunku obrotu. Zmianę położenia tarcz oraz

podniesienie

tarczy

zaciskającej

przeprowadza

się

automatycznym

sterowaniem

z samodzielną regulacją ciśnienia i sterowaniem elektromagnetycznymi wentylami.

Wydajność zależy od przygotowania cholewek i międzypodeszew, jakości użytego kleju

i technologii produkcji. Najlepiej wykorzystuje się maszynę w nowej technologii, gdzie

zarówno pięta, jak i czubek są zaćwiekowane na oddzielnych specjalistycznych maszynach, na

przykład firmy Svit: typ 02189 i typ 02160/P3. Oczywiście w zależności od sytuacji, maszyna

może być z powodzeniem wykorzystana do formowania części przedniej i tylnej cholewki. Jest

to maszyna uniwersalna, na której można wykonać cały cykl ćwiekowania obuwia

sandałowego, co jest jej wielką zaletą.

Wydajność maszyny w zależności od zakresu wykonywanej pracy jest następująca: przy

formowaniu śródstopia – do 200 par w ciągu 1 godziny; przy formowaniu śródstopia

i pięt – do 150 par w ciągu 1 godziny; przy formowaniu całego obwodu obuwia – do 70 par

w ciągu 1 godziny.

Ciśnienie robocze powietrza wynosi około 0,6 MPa, natomiast siła prasowania przy

ciśnieniu 0,4 MPa wynosi 660 N, a prędkość podawania materiału około 0,14 ÷ 0,20 m/s.

Rys. 20. Mechanizmy robocze

ćwiekarki pięt obuwia sandałowego

firmy International [3, s. 442]

Najnowsze generacje maszyn do ćwiekowania

cholewek obuwia sandałowego uległy udoskonaleniu.

W dużym stopniu wykorzystuje się technikę formowania

wstępnego. Kłopotliwe nanoszenie kleju neoprenowego

zastąpiono

automatycznym

podawaniem

kleju

termoplastycznego itp. Jedną z nowocześniejszych

formowarek pięt obuwia sandałowego jest maszyna

firmy International, której mechanizmy robocze są

zilustrowane na rysunku 20. Jest to maszyna o napędzie

pneumatycznym, łącząca dwie czynności w jedną. Po

włożeniu zakładki do cholewki jest ona nakładana na

płytę zderzakową i lekko naciągana do przodu. Po

naciśnięciu dźwigni nożnej zamykają się obejmy,

wyposażone

w

elastyczne

poduszki

i dociskają

cholewkę do ogrzewanej formy w kształcie tylnej

części kopyta. Jednocześnie brzeg zakładki wraz

z cholewą jest wywijany na zewnątrz za pomocą

ogrzewanych szczęk. Ogrzewanie formy i szczęk jest

Rys. 21. Widok ogólny ćwiekarki

włoskiej firmy Cerim typ K – 80

z zaćwiekowaną cholewką [3, s. 443]

oddzielnie regulowane za pomocą termostatów.

Kolejnym przykładem nowoczesnej maszyny do

ćwiekowania obuwia sandałowego może być ćwiekarka

czubków włoskiej firmy Cerim typ K 80 (rys.21.)

Maszyna ta w cyklu automatycznym formuje i przykleja

wywinięty brzeg cholewki do miedzypodeszwy. Jakość