,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Pogorzelska

Organizowanie produkcji odlewów 722[01].O1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Marian Grabkowski

mgr inż. Marian Cymerys

Opracowanie redakcyjne:

Mgr inż. Ewa Pogorzelska

Konsultacja:

Dr inż. Jacek Przepiórka

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[01].O1.06

Organizowanie produkcji odlewów, zawartego w modułowym programie nauczania dla

zawodu modelarz odlewniczy.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Odlewnia w strukturze organizacyjnej przedsiębiorstwa produkcyjnego i jako

samodzielna jednostka produkcyjna

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 17

4.1.3. Ćwiczenia 18

4.1.4. Sprawdzian postępów 20

4.2. Organizacja stanowisk pracy w odlewni i wyposażenie techniczne odlewni

21

4.2.1. Materiał nauczania

21

4.2.2. Pytania sprawdzające 31

4.2.3. Ćwiczenia

32

4.2.4. Sprawdzian postępów 33

4.3. Zdolność produkcyjna odlewni i kwalifikacje zatrudnianych pracowników

34

4.3.1. Materiał nauczania

34

4.3.2. Pytania sprawdzające 39

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów 41

5. Sprawdzian osiągnięć

43

6. Literatura

48

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o organizacji produkcji odlewów.

Zapoznasz się w nim szczegółowo z organizacją produkcji odlewów, poznasz schematy

organizacji odlewni, procedurę jej uruchomienia i organizację stanowisk pracy. Nauczysz się

określać kwalifikacje pracowników i określać zdolność produkcyjną odlewni.

Poradnik ten zawiera:

1. Wymagania wstępne w postaci wykazu umiejętności, jakie powinieneś mieć przed

przystąpieniem do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania, czyli wiadomości, które umożliwią ci samodzielne przygotowanie się

do wykonania ćwiczeń i zaliczenia sprawdzianów Do poszerzenia wiedzy wykorzystaj

wskazaną literaturę oraz inne źródła informacji.

4. Ćwiczenia, które zawierają:

− wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

− pytania sprawdzające wiedze potrzebną do wykonania ćwiczenia,

− sprawdzian teoretyczny.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie. Jeśli masz trudności ze zrozumieniem tematu

czy ćwiczenia, poproś nauczyciela lub instruktora o wyjaśnienie i ewentualne

sprawdzenie, czy dobrze wykonujesz daną czynność.

5. Przykładowy zestaw pytań sprawdzających Twoje opanowanie wiedzy i umiejętności

z zakresu całej jednostki. Zaliczenie testu jest dowodem osiągnięcia założonych celów

określonych w tej jednostce modułowej. Test zawiera zadania wielokrotnego wyboru

z jedną odpowiedzią poprawną. Odpowiedzi będziesz udzielał na przygotowanej karcie

odpowiedzi. Szczegółowe informacje zawarte są w instrukcji do testu. Tego rodzaju test

będziesz rozwiązywał również, kiedy nauczyciel będzie oceniał nabyte przez Ciebie

umiejętności z zakresu tej jednostki modułowej. Oba testy stanowią przygotowanie

do rozwiązywania zadań testowych na egzaminie zewnętrznym potwierdzającym

kwalifikacje zawodowe.

Miejsce jednostki modułowej w strukturze modułu 722[01].Z1.06 Projektowanie

elementów zespołu modelowego jest wyeksponowane na zamieszczonym schemacie na str. 4

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni szkolnej, centrum kształcenia praktycznego oraz w odlewni,

musisz przestrzegać regulaminów, przepisów bhp i instrukcji przeciwpożarowych,

wynikających z rodzaju wykonywanych prac. Przepisy te poznasz w trakcie nauki.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

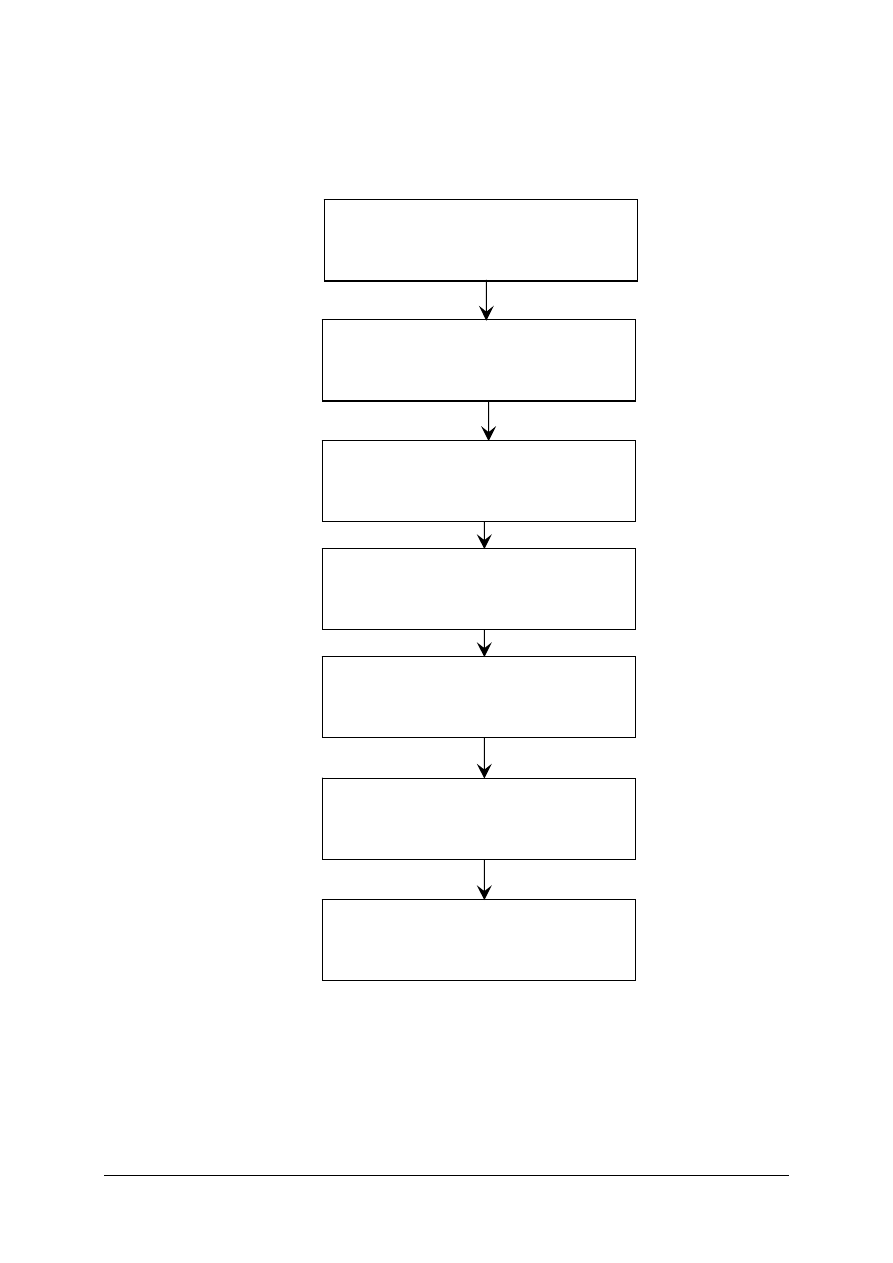

Schemat układu jednostek modułowych

Moduł 722[01].O1

Podstawy odlewnictwa

722[01].O1.01

Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska

722[01].O1.02

Stosowanie zasad eksploatacji

maszyn i urządzeń

722[01].O1.03

Charakteryzowanie procesu wykonania odlewu

722[01].O1.04

Porównywanie metod wykonania odlewów

722[01].O1.05

Ocenianie jakości odlewów

722[01].O1.06

Organizowanie produkcji odlewów

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji tej jednostki modułowej, powinieneś umieć:

− korzystać z różnych źródeł informacji,

− stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony ppoż,

− stosować procedury udzielania pierwszej pomocy,

− wyszukiwać potrzebne informacje w dokumentach,

− organizować stanowisko pracy zgodnie z wymogami ergonomii,

− pracować indywidualnie,

− współpracować w grupie,

− prezentować wyniki pracy własnej i grupowej,

− uczestniczyć w dyskusji,

− interpretować wskazany tekst,

− posługiwać się instrukcją przy wykonywaniu ćwiczeń,

− wykonywać proste obliczenia techniczne,

− rozpoznawać podstawowe maszyny i urządzenia stosowane w odlewniach

− stosować poprawną terminologię techniczną,

− charakteryzować procesy wykonania odlewów,

− rozróżniać maszyny i urządzenia odlewnicze,

− charakteryzować podstawowe metody formowania ręcznego i maszynowego,

− wykonywać ręcznie rdzenie i formy piaskowe,

− dobierać narzędzia , przyrządy i metody do wybranej metody produkcji odlewów,

− charakteryzować specjalne metody odlewania,

− rozróżniać formy odlewnicze,

− charakteryzować piece odlewnicze,

− porównywać metody wykonywania odlewów,

− interpretować zjawiska zachodzące w formie zalanej ciekłym metalem,

− określać pojęcie jakości,

− rozróżniać wady odlewów i określić przyczyny ich powstawania,

− określać zadania kontroli wstępnej, międzyoperacyjnej i ostatecznej,

− wyjaśniać wpływ cech modelu na jakość odlewu,

− wyjaśniać związek między jakością odlewu a kosztami produkcji.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować terminologię techniczną,

− scharakteryzować formy organizacyjne odlewni,

− zinterpretować procedurę uruchomienia odlewni jako samodzielnej firmy,

− wypełnić dokumenty niezbędne do zarejestrowania działalności gospodarczej,

− określić organizację i zadania odlewni jako samodzielnej firmy,

− określić organizację i zadania odlewni wchodzącej w skład przedsiębiorstwa

produkcyjnego,

− zaplanować wyposażenie techniczne typowej odlewni,

− zaplanować strukturę organizacyjną małej odlewni,

− zaplanować układ stanowisk pracy w małej odlewni,

− określić wymagane kwalifikacje pracowników odlewni,

− przewidzieć zatrudnienie,

− określić zdolność produkcyjną odlewni.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.Odlewnia w strukturze organizacyjnej przedsiębiorstwa

produkcyjnego i jako samodzielna jednostka produkcyjna

4.1.1.Materiał nauczania

Odlewnia jest to jednostka techniczno – organizacyjna zakładu przemysłowego, zdolna

do samodzielnego wytwarzania odlewów – zwykle z jednego rodzaju stopów (odlewnia

staliwa, odlewnia żeliwa, odlewnia stopów aluminium itd.). Jest częścią większego zakładu

produkcyjnego i wykonuje odlewy, które są potem obrabiane i montowane w innych

wydziałach zakładu.

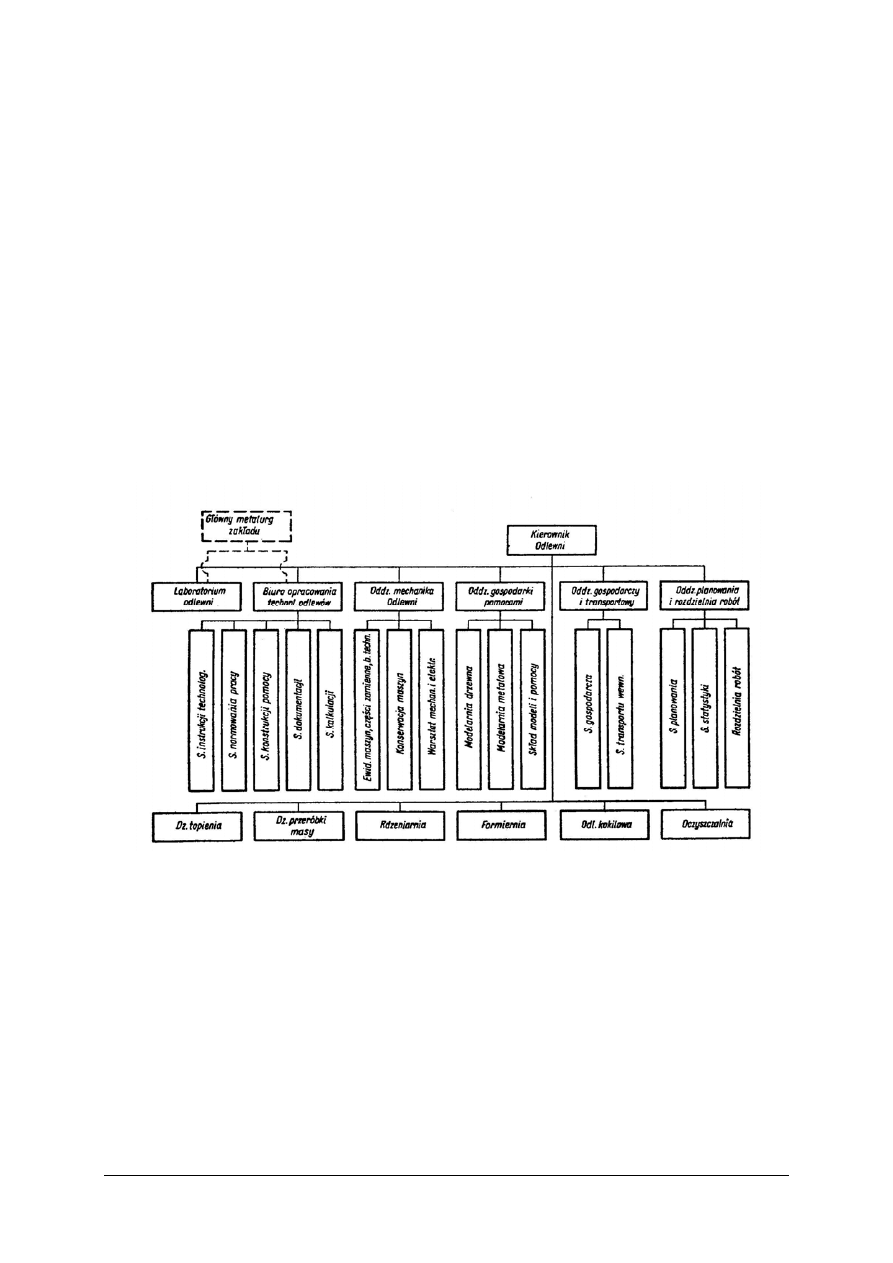

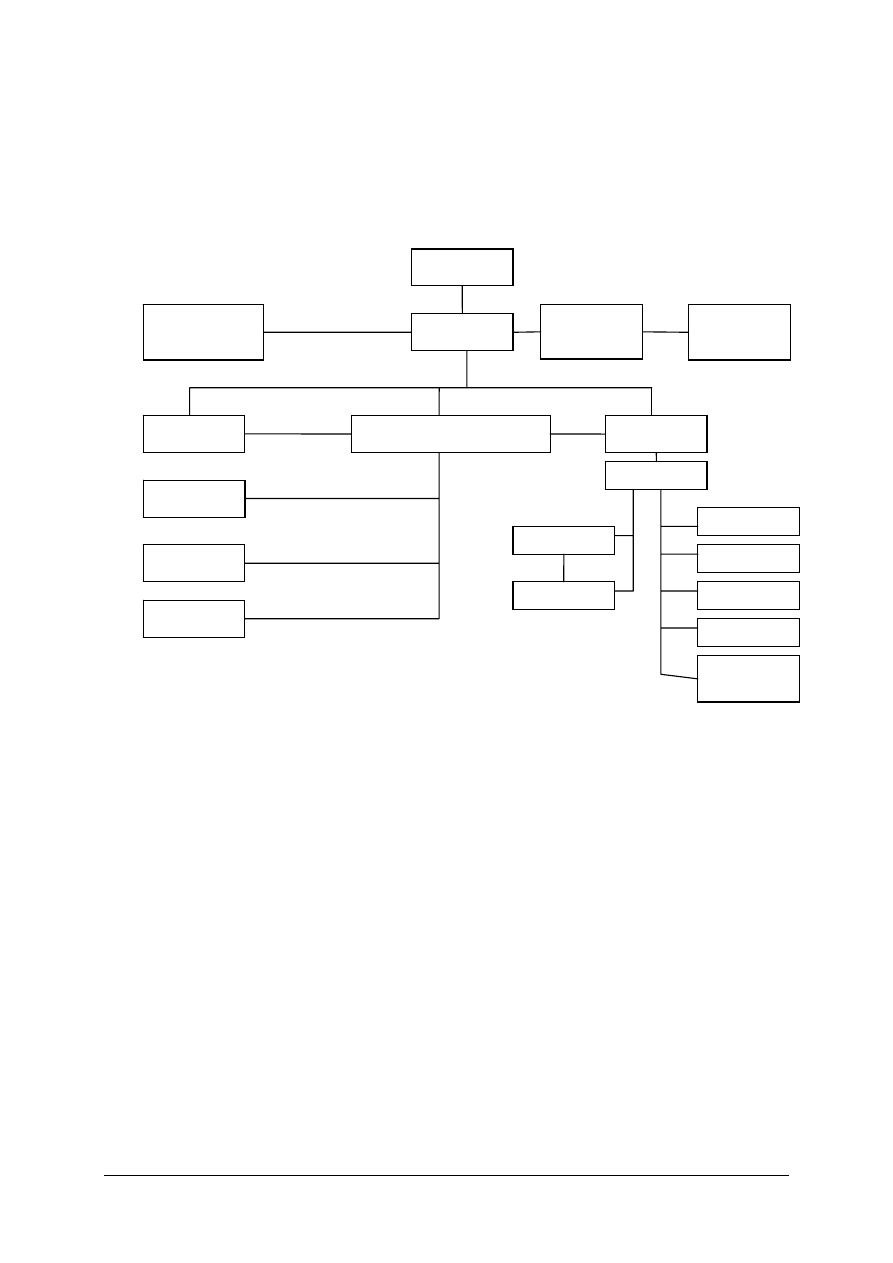

Struktura organizacyjna odlewni zależy przede wszystkim od jej wielkości oraz od charakteru

produkcji ( częstotliwość uruchamiania nowych wyrobów, organizacja robót w zależności

od wielkości i rodzaju odlewów) oraz seryjności produkcji, schemat organizacyjny dużej

odlewni przedstawia rys.1

Rys.1 Schemat organizacyjny odlewni obsługującej fabrykę maszyn.

[12, s.16]

Pracą odlewni zarządza kierownik odlewni, któremu podlegają działy:

− dział topienia, który zajmuje się przygotowaniem ciekłego metalu,

− dział przeróbki masy, którego zadaniem jest przygotowywanie mas formierskich

świeżych i przeróbka mas zużytych,

− dział rdzeniarni, zajmujący się wytwarzaniem rdzeni,

− dział formierni, w którym są wykonywane formy odlewnicze, następnie są one zalewane

metalem, a po ostygnięciu odlewy są wybijane ze skrzynek formierskich i form,

− dział odlewni kokilowej, w którym wykonuje się odlewy w formach metalowych

(kokilach),

− dział oczyszczalni, w którym odcinany jest układ wlewowy, wybijane są rdzenie

z odlewu i oczyszczana jest powierzchnia odlewu.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Oprócz

działów produkcyjnych kierownikowi odlewni podlegają działy pomocnicze:

− laboratorium odlewni, w którym wykonywane są analizy składu mas formierskich, mas

rdzeniowych, ciekłego metalu, a także badania właściwości mechanicznych wykonanego

odlewu i jego struktury, czyli budowy wewnętrznej odlewu po zakrzepnięciu,

− biuro opracowania technologicznego odlewów, gdzie na podstawie rysunków

dostarczonych przez dział konstrukcyjny zakładu przemysłowego, wykonywane są

opracowania technologii czyli sposobu wykonania odlewów i rysunki odlewnicze służące

do wykonania modeli, form i rdzeni, także opracowywane są normy czasu wykonywania

odlewów, kalkulowane ceny gotowych odlewów i konstruowane pomoce potrzebne

do wykonania odlewów.

− oddział mechanika odlewni, który zajmuje się utrzymaniem w sprawności maszyn, ich

konserwacją i naprawami,

− oddział gospodarki pomocami, w którym wykonuje się i magazynuje modele, a także

inne pomoce niezbędne do produkcji odlewów,

− dział gospodarczy i transportowy, który zajmuje się zamawianiem w dziale logistyki

zakładu potrzebnych materiałów oraz utrzymaniem w sprawności urządzeń

transportowych w odlewni,

− oddział planowania robót, gdzie na podstawie zamówień składanych przez inne wydziały

zakładu produkcyjnego, planuje się wykonywanie odlewów i rozdziela prace

na poszczególne działy odlewnicze (kokilownia, formiernia).

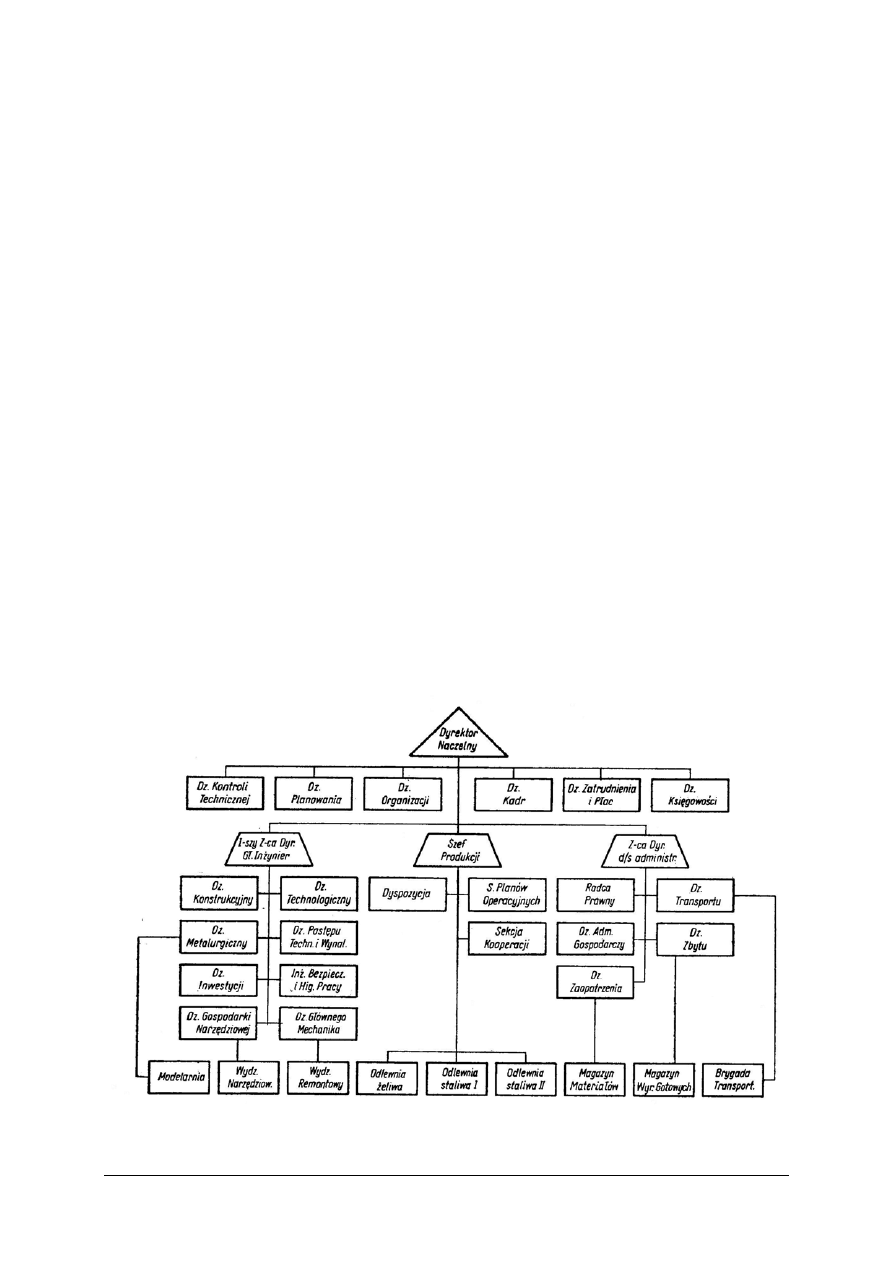

Odlewnia jako samodzielny zakład produkujący odlewy (surowe lub obrobione)

z jednego lub większej liczby rodzajów stopów nosi nazwę zakładu odlewniczego.

Struktura organizacyjna zakładu odlewniczego zależy od liczby i rodzaju odlewni

wchodzących w skład zakładu, od posiadania przez zakład warsztatu mechanicznego

i montażowego oraz od ich wielkości, przykład schematu organizacyjnego zakładu

odlewniczego pokazuje rysunek 2.

Rys.2 Schemat organizacyjny dużej, samodzielnej odlewni (zakładu odlewniczego).

[12,s.16]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Struktura organizacyjna takiego zakładu jest bardziej rozbudowana, gdyż oprócz działów

produkcyjnych i pomocniczych znajdują się w niej działy związanie z finansami,

zatrudnieniem, organizacją przedsiębiorstwa, logistyką czyli zaopatrzeniem, sprzedażą,

konstrukcją odlewów, remontami maszyn, transportem zewnętrznym.

Organizacja

małej samodzielnej odlewni jest znacznie prostsza, co pokazuje rysunek 3.

Rys.3. Schemat organizacyjny małej odlewni

[

opracowanie własne

]

Odlewnia jako samodzielny zakład, w zależności od rozmiarów prowadzonej produkcji

i liczby osób zaangażowanych w jej utworzenie, może funkcjonować w różnych formach

organizacyjno-prawnych czyli jako:

− przedsiębiorstwo osoby fizycznej,

− przedsiębiorstwo państwowe,

− przedsiębiorstwo spółki,

− spółdzielnia.

Przedsiębiorcy jednoosobowi jako osoby fizyczne prowadzą przedsiębiorstwa we

własnym imieniu, w oparciu o warunki ustawy z 19 listopada 1999r. – prawo działalności

gospodarczej.

Do warunków tych należą między innymi:

− ochrona życia i zdrowia ludzkiego,

− przestrzeganie przepisów budowlanych, sanitarnych, przeciwpożarowych oraz przepisów

dotyczących ochrony środowiska,

− posiadanie przez wykonawców odpowiednich kwalifikacji,

− wykonywanie tylko takich czynności i działań, które nie są zabronione przez prawo.

Dyrekcja

Dział księgowości

i płac

Dział spraw

pracowniczych

Sekretariat

Utrzymanie

ruchu

Obróbka

mechaniczna

Modelarnia

Przyjmowanie

zamówień

Dział

Ochrony

środowiska

Dział techniczno -

technologiczny

Produkcja

Planowanie

Zaopatrzenie

Magazyn

Oczyszczalnia

Topialnia

Formiernia

Rdzeniarnia

Magazyn

wyrobów

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Przedsiębiorca jednoosobowy ma obowiązek dokonania wpisu do ewidencji

działalnościgospodarczej.

Przedsiębiorstwo państwowe jest samodzielnym, samorządnym i samofinansującym się

podmiotem mającym osobowość prawną. Organami założycielskimi przedsiębiorstwa

państwowego są:

− naczelne i centralne organy administracji państwowej,

− banki państwowe,

− wojewodowie.

Organami przedsiębiorstwa państwowego są:

− ogólne zebranie pracowników lub delegatów,

− rada pracownicza,

− dyrektor przedsiębiorstwa.

Strukturę organizacyjną przedsiębiorstwa państwowego reguluje statut przedsiębiorstwa

uchwalony przez zebranie ogólne pracowników.

Przedsiębiorstwa takie są obecnie nieliczne, gdyż zwykle są nieefektywne i ulegają

sprywatyzowaniu, co pozwala im na utrzymanie się na rynku.

Spółka jest umownym związkiem osób (wspólników) i ich kapitałów w celu prowadzenia

zarobkowej działalności gospodarczej.

Z definicji wynika, że spółka ma następujące cechy:

− jest umową między wspólnikami,

− wspólnicy wnoszą wkład kapitałowy,

− głównym przedmiotem działalności jest działalność gospodarcza,

− wspólnicy mają wytyczony cel,

− wspólnicy uzyskują odpowiedni zysk od wniesionego kapitału.

Stronami spółki są wspólnicy, którymi mogą być:

− osoby fizyczne,

− osoby prawne,

− jednostki organizacyjne nie posiadające osobowości prawnej.

Przedmiotem wkładu kapitałowego może być:

− wniesienie na własność spółki kwoty pieniężnej,

− wniesienie na własność spółki wkładów niepieniężnych ( nieruchomości, ruchomości,

wierzytelności).

Wkłady rzeczowe noszą nazwę aportów.

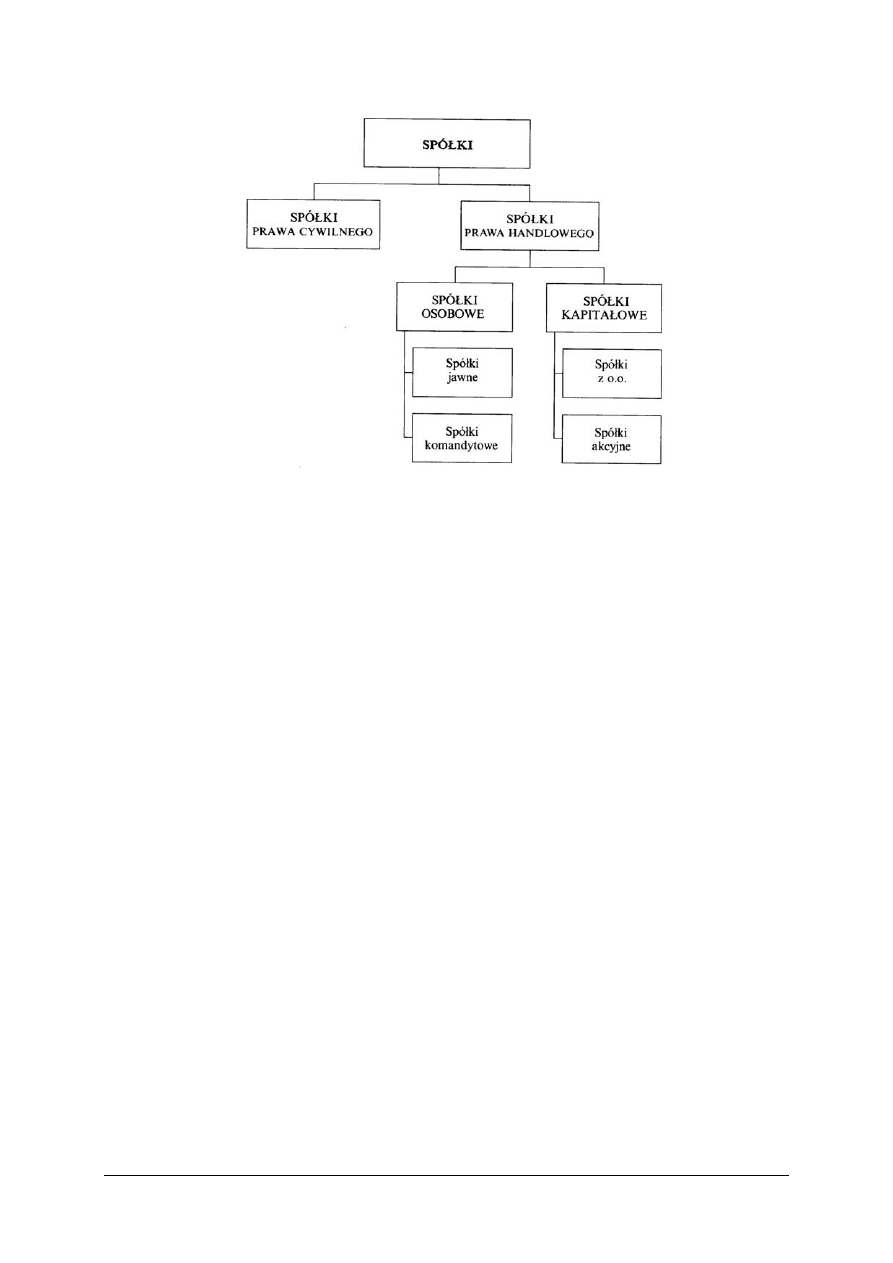

Rodzaje spółek funkcjonujących w Polsce pokazane są na rysunku 4.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 4. Rodzaje spółek

[3, s.30]

Z punktu widzenia prawa rozróżnia się:

− spółki handlowe (prawa handlowego),

− spółki cywilne (prawa cywilnego).

Spółki prawa handlowego są spółkami powstałymi na podstawie przepisów kodeksu

handlowego i podlegają wpisowi do rejestru handlowego spółek, prowadzonego przez sądy.

Do rejestru wpisane są wszystkie dane identyfikujące spółkę, składane są dane dotyczące

inwentarza i bilansu spółki, a rejestr jest jawny.

Z punktu widzenia zakresu odpowiedzialności wspólników wobec ich wierzycieli, dzieli

się je na:

− spółki osobowe,

− spółki kapitałowe.

Spółki osobowe opierają swoją działalność na osobistej pracy wspólników

w przedsiębiorstwie spółki. Wspólnicy ponoszą pełną odpowiedzialność cywilną

za zobowiązania spółki. Do tych spółek zalicza się:

− spółkę jawną,

− spółkę komandytową,

− spółkę komandytowo - akcyjną.

Spółka jawna - zawiązywana jest na podstawie umowy zawartej przez wspólników na

piśmie bez udziału notariusza, nie ma osobowości prawnej, może jednak nabywać prawa,

zaciągać zobowiązania i występować w sądzie w charakterze strony. Każdy ze wspólników

odpowiada za zobowiązania spółki swoim majątkiem, wspólnikom nie wolno bez zezwolenia

pozostałych wspólników zajmować się interesami konkurencyjnymi ani uczestniczyć

w spółce konkurencyjnej. Spółkę należy wpisać do rejestru handlowego w sądzie, w którego

okręgu ma ona swoją siedzibę.

Umowa spółki jawnej powinna zawierać:

− firmę i siedzibą spółki,

− określenie wkładów wnoszonych przez każdego wspólnika i ich wartość,

− przedmiot działalności i czas trwania.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Firma spółki jawnej, która jest nazwą przedsiębiorstwa, powinna zawierać nazwiska (lub

firmy) wszystkich wspólników albo przynajmniej jednego wspólnika z zaznaczeniem, że jest

to spółka jawna.

Z tytułu udziału w spółce wspólnik ma prawo do:

− równego udziału w zyskach bez względu na wartość wniesionego wkładu ( w tym samym

stosunku uczestniczy w stratach),

− żądania podziału i wypłaty całości zysku z końcem każdego roku obrotowego,

− żądania corocznej wypłaty odsetek w wysokości 5% swojego udziału kapitałowego,

nawet jeśli spółka poniosła straty.

Spółka komandytowa zawiązywana jest między dwoma rodzajami wspólników:

komplementariuszami odpowiadającymi za zobowiązania spółki całym swoim majątkiem

i komandytariuszami, którzy odpowiadają za zobowiązania spółki tylko do wysokości

wniesionego wkładu. Nazwa spółki musi zawierać nazwisko co najmniej jednego

komplementariusza i określenie, że jest to spółka komandytowa. Komandytariusz nie figuruje

w nazwie spółki, nie reprezentuje jej wobec osób trzecich, ale może działać w innych

podmiotach gospodarczych. Umowa spółki zawierana jest w formie aktu notarialnego, spółka

powinna zostać wpisana do rejestru przedsiębiorców.

Spółka komandytowo-akcyjna (SKA) jest spółką osobową prowadzoną przez

przedsiębiorstwo pod własną firmą, w której co najmniej jeden wspólnik (komplementariusz)

ponosi nieograniczona odpowiedzialność za zobowiązania spółki i co najmniej jeden

wspólnik jest akcjonariuszem. W zakresie stosunku prawnego wspólników obowiązują

przepisy sp. k., a pozostałe sprawy reguluje przepisy dotyczące spółek akcyjnych.

Spółki kapitałowe odpowiadają za zobowiązania wobec wierzycieli tylko kapitałem

spółki, a więc wkładami wspólników. Wspólnicy nie odpowiadają swoim majątkiem

osobistym za zobowiązania spółki wobec wierzycieli. Do tych spółek zalicza się:

− spółkę z ograniczoną odpowiedzialnością (sp. z o. o. ),

− spółkę akcyjną.

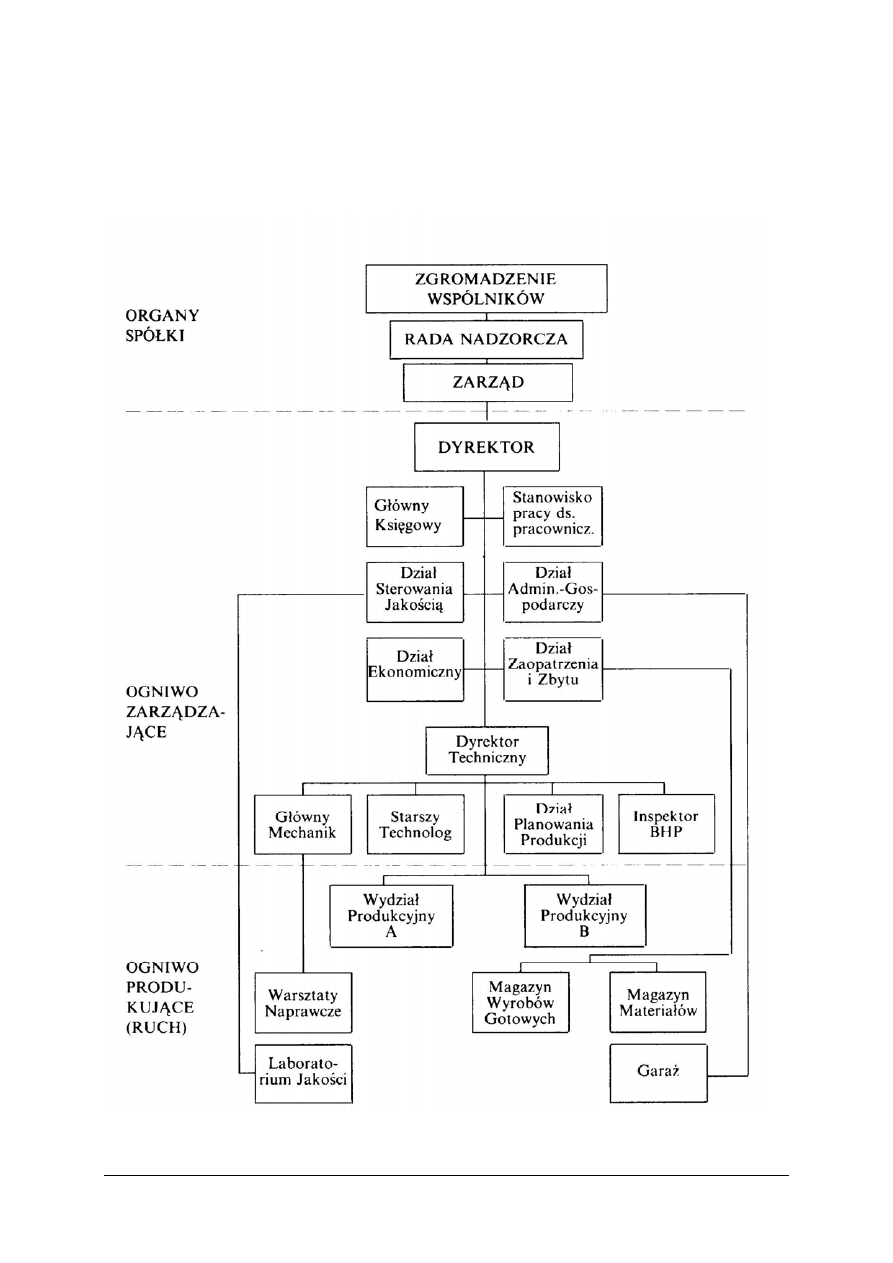

Spółka z ograniczoną odpowiedzialnością, której schemat przedstawia rys.5, może zostać

założona przez jednego lub więcej wspólników, umowa spółki powinna być zawiązana w

formie aktu notarialnego. Spółka podlega wpisowi do rejestru sądowego i ma osobowość

prawną. Wspólnicy jako założyciele wnoszą do spółki wkłady w formie pieniężnej lub

niepieniężnej (maszyny, urządzenia, surowce), które tworzą kapitał zakładowy spółki.

Wspólnicy spółki odpowiadają za zobowiązania tylko do wysokości wniesionych wkładów.

Jedynie za zobowiązania z tytułu podatków odpowiadają własnym majątkiem.

Umowa spółki powinna określać:

− firmę ( nazwa dowolna z dodatkiem sp. z o. o. ),

− siedzibę,

− przedmiot działalności,

− wysokość kapitału zakładowego,

− liczbę udziałów, które może objąć wspólnik,

− liczbę i wartość nominalną udziałów objętych przez każdego ze wspólników.

Władzami spółki z o.o. są:

− zgromadzenie wspólników,

− rada nadzorcza,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

− komisja rewizyjna,

− zarząd.

Kapitał zakładowy spółki powinien wynosić co najmniej 50 tys. zł.

Spółka z o.o. jest najbardziej rozpowszechnioną formą organizacyjna dla małych i średnich

przedsiębiorstw.

Rys.5 Schemat organizacyjny spółki z ograniczona odpowiedzialnością

[3 s.69]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Spółka akcyjna (SA) jest spółką kapitałową o osobowości prawnej, prowadzącą

przedsiębiorstwo pod własną firmą, zawiązaną przez jedną lub więcej osób (akcjonariuszy),

posiadającą kapitał zakładowy. Kapitał spółki o wysokości minimalnej 500 tys. zł dzieli się

na akcje o równej wartości nominalnej. Zysk spółki jest dzielony proporcjonalnie do

nominalnej wartości posiadanych przez wspólników akcji. Akcje można sprzedawać

i kupować. Akcjonariusze nie odpowiadają za zobowiązania spółki, a są zobowiązani jedynie

do wniesienia wkładów na pokrycie kapitału zakładowego.

Do powstania SA wymaga się:

− aktu notarialnego o jej zawiązaniu,

− statutu podpisanego przez założycieli,

− wniesienia przez akcjonariuszy wkładów na pokrycie kapitału zakładowego,

− ustanowienia zarządu i rady nadzorczej,

− wpisu do rejestru przedsiębiorców.

Władzami spółki akcyjnej są:

− walne zgromadzenie akcjonariuszy,

− rada nadzorcza,

− zarząd.

Spółka cywilna - jej powstanie i działalność regulowane są przepisami kodeksu

cywilnego. Do podjęcia działalności w formie spółki cywilnej potrzebna jest pisemna umowa,

zawarta przez wspólników, która może być zawiązana bez udziału notariusza. W umowie

określa się cel gospodarczy spółki, rodzaj wytwarzanych wyrobów (odlewy)oraz wkłady,

jakie wspólnicy wnoszą do spółki. Wspólnicy odpowiadają solidarnie całym swoim

majątkiem za zobowiązania spółki. Spółka cywilna nie ma osobowości prawnej, majątek

spółki jest wspólną własnością wspólników, spółka nie jest stroną w procesach sądowych,

powodami lub pozwanymi są wspólnicy. Spółka cywilna musi zgłosić podjęcie działalności

do ewidencji działalności prowadzonej przez gminę.

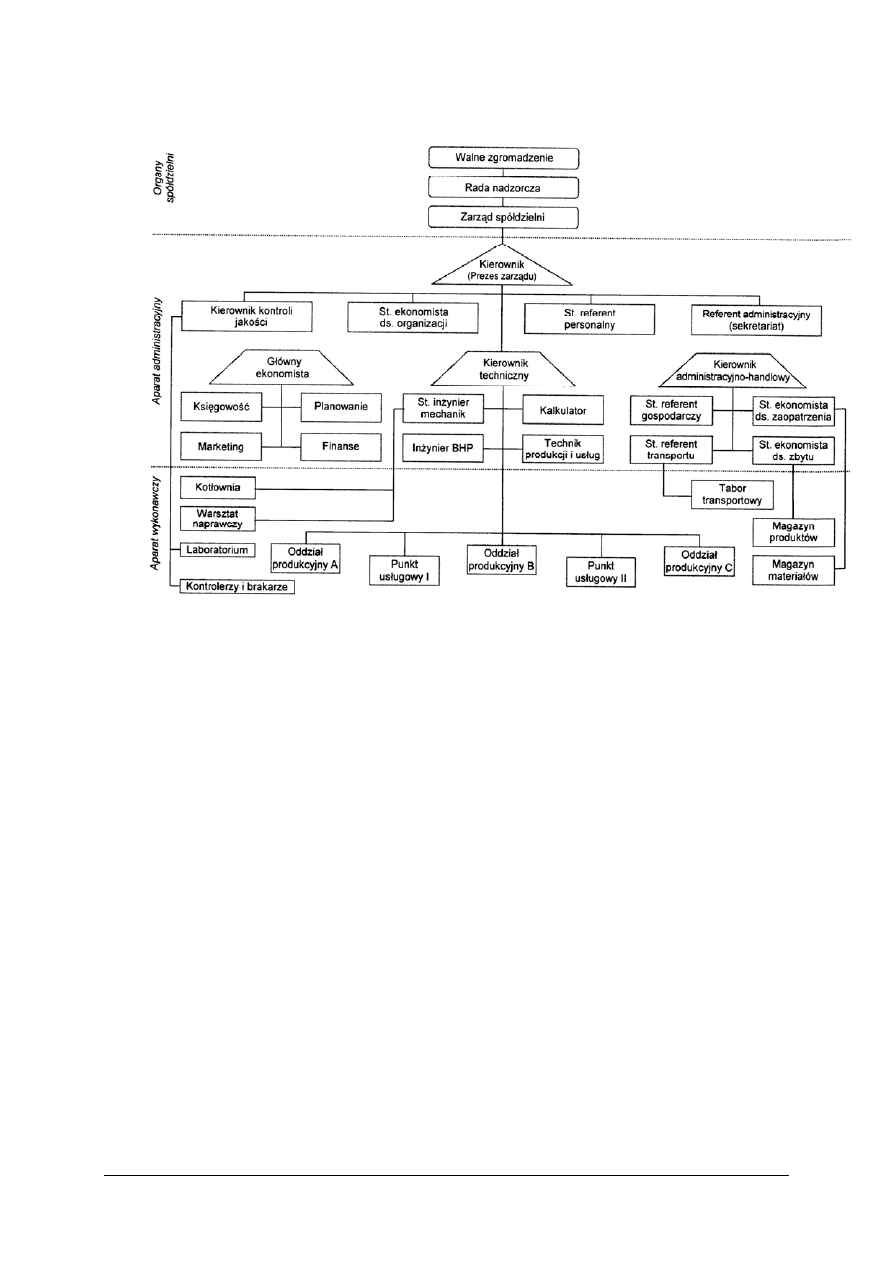

Odlewnia jako samodzielny zakład może również funkcjonować jako spółdzielnia, czyli

własność członków, tworzących organizację spółdzielczą, schemat organizacyjny spółdzielni

przedstawia rys. 6.

Spółdzielnia jest dobrowolnym zrzeszeniem nieograniczonej liczby osób, która w interesie

członków prowadzi wspólną działalność gospodarczą. Decyzję o utworzeniu spółdzielni

podejmują członkowie założyciele (co najmniej 10 osób fizycznych lub fizycznych

i prawnych albo 3 osoby prawne). Wniosek o zarejestrowanie spółdzielni składa się w sądzie

rejonowym wraz ze statutem spółdzielni i jej założeniami ekonomiczno-organizacyjnymi. Z

chwilą zarejestrowania spółdzielnia nabywa osobowość prawną. Spółdzielnia powinna być

wpisana do rejestru przedsiębiorców.

Statut spółdzielni określa:

− nazwę, siedzibę, cel i przedmiot działania spółdzielni,

− wysokość wkładów członkowskich,

− prawa i obowiązki członków oraz zasady ich przyjmowania,

− organy samorządu spółdzielni i zasady ich działania,

− zasady podziału nadwyżki bilansowej i pokrywania strat.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys.6 Schemat organizacyjny spółdzielni

[8, s.70]

Nazwa spółdzielni musi zawierać wyraz „spółdzielnia” lub „spółdzielczy”, siedzibę

spółdzielni oraz powinna informować o przedmiocie działalności spółdzielni. Członkiem

spółdzielni może być każda osoba fizyczna, mająca zdolność do czynności prawnych.

Władzami spółdzielni są:

− walne zgromadzenie członków,

− rada nadzorcza,

− zarząd spółdzielni.

Procedura uruchomienia nowego zakładu odlewniczego obejmuje:

− wybór miejsca działalności, które zależy od:

− rynków zbytu,

− ilości i struktury siły roboczej,

− możliwości transportowych,

− nastawienia lokalnej społeczności do przedsiębiorstwa,

− badanie rynku czyli określenie popytu na odlewy,

− wybór formy działalności,

− rejestracja firmy,

− budowę i uruchomienie zakładu.

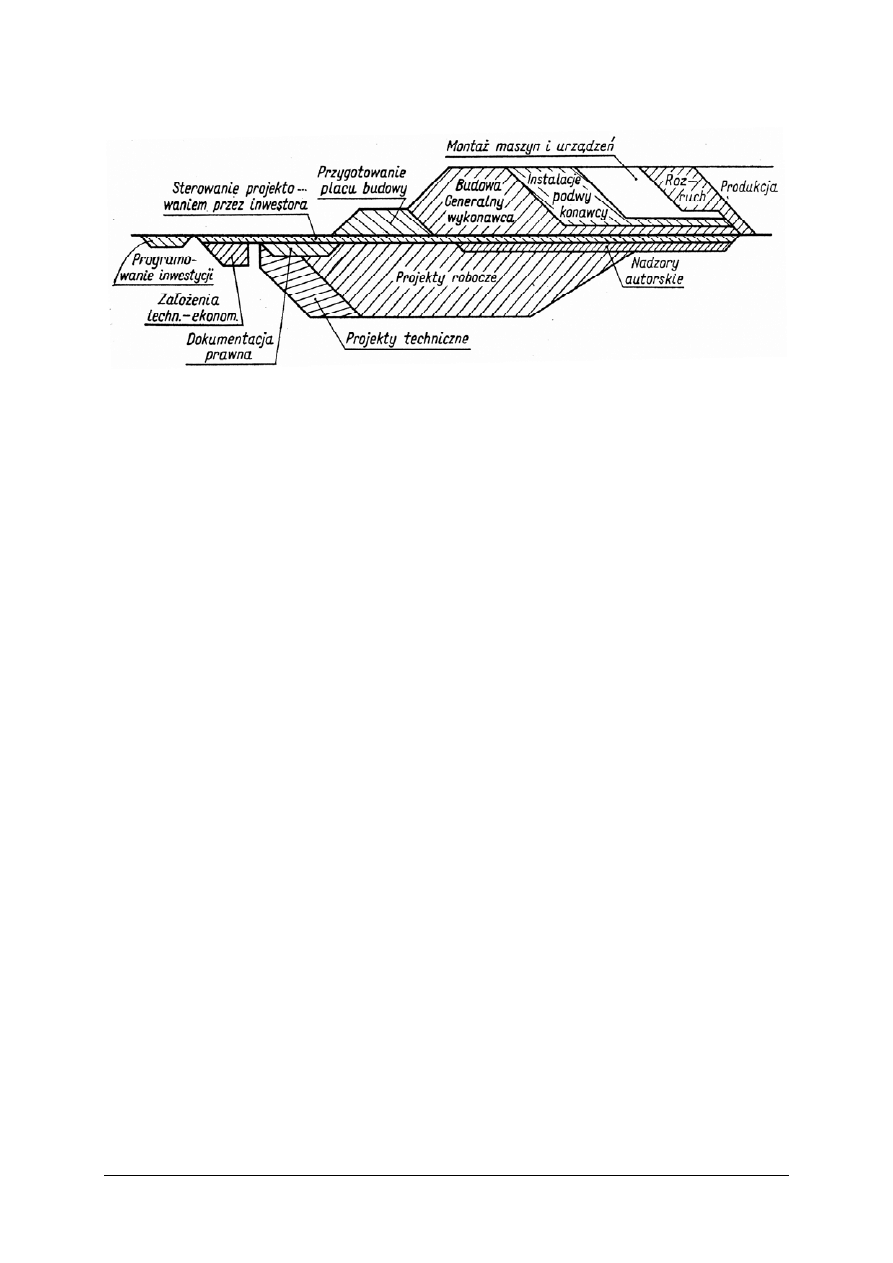

Całokształt prac związanych z uruchomieniem odlewni przedstawia rysunek 7.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys.7. Całokształt prac nad projektowaniem i budową zakładu odlewniczego.

[12, str.565]

Uruchamianie produkcji w odlewni składa się z:

− podjęcia decyzji o formie organizacyjno-prawnej zakładu,

− podjęcia decyzji o strukturze organizacyjnej zakładu,

− etapu przygotowania technicznego i organizacyjnego produkcji,

− etapu rozruchu i opanowywania produkcji.

Etap przygotowania produkcji obejmuje:

− opracowanie technologii, czyli przygotowanie pełnej dokumentacji technologicznej,

− przygotowanie omodelowania i oprzyrządowania specjalnego czyli:

− wykonanie modeli, rdzennic, sprawdzianów i innych przyrządów specjalnych,

− kontrola wymiarowa.

− przygotowanie materiałowe czyli:

− zamówienie, zakup i dostawy surowców,

− zamówienie, zakup i dostawy materiałów produkcyjnych i pomocniczych.

− przygotowanie organizacyjne:

− opracowanie planów prac przygotowawczych, planów rozruchu i rozwoju produkcji,

− opracowanie rozplanowania i wyposażenia stanowisk produkcyjnych,

− przygotowanie załogi, czyli przyjęcie do pracy i przeszkolenie pracowników.

Prace przy opracowaniu technologii prowadzi się w taki sposób, aby wyniki otrzymane

w poszczególnych etapach pracy, mogły być wykorzystane w etapach następnych.

Kolejność prac jest zwykle następująca:

− analiza technologiczności konstrukcji tzn. jej zgodności z wymaganiami technologii

produkcji i ewentualne zmiany konstrukcji odlewu, mające ułatwić produkcję i obniżyć

jej koszt,

− opracowanie zagadnień związanych z kształtem odlewu:

− ustalenie położenia odlewu przy formowaniu i przy zalewaniu,

− ustalenie powierzchni podziału formy,

− ustalenie kształtu, budowy i montażu rdzeni,

− ustalenie wielkości skurczu odlewniczego,

− ustalenie wielkości naddatków obróbkowych i technologicznych,

− ustalenie wielkości skrzynek formierskich,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

− ustalenie układu modeli w formie

− ustalenie podstaw obróbkowych.

− zaprojektowanie budowy układu wlewowego i analiza zjawisk cieplnych zachodzących

podczas stygnięcia odlewu,

− ustalenie sposobu wykonania formy i oczyszczania odlewu,

− opracowanie pracy na stanowisku roboczym, odział procesu technologicznego

na operacje i czynności,

− zaprojektowanie budowy zespołu modelowego lub formy metalowej,

− opracowanie procesu technologicznego wykonania zespołu modelowego lub formy

metalowej,

− ustalenie norm czasu roboczego w formierni, rdzeniarni i oczyszczalni,

− analiza ekonomiczna dotycząca wyboru najwłaściwszej odmiany procesu

technologicznego,

− uzupełnienie dokumentacji technologicznej obejmującej:

− rysunek surowego odlewu,

− rysunki zespołu modelowego,

− rysunek formy,

− karty technologiczne,

− karty instrukcyjne,

− karty kalkulacyjne.

Po

zakończeniu etapu przygotowania technicznego i organizacyjnego produkcji następuje

etap rozruchu i opanowywania produkcji.

Etap rozruchu i opanowywania produkcji składa się z:

− wykonania jednej lub kilku serii odlewów próbnych w celu sprawdzenia i poprawienia

technologii,

− wykonania tzw. początkowej serii produkcyjnej o wzrastającej liczbie odlewów aż do

uzyskania stabilizacji procesu technologicznego,

− wykonania serii produkcyjnej odlewów.

Podejmując decyzję o uruchomieniu produkcji odlewów i wyborze formy działalności

firmy, należy spełnić szereg następujących formalności:

− zarejestrować działalność gospodarczą składając w tym celu wniosek na urzędowym

formularzu wraz z załącznikami,

− uzyskać numer statystyczny REGON we właściwym Urzędzie Statystycznym,

− uzyskać numer identyfikacji podatkowej NIP we właściwym Urzędzie Skarbowym,

− założyć rachunek bankowy,

− zawiadomić na piśmie właściwego inspektora pracy i właściwego państwowego

inspektora sanitarnego o rozpoczęciu produkcji,

− zgłosić siebie i pracowników do Zakładu Ubezpieczeń Społecznych,

− oznaczyć zakład na zewnątrz

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jakie funkcje spełnia odlewnia?

2. Jakie funkcje spełnia zakład odlewniczy?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

3. Jakie są główne działy odlewni?

4. Jakie są pomocnicze działy odlewni?

5. Co to jest spółka cywilna?

6. Gdzie należy zgłosić fakt podjęcia działalności spółki cywilnej?

7. Jakie są cechy spółki prawa handlowego?

8. Jakie znasz rodzaje spółek prawa handlowego?

9. Gdzie znajduje się rejestr spółek prawa handlowego?

10. Czy spółka z o.o. jest spółką kapitałową?

11. Co to jest aport?

12. Jakie dokumenty należy wypełnić przed podjęciem działalności gospodarczej?

13. W jakim celu wykonuje się badania rynku?

14. Z jakich etapów składa się uruchomienie produkcji w odlewni?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wpisz nazwy spółek kapitałowych i osobowych w odpowiednie miejsca w tabeli.

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat rodzajów spółek,

3) wpisać w tabeli odpowiednie nazwy spółek kapitałowych i osobowych,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny pracy.

Spółki kapitałowe Spółki osobowe

Wyposażenie stanowiska pracy:

− plansza z tabelą j.w.,

− literatura fachowa,

− ołówek,

− gumka.

Ćwiczenie 2

Ułóż w odpowiedniej kolejności kartki z nazwami poszczególnych etapów

przygotowania produkcji w odlewni.

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat kolejności etapów przygotowania produkcji w

odlewni,

3) ułożyć na planszy, w odpowiedniej kolejności, kartki z nazwami poszczególnych etapów

przygotowania produkcji,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4) zaprezentować efekty swojej pracy,

5) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

− plansza,

− literatura fachowa,

− kartki z nazwami etapów przygotowania produkcji.

Ćwiczenie 3

Narysuj schemat organizacyjny małej odlewni stopów aluminium, odlewającej małe

ilości odlewów średniej wielkości w formach piaskowych.

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat organizacji małej odlewni jako samodzielnego

zakładu,

3) narysować schemat organizacyjny małej odlewni, zawierający wszystkie działy,

podstawowe i pomocnicze, niezbędne do jej funkcjonowania,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

− blok techniczny formatu A4,

− literatura fachowa,

− ołówki,

− przybory kreślarskie,

− gumka.

Ćwiczenie 4

Wypełnij dokumenty, niezbędne do zarejestrowania działalności małej odlewni jako

spółki jawnej.

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat rodzajów spółek, na temat spółki jawnej oraz

na temat dokumentów, jakie trzeba wypełnić rozpoczynając działalność gospodarczą,

3) wypełnić wzory dokumentów znajdujące się na stanowisku pracy,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

− wzory dokumentów:

− wniosek o rejestrację do Krajowego Rejestru Sądowego,

− wniosek o wpis do Krajowego Rejestru Urzędowego podmiotów Gospodarki

Narodowej RG-1

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

− zgłoszenie identyfikacyjne NIP-1,

− zgłoszenie rejestracyjne VAT-R,

− formularz ZUS-ZFA,

− formularz ZUS – ZZA.

− ołówek,

− gumka.

4.1.4. Sprawdzian postępów

Czy potrafisz:

tak

nie

1) zdefiniować pojęcie odlewni?

2) zdefiniować pojęcie zakładu odlewniczego?

3) określić zadania działów głównych odlewni?

4) określić zadania działów pomocniczych odlewni?

5) określić cechy spółki cywilnej?

6) określić cechy spółki prawa handlowego?

7) wymienić rodzaje spółek prawa handlowego?

8) wykonać schemat organizacji małej odlewni?

9) wypełnić dokumenty niezbędne przy rozpoczynaniu działalności

gospodarczej?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2. Organizacja stanowisk pracy w odlewni i wyposażenie

techniczne odlewni

4.2.1. Materiał nauczania

Układ stanowisk pracy i podział pracy na nich powinien być dostosowany do

projektowanej organizacji pracy w odlewni.

Stanowiska

pracy

mogą być:

− ręczne

− maszynowe,

− maszynowo-ręczne,

− automatyczne.

Organizacja stanowiska pracy powinna wyrażać się w:

− racjonalnym rozplanowaniu i zapewnieniu pracownikowi maksimum wygody

na stanowisku pracy (odpowiednia wysokość stołów i podstaw itp.),

− zapewnieniu pracownikowi formierni dostawy modeli, narzędzi przyrządów, skrzynek

formierskich, rdzeni oraz materiałów formierskich pomocniczych,

− zwolnieniu formierzy od czynności pomocniczych, jak przesiewanie masy, prostowanie

szkieletów itp.,

− ograniczeniu do minimum konieczności wykonywania męczących ruchów: podnoszenia

ciężarów, sięgania do dalekich uchwytów, zmiana miejsca pracy,

− zapewnieniu pracownikowi odpowiednich narzędzi pneumatycznych do ubijania,

wydmuchiwania form, czernienia form itp.

Projekt organizacji stanowiska pracy obejmuje:

− sporządzenie szkicu stanowiska pracy, na którym należy zaznaczyć:

− urządzenie zasadnicze (maszyna formierska, plac formierski, stół formierski, stół

rdzeniarski),

− miejsce na przyrządy i narzędzia (skrzynki formierskie, skrzynki rdzeniowe, modele,

ubijaki itp.),

− miejsce na materiały (masa formierska, rdzenie itp.),

− miejsce na materiały pomocnicze,

− miejsce na gotowe wyroby( formy, rdzenie),

− drogi przeznaczone do transportu materiałów i wyrobów oraz drogę odbywaną przez

pracowników w czasie pracy

− przy pracach maszynowych – zanalizowanie możliwości pokrycia czasu maszynowego

czasem ręcznym,

− przy pracach zespołowych – opracowanie harmonogramu współpracy członków jednej

lub kilku brygad.

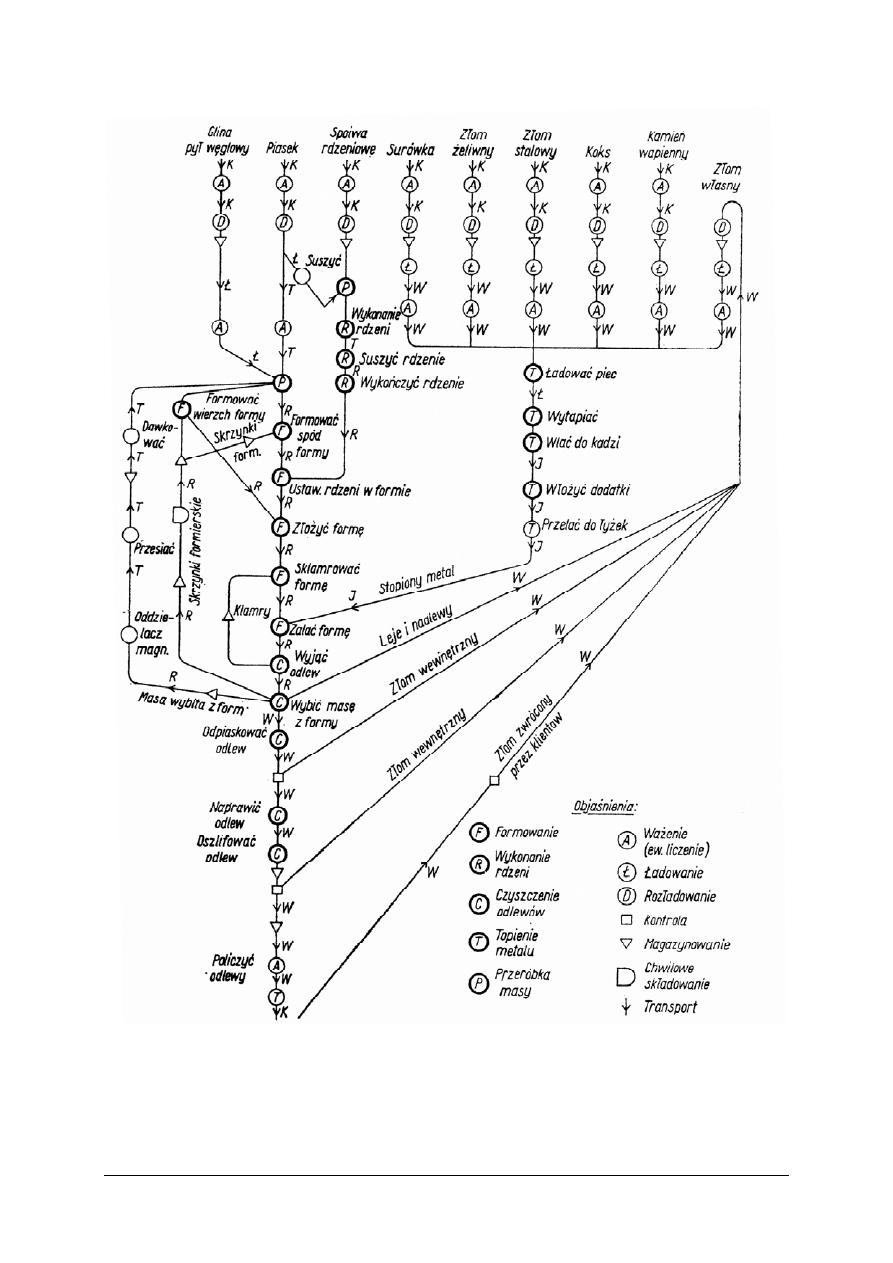

Produkcja

odlewni

związana jest z przemieszczeniem dużych mas różnorodnych

materiałów (rys.8, rys.9) - (składniki masy formierskiej, składniki wsadu metalowego, ciekły

metal, odlewy itd.), dlatego przy projektowaniu stanowisk i ich organizacji zasadniczym

zagadnieniem jest zapewnienie sprawnego przepływu materiałów. Dobór urządzeń i środków

transportu zależy od masy jednostkowej odlewu, wielkości produkcji i stopnia mechanizacji

odlewni.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 8. Schemat przepływu materiałów przez zakład odlewniczy

[9, s.605]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys.9. Schemat przepływu materiału przez poszczególne oddziały odlewni.

[9, str.608]

Stanowisko

dostawy

materiałów i surowców połączone jest przenośnikami z magazynem.

Z magazynu piasek i materiały pomocnicze są transportowane do stacji przerobu masy

formierskiej i rdzeniowej, skąd masy formierska i rdzeniowa przechodzą do formierni

i rdzeniarni.

Skrzynki formierskie z magazynu skrzynek są transportowane do formierni.

Metal wraz ze złomem wewnętrznym (układy wlewowe, wióry, ścinki) topiony jest

w topialni, skąd transportowany jest na stanowisko zalewania w formierni.

W formierni znajduje się również stanowisko wybijania form, skąd odlewy są transportowane

do oczyszczalni, a wybita masa formierska z powrotem do stacji przerobu mas. Transport

może odbywać się przy pomocy wózków, przenośników, suwnic i żurawi.

Proces wytwarzania odlewu składa się z następujących operacji:

− wykonanie modelu i rdzennicy,

− przygotowanie mas formierskich i rdzeniowych,

− formowanie czyli wykonanie form,

− wykonanie rdzeni,

− montaż i składanie form,

− topienie metalu,

− zalewanie form,

− wybijanie odlewów,

− oczyszczanie i wykończanie odlewów,

− kontrola jakości odlewów.

Oddziały produkcyjne w odlewni są rozmieszczone w kolejności odpowiadającej

przebiegowi procesu technologicznego i wyposażone w maszyny i urządzenia niezbędne do

realizacji poszczególnych operacji procesu technologicznego.

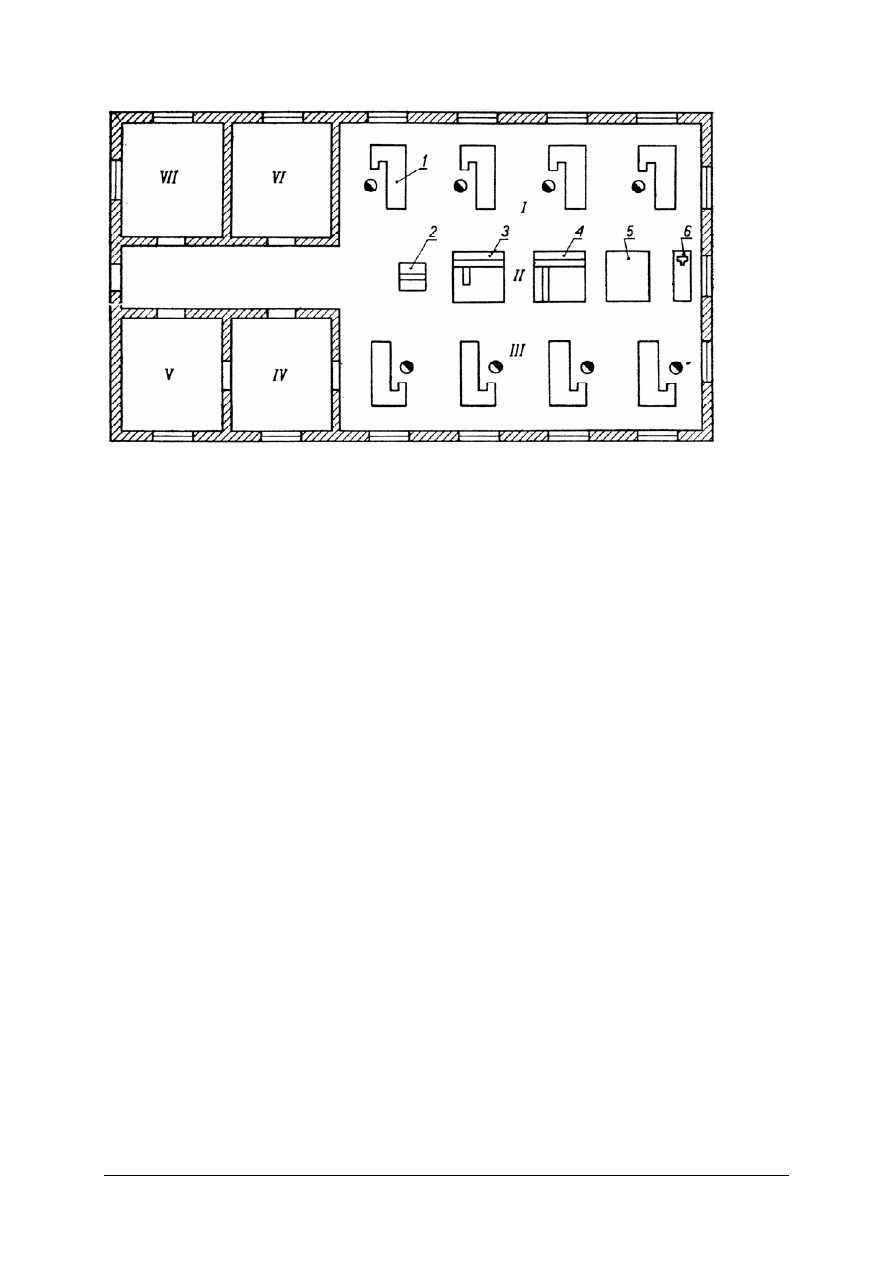

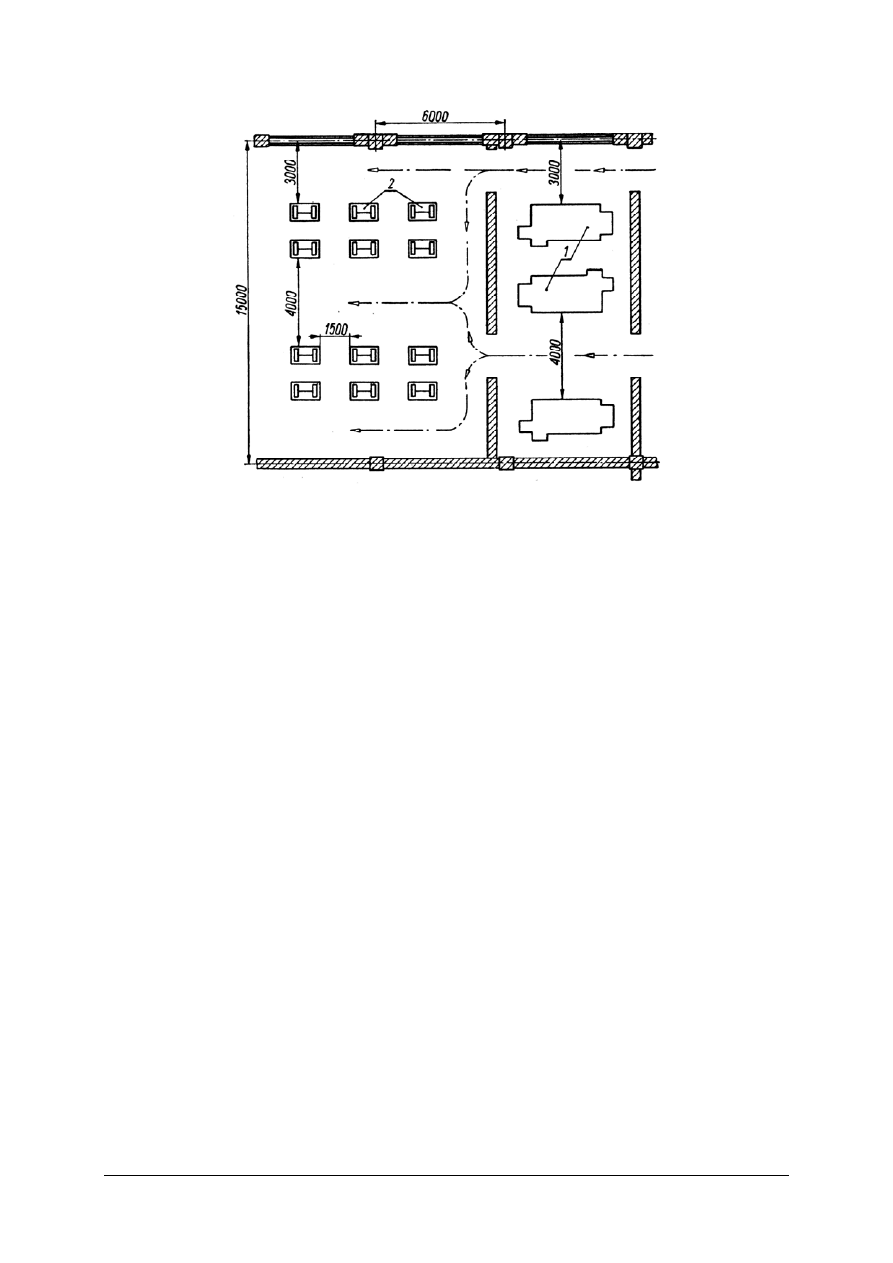

Modele i rdzennice wykonuje się w modelarni (rys. 10) na podstawie przygotowanych

przez technologów rysunków odlewniczych. W przypadku produkcji jednostkowej

modelarnie wykonują komplety modelowe do odlewania pojedynczych przedmiotów. Przy

produkcji seryjnej modelarnie wykonują modele drewniane potrzebne do odlewania modeli

metalowych obrabianych następnie w modelarni metalowej.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 10. Schemat małej modelarni wykonującej modele drewniane

[9, str.313]

Zastosowano następujące oznaczenia:

I. montaż drobnych i średnich modeli,

II. sekcja obrabiarek do drewna,

III. montaż dużych modeli,

IV. kontrola techniczna,

V. pomieszczenia biurowe,

VI. lakiernia ,

1. strugnica,

2. piła taśmowa,

3. strugarka grubościowa,

4. strugarka wyrówniarka,

5. płyta traserska,

6. tokarka.

Obrabiarki do drewna ustawione są pośrodku modelarni dla umożliwienia łatwego

dostępu do nich wszystkim pracownikom. Pomieszczenia dla obrabiarek powinny być

oddzielone od miejsc pracy modelarzy przegrodami zapewniającymi dobrą izolację

dźwiękową.

Obrabiarki, z których modelarze korzystają bezpośrednio w czasie pracy, należy umieszczać

między rzędami strugnic.

Między maszynami i warsztatami modelarskimi powinny znajdować się przejścia dla ludzi

i dla wewnętrznego transportu drewna i modeli.

Obok stanowisk modelarskich powinny znajdować się tablice, na których przypina się rysunki

modelowe.

Na miejscu montażu dużych modeli powinny znajdować się urządzenia do podnoszenia

i przenoszenia, przy modelach małych i średnich umieszcza się je poza miejscem montażu.

Praca w modelarni może być zorganizowana tak, że obrabiarki są obsługiwane przez

przydzielonych do nich na stałe pracowników. Mogą być też tzw. obrabiarki ogólnodostępne,

czyli każdy modelarz może obsługiwać każdą obrabiarkę, taki rodzaj organizacji może

występować jedynie w bardzo małych odlewniach, wymaga on od modelarza umiejętności

obsługi wszystkich typów obrabiarek, w związku z tym nie są one w pełni wykorzystane

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

i mają mniejszą wydajność, gdyż modelarz je obsługujący nie ma takiej wprawy, jak

pracownik stale przy nich pracujący.

Przygotowanie mas formierskich może odbywać się ręcznie przy użyciu łopat i

maszynowo. Mechanizacja przygotowania masy eliminuje ciężką pracę fizyczną, co jest

wskazane, biorąc pod uwagę duże ilości masy przerabiane w odlewniach.

Przygotowanie świeżej masy formierskiej składa się z następujących operacji:

− transport pneumatyczny składowanych na wolnym powietrzu piasków do suszarko -

chłodziarki fluidyzacyjnej umieszczonej nad stacją przerobu mas (piaski można też

suszyć w piecach),

− przedmuchiwanie piasku sprężonym powietrzem w celu wysuszenia, a następnie

studzenie,

− przesiewanie wystudzonego piasku na sicie, w celu usunięcia kamieni i żwiru oraz

zanieczyszczeń mechanicznych,

− transport do mieszarki,

− mieszanie w mieszarce piasku z dodatkiem wody i zawiesiny gliny w wodzie, w celu

uzyskania świeżej masy przymodelowej,

− spulchnianie masy przymodelowej.

Przeróbka masy formierskiej używanej składa się z następujących operacji:

− transport wybitej masy formierskiej spod stanowiska wybijania odlewów do separatorów

elektromagnetycznych,

− oddzielanie zanieczyszczeń metalowych w separatorach,

− transport do gniotowników,

− rozdrabnianie grud masy w gniotownikach,

− przesiewanie rozdrobnionej masy i jej odpylanie, czyli usuwanie pyłu, który powstał

w wyniku pękania ziaren piasku oraz przepalenia lepiszcza.

Następnie masa używana mieszana jest z masą świeżą w celu otrzymania masy jednolitej,

bądź też jest mieszana z wodą i spulchniana w spulchniarkach skąd jako masa wypełniająca

transportowana jest na stanowiska formierskie.

Część masy używanej, nie nadająca się do powtórnego użycia, transportowana jest jako tzw.

masa odwałowa na specjalne zwałowisko.

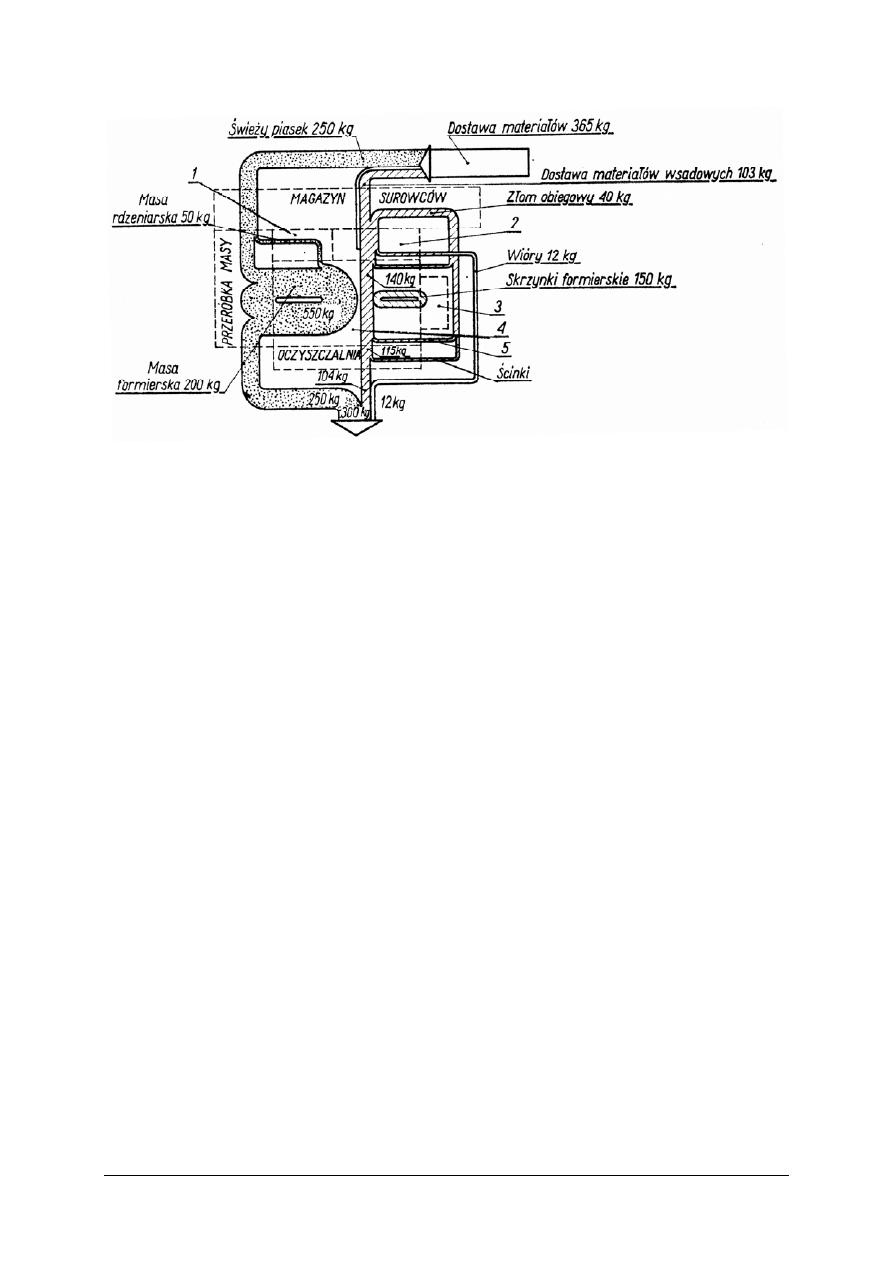

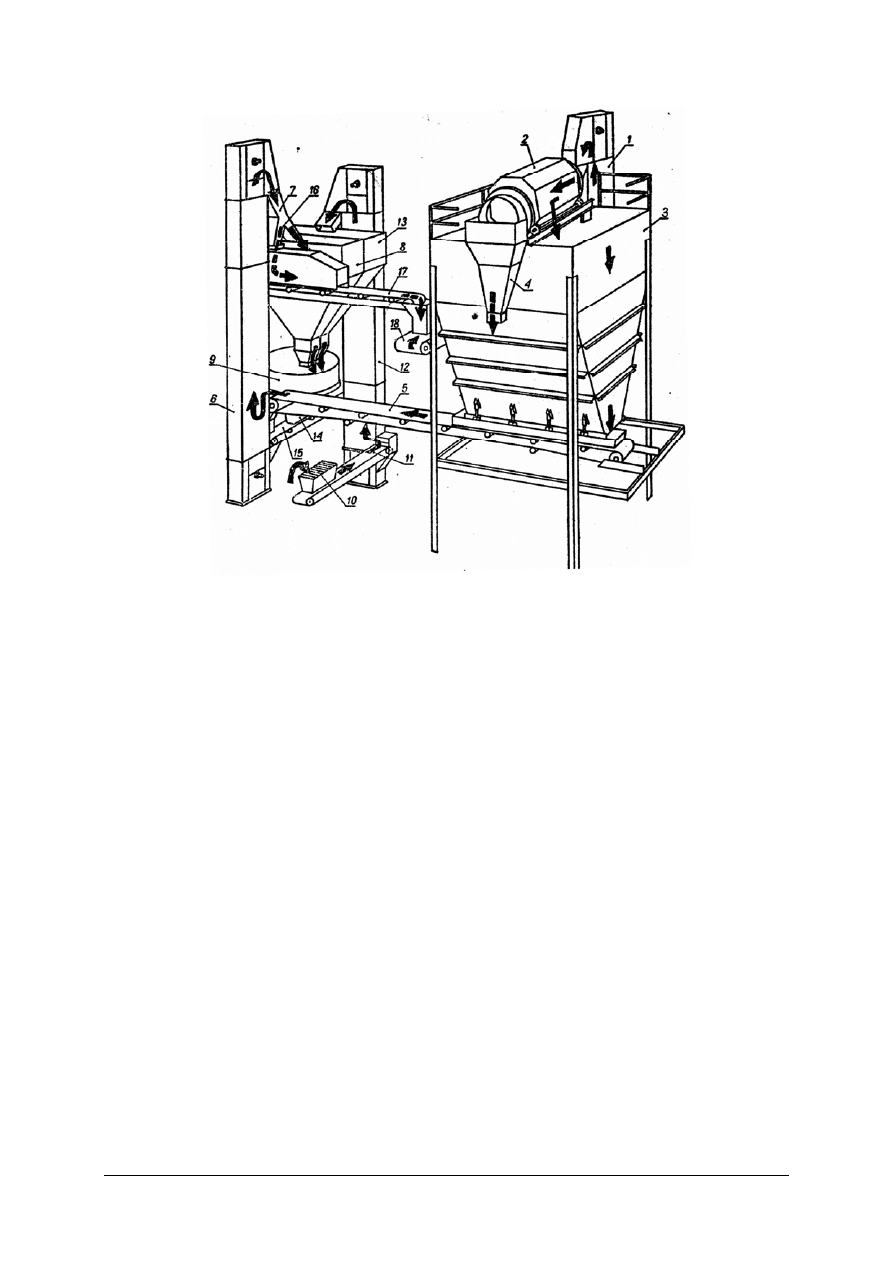

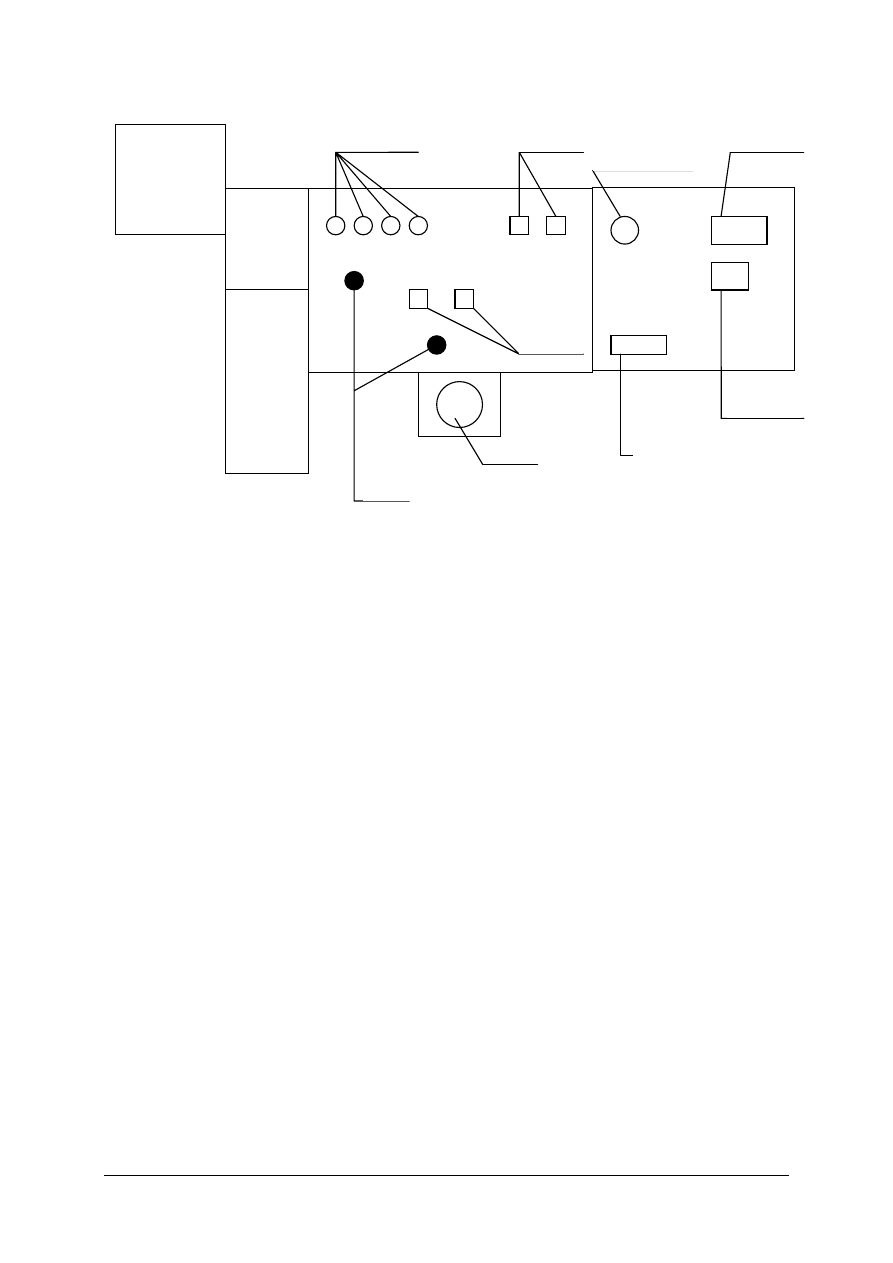

Zmechanizowany oddział przeróbki mas stanowi na ogół jeden agregat, związany przeważnie

z przenośnikami taśmowymi ze składem materiałów formierskich, przykład takiego agregatu

pokazany jest na rysunku 11.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys.11. Agregat do przygotowywania masy formierskiej

[1, s.64]

Masa wybita z zalanych skrzynek formierskich jest dostarczana przenośnikiem

taśmowym z oddzielaczem magnetycznym (umieszczonym pod podłogą odlewni) do

przenośnika kubełkowego 1, którym przedostaje się pionowo w górę do obrotowego sita

wielobocznego 2. Przesiana masa gromadzi się w zbiorniku 3, a części grubsze są

odprowadzane rękawem 4 i wywożone na zwałowisko. Z zasobnika 3, za pomocą

przenośnika taśmowego 5 i kubełkowego 6 masa jest dostarczana rękawem 7 przez zbiornik 8

do mieszarki krążnikowej 9. Świeże materiały formierskie są dozowane przez kratę 10 i za

pomocą przenośnika taśmowego 11 i kubełkowego 12 dostarczane są do zbiornika 13, skąd

dostają się również do mieszarki 9. Po wymieszaniu w czasie 5- 10 minut, masa przechodzi

przez spulchniarkę 14 i przenośnikiem taśmowym jest dostarczana na stanowiska

formowania.

Nadmiar masy używanej z rękawa 7 przez otwór 16 i przenośniki 17 i 18 jest dostarczany

z powrotem do zbiornika 3.

Przy mniejszym stopniu mechanizacji organizacja pracy oddziału musi zapewnić:

-

dostarczanie materiałów o odpowiedniej jakości i ilości do przeróbki,

-

transport masy do stanowisk formowania i wykonywania rdzeni,

-

kontrolę jakości danej porcji masy w laboratorium.

W formierniach, w których wybija się odlewy „na placu”, instaluje się mieszarkę do

sporządzania masy i przeróbki masy obiegowej. W tym przypadku masa przymodelowa jest

dobrze wymieszana w mieszarce krążnikowej i następnie spulchniona.

Formowanie odbywa się na stanowiskach formierskich w oddziale produkcyjnym –

formierni.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Proces formowania może odbywać się ręcznie przy użyciu narzędzi formierskich (głównie

w produkcji jednostkowej i małoseryjnej), bądź w sposób częściowo lub całkowicie

zmechanizowany (w przypadku produkcji masowej i seryjnej).

Formiernia ręczna powinna być zaopatrzona w stół formierski, na którym odbywa się proces

wykonywania formy.

Do stołu dostarczane są przenośnikami masy formierskie ze stacji przerobu mas oraz skrzynki

formierskie.

Na stanowisku formowania powinny znajdować się wszystkie potrzebne narzędzia

formierskie.

W przypadku formowania bardzo dużych odlewów, stanowisko formierskie powinno być

zaopatrzone w urządzenie do transportu ciężkich skrzynek np. suwnicę.

W odlewniach mało zmechanizowanych zalewanie form odbywa się w tym samym

miejscu, gdzie są one wykonywane. Ciekły metal dostarczany jest na stanowisko zalewania

w kadziach przenoszonych przez suwnicę bądź przewożonych wózkami.

Wyposażenie formierni zmechanizowanej różni się dość znacznie od wyposażenia

formierni ręcznej. Do formowania maszynowego, oprócz skrzynek i narzędzi formierskich

niezbędne są:

− płyty prasujące,

− płyty podformowe

− sprawdziany kontrolne do składania form,

− płyty modelowe, które stosuje się zamiast modeli.

Ze względu na wielkoseryjność lub masowość produkcji, modele do formowania

maszynowego powinny odznaczać się dużą trwałością, niezmiennością wymiarów i w celu

zwiększenia dokładności wykonania odlewu również dużą gładkością. Z tych względów

stosuje się modele metalowe lub modele z tworzyw sztucznych.

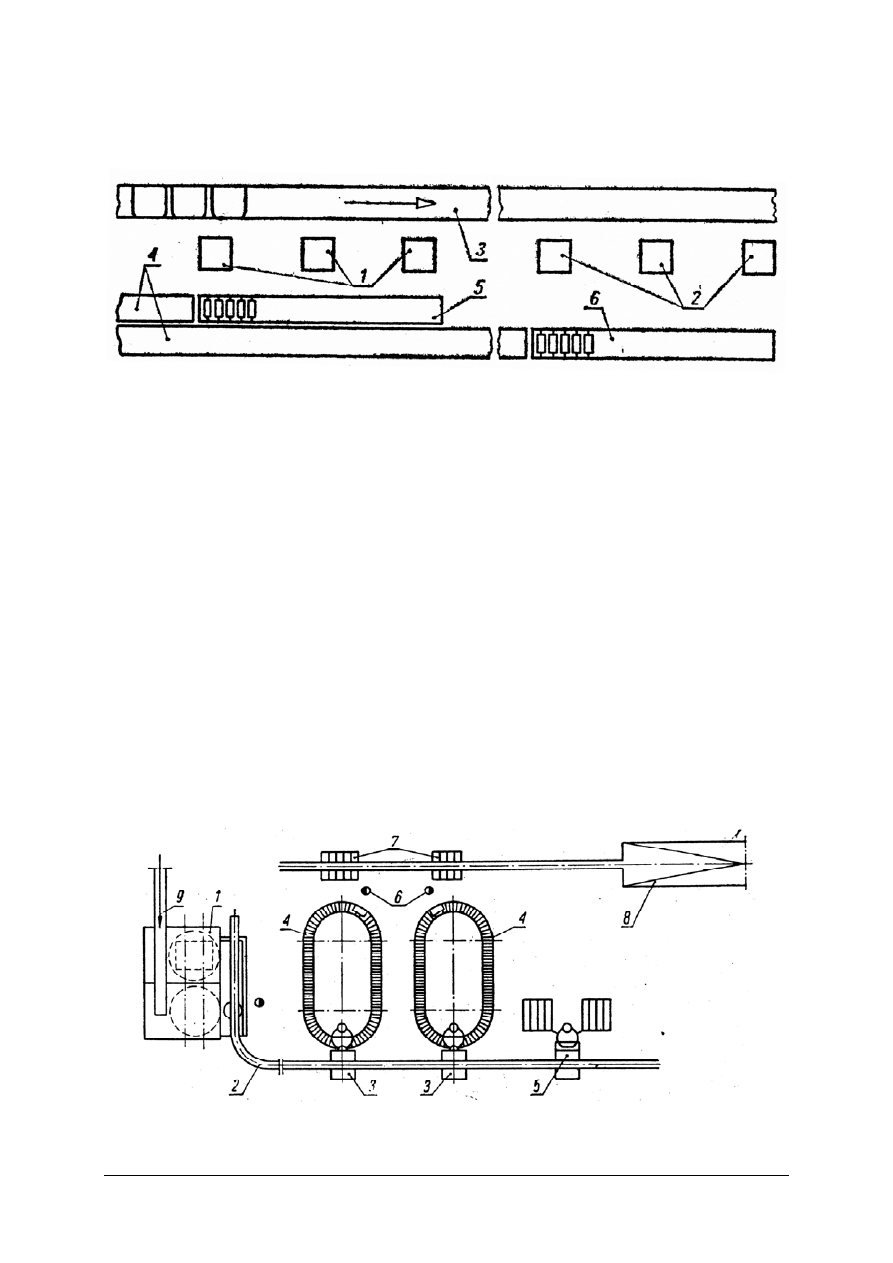

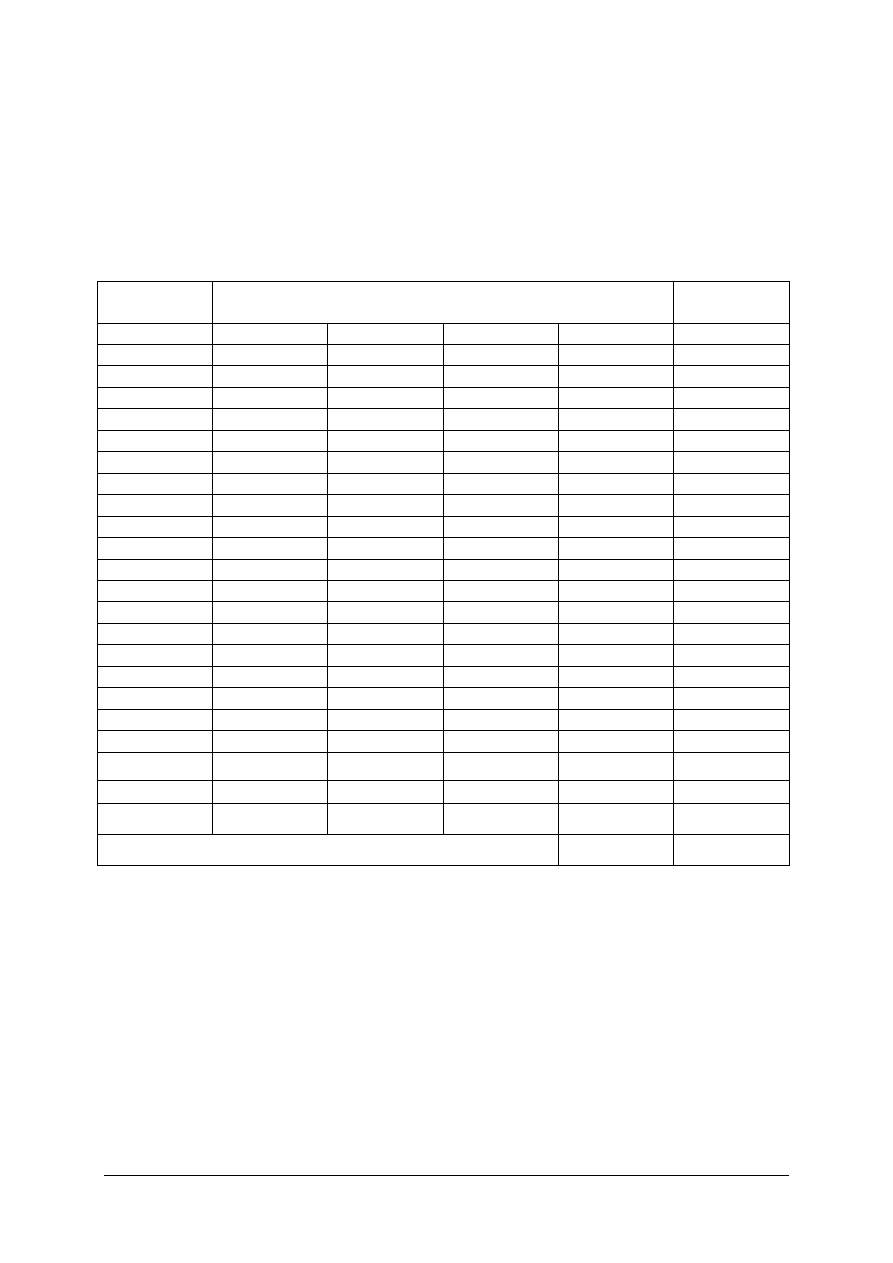

W formierni zmechanizowanej stosuje się dwa podstawowe układy maszyn formierskich:

zespołowy (rys12) i gniazdowy(rys.13).

Rys 12.Układ zespołowy (parzysty) formierek

[1, s.143]

W układzie zespołowym (parzystym), pokazanym na rys. 12, umieszcza się obok siebie

formierki przeznaczone do wykonywania górnej i dolnej połówki formy. Po wykonaniu

dolnej części formy na formierce 1, zsuwa się ją na przenośnik wałkowy 3. Górna część

formy z formierki 2 jest transportowana przenośnikiem pneumatycznym 10 przesuwającym

się po szynie 4. Po ustawieniu rdzeni i złożeniu formy w punkcie A, przesuwa się ją

na przenośnik wózkowy 6, który transportuje gotowe formy do miejsca zalewania.

Po wybiciu odlewów skrzynki formierskie wracają przenośnikiem wózkowym z drugiej

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

strony, popychacz pneumatyczny 7 spycha je na przenośnik wałkowy, skąd zabierane są przez

formierzy za pomocą przenośników pneumatycznych 8 i 9.

Rys.13. Układ gniazdowy (grupowy) formierek

[1, s.143]

W układzie gniazdowym przebieg formowania jest następujący: wzdłuż przenośnika

wózkowego 3 ustawione są grupami formierki do wykonywania dolnej części formy 1

i górnej części formy 2. Montaż formy odbywa się bezpośrednio na przenośniku wózkowym.

Po wybiciu odlewów puste skrzynki są dostarczane na stanowisko formowania przenośnikami

4 i przenośnikami wałkowymi 5 i 6.

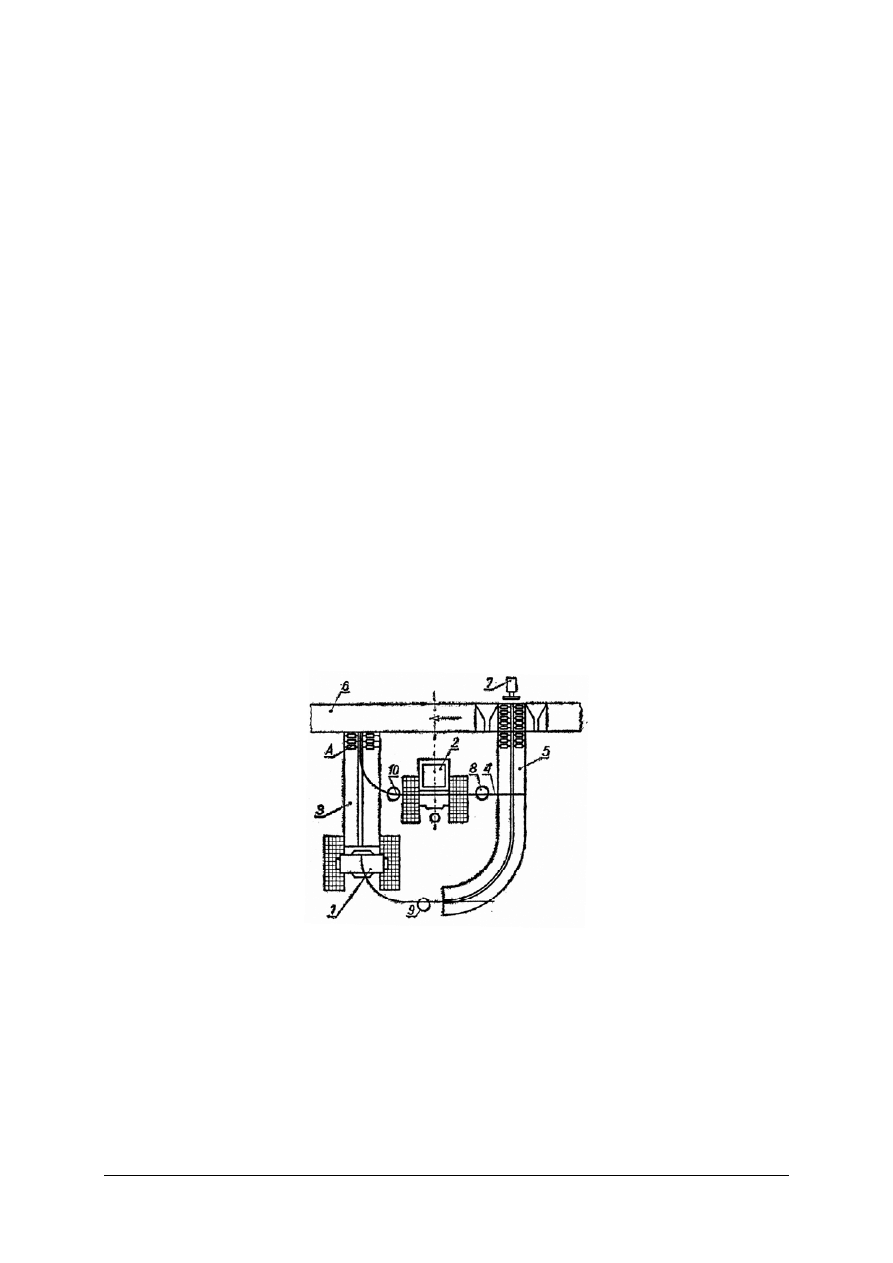

Rdzenie wykonuje się w rdzeniarni. Organizacja rdzeniarni powinna obejmować:

− stanowisko przygotowania ochładzalników,

− stanowisko wytwarzania mas rdzeniowych składające się ze zbiornika piasku,

pojemników ze składnikami masy, mieszarki i urządzenia transportowego,

− magazyn rdzennic,

− stoły rdzeniarskie,

− magazyn narzędzi rdzeniarskich,

− magazyn materiałów pomocniczych,

− regały przewoźne do składowania rdzeni,

− suszarki do rdzeni.

W rdzeniarniach rys.14) zmechanizowanych przygotowana masa rdzeniowa transportowana

jest do zasobników nad maszynami rdzeniarskimi, skąd jest pobierana w celu wykonania

rdzeni na maszynach rdzeniarskich.

Rys 14. Rozplanowanie rdzeniarni o produkcji małoseryjnej

[13, str.448]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

zastosowano następujące oznaczenia:

1) mieszarki,

2) tor wciągnika przejezdnego,

3) strzelarki do rdzeni,

4) przenośniki wałkowe do transportu rdzennic,

5) ręczne stanowisko pracy,

6) stanowiska wyjmowania rdzeni z rdzennicy,

7) stojaki z podstawkami rdzeniowymi,

8) suszarka przelotowa,

9) przenośnik suchego piasku.

Montaż i zalewanie form odbywa się w formierni, wybijanie odlewów z form odbywa się

również w formierni, na stanowisku wybijania form, pod którym znajduje się przenośnik

taśmowy do transportu wybitej masy formierskiej.

Stanowiska wybijania odlewów powinno być wyposażone w młoty pneumatyczne lub w kraty

wstrząsowe, a także w urządzenia transportowe do usuwania wybitej masy.

Topienie metalu odbywa się w topialni, gdzie znajdują się piece, w których uzyskuje się

ciekły metal. Rodzaj pieców zależy od rodzaju ciekłego metalu, który używany jest

w odlewni: żeliwiak, piece elektryczne, piece gazowe. Obok pieca powinno znajdować się

stanowisko składowania wsadu oraz materiałów pomocniczych stosowanych przy

przygotowywaniu stopu.

Zadaniem topialni jest przygotowanie odpowiedniej ilości ciekłego metalu o odpowiednim

składzie. Niezależnie od rodzaju odlewni, w topialni muszą być wykonane następujące

czynności:

− ilościowe przygotowanie wsadu – ważenie,

− transport wsadu do pieca,

− załadunek wsadu do pieca,

− usunięcie żużla,

− odbiór ciekłego metalu.

Najważniejszą czynnością jest załadunek pieca, sposób załadunku wpływa na organizację

przygotowania wsadu, zwłaszcza jego ważenia i transportu do pieca.

W topialni powinny się również znajdować urządzenia transportowe do transportu wsadu

do pieca oraz do transportu ciekłego metalu do stanowisk zalewania.

Po wybiciu odlewów z form na kracie wstrząsowej lub ręcznie przy użyciu młota

pneumatycznego, poddaje się je operacji oczyszczania i wykończania w oczyszczalni, sposób

rozmieszczenia maszyn w oczyszczalni pokazuje rysunek 15.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys.15. Schemat usytuowania maszyn w oczyszczalni drobnych odlewów

[13, s.450]

zastosowano następujące oznaczenia:

1) oczyszczarki,

2) szlifierki dwutarczowe.

Oczyszczanie i wykończanie skomplikowanych odlewów składa się z kilku czynności

wykonywanych na różnych urządzeniach i z wykorzystaniem różnych maszyn.

Oczyszczalnia odlewów musi być wyposażona w:

− urządzenia do wybijania rdzeni ( wibracyjne lub bębnowe),

− urządzenia do oddzielania masy formierskiej i rdzeniowej od odlewów, czyli np.

oczyszczarki bębnowe, komorowe pneumatyczne, wirnikowo – gąsienicowe, tunelowe,

wodne,

− urządzenia do usuwania elementów układu wlewowego, czyli piły taśmowe, piły

tarczowe, palniki acetylenowe, wiertarki, okrawarki, szlifierki obcinarki,

− urządzenia do oczyszczania powierzchni, czyli oczyszczarki pneumatyczne, bębnowe,

wirnikowe, szlifierki ręczne, frezarki,

− stanowisko naprawy odlewów wyposażone w urządzenia do spawania łukowego,

urządzenia do spawania gazowego, urządzenia do prostowania, urządzenia

do uszczelniania,

− stanowisko do kontroli odlewów zaopatrzone w urządzenia do kontroli szczelności

i sprawdziany wymiarów,

− stanowisko nakładania powłok ochronnych wyposażone w urządzenia do malowania

natryskowego, zanurzeniowego i do innych sposobów malowania odlewów.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys.16. Schemat wyposażenia technicznego małej odlewni produkującej odlewy z różnych stopów ( żeliwo,

stopy aluminium, brązy i mosiądze).

[opracowanie własne]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jakie maszyny są niezbędne w modelarni wykonującej modele drewniane?

2. Z jakich operacji składa się proces przygotowania masy formierskiej?

3. Jakie urządzenia powinny znajdować się w stacji przerobu mas?

4. W jakie urządzenia i przyrządy wyposażona jest formiernia ręczna?

5. W jakie maszyny i urządzenia wyposażona jest formiernia zmechanizowana?

6. Jakie urządzenia powinny znajdować się w rdzeniarni?

7. Co to jest wybijanie odlewów i jak się je wykonuje?

8. Jakie urządzenia powinny znajdować się na stanowisku wybijania odlewów?

9. Jakie urządzenia powinny znajdować się w oczyszczalni?

10. W jaki sposób oczyszcza się odlewy po wybiciu?

11. Jakie urządzenia powinny znajdować się w topialni?

12. Jakie urządzenia transportowe można zastosować do transportu piasku do stacji przerobu

mas?

13. Jakie urządzenia transportowe można zastosować do transportu ciekłego metalu z topialni

do stanowiska zalewania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj

organizację stanowisk pracy w małej odlewni aluminium, wykonującej

odlewyw formach piaskowych.

Rdzeniarnia

Biuro

Piece topialne

Formierki

Formierki

Żurawie

Żeliwiak

Piła

ramowa

Przecinarka

tarczowa

Oczyszczarka

bębnowa

Mieszarka masy

formierskiej

HALA

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat organizacji stanowisk pracy w małej odlewni

piaskowej,

3) narysować układ stanowisk pracy w małej odlewni aluminium uwzględniając przepływ

materiałów przez poszczególne stanowiska pracy,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

− blok techniczny formatu A4,

− literatura fachowa,

− ołówki,

− przybory kreślarskie,

− gumka.

Ćwiczenie 2

Zaprojektuj

wyposażenie techniczne odlewni, której organizację stanowisk pracy

projektowałeś w poprzednim ćwiczeniu.

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat wyposażenia technicznego stanowisk pracy

w małej odlewni piaskowej,

3) wykonać na kartkach samoprzylepnych napisy określające rodzaj maszyn i urządzeń

niezbędnych na określonym stanowisku pracy,

4) przykleić kartki w odpowiednich miejscach schematu organizacji stanowisk pracy

w odlewni,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

− schemat organizacji stanowisk pracy, wykonany w ćwiczeniu 1,

− literatura fachowa,

− kartki samoprzylepne,

− ołówki,

− przybory kreślarskie,

− gumka.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.2.4. Sprawdzian postępów

Czy potrafisz:

tak nie

1) określić, jakie stanowiska pracy są niezbędne do funkcjonowania małej

odlewni stopów aluminium?

2) ustalić rozmieszczenie tych stanowisk w hali, biorąc pod uwagę przepływ

masy przez odlewnię?

3) określić, jakie urządzenia transportowe będą potrzebne w takiej odlewni?

4) ustalić liczbę i rozmieszczenie urządzeń transportowych?

5) dobrać wyposażenie topialni?

6) dobrać wyposażenie stacji przerobu mas?

7) dobrać wyposażenie rdzeniarni?

8) dobrać wyposażenie formierni?

9) dobrać wyposażenie stanowiska zalewania?

10) dobrać wyposażenie stanowiska wybijania odlewów?

11) dobrać wyposażenie oczyszczalni odlewów?

12) zaprezentować efekty swojej pracy?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3 Kwalifikacje pracowników i zdolność produkcyjna odlewni

4.3.1. Materiał nauczania

Kwalifikacje pracowników odlewni

Wymagania

dotyczące kwalifikacji pracowników odlewni zależą od stopnia mechanizacji

oraz od rodzajów maszyn i urządzeń, w jakie wyposażona jest odlewnia.

Pracownicy odlewni powinni być absolwentami zasadniczej szkoły zawodowej o kierunku

operator maszyn i urządzeń odlewniczych.

Powinni oni posiadać następujące umiejętności:

− czytać i szkicować rysunki konstrukcyjne i technologiczne (odlewnicze),

− czytać schematy układów mechanicznych, pneumatycznych, hydraulicznych,

elektrycznych i automatyki przemysłowej występujące w odlewnictwie,

− oceniać stan techniczny użytkowanego urządzenia,

− wykonywać proste naprawy, regulacje i konserwacje maszyn i urządzeń odlewniczych,

− oceniać i weryfikować narzędzia, oprzyrządowanie modelowe i przyrządy pomocnicze

stosowane w procesach odlewniczych,

− posługiwać się urządzeniami pomiarowymi i sprawdzianami w procesie

technologicznym,

− kontrolować działanie i sprawdzać prawidłowość pracy aparatury pomiarowej,

− rozpoznawać materiały formierskie, rdzenie i formy

− zalewać formy ciekłym metalem,

− wybijać i oczyszczać odlewy,

− uruchamiać podstawowe maszyny i urządzenia odlewnicze,

− kontrolować pracę podstawowych maszyn i urządzeń odlewniczych,

− wykrywać wady odlewów,

− dokonywać napraw odlewów,

− analizować przyczyny wad w celu wyeliminowania lub ograniczenia braków

odlewniczych,

− wykonywać kontrolę przebiegu procesu technologicznego zgodnie z procedurami

zapewnienia jakości,

− pobierać próbki do badań składu chemicznego, właściwości wytrzymałościowych

i technologicznych oraz struktury zgodnie z warunkami zamówienia,

− stosować zasady bhp, ppoż. i ochrony środowiska naturalnego podczas wykonywania

pracy oraz udzielać pierwszej pomocy w wypadkach przy pracy,

− korzystać z urządzeń komputerowych stosowanych w procesach wytwarzania, kontroli

i sterowania oraz analizy jakości,

− korzystać z norm, instrukcji, DTR oraz literatury technicznej,

− prowadzić proces przygotowania mas formierskich i rdzeniowych wg instrukcji

technologicznej,

− wykonywać rdzenie i formy ręcznie lub maszynowo na pojedynczych urządzeniach oraz

zmechanizowanych i zautomatyzowanych liniach produkcyjnych zgodnie z instrukcjami

technologicznymi,

− przygotowywać wsad, prowadzić wytop i spust ciekłego metalu,

− wykonywać odlewy kokilowe, ciśnieniowe i odśrodkowe,

− sporządzać raporty produkcyjne.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Ponadto pracownicy zatrudnieni przy pracach związanych z obsługą urządzeń transportowych

powinni posiadać uprawnienia do obsługi tych urządzeń wydane przez Urząd Dozoru

Technicznego. Dotyczy to obsługi wózków i suwnic.

Pracownik topialni w małej odlewni ma zwykle obowiązek transportowania stopu

na stanowisko zalewania, a więc musi posiadać uprawnienia do obsługi urządzeń

transportowych.

Formierz zatrudniony w małej odlewni produkującej ciężkie i duże odlewy może również

zajmować się transportowaniem zalanych skrzynek formierskich na stanowisko wybijania.

Transport taki odbywa się przy pomocy suwnic, dźwignic i żurawi, więc formierz musi

posiadać uprawnienia do ich obsługi.

Pracownik odlewni musi posiadać również odpowiednie cechy psychofizyczne, czyli:

− rozwiniętą wyobraźnię,

− zdolność koncentracji,

− podzielność uwagi,

− systematyczność i dokładność w pracy, inicjatywę i pomysłowość,

− wytrwałość i sumienność,

− zamiłowanie do ładu i porządku,

− szybkość podejmowania decyzji i działania,

− poczucie odpowiedzialności za bezpieczeństwo pracy własne i innych oraz

za powierzone mienie,

− wysoki stopień koordynacji wzrokowo – słuchowej,

− dobry wzrok i słuch, prawidłowy rozwój fizyczny

− odporność na trudne i niebezpieczne warunki środowiska pracy.

Pracownik o takim wykształceniu może być zatrudniony w odlewni jako:

1. operator maszyn i urządzeń odlewniczych, którego zadaniem jest:

− obsługa maszyn w zmechanizowanej odlewni piaskowej,

− obsługa maszyn w zmechanizowanej odlewni kokilowej,

− obsługa maszyn w zmechanizowanej odlewni ciśnieniowej.

2. Piecowy odlewni metali, którego zadaniem jest:

− przygotowywanie wsadu,

− załadowywanie wsadu do pieca topialnego,

− prowadzenie procesu topienia zgodnie z instrukcją technologiczną,

− wylewanie ciekłego metalu do kadzi,

− ewentualnie transport ciekłego metalu na miejsce zalewania.

3. Pracownik stacji przerobu mas formierskich, którego zadaniem jest:

− przygotowanie głównych i pomocniczych składników masy formierskiej,

− dobór ilościowy składników masy,

− wykonywanie masy formierskiej zgodnie z instrukcją technologiczną,

− dbałość o prawidłowy skład masy i jej właściwości zgodne z instrukcją

technologiczną (np.. wilgotność, wytrzymałość),

− ewentualnie transport masy na stanowisko formowania.

4. Pracownik stacji przerobu mas rdzeniowych, którego zadaniem jest:

− przygotowanie głównych i pomocniczych składników masy rdzeniowej,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

− dobór ilościowy składników masy,

− wykonywanie masy rdzeniowej zgodnie z instrukcją technologiczną,

− dbałość o prawidłowy skład masy i jej właściwości zgodne z instrukcją

technologiczną,

− ewentualnie transport masy do rdzeniarni.

5. Formierz ręczny, którego zadaniem jest:

− przygotowanie skrzynek formierskich odpowiednich dla wielkości wykonywanego

odlewu,

− przygotowanie odpowiednich przyrządów, niezbędnych podczas wykonywania

formy,

− wykonanie formy zgodnie z instrukcja technologiczną,

− dbałość o prawidłową jakość wykonanej formy, ewentualnie transport formy

na stanowisko zalewania.

6. Rdzeniarz ręczny, którego zadaniem jest:

− dbałość o prawidłowy stan skrzynek rdzeniowych (rdzennic),

− przygotowanie przyrządów niezbędnych do wykonania rdzeni,

− przygotowanie materiałów pomocniczych niezbędnych do wykonania rdzeni,

− wykonywanie rdzeni zgodnie z instrukcją technologiczną,

− transport rdzeni do suszarni,

− nadzór nad suszeniem rdzeni zgodnie z instrukcja technologiczną,

− kontrola wymiarów wykonanych rdzeni i ich właściwości,

− ewentualnie transport rdzeni na stanowisko składania form.

7. Zalewacz form, którego zadaniem jest:

− obciążenie lub sklamrowanie złożonych form,

− zalewanie form ciekłym metalem w sposób zgodny z instrukcją technologiczną,

− transport zalanych form na stanowisko wybijania.

8. Wybijacz odlewów, którego zadaniem jest:

− wybijanie odlewów ze skrzynki formierskiej zgodnie z instrukcją technologiczną,

− wybijanie rdzeni z odlewów zgodnie z instrukcją technologiczną,

− transport wybitych odlewów do oczyszczalni,

− ewentualny transport wybitej masy rdzeniowej na składowisko.

9. Oczyszczacz odlewów, którego zadaniem jest:

− usuwanie układów wlewowych zgodnie z instrukcją technologiczną,

− usuwanie nierówności powierzchni przy użyciu odpowiednich narzędzi,

− ocena stanu powierzchni odlewu po oczyszczeniu,

− ewentualna naprawa wad powierzchni odlewu,

− obróbka cieplna lub cieplno – chemiczna odlewu, jeśli jest przewidziana,

− nałożenie powłoki na odlew, jeśli jest przewidziana.

10. Pracownik kontroli jakości gotowych odlewów, którego zadaniem jest:

− kontrola powierzchni odlewu,

− kontrola wymiarów,

− kontrola składu chemicznego metalu, z którego został wykonany odlew,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

− kontrola właściwości mechanicznych odlewu, jeśli jest przewidziana,

− wykrywanie wad wewnętrznych odlewów, jeśli jest to przewidziane.

W oczyszczalni może być również zatrudniony absolwent zasadniczej szkoły zawodowej

o specjalności ślusarz.

W odlewniach kokilowych ślusarze są również zatrudniani na stanowisku przygotowania

kokil, gdzie zajmują się naprawą uszkodzeń kokil, przygotowaniem ich powierzchni do

zalewania, także wykonują drobne poprawy kokili, polepszające jakość odlewanych w niej

odlewów.

Przeciwwskazaniami zdrowotnymi do zatrudnienia w odlewni są:

− skrzywienie kręgosłupa średnie i duże,

− płaskostopie,

− ograniczenie sprawności ruchowej kończyn,

− koślawość kolan,

− wady wzroku dużego i średniego stopnia,

− zaćma, choroby siatkówki i oczopląs,

− choroby krążenia, serca , żył,

− przewlekłe choroby płuc i górnych dróg oddechowych,

− choroby układu nerwowego, padaczka, zaburzenia równowagi,

− lęk przestrzeni,

− nerwica,

− przewlekłe choroby narządu słuchu z niedosłuchem,

− przewlekłe choroby skóry,

− choroba wrzodowa układu pokarmowego.

Zdolność produkcyjna odlewni.

Zdolność produkcyjna odlewni jest to wielkość posiadanych przez odlewnię mocy

produkcyjnych, czyli liczba i wydajność maszyn, liczba i wydajność pracowników

wykonujących obróbkę ręczną.

Zdolność produkcyjna zależy od:

− wielkości odlewni,

− stopnia mechanizacji i automatyzacji procesów produkcyjnych.

Zdolność produkcyjną określa się zazwyczaj:

− dla formierni w maszynogodzinach, roboczogodzinach lub liczbą form wykonywanych

na godzinę (zmianę, miesiąc, kwartał, rok),

− dla rdzeniarni w maszynogodzinach, roboczogodzinach lub w jednostkach objętości

rdzeni na jednostkę czasu,

− dla suszarni w jednostkach objętości lub masy na jednostkę czasu albo w przypadku

produkcji powtarzalnej liczba jednakowych form lub rdzeni na jednostkę czasu,

− dla oddziału topienia w jednostkach masy ciekłego metalu na jednostkę czasu,

− dla oczyszczalni dla procesu wybijania – w formach na godzinę (zmianę, miesiąc,

kwartał, rok), a dla procesu oczyszczania – w tonach lub sztukach odlewu na jednostkę

czasu,

− dla oddziałów przerobu mas w jednostkach masy lub objętości na jednostkę czasu.

Zdolność produkcyjną każdego oddziału odlewni można również określić, jako sumę mocy

produkcyjnych stanowisk tego oddziału.

Planując produkcję należy wziąć pod uwagę, aby suma pracochłonności poszczególnych

asortymentów lub operacji nie przekraczała zdolności produkcyjnej odlewni.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Planowanie produkcji polega na zestawieniu nakładów niezbędnych do wykonania zadania

z posiadaną zdolnością produkcyjną. Wielkość nakładów mocy produkcyjnej odlewni

niezbędna do wykonania zadania obejmuje:

− ilość masy formierskiej i rdzeniowej,

− objętość rdzeni poddawanych suszeniu,

− masa metalu niezbędna do wypełnienia formy,

− czas wykonania formy,

− stopień zajęcia powierzchni formierni,

− czas zajęcia maszyn i urządzeń,

− czas zalewania,

− czas krzepnięcia metalu w formie,

− czas wybijania,

− czas oczyszczania odlewów,

− czas transportu.

Wyprodukowanie odlewu wymaga ściśle określonej współpracy wielu oddziałów

produkcyjnych odlewni, jak oddział przygotowania mas, oddział topienia, rdzeniarnia,

formiernia, suszarnia, laboratoria kontroli materiałów formierskich i metalograficzne itd.

Stopień obciążenia każdego z tych oddziałów jest zróżnicowany. W przypadku drobnych

odlewów o skomplikowanych kształtach główne obciążenie przypada na formiernię

i rdzeniarnię, a w przypadku dużych odlewów o prostych kształtach - na oddział topienia

metalu i przygotowania mas.

Specyfika produkcji odlewniczej polega również na tym, że proces produkcyjny odlewu od

przygotowania masy aż do zalania formy musi być zrealizowany w ciągu jednej zmiany lub

co najwyżej jednej doby. Przekroczenie tego okresu prowadzi do zbyt dużego przesuszenia

form oraz pochłonięcia wilgoci przez rdzenie w formach, a w rezultacie do niemożliwości ich

zalania.

Zdolność produkcyjna odlewni zależy przede wszystkim od zdolności produkcyjnej głównych

oddziałów, którymi są:

− formiernia,

− rdzeniarnia

− topialnia.

Zdolność produkcyjną odlewni wyrażaną liczbą gotowych odlewów oblicza się

według następującego wzoru:

w

n

m

m

p

P

K

K

F

Z

×

×

=

Gdzie:

-

Z

p

-

zdolność produkcyjna,

- F

m

- dysponowany fundusz czasu pracy maszyn lub pracowników,

- K

m

- planowane wykorzystanie czasu pracy maszyn lub pracowników (Fm),

- K

n

- planowany współczynnik wykonania norm,

- P

w

- normowana pracochłonność w maszynogodzinach lub roboczogodzinach.

Dysponowany fundusz czasu pracy maszyn lub pracowników jest to ogólny czas pracy

maszyn lub pracowników w określonym czasie, czyli np. w ciągu 1 roku, 1 kwartału lub

1 miesiąca. Należy przy tym pamiętać, że niektóre stanowiska maszyn mogą być wyłączone

z ruchu przez pewien czas z uwagi na planowane remonty oraz, że liczba dni roboczych

kolejnych kwartałów czy poszczególnych miesięcy jest różna( święta, soboty,niedziele).

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Czas wykonywania prac odlewniczych jest sumą czasu niezbędnego do wykonania odlewu

i czasu tzw. przygotowawczo-zakończeniowego i jest on ujęty w nomach dla każdego rodzaju

produkcji odlewniczej. Dla każdego odlewu określana jest tzw. pracochłonność, czyli suma

czasu niezbędnego do wykonania odlewu i czasu przygotowawczo – zakończeniowego.

W odlewniach dużych, zmechanizowanych lub zautomatyzowanych, zdolność produkcyjna

zależy od ustalonych norm czasu na wykonanie poszczególnych operacji i jest zwykle duża,

gdyż składniki F

m

i K

m

są duże .

W odlewniach małych, gdzie stopień mechanizacji jest mały, a produkcja zwykle

krótkoseryjna lub jednostkowa, zdolność produkcyjna jest mniejsza, gdyż duża część operacji

wykonywana jest ręcznie, co wydłuża czas wykonania odlewu i zwiększa składnik P

w

,

a zmienność asortymentu zmniejsza składniki K

m

i K

n

.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jakie są kwalifikacje pracownika zatrudnionego w stacji przerobu mas?

2. Jakie są zadania wykonywane przez pracownika zatrudnionego w stacji przerobu mas?

3. Jakie są kwalifikacje pracownika zatrudnionego w topialni?

4. Jakie są zadania wykonywane przez pracownika zatrudnionego w topialni?

5. Jakie są kwalifikacje pracownika zatrudnionego w formierni?

6. Jakie są zadania wykonywane przez pracownika zatrudnionego w formierni?

7. Jakie są kwalifikacje pracownika zatrudnionego w rdzeniarni?

8. Jakie są zadania wykonywane przez pracownika zatrudnionego w rdzeniarni?

9. Gdzie zatrudniony jest piecowy odlewni metali?

10. Gdzie zatrudniony jest formierz?

11. Gdzie zatrudniony jest rdzeniarz?

12. Jakie są kwalifikacje pracownika zatrudnionego w oczyszczalni?

13. Jakie są zadania wykonywane przez pracownika zatrudnionego w oczyszczalni?

14. Jakie są kwalifikacje operatora maszyn i urządzeń odlewniczych?

15. Jakie są zadania wykonywane przez operatora maszyn i urządzeń odlewniczych?

16. Jakie są kwalifikacje pracownika zatrudnionego na stanowisku kontrolera jakości

odlewów?

17. Jakie są zadania wykonywane przez pracownika zatrudnionego na stanowisku kontrolera

jakości odlewów?

18. Jakie uprawnienia powinien posiadać pracownik obsługujący suwnicę?

4.3.3. Ćwiczenia

Ćwiczenie 1

Do nazw stanowisk pracy, wypisanych na planszy, dobierz nazwy zawodów

pracowników.

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

2) zapoznać się z wiadomościami na temat nazw zawodów pracowników zatrudnionych

na poszczególnych stanowiskach pracy,

3) wykonać na kartkach samoprzylepnych napisy z nazwami zawodów pracowników

odlewni,

4) przykleić odpowiednie kartki w miejscach na planszy, gdzie wypisane są nazwy

stanowisk pracy,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

− plansza z wypisanymi stanowiskami pracy w odlewni,

− literatura fachowa,

− kartki samoprzylepne,

− ołówek,

− gumka.

Ćwiczenie 2

Do nazw stanowisk pracy, wypisanych na planszy, dobierz pracowników o odpowiednich

kwalifikacjach.

Sposób wykonania ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat kwalifikacji pracowników zatrudnionych

na poszczególnych stanowiskach pracy,

3) przykleić odpowiednie kartki w miejscach na planszy, gdzie wypisane są nazwy

stanowisk pracy,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

− plansza z wypisanymi stanowiskami pracy w odlewni,

− literatura fachowa,

− kartki samoprzylepne z wypisanymi kwalifikacjami pracowników.

Ćwiczenie 3

Do nazw zawodów pracowników odlewni, dobierz nazwy czynności, jakie wykonują

podczas pracy.

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat czynności wykonywanych przez pracowników

zatrudnionych na poszczególnych stanowiskach pracy w odlewni,

3) napisać nazwy czynności, wykonywanych przez poszczególnych pracowników, na

kartkach samoprzylepnych,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4) przykleić odpowiednie kartki w miejscach na planszy, gdzie wypisane są nazwy

stanowisk pracy,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

− plansza z wypisanymi stanowiskami pracy w odlewni,

− literatura fachowa,

− kartki samoprzylepne,

− ołówek,

− gumka.

Ćwiczenie 4

Dobierz pracowników do stanowisk pracy w zaprojektowanej przez ciebie w poprzednich

ćwiczeniach odlewni.

Sposób

wykonania

ćwiczenia

Aby

wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat nazw zawodów pracowników zatrudnionych

na poszczególnych stanowiskach pracy,

3) zapoznać się z wiadomościami na temat kwalifikacji zawodowych niezbędnych do pracy

na poszczególnych stanowiskach,

4) wykonać na kartkach samoprzylepnych napisy z nazwami zawodów pracowników

odlewni,

5) przykleić odpowiednie karki w odpowiednich miejscach na schemacie organizacji

stanowisk pracy,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

− schemat organizacji stanowisk pracy, wykonany w ćwiczeniu 1,

− literatura fachowa,

− kartki samoprzylepne,

− ołówki,

− przybory kreślarskie,

− gumka

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak nie

1) określić kwalifikacje pracownika stacji przerobu mas?

2) wymienić czynności, jakie wykonuje pracownik stacji przerobu mas ?

3) określić kwalifikacje pracownika formierni?

4) wymienić czynności, jakie wykonuje pracownik formierni?

5) wymienić nazwę zawodu, jaki wykonuje pracownik formierni?

6) określić kwalifikacje pracownika rdzeniarni?

7) wymienić czynności, jakie wykonuje pracownik rdzeniarni?

8) wymienić nazwę zawodu, jaki wykonuje pracownik rdzeniarni?

9) wymienić nazwę zawodu, jaki wykonuje pracownik topialni?

10) wymienić czynności, jakie wykonuje pracownik topialni?

11) określić kwalifikacje pracownika topialni?

12) wymienić nazwę zawodu, jaki wykonuje pracownik oczyszczalni?

13) wymienić czynności, jakie wykonuje pracownik oczyszczalni?

14) określić kwalifikacje pracownika oczyszczalni?

15) wymienić nazwę zawodu, jaki wykonuje pracownik na stanowisku

zalewania?

16) określić kwalifikacje pracownika na stanowisku zalewania?

17) wymienić czynności, jakie wykonuje pracownik na stanowisku zalewania?

18) określić kwalifikacje pracownika kontroli jakości odlewni?

19) wymienić czynności, jakie wykonuje pracownik kontroli jakości?