„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marian Cymerys

Porównywanie metod wykonania odlewów

722[01].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

Dr inż. Marian Grabkowski

Mgr inż. Ewa Pogorzelska

Opracowanie redakcyjne:

Mgr inż. Marian Cymerys

Konsultacja:

Dr inż. Jacek Przepiórka

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[01].O1.04

Porównywanie metod wykonania odlewów, zawartego w modułowym programie nauczania

dla zawodu modelarz odlewniczy.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Ręczne wykonywanie form i rdzeni. Mechanizacja procesu wykonywania form

i rdzeni

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające 18

4.1.3. Ćwiczenia 18

4.1.4. Sprawdzian postępów 20

4.2. Podział i charakterystyka metod wykonania odlewów. Rodzaje form odlewniczych.

Charakterystyka specjalnych metod odlewania. BHP w procesie wykonywania

odlewów różnymi metodami 21

4.2.1. Materiał nauczania

21

4.2.2. Pytania sprawdzające 31

4.2.3. Ćwiczenia 31

4.2.4. Sprawdzian postępów 33

4.3. Zalety i wady poszczególnych metod wykonania odlewów. Porównanie różnych

metod odlewania. Koszty produkcji, a wybór metody wykonywania odlewów 34

4.3.1. Materiał nauczania

34

4.3.2. Pytania sprawdzające 39

4.3.3. Ćwiczenia 39

4.3.4. Sprawdzian postępów 42

4.4. Powstawanie odlewów w formie. Piece do otrzymywania tworzyw odlewniczych. 43

4.4.1. Materiał nauczania

43

4.4.2. Pytania sprawdzające 47

4.4.3. Ćwiczenia 47

4.4.4. Sprawdzian postępów 48

5. Sprawdzian osiągnięć 49

6. Literatura 54

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o porównywaniu metod

wytwarzania odlewów. Ponadto pomoże Ci w kształtowaniu umiejętności wykonywania

modeli i form odlewniczych.

Wybór metody wykonania odlewu polega na wnikliwej analizie uwarunkowań

początkowych (danych wejściowych):

− żądanych dokładności wymiarów i jakości powierzchni odlewu,

− żądanych kształtów, wymiarów i ciężaru odlewu,

− założonego materiału odlewniczego (odlewu),

− wielkości serii wykonywanych odlewów,

− możliwości produkcyjnych odlewni w której odlew będzie wykonywany.

Zawartość poradnika (pakietu) :

1. Wstęp.

2. Wymagania w postaci wykazu umiejętności, jakie powinieneś mieć przed przystąpieniem

do nauki w tej jednostce modułowej (jednostka modułowa jest częścią modułu natomiast

zestaw modułów stanowi zbiór zadań zawodowych, czyli pozwoli Ci zdobyć zawód

modelarza odlewniczego).

3. Wykaz umiejętności, jakie ukształtujesz podczas pracy z tym poradnikiem (pakietem).

4. Materiał nauczania – czyli wiadomości dotyczące porównywania metod wykonania

odlewów.

5. Zestawy pytań, które pomogą Ci sprawdzić, czy opanowałeś treść programu i założone

cele związane z porównaniem metod wykonania odlewów.

6. Ćwiczenia, które mają na celu wykształcenie Twoich umiejętności praktycznych.

7. Sprawdzian postępów.

8. Pakiet zawiera również wykaz literatury, z jakiej możesz korzystać podczas nauki

(szczególnie ważne będą dla Ciebie poradniki).

W materiale nauczania zostały omówione zagadnienia dotyczące podstawowych

technologii odlewniczych. Oczywiście poradnik zawiera tylko niewielką cześć wiadomości

z tego zakresu. Pragnąc rozwijać swoje umiejętności powinieneś korzystać z literatury.

Zarówno zamieszczonej w tym poradniku, jak i spoza niego. Przy nauce pomocny będzie

nauczyciel, który wskaże Ci czego możesz się dodatkowo nauczyć.

Zamieszczone pytania pozwolą Ci na sprawdzenie, czy posiadasz wystarczającą wiedzę

z odpowiedniego zakresu materiału, jak również czy możesz przystąpić do wykonania

ćwiczeń. Jeżeli odpowiedzi będą poprawne to możesz przejść do dalszego etapu. Jeżeli nie, to

będziesz wiedział gdzie masz luki i co należy uzupełnić. Bardzo ważne jest więc to, abyś

samodzielnie udzielił odpowiedzi.

Kolejnym etapem Twojej pracy będzie wykonanie ćwiczeń, których celem jest

uzupełnienie i utrwalenie informacji teoretycznych oraz nabycie umiejętności praktycznych.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując test

Sprawdzian postępów, zamieszczony zawsze po podrozdziale.

Ostatnim etapem będzie przedstawienie nauczycielowi do oceny wykonanego ćwiczenia

praktycznego. Jest to bodajże najważniejsze. Tylko wykonanie ćwiczeń praktycznych na

odpowiednim poziomie jakości pozwoli Ci dalej zdobywać umiejętności niezbędne

w zawodzie modelarza odlewniczego.

Ćwiczenia mogą być takie jak zaproponowane w poradniku lub inne, zaproponowane

przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Poznanie przez Ciebie wszystkich lub określonej części poradnika będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel posłuży się „Zestawem zadań

testowych” zawierającym różnego rodzaju zadania. W poradniku jest zamieszczony

przykładowy test oraz przykładowe zadania typu próba pracy.

Miejsce jednostki modułowej w strukturze modułu 722[01].O1 „Podstawy odlewnictwa”

jest wyeksponowane na schemacie zamieszczonym na stronie 5.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

Schemat układu jednostek modułowych

722[01].O1.04

Porównywanie metod wykonania odlewów

722[01].O1.05

Ocenianie jakości odlewów

722[01].O1.06

Organizowanie produkcji odlewów

722[01].O1

Podstawy odlewnictwa

722[01].O1.01

Przestrzeganie przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska

722[01].O1.02

Stosowanie zasad eksploatacji maszyn i urządzeń

722[01].O1.03

Charakteryzowanie procesu wykonania odlewu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

− rozpoznawać podstawowe elementy maszyn i urządzeń eksploatowanych

w odlewniach,

− stosować terminologię techniczną związaną z eksploatacją maszyn odlewniczych,

− dokonywać oceny stanu technicznego użytkowanych maszyn i urządzeń,

− stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska

i ochrony przeciwpożarowej,

− charakteryzować etapy procesu wykonania odlewu,

− rozróżniać modele, narzędzia i przyrządy formierskie,

− rozróżniać maszyny i urządzenia odlewnicze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować terminologię techniczną,

− scharakteryzować podstawowe metody formowania ręcznego i maszynowego,

− wykonać ręcznie rdzenie i formy piaskowe,

− scharakteryzować specjalne metody odlewania,

− przygotować stanowisko do wykonywanej pracy z zachowaniem zasad ergonomii

i przepisów bhp,

− dobrać narzędzia, przyrządy i materiały do wybranej metody wykonania odlewów,

− rozróżnić formy odlewnicze,

− zinterpretować podstawowe zjawiska zachodzące we wnętrzu formy, po wypełnieniu jej

ciekłym metalem,

− rozróżnić maszyny i urządzenia odlewnicze stosowane w poszczególnych metodach

wykonania odlewów,

− scharakteryzować piece odlewnicze,

− porównać metody wykonania odlewów,

− zidentyfikować zagrożenia dla zdrowia człowieka występujące w odlewniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Ręczne wykonywanie form i rdzeni. Mechanizacja procesu

wykonywania form i rdzeni

4.1.1. Materiał nauczania

Materiały formierskie i ich przeróbka.

Materiały formierskie dzieli się na:

− główne (piaski i gliny formierskie),

− pomocnicze (spoiwa organiczne i nieorganiczne, grafit, pył węglowy itp.).

Mieszaninę głównych i pomocniczych materiałów formierskich, dobraną w odpowiednim

stosunku ilościowym i przerobioną w określony sposób na specjalnych urządzeniach, nazywa

się masą formierską – jeśli jest przeznaczona do sporządzenia form, lub masą rdzeniową –

jeśli przeznacza się ją do wykonywania rdzeni. Skład masy oraz sposób przygotowania zależy

głównie od rodzaju odlewanego stopu, oraz od wielkości, kształtu i grubości ścianek odlewu.

W niektórych technologiach masę formierską wykonuje się jako przymodelową (wyższej

jakości) i masę wypełniającą (niższej jakości).

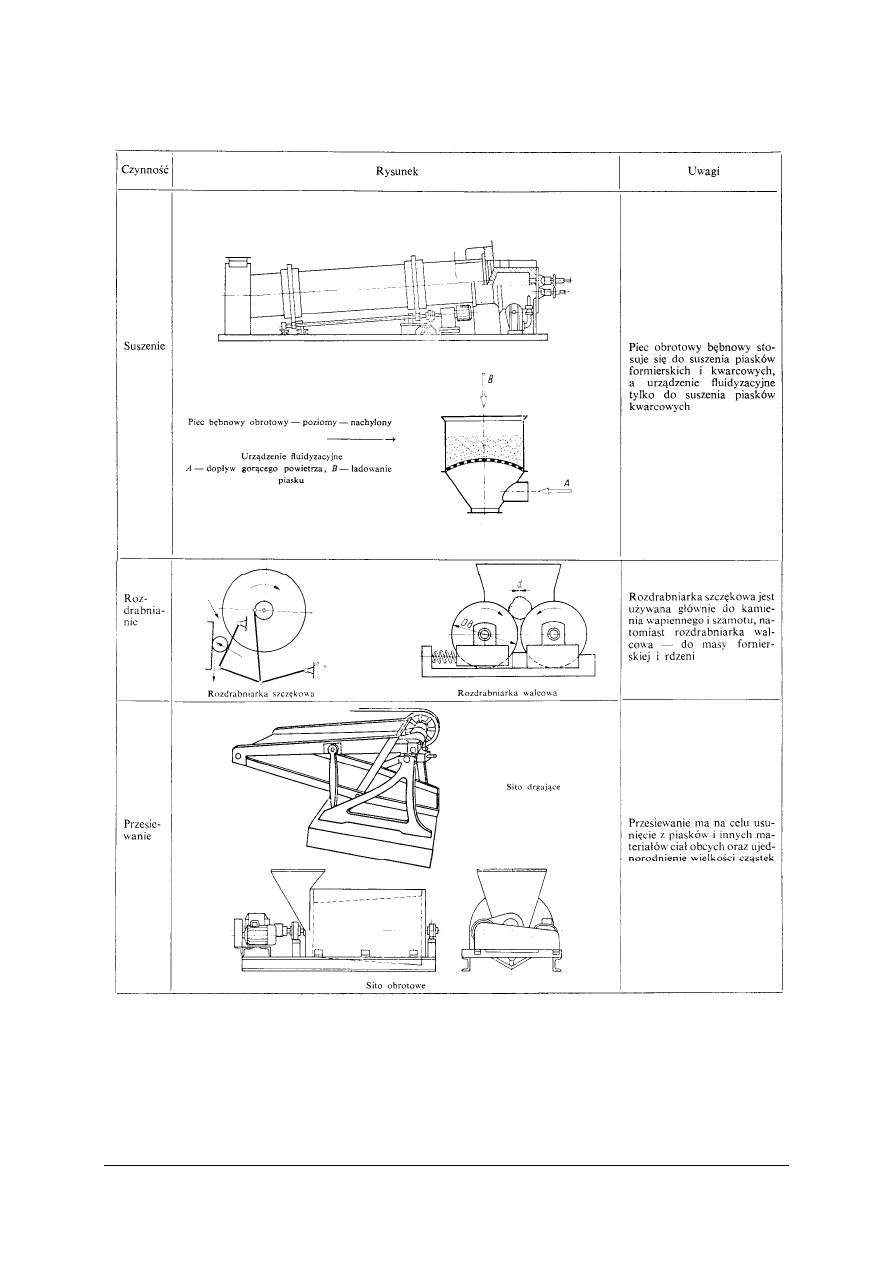

Rysunki oraz krótkie opisy niektórych maszyn i urządzeń do przeróbki materiałów

formierskich pokazuje tabela nr 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

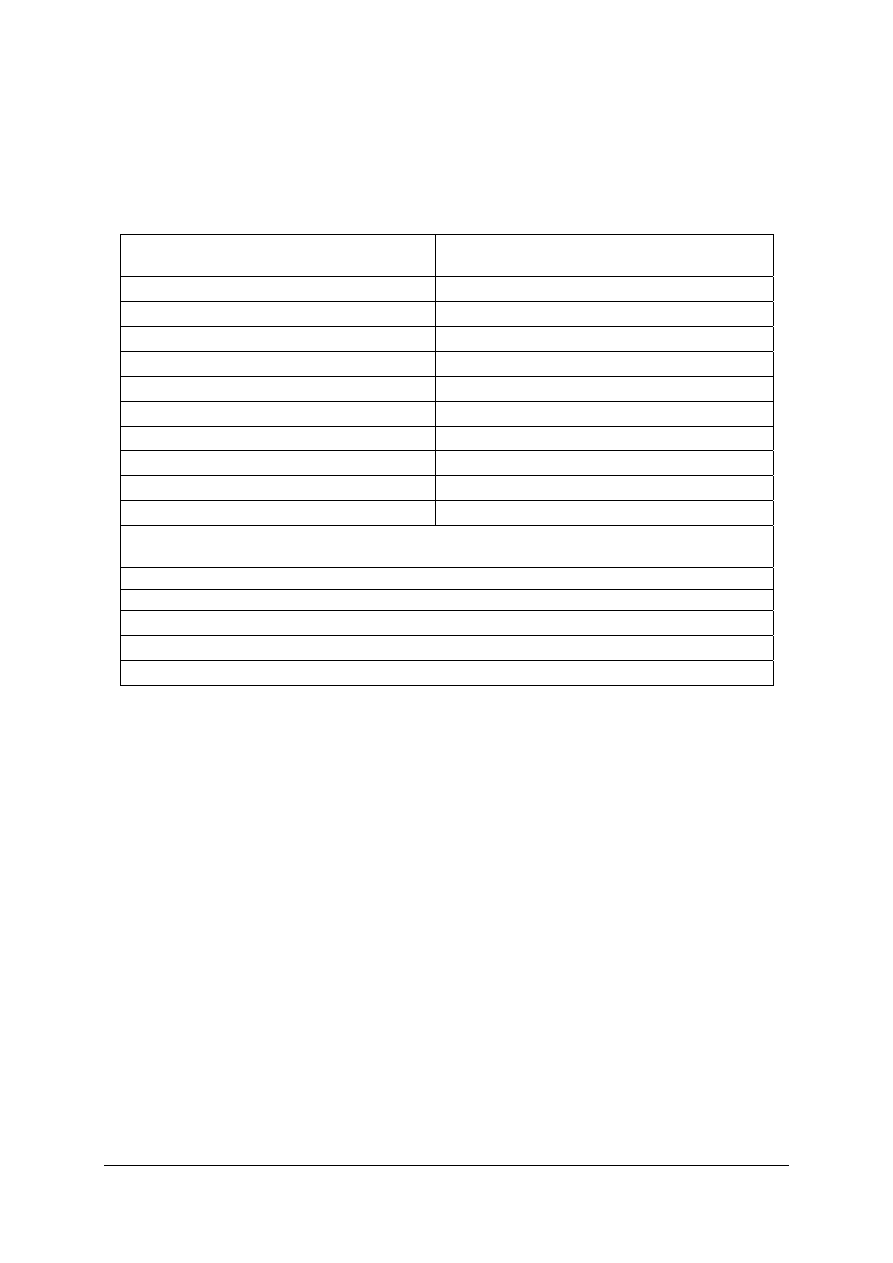

Tabela 1 Niektóre maszyny i urządzenia do przeróbki materiałów formierskich

Źródło: [3, s. 66]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Przyrządy do wykonania formy i rdzenia.

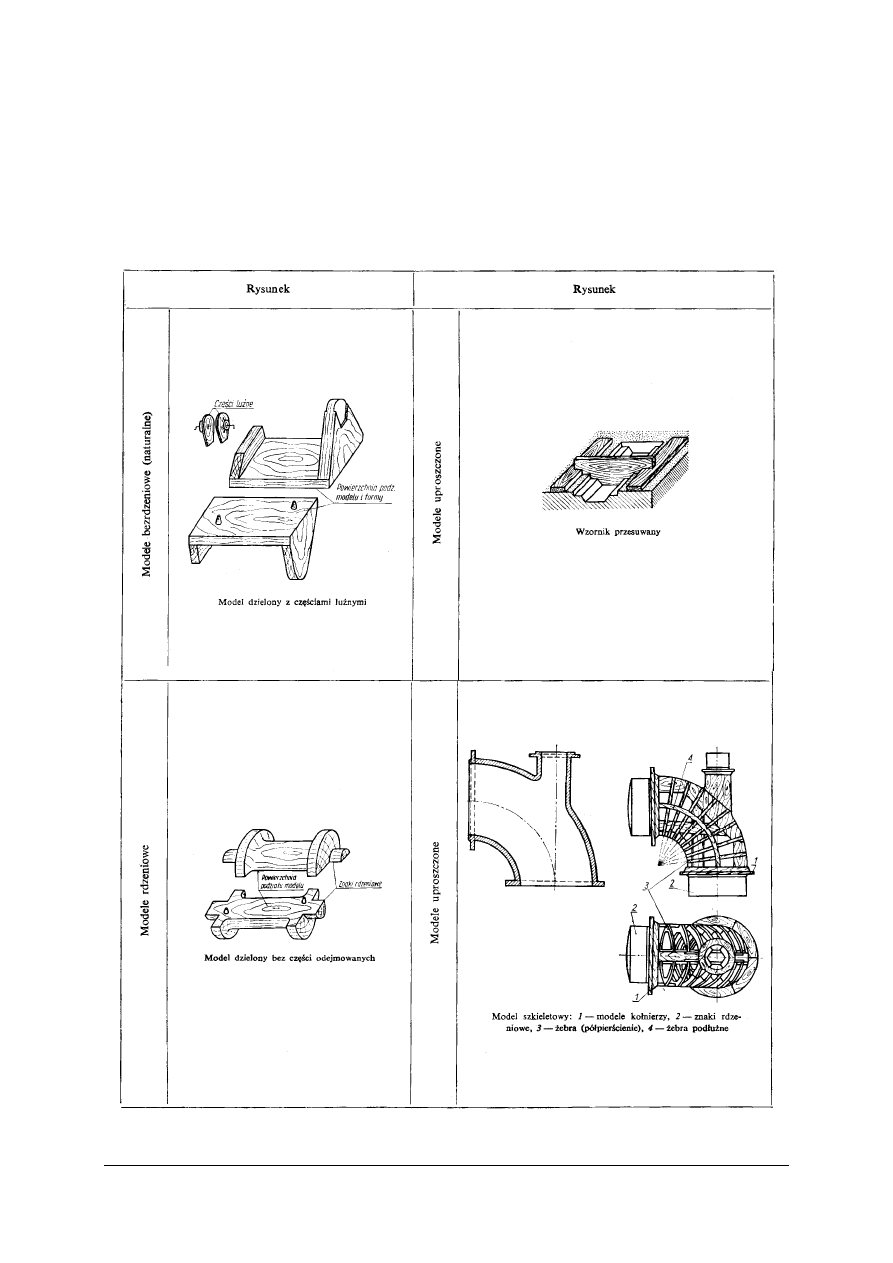

1. Modele odlewnicze są to przyrządy przeznaczone do wykonania formy, gdzie służą do

odtwarzania zewnętrznych kształtów odlewu. Modele wykonywane są najczęściej z drewna,

tworzyw sztucznych lub ze stopów metali. Niektóre rodzaje modeli przedstawia tabela nr 2.

Tabela 2 Niektóre rodzaje modeli odlewniczych.

Źródło: [3, s.80]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

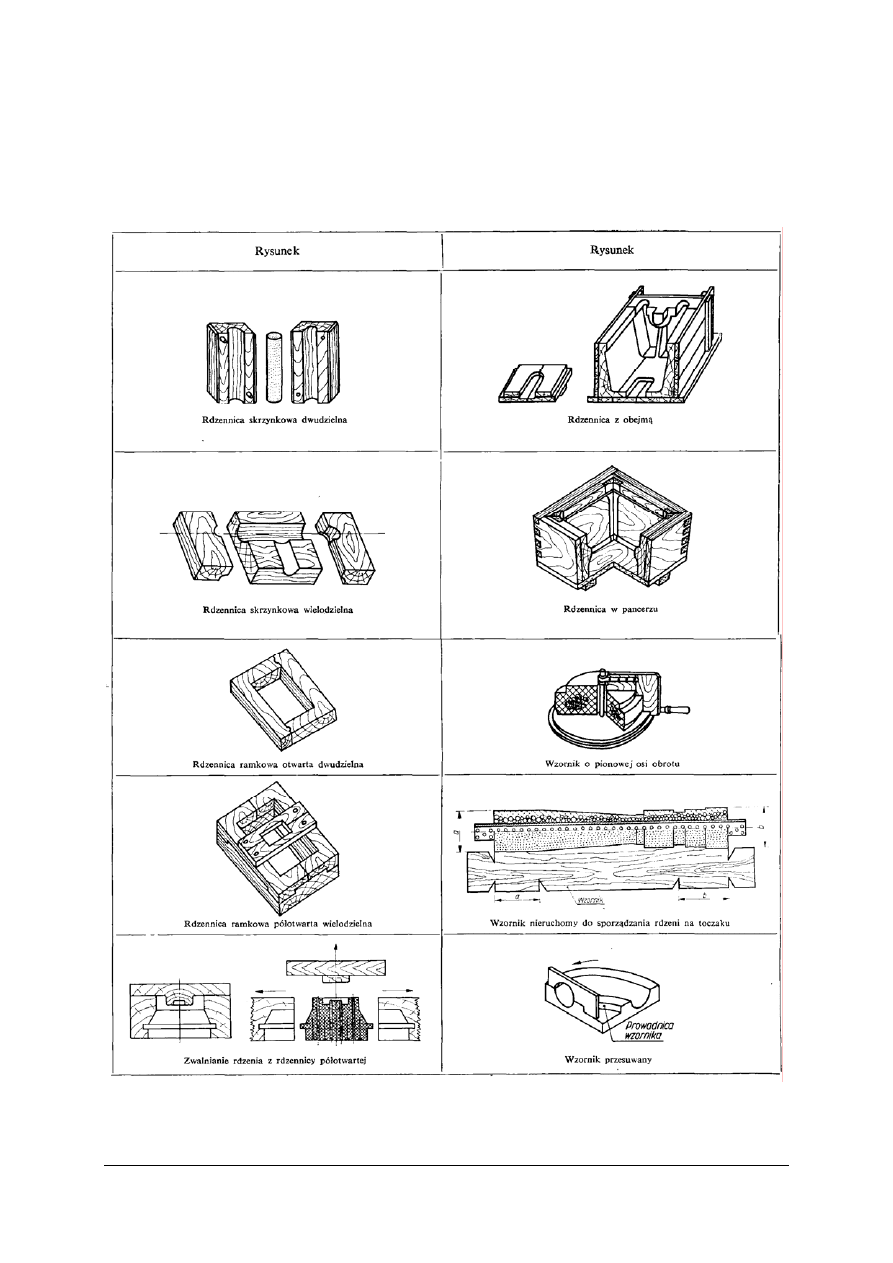

2. Rdzennice należą do zespołu modelowego i są wykonywane przez modelarza razem

z modelem. Służą do wytwarzania rdzeni. Wewnętrzny kształt rdzennicy zależy od kształtu

tej części odlewu którą rdzeń ma odtworzyć oraz od kształtu znaków rdzeniowych.

Zewnętrzny kształt rdzennicy ma zapewnić jej wytrzymałość i umożliwić wyjęcie rdzenia

z rdzennicy. Główne rodzaje rdzennic przedstawia tabela nr 3.

Tabela 3 Główne rodzaje rdzennic

Źródło: [3, s.84]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

3. Skrzynki formierskie są to ramy metalowe przeznaczone do utrzymywania masy

formierskiej podczas wykonywania formy i zalewania jej ciekłym metalem. Mogą być

wykonane z blachy stalowej i kształtowników lub odlewane w całości (z żeliwa, staliwa,

stopów lekkich). Zależnie od wielkości dzieli się je na:

- ręczne ( ciężar skrzynki po zaformowaniu nie powinien przekraczać 50 kG lub 80 kG

w zależności od obsługi przez jednego lub dwóch pracowników),

- dźwignicowe o ciężarze większym i przenoszone przez urządzenia dźwigowe.

Formowanie ręczne i wykonywanie rdzeni.

Formowanie ręczne jest pracochłonne i mało wydajne. Dlatego stosowane jest

w produkcji jednostkowej i małoseryjnej. Odlewy drobne i średniej wielkości sporządza się

w formach wilgotnych (nie suszonych ), a odlewy duże i ciężkie w formach suszonych.

Formy małe i średniej wielkości wykonuje się głównie w

dwóch skrzynkach formierskich co

przedstawia rysunek 1. Odlewy duże i ciężkie są formowane głównie w gruncie przy użyciu

modeli uproszczonych.

Wykonanie formy odlewniczej składa się z następujących zabiegów:

− przygotowanie miejsca pracy do formowania,

− ubicie formy,

− wykonanie odpowietrzenia,

− wyjęcie modelu z ubitej formy,

− wykończenie formy,

− składanie formy i przygotowanie do zalania.

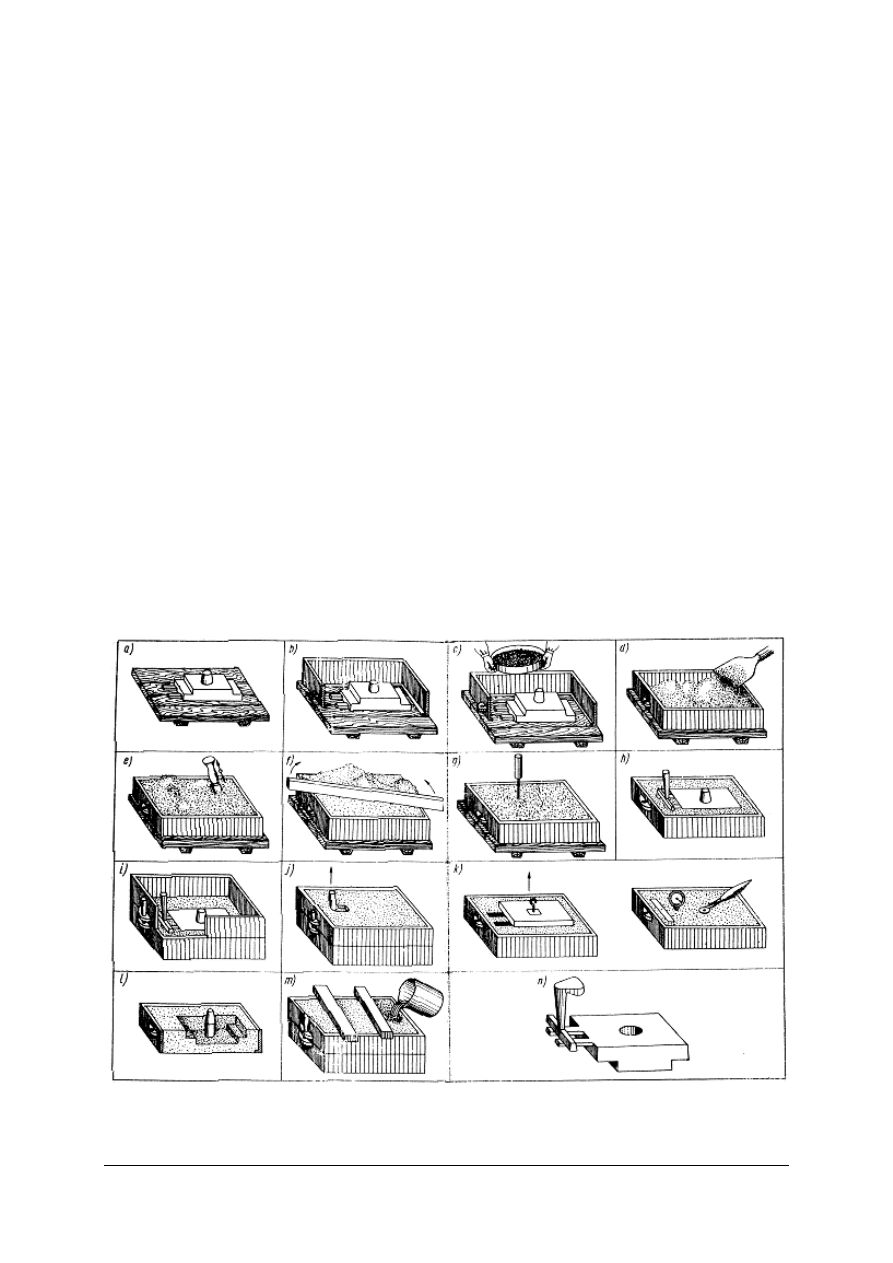

Rys. 1. Czynności formowania ręcznego modelu niedzielonego w dwóch skrzynkach oraz surowy odlew z

układem wlewowym

Źródło: [2, s.58,59]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Przebieg formowania w dwóch skrzynkach z modelu drewnianego niedzielonego

przedstawiony jest na rys.1. Poszczególne czynności przebiegają następująco :

− ustawienie modelu i modeli wlewów doprowadzających na płycie podmodelowej

(rys.1a),

− ustawienie dolnej skrzynki formierskiej i "pokrycie" modelu pudrem formierskim

(rys.1b),

− odsianie przez sito masy przymodelowej (rys.1e), wypełnienie skrzynki masą

wypełniającą (rys. 1d),

− ubicie masy w dolnej skrzynce za pomocą ubijaków (rys.1e),

− zgarnięcie nadmiaru masy listwą zgarniającą (rys.1f),

− odpowietrzenie formy za pomocą nakłuwaka (rys.1g),

− zdjęcie dolnej połówki formy z deski podmodelowej, obrócenie o 180° i ustawienie na

odpowiednio przygotowanej podłodze odlewni (rys.1h),

− ustawienie na modelu w dolnej formie, odejmowanego znaku rdzeniowego oraz modelu

'belki wlewowej” (rys.1h),

− ustawienie górnej skrzynki formierskiej na dolnej, wg sworzni prowadzących (rys.1i),

− posypanie powierzchni podziałowej formy suchym piaskiem kwarcowym,

− ubicie górnej formy, powtarzając czynności jak na rysunkach c, d, e, f i g oraz ustawienie

na modelu belki wlewowej modelu wlewu głównego (rys.1j),

− wykonanie zbiornika wlewowego w górnej połówce formy i wyjęcie kołka wlewu

głównego (rys.1j),

− zdjęcie górnej połówki formy według sworzni prowadzących, obrócenie jej o 180°

i ustawienie obok dolnej formy (rys.1k),

− zwilżenie pędzlem miejsc formy przyległych do obrysu modelu, ostukanie modeli

i wyjęcie ich z obu połówek formy (rys.1k),

− sprawdzenie stopnia ubicia formy (pomiar twardości powierzchni podziału formy),

− wykonanie napraw i wykończenie formy,

− ustawienie rdzenia w gnieździe rdzeniowym dolnej formy (rys.1l),

− złożenie obu połówek formy wg sworzni prowadzących, klamrowanie skrzynek lub ich

obciążenie i przygotowanie do zalania (rys.1m),

− zalanie formy (rys.1m).

Surowy odlew z układem wlewowym zilustrowano na rysunku 1n.

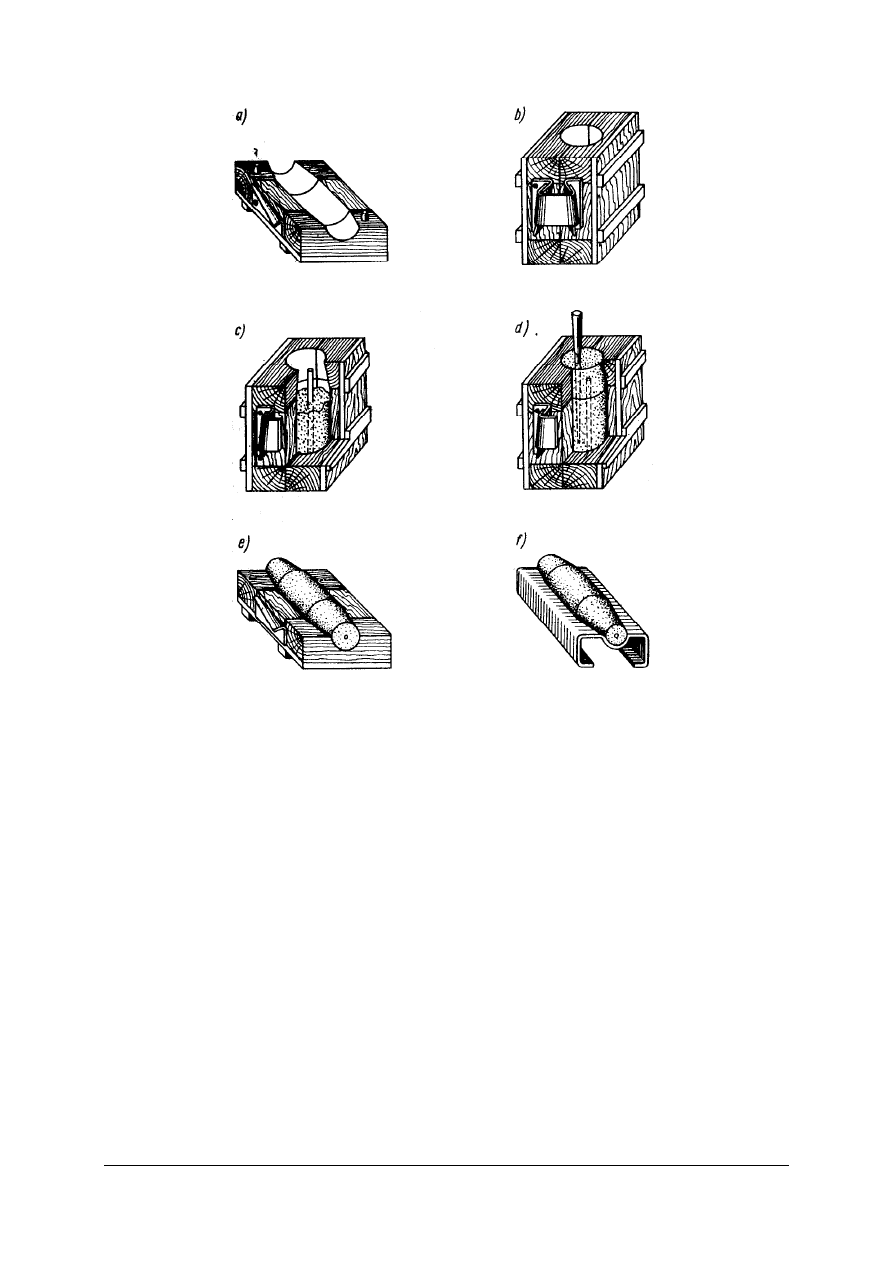

Wykonanie rdzenia w rdzennicy skrzynkowej do odlewu z rys.1 pokazuje rys. 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 2. Czynności wykonania rdzenia w rdzennicy skrzynkowej, dzielonej w płaszczyźnie pionowej

Źródło: [2, s.60]

W procesie wykonania tego rdzenia należy wykonywać następujące czynności:

− pokryć wewnętrzne powierzchnie rdzennicy (rys.2 a) pudrem formierskim,

− złożyć połówki rdzennicy, ściągnąć ściskami i ustawić na stole w pozycji pionowej (rys.2

b),

− napełnić do połowy rdzennicę masą rdzeniową zagęścić ją i wstawić żebro z drutu

stalowego (rys.2 c),

− dopełnić rdzennicę masą zagęścić ją , zgarnąć jej nadmiar i wyrównać powierzchnię

(rys.2 d),

− wykonać kanał odpowietrzający nakłuwakiem przelotowo przez znaki rdzennika (rys.2 d)

lub wyciągnąć pręt ,

− ostukać młotkiem drewnianym rdzennicę , zdjąć ściski i ustawić złożoną formę

w pozycji poziomej,

− zdjąć jedną połówkę rdzennicy, tak aby rdzeń pozostał w drugiej (rys.2 e),

− nałożyć na rdzeń kształtową podstawkę do suszenia rdzeni, obrócić wraz z podstawką

o 180°, ostrożnie podnieść połówkę rdzennicy, zostawiając rdzeń na podstawce

(rys.2 f),

− wykonać konieczne naprawy rdzenia,

− oczyścić rdzennicę z pozostałości masy i przygotować do wykonania następnego rdzenia,

− rdzeń wraz z podstawką wstawić do suszarni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Czynności przy formowaniu ręcznym z modelu dzielonego są prawie takie same, jak przy

formowaniu z modelu niedzielonego. Różnica zaznacza się jedynie przy wykonaniu górnej

połówki formy, gdzie dodatkowo należy wykonać czynności związane z zaformowaniem

i wyjęciem górnej części modelu oraz przy ustawianiu rdzenia, który będzie tu się znajdował

w położeniu poziomym.

Narzędzia i przyrządy formierskie.

Narzędzia i przyrządy formierskie do ręcznego formowania zostały omówione

w jednostce modułowej 722[01]O1.03. Usprawnienie ręcznego formowania wprowadzają

ubijaki pneumatyczne zastępujące ubijaki ręczne wymagające ciężkiej pracy fizycznej.

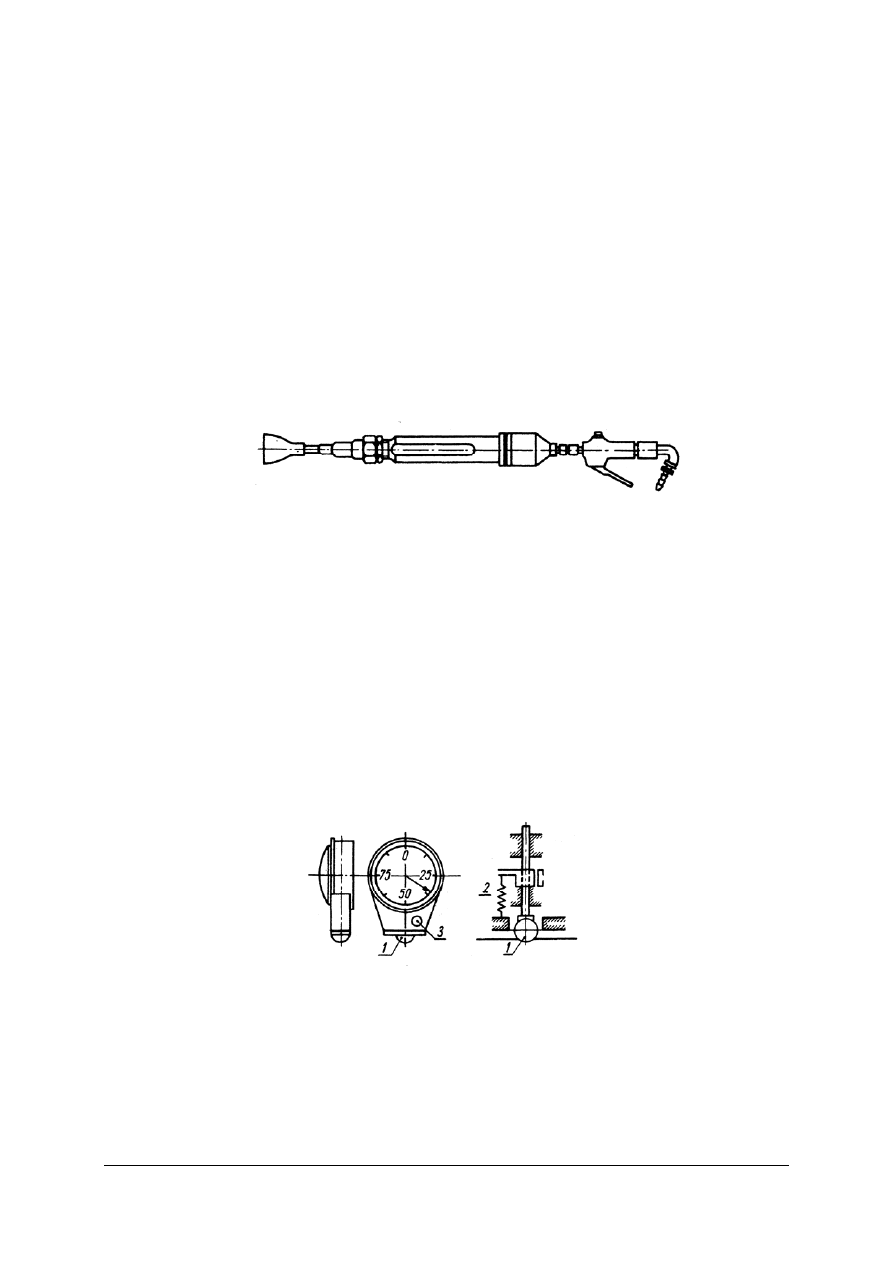

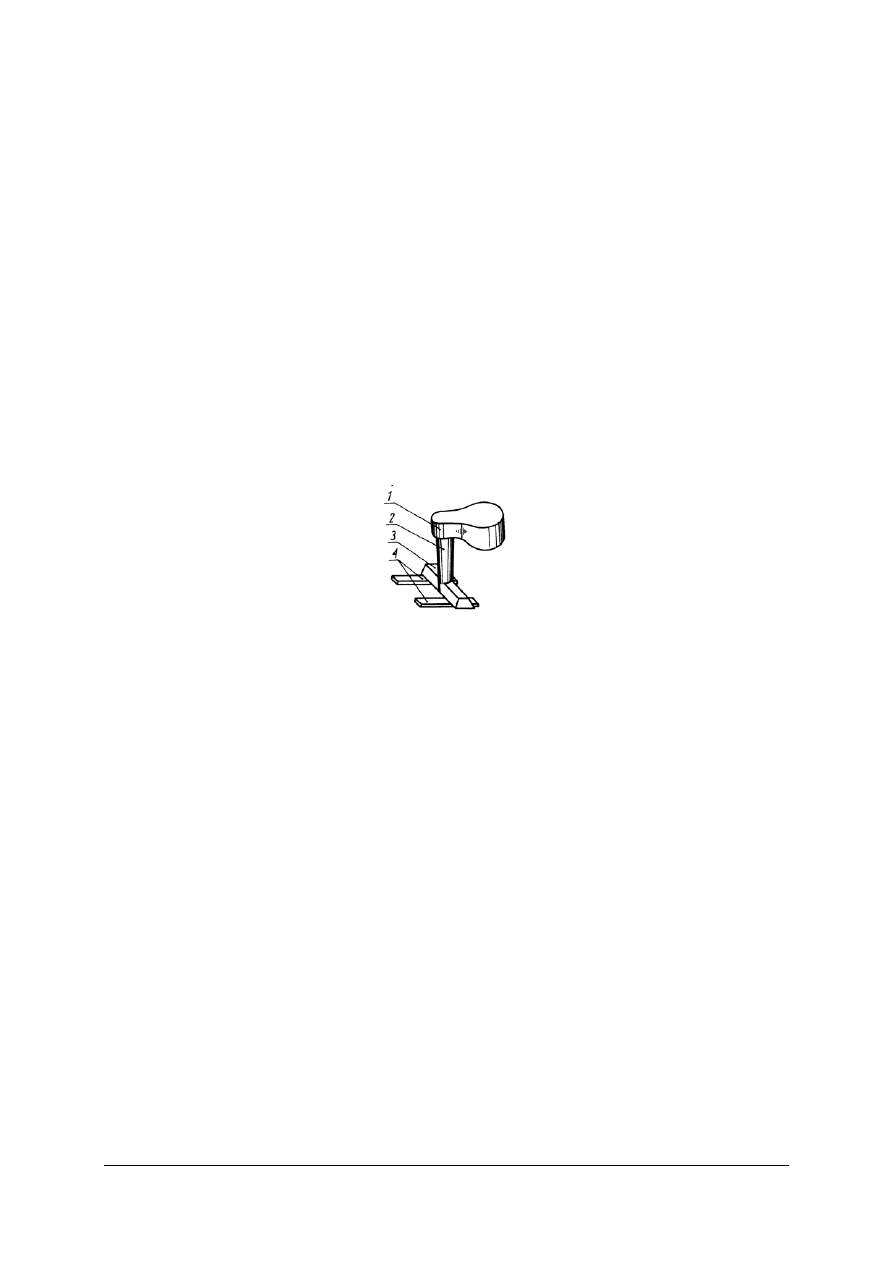

Ubijaki pneumatyczne (rys.3)znacznie usprawniają czynność zagęszczania i przy dużych

formach skracają czas ubijania o około 30%.Pobierają sprężone powietrze z sieci zakładowej

o ciśnieniu 6-8 atm.

Rys. 3. Ubijak pneumatyczny

Źródło: [2, s.62]

Ubicie formy ma duży wpływ na jakość odlewu. Forma za mocno ubita ma małą

przepuszczalność gazów, co powoduje powstawanie szeregu wad odlewniczych jak pęcherze

gazowe, niedolewy itp. Forma ubita za słabo, może być łatwo uszkodzona przez ciekły

metal. Masę wypełniającą należy ubijać w skrzynce warstwami, tzn. po obciśnięciu wokół

modelu masy przymodelowej narzuca się masę wypełniającą i dokładnie ubija najpierw

ubijakiem o stopce w kształcie klina, a następnie o stopce płaskiej. Ostatnią warstwę nasypuje

się powyżej ścianek skrzynki około 30 mm i ubija płaską stopką ubijaka .

Po ubiciu masy i wyjęciu z formy modelu naprawia się uszkodzone części formy, wygładza

powierzchnie, wzmacnia krawędzie. oraz kontroluje jej powierzchnie.

Do sprawdzania stopnia ubicia powierzchni wnęki formy, tj. twardości powierzchni,

służy przyrząd przedstawiony na rys. 4.

Rys. 4. Przyrząd do badania twardości form: 1 – kulka, 2 – sprężyna, 3 – przycisk zatrzymujący wskaźnik w

odpowiednim położeniu

Źródło: [2, s.63]

Formowanie maszynowe.

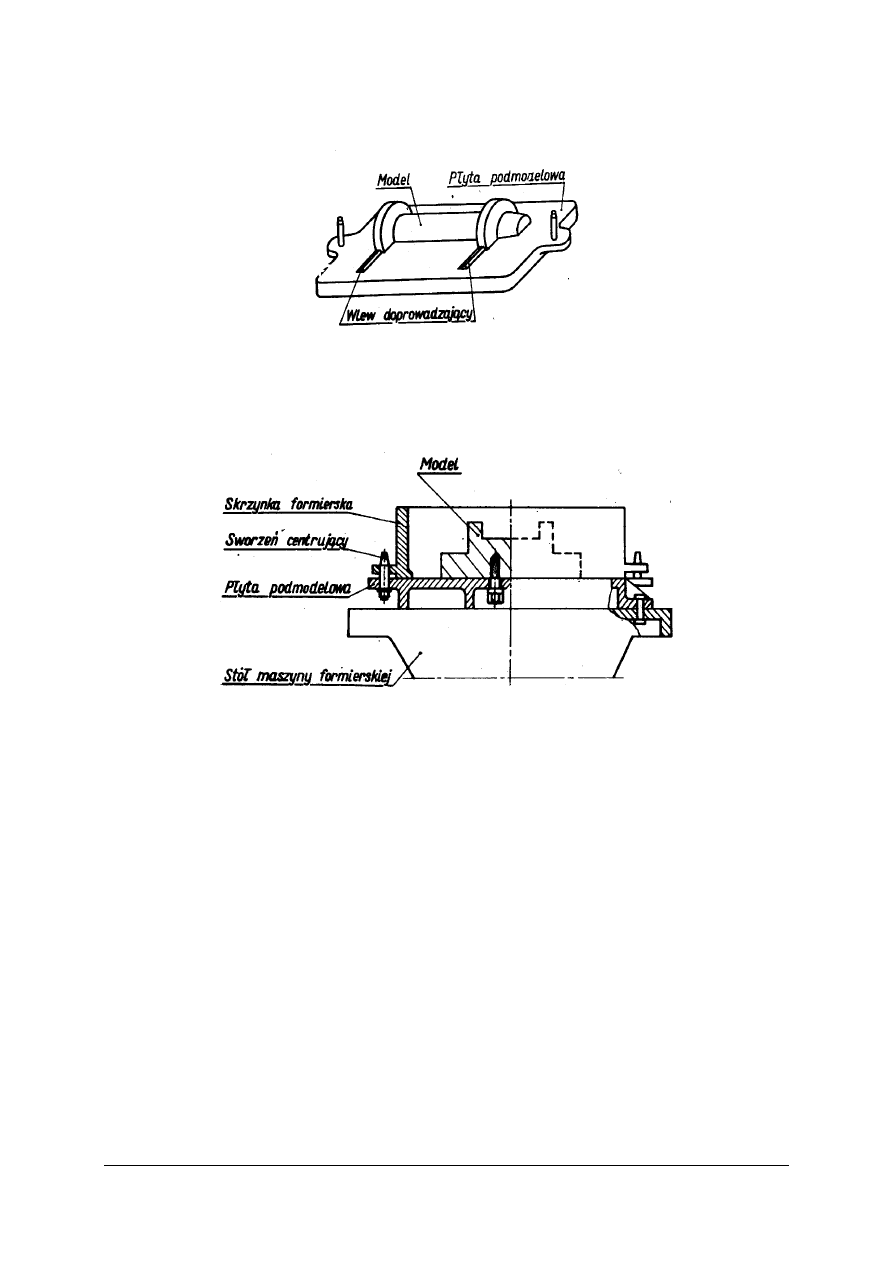

Przy formowaniu na maszynach formierskich ( formierkach) modele, najczęściej

metalowe, umieszcza się na stałe na płytach podmodelowych, które przymocowuje się do

stołu maszyny. Płytą modelową nazywa się zespół złożony z płyty podmodelowej , na której

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

zamocowana jest część modelu lub model wraz z modelami układu wlewowego. Płyta

modelowa pokazana jest na rys.5.

Rys. 5. Płyta modelowa jednostronna

Źródło: [3, s.189]

Płyta modelowa zamocowana do stołu maszyny formierskiej z ustawioną skrzynką

formierską pokazana jest na rys.6.

Rys. 6. Płyta modelowa zamocowana do stołu maszyny formierskiej

Źródło: [2, s.83]

Modele i płyty metalowe stosuje się zwykle przy produkcji wielkoseryjnej i masowej. Do

zalet modeli metalowych należy: trwałość, niezmienność wymiarów w czasie i gładkość

powierzchni.

Budowa i działanie formierek

Pod względem sposobu zagęszczania masy w formie , maszyny formierskie dzielą się na :

− prasujące,

− wstrząsarki,

− wstrząsarki z doprasowaniem,

− narzucarki.

Najczęściej stosowany jest napęd pneumatyczny. W formierkach prasujących masa

zagęszcza się najbardziej od strony prasowania, tj. od góry, co jest niezgodne z zasadami

formowania. Z tych względów formierki prasujące stosowane są tylko do niezbyt wysokich

modeli, tak aby wysokość skrzynki nie przekraczała 200mm. Taką wadę likwiduje

zastosowanie maszyny formierskiej zwanej wstrząsarką z doprasowywaniem, która daje

prawidłowy stopień zagęszczania formy. Zasadę działania tej maszyny pokazuje rys. 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

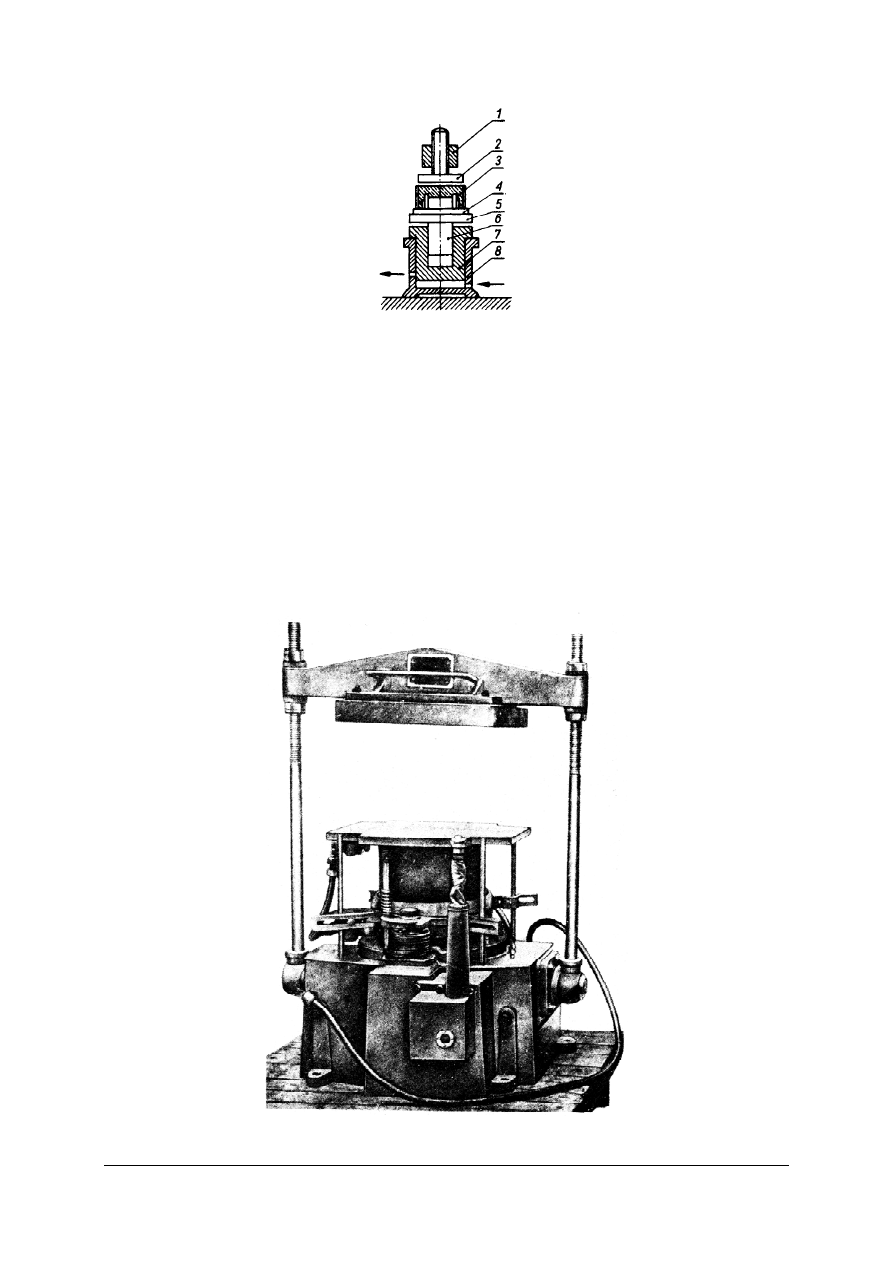

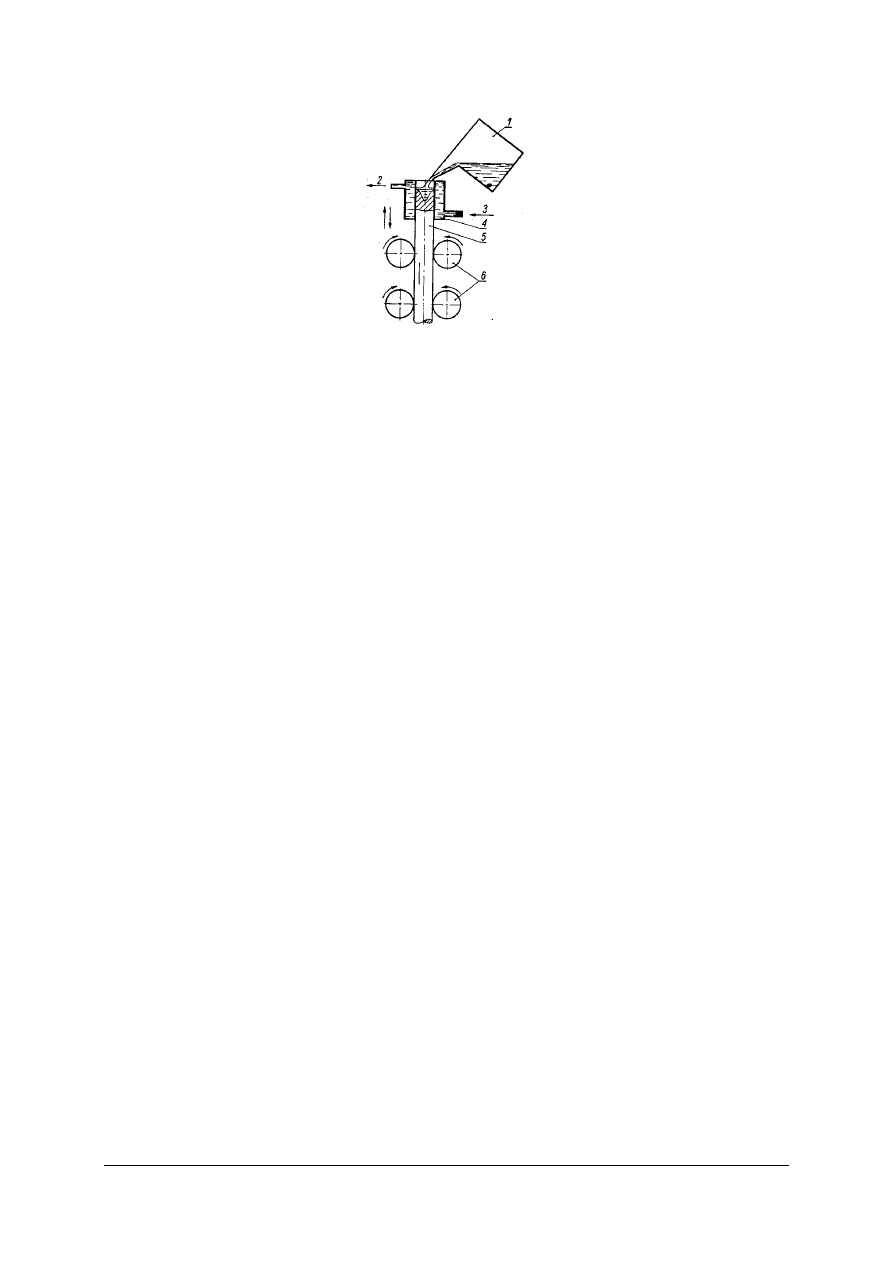

Rys. 7. Zasada działania formierki-wstrząsarki z doprasowywaniem

Źródło: [2, s.87]

Do stołu 5 wstrząsarki przymocowana jest płyta modelowa 4, na której według sworzni

ustalających ustawia się skrzynkę formierską 3. Model oraz układ wlewowy zamocowane są

na stałe do płyty podmodelowej i stanowią łącznie płytę modelową. Po napełnieniu skrzynki

masą formierską, otwiera się zawór wlotowy i sprężone powietrze wpływa do cylindra 7,

podnosząc poruszający się w jego wnętrzu tłok 6. Tłok, unosząc się odkrywa otwór

wylotowy, co z kolei powoduje gwałtowny spadek ciśnienia w cylindrze, a więc opadanie

stołu 5 wraz z formą i jego uderzenie o obrzeże cylindra wstrząsowego. Górne warstwy formy

ulegają małemu zagęszczeniu, więc maszyna dogęszcza je płytą prasującą 2.

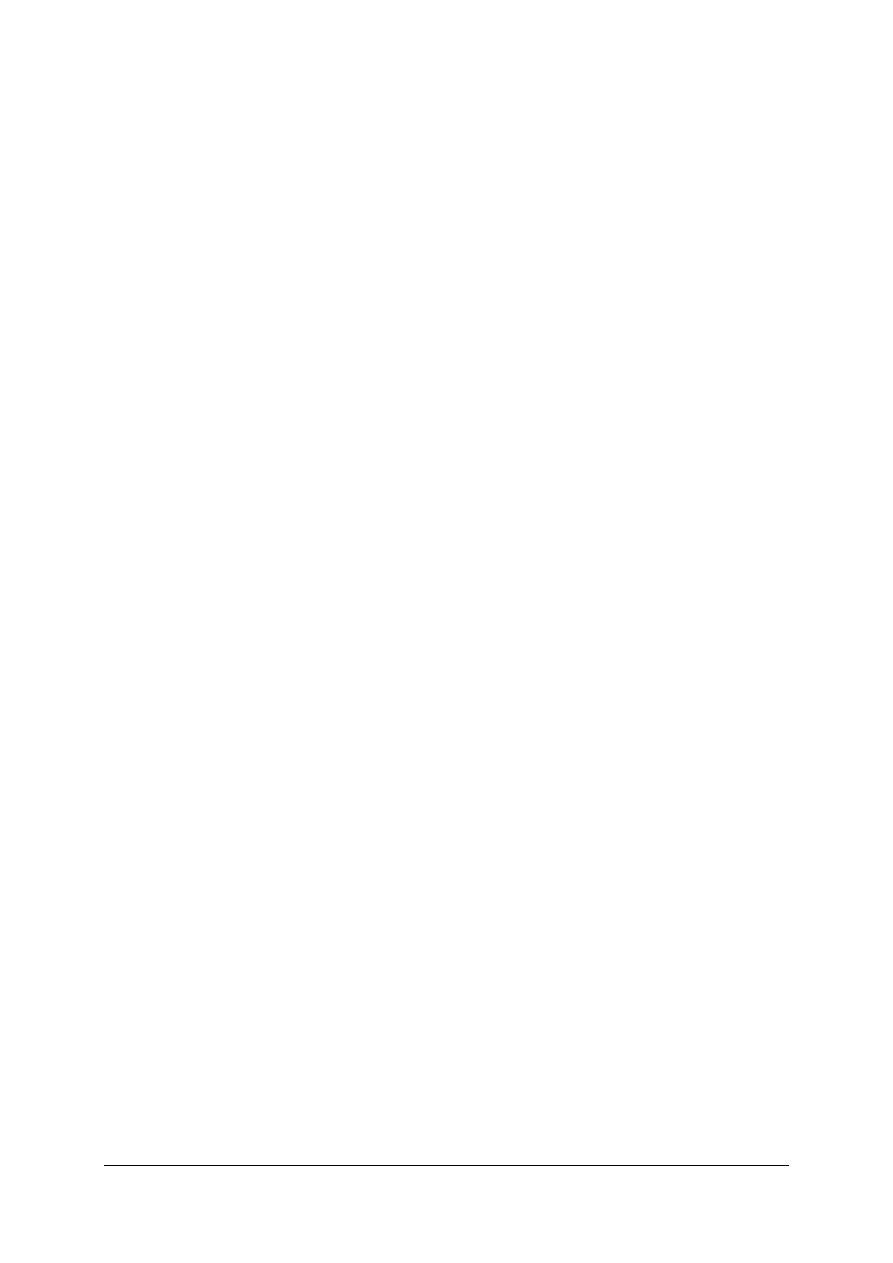

Fotografia formierki wstrząsarki trzpieniowej pokazana jest na rys.8.

Rys. 8. Fotografia trzpieniowej formierki wstrząsarki z doprasowywaniem

Źródło: [2, s.88]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Maszyny formierskie mechanizują ubijanie masy formierskiej i wyjmowanie modelu

z formy.

Nowoczesne odlewnie posiadają automatyczne agregaty formierskie, które maksymalnie

ułatwiają pracę fizyczną formierza i zwiększają wydajność przez samoczynne

transportowanie skrzynek formierskich i gotowych form.

4.1.2. Pytania sprawdzające

1. Jakie własności powinna posiadać masa formierska?

2. Jakie znasz główne i pomocnicze materiały formierskie?

3. Jakie czynności należy zrealizować podczas wykonywania formy odlewniczej?

4. Jakie czynności należy zrealizować podczas wykonania rdzenia?

5. Jakie znasz narzędzia pomiarowe używane przez formierza?

6. Jakie znasz narzędzia do ubijania masy formierskiej w formie?

7. Jakie znasz narzędzia do wykańczania formy?

8. Z czego składa się płyta modelowa?

9. Jak mocowana jest płyta modelowa do stołu maszyny formierskiej?

10. Jakie znasz maszyny formierskie?

11. Czy potrafisz wykonać formowanie ręczne w skrzynkach formierskich?

12. Jakie są zagrożenia dla bezpieczeństwa pracy na stanowisku formierskim i jak przed nimi

się chronić?

13. Jaka jest różnica między rdzennikiem a znakiem rdzeniowym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj formowanie ręczne modelu odlewu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze szczegółowym opisem i rysunkami przebiegu formowania (materiał

nauczania pkt .4.1.1. z rys. 1.),

2) zapoznać się z instrukcją BHP stanowiska pracy i zastosować do jej zaleceń (ubranie

robocze itp.),

3) przeprowadzić analizę formowanego modelu odlewu i modelu układu wlewowego aby

dobrać odpowiedniej wielkości skrzynki formierskie,

4) zorganizować stanowisko pracy,

5) wykonać formę zwracając szczególną uwagę na dokładne wykonanie kolejnych czynności

zgodnie z zaleceniami poradnika (pkt.4.1.1.),

6) uporządkować stanowisko pracy,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

− stanowisko formierskie z kompletem wyposażenia do formowania ręcznego,

− masa formierska przymodelowa i wypełniająca,

− model odlewu z modelem układu wlewowego,

− skrzynki formierskie

− literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 2

Wykonaj rdzeń w rdzennicy skrzynkowej dzielonej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze szczegółowym opisem i rysunkami wykonania rdzenia (materiał

nauczania 4.1.1.w tym rys. 2 ),

2) zapoznać się z instrukcją BHP stanowiska pracy i zastosować się do jej zaleceń (ubranie

robocze itp.).

3) przeprowadzić analizę rdzennicy w której będziesz wykonywał rdzeń,

4) zorganizować stanowisko pracy,

5) wykonać rdzeń zwracając uwagę na dokładne wykonanie kolejnych czynności opisanych

w materiale nauczania,

6) uporządkować stanowisko pracy,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy :

− stanowisko formierskie z kompletem wyposażenia do formowania ręcznego,

− masa rdzeniowa,

− rdzennica,

− drut stalowy (żebro rdzenia),

− podstawka do suszenia rdzenia,

− literatura z rozdziału 6.

Ćwiczenie 3

Przedstaw zasadnicze różnice między formowaniem ręcznym i formowaniem

maszynowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przeanalizować technologię formowania ręcznego i formowania maszynowego zwracając

uwagę na różnice między nimi,

3) uzupełnić tabelę określając cechy formowania ręcznego i maszynowego,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny ćwiczenia.

Cechy charakterystyczne Formowanie

ręczne Formowanie

maszynowe

Napęd pneumatyczny może być

wykorzystany do:

Czy występuje mocowanie skrzynki

formierskiej do płyty podmodelowej:

Nazwy maszyn do formowania:

Czy forma może posiadać masę ponad

200kg

Sposób zagęszczania masy

formierskiej:

Materiał płyty podmodelowej:

Sposób podnoszenia i obracania

połówek formy:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy :

− kartka papieru formatu A4 z tabelą zadania,

− długopis,

− literatura z rozdziału 6.

4.1.4. Sprawdzian postępów:

Czy potrafisz: Tak Nie

1) podać różnicę między masą do formowania ,,na sucho” i ,,na wilgotno”?

2) scharakteryzować główne i pomocnicze materiały formierskie?

3) nazwać kolejne zabiegi wykonania formy odlewniczej?

4) wykonać formę odlewniczą w skrzynkach formierskich?

5) wykonać rdzeń w rdzennicy?

6) Określić nazwy narzędzi formierskich i ich przeznaczenie?

7) określić różnicę między rdzennikiem a znakiem rdzeniowym?

8) omówić budowę skrzynek formierskich?

9) objaśnić zasady doboru skrzynek formierskich?

10) wyjaśnić różnicę między płytą podmodelową i płytą modelową?

11) nazwać maszyny formierskie?

12) wyjaśnić różnicę między formowaniem ręcznym i formowaniem

maszynowym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2. Podział i charakterystyka metod wykonania odlewów.

Rodzaje form odlewniczych. Charakterystyka specjalnych

metod odlewania. BHP w procesie wykonywania odlewów

różnymi metodami

4.2.1. Materiał nauczania

Podział i charakterystyka metod wykonania odlewów.

Podczas wykonania odlewu rozróżnia się kilka po sobie następujących etapów :

− wykonanie modelu przedmiotu przeznaczonego do odlania,

− wykonanie formy odlewniczej,

− przygotowanie ciekłego metalu przeznaczonego do wypełnienia formy,

− wypełnienie ciekłym metalem formy odlewniczej,

− wyjęcie odlewu z formy i jego wykończenie.

Zakład produkcyjny (odlewnia) przystępując do uruchomienia produkcji odlewów

powinien przeprowadzić analizę własnych możliwości wytwórczych oraz analizę techniczno-

ekonomiczną w celu wyboru najkorzystniejszej technologii. Wybór metody wykonania

odlewu zależy głównie od: rodzaju produkcji (jednostkowa, seryjna, masowa),rodzaju

tworzywa odlewniczego (żeliwo, staliwo, brąz, stopy aluminium itp.), oraz dokładności

wymiaru, kształtu i jakości powierzchni odlewu.

Metody odlewania można podzielić zależnie od:

1) ciśnienia metalu w czasie zalewania na :

− grawitacyjne,

− odśrodkowe,

− ciśnieniowe.

2) materiału formy na:

− ceramiczne (piaskowe),

− metalowe

3) trwałość formy na:

− jednorazowe,

− półtrwałe,

− trwałe (metalowe).

4) stopnia mechanizacji wykonania formy na:

− ręczne,

− maszynowe.

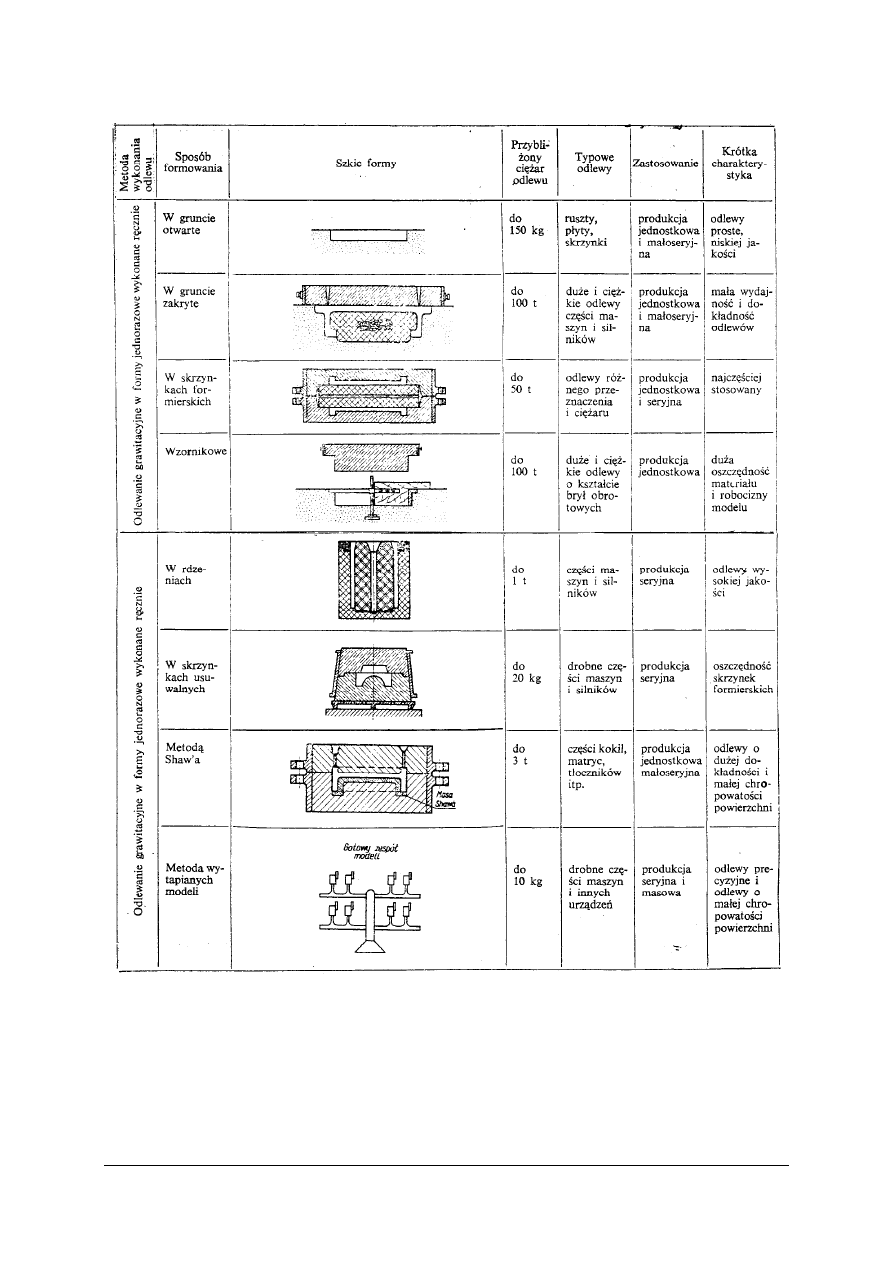

Klasyfikację i ogólną charakterystykę podstawowych sposobów formowania dla

grawitacyjnej metody odlewania, w formy jednorazowe, wykonane ręcznie przedstawia

tabela 4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Tabela 4 Podstawowa metoda wykonywania odlewów

Źródło: [3, s.20,21]

Odlewanie grawitacyjne w formy jednorazowe wykonane ręcznie

Ta metoda odlewów dzieli się na odlewanie z formowaniem:

1. W gruncie otwarte – polega na zaformowaniu modelu bezpośrednio w gruncie formierni,

który jest wyłożony masą formierską. Jest to najprostsza i najbardziej prymitywna metoda

formowania. Służy do produkcji jednostkowej i małoseryjnej nieskomplikowanych,

dużych odlewów niskiej jakości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

2. W gruncie zakryte – podobnie jak otwarte, polega na zaformowaniu modelu

bezpośrednio w gruncie. Jednak w tym przypadku forma jest zamknięta od góry. Dzięki

takiemu wykonaniu formy, ciekły metal podczas odlewania nie ma bezpośredniego

kontaktu z powietrzem. Metoda ta stosowana jest do odlewania mało dokładnych, dużych

i ciężkich odlewów.

3. W skrzynkach formierskich – polega na zaformowaniu modelu umieszczonego

w skrzynce formierskiej na płycie podmodelowej. Jest to najczęściej stosowany sposób

formowania w produkcji jednostkowej i seryjnej dla odlewów o różnych wymiarach

i przeznaczeniu.

4. Wzornikowe – polega na wytworzeniu formy bez użycia modelu odlewu, w miejsce

którego używa się wzorników. Metoda ta stosowana jest w produkcji jednostkowej

dużych i ciężkich odlewów o kształcie brył obrotowych lub innych regularnych kształtach

dla których wykonanie modelu byłoby trudne i nieekonomiczne. Wzornik jest lżejszy

i tańszy w produkcji niż model, a przez jego obrót podczas formowania spełnia funkcję

modelu.

5. W rdzeniach – polega na wytworzeniu formy składającej się wyłącznie z rdzeni, które

odtwarzają zarówno wewnętrzne, jak i zewnętrzne kształty odlewu. Stosowane jest

w produkcji seryjnej takich odlewów jak: bloki cylindrowe, głowice, tuleje, wirniki itp.

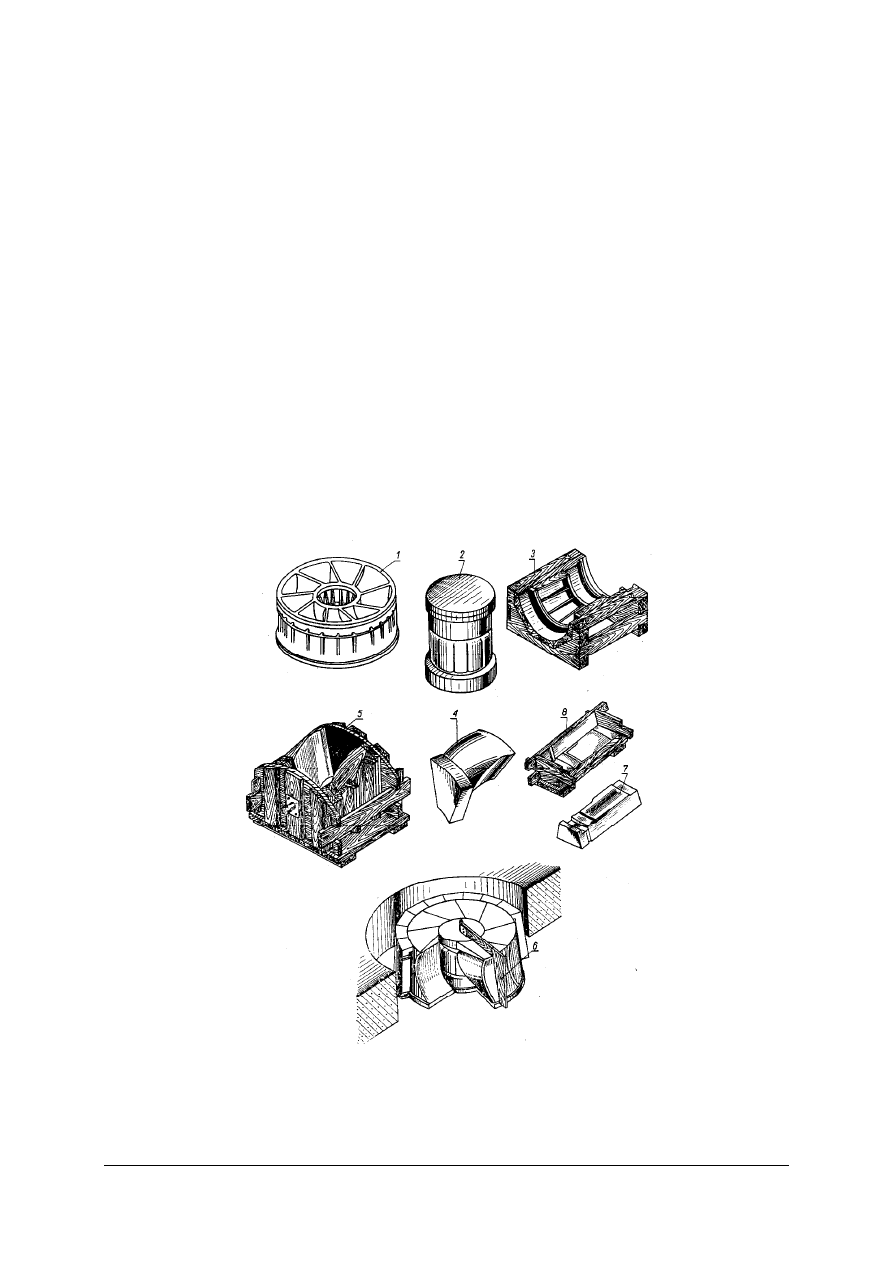

Przykład formowania w rdzeniach wirnika pompy przedstawia Rysunek 9.

Rys. 9. Formowanie w rdzeniach wirnika

1 – odlew, 2 – rdzeń środkowy, 3 – rdzennica dla rdzenia 2, 4 – rdzeń odtwarzający wewnętrzne łopatki,

5 – rdzennica dla rdzenia 4, 6 – wzornik kontrolny, 7 – rdzeń odtwarzający zewnętrzną część odlewu,

8 – rdzennica dla rdzenia 7

Źródło: [3, s.170]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

W gruncie formierni odtwarzamy specjalnym wzornikiem gniazdo rdzennika dla rdzenia

środkowego 2 oraz miejsce do montażu rdzeni. Aby montaż rdzeni nie był utrudniony,

średnicę wgłębienia w gruncie powiększamy o 1 m. Rdzeń środkowy 2 sporządza się

w rdzennicy 3. Wokół rdzenia środkowego 2 ustawiamy dziewięć rdzeni 4 wykonanych

w rdzennicy 5. Prawidłowość ustawienia rdzeni sprawdza się wzornikiem 6, a grubość

łopatek – sprawdzianem szczelinowym. Miejsca styku rdzeni 4 uszczelnia się gliną, pokrywa

powłoką ochronną i suszy. Potem wokół rdzeni 4 ustawiamy osiemnaście rdzeni 7, które

odtwarzają zewnętrzny kształt wirnika. Następnie miejsca styku tych rdzeni uszczelniamy

gliną i wokół nich nakładamy masę, którą zagęszczamy. Na koniec formę obciążamy

i zalewamy metalem.

6. W skrzynkach usuwalnych – polega na zaformowaniu modelu w skrzynce formierskiej,

następnie skrzynka jest zdejmowana i forma trafia na odlewnię bez skrzynki. Daje to

oszczędność w ilości potrzebnych skrzynek formierskich, lecz możliwe jest tylko dla

produkcji drobnych odlewów.

7. Metodą Shawa – polega na zalaniu modelu ustawionego w skrzynce formierskiej

ciekłym materiałem formierskim (drobnoziarniste ogniotrwałe tworzywo i krzemian etylu

poddany uprzednio hydrolizie).Ciekły materiał formierski po dodaniu czynnika

żelującego w czasie kilku minut zestala się tworząc masę podatną, podobną w dotyku do

gumy. Masa ta posiada dużą elastyczność i wytrzymałość konieczną do wykonania

wszystkich czynności związanych z wyjęciem modelu. Natychmiast po wyjęciu modelu

przystępuje się do wstępnego wypalenia formy zapalając wydzielające się z niej pary

alkoholu. Końcowym etapem wykonania formy jest jej prażenie w temperaturze

950º C ÷ 1000 ºC. Metoda ta stosowana jest do produkcji skomplikowanych kształtem

odlewów precyzyjnych. Mogą to być odlewy o masie od kilkudziesięciu dekagramów do

kilku ton.

8. Metodą wytapianych modeli – polega na wykonaniu formy z użyciem modelu, który po

wyschnięciu formy zostaje wytopiony. Ta metoda wymaga modelu wykonanego z łatwo

topliwego materiału np. wosku. Jako masę formierską stosuje się tu drobnoziarnistą masę

ceramiczną, którą nanosi się na model, a następnie formę uzupełnia się mniej wartościową

masą wypełniającą. Metoda ta jest stosowana do odlewania precyzyjnego

skomplikowanych kształtem odlewów.

Odlewanie grawitacyjne w formy półtrwałe.

Jest to metoda odlewania, gdzie można wykonać kilkadziesiąt odlewów bez znacznego

uszkodzenia formy. Wykonanie form półtrwałych jest podobne do wytwarzania form

piaskowych. W zależności od użytych materiałów formierskich rozróżniamy formy półtrwałe:

szamotowe, cementowe, metaloceramiczne, murowane, grafitowe, kamienne.

Charakterystyka specjalnych metod odlewania.

1. Odlewanie kokilowe

Kokila jest to forma metalowa wielokrotnego użytku do odlewania grawitacyjnego.

Najczęściej kokile wykonywane są z żeliwa, staliwa lub ze stali narzędziowej. Podobnie jak

w formach piaskowych, wnękę kokili tworzą dwie lub więcej części odtwarzających

zewnętrzne kształty odlewu oraz rdzenie odtwarzające wewnętrzne kształty odlewu.

Skomplikowane kształtem rdzenie metalowe muszą być wykonane jako dzielone, gdyż

wyjęcie ich z odlewu byłoby niemożliwe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

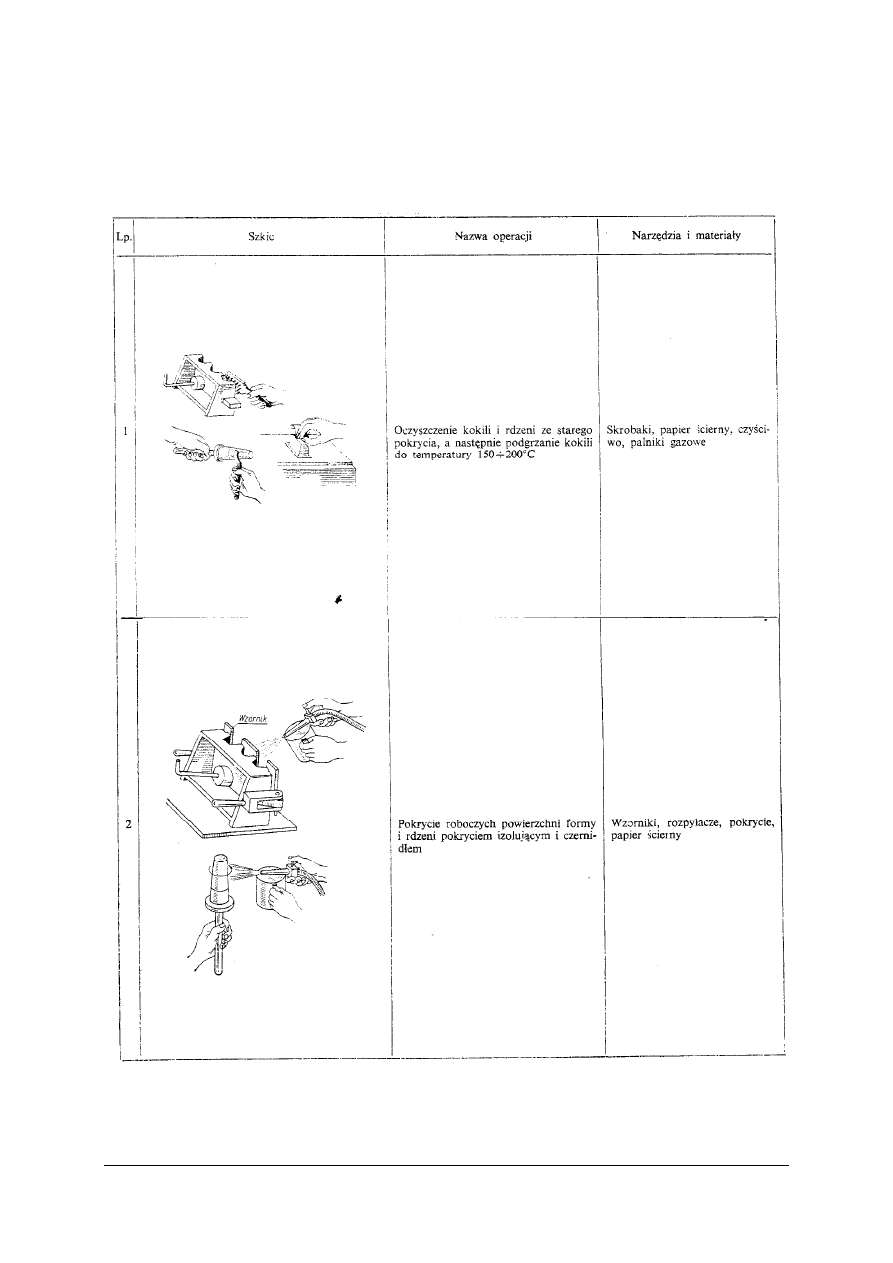

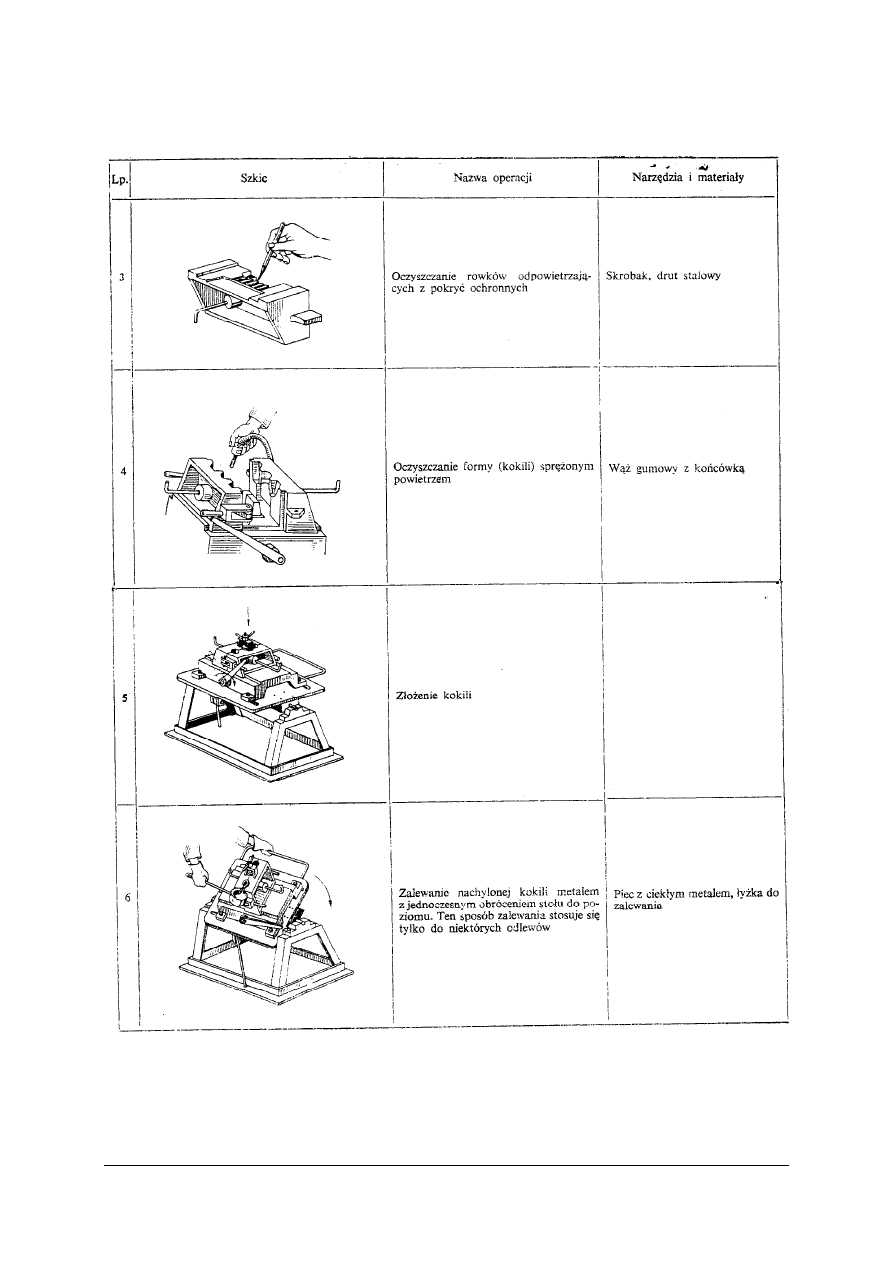

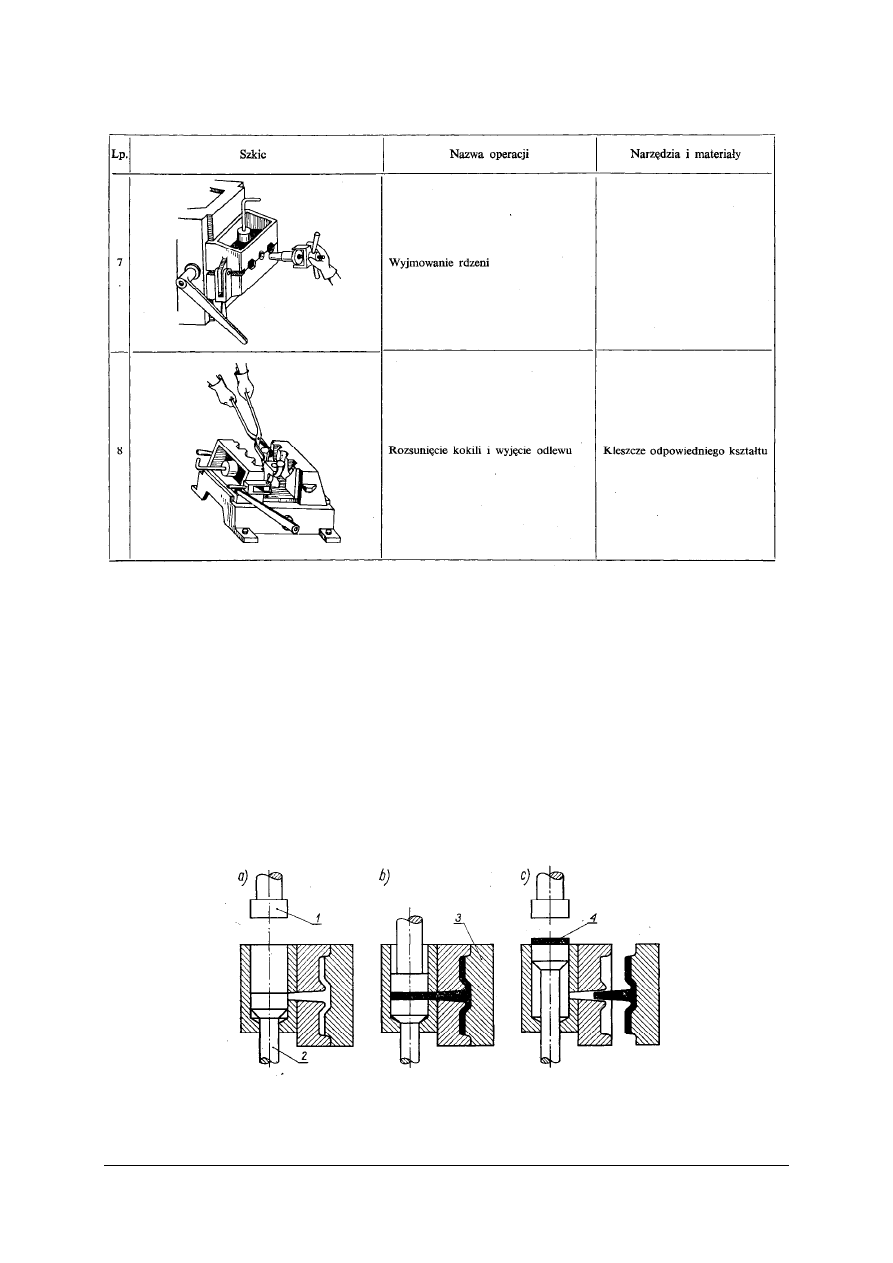

Przykład procesu technologicznego odlewania kokilowego przedstawia tabela 5.

Tabela 5

Proces technologiczny wykonania odlewu ze stopu aluminium w kokili

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

ciąg dalszy tabeli 5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

ciąg dalszy tabeli 5

Źródło: [3, s.242÷245]

Duży koszt formy zwraca się dzięki dużej wydajności tego stanowiska odlewniczego oraz

wysokiej precyzji wykonania odlewu. Jest ona szeroko stosowana do precyzyjnego odlewania

drobnych i średnich odlewów w produkcji seryjnej i masowej.

2. Odlewanie pod ciśnieniem

Odlewanie pod ciśnieniem polega na wtłaczaniu ciekłego metalu do formy metalowej

pod ciśnieniem 1 do 200 MPa. Tak wysokie ciśnienie uzyskuje się przez działanie tłoka

prasującego lub przez działanie sprężonego powietrza w specjalnych maszynach, które

najogólniej można podzielić na: maszyny z zimną komorą i maszyny z gorącą komorą.

Schemat odlewania w maszynie z zimną komorą (pionową) pokazuje rysunek nr 10.

Rys. 10. Odlewanie na maszynie pionowej zimnokomorowej: a) forma przed zalaniem, b) forma po zalaniu, c)

forma otwarta

1 – tłok, 2 – przeciwtłok, 3 – forma, 4 – odpad

Źródło: [3, s.253]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

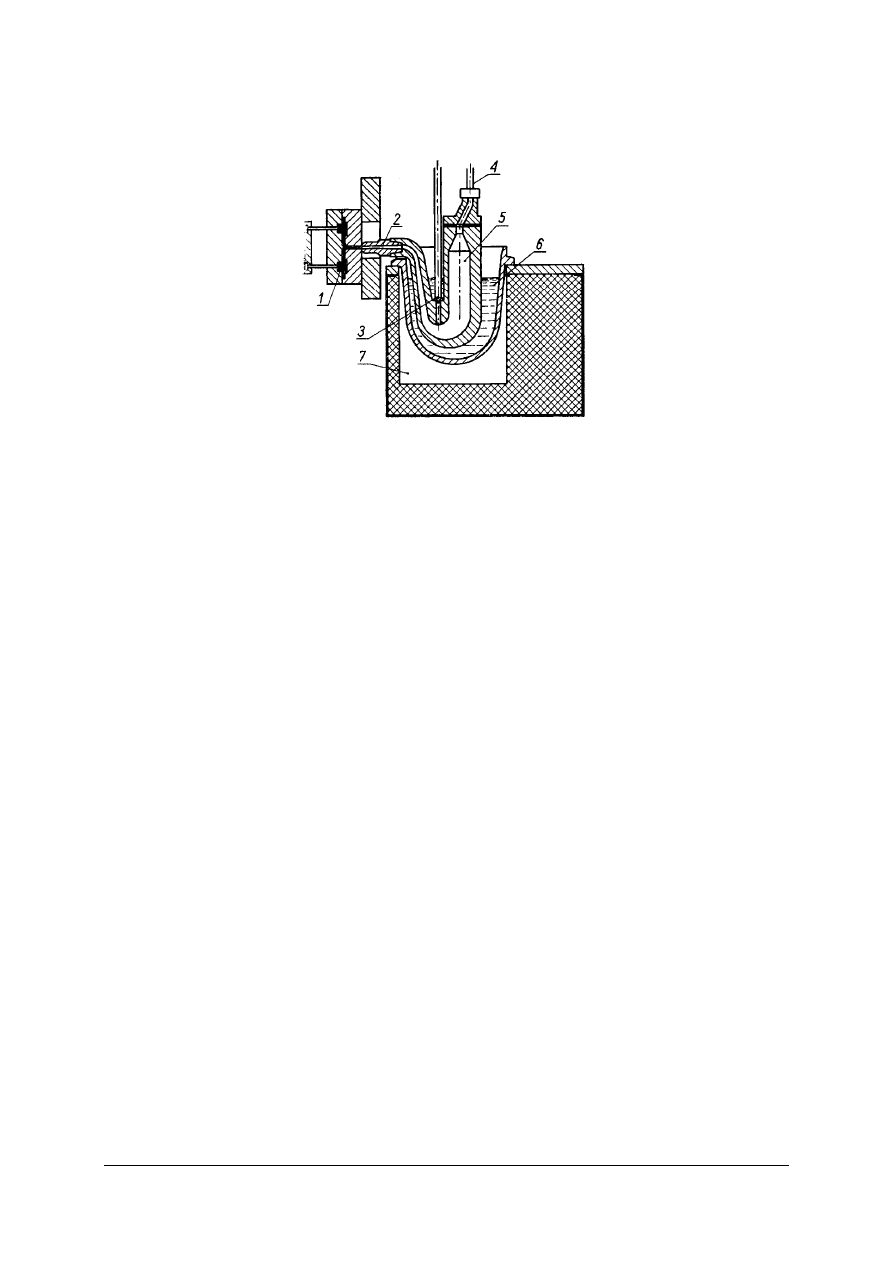

Schemat odlewania w maszynie z gorącą komorą przedstawia rysunek nr 11.

Rys. 11. Agregat do odlewania na maszynie gorącokomorowej ze stałą komorą

1 – odlew, 2 – dysza, 3 – zawór, 4 – doprowadzenie powietrza, 5 – komora ciśnienia, 6 – ciekły metal, 7 – piec

Źródło: [3, s.251]

Jest to maszyna beztłokowa, w której ciśnienie sprężonego powietrza powoduje, że

okresowo poprzez zawór 3 zostaje wciśnięty ciekły metal do formy ciśnieniowej, gdzie

powstaje odlew 1.

3. Odlewanie pod niskim ciśnieniem.

Przebieg odlewania jest podobny do odlewania pod ciśnieniem. Zasadnicza różnica

polega na napełnianiu formy ciekłym metalem pod ciśnieniem sprężonego powietrza ok. 0,01

÷ 0,07 MPa.

4. Odlewanie w formach wirujących.

Odlewanie odśrodkowe polega na nadaniu kształtu odlewom przez siły odśrodkowe

wirującej formy (kokili). Metodę tę wykorzystuje się również dla zwiększenia ciśnienia

w krzepnącym odlewie.

Podczas obrotu formy, ciekły metal gromadzi się przy jej ściankach i tworzy bryłę obrotową,

ograniczoną wewnętrzną powierzchnią formy. Wirowanie formy (siła odśrodkowa) powinno

trwać tak długo, dopóki odlew nie zakrzepnie. Ponieważ krzepnięcie odlewu odbywa się pod

działaniem siły odśrodkowej, odlewy wykonywane wg tej metody są ścisłe, bez jam

skurczowych i rzadzizn, dzięki czemu odznaczają się bardzo dobrymi własnościami

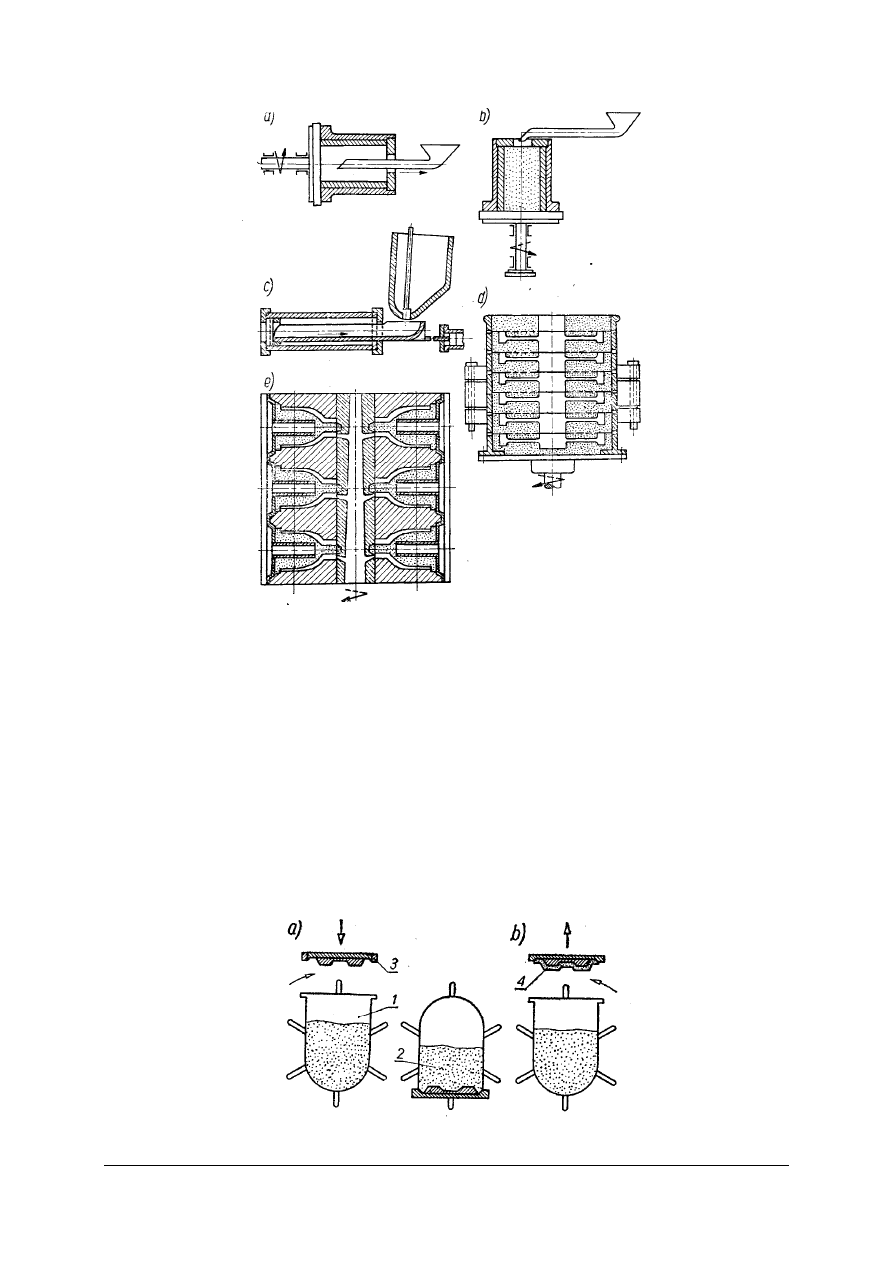

wytrzymałościowymi. Schemat odlewania w formach wirujących przedstawia rysunek 12.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 12. Schemat odlewania w formach wirujących: a) poziome, b) pionowe, c) ukośne z przesuwaną rynną,

d) pod ciśnieniem odśrodkowym, e) półśrodkowe

Źródło: [3, s.255]

5. Odlewanie w formach skorupowych

Forma skorupowa to forma odlewnicza o niewielkiej grubości ścianki (4 do 10 mm),

wykonana ze specjalnej masy. Proces wykonania formy skorupowej polega na tym, że na

podgrzaną do temperatury 220 do 280°C metalową płytę modelową narzuca się mieszaninę

piasku kwarcowego i żywicy syntetycznej, która w wyniku utwardzenia wiąże piasek i tworzy

skorupę. W celu przyspieszenia procesu utwardzania skorupy, po narzuceniu masy, podgrzaną

płytę modelową umieszczamy w piecu w temperaturze 300 do 350°C. Po zdjęciu skorupy z płyty

otrzymujemy połówkę formy, łączymy ją z drugą połówką i przygotowujemy do zalewania.

Przebieg procesu wyjaśniono na rys. 13.

Rys. 13. Formowanie skorupowe

Źródło: [1, s. 238]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Podgrzaną do temperatury 220 ÷ 280°C płytę modelową 3 nakładamy na zbiornik 1 z masą

termoutwardzalną 2. Całość obracamy o 180° do położenia pokazanego na rys. 16b. W wyniku

podwyższonej temperatury płyty, żywica topi się i wiąże piasek. Powstaje cienka, plastyczna

skorupa, której grubość zależy od czasu przetrzymania płyty w tym położeniu. Wynosi on 16 ÷ 30

s w zależności od wielkości i stopnia skomplikowania modelu oraz od właściwości żywicy. Po

obróceniu zbiornika z płytą do położenia wyjściowego niezwiązana masa opada na dno zbiornika,

a na płycie zostaje skorupa 4. Płytę modelową wprowadzamy do pieca na 1,5 ÷ 2 min, po czym

zdejmujemy utwardzoną skorupę i powtarzamy cykl po uprzednim oczyszczeniu płyty.

6. Odlewanie precyzyjne

Najczęściej stosowane metody odlewania precyzyjnego to :

− metoda wytapianych modeli,

− metoda Shawa,

− metoda wypalanych modeli.

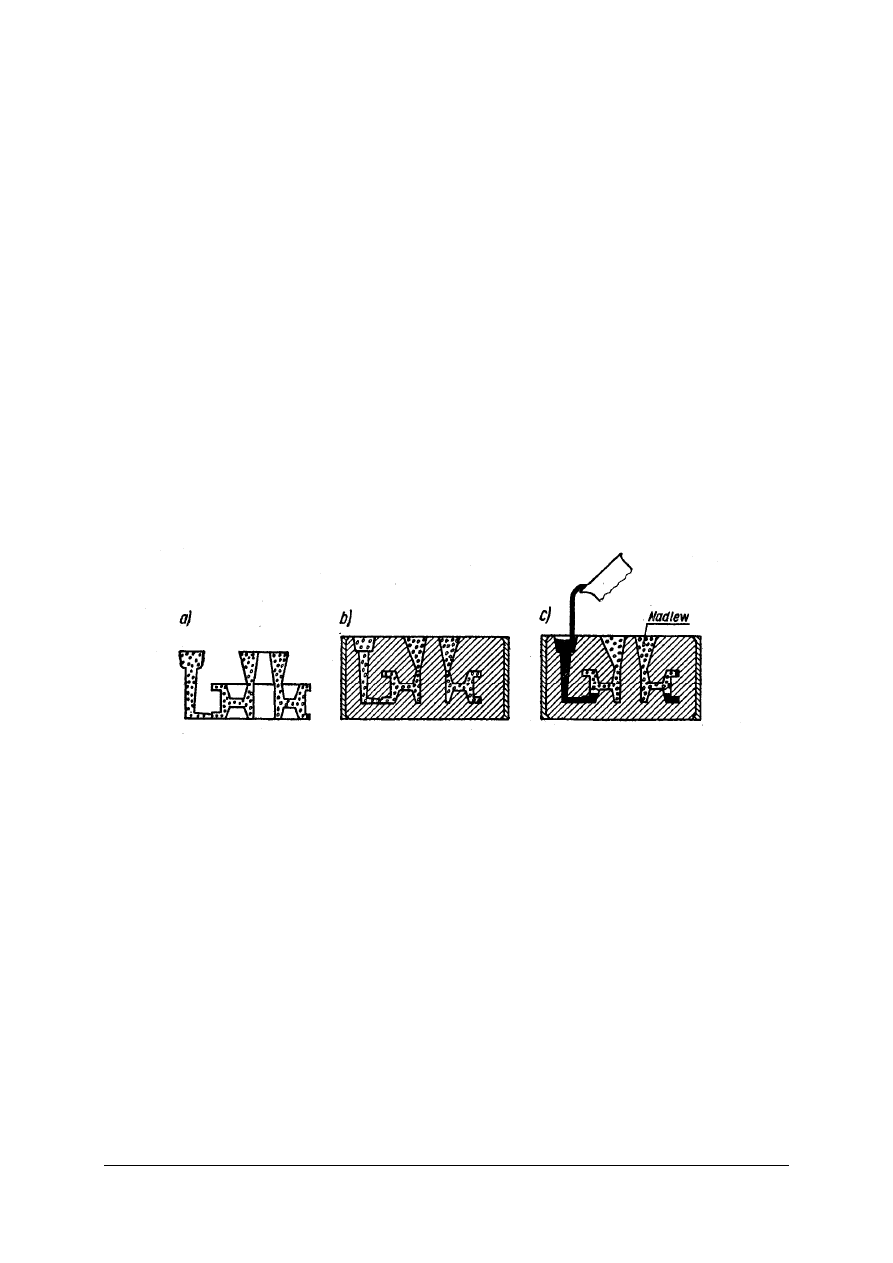

Dwie pierwsze z nich zostały omówione w rozdz.4.2.1. W odlewaniu metodą wypalanych

modeli stosuje się

modele jednorazowego użycia, które są zaformowane w formie bez

płaszczyzny podziału i nie wyjmowane przed zalewaniem. Wlewany do formy metal powoduje

zgazowanie materiału, z którego jest wykonany model i zajmuje jego miejsce. Zasadę odlewania

metodą wypalanych modeli wyjaśniono na rys. 14.

Rys. 14. Przebieg procesu odlewania metodą wypalanych modeli: a) model ze styropianu, b) model w

niedzielonej formie, c) zalewanie modelu i zgazowanie modelu

Źródło: [1, s. 246]

7. Odlewanie ciągłe

Odlewanie ciągłe polega na nieprzerwanym zalewaniu ciekłego metalu do formy

metalowej intensywnie chłodzonej wodą. Wskutek tego odlew krzepnie, po czym opuszcza

kokilę jako gotowy wyrób lub półwyrób (pręty, rury, itp.).

Formę metalową do ciągłego odlewania nazywa się również krystalizatorem.

Na rysunku 15 przedstawiono schemat odlewania ciągłego wlewków i wałków ze stopów

żelaza i metali nieżelaznych. Urządzenie składa się z pionowej kokili bez dna chłodzonej

wodą. Pod kokilą znajdują się rolki przeznaczone do wyciągania odlewu z kokili.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 15. Schemat odlewania ciągłego wałków i wlewków

1 – kadź, 2 – odpływ wody, 3 – dopływ wody, 4 – kokila, 5 – odlew, 6 – rolki ciągnące

Żródło: [3, s.257]

Ważniejsze zagrożenia dla zdrowia podczas wykonywania odlewu i warunki BHP.

Do najczęściej spotykanych zagrożeń w odlewni należą :poparzenia, zaprószenia oczu,

przygniecenia, zatrucia parami metali lub szkodliwymi gazami, pyły unoszące się

w powietrzu. Dla różnych sposobów formowania i różnych metod odlewania zagrożenia te są

różne. Dlatego też dla poszczególnych stanowisk odlewni opracowane są instrukcje BHP

z którymi przed przystąpieniem do pracy należy się zapoznać i zastosować do ich wymagań.

W szczególności należy używać zgodnie z instrukcją odzieży ochronnej i sprzętu ochrony

osobistej.

4.2.2. Pytania sprawdzające

1. Jakie znasz metody odlewania?

2. Jakie są potrzebne informacje do wyboru metody odlewania?

3. Jakie znasz sposoby formowania?

4. Jakie znasz materiały do wyrobu form odlewniczych?

5. Jakie występują różnice między modelem odlewu a odlewem?

6. W jaki sposób odróżnisz odlew wykonany w formie piaskowej od odlewu wykonanego

w kokili?

7. W jakiej technologii wykonania formy odlewniczej nie jest używany model?

8. Dlaczego kokila przed zalaniem ciekłym metalem musi być podgrzana?

9. Dlaczego skomplikowane kształtem rdzenie metalowe muszą być wykonane jako dzielone

(wykonane z kilku części)?

10. W jakich przypadkach zaproponujesz wykonanie odlewu w formie jednorazowego użycia

a kiedy w formie wielokrotnego użycia?

11. Jakie środki ochrony osobistej powinien zastosować odlewnik podczas odlewania

kokilowego?

12. Na czym polega formowanie w rdzeniach?

4.2.3.Ćwiczenia

Ćwiczenie 1

Opracuj uproszczony proces technologiczny formowania w rdzeniach na podstawie

rysunku nr 9.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z rys. nr 9 i opisem (materiał nauczania pkt. 4.2.1.),

3) wypisać i ponumerować kolejne czynności konieczne do wykonania formy

przedstawionej na rysunku 9,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy :

− papier formatu A4,

− długopis,

− rysunek nr 9 z opisem,

− literatura z rozdziału 6.

Ćwiczenie 2

Nazwij materiały potrzebne do wytworzenia różnych form odlewniczych.

Forma odlewnicza

Materiały

Kokila

Forma skorupowa

Forma półtrwała

Forma piaskowa

Forma ciśnieniowa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania pkt. 4.2.1.,

3) obok każdej podanej nazwy formy zapisać nazwę materiału (lub materiałów) z jakich te

formy mogą być wykonywane,

4) dokonać oceny poprawności wykonania ćwiczenia,

5) zaprezentować ćwiczenie.

Wyposażenie stanowiska pracy :

− papier formatu A4 z tabelką,

− długopis,

− literatura z rozdziału 6.

Ćwiczenie 3

Wpisz do tabeli nazwy środków ochrony osobistej pracownika zgodnie z przepisami BHP

dla stanowiska formowania ręcznego oraz dla stanowiska odlewania kokilowego. Wyszukaj

różnice.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Środki ochrony osobistej przy

formowaniu ręcznym:

Środki ochrony osobistej przy

odlewaniu kokilowym:

1. 1.

2. 2.

3. 3.

4. 4.

Różnice:

1.

2.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania pkt. 4.2.1.,

3) wypełnić tabelę,

4) dokonać oceny poprawności wykonania ćwiczenia,

5) zaprezentować ćwiczenie.

Wyposażenie stanowiska pracy :

− papier formatu A4 z tabelą,

− długopis,

− literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz : Tak Nie

1) podać różnice między modelem odlewu a odlewem?

2) wymienić nazwy przynajmniej 6 sposobów formowania?

3) wymienić czynniki wpływające na wybór metody wykonania odlewu?

4) dobrać metodę wykonania odlewu dla konkretnego przypadku

części maszynowej?

5) odróżnić odlew wykonany w formie piaskowej od odlewu wykonanego

jedną z precyzyjnych metod odlewania?

6) wymienić nazwy przynajmniej 5 metod wykonywania odlewów?

7) podać kolejne czynności procesu technologicznego wykonania odlewu

dla przynajmniej dwóch metod wykonywania odlewów?

8) nazywać materiały do wykonania modeli odlewniczych?

9) nazwać materiały do wykonania form odlewniczych?

10) wykorzystać zdobyte wiadomości w praktyce?

11) wymienić główne zagrożenia dla zdrowia pracownika podczas

wykonywania odlewu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3. Zalety i wady poszczególnych metod wykonania odlewów.

Porównanie różnych metod odlewania.

Koszty produkcji, a wybór metody wykonania odlewów

4.3.1. Materiał nauczania

Zalety i wady poszczególnych metod wykonania odlewów.

Porównanie różnych metod odlewania.

1. Najprostszą metodą jest odlewanie do form piaskowych, które charakteryzuje się tym,

że forma jest niszczona przy usuwaniu z niej odlewu.

Do wad tej metody należy zaliczyć: małą dokładność kształtu, wymiaru

i powierzchni, małą wydajność, brak stabilności kształtu i wymiarów oraz konieczność

wykorzystania dużej powierzchni na jednostkę wyrobu. Do zalet należy zaliczyć :niski koszt

formy, możliwość łatwego usunięcia odlewu z formy, możliwość wykonania odlewów

małych i dużych, jak również prostych i skomplikowanych kształtem.

2. Odlewanie do form półtrwałych wymaga droższych mas formierskich, chociaż

przebiegiem procesu przypomina odlewanie do form piaskowych.

Podstawową zaletą tego procesu jest możliwość wielokrotnego wykorzystania formy co

przedstawia tabela 6.

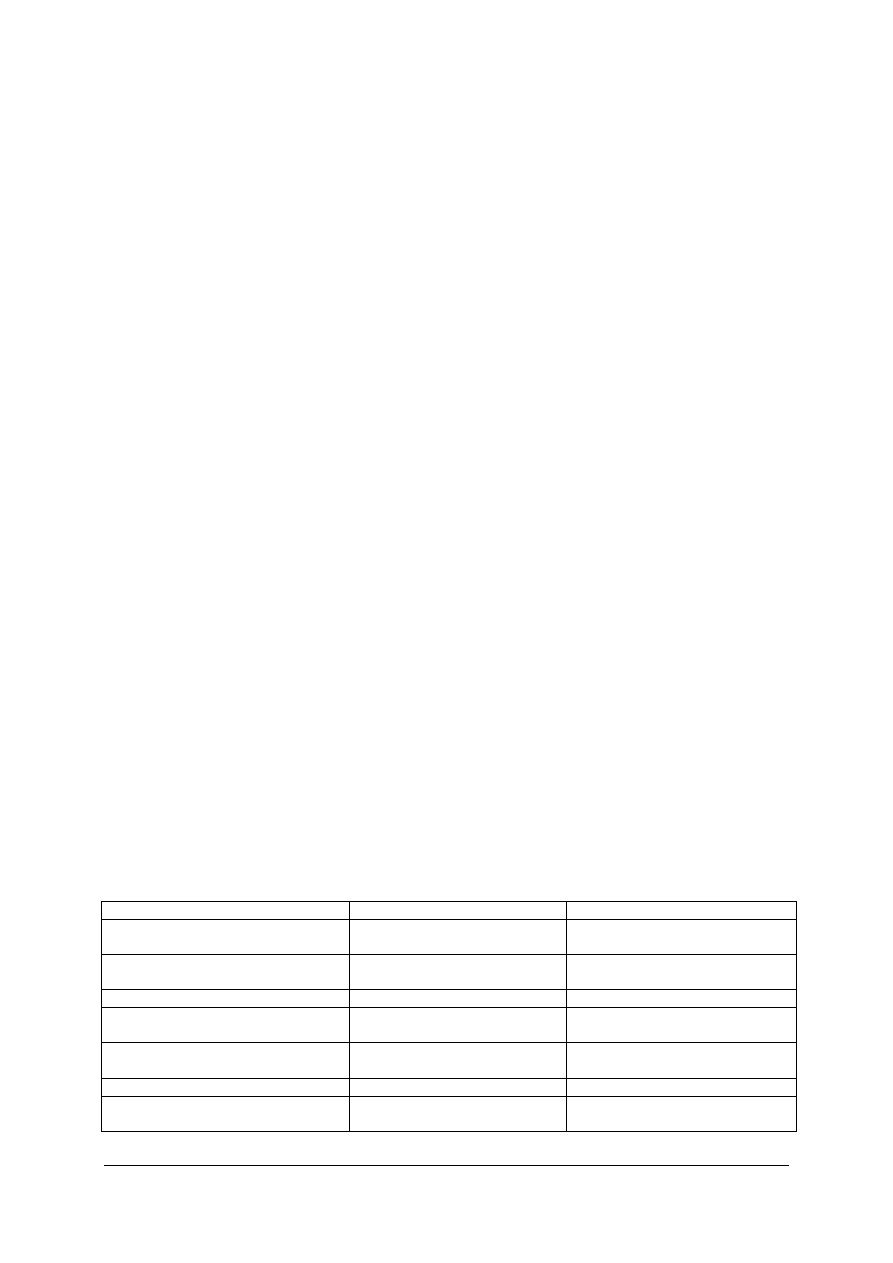

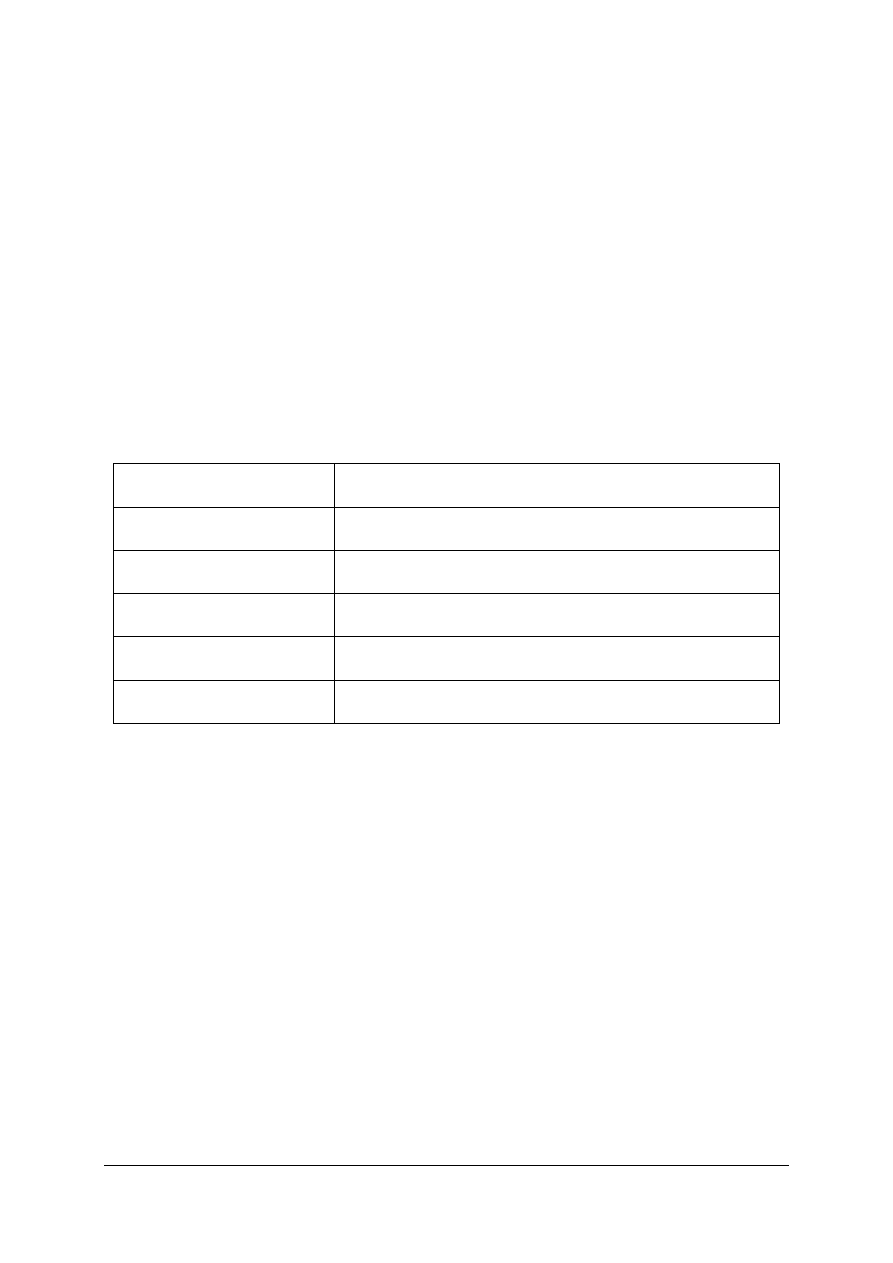

Tabela 6 Trwałość i zakres stosowania form półtrwałych

Źródło: [1, s.216]

Podstawową wadą jest jest wrażliwość formy na skurcz odlewniczy, który może

powodować uszkodzenie formy. Należy wówczas dokonać lokalnych napraw po

każdorazowym stwierdzeniu uszkodzeń. Problem ten może znacznie zmniejszyć wydajność

i zwiększyć koszty produkcji Stosowanie tej metody jest celowe w produkcji seryjnej

odlewów o prostych kształtach.

3. Odlewanie kokilowe (grawitacyjne) to odlewanie do form metalowych których

trwałość może wynosić nawet kilka tysięcy odlewów. Materiał połówek kokil to najczęściej

żeliwo, a rdzenie kokil wykonywane są najczęściej ze stali narzędziowej stopowej. Ciekły

metal wypełnia kokilę podobnie jak formę piaskową pod działaniem siły ciężkości.

Przygotowanie kokili do zalewania polega na : oczyszczeniu powierzchni roboczych,

pokryciu ich powłoką ochronną i podgrzaniu do odpowiedniej temperatury np. 150º C dla

odlewu z brązu. Stosowanie powłok ochronnych ma na celu zabezpieczenie powierzchni

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

formy przed przywieraniem odlewu, działaniem wysokiej temperatury oraz zmniejszeniem

intensywności chłodzenia odlewu. Odlewanie kokilowe znalazło szerokie zastosowanie do

odlewów ze stopów metali nieżelaznych, a mniejsze do stopów żelaza ze względu na wysoką

temperaturę zalania. Najprostsze kokile obsługiwane są ręcznie, natomiast nowoczesne

odlewnie stosują maszyny odlewnicze zwane kokilarkami, które zastępują ciężką pracę

człowieka wykonując takie czynności jak : otwieranie i zamykanie kokili, wyciąganie rdzeni,

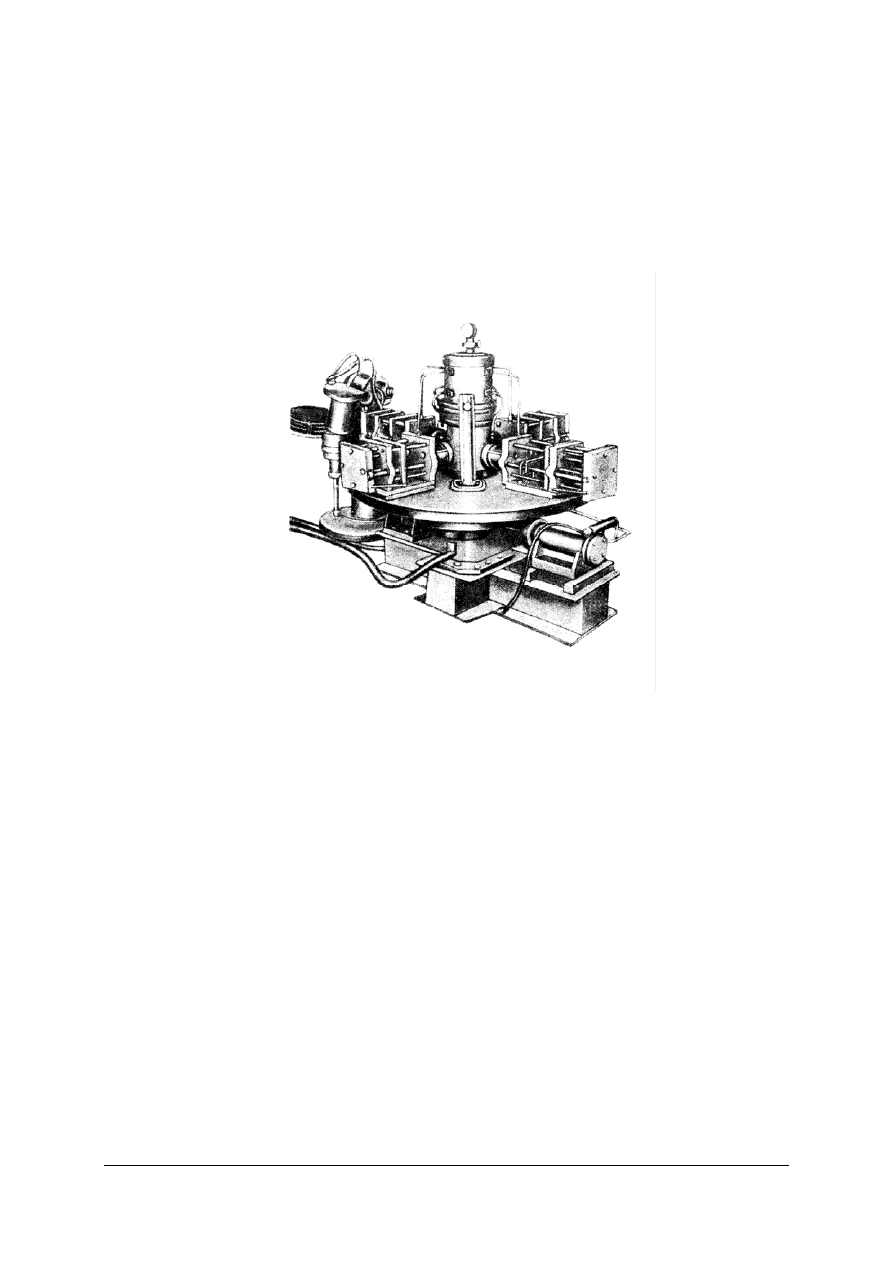

wyjmowanie odlewu z kokili. Przykład takiej maszyny pokazuje rys. 16.

Rys. 16. Czterostanowiskowa maszyna kokilowa (karuzela) ze stołem obrotowym

Źródło:

[2, s. 150)

Odlewanie w kokilach w porównaniu z odlewaniem do form piaskowych daje następujące

korzyści techniczno-ekonomiczne :

− zwiększenie własności mechanicznych odlewów,

− zwiększenie dokładności wymiarowych i gładkości powierzchni odlewu,

− wzrost wydajności pracy ,

− większe wykorzystanie powierzchni produkcyjnej,

− mniejszy koszt oczyszczania,

− mniejszy koszt obróbki mechanicznej,

− znaczną poprawę warunków bhp,

− niższe nakłady inwestycyjne,

− ułatwia mechanizację i automatyzację odlewania.

Do wad odlewania kokilowego należy:

− duży koszt oprzyrządowania (kokili),

− skłonność do zabieleń i pęknięć odlewów żeliwnych,

− trudności z wykonaniem skomplikowanych kształtów rdzeni metalowych.

4. Odlewanie pod ciśnieniem wymaga zastosowania urządzenia wypełniającego formę

ciekłym metalem pod zwiększonym ciśnieniem. Maszyny do odlewania ciśnieniowego dzielą

się na dwie grupy :

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

− z gorącą komorą ciśnienia ( żądane ciśnienie wytwarza sprężone powietrze lub tłok ),

− z zimną komorą ciśnienia (żądane ciśnienie wytwarza tłok).

− Główne zalety odlewania ciśnieniowego to:

− wysoka wydajność (100-500 napełnień formy na godzinę),

− duża dokładność wymiarowa,

− duża gładkość powierzchni,

− możliwość bardzo znacznego ograniczenia lub całkowitego wyeliminowania obróbki

mechanicznej,

− dobre własności wytrzymałościowe dzięki drobnoziarnistej strukturze odlewu,

− małe zużycie metalu na odlew,

− mała pracochłonność oczyszczania.

Do wad odlewania ciśnieniowego zaliczamy :

− wysoki koszt formy ciśnieniowej, dlatego odlewanie pod ciśnieniem stosuje się tylko

przy produkcji masowej,

− wysoki koszt maszyn do odlewania ciśnieniowego,

− ograniczony ciężar i wielkość odlewu,

− występowanie porowatości odlewów, szczególnie o grubszych ściankach.

5. Odlewanie odśrodkowe (w formach wirujących) polega na nadaniu kształtu odlewom przez

siły odśrodkowe wirującej formy. Odlewanie odśrodkowe stosuje się do wykonywania

odlewów przeważnie o kształcie brył obrotowych, jak rury, tuleje, wałki itp. Mogą być

również odlewane różne części o innym kształcie w formach piaskowych; w tym przypadku

nadaje się ruch wirowy na maszynach o pionowej osi obrotu. Metodą tą wykonuje się

następujące odlewy: rury wodociągowe i kanalizacyjne, tuleje cylindrowe dla przemysłu

motoryzacyjnego, tuleje na pierścienie tłokowe, wały napędowe, koła zębate i inne, wałki ze

stopów nieżelaznych. Ponadto metodą tą wykonuje się wylewanie panewek i tulejek

łożyskowych stopami przeciwciernymi itp.

Do zalet odlewania odśrodkowego należy głównie zaliczyć:

− dobre własności mechaniczne odlewów,

− dużą ścisłość i szczelność odlewów,

− znaczne zmniejszenie lub wyeliminowanie wad odlewów w postaci zażużleń,

porowatości i pęcherzy gazowych,

− dużą wydajność pracy,

− dużą oszczędność metalu,

− łatwość mechanizacji i automatyzacji procesu.

Do wad tej metody należą problemy z wytworzeniem ruchu obrotowego formy

odlewniczej, który musi być tym większy im większy i bardziej skomplikowany odlew.

6. Odlewanie w formy skorupowe. Forma skorupowa powstaje przez nasypanie na nagrzaną

(do około 270ºC) metalową płytę modelową specjalnej masy, składającej się

z piasku kwarcowego i żywicy syntetycznej.

Pod działaniem ciepła żywica topi się i spaja ziarna piasku, tworząc cienką warstwę czyli

formę skorupową. Po zdjęciu skorupy z płyty otrzymujemy połówkę formy, którą łączymy

z drugą połówką i przygotowujemy do zalania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Podstawową zaletą tej metody jest duża gładkość powierzchni otrzymywanych odlewów.

Również to że może być stosowana dla wszystkich stopów odlewniczych i różnych odlewów,

nawet bardzo skomplikowanych i o bardzo cienkich ściankach.

Podstawową wadą jest wysoki koszt żywic syntetycznych, co podwyższa koszt odlewu.

7. Odlewanie ciągłe to wykonywanie odlewów o stałym przekroju poprzecznym

i o znacznej długości w specjalnych chłodzonych formach metalowych, zwanych

krystalizatorami. Istotą tego procesu jest doprowadzenie ciekłego metalu do formy w sposób

ciągły, w miarę jak zakrzepnięta część odlewu opuszcza formę. Metodę tą stosuje się do

odlewania wlewków, wałków, kształtowników i rur ze wszystkich tworzyw odlewniczych.

Podstawowe zalety odlewania ciągłego to :

− możliwość otrzymania odlewów o dużych długościach,

− wzrost właściwości mechanicznych odlewu w wyniku intensywnego chłodzenia,

− wzrost wydajności produkcji w stosunku do innych metod.

Do wad odlewania ciągłego należą:

− duże naprężenia wewnętrzne w wyniku intensywnego chłodzenia,

− możliwość powstawania mikropęknięć na powierzchni odlewu.

8. Odlewanie metodą wytapianych modeli polega na zalaniu formy wykonanej z modelu

jednorazowego użytku. Modele z łatwo topliwych materiałów np.z wosku są po

zaformowaniu wytapiane z formy.

Podstawowe zalety tej metody to :

− duża dokładność wykonania odlewu m.in. w wyniku zalewania odlewu do formy

niedzielonej,

− duża gładkość powierzchni odlewu ograniczająca drogą obróbkę skrawaniem,

− możliwość wykonywania bardzo małych i skomplikowanych , ale dokładnych odlewów

(dlatego stosowana jest w jubilerstwie ),

− możliwość wykonywania odlewów cienkościennych.

Podstawową wadą tej metody jest strata modelu przy jednorazowym wykonywaniu formy.

9. Odlewanie metodą Shawa polega na użyciu formy która podczas formowania miała

konsystencję elastycznej gumy. Dzięki takiej konsystencji można łatwo zaformować nawet

niedzielony skomplikowany model odlewniczy.

Również jest tu możliwe formowanie modeli które nie posiadają pochyleń odlewniczych, co

może być dużą zaletą w porównaniu z innymi metodami.

Metoda Shawa daje następujące korzyści :

− możliwość wykorzystania modeli wykonanych z różnych materiałów,

− duża dokładność dokładność wymiarowa i mała chropowatość powierzchni odlewów,

− możliwość wykonania odlewów od bardzo małych do ciężkich nawet o masie do 3000kg.

Podstawową wadą tej metody jest wysoki koszt materiałów formierskich ograniczający

opłacalność jej stosowania do produkcji odlewów o wysokich wymaganiach.

Koszt produkcji a wybór metody odlewania

Jedną z podstawowych czynności organizacyjnych przy uruchamianiu produkcji nowej

serii odlewów jest analiza kosztów produkcji tego odlewu. Aby prawidłowo przeprowadzić

analizę należy wziąć pod uwagę następujące uwarunkowania wstępne :

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

− wielkość serii,

− wymiary i ciężar odlewu,

− stopień skomplikowania kształtu,

− żądana dokładność (wymiaru, powierzchni i kształtu),

− rodzaj materiału odlewu,

− możliwości produkcyjne własnej odlewni i wydziałów pomocniczych.

Po dokładnej analizie uwarunkowań wstępnych należy wybrać odpowiednią metodę

odlewania. Istnieje wiele sposobów analizy techniczno-ekonomicznej prowadzącej do tego

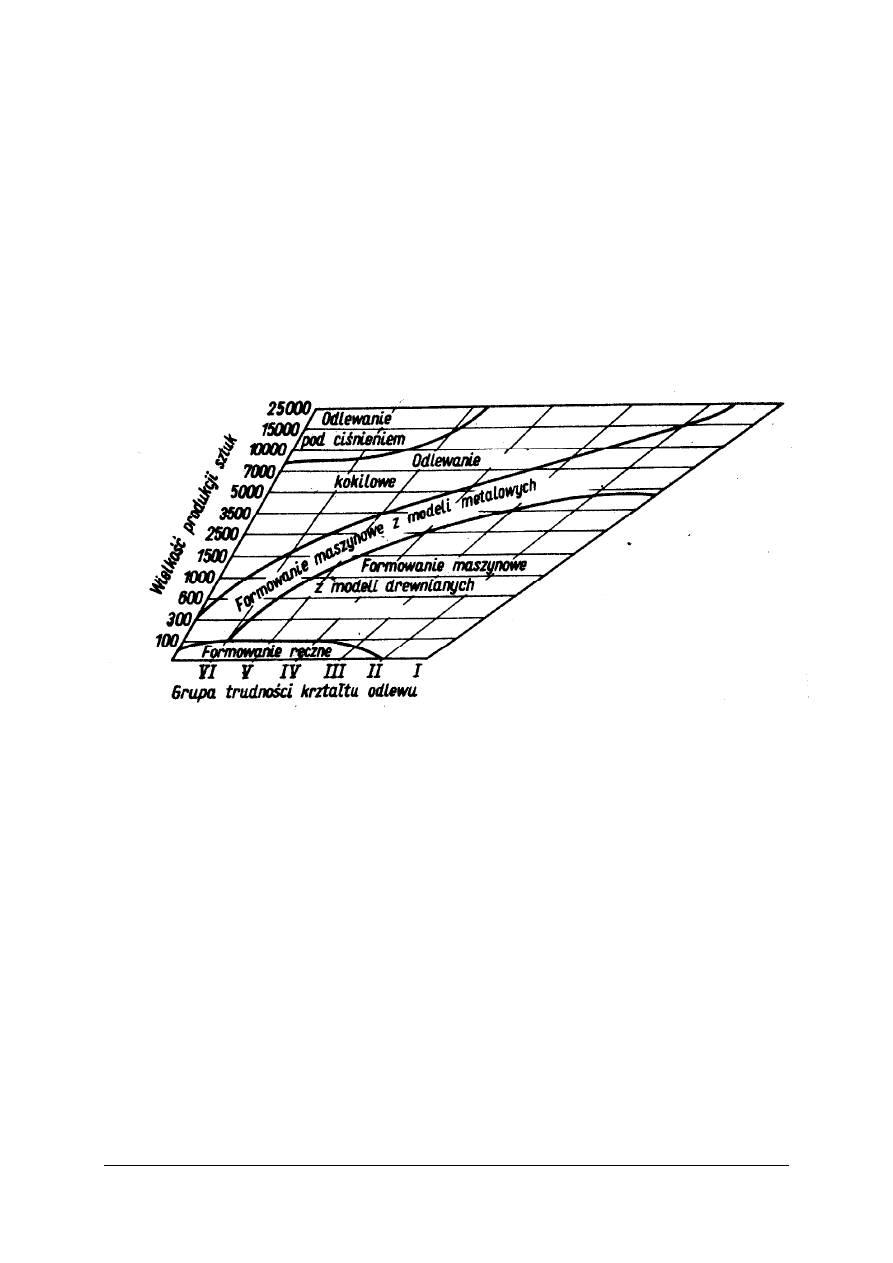

wyboru. Uproszczony sposób wyboru metody odlewania podaje wykres pokazany na rys. 17.

Wykres uzależnia wybór metody odlewania od wielkości serii produkowanych odlewów (od

0 do 25 000 szt ), oraz od kształtu i wielkości odlewu. Kształty odlewu podzielono na 6 grup

trudności wykonania.

Rys. 17. Wykres do wyboru odpowiedniej metody odlewania

Źródło: [2, s. 152]

Grupa I to odlewy duże o bardzo skomplikowanych kształtach, grupa II i kolejne grupy to

odlewy o coraz mniej skomplikowanych kształtach, aż rozpatrując grupę VI to odlewy

o kształtach i wymiarach najłatwiejszych do wykonania.

Oczywiście na wybór metody odlewania ma wpływ jeszcze wiele innych czynników np.

własności materiału odlewu, których wykres nie uwzględnia. Całkowity koszt wykonania

odlewu składa się z następujących elementów: koszt materiału bezpośrednich, robocizny

bezpośredniej, kosztów omodelowania i oprzyrządowania, kosztów braków oraz kosztów

wydziałowych (koszt amortyzacji stanowiska, koszt konserwacji i napraw, koszt energii,

koszt materiałów pomocniczych).

Szczegółowe wzory umożliwiające obliczenie kosztów wykonania odlewu różnymi

metodami podaje specjalistyczna literatura. Dla odlewania kokilowego wzór taki można

znaleźć w opracowaniu: Z. Górny, W. Chabowski, J. Zakrzewski, K. Bruzda „Odlewanie

kokilowe stopów żelaza” – Wydawnictwo Naukowo-Techniczne, Warszawa 1972.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.3.2. Pytania sprawdzające

1. Jakie znasz rodzaje maszyn do odlewania ciśnieniowego?

2. Jaka jest rola pokryć w odlewnictwie kokilowym?

3. Jakie znasz zalety różnych metod odlewania?

4. Jakie znasz wady różnych metod odlewania?

5. Jaka jest zależność między wielkością serii odlewanych odlewów, a wyborem metody

odlewania?

6. Jakie zjawisko wykorzystane jest przy odlewaniu odśrodkowym?

7. Jakie zastosowanie mają żywice syntetyczne w odlewnictwie?

8. Jaka metoda odlewania daje najmniejszą dokładność wymiaru i powierzchni odlewu?

9. Jaką metodą odlewane są małe, skomplikowane odlewy jubilerskie?

10. Jakie uwarunkowania należy przeanalizować przy wyborze metody odlewania?

4.3.3. Ćwiczenia

Ćwiczenie 1

Przedstaw w tabeli jedną wadę i jedną zaletę wyszczególnionych metod odlewania.

Metoda odlewania

Zalety

Wady

Odlewanie w formach

piaskowych

Odlewanie w formach

półtrwałych

Odlewanie w kokilach

Odlewanie ciśnieniowe

Odlewanie w formach

wirujących

Odlewanie w formach

skorupowych

Odlewanie ciągłe

Odlewanie metodą Shawa

Odlewanie metodą

wytapianych modeli

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Sposób wykonania ćwiczenia

Aby

wykonać ćwiczenie powinieneś :

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z charakterystyką metod odlewania,

3) przeanalizować treść tabeli,

4) wypełnić tabelę zgodnie z hasłami w nagłówku,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy :

− papier formatu A4 z tabelą,

− długopis,

− literatura z rozdziału 6.

Ćwiczenie 2

Dobierz właściwą metodę odlewania dla danych warunków produkcyjnych.

Metoda odlewania

Stopień trudności

kształtu odlewu

Seria 10000 sztuk odlewów

Seria 50 sztuk odlewów

I

II

III

IV

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś :

1) zorganizować stanowisko pracy,

2) zapoznać się z zasadami doboru metod odlewania,

3) przeanalizować wykres służący do doboru metody odlewania,

4) przeanalizować treść tabeli,

5) wypełnić tabelę zgodnie z hasłami w nagłówku,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy :

− papier formatu A4 z tabelą,

− długopis,

− wykres służący do doboru metody odlewania,

− literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Ćwiczenie 3

Podaj w punktach kolejne czynności wykonania odlewu kokilowego oraz odlewu

wykonanego w formie piaskowej. Następnie wypisz czynności wykonania odlewu w formie

piaskowej, ale tylko te, które nie wystąpią w procesie odlewania takiego samego odlewu

w kokili.

Czynności przy wykonywaniu odlewu

w formie piaskowej

Czynności przy wykonywaniu odlewu

w kokili

Czynności, które wystąpiły w procesie odlewania w formie piaskowej,

a nie wystąpiły w procesie odlewania kokilowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś :

1) zorganizować stanowisko pracy,

2) przeanalizować technologię odlewania kokilowego i odlewania do form piaskowych,

3) przeanalizować treść tabeli,

4) wypisać kolejne czynności wykonania odlewu w formie piaskowej,

5) wypisać kolejne czynności wykonania odlewu kokilowego,

6) wypisać tylko te czynności odlewania do formy piaskowej, które nie występują

w odlewaniu kokilowym,

7) zaprezentować efekty swojej pracy,

8) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy :

− papier formatu A4z tabelą,

− długopis,

− literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.3.4. Sprawdzian postępów

Czy potrafisz: Tak Nie

1) podać różnicę między odlewaniem do form piaskowych jednorazowego

użycia, a odlewaniem do form półtrwałych?

2) omówić budowę i działanie kokili?

3) przeprowadzić analizę wad i zalet różnych metod odlewania?

4) nazywać maszyny odlewnicze stosowane w różnych metodach odlewania?

5) scharakteryzować przebieg wykonania formy skorupowej?

6) określić sposób przygotowania kokili do zalania ciekłym metalem?

7) nazywać części maszyn wykonane metodą odlewania ciągłego?

8) określić dane wejściowe potrzebne do wyboru metody odlewania?

9) określić czynniki wchodzące w skład całkowitego kosztu wykonania

odlewu?

10) korzystać z wykresu pokazującego sposób doboru metody odlewania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

4.4. Powstawanie odlewu w formie. Piece do otrzymywania

tworzyw odlewniczych

4.4.1. Materiał nauczania

Powstawanie odlewu w formie

Aby powstał odlew, należy wypełnić formę ciekłym metalem przygotowanym

w piecu, zgodnie z dokumentacją technologiczną odlewu.

Doprowadzenie ciekłego metalu do formy, czyli jej zalewanie przeprowadza się przy

użyciu kadzi odlewniczych ręcznych lub dźwignicowach, a dla małych odlewów łyżką

odlewniczą. Ciekły metal przedostaje się do wnęki formy przez układ wlewowy. Zbyt szybki

przepływ metalu w formie może spowodować jej zniszczenie zatrzymać zanieczyszczenia

w odlewie. Mała prędkość przepływu metalu w formie może być przyczyną niedokładnego jej

wypełnienia. Dlatego ważne jest dobrać najkorzystniejszy układ wlewowy dla danego

odlewu. Przykład budowy układu wlewowego pokazuje rys. 19.

Rys. 19. Układ wlewowy

Źródło: [4, s.109]

Układ wlewowy składa się ze zbiornika 1, wlewu głównego 2, belki wlewowej 3 i wlewów

doprowadzających 4. Zbiornik wlewowy, którego kształt i wielkość zależą od wielkości formy

i od rodzaju metalu, ułatwia wprowadzenie ciekłego metalu do formy, a ponadto częściowo

zapobiega przedostaniu się żużla do wlewu głównego.

Ciekły metal w czasie przepływu przez formę ogrzewa ją, a sam ulega ochłodzeniu.

Najgorętszy metal znajduje się przy wlewach doprowadzających, a najzimniejszy

w miejscach formy najbardziej oddalonych. Zjawisko to wykorzystywane jest do kierowania

rozkładem temperatury i krzepnięciem odlewu. Szybkość krzepnięcia i stygnięcia odlewu ma

zasadniczy wpływ na strukturę odlewu oraz jego własności mechaniczne. Dlatego też

technologia odlewnictwa przewiduje stosowanie nadlewów, ochładzalników i innych

sposobów kierowania krzepnięciem odlewu. Nadlewy służą też do gromadzenia

zanieczyszczeń powstałych w formie podczas zalewania.

Następnym ważnym parametrem stopu odlewniczego jest jego skurcz. Skurczem nazywa

się zmniejszenie jego wymiarów objętościowych i liniowych podczas:

− stygnięcia ciekłego metalu

− krzepnięcia

− ochładzania w stanie stałym od temperatury krzepnięcia do temperatury otoczenia.

Skurczem odlewniczym nazywamy zmniejszenie wymiarów odlewu w stosunku do

odpowiednich wymiarów modelu wyrażonych w procentach. Może on być swobodny lub

hamowany czynnikami mechanicznymi formy i czynnikami cieplnymi. W zależności od

wielkości odlewu i wielkości skurczu stopu odlewniczego należy tak skonstruować odlew,

układ wlewowy i nadlewy, aby w czasie odlewania zmniejszanie wymiarów i objętości nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

było przyczyną powstawania braków odlewniczych. Dlatego ważne jest aby odlew miał

konstrukcję technologiczną, czyli łatwą do odlania. Przykład elementów konstrukcji

technologicznych to : stosowanie łagodnych promieni a nie ostrych krawędzi, stosowanie

łagodnych przejść między przekrojami grubymi i cienkimi. Szczegółowe zasady kierowania

procesem powstawania odlewu podaje literatura rozdziału 6.

Piece do otrzymywania tworzyw odlewniczych.

Odlewnie dysponują różnego rodzajami piecami których przeznaczenie jest następujące:

1) topienie żądanego stopu do odlewania,

2) topienie, przetrzymywanie i odlewanie ,

3) przetrzymywanie i odlewanie (ciekły stop jest dostarczany z pieca topialnego).

Materiały ładowane do pieca z których otrzymuje się ciekły stop odlewniczy nazywamy

materiałami wsadowymi.

Ze względu na energię potrzebną do otrzymania wysokiej temperatury piece dzielimy na:

elektryczne, gazowe i olejowe. Odmienną budowę i działanie ma piec zwany żeliwiakiem

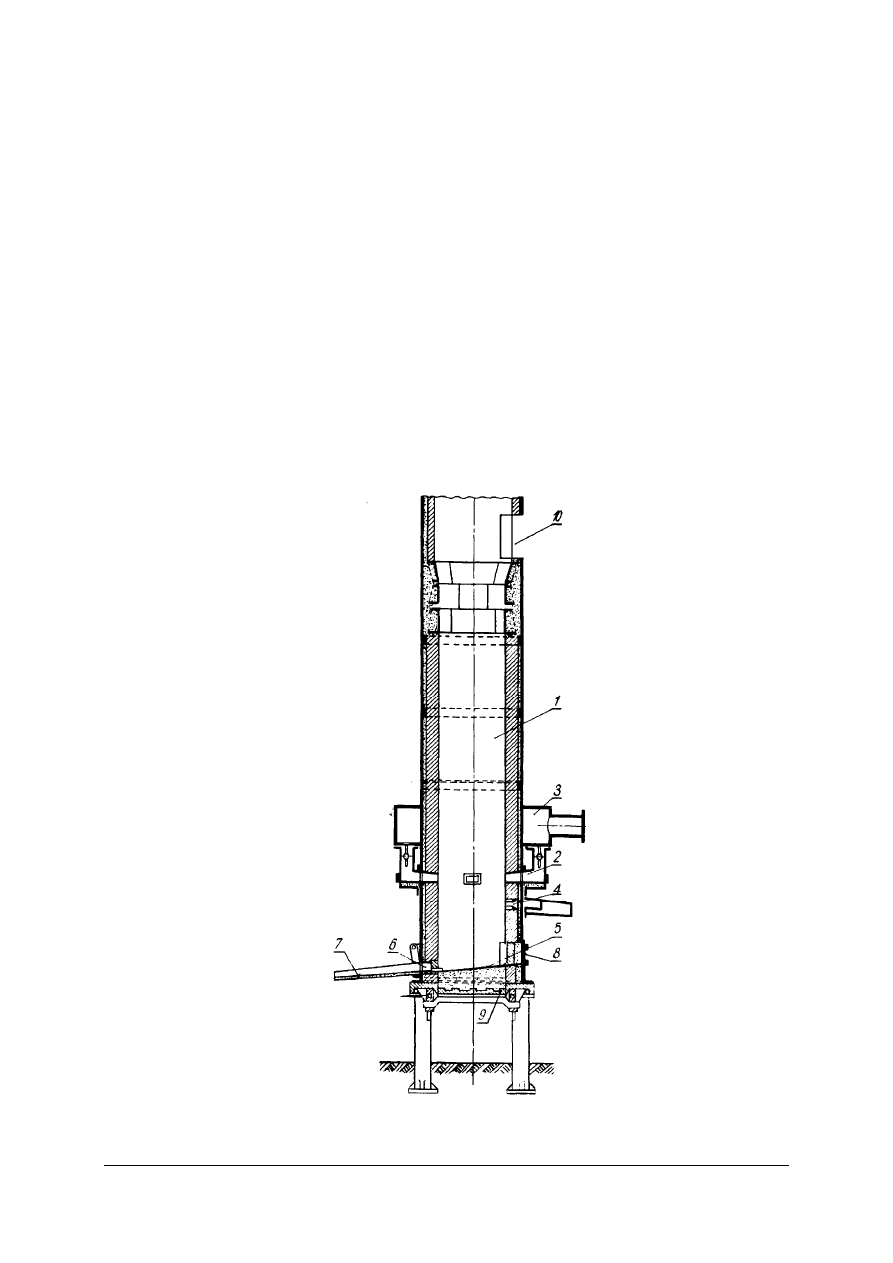

gdzie materiałem opałowym jest koks .Budowę i działanie żeliwiaka przedstawia rys.18.

Rys. 18. Żeliwiak

Źródło: [4, s.112]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

Do topienia żeliwa stosuje się piece szybowe, zwane żeliwiakami (rys.18). Żeliwiak jest

zbudowany w kształcie walca 7, z cegły szamotowej chronionej z zewnątrz płaszczem

z blachy. Od spodu żeliwiak jest zamknięty klapą denną 9, wyłożoną masą formierską

tworzącą trzon 5. Tuż nad trzonem znajdują się drzwiczki włazowe 8, przez które ubija się

masę formierską na trzonie. Wsad ładuje się do pieca oknem wsadowym 10. Szyb żeliwiaka

w górnej swej części jest wyłożony ochronną wykładziną żeliwną, która zabezpiecza obmurze

przed uszkodzeniem podczas ładowania wsadu. Powietrze potrzebne do spalania koksu

doprowadza się do żeliwiaka za pomocą dysz 2 zasilanych wentylatorem przez skrzynię

powietrzną 3. Ciekłe żeliwo odprowadza się otworem spustowym 6 i następnie - rynną 7.

Tworzący się w piecu nadmiar żużla usuwa się otworem spustowym 4.

Typ pieca i jego parametry muszą być dobrane do rodzaju stopu odlewniczego (szczególnie

temperatury topnienia ) oraz żądanej ilości wsadu metalowego.

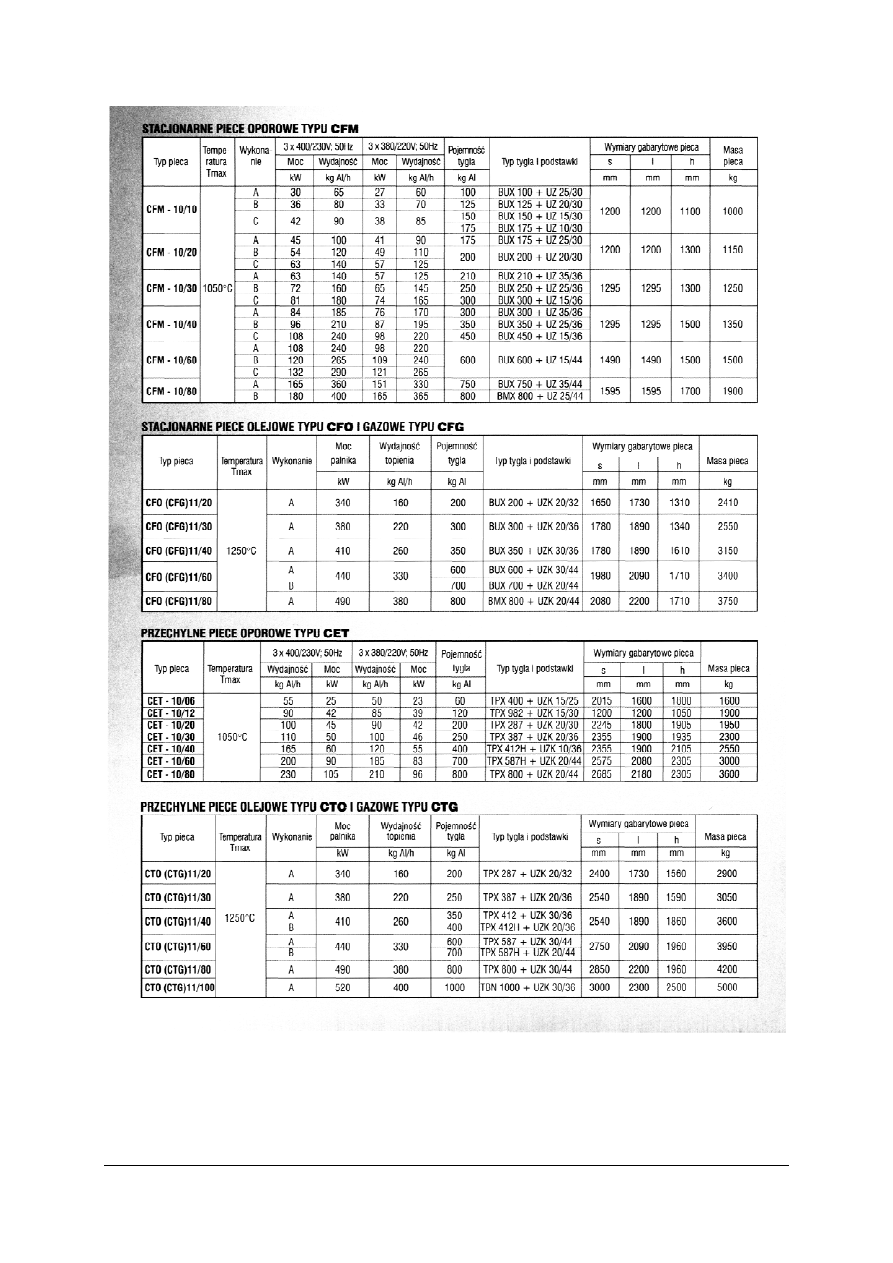

Poniżej przedstawiono fragmenty katalogów firm specjalizujących się w produkcji pieców

odlewniczych.

Indukcyjne piece kanałowe typu OPIK

Opis techniczny

Piece typu OPIK przeznaczone są do przegrzewania stopionego wsadu i

odlewania. Wyposażone w krystalizator służą do ciągłego poziomego odlewania,

natomiast w przystawkę odlewniczą ze sterowanym zamknięciem otworu

wylewowego służą do odlewania pionowego ciągłego lub półciągłego.

Duże piece odlewnicze współpracują zazwyczaj z kilkoma piecami topielnymi.

Ciekły wsad do pieca odlewniczego może być dostarczany za pomocą kadzi,

rynien przelewowych lub wprost z pieca topielnego, gdy piec odlewniczy jest

przejezdny - ma własny napęd silnikami hydraulicznymi.

Wyposażenie pieca stanowi transformator lub autotransformator z

przełącznikiem zaczepów, bateria kondensatorów kompensacji, szafa

sterownicza, pulpit sterowniczy, układ chłodzenia powietrznego i układ hydrauliki

siłowej.

Parametry techniczne

Typ

Pojemność

[kg]

Moc

[kW]

Szybkość przegrzewania

[t/hx100

o

C]

Zużycie energii

[kWh/tx100

o

C]

Miedź

1200

o

C

OPIK - 1500/Cu

1500 120

4,0

30

OPIK - 2500/Cu

2500 160

5,7

28

OPIK - 4500/Cu

4500 180

7,0

26

OPIK - 6500/Cu

6500 220

8,5

26

OPIK - 8000/Cu

8000 220

8,5

26

Mosiądz (M63)

1050

o

C

OPIK - 1500/Cu

1500 150

6,0

26

OPIK - 2500/Cu

2500 200

9,0

22

OPIK - 4500/Cu

4500 200

10,0

20

OPIK - 6500/Cu

6500 260

11,0

20

OPIK - 8000/Cu

8000 260

13,0

20

Cynk

450

o

C

OPIK - 3000/Zn

3000 80

5,5

14

OPIK - 6000/Zn

6000 120

8,5

14

OPIK - 12000/Zn

12000 300

25,0

12

OPIK - 20000/Zn

20000 400

33,0

12

Żeliwo

1450

o

C

OPIK - 1000/Żl

1000 60

-

-

Uwaga:

Parametry szybkości topienia i zużycia energii urządzenia elektrotermicznego podano zakładając wykonanie badań zgodnie z

normą PN-EN 60396.

W tabeli podano typowe moce urządzeń.

W zależności od potrzeb użytkownika wielkość i moc pieca - do uzgodnienia.

Źródło: [5, http://www.remixsa.pl]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

Źródło: [5, http://www.remixsa.pl]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

4.4.2. Pytania sprawdzające

1. Co to są materiały wsadowe?

2. Jakie znasz rodzaje pieców odlewniczych?

3. Co wiesz na temat budowy i działania żeliwiaka?

4. Jakie czynniki decydują o wyborze z katalogu pieca dla potrzeb konkretnej odlewni?

5. W jaki sposób metal może być wlewany do formy odlewniczej?

6. Jak powinien być zbudowany układ wlewowy?

7. Jakie funkcje w procesie odlewania pełni nadlew?

8. Jaki wpływ na proces powstawania odlewu ma szybkość krzepnięcia i stygnięcia metalu

w formie?

9. Jaki wpływ na jakość odlewu ma jego konstrukcja?

4.4.3. Ćwiczenia

Ćwiczenie 1

Dobierz właściwy typ pieca do topienia stopu alumioniowego o pojemności tygla 300kg.

Wypisz ważniejsze wielkości charakterystyczne dobranego pieca.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z katalogiem pieców odlewniczych (Materiał nauczania pkt.4.4.1),

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać piec zwracając szczególną uwagę na żądane jego parametry,

4) wypisać ważniejsze parametry dobranego pieca,

5) zaprezentować wykonanie ćwiczenia,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

− papier formatu A4,

− długopis,

− katalog pieców odlewniczych

− literatura z rozdziału 6.

Ćwiczenie 2

Nazwij elementy składowe żeliwiaka przedstawionego na schemacie i określ funkcje

dwóch dowolnych elementów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować schemat żeliwiaka,

2) zorganizować stanowisko pracy,

3) oznaczyć na schemacie nazwy elementów składowych pieca,

4) objaśnić funkcje dwóch dowolnych elementów,

5) zaprezentować wykonanie ćwiczenia,

6) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

Wyposażenie stanowiska pracy:

− papier formatu A4

− długopis

− schemat żeliwiaka

− literatura z rozdziału 6.

Ćwiczenie 3

Oblicz długości odlewu, jeżeli długość zaformowanego modelu wynosi 600mm,

a w procesie odlewania wystąpił skurcz odlewniczy równy:

a) 2%

b) 1,5%

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) zapoznać się z wiadomościami dotyczącymi skurczu odlewniczego,

3) dokonać obliczenia dla pierwszego i drugiego przypadku,

4) zaprezentować efekty swojej pracy,

5) dokonać samooceny.

Wyposażenie stanowiska pracy:

− papier formatu A4,

− długopis,

− literatura z rozdziału 6.

4.4.4. Sprawdzian postępów

Czy potrafisz: Tak Nie

1) nazwać źródła energii używane do ogrzewania pieców odlewniczych?

2) podać definicję materiału wsadowego?

3) objaśnić budowę i działanie żeliwiaka?

4) dobrać typ pieca dla konkretnych potrzeb odlewni?

5) wyjaśnić zależność między budową układu wlewowego a jakością

odlewu?

6) nazwać elementy układu wlewowego?

7) objaśnić funkcję nadlewu?

8) objaśnić czynniki decydujące o szybkości krzepnięcia i stygnięcia

odlewu?

9) podać przykłady technologicznej i nie technologicznej konstrukcji

odlewu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

49

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 23 pytania o różnym stopniu trudności. Są to pytania: wielokrotnego

wyboru. Dla każdego pytania są podane 4 odpowiedzi a, b, c, d. Tylko jedna odpowiedź

jest poprawna.

5. Za każdą poprawną odpowiedź uzyskasz 1 punkt. Za błędną odpowiedź lub jej brak

otrzymujesz 0 punktów.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić prawidłową odpowiedź.

7. Test składa się z dwóch części o różnym stopniu trudności. Część I zawiera zadania

z

poziomu podstawowego, natomiast w części II są zadania z poziomu

ponadpodstawowego i te mogą przysporzyć Ci trudności, gdyż są one na poziomie

wyższym niż pozostałe.

8. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

9. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci czas wolny.

10. Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi na KARCIE

ODPOWIEDZI.

11. Na rozwiązanie testu masz 60 min.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

50

ZESTAW ZADAŃ TESTOWYCH

I część

1. Do wypełnienia skrzynki formierskiej przy formowaniu należy użyć

a) masę rdzeniową.

b) materiał wsadowy.

c) masę formierską.

d) ciekły metal.

2. Wymiary modelu odlewniczego powinny być w odniesieniu do odlewu

a) mniejsze.

b) większe.

c) równe.

d) niezależne.

3. Drewno może być materiałem do wykonania

a) rdzeni.

b) rdzennic.

c) kokil.

d) odlewów.

4. Polistyren (styropian) może być użyty do wykonania

a) modelu odlewu.

b) rdzenia odlewu.

c) form skorupowych.

d) form ciśnieniowych.

5. Piece odlewnicze nie mogę służyć do

a) topienia wsadu.

b) odlewania.

c) formowania.

d) przetrzymywania ciekłego metalu.

6. Największe ułatwienie pracy formierza daje

a) formowanie ręczne narzędziami ręcznymi.

b) formowanie ręczne z zastosowaniem ubijaka pneumatycznego.

c) formowanie na maszynie formierskiej.

d) formowanie w automatycznych agregatach formierskich.

7. Do zalewania formy odlewniczej nie używa się

a) łyżki odlewniczej.

b) rdzenia odlewniczego.

c) kadzi odlewniczej.

d) komory tłokowej.

8. Wadą odlewania kokilowego jest

a) mała dokładność wymiarów odlewu.

b) mała dokładność powierzchni odlewu.

c) wysoki koszt formy odlewniczej.

d) mała wydajność produkcyjna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

51

9. Zaletą odlewania z formowaniem w gruncie jest

a) duża dokładność wymiarów odlewu.

b) duża dokładność powierzchni odlewu.

c) możliwość wykonania dużych odlewów.

d) duża wydajność produkcyjna.

10. W której technologii odlewniczej formy odlewnicze wykonane są jako niedzielone?

a) Odlewanie kokilowe.

b) Odlewanie ciśnieniowe.

c) Wytapianych modeli.

d) Z formowaniem skorupowym.

11. Podczas wyjmowania modelu z formy masa formierska posiada konsystencję

galaretowatą przy formowaniu

a) w rdzeniach.

b) metodą Shawa.

c) w skrzynkach usuwalnych.

d) metodą wytapianych modeli.

12. Który ze sposobów wykonania formy odlewniczej polega na tym, że rdzenie odtwarzają

kształt wewnętrzny i kształt zewnętrzny odlewu?

a) Metodą wytapianych modeli.

b) Z formowaniem w rdzeniach.

c) Metodą Shawa.

d) Z formowaniem wzornikowym.

13. Największe długości odlewów można uzyskać w wyniku procesu odlewania

a) kokilowego.