,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1. taka jest procedura?

2. lf

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Pogorzelska

Charakteryzowanie procesu wykonania odlewu

722[01].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

Dr inż. Marian Grabkowski

Mgr inż. Marian Cymerys

Opracowanie redakcyjne:

Mgr inż. Ewa Pogorzelska

Konsultacja:

Dr inż. Jacek Przepiórka

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[01].O1.03

Charakteryzowanie procesu wykonania odlewu, zawartego w modułowym programie

nauczania dla zawodu modelarz odlewniczy.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe pojęcia z zakresu odlewnictwa

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 10

4.1.3. Ćwiczenia 10

4.1.4. Sprawdzian postępów 11

4.2. Przebieg procesu wykonania odlewu i charakterystyka jego etapów

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające 19

4.2.3. Ćwiczenia 19

4.2.4. Sprawdzian postępów

21

4.3. Ręczne wykonywanie czynności, zabiegów i operacji wchodzących w

zakres procesu odlewniczego

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające 27

4.3.3. Ćwiczenia 27

4.3.4. Sprawdzian postępów 28

4.4. Mechanizacja i automatyzacja procesu wykonania odlewu

29

4.4.1. Materiał nauczania

29

4.4.2. Pytania sprawdzające 33

4.4.3. Ćwiczenia 33

4.4.4. Sprawdzian postępów 33

5. Sprawdzian osiągnięć

34

6. Literatura

39

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o przebiegu procesu wykonywania

odlewu.

Zapoznasz się w nim szczegółowo z kolejnymi etapami procesu powstawania odlewu,

poznasz ręczne czynności, zabiegi i operacje składające się na proces odlewniczy, a także

możliwości zmechanizowania i zautomatyzowania tych czynności, zabiegów i operacji.

Poradnik ten zawiera:

1. Wymagania wstępne w postaci wykazu umiejętności, jakie powinieneś mieć przed

przystąpieniem do realizacji tej jednostki modułowej

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania, czyli wiadomości, które umożliwią ci samodzielne przygotowanie się

do wykonania ćwiczeń i zaliczenia sprawdzianów Do poszerzenia wiedzy wykorzystaj

wskazaną literaturę oraz inne źródła informacji.

4. Ćwiczenia, które zawierają:

− wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

− pytania sprawdzające wiedzę, potrzebną do wykonania ćwiczenia,

− sprawdzian teoretyczny,

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie. Jeśli masz trudności ze zrozumieniem tematu

czy ćwiczenia, poproś nauczyciela lub instruktora o wyjaśnienie i ewentualne

sprawdzenie, czy dobrze wykonujesz daną czynność.

5. Przykładowy zestaw pytań sprawdzających Twoje opanowanie wiedzy i umiejętności

z zakresu całej jednostki. Zaliczenie testu jest dowodem osiągnięcia założonych celów

określonych w tej jednostce modułowej. Test zawiera zadania wielokrotnego wyboru

z jedną odpowiedzią poprawną. Odpowiedzi będziesz udzielał na przygotowanej karcie

odpowiedzi. Szczegółowe informacje zawarte są w instrukcji do testu. Tego rodzaju test

będziesz rozwiązywał również, kiedy nauczyciel będzie oceniał nabyte przez Ciebie

umiejętności z zakresu tej jednostki modułowej. Oba testy stanowią przygotowanie

do rozwiązywania zadań testowych na egzaminie zewnętrznym potwierdzającym

kwalifikacje zawodowe.

Miejsce jednostki modułowej w strukturze modułu 722[01].O1 „Podstawy odlewnictwa”

jest wyeksponowane na zamieszczonym schemacie układu jednostek modułowych na str. 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni szkolnej, centrum kształcenia praktycznego oraz w odlewni,

musisz przestrzegać regulaminów, przepisów bhp i instrukcji przeciwpożarowych,

wynikających z rodzaju wykonywanych prac. Przepisy te poznasz w trakcie nauki.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

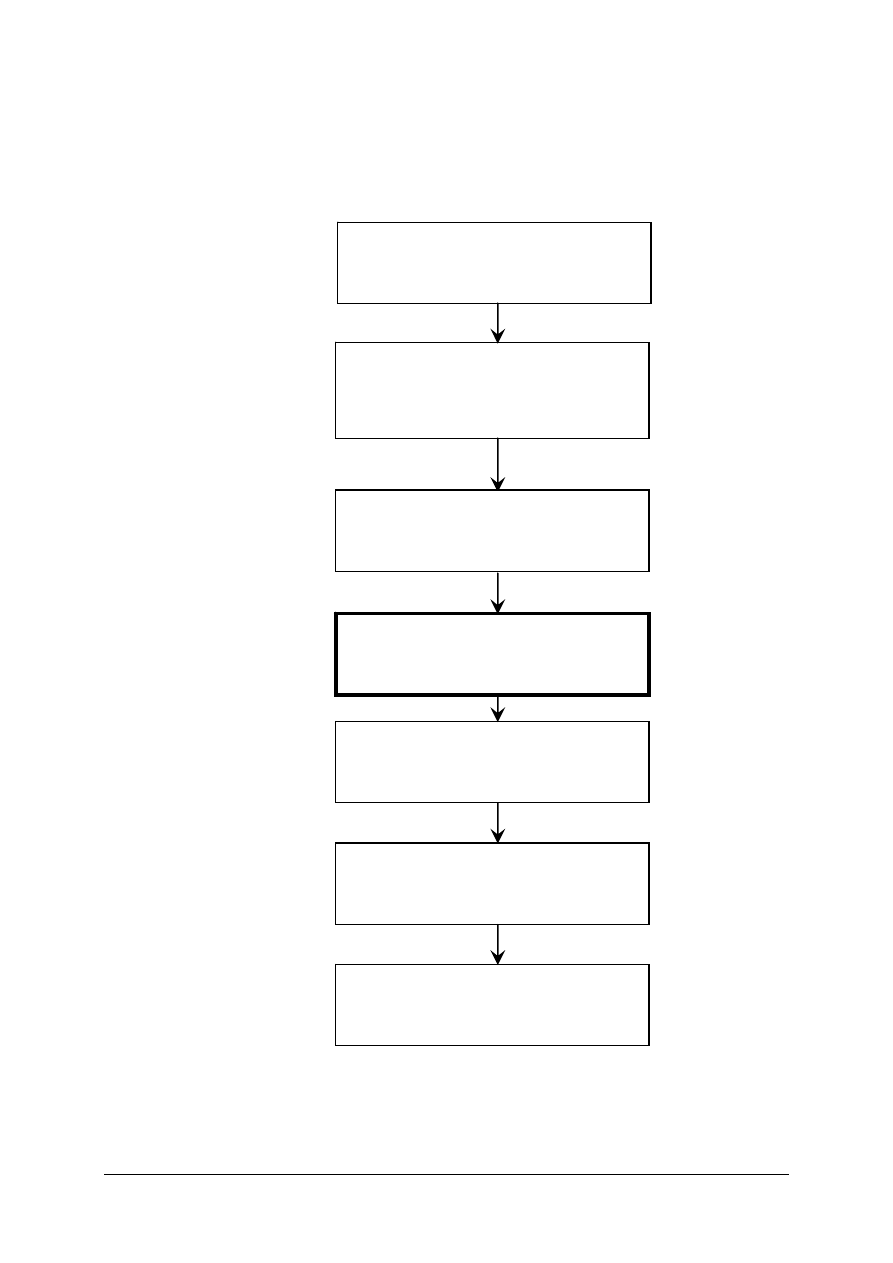

Moduł 722[01].O1

Podstawy odlewnictwa

722[01].O1.01

Przestrzeganie przepisów bezpieczeństwa i

higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska

722[01].O1.02

Stosowanie zasad eksploatacji

maszyn i urządzeń

722[01].O1.03

Charakteryzowanie procesu

wykonania odlewu

722[01].O1.04

Porównywanie metod wykonania odlewów

722[01].O1.05

Ocenianie jakości odlewów

722[01].O1.06

Organizowanie produkcji odlewów

Schemat układu jednostek modułowych

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji tej jednostki modułowej powinieneś umieć:

− korzystać z różnych źródeł informacji,

− stosować przepisy bezpieczeństwa i higieny pracy i ochrony ppoż,

− dobierać i stosować odzież ochronną i środki ochrony osobistej w zależności

od prowadzonych prac,

− stosować zasady ochrony środowiska,

− stosować procedury udzielania pierwszej pomocy,

− wyszukiwać potrzebne informacje w dokumentach,

− organizować stanowisko pracy zgodnie z wymogami ergonomii,

− pracować indywidualnie,

− współpracować w grupie,

− prezentować wyniki pracy własnej i grupowej,

− uczestniczyć w dyskusji,

− interpretować wskazany tekst,

− stosować terminologię techniczną, związaną z eksploatacją maszyn i urządzeń,

− posługiwać się instrukcją przy wykonywaniu ćwiczeń,

− wykonywać proste obliczenia techniczne,

−

rozpoznawać podstawowe maszyny i urządzenia stosowane w odlewniach,

−

dokonywać oceny stanu technicznego użytkowanych maszyn i urządzeń,

− rozpoznawać potencjalne zagrożenia związane z eksploatacją maszyn i urządzeń

oraz wskazywać sposoby zapobiegania im.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować poprawną terminologię techniczną,

− wyjaśnić podstawowe pojęcia z zakresu odlewnictwa,

− rozróżnić czynności, zabiegi i operacje wchodzące w skład procesu wykonywania

odlewów,

− scharakteryzować etapy procesu wykonywania odlewów,

− rozróżnić maszyny i urządzenia odlewnicze,

− rozróżnić modele, narzędzia i przyrządy formierskie,

− zastosować procedury udzielania pierwszej pomocy.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawowe pojęcia z zakresu odlewnictwa

4.1.1. Materiał nauczania

Odlewnictwo jest to dział technologii obejmujący wytwarzanie przedmiotów przez

wypełnianie odpowiednio przygotowanych form odlewniczych ciekłym tworzywem.

W zależności od rodzaju tworzywa, z którego wykonujemy odlew, rozróżniamy odlewnictwo:

− żeliwa,

− staliwa,

− metali nieżelaznych,

− tworzyw niemetalowych (bazaltów, tworzyw sztucznych).

Odlew jest to przedmiot wykonany poprzez wypełnienie formy ciekłym metalem lub innym

ciekłym tworzywem.

Odlewanie jest to napełnianie formy ciekłym metalem lub innym ciekłym tworzywem.

Odlewnia jest to zakład przemysłowy lub dział produkcyjny, w którym wytwarza się

przedmioty przez odlewanie:

− w formach piaskowych (połówką takiej formy pokazano na fotografii nr 1),

− kokilowe w formach metalowych, pod wpływem siły grawitacji,

− ciśnieniowe, polegające na wtłaczaniu płynnego metalu pod ciśnieniem do form

metalowych,

− odśrodkowe, w formach metalowych wirujących,

− precyzyjne o bardzo dużej dokładności wymiarowej odlewów, z zastosowaniem

specjalnych metod odlewania.

Fot. 1 Połówka formy odlewniczej piaskowej

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Forma odlewnicza jest to zespół elementów, które po złożeniu tworzą wnękę o kształtach

odpowiadających kształtom odlewu. W praktyce odlewniczej stosuje się formy nietrwałe,

półtrwałe i trwałe.

Formy nietrwałe po wykonaniu w nich odlewu ulegają całkowitemu zniszczeniu.

Formy półtrwałe mogą służyć do wykonania od kilku do kilkuset odlewów, przy czym

podczas ich używania mogą występować drobne uszkodzenia, które naprawia się na bieżąco.

Formy trwałe, metalowe (kokile) służą do wykonywania nawet do kilkudziesięciu tysięcy

odlewów i praktycznie nie ulegają zniszczeniu.

Jedną z najstarszych i najbardziej rozpowszechnionych metod odlewania jest odlewanie

w formach piaskowych. Do wykonania formy piaskowej stosuje się masę formierską, która

jest mieszaniną piasku ze spoiwem.

Stacja przerobu mas jest to oddział odlewni, w którym przygotowuje się masy formierskie.

Formowanie jest to proces wykonywania formy piaskowej.

Formiernia jest to oddział odlewni, w którym wykonuje się formy.

Komplet modelowy odtwarza kształt wnęki formy, składa się z:

− modelu, służącego do odtworzenia zewnętrznych kształtów odlewu,

− rdzennicy, w której wykonuje się rdzeń odtwarzający wewnętrzny kształt odlewu.

Modelarnia jest to oddział odlewni, w którym wykonuje się modele.

Rdzeniarnia jest to oddział odlewni, w którym wykonuje się rdzenie.

Zalewanie jest to napełnianie formy odlewniczej ciekłym metalem.

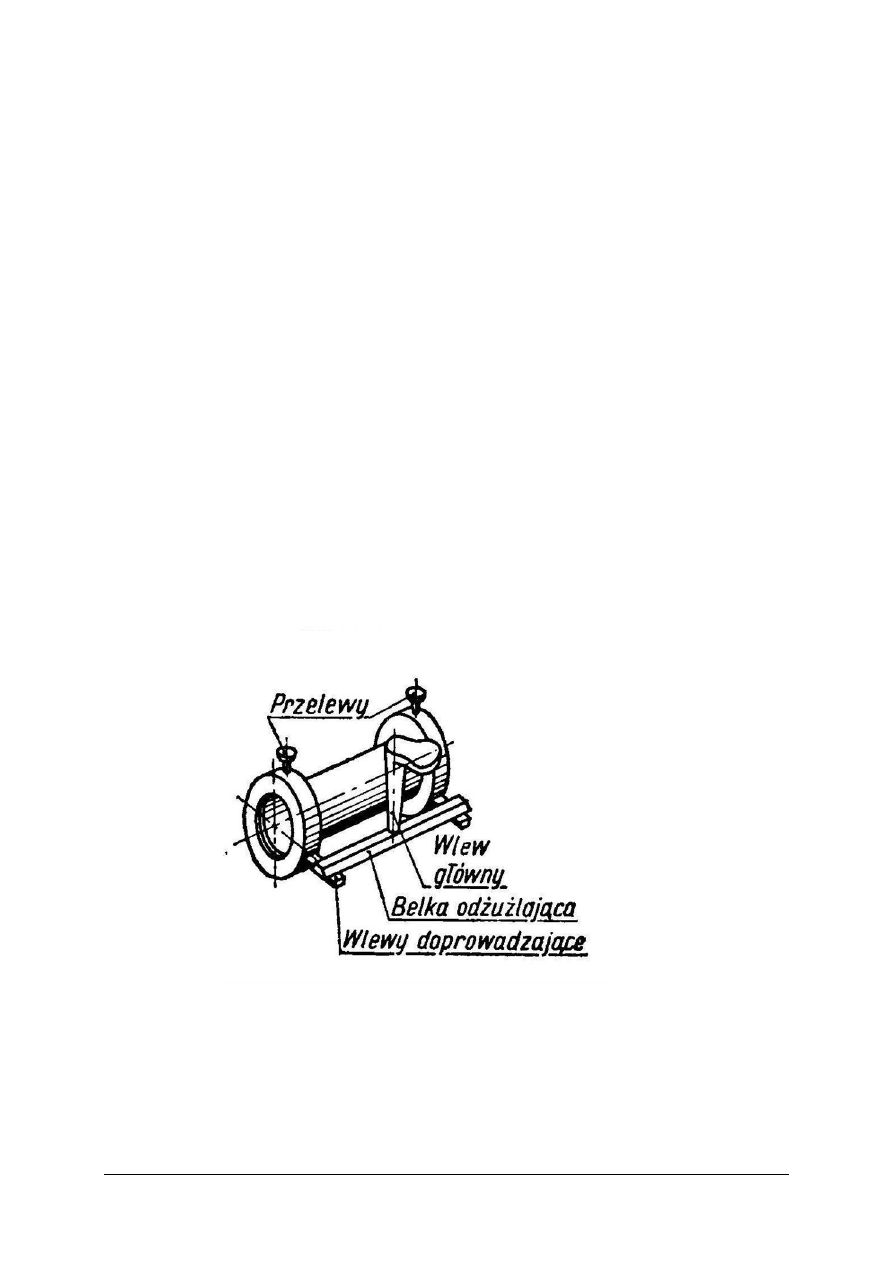

Układ wlewowy jest to zespół specjalnych zbiorników i kanałów służących

do doprowadzenia ciekłego metalu do wnęki formy. Przykład prostego odlewu z układem

wlewowym pokazuje rysunek 2.

Rys. 2. Odlew tulei z kołnierzami wraz z układem wlewowym

Źródło: [1, str.11]

Układ wlewowy spełnia następujące zadania:

− równomierne i spokojne doprowadzenie ciekłego metalu do formy,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

− zabezpieczenie formy przed zanieczyszczeniem żużlem i cząstkami masy formierskiej

podczas zalewania,

− zasilanie odlewu ciekłym metalem podczas jego krzepnięcia.

Układ wlewowy można podzielić na dwie części:

− część doprowadzającą ciekły metal do formy czyli:

− zbiornik wlewowy,

− wlew główny,

− belkę odżużlającą,

− wlewy doprowadzające.

− część zasilającą odlew ciekłym metalem podczas jego krzepnięcia czyli:

− nadlewy zasilające,

− przelewy zasilające.

Zbiornik wlewowy ułatwia wprowadzenie ciekłego metalu do formy, zapewnia ciągłość

odlewania, zatrzymuje zanieczyszczenia niemetaliczne jak piasek czy żużel.

Wlew główny stanowi połączenie między zbiornikiem wlewowym a belką odżużlającą.

Belka odżużlająca stanowi połączenie wlewu głównego z wlewami doprowadzającymi

i zatrzymuje wszystkie zanieczyszczenia niemetaliczne, które nie zostały zatrzymane

w zbiorniku.

Wlewy doprowadzające doprowadzają ciekły metal z belki odżużlającej do odlewu.

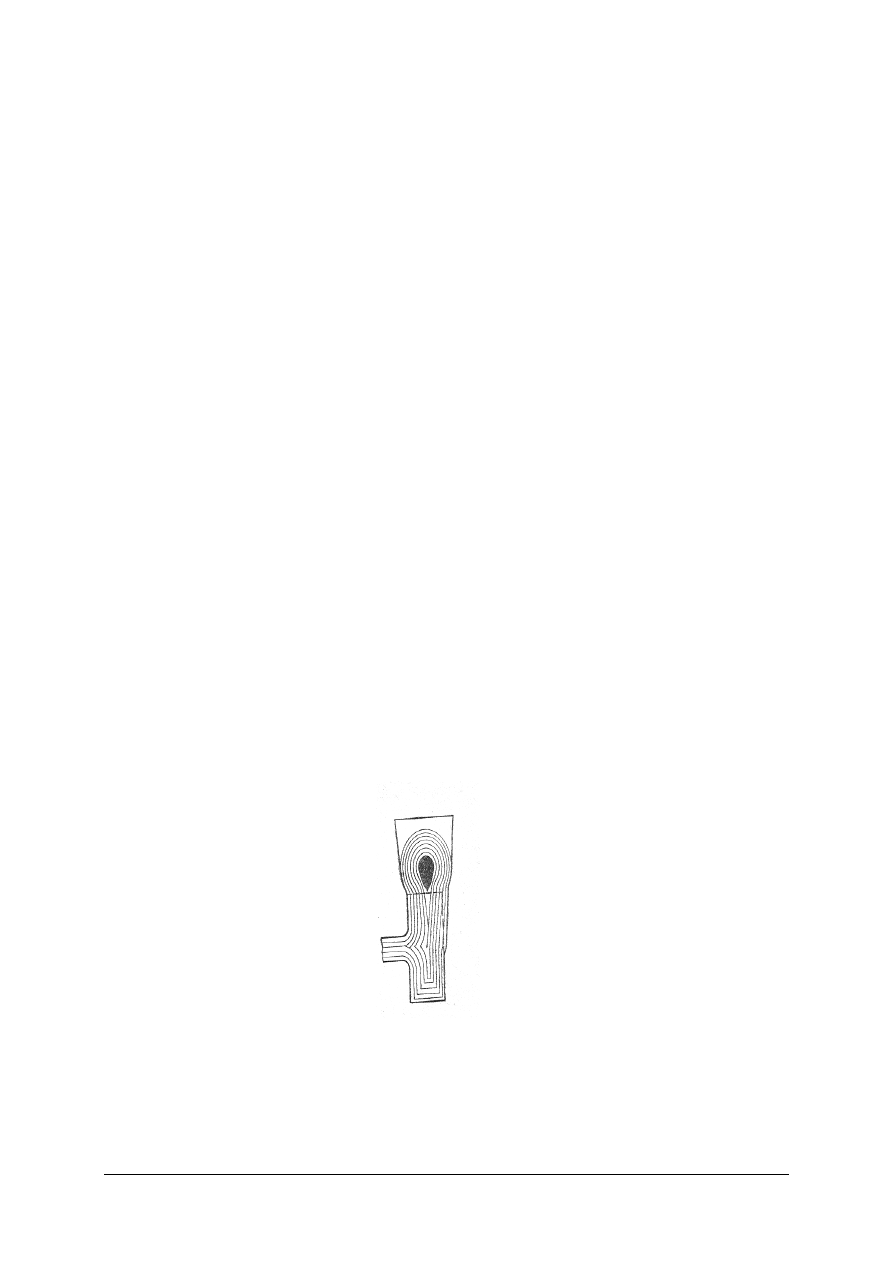

Podczas krzepnięcia metalu obniża się jego temperatura, a jak wiadomo z lekcji fizyki, metale

podczas obniżania ich temperatury zmniejszają swoje wymiary. Objętość metalu

po zakrzepnięciu jest mniejsza niż objętość metalu w stanie ciekłym i dlatego

po zakrzepnięciu ciekłego metalu w formie może powstać pusta przestrzeń, czyli jama

skurczowa. Jeśli podczas krzepnięcia odlewu ubytek metalu spowodowany krzepnięciem

uzupełniany jest przez dopływający ciekły metal jama skurczowa nie powstanie w odlewie.

Umożliwiają nadlewy i przelewy zasilające zasilają krzepnący odlew ciekły metalem.

Metal dopływa do wnęki formy z nadlewów w takiej ilości, aby skompensować skurcz

odlewu, nadlewy i przelewy krzepną najpóźniej i w nich umiejscawiają się jamy skurczowe

(rys 3), co jest zjawiskiem korzystnym, bo nadlew i przelew odcina się po zakrzepnięciu

odlewu.

Rys.3. Jama skurczowa powstała w nadlewie, który zostanie odcięty

Źródło:[1, str.183]

Jeśli ze względów technologicznych nie można umieścić nadlewów na odlewie, w miejscach,

gdzie może powstać jama skurczowa umieszcza się elementy metalowe tzw. ochładzalniki,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

które szybciej odprowadzają ciepło i powodują szybsze studzenie odlewu, czyli szybsze jego

krzepnięcie w tym miejscu.

Wsad jest to materiał, który załadowuje się do pieca w celu stopienia i otrzymania ciekłego

metalu.

Topialnia jest to oddział odlewni, w którym przygotowuje się ciekły metal do zalewania

form.

Wybijanie jest to usuwanie odlewu ze skrzynki formierskiej po jego zakrzepnięciu.

Oczyszczanie odlewów jest to usuwanie z ich powierzchni:

-

resztek masy formierskiej,

-

resztek masy rdzeniowej,

-

nierówności.

Oczyszczalnia jest to oddział odlewni, w którym oczyszcza się odlewy.

4.1.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Na czym polega proces odlewania?

2. Jak definiujemy pojęcie: odlew?

3. Co to jest forma odlewnicza?

4. Co to jest kokila?

5. Co odtwarza rdzeń?

6. Co odtwarza model?

7. Jakie są główne elementy budowy układu wlewowego?

8. Jakie zadania spełnia układ wlewowy?

9. Na czym polega formowanie?

10. Co nazywamy wsadem?

11. Na czym polega zalewanie?

12. Na czym polega oczyszczanie odlewów?

13. Kiedy powstaje w odlewie jama skurczowa?

14. Jaką rolę spełniają nadlewy i przelewy?

15. Jak nazywają się poszczególne oddziały odlewni?

16. Na czym polega wybijanie odlewu?

4.1.3. Ćwiczenia

Ćwiczenie1

Przyporządkuj nazwy do określeń podanych na planszy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z podstawowymi określeniami z zakresu odlewnictwa,

3) przykleić kartki z nazwami elementów obok odpowiednich definicji,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny poprawności wykonanego ćwiczenia.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska:

− plansza, na której podane są podstawowe definicje z zakresu odlewnictwa,

− kartki samoprzylepne z nazwami elementów, które opisują te definicje,

− literatura fachowa.

Ćwiczenie 2

Na rysunku przedstawiającym układ wlewowy, wpisz nazwy jego oznaczonych

elementów

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z podstawowymi elementami składającymi się na układ wlewowy,

3) przykleić kartki z nazwami elementów w oznaczonych miejscach rysunku,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska:

− plansza z rysunkiem układu wlewowego,

− kartki samoprzylepne,

− ołówek,

− gumka,

− literatura fachowa.

4.1.4. Sprawdzian postępów

Czy potrafisz:

tak

nie

1) zdefiniować pojęcie odlewania?

2) zdefiniować pojęcie odlewu?

3) zdefiniować pojęcie formy?

4) zdefiniować pojęcie kokili?

5) określić, co składa się na układ wlewowy?

6) rozróżniać elementy układu wlewowego?

7) opisać, jaką rolę spełnia rdzeń?

8) określić rolę nadlewów?

9) określić, na czym polega formowanie?

10) określić, z jakich podstawowych oddziałów składa się odlewnia?

11) zdefiniować pojęcie oczyszczania odlewu?

12) określić, co to jest jama skurczowa?

13) zdefiniować pojęcie zalewania?

14) wyjaśnić, na czym polega wybijanie odlewu?

15) określić, z jakich składników wykonuje się masę formierską?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.Przebieg procesu wykonania odlewu i charakterystyka jego

etapów.

4.2.1.Materiał nauczania

W zależności od stosowanej metody odlewania proces wytwarzania odlewu będzie się

składał z wielu różnych operacji, zabiegów i czynności. Najogólniej, w odlewnictwie stosuje

się następujące etapy wykonywania odlewów:

− wykonanie formy odlewniczej,

− topienie metalu i zalewanie form,

− oczyszczanie i wykończanie odlewów.

Wykonywanie formy odlewniczej

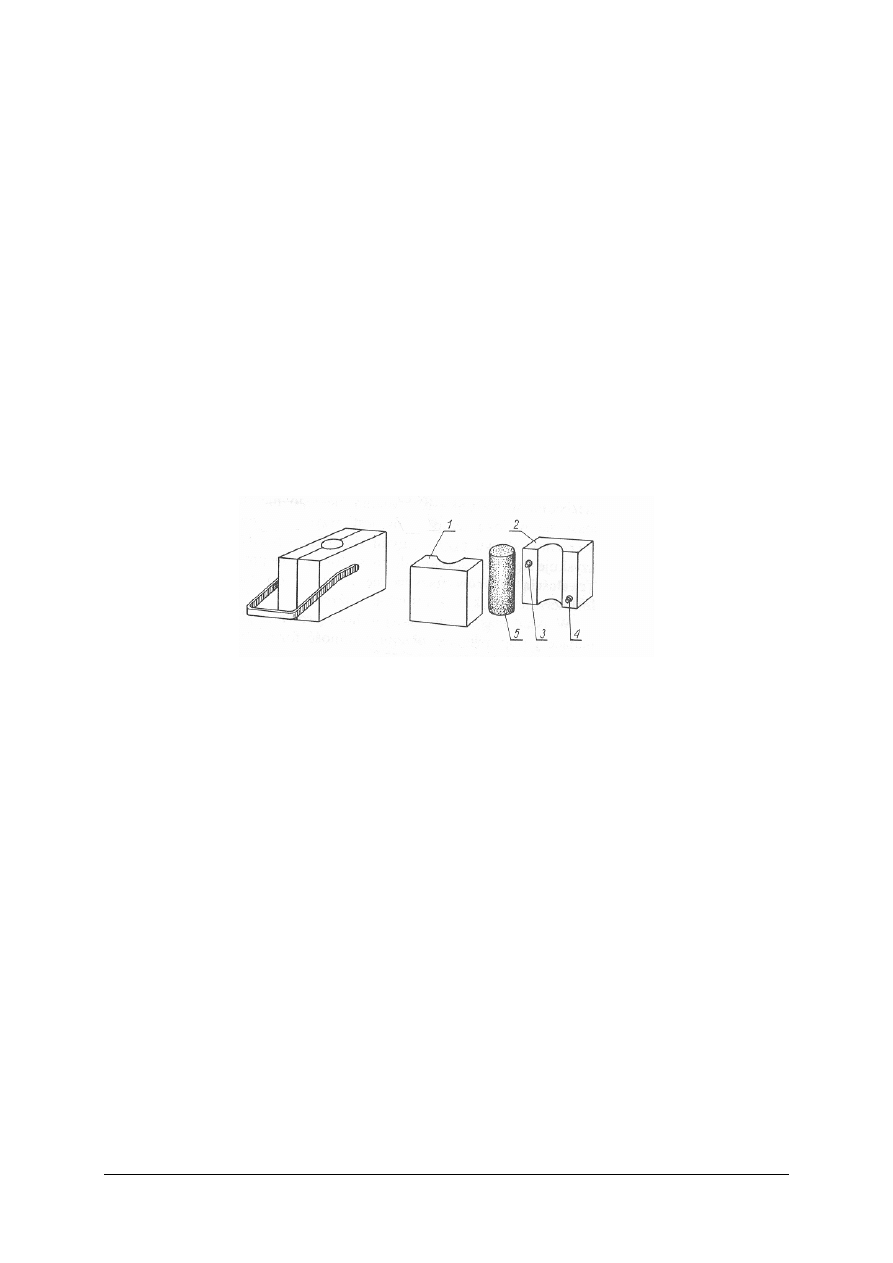

Na podstawie rysunku konstrukcyjnego odlewu wykonuje się model i rdzennicę (rys 4).

Model może być dzielony na dwie części powierzchnią podziału, co ułatwia formowanie.

Części modelu, które odtwarzają w formie gniazda rdzenników, czyli miejsca, w których

będzie zamocowany rdzeń, to znaki rdzeniowe. Elementy rdzenia służące do jego

zamocowania w formie noszą nazwę rdzenników.

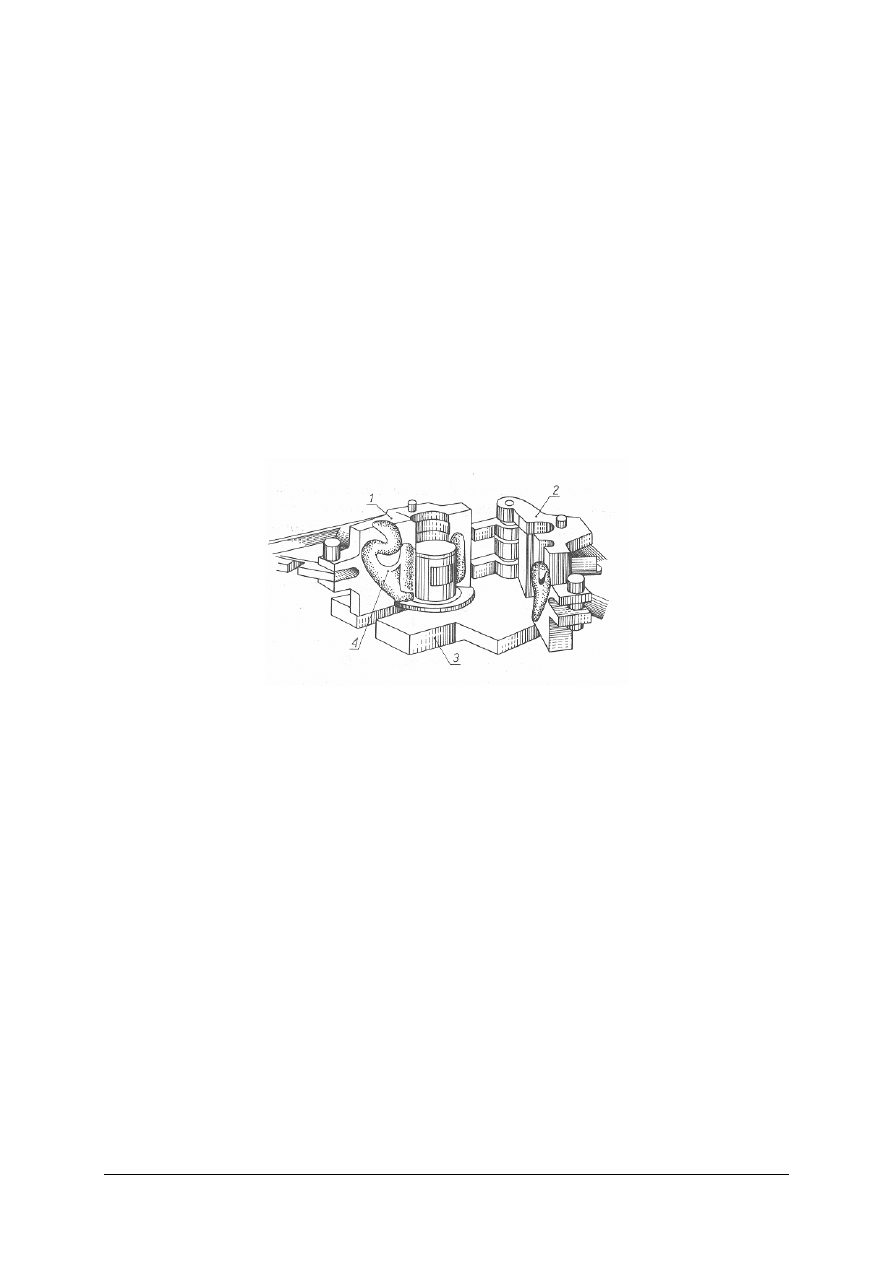

Rys. 4. Rdzennica złożona i rdzennica po rozłożeniu: 1,2 - symetryczne części rdzennicy, 3,4 - kołki

zapewniające prawidłowe złożenie rdzennicy, 5 – rdzeń

Źródło: [6, str.169]

Kolejną operacją w procesie wytwarzania formy jest przygotowanie mas formierskich,

służących do wykonania formy i mas rdzeniowych, służących do przygotowania rdzeni.

Masy formierskie przygotowuje się przez zmieszanie z wodą głównych i pomocniczych

materiałów formierskich:

− piasku kwarcowego lub formierskiego,

− glinki,

− używanej masy formierskiej, odzyskanej po wykonaniu odlewów - czyli tak zwanej masy

obiegowej,

− dodatków takich jak np. pył węglowy, torf, trociny.

Mieszanie przeprowadza się w specjalnych maszynach – mieszarkach.

W zależności od rodzaju składników masy formierskie dzielą się na:

− masy naturalne wykonane z naturalnych piasków formierskich gliniastych - materiałem

wiążącym w tych masach jest lepiszcze zawarte w tych piaskach (wadą tych mas jest

zmienność ich właściwości technologicznych),

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

− masy syntetyczne wykonane z piasków kwarcowych zmieszanych z czystymi glinami,

najczęściej bentonitami i z ewentualnym dodatkiem spoiw (zaletą ich jest stałość

właściwości technologicznych, wadą jest wyższy koszt ze względu na segregację

piasków, mielenie glin i dłuższy czas mieszania w celu równomiernego rozprowadzenia

lepiszcza między ziarnami osnowy piaskowej),

− masy półsyntetyczne wykonane z piasków formierskich chudych zmieszanych z gliną lub

z piasków kwarcowych zmieszanych z tłustą gliną (zaletą ich jest niższy koszt

przy dobrych właściwościach technologicznych).

Zależnie od zastosowania masy formierskie dzielą się na:

− masy przymodelowe, z których wykonuje się warstwę formy o grubości od kilkunastu

do kilkudziesięciu mm przylegającą bezpośrednio do modelu, są one bezpośrednio

narażone na działanie ciekłego metalu, muszą więc wykazywać bardzo dobre

właściwości technologiczne (masy przymodelowe wykonywane są ze świeżych

materiałów formierskich),

− masy wypełniające, które wypełniają pozostałą część formy, nie są narażone

na bezpośrednie działanie ciekłego metalu, a więc mogą mieć gorsze właściwości

technologiczne, zawierają one duży dodatek używanej masy formierskiej,

− masy jednolite, którymi okłada się zarówno model, jak i wypełnia formę, składają się one

z piasku kwarcowego i glinki, która jest lepiszczem (używane są głównie w odlewniach

zmechanizowanych, gdzie stosowanie dwóch rodzajów mas utrudniałoby mechanizację

procesu formowania).

Masy formierskie po przemieszaniu są mocno zbite i nie nadają się do wykonania form,

poddaje się je dalszej obróbce polegającej na przetrzymaniu 2 do 4 godzin w zbiornikach

zwanych odstojnikami, a następnie rozbijaniu grud i zlepów w specjalnym urządzeniu -

spulchniarce. Spulchnioną masę używa się do wykonywania form. Na rysunku 5 zilustrowano

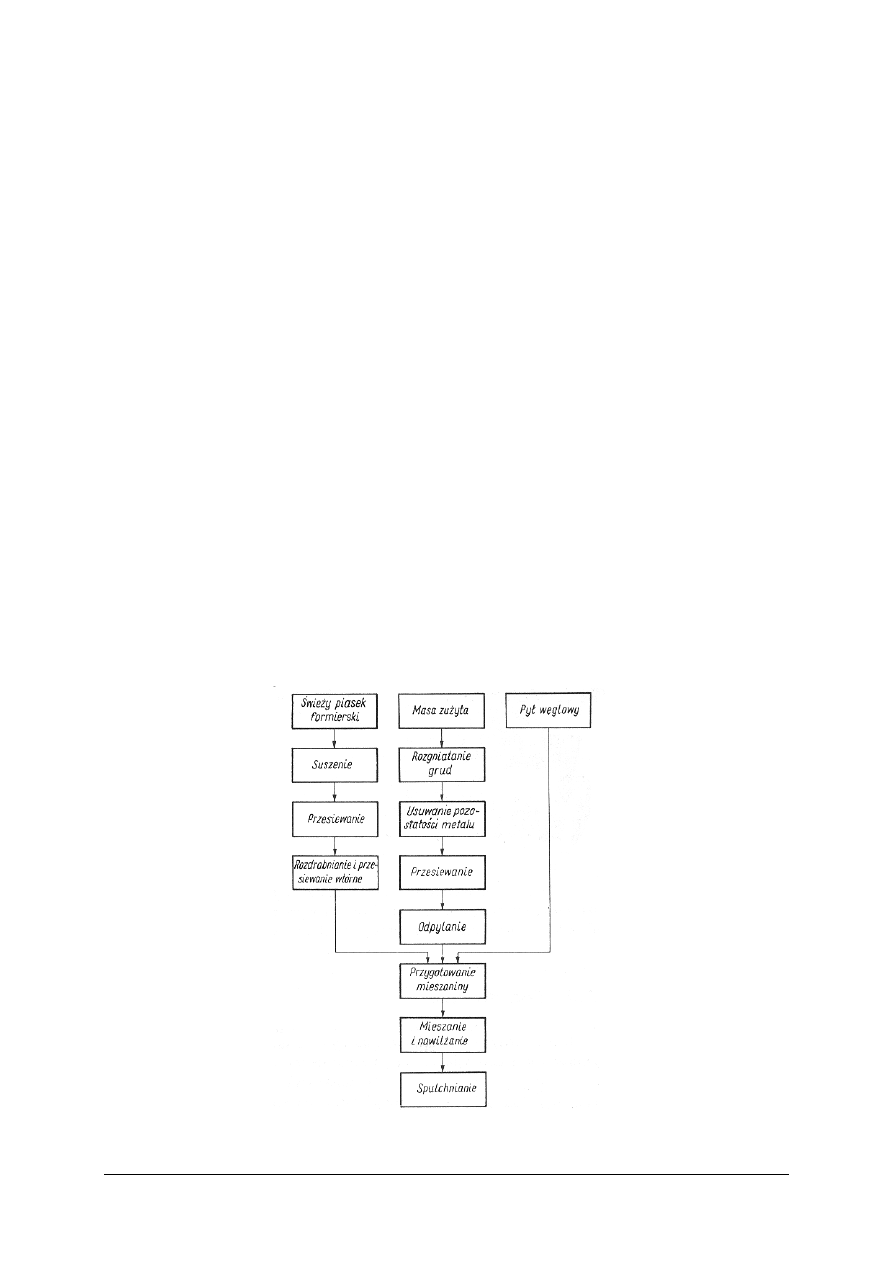

schematycznie proces przygotowania masy formierskiej wypełniającej.

Rys. 5 Schemat przygotowania masy formierskiej wypełniającej

Źródło: [6, str. 171]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Masy rdzeniowe przygotowuje się, podobnie jak masy formierskie, w mieszarkach, lecz

o innej konstrukcji.

Masy te składają się z głównych i pomocniczych materiałów formierskich, najczęściej z:

− piasków kwarcowych,

− spoiw.

Spoiwa dzielą się na:

− gliniaste,

− olejowe,

− higroskopijne czyli wchłaniające wodę,

− nieorganiczne (cement, szkło wodne, żywice syntetyczne).

Z przygotowanych mas formierskich i rdzeniowych wykonuje się formy odlewnicze i rdzenie.

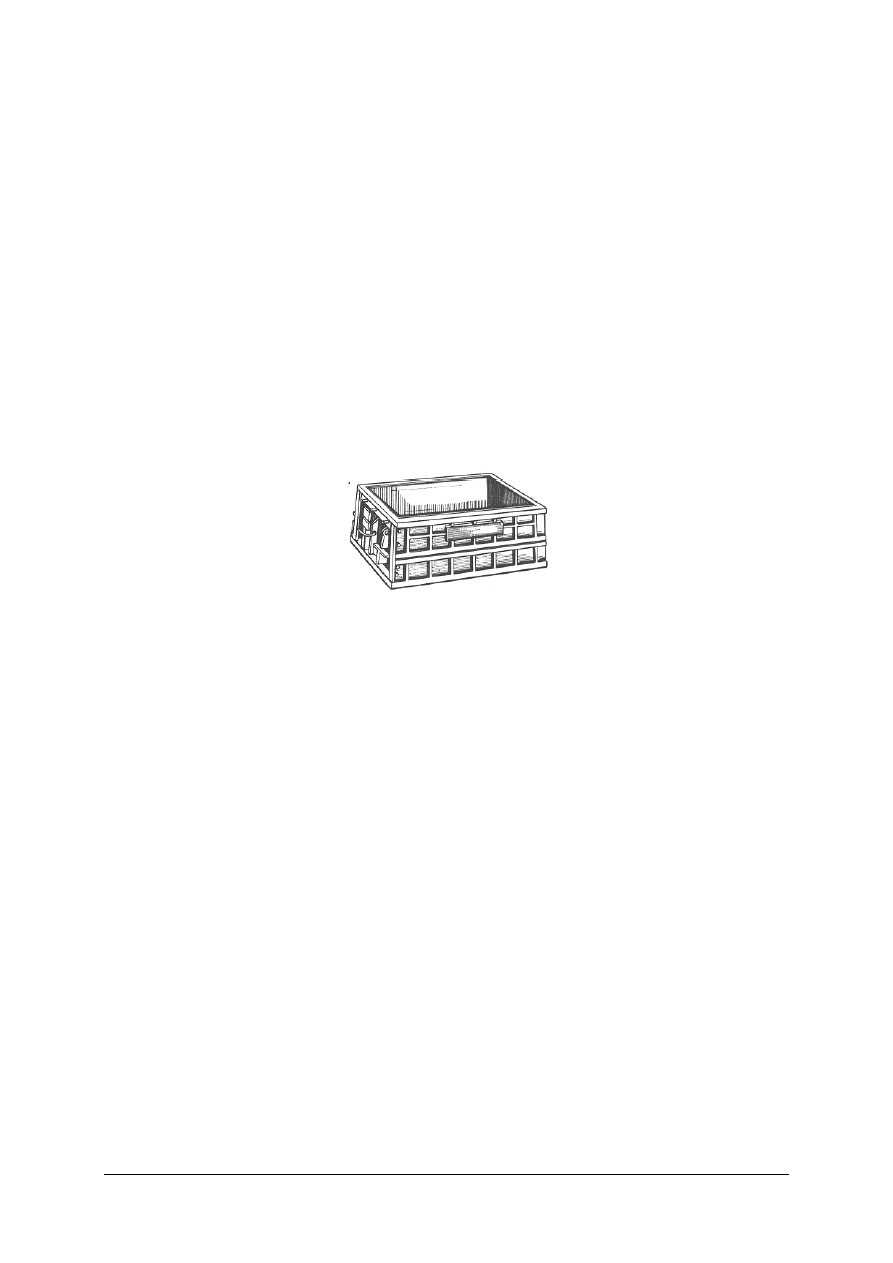

Formę odlewniczą wykonuje się w skrzynkach formierskich mających kształt sztywnych ram

ograniczających wymiary formy i zabezpieczających masę formierską przed rozsypaniem się.

Ponadto skrzynka powinna zapewniać prawidłowe i dokładne złożenie formy. Jeden z

rodzajów skrzynki formierskiej pokazany jest na rysunku 6.

Rys. 6 Skrzynka formierska

Źródło:[6, str.169]

W zależności od wielkości odlewu, jego kształtu i liczby sztuk odlewów, które mają być

wykonane, stosuje się różne metody wykonywania form piaskowych. W każdej metodzie

występują jednak podstawowe wspólne czynności w następującej kolejności:

− przygotowanie miejsca pracy, narzędzi i materiałów,

− zagęszczanie masy formierskiej,

− wykonanie kanałów odpowietrzających służących do odprowadzania z formy gazów

wydzielających się podczas zalewania metalu,

− wyjęcie modelu z formy,

− wykończenie wnęki formy,

− montaż rdzeni i kontrola jakości i wymiarów formy,

− złożenie formy i przygotowanie jej do zalania ciekłym metalem.

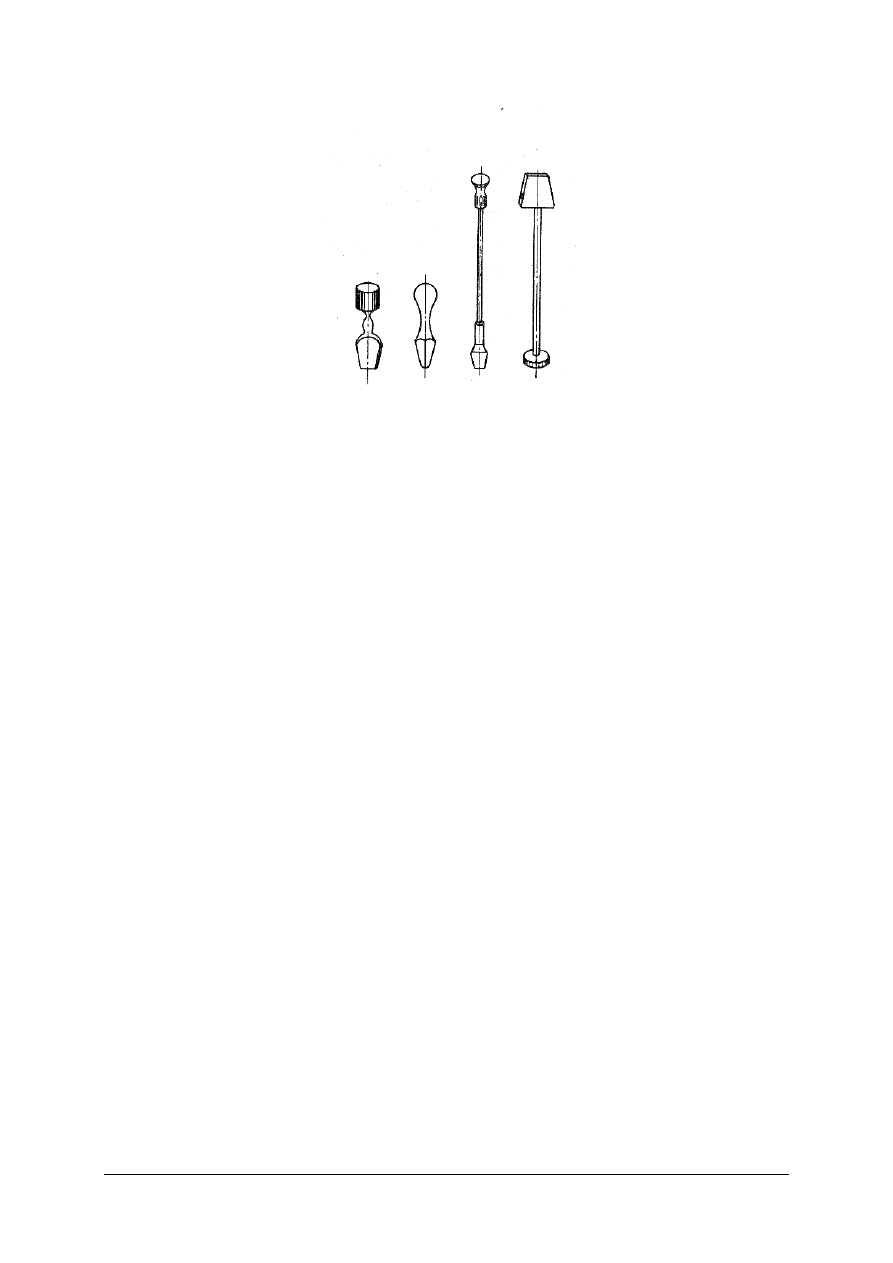

Narzędzia służące do napełniania skrzynek formierskich i zagęszczania masy formierskiej to:

− łopaty płaskie, półokrągłe i prostokątne służące do nasypywania masy,

− sita formierskie okrągłe, składające się z drewnianej ramy obciągniętej siatką stalową

o odpowiedniej wielkości otworów, służą do przesiewania warstwy masy

przymodelowej,

− ubijaki ręczne i mechaniczne służące do zagęszczania masy formierskiej, pokazane na

rysunku 7,

− zgarniaki czyli metalowe lub drewniane listwy służące do zgarniania nadmiaru masy

formierskiej.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

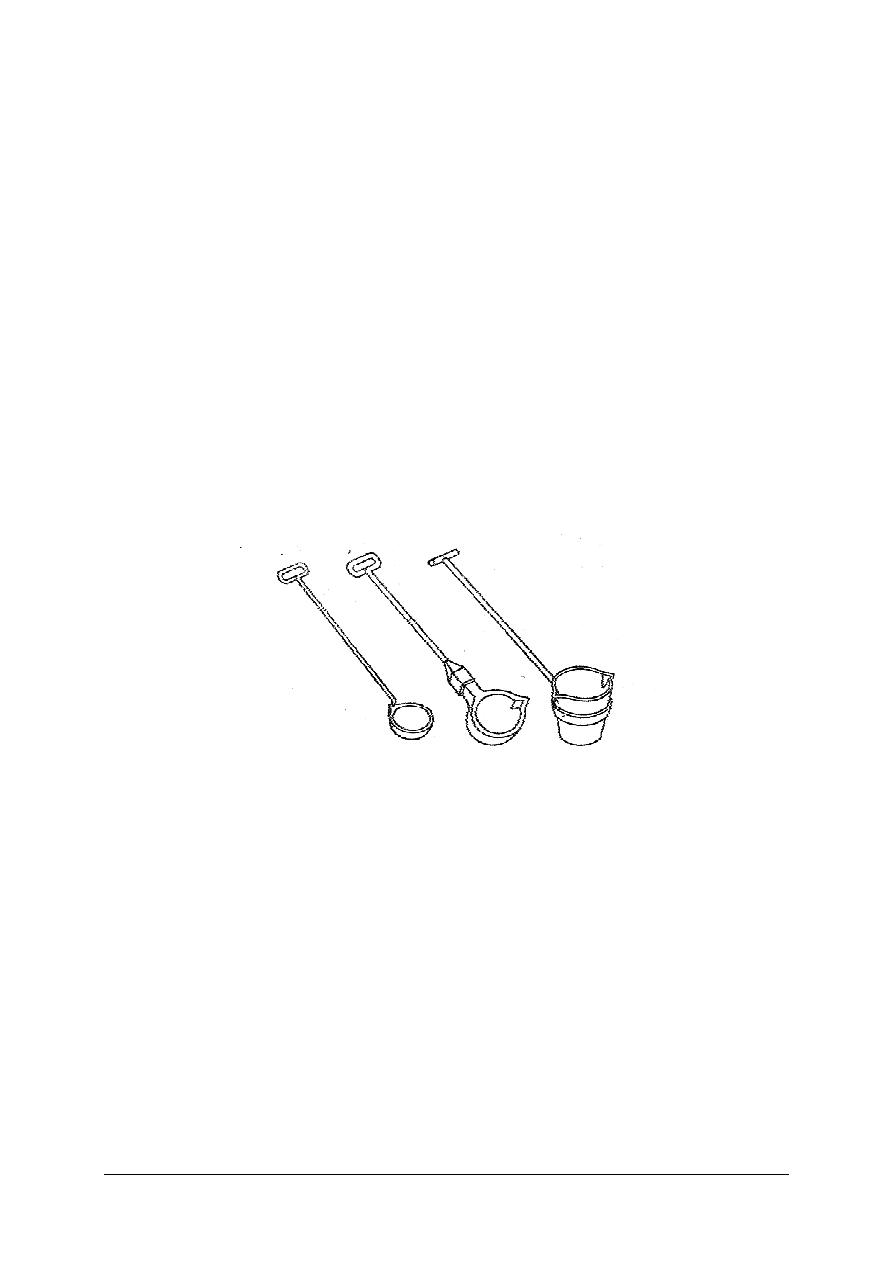

Rys. 6. Ubijaki ręczne

Źródło:[2, str.104]

Do wykonywania kanałów odpowietrzających formę służą nakłuwaki, czyli stalowe

szydła zakończone rękojeścią, zaopatrzone w talerzyki dystansowe ograniczające głębokość

nakłuwania. Chroni to model przed nakłuwaniem.

Do wyjmowania modelu z formy służą gwintowane uchwyty wkręcane do modelu lub

specjalne klucze. Przed wyjęciem model należy ostukać w celu stworzenia luzów między

modelem a zagęszczoną masą formierską. Używa się w tym celu młotków drewnianych lub

gumowych. W celu zabezpieczenia przed zerwaniem masy przy wyjmowaniu modelu, masę

w pobliżu modelu zwilża się wodą przy pomocy pędzli płaskich lub okrągłych.

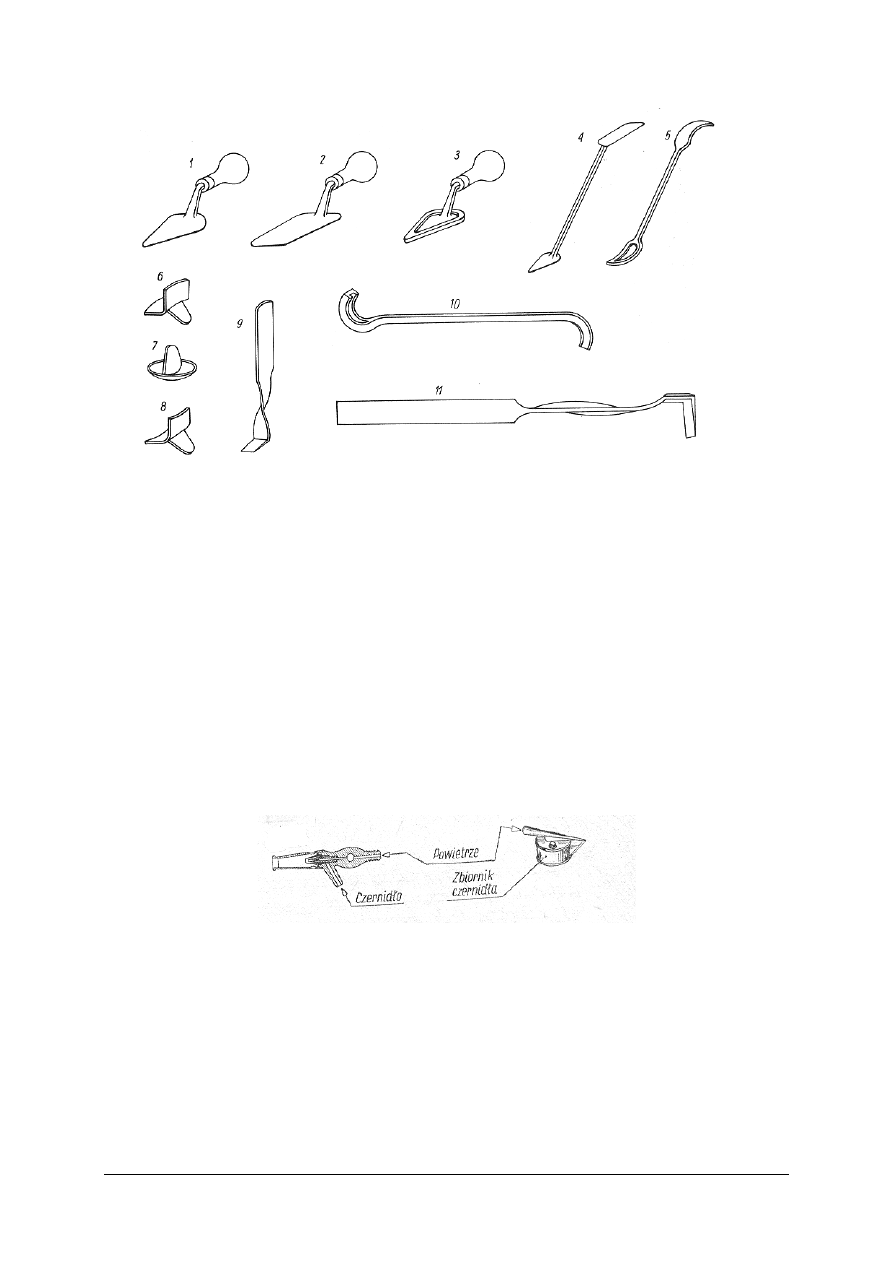

Do wykończania wnęki formy, czyli:

− wygładzania powierzchni wnęki,

− naprawy ewentualnych uszkodzeń,

− usuwania zanieczyszczeń,

− wycinania niektórych elementów układu wlewowego,

− pokrywania powierzchni wnęki formy pudrem lub czernidłem

służą:

− narzędzia formierskie (rys7),

− zmiotki,

− okurzacze czyli woreczki z tkaniny o rzadkim splocie służące do rozpylania miałkich

materiałów przy nakurzaniu modelu i formy,

− dmuchawki i mieszki służące do wydmuchiwania zanieczyszczeń z formy,

− rozpylacze służące do pokrywania form czernidłem i pokrywania modeli ciekłymi

oddzielaczami, np. naftą.

Przykłady narzędzi służących do wykończania formy pokazują rysunki 8 i 9.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 8 Narzędzia do wykończania formy: 1,2 - gładziki płaskie, 3 - sercówka, 4 - jaszczurka, 5,10- esy,

6,7,8- gładziki kształtowe, 9, 11- lancety.

Źródło:[6, str.173]

Rys. 9 Rozpylacze formierskie

Źródło:[1, str.71]

W celu wzmocnienia elementów formy, narażonych na uderzenie strumienia ciekłego

metalu, stosuje się długie, cienkie gwoździe wykonane z miękkiego drutu, zwane szpilkami

formierskimi.

Rdzenie wykonuje się oddzielnie, zagęszczając masę rdzeniową w skrzynkach

rdzeniowych (rdzennicach). Rdzenie może być dodatkowo utwardzane termicznie lub

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

chemicznie Tak wykonane rdzenie montuje się w formie w odpowiednich gniazdach

rdzenników. Po zalaniu formy rdzeń otoczony jest ze wszystkich stron ciekłym metalem

(z wyjątkiem rdzenników), powinien więc być odporny na działanie ciekłego metalu i mieć

odpowiednie kanały umożliwiające odprowadzanie gazów wytwarzających się po zalaniu

formy metalem. Dla zwiększenia wytrzymałości rdzeni często umieszcza się w ich wnętrzu

metalowe wzmocnienia zwane uzbrojeniem rdzenia. Rdzenie gotowe do umieszczenia w

formie pokazuje fotografia 10.

W większości przypadków wykonanie rdzenia składa się z następujących czynności:

− przygotowanie miejsca pracy, narzędzi i materiałów,

− napełnianie skrzynek rdzeniowych masą rdzeniową i zagęszczanie masy w rdzennicy,

− wykonanie uzbrojenia i odpowietrzenia rdzenia,

− wyjęcie rdzenia z rdzennicy i wyłożenie rdzenia na podsypce piaskowej lub metalowej

podkładce do suszenia,

− czernienie i suszenie lub utwardzanie chemiczne,

− kontrola kształtów i wymiarów.

Narzędzia do wykonywania rdzeni są w zasadzie takie same jak do wykonywania form.

Dodatkowo stosowane są podkładki i płyty do suszenia rdzeni.

Fot.10 Rdzenie

Po wykończeniu formy umieszcza się w niej rdzeń, zwracając szczególną uwagę

na zapewnienie swobodnego ujścia gazów z rdzenia na zewnątrz formy, przez wykonanie

w formie odpowiednich kanałów, mających połączenie z kanałami wykonanymi w rdzeniu.

Po ustawieniu rdzenia w formie, nakłada się górną część form, posługując się sworzniami

prowadzącymi, które wkłada się w specjalne ucha przymocowane do boków skrzynek

formierskich.

Tak przygotowaną formę obciąża się przez położenie na niej obciążników i zalewa metalem.

Obciążenie formy zapobiega podniesieniu jej przez ciekły metal i wycieknięciu metalu

na zewnątrz.

Metal zalewa się do formy równomiernie, bez przerw, tak, aby znajdujący się

w górnej części formy zbiornik wlewowy był stale wypełniony ciekłym metalem.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Topienie metalu i zalewanie form

Ciekły metal do zalewania form przygotowuje się w specjalnych piecach służących

do topienia. Budowa pieca zależy od rodzaju metalu, z którego wykonuje się odlew.

Niezależnie od typu pieca, przy topieniu metalu należy wykonać następujące czynności:

− ilościowe przygotowanie wsadu – ważenie materiałów wsadowych,

− transport wsadu do pieca,

− załadunek wsadu do pieca,

− topienie wsadu w odpowiedniej temperaturze i w odpowiednim czasie,

− usunięcie żużla,

− odbiór ciekłego metalu,

− transport ciekłego metalu na stanowisko zalewania form.

Źródłem ciepła, potrzebnego do topienia wsadu w piecach może być:

− palący się gaz,

− prąd elektryczny,

− koks.

Do transportu ciekłego metalu na miejsce zalewania służą kadzie i łyżki odlewniczye, które

są przedstawione na rys. 11. Kadź może być transportowana na miejsce zalewania przy

pomocy wózka lub suwnicy.

Rys. 11. Łyżki odlewnicze

Źródło:[1, str.193]

Po zalaniu formy metalem należy odczekać czas potrzebny do zastygnięcia odlewu. Zależnie

od wielkości odlewu i grubości jego ścianek czas ten może wynosić od kilku minut

do kilkudziesięciu godzin.

Oczyszczanie i wykończanie odlewów

Po ostygnięciu odlewu do wymaganej temperatury, należy wybić odlew z formy ręcznie

lub w sposób mechaniczny. Wybijanie ręczne odbywa się przy użyciu łomu, młota, młota

pneumatycznego, zaś wybijanie mechaniczne odbywa się na kracie wstrząsowej, na której

umieszcza się skrzynkę z formą. Wibracje kraty powodują rozbicie formy, z której wyjmuje

się odlew, podczas gdy materiał formierski z rozbitej formy sypie się na przenośnik taśmowy

umieszczony pod kratą.

Po wybiciu oddziela się od odlewu układ wlewowy, a następnie usuwa rdzenie. Układ

wlewowy usuwa się młotkiem lub odcina na piłach, odłamuje lub odcina palnikiem

acetylenowo-tlenowym.

Rdzenie usuwa się z odlewów najczęściej przy pomocy młotka pneumatycznego.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Następnie oczyszcza się powierzchnię odlewów i usuwa pozostałe na niej nierówności i

zalewki.

Jeśli odlew posiada wady, które można naprawić, to następuje naprawa odlewu, jeśli odlew

ma być pomalowany, to maluje się go.

Na końcu sprawdza się, czy odlew ma odpowiednie kształty i wymiary, a także sprawdza się

jakość tworzywa, z którego został wykonany oraz ogląda jego powierzchnię.

Te czynności nazywają się kontrolą jakości i stanowią ostatnią operację w procesie produkcji

odlewów.

Jeśli wykonuje się duże ilości jednakowych odlewów, najczęściej wykonuje się formy

metalowe, które są formami trwałymi i noszą nazwę kokil. Kokila może służyć do wykonania

nawet kilkudziesięciu tysięcy odlewów. Wykonanie jej jest jednak trudne i pracochłonne,

więc jeśli planuje się odlać niewielką ilość odlewów, to taniej jest użyć form piaskowych.

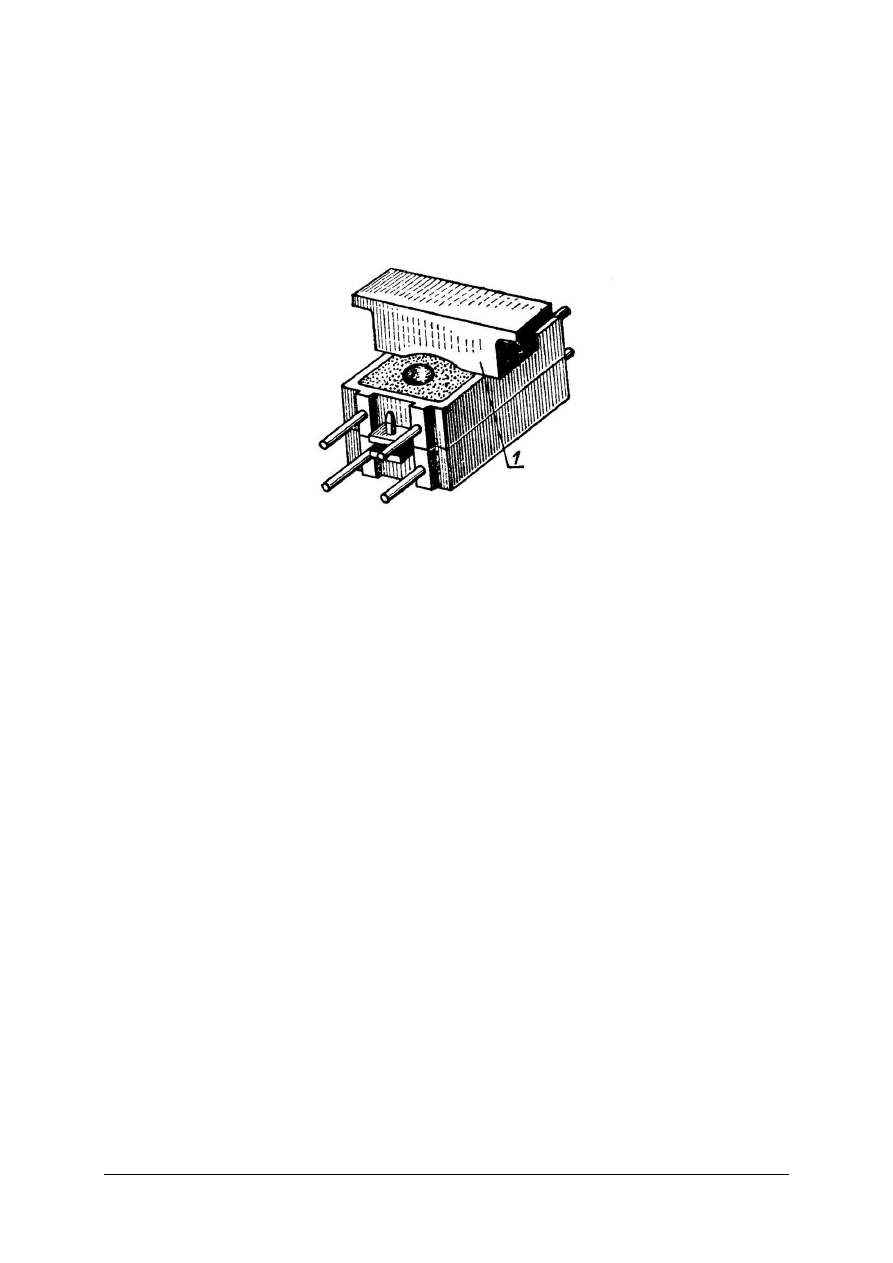

Rysunek 12 przedstawia kokilę do odlewania tłoków silników samochodowych.

Rys. 12 Kokila do odlewania tłoków silników samochodowych1,2,3- części kokili, 4 - układ wlewowy

.

Źródło:[6, str.176]

:

Kokilę wykonuje się z kilku części, które składa się przed zalaniem i rozsuwa

po zakrzepnięciu odlewu. Podział kokili na części umożliwia wyjęcie z niej odlewu po jego

zakrzepnięciu. Rdzeń umieszczany w kokili może być wykonany z masy rdzeniowej i wtedy

po wyjęciu odlewu z kokili należy go usunąć. Rdzeń może być też wykonany z metalu

i wtedy składa się on z kilku części, aby było możliwe wyjęcie go z zakrzepniętego odlewu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Z jakich materiałów wykonuje się formy odlewnicze?

2. Z jakich materiałów wykonuje się rdzenie?

3. Co to jest masa przymodelowa?

4. Co to jest masa wypełniająca?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

5. Jaka masa nosi nazwę jednolitej?

6. Jakie czynności i zabiegi wchodzą w skład operacji wykonywania rdzenia?

7. Jakie czynności i zabiegi wchodzą w skład operacji wykonywania formy piaskowej?

8. Jakie narzędzia służą do wykonywania formy piaskowej?

9. Na czym polega wykończanie formy?

10. Jakie czynności wykonuje się podczas składania formy przed zalaniem?

11. W jaki sposób wykończa się odlew po jego wybiciu z formy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Z podanych próbek materiałów formierskich wybierz materiały potrzebne

do przygotowania masy wypełniającej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat materiałów potrzebnych do wykonywania mas

formierskich,

3) wybrać z podanych próbek te, które będą potrzebne do wykonania masy wypełniającej

i ustawić je na planszy,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska:

− pojemniki z oznaczonymi próbkami materiałów formierskich,

− literatura fachowa,

− plansza.

Ćwiczenie 2

Podane kartki samoprzylepne z zapisanymi czynnościami ułóż i przyklej na planszy

w odpowiedniej kolejności, zgodnie z przebiegiem procesu wykonywania odlewu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat kolejności wykonywania czynności, zabiegów

i operacji podczas wykonywania odlewu,

3) ułożyć i przykleić w odpowiedniej kolejności na planszy kartoniki z nazwami czynności,

wykonywanych przy produkcji odlewu,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska:

− kartki samoprzylepne, na których zapisane są czynności, wykonywane podczas produkcji

odlewu,

− literatura fachowa,

− plansza.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ćwiczenie 3

Przyporządkuj podane na kartkach nazwy do odpowiednich narzędzi formierskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat narzędzi formierskich, ich zastosowania i nazw,

3) ułożyć otrzymane narzędzia w rzędzie na planszy,

4) przykleić pod każdym narzędziem kartkę samoprzylepną z jego nazwą,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny ćwiczenia.

Wyposażenie stanowiska:

− narzędzia formierskie,

− kartki samoprzylepne z wypisanymi nazwami narzędzi,

− plansza.

4.2.4.Sprawdzian postępów

Czy potrafisz:

tak nie

1) dobrać główne i pomocnicze materiały formierskie potrzebne do wykonania formy

odlewniczej?

2) dobrać główne i pomocnicze materiały formierskie potrzebne do wykonania

rdzenia?

3) scharakteryzować proces wykonania formy piaskowej?

4) scharakteryzować proces wykonania rdzenia?

5) nazwać narzędzia formierskie?

6) nazwać przyrządy służące do wykończenia odlewu?

7) dobrać odpowiednie narzędzia formierskie do wykonania formy?

8) scharakteryzować operację zalewania formy odlewniczej?

9) opisać proces wykończania odlewu?

10) wyjaśnić przeznaczenie i budowę kokili?

11) wyjaśnić, w jakim celu kokila dzielona jest na kilka części?

12) wyjaśnić, w jakim celu dzielony jest na części rdzeń metalowy?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Ręczne wykonywanie czynności, zabiegów i operacji

wchodzących w zakres procesu odlewniczego.

4.3.1. Materiał nauczania

W procesie odlewania w formach piaskowych większość czynności wykonuje się ręcznie,

zwłaszcza wtedy, gdy odlew ma skomplikowane kształty, a liczba sztuk wykonywanych

odlewów jest nieduża. Jeśli ilość odlewów wykonywanych tą metodą jest duża, a kształty nie

są skomplikowane, można zmechanizować niektóre czynności, zabiegi i operacje.

Przystępując do ręcznego wykonania formy należy ustalić potrzebną wielkość skrzynek

formierskich, gdyż zawsze należy zachować pewną odległość między modelem i skrajnymi

powierzchniami formy. Ma to na celu otrzymanie formy o odpowiedniej grubości ścianek,

a więc odpowiedniej wytrzymałości.

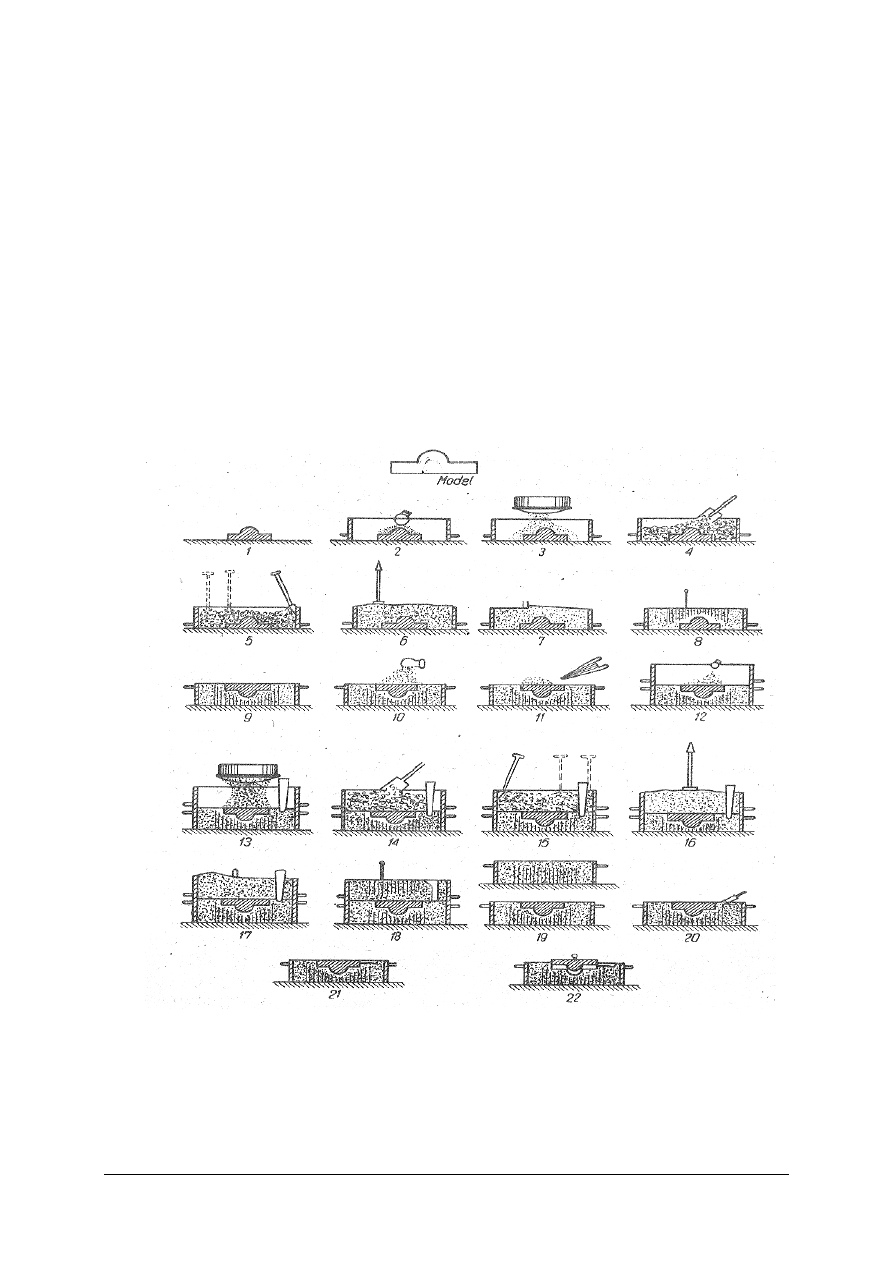

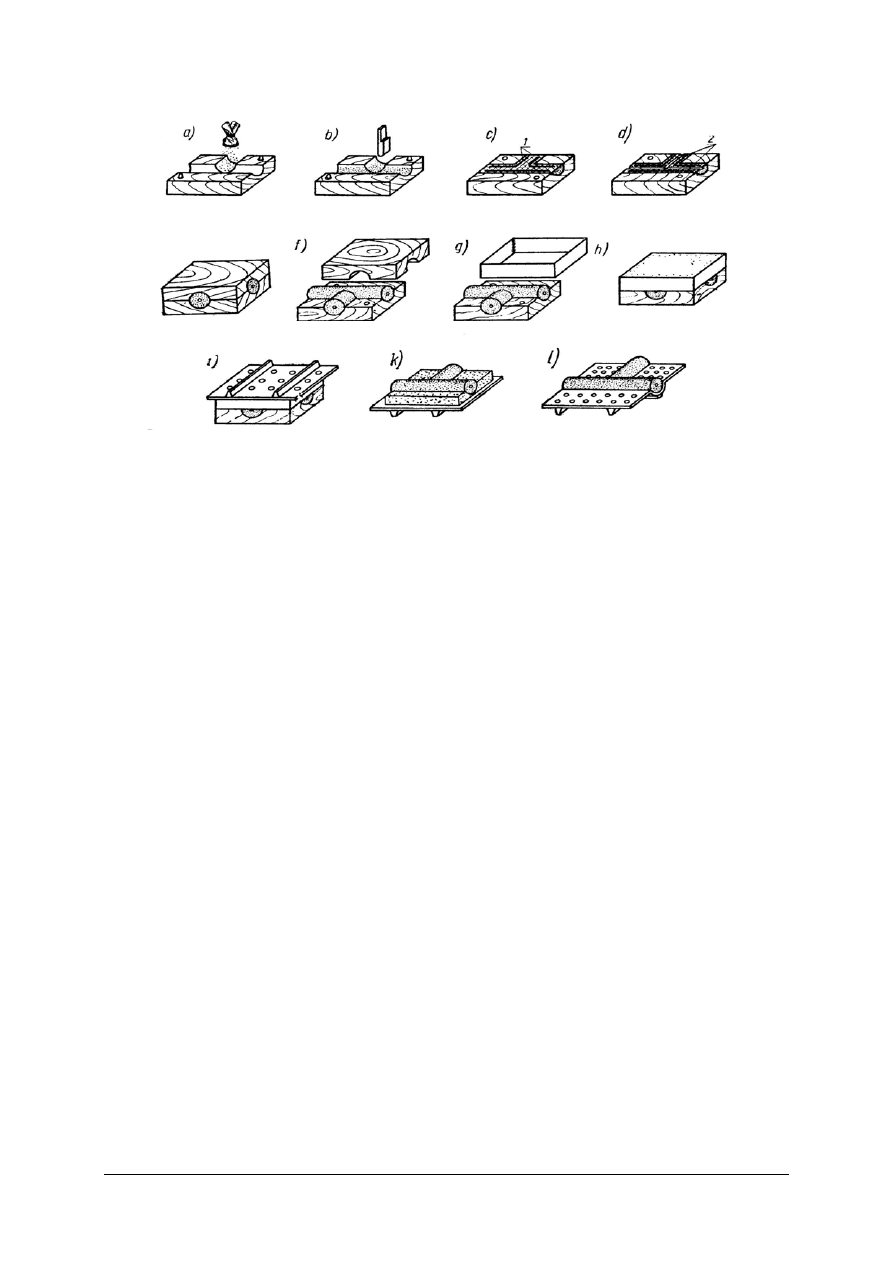

Rys. 13 Kolejność czynności formowania w dwóch skrzynkach z modelu niedzielonego

Źródło:[2, str. 173]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wykonywanie formy odlewniczej piaskowej z modelu niedzielonego, w dwóch

skrzynkach, przedstawia rysunek 13:

− 1- ułożenie modelu lub jego dolnej części, jeśli jest to model dzielony, na specjalnej

płycie podmodelowej

− 2- ustawienie na płycie pustej dolnej skrzynki formierskiej, (te dwie czynności można

wykonać również w odwróconej kolejności), pokrycie modelu pudrem formierskim przy

pomocy woreczka lub spryskiwanie go naftą,

− 3 - nasypywanie przez sito równomiernej warstwy masy przymodelowej i zagęszczanie

jej przez uciskanie ręczne wokół modelu, przy zwróceniu szczególnej uwagi na ścianki

pionowe, gdzie masa utrzymuje się z trudnością,

− 4 - nasypywanie do skrzynki masy wypełniającej, warstwami grubości ok.100 mm,

− 5 - zagęszczanie masy wypełniającej ubijakiem, aż do wypełnienia skrzynki

− (zagęszczanie masy wykonuje się od ścianek skrzynki w kierunku modelu, nie dochodząc

ubijakiem do modelu bliżej niż 20-40 mm, zabezpiecza to model przed uszkodzeniem),

− 6 - ubijanie górnej warstwy masy wypełniającej płaską stopką ubijaka,

− 7 - zgarnianie nadmiaru masy przy pomocy zgarniaka,

− (po zalaniu formy ciekły metal naciska na jej ścianki, przy czym nacisk ten jest większy

w dolnej połowie formy, dlatego stopień zagęszczenia masy musi być większy w dolnej

połowie formy),

− 8 - wykonywanie nakłuwakiem odpowietrzeń formy - (zabezpiecza to przed tworzeniem

się w odlewie pęcherzy gazowych, nakłucia nie mogą dochodzić do samego modelu, aby

go nie uszkodzić, ilość nakłuć zależy od wielkości skrzynki formierskiej),

− odwrócenie skrzynki formierskiej o 180 stopni,

− zdejmowanie płyty podmodelowej,

− 9 - wygładzenie gładzikiem powierzchni podziału formy.

Formowanie w górnej skrzynce:

− ustawienie modelu układu wlewowego, nadlewów i przelewów na odwróconej dolnej

skrzynce,

− 10 - pokrycie modelu pudrem,

− 11 - posypanie piaskiem kwarcowym powierzchni podziału,

− 12 - nałożenie skrzynki górnej,

− 13 -nasiewanie masy przymodelowej i zagęszczanie ręczne,

− 14 - nasypanie masy wypełniającej,

− 15 - zagęszczanie ubijakiem,

− 16 -utwardzenie górnej warstwy masy płaską stroną ubijaka,

− 17 – zgarnianie nadmiaru masy zgarniakiem,

− 18 - wykonywanie odpowietrzeń nakłuwakiem, po czym wyjmowanie modeli układu

wlewowego,

− 19 - zdejmowanie górnej skrzynki,

− 20 – ewentualne wycinanie układu wlewowego,

− 21 – wyjmowanie modeli belki odżużlającej i wlewów doprowadzających,

− zwilżanie krawędzi masy formierskiej wokół modelu wodą przy pomocy pędzla,

− 22 - wkręcanie w model uchwytu do wyjmowania modeli i wyjmowanie modelu pionowo

do góry.

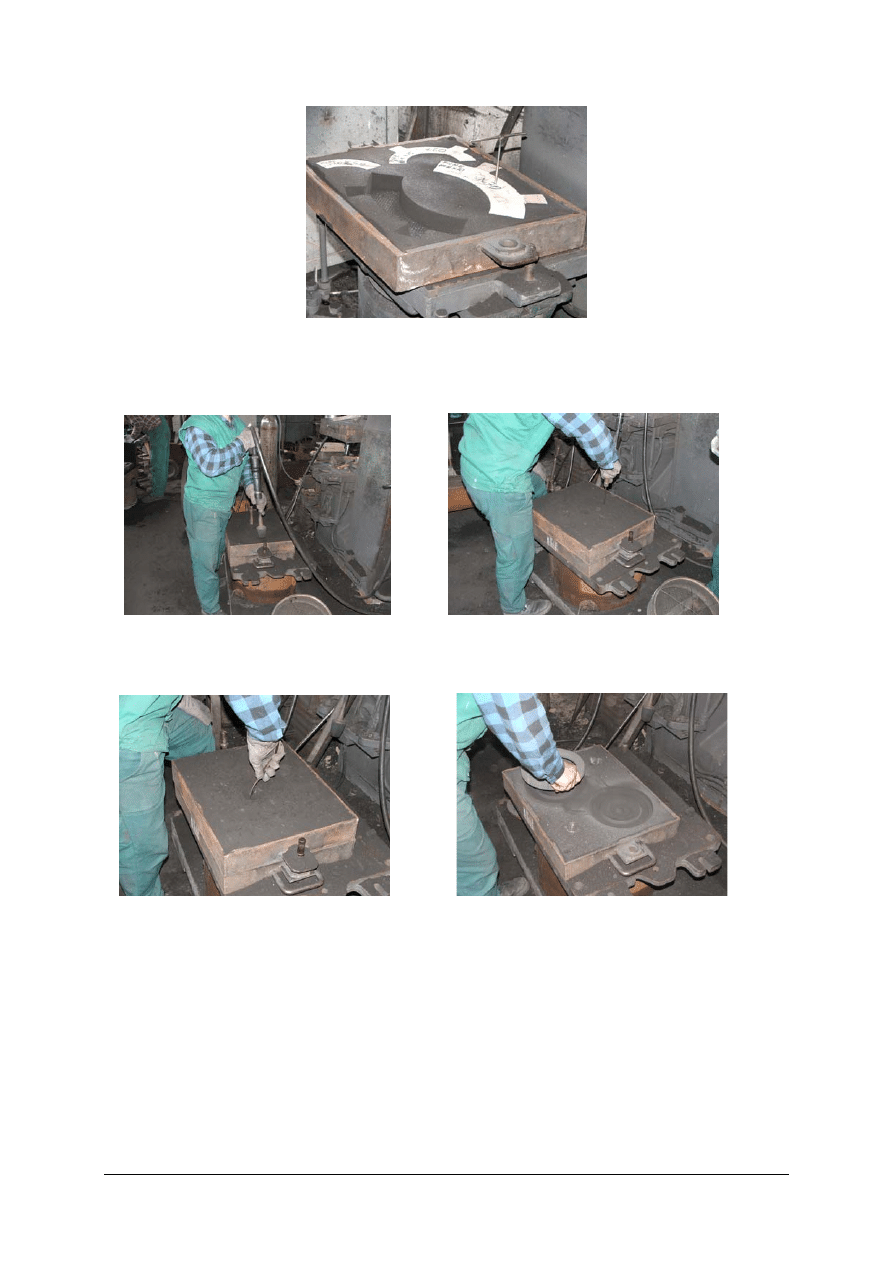

Poszczególne czynności ręcznego wykonywania formy przedstawione są na fotografiach od

14 do 18.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Fot.14. Uchwyt do wyjmowania modelu z formy wkręcony w model, jedna część modelu została już wyjęta

z formy.

Fot.15.Ubijanie masy formierskiej

Fot.16 Nakłuwanie formy nakłuwakiem

Fot.17. Wycinanie wlewu głównego

Fot.18. Wkładanie rdzenia do formy

Wyjmowanie modelu z formy jest czynnością wymagającą dużej uwagi i precyzji, gdyż

uszkodzenie formy pogarsza jakość odlewu. Nawet po najbardziej starannej naprawie forma

w miejscu uszkodzenia ma gorsze właściwości i jej kształt również ulega zmianie. Podczas

wyjmowania modelu należy go stale obijać, lecz niezbyt mocno, aby nie powiększyć

wymiarów wnęki formy. Zamiast obijania młotkiem można zastosować wibrator mocowany

na uchwycie używanym do wyjmowania modelu, przy jego użyciu wymiary wnęki formy nie

zwiększają się.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Po wyjęciu modelu z formy należy przystąpić do jej wykończania, czyli:

− naprawić miejsca uszkodzone podczas wyjmowania modelu zwilżając uszkodzenie wodą

i używając:

− masy przymodelowej,

− narzędzi takich jak gładzik, jaszczurka, lancetka itp.

− wygładzić gładzikiem powierzchnię podziału formy,

− w razie potrzeby wzmocnić wystające części formy przez wbicie szpilek formierskich,

− wykonać kanały odpowietrzające w gniazdach rdzenników przy pomocy szydła,

− pokryć powierzchnię formy, stykającą się z ciekłym metalem, powłoką ochronną

np. pudrem, czernidłem lub różnymi pastami zmieszanymi z naftą, spirytusem

lub olejem.

Wykończone połówki formy składa się w następującej kolejności:

− ustawienie rdzeni i ochładzalników,

− założenie górnej części formy na dolną,

− obciążenie lub sklamrowanie formy (czyli połączenie połówek formy klamrami).

Po złożeniu formy wykonuje się następujące czynności:

− zalewa formę ciekłym metalem,

− odczekuje czas, potrzebny do zakrzepnięcia metalu,

− rozbija formę ręcznie przy użyciu młota ręcznego lub pneumatycznego albo na kracie

− wstrząsowej,

− odcina układ wlewowy,

− wybija rdzeń przy użyciu młota pneumatycznego.

Przy formowaniu z użyciem modelu dzielonego, na zaformowanej dolnej części modelu

ustawia się:

− część górną,

− modele układu wlewowego, nadlewów i przelewów,

− posypuje powierzchnię podziału formy piaskiem kwarcowym,

− pokrywa model pudrem,

− nakłada górną część skrzynki formierskiej.

Potem postępuje się podobnie jak przy wykonywaniu skrzynki dolnej, a więc:

− nasiewa się masę przymodelową,

− zagęszcza ją rękami,

− nasypuje się masę wypełniającą i zagęszcza,

− zgarnia nadmiar masy zgarniaczką,

− wykonuje odpowietrzenia,

− wycina się wokół wlewu głównego zbiornik wlewowy.

Następnie wyciąga się z formy modele wlewu głównego, nadlewów i przelewów, zdejmuje

górną część formy i odwraca ją o 180 stopni.

W dalszej kolejności wyjmuje się model belki odżużlającej i wlewów doprowadzających.

Krawędzie masy formierskiej wokół modelu zwilża się wodą przy pomocy pędzla, wkręca się

w model uchwyt do wyjmowania modeli i uderzając w uchwyt młotkiem w kierunku

poziomym, wyjmuje się model pionowo do góry. Duże, ciężkie modele wyjmuje się

przy pomocy dźwignic.

Wykonywanie rdzeni jest ważną czynnością w przebiegu procesu odlewniczego, gdyż

ze wszystkich elementów formy rdzeń pracuje w najbardziej niekorzystnych warunkach,

narażony na nagrzewanie, ściskanie i rozmywanie ciekłym metalem.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys.19 Kolejność czynności podczas ręcznego wykonywania rdzenia: 1 – wzmocnienia,2 – kanały

odpowietrzające

Źródło:[1, str. 108]

Kolejność operacji podczas ręcznego wykonywania rdzenia przedstawiona na rys.19 jest

następująca:

− oczyszczenie roboczej powierzchni skrzynki rdzeniowej z przylepionej do ścianek

pozostałości masy rdzeniowej z poprzedniego wykonania rdzenia,

− posypanie połówek rdzennicy pudrem formierskim w celu uniknięcia przyczepiania masy

do rdzennicy (rys. a),

− napełnianie połówki skrzynki rdzeniowej masą rdzeniową i równomierne jej

zagęszczenie przy pomocy ubijaka (rys. b),

− założenie żeber wzmacniających (1) z drutu i zagłębienie ich w masę tak, aby znajdowały

się poniżej powierzchni podziału (rys. c),

− wykonanie kanałów odpowietrzających (2) przez wycięcie, odciśnięcie płytą lub przez

założenie sznura woskowego (rys. d),

− powleczenie powierzchni podziału rdzeni wodnym roztworem gliny i nałożenie na siebie

− połówek rdzennicy w celu sklejenia połówek rdzenia (rys. e),

− dociśnięcie założonych skrzynek rdzeniowych ręką lub przyrządem zaciskającym oraz

ubicie i wygładzenie masy w otworach,

− obicie skrzynki rdzeniowej młotkiem drewnianym lub gumowym w celu oddzielenia

rdzenia od ścianek skrzynki i zdjęcie jej górnej połowy (rys. f),

− nałożenie na dolną połówkę rdzennicy ramki wykonanej z blachy lub drewna (rys. g),

− zasypanie ramki suchym piaskiem i wyrównanie piasku z krawędzią ramki (rys. h),

− nałożenie płyty podrdzeniowej na zasypaną suchym piaskiem ramkę (rys. i),

− obrócenie całości o 180 stopni i zdjęcie drugiej połowy skrzynki rdzeniowej (rys. k)

− transport rdzenia do suszarki.

Zamiast podsypki piaskowej pod rdzeń do suszenia, można zastosować podkładki kształtowe,

jest to opłacalne jedynie przy produkcji masowej.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Po wykonaniu połówek formy i rdzenia, umieszcza się rdzeń w formie, nakłada górną

połówkę formy korzystając ze sworzni prowadzących, a następnie po obciążeniu skrzynki

zalewa się formę ręcznie przy użyciu łyżek odlewniczych. Jeden ze sposobów obciążenia

skrzynek przed zalaniem przedstawia rys.20.

Rys. 20 Skrzynki formierskie obciążone po złożeniu

(w uchach skrzynek widoczny sworzeń ustalający), 1 - obciążnik

Źródło:[1, str.121]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Do czego służy płyta podmodelowa?

2. Do czego służy skrzynka formierska?

3. Jaką funkcję w procesie wykonywania formy spełnia model?

4. Jak zagęszcza się masę przymodelową?

5. Jakie narzędzia używane są do zagęszczania masy wypełniającej?

6. W jakim celu wykonuje się nakłuwanie formy?

7. Jakie czynności wykonuje się podczas wyjmowania modelu z formy?

8. W jakim celu wbija się w formę szpilki formierskie?

9. W jakim celu wykonuje się kanały odpowietrzające w rdzeniu?

10. Jaka jest kolejność czynności przy ręcznym wykonywaniu formy?

11. Jaka jest kolejność czynności przy ręcznym wykonywaniu rdzenia?

4.3.3. Ćwiczenie

Wykonaj formę piaskową z modelu niedzielonego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z zasadami bhp,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

2) zapoznać się z wiadomościami na temat ręcznego wykonywania formy piaskowej,

3) wybrać materiały główne i pomocnicze niezbędne do wykonania formy,

4) wybrać narzędzia potrzebne do wykonania formy,

5) wykonać formę zgodnie z kolejnością wykonywania poszczególnych czynności,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny ćwiczenia.

Wyposażenie stanowiska:

− model,

− płyta podmodelowa,

− model układu wlewowego,

− skrzynki formierskie,

− masa przymodelowa,

− masa wypełniająca,

− narzędzia formierskie,

− materiały pomocnicze,

− literatura fachowa.

4.3.4. Sprawdzian postępów

Czy potrafisz:

tak nie

1) dobrać masę przymodelową i masę wypełniającą do wykonania formy?

2) dobrać skrzynki formierskie do wykonywanej formy?

3) dobrać potrzebne ci narzędzia formierskie?

4) dobrać odpowiednie materiały pomocnicze do wykonywania formy?

5) wykonać formę, zachowując odpowiednią kolejność czynności?

6) zaformować układ wlewowy?

7) wyciąć wlew główny?

8) wyjąć model z formy?

9) złożyć połówki formy?

10) przestrzegać odpowiednich przepisów bhp podczas pracy?

11) zaprezentować efekty swojej pracy?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4. Mechanizacja i automatyzacja procesu wykonania odlewu.

4.4.1. Materiał nauczania

Przez pojęcie mechanizacja rozumiemy zastosowanie urządzeń technicznych, które

ograniczają udział człowieka w produkcji do sterowania pracą maszyn. Praca fizyczna zostaje

zastąpiona pracą maszyn.

O automatyzacji mówimy wtedy, gdy sterowanie poszczególnymi ruchami maszyny odbywa

się samoczynnie, bez udziału człowieka.

Korzyści wynikające z mechanizacji:

− zapewnienie prawidłowego i zawsze jednakowego wykonania czynności, zabiegów

i operacji w procesie technologicznym,

− polepszenie dokładności i jakości produkcji,

− zmniejszenie kosztów robocizny,

− skrócenie cyklu produkcyjnego,

− lepsze wykorzystanie powierzchni roboczej,

− zmniejszenie ilości braków,

− wyeliminowanie ciężkiej pracy fizycznej,

− polepszenie warunków bhp.

Nowoczesne maszyny i urządzenia w odlewni są drogie, w związku z tym mogą być

ekonomicznie wykorzystane tylko przy dostatecznie dużej produkcji. Maszyny uniwersalne są

bardzo skomplikowane i znacznie droższe od maszyn o mniejszym zakresie zastosowania,

dlatego mechanizacja małych odlewni uniwersalnych, produkujących różnorodny asortyment

odlewów, jest nieopłacalna. Największe korzyści przynosi mechanizacja tych małych

i średnich odlewni, które są wyspecjalizowane w ściśle określonym rodzaju produkcji.

Sposoby mechanizacji odlewni zależą przede wszystkim od ilości i kwalifikacji będących

do dyspozycji pracowników, problemów materiałowych, surowcowych i energetycznych,

dynamiki i kierunków rozwoju przemysłu elektromaszynowego, możliwości uzyskania

kredytów, zagadnień ochrony środowiska.

W przypadku odlewania w formach piaskowych można zmechanizować niektóre operacje,

pamiętając, że jest to

opłacalne, jeśli wykonuje się dużą ilość niezbyt skomplikowanych

odlewów.

Warunki określające zakres stosowania maszyn formierskich są następujące:

− formowanie maszynowe prowadzi się wyłącznie w dwudzielnych skrzynkach

formierskich,

− modele do formowania maszynowego powinny być wykonane z metalu lub tworzywa

sztucznego i nie powinny mieć części odejmowanych,

− formy wykonywane na maszynach nie są suszone, zalewa się je na wilgotno,

− maszynowo wykonuje się zwykle odlewy małe i średnie.

Mimo tych ograniczeń formowanie maszynowe ma wiele zalet:

− zmniejszenie czasu zagęszczania masy formierskiej,

− mniejsze uszkodzenia form przy wyjmowaniu modeli,

− większa dokładność i powtarzalność wymiarowa odlewów,

− mniejsze zużywanie się modeli.

Mechanizacja transportu w odlewni.

Transport w odlewni spełnia dużą rolę, gdyż w trakcie produkcji zużywa się duże ilości

materiałów formierskich, ciekłego metalu i materiałów pomocniczych (przy wytworzeniu

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

w formach piaskowych 1 kg odlewów należy przewieźć około 30 kg różnych materiałów).

W końcowych etapach produkcji transportuje się również gotowe odlewy. Mechanizacja

transportu w odlewni obejmuje zastosowanie następujących urządzeń transportowych:

− suwnice lejnicze,

− wspornice,

− żurawie,

− wciągarki i wyciągarki,

− podnośniki,

− przenośniki cięgnowe i bezcięgnowe,

− przenośniki pneumatyczne,

− chwytaki elektromagnetyczne,

− łopaty mechaniczne,

− wózki widłowe i kadziowe.

Mechanizacja topienia metali polega na użyciu następujących urządzeń:

− wagi i dozowniki mechaniczne,

− wagi elektryczne,

− kosze załadunkowe z chwytnikami elekromagnetycznymi,

− urządzenia transportowe.

Mechanizacja przygotowania materiałów formierskich obejmuje zastosowanie:

− pieców do suszenia piasków i glin formierskich,

− suszarek fluidyzacyjnych,

− suszarko-chłodziarek do piasków,

− oddzielaczy elektromagnetycznych do oczyszczania masy obiegowej,

− kruszarek do rozdrabniania masy,

− przesiewaczy mechanicznych,

− podajników i dozowników,

− mieszarek mechanicznych,

− spulchniarek mechanicznych,

− dozowników wody.

Mechanizacja czynności podczas wykonywania formy:

Mechanizacja zagęszczania masy formierskiej przy pomocy maszyn formierskich może

odbywać się przez:

− prasowanie, czyli wywieranie nacisku na masę formierską od góry lub od dołu,

− wstrząsanie,

− wstrząsanie z późniejszym doprasowaniem,

− narzucanie, czyli wyrzucania z dużą prędkością porcji masy formierskiej do skrzynki

formierskiej, uderzenia kolejnych porcji masy powodują jej zagęszczanie w skrzynce

formierskiej.

Mechanizacja wyjmowania modelu z formy:

− w formierkach, w których skrzynka formierska podczas jej zdejmowania z maszyny

znajduje się nad modelem, skrzynka wypychana jest do góry przy pomocy specjalnych

trzpieni, a model zostaje na płycie podmodelowej,

− w formierkach, w których skrzynka formierska znajduje się w czasie zdejmowania

z maszyny pod modelem, należy obrócić ją wraz z płytą podmodelową o 180 stopni,

a następnie wineść skrzynkę do góry.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Mechanizacja czynności pomocniczych, którymi są:

− dostarczanie do stanowiska formowania mas formierskich - może odbywać się

przy pomocy przenośników taśmowych do specjalnego zbiornika znajdującego się nad

maszyną formierską,

− dostarczanie do stanowiska formowania pustych skrzynek formierskich - odbywa się

przy pomocy podnośników pneumatycznych, przenośników wałkowych, wózków

i suwnic.

Mechanizacja wyjmowania odlewu z formy (wybijania form) obejmuje:

− usunięcie (wypychanie) masy z odlewem ze skrzynki przy pomocy wypychaczy form,

− oddzielenie odlewu od masy w specjalnych bębnach do wybijania odlewów lub

na kratach wstrząsowych,

− usunięcie rdzeni przy pomocy urządzeń wstrząsowych, bębnów lub przy użyciu

strumienia wody pod ciśnieniem.

Mechanizacja wykonywania rdzeni :

− wyciskanie rdzeni na maszynach o działaniu podobnym do działania maszynki do mięsa,

− prasowanie masy w rdzennicach - elementem prasującym jest górna część rdzennicy

przymocowana do ruchomej, prasującej części maszyny,

− zagęszczanie przez wstrząsanie,

− zgęszczanie przez wdmuchiwanie masy do rdzennicy,

− zagęszczanie przez wstrzeliwanie masy do rdzennicy.

Dwa ostatnie sposoby wykorzystują sprężone powietrze do wdmuchiwania masy

do rdzennicy.

Mechanizacja wyjmowania rdzenia z rdzennicy - sposób tej mechanizacji zależy od rodzaju

maszyny, kształtu rdzenia, usytuowania rdzennicy na maszynie. Może to być:

− wyciskanie,

− przerzucanie,

− obracanie rdzennicy.

W przypadku odlewania w formach metalowych-kokilach mechanizacja i automatyzacja

polega na:

− mechanizacji składania części kokili w całość - przy pomocy siłowników hydraulicznych,

− mechanizacji wkładania i wyjmowania rdzenia - przy pomocy siłowników

hydraulicznych,

− mechanizacji zalewania kokili, jeśli odlewanie jest grawitacyjne,

− wtaczaniu metalu do kokili, jeśli odlewanie jest ciśnieniowe,

− mechanizacji wyjmowania odlewu z kokili,

− mechanizacji oczyszczania i wykończania odlewu - przy zastosowaniu automatycznych

linii obróbkowych.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Co rozumiemy pod pojęciem „mechanizacja”?

2. Jak należy definiować pojęcie „ automatyzacja” ?

3. Kiedy opłaca się mechanizacja odlewania w formach piaskowych?

4. Jakie czynności mechanizuje się odlewając w formach metalowych?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. Jakie urządzenia służą do mechanizacji transportu w odlewni?

6. Jakie urządzenia służą do mechanizacji topienia metalu?

7. Jakie urządzenia służą do mechanizacji przygotowania mas formierskich?

8. W jaki sposób mechanizuje się wytwarzanie form?

9. W jaki sposób mechanizuje się wyjmowanie modelu z formy?

10. Na czym polega mechanizacja wytwarzania rdzeni?

11. Jakie urządzenia służą do mechanizacji wybijania odlewów?

4.4. 3. Ćwiczenia

Ćwiczenie1

Na planszy obrazującej przebieg wykonywania odlewu w formie piaskowej, zaznacz

czynności, które można zmechanizować.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat sposobów mechanizacji czynności przy

produkcji odlewów,

3) ułożyć i przykleić kartki w miejscach na planszy, gdzie oznaczone są czynności, które

można zmechanizować,

4) uzasadnić miejsca ułożenia znaczków,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny ćwiczenia.

Wyposażenie stanowiska:

− plansza pokazująca przebieg procesu wykonywania odlewu w formie piaskowej,

− kartki samoprzylepne,

− literatura fachowa.

Ćwiczenie 2

Na przyklejonych w poprzednim ćwiczeniu kartkach, napisz nazwy maszyn i urządzeń,

które służą do mechanizacji zaznaczonych przez ciebie czynności.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami na temat maszyn i urządzeń stosowanych do mechanizacji

odlewni,

3) na przyklejonych w poprzednim ćwiczeniu kartkach wpisać nazwy wybranych z katalogu

maszyn i urządzeń,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska:

− plansza pokazująca przebieg procesu wykonywania odlewu w formie piaskowej,

− katalog maszyn i urządzeń wykorzystywanych w procesie wykonywania odlewów,

− pisaki,

− literatura fachowa.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4.4. Sprawdzian postępów

Czy potrafisz:

tak

nie

1) zdefiniować pojęcie mechanizacji?

2) zdefiniować pojęcie automatyzacji?

3) wymienić korzyści płynące z mechanizacji?

4) wskazać czynności, które można zmechanizować

podczas wytwarzania odlewu w formach piaskowych?

5) wskazać sposoby mechanizacji odlewania w formach metalowych?

6) podać sposoby mechanizacji wyjmowania modelu z formy?

7) wymienić urządzenia służące do mechanizacji transportu

w odlewni?

8) wymienić urządzenia służące do mechanizacji topienia metalu?

9) wymienić urządzenia służące do mechanizacji przygotowania mas

formierskich?

10) wymienić urządzenia służące do mechanizacji wytwarzania form?

11) wymienić urządzenia służące do mechanizacji wytwarzania rdzeni?

12) dokonać prezentacji wykonanego ćwiczenia?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

5. SPRAWDZIAN OSIĄGNIĘĆ

1. INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 23 pytania o różnym stopniu trudności. Są to pytania wielokrotnego

wyboru. Dla każdego pytania są podane 4 odpowiedzi a, b, c, d. Tylko jedna odpowiedź

jest poprawna.

5. Za każdą poprawną odpowiedź możesz uzyskać 1 punkt. Za błędną odpowiedź lub jej

brak otrzymujesz 0 punktów.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową.

7. Test składa się z dwóch części. Część I zawiera zadania z poziomu podstawowego,

natomiast w części II są zadania z poziomu ponadpodstawowego i te mogą przysporzyć

Ci trudności, gdyż są one na poziomie wyższym niż pozostałe.

8. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

9. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

10. Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi na KARCIE

ODPOWIEDZI.

11. Na rozwiązanie testu masz 60 min.

Powodzenia

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

ZESTAW ZADAŃ TESTOWYCH

I część

1. Odlewnia jest to

a) zakład wytwarzający przedmioty przez napełnianie form ciekłym metalem.

b) zakład wykonujący formy piaskowe.

c) zakład wykonujący formy metalowe.

d) forma do wykonywania odlewów.

2. Forma odlewnicza

a) odtwarza kształt odlewu.

b) odtwarza kształt wewnętrzny odlewu.

c) służy do topienia metalu.

d) służy do wykonania modelu.

3. Kokila jest to

a) narzędzie do wykonywania formy.

b) model odlewu.

c) forma metalowa.

d) forma piaskowa.

4. Rdzeń

a) odtwarza kształt zewnętrzny odlewu.

b) doprowadza ciekły metal do wnęki formy.

c) odpowietrza formę.

d) odtwarza kształt wewnętrzny odlewu.

5. Wypełniając ciekłym metalem wnękę formy otrzymuje się

a) rdzeń.

b) model.

c) odlew.

d) wlew główny.

6. Formowaniem nazywamy wykonywanie

a) formy metalowej.

b) formy piaskowej.

c) odlewu.

d) modelu.

7. Masę przymodelową zagęszcza się

a) młotkiem pneumatycznym.

b) ubijakiem pneumatycznym.

c) ręcznie.

d) zgarniakiem.

8. Jaszczurka służy do

a) ubijania masy formierskiej.

b) zgarniania nadmiaru masy ze skrzynki formierskiej.

c) wyjmowania modelu formy.

d) wykończania wnęki formy.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

9. Masa przymodelowa wykonywana jest

a) ze świeżych materiałów formierskich.

b) z mieszanki świeżych i używanych materiałów formierskich.

c) z tworzywa sztucznego.

d) z gliny.

10. Wybijanie odlewu polega na

a) rozbijaniu formy piaskowej.

b) wybijaniu rdzenia z odlewu.

c) odcinaniu układu wlewowego.

d) spulchnianiu masy formierskiej.

11. Formę przed zalaniem obciąża się, aby

a) równomiernie wypełnić formę metalem.

b) zapobiec uniesieniu połówki formy i rozlaniu metalu.

c) zwiększyć ciężar formy.

d) odpowietrzyć formę.

12. Szpilki formierskie służą do

a) wzmacniania formy.

b) odpowietrzania rdzenia.

c) nakłuwania formy.

d) odpowietrzania formy.

13) Model odlewniczy odtwarza kształt

a) odlewu.

b) rdzenia.

c) wlewu głównego.

d) rdzennicy.

14. Pierwszą operacją podczas wykonywania odlewu jest

a) wykonanie rdzenia.

b) wykonanie modelu.

c) wykonanie formy.

d) zalanie formy metalem.

15. Do wybicia odlewu z formy służy

a) kadź odlewnicza.

b) spulchniarka.

c) gniotownik.

d) krata wstrząsowa.

16. Formierka jest to

a) narzędzie do ubijania masy w formie.

b) maszyna wykonująca formy odlewnicze.

c) osoba wykonująca formę odlewniczą.

d) narzędzie do rozbijania formy.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

17. Ostatnią operacją przygotowania masy formierskiej wypełniającej jest

a) przesiewanie.

b) suszenie.

c) nawilżanie.

d) spulchnianie.

II część

18. Rdzenie wykonuje się z

a) drewna.

b) masy rdzeniowej.

c) masy formierskiej..

d) tworzywa sztucznego.

19. Formę nakłuwa się nakłuwakiem, aby

a) wykonać kanały odpowietrzające.

b) wykonać kanały napowietrzające.

c) zmniejszyć masę formy.

d) ułatwić dopływ metalu do formy.

20. Belka odżużlająca stanowi część

a) odlewu.

b) rdzenia.

c) układu wlewowego.

d) kokili.

21. Nadlewy służą do

a) zasilania odlewu ciekłym metalem podczas krzepnięcia.

b) doprowadzania ciekłego metalu do formy.

c) umieszczania w nich rdzenia.

d) wyjmowania odlewu z formy.

22. Mechanizacja odlewni jest wskazana, gdy wykonuje się

a) małe ilości dużych odlewów.

b) małe ilości mało skomplikowanych odlewów.

c) duże ilości różnorodnych odlewów.

d) duże ilości jednakowych odlewów.

23. Narzucanie jest to sposób mechanicznego wykonywania

a) rdzeni.

b) form odlewniczych.

c) modeli.

d) odlewów.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Charakteryzowanie produkcji odlewów

Zakreśl poprawną odpowiedź

Numer

zadania

Odpowiedź Punktacja

1. a b c d

2. a b c d

3. a b c d

4. a b c d

5. a b c d

6. a b c d

7. a b c d

8. a b c d

9. a b c d

10. a b c d

11. a b c d

12. a b c d

13. a b c d

14. a b c d

15. a b c d

16. a b c d

17. a b c d

18. a b c d

19. a b c d

20. a b c d

21. a b c d

22. a b c d

23. a b c d

Razem

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

6. LITERATURA

1. Błaszkowski K.: Technologia i mechanizacji odlewnictwa. WSiP, Warszawa 1992

2. Data L.: Technologia odlewnictwa. Cz.1. WSiP, Warszawa 1975

3. Chudzikiewicz R.: Mechanizacja odlewni. WN-T, Warszawa 1974

4. Chudzikiewicz R.: Mechanizacja i automatyzacja odlewni. WN-T, Warszawa 1980

5. Falęcki Z.: Podstawy formowania z modeli odlewniczych. Wyd. AGH, Kraków 1994

6. Górecki A.: Technologia ogólna. WSiP, Warszawa 1996

7. Reymer B (red): Poradnik inżyniera: Odlewnictwo. Cz1 i 2. WN-T, Warszawa 1986

8. Samsonowicz Z.: Automatyzacja procesów odlewniczych. WN-T, Warszawa 1985

Wyszukiwarka

Podobne podstrony:

modelarz odlewniczy 722[01] o1 03 n

modelarz odlewniczy 722[01] o1 06 n

modelarz odlewniczy 722[01] o1 01 u

modelarz odlewniczy 722[01] o1 05 u

modelarz odlewniczy 722[01] o1 06 u

modelarz odlewniczy 722[01] o1 01 n

modelarz odlewniczy 722[01] z1 03 n

modelarz odlewniczy 722[01] o1 04 u

modelarz odlewniczy 722[01] o1 02 u

modelarz odlewniczy 722[01] z1 03 u

modelarz odlewniczy 722[01] o1 04 n

modelarz odlewniczy 722[01] o1 02 n

modelarz odlewniczy 722[01] o1 06 n

modelarz odlewniczy 722[01] o1 01 u

modelarz odlewniczy 722[01] z1 02 u

modelarz odlewniczy 722[01] z1 04 u

modelarz odlewniczy 722[01] z1 04 n

więcej podobnych podstron