„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Dorota Niedzielska – Barczyk

Formowanie wyrobów z mas plastycznych 813[01].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Katarzyna Golec

mgr inż. Beata Figarska-Wysocka

Opracowanie redakcyjne:

mgr inż. Dorota Niedzielska-Barczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[01]Z2.03

„Formowanie wyrobów z mas plastycznych”, zawartego w modułowym programie nauczania

dla zawodu operator urządzeń przemysłu ceramicznego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Masa plastyczna

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

21

4.2. Formowanie półfabrykatów z mas plastycznych

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

40

4.2.3. Ćwiczenia

41

4.2.4. Sprawdzian postępów

42

4.3. Wady procesu formowania z mas plastycznych oraz przepisy

bezpieczeństwa i higieny pracy podczas wytwarzania wyrobów

ceramicznych

43

4.3.1. Materiał nauczania

43

4.3.2. Pytania sprawdzające

45

4.3.3. Ćwiczenia

45

4.3.4. Sprawdzian postępów

47

5. Sprawdzian osiągnięć

48

6. Literatura

53

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci w przyswajaniu wiedzy z zakresu: formowania wyrobów

ceramicznych z mas plastycznych.

Poradnik zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać przed

przystąpieniem do nauki w zakresie niniejszej jednostki modułowej,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania – czyli podstawy teoretyczne, które będą pomocne podczas realizacji

ćwiczeń,

−

pytania sprawdzające, które pomogą Ci sprawdzić, czy opanowałeś materiał

zamieszczony w poradniku i zapoznałeś się z literaturą podaną na końcu poradnika,

−

ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych,

−

sprawdzian osiągnięć,

−

wykaz literatury, z jakiej możesz korzystać podczas nauki.

W materiale nauczania zostały omówione zagadnienia odnośnie właściwości mas

plastycznych, badania mas plastycznych, produkcji mas plastycznych, metod i sposobów

formowania różnych wyrobów z masy plastycznej oraz charakterystyka maszyn i urządzeń do

formowania z mas plastycznych, a także ocena tych wyrobów ze szczególnym

uwzględnieniem przyczyn powstających wad formierczych.

Podstawowym celem realizacji programu w tej jednostce modułowej jest kształtowanie

umiejętności przygotowania mas plastycznych oraz formowania wyrobów z masy plastycznej

różnymi sposobami. W niniejszym opracowaniu umieszczono najważniejsze zagadnienia

i opisy dotyczące prezentowanej tematyki.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

−

przed przystąpieniem do rozdziału „Materiał nauczania” – poznając przy tej okazji

wymagania wynikające z potrzeb zawodu,

−

po zapoznaniu się z rozdziałem „Materiał nauczania”, aby sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonania ćwiczeń.

−

kolejnym etapem nauki będzie wykonanie ćwiczeń, których celem jest uzupełnienie

i utrwalenie informacji. Wykonując ćwiczenia zaproponowane w poradniku lub

przygotowane przez nauczyciela, nabędziesz umiejętności wykonywania badań

potwierdzających przydatność surowców do sporządzania mas plastycznych i sposobów

formowania z mas plastycznych różych wyrobów ceramicznych.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując „Sprawdzian

postępów”, który umieszczono po ćwiczeniach. Odpowiedzi „NIE” wskazują na luki

w Twojej wiedzy, informują Cię również, jakich aspektów dotyczących prezentowanej tu

tematyki jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel posłuży się zestawem zadań

testowych, zawierającym różnego rodzaju zadania. W rozdziale 5 tego poradnika jest

zamieszczony przykładowy zestaw zadań testowych, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

zadania testowe,

−

przykładową kartę odpowiedzi, w której wpiszesz odpowiedzi.

Będzie to stanowić dla Ciebie trening przed sprawdzianem zaplanowanym przez

nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

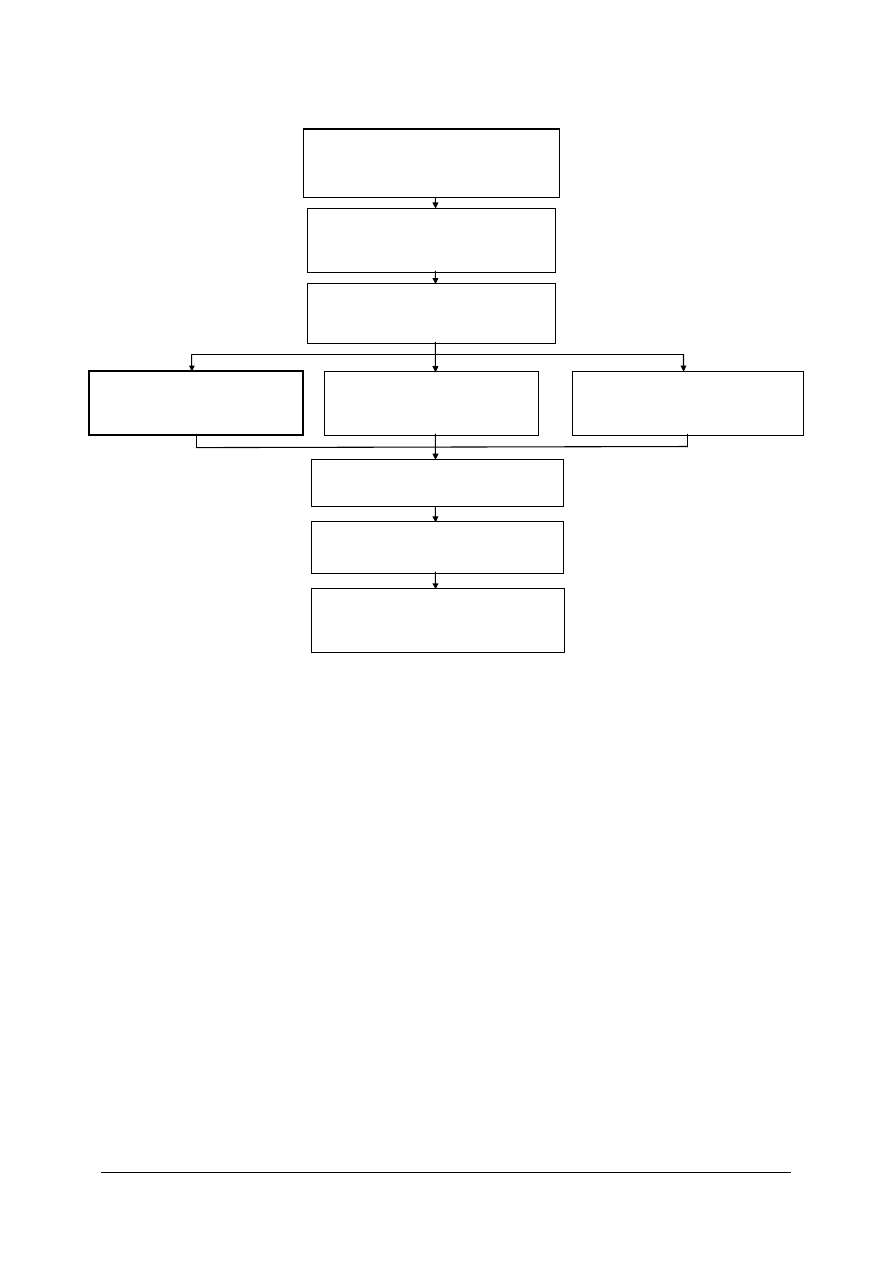

Schemat układu jednostek modułowych

813[01]Z2.01

Stosowanie podstawowych pojęć

z zakresu chemii ceramicznej

813[01]Z2.03

Formowanie wyrobów

z mas plastycznych

813[01]Z2.02

Przygotowywanie surowców

i mas ceramicznych

813[01]Z2.04

Formowanie wyrobów

z mas sypkich

813[01]Z2.08

Zdobienie i szkliwienie wyrobów

ceramicznych

813[01]Z2.06

Suszenie wyrobów ceramicznych

813[01]Z2.07

Wypalanie wyrobów ceramicznych

813[01]Z2.05

Formowanie wyrobów z mas

lejnych

813[01]Z2

Technologia produkcji wyrobów

ceramicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy przy wykonywaniu czynności

związanych z uruchamianiem urządzeń do przygotowania surowców i przygotowania

mas ceramicznych,

−

posługiwać się symboliką chemiczną,

−

posługiwać się umowną symboliką maszyn i urządzeń stosowaną w przemyśle

ceramicznym,

−

rozpoznawać surowce ceramiczne,

−

stosować terminologię z zakresu chemii ceramicznej,

−

czytać ze zrozumieniem,

−

rozwiązywać test wielokrotnego wyboru,

−

korzystać z różnych źródeł informacji w tym z Internetu,

−

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3 CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sgrupyfikować metody formowania i określić ich zastosowanie,

−

scharakteryzować dobór surowców ilastych do mas na wyroby ceglarskie i garncarskie,

−

wykonać oznaczenie: plastyczności, wody zarobowej, białości, skurczliwości, zawartości

szkodliwych zanieczyszczeń,

−

przeprowadzić (pod nadzorem) formowanie wyrobów na tłoczarce pasmowej,

−

uformować naczynia na kole garncarskim lub toczku mechanicznym,

−

uformować różne formy ceramiczne metodami ręcznymi,

−

scharakteryzować formowanie z mas plastycznych na toczkach półautomatycznych

i automatycznych,

−

opisać zasadę działania urządzeń formujących,

−

wyjaśnić zasadę działania linii formierczych,

−

skontrolować jakość wyrobu formowanego z mas plastycznych,

−

zastosować przepisy bezpieczeństwa i higieny pracy podczas formowania wyrobów

z mas plastycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Masa plastyczna

4.1.1. Materiał nauczania

Właściwości mas do formowania plastycznego

Wymaga się, aby masa do formowania plastycznego była jednorodna pod względem

składu i wilgotności oraz dokładnie odpowietrzona. Wszystkie składniki powinny być

właściwie rozdrobnione i dobrze ze sobą wymieszane.

Masy do formowania plastycznego mają wilgotność od 18–28%. Masy o wilgotności

18–21% określa się jako twardo plastyczne, powyżej – miękko plastyczne.

Wilgotność mas do formowania porcelany stołowej wynosi 27–28%, półporcelany

25–26%, fajansu stołowego 21–22%, kamionki kanalizacyjnej od 16–24%, pierścieni

Raschiga 20–24%, płytek kamionkowych szkliwionych 18–23%.

Przykładowe parametry dla masy półporcelanowej:

–

pozostałość na sicie 0,06 mm – 1,5%,

–

woda zarobowa – 26%,

–

skurczliwość suszenia – 3,0%,

–

skurczliwość po wypaleniu w temperaturze 1250

o

C – 13,0%,

–

nasiąkliwość po wypaleniu w temperaturze 1250

o

C – 0,2%,

–

porowatość po wypaleniu w temperaturze 1250

o

C – 0,4%,

–

deformacja po wypaleniu w temperaturze 1250

o

C – 31,0 mm,

–

wytrzymałość na zginanie po wypaleniu w temp. 1250

o

C – 64 MPa,

–

stopień białości po wypaleniu w temp. 1250

o

C – 67%.

Przykładowe parametry dla masy fajansowej:

–

pozostałość na sicie 0,06 mm – 1,1%,

–

woda zarobowa – 22%,

–

skurczliwość suszenia – 2%,

–

skurczliwość po wypaleniu w temperaturze 1160

o

C – 5,0%,

–

nasiąkliwość po wypaleniu w temperaturze 1160

o

C – 12,5%,

–

porowatość po wypaleniu w temperaturze 1160

o

C – 28,9%,

–

deformacja po wypaleniu w temperaturze 1160

o

C – 4,0 mm,

–

wytrzymałość na zginanie po wypaleniu w temperaturze 1160

o

C – 27 MPa,

–

stopień białości po wypaleniu w temperaturze 1160

o

C – 75%.

Charakterystyczną właściwością mas plastycznych jest ich „plastyczność”.

Przez pojęcie „plastyczność” należy rozumieć takie zjawisko, że glina (lub inny surowiec

ilasty zawarty w przeważającej ilości w masie plastycznej) w masie plastycznej, przyjmuje

wodę i przy pewnej jej ilości dochodzi do stanu, kiedy przyłożona siła może ją odkształcić

bez zniszczenia, a ten nowy nadany kształt zachowuje się nawet po usunięciu działania siły.

Następnie podczas suszenia masa (glina) traci stopniowo zdolność do odkształcania i staje się

krucha i dość twarda.

Zjawisko plastyczności jest związane z fizykochemicznymi właściwościami cząstek gliny

w środowisku wodnym. Plastyczność zależy od następujących czynników:

–

składu mineralnego surowców plastycznych,

–

wielkości ziarn,

–

ilości wody.

Minerały ilaste najbardziej rozpowszechnione w glinach i kaolinach można uszeregować

według malejącej plastyczności w następującej kolejności: montmorillonit, kaolinit, illit.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Plastyczność masy ceramicznej można zwiększyć kilkoma sposobami:

–

przez dobór odpowiedniej ilości wody,

–

przez zmniejszenie ilości materiałów nieplastycznych,

–

przez zmniejszenie pęcherzyków powietrza, czyli przez odpowietrzenie,

–

przez zwiększenie stopnia rozdrobnienia lub dodanie surowców zawierających ziarna

o wymiarach koloidalnych (na przykład bentonit),

–

przez dodanie surowców zawierających związki organiczne,

–

przez dołowanie.[3]

Sporządzanie mas plastycznych

Każdorazowo przed wprowadzeniem do produkcji nowej masy ceramicznej ilościowe

i jakościowe zestawienie składników powinno być dokładnie wyliczone. Wyliczeń takich

dokonują inżynierowie – technolodzy. Przygotowanie receptur mas ceramicznych polega na

dobraniu ilościowym poszczególnych surowców, z uwzględnieniem ich składników

mineralogicznych, do założonego składu mineralogicznego masy.

Przybliżone składy mineralogiczne mas porcelanowych, półporcelanowych, fajansowych

i kamionkowych przedstawia tabela 1.

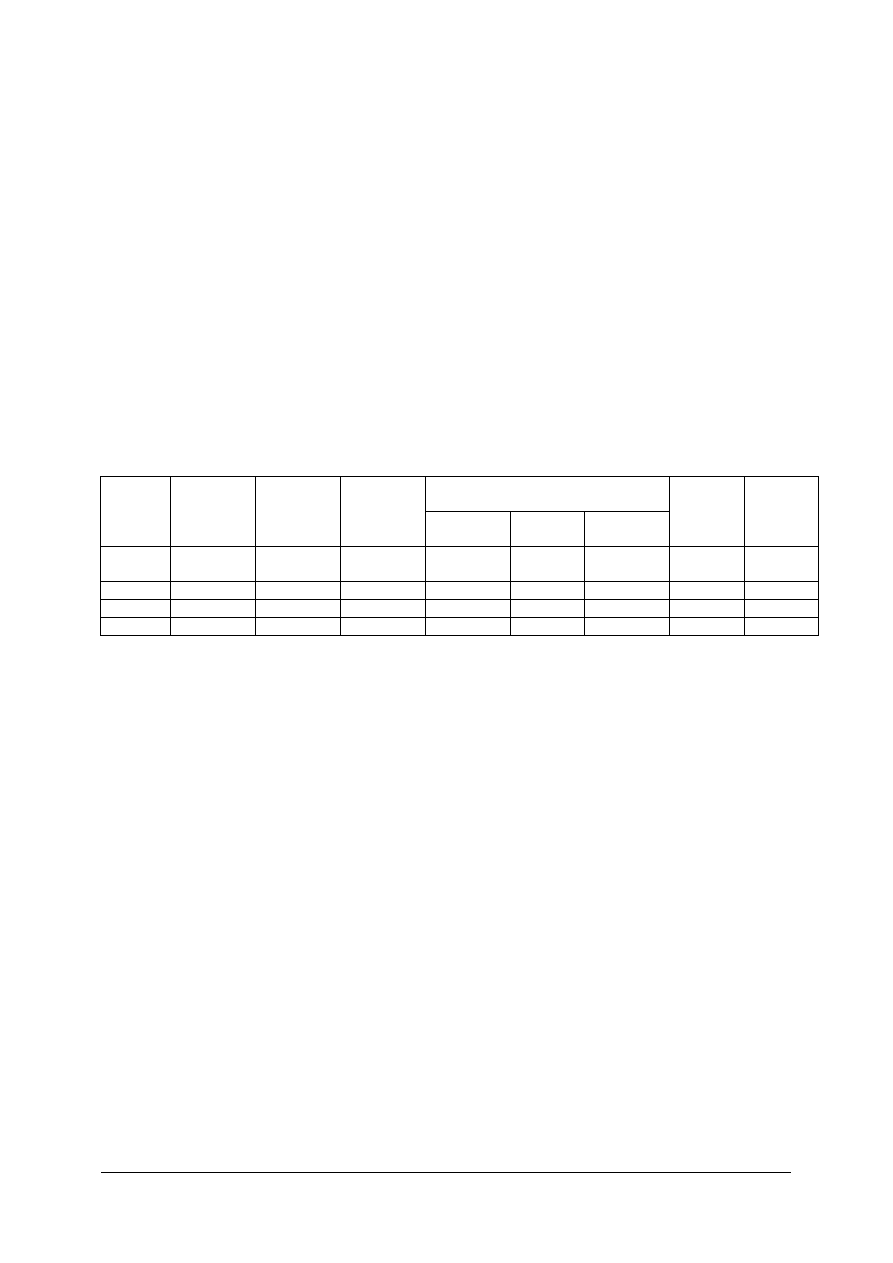

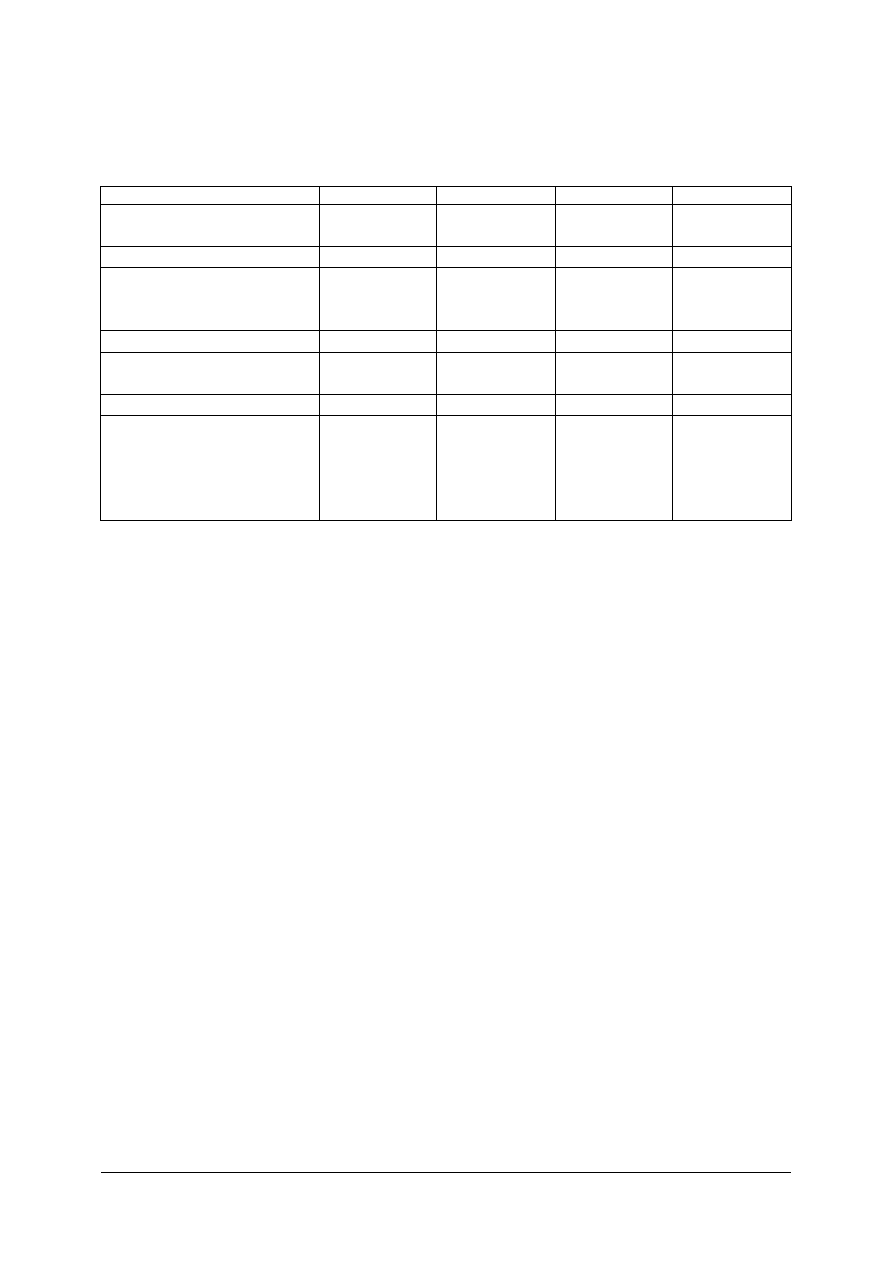

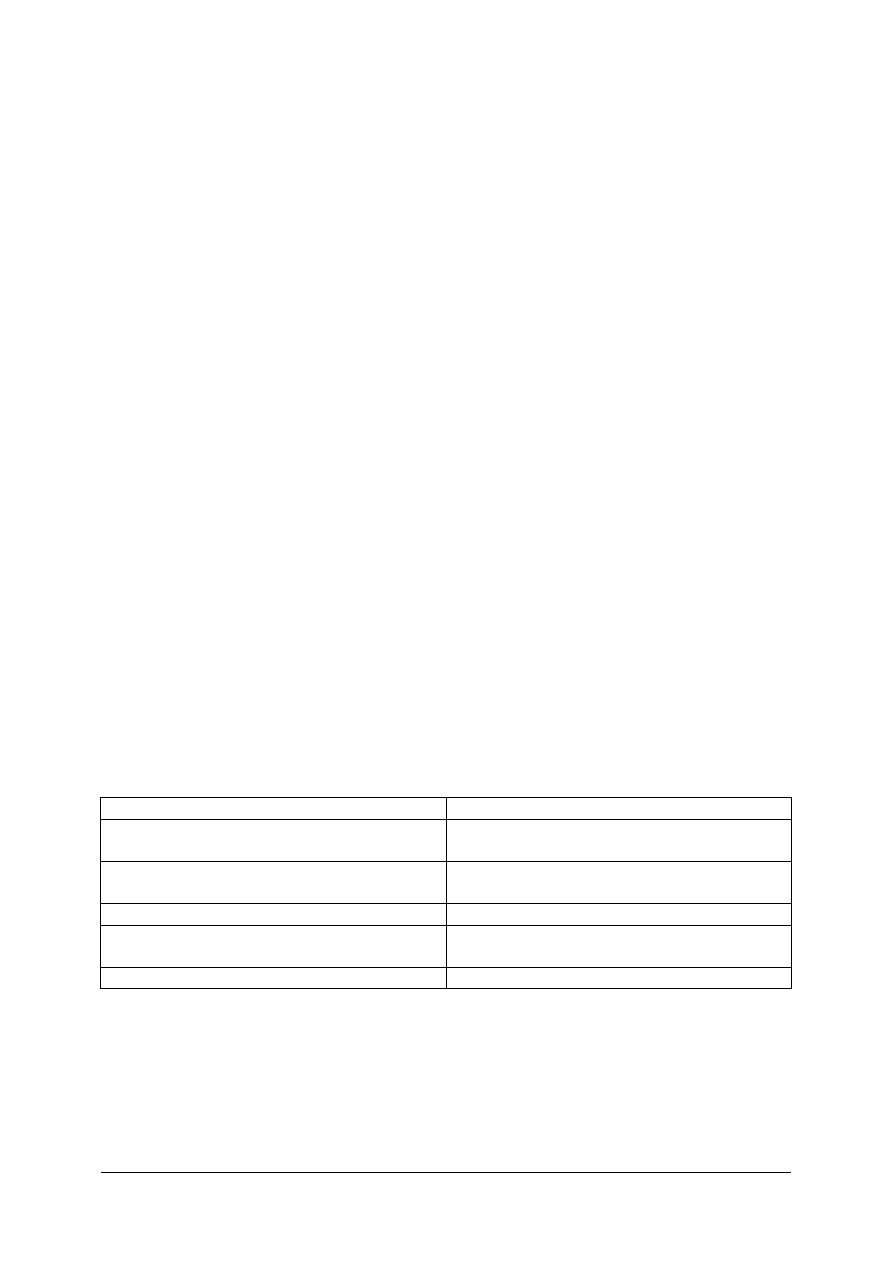

Tabela 1. Przybliżone składy mineralogiczne mas ceramicznych [1, s. 101]

Wyroby sanitarne

Skład

mineralo-

giczny

masy w %

Naczynia

z

porcelany

twardej

Naczynia

z

półporce –

lany

Naczynia

z

fajansu

skaleniowo-

wapniowego

Fajans

skaleniowy

porsanit

Fajans

szamotowy

Płytki

ścienne

z

fajansu

skalenioweg

o

Kamionka

kanaliza

–

cyjna

Substanc

ja ilasta

40–60

46–50

55–65

54–61

42–58

60–70

55–61

40–60

Kwarc

20–30

20–25

30–40

26–38

20–29

20–30

30–35

25–40

Skaleń

20–30

25–30

4–6

8–10

20–35

8–12

5–10

10–20

CaCO

3

–

–

Do 5

–

–

–

–

–

Z zestawienia wynika, że w/w masy ceramiczne składają się z trzech podstawowych

składników: substancji ilastej, kwarcu i skalenia. Aby więc zestawić masę ceramiczną, trzeba

użyć również trzech podstawowych składników: glin lub kaolinów, surowców skaleniowych

i surowców krzemionkowych.

Masę plastyczną można przygotować:

–

metodą tradycyjną,

–

metodą plastyczną,

–

metodą półsuchą,

–

metodą nowoczesną.

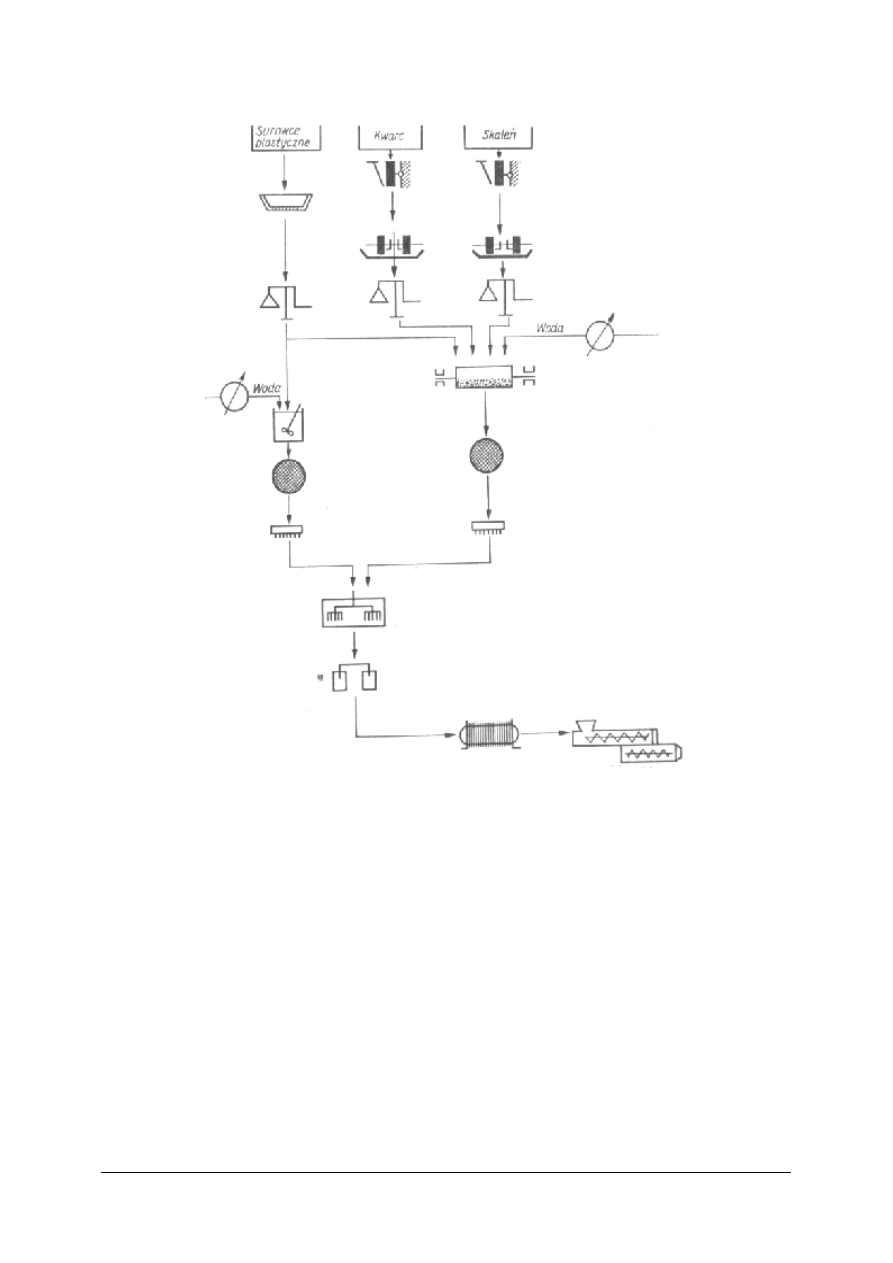

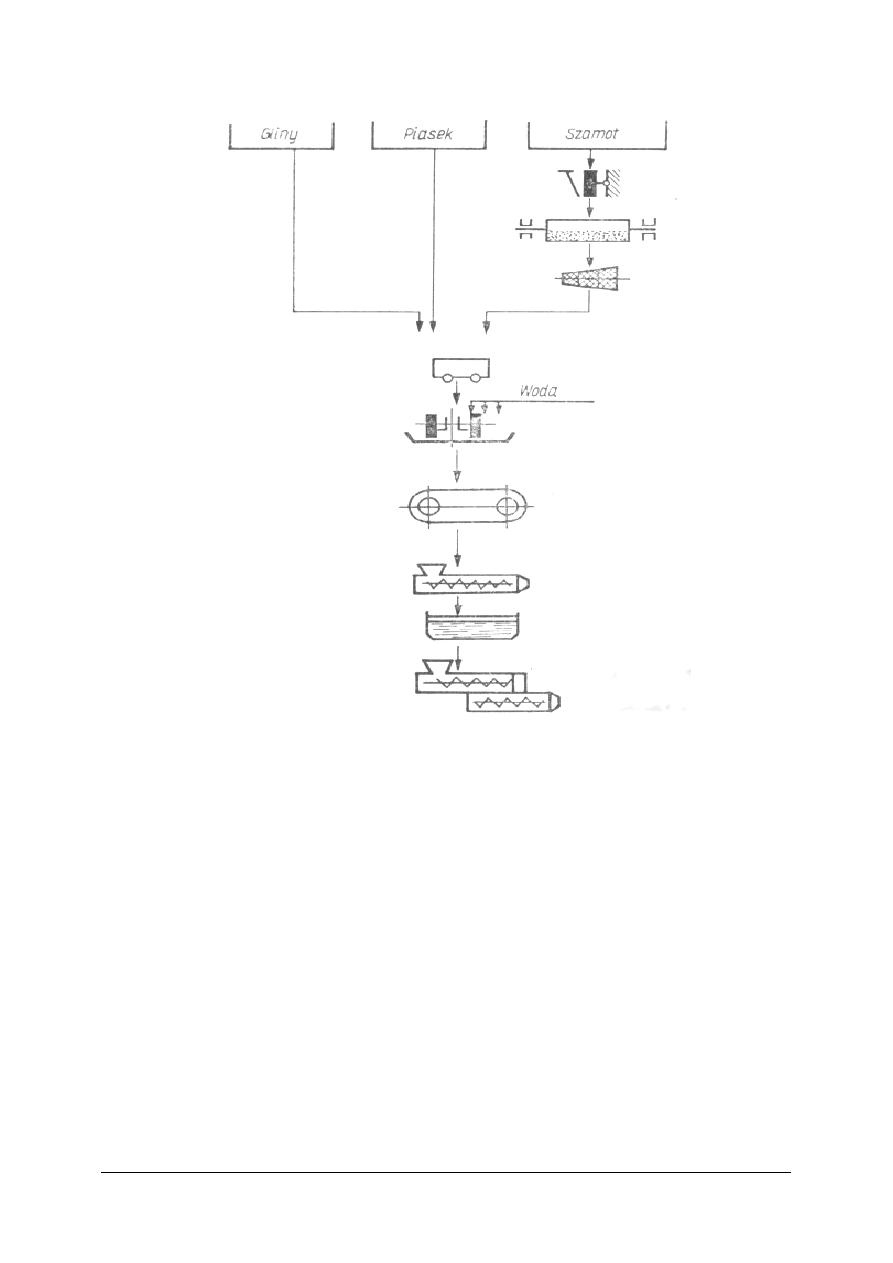

Schemat przygotowania metodą tradycyjną masy plastycznej na wyroby porcelanowe,

półporcelanowe, fajansowe i kamionkę szlachetną przedstawia rysunek 1.

Metoda ta polega na rozdrobnieniu surowców twardych w młynie kulowym,

rozmieszaniu surowców plastycznych z wodą i wspólnym wymieszaniu, a następnie

odwodnieniu masy w rasie filtracyjnej i odpowietrzeniu w tłoczarce pasmowej

odpowietrzajacej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 1. Schemat przygotowania masy plastycznej metodą tradycyjną [4, s. 52]

Masę plastyczną przeznaczoną na wyroby kamionkowe grubościenne (płytki elewacyjne,

mrozoodporne, rury kanalizacyjne) przygotowuje się metodą plastyczną i półsuchą. Wadą

metody plastycznej jest to, że wilgotna, plastyczna glina bardzo trudno miesza się

z szamotem, wskutek czego uzyskuje się masę niedostatecznie ujednorodnioną. W metodzie

półsuchej glina uprzednio wysuszona i rozdrobniona łatwiej daje się wymieszać z szamotem.

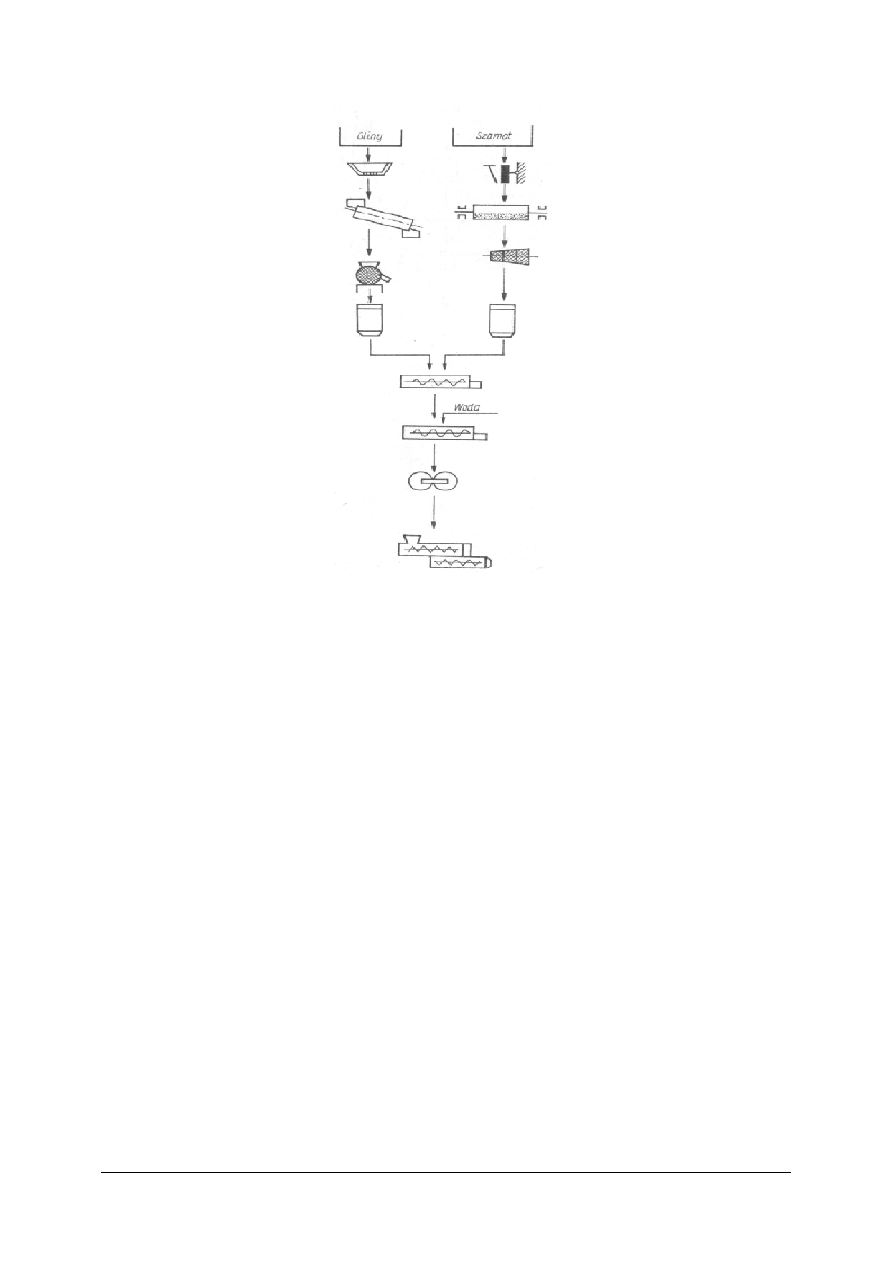

Przebieg przygotowania masy metodą plastyczną przedstawiono na rysunku 2. Gliny

i piasek są wsypywane do zasilaczy talerzowych. Szamot jest rozdrabniany wstępnie na

łamaczu szczękowym, a następnie mielony w młynie kulowym lub młotkowym, po czym

odsiewa się ziarna wielkości 0–3mm. Odsiany szamot jest dozowany przez zasilacz

talerzowy. Z przenośnika surowce trafiają do gniotownika rusztowego. Tu zostają nawilżone

i mieszane. Masa przegnieciona przez otwory w misie gniotownika dostaje się przenośnikiem

taśmowym do tłoczarki pasmowej. Po wyjściu z prasy masa jest dołowana 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 2. Schemat przygotowania masy na wyroby grubościenne metodą plastyczną [4, s. 54]

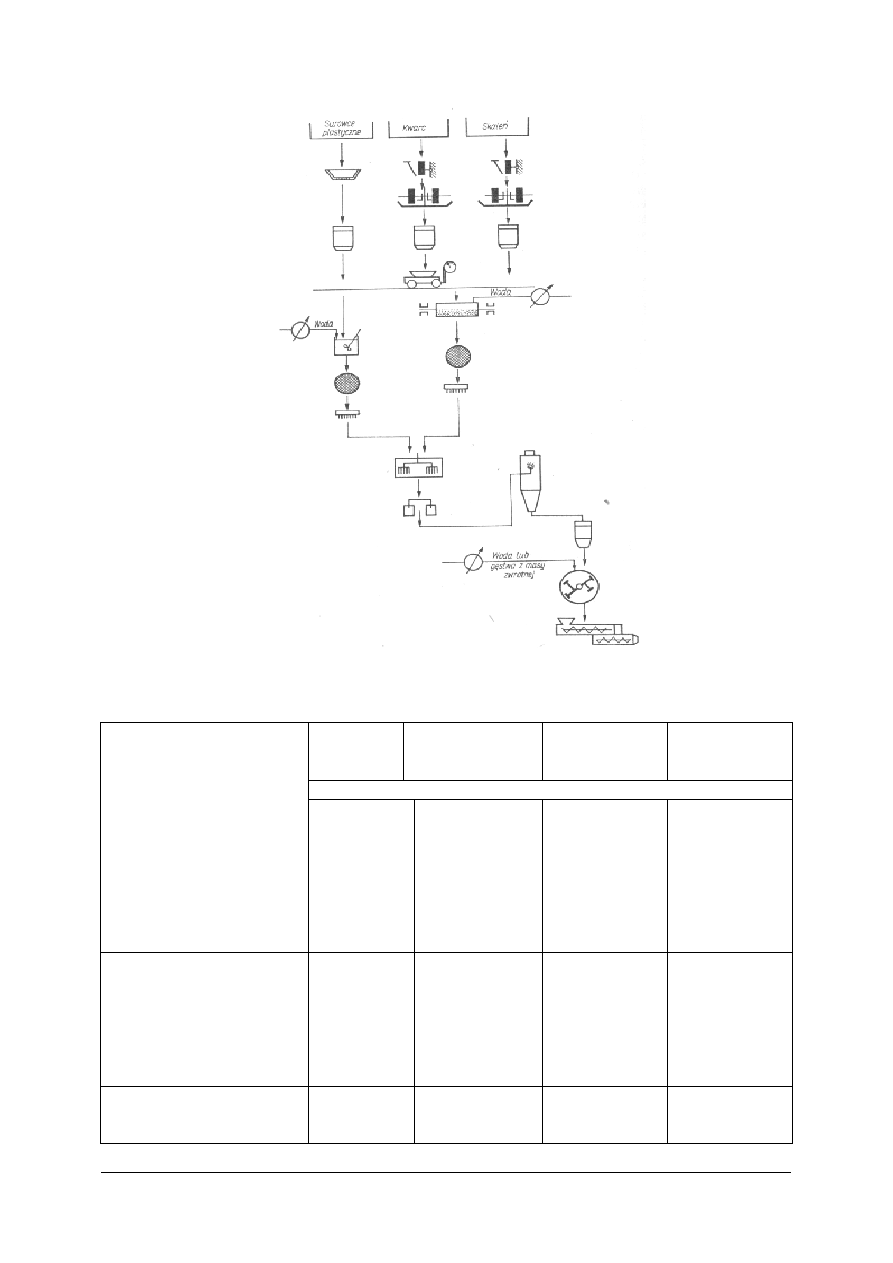

Metoda półsucha przygotowania masy tym różni się od poprzedniej, że glinę miesza się

z pozostałymi składnikami masy na sucho, po czym dopiero nawilża się mieszaninę. Schemat

półsuchego przygotowania masy przedstawiono na rysunku 3. Glinę rozdrabnia się

w strugarce lub walcach zębatych. Rozdrobniona glina zsypuje się do suszarni bębnowej,

skąd przenośnikiem kubełkowym dostaje się do młyna palcowego, a stąd przez sito do

zbiornika. Szamot w kawałkach jest rozdrabniany na kruszarce szczękowej, a następnie

mielony w młynie kulowym o działaniu ciągłym. Z młyna ziarno przechodzi na sito bębnowe.

Przesiany szamot trafia do zbiorników. Ze zbiorników dozuje się składniki do mieszarki

ślimakowej. Tutaj odbywa się mieszanie składników na sucho. Następnie mieszanka

przechodzi do drugiego mieszadła ślimakowego, w którym następuje nawilżanie

oraz mieszanie na mokro. Z drugiego mokrego mieszadła masa dostaje się na walce gładkie,

a z nich do prasy pasmowej odpowietrzającej [4].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 3. Schemat przygotowania masy plastycznej na wyroby grubościenne metodą półsuchą [4, s. 55]

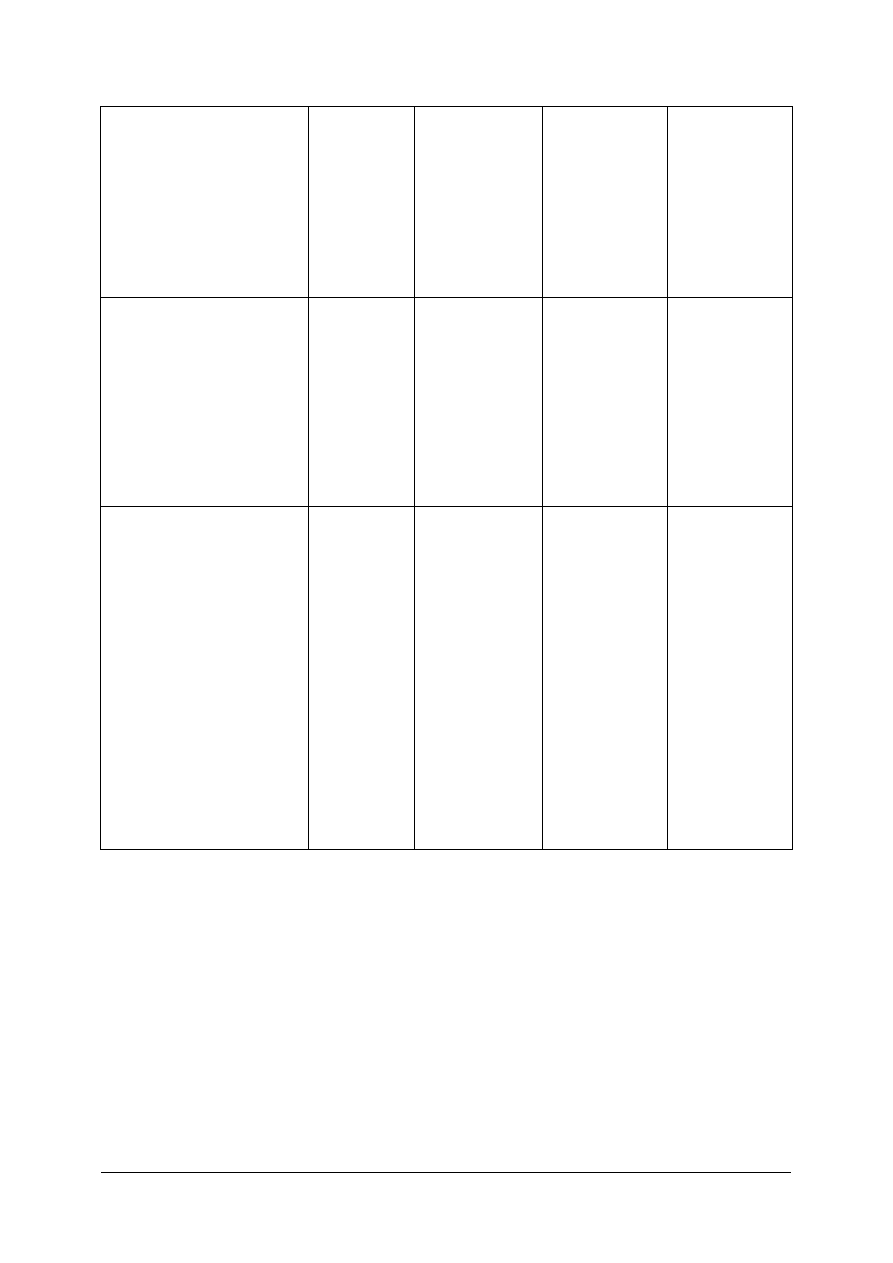

Nowoczesna metoda przygotowania masy plastycznej (rysunek 4) polega na tym, że

przygotowuje się masę w postaci gęstwy o wilgotności 35–50%, suszy się ją w suszrni

rozpyłowej do wilgotności 5–7%, a otrzymany proszek miesza się w mieszadle z gęstwą,

otrzymując masę plastyczną o żądanej wilgotności. Do mieszania stosuje się mieszadło typu

Eiricha. Czas mieszania gęstwy i proszku dla uzyskania całkowicie jednorodnej masy wynosi

około 1,5 min. Opróżnianie mieszadła trwa 15–30 sekund. Masę tę przerabia się w prasie

odpowietrzającej. Koszty tej metody są 3–4 razy tańsze od metody tradycyjnej.

Dobór surowców ilastych do mas na wyroby ceglarskie i garncarskie (kamionkowe)

Surowce ilaste mają wiele im właściwych cech: plastyczność, skurczliwość, zdolność

wiązania wody, tiksotropia i adsorpcja. Dochodzą także cechy ujawniające się w różnych

procesach technologicznych, jak: wrażliwość na suszenie, zdolność wiązania składników

nieplastycznych i zachowania przy tym właściwości materiału plastycznego, skurczliwości

i pęcznienia w czasie wypalania.

Z.Tokarski zaproponował podział surowców ilastych na cztery grupy o różnych

właściwościach chemicznych, fizycznych, technologicznych i różnym zastosowaniu.

Z tabeli 2 wynika, które ze surowców plastycznych najlepiej wykorzystać na wyroby

ceglarskie w zależności od asortymentu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 4. Schemat nowoczesnej metody przygotowania masy plastycznej [4, s. 56]

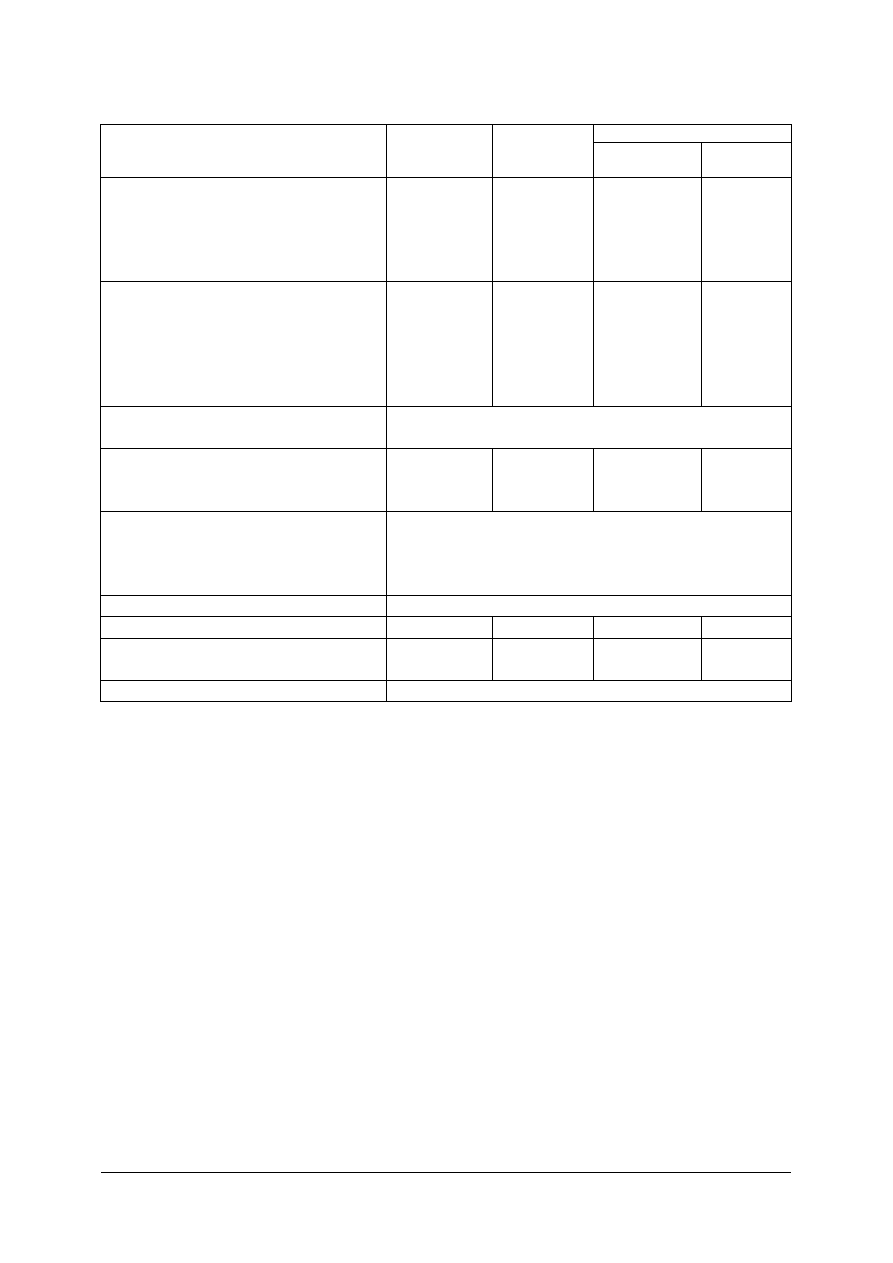

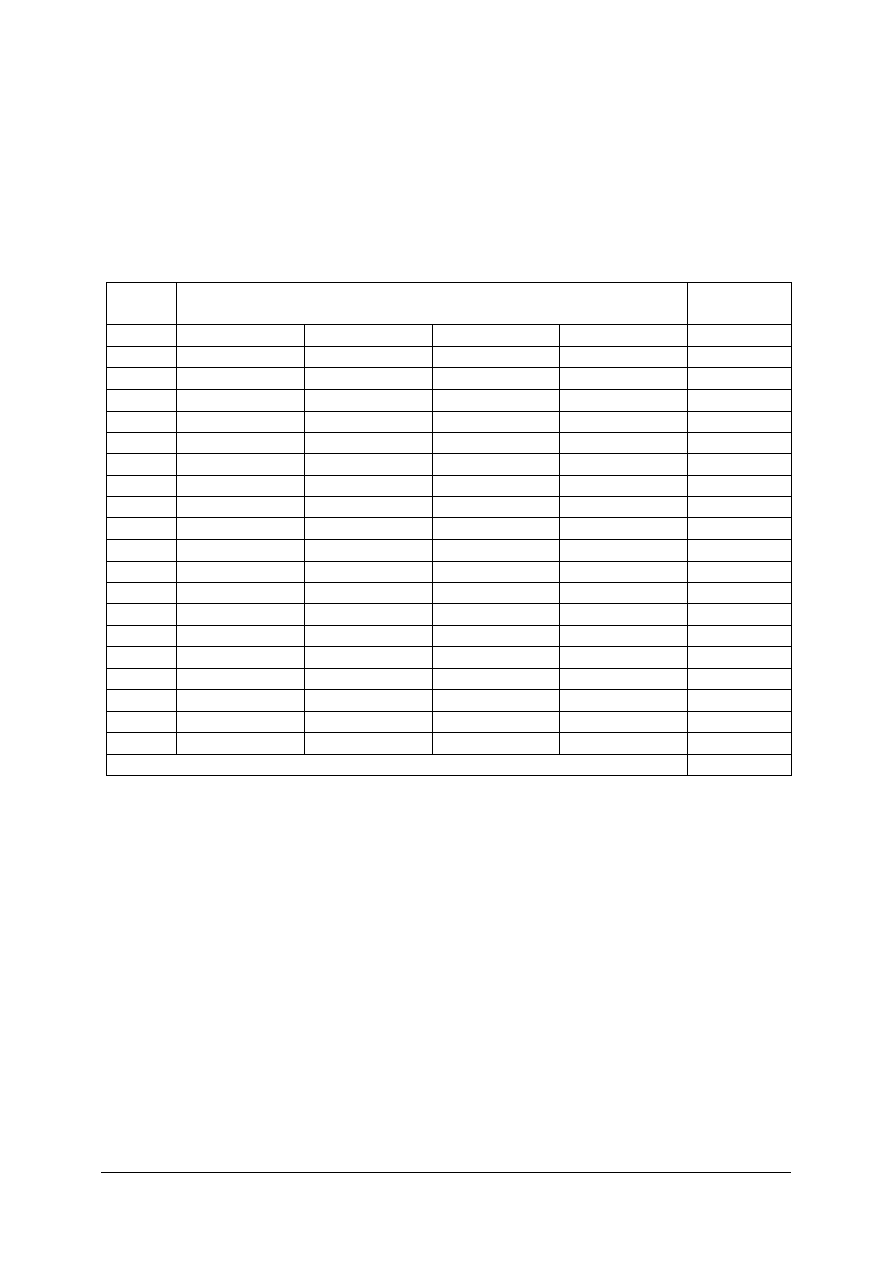

Tabela 2. Grupyfikacja technologiczna ceglarskich surowców plastycznych [3, s. 26]

Iłołupki

karbońskie

ceglarskie

Iły

mioceńskie

lądowe

i plioceńskie

Iły

mioceńskie

morskie

i zastoiskowe

Lessy,

gliny

zwietrzelinowe

i zwałowe

Skład mineralny

Właściwości

Kaolinit, illit

(minerały

towarzyszące:

kwarc,piryt,

węgiel)

Illit,

kaolinit,

montmorylonit

(minerały

towarzyszące:

kwarc,

piryt,

skaleń,

wodorotlenki

żelaza)

Illit,

montmorylonit

(minerały

towarzyszące:

kaolinit,

chloryty, kwarc,

węglany,

piryt,

skaleń)

Illit,

kwarc,

(minerały

towarzyszące:

montmorylonit,

węglany, skaleń)

Właściwości chemiczne:

– Al

2

O

3

(j.m.)

– suma topników (j.m.)

– zawartość SiO

2

(%)

– zawartość

Al

2

O

3

+TiO

2

(%)

– suma topników (%)

0,21–0,42

0,02–0,21

30–60

15–28

8–15

0,09–0,24

0,02–0,19

50–70

12–26

ok.11

0,09–0,25

0,16–0,47

48–75

9–25

20–25

0,03–0,11

0,07–0,22

70–82

7–12

do 10

Właściwości

fizyczno-

technologiczne:

– zawartość

<40

15–30

<40

25–45

20–40

25–40

<20

15–22

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

ziarn<0,001mm (%)

– woda zarobowa (%)

– skurczliwość

wysychania%

– nasiąkliwość (900

o

C)%

– wytrzymałość

na

ściskanie (900

o

C) MPa

– temp.topnienia sP

– interwał

spiekania

i topnienia

o

C

<6

15–20

do 25

120–165

do 350

<9

7–15

do 75

135–163

do 300

8–12

10–25

do 50

110–135

do 150

<6

do15

do 15

120–154

do 200

Zastosowanie

Cegła pełna,

nieskompliko

wane wyroby

drążone,

klinkier

drogowy

i budowlany

Wszystkie

asortymenty

wyrobów

ceramiki

budowlanej

z wyjątkiem

klinkieru

drogowego

Iły mioceńskie:

cegła pełna,

wyroby

cienkościenne;

iły zastoiskowe:

cegła pełna,

wyroby

cienkościenne,

wyroby

dekarskie, lekkie

kruszywa

Cegła

pełna,

nieskomplikowa

ne

wyroby

drążone, klinkier

drogowy

Ogólne

zalecenia

technologiczne

Wstępne

rozdrabnianie,

przerób

na

zestawie

ciężkich

maszyn,

formowanie

półsuche lub

plastyczne,

mało

wrażliwe

na

suszenie,

temp.

wypalania

1000–1200

o

C

Przerób na

zestawie maszyn

ciężkich

z ewentualnym

wstępnym

zwałowaniem

surowców,

surowiec na

wyroby

cienkościenne

należy dołować,

wrażliwe na

suszenie,

niektóre

wymagają

schudzenia,

temp.wypalania

900–1000

o

C

Przerób na

pełnym zestawie

maszyn, w

produkcji

wyrobów

cienkościennych

wskazane

zwałowanie

i dołowanie

surowca, średnio

wrażliwe na

suszenie, na ogół

wymagają

schudzenia,

temp. wypalania

850–950

o

C

Przerób na

pełnym zestawie

maszyn,

formowanie

metodą półsuchą

lub plastyczną,

niewrażliwe na

suszenie, temp.

wypalania

900–1200

o

C

Do produkcji wyrobów garncarskich kamionkowych stosuje się gliny – podzielone

według właściwości na cztery typy: M, N, O, P i trzy rodzaje 1, 2, 3. Do glin typu M i N

należą surowce ze złóż Baranów, Gozdnica, Borowe, Parszów.

Sposób oznaczania gliny przedstawiją poniższe przykłady:

–

glina kamionkowa ze złoża „Baranów” bardzo plastyczna o ogniotrwałości zwykłej

161sP i o nasiąkliwości po wypaleniu w 1300

o

C – 2% oraz pozostałości na sicie

0,06=10%, sortowana – ma oznaczenie: Glina Br – M1/S.

–

glina ze złoża „Kraniec” plastyczna, o ognotrwałości zwykłej 161sP, nasiąkliwości po

wypaleniu w 1200

o

C – 4% i pozostałości na sicie 0,06–13%, nie sortowana – ma

oznaczenie: Glina Kr – P1.

Gliny ze złóż Baranów mają w stanie naturalnej wilgotności charakterystyczne czerwone

zabarwienie. Po wypaleniu glina ta ma barwę kremową, kremowoszarą lub czerwoną do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

ciemnobrązowej. Są to gliny średnioplastyczne. Ważniejsze właściwości glin kamionkowych

przykładowo przedstawiono w tabeli 3.

Tabela 3. Ważniejsze właściwości glin kamionkowych [1, s. 48]

Właściwości gliny

„Baranów” Br

„Baranów” Br

„Gozdnica” Gz

„Parszów” Pr

Pozostałość na sicie

0,06 mm w %

4,09

5,27

14,63

1,02

Woda zarobowa w %

29,3

25,0

27,8

32,2

Wytrzymałość

mechaniczna na zginanie

po wysuszeniu w MPa

4,0

3,5

3,2

3,5

Skurczliwość suszenia w %

7,8

6,7

7,5

5,7

Temperatura

maksymalna

spiekania w

o

C

1260

1220

1300

1230

Ogniotrwałość zwykła w sP

158/161

152

161/163

161

Skład mineralogiczny

w %

– substancja ilasta

– kwarc

– skaleń

52,20

27,68

16,55

46,79

29,20

15,11

44,82

36,15

13,93

56,04

23,89

13,63

Inne gliny kamionkowe charakteryzują się właściwościami bardzo zbliżonymi do wyżej

opisanych. Jedynie glina „Kraniec” wykazuje wyjątkowo dużą plastyczność. Glina „Nietków”

charakteryzuje się ciekawym składem chemicznym i mineralogicznym (zawierają dużo

topników). Temperatura topnienia tej gliny jest bardzo niska, wynosi poniżej 1200

o

C, dlatego

może ona służyć jako naturalne szkliwo ziemne.

Rodzaje mas kamionkowych:

–

masa na garnki kamionkowe: glina bardzo plastyczna 50–40%, glina mało plastyczna 30–

45%, drobny piasek kwarcowy 20–15%,

–

masa na rury kamionkowe, płytki okładzinowe: glina kamionkowa bardzo plastyczna 40–

60%, glina kamionkowa mało plastyczna lub piasek kwarcowy 20–10%, szamot

o granulacji od 0,0–2 mm 40–30%.

Ocena przydatności surowców ilastych

W grupyfikacji surowców ilastych ceramiki budowlanej pod względem ich praktycznego

znaczenia i gospodarczego wykorzstania rozróżnia się następujące ich grupy:

–

surowce tworzące po wypaleniu czerep porowaty, przy czym rozróżnia się surowce

przydatne na wyroby grubościenne oraz przydatne na wyroby cienkościenne;

–

surowce tworzące po wypaleniu czerep spieczony, przydatne na wyroby klinkierowe.

Różnorodność surowców stosowanych w ceramice budowlanej i bogaty asortyment

wyrobów o odmiennych właściwościach fizycznych stwarzają duże trudności w opracowaniu

jednolitych kryteriów, na podstawie których można by określić jakość surowca. Podstawowe

wymagania, jakim powinny odpowiadać surowce ceramiki budowlanej, przedstawia tabela 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Tabela 4. Wymagania stawiane surowcom ceramiki budowlanej [8, s. 38]

Wyroby cienkościenne

Rodzaj badań (oznaczeń)

Wyroby

grubościenne

Elementy

drążone

oprócz

dachowych

dachowe

Skurczliwość wysychania –

co

najmniej

w

%,

przy

skurczliwościach

mniejszych

decyduje zdolność formowania masy

w próbie przemysłowej

6

7

7

8

Zawartość margli w ziarnach o

średnicy powyżej 0,5 mm w %,

dopuszcza się większą zawartość,

jeżeli margiel wykazuje aktywność i

nie

powoduje

uszkodzeń

zewnętrznych w wyrobach licowych

0,4

0,1

0,1

0,05

Części organiczne

Dopuszczalne w ilości nie wpływającej ujemnie na

własności techniczne kształtek

Domieszki

gruboziarniste

nie

węglanowe trudno rozkruszalne o

średnicy 2–5 mm w %

3

3

3

3

Zawartość

siarczanów

rozpuszczalnych w wodzie

Brak wykwitów w ilości szkodliwej na kształtkach

laboratoryjnych oraz wyrobach z próby przemysłowej

wypalanych w optymalnej temperaturze (nie dotyczy

rurek drenarskich i wyrobów dekarskich)

Nasiąkliwość

Wg obowiązujących norm dla wyrobów gotowych

Przesiąkliwość

–

–

–

Wg PN

Wytrzymałość

na

ściskanie

wypalonych kształtek w MPa

7,5

7,5

10

10

Odporność na działanie mrozów

Wg obowiązujących norm

Ogólnie surowce ceramiki budowlanej muszą mieć właściwości umożliwiające, przy

aktualnej technologii, otrzymywanie wyrobów zgodnych z wymaganiami odpowiednich

norm. (tabela 2).

Ogólnie: gliny do produkcji cegieł należą do glin niskotopliwych. Powinny mieć średnią

plastyczność, wykazywać małą wrażliwość na suszenie, skurczliwość suszenia 6–10%

i dobrze nadawać się do formowania. Nie powinny zawierać większych ilości soli

rozpuszczalnych ani zanieczyszczeń gruboziarnistych, zwłaszcza marglu i wapnia.

Temperatura wypalania powinna mieścić się w granicach 900–1100

o

C, wypalony wyrób

powinien mieć nasiąkliwość w granicach 6–22%.

Ogólnie: do wyrobu dachówek stosuje się gliny bardzo plastyczne, o dużej zwięzłości.

Powinny one równomiernie rozmakać i dawać się dobrze formować. Skurczliwość do 10%.

Po wypaleniu gliny powinny mieć ładny, jednolity kolor. Niedopuszczalna jest zawartość soli

rozpuszczalnych, zwłaszcza siarczanów, oraz zanieczyszczeń o ziarnach większych od 1mm.

Zawartość CaO (pył) rozproszonego równomiernie w całej masie nie może przekroczyć 5%.

Większa ilość zmienia, rozjaśnia kolor dachówek i zwiększa przesiąkliwość czerepu. Glina na

dachówki zawiera najczęściej 15–20% Al

2

O

3

i 65–74% SiO

2

.

Ogólnie: do wyrobu klinkieru dachowego należą gliny dobrze się spiekające. Powinny

być średnio plastyczne i wykazywać skurczliwość suszenia 4–8%. Gliny te powinny się

charakteryzować dużym interwałem spiekania i mięknięcia. Ilość zawartego w glinie Al

2

O

3

nie powinna być mniejsza niż 12%. Zawartość topników w glinie 8–14%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Zakres badań surowców ceramiki budowlanej [8]

W celu uzyskania oceny jakości i przydatności surowca przeprowadza się jego badania

laboratoryjne oraz technologiczne. Badania loboratoryjne obejmują oznaczenia chemicznych

i fizykomechanicznych właściwości surowców oraz wysuszonego i wypalonego czerepu

próbek wykonanych w warunkach laboratoryjnych. Ze względu na zakres oznaczeń badania

laboratoryjne surowców prowadzi aię jako podstawowe oraz szczegółowe, które również

obejmują badania technologiczne pełne.

Badania laboratoryjne podstawowe obejmują:

–

analizę sitową na zawartość zanieczyszczeń ziarnistych okruchów skał i minerałów

(margli, wapienia, gipsu, pirytu, zanieczyszczeń organicznych), według frakcji 2,0; 1,0;

0,5 mm z podaniem maksymalnych średnic okruchów oraz procentowej zawartości

w tych frakcjach,

–

analizę na zawartość węglanów w okruchach marglu we frakcjach powyżej 0,5 mm –

na wydzielonych próbkach,

–

analizę areometryczną – dla wydzielonych odmian surowca,

–

oznaczenie plastyczności,

–

analizę jakościową i ilościową zawartości siarczanów rozpuszczalnych w wodzie, potasu,

magnezu, sodu, wapnia dla wydzielonych odmian surowca.

Wymienionym badaniom podstawowym podlegają zarówno surowce ilaste, jak i inne

domieszki.

Badania laboratoryjne szczegółowe obejmują:

a) badania fizyczno-chemiczne, które polegają na:

–

analizie składu chemicznego,

–

analizie mineralogicznej,

b) badania technologiczne pełne polegające na badaniu:

–

wrażliwości na suszenie,

–

optymalnej temperatury wypalania,

–

wody zarobowej,

–

skurczliwości suszenia,

–

skurczliwości wypalania i całkowitej,

–

nasiąkliwości,

–

ciężaru objętościowego,

–

porowatości względnej,

–

wytrzymałości na ściskanie wypalonych kształtek,

–

wytrzymałości na zginanie wypalonych kształtek – w przypadkach uzasadnionych,

–

przesiąkliwości – w przypadkach uzasadnionuch,

–

odporności na działanie mrozu,

–

skłonności do tworzenia się wykwitów soli rozpuszczalnych z ilościowym

oznaczeniem siarczanów,

–

szkodliwości działania ziarnistego margla na wypalonych kształtakach.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do ćwiczeń.

1. Jakie wymagania musi spełniać ceramiczna masa plastyczna?

2. Jakimi metodami można sporządać ceramiczne masy plastyczne?

3. Jaką funkcję w masie pełni surowiec ilasty?

4. Które właściwości surowców ilastych decydują o ich zastosowaniu na wyroby

budowlane?

5. Jakie wymagania stawia się glinom ceglarskim?

6. Jakie wymagania stawia się glinom kamionkowym?

7. Jakie proste badania wykonuje się dla surowców ilastych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj cegiełki z surowca ilastego (masy plastycznej) do oznaczania wody zarobowej

i skurczliwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować kolejne czynności,

2) zapoznać się z dostępnymi opracowaniami [6],

3) przygotować foremkę do wykonywania cegiełek,

4) wypełnić masą plastyczną (gliną) przegródkę foremki,

5) wygładzić powierzchnię cegiełki,

6) oznaczyć na cegiełce numer badania,

7) wypchnąć cegiełkę z foremki,

8) powtarzać czynność 3–7 razy, (min. 6),

9) zaprezentować wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela,

−

masa plastyczna (glina),

−

foremka do wykonywania cegiełek z wypychaczem,

−

nóż,

−

olej formierski.

Ćwiczenie 2

Wykonaj oznaczenie wody zarobowej dla surowca ilastego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z literaturą wskazaną przez nauczyciela,

2) przygotować świeżo uformowane cegiełki (3 sztuk),

3) oznaczyć cegiełki,

4) zważyć poszczególne cegiełki z dokładnością do 0,01 g,

5) odstawić do wysuszenia w suszarce w temp.105÷110

o

C na 2 godz.,

6) ostudzić cegiełki w eksykatorze – 20 minut,

7) zważyć cegiełki z dokładnością do 0,01 g,

8) suszyć, studzić, ważyć próbki do stałej masy,

9) obliczyć wodę zarobową W

z

i względną wodę zarobową W

zw

ze wzorów:

W

z

= ( G

0

– G

1

/ G

0

) * 100% W

zw

= ( G

0

– G

1

/ G

1

) * 100%,

Gdzie: G

0

– masa próbki wilgotnej w g,

G

1

– masa próbki wysuszonej w g.

10) obliczyć w/w wartości jako średnią arytmetyczną trzech próbek,

11) wnioskować o jakości gliny z ilości wody zarobowej,

12) zaprezentować wykonanie oznaczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela,

−

świeżo uformowane cegiełki (min.3 sztuki),

−

waga o dokładności 0,01 g,

−

kalkulator,

−

suszarka,

−

eksykator.

Ćwiczenie 3

Wykonaj oznaczenie skurczliwości suszenia surowca ilastego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z literaturą wskazaną przez nauczyciela,

2) przygotować świeżo uformowane cegiełki (min. 3 sztuki),

3) oznaczyć cegiełki,

4) zaznaczyć znacznikiem na powierzchni cegiełki znak o długości 50 mm,

5) suszyć cegiełki w suszarce w temperaturze 105–110

o

C przez 2 godziny,

6) wystudzić cegiełki w eksykatorze – 20 minut,

7) zmierzyć długość znaku na cegiełce po wysuszeniu,

8) powtórzyć czynność 4 – 7 razy,

9) obliczyć skurczliwość suszenia wg wzoru:

S = ( l

pl

– l

s

/ l

pl

) * 100%

gdzie: S – skurczliwość liniowa suszenia w %,

l

pl

– długość znaku na próbce w stanie plastycznym w mm,

l

s

– długość znaku na próbce w stanie powietrzno – suchym w mm

10) obliczyć średnią arytmetyczną dla trzech próbek,

11) wnioskować o plastyczności i przydatności do produkcji na podstawie uzyskanych

wyników,

12) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela,

−

świeżo uformowane cegiełki ( 3 sztuki),

−

znacznik do odciskania znaku o długości 50 mm,

−

waga,

−

eksykator,

−

kalkulator,

−

suwmiarka.

Ćwiczenie 4

Wykonaj oznaczenie plastyczności metodą Ziemiatczańskiego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z literaturą wskazaną przez nauczyciela,

2) zarobić glinę do stanu plastycznego,

3) uformować kulkę o średnicy około 50 mm, (3 sztuki)

4) dotoczyć kulkę do średnicy 46 mm za pomocą cieńkościennej rurki metalowej,

5) ustawić kulkę na środku płaszczyzny stolika przyrządu,

6) przystąpić do wykonania oznaczenia zgodnie z instrukcją obsługi przyrządu,

7) przerwać oznaczenie z chwilą pojawienia się spękań na powierzchni kulki,

8) ustalić całkowite obciążenie kulki,

9) zapisać wyniki,

10) powtórzyć oznaczenie dla kolejnych próbek,

11) obliczyć wskaźnik plastyczności wg metody Ziemiatczańskiego,

S = ( d – b ) * R

gdzie: S – wskaźnik plastyczności; dla glin chudych poniżej 2,4; gliny średnio

plastyczne od 2,5 do 3,6; dla glin o dużej plastyczności powyżej 3,6.

d – średnica kulki glinianej przed badaniem w cm,

b – wysokość próbki w chwili powstania pęknięć w cm,

R – wartość obciążenia niszczącego w N.

12) wnioskować o plastyczności gliny na podstawie uzyskanych wyników,

13) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela,

−

przyrząd Ziemiatczeńskiego,

−

instrukcja obsługi przyrządu,

−

śrut,

−

waga,

−

glina (surowiec ilasty),

−

zlewka,

−

miska,

−

kalkulator.

Ćwiczenie 5

Wykonaj oznaczenie w glinie zawartości szkodliwych zanieczyszczeń w postaci soli

rozpuszczalnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z literaturą wskazaną przez nauczyciela,

2) zgromadzić sprzęt laboratoryjny i odczynniki chemiczne,

3) odważyć glinę o masie 100 g,

4) odważyć 50 g próbki ze 100 g,

5) umieścić 50 g próbki w zlewce o pojemności 250 cm

3

i zalać 100 cm

3

wody,

6) ogrzewać na palniku, stale mieszając bagietką szklaną,

7) doprowadzić do wrzenia i gotować 15 minut,

8) sklarować zawartość zlewki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

9) sączyć zawartość zlewki,

10) podzielić przesącz na dwie probówki,

11) zakwasić zawartość probówek 1–2 kroplami stężoego kwasu azotowego,

12) przystąpić do badania na obecność związków rozpuszczalnych,

13) dodać do jednej probówki kilka kropli 2% roztworu azotanu srebrowego,

14) zaobserwować co się stanie w probówce,

15) dodać do drugiej probówki kilka kropli 5% roztworu chlorku barowego,

16) zaobserwować co się stanie w probówce,

17) przedyskutować swoje spostrzeżenia w grupie,

18) wyciągnąć wnioski,

19) opracować sprawozdanie,

20) zaprezentować wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela,

−

glina,

−

zlewka o pojemności 250 cm

3

,

−

waga o dokładności 0,01 g,

−

podstawka do probówek,

−

probówki,

−

lejki szklane, sączki,

−

trójnóg żelazny,

−

palnik,

−

woda destylowana,

−

bagietka szklana,

−

stęż. kwas azotowy,

−

2% roztwór azotanu srebra,

−

5% roztwór chlorku baru.

Ćwiczenie 6

Wykonaj oznaczenie stopnia białości dla glin biało wypalających się lub kaolinu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z literaturą wskazaną przez nauczyciela i instrukcją obsługi miernika,

2) przygotować stanowisko do pracy,

3) przygotować próbkę do badań o masie 40–50 g w stanie powietrzno – suchym,

4) zemleć próbkę w młynku laboratoryjnym,

5) suszyć próbkę 10 minut w suszarce w temperaturze 110

o

C,

6) przesiać próbkę przez sito o oczku 0,1 mm,

7) wysuszyć ponownie i wystudzić w eksykatorze,

8) przygotować próbkę z wysuszonego materiału w ilości 5÷6 g,

9) sprasować próbkę pod ciśnieniem 0,03 MPa do wysokości 3mm w czasie 5 s,

10) przeprowadzić pomiar współczynnika odbicia światła,

11) wykonać 5 pomiarów,

12) obliczyć stopień białości wg wzoru

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

R = 100 ρ %

R – stopień białości,

ρ – współczynnik odbicia światła ρ = Φ

r

/ Φ

o

Φ

r

– strumień świetlny odbity od powierzchni badanej próbki,

Φ

o

– strumień świetlny padający na powierzchnię próbki.

13) obliczyć średnią arytmetyczną dla pomiarów,

14) zaprezentować wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela,

−

glina lub kaolin,

−

waga o dokładności 0,01 g,

−

suszarka,

−

młynek laboratoryjny,

−

eksykator,

−

prasa o zakresie ciśnienia 0,03 + – 5 MPa,

−

miernik stopnia białości, np. leukometr z niebieskim filtrem.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić właściwości masy plastycznej?

2) scharakteryzować parametry surowców ilastych na wyroby ceglarskie?

3) wyjaśnić, na czym polega nowoczesna metoda przygotowania masy

plastycznej?

4) określić, jakie parametry opisują gliny kamionkowe?

5) ocenić surowiec ilasty na podstawie pomiaru plastyczności przyrządem

Ziemiatczeńskiego?

6) sprawdzić obecność zanieczyszczeń solami rozpuszczalnymi w glinie?

7) samodzielnie przygotować cegiełki do oznaczenia wody zarobowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2. Formowanie półfabrykatów z mas plastycznych

4.2.2. Materiał nauczania

Metody i sposoby formowania wyrobów ceramicznych z mas plastycznych

Formowanie jest operacją technologiczną, podczas której masie ceramicznej nadaje się

kształt wyrobu. Sposób formowania, a zatem i konstrukcja maszyn do formowania wyrobów

zależą od właściwości masy oraz od kształtu wyrobu.[6]

Podstawową właściwością masy, od której zależy sposób formowania, jest jej

plastyczność.

Grupyfikacja metod formowania

1. Wytłaczanie masy przez wylotnik (ustnik), którego otwór zapewnia nadanie wyrobom

odpowiedniego kształtu. Masa plastyczna powinna mieć wilgotność 17÷25%.

2. Modelowanie szablonem, gdy masa przylega do formy gipsowej. Tą metodą formuje się

wyroby z mas drobnoziarnistych o wilgotności 17÷25%. Wyróżniamy formowanie

powierzchniowe na formie gipsowej i wgłębne w formie gipsowej.

3. Wytaczanie na tokarkach nożami lub szablonami określonych kształtów z form uprzednio

uformowanych ręcznie lub maszynowo. Tą metodą formuje się wyroby z mas

drobnoziarnistych o wilgotności 17%.

4. Dotłaczanie w formie metalowej uprzednio ukształtowanych ręcznie lub mechanicznie

bloczków masy plastycznej o wilgotności 17%,

5. Formowanie wtryskowe.

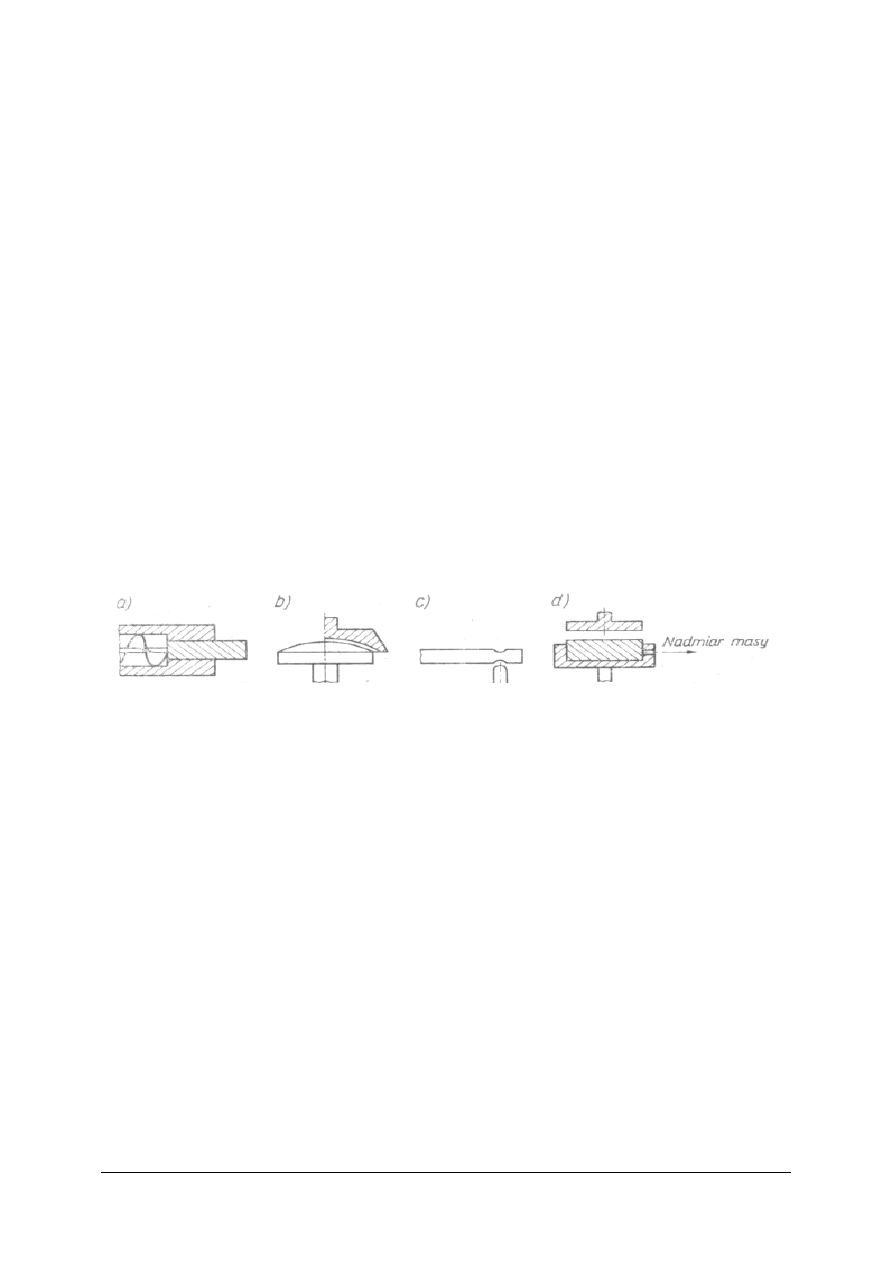

Rys. 5. Metody formowania: a) wytłaczanie masy przez wylotnik, b) modelowanie szablonem,

c) wytaczanie na tokarce, d) dotłaczanie w formie metalowej [6, s. 120]

Zastosowanie metod formowania

Formowanie wyrobów z mas plastycznych metodą wyciskania stosuje się w produkcji

wyrobów budowlanych: cegieł, pustaków, dachówek; wyrobów kanalizacyjnych: rurek

drenarskich, rur kanalizacyjnych, kolanek, pierścieni Raschiga: wyrobów ceramiki specjalnej;

w ceramice szlachetnej w charakterze uzyskiwania półproduktu do dalszej obróbki;

w przemyśle materiałów ogniotrwałych: kanałki, rurki lejowe i inne.

Modelowanie szablonem znajduje zastosowanie do formowania wszelkich wyrobów

ceramiki stołowej z tworzyw porcelanowych, półporcelanowych i fajansowych, na przykład

talerze różnych średnic, kubki, filiżanki, półmiski, salaterki i inne.

Wytaczanie na tokarkach to metoda formowania izolatorów o różnej wielkości

i kształtach.

Formowanie metodą dotłaczania stosowane jest tam, gdzie potrzebne jest zagęszczenie

czerepu oraz nadanie kształtu geometrycznego – zwłaszcza ostrości krawędzi. Metoda

wykorzystywana do formowania dachówek, gąsiorów, prostek szamotowych.

Sposoby formowania plastycznego

Do sposobów formowania plastycznego zalicza się:

–

formowania bez odpowietrzania,

–

formowania z odpowietrzaniem,

–

formowania na gorąco.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Sposób formowania bez odpowietrzania

Sposób ten polega wyłącznie na nadaniu odpowiedniego kształtu półfabrykatowi bez

stosowania dodatkowej obróbki technologicznej formowanej masy.

Sposób formowania z odpowietrzeniem

W czasie operacji przeróbczych poprzedzjących formowanie powietrze dostaje się do

masy i tworzy mikroskopijne pęcherzyki (pory). W celu usunięcia niepożądanego powietrza

w masie stosuje się do formowania masy prasy próżniowe – odpowietrzające. Wielkości

próżni ustala się doświadczalnie.

Sposób formowania na gorąco

Sposób ten przynosi wiele korzyści:

1. polepszenie własności plastyczności masy (lepkość wody maleje ze wzrostem

temperatury),

2. oszczędność w energii cieplnej i elektrycznej w procesie suszenia, dzięki wprowadzeniu

do suszarni półfabrykatów o podwyższonej temperaturze,

3. wzrost wydajności prasy, wskutek polepszenia plastyczności i właściwości reologicznych

masy,

4. zmniejszenie tarcia i zużycia części roboczych prasy i wylotnika,

5. zmniejszenie ilości złomu w procesie suszenia i formowania dzięki większej zwięzłości

i wytrzymałości gorącej masy.

W tabeli 5 przedstawiono pewne zależności między masą plastyczną, a formowaniem.

Tabela. 5. Zależność pomiędzy wodą zarobową, rodzajem masy oraz kształtem i rodzajem wyrobu, a metodą

formowania [4,s.82]

Rodzaj

tworzywa

Ilość

wody

zarobowej %

Rodzaj masy

Formowanie

Kształt

wyrobu

Rodzaj wyrobu

Fajans

27–30

plastyczna

Wyciskanie

w formach

gipsowych

Prosty

lub

jednostronnie

złożony

Płaskorzeźby

i wyroby

artystyczne

Fajans

24–27

plastyczna

Ręczne

toczenie

na

toczku

Obrotowy

(prosty)

Dzbany, wazony

Fajans

25–28

plastyczna

Formowanie na

formie

lub

w formie

wzornikiem

Obrotowy

(prosty)

Talerze,

kubki,

filiżanki,

salaterki

Półporcelana

25–28

plastyczna

Formowanie na

formie

lub

w formie

wzornikiem

Obrotowy

Salaterki, patery

Porcelana

22–27

plastyczna

Formowanie na

formie

lub

w formie

wzornikiem

Obrotowy

(prosty)

Izolatory małych

rozmiarów

Porcelana

25–26

plastyczna

Formowanie na

półautomatach

i automatach

Obrotowy

(prosty)

Talerze,

kubki,

cylindry,

słoje,

izolatory małych

rozmiarów

Porcelana

14–18

plastyczna

Toczenie

na

tokarkach lub

kopiarkach

Obrotowy

(złożony)

Izolatory

wysokiego

napięcia

o dużych

wymiarach

Fajans

7–9

półsucha

Tłoczenie

Bardzo prosty

Płytki

okładzinowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Porcelana

5–8

półsucha

Tłoczenie

skomplikowany Porcelana

instalacyjna,

teletechniczna

Porcelana,

fajans,

półporcelana

30–38

lejna

Odlewanie

dowolny

Wyroby

sanitarne,

artystyczne,

stołowe,

elektroporcelana,

płytki, kształtki

Maszyny i urządzenia do formowania z mas plastycznych

Maszyny do formowania wytłaczaniem przez wylotnik

Formowanie wyrobów z mas plastycznych sposobem wyciskania jej przez wylotnik

odbywa się w maszynach zwanych prasami ślimakowymi lub prasami pasmowymi

(zwyczajowo tłoczarkami).

Ze względu na położenie cylindra roboczego przsy ślimakowe dzieli się na poziome

i pionowe. Oprócz tego prasy ślimakowe mogą być zwykłe i odpowietrzające (próżniowe).

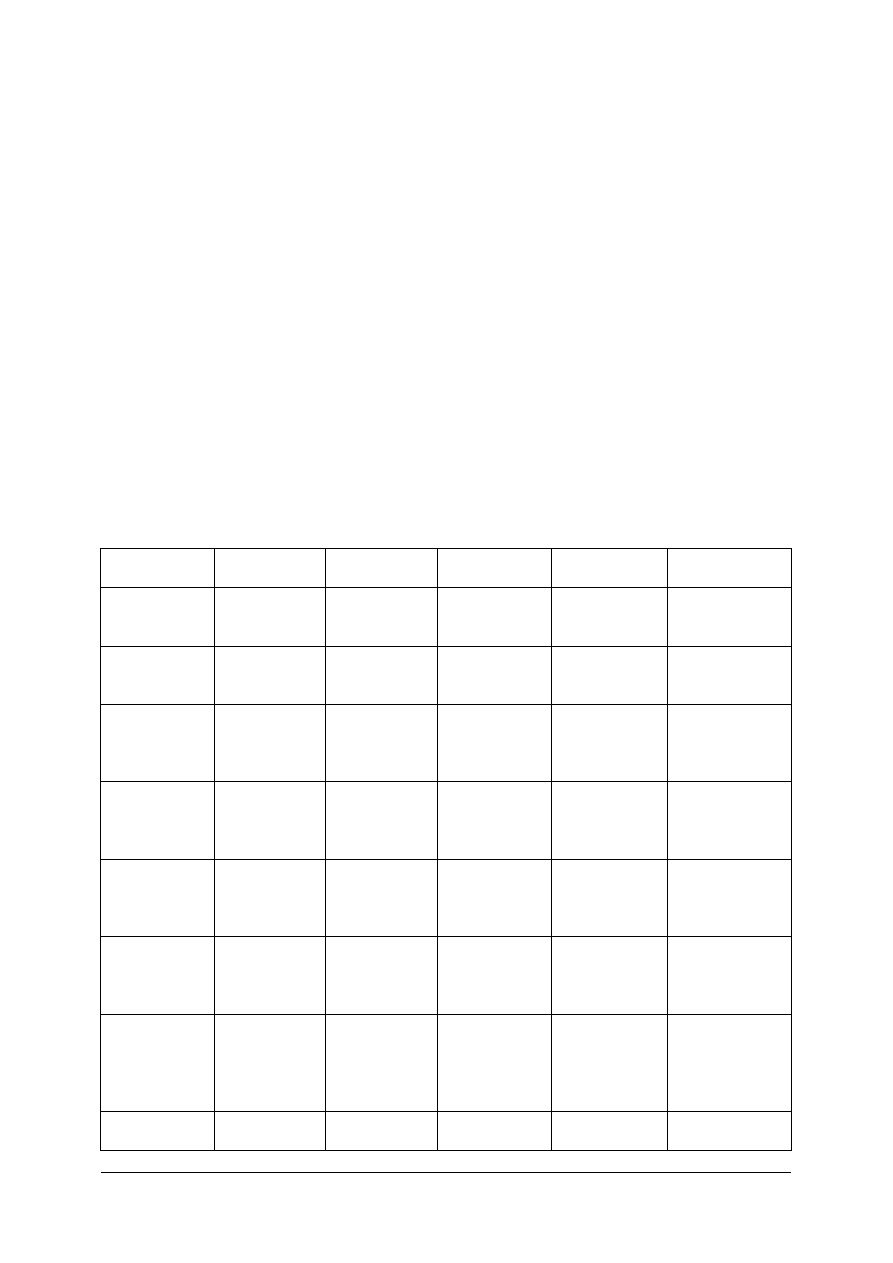

Zasadę działania prasy ślimakowej wyjaśniono na rysunku 6. Działanie to polega na:

1. przesunięciu masy ceramicznej, którą wprowadza się gardzielą, w kierunku głowicy

i wylotnika,

2. stopniowym zagęszczaniu masy w strefie A i B oraz wyrównaniu struktury masy

w strefie C, tj. w głowicy,

3. na nadaniu masie odpowiedniego kształtu w strefie C, D i E, tj. w wylotniku (ustniku).

Rys. 6.

Działanie prasy ślimakowej: a) 1 – gardziel, 2 – ślimak, 3 – wykładzina cylindra,

4 – głowica, 5 – wylotnik, b) strefy zagęszczania masy (opis w tekście) [6, s. 122]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Zespół formujący w prasie ślimakowej tworzą ślimak, głowica i wylotnik, dzięki którym

wydostające się na zewnątrz pasmo, cięte na odpowiednie długości, uzyskuje wymagane

kształty. Elementem roboczym, zagęszczającym i wyciskającym masę z wylotnika, jest

ślimak. Od jego konstrukcji zależy jakość uformowanych wyrobów oraz zużycie energii na

formowanie. Jakość wyrobów uzależniona jest ponadto od wykładziny cylindra (wymiennej),

kształtu głowicy i starannego wykonania wylotnika. Wylotnik nadaje ostateczny kształt

pasmu opuszczającemu prasę ślimakową. W tym celu otwór wylotnika powinien być

odpowiednio wyprofilowany, tj. dostosowany do kształtu przekroju końcowego wyrobu

z uwzględnieniem całkowitego skurczu masy, występującego w procesie suszenia

i wypalania.

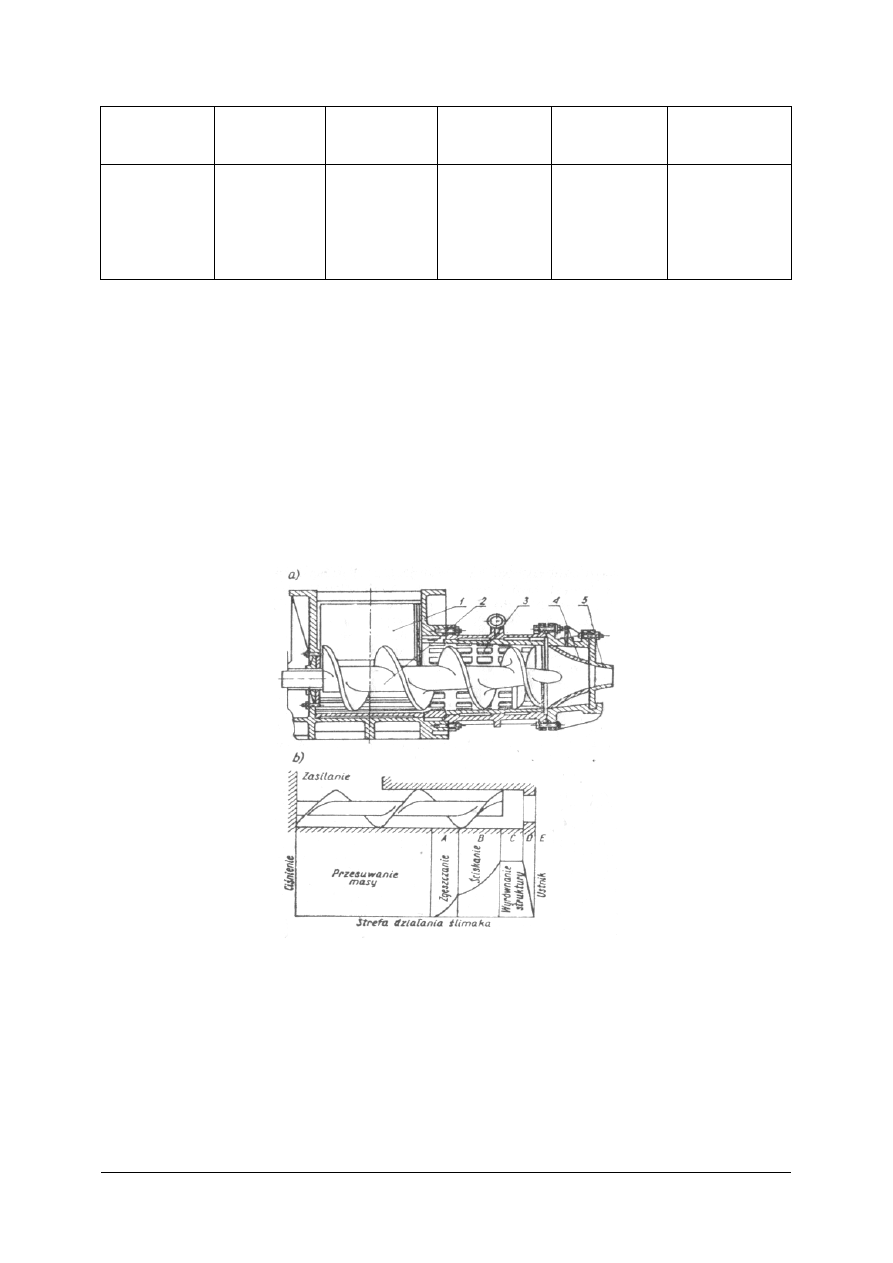

Rys. 7. Ustniki do formowania: a), b) dachówek, c) sączków, d) cegły pełnej, e) pustaków [3, s. 94]

Prasa ślimakowa pozioma zwykła

Prasę ślimakową poziomą zwykłą przedstawia rysunek 8. Masa jest dostarczona do prasy

otworem w żeliwnym kadłubie. W kadłubie zamocowany jest walec zasilający, który

obracając się w kierunku środka prasy ułatwia wciąganie masy. Do kadłuba przymocowany

jest korpus cylindra, wewnątrz którego znajduje się wał z nałożonymi nań członami ślimaka.

Masa wciągana ślimakiem przesuwa się w kierunku głowicy, gdzie następuje jej

zagęszczenie, a podążając dalej wydostaje się na zewnątrz wylotnikiem. Koło pasowe przez

przekładnię zębatą wprawia w ruch obrotowy wał ślimakowy oraz walec podający masę. Wał

ślimakowy jest zabezpieczony przed przesunięciem osiowym za pomocą łożyska oporowego.

Uruchomienie prasy odbywa się za pośrednictwem sprzęgła.

Rys. 8. Prasa ślimakowa zwykła: 1 – kadłub, 2 – walec zasilający, 3 – korpus cylindra, 4 – wał

z członami ślimaka, 5,6 – głowica, 7 – przekładnia zębata, 8 – sprzęgło, 9 – koło pasowe,

10 – łożysko oporowe [6, s. 126]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

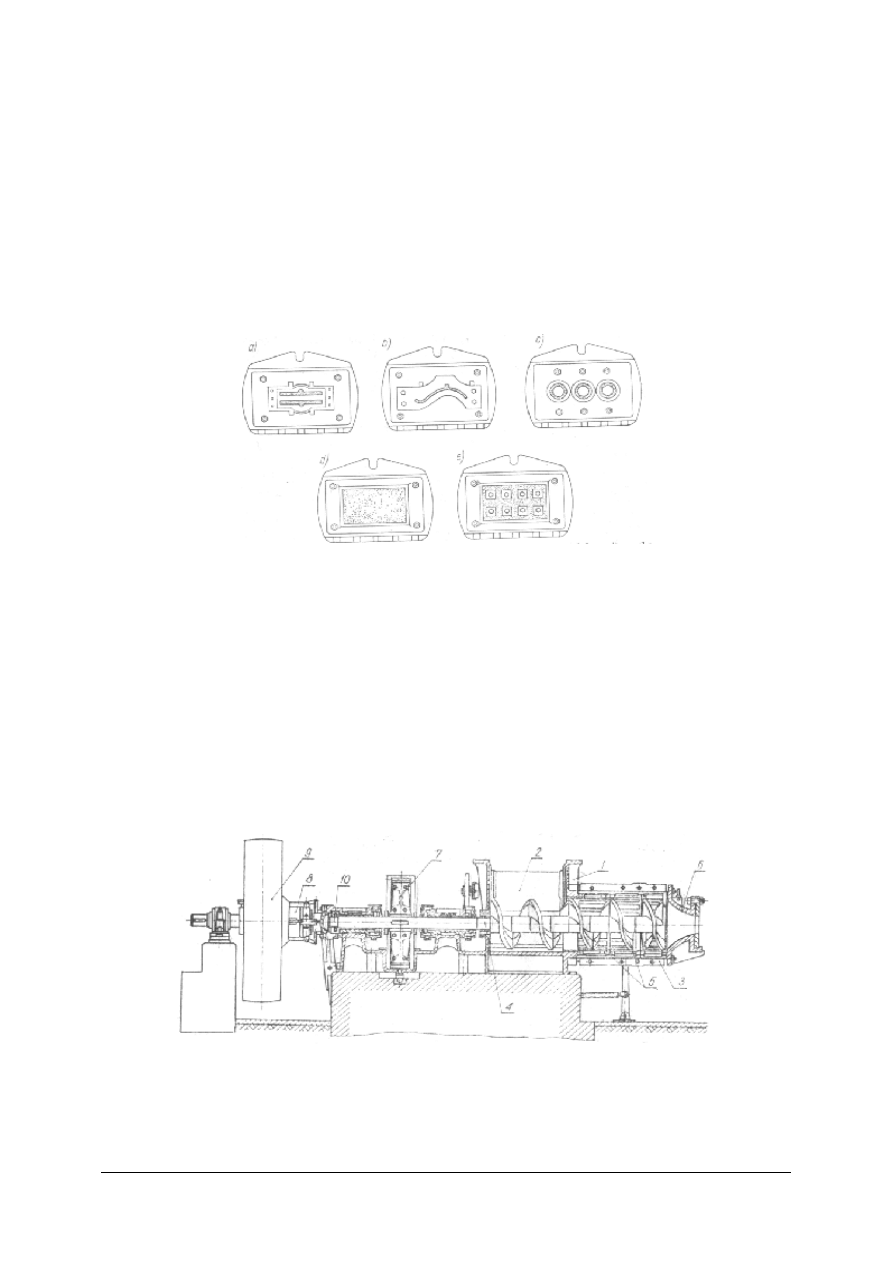

Prasa ślimakowa odpowietrzająca

W celu ujednorodnienia i uplastycznienia masy w czasie przerabiania na prasach

ślimakowych przeprowadza się jej odpowietrzanie. Usunięcie powietrza powoduje, że cząstki

masy zbliżają się do siebie, dzięki czemu zwiększa się jej plastyczność. Odpowietrzona masa

znacznie lepiej formuje się, nie ma szczelin, a zatem i wytrzymałość otrzymywanych

wyrobów jest większa.

Prasa odpowietrzająca dwuwałowa (rysunek 9) składa się jakby z dwóch pras

ślimakowych połączonych komorą próżniową. Masę ceramiczną podaje się do komory

zasilania, skąd łopatkami, a następnie ślimakami przesuwają ją do komory próżniowej.

U wylotu do komory masa jest rozcinana na drobne kawałki nożami obracającymi się wraz

z wałem ślimaka. Rozdrobnienie masy ułatwia jej odpowietrzenie. Często u wejścia do

komory jest zamocowana przegroda sitowa. Masa przeciskana przez takie sito dzieli się na

cienkie pasemka. Ciśnienie panujące w komorze próżniowej wynosi 5,3–33,2 kPa. Powietrze

z komory próżniowej usuwa pompa, połączona z komorą przewodem rurowym. Ślimak

przesuwa masę z komory w kierunku głowicy zakończonej ustnikiem. Dobre odpowietrzenie

jest możliwe, gdy całe urządzenie jest hermetyczne.

Rys. 9. Prasa pasmowa odpowietrzająca: 1 – komora zasilania, 2 – łopatki, 3 – komora

próżniowa, 4 – noże, 5 – ślimak, 6 – ustnik [3, s. 92]

Opisane powyżej prasy stosowane są głównie w technologii produkcji wyrobów

budowlanych.

W ceramice szlachetnej do odpowietrzania mas porcelanowych, półporcelanowych czy

fajansowych stosuje się prasy odpowietrzające o innej konstrukcji (rysunek10). Mają one

jeden, znacznie wydłużony cylinder i wydłużony wał ślimakowy. Masa na jednym poziomie

przechodzi przez komorę próżniową, gdzie następuje jej odpowietrzenie. Placki masy z prasy

filtracyjnej wrzuca się do leja zasypowego. Napęd odbywa się od silnika elektrycznego

poprzez urządzenia redukcyjne. Do uruchamiania prasy służy dźwignia.

Rys. 10. Prasa pasmowa odpowietrzająca jednowałowa: 1 – cylinder, 2 – komora próżniowa,

3 – lej zasypowy, 4 – silnik elektryczny, 5 – urządzenia redukcyjne, 6 – dźwignia

[1, s. 208]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

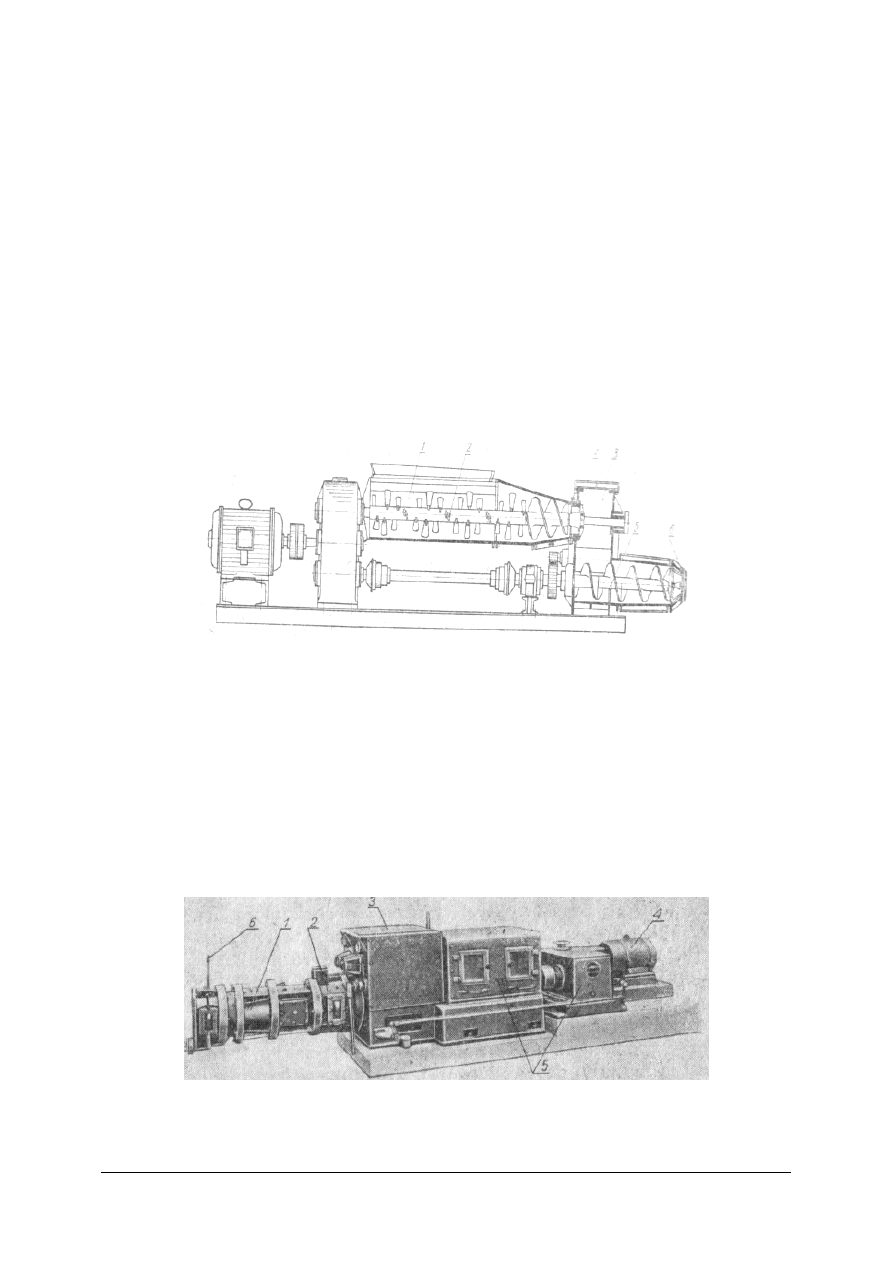

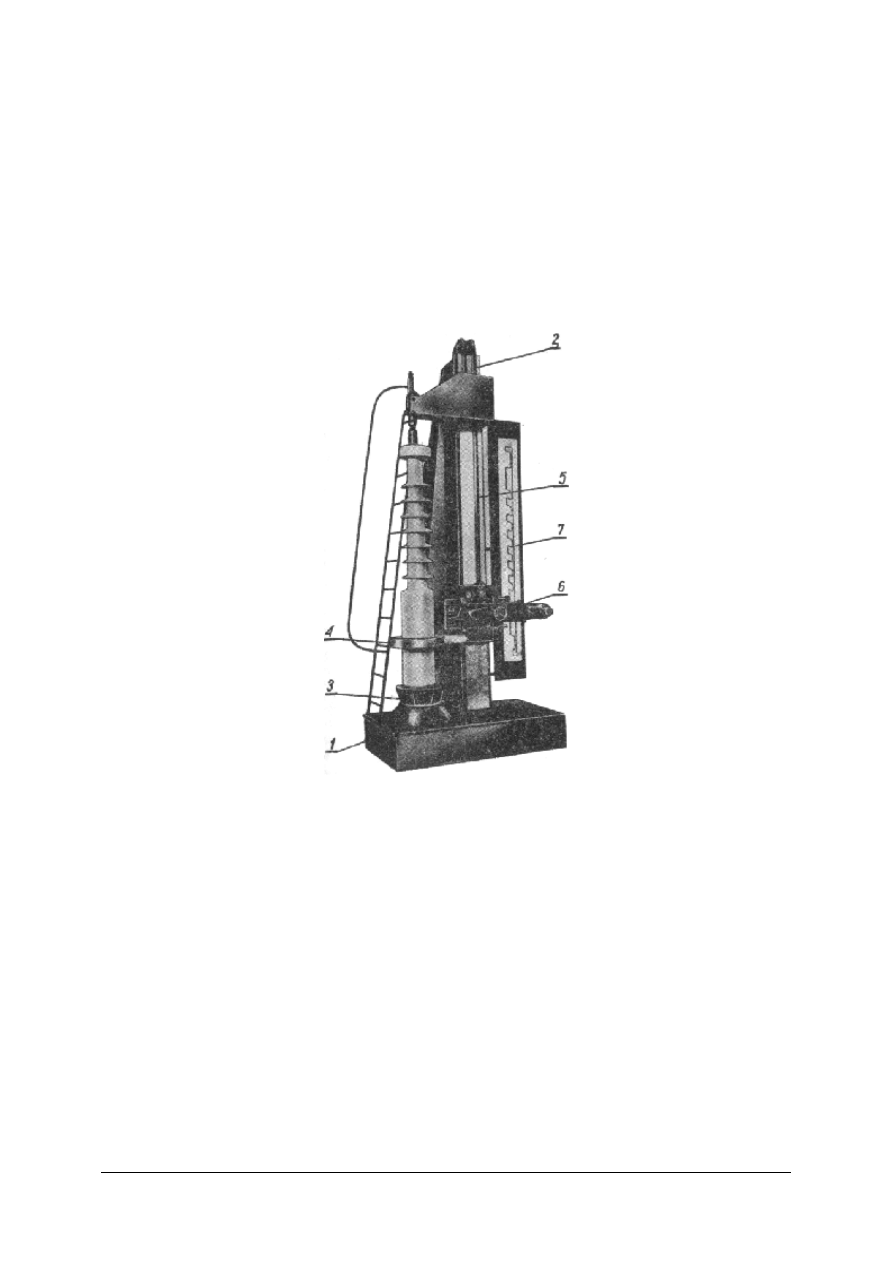

Prasa ślimakowa pionowa

Do formowania rur kanalizacyjnych stosuje się prasy próżniowe pionowe.

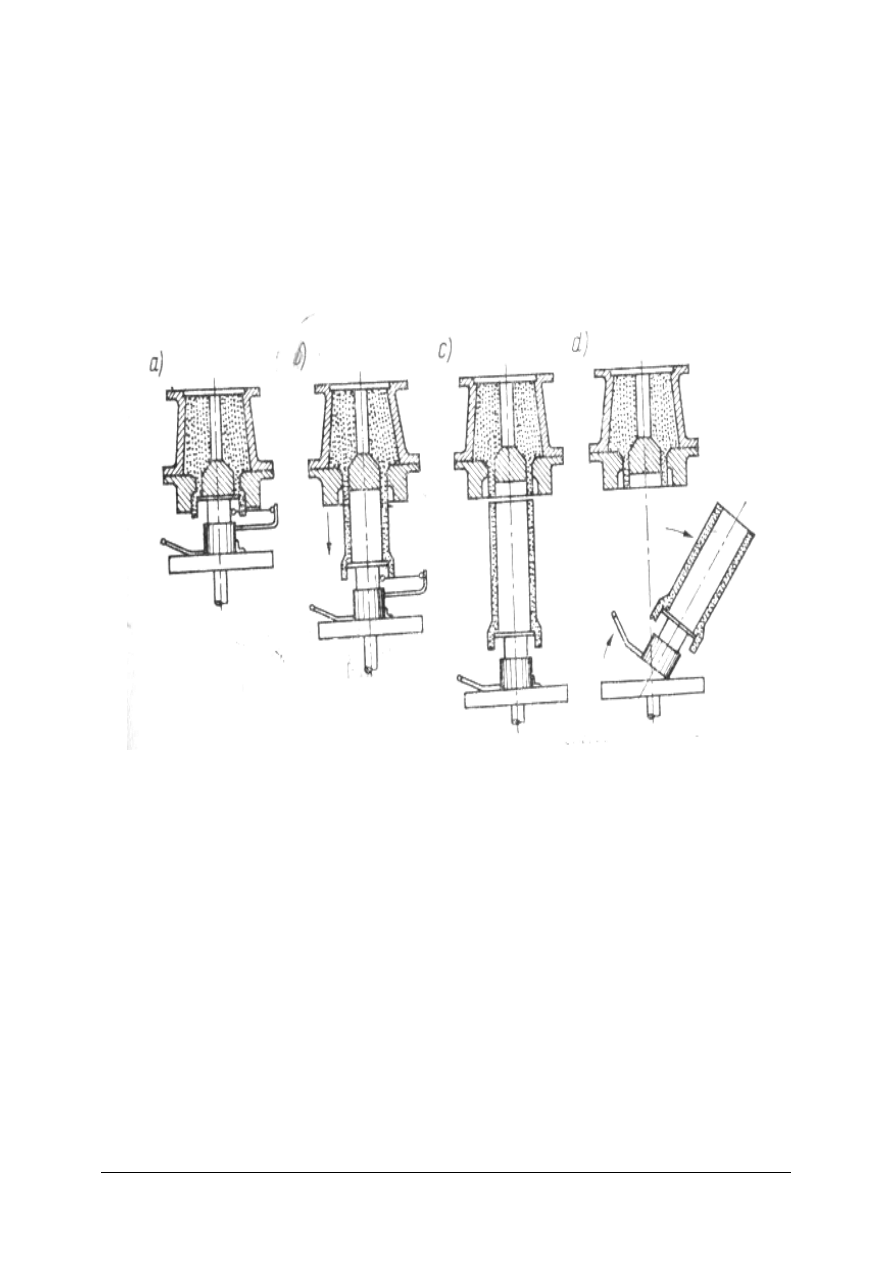

Proces formowania (rysunek 11) przebiega w czterech opisanych poniżej etapach:

a) pod wylotnik podprowadza się ruchomy stól z negatywem kielicha rury (rys. 11a),

b) uruchamia się prasę i rozpoczyna formowanie trzonu przy równoczesnym opuszczeniu

podstawki stołu w dół (rys. 11b) z prędkością przesuwającego się pasma (w tym czasie

odcina się również nadmiar masy kielicha),

c) po zakończeniu formowania rurę odcina się (rys. 11c),

d) odbiór rury.

Rys. 11.

Proces formowania rur kanalizacyjnych w prasie ślimakowej pionowej [6, s. 129]

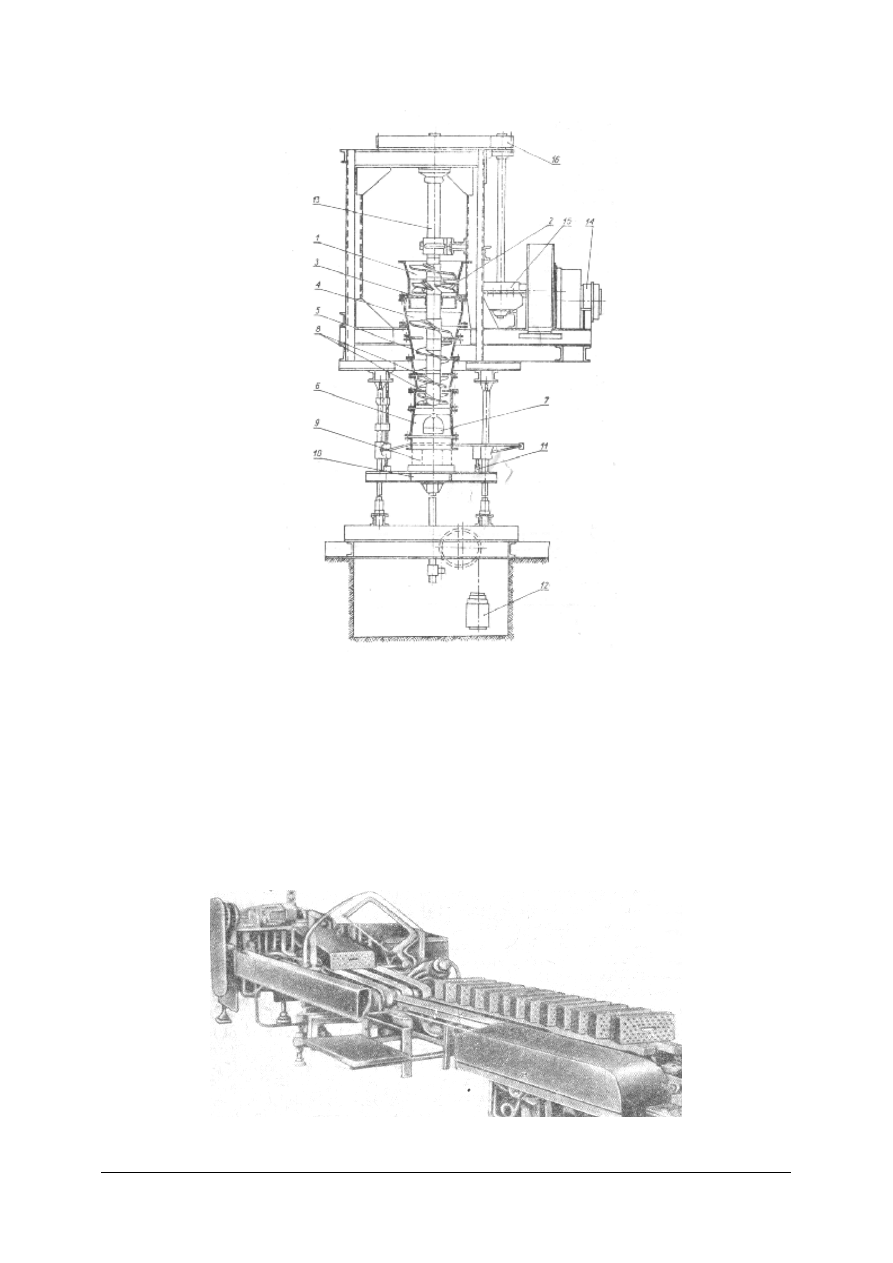

Prasę ślimakową pionową przedstawiono na rysunku 12. W prasie tej masa wprowadzona

do cylindra tłoczona jest w dół ślimakiem. Trafia ona na perforowaną przegrodę i wyciśnięta

przez nią spada w dół do komory próżniowej, w której następuje jej odpowietrzenie.

Odpowietrzona masa zostaje ponownie zagęszczona ślimakiem i tłoczona w kierunku

wylotnika z rdzeniem. Umocowane w głowicy noże przeciwdziałają wyciskaniu masy w górę.

Wytłaczana z wylotnika rura spoczywa na ruchomym stole, który przesuwa się równomiernie

w dół z prędkością wyciskanej masy. Gdy stół osiągnie określone położenie, zderzak zwalnia

urządzenie odcinające rurę. Ciężar stołu równoważy przeciwwaga. Wał ślimakowy uzyskuje

obroty od silnika elektrycznego przez przekładnie zębate.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 12. Prasa ślimakowa pionowa: 1 – cylinder, 2,5 – ślimaki, 3 – przegroda, 4 – komora

próżniowa, 6 – wylotnik, 7 – rdzeń, 8 – nóż, 9 – formowana rura, 10 – ruchomy stół,

11 – zderzak, 12 – przeciwwaga, 13 – wał ślimaka, 14 – silnik elektryczny, 15,16 –

przekładnia zębata [6, s. 130]

Ucinacze

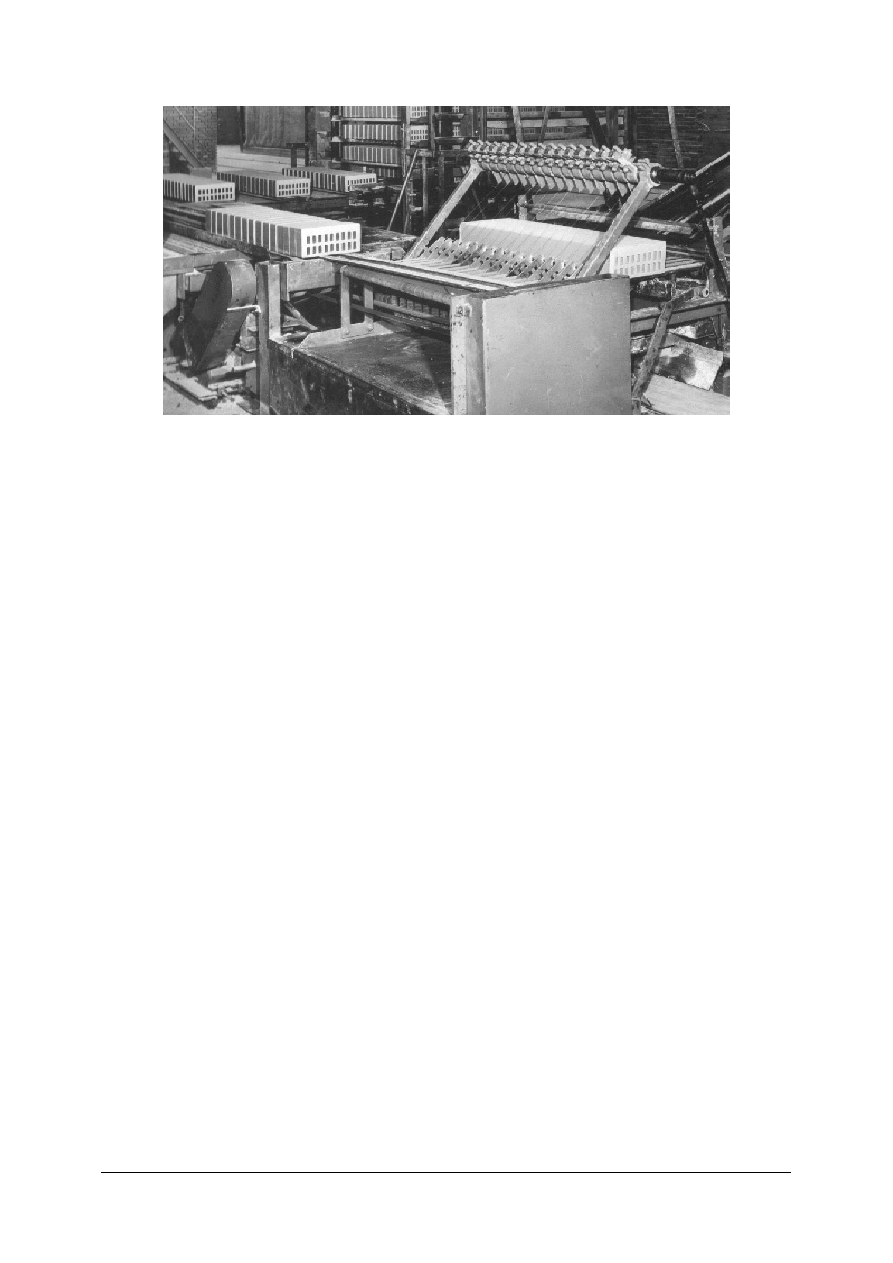

Ostatnim etapem formowania cegieł, pustaków, dachówek wytłaczanych z pras

pasmowych jest ucinanie ich z pasma wychodzącego z ustnika prasy ślimakowej. Czynność tę

wykonuje się za pomocą urządzeń zwanych ucinaczami. Biorąc za kryterium stopień

mechanizacji rozróżnia się trzy rodzaje ucinaczy: ręczne, półautomatyczne i automatyczne.

Przykładowe urządzenia tego typu pokazują rysunki 13 i 14.

Rys. 13. Ucinacz automatyczny jednostrunowy[3, s. 99]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 14. Ucinacz segmentowy typu Kellera

Maszyny do formowania modelowaniem szablonem

Formowanie wyrobów z mas plastycznych poprzez modelowanie szablonem odnosi się

do wyrobów gospodarczych z porcelany, półporcelany i fajansu. We wszstkich tych

przypadkach stosuje się maszyny o tej samej konstrukcji.

Różnorodność maszyn do formowania wynika głównie z dużej ilości kształtów

poszczególnych wyrobów oraz ciągłego usprawniania produkcji, co wiąże się

z powstawaniem nowych maszyn do formowania.

Maszyny do formowania przez modelowanie szablonem dzielimy na:

–

wrzeciona zwykłe,

–

wrzeciona półautomatyczne,

–

półautomaty i automaty ze stołami karuzelowymi,

–

półautomaty rewolwerowe,

–

półautomaty z głowicami,

–

automaty do wyrobów płaskich.

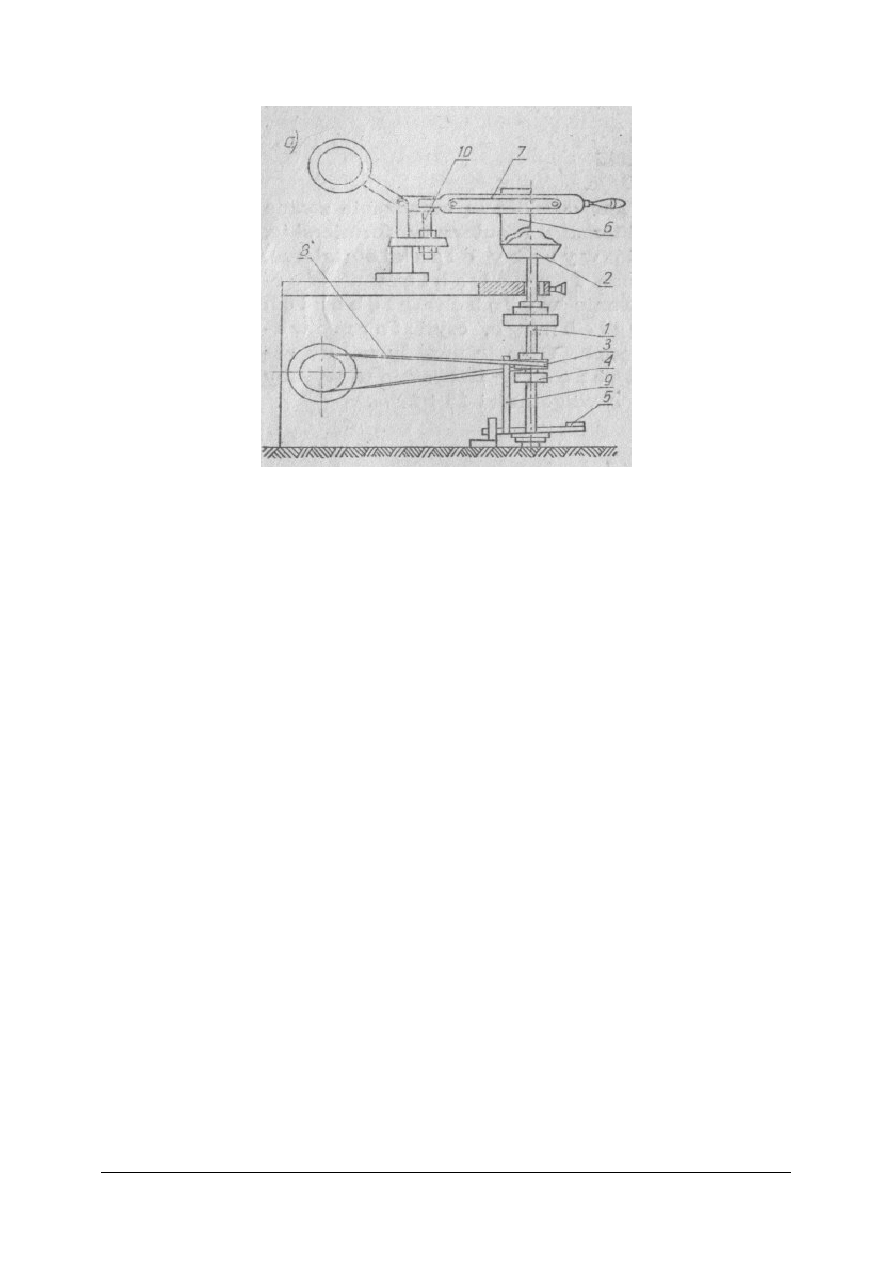

Wrzeciono zwykłe inaczej toczek mechaniczny

Formowanie wyrobów płaskich (talerzy płytkich, głębokich) nazywa się formowaniem na

formie gipsowej – powierzchniowo. Formowanie przebiega dwuetapowo. Pierwszy etap to

formowanie „liścia”, drugi – formowanie półfabrykatu na formie gipsowej. Toczek

mechaniczny (rysunek 15) działa następująco: kształt pólfabrykatowi nadaje wzornik

przytwierdzony do dźwigni przegubowej. Wałek pionowy otrzymuje napęd od silnika

elektrycznego za pomocą przekładni pasowej. Na wałku tym znajdują się dwa koła pasowe,

z których jedno jest zaklinowane na wale, a drugie to tzw. koło jałowe. Po wyciśnięciu

nożnej dźwigni za pomocą widełek można przesunąć pas z koła jałowego na koło robocze

i tym samym wprawić w ruch obrotowy wałek pionowy. W górnej części wałek ma nacięty

gwint, na który wkręcona jest głowica. W głowicy umieszcza się formę gipsową, na której

formowany jest półfabrykat. Skrajne dolne położenie dźwigni reguluje się śrubą oporową.

Opuszczając lub podnosząc tę śrubę można regulować grubość formowanych wyrobów.

Stanowisko do formowania wyrobów płaskich składa się z toczka do formowania liścia

i z właściwego toczka do formowania półfabrykatu.

Wyroby płaskie formuje się na formach w pozycji odwróconej (do góry dnem). Wzornik

formuje płaszczyznę zewnętrzną i stopkę, forma gipsowa nadaje kształt płaszczyźnie

wewnętrznej wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 15.

Toczek mechaniczny: 1 – wałek pionowy, 2 – głowica, 3,4 – koła pasowe,

5 – dźwignia, 6 – wzornik, 7 – dźwidnia przegubowa, 8 – przekladnia pasowa,

9 – widełki, 10 – śruba oporowa [1, s. 168]

Formowanie naczyń głębokich (kubki i filiżanki itp.) prowadzi się na toczkach

mechanicznych, lecz w formach gipsowych – wgłębnie. Wyroby formuje się w tej pozycji,

w jakiej się ich używa. Wzornik formuje powierzchnię wewnętrzną naczynia, forma gipsowa

powierzchnię zewnętrzną, a więc odwrotnie niż podczas formowania powierzchniowego.

Formowanie wyrobów w formach gipsowych może być dwojakiego rodzaju: tzn. formowanie

z kulki i płoszki. Odpowiednio formierz wrzuca kulkę masy na dno formy lub wałek

z wgłębieniem czyli płoszkę. Sama praca urządzenia w obu przypadkach jest taka sama.

Wrzeciona półautomatyczne

Wrzeciona półautomatyczne były pierwszymi maszynami, w których zmechanizowano

opuszczanie i podnoszenie szablonu podczas formowania filiżanek i garnuszków.

Zrealizowano to za pomocą wahliwej dźwigni, do której mocuje się szablon. Natomiast

nawilżanie masy wodą, obcinanie nadmiaru masy oraz wkładanie i zdejmowanie formy

odbywa się ręcznie.

Półautomaty i automaty ze stołami karuzelowymi

Obsługa tych urządzeń sprowadza się do podawania form gipsowych z plastrami masy,

odbierania form z uformowanymi wyrobami i ustawiania ich na półce w suszarni. Pozostałe

czynności formowania urządzenia wykonują automatycznie. W pełnym automacie

formierskim wszystkie czynności, jak cięcie pasma, ustawianie i odbieranie form gipsowych,

formowanie liścia i gotowego wyrobu, są wykonywane automatycznie.

Półautomat formierski (rysunek 16)

Podstawowymi elementami formującymi jest głowica obrotowa oraz cztery (pięć)

wrzeciona obrotowe. Głowica otrzymuje ruch obrotowy od niezależnego silnika

elektrycznego, wrzeciona od drugiego silnika elektrycznego. Głowica musi przy każdym

cyklu formowania zbliżyć się do formy gipsowej z nałożonym plackiem masy, docisnąć masę

w środku formy, a następnie odchylając się na zewnątrz odprowadzić powietrze spod placka

masy i uformować talerz. W następnej kolejności głowica, zainstalowana na dźwigni, podnosi

się do góry. W tym czasie stół obrotowy podnosi się do góry, wykonując ¼ obrotu i opuszcza

się z powrotem na dół. Głowica ponownie opuszcza się na dół i następuje formowanie na

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

stanowisku C. W położeniu D następuje wyjęcie formy z uformowanym wyrobem.

W położeniu A rozpoczyna się nowy cykl formowania, od włożenia nowej formy, położeniu

B od nałożenia na formę placka masy itd. Głowica wykonuje ruch obrotowy ciągle.

Z czterech wrzecion obraca się zawsze tylko jedno, znajdujące się w położeniu C, w którym

odbywa się formowanie wyrobu. Wprawienie wrzeciona w ruch obrotowy następuje

w momencie opuszczenia stołu i połączenia za pomocą sprzęgła ciernego obudowy wrzeciona

z tarczą zaklinowaną na wałku silnika elektrycznego. Silnik ten zamocowany jest do

obudowy urządzenia i nie obraca się wraz ze stołem. Stół i dźwignia otrzymują napęd od

trzeciego silnika elektrycznego. Napęd z tego silnika przeniesiony jest na wałek za pomocą

przekładni pasowej i ślimakowej. Zaklinowana na wałku krzywka nadaje, za pośrednictwem

dźwigni zamocowanej w przegubie, ruch głowicy do góry i w dół. Krzywka powoduje

wychylanie głowicy od środka formy na zewnątrz oraz formowanie wyrobu, za

pośrednictwem układu dźwigni. Ruch obrotowy stół otrzymuje również od silnika

elektrycznego za pośrednictwem przekładni łańcuchowej, wałka, przekładni ślimakowej oraz

krzyża maltańskiego. Urządzenie to jest bardzo skomplikowane. Wszystkie elementy jego

pracy muszą być dokładnie zsynchronizowane w czasie. Głowica urządzenia, odpowiednio

wyprofilowana, wykonana jest z twardej nierdzewnej stali i specjalnie polerowana. Wykonuje

obroty rzędu 620 obr./min.

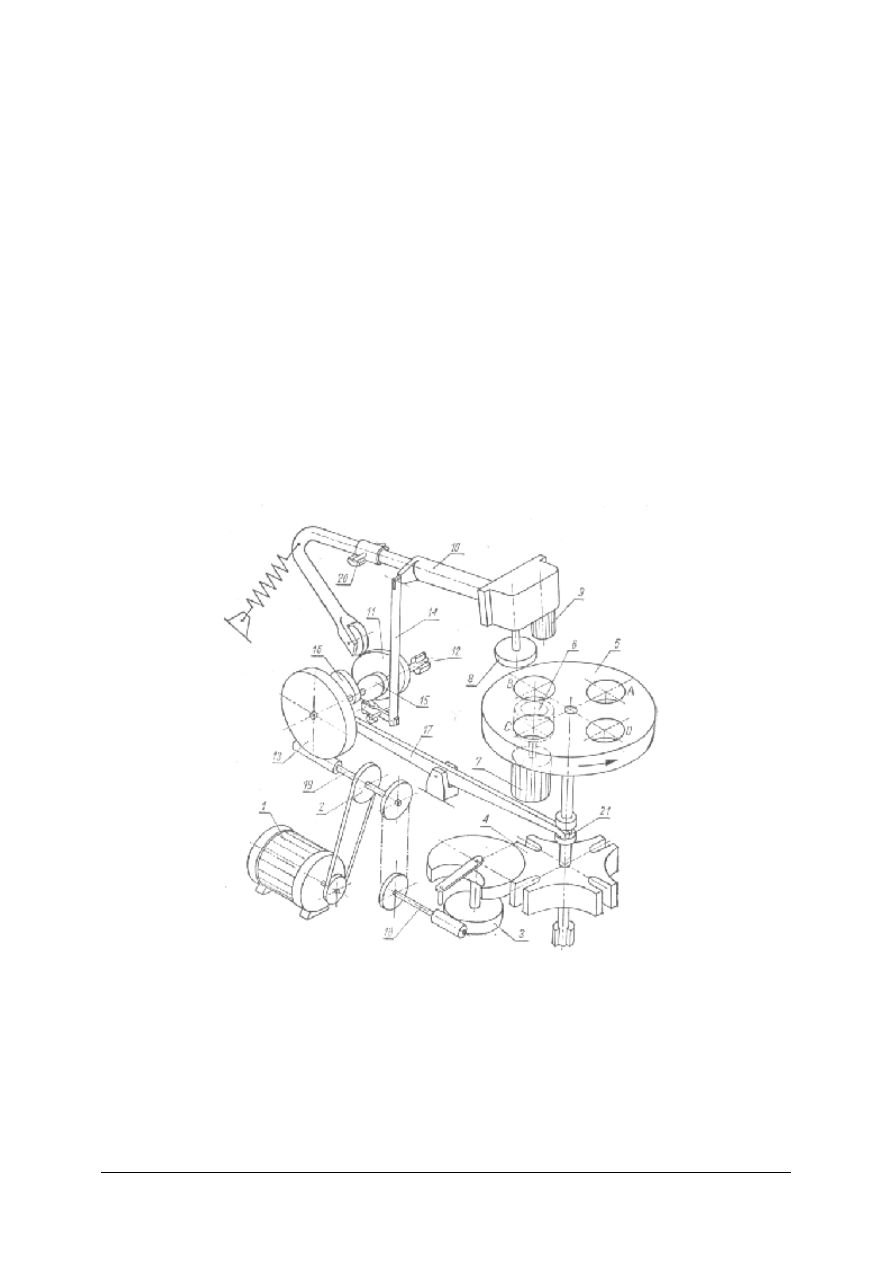

Rys. 16. Schemat układu kinematycznego półautomatu formierskiego: 1,7,9 – silnik elektryczny,

2 – przekładnia pasowa, 4 – krzyż maltański, 5 – stól obrotowy, 6 – wrzeciona obrotowe,

8 – głowica obrotowa, 10,14,17 – dźwignia, 12,18,19 – wałek, 13,3 – przekladnia

ślimakowa, 11,15,16 – krzywka, 20 – przegub, 21 – prowadnica

Rewolwerowe półautomaty do formowania wyrobów wgłębnych

Urządzenia te wyposażone są w mechanizm z głowicą wahliwą i szablonem lub

z głowicą wahliwą i obrotowym stemplem. Produkuje się je w trzech typach: z jednym stołem

obrotowym, z jednym lub dwoma stołami obrotowymi oraz dwoma mechanizmami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

formującymi, które mogą pracować z mieszanym cyklem podnoszenia i opuszczania

szablonów lub stempli.

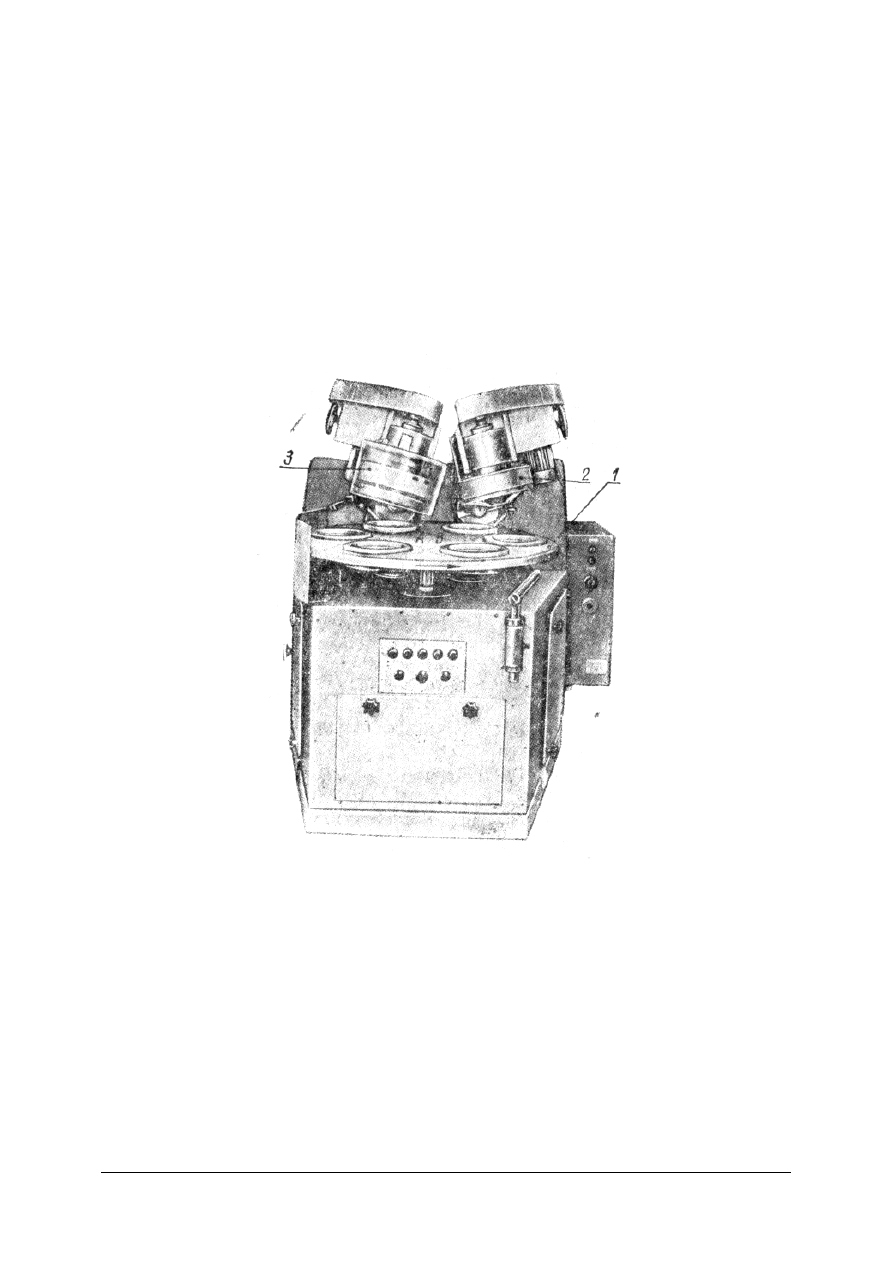

Półautomaty z głowicami typu Roller

Półautomat składa się ze stołu obrotowego, w którym znajduje się 6 gniazd. Cykliczne

obroty stołu nadawane są przez układ krzyża maltańskiego. W gniazdach stołu znajdują się

uchwyty, do których wstawia się formy gipsowe. Na dwóch pozycjach formowania A i B,

w chwili obniżenia stołu, uchwyty form gipsowych zostają sprzężone z wrzecionami, od

których uzyskują ruch wirowy. Formowanie talerzy odbywa się za pomocą dwóch głowic

typu Roller. Jedna z nich rozgniata plaster masy na powierzchni formy gipsowej, druga

formuje talerz oraz obcina nadmiar masy. (rysunek 17).

Rys. 17. Półautomat z głowicą typu Roller: 1 – stół, 2,3 – głowice [6, s. 139]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

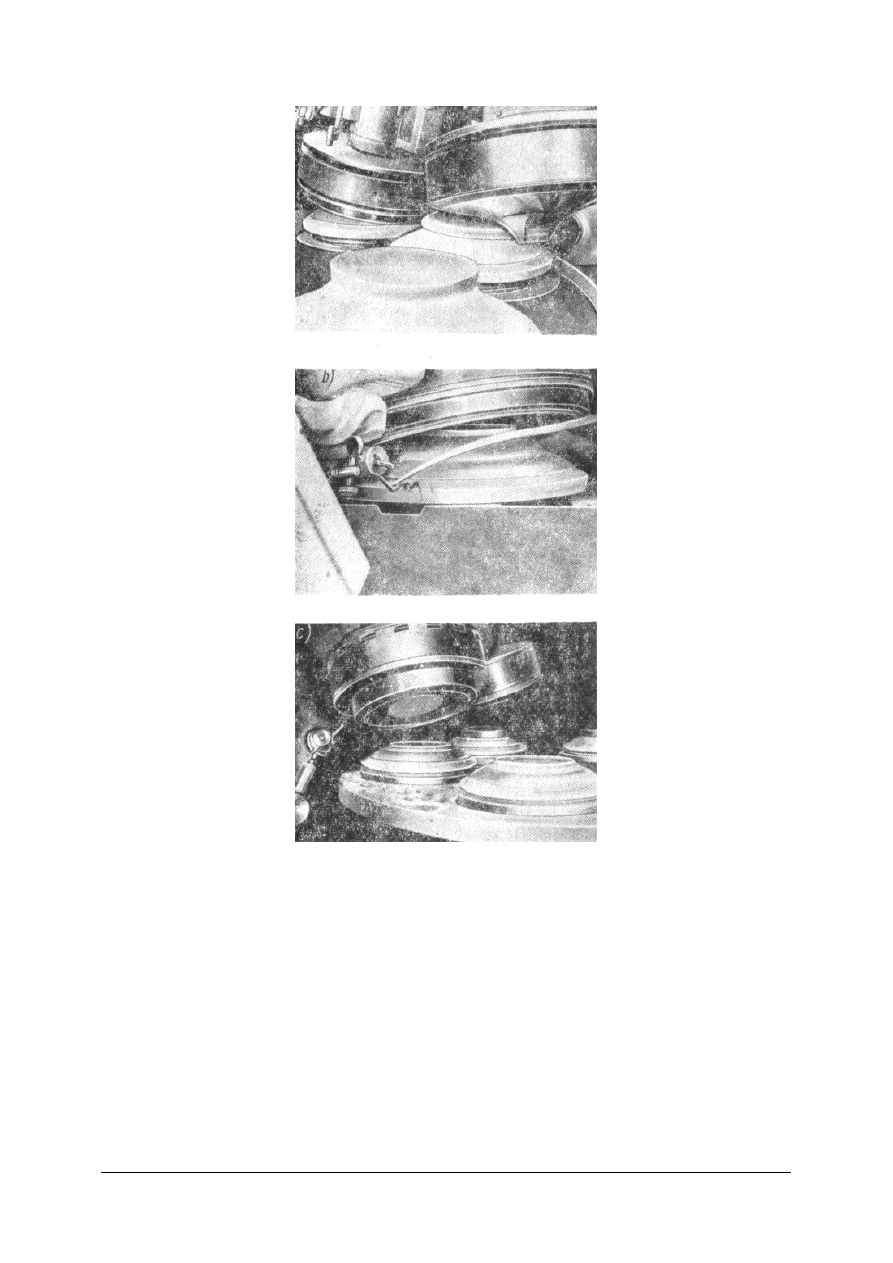

Rys. 18. Operacje formowania na półautomatach z głowicami typu Roller: a)rozgniatanie

i formowanie, b)obcinanie nadmiaru masy, c)koniec procesu formowania [6, s. 140]

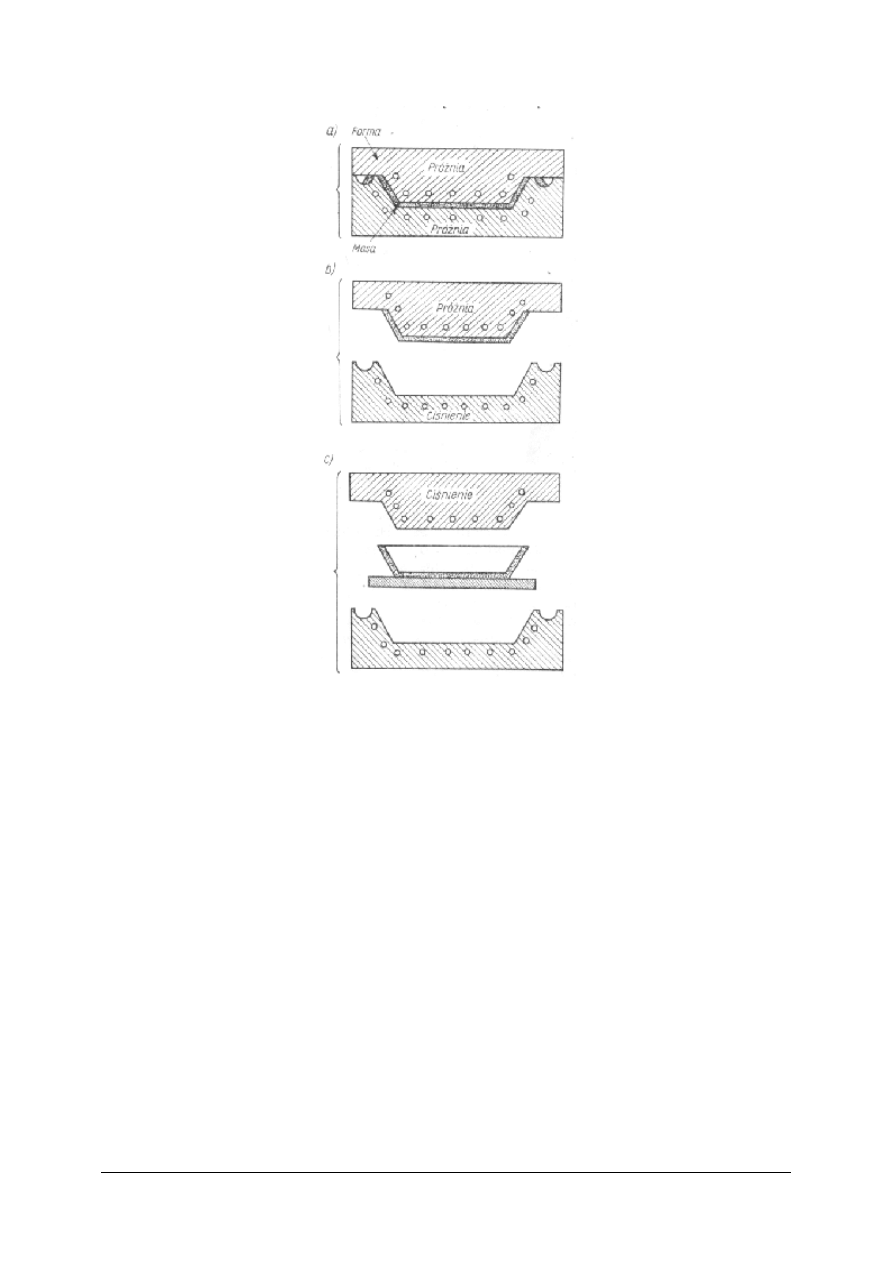

Formowanie wtryskowe

Techniką wtryskową [4] można formować zarówno wyroby płaskie, jak i wgłębne.

Technika polega na tym, że masa plastyczna pod wysokim ciśnieniem, nadającym jej

przyspieszenie 15–20 m/s jest wtryskiwana za pomocą dyszy do formy roboczej.

Przemieszczająca się z taką prędkością masa zachowuje się jak ciecz. W wyniku zderzenia

masy z powierzchnią formy następuje oddzielenie się wody od cząstek stałych

i odprowadzenie jej poprzez kapilary formy roboczej. Wskutek utraty wody masa

przechodzi w stan zdębienia i uformowany wyrób może być wyjęty z formy bez obawy

deformacji. Podczas formowania obie części formy znajdują się pod działaniem próżni.

Otwieranie formy i wyjmowanie wyrobu odbywa się przez krótkotrwałe podanie sprężonego

powietrza z jednej strony. Schemat formowania wtryskowego – rysunek 19.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 19. Schemat formowania wtryskowego z masy plastycznej: a) formowanie, b) otwieranie

formy, c) wyjmowanie z formy [4, s. 94]

Omówioną techniką można uformować 10 wyrobów w ciągu 1 minuty z użyciem tylko

jednej formy roboczej.

Maszyny do formowania przez wytaczanie

Formowanie przez wytaczanie stosuje się w produkcji porcelany i kamionki

elektrotechnicznej. Toczenie izolatorów niskiego i wysokiego napięcia odbywać się może na

tokarkach ze skrawaniem ręcznym lub mechanicznym. Stosowane są tokarki poziome

i pionowe. Tokarki poziome służą do formowania izolatorów o długości do 800 mm

i o dużych średnicach. Izolatory o małych średnicach i dużych długościach do 1500 mm

formuje się na tokarkach pionowych. Formowanie izolatorów może odbywać się na surowo

z masy lekko podsuszonej, z masy dokładnie wysuszonej, a niekiedy po wypaleniu

biskwitowym. Formowanie izolatorów metodą przez wytaczanie przebiega dwuetapowo.

Pierwszy etap to uformowanie płoszki, drugi etap to ostateczne nadawanie kształtów

wyrobów przez toczenie.

Formowanie płoszki odbywa się z masy plastycznej w prasach pasmowych

odpowietrzających. Płoszka ma kształt walca o długości nieco większej niż izolator i nieco

większej średnicy w stanie surowym. W wymiarach płoszki uwzględnia się całkowitą

skurczliwość masy. Płoszki do izolatorów drążonych mają w środku otwór o średnicy

mniejszej niż w gotowym wyrobie.

Uformowane płoszki podsusza się do wilgotności 14–19% i przekazuje do toczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Tokarko-kopiarka (obrabiarka) (rysunek 20)

Tokarka składa się z podstawy z podstawy i pionowego słupa. Na podstawie jest

umocowana obrotowa głowica napędzana silnikiem elektrycznym. Ruchoma głowica może

się przesuwać w prowadnicach. W tokarkach pionowych suport porusza się po prowadnicach.

Narzędzie skrawające stanowią noże oczkowe o specjalnie dobranej geometrii ostrza,

zapewniającej wysoką wydajność i długi czas pracy (kilkaset godzin). W nowoczesnych

rozwiązaniach szablon zastępuje czarno-biały rysunek, a suport jest sterowany przez

fotokomórkę włączoną w elektroniczny układ sterujący. Zamocowanie płoszek w obrabiarce

i zdejmowanie wytoczonych izolatorów odbywa się przy udziale obsługi. Z uwagi na znaczną

wagę obrabianych przedmiotów używa się różnych podnośników i podajników.

Rys. 20. Tokarko – kopiarka: 1 – podstawa, 2 – pionowy słup, 3 – obrotowa

głowica, 4 – ruchoma głowica, 5 – prowadnice, 6 – suport, 7 – kopia

konturu izolatora [4, s. 93]

Jeżeli warunki skrawania są odpowiednio dobrane, czas toczenia pojedyńczego izolatora

wynosi 4 minuty. Specjalna konstrukcja tokarki umożliwia jednoczesne toczenie zewnętrznej

i wewnętrznej powierzchni izolatora.

Oprócz omówionego urządzenia, istnieje wiele różnych typów półautomatów

formujących. Jest możliwość zastępowania obróbki skrawaniem przez szlifowanie

ściernicami ceramicznymi. Płoszki obrabia się wówczas w stanie wysuszonym.

Formy do formowania z użyciem mas plastycznych

Dobór formy do formowania uzależniny jest od stosowanej metody formowania i maszyn

formujących. W metodach wytłaczania masy przez wylotnik formą jest ustnik, który nadaje

ostateczny kształt wychodzącemu pasmu masy. Przykłady ustników przedstawia rysunek 7.

Długość ustnika zawiera się w granicach 30–275 mm. Do formowania cegieł pełnych z mas

plastycznych należy stosować ustnik długości 100–150 mm, a z mas mało plastycznych

150–250 mm. Zwężenie otworu wyjściowego ustnika w stosunku do otworu wejściowego

wynosi ¼ ÷1/10.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

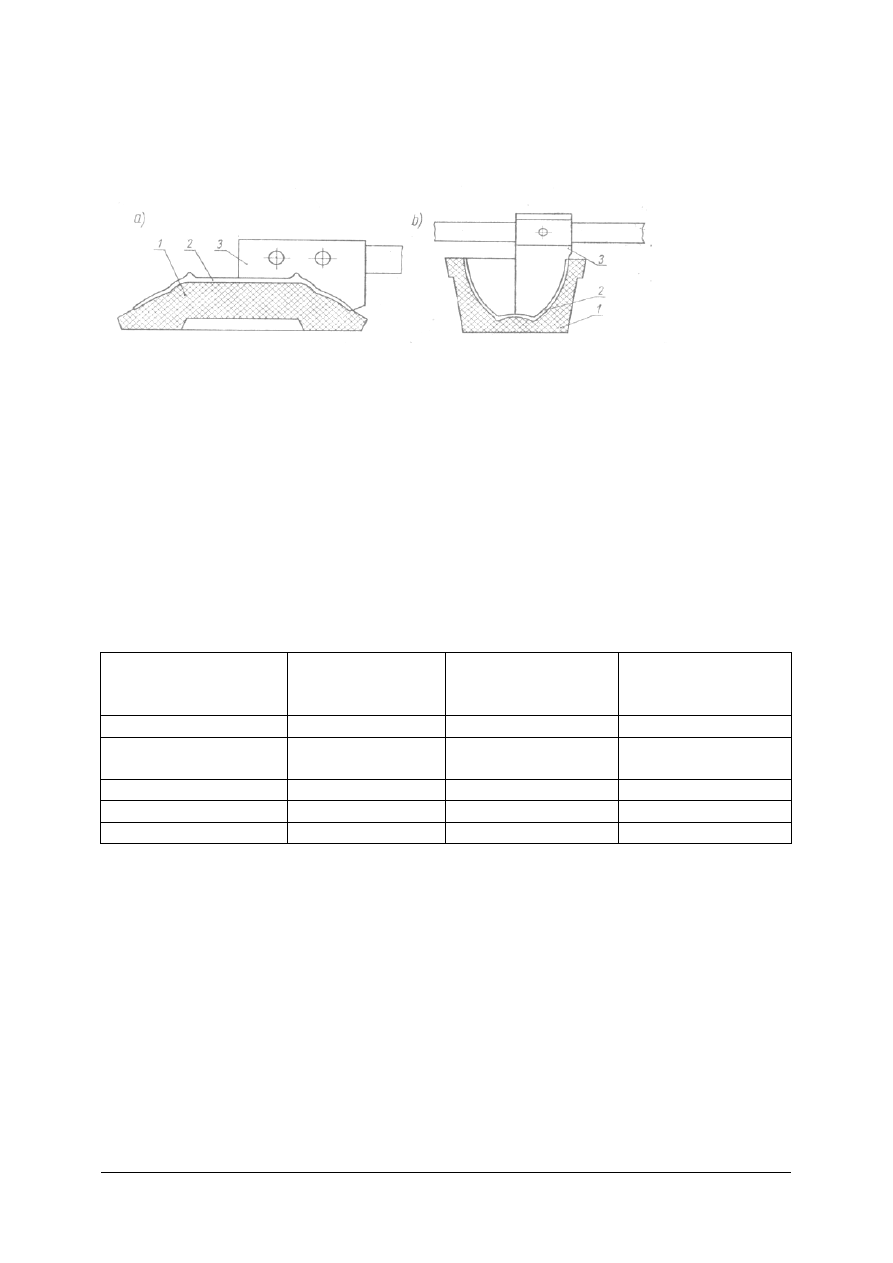

W metodach modelowania szablonem stosuje się najczęściej formy gipsowe. Typowe

formy gipsowe przedstawia rysunek 21. Produkcję form gipsowych opisano w jednostce

modułowej Z2.05.

Rys. 21.

Formy gipsowe: a) forma do formowania powierzchniowego, b) forma do formowania

wgłębnego: 1 – forma gipsowa, 2 – masa ceramiczna, 3 – wzornik (szblon) [1, s. 150]

Do formowania modelowanie szablonem z masy plastycznej, a także jako formy – matki

można stosować form z tworzyw sztucznych.[4] Najszersze zastosowanie do tego celu ma

polichlorek winylu. Formy z tworzyw sztucznych mają znacznie większą wytrzymałość

mechaniczną, a ich trwałość jest podawana jako 5000 cykli w odniesieniu do wyrobów

głębokich i 2500 cykli do wyrobów płaskich. Powierzchnia form nie ulega zniszczeniu

podczas eksploatacji, dlatego wyroby nie wymagają wygładzania jak w wypadku formowania

w formach gipsowych.

Do wykonania form – matek stosuje się tworzywa sztuczne o dużej elastyczności.

Ułatwiają one odwzorowanie powierzchni, co ma szczególne znaczenie przy stosowaniu

techniki zdobienia reliefami.

Tabela. 6. Porównanie właściwości form wykonanych z różnych materiałów [4, s. 130]

Właściwość

Gips 1:1,3

Wypełniacze z

żywicami

epoksydowymi

Wypełniacze z

żywicami sztucznymi

polikondensowanymi

Objętość porów

39,8%

23,1%

14,3%

Przepuszczalność

powietrza

50 s

140 s

40 s

Odporność na ścieranie

2,09 mg/cm

0,5 mg/cm

0,03 mg/cm

Odporność cieplna

55–60

o

C

70–80

o

C

120–130

o

C

Obrotowość (trwałość)

80–100 cykli

800–1000 cykli

15000–20000 cykli

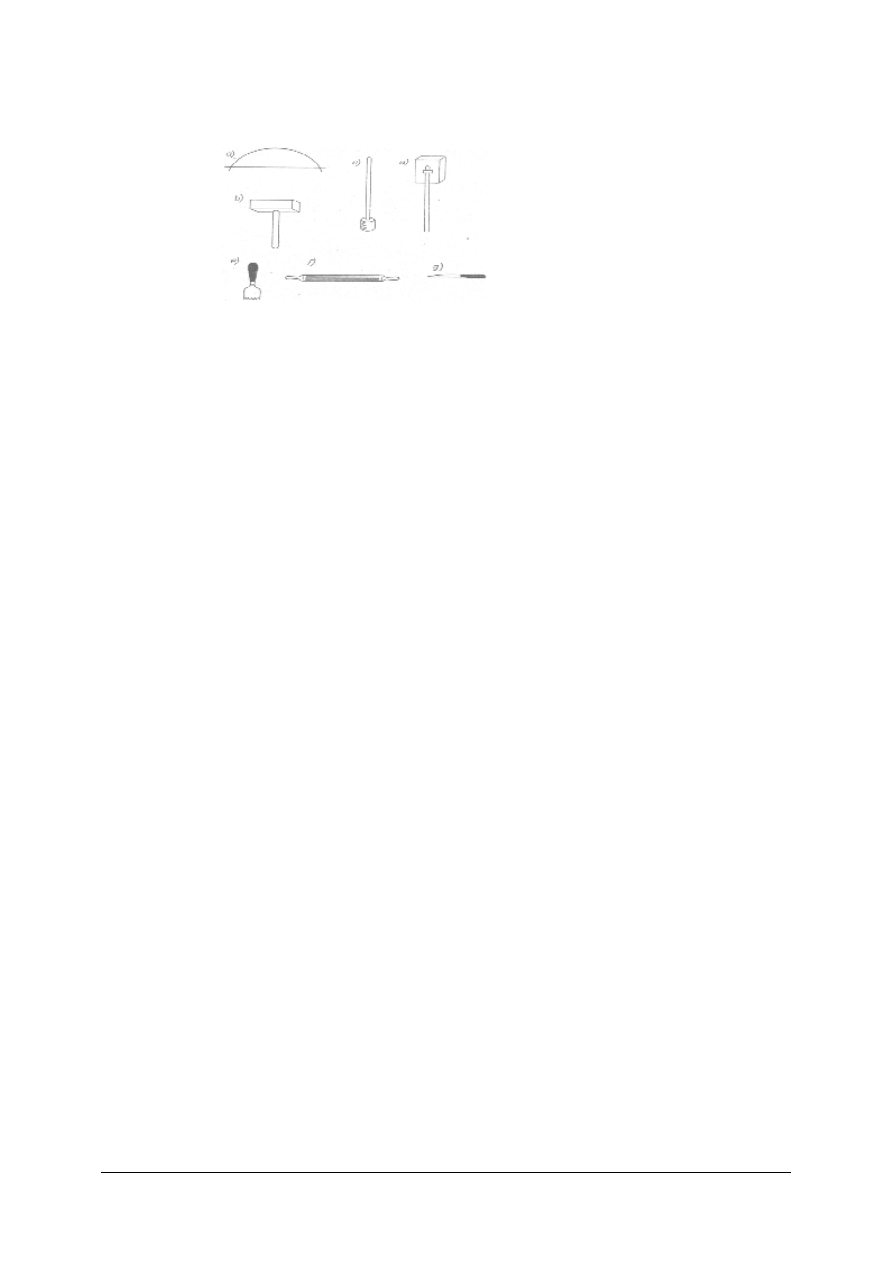

Ręczne metody formowania z mas plastycznych

Ręczne formowanie wyrobów za pomocą form gipsowych spotyka się rzadko. Ręczne

formowanie wyrobów za pomocą form gipsowych stosuje się podczas wykonywania małej

liczby wyrobów na specjalne zamówienie.

Metody ręcznego formowania wyrobów za pomocą form gipsowych można podzielić na:

1) formowanie ręczne przez wyciskanie masy w formach,

2) nakładanie masy do formy,

3) układanie masy w formach gipsowych.

Te metody formowania znajdują zastosowanie w ceramice ludowej i artystycznej,

w mniejszych zakładach formuje się tą metodą kafle. W produkcji niektórych wyrobów

z kamionki kwasoodpornej formuje się wyroby przez układanie masy w formach gipsowych

dużych zbiorników na kwasy, osadniki, filtry.

W celu umożliwienia formowania wyrobu sposobem ręcznym prócz form potrzebne są

pomocnicze narzędzia, takie jak: ucinak strunowy, ubijak czołowy i płaski, młotek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

drewniany, zgrzebło (spulchnianie masy), strychulec (wygładzanie powierzchni ubitej

kształtki), nóż formierski.

Rys. 22.

Narzędzia formierza ręcznego: a) ucinak strunowy, b) młotek, c) ubijak czołowy,

d) ubijak płaski, e) zgrzebło, f) strychulec, g) nóż formierski

Formowanie wyrobów przez wyciskanie w formach gipsowych

Przygotowaną masę o wilgotności 24–27%, naklada się do jednej części formy gipsowej.

Masę nakłada się z niewielkim nadmiarem. Drugą część formy dociska się ręcznie do

momentu, kiedy nastąpi wyciśnięcie nadmiaru masy, a dwie części formy połączą się.

Po zdjęciu części formy zbiera się nadmiar masy, a drugą część formy wraz z uformowanym

półfabrykatem odstawia się do wysuszenia. Po wyschnięciu, wyjmuje się go z formy przez jej

odwrócenie do góry dnem i przekazuje do wykończenia.

Formowanie przez nakładanie masy na formę lub w formie

Przygotowaną masę w postaci bloczka tnie się za pomocą cienkiego drutu i specjalnej

grubości listew na plastry. Do przygotowanej formy gipsowej wkłada się poszczególne

plastry z masy, nakładając ją na ścianki formy i przez ręczne ich dociskanie łączy się je ze

sobą. Powstałe płaszczyzny dociera się i wygładza zwilżoną gąbką. Nadmiar masy na

krawędziach obcina się drutem, wygładza się, a wyrób uformowany wraz z formą odstawia

się do wysuszenia. Po wyschnięciu, wyjmuje się go z formy przez jej odwrócenie do góry

dnem i przekazuje do wykończenia. Metoda stosowana rzadko, gdyż wyroby są

nierównomiernej grubości, krawędzie są ostre i brak jest dokładności w wymiarach.

Techniki modelowania artystycznego

Kształtowanie wyrobów ceramicznych poprzez modelowanie artystyczne ma wiele

wariantów i indywidualnych rozwiązań. Na wybór konkretnej metody wpływa rodzaj i liczba

wytwarzanych wyrobów, a także indywidualne doświadczenie. Niepowtarzalne dzieła

ceramiki artystycznej powstają na ogół następującymi technikami modelowania:

–

metodą szczypania,

–

z wałków gliny,

–

z płatów gliny,

–

na kole garncarskim.

Formowanie na kole garncarskim

Formowanie odbywa się następująco. Na górny krążek formierz naklada kawałek masy

i w czasie obrotów koła formuje warstewkę podkładową w postaci cienkiej płytki.

Z przygotowanej masy pobiera porcję o wielkości potrzebnej do formowania danego wyrobu.

Masę wyrabia w rękach i jednocześnie formuje wałek lub gruby placek, kulkę zależnie od

kształtu przyszłego półfabrykatu. Tak przygotowaną porcję masy formierz nakłada na środek

górnego krążka i wprawia koło w ruch. Zwilżonymi dłońmi, głownie kciukiem, formierz

„wyciąga” kształt wyrobu. Wyrównanie płaszczyzn za pomocą gąbki i cykliny odbywa się

w czasie obrotów koła. Po zatrzymaniu koła formierz odcina drutem wyrób od krążka

i przenosi wyrób do wysuszenia. Również ręcznie z tej samej masy formuje się ucha do

naczyń, uchwyty różnego rodzaju.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Linie półautomatyczne i automatyczne

Mechanizacja

procesu

formowania

pozwala

na

wyeliminowanie

najbardziej

pracochłonnych operacji technologicznych, lecz należy pamiętać, że zastosowanie

półautomatów i automatów w produkcji wymaga lepszej znajomości zagadnień

technologicznych i sprawniejszej, dokładniejszej obsługi.

Zasada nadawania kształtu półfabrykatom na półautomatach i automatach formierskich

jest taka sama. Różnica w budowie i działaniu polega na tym, że półautomaty zasilane są

masą ręcznie oraz odbiór uformowanych wyrobów jest ręczny, natomiast w automatach

zasilanie i odbiór są zautomatyzowane. Czynności właściwego formowania w obu

przypadkach są jednakowe. W skład agregatów do automatycznego formowania wchodzą

również urządzenia do wstępnego nadawania kształu masie, podawania masy do maszyny

formującej, odbioru uformowanych półfabrykatow, podsuszania wyrobów i często nawet

urządzenia do wykończania półfabrykatów. W urządzeniach tych następuje zamycie

powierzchni, wyrównanie i wygładzenie krawędzi. Przy zastosowaniu automatów, do obsługi

urządzenia, potrzebny jest tylko jeden człowiek.

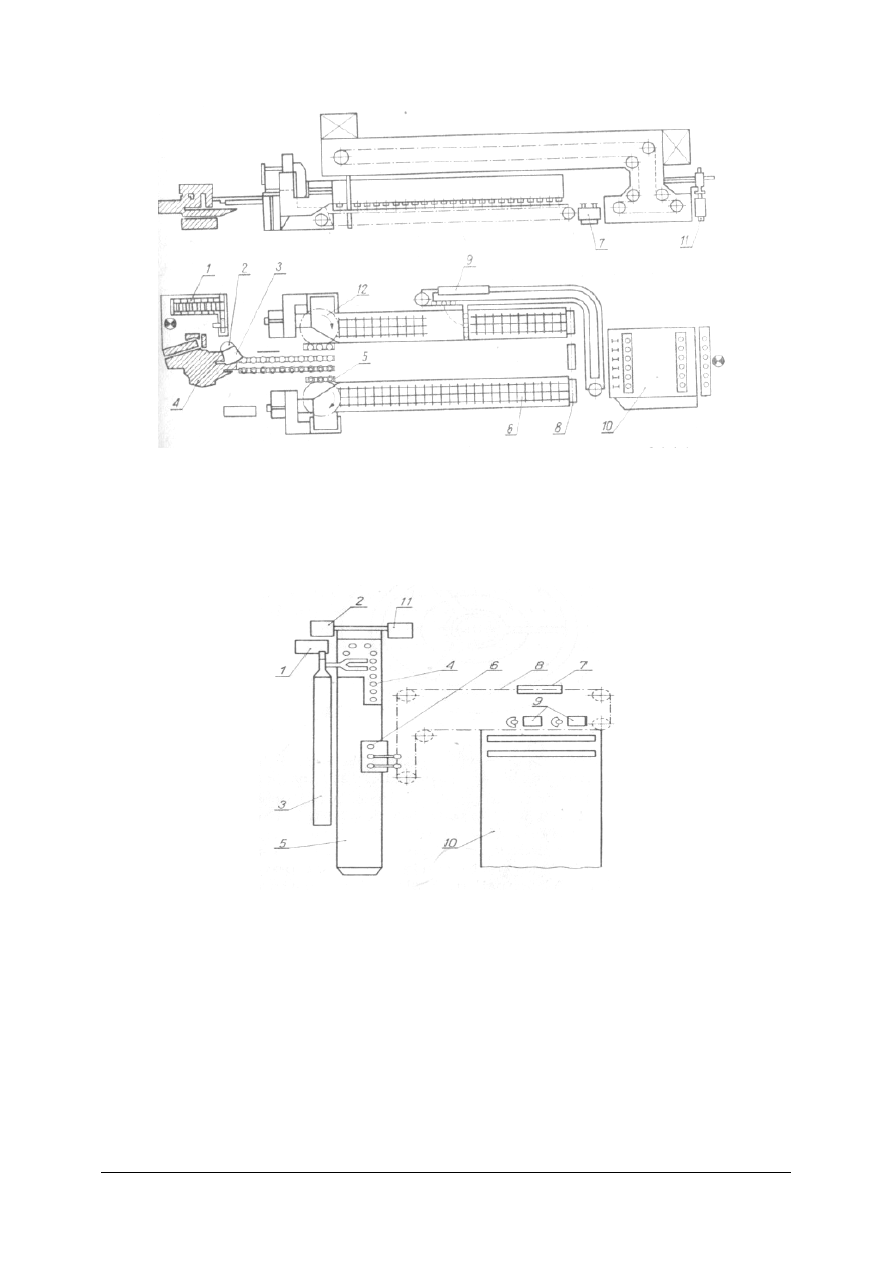

Automatyczna linia produkcji talerzy

Działanie linii jest następujące. Płoszki przechodzą przenośnikiem (1) do urządzenia

ucinającego i dozującego. Rozcięte plastry są przenoszone po obwodzie przez trójpozycyjny

odbieracz (2) na przystawkę do wstępnego formowania liścia (3). Automat ucinający jest

wyposażony w pierścień umożliwiający centryczne ułożenie plastra na tarczy przystawki.

Plaster zostaje przyssany do powierzchni tarczy i uformowany, a obcięty nożem nadmiar

masy zostaje odrzucony do zbiornika odpadów. Formowanie odbywa się na

sześciowrzecionowym automacie (4) z regulowaną temperaturą głowicy, kontrolowaną liczbą

obrotów glowicy i wrzeciona z formą oraz z regulowanym kątem nachylenia głowicy.