Wykład 1

Siatka godzin i „rozkład jazdy” nauczania PKM jest nast.:

Sem. III

Wykład (15 godz. w sem. czyli pierwsze 7 tygodni po 2 godz.

to znaczy do 17 listopada)

AutoCAD (PKM I lab.) + ćwiczenia rachunkowe (PKM I)

AutoCAD w pierwszej połowie semestru potem ćwiczenia rach.

-Zaliczenie PKM I = zaliczenie ćwiczeń (kolokwium do 100 pkt +

dodatkowe punkty

za obecności na wykładzie i prace domowe

; zalicza 56p)

-Zaliczenie PKM I lab =AutoCAD (zaliczenie wykonywanych na

zajęciach rysunków – szczegóły u prowadzących)

Sem. IV

wykład (2 g.) + ćwiczenia (2 g.) + projektowanie (2 g.)

Zaliczenie = zaliczenie 2 kolokwiów

Egzamin = pisemny z zadań (60% punktów) + pisemny z teorii

(40% punktów)

Sem. V

projektowanie (2 g.) + laboratorium

Zaliczenia (2) = niezależne zaliczenia projektowania i labor.

Możliwości zwolnienia z egzaminu!!!!!!!!

Uzyskanie w każdym z semestrów oceny min. bdb z ćwiczeń

(w “pierwszym terminie”) –

możliwość zwolnienia z całości

egzaminu

– z tej możliwości ostatnio skorzystało 12 osób

Uzyskanie w obu semestrach oceny min. db z ćwiczeń (w

“pierwszym terminie”)

- możliwość zwolnienia z zadaniowej

części egzaminu

-z tej możliwości ostatnio skorzystało 23 osoby

Zachęcam wszystkich do systematyczności i

pomyślenia o egzaminie już teraz!!!!

Podręczniki:

1. Seria skryptów: R. Maciakowski i inni: Wykład z PKM

2. Niezgodzińscy: Wzory wykresy i tablice wytrzymałościowe

WNT 1996

3. Seria podręczników Podstawy Konstrukcji Maszyn

pod red. Z. Osińskiego PWN

4. Ew. jakiś podręcznik AutoCAD

do projektowania

4. L. Kurmaz: Podstawy Konstrukcji Maszyn. Projektowanie. PWN

5 T. Dobrzański Rysunek techniczny maszynowy. WNT

Materiały ilustracyjne do wykładu (same obrazki!)

http://www.pg.gda.pl/~mwasilcz

lub

http://www.kkiem.mech.pg.gda.pl/files/mat_pomocn.html

zachęcam do drukowania przed wykładem i notowania na wydrukach

PKM - co to jest?

Podstawy

-

Konstrukcja

- układ elementów jakiejś całości, sposób ich

powiązania,

ale tu w znaczeniu

konstruowanie

(tworzenie konstrukcji)

Maszyna

- urządzenie zawierające mechanizm lub zespół

mechanizmów służący do przetwarzania energii lub do

wykonywania określonej pracy mechanicznej

mechanizm - zespół współpracujących ze sobą części

składowych maszyny spełniających określone zadanie

We wszystkich maszynach częściami składowymi są typowe

elementy (wały, koła zębate, łożyska, sprężyny, sprzęgła...)

połączone ze sobą za pomocą typowych połączeń

(połączenia śrubowe, spawane....)

Podstawy Konstrukcji Maszyn (PKM) – tradycyjny przedmiot szkół

technicznych o profilu mechanicznym, omawiający projektowanie i

dobór typowych elementów mechanizmów i maszyn:

* połączeń (śrubowych, spawanych, kształtowych i innych)

* łożyskowania

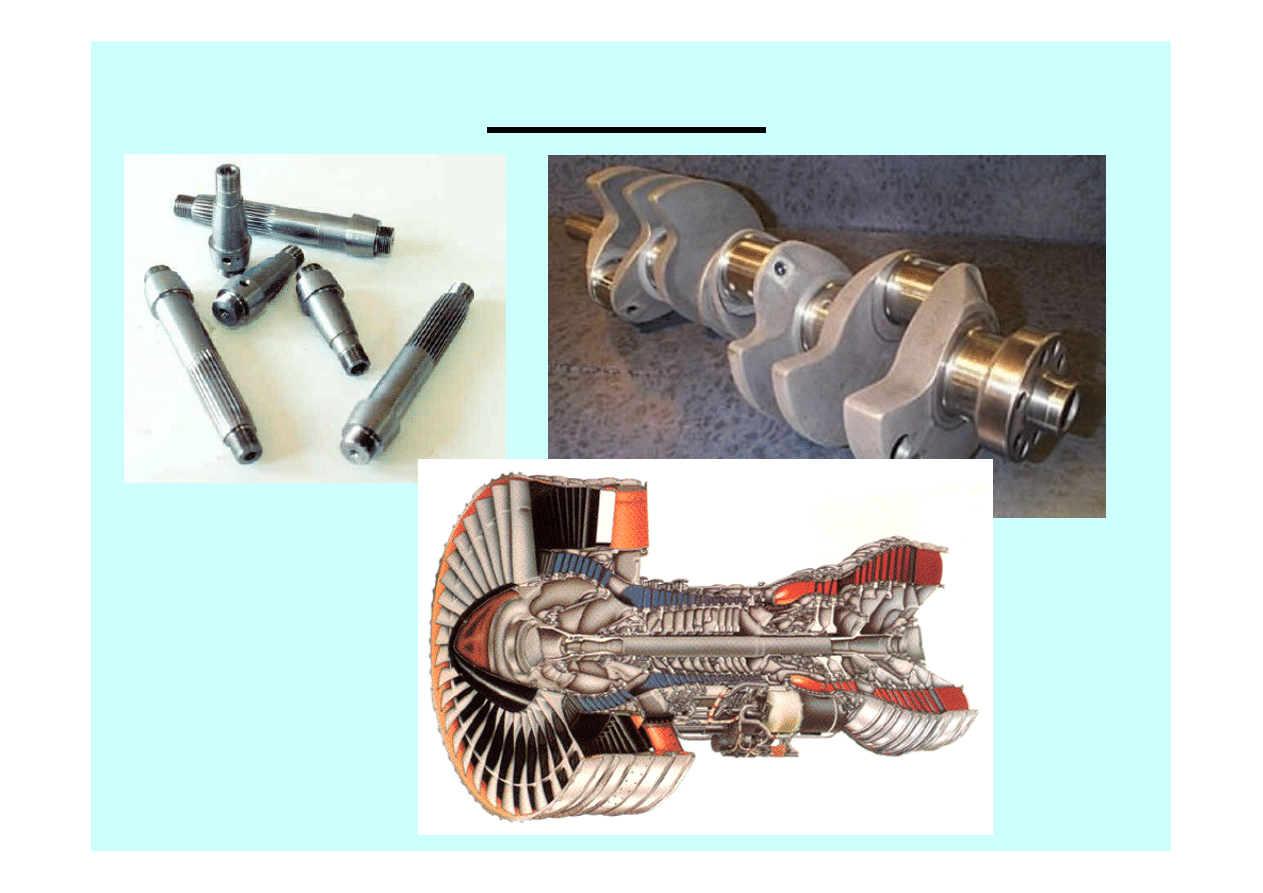

* wałów i osi

* sprzęgieł

* hamulców

* przekładni

Projektowanie typowych części maszyn:

* określenie warunków w jakich element pracuje, w tym obciążeń

* określenie wymiarów elementu

(m.in. wg obliczeń wytrzymałościowych)

* dobór elementów typowych

* obliczenia sprawdzające (m.in. cieplne).

Dlaczego ważny przedmiot?:

• każdy inżynier mechanik bardzo często spotyka się z problemem

doboru typowych części maszyn,

• znajomość reguł projektowania części typowych jest użyteczna

przy projektowaniu części nietypowych.

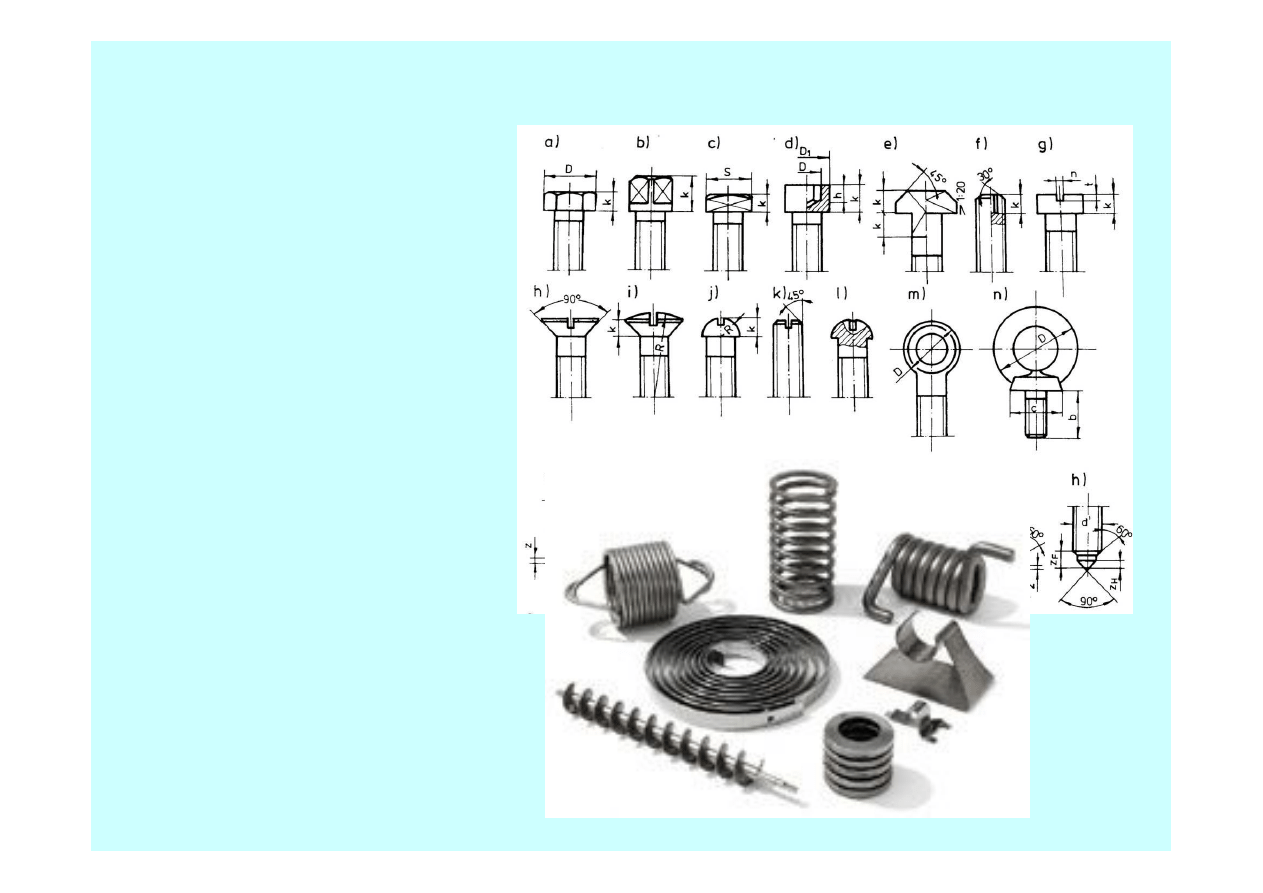

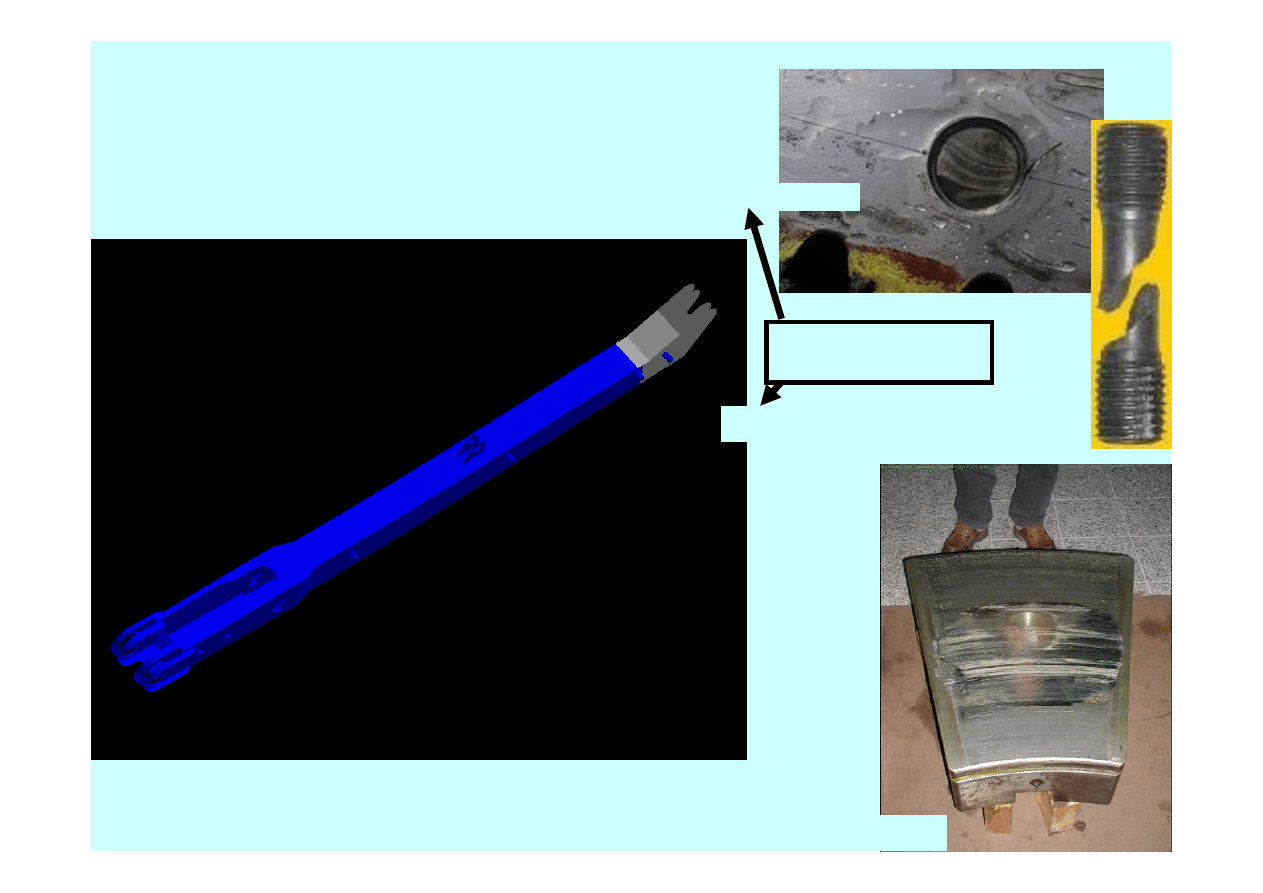

Typowe elementy maszyn:

łączniki gwintowe

elementy podatne (sprężyste)

sprzęgła i hamulce

koła zębate

łożyska

uszczelnienia

Wały i osie

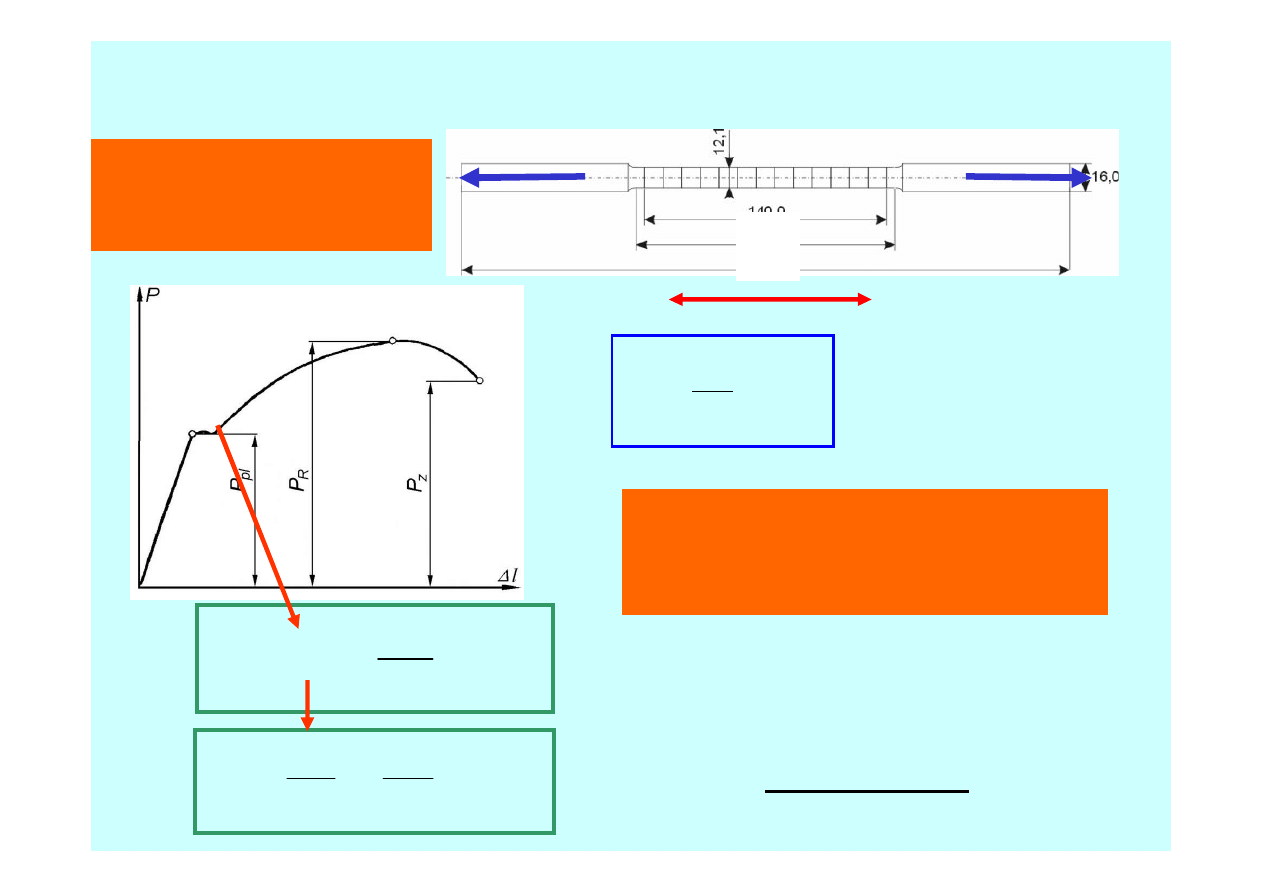

Kiedy maszyna pracuje bezpiecznie?

Jakim uszkodzeniom może ulegać?

... zużyje się nadmiernie

urwie się/złamie....

... utraci stateczność ...

Wytrzymałość

materiałów

Obliczenia wytrzymałościowe

Obliczenia wytrzymałościowe:

•obl. na naprężenia dopuszczalne

•obl. na odkształcenia (przemieszczenia) dopuszczalne

•obl. na stateczność

•obl. na pełzanie

•obl. zmęczeniowe

Obliczenia sprawdzające

obliczenia projektowe

„czy wytrzyma”

„jakie musi być grube żeby wytrzymało”

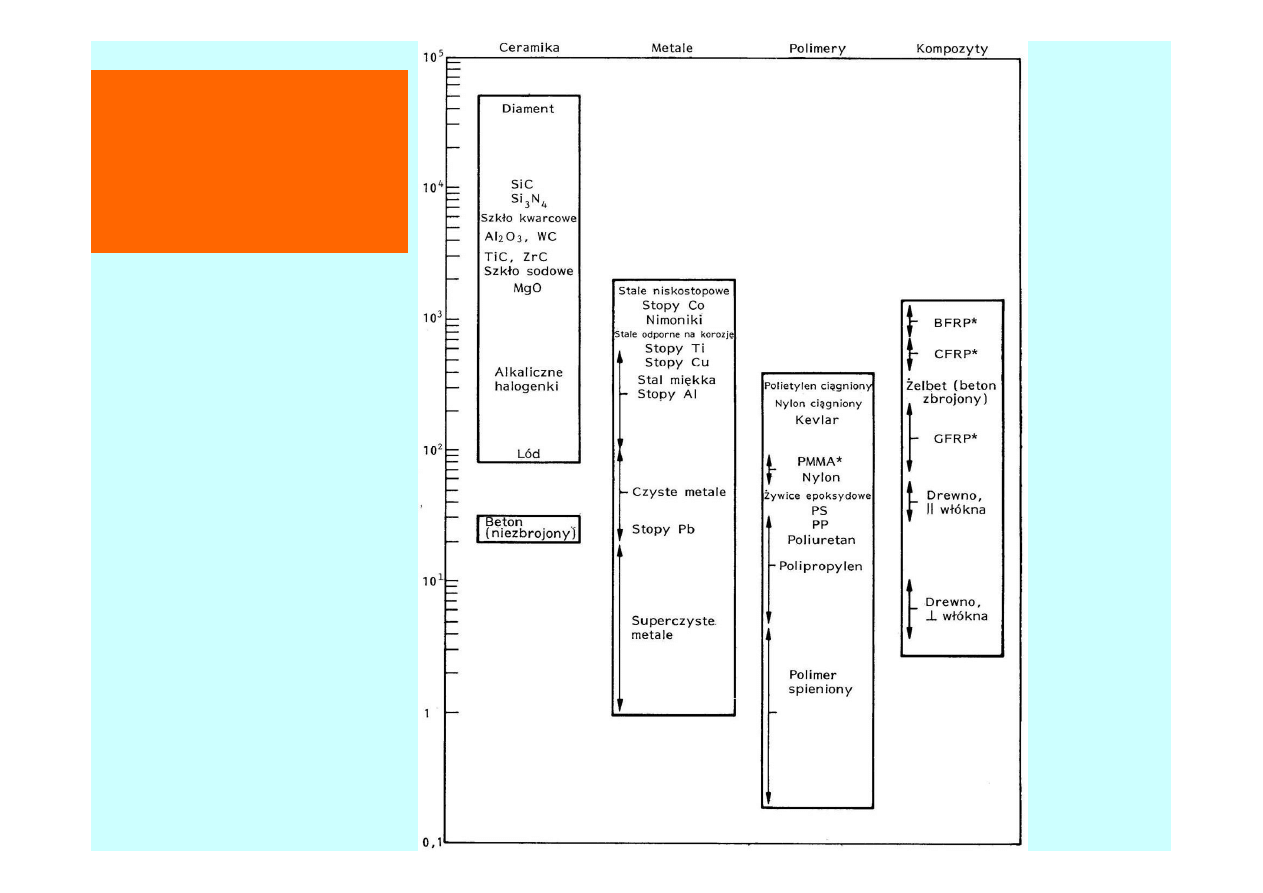

Wytrzymałość typowych materiałów konstr.

[

]

MPa

A

P

R

Q

o

pl

e

r

=

=

[

]

MPa

x

Q

x

R

k

w

r

w

e

r

=

=

- fizyczna granica plastyczności

- naprężenia dopuszczalne

[

]

MPa

A

P

o

r

=

s

Materiały z wyraźną

granicą plastyczności

P

P

Statyczna próba

rozciągania

D

l

R

e

[MN/m

2

]

Jaka jest

wytrzymałość

typowych

materiałów?

Wartości współczynnika bezpieczeństwa należy przyjmować tym większe, im:

¾ możliwość wyznaczania rzeczywistych obciążeń elementu jest

mniejsza,

¾ obliczenie naprężeń jest mniej dokładne,

¾ ocena własności wytrzymałościowych stosowanego tworzywa jest

mniej dokładna,

¾ funkcja rozpatrywanego elementu w maszynie jest istotniejsza (jego

awaria pociąga za sobą katastrofalne skutki, grozi ludzkiemu zdrowiu czy

życiu itp.),

¾ technika wykonania elementu (technologia) jest na niższym poziomie.

Zapas bezpieczeństwa

Odległość obciążenia niszczącego od największego

spotykanego w eksploatacji

Współczynnik bezpieczeństwa

Proporcja między naprężeniem graniczny, a obliczonym dla

spodziewanych, skrajnych warunków pracy

(kategoria projektowa)

Wymagany współczynnik bezpieczeństwa x

w

x

i

- współczynnik pewności informacji

1.1 - atesty materiałowe, zmierzone obciążenia ekspl.

1.2÷1.4 - znany gatunek materiału, zwykłe metody obliczeń

1.5÷2.0 - obciążenia udarowe

x

s

- współczynnik skutków zniszczenia części

1.0÷1.1 – zatrzymanie maszyny

1.1÷1.2 – uszkodzenie maszyny

1.3÷3.0 – wypadek, katastrofa

x

m

- współczynnik jednorodności materiału

1.0÷1.05 – kontrola rentgenowska, ultradźwiękowa

1.1 – materiały kute, walcowane, ciągnione

1.2÷1.7 – odlewy ciśnieniowe, kokilowe, piaskowe

1.5÷1.7 – hartowane, spawane ręcznie

x

m

- współczynnik pewności wymiarowej

1.0÷1.05 – kontrola wymiarów każdego przedmiotu

1.05÷1.1 – wyrywkowa kontrola po obróbce skrawaniem

1.1÷1.15 – profile walcowane, dokładne odlewy, elementy tłoczone

1.5÷1.7 – spawane, odlewy piaskowe, odkuwki ręczne

Cząstkowe współczynniki bezpieczeństwa (pojęcie akademickie – w

praktyce współczynnik jest wynikiem wieloletniego doświadczenia):

x

w

=x

i

·x

s

·x

m

·x

w

Współczynnik bezpieczeństwa

Przyjmowanie współczynnika bezpieczeństwa

d

zal

, jak niżej:

1.1-1.5

duża ścisłość wyznaczania wszystkich

czynników składających się na dokładność obliczeń (P, R,

naprężenia własne),

~2.0

przy dobrze znanym tworzywie i stałych

zewnętrznych warunkach działania urządzenia lub

maszyny, umożliwiających łatwe wyznaczanie naprężeń,

~ 2.5

przy przeciętnych tworzywach stosowanych w

zwykłych warunkach i orientacyjnym określaniu,

~ 4.0

przy przybliżonych obliczeniach.

Wyszukiwarka

Podobne podstrony:

1 Wstepid 10055 Nieznany (2)

01 Ekonomika bud wstepid 2803 Nieznany

1 funkcje wstepid 9254 Nieznany

00 Wstepid 2068 Nieznany

001 Wstepid 2201 Nieznany (2)

2014 02 27 Farmokologia wstepid Nieznany (2)

Gor±czka o nieznanej etiologii

02 VIC 10 Days Cumulative A D O Nieznany (2)

Abolicja podatkowa id 50334 Nieznany (2)

45 sekundowa prezentacja w 4 ro Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

Mechanika Plynow Lab, Sitka Pro Nieznany

katechezy MB id 233498 Nieznany

2012 styczen OPEXid 27724 Nieznany

metro sciaga id 296943 Nieznany

Mazowieckie Studia Humanistyczn Nieznany (11)

cw 16 odpowiedzi do pytan id 1 Nieznany

perf id 354744 Nieznany

więcej podobnych podstron