„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Paweł Pierzchalski

Przygotowanie form do drukowania wypukłego

825[01].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Henryk Godlewski

mgr inż. Przemysław Śleboda

Opracowanie redakcyjne:

mgr Elżbieta Gonciarz

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 825[01].Z3.02,

„Przygotowanie form do drukowania wypukłego”, zawartego w modułowym programie

nauczania dla zawodu drukarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Charakteryzowanie procesów przygotowawczych do drukowania

technikami wypukłymi

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2.

Charakteryzowanie oraz wykonywanie form do drukowania wypukłego

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

31

4.2.4. Sprawdzian postępów

32

4.3.

Zastosowanie systemu tulei rozprężnych we fleksografii

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

39

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

39

5.

Sprawdzian osiągnięć ucznia

41

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu właściwości i sposobów

wykonywania form do drukowania wypukłego. W poradniku najwięcej uwagi poświęcono

formom fleksograficznym z uwagi na to, iż technika ta jest obecnie praktycznie jedyną (poza

typooffsetem) spośród technik drukowania wypukłego wykorzystywaną na skalę

przemysłową.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

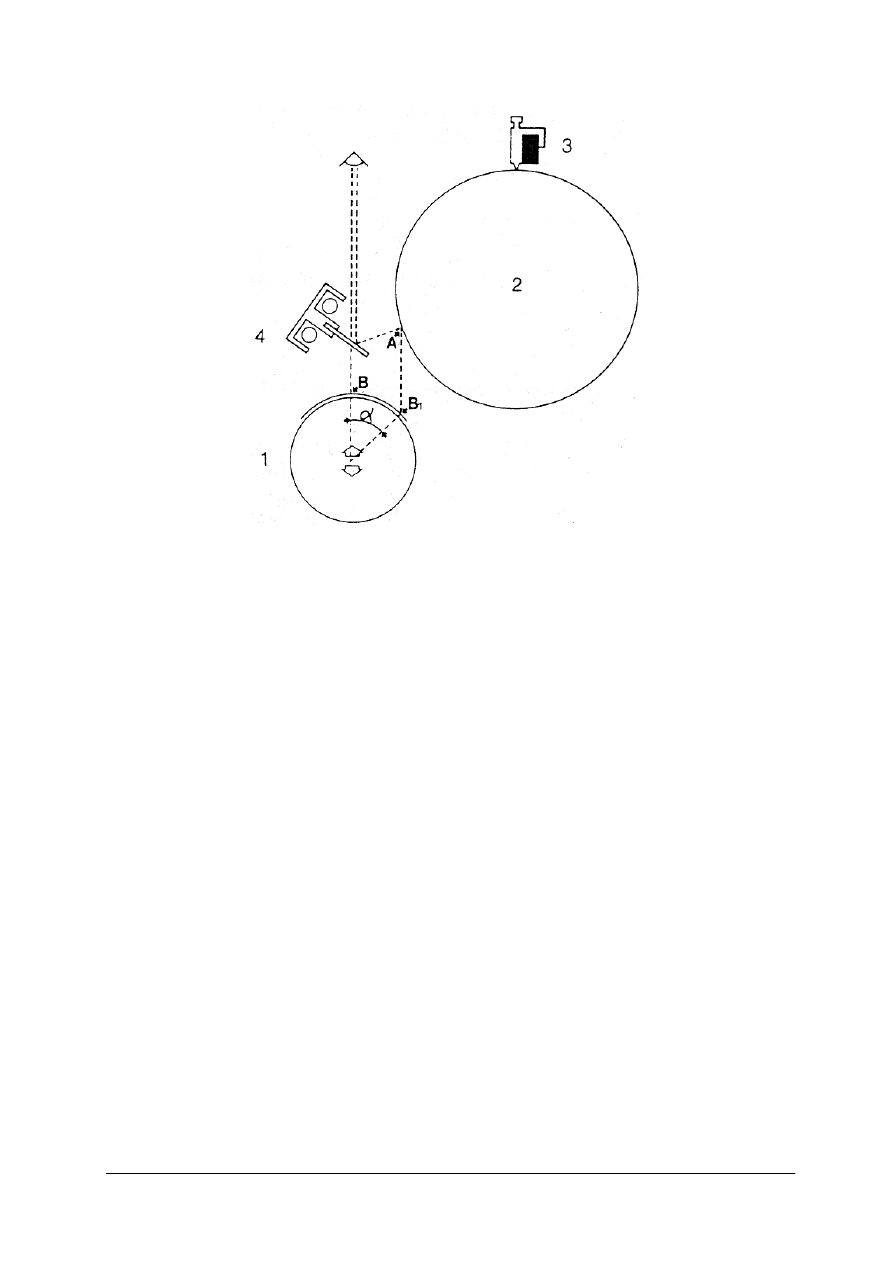

Schemat układu jednostek modułowych

825[01].Z1

Technologia drukowania wypukłego

825[01].Z1.01

Eksploatowanie maszyn do drukowania wypukłego

825[01].Z1.02

Przygotowanie form do drukowania wypukłego

825[01].Z1.03

Drukowanie wypukłe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

–

posługiwać się terminologią poligraficzną,

–

charakteryzować podstawowe działy poligrafii,

–

określać podstawowe szeregi i formaty wyrobów poligraficznych

–

posługiwać się podstawowymi miarami poligraficznymi,

–

charakteryzować papiery drukowe, papiery tzw. nowej generacji, papiery syntetyczne,

–

klasyfikować oraz określić skład farb drukowych,

–

określać mechanizmy utrwalania farb,

–

określać drukowe i użytkowe właściwości farb,

–

klasyfikować i charakteryzować formy drukowe różnych technik drukowania,

–

klasyfikować maszyny drukujące,

–

charakteryzować techniki drukowania,

–

współpracować w grupie,

–

formułować wnioski,

–

oceniać swoje umiejętności,

–

uczestniczyć w dyskusji,

–

prezentować siebie i grupę w której pracujesz,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

–

określić właściwości i zakres zastosowania materiałów do drukowania wypukłego,

–

obliczyć ilość materiałów do określonej wielkości produkcji,

–

dobrać i przygotować podłoża do produkcji,

–

przygotować farby drukarskie oraz materiały pomocnicze,

–

rozróżnić formy drukowe do drukowania wypukłego,

–

określić wymagania jakie muszą spełniać formy drukowe do drukowania wypukłego,

–

scharakteryzować fotopolimerowe formy typograficzne,

–

scharakteryzować proces powstawania fotopolimerowej formy typograficznej,

–

wyjaśnić budowę i zasadę działania numeratora,

–

scharakteryzować formy fleksograficzne,

–

scharakteryzować procesy powstawania form fleksograficznych,

–

założyć formy fleksograficzne na cylindrze lub tulei formowej,

–

skontrolować jakość form drukowych typograficznych i fleksograficznych,

–

zorganizować stanowisko pracy,

–

dobrać środki ochrony indywidualnej,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Charakteryzowanie procesów przygotowawczych do

drukowania technikami wypukłymi

4.1.1. Materiał nauczania

Dobieranie podłoży drukowych i farb w technikach drukowania wypukłego

Papier nadal jest podstawowym, powszechnie stosowanym podłożem drukowym.

Nazwy, określenia, podział i wady wytworów papierniczych oraz własności fizyczne

i chemiczne papierów ustalają normy.

Własności papieru dzielą się na następujące grupy:

–

strukturalno-wymiarowe; wśród nich występują między innymi gramatura, porowatość,

grubość, gładkość, wytrzymałość powierzchniowa, dwustronność,

–

mechaniczne,

–

optyczne, a więc białość i połysk,

–

hydrofobowe i hydrofilowe; dotyczą stopnia zaklejenia, chłonności wody, stateczności

wymiarowej w uzależnieniu od zmian wilgoci atmosferycznej,

–

ochronne, to przenikalność i przepuszczalność,

–

dielektryczne,

–

chemiczne, wśród nich zwłaszcza odczyn wyciągu wodnego oraz zawartość substancji

organicznych i nieorganicznych,

–

inne własności specjalne.

Na każdym papierze można drukować wszystko – z różnymi efektami jakościowymi,

Chcąc je utrzymać na żądanym poziomie, należy każdorazowo dobrać papier do techniki

i szybkości drukowania, do rodzaju formy drukowej i charakteru powielanego oryginału oraz

uwzględnić przy dokonywaniu doboru sposób i czas utrwalania się farby, oczekiwany wygląd

odbitki i wreszcie ekonomikę procesu. Własności papieru, które trzeba wziąć pod uwagę przy

ustalaniu jego rodzaju i gatunku, najodpowiedniejsze dla konkretnego przypadku drukowania

charakteryzują jego drukowność. Będzie ona uznana za dobrą, jeżeli odbitki otrzymane

w warunkach ustalonych technologią będą odtwarzać oryginał z wymaganą dokładnością,

a farba na odbitce nie będzie rozlewać się, rozmazywać, prześwitywać i przebijać oraz jeżeli

będzie ona utrwalać się prawidłowo. Drukowność papieru wpływa więc zarówno na jego

zachowanie się podczas drukowania bądź na przebieg tego procesu, jak i na jakość

otrzymanego druku. Ocena jej na podstawie jednego bezpośredniego pomiaru nie jest

możliwa. Dochodzi się do niej pośrednio, badając cechy papieru wpływające na jego

przydatność. Rozróżnia się wśród nich takie, które muszą być uwzględniane przy ocenie

wszystkich papierów drukowych oraz specyficzne dla każdej z technik drukowania.

Dobór podłoży drukowych – na tym etapie planowania produkcji należy w sposób

ostateczny i precyzyjny dobrać wszelkie materiały, które będą użyte w procesie produkcji.

Dotyczy to głównie podłoży drukowych, ale również innych wytworów papierowych i nie

tylko. Technolog dobierając poszczególne materiały nie może kierować się tylko swoim

zdaniem, ale również zdaniem klienta. Powinien pełnić raczej funkcję doradczą

i weryfikować możliwość zastosowania danego materiału zaproponowanego przez klienta.

Dużą pomocą podczas rozmowy z klientem są wszelkiego rodzaju wzorniki materiałów oraz

gotowe wyroby poligraficzne. Z punktu widzenia interesu firmy należy proponować do

produkcji wyroby, których firma standardowo używa np. proponowane przez współpracującą

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

hurtownię. Z reguły hurtownie współpracujące z określoną firmą poligraficzną zaopatrują ją

w zestaw próbników pogrupowanych tematycznie, np.:

–

papiery niepowlekane,

–

papiery powlekane,

–

kartony jednostronnie powlekane,

–

tektury introligatorskie,

–

papiery i kartony ozdobne,

–

koperty,

–

wyroby introligatorskie,

–

inne wyroby stosowane w poligrafii.

W każdej z tych grup tematycznych znajdziemy na pewno wyrób dający się zastosować

w danej sytuacji technologicznej o odpowiednich cechach użytkowych, z których

najważniejsze to: rodzaj wyrobu, , format, gramatura oraz sposób ryzowania.

Obliczanie

zapotrzebowania

materiałowego

–

sprecyzowanie

parametrów

technologicznych wyrobu oraz dokładne dobranie wyrobu do procesu technologicznego

otwiera drogę do obliczenia zapotrzebowania materiałowego. Jest to dość skomplikowana

operacja technologiczna, a jednocześnie odpowiedzialna ze względu na to, że każda pomyłka

może w produkcji skutkować brakiem materiału lub zbyt jego dużą ilością co w obydwu

przypadkach wiąże się ze stratami finansowymi. Warto jednak wspomnieć, że coraz

powszechniejsze stają się kalkulacyjne programy komputerowe pisane pod kątem

wykorzystania w procesach poligraficznych. Obliczenia materiałowe z reguły sprowadzają się

do obliczenia wagi (lub ilości arkuszy) wytworu papierniczego potrzebnego do wykonania

założonego nakładu. Oprócz obliczeń czysto matematycznych muszą jednak uwzględniać

aspekty technologiczne np. straty materiału podczas produkcji.

Farby typograficzne – przez kilka stuleci były jedynymi reprezentantkami farb

graficznych; obecnie straciły one na znaczeniu. Typografia bowiem ustąpiła miejsca

technikom drukowania pracującym szybciej i taniej.

Farby rotacyjne stosowało się do drukowania przeważnie na papierach klas V–VIII –

słabo zaklejonych. Utrwalanie się tych farb dochodzi do skutku wyłącznie w wyniku

wsiąkania spoiwa. Farby te nie zawierają ani olejów ani żywic schnących. W skład tego

rodzaju farb wchodzą: sadza, podbarwiacz i jako spoiwo – olej mineralny, którego lepkość

wymaga najczęściej podwyższenia. W tym celu roztwarza się w nim niedrogą żywicę lub

asfalt. W przypadku zbyt małej lepkości spoiwa na słabo zaklejonych papierach jego

wsiąkanie staje się nadmierne, przy czym zachodzi ono poziomo i w głąb papieru. Po

przekroczeniu dopuszczalnej granicy rozchodzenia się poziomego wywołuje nieostrość

konturów. Poszczególne punkty klisz siatkowych są wówczas obwiedzione otoczką lub

tworzą plamy. Natomiast zbyt dalekie wsiąkanie w głąb powoduje przebijanie farby.

Wykazującej tę wadę farby rotacyjnej w warunkach drukarni nie da się poprawić. Natomiast

spoiwo zbyt lepkie opóźnia utrwalanie się farby, powodując jej mazanie lub odciąganie.

Ponieważ w farbach rotacyjnych nie ma składników schnących, dodawanie do nich suszek

jest bezcelowe. Farby rotacyjne czarne zawierające dużo asfaltu mają odcień brązowy,

natomiast zbytnio podbarwione – niebieski.

Farby arkuszowe występowały w wielu odmianach zależnie od tego, na jakie podłoże

drukowe są przeznaczone i jakie wymagania jakościowe stawia się odbitce. Najbardziej

zbliżone do rotacyjnych były farby akcydensowe. Ich czerń nie jest głęboka, utrwalają się

głównie w wyniku wsiąkania i nadają się do drukowania tylko na podłożach wsiąkliwych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Zawierają przede wszystkim olej mineralny obok niedużych ilości substancji błonotwórczych,

podbarwiacz tłuszczowy i sadzę.

Farby dziełowe czarne tworzą na odbitce czerń o znacznej intensywności, nadają się do

drukowania z klisz siatkowych o niezbyt drobnym rastrze i utrwalają się w dużej mierze na

skutek procesów chemicznych. Zawierają więc znaczny procent olejów lub żywic schnących.

Farby ilustracyjne były najwyższą jakościowo odmianą farb arkuszowych. Były one

przeznaczone głównie do drukowania ilustracji drobno rastrowanych na papierach i kartonach

kredowanych. Dają one odbitki o głębokiej, obojętnej czerni, również z połyskiem. Utrwalają

się prawie wyłącznie na skutek polimeryzacji spoiwa, gdyż olej mineralny albo w ogóle

w nim nie występuje albo jest go bardzo mało. Przygotowując do drukowania farbę

ilustracyjną nie można więc dodawać do niej cieczy nie wysychających.

Farby dwutonowe były odmianą farb ilustracyjnych. Bywały stosowane przede

wszystkim w drukowaniu typograficznym, bardzo rzadko w offsetowym. Zazwyczaj są

czarne, rzadziej kolorowe, zawierają obok pigmentu nieznaczną ilość barwnika tłuszczowego.

Barwnik ten, rozpuszczony w spoiwie, wsiąka wraz z nim w masę papieru, powodując

tworzenie się barwnych otoczek wokół punktów siatki. Efekt tego rodzaju nazywa się

powstawaniem dodatkowego „tonu” w odróżnieniu od „tonu” zasadniczego, widocznego

pośrodku punktu i pochodzącego od pigmentu zawartego w farbie, np. sadzy w farbach

czarnych. Te dwa „tony” zdecydowały o nazwie farb – „dwutonowe”.

Farby typograficzne z uwagi na całkowite odejście od typograficznej techniki drukowania nie

znajdują obecnie zastosowania

Podłoża drukowe stosowane we fleksografii – można podzielić na pięć głównych grup:

–

papier,

–

tektura falista,

–

folie z tworzyw sztucznych,

–

folie z aluminium,

–

laminaty foliowe.

Papier – jest zadrukowywany techniką fleksograficzną najczęściej w postaci zwoju, ale

także, choć znaczniej rzadziej, w postaci arkuszy (kartony wielowarstwowe, kartony lite

wykonane z jednorodnego materiału) oraz tektura falista.

Fleksografia nie stawia praktycznie żadnych ograniczeń w stosowaniu papierów o ile są

one bez wad powierzchniowych np. typu fałd, dziur, zakładek, wybłyszczeń, nierówności

powierzchni, itp. Ograniczeniom podlegają jednak pewne skrajne właściwości papieru i tak

papier powlekany o zbyt dużej zawartości kaolinu w powłoce powoduje nadmierną chłonność

i szybkość wsiąkania w rezultacie na powierzchni zostaje niezwiązany pigment, który można

zmazać palcem (jest to tzw. efekt kredowania). Sytuacja odwrotna – zbyt mała chłonność

papieru utrudnia i wydłuża czas schnięcia farby. Duża zawartość wosków w powłoce

papierów, może prowadzić do złego zwilżania papieru oraz do złej adhezji farby. Jak powyżej

wspomniano są to przyczyny skrajne, występujące w zasadzie tylko w przypadku wad

produkcyjnych papieru.

W związku z tym techniką fleksograficzną można zadrukowywać papiery powlekane od

papierów z fotograficznym połyskiem tj. typu chromolux poprzez papiery dwu-, trzy-

i

wielokrotnie

powlekane

do

jednokrotnie

powlekanych.

Asortyment

papierów

niepowlekanych obejmuje papiery pakowe, aż do papierów ozdobnych. Zadrukowywane są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

także wszystkie typy papierów samoprzylepnych. Oczywiście każdy rodzaj papieru wymaga

przy drukach rastrowych innej liniatury rastra. Na papierze o niskiej jakości nie uzyskuje się

dobrego jakościowo druku.

Tektura falista – opakowania z tektury falistej są dzisiaj stosowane prawie we wszystkich

dziedzinach gospodarki jako idealne opakowania w postaci dużych i małych pudeł. Przez

dobór materiałów pokryciowych i kombinacji fali można uzyskać tekturę falistą o specjalnych

właściwościach i wytrzymałości. Może ona służyć do produkcji opakowań o specjalnych

przeznaczeniach. Opakowania z tektury falistej zastępują dzisiaj częściowo także opakowania

kartonowe (tj. z tektury litej lub wielowarstwowej).

Na zewnętrznej stronie pudeł z tektury falistej drukowane są informacje. Współcześnie

stosowane są dwa systemy drukowania tektury falistej. System tradycyjny to drukowanie

fleksograficzne na gotowej tekturze falistej na specjalnych maszynach arkuszowych lub na

drukarkowycinarce podczas wykonywania wykroju pudła. Jest to drukowanie bezpośrednie

na tekturze zwane „Post-Print”. Druga technologia, która jest stosunkowo nową technologią,

ale za to umożliwiającą drukowanie wielobarwne to „Pre-Print”. Technologia „Pre-Printu”

polega na zadrukowywaniu kartonu pokryciowego przed sformowaniem tektury falistej

tj. przed sklejeniem z falą. W przypadku „Pre-Printu” istnieje możliwość drukowania kartonu

pokryciowego ze zwoju lub białego papieru arkuszowego, który jest następnie laminowany

z arkuszem tektury. Podczas wykonywania wykroju tektura zadrukowana w technologii

„PrePrintu” zostaje uzupełniona napisami informacyjnymi, itp., przez fleksograficzny nadruk

kreskowy.

Folie z tworzyw sztucznych – foliami nazywamy cienkie materiały o grubości od 5 µm

(5/1000 mm) w przypadku tworzyw sztucznych i od około 10 µm w przypadku aluminium, do

około 300 µm dla tworzyw sztucznych i do około 150µm dla aluminium. Folie z tworzyw

sztucznych i z aluminium nazywane są bardzo często monofoliami w odróżnieniu od

laminatów foliowych zwanych często także foliami kompleksowymi. Określenie monofolia

oznacza, że folia jest homogeniczna czyli zbudowana z jednego materiału. Folie aluminiowe

przeznaczone do drukowania mogą mieć powierzchnię gładką lub moletowaną. W przypadku

folii z tworzyw sztucznych do drukowania fleksograficznego stosowane są praktycznie

wyłącznie folie gładkie. Folie z tworzyw sztucznych stosowane w drukowaniu

fleksograficznym dzielimy na:

–

folie z celulozy regenerowanej (celofan),

–

folie polietylenowe (PE),

–

folie polipropylenowe,

–

folie poliestrowe (PET),

Folie aluminiowe – folię aluminiową produkuje się przez walcowanie czystego glinu lub

jego stopów. Zawiera ona zwykle nie mniej niż 97% czystego glinu. Większość folii

aluminiowych stosowanych do produkcji opakowań ma grubość od 4 do 200 µm. Folia

aluminiowa o grubości mniejszej od 15 µm ma zwykle jedną stronę z połyskiem, a drugą

matową. Dzieje się tak, ponieważ jednocześnie walcuje się dwie jej taśmy. Ze względu na

jakość powierzchni i rodzaj końcowej obróbki folie aluminiowe można podzielić na:

–

folię gładką – stosowaną przede wszystkim do pakowania produktów cukierniczych

i mlecznych,

–

folię lakierowaną, pokrytą barwnymi lakierami – stosowaną do pakowania produktów

cukierniczych,

–

folię tłoczoną – stosowaną do pakowania wyrobów cukierniczych i tytoniowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Folia aluminiowa może być produkowana w arkuszach lub zwojach. Najczęściej techniką

fleksograficzną zadrukowuje się folie o grubościach od 5 µm do 150 µm. Właściwości folii

aluminiowej są takie same jak metalicznego glinu lub stopu glinu, z którego została

wykonana folia.

Laminaty foliowe – zwane również foliami kompleksowymi powstają przez połączenie

ze sobą folii wykonanych z różnych materiałów lub dodatkowo jeszcze z różnymi rodzajami

papieru. Przez dobór warstw składowych laminatu otrzymuje się materiały o ściśle

określonych właściwościach. Laminaty służą do produkcji opakowań i to najczęściej

opakowań drukowanych. Są one wytwarzane przez sklejenie warstw składowych lub też

bezklejowo metodą współwytłaczania lub/i metodą ekstruzyjną.

Laminaty wytwarza się w ten sposób, że dobiera się warstwy składowe o różnych

właściwościach, otrzymując materiał wielowarstwowy o pożądanych cechach. Najczęściej

występuje od 2 do 5 warstw tj. folii z tworzyw sztucznych i folii aluminiowych oraz

wytworów papierowych. Oprócz warstw składowych dochodzą jeszcze lakiery, primery

i powłoki barierowe. Istnieje zatem dość duża możliwość produkowania różnych laminatów.

Najczęściej produkowanych jest ponad dwadzieścia rodzajów. Największym odbiorcą

laminatów foliowych jest przemysł spożywczy z zastosowaniem ich do produkcji opakowań

ż

ywności.

Dobór i charakterystyka farb fleksograficznych – farby te składają się najczęściej

z: barwidła, środka wiążącego, specjalnych dodatków i rozpuszczalników. Są to farby ciekłe

produkowane na bazie lotnych rozpuszczalników organicznych i wody. Produkowane są

także w wersji bezrozpuszczalnikowej jako farby utrwalane promieniowaniem UV.

W związku z tym współcześnie można podzielić farby fleksograficzne na:

–

farby rozpuszczalnikowe,

–

farby wodorozcieńczalne,

–

farby fotoutwardzalne UV.

Farby fleksograficzne rozpuszczalnikowe i wodorozpuszczalne produkowane są

w postaci koncentratów, czyli że do bezpośredniego stosowania farby muszą być

rozcieńczane.

Farby rozpuszczalnikowe – należą do najstarszych farb. Zawierają one:

–

spoiwa (żywice sztuczne),

–

pigmenty albo barwniki,

–

ś

rodki pomocnicze do poprawienia niektórych właściwości np. odporności na ścieranie,

gładkości powierzchniowej, adhezji itp.,

–

rozpuszczalniki, w których rozpuszczone są spoiwa, ew. barwniki (jeśli są obecne)

i niektóre środki pomocnicze.

Proces utrwalania farby na podłożu polega na odparowaniu rozpuszczalnika, w wyniku

czego na podłożu pozostaje warstwa spoiwa z dodatkami. Niektóre środki pomocnicze jak np.

substancje sieciujące wywołują odpowiednie reakcje chemiczne, co zmienia strukturę

chemiczną farby. Dotyczy to farb dwuskładnikowych utrwalanych poprzez reakcje

chemiczne.

Najczęściej stosuje się następujące rozpuszczalniki: octan etylu, alkohol etylowy,

metoksypropanol, etoksypropanol itp.

Farby rozpuszczalnikowe zostały w toku produkcji odpowiednio udoskonalone i ich

właściwości są dobrze znane. Istnieje możliwość zastosowania różnorodnych spoiw, środków

barwiących i środków pomocniczych, tak że obecnie farby rozpuszczalnikowe mogą spełniać

różnorodne wymagania techniczne. Przy pomocy farb rozpuszczalnikowych można uzyskać

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

najlepsze efekty drukowania. Przy tym samym nakładzie środków technicznych

i finansowych uzyskuje się odbitki o jakości dotychczas nieosiągalnej przy drukowaniu

innymi farbami. Do farb tych przystosowane zostały maszyny drukujące o dobrych

parametrach technicznych i stosunkowo niskich cenach.

Farby wodorozcieńczalne – podstawowy skład chemiczny farb wodorozcieńczalnych jest

podobny do składu farb rozpuszczalnikowych. Zawierają:

–

spoiwa (żywice sztuczne),

–

pigmenty albo barwniki,

–

ś

rodki pomocnicze do poprawiania niektórych właściwości np. odporności na ścieranie,

gładkości powierzchniowej, przyczepności itp.),

–

rozpuszczalniki, w których rozpuszczane są spoiwa, ew. barwniki (jeśli są obecne)

i niektóre środki pomocnicze.

Od farb rozpuszczalnikowych różnią się tym, że podstawowym rozpuszczalnikiem jest

woda, a organicznych rozpuszczalników jest tylko od 5-10%. Bardzo rzadko są stosowane

farby, które zupełnie nie zawierają rozpuszczalników organicznych, gdyż ich stosowanie jest

stosunkowo kłopotliwe i mogą ulec zniszczeniu przez ujemne temperatury. W czasie

utrwalania farby na podłożu zostaje warstwa farby wraz z niewielkimi ilościami

rozpuszczalników organicznych.

Użycie wody jako rozpuszczalnika jest ekonomiczne i nie powoduje zanieczyszczenia

ś

rodowiska. Natomiast ilość rozpuszczalników organicznych jest tak mała, że przy obecnych

przepisach mieści się w granicach dopuszczalnej emisji zanieczyszczeń. Dzięki temu można

zrezygnować z kosztownego spalania par, jakie jest stosowane przy farbach

rozpuszczalnikowych.

Dalszą zaletą jest niepalność farb wodorozcieńczalnych i tym samym proste zasady

transportu,

przechowywania

i

stosowania

(odpadają

wszystkie

zabezpieczenia

przeciwpożarowe). Zalety farb wodorozcieńczalnych nie obejmują jednak właściwości

istotnych w czasie drukowania co jest ich poważną wadą.

Podstawowym problemem farb wodorozcieńczalnych jest ich niewielka odporność na

działanie wody. Problem odporności farby na wodę można rozwiązać dwoma sposobami:

Stosuje się spoiwa (tzw. kwaśne żywice), które nie są rozpuszczalne w wodzie, ale przez

producenta farb za pomocą specjalnych środków zostają przekształcone w spoiwa rozpusz-

czalne w wodzie. Takimi środkami są amoniak albo aminy. W roztworze wodnym spoiwa są

rozpuszczalne, ale po wysuszeniu następuje rozkład w żywicę nierozpuszczalną w wodzie

oraz amoniak lub aminę. Proces ten zazwyczaj trwa kilka dni i dlatego odporność odbitki na

działanie wody należy badać najwcześniej po 24 godzinach po zadrukowaniu. Odporność na

działanie wody nie jest jednak wysoka, a ponadto odbitki nieprzyjemnie pachną amoniakiem

lub aminami, a związki te są szkodliwe dla zdrowia.

Stosuje się spoiwa nierozpuszczalne w wodzie. Które dysperguje się (zawiesza)

w wodzie w postaci drobnych cząsteczek. Po drukowaniu woda odparowuje,

a ze zdyspergowanego tworzywa powstaje błonka nierozpuszczalna w wodzie o stosunkowo

wysokiej odporności na działanie wody. Wadą tego systemu jest możliwość zaschnięcia

błonki farbowej na cylindrze anilox lub na formie drukowej, co prowadzi do wypełnienia

kałamarzyków rastrowych anilox lub też wgłębień na formie drukowej. Określa się to

mianem trudnego ponownego rozpuszczenia wysuszonej farby.

Większość farb wodorozcieńczalnych jest kombinacją ww. systemów stanowiącą

kompromis pomiędzy farbą o wysokiej wodoodporności na odbitce z możliwością

ponownego rozpuszczenia wyschniętej powłoki farbowej na cylindrze anilox lub na formie

drukowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Farby utrwalane promieniowaniem UV – produkowane obecnie farby fleksograficzne UV

utrwalają się według dwóch różnych mechanizmów: rodnikowego i kationowego. Niemniej

ich właściwości są zbliżone. Farby utrwalane promieniowaniem UV są najnowszym

rozwiązaniem technicznym. W związku z tym zakres stosowania jest jeszcze stosunkowo

nieduży.

Farby utrwalane promieniowaniem UV nie zawierają rozpuszczalników. Zawierają one:

–

spoiwa, którymi w przypadku farb utrwalanych według mechanizmu rodnikowego są

najczęściej akrylany o różnej strukturze chemicznej i zmiennej lepkości, w przypadku

farb utrwalających się według mechanizmu kationowego są to cykloalifatyczne żywice

epoksydowe,

–

pigmenty albo barwniki,

–

ś

rodki pomocnicze do poprawienia niektórych właściwości (np. odporności na ścieranie,

gładkości powierzchniowej, przyczepności itp.) oraz do zainicjowania reakcji

fotochemicznej (fotoinicjatory).

Pod wpływem działania promieniowania nadfioletowego (UV) ciekłe spoiwo

przekształca się w suchą warstwę. Dokładniej pod wpływem działania promieniowania

cząsteczka fotoinicjatora zostaje rozbita na 2 bardzo reaktywne rodniki. Rodniki reagują

z cząsteczkami monomeru j tworząc ponownie rodnik, który reaguje z dalszymi monomerami

tworząc makrorodnik. Dzięki zachodzącej reakcji łańcuchowej powstają duże cząsteczki

o konsystencji stałej. Reakcja narastania zostaje przerwana dopiero wtedy kiedy 2 rodniki

spotkają się i wzajemnie reagując ze sobą tworzą nieaktywną cząsteczkę albo gdy wszystkie

cząsteczki monomerów zostały już wykorzystane. Proces narastania cząsteczek zainicjowany

pod wpływem działania promieniowania nazywa się fotopolimeryzacją. Proces

fotopolimeryzacji przebiega w ułamku sekundy.

Farby triadowe – do drukowania fleksograficznego są obecnie produkowane jako: farby

rozpuszczalnikowe, farby wodorozcieńczalne i farby utrwalane promieniowaniem UV.

O wyborze systemu farby najczęściej decyduje rodzaj zadrukowywanego podłoża i maszyny.

Ta ostatnia decyduje o tym czy możliwe jest zastosowanie farb utrwalanych

promieniowaniem UV.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz właściwości papierów stosowanych w poligrafii?

2.

Na czym polega dobór podłoża drukowego?

3.

Jakie znasz rodzaje papierów?

4.

W jaki sposób oblicza się zapotrzebowanie materiałowe do wykonania określonej

produkcji poligraficznej?

5.

Czym charakteryzują się farby typograficzne?

6.

Jakie znasz rodzaje farb fleksograficznych i czym się one charakteryzują?

7.

Czym charakteryzuje się tektura falista?

8.

Jakie znasz rodzaje folii stosowanych do druku fleksograficznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Oblicz ile waży 1500 arkuszy formatu RA1, papieru o gramaturze 135 g/m².

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z wymiarami arkuszy w formatach brutto,

2)

obliczyć pole powierzchni formatu RA1 w m²,

3)

obliczyć wagę jednego arkusza RA1,

4)

obliczyć wagę 1500 arkuszy RA1,

5)

wynik podać w kilogramach.

Wyposażenie stanowiska pracy:

–

kalkulator,

–

przybory piśmienne,

–

poradnik dla ucznia.

Ćwiczenie 2

Oblicz ile pełnoformatowych arkuszy papieru netto, będziesz potrzebował do

wydrukowania 5000 ulotek formatu A4 drukowanych „na spad”?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

rozrysować na formacie A1 użytki A4 i wybrać optymalny wariant rozmieszczenia

użytków,

2)

obliczyć ilość arkuszy A1,

3)

dokonać wyboru formatu zamawianego papieru, biorąc pod uwagę obraz drukowany „na

spad” ulotki.

Wyposażenie stanowiska pracy:

–

kalkulator,

–

przybory piśmienne,

–

handlowy katalog papierów,

–

poradnik dla ucznia.

Ćwiczenie 3

Dobierz podłoże drukowe na podstawie przykładowego wyrobu poligraficznego

w postaci folderu reklamowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

uważnie obejrzeć przykładowy folder reklamowy,

2)

określić właściwości papieru użytego do wyprodukowania folderu,

3)

dobrać z wzorników papieru, papier najbardziej odpowiadający pod kątem struktury

powierzchni i gramatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

–

przykładowy folder reklamowy,

–

wzorniki papierów,

–

poradnik dla ucznia.

Ćwiczenie 4

Zaproponuj materiały potrzebne do produkcji fleksograficznej na postawie

przykładowego wyrobu poligraficznego wykonanego w technice fleksograficznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

uważnie obejrzeć przedstawiony wyrób poligraficzny,

2)

zaproponować podłoże drukowe,

3)

zaproponować rodzaj farby do konkretnego podłoża,

4)

zaproponować środki pomocnicze do drukowania fleksograficznego.

Wyposażenie stanowiska pracy:

–

przykładowy wyrób poligraficzny wykonany techniką fleksograficzną,

–

wzorniki papierów i folii stosowanych we fleksografii,

–

katalog farb i środków pomocniczych stosowanych we fleksografii,

–

poradnik dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować podłoża drukowe?

2)

scharakteryzować właściwości papierów stosowanych w poligrafii?

3)

scharakteryzować farby typograficzne?

4)

dobrać odpowiednie podłoże drukowe do konkretnego zamówienia?

5)

sklasyfikować farby fleksograficzne?

6)

scharakteryzować poszczególne rodzaje farb fleksograficznych?

7)

określić środki pomocnicze w drukowaniu fleksograficznym?

8)

obliczyć zapotrzebowanie materiałowe do wykonania konkretnego

wyrobu poligraficznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Charakteryzowanie oraz wykonywanie form do drukowania

wypukłego

4.2.1. Materiał nauczania

Formy wypukłodrukowe możemy podzielić na:

–

wykonywane ręcznie,

–

ze składu zecerskiego,

–

chemigraficzne – trawione,

–

fotoreliefowe (fotopolimerowe),

–

grawerowane,

–

stereotypowe (wtórne).

Formy drukowe wykonywane ręcznie

Otrzymuje się je sposobem rytowania (grawerowania) rysunku na odpowiednich

płytkach. Miejsca wygrawerowane na tych formach są powierzchniami niedrukującymi,

miejsca nie naruszone przy grawerowaniu (wyżej położone) – miejscami drukującymi. Do

drukowania typograficznego formy grawerowane mają rysunek lewoczytelny, a ich nazwy

pochodzą od nazw materiału grawerowanego, tj.:

–

drzeworyt – grawerowany w drewnie,

–

staloryt wypukły – grawerowany w stali,

–

linoryt – grawerowany w linoleum.

Formy te nie mają obecnie zastosowania w przemyśle, a stosowane są głównie przez

artystów plastyków przy tworzeniu grafik.

Formy drukowe ze składu zecerskiego

Skład zecerski możemy podzielić na ręczny, maszynowy i mieszany. Może on służyć

jako forma drukowa do drukowania wypukłego typograficznego, lub stanowić formę

pierwotną do wykonania innego rodzaju form drukowych (form stereotypowych). Składanie

ręczne polegało na odpowiednim zestawieniu materiału zecerskiego w postaci czcionek

i justunku drobnego znajdującego się w szufladach, tzw. kasztach. Podstawowym narzędziem

pracy zecera był wierszownik, będący jakby metalową półeczką z jednym bokiem ruchomym.

Bok ten ustawiało się w odpowiednim miejscu tak, aby uzyskać długość „półeczki” równą

długości wiersza. Istotnym postępem w pracy składacza, było wprowadzenie składania

maszynowego. Dawało ono możliwość znacznie większej wydajności pracy. Maszyny do

składania były dwojakiego rodzaju: czcionkowe (monotypy) – odlewające poszczególne

czcionki i układające je w wiersze oraz wierszowe (linotypy) odlewające całe wiersze.

W dalszym ciągu konieczne było jednak ręczne zestawienie formy w ramie formowej.

Obecnie nie spotyka się już form ze składu zecerskiego w przemyśle z powodu małej

wydajności przy ich wytwarzaniu, a także odejścia od drukowania techniką typograficzną na

skalę przemysłową. Bardzo ważnym czynnikiem zaniechania wykorzystywania tych form był

także fakt, iż obecność ołowiu w materiale zecerskim ma bardzo niekorzystny wpływ na

zdrowie zecera, powodując ołowicę – ciężką chorobę zawodową zecerów. Biorąc to pod

uwagę, jedynymi obecnie stosowanymi rodzajami formy typograficznej są klisze

chemigraficzne (metalowe trawione) i formy fotopolimerowe (fotoreliefowe) ze zdecydowaną

przewagą fotopolimerowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wykonywanie metalowych form chemigraficznych przez trawienie

Chemigraficzne formy wypukłodrukowe metalowe wykonuje się przez trawienie

(roztwarzanie) płytek, blach metalowych zwanych płytami, w odpowiednich substancjach.

Metal podczas trawienia reaguje chemicznie z substancjami trawiącymi i w postaci soli

przechodzi do roztworu trawiącego. Aby wytworzyć formę wypukłodrukową, powierzchnie

drukujące muszą podczas trawienia być chronione przed działaniem substancji trawiących.

Taką warstwę stanowi tzw. warstwa kopiowa.

Warstwę kopiową wytwarza się na powierzchni płyty metalowej przez wysuszenie

nałożonej cienkiej warstwy roztworu kopiowego. Warstwa kopiowa ma właściwości

ś

wiatłoczułe. Pod wpływem promieniowania świetlnego zachodzą w niej reakcje chemiczne

(zwane reakcjami fotochemicznymi), podczas których warstwa kopiowa traci lub zmienia

właściwości rozpuszczania się w odpowiednich rozpuszczalnikach.

Z tego powodu rozróżnia się dwa rodzaje warstw kopiowych: fotoutwardzalne

i fotorozpuszczalne.

Warstwy kopiowe fotoutwardzalne pod wpływem promieniowania świetlnego stają się

nierozpuszczalne w tych rozpuszczalnikach, w jakich były rozpuszczalne przed

naświetleniem.

Warstwy kopiowe fotorozpuszczalne pod wpływem promieniowania świetlnego stają się

rozpuszczalne w tych rozpuszczalnikach, jakich były nierozpuszczalne przed naświetleniem.

Następnym etapem wykonywania metalowych form chemigraficznych jest naświetlenie

warstwy kopiowej. Może ono być wykonane przez negatyw (negatywową formę kopiową)

i taką technologię nazywamy negatywową, lub też naświetlenie przez diapozytyw (formę

kopiową pozytywową przezroczystą) i taką technologię nazywamy pozytywową.

Naświetlenie wykonuje się w kopioramie gdzie źródłem światła są lampy metalohalogenowe.

Po naświetleniu wykonuje się wywołanie płyty. Wywoływaczem jest substancja, która:

–

rozpuszcza warstwę kopiową nie naświetloną, zaś nie rozpuszcza warstwy kopiowej

naświetlonej w przypadku warstw kopiowych fotoutwardzalnych,

–

rozpuszcza warstwę kopiową naświetloną, zaś nie rozpuszcza warstwy kopiowej

nienaświetlonej w przypadku warstw kopiowych fotorozpuszczalnych.

Jako substancję wywołującą stosuje się najczęściej wodę lub roztwór wodny substancji

alkalicznych. Po wywołaniu mamy już tzw. kopię. Na kopii jedne powierzchnie (niedrukujące

lub drukujące, naświetlone lub nienaświetlone w zależności od zastosowanej technologii

i rodzaju warstwy), są zakryte warstwą kopiową, inne nie mają warstwy kopiowej, odsłonięta

jest powierzchnia płyty. Najczęściej płyty cynkowe trawi się w roztworze kwasu azotowego.

Kopia ma warstwę kopiową zbyt mało kwasoodporną i w procesach trawienia zostałaby ona

zniszczona. Dlatego konieczne jest dodatkowe hartowanie warstwy kopiowej. Hartowanie jest

dwuetapowe: najpierw chemiczne, później termiczne. Hartowanie chemiczne polega na

zanurzeniu kopii w roztworze bezwodnika chromowego. Hartowanie termiczne polega na

nagrzewaniu płyty do wysokiej temperatury przez odpowiedni czas. Tak otrzymana płytę

można już trawić. W procesach chemigraficznych stosuje się przeważnie warstwy kopiowe

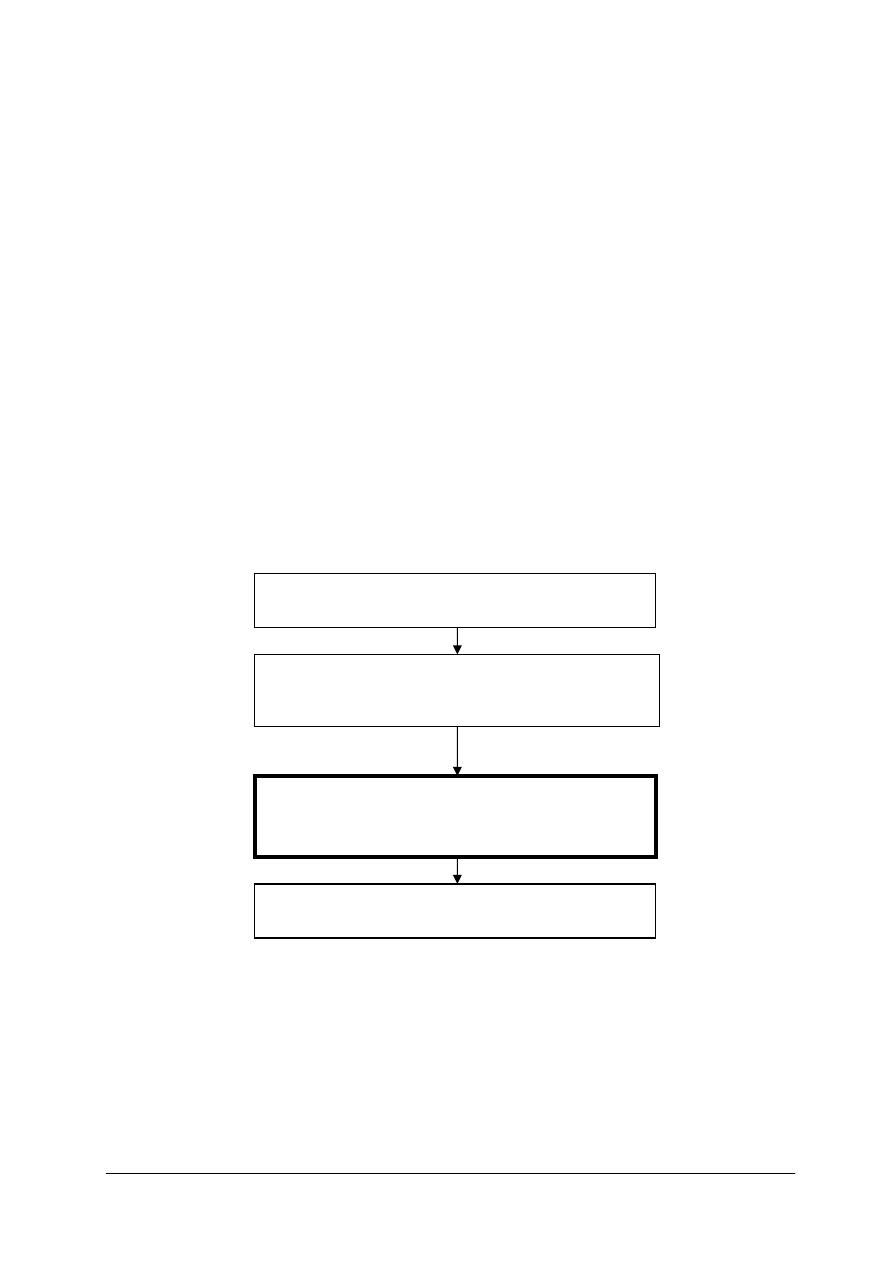

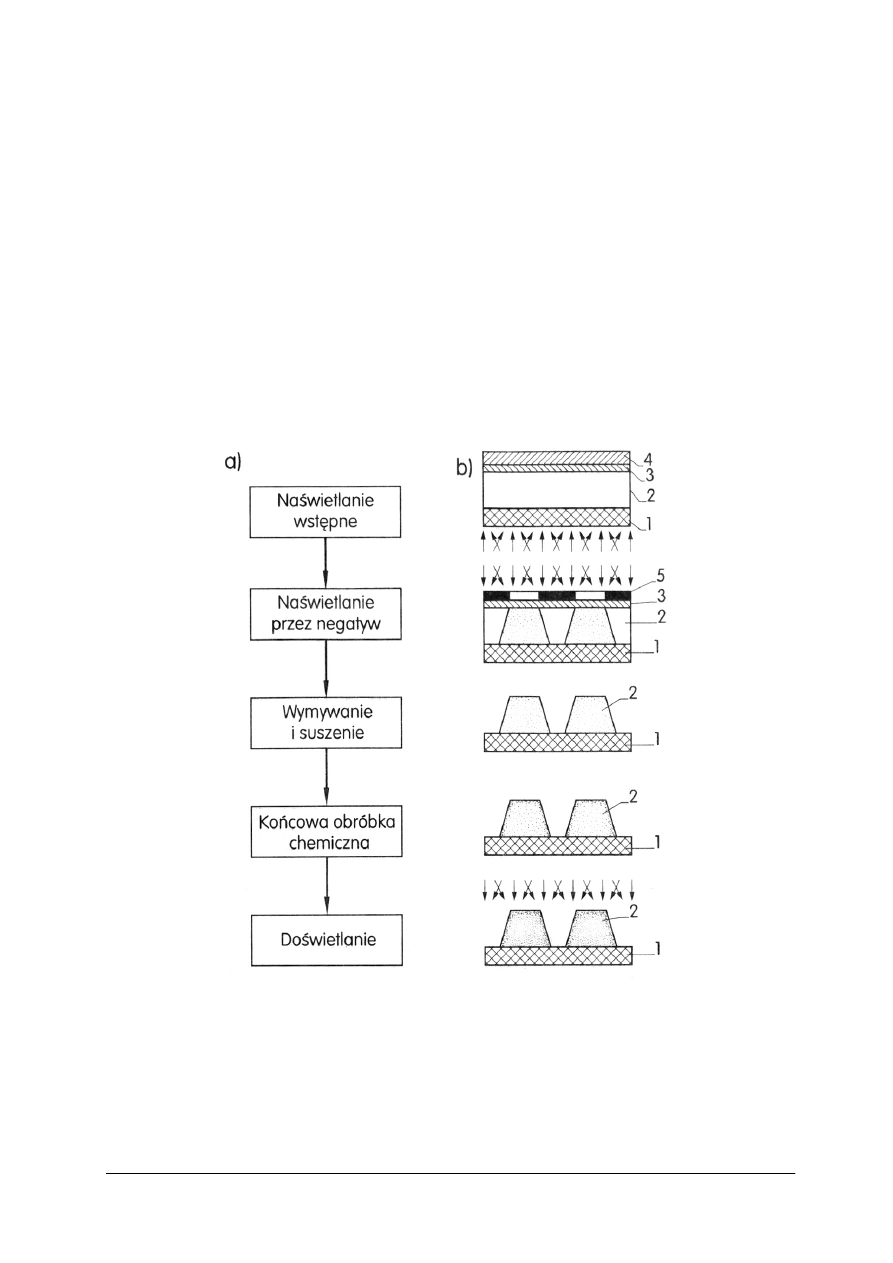

fotoutwardzalne i technologię negatywową. Schemat tego procesu przedstawia rys.1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 1. Schemat wykonania kopii chemigraficznej: [11, s. 101]

a) schemat technologiczny, b) schemat rysunkowy

1 – płyta chemigraficzna, 2 – warstwa kopiowa, 3 – negatyw, 4 – warstwa kopiowa zahartowana

Podczas trawienia następuje roztwarzanie metalu w miejscach niepokrytych zahartowaną

warstwą kopiową. Trawienie następuje w głąb płyty, ale i po wytrawieniu w głąb również na

boki, czyli pod warstwę kopiową, co w konsekwencji prowadziłoby do zmniejszania

powierzchni drukujących. Zjawisko trawienia na boki pod warstwę kopiową nazywamy

podtrawianiem. Podtrawianie jest niedopuszczalne, więc aby uniknąć tego procesu należy

zastosować odpowiednią technologię trawienia. Znane są dwie technologię trawienia

zapobiegające podtrawianiu: wielostopniowa i jednostopniowa.

Wykonanie klisz chemigraficznych przez wielostopniowe trawienie płyt cynkowych

wymaga wielu operacji ręcznych. Dlatego uzyskany efekt – jakość gotowej kliszy w dużym

stopniu zależy od wykonawcy. Praktycznie niemożliwe jest uzyskanie dwóch identycznych

klisz. Dlatego też taki proces nie może być uznany jako proces przemysłowy. Dążenie do

uniezależnienia jakości klisz od umiejętności wykonawcy doprowadziły do opracowania

technologii jednostopniowego trawienia.

W trawieniu jednostopniowym zabezpieczenie przed podtrawieniem powierzchni

bocznych elementów drukujących następuje przez dodatek do roztworu kwasu azotowego

odpowiedniego roztworu ochronnego. Do trawienia jednostopniowego stosuje się specjalne

płyty cynkowe lub magnezowe, inne niż do trawienia wielostopniowego.

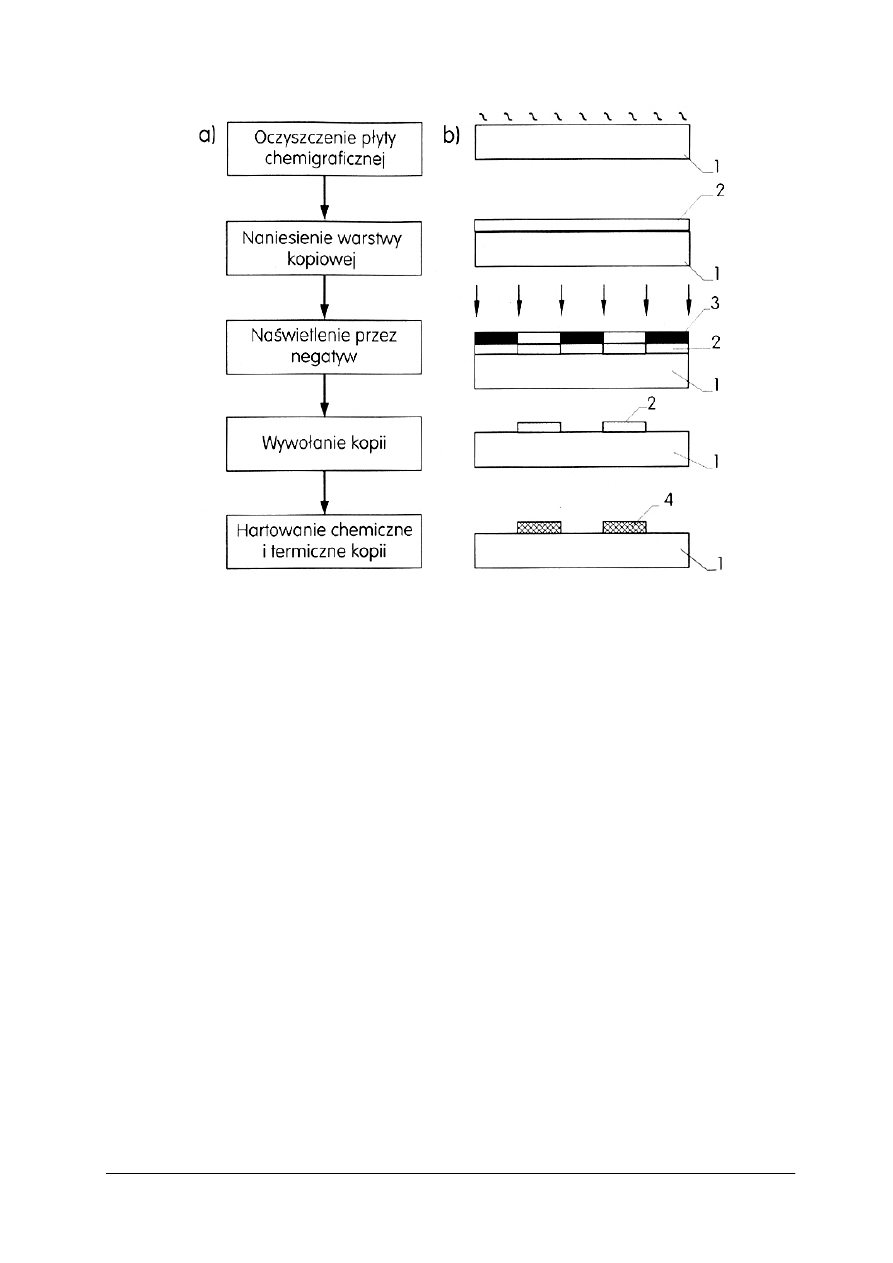

Trawienie jednostopniowe musi być wykonane maszynowo. Maszyny do tego procesu

narzucają substancję trawiącą na kopię chemigraficzną. Proces ten ilustruje rys. 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

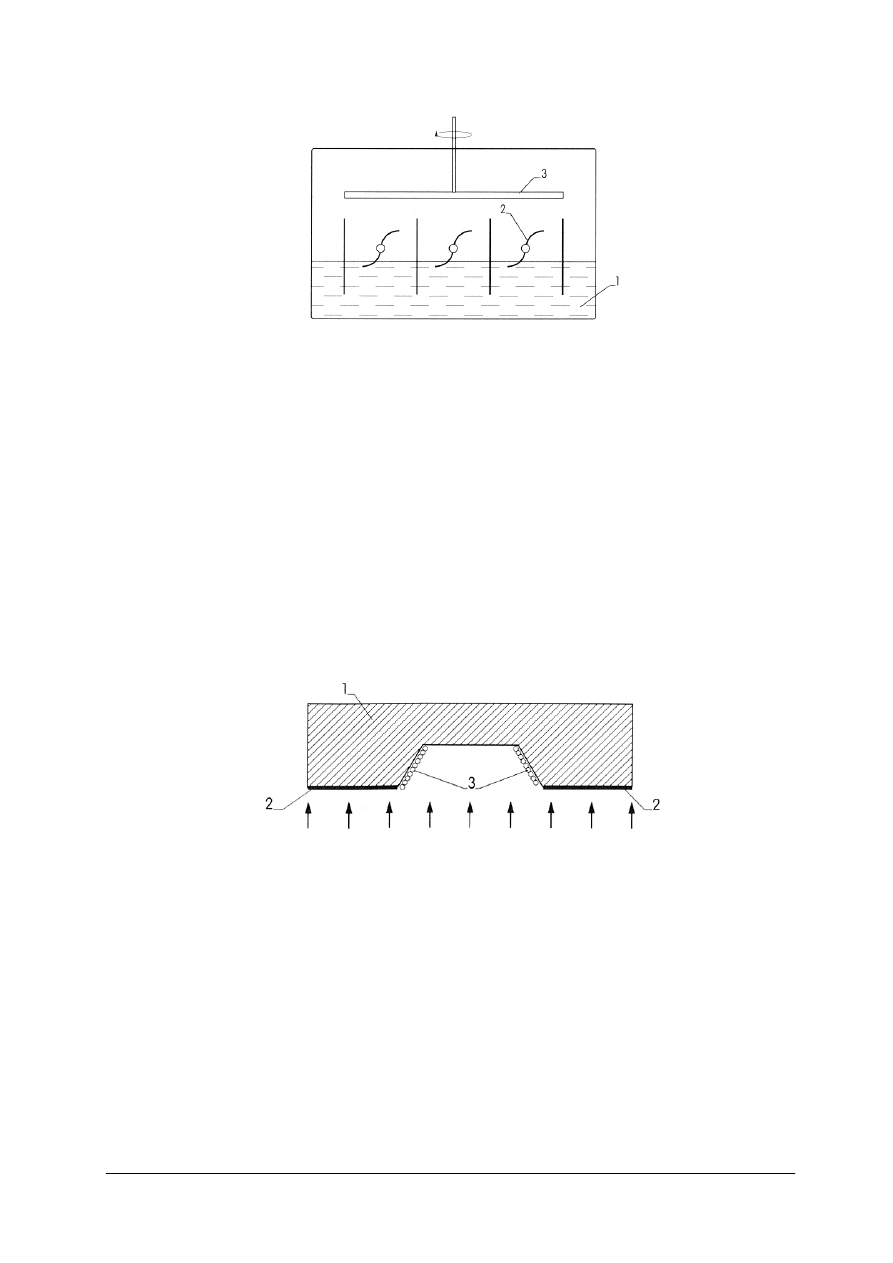

Rys. 2. Przykładowy schemat budowy maszyny do trawienia jednostopniowego [11, s. 106]

1 – wanna z roztworem trawiącym, 2 – łopatki, 3 – tarcza z kopią chemigraficzną

Substancją trawiącą jest roztwór kwasu azotowego z dodatkiem roztworu ochronnego.

Roztwór ochronny nie rozpuszcza się w roztworze kwasu azotowego, ale podczas mieszania

tworzy z nim emulsję. Emulsja ta zostaje narzucona na płytę chemigraficzną. Kuleczki

roztworu ochronnego rozpływają się na powierzchni płyty i przylegają, tworząc błonkę.

Roztwór ochronny szczepia się z powierzchnią płyty z określoną siłą i nie dopuszcza do niej

kwasu azotowego. Aby trawienie mogło nastąpić, trzeba narzucić substancję trawiącą na

powierzchnię płyty z taką siłą, aby uderzenie o powierzchnie spowodowało przerwanie błonki

roztworu ochronnego. Jeżeli substancja trawiąca będzie narzucana z określoną siłą na

powierzchnię płyty równoległą do ruchu substancji trawiącej, to siła uderzenia

o powierzchnię płyty będzie równa zeru. Jeżeli powierzchnia płyty będzie prostopadła do

ruchu substancji trawiącej, to siła uderzenia substancji o powierzchnię płyty będzie

największa.

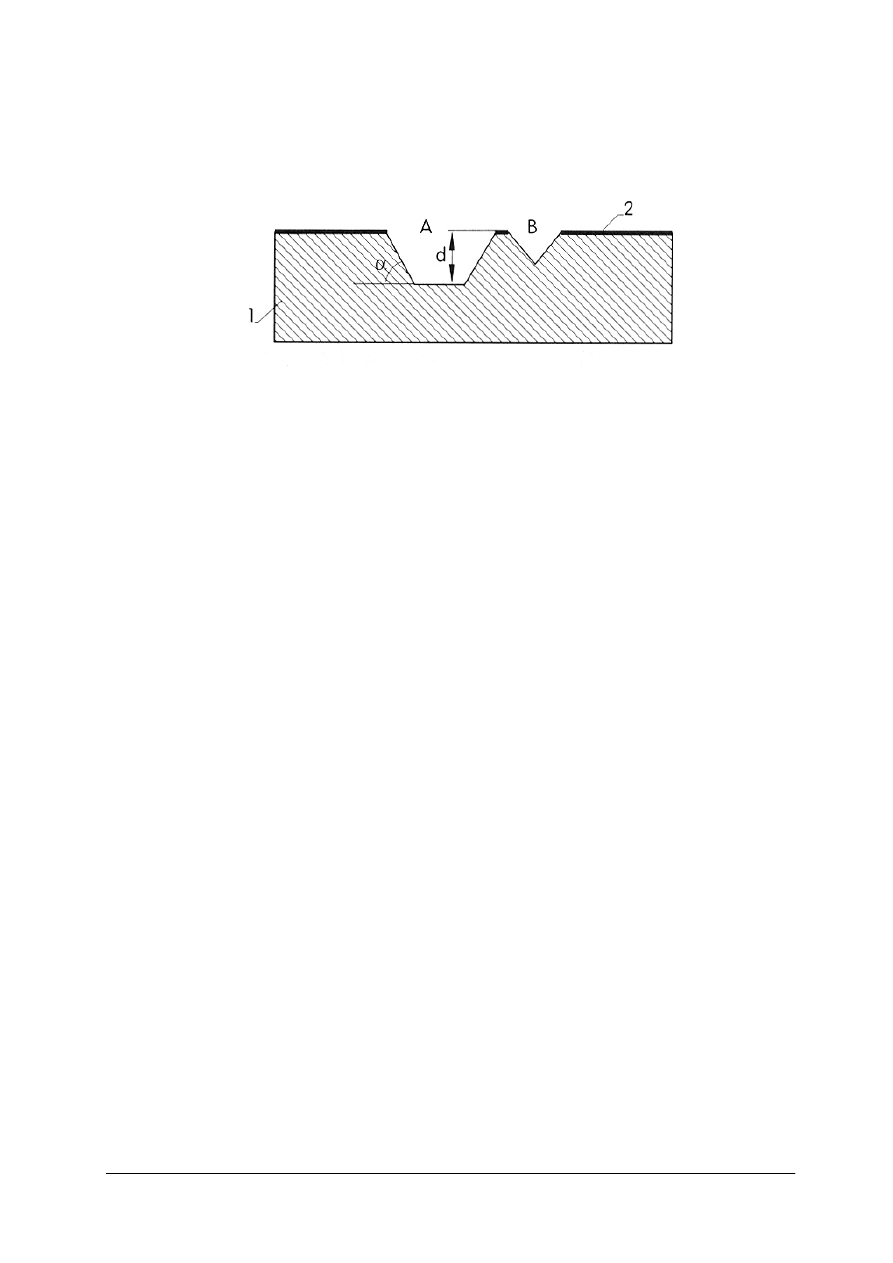

Rys. 3. Schemat mechanizmu trawienia jednostopniowego [11, s. 107]

1 – płyta chemigraficzna, 2 – warstwa kopiowa, 3 – błona roztworu ochronnego (strzałkami zaznaczono

kierunek narzucania substancji trawiącej)

Jeżeli powierzchnia płyty będzie ustawiona pod pewnym kątem (większym od 0º,

mniejszym od 90º) do kierunku narzucania substancji trawiącej, to siła uderzenia substancji

o powierzchnię płyty będzie tym mniejsza, im mniejszy będzie kąt między powierzchnią

płyty, a kierunkiem narzucania substancji trawiącej.

Właściwości roztworu ochronnego są tak dobierane, aby siła szczepienia z powierzchnią

płyty umożliwiła uzyskanie żądanej wartości kąta trawienia. Siłę narzucania substancji

trawiącej na powierzchnię płyty można w pewnym stopniu regulować w maszynie trawiącej,

zmieniając tym samym w pewnym stopniu kąt trawienia.

Trawienie rozpoczyna się procesem zaprawiania, czyli trawienia rozcieńczonym

roztworem kwasu azotowego na niewielką głębokość, którego celem jest oczyszczenie

powierzchni płyty. Bezpośrednio po zaprawieniu kliszę umieszcza się w maszynie do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

trawienia jednostopniowego i przeprowadza się proces trawienia. Trawienie klisz

rastrowanych i kreskowych można wykonywać jednocześnie. W małych punktach rastrowych

następuje wytrawienie ścianek bocznych do wytworzenia stożka o głębokości zależnej od kąta

trawienia, co ilustruje rys. 4. Po osiągnięciu tego, dalsze trawienie nie następuje.

Rys. 4. Przekrój przez wytrawioną płytę chemigraficzną: [11, s. 107]

A – element kreskowy, B – element rastrowy

1 – płyta chemigraficzna, 2 – warstwa kopiowa, α – kąt trawienia, d – głębokość trawienia

Efekt trawienia jednostopniowego nie zależy od wykonawcy przy zachowaniu takich

samych warunków trawienia, jest więc możliwe uzyskanie takich samych klisz w każdym

przypadku. Technologia ta może być dzięki temu uznana za przemysłową.

Otrzymane przez trawienie klisze metalowe mogą być stosowane do drukowania

typograficznego i typooffsetowego, w zależności od otrzymanego rysunku: lewoczytelnego

do drukowania typograficznego, prawoczytelnego do drukowania typooffsetowego.

Obecnie technologii wykonywania klisz chemigraficznych metalowych praktycznie się

już nie stosuje, gdyż wyparły je technologie wykonywania form z wykorzystaniem

fotopolimerów.

Wykonywanie form fotoreliefowych (fotopolimerowych)

Formy fotoreliefowe są to formy, w których potrzebny do drukowania relief uzyskuje się

w światłoczułej warstwie, podobnej do warstwy kopiowej, lecz znacznie od niej grubszej.

Reliefem nazywa się ogólnie ukształtowanie powierzchni. W drukowaniu wypukłym

forma drukowa musi mieć odpowiedni relief tak, aby powierzchnie drukujące były

umieszczone na jednej powierzchni powyżej powierzchni niedrukujących.

Warstwa światłoczuła, w której ma powstać forma fotoreliefowa musi mieć odpowiednie

właściwości.

Właściwości

te

uzyskuje

się

dzięki

zastosowaniu

związków

wielkocząsteczkowych czułych na promieniowanie świetlne. Związki te nazywa się

fotopolimerami.

Stosowane obecnie formy fotoreliefowe uzyskuje się z fotopolimerów stałych lub

kompozycji fotopolimerów ciekłych.

Płyty z fotopolimerami stałymi są wykonane z warstwy fotopolimeru stałego o grubości

równej głębokości reliefu. Ponieważ fotopolimer jest drogi, nie stosuje się większej grubości

warstwy fotopolimerowej, a utrzymanie poszczególnych elementów formy fotoreliefowej

uzyskuje się przez zastosowanie podłoża często z cienkiej blachy aluminiowej. Na wierzchu

podłoża znajduje się warstwa przeciwodblaskowa, która jednocześnie silnie skleja warstwę

fotopolimerową z podłożem. Stosuje się też płyty z podłożem z przezroczystej folii z tworzyw

sztucznych. Wtedy przeważnie warstwa fotopolimeru jest grubsza.

Płyty fotoreliefowe są produkowane fabrycznie i są płytami presensybilizowanymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

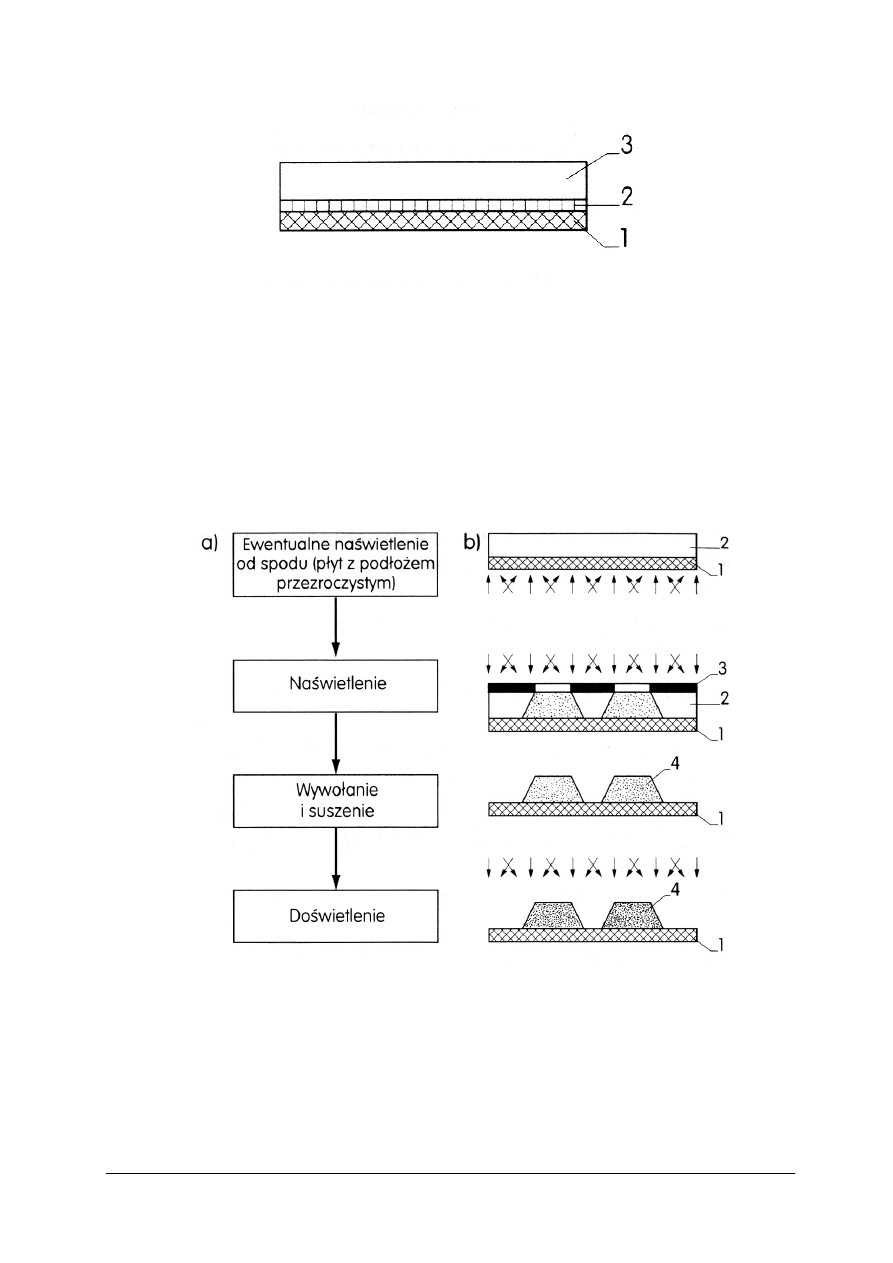

Rys. 5. Układ warstw w płytach fotoreliefowych stałych [11, s. 109]

1 – podłoże, 2 – warstwa adhezyjna i ewentualnie przeciwodblaskowa, 3 – warstwa fotopolimerowa

Pierwszą operacją jest naświetlenie. Warstwy fotopolimerowe są fotoutwardzalne.

Naświetlenie wykonuje się więc przez negatyw (formę kopiową negatywową). W przypadku

płyt z podłożem przezroczystym zaleca się przed naświetleniem przez negatyw wykonać

krótkie naświetlenie płyty od strony spodniej. Zwiększy to siłę sczepienia fotopolimeru

z folią. Naświetlenie wykonuje się światłem rozproszonym. Dzięki temu światło w warstwie

fotopolimeru przedostaje się prostoliniowo pod czarne miejsca formy kopiowej i powoduje

utwardzenie tych miejsc, dzięki czemu elementy drukujące mają stożkowe powierzchnie

boczne.

Rys. 6. Schemat wykonywania form fotoreliefowych: [11, s. 110]

a) schemat technologiczny, b) schemat ideowy

1 – podłoże, 2 – warstwa fotopolimerowa, 3 – negatyw, 4 – elementy drukujące

Po naświetleniu wykonuje się wywołanie warstwy fotopolimeru. Podczas wywoływania

następuje rozpuszczenie miejsc nienaświetlonych warstwy fotopolimerowej. Pozostała część,

naświetlona, warstwy fotopolimerowej ma stożkowe powierzchnie boczne takie jak przy

trawieniu płyt metalowych. Może więc stanowić po wysuszeniu już gotową formę

wypukłodrukową, ale często dodatkowo się ją naświetla w celu dodatkowego utwardzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Proces otrzymywania formy fotoreliefowej jest więc bardzo prosty. Produkuje się płyty

fotopolimerowe o dużej twardości przeznaczone do drukowania typograficznego lub

typooffsetowego oraz płyty miękkie i elastyczne przeznaczone do drukowania

fleksograficznego. Formy fotoreliefowe stałe elastyczne przeznaczone do drukowania

fleksograficznego różnią się właściwościami od tych stosowanych w typografii, gdyż inne są

wymagania w stosunku do nich.

Drukowanie fleksograficzne wymaga zastosowania form bardzo elastycznych

i odpornych na najrozmaitsze rozpuszczalniki stosowane w farbach fleksograficznych.

Obecnie stosuje się farby fleksograficzne, których skład jest uzależniony od rodzaju

zadrukowywanego podłoża. Formy fotoreliefowe fleksograficzne są odporne tylko na wodę,

alkohole, etery glikolowe, niektóre ketony i niewielkie zawartości estrów. Dlatego też można

stosować tylko farby zawierające te rozpuszczalniki. Skład chemiczny fleksograficznych płyt

fotoreliefowych jest bardzo skomplikowany. Podobnie jak płyty typograficzne, mają one

podłoże. W tym przypadku są stosowane dwa rodzaje podłoży: stalowe i z folii poliestrowej.

Podłoże stalowe umożliwia bardzo łatwe umocowanie formy drukowej na magnetycznych

cylindrach

formowych

maszyn

drukujących.

Podłoże

poliestrowe,

dzięki

swej

przezroczystości, umożliwia wykonanie naświetlenia z dwóch stron. Między podłożem,

a światłoczułą warstwą fotopolimerową znajduje się, identycznie jak w płytach

typograficznych, warstwa adhezyjna (przyczepna), która odgrywa też czasem rolę warstwy

przeciwodblaskowej.

W płytach fotoreliefowych fleksograficznych, znajdują się również warstwy, których nie

ma w płytach typograficznych. W większości płyt fleksograficznych na warstwie

fotopolimerowej znajduje się matowa folia antyadhezyjna. Potrzeba użycia tej folii wynika

z tego, że warstwa światłoczuła zawiera związki o stosunkowo niewielkich cząsteczkach.

Takie związki mają właściwości przylepne. Podczas naświetlania mogłoby nastąpić

sczepienie negatywu z warstwą fotopolimerową oraz lokalnie mogłyby pozostać pęcherzyki

powietrza między negatywem i warstwą fotopolimerową, co w konsekwencji prowadziłoby

do lokalnych podświetleń. Folia antyadhezyjna jest zdejmowana po naświetleniu lub

samorzutnie rozpuszcza się w czasie wywoływania. Na folii antyadhezyjnej znajduje się

gruba folia ochronna z tworzywa sztucznego. Chroni ona płytę przed uszkodzeniami

mechanicznymi i jest zdejmowana z płyty przed naświetleniem.

Do niektórych zastosowań produkuje się płyty bardziej elastyczne. Płyty takie mają

elastyczne warstwy spodnie z przezroczystej folii poliestrowej, mającej z obu stron warstwy

adhezyjne (przyczepne), co umożliwia silne połączenie z innymi warstwami płyt. Pod spodem

folii podłożowej znajduje się elastyczna warstwa łatwo odkształcająca się przy drukowaniu.

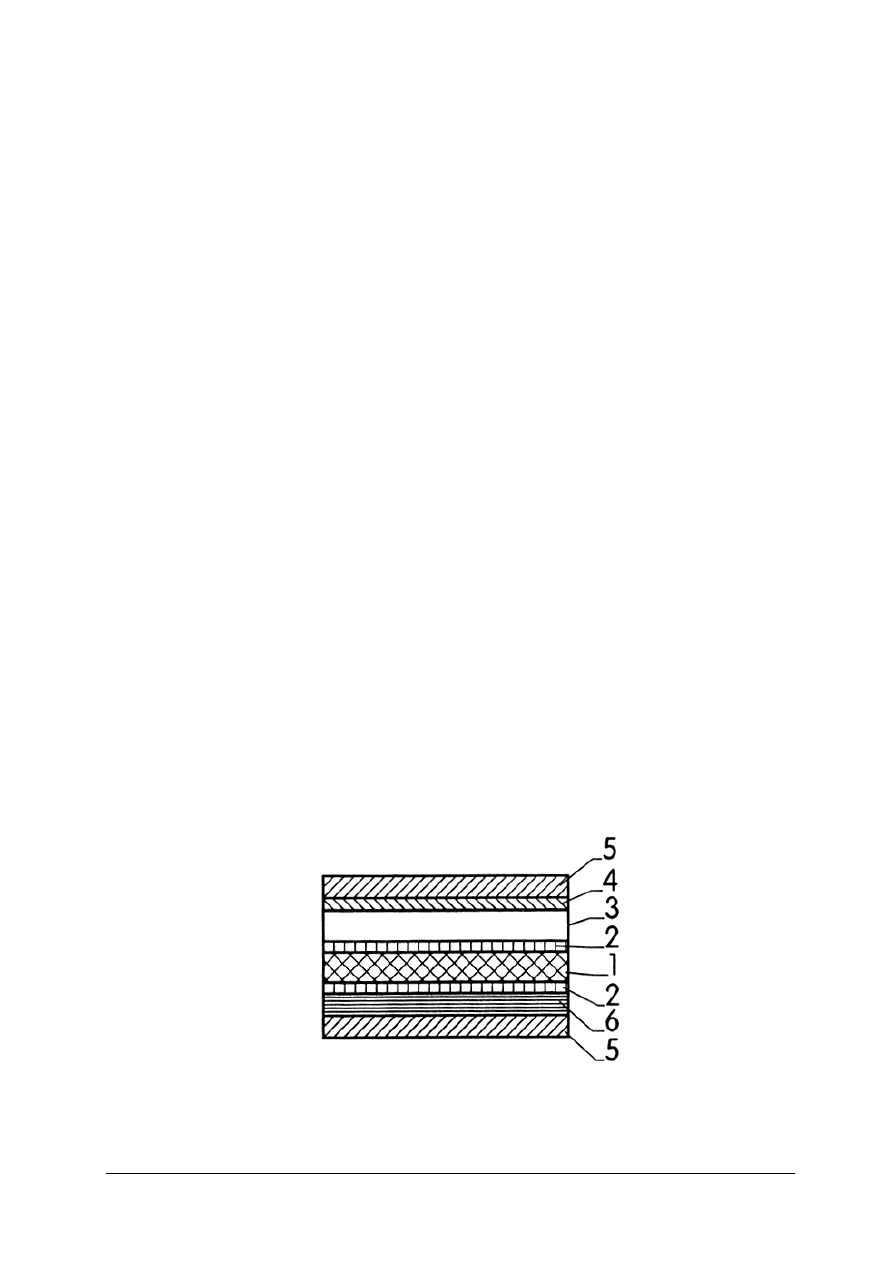

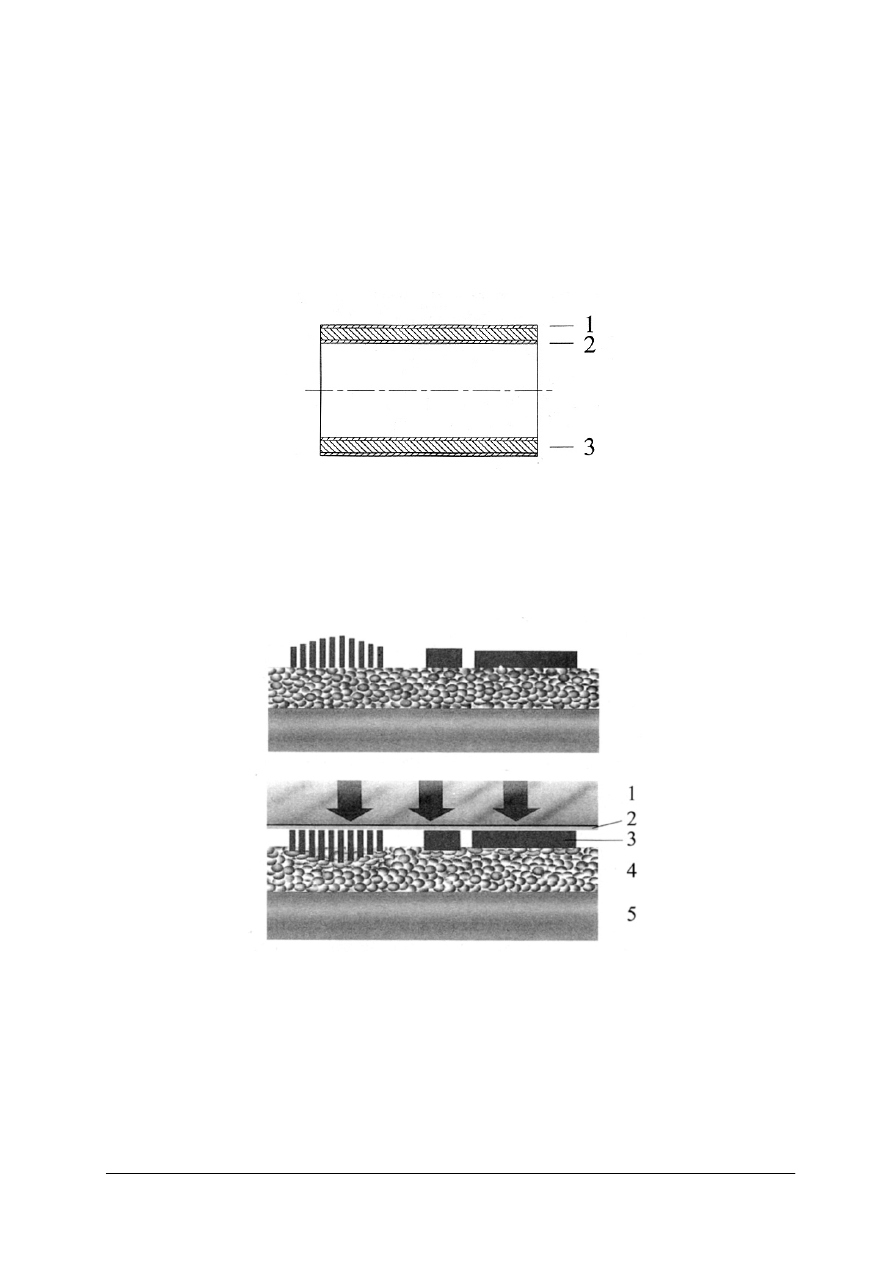

Rys. 7. Układ warstw w płytach fotoreliefowych z warstwą kompresyjną

z dodatkową warstwą o bardzo małej twardości [4, s. 181]

1 – podłoże, 2 – warstwa adhezyjna, 3 – warstwa fotopolimerowa, 4 – warstwa antyadhezyjna,

5 – folia ochronna, 6 – warstwa kompresyjna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Warstwa ta jest chroniona przy przewożeniu i przechowywaniu folią ochronną, którą

należy zdjąć przed użyciem. Warstwa ta nie jest światłoczuła.

Technologia wykonywania form fotopolimerowych fleksograficznych obejmuje

następujące operacje technologiczne:

–

wstępne naświetlenie bez negatywu przez spodnią stronę płyty (w przypadku

przezroczystego podłoża poliestrowego),

–

naświetlanie właściwe od strony wierzchniej przez negatyw po zdjęciu folii ochronnej,

–

wymywanie powierzchni nie naświetlonej przy użyciu urządzeń dyszowych,

szczotkowych lub tamponowych,

–

suszenie za pomocą strumienia nagrzanego powietrza,

–

końcowa obróbka chemiczna, polegająca na zanurzeniu formy w odpowiednim

roztworze, np. wody bromowej, mającemu na celu pozbycie się przylepności warstwy

fotopolimerowej,

–

doświetlenie bez negatywu, dzięki któremu następuje dalsza reakcja fotochemiczna

w warstwie fotopolimerowej (zwiększa to wytrzymałość formy fleksograficznej).

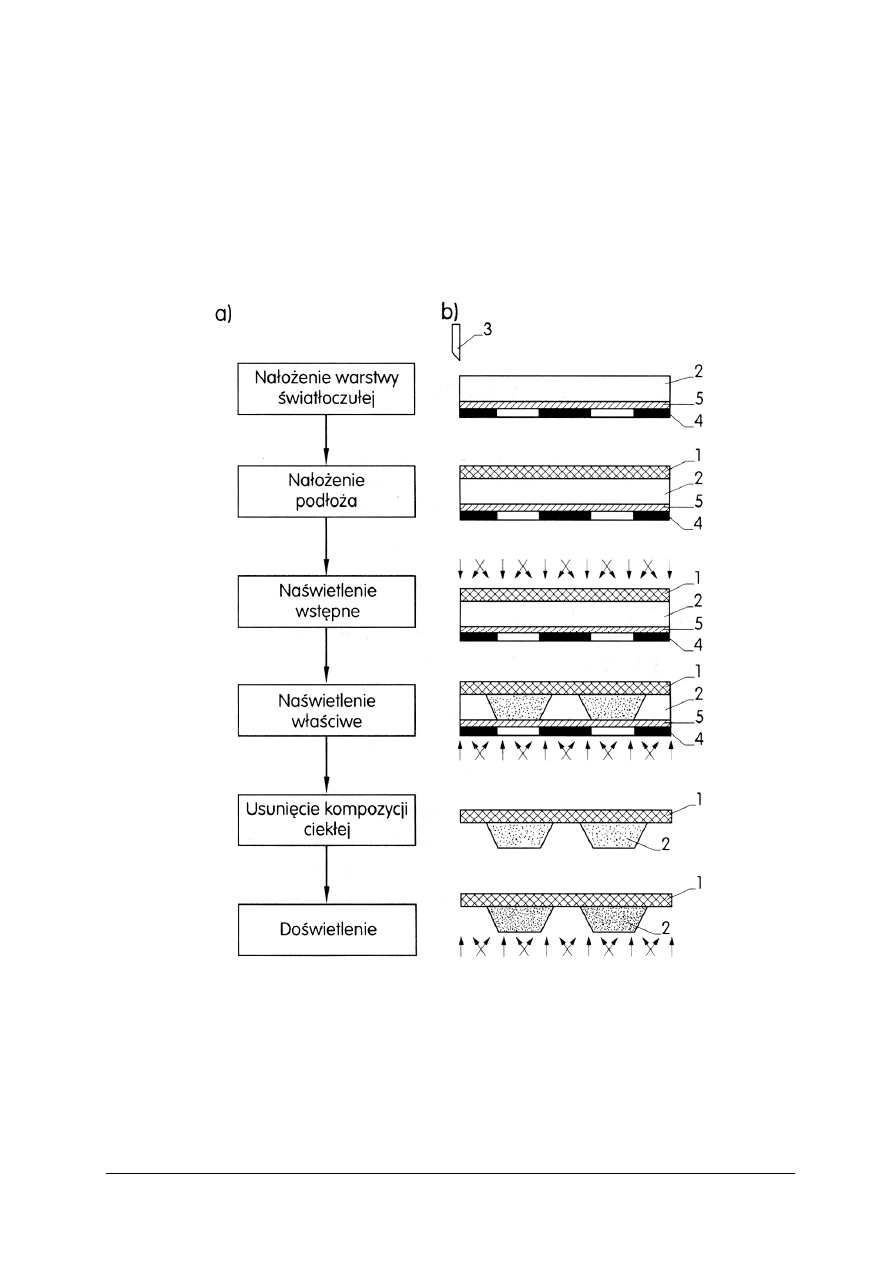

Rys. 8. Schemat wykonania fleksograficznych form fotoreliefowych: [4, s. 182]

a) schemat technologiczny, b) schemat ideowy

1 – podłoże, 2 – warstwa fotopolimerowa w której zostają wytworzone elementy drukujące,

3 – warstwa antyadhezyjna, 4 – warstwa ochronna, 5 – warstwa srebrowa negatywu

Fotopolimerowymi kompozycjami ciekłymi są układy fotopolimerowe będące przed

naświetleniem cieczą i dużej lepkości, dostarczane do zakładów poligraficznych

w odpowiednich naczyniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Pierwszą operacją technologiczną jest wylanie fotopolimerowej kompozycji ciekłej na

płaską powierzchnię, równą warstwą, o odpowiedniej grubości. Wylana warstwa

fotopolimerowa może mieć podłoże, może być bez podłoża. Wtedy rolę podłoża odgrywa

cienka warstwa fotopolimerowa znajdująca się na spodzie formy. Podłożem jest najczęściej

cienka przezroczysta folia poliestrowa.

Po uzyskaniu cienkiej równej warstwy fotopolimerowej naświetla się ją. W czasie

naświetlania w warstwie fotopolimerowe zachodzą reakcje fotochemiczne powodujące

zestalenie się fotopolimeru. Nie naświetlone części kompozycji fotopolimerowej pozostają

ciekłe.

Rys. 9. Schemat wykonywania form z kompozycji ciekłych z podłożem przezroczystym: [11, s. 111]

a) schemat technologiczny, b) schemat ideowy

1 – podłoże, 2 – warstwa ciekłej kompozycji fotopolimerowej, 3 – rakiel wyrównujący warstwę ciekłej

kompozycji, 4 – negatyw, 5 – folia przekładkowa niedopuszczająca fotopolimeru do negatywu

Naświetlenie przeprowadza się dwukrotnie. Pierwsze naświetlanie wykonuje się od

spodu. Naświetla się cała powierzchnię spodnią. Ma to na celu wytworzenie cienkiej warstwy

która zastępuje podłoże (w przypadku wykonywania form bez podłoża), lub lepsze związanie,

połączenie elementów drukujących z podłożem (w przypadku wykonywania form

z przezroczystym podłożem).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Drugie naświetlanie wykonuje się przez negatyw (negatywową formę kopiową) od strony

wierzchniej światłem rozproszonym, w celu uzyskania stożkowego kształtu elementów

drukujących.

Po naświetleniu wykonuje się wywoływanie. Polega ono w tym przypadku na pozbyciu

się nieprzereagowanej ciekłej kompozycji. Można to uzyskać przez jej rozpuszczenie,

wymycie wodą pod ciśnieniem lub wydmuchanie sprężonym powietrzem.

Po wywołaniu uzyskuje się już gotową formę fotoreliefową, którą można jeszcze

dodatkowo utwardzić, np. przez dodatkowe naświetlenie (doświetlenie).

Produkowane fotopolimerowe kompozycje ciekłe przeznaczone do drukowania

typograficznego i typooffsetowego mają dużą twardość po zestaleniu, przeznaczone do

drukowania fleksograficznego mają małą twardość po zestaleniu.

Ogólnie, formy fotoreliefowe otrzymane z fotopolimerowych kompozycji ciekłych mają

gorszą jakość niż z płyt fotoreliefowych stałych. Formy fotoreliefowe stosuje się obecnie

w bardzo dużym zakresie w przemyśle poligraficznym.

Formy kopiowe do form fleksograficznych oraz montaż form na cylindrze drukującym

Forma kopiowa do wykonywania form fleksograficznych powinna być negatywem

czytelnym od strony emulsji fotograficznej (prawoczytelnym). Negatyw powinien mieć

matową powierzchnię oraz gęstość optyczną co najmniej 4.

We fleksografii możemy się spotkać z terminem „klisza” określającym formę drukową.

W niektórych przypadkach klisze stanowią w zasadzie fragment całej formy drukowej, którą

otrzymuje się poprzez naklejenie na cylinder formowy poszczególnych klisz. Można więc

stwierdzić, że proces montażu odbywa się nie z form kopiowych (przed wykonaniem formy),

ale z form drukowych (klisz).

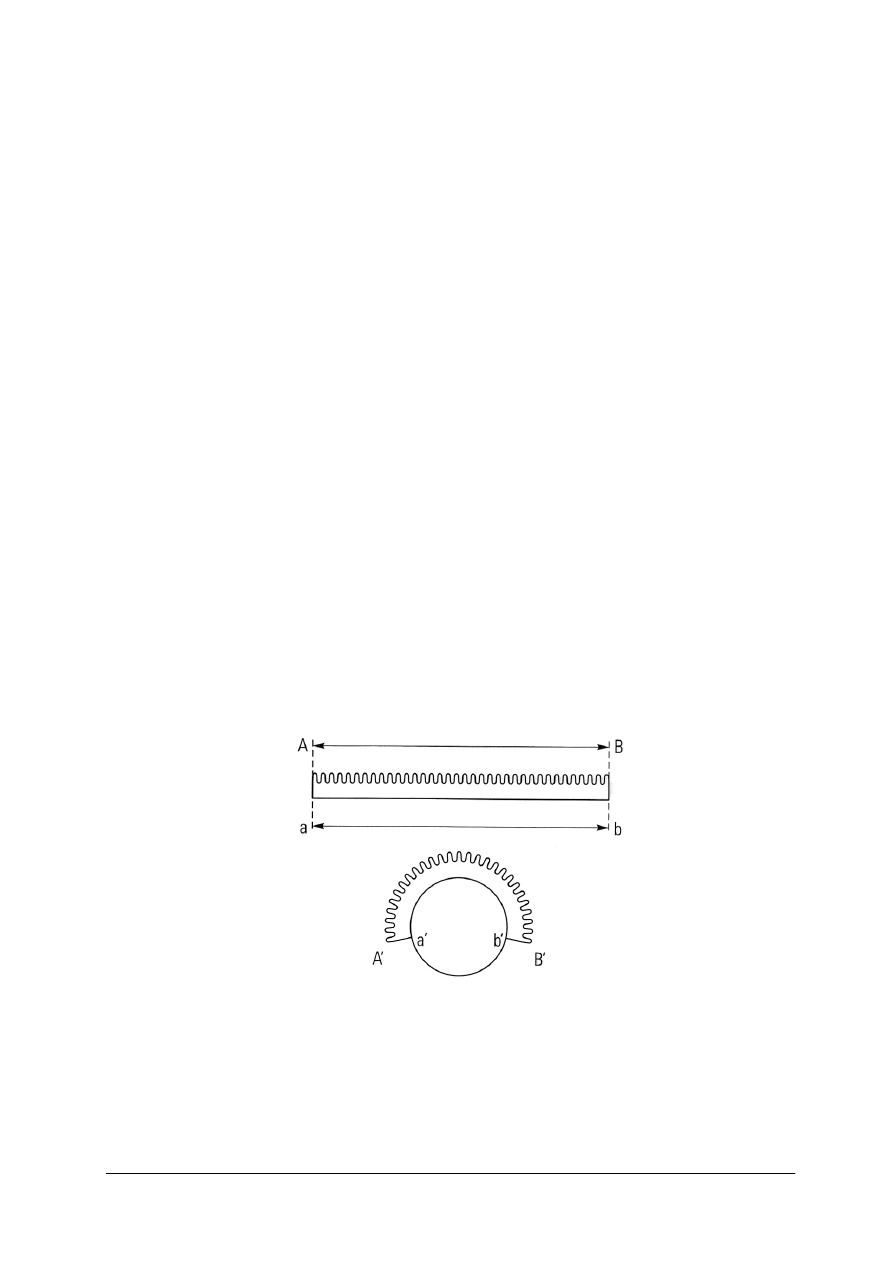

W trakcie naklejania formy na cylinder formowy, w wyniku rozciągania długość łuku na

płaszczyźnie elementów drukujących jest większa od długości łuku przy podłożu. Zjawisko to

ilustruje rys. 10. Różnica rośnie wraz w grubością formy i zmniejszaniem średnicy cylindra

formowego. Rezultat jest taki, że gdy na formie kopiowej będą okrąg i kwadrat, to po

skopiowaniu i naklejeniu na cylinder formowy figury zmienią się w elipsę i prostokąt. Aby do

tego nie doszło, należy skrócić formę kopiową proporcjonalnie wzdłuż obwodu.

Rys. 10. Zmiana długości rysunku na formie po zamocowaniu jej na cylindrze drukowym [15, s. 145]

ab=AB, a’b’<A’B’

Zakres czynności roboczych przy montażu form drukowych – czynność zamontowania

fleksograficznej formy drukowej na powierzchni cylindra formowego we wszystkich

technikach montażu odbywa się zasadniczo w ten sam sposób. Po oczyszczeniu powierzchni

cylindra, okleja się cylinder taśmą dwustronnie klejącą. Format naklejonej taśmy dwustronnie

klejącej powinien być nieco większy niż format montowanej formy. Taśma dwustronnie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

klejąca powinna być naklejona bardzo równo (pomiędzy taśmą a powierzchnią cylindra nie

mogą znajdować się żadne pęcherzyki powietrza, oraz folia nie może mieć zagnieceń nie

może być „pościnana”). Górna strona taśmy dwustronnie klejącej, jest pokryta folią rozdzie-

lającą, która zostaje zdjęta bezpośrednio przed naklejeniem taśmy na powierzchnię cylindra.

Przed zamontowaniem formy jej strona podłożowa (folia poliestrowa) musi zostać umyta

z resztek kleju, kurzu, czy farby, najlepiej w tym celu użyć alkoholu. Taśma dwustronnie

klejąca charakteryzuje się dużą siłą klejenia, a spodnia podłożowa strona formy posiada

gładką powierzchnię. Gdyby w tym przypadku przykleić gładką powierzchnię poliestrowej

folii podłożowej formy drukowej do taśmy dwustronnie klejącej, przy demontażu formy

mogłoby dojść do jej mechanicznego uszkodzenia. Aby temu zapobiec, należy spodnią stronę

formy – folię poliestrową spryskać specjalnym środkiem rozdzielającym. Zabieg ten

powoduje osłabienie siły sklejenia taśmy dwustronnie klejącej z powierzchnią podłożowej

folii poliestrowej formy fotopolimerowej. Jednak aby zagwarantować sobie pewne

zamontowanie formy drukowej na cylindrze nie spryskujemy środkiem rozdzielającym

przedniej (najazdowej) i tylnej krawędzi formy drukowej.

Należy nadmienić, że do montażu form fotopolimerowych wykonanych z płyt cienkich

(płyty o grubości 1,14 mm), stosuje się cienkie taśmy dwustronnie klejące np: o grubości 0,05

mm, które określa się taśmami asymetrycznymi. Taśmy asymetryczne charakteryzują się

zróżnicowaną siłą klejącą od strony cylindra formowego i formy drukowej. W przypadku

tych taśm dwustronnie klejących nie istnieje konieczność stosowania środka rozdzielającego,

o którym wspomniano powyżej. Asymetryczność taśmy dwustronnie klejącej polega na tym,

ż

e jej siła klejąca od strony formy drukowej, jest słabsza od siły klejącej od strony cylindra

formowego. Demontaż formy drukowej zamontowanej za pomocą taśmy asymetrycznej, jest

łatwiejszy i co najważniejsze bardziej bezpieczny dla formy (występuje mniejsze ryzyko

mechanicznego uszkodzenia formy przy jej demontażu). Zastosowanie taśm dwustronnie

klejących asymetrycznych ma uzasadnienie nie tylko w przypadku form o grubości

1,14, które są narażone na uszkodzenie mechaniczne przy ich demontażu. W przypadku

stosowania taśm dwustronnie klejących kompresyjnych np: (taśma o grubości 0,55 mm

w połączeniu z formą fotopolimerową o grubości 2,54 mm) asymetrycznych istnieje mniejsze

ryzyko rozwarstwiania się samej taśmy przy demontażu formy. Oczywiście w przypadku

taśmy dwustronnie klejącej symetrycznej, można posłużyć się wyżej wspomnianym środkiem

rozdzielającym.

Po zamontowaniu formy drukowej na cylindrze należy zabezpieczyć krawędzie formy

przed wnikaniem pod nie farby podczas drukowania nakładu. Rozpuszczalnik farby wnikając

pod formę drukową, osłabia siłę klejenia taśmy montażowej dwustronnie klejącej, co

prowadzi często do tzw. wstawania krawędzi formy podczas drukowania nakładu. W celu

zabezpieczenia krawędzi formy stosuje się w najprostszym przypadku taśmę jednostronnie

klejącą, za pomocą której okleja się krawędzie formy fotopolimerowej. Innym rozwiązaniem

jest zastosowanie silikonowego uszczelniacza do krawędzi form drukowych. Warstwę

silikonu nanosi się w formie spoiny wzdłuż wszystkich krawędzi formy drukowej (w ten

sposób następuje uszczelnienie krawędzi formy drukowej).

Metody montażu form drukowych – bez względu na zastosowaną metodę montażu,

bardzo ważne jest aby wszystkie formy drukowe były zamontowane tak samo, tylko w takim

przypadku możliwe jest spasowanie wszystkich kolorów w maszynie drukującej za pomocą

tzw. registrów.

W przypadku wykonywania montaży składających się z wielu użytków w każdym

kolorze, bardzo ważne jest aby odstępy pomiędzy poszczególnymi użytkami były dokładnie

zachowane dla każdego montażu kolejnych kolorów. W przeciwnym razie nie będzie

możliwe poprawne spasowanie kolorów wszystkich drukowanych motywów i może się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

okazać, że niektóre motywy będą miały idealnie spasowane kolory, a inne znajdujące się obok

na wydruku będą źle spasowane. Wynika to z faktu, że registry w maszynie drukującej

pozwalają na zmianę położenia całego cylindra formowego i nie jest możliwe pasowanie

poszczególnych użytków w danym kolorze.

Należy ponadto nadmienić, że fleksograficzne maszyny drukujące są wyposażone

w registry umożliwiające pasowanie „na biegu” poprzeczne i wzdłużne do kierunku

drukowania, a najnowocześniejsze fleksograficzne maszyny drukujące arkuszowe do

bezpośredniego drukowania tektury falistej mogą być dodatkowo wyposażane w registry

do pasowania „na biegu” po skosie.

Montaż ręczny – w tej metodzie montażowej formy drukowe są montowane ręcznie bez

użycia urządzenia do montażu form. Cylindry formowe muszą posiadać na swojej

powierzchni linie równoległe i prostopadłe do osi cylindra. Na formie drukowej muszą być

natomiast linie i punktury do pasowania. W oparciu o te elementy dokonuje się montażu

formy na cylindrze, ale ta metoda montażu może być stosowana jedynie w przypadku

montowania tylko jednego użytku w przypadku każdego koloru. Ze względu na słabą

dokładność tej metody montażowej, przy próbie zmontowania na każdym cylindrze kilku

użytków, nie jest możliwe zachowanie powtarzalnych odległości pomiędzy poszczególnymi

użytkami we wszystkich montowanych kolorach. W efekcie prowadzi to do olbrzymich

problemów z pasowaniem kolorów na odbitce.

Montaż z zastosowaniem urządzenia z lustrem przezroczystym – w ostatnich latach

w wielu drukarniach fleksograficznych pojawiły się urządzenia do montażu form z lustrem

przeźroczystym Na urządzeniach tego typu jest możliwość montowania prac zawierających

wiele użytków. Jednocześnie istnieje możliwość wykonywania odbitek próbnych, w celu

kontroli poprawności spasowania form, za pomocą tzw. cylindra do próbnych odbitek.

Na powierzchni cylindra do próbnych odbitek mocuje się makietę oryginału, lub

wzorcową odbitkę drukarską (np: z poprzedniego nakładu). Do urządzenia wstawia się

cylinder formowy pierwszego montowanego koloru, oklejony taśmą dwustronnie klejącą.

Montażysta obserwuje z góry przeźroczyste lustro, które znajduje się pomiędzy cylindrem

formowym, a cylindrem z naklejoną makietą i jest ustawione pod określonym kątem. Obydwa

cylindry zostają równomiernie oświetlone i w płaszczyźnie odbicia lustra montażysta

obserwuje zarówno rysunek makiety, jak i powierzchnię cylindra formowego. W tym

momencie przesuwa on formę drukową nad powierzchnią cylindra formowego do momentu,

gdy rysunek na formie pokryje się z obserwowanym rysunkiem na makiecie. Dla poprawienia

widoczności formy można jej powierzchnię zabarwić kredą. Po zmontowaniu pierwszego

koloru, montażysta Wykonuje próbną odbitkę, pokrywając formę drukową specjalną farbą do

próbnych odbitek.

Próbną odbitkę wykonuje się na oddzielnym arkuszu papieru wcześniej napiętym na

cylindrze. Z powierzchni cylindra do próbnych odbitek demontuje się makietę przed

wykonaniem próbnej odbitki pierwszego zmontowanego koloru. Odbitka próbna

z pierwszego zmontowanego koloru staje się teraz wzorcem do montażu następnych

kolejnych kolorów. Jeśli montażysta zauważy jakieś błędy w montażu może bezpośrednio

przy maszynie przeprowadzić niezbędną korektę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 11. Montaż z zastosowaniem urządzenia z lustrem przezroczystym [13, s. 5.19]

1 – cylinder formowy, 2 – cylinder do próbnych odbitek, 3 – ława z liniałem, 4 – lustro przezroczyste,

Należy pamiętać, że montażysta musi dokonywać obserwacji lustra zawsze pod tym

samym kątem (patrząc z góry), inaczej nie eliminując błędu paralaksy, może zmontować

użytki kolejnych kolorów ze znaczną niedokładnością.

Montaż z zastosowaniem urządzenia z systemem kamer video – w urządzeniach

wyposażonych w systemy kamer video montaż form przebiega przy użyciu tych urządzeń. Są

one ustawiane na elementy pasowania-punktury, lub mikropunktury na formie drukowej.

Układ optyczny kamer video jest wyposażony w krzyże do pasowania. W tej technice

montażu, można montować tylko te formy, które posiadają krzyże, lub inne punktury do

pasowania. Montowanie form odbywa się w ten sposób, że przy montażu form pierwszego

koloru kamery video (posiadające własny precyzyjny napęd) są ustawiane nad punkturami

użytków do momentu, gdy krzyże do pasowania w optyce kamer video, pokryją się

z punkturami na formie drukowej. Moment pokrycia się krzyży kamer z punkturami form

obserwuje się na monitorze. W tej pozycji kamery zostają spozycjonowane, a parametry ich

położenia są zapamiętywane przez komputer sterujący urządzeniem. Układ użytków

pierwszego montowanego koloru można nazwać bazą wymiarową do montażu użytków

następnych kolorów. Przy montowaniu następnych użytków kolejnego koloru, kamery są

automatycznie przesuwane do pozycji, w której krzyże kamer pokrywały się z punkturami

użytków pierwszego montowanego koloru. Kolejne użytki następnych kolorów są montowane

w sposób analogiczny. W przypadku tych urządzeń możliwe jest także wykonywanie

próbnych odbitek, np.: wszystkich montowanych użytków (wszystkich kolorów) na jednym

arkuszu.

Z samej zasady działania tych urządzeń wynika, że montaż form jest o wiele

dokładniejszy niż w przypadku urządzeń z lustrem przezroczystym. Jeżeli przy montażu form

do wznowienia nakładu, dane dotyczące tego konkretnego zamówienia zostały już przy

pierwszym montażu wprowadzone do komputera urządzenia montażowego, ponowny montaż

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

użytków na cylindrach formowych nie przedstawia żadnych trudności. Wszystkie dane

dotyczące położenia kamer video przy pierwszym montażu są automatycznie przywoływane

i kamery samoczynnie ustawiają się w pozycjach odpowiadających położeniu poszczególnych

montowanych użytków. Należy tylko tak ustalić położenie poszczególnych użytków, aby

punktury montowanych form pokryły się z krzyżami do pasowania spozycjonowanych kamer

video.

Urządzenia tego typu umożliwiają ponadto przeprowadzanie montażu na tulejach, oraz

jednocześnie przy montażu wielu użytków w danym kolorze automatycznie projektują

optymalny rozkład użytków na cylindrze formowym w celu zagwarantowania optymalnych

warunków odtaczania się cylindra formowego w procesie drukowania.

Montaż z listwą kołkową do pasowania – inną metodą montażu form jest montowanie

przy wykorzystaniu listwy kołkowej. Komplet negatywów do skopiowania musi posiadać

układ wysztancowanych otworów do pasowania. Taki sam układ otworów muszą posiadać

arkusze płyt fotopolimerowych, z których będą wykonywane formy drukowe. Podczas

naświetlania głównego (kopiowania negatywów) płyta fotopolimerowa wraz z negatywem

przeznaczonym do skopiowania zostaje zamontowana w listwie kołkowej i w takim układzie

zostaje skopiowany negatyw na płytę. W listwie kołkowej układ kołków odpowiada układowi

otworów wysztancowanych w negatywach i wykonanych formach drukowych. Listwa

kołkowa jest umieszczona (spozycjonowana), w stanowisku na którym przeprowadza się

montaż form na cylinder formowy. W stanowisku tym zostaje umieszczony cylinder formowy

– oś cylindra jest równoległa do uprzednio zamontowanej listwy kołkowej, jednocześnie

zostaje on oklejony taśmą montażową dwustronnie klejącą. Następnie w listwie kołkowej

montuje się formę drukową pierwszego koloru (krawędzią sperforowaną) w taki sposób, że

pozostała część formy leży swobodnie na cylindrze formowym. W momencie gdy cylinder

zostanie obrócony we właściwą pozycję montażową przez dociśnięcie formy do cylindra

następuje jej zamontowanie na cylindrze formowym. Montaż form drukowych na kolejnych

cylindrach odbywa się w analogiczny sposób. Listwa kołkowa pozostaje przez cały czas gdy

są montowane następne formy w stanowisku montażowym.

Montowanie form na folii poliestrowej napinającej – system montowania form

drukowych na tzw. foliach napinających znalazł zastosowanie w przypadku fleksograficznych

maszyn drukujących arkuszowych do bezpośredniego zadruku tektury falistej. W systemie

tym, montuje się formy drukowe za pomocą taśmy dwustronnie klejącej) na folii poliestrowej

napinającej. Przednia krawędź tej folii (od strony najazdowej) jest przymocowana do tzw.

listwy napinającej przedniej np. o przekroju teowym, która to listwa jest montowana w kanale

montażowym cylindra formowego (cylinder formowy może posiadać na obwodzie jeden lub

trzy takie kanały). Tylna krawędź arkusza folii napinającej jest przymocowywana do tzw.

listwy napinającej tylnej. Listwa tylna posiada otwory, w które są wkładane elastyczne paski

odciągowe. Drugie wolne końce tych pasków są zaczepiane o listwę kanału montażowego

cylindra. W ten sposób uzyskujemy układ, w którym folia z zamontowaną na jej powierzchni

formą drukową zostaje napięta na powierzchni cylindra formowego.

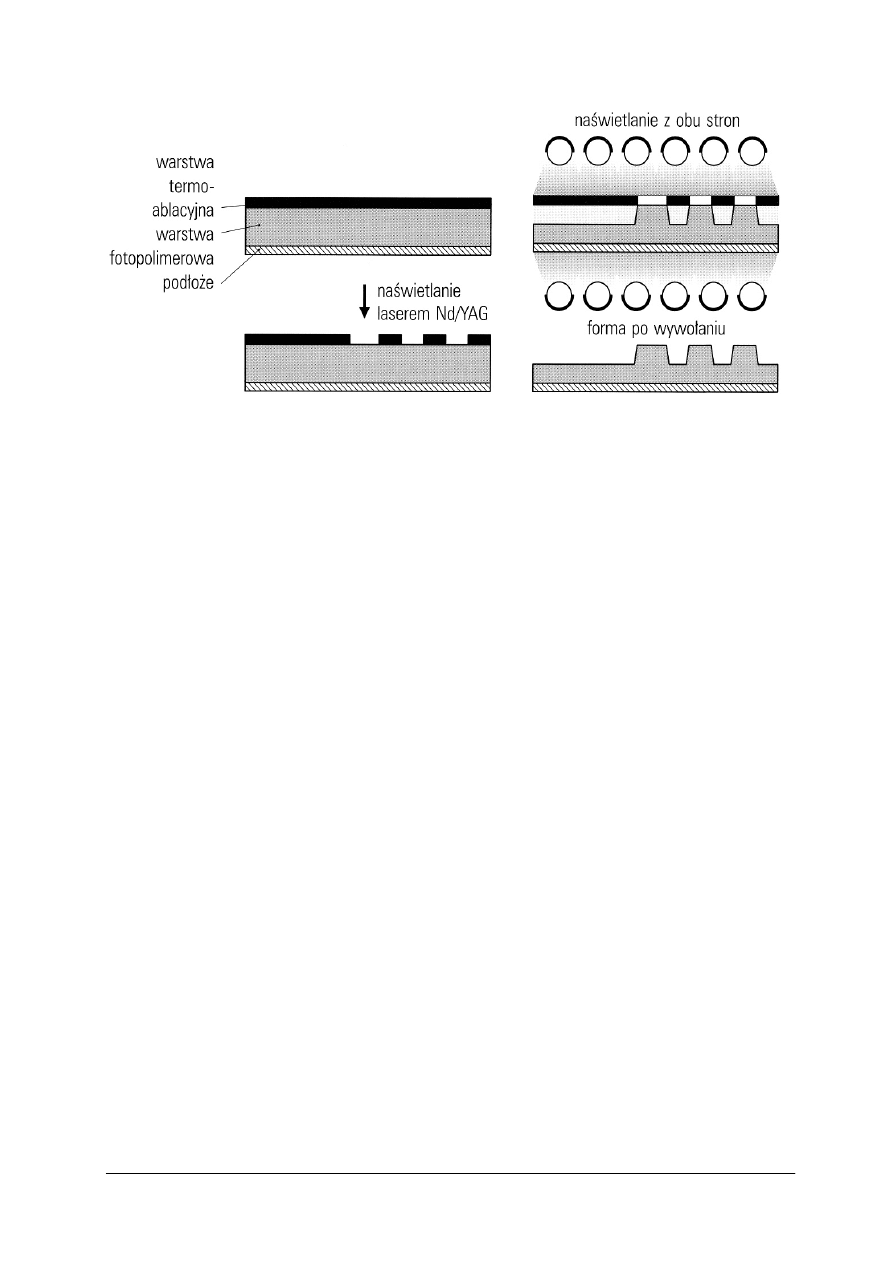

Wykonywanie form fleksograficznych metodą laserowo-fotochemiczną (CTP)

Istnieją dwa sposoby wykonywania form fleksograficznych za pomocą lasera, metoda

laserowo-fotochemiczna oraz wypalanie – grawerowanie laserowe.

W

technologii

laserowo-fotochemicznej

podstawą

jest

wykorzystanie

płyty

fotopolimerowej, którą tworzą: poliestrowe podłoże nośne, warstwa fotopolimerowa oraz

górna nieprzepuszczająca światła czarna warstwa termoczuła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 12. Schemat wykonania formy fleksograficznej metodą laserowo-fotochemiczną (CTP) [15, s. 146]

Płyta jest punktowo naświetlana laserem podczerwonym w naświetlarce bębnowej (płyta

znajduje się na zewnętrznej powierzchni obracającego się cylindra) o rozdzielczości

naświetlania od 1000 do 4000 dpi. Wykorzystując zasadę termoablacji (termorozkładu),

z elementów drukujących usuwa się warstwę wierzchnią i w ten sposób powstaje

negatywowa, zintegrowana forma kopiowa. Dalsza obróbka jest taka sama jak przy

klasycznych formach fotopolimerowych. Zaletą jest fakt, że nie ma problemów ze stykiem

filmu fotograficznego z warstwą, a także to, że jest całkowity prześwit w miejscach

elementów drukujących.

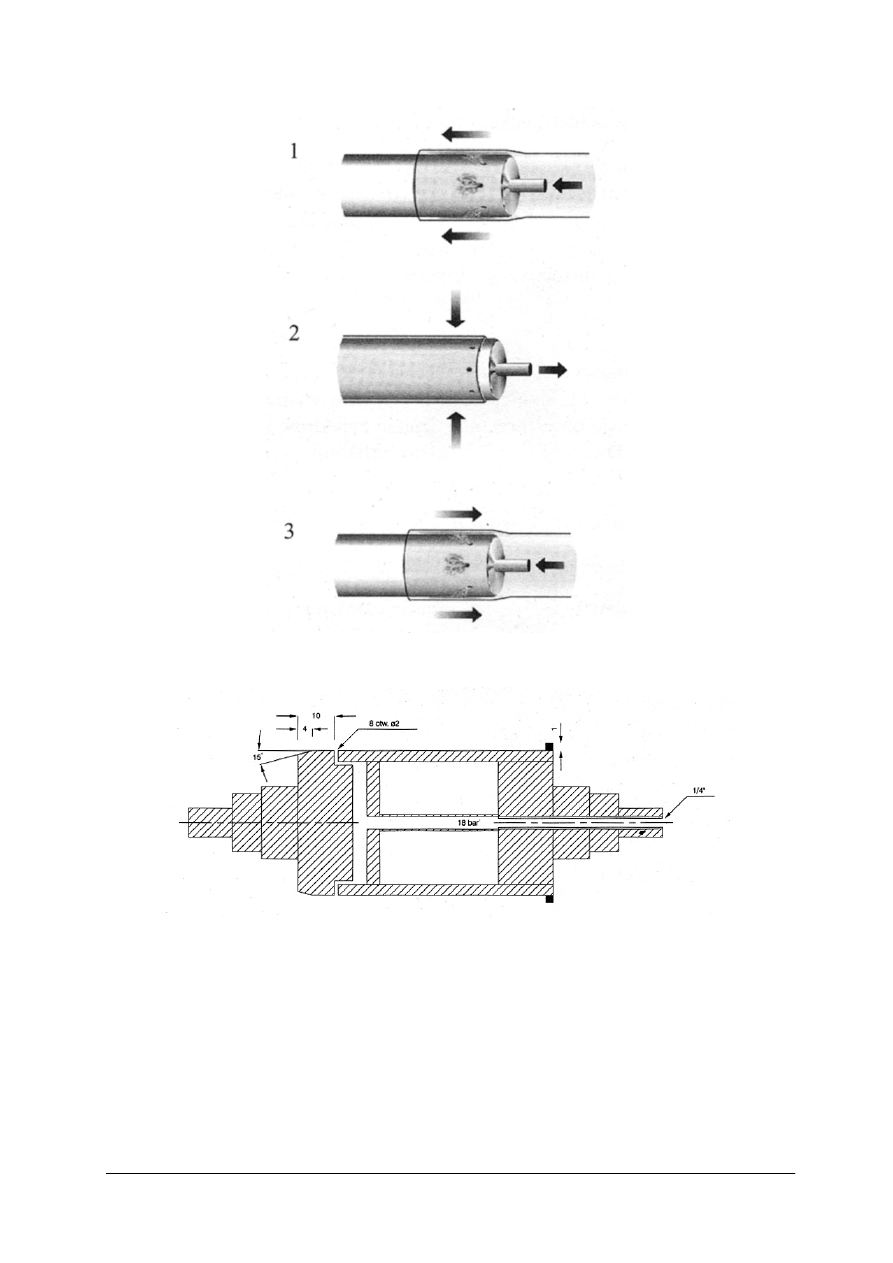

Wypalanie laserem stosowane jest dla form gumowych w postaci płyt lub tulei

nakładanych na metalowy rdzeń. Formę uzyskuje się poprzez usuwanie gumy z miejsc

niedrukujących za pomocą impulsów wysoko wydajnego lasera podczerwonego (około 2 kW,

wydajność laserów, dla porównania, do CTP w offsecie wynosi do 40 W). Pod wpływem

powstałej wysokiej temperatury guma wyparowuje. W ten sposób można uzyskać formy

płaskie lub bezszwowe na specjalnej tulei nośnej.

Wykonywanie grawerowanych form wypukłodrukowych

Grawerowanie form wypukłodrukowych wykonuje się elektronicznie. Początkowo

grawerowane formy wykonywano w sposób mechaniczny. Obecnie stosuje się jeszcze

grawerowanie laserowe.

Mechaniczne grawerowanie form wypukłodrukowych wykonywało się w materiałach

twardych: metalach i twardych tworzywach sztucznych. Do wykonywania tych form zbędny

jest cały proces fotoreprodukcyjny. Maszyna do grawerowania składa się z dwóch części:

odczytującej i grawerującej. W części odczytującej ustawia się oryginał, w części

grawerującej – grawerowany materiał. Zarówno oryginał jak i grawerowany materiał

wykonują takie same ruchy.

W części odczytującej na mały fragment oryginału pada promień świetlny. Odbite od

oryginału światło wpada do fotoogniwa, w którym jest zamieniane na impuls elektryczny

przekazywany do komputera, w którym jest on odpowiednio analizowany i przekształcany.

Komputer przez odpowiednie urządzenia, kieruje igłą grawerującą materiał w części

grawerującej. W rezultacie otrzymuje się od razu gotową formę typograficzną lub

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

typooffsetową o żądanych parametrach. Grawerowanie mechaniczne jest dość powolne

i obecnie stosowane jest już tylko sporadycznie.

Znacznie szybszym procesem jest grawerowanie laserowe. Technologia ta służy jeszcze

do wykonywania form gumowych fleksograficznych w systemie CTP.

Formy stereotypowe (wtórne)

Znane są trzy technologie stereotypowe: technologia stereotypowa metalowa odlewana,

technologia galwanostereotypowa oraz technologia stereotypowa z tworzyw sztucznych

i gumy.

W technologiach stereotypowych jest konieczna wykonana wcześniej forma

wypukłodrukowa, zwana formą pierwotną. Procesy stereotypowe składają się z trzech

etapów:

–

matrycowania,

–

wytworzenia formy wtórnej

–

obróbki mechanicznej formy wtórnej.

Matrycowanie polega na wtłoczeniu w formę pierwotną odpowiedniego materiału

matrycowego (tektura matrycowa, tworzywa sztuczne termoplastyczne, masy woskowe,

blachy ołowiane lub płyta z termoutwardzalnych tworzyw sztucznych – w zależności od

technologii

stereotypowej).

Wtłoczenie

wykonuje

się

w

odpowiednich

prasach

hydraulicznych. Gotowa matryca ma relief odwrotny do reliefu formy pierwotnej.

Wytworzenie formy wtórnej polega na wykonaniu w odpowiedni sposób,

w odpowiednim materiale, reliefu odwrotnego do reliefu matrycy. Relief ten jest identyczny

z reliefem formy pierwotnej.

Obróbkę mechaniczną formy wtórnej wykonuje się w celu uzyskania odpowiedniej do

drukowania grubości i formatu formy stereotypowej. Wykonuje się też pogłębienie

powierzchni niedrukujących.

Obecnie technologie stereotypowe zostały wyparte przez inne techniki wykonywania

form wypukłodrukowych i są już niespotykane.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaki jest ogólny podział form drukowych wypukłych?

2.

Jakie znasz rodzaje warstw kopiowych?

3.

Czym charakteryzują się warstwy kopiowe i jak się je wytwarza?

4.

Jakie znasz metody trawienia klisz chemigraficznych?

5.

Czym charakteryzuje się proces wywołania warstw kopiowych?

6.

Czym charakteryzuje się trawienie jednostopniowe klisz chemigraficznych?

7.

Jakie znasz rodzaje form fotoreliefowych?

8.

Czym charakteryzują się formy fotoreliefowe stałe?

9.

W jaki sposób wykonuje się formy fotoreliefowe stałe i z kompozycji ciekłej?

10.

Jakie znasz zastosowanie form fotoreliefowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2.3. Ćwiczenia

Ćwiczenie 1