„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Wojciech Pilc

Przygotowanie form do drukowania wklęsłego

825[01].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tomasz Pawłowski

mgr inż. Maria Widawska

Opracowanie redakcyjne:

mgr Elżbieta Gonciarz

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 825[01].Z2.02,

„Przygotowanie form do drukowania wklęsłego”, zawartego w modułowym programie

nauczania dla zawodu drukarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Charakteryzowanie oraz przygotowanie form wklęsłodrukowych

7

4.1.1.

Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

18

4.2.

Procesy pomocnicze związane z przygotowaniem form wklęsłodrukowych

19

4.2.1.

Materiał nauczania

19

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

27

4.2.4. Sprawdzian postępów

28

5.

Sprawdzian osiągnięć ucznia

29

6. Literatura

33

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

z zakresu wykonywania form wklęsłodrukowych oraz procesów pomocniczych związanych

z ich przygotowaniem do produkcji wklęsłodrukowej. Wiadomości i umiejętności z tej

dziedziny

zostały

określone

w

programie

jednostki

modułowej

825[01].Z2.02

„Przygotowywanie form do drukowania wklęsłego”. Jest to jednostka modułowa zawarta

w module Technologia drukowania wklęsłego (schemat układu jednostek modułowych

przedstawiony jest na stronie 4 tego poradnika).

Tak jak każda jednostka modułowa, również i ta ma ściśle określone cele kształcenia,

materiał nauczania oraz wskazania metodyczne do realizacji programu.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Treść programu jednostki modułowej zawiera podstawowe zagadnienia związane

z wykonywaniem form w technice rotograwiurowej i tamponowej różnymi metodami.

Znajdują się tu także treści dotyczące procesów pomocniczych związanych z produkcją tych

form oraz przygotowaniem do produkcji wklęsłodrukowej. Znajdziesz tu także

charakterystykę poszczególnych form drukowych wraz z podstawowymi ich parametrami.

Jednostka modułowa „Przygotowywanie form do drukowania wklęsłego” została

podzielona na dwa rozdziały:

–

charakteryzowanie oraz przygotowanie form wklęsłodrukowych,

–

procesy pomocnicze związane z przygotowaniem form wklęsłodrukowych.

Przed przystąpieniem do realizacji ćwiczeń odpowiedz na pytania sprawdzające, które są

zamieszczone w każdym rozdziale po materiale nauczania. Udzielone odpowiedzi pozwolą Ci

sprawdzić, czy jesteś dobrze przygotowany do wykonywania zadań.

Po zakończeniu realizacji programu tej jednostki modułowej nauczyciel sprawdzi Twoje

wiadomości i umiejętności za pomocą testu pisemnego lub zadania typu próba pracy. Abyś

miał możliwość dokonania ewaluacji swoich działań, rozwiąż przykładowy test sumujący

zamieszczony na końcu poniższego poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

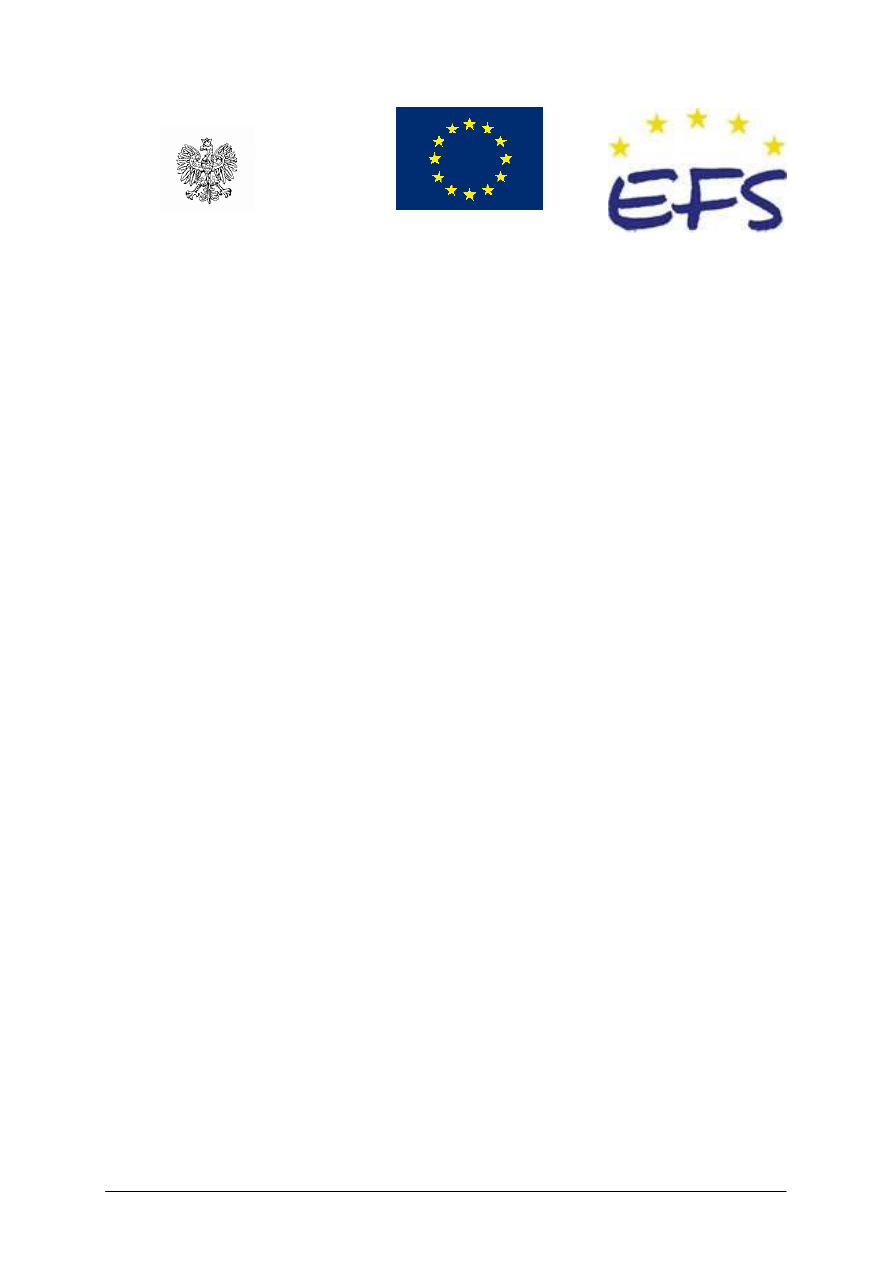

Schemat układu jednostek modułowych

825[01].Z2

Technologia drukowania

wklęsłego

825[01].Z2.01

Eksploatowanie maszyn

do drukowania wklęsłego

825[01]Z2.02

Przygotowanie form

do drukowania wklęsłego

825[01]Z2.03

Drukowanie wklęsłe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

posługiwać się terminologią poligraficzną,

–

charakteryzować podstawowe działy poligrafii,

–

określać podstawowe szeregi i formaty wyrobów poligraficznych,

–

posługiwać się podstawowymi miarami poligraficznymi,

–

charakteryzować papiery drukowe, papiery tzw. nowej generacji, papiery syntetyczne,

–

klasyfikować oraz określić skład farb drukowych,

–

określać mechanizmy utrwalania farb,

–

określać drukowe i użytkowe właściwości farb,

–

klasyfikować formy drukowe do wklęsłych technik drukowania,

–

klasyfikować wklęsłodrukowe maszyny drukujące,

–

klasyfikować i charakteryzować zespoły zasilania arkuszami maszyn drukujących

arkuszowych oraz mechanizmy prowadzenia wstęgi w maszynach zwojowych,

–

charakteryzować procesy drukowania technikami wklęsłymi,

–

współpracować w grupie,

–

formułować wnioski,

–

oceniać swoje umiejętności,

–

uczestniczyć w dyskusji,

–

prezentować siebie i grupę w której pracujesz,

–

stosować przepisy bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować materiały i budowę form do drukowania wklęsłego,

–

rozróżnić formy drukowe do drukowania wklęsłego,

–

określić sposoby wykonania form do drukowania wklęsłego,

–

określić wymagania, jakie muszą spełniać formy drukowe do drukowania wklęsłego,

–

scharakteryzować proces powstawania form do drukowania wklęsłego,

–

ocenić jakość form drukowych,

–

obliczyć ilość materiałów do określonej wielkości produkcji,

–

dobrać i przygotować podłoża do produkcji,

–

przygotować farby drukarskie oraz materiały pomocnicze,

–

założyć formę drukową w maszynie,

–

skorzystać z norm i literatury technicznej,

–

skorzystać z katalogów materiałów i informacji w Internecie,

–

zorganizować stanowisko pracy,

–

dobrać środki ochrony indywidualnej do prac związanych z przygotowaniem maszyn do

druku,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Charakteryzowanie oraz przygotowanie form

wklęsłodrukowych

4.1.1. Materiał nauczania

Ogólne zasady wykonywania form do drukowania wklęsłego

Idea technologii drukowania wklęsłego uzmysławia nam, że powierzchnia formy

drukowej musi być gładka tak, aby rakiel przesuwając się po niej zebrał całkowicie farbę.

Ponieważ rakiel jest wykonany z cienkiej, giętkiej taśmy stalowej, która naciska na

powierzchnię formy, kałamarzyki drukujące nie mogą być zbyt duże. W innym przypadku

rakiel zagłębiłby się w nie, wybrałby farbę i nie nastąpiłoby drukowanie.

W wszystkich technologiach drukowania wklęsłego (oprócz stalorytu) powierzchnie

drukujące mają dużą ilość małych pod względem powierzchni zagłębień, tzw. kałamarzyków.

Wokół każdego kałamarzyka znajduje się próg, czyli nienaruszona powierzchnia formy

drukowej. Powoduje to, że forma wklęsłodrukowa jest zawsze jakby zrastrowana.

Zróżnicowanie nasilenia barwy na gotowym druku zależy więc od objętości farby

przekazywanej z formy na zadrukowywaną powierzchnię, czyli w praktyce od objętości

kałamarzyków. Objętość kałamarzyków można zmieniać w różny sposób. Rozróżnia się trzy

rodzaje form wklęsłodrukowych:

–

głębokościowo zmienne,

–

powierzchniowo zmienne,

–

głębokościowo-powierzchniowo zmienne.

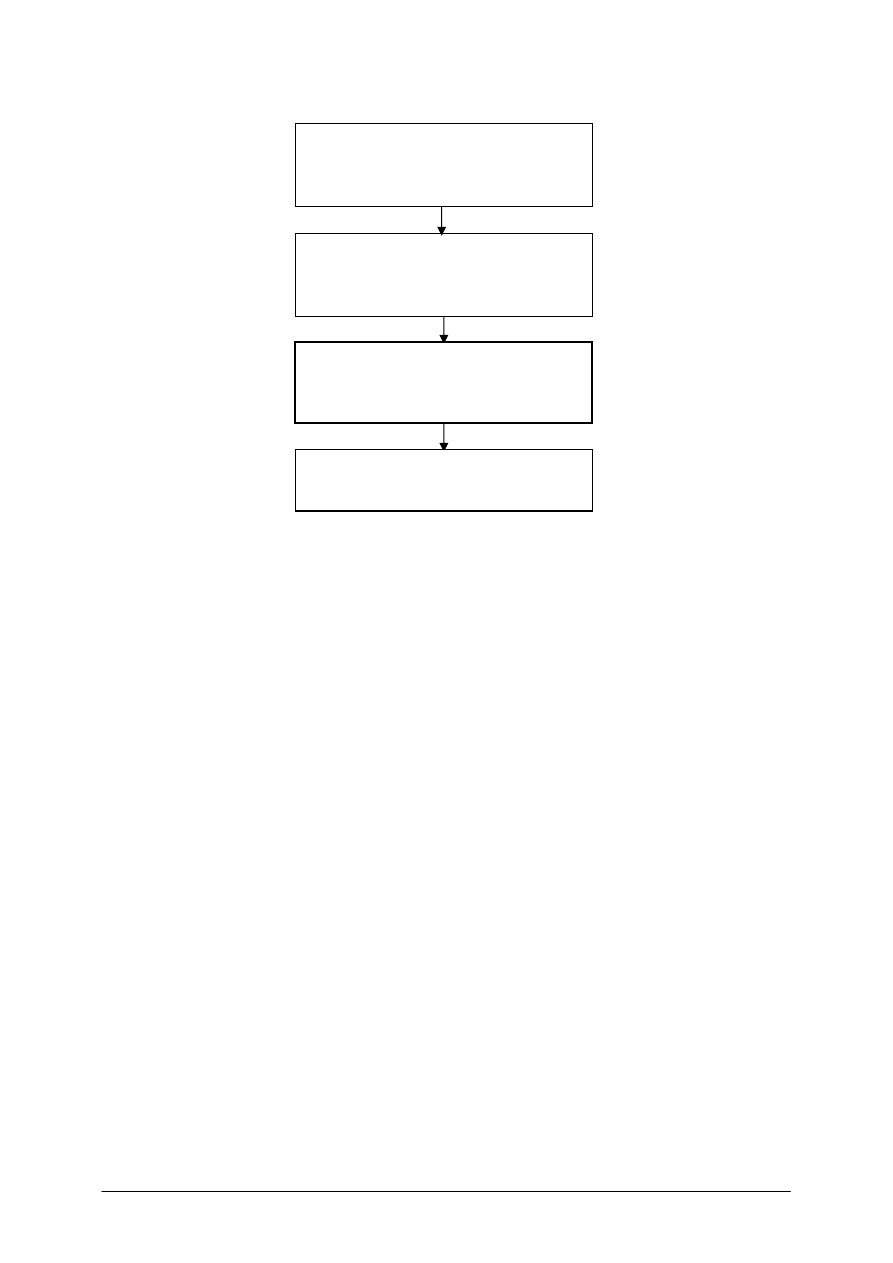

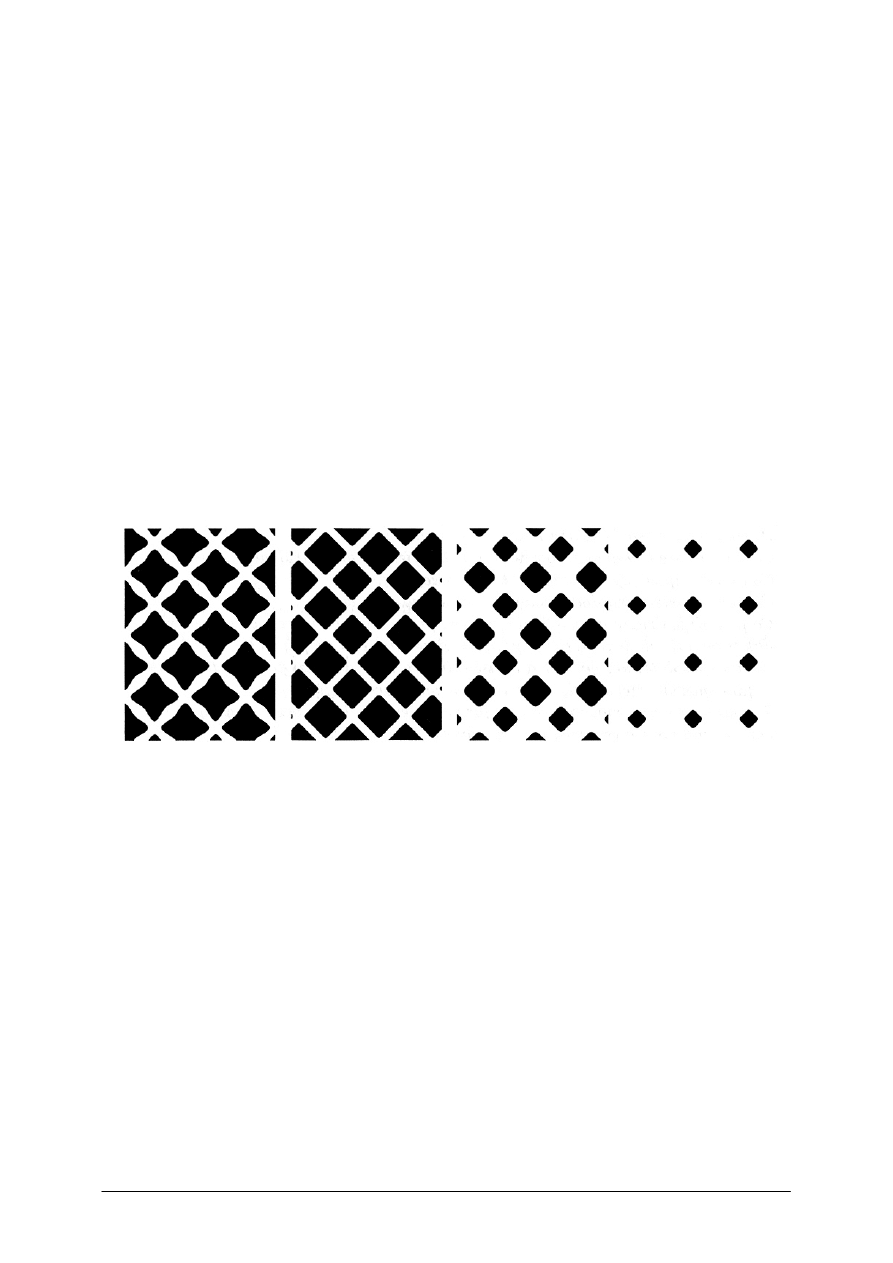

Rys. 1. Trzy rodzaje form wklęsłodrukowych [8, s. 137]

a) głębokościowo zmienne, b) powierzchniowo zmienne,

c) głębokościowo-powierzchniowo zmienne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Forma głębokościowo zmienna charakteryzuje się jednakową powierzchnią wszystkich

kałamarzyków, zmienia się tylko ich głębokość.

Forma powierzchniowo zmienna charakteryzuje się jednakową głębokością wszystkich

kałamarzyków, zmienia się tylko ich powierzchnia.

Forma głębokościowo-powierzchniowa charakteryzuje się tym, że zmienna jest zarówno

głębokość, jak i ich powierzchnia kałamarzyków.

Pierwsze technologie drukowania wklęsłego związane były z ręczną produkcją form

drukowych. Istniało wiele technik ręcznego wykonywania form wklęsłych. Najbardziej znana

jest technika miedziorytnicza, współcześnie stosowana wyłącznie w przypadkach specjalnych

oraz do celów artystycznych.

Jeżeli chodzi o kształt kałamarzyków formy drukowe do drukowania rotograwiurowego

i tamponowego mogą być takie same. Jednakże w obu technikach wykonuje się je innymi

metodami. Inny też jest ogólny kształt formy. Do drukowania rotograwiurowego stosuje się

wyłącznie cylindry. W drukowaniu tamponowym najczęściej stosuje się formy płaskie.

Wykonywanie form głębokościowo zmiennych

Najstarszą technologią wykonywania form wklęsłych jest technologia wykonywania

form głębokościowo-zmiennych, zwana z tego powodu technologią tradycyjną. Kałamarzyki

wykonuje się na powierzchni metalowego cylindra. Wielkość rotograwiurowych cylindrów

formowych powoduje iż są drogie. Muszą więc być wielokrotnego użytku. Ze względów

ekonomicznych cylindry formowe wykonuje się ze stali i mają one średnicę nieco mniejszą

niż jest potrzebna do drukowania. Na tę powierzchnie nakłada się galwanicznie warstwę

miedzi, której powierzchnia szlifowana jest, aż do uzyskania odpowiedniej gładkości.

Naniesiona galwanicznie warstwa miedzi stanowi „podstawę” do wykonania

kałamarzyków. Po drukowaniu, warstwę zrywa się ze stalowej powierzchni cylindra, łącznie

z warstwą dzielącą. Warstwa miedzi nosi nazwę koszulki Ballarda. Po jej zerwaniu można ją

powtórnie wykonać na cylindrze. Tradycyjna technologia wykonywania form wklęsłych jest

technologią pośrednią, ponieważ naświetlenie warstwy światłoczułej – kopiowej wykonuje

się nie na cylindrze, ale poza nim.

Rys. 2. Widok linii w rastrze negatywowym (wklęsłodrukowym) [8, s. 140]

Wklęsłodrukowe formy głębokościowo zmienne dają bardzo dobrą jakość druków,

szczególnie wielotonalnych. Można dzięki nim otrzymywać druki o bardzo dobrze

widocznych szczegółach i bardzo zróżnicowanych gęstościach optycznych, zarówno

w światłach, jak i cieniach. Jednakże wykonanie tych form jest trudne. Wiele rodzajów

druków wykonywanych techniką wklęsłą nie wymaga takich cech. Wobec tego zostały

opracowane inne rodzaje wykonania form wklęsłych, łatwiejsze w wykonaniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wykonywanie form powierzchniowo zmiennych

Formy powierzchniowo zmienne nazywa się też formami autotypijnymi. Typowa

technologia ich wykonania bazuje również na cylindrach z koszulką Ballarda, ale technologia

ich wykonania jest technologią bezpośrednią.

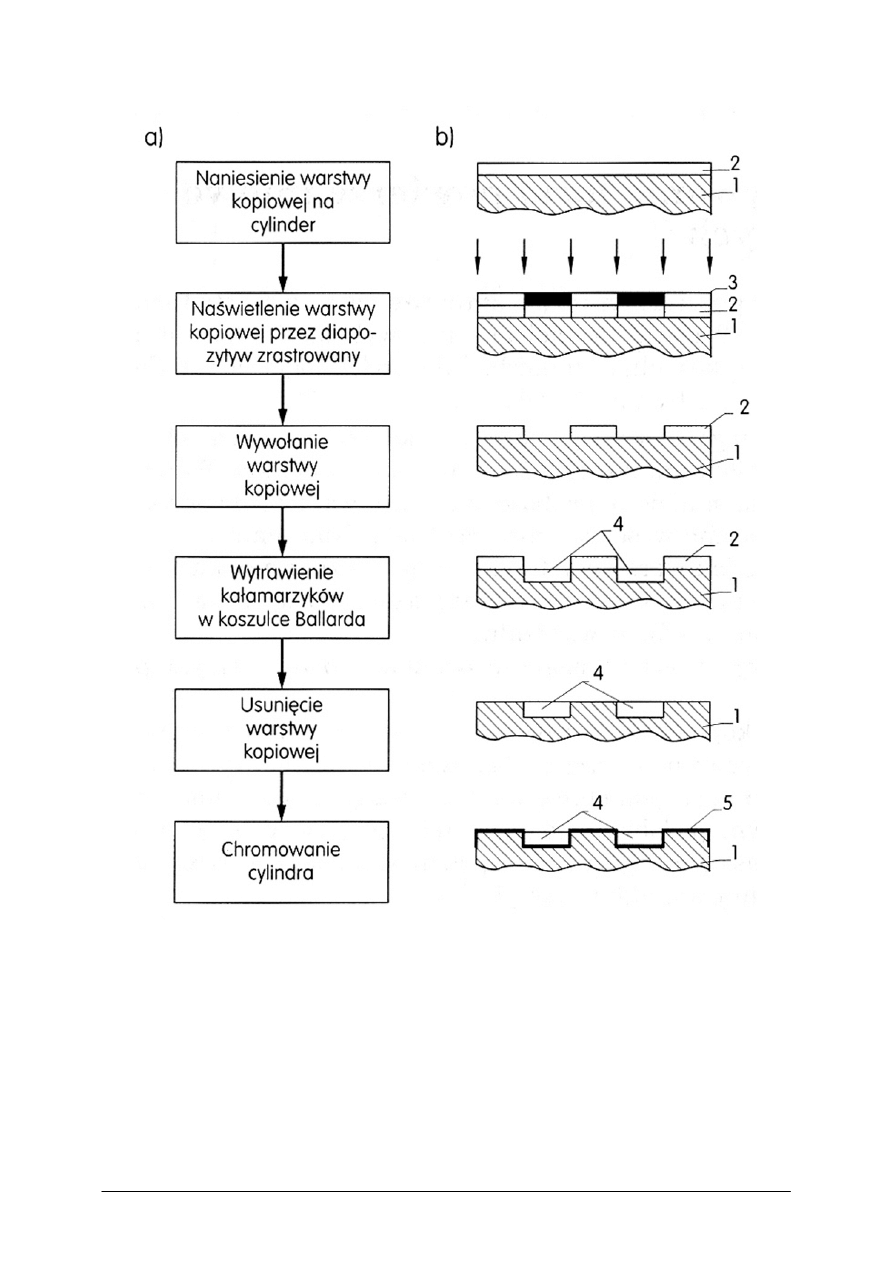

Pierwszą operacją jaką trzeba wykonać na cylindrze z koszulką Ballarda, jest nałożenie

warstwy kopiowej. Warstwa kopiowa ma znacznie mniejszą grubość niż warstwa

fotoreliefowa, przy formach głębokościowo zmiennych. Nałożenie warstwy kopiowej jest

podobne jak warstwy fotoreliefowej, ale znacznie łatwiejsze – może odbywać się przy użyciu

prostych urządzeń. Stosuje się w tym przypadku warstwy kopiowe fotoutwardzalne. Warstwy

kopiowe ulegają naświetlaniu przez formy kopiowe diapozytywowe.

Formy kopiowe diapozytywowe muszą być w tym przypadku zrastrowane na całej

powierzchni, bez względu na to, czy są tam elementy wielotonalne, czy jednotonalne.

Stosowany raster musi być rastrem pozytywowym, podobnym do tego, jaki stosuje się do

drukowania wypukłego lub płaskiego. Różnić się on jednak musi od rastrów stosowanych

w drukowaniu wypukłym lub płaskim.

Rastry stosowane w drukowaniu wypukłym lub płaskim powodują w cieniach

diapozytywu powstanie małych punktów niedrukujących. Reszta powierzchni stanowi

powierzchnie drukujące. Nie można więc uzyskać progów koniecznych w drukowaniu

wklęsłym. Z tego powodu konieczne jest stosowanie specjalnych rastrów, tzw. autotypijnych.

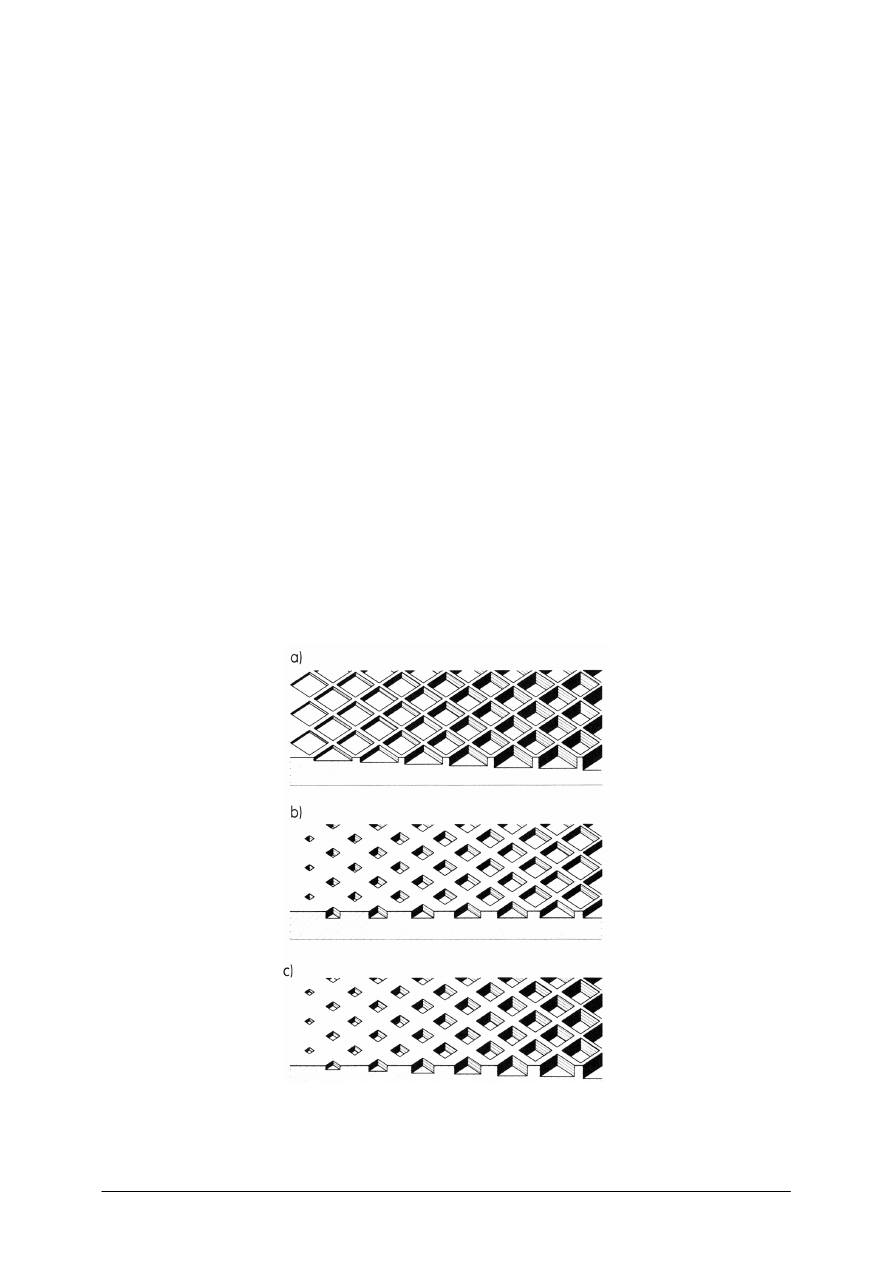

Rys. 3. Widok (w powiększeniu) punktów rastrowych otrzymanych za pomocą rastra autotypijnego

(po lewej stronie umieszczono największe punkty rastrowe) [8, s. 144]

Rastry te powodują, że poszczególne punkty rastrowe nie zlewają się między sobą.

Zawsze pozostaje między nimi nawet mała powierzchnia nienaświetlona, mały prześwit

umożliwiający wytworzenie progów w formie wklęsłodrukowej. Takie formy kopiowe

diapozytywowe stosuje się do naświetlania.

Naświetlanie musi być wykonane w tym przypadku szczelinowo, na obracający się

cylinder.

Po naświetleniu wykonuje się wywołanie warstwy kopiowej, a następnie trawienie

cylindra wklęsłodrukowego. Trawienie wykonuje się wodnym roztworem chlorku żelaza. Nie

trzeba w tym przypadku stosować trawienia wieloroztworowego lub specjalnych technologii

trawienia jednoroztworowego, tak jak w technologii tradycyjnej.

Po wytrawieniu i usunięciu niepotrzebnej już warstwy kopiowej, cylinder stanowi już

formę wklęsłodrukową. Można go pochromować w celu zwiększenia wytrzymałości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 4. Schemat procesu wykonania formy wklęsłodrukowej

powierzchniowo zmiennej technologią autotypijną [8, s. 144]

a) schemat technologiczny, b) schemat rysunkowy

1 – koszulka Ballarda, 2 – warstwa kopiowa, 3 – forma kopiowa, 4 – kałamarzyki, 5 – warstwa chromu

Do otrzymania form wklęsłych powierzchniowo zmiennych możliwe jest też

zastosowanie warstw fotoreliefowych bezpośrednio nakładanych na cylinder, płyt

fotoreliefowych płaskich oraz metod pośrednich.

Formy wklęsłe powierzchniowo zmienne dają wystarczająco dobrą jakość druków przy

drukowaniu opakowań, druków jednotonalnych, jak również wielotonalnych o średnich

wymaganiach jakościowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wykonywanie form głębokościowo-powierzchniowo zmiennych

Wklęsłe formy głębokościowo-powierzchniowo zmienne mogą być wykonywane

metodami podobnymi jak formy głębokościowo zmienne i powierzchniowo zmienne, ale są to

technologie zbyt skomplikowane i nie ekonomiczne.

Na obecnym poziomie rozwoju technologii formy głębokościowo-powierzchniowo

zmienne uzyskuje się wyłącznie przez grawerowanie sterowane elektronicznie. Grawerowanie

sterowane elektronicznie może być realizowane w sposób mechaniczny i laserowy.

Klasycznym urządzeniem służącym do wykonywania form wklęsłych w sposób mechaniczny

jest heliokliszograf.

Proces technologiczny przebiega w dwóch etapach. Forma kopiowa do odczytywania

w heliokliszografie musi być najpierw przekształcona na tzw. kopię opalową. Kopię opalową

otrzymuje się przez naświetlenie formy kopiowej na materiał opalowy. Materiałem opalowym

jest specjalny materiał fotograficzny na podłożu z białej folii.

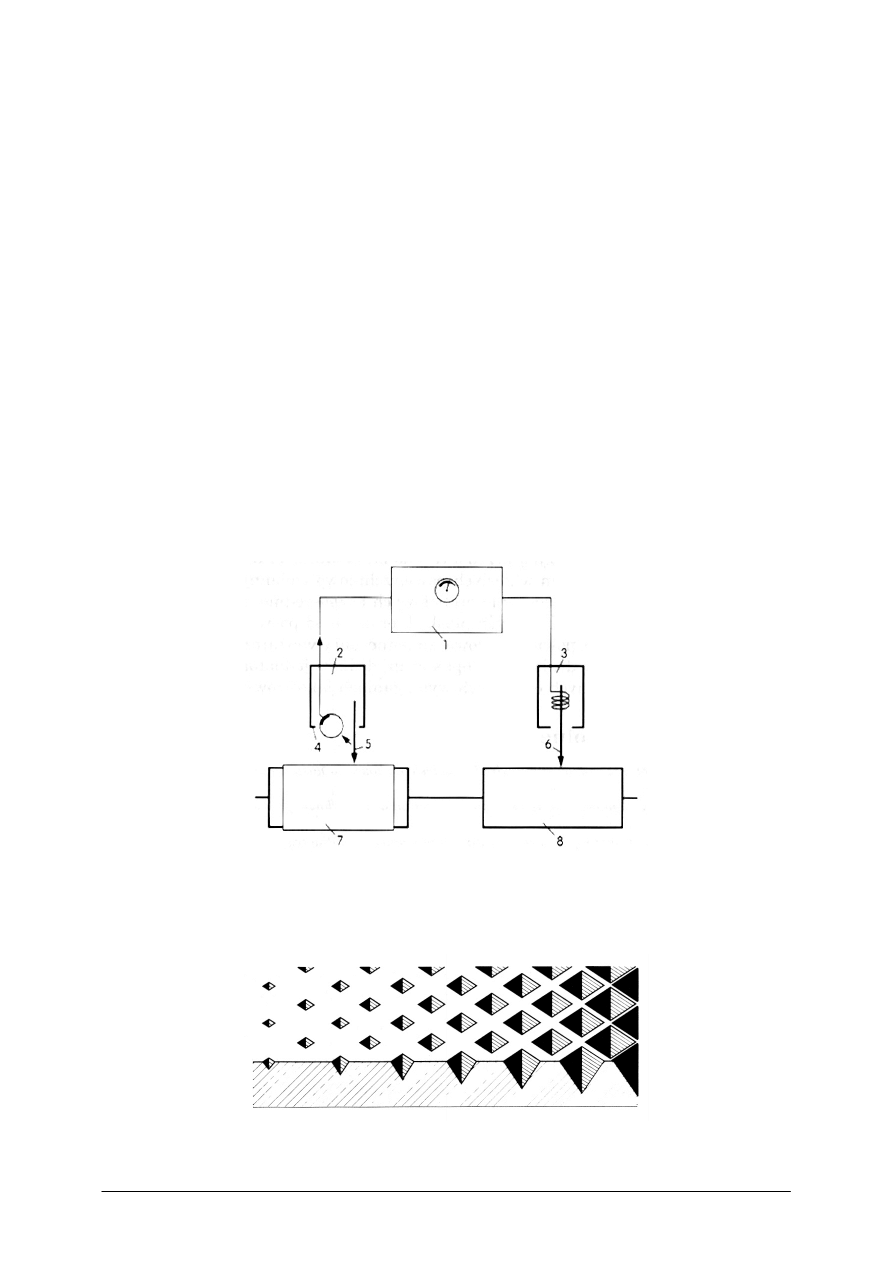

Heliokliszograf składa się z części odczytującej i grawerującej. W części odczytującej

znajduje się cylinder, na który zakłada się kopię opalową. Nad cylindrem odczytującym

znajduje się urządzenie odczytujące, które w miarę odczytywania przesuwa się wzdłuż

cylindra. Podczas wirowania cylindra urządzenie odczytujące wysyła bardzo krótkie sygnały

ś

wietlne padające na bardzo małą powierzchnię kopii opalowej. Światło odbite od kopii

opalowej przechodzi przez układ optyczny i pada na fotoogniwo, które przekształca impulsy

ś

wietlne na impulsy elektryczne. Impulsy te są odpowiednio przekształcane przez komputer,

który kieruje częścią grawerującą.

Rys. 5. Schemat budowy heliokliszografu [8, s. 146]

1 – komputer, 2 – urządzenie odczytujące, 3 – urządzenie grawerujące, 4 – fotoogniwo, 5 – promień świetlny,

6 – igła grawerująca, 7 – cylinder z kopią opalową, 8 – cylinder formowy

Rys. 6. Widok kałamarzyków wykonanych przez mechaniczne grawerowanie [8, s. 147]

(pole zakreskowane pokazuje przekrój przez kałamarzyki)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Część grawerująca heliokliszografu zsynchronizowana jest z cylindrem odczytującym.

Znajduje się na niej cylinder wklęsłodrukowy z koszulką Ballarda, obracający się identycznie

jak zespół odczytujący. Nad cylindrem znajduje się zespół grawerujący, wykonujący ruch

poosiowy. Graweruje on kolejno kałamarzyk po kałamarzyku. Każdy kałamarzyk ma kształt

czworokątnego ostrosłupa o jednakowym kącie nachylenia ścianek bocznych do powierzchni

cylindra. Większy impuls cyfrowy powoduje, że igła urządzenia grawerującego zagłębia się

bardziej w cylinder. W ten więc sposób powstaje kałamarzyk o większej głębokości

i większej powierzchni.

Ze względu na to, że cylindry wklęsłodrukowe są duże, liczba wykonywanych

kałamarzyków jest olbrzymia. Pomimo że urządzenie grawerujące pracuje szybko, to i tak

wykonanie formy drukowej na cylindrze trwa długo. Skrócenie czasu otrzymania formy jest

możliwe przez ustawienie wzdłuż osi cylindra kilku urządzeń odczytujących i grawerujących.

Mimo to jednak długi czas wykonania formy jest największą wadą heliokliszografu.

Zupełnie inna technologia grawerowania cylindrów wklęsłodrukowych stosowana jest

przy grawerowaniu laserowym. W urządzeniach takich, zamiast igły grawerującej znajduje

się laser o dość dużej mocy. Promieniowanie lasera o regulowanej średnicy wiązki od kilku

do kilkudziesięciu mikrometrów, padając na powierzchnię cylindra wklęsłodrukowego może

podnieść momentalnie temperaturę materiału tak, że ulegnie on wyparowaniu. Wytworzy się

więc zagłębienie odpowiadające kałamarzykowi. Trwa to znacznie krócej niż mechaniczne

wykonanie kałamarzyka.

Praktyka grawerowania laserowego pokazuje jednak, że wykonywanie kałamarzyków

w koszulce Ballarda nie daje dobrych wyników. Miedź odparowana z kałamarzyka skrapla się

bowiem i zestala częściowo w na powierzchni koszulki cylindra, powodując nierówności.

Do laserowego wypalania kałamarzyków trzeba zastosować materiał, który rozkłada się

w wysokiej temperaturze z wytworzeniem substancji gazowych. Najlepiej w tej roli

sprawdzają się związki wielkocząsteczkowe.

Istnieją dwie technologie laserowego grawerowania cylindrów. W pierwszej z nich

wykonuje się w koszulce Ballarda odpowiednio większe kałamarzyki i wypełnia się je

związkiem wielkocząsteczkowym, który wypala się promieniem lasera. Po wydrukowaniu

nakładu pozostały związek wielkocząsteczkowy usuwa się z kałamarzyków i powtórnie

można je wypełnić związkiem wielkocząsteczkowym.

Druga technologia grawerowania laserowego polega na naciągnięciu się na cylinder

rękawa z tworzywa sztucznego (zamiast koszulki Ballarda) i obkurczeniu go na cylindrze.

W folii takiej wypala się kałamarzyki, a po wydrukowaniu nakładu folię usuwa się z cylindra.

Podstawowe parametry jakościowe form drukowych

Podstawowym zagadnieniem w technologii wykonywania form drukowych jest ich

jakość, gdyż wpływa ona w istotny sposób na jakość uzyskanej odbitki drukowej.

Podstawowymi wskaźnikami jakościowymi form drukowych są:

–

wytrzymałość drukowa,

–

jakość odwzorowania oryginału,

–

zdolność przenoszenia farby drukowej.

Wytrzymałością drukową formy nazywa się liczbę odbitek drukowych, jakie można

otrzymać z danej formy, utrzymując żądaną jakość. Podczas drukowania z danej formy,

jakość uzyskanych druków zmienia się. Po wykonaniu pewnej liczby odbitek jakość druków

pogarsza się do tego stopnia, że drukowanie trzeba przerwać. Liczba ta określa wytrzymałość

drukową formy, która, jak z tego wynika, w bardzo dużym stopniu zależy od przyjętego

poziomu jakości druków. Jeżeli żąda się bardzo dobrej jakości druku, wówczas można

wykonać z danej formy mniej odbitek, niż wtedy, gdy oczekuje się gorszej jakości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wytrzymałość drukowa zależy również od rodzaju zadrukowywanego podłoża, jakości

papieru, farb, rodzaju maszyny drukującej itp. Podawana więc wytrzymałość drukowa jest

wartością orientacyjną. W pewnych przypadkach liczba odbitek, otrzymanych z danej formy

drukowej może być znacznie mniejsza, w innych zaś znacznie większa od podanej. Mimo to

wartość wytrzymałości drukowej jest bardzo istotnym wskaźnikiem, informującym o jakości

formy drukowej.

Bardzo ważnym parametrem jakościowym formy drukowej jest wierność odtwarzania

oryginału. Ideałem byłoby, aby druk miał taki sam wygląd jak oryginał, a więc by był z nim

zgodny. Jednak nigdy nie otrzymuje się takiej idealnej reprodukcji. Odbitki wykazują zawsze

pewne różnice w stosunku do oryginału, ze względu na zmiany barwy i kontrastu. Dla

druków kolorowych różnice te mogą polegać na uzyskaniu zmian kolorów, odcienia itp. Dla

druków czarno-białych zaś zmiany te mogą dotyczyć gęstości optycznej nadruku

i ewentualnie odcienia czerni. W drukach jednotonalnych zmiany mogą dotyczyć wielkości

powierzchni drukujących.

W technikach drukowania wklęsłego zdolność przenoszenia farby zależy w mniejszym

stopniu od materiału, z którego wykonano formę drukową, w dużym stopniu zaś od kształtu

i wielkości kałamarzyków (elementów drukujących), w których farba znajduje się na formie.

W przypadku technik wklęsłych, a szczególnie techniki rotograwiurowej, kontrola jakości

formy drukowej jest operacją skomplikowaną, wymagającą wysoko wyspecjalizowanego

sprzętu. Kontrola jakości odbywa się w przedsiębiorstwie produkującym formy drukowe lub

odpowiednim dziale w drukarni. Podstawowym badaniem są pomiary kałamarzyków za

pomocą mikroskopu sprzężonego z komputerem. Uzupełnieniem jest specjalistyczne

oprogramowanie. Parametry kałamarzyków porównuje się ze wzorcem odpowiadającym

określonej sytuacji technologicznej. Podstawowe parametry wklęsłych form drukowych

decydujące o ich jakości to:

–

szerokość kałamarzyka,

–

wysokość kałamarzyka,

–

głębokość kałamarzyka,

–

grubość ścianki,

–

szorstkość powierzchni cylindra,

–

ś

rednica i obwód cylindra,

–

twardość cylindra.

Zautomatyzowane linie do obróbki i kontroli jakości cylindrów rotograwiurowych

W skład zautomatyzowanych linii do przygotowania cylindrów rotograwiurowych oraz

ich kontroli jakościowej wchodzą:

−

kompaktowe wanny do pokrywania cylindrów miedzią i chromem,

−

wanny do pokrywania cylindrów miedzią i chromem,

−

urządzenie szlifujące i polerujące do cylindrów pokrytych miedzią lub chromem,

−

urządzenie do kontroli cylindrów,

−

urządzenie do pomiaru obwodu cylindrów,

−

urządzenie do pomiaru twardości cylindrów,

−

Przenośna kamera – urządzenie do pomiarów komórek grawerowania,

−

urządzenie mierzące chropowatość powierzchni cylindrów.

Przygotowanie form do druku tamponowego

Rodzaje form do druku tamponowego:

–

Forma drukowa polimerowa – wodna (wymywana wodą, wysokość nakładu do 10 000

w systemie otwartym).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

–

Forma drukowa polimerowa alkoholowa (wymywana alkoholem, wysokość nakładu do

20 000 w systemie zamkniętym i około 50 000 w systemie otwartym, przeznaczona do

druku cienkich linii i dużych powierzchni).

–

Forma drukowa z cienkiej stali (trawiona – w zależności od rodzaju form drukowych są

one trawione nadsiarczanem sodu lub chlorkiem żelaza, wysokość nakładu do 100 000,

idealna do prac kreskowych).

–

Forma drukowa aluminiowa – aluminium anodowane (grawerowana laserem, wysokość

nakładu do 200 000, długi okres żywotności, nie rdzewieje, łatwe mocowanie na płytkach

magnetycznych, dostępna w wybranych formatach).

–

Formy drukowe stalowe o grubości 10 mm (grawerowane laserem lub wytrawiane,

wysokość nakładu do 1 000 000).

–

Formy drukowe ceramiczne o grubości 10 mm (grawerowane laserem, wysokość nakładu

ponad 2 000 000, odporna na farby agresywne).

Technologia przygotowania form drukowych w tampodruku

Aby przeprowadzić proces wykonywania formy drukowej stalowej, należy:

–

ze względu na bardzo wysoką rozdzielczość i rozpuszczalność formy drukowej stalowej

przy jej przygotowywaniu zadbać o jak największą staranność wykonania;

–

formę drukową stalową otwierać tylko w pomieszczeniu chronionym przez światłem

ultrafioletowym. Ściereczką antystatyczną albo rolką do czyszczenia filmu wyczyścić

kliszę i film diapozytywowy, aby nie miały żadnych zanieczyszczeń;

–

sprawdzić wymiary diapozytywu do naświetlania w stosunku do wielkości blachy;

–

rozmieścić diapozytywy na blasze, a następnie wytrasować odległości określające jego

położenie;

–

sprawdzić, czy konieczne jest zastosowanie filmu rastrowego;

–

zdjąć folię ochronną;

–

filmy traktować z największą starannością. Każde zagięcie spowoduje błąd na formie

drukowej. Unikać pozostawiania odcisków palców, w razie potrzeby używać rękawiczek

tekstylnych. Materiał filmowy i klisza muszą być przed naświetleniem zupełnie wolne od

kurzu;

–

film diapozytywowy należy przymocować czytelnie, warstwą powlekaną od dołu (film

offsetowy);

–

ułożyć diapozytyw stroną z emulsją do blachy a następnie umieścić w naświetlarce.

Zwrócić uwagę na to, żeby folia próżniowa idealnie przylegała do formy, która ma być

naświetlona;

–

naświetlać około 1 minuty (w zależności od materiału bazowego trzeba zrobić test

UGRA i dobrać odpowiedni czas naświetlania);

–

naświetloną formę drukową chwycić np. w szczypce i zanurzyć w wywoływaczu na

około 45–60 s.;

–

po ocieknięciu (ścieka po kancie) spłukać pod silnym strumieniem wody;

–

usunąć wodę za pomocą sprężonego powietrza;

–

przed trawieniem zretuszować za pomocą pisaka lub większe uszkodzenia zalepić taśmą

lub pokryć specjalnym płynem retuszującym za pomocą pędzelka;

–

oczyścić formę z kurzu;

–

zrobić próbę czasu trawienia – naświetlić na kawałku blachy pasek rastra, wywołać

i trawić, sprawdzić wielkość punktu pod mikroskopem następnie wykonać pomiar

głębokości. Wszystkie próby powinny być opisane, tj. powinny zawierać informację na

temat: czasu naświetlania formy drukowej, czasu wywoływania, pomiaru pH,

temperatury oraz potencjału redoks. Czas trawienia – im dłuższy, tym punkty mniejsze,

temperatura – im wyższa, tym szybciej trawi;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

–

włożyć formę drukową do wytrawiarki (czas trawienia ustawiamy w zależności od

potrzeb doświadczalnie);

–

po wyjęciu formy drukowej z wytrawiarki szybko włożyć do zlewu napełnionego wodą

bieżącą;

–

opłukać pod silnym strumieniem bieżącej wody;

–

wymyć blachę specjalną drucianą szczotką przy użyciu substancji typu CIF’a;

–

zmyć z blachy emulsję za pomocą rozpuszczalnika, np. nitro;

–

zakonserwować wazeliną, olejem lub popakować w papier antykorozyjny.

Formy wklęsłe ręczne wykonywane metodą stalorytniczą

Sporadycznie stosowaną metodą drukowania wklęsłego jest stalodruk. Charakterystyczną

dla niego metodą wykonywania form drukowych są ręczne formy stalorytnicze. Pierwszym

etapem wykonywania formy drukowej jest ręczne wygrawerowanie (wyrytowanie) tej formy

w płytce stalowej. Do grawerowania nadają się płytki z niehartowanej stali, miękkie, o równej

i gładkiej powierzchni. Na taką płytkę nanosi się odpowiednimi sposobami kontury rysunku.

Cały rysunek i kontury muszą być lewoczytelne. Następnie wykonuje się właściwe

grawerowanie (rytowanie) płytki. Obraz formy drukowej wykonuje się w formie wielu

wgłębionych cieniutkich linii o różnych głębokościach, długościach i szerokościach

w zależności od gęstości optycznej druku, jaki należy uzyskać. Im większa ma być gęstość

optyczna danego miejsca, tym linia jest głębsza i szersza. Praca przy grawerowaniu płytki jest

bardzo żmudna i odbywa się pod lupą. Uzyskanie nawet niewielkiego stalorytu trwa

miesiącami. Czasem też formy stalorytnicze wykonuje się punktowo, wówczas składają się

one z wielu punktowych wgłębień o zróżnicowanej średnicy i głębokości. Mogą być również

wykonywane z linii i punktowych wgłębień.

Po zakończeniu grawerowania ręcznego płytkę stalową hartuje się, w wyniku czego staje

się ona bardzo twarda i wytrzymała na zgniatanie. Ze względu na bardzo duży koszt takiej

formy drukowej, nie drukuje się z niej, lecz powiela w celu uzyskania właściwej formy

drukowej. Wygrawerowana płytka jest więc wzorem, formą pierwotną. Drukowanie

wykonuje się z form wtórnych. Właściwą formę drukową (formę wtórną) można otrzymać

metodą mechaniczną lub galwaniczną.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do ćwiczeń.

1.

Jakie znasz rodzaje form wklęsłodrukowych?

2.

Czym charakteryzuje się forma wklęsłodrukowa?

3.

Na czym polega technologia tradycyjna wykonywania form głębokościowo zmiennych?

4.

Jaki jest cel stosowania koszulki Ballarda?

5.

Czym charakteryzuje się raster negatywowy?

6.

Jakie znasz etapy wykonywania form głębokościowo zmiennych?

7.

Jakie są wady technologii tradycyjnej wykonywania form głębokościowo zmiennych?

8.

Jaki jest cel stosowania papieru pigmentowego?

9.

Czym charakteryzuje się proces wykonywania form autotypijnych?

10.

Jak zbudowany jest heliokliszograf i do czego służy?

11.

Czym charakteryzuje się proces wykonywania form głębokościowo-powierzchniowo

zmiennych?

12.

Jakie rodzaje form drukowych stosuje się w tampodruku?

13.

Jakie są etapy technologiczne sporządzania formy drukowej tamponowej stalowej?

14.

Czym charakteryzują się stalorytnicze metody przygotowania form drukowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj analizy technologii wykonania formy wklęsłodrukowej autotypijnej na

podstawie

filmu

dydaktycznego.

Poszczególne

etapy

obserwowanego

procesu

technologicznego skonfrontuj ze schematem rysunkowym procesu oraz zapisz wnioski

z obserwacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

obejrzeć uważnie film dydaktyczny o procesie wykonywania form autotypijnych,

2)

skonfrontować poszczególne etapy procesu technologicznego ze schematem rysunkowym

procesu,

3)

dokonać analizy poszczególnych etapów procesu technologicznego wykonywania form

autotypijnych,

4)

zapisać wnioski z obserwacji procesu technologicznego wykonywania form

wklęsłodrukowych autotypijnych.

Wyposażenie stanowiska pracy:

–

film dydaktyczny o wykonywaniu form wklęsłodrukowych autotypijnych w warunkach

przemysłowych,

–

urządzenie audio-wideo do prezentacji filmu dydaktycznego,

–

plansza ze schematem rysunkowym procesu wykonywania form autotypijnych.

Ćwiczenie 2

Dokonaj analizy zasady działania heliokliszografu na podstawie schematu budowy

i instrukcji

użytkowania

heliokliszografu.

Określ

rodzaj

i

właściwości

form

wklęsłodrukowych wykonywanych za pomocą tego urządzenia na podstawie rysunku

powierzchni formy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

obejrzeć uważnie schemat budowy heliokliszografu,

2)

przeczytać dokładnie instrukcje obsługi heliokliszografu,

3)

dokonać analizy zasady działania heliokliszografu na podstawie schematu budowy

i instrukcji obsługi tego urządzenia,

4)

obejrzeć dokładnie rysunek powierzchni formy uzyskanej za pomocą heliokliszografu,

5)

określić rodzaj i właściwości formy wklęsłodrukowej na podstawie rysunku powierzchni

formy.

Wyposażenie stanowiska pracy:

–

plansza ze schematem budowy heliokliszografu,

–

instrukcja obsługi heliokliszografu,

–

plansza z rysunkiem powierzchni formy wykonanej za pomocą heliokliszografu,

–

cylinder drukowy z obrazem wykonanym przez heliokliszograf.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 3

Wykonaj stalową formę drukową przeznaczoną do drukowania tamponowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

sprawdzić wymiary diapozytywu w stosunku do blachy,

2)

rozmieścić diapozytywy na blasze i wytrasować odległości określające ich położenie,

3)

sprawdzić, czy rysunek obrazu wymaga nałożenia filmu rastrowego,

4)

zdjąć folię ochronną,

5)

ułożyć diapozytyw na blasze i umieścić w naświetlarce,

6)

naświetlać w przeciągu czasu określonego przez instrukcję,

7)

wywołać obraz na formie drukowej,

8)

spłukać formę silnym strumieniem wody,

9)

usunąć wodę silnym strumieniem powietrza,

10)

zretuszować formę,

11)

wytrawić formę przy użyciu wytrawiarki,

12)

spłukać ponownie formę silnym strumieniem wody,

13)

wymyć formę przy użyciu specjalnej szczotki drucianej i środka typu CIF,

14)

zmyć emulsję z blachy przy użyciu rozpuszczalnika nitro,

15)

zakonserwować formę wazeliną, olejem lub papierem konserwującym.

Wyposażenie stanowiska pracy:

–

blacha presensybilizowana służąca do przygotowania form tamponowych,

–

diapozytywy o charakterze offsetowym,

–

film rastrowy,

–

naświetlarka próżniowa,

–

wywoływacz do klisz tamponowych,

–

wytrawiarka wraz z wytrawiaczem do klisz,

–

preparat typu CIF,

–

rozpuszczalnik nitro,

–

dostęp do bieżącej wody,

–

instrukcja wykonania formy tamponowej drukowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

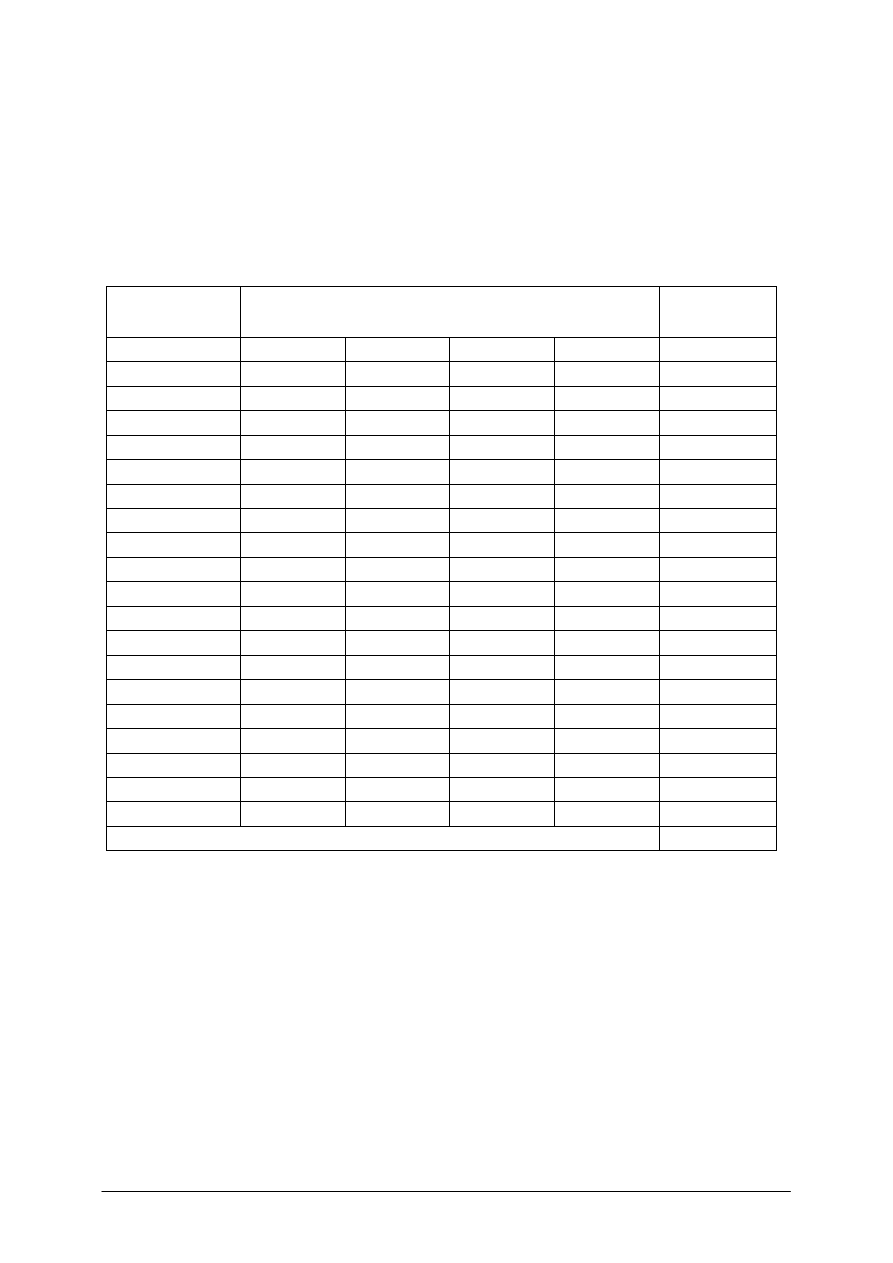

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować formy rotograwiurowe?

2)

scharakteryzować poszczególne rodzaje form wklęsłodrukowych?

3)

scharakteryzować poszczególne etapy wykonywania form

głębokościowo zmiennych metodą tradycyjną?

4)

rozpoznać rodzaj formy wklęsłodrukowej na podstawie rysunku jej

powierzchni?

5)

określić cel stosowania koszulki Ballarda?

6)

scharakteryzować proces trawienia cylindra wklęsłodrukowego przy

formach głębokościowo zmiennych i autotypijnych?

7)

omówić wady technologii pośredniej wykonywania form

wklęsłodrukowych?

8)

scharakteryzować laserowe grawerowanie cylindrów

wklęsłodrukowych?

9)

sklasyfikować formy drukowe stosowane w druku tamponowym?

10)

określić etapy produkcji formy drukowej stalowej stosowanej

w drukowaniu tamponowym?

11)

scharakteryzować formy ręczne stalorytnicze?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Procesy pomocnicze związane z przygotowaniem form

wklęsłodrukowych

4.2.1. Materiał nauczania

Montaż form drukowych w maszynach do drukowania wklęsłego

Rotograwiurowe formy drukowe mają przeważnie postać rur lub cylindrów (pełnych lub

wykonywanych w systemie tulei rozprężnych Sleeve), rzadziej cienkich płyt miedzianych czy

płyt np. systemu nylograv. Wadą tego rodzaju form jest duży ciężar i dlatego ich montaż

odbywa się przeważnie poza maszyna drukującą. Następuje tu skompletowanie wszystkich

niezbędnych elementów zespołu drukującego i farbowego to jest:

–

cylindra drukowego,

–

łożysk (2 różne łożyska rolkowe wraz z obudowami z obu stron),

–

zębatki napędowej,

–

kałamarza wraz z nożem zgarniającym (raklem),

–

osłon.

Wszystkie te części są montowane i umieszczane na specjalnym stanowisku, które ma

postać stolika zaopatrzonego w specjalne trzpienie oraz otwory mocujące i inne elementy

pomocnicze. Następnie zestaw taki przenoszony jest do odpowiedniego agregatu drukującego

maszyny rotograwiurowej za pomocą:

–

specjalnego wózka,

–

wózka widłowego,

–

dźwignic.

Odpowiednie trzpienie w obudowie maszyny pozwalają zamocować zestaw

w odpowiednim ustawieniu w stosunku do innych elementów, z których najważniejszy to

zębatka pozioma. Należy z wielką ostrożnością dopasować koło zębate zamontowane na osi

cylindra z zębatką w obudowie maszyny. Przy dużym ciężarze zestawu łatwo bowiem

o uszkodzenie elementów. Niezbędne jest także wcześniejsze odstawienie cylindra

dociskowego. Wciągnięcie i ostateczne zamocowanie zestawu w maszynie odbywa się:

–

ręcznie,

–

za pomocą mechanicznej korby,

–

za pomocą elektrowciągu.

Po wciągnięciu zestawu drukowo-farbowego do agregatu drukowego montuje się resztę

osłon oraz wykonuje się wstępne regulacje walca dociskowego (presera), zespołu farbowego,

a także podłącza się do kałamarza zbiorniki z farbą. Mogą one znajdować w pobliżu maszyny

lub np. w piwnicy. Każdy zbiornik zaopatrzony jest w pompę, która zapewnia ciągłość

podawania farby. Dzięki wyżej opisanej technologii możliwa jest szybka wymiana form

drukowych lub zmiana formatu bez potrzeby mycia zbiorników farbowych.

Montaż rotograwiurowych form drukowych można do pewnego stopnia automatyzować.

Służą temu systemy przenoszenia i składowania cylindrów rotograwiurowych, w skład

których wchodzić mogą:

–

stojaki wieżowe służące do składowania cylindrów do rotograwiury. Dają się dopasować,

do każdego typu pomieszczenia. Kolejne wieże są ustawiane jedna za drugą w rzędach,

możliwości rozbudowy których są nieograniczone. Wózek transportuje dźwig

przenoszący cylindry. W systemie stojaka znajdują się korytarze służące jako drogi

transportowe łączące różne części stojaka. Zalety urządzenia to: możliwości łączenia

stojaków, stosowania w pomieszczeniach o różnej wysokości, przechowywanie

cylindrów o różnej długości, możliwość zaopatrzenia w kilka wind sterowanych panelami

dotykowymi;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

–

urządzenia wyszukujące – umieszczone powyżej stojaka i poruszające się wzdłuż

prowadnic dźwigu, umieszczonych przy stojaku. Urządzenie przenosi cylinder do jego

miejsca przeznaczenia ponad stojakiem, gdzie jest on wkładany do windy, która przenosi

cylinder na miejsce składowania. Możliwe jest ustawienie maksymalnie trzech rzędów

stojaków wieżowych obok siebie, tak aby urządzenie wyszukujące miało maksymalny

zasięg 15 metrów. Pozycje są automatycznie ustalane przez serwo-sterowniki

i urządzenia kodujące, monitorujące pozycję w pionie i w poziomie;

–

systemy jednoszynowe, wyposażone w stabilny wózek przemieszczający się wzdłuż

aluminiowych szyn, podtrzymywanych przez stalową konstrukcję. Urządzenia pozwalają

na całkowicie zautomatyzowany transport cylindrów z miejsca produkcji do miejsca ich

składowania i do miejsca drukowania. Wałki prowadzące, które przenoszą i kierują

wózkiem, gwarantują absolutną ciszę i stabilność pracy. Cylinder jest przenoszony przez

pryzmatyczny pojemnik, który można dopasować i zablokować na cylindrze każdej

długości. Zalety urządzenia to: blokada bezpieczeństwa uchwytu cylindra, detektory

ultradźwiękowe i przełączniki chroniące przed kolizją, zasilanie elektryczne dostarczane

za pomocą bocznej szyny, zdalne sterowanie radiem z głównego komputera i możliwość

zmiany kierunku transportu, połączenie z magazynem cylindrów jest możliwe na każdej

wysokości.

Zasady doboru i przygotowania materiałów do produkcji wklęsłodrukowej

W celu zapewnienia sprawnego przejścia do procesów drukowania wklęsłodrukowego

należy dokonać doboru i przygotowania wszelkiego rodzaju materiałów niezbędnych podczas

tego procesu. Są to przede wszystkim podłoża drukowe, farby wklęsłodrukowe oraz materiały

pomocnicze. Procesy dobierania materiałów są odrębne w odniesieniu do rotograwiury,

tampodruku oraz starodruku.

Zasady doboru i przygotowania podłoży do druku rotograwiurowego

Zasady doboru podłoży do drukowania rotograwiurowego są uzależnione w dużej mierze

od tego, czy mamy do czynienia z rotograwiurą publikacyjną, czy opakowaniową. W tym

pierwszym przypadku drukowanie odbywa się głównie na różnego rodzaju papierach

i kartonach wklęsłodrukowych. Ogólne parametry takich papierów są następujące:

−

duża nieprzezroczystość (96%),

−

wyjątkowo duża gładkość powierzchni (250 s w skali Bekka),

−

wysoka kapilarność wpływająca na dużą wsiąkliwość farby (20 s dla kropli ksylenu),

−

brak cętkowatości powierzchni,

−

nierozróżnialność obu powierzchni papieru,

−

łatwa odkształcalność,

−

jednorodność strukturalna,

−

wilgotność ok. 4%.

Papier rotograwiurowy, produkowany w arkuszach lub zwojach, występuje w wielu

odmianach charakteryzujących tzw. papiery nowej generacji, a w szczególności jako papier:

LWC, ULWC, MWC, SC. Spotyka się również papiery i kartony rotograwiurowe do

zastosowań specjalnych, np. papier rotograwiurowy ze znakami drutowymi.

W przypadku rotograwiury opakowaniowej, oprócz typowych podłoży papierowych

i kartonowych, powlekanych i niepowlekanych, występuje cały szereg podłoży specjalnych

charakterystycznych dla opakowań na przykład:

−

folie aluminiowe,

−

kartony powlekane PE,

−

folie LDPE,

−

folie propylenowe,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

papiery i kartony metalizowane,

−

folie aluminiowe pokryte lakierem,

−

folie PCW,

−

folie polietylenowe HDPE,

−

stabilizowane folie polipropylenowe OPP.

Wszystkie wyżej wymienione podłoża dobiera się przy użyciu kart katalogowych

producenta, które precyzyjnie określają zastosowanie, charakterystykę cechy użytkowe oraz

rodzaje odpowiednich do drukowania farb.

W przypadku druku tamponowego z racji jego specyfiki podłożami są zwykle przedmioty

wykonane z różnego rodzaju materiałów, takich jak: szkło, aluminium, poliwęglany,

polipropyleny, PCV, blacha stalowa, skóra, drewno, ceramika itp. Do każdego z podłoży

dostępna jest odpowiednia farba oraz odpowiednie środki pomocnicze.

Obliczanie zapotrzebowania materiałowego

Sprecyzowanie parametrów technologicznych wyrobu oraz dokładne dobranie wyrobu do

procesu technologicznego otwiera drogę do obliczenia zapotrzebowania materiałowego. Jest

to dość skomplikowana operacja technologiczna, a jednocześnie odpowiedzialna ze względu

na to, że każda pomyłka może w produkcji skutkować brakiem materiału lub zbyt jego dużą

ilością co w obydwu przypadkach wiąże się ze stratami finansowymi. Warto jednak

wspomnieć, że coraz powszechniejsze stają się kalkulacyjne programy komputerowe pisane

pod kątem wykorzystania w procesach poligraficznych. Obliczenia materiałowe z reguły

sprowadzają się do obliczenia wagi (lub ilości arkuszy) wytworu papierniczego potrzebnego

do wykonania założonego nakładu. Oprócz obliczeń czysto matematycznych muszą jednak

uwzględniać aspekty technologiczne, np. straty materiału podczas produkcji.

Bardzo trudno jest podać uniwersalny sposób obliczania zapotrzebowania materiałowego

wytworów papierowych, ze względu na niepowtarzalność sytuacji, ale w standardowych

sytuacjach obliczenia mogą przebiegać wg następującego algorytmu:

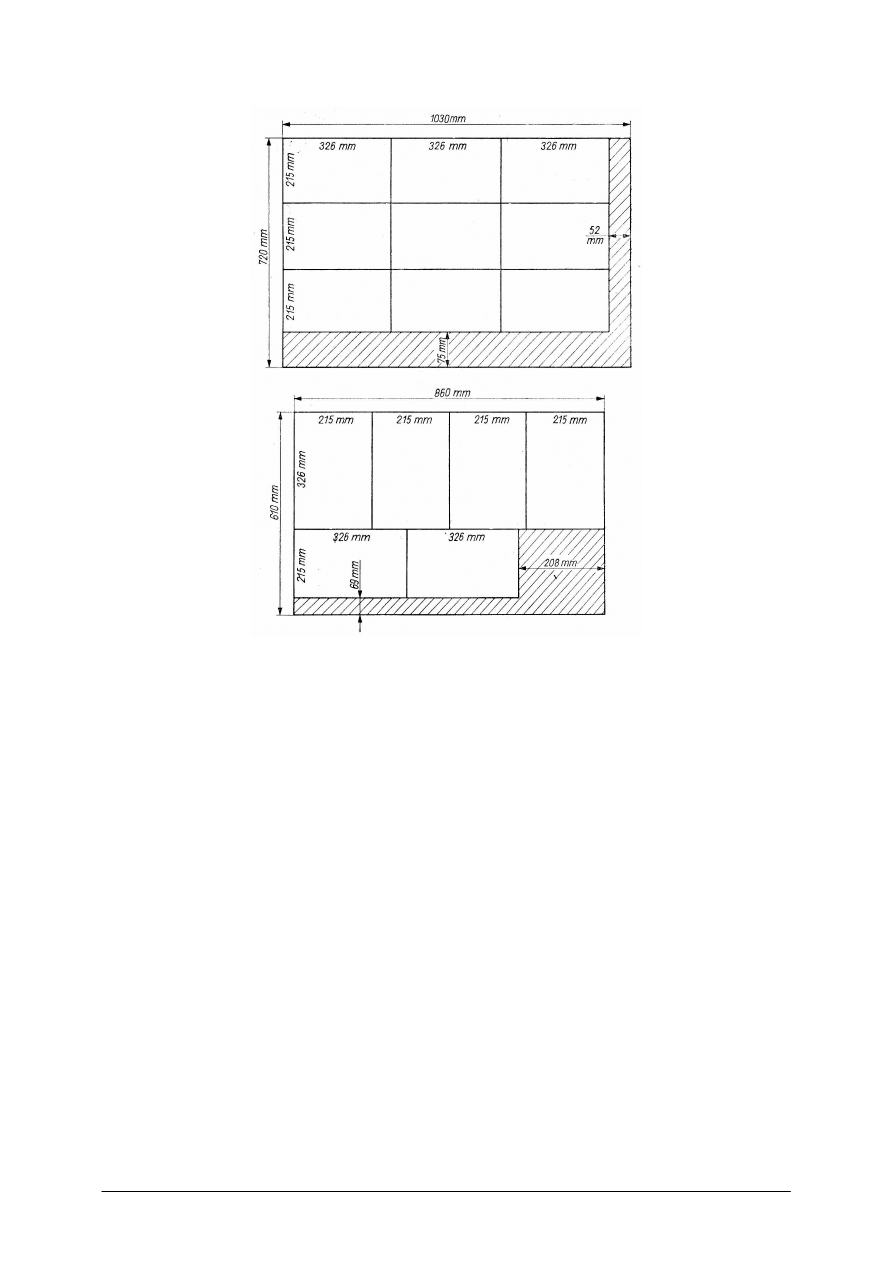

–

ustalenie, ile użytków mieści się na arkuszu drukarskim – stosuję się w przypadku, gdy

arkusz drukowy jest większy niż użytek, np. na arkuszu B2 mieści się 8 użytków A5 wraz

ze spadami i elementami dodatkowymi (rys. 4).

–

ustalenie, z ilu arkuszy drukowych składa się publikacja – stosuje się w przypadku, gdy

publikacja np. książka składa się z więcej niż jednego arkusza. Ustalamy wtedy ile

zadrukowanych obustronnie arkuszy potrzebne jest do wykonania np. książki.

–

obliczenie, ile arkuszy drukowych netto potrzebne jest do wykonania zamówienia,

w pierwszym przypadku dzielimy nakład na liczbę użytków mieszczących się na arkuszu,

a w drugim przypadku mnożymy nakład przez liczbę arkuszy, z których składa się

publikacja.

–

dodanie do liczby arkuszy drukowych procentowego lub ilościowego naddatku z tytułu

utrudnień. Jego wielkość możemy ustalić na podstawie norm lub przez konsultację

z drukarzem. Przykładowo może to być 20 dodatkowych arkuszy drukowych na 1

zadrukowany kolor lub np. 5% więcej arkuszy do drukowania na papierze kredowanym

powyżej 90 g/m

2

.

–

przeliczenie liczby arkuszy drukowych netto wraz z naddatkami na arkusze

pełnoformatowe, które występują w sprzedaży hurtowej, tj. na arkusze A1 brutto lub na

B1. Na przykład jeżeli arkusze drukowe w naszym przypadku były B2, to arkuszy B1

będzie 2 razy mniej, jeśli arkusze drukowe były A4, to arkuszy A1 będzie 8 razy mniej.

–

ustalenie za pomocą znormalizowanej tabeli wagi 1000 sztuk arkuszy danego wyrobu

papierowego i przemnożenie tej wartości przez liczbę arkuszy podaną w tysiącach.

Podobnych obliczeń dokonuje się przy drukowaniu zwojowym, traktując szerokość

taśmy papieru jako jeden wymiar, a obwód cylindra jako wymiar drugi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 7. Przykład ustalenia liczby jednakowych użytków na arkuszach

o formacie B1 brutto i A1 brutto [opracowanie własne]

Zasady doboru i przygotowania farb oraz materiałów pomocniczych do drukowania

wklęsłego

Dobór farby do drukowania rotograwiurowego jest stosunkowo prosty, ponieważ

producenci oferują szeroki wachlarz farb wklęsłodrukowych uniwersalnych oraz specjalnych.

W przypadku rotograwiury istotną kwestią jest fakt, czy szukamy farb przeznaczonych do

rotograwiury publikacyjnej, czy też do rotograwiury opakowaniowej. Każda farba,

niezależnie od końcowego przeznaczenia, posiada swoją kartę technologiczną, która określa:

–

rodzaj farby,

–

symbol farby,

–

zastosowanie,

–

rodzaj podłoża, do którego jest przeznaczona,

–

skład chemiczny,

–

przykładowe zastosowania itp.

Katalogi farb oraz ich karty technologiczne dostępne są w postaci papierowej (katalogi)

u producentów oraz dystrybutorów oraz w formie elektronicznej w Internecie. Przykłady farb

rotograwiurowych znajdujących się w ofercie producentów to m.in.:

–

farby uniwersalne do drukowania na wytworach papierniczych wsiąkliwych,

–

farby uniwersalne do drukowania na wytworach papierniczych niewsiąkliwych,

–

farby uniwersalne do drukowania opakowań,

–

farby odporne na zgrzewanie do folii aluminiowej,

–

farby wklęsłodrukowe do etykiet,

–

farby zgrzewalne do drukowania opakowań,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

specjalne farby do drukowania opakowań papierosów,

–

farby do drukowania etykiet,

–

farby metaliczne błyszczące,

–

farby metaliczne nie rozwarstwiające się,

–

farby odporne na zgrzewanie do opakowań spożywczych,

–

farby uniwersalne do drukowania opakowań spożywczych,

–

farby do opakowań spożywczych i produktów non-food,

–

farby do etykiet do baterii,

–

koncentraty do wklęsłodruku,

–

farby do drukowania międzywarstwowego do laminatów,

–

farby dwuskładnikowe do drukowania opakowań.

Na podobnej zasadzie dobiera się farby oraz materiały pomocnicze do drukowania

tamponowego. Producenci dzielą farby do drukowania tamponowego na farby standardowe

oraz specjalne. Karty katalogowe farb standardowych określają przede wszystkim rodzaje

podłoży, na których odbywać się może drukowanie. Są one dostępne w pełnej gamie

kolorystycznej. Farby specjalne, ze względu na specyficzny skład chemiczny, dostępne są

w ograniczonym zakresie. Jednocześnie dostępne są środki i materiały pomocnicze do

produkcji form tamponowych:

–

ulepszacze przyczepności,

–

utwardzacze,

–

rozpuszczalniki,

–

ś

rodki opóźniające,

–

olejki regeneracyjne,

–

taśmy do czyszczenia tamponów.

Środki ochrony indywidualnej stosowane w pracach związanych z przygotowaniem

maszyny wklęsłodrukowej do pracy

Zagrożenia związane z obsługą maszyn do przygotowania form oraz drukowania

wklęsłego:

−

Drukarze oraz inni pracownicy drukarni wklęsłodrukowej narażeni są na urazy, takie jak:

przecięcia, amputacje, zmiażdżenia, stłuczenia spowodowane przez ruchome części

maszyn drukujących, gilotyny, prasy drukarskie i zszywarki introligatorskie itd.

−

Drukarze oraz inni pracownicy drukarni wklęsłodrukowej narażeni są na działanie

związków chemicznych zawartych w farbach drukarskich wklęsłodrukowych, tonerach,

barwnikach, rozpuszczalnikach organicznych, środkach czyszczących itd., takich jak:

ksylen, benzyna, nafta, toluen, cykloheksan, oleje oraz kwasy i inne środki stosowane do

mycia maszyn i wytrawiania wklęsłodrukowych form drukowych.

−

W drukarniach występuje zagrożenie pożarowe.

−

Nadmierny wysiłek fizyczny towarzyszący pracy może być przyczyną urazów, a także

bólów pleców, ramion i rąk (szczególnie w małych drukarniach).

−

W niektórych dużych drukarniach występuje hałas spowodowany pracą automatów.

−

Praca drukarza jest głównie stojąca lub stojąco-chodząca, co stwarza możliwość

powstania żylaków i płaskostopia.

−

Istnieje możliwość narażenia na promieniowanie ultrafioletowe i ozon przy pracy na

automatach utwardzających farby promieniami UV.

Ś

rodki ochrony indywidualnej oraz zbiorowej:

−

Należy stosować obuwie ochronne ze spodami przeciwpoślizgowymi i ewentualnie hełm

ochronny.

−

Należy stosować środki ochrony oczu i odzież ochronną chroniące przed szkodliwym

działaniem czynników chemicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

Należy stosować okulary ochronne we wszystkich przypadkach, w których oczy mogą

być narażone na pył, lotne cząstki lub rozpryski niebezpiecznych cieczy.

−

Ochrona skóry rąk: odpowiednie rękawice ochronne, zwłaszcza w warunkach

przewlekłego lub powtarzanego narażenia na preparat. Stosować środki pielęgnacji skóry

– kremy ochronne. Przy wyborze rękawic ochronnych zwrócić uwagę na ich trwałość

i przydatność do pracy z tym preparatem.

−

Należy myć ręce przed każdą przerwą i po zakończeniu pracy. Stosować środki

pielęgnacji skóry, aby nie dopuścić do jej wysuszenia.

−

Unikać kontaktu substancji chemicznych ze skórą i oczami.

−

Nie spożywać posiłków, nie pić ani nie palić tytoniu podczas stosowania preparatów

chemicznych.

−

Zapewnić odpowiednią wentylację ogólną i miejscową pomieszczeń roboczych.

−

Należy zainstalować osłony maszyn zapobiegające wciągnięciu i amputacji kończyn.

−

Należy sprawdzić stan techniczny urządzeń elektrycznych przed pracą oraz zlecać

uprawnionemu pracownikowi naprawę ewentualnych uszkodzeń i okresowy przegląd

urządzeń.

−

Należy stosować ochronniki słuchu.

−

Należy stosować bezpieczne metody podnoszenia i przenoszenia ciężkich lub

nieporęcznych ładunków oraz stosować urządzenia mechaniczne ułatwiające podnoszenie

i przenoszenie.

−

Należy przestrzegać wszystkich instrukcji bezpieczeństwa obowiązujących na danym

wydziale, dotyczących przechowywania papieru i łatwopalnych materiałów.

Organizacja stanowiska pracy w dziale maszyn wklęsłodrukowych

Wstępne przygotowanie do pracy to więcej niż tylko procedury przyśpieszające czas

rozruchu i zabezpieczające przed niezaplanowanymi przestojami maszyny. Zaliczane są do

niego także pozornie niezwiązane z nim działania przyczyniające się do podniesienia

wydajności obsługi maszyny. Rozplanowanie, przygotowanie narzędzi i materiałów, praca

zespołowa, szkolenie, mycie zespołów farbowych i nawilżających to podstawowe elementy

wstępnego przygotowania do pracy.

Rozplanowanie hali maszyn. Choć nie jest działaniem wstępnego przygotowania do

pracy, pozwala na skrócenie czasu przestojów i zwiększa wydajność pracy maszyny.

W czasie tworzenia lub przebudowywania hali maszyn trzeba wziąć pod uwagę kilka

aspektów związanych z rozplanowaniem powierzchni. Każda maszyna musi być ustawiona

zgodnie z miejscem, jakie zajmuje w całym cyklu produkcyjnym. Każdej powierzchni

operacyjnej musi być przydzielona odpowiednia przestrzeń, zależna od rozmiaru urządzenia,

wolnego miejsca potrzebnego do pracy przy nim i ilości zasobów magazynowanych

potrzebnych przy maszynie. Powierzchnia przeznaczona dla maszyny drukującej zależy od

typu maszyny, rodzaju produktu, który ma być na niej drukowany, ilości papieru, który musi

być składowany blisko maszyny i wielu innych czynników.

Dostępność

narzędzi.

Udogodnienia

to

istotny

aspekt

uwzględniany

przy

rozplanowywaniu hali maszyn. Każda maszyna drukująca powinna mieć własny zestaw

podręcznych narzędzi, instrumentów, części i zapasów, niedzielonych z żadną inną maszyną,

choć dzielenie drogich i okazjonalnie wykorzystywanych elementów jest praktyczne.

Podręczne, często używane narzędzia powinny być łatwo dostępne. Operatorzy maszyn nie

powinni być zmuszeni do przechodzenia do drugiej czy trzeciej maszyny, aby wziąć

potrzebne im narzędzie.

Rozplanowywanie przejść i wolnej przestrzeni. Przestrzeń między maszynami musi być

na tyle szeroka, aby umożliwić poruszanie się wózków widłowych przewożących papier

z magazynu do sekcji samonakładaka maszyny i zabierających zadrukowany papier

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

z wykładaka do introligatorni lub spedycji, jeśli obróbka introligatorska odbędzie się poza

zakładem. Powierzchnia jest kosztowna i musi być wykorzystana jak najwydajniej. Dlatego

przy przydzielaniu powierzchni należy pamiętać o wymogach dostępności, takich jak:

przestrzeń dla wózków czy obciążenie znamionowe podłogi. Stosowanie standardowych,

jednowymiarowych palet na papier pozwala na standaryzację wyposażenia i lepsze

zagospodarowanie przestrzeni. Jeśli jakieś miejsce składowania zostało już ustalone, to

powinno być oznaczone taśmą lub odpowiednią farbą o dużej odporności na ścieranie. Wózki

powinny mieć przestrzenie do jeżdżenia na tyle szerokie, by można było nimi manewrować.

Dobrze zaprojektowane przestrzenie magazynowania i wolne miejsca pozwalają na łatwiejszą

organizację porządkową.

Narzędzia

Narzędzia i przyrządy pomiarowe potrzebne do drukowania kolejnej pracy powinny być

zgromadzone jeszcze w trakcie bieżącej produkcji, a nie w trakcie rozruchu do planowanej

pracy. Często członkowie obsługi maszyny są nieobciążeni w czasie procesu drukowania,

skoro więc nie wszyscy są potrzebni w czasie produkcji, mogą zacząć gromadzić narzędzia

i materiały potrzebne do następnego zlecenia. Takie działania skracają czas przestoju

przeznaczonego na rozruch. Wiele narzędzi i przyrządów pomiarowych potrzebnych do

przeprowadzenia rozruchu powinno być zgromadzonych w pobliżu maszyny. Najważniejsze

z nich to:

–

klucz dynamometryczny,

–

wybrane klucze do regulacji maszyny,

–

mikrometr obciążnikowy,

–

przyrząd pomiarowy do mierzenia wysokości formy,

–

szkła powiększające do kontroli struktury rastrowej.

–

densytometr do pomiaru gęstości optycznej farby lub spektrofotometr z dodatkową

możliwością pomiaru barwy.

Papier

Przygotowanie papieru wklęsłodrukowego lub innych podłoży drukowych jest istotnym

czynnikiem w skracaniu czasu przestojów maszyny. Klimatyzowanie i kondycjonowanie

papieru do warunków panujących w hali maszyn jest elementem wstępnego przygotowania

do pracy. Papier musi zostać sprowadzony do hali maszyn na tyle wcześnie, by zdążył

dostosować się do jej warunków temperaturowych. Przy produkcji wielobarwnej lub

wymagającej dokładnego pasowania obsługa może stracić kilka godzin rozruchu, próbując

ustawić pasowanie arkuszy wadliwej jakości. Taka sytuacja zachodzi zazwyczaj przy drugim

przebiegu przez maszynę, kiedy nadruk pierwszego koloru uległ deformacji. Wtedy jest już za

późno, by cokolwiek zrobić z papierem. Wilgotność papieru może być mierzona za pomocą

higrometru. Hala maszyn powinna być klimatyzowana i powinna istnieć możliwość

kontrolowania wilgotności. Papier powinien być skontrolowany i przetestowany przed

rozruchem maszyny. Falistość brzegów papieru można wykryć natychmiast po odwinięciu

palety. Można też zmierzyć pH papieru. Należy sprawdzić, czy krawędzie papieru są równe

i prostopadłe do łapek i mierzycy.

Farby

Nie ma żadnego ekonomicznego uzasadnienia by kupować tanie farby, jeśli powodują

one problemy podczas drukowania. Farba nie mająca odpowiedniej intensywności barwy

wymaga nałożenia jej grubszej warstwy, co powoduje problemy z wałkami farbowymi

i formą. Farby powinny być testowane, dostosowywane i dobierane kolorystycznie na długo

przed czasem rozruchu. Również odpowiednio wcześniej powinien być dokonany dobór farby

oraz pomocniczych środków drukowych odpowiednio do typu podłoża oraz rodzaju

produkcji. Sprawdzone być powinny kałamarze, zbiorniki na farbę oraz pompy tłoczące farbę

do kałamarzy. Pojemniki z farbami powinny być łatwo dostępne i odpowiednio oznaczone.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska podczas przygotowania maszyny wklęsłodrukowej do drukowania

–

Nie obsługiwać urządzeń bez odpowiednich uprawnień.

–

Przed przystąpieniem do obsługi maszyny wklęsłodrukowej upewnić się, że wszystkie

osłony i pokrywy są na miejscu.

–

Nigdy nie wyłączać przycisku bezpieczeństwa, jeśli włączył go ktoś inny.

–

Nie uruchamiać maszyny, jeśli zatrzymała się z oczywistych powodów.

–

Przed włączeniem maszyny sprawdzić, czy w/na maszynie nie ma ludzi, narzędzi,

urządzeń itd.

–

Usunąć z maszyny i jej okolic wykorzystane już formy drukowe, narzędzia i urządzenia

oraz powiadomić swoich współpracowników przed włączeniem maszyny.

–

Włożyć zatyczki do uszu, jeżeli praca ma przebiegać w otoczeniu o wysokim natężeniu

hałasu.

–

Nie pozwalać na przebywanie w hali maszyn osobom noszącym biżuterię, luźne ubrania

bądź długie niezwiązane włosy.

–

Nie opierać rąk na maszynie.

–

Nie nosić narzędzi w kieszeniach, unikając tym samym ryzyka upuszczenia ich do

wnętrza maszyny czy innego niebezpiecznego miejsca.

–

W czasie regulacji maszyny używać tylko rekomendowanych urządzeń, utrzymanych

w dobrym stanie.

–

Podczas obsługi maszyny usunąć z niej wszelkie zaciski, ostrza i ruchome części.

–

Nigdy nie sięgać do maszyny w celu jej regulacji, jeśli maszyna jest w ruchu.

–

Nie próbować usuwać wtrąceń z poruszających się form drukowych lub cylindrów ani

usuwać zanieczyszczeń z obracających się wałków.

–

Nie wycierać cylindrów, form drukowych, wałków ani obciągów gumowych podczas

pracy maszyny.

–

Aby przeprowadzić jakiekolwiek oczyszczanie maszyny, stosować gąbki w formie

poduszeczki bez jakichkolwiek wolnych, zwisających rogów.

–

Mieszanie jakichkolwiek chemikaliów w hali maszyn przeprowadzać zgodnie

z instrukcjami.

–

Zbiór wszystkich instrukcji serwisowania, postępowania, list części, instrukcji

smarowania i tablic każdego elementu urządzenia powinien być przechowywany

w całości w łatwo dostępnym miejscu.

–

Przed przystąpieniem do obsługi maszyny należy też zapoznać się z instrukcją obsługi

i zawartymi w niej informacjami dotyczącymi specyficznych urządzeń bezpieczeństwa,

ich poprawnej identyfikacji i obsługi.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do ćwiczeń.

1.

Na czym polega technologia montowania wklęsłodrukowej formy drukowej w maszynie?

2.

Na czym polega automatyzacja montażu wklęsłodrukowych form drukowych?

3.

Jak dobiera się i przygotowuje podłoża do produkcji wklęsłodrukowej?

4.

Jak dobiera się farby i materiały pomocnicze do produkcji wklęsłodrukowej?

5.

W jaki sposób oblicza się ilość materiałów do określonej produkcji?

6.

Jakie są zasady organizacji stanowiska pracy przy przygotowaniu maszyn

wklęsłodrukowych do pracy?

7.

W jaki sposób przygotowuje się podłoża i farby wklęsłodrukowe do produkcji?

8.

Jakie zagrożenia występują w działach przygotowania produkcji wklęsłodrukowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

9.

Jakie środki ochrony indywidualnej stosuje się w działach przygotowania produkcji

wklęsłodrukowej?

10.

Jakie przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

ś

rodowiska występują w działach przygotowania produkcji wklęsłodrukowej?

4.1.3. Ćwiczenia

Ćwiczenie 1

Oblicz masę surowca potrzebną do wydrukowania 100 000 opakowań o formacie A3.

Podłoże stanowi wklęsłodrukowy karton powlekany PE o gramaturze 300 g/m

2

. Straty

przyjmij na poziomie 50 arkuszy drukowych na kolor. Druk odbywa się w kolorystyce 4 + 4

kolory na maszynie drukującej rotograwiurowej arkuszowej o formacie B2.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

oszacować, ile użytków mieści się na arkuszu drukowym,

2)

obliczyć, liczbę arkuszy netto potrzebnych do wykonania nakładu,

3)

doliczyć dodatkowe arkusze „na zmarnowanie”,

4)

przeliczyć liczbę arkuszy drukowych na arkusze pełnoformatowe,

5)

obliczyć lub dobrać z normy łączną masę arkuszy wytworu papierowego.

6)

zapisać liczbę arkuszy i masę obliczonego surowca w karcie technologicznej.

Wyposażenie stanowiska pracy:

–

karta założeń technologicznych dotyczących obliczeń,

–

tabela określająca wagę papieru w zależności od liczby arkuszy,

–

kalkulator,

–

materiały i przybory piśmienne.

Ćwiczenie 2

Dobierz podłoża drukowe stosowane w rotograwiurze do konkretnych produktów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować dokładnie wygląd i cechy produktów, które mają być zadrukowane

w technice rotograwiurowej,

2)

określić wymagania funkcjonalne i jakościowe stawiane tym produktom,

3)

określić oczekiwane parametry podłoży przeznaczonych do wykonania ww. produktów,

4)

dobrać odpowiednie podłoże z katalogu lub strony internetowej producenta,

5)

sprawdzić, w jakiej postaci dostępne jest określone podłoże,

6)

sprawdzić, czy istnieją alternatywne w danej sytuacji podłoża drukowe.

Wyposażenie stanowiska pracy:

–

przykłady produktów zadrukowanych w technice rotograwiurowej,

–

opis sytuacji technologicznej dotyczącej produkcji każdego z wyrobów,

–

karty katalogowe podłoży oferowanych przez różnych producentów, które przeznaczone

są do zadruku rotograwiurowego,

–

dostęp do Internetu,

–

materiały piśmienne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Ćwiczenie 3

Dobierz wklęsłodrukowe farby graficzne do zadruku określonego podłoża oraz do

określonego produktu poligraficznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować dokładnie wygląd i cechy produktów, które mają być zadrukowane

w technice rotograwiurowej,

2)

przeanalizować dokładnie podłoże na jakim został dokonany zadruk,

3)

określić rodzaj podłoża, na którym wykonany został wydruk,

4)

dobrać odpowiednią do podłoża oraz produktu farbę wklęsłodrukową z katalogu lub

strony internetowej producenta,

5)

sprawdzić, w jakich opakowaniach dostępna jest wybrana farba,

6)

sprawdzić, czy istnieją farby o podobnych cechach w ofercie innych producentów.

Wyposażenie stanowiska pracy:

–

przykłady produktów zadrukowanych w technice rotograwiurowej,

–

opis sytuacji technologicznej dotyczącej produkcji każdego z wyrobów,

–

karty katalogowe farb wklęsłodrukowych oferowanych przez różnych producentów,

–

dostęp do Internetu,

–

materiały piśmienne.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać i przygotować podłoża do produkcji wklęsłodrukowej?

2)

dobrać farby do produkcji wklęsłodrukowej?

3)

przygotować farby i materiały pomocnicze do produkcji

wklęsłodrukowej?

4)

obliczyć ilość materiałów do określonej produkcji wklęsłodrukowej?

5)

założyć formę drukową w maszynie wklęsłodrukowej?

6)

zorganizować stanowisko pracy w dziale przygotowania produkcji

wklęsłodrukowej?

7)

przewidzieć zagrożenia występujące w dziale przygotowania

produkcji wklęsłodrukowej?

8)

dobrać środki ochrony indywidualnej do prac związanych

z przygotowaniem maszyn wklęsłodrukowych do drukowania?

9)

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska w dziale przygotowania

produkcji wklęsłodrukowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

5. SPRAWDZIAN OSIĄGNIĘĆ UCZNIA

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5.

Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7.

Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8.

Na rozwiązanie testu masz 45 min.

9.

Po zakończeniu testu podnieś rękę i zaczekaj aż nauczyciel odbierze od Ciebie pracę.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1.

Formy wkłęsłodrukowe dzielimy na

a)

autotypijne, powierzchniowo zmienne i głębokościowo zmienne.

b)

głębokościowo, powierzchniowo i głębokościowo-powierzchniowo, zmienne.

c)

głębokościowo-powierzchniowo zmienne i autotypijne.

d)

powierzchniowo zmienne i autotypijne.

2.

Kałamarzyki w formach wklęsłodrukowych to

a)

znajdujące się na powierzchni formy zagłębienia.

b)

zagłębienia, z których rakiel wygarnia farbę w procesie drukowania.

c)

wypukły relief formy wklęsłodrukowej.

d)

miejsce mocowania formy na cylindrze.

3.

Cylindry formowe we wklęsłodruku wykonane są

a)

całkowicie z miedzi.

b)

z żeliwa.

c)

ze stali.

d)

z mosiądzu.

4.

Koszulką Ballarda nazywamy

a)

warstwę miedzi na powierzchni cylindra wklęsłodrukowego.

b)

warstwą srebra naniesioną galwanicznie na cylinder wklęsłodrukowy.

c)

warstwę kopiową formy wklęsłodrukowej.

d)

papier pigmentowy nieuczulony na światło.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5.

W celu zwiększenia trwałości cylindry rotograwiurowe pokrywa się

a)

miedzią.

b)

stalą.

c)

chromem.

d)

tytanem.

6.

Po drukowaniu koszulkę Ballarda

a)

pokrywa się kolejną warstwą galwaniczną.

b)

zakleja się przy użyciu polimerów.

c)

szlifuje się aż do osiągnięcia odpowiedniej gładkości.

d)

zrywa się łącznie z warstwa dzielącą.

7.

Autotypijna forma wklęsłodrukowa to forma

a)

powierzchniowo zmienna.

b)

głębokościowo zmienna.

c)

głębokościowo-powierzchniowo zmienna.

d)

wykonana za pomocą grawerowania.

8.

Autotypijne diapozytywowe formy kopiowe rastruje się

a)

w przypadku wykonywania wydruków wysokiej jakości.

b)

zawsze.

c)

w przypadku występowania na niej elementów jednotonalnych.

d)

w przypadku występowania na niej elementów wielotonalnych.

9.

Heliokliszograf to urządzenie za pomocą którego

a)

wykonuje się formy powierzchniowo zmienne technologią autotypijną.

b)

wykonuje się formy głębokościowo zmienne technologią tradycyjną.

c)

wykonuje się kopie opalowe.

d)

wykonuje się formy wklęsłodrukowe głębokościowo-powierzchniowo zmienne.

10.

Przyspieszenie procesu grawerowania za pomocą helikliszografu osiągnięto poprzez

a)

zastosowanie kilku urządzeń odczytujących i grawerujących.

b)

zwiększenie twardości noża grawerującego.

c)

zwiększenie prędkości obrotowej cylindra.

d)

zastosowanie sterowania komputerowego.

11.

Laserowe grawerowanie form wklęsłodrukowych jest najodpowiedniejsze do

a)

wypalania kałamarzyków w związkach wielkocząsteczkowych.

b)

wypalania kałamarzyków w koszulce Ballada.

c)

wypalania kałamarzyków na warstwie kopiowej formy wklęsłodrukowej.

d)

wykonywania form autotypijnych.

12.

Podczas kontroli jakościowej form drukowych rotograwiurowych bada się

a)

długość cylindra, twardość cylindra, pH powierzchni cylindra, udarność cylindra.

b)

grubość ścianek, średnicę cylindra, wydajność maszyny, wilgotność formy.

c)

ś

rednicę cylindra, twardość cylindra, pH farby, powierzchnię łączną kałamarzyków.

d)

wymiary kałamarzyka, grubość ścianek, średnicę cylindra, twardość cylindra.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

13.

Formy do druku tamponowego mogą być

a)

polimerowe, stalowe, szklane, gumowe.

b)

polimerowe, stalowe, aluminiowe, ceramiczne.

c)

gumowe, stalowe, tytanowe, ceramiczne.

d)

miedziane, stalowe, aluminiowe, z tworzyw sztucznych.

14.

Zestaw drukująco-farbowy montowany do maszyny rotograwiurowej składa się z

a)

cylindra drukowego, łożysk, kałamarza, rakla.

b)

cylindra dociskowego, łożysk, kałamarza, pompy farbowej.

c)

cylindra drukowego, wałków farbowych, samonakładaka, kałamarza.

d)

łożysk, kałamarza, duktora, presera.

15.

Montaż formy drukowej w rotograwiurze odbywa się

a)

bezpośrednio na maszynie.

b)

na specjalnym stanowisku poza maszyną drukującą.

c)

w warsztacie mechanicznym.

d)

w studiu prepress.

16.

Typowe podłoża do zadruku rotograwiurowego to:

a)

tylko wytwory papiernicze.

b)

wytwory papiernicze, folie, blachy.

c)

folie aluminiowe, gadżety reklamowe.

d)

papiery, tkaniny, wyroby gumowe.

17.

Typowe podłoża do zadruku tamponowego to

a)

opakowania do słodyczy.

b)

wizytówki puchnące.

c)

gadżety reklamowe.

d)

koszulki tekstylne.

18.

Efektem końcowym obliczeń dotyczących zapotrzebowania materiałowego jest

a)

oszacowanie liczby ryz papieru o formacie B0.

b)

obliczenie liczby arkuszy A4 przeznaczonych do drukowania.

c)

obliczenie wagi wyrobu papierniczego.

d)

obliczenie objętości wyrobu papierniczego.

19.

Typowe środki ochrony indywidualnej stosowane w dziale przygotowalni

wklęsłodrukowej to:

a)

hełm ochronny, buty przeciwpoślizgowe, ochraniacze na łokcie.

b)

buty przeciwpoślizgowe, ochraniacze na łokcie, grube rękawice ochronne.

c)

odzież ochronna, buty przeciwpoślizgowe, ochronniki słuchu.

d)

peleryna przeciwchemiczna, buty z noskami, ochronniki słuchu.

20.

Rotograwiurową formę drukującą montuje się

a)

podczas biegu maszyny.

b)

przy całkowicie wyłączonej maszynie.

c)

przy wyłączonym określonym agregacie, pozostałe mogą pracować.

d)

podczas przerw na codzienna konserwację maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

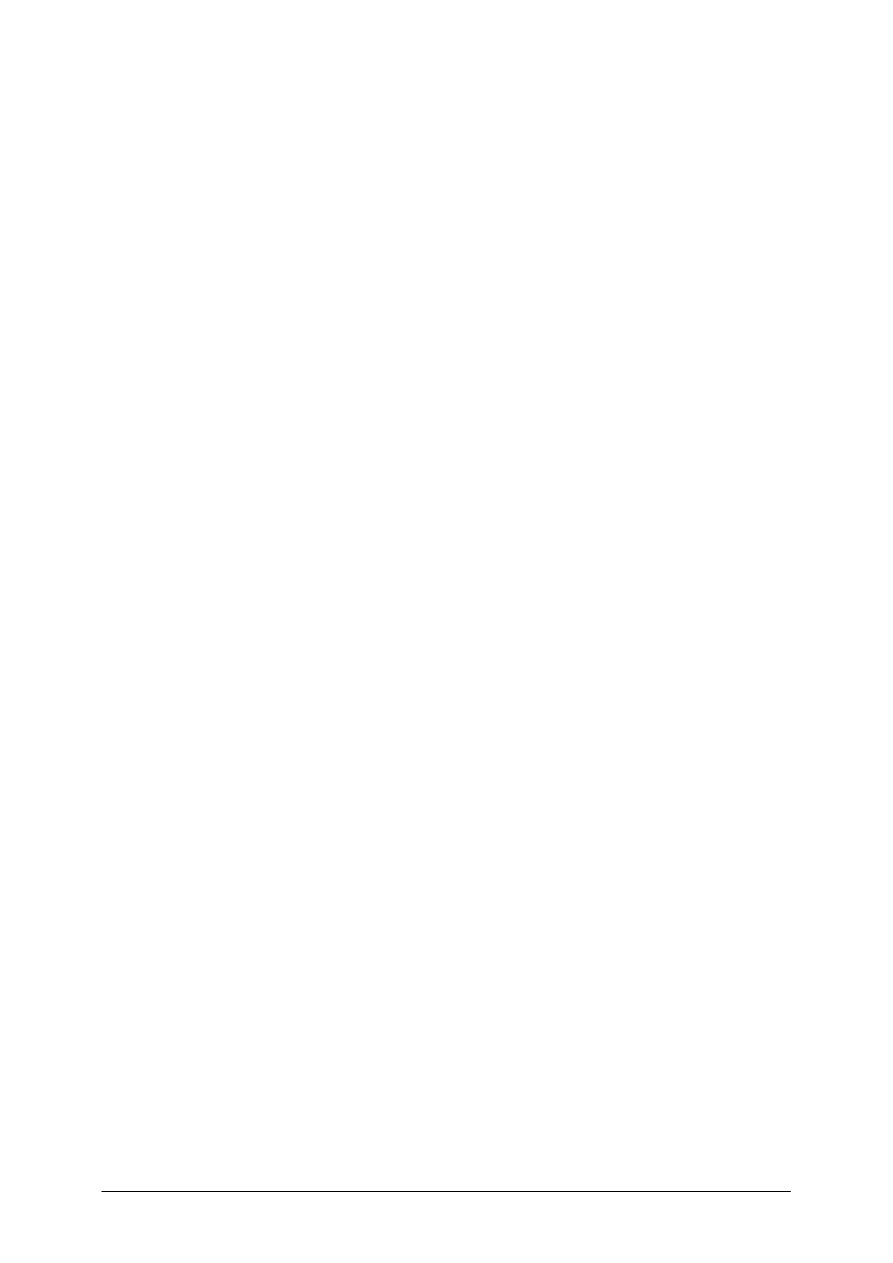

KARTA ODPOWIEDZI

Imię i nazwisko ...............................................................................

Przygotowanie form do drukowania wklęsłego

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

6. LITERATURA

1.

Cichocki L., Pawlicki T., Ruczka I.: Poligraficzny słownik terminologiczny. Polska Izba

Druku, Warszawa 1999

2.