„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marek Roliński

Eksploatowanie maszyn do drukowania wklęsłego

825[01].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Maria Widawska

dr Grażyna Czech

Opracowanie redakcyjne:

mgr Elżbieta Gonciarz

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 825[01].Z2.01,

„Eksploatowanie maszyn do drukowania wklęsłego”, zawartej w modułowym programie

dla zawodu drukarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Ogólna charakterystyka drukowania wklęsłego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

11

4.2. Maszyny wklęsłodrukowe arkuszowe

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

20

4.3. Maszyny wklęsłodrukowe zwojowe

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

31

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

33

4.4. Maszyny tampondrukowe

35

4.4.1 Materiał nauczania

35

4.4.2. Pytania sprawdzające

38

4.4.3. Ćwiczenia

39

4.4.4. Sprawdzian postępów

40

4.5. Maszyny wklęsłodrukowe – obsługa i konserwacja

41

4.5.1 Materiał nauczania

41

4.5.2. Pytania sprawdzające

44

4.5.3. Ćwiczenia

44

4.5.4. Sprawdzian postępów

45

5.

Sprawdzian osiągnięć ucznia

46

6. Literatura

50

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o eksploatowaniu maszyn

do drukowania wklęsłego i kształtowaniu umiejętności z tej dziedziny. Wiadomości

i umiejętności z tego zakresu zostały określone w jednostce modułowej 825[01]Z2.01

„Eksploatowanie maszyn do drukowania wklęsłego”. Jest to jednostka modułowa zawarta

w module „Technologia drukowania wklęsłego” (schemat układu jednostek modułowych

przedstawiony jest na stronie 4 tego poradnika).

Tak jak każda jednostka modułowa, również i ta ma ściśle określone cele kształcenia,

materiał nauczania oraz wskazania metodyczne do realizacji programu.

W poradniku znajdziesz:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, jeden przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Treść programu jednostki modułowej zawiera podstawowe zagadnienia związane

z zastosowaniem maszyn i urządzeń poligraficznych w różnych etapach produkcji

poligraficznej.

Przed przystąpieniem do realizacji ćwiczeń odpowiedz na pytania sprawdzające, które

są zamieszczone w każdym rozdziale, po materiale nauczania. Udzielone odpowiedzi

pozwolą Ci sprawdzić, czy jesteś dobrze przygotowany do wykonywania zadań.

Po zakończeniu realizacji programu tej jednostki modułowej nauczyciel sprawdzi Twoje

wiadomości i umiejętności za pomocą testu pisemnego. Abyś miał możliwość dokonania

ewaluacji swoich działań, rozwiąż przykładowy test sumujący zamieszczony na końcu

poniższego poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

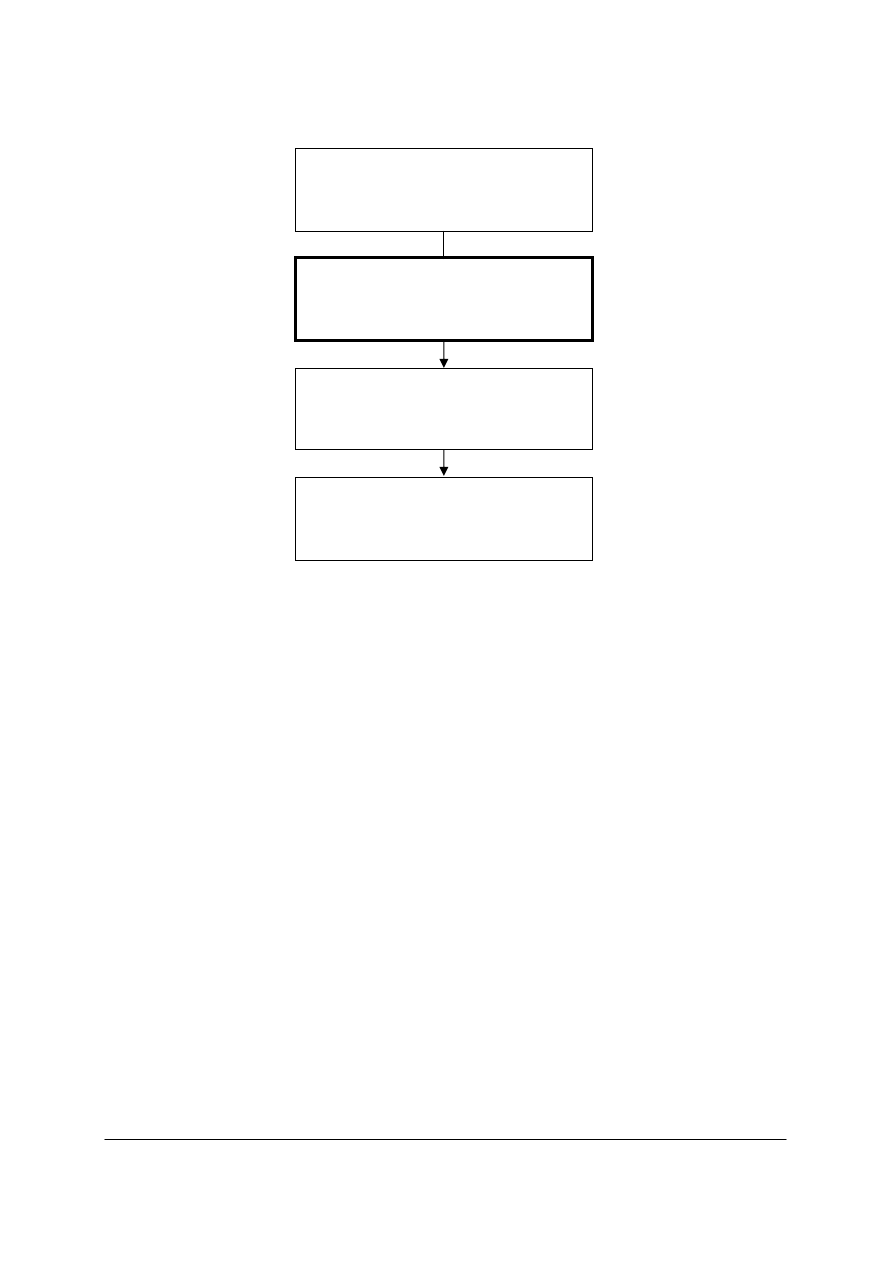

Schemat układu jednostek modułowych

825[01].Z2

Technologia drukowania wklęsłego

825[01]Z2.01

Eksploatowanie maszyn do

drukowania wklęsłego

825[01]Z2.02

Przygotowanie form do drukowania

wklęsłego

825[01]Z2.03

Drukowanie wklęsłe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

–

posługiwać się nazewnictwem i terminologią stosowaną w poligrafii,

–

rozpoznawać podstawowe materiały i surowce poligraficzne,

–

określać podstawowe szeregi i formaty wyrobów poligraficznych,

–

klasyfikować procesy drukowania,

–

korzystać z różnych źródeł informacji,

–

posługiwać się dokumentacją technologiczną,

–

przeliczać podstawowe jednostki układu SI,

–

określać zastosowanie maszyn i urządzeń poligraficznych,

–

współpracować w grupie,

–

uczestniczyć w dyskusji,

–

oceniać swoje umiejętności,

–

analizować i wyciągać wnioski,

–

prezentować siebie i grupę, w której pracuje,

–

stosować przepisy bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

posłużyć się terminologią dotyczącą drukowania wklęsłego,

–

wyjaśnić zastosowanie technik drukowania wklęsłego: rotograwiury,

stalodruku,

tampondruku,

–

scharakteryzować zasady drukowania techniką druku wklęsłego,

–

rozróżnić podstawowe typy maszyn do drukowania wklęsłego,

–

rozpoznać główne zespoły i mechanizmy maszyn do drukowania wklęsłego,

–

określić parametry techniczne i możliwości technologiczne maszyn do drukowania

wklęsłego,

–

dobrać maszynę do drukowania wklęsłego do rodzaju i wielkości produkcji,

–

obliczyć czas wykonania określonej produkcji,

–

wyjaśnić podstawowe czynności eksploatacyjne na stanowisku pracy maszyn

do drukowania wklęsłego,

–

zaplanować czynności obsługowe na stanowisku pracy maszyn do drukowania

wklęsłego,

–

rozpoznać zabezpieczenia stosowane w maszynach do drukowania wklęsłego,

–

przygotować maszynę do drukowania,

–

zastosować zasady eksploatacji maszyny do drukowania wklęsłego,

–

wyjaśnić zagrożenia dla życia i zdrowia jakie następują podczas obsługi maszyn do

drukowania wklęsłego,

–

dobrać środki ochrony indywidualnej do prac związanych z obsługą maszyn

do drukowania wklęsłego,

–

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Ogólna charakterystyka drukowania wklęsłego

4.1.1. Materiał nauczania

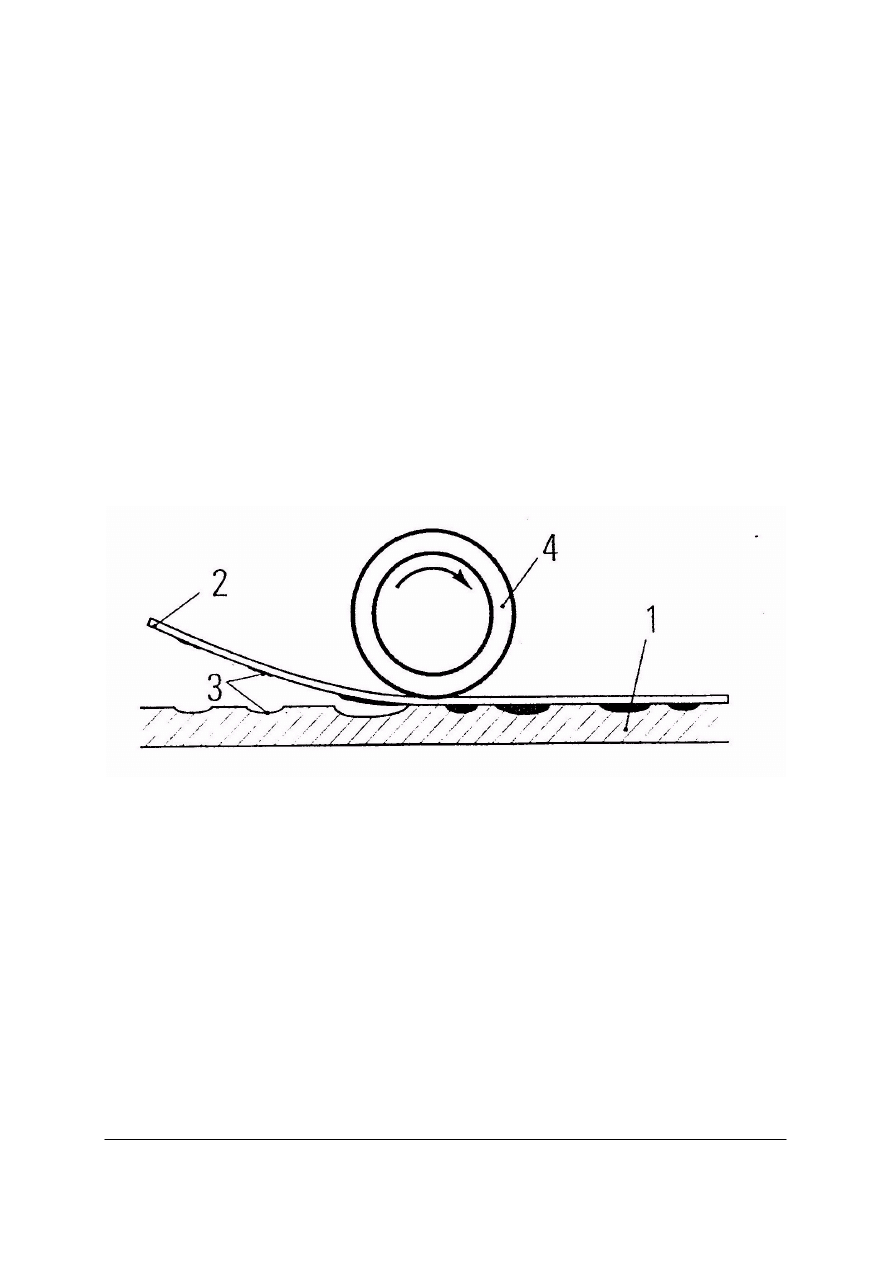

Drukowanie wklęsłe (wgłębne) jest jedną (obok drukowania wypukłego, płaskiego

i sitodruku) z trzech podstawowych technik drukowania. Stosuje się ją zarówno w grafice

warsztatowej, jak i poligrafii.

Jest to technika, w której wgłębne elementy drukujące formy cylindrycznej lub płaskiej

znajdują się poniżej elementów niedrukujących. Proces drukowania polega na nałożeniu farby

drukarskiej na całą powierzchnię formy, a następnie usunięcie jej za pomocą noża

zgarniającego (rakla) z wyższych, niedrukujących elementów formy. Farba pozostaje tylko

w niższych, drukujących (tzw. kałamarzykach) elementach formy, skąd przez silny docisk

cylindra drukowego zostaje przeniesiona na zadrukowywane podłoże.

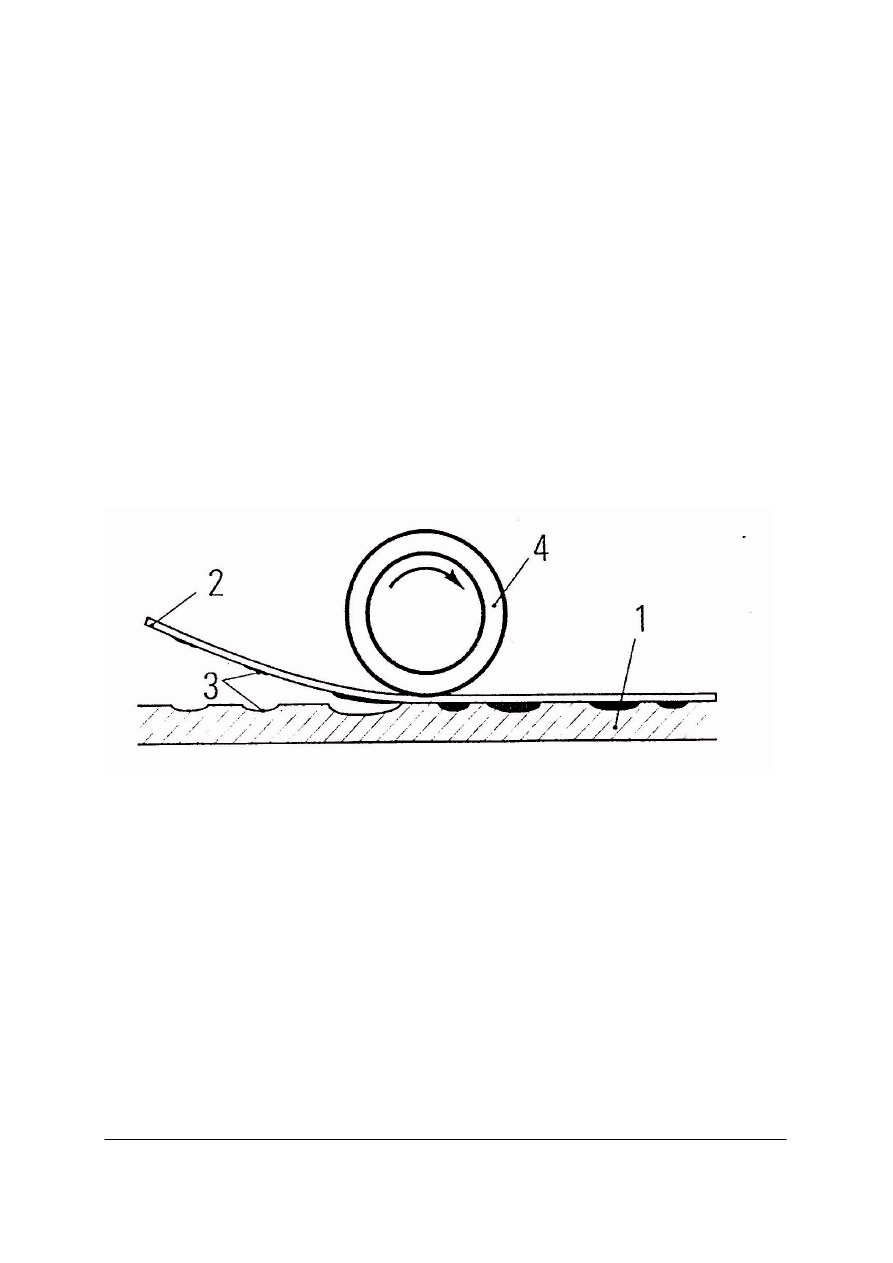

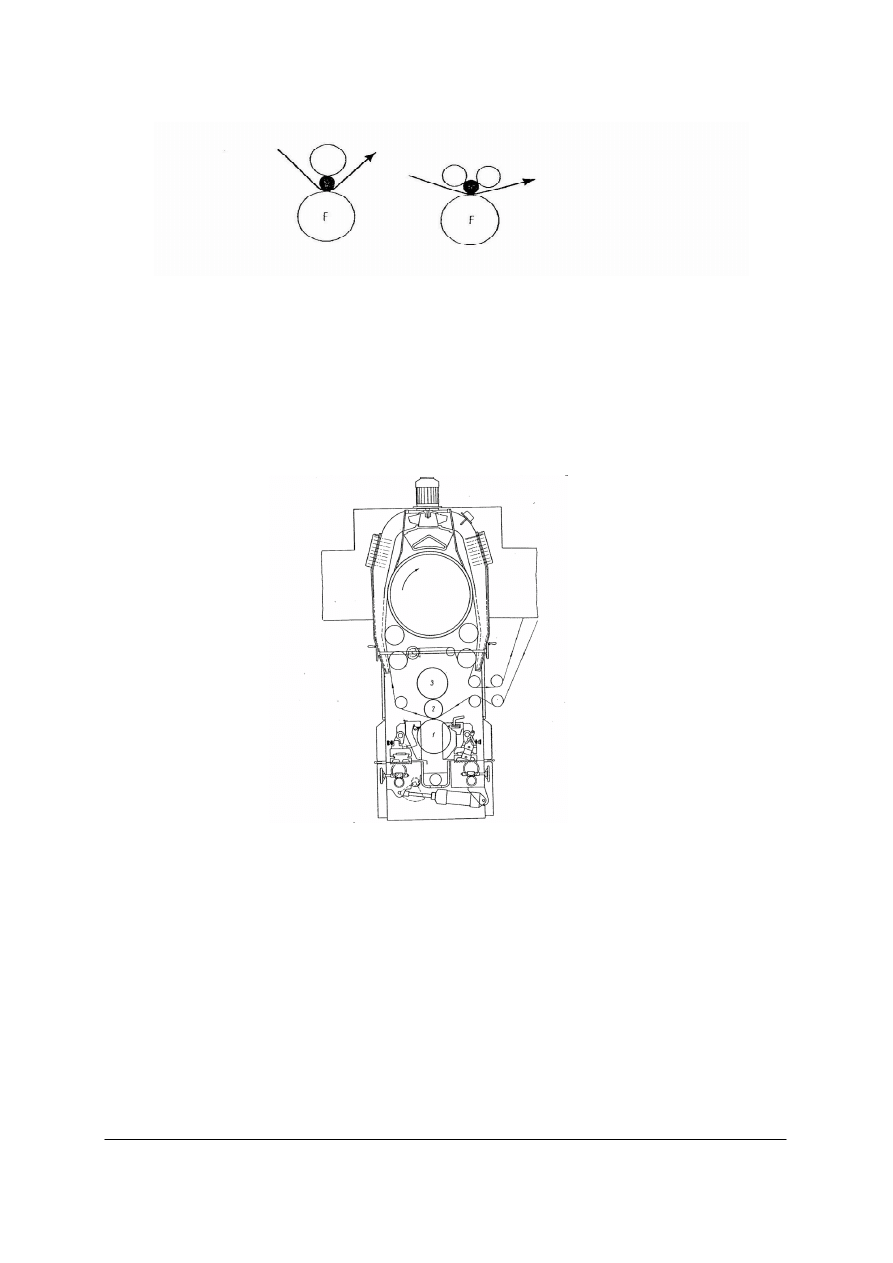

Rys. 1. Drukowanie wklęsłe: 1 – forma drukowa, 2 – zadrukowywane podłoże, 3 – farba drukarska, 4 – cylinder

dociskowy [4, s. 12]

Obraz (zadrukowywanym materiale) jest tworzony przez farbę drukarską znajdującą się

w zagłębieniach formy drukowej. W technice tej trzeba pamiętać, że otrzymujemy obraz

odwrócony. Strzałka skierowana na formie w prawo po odbiciu na papierze będzie zwrócona

w lewo (i odwrotnie).

Rozróżniamy dwie techniki drukowania wklęsłego. Przy wklęsłodruku tzw. „mokrym”,

papier w procesie drukowania zostaje wstępnie nawilżony, przez co staje się bardziej miękki

i przez docisk głębiej wnika we wgłębne elementy drukujące formy cylindra. Po wysuszeniu

niestety kurczy się, zmniejszając jednocześnie rysunek. Zdarza się, że banknoty

o identycznym rysunku drukowane „na mokro” mają różne wymiary, jest to spowodowane

użyciem do druku papieru o różnej kurczliwości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Aby temu zapobiec, opracowano technikę tzw. „suchego” wklęsłodruku (na suchym

papierze), który jest bardziej wydajny, gdyż odpada proces nawilżania papieru

i suszenia gotowych odbitek, a wydrukowany rysunek zachowuje identyczny wymiar, tzn.

taki, jaki ma rysunek formy cylindra.

Formy do drukowania wklęsłego wykonane są z twardych, odpornych materiałów,

co zapewnia im długa żywotność, a tym samym możliwe jest szybkie drukowanie dużych

nakładów o wysokiej jakości odbitek z jednej formy drukowej.

Do druku wklęsłego zaliczane są następujące techniki graficzne:

–

rzemieślnicze i artystyczne: akwaforta, akwatina, heliograwiura, mezzotinta, miedzioryt,

staloryt, sucha igła, miękki werniks, tampondruk

–

przemysłowe: rotograwiura, stalodruk.

Stalodruk

Stalodruk jest pochodną miedziorytu, w której uzyskuje się druk jednotonalny

z grawerowanych płyt stalowych. W celu nadania płycie odpowiedniej miękkości przed

rytowaniem odhartowuje się ją. Mimo to płyta pozostaje twardsza od miedzianej. Praca w niej

jest trudniejsza, a rysunek raczej konturowy i sztywny. Po wyrytowaniu rysunku poddaje się

płytę ponownemu zahartowaniu. Umożliwia to odbicie z niej nawet kilku tysięcznego nakładu

rycin. Obecnie staloryt stosuje się do drukowania znaczków pocztowych, papierów

wartościowych, banknotów i do celów artystycznych.

Drukowanie rotograwiurowe

Drukowanie rotograwiurowe jest techniką typowo rotacyjną. Tym sposobem można

zadrukować arkusze i zwoje. Jest to technika drukowania, którą można uzyskać bardzo dobre

efekty jakościowe zarówno dla podłoży wsiąkliwych, jak i niewsiąkliwych.

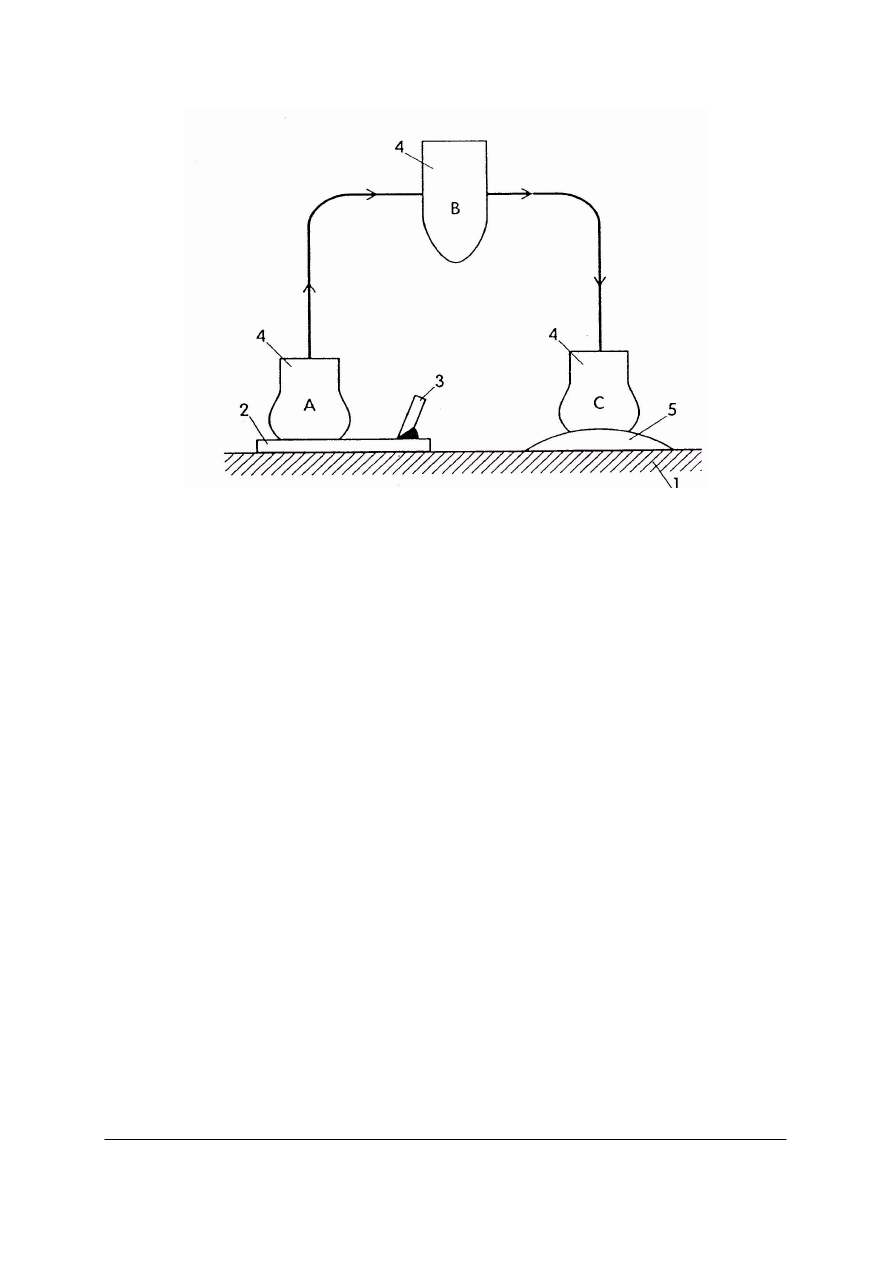

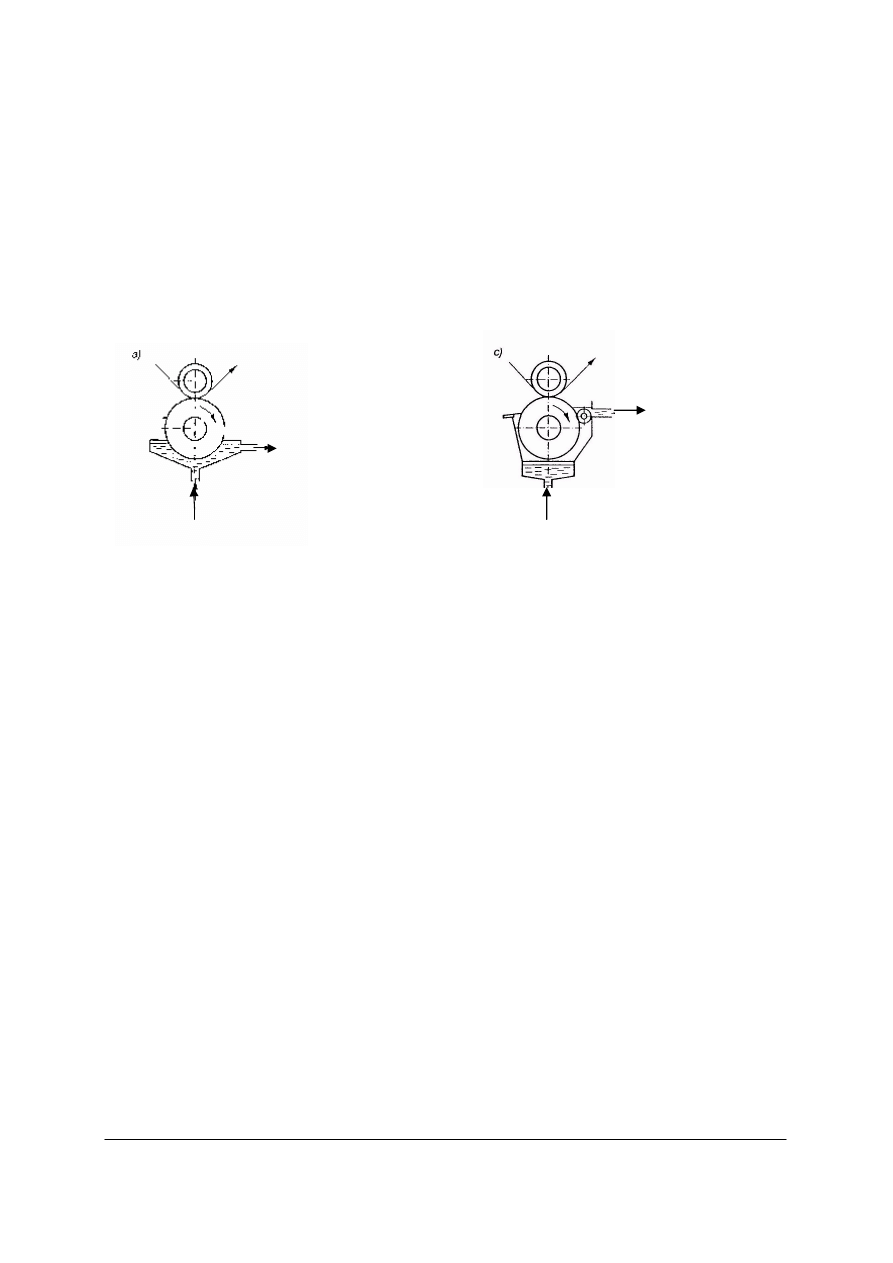

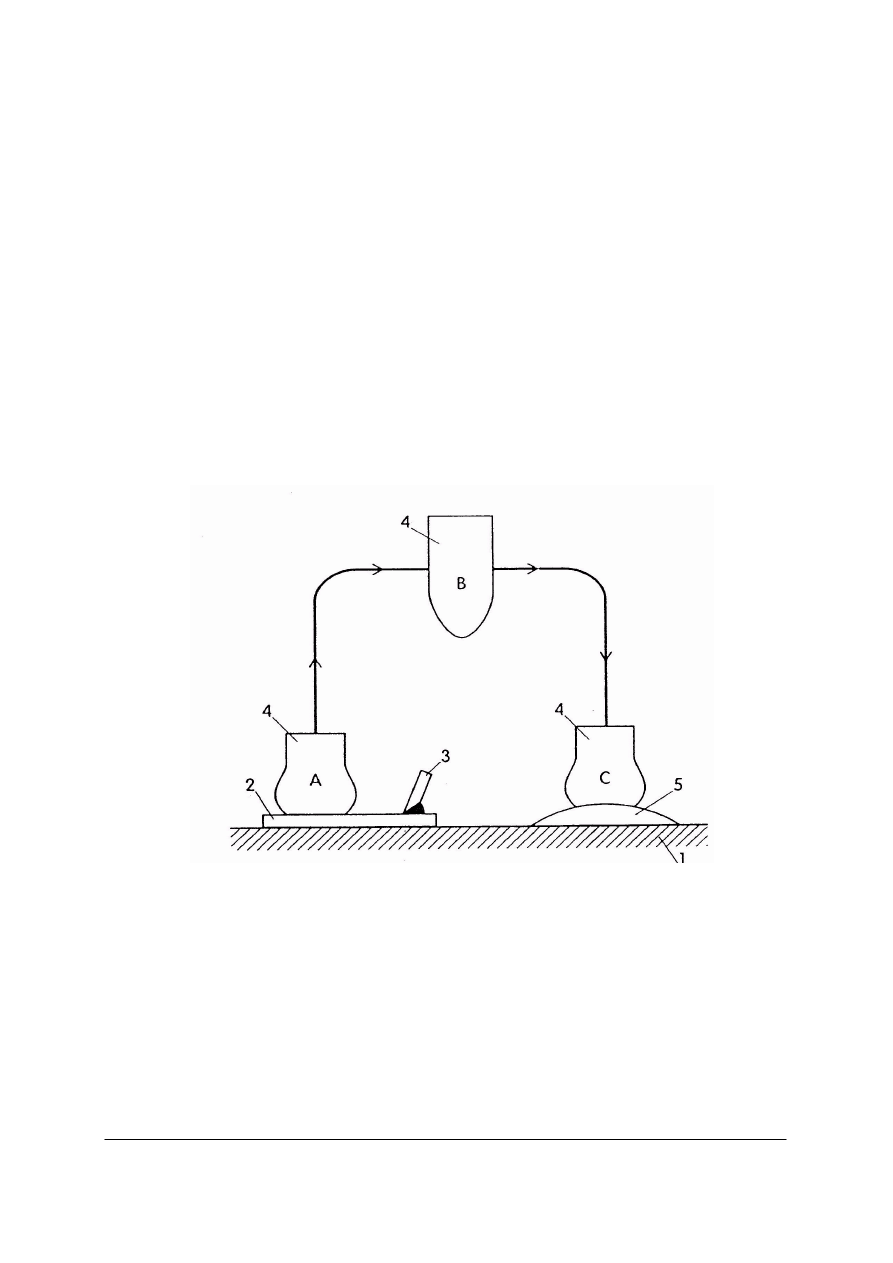

Drukowanie tamponowe

Drukowanie tamponowe (tampondruk) jest techniką pochodną drukowania wklęsłego.

Jest drukowaniem pośrednim, w którym podstawowym elementem maszyny drukującej jest

miękki tampon, wykonany z gumy silikonowej. Forma drukowa jest płaska o rysunku

wgłębnym, prawoczytelnym. Drukowanie polega na naniesieniu farby na powierzchnię

formy, usunięciu jej za pomocą rakla z elementów niedrukujących, a następnie wciśnięciu

tamponu w miejsca drukujące i pobraniu przez niego farby. Tampon z pobraną farbą zostaje

przeniesiony się i dociśnięty do zadrukowanej kształtki. Następuje przeniesienie farby

z tamponu. Siła nacisku musi być na tyle duża, aby tampon podczas odkształcania stykał się

z całą powierzchnią formy, pobierając z niej farbę a następnie z całą powierzchnią

zadrukowaną. Dzięki elastyczności tamponu możliwe jest drukowanie na nieregularnych

(trójwymiarowych) powierzchniach, tzw. kształtkach, co stanowi podstawę zastosowania tej

techniki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

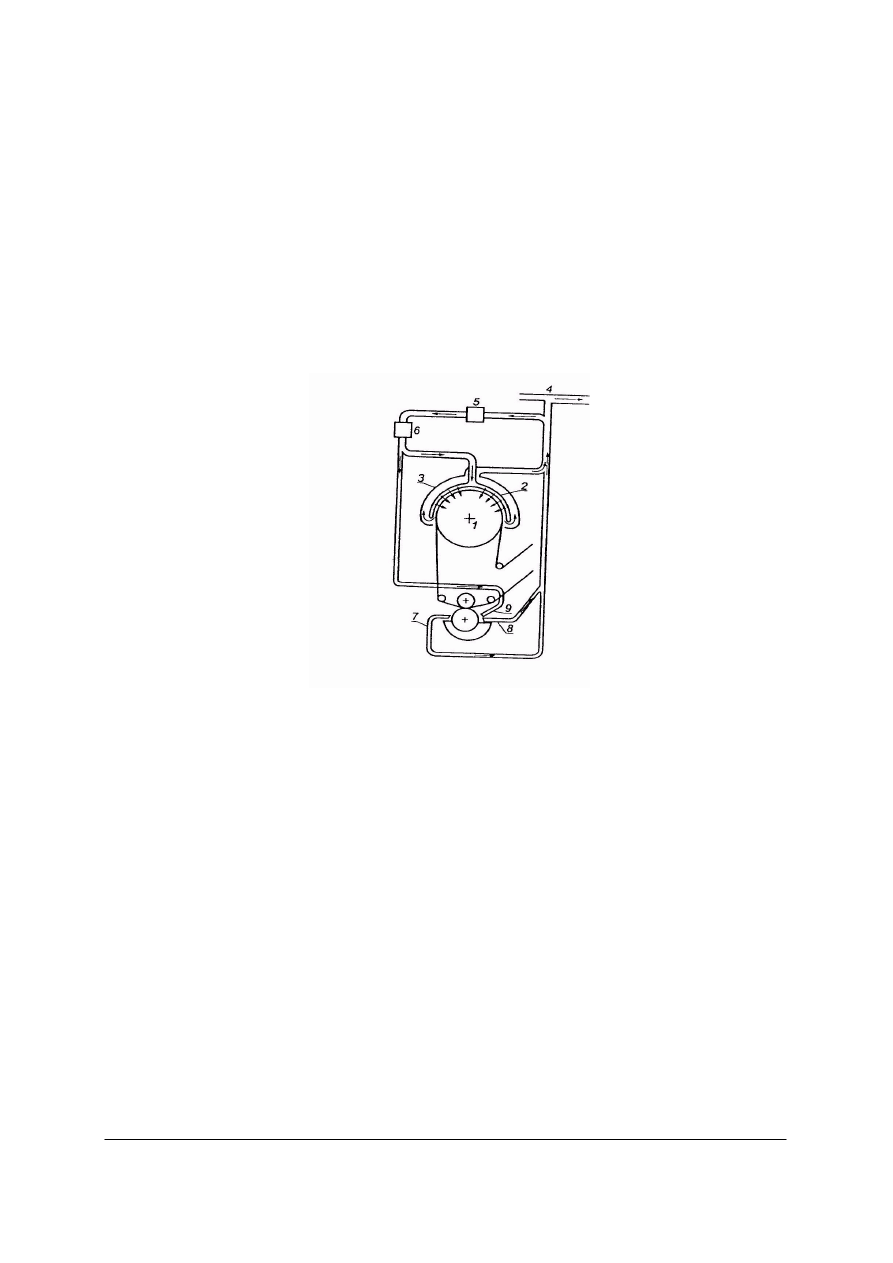

Rys. 2. Schemat maszyny do drukowania tamponowego: 1 – podstawa maszyny, 2 – forma drukowa,

3 – nóż zgarniający, 4 – tampon, A – w położeniu pobierającym farbę, B – w położeniu przenoszącym farbę,

C – w położeniu przekazującym farbę, 5 – zadrukowywany przedmiot [4, s. 185]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak jest zbudowana forma wklęsłodrukowa?

2.

Jaka jest rola rakla podczas drukowania?

3.

Czym różnią się technologie drukowania na „mokro” i na „sucho”?

4.

Na czym polega proces drukowania wklęsłego?

5.

Na jakie techniki pochodne można podzielić drukowanie wklęsłodrukowe?

6.

Jakie zastosowanie ma stalodruk?

7.

Na czym polega pośrednie drukowanie tamponowe i jakie jest jego zastosowanie?

4.1.3 Ćwiczenia

Ćwiczenie 1

Wykonaj nadruk na określonej kształtce techniką tampodruku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wymierzyć kształtkę, na której masz umieścić nadruk,

2)

określić miejsce nadruku i jego wielkość,

3)

dobrać odpowiednią wielkość i kształt tamponu,

4)

przeanalizować sytuację technologiczną w jakiej będzie wykonywane drukowanie,

5)

dokonać wyboru urządzeń pomocniczych,

6)

przygotować formę do drukowania,

7)

wykonać próbne drukowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wyposażenie stanowiska pracy:

–

zestaw tamponów o różnych wymiarach i kształtach,

–

forma drukowa i farba,

–

kształtka do zadrukowania,

–

rakiel,

–

zeszyt do ćwiczeń,

–

ś

rodki czystości (do mycia formy i tamponu),

–

materiały piśmienne.

Ćwiczenie 2

Za pomocą podanych niżej określeń opisz rysunek.

–

papier,

–

forma,

–

farba,

–

miejsca drukujące,

–

miejsca niedrukujące,

–

walec dociskowy.

Rysunek do ćwiczenie 2 [4, s. 12]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować dokładnie rysunek,

2)

przeczytać uważnie wszystkie określenia przed ich rozmieszczeniem na rysunku.

Wyposażenie stanowiska pracy:

–

karta pracy,

–

przybory piśmienne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić podstawowe techniki drukowania?

2) scharakteryzować proces drukowania wklęsłego?

3) wyjaśnić różnice między drukowaniem pośrednim a bezpośrednim?

4) wyjaśnić rolę rakla w drukowaniu wklęsłym?

5) scharakteryzować budowę formy do drukowania wklęsłego?

6) wymienić techniki pochodne (przemysłowe)?

7) omówić zastosowanie stalodruku?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Maszyny wklęsłodrukowe arkuszowe

4.2.1. Materiał nauczania

Podział maszyn drukujących

Każdą maszynę drukującą wklęsłodrukową można scharakteryzować przez parametry

określające jej możliwości, np.:

–

formę zadrukowywanego materiału (arkusze, zwoje, kształtka),

–

sposób przenoszenia farby (bezpośredni, pośredni),

–

budowę zespołu drukującego,

–

liczbę drukowanych kolorów (maszyny jednokolorowe, wielokolorowe),

–

drukowania jedno- i/lub dwustronnego,

–

prędkość drukowania (liczba drukowanych odbitek na godzinę),

–

procesy dodatkowe (lakierowanie, suszenie itp.),

–

stopień automatyzacji.

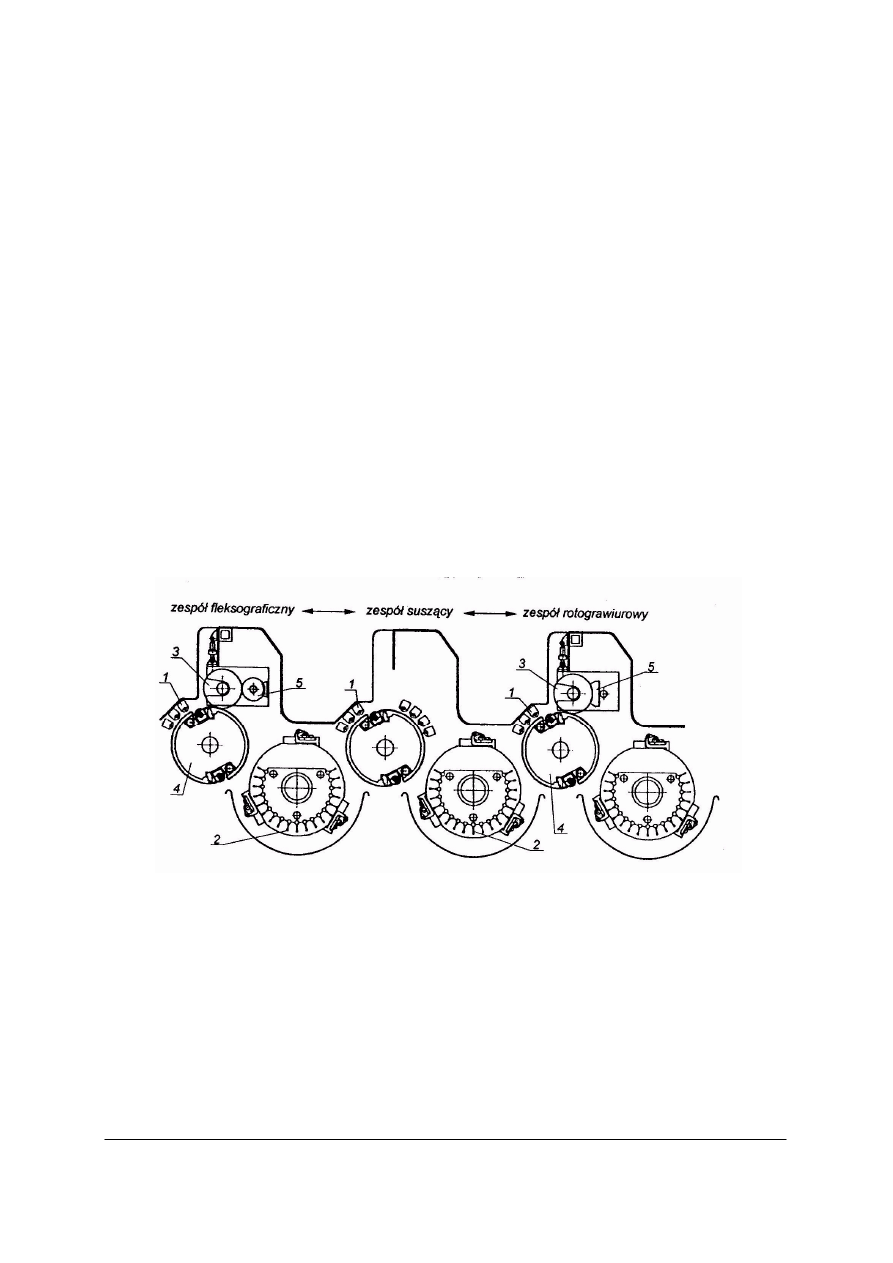

Nowością na rynku poligraficznym są tzw. maszyny kombinowane, np. wklęsłodrukowo-

-fleksograficzne. W maszynach tych ilustracja lub motywy wielokolorowe mogą być

drukowane techniką rotograwiurową, zaś tekst techniką fleksograficzną. Rozwiązanie to

pozwala uzyskać odbitki o bardzo wysokiej jakości (rotograwiura) przy jednoczesnym

ograniczeniu kosztów drukowania (fleksografia).

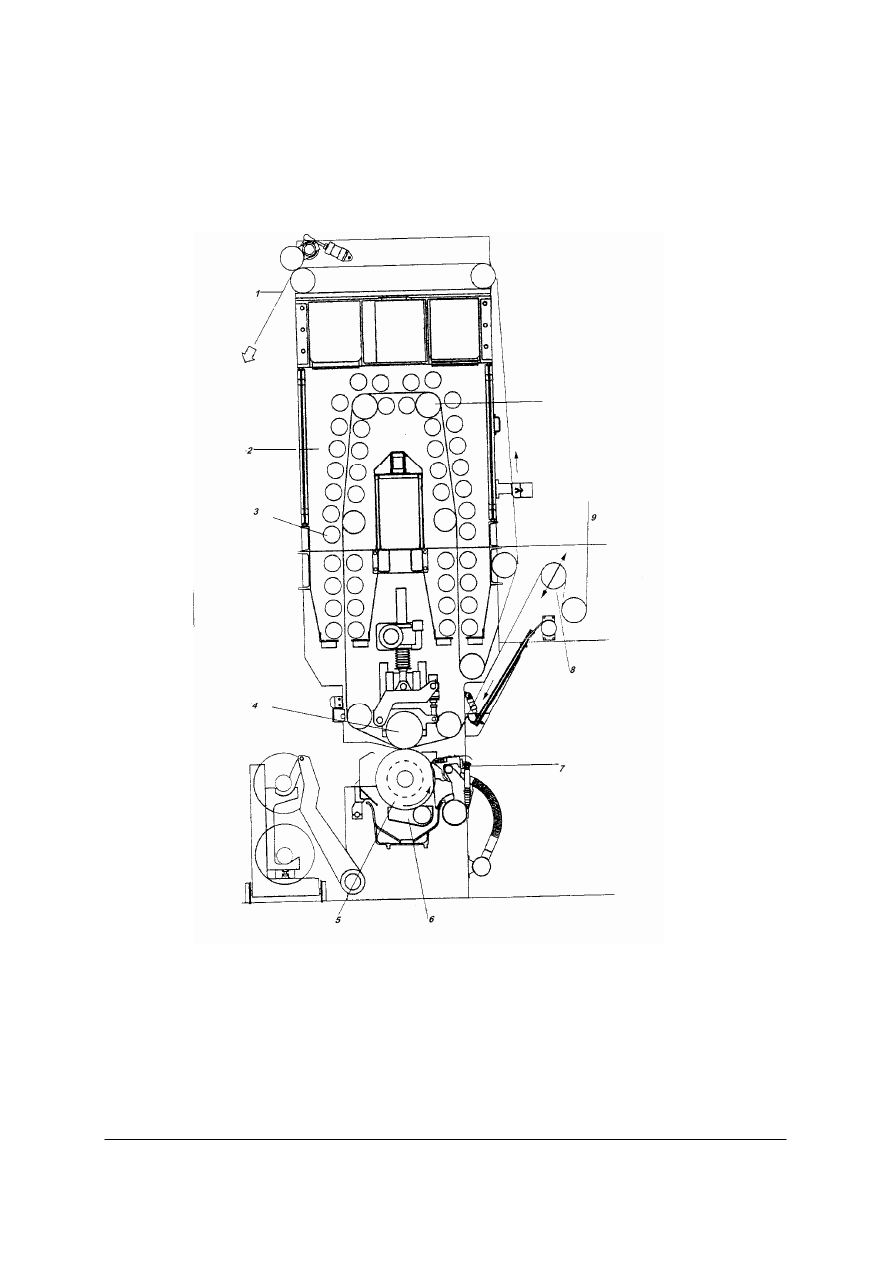

Schemat takiej maszyny przedstawiony jest na rysunku poniżej.

Rys. 3. Zespoły rotograwiurowy i fleksograficzny: 1 – grzałki, 2 – dmuchawki, 3 – cylinder formowy,

4 – cylinder dociskowy, 5 – rakiel komorowy [3, s. 223]

Budowa maszyn arkuszowych

Arkuszowe maszyny wklęsłodrukowe są zbudowane z następujących zespołów

i mechanizmów:

–

zespołu drukującego,

–

zespołu zasilającego arkuszami (samonakładak strumieniowy),

–

zespołu farbowego do farb rzadkich,

–

urządzenia odbierającego arkusze,

–

urządzenia suszącego i odprowadzającego pary rozpuszczalnika,

–

urządzeń sterujących, zabezpieczających i kontrolnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

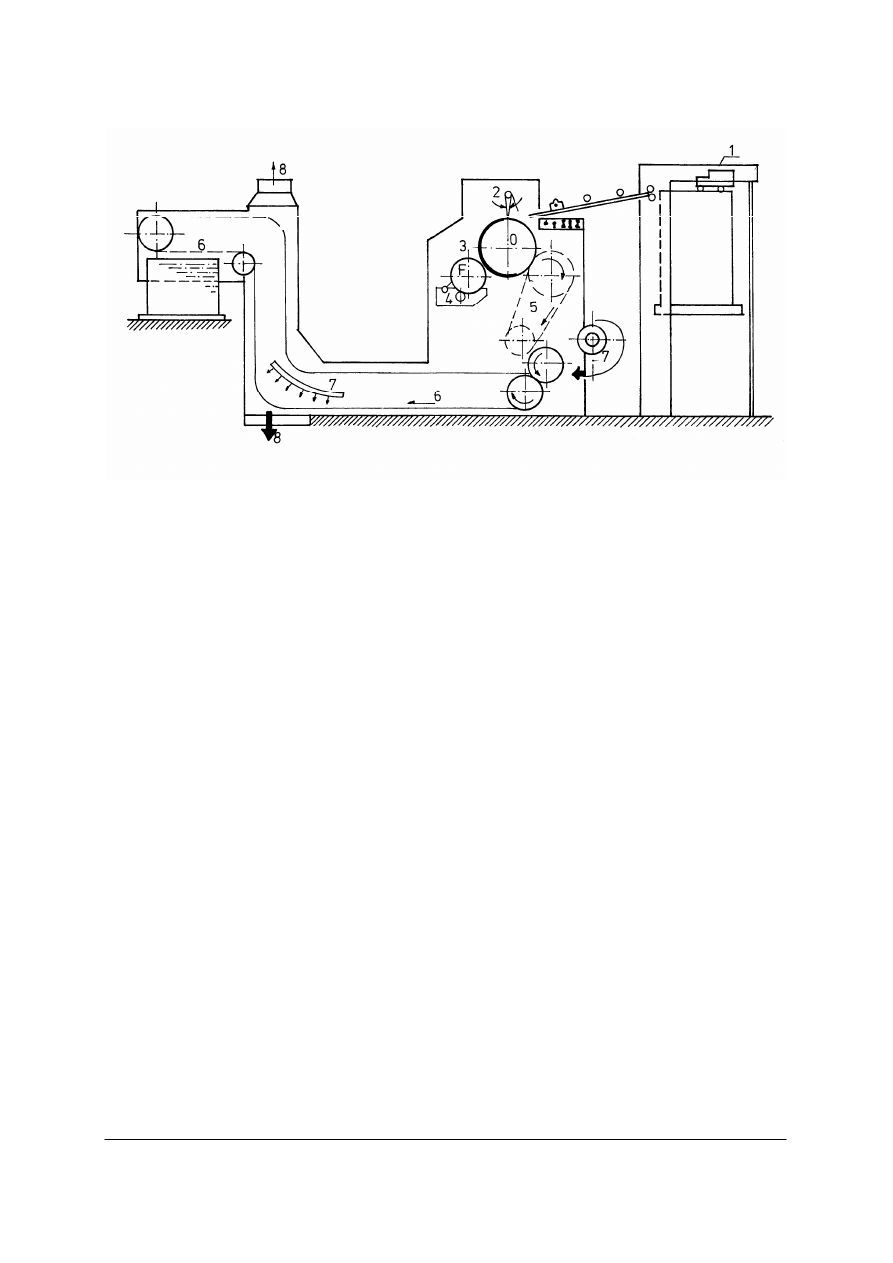

Rys. 4. Schemat maszyny arkuszowej wklęsłodrukowej Palatina V/21/: 1 – samonakładak, 2 – podajnik,

3 – zespół drukujący, 4 – zespół farbowy, 5 – przenośnik łańcuchowy, 6 – urządzenie odbierające, 7 – system

nadmuchu, 8 – wyciągi par ksylenu [5, s. 379]

Działanie maszyny

Po uruchomieniu maszyny za pomocą przycisków sterujących samonakładak pobiera

arkusze papieru i podaje je na stół spływowy, gdzie są one odpowiednio wyrównywane. Ze

stołu spływowego arkusze przejmuje podajnik wahadłowy i przekazuje go do łapek cylindra

dociskowego. W tym czasie forma drukowa jest pokrywana farbą. Farba z wypukłych

elementów formy jest usuwana przez rakiel.

Gdy arkusz jest doprowadzony przez cylinder dociskowy do strefy styku między

cylindrami formowym i dociskowym, wtedy cylindry zbliżają się, włącza się nacisk między

nimi i następuje wykonanie odbitki. Po wykonaniu odbitki arkusz jest przekazywany z łapek

cylindra suszącego, a następnie do łapek urządzenie przenoszącego, odkładającego arkusze na

stół odbierający. Po drodze arkusz jest suszony, a pary rozpuszczalnika farby są

odprowadzane instalacją wyciągową do urządzeń regenerujących ksylen.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 5. Schemat pracy samonakładaka tylnego: 1 – stos papieru, 2 – dmuchacz, 3 – szczotki, 4 – stopka

wprowadzająca arkusz, 5 – ssawki tylne, 6 – ssawki przednie, 7 – rolki wprowadzające arkusz, 8 – taśmy

transportujące, 9 – czujnik, 10 – marki [6, s. 269]

Samonakładaki tego typu działają na zasadzie pneumatyczno-mechanicznej. Pojedynczy

arkusz po pobraniu ze stołu za pomocą podciśnienia przez ssawki podawany jest do głowicy

samonakładaka. W celu łatwiejszego oddzielenia pojedynczego arkusza stosuje się system

nadmuchu powietrza, który rozluźnia arkusze w stosie. Arkusze przekazywane są na stół

spływowy, gdzie za pomocą rolek prowadzących przesuwane są do marek przednich

i bocznych, zapewniających im ustawienie we właściwej pozycji z dokładnością do 0,02 mm.

Następnie arkusz chwytany jest przez łapki podajnika i przyśpieszany z prędkości zerowej

do prędkości roboczej maszyny, po czym przekazywany jest do łapek cylindra dociskowego

(zespołu drukującego).

W przypadku maszyn wielokolorowych musi nastąpić przekazanie arkusza między

kolejnymi zespołami drukującymi. Zapewniają to transportery łańcuchowe lub bębny

przenoszące. Na tym etapie istnieje możliwość montażu urządzeń odwracających arkusz,

a tym samym drukowania dwustronnego. Schemat takiego urządzenia pokazany jest na

rysunku 6.

Rys. 6. Urządzenie odwracające arkusz w maszynie Rembrandt [3, s. 221]

Wprowadzony został tu dodatkowo zespół odwracający. Składa się on z dwóch

cylindrów o podwójnej średnicy cylindra formowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Zespół farbowy

Zadaniem zespołu farbowego jest naniesienie i odpowiednie rozprowadzenie farby na

formie drukowej. W drukowaniu wklęsłym stosuje się farby ciekłe, o małej lepkości, które

łatwo zapełniają zagłębienia w formie drukowej. Farba zawiera substancje lotne, które

odparowują wskutek czego jej lepkość wzrasta. Wzrost lepkości powoduje pogorszenie

warunków drukowania. Z tego względu istnieje konieczność ciągłej kontroli i korekty tego

parametru w systemie on-line.

Schemat obiegu farby w maszynie przedstawia rysunek 7.

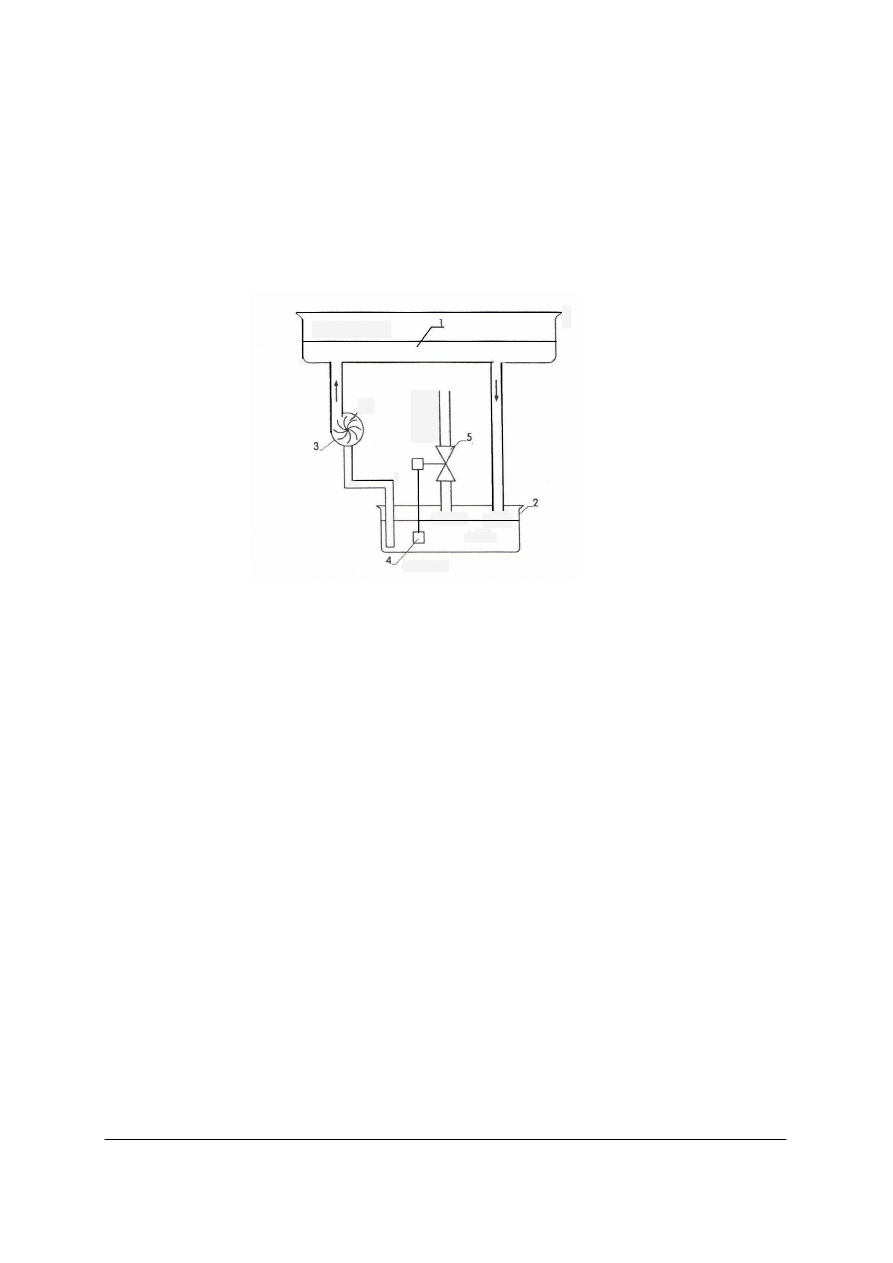

Rys. 7. Schemat obiegu farby ciekłej: 1 – kałamarz, 2 – zbiornik, 3 – pompa, 4 – lepkościomierz,

5 – urządzenie automatycznie dozujące ciekłą substancję [4, s. 172]

Obieg farby w maszynach wklęsłodrukowych jest obiegiem otwartym cyklicznym. Farba

znajduje się na zbiorniku 2, gdzie jej lepkość jest w sposób ciągły mierzona przez czujnik

lepkościomierza 4. Lepkościomierz jest sprzężony z zaworem dozownika substancji lotnej 5

i otwiera go automatycznie w przypadku spadku lepkości farby. Dzięki temu lepkość farby

pozostaje na stałym poziomie. Ze zbiornika 2 farba jest za pomocą pompy 3 podawana do

kałamarza farbowego 1. W kałamarzu tym obraca się cylinder formowy, pobierając w ten

sposób farbę. Nadmiar farby rurą wypływową wraca z powrotem do zbiornika 2.

Obecnie stosuje się rozwiązania, w których cylinder formowy nie obraca się

bezpośrednio w kałamarzu farbowym, a farba nanoszona jest na niego za pomocą dysz

natryskowych lub miękkiego walca umieszczonego w kałamarzu.

Na cylindrze formowym położony jest rakiel, który zgarnia farbę z miejsc

niedrukujących formy. Mechanizm docisku rakla do formy może być różny. Przykładowe

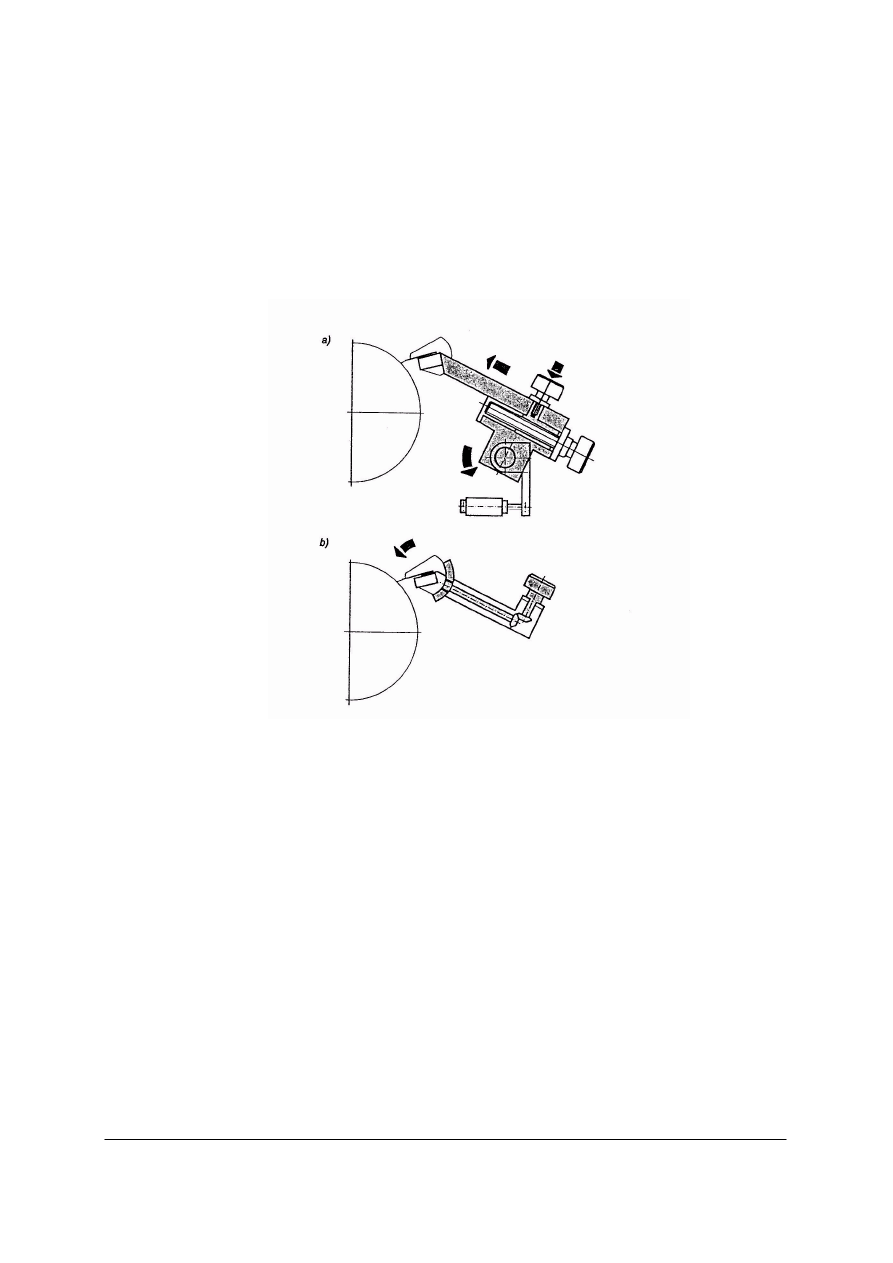

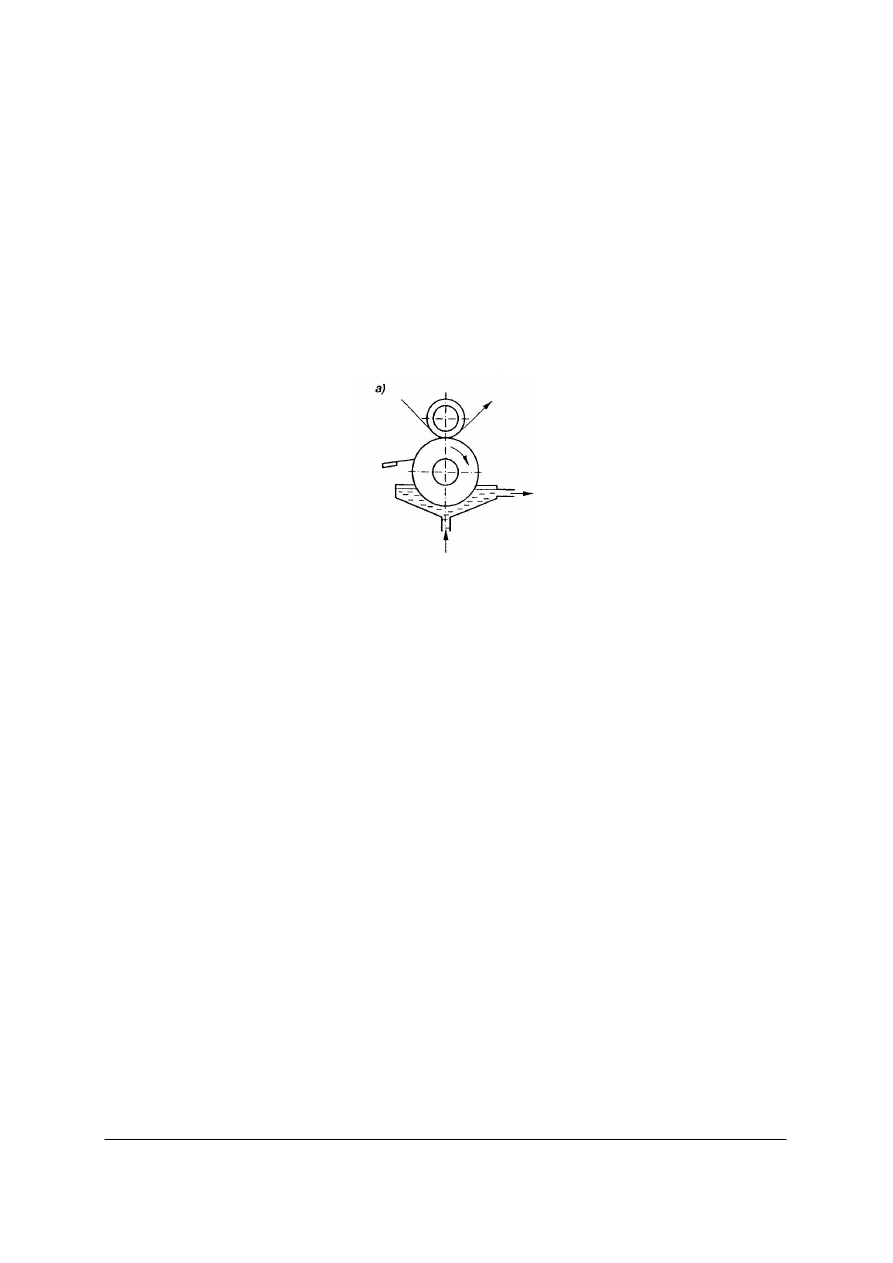

rozwiązanie przedstawia rysunek 8.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

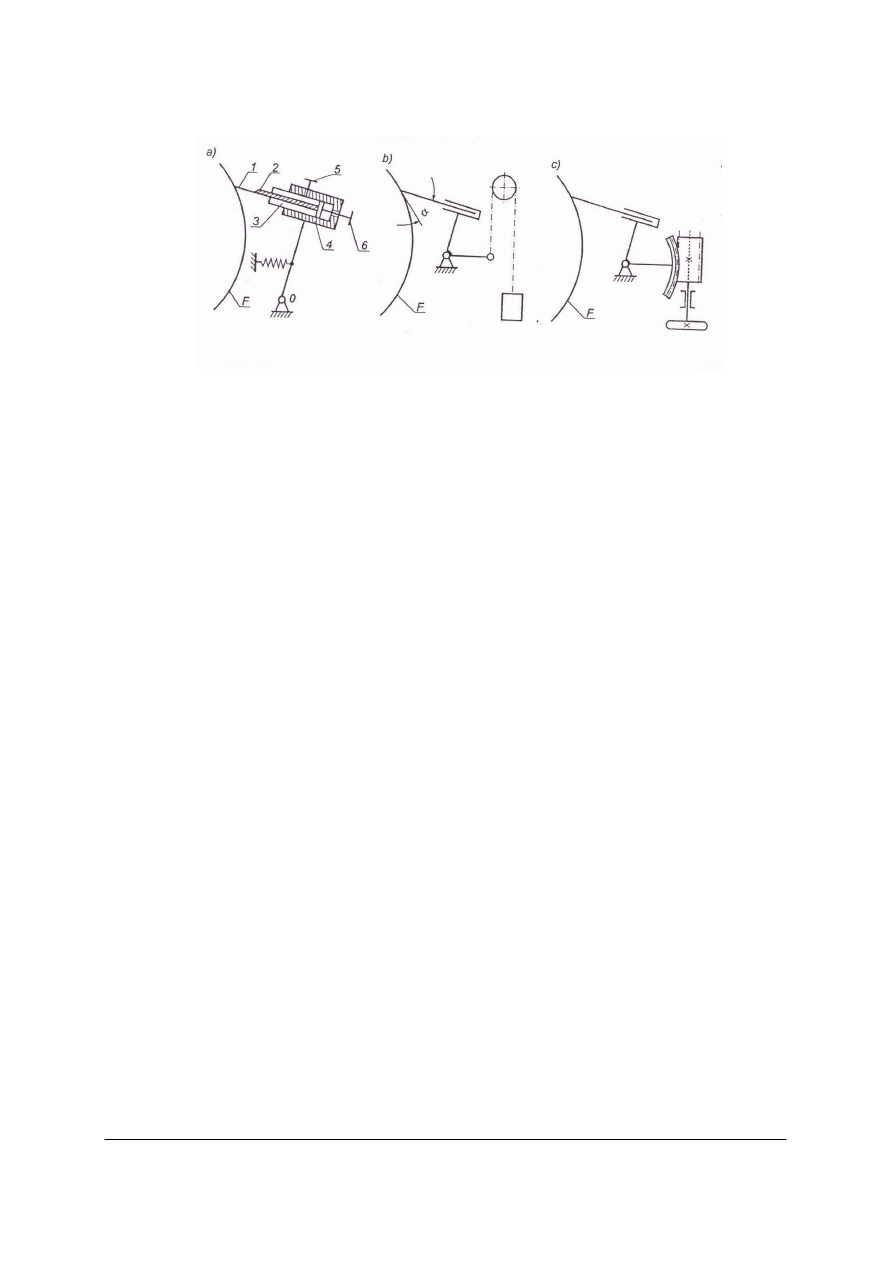

Rys. 8. Schemat budowy i działania docisku rakla: 1 – rakiel, 2 – listwa podpierająca, 3 – podkładki,

4 – korpus, 5, 6 – śruby [3, s. 228]

Rakiel 1 (rys. 8a) z listwą podpierającą 2 jest umieszczony między podkładkami 3.

Całość znajduje się w korpusie 4 ściśniętym śrubami 5. Śruby 6 służą do regulacji kąta

pochylenia rakla względem cylindra F. Korpus 4 obraca się względem punktu „0”. Docisk

rakla do cylindra zapewnia przeciwwaga (rys. 8b) lub przekładnia ślimakowa

samohamowalna (rys. 8c).

Kąt pochylenia rakla w stosunku do formy zależy od charakteru formy, kąta zaostrzenia

rakla, własności farby i innych zmiennych. Kąt ten waha się od 15º do 70º (w praktyce

najczęściej w granicach 43–65º).

W nowoczesnych maszynach stosuje się dociskanie pneumatyczne. Układ taki jest mniej

wrażliwy na drgania i nie powoduje powstawania smug na odbitce.

W celu dokładniejszego usunięcia farby drukowej z powierzchni cylindra formowego

rakiel dodatkowo wykonuje ruch posuwisto-zwrotny wzdłuż osi cylindra. Wielkość przesuwu

wynosi 20–40 mm. Na 3–6 obrotów cylindra wypada 1 ruch rakla. Wzrost prędkości

przesuwu rakla prowadzi do nadmiernego zużycia formy i ostrza rakla. Zbyt wolny ruch rakla

może z kolei spowodować powstawanie smug na odbitce drukarskiej.

Różne schematy rozwiązań konstrukcyjnych mechanizmów przesuwu rakla przedstawia

rysunek 9.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 9. Schemat mechanizmów przesuwu rakla: a – napęd za pomocą przekładni ślimakowej, b – napęd za

pomocą obrotu krzywki prowadzącej rolkę rakla, c – dźwigniowy napęd rakla od przekładni ślimakowej

[3, s. 228]

Zespół drukujący

Zespół drukujący jest stosunkowo prosty. Składa się z 2 cylindrów: cylindra

dociskowego (pokrytego miękkim obciągiem) i cylindra formowego.

Na obwodzie cylindra drukującego znajdują się łapki oraz mechanizm montowania

obciągu. Sam obciąg wykonany jest z gumy offsetowej o grubości 2 mm.

Cylindry formowe mogą być trojakiego rodzaju:

–

cylindry pełne pokryte warstwą miedzi,

–

trzpienie dostosowane do osadzenia tulei pokrytej warstwą miedzi,

–

cylindry gładkie z systemem do zamocowania blachy miedzianej.

Cylindry napędzane są za pomocą kół zębatych. Ze względu na fakt, że cylindry formowe

pokrywane są cienką warstwą miedzi (0,1–0,5 mm) przy użyciu metody Ballarda obciąg

cylindra drukującego może mieć stałą grubość.

Forma w stosunku do cylindra musi mieć możliwość obrotu oraz przesuwu. Problem ten

rozwiązuje się przez obrót cylindra lub trzpienia z rurą przy stojącym kole zębatym

napędzającym cylinder. Po odpowiednim ustawieniu formy koło to mocuje się na stałe

z cylindrem. Forma nie ma możliwości przesuwu względem osi cylindra i w stosunku do niej

ustawia się marki boczne samonakładaka. Siłę nacisku między oboma cylindrami reguluje się

najczęściej przez odstawienie cylindra formowego od drukującego.

Urządzenia suszące

Schnięcie farb wklęsłodrukowych następuje przez odparowanie lotnego rozpuszczalnika.

W maszynach arkuszowych suszenie odbywa się przez nadmuch gorącego (60º) powietrza.

Powietrze to doprowadza się do nagrzewnic za pomocą dysz nadmuchowych. Intensywność

suszenia zależy nie tylko od samej temperatury, ale także od strumienia (ilości) powietrza

oraz szybkości i kierunku nadmuchu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Oprócz suszenia konwekcyjnego (przez nadmuch) istnieje również możliwość suszenia

kontaktowego na cylindrach suszących. W tym wypadku część powietrza z nagrzewnic

doprowadzana jest do wnętrza cylindra suszącego.

Dodatkowo, aby zapewnić całkowite wyschnięcie farby, w zespołach suszących arkusz

prowadzony jest wolniej niż w trakcie drukowania.

Zastosowanie

Arkuszowe maszyny wklęsłodrukowe były w przeszłości popularne. Drukowano

najczęściej ze zginanych, miedzianych form drukowych, sporządzonych fotochemicznie

i przez wytrawienie, przymocowanych do cylindra formowego.

Stosowane były do drukowania kolorowych czasopism, ilustrowanych książek,

katalogów, prospektów, trudnych do drukowania plakatów. Ze względu na dynamiczny

rozwój technik drukowania offsetowego i fleksograficznego pozycja maszyn arkuszowych

wklęsłodrukowych znacznie zmalała. Stosując jednak maszyny arkuszowe i odpowiednie

farby, można uzyskać efekty nieosiągalne w innych technikach, np. stosować różne grubości

lakieru i farby, pokrywać podłoża farbami metalicznymi (złotymi, srebrnymi) lub

iriodinowymi. Znalazło to zastosowanie do produkcji opakowań papierosów, perfum,

produktów żywnościowych. Stąd obecnie stosuje się czasem wklęsłodrukowe maszyny

offsetowe jako uzupełnienie maszyn offsetowych (metoda konwersji offset-wklęsłodruk

z użyciem płyt nylograv).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie rodzaje form drukowych można stosować w arkuszowych maszynach

wklęsłodrukowych?

2.

Jak jest zbudowany zespół drukujący w maszynach arkuszowych?

3.

Jakie są zadania zespołu drukującego w maszynach arkuszowych?

4.

Z jakich podstawowych mechanizmów składają się maszyny arkuszowe?

5.

Jak wygląda przejście i prowadzenie arkusza w maszynach arkuszowych?

6.

Jakie są zadania i jak jest zbudowany zespół farbowy i drukujący w maszynach

arkuszowych?

7.

Jak wygląda obieg farby w maszynach arkuszowych i jaki cel jego wprowadzenia?

8.

W jaki sposób następuje suszenie farby między zespołami drukującymi?

9.

Jaka jest współczesna pozycja i zastosowanie maszyn arkuszowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Narysuj podstawowe zespoły maszyn arkuszowych wklęsłodrukowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się ze schematami budowy różnych maszyn wklęsłodrukowych arkuszowych,

2)

wyodrębnić w maszynach poszczególne zespoły,

3)

wykonać rysunki zespołów farbowych,

4)

wykonać rysunki zespołów drukujących.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyposażenie stanowiska pracy:

–

materiały

informacyjno-techniczne,

prospekty,

katalogi

maszyn

drukujących

wklęsłodrukowych

–

komputer z dostępem do Internetu,

–

materiały piśmienne,

–

zeszyt do ćwiczeń.

Ćwiczenie 2

Przeanalizuj drogę arkusza papieru we wklęsłodrukowej maszynie arkuszowej. Zaznacz

tę drogę na załączonym do ćwiczeń schemacie i uzupełnij brakujący tekst.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z poleceniami zawartymi w karcie pracy,

2)

wyodrębnić w maszynie odpowiednie sekcje, np. sekcję samonakładaka, farbową,

drukującą,

3)

zapoznać się z budową i przeznaczeniem poszczególnych sekcji,

4)

wypełnić kartę pracy zgodnie z poleceniami.

Wyposażenie stanowiska pracy:

–

maszyna drukująca wklęsłodrukowa arkuszowa lub jej model,

–

film dydaktyczny obrazujący pracę i budowę maszyny,

–

karta pracy.

Ćwiczenie 3

Rozpoznaj i zaznacz na przedstawionym schemacie maszyny arkuszowej następujące

zespoły i elementy budowy:

–

zespół farbowy,

–

zespół drukujący,

–

zespół suszący,

–

stos arkuszy przed zadrukowaniem,

–

stos arkuszy po zadrukowaniu,

–

kałamarz farbowy,

–

rakiel,

–

cylinder formowy,

–

cylinder dociskowy.

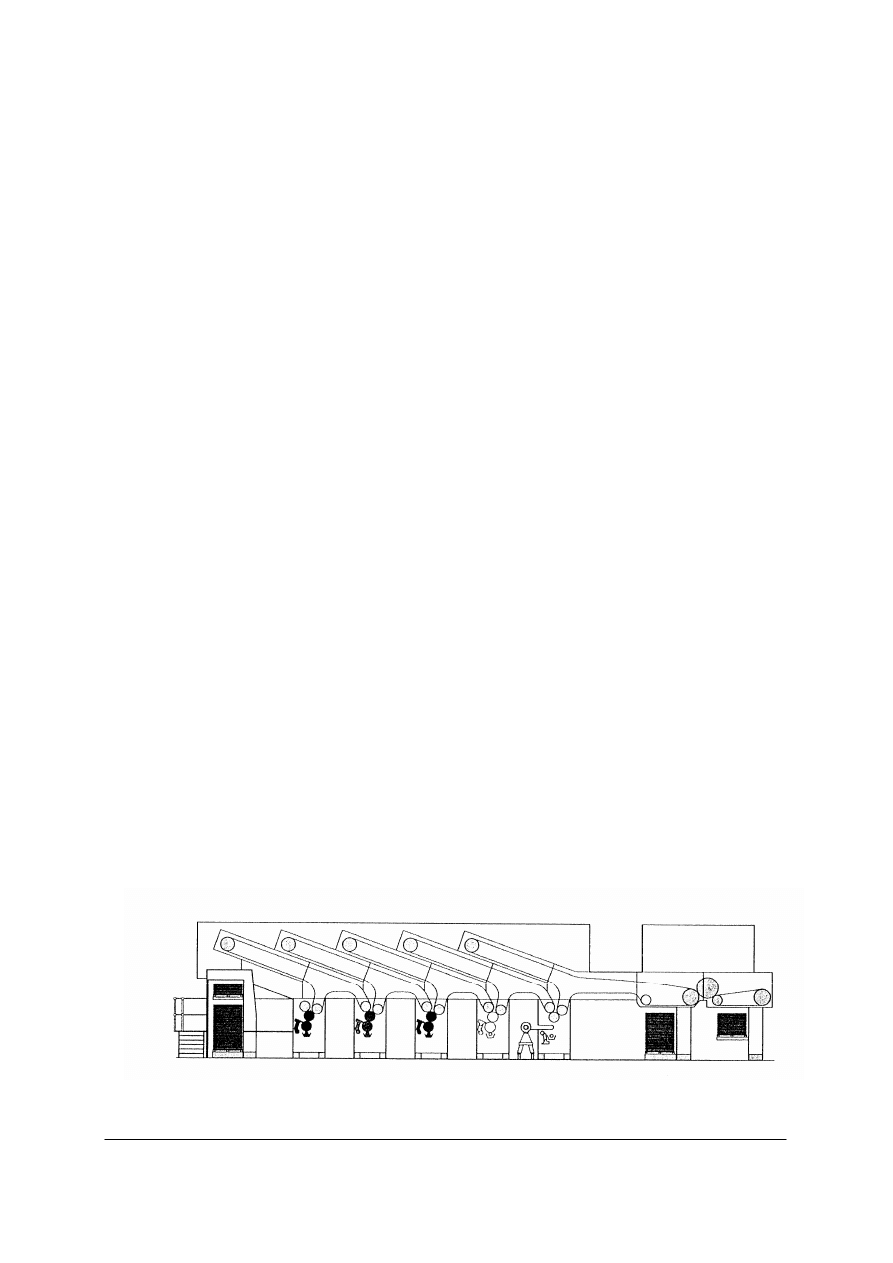

Rysunek do ćwiczenia 3 [3, s. 220]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować rysunek,

2)

rozróżnić podstawowe zespoły i elementy budowy,

3)

zaznaczyć odpowiednie zespoły i elementy budowy.

Wyposażenie stanowiska pracy:

–

rysunek przedstawiający uproszczony schemat budowy maszyny,

–

arkusz do ćwiczeń,

–

przybory piśmienne.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać podziału maszyn drukujących wklęsłodrukowych?

2) wyjaśnić cel stosowania maszyn kombinowanych?

4) wyodrębnić podstawowe mechanizmy maszyn arkuszowych?

5) scharakteryzować sposób przenoszenia farby z formy na podłoże

drukowe?

6) opisać mechanizm działania samonakładaka?

7) opisać mechanizm prowadzenia arkusza?

8) scharakteryzować zespół drukujący?

9) scharakteryzować zespół farbowy?

10) opisać rolę rakla w drukowaniu wklęsłym?

11) omówić sposoby suszenia odbitki między zespołami drukującymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Maszyny wklęsłodrukowe zwojowe

4.3.1. Materiał nauczania

Maszyny wklęsłodrukowe zwojowe: charakterystyka i podział

Zwojowe maszyny do drukowania wklęsłego są maszynami rotacyjnymi, co oznacza,

ż

e oba współpracujące ze sobą elementy zespołu drukującego (forma drukowa i docisk)

są cylindryczne. Od nowoczesnej maszyny wklęsłodrukowej wymaga się:

–

właściwego oddania tonów,

–

utrzymania delikatnych półtonów,

–

utrzymania dokładnego pasowania kolorów,

–

dobrego suszenia przy dużej prędkości drukowania,

–

dokładnego złamywania przy różnych wielkościach produkcji,

–

wysokiej jakości nawet przy zmianie prędkości,

–

pewności działania mechanizmów pomiarowych, kontrolnych i zabezpieczających.

W nowoczesnej maszynie rolowej zwraca się uwagę na:

–

stały kierunek obrotów cylindrów,

–

złamywak stałego formatu, który umożliwia szybszą pracę maszyny,

–

mechanizmy naprężenia taśmy papieru między rolą a pierwszym zespołem drukującym

oraz automatyczną zmianę roli podczas pracy maszyny,

–

mechanizmy napędu elektrycznego,

–

elementy układu suszącego wstęgę papieru,

–

urządzenia pomiarowe, do sterowania i regulacji.

W zależności od przeznaczenia maszyny rotograwiurowe zwojowe dzieli się maszyny

do drukowania czasopism oraz maszyny do drukowania opakowań, na których zadrukowywać

można nie tylko papier, ale także wszelkiego rodzaju folie.

Ogólnie maszyny rotograwiurowe można podzielić ze względu na szerokość zwoju, na:

–

wąsko-zwojowe o szerokości do 100 cm,

–

normalno-zwojowe o szerokości do 180 cm,

–

szeroko-zwojowe o szerokości powyżej 180 cm.

Zwiększenie długości cylindra ma swoje uzasadnienie ekonomiczne jednak możliwe jest

ono do pewnych granic, ponieważ w miarę wzrostu długości cylindra wzrasta jego ugięcie.

Z tego względu, oprócz różnych rozwiązań konstrukcyjnych, ze wzrostem długości cylindra

musi wzrastać także jego średnica (a tym samym liczba stron na obwodzie). Przy szerokości

wstęgi 2200 mm minimalny obwód cylindra wynosi 940 mm.

Zależnie od liczby zamontowanych i będących jednocześnie w pracy ról papieru maszyny

możemy podzielić na 1-, 2-, 3- i n-zwojowe. Analogicznie zależnie od liczby kolorów dzielą

się one na 1-, 2-, 3-, i n-kolorowe. Ponieważ jeden kolor jest zadrukowywany przez jeden

zespół drukowy, więc liczba kolorów odpowiada liczbie zespołów drukujących.

W zależności od formatu maszyny dzielą się na formatu stałego (constanta) oraz

zmiennego (variable). Obecnie dominują te drugie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 10. Schemat maszyny nowoczesnej pięciokolorowej zwojowej rotogrwiurowej Rembrandt firmy KBA

[5, s. 367]

Obieg wstęgi papieru w maszynach zwojowych

W maszynach papier występuje jako zwój, który w formie wstęgi prowadzony jest

między zespołami drukującymi i ponownie po zadrukowaniu i wyschnięciu farby zwijany

w zwój. Istnieje również możliwość zamontowania urządzeń tnących wstęgę

i odbierania zadrukowanego materiału w formie arkuszowej.

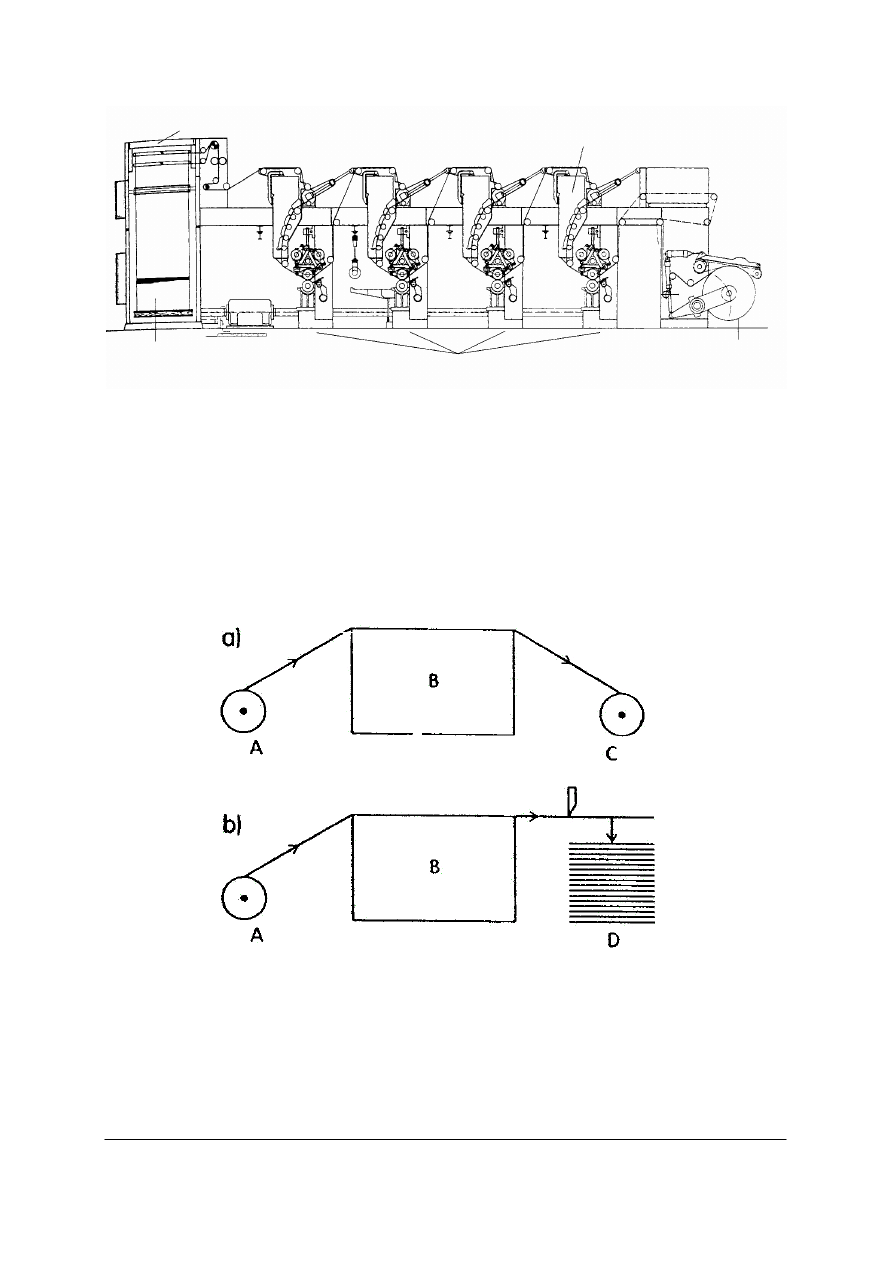

Rys. 11. Schemat zwojowej maszyny drukującej: a – system zwój-zwój, b – system zwój-arkusz, A – część

zasilająca, B – część drukująca, C – część końcowa w postaci nawijaka, D – część końcowa krojąca wstęgę

i wykładająca arkusz na stół [4, s.163]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wstęga w maszynie jest pociągana przez kolejne zespoły drukujące. Istotnym

parametrem jest utrzymanie stałej wielkości naprężenia wstęgi, co warunkuje właściwe

pasowanie kolorów oraz ilustracji po obu stronach taśmy papieru. Taśma papieru jest

prowadzona w maszynie przez ogniwa napędzane, a mianowicie przez cylinder formowy,

cylinder suszący (bęben suszący) i walec wodny. Walec gumowy i stalowy obciążający nie są

napędzane. Rolę pierwszego ogniwa pociągowego spełnia cylinder formowy pierwszego

zespołu drukującego, a następnie cylinder suszący i walec wodny, dalej cylinder formowy

drugiego zespołu drukującego itd. Średnice cylindrów suszących w całej maszynie są

jednakowe, podobnie jak i walców wodnych. Należy zwrócić uwagę, że ze względu na

kurczenie się taśmy przy suszeniu naprężenie papieru może być utrzymane bez zwiększenia

prędkości obwodowych poszczególnych ogniw ciągnących.

W nowoczesnych maszynach drukujących stosuje się napędy z indywidualnymi silnikami

tzw. napęd bezwałowy. Walce wodne są napędzane od cylindrów suszących przez koła

zębate, zaś cylindry suszące najczęściej od wału poziomego górnego lub bezpośrednio

od cylindrów drukujących za pośrednictwem kół zębatych zmianowych lub skrzynek

przekładni bezstopniowej. Gwałtowna zmiana naprężenia wstęgi może spowodować

przesunięcia w obszarze spasowania kolorów, co oko ludzkie już przy niedokładności 0,2 mm

odbierze jako powstanie miejsc nieostrych. Jak wynika z rozważań teoretycznych, odchyłki

w pasowaniu kolorów są tym mniejsze, im mniejsze są odległości między poszczególnymi

zespołami drukującymi oraz im większa jest długość papieru miedzy zwojem a pierwszym

zespołem drukującym. Stosuje się więc specjalny obieg wstęgi między tymi mechanizmami.

Aby naprężenie wstęgi wahało się w ściśle określonych granicach, stosuje się specjalne

mechanizmy napinające wstęgę. Obecnie głównym ogniwem hamującym jest taśma (pas)

na obwodzie zwoju (roli), a hamowanie na osi spełnia rolę pomocniczą. Zmniejszając zakres

wahań naprężeń w mechanizmach automatycznego naprężania, można osiągnąć dobra jakość

produktu końcowego.

W maszynach wklęsłodrukowych zwojowych szczególną uwagę poświęca się

automatycznej zmianie zwoju podczas biegu maszyny. Zmiana obrotów cylindrów maszyny

prowadzi do zmian w naprężeniu wstęgi papieru. Dąży się więc obecnie do tego, aby zmiana

zwoju odbywała się przy niezmniejszonej prędkości pracy maszyny.

Zespoły farbowe

W maszynach wklęsłodrukowych arkuszowych i zwojowych stosuje się zespoły farbowe

do farb ciekłych, pracujące w systemie obiegowym.

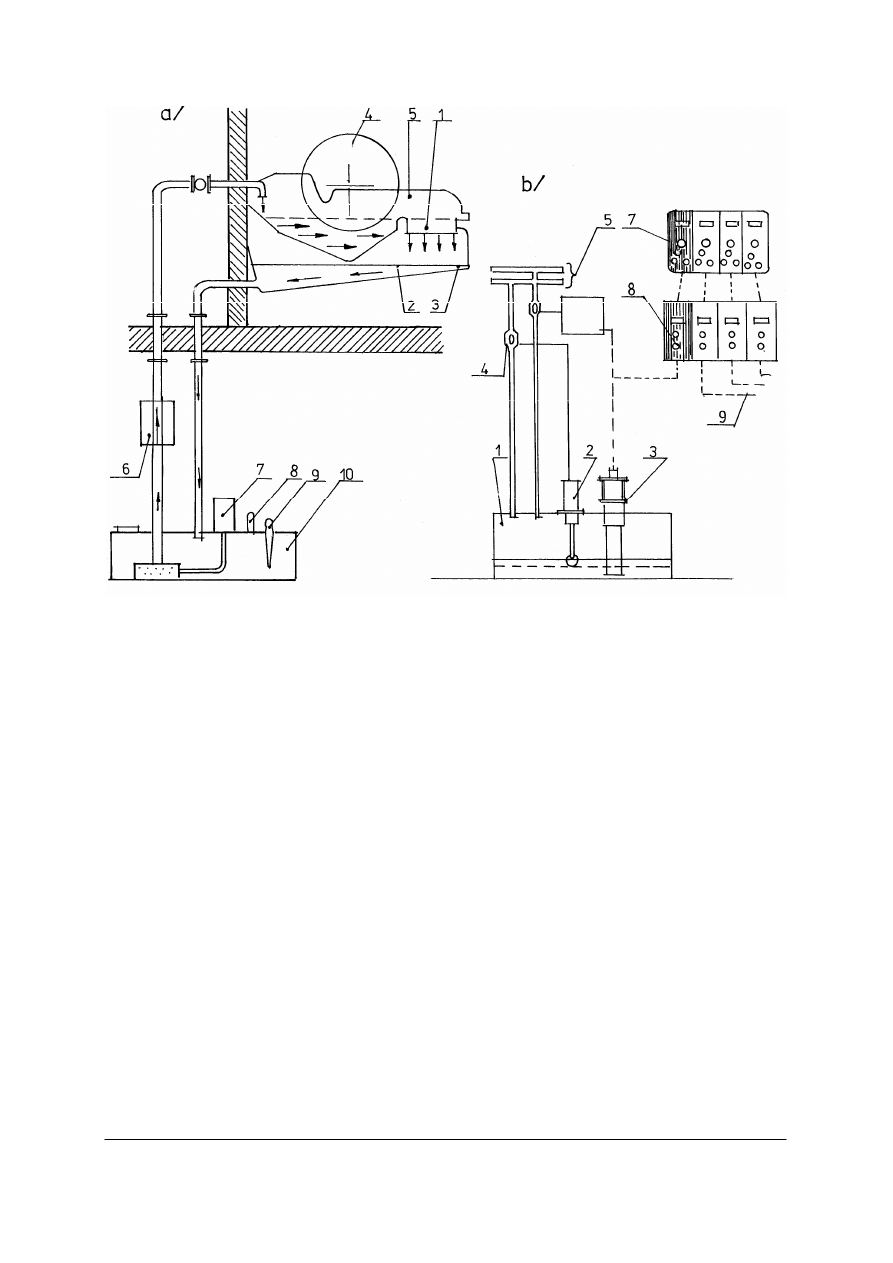

Schemat takiego systemu przedstawiony jest na rysunku 12.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 12. Schemat obiegu farby w maszynie zwojowej wklęsłodrukowej: a) 1– przelew, 2 – sito, 3 – kałamarz,

4 – cylinder formowy, 5 – wanna, 6 – chłodnica, 7 – pompa, 8 – Viscomex, 9 – magnes prętowy,

10 – zbiornik, b) schemat Viscomexu: 1 – zbiornik na farbę, 2 – czujnik poz. farby, 3 – miernik sonda, 4 – zawór

pneumatyczny, 5 – przewody doprowadzające farbę i rozpuszczalnik, 7 – regulator, 8 – wzmacniacz impulsów,

9 – przewody doprowadzające impulsy z pozostałych kałamarzy [6, s. 285]

Do zbiornika podawane są farba i rozpuszczalnik. Właściwą konsystencję i jednakowe

natężenie koloru farby otrzymuje się przez odpowiedni dobór składników za pomocą

specjalnego urządzenia Viscomex. Pompa głębinowa zasysa farbę przez smok i tłoczy

przewodem przez chłodnicę przeciwprądową do wanienki, w której przez zanurzenie

następuje nafarbianie cylindra formowego. Nadmiar farby przez przelew i sito, na którym

osadzają się strzępki papieru, trafia do zbiornika farbowego.

Oprócz klasycznego, zanurzeniowego systemu nadawania farby, rozróżnia się także inne

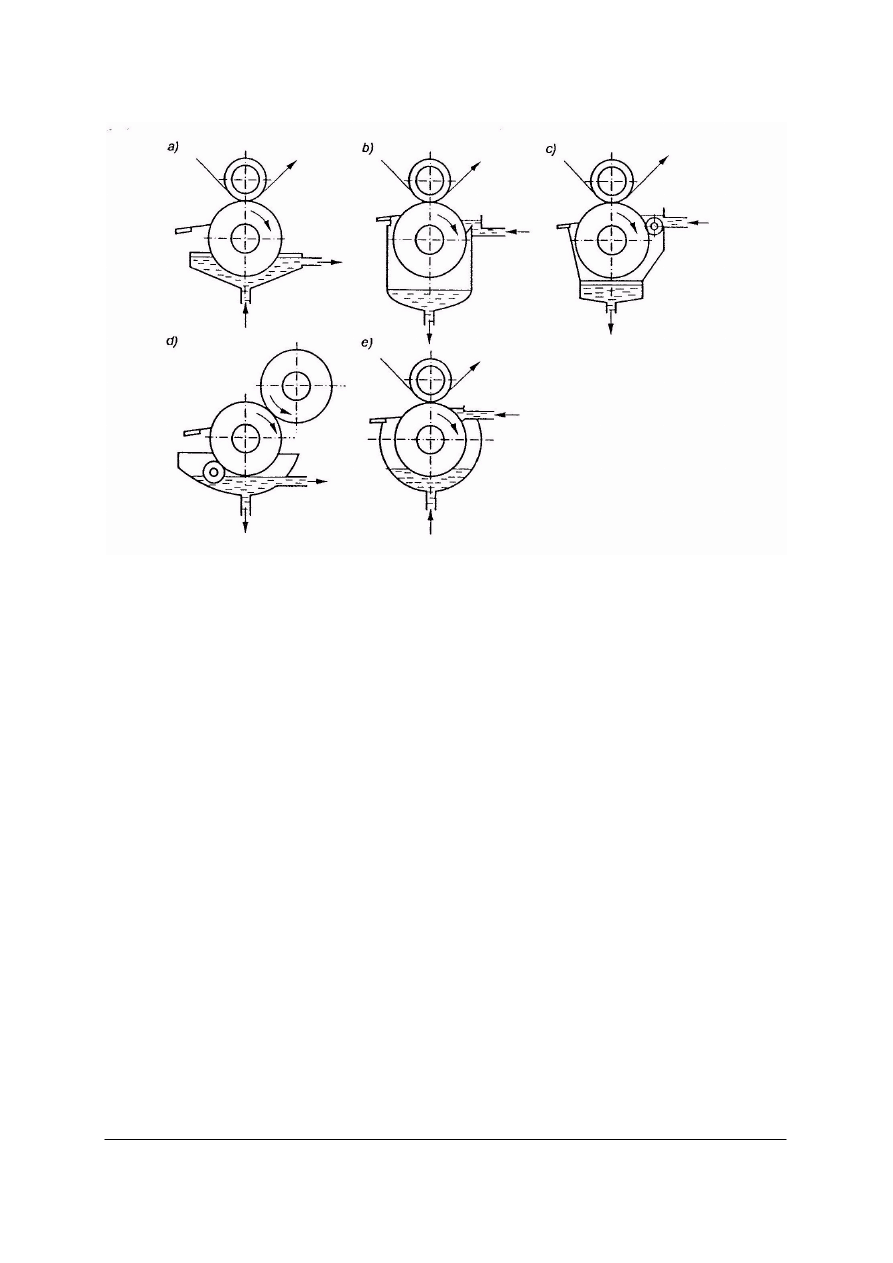

systemy, których schematy przedstawia rysunek 13.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

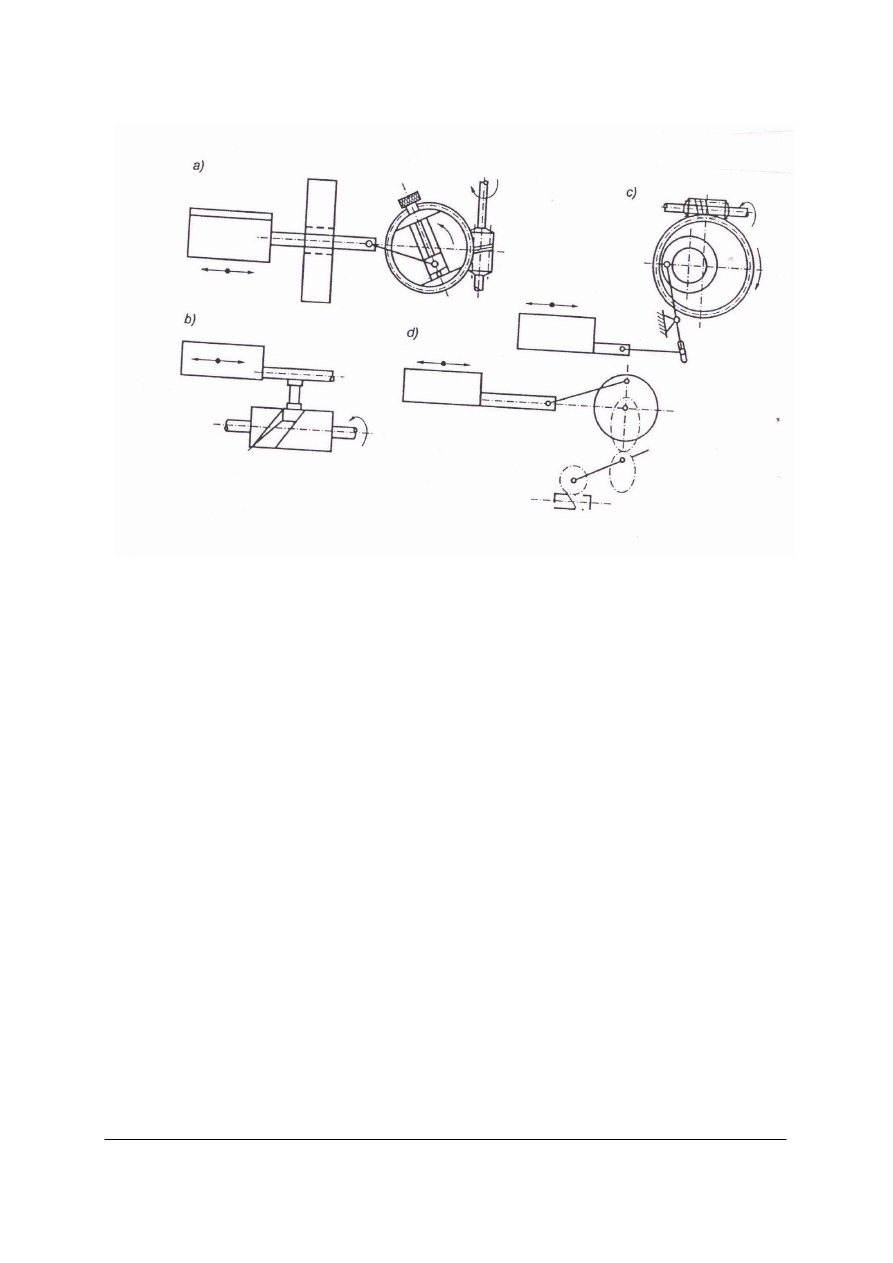

25

Rys. 13. Systemy farbowe: a – zanurzeniowy, b – omywający ze wstępnym raklem, c – omywający

z wałkiem, d – z wałkiem nadającym, e – kombinowany [3, s. 247]

System farbowy zanurzeniowy (rys. 13a)

Cylinder obraca się bezpośrednio w kałamarzu, który od spodu zasilany jest świeżą farbą,

nadmiar farby usuwany jest przez przelew w górnej części kałamarza. Wzrost szybkości

obrotów cylindra formowego powoduje wzrost intensywności mieszania farby w kałamarzu

i zapewnia lepsze pokrycie powierzchni cylindra formowego farbą.

System farbowy tzw. omywający z raklem wstępnym (rys. 13b c)

System omywający z tzw. wstępnym raklem oraz obiegowym krążeniem farby

charakteryzuje się tym, iż na całej długości cylindra poza linią nacisku (druku) znajduje się

listwa lub wałek tworzący rynienkę między kałamarzem a powierzchnią cylindra. Do tej

rynienki doprowadzona jest farba. Nadmiar farby z cylindra skapuje do kałamarza pod nim

skąd systemem obiegu jest powtórnie zawracany do rynienki. Wspomniana wyżej listwa

stanowi tzw. wstępny rakiel. Wykonany jest on z metali, tworzywa sztucznego lub nylonu

w formie cienkiej, gęstej szczotki. Rakiel właściwy umieszczony jest po przeciwnej stronie

listwy. Przy tym systemie nafarbiania nie występuje zjawisko pienienia farby i nikną

pęcherze. Jest on obecnie często stosowany.

System farbowy z wałkiem nadającym

W budowie podobny jest do systemu zanurzeniowego, ale posiada dodatkowy wałek

obracający się w kałamarzu i nadający farbę na cylinder formowy (cylinder nie jest zanurzony

w farbie).

System farbowy kombinowany

Stanowi modyfikację i połączenie systemu zanurzeniowego z systemem omywającym.

W celu utrzymania stałej temperatury farby kałamarze chłodzi się niekiedy wodą.

Ze względu na fakt, że farby wklęsłodrukowe zawierają duże ilości substancji lotnych

kałamarze powinny być szczelnie zakryte. Podyktowane jest to nie tylko stratami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

rozpuszczalnika przez jego odparowanie, ale również przepisami bezpieczeństwa i higieny

pracy (zagrożenie pożarowe) i wymogami ochrony środowiska.

Mechanizmy rakla dla maszyn wklęsłodrukowych arkuszowych znalazły również

częściowo zastosowanie w maszynach rolowych. Rakiel musi równomiernie przylegać do

całej powierzchni cylindra, aby jego nacisk był jednakowy. Im większy nacisk, tym szybsze

zużycie rakla, a tym samym częstsza jego wymiana i postój maszyny. Obecnie do kontroli

kąta ustawienia rakla i siły jego nacisku stosuje się urządzenia pneumatyczne.

Rys. 14. Rakiel: a – mechanizm rakla, b – regulacja nacisku [3, s. 251]

Zespoły drukujące

Podstawowym zadaniem zespołu drukującego jest przeniesienie farby z formy drukowej

na zadrukowywane podłoże.

Klasyczny zespół drukujący składa się z: cylindra formowego, mechanizmów przesuwu

cylindra, gumowego walca (presera), który w maszynach wąskoformatowych wykonany jest

w postaci jednego walca, zaś przy maszynach szerokoformatowych ma małą średnicę

w stosunku do cylindra i dociskany jest przez jeden lub dwa stalowe walce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 15. Schemat rozwiązań zespołu dociskowego w zwojowych maszynach wklęsłodrukowych

z jednym wałkiem lub dwoma obciążającymi wałkami stalowymi [8, s. 231]

Między cylindrem formowym a wałkiem gumowym (preserem) nie ma żadnego

powiązania napędem. Wałek obraca się dzięki sile tarcia.

Budowę zespołu drukującego oraz farbowego maszyny Albert Frankenthal przedstawia

rysunek 16.

Rys. 16. Przekrój zespołu drukującego i farbowego maszyny [5, s. 359]

Wstęga papieru do cylindra formowego 1 jest dociskana przez preser 2, a ten z kolei

przez cylinder obciążający 3. Cylinder formowy musi mieć możliwość przesuwu wzdłuż

swojej osi oraz niewielkiego obrotu w stosunku do koła zębatego napędzającego, co jest

konieczne do regulacji pasowania kolorów między cylindrami.

Urządzenia suszące

Po naniesieniu farby na zadrukowany materiał należy odbitkę wysuszyć przed jej

przejściem do kolejnego zespołu drukującego. Funkcje te spełniają urządzenia suszące, które

w zdecydowany sposób wpływają na prędkość drukowania.

W maszynach zwojowych suszenie może odbywać się przez nadmuch gorącego

(maszyny szybkobieżne) powietrza.

Na przykład z miejsc całkowicie pokrytych farbą, prędkość parowania rozpuszczalnika

bez strumienia powietrza wynosi 40–50 sekund. Podczas nadmuchu powietrzem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

gorącym (50–80º) prędkość parowania zwiększa się ok. 10 razy i w takim też stopniu

zmniejsza czas schnięcia.

Oprócz temperatury na prędkość schnięcia farby mają wpływ również: prędkość

nadmuchiwanego powietrza, kąt ustawienia dysz oraz kierunek jego przepływu. Ze względu

na tę ostatnią cechę urządzenia możemy podzielić na:

–

współbieżne,

–

przeciwbieżne,

–

kombinowane.

W maszynach zwojowych suszenie wstęgi przebiega przy udziale urządzeń grzejnych

oraz opływu powietrza dookoła wstęgi.

Schemat obiegu powietrza w sekcjach z cylindrem grzejnym przedstawia rysunek 17.

Rys. 17. Schemat obiegu powietrza w maszynie rotograwiurowej (wklęsłodrukowej): 1 – cylinder grzejny,

2 – dysze, 3 – przewody, 4 – przewód główny, 5 – wentylator, 6 – nagrzewnica, 7, 8 – przewody,

9 – przewód [3, s. 266]

Po zadrukowaniu wstęga papieru wchodzi na cylinder grzejny 1, od wewnątrz ogrzewany

grzałkami elektrycznymi lub parą wodną. Cylinder suszy wstęgę kontaktowo od spodu.

Dodatkowo na wstęgę na cylindrze nadmuchiwane jest powietrze z dysz 2. Powstająca

mieszanka par powietrza i rozpuszczalnika odprowadzana jest przewodami 3 do głównego

przewodu 4. Przed tym przewodem część par i powietrza jest wyciągana przez wentylator 5

i trafia do nagrzewnicy 6. Tu powietrze jest ogrzewane i powtórnie zawracane do dysz 2.

Zabieg ten zwiększa koncentrację par ksylenu, co pozwala na zmniejszenie urządzeń

do regeneracji tego rozpuszczalnika i obniża koszty eksploatacji. Przewodami 7, 8 wyciągane

są pary tworzące się na powierzchni kałamarza, zaś przewodem 9 daje się nadmuch na

cylinder.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wzrost temperatury wstęgi ma jednak ujemny skutek. Powoduje kurczenie się włókien

papieru, a w efekcie niespasowanie kolorów. Kontakt z gorącą powierzchnią cylindra

intensyfikuje to zjawisko. Z tego względu w nowoczesnych maszynach wstęgę prowadzi się

na komorach suszących bez cylindra, wykorzystując jedynie system suszenia konwekcyjnego.

Schemat takiej komory przedstawia rysunek 18.

Rys. 18. Schemat zespołu drukująco-suszącego z podwójną komorą suszącą firmy KBA: 1 – wstęga

papieru, 2 – komora susząca, 3 – zespół suszący, 4 – wałek dociskowy, 5 – cylinder formowy, 6 – zespół

farbowy, 7 – machanizm rakla, 8 – register pasowania, 9 – wstęga papieru [5, s. 361]

System ten nie eliminuje całkowicie zjawiska kurczenia wstęgi a jedynie je ogranicza.

W celu skompensowania kurczenia papieru po każdym zadruku wstęga zostaje nawilżana.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Zalety drukowania na maszynach wklęsłodrukowych zwojowych:

–

bardzo wysoka jakość druku (wysoka gęstość punktów rastrowych, dochodząca

do 120 linii/cm),

–

bardzo dobre odwzorowanie szeregu drobnych motywów, występujących jeden obok

drugiego,

–

stabilna i powtarzalna jakość druku,

–

możliwość drukowania dużych nakładów w krótkim czasie,

–

możliwość stosowania bardziej ekonomicznych gatunków papieru,

–

uzyskiwanie efektów nieosiągalnych w innych technikach (np. stosowanie różnych

grubości lakieru i farby oraz farb metalicznych),

–

zastosowanie do produkcji cylindrów miedzi, będącej w 100% surowcem nadającym się

do powtórnego przetwarzania,

–

możliwość stosowania produkcji inLine (drukowanie, powlekanie, tłoczenie, cięcie,

złamywanie itp.), a więc gotowe produkty mogą być wytwarzane w jednym cyklu,

W porównaniu z drukowaniem offsetowym i fleksograficznym technika drukowania

wklęsłodrukowego jest procesem prostym, który wymaga mniejszej wiedzy fachowej.

Wady:

–

wysokie koszty związane z przygotowaniem do druku (cylindry grawerowane),

–

wysokie koszty, dotyczące logistyki i składowania cylindrów,

–

brak uzasadnienia ekonomicznego przy realizacji małych nakładów (poniżej 50.000 m

2

),

–

stosunkowo wysokie odpady materiałowe, związane z uruchomieniem zleceń,

–

poważne ograniczenia przy zadruku podłoży o zaniżonych lub zmiennych parametrach

jakościowych. To samo dotyczy farb i rozpuszczalników.

Przyszłość wklęsłodruku

Na współczesnym rynku poligraficznym wklęsłodruk „toczy walkę” z fleksografią

i offsetem. Te konkurencyjne techniki wymagają znacznie mniejszych nakładów

inwestycyjnych i eksploatacyjnych, a jednocześnie jakość ich druków zaczyna być

porównywalna z techniką wklęsłodrukową. Jednak przy realizacji wysokonakładowych

zamówień, o bardzo wysokiej jakości druku lub przy zamówieniach powtarzających się

cyklicznie rotograwiura wciąż wiedzie prym. Aby jednak sprostać rosnącym wymaganiom

odbiorców i utrzymać pozycję na rynku, konieczne jest wprowadzenie w tej technice

innowacyjnych rozwiązań systemowych. Chodzi tu nie tylko o obniżenie kosztów

inwestycyjnych i eksploatacji maszyn. Dodatkowo zaostrzenie przepisów dotyczących

ochrony środowiska wymusza także stosowanie technologii proekologicznych.

Dlatego znani producenci maszyn podjęli intensywne działania, dostosowując

konstrukcje i sam proces do obecnych oczekiwań.

Zmiany te idą przede wszystkim w kierunku:

–

skrócenia czasu zbrojenia maszyny drukującej, tj. posadowienia cylindrów w wózkach,

instalowanie wózków w sekcjach drukujących i ich demontażu po wykonanej pracy,

–

wzrostu precyzji sterowania dzięki eliminacji przekładni mechanicznych i zastępowaniu

ich bezpośrednimi napędami i tzw. „wałami elektronicznymi”,

–

skrócenia czasu ustawienia pasowania kolorów,

–

elektronicznego sterowania coraz większą ilością parametrów druku,

–

coraz bardziej zaawansowanej elektronicznej kontroli wydruku, z możliwością ciągłego

porównania ze wzorcem idealnym,

–

szybkiej wymiany i ustawienia noży raklowych,

–

relatywnego obniżenia cen maszyn,

–

zwiększenia obwodu cylindrów drukowych (nawet do 2 m w maszynie KBA), co wpływa

na szybkość drukowania (np. czasopismo 64-stronicowe w kolorze, formatu A4 można

drukować z prędkością ponad 85 tysięcy egz./h),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

–

automatyzacji i komputeryzacji obsługi,

–

budowy maszyn o orientacji pionowej,

–

budowy wolniejszych (tym samym tańszych) maszyn do drukowania małych nakładów.

Uruchomienie maszyn z małą prędkością pozwala także na:

–

zmniejszenie ilości makulatury rozbiegowej,

–

zmniejszanie nakładu kosztów na produkcję cylindrów drukujących (zastosowanie

grawerowania za pomocą wiązki laserowej lub strumienia elektronów),

–

udoskonalenia metod hartowania cylindrów, a tym samym zwiększenia trwałości form,

–

stosowania przyjaznych dla środowiska farb UV,

–

zastąpienia tlenu w systemach usuwania par rozcieńczalników gazem obojętnym –

azotem (eliminuje to niebezpieczeństwo wybuchu lub pożaru).

Czy technika wklęsłodrukowa będzie wiodącą w poligrafii zależy przede wszystkim

od relacji ekonomicznych.

Decydując się na zastosowanie techniki rotograwiurowej, zawsze należy kierować się

określonymi kryteriami wyboru i wcześniej odpowiedzieć sobie na następujące pytania:

–

Jak duże nakłady będą zamawiane przez klientów i jaka będzie ich powtarzalność?

–

Czy klienci będą gotowi opłacić wszystkie koszty wykonania cylindrów, jeszcze przed

otrzymaniem produktu?

–

Czy uzgodniona cena produktu będzie pokrywała wysoki koszt amortyzacji maszyny,

zwiększone koszty energii, stosunkowo wysokie koszty odpadów produkcyjnych?

–

Czy będą zagwarantowane dostawy materiałów najwyższej i powtarzalnej jakości

(najlepiej z tych samych dobrze znanych źródeł)?

–

Czy zespół operatorów jest dostatecznie przeszkolony?

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak można podzielić maszyny wklęsłodrukowe zwojowe?

2.

Jakie są podstawowe mechanizmy maszyn wklęsłodrukowych zwojowych?

3.

W jaki sposób prowadzona jest wstęga w maszynach wklęsłodrukowych zwojowych?

4.

Jakie są systemy nadawania farby na walec formowy w maszynach wklęsłodrukowych

zwojowych?

5.

Jak jest zbudowany zespół drukujący w maszynach wklęsłodrukowych zwojowych?

6.

Jakie czynniki warunkują przebieg procesu schnięcia farby w maszynach

wklęsłodrukowych zwojowych?

7.

Jaki wpływ ma suszenie na jakość otrzymanych odbitek?

8.

Jaka jest współczesna pozycja i zastosowanie maszyn wklęsłodrukowych zwojowych?

9.

Jakie są nowoczesne tendencje w budowie maszyn wklęsłodrukowych?

10.

Jakie są wady i zalety techniki wklęsłodrukowej?

4.3.3. Ćwiczenia

Ćwiczenie 1

Narysuj podstawowe zespoły maszyn zwojowych wklęsłodrukowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z materiałami ilustrującymi konstrukcje różnych maszyn zwojowych,

2)

wyodrębnić w maszynach poszczególne zespoły,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

3)

wykonać rysunki zespołów farbowych,

4)

wykonać rysunki zespołów drukujących.

Wyposażenie stanowiska pracy:

–

materiały

informacyjno-techniczne,

prospekty,

katalogi

maszyn

drukujących

wklęsłodrukowych,

–

komputer z dostępem do Internetu,

–

materiały piśmienne,

–

zeszyt do ćwiczeń.

Ćwiczenie 2

Rozpoznaj przedstawiony na rysunku system farbowy.

Rysunek do ćwiczenia 2 [3, s. 247]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

rozróżnić systemy farbowe,

2)

dopasować odpowiednie określenie do rysunków,

3)

uzasadnić wybór.

Wyposażenie stanowiska pracy:

–

rysunki różnych systemów farbowych,

–

arkusz ćwiczeń,

–

przybory piśmienne.

Ćwiczenie 3

Odszukaj w maszynie (modelu maszyny) określony mechanizm (element zespołu)

i narysuj jego schemat.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się dokładnie z treścią ćwiczenia,

2)

wyodrębnić w maszynie (modelu) określony mechanizm (element zespołu),

3)

zapoznać się z jego budową i przeznaczeniem,

4)

wykonać uproszczony rysunek mechanizmu (elementu).

Wyposażenie stanowiska pracy:

–

schematy budowy maszyn i prezentacje multimedialne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

–

foldery, katalogi, schematy budowy maszyn,

–

komputer z dostępem do Internetu,

–

materiały piśmienne.

Ćwiczenie 4

Wyjaśnij, dlaczego przedstawione poniżej systemy farbowe nie mogą poprawnie

funkcjonować. Zaznacz na rysunkach nieprawidłowości i podpisz (nazwij) podstawowe

elementy zespołów.

Rysunek do ćwiczenie 4 [3, s. 247]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

rozpoznać na przedstawionych schematach elementy systemów farbowych,

2)

przeanalizować konstrukcję systemów farbowych,

3)

przeanalizować obieg farby w przedstawionych systemach.

Wyposażenie stanowiska pracy:

–

karta pracy,

–

przybory piśmienne.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dokonać podziału maszyn wklęsłodrukowych zwojowych?

2)

określić wymagania stawiane nowoczesnym maszynom

wklęsłodrukowym zwojowym?

3)

wyodrębnić podstawowe mechanizmy i zespoły maszyn

wklęsłodrukowych zwojowych?

4)

scharakteryzować sposób prowadzenia wstęgi w maszynach

wklęsłodrukowych zwojowych?

5)

scharakteryzować budowę i rodzaje zespołów

farbowych w maszynach wklęsłodrukowych zwojowych?

6)

omówić obieg farby w maszynach wklęsłodrukowych zwojowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

7)

opisać budowę zespołu farbowego maszyn wklęsłodrukowych

zwojowych?

8)

omówić sposoby suszenia wstęgi w maszynach wklęsłodrukowych

zwojowych?

9)

wymienić parametry wpływające na czas suszenia

odbitki w maszynach wklęsłodrukowych zwojowych?

10)

omówić zastosowanie maszyn wklęsłodrukowych zwojowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4. Maszyny tampondrukowe

4.4.1. Materiał nauczania

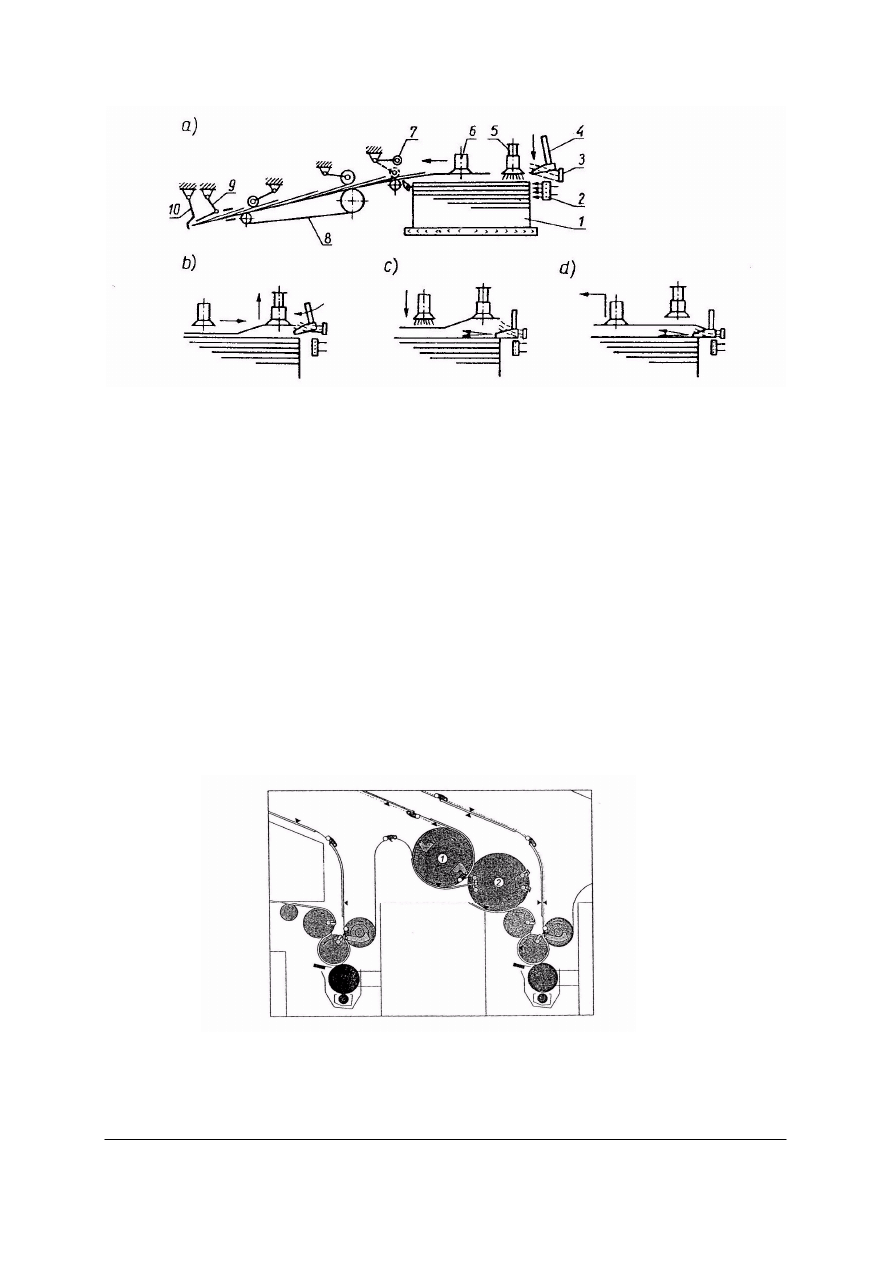

Druk tamponowy

Druk tamponowy (tampondruk) stworzony został do wykonywania nadruków na

przedmiotach trójwymiarowych (kształtkach), których nie można zadrukować innymi

technikami. Zastosowanie miękkiego, elastycznego tamponu umożliwia także proste i szybkie

zadrukowywanie materiałów kruchych i wrażliwych na nacisk (np. bombki choinkowe).

Na przestrzeni ostatnich kilkunastu lat rozwój przemysłu, a w szczególności reklamy

spowodował, że drukuje się ta metodą prawie wszystko, od oznakowań na artykułach

przemysłowych, poprzez artykuły codziennego użytku do wszelkiego rodzaju gadżetów

i artykułów reklamowych. Rodzaje materiału, na których można drukować, zwykle

ograniczony jest jedynie tym, czy dostępna jest farba, która będzie miała odpowiednią

przyczepność do podłoża. Tak więc drukuje się na metalu, drewnie, tworzywach sztucznych,

szkle, ceramice, tkaninach, papierze, gumie i innych. Wykonywać można druki

wielokolorowe i wielobarwne.

Rys. 19. Schemat maszyny do drukowania tamponowego, 1 – podstawa maszyny, 2 – forma drukowa,

3 – nóż zgarniający, 4 – tampon, A – w położeniu pobierającym farbę, B – w położeniu przenoszącym farbę,

C – w położeniu przekazującym farbę, 5 – zadrukowywany przedmiot [4, s. 185]

Maszyny tampondrukowe

Bez względu na konstrukcję drukarka tamponowa powinna spełniać następujące wymogi:

–

dokładność i powtarzalność przemieszczeń tamponu,

–

brak wstrząsów i wibracji podczas pracy,

–

łatwość ustawienia i utrzymania własności farby drukowej (szybkość schnięcia farby

decyduje o jakości przenoszenia farby z formy drukowej na wyrób),

–

łatwość przezbrajania urządzenia,

–

łatwość zmiany formy drukowej i tamponu,

–

bezpieczeństwo pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Drukarki tamponowe można podzielić na:

–

ręczne,

–

półautomatyczne,

–

automatyczne.

Drukarki tamponowe ręczne

Obecnie, ze względu na niską wydajność oraz wysokie wymagania stawiane produktom,

drukarki tamponowe ręczne stosowane są sporadycznie. Ich zastosowanie ze względu na niski

koszt jest wygodne przy realizacji krótkich serii, gdy czas ustawienia maszyny byłby dłuższy

niż czas drukowania, jak również do testowania tamponów, farb i form drukowych.

Drukarki tamponowe półautomatyczne

Zgodnie z nomenklaturą stosowaną w poligrafii są to drukarki, w których operator musi

ręcznie umieścić przedmiot zadrukowywany w gnieździe i wyjąć go po nadruku. Pozostałe

czynności są zautomatyzowane. Cykl druku powtarza się z określoną częstotliwością.

Operator musi wtedy nadążyć z wkładaniem i wyjmowaniem przedmiotów. Ponieważ

zadaniem operatora jest również ocena jakości nadruku, rzeczywista wydajność półautomatu

jest ograniczona umiejętnościami operatora, a nie teoretyczną wydajnością drukarki.

Drukarki tamponowe automatyczne

Wszystkie operacje związane z drukowaniem wykonywane są automatycznie.

W automatach drukarka może być zintegrowana z urządzeniem do aktywacji powierzchni

wyrobu, usuwania ładunków elektrycznych lub z suszarkami. Występują tez automaty,

w których nadruk stanowi operację dodatkową, do automatycznego montażu, pomiaru

parametrów i selekcji wyrobów. Urządzenia te wyposażone są także w systemy

automatycznej regulacji lepkości farby, systemu automatycznego czyszczenia tamponu czy

wizyjne układy kontroli jakości nadruku.

W automatach o dużej wydajności stosuje się zwykle druk na wielu wyrobach

jednocześnie lub drukowanie w wielu miejscach na przedmiocie.

Cechy konstrukcyjne maszyn tampondrukowych

Drukarkę tamponową charakteryzują dwa podstawowe parametry, które mają znaczenie

przy wyborze urządzenia. Są to: wielkość formy drukowej i siła docisku tamponu.

Wielkość formy decyduje jak duży nadruk może być wykonany pod warunkiem, że siła

nacisku tamponu umożliwia jego dociśnięcie do wymaganej powierzchni, przy czym

sztywność urządzenia musi zapewnić wymaganą dokładność i trwałość. Próby obejścia tej

zależności, np. wykonywanie dużych nadruków na drukarce o małej sile docisku nadmiernie

płaskiego i miękkiego tamponu, prowadzi do pogorszenia jakości nadruku.

Obecnie spotyka się dwa podstawowe rozwiązania konstrukcyjne drukarek:

–

drukarki tamponowe z poziomym przesuwem formy drukowej i wyłącznie pionowym

ruchem tamponu,

–

drukarki tamponowe, w których forma drukowa jest nieruchoma, a tampon przesuwa się

w poziomie i pionie.

Zaletą pierwszego rozwiązania jest możliwość osiągnięcia większych szybkości pracy,

ponieważ nie przemieszczany poziomo tampon nie ma tendencji do wpadania w drgania.

Wadą jest ograniczenie szerokości formy drukowej (wielkości nadruku). Częściej spotykane

są urządzenia z nieruchomą formą. Zaletą tego rozwiązania jest to, że urządzenie może mieć

dużą szerokość, co jest istotne przy wykonywaniu dużych nadruków oraz w drukarkach

wielokolorowych.

Jeżeli jest konieczne wykonanie nadruku na bocznej powierzchni przedmiotu, a nie ma

możliwości zmiany jego położenia to należy zastosować drukarkę z obrotowym tamponem.

Tampon taki po pobraniu farby z formy drukowej jest podnoszony i obracany o kąt

regulowany w zakresie 45–90º, a następnie pod nastawionym kątem dociskany

do zadrukowywanej kształtki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rodzaje napędów

Powszechnie stosowane do tej pory w drukarkach tamponowych napędy hydrauliczne,

choć umożliwiające dużą siłę docisku tamponu, nie są w stanie sprostać rosnącym

zapotrzebowaniom odbiorców na estetykę wyrobu. Rozwój liniowych napędów

elektrycznych, z możliwością cyfrowego projektowania trajektoru ruchów (szybkości

i położenia) zaowocował powstaniem nowej generacji numerycznie sterowanych drukarek

tamponowych, w których można zaprogramować wykonywanie nadruków w dowolnym

miejscu na dowolnym przedmiocie, a nawet automatyczny dobór i wymianę tamponów.

Zastosowanie tego rodzaju urządzeń jest jednak wciąż ograniczone, ze względu na

wysoką cenę.

Systemy nakładania farby

W tradycyjnych drukarkach tamponowych do zaciągania farby służy swobodnie

zawieszona płytka stalowa lub z tworzywa sztucznego (szpatułka), a farbę z powierzchni

niedrukujących formy zgarnia precyzyjny stalowy rakiel. System ten stawia przed operatorem

wymóg regularnej korekcji lepkości farby przez dolewanie i mieszanie rozcieńczalnika.

Dokładne przygotowanie rakla zgarniającego, zachowanie jego równoległości do powierzchni

formy drukowej i możliwie mały docisk są niezbędne do zapewnienia dostatecznej trwałości

formy. Obecnie coraz częściej stosuje się tzw. zamknięte systemy farbowe w postaci komory

z ostrą krawędzią raklującą.

Zalety tych systemów to:

–

niewystępowanie zjawiska podsychania farby podczas pracy,

–

zmniejszona emisja par rozcieńczalników,

–

szybkie przezbrajanie.

Wady natomiast to większy koszt form drukowych i wyższe wymagania dotyczące ich

powierzchni.

Systemy drukowania wielokolorowego

Zaletą druku tamponowego jest możliwość drukowania „mokre-na-mokre”. Nowa

warstwa farby może być nadrukowana bezpośrednio po naniesieniu poprzedniego nadruku.

Własność ta jest wykorzystywana w urządzeniach do druku wielokolorowego. Najczęściej

spotykane są urządzenia do druku tamponowego w wielu kolorach, z cyklicznym

przemieszczeniem przedmiotów drukowanych lub z przemieszczeniem jednego przedmiotu

drukowego. W rozwiązaniu pierwszym bazą urządzenia jest przenośnik o stałym, dokładnym,

skoku. Może to być wielopozycyjny stół obrotowy lub przenośnik liniowy w kształcie bieżni

(caree) czy „gąsiennicy”. Każda pozycja przenośnika jest zaopatrzona w gniazdo mocowania

przedmiotu. Do przenośnika jest dostawionych kilka drukarek jednokolorowych lub drukarka

wielokolorowa, wyposażona w kilka zespołów farbowych i odpowiadającą im liczbę

tamponów. Odległości pomiędzy wzorami na formach drukowych i pomiędzy osiami

tamponów muszą odpowiadać stałej odległości pomiędzy położeniami przenośnika. Operator

lub podajnik wykłada przedmioty do gniazd, tampony kolejnych drukarek lub kolejne

tampony drukarki wielokolorowej nanoszą kolejne kolory na przemieszczające się

przedmioty.

Zadrukowany przedmiot jest usuwany ręcznie lub samoczynnie. Zaletą tego rozwiązania

jest szybkość pracy, teoretycznie równa szybkości druku w jednym kolorze. Wadą

konieczność wykonań i precyzyjnego ustawienia wielu gniazd. Rozwiązanie to znajduje

zastosowanie w produkcji wieloseryjnej.

Rozwiązanie drugie jest oparte na wykorzystaniu liniowego stołu przesuwnego, który

przyjmuje od 2 do 4–6 precyzyjnie pozycjonowanych położeń. Stosowana drukarka

tamponowa do druku wielokolorowego jest tak zaprogramowana, że po fazie zabierania przez

tampony farb z formy tampony wykonują odpowiednio od 2 do 4–6 ruchów w dół na

przedmiot. Po każdym nadruku przedmiot jest przesuwany pod następny tampon, a po

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

zakończeniu cyklu wraca do pierwszego położenia. W jednym cyklu drukarki nadruk jest

wykonywany tylko na jednym przedmiocie, koszt wykonania gniazda jest niski, a czas

ustawiania krótki. Wydajność urządzenia jest znacznie niższa.

Liniowe stoły przesuwne o liczbie położeń do czterech mają zwykle nieprogramowalne

napędy pneumatyczne. Droższe, lecz znacznie wygodniejsze, jest rozwiązanie z napędem

elektrycznym, w którym liczba położeń i kolejność przemieszczeń jest programowalna.

W opisanych rozwiązaniach stosuje się oddzielnie formy drukowe dla każdego koloru lub

jedna formę drukową, na której znajdują się obrazy odpowiadające wszystkim kolorom. Jeżeli

taka forma jest wykonana dokładnie, czas ustawienia druku jest minimalny.

W rozwiązaniu z oddzielnymi formami ustawienie druku wielokolorowego jest

czasochłonne. Wadą opisanych rozwiązań jest ograniczona wielkość przedmiotu, który może

być zadrukowywany w kilku kolorach. Tylko jeden tampon może w każdej fazie stykać się

z przedmiotem. Do drukowania na większych przedmiotach można wykorzystać praktycznie

jedynie rozwiązanie z liniowym stołem przesuwnym i kilkoma niezależnie uruchamianymi

drukarkami jednokolorowymi lub drukarką wielokolorową z niezależnymi wysuwami

tamponów. Wszystkie tampony wysuwają się jednocześnie na formę drukową, lecz wyłącznie

w zadanej kolejności na przedmiot drukowany.

Ciekawym rozwiązaniem drukowania w pięciu kolorach jest tzw. „karuzela”. Jest to

drukarka o napędzie mechanicznym, z pięcioma tamponami umieszczonymi na ramionach

obrotowej kolumny i z pięcioma zespołami farbowymi, które również obracają się względem

centralnej osi. Każdemu obrotowi kolumny tamponów o 72 stopnie odpowiada obrót

zespołów farbowych o taki sam kąt. Każdemu tamponowi odpowiada jeden zespół farbowy.

Cykl jest następujący:

–

opuszczenie kolumny tamponów, pierwszy tampon zabiera farbę z formy,

–

podniesienie kolumny, obrót kolumny i zespołów farbowych o 72 stopnie,

–

ponowne opuszczenie kolumny, pierwszy tampon drukuje, drugi zabiera farbę z drugiej

formy.

4.4.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są wady i zalety druku tamponowego?

2.

Jakie jest zastosowanie druku tamponowego?

3.

Na czym polega drukowanie tamponowe?

4.

W jaki sposób otrzymuje się odbitki wielobarwne w tampon druku?

5.

Na czym polega drukowanie „mokre na mokre”?

6.

Jakie są zalety zamkniętych systemów farbowych z ostrą krawędzią raklującą?

7.

Pochodną jakiej techniki jest drukowanie tamponowe?

8.

Jakie dwie podstawowe cechy charakteryzują drukowanie tamponowe?

9.

Co to jest i do czego służy tzw. „karuzela” w drukowaniu tamponowym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.4.3.

Ćwiczenia

Ćwiczenie 1

Oceń poprawność wykonania nadruku na kształtce.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać analizy jakości drukowania pod kątem doboru kształtki i wielkości tamponu,

2)

obejrzeć odbitkę i sprawdzić, czy nie ma na niej zabrudzeń i uszkodzeń mechanicznych,

3)

ocenić prawidłowość odwzorowania rysunku i barwy,

4)

opisać zauważone błędy i określić sposób ich eliminacji.

Wyposażenie stanowiska pracy:

–

zadrukowana kształtka,

–

lupa,

–

karta pracy,

–

przybory piśmienne.

Ćwiczenie 2

Wykonaj nadruk na określonej kształtce techniką tampodruku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wymierzyć kształtkę,

2)

określić miejsce nadruku i jego wielkość,

3)

dobrać odpowiednią wielkość i kształt tamponu,

4)

przeanalizować sytuację technologiczną, w jakiej będzie wykonywane drukowanie,

5)

dokonać wyboru urządzeń pomocniczych,

6)

przygotować formę do drukowania,

7)

wykonać próbne drukowanie.

Wyposażenie stanowiska pracy:

–

zestaw tamponów o różnych wymiarach i kształtach,

–

forma drukowa i farba,

–

kształtka do zadrukowania,

–

rakiel,

–

zeszyt do ćwiczeń,

–

ś

rodki czystości (do mycia formy i tamponu),

–

materiały piśmienne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.4.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować drukarki tamponowe?

2)

omówić proces drukowania tamponowego?

3)

określić wady i zalety drukowania tamponowego?

4)

przedstawić zastosowanie tampondruku?

5)

wskazać rozwiązania konstrukcyjne w drukarkach tamponowych?

6)

scharakteryzować systemy drukowania wielokolorowego

tamponowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.5. Maszyny wklęsłodrukowe – obsługa i konserwacja

4.5.1. Materiał nauczania

Obsługa maszyn wklęsłodrukowych

W zakres obsługi maszyny wchodzi:

1)

Przygotowanie maszyny.

2)

Wstawienie cylindrów.

3)

Regulacja złamywaka.

4)

Wstawianie cylindra formowego.

Przed wstawieniem cylindra formowego do maszyny pracownik powinien sprawdzić

formy należące do danego zlecenia, tzn. obwody wszystkich form, czystość ich powierzchni

i krawędzi bocznych, czystość wygrawerowanego rysunku. Następnie należy otworzyć

połowę sprzęgła i element zamykający, zawiesić szyny do przetaczania i przetoczyć cylindry

tak, aby można było nasunąć na końce wału łożyska z pierścieniem wewnętrznym. Po

uprzednim delikatnym naoliwieniu łożyska i końca wału należy nasunąć tuleję odległościową

i zamocować ją śrubą sześciokątną po obu stronach, przetoczyć cylinder równolegle i ustawić

gniazda smarowne tak, aby były łatwo dostępne. Następnie wsunąć elementy zamykające

i zamknąć je, dokręcić śruby, wyjąć szyny do przetoczenia, odjechać wózkiem, zamknąć

sprzęgło, obrócić cylinder formowy ręcznie tak, aż wytrawiony znak na obwodzie cylindra

pokryje się z krzyżem nitek lupy nastawczej i dokręcić śruby.

Jeżeli do mechanizmu drukującego nie wmontuje się cylindra formowego, a wał podłużny

pozostaje sprzężony tak, że sprzęgło cylindra obraca się, wówczas w miejsce brakującego

końca wału cylindra formowego, to należy wmontować łożysko ślepe. Po wstawieniu formy

należy skontrolować równoległość walca dociskowego i jego nacisk na formę za pomocą np.

koperty.

5)

Regulacja zespołu farbowego.

6)

Wykonanie próbnych odbitek.

Aby wykonać próbne odbitki, należy:

–

ustawić liniowy walec registra zgodnie ze wskaźnikiem dla danego obwodu cylindra,

–

odblokować maszynę,

–

uruchomić maszynę na wolne obroty bez papieru,

–

sprawdzić, czy farba jest zbierana równomiernie na całej szerokości,

–

nastawić właściwą siłę nacisku między cylindrem drukowym,

–

przeciągnąć wstęgę papieru,

–

wyregulować przyrządy czujnikowe dla danej szerokości taśmy i ustawić je pod

właściwym kątem,

–

włączyć grzejniki urządzeń suszących,

–

sprawdzić działanie złamywaka,

–

otworzyć dopływ wody,

–

wykonać próbną odbitkę,

–

zatrzymać i zablokować maszynę,

–

skontrolować rozstawienie, pasowanie i zgodność kolorystyczną odbitki z oryginałem,

–

odblokować maszynę,

–

wykonać drugą odbitkę (korekta),

–

przekazać odbitki do akceptacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

7)

Początek drukowania.

Uruchomić maszynę na ½ normalnej prędkości obrotowej oraz przy włączonych

urządzeniach automatycznych, kontrolować utrwalanie farby, pasowanie kolorów, działanie

złamywaka oraz bieg maszyny wzrokowo i słuchowo.

8)

Drukowanie nakładu.

Zwiększać prędkość obrotową maszyny. Przy pierwszej zmianie roli zatrzymać maszynę

i skontrolować jakość odbitek oraz pracę maszyny.

9)

Zakończenie drukowania nakładu.

Przed końcem drukowania wyłączyć aparaturę grzejną i wstrzymać dopływ wody

do urządzeń chłodzących. Zmniejszyć prędkość obrotową. Zatrzymać i zablokować maszynę.

Odstawić mechanizm rakla i zespół tłoczący.

10)

Demontaż cylindra formowego.

Kolejność czynności przy wyjęciu cylindra formowego jest odwrotna niż przy zakładaniu.

Należy jednak zwrócić uwagę na to, aby zdjąć łożyska z czopu wału przed przetoczeniem

cylindra na wózek, zakryć otwory łożyskowe w korpusie kawałkami papieru pokrytymi

smarem, oczyścić i nasmarować łożysko i tuleje.

11)

Konserwacja maszyny.

Cylinder dociskowy czyścić środkami niedziałającymi agresywnie na gumową powłokę

presera, np. toluenem za pomocą szmaty. Suchy walec przetrzeć talkiem, strony czołowe

walca oczyścić i naoliwić, skontrolować mimośrodowość walca. Walec chłodzący

w przypadku zabrudzenia oczyścić rozpuszczalnikiem, gdy powierzchnia walca ma powłokę

silikonowokauczukową używać do czyszczenia specjalnych preparatów.

Konserwacja maszyn wklęsłodrukowych

Właściwa eksploatacja maszyny polega na jej wykorzystaniu zgodnie z przeznaczeniem

i stosowaniem się do instrukcji obsługi oraz planowym przebiegiem przeglądów kontrolnych

i napraw. Zgodność z instrukcją warunkuje przede wszystkim właściwą i dokładną regulację

poszczególnych mechanizmów i zespołów (docisk wałków, spasowanie kolorów, ustawienie

rakla itp.) oraz prawidłowej konserwacji.

Konserwacja maszyny obejmuje:

–

po zakończeniu pracy czyszczenie mechanizmów maszyny z wszelkich zanieczyszczeń

(kurz, pył, resztki farby, oleju itp.),

–

smarowanie elementów trących zgodnie z zaleceniami instrukcji przy użyciu

odpowiednich olejów i smarów,

–

codzienny ogólny przegląd maszyny i urządzeń pomocniczych i instalacji.

Regularne i prawidłowe wykonywanie smarowania jest jednym z podstawowych

czynników, które decydują o prawidłowej i bezawaryjnej pracy maszyny, a tym samym

wydłużają czas eksploatacji maszyn.

Wyróżniamy następujące rodzaje smarowania:

–

olejowe centralne-obiegowe pod ciśnieniem,

–

w kąpieli olejowej,

–

olejowe ręczne,

–

ręczne smarem stałym.

Olejowe centralne-obiegowe pod ciśnieniem

Obejmuje najbardziej newralgiczne zespoły:

–

łożyska cylindrów przenoszących arkusze między zespołami lub prowadzące wstęgę,

–

mechanizmy włączania i wyłączania nacisków,

–

mechanizmy dostawiania i odstawiania walców farbowych,

–

przekładnie kół zębatych.

Niektóre z elementów maszyn (krzywki, przekładnie zębate itp.) muszą pracować

zanurzone w pojemniku z olejem. Poziom oleju musi być ściśle kontrolowany i nie może

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

spadać poniżej wskaźnika minimum. Napełnianie zbiorników powinno odbywać się podczas

postoju maszyny, a jego wymiana odbywać się w określonym czasie np. po 250 godzinach

roboczych.

Smarowanie olejowe ręczne

Polega ono na wpuszczeniu za pomocą ręcznej olejarki 6–8 kropli oleju do układu