1. GŁÓWNE ELEMENTY I ZESPOŁY FUNKCJONALNE OBRABIARKI NC

napędy główne; napędy posuwu; połączenia prowadnicowe; układy hydrauliczne i

pneumatyczne; układy elektryczne; zespoły mechaniczne i manipulacyjne; urządzenia

pomocnicze; urządzenia sterujące i pomocnicze.

2. PODSTAWOWE ASPEKTY WPROWADZANIA BUDOWY MODUŁOWEJ MASZYN

TECHNOLOGICZNYCH

Zastosowanie sterowania numerycznego było powodem zaostrzenia wymagań w stosunku do

dokładności obrabiarek, co poskutkowało powstaniem typowych rozwiązań konstrukcyjnych

elementarnych modułów i podzespołów:

Napędy główne: układy napędowe prądu stałego i przemiennego, silniki elektryczne,

elektrowrzeciona i zespoły wrzecionowe, przekładnie pasowe, mechaniczne przekładnie

bezstopniowe, sprzęgła i hamulce.

Napędy posuwu: układy serwonapędowe prądu stałego i przemiennego, silniki elektryczne

serwonapędowe i krokowe, zintegrowane jednostki napędowe, przekładnie, przekładnie śrubowe

toczne

Połączenia prowadnicowe: połączenia prowadnicowe toczne

Układy hydrauliczne i pneumatyczne: zespoły napędowe (pompy, zasilacze), silniki obrotowe,

siłowniki, zespoły sterowania i armatura

Układy elektryczne: zespoły zasilania, prostowniki, przetworniki, przekształtniki, aparatura

elektryczna i elektroniczna

Zespoły mechaniczne i manipulacyjne: stoły podziałowe, magnetyczne itp., głowice

rewolwerowe, magazyny narzędzi, palety przedmiotowe, manipulatory i zmieniacze narzędzi i

palet przedmiotowych, magazyny i podajniki materiałów, urządzenia transportowe

Urządzenia pomocnicze: osłony i uszczelnienia prowadnic, zespoły i układy smarujące, układy

chłodzące, prowadniki przewodów

Urządzenia sterujące i diagnostyczne: układy sterowania CNC, PLC, układy pomiarowe i

kontrolne, systemy diagnostyki.

Obecnie producent obrabiarek w dużej części składa obrabiarkę z kupowanych modułów i

zespołów.

Producenci, projektując własne rozwiązania, stwarzają możliwość wykonania urządzenia

wytwórczego - począwszy od pojedynczej obrabiarki, przez autonomiczne stacje obróbkowe, do

dużego złożonego systemu - ukierunkowane na spełnienie potrzeb klienta i zaoferowania mu

rozwiązania optymalnego i ekonomicznego.

3. KLASYFIKACJA RUCHÓW REALIZOWANYCH PRZEZ ZESPOŁY OBRABIARKI

RUCHY PODSTAWOWE- ruchy wykonywane przez elementy i zespoły robocze obrabiarki

wraz z narzędziem lub przedmiotem obrabianym, niezbędne do przeprowadzenia procesu

skrawania i nadania przedmiotowi obrabianemu żądanego kształtu. Ruchy podstawowe dzieli się

na ruchy skrawania oraz ruchy kształtowania.

RUCHY SKRAWANIA to: ruch główny - warunkujący przebieg procesu skrawania i

decydujący o szybkości skrawania oraz ruch posuwowy - niezbędny do usunięcia warstwy

materiału z powierzchni przewidzianej do obróbki.

RUCHY KSZTAŁTOWANIA to względne ruchy narzędzia i przedmiotu, w wyniku których

powstaje powierzchni o żądanym kształcie. Ruchy kształtowania to ruchy skrawania, natomiast

ruchy skrawania nie zawsze są r.kształtowania. Ruchy robocze, gdy skrawanie, gdy nie ma

skrawania – ruch jałowy.

RUCHY PRZESTAWNE - ruchy pozycjonowania w dokładnie zadane położenie, przesuwowe -

do zgrubnie zadanego położenia i podziałowe, np. obrót głowicy rewolwerowej.

RUCHY POMOCNICZE - ruchy różnych elementów i zespołów obrabiarki oraz jej

wyposażenia (podajników oraz manipulatorów) wypełniające funkcje pomocnicze, przed

rozpoczęciem obróbki, w trakcie trwania operacji obróbkowej i po zakończeniu obróbki

4. NORMALIZACJA PRĘDKOŚCI OBROTOWYCH ORAZ POSUWOWYCH

OBRABIAREK

W celu ułatwienia projektowania budowy oraz eksploatacji obrabiarki ciągi prędkości

obrotowych i posuwowych zostały znormalizowane. Podstawę normalizacji stanowią szeroko

stosowanie w technice ciągi Renarda, które są ciągami geometrycznymi o ilorazie φ określonym

zależnością

, gdzie

, dla ciągów tych

otrzymuje się odpowiednio: φ=1,06; 1,12; 1,26; 1,41; 1,58; 2 . Jako podstawowy do

stopniowania prędkości ruchów głównych oraz posuwowych przyjmuje się ciąg R20.

5. KLASYFIKACJA OBRABIAREK, WYMAGANIA I CECHY WSPÓŁCZESNYCH

MASZYN NC

A. CECHY niezależne, indywidualne napędy posuwu dla każdej sterowanej osi; indywidualne

układy pomiarowe dla każdej sterowanej osi; automatyczne urządzenia do wymiany narzędzi i

przedmiotów; przekładnie śrubowo-toczne do napędu ruchów posuwowych; prowadnice toczne;

głowice i magazyny wielonarzędziowe; jeden lub więcej suportów narzędziowych;

automatycznie wysuwany konik (sterowany numerycznie); konstrukcja typu compakt (mało

miejsca); mechaniczne usuwanie wiórów

B. KLASYFIKACJA ZE WZGLĘDU NA PRZEZNACZENIE

ogólnego zastosowania – do stosowania w szerokim zakresie robót, o dużej uniwersalności,

specjalizowane- obrabiarki najczęściej produkcyjne, posiadające określony, stosunkowo wąski

zakres robót,

specjalne- przeznaczone do obróbki ściśle określonego przedmiotu, najczęściej o prostej

budowie, zautomatyzowane

C. KLASYFIKACJA ZE WZGLĘDU NA MOŻLIWOŚCI OBRÓBKOWE

uniwersalne –duża różnorodność wykonywanych operacji (stosowane gł. W produkcji

jednostkowej i małoseryjnej)

produkcyjne- stosowane w produkcji seryjnej o mniejszym zakresie wykonywanych operacji,

mających jednak większą wydajność od obrabiarek uniwersalnych o podobnym przeznaczeniu

uproszczone – zakres wykonywanych operacji jest zawężony w porównaniu do obrabiarek

uniwersalnych i produkcyjnych o podobnym przeznaczeniu.

6. OGÓLNE WYTYCZNE DLA WYBORU OBRABIARKI

Z punktu widzenia użytkownika obrabiarka musi spełniać szereg wymagań, które można

zdefiniować następująco: osiąganie wymaganej dokładności wymiarowo-kształtowej, a

szczególnie powtarzalności wymiarowej wyrobów; duża wydajność, w celu osiągnięcia

krótkiego czasu wytwarzania; duża elastyczność-zdolność do realizacji różnych zadań

produkcyjnych; szybkie przezbrojenie obrabiarki i szybka wymiana programy sterowania;

rozszerzenie możliwości wykonania różnych zabiegów technologicznych na jednej obrabiarce;

dostateczna moc silników napędowych; małe koszty wytwarzania; niezawodność pracy;

ograniczenie szkodliwych oddziaływań na środowisko i bezpieczna praca;

8.KLASYFIKACJA

NAPĘDÓW

GŁÓWNYCH

OBRABIAREK

I. Elektryczne:

a) elektromechaniczne

•silniki asynchroniczne

* stopniowa skrzynka prędkości lub przekładnia bezstopniowa

+ element wykonawczy (wrzeciono)

b) prądu stałego

•regulator prędkości, tyrystorowy zasilacz prądu stałego

* komutatorowy silnik prądu stałego

+ przekładnia zwielokratniająca

- element wykonawczy (wrzeciono)

c) prądu przemiennego:

•regulator prędkości, układ prostowniczy, falownik

* z silnikiem synchronicznym

* z silnikiem asynchronicznym

+ element wykonawczy (wrzeciono)

II. Hydrauliczne, pneumatyczne:

a) zasilacz hydrauliczny lub pneumatyczny , elektrozawory

•silnik obrotowy

* element wykonawczy (wrzeciono)

•silnik liniowy

9. KLASYFIKACJA NAPĘDÓW POSUWOWYCH W OBRABIARKACH

•Elektryczne

a) silnik prądu stałego (z zasilaczem tranzystorowym lub trystorowym)

- komutatorowy (obrotowy)

- bezkomutatyrowy (liniowy lub krzyżowy)

b) silnik prądu przemiennego (z układem prostowniczym lub falownikiem)

- synchroniczny (obrotowy lub liniowy)

- asynchroniczny (obrotowy lub liniowy)

c) silnik skokowy (z impulsowym zasilaczem elektrycznym)

- obrotowy, - liniowy

•Elektrohydrauliczne

a) silnik obrotowy b) siłownik liniowy

Wymagania ogólne – dotyczą wszystkich rodzajów napędów stosowanych w obrabiarkach,

maszynach i urządzeniach technologicznych i obejmują: Wymagany zakres prędkości

obrotowych silnika; Dostatecznie duża moc lub moment napędowy silnika, wystarczający do

wykonania pracy (pokonania obciążeń zewnętrznych) i pokonania oporów wynikających z sił

tarcia napędzanych mechanizmów i obciążeń wewnętrznych; Niezawodność oraz łatwość

obsługi i konserwacji: obecnie coraz częściej wymaganie to przyjmuje formę bezobsługowości

pracy napędu; Małe gabaryty i mała masę napędu.

Wymagania szczegółowe:

Szeroki zakres bezstopniowej zmiany prędkości silnika ,umożliwiający realizacje zarówno

posuwu roboczego w zakresie 0-4m/min jak i szybkiego przesuwu ok.20-40m/min; Szybki

rozruch i hamowanie ,czyli duże przyspieszenie i opóźnienie ruchu ,które są uwarunkowane

dużym momentem rozwijanym przez silnik w stanach przejściowych i małymi momentami

bezwładności napędzanych elementów; Duża sztywność mechanicznych elementów

przenoszących napęd od silnika do zespołu przesuwowego obrabiarki i duża odporność na

pojawienie się zjawiska utyku ,czyli ciernych drgań relaksacyjnych; Małe opory ruchu

uwarunkowane niewielkimi siłami tarcia w połączeniach prowadnicowych i przekładniach, co

jest istotne szczególnie ze względu na zjawisko utyku oszczędność energii przy ruchach

przesuwowych; Wysoka równomierność ruchu, zwłaszcza dla małych prędkości posuwu; Duża

dokładność pozycjonowania czyli mały elementarny krok umożliwiający zrealizowanie

elementarnego przemieszczenia rzędu 2 mikrometry.

9. ELEKTROWRZECIONA - ZASTOSOWANIE

są to silniki prądu przemiennego, w których uzwojenie wirnika znajduje się bezpośrednio na

wrzecionie. Dzielą się na synchroniczne i asynchroniczne. Stosowany w obrabiarkach HSC dla

uzyskania wysokich obrotów (80000 obr/min).Wrzeciona ze zintegrowanym napędem znajdują

zastosowanie w centrach obróbczych, tokarkach, frezarkach, szlifierkach oraz wiertarkach do

głębokich otworów. Ich zwarta budowa umożliwia konstrukcję maszyn z rozszerzoną

kinematyką, przy zredukowanej liczbie komponentów i dogodniejszej obsłudze.

10. SILNIKI LINIOWE - ZASTOSOWANIE

Silniki liniowe stosuje się do napędów posuwu zapewniają dużą dokładność pozycjonowania i

bardzo duże prędkości i przyspieszenia ruchu posuwowego. Umożliwiają skrócenie czasu

obróbki. Silnik liniowy ma ograniczoną siłę posuwu dlatego nie może być stosowany w

obrabiarkach do ciężkich przedmiotów, brak samohamowności nie pozwala stosować silników

liniowych do układów posuwu pionowego. Napęd silnikiem liniowym MOŻE być stosowany

tam, gdzie: nie występuje pulsacja obciążenia; mamy źródło (elektryczne) dużej mocy, ze

względu na duży pobór prądu przez silnik liniowy; potrzeba relatywnie dużej siły pociągowej;

oczekujemy dużych prędkości; oczekujemy dużych przyspieszeń; wymagana jest duża

niezawodność maszyny. Napęd silnikiem liniowym NIE MOŻE być stosowany tam, gdzie:

występuje pulsacja obciążenia; obrabiarka nie ma zapewnionego skutecznego odprowadzania

ciepła; nie mamy źródła (elektrycznego) dużej mocy (silnik liniowy asynchroniczny cechuje się

dużym zapotrzebowaniem prądowym); obrabiane mają być przedmioty ciężkie; nie mamy

możliwości stosowania chłodzenia napędu posuwu cieczą; posuw miałby się odbywać wzdłuż

osi pionowej.

11. STEROWANIE AUTOMATYCZNE - ISTOTA, RODZAJE CZYNNOŚCI

Z punktu widzenia automatyzacji pracy obrabiarek , układy sterowania (regulacji) realizują

elementarne funkcje sterowania , takie jak: włączanie i wyłączanie silników napędowych;

włączanie i wyłączanie ruchów głównych , przestawczych i pomocniczych a także sterowanie

ich przebiegiem (kierunkiem, prędkością); nastawianie i kontrolowanie przemieszczeń

wykonywanych przez zespoły robocze nastawianie i kontrolowanie dopuszczalnych obciążeń;

podawanie i, mocowanie i wymienianie przedmiotów obrabianych a także narzędzi i

oprzyrządowania; nadzorowanie przebiegu pracy maszyny.

Cechą charakterystyczną zautomatyzowanych obrabiarek i maszyn technologicznych jest

cykliczność pracy tzn. poszczególne ruchy i czynności odbywają się w ściśle określonej

kolejności i powtarzają się dla kolejnych wytwarzanych jednakowo przedmiotów.

12. PROGRAMOWANIE OBRÓBKA - ISTOTA, RODZAJE INFORMACJI

Programowanie obrabiarek może odbywać się ręcznie według instrukcji ISO lub maszynowo (z

wykorzystaniem komputera i programów CAD/CAM). Programowanie obrabiarek sterowanych

numerycznie wg instrukcji ISO polega na zapisaniu w postaci symbolicznej – w języku

obrabiarki, wszystkich ruchów i czynności jakie muszą być w niej wykonane aby otrzymać

przedmiot o żądanym kształcie wymiarach i chropowatości powierzchni. Język obrabiarki składa

się ze słów i składni. Słowa są to grupy znaków alfanumerycznych oznaczonych przez adresy.

Informacje zawarte w jednym słowie sterują pojedynczymi funkcjami obrabiarki np. liniowymi

lub kątowymi przemieszczeniami, prędkością posuwu czy prędkością obrotową wrzeciona,

wyborem narzędzi.

13. KLASYFIKACJA UKŁADÓW STEROWANIA OBRABIAREK I MASZYN

TECHNOLOGICZNYCH

Sterowanie: krzywkowe(sztywne), zderzakowe(sztywne lub sekwencyjne),

kopiowe(sekwencyjne), symboliczne (numeryczne)

14. PORÓWNANIE STEROWAŃ NC ORAZ CNC ZE WZGLĘDU NA REALIZOWANE

ZADANIA

NC-były wyspecjalizowanym komputerem , realizującym tylko jeden sztywny program

wewnętrzny . Współczesne układy sterowania sterowania numerycznego mają strukturę

komputerową i są oznaczane jako układy CNC. Podstawowa różnica - w NC nie wykorzystuje

się mikroprocesora i programu sterującego pracą całego sterowaniam lecz sztywno połączone ze

sobą bloki funkcjonalne . W skład układu sterowania CNC wchodzi mikroprocesor wraz z

pamięcią oraz wewnętrzny program obsługi . Sterowanie CNC wykorzystuje komunikację

szynową co oznacza , że przesłana informacja musi być zaadresowana .

15. CECHY NOWOCZESNYCH UKŁADÓW STEROWANIA CNC

Są dwa zasadnicze typy układów sterowania CNC:

Dedykowane układy sterowania CNC są przeznaczone do określonych grup obrabiarek –

tokarek, frezarek , szlifierek itp. Poszczególne elementy składowe powiązane są ze sobą i

stanowią zamkniętą całość. Dedykowane układy sterowania zwane CNC Manual dają możliwość

tzw. programowania interaktywnego, które nie wymaga od użytkownika znajomości danego

języka programowania , norm ani kodów.

Otwarte: otwartość dla obsługującego; elastyczna struktura – otwartość dla wytwórców maszyn

, przez możliwość wskazania ; otwartość w wyborze sprzętowym – dzięki budowie modułowej

istnieje możliwość zmiany różnych komponentów bez potrzeby wymiany całego zestawu;

otwartość dla kompatybilności systemów pracy CNC – umożliwienie importowania istniejącego

oprogramowania standardowego; rozbudowana i różnorodna komunikacja sieciowa – otwartość

konfiguracji interfejsów wejścia i wyjścia; uruchomienie nadzór i serwisowanie za pomocą

jednego oprogramowania.

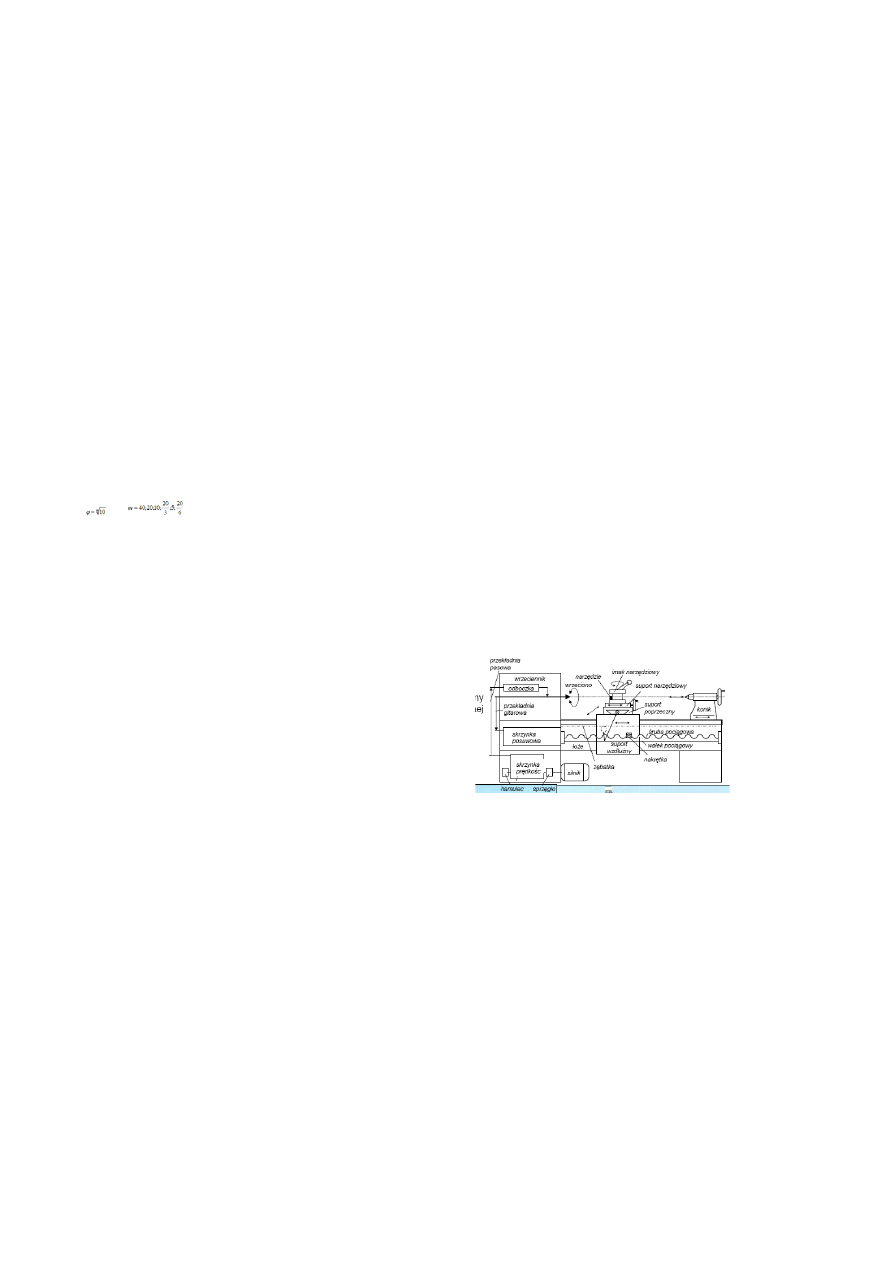

16. PODZIAŁ TOKAREK - CECHY KONSTRUKCYJNE TOKAREK CNC

Kłowe; Tarczowe; Karuzelowe; Wielonożowe; Rewolwerowe; Półautomaty i automaty

tokarskie; Specjalizowane:Do robót dokładnych i kosztownych; Obcinaki; Specjalne- np. do

zestawu kół wagonowych, do wałków rozrządów)

17. AUTOMATY WIELOWRZECIONOWE - PODZIAŁ, BUDOWA ORAZ

PRZEZNACZENIE TECHNOLOGICZNE

Automaty tokarskie wielowrzecionowe - sterowane numerycznie tokarki, przeznaczone do

obróbki z pręta mają zastosowanie w wielozabiegowych operacjach obróbki z materiału

prętowego w produkcji wielkoseryjnej i masowej. Wrzeciona przedmiotowe są łożyskowane w

bębnie integrującym .

Tokarki pionowe wielowrzecionowe –integracja funkcji obróbkowych i manipulacyjnych. Taka

obrabiarka staje się samo obsługującą się stacją obróbkową i jest technicznym przykładem

realizacji „Lean production” , gdyż jest bardzo tanim rozwiązaniem w pełni zapewniającym

pracę bezobsługową. Wrzecienniki wykonują ruchy posuwowe w dwóch osiach . Wrzeciennik

może też przemieścić się poza obszar obróbczy i podać/ oddać przedmiot z/do magazynu.

Tokarki z pionowym wrzecionem stosuje się do obróbki stosunkowo małych przedmiotów z

automatyzacją ich zmiany. Budowane są z 1, 2 lub 3 wrzecionami .

W tokarkach tych nie ma czasu przestoju obrabiarki potrzebnego na zamocowanie przedmiotu.

Głowice narzędziowe przystosowane są do mocowania narzędzi o ruchu obrotowym (wiertła,

frezy).

Na automatach wielowrzecionowych można obrabiać jednocześnie kilka przedmiotów.

Przedmioty obrabiane są przez narzędzie pojedyncze lub zespołowe zamocowane w suportach

poprzecznych i w suportach wzdłużnych.

Rozróżnia się automaty wielowrzecionowe pracujące metodą równoległą , kolejną i kolejno

równoległą.

19. PODZIAŁ, BUDOWA ORAZ PRZEZNACZENIE TECHNOLOGICZNE FREZAREK

Służą do obróbki skrawaniem płaszczyzn, powierzchni kształtowych, rowków prostych,

śrubowych, wpustowych, gwintów, do nacinania zębów.

Podział frezarek: Pionowe; Poziome; Narzędziowe (mają wrzeciono pionowe i poziome, służą

do dokładnych prac); Konsolowe (konsola umożliwia przesuwanie stołu w górę i w dół-lżejsze

typy); Bez konsolowe (ruch wykonuje tylko narzędzie z wrzeciennikiem- ciężkie frezarki);

Bramowe (do ciężkich elementów, stół przesuwa się tylko wzdłuż); Szczególnego przeznaczenia

(np. do kół zębatych, grawerki, kopiarki); Specjalne (do produkcji masowej)

Budowa frezarki wspornikowej poziomej: Kadłub (żeliwo szare); Podstawa; Wspornik; Sanie

stołu; Stół; Belka; Podtrzymka; Wrzeciono; Śruba podnoszenia i opuszczania wspornika; Osłona

napędu

19. PODZIAŁ, BUDOWA ORAZ PRZEZNACZENIE TECHNOLOGICZNE

WYTACZARKO-FREZAREK NC

Podstawowymi zabiegami obróbkowymi jest wytaczanie otworów i frezowanie płaszczyzn, a

przeznaczeniem produkcyjnym obróbka korpusów. Zastosowanie wyposażenia normalnego i

specjalnego umożliwia wykonywanie różnorodnych zabiegów obróbkowych. Z tego względu

wytaczarko-frezarki należą do najbardziej uniwersalnych obrabiarek i są stosowane przede

wszystkim w produkcji jednostkowej i małoseryjnej.

Wytaczarko-frezarki są budowane w różnych odmianach konstrukcyjnych, spośród których

najczęściej są stosowane:

- wytaczarko-frezarki ze stołem krzyżowym i nieprzesuwnym stojakiem, które są wykonywane

ze wspornikiem wytaczadła lub ze skróconym łożem, tzn. bezwspornikowe (rys.a).

- Wytaczarko-frezarki z przesuwnym stojakiem które mogą mieć łoże poprzeczne lub mogą być

wykonane jako płytowe z przesuwnym stojakiem (rys.b).

Wytaczarko-frezarki z łożem poprzecznym mają sztywniejszy stół i są stosowane przede

wszystkim do robót frezarskich. Natomiast wytaczarko-frezarki płytowe są przeznaczone do

obróbki ciężkich i dużych przedmiotów ustawianych na stałej płycie.

Charakterystyczną cechą wytaczarko-frezarek jest rozwiązanie zespołu wrzecionowego,

wyposażonego w dwa współosiowe wrzeciona.

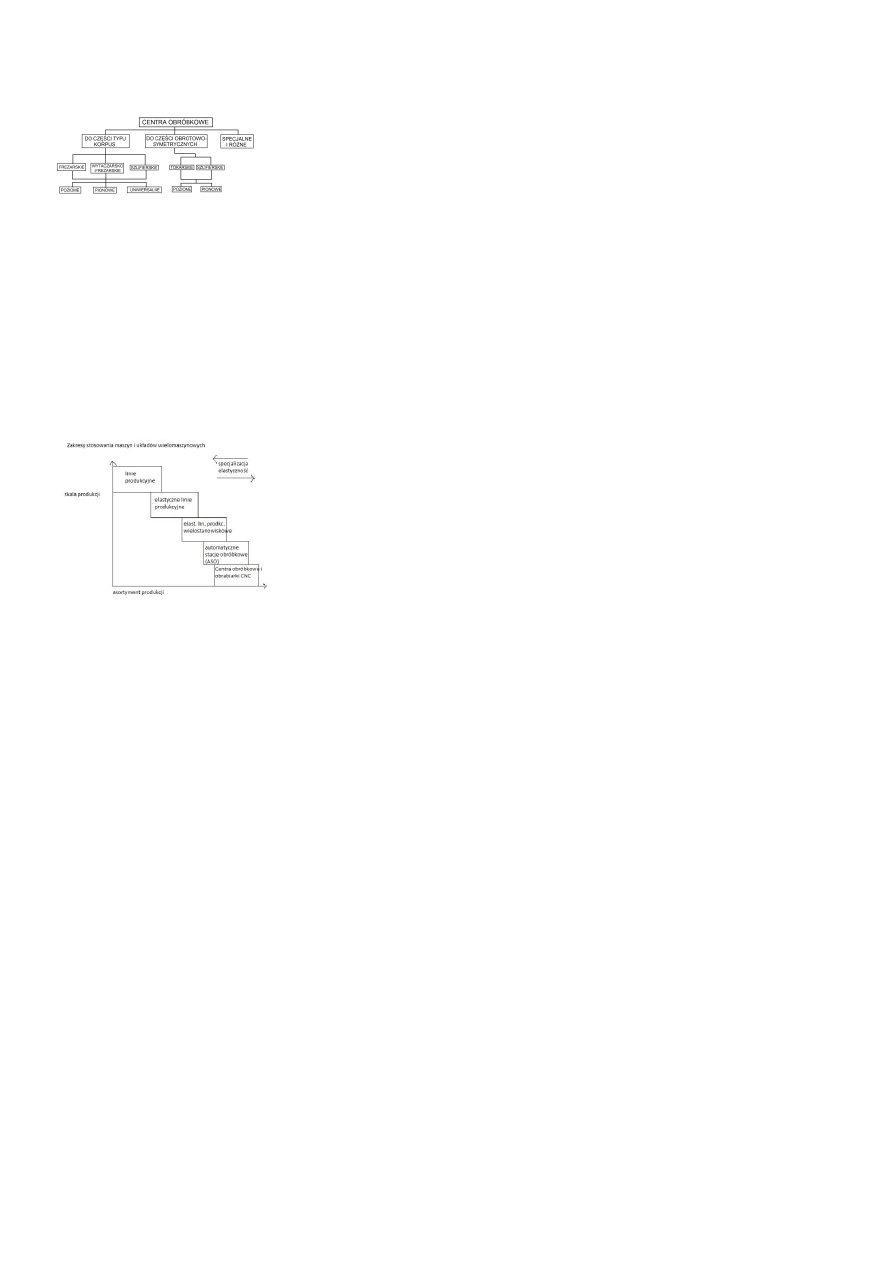

20. CENTRA OBRÓBKOWE - PODZIAŁ, BUDOWA ORAZ PRZEZNACZENIE

Centrum obróbkowe jest obrabiarką sterowaną numerycznie (zwykle CNC) zapewniającą, w

zakresie jej możliwości technologicznych, wykonanie w jednym zamocowaniu przedmiotu dużej

liczby zabiegów obróbkowych za pomocą różnych narzędzi. Dla wypełnienia tych zadań

centrum obróbkowe wyposażone jest w magazyn narzędzi z automatyczną zmianą narzędzi (oraz

w system paletowy z automatyczną zmianą przedmiotów). Centrum obróbkowe jest to

obrabiarka: sterowana numerycznie, wielozabiegowa, umożliwiająca obróbkę wielostronną, ale

w jednym zamocowaniu, wielonarzędziowa z automatyczną wymianą narzędzi.

21. CECHY NOWOCZESNYCH CENTRÓW OBRÓBKOWYCH

nowoczesne napędy (elektrowrzeciona, silniki liniowe); wysoka sztywność (statyczna,

dynamiczna i termiczna); automatyczna wymiana narzędzi z korekcją położenia i rejestracją

stanu; automatyczna wymiana przedmiotów (systemy paletowe); nowoczesne systemy

sterowania (CNC); zintegrowane systemy pomiarowe; nowoczesne układy diagnostyki i

nadzorowania; wysoka produktywność i niezawodność.

22. CECHY ELASTYCZNEJ AUTOMATYZACJI

ELASTYCZNY SYSTEM PRODUKCYJNY (ESP) to system techniczny, w którym przepływ

materiałów i energii ich transformacja oraz procesy regulacyjne są zintegrowane w sposób

zapewniający automatyczną i ciągła realizację zadań produkcyjnych opartą na sterowaniu

komputerowym

Elastyczność wytwarzania w procesach obróbki skrawaniem

OBRABIAREK I OPRZYRZĄDOWANIA

-wielostronność technologiczna (uniwersalność)

-przezbrajalność

-układy sterowania (NC, CNC)

-dołączenie do systemów wyższego rzędu

WIELKOŚĆ PRODUKCJI (różne wielkości partii produkcyjnych)

KOLEJNOSC OPERACJI (wybór kolejności operacji, przejmowanie zadań przez inne maszyny,

np. w przypadkach uszkodzeń)

WYBORU (podobieństwo technologiczne, technologia grupowa)

ROZWOJU (modułowość, możliwość rozbudowy systemu).

23. STRUKTURY MASZYNOWE W OBSZARZE ELASTYCZNEGO WYTWARZANIA

Klasyczne rozwiązanie elastycznego systemu do obróbki korpusów:

Dwa poziome centra obróbkowe; Magazyn buforowy i stanowisko wymiany palet; Wózek

szynowy; Robot bramowy; Stanowisko załadunku i rozładunku palet; Stanowisko załadunku

kaset narzędziowych; Stacja ustawiania narzędzi; Centralny układ sterowania.

24.ZAKRESY STOSOWANIA MASZYN I UKŁADÓW WIELOMASZYNOWYCH

Z powyższego wykresu wnioskować można ,iż zastosowanie maszyn i układów

wielomaszynowych determinowane jest zależnością skali produkcji od jej asortymentu , jak

widać im większa skala produkcji tym prędzej zastosować można takie rozwiązanie, podobnie

ma się sprawa w przypadku asortymentu, im większy on jest tym bliżej nam do zakresu

stosowalności rozwiązań wielomaszynowych.

25. FILARY ROZWOJU OBRABIAREK SKRAWAJĄCYCH

szybsze elastyczne przezbrajanie i nastawianie programu sterowania na nowe przedmioty

obrabiane w małych seriach; niskie koszty produkcji; zmiany układu strukturalnego tokarek;

możliwość wykonywania różnych zabiegów obróbkowych, nie tylko tokarskich; wysoka

dokładność wymiarowo kształtowa; zwiększona wydajność i niezawodność; ekologia i BHP;

duża różnorodność konstrukcji w zależności od potrzeb klientów; wielowariantowość układów

geometryczno-ruchowych; nowe układy geometryczno-ruchowe; zintegrowanie napędy główne

(elektrowrzeciona). magazyny narzędzi i układy automatycznej wymiany narzędzi o dużej

pojemności i krótkich czasach wymiany Automatyzacja wymiany przedmiotów obrabianych

Otwarte układy sterowanie CNC Inteligentne układy nadzorujące i diagnostyczne.

Wyszukiwarka

Podobne podstrony:

CNC Ściąga

cnc sciaga

sciaga CNC duża

sciaga CNC

OSN ściąga, Mechanika i Budowa Maszyn, sem. 6, Obrabiarki CNC, Zaliczenie

sciaga cnc, PWr Mechaniczny [MBM], Semestr 6, CNC, EGZAMIN

ŚCIAGA ZE STAŃKA duża, Politechnika Poznańska (PP), Obrabiarki CNC, Wykład

sciaga CNC duża

1 sciaga ppt

metro sciaga id 296943 Nieznany

ŚCIĄGA HYDROLOGIA

AM2(sciaga) kolos1 id 58845 Nieznany

Narodziny nowożytnego świata ściąga

finanse sciaga

Jak ściągać na maturze

Ściaga Jackowski

Aparatura sciaga mini

więcej podobnych podstron