„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Korsak

Montaż wyrobów złotniczych

731[06].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

Jerzy Laskowski

Franciszek Olczyk

Opracowanie redakcyjne:

Mirosław Muraszkowski

Konsultacja:

Zenon W. Pietkiewicz

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej „Montaż wyrobów

złotniczych” 731[06].Z1.02 zawartego w modułowym programie nauczania dla zawodu

złotnik-jubiler.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Montaż wyrobów poprzez lutowanie twarde. Podstawy lutowania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Zgrzewanie i gwintowanie

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

22

4.3. Technika nitowania. Wady występujące przy montażu wyrobów

23

4.3.1. Materiał nauczania

23

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

28

5. Sprawdzian osiągnięć

29

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy niezbędnej do wykonywania prac

z zakresu montażu wyrobów.

Poradnik ten zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę.

Bezpieczeństwo i higiena pracy

Podczas wykonywania czynności w pracowni należy stosować się do regulaminu,

przepisów bhp oraz instrukcji przeciwpożarowych wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

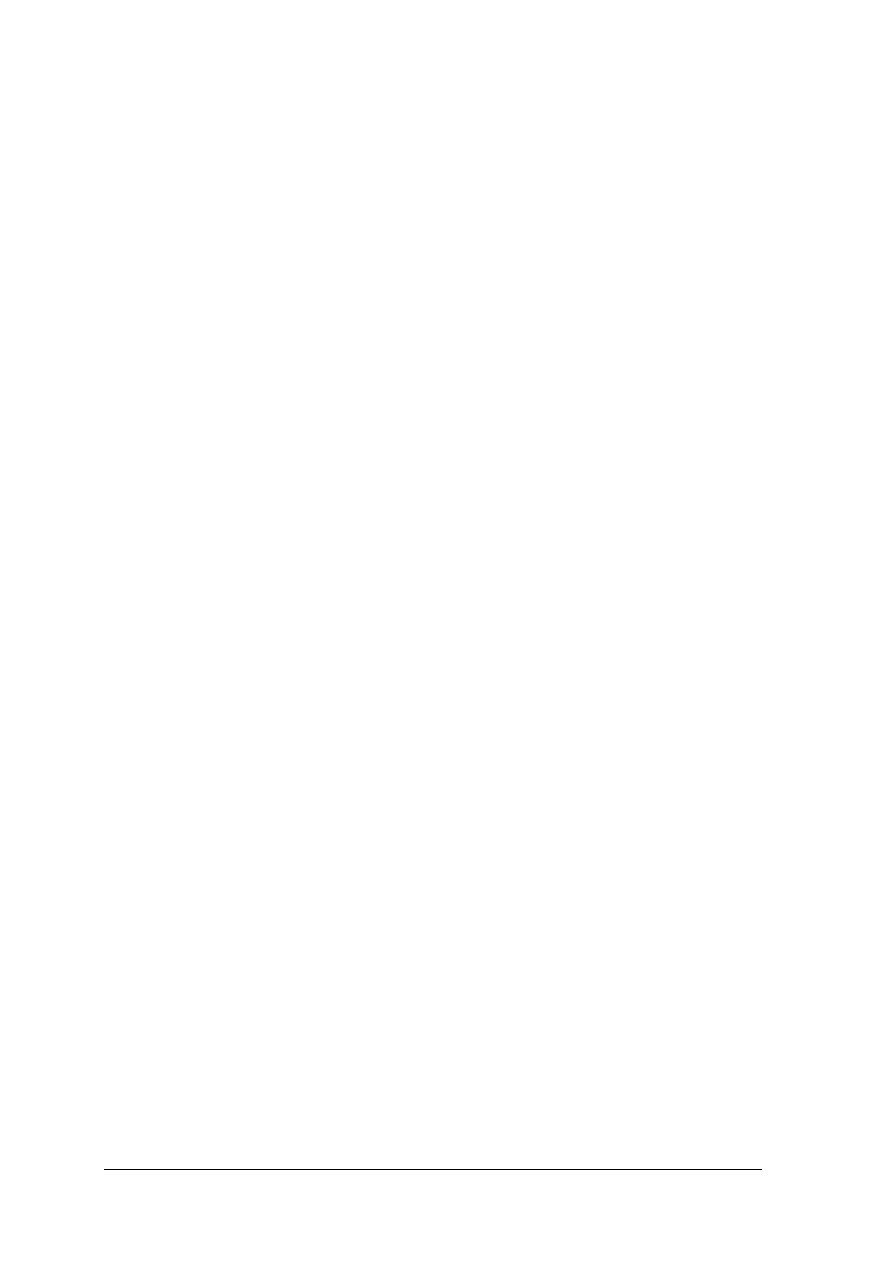

Schemat układu jednostek modułowych w module 731[06].Z1

„Montaż i obróbka wykańczająca wyrobów złotniczo-jubilerskich”.

Moduł 731[06].Z1

Montaż i obróbka wykańczająca

wyrobów złotniczo-jubilerskich.

731[06].Z1.01

Stosowanie przepisów bhp przy montażu

i obróbce wykańczającej wyrobów

złotniczo-jubilerskich.

731[06].Z1.02

Montaż wyrobów złotniczych.

731[06].Z1.06

Naprawa wyrobów złotniczo-jubilerskich.

731[06].Z1.04

Mechaniczne metody obróbki

wykańczającej.

731[06].Z1.05

Chemiczne i elektrochemiczne

metody obróbki wykańczającej.

731[06].Z1.03

Oprawianie kamieni jubilerskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

rozpoznawać wyroby złotnicze pochodzące z różnych okresów historycznych,

−

przestrzegać przepisów bhp, ochrony przeciwpożarowej oraz ochrony środowiska,

−

rozpoznawać podstawowe materiały stosowane w złotnictwie i jubilerstwie,

−

posługiwać się dokumentacją techniczną,

−

projektować wyroby złotniczo-jubilerskie,

−

rozróżniać maszyny i narzędzia stosowane w złotnictwie i jubilerstwie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu tej jednostki modułowej, powinieneś umieć:

−

wykonać prace przy montażu wyrobów złotniczych zgodnie z obowiązującymi przepisami

bhp i ochrony przeciwpożarowej,

−

zorganizować

stanowisko

do

prac

montażowych

zgodnie

z

wymaganiami

technologicznymi, zasadami ergonomii, przepisami bhp i ochrony przeciwpożarowej,

−

zaprojektować wyroby złotniczo- jubilerskie,

−

rozróżnić technologie montażu wyrobów złotniczo-jubilerskich,

−

wyjaśnić zjawiska fizyczne zachodzące podczas montażu wyrobów,

−

rozróżnić właściwości i zastosowanie materiałów używanych do montażu,

−

rozróżnić narzędzia i urządzenia stosowane do montażu wyrobów,

−

określić zasady użytkowania narzędzi i urządzeń stosowanych do montażu wyrobów,

−

odczytać dokumentację technologiczną w zakresie niezbędnym do wykonania zadań,

−

ocenić stan techniczny narzędzi i urządzeń,

−

przeprowadzić bieżące konserwacje narzędzi i urządzeń,

−

sporządzić zapotrzebowanie i rozliczenie materiałowe,

−

zebrać i dokonać selekcji odpadów metali szlachetnych,

−

wykonać operacje montażu z zastosowaniem lutowania, zgrzewania, gwintowania,

nitowania,

−

ocenić jakość wykonanych prac oraz ujawnić przyczyny powstawania wad,

−

wykorzystać PN i BN.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Montaż wyrobów poprzez lutowanie twarde. Podstawy

lutowania

4.1.1. Materiał nauczania

Typowe wyroby jubilerskie składają się z wielu elementów. Aby powstał gotowy wyrób,

należy je połączyć w całość. Proces łączenia może nastąpić w sposób trwały przy

zastosowaniu takich operacji jak:

−

lutowanie twarde,

−

zgrzewanie oporowe,

−

nitowanie.

Po wykonaniu tych procesów nie ma możliwości rozłączenia elementów bez ryzyka ich

uszkodzenia. Oddzielną metodą montażu jest operacja gwintowania. Połączenia elementów tą

metodą można zdemontować bez ich uszkodzenia poprzez rozkręcenie złączonych

elementów.

Lutowanie

Podstawową techniką montażu wyrobów jubilerskich jest lutowanie. W jubilerstwie

stosujemy lutowanie twarde, w którym temperatura lutowania wynosi powyżej 750˚C.

Proces lutowania przeprowadzamy na stanowisku złotniczym.

Przyrządy niezbędne do montażu przy pomocy lutowania to:

−

palnik gazowy lub wodorotlenowy wyposażony w odpowiednią dyszę,

−

węgiel drzewny lub płytka szamotowa,

−

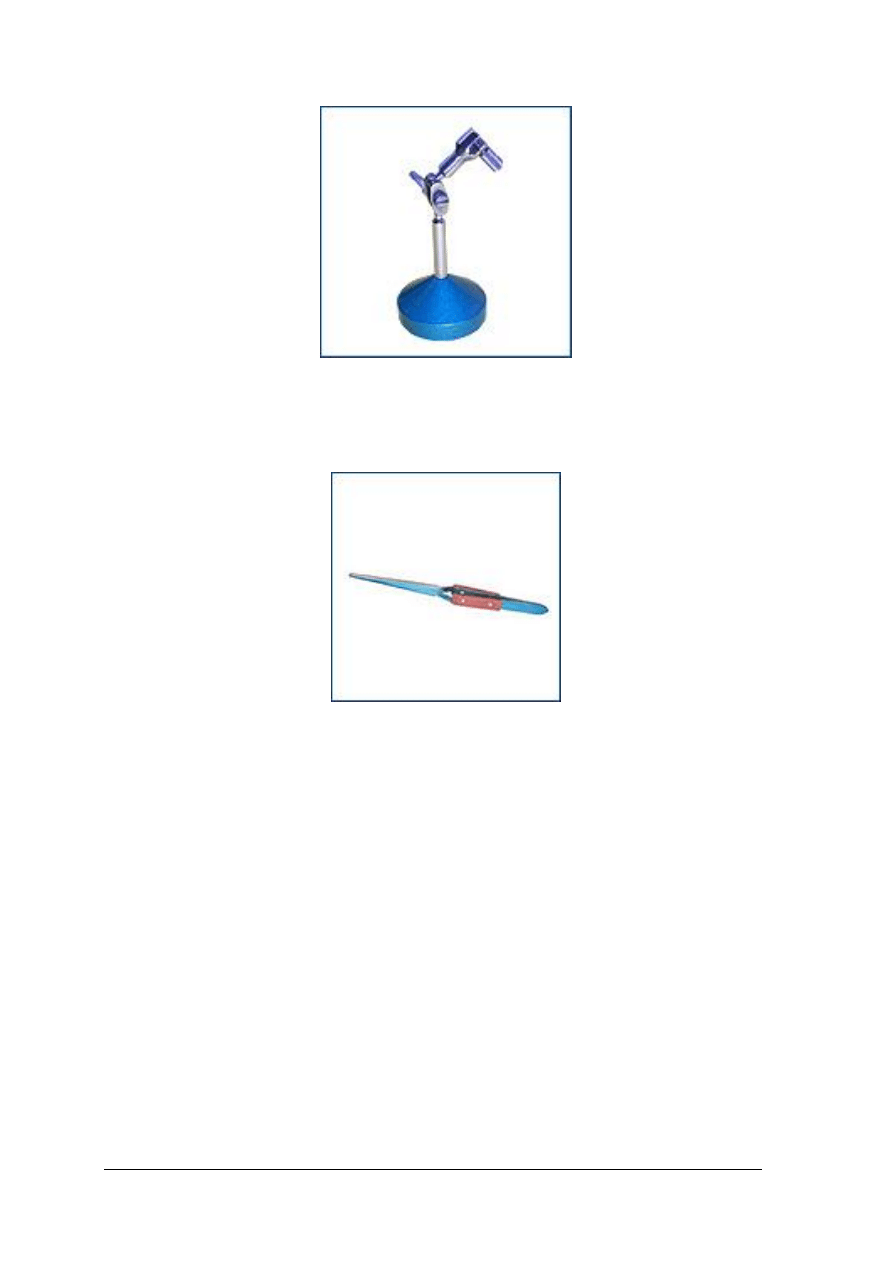

toczek jubilerski okrągły lub prostokątny,

Rys. 1. Toczek jubilerski [internet]

−

zestaw rygli węglowych, które umożliwiają zamocowanie pierścionków oraz bransolet

i precyzyjne lutowanie ich elementów,

−

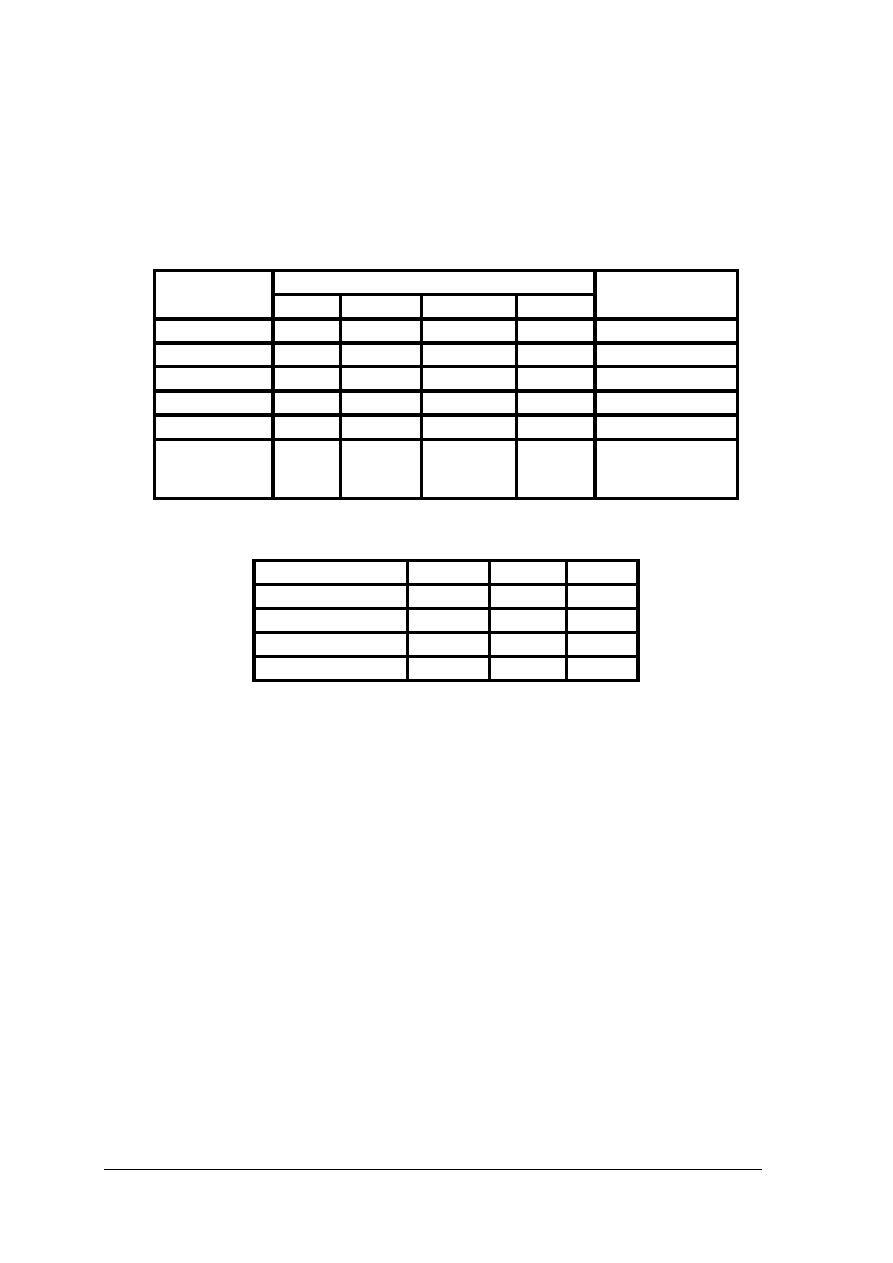

uchwyt do umocowania pęsety, służy do zamocowania w nim pęsety z elementem do

lutowania; przegubowe ramię pozwala na precyzyjne ustawienie elementu w trakcie jego

lutowania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 2. Uchwyt do umocowani pęsety [internet]

−

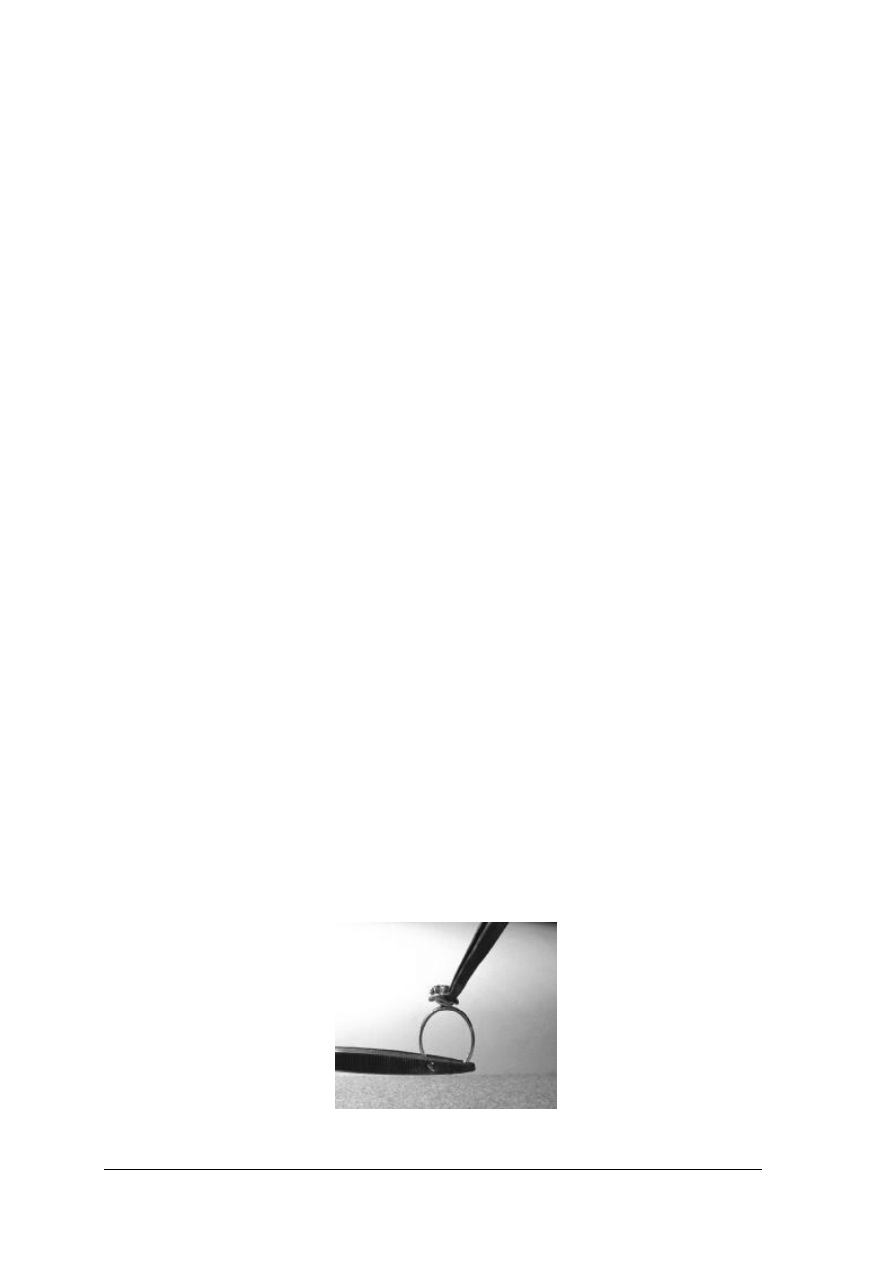

samozaciskowe pęsety do lutowania, służą do przytrzymywania elementów; montujemy

je w przegubach uchwytowych,

Rys. 3. Samozaciskowa pęseta do lutowania [internet]

−

pęsety do lutu,

−

luty, pasty lutownicze,

−

lutówki,

−

naczynia i ciecze do trawienia i płukania wyrobów,

−

odzież ochronna i okulary.

Całe stanowisko musi znajdować się pod okapem wyposażonym w wentylację.

Trwałe i nierozłączne połączenie metodą lutowania twardego uzyskuje się, spełniając

następujące warunki:

−

stopiony lut musi zwilżać powierzchnię poszczególnych metali pozostających w stanie

stałym, czyli siły przyciągania pomiędzy cząsteczkami płynnego lutu powinny być

mniejsze od siły przyciągania pomiędzy lutowanymi elementami,

−

lutowane elementy muszą dokładnie do siebie przylegać,

−

płaszczyzny lutowane muszą być wolne od tlenków i innych zanieczyszczeń,

−

spoiwo i lutowane elementy stopią się ze sobą w miejscy styku,

−

nie zostanie przekroczona temperatura topnienia łączonych metali, gdyż może to

spowodować uszkodzenie elementów

W złotnictwie do montażu wyrobów ze złota i srebra mają zastosowanie trzy rodzaje

lutów:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

luty miękkie o temperaturze w granicach topienia 500 – 600 °C stosowane do lutowania

przedmiotów z cienkich blach i przy naprawie biżuterii,

−

luty średnie o temperaturze topnienia 600 – 750 ° C

−

luty twarde o temperaturze topnienia 750 – 900 ° C

W małych pracowniach złotniczych luty sporządza się ze złota roboczego.

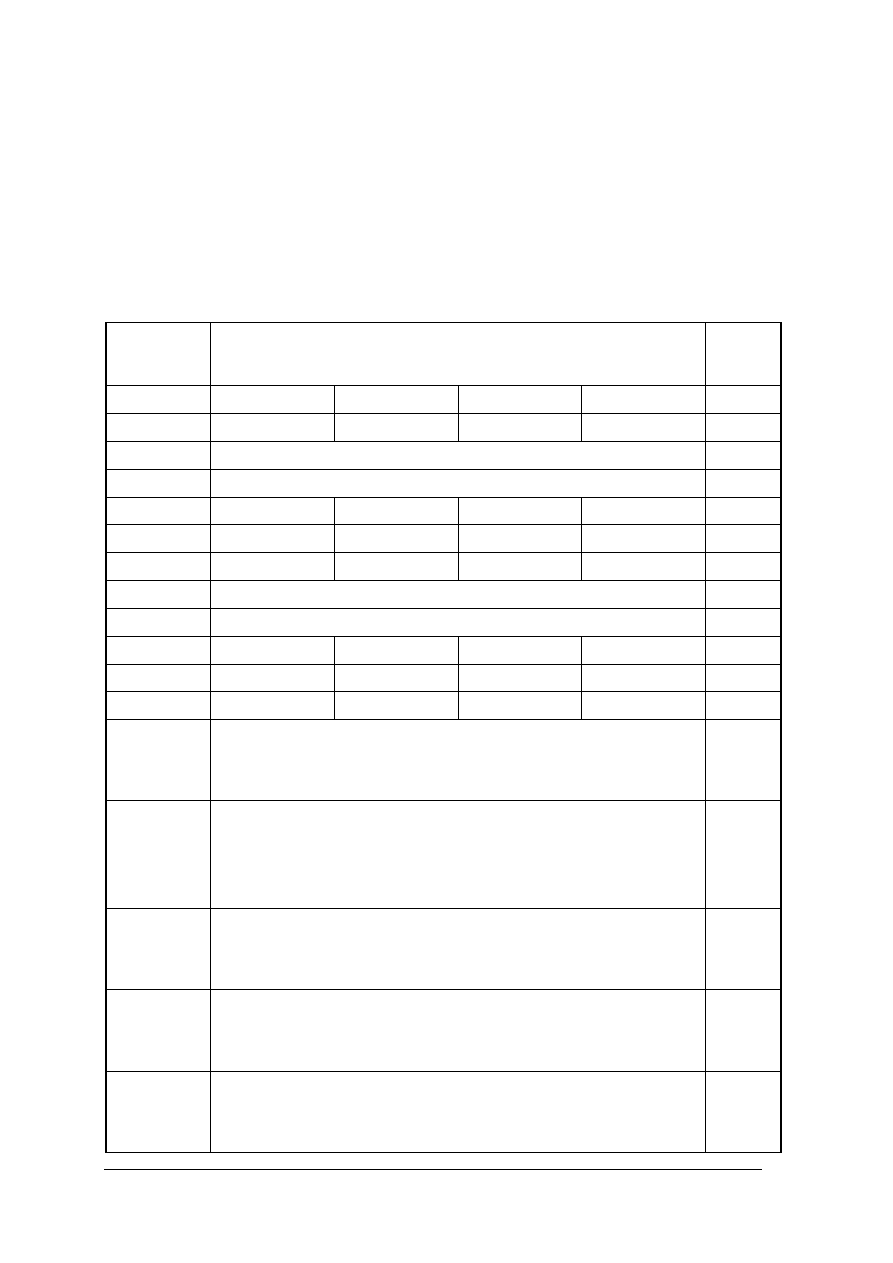

Tab. 1. Luty ze złota roboczego [12, s. 150]

sk

ład lutu

Próba z

łota

z

łoto srebro

mied

ź

cynk

okre

ślenie

lutu

0,960

24

2

1

-

-

0,750

9

2

1

-

twardy

0,750

12

7

3

-

mi

ękki

0,585

3

2

1

-

średni

0,585

2

0,5

0,5

-

średni

0,585

10

5

-

1

mi

ękki dla złota

żółtego

Tab. 2. Tabela lutów ze srebra roboczego próby 0,800 [3, s. 145]

okre

ślenie lutu

srebro

mied

ź

cynk

twardy

15,6

1

1

średni

10,0

1,24

1,77

mi

ękki

15,0

1,50

2,50

reparacyjny

40,0

-

12,50

Lut powinien odpowiadać następującym warunkom:

−

temperatura jego topnienia musi być niższa od temperatury topnienia lutowanych metali,

−

powinien zwilżać powierzchnię lutowanych elementów,

−

wykazywać dobrą lejność, wytrzymałość i plastyczność,

−

współczynnik rozszerzalności cieplnej i liniowej lutu i metali lutowanych powinny być do

siebie zbliżone,

−

mieć podobną odporność na korozje, jak łączone metale,

−

być odpornym na utlenianie się w stanie roztopionym

Luty złota i srebra do montażu wyrobów dobierane są według następujących czynników:

−

temperatury topnienia lutu; do prac montażowych ze względów technologicznych

stosujemy kilka rodzajów lutów o różnej temperaturze topnienia, pierwsze operacje

przeprowadzamy lutem twardym, a następnie lutami o niższej temperaturze topnienia,

−

barwy; do lutowania wyrobów ze złota stosujemy barwę przybliżoną do barwy stopu złota

użytego do wykonywanego wyrobu,

−

odporności lutów na działanie chemikaliów stosowanych przy barwieniu srebra

i procesach elektrochemicznych, związanych z procesami galwanicznymi (złocenia,

srebrzenia i rodowania).

Luty w zależności od potrzeb stosujemy w postaci:

−

cienko rozwalcowanej i pociętej na kawałki blachy,

−

cienkiego drutu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

past lutowniczych, pasty lutownicze stosowane są do bardzo wysokiej jakości łączenia ze

sobą elementów ze stopów złota, srebra i platyny; łączenia tego typu mają dużą

wytrzymałość mechaniczną; pasty kupujemy gotowe w sklepach specjalistycznych,

działają w zakresie temperatur 550 – 880˚C; do dozowania past stosowane są pojemniki

działające na zasadzie strzykawek.

Wykonując montaż wyrobów z zastosowaniem lutowania, korzystamy z lutów o różnej

temperaturze topnienia. Umożliwia to lutowanie kolejnych elementów wyrobu bez ryzyka, że

przylutowane wcześniej odlutują się lub przesuną w wyniku grzania. Proces lutowania

zaczynamy od pracy z lutem o najwyższej temperaturze topnienia, stopniowo przechodząc do

tych o niższej.

Topniki

Topniki stosowane podczas lutowania twardego spełniają następujące funkcje:

−

chronią powierzchnie łączone przed utlenianiem,

−

rozpuszczają błonki tlenków metali,

−

redukują tlenki metalu do stanu metalicznego,

−

w niektórych przypadkach rozpuszczają metal,

−

obniżają napięcie powierzchniowe pomiędzy lutem a metalem.

Topniki najczęściej stosowane do lutowania:

−

wodny roztwór boraksu i kwasu borowego,

−

nasycony roztwór boraksu,

−

mieszanina boraksu, kwasu borowego i fosforanu sodu w stosunku 1:3:1,

−

odwodniony boraks, wyżarzona sól kuchenna i węglan potasowy w stosunku 2:4:4.

Obecnie w procesach złotniczych korzysta się z gotowych preparatów spełniających funkcję

topników w postaci płynów, past i proszków. Najczęściej stosowane są w postaci płynów

nazywanych lutówkami.

Technika montażu ręcznego przy zastosowaniu lutowania gazowego

Przed przystąpieniem do lutowania należy:

−

przygotować stanowisko i narzędzia,

−

zaplanować kolejność lutowania poszczególnych elementów,

−

dobrać luty o odpowiedniej temperaturze topnienia, składzie i barwie,

−

dopasować do siebie powierzchnie, które będziemy lutować – w razie konieczności

opiłować je lub oszlifować,

−

zabezpieczyć powierzchnie lutowane lutówką,

−

umocować elementy w uchwytach i zestawić ze sobą.

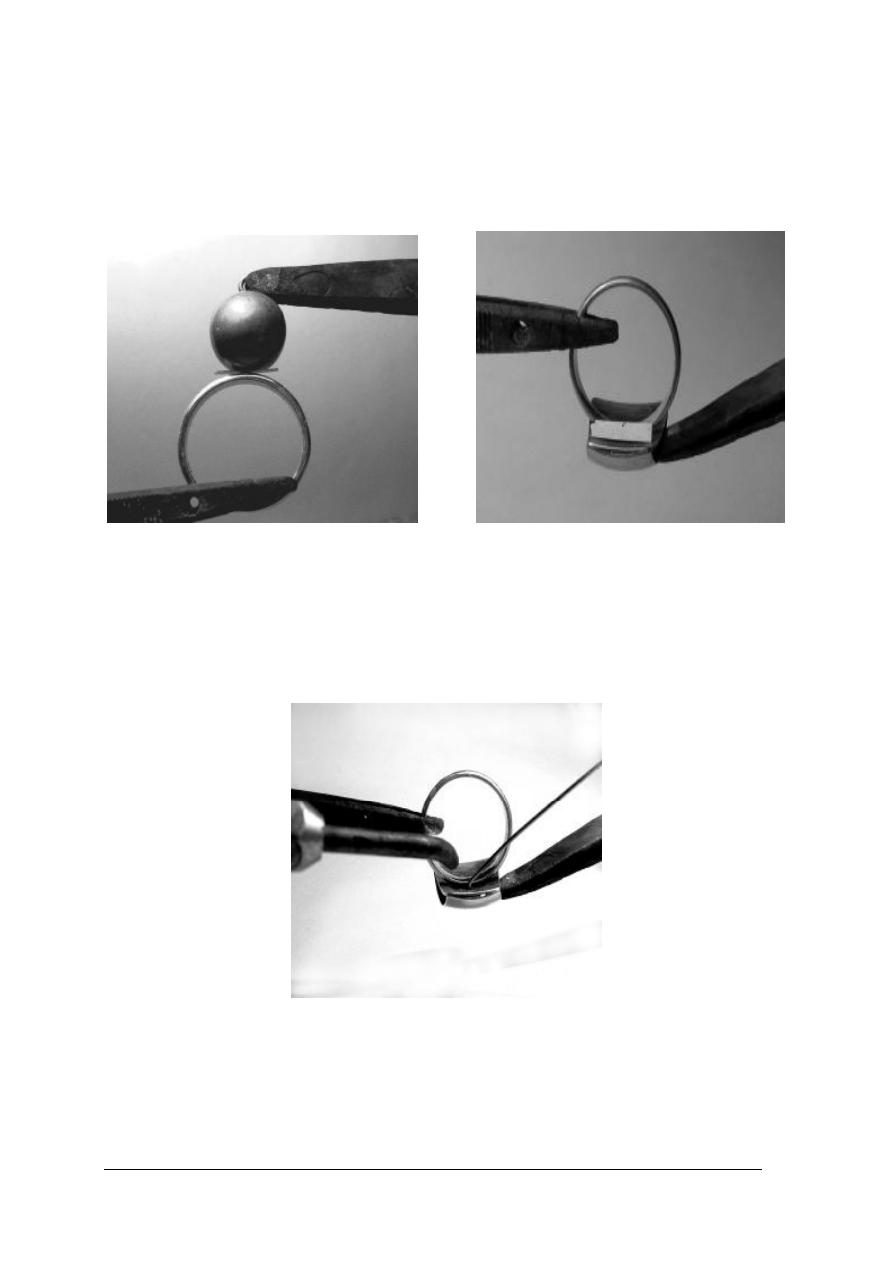

Rys. 4. Ustawienie elementów do lutowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Czynności procesu lutowania:

1. Umieszczamy lut w miejscu łączenia:

−

pasek lutu możemy położyć w zależności od potrzeby na miejscu styku lub między

łączonymi powierzchniami,

Rys. 5. Sposób układania lutu przy montażu.

−

drut, analogicznie jak pasek, kładziemy w miejscu styku lub trzymając go w pęsecie

zaciskowej przykładamy w miejscu lutowania po nagrzaniu łączonych elementów do

temperatury topnienia lutu, ten sposób wymaga dużej wprawy, ponieważ łatwo jest

przesadzić z ilością lutu co wymaga opiłowania jego nadmiaru,

Rys. 6. Lutowanie przy zastosowaniu lutu w postaci drutu.

−

pastę lutowniczą nakładamy dozownikiem w miejscu łączenia elementów.

2. Ogrzewamy palnikiem łączone elementy; regulując dopływ tlenu i gazu palnego

dostosowujemy wielkość płomienia do operacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

3. Po nagrzaniu płomień palnika skierowujemy w miejsce łączenia elementów i nagrzewamy

miejsce styku i jego okolice. W momencie kiedy lut roztapia się i wpływa w miejsce

styku, grzejemy jeszcze przez moment w miejscu styku i kończymy proces.

4. Chłodzimy wyrób, ewentualnie go wytrawiamy przy użyciu pęsety i cieczy chłodzących

lub wytrawiających.

5. Sprawdzamy prawidłowość połączenia.

Płomień, jaki daje palnik, zbudowany jest z dwóch stożków; zewnętrzny ma barwę

jasnoniebieską, momentami jasnożółtą; wewnętrzny jest błękitny, ciemniejszy od

zewnętrznego.

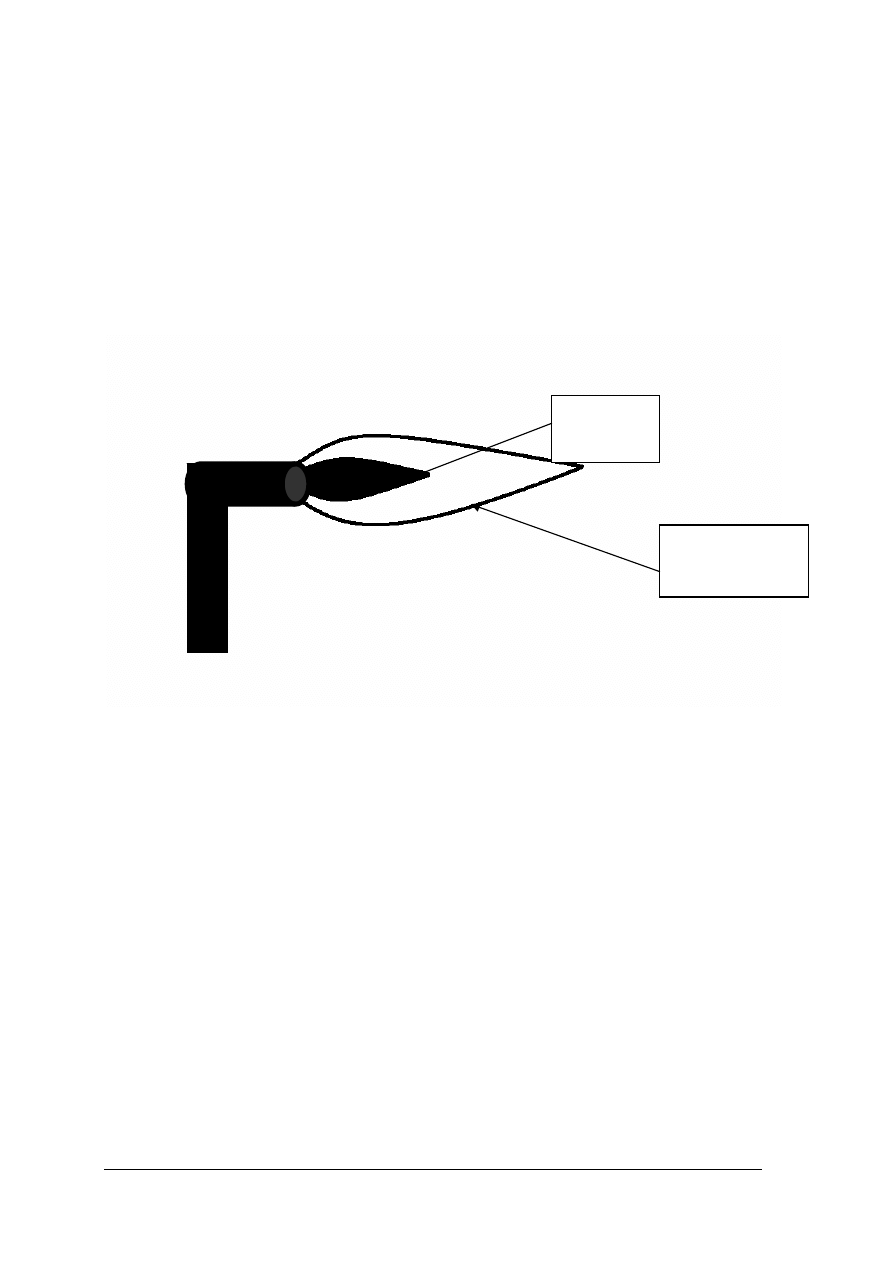

Rys. 7. Schemat budowy płomienia.

Najwyższa temperatura panuje na końcu stożka wewnętrznego. Odpowiednio operując

płomieniem, możemy regulować temperaturę ogrzewania metali. Montaż wyrobów złotniczo-

jubilerskich możemy również przeprowadzać w piecach. W ten sposób najczęściej lutujemy

wyroby łańcuszkowe lub korpusowe. Temperaturę pieca ustawiamy o kilka lub kilkadziesiąt

stopni wyżej niż temperaturę topienia lutu. Nakładamy lut (najczęściej pastę lutowniczą) na

miejsce łączenia i umieszczamy wyrób w piecu. Ta metoda jest stosowana przy produkcji

seryjnej wyrobów.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich urządzeń używamy do montażu wyrobów jubilerskich?

2. Na co należy zwrócić uwagę przy montażu wyrobu jubilerskiego?

3. Jak wygląda stanowisko do montażu pojedynczych wyrobów jubilerskich?

4. Czym zabezpieczamy lut przed kolejnymi lutowaniami montażowymi?

stożek

wewnętrzny,

ciemniejszy

stożek zewnętrzny,

jaśniejszy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj narzędzia i urządzenia potrzebne do montażu ręcznego z zastosowaniem

lutowania twardego palnikiem gazowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś

przygotować przy stole złotniczym:

1) płytkę węglową, bądź szamotową,

2) palnik jubilerski o określonej dyszy,

3) narzędzie chwytowe do trzymania przedmiotu,

4) lut,

5) lutówkę,

6) urządzenie do trawienia, mycia i suszenia,

7) zaprezentować przygotowane narzędzia,

8) dokonać poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

narzędzia jubilerskie,

−

urządzenia jubilerskie,

−

materiały jubilerskie.

Ćwiczenie 2

Sporządź zapotrzebowanie na materiały potrzebne do montażu 10 pierścionków

składających się z 3 elementów: obrączki i dwóch ażurowych opraw kamieni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) liczyć liczbę elementów składowych wyrobu,

2) określić masę jednego wyrobu,

3) określić masę serii wyrobów,

4) określić próbę i masę lutu potrzebnego do wykonania serii,

5) określić ilość potrzebnej lutówki,

6) zaprezentować efekt swojej pracy,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

kalkulator,

−

waga jubilerska,

−

menzurka.

Ćwiczenie 3

Zorganizuj stanowisko montażowe zgodnie z wymaganiami technologicznymi, zasadami

ergonomii, przepisami bhp i ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) umieścić na stole złotniczym stolik do lutowania,

2) przygotować uchwyt do mocowania przedmiotów,

3) przygotować palnik z wymiennymi dyszami,

4) przygotować lutówkę,

5) przygotować luty,

6) przygotować naczynia i płyny do trawienia i mycia,

7) wszystkie urządzenia i narzędzia umieścić pod wyciągiem.

Wyposażenie stanowiska pracy:

−

materiały do lutowania,

−

narzędzia,

−

stanowisko do lutowania.

Ćwiczenie 4

Przylutuj zapięcie do broszy na podstawie rysunku złożeniowego.

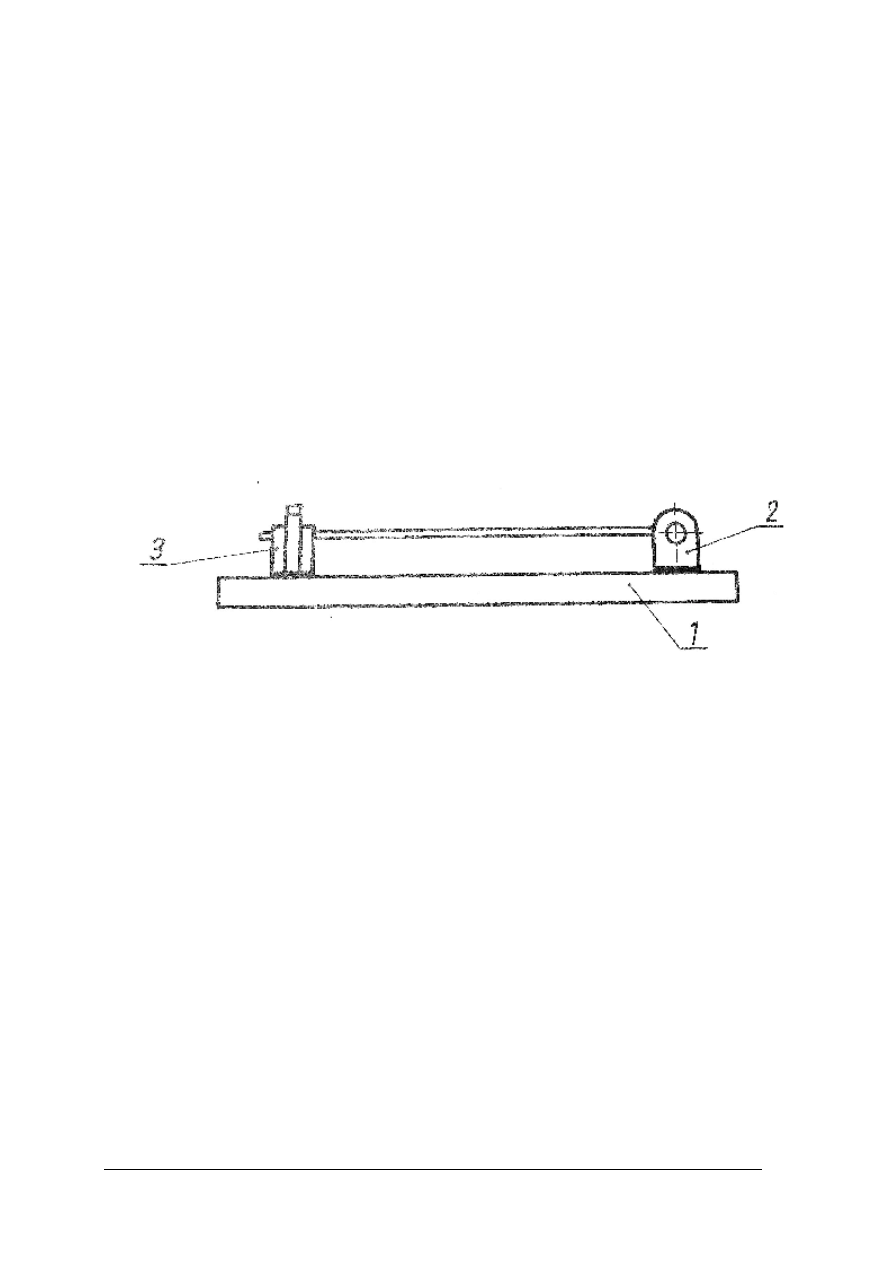

Rys. 8. Zapięcie broszy: 1, 2, 3 elementy do lutowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem,

2) zaplanować kolejność lutów,

3) przygotować stanowisko, potrzebne materiały,

4) umocować pierwszy element na odpowiednim miejscu,

5) przylutować go,

6) schłodzić wyrób,

7) umocować drugi element na odpowiednim miejscu,

8) przylutować go,

9) wytrawić wyrób,

10) sprawdzić jakość połączeń lutowanych,

11) zaprezentować efekt wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiał do lutowania,

−

narzędzia,

−

stanowisko do lutowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, w jaki sposób możemy łączyć elementy wyrobów biżuteryjnych?

2) opisać proces technologiczny lutowania twardego?

3) wymienić urządzenia i narzędzia stosowane do lutowania twardego?

4) wymienić rodzaj stosowanych topników przy lutowaniu twardym?

5) określić rodzaj lutów ze względu na temperaturę topnienia?

6) określić warunki jakim powinien odpowiadać lut?

7) określić według jakich kryteriów jest dobierany lut do złota i srebra?

8) korzystać z tabel przy sporządzaniu lutów?

9) uzasadnić korzyści wynikające ze stosowania past lutniczych?

10) określić funkcje topników w procesie lutowania twardego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Zgrzewanie i gwintowanie

4.2.1. Materiał nauczania

Zgrzewanie oporowe

Przy zgrzewaniu oporowym nagrzewanie łączonych elementów biżuterii odbywa się

kosztem ciepła wytwarzającego się przy procesie przepływu prądu elektrycznego przez te

elementy lub miejsce ich styku. Ciepło wydzielające się w przewodniku podczas przepływu

materiału elektrycznego jest wprost proporcjonalne do kwadratu natężenia prądu, oporu

elektrycznego przewodnika i czasu działania prądu. Podczas zgrzewania oporowego, na

skutek znacznej gęstości prądu, następuje szybkie miejscowe nagrzewanie zgrzewanej strefy ,

a przez docisk zgrzewanych części uzyskuje się trwałe połączenie. Czas zgrzewania w

zależności od mocy zgrzewarki i natężenia prądu waha się od kilku dziesiątych do kilku

setnych sekundy. Rozróżniamy trzy rodzaje metody zgrzewania:

−

doczołowe,

−

punktowe,

−

liniowe.

W złotnictwie zastosowanie ma zgrzewanie punktowe. Ułatwia ono przygotowanie

wszelkich elementów metalowych, a w szczególności wyrobów dętych składających się z

kilku części, do lutowania. Działa na zasadzie zgrzewania punktowego prądem za pomocą

dwóch elektrod, z których jedna jest podstawką, natomiast druga jest umieszczona w oprawie.

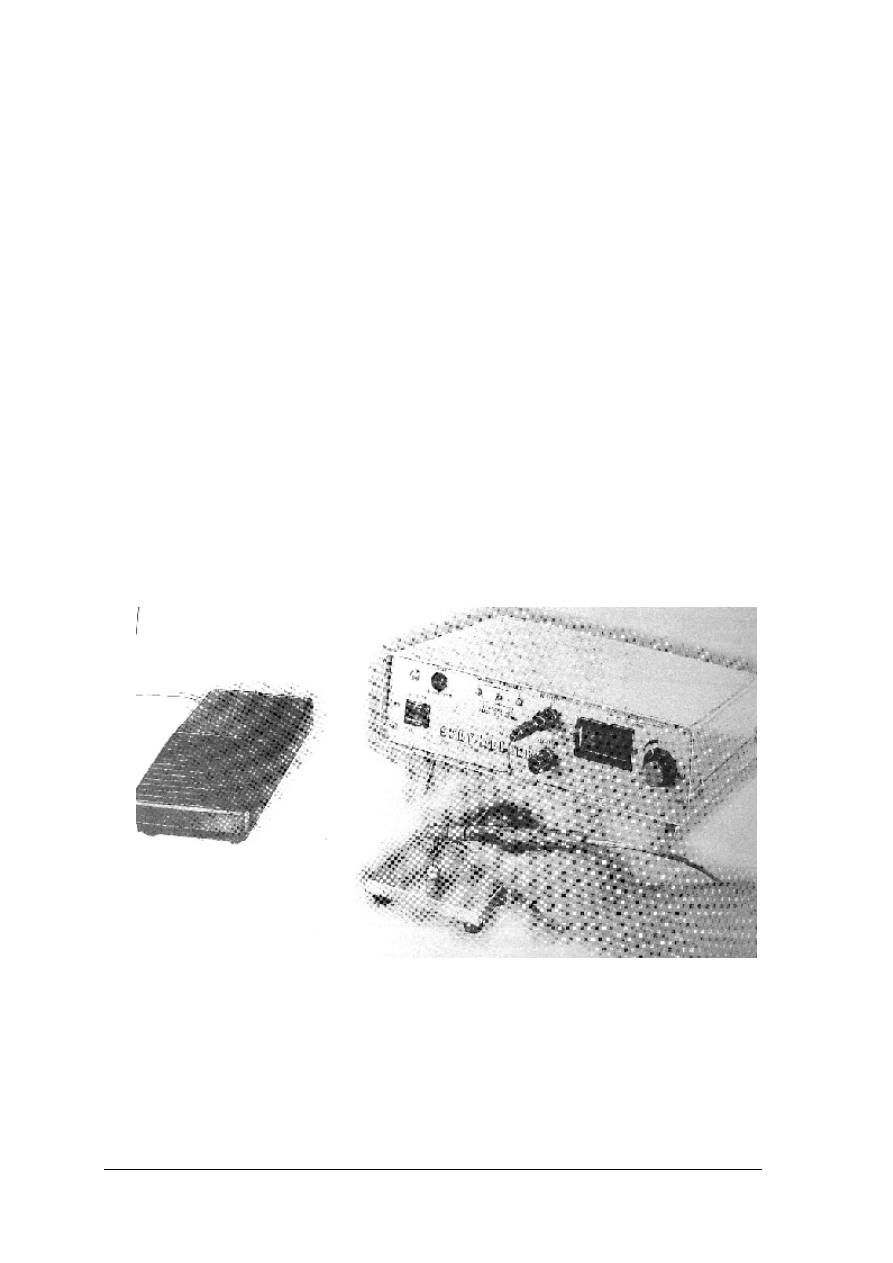

Rys. 9. Zgrzewarka [12]

Zgrzewanie odbywa się w momencie przepływu prądu elektrycznego pomiędzy

elektrodami. Warunki zgrzewania punktowego dla danej łącznej grubości elementów

zgrzewanych zależą od:

−

mocy zgrzewarki,

−

czasu nagrzewania,

−

docisku między elektrodami w czasie i po nagrzaniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Moc zgrzewarki do punktowego zgrzewania zależy do grubości zgrzewanych elementów

i oporności metalu zgrzewanego. Siła docisku powinna zapewnić przyleganie elementów

w miejscu zgrzewania, co ma szczególne znaczenie po nagrzaniu. Przy prawidłowym docisku

otrzymuje się drobnoziarnistą strukturę metalu w miejscu zgrzewania i wytrzymałość

zgrzeiny bliska jest wytrzymałości metalu zgrzewanego. Zależność siły docisku w czasie

zgrzewania od czasu trwania nagrzewania określa wytrzymałość zgrzewanego złącza. Na

jakość zgrzewania wpływa również rozmiar końca miedzianej elektrody. Średnica zgrzeiny

zależy od średnicy końca elektrody i powinna być 2 – 3 krotnie większa od grubości

najcieńszego elementu zgrzewanych materiałów. Elektrody do zgrzewania oporowego

powinny być wykonane z materiału o wysokim przewodnictwie cieplnym i elektrycznym,

najczęściej stosowane to:

−

miedź elektrolityczna,

−

brąz z dodatkiem kobaltu lub kadmu,

−

stopy miedzi z chromem,

−

stopy miedzi z wolframem.

Elektrody miedziane posiadają wyższą przewodność cieplną i elektryczną, ale kilkakrotnie

szybciej ulegają zużyciu.

Obsługa zgrzewarki punktowej:

−

zgrzewany przedmiot umieszczamy na podstawce, która jest jedną z elektrod,

−

ustawiamy napięcie na regulatorze,

−

w miejscu zgrzania przykładamy drugą elektrodę,

−

włączamy napięcie włącznikiem nożnym, po czym następuje chwilowe wyładowanie

energii,

−

sprawdzamy jakość połączenia.

Prawidłowe napięcie ustalamy metodą prób. Cyfrowy wyświetlacz wskazuje napięcie

pracy. Sprawdzając jakość zgrzania, ustawiamy regulatorem napięcie, przy którym połączenie

jest najlepszej jakości.

Gwintowanie

Gwintowaniem nazywamy nacinanie gwintu wewnątrz otworów lub na wałkach.

Połączenia gwintowane stosujemy w wyrobach, w których może zaistnieć potrzeba

demontażu połączeń bez ryzyka uszkodzenia wyrobów.

Gwintowanie otworów ręczne

Do gwintowania otworów używamy:

−

oprawki do gwintownika,

−

gwintowników składających się z części chwytowej zakończonej przekrojem

kwadratowym

i stożkowej części roboczej z naciętym gwintem; w złotnictwie wykonujemy głównie

otwory niewielkiej średnicy; do wykonania jednego otworu potrzebujemy dwóch

gwintowników: zgrubnego i wykańczającego.

Rys. 10. Gwintownik zgrubny i wykańczający [6, s. 114]

Przed gwintowaniem należy przygotować otwór mniejszy niż średnica gwintownika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

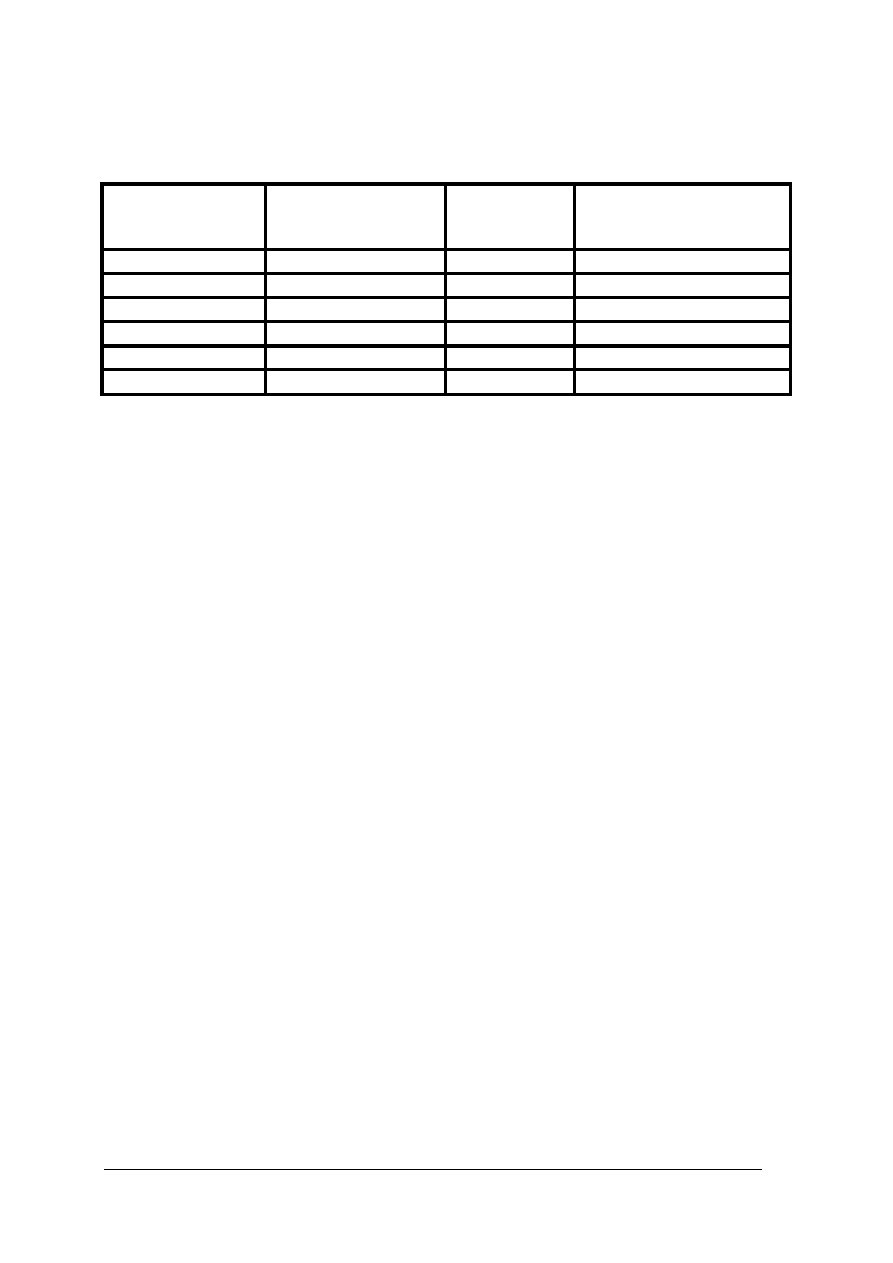

Tab. 3. Średnice wierteł i gwintów.

średnica gwintu

w milimetrach

średnica wiertła

średnica gwintu

w milimetrach

średnica wiertła

2

1,5

12

10,1

2,3

1,9

14

11,8

2,6

2,15

16

13,9

4

3,4

18

15,3

5

4,1

20

17,3

6

4,9

22

19,3

8

6,6

24

20,7

10

8,3

Kolejność czynności:

−

gwintownik umieszczamy w oprawie,

−

smarujemy część roboczą olejem maszynowym,

−

wprowadzamy pierwszy gwintownik prostopadle do otworu tak, aby osie otworu

i gwintownika pokrywały się,

−

wykonując ruchy obrotowe w prawo (jeśli jest to gwint prawoskrętny) i delikatnie

naciskając, wkręcamy część roboczą w otwór,

−

po wykonaniu jednego pełnego obrotu w prawo, wykonujemy pół obrotu w lewo-

umożliwia to wyprowadzenie powstającego wióra,

−

po nagwintowaniu otworu na całej długości wyprowadzamy gwintownik obracając go

w lewo,

−

czynność powtarzamy analogicznie używając drugiego gwintownika (wykańczającego).

Gwintowniki mają na części mocującej nacięcia lub cyfry. Jedno nacięcie lub

jedynka oznacza gwintownik zgrubny, dwa nacięcia lub dwójka – wykańczający. Przy

wykonywaniu otworów o dużej średnicy stosowane są trzy gwintowniki. Trzeciego

(pośredniego) używamy między zgrubnym, a wykańczającym.

W przypadku gwintowania otworów przelotowych używamy gwintowników z częściami

roboczymi zarówno zgrubnymi jak i wykańczającymi.

Gwintowanie ręczne prętów, wałków

Do gwintowania wałków używamy:

−

opraw do mocowania narzynek,

−

narzynki.

Rys. 11. Narzynka [6, s. 118]

Nacięcie gwintu odbywa się przez jednorazowe przejście narzynki przez pręt lub jego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

część. Średnica pręta musi być większa niż średnica gwintu.

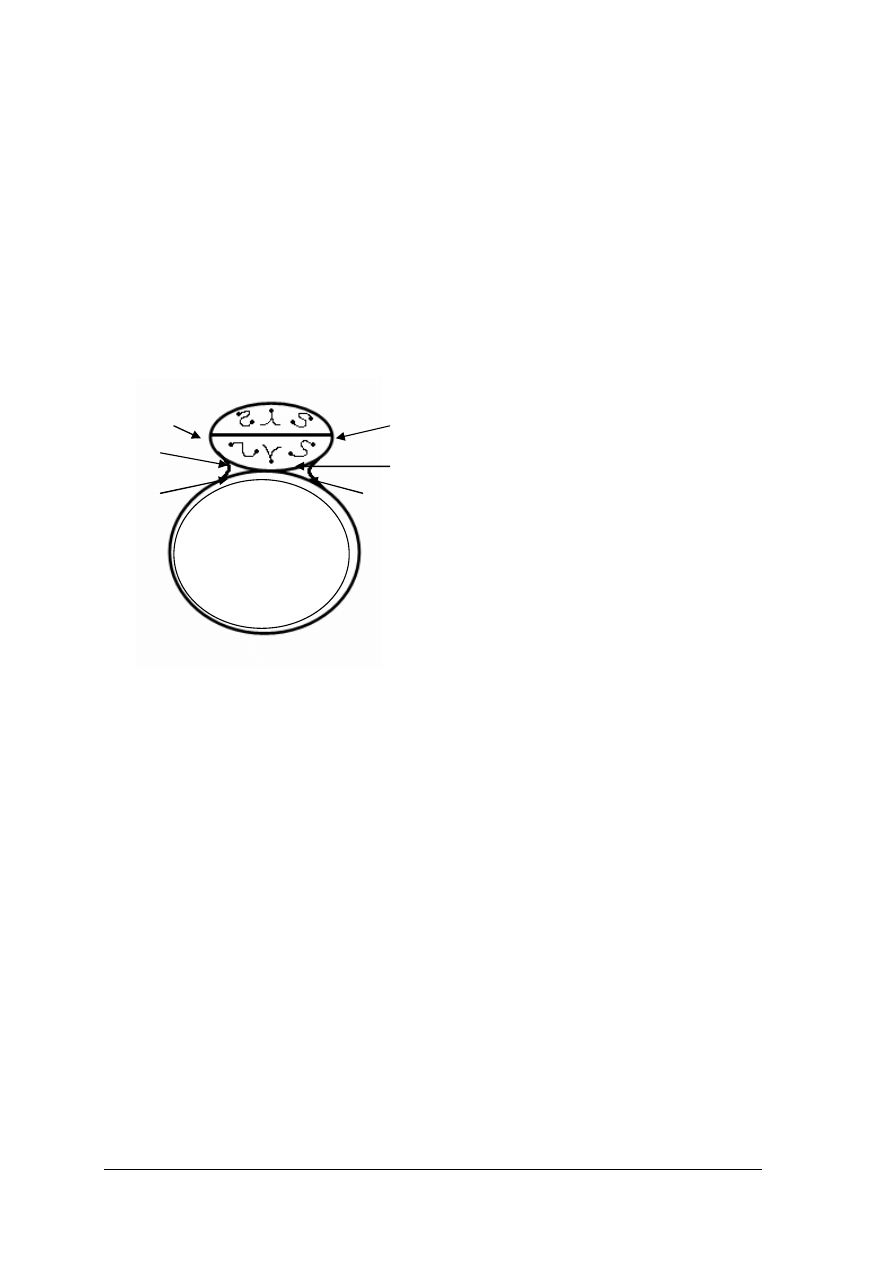

Tab. 4. Średnice prętów i gwintów [2, s. 302]

średnica gwintu

średnica

gwintowanego

pr

ęta

średnica

gwintu

średnica

gwintowanego pr

ęta

4

3,92

14

13,88

5

4,92

16

15,88

6

5,92

18

17,88

8

7,90

20

19,86

10

9,90

22

21,86

12

11,88

24

23,86

Kolejność czynności przy gwintowaniu narzynką:

−

narzynkę umieszczamy w oprawie,

−

końcówkę gwintowanego pręta zapiłowujemy stożkowo,

−

wprowadzamy narzynkę na pręt tak, aby oś narzynki pokrywała się z osią pręta,

−

nakręcamy narzynkę na pręt kręcąc w prawo (przy gwincie prawoskrętnym); po każdym

pełnym obrocie narzynki w prawo, wykonujemy pół obrotu w lewo celem wyprowadzenia

wióra,

−

po nagwintowaniu wymaganej części pręta wykręcamy go kręcąc w lewo,

−

sprawdzamy jakość gwintu.

W przypadku gwintowania prętów z metali szlachetnych nie stosujemy smarowania ze

względu na ich miękkość. Przy gwintowaniu metali twardszych smarujemy gwintowany pręt.

W zależności od kierunku nawijania zwojów rozróżniamy:

−

prawozwojny (prawoskrętny) jeżeli dla patrzącego wzdłuż osi gwintu oddalające się od

niego zwoje mają kierunek zgodny z ruchem wskazówek zegara,

−

lewozwojny (lewoskrętny) jeżeli dla patrzącego wzdłuż osi gwintu oddalające się od niego

zwoje mają kierunek przeciwny do ruchu wskazówek zegara.

W zależności od ilości zwojów nawiniętych na walec, rozróżniamy gwinty pojedyncze

(jednozwojowe) i podwójne (wielozwojowe).

Istnieje wiele odmian gwintów różniących się zarysem:

−

gwint metryczny, stosowany w Europie,

−

gwint calowy stosowany w krajach anglosaskich,

−

gwint rurowy stosowany jako gwint złączonych rur,

−

gwint trapezowy przenoszący duże obciążenia w napędach śrubowych (imadła, tokarki).

Gwint o skoku mniejszym od normalnego (dla danej średnicy śruby) nazywamy

drobnozwojnym.

4.2.2. Pytania sprawdzające

Opowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak odbywa się proces zagrzewania oporowego?

2. Jak wykonuje się gwint na wałku?

3. Jak nagwintować otwór?

4. Jak określić na podstawie projektu, jakich operacji montażowych można użyć, aby

wykonać przedmiot?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

5. W jaki sposób posługujemy się zgrzewarką punktową?

6. Czy znasz przepisy bezpieczeństwa i higieny pracy i przeciw pożarowe umożliwiające Ci

bezpiecznie wykonanie ćwiczenie?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie rysunku montażowego przeanalizuj możliwość zastosowania znanych

Ci technik montażu. Pierścionek ażurowy składany z elementów piłowanych.

Rys. 12. Rysunek montażowy pierścionka,

strzałkami zaznaczono miejsca łączeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem montażowym,

2) sprawdzić, w jaki sposób zaprojektowano połączenie podbicia pierścionka z szyną,

3) przeanalizować, jaką technikę montażu należy zastosować przy łączeniu elementów,

4) uwzględnić możliwości pracowni złotniczej do zastosowania zaprojektowanych operacji

montażu,

5) zaprezentować efekt swojej pracy,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

przyrządy do sporządzania notatek,

−

rysunek montażowy projektu pierścionka.

Ćwiczenie 2

Wykonaj gwint w wywierconym otworze.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Aby wykonać ćwiczenie, powinieneś:

1) zmierzyć średnicę otworu,

2) dobrać odpowiednie gwintowniki,

3) nasmarować gwintowniki olejem,

4) wprowadzić do otworu pierwszy gwintownik,

5) nagwintować,

6) wyprowadzić gwintownik,

7) wprowadzić do otworu drugi gwintownik,

8) nagwintować,

9) wyprowadzić gwintownik,

10) sprawdzić poprawność wykonanego ćwiczenia,

11) zaprezentować efekt wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiał z wywierconym otworem,

−

suwmiarka,

−

komplet gwintowników,

−

olej narzędziowy.

Ćwiczenie 3

Wykonaj kulkę z dwóch półkul.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) natrasować element w skali 1:1 na blasze i ukształtować go zgodnie z projektem,

2) wyciąć element piłką włosową,

3) opiłować,

4) ukształtować półkule,

5) dopiłować pilnikiem tak, żeby po złożeniu tworzyły kulę,

6) zgrzać element,

7) zlutować element,

8) opiłować,

9) sprawdzić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

piłka jubilerska,

−

blacha,

−

przybory do trasowania,

−

nożyce kształtowe,

−

zgrzewarka punktowa,

−

stanowisko do lutowania,

−

palnik,

−

pilnik.

Ćwiczenie 4

Dokonaj montażu pierścionka na podstawie rysunku z ćwiczenia 1 według

zaplanowanych technik montażu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem,

2) przygotować stanowisko do montażu,

3) przeprowadzić zaplanowane procesy montażu,

4) zaprezentować efekt swojej pracy,

5) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

zgrzewarka punktowa,

−

stanowisko do lutowania,

−

luty,palnik,

−

ciecz probiercza.

4. 2. 4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie zgrzewania punktowego?

2) opisać zjawiska występujące na złączach podczas przepływu prądu

elektrycznego?

3) wyszczególnić metody zgrzewania oporowego?

4) określić, od czego zależą parametry zgrzewania?

5) określić, jakim warunkiem powinny odpowiadać elektrody zgrzewarki?

6) obsługiwać zgrzewarkę punktową i wykonać zgrzanie?

7) zdefiniować proces gwintowania?

8) określić, jakie są rodzaje gwintów w zależności od kierunku wykonywania

złączy?

9) wymienić rodzaje gwintów w zależności od ich zarysu?

10) nazwać narzędzie służące do gwintowania otworów i walców?

11) opisać budowę narzędzi do gwintowania?

12) wykonać proces gwintowania otworu?

13) określić czynniki mające wpływ na prawidłowo nagwintowany otwór?

14) wymienić wady przy nieprawidłowym gwintowaniu?

15) opisać proces gwintowania wałków?

16) opisać narzędzia stosowane do wykonywania procesu gwintowania wałków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Technika nitowania. Wady występujące przy montażu

wyrobów różnymi technikami

4.3.1. Materiał nauczania

Nitowaniem nazywa się proces nierozłącznego połączenia dwóch lub większej liczby

elementów za pomącą nitów. Proces nitowania można wykonywać na zimno lub na gorąco.

Połączenie nitowe może być ruchome i nieruchome. Ruchome stosowane jest przy

wytwarzaniu narzędzi (szczypce, nożyce) i innych wyrobów (zawiasy, przeguby).

W połączeniach tych pozostawia się luz pomiędzy nitem a otworem.

Elementem łączącym w połączeniach nitowych jest nit wykonany z miękkich stali bądź

miedzi, mosiądzu, aluminium lub metali szlachetnych.

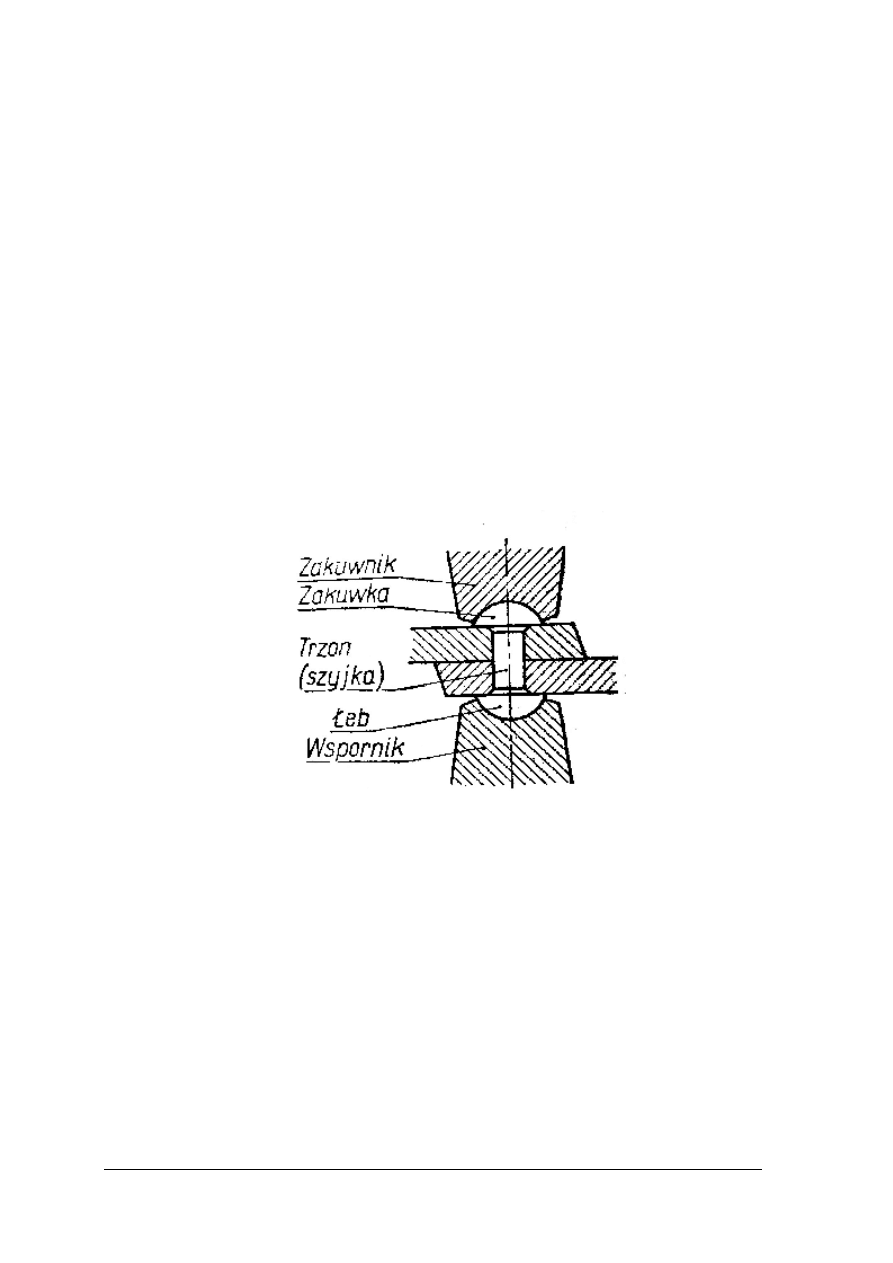

Nit po procesie nitowania składa się z:

−

łba uformowanego fabrycznie,

−

trzonka, stanowiącego element pomiędzy łączonymi częściami,

−

zakuwki uformowanej podczas procesu nitowania.

Rys. 13. Schemat wykonywania połączenia nitowanego [6, s. 122]

Nity możemy podzielić według:

−

kształtu łba,

−

średnicy,

−

rodzaju materiału, z którego został wykonany.

W warunkach specjalnych, w miejscach trudno dostępnych, gdy nie ma możliwości

ukształtowania zakuwki, mają zastosowanie nity wybuchowe. Nit taki zawiera w miejscu

zakuwki włożony materiał wybuchowy, który w wyniku podgrzania wybucha, tworząc

zakuwkę.

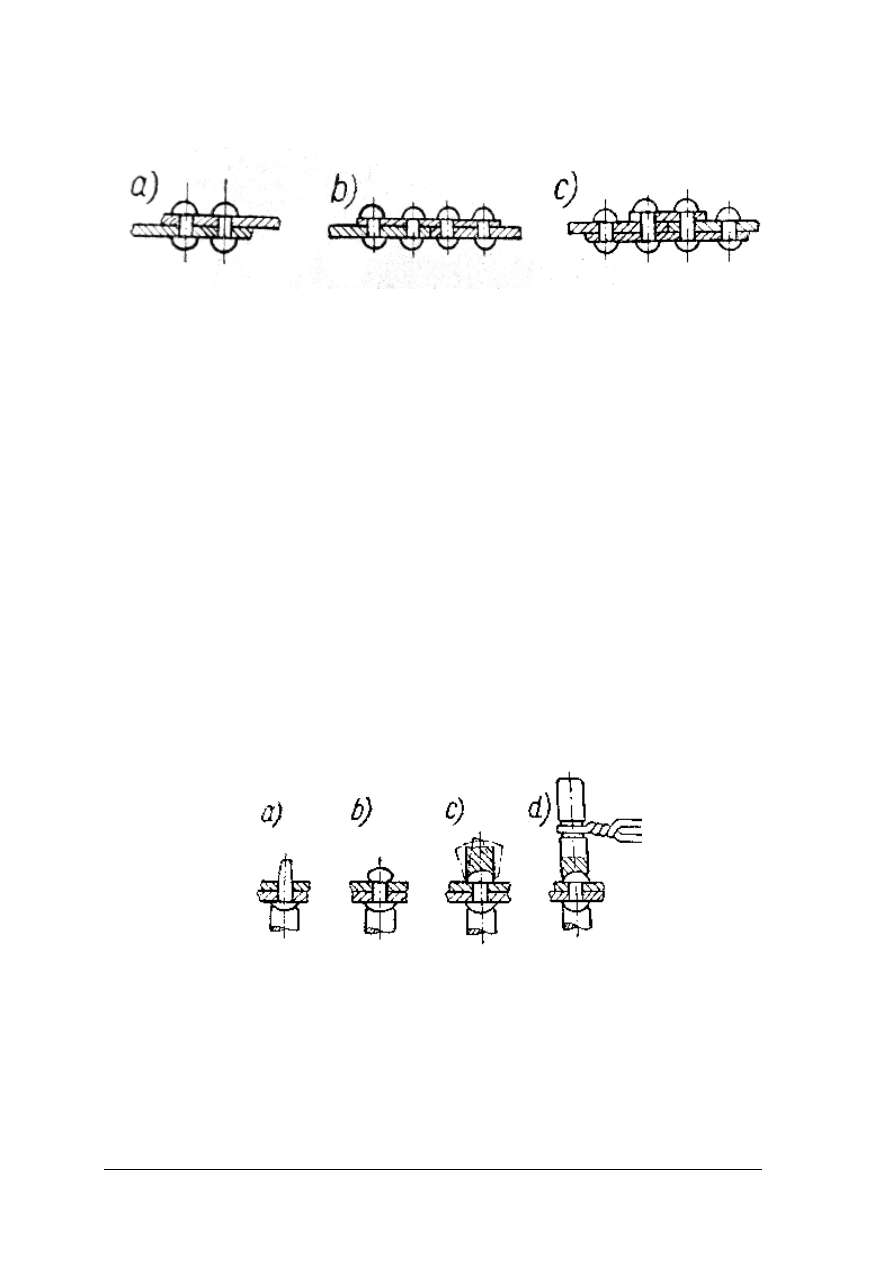

Połączenia nitowe ze względu na technologię wykorzystania są:

−

zakładkowe,

−

zakładkowe jednostronne,

−

nakładkowe jednostronne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 14. Połączenia a) zakładkowe nitowe, b)nakładkowe jednostronne c) nakładkowe dwustronne [6, s. 123]

Szwy nitowe są jednorzędowe i wielorzędowe. W zależności od wymagań technologicznych

rozróżnia się:

−

dociskacze służące do wzajemnego dociśnięcia łączonych elementów dookoła nitu w celu

usunięcia ewentualnej wypukłości blachy,

−

nagłówniaki służące do ukształtowania łba zamykającego i na konstrukcję podobną do

dociskacza z tą różnicą, że zamiast otworu ma wgłębienie w kształcie łba nitu.

Proces technologiczny nitowania nieruchomego:

−

przygotowanie elementów do nitowania; wyprostowanie, opiłowanie i usunięcie

zadziorów,

−

natrasowanie osi otworów,

−

napunktowanie miejsca wiercenia otworów,

−

wywiercenie (lub przebicie w przypadku cienkich blach) otworów, których średnica

powinna być minimalnie większa od średnicy trzonu nitu, aby można go było swobodnie

włożyć,

−

nafrezowanie bądź nawiercanie otworów pod łeb nitu wpuszczany lub łby kształtowe,

−

wprowadzenie nitu w otwór w kierunku od dołu ku górze i podłożenie pod główkę

przyporu,

−

rozklepanie wystającej części trzonu nitu płaskim młotkiem bądź ukształtowanie przy

pomocy nagłownika kształtu łba nitu.

Rys. 15. a-d Kolejność czynności przy nitowaniu.

Proces technologiczny nitowania ruchomego:

−

przygotowanie elementów do nitowania,

−

dopasowanie nitu o średnicy umożliwiającej swobodny ruch elementów a zarazem brak

luzów w połączeniu,

−

nafrezowanie lub nawiercenie otworów pod łeb nitu,

−

wprowadzenie nitu w elementy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

rozklepanie wystającej części trzonu nitu płaskim młotkiem lub ukształtowanie przy

pomocy nagłownika kształtu łba nitu.

Nitowanie ruchome jest stosowane w złotnictwie bardzo często. Zawiasy większości

wyrobów: kolczyków, bransolet czy papierośnic wykonane są z profili o przekroju okrągłym

i nitowane. Długość nitu dobieramy w zależności od kształtu jego łba, czy ma być on płaski,

zrównany z powierzchnią na której się znajduje, czy też kulisty. W przypadku łba płaskiego

nit powinien być dłuższy od otworu w którym się znajduje o połowę średnicy nitu na każde

zaklepanie, czyli jeżeli zaklepujemy nit z dwóch stron, powinien być dłuższy niż otwór

o długość średnicy otworu.

Podczas i w wyniku procesu lutowania mogą się pojawić następujące wady:

−

stopienie elementów przedmiotu wskutek zbyt wysokiej temperatury,

−

przebarwienia spoiny w wyniku dobrania niewłaściwej barwy lutu,

−

niska wytrzymałość spoiny w wyniku niedogrzania elementów łączonych,

−

niska wytrzymałość spoiny w wyniku niewłaściwego dopasowania elementów,

−

rozlanie się lutu poza miejsce styku w wyniku użycia zbyt dużej jego ilości,

−

wklęśnięcie się spoiny w wyniku użycia zbyt małej ilości lutu podczas lutowania,

−

zwichrowanie powierzchni w wyniku niewłaściwego grzania przedmiotów łączonych,

−

niestaranne wypełnienie szczeliny w wyniku źle przygotowanego procesu wytrawiania

bądź czyszczenia mechanicznego,

−

stopienie elementów lutowanych w przypadku lutowania elementów o dużej różnicy mas

i niewłaściwym grzaniu.

Podczas i w wyniku procesu zgrzewania mogą się pojawić następujące wady:

−

przegrzanie lub niedogrzanie spoiny w wyniku dobrania złych parametrów zgrzewania,

−

przegrzanie spoiny w wyniku zbyt dużego nacisku elektrody,

−

mała wytrzymałość mechaniczna powstała w wyniku zanieczyszczenia miejsca

zgrzewania.

Podczas i w wyniku procesu nitowania mogą się pojawić następujące wady:

−

przemieszczenie osi łba względem osi trzonu nitu w wyniku krzywo wywierconego

otworu lub przemieszczenia się osi trzonu nitu,

−

spęczenia fragmentu trzonu między łączonymi częściami lub blachami, gdy części

zostały zbyt słabo dociśnięte wokół nitu,

−

wygięcia trzonu nitu gdy wystająca część nitu była zbyt długa lub jego średnica zbyt

mała w stosunku do średnicy otworu,

−

zbyt mały łeb zamykający, gdy wystająca część trzonu nitu była zbyt krótka,

−

powstałe w wyniku zbyt małego docisku zakuwki,

Podczas i w wyniku procesu gwintowania mogą się pojawić następujące wady:

−

chropowata lub rwana powierzchnia spowodowana brakiem smarowania albo

niewspółosiowo wprowadzonym gwintownikiem lub narzynką,

−

przemieszczenie się osi gwintu spowodowane źle dobranymi gwintownikiem lub

narzynką,

−

niepełny profil gwintu spowodowany użyciem tępych lub źle dobranych narzędzi.

Wady powstałe w procesie lutowania usuwamy poprzez:

−

wycięcie przepalonych elementów i zlutowanie ponowne,

−

zmianę barwy niewłaściwego lutu poprzez jego opiłowanie i ponowne lutowanie,

−

ponowne lutowanie przy niedogrzaniu bądź przegrzaniu lutu,

−

w przypadku powstania szczeliny precyzyjne dopasowanie elementów i ponowne

lutowanie,

−

opiłowanie nadmiaru lutu z jego powierzchni w przypadku nadlania,

−

lutowaniu większą ilością lutu w przypadku spoiny wklęsłej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

wyprostowanie

wypaczonych

elementów

przedmiotu

powstałych

w

wyniku

niewłaściwego rozkładu temperatur w procesie lutowania,

−

ponowne wytrawienie miejsc zanieczyszczonych i powtórzenie procesu lutowania

w przypadku niepełnego lutu,

−

ponowne dorobienie lutowanego elementu w przypadku jego stopienia.

W przypadku zgrzewania poprawić można wady wynikające z:

−

niedogrzania elementu poprzez ponowne zgrzanie,

−

zanieczyszczenia elementów łączonych poprzez oczyszczenie i ponowne zgrzanie.

Wady powstałe w wyniku nitowania możemy usunąć częściowo lub całkowicie:

−

poprawiając zakucie nitu,

−

w przypadku źle dobranej średnicy wymieniając nit na nowy – rozwiercamy wówczas

istniejący nit, wyjmujemy go i nitujemy ponownie.

Wady połączeń gwintowanych poprawiamy ponownie nacinając gwint.

Obróbka wyrobów po montażu

Miejsca lutowane:

−

opiłowujemy pilnikiem, zeszlifowujemy papierem ściernym i polerujemy,

−

łby nitów szlifujemy papierem ściernym i polerujemy, jeżeli nit sklepany jest na płasko,

to miejsce zaklepania zrównujemy pilnikiem z płaszczyzną, szlifujemy i polerujemy,

−

miejsca zgrzania opiłowujemy, szlifujemy papierem i polerujemy.

Wszystkie odpady, wióry z gwintowania, zużyty papier ścierny, ścinki i opiłki gromadzimy

i selekcjonujemy według sposobu odzyskiwania z nich metali szlachetnych, ich składu

i rodzaju.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczenia.

1. Czy wiesz jak wykonać połączenie nitowane?

2. Czy potrafisz rozpoznać wady połączeń?

3. Jak zlikwidować wady połączeń?

4. Jakie są przyczyny powstawania wad połączeń?

5. Jak zaplanować montaż wyrobu z użyciem różnego rodzaju technik montażu?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj połączenie nitowane ruchome zawiasu.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i narzędzia do pracy,

2) dobrać odpowiednią średnicę i długość nitu,

3) nafrezować gniazda w otworze,

4) włożyć nit w otwór,

5) zaklepać nit,

6) opiłować powierzchnię,

7) zeszlifować powierzchnię,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

8) sprawdzić funkcjonowanie połączenia,

9) zaprezentować efekt swojej pracy.

Wyposażenie stanowiska pracy:

−

bransoleta,

−

frez,

−

różnej średnicy druty o przekroju okrągłym,

−

szczypce do cięcia,

−

pilnik,

−

kowadło,

−

młotek,

−

papier ściery.

Ćwiczenie 2

Usuń wadę nieszczelnie zalutowanej spoiny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko pracy,

2) dokładnie obejrzeć miejsce lutowania,

3) zdecydować o sposobie usunięcia wady,

4) w zależności od wybranej metody przeprowadzić proces,

5) sprawdzić poprawność wykonanego ćwiczenia,

6) zaprezentować efekt swojej pracy.

Wyposażenie stanowiska pracy:

−

wyrób z nieprawidłowo wykonaną spoiną lutowaną,

−

stanowisko do lutowania,

−

luty różnej twardości,

−

palnik,

−

pęseta.

Ćwiczenie 3

Ustal i zlikwiduj przyczynę luzu w zawiasie nitowanym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie obejrzeć zawias,

2) ustalić przyczynę luzu,

3) wybrać sposób jej zlikwidowania,

4) w zależności od wybranej metody przeprowadzić naprawę,

5) sprawdzić prawidłowość jej wykonania,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

kolczyk,

−

młotek, kowadło,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

zagławiacz,

−

punktak,

−

wiertarka z wałkiem giętkim,

−

wiertło,

−

druty o przekroju okrągłym,

−

suwmiarka.

Ćwiczenie 4

Zaprojektuj i wykonaj broszę z półfabrykatów. Zastosuj metody montażu przez lutowanie,

zgrzewanie i nitowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć dostępne półfabrykaty,

2) zaprojektować broszę,

3) zaplanować sposób jej montażu i kolejność czynności,

4) przygotować stanowisko pracy i narzędzia niezbędne do wykonania ćwiczenia,

5) wykonać kolejne czynności montażowe,

6) sprawdzić poprawność wykonanych połączeń,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

półfabrykaty,

−

notatnik i przybory do rysowania,

−

stanowisko i narzędzia do lutowania,

−

stanowisko do zgrzewania,

−

stanowisko do nitowania.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje połączeń nitowych?

2) określić z jakich elementów składa się połączenie nitowe?

3) wymienić kryteria podziału nitów?

4) dokonać klasyfikacji połączeń nitowych?

5) opisać proces nitowania ręcznego?

6) wymienić przyrządy pomocnicze używane przy procesie nitowania?

7) wyszczególnić wady powstające przy procesie nitowania?

8) wyszczególnić wady występujące przy procesie zgrzewania?

9) wyszczególnić wady występujące w procesie lutowania?

10) usunąć wady występujące w procesie lutowania?

11) usunąć wady występujące w procesie zgrzewania?

12) usunąć wady występujące w procesie nitowania?

13) zastosować przepisy bhp i ppoż. w procesach montażu wyrobów jubilerskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

5. SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Wpisz imię i nazwisko na kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących montażu wyrobów złotniczych.

5. Zadania: 1, 2, 5, 6, 7, 10, 11, 12, są to zadania wyboru wielokrotnego i tylko jedna

odpowiedź jest prawidłowa; zadania 3, 4, 8, 9, są to zadania z luką, w zadaniach 13, 14,

15, 16, 17, 18, 19, 20 należy udzielić krótkiej odpowiedzi.

6. Zadania rozwiązuj tylko na załączonej karcie odpowiedzi:

−

w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową),

−

w pytaniach z krótką odpowiedzią wpisz odpowiedź w wyznaczone miejsce,

−

w zdaniach do uzupełnienia wpisz brakujące wyrazy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Test składa się z dwóch części o różnym stopniu trudności:

−

I część – poziom podstawowy – (pytania 1 – 14),

−

II część – poziom ponad podstawowy – (pytania 15 – 20).

9. Jeśli udzielenie odpowiedzi na któreś pytanie będzie Ci sprawiało trudność, odłóż jego

rozwiązanie na później i rozważ ponownie gdy zostanie Ci czas wolny.

10. Na rozwiązanie testu masz 90 min.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

ZESTAW ZADAŃ TESTOWYCH

1. W lutowaniu twardym temperatura lutowania wynosi powyżej:

a) 200°C,

b) 750°C,

c) 700°C,

d) 100°C.

2. Lut dobieramy w zależności od:

a) rodzaju lutówki,

b) przeznaczenia wyrobu,

c) masy lutowanych wyrobów,

d) temperatury topnienia.

3. Lutówki pełnią rolę ………. w procesie lutowania.

4. Moc zgrzewarki w zgrzewaniu punktowym zależy od ………….. zgrzewanych

elementów i …………….. metalu zgrzewanego.

5. Elektroda w zgrzewarce punktowej wykonana jest:

a) ze złota,

b) z miedzi,

c) ze srebra,

d) z platyny.

6. Otwór przygotowany do wykonania gwintu powinien być w stosunku do gwintownika:

a) większy,

b) mniejszy,

c) taki sam,

d) nie ma znaczenia.

7. Gwintownik zgrubny ma na części mocującej:

a) jedno nacięcie lub cyfrę 1,

b) dwa nacięcia lub cyfrę 2,

c) jedno nacięcie lub cyfrę 2,

d) dwa nacięcia i cyfrę 1.

8. Proces połączenia dwóch elementów za pomocą ………………. nazywamy nitowaniem.

9. Gwintownik składa się z części …………………. i części roboczej.

10. Wodnego roztworu boraksu używamy jako:

a) lutówki,

b) lutu,

c) roztworu chłodzącego,

d) roztworu wytrawiającego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

11. Przebarwienie spoiny w lutowaniu to efekt:

a) zbyt wysokiej temperatury,

b) źle dobranej barwy lutu,

c) zbyt małej ilości lutu,

d) zbyt dużej ilości lutu.

12. Wady powstałe w procesie zgrzewania możemy poprawić poprzez:

a) zmianę lutu,

b) ponowne zgrzanie,

c) stosowanie topników,

d) prawidłowy dobór nitów.

13. Określ, jakiego rodzaju lutów używamy w montażu wyrobów i podaj temperatury ich

topnienia.

14. Określ, jakie warunki powinien spełniać lut używany do montażu wyrobów.

15. Opisz proces zgrzewania oporowego.

16. Wyjaśnij, jaki sposób gwintujemy otwór.

17. Opisz proces nitowania nieruchomego.

18. Wymień wady mogące wystąpić przy połączeniach lutowanych i opisz czym się

charakteryzują.

19. Opisz, w jaki sposób można zlikwidować szczelinę w połączeniu lutowanym dwóch

elementów.

20. Opisz, jakie są metody usuwania wad połączeń nitowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

„Montaż wyrobów złotniczych”

Zakreśl poprawną odpowiedź

,

wpisz brakujące części zdania

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

4

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

9

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

14

15

16

17

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

18

19

20

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. LITERATURA

1. Dylak T.W.: Złotnik zawód jakich mało. Wydana nakładem autora

2. Florow A.W.: Artystyczna obróbka metali. PWN , Warszawa 1989

3. Knobloch M.: Złotnictwo. WNT, Warszawa 1977

4. Knobloch M.: Metaloplastyka. WNT, Warszawa 1976

5. Knobloch M.: Polska biżuteria. ZN imienia Ossolińskich, Wrocław 1980

6. Koskowski A. i Piotrowski P.: Podstawy Ślusarstwa, Wydawnictwo Przemysłu lekkiego,

Warszawa 1965

7. Pallai S.: Metaloplastyka użytkowa. WNT, Warszawa 1990

8. Poradnik egzaminacyjny dla kandydatów na czeladników i mistrzów w rzemiośle

złotnictwo. HWiU „LIBRA” Warszawa 1981

9. Poradnik egzaminacyjny w rzemiośle złotnictwo. Centralny Związek Rzemiosła,

Warszawa 1981

10. Samek J.: Polskie złotnictwo. ZN imienia Ossolińskich, Wrocław 1988

11. Samek J.: Polskie rzemiosło artystyczne. WaiF, Warszawa 1984

12. Zastawniak F.: Złotnictwo i probiernictwo. WPLiS, Warszawa 1957

Internet

Strona aktualna na dzień 30 maja 2006:

−

Wyszukiwarka

Podobne podstrony:

zlotnik jubiler 731[06] z1 02 n

zlotnik jubiler 731[06] z1 04 u

zlotnik jubiler 731[06] z1 04 n

zlotnik jubiler 731[06] z3 02 u

zlotnik jubiler 731[06] o1 02 n

zlotnik jubiler 731[06] z2 02 u

zlotnik jubiler 731[06] z2 02 n

zlotnik jubiler 731[06] o1 02 u

zlotnik jubiler 731[06] z1 05 n

zlotnik jubiler 731[06] z1 03 u

zlotnik jubiler 731[06] z1 01 n

zlotnik jubiler 731[06] z3 02 n

zlotnik jubiler 731[06] z1 06 u

zlotnik jubiler 731[06] z1 05 u

zlotnik jubiler 731[06] z1 06 n

zlotnik jubiler 731[06] z1 01 u

zlotnik jubiler 731[06] z1 04 u

zlotnik jubiler 731[06] o1 01 n

więcej podobnych podstron