L

ABORATORIUM

T

ECHNOLOGII

Strona

1 - 1

1

Badanie technologicz-

nych parametrów wy-

krawania

Adam Leśniewicz

Cel ćwiczenia:

o

zapoznanie z przebiegiem procesu cięcia blach na

przykładzie operacji wykrawania,

o

określenie wpływu luzu między elementami tnącymi

na siłę wykrawania i jakość powierzchni przecięcia,

o

nabycie umiejętności obliczania wartości parame-

trów, niezbędnych do:

−

projektowania procesu technologicznego wykra-

wania (dobór pras),

−

konstruowania wykrojników (dobór elementów

sprężystych dociskaczy).

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

1

Strona

1 - 2

1.1 Wiadomości podstawowe

Wykrawa

Wykrawa

Wykrawa

Wykrawanie

nie

nie

nie

to operacja cięcia blach za pomocą tłoczników mo-

cowanych na prasach. Umożliwia otrzymanie płaskich przed-

miotów o różnych kształtach. Wykrawanie prowadzi się zwykle

za pomocą dwóch elementów tnących: płyty tnącej i stempla.

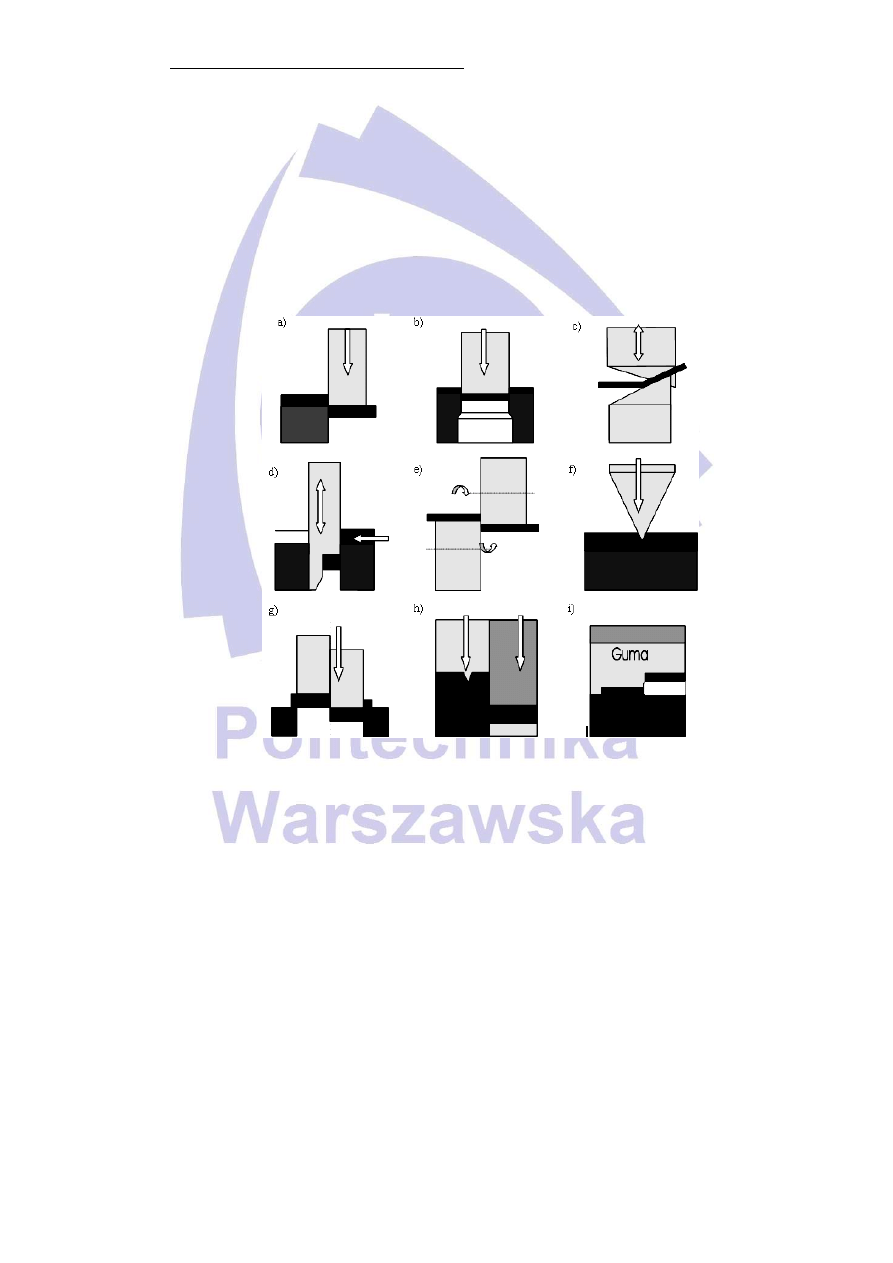

Rysunek 1.1 Metody ci

ę

cia. a) na no

ż

ycach wzdłu

ż

linii prostej, b) na

wykrojnikach wzdłu

ż

linii zamkni

ę

tej, c) z drgaj

ą

cym ru-

chem narz

ę

dzia, d) wykrawania rowka o szeroko

ś

ci równej

ś

rednicy stempla, e) no

ż

ami kr

ąż

kowymi ruchem obroto-

wym, f) narz

ę

dziem w kształcie klina, g) wygładzanie me-

tod

ą

skrawania naddatku, h) wygniatanie dociskaczem

rowka, i) z u

ż

yciem materiału elastycznego (np. gumy)

Warunkiem koniecznym przecięcia materiału jest doprowadze-

nie, w żądanym przekroju, do koncentracji naprężeń ściskają-

B

ADANIE TECHNOLOGICZNYCH PARAMETRÓW WYKRAWANIA

Strona

1 - 3

cych lub rozciągających, koniecznych do naruszenia spójności

materiału. Sposoby realizacji procesu cięcia ilustruje rysunek

1.1.

1.1.1 Mechanizm procesu wykrawania

Przebieg procesu cięcia blachy spoczywającej na powierzchni

płyty tnącej i poddanej naciskowi stempla, można podzielić na

fazy:

a)

faza odkształceń sprężystych:

•

wybrzuszenie materiału znajdującego się pomiędzy

stemplem a płytą tnącą pod wpływem momentu gnącego

M

M

M

M

– powstałego w wyniku przesunięcia względem siebie

sił

P

P

P

P

- oddziaływania na blachę krawędzi tnących,

•

zmniejszenie powierzchni styku blachy i elementów tną-

cych,

•

koncentracja naprężeń i odkształceń w pobliżu krawędzi

tnących,

b)

faza odkształceń plastycznych (rysunek 1.2):

•

miejscowe uplastycznienie materiału ze wzrostem naci-

sków powyżej granicy plastyczności,

•

przesunięcie obszaru odkształceń plastycznych w głąb

materiału,

•

umocnienie materiału,

•

zwiększenie powierzchni przylegania pod stemplem,

•

3-osiowy stan nierównomiernego ściskania pod krawę-

dzią stempla – plastyczna płynięcie materiału,

c)

pękanie materiału:

•

pierwsze pęknięcia przy krawędzi płyty tnącej, wywołane

stanem naprężeń z promieniowymi naprężeniami rozcią-

gającymi nad krawędzią tnącą płyty tnącej,

•

pęknięcia w pobliżu krawędzi tnącej stempla (podczas

dalszej kontynuacji procesu),

•

połączenie pęknięć,

d)

usuwanie oddzielonego materiału (dla cięcia wzdłuż linii

zamkniętej):

•

odkształcenie występów zazębiających się wzajemnie na

powierzchni pęknięcia,

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

1

Strona

1 - 4

•

spadek wartości momentu gnącego,

•

zmniejszenie (w konsekwencji) wybrzuszenia przedmiotu

wykrawanego, zwiększenie jego wymiarów i rozpychanie

w otworze płyty tnącej.

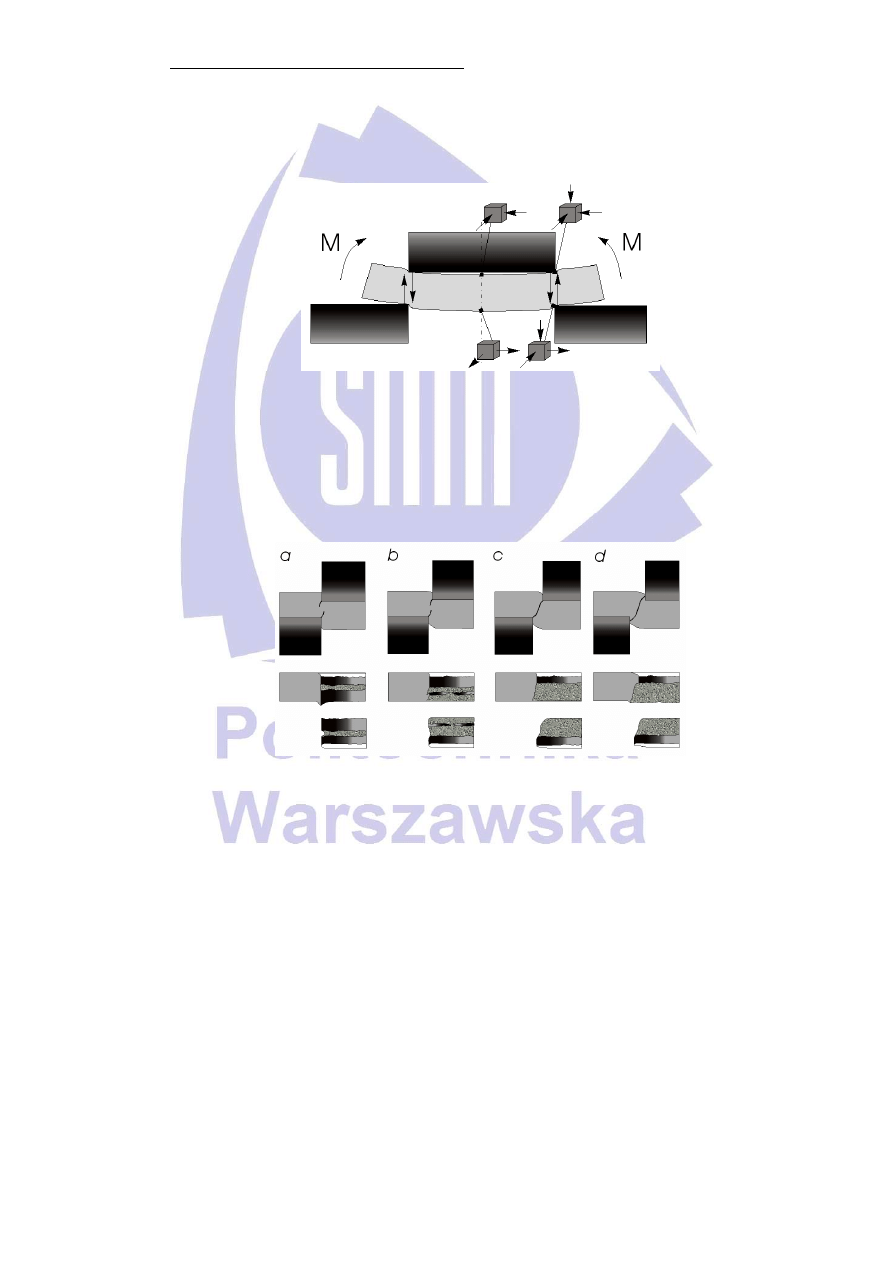

Rysunek 1.2 Schemat fazy plastycznej procesu wykrawania

1.1.2 Dobór luzu w procesie wykrawania

Luz

Luz

Luz

Luz

to różnica wymiarów otworu płyty tnącej

D

D

D

D

pł

pł

pł

pł

i stempla

d

dd

d

st

st

st

st

:

L = D

pł

– d

st

(1.1)

Rysunek 1.3 Wpływ luzu na powierzchni

ę

przeci

ę

cia i schemat p

ę

kni

ę

cia

Wielkość luzu wpływa na:

•

przebieg procesu cięcie,

•

wygląd powierzchni przecięcia (rysunek 1.3).

Przy pewnej wielkości luzu optymalnego ze względu na pękanie

materiału (rysunek 1.3c) pęknięcia rozchodzące się od obu

B

ADANIE TECHNOLOGICZNYCH PARAMETRÓW WYKRAWANIA

Strona

1 - 5

krawędzi tnących tworzą jedną powierzchnię. Wielkość luzu

optymalnego zależy od rodzaju materiału i grubości blachy. Je-

śli materiał jest twardy, to wartość odkształcenia plastycznego

jest mniejsza i pęknięcia następują wcześniej, a więc luz musi

być odpowiednio większy. Jeśli blacha jest grubsza to luz musi

być odpowiednio większy, gdyż kąt rozchodzenia się pęknięć

dla danego materiału jest stały.

Zgodnie z rysunkiem 1.4 wartość luzu optymalnego określana

jest wzorem:

D

pt

= 2 (g – s) tgα

(1.2)

gdzie:

dla materiałów miękkich:

α

= (5 ÷ 6)°,

s

= (0,4 ÷ 0,5) g;

dla materiałów średniej twardości:

α

= (4 ÷ 5)°,

s

= (0,2 ÷ 0,4) g;

dla materiałów twardych:

α

= (3 ÷ 4)°,

s

= (0,1 ÷ 0,2) g;

Rysunek 1.4 Wpływ grubo

ś

ci ci

ę

tego materiału na wielko

ść

luzu

Charakterystyczne strefy powierzchni rozdzielenia dla wykra-

wania z luzem optymalnym (rysunek 1.3c):

1.

zaokrąglenia w sąsiedztwie miejsca przecięcia, powstała na

początku fazy plastycznej,

2.

błyszcząca i gładka powierzchnia walcowa z ewentualnymi

rysami biegnącymi równolegle do osi, powstała podczas

plastycznego płynięcia,

3.

matowa i chropowata, stożkowa powierzchnia pęknięcia,

4.

zadzior, ostry występ biegnący wzdłuż krawędzi przecięcia,

będący wynikiem wykrawania z niewłaściwym luzem lub

zaokrągleniem (stępieniem) krawędzi tnących.

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

1

Strona

1 - 6

Charakterystyczne strefy powierzchni rozdzielenia dla wykra-

wania z luzem znacznie mniejszym od optymalnego (rysunek

1.3a):

•

błyszcząca,

•

pasek o matowej powierzchni złomu,

•

błyszcząca,

•

zadzior.

Charakterystyczne strefy powierzchni rozdzielenia dla wykra-

wania z luzem większym od optymalnego (rysunek 1.3d):

•

wysoka strefa błyszcząca

•

dużego pochylenia powierzchni pęknięcia

•

gruby, wygięty zadzior.

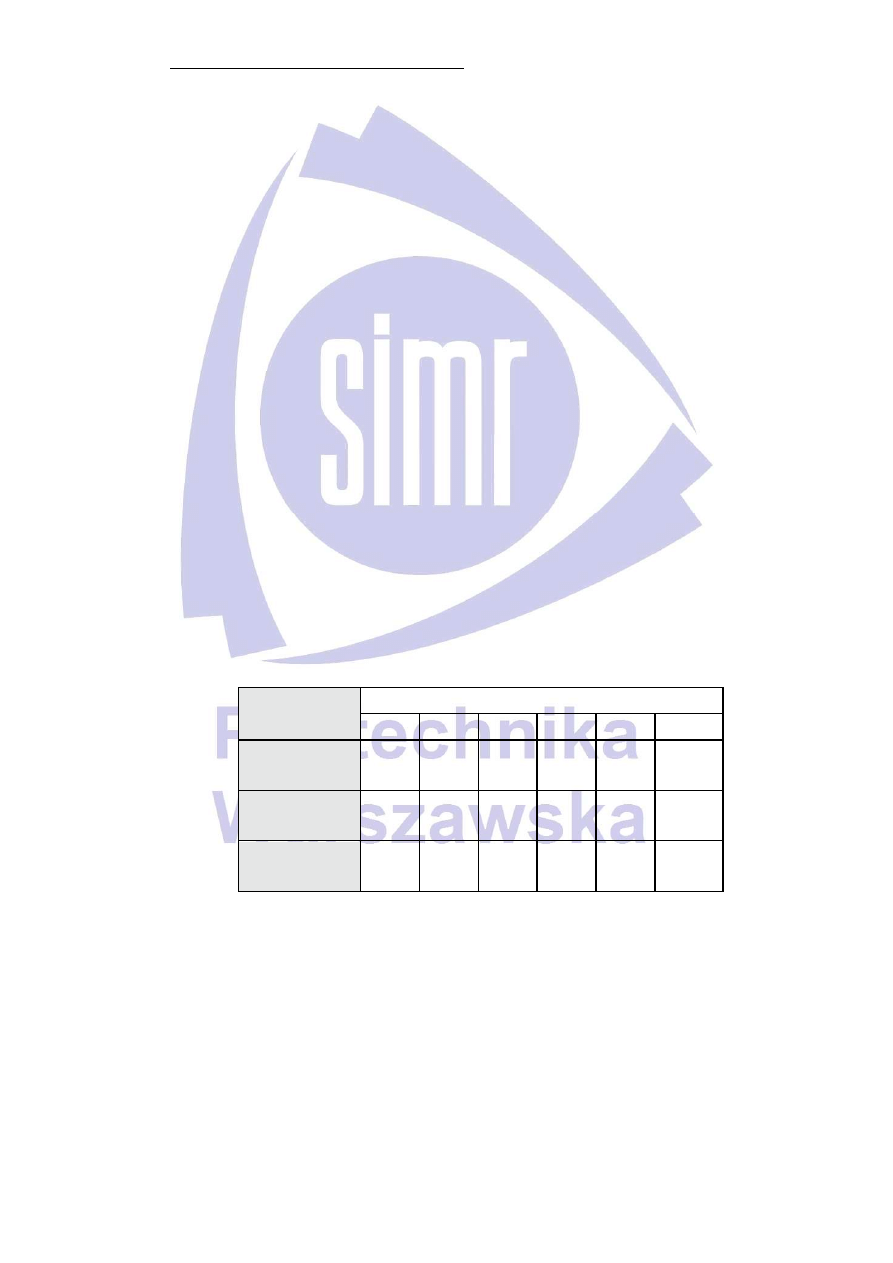

Zakresy luzów stosowanych w praktyce:

luz normalny

luz normalny

luz normalny

luz normalny

– stosowany w wykrojnikach obsługiwanych

ręcznie, o wartościach nieznacznie mniejszych od luzu opty-

malnego, celem przedłużenia żywotności wykrojnika (tab. 1.1),

luz zmniejszony o około 50% w stosunku do luzu normalnego

luz zmniejszony o około 50% w stosunku do luzu normalnego

luz zmniejszony o około 50% w stosunku do luzu normalnego

luz zmniejszony o około 50% w stosunku do luzu normalnego

–

stosowany w wykrojnikach pracujących automatycznie (więk-

sza rezerwa na zużycie, eliminuje możliwość cofnięcia się wy-

krojonego materiału za powracającym stemplem),

luz stosowany przy wygładzaniu i cięciu czystym

luz stosowany przy wygładzaniu i cięciu czystym

luz stosowany przy wygładzaniu i cięciu czystym

luz stosowany przy wygładzaniu i cięciu czystym

(od wartości

ujemnych do max 2% grubości blachy), mający zapewnić moż-

liwie prostopadłe powierzchnie ścinania i wysoką gładkość cię-

cia.

Tabela 1.1 Warto

ś

ci luzów normalnych, mi

ę

dzy otworem w płycie tn

ą

cej

a stemplem w % grubo

ś

ci blachy

[2]

Rodzaj

materiału

Grubość materiału w [mm]

do 1

1 ÷ 2

2 ÷ 3

3 ÷ 5

5 ÷ 7

7 ÷ 10

Stal miękka

(0,1

÷

0,2%C),

mosiądz miękki

5

6

7

8

9

10

Stal śr.twardości

(0,2

÷

0,4%C),

mosiądz twardy

6

7

8

9

10

11

Stal twarda

(0,4

÷

0,6%C),

brąz twardy

7

8

9

10

11

12

B

ADANIE TECHNOLOGICZNYCH PARAMETRÓW WYKRAWANIA

Strona

1 - 7

1.1.3 Wyznaczanie siły wykrawania

Podczas projektowania jakiegokolwiek procesu technologiczne-

go i konstruowania wykrojników niezbędna jest znajomość:

•

wartości luzu, który decyduje o jakości powierzchni rozdzie-

lenia,

•

składowych i przebiegu siły wykrawania, która jest nie-

zbędna do realizacji procesu cięcia.

Siła wykrawania

Siła wykrawania

Siła wykrawania

Siła wykrawania

jest ściśle związana z wymiarami i własno-

ściami wykrawanej blachy. Odpowiada ona chwilowej drodze

suwaka

s

na odcinku, który jest równy sumie grubości materia-

łu

g

i wysokości powierzchni walcowej matrycy

c.

Rysunek 1.5 Przebieg krzywej siły wykrawania P(s) i siły dopuszczalnej

prasy P

dop

(s).

1. faza odkształce

ń

spr

ęż

ystych,

2. faza odkształce

ń

plastycznych,

3. p

ę

kanie materiału,

4. wypychanie przedmiotu,

5. przepychanie materiału przez powierzchni

ę

walcow

ą

otworu tn

ą

cego.

Zgodnie z rysunkiem 1.5 w fazie odkształceń sprężystych i na

początku następnej – fazy plastycznej, siła nacisku stempla

stale rośnie aż do momentu uplastycznienia materiału, gdzie

osiąga wartość

P

pl

na całej grubości materiału.

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

1

Strona

1 - 8

Dalsza zmiana nacisku stempla uzależniona jest od

współczy

współczy

współczy

współczyn-

n-

n-

n-

nika umocnienia

nika umocnienia

nika umocnienia

nika umocnienia

ciętego materiału. Gdyby materiał nie podle-

gał umocnieniu, to nacisk stempla w fazie odkształceń pla-

stycznych zmniejszałby się stopniowo w miarę zmniejszania

grubości ścinanej warstwy, jak to przedstawia linia przerywa-

na (rysunek 1.5).

Jednakże większość materiałów doznaje umocnienia, czyli

wzrostu granicy plastyczności ze wzrostem odkształcenia. Dla-

tego też siła nacisku stempla rośnie osiągając na końcu fazy

odkształceń plastycznych wartość maksymalną

P

P

P

P

max

max

max

max

. Na war-

tość tej siły istotny wpływ ma wielkość luzu l. Zastosowanie lu-

zu mniejszego od optymalnego powoduje wzrost

P

P

P

P

max

max

max

max

sięgający

2 ÷ 2,5 razy dla luzów ujemnych.

Siła w fazie pękania zależy od rodzaju i grubości materiału. Dla

materiałów miękkich i plastycznych (ołów, cyna) pęknięcie mo-

że w ogóle nie nastąpić. Wtedy występuje rozdzielenie materia-

łu poprzez plastyczne płyniecie. Dla materiałów twardych i

kruchych pęknięcie (czyli utrata spójności) może nastąpić już

na samym początku procesu odkształceń plastycznych.

Wartość siły wypychania

P

P

P

P

w

w

w

w

wykrawanego przedmiotu z ażuru

blachy i przepychania przez powierzchnię cylindryczną płyty

tnącej zależy głównie od wartości luzu.

Znajomość maksymalnej wartości siły wykrawania oraz jej

przebiegu pozwala na prawidłowy dobór prasy zapewniającej

realizację procesu.

Dla pras hydraulicznych wartość siły dopuszczalnej na całej

długości skoku jest stała i równa naciskowi nominalnemu pra-

sy P

N

, która jest podstawą do obliczeń konstrukcyjnych pras.

P

N

=

P

N

≈ const.

(1.3)

Dla pras mechanicznych (korbowe, mimośrodowe) w wyniku

zmian zastępczego ramienia nacisku, w pewnym przedziale

skoku suwaka prasy, siła dopuszczalna

P

dop

przyjmuje wartości

zmienne, mniejsze do wartości siły normalnej

P

N

(rys. 9.5.).

P

dop

≠ const.

P

dop max

= P

N

(1.4)

B

ADANIE TECHNOLOGICZNYCH PARAMETRÓW WYKRAWANIA

Strona

1 - 9

Aby prasa w sposób właściwy realizowała proces wykrawania,

krzywa która określa przebieg siły wykrawania w funkcji sko-

ku suwaka prasy musi przebiegać poniżej wykresu przebiegu

siły dopuszczalnej

P

P

P

P

dop

dop

dop

dop

dla danej prasy, zgodnie z rys. 9.5.

W praktyce składowe siły wykrawania oblicza się wg przybli-

żonych zależności:

P

max

= k L g R

t

. [N]

(1.5)

gdzie:

k

–

L

–

g

–

R

t

–

współczynnik równy 1,15 ÷ 1,3, uwzględniający wpływ

dodatkowych oporów cięcia spowodowanych np. zmniej-

szonym luzem, stępieniem krawędzi tnących itp.

długość linii cięcia [mm],

grubość ciętego materiału [mm],

wytrzymałość na ścinanie materiału [MPa] wg tabeli 1.2.

Tabela 1.2 Wytrzymało

ść

na

ś

cinanie R

t

Materiał, R

t

[MPa]

Stan

Wyżarzony

Twardy

Blachy stalowe tłoczne

stal 0,2%C

stal 0,4%C

stal 0,5%C

Blachy grube

stal 0,3%C

stal 0,6%C

Stal nierdzewna

260 – 340

290 – 410

420 – 510

440 – 590

310 – 380

400 – 500

520 – 560

-

-

-

-

-

-

600 – 800

Aluminium

Al Mn 1

Al Mg 3

Al Mg 5

Al Cu5 Mg1

Miedź

Mosiądz M 63

60 – 90

80 – 120

150 – 200

190 – 240

200 – 350

min 170

250 – 320

100 – 150

140 – 200

220 – 270

-

320 – 370

min 240

360 – 480

Siła wypychania

P

w

przedmiotu z ażuru i otworu płyty tnącej,

w przeciętnych warunkach wykrawania:

P

w

= k

w

P

dop

c/g. [N]

(1.6)

gdzie:

k

w

–

współczynnik wypychania równy 0,05 ÷ 0,10, zależny od

wielkości luzu i rodzaju materiału (wartości wyższe dla

mniejszych luzów i bardzo miękkich materiałów),

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

1

Strona

1 - 10

cccc

–

c/g

c/g

c/g

c/g

–

wysokość walcowej części otworu tnącego,

ilość zaciśniętych przedmiotów w płycie tnącej.

Po zakończeniu procesu wykrawania na skutek istnienia od-

kształceń sprężystych odpad (ażur blachy) zostaje zaciśnięty na

stemplu.

Siłę

P

s

potrzebną do zepchnięcia odpadu ze stempla przy jego

powrocie do górnego zwrotnego punktu , określa się z zależno-

ści:

P

s

= k

s

P

max

[N]

(1.7)

gdzie:

k

s

– współczynnik spychania zależny o szerokości obrzeża ma-

teriału zaciśniętego na stemplu, rodzaju wykrojnika, lu-

zu między krawędziami tnącymi , rodzaju materiału,

grubości materiału; określany wg tabeli 1.3.

Tabela 1.3 Warto

ść

współczynnika k

s

[3]

Rodzaj

wykrojnika

Grubość materiału [mm]

do 1

Od 1 do 5

ponad 5

Jednostemplowy

0,02 ÷ 0,06

0,06 ÷ 0,08

0,10 ÷ 0,12

Wielotaktowy

0,06 ÷ 0,08

0,10 ÷ 0,12

0.12 ÷ 0,15

Wielostemplowy

0,08 ÷ 0,10

0,12 ÷ 0,15

0,15 ÷ 0,20

1.2 Przebieg ćwiczenia

Ćwiczenie polega na określeniu wpływu luzu pomiędzy stem-

plem a otworem w płycie tnącej na siły:

P

P

P

P

max

max

max

max

,

P

P

P

P

w

w

w

w

i

P

P

P

P

ssss

oraz jakość

powierzchni przecięcia. Operacja wykrawania jest przeprowa-

dzana w wykrojniku z wymiennymi stemplami, ustawionym na

stole prasy hydraulicznej, wyposażonej w urządzenie do reje-

stracji wielkości siły w funkcji skoku suwaka.

Postępowanie przy realizacji ćwiczenia:

1.

Pomiar grubości

g

zadanych pasów blach wykonanych z

różnych materiałów,

B

ADANIE TECHNOLOGICZNYCH PARAMETRÓW WYKRAWANIA

Strona

1 - 11

2.

Pomiar średnicy

d

st

wymiennych stempli i otworu

D

st

– pły-

ty tnącej oraz wysokości c walcowej części otworu tnącego.

3.

Ustawienie wykrojnika (z prowadzeniem bezpośrednim) na

stole prasy hydraulicznej,

4.

Wykrawanie krążków z pasów blach przy użyciu wskaza-

nych przez prowadzącego wymiennych stempli; odczyt sił

wykrawania

P

max

, P

w

i

P

s

.

5.

Określenie na podstawie wykresów wartości siły wypchnię-

cia

P

P

P

P

w

w

w

w

,

6.

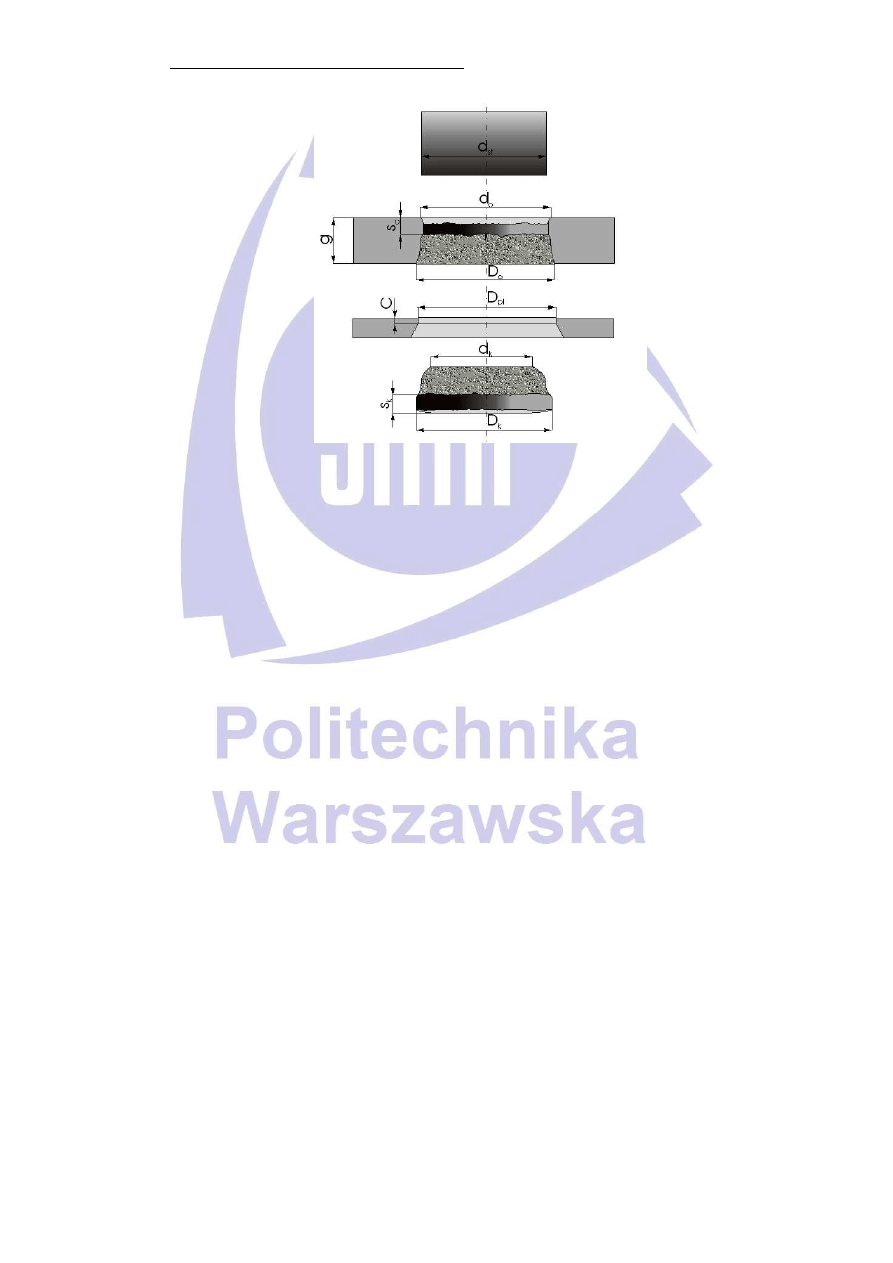

Pomiar średnicy strefy błyszczącej krążka

D

k

i otworu

d

o

oraz oszacowanie procentowego udziału stref błyszczących

s

k

/g

i

s

o

/g

(rys.9.6.),

7.

Obliczenie z wykorzystaniem programów teoretycznej siły

wykrawania

P

max

,

P

w

i

P

s

,, wartości luzu optymalnego i

normalnego i wymiarów narzędzi tnących,

10.

Rysowanie szkiców wyciętego otworu i krążka przy luzie:

•

optymalnym,

•

większym od optymalnego,

•

mniejszym od optymalnego,

11.

Wypełnienie karty zestawienia wyników,

12.

Opracowanie wniosków (ocena zgodności wyliczeń teore-

tycznych z praktyką doświadczalną, zalecenia odnośnie

konstrukcji wykrojników).

Sprawozdanie powinno zawierać punkty wymienione powyżej

wraz z obliczeniami i szkicami.

L

ABORATORIUM

T

ECHNOLOGII

Ć

WICZENIE

1

Strona

1 - 12

Rysunek 1.6 Wymiary kr

ąż

ka i wyci

ę

tego otworu: d

st

–

ś

rednica stempla,

d

o

– najmniejsza

ś

rednica wyci

ę

tego otworu, D

o

– najwi

ę

k-

sza

ś

rednica wyci

ę

tego otworu, D

pł

–

ś

rednica płyty tn

ą

cej,

d

k

– najmniejsza

ś

rednica kr

ąż

ka, D

k

– najwi

ę

ksza

ś

rednica

kr

ąż

ka, s

c

– wysoko

ść

strefy błyszcz

ą

cej wyci

ę

tego otworu,

s

k

– wysoko

ść

strefy błyszcz

ą

cej kr

ąż

ka, c – wlot walcowy

płyty tn

ą

cej.

Literatura:

1.

Erbel S., Kuczyński K., Marciniak Z.,

Techniki wytwa-

rzania. Obróbka plastyczna

, PWN Warszawa 1981,

2.

Marciniak Z.,

Konstrukcja tłoczników

, Ośrodek Tech-

niczny A. Marciniak Sp. Z o. o. Warszawa 2002,

3.

Erbel S., Kuczyński K., Olejnik L.,

Technologia obróbki

plastycznej. Laboratorium

. OWPW Warszawa 2003.

1.

Wyszukiwarka

Podobne podstrony:

Lab technologii cw 4 id 258645 Nieznany

Lab technologii cw 6 id 258649 Nieznany

Lab KN cw 5 id 258468 Nieznany

Lab KN cw 4 id 258467 Nieznany

Lab KN cw 5 id 258468 Nieznany

MD cw 1 id 290131 Nieznany

cw 9 id 122181 Nieznany

cw 5 id 121769 Nieznany

Lab 05 Obliczenia w C id 257534 Nieznany

28 04 2013 cw id 31908 Nieznany

Cw 8 id 97501 Nieznany

immunologia cw 3 id 212083 Nieznany

Lab technologii ćw 2 ogarnijtemat com

@sprawozdanie cw 3 id 38478 Nieznany (2)

Jung cw 4 id 229101 Nieznany

@sprawozdanie cw 4 id 38479 Nieznany (2)

cw 5 id 122432 Nieznany

więcej podobnych podstron