KIERUNEK Mechatronika

Realizowany w ramach projektu „Politechnika XXI wieku” współfinansowanego

ze środków Unii Europejskiej

w ramach Europejskiego Funduszu Społecznego

ĆWICZENIE NR 1

Komputerowe systemy pomiaru odchyłek geometrycznych

kształtu

Projekt Politechnika XXI wieku współfinansowany przez Unię Europejską w ra-

mach Europejskiego Funduszu Społecznego;

Nr umowy UDA-POKL.04.01.01-00-121/09

1

1. Komputerowy system pomiaru odchyłek geometrycznych kształtu

Pomiary odchyłek kształtu okrągłości można wykonywać przy pomocy przyrządów

pomiarowych zapewniających analogowy sposób pozyskiwania informacji np.: okrą-

głościomierze lub przy pomocy prostych przyrządów np.: czujników umożliwiających

pozyskiwanie informacji w sposób analogowo dyskretny. W pomiarach odchyłek okrą-

głości nieparzysto-krotnych stosuje się dodatkowy przyrząd t.j. pryzmę lub podparcie

pryzmowe w celu eliminacji odchyłek parzysto-krotnych (metoda odniesieniowa) a po-

miary wykonuje się w oparciu o różnicową metodę pomiaru. Do pomiaru najlepiej wy-

korzystać czujnik z cyfrowym odczytem o wartości działki elementarnej a

0

= 0,001 mm

i wyjściem Opto R-S dzięki czemu można przesyłać wyniki do komputera w celu ich

gromadzenia i analizy.

Przebieg ćwiczenia

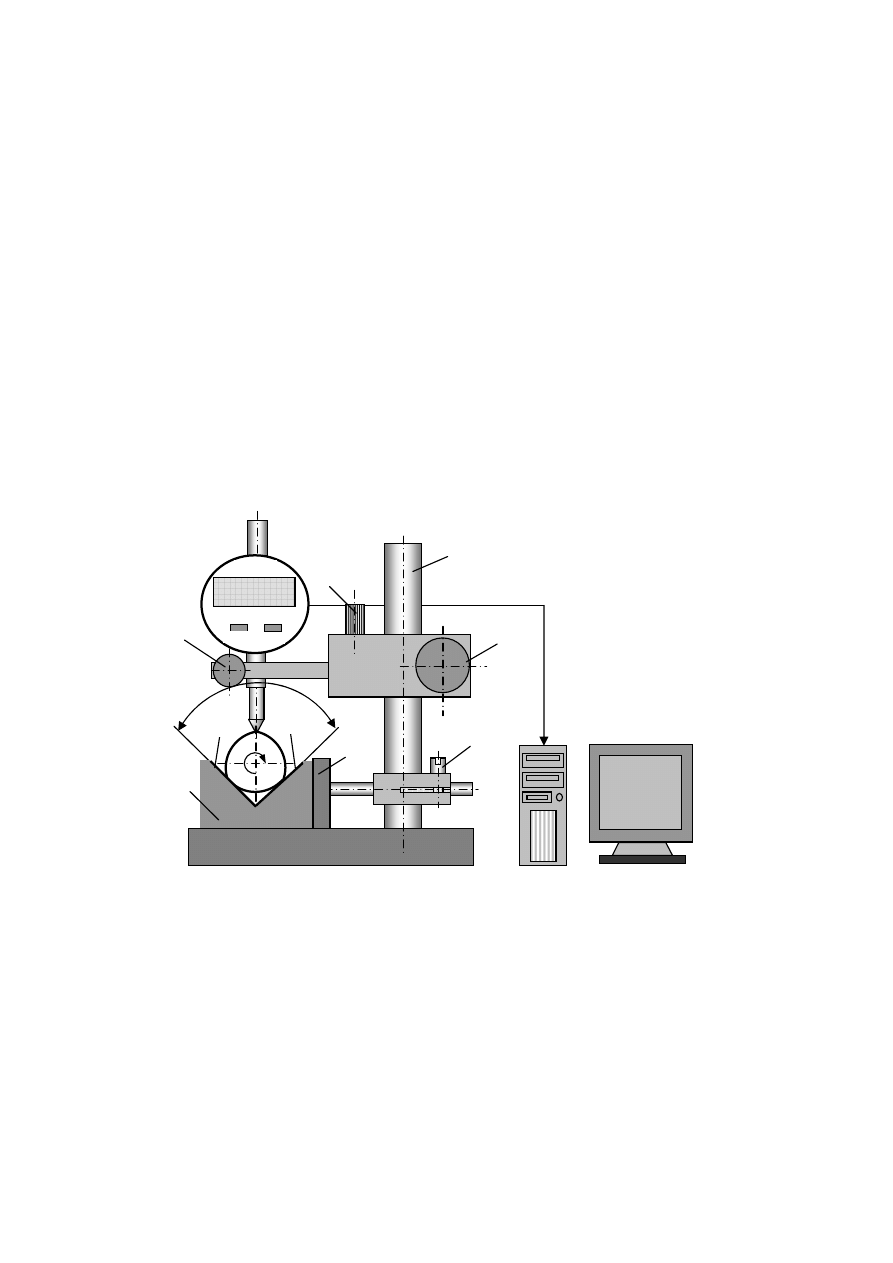

Stanowisko do pomiaru nieparzystych odchyłek okrągłości tzw. graniastości przed-

stawiono na rys.1. Pomiar tych odchyłek powinien być wykonywany w sposób następu-

jący:

Rys. 1. Schemat stanowiska do pomiaru nieparzystych odchyłek okrągłości wałka

1.

Zestawić stanowisko pomiarowe tak jak na rys.1 i przy pomocy pokrętła przesuwu

precyzyjnego 6 ustawić czujnik tak, aby końcówka pomiarowa stykając się z

przedmiotem mierzonym, była przesunięta od położenia minimalnego o ok. 2mm.

2.

Ustawić przedmiot mierzony tak, aby styk końcówki pomiarowej występował w

miejscu, gdzie czujnik wskazuje maksymalną wartość i zablokować opór stały 3

przy pomocy śruby 4.

3. Przed przystąpieniem do pomiaru nieparzystych odchyłek okrągłości przy pomocy

czujnika z odczytem cyfrowym należy ustawić zerową wartość odniesienia czujni-

ka. W celu ustawienia zerowej wartości odniesienia czujnika należy:

2

α

R

DIF I

0,000

REF I/II

mm/inch

ONI/OFF

RESET

sylvac

PC

Excel

1

6

5

3

2

4

8

7

8

2

-

ustawić wyświetlacz czujnika jak na rysunku przy pomocy klawisza REFI/II a po

wpisaniu wartości 000,000 zaakceptować ją i wprowadzić do pamięci czujnika (p.

funkcje przycisków mikromierza z cyfrowym odczytem firmy Tesa, pkt 1.6.

nastawianie wartości odniesienia np.: 15mm) [1],

-

sprawdzić, czy po wysunięciu i powtórnym umieszczeniu przedmiotu mierzonego

czujnik wskazuje 000,000,

-

jeżeli tak to należy uznać, że stanowisko pomiarowe zostało ustawione prawidłowo

i można przystąpić do pomiarów.

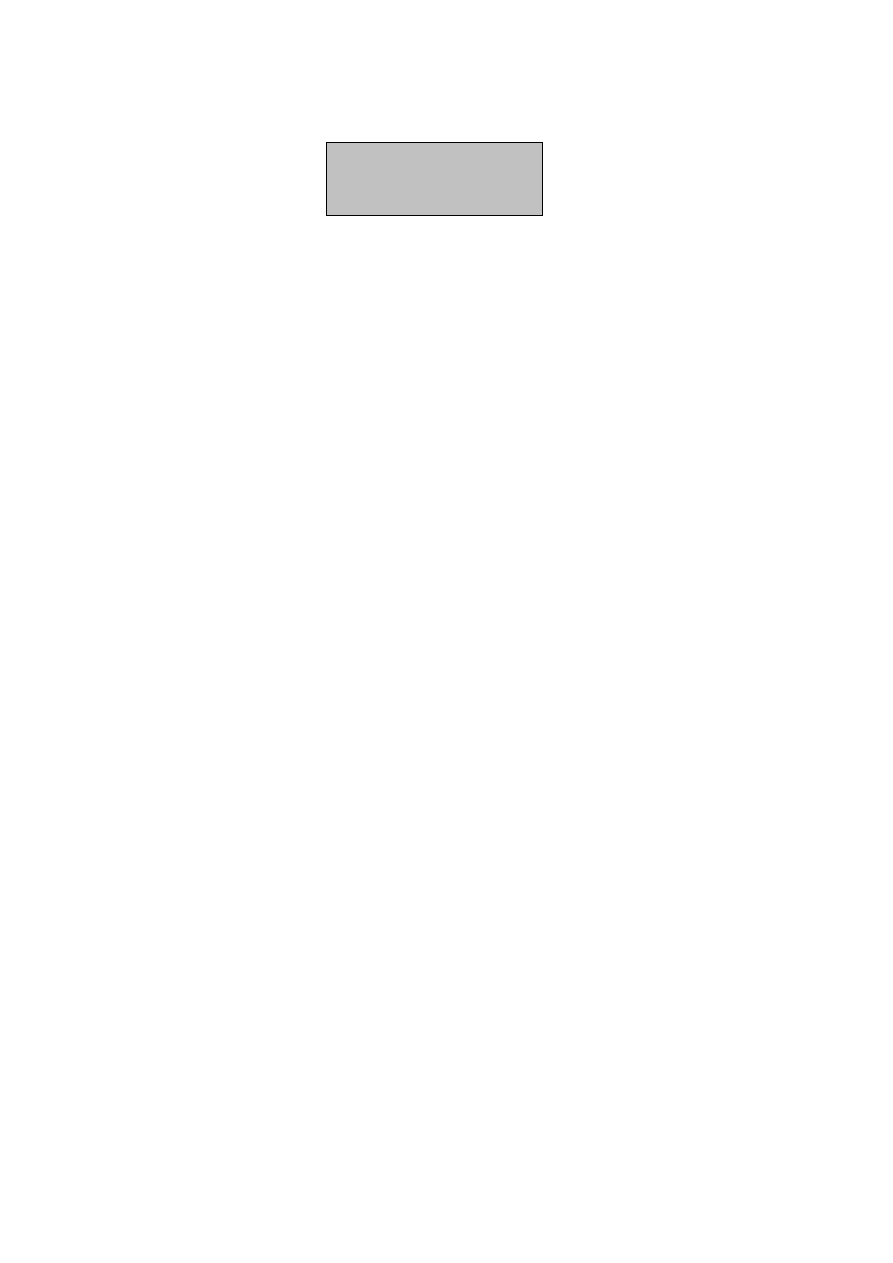

4. Uruchomić program transmisji danych (pomiar 1) oraz procedurę protokołu zbiera-

nia danych i analizy wyników Arkusz 1 (ćwiczenie 1 rys.2.).

5. Klikając dwukrotnie myszką na komórkę odchyłka graniastości uaktywniać ją i

przejść do edycji zmieniając w procedurze wartość współczynnika wykrywalności

pryzmy S. Wartość współczynnika S dobrać z tablic w zależności od kąta rozwarcia

2

α

pryzmy. Po podaniu tej wartości należy dostosować skalę wartości osi y wykre-

su. W tym celu po dwukrotnym kliknięciu myszką na oś y wykresu i wybrać opcję

formatuj osie... a następnie wpisać w polu minimum i maksimum wartości odpo-

wiednio dostosowane do wartości uzyskiwanych wyników.

6. Określić charakterystyczne przekroje (p. schemat pomiarów rys.2), w których bę-

dzie dokonywany pomiar zwracając uwagę, czy ze względu na klasę tolerancji (wa-

runek 9 [1]) pomiar może być wykonany danym przyrządem.

7. Pomiary odchyłek graniastości wałka wykonywać zgodnie ze schematem pomiarów

rozpoczynając je od przekroju A-A rys.1, oznaczając poszczególne protokoły wyni-

ków pomiarów Arkusz 1,2,3. dla każdego przekroju wpisując w pole Przekrój ozna-

czenie danego przekroju.

8. Uaktywnić pierwszą komórkę w kolumnie Wyniki wskazań klikając na jej pole

myszką. W ten sposób system pomiarowy został przygotowany do przyjmowania

wyników wskazań.

9. Ustawić czujnik na wybranym przekroju, sprawdzić wskazanie 000,000, wprowa-

dzać wartość wskazania czujnika do pierwszej komórki planu pomiaru poprzez

kliknięcie muszką na klawisz DTR lub użycie przycisku czujnika DATA/HOLD a

następnie dokonując obrotu mierzonego przedmiotu, co pewien kąt obrotu (ok.

18

o

), wprowadzać wartości wskazania czujnika do planu pomiaru.

10. Po wykonaniu 20-stu pomiarów w przekroju A-A, uaktywniać Arkusz 2 a następnie

arkusz 3 powtarzając pomiary w przekrojach B-B, C-C.

11. Po wykonaniu wszystkich pomiarów sprawdzić skalę osi y czy jest jednakowa dla

każdego przekroju i zapisać wyniki na dyskietkę lub pen drive.

Podstawowa:

1.

Kujan K.: Technika i systemy pomiarowe w budowie maszyn laboratorium. WPL, (2004),

Uzupełniająca:

2.

Jakubiec W. Malinowski J.: Metrologia wielkości geometrycznych. WNT 1993, 1999,

REF I

000,000

mm

PRESET

3

Pomiar odchyłek geometrycznych kształtu

L.p.

Wyniki wska-

za

ń

L.p.

Wyniki wska-

za

ń

1

0,2

11

0,8

0,2

2

0,4

12

0,5

0,4

3

0,8

13

-0,6

0,8

4

0,3

14

0,8

0,3

5

-0,6

15

0,1

-0,6

6

0,4

16

-0,6

0,4

7

0,4

17

0,1

0,4

8

0,1

18

0,4

0,1

9

-0,6

19

-0,5

-0,6

10

0,8

20

-0,6

0,8

Przekrój -

.......................

Warto

ść

max.

0,80

0,8

Warto

ść

min.

0,60

0,5

Odchyłka kształtu

1,40

-0,6

0,8

0,1

-0,6

0,1

0,4

-0,5

-0,6

Rubryki do wprowadzenia danych

Rys.2. Protokół pomiaru odchyłek geometrycznych kształtu

Schemat pomiarów

4

2. Komputerowy system pomiaru odchyłek okrągłości

Do pomiaru odchyłek okrągłości są budowane specjalne maszyny pomiarowe wspoma-

gane komputerem. Centrowanie mierzonego walca ustawionego na stole pomiarowym odby-

wa się automatycznie po dokonaniu jednego pełnego obrotu. Wartość odchyłki okrągłości

odczytuje się z wykresu wykonanego w układzie biegunowym w odpowiednim powiększeniu

(20 – 20 000x). Na podstawie wykresu można także wykryć ewentualne istnienie owalności

lub graniastości wałka w zależności od zaobserwowanych wymiarów komputer oblicza poło-

ż

enie i średnicę okręgu, jak również największe odległości średniego okręgu od położonego

poniżej i powyżej zarysu zaobserwowanego. Suma tych odległości odpowiada praktycznie

odchyłce okrągłości. Średni element (okrąg) może również zostać narysowany na wykresie.

Jeżeli nie dysponuje się odpowiednim przyrządem, odchyłkę okrągłości wałka można

zmierzyć dokładnym czujnikiem pomiarowym z równoczesnym użyciem pryzmy. Wartość

odchyłki okrągłości określa się w zależności od wyniku pomiaru czujnikiem, kąta pryzmy

oraz rodzaju graniastości wałka.

Przebieg ćwiczenia

Stanowisko pomiarowe składa się z systemu pomiarowego w skład którego wchodzą

przyrząd do pomiaru odchyłek kształtu Form Tester T 1000 oraz oprogramowania sterująco-

pomiarowego Turbo Form. W celu porównania techniki pomiaru odchyłki okrągłości należy:

-

sprawdzić czy włączone jest ciśnienie .

-

umieścić mierzony przedmiot w szczękach przyrządu pomiarowego, zacisnąć szczęki,

upewnić się, że końcówka pomiarowa nie styka się z mierzonym przedmiotem.

-

otworzyć program Turbo Form,

-

W wyświetlonym oknie wybrać opcję „ZACZNIJ REFERENCJĘ”, następnie za pomo-

cą strzałek, znajdujących się na przyrządzie pomiarowym, ustawić pionową oś „Z” na

0 mm – będzie to wartość na wysokości przekroju, w którym ma być przeprowadzony

pomiar, kliknąć „OK”. Poczekać na wykonanie referencji,

-

z menu wybrać „PLIK” i „PROGRAM NOWY”,

-

wprowadzić nazwę nowego programu, np. „PROGRAM 1.HFT”, zapisać,

-

nacisnąć F4, wybrać z menu cechę „OKRĄGŁOŚĆ” , kliknąć „DALEJ”,

Rys.3. Symbol odchyłki okrągłości

5

-

wybrać układ pomiarowy „ZEWNĘTRZNY”, kliknąć „DALEJ”.

-

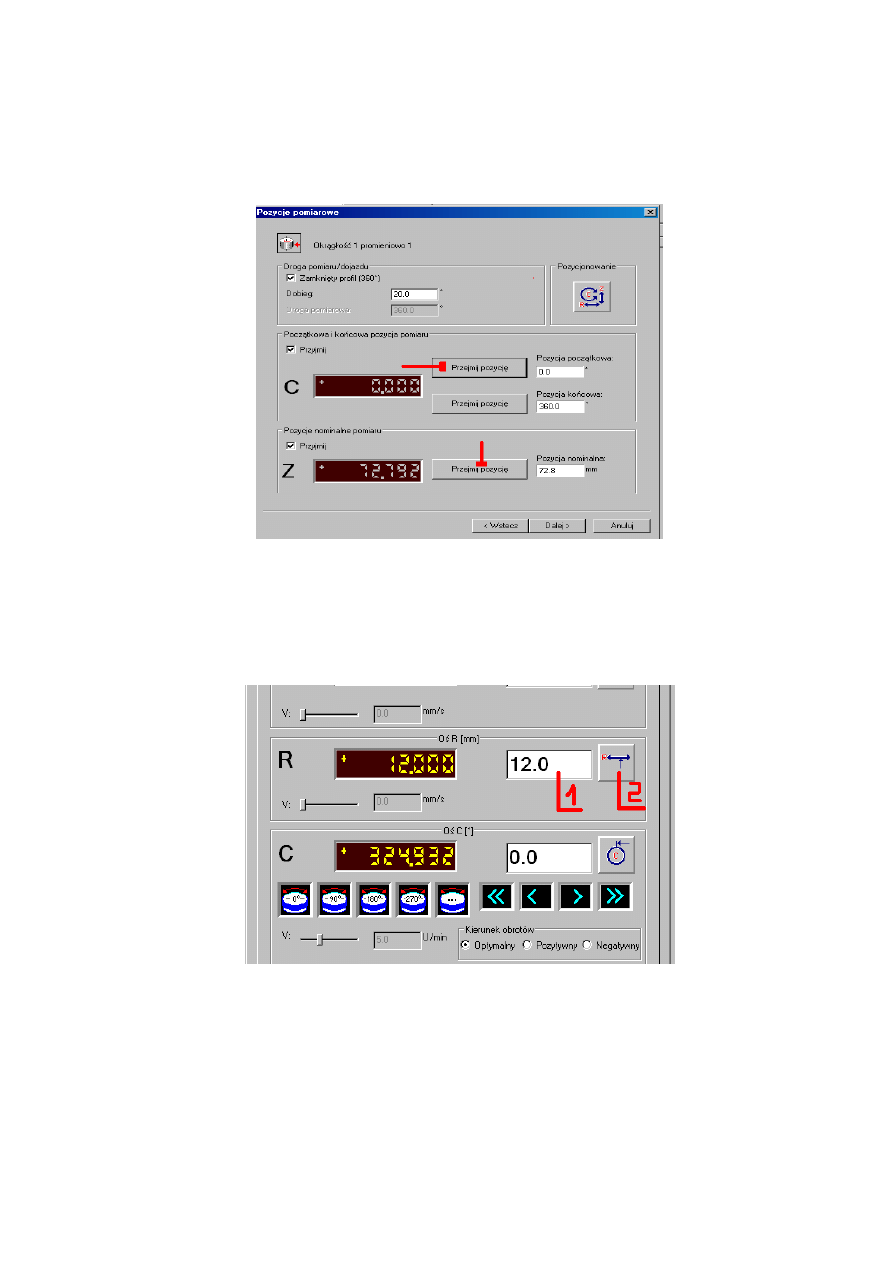

w wyświetlonym oknie kliknąć dla widocznych pozycji „C” oraz „Z” kliknąć przycisk

„PRZEJMIJ POZYCJĘ” (w przypadku pozycji „C” kliknąć tylko górny przycisk),

Rys. 4. Widok polecenia odchyłka okrągłości

-

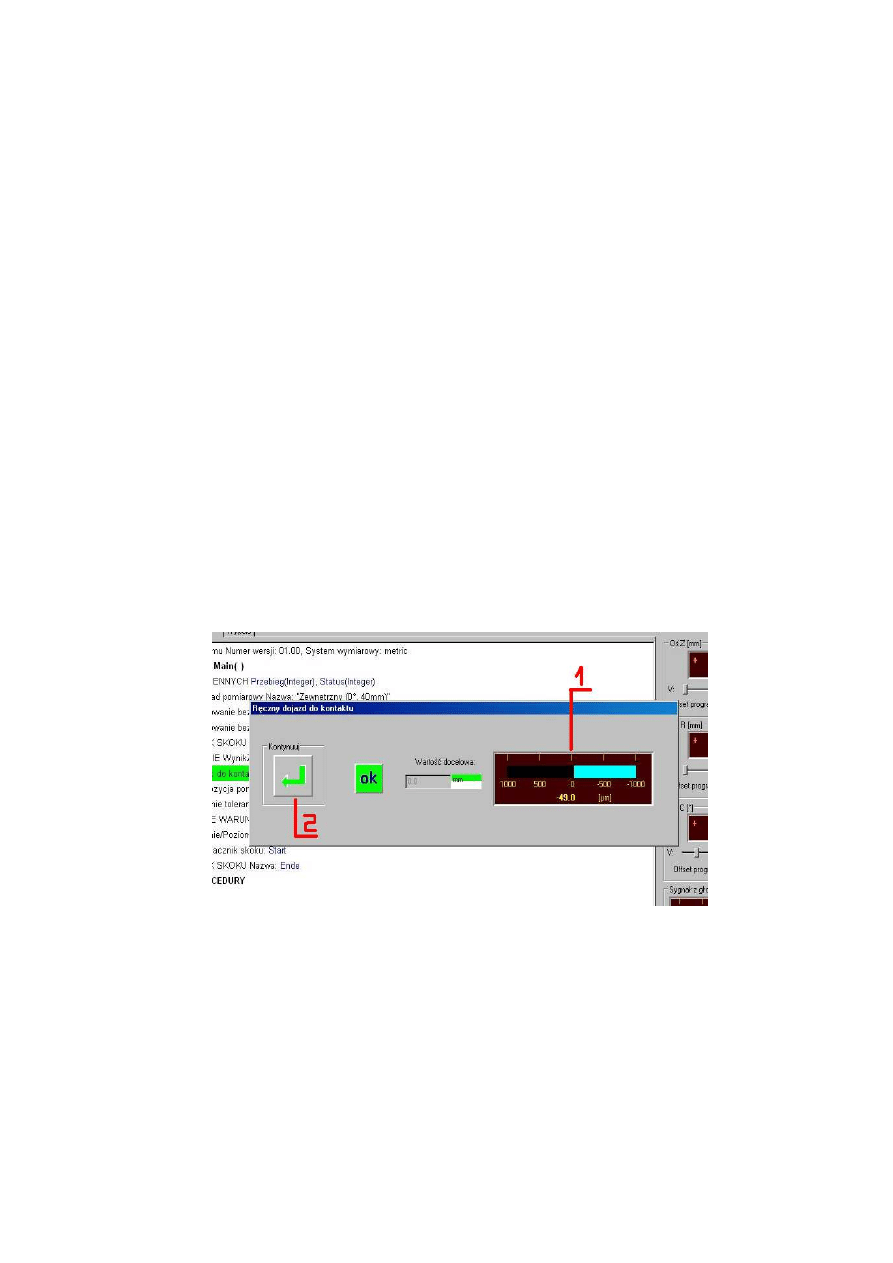

wybrać opcję „POZYCJONOWANIE”, wprowadzić ręcznie wartość wstępnego pomia-

ru

1

(wykonanego za pomocą suwmiarki lub mikromierza) promienia przedmiotu, za-

twierdzić znajdującym się po prawo przyciskiem

2

, następnie kliknąć „ZAMKNIJ” oraz

przycisk „DALEJ”.

Rys.5. Okno ustawiania parametrów

-

ustawić parametry:

-

prędkość pomiaru – zaleca się 5,0 U/min (obrotów/minutę);

-

współczynnik zakresu pomiarowego – zaleca się 1,0 (skok używanego czujnika do zada-

nia pomiarowego - przy minimalnym skoku czujnika (0.1) rozdzielczość wzrasta do war-

tości maksymalnej);

6

-

wartość docelową – równą 0,0 mm (Wartość docelowa dla przemieszczenia do położenia

zetknięcia - standardowo: 0);kliknąć ZAKOŃCZ,

-

ustawić wartość górnej granicy tolerancji wynikającej z rysunku lub podanej przez pro-

wadzącego, następnie kliknąć „DALEJ”,

-

ustalić wybraną wartość filtru – zaleca się na 0-50 fal/obrót, kliknąć „DALEJ”,

-

wybrać tryb obliczania jako LSCI (metoda najmniejszych kwadratów), następnie kliknąć

„ZAKOŃCZ”,

-

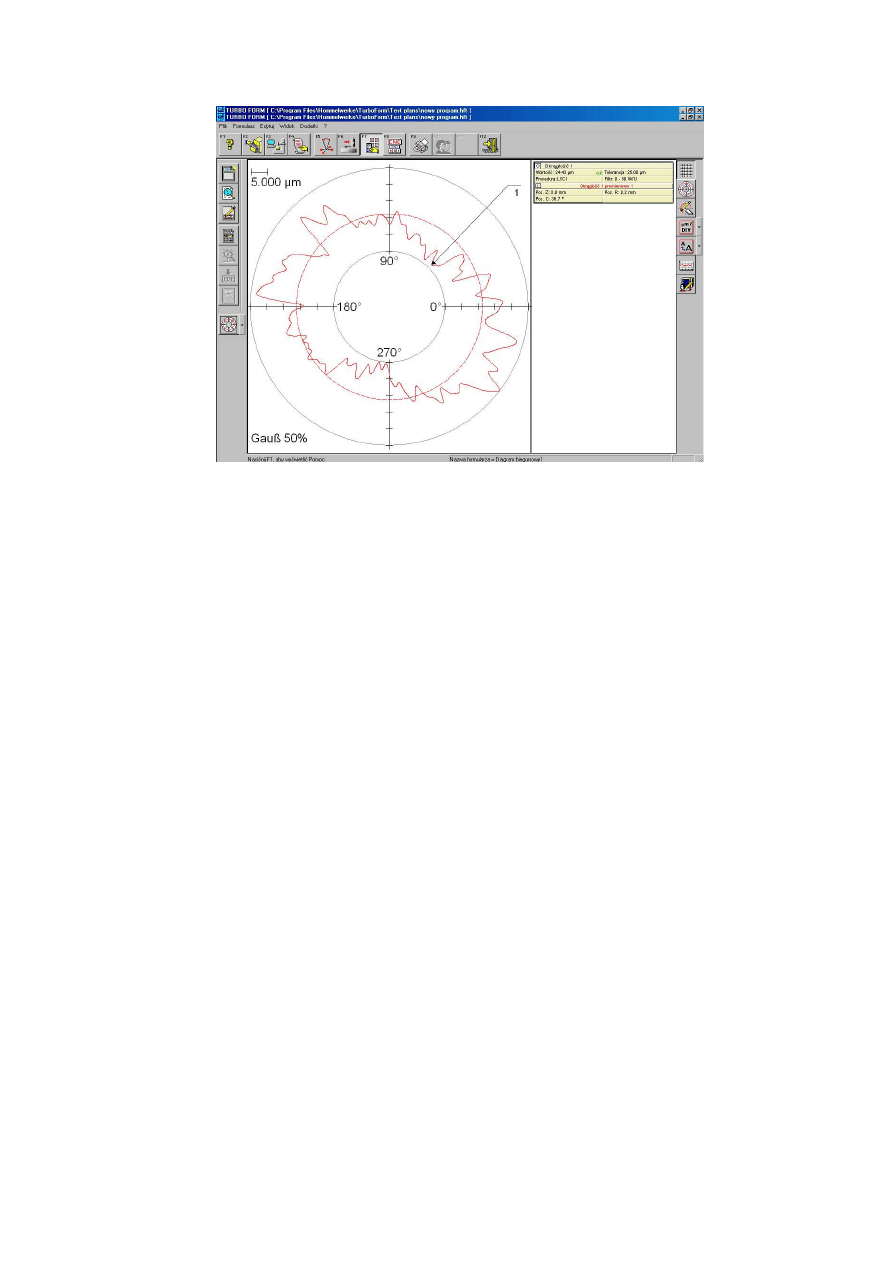

nacisnąć F5, z wyświetlonych trybów nastawiania wybrać „CENTROWANIE

Z POMIARÓW PROMIENIOWYCH”, następnie kliknąć „DALEJ”.

-

Wybieramy system referencyjny „NOWY”, kliknąć „OK” , „DALEJ”, „DALEJ”.

-

przyjąć pozycje tak jak w Punkcie 9.

-

ustawić parametry identyczne jak w Punkcie 11.kliknąć ZAKOŃCZ,

-

ustalić tę samą wartość filtru co poprzednio, kliknąć „DALEJ,

-

ustawić tryb obliczania na LSCI (element średni), kliknąć „ZAKOŃCZ” oraz „DALEJ”,

następnie kliknąć „ZASTOSUJ POZYCJĘ”,

-

nadpisać pozycję nominalną, kliknąć „ZAKOŃCZ”.

-

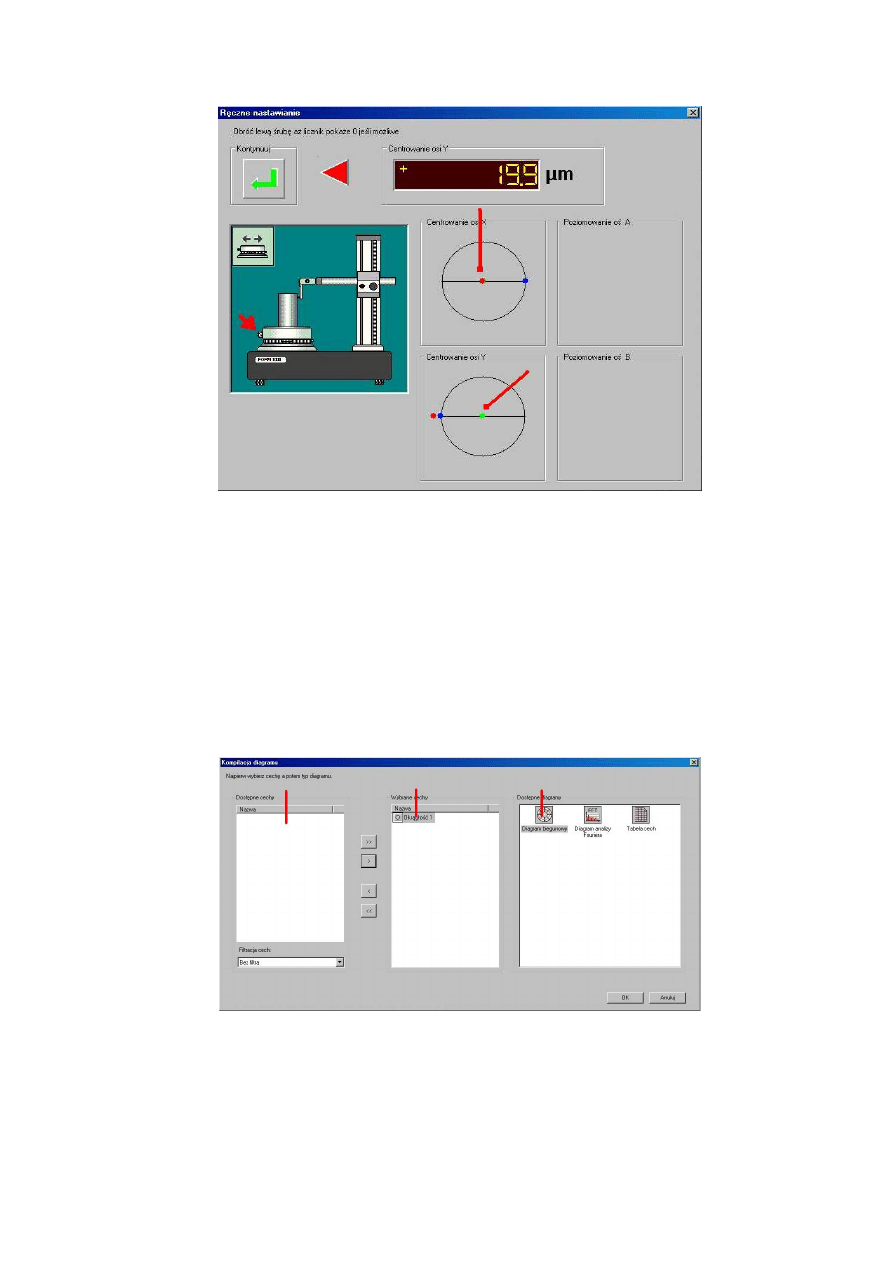

wcisnąć klawisz F5, kliknąć „START”, następnie „KONTYNUUJ”.

-

ustawić ręcznie (za pomocą pokręteł) dojazd końcówką pomiarową do styku z mierzoną

powierzchnią przedmiotu, w kierunku wyświetlanej na ekranie strzałki, aż do pojawienia

się symbolu „OK” (wartości jak najbliższej zeru)

1

, następnie kliknąć „KONTYNUUJ”

2

,

Rys. 6. Okno kontroli nacisku pomiarowego

-

poczekać na wykonanie pomiaru.

-

nastawić ręcznie za pomocą pokręteł w kierunku strzałki wartość X, aż do wartości jak

najbliższej zeru. Uwaga – nie należy starać się idealnie ustawić wartości X, gdyż usta-

wianie przedmiotu mierzonego zajmie mniej czasu, jeśli wartość ustawiona będzie zale-

dwie zbliżać się do zera,

-

kliknąć „KONTYNUUJ”,

7

Rys.7. Okno centrowania przedmiotu

-

powtórzyć Punkt 25 dla osi Y,

-

powtórzyć Punkty od 23 do 26 aż do osiągnięcia wymaganej precyzji pomiaru, obserwu-

jąc wykres powstały podczas wykonywania pomiarów,

-

wcisnąć F6, zapisać program. Zaznaczyć podświetleniem „OKRĄGŁOŚĆ”,

-

kliknąć „START”, poczekać na wykonanie pomiaru.

-

kliknąć F7, następnie „NOWY”, wybrać cechę „OKRĄGŁOŚĆ 1” i „DIAGRAM

BIEGUNOWY”, kliknąć „OK”,

Rys.8. Okno wyboru prezentacji wyników

-

wyświetlić wykres.

8

Rys. 9. Widok wykresu

-

wydrukować wyniki pomiaru.

Otrzymane wyniki porównać z wykresem otrzymanym metodą odniesieniową.

Literatura podstawowa

1.

Kujan K.; Techniki i systemy pomiarowe w budowie maszyn: laboratorium. Wyd. Poli-

techniki Lubelskiej, Lublin 2004.

Literatura uzupełniająca

1.

Opis funkcji interfejsu użytkownika TURBO FORM. HOMMELWERKE GmbH,

2.

Malinowski J.; Jakubiec W. Metrologia wielkości geometrycznych. WNT W-wa 2004.

Wyszukiwarka

Podobne podstrony:

MD cw 1 id 290131 Nieznany

cw 9 id 122181 Nieznany

cw 5 id 121769 Nieznany

28 04 2013 cw id 31908 Nieznany

Cw 8 id 97501 Nieznany

immunologia cw 3 id 212083 Nieznany

@sprawozdanie cw 3 id 38478 Nieznany (2)

mech 2a id 290414 Nieznany

Jung cw 4 id 229101 Nieznany

@sprawozdanie cw 4 id 38479 Nieznany (2)

cw 5 id 122432 Nieznany

cw 3 id 100386 Nieznany

cw 9 id 123872 Nieznany

cw 4 id 121873 Nieznany

mikro cw 3 id 300788 Nieznany

Lab KN cw 5 id 258468 Nieznany

więcej podobnych podstron