GŁÓWNY PLAN PRODUKCJI

MPS (Master Production

Scheduling)

SZEREGOWANIE ZADAŃ

Główny plan produkcji podaje szczegółowy rozkład

indywidualnego wytwarzania produktów. Rozkład ten

powinien pozwolić na możliwie efektywną realizację

S&OP, planów wydajności i popytu klientów.

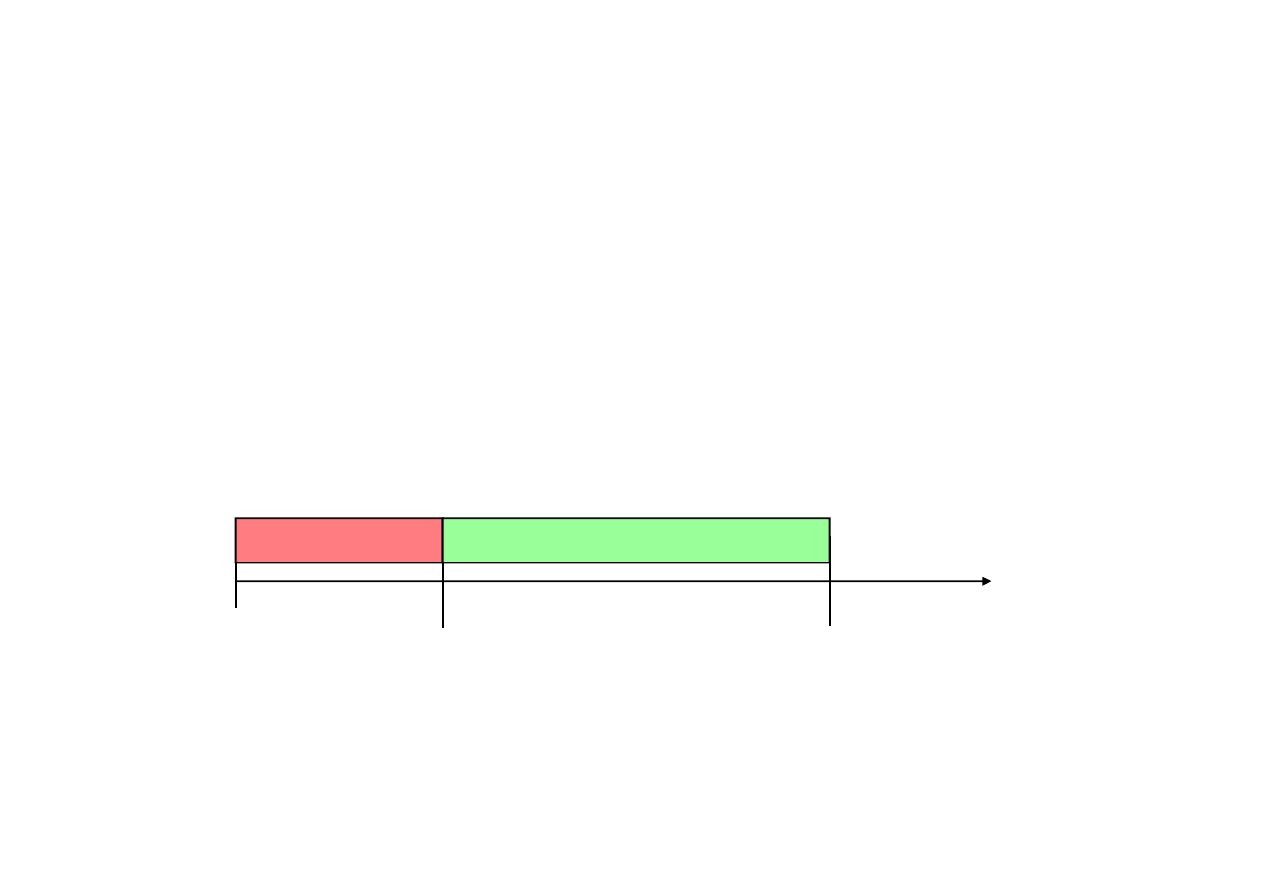

0

Ograniczenie

popytu

Ograniczenie

czasu planowania

przyszłość

„zamrożenie”

„elastyczność”

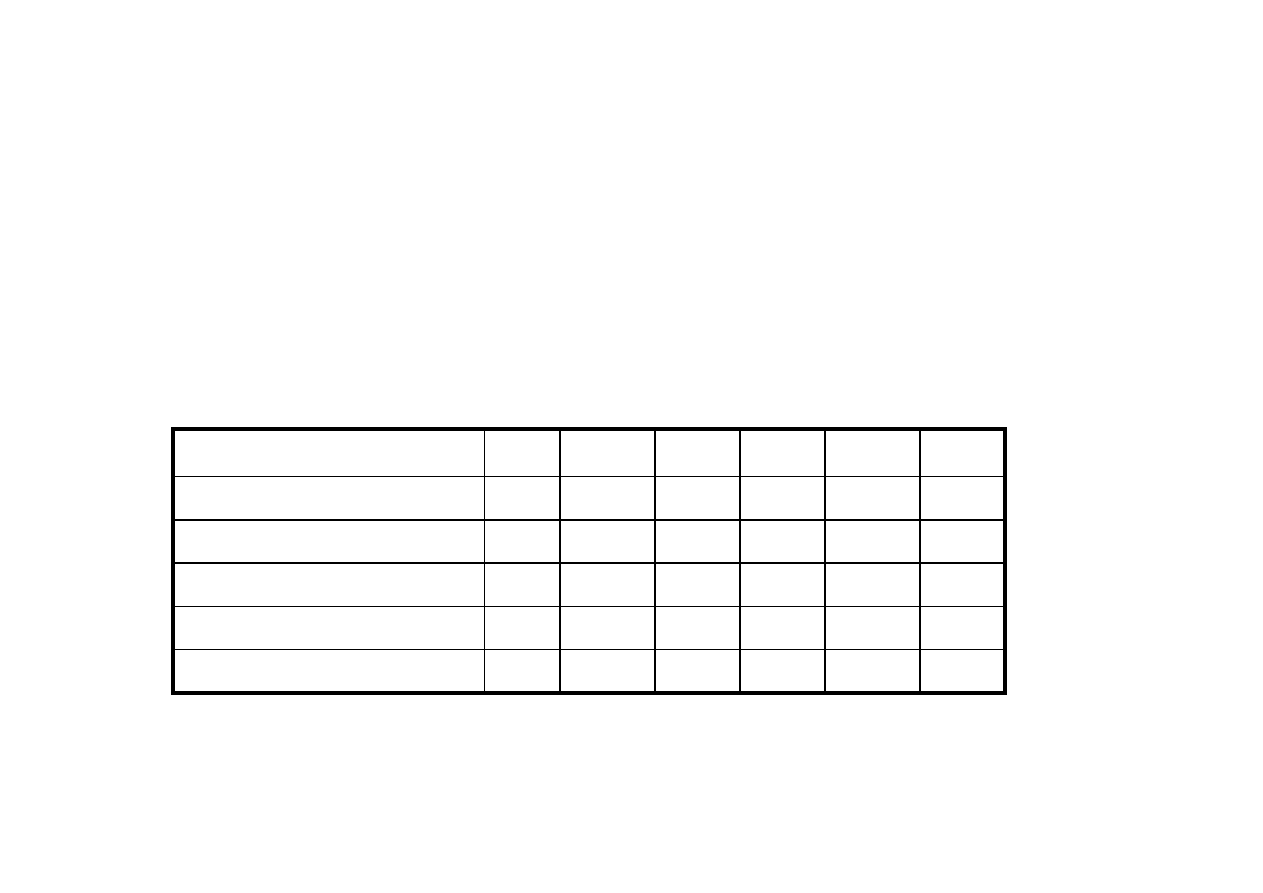

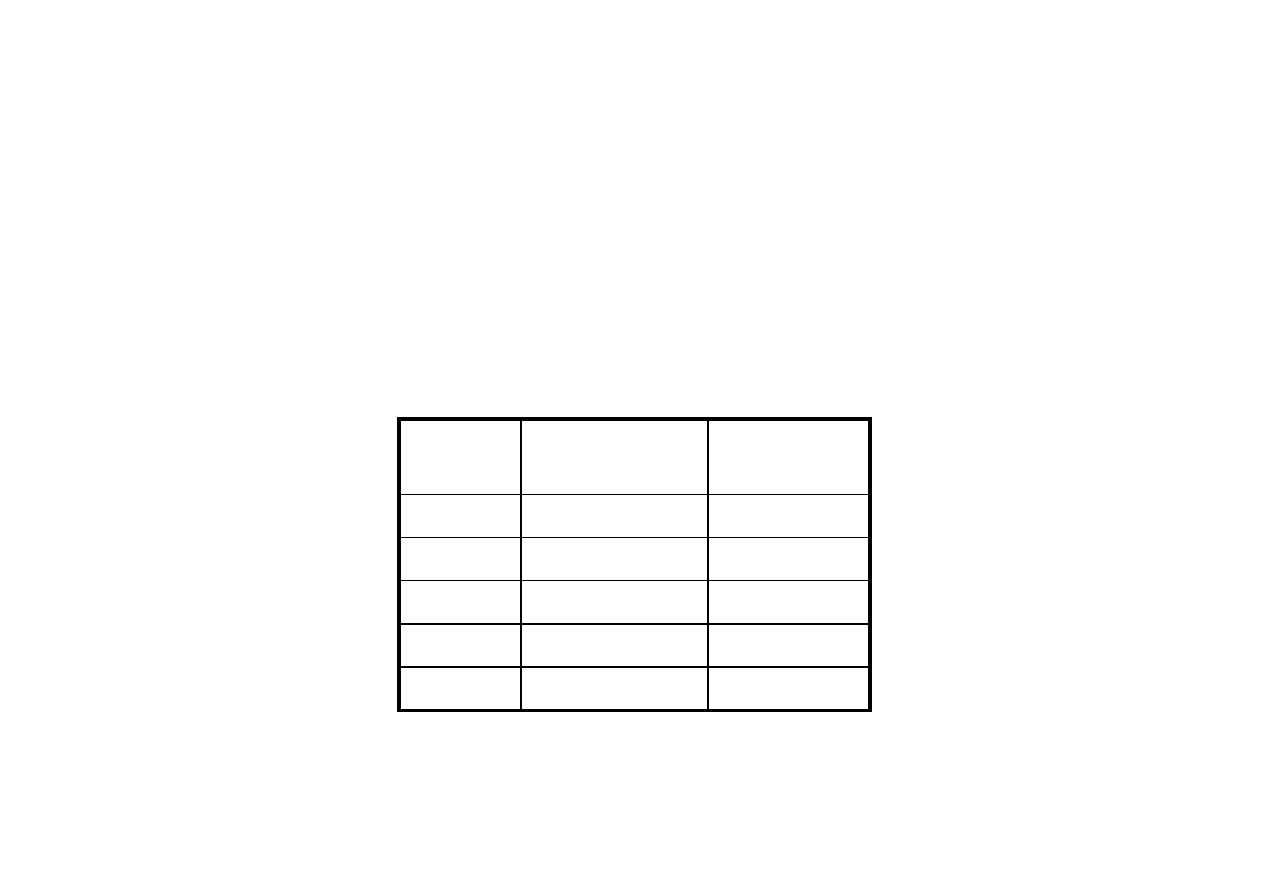

MPS dla produktów MTS

•

Zapotrzebowanie średnie 4 tyś. sztuk/dzień

•

Zapas na 7 dni

•

Okres zamrożenia MPS: 2 tygodnie

•

Zdolności produkcyjne pozwalają wytworzyć 31 tyś. sztuk tygodniowo

Okres

1

2

3

4

5

6

Prognoza

30

29

32

30

31

28

Zamówienia

31

28

26

24

14

15

Stan zapasu 27

DOH

MPS

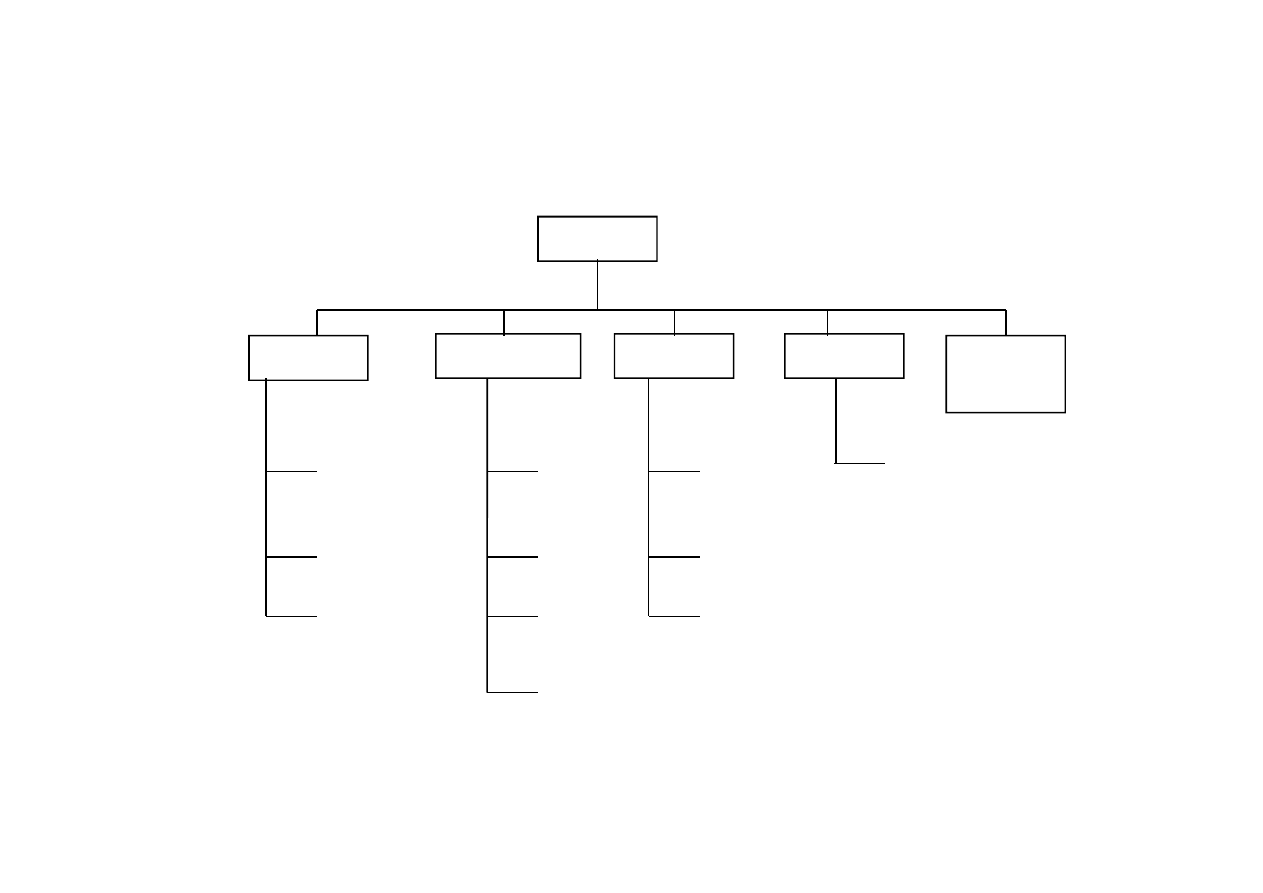

MPS dla ATO

rower

rama

przerzutka

hamulec

bidon

wspólne

części

Stalowa 55%

Wzmocniona 30%

Aluminiowa 23%

A 40%

B 30%

C 21%

D 13%

Zwykły 46%

Komfort 34%

Wyścigowy 25%

57%

Szeregowanie zadań

Reguły szeregowania

•

Ograniczenia fizyczne

•

Priorytety klientów

•

DD (Due Date Sequencing) - według terminów wykonania

•

LIFO (Last In First Out)

•

FIFO (First In First Out)

•

LOT (Longest Operation Time)

•

SOT (Shortes Operation Time)

Kryteria wyboru reguły:

•

Dotrzymanie terminów realizacji zadań

•

Minimalizacja opóźnień terminów realizacji zadań

•

Minimalizacja kosztów opóźnień realizacji zadań

•

Minimalizacja zapasów produkcji w toku

•

Minimalizacja bezczynności stanowisk/linii/gniazda

Przykład

Jan Nowak zajmuje się projektowaniem stron internetowych w szkole

biznesu. Po powrocie z urlopu czeka na niego wykonanie 5 prac

projektowych (A-E) Jan Nowak chce określić kolejność wykonania prac, tak

by zminimalizować średni czas pobytu prac w biurze (suma czasów

oczekiwania na realizację i czasów realizacji) oraz zminimalizować średni

termin opóźnienia wykonania prac.

Zadanie

Czas realizacji

(dni)

Termin

realizacji

A

5

6

B

3

5

C

6

8

D

2

7

E

1

3

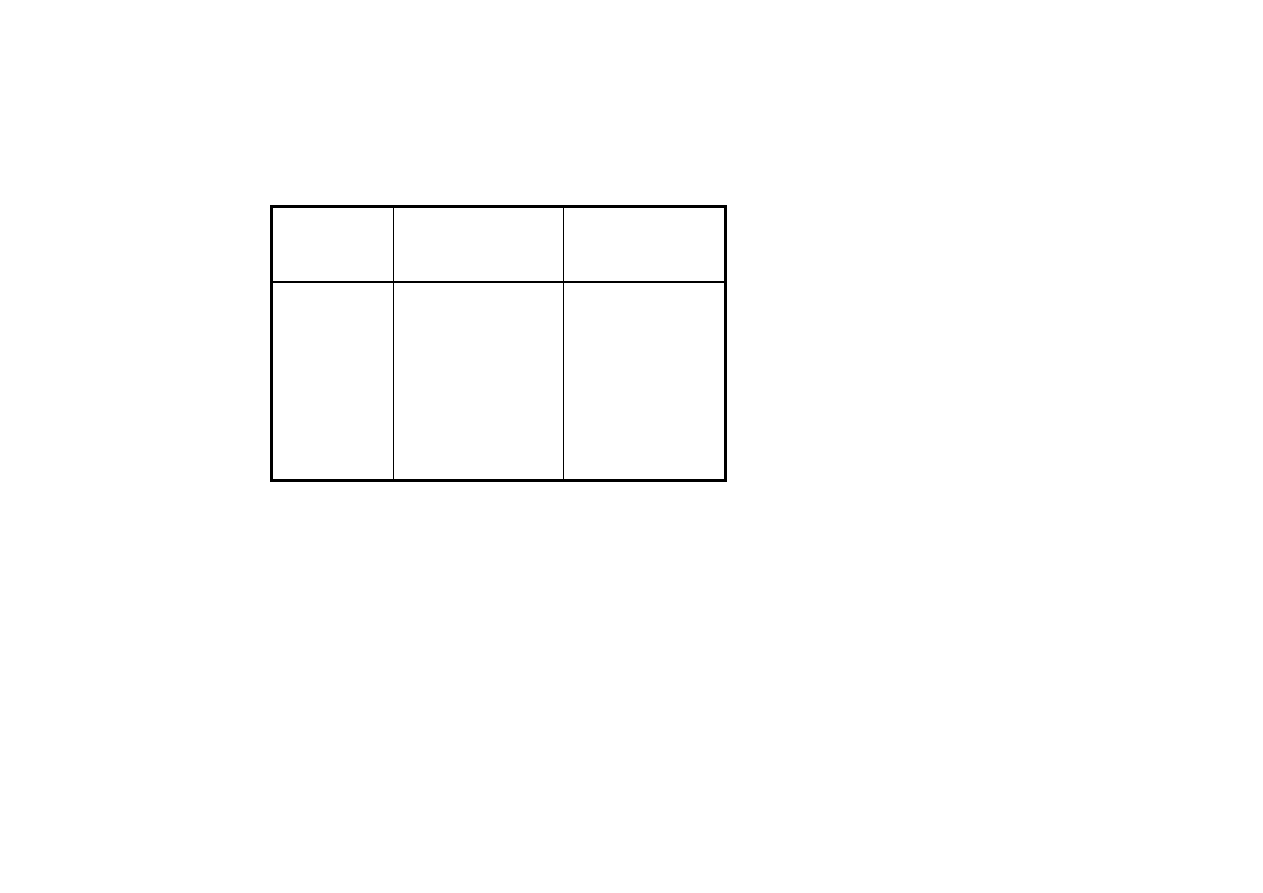

•

Porównanie metod szeregowania

Zasada

Średni czas

pobytu

Średni czas

opóźnienia

FIFO

DD

SOT

LIFO

LOT

12

8,4

7,6

8,4

12,8

6,4

3,2

3,0

3,8

7,4

Wyszukiwarka

Podobne podstrony:

5 MRPIIERP ST [tryb zgodnosci]

MT st w 06 [tryb zgodności]

MT st w 08 [tryb zgodności]

1 ST PiS [tryb zgodnosci]

MT st w 04 cz1 [tryb zgodności]

MT st w 05 [tryb zgodności]

MT st w 04 cz2 [tryb zgodności]

MT st w 07 [tryb zgodności]

MT st w 03 [tryb zgodno┼Ťci]

MT st w 02a [tryb zgodno┼Ťci]

MT st w 02 [tryb zgodno┼Ťci]

MT st w 10 [tryb zgodności]

WYKLAD IVs tryb zgodnosci, STUDIA, WZR I st 2008-2011 zarządzanie jakością, rachunkowośc finansowa

MT st w 06 [tryb zgodności]

MT st w 08 09 [tryb zgodno┼Ťci]

więcej podobnych podstron