ZAPASY I

MAGAZYNOWANIE

Zapasy

• to dobra materialne nabywane w ilości

większej niż wynosi chwilowe

zapotrzebowanie, dla realizacji

określonych celów.

• zapas odnosi się do konkretnego

materiału, surowca lub wyrobu finalnego,

• o zapasie mówimy wtedy, gdy jest on

efektem celowej działalności.

Cele tworzenia zapasów

• zagwarantowanie ciągłości

działalności operacyjnej (produkcja,

remonty, dystrybucja),

• utrzymanie określonego poziomu

obsługi odbiorców w przypadku

występowania wahań

zapotrzebowania.

Przyczyny tworzenia zapasów

[wg. S. Wolski]

• konieczność wyrównywania różnych

intensywność strumieni zakupów i

strumieni zużycia;

• zmniejszanie wpływu czynnika

losowego

• możliwość negocjacji niższej cen

zakupu, sezonowość podaży danych

dóbr, czy korzystna koniunktura

rynkowa

Przyczyny c.d.

• oszczędności na transporcie (koszt ten

stanowi często znaczną część końcowej ceny

sprzedaży),

• potrzeba zapobiegania awaryjnym

przestojom w produkcji (w przypadku

opóźnień dostaw czy problemów z realizacją

zamówień),

• chęć zabezpieczenia się przed

przewidywanymi podwyżkami cen, (taki

rodzaj zapasu nazywany jest spekulacyjnym)

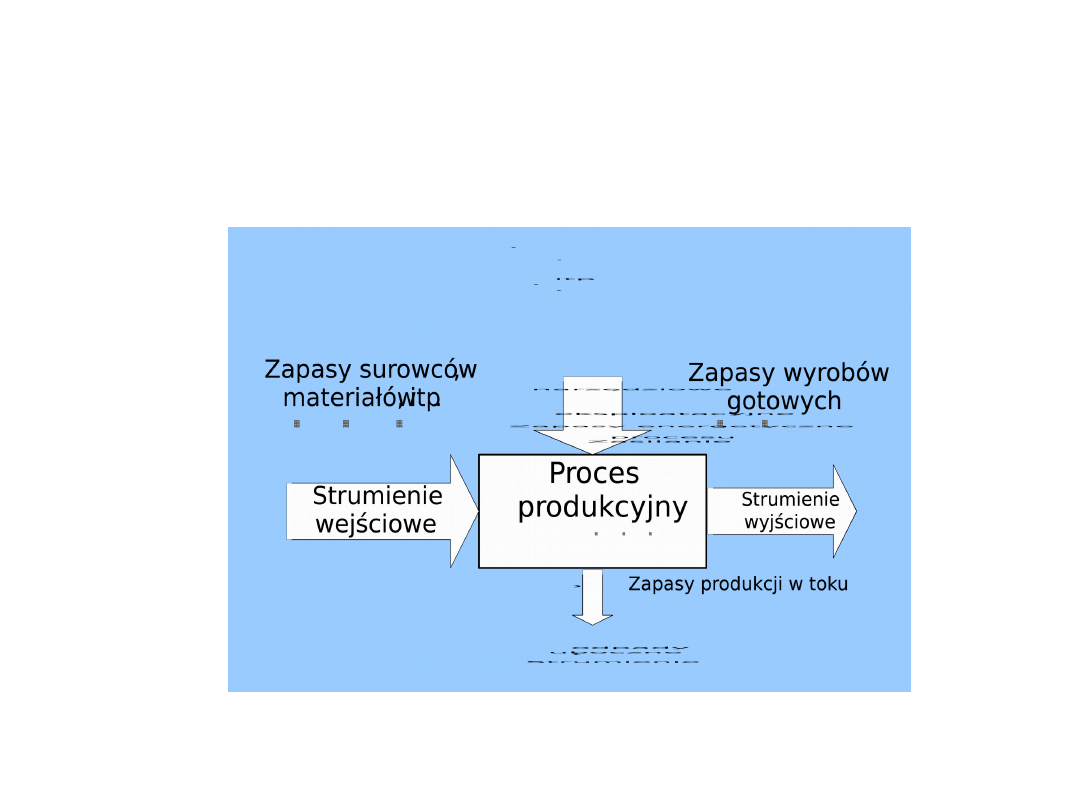

Wyróżniamy zapasy w

formie:

• zapasu materiałów (surowców) –w sferze

zaopatrzenia,

• półfabrykatów i gotowych elementów –w

sferze produkcji jako tzw. zapas robót w

toku,

• wyrobów finalnych (przeznaczonych do

sprzedaży) –w sferze dystrybucji.

Zapasy w procesie

produkcyjnym

Zarządzanie zapasami

• to dyscyplina szczegółowa logistyki

zajmująca się metodami i

technikami planowania i kontroli

zapasu.

• Odpowiada na pytanie „jak

postępować z istniejącym zapasem

”.

Obszar zainteresowania

zarządzania zapasami :

• techniki śledzenia, pomiaru i korygowania

wielkości zapasu w zależności od

zmieniającego się w czasie

zapotrzebowania;

• zasady i procedury podejmowania decyzji

o asortymencie (co zamawiać?), wielkości

(ile zamawiać?) i terminie (kiedy

zamawiać?) składania zamówień dla

odtworzenia istniejącego zapasu.

Celem zarządzania

zapasami jest:

• minimalizacja kosztu utrzymania

zapasu (w przekroju pozycja

asortymentowa),

• osiągnięcie i utrzymanie założonego

poziomu obsługi klienta (przy

pomocy zapasu).

Koszty zapasów

• koszty tworzenia zapasów, nazywane

także kosztami zakupu lub kosztami

zamawiania

• koszty utrzymania zapasów.

Rodzaje kosztów

• Koszty stałe – związane z istnieniem

infrastruktury procesu zakupów.

• Koszty stałe – związane z

czynnościami przygotowawczymi

procesu zakupów.

Rodzaje kosztów c.d.

• Koszty zmienne – wynikające z aktywności

związanych z operacjami w zakresie transakcji

z uwzględnieniem podziału na podprocesy

zamawiania, zakupu i transportu, a także

składowania w magazynach własnych.

• Koszty controllingu – mogą być kosztami

stałymi, dla działań związanych z bilansami i

rozliczeniami rocznymi, lub kosztami

zmiennymi, jeżeli dotyczą poszczególnych

transakcji.

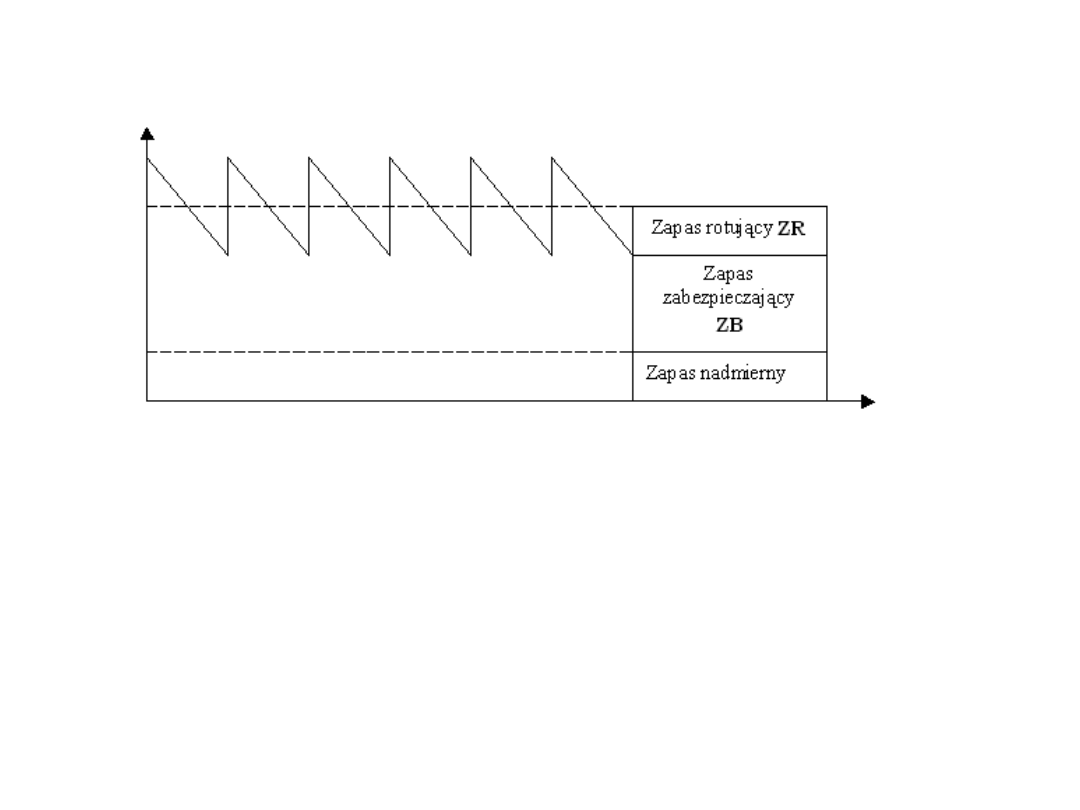

Struktura zapasu

• Zapas rotujący (obrotowy)

• Zapas nierotujący obejmuje zapas

zabezpieczający a także zapas

nadmierny

Tak więc zapas w przypadku

zapotrzebowania niezależnego

składa się z trzech części.

• Zapas rotujący (obrotowy)

• Zapas zabezpieczający

• Zapas nadmierny

• Zapas rotujący – związany z dostawami pod bieżące potrzeby

oraz systematycznym zużyciem

Zapas zabezpieczający – chroni przed niepewnością w dynamice

popytu lub czasie dostawy i stanowi zabezpieczenie ciągłości

wydań w celu utrzymania prawidłowego poziomu obsługi klienta

Zapas nadmierny – który w ogóle nie rotuje i nie wnosi żadnej

wartości do całego procesu

system oparty na poziomie

informacyjnym

• zmienne cykle składania

zamówień

• zapas bezpieczeństwa: kiedy

zamawiać?

• stała wielkość zamówień

•

system przeglądu okresowego

• zmienne wielkości zamówień

• zapas bezpieczeństwa: ile

zamawiać?

• stałe cykle składania zamówień

Dwa klasyczne modele sterowania

zapasami

Elementy przeglądu opartego na

poziomie informacyjnym:

• stała wielkość zamówień i dostaw (WD =

const)

• zmienny cykl pomiędzy zamówieniami (t)

• znajomość stanu zapasu wolnego po

każdej transakcji magazynowej (Z)

• obliczony poziom informacyjny (poziom

ponownego zamówienia (ZI)

•decyzja o zamówieniu jako wynik

porównania zapasu wolnego Z z poziomem

informacyjnym (ZI); zamówienie następuje w

przypadku gdy Z<ZI

System oparty na poziomie

informacyjnym

Elementy przeglądu okresowego:

• stały cykl przeglądu zapasów i składania

zamówień

• znajomość stanu zapasu wolnego w chwili

cyklicznego przeglądu (Z)

• obliczony tzw. poziom maksymalny

zapasu (ZMax)

• wielkość zamówianej dostawy równa:

WD = ZMax - Z

System przeglądu

okresowego

Zapotrzebowanie (popyt)

niezależne

dotyczy wytwarzanych w przedsiębiorstwie

wyrobów gotowych oraz części

zamiennych do nich.

Niezależność zapotrzebowania rozumiemy

także jako wynikająca z faktu, że

zapotrzebowanie to powstaje poza

przedsiębiorstwem (na rynku).

Zapotrzebowanie to jest na ogół

prognozowane.

W popycie niezależnym można

wyodrębnić działanie czynników:

1. systematycznych

2. przypadkowych (losowych).

Czynnik systematyczny jest wyrażany

przewidywaną wielkością popytu

okresowego (np. średnia tygodniowa

sprzedaż lub tendencja wzrostu - spadku),

a także wahaniami okresowymi.

Czynniki losowe to takie, których

nie potrafimy przewidzieć.

• Popyt zależny wynika z zapotrzebowania

na wyroby wyższej złożoności

• Popyt zależny często nazywany mianem

potrzeb materiałowych

• Popyt ten jest wyliczany a podstawa tych

rachunków jest prognoza popytu

niezależnego (w harmonogramach

produkcji finalnej) a także struktura

konstrukcyjna wyrobów, normy zużycia

oraz posiadane zapasy itp..

Zapas zależny

• Mimo, że ustalenie wielkości popytu

zależnego jest (w porównaniu np. z

prognozowaniem popytu

niezależnego) czynnością bardzo

prostą w firmach zachodnich coraz

częściej wykorzystuje się do tego

programy komputerowe tj. MRP

Wróżenie z fusów

• W gestii zarządzania zapasami jest

przewidywanie popytu

(prognozowanie), a tym samym

sterowanie stanem zapasów, a

nawet stymulowanie wielkości

produkcji.

Kryteria klasyfikacji

• rodzajowe,

• oparte na metodzie ABC i XYZ,

• według wpływu na wyniki

ekonomiczne,

• według źródeł zakupu.

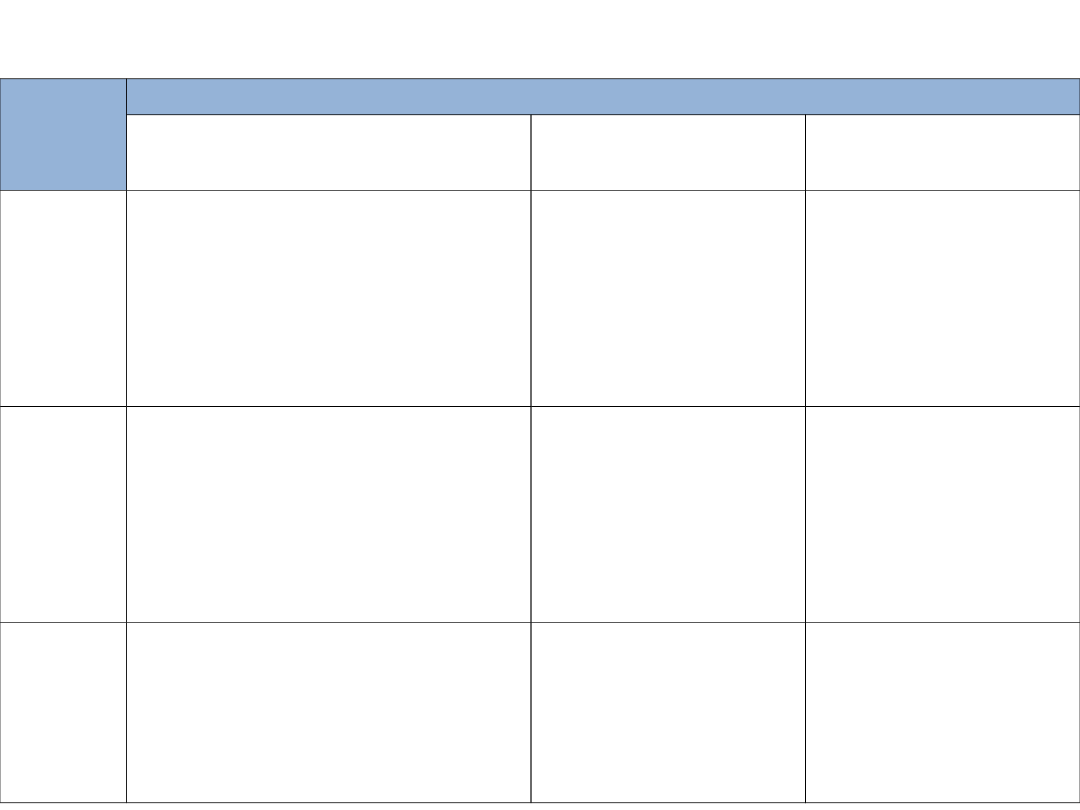

Macierz Kraljica

Materiały

kluczowe

Materiały

strategiczne

Materiały

zwykłe

„Wąskie

gardła”

Ryzyko

W

p

ły

w

n

a

w

y

n

ik

i

p

rz

e

d

s

ię

b

io

rs

tw

a

małe

duże

n

is

ki

w

y

so

ki

Precyzyjne prognozy

zapotrzebowania

Dokładne badanie rynku

Długoterminowe umowy z

dostawcami

Analiza ryzyka

Zaangażowanie zarządu

przedsiębiorstwa

Wykorzystanie siły

nabywczej grup

przedsiębiorstw

Redukcja liczby

dostawców

Ciągła ocena

dostawców

Współpraca

logistyczna z

dostawcami

Uproszczenie realizacji

zamówienia

Ograniczenie liczby

dostawców

Dążenie do

standaryzacji

Kontrola dostawców

Utworzenie zapasów

bezpieczeństwa

Śledzenie rynku

Poszukiwanie

materiałów

zastępczych

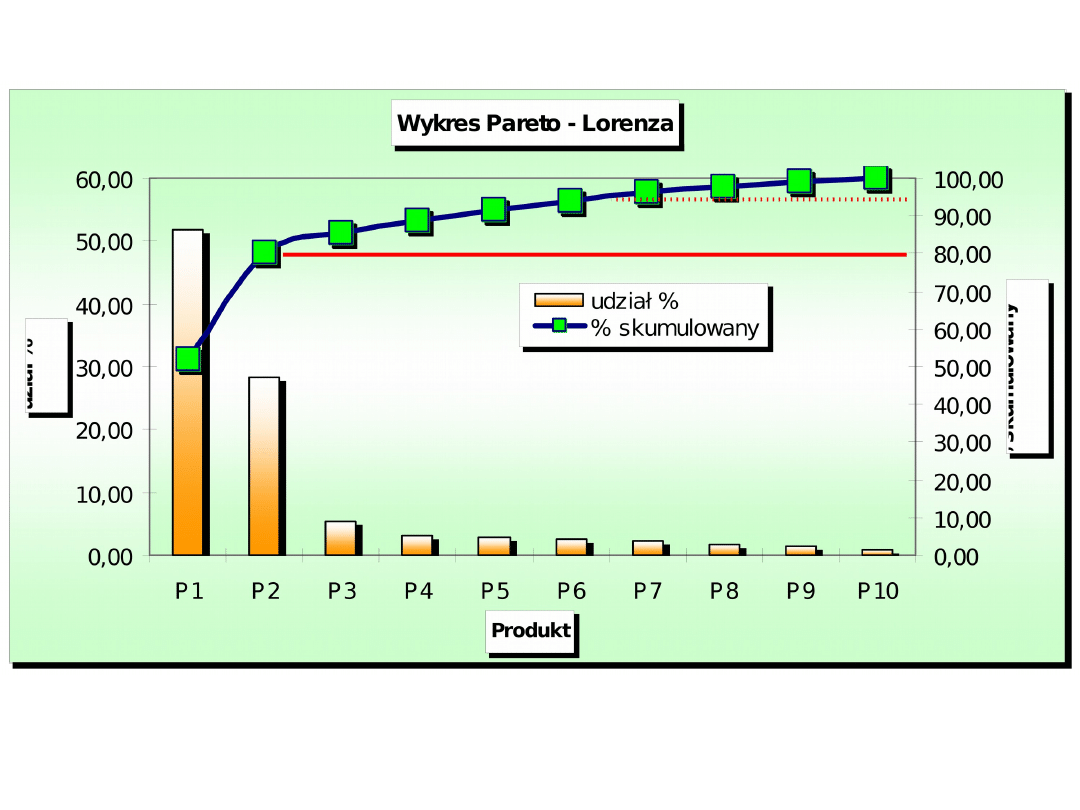

Klasyfikacja ABC

• Klasa A obejmuje te materiały, które

mają największy udział w zużyciu

(zakupie, zapasach), a jednocześnie

stanowią nieliczny asortyment.

• Do grupy C zalicza się asortymenty

najtańsze, tylko w niewielkim stopniu

partycypujące w zużyciu (zakupie,

zapasach), ale jednocześnie

obejmujące bardzo liczny asortyment.

• Klasa B zawiera pozostałe pozycje

asortymentowe.

Wykorzystanie

• sterowanie procesami – w organizacji,

która podejmuje realizację wielu zleceń,

analiza ABC ujawnia, że kontrola kilku z

nich zapewnia kontrolę większości zadań,

• kontrola zużycia materiałów – analiza

rocznego zużycia wykazuje zwykle

skupienie wartości w stosunkowo

nielicznych pozycjach, analiza ABC została

po raz pierwszy użyta właśnie w dziedzinie

kontroli zużycia materiałów,

Wykorzystanie c.d.

• redukcja różnorodności – może dotyczyć

różnorodności oferowanego asortymentu wyrobów

lub usług, analiza Pareto może być

przeprowadzona według dochodów lub udziału we

wpływach ze sprzedaży,

• sterowanie jakością – podczas porządkowania

przyczyn wadliwości,

• obsługa eksploatacyjna – obliczenie straconego

czasu z powodu awarii maszyn i urządzeń wskutek

określonych przyczyn często ułatwia planowanie

programu obsługi eksploatacyjnej.

Metoda XYZ

klasyfikuje na podstawie regularności

zapotrzebowania

produkty dzielone na trzy grupy w zależności od

regularności zapotrzebowania i dokładności

sporządzonych prognoz zapotrzebowania.

• do grupy X zalicza się materiały o regularnym

zapotrzebowaniu i wysokiej dokładności

prognoz

• do grupy Z materiały o nieregularnym

zapotrzebowaniu i niskiej dokładności prognoz

• do grupy Y materiały o średnim poziomie.

Współczynnik zmienności

• X - ciągłe zużycie, wahania okazyjne

równające się wielkości niedostatków

< 20% stałego zużycia. Możliwe jest

stosowanie prostych metod statystycznych

ze względu na dużą dokładność prognoz

zużycia. Nie potrzebne są wysokie zapasy

bezpieczeństwa, gdyż zaopatrzenie jest

zsynchronizowane z procesem

produkcyjnym.

Współczynnik zmienności

• Y- zużycie podlega silnym wahaniom

wynoszącym 20 – 50% stałego

zużycia. Stosuje się wybrane metody

statystyczne, wskazane jest

utrzymywanie określonego poziomu

zapasów magazynowych.

Współczynnik zmienności

• Z- zużycie podlega silnym wahaniom

wynoszącym > 50% stałego zużycia.

Uniemożliwione jest stosowanie

metod statystycznych. Przy

określaniu wielkości zapasów pojawia

się problem decyzyjny: czy ponosić

wysokie koszty utrzymania zapasów,

czy ponosić koszty związane ze

specjalnymi zamówieniami

Wg. Wolski

• kategoria X dla V

S

(0;0,5>,

• kategoria Y dla V

S

(0,5;0,9>,

• kategoria Z dla V

S

(0,9;∞).

Celowe jest łączne stosowanie

analizy ABC i XYZ.

• Wtedy zapasy są dzielone na 9 kategorii

różniących się celowością i możliwością

minimalizacji.

• Przeprowadzona zgodnie z przyjętymi

klasyfikacjami analiza ABC/XYZ daje

podstawy do zróżnicowanego podejścia do

zarządzania zapasami poszczególnych

pozycji, od najbardziej znaczących

wartościowo i sprzedawanych dużych w

ilościach i prognozowanych (grupa AX) do

mało znaczących wartościowo

sprzedawanych sporadycznie, w

niewielkich ilościach i nieprzewidywalnych

(grupa CZ).

Dokładno

ść

diagnozy

Wartościowość

A

B

C

X

wysoki poziom wartości

zużycia, wysoka

dokładność prognozy

średni poziom

wartości

zużycia, wysoka

dokładność

prognozy

niski poziom

wartości

zużycia, wysoka

dokładność

prognozy

Y

wysoki poziom wartości

zużycia, średnia

dokładność prognozy

średni poziom

wartości

zużycia, średnia

dokładność

prognozy

niski poziom

wartości

zużycia, średnia

dokładność

prognozy

Z

wysoki poziom wartości

zużycia, niska

dokładność prognozy

średni poziom

wartości

zużycia, niska

dokładność

prognozy

niski poziom

wartości

zużycia, niska

dokładność

prognozy

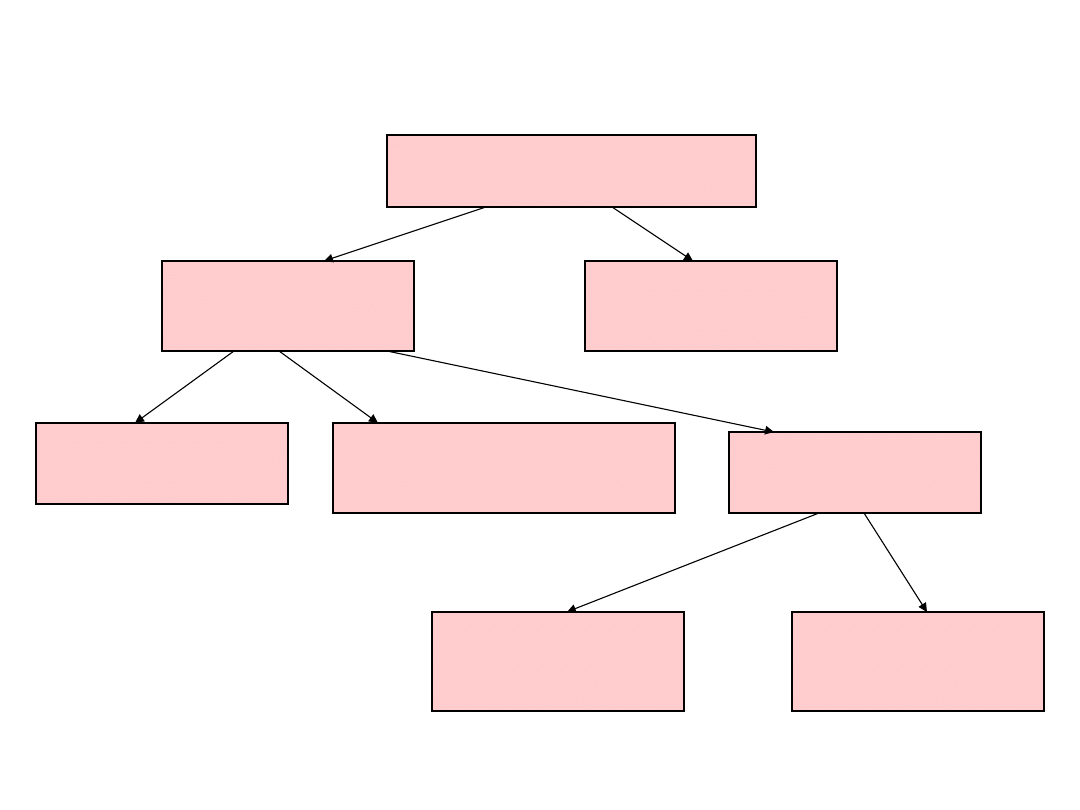

Składowe szeregu czasowego

Składowa

systematyczna

Składowa

przypadkowa

Stały poziom

Wahania

cykliczne

Wahania

sezonowe

Trend

(tendencja rozwojowa

)

Składowa

okresowa

Szereg czasowy

W modelu addytywnym zakłada

się, ze obserwowane wartości

zmiennej prognozowanej są suma

(wszystkich lub niektórych )

składowych szeregu czasowego.

Jednocześnie zakłada się, że nie

występują interakcje między

poszczególnymi składowymi szeregu,

tzn. składowe są niezależne.

W modelu multiplikatywnym

przyjmuje

się, że obserwowane wartości zmiennej

prognozowanej stanowią iloczyn

składowych szeregu czasowego. Model

ten jest często używanym modelem

dekompozycji szeregów czasowych.

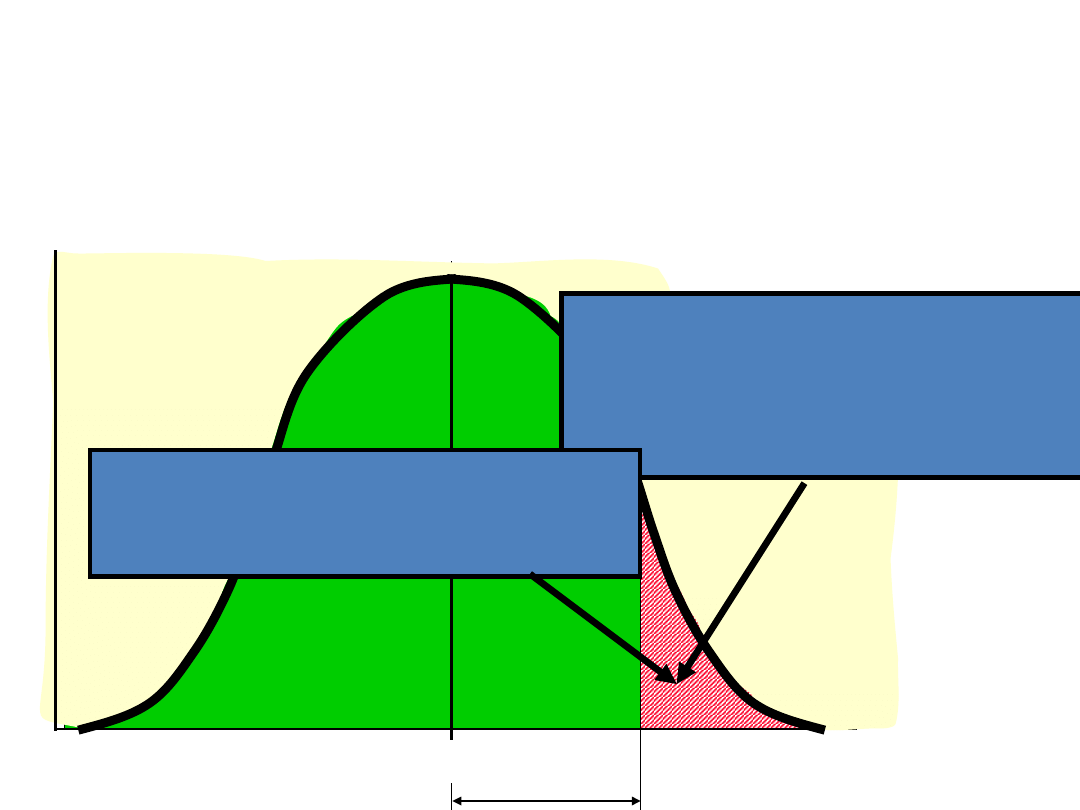

Poziom obsługi klienta

• Określa zdolność systemu do obsługi

zmiennego popytu bezpośrednio ze

zgromadzonego zapasu.

• Zapewnienie właściwego poziomu

klienta jest podstawowym celem

kształtowania i utrzymywania zapasu

zabezpieczającego.

Poziom obsługi klienta

f

Popyt w cyklu uzupełnienia

PT

POK(1)

Jakie jest ryzyko,

że zabraknie zapasu?

POK(2)

Ile zapasu zabraknie?

Poziom obsługi klienta

• POK1 - prawdopodobieństwo nie

wystąpienia braku w zapasie w

danym cyklu uzupełnienia zapasu,

• POK2 - stopień ilościowej realizacji

zamówienia

POK1=95%

• Oznacza, że prawdopodobieństwo

zdarzenia, że w danym cyklu

uzupełnienia popyt zostaje

zaspokojony wynosi 0,95. Zatem

ryzyko wystąpienia braku w zapasie

wynosi 0,05.

POK2=95%

• Oznacza, że w danym cyklu

uzupełniania zapasu zrealizowane

zostanie 95% popytu, tzn. gdy

zapotrzebowanie będzie na 100

jednostek to z zapasu wydamy 95.

• W praktyce, dla konkretnego

asortymentu, powinno stosować się

jeden ze zdefiniowanych parametrów

obsługi.

• Wybór parametru powinien być

uzależniony od charakteru materiału,

jego przeznaczenia oraz natury

konsekwencji związanych z faktem

wystąpienia braku w zapasie.

• POK1 ma większe znaczenie tam,

gdzie istotna jest nie tyle wielkość

brakującego zapasu, ale sam fakt

wystąpienia braku np.

zaopatrzenie materiałowe i

surowcowe produkcji.

POK2 ma znaczenie tam, gdzie na

POK2 ma znaczenie tam, gdzie na

wyniku waży zrealizowanie

wyniku waży zrealizowanie

każdego pojedynczego

każdego pojedynczego

zamówienia, np. handel,

zamówienia, np. handel,

dystrybucja (brak w zapasie

dystrybucja (brak w zapasie

oznacza utratę marży).

oznacza utratę marży).

POK

• Pojęcie poziomu obsługi klienta pozostaje w

ścisłym związku z pojęciem zapasu

bezpieczeństwa. Posiadając informacje dotyczące

poziomu zapasu bezpieczeństwa oraz zmienności

popytu w przyjętym cyklu uzupełniania zapasu

można obliczyć poziom obsługi klienta, czyli

prawdopodobieństwo nie wyczerpania zapasu.

Bardziej właściwy jest jednak odwrotny kierunek

kalkulacji, czyli obliczanie zapasu

zabezpieczającego dla założonego poziomu

obsługi klienta oraz znanego rozkładu popytu w

danym cyklu uzupełnienia zapasu.

0

2

4

6

8

10

12

14

16

18

13 - 26 26 - 39 39 - 52 52 - 65 65 - 78 78 - 91 91 - 104 104 -

0

5

10

15

20

25

30

22 - 44 44 - 66 66 - 88 88 - 110 110 - 132 132 - 154 154 - 176 176 -

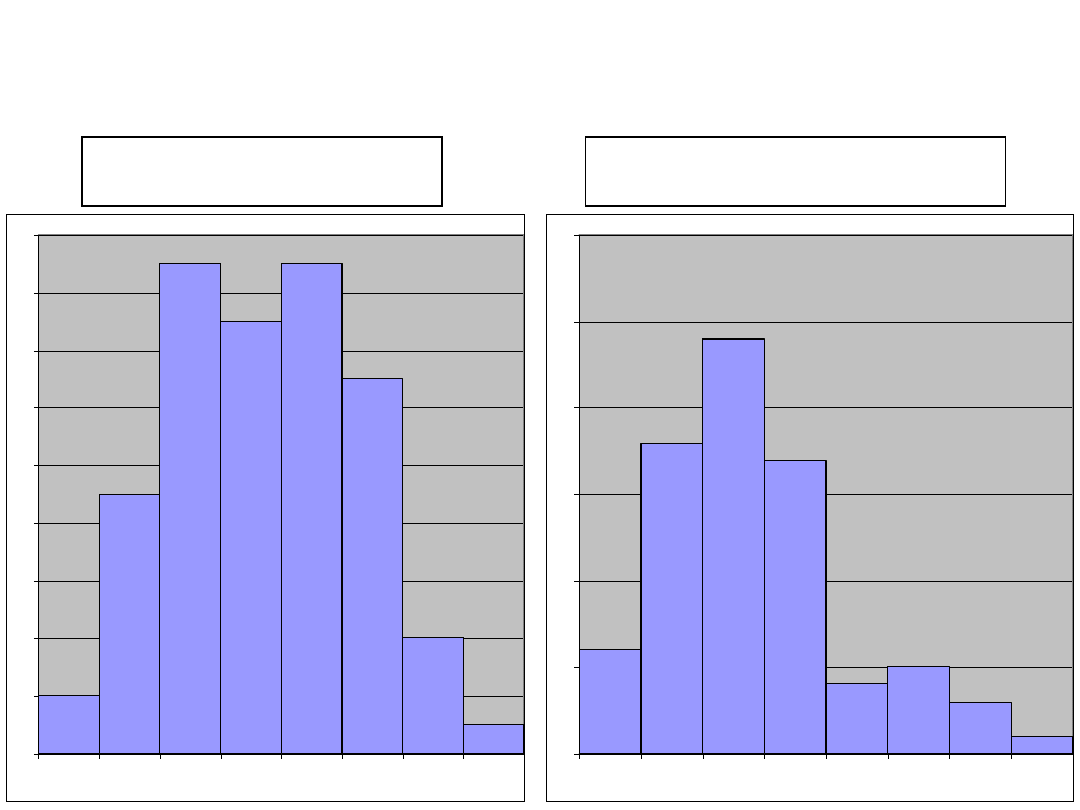

Popyt stabilny

Popyt zaburzony

Profile popytu

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

Wyszukiwarka

Podobne podstrony:

W7 zarządzanie zapasami

3 zarządzanie zapasami

Ćw Zarządzanie zapasami

EKONOMIKA W ZARZĄDZANIU ZAPASAMI, logistyczne

Przykład zarządzania zapasami

3 Decyzje w zarządzaniu zapasami

Uwarunkowania stochastyczne w procesie zarządzania zapasami, logistyka zaopatrzenia

Zarządzanie zapasami i należnościami Ilustracja liczbowa

zad 3, zarządzanie zapasami, kredyt kupiecki

zarzadzanie zapasami

Metody zarzadzania zapasami produkcyjnymi calosc

Metody zarządzania zapasami materiałowymi w przedsiębiorstwie produkcyjnym

ZARZĄDZANIE ZAPASAMI(1), Logistyka(4)

Zarządzanie zapasami w przedsiębiorstwie word pad

poziom obslugi klienta w zarzadzaniu zapasami

więcej podobnych podstron