Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Procesy Mechaniczne.

Proces mieszania

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Celem mieszania cieczy jest wyrównanie temperatur i stężenia. W przypadku cieczy

niejednorodnych (zawiesin i emulsji) mających tendencje do grawitacyjnego

rozwarstwienia, mieszanie stwarza stan równowagi dynamicznej stężenie jest

wyrównane ale tylko tak długo jak mieszana jest zawiesina.

Mieszanie mechaniczne jest więc najpopularniejszą metoda zwiększania jednorodności

układu.

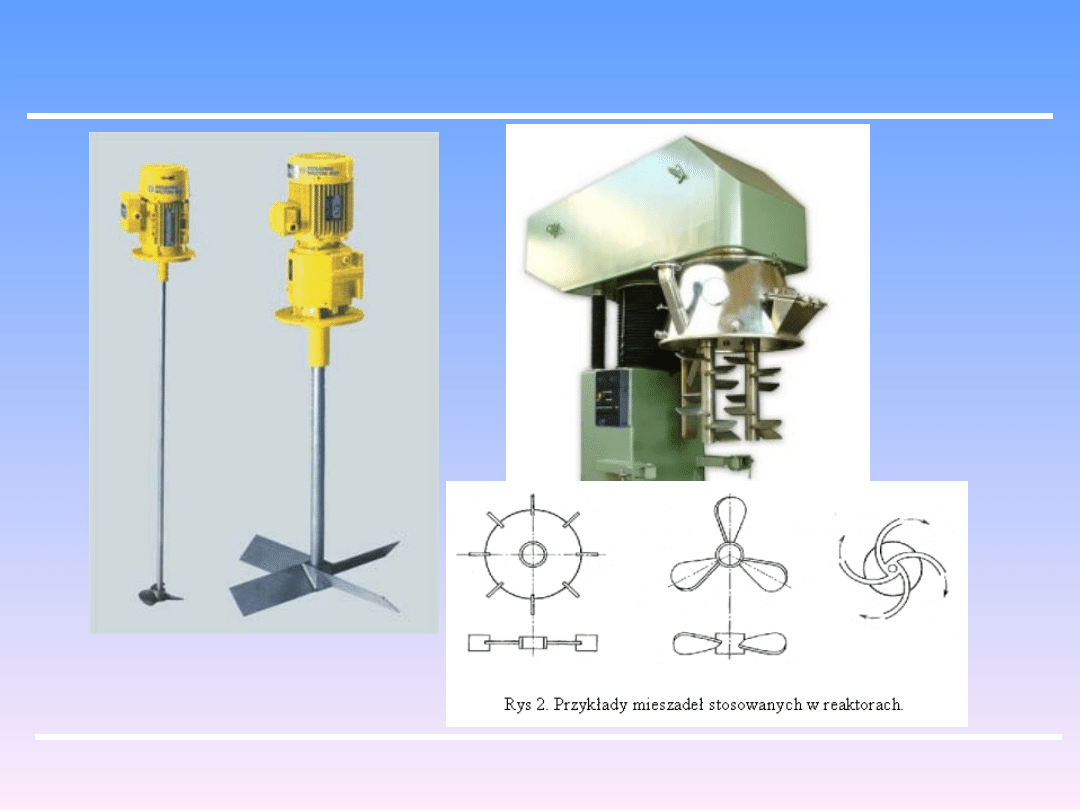

Proces ten przebiega najczęściej w aparatach zwanych mieszalnikami , wewnątrz

których umieszczone jest mieszadło.

Obroty mieszadła powodują powstanie zawirowań , co z kolei prowadzi do

przemieszczania się elementów płynu, a tym samym do mieszania się układu czyli

zwiększenia jego jednorodności.

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Ważna dla technik mieszania cieczy jest ich lepkość. Maleje ona ze wzrostem

temperatury, stąd wynika że w wyższych temperaturach mieszanie cieczy będzie

bardziej sprawne

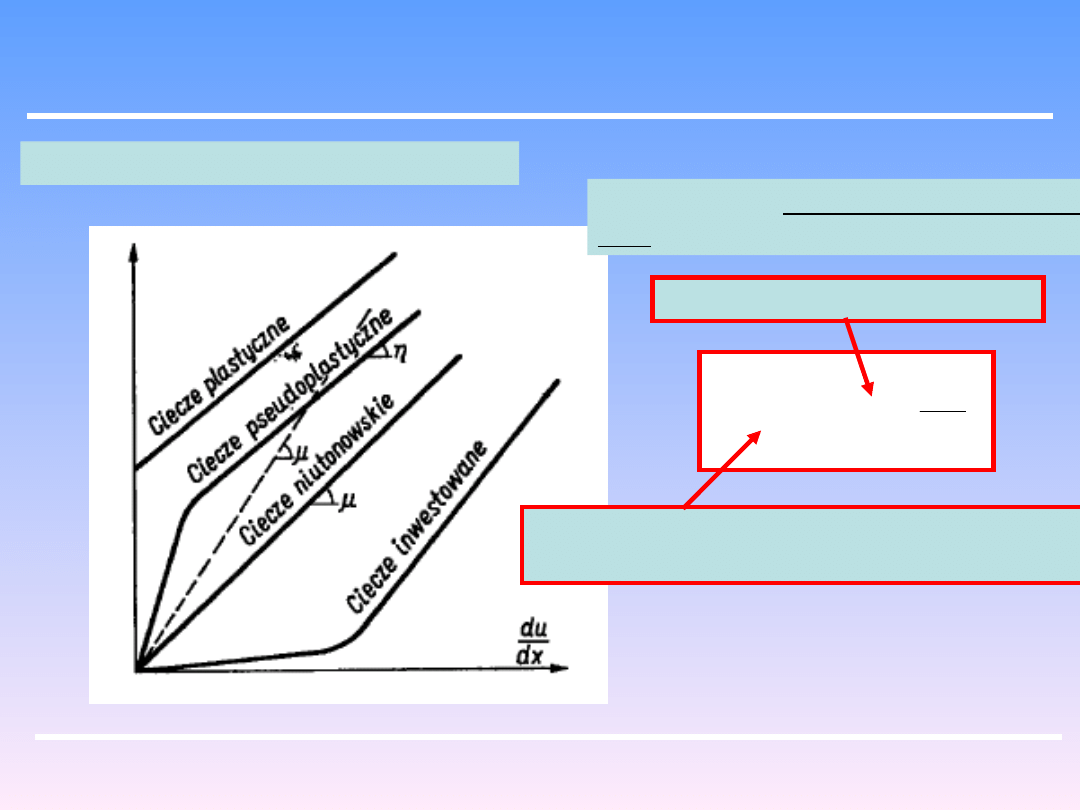

Dla większości cieczy aktualne jest równanie lepkości (ciecze niutonowskie) (1)

dx

du

naprężenie styczne

gradient prędkości u na kierunku x

lepkość dynamiczna

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

τ

Charakterystyki reologiczne cieczy:

2

3

1

W przypadku cieczy plastycznych

(2) aktualne jest równanie:

dx

du

0

graniczne naprężenie styczne którego

przekroczenie jest warunkiem płynności

współczynnik plastyczności

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

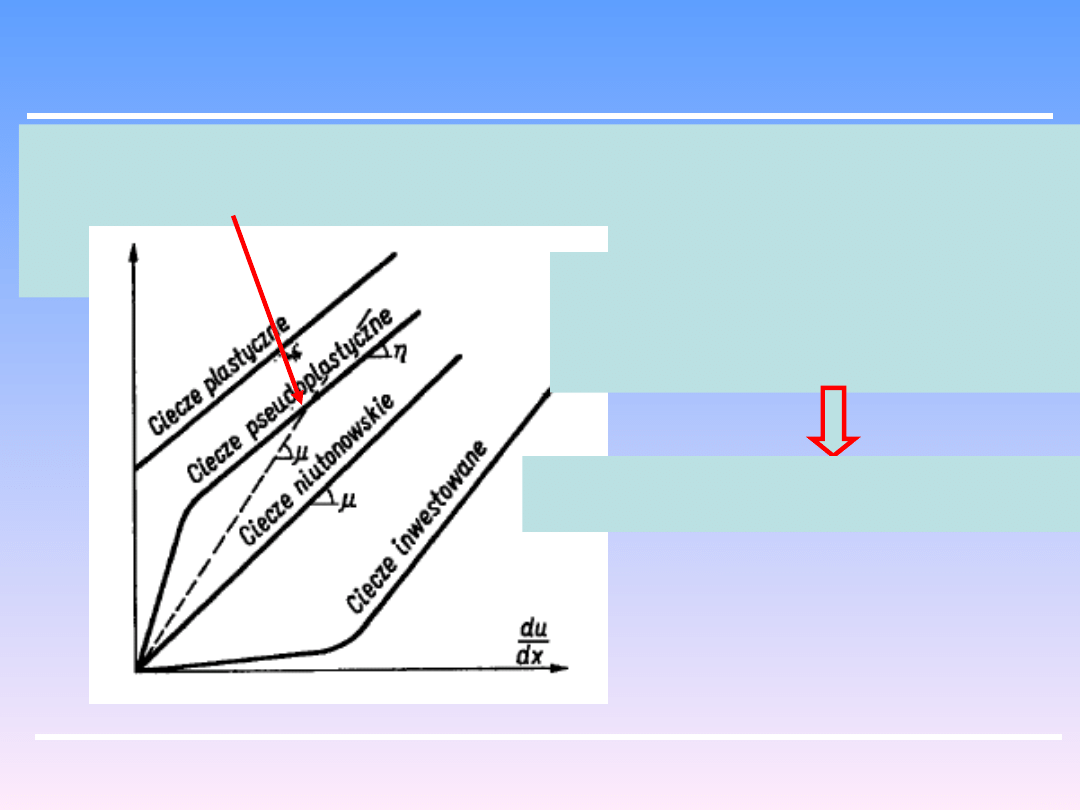

Stosownie do definicji lepkości – lepkość oznacza nachylenie odpowiedniego

promienia

z początku układu przechodzącego przez właściwy punkt na linii

charakterystycznej

dla danej cieczy:

τ

2

3

1

4

Jak wynika z przebiegu linii 2, lepkość

będzie wysoka przy wolnym mieszaniu

tej cieczy, a przy wyższych szybkościach

mieszania będzie maleć.

Należy wybrać pewne optimum szybkości

mieszania.

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Ruch cieczy względem elementu ruchomego ( łapy wirnika ) może mieć charakter

laminarny, z łagodnym opływem względem tego elementu lub też z tworzeniem

się wirów za tym elementem ruch burzliwy.

Miarą rodzaju ruchu jest liczba Reynoldsa dla

mieszania:

d

u

m

Re

prędkość obwodowa zewnętrznej krawędzi mieszadła

n

d

u

2

Re

d

n

m

(pomijamy π)

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Tak zdefiniowana liczba Reynoldsa nie ma ogólnego charakteru, ponieważ jest

funkcja rodzaju stosowanego mieszadła oraz mieszalnika. Z tej przyczyny nie istnieje

jedna wartość rozgraniczająca obszar laminarny i turbulentny. Możemy przyjąć

że dla Re

m

< 50 mamy ruch laminarny.

Jednym z podstawowych zagadnień w procesie mieszania jest obliczanie mocy

niezbędnej do zapewnienia założonych warunków hydrodynamicznych.

moc

mieszania

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

h

dx

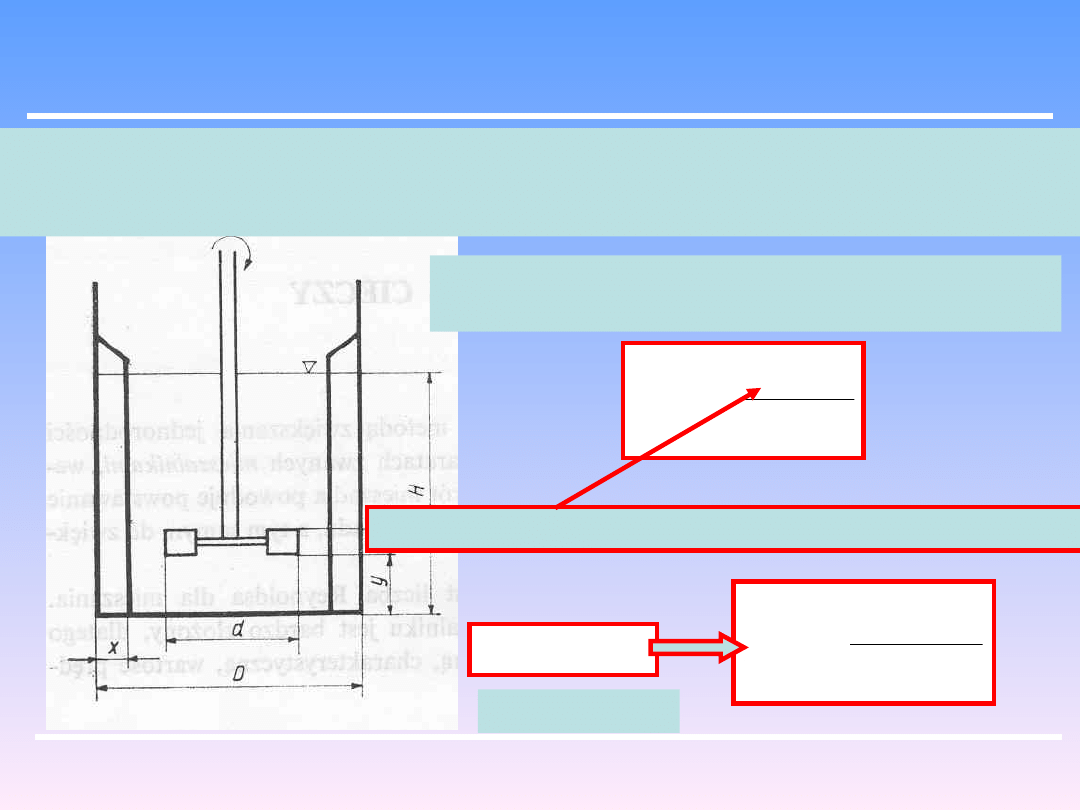

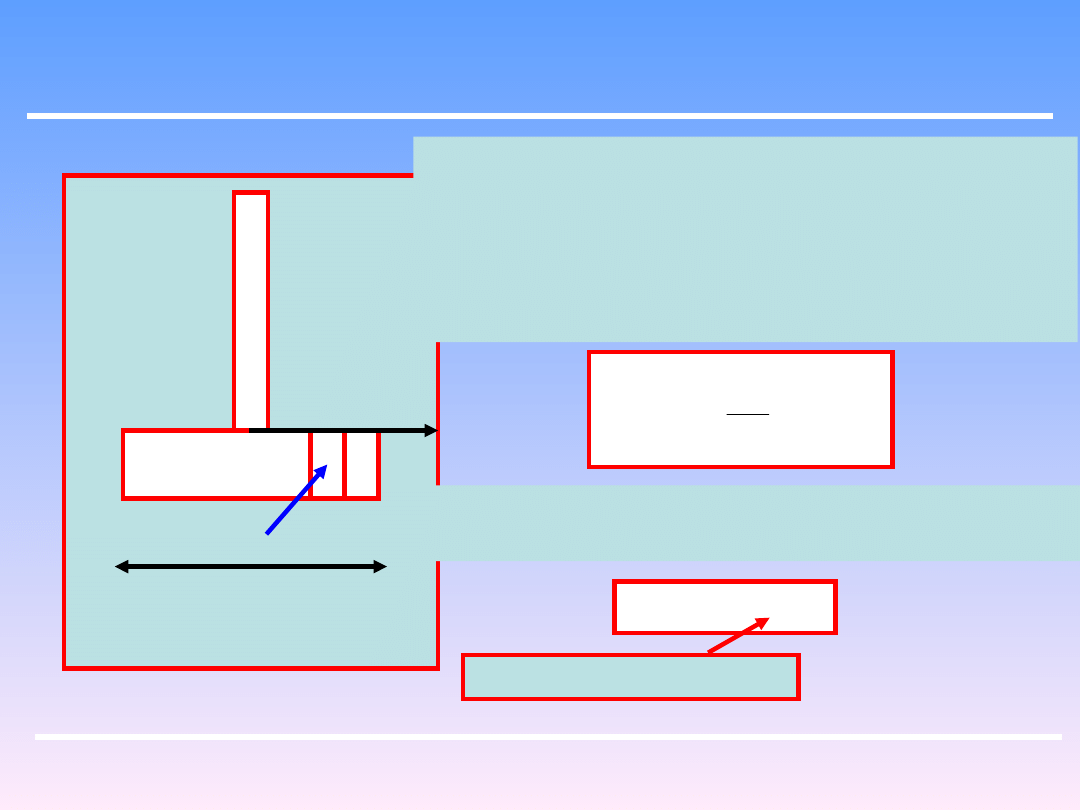

Weźmy pod uwagę zwykłe mieszadło łopatowe.

Element mieszający ma kształt płaskownika o

długości L i wysokości h. Dla różniczkowego

elementu tej łapy o długości dx i wysokości h

siła oporu stwarzanego przez płyn może być

opisana równaniem:

dF

u

dR

2

2

Powierzchnia elementu dF wyraża się iloczynem

h*dx. A prędkość obwodowa :

n

x

u

2

odległość od osi obrotu

x

dR

d

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Zużycie mocy możemy określić jako iloczyn siły dR i drogi wykonanej przez element

w jednostce czasu, czyli prędkości obwodowej u :

dR

u

dN

dx

h

n

x

n

x

dN

2

2

2

2

2

2

3

3

3

dx

x

h

n

dN

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Zależność tę można scałkować w granicach x od –d/2 do d/2. Układ jest symetryczny

więc można całkować w granicach od 0 do d/2 i wynik pomnożyć przez 2:

Wprowadzając stosunek h/d jako a współczynnik charakteryzujący kształt łopaty

dx

x

d

a

n

N

d

2

/

0

3

3

3

2

5

3

d

n

C

N

C

n

d

N

3

5

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

C

n

d

N

3

5

bezwymiarowa liczba mocy – liczba Newtona, Eulera

współczynnik oporów

stała

Współczynnik oporów λ jest funkcją liczby Reynoldsa i może być przedstawiony

równaniem :

m

b

Re

Wartości b i m zależą od typu mieszadła. Dla przepływu laminarnego m = 1, natomiast

przy silnej burzliwości m 0 , a więc λ dąży do wartości stałej.

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

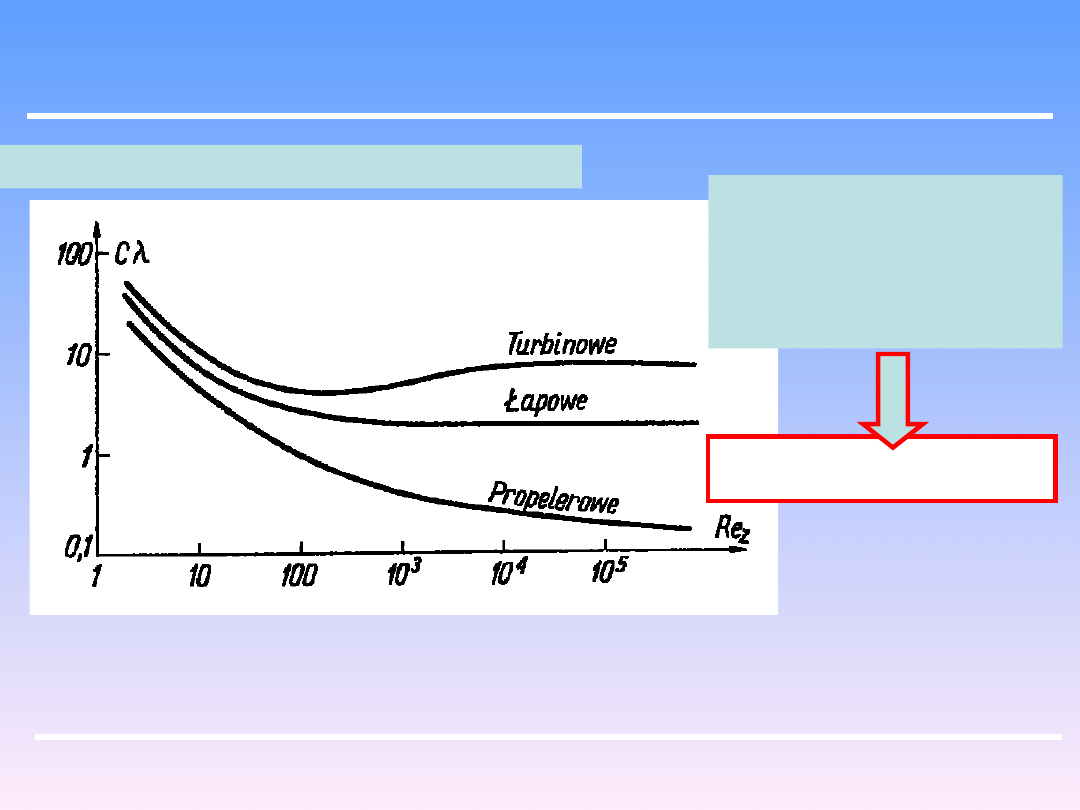

Dogodnie jest posługiwać się wykresami :

Dla każdego typu

mieszadła o określonych

wymiarach linia krzywa

dotyczy „liczby mocy”

jako funkcji liczby Re.

3

5

n

d

C

N

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

m

b

Re

Jeżeli dla ruchu laminarnego uwzględnimy wartość m = 1 to wyrażenie na

współczynnik oporów przyjmie postać:

Re

b

2

d

n

b

podstawiając do równania

na liczbę Newtona

C

n

d

N

3

5

3

5

n

d

C

N

3

5

2

n

d

d

n

b

C

N

2

3

n

d

K

N

moc mieszania laminarnego

wartość stała dla mieszadła

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Dla ruchu burzliwego λ = const

3

5

n

d

K

N

moc mieszania burzliwego

2

3

n

d

K

N

3

5

n

d

K

N

moc mieszania burzliwego

moc mieszania laminarnego

wpływ lepkości cieczy

wpływ gęstości cieczy

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

modelowanie mocy mieszania:

Dla dwóch mieszalników o podobnych parametrach geometrycznych, w których jest

mieszana ta sama ciecz, stosunek mocy mieszania jest następujący:

2

2

1

3

2

1

2

1

n

n

d

d

N

N

dla obszaru laminarnego:

dla obszaru turbulentnego:

3

2

1

5

2

1

2

1

n

n

d

d

N

N

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Przyjmuje się, że podobne warunki mieszania w obu mieszalnikach będą zachowane,

jeżeli moc właściwa, tj. moc przypadająca na jednostkę objętości mieszanego układu,

będzie w obu mieszalnikach taka sama.

Dla mieszalników w kształcie walca objętość wynosi:

3

2

2

d

d

H

d

D

d

d

H

d

d

D

V

średnica zbiornika

wysokość poziomu cieczy średnica mieszadła

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Podobieństwo geometryczne zbiorników sprowadza się do ustalonych wartości

stosunków D/d i H/d :

3

2

1

2

1

d

d

V

V

Stosunek mocy właściwych:dla obszaru laminarnego:

2

2

1

3

1

2

2

1

2

2

1

1

n

n

d

d

N

N

V

N

V

N

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

dla obszaru turbulentnego:

3

2

1

2

2

1

3

1

2

2

1

2

2

1

1

n

n

d

d

d

d

N

N

V

N

V

N

Stosunek mocy właściwych:

Przyrównując powyższe równania do jedności otrzymujemy:

dla obszaru laminarnego:

dla obszaru turbulentnego:

2

1

n

n

3

2

1

2

2

1

d

d

n

n

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Jeżeli zachowamy stałość liczby Re dla dwóch mieszalników geometrycznie podobnych:

2

1

Re

Re

2

2

2

2

1

1

d

n

d

n

więc stosunek mocy: dla obszaru laminarnego:

1

2

1

2

1

2

2

2

1

2

1

Re

Re

D

D

d

d

d

d

N

N

dla obszaru turbulentnego:

1

2

1

2

1

2

3

2

1

2

1

Re

Re

D

D

d

d

d

d

N

N

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Jeżeli zachowamy stałość prędkości obwodowej mieszadła dla dwóch mieszalników

geometrycznie podobnych:

2

1

u

u

2

2

1

1

d

n

d

n

więc stosunek mocy: dla obszaru laminarnego:

2

1

2

1

2

1

2

2

2

1

1

2

1

D

D

d

d

d

d

n

d

n

d

N

N

dla obszaru turbulentnego:

2

2

1

2

2

1

3

2

2

1

1

2

1

D

D

d

d

d

n

d

n

N

N

Inżynieria Chemiczna i Procesowa

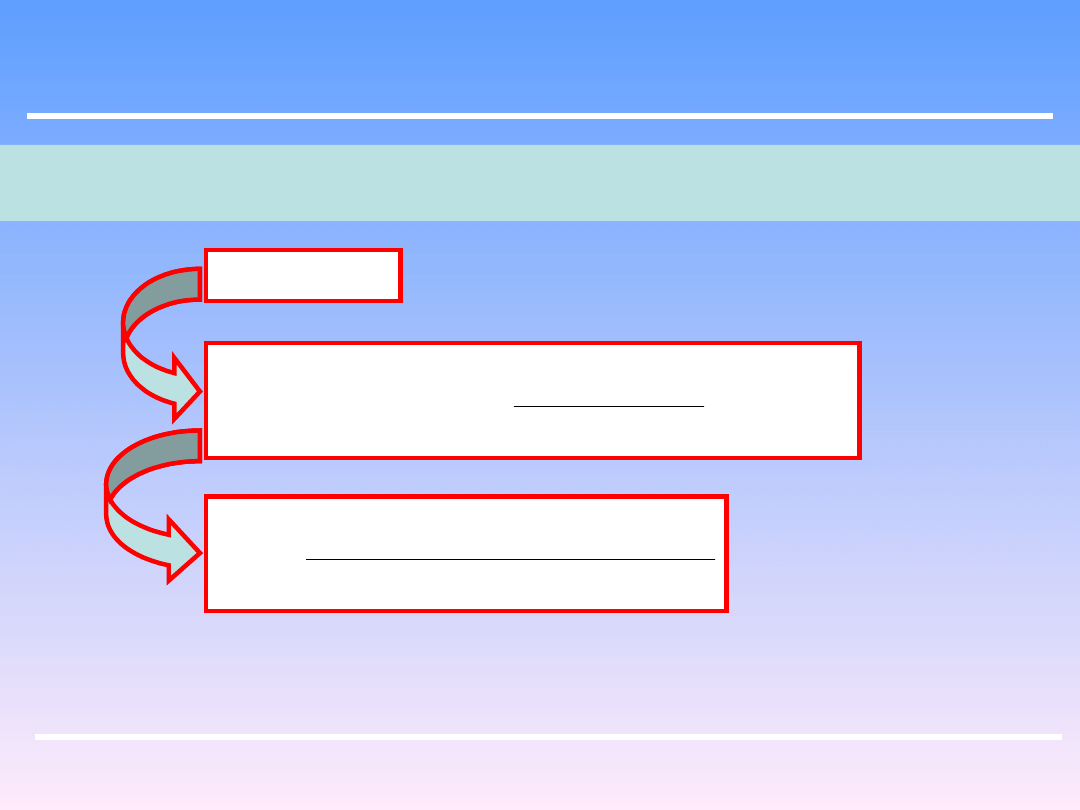

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

d

1

D

1

H

1

n

1

Re

1

N

1

ta sama moc właściwa

układ przemysłowy

D/d i H/d zachowane

D

2

=10 * D

1

dla obszaru laminarnego:

1

2

n

n

3

2

1

2

1

2

d

d

n

n

dla obszaru turbulentnego:

D/d = 3

10

1

3

10

3

3

3

1

1

2

1

2

D

D

D

D

d

d

6

.

4

10

1

3

2

1

2

n

n

n

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

W przypadku mieszania układu niejednorodnego tj.: emulsja zawiesina, mieszanina

ciał sypkich bez cieczy itp. można określić efektywność wymieszania.

Pobiera się szereg próbek z różnych miejsc wymieszanego ośrodka i oznacza się w nich

skład x

i

(np. zawartość fazy stałej w zawiesinie). „Średnia z próbek” jest równa:

n

x

x

i

i

liczba pobranych próbek

Średnie zaś „odchylenie standardowe” określone jest następująco:

n

i

i

n

x

x

1

2

2

1

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

To średnie odchylenie σ

2

jest sumą dwóch udziałów:

2

2

2

m

r

odchylenie spowodowane małym

wymiarem próbki pobieranej do

analiz.

odchylenie spowodowane

niedoskonałością mieszania

W przypadku gdy mieszanie jest bardzo dobre (np.. trwa bardzo długo) :

0

m

2

2

r

W przypadku gdy mieszanie jeszcze nie nastąpiło :

2

0

2

odchylenie spowodowane początkowym

ułożeniem składników

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Miarą stopnia mieszania może być indeks M definiowany następująco:

2

2

0

2

2

0

2

2

0

2

2

1

r

r

r

M

Gdy nie ma mieszania :

0

M

2

0

2

Idealne mieszanie:

1

M

2

2

r

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

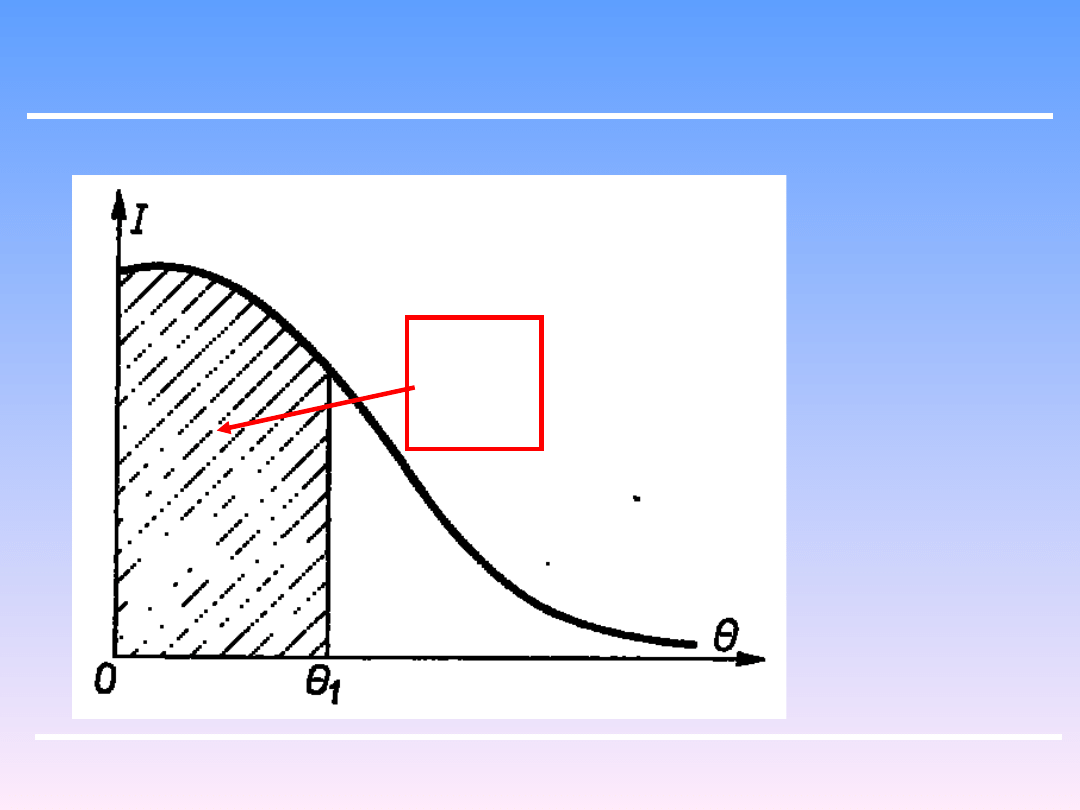

W miarę postępu procesu mieszania, wraz z upływem czasu t, indeks mieszania

zmienia się od 0 do 1 w sposób wykładniczy:

t

k

e

M

1

Tak więc wartość indeksu M jest miarą wymieszania układu.

W procesach rzeczywistych w których występują wyraźne różnice gęstości między

mieszanymi fazami, na skutek sedymentacji grawitacyjnej następować będzie

segregacja układu, w wyniku której nastąpi odchylenie od powyższego równania,

a mianowicie indeks M nie będzie dążył do 1 lecz do wartości niższej wynikającej

z równowagi pomiędzy mieszaniem a segregacją.

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

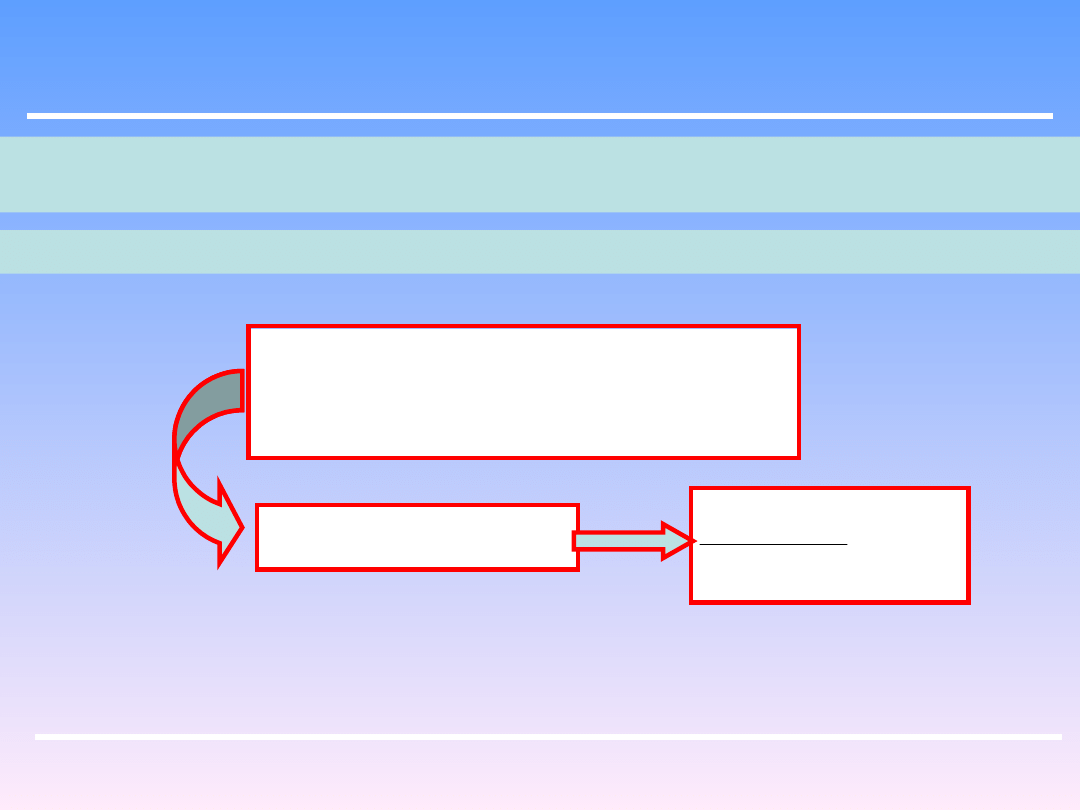

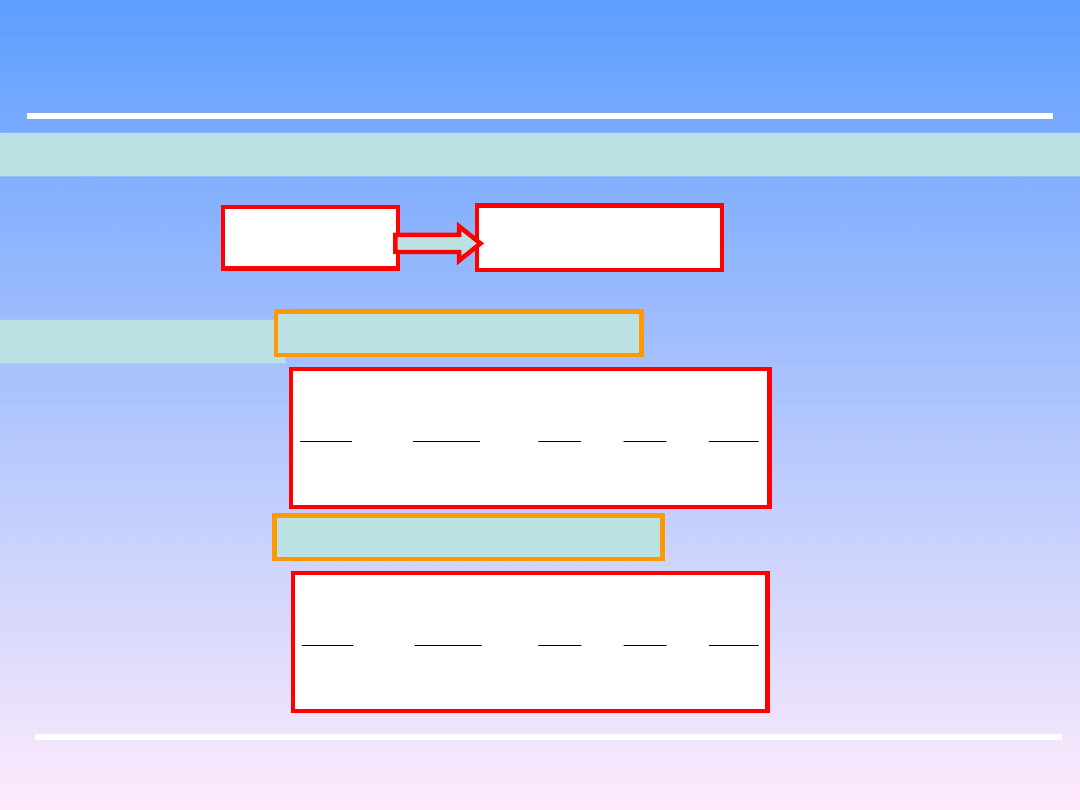

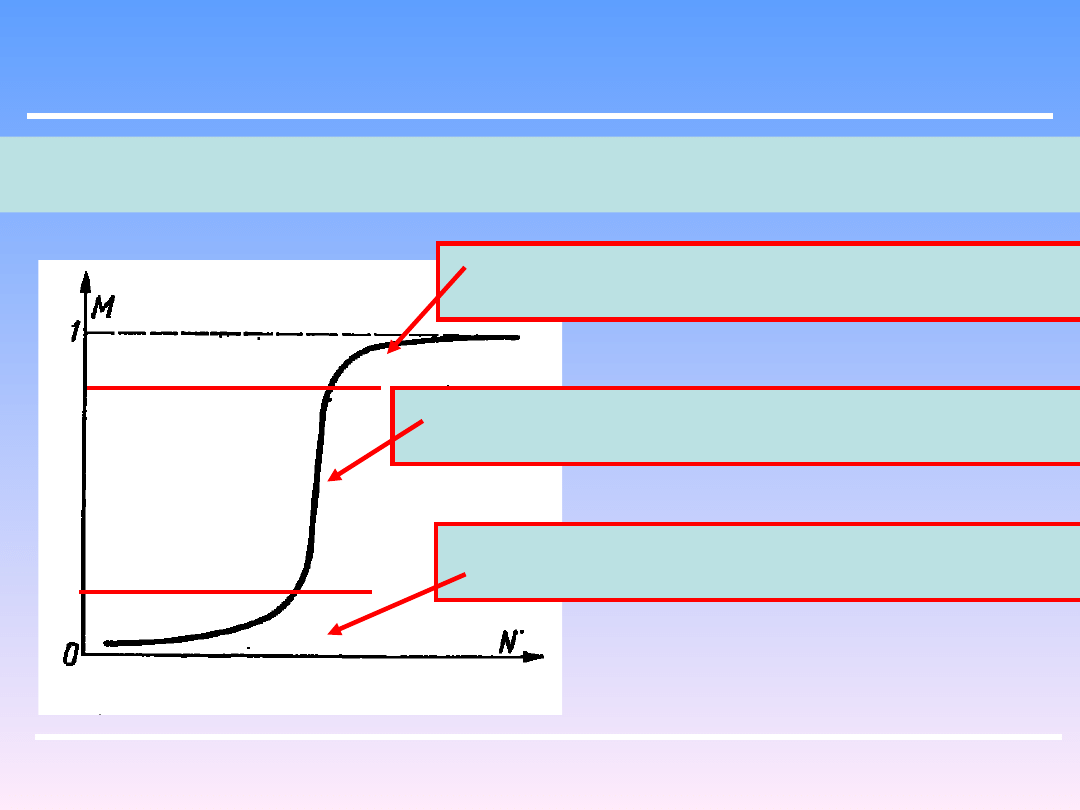

Istnieje zależność między indeksem M a zużyciem mocy przez mieszadło. Zależność

ta przybiera kształt:

A) Indeks jest mały (słabe wymieszanie) przy zbyt

małym zużyciu mocy.

B) Szybki wzrost indeksu M, przy małym wzroście

mocy

C) Bardzo mały wzrost indeksu M przy wzroście

mocy .

A

B

C

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Jeżeli przez zbiornik z mieszadłem o objętości V przepływa strumień z prędkością

objętościową q , wówczas średni czas przebywania można zdefiniować następująco:

q

V

q

q

V

Zależnie od warunków mieszania płynu w zbiorniku różne elementy strumienia

mogą przebywać w tym zbiorniku krócej lub dłużej od τ.

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Wprowadźmy nową zmienną tzw. czas względny:

W wielu problemach procesowych interesuje nas rozkład czasu przebywania

w zbiorniku.

Można zdefiniować funkcję tzw. „funkcję wewnętrzną” – I tak aby jej iloczyn IdΘ

odpowiadał ułamkowi płynu zawartemu w zbiorniku który przebywał w nim

przez czas od Θ do Θ+d Θ.

0

d

I

całka ta podaje więc ułamek płynu zawartego w zbiorniku

w danej chwili, który przebywał w nim przez czas od 0 do Θ

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

1

0

d

I

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

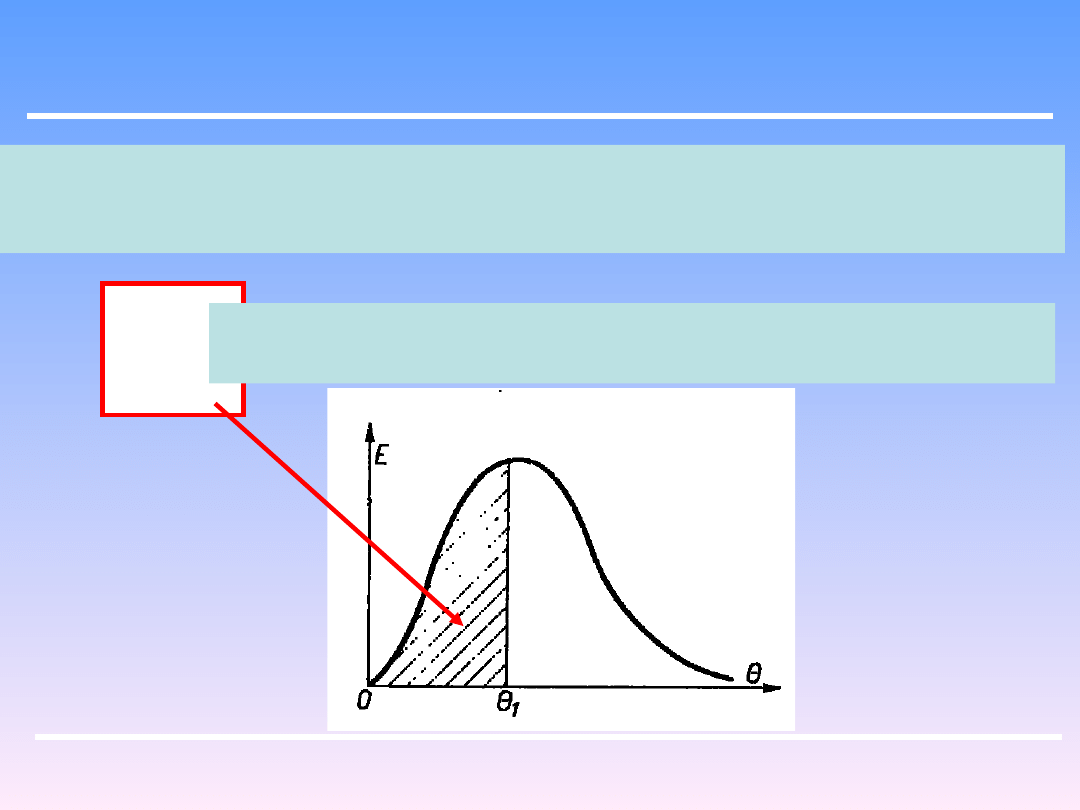

Analogicznie można zdefiniować funkcję „zewnętrzną” – E , tak że iloczyn EdΘ

podaje ułamek płynu w strumieniu wylotowym ze zbiornika, który przebywał

poprzednio w tym zbiorniku przez czas od Θ do Θ+dΘ. Stąd

1

0

d

E

całka ta podaje więc ułamek płynu w strumieniu wylotowym

w danej chwili, który przebywał w nim przez czas od 0 do Θ

1

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Pełne pole pod każdą z tych krzywych I i E w zakresie Θ od 0 do nieskończoności

jest równe 1.

1

0

d

I

1

0

d

E

Związek pomiędzy funkcjami I i E wynika z bilansu masowego:

d

E

I

1

E

d

dI

Funkcje te wykorzystywane są do modelowania funkcji rozkładu czasu przebywania

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

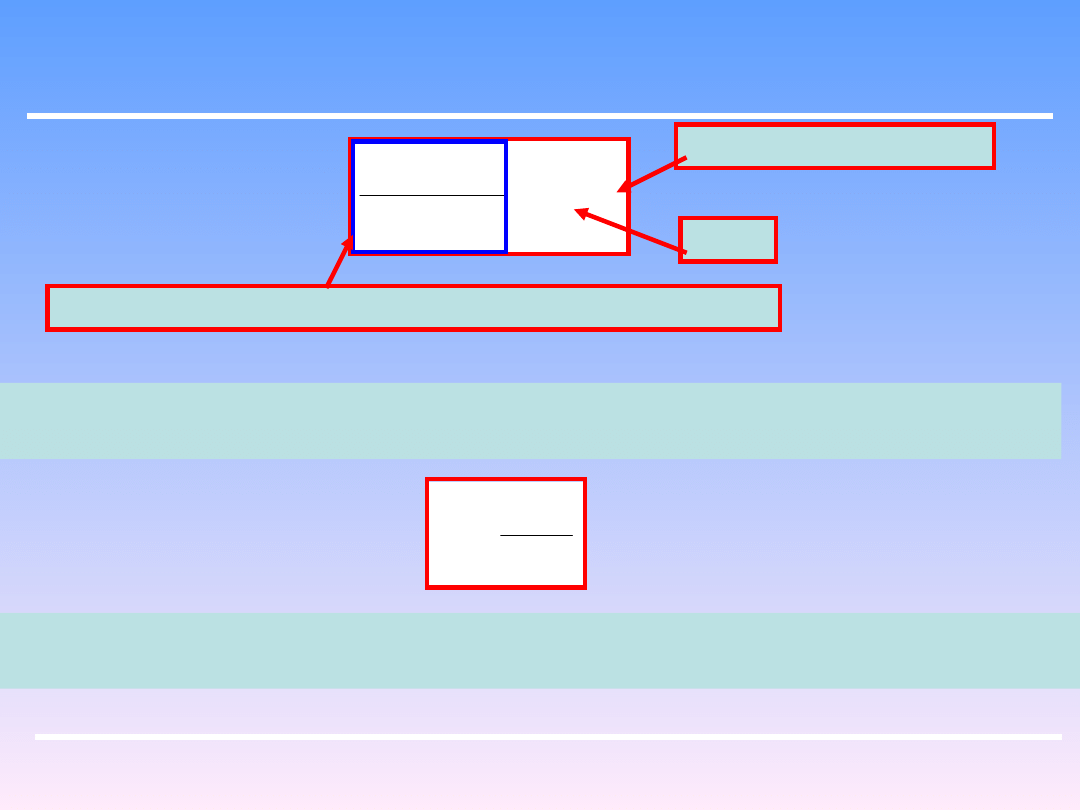

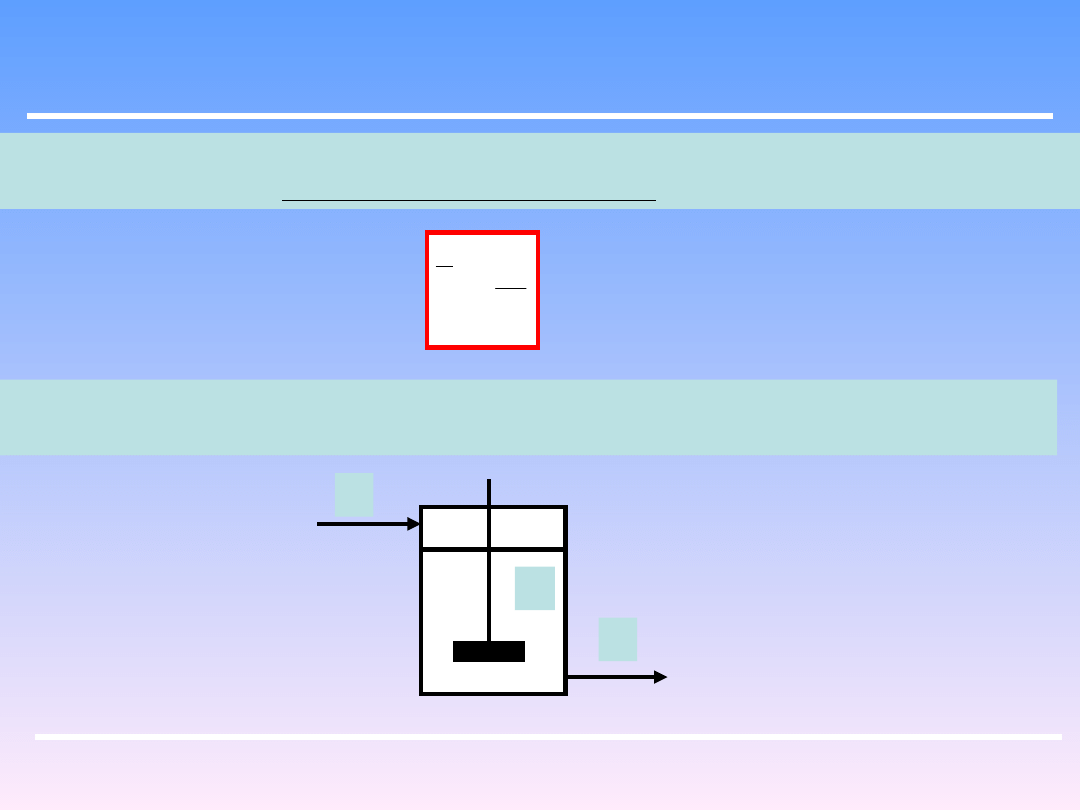

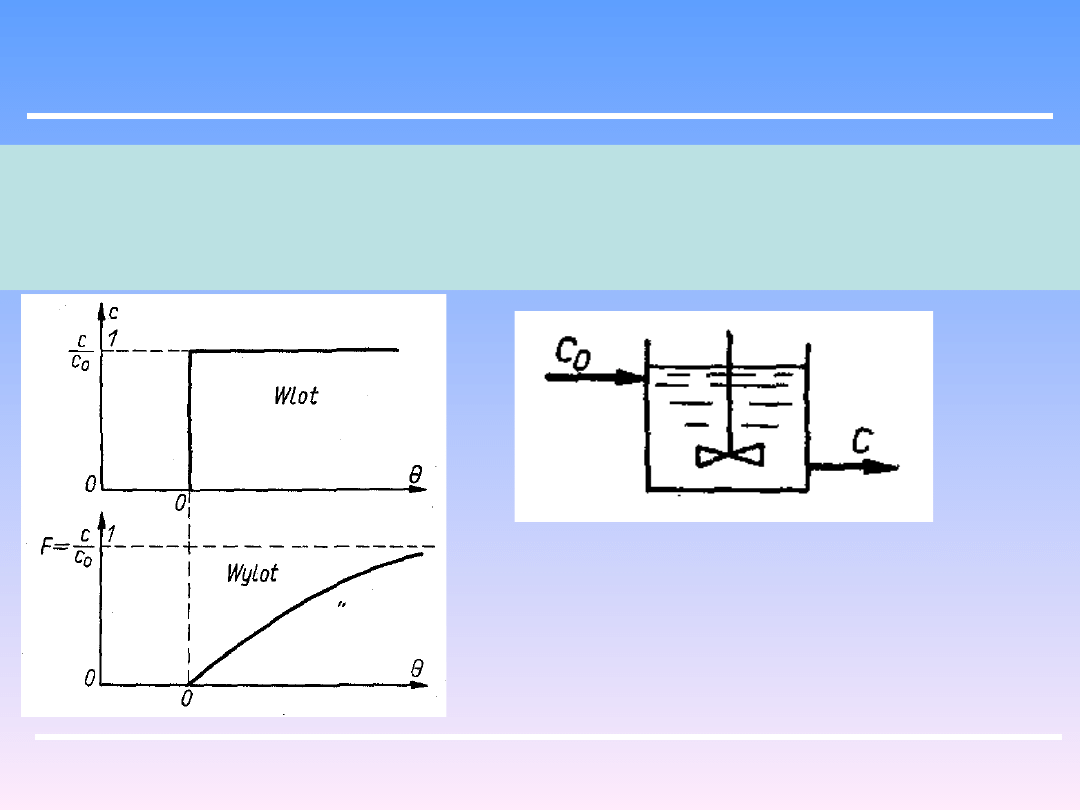

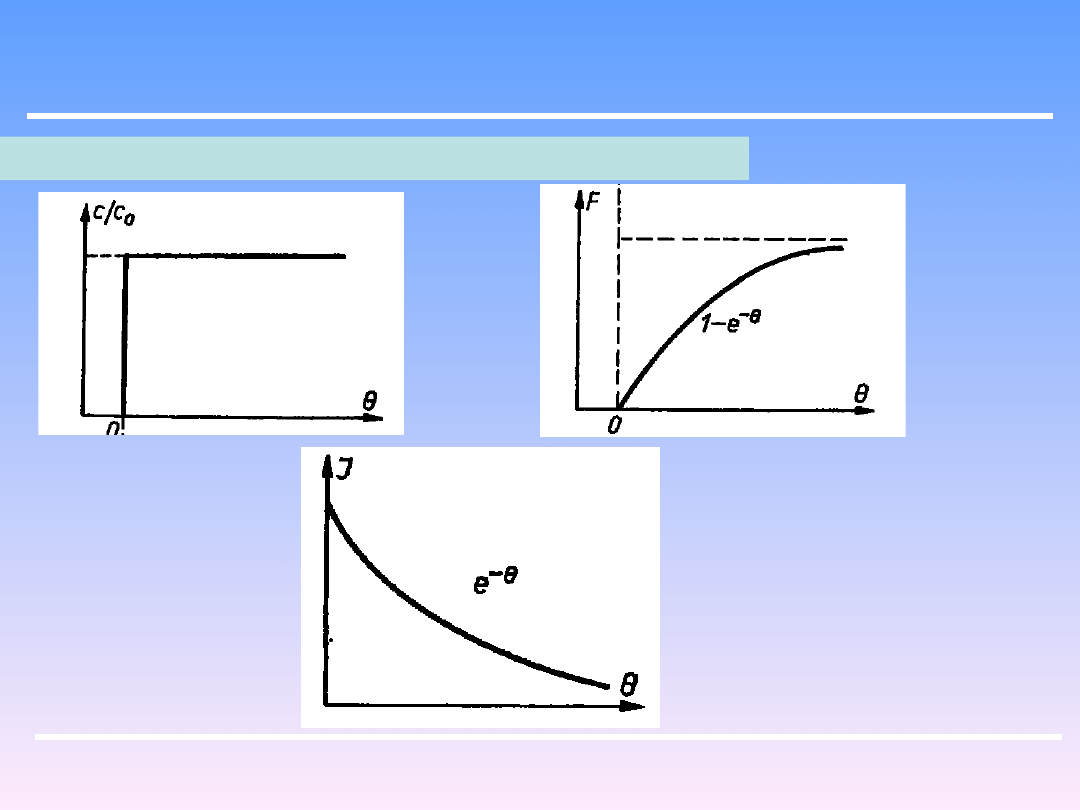

Funkcje rozkładu czasu przebywania można określić na podstawie badań dynamiki

procesu. Badania te polegają na zastosowaniu impulsu skokowego w strumieniu

wlotowym (np.. dodatek indykatora o stężeniu C

0

). Na wylocie ze zbiornika stężenie

tego indykatora c będzie wzrastać nie skokowo ale tak jak na rys:

q

q

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Różniczkowy bilans masy dla układu wygląda następująco:

d

I

c

V

d

q

c

d

q

c

0

0

dopływ indykatora odpływ indykatora

ogólna ilość w zbiorniku

ułamek porcji doprowadzonej

w czasie dτ

Uwzględniając definicję

q

V

0

c

c

F

0

0

c

d

V

c

c

d

q

I

0

0

c

c

c

I

F

I

1

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

A więc mierząc krzywe dynamiczne F łatwo określimy funkcje rozkładu czasu.

F

I

1

Dla kilku przypadków granicznych można określić charakterystyki dynamiczne bez

doświadczeń.

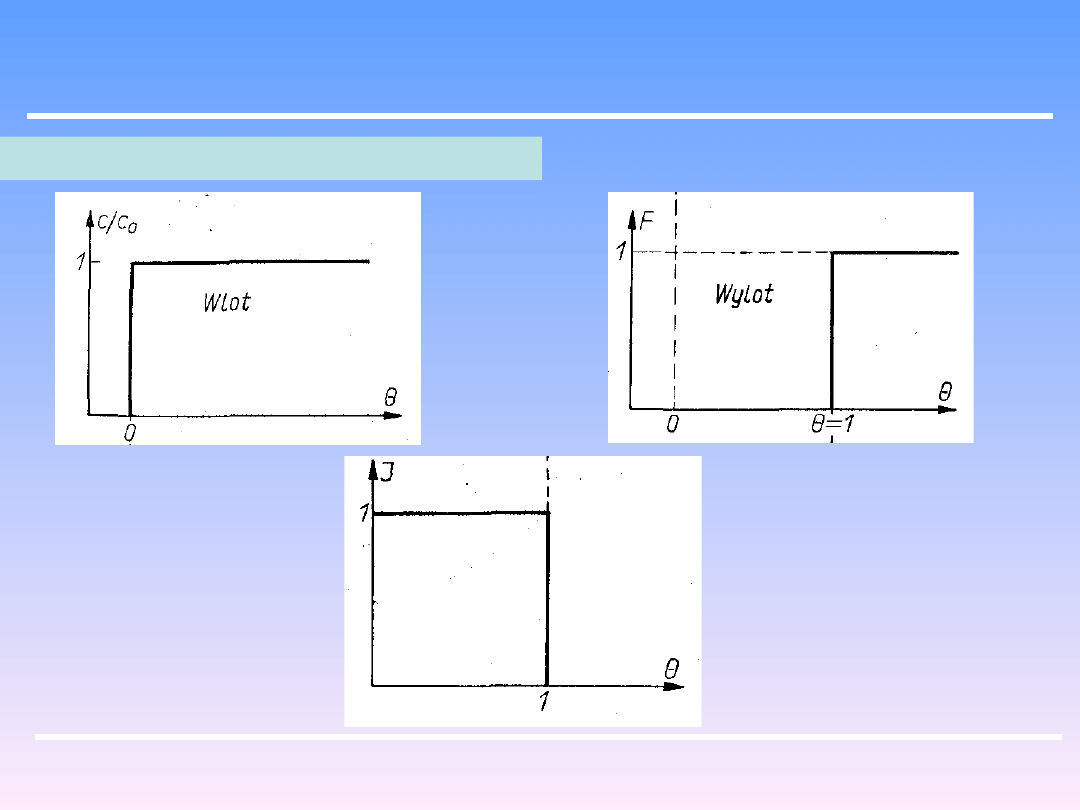

Przepływ tłokowy w skutek braku mieszania impuls zadany na wlocie ukaże się

w niezmienionej postaci na wylocie po czasie względnym Θ = 1, czyli odpowiadającym

średniemu czasowi przebywania w układzie.

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Charakterystyka przepływu tłokowego:

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Drugim skrajnym przypadkiem jest zbiornik z idealnym wymieszaniem gdzie stężenie

jest jednakowe w każdym miejscu i stąd stężenie w strumieniu wylotowym jest takie

samo jak w zbiorniku.

równanie bilansowe różniczkowe:

dc

V

d

q

c

d

q

c

0

wzrost stężenia indykatora w zbiorniku

w czasie dτ

Uwzględniając definicję

q

V

0

c

c

F

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

otrzymujemy:

Fd

dF

d

Stąd po scałkowaniu i przekształceniu wynika charakterystyka dynamiczna :

e

F 1

A stąd funkcja rozkładu czasu

e

I

Inżynieria Chemiczna i Procesowa

Wykład nr 8 : Procesy mechaniczne. Proces mieszania

Charakterystyka przepływu z idealnym wymieszaniem:

wlot

wylot

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

Wyszukiwarka

Podobne podstrony:

Pestycydy wykłady 2014

podstawy rachunkowosci we dzienne wyklad 2014

ppmy wyklad 2014 KasiaB

ANTROPOLOGIA NOTATKI Z WYKŁADÓW (2014)

Rezerwa z tytułu odrocznego podatku - materiały do wykładu 2014, UE KATOWICE ROND, I stopień, VI sem

Rezerwy na świadczenia pracownicze - materiały do wykladu 2014, UE KATOWICE ROND, I stopień, VI seme

4 Stres Wyklad 4 2014

Problemy zdrowia w skali międzynarodowej wykład 2 2014

Wykład1, Farmacja UMB, Farmacja UMB, III Rok, TPL - wykłady 2014

wykład1 2014 cylin przekl

Czwarty wykład 2014 bez tła

Parazytologia, wykład 1 (2014)

1 Wyklad 1 2014

Pierwszy wyklad 2014 bez tła

Andragogika wykład 2 2014

NERKA WYKŁADY 2014 (2)

chirurgia koni - wykłady 2014, weterynaria, 4 rok, chirurgia koni

Biochemia Wyklad2 2014 id 86544 Nieznany (2)

więcej podobnych podstron