1

•

Przemiana jednej fazy w drugą wymaga

zwykle czasu; przemiany dyfuzyjne

•

Jak szybkość przemiany zależy od czasu i

temperatury? Jaka jest kinetyka przemiany?

•

Jak można spowolnić przemiany, aby otrzymać

struktury odbiegające od stanu równowagi.

• J

akie są własności mecaniczne nierównowagowych

struktur? czy są lepsze, czy gorsze?

Fe

(Austeni

t)

Przemiana

eutektoidalna

C

RSC

Fe

3

C

(cementyt)

(ferryt)

+

(RPC)

Przemiany fazowe

2

Przemiany Fazowe

Zarodkowanie

– zarodki służą jako „nasiona”, z których

wyrastają kryształy

– szybkość przyłączania atomów do zarodka musi

być wieksza od szybkości odrywania się atomów

– uformowany zarodek wzrasta, aż do osiągnięcia

stanu równowagi

Siłą pędną zarodkowania jest wzrost T

– przechłodzenie

(eutektyka, eutektoid)

– przegrzanie

(peritektyka)

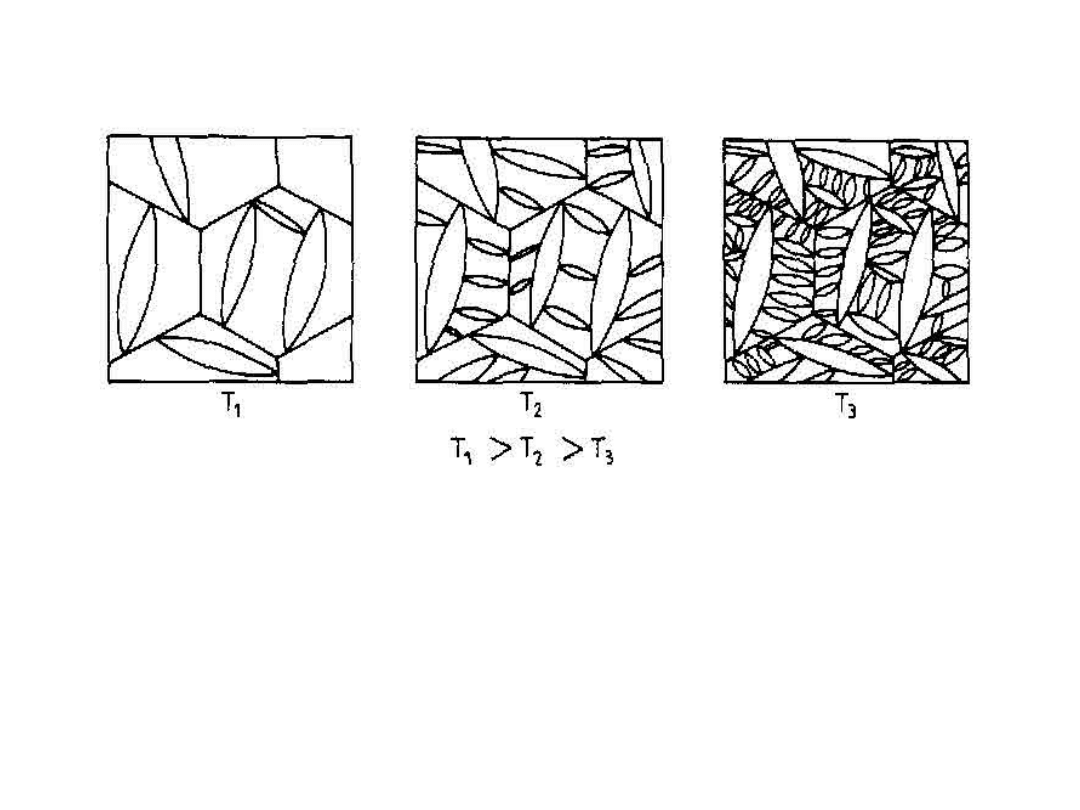

Małe przechłodzenie niewiele zarodków – duże kryształy

Duże przechłodzenie gwałtowne zarodkowanie – wiele

zarodków, małe kryształy

3

Proces Zarodkowania

• Zarodkowanie jednorodne (homogeniczne)

– zarodki tworzą się w całej objętości ciekłego metalu

– wymaga znacznego przechłodzenia (zwykle 80-300°C max)

• Zarodkowanie niejednorodne

(heterogeniczne)

– znacznie łatwiejsze, ze względu na obecność

stabilnych „zarodków”

• Mogą to być ściany wlewnicy lub cząstki

zanieczyszczeń w fazie ciekłej

– krzepnięcie może zachodzić z przechłodzeniem

zaledwie 0.1-10ºC

4

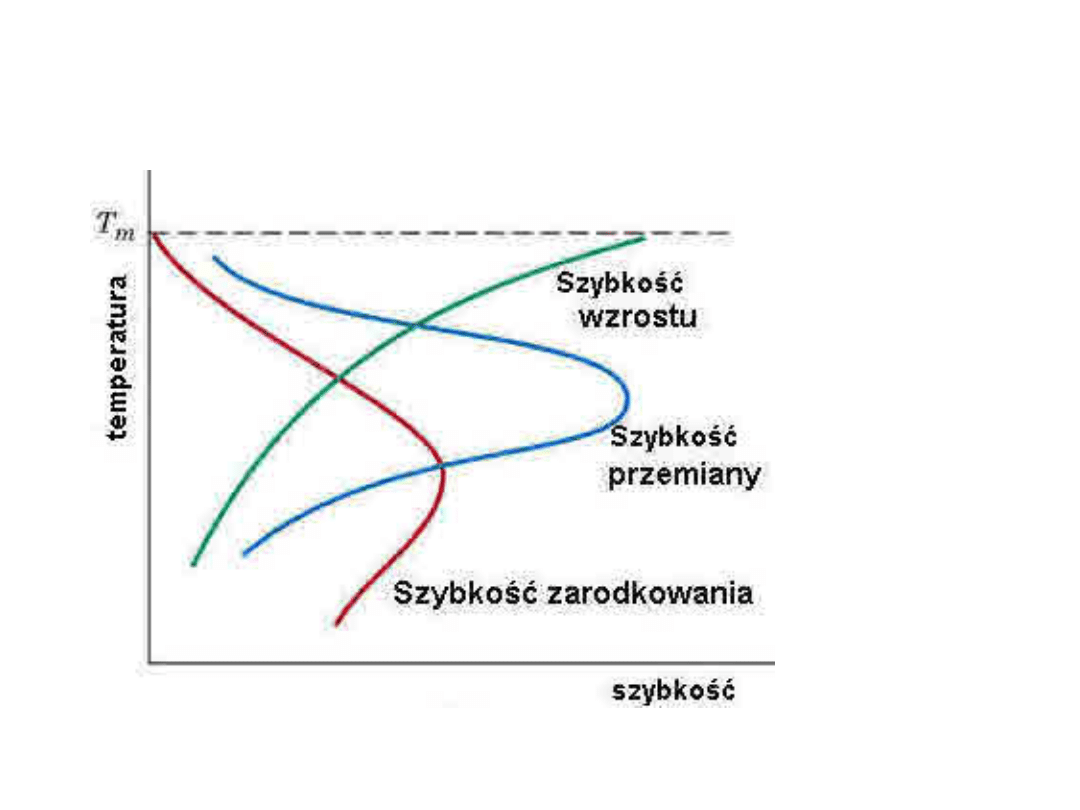

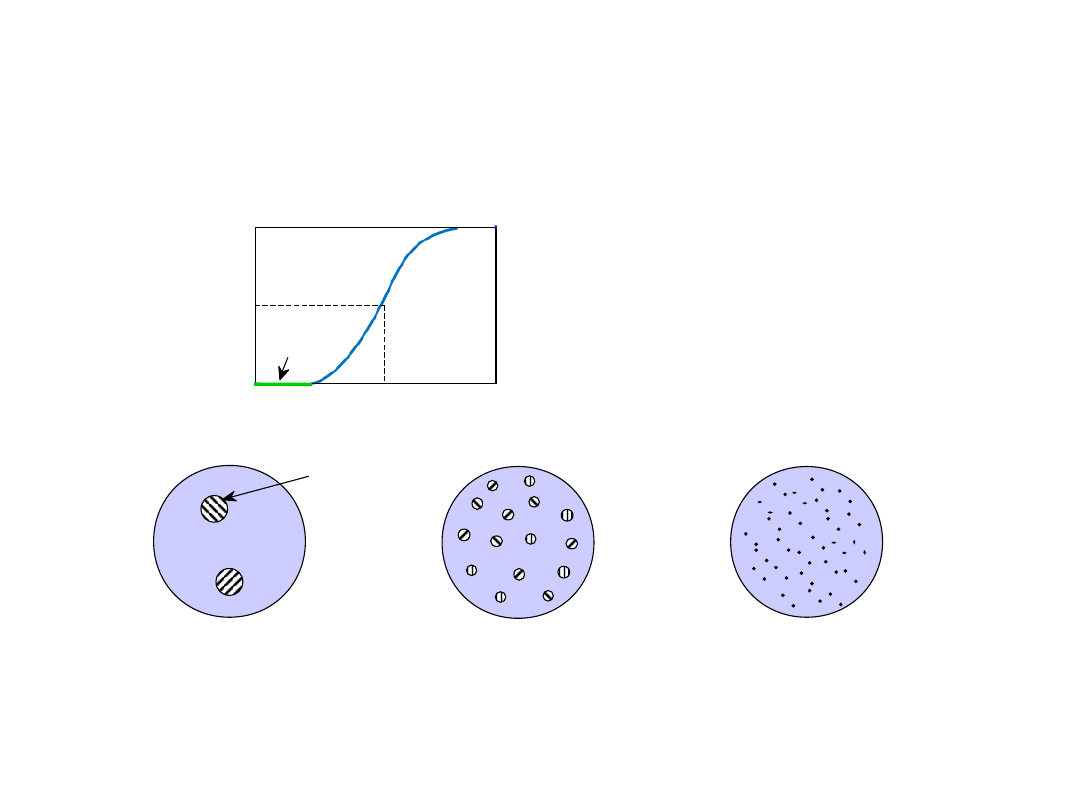

Szybkość Przemian Fazowych (1)

Kinetyka

–

dochodzenie do stanu równowagi w

czasie; układy równowagi czasowej

Stała temparatura i pomiar przemiany w czasie

Fale dźwiękowe – jedna próbka

Przwodnictwo elektryczne

Dyfrakcja rentgenowska – wiele próbek

Jak mierzyc postęp przemiany?

Dylatometria

5

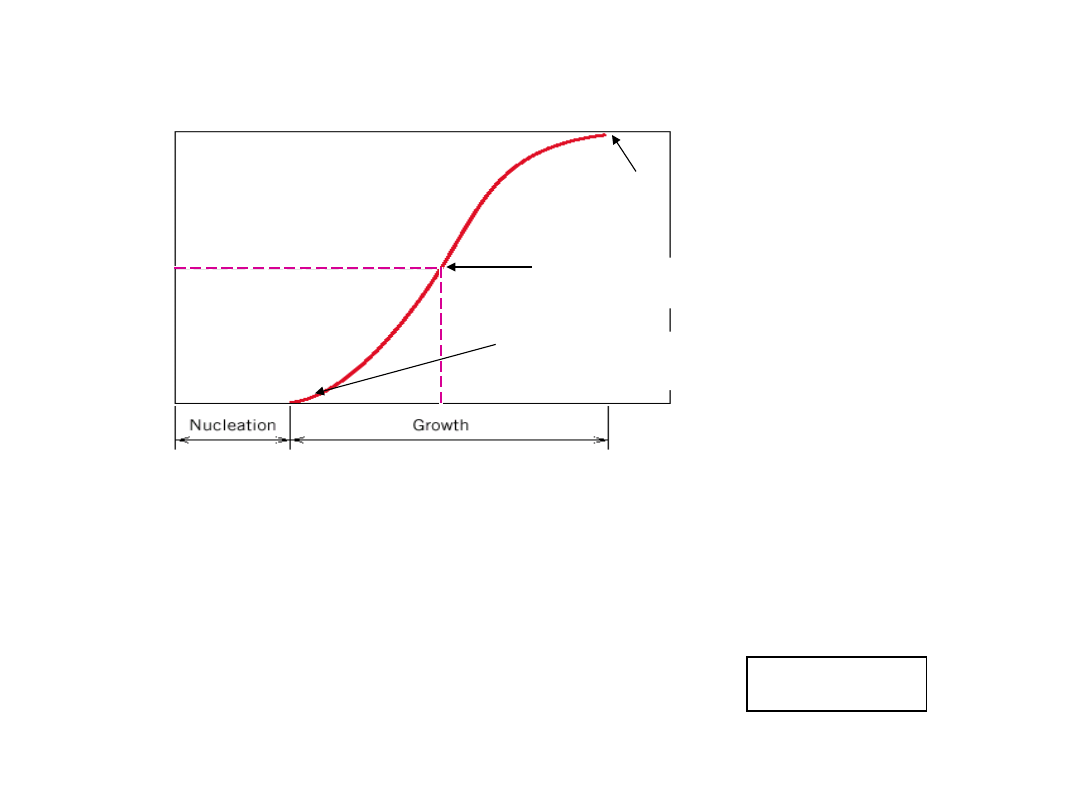

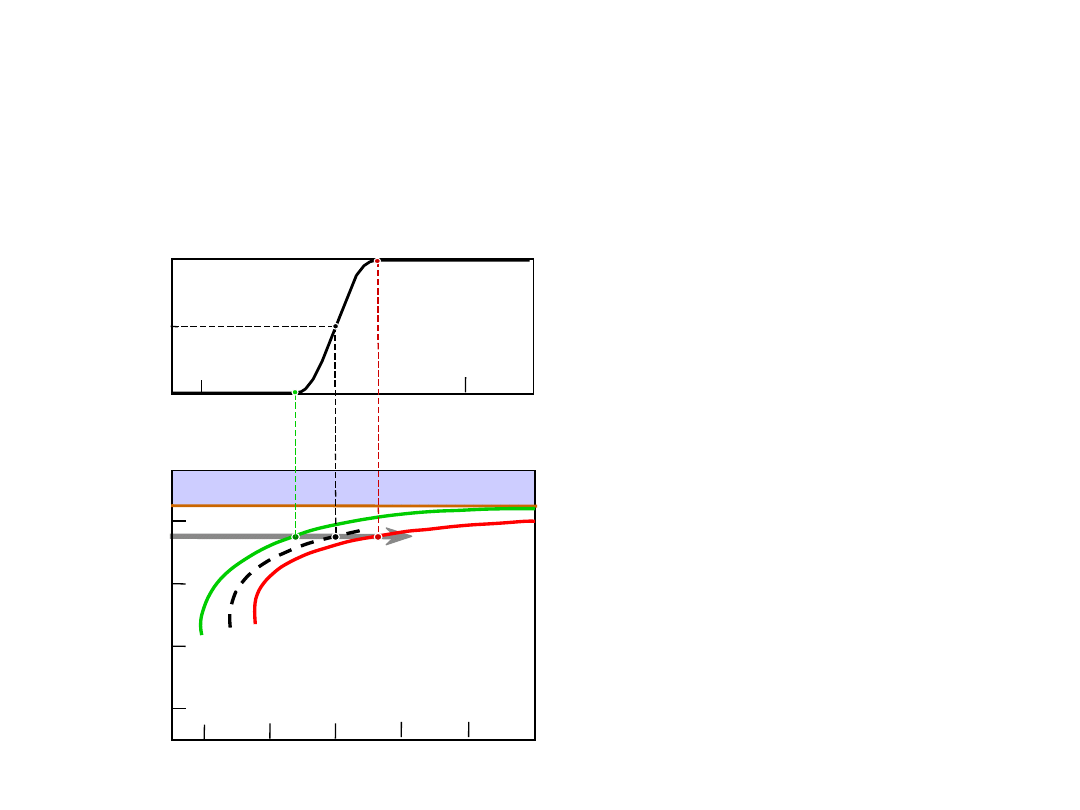

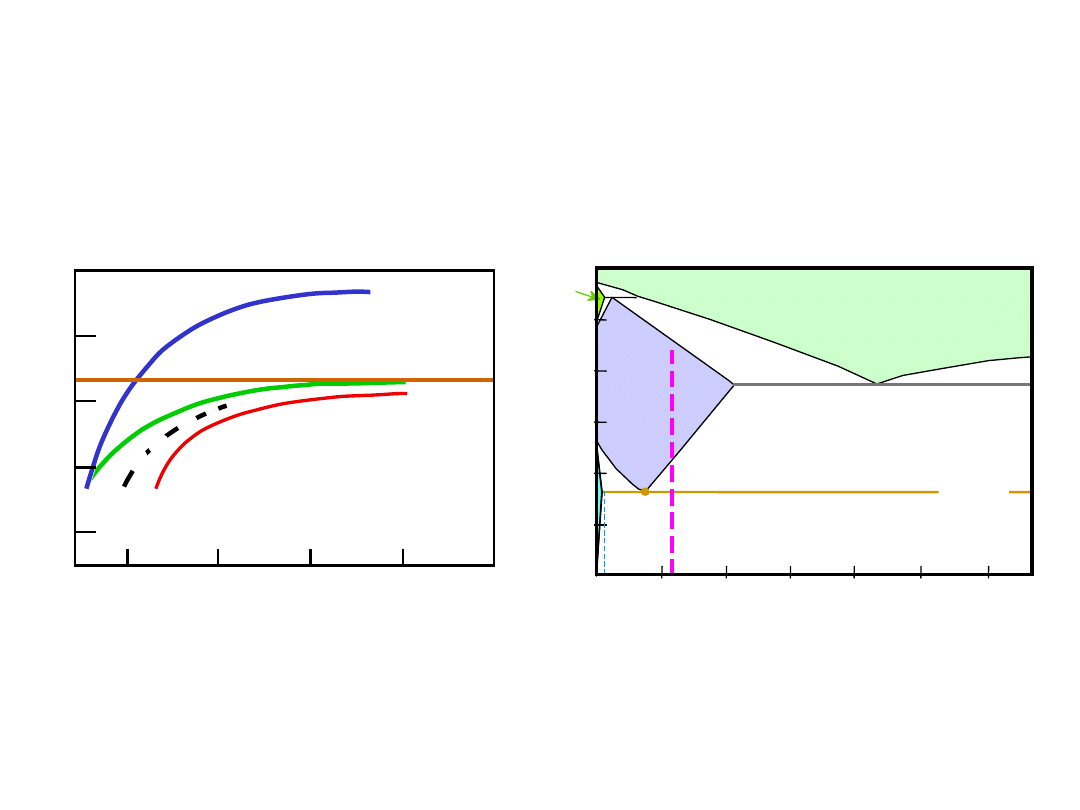

Szybkość Przemian Fazowych (2)

6

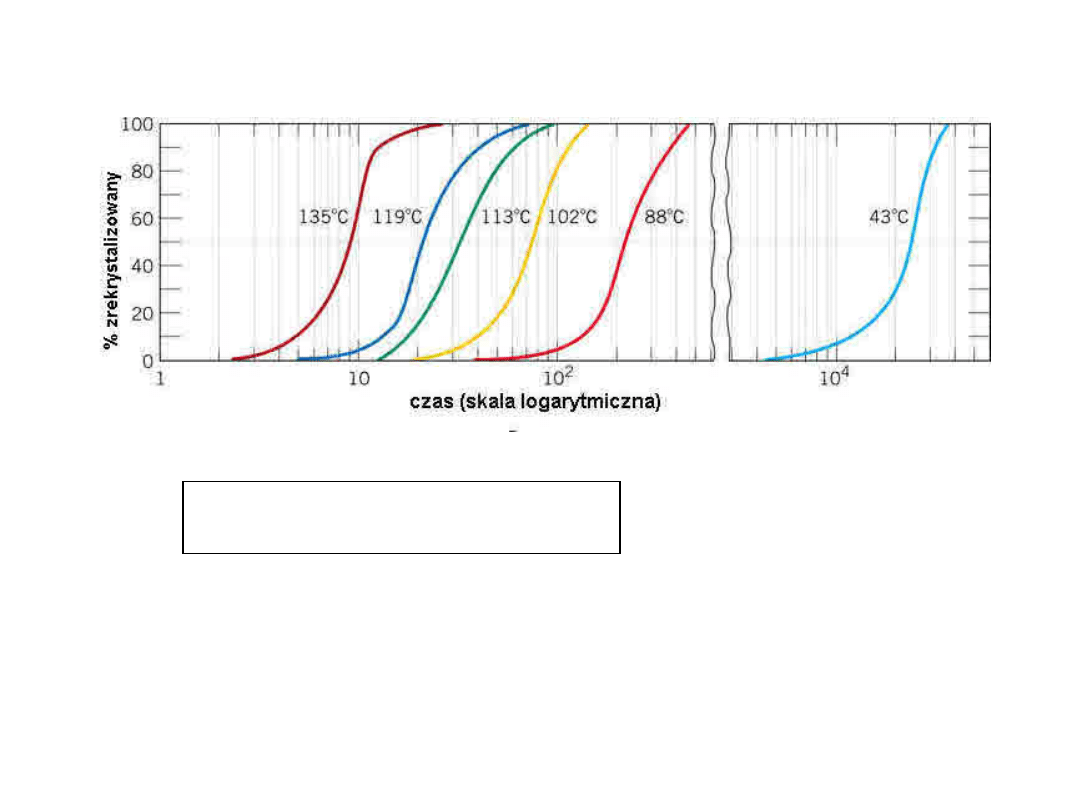

Szybkość Przemian Fazowych (3)

Równanie Avrami’ego =>

y

= 1- exp (-k

t

n

)

– k & n stałe dla danej próbki

(niezależne od czasu)

Cały materiał

przemieniony

log t

U

ła

m

e

k

p

rz

e

m

ie

n

io

n

y

,

y

Stał T

ułamek

przemienio

ny

czas

0.5

Umowa: r = 1 /

t

0.5

Szybkość maksymalna

t

0.5

szybkość wzrasta – wzrasta

powierzchnia, zarodki rosną

7

Szybkość Przemian Fazowych (4)

• Ogólnie, szybkość wzrasta, gdy T

r = 1/

t

0.5

= A e

-Q/RT

– R = stała gazowa

– T = temperatura (K)

– A = współczynnik (stała)

– Q = energia actywacji

Równanie

Arrheniusa

r często małe:

równowaga nie

jest możliwa!

8

Przemiany i Przechłodzenie

•

Może zachodzić w:

...727ºC

...poniżej 727ºC (“przechłodzenie”)

•

Przem. Eutektoidalna w Fe-C

+

Fe

3

C

0.76% C

0.022% C

6.7% C

Fe

3

C

1600

1400

1200

1000

800

600

400

0

1

2

3

4

5

6

6.7

L

(austenit)

+L

+Fe

3

C

+Fe

3

C

L+Fe

3

C

(Fe)

C

o

, % mas. C

1148°C

T(°C)

ferryt

727°C

Eutektoid:

T

transf

.

= 727

º

C

T

Przechłodzenie by T

transf.

<

727

C

0

.7

6

0

.0

2

2

9

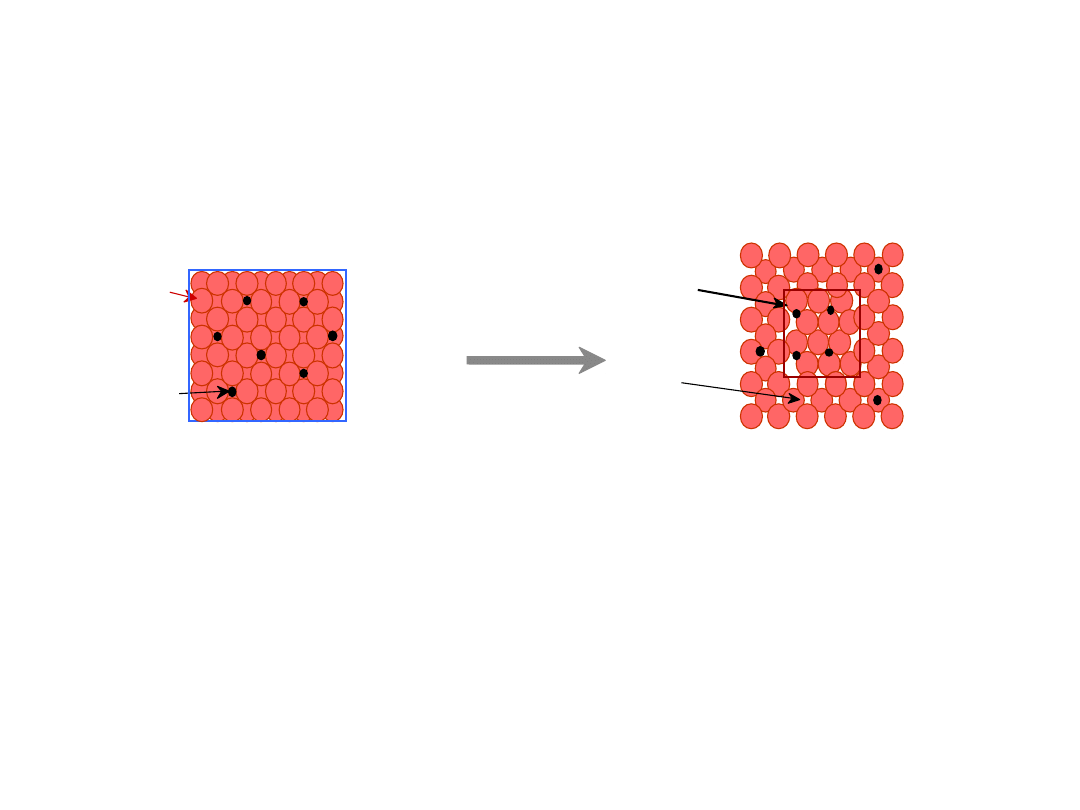

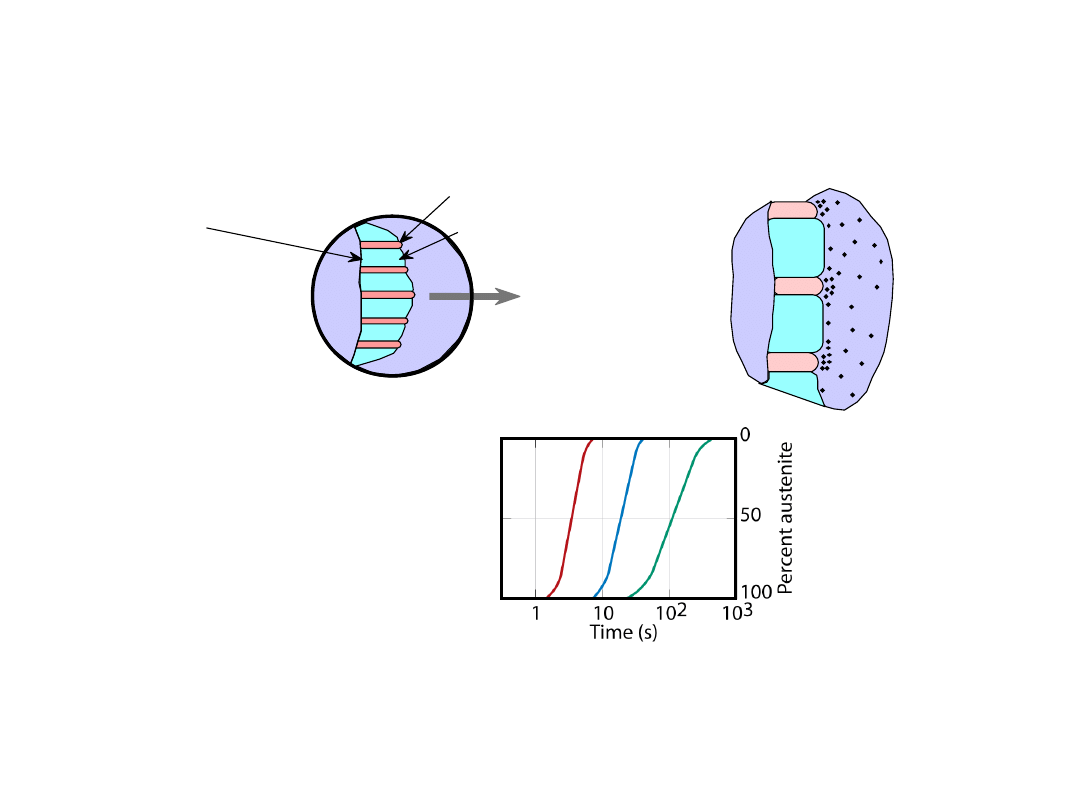

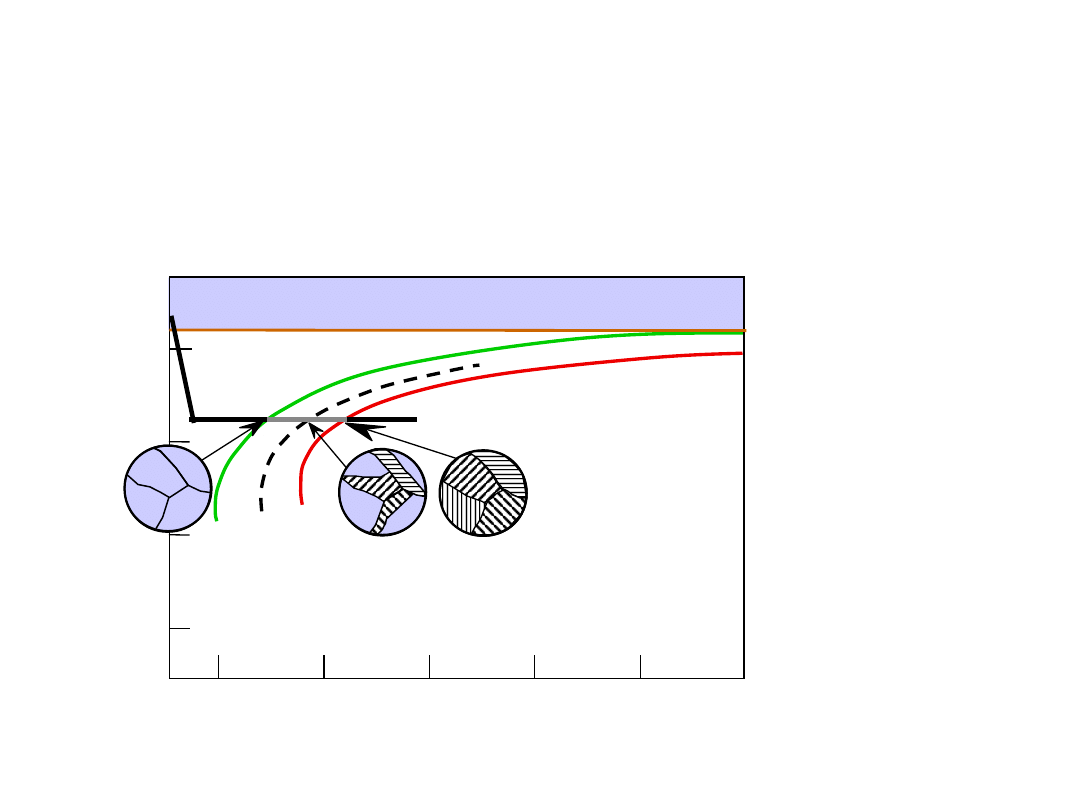

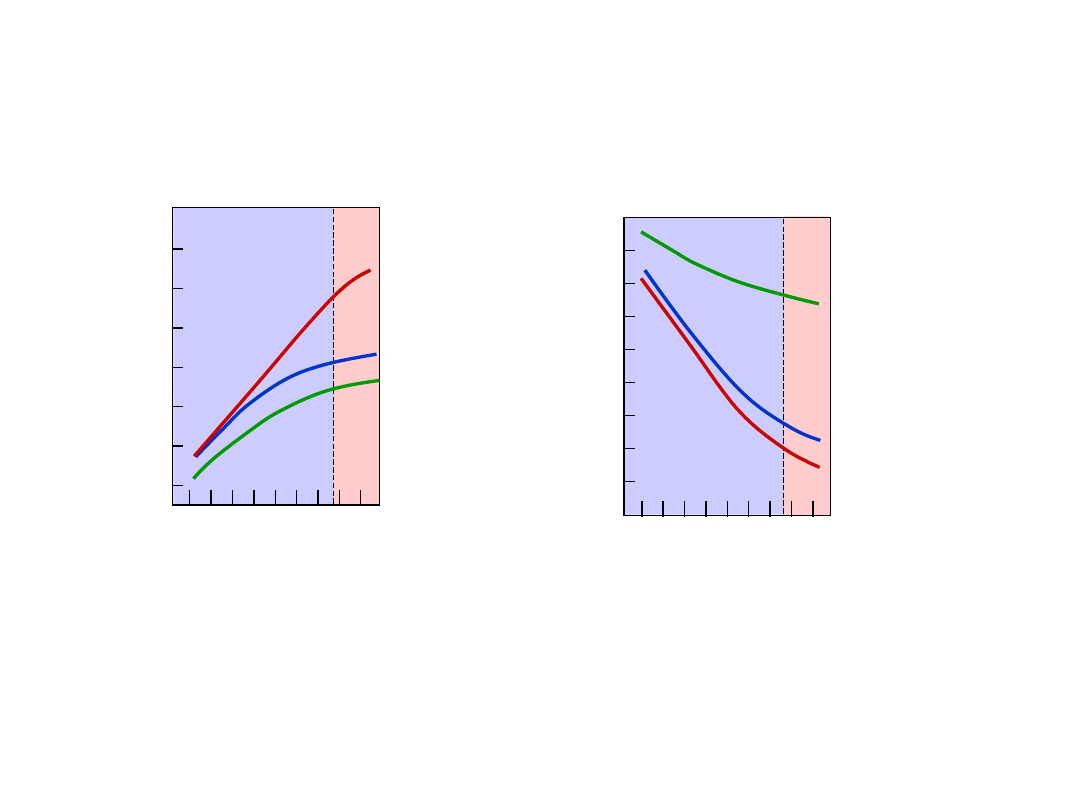

Przemiana Eutektoidalna

(Perlityczna)

Perlit gruby

powstaje w wyższej T – bardziej

miękki

Perlit drobny

powstaje w niższej T - twardszy

Konieczna

dyfuzja C

• Wzrost perlitu z austenitu:

kierunek

wzrostu

perlitu

Austenit ()

grnica

ziarna

cementyt (Fe

3

C)

Ferryt ()

• Szybkość

przemiany

wzrasta z T.

675°C

(T smaller)

0

50

y

(

%

p

e

rl

it

u

)

600°C

(T larger)

650°C

100

10

Szybkość reakcji jest wynikiem

zarodkowania i

wzrostu

Przykłady:

Zarodkowanie i Wzrost

% Perlit

0

50

100

Zarodkowanie

Wzrost

log

(czas)

t

0.5

Szybkość zarodkowania wzrasta z T

Szybkość wzrostu wzrasta z T

T tuż poniżej

T

E

Mała szybkość zarodkowania

Szybkość wzrostu duża

kolonia

perlitu

T średnio poniżej

T

E

Średnia szybkość zar.

Szybkość wzrostu średnia

Szybkość zarodkowania duża

T dużo poniżej

T

E

Szybkość wzrostu mała

11

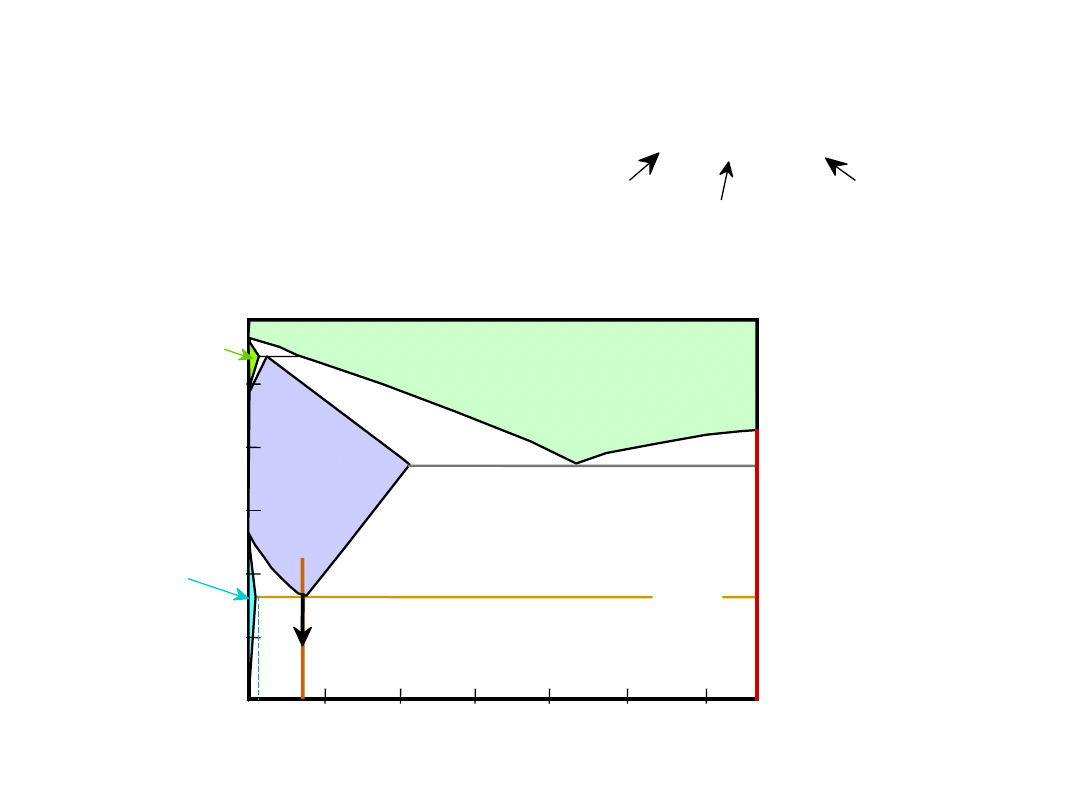

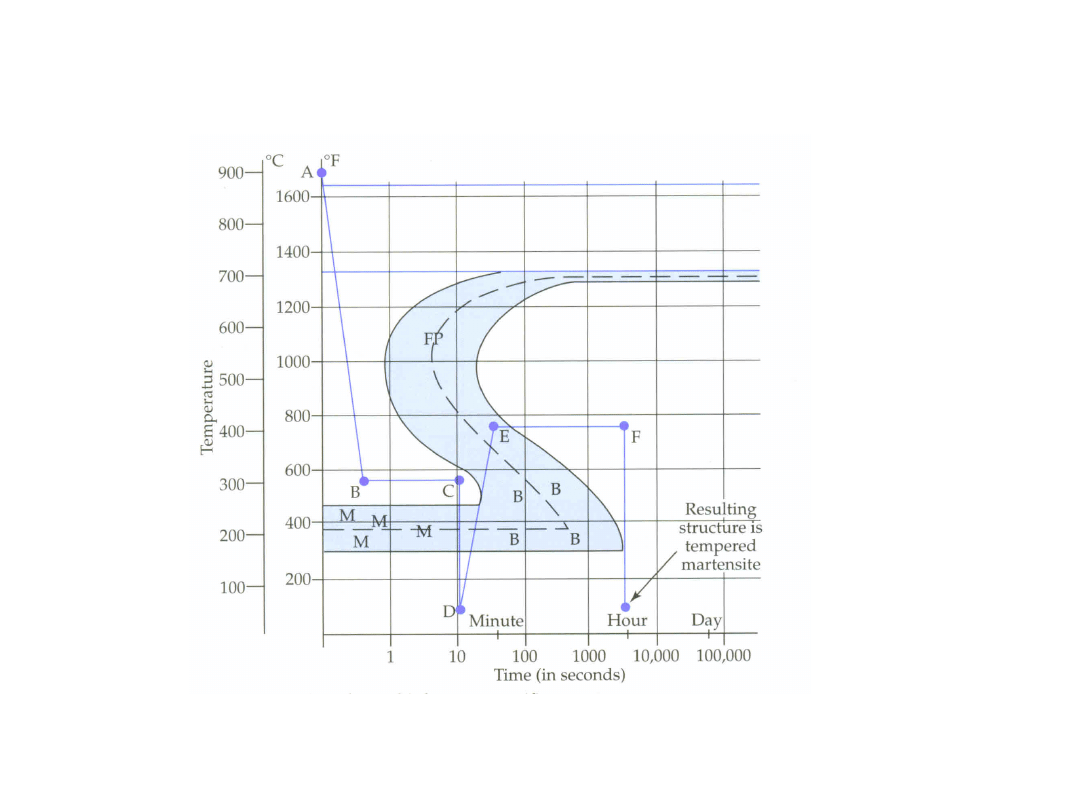

Wykresy przemian

izotermicznych

Układ fazowy Fe – C nie uwzględnia czasu

potrzebnego na osiągniecie stanu równowagi,

tzn. że:

Układ Fe – C nie rozróżnia wolnego i szybkiego

chłodzenia.

Wolne

chłodzenie

mikrostruktur

a Fe-Fe

3

C

Szybkie

chlodzeniei

ng

Martenzyt

Jaka mikrostruktura pomiędzy tymi szybkościami?

- Wykresy Czas – Temperatura – Przemiana

(Izotermiczna)

12

Wykresy Przemian

Izotermicznych

• Układ Fe-C, C

o

= 0.76 wt. %

C

• Przemiana w T = 675°C.

100

50

0

1

102

104

T = 675°C

y

,

%

p

rz

e

m

ia

n

y

czas (s)

400

500

600

700

1

10

10

2

10

3

10

4

10

5

0%

pe

rlit

10

0%

50

%

Austenit (stabilny)

T

E

(727C)

Austenit

(niestabilny)

Perlit

T(°C)

czas (s)

przemiana izotermiczna w 675°C

13

• Skład Eutektoidalny, C

o

= 0.76 wt. % C

• Początek w T > 727°C

• Gwałtowne chłodzenie do 625°C i izotermiczne

wytrzymanie

Wpływ historii chłodzenia

400

500

600

700

0%

pe

rlit

10

0%

50

%

Austenit (stabilny)

T

E

(727C)

Austenit

(niestabilny)

Perlit

T(°C)

1

10

102

103

104

105

czas (s)

14

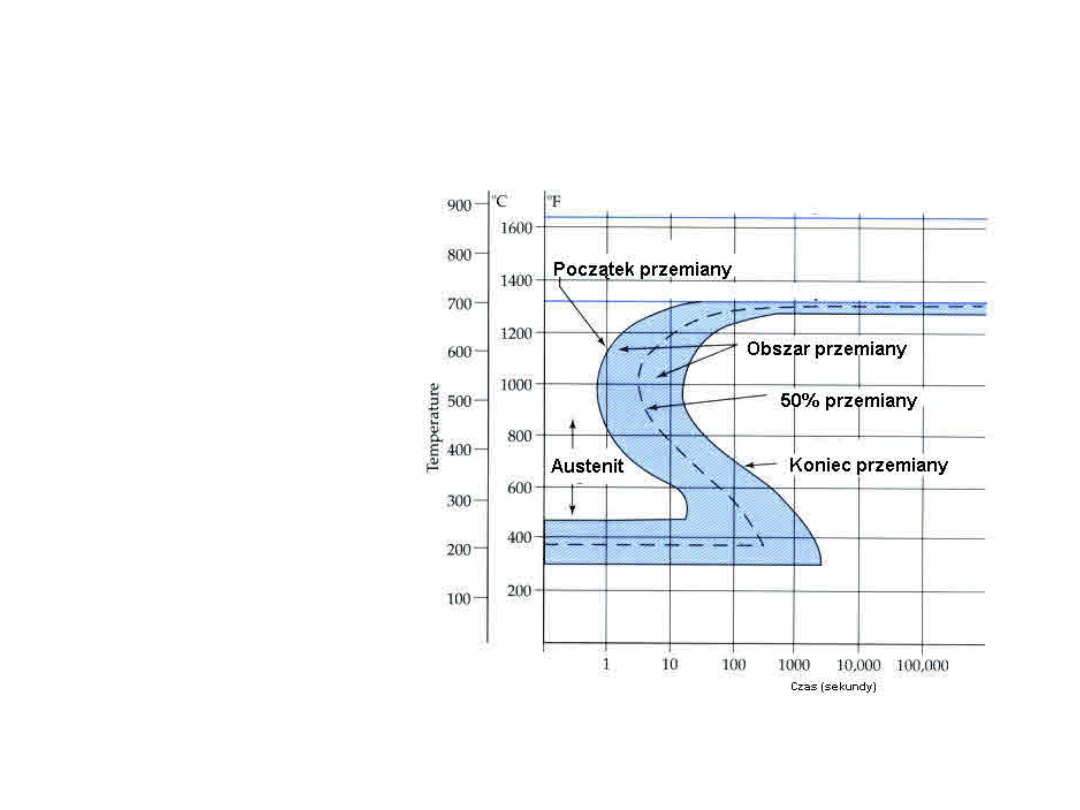

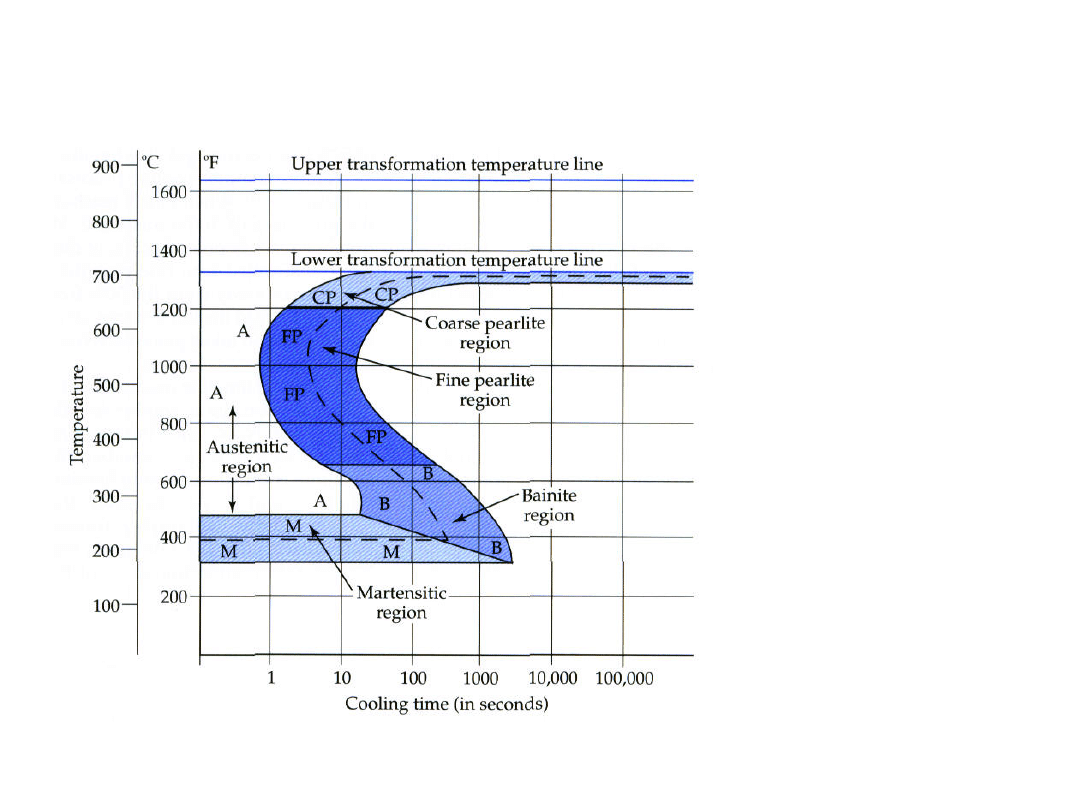

Wykresy CTPi

Poszczególne krzywe

na wykresie dotyczą

zwykle początku

przemiany, 50%

przemiany i końca

przemiany

Krzywe na wykresach

CTP mają kształt litery

c, gdyż zarówno w

pobliżu temperatury

równowagi, jak i w

temperaturach

niskich, w których

ustają procesy

dyfuzyjne, czas

potrzebny do

rozpoczęcia

przemiany jest bardzo

długi

15

Wykresy CTPi

CP – perlit gruby

CF – perlit

drobny

A – austenit

M – martenzyt

B – bainit

16

Przemiany w stopie

nadeutektoidalnym

Skład nadeutektoidalny – cementyt

nadeutektoidalny, tzw.

cementyt wtórny

lub

cementyt drugorzędowy

C

O

= 1.13% mas.

C

T

E

(727°C)

T(°C)

czas (s)

A

A

A

+

C

P

1

10

10

2

10

3

10

4

50

0

70

0

90

0

60

0

80

0

A

+

P

Fe

3

C

(

ce

m

e

n

ty

t)

1600

1400

1200

1000

800

600

400

0

1

2

3

4

5

6 6.7

L

(austenit)

+L

+Fe

3

C

+Fe

3

C

L+Fe

3

C

(Fe)

C

o

, %C

T(°C)

727°C

T

0

.7

6

0

.0

2

2

1

.1

3

17

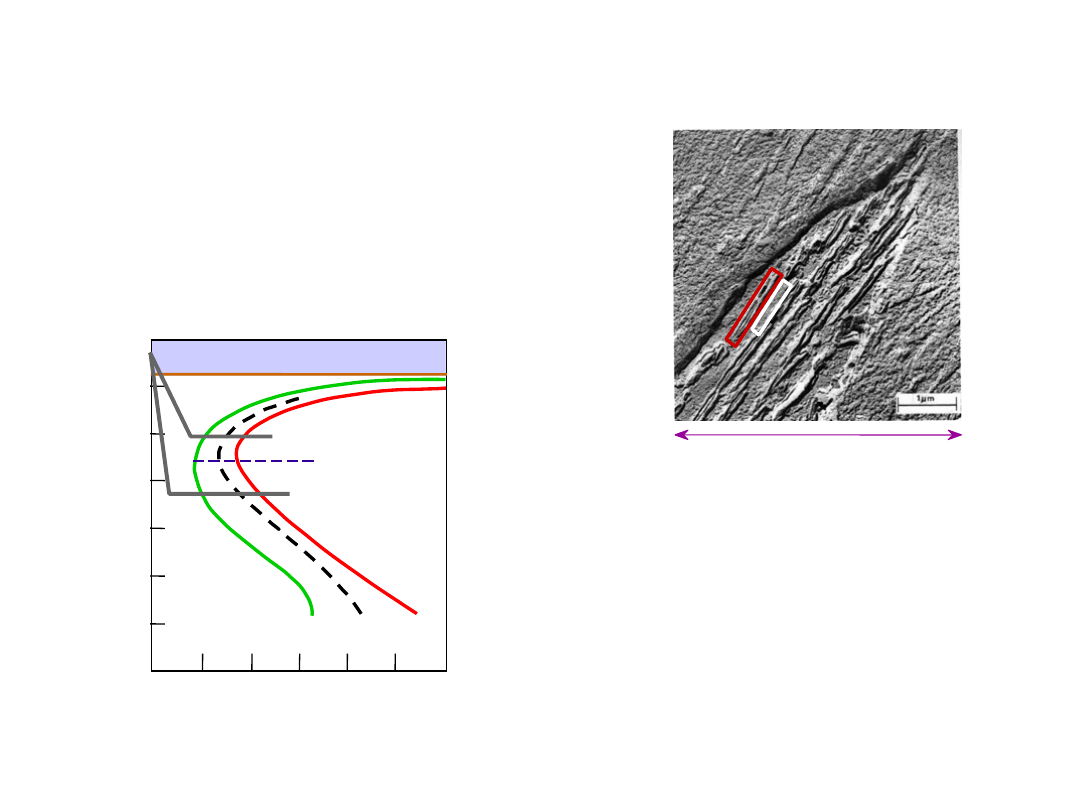

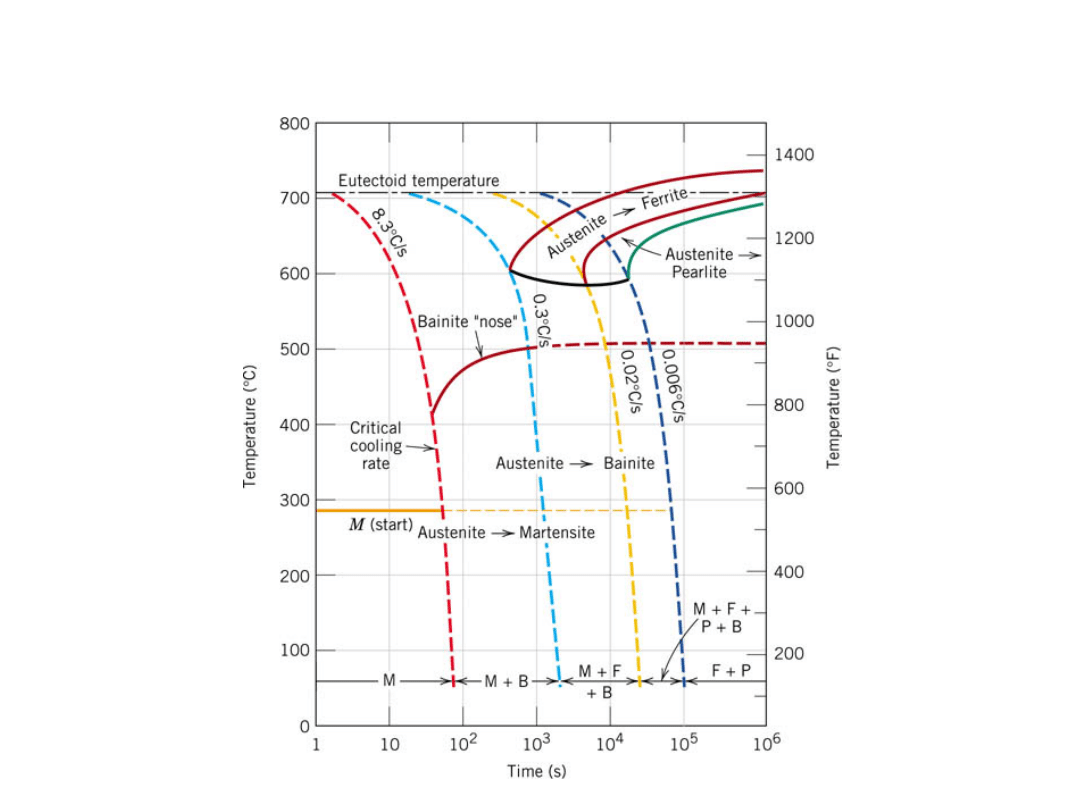

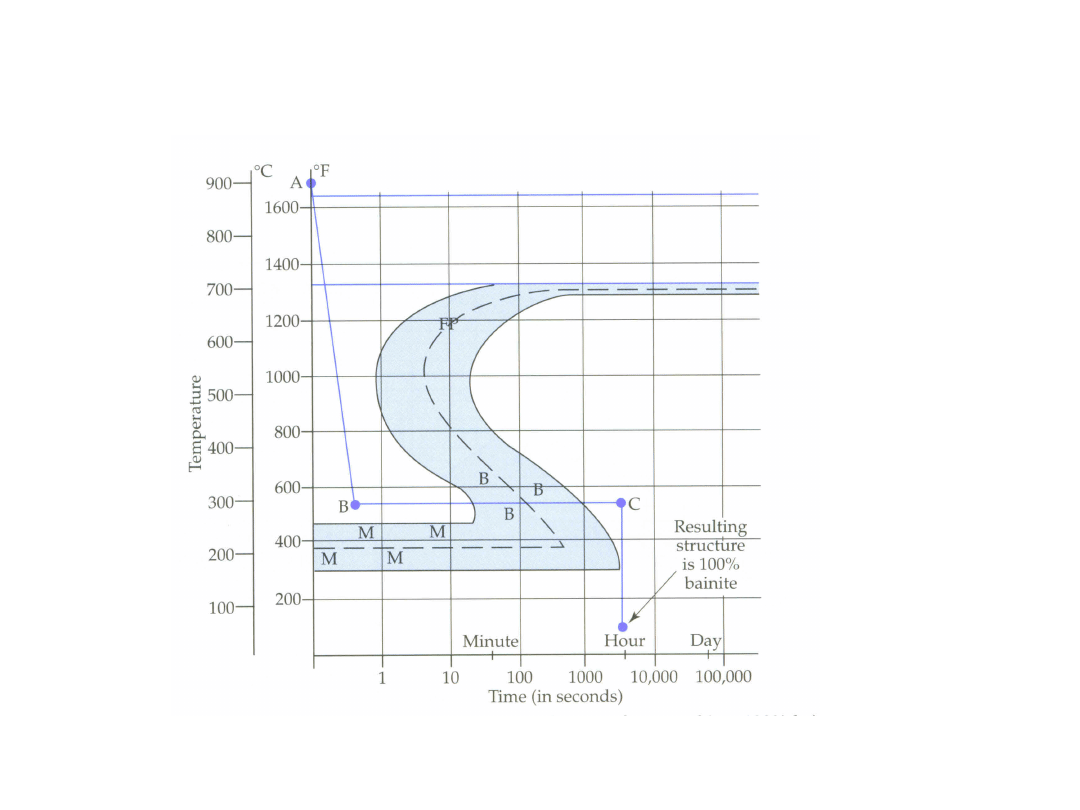

Nierównowagowe Produkty

Przemiany

• Bainit:

-- listwy lub płytki z długimi wydz.

Fe

3

C

--przem. pośrednia

• Wykres CTPi

Fe

3

C

(cementyt)

5 m

(ferryt)

10

10

3

10

5

time (s)

10

-1

400

600

800

T(°C)

Austenit (stabilny)

200

P

B

T

E

0%

10

0%

50

%

granica perlit/bainit

A

A

100% bainit

100% perlit

Przemianę austenitu w bainit

nazywa się przemianą

bainityczną. Przemiana ta

wykazuje pewne cechy

przemian dyfuzyjnych oraz

bezdyfuzyjnych i z tego

względu jest również nazywana

przemianą pośrednią. Bainit jest

mieszaniną przesyconego

ferrytu i węglików.

18

Przemiany Fazowe w Stalach

Wpływ pierwiastków

stopowych na

temperaturę przemian

Cr, Ni, Mo, Si, Mn

opóźniają przemianę

+

Fe

3

C

19

(RSC)

(RPC)

+

Fe

3

C

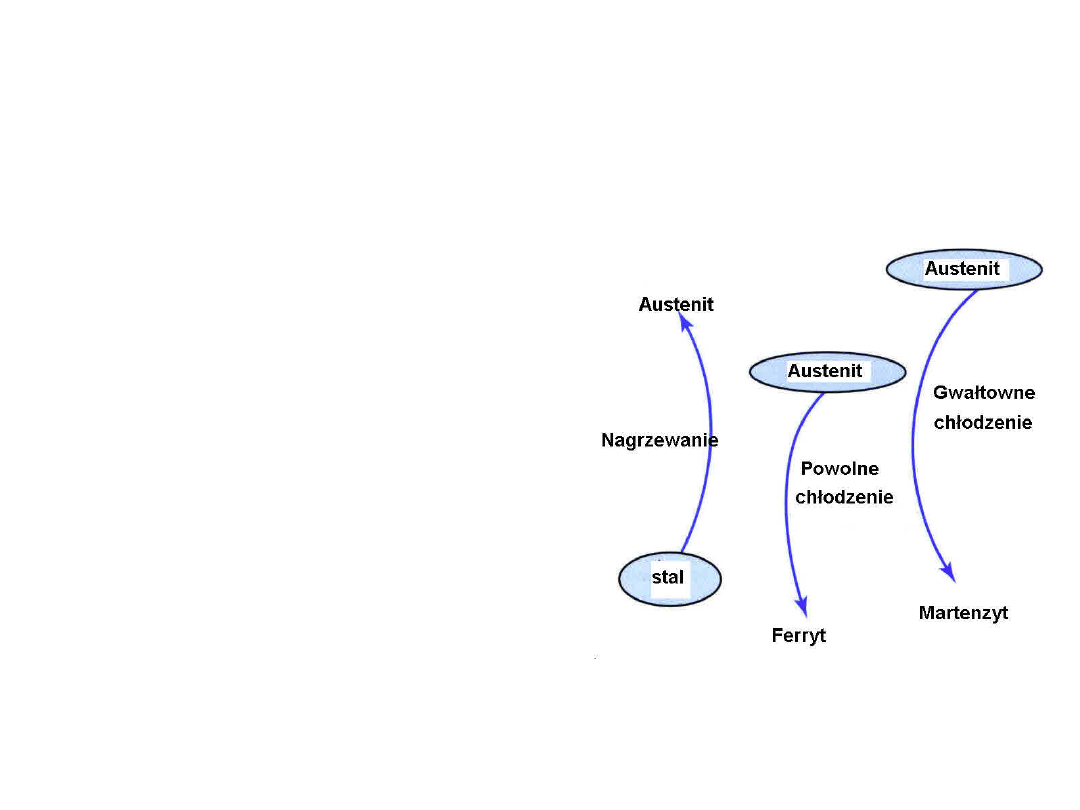

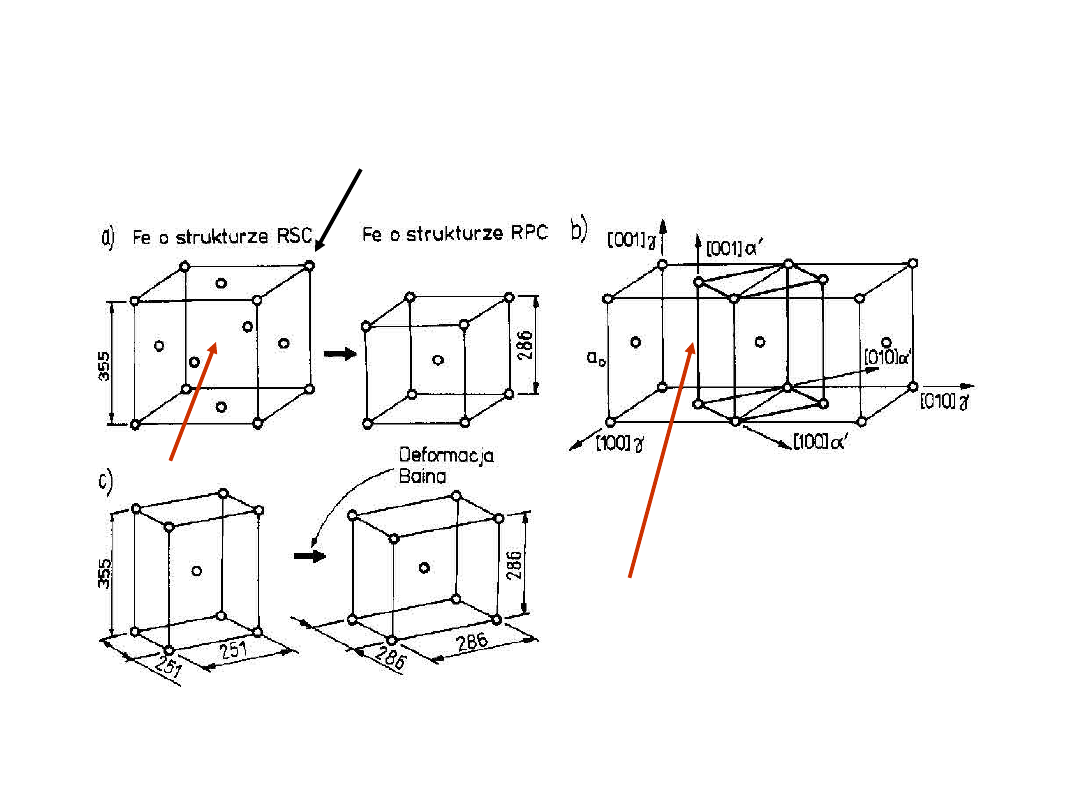

Tworzenie Martenzytu

wolne

chłodzenie

odpuszczanie

hartowani

e

M (TPC)

M = martenzyt

struktura kryst. tetragonalna przestrzennie

centrowana (TPC)

Przemiana bezdyfuzyjna

TPC gdy C > 0.15%

mas.

BCT

mało systemów poślizgu

twarda,

krucha

20

Tworzenie martenzytu

Martenzyt tworzy się, gdy atomy węgla mają zbyt

mało czasu aby przedyfundować i utworzyć ferryt

i cementyt (perlit).

Minimalna szybkość chłodzenia zapewniająca

utworzenie martenzytu nazywa się

krytyczną

szybkością chłodzenia

.

Krytyczna szybkość chłodzenia zależy od

zawartości węgla:

mniej węgla – wieksza szybkość krytyczna

Przemiana martenzytyczna jest procesem

bezdyfuzyjnym

. Martenzyt jest fazą metastabilną

tylko dlatego, że dyfuzja węgla została

zatrzymana.

Gdy martenzyt zostanie ogrzany do temperatury,

w której atomy węgla staną sie ruchliwe, to atomy

węgla oddyfundują z zajmowanych pozycji i

utworzą węgliki.

21

Umocnienie żelaza

• Austenit może zawierać do ok.

10% at. węgla, który może

pozostać w roztworze w wyniku

szybkiego chłodzenia

• Podczas chłodzenia zachodzi

przemiana fazy w fazę

• Resultat: przesycony roztwór

stały węgla w ferrycie.

• Ferryt nie ma już struktury

regularnej, lecz tetragonalną.

Jest to

martenzyt

.

Umocnienie przy dużych zawartościach

węgla (i azotu)

22

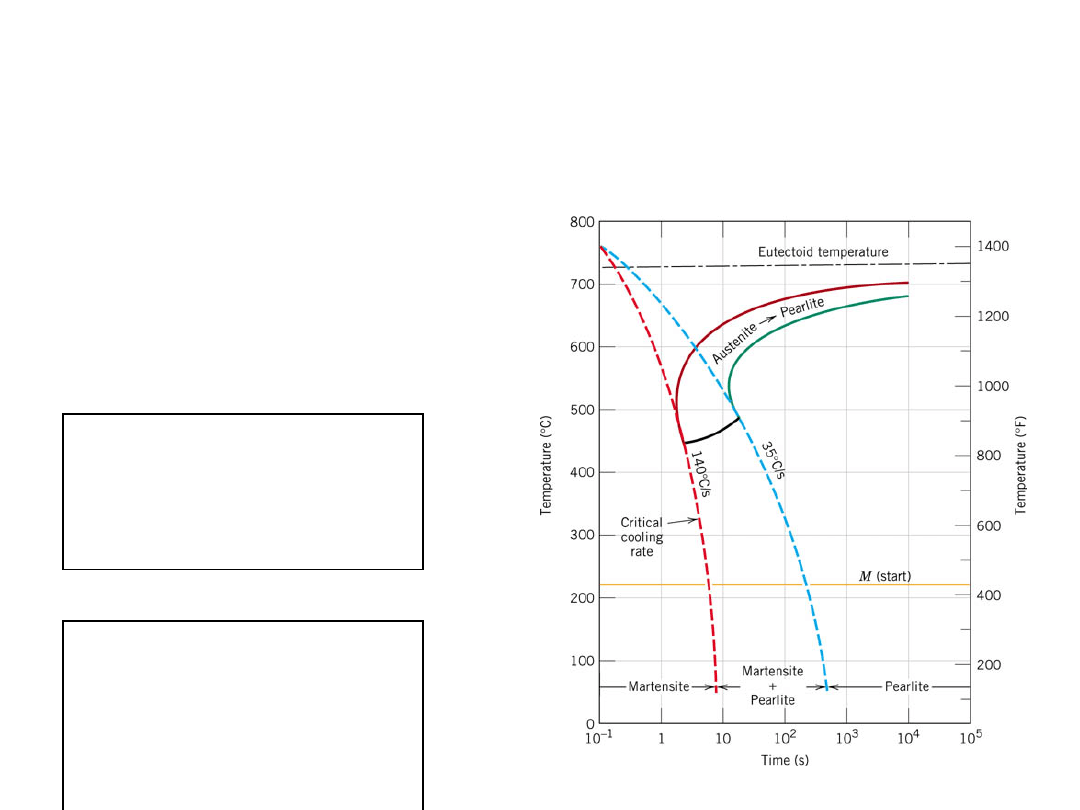

Wykres przemiany (izotermiczny)

• przemiana

w M

- jest bardzo szybka!

- % przem. zależy tylko od

T

Martenzyt: Układ Fe-C

Igły Martenzytu

Austenit

6

0

m

10

10

3

10

5

czas (s)

10

-1

400

600

800

T(°C)

Austenit

200

P

B

T

E

0%

10

0%

50

%

A

A

M + A

M + A

M + A

0%

50%

90%

23

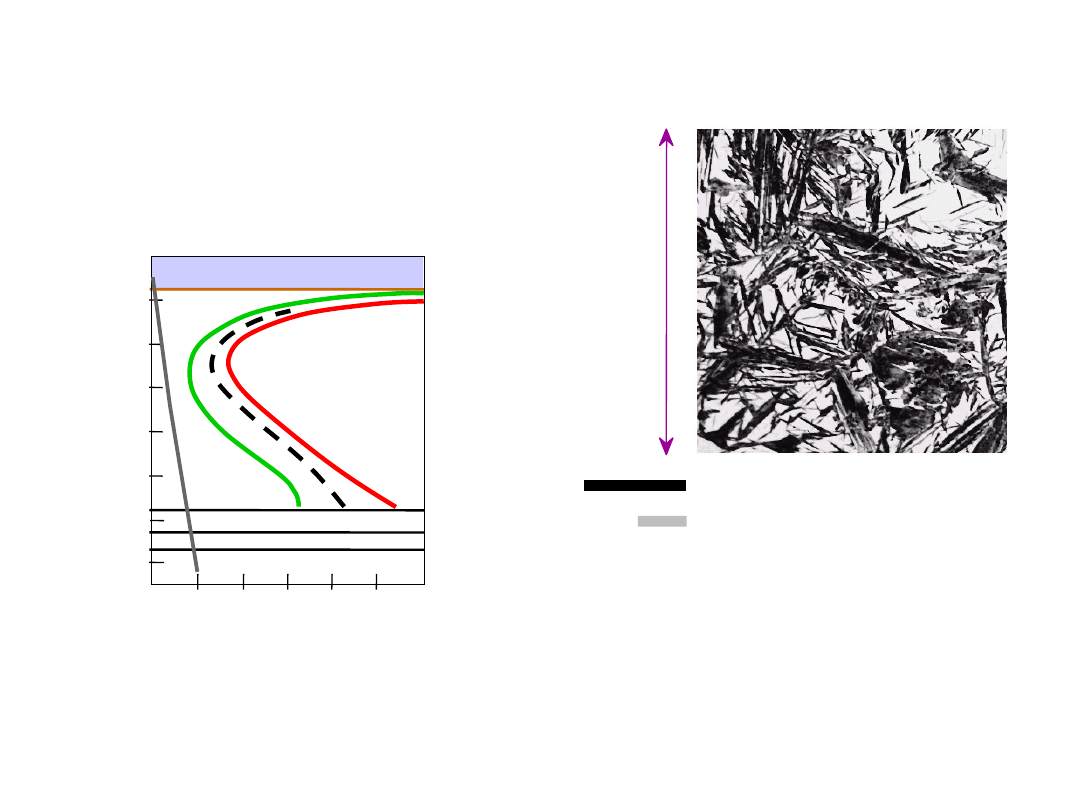

Martenzyt

W stalach wyróżnia się zasadniczo dwa typy martenzytów:

martenzyt listwowy (masywnym) oraz martenzyt

płytkowy (zbliźniaczony lub iglasty). W martenzycie

listwowym odkształcenie uzupełniające zachodzi jedynie w

wyniku poślizgu, dlatego jego struktura odznacza się dużą

gęstością dyslokacji, wynoszącą zwykle 10

15

- 10

16

m

–2

. W

przypadku martenzytu płytkowego odkształcenie nie

zmieniające struktury krystalicznej prowadzi do powstania

bardzo dużej liczby drobnych (o grubości ok. 5 nm)

bliźniaków oraz również do zwiększenia gęstości dyslokacji

24

Martenzyt

Szybkość migracji granic międzyfazowych podczas

przemiany martenzytycznej jest porównywalna z

szybkością rozprzestrzeniania się dźwięku w stali, dlatego

też wzrost poszczególnych płytek martenzytu zachodzi

bardzo szybko, a postęp przemiany w miarę obniżania

temperatury jest realizowany dzięki tworzeniu się nowych

płytek

25

Tworzenie martenzytu

atomy Fe

potencjalne

miejsca atomów C

26

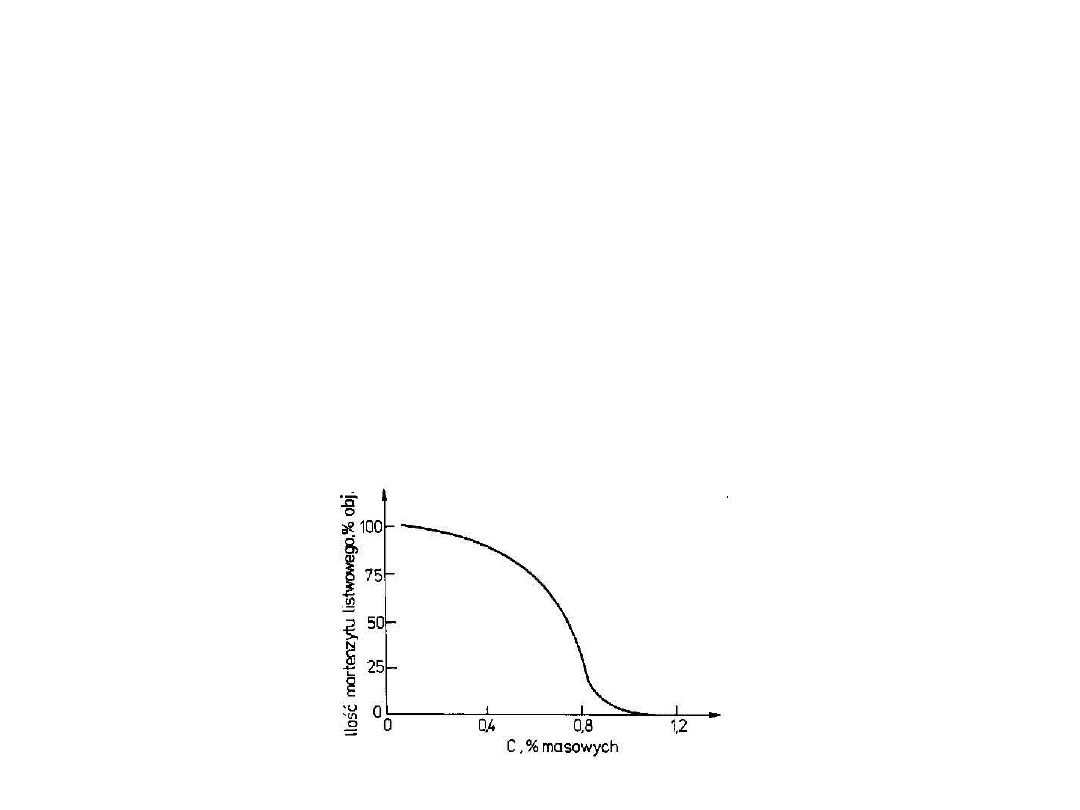

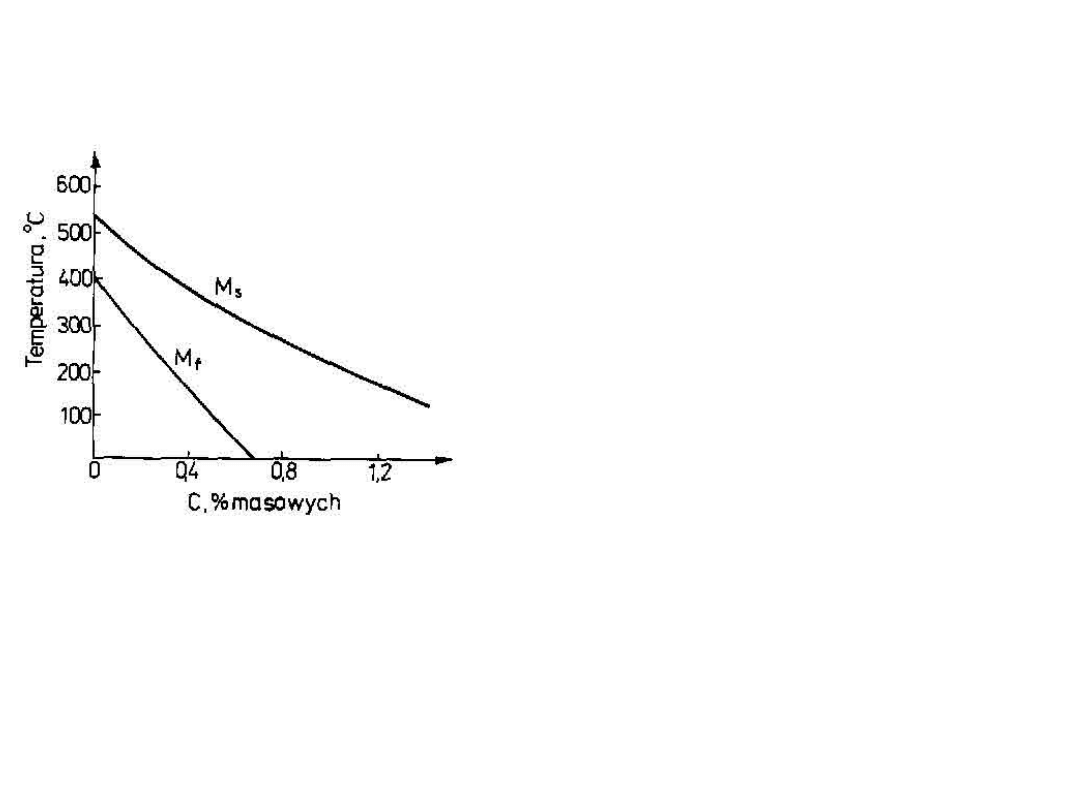

Tworzenie martenzytu

Przemiana austenitu w martenzyt

rozpoczyna się w temperaturze

M

s

(

Martensite start

) Przemiana

przebiega w miarę obniżania

temperatury aż do osiagnięcia

temperatury

M

f

(

Martensite finish

)

Temperatury M

s

i M

f

zależą silnie od

zawartości węgla.

Ze względu na bardzo duże znaczenie

praktyczne temperatury Ms w stalach,

czyniono wiele prób mających na celu

ustalenia zależności między składem

stali i temperaturą Ms. Jedna z takich

zależności ma postać:

Ms ( ̊C) = 561 − 474 · (% C) − 33 · (% Mn) − 17 · (% Ni) − 17 · (%

Cr) − 21 · (% Mo)

27

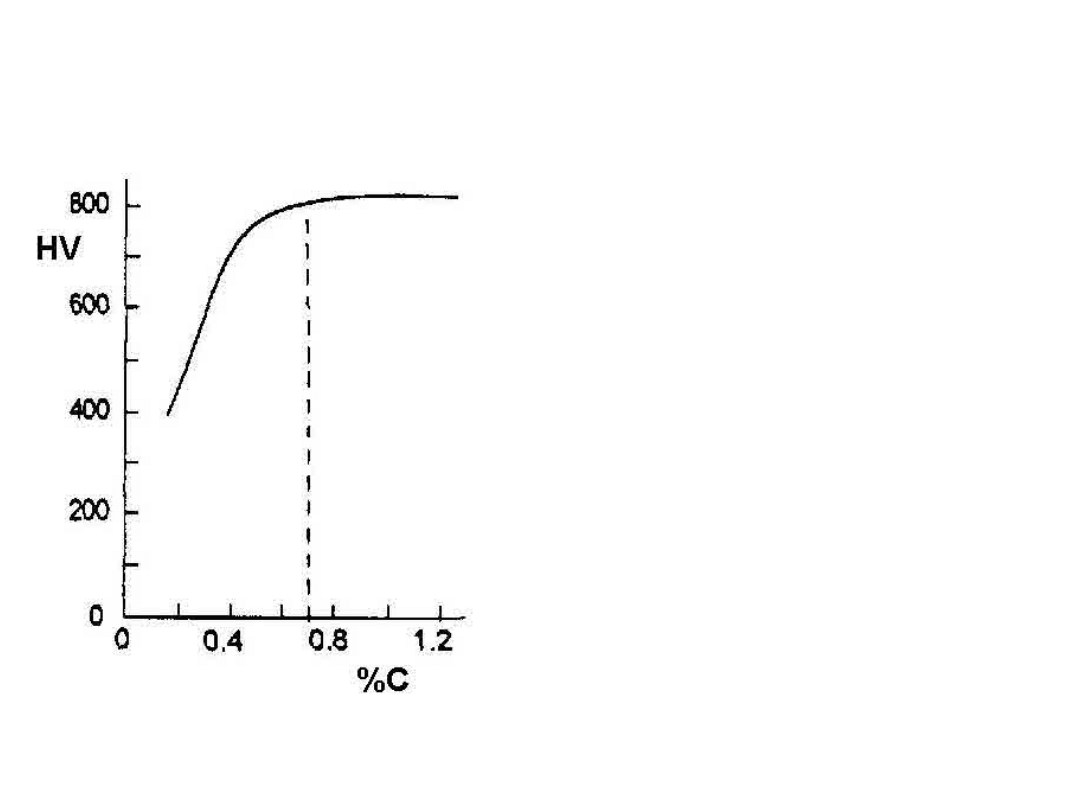

Własności martenzytu

Martenyt jest kruchy

bo:

- atomy węgla są uwięzione

w lukach, które sa od nich

mniejsze – powstają duże

naprężenia;

- powstaje olbrzymia

liczba dyslokacji (jak

podczas odkształcenia

plastycznego); dyslokacje te

blokują poślizg innych

dyslokacji;

- struktura krystaliczna

ma mniejszą symetrię:

tetragonalną a nie

regularną.

28

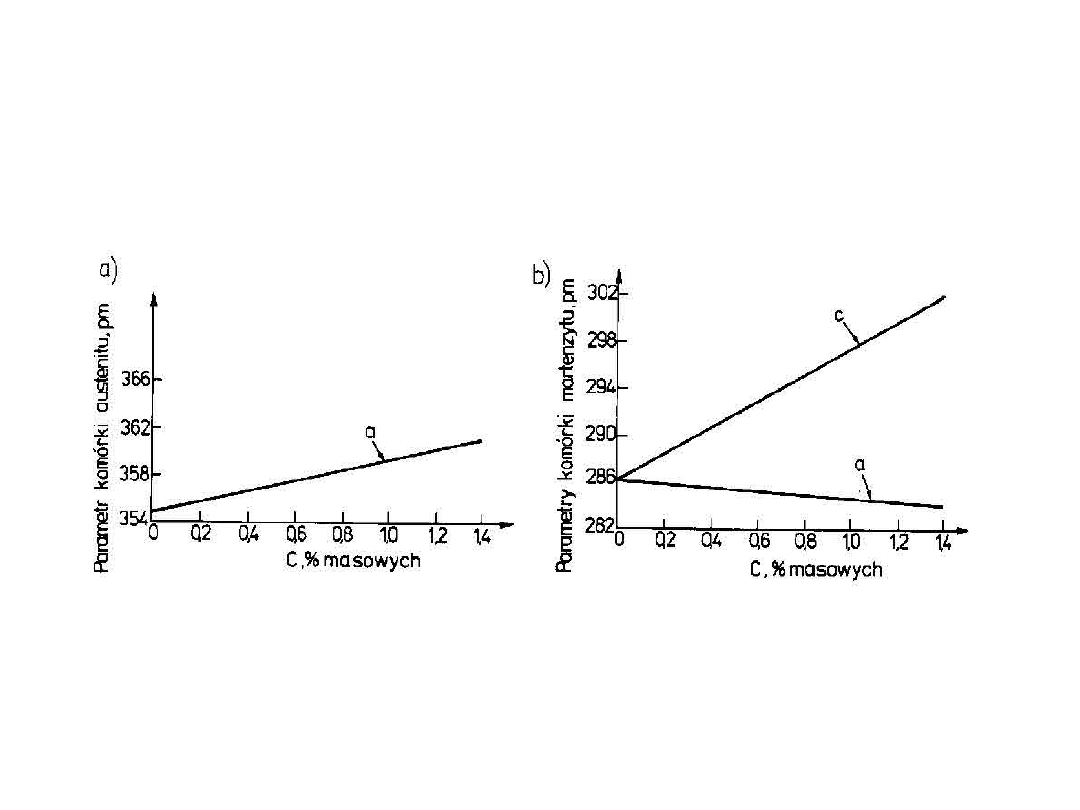

Własności martenzytu

Wpływ zawartości węgla na parametr komórki

austenitu i parametry a i c martenzytu

c/a = 1 + 0,045 A (%

C)

29

Hartowność

Hartownością

nazywamy zdolność stali do

tworzenia struktury martenzytycznej w procesie

hartowania

Wszystkie pierwiastki

stopowe przesuwają

wykresy CTP w prawo

Wyjątek: Co

Więcej

pierwiastków

stopowych

BLepsza

Hartowność

Najmniejszą szybkość

chłodzenia, przy której nie

tworzą się jeszcze dyfuzyjne

produkty przemiany austenitu,

nazywa się

krytyczną

szybkością chłodzenia

30

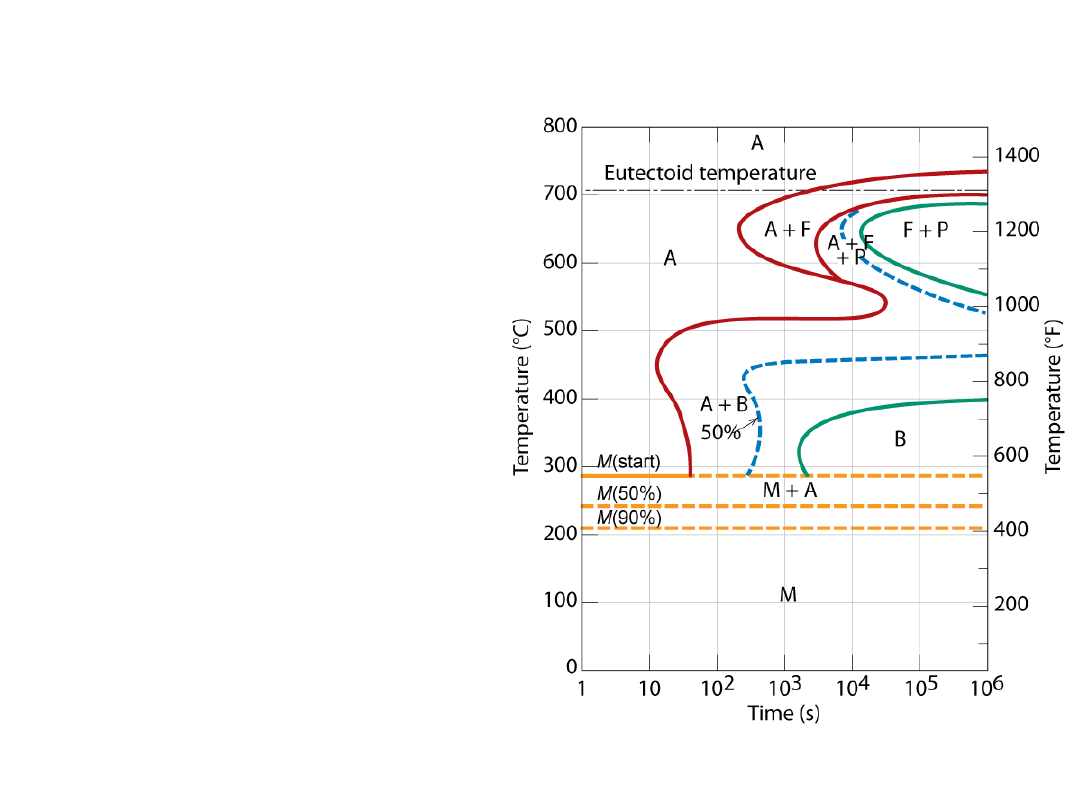

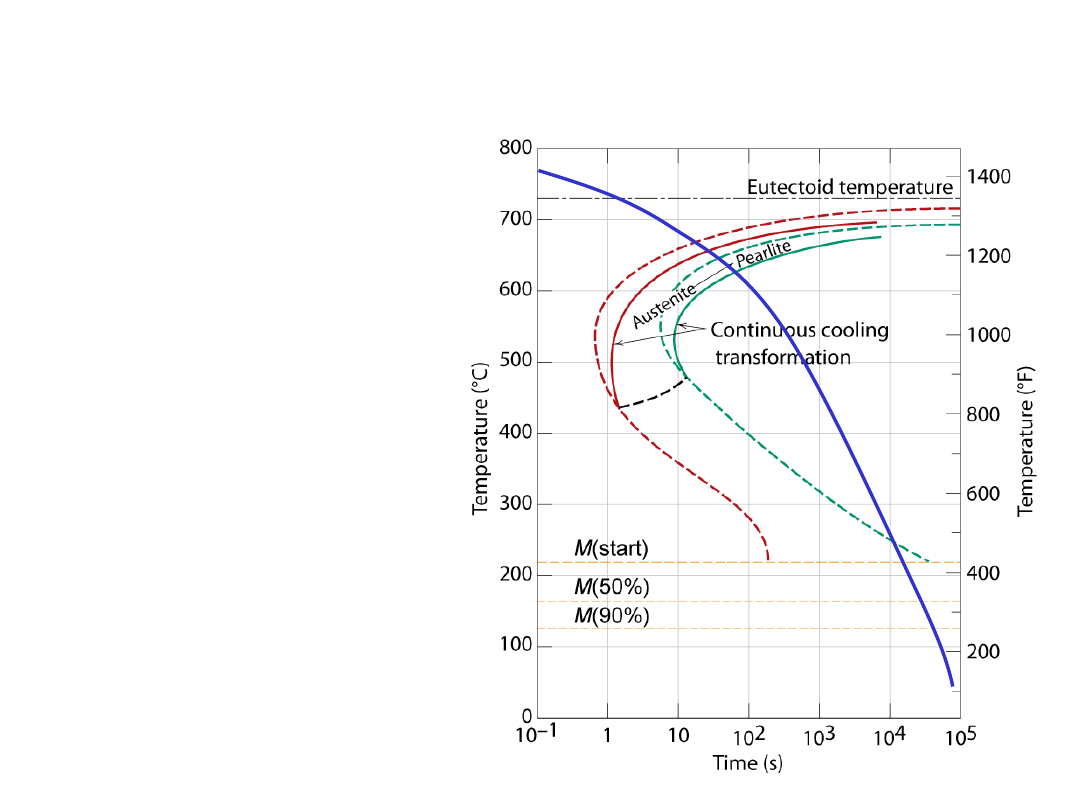

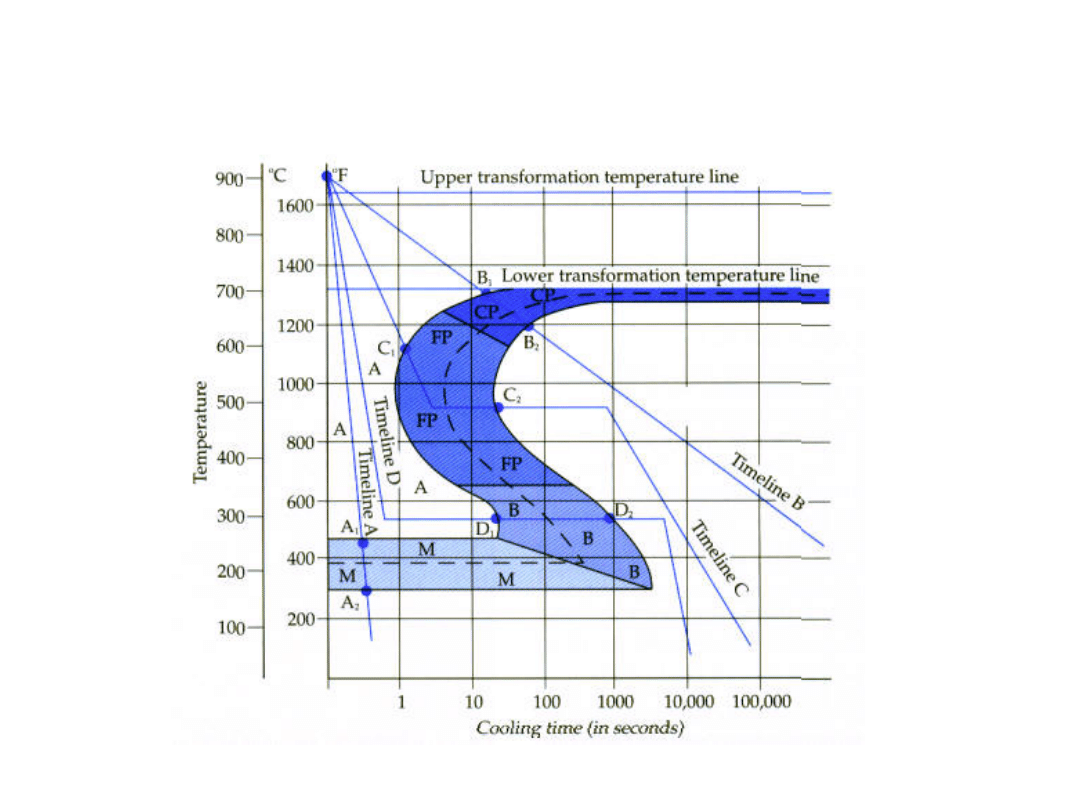

Wykresy CTPc

Dla praktyków

większe znaczenie

mają wykresy

CTPc

,

gdyż podczas

przemysłowej

obróbki cieplnej

zachodzi ciągła

zmiana temperatury

obrabianych

elementów.

Jakościowo wykresy

CTPc

są względem

wykresów CTPi

przesunięte w prawo

oraz w kierunku

niższych temperatur.

31

CCT Diagram for alloy steel

32

Transformation Diagrams

33

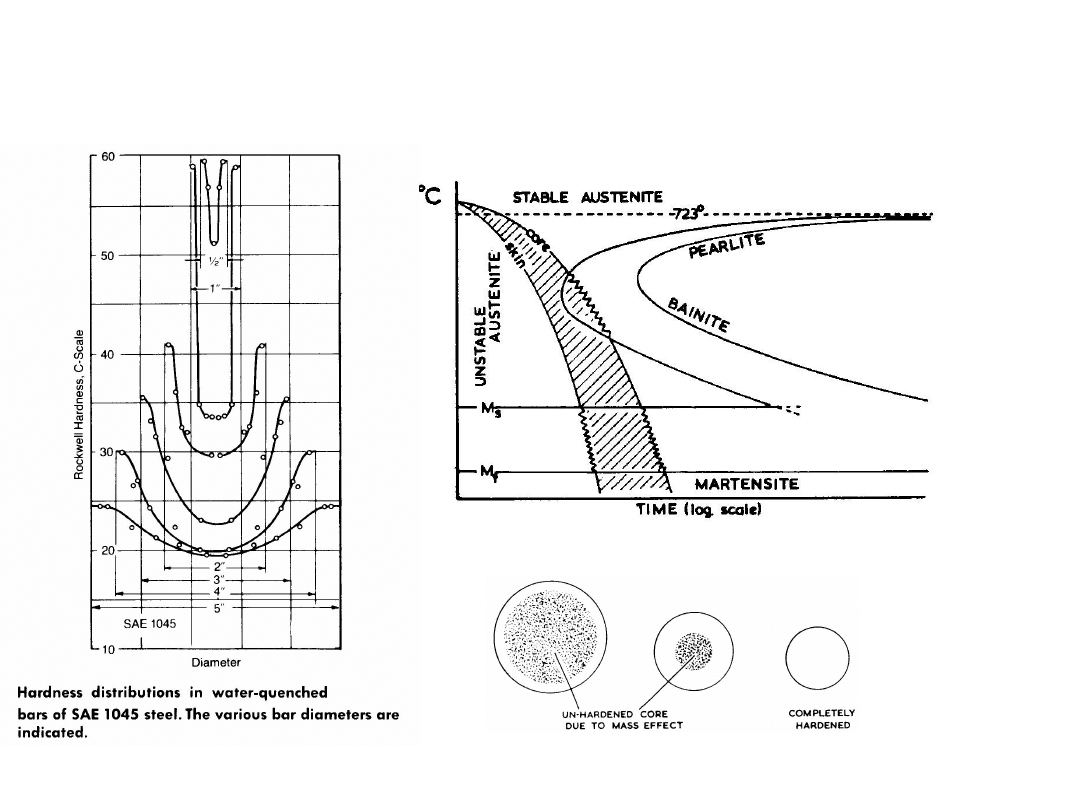

Hartowność - "efekt masy"

34

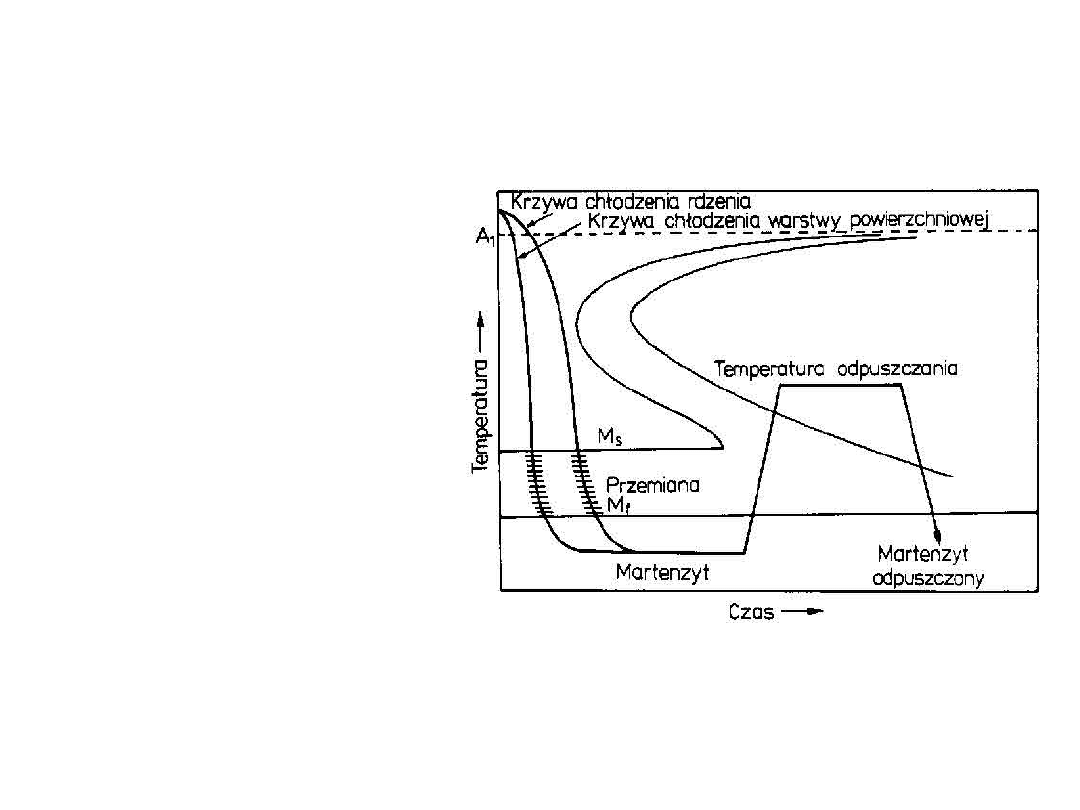

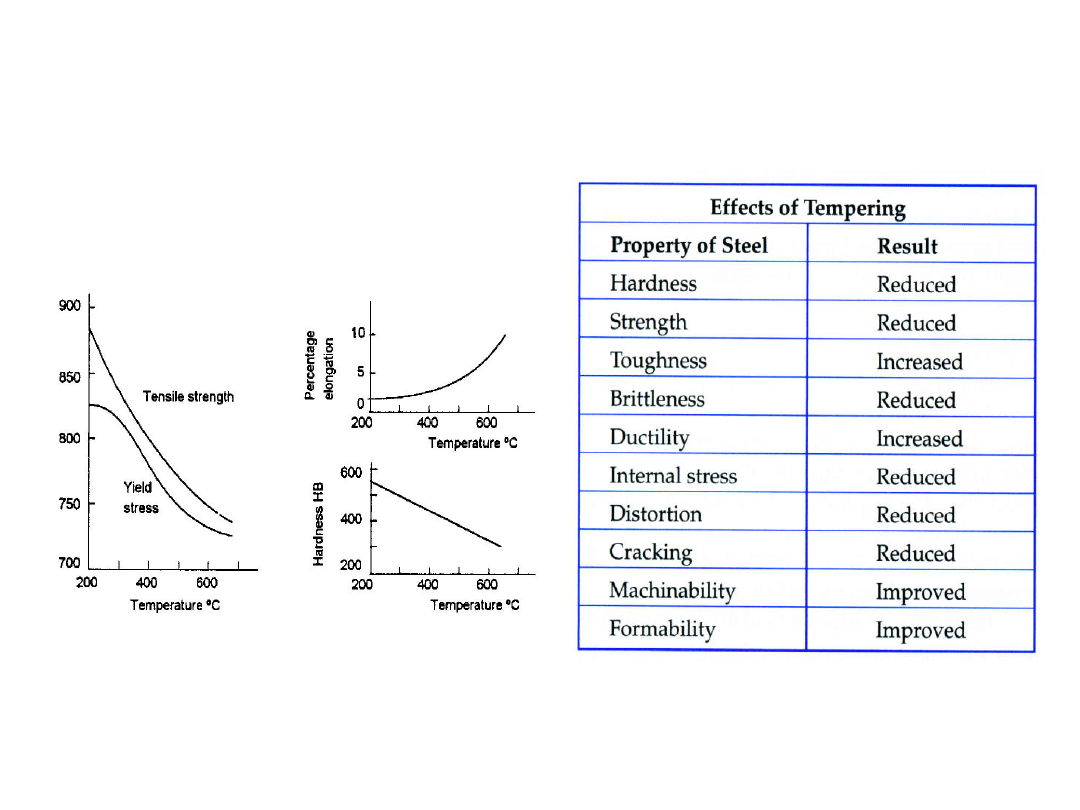

Odpuszczanie

Odpuszczanie

- Obróbka

cieplna, polegająca na

nagrzaniu (

do

temperatury poniżej

temp. przemian

y)

zahartowanej stali w celu

poprawy własności

plastycznych (

ciągliwości

i udarności

)

Jedną z najlepszych

kombinacji własności

wytrzymałościowych i

plastycznych uzyskują

stale po odpuszczaniu

struktury

martenzytycznej.

35

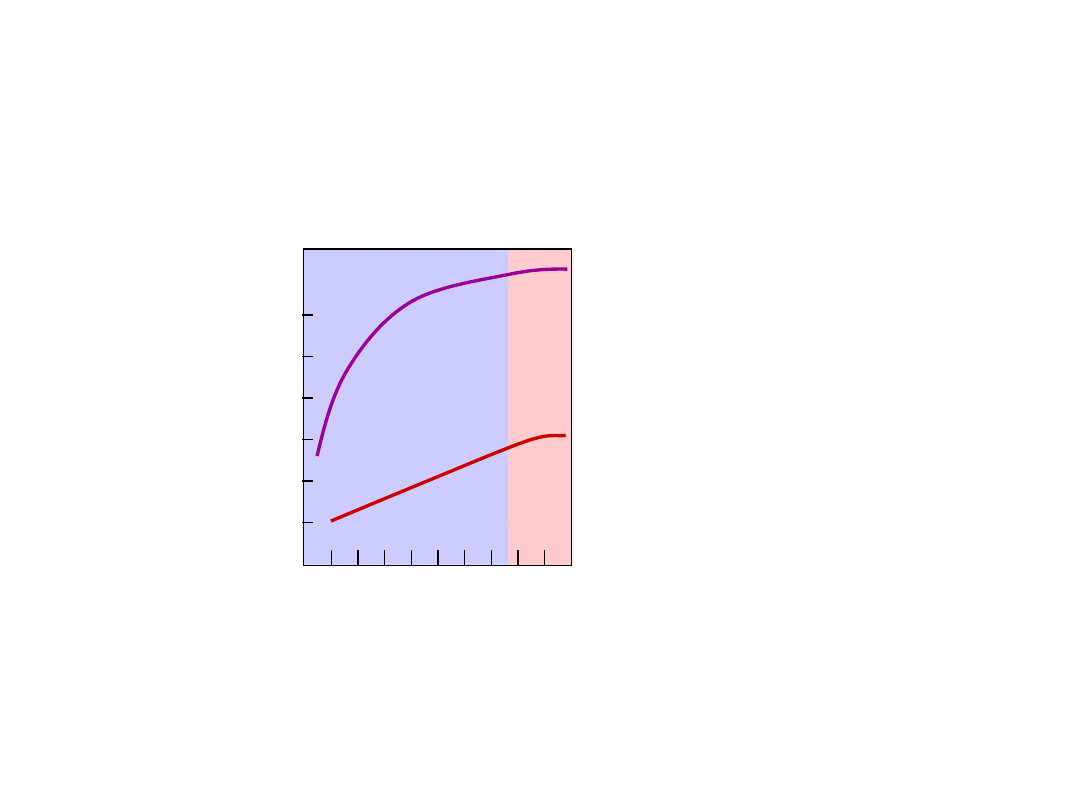

Odpuszczanie Martenzytu

• eliminacja kruchości martenzytu,

• redukcja naprężeń hartowniczych.

•

Spadek Rm, Re lecz wzrost % R

•

Bardzo drobne (dyspersyjne)

cząstki

Fe

3

C

sotoczone przez

9

m

Re (MPa)

Rm (MPa)

800

1000

1200

1400

1600

1800

30

40

50

60

200

400

600

Temp.

(°C)

%R

Rm

Re

%R

36

Odpuszczanie

Odpuszczanie stali

węglowych

37

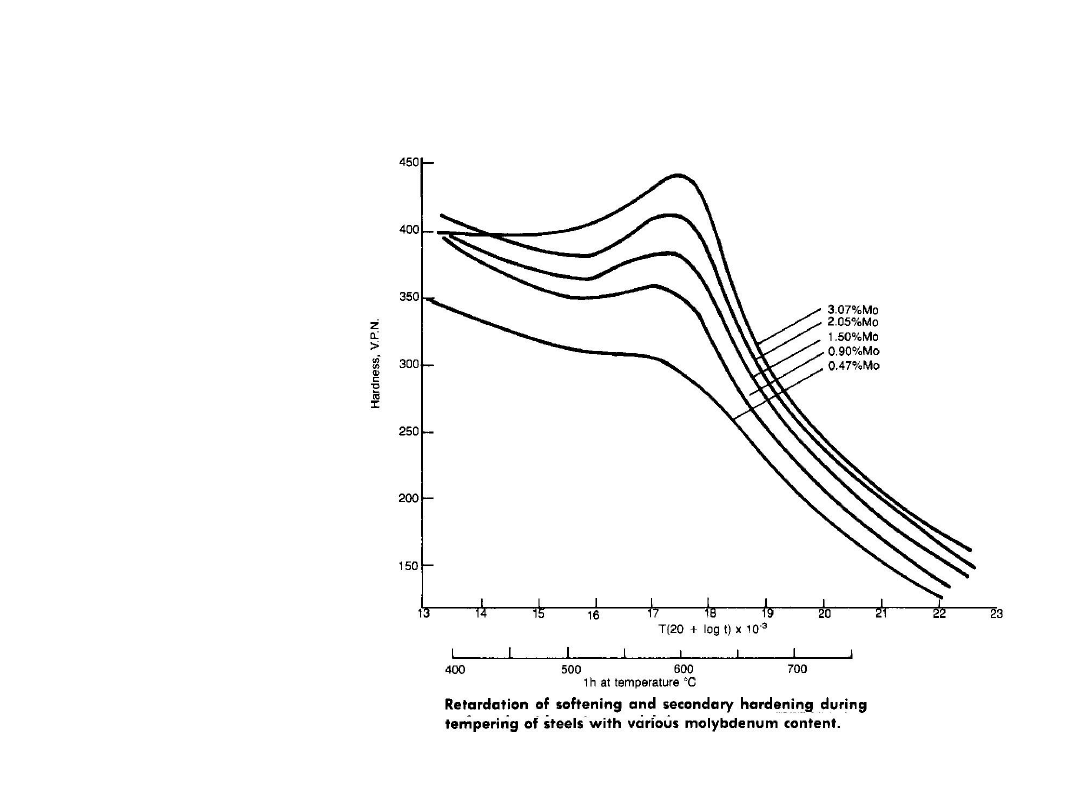

Pierwiastki stopowe i

Odpuszczanie

Odpuszczani

e stali

stopowych

1. Opóźnienie

spadku

twardości

2. Nowe

węgliki

stopowe

3. Umocnieni

e

Dyspersyjn

e

38

Zmiany Strukturalne podczas

Odpuszczania

• Stdium I (do 250

o

C)

– Zarodkowanie weglików przejściowych (lubczęściowa

utrata tetragonalności martenzytu

• Stadium II (200 - 300

o

C)

– Rozkład austenitu szczątkowego na ferryt i cementyt

• Stadium III (250 - 350

o

C)

– Zamiana weglików przejściowych przez cementyt; całkowita

utrata tetragonalności martenzytu

• Stadium IV (powyżej 350

o

C)

– Rozrost i sferoidyzacja cementytu; rekrystalizacja osnowy

ferrytycznej

• Stadium V – tylko w stalach stopowych (powyżej

450

o

C)

– Zamiana cementytu przez wegliki stopowe, twardość wtórna

39

Martempering

40

Austempering

41

Review of Phase Transformation in

Steel

42

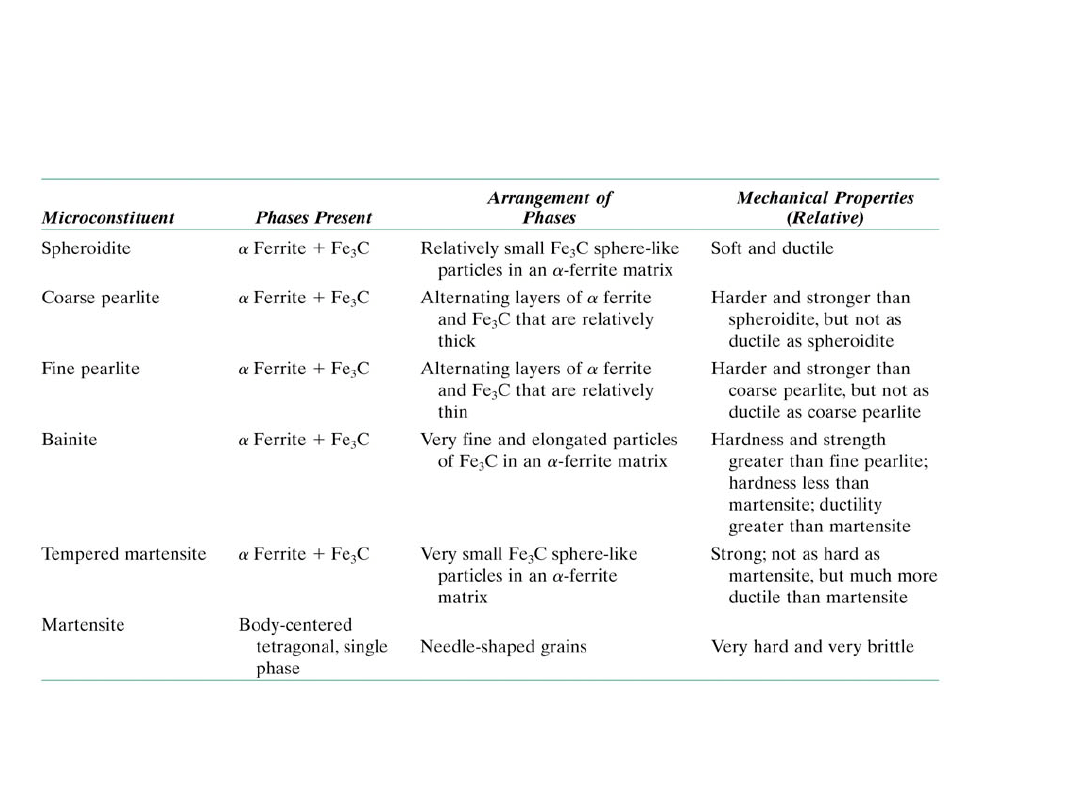

Summary of Microstructures

43

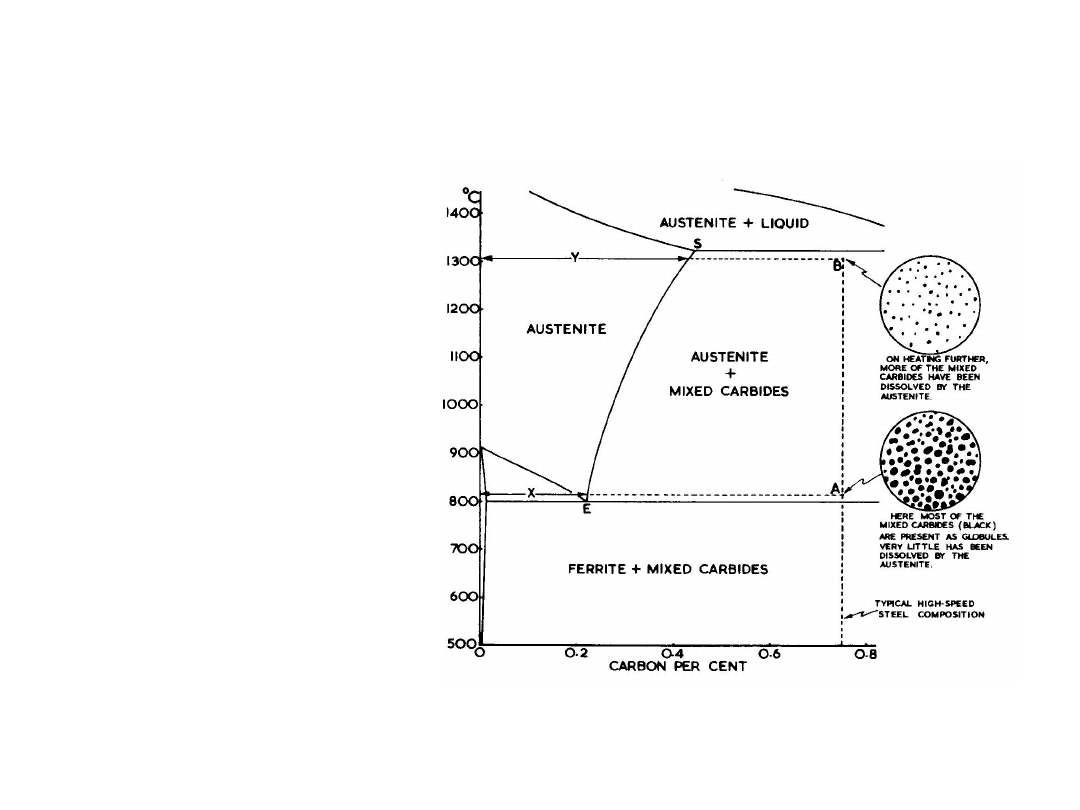

Case Study - High Speed Steels

Chemical

Composition

C

0.7 -

1.6%

W

0 - 20%

Mo

0 - 10%

Cr

4 - 5%

V

1 - 5%

Co

0 - 15%

Requirements:

• Great hardness

• Resistance to softening at

high temperature (red

hardness)

• Impact toughness

• Wear resistance

44

Case Study - High Speed Steels

Carbide formers:

V

MC

W

M

6

C, MC, M

2

C

Mo

M

6

C, MC

Cr

M

32

C

6

,

45

Heat Treatment of steel

• Annealing

• Normalizing

• Hardening

• Tempering

• Other, e.g. recrystallization annealing

In all of these processes the steel is heated fairly

slowly to some predetermined temperature, and

then cooled.

It is the

rate of cooling

which determines the

resultant microstructure and, hence, the

mechanical properties

46

Heat Treatment of steel

• If the material must be hard and strong, the steel

is quenched. However, this material is also brittle

• If great ductility is required, the material is

cooled slowly. Then, the steel will be very

machnableand formable. However, it will not

hace good strength or hardness

• If both strength and ductility are required,

alloying elements can be added. This will

increase the cost of the material

47

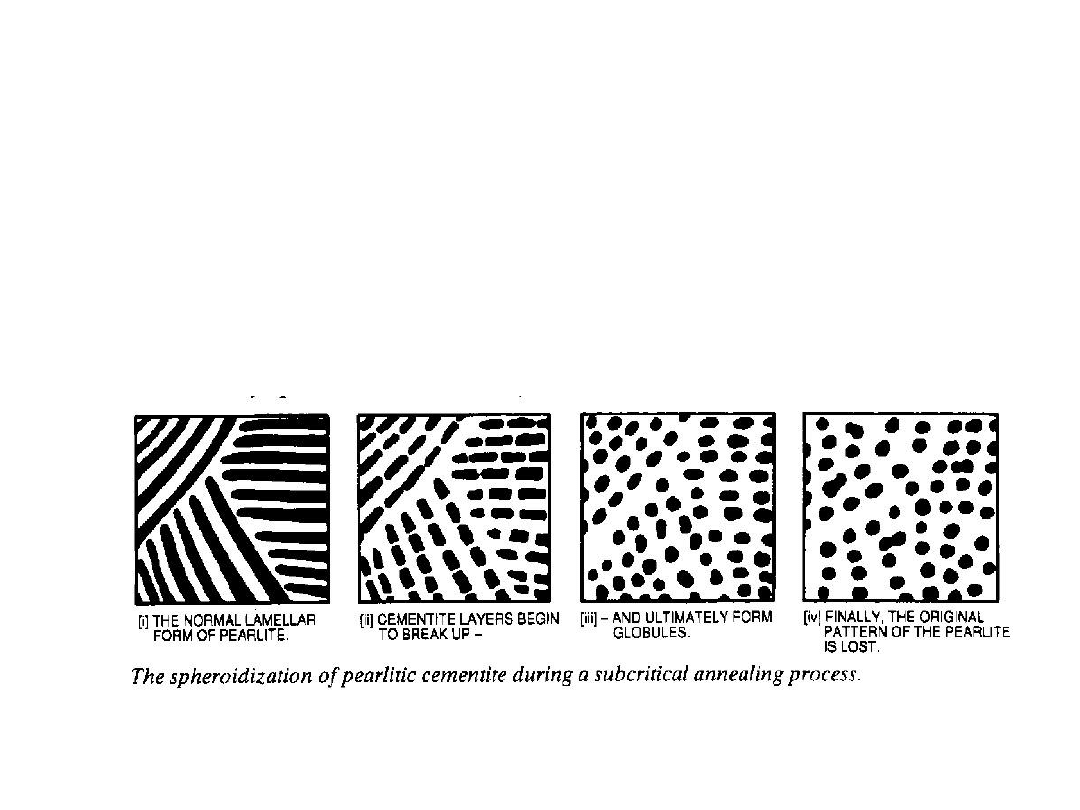

Annealing

Spheroidization Annealing

- to improve machinability or cold-working

- usually sub-critical operation

(no change phase is

involved)

- pearlite undergoes a physical change in pattern

48

Annealing

Microstructures

49

Annealing

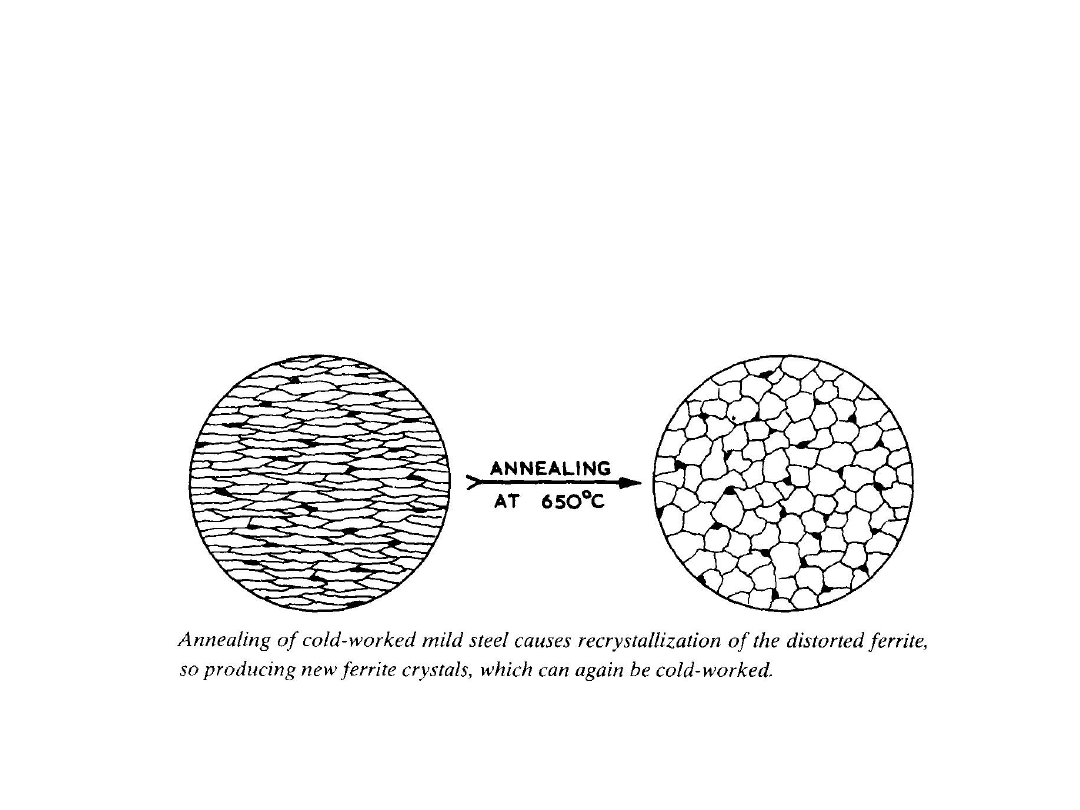

Recrystalization Annealing -

was addressed

during Lab

- also sub-critical operation

(no change phase is

involved)

- softening in order to apply further cold work

50

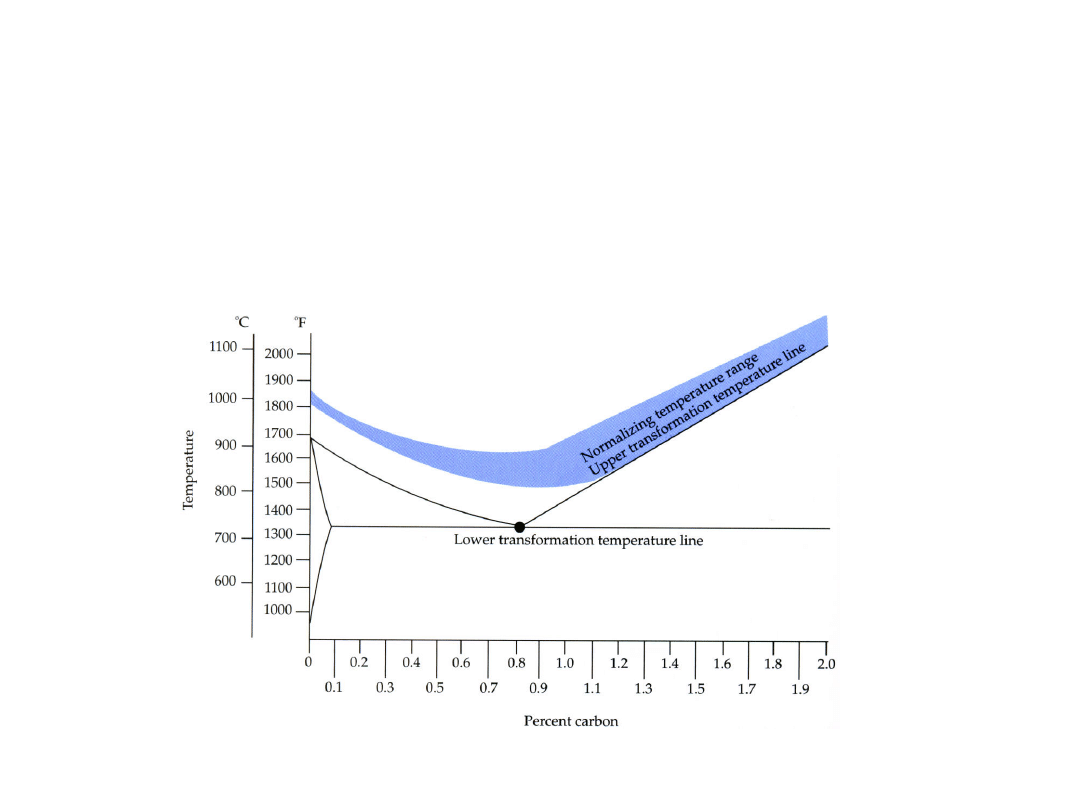

Normalizing

Normalizing

- heat treatment that involves slow

cooling

Steel is heated above the upper transformation

temeperature and then cooled in still air at room

temperature

51

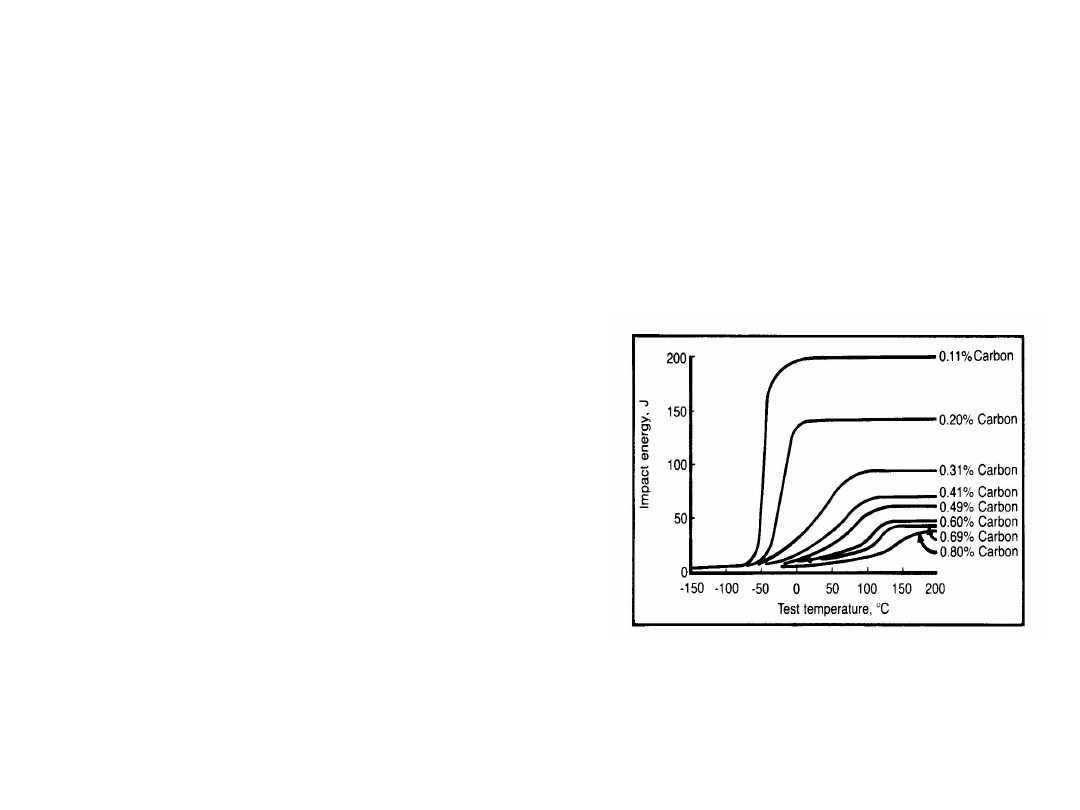

Własności Mechaniczne

• Więcej % C: Rm i Re wzrastają , %A maleje.

• Wpływ % C

C

o

< 0.76 % C

Pod

eutekt.

Perlit

ferryt (miękki)

C

o

> 0.76 % C

Nad

eutekt.

Perlit

Cementyt

(twardy)

300

500

700

900

1100

Re(MPa)

Rm(MPa)

% C

0

0.5

1

hardness

0

.7

6

Pod-

Nad-

% C

0

0.5

1

0

50

100

%A

U

d

a

rn

o

ść

(

Iz

o

d

,

ft

-l

b

)

0

40

80

0

.7

6

Pod

Nad-

52

Układ Fe-C: Własności

Mechaniczne

• Perlit drobny vs. Perlit gruby vs. sferoidyt

• Twardość:

• % R

pow

:

drobny > gruby > sferoidyt

drobny < gruby < sferoidyt

80

160

240

320

%C

0

0.5

1

HB

perlit

drobny

perlit

gruby

sferoidyt

Podeut.

Nadeut.

0

30

60

90

%C

(

%

R

p

o

w

.)

perlit

drobny

perlit

gruby

sferoidyt

Podeut.

Nadeut.

0

0.5

1

53

Własności Mechaniczne (cd)

• Perlit drobny vs. Martenzyt:

• Twardość: drobny perlit << martenzyt

0

200

% C

0

0.5

1

400

600

HB

martenzyt

drobny perlit

Podeut.

Nadeut.

54

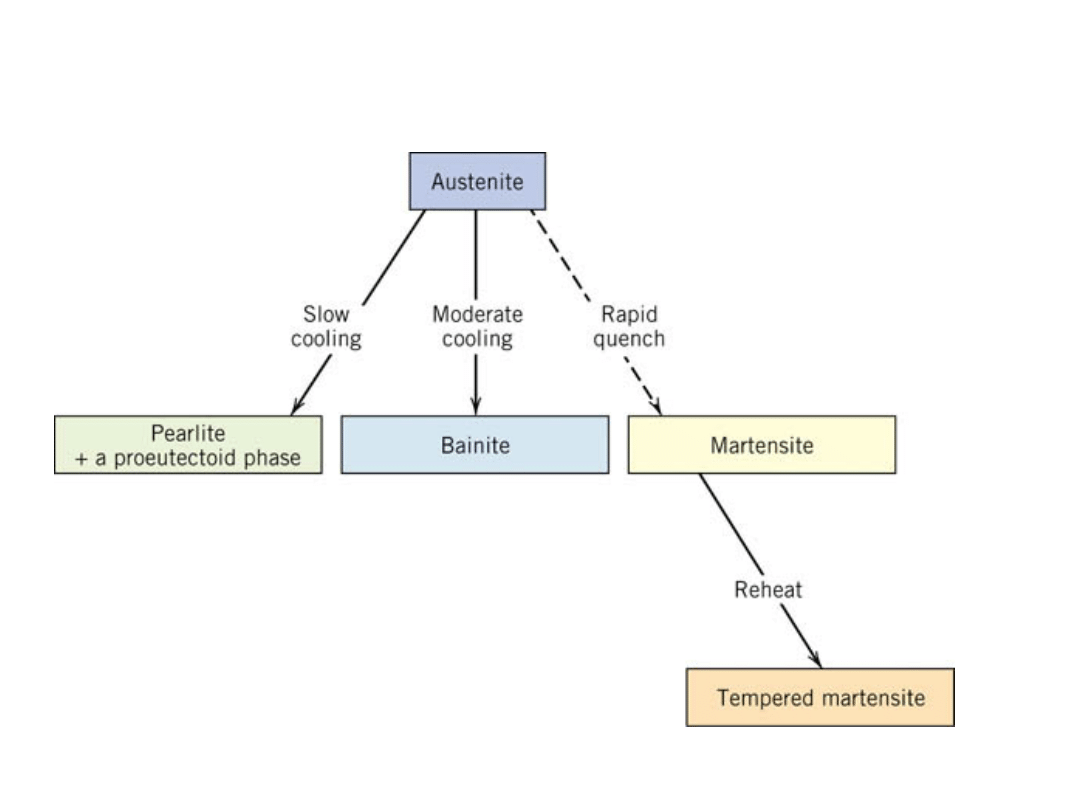

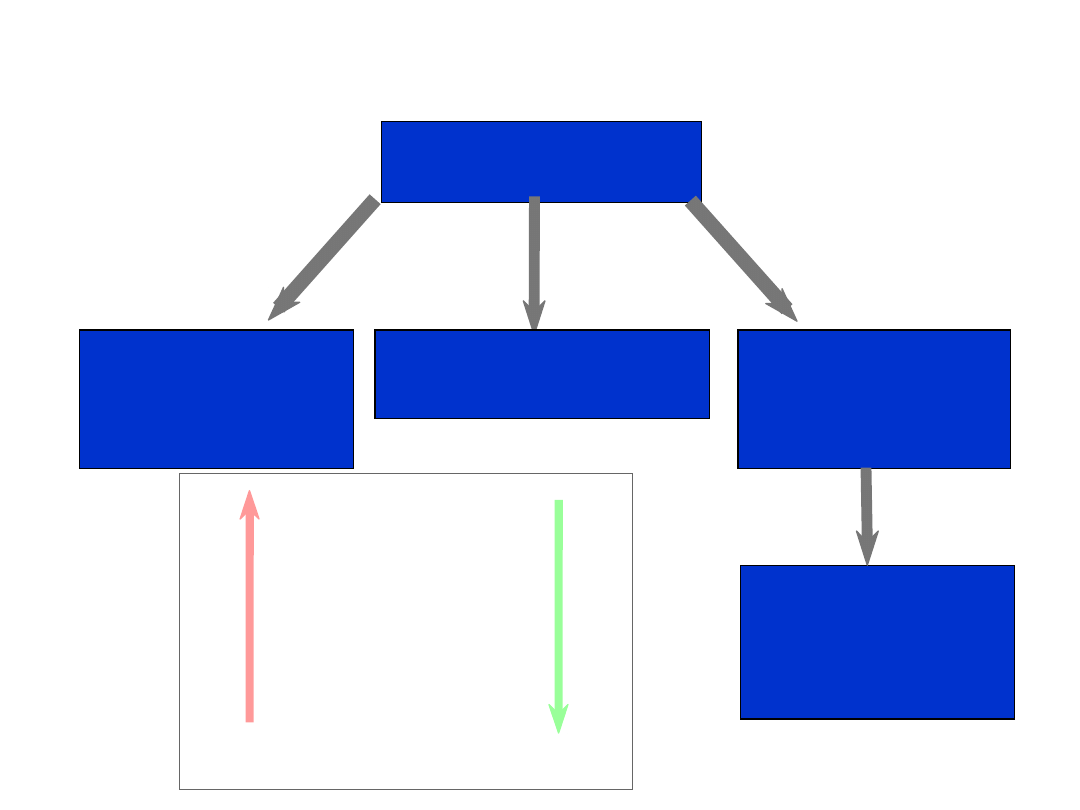

Podsumowanie: Opcje Procesów

Austenit ()

Bainit

( + Fe

3

C płytki/igły)

Perlit

( + płytki Fe

3

C +

fazy przedeutektoid.

Martenzyt

(faza TPC

przemiana

atermiczna

Martenzyt

Odpuszczony

( + b. drobne

Cząstki Fe

3

C)

wolne

chłodzenie

średnie

chłodzenie

szybkie

chłodzenie

ogrzanie

W

y

tr

zy

m

a

ło

ść

C

ią

g

liw

o

ść

martenzyt

bainit

drobny perlit

gruby perlit

sferoidit

Ogólny Trend

55

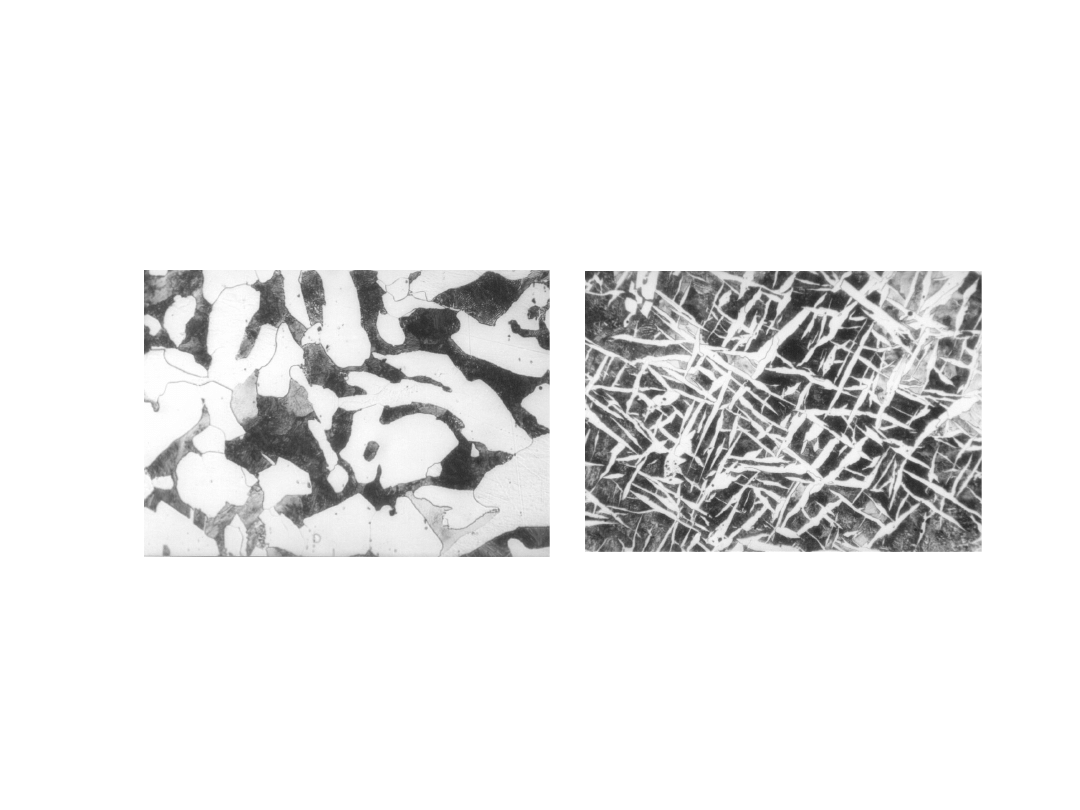

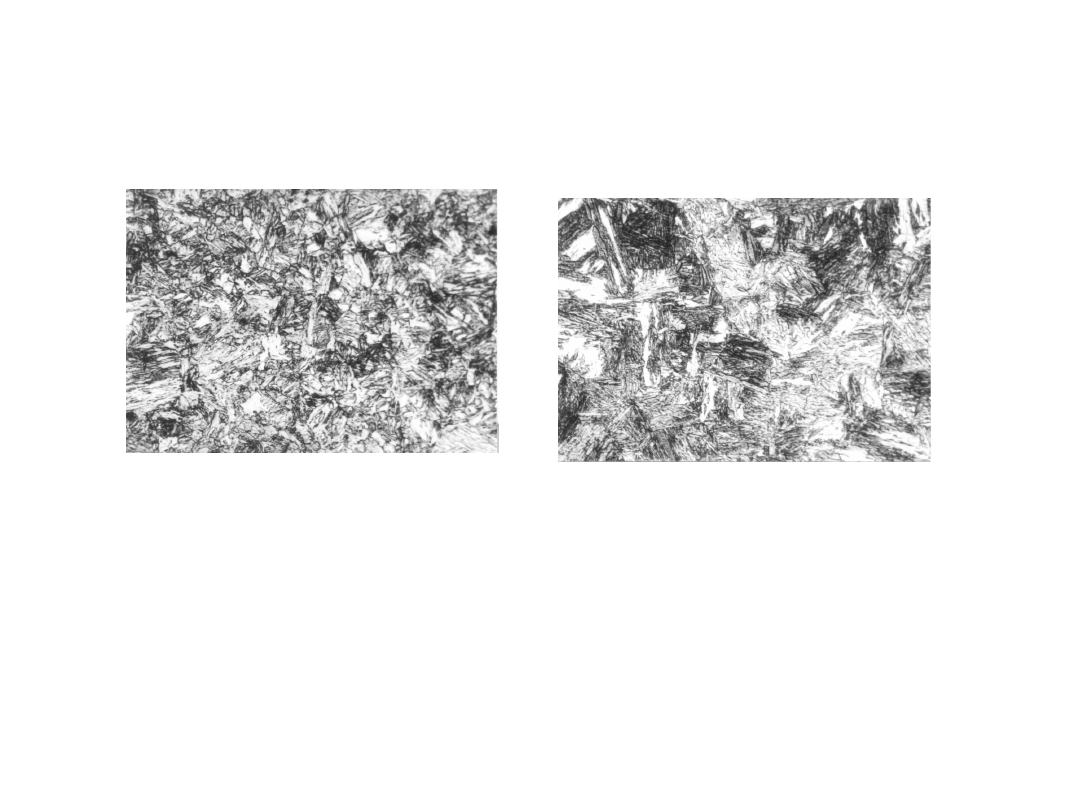

Iron-Carbon Diagram

Microstructures

Ferrite

Ferrite +

Pearlite

56

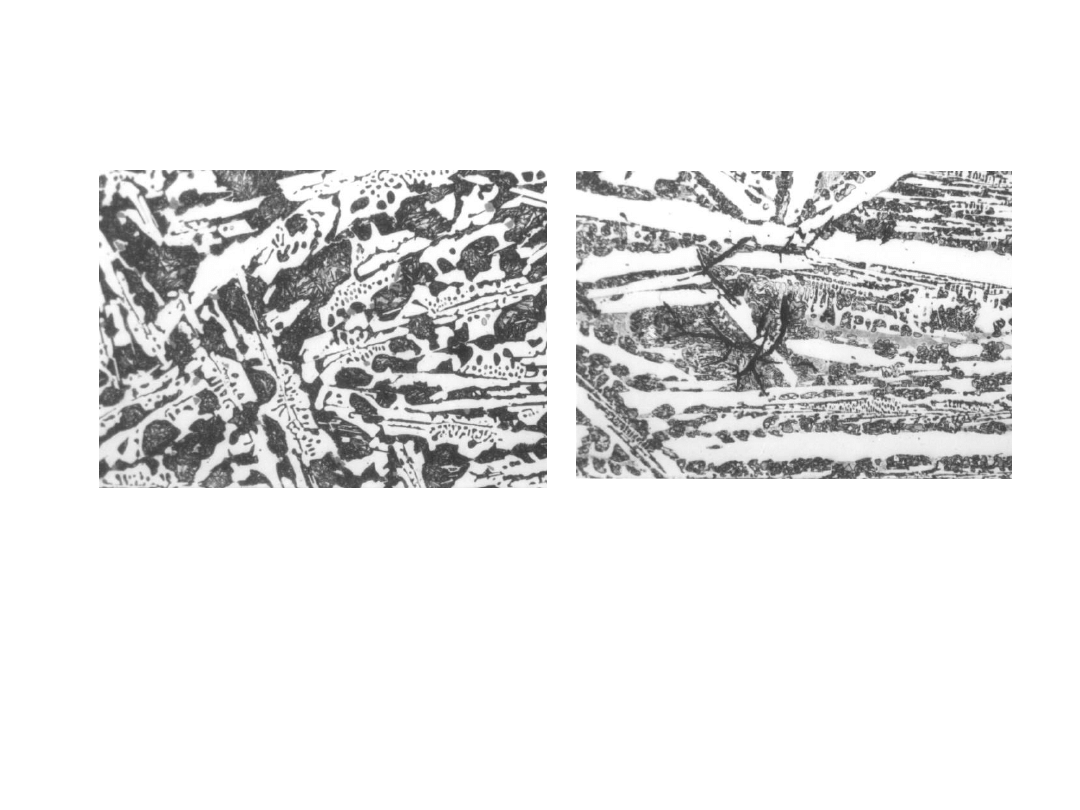

Iron-Carbon Diagram

Microstructures

Ferrite +

Pearlite

Widmanstatten

Structure

57

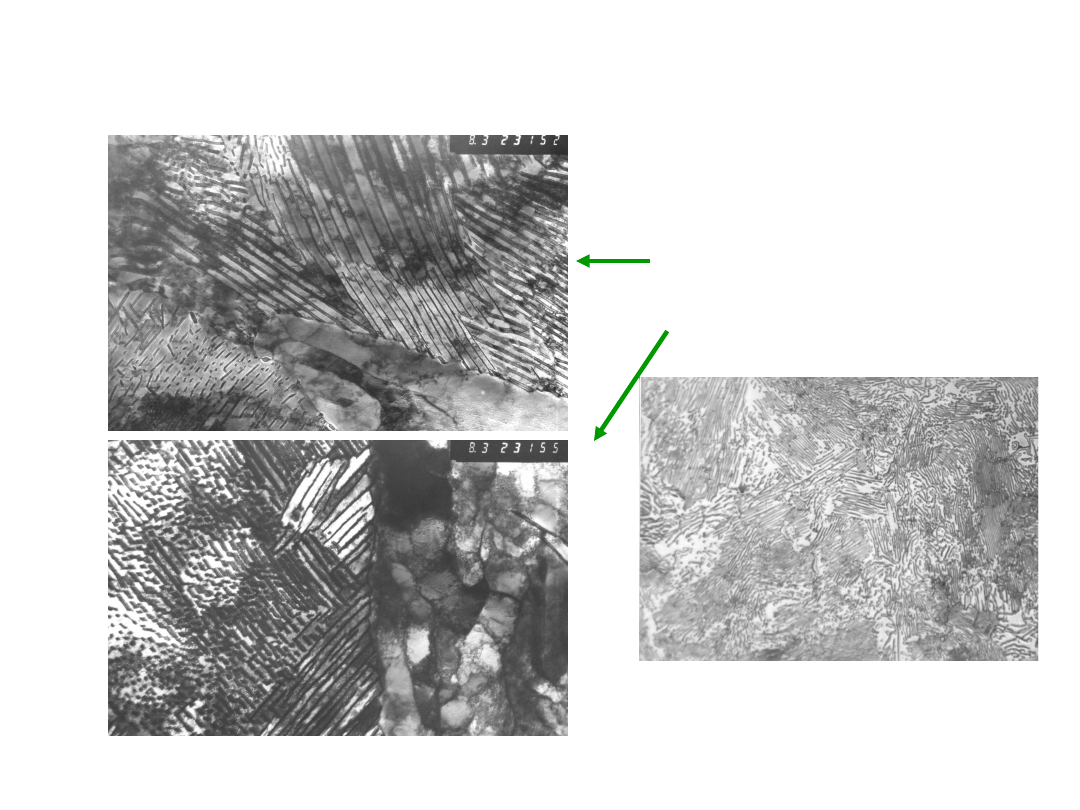

Iron-Carbon Diagram

Microstructures

Ferrite +

Pearlite

Transmission

Electron

Microscope

LM

58

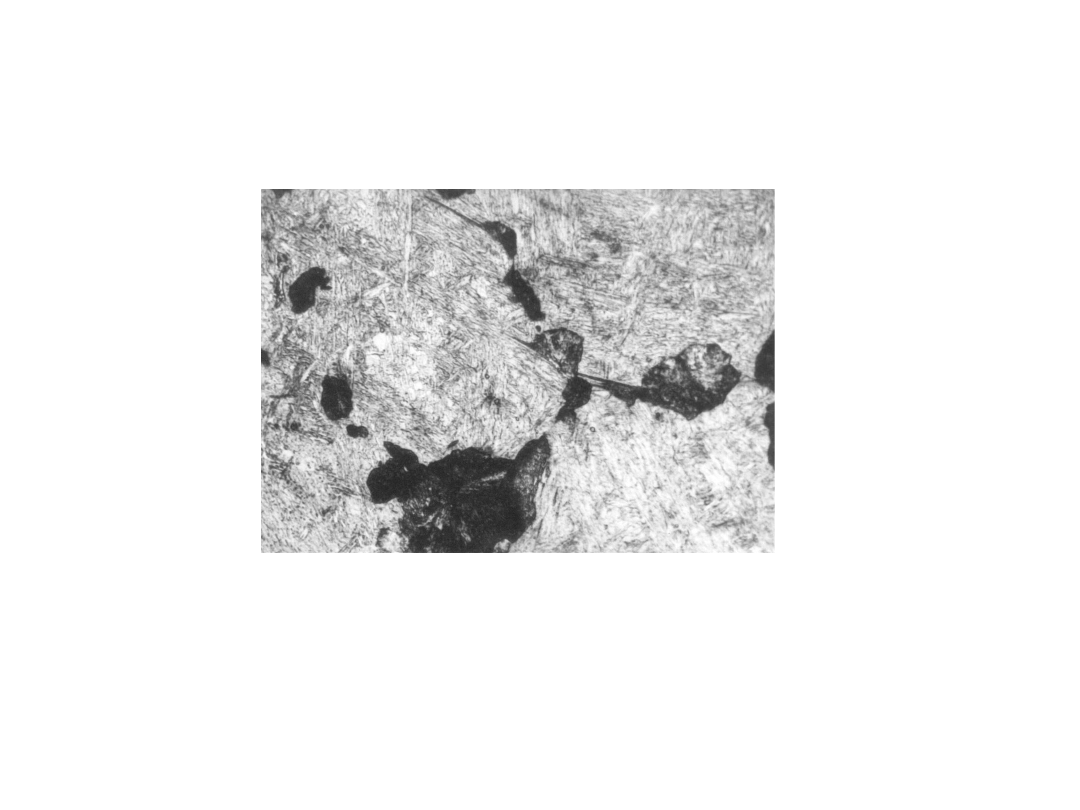

Iron-Carbon Diagram

Microstructures

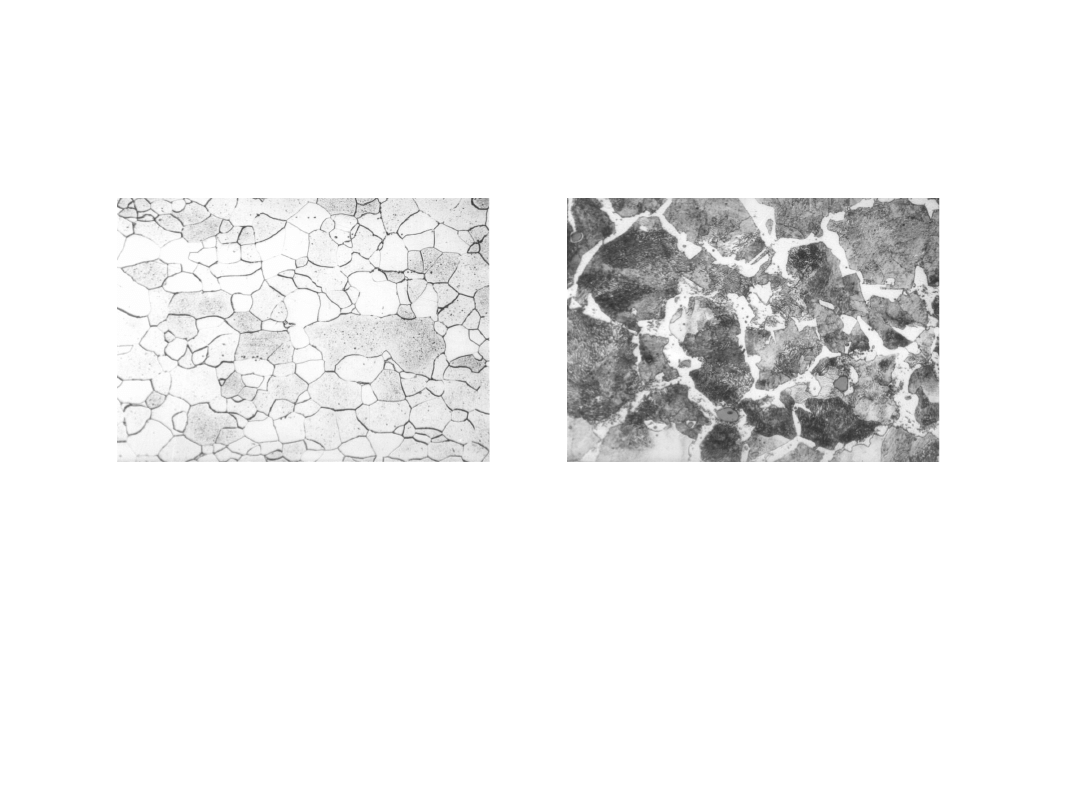

Pearlite + Secondary Cementite

59

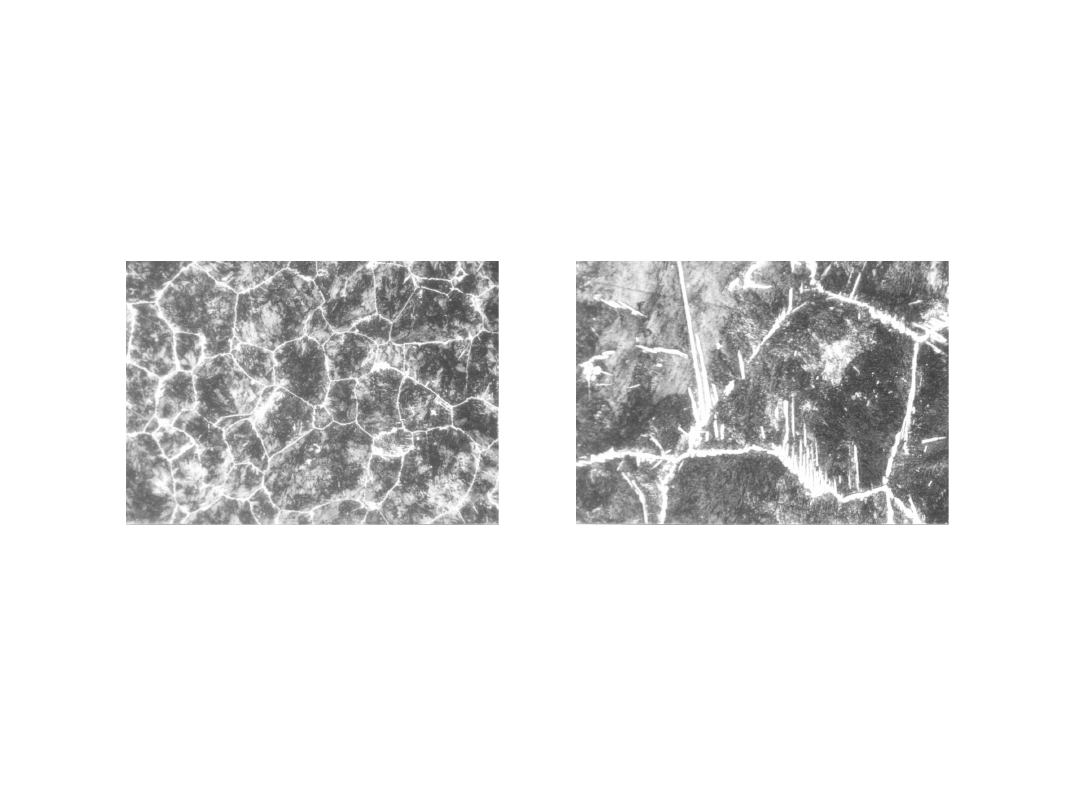

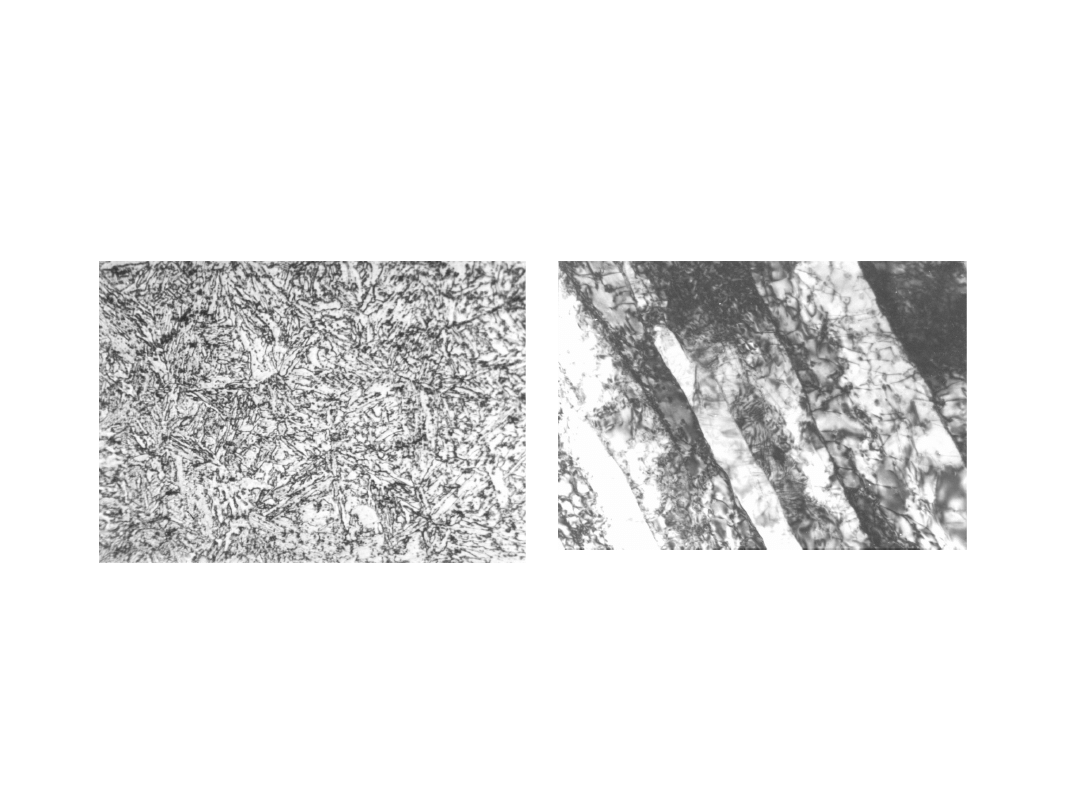

Microstructures Produced on

Cooling

Martensite

Martensite +

Retained

Austenite (white)

60

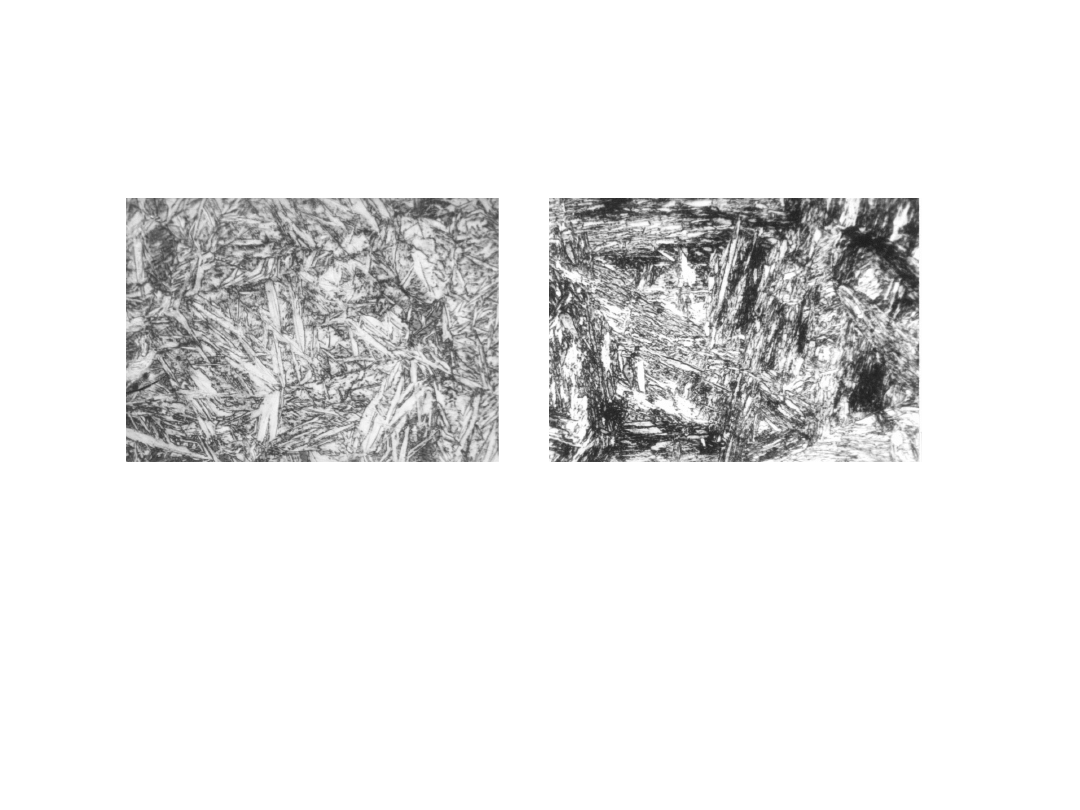

Microstructures Produced on

Cooling

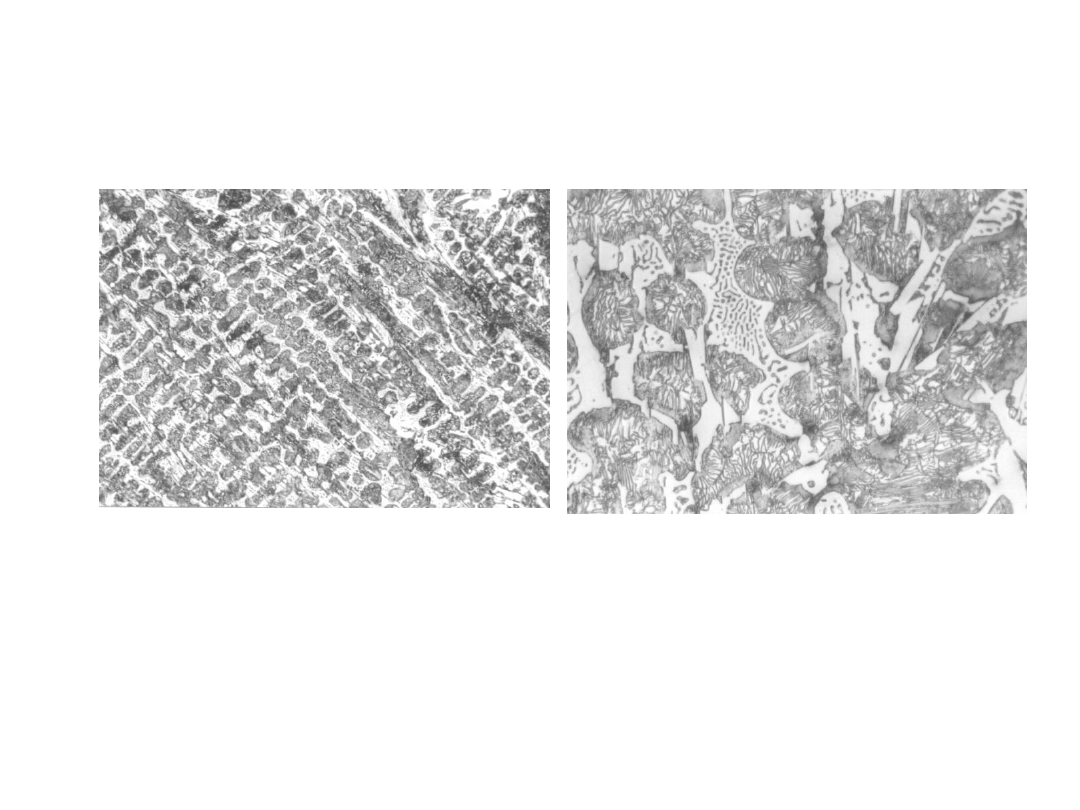

Upper Bainite

Lower Bainite

61

Microstructures Produced on

Cooling

Fine Pearlite (dark)

62

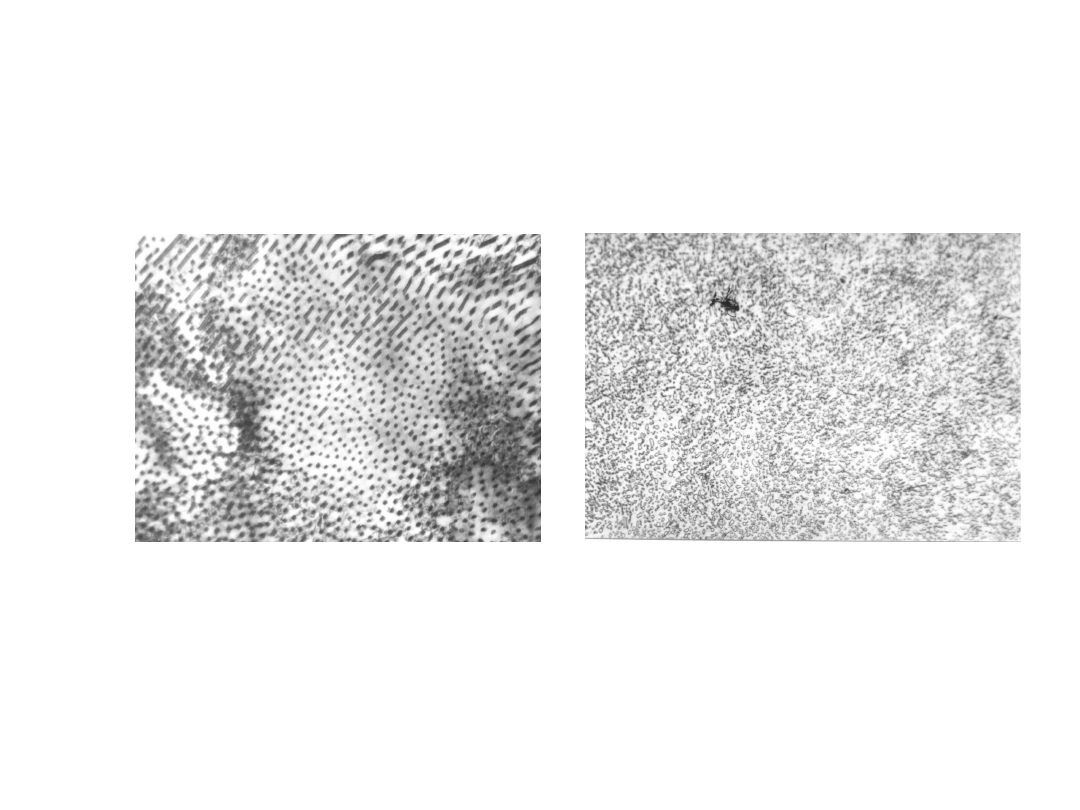

Tempering Microstructures

Tempered martensite

LM

TEM

63

Tempering Microstructures

Spheroidization of cementite

TEM

LM

64

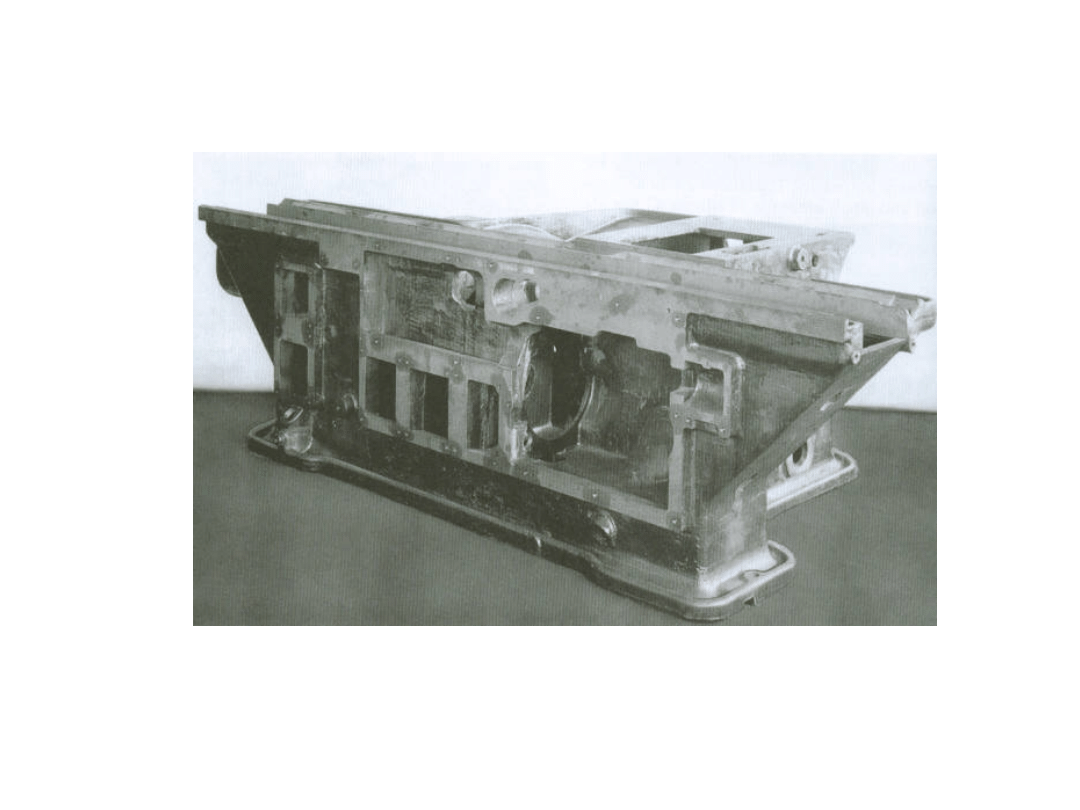

Cast Irons

Cast Iron

- The Fe-C alloy with more than

2% C

Types of Cast Iron:

Gray

(most common)

White

(most brittle)

Malleable

(higher quality)

Ductile

or

Nodular

(higher quality)

65

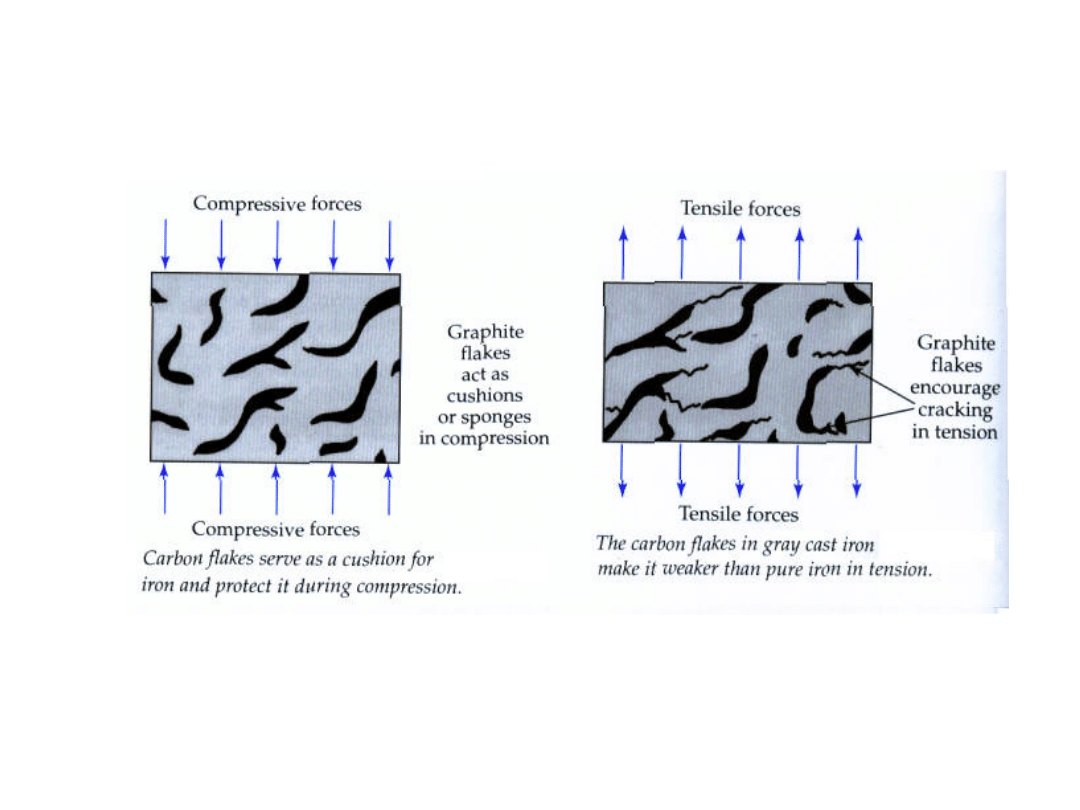

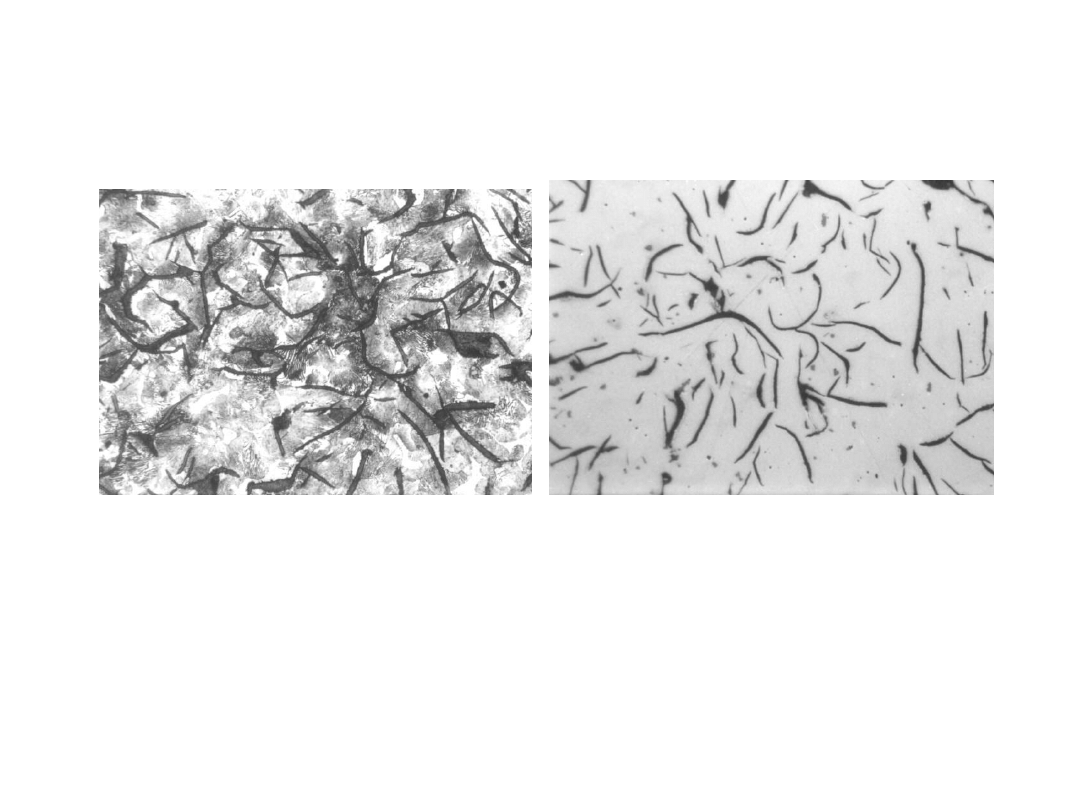

Gray Cast Iron

66

Gray Cast Iron

67

Gray Cast Iron

68

White Cast Iron

69

Ledeburite

70

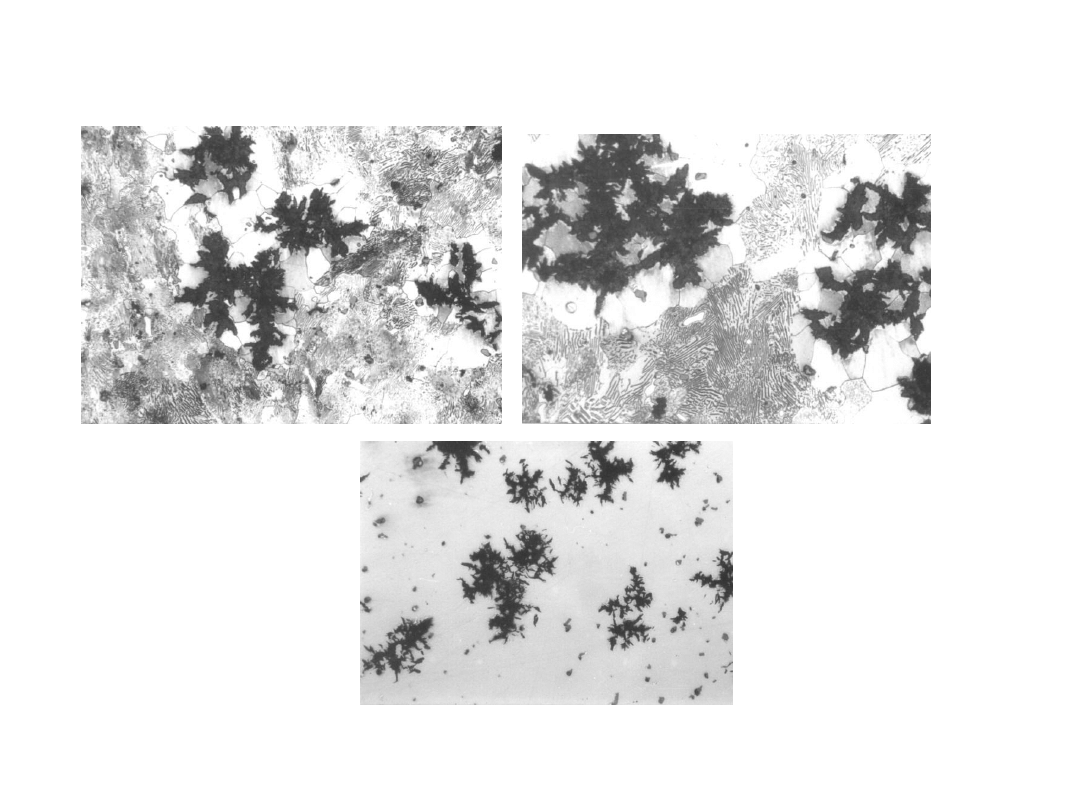

Malleable Cast Iron

71

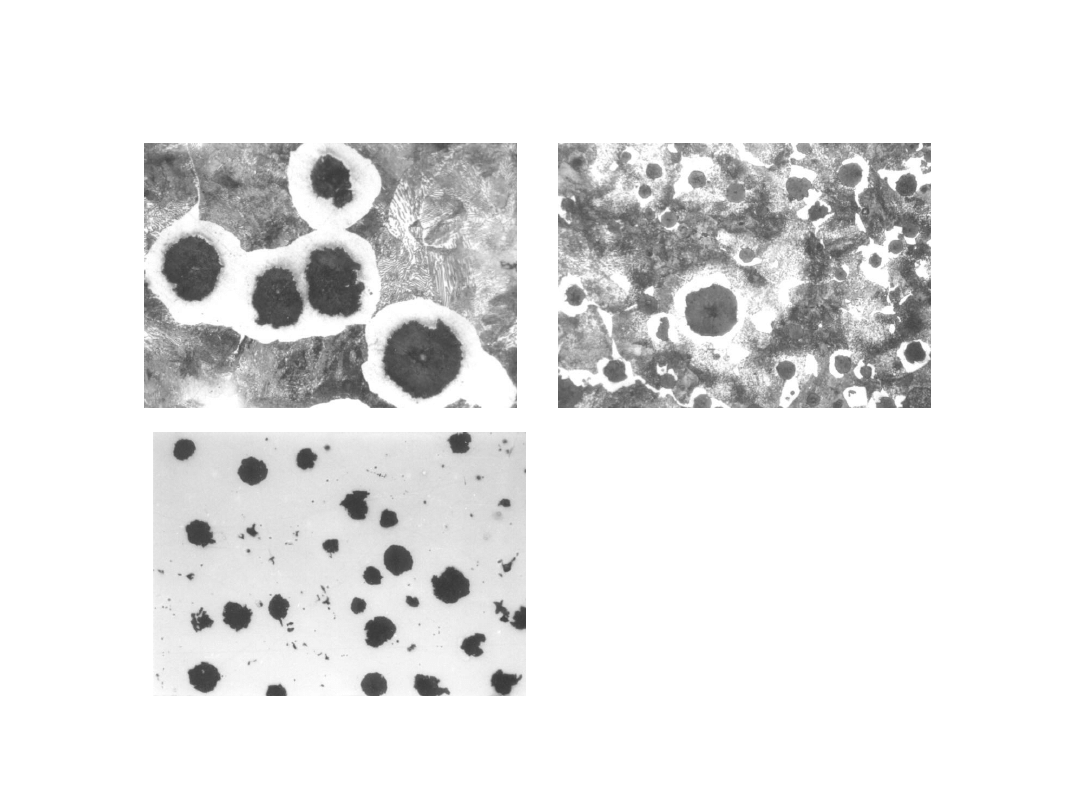

Ductile (Nodular) Cast Iron

72

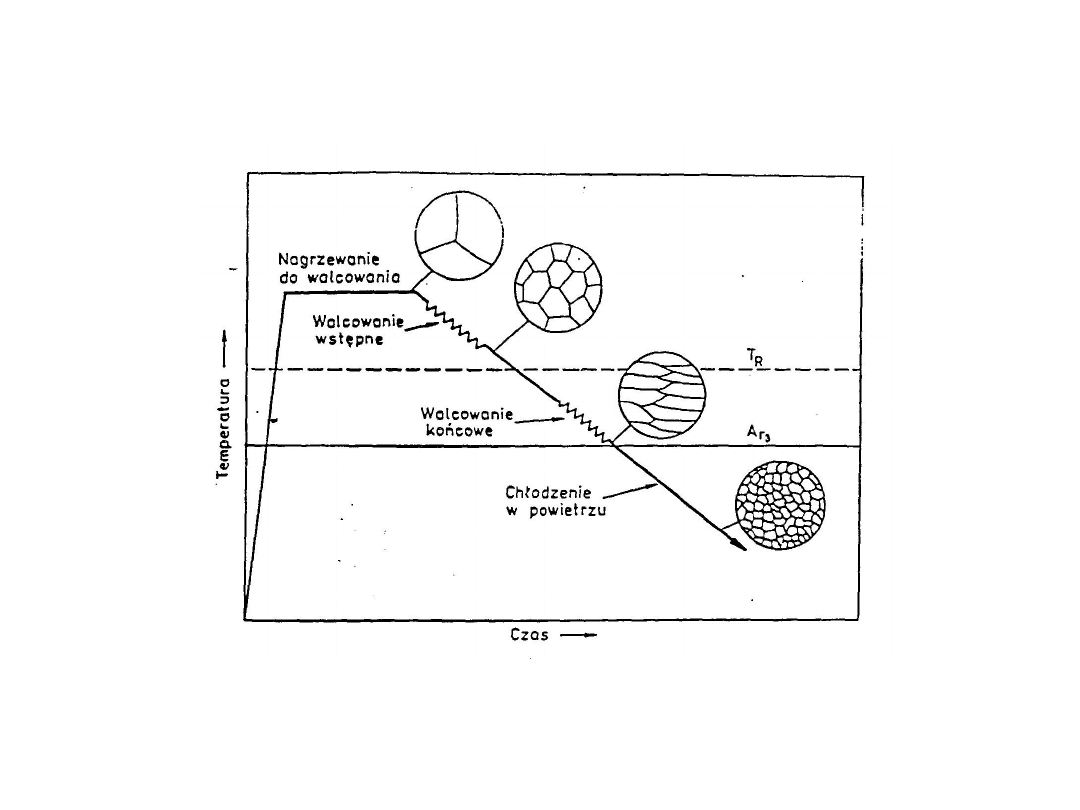

Thermomechanical treatment of

steels

Simultaneous application of heat and a

deformation process

Goal:

Refinement of microstructure

HSLA

Steels -

H

igh

S

trength

L

ow

A

lloy Steels

Micro-alloyed steels

Composition:

max. 0,2% C

1.5% Mn

Nb, Ti, V, Al < 0.15%

73

Controlled Rolling

74

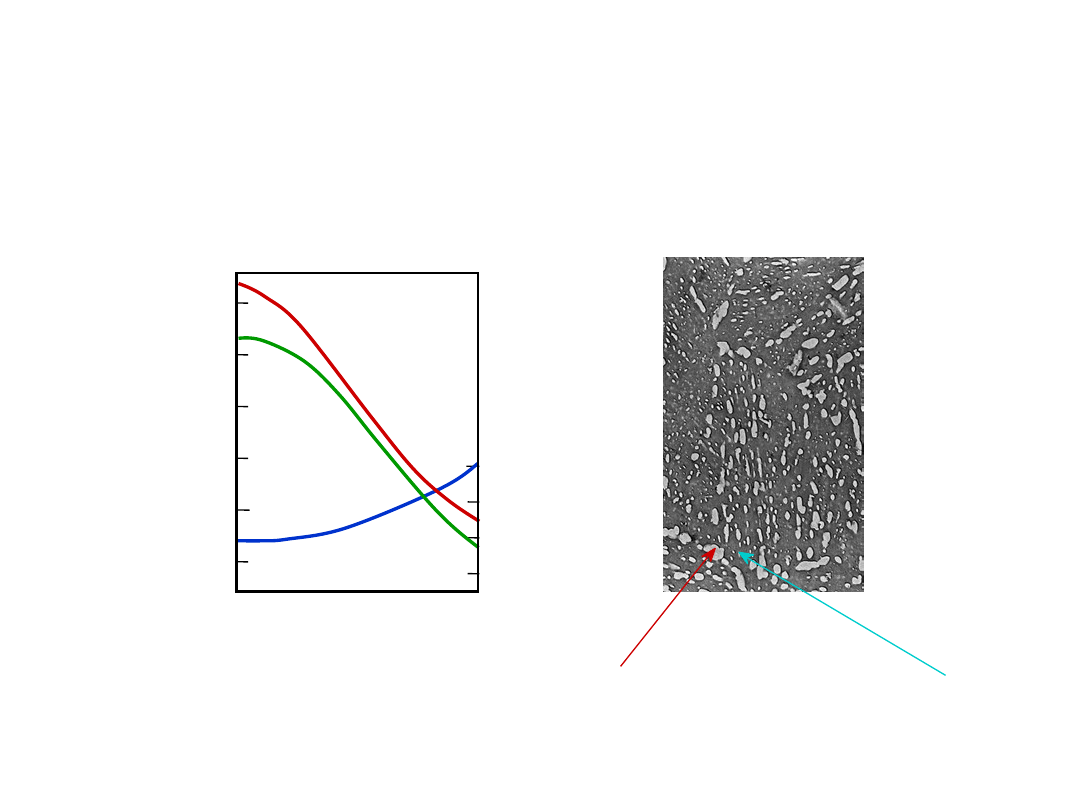

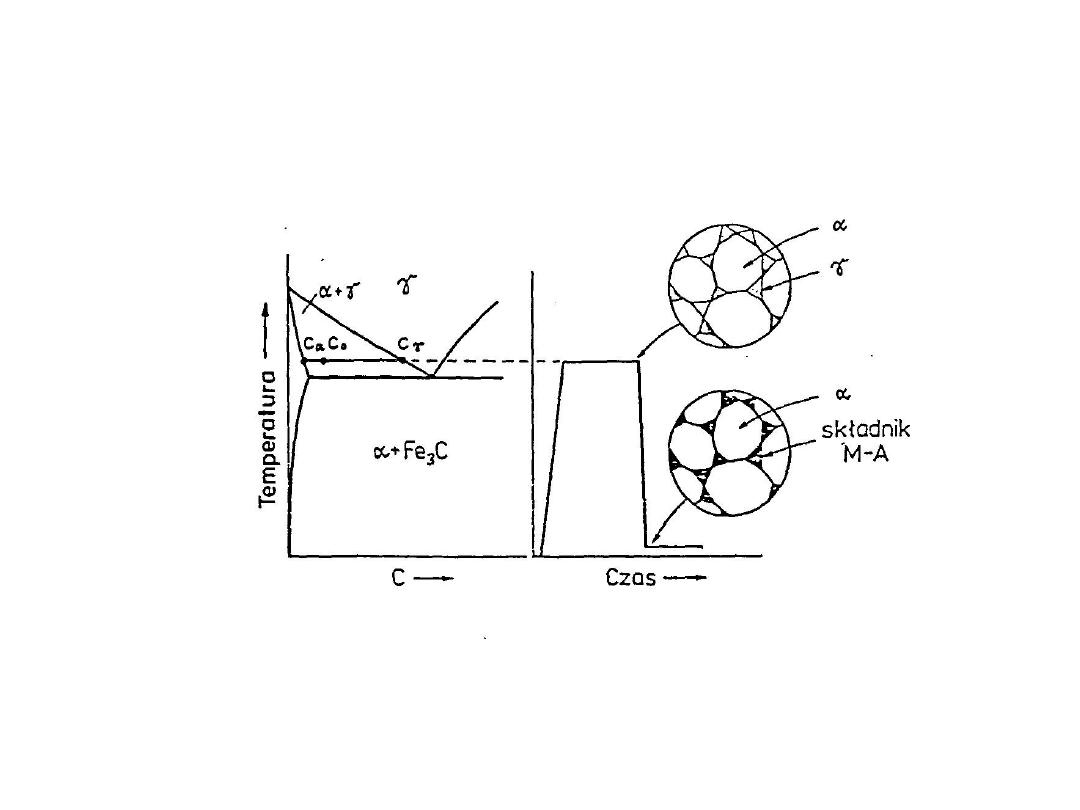

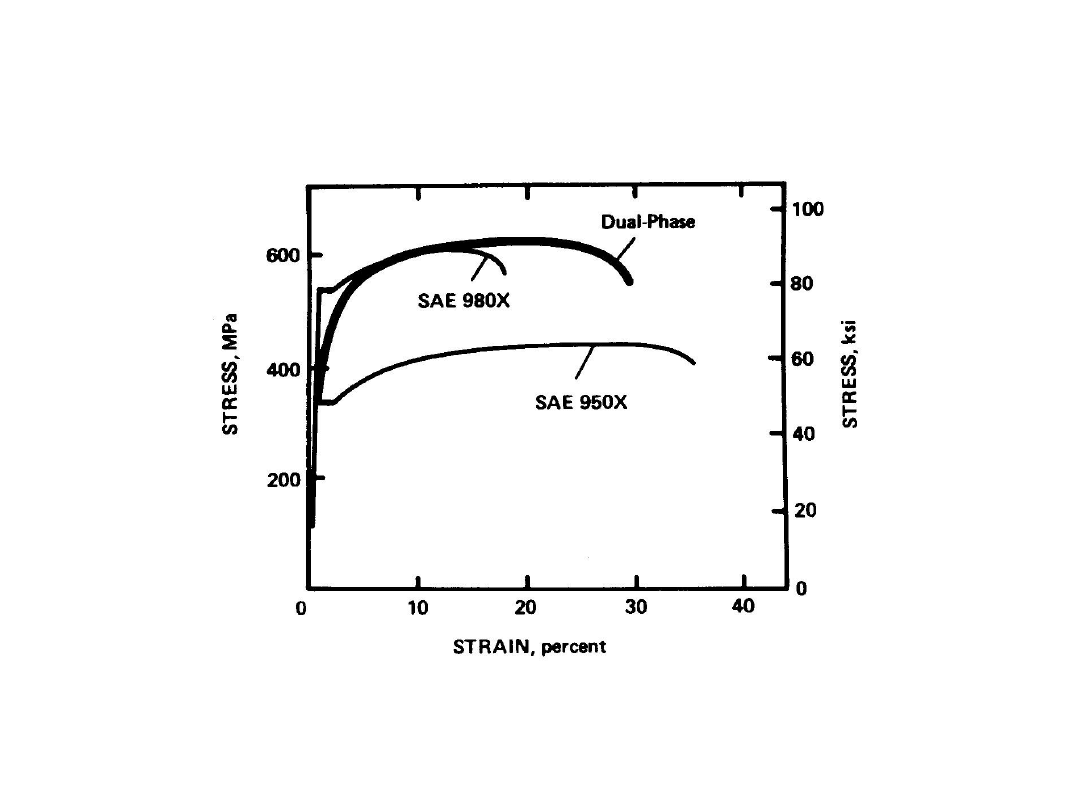

Stale dwufazowe (DP)

75

Dual Phase Steels

76

Strengthening Mechanisms

• Solid solution

– by interstitial atoms

– by substitutional atoms

• Work hardening

• Refinement of grain size

• Dispersion strengthening

(particles,

precipitates)

77

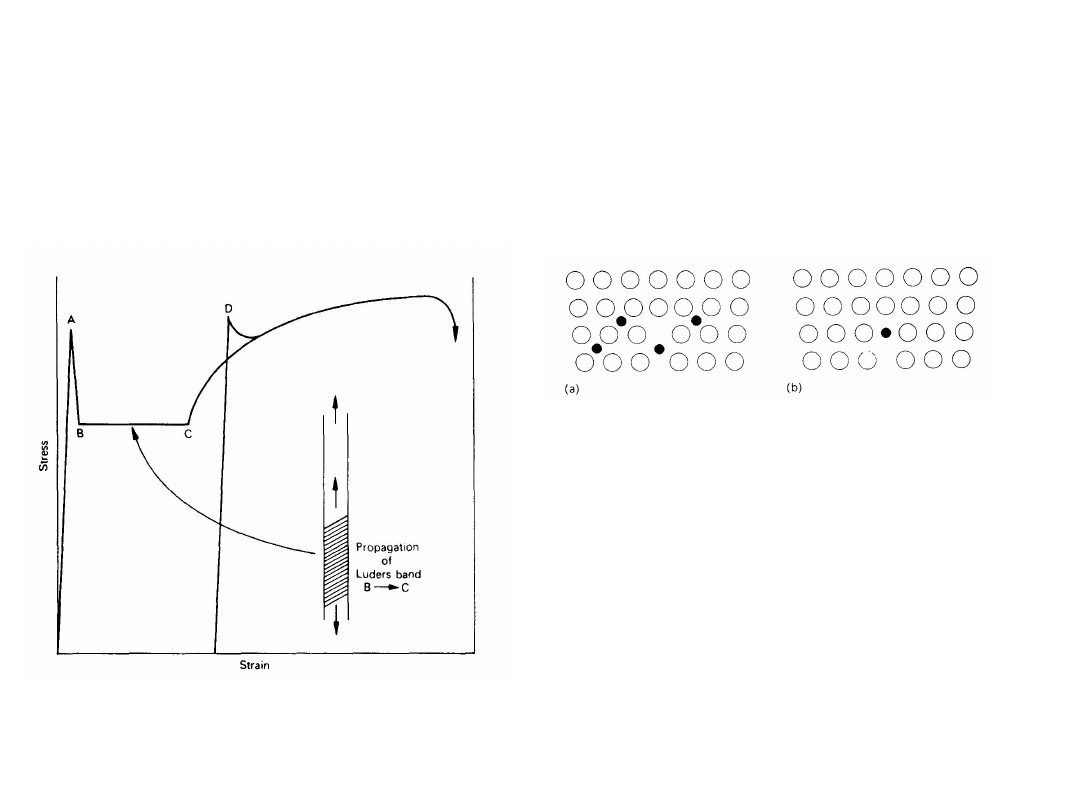

Strengthening of iron

• The interstitial atoms and

dislocations have strain fields

around them - the strain

fields have opposite signs

• This leads to the formation of

interstitial concentrations or

atmospheres in the vicinity of

dislocations

Role of the interstitial solutes carbon

and nitrogen

78

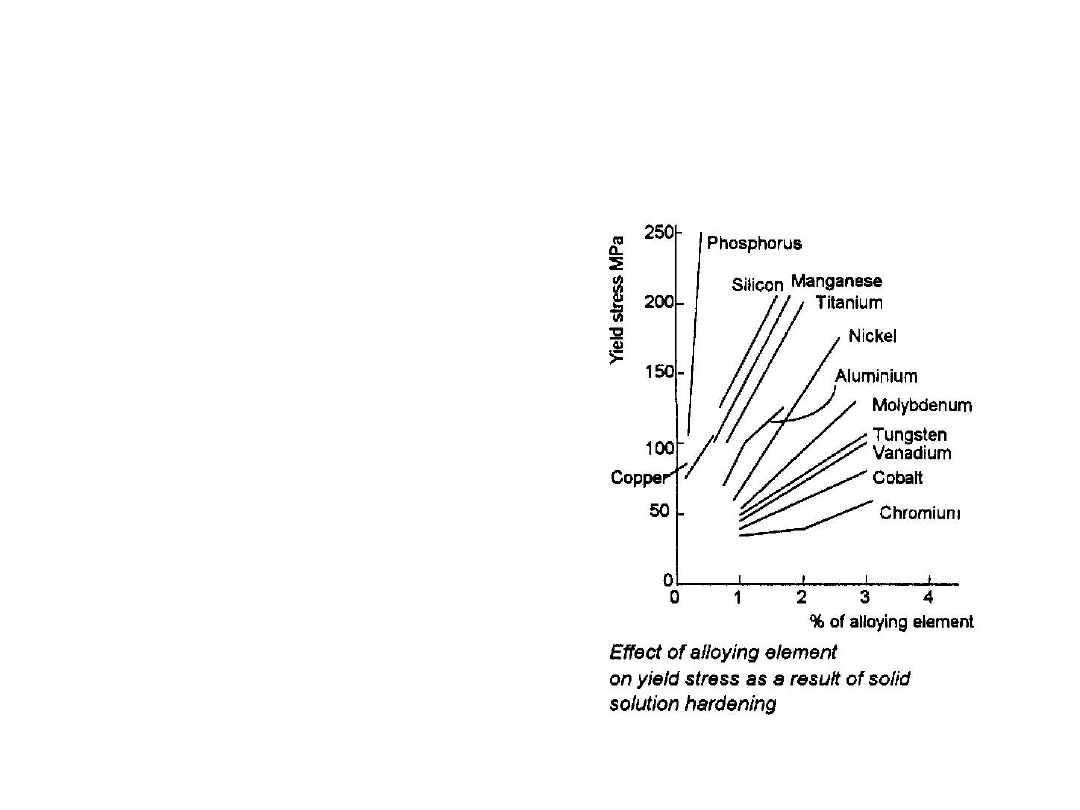

Strengthening of iron

• The strengthening achieved

by substitutional solute

atoms is, in general, greater

the larger the difference in

atomic size of the solute

from that of iron

• the contribution to strength

from solid solution effects is

superimposed on hardening

from other sources, e.g.

grain size and dispersions

Substitutional solid solution

strengthening of iron

79

Strengthening of iron

• Hall–Petch relationship

between the yield stress σ

y

and the grain diameter d

• In practical terms, the finer

the grain size, the higher the

resulting yield stress

• The only strengthening

mechanism which reduces

ductile-to-brittle

transition temperature

Grain size

2

/

1

d

k

y

o

y

80

Strengthening of iron

• Steel is usually strengthened, often to a considerable degree,

by

controlling the dispersions

of the other phases in the

microstructure.

• The commonest other phases are

carbides

formed as a result of

the low solubility of carbon in α-iron

• Fe

3

C (cementite) can occur in a wide range of structures from

coarse lamellar

form (pearlite), to

fine rod

or

spheroidal

precipitates (tempered steels)

• In alloy steels, iron carbide is replaced by

other carbides

which

are thermodynamically more stable

• Other dispersed phases which are encountered include

nitrides

,

intermetallic compounds

, and, in cast irons,

graphite

.

Dispersion strengthening

81

Strengthening of iron

Work hardening is an important strengthening process

in steel, particularly in obtaining high strength levels

in rod and wire, both in plain carbon and alloy steels.

For example, the tensile strength of an 0.05% C steel

subjected to 95% reduction in area by wire drawing, is

raised by no less than 550 MN m

–2

, while higher

carbon steels are strengthened by up to twice this

amount. Indeed, without the addition of special

alloying elements, plain carbon steels can be raised to

strength levels above 1500 MN m

–2

simply by the

phenomenon of work hardening

Work hardening

Document Outline

- Przemiany fazowe

- Przemiany Fazowe

- Proces Zarodkowania

- Szybkość Przemian Fazowych (1)

- Slide 5

- Szybkość Przemian Fazowych (3)

- Szybkość Przemian Fazowych (4)

- Przemiany i Przechłodzenie

- Przemiana Eutektoidalna (Perlityczna)

- Zarodkowanie i Wzrost

- Wykresy przemian izotermicznych

- Wykresy Przemian Izotermicznych

- Wpływ historii chłodzenia

- Wykresy CTPi

- Slide 15

- Przemiany w stopie nadeutektoidalnym

- Nierównowagowe Produkty Przemiany

- Przemiany Fazowe w Stalach

- Tworzenie Martenzytu

- Tworzenie martenzytu

- Umocnienie żelaza

- Martenzyt: Układ Fe-C

- Martenzyt

- Slide 24

- Slide 25

- Slide 26

- Własności martenzytu

- Slide 28

- Hartowność

- Wykresy CTPc

- CCT Diagram for alloy steel

- Transformation Diagrams

- Hartowność - "efekt masy"

- Odpuszczanie

- Odpuszczanie Martenzytu

- Slide 36

- Pierwiastki stopowe i Odpuszczanie

- Zmiany Strukturalne podczas Odpuszczania

- Martempering

- Austempering

- Review of Phase Transformation in Steel

- Summary of Microstructures

- Case Study - High Speed Steels

- Slide 44

- Heat Treatment of steel

- Slide 46

- Annealing

- Slide 48

- Slide 49

- Normalizing

- Własności Mechaniczne

- Układ Fe-C: Własności Mechaniczne

- Własności Mechaniczne (cd)

- Podsumowanie: Opcje Procesów

- Iron-Carbon Diagram Microstructures

- Slide 56

- Slide 57

- Slide 58

- Microstructures Produced on Cooling

- Slide 60

- Slide 61

- Tempering Microstructures

- Slide 63

- Cast Irons

- Gray Cast Iron

- Slide 66

- Slide 67

- White Cast Iron

- Ledeburite

- Malleable Cast Iron

- Ductile (Nodular) Cast Iron

- Thermomechanical treatment of steels

- Controlled Rolling

- Stale dwufazowe (DP)

- Dual Phase Steels

- Strengthening Mechanisms

- Strengthening of iron

- Slide 78

- Slide 79

- Slide 80

- Slide 81

Wyszukiwarka

Podobne podstrony:

Wyklad 6 Przemiany Fazowe

Wyklad uklady fazowe

Wyklad uklady fazowe

wyklady, wykresy fazowe, WYROBY SPIEKANE

Wyklad 5b Uklady Fazowe

wyklad 07 cd z tej-strony-co-podala-frania, POMIARY CZĘSTOTLIWOŚCI I PRZESUNIĘCIA FAZOWEGO SYGNAŁÓW

Wykład Ch F równowagi fazowe

wykład+nr+4+ +Wykresy+równowagi+fazowej+stopów

wykład+nr+5+ +Wykresy+równowagi+fazowej+stopów+c d

Równowagi fazowe, wykład

Wyklad 5b Uklady Fazowe

ME Wykład 9 odpad przem

wprowadzenie do psych przem wykład

Napęd Elektryczny wykład

wykład5

Psychologia wykład 1 Stres i radzenie sobie z nim zjazd B

Wykład 04

geriatria p pokarmowy wyklad materialy

ostre stany w alergologii wyklad 2003

więcej podobnych podstron