Andrzej Matuszak

1

Bulk Deformation

Forming

Część 2

Extrusion and Drawing

Literatura uzupełniająca:

Stanisław Erbel, Kazimierz Kuczyński, Zdzisław Marciniak

Obróbka Plastyczna

seria: Techniki Wytwarzania.

PWN Warszawa 1981

Andrzej Matuszak

2

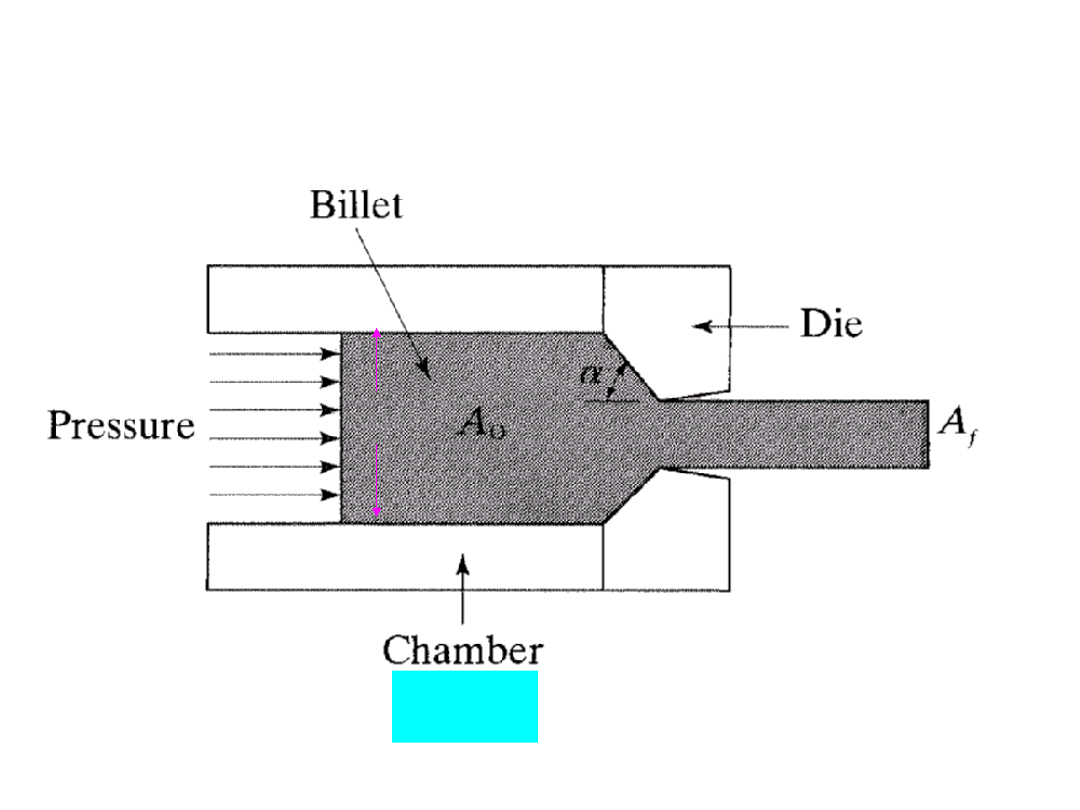

Schematic of Extrusion

Diameter

(Recypie

nt)

Andrzej Matuszak

3

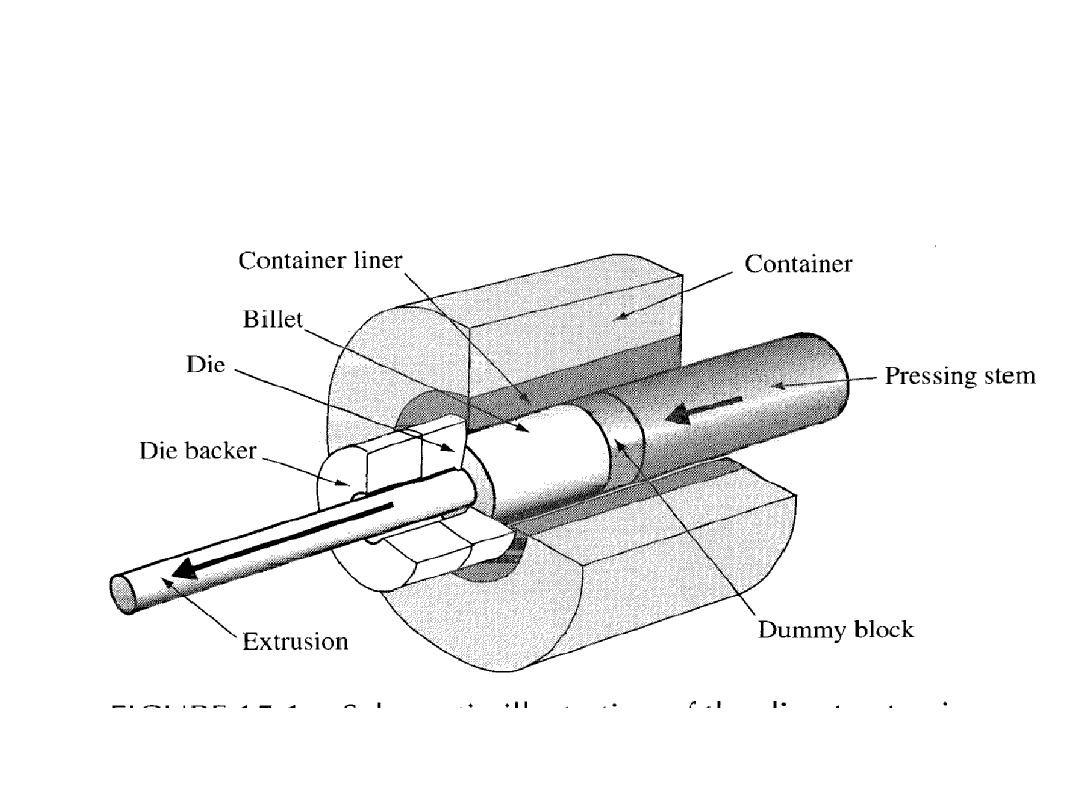

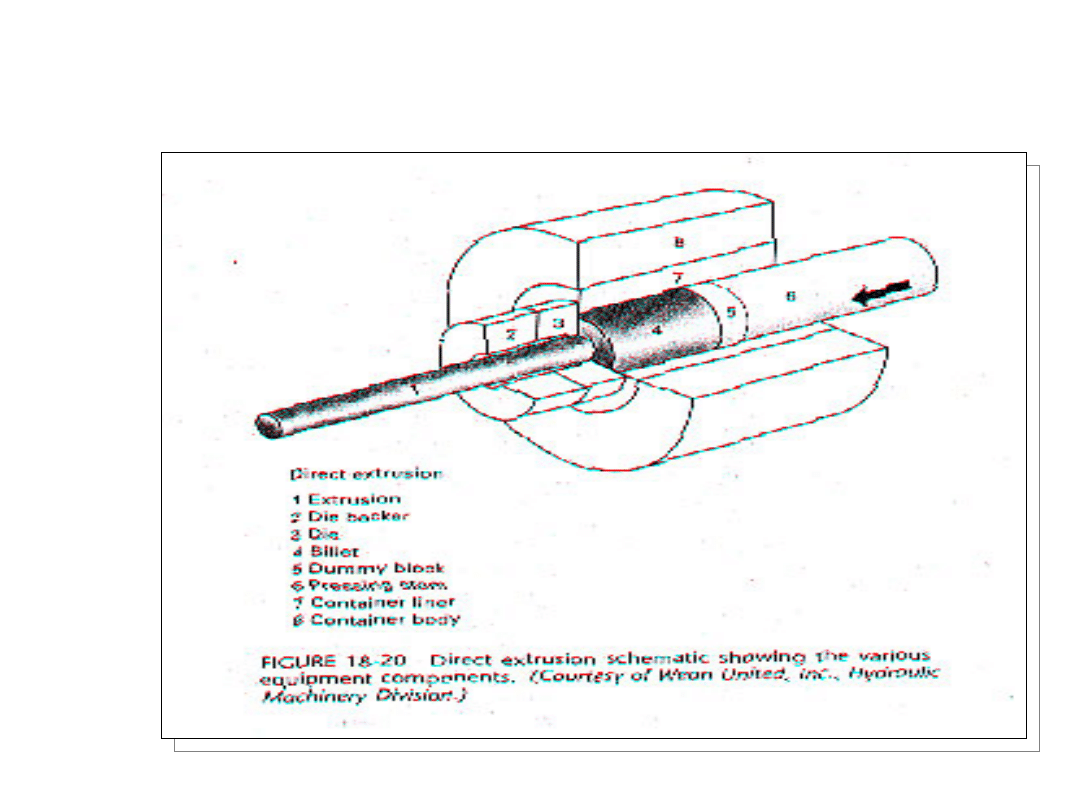

Direct Extrusion

Direct Extrusion

Processes

Processes

Direct or forward extrusion

Direct or forward extrusion: Billet pushed

through die from behind

Andrzej Matuszak

4

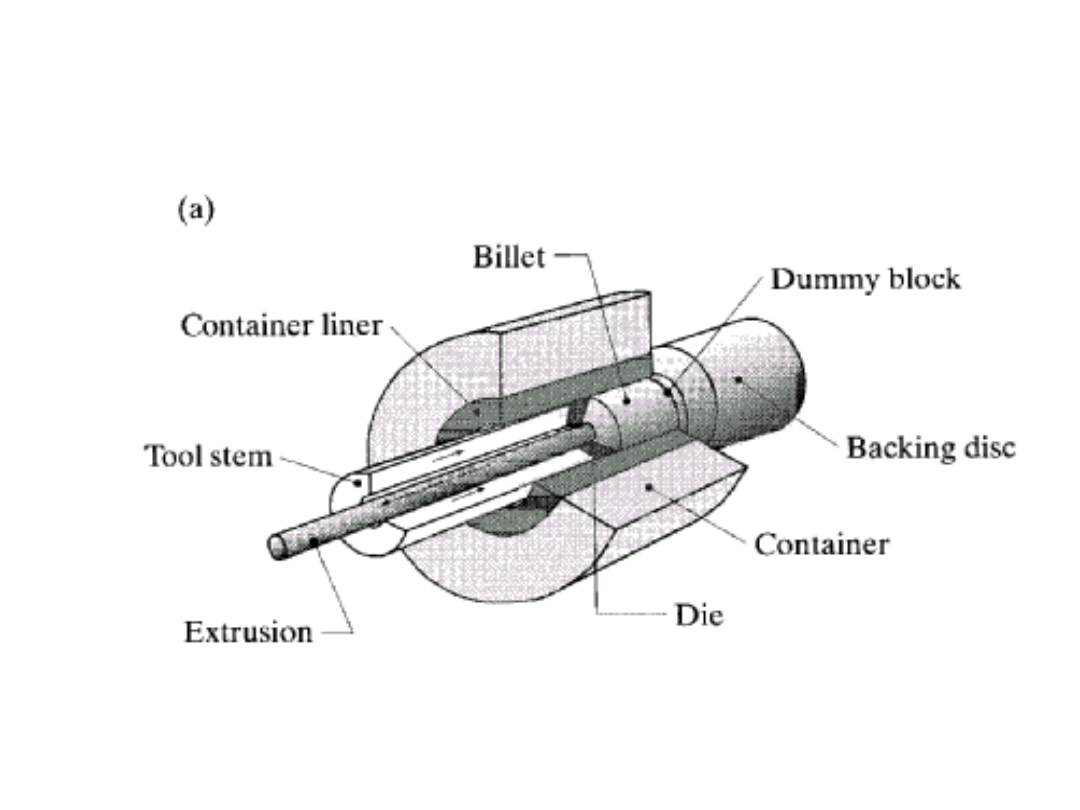

Extrusion Processes

Extrusion Processes

Indirect

Indirect

:

:

Die pushed into billet

Die pushed into billet

Andrzej Matuszak

5

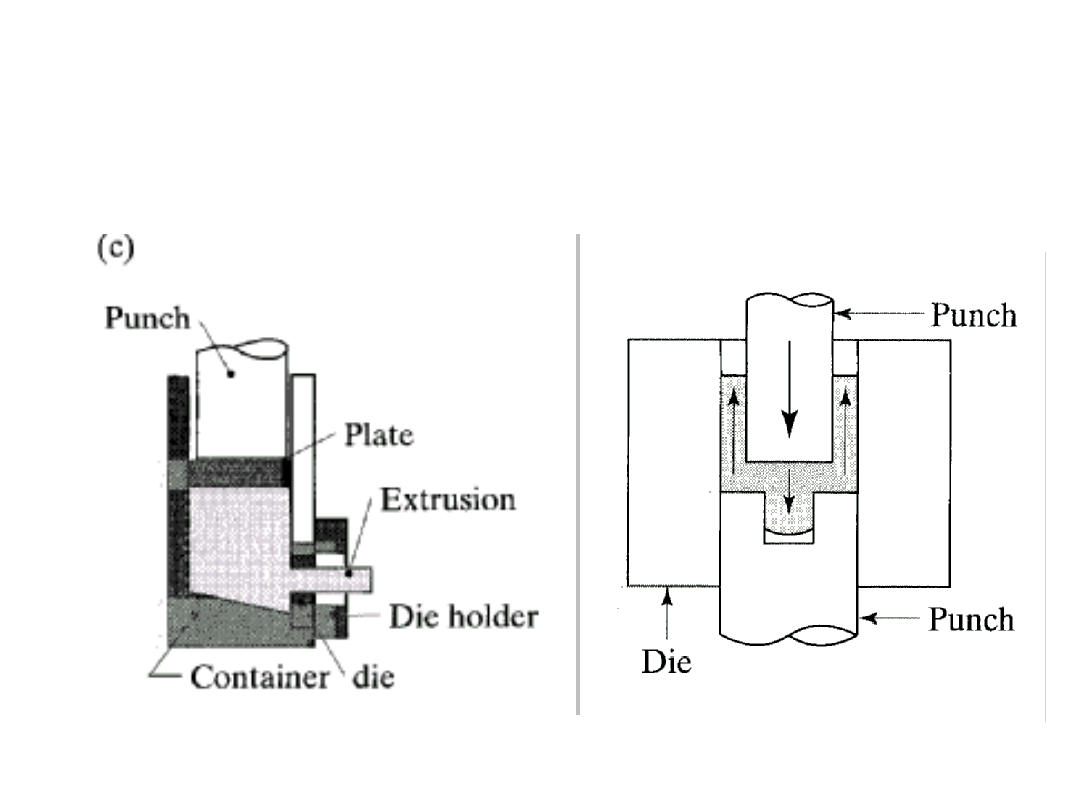

Lateral

Lateral

and

and

B

B

ackward

ackward

Extrusion

Extrusion

Like direct, but material comes out of the die at

right angles or opposite to the direction in

which the billet is pushed

Andrzej Matuszak

6

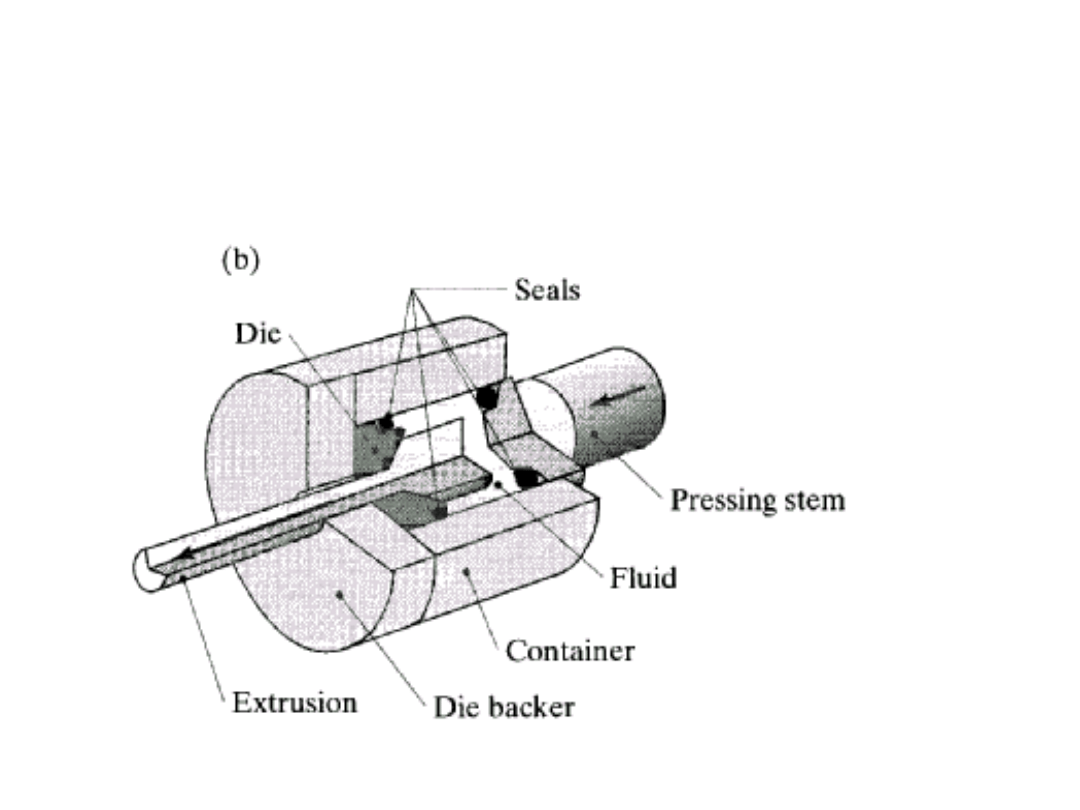

Extrusion Processes

Extrusion Processes

Hydrostatic: Ram compresses fluid

surrounding billet which is pushed out

through the die

Andrzej Matuszak

7

Hot Extrusion

Hot Extrusion

Andrzej Matuszak

8

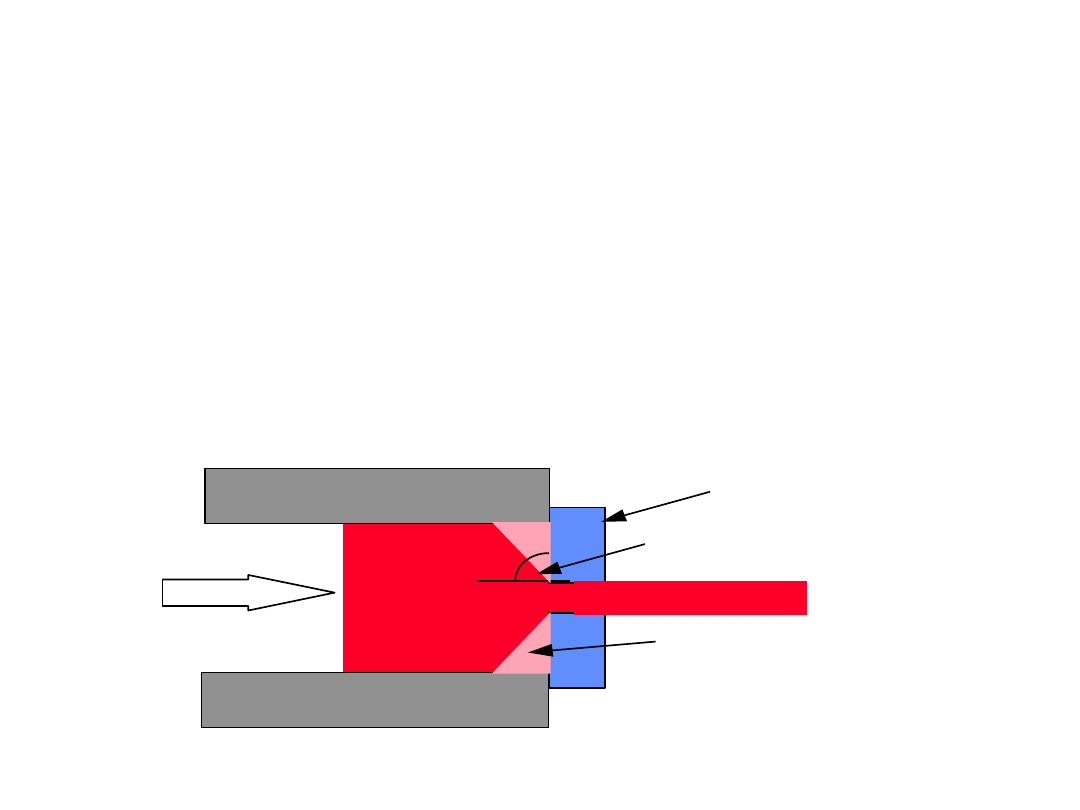

Hot Extrusion Die Design

Hot Extrusion Die Design

•Difficult and requires a lot of experience

•Square dies (die angle = 90o) give rise to dead metal

zones around the die

•Dead metal zones give bright finishes to aluminum

alloys (no surface exposed to air)

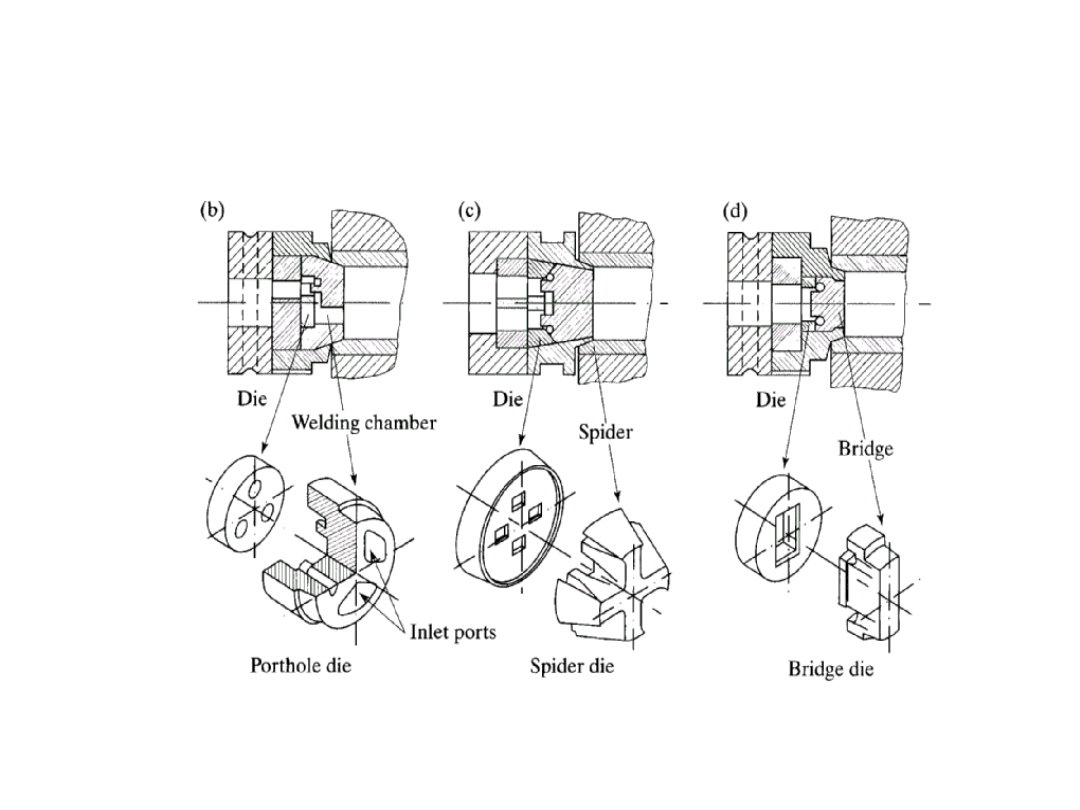

•Spider dies produce hollow shapes How is the cross

section completed?

Die Angle

Dead Metal Zone

Die

Andrzej Matuszak

9

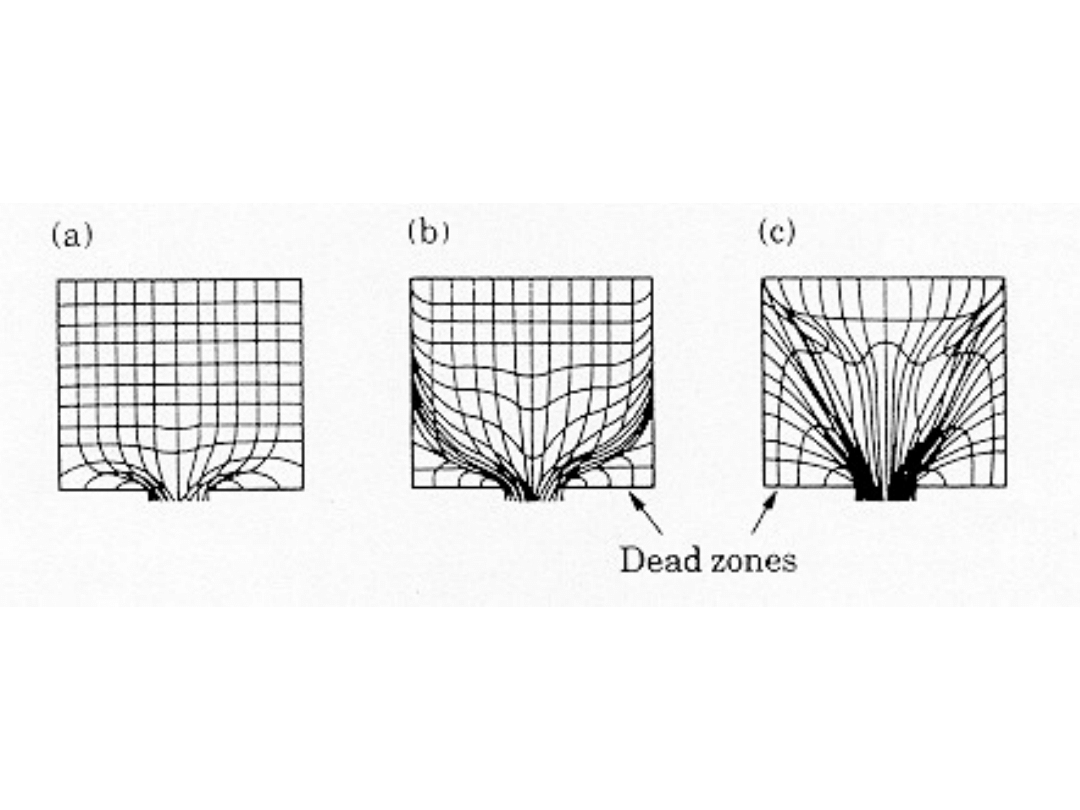

Material Flow in Extrusion

Material Flow in Extrusion

Andrzej Matuszak

10

Different types of dies

Different types of dies

Andrzej Matuszak

11

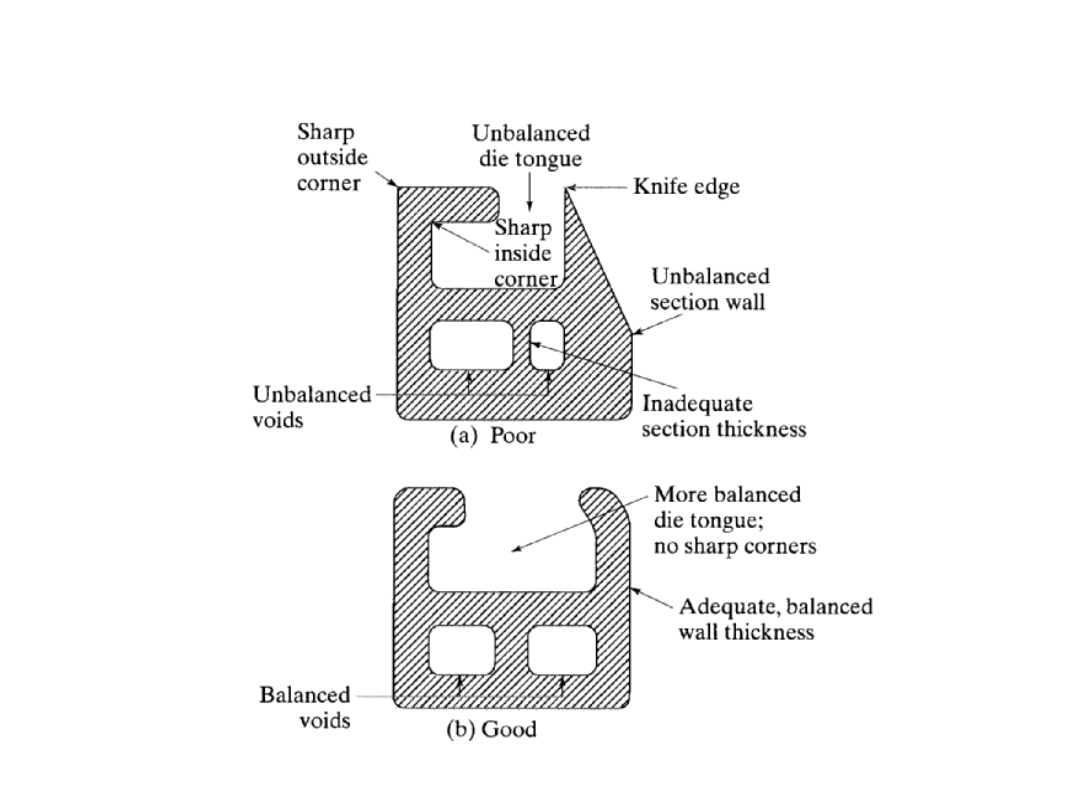

Good Design Practice

Good Design Practice

Bad

Good

Andrzej Matuszak

12

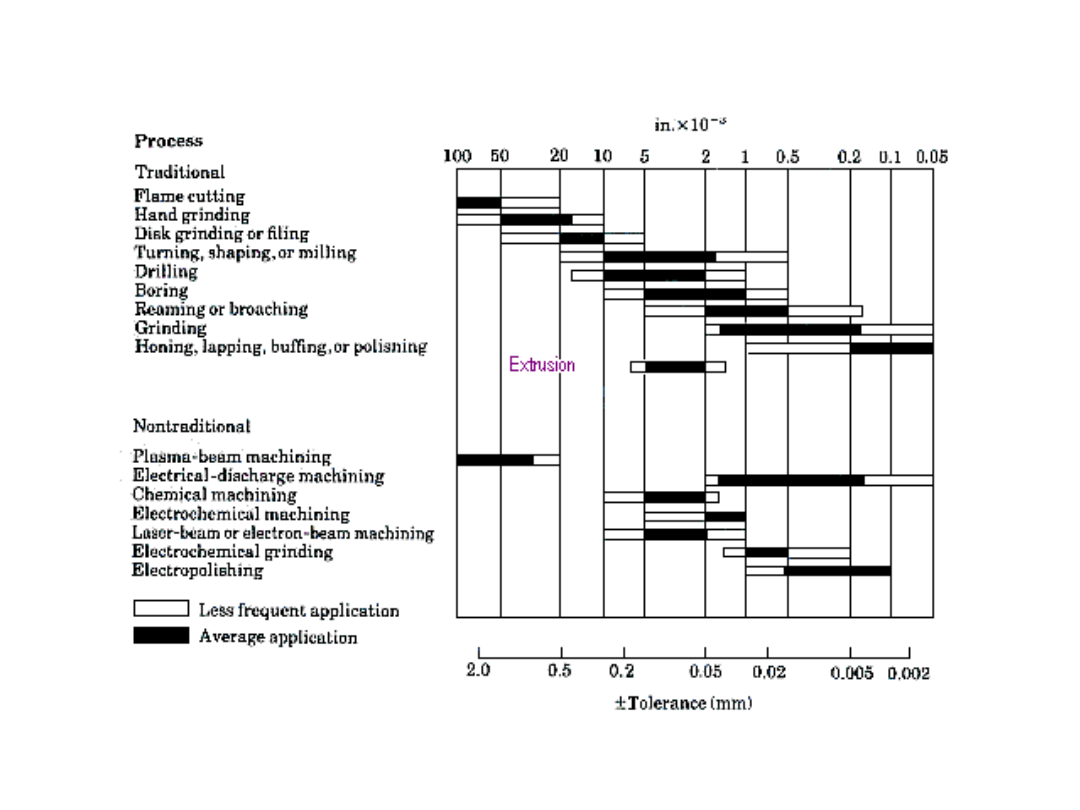

Characteristics of

Characteristics of

Extrusion

Extrusion

Processes

Processes

Andrzej Matuszak

13

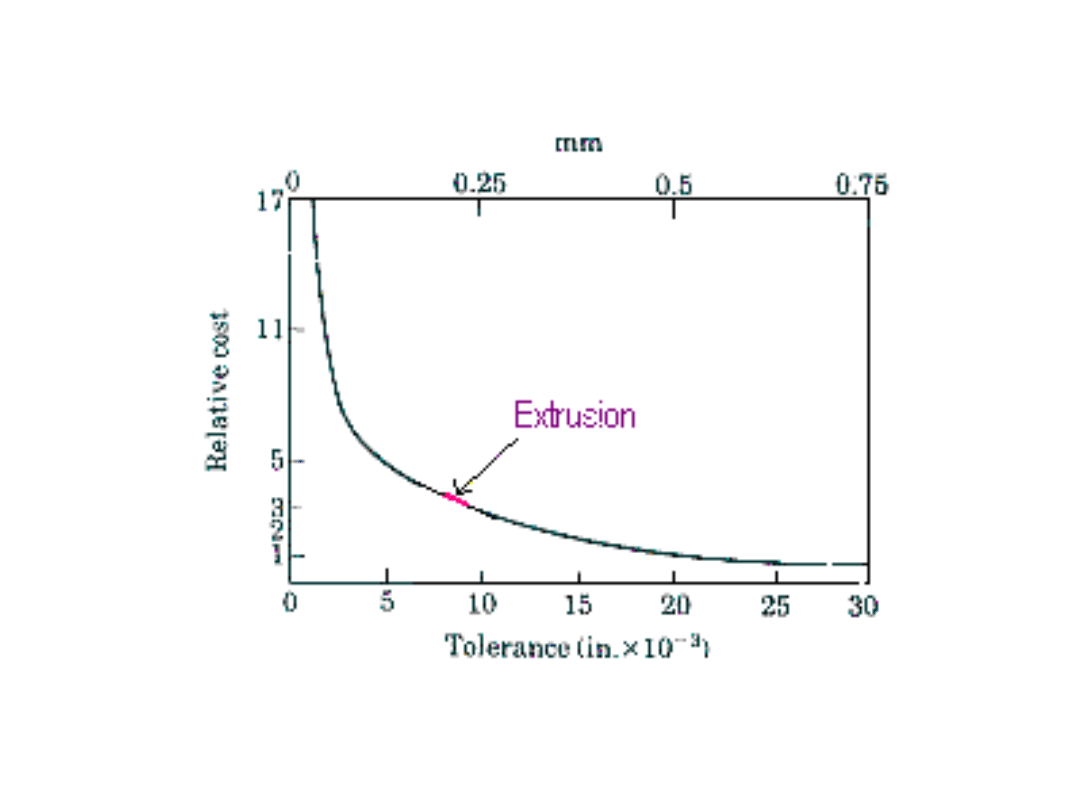

Characteristics of

Characteristics of

Extrusion

Extrusion

Processes

Processes

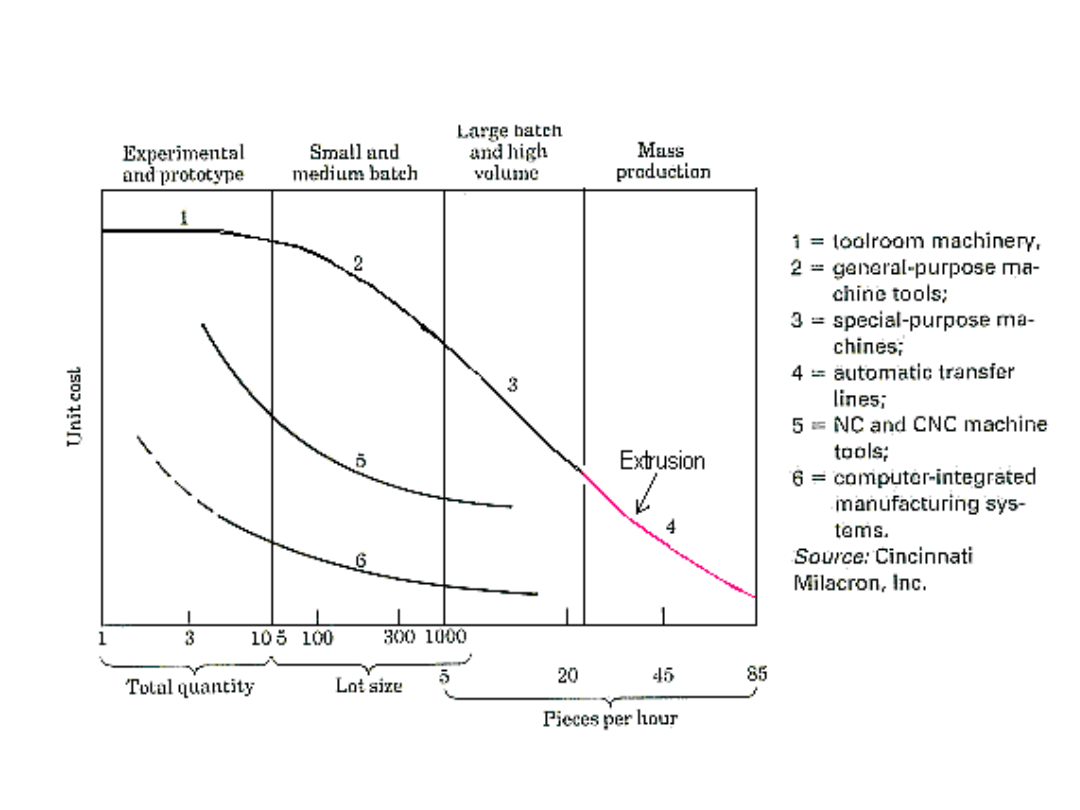

Relationship between relative cost and tolerance in manufacturing

Processes

Andrzej Matuszak

14

Characteristics of

Characteristics of

Extrusion

Extrusion

Processes

Processes

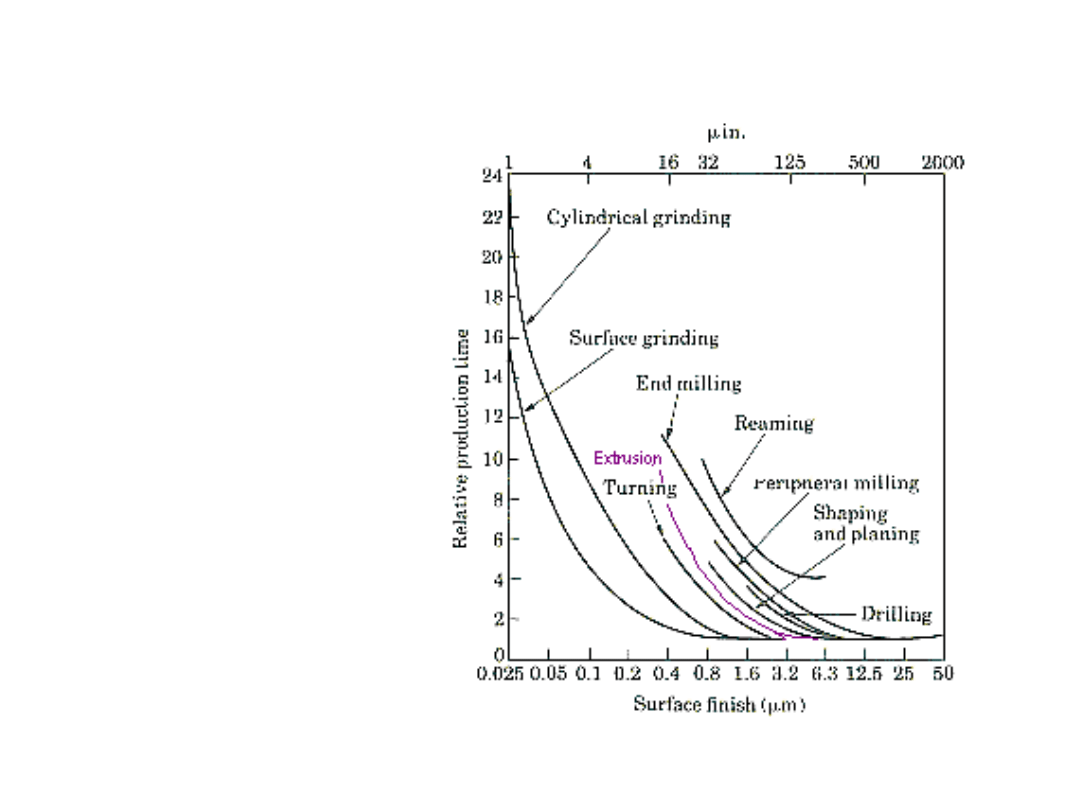

Relative production

time as a function of

surface finish

produced by various

manufacturing

methods.

Andrzej Matuszak

15

Characteristics of

Characteristics of

Extrusion

Extrusion

Processes

Processes

Andrzej Matuszak

16

Hot Extrusion

Hot Extrusion

Process temperature ranges

Material

Temp

Range (

o

C)

Lead

200-250

Aluminum and alloys

375-475

Copper and alloys

650-975

Steels

875-1300

Refractory alloys

975-2200

Andrzej Matuszak

17

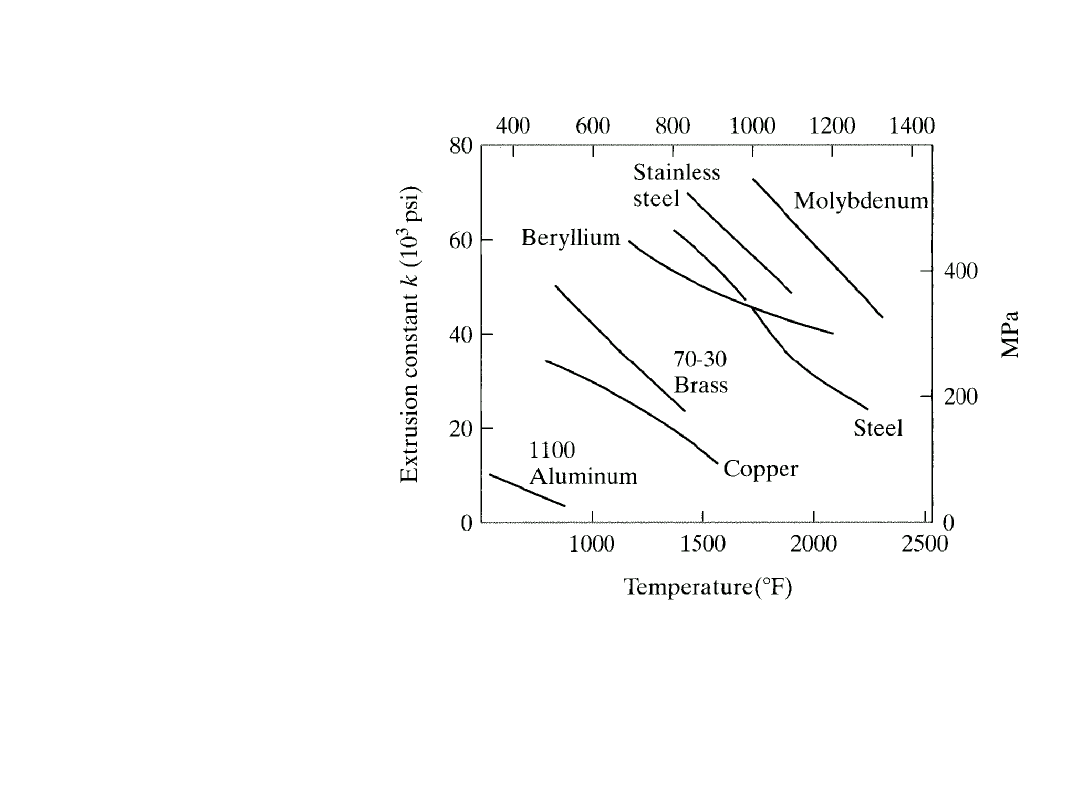

Extrusion Force

Extrusion Force

- D

- D

ependent

ependent

Variable

Variable

F = k A

o

ln(A

o

/A

f

)

Where

– A

0

/A

f

is the extrusion ratio

– k is the extrusion constant related to stress

strain behavior

– A

0

and A

f

are the initial and final cross-sectional

areas

Andrzej Matuszak

18

•

•

A plastic deformation process in which metal is

forces under pressure to flow through a single, or

series of dies until the desired shape is produced

Advantages

Wide variety of shapes

(Gabaryty opisane na 6 mm to 250

mm,

może być 1000 ; dla stali 150).

High production rates

(

Extrusion ratios typically10 to 100;

min.4; max. 400;

Ram speeds up to 0.5 m/s;

Length less than 7.5 m )

Improved microstructure and physical properties

Close tolerances are possible

Design flexibility

Economical

Hot Extrusion

Hot Extrusion

Andrzej Matuszak

19

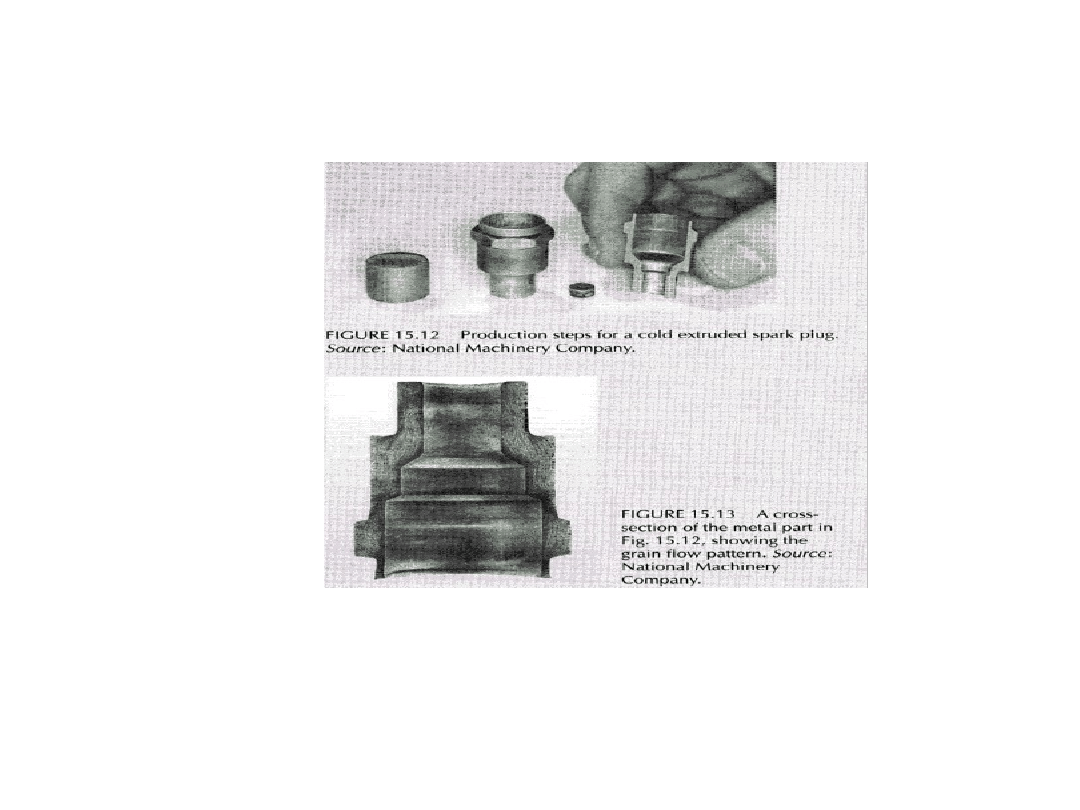

Examples of cold extrusion

Examples of cold extrusion

Andrzej Matuszak

20

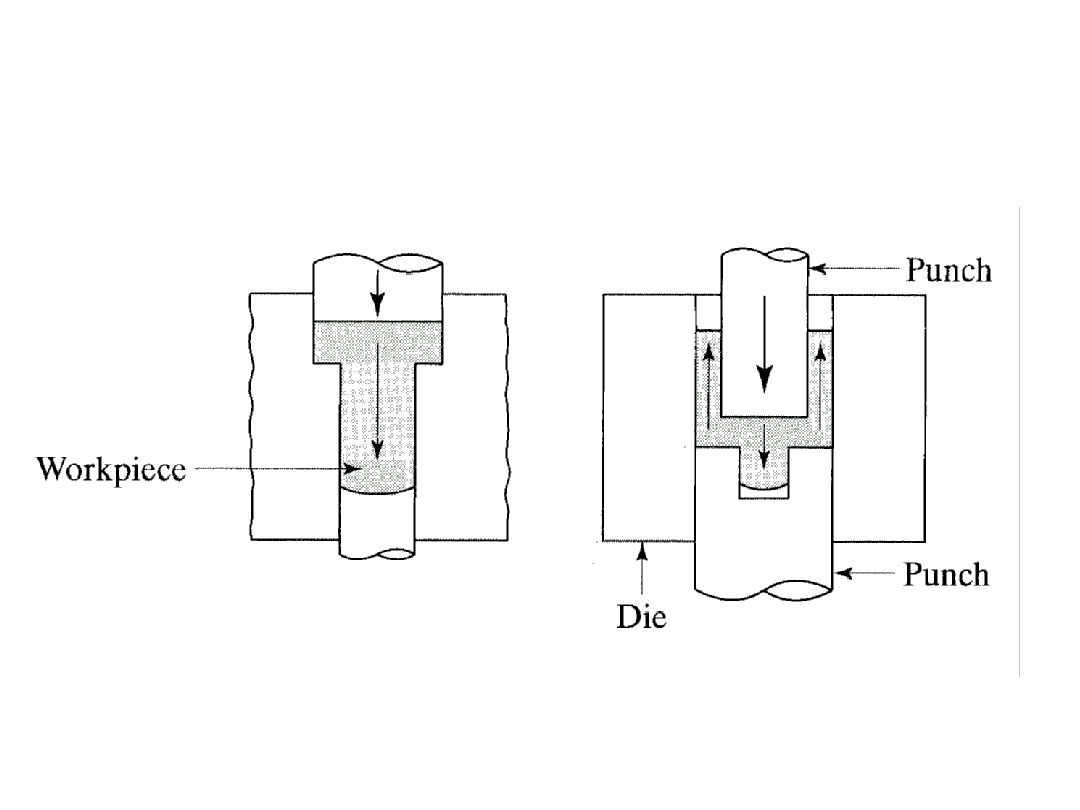

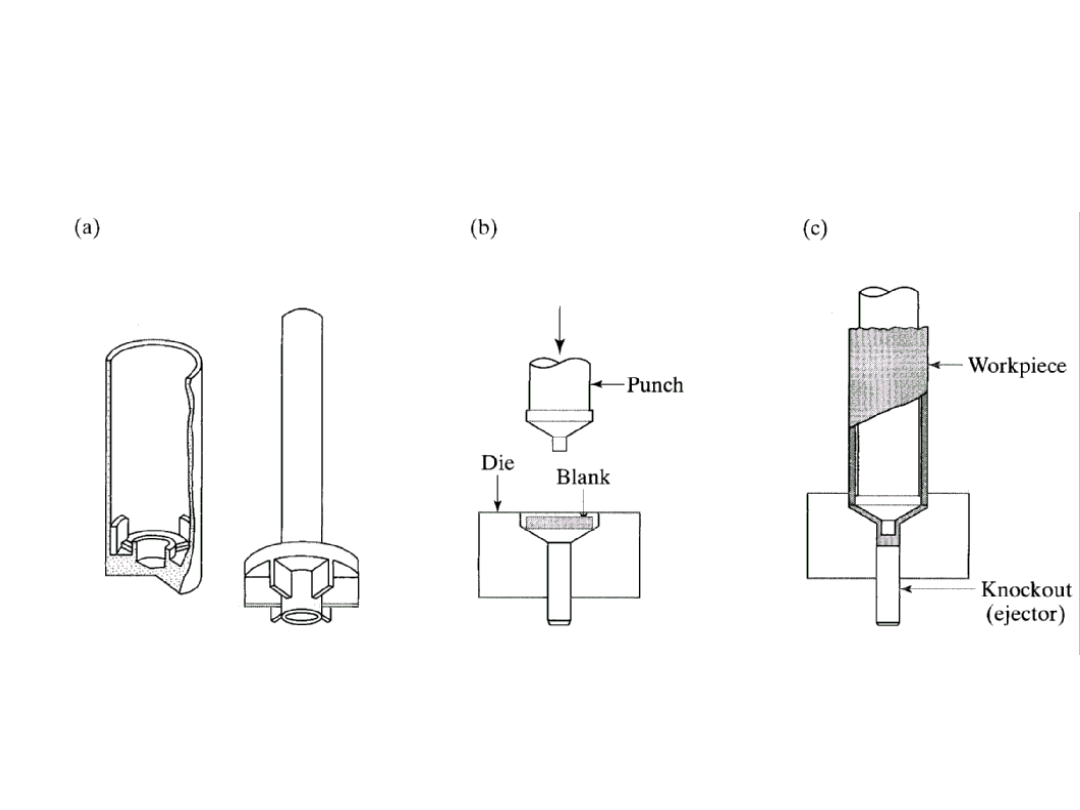

Impact Extrusion

Impact Extrusion

• Similar to indirect extrusion

• Can be considered a subset of cold

extrusion

• Tends to look very similar to forging

Used to make short parts with thin

walls

Andrzej Matuszak

21

Impact Extrusion

Impact Extrusion

Andrzej Matuszak

22

Examples of cold extrusion

Examples of cold extrusion

Andrzej Matuszak

23

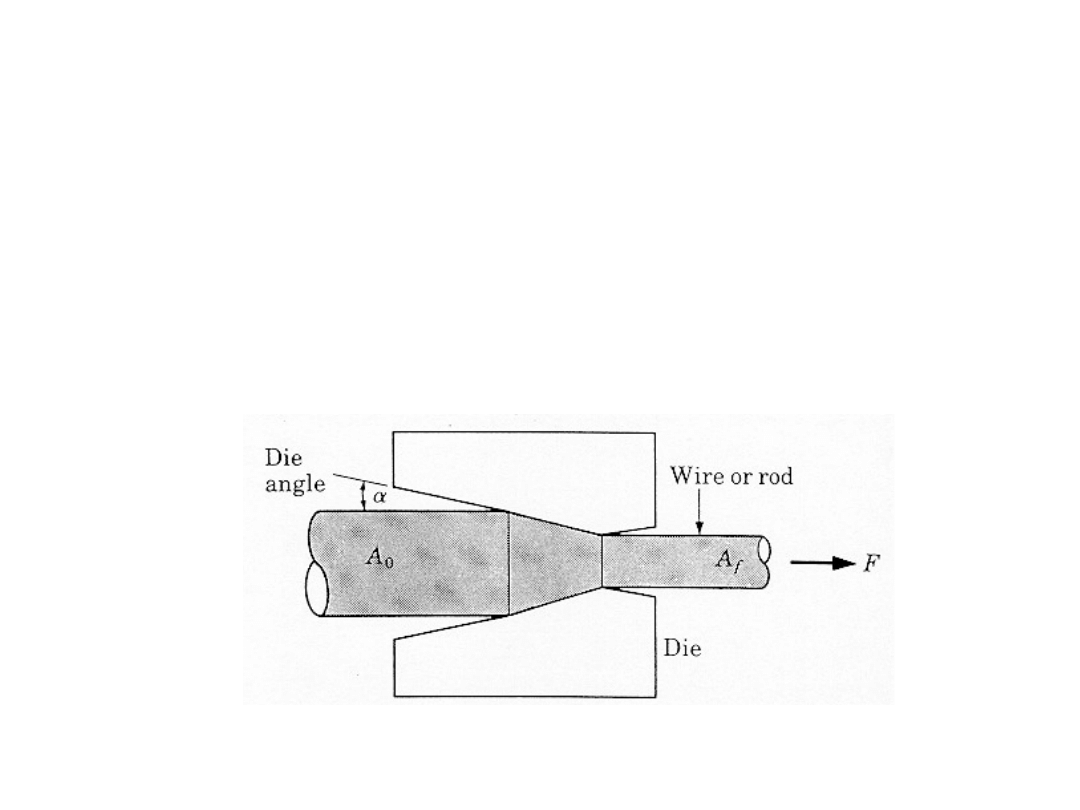

Drawing Process

Drawing Process

•Like extrusion but material pulled out the orifice of

the required shape instead of being pushed in.

•Resulting shape variety is more limited than

extrusion

–Rod (larger cross sections)

–Wire (smaller cross sections)

Andrzej Matuszak

24

Proces

Proces

y ciągnienia

y ciągnienia

•Materiałem wyjściowym do wyrobu drutu jest walcówka, prasówka

lub pręty z odlewu ciągłego oraz pręty kute ze sprasowanych

proszków.

•Najczęściej do wyrobu używa się walcówki, tj. drutu walcowanego

o średnicy 5-8 mm.

•W przypadku niektórych metali nieżelaznych, dających się dobrze

przerabiać na gorąco, materiałem wyjściowym jest tzw. prasówka, tj,

drut o średnicy 6-8 mm otrzymany sposobem wyciskania

współbieżnego na gorąco.

•Jeśli materiał nie daje się ani walcować na drut, ani wyciskać na

gorąco, to materiałem wyjściowym jest tzw. krajka bądź pręty z

odlewu ciągłego.

http://www.metalplast.pwr.wroc.pl/pliki/Lab%205.pdf

Andrzej Matuszak

25

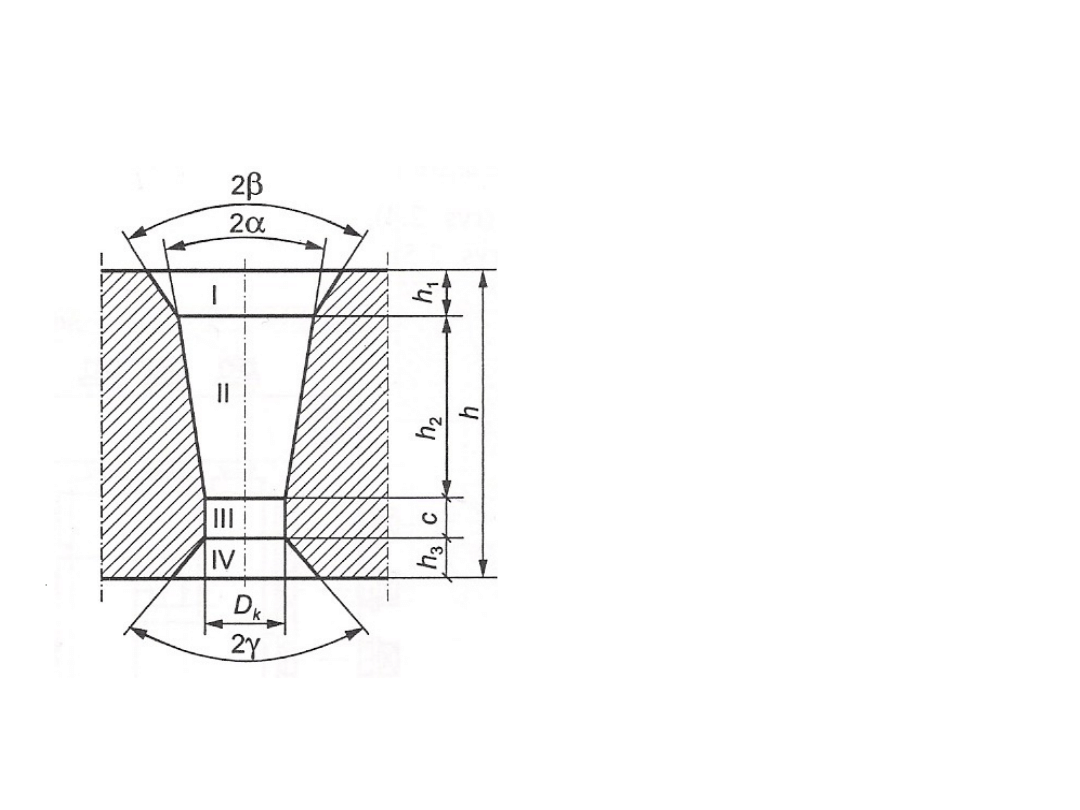

Die Design

Die Design

I – stożek smarujący (2β- kąt

stożka smarującego; h1-

wysokość stożka

smarującego)

II – stożek roboczy,

zgniatający (2α- kąt ciągadła;

h2- wysokość stożka)

III – część kalibrująca (Dk-

średnica otworu

kalibrującego; c- długość

otworu)

IV – stożek wyjściowy (2γ-

kąt stożka wyjściowego; h3-

wysokość stożka

wyjściowego)

Andrzej Matuszak

26

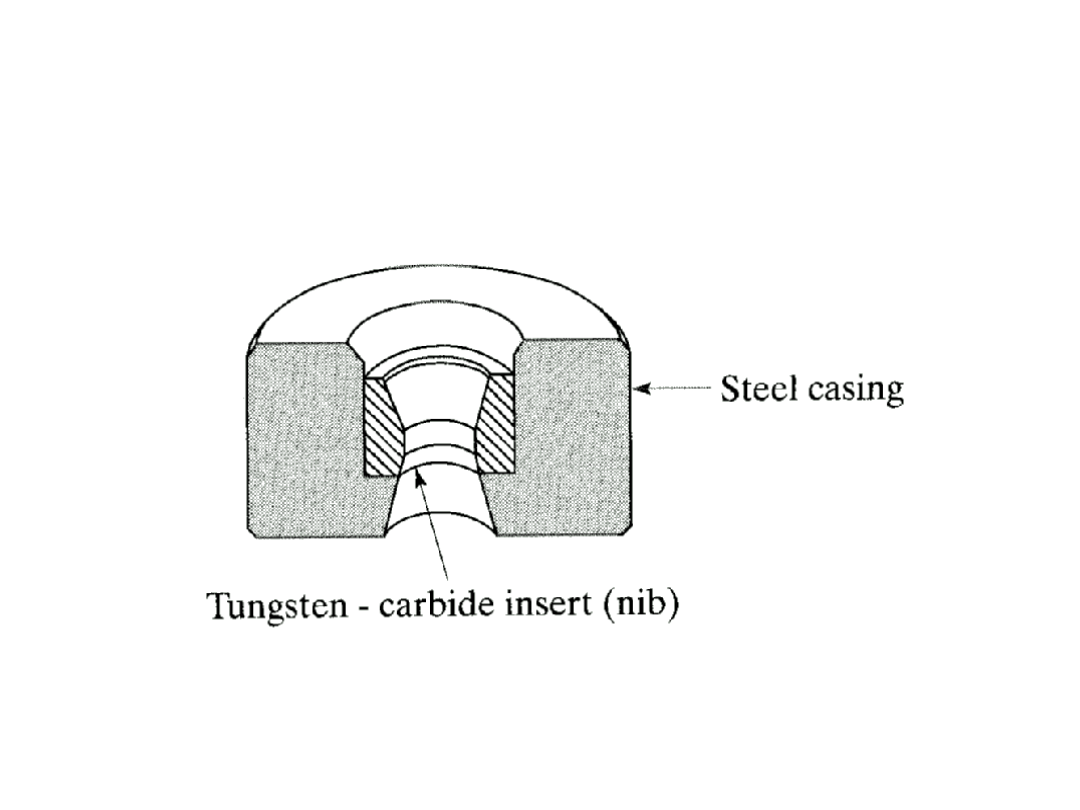

Practical Die Design

Practical Die Design

Andrzej Matuszak

27

Oszacowanie siły

Oszacowanie siły

ciągnienia

ciągnienia

śr

p

2

2

1

2

2

6

,

0

o

o

o

d

d

d

d

F

F-

siła ciągnienia

pś- średnie naprężenie uplastyczniające (przed i po ciągnieniu)

do, d1 – średnica przed i po ciągnieniu

Wzór empiryczny Siebela

F= (S

0

-S

1

)C

pśr

S

0

,S

1

–

przekrój drutu przed i po

ciągnieniu

C -

stała

Andrzej Matuszak

28

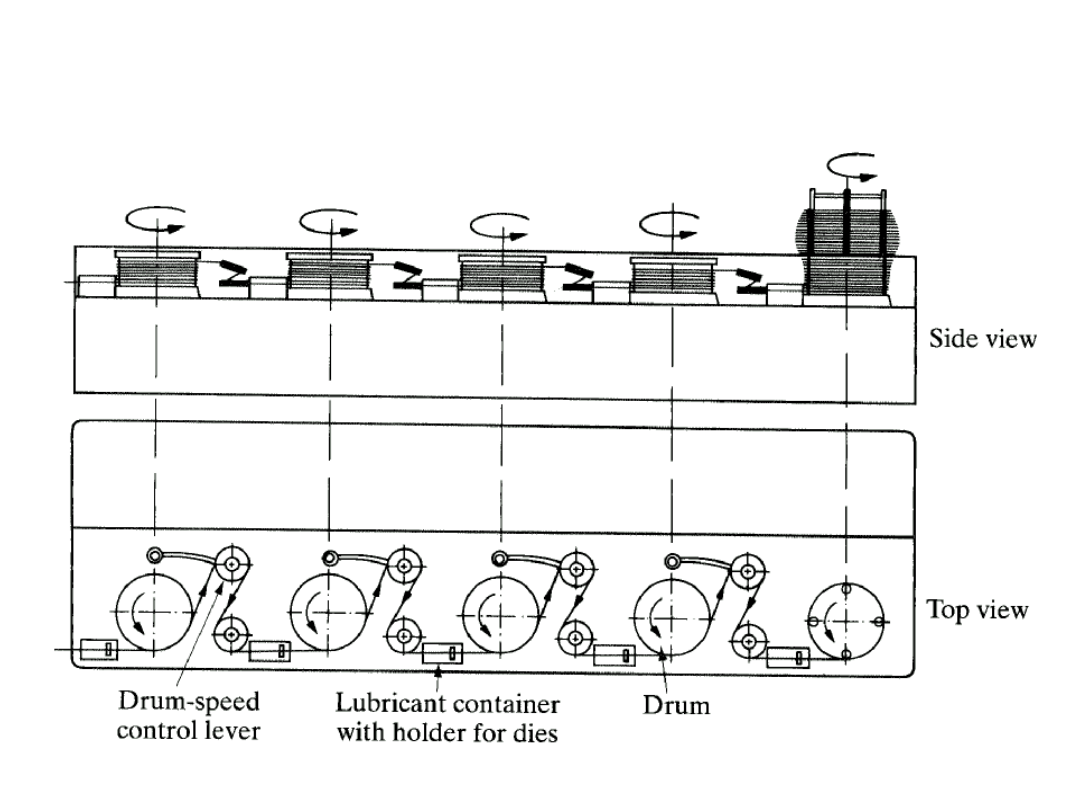

Multistage wire drawing

Multistage wire drawing

machine

machine

Andrzej Matuszak

29

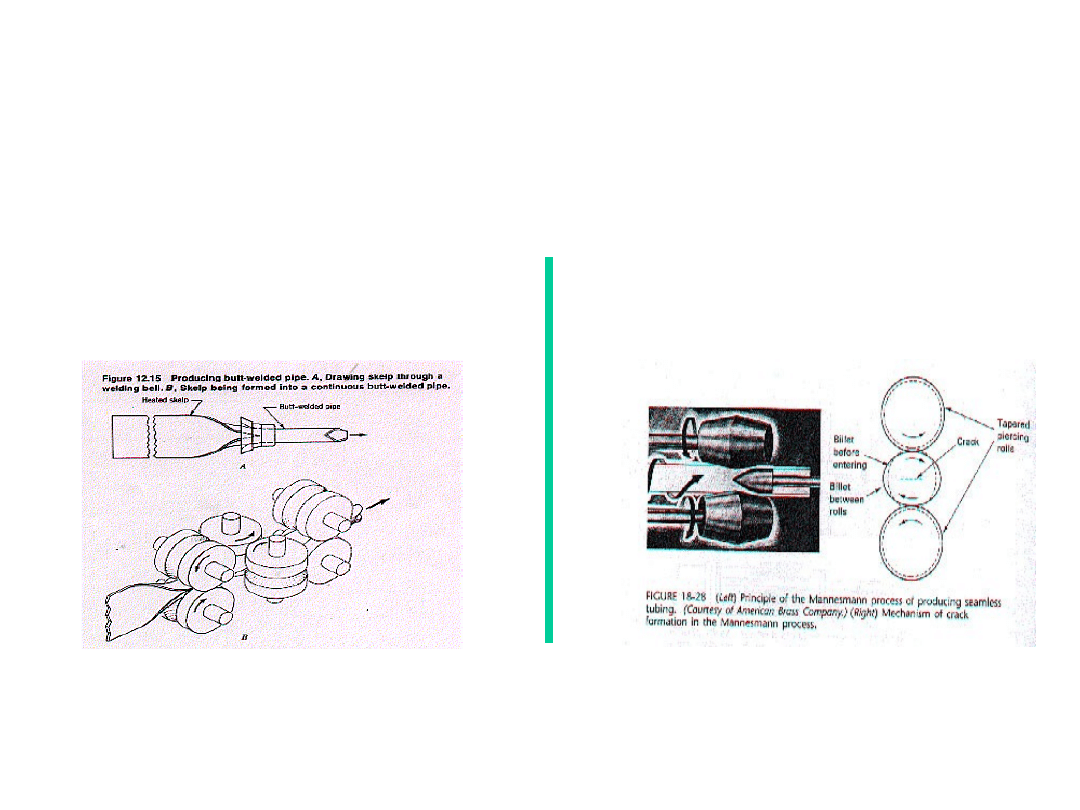

Pipe & Tube

Pipe & Tube

Manufacturing

Manufacturing

• Methods

Butt or electric

welding

Piercing

Andrzej Matuszak

30

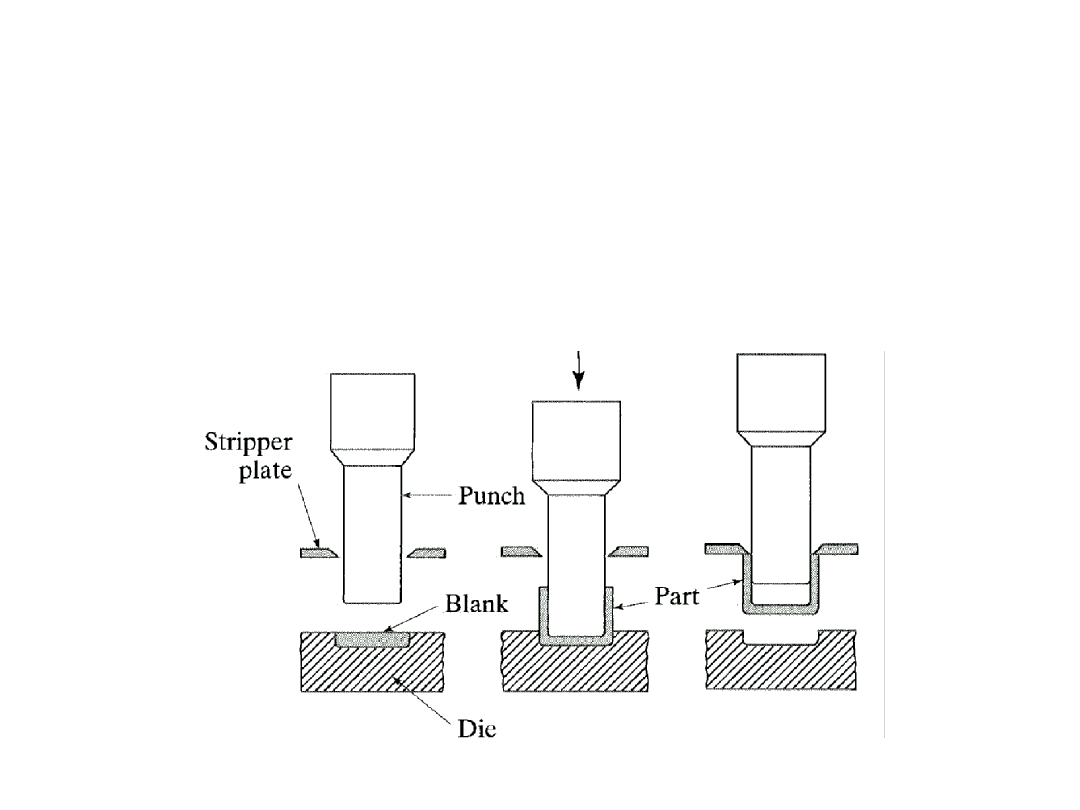

Drawing

Drawing

• Flat sheet or a plate of metal is

forced into a recess with a depth

more than several times the

starting materials thickness.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

Wyszukiwarka

Podobne podstrony:

WYCISKANIE

Kucie i wyciskanie zakres teoretyczny

WYCISKANIE 2

Wyciskanie

obrobka plastyczna wyciskanie

Biszkopciki wyciskane

trening na ramiona, Naprzemienne wyciskanie sztangielek w górę w staniu w lekkim rozkroku

WYCISKANIE, rodzaje i zasady masażu

08 - Materiały wyciskowe, Materiały wyciskowe

4) Wyciski pod uzupełnienia stałe

MASY WYCISKOWE

02 Wyciski i materiały wyciskoweid 3454 ppt

Wyciskanie

Metody pobierania wycisków u pacjentów bezzębnych

ciasteczka, Biszkopciki wyciskane

Protetyka - wyciski pod korony, Stomatologia, Protetyka

Ciastka półkruche wyciskane przez maszynkę

Protetyka?z wycisków

więcej podobnych podstron