LOGISTYKA ZAOPATRZENIA

Sprzężenia informacyjne

w planowaniu potrzeb

materiałowych

Tradycyjne systemy zaopatrzeniowe były ukierunkowane

przede wszystkim na to, aby zapasy odtwarzać

niezwłocznie po zaistnieniu dużego rozchodu,

sprowadzającego je do niebezpiecznie niskiego

poziomu.

Tymczasem w produkcji montażowej ( zwłaszcza

jednostkowej, np. w przemyśle okrętowym ) często

mamy do czynienia z dużym rozchodem, po którym

przez dłuższy czas nie wystąpi nowe zapotrzebowanie.

Niezwłoczne odnawianie zapasu nie miałoby, oczywiście,

w tym przypadku sensu ( chyba że na produkcję

innych części ).

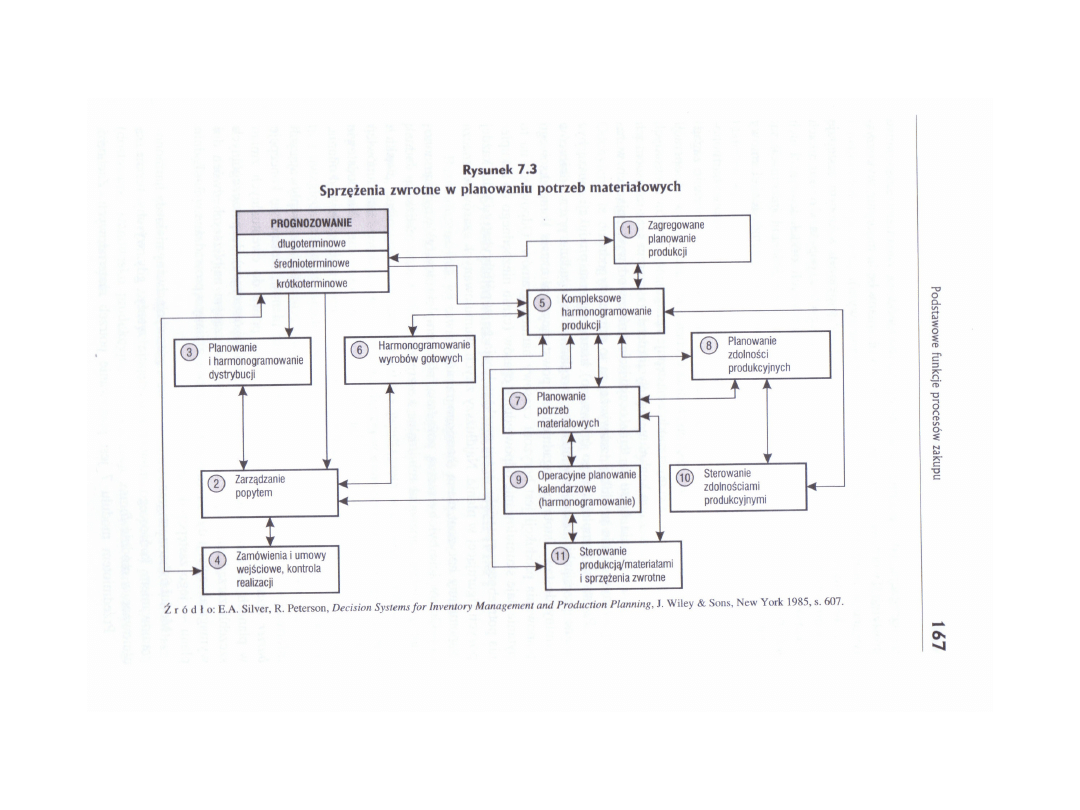

Planowanie potrzeb materiałowych, na co składa się

układ sprzężeń zwrotnych, rozpoczyna się

średnioterminowym zagregowanym planowaniem

produkcji ( moduł 1 ).

W pierwszej kolejności są określane wielkości

produkcji, rozmiary niezbędnej siły roboczej i

normy zapasów na nadchodzący okres, obejmujący

zazwyczaj od 6 do 24 miesięcy. Podstawową

jednostką czasu dla omawianego modułu jest jeden

miesiąc. W podziale na miesiące planuje się

produkcję ustalonych grup wyrobów, wytwarzanych

na tych samych maszynach i urządzeniach.

Omawiane stadium planowania jest z co najmniej

dwóch powodów szczególnie ważne. Po pierwsze,

umożliwia ono prawidłowe zaprogramowanie

wykorzystania mocy produkcyjnych. Po drugie,

sprawia, że – wobec podobieństwa wyrobów

zaliczonych do danej grupy oraz natury przepływów

produkcji – zarówno agregacja, jak i późniejsza

dezagregacja wyrobów są zadaniami stosunkowo

prostymi. Tworzone w tym module zagregowane

plany będą następnie wykorzystywane

w planowaniu operacyjnym ( krótkoterminowym ).

Kolejnym ogniwem jest moduł 2 ( zarządzanie

popytem ), w którym następuje synchronizacja

informacji o potrzebach wynikających z popytu i o

warunkach zakupów ( dostaw ). Informacje

napływają z pięciu różnych źródeł. Jednym z nich

jest prognozowanie krótkoterminowe. Innymi

istotnymi źródłami informacji są: planowanie i

harmonogramowanie dystrybucji

( moduł 3 ) oraz zamówienia i umowy wejściowe,

kontrola realizacji ( moduł 4 ).

Centralnym punktem całej omawianej struktury jest

kompleksowe harmonogramowanie produkcji

( moduł 5 ),w którego ramach następuje połączenie

zagadnień marketingowych i produkcyjnych oraz

ustalenie krótkoterminowych operacji produkcyjnych.

W omawianym module następuje dezagregacja

planów powstałych w module 1 i powiązanie

konkretnych pozycji ( detali ) z czasem oraz

miejscem ich wykonania. Odcinki czasu są teraz

oczywiście krótsze od występujących w

zagregowanym planie produkcji, zazwyczaj są to dni

lub tygodnie.

Podstawą kompleksowego ( głównego ) harmonogramu

produkcji musza być realne przesłanki, zatem

powinien on uwzględniać np. żądane przez odbiorców

terminy dostaw. Istotnym zagadnieniem powstającym

w czasie kompleksowego planowania produkcji jest

horyzont czasowy harmonogramów. Odpowiedź na to

pytanie daje skumulowanie odpowiednich czasów

( czasu niezbędnego do zakupienia potrzebnego

materiału, czasu przekształcenia go w półfabrykat

itd.) dla każdej pozycji figurującej w planie.

Najdłuższy z tych skumulowanych czasów wyznacza

wspomniany horyzont planu ( harmonogramu ).

Oczywiście byłoby rzeczą pożądaną, aby kompleksowy

( główny ) harmonogram produkcji zapewniał minimalne

koszty związane z jego realizacją. Jednak w warunkach

produkcji montażowej trzeba się liczyć z istnieniem

„wąskich gardeł”, występowaniem zmian w przepływach

rzeczowych, korektami zamówień odbiorców, awariami

maszyn i innymi zdarzeniami losowymi.

Na podstawie doświadczenia powinno się zatem

formułować zadania możliwe do wykonania, a zarazem

odpowiednio elastyczne i uzasadnione ekonomicznie.

Moduł 6 ( harmonogramowanie wyrobów gotowych, zwany

niekiedy harmonogramowaniem końcowego montażu )

występuje wtedy, gdy wyroby te nie są ujmowane

w module 5.Przedmiotem modułu 7 jest planowanie

potrzeb materiałowych. Zachodzi w nim przekształcenie

kompleksowego harmonogramowania produkcji

w szczegółowy harmonogram produkcji lub dostaw

wszystkich elementów składowych i materiałów ( przekrój

ilościowo-czasowy ). Jest to zagadnienie bardzo złożone,

ponieważ dotyczy często tysięcy, a nawet 10-ków tysięcy

pozycji np. branża elektroniczna.

Po opracowaniu realnego kompleksowego harmonogramu

produkcji ( moduł 5 ) możliwe jest już sporządzenie

harmonogramu operacyjnego ( moduł 9 ). Pozwoli on na

uruchamianie własnej produkcji elementów lub zamówienie

odpowiednich materiałów. Przedstawiony system nie

będzie mógł efektywnie funkcjonować, jeśli nie będzie

działał moduł 11 ( sterowanie produkcją / materiałami i

sprzężenia zwrotne ).W ramach tego ostatniego musi być

ustalona odpowiedzialność za działania operacyjne, a

także muszą być prawidłowo i terminowo aktualizowane

Stany zapasów materiałów i robót w toku.

Powinny być również niezwłocznie sygnalizowane

( sprzężenia zwrotne ! ) wszelkie odchylenia od planu

( harmonogramu ). Odchylenia te dotyczą np. zmian

w zamówieniach odbiorców i prognozach lub w

poziomach

i strukturze zapasów. Istotne są również wszelkie

informacje o trudnościach produkcyjnych ( awarie

maszyn,

odchylenia od norm jakościowych itp.) i zmianach

Konstrukcyjnych.

Document Outline

Wyszukiwarka

Podobne podstrony:

LOGISTYKA ZAOPATRZENIA - Sprzężenia informacyjne, Logistyka, Logistyka zaopatrzenia

15 Logistyka zaopatrzenia Systemy informatyczneid 16277 ppt

LOGISTYKA ZAOPATRZENIA- Systemy informatyczne, ABC Magazynu

LOGISTYKA ZAOPATRZENIA - Baza informacyjna procesów zakupu, Logistyka, Logistyka zaopatrzenia

3 Logistyka zaopatrzenia baza informacyjna procesów zaku p

Logistyka Zaopatrywania Metody ksztaltowania zapasow

Podstawy Logistyki zaopatrzenia t 7

LOGISTYKA ZAOPATRZENIA- Organizacja procesów magazynowych, ABC Magazynu

LOGISTYKA ZAOPATRZENIA - System planowania potrzeb materiałowych ( MRP )

logistyka zaopatrzenia-wyklady, Logistyka

LOGISTYKA ZAOPATRZENIA-Analiza zapasów i procesów magazynowych, ABC Magazynu

LOGISTYKA ZAOPATRZENIA EGZAMIN

Logistyka zaopatrzenia i produkcji

Omów ogólne problemy?cyzyjne logistyki zaopatrzenia w przedsiębiorstwie

logistyka zaopatrzenia aparat fotograficzny

LOGISTYKA ZAOPATRZENIA na przykładzie przedsiębiorstwa spożywczego XYZ, EKONOMIA, Logistyka, Logisty

Logistyka zaopatrzenia

11 Logistyka zaopatrzenia Zakupy części zamiennychid 12754 ppt

18 Logistyka zaopatrzenia Analiza zapasów i procesów magazid 17872 ppt

więcej podobnych podstron