Budowa i zastosowanie

wybranych urządzeń do

przechowywania, mycia,

sortowania i pakowania

warzyw i owoców

WARZYWA

Urządzenia do czyszczenia i mycia warzyw

Kalibrownice do warzyw

Linie technologiczne do obróbki uszlachetniającej warzyw

OWOCE

Kalibrownice do owoców

Linie technologiczne do sortowania, kalibrowania i pakowania owoców

1. WARZYWA

Urządzenia do czyszczenia i mycia warzyw

Warzywa, przed ich dostarczeniem do punktów sprzedaży,

wymagają odpowiedniej obróbki uszlachetniającej w celu

ułatwienia zbytu i uzyskania korzystnej ceny. Obejmuje ona

głównie takie procesy, jak:

mycie i czyszczenie warzyw oraz

ich sortowanie i kalibrowanie.

Mycie i czyszczenie warzyw ma na celu usunięcie z ich

powierzchni zanieczyszczeń organicznych i mineralnych.

Czyszczenie odbywa się na sucho i stosuje się głównie do tych

warzyw, których myć nie można, np. cebuli, do mycia zaś jest

stosowana woda.

Mycie warzyw korzeniowych i ziemniaków odbywa się

najczęściej w płuczkach bębnowych, napędzanych silnikami

elektrycznymi. Są one zbudowane z bębnów sitowych

zanurzonych w wodzie, do których poprzez, ruszt załadowczy

dostarczane są warzywa. Dzięki obrotowi bębna dookoła jego

podłużnej osi następuje płukanie materiału. Na końcu płuczki

znajduje się rynna zsypowa opłukanych warzyw. Woda w

płuczkach musi być systematycznie zmieniana.

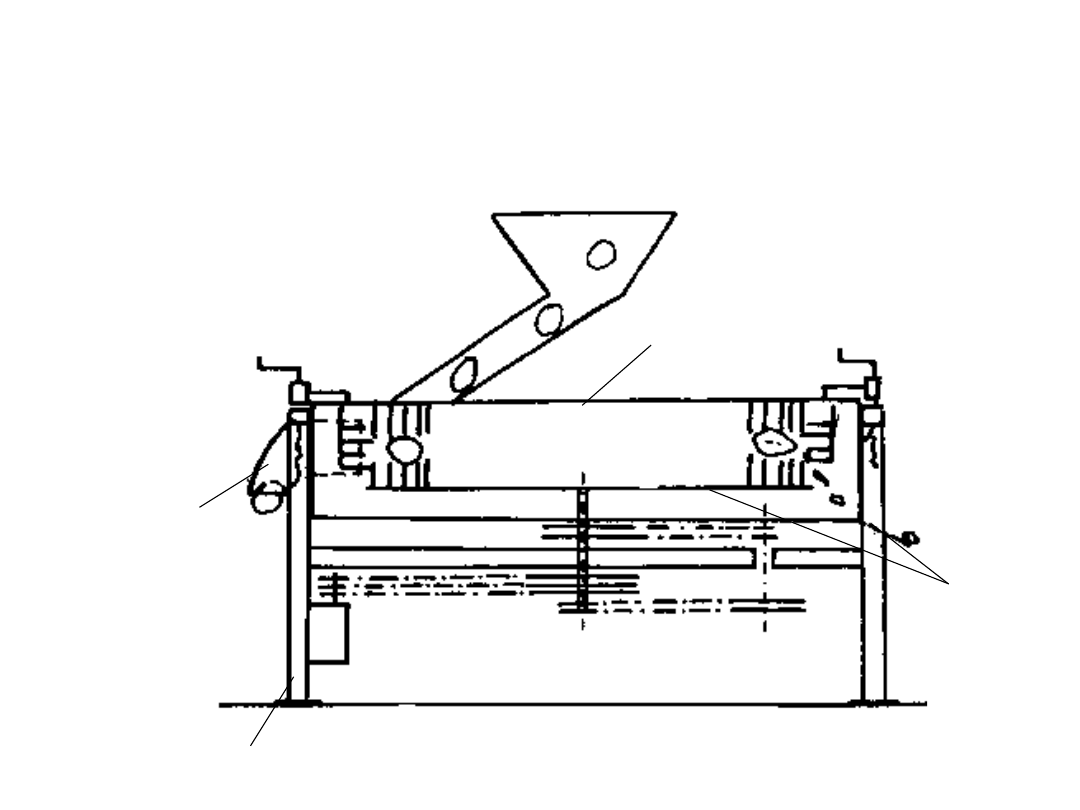

Urządzenia do czyszczenia i mycia warzyw

Czyszczarka do selerów

Rama

Podczas obrotu tarczy selery,

przemieszczające się miedzy gumowymi

palcami, są oczyszczane z gleby, naci i

cienkich korzeni. Prędkość obrotowa

tarczy wynosi 224 obr/min

W skład budowy zespołu czyszczącego

wchodzi pokrywa, obrotowa tarcza

czyszcząca i boczna obudowa tarczy w

kształcie pierścienia. Do wymienionych

elementów, od strony wewnętrznej, są

przymocowane palce gumowe o długości

80 mm i średnicy 25 mm.

Kosz zasypowy do którego

wsypywane są korzenie

selerów przeznaczone do

czyszczenia

Oczyszczone

selery

odprowadza

ne kanałem

zsypowym

Zanieczyszczen

ia są

odprowadzane

tarczą

czyszczącą i

rynną poza

czyszczarkę

Kalibrownice do warzyw

Zebrane warzywa różnią się między sobą wyglądem zewnętrznym i

wielkością, należy więc oddzielić warzywa dobre od niepełnowartościowe

(sortowanie

sortowanie

) oraz podzielić materiał handlowy według klas wielkości, zgodnie

z obowiązującymi normami (kalibrowanie

kalibrowanie

).

Sortowanie warzyw odbywa się ręcznie na stołach przeglądowych

(inspekcyjnych), natomiast do ich podziału według klas wielkości są

stosowane kalibrownice.

Kalibrownice szczelinowe – służą do podziału warzyw korzeniowych i

ogórków na grupy wielkościowe według ich średnicy.

Jako przykład może posłużyć kalibrownica zbudowana z szeregu par

łańcuchów ustawionych rozbieżnie, które tworzą szczeliny o

prześwicie wzrastającym od przodu do tyłu maszyny. Łańcuchy są

napędzane i przesuwają się ruchem liniowym. Znajdujące się na nich

warzywa są przemieszczane do miejsc, gdzie szczelina między

łańcuchami jest nieco mniejsza od ich średnicy. Wówczas spadają

one do odpowiedniej przegrody i przenośnikiem poprzecznym są

dostarczane do opakowań. Rozstaw łańcuchów, a więc wielkość

szczelin kalibrujących można zmieniać w zależności od potrzeby

Kalibrownice do warzyw

Do kalibrowania cebuli i ziemniaków stosuje się najczęściej kalibrownice sitowe. Na

ramie kalibrownicy jest podwieszony stół kalibrujący, zbudowany z kilku sit z otworami

okrągłymi lub kwadratowymi, różnej wielkości, ustawionych jedno nad drugim. Podczas

pracy stół wykonuje ruch skokowy, co powoduje przesuwanie się materiału po sitach i

jego podział na grupy wielkościowe. Następnie warzywa o różnej wielkości są

przenoszone do oddzielnych skrzynek lub innych opakowań.

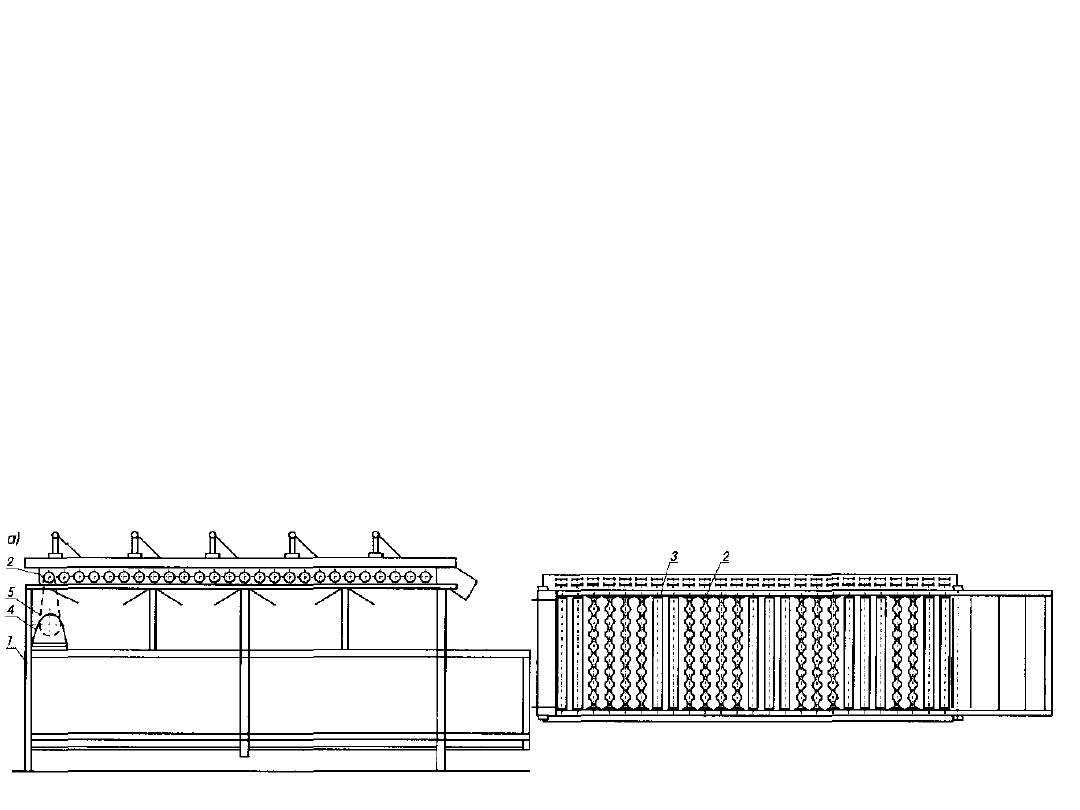

Kalibrownica cebuli GUR-K: a) widok z boku, b)

widok z góry

1 rama, 2 wałek kalibrujący, 3 wałek gładki, 4

silnik elektryczny, 5 przekładnia łańcuchowa

Inną budową charakteryzuje się kalibrownica do cebuli GUR-K wchodząca w skład linii

technologicznej do obróbki cebuli produkcji węgierskiej.

Zespołu roboczy zbudowany jest z ułożonych poprzecznie obracających się wałków

kalibrujących, tworzących w miejscu ich styku okrągłe otwory, przez które wypadają

cebule o odpowiedniej wielkości. Wałki kalibrujące tworzą sekcje, usytuowane w taki

sposób, że na początku kalibrownicy oddzielana jest cebula o średnicy

do 35 mm

, a w

dalszych jej częściach - o średnicy

do 50, 70 i 90 mm

. Cebula o średnicy powyżej 90

mm wypada na końcu kalibrownicy. Poszczególne sekcje wałków kalibrujących są od

siebie oddzielone wałkami gładkimi. Pod każdą sekcją wałków znajdują się przenośniki

odprowadzające cebulę o odpowiedniej wielkości. Napęd wałków jest przenoszony od

silnika elektrycznego przez przekładnię łańcuchową.

W warunkach krajowych najbardziej zmechanizowana jest rozbiorowa

obróbka cebuli. Linia technologiczna do obróbki uszlachetniającej cebuli w

pełnym rozwinięciu składa się z 14 maszyn i urządzeń tj. dozownika, stołu

przeglądowego, przenośników ukośnych, obcinacza szczypioru, czyszczarki,

stołu selekcyjnego, przenośników poziomych, stołu selekcyjnego rolkowego,

kalibrownicy, wagi półautomatycznej i palety.

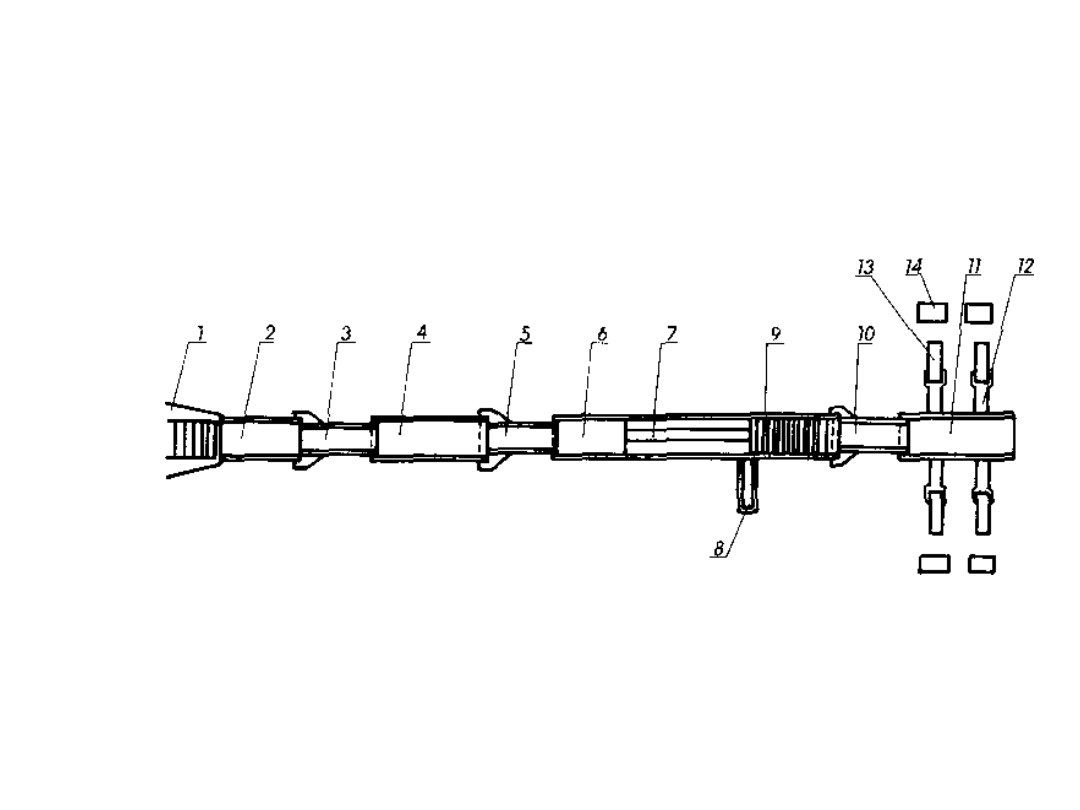

Linie technologiczne do obróbki uszlachetniającej warzyw

Linia technologiczna do obróbki cebuli po zbiorze

1 dozownik, 2 stół przeglądowy, 3, 5, 10 przenośnik ukośny, 4

obcinacz szczypioru, 5 czyszczarka, 7 stół selekcyjny, 8, 12

przenośnik poziomy, 9 stół selekcyjny rolkowy, 11 kalibrownica, 13

waga półautomatyczna, 14 paleta

Dozownik

jest przeznaczony do szybkiego rozładunku cebuli z przyczepy i

równomiernego podawania jej do dalszej obróbki.

Stół przeglądowy

służy do oddzielania od właściwego materiału cebuli

chorej lub uszkodzonej, zanieczyszczeń, brył i kamieni.

Ze stołu przeglądowego poprzez przenośnik ukośny cebula dostarczana jest

do

wirnikowego odcinacza cebuli

.

Obcinarka

– polskiej firmy Krukowiak

oczyszcza cebule z resztek gleby, słabo

przylegających łusek i obcina zaschnięty

szczypior. Częścią roboczą maszyny są

wałki (8-12 szt.) o długości 185 mm, z

nawiniętym prętem o kwadratowym lub

okrągłym przekroju. Obcinarka napędzana

jest silnikiem elektrycznym lub od wałka

przekaźnika mocy ciągnika.

Wirnikowy obcinacz szczypioru

1 rama, 2 kosz zasypowy 3 ruszt. 4 zsyp

cebuli,

5 tablica sterująca

Jest

on

zbudowany

z

kosza

zasypowego, wyposażonego w dwa

sita prętowe, o różnym rozstawie

prętów, rozdzielające cebulę

na trzy

frakcje o średnicach: do 22 mm, 22-

53 mm i ponad 53 mm.

Cebula o

średnicy poniżej 22 mm wraz z

zanieczyszczeniami spada pod kosz.

Dwie pozostałe frakcje są podawane

na ruszt, podzielony wzdłuż na dwie

części o różnym zagęszczeniu prętów

i wprawiany w drgania. Pod rusztem

obracają

się

dwie

pary

noży

ogławiających,

wytwarzających

strumień powietrza skierowany do

dołu. Pod wpływem drgań rusztu

cebula przesuwa się po nim, a pod

wpływem

siły

ssącej

powietrza

obraca się szczypiorem do dołu. W

tym położeniu szczypior zostaje

odcięty przez wirujące noże. Cebula

pozbawiona

szczypioru

jest

podawana

przenośnikiem ukośnym

do czyszczarki.

Czyszczarka cebuli

jest zbudowana z walcowych szczotek z włosiem z

tworzywa sztucznego, zamocowanych na ramie, napędzanych od silnika

elektrycznego i obracają się wokół własnych osi. Nad szczotkami znajduje się

fartuch gumowy, dociskający cebulę do szczotek. Dzięki ruchowi obrotowemu

szczotek i fartuchowi cebula jest pozbawiana korzeni i częściowo odstających

łusek.

Stół selekcyjny

służy do oddzielenia cebuli niepełnowartościowej. Jest on

zbudowany z przenośnika poziomego, podzielonego na trzy ścieżki. Materiał z

czyszczarki dostaje się na dwie boczne ścieżki przenośnika, z których osoby

siedzące wzdłuż stołu wybierają cebulę pozastandardową i przekładają ją na

ścieżkę środkową. Z niej jest ona odbierana przenośnikiem i gromadzona np.

w skrzyniach. Cebula odpowiadająca wymaganiom jakościowym jest

podawana przenośnikiem ukośnym do kalibrownicy sitowej.

Kalibrownica sitowa

służy do podziału cebuli na pięć klas wielkości.

Odbywa się to na czterech sitach (o średnicach otworów: 35, 50, 70 i 90 mm),

zamocowanych w koszu zawieszonym na ramie kalibrownicy. Ruch skokowy

kosza powoduje przesuwanie się cebuli po sitach. Pod każdym z sit znajduje

się zsyp, z którego jest odbierana cebula o odpowiedniej wielkości i

podawana do skrzynek.

Schemat budowy kalibrownicy sitowej do cebuli: 1 - rama, 2 - silnik elektryczny, 3 - układ napędowy sit,

4 - sita, 5 - zsyp

4

2. OWOCE

Kalibrownice do owoców

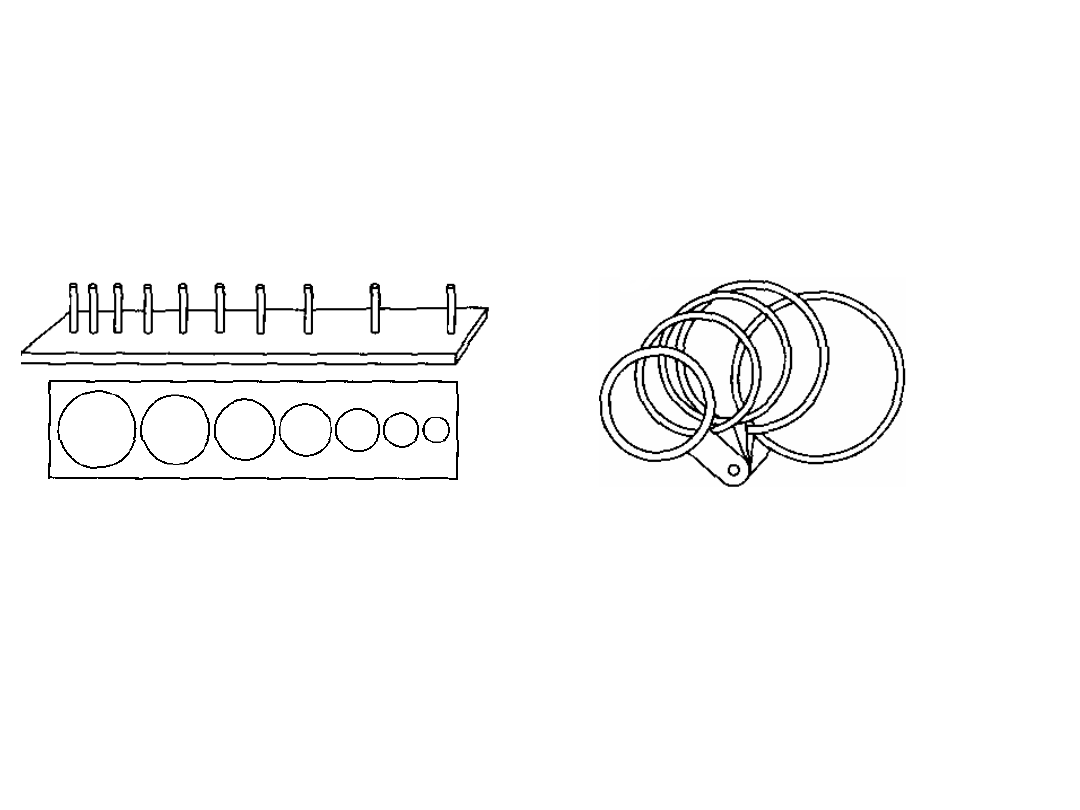

Ręcznie kalibrowanie owoców wykonuje się za pomocą przymiarów

kołeczkowych, pierścieniowych lub otworowych.

Jest to czynność bardzo pracochłonna i dlatego ten sposób

kalibrowania owoców może być stosowany jedynie w małych

gospodarstwach sadowniczych.

Do podziału dużych ilości owoców na grupy wielkościowe są

stosowane kalibrownice mechaniczne lub elektroniczne.

Kalibrownice mechaniczne

rozdzielają owoce według ich średnicy

(kalibrownice szczelinowe i otworowe) lub masy (kalibrownice

wagowe). Wadą kalibrownic szczelinowych jest niezbyt dokładne

kalibrowanie owoców, zwłaszcza o kształcie znacznie odbiegającym

od kulistego, oraz ich uszkadzanie

Kalibrownice elektroniczne

oprócz podziału owoców według masy

dokonują podziału według koloru. W urodzeniach tych są stosowane

elektroniczne zespoły wagowe, komputery i kamery do podziału

owoców.

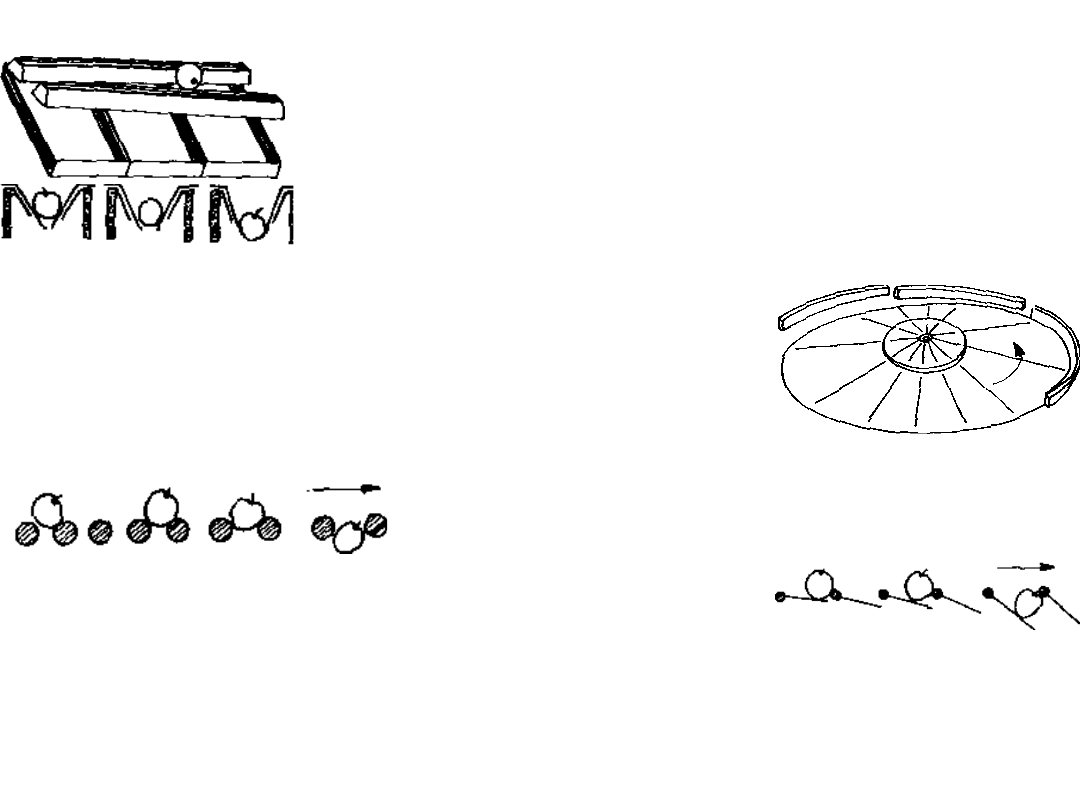

Kalibrownice mechaniczne – szczelinowe

Jednym z rozwiązań jest kalibrownica pracująca na

zasadzie

przesuwania się owoców nad szczeliną

pomiędzy dwiema listwami

, które stopniowo oddalają

się od siebie. Na początku kalibrownicy wypadają pod

własnym ciężarem owoce najmniejsze, a w miarę

zwiększania się szczeliny coraz większe. Mają one tę

wadę, że zajmują dużo miejsca.

W kalibrownicach wałeczkowych

szczeliny są

usytuowane poprzecznie do kierunku ruchu.

Wady tej nie ma

kalibrownica ze stołem obrotowym w

kształcie stożka

nad którym są umocowane listwy

kalibrujące. Pierwsza listwa kalibrująca oddalona jest

najmniej od stołu, natomiast każda następna - coraz

bardziej.

Ruch

obrotowy

stołu

zapewnia

przemieszczanie się owoców. Gdy średnica owocu jest

mniejsza od szczeliny między listwą kalibrującą i

stołem, wypada on na stół pakowniczy.

Największą dokładnością pracy i najmniejszymi

uszkodzeniami owoców charakteryzują się

kalibrownice

klockowe

.

Zespół kalibrujący składa się z klinowych klocków zamocowanych wahliwie na

osiach. Owoce dostają się w zagłębienia między klockami. W czasie

przesuwania się przenośnika kalibrującego następuje samoczynne pochylanie

się klocków. Powiększa się w ten sposób szczelina, przez którą wypadają

owoce, począwszy od najmniejszych do coraz większych.

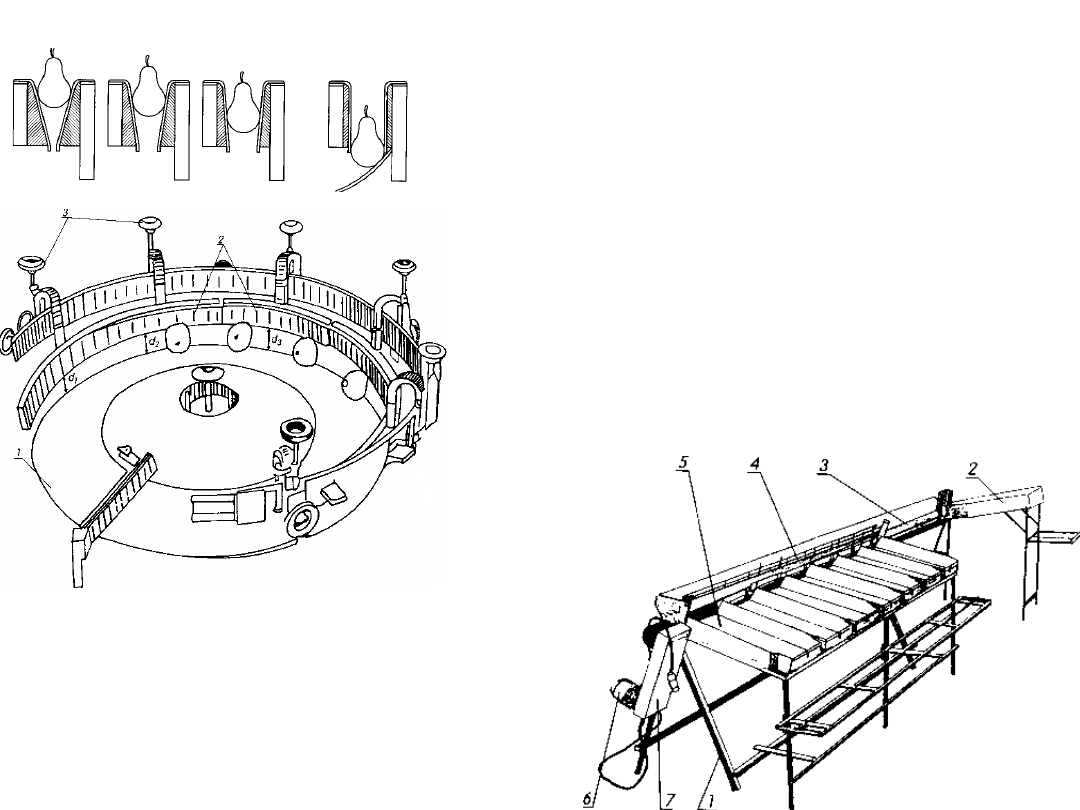

Kalibrownice mechaniczne – szczelinowe

Kalibrownica Greefa

(prod. holenderskiej) składa

się z stołu obrotowego 1 w kształcie stożka o

średnicy około 5 m, na którego obrzeżu są

zamocowane listwy kalibrujące 2. Pierwsza listwa

ustawiona jest na szczelinę najmniejszą,

natomiast każda następna na szczelinę coraz

większą. Wielkość szczelin reguluje się za pomocą

specjalnych pokręteł 3, odpowiednio do

wymaganych przez normy średnic owoców.

Kalibrownica Hermes

(prod. holenderskiej) składa

się z dwóch taśm ustawionych rozbieżnie i

przesuwających się w jednym kierunku. Owoce różnej

wielkości

wypadają

w

określonym

miejscu

rozszerzającej

się

szczeliny

na

przenośniki,

odprowadzające je na stoły pakownicze.

W

kalibrownicy Kaskada

(prod. polskiej)

zastosowano listwę kalibrującą ustawioną ukośnie

do przenośnika taśmowego, którym są podawane

owoce. Wytworzona w ten sposób równomiernie

rozszerzająca się szczelina robocza służy do

podziału owoców na grupy wielkościowe, które są

odprowadzane oddzielnymi zsypami do skrzynek.

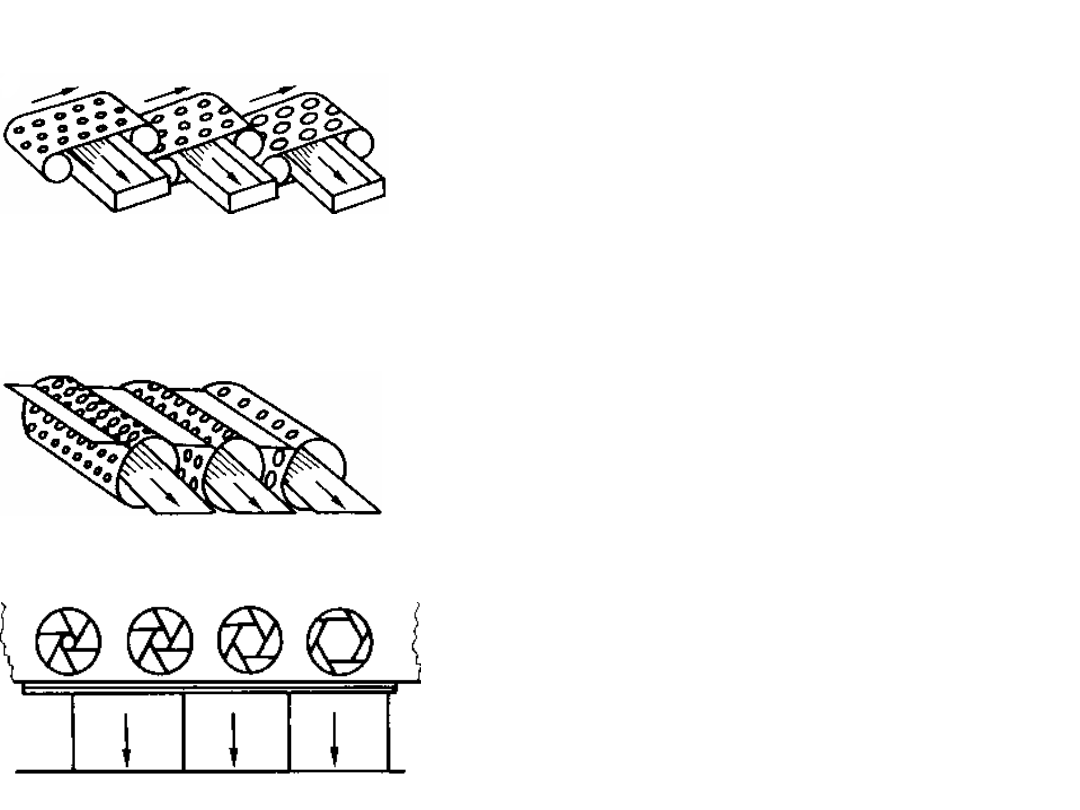

Kalibrownice mechaniczne – otworowe

Kalibrownica taśmowa

składa się z kilku taśm z

otworami określonej wielkości, umieszczonych

kaskadowo. Owoce dostają się na pierwszą

taśmę o najmniejszej średnicy otworów, przez

które przesiewają się owoce najmniejsze, a

większe spadają na następną taśmę o większej

średnicy otworów itd.

Pod sitami znajdują się pochylnie, po których owoce staczają się na stoły

pakownicze. W kalibrownicach łych owoce spadają kilkakrotnie z jednej taśmy

na drugą, dochodzi więc do ich uszkodzeń mechanicznych.

Kalibrownica diafragmowa

ma

otwory, których

średnica zwiększa się w miarę przesuwania się

taśmy na zasadzie przesłony w aparacie

fotograficznym. Owoce nie zmieniają swojego

położenia w czasie procesu kalibrowania, nie

dochodzi

więc

do

ich

uszkodzeń

mechanicznych.

Kalibrownica taśmowa

działa na podobnej

zasadzie jak kalibrownica taśmowa.

Są to kalibrownice najdokładniejsze, ale zarazem najdroższe. Dzielą one

owoce według ich masy, niezależnie od kształtu i pozycji ułożenia na tackach.

Można nimi kalibrować różne gatunki owoców oraz pomidory.

Mechaniczna kalibrownica wagowa jest zbudowana z przenośnika złożonego z

uchylnych tacek każda z zespołem wagowym, wyskalowanym od największej

do najmniejszej masy owocu, ułożonych w długie szeregi. Zespołów

wagowych jest tyle, ile klas wielkości kalibrowanych owoców. Maksymalna

prędkość robocza mechanicznej kalibrownicy wagowej wynosi 2-3 tacek na 1

sekundą na 1 rząd. Wydajność tych kalibrownic zależy od liczby rzędów

tacek. Rzędów może być 2-12, a każdy rząd ma wydajność 500-700 kg/h

owoców.

Kalibrownice mechaniczne – wagowe

Są najbardziej nowoczesne i można je podzielić na tackowe i beztackowe.

Kalibrownice

tackowe

swoją

budową

przypominają

mechaniczne

kalibrownice wagowe. Liczba rzędów tacek wynosi 2-10, a wydajność jednego

rzędu – 1000-1200 kg/h. Owoce są ważone elektronicznie. Informacja o masie

owocu jest przekazywana do komputera, który kwalifikuje go do właściwej

klasy wielkości.

W kalibrownicach elektronicznych istnieje również możliwość zamontowania

zespołów do podziału owoców według ich wybarwienia lub wielkości

kolorowego rumieńca. Większość znanych firm wykorzystuje do tego celu

kamery telewizyjne wysokiej rozdzielczości.

Kalibrownice mechaniczne – wagowe

Linie technologiczne do sortowania, kalibrowania i pakowania owoców

Linie technologiczne do sortowania i kalibrowania owoców składają się z

szeregu maszyn i urządzeń, ustawionych w odpowiedniej kolejności,

służących do obróbki uszlachetniającej. Linia taka może się składać z

następujących sekcji:

rozładunku skrzynek lub skrzyniopalet z owocami,

oddzielania drobnych owoców,

mycia i suszenia owoców,

woskowania i polerowania owoców,

sortowania,

podawania owoców do kalibrownic,

kalibrowania,

pakowania,

odbioru opakowanych owoców.

Rozładunek opakowań

z owocami może być ręczny, częściowo

zmechanizowany lub zmechanizowany. Opróżnianie skrzynek i skrzyniopalet

metodą przesypywania owoców na przenośnik odbierający jest najprostszym

sposobem ale doprowadza do uszkodzeń owoców. Przy rozładunku

mechanicznym górna część skrzynki z owocami jest przykrywana płytą,

skrzynka jest obracana o pewien kąt, płyta odchyla się, a owoce wysypują się

na przenośnik odbierający.

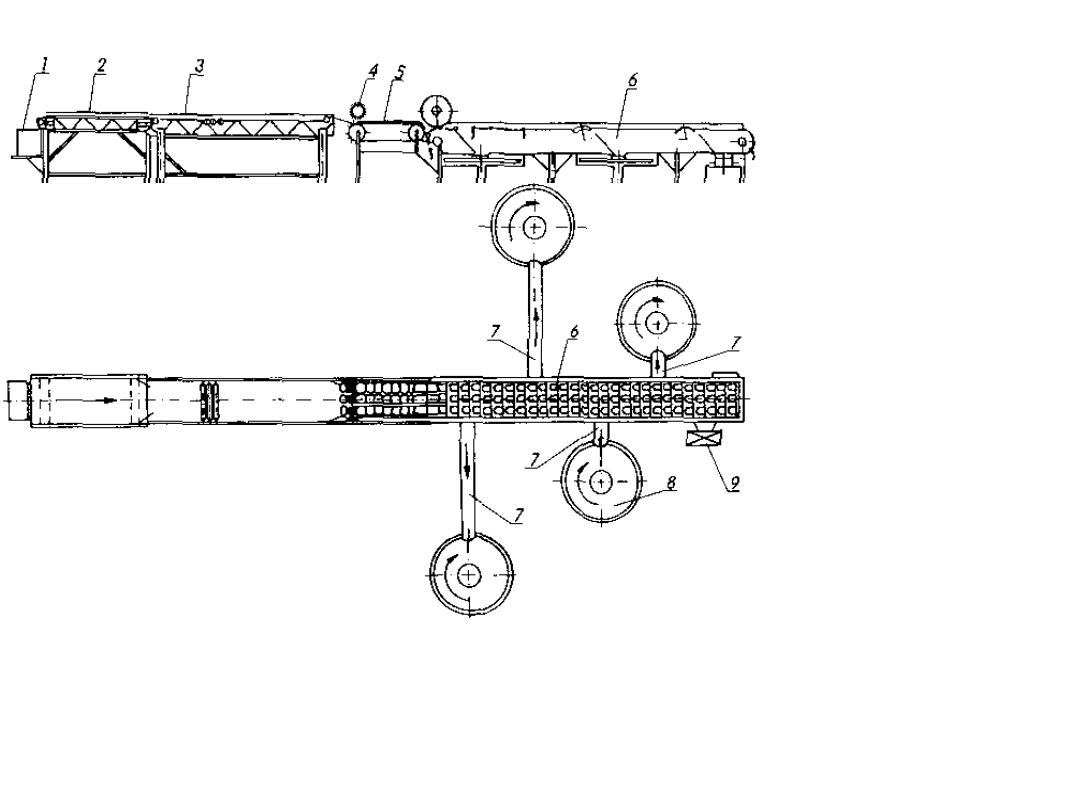

Linie technologiczne do sortowania, kalibrowania i pakowania owoców

Linia do sortowania i

kalibrowania owoców

1.wywrotnica skrzynek,

2.przenośnik taśmowy,

3.rolkowy stół

selekcyjny,

4. zespół szczotek

obrotowych,

5. przenośnik rzędujący

owoce,

6.kalibrownica wagowa,

7. przenośniki

dostarczające owoce

określonej masy na

stoły pakownicze,

8. obrotowy stół

pakowniczy,

9. silnik elektryczny

kalibrowania owoców

Widok z boku

Widok z góry

Owoce wrażliwe na uszkodzenia mechaniczne

powinny być rozładowywane w

wodzie

. Przenośnik ze skrzyniami z owocami jest zanurzany w zbiorniku

wypełnionym wodą. Owoce, jako lżejsze, wypływają na powierzchnie, wody i

kierowane do przenośnika rolkowego, który podaje je do

sekcji oddzielania

drobnych owoców

. Jest to zwykle krótki przenośnik siatkowy, wykonany z

drutu o kwadratowych oczkach o wymiarach 50x50 mm lub 55x55 rnm, na

którym zostają oddzielone drobne owoce, zwane

odsortem

.

Owoce o wartości handlowej są następnie kierowane do

sekcji mycia

. Składa

się ona najczęściej z zespołu miękkich szczotek o profilu spiralnym,

obracających się z prędkością około 150 obr/min. Nad nimi znajduje się

zespół natryskujący owoce wodą pod ciśnieniem. Do wody mogą być

dodawane detergenty w celu lepszego usunięcia brudu i pozostałości

pestycydów z owoców. Owoce suszy się za pomocą odsączaczy wałkowych

pokrytych mikrogumą i szczotek oraz często strumienia powietrza ogrzanego

do temperatury 50-60°C. Niekiedy owoce są poddawane

woskowaniu

w celu

nadania im odpowiedniego połysku. Do roztworu mogą być dodawane

fungicydy

, zabezpieczające owoce przed gniciem. Po woskowaniu owoce

przechodzą jeszcze przez zespól miękkich szczotek polerujących.

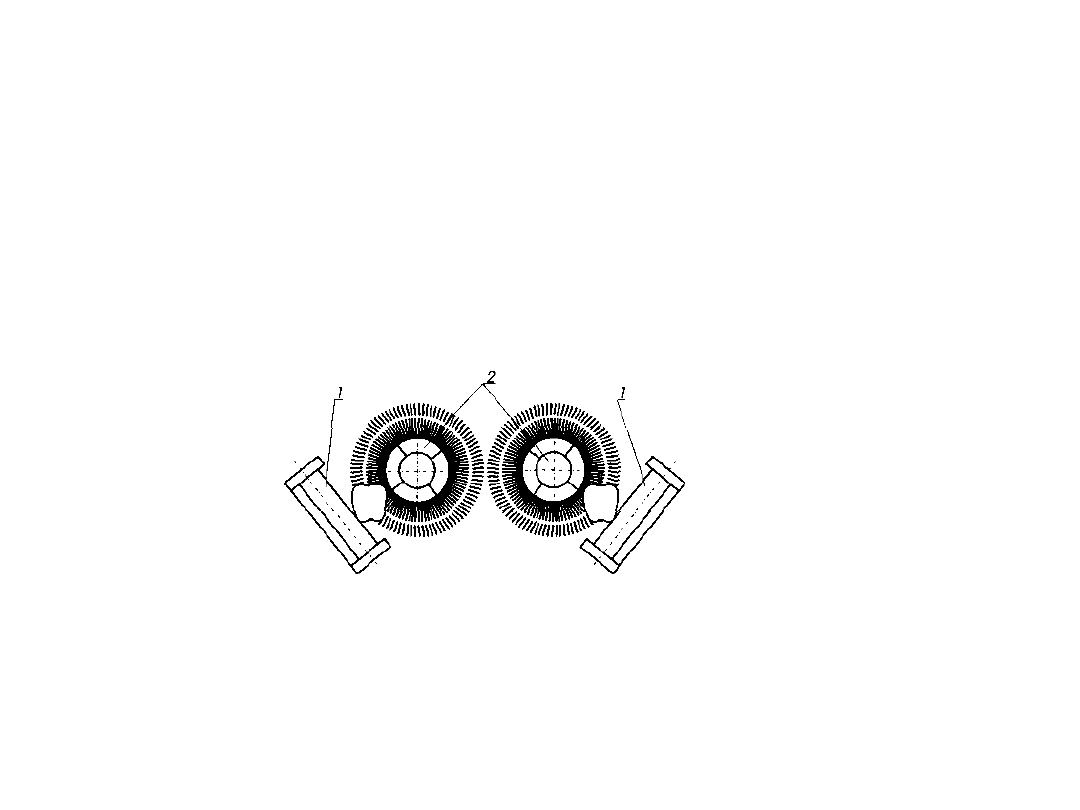

Linie technologiczne do sortowania, kalibrowania i pakowania owoców

Szczotki

cło

polerowania

owoców

1 – rolki przenoszące owoce,

2 – szczotki polerujące

W dalszej kolejności owoce dostają się na

stół sortowniczy (inspekcyjny)

,

zbudowany z szeregu napędzanych wałków pokrytych gumą, które powodują

obracanie się przenoszonych owoców, co ułatwia dokładne ich obejrzenie

przez osoby obsługujące oraz usunięcie owoców zniekształconych i

uszkodzonych. Z obydwu stron siołu znajdują się siedziska dla obsługi. Stoły

inspekcyjne umożliwiają zwykle sortowanie owoców (jabłek) na trzy wybory,

tj. I, II i poza wymaganiami normy.

Owoce podzielone na kalibrownicach według średnicy, masy lub innych cech

(np. wybarwienia lub wielkości rumieńca) są następnie podawane na

stoły

pakownicze

. Małe kalibrownice najczęściej są wyposażone w podłużne stoły,

poprzezielane przegrodami, na których są gromadzone owoce podzielone na

grupy o określonej wielkości. Kalibrownice o dużej wydajności mają obrotowe

stoły pakownicze. Są również stosowane prostokątne stoły pakownicze o

długości 3-6 m.

Opakowania konsumpcyjne

owoców można podzielić na: siatki bawełniane

lub z tworzyw sztucznych, perforowane woreczki polietylenowe, tacki

tekturowe lub styropianowe owinięte folią termokurczliwą i małe pudełka

tekturowe.

Siatki, po ich automatycznym napełnieniu odważoną porcją owoców, są

odcinane z długiego rękawa nożem urządzenia i samoczynnie zamykane za

pomocą klipsów z cienkiej blachy lub drutu.

Woreczki polietylenowe są zamykane najcząściej w automatycznych

zgrzewarkach do folii.

Zamykanie tacek owiniętych folią termokurczliwą odbywa się w elektrycznie

podgrzewanych tunelach o regulowanej temperaturze.

Składanie, napełnianie owocami i zamykanie pudełek tekturowych również

odbywa się automatycznie w specjalnych urządzeniach.

Napełnione owocami opakowania konsumpcyjne umieszcza się zwykle w

większych opakowaniach zbiorczych (pudłach kartonowych lub skrzynkach),

w których przesyła sieje do sprzedaży detalicznej.

Linie technologiczne do sortowania, kalibrowania i pakowania owoców

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

Wyszukiwarka

Podobne podstrony:

PRZECHOWYWANIE WARZYW PRZEZ ZIMĘ, Sznufek

Zasady przechowywania warzyw(1)

Przechowalnictwo warzyw cw 2

Przechowalnictwo warzyw cw 1

przechowywanie warzyw, ogrodnictwo VII semestr, Od Mateusza S, materiały sggw, SGGW materiały 7 seme

Przechowywanie warzyw, 01 - inf . podstawowe

JAK CHŁOPI PRZECHOWYWALI WARZYWA XVI XVIII W Idzi Panic

PRZECHOWALNICTWO WARZYW

Przechowalnictwo owoców i warzyw wykłady 12

Diagnoza rynku warzyw i owocow

Warzywa 3

Ceny detaliczne i spożycie warzyw i ich przetworów

Metody pozyskiwania, konserwacji i przechowywania surowców roślinnych

maszyny do zbioru warzyw i owocĂłw

POBIERANIE I PRZECHOWYWANIE MATERIAŁÓW DO BADAŃ wiRUSOLOGICZNYCH prezentacja

więcej podobnych podstron